電気接点部品

【課題】接触圧力が0.1N以下であっても接触信頼性を確保し、耐食性並びに摺動性に優れる電気接点部品を提供する。

【解決手段】表面に非晶質めっき層4が形成された電気接点部品Aに関する。前記非晶質めっき層4はナノカーボン材料6を含有する。このナノカーボン材料6は前記非晶質めっき層4の表面に露出している。前記ナノカーボン材料6は前記非晶質めっき層4の表面に露出した状態で設けることにより良好な接触信頼性を確保する。実装部品として用いる場合は、接点部1のみに上記選択めっきを行うことができる。

【解決手段】表面に非晶質めっき層4が形成された電気接点部品Aに関する。前記非晶質めっき層4はナノカーボン材料6を含有する。このナノカーボン材料6は前記非晶質めっき層4の表面に露出している。前記ナノカーボン材料6は前記非晶質めっき層4の表面に露出した状態で設けることにより良好な接触信頼性を確保する。実装部品として用いる場合は、接点部1のみに上記選択めっきを行うことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リレー(例えば、電気自動車のパワーリレー)、スイッチ、コネクタ、ブレーカーなどの電気部品の接点部品(接点材料)として用いられる電気接点部品に関するものである。

【背景技術】

【0002】

電気接点部品の接触信頼性と実装性を確保するために、接点部には電気伝導性に優れるAu、Ag、Pt、Rh、Ru、Ir、Pdなどの高価な貴金属めっき層を最表面に形成することが一般的である。また、AuやAgは軟質材料であるため、その硬度を上げるために、Au−Co、Au−Ni、Ag−W、Ag−WCといった合金または複合材料として用いられることが多い。また、耐食性を確保するために、貴金属めっき後に封孔処理を施すことも多く行われている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第4032116号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、貴金属は高価であるために、多量に用いると電気接点部品のコストが高くなるという問題があった。また、リフロー後では接点部の表面に電気接続を阻害しやすい酸化物が形成されるため、低接触圧力領域(接点部の表面が金合金系のめっき層で形成されている場合では、9.8×10−2N(10gf)以下の接触力)での接触抵抗が大きくなり、接触信頼性が低下するという問題があった。そこで、接触信頼性が低下しないように、めっきの共析量を細かく管理することが考えられるが、工程管理が煩雑になるという問題があった。さらに、封孔処理を行う場合では、絶縁性のある油性成分を使用するため、接触信頼性が低下するという問題があった。

【0005】

本発明は上記の点に鑑みてなされたものであり、接触信頼性及び耐食性に優れ、しかも安価に製造することができる電気接点部品を提供することを目的とするものである。

【課題を解決するための手段】

【0006】

本発明に係る電気接点部品は、表面に非晶質めっき層が形成された電気接点部品であって、前記非晶質めっき層はナノカーボン材料を含有すると共に、このナノカーボン材料は前記非晶質めっき層の表面に露出していることを特徴とするものである。

【0007】

本発明にあっては、接触により電気的接続を行う接点部と、半田接合により電気的接続を行う実装部とを備え、前記接点部の表面には前記非晶質めっき層が形成され、前記実装部には前記非晶質めっき層よりも半田濡れ性の高いめっき層が形成されていることが好ましい。

【0008】

本発明にあっては、前記ナノカーボン材料として多層カーボンナノチューブを用いることが好ましい。

【0009】

本発明にあっては、前記ナノカーボン材料としてカーボンブラックを用いることが好ましい。

【0010】

本発明にあっては、前記ナノカーボン材料は前記非晶質めっき層の全量に対して0.02〜2.0質量%含有されていることが好ましい。

【0011】

本発明にあっては、前記非晶質めっき層は、Ni−P合金めっき膜により形成されていることが好ましい。

【0012】

本発明にあっては、前記非晶質めっき層は、Niめっき膜からなる下地層の表面に形成されていることが好ましい。

【0013】

本発明にあっては、前記非晶質めっき層は、電解めっき又は無電解めっきにより形成されていることが好ましい。

【発明の効果】

【0014】

本発明は、接触信頼性及び耐食性に優れ、しかも安価に製造することができるものである。

【図面の簡単な説明】

【0015】

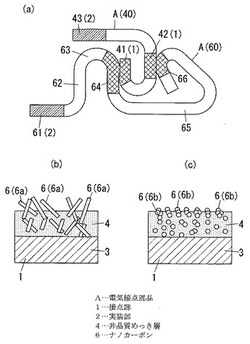

【図1】本発明の実施の形態の一例を示し、(a)は側面の概略図、(b)(c)は一部の断面図である。

【図2】(a)は本発明を用いるヘッダの一例を示す斜視図、(b)は本発明を用いるソケットの一例を示す斜視図である。

【図3】同上のナノカーボン材料を含有する非晶質めっき層の形成方法の一例を示す概略図である。

【図4】同上のナノカーボン材料を含有する非晶質めっき層の形成方法の他例を示す概略図である。

【図5】同上のナノカーボン材料を含有する非晶質めっき層の形成方法の他例を示す概略図である。

【図6】(a)(b)は、同上のナノカーボン材料を含有する非晶質めっき層の形成方法の他例を示す概略図である。

【図7】(a)は実施例1の接点部の表面SEM写真(×5000倍)であり、(b)は実施例2の接点部の表面SEM写真(×10000倍)である。

【図8】実施例において、接触信頼性の評価で用いたリフロー温度プロファイルを示すグラフである。

【図9】実施例において、接触信頼性の評価を示すグラフである。

【図10】実施例において、耐食性の評価を示す写真である。

【図11】(a)は本発明の接点部の一例を示す断面図、(b)は本発明の実装部の一例を示す断面図である。

【発明を実施するための形態】

【0016】

以下、本発明を実施するための形態を説明する。

【0017】

電気接点部品Aはコネクタの端子部品、スイッチやリレーなどの可動接点や固定接点などとして用いられるものであって、特に、低接触圧力領域で使用される電気接点部品Aに好適である。

【0018】

電気接点部品Aを用いるコネクタとしては、図2(a)に示すヘッダHと、図2(b)に示すソケットSとからなるものを例示することができる。ヘッダHは、例えば合成樹脂のような絶縁材料からなるヘッダ本体30と、導電材料からなり例えばインサート成形によりヘッダ本体30に保持された複数本のヘッダコンタクト40とを有する。また、ソケットSは、例えば合成樹脂のような絶縁材料からなり接続凹部20が設けられたソケット本体50と、導電性と弾性とを有する材料からなり接続凹部20にヘッダHが挿入された際に接続凹部20の内側においてヘッダコンタクト40に一対一に接触導通するようにソケット本体50に保持された複数本のソケットコンタクト60とを有する。本発明の電気接点部品Aは上記ヘッダコンタクト40及びソケットコンタクト60として用いることができる。

【0019】

図1(a)に示すように、ヘッダコンタクト40は、ヘッダ本体30の左右の外側面に露出してソケットコンタクト60の第1の接触部64に接触する第1の接触部41と、第1の接触部41とともに内凹部19の左右の縁を挟むU字形状をなし内凹部19の内側に露出してソケットコンタクト6の第2の接触部66に接触する第2の接触部42と、第2の接触部42の上端から左右方向のうち外向きに延長されて内凹部19の底面を貫通しヘッダ本体30の上端面(図2(a)における下端面)に沿って左右に突出して実装に用いられる端子部43とを有する。

【0020】

ソケットコンタクト60は、厚さ方向を上下方向に向けてソケット本体50から突出して実装に用いられる端子部61と、下端が端子部61の左右のうち内側となる一方の端に連結され上方向に延長されソケット本体50に保持される被保持部62と、被保持部62の上端に一端が連結され左右方向のうち端子部61から離れる方向に延長された第1の連結部63と、第1の連結部63の他端に一端が連結され下方に延長されてヘッダコンタクト40に接触する第1の接触部64と、第1の接触部64の下端に一端が連結され左右方向のうち被保持部62から離れる方向に延長された第2の連結部65と、第2の連結部65の他端に下端が連結されて接続凹部20からヘッダHを抜く方向に延長されて第1の接触部64との間にヘッダコンタクト40を弾性的に挟持する第2の接触部66とを有する。

【0021】

そして、上記ヘッダコンタクト40の第1の接触部41と第2の接触部42及び上記ソケットコンタクト60の第1の接触部64と第2の接触部66が、電気回路や他の電気接点部品などの導電部材と接触することにより電気的接続を行う接点部1として形成されている。また、上記ヘッダコンタクト40の端子部43と上記ソケットコンタクト60の端子部61が電気回路などの外部(他部材)の導電部材と半田接合により電気的接続を行う実装部2として形成されている。

【0022】

接点部1は、電気接点部品Aの母材3の表面にナノカーボン材料6を含有する非晶質めっき層4を設けて形成されている。実装部2は、ナノカーボン材料6を含有する非晶質めっき層4よりも半田濡れ性の高いめっき層(以下、「半田接合めっき層」という)5を母材3の表面に設けて形成されている。尚、図1(a)において、接点部1をクロスハッチングで示し、実装部2を斜線模様で示す。

【0023】

母材3は電気接点部品Aの使用目的に応じて所望の形状に成形されており、銅又は銅合金などの電気接点部品に使われる公知の金属材料で形成することができる。銅合金としては、Cu−Ti、Cu−Ti−Fe、Cu-Be、Cu−Sn−P系、Cu−Zn系、Cu−Ni−Zn系、Cu−Ni−Si系、Cu−Fe−P系合金などが挙げられる。

【0024】

非晶質めっき層4は、図1(b)(c)に示すように、母材3の表面に直接付着するアモルファスの金属めっき膜で形成することができる。また、図11(a)に示すように、非晶質めっき層4は母材3の表面に下地層8を介して間接的に形成することもできる。非晶質めっき層4中にはナノカーボン材料6が分散して配合されており、複合めっきとして形成されている。

【0025】

非晶質めっき層4は母材3や下地層8への付着性やナノカーボン材料6の保持性、硬度、耐食性等を考慮して、その材質や厚みなどを決定すればよい。例えば、非晶質めっき層4はNi合金めっき膜等の材質で形成することができ、具体的には、Ni−P合金めっき膜、Ni−Sn合金めっき膜、Ni−W合金めっき膜、Ni−Mo合金めっき膜、Ni−B合金めっき膜などを例示することができる。これらの中でも、耐食性、耐摩耗性、耐薬品性に優れ、作業性も良く、処理コストも比較的低いNi−P合金めっき膜が好ましい。また、非晶質めっき層4中のニッケル(Ni)以外の成分(リン(P)、スズ(Sn)、タングステン、モリブデン(Mo)、ホウ素(B)等)の濃度は、6〜12%であることが好ましい。この範囲であれば、非晶質めっき層4の金属めっき膜が硬すぎることがなく、割れなどが発生しにくくなり、また、耐食性を確保することができるものである。また、非晶質めっき層4の膜厚は、5μm以下であることが好ましい。5μmより厚い膜厚では、接点部1のばね性が失われやすく、応力によるクラックが発生しやすくなるため、品質上の問題が発生しないように非晶質めっき層4の膜厚を上記のように設定するのが好ましい。尚、非晶質めっき層4の膜厚の下限は、本発明の効果を得るために、0.1μmとすることが好ましいが、これに限定されるものではない。例えば、非晶質めっき層4のみで接点部1の耐食性を確保しようとした場合は、その膜厚は0.5μm以上、好ましくは1μm以上にすることができる。

【0026】

上記のように、母材3の表面に下地層8を形成し、この下地層8の表面に非晶質めっき層4を形成することもできる。この下地層8は主に母材3の耐食性向上のために設けられる。Cu素材の母材3に耐食性を持たせるために、母材3の表面にNiめっき膜を設ける場合、Niめっき膜の膜厚は、ピンホールなどを考慮すると、通常1.0〜2.0μm以上は必要である。ここで、非晶質めっき層4により母材3の耐食性を確保することも考えられるが、ナノカーボン材料6を含有するNi−P合金めっき膜等で非晶質めっき層4を形成する場合は、その形成速度が問題となる。すなわち、ナノカーボン材料6を含有するNi−P合金めっき膜等の非晶質めっき層4は、NiとPとCとを含むめっき液(Ni−P−Cめっき液)を電着して形成するが、その電着速度が遅い。従って、この非晶質めっき層4を耐食性に必要とされる膜厚で形成すると、生産性が低下する。そこで、ナノカーボン材料6の接触抵抗が安定する非晶質めっき層4の厚みを最低限(ナノカーボン材料6が充分取り込まれる厚み)とし、Cuの腐食を防止するために電着速度の速いNiめっき膜を下地層8として生成させるようにする。これにより、非晶質めっき層4を薄膜に形成しても下地層8で母材3の耐食性を確保することができ、耐食性及び接触抵抗性が良好な接点部1を効率良く形成することができるものである。具体的には、Ni−P−Cめっき液の電着速度は0.3〜1μm/min程度である。一方、スルファミン酸Niの電着速度は0.3〜7μm/min程度である。従って、条件等によっては、下地層8は、ナノカーボン材料6を含有するNi−P合金めっき膜等の非晶質めっき層4よりも、約10倍近い速度で形成可能であると考えられる。下地層8の厚みは耐食性確保のために、0.5〜3μmの膜厚で形成することが好ましく、1〜3μmの膜厚がより好ましい。下地層8を設ける場合、非晶質めっき層4の厚みは1μm以下とすることができる。

【0027】

ナノカーボン材料6としてはナノオーダーの炭素材料であって、例えば、カーボンナノチューブ(CNT)6aやカーボンブラック(CB)6bなどで、化学的に安定かつ電気伝導性、摺動性、機械的強度に優れるものが好ましい。CNT6aとしては、直径が100〜200nm、長さ10〜20μmのものを用いる。また、CNT6aとしては、グラファイトのシートが1層に筒状に巻かれた単層CNTとグラファイトのシートが2層以上の多層に巻かれた多層CNTが存在するが、多層CNTは単層CNTよりも量産性に優れ、比較的安価に入手できるため、コストを抑えることができる点で好ましい。CB6bとしては粒子状のものを用いることができ、その粒子径はレーザー回折法等による測定で数〜100nmのものを用いるのが好ましい。また、CB6bは電気伝導性に優れた品種であり、その各粒子がクラスター状になったミクロンオーダーの大きさの集合体の状態で存在していることが好ましい。CB6bはCNT6aよりも量産性に優れ、比較的安価に入手できるため、コストを抑えることができる点で好ましい。

【0028】

カーボンナノ材料6は非晶質めっき層4の表面に突出している。すなわち、図1(b)(c)に示すように、非晶質めっき層4に含有される一部又は全部のナノカーボン材料6の一部が非晶質めっき層4の表面よりも外側に突出して露出した状態となっている。また、非晶質めっき層4の表面に金属酸化皮膜が形成されている場合は、ナノカーボン材料6は非晶質めっき層4の金属酸化皮膜よりも内部(深部)の酸化されていない部分に接触していることが好ましい。これにより、半田リフロー工程等で金属酸化皮膜を貫通してナノカーボン材料6が非晶質めっき層4の表面に存在することになる。従って、電気導電性の低い金属酸化皮膜よりも電気導電性の高いカーボンナノ材料6を介して他の導電部材と非晶質めっき層4の内部(深部)の金属とが電気的に直結し、その結果、安定的に低い接触抵抗が得られる。また、非晶質めっき層4の表面のナノカーボン材料6により非晶質めっき層4と他の金属製の導電部材との凝着・磨耗現象が発生しにくくなり、耐スティッキング性を高めることができると考えられる。

【0029】

ナノカーボン材料6を含有する非晶質めっき層4には、その全量(非晶質めっき層4とナノカーボン材料6の合計量)に対して、0.02〜2.0質量%のナノカーボン材料6が含有されていることが好ましい。ナノカーボン材料6の含有量が上記の範囲であると、ナノカーボン材料6による接点部1の接触信頼性の向上が充分に得られ、また、ナノカーボン材料6のめっき液への分散性や非晶質めっき層4の母材3への密着性が十分に確保できるものである。

【0030】

半田接合めっき層5は、ナノカーボン材料6を含有する非晶質めっき層4よりも半田濡れ性の高いものである。ナノカーボン材料6を含有する非晶質めっき層4はナノカーボン材料6自体が疎水性を有していることや、表面粗度の程度が大きいため、半田が広がりにくくて密着しにくい。従って、ナノカーボン材料6を含有する非晶質めっき層4を実装部2にまで施すと、電気接点部品Aの他の導電部材への接合強度が低下したり接合に時間や手間がかかったりするなどして実装性が低くなるおそれがある。そこで、実装部2には、ナノカーボン材料6を含有する非晶質めっき層4よりも半田濡れ性の優れた半田接合めっき層5を形成するのである。半田接合めっき層5は、例えば、電気伝導性に優れるAu、Ag、Pt、Rh、Ru、Ir、Pd及びこれらの合金などの貴金属めっき膜を母材3の表面に直接形成することができる。また、図11(b)に示すように、半田接合めっき層5と母材3の表面との間にベースめっき層7を介在させて、半田接合めっき層5を母材3の表面に間接的に形成してもよい。この場合、ベースめっき層7としては、母材3との密着性に優れるNiめっき膜を用いることができ、その表面に積層される半田接合めっき層5としては、電気伝導性に優れるAuやAuPd合金めっき膜などを用いることができる。また、ベースめっき層7の厚みは0.5〜2μmとするのが好ましく、半田接合めっき層5の厚みは0.1〜0.5μmとするのが好ましい。

【0031】

上記のような電気接点部品Aは、所望の形状に形成した母材3の接点部1となるべき部分に、ナノカーボン材料6を含有する非晶質めっき層4を選択的に形成すると共に上記母材3の実装部2となるべき部分に半田接合めっき層5を選択的に形成することによって製造することができる。

【0032】

ナノカーボン材料6を含有する非晶質めっき層4を選択的に形成するにあたっては各種の方法を採用することができる。例えば、スポットめっき法を採用する場合は、図3に示すように、ナノカーボン材料6を含有する非晶質めっき層4を形成すべき母材3の表面の箇所にノズル10からめっき液11を部分的に吹き付けて、ナノカーボン材料6を含有する非晶質めっき層4を形成することができる。めっき液11には非晶質めっき層4を形成するための金属成分とナノカーボン材料6とが含有されている。この他に、スパージャーを用いて部分的にめっきすることもできる。

【0033】

また、マスクめっき法によりナノカーボン材料6を含有する非晶質めっき層4を選択的に形成することもできる。この場合は、図4に示すように、ナノカーボン材料6を含有する非晶質めっき層4を形成すべき母材3の表面の箇所以外の部分(例えば、実装部2となるべき箇所)をマスク12で被覆し、この後、マスク12を設けた母材3をめっき液に浸漬し、電解めっきや無電解めっきにより、母材3のマスク12で被覆されていない箇所にナノカーボン材料6を含有する非晶質めっき層4を形成することができる。

【0034】

また、レジストめっき法によりナノカーボン材料6を含有する非晶質めっき層4を選択的に形成することもできる。この場合は、図5に示すように、ナノカーボン材料6を含有する非晶質めっき層4を形成すべき母材3の表面の箇所以外の部分(例えば、実装部2となるべき箇所)をレジスト膜13で被覆し(図5にハッチングで示す)、この後、レジスト膜13を設けた母材3をめっき液に浸漬し、電解めっきや無電解めっきにより、母材3のレジスト膜13で被覆されていない箇所にナノカーボン材料6を含有する非晶質めっき層4を形成することができる。

【0035】

また、触媒めっき法によりナノカーボン材料6を含有する非晶質めっき層4を選択的に形成することもできる。この場合は、図6(a)に示すように、ナノカーボン材料6を含有する非晶質めっき層4を形成すべき母材3の表面の箇所にめっき触媒(図6(a)のハッチング部分)14を付着し、この後、めっき触媒14を設けた母材3をめっき液に浸漬し、無電解めっきにより、図6(b)に示すように、母材3のめっき触媒14を付着した箇所にナノカーボン材料6を含有する非晶質めっき層(図6(b)の点々模様の部分)4を形成することができる。

【0036】

また、下地層8を設ける場合は、スパージャーめっき、部分浸漬、フェルトめっき、スポットめっきなどの公知のめっき方法や、上記非晶質めっき層4の場合と同様のめっき方法により、母材3の表面の所定箇所に選択的に下地層8を形成する。そして、この下地層8の表面に上記の方法でナノカーボン材料6を含有する非晶質めっき層4を形成することができる。

【0037】

また、半田接合めっき層5及びベースめっき層7もスパージャーめっき、部分浸漬、フェルトめっき、スポットめっきなどの公知のめっき方法や、ナノカーボン材料6を含有する非晶質めっき層4の場合と同様のめっき方法により、選択的に形成することができる。

【0038】

上記のような電気接点部品Aでは、ナノカーボン材料6を含有する非晶質めっき層4を接点部1に形成するので、低接触圧力であってもナノカーボン材料6で他の導電部材との接触を確保して電気的接続を行うことができ、半田リフロー後においても低接圧領域での接触信頼性を確保することができる。また、非晶質めっき層4と他の導電部材との間にナノカーボン材料6が介在するため、非晶質めっき層4と他の導電部材との凝着・磨耗を少なくすることができ、耐スティッキング性を向上させることができる。さらに、ナノカーボン材料6を含有する非晶質めっき層4は金属のみのめっき層に比べて摺動摩耗が少なく、高硬度にすることができるので、電気接点部品Aの長寿命化を図ることができる。さらに、接触信頼性を高めるために共析量を細かく管理する必要がなく、耐食性を高めるために封孔処理を施す必要もないので、工程管理が煩雑になったり接触信頼性が低下したりすることがなくなり、安価に製造することができるものである。

【0039】

従って、上記のような電気接点部品Aを開閉回数の多いスイッチやリレー等の接点部品(接点材料)として用いると、スティッキング現象が起こりにくく、また、容易に長寿命化を図ることができて好ましい。また、Au等の貴金属のめっきを接点部1に用いなくてもよいので、低コストで高信頼性の電気接点部材Aとすることができる。一方、実装部2にはCNTめっき層4よりも半田濡れ性の良いAu等の半田接合めっき層5を形成するため、高い実装性を確保することができる。従って、上記の電気接点部品Aは、接触信頼性と実装性とを両立させ、さらに耐食性が高くて安価に製造することができるものである。

【実施例】

【0040】

以下、本発明を実施例によって具体的に説明する。

【0041】

(実施例1)

母材としては、材質が銅板またはスイッチの接点材料に適用される形状に成形されたリン青銅またはチタン銅などのCu合金を用いた。

【0042】

接点部のナノカーボン材料を含有する非晶質めっき層は電解めっき法により形成した。この場合、ナノカーボン材料としてCNTを含有するNi−Pめっき液を用いた。CNTとしては、昭和電工(株)製のVGCFを用いた。このCNTは単層CNTと多層CNTの混合物である。また、直径(外径)が100〜200nmで長さが10〜20μmの範囲のCNTを含有している。Ni−Pめっき液は、その組成が硫酸Ni(1mol/dm3)、塩化Ni(0.2mol/dm3)、ホウ素(0.5mol/dm3)のものを用いた。CNTを含有するNi−Pめっき液はCNTの混合量を2g/dm3とした。また、CNTを含有するNi−Pめっき液をめっき浴とし、浴温25℃、電流密度1〜5A/dm2のめっき条件とした。そして、非晶質めっき層の厚みが5μm、CNTの含有量が0.02質量%のCNT含有Ni−P合金めっき層を形成した。

【0043】

実装部の半田接合めっき層は、母材の表面に形成されたベースめっき層の表面に積層して形成した。ベースめっき層は厚み0.5〜2μmのNiめっき膜であって、めっき条件はスルファミン酸Ni(450g/l)、塩化Ni(3g/l)、硼酸(30g/l)、添加剤(適量)、ピット防止剤(適量)、pH=3.0〜4.5、浴温40〜50℃で電解めっきを1分間行った。半田接合めっき層5は厚み0.2μmのAuめっき膜であって、めっき条件はシアン化Auカリウム(8〜10g/l)、クエン酸(60〜90g/l)、コバルト(100mg/l)、処理温度25〜35℃、電流密度0.5〜1.5A/dm2で30秒間の電解めっきを行った。

【0044】

(実施例2)

ナノカーボン材料として、CNTの代わりにCBを用いてCB含有Ni−P合金めっき層を形成した以外は実施例1と同様にした。CBとしては、Cabot社製のバルカンXC−72を用いた。このCBは直径(粒子径)が20〜40nmの範囲である。

【0045】

(実施例3)

非晶質めっき層の厚みを2μmにしたCB含有Ni−P合金めっき層を形成した以外は実施例2と同様にした。

【0046】

(実施例4)

接点部のナノカーボン材料を含有する非晶質めっき層を下地層の表面に形成した。下地層はNiめっき膜を厚み1.0μmで母材の表面に形成した。下地層は上記ベースめっき層と同様の方法で形成した。また、ナノカーボン材料を含有する非晶質めっき層は厚み0.5μmで形成した。その他の構成は実施例1と同様にした。

【0047】

(実施例5)

ナノカーボン材料として、CNTの代わりに上記と同様のCBを用いてCB含有Ni−P合金めっき層を形成した以外は実施例4と同様にした。

【0048】

(比較例1)

CNT含有Ni−P合金めっき層の代わりに、接点部にCNTを含有しないNi−P合金めっき層を形成した以外は実施例1と同様にした。

【0049】

(比較例2)

CNT含有Ni−P合金めっき層の代わりに、接点部にCNTを含有しないAu−Co合金めっき層を形成した以外は実施例1と同様にした。

【0050】

(比較例3)

分散剤として分子量5000のポリカルボン酸(2×10−5mol/dm3)を含むNi−P合金めっき液を用いて、CNTを含有しないNi−P合金めっき層を形成した以外は比較例1と同様にした。

【0051】

(CNT含有Ni−P合金めっき層及びCB含有Ni−P合金めっき層の表面性状の観察)

実施例1で形成したCNT含有Ni−P合金めっき層の表面性状を走査型電子顕微鏡(SEM)写真により観察した(図7(a)参照)。白い線状あるいは針状の部分がCNTである。また、実施例2で形成したCB含有Ni−P合金めっき層の表面性状を走査型電子顕微鏡(SEM)写真により観察した(図7(b)参照)。

【0052】

(接触信頼性の評価)

実施例1〜3及び比較例1〜3について、接点部1の熱処理後の接触抵抗値の測定を行った。図8に熱処理時の温度プロファイルを示す。これは、鉛フリーはんだを用いた大気リフロー実装を想定しており、ピーク温度260℃、3サイクルの熱処理を行った。

【0053】

接触抵抗値の測定には(株)山崎精機研究所が作製した電気接点シミュレータ(型式CRS−113−AU型)を用いた。交流4端子法による測定のため、測定値にはリード線、コネクタ部などの固有抵抗は含まれず、接触荷重を変化させた時の接触抵抗値を計測することができる。電動ステージにより、一定荷重で接触位置を走査でき、スイッチやリレー接点におけるワイピングを想定した測定も可能である。尚、接触力0.1Nで接触抵抗値の測定を行った。また、実施例1〜3及び比較例1〜3から各サンプルを10個ずつ作成して測定した。結果を図9に示す。

【0054】

この結果から明らかなように、実施例1〜3は比較例1〜3よりも接触抵抗値が小さく、低接触圧力領域での接触信頼性が高いと言える。

【0055】

(耐食性の評価)

実施例1、2及びNiめっき付きのコネクタについて、耐亜硫酸試験による耐食性の評価を行った。すなわち、実施例1、2及びニッケルめっき付きのコネクタを温度60℃、湿度95%、亜硫酸ガス濃度10ppmの条件下に20時間放置し、腐食の程度を観察した。試験前後の実施例1、2及びNiめっき付きのコネクタの写真を図10に示す。通常のNiめっき付きコネクタでは、めっき膜の内部まで腐食が進行し、表面には硫化膜が隆起しているが、実施例1のCNT含有Ni−P合金めっき層や実施例2のCB含有Ni−P合金めっき層はごく僅かな表層の部分で硫化しているものの、めっき膜内部への腐食が抑制されているので、試験前後で外観上大きな差異は見受けられない。

【0056】

また、実施例3,4についても同様の耐食性の評価を行った結果、実用上問題がない程度の耐食性を確保することができた。すなわち、実施例3,4では、下地層を設けたために、CNT含有Ni−P合金めっき層やCB含有Ni−P合金めっき層の厚みが実施例1,2よりも薄くても充分な耐食性を確保することができた。また、実施例3,4では、CNT含有Ni−P合金めっき層やCB含有Ni−P合金めっき層が薄いために短時間で形成することができた。そして、実施例3,4では実施例1,2に比べて、約10分の1の時間でCNT含有Ni−P合金めっき層やCB含有Ni−P合金めっき層を形成することができた。

【符号の説明】

【0057】

A 電気接点部品

1 接点部

2 実装部

4 非晶質めっき層

5 半田濡れ性の高いめっき層(半田接合めっき層)

6 ナノカーボン材料

6a カーボンナノチューブ(CNT)

6b カーボンブラック(CB)

【技術分野】

【0001】

本発明は、リレー(例えば、電気自動車のパワーリレー)、スイッチ、コネクタ、ブレーカーなどの電気部品の接点部品(接点材料)として用いられる電気接点部品に関するものである。

【背景技術】

【0002】

電気接点部品の接触信頼性と実装性を確保するために、接点部には電気伝導性に優れるAu、Ag、Pt、Rh、Ru、Ir、Pdなどの高価な貴金属めっき層を最表面に形成することが一般的である。また、AuやAgは軟質材料であるため、その硬度を上げるために、Au−Co、Au−Ni、Ag−W、Ag−WCといった合金または複合材料として用いられることが多い。また、耐食性を確保するために、貴金属めっき後に封孔処理を施すことも多く行われている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第4032116号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、貴金属は高価であるために、多量に用いると電気接点部品のコストが高くなるという問題があった。また、リフロー後では接点部の表面に電気接続を阻害しやすい酸化物が形成されるため、低接触圧力領域(接点部の表面が金合金系のめっき層で形成されている場合では、9.8×10−2N(10gf)以下の接触力)での接触抵抗が大きくなり、接触信頼性が低下するという問題があった。そこで、接触信頼性が低下しないように、めっきの共析量を細かく管理することが考えられるが、工程管理が煩雑になるという問題があった。さらに、封孔処理を行う場合では、絶縁性のある油性成分を使用するため、接触信頼性が低下するという問題があった。

【0005】

本発明は上記の点に鑑みてなされたものであり、接触信頼性及び耐食性に優れ、しかも安価に製造することができる電気接点部品を提供することを目的とするものである。

【課題を解決するための手段】

【0006】

本発明に係る電気接点部品は、表面に非晶質めっき層が形成された電気接点部品であって、前記非晶質めっき層はナノカーボン材料を含有すると共に、このナノカーボン材料は前記非晶質めっき層の表面に露出していることを特徴とするものである。

【0007】

本発明にあっては、接触により電気的接続を行う接点部と、半田接合により電気的接続を行う実装部とを備え、前記接点部の表面には前記非晶質めっき層が形成され、前記実装部には前記非晶質めっき層よりも半田濡れ性の高いめっき層が形成されていることが好ましい。

【0008】

本発明にあっては、前記ナノカーボン材料として多層カーボンナノチューブを用いることが好ましい。

【0009】

本発明にあっては、前記ナノカーボン材料としてカーボンブラックを用いることが好ましい。

【0010】

本発明にあっては、前記ナノカーボン材料は前記非晶質めっき層の全量に対して0.02〜2.0質量%含有されていることが好ましい。

【0011】

本発明にあっては、前記非晶質めっき層は、Ni−P合金めっき膜により形成されていることが好ましい。

【0012】

本発明にあっては、前記非晶質めっき層は、Niめっき膜からなる下地層の表面に形成されていることが好ましい。

【0013】

本発明にあっては、前記非晶質めっき層は、電解めっき又は無電解めっきにより形成されていることが好ましい。

【発明の効果】

【0014】

本発明は、接触信頼性及び耐食性に優れ、しかも安価に製造することができるものである。

【図面の簡単な説明】

【0015】

【図1】本発明の実施の形態の一例を示し、(a)は側面の概略図、(b)(c)は一部の断面図である。

【図2】(a)は本発明を用いるヘッダの一例を示す斜視図、(b)は本発明を用いるソケットの一例を示す斜視図である。

【図3】同上のナノカーボン材料を含有する非晶質めっき層の形成方法の一例を示す概略図である。

【図4】同上のナノカーボン材料を含有する非晶質めっき層の形成方法の他例を示す概略図である。

【図5】同上のナノカーボン材料を含有する非晶質めっき層の形成方法の他例を示す概略図である。

【図6】(a)(b)は、同上のナノカーボン材料を含有する非晶質めっき層の形成方法の他例を示す概略図である。

【図7】(a)は実施例1の接点部の表面SEM写真(×5000倍)であり、(b)は実施例2の接点部の表面SEM写真(×10000倍)である。

【図8】実施例において、接触信頼性の評価で用いたリフロー温度プロファイルを示すグラフである。

【図9】実施例において、接触信頼性の評価を示すグラフである。

【図10】実施例において、耐食性の評価を示す写真である。

【図11】(a)は本発明の接点部の一例を示す断面図、(b)は本発明の実装部の一例を示す断面図である。

【発明を実施するための形態】

【0016】

以下、本発明を実施するための形態を説明する。

【0017】

電気接点部品Aはコネクタの端子部品、スイッチやリレーなどの可動接点や固定接点などとして用いられるものであって、特に、低接触圧力領域で使用される電気接点部品Aに好適である。

【0018】

電気接点部品Aを用いるコネクタとしては、図2(a)に示すヘッダHと、図2(b)に示すソケットSとからなるものを例示することができる。ヘッダHは、例えば合成樹脂のような絶縁材料からなるヘッダ本体30と、導電材料からなり例えばインサート成形によりヘッダ本体30に保持された複数本のヘッダコンタクト40とを有する。また、ソケットSは、例えば合成樹脂のような絶縁材料からなり接続凹部20が設けられたソケット本体50と、導電性と弾性とを有する材料からなり接続凹部20にヘッダHが挿入された際に接続凹部20の内側においてヘッダコンタクト40に一対一に接触導通するようにソケット本体50に保持された複数本のソケットコンタクト60とを有する。本発明の電気接点部品Aは上記ヘッダコンタクト40及びソケットコンタクト60として用いることができる。

【0019】

図1(a)に示すように、ヘッダコンタクト40は、ヘッダ本体30の左右の外側面に露出してソケットコンタクト60の第1の接触部64に接触する第1の接触部41と、第1の接触部41とともに内凹部19の左右の縁を挟むU字形状をなし内凹部19の内側に露出してソケットコンタクト6の第2の接触部66に接触する第2の接触部42と、第2の接触部42の上端から左右方向のうち外向きに延長されて内凹部19の底面を貫通しヘッダ本体30の上端面(図2(a)における下端面)に沿って左右に突出して実装に用いられる端子部43とを有する。

【0020】

ソケットコンタクト60は、厚さ方向を上下方向に向けてソケット本体50から突出して実装に用いられる端子部61と、下端が端子部61の左右のうち内側となる一方の端に連結され上方向に延長されソケット本体50に保持される被保持部62と、被保持部62の上端に一端が連結され左右方向のうち端子部61から離れる方向に延長された第1の連結部63と、第1の連結部63の他端に一端が連結され下方に延長されてヘッダコンタクト40に接触する第1の接触部64と、第1の接触部64の下端に一端が連結され左右方向のうち被保持部62から離れる方向に延長された第2の連結部65と、第2の連結部65の他端に下端が連結されて接続凹部20からヘッダHを抜く方向に延長されて第1の接触部64との間にヘッダコンタクト40を弾性的に挟持する第2の接触部66とを有する。

【0021】

そして、上記ヘッダコンタクト40の第1の接触部41と第2の接触部42及び上記ソケットコンタクト60の第1の接触部64と第2の接触部66が、電気回路や他の電気接点部品などの導電部材と接触することにより電気的接続を行う接点部1として形成されている。また、上記ヘッダコンタクト40の端子部43と上記ソケットコンタクト60の端子部61が電気回路などの外部(他部材)の導電部材と半田接合により電気的接続を行う実装部2として形成されている。

【0022】

接点部1は、電気接点部品Aの母材3の表面にナノカーボン材料6を含有する非晶質めっき層4を設けて形成されている。実装部2は、ナノカーボン材料6を含有する非晶質めっき層4よりも半田濡れ性の高いめっき層(以下、「半田接合めっき層」という)5を母材3の表面に設けて形成されている。尚、図1(a)において、接点部1をクロスハッチングで示し、実装部2を斜線模様で示す。

【0023】

母材3は電気接点部品Aの使用目的に応じて所望の形状に成形されており、銅又は銅合金などの電気接点部品に使われる公知の金属材料で形成することができる。銅合金としては、Cu−Ti、Cu−Ti−Fe、Cu-Be、Cu−Sn−P系、Cu−Zn系、Cu−Ni−Zn系、Cu−Ni−Si系、Cu−Fe−P系合金などが挙げられる。

【0024】

非晶質めっき層4は、図1(b)(c)に示すように、母材3の表面に直接付着するアモルファスの金属めっき膜で形成することができる。また、図11(a)に示すように、非晶質めっき層4は母材3の表面に下地層8を介して間接的に形成することもできる。非晶質めっき層4中にはナノカーボン材料6が分散して配合されており、複合めっきとして形成されている。

【0025】

非晶質めっき層4は母材3や下地層8への付着性やナノカーボン材料6の保持性、硬度、耐食性等を考慮して、その材質や厚みなどを決定すればよい。例えば、非晶質めっき層4はNi合金めっき膜等の材質で形成することができ、具体的には、Ni−P合金めっき膜、Ni−Sn合金めっき膜、Ni−W合金めっき膜、Ni−Mo合金めっき膜、Ni−B合金めっき膜などを例示することができる。これらの中でも、耐食性、耐摩耗性、耐薬品性に優れ、作業性も良く、処理コストも比較的低いNi−P合金めっき膜が好ましい。また、非晶質めっき層4中のニッケル(Ni)以外の成分(リン(P)、スズ(Sn)、タングステン、モリブデン(Mo)、ホウ素(B)等)の濃度は、6〜12%であることが好ましい。この範囲であれば、非晶質めっき層4の金属めっき膜が硬すぎることがなく、割れなどが発生しにくくなり、また、耐食性を確保することができるものである。また、非晶質めっき層4の膜厚は、5μm以下であることが好ましい。5μmより厚い膜厚では、接点部1のばね性が失われやすく、応力によるクラックが発生しやすくなるため、品質上の問題が発生しないように非晶質めっき層4の膜厚を上記のように設定するのが好ましい。尚、非晶質めっき層4の膜厚の下限は、本発明の効果を得るために、0.1μmとすることが好ましいが、これに限定されるものではない。例えば、非晶質めっき層4のみで接点部1の耐食性を確保しようとした場合は、その膜厚は0.5μm以上、好ましくは1μm以上にすることができる。

【0026】

上記のように、母材3の表面に下地層8を形成し、この下地層8の表面に非晶質めっき層4を形成することもできる。この下地層8は主に母材3の耐食性向上のために設けられる。Cu素材の母材3に耐食性を持たせるために、母材3の表面にNiめっき膜を設ける場合、Niめっき膜の膜厚は、ピンホールなどを考慮すると、通常1.0〜2.0μm以上は必要である。ここで、非晶質めっき層4により母材3の耐食性を確保することも考えられるが、ナノカーボン材料6を含有するNi−P合金めっき膜等で非晶質めっき層4を形成する場合は、その形成速度が問題となる。すなわち、ナノカーボン材料6を含有するNi−P合金めっき膜等の非晶質めっき層4は、NiとPとCとを含むめっき液(Ni−P−Cめっき液)を電着して形成するが、その電着速度が遅い。従って、この非晶質めっき層4を耐食性に必要とされる膜厚で形成すると、生産性が低下する。そこで、ナノカーボン材料6の接触抵抗が安定する非晶質めっき層4の厚みを最低限(ナノカーボン材料6が充分取り込まれる厚み)とし、Cuの腐食を防止するために電着速度の速いNiめっき膜を下地層8として生成させるようにする。これにより、非晶質めっき層4を薄膜に形成しても下地層8で母材3の耐食性を確保することができ、耐食性及び接触抵抗性が良好な接点部1を効率良く形成することができるものである。具体的には、Ni−P−Cめっき液の電着速度は0.3〜1μm/min程度である。一方、スルファミン酸Niの電着速度は0.3〜7μm/min程度である。従って、条件等によっては、下地層8は、ナノカーボン材料6を含有するNi−P合金めっき膜等の非晶質めっき層4よりも、約10倍近い速度で形成可能であると考えられる。下地層8の厚みは耐食性確保のために、0.5〜3μmの膜厚で形成することが好ましく、1〜3μmの膜厚がより好ましい。下地層8を設ける場合、非晶質めっき層4の厚みは1μm以下とすることができる。

【0027】

ナノカーボン材料6としてはナノオーダーの炭素材料であって、例えば、カーボンナノチューブ(CNT)6aやカーボンブラック(CB)6bなどで、化学的に安定かつ電気伝導性、摺動性、機械的強度に優れるものが好ましい。CNT6aとしては、直径が100〜200nm、長さ10〜20μmのものを用いる。また、CNT6aとしては、グラファイトのシートが1層に筒状に巻かれた単層CNTとグラファイトのシートが2層以上の多層に巻かれた多層CNTが存在するが、多層CNTは単層CNTよりも量産性に優れ、比較的安価に入手できるため、コストを抑えることができる点で好ましい。CB6bとしては粒子状のものを用いることができ、その粒子径はレーザー回折法等による測定で数〜100nmのものを用いるのが好ましい。また、CB6bは電気伝導性に優れた品種であり、その各粒子がクラスター状になったミクロンオーダーの大きさの集合体の状態で存在していることが好ましい。CB6bはCNT6aよりも量産性に優れ、比較的安価に入手できるため、コストを抑えることができる点で好ましい。

【0028】

カーボンナノ材料6は非晶質めっき層4の表面に突出している。すなわち、図1(b)(c)に示すように、非晶質めっき層4に含有される一部又は全部のナノカーボン材料6の一部が非晶質めっき層4の表面よりも外側に突出して露出した状態となっている。また、非晶質めっき層4の表面に金属酸化皮膜が形成されている場合は、ナノカーボン材料6は非晶質めっき層4の金属酸化皮膜よりも内部(深部)の酸化されていない部分に接触していることが好ましい。これにより、半田リフロー工程等で金属酸化皮膜を貫通してナノカーボン材料6が非晶質めっき層4の表面に存在することになる。従って、電気導電性の低い金属酸化皮膜よりも電気導電性の高いカーボンナノ材料6を介して他の導電部材と非晶質めっき層4の内部(深部)の金属とが電気的に直結し、その結果、安定的に低い接触抵抗が得られる。また、非晶質めっき層4の表面のナノカーボン材料6により非晶質めっき層4と他の金属製の導電部材との凝着・磨耗現象が発生しにくくなり、耐スティッキング性を高めることができると考えられる。

【0029】

ナノカーボン材料6を含有する非晶質めっき層4には、その全量(非晶質めっき層4とナノカーボン材料6の合計量)に対して、0.02〜2.0質量%のナノカーボン材料6が含有されていることが好ましい。ナノカーボン材料6の含有量が上記の範囲であると、ナノカーボン材料6による接点部1の接触信頼性の向上が充分に得られ、また、ナノカーボン材料6のめっき液への分散性や非晶質めっき層4の母材3への密着性が十分に確保できるものである。

【0030】

半田接合めっき層5は、ナノカーボン材料6を含有する非晶質めっき層4よりも半田濡れ性の高いものである。ナノカーボン材料6を含有する非晶質めっき層4はナノカーボン材料6自体が疎水性を有していることや、表面粗度の程度が大きいため、半田が広がりにくくて密着しにくい。従って、ナノカーボン材料6を含有する非晶質めっき層4を実装部2にまで施すと、電気接点部品Aの他の導電部材への接合強度が低下したり接合に時間や手間がかかったりするなどして実装性が低くなるおそれがある。そこで、実装部2には、ナノカーボン材料6を含有する非晶質めっき層4よりも半田濡れ性の優れた半田接合めっき層5を形成するのである。半田接合めっき層5は、例えば、電気伝導性に優れるAu、Ag、Pt、Rh、Ru、Ir、Pd及びこれらの合金などの貴金属めっき膜を母材3の表面に直接形成することができる。また、図11(b)に示すように、半田接合めっき層5と母材3の表面との間にベースめっき層7を介在させて、半田接合めっき層5を母材3の表面に間接的に形成してもよい。この場合、ベースめっき層7としては、母材3との密着性に優れるNiめっき膜を用いることができ、その表面に積層される半田接合めっき層5としては、電気伝導性に優れるAuやAuPd合金めっき膜などを用いることができる。また、ベースめっき層7の厚みは0.5〜2μmとするのが好ましく、半田接合めっき層5の厚みは0.1〜0.5μmとするのが好ましい。

【0031】

上記のような電気接点部品Aは、所望の形状に形成した母材3の接点部1となるべき部分に、ナノカーボン材料6を含有する非晶質めっき層4を選択的に形成すると共に上記母材3の実装部2となるべき部分に半田接合めっき層5を選択的に形成することによって製造することができる。

【0032】

ナノカーボン材料6を含有する非晶質めっき層4を選択的に形成するにあたっては各種の方法を採用することができる。例えば、スポットめっき法を採用する場合は、図3に示すように、ナノカーボン材料6を含有する非晶質めっき層4を形成すべき母材3の表面の箇所にノズル10からめっき液11を部分的に吹き付けて、ナノカーボン材料6を含有する非晶質めっき層4を形成することができる。めっき液11には非晶質めっき層4を形成するための金属成分とナノカーボン材料6とが含有されている。この他に、スパージャーを用いて部分的にめっきすることもできる。

【0033】

また、マスクめっき法によりナノカーボン材料6を含有する非晶質めっき層4を選択的に形成することもできる。この場合は、図4に示すように、ナノカーボン材料6を含有する非晶質めっき層4を形成すべき母材3の表面の箇所以外の部分(例えば、実装部2となるべき箇所)をマスク12で被覆し、この後、マスク12を設けた母材3をめっき液に浸漬し、電解めっきや無電解めっきにより、母材3のマスク12で被覆されていない箇所にナノカーボン材料6を含有する非晶質めっき層4を形成することができる。

【0034】

また、レジストめっき法によりナノカーボン材料6を含有する非晶質めっき層4を選択的に形成することもできる。この場合は、図5に示すように、ナノカーボン材料6を含有する非晶質めっき層4を形成すべき母材3の表面の箇所以外の部分(例えば、実装部2となるべき箇所)をレジスト膜13で被覆し(図5にハッチングで示す)、この後、レジスト膜13を設けた母材3をめっき液に浸漬し、電解めっきや無電解めっきにより、母材3のレジスト膜13で被覆されていない箇所にナノカーボン材料6を含有する非晶質めっき層4を形成することができる。

【0035】

また、触媒めっき法によりナノカーボン材料6を含有する非晶質めっき層4を選択的に形成することもできる。この場合は、図6(a)に示すように、ナノカーボン材料6を含有する非晶質めっき層4を形成すべき母材3の表面の箇所にめっき触媒(図6(a)のハッチング部分)14を付着し、この後、めっき触媒14を設けた母材3をめっき液に浸漬し、無電解めっきにより、図6(b)に示すように、母材3のめっき触媒14を付着した箇所にナノカーボン材料6を含有する非晶質めっき層(図6(b)の点々模様の部分)4を形成することができる。

【0036】

また、下地層8を設ける場合は、スパージャーめっき、部分浸漬、フェルトめっき、スポットめっきなどの公知のめっき方法や、上記非晶質めっき層4の場合と同様のめっき方法により、母材3の表面の所定箇所に選択的に下地層8を形成する。そして、この下地層8の表面に上記の方法でナノカーボン材料6を含有する非晶質めっき層4を形成することができる。

【0037】

また、半田接合めっき層5及びベースめっき層7もスパージャーめっき、部分浸漬、フェルトめっき、スポットめっきなどの公知のめっき方法や、ナノカーボン材料6を含有する非晶質めっき層4の場合と同様のめっき方法により、選択的に形成することができる。

【0038】

上記のような電気接点部品Aでは、ナノカーボン材料6を含有する非晶質めっき層4を接点部1に形成するので、低接触圧力であってもナノカーボン材料6で他の導電部材との接触を確保して電気的接続を行うことができ、半田リフロー後においても低接圧領域での接触信頼性を確保することができる。また、非晶質めっき層4と他の導電部材との間にナノカーボン材料6が介在するため、非晶質めっき層4と他の導電部材との凝着・磨耗を少なくすることができ、耐スティッキング性を向上させることができる。さらに、ナノカーボン材料6を含有する非晶質めっき層4は金属のみのめっき層に比べて摺動摩耗が少なく、高硬度にすることができるので、電気接点部品Aの長寿命化を図ることができる。さらに、接触信頼性を高めるために共析量を細かく管理する必要がなく、耐食性を高めるために封孔処理を施す必要もないので、工程管理が煩雑になったり接触信頼性が低下したりすることがなくなり、安価に製造することができるものである。

【0039】

従って、上記のような電気接点部品Aを開閉回数の多いスイッチやリレー等の接点部品(接点材料)として用いると、スティッキング現象が起こりにくく、また、容易に長寿命化を図ることができて好ましい。また、Au等の貴金属のめっきを接点部1に用いなくてもよいので、低コストで高信頼性の電気接点部材Aとすることができる。一方、実装部2にはCNTめっき層4よりも半田濡れ性の良いAu等の半田接合めっき層5を形成するため、高い実装性を確保することができる。従って、上記の電気接点部品Aは、接触信頼性と実装性とを両立させ、さらに耐食性が高くて安価に製造することができるものである。

【実施例】

【0040】

以下、本発明を実施例によって具体的に説明する。

【0041】

(実施例1)

母材としては、材質が銅板またはスイッチの接点材料に適用される形状に成形されたリン青銅またはチタン銅などのCu合金を用いた。

【0042】

接点部のナノカーボン材料を含有する非晶質めっき層は電解めっき法により形成した。この場合、ナノカーボン材料としてCNTを含有するNi−Pめっき液を用いた。CNTとしては、昭和電工(株)製のVGCFを用いた。このCNTは単層CNTと多層CNTの混合物である。また、直径(外径)が100〜200nmで長さが10〜20μmの範囲のCNTを含有している。Ni−Pめっき液は、その組成が硫酸Ni(1mol/dm3)、塩化Ni(0.2mol/dm3)、ホウ素(0.5mol/dm3)のものを用いた。CNTを含有するNi−Pめっき液はCNTの混合量を2g/dm3とした。また、CNTを含有するNi−Pめっき液をめっき浴とし、浴温25℃、電流密度1〜5A/dm2のめっき条件とした。そして、非晶質めっき層の厚みが5μm、CNTの含有量が0.02質量%のCNT含有Ni−P合金めっき層を形成した。

【0043】

実装部の半田接合めっき層は、母材の表面に形成されたベースめっき層の表面に積層して形成した。ベースめっき層は厚み0.5〜2μmのNiめっき膜であって、めっき条件はスルファミン酸Ni(450g/l)、塩化Ni(3g/l)、硼酸(30g/l)、添加剤(適量)、ピット防止剤(適量)、pH=3.0〜4.5、浴温40〜50℃で電解めっきを1分間行った。半田接合めっき層5は厚み0.2μmのAuめっき膜であって、めっき条件はシアン化Auカリウム(8〜10g/l)、クエン酸(60〜90g/l)、コバルト(100mg/l)、処理温度25〜35℃、電流密度0.5〜1.5A/dm2で30秒間の電解めっきを行った。

【0044】

(実施例2)

ナノカーボン材料として、CNTの代わりにCBを用いてCB含有Ni−P合金めっき層を形成した以外は実施例1と同様にした。CBとしては、Cabot社製のバルカンXC−72を用いた。このCBは直径(粒子径)が20〜40nmの範囲である。

【0045】

(実施例3)

非晶質めっき層の厚みを2μmにしたCB含有Ni−P合金めっき層を形成した以外は実施例2と同様にした。

【0046】

(実施例4)

接点部のナノカーボン材料を含有する非晶質めっき層を下地層の表面に形成した。下地層はNiめっき膜を厚み1.0μmで母材の表面に形成した。下地層は上記ベースめっき層と同様の方法で形成した。また、ナノカーボン材料を含有する非晶質めっき層は厚み0.5μmで形成した。その他の構成は実施例1と同様にした。

【0047】

(実施例5)

ナノカーボン材料として、CNTの代わりに上記と同様のCBを用いてCB含有Ni−P合金めっき層を形成した以外は実施例4と同様にした。

【0048】

(比較例1)

CNT含有Ni−P合金めっき層の代わりに、接点部にCNTを含有しないNi−P合金めっき層を形成した以外は実施例1と同様にした。

【0049】

(比較例2)

CNT含有Ni−P合金めっき層の代わりに、接点部にCNTを含有しないAu−Co合金めっき層を形成した以外は実施例1と同様にした。

【0050】

(比較例3)

分散剤として分子量5000のポリカルボン酸(2×10−5mol/dm3)を含むNi−P合金めっき液を用いて、CNTを含有しないNi−P合金めっき層を形成した以外は比較例1と同様にした。

【0051】

(CNT含有Ni−P合金めっき層及びCB含有Ni−P合金めっき層の表面性状の観察)

実施例1で形成したCNT含有Ni−P合金めっき層の表面性状を走査型電子顕微鏡(SEM)写真により観察した(図7(a)参照)。白い線状あるいは針状の部分がCNTである。また、実施例2で形成したCB含有Ni−P合金めっき層の表面性状を走査型電子顕微鏡(SEM)写真により観察した(図7(b)参照)。

【0052】

(接触信頼性の評価)

実施例1〜3及び比較例1〜3について、接点部1の熱処理後の接触抵抗値の測定を行った。図8に熱処理時の温度プロファイルを示す。これは、鉛フリーはんだを用いた大気リフロー実装を想定しており、ピーク温度260℃、3サイクルの熱処理を行った。

【0053】

接触抵抗値の測定には(株)山崎精機研究所が作製した電気接点シミュレータ(型式CRS−113−AU型)を用いた。交流4端子法による測定のため、測定値にはリード線、コネクタ部などの固有抵抗は含まれず、接触荷重を変化させた時の接触抵抗値を計測することができる。電動ステージにより、一定荷重で接触位置を走査でき、スイッチやリレー接点におけるワイピングを想定した測定も可能である。尚、接触力0.1Nで接触抵抗値の測定を行った。また、実施例1〜3及び比較例1〜3から各サンプルを10個ずつ作成して測定した。結果を図9に示す。

【0054】

この結果から明らかなように、実施例1〜3は比較例1〜3よりも接触抵抗値が小さく、低接触圧力領域での接触信頼性が高いと言える。

【0055】

(耐食性の評価)

実施例1、2及びNiめっき付きのコネクタについて、耐亜硫酸試験による耐食性の評価を行った。すなわち、実施例1、2及びニッケルめっき付きのコネクタを温度60℃、湿度95%、亜硫酸ガス濃度10ppmの条件下に20時間放置し、腐食の程度を観察した。試験前後の実施例1、2及びNiめっき付きのコネクタの写真を図10に示す。通常のNiめっき付きコネクタでは、めっき膜の内部まで腐食が進行し、表面には硫化膜が隆起しているが、実施例1のCNT含有Ni−P合金めっき層や実施例2のCB含有Ni−P合金めっき層はごく僅かな表層の部分で硫化しているものの、めっき膜内部への腐食が抑制されているので、試験前後で外観上大きな差異は見受けられない。

【0056】

また、実施例3,4についても同様の耐食性の評価を行った結果、実用上問題がない程度の耐食性を確保することができた。すなわち、実施例3,4では、下地層を設けたために、CNT含有Ni−P合金めっき層やCB含有Ni−P合金めっき層の厚みが実施例1,2よりも薄くても充分な耐食性を確保することができた。また、実施例3,4では、CNT含有Ni−P合金めっき層やCB含有Ni−P合金めっき層が薄いために短時間で形成することができた。そして、実施例3,4では実施例1,2に比べて、約10分の1の時間でCNT含有Ni−P合金めっき層やCB含有Ni−P合金めっき層を形成することができた。

【符号の説明】

【0057】

A 電気接点部品

1 接点部

2 実装部

4 非晶質めっき層

5 半田濡れ性の高いめっき層(半田接合めっき層)

6 ナノカーボン材料

6a カーボンナノチューブ(CNT)

6b カーボンブラック(CB)

【特許請求の範囲】

【請求項1】

表面に非晶質めっき層が形成された電気接点部品であって、前記非晶質めっき層はナノカーボン材料を含有すると共に、このナノカーボン材料は前記非晶質めっき層の表面に露出していることを特徴とする電気接点部品。

【請求項2】

接触により電気的接続を行う接点部と、半田接合により電気的接続を行う実装部とを備え、前記接点部の表面には前記非晶質めっき層が形成され、前記実装部には前記非晶質めっき層よりも半田濡れ性の高いめっき層が形成されていることを特徴とする請求項1に記載の電気接点部品。

【請求項3】

前記ナノカーボン材料として多層カーボンナノチューブを用いることを特徴とする請求項1又は2に記載の電気接点部品。

【請求項4】

前記ナノカーボン材料としてカーボンブラックを用いることを特徴とする請求項1又は2に記載の電気接点部品。

【請求項5】

前記ナノカーボン材料は前記非晶質めっき層の全量に対して0.02〜2.0質量%含有されていることを特徴とする請求項1乃至4のいずれか1項に記載の電気接点部品。

【請求項6】

前記非晶質めっき層は、Ni−P合金めっき膜により形成されていることを特徴とする請求項1乃至5のいずれか1項に記載の電気接点部品。

【請求項7】

前記非晶質めっき層は、Niめっき膜からなる下地層の表面に形成されていることを特徴とする請求項1乃至6のいずれか1項に記載の電気接点部品。

【請求項8】

前記非晶質めっき層は、電解めっき又は無電解めっきにより形成されていることを特徴とする請求項1乃至7のいずれか1項に記載の電気接点部品。

【請求項1】

表面に非晶質めっき層が形成された電気接点部品であって、前記非晶質めっき層はナノカーボン材料を含有すると共に、このナノカーボン材料は前記非晶質めっき層の表面に露出していることを特徴とする電気接点部品。

【請求項2】

接触により電気的接続を行う接点部と、半田接合により電気的接続を行う実装部とを備え、前記接点部の表面には前記非晶質めっき層が形成され、前記実装部には前記非晶質めっき層よりも半田濡れ性の高いめっき層が形成されていることを特徴とする請求項1に記載の電気接点部品。

【請求項3】

前記ナノカーボン材料として多層カーボンナノチューブを用いることを特徴とする請求項1又は2に記載の電気接点部品。

【請求項4】

前記ナノカーボン材料としてカーボンブラックを用いることを特徴とする請求項1又は2に記載の電気接点部品。

【請求項5】

前記ナノカーボン材料は前記非晶質めっき層の全量に対して0.02〜2.0質量%含有されていることを特徴とする請求項1乃至4のいずれか1項に記載の電気接点部品。

【請求項6】

前記非晶質めっき層は、Ni−P合金めっき膜により形成されていることを特徴とする請求項1乃至5のいずれか1項に記載の電気接点部品。

【請求項7】

前記非晶質めっき層は、Niめっき膜からなる下地層の表面に形成されていることを特徴とする請求項1乃至6のいずれか1項に記載の電気接点部品。

【請求項8】

前記非晶質めっき層は、電解めっき又は無電解めっきにより形成されていることを特徴とする請求項1乃至7のいずれか1項に記載の電気接点部品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図9】

【図11】

【図7】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図9】

【図11】

【図7】

【図10】

【公開番号】特開2013−11016(P2013−11016A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2012−124080(P2012−124080)

【出願日】平成24年5月31日(2012.5.31)

【出願人】(000005821)パナソニック株式会社 (73,050)

【出願人】(504180239)国立大学法人信州大学 (759)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成24年5月31日(2012.5.31)

【出願人】(000005821)パナソニック株式会社 (73,050)

【出願人】(504180239)国立大学法人信州大学 (759)

【Fターム(参考)】

[ Back to top ]