電気接続箱

【課題】 プリント回路基板に実装された電気部品の発熱を電気接続箱外部に効率的に放熱できる電気接続箱を提供する。

【解決手段】 金属のコア部11cとコア部11cをサンドイッチ状に挟み込んだ絶縁層11a,11bとを備えたプリント回路基板11を筐体内に収容し、プリント回路基板11の絶縁層11aを一部除去してコア部11cを露出させ、この露出したコア部11cにヒートパイプ21の吸熱部を熱伝導性の良いクリップ31を用いて直接密着させる。

【解決手段】 金属のコア部11cとコア部11cをサンドイッチ状に挟み込んだ絶縁層11a,11bとを備えたプリント回路基板11を筐体内に収容し、プリント回路基板11の絶縁層11aを一部除去してコア部11cを露出させ、この露出したコア部11cにヒートパイプ21の吸熱部を熱伝導性の良いクリップ31を用いて直接密着させる。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、例えば、自動車などに搭載される電気接続箱に関する。

【0002】

【関連する背景技術】近年、自動車においては、快適性に対するニーズが高まり、例えば、オーディオ、ナビゲーションシステム、テレビ、電動アンテナ、エアコン、リアウィンドウヒータ、シートヒータ、パワーシート、サスペンションの硬さ制御などの様々な電装品が搭載されている。そして、このような、自動車に搭載される電装品の数及び種類は増加する傾向にある。

【0003】かかる電装品には、電気接続箱を経由してバッテリ電源より電力が供給される。そして、この電気接続箱内には、ワイヤハーネスとボディーとの短絡時やモータなどの負荷が故障した時などに大電流が流れるのを防止するヒューズや、電装品の操作スイッチ等と連動して電装品への電力供給を制御するリレー等の電気部品などが搭載されている。

【0004】電気接続箱としては、例えば、特開昭59−28818号公報に示されるように、プラスチック等の樹脂よりなる絶縁板の間にバスバーを配置して回路部を形成したものが知られている。このバスバーは、銅、銅合金あるいは黄銅の板材を打抜き加工や折曲げ加工することにより所望の回路パターンに成形したものであり、所望の回路パターンに加工された複数のバスバーは、当該回路パターンと適合するプラスチック製絶縁板の間に配置され、絶縁状態が保たれている。そして、前記絶縁板の所定位置から延出するバスバーの端子片にコネクタを介してヒューズやリレーなどが取り付けられるようになっている。

【0005】バスバーを用いる電気接続箱においては、自動車に搭載される電装品の増加に伴う回路の増加に対応するため、バスバーを複数積層することが行われている。このように、バスバーを複数積層すると、バスバーの打抜き加工用や折り曲げ加工用の金型や絶縁板の成形用金型が各層毎に必要となり、金型の製作費が嵩んでしまう。しかも、電気接続箱全体として、構成部品の数が多くなるので、電気接続箱を小型化することが困難になる。又、仕様を変更したくても、バスバーやプラスチック製絶縁板の金型の設計変更に長時間を要するので、現実的には、仕様の変更をあきらめざるを得ない状況にある。

【0006】そこで、電子ユニットに一般的に使用されているガラスエポキシ樹脂を主材料とするプリント回路基板によってバスバーの回路を置き換えた電子接続箱が、例えば、特開平9−180831号公報に提案されている。このようなプリント回路基板を製作するに当たって、金型を必要とせず、回路パターンの変更も比較的簡単に行うことができる。

【0007】バスバーの回路をプリント回路基板に置き換えた場合、バッテリやオルタネータと電気的に接続する大電流用回路や中電流回路を回路基板上に形成するために、例えば、70μ以上の比較的厚みのある銅箔の回路パターンを回路基板上に形成する必要がある。一方、このような回路パターンを有するプリント回路基板を備えた電気接続箱を車両のエンジンルーム内に搭載したとき、エンジンルーム内の熱影響により、プリント回路基板を構成するガラスエポキシ樹脂と回路パターンを構成する銅箔との間に熱膨張の差が生じ、その結果、回路パターンに熱応力が発生して銅箔がガラスエポキシ樹脂から剥離したり、半田付け部分において半田クラックを発生することがある。

【0008】このような不具合を防止するために、金属板からなる芯材をガラスエポキシ樹脂でサンドイッチ状に挟み込み、プリント回路基板自体の熱膨張を芯材で抑え、銅箔がガラスエポキシ樹脂から剥離するのを防止する構成をとることも考えられる。

【0009】

【発明が解決しようとする課題】従来のバスバーの代わりにプリント回路基板を用いた場合、電気接続箱内の大電流用回路や中電流回路において発生した熱を従来のようにバスバーを介して放熱することができない。又、上述したように芯材として金属板を備えたプリント回路基板の場合、各発熱電気部品の発生した熱は、絶縁層であるガラスエポキシ樹脂を介して芯材に集熱され、芯材において均熱化されるが、芯材から外部に放熱されずに芯材に蓄熱されてしまう。

【0010】更に、図4に示すように、各発熱電気部品1に夫々、放熱フィン1fを取り付ける方法も考えられるが、放熱フィン1fのみでは、基板全体の熱を引くことができない。又、プリント回路基板には発熱電気部品1が多数実装されるので、発熱電気部品1が多くなると、それに応じて放熱フィン1fの数も増加してしまい、部品点数や組立工数の増加につながり、コスト的に問題が生じる。又、電気接続箱自体の小型化を図ることができない。更には、放熱フィン1fによって放熱された熱量は依然として電気接続箱内部に存在し、電気接続箱外部に効率良く熱伝達することができない。

【0011】又、図5に示すように、プリント回路基板の表面、即ち、ガラスエポキシ樹脂で構成される部分にブラケット2b等を介してヒートパイプ2を装着し、この付近の電気部品(図示せず)の発熱を電気接続箱外部に放熱することも考えられるが、この構成では、依然として電気部品からその付近のガラスエポキシ樹脂に伝達された局所的な熱量しか熱伝達することができず、集熱効率が不十分である。

【0012】本発明の目的は、プリント回路基板に実装された電気部品の発熱を電気接続箱外部に効率的に放熱できる電気接続箱を提供することにある。

【0013】

【課題を解決するための手段】上述の目的を達成するために、本発明に係る電気接続箱は、金属のコア部とコア部をサンドイッチ状に挟み込む絶縁部とを備えた回路基板を筐体内に収容し、この回路基板の絶縁部を一部除去してコア部を露出させていることを特徴としている。

【0014】回路基板に実装されたヒューズホルダやリレー等の電気部品の発熱を、回路基板のコア部に集熱して均熱化し、露出したコア部からこの熱を放熱する。又、本発明の請求項2に記載の電気接続箱は、露出したコア部にヒートパイプの吸熱部を直接密着させたことを特徴としている。回路基板に実装された様々な電気部品の発熱を回路基板のコア部で集熱して均熱化し、ヒートパイプを介して効率的に放熱する。

【0015】又、本発明の請求項3に記載の電気接続箱は、露出したコア部とヒートパイプとの密着を、露出したコア部とヒートパイプの双方に接触する熱伝導性の良い係止部材を用いて行うことを特徴としている。露出したコア部とヒートパイプとの密着部のみを介して熱伝達を行うのではなく、熱伝導性の良い係止部材を介しても熱伝達を行い、放熱を効率良く行う。

【0016】

【発明の実施の形態】以下、図面を参照して本発明の一実施形態に係る電気接続箱10について説明する。本発明の一実施形態に係る電気接続箱10は、図1に示すように、発熱電気部品やその他の電気部品を実装するプリント回路基板11,12と、プリント回路基板11,12に部分的に密着したヒートパイプ21,22と、プリント回路基板11,12に夫々取り付けられる基板ケース13,14と、プリント回路基板11,12及び基板ケース13,14とを収容し、且つヒートパイプ21,22の放熱部を外部に延在させて保持するロアケース15と、ロアケース15に嵌合されるアッパーケース16と、アッパーケース16の上部に被着されるアッパーカバー17等とから構成されている。

【0017】プリント回路基板11,12は、図2に一方の回路基板11を示すように、矩形状の回路基板11の一側に複数のヒューズホルダ23やリレー(ヒューズホルダのみ図示)等の発熱電気部品並びにその他の電気部品が実装されており、他側には、基板ケース13との取り付け用ブラケット11bが装着されている。又、ヒートパイプ21の吸熱部21aが、プリント回路基板11の周縁の一部に沿って取り付けられていると共に、ヒートパイプ21の放熱部21bには、細長い折曲した放熱板21pが取り付けられている。尚、図1に示すヒートパイプ22の放熱板22pには、取り付け孔が穿設されると共に、放熱板を保持するロアケース15のホルダ部15hとアッパーケース16のホルダ部16hにも取り付け孔が穿設され、熱伝導性の良いボルトによって放熱板21p,22pをホルダ部15h,16hと共に車体パネル(図示せず)等に取り付けるようになっている。

【0018】尚、ここで使用されるヒートパイプ21,22とは、両端を密封した金属管の中に作動液を減圧下で封入したもので、内部の作動液が吸熱部側(プリント回路基板への取付側)で吸熱により気化し、気化した作動液が温度の低い放熱部側(放熱板取付側)に移動し、放熱部での放熱により液化した後、再び吸熱部側に戻る構成を有する公知のヒートパイプである。

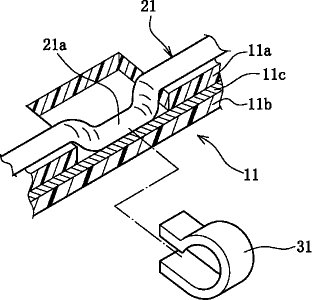

【0019】プリント回路基板11は、図3に一部を詳細に示すように、金属板からなるコア部11cと、コア部11cをサンドイッチ状に挟み込んだ、ガラスエポキシ樹脂の絶縁層11a,11bと、絶縁層11a,11bの表面に形成された導体パターン(図示せず)等から構成されている。コア部11cは、例えば、アルミニウム、アルミニウム合金、銅、銅合金等の、熱伝導性に優れる金属材であればいかなるものであっても良い。

【0020】コア部11cの表面に被覆された絶縁層11a,11bは、ガラスクロスにエポキシ樹脂を含浸させたプリプレグである。好ましくは、エポキシ樹脂にアルミナ粉等が混入されているのが良い。これによって、絶縁層11aの熱伝導率が向上し、電気部品の発熱をコア部11cに効率的に伝達することができる。絶縁層表面の導体パターンは、例えば、18〜210μmの銅箔であり、絶縁層11aの表面に所定の回路パターンを形成している。又、エポキシ系等の被覆材からなるレジスト層(図示せず)が、導電層の酸化防止とはんだ付き防止のために更に被覆形成されている。

【0021】プリント回路基板11の一側(ヒートパイプ取り付け側)は所定の場所(図2では4ヶ所)で、図3R>3に示すように、絶縁層11aの一部が除去されており、金属板からなるコア部11cが露出している。そして、露出したコア部11cにヒートパイプ21の吸熱部21aが直接密着するように、ヒートパイプ21がプリント回路基板11の周縁の一部に沿って取り付けられている。より詳細には、図3に示すように、断面U字型を有した可撓性のクリップ(係止部材)31が、図2に示す露出した夫々のコア部11cにはめ込まれて、クリップ31の挟持力によってヒートパイプ21をプリント回路基板11に密着させている。尚、このクリップ31は、例えば、アルミニウム、アルミニウム合金、銅、銅合金等の、熱伝導性に優れる金属材料でできている。

【0022】次に、かかる構成に基づく作用について説明する。プリント回路基板11上の異なる位置に実装されたヒューズホルダ23やリレー等の電気部品が発生した熱は、図3に示す夫々の電気部品が実装された近傍領域のエポキシ樹脂を介してコア部11cに伝達される。コア部11cは熱伝導性に優れた金属板でできているので、伝達された熱はコア部11cで均熱化し、絶縁層11aが除去された部分からヒートパイプ21に熱伝達される。ヒートパイプ21と密着した部分でかかる熱伝達が行われると同時に、コア部11cから熱伝導性に優れたクリップ31を介してヒートパイプ21に熱伝達が行われるので、コア部11cの熱をヒートパイプ21の吸熱部21aに効率的に熱伝達することができる。ヒートパイプ21の吸熱部21aに伝達された熱は、図1に示すヒートパイプ21の放熱部21b、放熱板21pを介して放熱板21pが固定された車両のパネル(図示せず)に放熱される。

【0023】一方、プリント回路基板12に関しても、上述のプリント回路基板11と同様に絶縁層の一部が除去されて金属板からなるコア部(図示せず)が露出しており、この露出したコア部にクリップを介してヒートパイプ22の吸熱部が密着されている。そして、上述の作用の説明と同様にプリント回路基板12に実装された電気部品の発熱をヒートパイプ22、放熱板22pを介して電気接続箱10の外部に放熱する。

【0024】このように、回路基板11に実装されたヒューズホルダやリレー等の電気部品の発熱を、回路基板11のコア部11cに伝熱して均熱化し、露出したコア部11cから直接に又は熱伝導性に優れたクリップ31を介してヒートパイプ21に伝達し、ヒートパイプ21に取り付けた放熱板21pから電気接続箱外部の車両パネル等に直接放熱することができるので、従来の電気接続箱のように、プリント回路基板の絶縁層からブラケットを介してヒートパイプに熱伝達するような集熱効率の悪い熱伝達を行わなくてすむ。又、個々の発熱電気部品に放熱フィンを備える必要がないので、部品点数の削減を図ることができ、組立工数の低減やコストダウンに貢献する。更には、プリント回路基板への電気部品の高密度実装が可能となるので、電気接続箱自体の小型化も図ることができる。

【0025】又、プリント回路基板が金属板で構成されたコア部を有しているので、熱影響によって導体パターンがプリント回路基板から剥離する不具合が生じにくく、電気接続箱を車両のエンジンルーム等の温度的に厳しい場所に搭載することができる。尚、上述の実施形態と異なり、クリップをプリント回路基板にビス等で固定しても良い。又、発熱電気部品は、ヒューズホルダ、リレー等に限らず、コンデンサやトランス等の様々なものを含んで良いことは言うまでもない。

【0026】

【発明の効果】以上説明したように、本発明に係る電気接続箱は、金属のコア部とコア部をサンドイッチ状に挟み込む絶縁部とを備えた回路基板を筐体内に収容すると共に、回路基板の絶縁部が一部除去されてコア部が露出していることを特徴としている。

【0027】回路基板に実装されたヒューズホルダやリレー等の電気部品の発熱を、回路基板のコア部に集熱して均熱化し、露出したコア部からこの熱を放熱することができる。従って、従来の電気接続箱のように、個々の発熱電気部品に放熱フィンを備える必要がなく、電気部品の高密度実装が可能となり、回路パターン幅の低減も図ることができる。

【0028】又、本発明の請求項2に記載の電気接続箱は、露出したコア部にヒートパイプの吸熱部を直接密着させたことを特徴としている。回路基板に実装された様々な電気部品の発熱を回路基板のコア部で集熱して均熱化し、ヒートパイプを介して効率的に放熱する。従って、電気接続箱の小型化が可能となると共に、耐久性を向上させることができる。

【0029】又、本発明の請求項3に記載の電気接続箱は、露出したコア部とヒートパイプとの密着を、露出したコア部とヒートパイプの双方に接触する熱伝導性の良い係止部材を用いて行うことを特徴としている。露出したコア部とヒートパイプとの密着部のみを介して熱伝達を行うのではなく、熱伝導性の良い係止部材を介しても熱伝達を行い、放熱を効率良く行う。従って、電気接続箱の製品品質をより一層向上させることができる。

【図面の簡単な説明】

【図1】本発明の一実施形態に係る電気接続箱10を概略的に示す分解斜視図である。

【図2】図1のプリント回路基板11を拡大して示す斜視図である。

【図3】図2のプリント回路基板11とヒートパイプ21との密着部を部分的に示す詳細斜視図である。

【図4】放熱フィン1fを備えた従来の発熱電気部品1を示す斜視図である。

【図5】ブラケット2bを介してプリント回路基板に取り付けられたヒートパイプ2を示す斜視図である。

【符号の説明】

10 電気接続箱

11 プリント回路基板

11a,11b 絶縁層

11c コア部

12 プリント回路基板

21 ヒートパイプ

21b 放熱部

21p 放熱板

23 ヒューズホルダ

31 クリップ

【0001】

【発明の属する技術分野】本発明は、例えば、自動車などに搭載される電気接続箱に関する。

【0002】

【関連する背景技術】近年、自動車においては、快適性に対するニーズが高まり、例えば、オーディオ、ナビゲーションシステム、テレビ、電動アンテナ、エアコン、リアウィンドウヒータ、シートヒータ、パワーシート、サスペンションの硬さ制御などの様々な電装品が搭載されている。そして、このような、自動車に搭載される電装品の数及び種類は増加する傾向にある。

【0003】かかる電装品には、電気接続箱を経由してバッテリ電源より電力が供給される。そして、この電気接続箱内には、ワイヤハーネスとボディーとの短絡時やモータなどの負荷が故障した時などに大電流が流れるのを防止するヒューズや、電装品の操作スイッチ等と連動して電装品への電力供給を制御するリレー等の電気部品などが搭載されている。

【0004】電気接続箱としては、例えば、特開昭59−28818号公報に示されるように、プラスチック等の樹脂よりなる絶縁板の間にバスバーを配置して回路部を形成したものが知られている。このバスバーは、銅、銅合金あるいは黄銅の板材を打抜き加工や折曲げ加工することにより所望の回路パターンに成形したものであり、所望の回路パターンに加工された複数のバスバーは、当該回路パターンと適合するプラスチック製絶縁板の間に配置され、絶縁状態が保たれている。そして、前記絶縁板の所定位置から延出するバスバーの端子片にコネクタを介してヒューズやリレーなどが取り付けられるようになっている。

【0005】バスバーを用いる電気接続箱においては、自動車に搭載される電装品の増加に伴う回路の増加に対応するため、バスバーを複数積層することが行われている。このように、バスバーを複数積層すると、バスバーの打抜き加工用や折り曲げ加工用の金型や絶縁板の成形用金型が各層毎に必要となり、金型の製作費が嵩んでしまう。しかも、電気接続箱全体として、構成部品の数が多くなるので、電気接続箱を小型化することが困難になる。又、仕様を変更したくても、バスバーやプラスチック製絶縁板の金型の設計変更に長時間を要するので、現実的には、仕様の変更をあきらめざるを得ない状況にある。

【0006】そこで、電子ユニットに一般的に使用されているガラスエポキシ樹脂を主材料とするプリント回路基板によってバスバーの回路を置き換えた電子接続箱が、例えば、特開平9−180831号公報に提案されている。このようなプリント回路基板を製作するに当たって、金型を必要とせず、回路パターンの変更も比較的簡単に行うことができる。

【0007】バスバーの回路をプリント回路基板に置き換えた場合、バッテリやオルタネータと電気的に接続する大電流用回路や中電流回路を回路基板上に形成するために、例えば、70μ以上の比較的厚みのある銅箔の回路パターンを回路基板上に形成する必要がある。一方、このような回路パターンを有するプリント回路基板を備えた電気接続箱を車両のエンジンルーム内に搭載したとき、エンジンルーム内の熱影響により、プリント回路基板を構成するガラスエポキシ樹脂と回路パターンを構成する銅箔との間に熱膨張の差が生じ、その結果、回路パターンに熱応力が発生して銅箔がガラスエポキシ樹脂から剥離したり、半田付け部分において半田クラックを発生することがある。

【0008】このような不具合を防止するために、金属板からなる芯材をガラスエポキシ樹脂でサンドイッチ状に挟み込み、プリント回路基板自体の熱膨張を芯材で抑え、銅箔がガラスエポキシ樹脂から剥離するのを防止する構成をとることも考えられる。

【0009】

【発明が解決しようとする課題】従来のバスバーの代わりにプリント回路基板を用いた場合、電気接続箱内の大電流用回路や中電流回路において発生した熱を従来のようにバスバーを介して放熱することができない。又、上述したように芯材として金属板を備えたプリント回路基板の場合、各発熱電気部品の発生した熱は、絶縁層であるガラスエポキシ樹脂を介して芯材に集熱され、芯材において均熱化されるが、芯材から外部に放熱されずに芯材に蓄熱されてしまう。

【0010】更に、図4に示すように、各発熱電気部品1に夫々、放熱フィン1fを取り付ける方法も考えられるが、放熱フィン1fのみでは、基板全体の熱を引くことができない。又、プリント回路基板には発熱電気部品1が多数実装されるので、発熱電気部品1が多くなると、それに応じて放熱フィン1fの数も増加してしまい、部品点数や組立工数の増加につながり、コスト的に問題が生じる。又、電気接続箱自体の小型化を図ることができない。更には、放熱フィン1fによって放熱された熱量は依然として電気接続箱内部に存在し、電気接続箱外部に効率良く熱伝達することができない。

【0011】又、図5に示すように、プリント回路基板の表面、即ち、ガラスエポキシ樹脂で構成される部分にブラケット2b等を介してヒートパイプ2を装着し、この付近の電気部品(図示せず)の発熱を電気接続箱外部に放熱することも考えられるが、この構成では、依然として電気部品からその付近のガラスエポキシ樹脂に伝達された局所的な熱量しか熱伝達することができず、集熱効率が不十分である。

【0012】本発明の目的は、プリント回路基板に実装された電気部品の発熱を電気接続箱外部に効率的に放熱できる電気接続箱を提供することにある。

【0013】

【課題を解決するための手段】上述の目的を達成するために、本発明に係る電気接続箱は、金属のコア部とコア部をサンドイッチ状に挟み込む絶縁部とを備えた回路基板を筐体内に収容し、この回路基板の絶縁部を一部除去してコア部を露出させていることを特徴としている。

【0014】回路基板に実装されたヒューズホルダやリレー等の電気部品の発熱を、回路基板のコア部に集熱して均熱化し、露出したコア部からこの熱を放熱する。又、本発明の請求項2に記載の電気接続箱は、露出したコア部にヒートパイプの吸熱部を直接密着させたことを特徴としている。回路基板に実装された様々な電気部品の発熱を回路基板のコア部で集熱して均熱化し、ヒートパイプを介して効率的に放熱する。

【0015】又、本発明の請求項3に記載の電気接続箱は、露出したコア部とヒートパイプとの密着を、露出したコア部とヒートパイプの双方に接触する熱伝導性の良い係止部材を用いて行うことを特徴としている。露出したコア部とヒートパイプとの密着部のみを介して熱伝達を行うのではなく、熱伝導性の良い係止部材を介しても熱伝達を行い、放熱を効率良く行う。

【0016】

【発明の実施の形態】以下、図面を参照して本発明の一実施形態に係る電気接続箱10について説明する。本発明の一実施形態に係る電気接続箱10は、図1に示すように、発熱電気部品やその他の電気部品を実装するプリント回路基板11,12と、プリント回路基板11,12に部分的に密着したヒートパイプ21,22と、プリント回路基板11,12に夫々取り付けられる基板ケース13,14と、プリント回路基板11,12及び基板ケース13,14とを収容し、且つヒートパイプ21,22の放熱部を外部に延在させて保持するロアケース15と、ロアケース15に嵌合されるアッパーケース16と、アッパーケース16の上部に被着されるアッパーカバー17等とから構成されている。

【0017】プリント回路基板11,12は、図2に一方の回路基板11を示すように、矩形状の回路基板11の一側に複数のヒューズホルダ23やリレー(ヒューズホルダのみ図示)等の発熱電気部品並びにその他の電気部品が実装されており、他側には、基板ケース13との取り付け用ブラケット11bが装着されている。又、ヒートパイプ21の吸熱部21aが、プリント回路基板11の周縁の一部に沿って取り付けられていると共に、ヒートパイプ21の放熱部21bには、細長い折曲した放熱板21pが取り付けられている。尚、図1に示すヒートパイプ22の放熱板22pには、取り付け孔が穿設されると共に、放熱板を保持するロアケース15のホルダ部15hとアッパーケース16のホルダ部16hにも取り付け孔が穿設され、熱伝導性の良いボルトによって放熱板21p,22pをホルダ部15h,16hと共に車体パネル(図示せず)等に取り付けるようになっている。

【0018】尚、ここで使用されるヒートパイプ21,22とは、両端を密封した金属管の中に作動液を減圧下で封入したもので、内部の作動液が吸熱部側(プリント回路基板への取付側)で吸熱により気化し、気化した作動液が温度の低い放熱部側(放熱板取付側)に移動し、放熱部での放熱により液化した後、再び吸熱部側に戻る構成を有する公知のヒートパイプである。

【0019】プリント回路基板11は、図3に一部を詳細に示すように、金属板からなるコア部11cと、コア部11cをサンドイッチ状に挟み込んだ、ガラスエポキシ樹脂の絶縁層11a,11bと、絶縁層11a,11bの表面に形成された導体パターン(図示せず)等から構成されている。コア部11cは、例えば、アルミニウム、アルミニウム合金、銅、銅合金等の、熱伝導性に優れる金属材であればいかなるものであっても良い。

【0020】コア部11cの表面に被覆された絶縁層11a,11bは、ガラスクロスにエポキシ樹脂を含浸させたプリプレグである。好ましくは、エポキシ樹脂にアルミナ粉等が混入されているのが良い。これによって、絶縁層11aの熱伝導率が向上し、電気部品の発熱をコア部11cに効率的に伝達することができる。絶縁層表面の導体パターンは、例えば、18〜210μmの銅箔であり、絶縁層11aの表面に所定の回路パターンを形成している。又、エポキシ系等の被覆材からなるレジスト層(図示せず)が、導電層の酸化防止とはんだ付き防止のために更に被覆形成されている。

【0021】プリント回路基板11の一側(ヒートパイプ取り付け側)は所定の場所(図2では4ヶ所)で、図3R>3に示すように、絶縁層11aの一部が除去されており、金属板からなるコア部11cが露出している。そして、露出したコア部11cにヒートパイプ21の吸熱部21aが直接密着するように、ヒートパイプ21がプリント回路基板11の周縁の一部に沿って取り付けられている。より詳細には、図3に示すように、断面U字型を有した可撓性のクリップ(係止部材)31が、図2に示す露出した夫々のコア部11cにはめ込まれて、クリップ31の挟持力によってヒートパイプ21をプリント回路基板11に密着させている。尚、このクリップ31は、例えば、アルミニウム、アルミニウム合金、銅、銅合金等の、熱伝導性に優れる金属材料でできている。

【0022】次に、かかる構成に基づく作用について説明する。プリント回路基板11上の異なる位置に実装されたヒューズホルダ23やリレー等の電気部品が発生した熱は、図3に示す夫々の電気部品が実装された近傍領域のエポキシ樹脂を介してコア部11cに伝達される。コア部11cは熱伝導性に優れた金属板でできているので、伝達された熱はコア部11cで均熱化し、絶縁層11aが除去された部分からヒートパイプ21に熱伝達される。ヒートパイプ21と密着した部分でかかる熱伝達が行われると同時に、コア部11cから熱伝導性に優れたクリップ31を介してヒートパイプ21に熱伝達が行われるので、コア部11cの熱をヒートパイプ21の吸熱部21aに効率的に熱伝達することができる。ヒートパイプ21の吸熱部21aに伝達された熱は、図1に示すヒートパイプ21の放熱部21b、放熱板21pを介して放熱板21pが固定された車両のパネル(図示せず)に放熱される。

【0023】一方、プリント回路基板12に関しても、上述のプリント回路基板11と同様に絶縁層の一部が除去されて金属板からなるコア部(図示せず)が露出しており、この露出したコア部にクリップを介してヒートパイプ22の吸熱部が密着されている。そして、上述の作用の説明と同様にプリント回路基板12に実装された電気部品の発熱をヒートパイプ22、放熱板22pを介して電気接続箱10の外部に放熱する。

【0024】このように、回路基板11に実装されたヒューズホルダやリレー等の電気部品の発熱を、回路基板11のコア部11cに伝熱して均熱化し、露出したコア部11cから直接に又は熱伝導性に優れたクリップ31を介してヒートパイプ21に伝達し、ヒートパイプ21に取り付けた放熱板21pから電気接続箱外部の車両パネル等に直接放熱することができるので、従来の電気接続箱のように、プリント回路基板の絶縁層からブラケットを介してヒートパイプに熱伝達するような集熱効率の悪い熱伝達を行わなくてすむ。又、個々の発熱電気部品に放熱フィンを備える必要がないので、部品点数の削減を図ることができ、組立工数の低減やコストダウンに貢献する。更には、プリント回路基板への電気部品の高密度実装が可能となるので、電気接続箱自体の小型化も図ることができる。

【0025】又、プリント回路基板が金属板で構成されたコア部を有しているので、熱影響によって導体パターンがプリント回路基板から剥離する不具合が生じにくく、電気接続箱を車両のエンジンルーム等の温度的に厳しい場所に搭載することができる。尚、上述の実施形態と異なり、クリップをプリント回路基板にビス等で固定しても良い。又、発熱電気部品は、ヒューズホルダ、リレー等に限らず、コンデンサやトランス等の様々なものを含んで良いことは言うまでもない。

【0026】

【発明の効果】以上説明したように、本発明に係る電気接続箱は、金属のコア部とコア部をサンドイッチ状に挟み込む絶縁部とを備えた回路基板を筐体内に収容すると共に、回路基板の絶縁部が一部除去されてコア部が露出していることを特徴としている。

【0027】回路基板に実装されたヒューズホルダやリレー等の電気部品の発熱を、回路基板のコア部に集熱して均熱化し、露出したコア部からこの熱を放熱することができる。従って、従来の電気接続箱のように、個々の発熱電気部品に放熱フィンを備える必要がなく、電気部品の高密度実装が可能となり、回路パターン幅の低減も図ることができる。

【0028】又、本発明の請求項2に記載の電気接続箱は、露出したコア部にヒートパイプの吸熱部を直接密着させたことを特徴としている。回路基板に実装された様々な電気部品の発熱を回路基板のコア部で集熱して均熱化し、ヒートパイプを介して効率的に放熱する。従って、電気接続箱の小型化が可能となると共に、耐久性を向上させることができる。

【0029】又、本発明の請求項3に記載の電気接続箱は、露出したコア部とヒートパイプとの密着を、露出したコア部とヒートパイプの双方に接触する熱伝導性の良い係止部材を用いて行うことを特徴としている。露出したコア部とヒートパイプとの密着部のみを介して熱伝達を行うのではなく、熱伝導性の良い係止部材を介しても熱伝達を行い、放熱を効率良く行う。従って、電気接続箱の製品品質をより一層向上させることができる。

【図面の簡単な説明】

【図1】本発明の一実施形態に係る電気接続箱10を概略的に示す分解斜視図である。

【図2】図1のプリント回路基板11を拡大して示す斜視図である。

【図3】図2のプリント回路基板11とヒートパイプ21との密着部を部分的に示す詳細斜視図である。

【図4】放熱フィン1fを備えた従来の発熱電気部品1を示す斜視図である。

【図5】ブラケット2bを介してプリント回路基板に取り付けられたヒートパイプ2を示す斜視図である。

【符号の説明】

10 電気接続箱

11 プリント回路基板

11a,11b 絶縁層

11c コア部

12 プリント回路基板

21 ヒートパイプ

21b 放熱部

21p 放熱板

23 ヒューズホルダ

31 クリップ

【特許請求の範囲】

【請求項1】 金属のコア部と前記コア部をサンドイッチ状に挟み込む絶縁部とを備えた回路基板を筐体内に収容した電気接続箱であって、前記回路基板の前記絶縁部が一部除去されて前記コア部が露出していることを特徴とする電気接続箱。

【請求項2】 前記露出したコア部にヒートパイプの吸熱部を直接密着させたことを特徴とする、請求項1に記載の電気接続箱。

【請求項3】前記露出したコア部と前記ヒートパイプとの密着を、前記露出したコア部と前記ヒートパイプの双方に接触する熱伝導性の良い係止部材を用いて行うことを特徴とする、請求項2に記載の電気接続箱。

【請求項1】 金属のコア部と前記コア部をサンドイッチ状に挟み込む絶縁部とを備えた回路基板を筐体内に収容した電気接続箱であって、前記回路基板の前記絶縁部が一部除去されて前記コア部が露出していることを特徴とする電気接続箱。

【請求項2】 前記露出したコア部にヒートパイプの吸熱部を直接密着させたことを特徴とする、請求項1に記載の電気接続箱。

【請求項3】前記露出したコア部と前記ヒートパイプとの密着を、前記露出したコア部と前記ヒートパイプの双方に接触する熱伝導性の良い係止部材を用いて行うことを特徴とする、請求項2に記載の電気接続箱。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2000−198395(P2000−198395A)

【公開日】平成12年7月18日(2000.7.18)

【国際特許分類】

【出願番号】特願平11−1059

【出願日】平成11年1月6日(1999.1.6)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

【公開日】平成12年7月18日(2000.7.18)

【国際特許分類】

【出願日】平成11年1月6日(1999.1.6)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

[ Back to top ]