電気接続装置およびプリント配線板

【目的】 簡便な手段で構成でき、かつ任意な導電性の電気的な接続が可能な接続装置、およびこのような接続部を備え配線密度や実装密度に対する制約が低減されたプリント配線板の提供を目的とする。

【構成】 電気接続装置は、板状の絶縁性基材1と、前記絶縁性基材1を厚さ方向に貫通して一体的に埋め込まれた導電性物質領域2a,2b,2cとを具備して成り、 前記導電性物質領域2a,2b,2cを互いに絶縁離隔して少なくとも2個備え、かつその導電性物質領域2a,2b,2cは互いに異なる固有抵抗を有する導電性物質により形成されていることを特徴とする。また、プリント配線板は、配線パターンを備えた板状の絶縁性基材1と、前記配線パターンに一端が電気的に接続して絶縁性基材1の厚さ方向に延設し、かつ互いに絶縁離隔一体的に埋め込まれた複数の導電性物質領域2a,2b,2cとを具備して成り、前記導電性物質領域2a,2b,2cは異なる固有抵抗を有する導電性物質により形成されていることを特徴とする。

【構成】 電気接続装置は、板状の絶縁性基材1と、前記絶縁性基材1を厚さ方向に貫通して一体的に埋め込まれた導電性物質領域2a,2b,2cとを具備して成り、 前記導電性物質領域2a,2b,2cを互いに絶縁離隔して少なくとも2個備え、かつその導電性物質領域2a,2b,2cは互いに異なる固有抵抗を有する導電性物質により形成されていることを特徴とする。また、プリント配線板は、配線パターンを備えた板状の絶縁性基材1と、前記配線パターンに一端が電気的に接続して絶縁性基材1の厚さ方向に延設し、かつ互いに絶縁離隔一体的に埋め込まれた複数の導電性物質領域2a,2b,2cとを具備して成り、前記導電性物質領域2a,2b,2cは異なる固有抵抗を有する導電性物質により形成されていることを特徴とする。

【発明の詳細な説明】

【0001】

【産業上の利用分野】本発明は電気接続装置およびプリント配線板に係り、特に絶縁性基材の厚さ方向に延設した導電性物質領域の選択的な利用により通電量などの制御が可能な電気接続装置およびプリント配線板に関する。

【0002】

【従来の技術】たとえば液晶デバイスの構成においては、表示本体を成すガラスセルとフレキシブル配線板との接続に、電気接続装置が使用されている。すなわち、ガラスセル側の入出力端子面とフレキシブル配線板の接続端子面との間に、異方性導電接着剤を介在させる構成が知られている。ここで、異方性導電接着剤による電気的な接続機能は、接着シートの中に分散・含有させた導電性粒子が、たとえば電圧印加領域でのみ導電性に寄与し、いわゆる選択された領域が電気的な作用を呈する性質の利用である。

【0003】また、プリント配線板面に電子部品を搭載・配置し電気的に接続して、回路ないし回路装置のコンパクト化を図ることも、実装回路技術として知られている。そして、この種の実装回路装置の構成に使用されるプリント配線板については、実装回路装置の高密度化や高機能化の要求に対応して、配線パターン層の多層化が図られている一方、配線回路の特性制御などなども進められている。そして、前記配線パターンの多層化では、一般的に配線パターン層間の接続を、たとえばメッキによる導電層の形成によって行っている。この配線パターン層間の接続工程について、補足説明すると、たとえば銅張り積層板に先ず穴明けを行い、前記形成した穴内壁面を含め全面に化学メッキを施し、次いで電気メッキ処理で厚づけし、穴内壁面の金属層を厚くして信頼性を高める手段が採られている。また、電子機器の高機能化に伴いプリント配線板に対しても、前記したように部品搭載、部品間の電気的接続といった機能に加え、他の機能を付加することが要求されている。たとえばプリント配線板の配線パターン面に、抵抗体をスクリーン印刷などにより形成した、いわゆる抵抗内蔵プリント配線板などが開発されている。

【0004】

【発明が解決しようとする課題】しかしながら、上記異方性導電接着剤を利用する電気接続装置(手段)およびメッキを利用する配線パターン層間の電気的な接続では、次のような不都合な問題が認められる。たとえば異方性導電接着剤の場合、理想的には一つのシート内の各接続部で一様な抵抗値(もしくは導電率)を呈することになるが、逆に接続抵抗の相違や回路上抵抗などを必要とする場合には、プリント配線板上などに別付けなど付加加工を要することになる。そのため、プリント配線板上の部品実装密度に制約を受けたり部品点数が増えたりするという問題点がある。

【0005】一方、プリント配線板においては、層間接続部の形成のために、製造工程で穴明け加工、銅メッキ処理などの工程が加わり、工程の冗長化を招来するばかりでなく、前記穴明け工程でドリルにより1個ごとに穴明けするので、穴明け作業に多くの時間を要する。また、穴明け位置を精度よく、かつ穴内壁面のメッキ付着性まで考慮に入れた穴明けを要するため、大掛かりな装置が必要であり、条件の管理なども煩雑である。加えて、前記メッキ工程では、薬液の濃度管理や温度管理などの工程管理も煩雑であるなどの問題がある。

【0006】さらに、抵抗内蔵型のプリント配線板の場合、チップ型抵抗部品を後で実装する場合に較べて、高さ(厚さ)方向に対しては有利であるが、配線パターンの面方向に対して抵抗が形成されるため、パターン面の一定面積を占有することになり、配線密度や実装密度に制約を受けるなどの問題があった。しかも、製造工程において、プリント配線板を形成した後、抵抗を付設・形成しなければならず、工程が複雑になるなどの問題点がある。

【0007】本発明は上記の従来技術での欠点を改善するためになされたもので、簡便な手段で構成でき、かつ任意な導電性の電気的な接続が可能な接続装置、およびこのような接続部を備え配線密度や実装密度に対する制約が低減されたプリント配線板の提供を目的とする。

【0008】

【課題を解決するための手段】本発明に係る電気接続装置は、板状の絶縁性基材と、前記絶縁性基材を厚さ方向に貫通して一体的に埋め込まれた導電性物質領域とを具備して成り、前記導電性物質領域を互いに絶縁離隔して少なくとも2個備え、かつその導電性物質領域は互いに異なる固有抵抗を有する導電性物質により形成されていることを特徴とする。

【0009】また、本発明に係るプリント配線板は、配線パターンを備えた板状の絶縁性基材と、前記配線パターンに一端が電気的に接続して絶縁性基材の厚さ方向に延設し、かつ互いに絶縁離隔一体的に埋め込まれた複数の導電性物質領域とを具備して成り、前記導電性物質領域は異なる固有抵抗を有する導電性物質により形成されていることを特徴とする。

【0010】すなわち、本発明は絶縁性基材を厚さ方向に、互いに絶縁離隔して貫通ないし延設された複数の導電性物質領域を、異なる導電性の導電性ペーストなどでそれぞれ構成し、これらによって電流値の制御などを可能としたことを骨子とするものである。

【0011】

【作用】上記構成の電気接続装置においては、導電性(抵抗値)の異なる導電性物質領域が支持基材(絶縁性基材)と同一面を成して端面を露出しながら並列的、かつ一体的に配置された構成を成している。このため、対応する接続端子面と良好な接触・接続を形成し得るばかりでなく、導電性物質領域の選択によって任意な電流値を採り得る(制御し得る)電気的な接続を達成することが可能となる。又プリント配線板においても、配線パターン間などの接続に関与する導電性物質領域の導電性の選択、換言すると配線パターン間などの接続部(導電性物質領域)を抵抗値を勘案した導電性物質にて形成するかによって、配線回路の一部を抵抗体として利用する形態を採り得るので、たとえば実装回路装置化したとき、インピーダンス制御などによる回路機能の向上などを容易に図り得ることになる。

【0012】

【実施例】図1、図2 (a), (b)、図3 (a), (b)および図4 (a), (b)を参照して本発明の実施例を説明する。

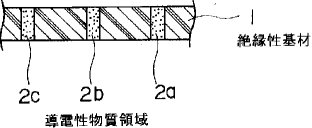

【0013】実施例1図1は本発明に係る電気接続装置の要部構成例を示す断面図であり、1は板状の絶縁性基材、2a,2b,2cは前記絶縁性基材1を厚さ方向に貫通して一体的に埋め込まれた導電性物質領域である。そして、これら導電性物質領域2a,2b,2cは互いに絶縁離隔されており、かつその導電性物質領域2a,2b,2cは互いに異なる固有抵抗を有する導電性物質により形成されている。

【0014】そして、前記構成の電気接続装置は、たとえば次のようにして製造し得る。図2 (a), (b)および図3 (a), (b)は、前記電気接続装置の製造工程例を模式的に示したものである。先ず、支持シート3として、たとえば厚さ50μm のポリイミド樹脂フィルム(商品名,カプトンフィルム,東レKK)を用意し、その一主面に、板厚の 200μm のステンレス板所定領域に 0.3mm径の穴明きのメタルマスクを配置し、ポリマータイプの銀系の導電ペースト(体積抵抗率 5×10-5Ωcm)を印刷し、乾燥後同一マスクで同一位置に再度印刷する方法で、高さ約 100μmの山形の導電ペーストによる突起状導体2a′を設ける。また、同一主面に前記のメタルマスクとは穴明き位置の異なるメタルマスク(前記突起状導体2a′に対応する部分はくりぬき)を配置し、ポリマータイプの抵抗ペースト(体積抵抗率 1×105 Ωcm)を繰り返し印刷して、高さ約 100μm の山形の突起状抵抗体2b′を支持シート3面上に形成した。図2 (a)はこの状態を拡大して示す断面図である。なお、このとき突起状導体2a′および突起状抵抗体3b′のいずれを先に印刷・形成してもよいが、いずれにしても後から印刷するスクリーンには、先に印刷した突起状導体2a′/突起状抵抗体3b′の逃げになる領域を設けておく必要がある。 次に、前記突起状導体2a′/突起状抵抗体3b′を形成・具備させたされた支持シート3と、たとえば厚さ50μm のポリエーテルイミド樹脂フィルム(商品名,スミライトFS−1400,住友ベークライトKK)4…絶縁性樹脂シート…と、離型性の当て板5とを、図2 (b)に断面的に示すごとく積層・配置する。その後、250℃に保持した熱プレスの熱板の間に装着・配置して、 3分後に樹脂圧 1 MPaで加圧し、そのまま冷却後取りだし、当て板5を剥離して図3 (a)に断面的に示すような構成の突起状導体2a′/突起状抵抗体3b′がそのまま形で、絶縁性樹脂シート4中に侵入・貫挿し、当て板5に当たったところで先端が潰された形で、互いに絶縁離隔して一体的に埋め込まれた構成体を得た。なお、図3 (b)はこのときの状態を拡大して示す断面図である。

【0015】引き続いて、前記支持シート3を取り除くことによって、前記図1に示すような構成を成す電気接続装置を得た。この電気接続装置について、テスターで各導電性物質領域2a,2bの端面間(表裏面間)の導電性(もしくは抵抗)をそれぞれ測定したところ、突起状導体2a′が形成した導電性物質領域2aは全数が 0.1Ω以下の抵抗であり、また突起状抵抗体3b′が形成した導電性物質領域2bは全数が50Ωの抵抗を有していた。

【0016】実施例2実施例1の場合において支持シート1として、通常、プリント配線板の製造に使われる厚さ35μm の電解銅箔6aを用い、当て板5の代わりに同種の電解銅箔6bを用いた外は、前記実施例1の場合と同様な条件でプレス加工などを行い、抵抗内臓の両面銅張板を作成した。図4 (a), (b)はこの製造工程における実施態様を模式的に示したものである。前記で得た両面銅張板について、通常のエッチングレジストインク(商品名, PSR−4000H ,太陽インキKK)を用い、スクリーン印刷で所定の配線回路パターンとなるよう銅箔6a,6b面をマスクし、塩化第2銅で銅をエッチングし、レジスト剥離して、必要とする配線回路パターンを有するプリント配線板を得た。このプリント配線板につき、常套的な電気チェックを行ったところ、全ての接続部に問題(異常)なく、また抵抗領域2bは所定抵抗を示した。

【0017】つまり、プリント配線板の構成においても、前記電気接続装置の形成の場合と同様の手段により、予め絶縁樹脂シートに、厚さ方向に各々独立した突起状導体2a′/突起状抵抗体3b′(導体柱/抵抗体柱…層間接続部)をもった配線板を形成し、この配線板上に通常のスクリーン印刷などの方法により、必要とする配線回路パターンを形成して所定のプリント配線板を得ることが可能である。換言すると、通常の層間接続部と層間方向に抵抗とが形成された、いわゆる抵抗内蔵のプリント配線板が形成できる。そして、抵抗内蔵のプリント配線板において、複数の抵抗を形成・具備させる場合、1種類の固有抵抗の抵抗ペーストを使い、突起状抵抗体の断面積の大きさを変えたり、一箇所の抵抗部分に複数の突起状抵抗体を形成して導電性物質領域の断面形状や構造などを変えて、実質的な面から通電量を制御する構成を採れば、使用する抵抗ペーストの種類を削減できる。

【0018】また、プリント配線板の場合平面方向に配線を形成するため、配線長の違いによる配線パターン間の抵抗に違いが出てきて、しばしば問題となることがあるが、上記の構成を採れば、配線パターン長が違っても抵抗値を同一に抑えることも可能である。

【0019】実施例3実施例2の場合において、絶縁性樹脂シート4としてガラスクロスにエポキシ樹脂を含浸した厚さ 200μm のプリプレグを用い、実施例2場合と同様な方法で熱プレスを行った。ただしし突起状導体2a′/突起状抵抗体2b′の高さは、前記プリプレグ4の厚さに合わせて約 300μm とし、また熱プレスは試料をセットしてから加熱を始め、 120℃に到達したところで、 2 MPaの樹脂圧を作用させ、その状態でさらに加熱し、 170℃になってから 1時間その状態を保持し、その後冷却して、両面銅張板を作成した。この両面銅張板について、通常のエッチングレジストインク(商品名, PSR−4000 H 太陽インキKK)を用い、スクリーン印刷で所定の配線回路パターンとなるよう銅箔をマスクし、塩化第2銅で銅をエッチングし、レジスト剥離して、必要とする配線回路パターンを有するプリント配線板を得た。このプリント配線板につき、電気チェックしたところ全導電接続2aが問題なく、抵抗2bは所定抵抗値を示した。

【0020】さらに、配線パターン層間の接続信頼性を評価するために、ホットオイルテスト( 260℃のオイル15秒,25℃に15秒を 1サイクルとして)で 500サイクル行ったところ、不良の発生など認められず、配線パターン層間の接続信頼性が従来の銅メッキ法による配線板に比較して格段に良いことが分かった。

【0021】なお、上記では両面型プリント配線板について例示したが、上記実施例で説明した手段の準用によって、たとえば4層以上のプリント配線板の提供も可能である。また、本発明において、絶縁性樹脂シートとしては、熱可塑状態を呈するものであれば、各種の絶縁性樹脂シートが利用できる。たとえば熱可塑性樹脂シートとして、好適な例としてポリカーボネイト、ポリスルホン、熱可塑性ポリイミド、4フッ化ポリエチレン、4フッ化ポリエチレ6フッ化ポリプロピレン、ポリエーテルエーテルケトン樹脂などが適用できる。その熱可塑性樹脂シートは各種の充填物を含むもの或いはガラスクロス、マットなどで複合されたものでもよい。さらに、熱硬化性樹脂も硬化前の材料で使用することも可能であり、たとえばエポキシ樹脂含浸のガラスクロスのプリプレグ、エポキシ樹脂含浸のガラスマットのプリプレグ、ビスマレイミドトリアジン樹脂、ポリイミド樹脂、フェノール樹脂、ポリエステル樹脂、メラミン樹脂、また生ゴムシートでもよく、ブタジエンゴム、ブチルゴム、天然ゴム、ネオプレンゴム、シリコーンゴムなど使用し得る。 また、本発明において支持シートは加温、加圧により、寸法変化の少ないものが望ましく、金属板あるいは耐熱性樹脂シートが望ましく、たとえばステンレス板或いは真鍮板、ポリイミドフィルム、テフロンフィルムなどが利用でき、さらにテフロンコート金属板も好適である。

【0022】さらにまた、本発明において、突起状導電性物質領域は金属粉と樹脂と溶剤から構成される導電ペーストで形成されるが、その導電ペーストの一成分を成す金属紛としては銀、金、銅、ハンダ紛など、あるいはそれらを成分とする合金紛、複合紛を使用できる。バインダーとしては耐熱性のある熱可塑性樹脂からなるものが好適であるが、熱硬化性樹脂でもよく、たとえばポリカーボネート樹脂、ポリスルホン樹脂、ポリエステル樹脂、フェノキシ樹脂、エポキシ樹脂、フェノール樹脂、ポリイミド樹脂などを使用できる。

【0023】また印刷する方法としてはメタルマスクを用いてスキージで印刷する方法が本方法では好適であるが、その他の印刷方法でも一括印刷できる方法であれば特に限定はない。

【0024】

【発明の効果】上記説明から分かるように、本発明による電気接続装置によれば、互いに異なる抵抗値を有する複数導電性物質領域を具備しているため、たとえば配線長が違う電気配線において抵抗値をほぼ同一にできる。つまり、抵抗を別に付設・配置して配線回路の抵抗調整など不要となるので、部品点数の削減や製造工数の削減、さらには特性の安定化など大きく寄与する。また、プリント配線板においては、突起状導体/突起状抵抗体を形成する工程、絶縁性樹脂シートを配置してプレスする工程、パターニングする工程という、比較的少ない工程数で製造し得るとともに、配線回路に抵抗機能が内蔵的に付設され、回路の抵抗調整などの併せて達成し得るし、さらに信頼性の高い接続を形成しているので、実装回路装置の高機能化など寄与することになる。

【図面の簡単な説明】

【図1】本発明に係る電気接続装置の要部構成例を示す断面図。

【図2】本発明に係る電気接続装置の製造工程例を模式的に示すもので、 (a)は支持シート面に突起状導体と突起状抵抗体を形成した状態を示す拡大断面図、 (b)は突起状導体と突起状抵抗体とを形成した支持シート,絶縁性樹脂シートおよび当て板を積層配置する状態を示す断面図。

【図3】本発明に係る電気接続装置の製造工程例を模式的に示すもので、 (a)は突起状導体と突起状抵抗体を形成した支持シートおよび絶縁性樹脂シートを積層一体化した状態を示す断面図、 (b)は積層一体化した後の突起状導体および突起状抵抗体の塑性変形した状態を示す拡大断面図。

【図4】(a)は本発明に係るプリント配線板の要部構成例を示す断面図、 (b)は発明に係るプリント配線板の製造工程例において、突起状導体と突起状抵抗体とを形成した支持シート,絶縁性樹脂シートおよび銅箔を積層配置する状態を模式的に示す断面図。

【符号の説明】

1…絶縁性基材 2a,2b,2c…導電性物質領域 2a′…突起状導体

2b′…突起状抵抗体 3…支持シート 4…絶縁性樹脂シート 5…当て板 6a,6b…電解銅箔

【0001】

【産業上の利用分野】本発明は電気接続装置およびプリント配線板に係り、特に絶縁性基材の厚さ方向に延設した導電性物質領域の選択的な利用により通電量などの制御が可能な電気接続装置およびプリント配線板に関する。

【0002】

【従来の技術】たとえば液晶デバイスの構成においては、表示本体を成すガラスセルとフレキシブル配線板との接続に、電気接続装置が使用されている。すなわち、ガラスセル側の入出力端子面とフレキシブル配線板の接続端子面との間に、異方性導電接着剤を介在させる構成が知られている。ここで、異方性導電接着剤による電気的な接続機能は、接着シートの中に分散・含有させた導電性粒子が、たとえば電圧印加領域でのみ導電性に寄与し、いわゆる選択された領域が電気的な作用を呈する性質の利用である。

【0003】また、プリント配線板面に電子部品を搭載・配置し電気的に接続して、回路ないし回路装置のコンパクト化を図ることも、実装回路技術として知られている。そして、この種の実装回路装置の構成に使用されるプリント配線板については、実装回路装置の高密度化や高機能化の要求に対応して、配線パターン層の多層化が図られている一方、配線回路の特性制御などなども進められている。そして、前記配線パターンの多層化では、一般的に配線パターン層間の接続を、たとえばメッキによる導電層の形成によって行っている。この配線パターン層間の接続工程について、補足説明すると、たとえば銅張り積層板に先ず穴明けを行い、前記形成した穴内壁面を含め全面に化学メッキを施し、次いで電気メッキ処理で厚づけし、穴内壁面の金属層を厚くして信頼性を高める手段が採られている。また、電子機器の高機能化に伴いプリント配線板に対しても、前記したように部品搭載、部品間の電気的接続といった機能に加え、他の機能を付加することが要求されている。たとえばプリント配線板の配線パターン面に、抵抗体をスクリーン印刷などにより形成した、いわゆる抵抗内蔵プリント配線板などが開発されている。

【0004】

【発明が解決しようとする課題】しかしながら、上記異方性導電接着剤を利用する電気接続装置(手段)およびメッキを利用する配線パターン層間の電気的な接続では、次のような不都合な問題が認められる。たとえば異方性導電接着剤の場合、理想的には一つのシート内の各接続部で一様な抵抗値(もしくは導電率)を呈することになるが、逆に接続抵抗の相違や回路上抵抗などを必要とする場合には、プリント配線板上などに別付けなど付加加工を要することになる。そのため、プリント配線板上の部品実装密度に制約を受けたり部品点数が増えたりするという問題点がある。

【0005】一方、プリント配線板においては、層間接続部の形成のために、製造工程で穴明け加工、銅メッキ処理などの工程が加わり、工程の冗長化を招来するばかりでなく、前記穴明け工程でドリルにより1個ごとに穴明けするので、穴明け作業に多くの時間を要する。また、穴明け位置を精度よく、かつ穴内壁面のメッキ付着性まで考慮に入れた穴明けを要するため、大掛かりな装置が必要であり、条件の管理なども煩雑である。加えて、前記メッキ工程では、薬液の濃度管理や温度管理などの工程管理も煩雑であるなどの問題がある。

【0006】さらに、抵抗内蔵型のプリント配線板の場合、チップ型抵抗部品を後で実装する場合に較べて、高さ(厚さ)方向に対しては有利であるが、配線パターンの面方向に対して抵抗が形成されるため、パターン面の一定面積を占有することになり、配線密度や実装密度に制約を受けるなどの問題があった。しかも、製造工程において、プリント配線板を形成した後、抵抗を付設・形成しなければならず、工程が複雑になるなどの問題点がある。

【0007】本発明は上記の従来技術での欠点を改善するためになされたもので、簡便な手段で構成でき、かつ任意な導電性の電気的な接続が可能な接続装置、およびこのような接続部を備え配線密度や実装密度に対する制約が低減されたプリント配線板の提供を目的とする。

【0008】

【課題を解決するための手段】本発明に係る電気接続装置は、板状の絶縁性基材と、前記絶縁性基材を厚さ方向に貫通して一体的に埋め込まれた導電性物質領域とを具備して成り、前記導電性物質領域を互いに絶縁離隔して少なくとも2個備え、かつその導電性物質領域は互いに異なる固有抵抗を有する導電性物質により形成されていることを特徴とする。

【0009】また、本発明に係るプリント配線板は、配線パターンを備えた板状の絶縁性基材と、前記配線パターンに一端が電気的に接続して絶縁性基材の厚さ方向に延設し、かつ互いに絶縁離隔一体的に埋め込まれた複数の導電性物質領域とを具備して成り、前記導電性物質領域は異なる固有抵抗を有する導電性物質により形成されていることを特徴とする。

【0010】すなわち、本発明は絶縁性基材を厚さ方向に、互いに絶縁離隔して貫通ないし延設された複数の導電性物質領域を、異なる導電性の導電性ペーストなどでそれぞれ構成し、これらによって電流値の制御などを可能としたことを骨子とするものである。

【0011】

【作用】上記構成の電気接続装置においては、導電性(抵抗値)の異なる導電性物質領域が支持基材(絶縁性基材)と同一面を成して端面を露出しながら並列的、かつ一体的に配置された構成を成している。このため、対応する接続端子面と良好な接触・接続を形成し得るばかりでなく、導電性物質領域の選択によって任意な電流値を採り得る(制御し得る)電気的な接続を達成することが可能となる。又プリント配線板においても、配線パターン間などの接続に関与する導電性物質領域の導電性の選択、換言すると配線パターン間などの接続部(導電性物質領域)を抵抗値を勘案した導電性物質にて形成するかによって、配線回路の一部を抵抗体として利用する形態を採り得るので、たとえば実装回路装置化したとき、インピーダンス制御などによる回路機能の向上などを容易に図り得ることになる。

【0012】

【実施例】図1、図2 (a), (b)、図3 (a), (b)および図4 (a), (b)を参照して本発明の実施例を説明する。

【0013】実施例1図1は本発明に係る電気接続装置の要部構成例を示す断面図であり、1は板状の絶縁性基材、2a,2b,2cは前記絶縁性基材1を厚さ方向に貫通して一体的に埋め込まれた導電性物質領域である。そして、これら導電性物質領域2a,2b,2cは互いに絶縁離隔されており、かつその導電性物質領域2a,2b,2cは互いに異なる固有抵抗を有する導電性物質により形成されている。

【0014】そして、前記構成の電気接続装置は、たとえば次のようにして製造し得る。図2 (a), (b)および図3 (a), (b)は、前記電気接続装置の製造工程例を模式的に示したものである。先ず、支持シート3として、たとえば厚さ50μm のポリイミド樹脂フィルム(商品名,カプトンフィルム,東レKK)を用意し、その一主面に、板厚の 200μm のステンレス板所定領域に 0.3mm径の穴明きのメタルマスクを配置し、ポリマータイプの銀系の導電ペースト(体積抵抗率 5×10-5Ωcm)を印刷し、乾燥後同一マスクで同一位置に再度印刷する方法で、高さ約 100μmの山形の導電ペーストによる突起状導体2a′を設ける。また、同一主面に前記のメタルマスクとは穴明き位置の異なるメタルマスク(前記突起状導体2a′に対応する部分はくりぬき)を配置し、ポリマータイプの抵抗ペースト(体積抵抗率 1×105 Ωcm)を繰り返し印刷して、高さ約 100μm の山形の突起状抵抗体2b′を支持シート3面上に形成した。図2 (a)はこの状態を拡大して示す断面図である。なお、このとき突起状導体2a′および突起状抵抗体3b′のいずれを先に印刷・形成してもよいが、いずれにしても後から印刷するスクリーンには、先に印刷した突起状導体2a′/突起状抵抗体3b′の逃げになる領域を設けておく必要がある。 次に、前記突起状導体2a′/突起状抵抗体3b′を形成・具備させたされた支持シート3と、たとえば厚さ50μm のポリエーテルイミド樹脂フィルム(商品名,スミライトFS−1400,住友ベークライトKK)4…絶縁性樹脂シート…と、離型性の当て板5とを、図2 (b)に断面的に示すごとく積層・配置する。その後、250℃に保持した熱プレスの熱板の間に装着・配置して、 3分後に樹脂圧 1 MPaで加圧し、そのまま冷却後取りだし、当て板5を剥離して図3 (a)に断面的に示すような構成の突起状導体2a′/突起状抵抗体3b′がそのまま形で、絶縁性樹脂シート4中に侵入・貫挿し、当て板5に当たったところで先端が潰された形で、互いに絶縁離隔して一体的に埋め込まれた構成体を得た。なお、図3 (b)はこのときの状態を拡大して示す断面図である。

【0015】引き続いて、前記支持シート3を取り除くことによって、前記図1に示すような構成を成す電気接続装置を得た。この電気接続装置について、テスターで各導電性物質領域2a,2bの端面間(表裏面間)の導電性(もしくは抵抗)をそれぞれ測定したところ、突起状導体2a′が形成した導電性物質領域2aは全数が 0.1Ω以下の抵抗であり、また突起状抵抗体3b′が形成した導電性物質領域2bは全数が50Ωの抵抗を有していた。

【0016】実施例2実施例1の場合において支持シート1として、通常、プリント配線板の製造に使われる厚さ35μm の電解銅箔6aを用い、当て板5の代わりに同種の電解銅箔6bを用いた外は、前記実施例1の場合と同様な条件でプレス加工などを行い、抵抗内臓の両面銅張板を作成した。図4 (a), (b)はこの製造工程における実施態様を模式的に示したものである。前記で得た両面銅張板について、通常のエッチングレジストインク(商品名, PSR−4000H ,太陽インキKK)を用い、スクリーン印刷で所定の配線回路パターンとなるよう銅箔6a,6b面をマスクし、塩化第2銅で銅をエッチングし、レジスト剥離して、必要とする配線回路パターンを有するプリント配線板を得た。このプリント配線板につき、常套的な電気チェックを行ったところ、全ての接続部に問題(異常)なく、また抵抗領域2bは所定抵抗を示した。

【0017】つまり、プリント配線板の構成においても、前記電気接続装置の形成の場合と同様の手段により、予め絶縁樹脂シートに、厚さ方向に各々独立した突起状導体2a′/突起状抵抗体3b′(導体柱/抵抗体柱…層間接続部)をもった配線板を形成し、この配線板上に通常のスクリーン印刷などの方法により、必要とする配線回路パターンを形成して所定のプリント配線板を得ることが可能である。換言すると、通常の層間接続部と層間方向に抵抗とが形成された、いわゆる抵抗内蔵のプリント配線板が形成できる。そして、抵抗内蔵のプリント配線板において、複数の抵抗を形成・具備させる場合、1種類の固有抵抗の抵抗ペーストを使い、突起状抵抗体の断面積の大きさを変えたり、一箇所の抵抗部分に複数の突起状抵抗体を形成して導電性物質領域の断面形状や構造などを変えて、実質的な面から通電量を制御する構成を採れば、使用する抵抗ペーストの種類を削減できる。

【0018】また、プリント配線板の場合平面方向に配線を形成するため、配線長の違いによる配線パターン間の抵抗に違いが出てきて、しばしば問題となることがあるが、上記の構成を採れば、配線パターン長が違っても抵抗値を同一に抑えることも可能である。

【0019】実施例3実施例2の場合において、絶縁性樹脂シート4としてガラスクロスにエポキシ樹脂を含浸した厚さ 200μm のプリプレグを用い、実施例2場合と同様な方法で熱プレスを行った。ただしし突起状導体2a′/突起状抵抗体2b′の高さは、前記プリプレグ4の厚さに合わせて約 300μm とし、また熱プレスは試料をセットしてから加熱を始め、 120℃に到達したところで、 2 MPaの樹脂圧を作用させ、その状態でさらに加熱し、 170℃になってから 1時間その状態を保持し、その後冷却して、両面銅張板を作成した。この両面銅張板について、通常のエッチングレジストインク(商品名, PSR−4000 H 太陽インキKK)を用い、スクリーン印刷で所定の配線回路パターンとなるよう銅箔をマスクし、塩化第2銅で銅をエッチングし、レジスト剥離して、必要とする配線回路パターンを有するプリント配線板を得た。このプリント配線板につき、電気チェックしたところ全導電接続2aが問題なく、抵抗2bは所定抵抗値を示した。

【0020】さらに、配線パターン層間の接続信頼性を評価するために、ホットオイルテスト( 260℃のオイル15秒,25℃に15秒を 1サイクルとして)で 500サイクル行ったところ、不良の発生など認められず、配線パターン層間の接続信頼性が従来の銅メッキ法による配線板に比較して格段に良いことが分かった。

【0021】なお、上記では両面型プリント配線板について例示したが、上記実施例で説明した手段の準用によって、たとえば4層以上のプリント配線板の提供も可能である。また、本発明において、絶縁性樹脂シートとしては、熱可塑状態を呈するものであれば、各種の絶縁性樹脂シートが利用できる。たとえば熱可塑性樹脂シートとして、好適な例としてポリカーボネイト、ポリスルホン、熱可塑性ポリイミド、4フッ化ポリエチレン、4フッ化ポリエチレ6フッ化ポリプロピレン、ポリエーテルエーテルケトン樹脂などが適用できる。その熱可塑性樹脂シートは各種の充填物を含むもの或いはガラスクロス、マットなどで複合されたものでもよい。さらに、熱硬化性樹脂も硬化前の材料で使用することも可能であり、たとえばエポキシ樹脂含浸のガラスクロスのプリプレグ、エポキシ樹脂含浸のガラスマットのプリプレグ、ビスマレイミドトリアジン樹脂、ポリイミド樹脂、フェノール樹脂、ポリエステル樹脂、メラミン樹脂、また生ゴムシートでもよく、ブタジエンゴム、ブチルゴム、天然ゴム、ネオプレンゴム、シリコーンゴムなど使用し得る。 また、本発明において支持シートは加温、加圧により、寸法変化の少ないものが望ましく、金属板あるいは耐熱性樹脂シートが望ましく、たとえばステンレス板或いは真鍮板、ポリイミドフィルム、テフロンフィルムなどが利用でき、さらにテフロンコート金属板も好適である。

【0022】さらにまた、本発明において、突起状導電性物質領域は金属粉と樹脂と溶剤から構成される導電ペーストで形成されるが、その導電ペーストの一成分を成す金属紛としては銀、金、銅、ハンダ紛など、あるいはそれらを成分とする合金紛、複合紛を使用できる。バインダーとしては耐熱性のある熱可塑性樹脂からなるものが好適であるが、熱硬化性樹脂でもよく、たとえばポリカーボネート樹脂、ポリスルホン樹脂、ポリエステル樹脂、フェノキシ樹脂、エポキシ樹脂、フェノール樹脂、ポリイミド樹脂などを使用できる。

【0023】また印刷する方法としてはメタルマスクを用いてスキージで印刷する方法が本方法では好適であるが、その他の印刷方法でも一括印刷できる方法であれば特に限定はない。

【0024】

【発明の効果】上記説明から分かるように、本発明による電気接続装置によれば、互いに異なる抵抗値を有する複数導電性物質領域を具備しているため、たとえば配線長が違う電気配線において抵抗値をほぼ同一にできる。つまり、抵抗を別に付設・配置して配線回路の抵抗調整など不要となるので、部品点数の削減や製造工数の削減、さらには特性の安定化など大きく寄与する。また、プリント配線板においては、突起状導体/突起状抵抗体を形成する工程、絶縁性樹脂シートを配置してプレスする工程、パターニングする工程という、比較的少ない工程数で製造し得るとともに、配線回路に抵抗機能が内蔵的に付設され、回路の抵抗調整などの併せて達成し得るし、さらに信頼性の高い接続を形成しているので、実装回路装置の高機能化など寄与することになる。

【図面の簡単な説明】

【図1】本発明に係る電気接続装置の要部構成例を示す断面図。

【図2】本発明に係る電気接続装置の製造工程例を模式的に示すもので、 (a)は支持シート面に突起状導体と突起状抵抗体を形成した状態を示す拡大断面図、 (b)は突起状導体と突起状抵抗体とを形成した支持シート,絶縁性樹脂シートおよび当て板を積層配置する状態を示す断面図。

【図3】本発明に係る電気接続装置の製造工程例を模式的に示すもので、 (a)は突起状導体と突起状抵抗体を形成した支持シートおよび絶縁性樹脂シートを積層一体化した状態を示す断面図、 (b)は積層一体化した後の突起状導体および突起状抵抗体の塑性変形した状態を示す拡大断面図。

【図4】(a)は本発明に係るプリント配線板の要部構成例を示す断面図、 (b)は発明に係るプリント配線板の製造工程例において、突起状導体と突起状抵抗体とを形成した支持シート,絶縁性樹脂シートおよび銅箔を積層配置する状態を模式的に示す断面図。

【符号の説明】

1…絶縁性基材 2a,2b,2c…導電性物質領域 2a′…突起状導体

2b′…突起状抵抗体 3…支持シート 4…絶縁性樹脂シート 5…当て板 6a,6b…電解銅箔

【特許請求の範囲】

【請求項1】 板状の絶縁性基材と、前記絶縁性基材を厚さ方向に貫通して一体的に埋め込まれた導電性物質領域とを具備して成り、前記導電性物質領域を互いに絶縁離隔して少なくとも2個備え、かつその導電性物質領域は互いに異なる固有抵抗を有する導電性物質により形成されていることを特徴とする電気接続装置。

【請求項2】 配線パターンを備えた板状の絶縁性基材と、前記配線パターンに一端が電気的に接続して絶縁性基材の厚さ方向に延設し、かつ互いに絶縁離隔一体的に埋め込まれた複数の導電性物質領域とを具備して成り、前記導電性物質領域は異なる固有抵抗を有する導電性物質により形成されていることを特徴とするプリント配線板。

【請求項1】 板状の絶縁性基材と、前記絶縁性基材を厚さ方向に貫通して一体的に埋め込まれた導電性物質領域とを具備して成り、前記導電性物質領域を互いに絶縁離隔して少なくとも2個備え、かつその導電性物質領域は互いに異なる固有抵抗を有する導電性物質により形成されていることを特徴とする電気接続装置。

【請求項2】 配線パターンを備えた板状の絶縁性基材と、前記配線パターンに一端が電気的に接続して絶縁性基材の厚さ方向に延設し、かつ互いに絶縁離隔一体的に埋め込まれた複数の導電性物質領域とを具備して成り、前記導電性物質領域は異なる固有抵抗を有する導電性物質により形成されていることを特徴とするプリント配線板。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開平7−73920

【公開日】平成7年(1995)3月17日

【国際特許分類】

【出願番号】特願平5−220911

【出願日】平成5年(1993)9月6日

【出願人】(000003078)株式会社東芝 (54,554)

【公開日】平成7年(1995)3月17日

【国際特許分類】

【出願日】平成5年(1993)9月6日

【出願人】(000003078)株式会社東芝 (54,554)

[ Back to top ]