電気機器用絶縁注型樹脂及びこれを用いた高電圧電気機器

【課題】破壊靭性を向上させた電気機器用絶縁注型樹脂を提供する。

【解決手段】本発明に係る電気機器用絶縁注型樹脂は、電気機器に使用される電気機器用絶縁注型樹脂であって、エポキシ樹脂中に分散した状態で極性を有する微細エラストマー粒子及び極性を有する分子を持つ液状エラストマーのうちの少なくとも一方を含有し、かつ無機化合物及び有機分子で表面を修飾した無機化合物のうちの少なくとも一方で形成された充填剤を含有していることを特徴としている。

【解決手段】本発明に係る電気機器用絶縁注型樹脂は、電気機器に使用される電気機器用絶縁注型樹脂であって、エポキシ樹脂中に分散した状態で極性を有する微細エラストマー粒子及び極性を有する分子を持つ液状エラストマーのうちの少なくとも一方を含有し、かつ無機化合物及び有機分子で表面を修飾した無機化合物のうちの少なくとも一方で形成された充填剤を含有していることを特徴としている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、モールド変圧器、スイッチギア、モータなどの高電圧電気機器における絶縁を担う電気機器用絶縁注型樹脂及びこれを用いた高電圧電気機器に関する。

【背景技術】

【0002】

発電所から利用者までの電力流通網には、各所に送変電設備が設置されており、各送変電設備には高電圧回路の開閉等の目的のために、各種のモールド変圧器、スイッチギア、モータといった高電圧電気機器が設置されている。これらの高電圧電気機器において、真空バルブや高圧導体を絶縁するために、種々の成分や組成、粒子等を含有した樹脂(接着剤)が利用されている。

【0003】

例えば、特許文献1には、150℃の電気絶縁性及び接着性に優れた耐熱性接着剤を提供することを目的として、平均粒径0.01〜10μmの微粒子からなる熱可塑性エラストマーを分散していることを特徴とする、電気回路、金属箔又は回路基板と放熱板とを接着するための耐熱性接着剤が開示されている。

【0004】

また、例えば、特許文献2には、モールドされた導体との密着性を有し、かつ高い耐トリーイング性を有する注型樹脂組成物を提供することを目的として、1分子当たりに2以上のエポキシ基を有するエポキシ化合物と、シリカ、アルミナ、ムライトよりなる群から選択された1以上の物質よりなるマイクロ粒子と、エラストマー粒子と、層状シリケート化合物、酸化物、窒化物よりなる群から選択された1以上の物質よりなるナノ粒子とを含むことを特徴とする絶縁物用注型樹脂組成物が開示されている。なお、トリーイングとは、放電による絶縁材料の劣化が局在化し、絶縁材料中の耐性の低い部位を速やかに樹状に進展することをいう。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−217862号公報

【特許文献2】特開2008−75069号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

高電圧電気機器に用いられる樹脂に対しては、絶縁性のほかに、容易に破壊されないだけの強度(破壊靭性)が必要である。

しかしながら、特許文献1に記載の耐熱性接着剤は、耐熱性は向上するものの、樹脂の破壊靭性を向上させることはできない。

また、特許文献2に記載の絶縁物用注型樹脂組成物は、耐トリーイング性は向上するものの、樹脂自体の(破壊靭性)を向上させることはできない。

【0007】

本発明は前記問題に鑑みてなされたものであり、破壊靭性を向上させた電気機器用絶縁注型樹脂及びこれを用いた高電圧電気機器を提供することを課題とする。

【課題を解決するための手段】

【0008】

前記課題を解決した本発明に係る電気機器用絶縁注型樹脂は、電気機器に使用される電気機器用絶縁注型樹脂であって、エポキシ樹脂中に分散した状態で極性を有する微細エラストマー粒子及び極性を有する分子を持つ液状エラストマーのうちの少なくとも一方を含有し、かつ無機化合物及び有機分子で表面を修飾した無機化合物のうちの少なくとも一方で形成された充填剤を含有していることを特徴としている。また、本発明に係る高電圧電気機器は、本発明に係る電気機器用絶縁注型樹脂を用いたことを特徴としている。

【0009】

このように、本発明に係る電気機器用絶縁注型樹脂は、エポキシ樹脂中に極性を有する微細エラストマー粒子や極性を有する分子を持つ液状エラストマーを分散しているので、極性を持つエポキシ樹脂(溶解パラメータ(SP値)が、理論値で9.7〜10.9程度)との相溶性を良くすることができる。そのため、エポキシ樹脂中に対する微細エラストマー粒子及び液状エラストマーの分散がより起こり易くなり、破壊靭性を向上させることが可能となる。また、同時に添加する無機化合物を主体とする充填剤は、エポキシの線膨張係数を低下させ、これによって絶縁対象とする金属との線膨張係数の差を小さくし、微細エラストマー粒子の添加による高強度化と相まって、樹脂におけるクラック発生を抑制することが可能となる。

【発明の効果】

【0010】

本発明に係る電気機器用絶縁注型樹脂は、エポキシ樹脂中への微細エラストマー粒子や液状エラストマーの分散がより起こり易くなるため破壊靭性を向上させることが可能となり、無機化合物を主体とする充填剤によって樹脂におけるクラック発生を抑制することが可能となるため、破壊靭性をより向上させることができる。

従って、本発明に係る電気機器用絶縁注型樹脂によれば、より少ない使用量でも高電圧電気機器の強度保持が可能となり、高電圧電気機器の小型化、軽量化、高寿命化に寄与することができる。

また、本発明に係る高電圧電気機器によれば、本発明に係る電気機器用絶縁注型樹脂を使用しているので、強度を向上させることができる。また、機器の小型化、軽量化、高寿命化を図ることができる。

【図面の簡単な説明】

【0011】

【図1】本発明に係る電気機器用絶縁注型樹脂を高電圧電気機器であるモールド変圧器に使用した様子を示す一部断面図である。

【図2】微細エラストマー粒子の1次粒子の説明をする説明図であって、(a)は、樹脂主剤(B)に添加する1次粒子の説明図であり、同図(b)は、樹脂主剤(C)に添加する1次粒子の説明図であり、同図(c)は、樹脂主剤(D)に添加する1次粒子の説明図である。

【図3】微細エラストマー粒子の1次粒子が結合している状態を示す説明図である。

【図4】電気機器用絶縁注型樹脂を硬化させて試験片を作製するための金属製の型の外観を示す外観図である。

【図5】三点曲げ試験を行う試験片の形状と三点曲げ試験の概要を説明する説明図である。

【図6】樹脂主剤(D)をSEMにて観察したときの模式図である。

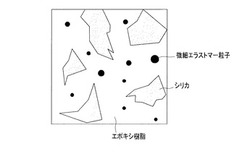

【図7】エポキシ樹脂中に微細エラストマー粒子を均一に分散できた場合の断面模式図である。

【図8】エポキシ樹脂中で微細エラストマー粒子の一部が凝集を起こしている場合の断面模式図である。

【図9】ポリブタジエン骨格に酸無水物を結合させた液状エラストマーの例を示す図である。

【図10】ポリジメチルシロキサンの微細エラストマー粒子(ポリジメチルシロキサン微粒子)をエポキシ樹脂中に分散させた場合の模式図を示す。

【図11】ポリシロキサン骨格の分子中の一部に、極性基であるカルボキシル基を導入した様子を説明する説明図である。

【発明を実施するための形態】

【0012】

本発明に係る電気機器用絶縁注型樹脂は、電気機器に使用される電気機器用絶縁注型樹脂であって、エポキシ樹脂中に分散した状態で極性を有する微細エラストマー粒子及び極性を有する分子を持つ液状エラストマーのうちの少なくとも一方を含有し、かつ無機化合物及び有機分子で表面を修飾した無機化合物のうちの少なくとも一方で形成された充填剤を含有している。

【0013】

エポキシ樹脂は、分子内に2個の炭素原子と1個の酸素原子とでなるエポキシ基を2個以上含む化合物であって、適宜の硬化剤によって当該エポキシ基を開環反応させ、樹脂硬化物とし得る化合物であればどのようなものでも適用することができる。

【0014】

エポキシ樹脂としては、例えば、エピクロルヒドリンとビスフェノール類などの多価フェノール類や多価アルコールとの縮合によって得られるビスフェノールA型エポキシ樹脂、エピクロルヒドリンとビスフェノール類などの多価フェノール類や多価アルコールとの縮合によって得られるビスフェノールA型エポキシ樹脂、臭素化ビスフェノールA型エポキシ樹脂、水添ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ビスフェノールAF型エポキシ樹脂、ビフェニル型エポキシ樹脂、ナフタレン型エポキシ樹脂、フルオレン型エポキシ樹脂、ノボラック型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、オルソクレゾールノボラック型エポキシ樹脂、トリス(ヒドロキシフェニル)メタン型エポキシ樹脂、テトラフェニロールエタン型エポキシ樹脂などのグリシジルエーテル型エポキシ樹脂や、エピクロルヒドリンとカルボン酸との縮合によって得られるグリシジルエステル型エポキシ樹脂、トリグリシジルイソシアネートやエピクロルヒドリンとヒダントイン類との反応によって得られるヒダントイン型エポキシ樹脂のような複素環式エポキシ樹脂を、その好適な例として挙げることができる。またこれらは単独若しくは2種以上の混合物として適用することができる。

【0015】

エポキシ樹脂を固化するために転化する硬化剤は、エポキシ樹脂と化学反応してエポキシ樹脂を硬化させるものであれば適宜に適用可能であり、その種類は限定されるものではない。このような硬化剤としては、例えば、酸無水物系硬化剤、アミン系硬化剤、イミダゾール系硬化剤、ポリメルカプタン系硬化剤などが挙げられる。

【0016】

酸無水物系硬化剤としては、例えば、ドデセニル無水コハク酸、ポリアジピン酸無水物、ポリアゼライン酸無水物、ポリセバシン酸無水物、ポリ(エチルオクタデカン二酸)無水物、ポリ(フェニルヘキサデカン二酸)無水物、メチルテトラヒドロ無水フタル酸、メチルヘキサヒドロ無水フタル酸、無水メチルハイミック酸、ヘキサヒドロ無水フタル酸、テトラヒドロ無水フタル酸、トリアルキルテトラヒドロ無水フタル酸、メチルシクロへキセンジカルボン酸無水物、無水フタル酸、無水トリメリット酸、無水ピロメリット酸、ベンゾフェノンテトラカルボン酸、エチレングリコールビストリメリテート、グリセロールトリストリメリテート、無水ヘット酸、テトラブロモ無水フタル酸、無水ナジック酸、無水メチルナジック酸、無水ポリアゼライン酸などが挙げられる。

【0017】

アミン系硬化剤としては、例えば、エチレンジアミン、1,3−ジアミノプロパン、1,4−ジアミノブタン、ヘキサメチレンジアミン、ジプロプレンジアミン、ポリエーテルジアミン、2,5−ジメチルヘキサメチレンジアミン、トリメチルヘキサメチレンジアミン、ジエチレントリアミン、イミノビスプロピルアミン、ビス(ヘキサメチル)トリアミン、トリエチレンテトラミン、テトラエチレンペンタミン、ペンタエチレンヘキサミン、アミノエチルエタノールアミン、トリ(メチルアミノ)へキサン、ジメチルアミノプロピルアミン、ジエチルアミノプロピルアミン、メチルイミノビスプロピルアミン、メンセンジアミン、イソホロンジアミン、ビス(4−アミノ−3−メチルジシクロヘキシル)メタン、ジアミノジシクロヘキシルメタン、ビス(アミノメチル)シクロへキサン、N−アミノエチルピペラジン、3,9−ビス(3−アミノプロピル)2,4,8,10−テトラオキサスピロ(5,5)ウンデカン、m−キシレンジアミン、メタフェニレンジアミン、ジアミノジフェニルメタン、ジアミノジフェニルスルフォン、ジアミノジエチルジフェニルメタン、ジシアンジアミド、有機酸ジヒドラジドなどが挙げられる。

【0018】

イミダゾール系硬化剤としては、例えば、2−メチルイミダゾール、2−エチル−4−メチルイミダゾール、2−ヘプタデシルイミダゾールなどが挙げられる。

また、ポリメルカプタン系硬化剤としては、例えば、ポリサルファイド、チオエステルなどが挙げられる。

その他の硬化剤としては、フェノール系硬化剤、ルイス酸系硬化剤、イソシアネート系硬化剤などを挙げることができる。

【0019】

さらに、エポキシ化合物用硬化剤と併用して、エポキシ化合物の硬化反応を促進あるいは制御するエポキシ化合物用硬化促進剤を添加してもよい。特に、酸無水物系硬化剤を添加した場合、その硬化反応はアミン系硬化剤等の他の硬化剤と比較して遅いため、エポキシ化合物用硬化促進剤を適用することが多い。エポキシ化合物用硬化促進剤としては、三級アミンまたはその塩、四級アンモニウム化合物、イミダゾール、アルカリ金属アルコキシド等を適用することができる。

【0020】

微細エラストマー粒子は、エポキシ樹脂の硬化後に樹脂に対して可撓性、応力緩和性を付与することによって破壊靭性を向上する機能を有する。そのため、微細エラストマー粒子は、常温で容易に変形、流動が生じるゴム状の材料を使用するのが好ましい。

また、エポキシ樹脂は極性を持った高分子化合物であるため、微細エラストマー粒子がエポキシ樹脂と相溶できる形態でないと、微細エラストマー粒子の分散不良やブリードアウトといった問題を引き起こす可能性があり、樹脂の破壊靭性を十分に向上させることができないおそれがある。

【0021】

微細エラストマー粒子がエポキシ樹脂と相溶できる形態とするには、例えば、当該微細エラストマー粒子が極性を有するようにすればよい。

【0022】

極性を有する微細エラストマー粒子は、例えば、分子中にポーリングの電気陰性度で2.56以上となる元素が含まれているのが好ましい。多くのエラストマーは炭素を含んだ化合物であり、炭素のポーリングの電気陰性度は2.55である。そのため、これより大きな電気陰性度を持つ元素が炭素と結合を持つと、炭素原子の電子がより電気陰性度の高い元素に引き寄せられる。この結果、電気的な偏りが生じて極性を発現するに至る。これにより、微細エラストマー粒子に極性を持たせることができる。前記したように、エポキシ樹脂は比較的極性が高い高分子化合物であるため、微細エラストマー粒子に極性を付与することで分散性を向上させることができる。ポーリングの電気陰性度で2.56以上となる元素としては、N、O、F、S、Cl、Br、I、Kr、Xeを挙げることができる。

【0023】

また、極性を有する微細エラストマー粒子とするために、当該微細エラストマー粒子の分子中に極性基を持つようにするか、分子中の一部を極性基で修飾してもよい。

例えば、微細エラストマー粒子の表面及び内部のうちの少なくとも一方に、シアノ基、アクリル基、酸無水物、メタクリル基のうちの少なくとも一つを含むようにしてもよい。これらの置換基はいずれも極性を持つ置換基であり、これらの置換基の導入によりエポキシ樹脂への分散性を向上することができる。

【0024】

微細エラストマー粒子は、ポリブタジエン骨格及びポリシロキサン骨格のうちの少なくとも一方を有するゴムで形成するのが好ましく、前記ポリブタジエン骨格の分子の一部、及び前記ポリシロキサン骨格の分子の一部をカルボキシル基及び酸無水物のうちの少なくとも一方で修飾されているのが好ましい。

より具体的には、微細エラストマー粒子は、ニトリルブタジエンゴム及び架橋ニトリルブタジエンゴムのうちの少なくとも一方であるのが好ましく、前記微細エラストマー粒子の表面及び内部のうちの少なくとも一方が、カルボキシル基及び酸無水物のうちの少なくとも一方で修飾されているのが好ましい。

【0025】

ニトリルブタジエンゴムや架橋ニトリルブタジエンゴムなどのポリブタジエン骨格を有するブタジエン系のゴムは安価であるのでコスト低減を図ることができる。なお、ブタジエン系のゴムは、耐熱性、耐候性の点で劣る傾向にあるため、これを補完するためにポリシロキサン骨格を持つゴムを分子内に導入若しくは添加することによって、耐熱性、耐候性を改善することが可能である。また、カルボキシル基や酸無水物を導入することによってさらに分散性を向上することができる。

なお、ポリシロキサン骨格を有するゴムは比較的高価であるので、ニトリルブタジエンゴムの一部を代替する形態で導入してもよい。

【0026】

本発明で用いることのできる微細エラストマー粒子は前記したものに限定されるものではない。例えば、アクリル系エラストマー、フッ素系エラストマー、塩ビ系エラストマー、オレフィン系エラストマー、スチレン系エラストマー、ウレタン系エラストマー、ポリエステル系エラストマー、ポリアミド系エラストマーでも形成することができる。例えば、ブタジエン重合体ゴム、ブタジエン共重合体ゴム、スチレンゴム、アクリルゴム、シリコーンゴム、ポリオレフィン等及びこれらの混合物が好ましい。ブタジエン共重合体ゴムとしては、ブタジエン−スチレン共重合体ゴム、スチレン−ブタジエン−スチレン共重合体ゴム、ブタジエン−イソプレン共重合体ゴム、イソプレン−ブタジエン−イソプレン共重合体ゴム、ブタジエン−アクリロニトリル共重合体ゴム等がある。また、前記した混合物には、前記した選択肢から選択されるエラストマーの存在下に他のエラストマーを合成して得られるものが含まれる。さらに、前記したエラストマーをコア材として、アクリロニトリル、スチレン又はこれらの混合物を重合して得られ、ゴム性状を示すものも使用することができる。

【0027】

微細エラストマー粒子の平均粒子径は、2〜2000nmとするのが好ましく、25〜300nm程度とするのがより好ましい。また、電気機器用絶縁注型樹脂全体に対する添加量が重量比で0.05〜20%であるのが好ましい。微細エラストマー粒子の平均粒子径と添加量を前記した特定の範囲とすれば、硬化前の電気機器用絶縁注型樹脂の粘度を適切に下げることができ、また当該樹脂の破壊靭性も向上させることが可能となる。微細エラストマー粒子の径が大き過ぎる場合には、得られる効果が添加量に比較して小さくなる。そのため、適切な平均粒子径の微細エラストマー粒子とすることが必要である。また、微細エラストマー粒子を多量に添加すると諸特性の悪化が見られるばかりでなく硬化前の電気機器用絶縁注型樹脂の粘度が極度に増大し、作業性を著しく低下させるおそれがある。

【0028】

また、微細エラストマー粒子は、樹脂中に均一に分散しているのが好ましい。具体的には、微細エラストマー粒子同士で接触している確率が、前記微細エラストマー粒子の含有量全体に対して20%以下であるのが好ましい。

微細エラストマー粒子同士で接触している確率が、微細エラストマー粒子の含有量全体に対して20%を超えると、樹脂の破壊靭性を十分に向上させることができないおそれがある。

微細エラストマー粒子同士が接触している確率は、走査型電子顕微鏡(SEM)又は透過型電子顕微鏡(TEM)によって確認することができる。

【0029】

液状エラストマーは、ポリブタジエン骨格を有するものであることが好ましく、当該液状エラストマーの持つ極性を有する分子が、エポキシ基又は酸無水物基であるのが好ましい。

液状エラストマーは、比較的多い量を添加しても硬化前の電気機器用絶縁注型樹脂の粘度上昇を比較的少なく保つことが可能である。このため、電気機器用絶縁注型樹脂の破壊靭性を向上させつつ、作業性の悪化を避けることが可能となる。また、ブタジエンゴムやスチレンブタジエンゴムは安価であるため、コスト低減を図ることができる。

【0030】

ポリブタジエン骨格を有する液状エラストマーとしては、ブタジエンゴム、スチレンブタジエンゴム、ポリシロキサン骨格を含むエラストマーなどを挙げることができる。

【0031】

例えば、ポリブタジエン液状エラストマーや、ポリブタジエンの一部がスチレンなどで置換されたスチレンブタジエン液状エラストマーなどのように、極性がないか又は極性が低い液状エラストマーは、エポキシとの硬化時に凝集やブリードアウトをもたらすことがあるので好ましくないが、例えば、液状エラストマーの分子中にエポキシ基又は酸無水物基を導入すれば極性を有するようになり、使用することができるようになる。

【0032】

つまり、液状エラストマーの持つ極性を有する分子がエポキシ基又は酸無水物基であると、例えば、ブタジエンゴムやスチレンブタジエンゴムのように極性が低い(これらの溶解パラメータ(SP値)は理論値で7〜8程度である。)場合であっても、液状エラストマーの溶解パラメータを高くすることができる。そのため、エポキシ樹脂との相溶性を改善することができる。また、エポキシ基や酸無水物がエポキシ樹脂と反応を起こしてより安定的に電気機器用絶縁注型樹脂内に固定することができるようになる。

【0033】

充填剤の主体となる無機化合物は、シリカ及びアルミナのうちの少なくとも一方であるのが好ましく、その平均粒子径が500μm以下であり、電気機器用絶縁注型樹脂全体に対する添加量が重量比で85%未満であるのが好ましい。

これにより、安価でかつ線膨張係数が低く、熱伝導性に富み、かつ粘度を注型操作が可能な程度に低くすることができる。なお、無機化合物について粒子と述べたが必ずしも球状である必要はなく、原料を破砕したままの角形状の多い無機化合物であっても構わない。

無機化合物の平均粒子径が500μmを超えると、凝集沈殿を起こし易くなるため好ましくない。なお、無機化合物の平均粒子径は1μm以上であるのが好ましい。このようにすれば、安価でかつ線膨張係数が低く、熱伝導性に富み、かつ粘度を注型操作が可能な程度に低くすることができるという効果をより確実に奏することができる。

また、電気機器用絶縁注型樹脂全体に対する添加量が重量比で85%以上となると、凝集、粘度増大が起きるので好ましくない。

【0034】

無機化合物の表面を修飾する有機分子としては、アルキル基などの炭化水素からなる官能基、アクリル基、メタクリル基、ヒドロキシル基、酸無水物、及びカルボキシル基のうちの少なくとも一つであるのが好ましい。これらの修飾は添加する微細エラストマー粒子の材料の極性によって変えることが望ましい。極性が特に強い微細エラストマー粒子の場合には無機化合物の表面への吸着を避けるために極性の低いアルキル基やフェニル基などの炭化水素系の基での修飾が望ましい。

【0035】

これらから選択されるいずれか一つの官能基又はこれらを組み合わせて無機化合物の表面を修飾することにより、エポキシ樹脂中での安定性を高めることができる。なお、アルキル基で無機化合物の表面を修飾すると、無機化合物の表面を疎水化することができるため、微細エラストマー粒子同士で接触してしまう確率を低減させることが可能である。

【0036】

本発明に係る電気機器用絶縁注型樹脂は、電気機器用絶縁注型樹脂に含まれる物質として微細エラストマー粒子及び無機化合物に加え、層状粘土化合物、層状雲母、及び超微細シリカなどを添加していてもよい。

層状粘度化合物、層状雲母、及び超微細シリカなどを微量分散添加することで樹脂の破壊靭性と電気特性をより向上させることが可能となる。但し、これらの添加物は1層がナノメートルオーダーの極微細構造となり、分散が難しく、また、層間のアルカリ金属を有機物で置換する必要があることから高価であるため、多くの量を入れる必要はない。

【0037】

層状粘土化合物は、モンモリロナイトなどの粘土鉱物中の層間陽イオンをアルキルアンモニウムカチオンなどで置換するのが好ましい。多くの層状粘土鉱物は、層間にナトリウムイオンなどの陽イオンが存在するため、極めて親水性の高い(極性の高い)状態となっている。そのため、エポキシ樹脂が持っている程度の極性物質では却って溶解や分散が難しい場合がある。従って、層状粘度化合物の層間の陽イオンをアルキルアンモニウムカチオンなどで置換することによって極性を低くすることが可能である。なお、層状粘土鉱物の層間の陽イオンをアルキルアンモニウムカチオンなどで置換すると極性が低くなり過ぎてしまうことがある。そのような場合には、アルキルアンモニウムカチオンのアルキル基の一部にヒドロキシル基などの極性基(親水性基)を導入すると、溶解パラメータがエポキシ樹脂の溶解パラメータと同程度となり、エポキシ樹脂との相溶性が向上するのでエポキシ樹脂中に十分均一に分散させることが可能となる。これは、層状雲母についても同様である。

【0038】

層状粘土化合物や層状雲母は、イオン交換などの処置のために高価になりがちである。破壊靭性と電気特性を向上させるために10nm程度の一次粒子径を持つシリカ(超微細シリカ)を同時に用いることによって、層状粘土化合物と層状雲母の使用量を抑制することができる

【0039】

本発明に係る電気機器用絶縁注型樹脂は、本発明の所望する効果を阻害しない範囲で垂れ止剤、沈降防止剤、消泡剤、レベリング剤、スリップ剤、分散剤、基材湿潤剤等の添加剤を含んでいてもよい。

【0040】

本発明に係る電気機器用絶縁注型樹脂は、前記した各材料を基に、以下のようにして製造される。まずエポキシ樹脂中に剪断力及び伸長力のうちの少なくとも一方を加えながら、微細エラストマー粒子及び極性を有する分子を持つ液状エラストマーのうちの少なくとも一方、及び無機化合物を主体とする充填剤を混合する。なお、このとき必要に応じて層状粘土化合物、層状雲母、及び超微細シリカのうちの少なくとも1つを加えてもよい。これに剪断力及び伸長力のうちの少なくとも一方を加えることによって、微細エラストマー粒子や液状エラストマーをエポキシ樹脂中に均一に分散させることが可能となる。

【0041】

混合のための装置としては、自公転式攪拌装置を好適に用いることができるが、剪断力や伸長力を加えながら混合可能な装置であればこれに限定されるものではない。例えば、ビーズミル混合機、3本ロールミル混合機、ホモジナイザー混合機、攪拌翼付樹脂混合機などを用いることができる。

【0042】

このようにして製造された本発明に係る電気機器用絶縁注型樹脂は、モールド変圧器、スイッチギア、モータなどの高電圧電気機器の絶縁が必要とされる箇所に使用し、硬化させることによって絶縁性を有する電気機器用絶縁注型樹脂硬化物となる。

例えば、本発明に係る電気機器用絶縁注型樹脂をモールド変圧器に使用した場合について説明すると、図1に示すように、当該モールド変圧器1は、鉄心2と、この鉄心2に巻装された低電圧となる一次コイル3と、一次コイル3よりも外側に設けられた、一次コイル3よりも高電圧となる二次コイル4と、二次コイル4よりも外側に設けられた外周側シールド擬似コイル5とを有しており、これら一次コイル3、二次コイル4および外周側シールド擬似コイル5を本発明に係る電気機器用絶縁注型樹脂を硬化させた電気機器用絶縁注型樹脂硬化物6で一体に樹脂モールドしている。なお、外周側シールド擬似コイル5は、電気機器用絶縁注型樹脂硬化物6を介して二次コイル4の一端に接地電位と接続されている。このようなモールド変圧器1とすれば、本発明に係る電気機器用絶縁注型樹脂を硬化させた電気機器用絶縁注型樹脂硬化物6を用いているので破壊靱性が向上され、強度が向上している。そのため、モールド変圧器1の小型化、軽量化、高寿命化を図ることができる。また、電気機器用絶縁注型樹脂硬化物6は絶縁性を有しているのでモールド変圧器1に部分放電を生ずることもなく、長期間の信頼性を保持でき、長期間の運転を可能にする。また、従来技術の変圧器と同等の大きさでより高電圧まで使用することができる。

【実施例】

【0043】

次に、本発明の効果を確認した実施例について説明する。

(実施例1)

実施例1では、微細エラストマー粒子の効果を確認するために、表1に示す材料及び添加量をもって電気機器用絶縁注型樹脂(樹脂主剤)を作製した。

表1は、樹脂主剤を構成する材料の種類と添加量を示している。表1に示すエポキシ樹脂は典型的なビスフェノールA型の構造を有し、モノマー1分子中に2つのエポキシ基を持っている。無機化合物としては、破砕したシリカ(平均粒子径:50μm)を大量に(450重量部)使用した。また、その他として沈降防止剤である水酸化アルミニウムを5重量部程度の添加量で添加した。なお、表1には、硬化剤も併せて記載している。硬化剤としては、酸無水物である無水フタル酸を用いた。

【0044】

【表1】

【0045】

そして、表1に示した樹脂主剤に添加する微細エラストマー粒子を表2に示す計3種類用意し、これらを添加するかしないかによって樹脂主剤(A)〜(D)を作製した。

【0046】

実施例1では、樹脂主剤(A)〜(D)に表1で示した硬化剤を添加して硬化させた硬化物について破壊靭性を評価した。表2に各樹脂主剤に添加する微細エラストマー粒子の内容を示す。

【0047】

【表2】

【0048】

表2に示すように、樹脂主剤(A)は標準試料となるものであり、微細エラストマー粒子を添加していない。樹脂主剤(B)はブタジエンゴムを添加したものであり、樹脂主剤(C)は架橋ニトリルブタジエンゴムを添加したものであり、樹脂主剤(D)は表面をカルボキシル基で修飾した架橋ニトリルブタジエンゴムを添加したものである。

【0049】

微細エラストマー粒子は、表1で作製した樹脂主剤を含めた全体に対する添加量が重量比で15重量部となるように添加した。また、それぞれの微細エラストマー粒子の粒子径は50〜100nm程度であった。それぞれの微細エラストマー粒子については、その1次粒子の説明図を図2(a)〜(c)に示している。但し、微細エラストマー粒子は、入手時点では1次粒子の形態では存在せず、特に表面をカルボキシル基などで親水化した場合には粒子表面同士が静電相互作用(水素結合など)により結合を起こしている(図3参照。図3では、表面をカルボキシル基で修飾した架橋ニトリルブタジエンゴムを例示して説明している。)。このような結合のエネルギーは1つの結合あたり数kcal/mol程度であり化学結合の強さには一桁及ばないが、微細な粒子では比表面積が極めて大きくなり結合の数が増えるため、全体の結合力が強くなる傾向にある。そのため、このような結合を引き離し、樹脂内部で均一な分散をさせるために自公転式撹拌装置を用いて混合した。

【0050】

樹脂主剤(A)〜(D)を硬化させた試験片は、以下のようにして作製した。まず、エポキシ樹脂及び硬化剤を別々の容器に入れ、80℃に加熱し、エポキシ樹脂にシリカ及び沈降防止剤などを添加し、樹脂主剤を作製した。

【0051】

次に、表2に示すように樹脂主剤の溶液中に各種の微細エラストマー粒子を入れて、自公転式撹拌装置で撹拌した。微細エラストマー粒子が樹脂主剤中に均一に分散したことを確認し、樹脂主剤(A)〜(D)とした。

そして、作製した樹脂主剤(A)〜(D)に加熱した硬化剤を混合した。

【0052】

硬化剤を混合した樹脂主剤(A)〜(D)を個別に、温度を保ったまま図4のような形状の金属製の型に流し込み、80℃にて8時間、140℃にて12時間保持して硬化させた。これを5時間除冷した後、型から取り外して、図5に示す試験片とした。

【0053】

作製した試験片を用いてASTM D5045に準拠し、三点曲げ試験にて試験片が破壊されるまで荷重をかけることによって破壊靭性値(K1c)を測定した(図5参照)。表3に、樹脂主剤(A)を硬化した試験片に対する破壊靭性値(K1c)の相対値を示す。なお、表3に示す相分離については、樹脂主剤中に微細エラストマー粒子を入れて撹拌した後、明らかに二相に分離していると視認できるものを「あり」とし、そうでないものを「なし」とした。

【0054】

【表3】

【0055】

表3から次のことが分かった。ブタジエンゴムの微細エラストマー粒子を混ぜて硬化させた場合、硬化時にブタジエンを多く含む部分とそうでない部分とが分離して二相に分離した。また、樹脂の破壊靭性は微細エラストマー粒子未添加のものより低下した。

【0056】

これに対し、架橋ニトリルブタジエンゴムの微細エラストマー粒子を混ぜて硬化させた場合、樹脂の破壊靭性が向上した。カルボキシル基で表面処理した架橋ニトリルブタジエンゴムの微細エラストマー粒子を混ぜて硬化させた場合は、更に破壊靭性が向上した。従って、樹脂主剤(C)及び樹脂主剤(D)が本発明の所望の効果を満たす実施例であるということができる。

【0057】

これらのことは、極性を有する微細エラストマー粒子がエポキシ樹脂への分散に非常に重要であり、数十ナノメートルオーダーの微細エラストマー粒子では特に顕著にその効果が現れることが分かった。

【0058】

樹脂主剤(D)について透過型電子顕微鏡(TEM)及び走査型電子顕微鏡(SEM)にて内部の状態を観察した。この結果を模式図にて図6に示す。図6に示すように、シリカの破砕粒子の間隙に微細エラストマー粒子が分散している。このような微細エラストマー粒子の添加による破壊靭性を向上させる機構については幾つかの説があるが明確にはなっていない。一般的には、凝集を起こさずに均一に分散されている方が、破壊靭性が向上するといわれている。実施例1では極性を持つエポキシ樹脂への均一な分散を目指して極性を持つ微細エラストマー粒子を採用したため、この効果が得られたものと考えられる。同様の効果は実施例1で示したブタジエンゴムの分子中にシアノ基を導入した(この場合ニトリルブタジエンゴムとなる。)微細エラストマー粒子や、アクリル基、酸無水物又はメタクリル基を導入した微細エラストマー粒子でも得られると推測される。これについては、後記する実施例2で説明する。

【0059】

そして、樹脂主剤(D)に相当するものを用い、モールド変圧器を模擬した検体にて、どの程度までクラックフリーで樹脂使用量を減らすことができるか検討した。この結果、絶縁樹脂全体の使用量を20%程度削減してもクラックフリーを実現できた。よって、実製品の小型軽量化が充分可能であることが分かった。

【0060】

(実施例2)

実施例2では、ニトリルブタジエンゴム及び表面をカルボキシル基で修飾したニトリルブタジエンゴムの微細エラストマー粒子を使用した。実施例2について実施例と同様の方法によって破壊靭性を測定したところ、実施例2における破壊靭性値(K1c)は、前記した樹脂主剤(A)を硬化させた試験片に対して相対値で2倍弱となった。ニトリルブタジエンゴム中に含まれるNはポーリングの電気陰性度が3.04であり、Oは3.44である。いずれもCの2.55より高い値であり、これが分子中のシアノ基やカルボキシル基に高い極性を与える一因となっている。同様にアクリル基、酸無水物、メタクリル基の導入でも前記した実施例1と同様の効果が得られると強く示唆される。ポーリングの電気陰性度を表4に示す。表4に示すように、ポーリングの電気陰性度が2.56以上となるいずれかの元素を微細エラストマー粒子の分子中に導入することで大なり小なり同様の効果が実現可能であると考えられる。

【0061】

【表4】

【0062】

(実施例3)

前記した実施例1にて用いたとおり、シリカの破砕物を樹脂主剤中に混練することで線膨張係数を低下させることができた。シリカを添加していないビスフェノールA型のエポキシ樹脂(すなわち、樹脂主剤(A))の線膨張係数は60×10-6/K程度であったが、シリカの添加により20〜30×10-6/Kにまで低下させることができた(実施例3)。すなわち、金属(アルミ、銅など)の線膨張係数に近づけることができた。そのため、微細エラストマー粒子の添加による破壊靭性の向上効果と相まって電気機器に用いる絶縁樹脂のクラック発生を抑制することができる。

【0063】

(実施例4)

実施例4では、エポキシ樹脂(樹脂主剤(A))に添加する無機化合物の表面がヒドロキシル基を有するように修飾した。実施例4では、樹脂主剤(A)を降下させた試験片の破壊靭性値(K1c)に対する相対値が1.5倍程度であった。この結果から、ヒドロキシル基以外にも、アルキル基などの炭化水素からなる基、アクリル基、メタクリル基、酸無水物、カルボキシル基、アルコキシ基のいずれかもしくはこれらの組み合わせで修飾されていても同様の効果を奏することが強く示唆された。

【0064】

(実施例5)

実施例5は、微細エラストマー粒子の平均粒子径が100nm程度の大きさのものを用いた例である。実施例5では、樹脂主剤(A)を硬化させた試験片の破壊靭性値(K1c)に対する相対値が1.6倍程度であり、実施例1の樹脂主剤(D)と同様の効果を奏することが確認できた。

【0065】

(実施例6)

実施例6では、微細エラストマー粒子を加えた後に樹脂主剤の撹拌を十分に行ったか否かで、微細エラストマー粒子の凝集の有無による相違を確認した。

その結果、図7に示すように、微細エラストマー粒子が凝集することなく均一に分散させると樹脂の破壊靭性を向上させることが確認できた(樹脂主剤(A)を硬化させた試験片の破壊靭性値(K1c)に対する相対値は1.6倍程度であった)。

これに対し、図8に示すように、微細エラストマー粒子が凝集してしまい、均一に分散していない場合は、樹脂の破壊靭性が向上しないことが確認できた(樹脂主剤(A)を硬化させた試験片の破壊靭性値(K1c)に対する相対値は1.1倍程度であった)。

発明者らの検討によれば、電子顕微鏡観察により凝集している微細エラストマー粒子をTEMで撮像したTEM像によりカウントした結果、微細エラストマー粒子の数の20%以上が凝集している場合、樹脂の破壊靭性を向上する効果が顕著に下落し、50%以下となることが分かった。

【0066】

(実施例7)

実施例7では、微細エラストマー粒子の代替として液状エラストマーを用いた。実施例7では、かかる液状エラストマーとして、ポリブタジエン骨格を基本とし、一部にビニル基を含む分子量約3000の液状エラストマー(図9参照)を用いた。

前記した液状エラストマーと表1に示すシリカを、表1に示すエポキシ樹脂(樹脂主剤)に加え、実施例1で示した方法と同様の条件及び手順でこれを混合し、さらに硬化剤を加えて、図4に示す型に流し込んで硬化させ、試験片を作製した。作製した試験片を用い、実施例1と同様にして破壊靭性を測定した。

その結果、前記した液状エラストマーを10重量部添加することにより、液状エラストマーを添加しない場合と比較して(すなわち、実施例1における樹脂主剤(A)と比較して)破壊靭性を15%程度向上することができた。

【0067】

なお、実施例7に示した条件で、何ら表面を修飾していないシリカを大量に添加した場合(60重量部添加)であっても、樹脂主剤(A)を硬化させた試験片の破壊靭性値(K1c)に対する相対値は1.6倍程度であり、破壊靭性を向上できることが確認できた。

【0068】

また、SEM及びTEMでの観察により、実施例7の条件で硬化した樹脂内には100nm程度の球状エラストマー粒子が形成されていることが分かり、これが破壊靭性の向上をもたらしたものと考えられる。

【0069】

(実施例8)

実施例1〜7までは、主にニトリルブタジエンゴムの微細エラストマー粒子を用いた場合について述べてきたが、ニトリルブタジエンゴムは耐熱性及び電気特性が必ずしも良いとは言えない。そのため、ニトリルブタジエンゴムの微細エラストマー粒子の添加量が増大した場合に、耐熱性及び電気特性の点で問題となることも考えられる。

【0070】

そこで、実施例8では、耐熱性及び電気特性に優れるシロキサン結合(−Si−O−Si−構造)を持つエラストマー、つまり、ポリシロキサン骨格を有するエラストマーを用いた場合について検討した。

通常、ポリジメチルシロキサンの微細エラストマー粒子は、疎水性が強い表面を持つため、極性を持つエポキシ樹脂との接着性が低い。このため、図10に示すように、エポキシ樹脂とポリジメチルシロキサンの微細エラストマー粒子(ポリジメチルシロキサン微粒子)との間に空隙が生じてしまう。このような空隙は、硬化後の樹脂の破壊を促進し、クラック発生の原因となり得るため好ましくない。

【0071】

そこで、実施例8では、図11に示すように、ポリシロキサン骨格の分子中の一部に、極性基であるカルボキシル基を導入することでエポキシ樹脂との接着性を改善し、破壊靭性の向上を図った。その結果、実施例1で示した樹脂主剤(A)を硬化させた試験片の破壊靭性値(K1c)に対する相対値は1.5倍程度であり、破壊靭性を向上できることが確認できた。また、ポリシロキサン骨格を有するエラストマーを用いているので、耐熱性、電気特性もニトリルブタジエンゴムの微細エラストマー粒子を用いた場合よりも向上していることが強く示唆された。

【0072】

(実施例9)

実施例9では、更に破壊靭性を向上させ、電気特性に優れた電気機器用絶縁注型樹脂とするための検討を行った。

実施例9は、実施例1と同様の手順及び条件によって、表1及び表2に示す樹脂主剤(D)に層状粘度化合物であるモンモリロナイト3.5重量部を添加し、表1に示す硬化剤を添加して硬化させ、実施例1と同様にして試験片を作製した。

【0073】

そして、作製した試験片について、実施例1と同様にして破壊靭性値(K1c)を測定した。

また、樹脂主剤(A)を硬化させた試験片と、実施例9で作製した試験片を用いて電力規格A−216に準拠して電気特性を測定した。

その結果、実施例9の試験片は、樹脂主剤(A)を硬化させた試験片の破壊靭性値(K1c)に対する相対値で1.5倍程度となった。また、絶縁特性などの電気特性が向上することが判明した。

【符号の説明】

【0074】

1 モールド変圧器

2 鉄心

3 一次コイル

4 二次コイル

5 外周側シールド擬似コイル

6 電気機器用絶縁注型樹脂硬化物

【技術分野】

【0001】

本発明は、モールド変圧器、スイッチギア、モータなどの高電圧電気機器における絶縁を担う電気機器用絶縁注型樹脂及びこれを用いた高電圧電気機器に関する。

【背景技術】

【0002】

発電所から利用者までの電力流通網には、各所に送変電設備が設置されており、各送変電設備には高電圧回路の開閉等の目的のために、各種のモールド変圧器、スイッチギア、モータといった高電圧電気機器が設置されている。これらの高電圧電気機器において、真空バルブや高圧導体を絶縁するために、種々の成分や組成、粒子等を含有した樹脂(接着剤)が利用されている。

【0003】

例えば、特許文献1には、150℃の電気絶縁性及び接着性に優れた耐熱性接着剤を提供することを目的として、平均粒径0.01〜10μmの微粒子からなる熱可塑性エラストマーを分散していることを特徴とする、電気回路、金属箔又は回路基板と放熱板とを接着するための耐熱性接着剤が開示されている。

【0004】

また、例えば、特許文献2には、モールドされた導体との密着性を有し、かつ高い耐トリーイング性を有する注型樹脂組成物を提供することを目的として、1分子当たりに2以上のエポキシ基を有するエポキシ化合物と、シリカ、アルミナ、ムライトよりなる群から選択された1以上の物質よりなるマイクロ粒子と、エラストマー粒子と、層状シリケート化合物、酸化物、窒化物よりなる群から選択された1以上の物質よりなるナノ粒子とを含むことを特徴とする絶縁物用注型樹脂組成物が開示されている。なお、トリーイングとは、放電による絶縁材料の劣化が局在化し、絶縁材料中の耐性の低い部位を速やかに樹状に進展することをいう。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−217862号公報

【特許文献2】特開2008−75069号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

高電圧電気機器に用いられる樹脂に対しては、絶縁性のほかに、容易に破壊されないだけの強度(破壊靭性)が必要である。

しかしながら、特許文献1に記載の耐熱性接着剤は、耐熱性は向上するものの、樹脂の破壊靭性を向上させることはできない。

また、特許文献2に記載の絶縁物用注型樹脂組成物は、耐トリーイング性は向上するものの、樹脂自体の(破壊靭性)を向上させることはできない。

【0007】

本発明は前記問題に鑑みてなされたものであり、破壊靭性を向上させた電気機器用絶縁注型樹脂及びこれを用いた高電圧電気機器を提供することを課題とする。

【課題を解決するための手段】

【0008】

前記課題を解決した本発明に係る電気機器用絶縁注型樹脂は、電気機器に使用される電気機器用絶縁注型樹脂であって、エポキシ樹脂中に分散した状態で極性を有する微細エラストマー粒子及び極性を有する分子を持つ液状エラストマーのうちの少なくとも一方を含有し、かつ無機化合物及び有機分子で表面を修飾した無機化合物のうちの少なくとも一方で形成された充填剤を含有していることを特徴としている。また、本発明に係る高電圧電気機器は、本発明に係る電気機器用絶縁注型樹脂を用いたことを特徴としている。

【0009】

このように、本発明に係る電気機器用絶縁注型樹脂は、エポキシ樹脂中に極性を有する微細エラストマー粒子や極性を有する分子を持つ液状エラストマーを分散しているので、極性を持つエポキシ樹脂(溶解パラメータ(SP値)が、理論値で9.7〜10.9程度)との相溶性を良くすることができる。そのため、エポキシ樹脂中に対する微細エラストマー粒子及び液状エラストマーの分散がより起こり易くなり、破壊靭性を向上させることが可能となる。また、同時に添加する無機化合物を主体とする充填剤は、エポキシの線膨張係数を低下させ、これによって絶縁対象とする金属との線膨張係数の差を小さくし、微細エラストマー粒子の添加による高強度化と相まって、樹脂におけるクラック発生を抑制することが可能となる。

【発明の効果】

【0010】

本発明に係る電気機器用絶縁注型樹脂は、エポキシ樹脂中への微細エラストマー粒子や液状エラストマーの分散がより起こり易くなるため破壊靭性を向上させることが可能となり、無機化合物を主体とする充填剤によって樹脂におけるクラック発生を抑制することが可能となるため、破壊靭性をより向上させることができる。

従って、本発明に係る電気機器用絶縁注型樹脂によれば、より少ない使用量でも高電圧電気機器の強度保持が可能となり、高電圧電気機器の小型化、軽量化、高寿命化に寄与することができる。

また、本発明に係る高電圧電気機器によれば、本発明に係る電気機器用絶縁注型樹脂を使用しているので、強度を向上させることができる。また、機器の小型化、軽量化、高寿命化を図ることができる。

【図面の簡単な説明】

【0011】

【図1】本発明に係る電気機器用絶縁注型樹脂を高電圧電気機器であるモールド変圧器に使用した様子を示す一部断面図である。

【図2】微細エラストマー粒子の1次粒子の説明をする説明図であって、(a)は、樹脂主剤(B)に添加する1次粒子の説明図であり、同図(b)は、樹脂主剤(C)に添加する1次粒子の説明図であり、同図(c)は、樹脂主剤(D)に添加する1次粒子の説明図である。

【図3】微細エラストマー粒子の1次粒子が結合している状態を示す説明図である。

【図4】電気機器用絶縁注型樹脂を硬化させて試験片を作製するための金属製の型の外観を示す外観図である。

【図5】三点曲げ試験を行う試験片の形状と三点曲げ試験の概要を説明する説明図である。

【図6】樹脂主剤(D)をSEMにて観察したときの模式図である。

【図7】エポキシ樹脂中に微細エラストマー粒子を均一に分散できた場合の断面模式図である。

【図8】エポキシ樹脂中で微細エラストマー粒子の一部が凝集を起こしている場合の断面模式図である。

【図9】ポリブタジエン骨格に酸無水物を結合させた液状エラストマーの例を示す図である。

【図10】ポリジメチルシロキサンの微細エラストマー粒子(ポリジメチルシロキサン微粒子)をエポキシ樹脂中に分散させた場合の模式図を示す。

【図11】ポリシロキサン骨格の分子中の一部に、極性基であるカルボキシル基を導入した様子を説明する説明図である。

【発明を実施するための形態】

【0012】

本発明に係る電気機器用絶縁注型樹脂は、電気機器に使用される電気機器用絶縁注型樹脂であって、エポキシ樹脂中に分散した状態で極性を有する微細エラストマー粒子及び極性を有する分子を持つ液状エラストマーのうちの少なくとも一方を含有し、かつ無機化合物及び有機分子で表面を修飾した無機化合物のうちの少なくとも一方で形成された充填剤を含有している。

【0013】

エポキシ樹脂は、分子内に2個の炭素原子と1個の酸素原子とでなるエポキシ基を2個以上含む化合物であって、適宜の硬化剤によって当該エポキシ基を開環反応させ、樹脂硬化物とし得る化合物であればどのようなものでも適用することができる。

【0014】

エポキシ樹脂としては、例えば、エピクロルヒドリンとビスフェノール類などの多価フェノール類や多価アルコールとの縮合によって得られるビスフェノールA型エポキシ樹脂、エピクロルヒドリンとビスフェノール類などの多価フェノール類や多価アルコールとの縮合によって得られるビスフェノールA型エポキシ樹脂、臭素化ビスフェノールA型エポキシ樹脂、水添ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ビスフェノールAF型エポキシ樹脂、ビフェニル型エポキシ樹脂、ナフタレン型エポキシ樹脂、フルオレン型エポキシ樹脂、ノボラック型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、オルソクレゾールノボラック型エポキシ樹脂、トリス(ヒドロキシフェニル)メタン型エポキシ樹脂、テトラフェニロールエタン型エポキシ樹脂などのグリシジルエーテル型エポキシ樹脂や、エピクロルヒドリンとカルボン酸との縮合によって得られるグリシジルエステル型エポキシ樹脂、トリグリシジルイソシアネートやエピクロルヒドリンとヒダントイン類との反応によって得られるヒダントイン型エポキシ樹脂のような複素環式エポキシ樹脂を、その好適な例として挙げることができる。またこれらは単独若しくは2種以上の混合物として適用することができる。

【0015】

エポキシ樹脂を固化するために転化する硬化剤は、エポキシ樹脂と化学反応してエポキシ樹脂を硬化させるものであれば適宜に適用可能であり、その種類は限定されるものではない。このような硬化剤としては、例えば、酸無水物系硬化剤、アミン系硬化剤、イミダゾール系硬化剤、ポリメルカプタン系硬化剤などが挙げられる。

【0016】

酸無水物系硬化剤としては、例えば、ドデセニル無水コハク酸、ポリアジピン酸無水物、ポリアゼライン酸無水物、ポリセバシン酸無水物、ポリ(エチルオクタデカン二酸)無水物、ポリ(フェニルヘキサデカン二酸)無水物、メチルテトラヒドロ無水フタル酸、メチルヘキサヒドロ無水フタル酸、無水メチルハイミック酸、ヘキサヒドロ無水フタル酸、テトラヒドロ無水フタル酸、トリアルキルテトラヒドロ無水フタル酸、メチルシクロへキセンジカルボン酸無水物、無水フタル酸、無水トリメリット酸、無水ピロメリット酸、ベンゾフェノンテトラカルボン酸、エチレングリコールビストリメリテート、グリセロールトリストリメリテート、無水ヘット酸、テトラブロモ無水フタル酸、無水ナジック酸、無水メチルナジック酸、無水ポリアゼライン酸などが挙げられる。

【0017】

アミン系硬化剤としては、例えば、エチレンジアミン、1,3−ジアミノプロパン、1,4−ジアミノブタン、ヘキサメチレンジアミン、ジプロプレンジアミン、ポリエーテルジアミン、2,5−ジメチルヘキサメチレンジアミン、トリメチルヘキサメチレンジアミン、ジエチレントリアミン、イミノビスプロピルアミン、ビス(ヘキサメチル)トリアミン、トリエチレンテトラミン、テトラエチレンペンタミン、ペンタエチレンヘキサミン、アミノエチルエタノールアミン、トリ(メチルアミノ)へキサン、ジメチルアミノプロピルアミン、ジエチルアミノプロピルアミン、メチルイミノビスプロピルアミン、メンセンジアミン、イソホロンジアミン、ビス(4−アミノ−3−メチルジシクロヘキシル)メタン、ジアミノジシクロヘキシルメタン、ビス(アミノメチル)シクロへキサン、N−アミノエチルピペラジン、3,9−ビス(3−アミノプロピル)2,4,8,10−テトラオキサスピロ(5,5)ウンデカン、m−キシレンジアミン、メタフェニレンジアミン、ジアミノジフェニルメタン、ジアミノジフェニルスルフォン、ジアミノジエチルジフェニルメタン、ジシアンジアミド、有機酸ジヒドラジドなどが挙げられる。

【0018】

イミダゾール系硬化剤としては、例えば、2−メチルイミダゾール、2−エチル−4−メチルイミダゾール、2−ヘプタデシルイミダゾールなどが挙げられる。

また、ポリメルカプタン系硬化剤としては、例えば、ポリサルファイド、チオエステルなどが挙げられる。

その他の硬化剤としては、フェノール系硬化剤、ルイス酸系硬化剤、イソシアネート系硬化剤などを挙げることができる。

【0019】

さらに、エポキシ化合物用硬化剤と併用して、エポキシ化合物の硬化反応を促進あるいは制御するエポキシ化合物用硬化促進剤を添加してもよい。特に、酸無水物系硬化剤を添加した場合、その硬化反応はアミン系硬化剤等の他の硬化剤と比較して遅いため、エポキシ化合物用硬化促進剤を適用することが多い。エポキシ化合物用硬化促進剤としては、三級アミンまたはその塩、四級アンモニウム化合物、イミダゾール、アルカリ金属アルコキシド等を適用することができる。

【0020】

微細エラストマー粒子は、エポキシ樹脂の硬化後に樹脂に対して可撓性、応力緩和性を付与することによって破壊靭性を向上する機能を有する。そのため、微細エラストマー粒子は、常温で容易に変形、流動が生じるゴム状の材料を使用するのが好ましい。

また、エポキシ樹脂は極性を持った高分子化合物であるため、微細エラストマー粒子がエポキシ樹脂と相溶できる形態でないと、微細エラストマー粒子の分散不良やブリードアウトといった問題を引き起こす可能性があり、樹脂の破壊靭性を十分に向上させることができないおそれがある。

【0021】

微細エラストマー粒子がエポキシ樹脂と相溶できる形態とするには、例えば、当該微細エラストマー粒子が極性を有するようにすればよい。

【0022】

極性を有する微細エラストマー粒子は、例えば、分子中にポーリングの電気陰性度で2.56以上となる元素が含まれているのが好ましい。多くのエラストマーは炭素を含んだ化合物であり、炭素のポーリングの電気陰性度は2.55である。そのため、これより大きな電気陰性度を持つ元素が炭素と結合を持つと、炭素原子の電子がより電気陰性度の高い元素に引き寄せられる。この結果、電気的な偏りが生じて極性を発現するに至る。これにより、微細エラストマー粒子に極性を持たせることができる。前記したように、エポキシ樹脂は比較的極性が高い高分子化合物であるため、微細エラストマー粒子に極性を付与することで分散性を向上させることができる。ポーリングの電気陰性度で2.56以上となる元素としては、N、O、F、S、Cl、Br、I、Kr、Xeを挙げることができる。

【0023】

また、極性を有する微細エラストマー粒子とするために、当該微細エラストマー粒子の分子中に極性基を持つようにするか、分子中の一部を極性基で修飾してもよい。

例えば、微細エラストマー粒子の表面及び内部のうちの少なくとも一方に、シアノ基、アクリル基、酸無水物、メタクリル基のうちの少なくとも一つを含むようにしてもよい。これらの置換基はいずれも極性を持つ置換基であり、これらの置換基の導入によりエポキシ樹脂への分散性を向上することができる。

【0024】

微細エラストマー粒子は、ポリブタジエン骨格及びポリシロキサン骨格のうちの少なくとも一方を有するゴムで形成するのが好ましく、前記ポリブタジエン骨格の分子の一部、及び前記ポリシロキサン骨格の分子の一部をカルボキシル基及び酸無水物のうちの少なくとも一方で修飾されているのが好ましい。

より具体的には、微細エラストマー粒子は、ニトリルブタジエンゴム及び架橋ニトリルブタジエンゴムのうちの少なくとも一方であるのが好ましく、前記微細エラストマー粒子の表面及び内部のうちの少なくとも一方が、カルボキシル基及び酸無水物のうちの少なくとも一方で修飾されているのが好ましい。

【0025】

ニトリルブタジエンゴムや架橋ニトリルブタジエンゴムなどのポリブタジエン骨格を有するブタジエン系のゴムは安価であるのでコスト低減を図ることができる。なお、ブタジエン系のゴムは、耐熱性、耐候性の点で劣る傾向にあるため、これを補完するためにポリシロキサン骨格を持つゴムを分子内に導入若しくは添加することによって、耐熱性、耐候性を改善することが可能である。また、カルボキシル基や酸無水物を導入することによってさらに分散性を向上することができる。

なお、ポリシロキサン骨格を有するゴムは比較的高価であるので、ニトリルブタジエンゴムの一部を代替する形態で導入してもよい。

【0026】

本発明で用いることのできる微細エラストマー粒子は前記したものに限定されるものではない。例えば、アクリル系エラストマー、フッ素系エラストマー、塩ビ系エラストマー、オレフィン系エラストマー、スチレン系エラストマー、ウレタン系エラストマー、ポリエステル系エラストマー、ポリアミド系エラストマーでも形成することができる。例えば、ブタジエン重合体ゴム、ブタジエン共重合体ゴム、スチレンゴム、アクリルゴム、シリコーンゴム、ポリオレフィン等及びこれらの混合物が好ましい。ブタジエン共重合体ゴムとしては、ブタジエン−スチレン共重合体ゴム、スチレン−ブタジエン−スチレン共重合体ゴム、ブタジエン−イソプレン共重合体ゴム、イソプレン−ブタジエン−イソプレン共重合体ゴム、ブタジエン−アクリロニトリル共重合体ゴム等がある。また、前記した混合物には、前記した選択肢から選択されるエラストマーの存在下に他のエラストマーを合成して得られるものが含まれる。さらに、前記したエラストマーをコア材として、アクリロニトリル、スチレン又はこれらの混合物を重合して得られ、ゴム性状を示すものも使用することができる。

【0027】

微細エラストマー粒子の平均粒子径は、2〜2000nmとするのが好ましく、25〜300nm程度とするのがより好ましい。また、電気機器用絶縁注型樹脂全体に対する添加量が重量比で0.05〜20%であるのが好ましい。微細エラストマー粒子の平均粒子径と添加量を前記した特定の範囲とすれば、硬化前の電気機器用絶縁注型樹脂の粘度を適切に下げることができ、また当該樹脂の破壊靭性も向上させることが可能となる。微細エラストマー粒子の径が大き過ぎる場合には、得られる効果が添加量に比較して小さくなる。そのため、適切な平均粒子径の微細エラストマー粒子とすることが必要である。また、微細エラストマー粒子を多量に添加すると諸特性の悪化が見られるばかりでなく硬化前の電気機器用絶縁注型樹脂の粘度が極度に増大し、作業性を著しく低下させるおそれがある。

【0028】

また、微細エラストマー粒子は、樹脂中に均一に分散しているのが好ましい。具体的には、微細エラストマー粒子同士で接触している確率が、前記微細エラストマー粒子の含有量全体に対して20%以下であるのが好ましい。

微細エラストマー粒子同士で接触している確率が、微細エラストマー粒子の含有量全体に対して20%を超えると、樹脂の破壊靭性を十分に向上させることができないおそれがある。

微細エラストマー粒子同士が接触している確率は、走査型電子顕微鏡(SEM)又は透過型電子顕微鏡(TEM)によって確認することができる。

【0029】

液状エラストマーは、ポリブタジエン骨格を有するものであることが好ましく、当該液状エラストマーの持つ極性を有する分子が、エポキシ基又は酸無水物基であるのが好ましい。

液状エラストマーは、比較的多い量を添加しても硬化前の電気機器用絶縁注型樹脂の粘度上昇を比較的少なく保つことが可能である。このため、電気機器用絶縁注型樹脂の破壊靭性を向上させつつ、作業性の悪化を避けることが可能となる。また、ブタジエンゴムやスチレンブタジエンゴムは安価であるため、コスト低減を図ることができる。

【0030】

ポリブタジエン骨格を有する液状エラストマーとしては、ブタジエンゴム、スチレンブタジエンゴム、ポリシロキサン骨格を含むエラストマーなどを挙げることができる。

【0031】

例えば、ポリブタジエン液状エラストマーや、ポリブタジエンの一部がスチレンなどで置換されたスチレンブタジエン液状エラストマーなどのように、極性がないか又は極性が低い液状エラストマーは、エポキシとの硬化時に凝集やブリードアウトをもたらすことがあるので好ましくないが、例えば、液状エラストマーの分子中にエポキシ基又は酸無水物基を導入すれば極性を有するようになり、使用することができるようになる。

【0032】

つまり、液状エラストマーの持つ極性を有する分子がエポキシ基又は酸無水物基であると、例えば、ブタジエンゴムやスチレンブタジエンゴムのように極性が低い(これらの溶解パラメータ(SP値)は理論値で7〜8程度である。)場合であっても、液状エラストマーの溶解パラメータを高くすることができる。そのため、エポキシ樹脂との相溶性を改善することができる。また、エポキシ基や酸無水物がエポキシ樹脂と反応を起こしてより安定的に電気機器用絶縁注型樹脂内に固定することができるようになる。

【0033】

充填剤の主体となる無機化合物は、シリカ及びアルミナのうちの少なくとも一方であるのが好ましく、その平均粒子径が500μm以下であり、電気機器用絶縁注型樹脂全体に対する添加量が重量比で85%未満であるのが好ましい。

これにより、安価でかつ線膨張係数が低く、熱伝導性に富み、かつ粘度を注型操作が可能な程度に低くすることができる。なお、無機化合物について粒子と述べたが必ずしも球状である必要はなく、原料を破砕したままの角形状の多い無機化合物であっても構わない。

無機化合物の平均粒子径が500μmを超えると、凝集沈殿を起こし易くなるため好ましくない。なお、無機化合物の平均粒子径は1μm以上であるのが好ましい。このようにすれば、安価でかつ線膨張係数が低く、熱伝導性に富み、かつ粘度を注型操作が可能な程度に低くすることができるという効果をより確実に奏することができる。

また、電気機器用絶縁注型樹脂全体に対する添加量が重量比で85%以上となると、凝集、粘度増大が起きるので好ましくない。

【0034】

無機化合物の表面を修飾する有機分子としては、アルキル基などの炭化水素からなる官能基、アクリル基、メタクリル基、ヒドロキシル基、酸無水物、及びカルボキシル基のうちの少なくとも一つであるのが好ましい。これらの修飾は添加する微細エラストマー粒子の材料の極性によって変えることが望ましい。極性が特に強い微細エラストマー粒子の場合には無機化合物の表面への吸着を避けるために極性の低いアルキル基やフェニル基などの炭化水素系の基での修飾が望ましい。

【0035】

これらから選択されるいずれか一つの官能基又はこれらを組み合わせて無機化合物の表面を修飾することにより、エポキシ樹脂中での安定性を高めることができる。なお、アルキル基で無機化合物の表面を修飾すると、無機化合物の表面を疎水化することができるため、微細エラストマー粒子同士で接触してしまう確率を低減させることが可能である。

【0036】

本発明に係る電気機器用絶縁注型樹脂は、電気機器用絶縁注型樹脂に含まれる物質として微細エラストマー粒子及び無機化合物に加え、層状粘土化合物、層状雲母、及び超微細シリカなどを添加していてもよい。

層状粘度化合物、層状雲母、及び超微細シリカなどを微量分散添加することで樹脂の破壊靭性と電気特性をより向上させることが可能となる。但し、これらの添加物は1層がナノメートルオーダーの極微細構造となり、分散が難しく、また、層間のアルカリ金属を有機物で置換する必要があることから高価であるため、多くの量を入れる必要はない。

【0037】

層状粘土化合物は、モンモリロナイトなどの粘土鉱物中の層間陽イオンをアルキルアンモニウムカチオンなどで置換するのが好ましい。多くの層状粘土鉱物は、層間にナトリウムイオンなどの陽イオンが存在するため、極めて親水性の高い(極性の高い)状態となっている。そのため、エポキシ樹脂が持っている程度の極性物質では却って溶解や分散が難しい場合がある。従って、層状粘度化合物の層間の陽イオンをアルキルアンモニウムカチオンなどで置換することによって極性を低くすることが可能である。なお、層状粘土鉱物の層間の陽イオンをアルキルアンモニウムカチオンなどで置換すると極性が低くなり過ぎてしまうことがある。そのような場合には、アルキルアンモニウムカチオンのアルキル基の一部にヒドロキシル基などの極性基(親水性基)を導入すると、溶解パラメータがエポキシ樹脂の溶解パラメータと同程度となり、エポキシ樹脂との相溶性が向上するのでエポキシ樹脂中に十分均一に分散させることが可能となる。これは、層状雲母についても同様である。

【0038】

層状粘土化合物や層状雲母は、イオン交換などの処置のために高価になりがちである。破壊靭性と電気特性を向上させるために10nm程度の一次粒子径を持つシリカ(超微細シリカ)を同時に用いることによって、層状粘土化合物と層状雲母の使用量を抑制することができる

【0039】

本発明に係る電気機器用絶縁注型樹脂は、本発明の所望する効果を阻害しない範囲で垂れ止剤、沈降防止剤、消泡剤、レベリング剤、スリップ剤、分散剤、基材湿潤剤等の添加剤を含んでいてもよい。

【0040】

本発明に係る電気機器用絶縁注型樹脂は、前記した各材料を基に、以下のようにして製造される。まずエポキシ樹脂中に剪断力及び伸長力のうちの少なくとも一方を加えながら、微細エラストマー粒子及び極性を有する分子を持つ液状エラストマーのうちの少なくとも一方、及び無機化合物を主体とする充填剤を混合する。なお、このとき必要に応じて層状粘土化合物、層状雲母、及び超微細シリカのうちの少なくとも1つを加えてもよい。これに剪断力及び伸長力のうちの少なくとも一方を加えることによって、微細エラストマー粒子や液状エラストマーをエポキシ樹脂中に均一に分散させることが可能となる。

【0041】

混合のための装置としては、自公転式攪拌装置を好適に用いることができるが、剪断力や伸長力を加えながら混合可能な装置であればこれに限定されるものではない。例えば、ビーズミル混合機、3本ロールミル混合機、ホモジナイザー混合機、攪拌翼付樹脂混合機などを用いることができる。

【0042】

このようにして製造された本発明に係る電気機器用絶縁注型樹脂は、モールド変圧器、スイッチギア、モータなどの高電圧電気機器の絶縁が必要とされる箇所に使用し、硬化させることによって絶縁性を有する電気機器用絶縁注型樹脂硬化物となる。

例えば、本発明に係る電気機器用絶縁注型樹脂をモールド変圧器に使用した場合について説明すると、図1に示すように、当該モールド変圧器1は、鉄心2と、この鉄心2に巻装された低電圧となる一次コイル3と、一次コイル3よりも外側に設けられた、一次コイル3よりも高電圧となる二次コイル4と、二次コイル4よりも外側に設けられた外周側シールド擬似コイル5とを有しており、これら一次コイル3、二次コイル4および外周側シールド擬似コイル5を本発明に係る電気機器用絶縁注型樹脂を硬化させた電気機器用絶縁注型樹脂硬化物6で一体に樹脂モールドしている。なお、外周側シールド擬似コイル5は、電気機器用絶縁注型樹脂硬化物6を介して二次コイル4の一端に接地電位と接続されている。このようなモールド変圧器1とすれば、本発明に係る電気機器用絶縁注型樹脂を硬化させた電気機器用絶縁注型樹脂硬化物6を用いているので破壊靱性が向上され、強度が向上している。そのため、モールド変圧器1の小型化、軽量化、高寿命化を図ることができる。また、電気機器用絶縁注型樹脂硬化物6は絶縁性を有しているのでモールド変圧器1に部分放電を生ずることもなく、長期間の信頼性を保持でき、長期間の運転を可能にする。また、従来技術の変圧器と同等の大きさでより高電圧まで使用することができる。

【実施例】

【0043】

次に、本発明の効果を確認した実施例について説明する。

(実施例1)

実施例1では、微細エラストマー粒子の効果を確認するために、表1に示す材料及び添加量をもって電気機器用絶縁注型樹脂(樹脂主剤)を作製した。

表1は、樹脂主剤を構成する材料の種類と添加量を示している。表1に示すエポキシ樹脂は典型的なビスフェノールA型の構造を有し、モノマー1分子中に2つのエポキシ基を持っている。無機化合物としては、破砕したシリカ(平均粒子径:50μm)を大量に(450重量部)使用した。また、その他として沈降防止剤である水酸化アルミニウムを5重量部程度の添加量で添加した。なお、表1には、硬化剤も併せて記載している。硬化剤としては、酸無水物である無水フタル酸を用いた。

【0044】

【表1】

【0045】

そして、表1に示した樹脂主剤に添加する微細エラストマー粒子を表2に示す計3種類用意し、これらを添加するかしないかによって樹脂主剤(A)〜(D)を作製した。

【0046】

実施例1では、樹脂主剤(A)〜(D)に表1で示した硬化剤を添加して硬化させた硬化物について破壊靭性を評価した。表2に各樹脂主剤に添加する微細エラストマー粒子の内容を示す。

【0047】

【表2】

【0048】

表2に示すように、樹脂主剤(A)は標準試料となるものであり、微細エラストマー粒子を添加していない。樹脂主剤(B)はブタジエンゴムを添加したものであり、樹脂主剤(C)は架橋ニトリルブタジエンゴムを添加したものであり、樹脂主剤(D)は表面をカルボキシル基で修飾した架橋ニトリルブタジエンゴムを添加したものである。

【0049】

微細エラストマー粒子は、表1で作製した樹脂主剤を含めた全体に対する添加量が重量比で15重量部となるように添加した。また、それぞれの微細エラストマー粒子の粒子径は50〜100nm程度であった。それぞれの微細エラストマー粒子については、その1次粒子の説明図を図2(a)〜(c)に示している。但し、微細エラストマー粒子は、入手時点では1次粒子の形態では存在せず、特に表面をカルボキシル基などで親水化した場合には粒子表面同士が静電相互作用(水素結合など)により結合を起こしている(図3参照。図3では、表面をカルボキシル基で修飾した架橋ニトリルブタジエンゴムを例示して説明している。)。このような結合のエネルギーは1つの結合あたり数kcal/mol程度であり化学結合の強さには一桁及ばないが、微細な粒子では比表面積が極めて大きくなり結合の数が増えるため、全体の結合力が強くなる傾向にある。そのため、このような結合を引き離し、樹脂内部で均一な分散をさせるために自公転式撹拌装置を用いて混合した。

【0050】

樹脂主剤(A)〜(D)を硬化させた試験片は、以下のようにして作製した。まず、エポキシ樹脂及び硬化剤を別々の容器に入れ、80℃に加熱し、エポキシ樹脂にシリカ及び沈降防止剤などを添加し、樹脂主剤を作製した。

【0051】

次に、表2に示すように樹脂主剤の溶液中に各種の微細エラストマー粒子を入れて、自公転式撹拌装置で撹拌した。微細エラストマー粒子が樹脂主剤中に均一に分散したことを確認し、樹脂主剤(A)〜(D)とした。

そして、作製した樹脂主剤(A)〜(D)に加熱した硬化剤を混合した。

【0052】

硬化剤を混合した樹脂主剤(A)〜(D)を個別に、温度を保ったまま図4のような形状の金属製の型に流し込み、80℃にて8時間、140℃にて12時間保持して硬化させた。これを5時間除冷した後、型から取り外して、図5に示す試験片とした。

【0053】

作製した試験片を用いてASTM D5045に準拠し、三点曲げ試験にて試験片が破壊されるまで荷重をかけることによって破壊靭性値(K1c)を測定した(図5参照)。表3に、樹脂主剤(A)を硬化した試験片に対する破壊靭性値(K1c)の相対値を示す。なお、表3に示す相分離については、樹脂主剤中に微細エラストマー粒子を入れて撹拌した後、明らかに二相に分離していると視認できるものを「あり」とし、そうでないものを「なし」とした。

【0054】

【表3】

【0055】

表3から次のことが分かった。ブタジエンゴムの微細エラストマー粒子を混ぜて硬化させた場合、硬化時にブタジエンを多く含む部分とそうでない部分とが分離して二相に分離した。また、樹脂の破壊靭性は微細エラストマー粒子未添加のものより低下した。

【0056】

これに対し、架橋ニトリルブタジエンゴムの微細エラストマー粒子を混ぜて硬化させた場合、樹脂の破壊靭性が向上した。カルボキシル基で表面処理した架橋ニトリルブタジエンゴムの微細エラストマー粒子を混ぜて硬化させた場合は、更に破壊靭性が向上した。従って、樹脂主剤(C)及び樹脂主剤(D)が本発明の所望の効果を満たす実施例であるということができる。

【0057】

これらのことは、極性を有する微細エラストマー粒子がエポキシ樹脂への分散に非常に重要であり、数十ナノメートルオーダーの微細エラストマー粒子では特に顕著にその効果が現れることが分かった。

【0058】

樹脂主剤(D)について透過型電子顕微鏡(TEM)及び走査型電子顕微鏡(SEM)にて内部の状態を観察した。この結果を模式図にて図6に示す。図6に示すように、シリカの破砕粒子の間隙に微細エラストマー粒子が分散している。このような微細エラストマー粒子の添加による破壊靭性を向上させる機構については幾つかの説があるが明確にはなっていない。一般的には、凝集を起こさずに均一に分散されている方が、破壊靭性が向上するといわれている。実施例1では極性を持つエポキシ樹脂への均一な分散を目指して極性を持つ微細エラストマー粒子を採用したため、この効果が得られたものと考えられる。同様の効果は実施例1で示したブタジエンゴムの分子中にシアノ基を導入した(この場合ニトリルブタジエンゴムとなる。)微細エラストマー粒子や、アクリル基、酸無水物又はメタクリル基を導入した微細エラストマー粒子でも得られると推測される。これについては、後記する実施例2で説明する。

【0059】

そして、樹脂主剤(D)に相当するものを用い、モールド変圧器を模擬した検体にて、どの程度までクラックフリーで樹脂使用量を減らすことができるか検討した。この結果、絶縁樹脂全体の使用量を20%程度削減してもクラックフリーを実現できた。よって、実製品の小型軽量化が充分可能であることが分かった。

【0060】

(実施例2)

実施例2では、ニトリルブタジエンゴム及び表面をカルボキシル基で修飾したニトリルブタジエンゴムの微細エラストマー粒子を使用した。実施例2について実施例と同様の方法によって破壊靭性を測定したところ、実施例2における破壊靭性値(K1c)は、前記した樹脂主剤(A)を硬化させた試験片に対して相対値で2倍弱となった。ニトリルブタジエンゴム中に含まれるNはポーリングの電気陰性度が3.04であり、Oは3.44である。いずれもCの2.55より高い値であり、これが分子中のシアノ基やカルボキシル基に高い極性を与える一因となっている。同様にアクリル基、酸無水物、メタクリル基の導入でも前記した実施例1と同様の効果が得られると強く示唆される。ポーリングの電気陰性度を表4に示す。表4に示すように、ポーリングの電気陰性度が2.56以上となるいずれかの元素を微細エラストマー粒子の分子中に導入することで大なり小なり同様の効果が実現可能であると考えられる。

【0061】

【表4】

【0062】

(実施例3)

前記した実施例1にて用いたとおり、シリカの破砕物を樹脂主剤中に混練することで線膨張係数を低下させることができた。シリカを添加していないビスフェノールA型のエポキシ樹脂(すなわち、樹脂主剤(A))の線膨張係数は60×10-6/K程度であったが、シリカの添加により20〜30×10-6/Kにまで低下させることができた(実施例3)。すなわち、金属(アルミ、銅など)の線膨張係数に近づけることができた。そのため、微細エラストマー粒子の添加による破壊靭性の向上効果と相まって電気機器に用いる絶縁樹脂のクラック発生を抑制することができる。

【0063】

(実施例4)

実施例4では、エポキシ樹脂(樹脂主剤(A))に添加する無機化合物の表面がヒドロキシル基を有するように修飾した。実施例4では、樹脂主剤(A)を降下させた試験片の破壊靭性値(K1c)に対する相対値が1.5倍程度であった。この結果から、ヒドロキシル基以外にも、アルキル基などの炭化水素からなる基、アクリル基、メタクリル基、酸無水物、カルボキシル基、アルコキシ基のいずれかもしくはこれらの組み合わせで修飾されていても同様の効果を奏することが強く示唆された。

【0064】

(実施例5)

実施例5は、微細エラストマー粒子の平均粒子径が100nm程度の大きさのものを用いた例である。実施例5では、樹脂主剤(A)を硬化させた試験片の破壊靭性値(K1c)に対する相対値が1.6倍程度であり、実施例1の樹脂主剤(D)と同様の効果を奏することが確認できた。

【0065】

(実施例6)

実施例6では、微細エラストマー粒子を加えた後に樹脂主剤の撹拌を十分に行ったか否かで、微細エラストマー粒子の凝集の有無による相違を確認した。

その結果、図7に示すように、微細エラストマー粒子が凝集することなく均一に分散させると樹脂の破壊靭性を向上させることが確認できた(樹脂主剤(A)を硬化させた試験片の破壊靭性値(K1c)に対する相対値は1.6倍程度であった)。

これに対し、図8に示すように、微細エラストマー粒子が凝集してしまい、均一に分散していない場合は、樹脂の破壊靭性が向上しないことが確認できた(樹脂主剤(A)を硬化させた試験片の破壊靭性値(K1c)に対する相対値は1.1倍程度であった)。

発明者らの検討によれば、電子顕微鏡観察により凝集している微細エラストマー粒子をTEMで撮像したTEM像によりカウントした結果、微細エラストマー粒子の数の20%以上が凝集している場合、樹脂の破壊靭性を向上する効果が顕著に下落し、50%以下となることが分かった。

【0066】

(実施例7)

実施例7では、微細エラストマー粒子の代替として液状エラストマーを用いた。実施例7では、かかる液状エラストマーとして、ポリブタジエン骨格を基本とし、一部にビニル基を含む分子量約3000の液状エラストマー(図9参照)を用いた。

前記した液状エラストマーと表1に示すシリカを、表1に示すエポキシ樹脂(樹脂主剤)に加え、実施例1で示した方法と同様の条件及び手順でこれを混合し、さらに硬化剤を加えて、図4に示す型に流し込んで硬化させ、試験片を作製した。作製した試験片を用い、実施例1と同様にして破壊靭性を測定した。

その結果、前記した液状エラストマーを10重量部添加することにより、液状エラストマーを添加しない場合と比較して(すなわち、実施例1における樹脂主剤(A)と比較して)破壊靭性を15%程度向上することができた。

【0067】

なお、実施例7に示した条件で、何ら表面を修飾していないシリカを大量に添加した場合(60重量部添加)であっても、樹脂主剤(A)を硬化させた試験片の破壊靭性値(K1c)に対する相対値は1.6倍程度であり、破壊靭性を向上できることが確認できた。

【0068】

また、SEM及びTEMでの観察により、実施例7の条件で硬化した樹脂内には100nm程度の球状エラストマー粒子が形成されていることが分かり、これが破壊靭性の向上をもたらしたものと考えられる。

【0069】

(実施例8)

実施例1〜7までは、主にニトリルブタジエンゴムの微細エラストマー粒子を用いた場合について述べてきたが、ニトリルブタジエンゴムは耐熱性及び電気特性が必ずしも良いとは言えない。そのため、ニトリルブタジエンゴムの微細エラストマー粒子の添加量が増大した場合に、耐熱性及び電気特性の点で問題となることも考えられる。

【0070】

そこで、実施例8では、耐熱性及び電気特性に優れるシロキサン結合(−Si−O−Si−構造)を持つエラストマー、つまり、ポリシロキサン骨格を有するエラストマーを用いた場合について検討した。

通常、ポリジメチルシロキサンの微細エラストマー粒子は、疎水性が強い表面を持つため、極性を持つエポキシ樹脂との接着性が低い。このため、図10に示すように、エポキシ樹脂とポリジメチルシロキサンの微細エラストマー粒子(ポリジメチルシロキサン微粒子)との間に空隙が生じてしまう。このような空隙は、硬化後の樹脂の破壊を促進し、クラック発生の原因となり得るため好ましくない。

【0071】

そこで、実施例8では、図11に示すように、ポリシロキサン骨格の分子中の一部に、極性基であるカルボキシル基を導入することでエポキシ樹脂との接着性を改善し、破壊靭性の向上を図った。その結果、実施例1で示した樹脂主剤(A)を硬化させた試験片の破壊靭性値(K1c)に対する相対値は1.5倍程度であり、破壊靭性を向上できることが確認できた。また、ポリシロキサン骨格を有するエラストマーを用いているので、耐熱性、電気特性もニトリルブタジエンゴムの微細エラストマー粒子を用いた場合よりも向上していることが強く示唆された。

【0072】

(実施例9)

実施例9では、更に破壊靭性を向上させ、電気特性に優れた電気機器用絶縁注型樹脂とするための検討を行った。

実施例9は、実施例1と同様の手順及び条件によって、表1及び表2に示す樹脂主剤(D)に層状粘度化合物であるモンモリロナイト3.5重量部を添加し、表1に示す硬化剤を添加して硬化させ、実施例1と同様にして試験片を作製した。

【0073】

そして、作製した試験片について、実施例1と同様にして破壊靭性値(K1c)を測定した。

また、樹脂主剤(A)を硬化させた試験片と、実施例9で作製した試験片を用いて電力規格A−216に準拠して電気特性を測定した。

その結果、実施例9の試験片は、樹脂主剤(A)を硬化させた試験片の破壊靭性値(K1c)に対する相対値で1.5倍程度となった。また、絶縁特性などの電気特性が向上することが判明した。

【符号の説明】

【0074】

1 モールド変圧器

2 鉄心

3 一次コイル

4 二次コイル

5 外周側シールド擬似コイル

6 電気機器用絶縁注型樹脂硬化物

【特許請求の範囲】

【請求項1】

電気機器に使用される電気機器用絶縁注型樹脂であって、

エポキシ樹脂中に分散した状態で極性を有する微細エラストマー粒子及び極性を有する分子を持つ液状エラストマーのうちの少なくとも一方を含有し、かつ無機化合物及び有機分子で表面を修飾した無機化合物のうちの少なくとも一方で形成された充填剤を含有していることを特徴とする電気機器用絶縁注型樹脂。

【請求項2】

前記微細エラストマー粒子の分子中に、ポーリングの電気陰性度で2.56以上となる元素が含まれていることを特徴とする請求項1に記載の電気機器用絶縁注型樹脂。

【請求項3】

前記微細エラストマー粒子の表面及び内部のうちの少なくとも一方に、シアノ基、アクリル基、酸無水物、メタクリル基のうちの少なくとも一つを含むことを特徴とする請求項1又は請求項2に記載の電気機器用絶縁注型樹脂。

【請求項4】

前記微細エラストマー粒子は、ポリブタジエン骨格及びポリシロキサン骨格のうちの少なくとも一方を有するゴムで形成されており、前記ポリブタジエン骨格の分子の一部、及び前記ポリシロキサン骨格の分子の一部がカルボキシル基及び酸無水物のうちの少なくとも一方で修飾されていることを特徴とする請求項1又は請求項2に記載の電気機器用絶縁注型樹脂。

【請求項5】

前記微細エラストマー粒子が、ニトリルブタジエンゴム及び架橋ニトリルブタジエンゴムのうちの少なくとも一方であり、前記微細エラストマー粒子の表面及び内部のうちの少なくとも一方が、カルボキシル基及び酸無水物のうちの少なくとも一方で修飾されていることを特徴とする請求項1又は請求項2に記載の電気機器用絶縁注型樹脂。

【請求項6】

前記微細エラストマー粒子は、平均粒子径が2〜2000nmであり、かつ全体に対する添加量が重量比で0.01〜20%であることを特徴とする請求項1から請求項5のいずれか1項に記載の電気機器用絶縁注型樹脂。

【請求項7】

前記微細エラストマー粒子は、前記微細エラストマー粒子同士で接触している確率が、前記微細エラストマー粒子の含有量全体に対して20%以下であることを特徴とする請求項1から請求項6のいずれか1項に記載の電気機器用絶縁注型樹脂。

【請求項8】

前記液状エラストマーがポリブタジエン骨格を有し、

前記液状エラストマーの持つ極性を有する分子が、エポキシ基又は酸無水物基であることを特徴とする請求項1に記載の電気機器用絶縁注型樹脂。

【請求項9】

前記無機化合物は、シリカ及びアルミナのうちの少なくとも一方であり、平均粒子径が500μm以下、かつ全体に対する添加量が重量比で85%未満であることを特徴とする請求項1から請求項8のいずれか1項に記載の電気機器用絶縁注型樹脂。

【請求項10】

前記無機化合物の表面を修飾する前記有機分子が、アルキル基、アクリル基、メタクリル基、ヒドロキシル基、酸無水物、カルボキシル基、アルコキシ基のうちの少なくとも一つであることを特徴とする請求項1から請求項9のいずれか1項に記載の電気機器用絶縁注型樹脂。

【請求項11】

前記微細エラストマー粒子及び前記無機化合物に加え、層状粘土化合物、層状雲母、及び超微細シリカのうちの少なくとも1つを含有していることを特徴とする請求項1から請求項10のいずれか1項に記載の電気機器用絶縁注型樹脂。

【請求項12】

請求項1から請求項11のいずれか1項に記載の電気機器用絶縁注型樹脂を用いたことを特徴とする高電圧電気機器。

【請求項1】

電気機器に使用される電気機器用絶縁注型樹脂であって、

エポキシ樹脂中に分散した状態で極性を有する微細エラストマー粒子及び極性を有する分子を持つ液状エラストマーのうちの少なくとも一方を含有し、かつ無機化合物及び有機分子で表面を修飾した無機化合物のうちの少なくとも一方で形成された充填剤を含有していることを特徴とする電気機器用絶縁注型樹脂。

【請求項2】

前記微細エラストマー粒子の分子中に、ポーリングの電気陰性度で2.56以上となる元素が含まれていることを特徴とする請求項1に記載の電気機器用絶縁注型樹脂。

【請求項3】

前記微細エラストマー粒子の表面及び内部のうちの少なくとも一方に、シアノ基、アクリル基、酸無水物、メタクリル基のうちの少なくとも一つを含むことを特徴とする請求項1又は請求項2に記載の電気機器用絶縁注型樹脂。

【請求項4】

前記微細エラストマー粒子は、ポリブタジエン骨格及びポリシロキサン骨格のうちの少なくとも一方を有するゴムで形成されており、前記ポリブタジエン骨格の分子の一部、及び前記ポリシロキサン骨格の分子の一部がカルボキシル基及び酸無水物のうちの少なくとも一方で修飾されていることを特徴とする請求項1又は請求項2に記載の電気機器用絶縁注型樹脂。

【請求項5】

前記微細エラストマー粒子が、ニトリルブタジエンゴム及び架橋ニトリルブタジエンゴムのうちの少なくとも一方であり、前記微細エラストマー粒子の表面及び内部のうちの少なくとも一方が、カルボキシル基及び酸無水物のうちの少なくとも一方で修飾されていることを特徴とする請求項1又は請求項2に記載の電気機器用絶縁注型樹脂。

【請求項6】

前記微細エラストマー粒子は、平均粒子径が2〜2000nmであり、かつ全体に対する添加量が重量比で0.01〜20%であることを特徴とする請求項1から請求項5のいずれか1項に記載の電気機器用絶縁注型樹脂。

【請求項7】

前記微細エラストマー粒子は、前記微細エラストマー粒子同士で接触している確率が、前記微細エラストマー粒子の含有量全体に対して20%以下であることを特徴とする請求項1から請求項6のいずれか1項に記載の電気機器用絶縁注型樹脂。

【請求項8】

前記液状エラストマーがポリブタジエン骨格を有し、

前記液状エラストマーの持つ極性を有する分子が、エポキシ基又は酸無水物基であることを特徴とする請求項1に記載の電気機器用絶縁注型樹脂。

【請求項9】

前記無機化合物は、シリカ及びアルミナのうちの少なくとも一方であり、平均粒子径が500μm以下、かつ全体に対する添加量が重量比で85%未満であることを特徴とする請求項1から請求項8のいずれか1項に記載の電気機器用絶縁注型樹脂。

【請求項10】

前記無機化合物の表面を修飾する前記有機分子が、アルキル基、アクリル基、メタクリル基、ヒドロキシル基、酸無水物、カルボキシル基、アルコキシ基のうちの少なくとも一つであることを特徴とする請求項1から請求項9のいずれか1項に記載の電気機器用絶縁注型樹脂。

【請求項11】

前記微細エラストマー粒子及び前記無機化合物に加え、層状粘土化合物、層状雲母、及び超微細シリカのうちの少なくとも1つを含有していることを特徴とする請求項1から請求項10のいずれか1項に記載の電気機器用絶縁注型樹脂。

【請求項12】

請求項1から請求項11のいずれか1項に記載の電気機器用絶縁注型樹脂を用いたことを特徴とする高電圧電気機器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2011−1424(P2011−1424A)

【公開日】平成23年1月6日(2011.1.6)

【国際特許分類】

【出願番号】特願2009−144247(P2009−144247)

【出願日】平成21年6月17日(2009.6.17)

【出願人】(502129933)株式会社日立産機システム (1,140)

【Fターム(参考)】

【公開日】平成23年1月6日(2011.1.6)

【国際特許分類】

【出願日】平成21年6月17日(2009.6.17)

【出願人】(502129933)株式会社日立産機システム (1,140)

【Fターム(参考)】

[ Back to top ]