電気機械変換素子の製造方法、液体吐出ヘッド及び画像形成装置

【課題】配向制御層をスパッタ法で形成するためにエッチング工程が必要になるとともに無駄な材料消費が生じる。

【解決手段】第1の電極上に電気機械変換素子を形成する素子形成領域の表面改質を行う工程と、素子形成領域に配向制御層となるゾルゲル液を第1の液体吐出ヘッドから吐出させて塗布し、配向制御層を成膜する工程と、成膜された配向制御層上に電気機械変換膜となるゾルゲル液を第2の液体吐出ヘッドから吐出させて塗布し、電気機械変換膜を成膜する工程と、成膜された電気機械変換膜上に第2の電極を形成する工程とを行う。

【解決手段】第1の電極上に電気機械変換素子を形成する素子形成領域の表面改質を行う工程と、素子形成領域に配向制御層となるゾルゲル液を第1の液体吐出ヘッドから吐出させて塗布し、配向制御層を成膜する工程と、成膜された配向制御層上に電気機械変換膜となるゾルゲル液を第2の液体吐出ヘッドから吐出させて塗布し、電気機械変換膜を成膜する工程と、成膜された電気機械変換膜上に第2の電極を形成する工程とを行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電気機械変換素子の製造方法、液体吐出ヘッド及び画像形成装置に関する。

【背景技術】

【0002】

プリンタ、ファクシミリ、複写装置、プロッタ、これらの複合機等の画像形成装置として、例えばインク液滴を吐出する液体吐出ヘッド(液滴吐出ヘッド)からなる記録ヘッドを用いた液体吐出記録方式の画像形成装置(インクジェット記録装置)が知られている。この液体吐出記録方式の画像形成装置は、記録ヘッドからインク滴を、搬送される用紙(紙に限定するものではなく、OHPなどを含み、インク滴、その他の液体などが付着可能なものの意味であり、被記録媒体あるいは記録媒体、記録紙、記録用紙などとも称される。)に対して吐出して、画像形成(記録、印字、印写、印刷も同義語で使用する。)を行なうものであり、記録ヘッドが主走査方向に移動しながら液滴を吐出して画像を形成するシリアル型画像形成装置と、記録ヘッドが移動しない状態で液滴を吐出して画像を形成するライン型ヘッドを用いるライン型画像形成装置がある。

【0003】

なお、本願において、液体吐出記録方式の「画像形成装置」は、紙、糸、繊維、布帛、皮革、金属、プラスチック、ガラス、木材、セラミックス等の媒体に液体を吐出して画像形成を行う装置を意味し、また、「画像形成」とは、文字や図形等の意味を持つ画像を媒体に対して付与することだけでなく、パターン等の意味を持たない画像を媒体に付与すること(単に液滴を媒体に着弾させること)をも意味する。また、「インク」とは、インクと称されるものに限らず、記録液、定着処理液、液体などと称されるものなど、画像形成を行うことができるすべての液体の総称として用い、例えば、DNA試料、レジスト、パターン材料、樹脂なども含まれる。また、「画像」とは平面的なものに限らず、立体的に形成されたものに付与された画像、また立体自体を三次元的に造形して形成された像も含まれる。

【0004】

液体吐出ヘッドとしては、例えば液室内の液体であるインクを加圧し圧力を発生するための圧力発生手段として圧電体、例えば下部電極(第1の電極)、圧電層(金属複合酸化物)、上部電極(第2の電極)を順次積層した圧電部材などで構成した圧電アクチュエータを備え、圧電アクチュエータで液室に壁面を形成する弾性変形可能な振動板を変形させ、液室内容積、圧力を変化させて液滴を吐出させるいわゆる圧電型ヘッドが知られている。

【0005】

従前の圧電素子の製造方法としては、下部電極(第1の電極)上に各種の真空成膜法(例えばスパッタリング法、MO−CVD法(金属有機化合物を用いた化学的気相成長法)、真空蒸着法、イオンプレーティング法)やゾルゲル法、水熱合成法、AD(エアロゾルデポジション)法、塗布・熱分解法(MOD)などの成膜技術により圧電膜を堆積させ、引き続き、上部電極(第2の電極)を形成した後、フォトリソグラフィー・エッチングにより、上部電極のパターニングを行い、同様に圧電膜、下部電極のパターニングを行って個別(各液室に対応する)の圧電素子を形成することが知られている。

【0006】

しかしながら、金属複合酸化物、特にPZTのドライエッチングは容易ではない。RIE(反応性イオンエッチング)でSi半導体デバイスは容易にエッチング加工できるが、この種の材料はイオン種のプラズマエネルギーを高めるため、ICPプラズマ、ECRプラズマ、ヘリコンプラズマを併用した特殊なRIEが必要であり、製造装置のコスト高を招くことになる。また、下部電極(下地電極膜)との選択比を稼げないことから、特に大面積基板ではエッチング速度の不均一性が発生するという不都合がある。

【0007】

そこで、従来、圧電素子などの電気機械変換素子を形成する方法として、例えば、ゾルゲン法を用いて基板上に金属複合酸化物を形成する方法(特許文献1)、2つ以上のインクジェットヘッドを使用して、異なるゾルゲル液を吐出させ、一平面内に均一に混合した強誘電体薄膜を形成する方法(特許文献2)などが知られている。

【0008】

また、PZTの結晶方位面を(111)に優先配向させるために、振動板上に絶縁層TiO2をスパッタ法で成膜し、絶縁層TiO2上に配向制御層LNOをスパッタ法で成膜するもの(特許文献3)、ZrO2層上にIr層をスパッタ法で成膜し、Ir層上に3〜7nmのTi核をスパッタ法で成膜することで配向制御を行うもの(特許文献4)、振動板の最表面を構成する絶縁膜酸化ジルコニウムの表面粗さRaが1〜3nmの範囲内で形成し、絶縁膜酸化ジルコニウム上にTi核をスパッタ法により成膜するもの(特許文献5)なども知られている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平04−168277号公報

【特許文献2】特開2003−297825号公報

【特許文献3】特開2009−255532号公報

【特許文献4】特許第3956134号公報

【特許文献5】特開2005−295786号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、上述したように配向制御層を設ける場合、下部電極となる下地電極膜の全面に塗布して成膜すると、膜厚のばらつきによる配向度のバラツキが生じて圧電素子の変位量のバラツキ、滴吐出特性のばらつきにつながるという問題がある。

【0011】

そこで、上述した特許文献3ないし5に開示されているように、配向制御層をスパッタ法で成膜することで膜厚の均一化を図ることもできるが、この場合にも下地電極膜の全面に成膜された配向制御層をエッチングで個別の圧電素子に対応する個別の配向制御層に分割しなければならない。そのため、エッチング工程が必要になって製造コストが複雑になるとともに、エッチングで除去する部分が発生して材料が無駄になり、製造コストが高くなるという課題がある。

【0012】

本発明は上記の課題に鑑みてなされたものであり、低コストで配向制御層を有する電気機械変換素子を得ることを目的とする。

【課題を解決するための手段】

【0013】

上記の課題を解決するため、本発明に係る電気機械変換素子の製造方法は、

(1)第1の電極上に電気機械変換素子を形成する素子形成領域の表面改質を行う工程と、

(2)前記素子形成領域に配向制御層となるゾルゲル液を第1の液体吐出ヘッドから吐出させて塗布し、前記配向制御層を成膜する工程と、

(3)前記成膜された配向制御層上に電気機械変換膜となるゾルゲル液を第2の液体吐出ヘッドから吐出させて塗布し、前記電気機械変換膜を成膜する工程と、

(4)前記成膜された前記電気機械変換膜上に第2の電極を形成する工程と、を行う

構成とした。

【0014】

ここで、前記配向制御層となるチタンを含む酸化チタン前駆体を塗布し、熱処理して前記配向制御層を成膜する構成とできる。

【0015】

また、前記酸化チタン前駆体は、チタンアルコキシド、塩化物、硝酸塩、酢酸塩の少なくともいずれかを含む構成とできる。

【0016】

また、前記配向制御層の成膜後の膜厚が2〜50nmの範囲内にある構成とできる。

【0017】

また、前記配向制御層は前記電気機械変換膜の優先配向を(111)とする構成とできる。

【0018】

また、前記電気機械変換膜は少なくともPb、Zr、Tiのいずれかを含む構成とできる。

【0019】

本発明に係る液体吐出ヘッドは、本発明に係る電気機械変換素子の製造方法で製造された電気機械変換素子を備えるものである。

【0020】

本発明に係る画像形成装置は、本発明に係る液体吐出ヘッドを備えるものである。

【発明の効果】

【0021】

本発明に係る電気機械変換部材の製造方法によれば、第1の電極上に電気機械変換素子を形成する素子形成領域の表面改質を行う工程と、素子形成領域に配向制御層となるゾルゲル液を第1の液体吐出ヘッドから吐出させて塗布し、配向制御層を成膜する工程と、成膜された配向制御層上に電気機械変換膜となるゾルゲル液を第2の液体吐出ヘッドから吐出させて塗布し、電気機械変換膜を成膜する工程と、成膜された電気機械変換膜上に第2の電極を形成する工程と、を行う構成とし、配向制御層及び電気機械変換膜をいずれも液体吐出方式で形成するので、低コストで配向制御層を有する電気機械変換素子を得ることができる。

【0022】

本発明に係る液体吐出ヘッドによれば、本発明に係る電気機械変換部材の製造方法で製造された電気機械変換部材を備えるので、安定した滴吐出特性が得られる。

【0023】

本発明に係る画像形成装置によれば、本発明に係る液体吐出ヘッドを備えるので、高画質画像を形成できる。

【図面の簡単な説明】

【0024】

【図1】本発明における電気機械変換素子の製造工程における改質工程の一例の説明に供する模式的説明図である。

【図2】同じく改質工程の他の例の説明に供する模式的説明図である。

【図3】同じく改質工程の更に他の例の説明に供する模式的説明図である。

【図4】同製造工程における配向制御層の成膜工程の説明に供する模式的説明図である。

【図5】同製造工程における電気機械変換膜の成膜工程の説明に供する模式的説明図である。

【図6】本発明の実施例におけるヒステリシス曲線の説明図である。

【図7】同じくPZT膜をXRDで分析した分析結果を示す説明図である。

【図8】同じく配向制御層膜厚と配向度の関係の一例を示す説明図である。

【図9】本発明に係る液体吐出ヘッドの一例を示す断面説明図である。

【図10】同じくマルチノズル化した例を示す断面説明図である。

【図11】本発明に係る画像形成装置の一例の機構部を説明する側面説明図である。

【図12】同機構部を説明する平面説明図である。

【発明を実施するための形態】

【0025】

以下、本発明の実施形態について添付図面を参照して説明する。

まず、本発明に係る電気変換部材の製造方法においては、ゾルゲル法によるパターン化した配向制御層を第1電極上に形成し、配向制御層上に、ゾルゲル法によるパターン化した電気機械変換膜を形成する。すなわち、下地基板の濡れ性を制御した配向制御層前駆体、PZT前駆体(ゾルゲル液)の塗り分けをする(アルカンチオールの特定金属上に自己配列する現象を利用している)。

【0026】

まず、ゾルゲル法による電気機械変換膜の形成について説明する。

電気機械変換膜がPZTの場合、酢酸鉛、ジルコニウムアルコキシド、チタンアルコキシド化合物を出発材料にし、共通溶媒としてメトキシエタノールに溶解させ均一溶液を得る。この均一溶媒をPZT前駆体(溶液)という。なお、PZTとは、公知のように、ジルコン酸鉛(PbTiO3)とチタン酸鉛(PbTiO3)の固溶体で、その比率により特性が異なる。一般的に優れた圧電特性を示す組成は、PbZrO3とPbTiO3の比率が53:47の割合で、化学式で示すと、「Pb(Zr0.53,Ti0.47)O3」で、一般にはPZT(53/47)と表記される。

【0027】

酢酸鉛、ジルコニウムアルコキシド、チタンアルコキシド化合物の出発材料は、上記化学式に従って秤量される。

【0028】

金属アルコキシド化合物は大気中の水分により容易に加水分解してしまうので、前駆体溶液に安定剤としてアセチルアセトン、酢酸、ジエタノールアミンなどの安定化剤を適量添加しても良い。

【0029】

PZT以外の複合酸化物としては、チタン酸バリウムなどが挙げられ、この場合は、バリウムアルコキシド、チタンアルコキシド化合物を出発材料にし、共通溶媒に溶解させることでチタン酸バリウム前駆体溶液を作製することができる。

【0030】

これら材料は、一般式ABO3で記述され、A=Pb、Ba、Sr B=Ti、Zr、Sn、Ni、Zn、Mg、Nb を主成分とする複合酸化物が該当する。その具体的な記述として、(Pb1−x, Ba)(Zr, Ti)O3、(Pb1−x, Sr)(Zr, Ti)O3、これはAサイトのPbを一部BaやSrで置換した場合である。このような置換は2価の元素であれば可能であり、その効果は熱処理中の鉛の蒸発による特性劣化を低減させる作用を有している。

【0031】

液体吐出ヘッドの圧電アクチュエータとして用いる場合、PZT膜の膜厚は1μm〜2μmが必要であるため、PZT膜の成膜工程を、十数回を繰り返して所望の膜厚とする。

【0032】

次に、配向制御層について説明する。

鉛を含む複合酸化物の優先配向を(111)に制御する場合、配向制御層として酸化チタン層を膜厚2〜50nmで下部電極(第1の電極)上に成膜する。本発明では、ゾルゲル法を応用して、かつ、ゾルゲル液(配向制御層前駆体)を液体吐出ヘッドで必要部位に塗布することで、配向制御層のパターニングや無駄な材料消費を抑えている。

【0033】

上述したようにゾルゲル法による配向制御層前駆体(ゾルゲル液)、PZT前駆体(ゾルゲル液)を液体吐出ヘッドを使用して塗り分けるには、アルカンチオールの特定金属上に自己配列する現象を利用して行う。つまり、

(1)白金族金属にチオールは自己組織化単分子(SAM)膜を形成することから、第1の電極(下部電極)にはPtを用い、その全面にSAM膜処理を行う。このとき、SAM膜上はアルキル基が配置しているので、疎水性になる。

【0034】

(2)周知のフォトリソグラフィー及びエッチング工程により、前記SAM膜をパターニングする。レジスト剥離後も、パターン化されたSAM膜は残っているので、この部位は疎水性のままである。一方、パターニングにてSAM膜を除去した部位は白金表面であるので、親水性を有し、この部位が下部電極を含めて有効な電気機械変換素子を形成する素子形成領域となる。

【0035】

(3)液体吐出ヘッドを備える液体吐出装置を使用して、親水性の領域(素子形成領域)にゾルゲル液を塗布する。このゾルゲル液の塗布は、第1の液体吐出ヘッドを使用して、配向制御層となる例えば酸化チタン前駆体を塗布し、加熱処理して、配向制御層としての酸化チタン膜を成膜する。このとき、表面エネルギーのコントラストにより塗布領域は、親水性の領域のみとなる。なお、ゾルゲル液は液体吐出ヘッドで塗布可能な粘度及び表面張力に調整される。

【0036】

(4)配向制御層を成膜した第1の電極上にSAM処理によって素子形成領域を形成する。

【0037】

(5)液体吐出ヘッドを備える液体吐出塗布装置を使用して、酸化チタン膜の領域に電気機械変換膜となるゾルゲル液を塗布する。このゾルゲル液の塗布は、第2の液体吐出ヘッドを使用して、電気機械変換膜となる例えばPZT前駆体を塗布し、加熱処理して、電気機械変換膜を成膜する。このときも、表面エネルギーのコントラストにより、塗布領域は、酸化チタン膜の領域のみとなる。なお、ゾルゲル液は液体吐出ヘッドで塗布可能な粘度及び表面張力に調整される。

【0038】

なお、液体吐出塗布装置としては、第1、第2の液体吐出ヘッドが主走査方向に移動可能に配設されたシリアル型のものを使用している。

【0039】

2回目以降のゾルゲル液の塗り分け工程は1回目と同様に行うが、このときSAM膜は酸化物薄膜上には形成されない。したがって、配向制御層や電気機械変換膜の無い領域(露出している第1の電極上のみ)にSAM膜が形成されるため、1回目のゾルゲル液の塗り分け工程で実施したフォトリソグラフィー及びエッチング工程は不要である。これにより、SAM膜形成の工程を簡便化することができる。

【0040】

以上の工程を、塗膜されてパターン形成した電気機械変換膜が所望の膜厚になるまで繰り返す。この方法によるパターン化は、例えば、セラミックス膜厚(電気機械変換膜)が5μmの厚さになるまで形成することができる。

【0041】

以下、具体的に説明する。

まず、アンカンチオールのSAM膜パターニング工程の異なる例について図1ないし図3を参照して説明する。

図1はフォトリソグラフィー・エッチング法の例である。図1(a)に示す第1の電極1(実際には第1電極1が成膜された基板であるが、以下では、第1の電極1として説明する。)は、前述したようにチオールとの反応性に優れた白金で形成している。アルカンチオールは分子鎖長により反応性や疎水(撥水)性が異なるものの、C6からC18の分子を一般的な有機溶媒(アルコール、アセトン、トルエンなど)に溶解させる(濃度数モル/リットル)。

【0042】

そこで、この溶液中に、第1の電極1を浸漬させ、所定時間後に取り出した後、余剰な分子を溶媒で置換洗浄し乾燥することで、図1(b)に示すように、第1電極1の全表面にSAM膜2が成膜される。

【0043】

その後、図1(c)に示すように、フォトリソグラフィーにより、電気機械変換素子を形成する素子形成領域4を形成するためのフォトレジストのパターン3を形成する。そして、図1(d)に示すように、ドライエッチングにより、パターン2以外の領域のSAM膜2を除去し、パターン3を除去することにより、SAM膜2には素子形成領域4がパターニングされ、その他の領域は疎水性領域5なる。

【0044】

図2はフォトリソレジストカバー法の例である。図2(a)に示す第1の電極1上に、図2(b)に示すように素子形成領域4に対応する領域にフォトレジストのパターン3を形成し、その後、図2(c)に示すように、第1の電極1上にSAM膜2を形成する処理を行う。処理後の状態は、フォトレジスト3上にはSAM膜2は形成されないので、図2(d)に示すように、レジストパターン3を除去することにより、SAM膜2には素子形成領域4がパターニングされ、その他の領域は疎水性領域5なる。

【0045】

図3は露光除去法の例である。図3(a)に示す第1の電極1上の全表面に、図3(b)に示すようにSAM膜2を成膜する。そして、図3(c)に示すように、素子形成領域4に対応する開口部を有するマスク6を介して紫外線を照射して露光することで、図3(d)に示すように、未露光部にはSAM膜2が残り、露光部ではSAM膜2が消失するので、SAM膜2には素子形成領域(親水性領域)4がパターニングされ、その他の領域は疎水性領域5なる。

【0046】

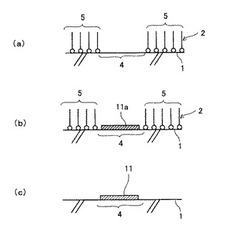

次に、配向制御層の成膜について図4を参照して説明する。

上述したアンカンチオールのSAM膜パターニング工程を行うことにより、図4(a)に示すように、第1の電極1の表面は、SAM膜2が存在している領域が疎水性となり、SAM膜2が存在していない素子形成領域4が親水性となる。

【0047】

そこで、図4(b)に示すように、第1の液体吐出ヘッドによって配向制御層となる酸化チタン前駆体のパターン11aを形成し、通常のゾルゲルプロセスに従って熱処理を行って、図4(c)に示すように、酸化チタン膜11を成膜する。なお、酸化チタン前駆体熱処理温度は有機物の燃焼温度:500℃であり、これにより、SAM膜2は消失する。

【0048】

次に、電気機械変換膜の成膜について図5を参照して説明する。

図5(a)に示すように、酸化チタン膜11が成膜された第1の電極1上にSAM膜2を成膜する。前述したように、SAM膜は酸化物薄膜上には形成することができないので、酸化チタン膜11のない露出している第1の電極1表面(白金膜上)のみにSAM膜2が形成される。この自己組織化現象を利用することで、2回目以降も1回目と全く同じ位置関係を持った疎水(撥水)性と親水性の領域を得ることができ、1回目のSAM膜のパターニング処理(前述のフォトリソグラフィー・エッチング処理など)を実行する必要性がなく、プロセスが簡素化する。

【0049】

そして、図5(b)に示すように、第2の液体吐出ヘッドによって電気機械変換素子となるPZT前駆体のパターン12aを形成し、熱処理して、図5(c)に示すように、PZT膜12を成膜する。このとき、PZT結晶化温度は700℃以上であるので、この高温処理によりSAM膜2は消失する。

【0050】

その後、所望の膜厚(例えば5μm)が得られるまで、前述した浸漬処理によるSAM膜2の成膜、PZT前駆体のパターン12aの形成、PZT膜12の成膜を繰り返す。

【0051】

そして、所望の膜厚が得られれば、図5(d)に示すようにPZT膜12上に上部電極(第2の電極)13を成膜し、電気機械変換素子を完成する。

【0052】

なお、下部電極(第1の電極)として用いられる材料は、耐熱性があり、かつ、アルカンチオールとの反応によりSAM膜を形成する金属材料が選ばれる。ここで、銅や銀はSAM膜を形成するが、大気下中、500℃以上の熱処理により変質してしまうので使用できない。また、金は、両条件を満たすものの、積層するPZT膜の結晶化に不利に働くので使用できない。そこで、白金、ロジウム、ルテニウム、イリジウム、の単金属や白金−ロジウムなどの白金を主成分とした他の白金族元素との合金材料も有効であり、本実施形態では導電性酸化物膜の上に堆積させた。

【0053】

第1の電極を配する基板は、液体吐出ヘッドであれば、流路板で形成される液室の壁面を形成する振動板とすることができる。振動板は、厚さ数μmであり、シリコン酸化膜や窒化シリコン膜、酸化窒化シリコン膜、およびこれら各膜の積層膜などを成膜することもできる。また、熱膨張差を考慮した酸化アルミニウム膜、ジルコニア膜などのセラミック膜を成膜することもできる。これら材料は絶縁体である。

【0054】

第1の電極は、電気機械変換素子を駆動するときの共通電極として電気的接続をするので、第1の電極を配する基板(例えば振動板)は、絶縁体、若しくは絶縁処理を施した導電体を用いる。

【0055】

上述したシリコン系絶縁膜は熱酸化膜、CVD堆積膜を用い、金属酸化膜はスパッタリング法で成膜することができる。

【0056】

また、従前は、振動板上に白金族の第1の電極を配置する場合、膜密着力を強めるための密着層が必要であった。密着層として可能な材料は、チタン、タンタル、酸化チタン、酸化タンタル、窒化チタン、窒化タンタルやこれら積層膜が有効であるが、導電性酸化物の場合、振動板を同じ酸化物(シリコン酸化物)とすることで、これら密着層を配置しなくても十分な膜密着力が得られる。

【0057】

次に、本発明の具体的実施例について説明する。

(実施例1)

シリコンウェハに熱酸化膜(膜厚1μm)を形成し、密着層としてチタン膜(膜厚50nm)をスパッタ成膜した。引続き下部電極(第1の電極)1として白金膜(膜厚200nm)スパッタ成膜した。

【0058】

次いで、アルカンチオールにCH3(CH2)6−SHを用い、濃度0.01モル/リットル(溶媒:イソプロピルアルコール)溶液に浸漬させ、SAM処理を行った。その後、イソプロピルアルコールで洗浄・乾燥後、パターニングの工程に移る。

【0059】

SAM処理後の疎水性は、接触角測定を行い、SAM膜2上での水の接触角は92.2°であった。一方、SAM処理前の白金膜(スパッタ膜)1上での水の接触は5°以下(完全濡れ)であり、SAM膜処理がなされたことがわかる。

【0060】

そして、東京応化社製フォトレジスト(TSMR8800)をスピンコート法で成膜し、通常のフォトリソグラフィーでレジストパターンを形成した後、酸素プラズマ処理を行い、露出部のSAM膜2を除去した。処理後の残渣レジストはアセトンにて溶解除去し、同様の接触角評価を行ったところ、除去部では5°以下(完全濡れ)、レジストでカバーされていた部位のそれは92.4°の値を示し、SAM膜2のパターン化がなされたことを確認した。

【0061】

他方式のパターニングとして、同様のレジストワークにより予めレジストパターンを形成し、同様のSAM膜処理を実施後、アセトンにてレジストを除去し、接触角を測定した。レジストカバーされた白金膜上の接触角は5°以下(完全濡れ)、他の部位のそれは92.0°となり、SAM膜2のパターン化がなされたことを確認した。

【0062】

更に他方式として、シャドウマスクを用いた紫外線照射を行った。用いた紫外線はエキシマランプによる波長176nmの真空紫外光を10分間照射した。照射部の接触角は5°以下(完全濡れ)、未照射部のそれは92.2°でありSAM膜のパターン化がなされたことを確認した。

【0063】

その後、配向制御層として酸化チタン層11を成膜する。配向制御層前駆体塗布液の合成は、出発材料にイソプロポキシドチタンを用いた。イソプロポキシドチタンをメトキシエタノールに溶解し、アルコール交換反応を進めた。このイソプロポキシドチタン濃度は、0.01モル/リットルにした。この酸化チタン前駆体11aを、先のパターンされたSAM膜2上に第1の液体吐出ヘッドを使って、1回塗布することで、親水領域4のみに成膜された。

【0064】

そして、塗布された酸化チタン前駆体11aに対し、第1の加熱(溶媒乾燥)として120℃処理後、有機物の熱分解処理として400℃+500℃の熱処理を行い、短手方向中央部膜厚2nm、端部膜厚1.2nmの配向制御層11が得られた。これは、スピンコート法では得られなかった膜厚を確保できることを意味する。

【0065】

次いで、試料表面をイソプロピルアルコールで洗浄した後、同様の浸漬処理にてSAM膜2を形成した。酸化チタン膜11上の接触角は5°以下(完全濡れ)を示し、下部電極の白金が露出している部位のそれは92.0°を示した。このことより自己整合型SAM膜2の形成が確認できた。

【0066】

次に、圧電層(電気機械変換膜)としてPZT(53/47)膜12を成膜する。PZT前駆体塗布液の合成は、出発材料に酢酸鉛三水和物、イソプロポキシドチタン、イソプロポキシドジルコニウムを用いた。酢酸鉛の結晶水はメトキシエタノールに溶解後、脱水した。化学両論組成に対し鉛量を10モル%過剰にした。これは、熱処理中のいわゆる鉛抜けによる結晶性低下を防ぐためである。

【0067】

そして、イソプロポキシドチタン、イソプロポキシドジルコニウムをメトキシエタノールに溶解し、アルコール交換反応、エステル化反応を進め、先記の酢酸鉛を溶解したメトキシエタノール溶液と混合することでPZT前駆体溶液を合成した。このPZT濃度は0.1モル/リットルにした。

【0068】

一度のゾルゲルによる成膜で得られる膜厚は100nmが好ましく、前駆体濃度は成膜面積と前駆体塗布量の関係から適正化される(したがって、0.1モル/リットルに限定されるものではない)。

【0069】

このPZT前駆体溶液を先のパターン化したSAM膜2上に、第2の液体吐出ヘッドを使用して塗布した。塗布されたPZT前駆体溶液は、親水部である酸化チタン膜11上にのみ、濡れ広がった。これを第1の加熱(溶媒乾燥)として120℃処理後、有機物の熱分解処理として500℃の熱処理を行ってPZT膜12を形成した。膜厚は80nmであった。

【0070】

上記のPZT膜12の成膜工程を6回繰り返し540nmのPZT膜12を得た後、結晶化熱処理(温度700℃)をRTA(急速熱処理)にて行った。このとき、PZT膜にクラックなどの不良は生じなかった。

【0071】

さらに、6回のSAM膜処理→PZT前駆体の選択塗布→120℃乾燥→500℃熱分解を行い、結晶化処理を2サイクル実施した。このときもPZT膜にクラックなどの不良は生じなかった。膜厚は1000nmに達した。

【0072】

そして、PZT膜に白金からなる上部電極(第2の電極)を成膜し、電気特性、電気機械変換能(圧電定数)の評価を行った。

【0073】

膜の比誘電率は1220、誘電損失は0.02、残留分極は19.3uC/cm2、抗電界は36.5kV/cmであり、通常のセラミック焼結体と同等の特性を持つことが確認された(P−Eヒステリシス曲線を図6に示している)。

【0074】

ここで、電気機械変換性能は電界印加による変形量をレーザードップラー振動計で計測し、シミュレーションによる合わせ込みから算出した。その圧電定数d31は−120pm/Vとなり、こちらもセラミック焼結体と同等の値であった。これは液体吐出ヘッドとして十分設計できうる特性値である。

【0075】

また、PZT膜をXRDで分析した結果は、(111)配向度が91%であり、(111)の優先配向を確認した。XRD分析結果を図7に示している。また、前記配向比率は、以下の(1)式で表される。

【0076】

(111)配向度=ΣI(111)/ΣI(hkl) {h,k,l:任意の値}・・(1)

【0077】

上部電極を形成せずに、更なる厚膜化を試みた。すなわち、6回までの熱分解アニールのたびに結晶化処理を行い、これを10回繰り返したところ、5μmのパターン化されたPZT膜がクラックなどの欠陥を伴わずに得られた。

【0078】

(実施例2)

上記実施例1に続いて、配向制御層の膜厚を増加させたときの配向度変化を調べた。配向制御層の膜厚を増加させるためには、2つの方法のいずれかを採用できる。

【0079】

(1)配向制御層前駆体塗布液の固形分濃度を増加させる。

(2)配向制御層前駆体塗布液を複数回の塗布と熱処理する。

【0080】

本実施例2では、(1)の方法を用いて、膜厚増加を試みた。固形分濃度を変化させ、塗布−熱処理を実施した時に、得られる短手方向中央膜厚を、それぞれ25、50、75、100nmの配向制御層を用意した。これらすべての配向制御層に対して、実施例1と同様にPZT膜を成膜した。

【0081】

これらの各PZT膜をXRDで分析した結果は、(111)配向度が図8に示すようになった。

【0082】

ここで、PZT膜の配向制御をする場合は、配向度90〜95%以上が好ましい値とされているため、図8より、配向制御層の膜厚が50nm以下であれば、配向度の要求を満たすことが確認された。

【0083】

次に、本発明に係る液体吐出ヘッドについて図9を参照して説明する。なお、図9は同液体吐出ヘッドの断面説明図である。

この液体吐出ヘッド100は、液滴を吐出するノズル101が形成されたノズル板102と、ノズル101が連通する流路(圧力室)103を形成する流路部材104と、圧力室103の壁面の形成する振動板105とが積層され、振動板105の圧力室103と反対側の面に本発明に係る電気機械変換部材140からなる圧電アクチュエータが設けられている。

【0084】

電気機械変換素子140は、振動板105上に、酸化物電極141、第1の電極(下部電極)としての白金族電極142、配向制御層143、電気機械変換膜144、第2の電極(上部電極)145を順次積層形成したものであり、前記実施例1、2などで説明した本発明に係る電気機械変換素子の製造方法によって形成している。

【0085】

ここで、電気機械変換素子140は、振動板105上に形成するが、上述したように簡便な製造工程で(かつバルクセラミックスと同等の性能を持つ)形成できる。そして、その後の圧力室103形成のための裏面からのエッチング除去、ノズル101を有するノズル板102を接合することで液体吐出ヘッドを得ることができる。

【0086】

このように本発明に係る電気機械変換部材の製造方法で製造された電気機械変換部材かからなる圧電アクチュエータを備えることで、安定した滴吐出を行なうことができる。

【0087】

なお、複数のノズル列を配列した液体吐出ヘッドの例について図10に示しているが、ここのヘッド部分の構成は上記図9と同様であるので、説明を省略する。

【0088】

なお、上述した液体吐出ヘッドとこの液体吐出ヘッドに液体を供給するタンクを一体化することでヘッド一体型液体カートリッジ(カートリッジ一体型ヘッド)を得ることができる。

【0089】

次に、本発明に係る液体吐出ヘッドを備える本発明に係る画像形成装置の一例について図11及び図12を参照して説明する。なお、図11は同装置の機構部を説明する側面説明図、図12は同機構部の要部平面説明図である。

この画像形成装置はシリアル型画像形成装置であり、左右の側板221A、221Bに横架したガイド部材である主従のガイドロッド231、232でキャリッジ233を主走査方向に摺動自在に保持し、図示しない主走査モータによってタイミングベルトを介して矢示方向(キャリッジ主走査方向)に移動走査する。

【0090】

このキャリッジ233には、イエロー(Y)、シアン(C)、マゼンタ(M)、ブラック(K)の各色のインク滴を吐出するための本発明に係る液体吐出ヘッドからなる記録ヘッド234を複数のノズルからなるノズル列を主走査方向と直交する副走査方向に配列し、インク滴吐出方向を下方に向けて装着している。

【0091】

記録ヘッド234は、それぞれ2つのノズル列を有する液体吐出ヘッド234a、234bを1つのベース部材に取り付けて構成したもので、一方のヘッド234aの一方のノズル列はブラック(K)の液滴を、他方のノズル列はシアン(C)の液滴を、他方のヘッド234bの一方のノズル列はマゼンタ(M)の液滴を、他方のノズル列はイエロー(Y)の液滴を、それぞれ吐出する。なお、ここでは2ヘッド構成で4色の液滴を吐出する構成としているが、各色毎の液体吐出ヘッドを備えることもできる。

【0092】

また、キャリッジ233には、記録ヘッド234のノズル列に対応して各色のインクを供給するためのサブタンク235a、235b(区別しないときは「サブタンク235」という。)を搭載している。このサブタンク235には各色の供給チューブ236を介して、供給ユニット224によって各色のインクカートリッジ210から各色のインクが補充供給される。

【0093】

一方、給紙トレイ202の用紙積載部(圧板)241上に積載した用紙242を給紙するための給紙部として、用紙積載部241から用紙242を1枚ずつ分離給送する半月コロ(給紙コロ)243及び給紙コロ243に対向し、摩擦係数の大きな材質からなる分離パッド244を備え、この分離パッド244は給紙コロ243側に付勢されている。

【0094】

そして、この給紙部から給紙された用紙242を記録ヘッド234の下方側に送り込むために、用紙242を案内するガイド部材245と、カウンタローラ246と、搬送ガイド部材247と、先端加圧コロ249を有する押さえ部材248とを備えるとともに、給送された用紙242を静電吸着して記録ヘッド234に対向する位置で搬送するための搬送手段である搬送ベルト251を備えている。

【0095】

この搬送ベルト251は、無端状ベルトであり、搬送ローラ252とテンションローラ253との間に掛け渡されて、ベルト搬送方向(副走査方向)に周回するように構成している。また、この搬送ベルト251の表面を帯電させるための帯電手段である帯電ローラ256を備えている。この帯電ローラ256は、搬送ベルト251の表層に接触し、搬送ベルト251の回動に従動して回転するように配置されている。この搬送ベルト251は、図示しない副走査モータによってタイミングを介して搬送ローラ252が回転駆動されることによってベルト搬送方向に周回移動する。

【0096】

さらに、記録ヘッド234で記録された用紙242を排紙するための排紙部として、搬送ベルト251から用紙242を分離するための分離爪261と、排紙ローラ262及び排紙コロ263とを備え、排紙ローラ262の下方に排紙トレイ203を備えている。

【0097】

また、装置本体の背面部には両面ユニット271が着脱自在に装着されている。この両面ユニット271は搬送ベルト251の逆方向回転で戻される用紙242を取り込んで反転させて再度カウンタローラ246と搬送ベルト251との間に給紙する。また、この両面ユニット271の上面は手差しトレイ272としている。

【0098】

さらに、キャリッジ233の走査方向一方側の非印字領域には、記録ヘッド234のノズルの状態を維持し、回復するための維持回復機構281を配置している。この維持回復機構281には、記録ヘッド234の各ノズル面をキャピングするための各キャップ部材(以下「キャップ」という。)282a、282b(区別しないときは「キャップ282」という。)と、ノズル面をワイピングするためのブレード部材であるワイパーブレード283と、増粘したインクを排出するために記録に寄与しない液滴を吐出させる空吐出を行うときの液滴を受ける空吐出受け284などを備えている。

【0099】

また、キャリッジ233の走査方向他方側の非印字領域には、記録中などに増粘したインクを排出するために記録に寄与しない液滴を吐出させる空吐出を行うときの液滴を受ける空吐出受け288を配置し、この空吐出受け288には記録ヘッド234のノズル列方向に沿った開口部289などを備えている。

【0100】

このように構成したこの画像形成装置においては、給紙トレイ202から用紙242が1枚ずつ分離給紙され、略鉛直上方に給紙された用紙242はガイド245で案内され、搬送ベルト251とカウンタローラ246との間に挟まれて搬送され、更に先端を搬送ガイド237で案内されて先端加圧コロ249で搬送ベルト251に押し付けられ、略90°搬送方向を転換される。

【0101】

このとき、帯電ローラ256に対してプラス出力とマイナス出力とが交互に繰り返すように、つまり交番する電圧が印加され、搬送ベルト251が交番する帯電電圧パターン、すなわち、周回方向である副走査方向に、プラスとマイナスが所定の幅で帯状に交互に帯電されたものとなる。このプラス、マイナス交互に帯電した搬送ベルト251上に用紙242が給送されると、用紙242が搬送ベルト251に吸着され、搬送ベルト251の周回移動によって用紙242が副走査方向に搬送される。

【0102】

そこで、キャリッジ233を移動させながら画像信号に応じて記録ヘッド234を駆動することにより、停止している用紙242にインク滴を吐出して1行分を記録し、用紙242を所定量搬送後、次の行の記録を行う。記録終了信号又は用紙242の後端が記録領域に到達した信号を受けることにより、記録動作を終了して、用紙242を排紙トレイ203に排紙する。

【0103】

このように、この画像形成装置では、本発明に係る液体吐出ヘッドを備えているので、高画質画像を形成することができる。

【0104】

なお、上記実施形態では本発明に係る液体吐出ヘッドをシリアル型画像形成装置に搭載した例で説明したが、ライン型画像形成装置の液体吐出ヘッドとしても同様に搭載することができる。

【符号の説明】

【0105】

1 下部電極(第1の電極)

2 SAM膜

4 親水領域(素子形成領域)

5 疎水領域

11a 配向制御層前駆体(酸化チタン前駆体)

11 配向制御層(酸化チタン層)

12a 電気機械変換膜前駆体(PZT膜前駆体)

12 電気機械変換膜(PZT膜)

13 上部電極(第2の電極)

233 キャリッジ

234a、234b 記録ヘッド

【技術分野】

【0001】

本発明は、電気機械変換素子の製造方法、液体吐出ヘッド及び画像形成装置に関する。

【背景技術】

【0002】

プリンタ、ファクシミリ、複写装置、プロッタ、これらの複合機等の画像形成装置として、例えばインク液滴を吐出する液体吐出ヘッド(液滴吐出ヘッド)からなる記録ヘッドを用いた液体吐出記録方式の画像形成装置(インクジェット記録装置)が知られている。この液体吐出記録方式の画像形成装置は、記録ヘッドからインク滴を、搬送される用紙(紙に限定するものではなく、OHPなどを含み、インク滴、その他の液体などが付着可能なものの意味であり、被記録媒体あるいは記録媒体、記録紙、記録用紙などとも称される。)に対して吐出して、画像形成(記録、印字、印写、印刷も同義語で使用する。)を行なうものであり、記録ヘッドが主走査方向に移動しながら液滴を吐出して画像を形成するシリアル型画像形成装置と、記録ヘッドが移動しない状態で液滴を吐出して画像を形成するライン型ヘッドを用いるライン型画像形成装置がある。

【0003】

なお、本願において、液体吐出記録方式の「画像形成装置」は、紙、糸、繊維、布帛、皮革、金属、プラスチック、ガラス、木材、セラミックス等の媒体に液体を吐出して画像形成を行う装置を意味し、また、「画像形成」とは、文字や図形等の意味を持つ画像を媒体に対して付与することだけでなく、パターン等の意味を持たない画像を媒体に付与すること(単に液滴を媒体に着弾させること)をも意味する。また、「インク」とは、インクと称されるものに限らず、記録液、定着処理液、液体などと称されるものなど、画像形成を行うことができるすべての液体の総称として用い、例えば、DNA試料、レジスト、パターン材料、樹脂なども含まれる。また、「画像」とは平面的なものに限らず、立体的に形成されたものに付与された画像、また立体自体を三次元的に造形して形成された像も含まれる。

【0004】

液体吐出ヘッドとしては、例えば液室内の液体であるインクを加圧し圧力を発生するための圧力発生手段として圧電体、例えば下部電極(第1の電極)、圧電層(金属複合酸化物)、上部電極(第2の電極)を順次積層した圧電部材などで構成した圧電アクチュエータを備え、圧電アクチュエータで液室に壁面を形成する弾性変形可能な振動板を変形させ、液室内容積、圧力を変化させて液滴を吐出させるいわゆる圧電型ヘッドが知られている。

【0005】

従前の圧電素子の製造方法としては、下部電極(第1の電極)上に各種の真空成膜法(例えばスパッタリング法、MO−CVD法(金属有機化合物を用いた化学的気相成長法)、真空蒸着法、イオンプレーティング法)やゾルゲル法、水熱合成法、AD(エアロゾルデポジション)法、塗布・熱分解法(MOD)などの成膜技術により圧電膜を堆積させ、引き続き、上部電極(第2の電極)を形成した後、フォトリソグラフィー・エッチングにより、上部電極のパターニングを行い、同様に圧電膜、下部電極のパターニングを行って個別(各液室に対応する)の圧電素子を形成することが知られている。

【0006】

しかしながら、金属複合酸化物、特にPZTのドライエッチングは容易ではない。RIE(反応性イオンエッチング)でSi半導体デバイスは容易にエッチング加工できるが、この種の材料はイオン種のプラズマエネルギーを高めるため、ICPプラズマ、ECRプラズマ、ヘリコンプラズマを併用した特殊なRIEが必要であり、製造装置のコスト高を招くことになる。また、下部電極(下地電極膜)との選択比を稼げないことから、特に大面積基板ではエッチング速度の不均一性が発生するという不都合がある。

【0007】

そこで、従来、圧電素子などの電気機械変換素子を形成する方法として、例えば、ゾルゲン法を用いて基板上に金属複合酸化物を形成する方法(特許文献1)、2つ以上のインクジェットヘッドを使用して、異なるゾルゲル液を吐出させ、一平面内に均一に混合した強誘電体薄膜を形成する方法(特許文献2)などが知られている。

【0008】

また、PZTの結晶方位面を(111)に優先配向させるために、振動板上に絶縁層TiO2をスパッタ法で成膜し、絶縁層TiO2上に配向制御層LNOをスパッタ法で成膜するもの(特許文献3)、ZrO2層上にIr層をスパッタ法で成膜し、Ir層上に3〜7nmのTi核をスパッタ法で成膜することで配向制御を行うもの(特許文献4)、振動板の最表面を構成する絶縁膜酸化ジルコニウムの表面粗さRaが1〜3nmの範囲内で形成し、絶縁膜酸化ジルコニウム上にTi核をスパッタ法により成膜するもの(特許文献5)なども知られている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平04−168277号公報

【特許文献2】特開2003−297825号公報

【特許文献3】特開2009−255532号公報

【特許文献4】特許第3956134号公報

【特許文献5】特開2005−295786号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、上述したように配向制御層を設ける場合、下部電極となる下地電極膜の全面に塗布して成膜すると、膜厚のばらつきによる配向度のバラツキが生じて圧電素子の変位量のバラツキ、滴吐出特性のばらつきにつながるという問題がある。

【0011】

そこで、上述した特許文献3ないし5に開示されているように、配向制御層をスパッタ法で成膜することで膜厚の均一化を図ることもできるが、この場合にも下地電極膜の全面に成膜された配向制御層をエッチングで個別の圧電素子に対応する個別の配向制御層に分割しなければならない。そのため、エッチング工程が必要になって製造コストが複雑になるとともに、エッチングで除去する部分が発生して材料が無駄になり、製造コストが高くなるという課題がある。

【0012】

本発明は上記の課題に鑑みてなされたものであり、低コストで配向制御層を有する電気機械変換素子を得ることを目的とする。

【課題を解決するための手段】

【0013】

上記の課題を解決するため、本発明に係る電気機械変換素子の製造方法は、

(1)第1の電極上に電気機械変換素子を形成する素子形成領域の表面改質を行う工程と、

(2)前記素子形成領域に配向制御層となるゾルゲル液を第1の液体吐出ヘッドから吐出させて塗布し、前記配向制御層を成膜する工程と、

(3)前記成膜された配向制御層上に電気機械変換膜となるゾルゲル液を第2の液体吐出ヘッドから吐出させて塗布し、前記電気機械変換膜を成膜する工程と、

(4)前記成膜された前記電気機械変換膜上に第2の電極を形成する工程と、を行う

構成とした。

【0014】

ここで、前記配向制御層となるチタンを含む酸化チタン前駆体を塗布し、熱処理して前記配向制御層を成膜する構成とできる。

【0015】

また、前記酸化チタン前駆体は、チタンアルコキシド、塩化物、硝酸塩、酢酸塩の少なくともいずれかを含む構成とできる。

【0016】

また、前記配向制御層の成膜後の膜厚が2〜50nmの範囲内にある構成とできる。

【0017】

また、前記配向制御層は前記電気機械変換膜の優先配向を(111)とする構成とできる。

【0018】

また、前記電気機械変換膜は少なくともPb、Zr、Tiのいずれかを含む構成とできる。

【0019】

本発明に係る液体吐出ヘッドは、本発明に係る電気機械変換素子の製造方法で製造された電気機械変換素子を備えるものである。

【0020】

本発明に係る画像形成装置は、本発明に係る液体吐出ヘッドを備えるものである。

【発明の効果】

【0021】

本発明に係る電気機械変換部材の製造方法によれば、第1の電極上に電気機械変換素子を形成する素子形成領域の表面改質を行う工程と、素子形成領域に配向制御層となるゾルゲル液を第1の液体吐出ヘッドから吐出させて塗布し、配向制御層を成膜する工程と、成膜された配向制御層上に電気機械変換膜となるゾルゲル液を第2の液体吐出ヘッドから吐出させて塗布し、電気機械変換膜を成膜する工程と、成膜された電気機械変換膜上に第2の電極を形成する工程と、を行う構成とし、配向制御層及び電気機械変換膜をいずれも液体吐出方式で形成するので、低コストで配向制御層を有する電気機械変換素子を得ることができる。

【0022】

本発明に係る液体吐出ヘッドによれば、本発明に係る電気機械変換部材の製造方法で製造された電気機械変換部材を備えるので、安定した滴吐出特性が得られる。

【0023】

本発明に係る画像形成装置によれば、本発明に係る液体吐出ヘッドを備えるので、高画質画像を形成できる。

【図面の簡単な説明】

【0024】

【図1】本発明における電気機械変換素子の製造工程における改質工程の一例の説明に供する模式的説明図である。

【図2】同じく改質工程の他の例の説明に供する模式的説明図である。

【図3】同じく改質工程の更に他の例の説明に供する模式的説明図である。

【図4】同製造工程における配向制御層の成膜工程の説明に供する模式的説明図である。

【図5】同製造工程における電気機械変換膜の成膜工程の説明に供する模式的説明図である。

【図6】本発明の実施例におけるヒステリシス曲線の説明図である。

【図7】同じくPZT膜をXRDで分析した分析結果を示す説明図である。

【図8】同じく配向制御層膜厚と配向度の関係の一例を示す説明図である。

【図9】本発明に係る液体吐出ヘッドの一例を示す断面説明図である。

【図10】同じくマルチノズル化した例を示す断面説明図である。

【図11】本発明に係る画像形成装置の一例の機構部を説明する側面説明図である。

【図12】同機構部を説明する平面説明図である。

【発明を実施するための形態】

【0025】

以下、本発明の実施形態について添付図面を参照して説明する。

まず、本発明に係る電気変換部材の製造方法においては、ゾルゲル法によるパターン化した配向制御層を第1電極上に形成し、配向制御層上に、ゾルゲル法によるパターン化した電気機械変換膜を形成する。すなわち、下地基板の濡れ性を制御した配向制御層前駆体、PZT前駆体(ゾルゲル液)の塗り分けをする(アルカンチオールの特定金属上に自己配列する現象を利用している)。

【0026】

まず、ゾルゲル法による電気機械変換膜の形成について説明する。

電気機械変換膜がPZTの場合、酢酸鉛、ジルコニウムアルコキシド、チタンアルコキシド化合物を出発材料にし、共通溶媒としてメトキシエタノールに溶解させ均一溶液を得る。この均一溶媒をPZT前駆体(溶液)という。なお、PZTとは、公知のように、ジルコン酸鉛(PbTiO3)とチタン酸鉛(PbTiO3)の固溶体で、その比率により特性が異なる。一般的に優れた圧電特性を示す組成は、PbZrO3とPbTiO3の比率が53:47の割合で、化学式で示すと、「Pb(Zr0.53,Ti0.47)O3」で、一般にはPZT(53/47)と表記される。

【0027】

酢酸鉛、ジルコニウムアルコキシド、チタンアルコキシド化合物の出発材料は、上記化学式に従って秤量される。

【0028】

金属アルコキシド化合物は大気中の水分により容易に加水分解してしまうので、前駆体溶液に安定剤としてアセチルアセトン、酢酸、ジエタノールアミンなどの安定化剤を適量添加しても良い。

【0029】

PZT以外の複合酸化物としては、チタン酸バリウムなどが挙げられ、この場合は、バリウムアルコキシド、チタンアルコキシド化合物を出発材料にし、共通溶媒に溶解させることでチタン酸バリウム前駆体溶液を作製することができる。

【0030】

これら材料は、一般式ABO3で記述され、A=Pb、Ba、Sr B=Ti、Zr、Sn、Ni、Zn、Mg、Nb を主成分とする複合酸化物が該当する。その具体的な記述として、(Pb1−x, Ba)(Zr, Ti)O3、(Pb1−x, Sr)(Zr, Ti)O3、これはAサイトのPbを一部BaやSrで置換した場合である。このような置換は2価の元素であれば可能であり、その効果は熱処理中の鉛の蒸発による特性劣化を低減させる作用を有している。

【0031】

液体吐出ヘッドの圧電アクチュエータとして用いる場合、PZT膜の膜厚は1μm〜2μmが必要であるため、PZT膜の成膜工程を、十数回を繰り返して所望の膜厚とする。

【0032】

次に、配向制御層について説明する。

鉛を含む複合酸化物の優先配向を(111)に制御する場合、配向制御層として酸化チタン層を膜厚2〜50nmで下部電極(第1の電極)上に成膜する。本発明では、ゾルゲル法を応用して、かつ、ゾルゲル液(配向制御層前駆体)を液体吐出ヘッドで必要部位に塗布することで、配向制御層のパターニングや無駄な材料消費を抑えている。

【0033】

上述したようにゾルゲル法による配向制御層前駆体(ゾルゲル液)、PZT前駆体(ゾルゲル液)を液体吐出ヘッドを使用して塗り分けるには、アルカンチオールの特定金属上に自己配列する現象を利用して行う。つまり、

(1)白金族金属にチオールは自己組織化単分子(SAM)膜を形成することから、第1の電極(下部電極)にはPtを用い、その全面にSAM膜処理を行う。このとき、SAM膜上はアルキル基が配置しているので、疎水性になる。

【0034】

(2)周知のフォトリソグラフィー及びエッチング工程により、前記SAM膜をパターニングする。レジスト剥離後も、パターン化されたSAM膜は残っているので、この部位は疎水性のままである。一方、パターニングにてSAM膜を除去した部位は白金表面であるので、親水性を有し、この部位が下部電極を含めて有効な電気機械変換素子を形成する素子形成領域となる。

【0035】

(3)液体吐出ヘッドを備える液体吐出装置を使用して、親水性の領域(素子形成領域)にゾルゲル液を塗布する。このゾルゲル液の塗布は、第1の液体吐出ヘッドを使用して、配向制御層となる例えば酸化チタン前駆体を塗布し、加熱処理して、配向制御層としての酸化チタン膜を成膜する。このとき、表面エネルギーのコントラストにより塗布領域は、親水性の領域のみとなる。なお、ゾルゲル液は液体吐出ヘッドで塗布可能な粘度及び表面張力に調整される。

【0036】

(4)配向制御層を成膜した第1の電極上にSAM処理によって素子形成領域を形成する。

【0037】

(5)液体吐出ヘッドを備える液体吐出塗布装置を使用して、酸化チタン膜の領域に電気機械変換膜となるゾルゲル液を塗布する。このゾルゲル液の塗布は、第2の液体吐出ヘッドを使用して、電気機械変換膜となる例えばPZT前駆体を塗布し、加熱処理して、電気機械変換膜を成膜する。このときも、表面エネルギーのコントラストにより、塗布領域は、酸化チタン膜の領域のみとなる。なお、ゾルゲル液は液体吐出ヘッドで塗布可能な粘度及び表面張力に調整される。

【0038】

なお、液体吐出塗布装置としては、第1、第2の液体吐出ヘッドが主走査方向に移動可能に配設されたシリアル型のものを使用している。

【0039】

2回目以降のゾルゲル液の塗り分け工程は1回目と同様に行うが、このときSAM膜は酸化物薄膜上には形成されない。したがって、配向制御層や電気機械変換膜の無い領域(露出している第1の電極上のみ)にSAM膜が形成されるため、1回目のゾルゲル液の塗り分け工程で実施したフォトリソグラフィー及びエッチング工程は不要である。これにより、SAM膜形成の工程を簡便化することができる。

【0040】

以上の工程を、塗膜されてパターン形成した電気機械変換膜が所望の膜厚になるまで繰り返す。この方法によるパターン化は、例えば、セラミックス膜厚(電気機械変換膜)が5μmの厚さになるまで形成することができる。

【0041】

以下、具体的に説明する。

まず、アンカンチオールのSAM膜パターニング工程の異なる例について図1ないし図3を参照して説明する。

図1はフォトリソグラフィー・エッチング法の例である。図1(a)に示す第1の電極1(実際には第1電極1が成膜された基板であるが、以下では、第1の電極1として説明する。)は、前述したようにチオールとの反応性に優れた白金で形成している。アルカンチオールは分子鎖長により反応性や疎水(撥水)性が異なるものの、C6からC18の分子を一般的な有機溶媒(アルコール、アセトン、トルエンなど)に溶解させる(濃度数モル/リットル)。

【0042】

そこで、この溶液中に、第1の電極1を浸漬させ、所定時間後に取り出した後、余剰な分子を溶媒で置換洗浄し乾燥することで、図1(b)に示すように、第1電極1の全表面にSAM膜2が成膜される。

【0043】

その後、図1(c)に示すように、フォトリソグラフィーにより、電気機械変換素子を形成する素子形成領域4を形成するためのフォトレジストのパターン3を形成する。そして、図1(d)に示すように、ドライエッチングにより、パターン2以外の領域のSAM膜2を除去し、パターン3を除去することにより、SAM膜2には素子形成領域4がパターニングされ、その他の領域は疎水性領域5なる。

【0044】

図2はフォトリソレジストカバー法の例である。図2(a)に示す第1の電極1上に、図2(b)に示すように素子形成領域4に対応する領域にフォトレジストのパターン3を形成し、その後、図2(c)に示すように、第1の電極1上にSAM膜2を形成する処理を行う。処理後の状態は、フォトレジスト3上にはSAM膜2は形成されないので、図2(d)に示すように、レジストパターン3を除去することにより、SAM膜2には素子形成領域4がパターニングされ、その他の領域は疎水性領域5なる。

【0045】

図3は露光除去法の例である。図3(a)に示す第1の電極1上の全表面に、図3(b)に示すようにSAM膜2を成膜する。そして、図3(c)に示すように、素子形成領域4に対応する開口部を有するマスク6を介して紫外線を照射して露光することで、図3(d)に示すように、未露光部にはSAM膜2が残り、露光部ではSAM膜2が消失するので、SAM膜2には素子形成領域(親水性領域)4がパターニングされ、その他の領域は疎水性領域5なる。

【0046】

次に、配向制御層の成膜について図4を参照して説明する。

上述したアンカンチオールのSAM膜パターニング工程を行うことにより、図4(a)に示すように、第1の電極1の表面は、SAM膜2が存在している領域が疎水性となり、SAM膜2が存在していない素子形成領域4が親水性となる。

【0047】

そこで、図4(b)に示すように、第1の液体吐出ヘッドによって配向制御層となる酸化チタン前駆体のパターン11aを形成し、通常のゾルゲルプロセスに従って熱処理を行って、図4(c)に示すように、酸化チタン膜11を成膜する。なお、酸化チタン前駆体熱処理温度は有機物の燃焼温度:500℃であり、これにより、SAM膜2は消失する。

【0048】

次に、電気機械変換膜の成膜について図5を参照して説明する。

図5(a)に示すように、酸化チタン膜11が成膜された第1の電極1上にSAM膜2を成膜する。前述したように、SAM膜は酸化物薄膜上には形成することができないので、酸化チタン膜11のない露出している第1の電極1表面(白金膜上)のみにSAM膜2が形成される。この自己組織化現象を利用することで、2回目以降も1回目と全く同じ位置関係を持った疎水(撥水)性と親水性の領域を得ることができ、1回目のSAM膜のパターニング処理(前述のフォトリソグラフィー・エッチング処理など)を実行する必要性がなく、プロセスが簡素化する。

【0049】

そして、図5(b)に示すように、第2の液体吐出ヘッドによって電気機械変換素子となるPZT前駆体のパターン12aを形成し、熱処理して、図5(c)に示すように、PZT膜12を成膜する。このとき、PZT結晶化温度は700℃以上であるので、この高温処理によりSAM膜2は消失する。

【0050】

その後、所望の膜厚(例えば5μm)が得られるまで、前述した浸漬処理によるSAM膜2の成膜、PZT前駆体のパターン12aの形成、PZT膜12の成膜を繰り返す。

【0051】

そして、所望の膜厚が得られれば、図5(d)に示すようにPZT膜12上に上部電極(第2の電極)13を成膜し、電気機械変換素子を完成する。

【0052】

なお、下部電極(第1の電極)として用いられる材料は、耐熱性があり、かつ、アルカンチオールとの反応によりSAM膜を形成する金属材料が選ばれる。ここで、銅や銀はSAM膜を形成するが、大気下中、500℃以上の熱処理により変質してしまうので使用できない。また、金は、両条件を満たすものの、積層するPZT膜の結晶化に不利に働くので使用できない。そこで、白金、ロジウム、ルテニウム、イリジウム、の単金属や白金−ロジウムなどの白金を主成分とした他の白金族元素との合金材料も有効であり、本実施形態では導電性酸化物膜の上に堆積させた。

【0053】

第1の電極を配する基板は、液体吐出ヘッドであれば、流路板で形成される液室の壁面を形成する振動板とすることができる。振動板は、厚さ数μmであり、シリコン酸化膜や窒化シリコン膜、酸化窒化シリコン膜、およびこれら各膜の積層膜などを成膜することもできる。また、熱膨張差を考慮した酸化アルミニウム膜、ジルコニア膜などのセラミック膜を成膜することもできる。これら材料は絶縁体である。

【0054】

第1の電極は、電気機械変換素子を駆動するときの共通電極として電気的接続をするので、第1の電極を配する基板(例えば振動板)は、絶縁体、若しくは絶縁処理を施した導電体を用いる。

【0055】

上述したシリコン系絶縁膜は熱酸化膜、CVD堆積膜を用い、金属酸化膜はスパッタリング法で成膜することができる。

【0056】

また、従前は、振動板上に白金族の第1の電極を配置する場合、膜密着力を強めるための密着層が必要であった。密着層として可能な材料は、チタン、タンタル、酸化チタン、酸化タンタル、窒化チタン、窒化タンタルやこれら積層膜が有効であるが、導電性酸化物の場合、振動板を同じ酸化物(シリコン酸化物)とすることで、これら密着層を配置しなくても十分な膜密着力が得られる。

【0057】

次に、本発明の具体的実施例について説明する。

(実施例1)

シリコンウェハに熱酸化膜(膜厚1μm)を形成し、密着層としてチタン膜(膜厚50nm)をスパッタ成膜した。引続き下部電極(第1の電極)1として白金膜(膜厚200nm)スパッタ成膜した。

【0058】

次いで、アルカンチオールにCH3(CH2)6−SHを用い、濃度0.01モル/リットル(溶媒:イソプロピルアルコール)溶液に浸漬させ、SAM処理を行った。その後、イソプロピルアルコールで洗浄・乾燥後、パターニングの工程に移る。

【0059】

SAM処理後の疎水性は、接触角測定を行い、SAM膜2上での水の接触角は92.2°であった。一方、SAM処理前の白金膜(スパッタ膜)1上での水の接触は5°以下(完全濡れ)であり、SAM膜処理がなされたことがわかる。

【0060】

そして、東京応化社製フォトレジスト(TSMR8800)をスピンコート法で成膜し、通常のフォトリソグラフィーでレジストパターンを形成した後、酸素プラズマ処理を行い、露出部のSAM膜2を除去した。処理後の残渣レジストはアセトンにて溶解除去し、同様の接触角評価を行ったところ、除去部では5°以下(完全濡れ)、レジストでカバーされていた部位のそれは92.4°の値を示し、SAM膜2のパターン化がなされたことを確認した。

【0061】

他方式のパターニングとして、同様のレジストワークにより予めレジストパターンを形成し、同様のSAM膜処理を実施後、アセトンにてレジストを除去し、接触角を測定した。レジストカバーされた白金膜上の接触角は5°以下(完全濡れ)、他の部位のそれは92.0°となり、SAM膜2のパターン化がなされたことを確認した。

【0062】

更に他方式として、シャドウマスクを用いた紫外線照射を行った。用いた紫外線はエキシマランプによる波長176nmの真空紫外光を10分間照射した。照射部の接触角は5°以下(完全濡れ)、未照射部のそれは92.2°でありSAM膜のパターン化がなされたことを確認した。

【0063】

その後、配向制御層として酸化チタン層11を成膜する。配向制御層前駆体塗布液の合成は、出発材料にイソプロポキシドチタンを用いた。イソプロポキシドチタンをメトキシエタノールに溶解し、アルコール交換反応を進めた。このイソプロポキシドチタン濃度は、0.01モル/リットルにした。この酸化チタン前駆体11aを、先のパターンされたSAM膜2上に第1の液体吐出ヘッドを使って、1回塗布することで、親水領域4のみに成膜された。

【0064】

そして、塗布された酸化チタン前駆体11aに対し、第1の加熱(溶媒乾燥)として120℃処理後、有機物の熱分解処理として400℃+500℃の熱処理を行い、短手方向中央部膜厚2nm、端部膜厚1.2nmの配向制御層11が得られた。これは、スピンコート法では得られなかった膜厚を確保できることを意味する。

【0065】

次いで、試料表面をイソプロピルアルコールで洗浄した後、同様の浸漬処理にてSAM膜2を形成した。酸化チタン膜11上の接触角は5°以下(完全濡れ)を示し、下部電極の白金が露出している部位のそれは92.0°を示した。このことより自己整合型SAM膜2の形成が確認できた。

【0066】

次に、圧電層(電気機械変換膜)としてPZT(53/47)膜12を成膜する。PZT前駆体塗布液の合成は、出発材料に酢酸鉛三水和物、イソプロポキシドチタン、イソプロポキシドジルコニウムを用いた。酢酸鉛の結晶水はメトキシエタノールに溶解後、脱水した。化学両論組成に対し鉛量を10モル%過剰にした。これは、熱処理中のいわゆる鉛抜けによる結晶性低下を防ぐためである。

【0067】

そして、イソプロポキシドチタン、イソプロポキシドジルコニウムをメトキシエタノールに溶解し、アルコール交換反応、エステル化反応を進め、先記の酢酸鉛を溶解したメトキシエタノール溶液と混合することでPZT前駆体溶液を合成した。このPZT濃度は0.1モル/リットルにした。

【0068】

一度のゾルゲルによる成膜で得られる膜厚は100nmが好ましく、前駆体濃度は成膜面積と前駆体塗布量の関係から適正化される(したがって、0.1モル/リットルに限定されるものではない)。

【0069】

このPZT前駆体溶液を先のパターン化したSAM膜2上に、第2の液体吐出ヘッドを使用して塗布した。塗布されたPZT前駆体溶液は、親水部である酸化チタン膜11上にのみ、濡れ広がった。これを第1の加熱(溶媒乾燥)として120℃処理後、有機物の熱分解処理として500℃の熱処理を行ってPZT膜12を形成した。膜厚は80nmであった。

【0070】

上記のPZT膜12の成膜工程を6回繰り返し540nmのPZT膜12を得た後、結晶化熱処理(温度700℃)をRTA(急速熱処理)にて行った。このとき、PZT膜にクラックなどの不良は生じなかった。

【0071】

さらに、6回のSAM膜処理→PZT前駆体の選択塗布→120℃乾燥→500℃熱分解を行い、結晶化処理を2サイクル実施した。このときもPZT膜にクラックなどの不良は生じなかった。膜厚は1000nmに達した。

【0072】

そして、PZT膜に白金からなる上部電極(第2の電極)を成膜し、電気特性、電気機械変換能(圧電定数)の評価を行った。

【0073】

膜の比誘電率は1220、誘電損失は0.02、残留分極は19.3uC/cm2、抗電界は36.5kV/cmであり、通常のセラミック焼結体と同等の特性を持つことが確認された(P−Eヒステリシス曲線を図6に示している)。

【0074】

ここで、電気機械変換性能は電界印加による変形量をレーザードップラー振動計で計測し、シミュレーションによる合わせ込みから算出した。その圧電定数d31は−120pm/Vとなり、こちらもセラミック焼結体と同等の値であった。これは液体吐出ヘッドとして十分設計できうる特性値である。

【0075】

また、PZT膜をXRDで分析した結果は、(111)配向度が91%であり、(111)の優先配向を確認した。XRD分析結果を図7に示している。また、前記配向比率は、以下の(1)式で表される。

【0076】

(111)配向度=ΣI(111)/ΣI(hkl) {h,k,l:任意の値}・・(1)

【0077】

上部電極を形成せずに、更なる厚膜化を試みた。すなわち、6回までの熱分解アニールのたびに結晶化処理を行い、これを10回繰り返したところ、5μmのパターン化されたPZT膜がクラックなどの欠陥を伴わずに得られた。

【0078】

(実施例2)

上記実施例1に続いて、配向制御層の膜厚を増加させたときの配向度変化を調べた。配向制御層の膜厚を増加させるためには、2つの方法のいずれかを採用できる。

【0079】

(1)配向制御層前駆体塗布液の固形分濃度を増加させる。

(2)配向制御層前駆体塗布液を複数回の塗布と熱処理する。

【0080】

本実施例2では、(1)の方法を用いて、膜厚増加を試みた。固形分濃度を変化させ、塗布−熱処理を実施した時に、得られる短手方向中央膜厚を、それぞれ25、50、75、100nmの配向制御層を用意した。これらすべての配向制御層に対して、実施例1と同様にPZT膜を成膜した。

【0081】

これらの各PZT膜をXRDで分析した結果は、(111)配向度が図8に示すようになった。

【0082】

ここで、PZT膜の配向制御をする場合は、配向度90〜95%以上が好ましい値とされているため、図8より、配向制御層の膜厚が50nm以下であれば、配向度の要求を満たすことが確認された。

【0083】

次に、本発明に係る液体吐出ヘッドについて図9を参照して説明する。なお、図9は同液体吐出ヘッドの断面説明図である。

この液体吐出ヘッド100は、液滴を吐出するノズル101が形成されたノズル板102と、ノズル101が連通する流路(圧力室)103を形成する流路部材104と、圧力室103の壁面の形成する振動板105とが積層され、振動板105の圧力室103と反対側の面に本発明に係る電気機械変換部材140からなる圧電アクチュエータが設けられている。

【0084】

電気機械変換素子140は、振動板105上に、酸化物電極141、第1の電極(下部電極)としての白金族電極142、配向制御層143、電気機械変換膜144、第2の電極(上部電極)145を順次積層形成したものであり、前記実施例1、2などで説明した本発明に係る電気機械変換素子の製造方法によって形成している。

【0085】

ここで、電気機械変換素子140は、振動板105上に形成するが、上述したように簡便な製造工程で(かつバルクセラミックスと同等の性能を持つ)形成できる。そして、その後の圧力室103形成のための裏面からのエッチング除去、ノズル101を有するノズル板102を接合することで液体吐出ヘッドを得ることができる。

【0086】

このように本発明に係る電気機械変換部材の製造方法で製造された電気機械変換部材かからなる圧電アクチュエータを備えることで、安定した滴吐出を行なうことができる。

【0087】

なお、複数のノズル列を配列した液体吐出ヘッドの例について図10に示しているが、ここのヘッド部分の構成は上記図9と同様であるので、説明を省略する。

【0088】

なお、上述した液体吐出ヘッドとこの液体吐出ヘッドに液体を供給するタンクを一体化することでヘッド一体型液体カートリッジ(カートリッジ一体型ヘッド)を得ることができる。

【0089】

次に、本発明に係る液体吐出ヘッドを備える本発明に係る画像形成装置の一例について図11及び図12を参照して説明する。なお、図11は同装置の機構部を説明する側面説明図、図12は同機構部の要部平面説明図である。

この画像形成装置はシリアル型画像形成装置であり、左右の側板221A、221Bに横架したガイド部材である主従のガイドロッド231、232でキャリッジ233を主走査方向に摺動自在に保持し、図示しない主走査モータによってタイミングベルトを介して矢示方向(キャリッジ主走査方向)に移動走査する。

【0090】

このキャリッジ233には、イエロー(Y)、シアン(C)、マゼンタ(M)、ブラック(K)の各色のインク滴を吐出するための本発明に係る液体吐出ヘッドからなる記録ヘッド234を複数のノズルからなるノズル列を主走査方向と直交する副走査方向に配列し、インク滴吐出方向を下方に向けて装着している。

【0091】

記録ヘッド234は、それぞれ2つのノズル列を有する液体吐出ヘッド234a、234bを1つのベース部材に取り付けて構成したもので、一方のヘッド234aの一方のノズル列はブラック(K)の液滴を、他方のノズル列はシアン(C)の液滴を、他方のヘッド234bの一方のノズル列はマゼンタ(M)の液滴を、他方のノズル列はイエロー(Y)の液滴を、それぞれ吐出する。なお、ここでは2ヘッド構成で4色の液滴を吐出する構成としているが、各色毎の液体吐出ヘッドを備えることもできる。

【0092】

また、キャリッジ233には、記録ヘッド234のノズル列に対応して各色のインクを供給するためのサブタンク235a、235b(区別しないときは「サブタンク235」という。)を搭載している。このサブタンク235には各色の供給チューブ236を介して、供給ユニット224によって各色のインクカートリッジ210から各色のインクが補充供給される。

【0093】

一方、給紙トレイ202の用紙積載部(圧板)241上に積載した用紙242を給紙するための給紙部として、用紙積載部241から用紙242を1枚ずつ分離給送する半月コロ(給紙コロ)243及び給紙コロ243に対向し、摩擦係数の大きな材質からなる分離パッド244を備え、この分離パッド244は給紙コロ243側に付勢されている。

【0094】

そして、この給紙部から給紙された用紙242を記録ヘッド234の下方側に送り込むために、用紙242を案内するガイド部材245と、カウンタローラ246と、搬送ガイド部材247と、先端加圧コロ249を有する押さえ部材248とを備えるとともに、給送された用紙242を静電吸着して記録ヘッド234に対向する位置で搬送するための搬送手段である搬送ベルト251を備えている。

【0095】

この搬送ベルト251は、無端状ベルトであり、搬送ローラ252とテンションローラ253との間に掛け渡されて、ベルト搬送方向(副走査方向)に周回するように構成している。また、この搬送ベルト251の表面を帯電させるための帯電手段である帯電ローラ256を備えている。この帯電ローラ256は、搬送ベルト251の表層に接触し、搬送ベルト251の回動に従動して回転するように配置されている。この搬送ベルト251は、図示しない副走査モータによってタイミングを介して搬送ローラ252が回転駆動されることによってベルト搬送方向に周回移動する。

【0096】

さらに、記録ヘッド234で記録された用紙242を排紙するための排紙部として、搬送ベルト251から用紙242を分離するための分離爪261と、排紙ローラ262及び排紙コロ263とを備え、排紙ローラ262の下方に排紙トレイ203を備えている。

【0097】

また、装置本体の背面部には両面ユニット271が着脱自在に装着されている。この両面ユニット271は搬送ベルト251の逆方向回転で戻される用紙242を取り込んで反転させて再度カウンタローラ246と搬送ベルト251との間に給紙する。また、この両面ユニット271の上面は手差しトレイ272としている。

【0098】

さらに、キャリッジ233の走査方向一方側の非印字領域には、記録ヘッド234のノズルの状態を維持し、回復するための維持回復機構281を配置している。この維持回復機構281には、記録ヘッド234の各ノズル面をキャピングするための各キャップ部材(以下「キャップ」という。)282a、282b(区別しないときは「キャップ282」という。)と、ノズル面をワイピングするためのブレード部材であるワイパーブレード283と、増粘したインクを排出するために記録に寄与しない液滴を吐出させる空吐出を行うときの液滴を受ける空吐出受け284などを備えている。

【0099】

また、キャリッジ233の走査方向他方側の非印字領域には、記録中などに増粘したインクを排出するために記録に寄与しない液滴を吐出させる空吐出を行うときの液滴を受ける空吐出受け288を配置し、この空吐出受け288には記録ヘッド234のノズル列方向に沿った開口部289などを備えている。

【0100】

このように構成したこの画像形成装置においては、給紙トレイ202から用紙242が1枚ずつ分離給紙され、略鉛直上方に給紙された用紙242はガイド245で案内され、搬送ベルト251とカウンタローラ246との間に挟まれて搬送され、更に先端を搬送ガイド237で案内されて先端加圧コロ249で搬送ベルト251に押し付けられ、略90°搬送方向を転換される。

【0101】

このとき、帯電ローラ256に対してプラス出力とマイナス出力とが交互に繰り返すように、つまり交番する電圧が印加され、搬送ベルト251が交番する帯電電圧パターン、すなわち、周回方向である副走査方向に、プラスとマイナスが所定の幅で帯状に交互に帯電されたものとなる。このプラス、マイナス交互に帯電した搬送ベルト251上に用紙242が給送されると、用紙242が搬送ベルト251に吸着され、搬送ベルト251の周回移動によって用紙242が副走査方向に搬送される。

【0102】

そこで、キャリッジ233を移動させながら画像信号に応じて記録ヘッド234を駆動することにより、停止している用紙242にインク滴を吐出して1行分を記録し、用紙242を所定量搬送後、次の行の記録を行う。記録終了信号又は用紙242の後端が記録領域に到達した信号を受けることにより、記録動作を終了して、用紙242を排紙トレイ203に排紙する。

【0103】

このように、この画像形成装置では、本発明に係る液体吐出ヘッドを備えているので、高画質画像を形成することができる。

【0104】

なお、上記実施形態では本発明に係る液体吐出ヘッドをシリアル型画像形成装置に搭載した例で説明したが、ライン型画像形成装置の液体吐出ヘッドとしても同様に搭載することができる。

【符号の説明】

【0105】

1 下部電極(第1の電極)

2 SAM膜

4 親水領域(素子形成領域)

5 疎水領域

11a 配向制御層前駆体(酸化チタン前駆体)

11 配向制御層(酸化チタン層)

12a 電気機械変換膜前駆体(PZT膜前駆体)

12 電気機械変換膜(PZT膜)

13 上部電極(第2の電極)

233 キャリッジ

234a、234b 記録ヘッド

【特許請求の範囲】

【請求項1】

(1)第1の電極上に電気機械変換素子を形成する素子形成領域の表面改質を行う工程と、

(2)前記素子形成領域に配向制御層となるゾルゲル液を第1の液体吐出ヘッドから吐出させて塗布し、前記配向制御層を成膜する工程と、

(3)前記成膜された配向制御層上に電気機械変換膜となるゾルゲル液を第2の液体吐出ヘッドから吐出させて塗布し、前記電気機械変換膜を成膜する工程と、

(4)前記成膜された前記電気機械変換膜上に第2の電極を形成する工程と、を行う

ことを特徴とする電気機械変換素子の製造方法。

【請求項2】

前記配向制御層となるチタンを含む酸化チタン前駆体を塗布し、熱処理して前記配向制御層を成膜することを特徴とする請求項1に記載の電気機械変換素子の製造方法。

【請求項3】

前記酸化チタン前駆体は、チタンアルコキシド、塩化物、硝酸塩、酢酸塩の少なくともいずれかを含むことを特徴とする請求項1又は2に記載の電気機械変換素子の製造方法。

【請求項4】

前記配向制御層の成膜後の膜厚が2〜50nmの範囲内にあることを特徴とする電気機械変換素子の製造方法。

【請求項5】

前記配向制御層は前記電気機械変換膜の優先配向を(111)とすることを特徴とする請求項1ないし4のいずれかに記載の電気機械変換素子の製造方法。

【請求項6】

前記電気機械変換膜は少なくともPb、Zr、Tiのいずれかを含むことを特徴とする電気機械変換素子の製造方法。

【請求項7】

請求項1ないし5のいずれかに記載の電気機械変換部材の製造方法で製造された電気機械変換部材を備える液体吐出ヘッド。

【請求項8】

請求項7に記載の液体吐出ヘッドを備えることを特徴とする画像形成装置。

【請求項1】

(1)第1の電極上に電気機械変換素子を形成する素子形成領域の表面改質を行う工程と、

(2)前記素子形成領域に配向制御層となるゾルゲル液を第1の液体吐出ヘッドから吐出させて塗布し、前記配向制御層を成膜する工程と、

(3)前記成膜された配向制御層上に電気機械変換膜となるゾルゲル液を第2の液体吐出ヘッドから吐出させて塗布し、前記電気機械変換膜を成膜する工程と、

(4)前記成膜された前記電気機械変換膜上に第2の電極を形成する工程と、を行う

ことを特徴とする電気機械変換素子の製造方法。

【請求項2】

前記配向制御層となるチタンを含む酸化チタン前駆体を塗布し、熱処理して前記配向制御層を成膜することを特徴とする請求項1に記載の電気機械変換素子の製造方法。

【請求項3】

前記酸化チタン前駆体は、チタンアルコキシド、塩化物、硝酸塩、酢酸塩の少なくともいずれかを含むことを特徴とする請求項1又は2に記載の電気機械変換素子の製造方法。

【請求項4】

前記配向制御層の成膜後の膜厚が2〜50nmの範囲内にあることを特徴とする電気機械変換素子の製造方法。

【請求項5】

前記配向制御層は前記電気機械変換膜の優先配向を(111)とすることを特徴とする請求項1ないし4のいずれかに記載の電気機械変換素子の製造方法。

【請求項6】

前記電気機械変換膜は少なくともPb、Zr、Tiのいずれかを含むことを特徴とする電気機械変換素子の製造方法。

【請求項7】

請求項1ないし5のいずれかに記載の電気機械変換部材の製造方法で製造された電気機械変換部材を備える液体吐出ヘッド。

【請求項8】

請求項7に記載の液体吐出ヘッドを備えることを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−183697(P2012−183697A)

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願番号】特願2011−47611(P2011−47611)

【出願日】平成23年3月4日(2011.3.4)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願日】平成23年3月4日(2011.3.4)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]