電気機械変換装置、プローブ、被検体情報取得装置及び電気機械変換装置の作製方法

【課題】 素子毎の電気信号を入出力する配線を各素子から素子基板の周辺部の接続パッドまで引き出す場合、素子毎に変換特性のばらつきが生じやすい。

【解決手段】 本発明の電気機械変換装置の回路部は、素子部の素子基板の前記反対側の面と接合された回路基板と、前記回路基板に形成された複数の第二の接続端子と、前記素子基板の裏面に形成された複数の第一の接続端子と前記第二の接続端子とを夫々電気的に接続する複数の第二の配線と、を有し、前記複数の第二の接続端子は、前記回路基板の前記素子基板が接合された面とは反対側の面に形成され、前記複数の第二の配線は夫々、前記回路基板に前記第一の接続端子毎に形成された貫通孔を通り、前記第一の接続端子と前記第二の接続端子とを電気的に接続している。

【解決手段】 本発明の電気機械変換装置の回路部は、素子部の素子基板の前記反対側の面と接合された回路基板と、前記回路基板に形成された複数の第二の接続端子と、前記素子基板の裏面に形成された複数の第一の接続端子と前記第二の接続端子とを夫々電気的に接続する複数の第二の配線と、を有し、前記複数の第二の接続端子は、前記回路基板の前記素子基板が接合された面とは反対側の面に形成され、前記複数の第二の配線は夫々、前記回路基板に前記第一の接続端子毎に形成された貫通孔を通り、前記第一の接続端子と前記第二の接続端子とを電気的に接続している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電気機械変換装置、プローブ、被検体情報取得装置、及び電気機械変換装置の作製方法に関する。

【背景技術】

【0002】

マイクロマシニング技術によって作製されるCMUT(Capacitive Micromachined Ultrasonic Transducer)等の静電容量型の電気機械変換装置は、圧電素子の代替品として研究されている。このような電気機械変換装置は、機械的な振動と電気信号との間の変換を行う。超音波トランスデューサとして用いる場合は、超音波による媒質の機械的振動から電気信号への変換(超音波の受信動作)と、その逆の変換(超音波の送信動作)とを行い、医用超音波診断や非破壊検査のためのプローブに利用される。

【0003】

プローブの中で電気機械変換装置は、機械的な振動と電気信号との間の変換を行う素子(素子)を有する素子部と、素子部と機械的に固定されるとともに電気的にも接続される回路基板を有する回路部と、を有する。この機械的な固定と電気的な接続は総括して実装とよばれ、素子部と回路部とで実装構造を形成している。

【0004】

このような実装構造としては、一般にControlled Collapse Chip Connection(以下C4と記す)と呼ばれる実装構造がある。これは、素子が形成された素子基板と、回路基板と、のそれぞれに設けられた電極パッドを、約200度〜300℃(セ氏)の熱で溶融させたはんだで接続したのち、冷却して固体化することにより作製される。接続する配線毎に、パッドの組を設け、それぞれをはんだで接続する。しかしながら、C4実装構造は、素子基板と回路基板との熱膨張量の差により素子基板に反りが発生しやすい。そこで、特許文献1では、素子基板を回路基板に常温で接着した後に、素子基板の周辺部に設けた接続パッドと、回路基板上の接続パッドと、の間をワイヤボンディングにより接続する実装構造が開示されている。特許文献1の方法では、はんだ接続の工程がないため、100度以下での実装が可能である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−193357号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に開示される実装構造では、素子基板と回路基板との熱膨張量の差による素子基板の反りの発生は抑制される。しかしながら、素子毎の電気信号を入出力する配線を各素子から素子基板の周辺部の接続パッドまで引き出す必要がある。この場合、素子の位置によって接続パッドまでの配線引き出し長さが異なり、寄生容量や配線抵抗の値が異なるため、素子毎に変換特性のばらつきが生じやすいという課題があった。

【0007】

上記課題を解決するため、本発明は、素子の位置による素子毎の変換特性のばらつき発生を低減した電気機械変換装置及びその作製方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の電気機械変換装置は、素子部と回路部とを有する電気機械変換装置であって、

前記素子部は、素子基板と、前記素子基板上に形成された第一の電極と、前記第一の電極と間隙を隔てて形成された第二の電極と、を有する複数の素子と、前記素子基板の前記素子が形成された面とは反対側の面に、素子毎に形成された複数の第一の接続端子と、前記第一の電極と前記第二の電極のうち素子毎に電気信号を出力する電極と前記第一の接続端子とを前記素子基板を介して夫々電気的に接続する複数の第一の配線と、を有し、

前記回路部は、前記素子基板の前記反対側の面と接合された回路基板と、前記回路基板に形成された複数の第二の接続端子と、前記第一の接続端子と前記第二の接続端子とを夫々電気的に接続する複数の第二の配線と、を有し、

前記複数の第二の接続端子は、前記回路基板の前記素子基板が接合された面とは反対側の面に形成され、

前記複数の第二の配線は夫々、前記回路基板に前記第一の接続端子毎に形成された貫通孔を通り、前記第一の接続端子と前記第二の接続端子とを電気的に接続していることを特徴とする。

【0009】

また、本発明の電気機械変換装置の作製方法は、素子部と回路部とを有する電気機械変換装置の作製方法であって、

素子基板と、前記素子基板上に形成された第一の電極と前記第一の電極と間隙を隔てて形成された第二の電極とを有する複数の素子と、前記素子基板の前記素子が形成された面とは反対側の面に、素子毎に形成された複数の第一の接続端子と、前記第一の電極と前記第二の電極のうち素子毎に電気信号を出力する電極と前記第一の接続端子とを前記素子基板を介して夫々電気的に接続する複数の第一の配線と、を備えた素子部を用意する工程と、

複数の貫通孔が形成された回路基板と、前記回路基板に形成された複数の第二の接続端子と、を有する回路部を用意する工程と、

前記素子基板の前記第一の接続端子が形成された面と、前記回路基板の前記第二の接続端子が形成された面とは反対側の面と、を接合する工程と、

第二の配線により、前記回路基板に形成された前記複数の貫通孔を通じて、前記第一の接続端子と前記第二の接続端子とを電気的に接続する工程と、

を有することを特徴とする。

【発明の効果】

【0010】

本発明によれば、素子毎の電気信号を入出力する配線を各素子から素子基板の周辺部の接続パッドまで引き出す必要がないため、素子の位置による素子毎の変換特性のばらつきが低減される。また、高温ではんだ接続しないため、熱による素子基板の反りの発生が抑制される。

【図面の簡単な説明】

【0011】

【図1】実施形態1の実装構造を説明する模式図である。

【図2】実施形態1の実装方法を説明する模式図である。

【図3】実施形態2の実装構造を説明する模式図である。

【図4】実施形態2の実装方法を説明する模式図である。

【図5】本発明が適用できる被検体情報取得装置の模式図である。

【発明を実施するための形態】

【0012】

以下に、本発明の実施の形態について図面を用いて説明する。本発明の電気機械変換装置は、素子部が回路部に実装された実装構造であり、機械的な振動と電気信号との変換を行う。また、本発明において、音響波とは、超音波、音波、光音響波、光超音波等の弾性波を示す。

【0013】

<実施形態1>

(装置構成)

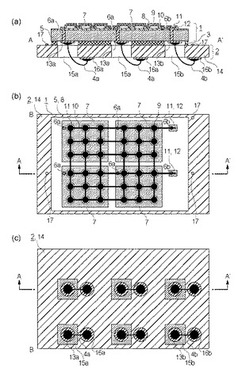

図1(a)から(c)は本実施形態の実装構造を説明する模式図である。図1(a)は断面図、図1(b)は上面図、図1(c)は下面図であり、図1(a)は、図1(b)ならびに図1(c)のA−A´断面に対応する。また、図1(b)と図1(c)の平面上の点Bは同じ位置である。図1(b)は説明のため、一部の構成要素を透視図とした。なお、以降の説明では、同一個所あるいは同一の構成要素には原則として同一の番号を付す。また、同一の構成要素が複数あるもので、対応が明らかな構成要素は番号を省略する。

【0014】

本実施形態の電気機械変換装置は、素子部1と回路部2とからなる。素子部1は、素子基板5、素子基板上に形成された素子、第一の接続端子としての電極パッド13a、第一の配線としての貫通配線6aを少なくとも備える。また、回路部2は、回路基板14、第二の接続端子としての電極パッド16a、第二の配線としてのワイヤ4aを少なくとも備える。以下、各構成要素を詳細に説明する。

【0015】

(素子部1)

本発明では、1つの間隙10に対応する範囲の、個別電極7とメンブレン8と共通電極9と、からなる単位をセルと呼ぶ。セルは変換構造の最小構成単位である。図1(b)の例では、図面の縦横方向に3つずつ計9つのセルが個別電極7で電気的に結合されている。この、9つのセルからなる単位が、電気的な最小構成単位をなし、これを素子(エレメント)と呼ぶ。素子は、一つの素子基板上に複数設けられることが多く、図1(b)の例では、図面の縦横方向に2つずつ、計4つの素子が形成されている。ただし、本発明において素子内のセルの数は上述の例に限定されず、素子は1つ以上のセルを有していればよい。また、素子部1の素子の数も上記例に限定されず、2つ以上(複数)の素子を有していればよい。

【0016】

本実施形態において、4つの素子は夫々、素子基板5上に形成された第一の電極としての個別電極7と、個別電極7と間隙10を隔ててメンブレン8上に形成された第二の電極としての共通電極9と、を有する。メンブレン8は振動可能に支持され、メンブレン8と共通電極9とで振動膜を形成する。個別電極7と共通電極9とは、電気的にはコンデンサをなす。個別電極7は、素子毎に設けられ、素子毎の電気信号の入出力が行われる電極である。共通電極9は、素子間で共通の電極であり、図1(b)に示すように、複数の素子間で電気的に接続されている。

【0017】

例えば、超音波を送信する場合(電気信号を機械的な振動へ変換する場合)は、個別電極7には素子毎に電気信号が入力され、個別電極7と共通電極9との間の電位差を素子毎に変化させる。つまり、素子毎に、電極間に働く静電引力を変化させて共通電極9およびメンブレン8を振動させることにより、素子単位で超音波の送信制御が行われる。また、超音波を受信する場合(機械的な振動を電気信号へ変換する場合)は、共通電極9の振動によって、個別電極7が素子毎に電気信号を出力することにより、共通電極9と個別電極7との間の距離の変化をコンデンサの容量変化として、素子毎に電気的に検出する。

【0018】

本実施形態では、素子基板5に形成された第一の電極(下部電極)が個別電極7として機能し、メンブレン8上に形成された第二の電極(上部電極)が共通電極9として機能している。ただし、本発明においては、第一の電極を素子間で共通の共通電極9として形成し、第二の電極を素子毎に個別の個別電極として形成しても良い。また、第一の電極と第二の電極ともに素子毎に個別の個別電極としてもよい。電極の材料としては、Al、Ti、Au、Pt、Au、Cu、Cr等の金属を用いることができる。

【0019】

さらに、素子基板5としてシリコン基板等の半導体基板を用いる場合は、素子基板5自体を第一の電極としてもよい。図1では、素子基板5としてガラス基板等の絶縁体からなる基板を用いている。また、メンブレン8をシリコン単結晶薄膜等で形成する場合は、メンブレン8自体を第二の電極としてもよい。図1では、メンブレン8としてシリコン窒化膜やシリコン酸化膜等の絶縁膜を用いている。

【0020】

コンタクトパッド12上には、メンブレン8が開口され、表面が露出した接続部11を有する。この接続部11を介して共通電極9はコンタクトパッド12に電気的に接続される。素子基板5には、貫通配線6bが形成されており、貫通配線6bによりコンタクトパッド12と電極パッド13bとが電気的に接続される。つまり、共通電極9は、貫通配線6bを介して素子基板の裏面(素子が形成された面とは反対側の面)に形成された電極パッド13bと電気的に接続される。また、素子基板5には更に、各素子に対応して貫通配線6aが複数形成されており、個別電極7と電極パッド13aとの間を電気的に接続する。

【0021】

本実施形態では、電極パッド13aが素子毎に形成された第一の接続端子として機能し、貫通配線6aが、個別電極7と第一の接続端子を電気的に接続する第一の配線として機能する。ただし、本発明において、第一の配線は、個別電極と第一の接続端子とを素子基板を介して電気的に接続するものであれば、貫通配線に限定されない。例えば、素子基板5をシリコン基板とし、シリコン基板にトレンチ(溝)を形成したりして、素子毎に電気的に絶縁領域を設ける処理を行った場合、シリコン基板自体を第一の配線として用いることもできる。

【0022】

(回路部2)

回路部2の回路基板14は、素子部1の素子基板5と、接着層3を介して機械的に接合(固定)される。回路基板14は、紙エポキシ基板やガラスエポキシ基板等の硬質な基板や、フレキシブル基板等を用いるとよい。接着層3に用いられる接着剤としては、常温硬化型接着剤あるいは熱硬化型接着剤が利用できる。回路基板14には、貫通孔15a、15bが形成されている。図1(c)に示すように、貫通孔15a、15bは、電極パッド13a、13bに対応した位置に設けられ(つまり第一の接続端子毎に設けられ)、素子基板5と回路基板14との接合後も電極パッド13a、13bが露出している。アライメントマーク17は、回路基板14の上面に設けられており、素子基板5を固定する際の位置決めの目印として使用される。本実施形態では、ワイヤ4a、4bが貫通孔を通り、ワイヤボンディングされることにより、電極パッド13a、13bと電極パッド16a、16bとの間が電気的に接続される。

【0023】

本実施形態では、電極パッド16aが第二の接続端子として機能し、ワイヤ4aが第一の接続端子と第二の接続端子とを電気的に接続する第二の配線として機能する。なお、図1の例では、素子毎に一つの配線を設けたが、2つ以上設けることも可能である。

【0024】

以上説明したように、本実施形態の電気機械変換装置は、素子毎の電気信号を入出力する第一の配線や第二の配線を周辺部まで引き出す必要がないため、素子の位置に依存した素子毎の変換特性のばらつきが低減される。

【0025】

(作製方法)

次に、本実施形態の電気機械変換装置の作製方法を説明する。図2は(a)から(e)は、本実施形態の実装方法を説明する模式図である。

【0026】

まず、図2(a)で示す工程の前に、素子基板と素子と第一の接続端子と第一の配線とを備えた素子部1、及び、複数の貫通孔が形成された回路基板と第二の接続端子とを有する回路部2、を用意する。そして、図2(a)に示す工程で、素子部1と回路部2との間で、平面方向(基板に平行な方向)の位置決めが行われる。保持手段20は、素子部1を保持するものである。カメラ21は、素子基板5の端面と回路基板14のアライメントマーク17との位置関係を観察するためのものである。保持手段20により保持された素子部1は、カメラ21とアライメントマーク17によって回路部2の所定の位置に位置決めされる。また、素子基板5と回路基板14とをいったんつきあてることで、平行出しを行う。

【0027】

次に、図2(b)に示されるように、素子部1と回路部2との平行をたもったまま一定の距離まで離す。そして、図2(c)に示されるように、ノズル22から素子部1と電気回路基板2との隙間に対して端部から接着材を供給する。接着材としては、常温硬化型接着剤あるいは熱硬化型接着剤が利用できる。供給された接着剤は毛細管現象により前記隙間に充填される。その後接着剤を硬化させて、接着層3を形成する。なお、接着材の供給方法として、素子基板5と回路基板14の少なくとも一方に接着剤を塗布しておくことでも実施可能である。

【0028】

次に、図2(d)に示されるように、素子部1および回路部2をステージ23の上に回路基板14の裏面(素子基板と接合した面とは反対側の面)を上にして置く。この際、素子部1の表面がステージ23に接触して素子を破壊することを防止するために、素子を保護する保護層24を設ける。保護層24は、例えば有機系のレジストをスプレーコートすることで形成できる。ステージ23の上で電極パッド13a、13bと電極パッド16a、16bとの間を電気的に接続するワイヤ4a,4bを形成する。ワイヤ4a,4bは、回路基板に形成された貫通孔を通して電極パッド間を接続する。

【0029】

最後に、図2(e)に示すように、保護層24を除去する。除去には有機系洗浄液が利用できる。

【0030】

このように、あらかじめ素子基板と回路基板とを接着剤を用いて接合した後、ワイヤで素子部1側の接続端子(電極パッド13a,13b)と回路部2側の接続端子(電極パッド16a,16b)と、を接続することで、熱による素子基板の反りの発生が抑制される。本実施形態の接着剤としては、常温硬化型接着剤(硬化のための加熱が不要な接着剤)あるいは熱硬化型接着剤が利用でき、後者の場合でも100℃以下で実施可能である。また、電気的接続のための、ワイヤボンディングでも100℃以下で実施可能である。

【0031】

<実施形態2>

次に、本発明の実施形態2について説明する。本実施形態は、第二の配線の構造が実施形態1と異なる。それ以外の構成は、実施形態1と同じであるため、説明を省略する。

【0032】

図3(a)から(c)は本実施形態の実装構造を説明するための模式図である。図3(a)は断面図、図3(b)は上面図、図3(c)は下面図である。図3(a)は、図3(b)、(c)のC−C´断面に対応する。また、(b)と(c)の平面上の点Dは同じ位置である。図1と同様の構成要素には同一の番号を付す。

【0033】

図3(a)〜(c)に示すように、本実施形態では、素子部1の電極パッド13a、13bと回路部2の電極パッド16a、16bとの間を、金属薄膜からなる金属配線31a、31bで接続する。つまり、本実施形態では、金属配線31aが第二の配線として機能する。金属配線31a、31bは、電極パッド13a、13bの表面から、回路基板14に形成された貫通孔15a、15bの壁面に沿って成膜され、電極パッド16a、16bに接続される。金属配線の材料としては、Al、Ti、Au、Pt、Ag、Cu、Cr等が挙げられる。

【0034】

図4は、本実施形態の実装方法を説明するための模式図である。図4は、図2(c)の工程まで完了した素子部1および回路部2を、電極パッド13a、13bおよび電極パッド16a、16bが形成された面を下にして金属蒸気46雰囲気内に配置した様子を示している。金属蒸発源42は、ヒータ43、るつぼ44、金属45からなる。ヒータ43によって、るつぼ44内で加熱された金属45は、溶解して真空雰囲気内に蒸発し、金属蒸気46を形成する。金属蒸気46は、真空雰囲気下で図4のほぼ垂直に上昇する。

【0035】

回路基板の電極パッド16a、16bが形成された面には、ステンシルマスク41を配置し固定する。ステンシルマスク41は図4に示す工程を経た後に、電極パッド16a、16bが形成された面から除去するため、容易に取り外せる固定方法が望ましい。ステンシルマスクの固定方法としては、例えば、回路基板の電極パッド面には、ステンシルマスク41を配置した後に、図示しないステンシルマスク41と素子部1および回路部2とを磁石(図示せず)で挟み込む方法がある。ステンシルマスク41は、金属配線31a、31bを形成する箇所に開口があり、貫通孔のみ金属が成膜される。また、金属蒸発源42の金属45面に水平な方向に対して角度θの角度で素子基板および回路基板を固定することで、回路基板の貫通孔15a、15bの壁面にそって金属膜47が成膜される。金属膜47を成膜した後に前述の磁石(図示せず)を取り外し、ステンシルマスク41を電極パッド16a、16bが形成された面から除去する。

【0036】

このように、本実施形態では、あらかじめ素子基板と回路基板とを接着剤を用いて接合した後、金属薄膜の成膜により、素子部1側の接続端子(電極パッド13a,13b)と回路部2側の接続端子(電極パッド16a,16b)と、を接続する。これにより、熱による素子基板の反りの発生が抑制される。本実施形態の電気的接続のための金属薄膜の成膜は100℃以下で実施可能である。

【0037】

<実施形態3>

上記実施形態1、2で説明した電気機械変換装置は、音響波を用いた被検体情報取得装置に適用することができる。被検体からの音響波を電気機械変換装置で受信し、出力される電気信号を用い、光吸収係数などの被検体の光学特性値を反映した被検体情報や音響インピーダンスの違いを反映した被検体情報を取得することができる。

【0038】

図5(a)は、光音響効果を利用した被検体情報取得装置を示したものである。光源2010から発生したパルス光は、レンズ、ミラー、光ファイバー等の光学部材2012を介して、被検体2014に照射される。被検体2014の内部にある光吸収体2016は、パルス光のエネルギーを吸収し、音響波である光音響波2018を発生する。電気機械変換装置2020とそれを収納する筺体2022とを備えるプローブは、光音響波2018を受信して電気信号に変換し、信号処理部2024に出力する。信号処理部2024は、入力された電気信号に対して、A/D変換や増幅等の信号処理を行い、データ処理部2026へ出力する。データ処理部2026は、入力された信号を用いて被検体情報(光吸収係数などの被検体の光学特性値を反映した被検体情報)を画像データとして取得する。なお、ここでは、信号処理部2024とデータ処理部2026を含めて、処理部という。表示部2028は、データ処理部2026から入力された画像データに基づいて、画像を表示する。

【0039】

図5(b)は、音響波の反射を利用した超音波エコー診断装置等の被検体情報取得装置を示したものである。電気機械変換装置2120とそれを収納する筺体2122とを有するプローブから被検体2114へ送信された音響波は、反射体2116により反射される。プローブは、反射された音響波2118(反射波)を受信して電気信号に変換し、信号処理部2124に出力する。信号処理部2124は、入力された電気信号に対して、A/D変換や増幅等の信号処理を行い、データ処理部2126へ出力する。データ処理部2126は、入力された信号を用いて被検体情報(音響インピーダンスの違いを反映した被検体情報)を画像データとして取得する。なお、ここでは、信号処理部2124とデータ処理部2126を含めて、処理部という。表示部2128は、データ処理部2126から入力された画像データに基づいて、画像を表示する。

【0040】

なお、プローブは、機械的に走査するものであっても、医師や技師等のユーザが被検体に対して移動させるもの(ハンドヘルド型)であってもよい。また、図5(b)のように反射波を用いる装置の場合、音響波を送信するプローブは受信するプローブと別に設けても良い。つまり、本発明のプローブに用いる電気機械変換装置の素子は音響波の送信と受信のうち少なくとも一方を行うことができればよい。

【符号の説明】

【0041】

1 素子部

2 回路部

3 接着層

4a、4b ワイヤ

5 素子基板

6a、6b 貫通配線

7 個別電極

8 メンブレン

9 共通電極

10 間隙

11 接続部

12 コンタクトパッド

13a、13b 電極パッド

14 基板

15a、15b 貫通孔

16a、16b 電極パッド

【技術分野】

【0001】

本発明は、電気機械変換装置、プローブ、被検体情報取得装置、及び電気機械変換装置の作製方法に関する。

【背景技術】

【0002】

マイクロマシニング技術によって作製されるCMUT(Capacitive Micromachined Ultrasonic Transducer)等の静電容量型の電気機械変換装置は、圧電素子の代替品として研究されている。このような電気機械変換装置は、機械的な振動と電気信号との間の変換を行う。超音波トランスデューサとして用いる場合は、超音波による媒質の機械的振動から電気信号への変換(超音波の受信動作)と、その逆の変換(超音波の送信動作)とを行い、医用超音波診断や非破壊検査のためのプローブに利用される。

【0003】

プローブの中で電気機械変換装置は、機械的な振動と電気信号との間の変換を行う素子(素子)を有する素子部と、素子部と機械的に固定されるとともに電気的にも接続される回路基板を有する回路部と、を有する。この機械的な固定と電気的な接続は総括して実装とよばれ、素子部と回路部とで実装構造を形成している。

【0004】

このような実装構造としては、一般にControlled Collapse Chip Connection(以下C4と記す)と呼ばれる実装構造がある。これは、素子が形成された素子基板と、回路基板と、のそれぞれに設けられた電極パッドを、約200度〜300℃(セ氏)の熱で溶融させたはんだで接続したのち、冷却して固体化することにより作製される。接続する配線毎に、パッドの組を設け、それぞれをはんだで接続する。しかしながら、C4実装構造は、素子基板と回路基板との熱膨張量の差により素子基板に反りが発生しやすい。そこで、特許文献1では、素子基板を回路基板に常温で接着した後に、素子基板の周辺部に設けた接続パッドと、回路基板上の接続パッドと、の間をワイヤボンディングにより接続する実装構造が開示されている。特許文献1の方法では、はんだ接続の工程がないため、100度以下での実装が可能である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−193357号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に開示される実装構造では、素子基板と回路基板との熱膨張量の差による素子基板の反りの発生は抑制される。しかしながら、素子毎の電気信号を入出力する配線を各素子から素子基板の周辺部の接続パッドまで引き出す必要がある。この場合、素子の位置によって接続パッドまでの配線引き出し長さが異なり、寄生容量や配線抵抗の値が異なるため、素子毎に変換特性のばらつきが生じやすいという課題があった。

【0007】

上記課題を解決するため、本発明は、素子の位置による素子毎の変換特性のばらつき発生を低減した電気機械変換装置及びその作製方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の電気機械変換装置は、素子部と回路部とを有する電気機械変換装置であって、

前記素子部は、素子基板と、前記素子基板上に形成された第一の電極と、前記第一の電極と間隙を隔てて形成された第二の電極と、を有する複数の素子と、前記素子基板の前記素子が形成された面とは反対側の面に、素子毎に形成された複数の第一の接続端子と、前記第一の電極と前記第二の電極のうち素子毎に電気信号を出力する電極と前記第一の接続端子とを前記素子基板を介して夫々電気的に接続する複数の第一の配線と、を有し、

前記回路部は、前記素子基板の前記反対側の面と接合された回路基板と、前記回路基板に形成された複数の第二の接続端子と、前記第一の接続端子と前記第二の接続端子とを夫々電気的に接続する複数の第二の配線と、を有し、

前記複数の第二の接続端子は、前記回路基板の前記素子基板が接合された面とは反対側の面に形成され、

前記複数の第二の配線は夫々、前記回路基板に前記第一の接続端子毎に形成された貫通孔を通り、前記第一の接続端子と前記第二の接続端子とを電気的に接続していることを特徴とする。

【0009】

また、本発明の電気機械変換装置の作製方法は、素子部と回路部とを有する電気機械変換装置の作製方法であって、

素子基板と、前記素子基板上に形成された第一の電極と前記第一の電極と間隙を隔てて形成された第二の電極とを有する複数の素子と、前記素子基板の前記素子が形成された面とは反対側の面に、素子毎に形成された複数の第一の接続端子と、前記第一の電極と前記第二の電極のうち素子毎に電気信号を出力する電極と前記第一の接続端子とを前記素子基板を介して夫々電気的に接続する複数の第一の配線と、を備えた素子部を用意する工程と、

複数の貫通孔が形成された回路基板と、前記回路基板に形成された複数の第二の接続端子と、を有する回路部を用意する工程と、

前記素子基板の前記第一の接続端子が形成された面と、前記回路基板の前記第二の接続端子が形成された面とは反対側の面と、を接合する工程と、

第二の配線により、前記回路基板に形成された前記複数の貫通孔を通じて、前記第一の接続端子と前記第二の接続端子とを電気的に接続する工程と、

を有することを特徴とする。

【発明の効果】

【0010】

本発明によれば、素子毎の電気信号を入出力する配線を各素子から素子基板の周辺部の接続パッドまで引き出す必要がないため、素子の位置による素子毎の変換特性のばらつきが低減される。また、高温ではんだ接続しないため、熱による素子基板の反りの発生が抑制される。

【図面の簡単な説明】

【0011】

【図1】実施形態1の実装構造を説明する模式図である。

【図2】実施形態1の実装方法を説明する模式図である。

【図3】実施形態2の実装構造を説明する模式図である。

【図4】実施形態2の実装方法を説明する模式図である。

【図5】本発明が適用できる被検体情報取得装置の模式図である。

【発明を実施するための形態】

【0012】

以下に、本発明の実施の形態について図面を用いて説明する。本発明の電気機械変換装置は、素子部が回路部に実装された実装構造であり、機械的な振動と電気信号との変換を行う。また、本発明において、音響波とは、超音波、音波、光音響波、光超音波等の弾性波を示す。

【0013】

<実施形態1>

(装置構成)

図1(a)から(c)は本実施形態の実装構造を説明する模式図である。図1(a)は断面図、図1(b)は上面図、図1(c)は下面図であり、図1(a)は、図1(b)ならびに図1(c)のA−A´断面に対応する。また、図1(b)と図1(c)の平面上の点Bは同じ位置である。図1(b)は説明のため、一部の構成要素を透視図とした。なお、以降の説明では、同一個所あるいは同一の構成要素には原則として同一の番号を付す。また、同一の構成要素が複数あるもので、対応が明らかな構成要素は番号を省略する。

【0014】

本実施形態の電気機械変換装置は、素子部1と回路部2とからなる。素子部1は、素子基板5、素子基板上に形成された素子、第一の接続端子としての電極パッド13a、第一の配線としての貫通配線6aを少なくとも備える。また、回路部2は、回路基板14、第二の接続端子としての電極パッド16a、第二の配線としてのワイヤ4aを少なくとも備える。以下、各構成要素を詳細に説明する。

【0015】

(素子部1)

本発明では、1つの間隙10に対応する範囲の、個別電極7とメンブレン8と共通電極9と、からなる単位をセルと呼ぶ。セルは変換構造の最小構成単位である。図1(b)の例では、図面の縦横方向に3つずつ計9つのセルが個別電極7で電気的に結合されている。この、9つのセルからなる単位が、電気的な最小構成単位をなし、これを素子(エレメント)と呼ぶ。素子は、一つの素子基板上に複数設けられることが多く、図1(b)の例では、図面の縦横方向に2つずつ、計4つの素子が形成されている。ただし、本発明において素子内のセルの数は上述の例に限定されず、素子は1つ以上のセルを有していればよい。また、素子部1の素子の数も上記例に限定されず、2つ以上(複数)の素子を有していればよい。

【0016】

本実施形態において、4つの素子は夫々、素子基板5上に形成された第一の電極としての個別電極7と、個別電極7と間隙10を隔ててメンブレン8上に形成された第二の電極としての共通電極9と、を有する。メンブレン8は振動可能に支持され、メンブレン8と共通電極9とで振動膜を形成する。個別電極7と共通電極9とは、電気的にはコンデンサをなす。個別電極7は、素子毎に設けられ、素子毎の電気信号の入出力が行われる電極である。共通電極9は、素子間で共通の電極であり、図1(b)に示すように、複数の素子間で電気的に接続されている。

【0017】

例えば、超音波を送信する場合(電気信号を機械的な振動へ変換する場合)は、個別電極7には素子毎に電気信号が入力され、個別電極7と共通電極9との間の電位差を素子毎に変化させる。つまり、素子毎に、電極間に働く静電引力を変化させて共通電極9およびメンブレン8を振動させることにより、素子単位で超音波の送信制御が行われる。また、超音波を受信する場合(機械的な振動を電気信号へ変換する場合)は、共通電極9の振動によって、個別電極7が素子毎に電気信号を出力することにより、共通電極9と個別電極7との間の距離の変化をコンデンサの容量変化として、素子毎に電気的に検出する。

【0018】

本実施形態では、素子基板5に形成された第一の電極(下部電極)が個別電極7として機能し、メンブレン8上に形成された第二の電極(上部電極)が共通電極9として機能している。ただし、本発明においては、第一の電極を素子間で共通の共通電極9として形成し、第二の電極を素子毎に個別の個別電極として形成しても良い。また、第一の電極と第二の電極ともに素子毎に個別の個別電極としてもよい。電極の材料としては、Al、Ti、Au、Pt、Au、Cu、Cr等の金属を用いることができる。

【0019】

さらに、素子基板5としてシリコン基板等の半導体基板を用いる場合は、素子基板5自体を第一の電極としてもよい。図1では、素子基板5としてガラス基板等の絶縁体からなる基板を用いている。また、メンブレン8をシリコン単結晶薄膜等で形成する場合は、メンブレン8自体を第二の電極としてもよい。図1では、メンブレン8としてシリコン窒化膜やシリコン酸化膜等の絶縁膜を用いている。

【0020】

コンタクトパッド12上には、メンブレン8が開口され、表面が露出した接続部11を有する。この接続部11を介して共通電極9はコンタクトパッド12に電気的に接続される。素子基板5には、貫通配線6bが形成されており、貫通配線6bによりコンタクトパッド12と電極パッド13bとが電気的に接続される。つまり、共通電極9は、貫通配線6bを介して素子基板の裏面(素子が形成された面とは反対側の面)に形成された電極パッド13bと電気的に接続される。また、素子基板5には更に、各素子に対応して貫通配線6aが複数形成されており、個別電極7と電極パッド13aとの間を電気的に接続する。

【0021】

本実施形態では、電極パッド13aが素子毎に形成された第一の接続端子として機能し、貫通配線6aが、個別電極7と第一の接続端子を電気的に接続する第一の配線として機能する。ただし、本発明において、第一の配線は、個別電極と第一の接続端子とを素子基板を介して電気的に接続するものであれば、貫通配線に限定されない。例えば、素子基板5をシリコン基板とし、シリコン基板にトレンチ(溝)を形成したりして、素子毎に電気的に絶縁領域を設ける処理を行った場合、シリコン基板自体を第一の配線として用いることもできる。

【0022】

(回路部2)

回路部2の回路基板14は、素子部1の素子基板5と、接着層3を介して機械的に接合(固定)される。回路基板14は、紙エポキシ基板やガラスエポキシ基板等の硬質な基板や、フレキシブル基板等を用いるとよい。接着層3に用いられる接着剤としては、常温硬化型接着剤あるいは熱硬化型接着剤が利用できる。回路基板14には、貫通孔15a、15bが形成されている。図1(c)に示すように、貫通孔15a、15bは、電極パッド13a、13bに対応した位置に設けられ(つまり第一の接続端子毎に設けられ)、素子基板5と回路基板14との接合後も電極パッド13a、13bが露出している。アライメントマーク17は、回路基板14の上面に設けられており、素子基板5を固定する際の位置決めの目印として使用される。本実施形態では、ワイヤ4a、4bが貫通孔を通り、ワイヤボンディングされることにより、電極パッド13a、13bと電極パッド16a、16bとの間が電気的に接続される。

【0023】

本実施形態では、電極パッド16aが第二の接続端子として機能し、ワイヤ4aが第一の接続端子と第二の接続端子とを電気的に接続する第二の配線として機能する。なお、図1の例では、素子毎に一つの配線を設けたが、2つ以上設けることも可能である。

【0024】

以上説明したように、本実施形態の電気機械変換装置は、素子毎の電気信号を入出力する第一の配線や第二の配線を周辺部まで引き出す必要がないため、素子の位置に依存した素子毎の変換特性のばらつきが低減される。

【0025】

(作製方法)

次に、本実施形態の電気機械変換装置の作製方法を説明する。図2は(a)から(e)は、本実施形態の実装方法を説明する模式図である。

【0026】

まず、図2(a)で示す工程の前に、素子基板と素子と第一の接続端子と第一の配線とを備えた素子部1、及び、複数の貫通孔が形成された回路基板と第二の接続端子とを有する回路部2、を用意する。そして、図2(a)に示す工程で、素子部1と回路部2との間で、平面方向(基板に平行な方向)の位置決めが行われる。保持手段20は、素子部1を保持するものである。カメラ21は、素子基板5の端面と回路基板14のアライメントマーク17との位置関係を観察するためのものである。保持手段20により保持された素子部1は、カメラ21とアライメントマーク17によって回路部2の所定の位置に位置決めされる。また、素子基板5と回路基板14とをいったんつきあてることで、平行出しを行う。

【0027】

次に、図2(b)に示されるように、素子部1と回路部2との平行をたもったまま一定の距離まで離す。そして、図2(c)に示されるように、ノズル22から素子部1と電気回路基板2との隙間に対して端部から接着材を供給する。接着材としては、常温硬化型接着剤あるいは熱硬化型接着剤が利用できる。供給された接着剤は毛細管現象により前記隙間に充填される。その後接着剤を硬化させて、接着層3を形成する。なお、接着材の供給方法として、素子基板5と回路基板14の少なくとも一方に接着剤を塗布しておくことでも実施可能である。

【0028】

次に、図2(d)に示されるように、素子部1および回路部2をステージ23の上に回路基板14の裏面(素子基板と接合した面とは反対側の面)を上にして置く。この際、素子部1の表面がステージ23に接触して素子を破壊することを防止するために、素子を保護する保護層24を設ける。保護層24は、例えば有機系のレジストをスプレーコートすることで形成できる。ステージ23の上で電極パッド13a、13bと電極パッド16a、16bとの間を電気的に接続するワイヤ4a,4bを形成する。ワイヤ4a,4bは、回路基板に形成された貫通孔を通して電極パッド間を接続する。

【0029】

最後に、図2(e)に示すように、保護層24を除去する。除去には有機系洗浄液が利用できる。

【0030】

このように、あらかじめ素子基板と回路基板とを接着剤を用いて接合した後、ワイヤで素子部1側の接続端子(電極パッド13a,13b)と回路部2側の接続端子(電極パッド16a,16b)と、を接続することで、熱による素子基板の反りの発生が抑制される。本実施形態の接着剤としては、常温硬化型接着剤(硬化のための加熱が不要な接着剤)あるいは熱硬化型接着剤が利用でき、後者の場合でも100℃以下で実施可能である。また、電気的接続のための、ワイヤボンディングでも100℃以下で実施可能である。

【0031】

<実施形態2>

次に、本発明の実施形態2について説明する。本実施形態は、第二の配線の構造が実施形態1と異なる。それ以外の構成は、実施形態1と同じであるため、説明を省略する。

【0032】

図3(a)から(c)は本実施形態の実装構造を説明するための模式図である。図3(a)は断面図、図3(b)は上面図、図3(c)は下面図である。図3(a)は、図3(b)、(c)のC−C´断面に対応する。また、(b)と(c)の平面上の点Dは同じ位置である。図1と同様の構成要素には同一の番号を付す。

【0033】

図3(a)〜(c)に示すように、本実施形態では、素子部1の電極パッド13a、13bと回路部2の電極パッド16a、16bとの間を、金属薄膜からなる金属配線31a、31bで接続する。つまり、本実施形態では、金属配線31aが第二の配線として機能する。金属配線31a、31bは、電極パッド13a、13bの表面から、回路基板14に形成された貫通孔15a、15bの壁面に沿って成膜され、電極パッド16a、16bに接続される。金属配線の材料としては、Al、Ti、Au、Pt、Ag、Cu、Cr等が挙げられる。

【0034】

図4は、本実施形態の実装方法を説明するための模式図である。図4は、図2(c)の工程まで完了した素子部1および回路部2を、電極パッド13a、13bおよび電極パッド16a、16bが形成された面を下にして金属蒸気46雰囲気内に配置した様子を示している。金属蒸発源42は、ヒータ43、るつぼ44、金属45からなる。ヒータ43によって、るつぼ44内で加熱された金属45は、溶解して真空雰囲気内に蒸発し、金属蒸気46を形成する。金属蒸気46は、真空雰囲気下で図4のほぼ垂直に上昇する。

【0035】

回路基板の電極パッド16a、16bが形成された面には、ステンシルマスク41を配置し固定する。ステンシルマスク41は図4に示す工程を経た後に、電極パッド16a、16bが形成された面から除去するため、容易に取り外せる固定方法が望ましい。ステンシルマスクの固定方法としては、例えば、回路基板の電極パッド面には、ステンシルマスク41を配置した後に、図示しないステンシルマスク41と素子部1および回路部2とを磁石(図示せず)で挟み込む方法がある。ステンシルマスク41は、金属配線31a、31bを形成する箇所に開口があり、貫通孔のみ金属が成膜される。また、金属蒸発源42の金属45面に水平な方向に対して角度θの角度で素子基板および回路基板を固定することで、回路基板の貫通孔15a、15bの壁面にそって金属膜47が成膜される。金属膜47を成膜した後に前述の磁石(図示せず)を取り外し、ステンシルマスク41を電極パッド16a、16bが形成された面から除去する。

【0036】

このように、本実施形態では、あらかじめ素子基板と回路基板とを接着剤を用いて接合した後、金属薄膜の成膜により、素子部1側の接続端子(電極パッド13a,13b)と回路部2側の接続端子(電極パッド16a,16b)と、を接続する。これにより、熱による素子基板の反りの発生が抑制される。本実施形態の電気的接続のための金属薄膜の成膜は100℃以下で実施可能である。

【0037】

<実施形態3>

上記実施形態1、2で説明した電気機械変換装置は、音響波を用いた被検体情報取得装置に適用することができる。被検体からの音響波を電気機械変換装置で受信し、出力される電気信号を用い、光吸収係数などの被検体の光学特性値を反映した被検体情報や音響インピーダンスの違いを反映した被検体情報を取得することができる。

【0038】

図5(a)は、光音響効果を利用した被検体情報取得装置を示したものである。光源2010から発生したパルス光は、レンズ、ミラー、光ファイバー等の光学部材2012を介して、被検体2014に照射される。被検体2014の内部にある光吸収体2016は、パルス光のエネルギーを吸収し、音響波である光音響波2018を発生する。電気機械変換装置2020とそれを収納する筺体2022とを備えるプローブは、光音響波2018を受信して電気信号に変換し、信号処理部2024に出力する。信号処理部2024は、入力された電気信号に対して、A/D変換や増幅等の信号処理を行い、データ処理部2026へ出力する。データ処理部2026は、入力された信号を用いて被検体情報(光吸収係数などの被検体の光学特性値を反映した被検体情報)を画像データとして取得する。なお、ここでは、信号処理部2024とデータ処理部2026を含めて、処理部という。表示部2028は、データ処理部2026から入力された画像データに基づいて、画像を表示する。

【0039】

図5(b)は、音響波の反射を利用した超音波エコー診断装置等の被検体情報取得装置を示したものである。電気機械変換装置2120とそれを収納する筺体2122とを有するプローブから被検体2114へ送信された音響波は、反射体2116により反射される。プローブは、反射された音響波2118(反射波)を受信して電気信号に変換し、信号処理部2124に出力する。信号処理部2124は、入力された電気信号に対して、A/D変換や増幅等の信号処理を行い、データ処理部2126へ出力する。データ処理部2126は、入力された信号を用いて被検体情報(音響インピーダンスの違いを反映した被検体情報)を画像データとして取得する。なお、ここでは、信号処理部2124とデータ処理部2126を含めて、処理部という。表示部2128は、データ処理部2126から入力された画像データに基づいて、画像を表示する。

【0040】

なお、プローブは、機械的に走査するものであっても、医師や技師等のユーザが被検体に対して移動させるもの(ハンドヘルド型)であってもよい。また、図5(b)のように反射波を用いる装置の場合、音響波を送信するプローブは受信するプローブと別に設けても良い。つまり、本発明のプローブに用いる電気機械変換装置の素子は音響波の送信と受信のうち少なくとも一方を行うことができればよい。

【符号の説明】

【0041】

1 素子部

2 回路部

3 接着層

4a、4b ワイヤ

5 素子基板

6a、6b 貫通配線

7 個別電極

8 メンブレン

9 共通電極

10 間隙

11 接続部

12 コンタクトパッド

13a、13b 電極パッド

14 基板

15a、15b 貫通孔

16a、16b 電極パッド

【特許請求の範囲】

【請求項1】

素子部と回路部とを有する電気機械変換装置であって、

前記素子部は、

素子基板と、

前記素子基板上に形成された第一の電極と、前記第一の電極と間隙を隔てて形成された第二の電極と、を有する複数の素子と、

前記素子基板の前記素子が形成された面とは反対側の面に、素子毎に形成された複数の第一の接続端子と、

前記第一の電極と前記第二の電極のうち素子毎に電気信号を出力する電極と前記第一の接続端子とを前記素子基板を介して夫々電気的に接続する複数の第一の配線と、

を有し、

前記回路部は、

前記素子基板の前記反対側の面と接合された回路基板と、

前記回路基板に形成された複数の第二の接続端子と、

前記第一の接続端子と前記第二の接続端子とを夫々電気的に接続する複数の第二の配線と、

を有し、

前記複数の第二の接続端子は、前記回路基板の前記素子基板が接合された面とは反対側の面に形成され、

前記複数の第二の配線は夫々、前記回路基板に前記第一の接続端子毎に形成された貫通孔を通り、前記第一の接続端子と前記第二の接続端子とを電気的に接続していることを特徴とする電気機械変換装置。

【請求項2】

前記第二の配線はワイヤであり、前記第一の接続端子と前記第二の接続端子とは、前記ワイヤによりワイヤボンディングされていることを特徴とする請求項1に記載の電気機械変換装置。

【請求項3】

前記第二の配線は、成膜された金属膜であることを特徴とする請求項1に記載の電気機械変換装置。

【請求項4】

前記第一の配線は前記素子基板に形成された貫通配線であることを特徴とする請求項1乃至3のいずれか1項に記載の電気機械変換装置。

【請求項5】

請求項1乃至4のいずれか1項に記載の電気機械変換装置と、前記電気機械変換装置を収納する筺体と、を有し、

前記素子は、音響波の送信と受信のうち少なくとも一方を行うことを特徴とするプローブ。

【請求項6】

請求項1に記載の電気機械変換装置と、前記電気機械変換装置が出力する電気信号を用いて被検体情報を取得する処理部と、を有し、前記電気機械変換装置は、前記被検体からの音響波を受信し、前記電気信号を出力することを特徴とする被検体情報取得装置。

【請求項7】

素子部と回路部とを有する電気機械変換装置の作製方法であって、

素子基板と、前記素子基板上に形成された第一の電極と前記第一の電極と間隙を隔てて形成された第二の電極とを有する複数の素子と、前記素子基板の前記素子が形成された面とは反対側の面に、素子毎に形成された複数の第一の接続端子と、前記第一の電極と前記第二の電極のうち素子毎に電気信号を出力する電極と前記第一の接続端子とを前記素子基板を介して夫々電気的に接続する複数の第一の配線と、を備えた素子部を用意する工程と、

複数の貫通孔が形成された回路基板と、前記回路基板に形成された複数の第二の接続端子と、を有する回路部を用意する工程と、

前記素子基板の前記第一の接続端子が形成された面と、前記回路基板の前記第二の接続端子が形成された面とは反対側の面と、を接合する工程と、

第二の配線により、前記回路基板に形成された前記複数の貫通孔を通じて、前記第一の接続端子と前記第二の接続端子とを電気的に接続する工程と、

を有することを特徴とする電気機械変換装置の作製方法。

【請求項8】

前記第二の配線としてワイヤを用いることにより、前記第一の接続端子と前記第二の接続端子とを電気的に接続することを特徴とする請求項7に記載の電気機械変換装置の作製方法。

【請求項9】

前記第二の配線として金属を成膜することにより、前記第一の接続端子と前記第二の接続端子とを電気的に接続することを特徴とする請求項7に記載の電気機械変換装置の作製方法。

【請求項1】

素子部と回路部とを有する電気機械変換装置であって、

前記素子部は、

素子基板と、

前記素子基板上に形成された第一の電極と、前記第一の電極と間隙を隔てて形成された第二の電極と、を有する複数の素子と、

前記素子基板の前記素子が形成された面とは反対側の面に、素子毎に形成された複数の第一の接続端子と、

前記第一の電極と前記第二の電極のうち素子毎に電気信号を出力する電極と前記第一の接続端子とを前記素子基板を介して夫々電気的に接続する複数の第一の配線と、

を有し、

前記回路部は、

前記素子基板の前記反対側の面と接合された回路基板と、

前記回路基板に形成された複数の第二の接続端子と、

前記第一の接続端子と前記第二の接続端子とを夫々電気的に接続する複数の第二の配線と、

を有し、

前記複数の第二の接続端子は、前記回路基板の前記素子基板が接合された面とは反対側の面に形成され、

前記複数の第二の配線は夫々、前記回路基板に前記第一の接続端子毎に形成された貫通孔を通り、前記第一の接続端子と前記第二の接続端子とを電気的に接続していることを特徴とする電気機械変換装置。

【請求項2】

前記第二の配線はワイヤであり、前記第一の接続端子と前記第二の接続端子とは、前記ワイヤによりワイヤボンディングされていることを特徴とする請求項1に記載の電気機械変換装置。

【請求項3】

前記第二の配線は、成膜された金属膜であることを特徴とする請求項1に記載の電気機械変換装置。

【請求項4】

前記第一の配線は前記素子基板に形成された貫通配線であることを特徴とする請求項1乃至3のいずれか1項に記載の電気機械変換装置。

【請求項5】

請求項1乃至4のいずれか1項に記載の電気機械変換装置と、前記電気機械変換装置を収納する筺体と、を有し、

前記素子は、音響波の送信と受信のうち少なくとも一方を行うことを特徴とするプローブ。

【請求項6】

請求項1に記載の電気機械変換装置と、前記電気機械変換装置が出力する電気信号を用いて被検体情報を取得する処理部と、を有し、前記電気機械変換装置は、前記被検体からの音響波を受信し、前記電気信号を出力することを特徴とする被検体情報取得装置。

【請求項7】

素子部と回路部とを有する電気機械変換装置の作製方法であって、

素子基板と、前記素子基板上に形成された第一の電極と前記第一の電極と間隙を隔てて形成された第二の電極とを有する複数の素子と、前記素子基板の前記素子が形成された面とは反対側の面に、素子毎に形成された複数の第一の接続端子と、前記第一の電極と前記第二の電極のうち素子毎に電気信号を出力する電極と前記第一の接続端子とを前記素子基板を介して夫々電気的に接続する複数の第一の配線と、を備えた素子部を用意する工程と、

複数の貫通孔が形成された回路基板と、前記回路基板に形成された複数の第二の接続端子と、を有する回路部を用意する工程と、

前記素子基板の前記第一の接続端子が形成された面と、前記回路基板の前記第二の接続端子が形成された面とは反対側の面と、を接合する工程と、

第二の配線により、前記回路基板に形成された前記複数の貫通孔を通じて、前記第一の接続端子と前記第二の接続端子とを電気的に接続する工程と、

を有することを特徴とする電気機械変換装置の作製方法。

【請求項8】

前記第二の配線としてワイヤを用いることにより、前記第一の接続端子と前記第二の接続端子とを電気的に接続することを特徴とする請求項7に記載の電気機械変換装置の作製方法。

【請求項9】

前記第二の配線として金属を成膜することにより、前記第一の接続端子と前記第二の接続端子とを電気的に接続することを特徴とする請求項7に記載の電気機械変換装置の作製方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−115495(P2013−115495A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257780(P2011−257780)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]