電気泳動粒子、その製造方法およびその用途

【課題】 表示応答性やコントラストなどの表示特性が極めて優れた電気泳動表示装置を与えることができる電気泳動粒子、その製造方法およびその用途を提供すること。

【解決手段】電気泳動粒子4は、平均粒子径1μm以下の顔料粒子の表面に平均厚さ1nm以上、500nm以下のポリマー層を有してなり、前記ポリマー層が前記顔料粒子の表面の50%以上を被覆している。電気泳動粒子4の製造方法は、溶媒中に顔料粒子とモノマー成分とが存在する状態で重合開始剤を用いてラジカル重合を行う。電気泳動粒子は、電気泳動表示用マイクロカプセル1およびシート、ならびに、電気泳動表示装置および電子機器に適用される。

【解決手段】電気泳動粒子4は、平均粒子径1μm以下の顔料粒子の表面に平均厚さ1nm以上、500nm以下のポリマー層を有してなり、前記ポリマー層が前記顔料粒子の表面の50%以上を被覆している。電気泳動粒子4の製造方法は、溶媒中に顔料粒子とモノマー成分とが存在する状態で重合開始剤を用いてラジカル重合を行う。電気泳動粒子は、電気泳動表示用マイクロカプセル1およびシート、ならびに、電気泳動表示装置および電子機器に適用される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電気泳動粒子、その製造方法およびその用途に関する。

【背景技術】

【0002】

液体中に分散している荷電粒子が外部電場に応答して前記液体中を移動する現象は電気泳動と呼ばれ、この現象を利用した表示装置、いわゆる電気泳動表示装置が注目を集めている。電気泳動表示装置は、非発光型表示デバイスであり、液晶ディスプレイに比べて、消費電力が極めて低い、視認性が高い(視野角が広い)、電気を消費することなく表示内容を長時間記録し得るなどの多くの優れた特性を有する。

【0003】

例えば、特許文献1には、表面に透明導電膜を形成した一対の透明基板の間に、光学的反射特性が異なり、かつ電荷極性の異なる少なくとも2種類の電気泳動粒子を含む分散液を挟持してなるセル型電気泳動表示装置が記載されている。この電気泳動表示装置は、前記透明導電膜の間に所定の電圧を印加することにより、前記粒子を電気泳動させて一方の粒子を他方の粒子から光学的に隠蔽し、結果的に生じる前記分散液の光学的反射特性の変化を文字データや画像データなどの表示または記録に利用しようというものである。

【0004】

しかし、セル型電気泳動表示装置では、電気泳動粒子が局所的に偏在して表示品質が劣化するという問題があった。そこで、透明基板間に多孔質スペーサを介装して、前記スペーサで形成された空隙に分散液を封入する方法が提案されたが、非常に多数の空隙に分散液を一様に封入することは極めて困難であり、また、揮発性の分散媒を用いた分散液の場合には、封入作業中に前記分散液の特性が変化して均一な表示品質を確保することが困難であるという問題があった。

【0005】

セル型電気泳動表示装置の上記問題を解消するものとして、特許文献2には、染料で着色した分散媒中に前記分散媒と光学的特性の異なる電気泳動粒子を含む分散液を封入した多数のマイクロカプセルを少なくとも一方が透明な一対の電極板間に配装してなるマイクロカプセル型電気泳動表示装置が記載されている。この電気泳動表示装置は、電気泳動粒子を含む分散液を多数のマイクロカプセルに封入することで、前記電気泳動粒子の局所的な偏在を防止しようというものであり、セル型電気泳動表示装置に比べて、表示応答性、表示安定性、コントラスト、表示の書き換え可能回数などの表示特性が大きく向上している。

【0006】

最近、電気泳動表示装置は、優れた表示特性に加えて、紙のように薄く自在に湾曲させることができるフレキシブルな表示デバイスや、容易に大面積にでき、安価に製造できる表示デバイスへの応用が可能であることから、大いに注目されており、ペーパーライクディスプレイやリライタブルペーパーなどのいわゆるデジタルペーパー(電子ペーパー)分野へのさらなる技術展開が提案されていると共に、ICカードやICタグにおける表示、電子ホワイトボード、案内板、公告板、電子新聞、電子ブック、携帯端末(例えば、PDA)などへの応用も試みられている。

【特許文献1】特公昭50−15115号公報

【特許文献2】特開昭64−86116号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、従来の電気泳動表示装置は、現在および将来の要求水準に比べて、まだ充分に満足できる表示特性を有しておらず、上記のような多様な表示デバイスに応用するには、特に表示応答性やコントラストなどの表示特性をさらに向上させる必要があった。

【0008】

上述した状況の下、本発明が解決すべき課題は、表示応答性やコントラストなどの表示特性が極めて優れた電気泳動表示装置を与えることができる電気泳動粒子、その製造方法およびその用途、具体的には、電気泳動表示用マイクロカプセルおよびシート、ならびに、電気泳動表示装置および電子機器を提供することにある。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決すべく鋭意検討した結果、顔料粒子の表面にポリマー層を有する電気泳動粒子について、顔料粒子の平均粒径、ポリマー層の平均厚さ、および、顔料粒子の全表面に対するポリマー層の被覆割合を所定の範囲内に調節すれば、表示応答性やコントラストなどの表示特性が極めて優れた電気泳動表示装置が得られること、ならびに、電気泳動粒子を製造するにあたり、分散重合法を用いた場合には、手法および条件を適切に選択すれば、上記のような電気泳動粒子が極めて効率的に得られることを見出して、本発明を完成した。

【0010】

すなわち、本発明の電気泳動粒子は、平均粒子径1μm以下の顔料粒子の表面に平均厚さ1nm以上、500nm以下のポリマー層を有してなり、前記ポリマー層が前記顔料粒子の表面の50%以上を被覆していることを特徴とする。

【0011】

本発明による電気泳動粒子の製造方法は、溶媒中に顔料粒子とモノマー成分とが存在する状態で重合開始剤を用いてラジカル重合を行うことにより、前記顔料粒子の表面にポリマー層を有する電気泳動粒子を製造する方法であって、前記顔料粒子が、前記ラジカル重合に先立ち、重合性反応基を有するカップリング剤と混合しておいた平均粒子1μm以下の顔料粒子であり、前記重合性反応基を有するカップリング剤の使用量が前記顔料粒子の使用量に対して0.1質量%以上、5質量%以下であり、前記溶媒が親水性の有機溶媒と水とを含み、前記水の配合割合が溶媒の合計量に対して10質量%以上、30質量%以下であり、前記モノマー成分が親水性モノマーと疎水性モノマーとからなり、前記親水性モノマーの配合割合が前記モノマー成分の合計量に対して5質量%以上、30質量%以下であり、前記重合開始剤が水溶性であり、かつ、前記モノマー成分の濃度が前記溶媒と前記モノマー成分との合計量に対して0.5質量%以上、5質量%以下であることを特徴とする。

【0012】

本発明の電気泳動表示用分散液は、分散媒中に前記電気泳動粒子を含有することを特徴とする。

【0013】

本発明の電気泳動表示用マイクロカプセルは、カプセル殻体に前記電気泳動表示用分散液を内包してなることを特徴とする。

【0014】

本発明の電気泳動表示用シートは、基材フィルム上に導電層を形成してなる基材シートの前記導電層上に前記電気泳動表示用マイクロカプセルを含む層を形成してなることを特徴とする。

【0015】

本発明の電気泳動表示装置は、データ表示部を備えている電気泳動表示装置であって、前記データ表示部が前記電気泳動表示用シートから構成されていることを特徴とする。

【0016】

本発明の電子機器は、データ表示手段を備えている電子機器であって、前記データ表示手段が前記電気泳動表示装置であることを特徴とする。

【発明の効果】

【0017】

本発明の電気泳動粒子は、ゼータ電位が高い分散系を与え、分散媒に対する分散性が極めて高い。それゆえ、本発明の電気泳動粒子、ならびに、それを用いた本発明の電気泳動表示用マイクロカプセルおよびシートは、表示応答性やコントラストなどの表示特性が極めて優れた電気泳動表示装置および電子機器を得ることを可能にする。また、本発明による電気泳動粒子の製造方法は、顔料粒子の表面にポリマー層を有する電気泳動粒子を製造するにあたり、モノマー成分全体の重合率および顔料粒子の表面を被覆するポリマー層に相当するモノマーの重合率のいずれについても充分に高いレベルを達成することができる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の電気泳動粒子、その製造方法およびその用途について、詳細にかつ具体的に説明するが、本発明の範囲は、これらの説明に限定されるものではなく、下記の例示以外にも、本発明の趣旨を損なわない範囲で、適宜変更して実施することができ、いずれも本発明の範囲内に包含される。

【0019】

≪電気泳動粒子≫

本発明の電気泳動粒子は、平均粒子径1μm以下の顔料粒子の表面に平均厚さ1nm以上、500nm以下のポリマー層を有してなり、前記ポリマー層が前記顔料粒子の表面の50%以上を被覆していることを特徴とする。

【0020】

ここで、「電気泳動粒子」とは、分散液中で電気泳動性を有する固体粒子、つまり分散液中で正または負の電荷を有し、外部電場に応答して前記分散媒中を実質的に移動する固体粒子を意味する。

【0021】

電気泳動粒子を構成する顔料粒子としては、例えば、白色系では、酸化チタン、硫酸バリウム、酸化亜鉛、亜鉛華などの無機顔料;黄色系では、黄色酸化鉄、カドミウムイエロー、チタンイエロー、クロムイエロー、黄鉛などの無機顔料や、ファーストイエローなどの不溶性アゾ化合物類、クロモフタルイエローなどの縮合アゾ化合物類、ベンズイミダゾロンアゾイエローなどのアゾ錯塩類、フラバンスイエローなどの縮合多環類、ハンザイエロー、ナフトールイエロー、ニトロ化合物、ピグメントイエローなどの有機顔料;橙色系では、モリブデートオレンジなどの無機顔料や、ベンズイミダゾロンアゾオレンジなどのアゾ錯塩類、ペリノンオレンジなどの縮合多環類などの有機顔料;赤色系では、ベンガラ、カドミウムレッドなどの無機顔料や、マダレーキなどの染色レーキ類、レーキレッドなどの溶解性アゾ化合物類、ナフトールレッドなどの不溶性アゾ化合物類、クロモフタルスカーレッドなどの縮合アゾ化合物類、チオインジゴボルドーなどの縮合多環類、シンカシヤレッドY、ホスタパームレッドなどのキナクリドン顔料、パーマネントレッド、ファーストスローレッドなどのアゾ系顔料などの有機顔料;紫色系では、マンガンバイオレットなどの無機顔料や、ローダミンレーキなどの染色レーキ類、ジオキサジンバイオレットなどの縮合多環類などの有機顔料;青色系では、紺青、群青、コバルトブルー、セルリアンブルーなどの無機顔料や、フタロシアニンブルーなどのフタロシアニン類、インダンスレンブルーなどのインダンスレン類、アルカリブルーなどの有機顔料;緑色系では、エメラルドグリーン、クロームグリーン、酸化クロム、ビリジアンなどの無機顔料や、ニッケルアゾイエローなどのアゾ錯塩類、ピグメントグリーン、ナフトールグリーンなどのニトロソ化合物類、フタロシアニングリーンなどのフタロシアニン類などの有機顔料;黒色系では、カーボンブラック、チタンブラック、鉄黒などの無機顔料や、アニリンブラックなどの有機顔料;などから構成される粒子が挙げられる。これらの顔料粒子は、単独で用いても2種以上を併用してもよい。これらの顔料粒子のうち、酸化チタンなどの白色系の顔料粒子や、カーボンブラック、チタンブラックなどの黒色系の顔料粒子が好ましい。

【0022】

なお、酸化チタンを用いる場合、その種類は、特に限定されるものではなく、一般に白色系の顔料として用いられるものであれば、例えば、ルチル型またはアナターゼ型のいずれの酸化チタンでもよいが、光触媒活性による着色剤の退色などを考えた場合、光触媒活性が低いルチル型の酸化チタンが好ましく、さらに光触媒活性を低減させるために、Si処理、Al処理、Si−Al処理、Zn−Al処理などを施した酸化チタンであれば、より好ましい。

【0023】

顔料粒子が電気泳動性を有しないか、あるいは電気泳動性が不充分である場合には、必要に応じて、例えば、帯電性基を有するカップリング剤で処理するなど、従来公知の方法により、顔料粒子に充分な電気泳動性を付与すればよい。

【0024】

本発明の電気泳動粒子において、顔料粒子の平均粒子径は、体積平均粒子径で、1μm以下である。平均粒子径が小さすぎると、充分な色度が得られず、コントラストが低下して、表示が不鮮明になることがある。逆に、平均粒子径が大きすぎると、粒子自体の着色度を必要以上に高くする必要があり、顔料の使用量が増大したり、表示のために電圧を印加した部分で、電気泳動粒子の速やかな移動が困難となり、その応答速度(表示応答性)が低下したりすることがある。それゆえ、顔料粒子の平均粒子径は、その下限が好ましくは0.05μm、より好ましくは0.1μmであり、また、その上限が好ましくは0.8μm、より好ましくは0.6μmである。

【0025】

ポリマー層を構成するポリマーとしては、例えば、ポリオレフィン系ポリマー、ポリハロゲン化オレフィン系ポリマー、ポリエステル系ポリマー、ポリウレタン系ポリマー、ポリスチレン系ポリマー、アクリル系ポリマー、エポキシ系ポリマー、メラミン系ポリマー、尿素系ポリマーなどが挙げられる。ここで、「ポリマー」とは、ホモポリマーだけでなく、少量の共重合可能な他のモノマーを共重合させたコポリマーを含むものとする。これらのポリマーは、単独で用いても2種以上を併用してもよい。これらのポリマーのうち、ポリスチレン系ポリマー、アクリル系ポリマー、エポキシ系ポリマーが好ましく、電気泳動粒子の製造方法を説明する際に列挙する下記の親水性モノマーと疎水性モノマーとに由来する構造単位からなるポリマーがより好ましい。

【0026】

本発明の電気泳動粒子において、顔料粒子は、その表面に、平均厚さ1nm以上、500nm以下のポリマー層を有する。ここで、「平均厚さ1nm以上、500nm以下」のポリマー層とは、前記ポリマー層の無作為に選択した5ヵ所において測定した厚さの平均値が1nm以上、500nm以下の範囲内にあることを意味する。ポリマー層の平均厚さは、その下限が好ましくは2nmであり、また、その上限が好ましくは300nm、より好ましくは200nmである。平均厚さが1nm未満であると、ポリマーによる被覆効果が充分に発揮されず、分散媒に対する分散性が低下し、電気泳動表示装置に用いた場合に、表示安定性やコントラストなどの表示特性が低下したり、高湿度下における表示特性が劣化したりすることがある。逆に、平均厚さが500nmを超えると、電気泳動粒子を製造する際に、複数の顔料粒子がポリマーで被覆されてしまい、単核粒子を得ることができず、電気泳動表示装置に用いた場合に、表示安定性やコントラストなどの表示特性が低下することがある。

【0027】

また、ポリマー層の厚さは、どの部分においても、厚さの平均値に対して、好ましくは±50%、より好ましくは±30%、さらに好ましくは±20%の範囲内にあることが望ましい。なお、厚さの平均値は、ポリマー層の無作為に選択した5ヵ所において測定した厚さの平均値である。ポリマー層の厚さが厚さの平均値に対して±50%の範囲内にないと、ポリマー層の厚さが不均一になるので、分散媒に対する分散性にばらつきが生じ、電気泳動表示装置に用いた場合に、表示鮮明性やコントラストなどの表示特性が低下することがある。

【0028】

本発明の電気泳動粒子において、ポリマー層は、顔料粒子の表面の50%以上を被覆している。すなわち、顔料粒子の表面におけるポリマー層の被覆割合(以下「ポリマー被覆率」という。)が50%以上である。ポリマー被覆率は、好ましくは70%以上、より好ましくは90%以上、さらに好ましくは100%である。ここで、ポリマー被覆率が「100%」とは、顔料粒子の表面がポリマー層で隙間無く被覆されていることを意味する。ポリマー被覆率が50%未満であると、分散媒に対する分散性が低下し、電気泳動表示装置に用いた場合に、表示安定性やコントラストなどの表示特性が低下したり、高湿度下における表示特性が劣化したりすることがある。

【0029】

本発明の電気泳動粒子の平均粒子径は、特に限定されるものではないが、例えば、体積平均粒子径で、その下限が好ましくは0.05μm、より好ましくは0.08μm、さらに好ましくは0.1μmであり、また、その上限が好ましくは1.5μm、より好ましくは1.2μm、さらに好ましくは1μmである。平均粒子径が0.05μm未満であると、充分な色度が得られず、コントラストが低下して、表示が不鮮明になることがある。逆に、平均粒子径が1.5μmを超えると、粒子自体の着色度を必要以上に高くする必要があり、顔料の使用量が増大したり、表示のために電圧を印加した部分で、電気泳動粒子の速やかな移動が困難となり、その応答速度(表示応答性)が低下したりすることがある。

【0030】

本発明の電気泳動粒子を分散媒(すなわち、電気泳動表示装置に用いた場合に電気泳動粒子を分散させておく溶媒)に分散させた場合に分散液が示すゼータ電位は、特に限定されるものではないが、例えば、絶対値で、好ましくは30mV以上、より好ましくは40mV以上、さらに好ましくは50mV以上である。ゼータ電位は、絶対値が大きい限り、正または負のいずれであってもよく、特に限定されるものではない。ゼータ電位の絶対値が30mV以上であると、電気泳動表示装置に用いた場合に、表示応答性やコントラストなどの表示特性が大きく向上する。

【0031】

本発明の電気泳動粒子は、1粒子系の電気泳動表示装置に用いる場合には、分散媒に分散させた場合に分散液が示すゼータ電位が正または負のいずれの電気泳動粒子であってもよく、2粒子系の電気泳動表示装置に用いる場合には、分散媒に分散させた場合に分散液が示すゼータ電位が正の電気泳動粒子と、分散媒に分散させた場合に分散液が示すゼータ電位が負の電気泳動粒子との組合せである。なお、2粒子系の電気泳動表示装置の場合、コントラストを高めるために、これらの電気泳動粒子は、光学的反射特性、例えば、色調が異なっている必要がある。

【0032】

≪電気泳動粒子の製造方法≫

本発明の電気泳動粒子を製造する方法は、上記のような要件を満足する電気泳動粒子が得られる限り、特に限定されるものではないが、例えば、下記のような製造方法が好ましい。

【0033】

本発明による電気泳動粒子の製造方法は、溶媒中に顔料粒子とモノマー成分とが存在する状態で重合開始剤を用いてラジカル重合を行うことにより、前記顔料粒子の表面にポリマー層を有する電気泳動粒子を製造する方法であって、いわゆる分散重合法を行うにあたり、前記顔料粒子が、前記ラジカル重合に先立ち、重合性反応基を有するカップリング剤と混合しておいた平均粒子1μm以下の顔料粒子であり、前記重合性反応基を有するカップリング剤の使用量が前記顔料粒子の使用量に対して0.1質量%以上、5質量%以下であり、前記溶媒が親水性の有機溶媒と水とを含み、前記水の配合割合が溶媒の合計量に対して10質量%以上、30質量%以下であり、前記モノマー成分が親水性モノマーと疎水性モノマーとからなり、前記親水性モノマーの配合割合が前記モノマー成分の合計量に対して5質量%以上、30質量%以下であり、前記重合開始剤が水溶性であり、かつ、前記モノマー成分の濃度が前記溶媒と前記モノマー成分との合計量に対して0.5質量%以上、5質量%以下であることを特徴とする。

【0034】

以下、本発明による電気泳動粒子の製造方法(以下「本発明の製造方法」ということがある。)について詳しく説明するが、その実施に際し、いわゆる分散重合法の一般的な手法および条件などについては、従来公知の技術を適宜選択して用いることができる。

【0035】

本発明の製造方法においては、親水性の有機溶媒と水とを含む溶媒を用いることが重要である。親水性の有機溶媒と水とを併用することにより、界面活性剤などの分散安定剤を使用しなくても、原料となる顔料粒子や得られる電気泳動粒子の単分散状態を充分良好に保持することができる。

【0036】

親水性の有機溶媒としては、モノマー成分や合成されるポリマーの種類に応じて適宜選択すればよく、特に限定されるものではないが、例えば、メタノール、エタノール、イソプロピルアルコール、n−プロピルアルコール、アリルアルコールなどのアルコール類、エチレングリコール、プロピレングリコール、プチレングリコール、へキシレングリコール、ペンタンジオール、ヘキサンジオール、ヘプタンジオール、ジプロピレングリコールなどのグリコール類、アセトン、メチルエチルケトン、メチルプロピルケトンなどのケトン類、ギ酸メチル、ギ酸エチル、酢酸メチル、アセト酢酸メチルなどのエステル類、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールジメチルエーテル、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、ジプロピレングリコールモノメチルエーテルなどのグリコールエーテル類などが挙げられる。これらの有機溶媒は単独で用いても2種以上を併用してもよい。なかでも、後述するモノマー成分から合成されるポリマーに対して貧溶剤となる溶剤、すなわちモノマー成分は溶解するが、前記モノマー成分から合成されるポリマーは溶解しない溶剤が好ましい。

【0037】

本発明の製造方法においては、溶媒に含まれる親水性の有機溶媒と水との合計量に対する水の配合割合が10質量%以上、30質量%以下であることが重要である。水の配合割合は、その下限が好ましくは12質量%、より好ましくは14質量%であり、また、その上限が好ましくは28質量%、より好ましくは26質量%である。水の配合割合が10質量%未満であると、顔料粒子の表面に充分なポリマー層を形成できなかったり、ポリマー層の平均厚さが所定の範囲内に収まらなかったりすることがある。逆に、水の配合割合が30質量%を超えると、モノマー成分全体の重合率は上がるが、顔料粒子の表面以外(すなわち溶媒中)でモノマー成分の重合反応が促進され、ポリマー単独の粒子が多く生成されてしまい、その結果、顔料粒子の表面に充分なポリマー層を形成できないことがある。

【0038】

本発明の製造方法においては、親水性の有機溶媒と水以外に、さらに他の溶媒を用いることができる。他の溶媒としては、例えば、ペンタン、イソペンタン、シクロペンタン、ヘキサン、シクロヘキサン、オクタン、ベンゼン、トルエン、キシレン、エチルベンゼン、アミニルスクワレン、石油エーテル、テルペン、ヒマシ油、大豆油、n−パラフィン、イソパラフィン、ケロシンなどが挙げられる。これらの他の溶媒は、単独で用いても2種以上を併用してもよい。他の溶媒を用いる場合、他の溶媒の使用割合は、特に限定されるものではないが、例えば、親水性の有機溶媒と水との合計量に対して、好ましくは30質量%以下、より好ましくは25質量%以下、さらに好ましくは20質量%以下である。

【0039】

本発明の製造方法においては、溶媒中に顔料粒子とモノマー成分とが存在する状態で重合開始剤を用いてラジカル重合を行う。顔料粒子としては、電気泳動粒子を構成する顔料粒子として列挙した上記のような顔料粒子が挙げられる。顔料粒子は、ラジカル重合に先立ち、溶媒中に分散させておくようにする。

【0040】

溶媒中に分散させる顔料粒子の濃度は、顔料粒子の平均粒子径や、形成しようとするポリマー層の平均厚さなどを考慮して適宜選択すればよく、特に限定されるものではないが、例えば、溶媒と顔料粒子との合計量に対して、その下限が好ましくは5質量%、より好ましくは10質量%、さらに好ましくは15質量%であり、また、その上限が好ましくは60質量%である。顔料粒子の濃度が5質量%未満であると、電気泳動粒子を効率的に製造できないことがある。逆に、顔料粒子の濃度が60質量%を超えると、重合反応の途中で顔料粒子が凝集し、顔料粒子の表面に充分なポリマー層を形成できないことがある。

【0041】

溶媒中に顔料粒子を分散させる方法は、従来公知の分散方法を適宜選択して採用すればよく、特に限定されるものではないが、例えば、超音波を照射して分散させる方法、メディアミルを用いて分散させる方法、超高速攪拌による顔料粒子の摩擦を利用して分散させる方法などが挙げられる。これらの分散方法のうち、工業的に優れていることから、メディアミルを用いて分散させる方法が好ましい。

【0042】

本発明の製造方法においては、溶媒中に顔料粒子を分散させる際に、分散安定剤を用いてもよい。分散安定剤の使用量は、特に限定されるものではないが、例えば、溶媒の合計量に対して、好ましくは1質量%以下、より好ましくは0.5質量%以下、さらに好ましくは0.1質量%以下である。しかし、分散安定剤を用いないことが特に好ましい。分散安定剤の使用量が1質量%を超えると、顔料粒子の表面以外(すなわち溶媒中)でポリマー単独の粒子が生成しやすくなり、顔料粒子の表面にポリマー層を効率的に形成できないことがある。分散安定剤としては、例えば、従来公知の界面活性剤や、ポバールなどの高分子分散安定剤などが挙げられる。

【0043】

本発明の製造方法においては、親水性モノマー(親水性の重合性モノマー)と疎水性モノマー(疎水性の重合性モノマー)とからなるモノマー成分を用いることが重要である。本発明の製造方法においては、水溶性の重合開始剤を用いてラジカル重合を行うので、親水性モノマーと疎水性モノマーとを併用することにより、親水性モノマーの重合反応から優先的に開始させることができる。それゆえ、疎水性モノマーのみが次々と重合し、ポリマー単独の粒子などが余分に合成されてしまうことを効果的に防止することができる。

【0044】

親水性モノマーとしては、例えば、アクリル酸、メタクリル酸、アクリル酸メチル、メタクリル酸メチル、アクリル酸エチル、アクリル酸アリル、アクリル酸グリシジル、メタクリル酸グリシジル、アクリルアミド、アクリロニトリル、アクリル酸クロリド、メタクリル酸クロリド、アリル酢酸、アリルアルコール、塩化アリル、アリルアミン、アリルイソシアネート、メチルビニルケトン、エチルビニルケトン、エチルビニルエーテル、酢酸ビニル、塩化ビニル、スチレンスルホン酸ナトリウムなどが挙げられる。これらの親水性モノマーは、単独で用いても2種以上を併用してもよい。

【0045】

疎水性モノマーとしては、例えば、スチレン、メチルスチレン、ジビニルベンゼン、メタクリル酸エチル、アクリル酸ブチル、メタクリル酸ブチル、アクリル酸ラウリル、メタクリル酸ラウリル、アクリル酸ステアリル、メタクリル酸ステアリル、アクリル酸ベヘニル、メタクリル酸ベヘニル、アクリル酸シクロヘキシル、メタクリル酸シクロヘキシル、アクリル酸トリフルオロプロピル、メタクリル酸トリフルオロプロピルなどが挙げられる。これらの疎水性モノマーは、単独で用いても2種以上を併用してもよい。

【0046】

本発明の製造方法においては、親水性モノマーの配合割合がモノマー成分の合計量に対して5質量%以上、30質量%以下であることが重要である。親水性モノマーの配合割合は、その上限が好ましくは25質量%、より好ましくは20質量%である。親水性モノマーの配合割合が5質量%未満であると、重合反応が全体として遅くなり、重合率を高めるのに長時間を要することがある。逆に、親水性モノマーの配合割合が30質量%を超えると、顔料粒子の表面以外(すなわち溶媒中)で親水性モノマーが重合してポリマー単独の粒子が生成しやすくなり、顔料粒子の表面にポリマー層を効率的に形成できないことがある。

【0047】

本発明の製造方法においては、モノマー成分(親水性モノマーおよび疎水性モノマー)のうち少なくとも一部が帯電性基を有するモノマーであることが好ましい。帯電性基を有するモノマーを用いれば、例えば、顔料粒子が電気泳動性を有しない場合に、顔料粒子の表面にポリマー層を形成すると共に、顔料粒子に電気泳動性を付与することができる。

【0048】

帯電性基を有する親水性モノマーとしては、例えば、アクリルアミド、N,N−ジメチルアミノエチルメタクリレート、メタクリル酸エチルトリメチルアンモニウムクロリド、アリルアミンなどが挙げられる。これらの親水性モノマーは、単独で用いても2種以上を併用してもよい。

【0049】

帯電性基を有する疎水性モノマーとしては、例えば、メタクリル酸トリフルオロエチル、メタクリル酸ペルフルオロオクチルエチルなどが挙げられる。これらの疎水性モノマーは、単独で用いても2種以上を併用してもよい。

【0050】

帯電性基を有するモノマーの使用量は、例えば、帯電性基を有するカップリング剤を用いる場合には、その使用量も考慮した上で、付与すべき帯電量が得られるように適宜調節すればよく、特に限定されるものではないが、例えば、モノマー成分の合計量に対して、その下限が好ましくは1質量%、より好ましくは2質量%、さらに好ましくは3質量%であり、また、その上限が好ましくは50質量%、より好ましくは30質量%、さらに好ましくは20質量%である。

【0051】

本発明の製造方法においては、水溶性の重合開始剤を用いてラジカル重合を行うことが重要である。水溶性の重合開始剤を用いることにより、親水性モノマーの重合反応から選択的に開始させることができる。

【0052】

水溶性の重合開始剤としては、例えば、過硫酸カリウム、過硫酸ナトリウム、過硫酸アンモニウム、2,2’−アゾビス(2,4−ジメチルバレロニトリル)、2,2’−アゾビス(2−メチルプロビオンアミジン)二塩酸塩、過酸化水素などが挙げられる。これら重合開始剤は、単独で用いても2種以上を併用してもよい。

【0053】

水溶性の重合開始剤の使用量は、特に限定されるものではないが、例えば、モノマー成分の合計量に対して、その下限が好ましくは0.05質量%、より好ましくは0.1質量%、さらに好ましくは0.2質量%であり、また、その上限が好ましくは10質量%、より好ましくは5質量%、さらに好ましくは3質量%である。

【0054】

本発明の製造方法においては、モノマー成分の濃度が溶媒とモノマー成分との合計量に対して0.5質量%以上、5質量%以下であることが重要である。モノマー成分の濃度は、その下限が好ましくは1質量%であり、また、その上限が好ましくは3質量%である。モノマー成分の濃度が0.5質量%未満であると、重合反応が速やかに進行せず、充分に高い重合率が得られないことがある。逆に、モノマー成分の濃度が5質量%を超えると、顔料粒子の表面以外(すなわち溶媒中)でポリマー単独の粒子が生成しやすくなり、顔料粒子の表面にポリマー層を効率的に形成できないことがある。なお、モノマー成分の合計量とは、重合反応が終了するまでに溶媒中に添加したモノマー成分の全量であるとし、添加方法には依存しない。

【0055】

本発明の製造方法において、顔料粒子は、ラジカル重合に先立ち、重合性反応基を有するカップリング剤と混合されていることが重要である。重合性反応基を有するカップリング剤は、顔料粒子と混合して、その表面を処理(コーティング)するために用いる。そして、重合性反応基を有するカップリング剤を用いると、顔料粒子がその表面に重合性反応基を有することになるので、顔料粒子の表面におけるポリマー合成がより一層促進される上、ポリマー層が顔料粒子の表面に切れ目無く、さらには均一に形成しやすくなる。

【0056】

重合性反応基を有するカップリング剤としては、例えば、ビニル基を有するカップリング剤、アリル基を有するカップリング剤などが用いられる。これらのカップリング剤は、単独で用いても2種以上を併用してもよい。これらのカップリング剤のうち、重合反応性が高いことから、ビニル基を有するカップリング剤が好ましい。

【0057】

ビニル基を有するカップリング剤としては、例えば、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリス(β−メトキシエトキシ)シラン、ジメチルビニルメトキシシランなどのアルコキシシラン類;ビニルトリクロロシラン、ジメチルビニルクロロシランなどのクロロシラン類;γ−メタクリロキシプロピルトリメトキシシラン、γ−メタクリロキシプロピルメチルジメトキシシランなどのメタクリロキシシラン類;N−β−(N−ビニルベンジルアミノエチル)−γ−アミノプロピルトリメトキシシランなどの第四級アンモニウム塩類;イソプロピルジメタクリルイソステアロイルチタネート、イソプロピルジアクリルイソステアロイウチタネートなどのチタネート類;などが挙げられる。これらのカップリング剤は、単独で用いても2種以上を併用してもよい。

【0058】

アリル基を有するカップリング剤としては、例えば、アリルジメチルピペリジノメチルシラン、アリルクロロジメチルジラン、アリルトリエトキシシラン、アリルトリクロロシラン、アリルトリメチルシランなどが挙げられる。これらのカップリング剤は、単独で用いても2種以上を併用してもよい。

【0059】

重合性反応基を有するカップリング剤は、さらに親水性基を有することが好ましい。この場合、重合性反応基と親水性基とは、同じ置換基であっても異なる置換基であってもよい。重合性反応基と親水性基とを有するカップリング剤を用いることにより、顔料粒子の表面を親水性にできるので、顔料粒子の表面における親水性モノマーの重合反応がより一層促進される。

【0060】

重合性反応基を有するカップリング剤と顔料粒子との混合は、ラジカル重合反応を開始させる前であれば、特に限定されるものではなく、例えば、溶媒中に顔料粒子を分散させる前、同時、または、その後のいずれであってもよいが、溶媒中に顔料粒子を分散させるのと同時に混合することが顔料粒子の表面を効率的にカップリング剤で処理(コーティング)することができるので、また、製造コストの面でも好ましい。

【0061】

本発明の製造方法においては、重合性反応基を有するカップリング剤の使用量が顔料粒子の使用量に対して0.1質量%以上、5質量%以下であることが重要である。重合性反応基を有するカップリング剤の使用量は、その下限が好ましくは0.2質量%、より好ましくは0.5質量%であり、また、その上限が好ましくは4.5質量%、より好ましくは4質量%である。重合性反応基を有するカップリング剤の使用量が0.1質量%未満であると、顔料粒子の表面にポリマー層を充分に形成できないことがある。逆に、重合性反応基を有するカップリング剤の使用量が5質量%を超えると、遊離したカップリング剤が架橋剤として作用し、カップリング剤の自己縮合粒子が生成することがある。

【0062】

本発明の製造方法においては、重合性反応基を有するカップリング剤に加えて、重合性反応基を有しないカップリング剤を用いることもできる。重合性反応基を有しないカップリング剤としては、例えば、グリシドキシプロピルトリメトキシシラン、グリシドキシプロピルメチルジエトキシシラン、アミノエチルアミノプロピルメチルジメトキシシラン、アミノエチルアミノプロピルトリエトキシシラン、アミノプロピルトリメトキシシラン、オクタデシルジメチルトリメトキシシリルプロピルアンモニウムクロリド、オクタデシルトリメトキシシランなどが挙げられる。これらのカップリング剤は、単独で用いても2種以上を併用してもよい。重合性反応基を有しないカップリング剤の使用量は、特に限定されるものではないが、例えば、重合性反応基を有するカップリング剤100質量部に対して、好ましくは200質量部以下、より好ましくは150質量部以下、さらに好ましくは100質量部以下である。

【0063】

本発明の製造方法においては、重合性反応基を有するカップリング剤および重合性反応基を有しないカップリング剤のうち、少なくとも一部が帯電性基を有するカップリング剤であることが好ましく、重合性反応基を有するカップリング剤のうち、少なくとも一部が帯電性基を有するカップリング剤であることがより好ましい。帯電性基を有するカップリング剤を用いることにより、顔料粒子が電気泳動性を有しない場合に、顔料粒子の表面をカップリング剤で処理すると共に、顔料粒子に電気泳動性を付与することができる。

【0064】

重合性反応基を有するカップリング剤のうち、帯電性基を有するカップリング剤としては、例えば、N−[N−(ビニルベンジル)−2−アミノエチル]−3−アミノプロピルトリメトキシシラン、N−(ビニルベンジル)−3−アミノプロピルトリメトキシシラン、N−アリル−3−アミノプロピルトリメトキシシラン、N−(N−アリル−2−アミノエチル)−3−アミノプロピルトリメトキシシランなどが挙げられる。これらのカップリング剤は、単独で用いても2種以上を併用してもよい。

【0065】

重合性反応基を有しないカップリング剤のうち、帯電性基を有するカップリング剤としては、例えば、3−アミノプロピルトリメトキシシラン、N−アミノエチル−3−アミノプロピルメチルジエトキシシラン、オクタデシルジメチル[3−(トリメトキシシリル)プロピル]アンモニウムクロリド、3−クロロプロピルトリメトキシシラン、2−トリフルオロメチルエチルメトキシシラン、パーフルオロオクチルエチルトリメトキシシラン、3−ウレイドプロピルトリエトキシシランなどが挙げられる。これらのカップリング剤は、単独で用いても2種以上を併用してもよい。

【0066】

帯電性基を有するカップリング剤の使用量は、例えば、帯電性基を有するモノマーを用いる場合は、その使用量も考慮した上で、付与すべき帯電量が得られるように適宜調節すればよく、特に限定されるものではないが、例えば、顔料粒子の使用量に対して、その下限が好ましくは0.1質量%、より好ましくは0.2質量%、さらに好ましくは0.5質量%であり、また、その上限が好ましくは5質量%、より好ましくは4質量%であり、さらに好ましくは3質量%である。

【0067】

本発明の製造方法において、モノマー成分の添加は、ラジカル重合を開始するまでに一括添加しておいてもよいし、ラジカル重合を行いながら分割添加(連続添加および/または間欠添加)してもよく、特に限定されるものではない。

【0068】

本発明の製造方法において、ラジカル重合を行う際の反応温度は、特に限定されるものではないが、例えば、その下限が好ましくは40℃、より好ましくは50℃であり、また、その上限が好ましくは90℃、より好ましくは80℃である。また、ラジカル重合を行う際の反応時間は、特に限定されるものではないが、例えば、その下限が好ましくは1時間、より好ましくは2時間、さらに好ましくは3時間であり、また、その上限が好ましくは24時間、より好ましくは12時間、さらに好ましくは8時間である。ラジカル重合反応は、攪拌下で行うことが好ましい。

【0069】

本発明の製造方法において、ラジカル重合後に電気泳動粒子を回収する方法は、特に限定されるものではないが、例えば、得られた重合反応液を遠心分離に付して上澄み液と沈降物とに分離し、この沈降物を回収して乾燥させる方法などが挙げられる。回収した沈降物は、必要に応じて、所定の溶媒に再分散させ、遠心分離に付して沈降物を回収するという操作を繰り返した後、乾燥させる。

【0070】

本発明の製造方法によれば、ラジカル重合を行うに際して、モノマー成分全体の重合率(以下「全体の重合率」という。)=(合成されたポリマーの全量/モノマー成分の全使用量)×100を充分に高いレベルで達成することができる。全体の重合率は、特に限定されるものではないが、例えば、好ましくは80質量%以上、より好ましくは85質量%以上、さらに好ましくは90質量%以上とすることができる。

【0071】

本発明の製造方法によれば、ラジカル重合を行うに際して、全体の重合率と共に、顔料粒子の表面を被覆するように合成されたポリマーに相当するモノマー成分の重合率(以下「被覆分の重合率」という。)=(顔料粒子の表面を被覆するように合成されたポリマーの全量/モノマー成分の全使用量)×100を充分に高いレベルで達成することができ、かつ、顔料粒子の表面を被覆することなく溶媒中のみに合成されたポリマーに相当するモノマー成分の重合率(以下「溶媒中の重合率」という。)=(溶媒中のみに合成されたポリマーの全量/モノマー成分の全使用量)×100を低いレベルに抑えることができる。被覆分の重合率は、特に限定されるものではないが、例えば、好ましくは75質量%以上、より好ましくは78質量%以上、さらに好ましくは80質量%以上とすることができる。なお、溶媒中の重合率は、全体の重合率から被覆分の重合率を差し引いた値となる。

【0072】

≪電気泳動表示用分散液≫

本発明の電気泳動粒子は、分散媒中に分散させることにより、電気泳動表示用分散液に用いられる。本発明の電気泳動表示用分散液は、分散媒中に本発明の電気泳動粒子を含有することを特徴とする。本発明の分散液は、1粒子系の電気泳動表示装置に用いる場合には、分散媒に分散させた場合に分散液が示すゼータ電位が正または負のいずれの電気泳動粒子を含有していてもよく、2粒子系の電気泳動表示装置に用いる場合には、分散媒に分散させた場合に分散液が示すゼータ電位が正の電気泳動粒子と、分散媒に分散させた場合に分散液が示すゼータ電位が負の電気泳動粒子との組合せを含有している。

【0073】

電気泳動表示用分散液中における電気泳動粒子の濃度は、特に限定されるものではないが、例えば、分散液の全量に対して、その下限が好ましくは5質量%であり、また、その上限が好ましくは60質量%、より好ましくは50質量%、さらに好ましくは40質量%である。電気泳動粒子の濃度が5質量%未満であると、充分な色度が得られず、コントラストが低下して、表示が不鮮明になることがある。逆に、電気泳動粒子の濃度が60質量%を超えると、分散液の粘度が高くなり、分散処理が困難になることや、表示のために電圧を印加した部分で、電気泳動粒子の凝集が生じて、その応答速度(表示応答性)が低下することがある。

【0074】

電気泳動粒子を分散させる分散媒としては、電気泳動表示用分散液に一般的に用いられる従来公知の分散媒を用いることができ、特に限定されるものではないが、例えば、有機溶媒が好ましい。

【0075】

分散媒として用いる有機溶媒としては、例えば、ベンゼン、トルエン、o−キシレン、m−キシレン、p−キシレン、混合キシレン、エチルベンゼン、ヘキシルベンゼン、ドデシルベンゼン、フェニルキシリルエタンなどのベンゼン系炭化水素などの芳香族炭化水素類;n−ヘキサン、n−デカンなどのパラフィン系炭化水素、アイソパー(Isopar、エクソン化学社製)などのイソパラフィン系炭化水素、1−オクテン、1−デセンなどのオレフィン系炭化水素、シクロヘキサン、デカリンなどのナフテン系炭化水素などの脂肪族炭化水素類;ケロシン、石油エーテル、石油ベンジン、リグロイン、工業ガソリン、コールタールナフサ、石油ナフサ、ソルベントナフサなどの石油や石炭由来の炭化水素混合物;酢酸エチル、酢酸ブチルなどのエステル類;アセトン、メチルエチエルケトン、メチルイソブチルケトンなどのケトン類;メタノール、エタノール、イソプロパノール、オクタノール、メチルセロソルブなどのアルコール類;ジクロロメタン、クロロホルム、四塩化炭素、1,2−ジクロロエタン、1,1,1−トリクロロエタン、1,1,2,2−テトラクロロエタン、トリクロロフルオロエタン、テトラブロモエタン、ジブロモテトラフルオロエタン、テトラフルオロジヨードエタン、1,2−ジクロロエチレン、トリクロロエチレン、テトラクロロエチレン、トリクロロフルオロエチレン、クロロブタン、クロロシクロヘキサン、クロロベンゼン、o−ジクロロベンゼン、ブロモベンゼン、ヨードメタン、ジヨードメタン、ヨードホルムなどのハロゲン化炭化水素類;ジメチルシリコーンオイル、メチルフェニルシリコーンオイルなどのシリコーンオイル類;ハイドロフルオロエーテルなどのフッ素系溶剤;二硫化炭素;などが挙げられる。これらの有機溶媒は、単独で用いても2種以上を併用してもよい。これらの有機溶媒のうち、沸点および引火点が高く、毒性もほとんどないことから、ヘキシルベンゼン、ドデシルベンゼンなどの長鎖アルキルベンゼン、フェニルキシリルエタンなどが好ましい。

【0076】

分散媒の使用量は、特に限定されるものではないが、例えば、得られる分散液の全量に対して、その下限が好ましくは40質量%、より好ましくは50質量%、さらに好ましくは60質量%であり、また、その上限が好ましくは95質量%、より好ましくは92質量%、さらに好ましくは90質量%である。分散媒の使用量が、40質量%未満であると、分散液の粘度が高くなり、電気泳動性粒子の電気泳動性が低下することがある。逆に、分散媒の使用量が95質量%を超えると、電気泳動粒子の濃度が低くなり、電気泳動表示装置に用いた場合に、コントラストなどの表示特性が低下することがある。

【0077】

分散媒は、電気泳動表示用分散液を1粒子系の電気泳動表示装置に用いる場合には、電気泳動粒子のコントラストを高めるために、例えば、染料などで着色することが好ましいが、2粒子系の電気泳動表示装置に用いる場合には、逆に、光学的反射特性、例えば、色調が異なる少なくとも2種類の電気泳動粒子のコントラストを阻害しないように、無色透明であることが好ましい。

【0078】

分散媒を着色する場合、着色に用いる染料としては、特に限定されるものではないが、例えば、油溶性染料が好ましく、特に使いやすさの点で、アゾ染料およびアントラキノン染料がより好ましい。アゾ染料およびアントラキノン染料としては、例えば、黄色系染料として、オイルイエロー3G(オリエント化学工業(株)製)などのアゾ化合物類;橙色系染料として、ファーストオレンジG(BASF社製)などのアゾ化合物類;青色系染料として、マクロレックスブルーRR(バイエル AG製)などのアントラキノン類;緑色系染料として、スミプラストグリーンG(住友化学(株)製)などのアントラキノン類;茶色系染料として、オイルブラウンGR(オリエント化学工業(株)製)などのアゾ化合物類;赤色系染料として、オイルレッド5303(有本化学工業(株)製)およびオイルレッド5B(オリエント化学工業(株)製)などのアゾ化合物類;紫色系染料として、オイルバイオレット#730(オリエント化学工業(株)製)などのアントラキノン類;黒色系染料として、スーダンブラックX60(BASF AG製)などのアゾ化合物や、アントラキノン系のマクロレックスブルーFR(バイエル AG製)とアゾ系のオイルレッドXO(関東化学(株)製)の混合物が挙げられる。これらの染料は、単独で用いても2種以上を併用してもよい。

【0079】

染料の使用量は、特に限定されるものではないが、例えば、分散媒100質量部に対して、その下限が好ましくは0.1質量部、より好ましくは0.5質量部、さらに好ましくは1質量部であり、また、その上限が10質量部である。染料の使用量が0.1質量部未満であると、分散媒の着色が不充分となり、電気泳動粒子に対する充分なコントラストが得られないことがある。逆に、染料の使用量が10質量部を超えると、必要以上に染料を用いることになり、製造コストが上昇することがある。

【0080】

電気泳動表示用分散液は、電気泳動粒子および分散媒に加えて、必要に応じて、他の成分を含有することができる。他の成分としては、例えば、分散剤、電荷制御剤、粘度調整剤などが挙げられる。

【0081】

分散剤は、例えば、分散媒中における電気泳動粒子の分散を補助するために用いられる。分散媒に添加しうる分散剤としては、例えば、分散媒に溶解可能なアニオン性界面活性剤、カチオン性界面活性剤、両イオン性界面活性剤、非イオン性界面活性剤、フッ素系界面活性剤、ソルビタンセスキオレートなどのソルビタン脂肪酸エステル界面活性剤、ブロック型ポリマーおよびグラフト型ポリマーなどの分散剤や、各種カップリング剤などが挙げられる。これらの分散剤は、単独で用いても2種以上を併用してもよい。

【0082】

分散剤の使用量は、特に限定されるものではないが、例えば、分散媒100質量部に対して、その下限が好ましくは0.1質量部、より好ましくは0.2質量部、さらに好ましくは0.5質量部であり、また、その上限が好ましくは10質量部、より好ましくは8質量部、さらに好ましくは5質量部である。分散剤の使用量が0.1質量部未満であると、電気泳動粒子を分散させる効果が小さいことがある。逆に、分散剤の使用量が10質量部を超えると、電気泳動粒子を分散させる効果が飽和すると共に、必要以上に分散剤を用いることなり、製造コストが上昇することがある。

【0083】

電荷制御剤は、例えば、分散媒中における電気泳動粒子の電気泳動性を調整にするために用いられる。分散媒に添加する電荷制御剤としては、例えば、ボントロンE−81(オリエント化学(株)製)などのクロム錯体;ボントロンE−84(オリエント化学(株)製)などの亜鉛錯体;トンボロンE−88(オリエント化学(株)製)などのアルミニウム錯体;ボントロンE−89(オリエント化学(株)製)などのフェノール縮合物;ボントロンN−01(オリエント化学(株)製)などのアジン化合物;ボントロンS−34(オリエント化学(株)製)などのアゾクロム錯体;ボントロンX−11(オリエント化学(株)製)などの鉄錯体;などが挙げられる。これらの電荷制御剤は、単独で用いても2種以上を併用してもよい。

【0084】

電荷制御剤の使用量は、特に限定されるものではないが、例えば、分散媒100質量部に対して、その下限が好ましくは0.01質量部、より好ましくは0.05質量部、さらに好ましくは0.1質量部であり、また、その上限が好ましくは5.0質量部、より好ましくは3.0質量部、さらに好ましくは2.0質量部である。電荷制御剤の使用量が0.01質量部未満であると、電気泳動性を調整する効果が少ないことがある。逆に、電荷制御剤の使用量が5.0質量部を超えると、電気泳動性を調整する効果が飽和すると共に、必要以上に電荷制御剤を用いることなり、製造コストが上昇することがある。

【0085】

粘度調整剤は、例えば、分散媒中における電気泳動粒子の沈降を防止するために用いられる。分散媒に添加しうる粘度調整剤としては、ディスパロン101(楠本化成(株)製)などの植物油重合系化合物、ディスパロン3350(楠本化成(株)製)などのポリエーテル・エステル型界面活性剤、ディスパロン305(楠本化成(株)製)などの水添ひまし油系化合物、ディスパロン6500(楠本化成(株)製)などの脂肪族アマイドワックス系、ベントン760(エレメンティス・ピー・エル・シー製)の有機変性スメクタイトなどが挙げられる。これらの粘度調整剤は、単独で用いても2種以上を併用してもよい。

【0086】

粘度調整剤を用いる場合、その使用量は、特に限定されるものではないが、例えば、分散媒100質量部に対して、その下限が好ましくは0.01質量部、より好ましくは0.05質量部、さらに好ましくは0.1質量部であり、また、その上限が好ましくは10質量部、より好ましくは5質量部、さらに好ましくは1質量部である。粘度調整剤の使用量が0.01質量部未満であると、粘度を調整する効果が少ないことがある。逆に、粘度調整剤の使用量が10質量部を超えると、分散液の粘度が高くなりすぎることがある。

【0087】

電気泳動粒子と分散媒とを含有する電気泳動表示用分散液は、前記分散媒中に前記電気泳動粒子を分散させることにより製造される。

【0088】

電気泳動粒子は、単離して粉体状で用いてもよいし、所定の分散媒中に前記電気泳動粒子を含有する分散液として用いてもよい。後者の場合、分散液は、電気泳動粒子と分散媒とを含有する混合物を意味し、粘度の低い液体状から粘度の高いスラリー状までのいかなる形態であってもよい。かかる分散液に用いる分散媒は、電気泳動表示用分散液に用いる分散媒と同じ種類の分散媒であることが好ましい。

【0089】

分散媒中に電気泳動粒子を分散させる方法としては、特に限定されるものではなく、従来公知の微粒子分散技術を用いることができる。分散方法としては、例えば、電気泳動粒子を分散媒に添加した後、または、添加しながら、分散処理を行う方法;分散媒を電気泳動粒子に添加した後、または、添加しながら、分散処理を行う方法;電気泳動粒子と分散媒とを混合した後、または、混合しながら、分散処理を行う方法;分散媒の一部に電気泳動粒子を分散させた分散液に、残りの分散媒を添加した後、または、添加しながら、さらに分散処理を行う方法;などが挙げられる。なお、分散処理は、従来公知のいかなる手段を用いて行ってもよく、特に限定されるものではないが、例えば、超音波ホモジナイザー、ペイントシェーカー、ボールミル、サンドグラインドミル、Vブレンダーなどを用いることができる。

【0090】

また、分散処理と同時に電気泳動粒子をカップリング剤で処理する場合には、例えば、Vブレンダーなどで分散媒および電気泳動粒子などを強制攪拌しながら、カップリング剤を乾燥空気や窒素ガスで噴霧する乾式法、電気泳動粒子を分散媒に適当に分散させてスラリー状になったところにカップリング剤を添加する湿式法、予め加温した分散媒および電気泳動粒子などを激しく攪拌しながらカップリング剤をスプレーするスプレー法などを用いることができる。

【0091】

≪電気泳動表示用マイクロカプセル≫

本発明の電気泳動表示用分散液は、カプセル殻体に内包させることにより、電気泳動表示用マイクロカプセルに用いられる。本発明の電気泳動表示用マイクロカプセル(以下「マイクロカプセル」ということがある。)は、カプセル殻体に本発明の電気泳動表示用分散液を内包してなることを特徴とする。本発明のマイクロカプセルは、1粒子系の電気泳動表示装置に用いる場合には、分散媒に分散させた場合に分散液が示すゼータ電位が正または負のいずれかの電気泳動粒子を含有する電気泳動表示用分散液を内包しており、2粒子系の電気泳動表示装置に用いる場合には、分散媒に分散させた場合に分散液が示すゼータ電位が正の電気泳動粒子と、分散媒に分散させた場合に分散液が示すゼータ電位が負の電気泳動粒子との組合せを含有する電気泳動表示用分散液を内包している。なお、電気泳動表示用分散液は、カプセル殻体に内包された以降も、製造時の分散状態を維持していることが好ましいが、必ずしも製造時の分散状態と全く同じ分散状態を保持している必要はない。

【0092】

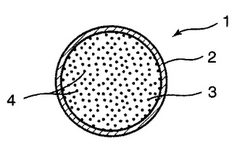

マイクロカプセルの形状は、特に限定されるものではないが、例えば、球形などの粒子状であることが好ましい。図1は、本発明のマイクロカプセルのうち、1粒子系の電気泳動表示装置に用いられるマイクロカプセルの一例を示す概略断面図である。マイクロカプセル1において、カプセル殻体2は、分散媒3と電気泳動粒子4とを含有する電気泳動表示用分散液を内包している。

【0093】

マイクロカプセルが粒子状である場合、その平均粒子径は、特に限定されるものではないが、例えば、体積平均粒子径で、その下限が好ましくは10μm、より好ましくは15μmであり、さらに好ましくは20μmであり、また、その上限が好ましくは300μm、より好ましくは200μm、さらに好ましくは150μmである。平均粒子径が10μm未満であると、電気泳動表示装置に用いた場合に、表示部分において充分な表示濃度が得られず、表示特性が低下することがある。逆に、平均粒子径が300μmを超えると、マイクロカプセルの機械的強度が不充分となり、マイクロカプセルの割れが多くなることがあり、また、電気泳動表示装置に用いた場合に、マイクロカプセル内に封入した分散液中の電気泳動粒子の電気泳動特性が充分に発揮されず、表示のための駆動電圧も高くなることがある。

【0094】

マイクロカプセルの粒度分布は、特に限定されるものではないが、例えば、最大ピーク粒子径(マイクロカプセルの体積を基準とした粒子径頻度分布における最大ピークに対応する粒子径)を中心として、その前後、前記最大ピーク粒子径の40%に相当する粒子径長さの粒子径範囲に、好ましくは80体積%以上、より好ましくは85体積%以上のマイクロカプセルが存在する粒径分布である。前記粒子径範囲に80体積%未満のマイクロカプセルが存在するような粒度分布であると、マイクロカプセルを分散させた塗工液を調製して、基材シートに塗工した場合に、マイクロカプセルが一層に塗布されずに、部分的に二層以上の多層となることがある。

【0095】

マイクロカプセルを構成するカプセル殻体は、従来公知のマイクロカプセルにおけるカプセル殻体と同様の材料を用いて形成することができる。例えば、マイクロカプセルをコアセルベーション法で製造する場合は、ゼラチンなどの等電点を有する化合物やポリエチレンイミンなどのカチオン性化合物と、アラビアゴム、アルギン酸ナトリウム、スチレン−無水マレイン酸共重合体、ビニルメチルエーテル−無水マレイン酸共重合体、デンプンのフタル酸エステル、ポリアクリル酸などのアニオン性化合物との組合せが好ましい。マイクロカプセルをIn−situ重合法で製造する場合は、メラミン−ホルマリン樹脂(メラミン−ホルマリンプレポリマー)、ラジカル重合性モノマーなどが好ましい。マイクロカプセルを界面重合法で製造する場合は、ポリアミン、グリコール、多価フェノールなどの親水性モノマーと、多塩基酸ハライド、多価イソシアナートなどの疎水性モノマーとの組合せが好ましく、ポリアミド、エポキシ樹脂、ポリウレタン、ポリ尿素などからなるカプセル殻体が形成される。

【0096】

カプセル殻体を製造する際に架橋剤として多価アミンを用いれば、耐熱保存性などに優れたカプセル殻体を有するマイクロカプセルを得ることができる。多価アミンの使用量は、カプセル殻体に必要とされる所望の物性が極端に損なわれない限り、特に限定されるものではない。多価アミンとしては、例えば、エチレンジアミン、ジエチレントリアミン、トリエチレンテトラミン、テトラエチレンペンタミン、1,3−プロピレンジアミン、へキサメチレンジアミンなどの脂肪族アミン;ポリ(1〜5)アルキレン(C2〜C6)ポリアミン・アルキレン(C2〜C18)オキシド付加物などの脂肪族多価アミンのエポキシ化合物付加物;フェニレンジアミン、ジアミノナフタレン、キシリレンジアミンなどの芳香族多価アミン;ピペラジンなどの脂環式多価アミン;3,9−ビス−アミノプロピル2,4、8,10−テトラオキサスピロ−[5.5]ウンデカンなどの複素環式ジアミン;などが挙げられる。これらの多価アミンは、単独で用いても2種以上を併用してもよい。

【0097】

マイクロカプセルを構成するカプセル殻体の厚さは、特に限定されるものではないが、例えば、その下限が好ましくは0.1μmであり、また、その上限が好ましくは5μm、より好ましくは4μm、さらに好ましくは3μmである。カプセル殻体の厚さが0.1μm未満であると、マイクロカプセルの機械的強度が不充分となり、マイクロカプセルの割れが多くなることがある。逆に、カプセル殻体の厚さが5μmを超えると、マイクロカプセルの透明性が低下して、コントラストが低下することがあり、また、マイクロカプセルの柔軟性が低下して、基材シートに対する密着性が不充分となることがある。

【0098】

本発明の電気泳動表示用マイクロカプセルは、分散媒中に本発明の電気泳動粒子を含有する電気泳動表示用分散液を用いること以外は、従来公知のマイクロカプセル製造法により得ることができる。

【0099】

マイクロカプセル製造法としては、例えば、コアセルベーション法(相分離法)、液中乾燥法、融解分解冷却法、スプレードライング法、パンコーティング法、気中懸濁液被覆法、粉床法などのいわゆる界面沈積法や、界面重合法、In−situ重合法、液中硬化被膜(被覆)法(オリフィス法)、界面反応法(無機化学反応法)などのいわゆる界面反応法などが挙げられる。これらの製造法のうち、コアセルベーション法、In−situ重合法、界面重合法、液中乾燥法、融解分解冷却法が好ましい。これらの製造法におけるマイクロカプセル化工程においては、カプセル殻体に内包される芯物質として、分散媒中に本発明の電気泳動粒子を含有する電気泳動表示用分散液が用いられる。このような方法を用いれば、カプセル殻体に前記分散液を内包してなるマイクロカプセルを極めて容易に得ることができる。

【0100】

マイクロカプセル化工程を行う際には、通常、液状物質(この場合、電気泳動表示用分散液)を芯物質としての状態(例えば、液滴状の形態)にする必要があるが、その方法は、特に限定されるものではなく、気相中で噴霧や滴下などを行ったり、オリフィスなどを用いたりして液滴状にしてもよいし、水系媒体または非水系媒体中に分散させることにより液滴状にしてもよい。

【0101】

水系媒体としては、例えば、水や、水と親水性溶剤(例えば、アルコール、ケトン、エステル、グリコールなど)の混合液、水に水溶性高分子(例えば、PVA(ポリビニルアルコール)、CMC(カルボキシメチルセルロース)、ゼラチン、アラビアゴムなど)を溶解させた溶液、水に界面活性剤(例えば、アニオン性界面活性剤、カチオン性界面活性剤、ノニオン性界面活性剤など)を添加した溶液、あるいは、これらの水系媒体を混合した溶液などが挙げられる。非水系媒体としては、電気泳動表示用分散液に用いた分散媒と実質的に相溶しない有機溶媒が挙げられる。これらの媒体のうち、水系媒体が好ましい。

【0102】

電気泳動表示用分散液を分散させる量は、特に限定されるものではないが、例えば、水系媒体または非水系媒体100質量部に対して、その下限が好ましくは20質量部、より好ましくは30質量部であり、また、その上限が好ましくは200質量部、より好ましくは150質量部である。電気泳動表示用分散液の使用量が、20質量部未満であると、粒度分布の広いマイクロカプセルとなり、生産効率の低下を招くことがある。逆に、電気泳動表示用分散液の使用量が200質量部を超えると、逆懸濁液となり、マイクロカプセルを製造できなくなることがある。

【0103】

カプセル殻体原料の使用量は、特に限定されるものではないが、例えば、電気泳動表示用分散液100質量部に対して、その下限が好ましくは100質量部、より好ましくは500質量部であり、また、その上限が好ましくは5,000質量部、より好ましくは3,000質量部である。カプセル殻体原料の使用量が100質量部未満または5,000質量部であると、所望の厚さを有するカプセル殻体が得られないことがある。

【0104】

マイクロカプセル化工程を行う際には、電気泳動表示用分散液やカプセル殻体原料などの他にも、また、必要に応じて用いる水系媒体または非水系媒体の他にも、適宜他の成分を用いることができる。

【0105】

通常、マイクロカプセル化工程によりマイクロカプセルを製造した後、必要に応じて、マイクロカプセルを濾過などにより単離する。例えば、電気泳動表示用分散液を水系媒体などに分散させてマイクロカプセル化工程を行った場合は、マイクロカプセル製造後、好ましくは、所望の平均粒子径および粒度分布になるようにマイクロカプセルを湿式分級してから、吸引濾過や自然濾過により、マイクロカプセルを水系媒体などから分離する。また、不純物を除去し、製品の品質を向上させるために、得られたマイクロカプセルを洗浄することが好ましい。

【0106】

マクロカプセルを湿式分級する際には、マイクロカプセル化工程で得られた調製液、すなわち水系媒体などにマイクロカプセルを含有する調製液を、そのままで、あるいは、適当な水系媒体などで希釈した後、分級処理し、前記調製液に含まれるマイクロカプセルが所望の平均粒子径や粒径分布を有するようにする。分級処理は、例えば、ふるい式(フィルター式)、遠心沈降式、自然沈降式などの方式を用いた方法や装置により行うことができる。平均粒子径が比較的大きいマイクロカプセルは、ふるい式が有効である。

【0107】

≪電気泳動表示用シート≫

本発明の電気泳動表示用マイクロカプセルは、基材シート上に担持させることにより、電気泳動表示用シートに用いられる。本発明の電気泳動表示用シートは、基材フィルム上に導電層を形成してなる基材シートの前記導電層上に本発明の電気泳動表示用マイクロカプセルを含む層を形成してなることを特徴とする。前記電気泳動表示用シートを電気泳動表示装置に用いた場合、前記導電層は、一方の電極として機能する。

【0108】

図2は、本発明の電気泳動表示用シートのうち、1粒子系の電気泳動表示装置に用いられる電気泳動表示用シートの一例を示す概略断面図である。電気泳動表示用シート5において、マイクロカプセル1を含む層は、基材フィルム6上に導電層7を形成してなる基材シート8の導電層7上に形成されている。この例では、マイクロカプセル1は、バインダー9を用いて基材シート8の導電層7上に固着されている。マイクロカプセル1の形状は、製造時に球形などの粒子状であっても、基材シート8上に担持させた後は、例えば、図2に示すように、変形していてもよい。

【0109】

本発明の電気泳動表示用シートは、基材シート上にマイクロカプセルを含む層(以下「マイクロカプセル層」ということがある。)が形成されている。さらに、マイクロカプセル層には、再剥離フィルムが貼着されている場合がある。用途や目的によっては、塗工装置や塗工条件を適宜選択して、マイクロカプセルを単層または複層に担持させたり、離散的または稠密的に担持させたりすることができる。

【0110】

マイクロカプセルは、基材シート上に、実質的に単層かつ実質的に稠密的に担持させることができる。ここで、「実質的に単層」とは、基材シートの厚さ方向には、1個のマイクロカプセルが担持され、複数個が重なり合った状態になっていないことを意味する。ただし、目的とする機能に支障がなければ、隣り合うマイクロカプセルの一部がわずかに重なることは構わない。他方、「実質的に稠密的」とは、基材シートの面方向には、マイクロカプセル同士が隙間なく最密充填状態で担持されていることを意味する。このとき、マイクロカプセルの平面形状によっては、隣接するマイクロカプセルとの間に局部的な空間が生じることは構わない。また、目的とする機能に支障がなければ、厳密な最密充填状態でなくてもよい場合もある。

【0111】

マイクロカプセル層の厚さは、マイクロカプセルの平均粒子径に応じて変化するので、特に限定されるものではないが、例えば、その下限が好ましくは10μm、より好ましくは15μm、さらに好ましくは20μmであり、また、その上限が好ましくは250μm、より好ましくは180μm、さらに好ましくは120μmである。厚さが10μm未満であると、電気泳動表示装置に用いた場合、表示部分において充分な表示濃度が得られず、その他の非表示部分との明確な区別ができないことがある。逆に、厚さが250μmを超えると、電気泳動表示装置に用いた場合、マイクロカプセル内に封入した分散液中の電気泳動粒子が充分な電気泳動性を発揮できず、コントラストなどの表示特性が低下したり、表示用の駆動電圧が高くなったりすることがある。

【0112】

基材シートは、基材フィルム上に導電層を形成してなるものであって、前記導電層上にマイクロカプセルを担持する機能を果たす。基材シートとしては、透明性と導電性とを備えていることが好ましく、例えば、透明なプラスチックフィルムの表面に導電層を形成してなる透明導電性フィルムが用いられる。基材シートは、例えば、透過率が80%以上、表面電気抵抗が1,000Ω以下であることが好ましい。透過率が80%未満であると、コントラストが低下して、表示が不鮮明になることがある。また、表面電気抵抗が1,000Ωを超えると、表示のために電圧を印加した部分で、電気泳動粒子の速やかな移動が困難となり、その応答速度(表示応答性)が低下することがある。

【0113】

ただし、電気泳動表示装置を製造する際に、電気泳動表示用シートに貼着する別の基材シートが透明であれば、前記電気泳動表示用シートに用いる基材シートは、必ずしも透明である必要はない。

【0114】

基材シートを構成する基材フィルムの材料としては、例えば、アクリル系樹脂、ポリエステル系樹脂、ポリオレフィン系樹脂、ポリカーボネート系樹脂、ポリイミド系樹脂などが挙げられる。これらの樹脂のうち、ポリエステル系樹脂が好ましく、ポリエチレンテレフタレート(PET)が特に好ましい。

【0115】

基材フィルム上に形成する導電層の材料としては、例えば、インジウムスズ酸化物(ITO)、酸化亜鉛、金属微粒子、金属箔などの無機導電性物質、ポリアセチレン、ポリアニリン、ポリピロール、ポリエチレンジオキシチオフェン、ポリチオフェンなどの有機導電性物質などが挙げられる。

【0116】

基材フィルム上に導電層を形成する方法としては、例えば、真空蒸着、スパッタリングなどのドライコーティング法、導電性物質の分散液や溶液を塗布するウェットコーティング法などが挙げられる。

【0117】

基材シートの厚さは、特に限定されるものではないが、例えば、好ましくは20μm以上、200μm以下である。厚さが20μm未満であると、シワが発生しやすくなることがある。逆に、厚さが200μmを超えると、ロール状に巻回したときなどに巻き径が大きくなって取り扱いが困難になり、使用後の廃棄物量が増加することがある。

【0118】

基材シートには、マクロカプセル層を形成する導電層の表面に接着層を設けてもよい。基材シートに接着層を設ければ、マイクロカプセルを基材シートに効率的に担持させることができる。また、マイクロカプセルを実質的に単層かつ実質的に稠密的に担持させることができ、基材シートに担持されたマイクロカプセルが容易に脱落することがない。

【0119】

接着層の材料としては、マイクロカプセルを構成するカプセル殻体の材料に応じて適宜選択すればよく、特に限定されるものではないが、例えば、ポリエステル系樹脂、アクリル系樹脂、エポキシ系樹脂、ウレタン系樹脂、オキサゾリン系樹脂、PVP系樹脂、ポリオキシアルキレン系樹脂、セルロース系樹脂などの水溶性もしくは水分散性またはエマルション系の樹脂を用いることができる。接着層の形成は、従来公知のコーティング技術を用いて行うことができる。

【0120】

本発明の電気泳動表示用シートを製造する方法としては、例えば、水系媒体にマイクロカプセルを分散させた塗工液を調製し、これを基材シートに塗工して乾燥させることにより、前記基材シート上に前記マイクロカプセルを含む層を形成する方法が好ましい。

【0121】

マイクロカプセルを分散させる水性媒体としては、例えば、マイクロカプセルを製造する際に用いる水性媒体として列挙した上記のような水性媒体が挙げられる。

【0122】

塗工液中におけるマイクロカプセルの含有量は、特に限定されるものではないが、例えば、その下限が好ましくは25質量%、より好ましくは30質量%、さらに好ましくは35質量%であり、また、その上限が好ましくは70質量%、より好ましくは60質量%、さらに好ましくは50質量%である。マイクロカプセルの含有量が25質量%未満であると、塗工膜にマイクロカプセルが存在しない隙間が生じるので、電気泳動表示装置に用いた場合に、表示欠陥の原因になることがある。逆に、マイクロカプセルの含有量が70質量%を超えると、マイクロカプセルが凝集しやすく、塗工液の流動性が低下するので、塗工が困難になることがある。

【0123】

塗工液の粘度は、特に限定されるものではないが、例えば、常温において、その下限が好ましくは0.5Pa・s、より好ましくは0.7Pa・s、さらに好ましくは0.8Pa・sであり、また、その上限が好ましくは10Pa・s、より好ましくは8Pa・s、さらに好ましくは6Pa・sである。塗工液の粘度が0.5Pa・s未満であると、塗工液の流動性が高く、塗工液を所望の厚さに塗工するのが困難になることがある。逆に、塗工液の粘度が10Pa・sを超えると、塗工液の流動性が低く、塗工が困難になることがある。

【0124】

塗工液には、マイクロカプセルの他に、必要に応じて、分散剤、粘度調整剤、保存剤、消泡剤などの添加剤を配合することができる。マイクロカプセルと基材シートとの接合力が不足する場合には、バインダーを用いることができる。塗工液に添加剤やバインダーを配合する場合、その使用量は、基材シートへの塗工を阻害せず、かつ、添加剤を用いる効果が得られる限り、特に限定されるものではない。

【0125】

塗工液に配合するバインダーとしては、例えば、有機系バインダーが好ましい。有機系バインダーとしては、例えば、アクリル樹脂系、ポリエステル樹脂系、フッ素樹脂系、アルキド樹脂系、アミノ樹脂系、ビニル樹脂系、エポキシ樹脂系、ポリアミド樹脂系、ポリウレタン樹脂系、不飽和ポリエステル樹脂系、フェノール樹脂系、ポリオレフィン樹脂系、シリコーン樹脂系、アクリルシリコーン樹脂系、キシレン樹脂系、ケトン樹脂系、ロジン変性マレイン酸樹脂系、液状ポリブタジエン、クマロン樹脂などの合成樹脂系バインダー;エチレン−プロピレン共重合ゴム、ポリブタジエンゴム、スチレン−ブタジエンゴム、アクリロニトリル−ブタジエン共重合ゴムなどの天然または合成のゴム系バインダー;セラック、ロジン(松脂)、エステルガム、硬化ロジン、脱色セラック、白セラックなどの天然樹脂系バインダー;硝酸セルロース、セルロースアセテートブチレート、酢酸セルロース、エチルセルロース、ヒドロキシプロピルメチルセルロース、ヒドロキシエチルセルロースなどの熱可塑性または熱硬化性の高分子系バインダーなどが挙げられる。なお、合成樹脂系バインダーとしては、可塑性(熱可塑性)のバインダーであってもよいし、アクリル系、メタクリル系、エポキシ系などの硬化性(熱硬化性、紫外線硬化性、電子線硬化性、湿気硬化性、これらの併用などを含む)のバインダーであってもよい。これらの有機系バインダーは、単独で用いても2種以上を併用してもよい。

【0126】

バインダーの形態としては、例えば、溶剤可溶型、水溶性型、エマルション型、分散型(水/有機溶剤などの任意の溶剤)などが挙げられる。

【0127】

水溶性型のバインダーとしては、例えば、水溶性アルキド樹脂、水溶性アクリル変性アルキド樹脂、水溶性オイルフリーアルキド樹脂(水溶性ポリエステル樹脂)、水溶性アクリル樹脂、水溶性エポキシエステル樹脂、水溶性メラミン樹脂などが挙げられる。

【0128】

エマルション型のバインダーとしては、例えば、(メタ)アクリル酸アルキル共重合ディスパージョン、酢酸ビニル樹脂エマルション、酢酸ビニル共重合樹脂エマルション、エチレン−酢酸ビニル共重合樹脂エマルション、アクリル酸エステル(共)重合樹脂エマルション、スチレン−アクリル酸エステル(共)重合樹脂エマルション、エポキシ樹脂エマルション、ウレタン樹脂エマルション、アクリル−シリコーンエマルション、フッ素樹脂エマルションなどが挙げられる。

【0129】

塗工液に配合する分散剤としては、例えば、ポリアクリル酸塩;スチレン−マレイン酸共重合体塩;ナフタレンスルホン酸塩のホルマリン縮合物;長鎖アルキル有機スルホン酸塩;ポリリン酸塩;長鎖アルキルアミン塩;ポリアルキレンオキシド;ポリオキシアルキレンアルキルエーテル;ソルビタン脂肪酸エステル;ペルフルオロアルキル基含有塩、ペルフルオロアルキル基含有エステル、ペルフルオロアルキル基含有オリゴマーなどのフッ素系界面活性剤;アセチレンジオール系やアセチレングリコール系の非イオン性界面活性剤;などが挙げられる。これらの分散剤は、単独で用いても2種以上を併用してもよい。

【0130】

塗工液に配合する粘度調整剤としては、例えば、カルボキシメチルセルロース、メチルセルロース、ヒドロキシエチルセルロースなどのセルロース系粘度調整剤;ポリアクリル酸ナトリウム、アルカリ可溶性エマルション、会合型アルカリ可溶性エマルションなどのポリカルボン酸系粘度調整剤;ポリエチレングリコール、ポリエチレングリコールアルキルエーテル、ポリエチレングリコールアルキルエステル、会合型ポリエチレングリコール誘導体などのポリエチレングリコール系粘度調整剤;ポリビニルアルコールなどのその他の水溶性高分子系粘度調整剤;モンモリロナイト、ヘクトライト、サポナイトなどのスメクタイト系の粘度調整剤;などが挙げられる。これらの粘度調整剤は、単独で用いても2種以上を併用してもよい。

【0131】

塗工液に配合する保存剤としては、例えば、有機窒素硫黄化合物、有機窒素ハロゲン化合物、クロルヘキシジン塩、クレゾール系化合物、ブロム系化合物、アルデヒド系化合物、ベンズイミダゾール系化合物、ハロゲン化環状硫黄化合物、有機ヒ素化合物、有機銅化合物、塩化イソチアゾロン、イソチアゾロンなどが挙げられる。これらの保存剤は、単独で用いても2種以上を併用してもよい。

【0132】

塗工液に配合する消泡剤としては、例えば、シリコーン系消泡剤、プロルニック型消泡剤、鉱物油系消泡剤、ポリエステル系消泡剤、ポリエーテル系消泡剤などが挙げられる。これらの消泡剤は、単独で用いても2種以上を併用してもよい。

【0133】

基材シートに塗工液を塗工する方法としては、従来公知のマイクロカプセル塗工技術を用いればよく、特に限定されるものではないが、例えば、アプリケーターやブレードコーターなどを用いて、基材シート1枚ごとに塗工する方法や、マルチコーターなどの連続塗工機を用いて、基材シートに連続塗工する方法などが挙げられる。塗工条件は、塗工液の粘度や塗工膜の厚さ、塗工後の乾燥条件などに応じて適宜設定すればよく、特に限定されるものではない。例えば、塗工速度は、特に限定されるものではないが、その下限が好ましくは0.1m/min、より好ましくは0.2m/minであり、また、その上限が好ましくは10m/min、より好ましくは8m/minである。

【0134】

塗工後の乾燥方法としては、従来公知の乾燥技術を用いればよく、特に限定されるものではない。乾燥条件は、塗工液の粘度や塗工膜の面積などに応じて適宜設定すればよく、特に限定されるものではない。例えば、乾燥温度は、その下限が好ましくは15℃、より好ましくは20℃であり、また、その上限が好ましくは150℃、より好ましくは120℃である。乾燥時間は、その下限が好ましくは1分間、より好ましくは5分間であり、また、その上限が好ましくは60分間、より好ましくは45分間である。

【0135】

≪電気泳動表示装置≫

本発明の電気泳動表示用シートは、例えば、データ表示部の構成要素として、電気泳動表示装置に用いられる。本発明の電気泳動表示装置は、データ表示部を備えている電気泳動表示装置であって、前記データ表示部が本発明の電気泳動表示用シートで構成されていることを特徴とする。本発明の電気泳動表示装置は、データ表示部が本発明の電気泳動表示用シートで構成されていること以外は、従来公知の電気泳動表示装置と同様である。それゆえ、データ表示部以外の部分、例えば、駆動回路や電源回路などは、従来公知の電気泳動表示装置と同様に構成すればよい。すなわち、本発明の電気泳動表示装置は、従来公知の電気泳動表示装置のデータ表示部を本発明の電気泳動表示用シートで構成することにより得られる。なお、本発明においては、駆動回路や電源回路などを外部回路に含めることにより、データ表示部だけを電気泳動表示装置ということがある。

【0136】

本発明の電気泳動表示装置は、分散媒に分散させた場合に分散液が示すゼータ電位が正または負のいずれかの電気泳動粒子を用いた場合には、1粒子系の電気泳動表示装置であり、分散媒に分散させた場合に分散液が示すゼータ電位が正の電気泳動粒子と、分散媒に分散させた場合に分散液が示すゼータ電位が負の電気泳動粒子との組合せを用いた場合には、2粒子系の電気泳動表示装置である。

【0137】

本発明の電気泳動表示装置を製造するにあたり、例えば、電気泳動表示用シートが巻回ロールの形態であれば、これを巻解し、所定の大きさに切断して、そのまま、あるいは再剥離フィルムが貼着されていれば、これを剥離して、基材フィルム上に導電層を形成してなる別の基材シートを、例えば、ラミネート技術などにより貼着すればよい。この場合、別の基材シートの導電層がマイクロカプセル層と対向するようにすれば、電気泳動表示装置において、別の基材シートの導電層が他方の電極として機能する。また、別の基材シートに、アモルファスシリコンやポリシリコンを用いた薄膜トランジスタまたは有機分子を用いた有機トランジスタからなるドライバ層を設けておけば、表示の制御を行うことができる。あるいは、ドライバ層を設けずに、外部装置によって書き換えを行ってもよい。表示を制御する手段は、電気泳動表示装置の用途に応じて適宜選択すればよく、特に限定されるものではない。

【0138】

電気泳動表示用シートに別の基材シートをラミネートする場合、ラミネートの手法および条件などについては、従来公知の技術を適宜選択して用いることができる。この場合、極めて優れた表示特性を安定して発揮し得る電気泳動表示装置を得るには、一般的には、マイクロカプセル層を基材シートに充分に密着させる(接触面積を大きくする)ことが好ましい。基材シートに対する密着性が低いと、表示応答性やコントラストなどの表示特性が低下することがある。密着性を高めるためには、例えば、ラミネート時の温度や圧力を高くすることなどが考えられる。他方、マイクロカプセルについては、カプセル殻体原料の使用量を適宜調節し、柔軟性や接着性を高めることにより、基材シートに対する密着性をより一層高めることができる。この方法を用いれば、ラミネート時の温度や圧力などの条件をある程度緩やかにしても、充分な密着性を得ることができる。

【0139】

ラミネートされた電気泳動表示用シートでデータ表示部を構成し、それ以外の構成部分、例えば、駆動回路や電源回路などを組み込めば、電気泳動表示装置が得られる。あるいは、駆動回路や電源回路などを外部回路に含めることにより、ラミネートされた電気泳動表示用シートで構成されたデータ表示部だけを電気泳動表示装置としてもよい。

【0140】

本発明の電気泳動表示装置において、基材シートの導電層の間隔、すなわち対向する電極の間隔は、特に限定されるものではないが、例えば、その下限が好ましくは10μmであり、より好ましくは15μm、さらに好ましくは20μmであり、また、その上限が好ましくは120μm、より好ましくは80μm、さらに好ましくは60μmである。対向する電極の間隔が10μm未満であると、表示部分において充分な表示濃度が得られず、その他の非表示部分との明確な区別ができないことがある。逆に、対向する電極の間隔が120μmを超えると、マイクロカプセル内に封入した分散液中の電気泳動粒子が充分な電気泳動性を発揮できす、コントラストなどの表示特性が低下したり、表示用の駆動電圧が高くなったりすることがある。

【0141】

本発明の電気泳動表示装置は、例えば、電気泳動粒子を構成する顔料粒子が白色系の顔料粒子であり、分散媒が青色染料で着色されている場合には、最初の表示は薄青色であるが、対向する電極間に電圧を印加すると、電気泳動粒子が一方の電極方向に移動して白色表示または青色表示となるが、電圧の極性を逆にすると、電気泳動粒子が他方の電極方向に移動するので、前記白色表示または青色表示が反転して青色表示または白色表示となる。再び極性を逆にして、電圧をごく短時間印加すると、表示が薄青色に戻る。あるいは、青色表示または白色表示のまま電圧を印加せずに放置すれば、前記表示を長期間維持して記録することもできる。文字データや画像データなどを表示または記録するには、例えば、装置の裏側に位置する電極を所定の基準電位(例えば、0V)とし、装置の表側に位置する電極にドライバ層を設けて、表示面の各位置で前記データの色(この場合、青色または白色)に対応して前記基準電位に対して正電位または負電位とすればよい。このような動作原理に基づく電気泳動表示装置は、データ表示手段を備えている種々の電子機器に適用できる。

【0142】

≪電子機器≫

本発明の電気泳動表示装置は、例えば、データ表示手段として、電子機器に用いられる。本発明の電子機器は、データ表示手段を備えている電子機器であって、前記データ手段が本発明の電気泳動表示装置であることを特徴とする。ここで、「データ表示手段」とは、文字データや画像データなどを表示するための手段を意味する。本発明の電子機器は、データ手段が本発明の電気泳動表示装置であること以外は、従来公知の電子機器と同様である。それゆえ、データ表示手段以外の部分は、従来公知の電子機器と同様に構成すればよい。すなわち、本発明の電子機器は、従来公知の電子機器におけるデータ表示手段を本発明の電気泳動表示装置で置き換えることにより得られる。

【0143】

本発明の電気泳動表示装置を適用できる電子機器としては、データ表示手段を備えている限り、特に限定されるものではないが、例えば、パーソナルコンピューター、ワークステーション、ワードプロセッサー、ICカード、ICタグ、電子手帳、電子辞書、ICレコーダ、電子ブック、電子ペーパー、電子ノート、電卓、電子新聞、電子ホワイトボード、案内板、広告板、各種ディスプレイ、テレビ、DVDプレーヤー、デジタルスチルカメラ、ビューファインダー型またはモニタ直視型のビデオカメラ、カーナビゲーションシステム、携帯電話、テレビ電話、ページャ、携帯端末、POS用端末、タッチパネルを備えた各種機器などが挙げられる。これらの電子機器は従来公知であるが、そのデータ表示手段を本発明の電気泳動表示装置で置き換えることにより、本発明の電子機器が得られる。

【実施例】

【0144】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明はもとより下記実施例により制限を受けるものではなく、前・後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも可能であり、それらはいずれも本発明の技術的範囲に含まれる。なお、以下では、「リットル」を「L」、「質量%」を「wt%」と記すことがある。

【0145】

下記実施例および比較例で用いた測定方法および評価方法を以下に示す。

【0146】

<ポリマー付加率>

「ポリマー付加率」とは、電気泳動粒子に対するポリマー層の質量割合を意味する。ポリマー付加率は、熱分析装置(製品名TGA−50H、(株)島津製作所製)を用いて、昇温速度10℃/min、空気雰囲気下で、100℃から500℃に昇温した場合に、電気泳動粒子の質量が減少する割合(質量%)を測定することにより求めた。

【0147】

<ポリマー層の平均厚さ>

電気泳動粒子を透過型電子顕微鏡(TEM)で観察し、得られたTEM像をEDXスペクトル分析することにより、ポリマー層の無作為に選択した5ヶ所において厚さを測定し、数個の電気泳動粒子について平均した厚さをポリマー層の平均厚さとした。

【0148】

<ポリマー層の密度>

電気泳動粒子のポリマー層を構成するポリマーと同様のポリマーを下記方法で合成し、その密度を測定することにより、ポリマー層の密度を求めた。

【0149】

まず、モノマー成分と重合性反応基を有するカップリング剤とを実施例1、2、3または比較例1、2と同じ比率で混合し、モノマー混合物50gを得た。この混合物に、2,2’−アゾビス(2−メチルプチロニトリル)(製品名ABN−E、日本ヒドラジン工業(株)製)1.5gを溶解させて、滴下用混合物を調製した。

【0150】

容量200mLの4つ口フラスコにトルエン50gを仕込み、100℃に加熱して、窒素雰囲気下で、上で得られた滴下用混合物を2時間にわたって連続滴下した後、同温度で1時間保持した。次いで、2,2’−アゾビス(2−メチルブチロニトリル)0.1gを添加し、さらに同温度で2時間保持した後、冷却して、ポリマー溶液を調製した。このポリマー溶液中の溶媒成分を加熱および乾燥により蒸発させて、粉末状ポリマーを得た。

【0151】

この粉末状ポリマーの密度を真密度測定装置(製品名ウルトラピクノメーター1000、ユアサアイオニクス(株)製)で測定し、得られた値をポリマー層の密度とした。

【0152】

<ポリマー被覆率>

「ポリマー被覆率」とは、顔料粒子の表面におけるポリマー層の被覆割合を意味する。ポリマー被覆率は、下記計算式により求めた。

Pc=[(Pa×1000)/((100−Pa)×Pd×Pt×S)]×100

[式中、Pcはポリマー被覆率(%)、Paはポリマー付加率(%)、Pdはポリマー層の密度(g/cm3)、Ptはポリマー層の平均厚さ(nm)、Sは顔料粒子の比表面積(m2/g)を表す]。

【0153】

<表示応答性>

電気泳動表示装置の対向する電極間に15Vの直流電圧を印加して青色表示させた後、電圧の極性を切り替えた際の表示応答性(反転表示(白色表示)に要した時間)を下記基準で評価した。観察は肉眼および光学顕微鏡を用いて行った。なお、白色表示は電気泳動粒子を構成する顔料粒子の色に由来し、青色表示は分散媒を着色した染料の色に由来する。以下、他の評価においても同様である。

○:2秒未満

△:2秒以上、4秒未満

×:4秒以上。

【0154】

<表示安定性>

電気泳動表示装置の対向する電極間に15Vの直流電圧を印加して白色表示させた後、電圧をオフにしたときの表示安定性(白色表示を維持した時間)を下記基準で評価した。観察は肉眼および光学顕微鏡を用いて行った。

○:(24×7)時間以上

△:24時間以上、(24×7)時間未満

×:24時間未満。

【0155】

<コントラスト>

電気泳動表示装置の対向する電極間に15Vの直流電圧を印加して、白色表示または青色表示をさせ、各表示の反射率をマクベス分光光度濃度計(製品名:Spectro Eye、グレタグ・マクベス製)で測定し、次式によってコントラストを求めた。

コントラスト=白色表示の反射率/青色表示の反射率。

【0156】

なお、白色表示および青色表示の反射率は、極性を切り替えて電圧を印加することにより別々に測定し、各反射率は電気泳動表示装置の片面全体について測定した平均値とする。

【0157】

<環境試験後のコントラスト>

電気泳動表示装置を60℃、90%RHで3時間保管した後、室温で1時間静置した後にコントラストを測定したこと以外は、コントラストの評価方法と同様にして、環境試験後のコントラストを求めた。

【0158】

≪実施例1≫

<電気泳動粒子の製造>

攪拌羽根を備えた容量400mLのセパラブル4つ口フラスコに、顔料粒子としての酸化チタン粒子(製品名タイペークCR−90、石原産業(株)製;平均粒子径0.25μm、比表面積13m2/g)30g、エタノール93g、水23g、25wt%アンモニア水1g、重合性反応基を有するカップリング剤としてのγ−メタクリロキシプロピルトリメトキシシラン(製品名KBM−503、信越化学工業(株)製)0.3gおよびオクタデシルジメチル[3−(トリメトキシシリル)プロピル]アンモニウムクロリドの38wt%メタノール溶液(製品名LS−6985、信越化学工業(株)製)0.8gを仕込み、このフラスコを50℃の超音波浴槽(製品名BRANSON5210、ヤマト科学(株)製)に入れ、攪拌しながら超音波分散処理を2時間行った。

【0159】

分散処理後、フラスコを浴槽から取り出し、フラスコ内の内容物を窒素雰囲気下で攪拌しながら、モノマー成分としてのメタクリル酸0.1gとメタクリル酸ラウリル0.5gとの混合液を添加して加熱し、70℃に達した時点で10wt%過硫酸アンモニウム水溶液0.4gを添加し、70℃で3時間保持して、重合反応を行った。

【0160】

重合反応液の全量を遠心沈降管に入れ、10,000Gで15分間遠心分離し、上澄み液と沈降物(ポリマー層を有する酸化チタン粒子)とに分けて回収した。

【0161】

上澄み液を120℃で2時間乾燥させて、不揮発分濃度を測定し、溶媒中の固形分量を求めた。この固形分量を、重合反応において溶媒中に生成したポリマーの量、すなわち顔料粒子(酸化チタン粒子)の表面を被覆していないポリマーの量とした。このポリマーの量と、モノマー成分および重合性基を有するカップリング剤の合計量とから、溶媒中のみに合成されたポリマーに相当するモノマー成分の重合率(すなわち溶媒中の重合率)を求めた。その結果を表1に示す。

【0162】

沈降物をメタノール120gに分散させ、10,000Gで15分間遠心分離し、上澄み液を捨てて沈降物のみを回収した。この分散、遠心分離および沈降物のみの回収という操作をさらに2回繰り返す洗浄工程を行った後、最終的に回収した沈降物を80℃で2時間乾燥させて、酸化チタン粒子の表面にポリマー層を有する電気泳動粒子(1)30gを得た。

【0163】

電気泳動粒子(1)について、前記方法によりポリマー付加率を測定し、この付加率と、得られた電気泳動粒子(1)の全量とから、酸化チタン粒子の表面を被覆しているポリマーの量を求めた。このポリマー量と、モノマー成分および重合性基を有するカップリング剤の合計量とから、酸化チタン粒子の表面を被覆するように合成されたポリマーに相当するモノマー成分の重合率(すなわち被覆分の重合率)を求めた。さらに、この被覆分の重合率と溶媒中の重合率との合計から、合成された全ポリマーに相当するモノマー成分全体の重合率(すなわち全体の重合率)を求めた。その結果を表1に示す。

【0164】

電気泳動粒子(1)を透過型電子顕微鏡(TEM)で観察し、得られたTEM像をEDXスペクトル分析したところ、酸化チタン粒子の表面にポリマー層が形成されていることが確認できた。酸化チタン粒子の表面は、ほぼ切れ目なくポリマー層で被覆されており、ポリマー層の平均厚さは3nmであった。電気泳動粒子(1)のTEM像の図面代用写真を図3に示す。また、電気泳動粒子(1)について、ポリマー層の密度を測定し、ポリマー被覆率を求めた。その結果を表1に示す。

【0165】

<電気泳動表示用分散液の製造>

電気泳動粒子(1)14.2gとドデシルベンゼン88gとを、超音波ホモジナイザー(製品名FUS−600−1C、(株)日本精機製作所製)で15分間分散処理を行い、これに青色染料(製品名オイルブルーF、中央合成化学(株)製)1.8gを溶解させて、電気泳動表示用分散液(1)を得た。この分散液(1)のゼータ電位を、ゼータ電位測定装置(製品名ESA−9800、マテック・アプライド・サイエンシズ製)で測定したところ、絶対値で、52mVであった。その結果を表1に示す。

【0166】

≪実施例2≫

<電気泳動粒子の製造>

実施例1と同様のフラスコに、顔料粒子としての酸化チタン粒子(製品名タイペークCR−90、石原産業(株)製;平均粒子径0.25μm、比表面積13m2/g)30g、エタノール93g、水23g、25wt%アンモニア水1g、重合性反応基を有するカップリング剤としてのγ−メタクリロキシプロピルトリメトキシシラン(製品名KBM−503、信越化学工業(株)製)0.6gおよびオクタデシルジメチル[3−(トリメトキシシリル)プロピル]アンモニウムクロリドの38wt%メタノール溶液(製品名LS−6985、信越化学工業(株)製)2.4gを仕込み、このフラスコを50℃の超音波浴槽(製品名BRANSON5210、ヤマト科学(株)製)に入れ、攪拌しながら超音波分散処理を2時間行った。

【0167】

分散処理後、フラスコを浴槽から取り出し、フラスコの内容物を窒素雰囲気下で攪拌しながら、モノマー成分としてのメタクリル酸0.6gとメタクリル酸ラウリル3gとの混合液を添加して加熱し、70℃に達した時点で10wt%過硫酸アンモニウム水溶液1.5gを添加し、70℃で3時間保持して、重合反応を行った。

【0168】

重合反応液を実施例1と同様に処理して、電気泳動粒子(2)31gを得た。実施例1と同様にして、全体の重合率、被覆分の重合率、溶媒中の重合率を求めた。その結果を表1に示す。

【0169】

電気泳動粒子(2)を透過型電子顕微鏡(TEM)で観察し、得られたTEM像をEDXスペクトル分析したところ、酸化チタン粒子の表面にポリマー層が形成されていることが確認できた。酸化チタン粒子の表面は、ほぼ切れ目なくポリマー層で被覆されており、ポリマー層の平均厚さは12nmであった。また、電気泳動粒子(2)について、ポリマー層の密度を測定し、ポリマー被覆率を求めた。その結果を表1に示す。

【0170】

<電気泳動表示用分散液の製造>

電気泳動粒子(1)に代えて電気泳動粒子(2)を用いること以外は、実施例1と同様にして、電気泳動表示用分散液(2)を得た。この分散液(2)のゼータ電位を実施例1と同様にして測定したところ、絶対値で、88mVであった。その結果を表1に示す。

【0171】

≪実施例3≫

<電気泳動粒子の製造>

実施例1と同様のフラスコに、顔料粒子としての酸化チタン粒子(製品名タイペークCR−90、石原産業(株)製;平均粒子径0.25μm、比表面積13m2/g)30g、イソプロピルアルコール108g、水8g、25wt%アンモニア水4g、重合性反応基を有するカップリング剤としてのγ−メタクリロキシプロピルトリメトキシシラン(製品名KBM−503、信越化学工業(株)製)1.2gを仕込み、このフラスコを50℃の超音波浴槽(製品名BRANSON5210、ヤマト科学(株)製)に入れ、攪拌しながら超音波分散処理を2時間行った。

【0172】

分散処理後、フラスコを浴槽から取り出し、フラスコの内容物を窒素雰囲気下で攪拌しながら、モノマー成分としてのメタクリル酸エチルトリメチルアンモニウムクロリド1.2gとメタクリル酸ラウリル4.8gとの混合液を添加して加熱し、70℃に達した時点で10wt%過硫酸アンモニウム水溶液1.5gを添加し、70℃で3時間保持して、重合反応を行った。

【0173】

重合反応液を実施例1と同様に処理して、電気泳動粒子粒子(3)32gを得た。実施例1と同様にして、全体の重合率、被覆分の重合率、溶媒中の重合率を求めた。その結果を表1に示す。

【0174】

電気泳動粒子(3)を透過型電子顕微鏡(TEM)で観察し、得られたTEM像をEDXスペクトル分析したところ、酸化チタン粒子の表面にポリマー層が形成されていることが確認できた。酸化チタン粒子の表面は、ほぼ切れ目なくポリマー層で被覆されており、ポリマー層の平均厚さは17nmであった。また、電気泳動粒子(3)について、ポリマー層の密度を測定し、ポリマー被覆率を求めた。その結果を表1に示す。

【0175】

<電気泳動表示用分散液の製造>

電気泳動粒子(1)に代えて電気泳動粒子(3)を用いること以外は、実施例1と同様にして、電気泳動表示用分散液(3)を得た。この分散液(3)のゼータ電位を実施例1と同様にして測定したところ、絶対値で、74mVであった。その結果を表1に示す。

【0176】

≪比較例1≫

<電気泳動粒子の製造>

実施例1と同様のフラスコに、顔料粒子としての酸化チタン粒子(製品名:タイペークCR−90、石原産業(株)製;平均粒子径0.25μm、比表面積13m2/g)30g、イソプロピルアルコール93g、水23g、25wt%アンモニア水1g、重合性反応基を有するカップリング剤としてのγ−メタクリロキシプロピルトリメトキシシラン(製品名:KBM−503、信越化学工業(株)製)0.6gおよびオクタデシルジメチル[3−(トリメトキシシリル)プロピル]アンモニウムクロリドの38wt%メタノール溶液(製品名:LS―6985、信越化学工業(株)製)2.4gを仕込み、このフラスコを50℃の超音波浴槽(製品名:BRANSON5210、ヤマト科学(株)製)に入れ、攪拌しながら超音波分散処理を2時間行った。

【0177】

分散処理後、フラスコを浴槽から取り出し、フラスコの内容物を窒素雰囲気下で攪拌しながら、モノマー成分としてのメタクリル酸ラウリル3gを添加して加熱し、70℃に達した時点で2,2’−アソビス−(2,4−ジメチルバレロニトリル)(製品名ABN−V、日本ヒドラジン工業(株)製)0.1gを添加し、70℃で3時間保持して、重合反応を行った。

【0178】

この重合反応液を実施例1と同様に処理して、電気泳動粒子(c1)30gを得た。実施例1と同様にして、全体の重合率、被覆分の重合率、溶媒中の重合率を求めた。その結果を表1に示す。

【0179】

電気泳動粒子(c1)を透過型電子顕微鏡(TEM)で観察し、得られたTEM像をEDXスペクトル分析したところ、酸化チタン粒子の表面にポリマー層が形成されていることが確認できた。しかし、酸化チタン粒子の表面は、部分的にしかポリマー層で被覆されておらず、被覆量も少なかった。ポリマー層の平均厚さは5nmであった。また、電気泳動粒子(c1)について、ポリマー層の密度を測定し、ポリマー被覆率を求めた。その結果を表1に示す。

【0180】

<電気泳動表示用分散液の製造>

実施例1において、電気泳動粒子(1)に代えて電気泳動粒子(c1)を用いること以外は、実施例1と同様にして、電気泳動表示用分散液(c1)を得た。この分散液(c1)のゼータ電位を実施例1と同様にして測定したところ、絶対値で、16mVであった。その結果を表1に示す。

【0181】

≪比較例2≫

<電気泳動粒子の製造>

実施例2において、重合性反応基を有するカップリング剤としてγ−メタクリロキシプロピルトリメトキシシラン2.4gを用い、モノマー成分としてメタクリル酸1.8gを用いたこと以外は、実施例2と同様にして、電気泳動粒子(c2)30gを得た。実施例1と同様に処理して、全体の重合率、被覆分の重合率、溶媒中の重合率を求めた。その結果を表1に示す。

【0182】

電気泳動粒子(c2)を透過型電子顕微鏡(TEM)で観察し、得られたTEM像をEDXスペクトル分析したところ、酸化チタン粒子の表面にポリマー層が形成されていることが確認できた。しかし、酸化チタン粒子の表面は、部分的にしかポリマー層で被覆されておらず、被覆量も少なかった。ポリマー層の平均厚さは7nmであった。また、電気泳動粒子(c2)について、ポリマー層の密度を測定し、ポリマー被覆率を求めた。その結果を表1に示す。

【0183】

<電気泳動表示用分散液の製造>

実施例1において、電気泳動粒子(1)に代えて電気泳動粒子(c2)を用いること以外は、実施例1と同様にして、電気泳動表示用分散液(c2)を得た。この分散液(c2)のゼータ電位を実施例1と同様にして測定したところ、絶対値で、24mVであった。その結果を表1に示す。

【0184】

≪実施例4≫

<電気泳動表示用マイクロカプセルの製造>

容量300mLのビーカーに、水60g、アラビアゴム4.4g、ゼラチン6.6gを仕込み、溶解させた後、43℃に保持した。この溶液を高速分散機(製品名ROBOMICS、特殊機化工業(株)製)で攪拌しながら、55℃の電気泳動表示用分散液(2)105gを添加した後、攪拌速度を徐々に上げ、1200rpmで60分間攪拌して、縣濁液を得た。

【0185】

この縣濁液を43℃の温水300mLで希釈しながら、攪拌速度を徐々に下げ、500rpmになった時点で10wt%炭酸ナトリウム水溶液0.75mLを添加し、500rpmで30分間攪拌した。なお、以下の操作は、すべて500rpmで攪拌しながら行った。

【0186】

次いで、10wt%酢酸水溶液11mLを25分間かけて定量添加した後、10℃以下に冷却し、この温度で2時間保持した。その後、37wt%ホルマリン3mLを30秒間かけて定量添加し、さらに10wt%炭酸ナトリウム水溶液22mLを25分間かけて定量添加した。

【0187】

その後、25℃まで昇温し、この温度で20時間熟成を行った後、濾過を行って、電気泳動表示用マイクロカプセル(1)を得た。

【0188】

電気泳動表示用マイクロカプセル(1)の平均粒子径をレーザー回折/散乱式粒度分布測定装置(製品名LA−910、(株)堀場製作所製)で測定したところ、体積平均粒子径で、83μmであった。その結果を表2に示す。

【0189】

≪実施例5≫

<電気泳動表示用マイクロカプセルの製造>

実施例4において、電気泳動表示用分散液(2)に代えて電気泳動表示用分散液(3)を用いたこと以外は、実施例4と同様にして、電気泳動表示用マイクロカプセル(2)を得た。

【0190】

電気泳動表示用マイクロカプセル(2)の平均粒子径を実施例4と同様にして測定したところ、体積平均粒子径で、87μmであった。その結果を表2に示す。

【0191】

≪比較例3≫

<電気泳動表示用マイクロカプセルの製造>

実施例4において、電気泳動表示用分散液(2)に代えて電気泳動表示用分散液(c1)を用いたこと以外は、実施例4と同様にして、電気泳動表示用マイクロカプセル(c1)を得た。

【0192】

電気泳動表示用マイクロカプセル(c1)の平均粒子径を実施例4と同様に測定したところ、体積平均粒子径で、95μmであった。その結果を表2に示す。

【0193】

≪比較例4≫

<電気泳動表示用マイクロカプセルの製造>

実施例4において、電気泳動表示用分散液(2)に代えて電気泳動表示用分散液(c2)を用いたこと以外は、実施例4と同様にして、電気泳動表示用マイクロカプセル(c2)を得た。

【0194】

電気泳動表示用マイクロカプセル(c2)の平均粒子径を実施例4と同様に測定したところ、体積平均粒子径で、89μmであった。その結果を表2に示す。

【0195】

≪実施例6≫

<電気泳動表示用シートの製造>

電気泳動表示用マイクロカプセル(1)とバインダー樹脂(製品名ポリメントSK−1000、(株)日本触媒製;濃度38質量%)とを固形分の質量比10:1で混合し、固形分濃度が35wt%となるように水で希釈して、電気泳動表示用マイクロカプセルを含有する塗工液を得た。

【0196】

この塗工液を、ITO電極付きPETフィルム(厚さ125μm)のITO電極上に、100μmのアプリケーターを用いて塗工し、90℃で10分間乾燥して、電気泳動表示用シート(1)を得た。なお、マイクロカプセル層の厚さは、膜厚計(製品名ダイヤルシックネスゲージ、(株)尾崎製作所製)で測定した。その結果を表2に示す。

【0197】

<電気泳動表示装置の製造>

電気泳動表示用シート(1)を乾燥させた後、その塗工面に、別のITO電極付きPETフィルム(厚さ125μm)のITO電極面をラミネートして、対向電極間に電気泳動表示用マイクロカプセル(1)が配置された電気泳動表示装置(1)を得た。なお、ラミネートは、100℃に加熱された熱ロール装置のロール間を、0.2m/sの速度でシートを通過させて行った。

【0198】

電気泳動表示装置(1)について、表示応答性、表示安定性、コントラスト、環境試験後のコントラストを評価した。その結果を表2に示す。

【0199】

≪実施例7≫

<電気泳動表示用シートの製造>

実施例6において、電気泳動表示用マイクロカプセル(1)に代えて電気泳動表示用マイクロカプセル(2)を用いたこと以外は、実施例6と同様にして、電気泳動表示用シート(2)を得た。なお、マイクロカプセル層の厚さは、膜厚計(製品名ダイヤルシックネスゲージ、(株)尾崎製作所製)で測定した。その結果を表2に示す。

【0200】

<電気泳動表示装置の製造>

実施例6において、電気泳動表示用シート(1)に代えて電気泳動表示用シート(2)を用いたこと以外は、実施例6と同様にして、電気泳動表示装置(2)を得た。

【0201】

電気泳動表示装置(2)について、表示応答性、表示安定性、コントラスト、環境試験後のコントラストを評価した。その結果を表2に示す。

【0202】

≪比較例5≫

<電気泳動表示用シートの製造>

実施例6において、電気泳動表示用マイクロカプセル(1)に代えて電気泳動表示用マイクロカプセル(c1)を用いた以外は、実施例6と同様にして、電気泳動表示用シート(c1)を得た。なお、マイクロカプセル層の厚さは、膜厚計(製品名ダイヤルシックネスゲージ、(株)尾崎製作所製)で測定した。その結果を表2に示す。

【0203】

<電気泳動表示装置の製造>

実施例6において、電気泳動表示用シート(1)に代えて電気泳動表示用シート(c1)を用いた以外は、実施例6と同様にして、電気泳動表示装置(c1)を得た。

【0204】

電気泳動表示装置(c1)について、表示応答性、表示安定性、コントラスト、環境試験後のコントラストを評価した。その結果を表2に示す。

【0205】

≪比較例6≫

<電気泳動表示用シートの製造>

実施例6において、電気泳動表示用マイクロカプセル(1)に代えて電気泳動表示用マイクロカプセル(c2)を用いた以外は、実施例6と同様にして、電気泳動表示用シート(c2)を得た。なお、マイクロカプセル層の厚さは、膜厚計(製品名ダイヤルシックネスゲージ、(株)尾崎製作所製)で測定した。その結果を表2に示す。

【0206】

<電気泳動表示装置の製造>

実施例6において、電気泳動表示用シート(1)に代えて電気泳動表示用シート(c2)を用いた以外は、実施例6と同様にして、電気泳動表示装置(c2)を得た。

【0207】

電気泳動表示装置(c2)について、表示応答性、表示安定性、コントラスト、環境試験後のコントラストを評価した。その結果を表2に示す。

【0208】

【表1】

【0209】

表1から明らかなように、顔料粒子の平均粒子径、ポリマー層の平均厚さ、ポリマー被覆率について、すべて所定の範囲内である実施例1〜3の電気泳動粒子は、それを用いて製造された電気泳動表示用分散液が高いゼータ電位の絶対値を示すことから、分散媒に対する分散性が極めて高いことがわかる。これに対し、ポリマー被覆率が所定の範囲外である比較例1および2の電気泳動粒子は、それを用いて製造された電気泳動表示用分散液が低いゼータ電位の絶対値を示すことから、分散媒に対する分散性が低いことがわかる。

【0210】

また、電気泳動粒子を製造するにあたり、分散重合の手法および条件を適切に選択した実施例1〜3においては、全体の重合率が高く、かつ溶媒中の重合率に比べて被覆分の重合率が非常に高いことから、顔料粒子の表面でモノマー成分が効率的に重合されてポリマー層を形成していることがわかる。これに対し、分散重合の条件が所定の範囲外である比較例1および2においては、全体の重合率が比較的低く、かつ被覆分の重合率に比べて溶媒中の重合率が高いことから、モノマー成分が顔料粒子の表面より溶媒中で多く重合されてポリマー単独の粒子が形成されていることがわかる。

【0211】

【表2】

【0212】

表2から明らかなように、実施例6および7の電気泳動量表示装置は、用いた実施例2および3の電気泳動表示用分散液のゼータ電位が絶対値で30mV以上であることから、表示応答性および表示安定性に優れ、かつコントラストおよび環境試験後のコントラストが高いことがわかる。これに対し、比較例5および6の電気泳動表示装置は、用いた比較例1および2の電気泳動表示用分散液のゼータ電位が絶対値で30mV未満であることから、表示応答性および表示安定性に劣り、かつコントラストおよび環境試験後のコントラストが低いことがわかる。

【0213】

≪実施例8≫

<電子機器>

図4は、本発明の電子機器の一実施態様であるICカードの一実施例を示す平面図である。ICカード40は、複数の操作ボタン41と、表示パネル42とを備えている。ICカード40において、データ表示手段としての表示パネル42が本発明の電気泳動表示装置である。

【0214】

≪実施例9≫

<電子機器>

図5は、本発明の電子機器の一実施態様である携帯電話の一実施例を示す斜視図である。携帯電話50は、複数の操作ボタン51と、受話口52と、送話口53と、表示パネル54とを備えている。携帯電話50において、データ表示手段としての表示パネル54が本発明の電気泳動表示装置である。

【0215】

≪実施例10≫

<電子機器>

図6は、本発明の電子機器の一実施態様である電子ブックの一実施例を示す斜視図である。電子ブック60は、ブック形状のフレーム61と、フレーム61に対して回動自在に設けられた(開閉可能な)カバー62とを備えている。フレーム61には、表示面を露出させた状態の表示装置63と、操作部64とが設けられている。電子ブック60において、データ表示手段としての表示装置63が本発明の電気泳動表示装置である。

【0216】

≪実施例11≫

<電子機器>

図7は、本発明の電子機器の一実施態様である電子ペーパーの一実施例を示す斜視図である。図7に示す電子ペーパー70は、紙と同様の質感および柔軟性を有するリライタブルシートで構成されている本体71と、表示ユニット72とを備えている。電子ペーパー70において、データ表示手段としての表示ユニット72が本発明の電気泳動表示装置である。

【0217】

実施例8のICカード、実施例9の携帯電話、実施例10の電子ブック、実施例11の電子ペーパーは、いずれもデータ表示手段が本発明の電気泳動表示装置で構成されているので、表示応答性やコントラストなどの表示特性に極めて優れた電子機器である。

【産業上の利用可能性】

【0218】

本発明の電気泳動粒子は、電気泳動表示装置に用いた場合に、表示応答性やコントラストなどの表示特性を非常に大きく向上させる。このような電気泳動粒子を用いた電気泳動表示用マイクロカプセルおよびシートは、極めて優れた表示特性を有する電気泳動表示装置および電子機器を得ることを可能にする。また、本発明による電気泳動粒子の製造方法は、このような電気泳動粒子を効率的に得る方法として好ましい。それゆえ、本発明の電気泳動粒子、その製造方法およびその用途は、極めて優れた表示品質を有するデータ表示手段を提供する一連の技術として、データ表示手段を備えている電子機器に関連する分野で多大の貢献をなすものである。

【図面の簡単な説明】

【0219】

【図1】本発明の電気泳動表示用マイクロカプセルの一例を示す概略断面図である。

【図2】本発明の電気泳動表示用シートの一例を示す概略断面図である。

【図3】本発明の電気泳動粒子の一実施例のTEM像を示す図面代用写真である。

【図4】本発明の電子機器の一実施態様であるICカードの一実施例を示す平面図である。

【図5】本発明の電子機器の一実施態様である携帯電話の一実施例を示す斜視図である。

【図6】本発明の電子機器の一実施態様である電子ブックの一実施例を示す斜視図である。

【図7】本発明の電子機器の一実施態様である電子ペーパーの一実施例を示す斜視図である。

【符号の説明】

【0220】

1 マイクロカプセル

2 カプセル殻体

3 分散媒

4 電気泳動粒子

5 電気泳動表示用シート

6 基材フィルム

7 導電層

8 基材シート

9 バインダー

40 ICカード

41 操作ボタン

42 表示パネル

50 携帯電話

51 操作ボタン

52 受話口

53 送話口

54 表示パネル

60 電子ブック

61 フレーム

62 カバー

63 表示装置

64 操作部

70 電子ペーパー

71 本体

72 表示ユニット

【技術分野】

【0001】

本発明は、電気泳動粒子、その製造方法およびその用途に関する。

【背景技術】

【0002】

液体中に分散している荷電粒子が外部電場に応答して前記液体中を移動する現象は電気泳動と呼ばれ、この現象を利用した表示装置、いわゆる電気泳動表示装置が注目を集めている。電気泳動表示装置は、非発光型表示デバイスであり、液晶ディスプレイに比べて、消費電力が極めて低い、視認性が高い(視野角が広い)、電気を消費することなく表示内容を長時間記録し得るなどの多くの優れた特性を有する。

【0003】

例えば、特許文献1には、表面に透明導電膜を形成した一対の透明基板の間に、光学的反射特性が異なり、かつ電荷極性の異なる少なくとも2種類の電気泳動粒子を含む分散液を挟持してなるセル型電気泳動表示装置が記載されている。この電気泳動表示装置は、前記透明導電膜の間に所定の電圧を印加することにより、前記粒子を電気泳動させて一方の粒子を他方の粒子から光学的に隠蔽し、結果的に生じる前記分散液の光学的反射特性の変化を文字データや画像データなどの表示または記録に利用しようというものである。

【0004】

しかし、セル型電気泳動表示装置では、電気泳動粒子が局所的に偏在して表示品質が劣化するという問題があった。そこで、透明基板間に多孔質スペーサを介装して、前記スペーサで形成された空隙に分散液を封入する方法が提案されたが、非常に多数の空隙に分散液を一様に封入することは極めて困難であり、また、揮発性の分散媒を用いた分散液の場合には、封入作業中に前記分散液の特性が変化して均一な表示品質を確保することが困難であるという問題があった。

【0005】

セル型電気泳動表示装置の上記問題を解消するものとして、特許文献2には、染料で着色した分散媒中に前記分散媒と光学的特性の異なる電気泳動粒子を含む分散液を封入した多数のマイクロカプセルを少なくとも一方が透明な一対の電極板間に配装してなるマイクロカプセル型電気泳動表示装置が記載されている。この電気泳動表示装置は、電気泳動粒子を含む分散液を多数のマイクロカプセルに封入することで、前記電気泳動粒子の局所的な偏在を防止しようというものであり、セル型電気泳動表示装置に比べて、表示応答性、表示安定性、コントラスト、表示の書き換え可能回数などの表示特性が大きく向上している。

【0006】

最近、電気泳動表示装置は、優れた表示特性に加えて、紙のように薄く自在に湾曲させることができるフレキシブルな表示デバイスや、容易に大面積にでき、安価に製造できる表示デバイスへの応用が可能であることから、大いに注目されており、ペーパーライクディスプレイやリライタブルペーパーなどのいわゆるデジタルペーパー(電子ペーパー)分野へのさらなる技術展開が提案されていると共に、ICカードやICタグにおける表示、電子ホワイトボード、案内板、公告板、電子新聞、電子ブック、携帯端末(例えば、PDA)などへの応用も試みられている。

【特許文献1】特公昭50−15115号公報

【特許文献2】特開昭64−86116号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、従来の電気泳動表示装置は、現在および将来の要求水準に比べて、まだ充分に満足できる表示特性を有しておらず、上記のような多様な表示デバイスに応用するには、特に表示応答性やコントラストなどの表示特性をさらに向上させる必要があった。

【0008】

上述した状況の下、本発明が解決すべき課題は、表示応答性やコントラストなどの表示特性が極めて優れた電気泳動表示装置を与えることができる電気泳動粒子、その製造方法およびその用途、具体的には、電気泳動表示用マイクロカプセルおよびシート、ならびに、電気泳動表示装置および電子機器を提供することにある。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決すべく鋭意検討した結果、顔料粒子の表面にポリマー層を有する電気泳動粒子について、顔料粒子の平均粒径、ポリマー層の平均厚さ、および、顔料粒子の全表面に対するポリマー層の被覆割合を所定の範囲内に調節すれば、表示応答性やコントラストなどの表示特性が極めて優れた電気泳動表示装置が得られること、ならびに、電気泳動粒子を製造するにあたり、分散重合法を用いた場合には、手法および条件を適切に選択すれば、上記のような電気泳動粒子が極めて効率的に得られることを見出して、本発明を完成した。

【0010】

すなわち、本発明の電気泳動粒子は、平均粒子径1μm以下の顔料粒子の表面に平均厚さ1nm以上、500nm以下のポリマー層を有してなり、前記ポリマー層が前記顔料粒子の表面の50%以上を被覆していることを特徴とする。

【0011】

本発明による電気泳動粒子の製造方法は、溶媒中に顔料粒子とモノマー成分とが存在する状態で重合開始剤を用いてラジカル重合を行うことにより、前記顔料粒子の表面にポリマー層を有する電気泳動粒子を製造する方法であって、前記顔料粒子が、前記ラジカル重合に先立ち、重合性反応基を有するカップリング剤と混合しておいた平均粒子1μm以下の顔料粒子であり、前記重合性反応基を有するカップリング剤の使用量が前記顔料粒子の使用量に対して0.1質量%以上、5質量%以下であり、前記溶媒が親水性の有機溶媒と水とを含み、前記水の配合割合が溶媒の合計量に対して10質量%以上、30質量%以下であり、前記モノマー成分が親水性モノマーと疎水性モノマーとからなり、前記親水性モノマーの配合割合が前記モノマー成分の合計量に対して5質量%以上、30質量%以下であり、前記重合開始剤が水溶性であり、かつ、前記モノマー成分の濃度が前記溶媒と前記モノマー成分との合計量に対して0.5質量%以上、5質量%以下であることを特徴とする。

【0012】

本発明の電気泳動表示用分散液は、分散媒中に前記電気泳動粒子を含有することを特徴とする。

【0013】

本発明の電気泳動表示用マイクロカプセルは、カプセル殻体に前記電気泳動表示用分散液を内包してなることを特徴とする。

【0014】

本発明の電気泳動表示用シートは、基材フィルム上に導電層を形成してなる基材シートの前記導電層上に前記電気泳動表示用マイクロカプセルを含む層を形成してなることを特徴とする。

【0015】

本発明の電気泳動表示装置は、データ表示部を備えている電気泳動表示装置であって、前記データ表示部が前記電気泳動表示用シートから構成されていることを特徴とする。

【0016】

本発明の電子機器は、データ表示手段を備えている電子機器であって、前記データ表示手段が前記電気泳動表示装置であることを特徴とする。

【発明の効果】

【0017】

本発明の電気泳動粒子は、ゼータ電位が高い分散系を与え、分散媒に対する分散性が極めて高い。それゆえ、本発明の電気泳動粒子、ならびに、それを用いた本発明の電気泳動表示用マイクロカプセルおよびシートは、表示応答性やコントラストなどの表示特性が極めて優れた電気泳動表示装置および電子機器を得ることを可能にする。また、本発明による電気泳動粒子の製造方法は、顔料粒子の表面にポリマー層を有する電気泳動粒子を製造するにあたり、モノマー成分全体の重合率および顔料粒子の表面を被覆するポリマー層に相当するモノマーの重合率のいずれについても充分に高いレベルを達成することができる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の電気泳動粒子、その製造方法およびその用途について、詳細にかつ具体的に説明するが、本発明の範囲は、これらの説明に限定されるものではなく、下記の例示以外にも、本発明の趣旨を損なわない範囲で、適宜変更して実施することができ、いずれも本発明の範囲内に包含される。

【0019】

≪電気泳動粒子≫

本発明の電気泳動粒子は、平均粒子径1μm以下の顔料粒子の表面に平均厚さ1nm以上、500nm以下のポリマー層を有してなり、前記ポリマー層が前記顔料粒子の表面の50%以上を被覆していることを特徴とする。

【0020】

ここで、「電気泳動粒子」とは、分散液中で電気泳動性を有する固体粒子、つまり分散液中で正または負の電荷を有し、外部電場に応答して前記分散媒中を実質的に移動する固体粒子を意味する。

【0021】

電気泳動粒子を構成する顔料粒子としては、例えば、白色系では、酸化チタン、硫酸バリウム、酸化亜鉛、亜鉛華などの無機顔料;黄色系では、黄色酸化鉄、カドミウムイエロー、チタンイエロー、クロムイエロー、黄鉛などの無機顔料や、ファーストイエローなどの不溶性アゾ化合物類、クロモフタルイエローなどの縮合アゾ化合物類、ベンズイミダゾロンアゾイエローなどのアゾ錯塩類、フラバンスイエローなどの縮合多環類、ハンザイエロー、ナフトールイエロー、ニトロ化合物、ピグメントイエローなどの有機顔料;橙色系では、モリブデートオレンジなどの無機顔料や、ベンズイミダゾロンアゾオレンジなどのアゾ錯塩類、ペリノンオレンジなどの縮合多環類などの有機顔料;赤色系では、ベンガラ、カドミウムレッドなどの無機顔料や、マダレーキなどの染色レーキ類、レーキレッドなどの溶解性アゾ化合物類、ナフトールレッドなどの不溶性アゾ化合物類、クロモフタルスカーレッドなどの縮合アゾ化合物類、チオインジゴボルドーなどの縮合多環類、シンカシヤレッドY、ホスタパームレッドなどのキナクリドン顔料、パーマネントレッド、ファーストスローレッドなどのアゾ系顔料などの有機顔料;紫色系では、マンガンバイオレットなどの無機顔料や、ローダミンレーキなどの染色レーキ類、ジオキサジンバイオレットなどの縮合多環類などの有機顔料;青色系では、紺青、群青、コバルトブルー、セルリアンブルーなどの無機顔料や、フタロシアニンブルーなどのフタロシアニン類、インダンスレンブルーなどのインダンスレン類、アルカリブルーなどの有機顔料;緑色系では、エメラルドグリーン、クロームグリーン、酸化クロム、ビリジアンなどの無機顔料や、ニッケルアゾイエローなどのアゾ錯塩類、ピグメントグリーン、ナフトールグリーンなどのニトロソ化合物類、フタロシアニングリーンなどのフタロシアニン類などの有機顔料;黒色系では、カーボンブラック、チタンブラック、鉄黒などの無機顔料や、アニリンブラックなどの有機顔料;などから構成される粒子が挙げられる。これらの顔料粒子は、単独で用いても2種以上を併用してもよい。これらの顔料粒子のうち、酸化チタンなどの白色系の顔料粒子や、カーボンブラック、チタンブラックなどの黒色系の顔料粒子が好ましい。

【0022】

なお、酸化チタンを用いる場合、その種類は、特に限定されるものではなく、一般に白色系の顔料として用いられるものであれば、例えば、ルチル型またはアナターゼ型のいずれの酸化チタンでもよいが、光触媒活性による着色剤の退色などを考えた場合、光触媒活性が低いルチル型の酸化チタンが好ましく、さらに光触媒活性を低減させるために、Si処理、Al処理、Si−Al処理、Zn−Al処理などを施した酸化チタンであれば、より好ましい。

【0023】

顔料粒子が電気泳動性を有しないか、あるいは電気泳動性が不充分である場合には、必要に応じて、例えば、帯電性基を有するカップリング剤で処理するなど、従来公知の方法により、顔料粒子に充分な電気泳動性を付与すればよい。

【0024】

本発明の電気泳動粒子において、顔料粒子の平均粒子径は、体積平均粒子径で、1μm以下である。平均粒子径が小さすぎると、充分な色度が得られず、コントラストが低下して、表示が不鮮明になることがある。逆に、平均粒子径が大きすぎると、粒子自体の着色度を必要以上に高くする必要があり、顔料の使用量が増大したり、表示のために電圧を印加した部分で、電気泳動粒子の速やかな移動が困難となり、その応答速度(表示応答性)が低下したりすることがある。それゆえ、顔料粒子の平均粒子径は、その下限が好ましくは0.05μm、より好ましくは0.1μmであり、また、その上限が好ましくは0.8μm、より好ましくは0.6μmである。

【0025】

ポリマー層を構成するポリマーとしては、例えば、ポリオレフィン系ポリマー、ポリハロゲン化オレフィン系ポリマー、ポリエステル系ポリマー、ポリウレタン系ポリマー、ポリスチレン系ポリマー、アクリル系ポリマー、エポキシ系ポリマー、メラミン系ポリマー、尿素系ポリマーなどが挙げられる。ここで、「ポリマー」とは、ホモポリマーだけでなく、少量の共重合可能な他のモノマーを共重合させたコポリマーを含むものとする。これらのポリマーは、単独で用いても2種以上を併用してもよい。これらのポリマーのうち、ポリスチレン系ポリマー、アクリル系ポリマー、エポキシ系ポリマーが好ましく、電気泳動粒子の製造方法を説明する際に列挙する下記の親水性モノマーと疎水性モノマーとに由来する構造単位からなるポリマーがより好ましい。

【0026】

本発明の電気泳動粒子において、顔料粒子は、その表面に、平均厚さ1nm以上、500nm以下のポリマー層を有する。ここで、「平均厚さ1nm以上、500nm以下」のポリマー層とは、前記ポリマー層の無作為に選択した5ヵ所において測定した厚さの平均値が1nm以上、500nm以下の範囲内にあることを意味する。ポリマー層の平均厚さは、その下限が好ましくは2nmであり、また、その上限が好ましくは300nm、より好ましくは200nmである。平均厚さが1nm未満であると、ポリマーによる被覆効果が充分に発揮されず、分散媒に対する分散性が低下し、電気泳動表示装置に用いた場合に、表示安定性やコントラストなどの表示特性が低下したり、高湿度下における表示特性が劣化したりすることがある。逆に、平均厚さが500nmを超えると、電気泳動粒子を製造する際に、複数の顔料粒子がポリマーで被覆されてしまい、単核粒子を得ることができず、電気泳動表示装置に用いた場合に、表示安定性やコントラストなどの表示特性が低下することがある。

【0027】

また、ポリマー層の厚さは、どの部分においても、厚さの平均値に対して、好ましくは±50%、より好ましくは±30%、さらに好ましくは±20%の範囲内にあることが望ましい。なお、厚さの平均値は、ポリマー層の無作為に選択した5ヵ所において測定した厚さの平均値である。ポリマー層の厚さが厚さの平均値に対して±50%の範囲内にないと、ポリマー層の厚さが不均一になるので、分散媒に対する分散性にばらつきが生じ、電気泳動表示装置に用いた場合に、表示鮮明性やコントラストなどの表示特性が低下することがある。

【0028】

本発明の電気泳動粒子において、ポリマー層は、顔料粒子の表面の50%以上を被覆している。すなわち、顔料粒子の表面におけるポリマー層の被覆割合(以下「ポリマー被覆率」という。)が50%以上である。ポリマー被覆率は、好ましくは70%以上、より好ましくは90%以上、さらに好ましくは100%である。ここで、ポリマー被覆率が「100%」とは、顔料粒子の表面がポリマー層で隙間無く被覆されていることを意味する。ポリマー被覆率が50%未満であると、分散媒に対する分散性が低下し、電気泳動表示装置に用いた場合に、表示安定性やコントラストなどの表示特性が低下したり、高湿度下における表示特性が劣化したりすることがある。

【0029】

本発明の電気泳動粒子の平均粒子径は、特に限定されるものではないが、例えば、体積平均粒子径で、その下限が好ましくは0.05μm、より好ましくは0.08μm、さらに好ましくは0.1μmであり、また、その上限が好ましくは1.5μm、より好ましくは1.2μm、さらに好ましくは1μmである。平均粒子径が0.05μm未満であると、充分な色度が得られず、コントラストが低下して、表示が不鮮明になることがある。逆に、平均粒子径が1.5μmを超えると、粒子自体の着色度を必要以上に高くする必要があり、顔料の使用量が増大したり、表示のために電圧を印加した部分で、電気泳動粒子の速やかな移動が困難となり、その応答速度(表示応答性)が低下したりすることがある。

【0030】

本発明の電気泳動粒子を分散媒(すなわち、電気泳動表示装置に用いた場合に電気泳動粒子を分散させておく溶媒)に分散させた場合に分散液が示すゼータ電位は、特に限定されるものではないが、例えば、絶対値で、好ましくは30mV以上、より好ましくは40mV以上、さらに好ましくは50mV以上である。ゼータ電位は、絶対値が大きい限り、正または負のいずれであってもよく、特に限定されるものではない。ゼータ電位の絶対値が30mV以上であると、電気泳動表示装置に用いた場合に、表示応答性やコントラストなどの表示特性が大きく向上する。

【0031】

本発明の電気泳動粒子は、1粒子系の電気泳動表示装置に用いる場合には、分散媒に分散させた場合に分散液が示すゼータ電位が正または負のいずれの電気泳動粒子であってもよく、2粒子系の電気泳動表示装置に用いる場合には、分散媒に分散させた場合に分散液が示すゼータ電位が正の電気泳動粒子と、分散媒に分散させた場合に分散液が示すゼータ電位が負の電気泳動粒子との組合せである。なお、2粒子系の電気泳動表示装置の場合、コントラストを高めるために、これらの電気泳動粒子は、光学的反射特性、例えば、色調が異なっている必要がある。

【0032】

≪電気泳動粒子の製造方法≫

本発明の電気泳動粒子を製造する方法は、上記のような要件を満足する電気泳動粒子が得られる限り、特に限定されるものではないが、例えば、下記のような製造方法が好ましい。

【0033】

本発明による電気泳動粒子の製造方法は、溶媒中に顔料粒子とモノマー成分とが存在する状態で重合開始剤を用いてラジカル重合を行うことにより、前記顔料粒子の表面にポリマー層を有する電気泳動粒子を製造する方法であって、いわゆる分散重合法を行うにあたり、前記顔料粒子が、前記ラジカル重合に先立ち、重合性反応基を有するカップリング剤と混合しておいた平均粒子1μm以下の顔料粒子であり、前記重合性反応基を有するカップリング剤の使用量が前記顔料粒子の使用量に対して0.1質量%以上、5質量%以下であり、前記溶媒が親水性の有機溶媒と水とを含み、前記水の配合割合が溶媒の合計量に対して10質量%以上、30質量%以下であり、前記モノマー成分が親水性モノマーと疎水性モノマーとからなり、前記親水性モノマーの配合割合が前記モノマー成分の合計量に対して5質量%以上、30質量%以下であり、前記重合開始剤が水溶性であり、かつ、前記モノマー成分の濃度が前記溶媒と前記モノマー成分との合計量に対して0.5質量%以上、5質量%以下であることを特徴とする。

【0034】

以下、本発明による電気泳動粒子の製造方法(以下「本発明の製造方法」ということがある。)について詳しく説明するが、その実施に際し、いわゆる分散重合法の一般的な手法および条件などについては、従来公知の技術を適宜選択して用いることができる。

【0035】

本発明の製造方法においては、親水性の有機溶媒と水とを含む溶媒を用いることが重要である。親水性の有機溶媒と水とを併用することにより、界面活性剤などの分散安定剤を使用しなくても、原料となる顔料粒子や得られる電気泳動粒子の単分散状態を充分良好に保持することができる。

【0036】

親水性の有機溶媒としては、モノマー成分や合成されるポリマーの種類に応じて適宜選択すればよく、特に限定されるものではないが、例えば、メタノール、エタノール、イソプロピルアルコール、n−プロピルアルコール、アリルアルコールなどのアルコール類、エチレングリコール、プロピレングリコール、プチレングリコール、へキシレングリコール、ペンタンジオール、ヘキサンジオール、ヘプタンジオール、ジプロピレングリコールなどのグリコール類、アセトン、メチルエチルケトン、メチルプロピルケトンなどのケトン類、ギ酸メチル、ギ酸エチル、酢酸メチル、アセト酢酸メチルなどのエステル類、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールジメチルエーテル、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、ジプロピレングリコールモノメチルエーテルなどのグリコールエーテル類などが挙げられる。これらの有機溶媒は単独で用いても2種以上を併用してもよい。なかでも、後述するモノマー成分から合成されるポリマーに対して貧溶剤となる溶剤、すなわちモノマー成分は溶解するが、前記モノマー成分から合成されるポリマーは溶解しない溶剤が好ましい。

【0037】

本発明の製造方法においては、溶媒に含まれる親水性の有機溶媒と水との合計量に対する水の配合割合が10質量%以上、30質量%以下であることが重要である。水の配合割合は、その下限が好ましくは12質量%、より好ましくは14質量%であり、また、その上限が好ましくは28質量%、より好ましくは26質量%である。水の配合割合が10質量%未満であると、顔料粒子の表面に充分なポリマー層を形成できなかったり、ポリマー層の平均厚さが所定の範囲内に収まらなかったりすることがある。逆に、水の配合割合が30質量%を超えると、モノマー成分全体の重合率は上がるが、顔料粒子の表面以外(すなわち溶媒中)でモノマー成分の重合反応が促進され、ポリマー単独の粒子が多く生成されてしまい、その結果、顔料粒子の表面に充分なポリマー層を形成できないことがある。

【0038】

本発明の製造方法においては、親水性の有機溶媒と水以外に、さらに他の溶媒を用いることができる。他の溶媒としては、例えば、ペンタン、イソペンタン、シクロペンタン、ヘキサン、シクロヘキサン、オクタン、ベンゼン、トルエン、キシレン、エチルベンゼン、アミニルスクワレン、石油エーテル、テルペン、ヒマシ油、大豆油、n−パラフィン、イソパラフィン、ケロシンなどが挙げられる。これらの他の溶媒は、単独で用いても2種以上を併用してもよい。他の溶媒を用いる場合、他の溶媒の使用割合は、特に限定されるものではないが、例えば、親水性の有機溶媒と水との合計量に対して、好ましくは30質量%以下、より好ましくは25質量%以下、さらに好ましくは20質量%以下である。

【0039】

本発明の製造方法においては、溶媒中に顔料粒子とモノマー成分とが存在する状態で重合開始剤を用いてラジカル重合を行う。顔料粒子としては、電気泳動粒子を構成する顔料粒子として列挙した上記のような顔料粒子が挙げられる。顔料粒子は、ラジカル重合に先立ち、溶媒中に分散させておくようにする。

【0040】

溶媒中に分散させる顔料粒子の濃度は、顔料粒子の平均粒子径や、形成しようとするポリマー層の平均厚さなどを考慮して適宜選択すればよく、特に限定されるものではないが、例えば、溶媒と顔料粒子との合計量に対して、その下限が好ましくは5質量%、より好ましくは10質量%、さらに好ましくは15質量%であり、また、その上限が好ましくは60質量%である。顔料粒子の濃度が5質量%未満であると、電気泳動粒子を効率的に製造できないことがある。逆に、顔料粒子の濃度が60質量%を超えると、重合反応の途中で顔料粒子が凝集し、顔料粒子の表面に充分なポリマー層を形成できないことがある。

【0041】

溶媒中に顔料粒子を分散させる方法は、従来公知の分散方法を適宜選択して採用すればよく、特に限定されるものではないが、例えば、超音波を照射して分散させる方法、メディアミルを用いて分散させる方法、超高速攪拌による顔料粒子の摩擦を利用して分散させる方法などが挙げられる。これらの分散方法のうち、工業的に優れていることから、メディアミルを用いて分散させる方法が好ましい。

【0042】

本発明の製造方法においては、溶媒中に顔料粒子を分散させる際に、分散安定剤を用いてもよい。分散安定剤の使用量は、特に限定されるものではないが、例えば、溶媒の合計量に対して、好ましくは1質量%以下、より好ましくは0.5質量%以下、さらに好ましくは0.1質量%以下である。しかし、分散安定剤を用いないことが特に好ましい。分散安定剤の使用量が1質量%を超えると、顔料粒子の表面以外(すなわち溶媒中)でポリマー単独の粒子が生成しやすくなり、顔料粒子の表面にポリマー層を効率的に形成できないことがある。分散安定剤としては、例えば、従来公知の界面活性剤や、ポバールなどの高分子分散安定剤などが挙げられる。

【0043】

本発明の製造方法においては、親水性モノマー(親水性の重合性モノマー)と疎水性モノマー(疎水性の重合性モノマー)とからなるモノマー成分を用いることが重要である。本発明の製造方法においては、水溶性の重合開始剤を用いてラジカル重合を行うので、親水性モノマーと疎水性モノマーとを併用することにより、親水性モノマーの重合反応から優先的に開始させることができる。それゆえ、疎水性モノマーのみが次々と重合し、ポリマー単独の粒子などが余分に合成されてしまうことを効果的に防止することができる。

【0044】

親水性モノマーとしては、例えば、アクリル酸、メタクリル酸、アクリル酸メチル、メタクリル酸メチル、アクリル酸エチル、アクリル酸アリル、アクリル酸グリシジル、メタクリル酸グリシジル、アクリルアミド、アクリロニトリル、アクリル酸クロリド、メタクリル酸クロリド、アリル酢酸、アリルアルコール、塩化アリル、アリルアミン、アリルイソシアネート、メチルビニルケトン、エチルビニルケトン、エチルビニルエーテル、酢酸ビニル、塩化ビニル、スチレンスルホン酸ナトリウムなどが挙げられる。これらの親水性モノマーは、単独で用いても2種以上を併用してもよい。

【0045】

疎水性モノマーとしては、例えば、スチレン、メチルスチレン、ジビニルベンゼン、メタクリル酸エチル、アクリル酸ブチル、メタクリル酸ブチル、アクリル酸ラウリル、メタクリル酸ラウリル、アクリル酸ステアリル、メタクリル酸ステアリル、アクリル酸ベヘニル、メタクリル酸ベヘニル、アクリル酸シクロヘキシル、メタクリル酸シクロヘキシル、アクリル酸トリフルオロプロピル、メタクリル酸トリフルオロプロピルなどが挙げられる。これらの疎水性モノマーは、単独で用いても2種以上を併用してもよい。

【0046】

本発明の製造方法においては、親水性モノマーの配合割合がモノマー成分の合計量に対して5質量%以上、30質量%以下であることが重要である。親水性モノマーの配合割合は、その上限が好ましくは25質量%、より好ましくは20質量%である。親水性モノマーの配合割合が5質量%未満であると、重合反応が全体として遅くなり、重合率を高めるのに長時間を要することがある。逆に、親水性モノマーの配合割合が30質量%を超えると、顔料粒子の表面以外(すなわち溶媒中)で親水性モノマーが重合してポリマー単独の粒子が生成しやすくなり、顔料粒子の表面にポリマー層を効率的に形成できないことがある。

【0047】

本発明の製造方法においては、モノマー成分(親水性モノマーおよび疎水性モノマー)のうち少なくとも一部が帯電性基を有するモノマーであることが好ましい。帯電性基を有するモノマーを用いれば、例えば、顔料粒子が電気泳動性を有しない場合に、顔料粒子の表面にポリマー層を形成すると共に、顔料粒子に電気泳動性を付与することができる。

【0048】

帯電性基を有する親水性モノマーとしては、例えば、アクリルアミド、N,N−ジメチルアミノエチルメタクリレート、メタクリル酸エチルトリメチルアンモニウムクロリド、アリルアミンなどが挙げられる。これらの親水性モノマーは、単独で用いても2種以上を併用してもよい。

【0049】

帯電性基を有する疎水性モノマーとしては、例えば、メタクリル酸トリフルオロエチル、メタクリル酸ペルフルオロオクチルエチルなどが挙げられる。これらの疎水性モノマーは、単独で用いても2種以上を併用してもよい。

【0050】

帯電性基を有するモノマーの使用量は、例えば、帯電性基を有するカップリング剤を用いる場合には、その使用量も考慮した上で、付与すべき帯電量が得られるように適宜調節すればよく、特に限定されるものではないが、例えば、モノマー成分の合計量に対して、その下限が好ましくは1質量%、より好ましくは2質量%、さらに好ましくは3質量%であり、また、その上限が好ましくは50質量%、より好ましくは30質量%、さらに好ましくは20質量%である。

【0051】

本発明の製造方法においては、水溶性の重合開始剤を用いてラジカル重合を行うことが重要である。水溶性の重合開始剤を用いることにより、親水性モノマーの重合反応から選択的に開始させることができる。

【0052】

水溶性の重合開始剤としては、例えば、過硫酸カリウム、過硫酸ナトリウム、過硫酸アンモニウム、2,2’−アゾビス(2,4−ジメチルバレロニトリル)、2,2’−アゾビス(2−メチルプロビオンアミジン)二塩酸塩、過酸化水素などが挙げられる。これら重合開始剤は、単独で用いても2種以上を併用してもよい。

【0053】

水溶性の重合開始剤の使用量は、特に限定されるものではないが、例えば、モノマー成分の合計量に対して、その下限が好ましくは0.05質量%、より好ましくは0.1質量%、さらに好ましくは0.2質量%であり、また、その上限が好ましくは10質量%、より好ましくは5質量%、さらに好ましくは3質量%である。

【0054】

本発明の製造方法においては、モノマー成分の濃度が溶媒とモノマー成分との合計量に対して0.5質量%以上、5質量%以下であることが重要である。モノマー成分の濃度は、その下限が好ましくは1質量%であり、また、その上限が好ましくは3質量%である。モノマー成分の濃度が0.5質量%未満であると、重合反応が速やかに進行せず、充分に高い重合率が得られないことがある。逆に、モノマー成分の濃度が5質量%を超えると、顔料粒子の表面以外(すなわち溶媒中)でポリマー単独の粒子が生成しやすくなり、顔料粒子の表面にポリマー層を効率的に形成できないことがある。なお、モノマー成分の合計量とは、重合反応が終了するまでに溶媒中に添加したモノマー成分の全量であるとし、添加方法には依存しない。

【0055】

本発明の製造方法において、顔料粒子は、ラジカル重合に先立ち、重合性反応基を有するカップリング剤と混合されていることが重要である。重合性反応基を有するカップリング剤は、顔料粒子と混合して、その表面を処理(コーティング)するために用いる。そして、重合性反応基を有するカップリング剤を用いると、顔料粒子がその表面に重合性反応基を有することになるので、顔料粒子の表面におけるポリマー合成がより一層促進される上、ポリマー層が顔料粒子の表面に切れ目無く、さらには均一に形成しやすくなる。

【0056】

重合性反応基を有するカップリング剤としては、例えば、ビニル基を有するカップリング剤、アリル基を有するカップリング剤などが用いられる。これらのカップリング剤は、単独で用いても2種以上を併用してもよい。これらのカップリング剤のうち、重合反応性が高いことから、ビニル基を有するカップリング剤が好ましい。

【0057】

ビニル基を有するカップリング剤としては、例えば、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリス(β−メトキシエトキシ)シラン、ジメチルビニルメトキシシランなどのアルコキシシラン類;ビニルトリクロロシラン、ジメチルビニルクロロシランなどのクロロシラン類;γ−メタクリロキシプロピルトリメトキシシラン、γ−メタクリロキシプロピルメチルジメトキシシランなどのメタクリロキシシラン類;N−β−(N−ビニルベンジルアミノエチル)−γ−アミノプロピルトリメトキシシランなどの第四級アンモニウム塩類;イソプロピルジメタクリルイソステアロイルチタネート、イソプロピルジアクリルイソステアロイウチタネートなどのチタネート類;などが挙げられる。これらのカップリング剤は、単独で用いても2種以上を併用してもよい。

【0058】

アリル基を有するカップリング剤としては、例えば、アリルジメチルピペリジノメチルシラン、アリルクロロジメチルジラン、アリルトリエトキシシラン、アリルトリクロロシラン、アリルトリメチルシランなどが挙げられる。これらのカップリング剤は、単独で用いても2種以上を併用してもよい。

【0059】

重合性反応基を有するカップリング剤は、さらに親水性基を有することが好ましい。この場合、重合性反応基と親水性基とは、同じ置換基であっても異なる置換基であってもよい。重合性反応基と親水性基とを有するカップリング剤を用いることにより、顔料粒子の表面を親水性にできるので、顔料粒子の表面における親水性モノマーの重合反応がより一層促進される。

【0060】

重合性反応基を有するカップリング剤と顔料粒子との混合は、ラジカル重合反応を開始させる前であれば、特に限定されるものではなく、例えば、溶媒中に顔料粒子を分散させる前、同時、または、その後のいずれであってもよいが、溶媒中に顔料粒子を分散させるのと同時に混合することが顔料粒子の表面を効率的にカップリング剤で処理(コーティング)することができるので、また、製造コストの面でも好ましい。

【0061】

本発明の製造方法においては、重合性反応基を有するカップリング剤の使用量が顔料粒子の使用量に対して0.1質量%以上、5質量%以下であることが重要である。重合性反応基を有するカップリング剤の使用量は、その下限が好ましくは0.2質量%、より好ましくは0.5質量%であり、また、その上限が好ましくは4.5質量%、より好ましくは4質量%である。重合性反応基を有するカップリング剤の使用量が0.1質量%未満であると、顔料粒子の表面にポリマー層を充分に形成できないことがある。逆に、重合性反応基を有するカップリング剤の使用量が5質量%を超えると、遊離したカップリング剤が架橋剤として作用し、カップリング剤の自己縮合粒子が生成することがある。

【0062】

本発明の製造方法においては、重合性反応基を有するカップリング剤に加えて、重合性反応基を有しないカップリング剤を用いることもできる。重合性反応基を有しないカップリング剤としては、例えば、グリシドキシプロピルトリメトキシシラン、グリシドキシプロピルメチルジエトキシシラン、アミノエチルアミノプロピルメチルジメトキシシラン、アミノエチルアミノプロピルトリエトキシシラン、アミノプロピルトリメトキシシラン、オクタデシルジメチルトリメトキシシリルプロピルアンモニウムクロリド、オクタデシルトリメトキシシランなどが挙げられる。これらのカップリング剤は、単独で用いても2種以上を併用してもよい。重合性反応基を有しないカップリング剤の使用量は、特に限定されるものではないが、例えば、重合性反応基を有するカップリング剤100質量部に対して、好ましくは200質量部以下、より好ましくは150質量部以下、さらに好ましくは100質量部以下である。

【0063】

本発明の製造方法においては、重合性反応基を有するカップリング剤および重合性反応基を有しないカップリング剤のうち、少なくとも一部が帯電性基を有するカップリング剤であることが好ましく、重合性反応基を有するカップリング剤のうち、少なくとも一部が帯電性基を有するカップリング剤であることがより好ましい。帯電性基を有するカップリング剤を用いることにより、顔料粒子が電気泳動性を有しない場合に、顔料粒子の表面をカップリング剤で処理すると共に、顔料粒子に電気泳動性を付与することができる。

【0064】

重合性反応基を有するカップリング剤のうち、帯電性基を有するカップリング剤としては、例えば、N−[N−(ビニルベンジル)−2−アミノエチル]−3−アミノプロピルトリメトキシシラン、N−(ビニルベンジル)−3−アミノプロピルトリメトキシシラン、N−アリル−3−アミノプロピルトリメトキシシラン、N−(N−アリル−2−アミノエチル)−3−アミノプロピルトリメトキシシランなどが挙げられる。これらのカップリング剤は、単独で用いても2種以上を併用してもよい。

【0065】

重合性反応基を有しないカップリング剤のうち、帯電性基を有するカップリング剤としては、例えば、3−アミノプロピルトリメトキシシラン、N−アミノエチル−3−アミノプロピルメチルジエトキシシラン、オクタデシルジメチル[3−(トリメトキシシリル)プロピル]アンモニウムクロリド、3−クロロプロピルトリメトキシシラン、2−トリフルオロメチルエチルメトキシシラン、パーフルオロオクチルエチルトリメトキシシラン、3−ウレイドプロピルトリエトキシシランなどが挙げられる。これらのカップリング剤は、単独で用いても2種以上を併用してもよい。

【0066】

帯電性基を有するカップリング剤の使用量は、例えば、帯電性基を有するモノマーを用いる場合は、その使用量も考慮した上で、付与すべき帯電量が得られるように適宜調節すればよく、特に限定されるものではないが、例えば、顔料粒子の使用量に対して、その下限が好ましくは0.1質量%、より好ましくは0.2質量%、さらに好ましくは0.5質量%であり、また、その上限が好ましくは5質量%、より好ましくは4質量%であり、さらに好ましくは3質量%である。

【0067】

本発明の製造方法において、モノマー成分の添加は、ラジカル重合を開始するまでに一括添加しておいてもよいし、ラジカル重合を行いながら分割添加(連続添加および/または間欠添加)してもよく、特に限定されるものではない。

【0068】

本発明の製造方法において、ラジカル重合を行う際の反応温度は、特に限定されるものではないが、例えば、その下限が好ましくは40℃、より好ましくは50℃であり、また、その上限が好ましくは90℃、より好ましくは80℃である。また、ラジカル重合を行う際の反応時間は、特に限定されるものではないが、例えば、その下限が好ましくは1時間、より好ましくは2時間、さらに好ましくは3時間であり、また、その上限が好ましくは24時間、より好ましくは12時間、さらに好ましくは8時間である。ラジカル重合反応は、攪拌下で行うことが好ましい。

【0069】

本発明の製造方法において、ラジカル重合後に電気泳動粒子を回収する方法は、特に限定されるものではないが、例えば、得られた重合反応液を遠心分離に付して上澄み液と沈降物とに分離し、この沈降物を回収して乾燥させる方法などが挙げられる。回収した沈降物は、必要に応じて、所定の溶媒に再分散させ、遠心分離に付して沈降物を回収するという操作を繰り返した後、乾燥させる。

【0070】

本発明の製造方法によれば、ラジカル重合を行うに際して、モノマー成分全体の重合率(以下「全体の重合率」という。)=(合成されたポリマーの全量/モノマー成分の全使用量)×100を充分に高いレベルで達成することができる。全体の重合率は、特に限定されるものではないが、例えば、好ましくは80質量%以上、より好ましくは85質量%以上、さらに好ましくは90質量%以上とすることができる。

【0071】

本発明の製造方法によれば、ラジカル重合を行うに際して、全体の重合率と共に、顔料粒子の表面を被覆するように合成されたポリマーに相当するモノマー成分の重合率(以下「被覆分の重合率」という。)=(顔料粒子の表面を被覆するように合成されたポリマーの全量/モノマー成分の全使用量)×100を充分に高いレベルで達成することができ、かつ、顔料粒子の表面を被覆することなく溶媒中のみに合成されたポリマーに相当するモノマー成分の重合率(以下「溶媒中の重合率」という。)=(溶媒中のみに合成されたポリマーの全量/モノマー成分の全使用量)×100を低いレベルに抑えることができる。被覆分の重合率は、特に限定されるものではないが、例えば、好ましくは75質量%以上、より好ましくは78質量%以上、さらに好ましくは80質量%以上とすることができる。なお、溶媒中の重合率は、全体の重合率から被覆分の重合率を差し引いた値となる。

【0072】

≪電気泳動表示用分散液≫

本発明の電気泳動粒子は、分散媒中に分散させることにより、電気泳動表示用分散液に用いられる。本発明の電気泳動表示用分散液は、分散媒中に本発明の電気泳動粒子を含有することを特徴とする。本発明の分散液は、1粒子系の電気泳動表示装置に用いる場合には、分散媒に分散させた場合に分散液が示すゼータ電位が正または負のいずれの電気泳動粒子を含有していてもよく、2粒子系の電気泳動表示装置に用いる場合には、分散媒に分散させた場合に分散液が示すゼータ電位が正の電気泳動粒子と、分散媒に分散させた場合に分散液が示すゼータ電位が負の電気泳動粒子との組合せを含有している。

【0073】

電気泳動表示用分散液中における電気泳動粒子の濃度は、特に限定されるものではないが、例えば、分散液の全量に対して、その下限が好ましくは5質量%であり、また、その上限が好ましくは60質量%、より好ましくは50質量%、さらに好ましくは40質量%である。電気泳動粒子の濃度が5質量%未満であると、充分な色度が得られず、コントラストが低下して、表示が不鮮明になることがある。逆に、電気泳動粒子の濃度が60質量%を超えると、分散液の粘度が高くなり、分散処理が困難になることや、表示のために電圧を印加した部分で、電気泳動粒子の凝集が生じて、その応答速度(表示応答性)が低下することがある。

【0074】

電気泳動粒子を分散させる分散媒としては、電気泳動表示用分散液に一般的に用いられる従来公知の分散媒を用いることができ、特に限定されるものではないが、例えば、有機溶媒が好ましい。

【0075】

分散媒として用いる有機溶媒としては、例えば、ベンゼン、トルエン、o−キシレン、m−キシレン、p−キシレン、混合キシレン、エチルベンゼン、ヘキシルベンゼン、ドデシルベンゼン、フェニルキシリルエタンなどのベンゼン系炭化水素などの芳香族炭化水素類;n−ヘキサン、n−デカンなどのパラフィン系炭化水素、アイソパー(Isopar、エクソン化学社製)などのイソパラフィン系炭化水素、1−オクテン、1−デセンなどのオレフィン系炭化水素、シクロヘキサン、デカリンなどのナフテン系炭化水素などの脂肪族炭化水素類;ケロシン、石油エーテル、石油ベンジン、リグロイン、工業ガソリン、コールタールナフサ、石油ナフサ、ソルベントナフサなどの石油や石炭由来の炭化水素混合物;酢酸エチル、酢酸ブチルなどのエステル類;アセトン、メチルエチエルケトン、メチルイソブチルケトンなどのケトン類;メタノール、エタノール、イソプロパノール、オクタノール、メチルセロソルブなどのアルコール類;ジクロロメタン、クロロホルム、四塩化炭素、1,2−ジクロロエタン、1,1,1−トリクロロエタン、1,1,2,2−テトラクロロエタン、トリクロロフルオロエタン、テトラブロモエタン、ジブロモテトラフルオロエタン、テトラフルオロジヨードエタン、1,2−ジクロロエチレン、トリクロロエチレン、テトラクロロエチレン、トリクロロフルオロエチレン、クロロブタン、クロロシクロヘキサン、クロロベンゼン、o−ジクロロベンゼン、ブロモベンゼン、ヨードメタン、ジヨードメタン、ヨードホルムなどのハロゲン化炭化水素類;ジメチルシリコーンオイル、メチルフェニルシリコーンオイルなどのシリコーンオイル類;ハイドロフルオロエーテルなどのフッ素系溶剤;二硫化炭素;などが挙げられる。これらの有機溶媒は、単独で用いても2種以上を併用してもよい。これらの有機溶媒のうち、沸点および引火点が高く、毒性もほとんどないことから、ヘキシルベンゼン、ドデシルベンゼンなどの長鎖アルキルベンゼン、フェニルキシリルエタンなどが好ましい。

【0076】

分散媒の使用量は、特に限定されるものではないが、例えば、得られる分散液の全量に対して、その下限が好ましくは40質量%、より好ましくは50質量%、さらに好ましくは60質量%であり、また、その上限が好ましくは95質量%、より好ましくは92質量%、さらに好ましくは90質量%である。分散媒の使用量が、40質量%未満であると、分散液の粘度が高くなり、電気泳動性粒子の電気泳動性が低下することがある。逆に、分散媒の使用量が95質量%を超えると、電気泳動粒子の濃度が低くなり、電気泳動表示装置に用いた場合に、コントラストなどの表示特性が低下することがある。

【0077】

分散媒は、電気泳動表示用分散液を1粒子系の電気泳動表示装置に用いる場合には、電気泳動粒子のコントラストを高めるために、例えば、染料などで着色することが好ましいが、2粒子系の電気泳動表示装置に用いる場合には、逆に、光学的反射特性、例えば、色調が異なる少なくとも2種類の電気泳動粒子のコントラストを阻害しないように、無色透明であることが好ましい。

【0078】

分散媒を着色する場合、着色に用いる染料としては、特に限定されるものではないが、例えば、油溶性染料が好ましく、特に使いやすさの点で、アゾ染料およびアントラキノン染料がより好ましい。アゾ染料およびアントラキノン染料としては、例えば、黄色系染料として、オイルイエロー3G(オリエント化学工業(株)製)などのアゾ化合物類;橙色系染料として、ファーストオレンジG(BASF社製)などのアゾ化合物類;青色系染料として、マクロレックスブルーRR(バイエル AG製)などのアントラキノン類;緑色系染料として、スミプラストグリーンG(住友化学(株)製)などのアントラキノン類;茶色系染料として、オイルブラウンGR(オリエント化学工業(株)製)などのアゾ化合物類;赤色系染料として、オイルレッド5303(有本化学工業(株)製)およびオイルレッド5B(オリエント化学工業(株)製)などのアゾ化合物類;紫色系染料として、オイルバイオレット#730(オリエント化学工業(株)製)などのアントラキノン類;黒色系染料として、スーダンブラックX60(BASF AG製)などのアゾ化合物や、アントラキノン系のマクロレックスブルーFR(バイエル AG製)とアゾ系のオイルレッドXO(関東化学(株)製)の混合物が挙げられる。これらの染料は、単独で用いても2種以上を併用してもよい。

【0079】

染料の使用量は、特に限定されるものではないが、例えば、分散媒100質量部に対して、その下限が好ましくは0.1質量部、より好ましくは0.5質量部、さらに好ましくは1質量部であり、また、その上限が10質量部である。染料の使用量が0.1質量部未満であると、分散媒の着色が不充分となり、電気泳動粒子に対する充分なコントラストが得られないことがある。逆に、染料の使用量が10質量部を超えると、必要以上に染料を用いることになり、製造コストが上昇することがある。

【0080】

電気泳動表示用分散液は、電気泳動粒子および分散媒に加えて、必要に応じて、他の成分を含有することができる。他の成分としては、例えば、分散剤、電荷制御剤、粘度調整剤などが挙げられる。

【0081】

分散剤は、例えば、分散媒中における電気泳動粒子の分散を補助するために用いられる。分散媒に添加しうる分散剤としては、例えば、分散媒に溶解可能なアニオン性界面活性剤、カチオン性界面活性剤、両イオン性界面活性剤、非イオン性界面活性剤、フッ素系界面活性剤、ソルビタンセスキオレートなどのソルビタン脂肪酸エステル界面活性剤、ブロック型ポリマーおよびグラフト型ポリマーなどの分散剤や、各種カップリング剤などが挙げられる。これらの分散剤は、単独で用いても2種以上を併用してもよい。

【0082】

分散剤の使用量は、特に限定されるものではないが、例えば、分散媒100質量部に対して、その下限が好ましくは0.1質量部、より好ましくは0.2質量部、さらに好ましくは0.5質量部であり、また、その上限が好ましくは10質量部、より好ましくは8質量部、さらに好ましくは5質量部である。分散剤の使用量が0.1質量部未満であると、電気泳動粒子を分散させる効果が小さいことがある。逆に、分散剤の使用量が10質量部を超えると、電気泳動粒子を分散させる効果が飽和すると共に、必要以上に分散剤を用いることなり、製造コストが上昇することがある。

【0083】

電荷制御剤は、例えば、分散媒中における電気泳動粒子の電気泳動性を調整にするために用いられる。分散媒に添加する電荷制御剤としては、例えば、ボントロンE−81(オリエント化学(株)製)などのクロム錯体;ボントロンE−84(オリエント化学(株)製)などの亜鉛錯体;トンボロンE−88(オリエント化学(株)製)などのアルミニウム錯体;ボントロンE−89(オリエント化学(株)製)などのフェノール縮合物;ボントロンN−01(オリエント化学(株)製)などのアジン化合物;ボントロンS−34(オリエント化学(株)製)などのアゾクロム錯体;ボントロンX−11(オリエント化学(株)製)などの鉄錯体;などが挙げられる。これらの電荷制御剤は、単独で用いても2種以上を併用してもよい。

【0084】

電荷制御剤の使用量は、特に限定されるものではないが、例えば、分散媒100質量部に対して、その下限が好ましくは0.01質量部、より好ましくは0.05質量部、さらに好ましくは0.1質量部であり、また、その上限が好ましくは5.0質量部、より好ましくは3.0質量部、さらに好ましくは2.0質量部である。電荷制御剤の使用量が0.01質量部未満であると、電気泳動性を調整する効果が少ないことがある。逆に、電荷制御剤の使用量が5.0質量部を超えると、電気泳動性を調整する効果が飽和すると共に、必要以上に電荷制御剤を用いることなり、製造コストが上昇することがある。

【0085】

粘度調整剤は、例えば、分散媒中における電気泳動粒子の沈降を防止するために用いられる。分散媒に添加しうる粘度調整剤としては、ディスパロン101(楠本化成(株)製)などの植物油重合系化合物、ディスパロン3350(楠本化成(株)製)などのポリエーテル・エステル型界面活性剤、ディスパロン305(楠本化成(株)製)などの水添ひまし油系化合物、ディスパロン6500(楠本化成(株)製)などの脂肪族アマイドワックス系、ベントン760(エレメンティス・ピー・エル・シー製)の有機変性スメクタイトなどが挙げられる。これらの粘度調整剤は、単独で用いても2種以上を併用してもよい。

【0086】

粘度調整剤を用いる場合、その使用量は、特に限定されるものではないが、例えば、分散媒100質量部に対して、その下限が好ましくは0.01質量部、より好ましくは0.05質量部、さらに好ましくは0.1質量部であり、また、その上限が好ましくは10質量部、より好ましくは5質量部、さらに好ましくは1質量部である。粘度調整剤の使用量が0.01質量部未満であると、粘度を調整する効果が少ないことがある。逆に、粘度調整剤の使用量が10質量部を超えると、分散液の粘度が高くなりすぎることがある。

【0087】

電気泳動粒子と分散媒とを含有する電気泳動表示用分散液は、前記分散媒中に前記電気泳動粒子を分散させることにより製造される。

【0088】

電気泳動粒子は、単離して粉体状で用いてもよいし、所定の分散媒中に前記電気泳動粒子を含有する分散液として用いてもよい。後者の場合、分散液は、電気泳動粒子と分散媒とを含有する混合物を意味し、粘度の低い液体状から粘度の高いスラリー状までのいかなる形態であってもよい。かかる分散液に用いる分散媒は、電気泳動表示用分散液に用いる分散媒と同じ種類の分散媒であることが好ましい。

【0089】

分散媒中に電気泳動粒子を分散させる方法としては、特に限定されるものではなく、従来公知の微粒子分散技術を用いることができる。分散方法としては、例えば、電気泳動粒子を分散媒に添加した後、または、添加しながら、分散処理を行う方法;分散媒を電気泳動粒子に添加した後、または、添加しながら、分散処理を行う方法;電気泳動粒子と分散媒とを混合した後、または、混合しながら、分散処理を行う方法;分散媒の一部に電気泳動粒子を分散させた分散液に、残りの分散媒を添加した後、または、添加しながら、さらに分散処理を行う方法;などが挙げられる。なお、分散処理は、従来公知のいかなる手段を用いて行ってもよく、特に限定されるものではないが、例えば、超音波ホモジナイザー、ペイントシェーカー、ボールミル、サンドグラインドミル、Vブレンダーなどを用いることができる。

【0090】

また、分散処理と同時に電気泳動粒子をカップリング剤で処理する場合には、例えば、Vブレンダーなどで分散媒および電気泳動粒子などを強制攪拌しながら、カップリング剤を乾燥空気や窒素ガスで噴霧する乾式法、電気泳動粒子を分散媒に適当に分散させてスラリー状になったところにカップリング剤を添加する湿式法、予め加温した分散媒および電気泳動粒子などを激しく攪拌しながらカップリング剤をスプレーするスプレー法などを用いることができる。

【0091】

≪電気泳動表示用マイクロカプセル≫

本発明の電気泳動表示用分散液は、カプセル殻体に内包させることにより、電気泳動表示用マイクロカプセルに用いられる。本発明の電気泳動表示用マイクロカプセル(以下「マイクロカプセル」ということがある。)は、カプセル殻体に本発明の電気泳動表示用分散液を内包してなることを特徴とする。本発明のマイクロカプセルは、1粒子系の電気泳動表示装置に用いる場合には、分散媒に分散させた場合に分散液が示すゼータ電位が正または負のいずれかの電気泳動粒子を含有する電気泳動表示用分散液を内包しており、2粒子系の電気泳動表示装置に用いる場合には、分散媒に分散させた場合に分散液が示すゼータ電位が正の電気泳動粒子と、分散媒に分散させた場合に分散液が示すゼータ電位が負の電気泳動粒子との組合せを含有する電気泳動表示用分散液を内包している。なお、電気泳動表示用分散液は、カプセル殻体に内包された以降も、製造時の分散状態を維持していることが好ましいが、必ずしも製造時の分散状態と全く同じ分散状態を保持している必要はない。

【0092】

マイクロカプセルの形状は、特に限定されるものではないが、例えば、球形などの粒子状であることが好ましい。図1は、本発明のマイクロカプセルのうち、1粒子系の電気泳動表示装置に用いられるマイクロカプセルの一例を示す概略断面図である。マイクロカプセル1において、カプセル殻体2は、分散媒3と電気泳動粒子4とを含有する電気泳動表示用分散液を内包している。

【0093】

マイクロカプセルが粒子状である場合、その平均粒子径は、特に限定されるものではないが、例えば、体積平均粒子径で、その下限が好ましくは10μm、より好ましくは15μmであり、さらに好ましくは20μmであり、また、その上限が好ましくは300μm、より好ましくは200μm、さらに好ましくは150μmである。平均粒子径が10μm未満であると、電気泳動表示装置に用いた場合に、表示部分において充分な表示濃度が得られず、表示特性が低下することがある。逆に、平均粒子径が300μmを超えると、マイクロカプセルの機械的強度が不充分となり、マイクロカプセルの割れが多くなることがあり、また、電気泳動表示装置に用いた場合に、マイクロカプセル内に封入した分散液中の電気泳動粒子の電気泳動特性が充分に発揮されず、表示のための駆動電圧も高くなることがある。

【0094】

マイクロカプセルの粒度分布は、特に限定されるものではないが、例えば、最大ピーク粒子径(マイクロカプセルの体積を基準とした粒子径頻度分布における最大ピークに対応する粒子径)を中心として、その前後、前記最大ピーク粒子径の40%に相当する粒子径長さの粒子径範囲に、好ましくは80体積%以上、より好ましくは85体積%以上のマイクロカプセルが存在する粒径分布である。前記粒子径範囲に80体積%未満のマイクロカプセルが存在するような粒度分布であると、マイクロカプセルを分散させた塗工液を調製して、基材シートに塗工した場合に、マイクロカプセルが一層に塗布されずに、部分的に二層以上の多層となることがある。

【0095】

マイクロカプセルを構成するカプセル殻体は、従来公知のマイクロカプセルにおけるカプセル殻体と同様の材料を用いて形成することができる。例えば、マイクロカプセルをコアセルベーション法で製造する場合は、ゼラチンなどの等電点を有する化合物やポリエチレンイミンなどのカチオン性化合物と、アラビアゴム、アルギン酸ナトリウム、スチレン−無水マレイン酸共重合体、ビニルメチルエーテル−無水マレイン酸共重合体、デンプンのフタル酸エステル、ポリアクリル酸などのアニオン性化合物との組合せが好ましい。マイクロカプセルをIn−situ重合法で製造する場合は、メラミン−ホルマリン樹脂(メラミン−ホルマリンプレポリマー)、ラジカル重合性モノマーなどが好ましい。マイクロカプセルを界面重合法で製造する場合は、ポリアミン、グリコール、多価フェノールなどの親水性モノマーと、多塩基酸ハライド、多価イソシアナートなどの疎水性モノマーとの組合せが好ましく、ポリアミド、エポキシ樹脂、ポリウレタン、ポリ尿素などからなるカプセル殻体が形成される。

【0096】

カプセル殻体を製造する際に架橋剤として多価アミンを用いれば、耐熱保存性などに優れたカプセル殻体を有するマイクロカプセルを得ることができる。多価アミンの使用量は、カプセル殻体に必要とされる所望の物性が極端に損なわれない限り、特に限定されるものではない。多価アミンとしては、例えば、エチレンジアミン、ジエチレントリアミン、トリエチレンテトラミン、テトラエチレンペンタミン、1,3−プロピレンジアミン、へキサメチレンジアミンなどの脂肪族アミン;ポリ(1〜5)アルキレン(C2〜C6)ポリアミン・アルキレン(C2〜C18)オキシド付加物などの脂肪族多価アミンのエポキシ化合物付加物;フェニレンジアミン、ジアミノナフタレン、キシリレンジアミンなどの芳香族多価アミン;ピペラジンなどの脂環式多価アミン;3,9−ビス−アミノプロピル2,4、8,10−テトラオキサスピロ−[5.5]ウンデカンなどの複素環式ジアミン;などが挙げられる。これらの多価アミンは、単独で用いても2種以上を併用してもよい。

【0097】

マイクロカプセルを構成するカプセル殻体の厚さは、特に限定されるものではないが、例えば、その下限が好ましくは0.1μmであり、また、その上限が好ましくは5μm、より好ましくは4μm、さらに好ましくは3μmである。カプセル殻体の厚さが0.1μm未満であると、マイクロカプセルの機械的強度が不充分となり、マイクロカプセルの割れが多くなることがある。逆に、カプセル殻体の厚さが5μmを超えると、マイクロカプセルの透明性が低下して、コントラストが低下することがあり、また、マイクロカプセルの柔軟性が低下して、基材シートに対する密着性が不充分となることがある。

【0098】

本発明の電気泳動表示用マイクロカプセルは、分散媒中に本発明の電気泳動粒子を含有する電気泳動表示用分散液を用いること以外は、従来公知のマイクロカプセル製造法により得ることができる。

【0099】

マイクロカプセル製造法としては、例えば、コアセルベーション法(相分離法)、液中乾燥法、融解分解冷却法、スプレードライング法、パンコーティング法、気中懸濁液被覆法、粉床法などのいわゆる界面沈積法や、界面重合法、In−situ重合法、液中硬化被膜(被覆)法(オリフィス法)、界面反応法(無機化学反応法)などのいわゆる界面反応法などが挙げられる。これらの製造法のうち、コアセルベーション法、In−situ重合法、界面重合法、液中乾燥法、融解分解冷却法が好ましい。これらの製造法におけるマイクロカプセル化工程においては、カプセル殻体に内包される芯物質として、分散媒中に本発明の電気泳動粒子を含有する電気泳動表示用分散液が用いられる。このような方法を用いれば、カプセル殻体に前記分散液を内包してなるマイクロカプセルを極めて容易に得ることができる。

【0100】

マイクロカプセル化工程を行う際には、通常、液状物質(この場合、電気泳動表示用分散液)を芯物質としての状態(例えば、液滴状の形態)にする必要があるが、その方法は、特に限定されるものではなく、気相中で噴霧や滴下などを行ったり、オリフィスなどを用いたりして液滴状にしてもよいし、水系媒体または非水系媒体中に分散させることにより液滴状にしてもよい。

【0101】

水系媒体としては、例えば、水や、水と親水性溶剤(例えば、アルコール、ケトン、エステル、グリコールなど)の混合液、水に水溶性高分子(例えば、PVA(ポリビニルアルコール)、CMC(カルボキシメチルセルロース)、ゼラチン、アラビアゴムなど)を溶解させた溶液、水に界面活性剤(例えば、アニオン性界面活性剤、カチオン性界面活性剤、ノニオン性界面活性剤など)を添加した溶液、あるいは、これらの水系媒体を混合した溶液などが挙げられる。非水系媒体としては、電気泳動表示用分散液に用いた分散媒と実質的に相溶しない有機溶媒が挙げられる。これらの媒体のうち、水系媒体が好ましい。

【0102】

電気泳動表示用分散液を分散させる量は、特に限定されるものではないが、例えば、水系媒体または非水系媒体100質量部に対して、その下限が好ましくは20質量部、より好ましくは30質量部であり、また、その上限が好ましくは200質量部、より好ましくは150質量部である。電気泳動表示用分散液の使用量が、20質量部未満であると、粒度分布の広いマイクロカプセルとなり、生産効率の低下を招くことがある。逆に、電気泳動表示用分散液の使用量が200質量部を超えると、逆懸濁液となり、マイクロカプセルを製造できなくなることがある。

【0103】

カプセル殻体原料の使用量は、特に限定されるものではないが、例えば、電気泳動表示用分散液100質量部に対して、その下限が好ましくは100質量部、より好ましくは500質量部であり、また、その上限が好ましくは5,000質量部、より好ましくは3,000質量部である。カプセル殻体原料の使用量が100質量部未満または5,000質量部であると、所望の厚さを有するカプセル殻体が得られないことがある。

【0104】

マイクロカプセル化工程を行う際には、電気泳動表示用分散液やカプセル殻体原料などの他にも、また、必要に応じて用いる水系媒体または非水系媒体の他にも、適宜他の成分を用いることができる。

【0105】