電気泳動粒子表示装置の製造方法及び電気泳動粒子表示装置の製造装置

【課題】電気泳動粒子表示装置の製造方法及び電気泳動粒子表示装置の製造装置であって、マイクロカプセル間に生じた隙間や気泡を取り除くとともにマイクロカプセルの破壊を低減することができる。

【解決手段】共通電極104を備えた対向基板102の第1の面にバインダー樹脂108とマイクロカプセル106とを含む分散液110を塗布する塗布工程と、塗布工程後、分散液110を乾燥させて、バインダー樹脂108の上面からマイクロカプセル106の一部を突出させるカプセル突出工程と、カプセル突出工程後、マイクロカプセル106を共通電極104側に押圧してバインダー樹脂108内に押し込むカプセル押し込み工程と、を含む。

【解決手段】共通電極104を備えた対向基板102の第1の面にバインダー樹脂108とマイクロカプセル106とを含む分散液110を塗布する塗布工程と、塗布工程後、分散液110を乾燥させて、バインダー樹脂108の上面からマイクロカプセル106の一部を突出させるカプセル突出工程と、カプセル突出工程後、マイクロカプセル106を共通電極104側に押圧してバインダー樹脂108内に押し込むカプセル押し込み工程と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電気泳動粒子表示装置の製造方法及び電気泳動粒子表示装置の製造装置に関するものである。

【背景技術】

【0002】

マイクロカプセル方式の電気泳動粒子表示装置は、電気泳動粒子と分散媒とを含む分散液をポリマー膜(例えば、ゼラチンやメラミン系樹脂等)に包んだマイクロカプセルと、そのマイクロカプセルへ電圧を印加する電極と、マイクロカプセル同士若しくはマイクロカプセルと電極とを接着させるバインダー樹脂とを含んで構成される場合がある。

この電気泳動粒子表示装置においては、マイクロカプセル間に隙間や気泡が生じることがあり、これらが表示欠陥となる場合があった。

【0003】

上記隙間や上記気泡を取り除くために、従来技術では、バインダー樹脂とマイクロカプセルとを基板上に塗布した後、真空ラミネート装置を用いてマイクロカプセルを基板側に押圧する場合があった。なお、真空ラミネート装置を用いた従来の電気泳動粒子表示装置の製造方法としては、例えば特許文献1に記載されたものがある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−199245号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、真空ラミネート装置を用いてマイクロカプセルを基板側に押圧する場合には、マイクロカプセルの内部と外部とで圧力差が生じ、これによりマイクロカプセルが破壊される可能性があった。

そこで、本発明のいくつかの態様は、このような事情に鑑みてなされたものであって、マイクロカプセル間に生じた隙間や気泡を取り除くとともにマイクロカプセルの破壊を低減できるようにした電気泳動粒子表示装置の製造方法及び電気泳動粒子表示装置の製造装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するための本発明の一態様は、電極を備えた基板の第1の面にバインダー樹脂とマイクロカプセルとを含む分散液を塗布する塗布工程と、前記塗布工程後、前記分散液を乾燥させて、前記バインダー樹脂の上面から前記マイクロカプセルの一部を突出させるカプセル突出工程と、前記カプセル突出工程後、前記マイクロカプセルを前記電極側に押圧して前記バインダー樹脂内に押し込むカプセル押し込み工程と、を含むことを特徴とする電気泳動粒子表示装置の製造方法である。

【0007】

上記態様によれば、バインダー樹脂の上面から突出させたマイクロカプセルを電極側に向かって押し込むことで、マイクロカプセルを変形させてバインダー樹脂内に埋め込むことができる。こうすることで、バインダー樹脂内におけるマイクロカプセルの充填密度は高まるので、マイクロカプセル間に生じた隙間や気泡を取り除くことができる。

さらに、上記態様によれば、大気雰囲気下(以下、「大気圧下」ともいう。)においてもマイクロカプセル間に生じた隙間や気泡を取り除くことができる。このため、真空雰囲気下の場合と比較して、マイクロカプセルの内部と外部との圧力差は小さくなるので、マイクロカプセルの破壊を低減することができる。

【0008】

また、本発明の他の態様は、前記カプセル押し込み工程は、大気圧下で行われることとしても良い。

上記態様によれば、真空雰囲気下の場合と比較して、マイクロカプセルの内部と外部との圧力差は小さくなるので、マイクロカプセルの破壊を低減することができる。

【0009】

また、本発明の他の態様は、前記カプセル押し込み工程では、前記分散液が塗布された前記第1の面の反対側にある第2の面側から前記分散液を加熱することとしても良い。

上記態様によれば、第2の面側から分散液を加熱することで、分散液に含まれるバインダー樹脂を軟化させることができる。このため、バインダー樹脂を軟化させなかった場合と比較して、マイクロカプセルを電極側に向かって押し込み、バインダー樹脂内に埋め込むことが容易にできる。

【0010】

また、本発明の他の態様は、前記カプセル押し込み工程では、前記第1の面と接する第1のロールと、前記第1のロールと対向配置され、前記第2の面と接する第2のロールとで、前記基板を挟んで押圧することとしても良い。

上記態様によれば、第1のロールと第2のロールとを用いて、マイクロカプセルをバインダー樹脂内に連続的に押し込み、バインダー樹脂内に埋め込むことができる。

【0011】

また、本発明の他の態様は、前記バインダー樹脂は、熱可塑性のバインダー樹脂であることとしても良い。

上記態様によれば、バインダー樹脂を加熱することで、バインダー樹脂を軟化させることができる。このため、マイクロカプセルを電極側に向かって押し込むことで、マイクロカプセル間に生じた隙間や気泡を取り除くことができる。また、バインダー樹脂を冷却することで、バインダー樹脂を硬化させることができる。このため、マイクロカプセル間に生じた隙間や気泡を取り除いた後にバインダー樹脂を冷却することで、再度マイクロカプセル間に隙間や気泡が生じるのを低減することができる。

【0012】

また、本発明の別の態様は、電極を備えた基板の第1の面にバインダー樹脂とマイクロカプセルとを含む分散液を塗布する塗布手段と、前記塗布手段により塗布された前記分散液を乾燥させて、前記バインダー樹脂の上面から前記マイクロカプセルの一部を突出させるカプセル突出手段と、前記カプセル突出手段により前記バインダー樹脂の上面から突出させた前記マイクロカプセルを前記電極側に押圧して前記バインダー樹脂内に押し込むカプセル押し込み手段と、を含むことを特徴とする電気泳動粒子表示装置の製造装置である。

【0013】

上記態様によれば、バインダー樹脂の上面から突出させたマイクロカプセルを電極側に向かって押し込むことで、マイクロカプセルを変形させてバインダー樹脂内に埋め込むことができる。これにより、バインダー樹脂内におけるマイクロカプセルの充填密度は高まり、マイクロカプセル間に生じた隙間や気泡を取り除くことができる。

さらに、上記態様によれば、大気雰囲気下においてもマイクロカプセル間に生じた隙間や気泡を取り除くことができる。このため、真空雰囲気下の場合と比較して、マイクロカプセルの内部と外部との圧力差は小さくなるので、マイクロカプセルの破壊を低減することができる。

【0014】

また、本発明の他の態様は、前記塗布手段と前記カプセル突出手段と前記カプセル押し込み手段とによる処理をインラインで行うこととしても良い。

上記態様によれば、塗布手段による分散液の塗布と、カプセル突出手段による分散液の乾燥と、カプセル押し込み手段によるマイクロカプセルの押し込むとをインラインで行うことができるので、マイクロカプセル間に生じた隙間や気泡が取り除かれた電気泳動粒子表示装置を連続して製造することができる。

【0015】

ここで、「インライン」とは、各手段が連続して順次処理をするように配置されていることをいう。つまり、本発明の態様によれば、塗布手段、カプセル突出手段、カプセル押し込み手段の各手段が同一の製造ライン上に設けられており、それらの各手段の処理が分断されることなく順次連続して行われることを意味する。

【0016】

また、本発明の他の態様は、前記カプセル押し込み手段は、前記分散液が塗布された前記第1の面の反対側にある第2の面側から前記分散液を加熱することとしても良い。

上記態様によれば、第2の面側から分散液を加熱することで、分散液に含まれるバインダー樹脂を軟化させることができる。このため、バインダー樹脂を軟化させなかった場合と比較して、マイクロカプセルを電極側に向かって押し込み、バインダー樹脂内に埋め込むことが容易にできる。

【0017】

また、本発明の他の態様は、前記カプセル押し込み手段は、第1のロールと、前記第1のロールと対向配置された第2のロールと、を有し、前記第1のロールは、前記第1の面と接し、前記第2のロールは、前記第2の面と接し、前記第1のロールと前記第2のロールとで前記基板を挟んで押圧することとしても良い。

上記態様によれば、第1のロールと第2のロールとを用いて、マイクロカプセルをバインダー樹脂内に連続的に押し込むことができる。

【図面の簡単な説明】

【0018】

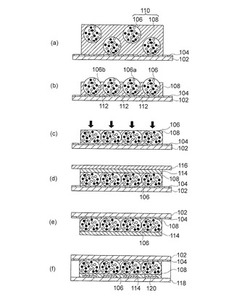

【図1】本発明の実施形態に係る電気泳動粒子表示装置の製造方法を示す図。

【図2】本発明の実施形態に係る電気泳動粒子表示装置の製造装置を示す図。

【図3】本発明の実施形態に係る電気泳動粒子表示装置の製造装置の変形例を示す図。

【発明を実施するための形態】

【0019】

以下、本発明の実施形態について図面を参照しながら説明する。なお、以下に説明する各図において、同一の構成を有する部分には同一の符号を付し、その重複する説明は省略する場合もある。なお、最初に図1を参照しながら≪電気泳動粒子表示装置の製造方法≫について説明し、次に 図2及び図3を参照しながら≪電気泳動粒子表示装置の製造装置及びその変形例≫について説明する。

【0020】

≪電気泳動粒子表示装置の製造方法≫

図1(a)〜(f)は、本発明の実施形態に係る電気泳動粒子表示装置の製造方法を示す。本実施形態に係る電気泳動粒子表示装置の製造方法は、塗布工程(図1(a)を参照)と、乾燥工程(図1(b)を参照)と、カプセル押し込み工程(図1(c)を参照)と保護基板圧着工程(図1(d)を参照)と、保護基板剥離工程(図1(e)を参照)と、画素基板圧着工程(図1(f)を参照)とを含んでいる。そこで、上記工程について、以下で説明する。なお、上記各工程は、全て大気雰囲気下で行われる。

【0021】

まず、塗布工程では、図1(a)に示すように、対向基板102であって共通電極104を備えた面にマイクロカプセル106とバインダー樹脂108、水やアルコール系溶媒などの揮発成分、増粘剤などを任意で調合した液状の分散液110を塗布する。塗布したバインダー樹脂108の厚みは、例えば乾燥前の湿潤状態で50〜200μmである。なお、対向基板102及び共通電極104には透明な材料が用いられる。

【0022】

次の乾燥工程では、図1(b)に示すように、塗布工程で塗布された分散液110に含まれる、水やアルコール系溶媒などの揮発成分を蒸発させると同時に、バインダー樹脂108と比較して比重の大きいマイクロカプセル106を共通電極104を覆うように配列させる。このため、この工程では塗布面(つまり、対向基板102であって共通電極104を備えた面)を鉛直上方側にし、塗布面の反対側にある裏面を鉛直下方側にする。これにより、分散液110内の電気泳動粒子106を共通電極104側に沈降させ、配列させることができる。さらに、後述するカプセル押し込み工程を短時間で完了することもできる。

【0023】

このようにして、バインダー樹脂108の上面からマイクロカプセル106の一部が突出するようにバインダー樹脂108を乾燥させる。

なお、図1(b)に示すように、マイクロカプセル106間には隙間112が生じている。また、この隙間112には気泡が入っている場合もある。

【0024】

次のカプセル押し込み工程では、図1(c)に示すように、マイクロカプセル106をバインダー樹脂108内に押し込み、マイクロカプセル106間にあった隙間112を埋める。なお、図1(c)中では、マイクロカプセル106を押圧する様子を矢印で示している。

次の保護基板圧着工程では、図1(d)に示すように、バインダー樹脂108とマイクロカプセル106とを覆うようにして、接着層114を備えた保護基板116を圧着する。

次の保護基板剥離工程では、図1(e)に示すように、保護基板116を剥離させ、接着層114を露出させる。

最後の画素基板圧着工程では、図1(f)に示すように、画素基板118であって画素電極120を備えた面と接着層114とを圧着する。

【0025】

以上のように、上記実施形態によれば、バインダー樹脂108の上面から突出させたマイクロカプセル106を共通電極104側に向かって押し込むことで、マイクロカプセル106を変形させてバインダー樹脂108内に埋め込むことができる。これにより、バインダー樹脂108内におけるマイクロカプセル106の充填密度は高まり、マイクロカプセル106間に生じた隙間112が取り除かれた電気泳動粒子表示装置を製造することができる。

【0026】

さらに、上記態様によれば、大気雰囲気下においてマイクロカプセル106間に生じた隙間112を取り除くことができる。このため、真空雰囲気下の場合と比較して、マイクロカプセル106の内側と外側との圧力差は小さくなるので、マイクロカプセル106の破壊を低減した電気泳動粒子表示装置を製造することができる。

なお、カプセル押し込み工程では、対向基板102の裏面側からバインダー樹脂108を加熱しても良い。これにより、バインダー樹脂108を軟化させることができるので、マイクロカプセル106を共通電極104側に向かって押し込むことで、マイクロカプセル106間に生じた隙間112を取り除くことができる。

【0027】

また、カプセル押し込み工程では、対向基板102の塗布面と裏面とを一対のロールで挟んで、両面から押圧しても良い。これにより、バインダー樹脂108は軟化し、マイクロカプセル106間に生じた隙間112を連続的に取り除くことができる。

また、カプセル押し込み工程では、一対のロールのうち対向基板102の裏面と接するロールを用いて分散液110を加熱しても良い。これにより、バインダー樹脂108は軟化し、マイクロカプセル106間に生じた隙間112を連続的に取り除くことができる。

また、カプセル押し込み工程の直後に、紫外線照射工程を設けても良い。これにより、例えば、バインダー樹脂108が紫外線の照射により硬化する場合には、バインダー樹脂108の強度を高めることができる。

【0028】

また、バインダー樹脂108は、熱可塑性のバインダー樹脂であっても良い。これにより、マイクロカプセル106間に生じた隙間112を取り除いた後にバインダー樹脂108を冷却することで、再度マイクロカプセル106間に隙間112が生じるのを抑制することができる。

また、保護基板圧着工程においては、保護基板116に接着層114を備えた場合について説明したが、これに限定されるものではない。例えば、保護基板116に接着層114を備えていない場合には、バインダー樹脂108とマイクロカプセル106とを覆うようにして、保護基板116のみを圧着しても良い。

【0029】

以下、本実施形態で用いられる対向基板102、マイクロカプセル106、マイクロカプセル106に含まれる電気泳動粒子106a及び分散媒106b、バインダー樹脂108、接着層114、保護基板116について、順に説明する。

対向基板102は、例えばPET(ポリエチレンテレフタレート)、PEN(ポリエチレンナフタレート)、COP(環状オレフィンポリマー)などの高透明で寸法安定性に優れた透明フィルムや、超薄型ガラスなど可とう性のある基板である。そして、対向基板102の膜厚は20〜200μmである。

【0030】

また、対向基板102の塗布面側には共通電極104が設けられている。この共通電極104は透明電極であり、例えばITO(インジウム錫酸化物)やZnO(酸化亜鉛)系などの金属酸化物系材料が用いられる。また、カーボンナノチューブやグラフェン、フラーレンなど炭素系導電剤やポリチオフェンなどの導電性高分子を用いることで、ITOなどに比べて耐腐食性や樹脂からなる界面接着層との接着性を向上させることができる。さらに、共通電極104の表面には濡れ性を改善する薄膜を形成しても良いし、プラズマ処理などの表面活性化処理が行っても良い。

【0031】

また、対向基板102であって共通電極104と対向する裏面には、ハードコート層やAR(反射防止)層、AG(アンチグレア)層などの耐摩耗性や視認性を向上させる層が形成されていても良い。

マイクロカプセル106は、後述する電気泳動粒子106a及び分散媒106bを封じ込めた粒径10〜50μmのカプセルであり、カプセル殻は樹脂材料で作成されている。カプセル殻は、ゼラチン、メラミン樹脂、ウレタン樹脂、尿素樹脂、エポキシ樹脂などが単層または多層で形成されている。また、カプセル殻の膜厚は、例えば0.1〜3μmである。

【0032】

電気泳動粒子106aには、酸化物粒子、窒化物系粒子、硫化物系粒子、硼化物系粒子、無機顔料粒子、有機顔料粒子等を用いることができる。酸化物粒子としては、例えば酸化チタンや酸化亜鉛、酸化鉄、酸化ジルコニウムなどを用いることができる。また、窒化物系粒子としては、例えば窒化珪素や窒化チタンなどを用いることができる。また、硫化物系粒子としては、硫化亜鉛などを用いることができる。また、硼化物系粒子としては、例えば硼化チタンなどを用いることができる。また、無機顔料粒子としては、例えばニッケルチタン、酸化クロム、クロム酸ストロンチウム、アルミン酸コバルト、亜クロム酸銅、ウルトラマリンなどを用いることができる。また、有機顔料粒子としては、例えばアゾ系、キナクリドン系、アントラキノン系、ジオキサジン系、ペリレン系などを用いることができる。

【0033】

また、沈降を防ぐために、中空にしなかった場合と比較して、中空などにして比重を小さくした樹脂粒子を用いて表面にそれらの顔料粒子で被覆して着色したものを用いても良い。粒子の色としては黒粒子のみ、または白粒子と黒粒子からなる複数の粒子、または白黒以外にもイエロー、マゼンダ、シアンなどの着色顔料粒子を用いても良い。

また、粒子の帯電制御や粒子間の凝集防止のため、粒子の表面にアミン化合物やアルミナなどの正帯電材料、カルボキシル基やスルホ基、酸化ケイ素などの負帯電材料、シランカップリング剤やチタンカップリング剤などのカップリング処理や界面活性剤表面処理などのコーティング処理をおこなっても良い。

【0034】

分散媒106bとしては、疎水性で絶縁性の材料が好ましい。さらに、容易に気化しにくい沸点150℃以上の高沸点溶媒が好ましい。このため、例えばトリメチルベンゼンやナフタレンなどの芳香族系、アイソパーなどの石油系溶媒、n−デカンなどの脂肪族系溶媒などの炭化水素系溶媒やシリコーンオイルなどを用いることができる。

【0035】

また、電気泳動粒子106aの凝集を防ぐ非イオン系界面活性剤などの分散剤などを少量添加しても良い。

バインダー樹脂108の材料は、上記カプセル押し込み工程でバインダー樹脂108を押し出さなければならないため、60〜120℃の軟化点または融点を有する熱可塑性樹脂であることが好ましい。代表的な高分子としては、アクリル樹脂、ウレタン樹脂、ウレア樹脂、エポキシ樹脂、アミド樹脂、エステル樹脂、エーテル樹脂、エチレン酢酸ビニル共重合体(EVA樹脂)やエチレンアクリル酸共重合体(EAA樹脂)、エチレンメタクリル酸メチル共重合体(EMMA樹脂)、エチレン環状オレフィン共重合体(COC樹脂)などのエチレン系共重合体の少なくとも1つ以上有する熱可塑性高分子が好適である。

【0036】

また、上記樹脂の添加剤として、紫外線に反応するカチオン重合開始剤やラジカル重合開始剤などの架橋剤や、エポキシ化合物やイソシアネート化合物などの熱で反応する架橋剤など、カプセルを押し込んだ後に固定化する各種架橋剤を添加しても良い。これらのバインダー樹脂108は、マイクロカプセル106との相溶性を考慮して水またはアルコール系溶媒に分散されたものが好ましい。

【0037】

接着層114の材料としては、アクリル樹脂やエーテル樹脂、ウレタン樹脂、エステル樹脂、エチレン酢酸ビニル共重合体(EVA)などの熱可塑性接着樹脂が好ましく、室温で半固体状の粘着材料などでも良い。不透明であっても良い反面、バインダー樹脂よりも低抵抗である必要があるため、カーボンナノチューブやナノ金属微粒子などを添加して電気抵抗を下げても良い。接着層114の厚さとしては、凹凸被覆性と電気抵抗を考慮して、5〜50μmの範囲が好ましい。

【0038】

接着層114を用いることで、TFT回路や画素隔壁など凹凸を有する画素基板118との接着性を向上させることができる。また、接着の強度を確保することもできる。

保護基板116は、画素基板(例えば、TFT基板)118に貼りあわせる前の電気泳動粒子表示装置の駆動検査で用いる仮電極機能を有する部品である。そして、保護基板116を用いることで、マイクロカプセル106間に生じた隙間112を取り除いた電気泳動粒子表示装置を巻き取る際に磨耗などで起こる表示層へのダメージを防止することができる。

【0039】

保護基板116の構成としては、20〜200μm厚の対向基板102と線膨張係数が同じようなプラスチック基材をベースに、導電層と離型層が積層され、さらに接着層114が設けられていても良い。導電層は不透明で良いため、安価で低抵抗のアルミニウムなどの金属層が用いられる。導電層の表面には、再剥離時のバインダー樹脂108や接着層114の転写を防ぐためシリコーン樹脂やフッ素樹脂などの薄膜からなる離型層が形成されている。

【0040】

≪電気泳動粒子表示装置の製造装置及びその変形例≫

図2は、本実施形態に係る電気泳動粒子表示装置の製造装置全体の概略図を示す。そして、図3(a)及び(b)は、本実施形態に係る電気泳動粒子表示装置の製造装置の変形例を示す。上記変形例は、図2に示した製造装置の構造と概ね同じであるが、塗布手段206のみが異なっている。具体的には、図3(a)には、塗布手段306として、コンマコート306aを用いた場合の製造装置が示されている。また、図3(b)には、塗布手段306として、ダイコート306aを用いた場合の製造装置が示されている。また、図2及び図3に示された矢印は、後述する対向基板102或いは保護基板116の移動方向を示している。

なお、本実施形態に係る電気泳動粒子表示装置の製造装置においては、上記電気泳動粒子表示装置の製造方法が用いられている。

【0041】

本実施形態に係る電気泳動粒子表示装置の製造装置は、図2に示すように、対向基板巻出手段202と、クリーニング手段204と、塗布手段206と、乾燥手段208と、カプセル押し込み手段210と、保護基板巻出手段212と、圧着手段214と、冷却手段216と、巻取手段218とを含んでいる。そこで、上記各手段について、以下で説明する。なお、上記各手段は、全て大気雰囲気下において連続的に実施されており、本実施形態に係る電気泳動粒子表示装置の製造装置は、電気泳動粒子表示装置をインラインで製造することができる。

【0042】

対向基板巻出手段202では、共通電極104を備えた対向基板102の巻き出しを行う。図に示すように、対向基板102は、例えばロール状で供給されるものである。

こうして巻き出された対向基板102は、矢印で示されるように、切断されることなく連続的にクリーニング手段204へと搬送される。

【0043】

クリーニング手段204では、対向基板102であって共通電極104を備えた面のクリーニングを行う。これにより、対向基板巻出手段202で巻き出された対向基板102がクリーニング手段204を移動する間に、共通電極104を備えた面はクリーニングされる。

こうしてクリーニングされた対向基板102は、切断されることなく連続的に塗布手段206へと搬送される。

【0044】

塗布手段206では、図1(a)で説明した塗布工程が実施される。つまり、対向基板102が塗布手段206を移動する間に、バインダー樹脂108とマイクロカプセル106とを含んだ分散液110が対向基板102であって共通電極104を備えた面に塗布される。なお、図2には、塗布手段206としてグラビアコート206aが示されている。その他の塗布方法としては、例えばキスリバースコート、ワイヤーバーコート、エアナイフコート、コンマコート(図3(a)を参照)、リップコート、ダイコート(図3(b)を参照)、フレキソ印刷、スクリーン印刷など、マイクロカプセル106とバインダー樹脂108を分離させることなく塗布ができる塗布方式を用いることができる。また、分散液110を連続的に塗布するため、これらの塗布ヘッドにポンプを設けて分散液110の連続供給を行ってもよい。

こうして分散液110が塗布された対向基板102は、切断されることなく連続的に乾燥手段208へと搬送される。

【0045】

乾燥手段208では、図1(b)で説明した乾燥工程が実施される。つまり、対向基板102が乾燥手段208を移動する間に、対向基板102に塗布されたバインダー樹脂108に含まれる、水やアルコール系溶媒などの揮発成分を蒸発させると同時に、バインダー樹脂108と比較して比重の大きいマイクロカプセル106を共通電極104側に配列させる。そして、バインダー樹脂108を乾燥させることで、バインダー樹脂108の上面からマイクロカプセル106の一部を突出させる。

【0046】

この手段では、例えばオーブンを用いることができる。このオーブンは、例えば低温室208a、低温室208aの温度よりも高い温度に設定された中温室208b、中温室208bの温度よりも高い温度に設定された高温室208cの3室が連続的に配置されたものである。そして、オーブンの内部には、多数の熱風吹き出しノズルが配置されている。熱風吹き出しノズルは塗布面側だけでなく、塗布面の裏面側にも配置されている。温度範囲は、例えば低温室208aで50℃〜80℃、中温室208bで80℃〜100℃、高温室208cで100℃〜120℃である。また、最後部にある高温室208cには温度の伝達性を上げるために赤外線ヒーターが設けられている。オーブンの温度を入り口側(つまり、上流側)から出口側(つまり、下流側)に向かって徐々に上昇させる理由は、まず低温室208aでバインダー樹脂108を平坦化し、次に中温室208bと高温室208cと揮発成分の蒸発を徐々に進行させることで、突沸によるバインダー樹脂108の表面荒れを防止するだけでなく、マイクロカプセル106が共通電極104を覆うように配列するまでの時間を確保する目的もある。

こうしてバインダー樹脂108を乾燥させた対向基板102は、切断されることなく連続的にカプセル押し込み手段210へと搬送される。

【0047】

カプセル押し込み手段210では、図1(c)で説明したカプセル押し込み工程が実施される。このカプセル押し込み手段210は、押し込みロール210aと、押し込みロール210aと対向配置された加熱ロール210bとを含んでいる。加熱ロール210bは80〜120℃に加熱されており、対向基板102であって塗布面と対向する裏面と接触している。これにより、対向基板102は平坦化されつつ加熱される。そして、押し込みロール210aは、対向基板102側に向かってマイクロカプセル106を押し込む。このため、対向基板102がカプセル押し込み手段210を移動する間に、対向基板102の塗布面と裏面とは一対のロール(つまり、押し込みロール210aと加熱ロール210b)によって押圧されるので、マイクロカプセル106はバインダー樹脂108内に押込まれる。

【0048】

こうしてバインダー樹脂108内にマイクロカプセル106が押込まれた対向基板102は、切断されることなく連続的に圧着手段214へと供給される。

保護基板巻出手段212では、接着層114を備えた保護基板116の巻き出しを行う。図に示すように、保護基板116は、例えばロール状で供給されるものである。

こうして巻き出された保護基板116は、切断されることなく連続的に圧着手段214へと搬送される。

【0049】

圧着手段214では、図1(d)で説明した圧着工程が実施される。この圧着手段214は、加熱ロール210bと対向配置された第1圧着ロール214aと、加熱ロール210bの下流側に設けられた一対の第2圧着ロール214bとを有している。第1圧着ロール214aは、保護基板116を介して加熱ロール210b側に向かって押圧する。

なお、第1圧着ロール214aは加熱されている。また、一対の第2圧着ロール214bは、保護基板116側と対向基板102側の両方から押圧している。また、この一対の第2圧着ロール214bは、第1圧着ロール214aと同様に加熱されている。

【0050】

これにより、保護基板116をマイクロカプセル106とバインダー樹脂108とに圧着することができる。こうして、対向基板102と保護基板116とが圧着手段214を移動する間に、マイクロカプセル106間に生じた隙間112を取り除いた電気泳動粒子表示装置が製造される。そして、製造された電気泳動粒子表示装置は、切断されることなく連続的に冷却手段216へと供給される。

【0051】

冷却手段216では、製造された電気泳動粒子表示装置の冷却を行う。この冷却手段216は、一対の冷却ロール216aを有しており、冷却ロール216a間を製造された電気泳動粒子表示装置が移動することで、電気泳動粒子表示装置の温度を低下させることができる。製造した直後の電気泳動粒子表示装置は加熱されており、電気泳動粒子表示装置をロール状に巻き取る前に室温近くまで冷却することで、巻き取り時の巻き癖防止や巻き締まり防止をすることができる。こうして、冷却された電気泳動粒子表示装置は、切断することなく連続的に巻取手段218へと供給される。

【0052】

巻取手段218では、冷却された電気泳動粒子表示装置の巻き取りを行う。この際、電気泳動粒子表示装置は切断されることなく、連続的にロール状に巻き取られる。なお、通常は、冷却した電気泳動粒子表示装置をロール状に巻き取った後に切断するが、電気泳動粒子表示装置を巻き取らずに切断し、電気泳動粒子表示装置をシート状に積み重ねても良い。

【0053】

以上のように、上記実施形態によれば、バインダー樹脂108の上面から突出させたマイクロカプセル106を共通電極104側に向かって押し込むことで、マイクロカプセル106を変形させてバインダー樹脂108内に埋め込むことができる。これにより、マイクロカプセル106間に生じた隙間112を取り除いた電気泳動粒子表示装置を製造することができる。

さらに、上記態様によれば、大気雰囲気下においてマイクロカプセル106間に生じた隙間112を取り除くことができる。このため、真空雰囲気下の場合と比較して、マイクロカプセル106の内側と外側との圧力差は小さくなるので、マイクロカプセル106の破壊を低減した電気泳動粒子表示装置を製造することができる。

【0054】

なお、本実施形態では、乾燥手段208において、低温室208a、低温室208aの温度よりも高い温度に設定された中温室208b、中温室208bの温度よりも高い温度に設定された高温室208cの3室が連続的に配置されたオーブンについて説明したが、これに限定されるものではない。例えば、乾燥室を上記の3室から5室に変更しても良い。この場合、上流側(つまり、基板が乾燥室内に入ってくる側)から下流側(つまり、基板が乾燥室内から出ていく側)に向かって、低温室208a、中温室208b、高温室208c、高温室208c、高温室208cの順で乾燥室を設けても良いし、低温室208a、低温室208a、中温室208b、中温室208b、高温室208cの順で乾燥室を設けても良い。

【0055】

なお、カプセル押し込み手段210において、押し込みロール210aは冷却されていても良い。これにより、マイクロカプセル106をバインダー樹脂108内に押し込む際、バインダー樹脂108が押し込みロール210aに転写されることを防止することができる。

また、カプセル押し込み手段210において、押し込みロール210aの表面は、例えばシリコーン樹脂またはフッ素樹脂でコーティングされていても良い。これにより、バインダー樹脂108の転写を防ぐだけでなく、マイクロカプセル106の損傷を抑えることができる。

【0056】

また、カプセル押し込み手段210において、押し込みロール210aを複数設けても良い。複数設けた方が段階的に徐々に押し込むことができ、共通電極104上で重なったマイクロカプセル106を徐々に変形させながら隙間112を取り除くことができる。

また、カプセル押し込み手段210において、加熱ロール210bは金属製であっても良い。これにより、熱を対向基板102に伝えることができる。

【0057】

また、カプセル押し込み手段210において、加熱ロール210bの直径は押し込みロール210aの直径と比較して大きくしても良い。これにより、対向基板102を平坦化しつつ加熱することができる。

また、カプセル押し込み手段210直後に、紫外線照射装置を設けても良い。これにより、例えば、バインダー樹脂108が紫外線の照射により硬化する場合には、バインダー樹脂108の強度を高めることができる。

【0058】

また、圧着手段214において、保護基板116が接着層114を備える場合には、第1圧着ロール214aと一対の第2圧着ロール214bを接着層114の軟化温度に合わせて室温〜120℃に加熱することが好ましい。これにより、接着層114を軟化させることができ、保護基板116をマイクロカプセル106とバインダー樹脂108とに確実に圧着することができる。また、圧着の際には、一対の第2圧着ロール214b間に0.2〜1.0MPaの圧力を加えることで、確実に圧着することができる。

【0059】

また、圧着手段214において、第1圧着ロール214a及び第2圧着ロール214bは、樹脂製のロールよりも熱伝導性の高い金属製のロールであることが好ましいが、対向基板102或いは保護基板116と剥離しやすくするために表面をシリコーンなどの樹脂コートがされていても良い。

また、圧着手段214において、一対の第2圧着ロール214bは複数組設けた方が圧着時間を増やすことができるため好ましい。その場合、圧着ロール間は直線で設けた方がカールなどの癖が付きにくくより好ましい。

【0060】

最後に、上記実施形態について説明した作用・効果以外の他の作用・効果について、以下で簡単に説明する。

上記実施形態によれば、電気泳動粒子表示装置を製造する際に真空工程などのバッチ処理を行わないので、ロール状の基材のまま連続的に加工することができる。このため、インラインで大量に電気泳動粒子表示装置を製造することができる。また、少人数の作業者で大量に電気泳動粒子表示装置を製造することができる。よって、従来技術と比較して低コストで電気泳動粒子表示装置を製造することができる。

【0061】

また、上記実施形態によれば、隔壁構造方式の電気泳動粒子表示装置と比較して低コストで製造することができる。

また、上記実施形態によれば、バインダー樹脂108の配合比を上げなくても(つまり、少量のバインダー樹脂108で)マイクロカプセル106間に生じた隙間を取り除くことができる。よって、従来技術と比較して低コストで電気泳動粒子表示装置を製造することが可能となる。

【0062】

また、上記実施形態によれば、各製造工程間で区切られていないため、部材ロスを抑えることができる。よって、従来技術と比較して低コストで電気泳動粒子表示装置を製造することが可能となる。

また、上記実施形態によれば、ロール状の画素基板118を用いた場合、保護基板116に代えて画素基板118を圧着することで電気泳動粒子表示装置をインラインで製造することができる。

また、上記実施形態によれば、ロール状の基板を用いることで、基板の切断工程をおこなわずに圧着工程まで加工ができるため、従来技術と比較して異物混入の危険が少なく不良品の発生を低減できる。

【符号の説明】

【0063】

102 対向基板、104 共通電極、106 マイクロカプセル、106a 電気泳動粒子、106b 分散媒、108 バインダー樹脂、110 分散液、112 隙間、114 接着層、116 保護基板、118 画素基板、120 画素電極、202 対向基板巻出手段、204 クリーニング手段、206 塗布手段、206a グラビアコート、208 乾燥手段、208a 低温室、208b 中温室、208c 高温室、210 カプセル押し込み手段、210a 押し込みロール、210b 加熱ロール、212 保護基板巻出手段、214 圧着手段、214a 第1圧着ロール、214b 第2圧着ロール、216 冷却手段、216a 冷却ロール、218 巻取手段、306 塗布手段、306a コンマコート、306b ダイコート

【技術分野】

【0001】

本発明は、電気泳動粒子表示装置の製造方法及び電気泳動粒子表示装置の製造装置に関するものである。

【背景技術】

【0002】

マイクロカプセル方式の電気泳動粒子表示装置は、電気泳動粒子と分散媒とを含む分散液をポリマー膜(例えば、ゼラチンやメラミン系樹脂等)に包んだマイクロカプセルと、そのマイクロカプセルへ電圧を印加する電極と、マイクロカプセル同士若しくはマイクロカプセルと電極とを接着させるバインダー樹脂とを含んで構成される場合がある。

この電気泳動粒子表示装置においては、マイクロカプセル間に隙間や気泡が生じることがあり、これらが表示欠陥となる場合があった。

【0003】

上記隙間や上記気泡を取り除くために、従来技術では、バインダー樹脂とマイクロカプセルとを基板上に塗布した後、真空ラミネート装置を用いてマイクロカプセルを基板側に押圧する場合があった。なお、真空ラミネート装置を用いた従来の電気泳動粒子表示装置の製造方法としては、例えば特許文献1に記載されたものがある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−199245号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、真空ラミネート装置を用いてマイクロカプセルを基板側に押圧する場合には、マイクロカプセルの内部と外部とで圧力差が生じ、これによりマイクロカプセルが破壊される可能性があった。

そこで、本発明のいくつかの態様は、このような事情に鑑みてなされたものであって、マイクロカプセル間に生じた隙間や気泡を取り除くとともにマイクロカプセルの破壊を低減できるようにした電気泳動粒子表示装置の製造方法及び電気泳動粒子表示装置の製造装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するための本発明の一態様は、電極を備えた基板の第1の面にバインダー樹脂とマイクロカプセルとを含む分散液を塗布する塗布工程と、前記塗布工程後、前記分散液を乾燥させて、前記バインダー樹脂の上面から前記マイクロカプセルの一部を突出させるカプセル突出工程と、前記カプセル突出工程後、前記マイクロカプセルを前記電極側に押圧して前記バインダー樹脂内に押し込むカプセル押し込み工程と、を含むことを特徴とする電気泳動粒子表示装置の製造方法である。

【0007】

上記態様によれば、バインダー樹脂の上面から突出させたマイクロカプセルを電極側に向かって押し込むことで、マイクロカプセルを変形させてバインダー樹脂内に埋め込むことができる。こうすることで、バインダー樹脂内におけるマイクロカプセルの充填密度は高まるので、マイクロカプセル間に生じた隙間や気泡を取り除くことができる。

さらに、上記態様によれば、大気雰囲気下(以下、「大気圧下」ともいう。)においてもマイクロカプセル間に生じた隙間や気泡を取り除くことができる。このため、真空雰囲気下の場合と比較して、マイクロカプセルの内部と外部との圧力差は小さくなるので、マイクロカプセルの破壊を低減することができる。

【0008】

また、本発明の他の態様は、前記カプセル押し込み工程は、大気圧下で行われることとしても良い。

上記態様によれば、真空雰囲気下の場合と比較して、マイクロカプセルの内部と外部との圧力差は小さくなるので、マイクロカプセルの破壊を低減することができる。

【0009】

また、本発明の他の態様は、前記カプセル押し込み工程では、前記分散液が塗布された前記第1の面の反対側にある第2の面側から前記分散液を加熱することとしても良い。

上記態様によれば、第2の面側から分散液を加熱することで、分散液に含まれるバインダー樹脂を軟化させることができる。このため、バインダー樹脂を軟化させなかった場合と比較して、マイクロカプセルを電極側に向かって押し込み、バインダー樹脂内に埋め込むことが容易にできる。

【0010】

また、本発明の他の態様は、前記カプセル押し込み工程では、前記第1の面と接する第1のロールと、前記第1のロールと対向配置され、前記第2の面と接する第2のロールとで、前記基板を挟んで押圧することとしても良い。

上記態様によれば、第1のロールと第2のロールとを用いて、マイクロカプセルをバインダー樹脂内に連続的に押し込み、バインダー樹脂内に埋め込むことができる。

【0011】

また、本発明の他の態様は、前記バインダー樹脂は、熱可塑性のバインダー樹脂であることとしても良い。

上記態様によれば、バインダー樹脂を加熱することで、バインダー樹脂を軟化させることができる。このため、マイクロカプセルを電極側に向かって押し込むことで、マイクロカプセル間に生じた隙間や気泡を取り除くことができる。また、バインダー樹脂を冷却することで、バインダー樹脂を硬化させることができる。このため、マイクロカプセル間に生じた隙間や気泡を取り除いた後にバインダー樹脂を冷却することで、再度マイクロカプセル間に隙間や気泡が生じるのを低減することができる。

【0012】

また、本発明の別の態様は、電極を備えた基板の第1の面にバインダー樹脂とマイクロカプセルとを含む分散液を塗布する塗布手段と、前記塗布手段により塗布された前記分散液を乾燥させて、前記バインダー樹脂の上面から前記マイクロカプセルの一部を突出させるカプセル突出手段と、前記カプセル突出手段により前記バインダー樹脂の上面から突出させた前記マイクロカプセルを前記電極側に押圧して前記バインダー樹脂内に押し込むカプセル押し込み手段と、を含むことを特徴とする電気泳動粒子表示装置の製造装置である。

【0013】

上記態様によれば、バインダー樹脂の上面から突出させたマイクロカプセルを電極側に向かって押し込むことで、マイクロカプセルを変形させてバインダー樹脂内に埋め込むことができる。これにより、バインダー樹脂内におけるマイクロカプセルの充填密度は高まり、マイクロカプセル間に生じた隙間や気泡を取り除くことができる。

さらに、上記態様によれば、大気雰囲気下においてもマイクロカプセル間に生じた隙間や気泡を取り除くことができる。このため、真空雰囲気下の場合と比較して、マイクロカプセルの内部と外部との圧力差は小さくなるので、マイクロカプセルの破壊を低減することができる。

【0014】

また、本発明の他の態様は、前記塗布手段と前記カプセル突出手段と前記カプセル押し込み手段とによる処理をインラインで行うこととしても良い。

上記態様によれば、塗布手段による分散液の塗布と、カプセル突出手段による分散液の乾燥と、カプセル押し込み手段によるマイクロカプセルの押し込むとをインラインで行うことができるので、マイクロカプセル間に生じた隙間や気泡が取り除かれた電気泳動粒子表示装置を連続して製造することができる。

【0015】

ここで、「インライン」とは、各手段が連続して順次処理をするように配置されていることをいう。つまり、本発明の態様によれば、塗布手段、カプセル突出手段、カプセル押し込み手段の各手段が同一の製造ライン上に設けられており、それらの各手段の処理が分断されることなく順次連続して行われることを意味する。

【0016】

また、本発明の他の態様は、前記カプセル押し込み手段は、前記分散液が塗布された前記第1の面の反対側にある第2の面側から前記分散液を加熱することとしても良い。

上記態様によれば、第2の面側から分散液を加熱することで、分散液に含まれるバインダー樹脂を軟化させることができる。このため、バインダー樹脂を軟化させなかった場合と比較して、マイクロカプセルを電極側に向かって押し込み、バインダー樹脂内に埋め込むことが容易にできる。

【0017】

また、本発明の他の態様は、前記カプセル押し込み手段は、第1のロールと、前記第1のロールと対向配置された第2のロールと、を有し、前記第1のロールは、前記第1の面と接し、前記第2のロールは、前記第2の面と接し、前記第1のロールと前記第2のロールとで前記基板を挟んで押圧することとしても良い。

上記態様によれば、第1のロールと第2のロールとを用いて、マイクロカプセルをバインダー樹脂内に連続的に押し込むことができる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施形態に係る電気泳動粒子表示装置の製造方法を示す図。

【図2】本発明の実施形態に係る電気泳動粒子表示装置の製造装置を示す図。

【図3】本発明の実施形態に係る電気泳動粒子表示装置の製造装置の変形例を示す図。

【発明を実施するための形態】

【0019】

以下、本発明の実施形態について図面を参照しながら説明する。なお、以下に説明する各図において、同一の構成を有する部分には同一の符号を付し、その重複する説明は省略する場合もある。なお、最初に図1を参照しながら≪電気泳動粒子表示装置の製造方法≫について説明し、次に 図2及び図3を参照しながら≪電気泳動粒子表示装置の製造装置及びその変形例≫について説明する。

【0020】

≪電気泳動粒子表示装置の製造方法≫

図1(a)〜(f)は、本発明の実施形態に係る電気泳動粒子表示装置の製造方法を示す。本実施形態に係る電気泳動粒子表示装置の製造方法は、塗布工程(図1(a)を参照)と、乾燥工程(図1(b)を参照)と、カプセル押し込み工程(図1(c)を参照)と保護基板圧着工程(図1(d)を参照)と、保護基板剥離工程(図1(e)を参照)と、画素基板圧着工程(図1(f)を参照)とを含んでいる。そこで、上記工程について、以下で説明する。なお、上記各工程は、全て大気雰囲気下で行われる。

【0021】

まず、塗布工程では、図1(a)に示すように、対向基板102であって共通電極104を備えた面にマイクロカプセル106とバインダー樹脂108、水やアルコール系溶媒などの揮発成分、増粘剤などを任意で調合した液状の分散液110を塗布する。塗布したバインダー樹脂108の厚みは、例えば乾燥前の湿潤状態で50〜200μmである。なお、対向基板102及び共通電極104には透明な材料が用いられる。

【0022】

次の乾燥工程では、図1(b)に示すように、塗布工程で塗布された分散液110に含まれる、水やアルコール系溶媒などの揮発成分を蒸発させると同時に、バインダー樹脂108と比較して比重の大きいマイクロカプセル106を共通電極104を覆うように配列させる。このため、この工程では塗布面(つまり、対向基板102であって共通電極104を備えた面)を鉛直上方側にし、塗布面の反対側にある裏面を鉛直下方側にする。これにより、分散液110内の電気泳動粒子106を共通電極104側に沈降させ、配列させることができる。さらに、後述するカプセル押し込み工程を短時間で完了することもできる。

【0023】

このようにして、バインダー樹脂108の上面からマイクロカプセル106の一部が突出するようにバインダー樹脂108を乾燥させる。

なお、図1(b)に示すように、マイクロカプセル106間には隙間112が生じている。また、この隙間112には気泡が入っている場合もある。

【0024】

次のカプセル押し込み工程では、図1(c)に示すように、マイクロカプセル106をバインダー樹脂108内に押し込み、マイクロカプセル106間にあった隙間112を埋める。なお、図1(c)中では、マイクロカプセル106を押圧する様子を矢印で示している。

次の保護基板圧着工程では、図1(d)に示すように、バインダー樹脂108とマイクロカプセル106とを覆うようにして、接着層114を備えた保護基板116を圧着する。

次の保護基板剥離工程では、図1(e)に示すように、保護基板116を剥離させ、接着層114を露出させる。

最後の画素基板圧着工程では、図1(f)に示すように、画素基板118であって画素電極120を備えた面と接着層114とを圧着する。

【0025】

以上のように、上記実施形態によれば、バインダー樹脂108の上面から突出させたマイクロカプセル106を共通電極104側に向かって押し込むことで、マイクロカプセル106を変形させてバインダー樹脂108内に埋め込むことができる。これにより、バインダー樹脂108内におけるマイクロカプセル106の充填密度は高まり、マイクロカプセル106間に生じた隙間112が取り除かれた電気泳動粒子表示装置を製造することができる。

【0026】

さらに、上記態様によれば、大気雰囲気下においてマイクロカプセル106間に生じた隙間112を取り除くことができる。このため、真空雰囲気下の場合と比較して、マイクロカプセル106の内側と外側との圧力差は小さくなるので、マイクロカプセル106の破壊を低減した電気泳動粒子表示装置を製造することができる。

なお、カプセル押し込み工程では、対向基板102の裏面側からバインダー樹脂108を加熱しても良い。これにより、バインダー樹脂108を軟化させることができるので、マイクロカプセル106を共通電極104側に向かって押し込むことで、マイクロカプセル106間に生じた隙間112を取り除くことができる。

【0027】

また、カプセル押し込み工程では、対向基板102の塗布面と裏面とを一対のロールで挟んで、両面から押圧しても良い。これにより、バインダー樹脂108は軟化し、マイクロカプセル106間に生じた隙間112を連続的に取り除くことができる。

また、カプセル押し込み工程では、一対のロールのうち対向基板102の裏面と接するロールを用いて分散液110を加熱しても良い。これにより、バインダー樹脂108は軟化し、マイクロカプセル106間に生じた隙間112を連続的に取り除くことができる。

また、カプセル押し込み工程の直後に、紫外線照射工程を設けても良い。これにより、例えば、バインダー樹脂108が紫外線の照射により硬化する場合には、バインダー樹脂108の強度を高めることができる。

【0028】

また、バインダー樹脂108は、熱可塑性のバインダー樹脂であっても良い。これにより、マイクロカプセル106間に生じた隙間112を取り除いた後にバインダー樹脂108を冷却することで、再度マイクロカプセル106間に隙間112が生じるのを抑制することができる。

また、保護基板圧着工程においては、保護基板116に接着層114を備えた場合について説明したが、これに限定されるものではない。例えば、保護基板116に接着層114を備えていない場合には、バインダー樹脂108とマイクロカプセル106とを覆うようにして、保護基板116のみを圧着しても良い。

【0029】

以下、本実施形態で用いられる対向基板102、マイクロカプセル106、マイクロカプセル106に含まれる電気泳動粒子106a及び分散媒106b、バインダー樹脂108、接着層114、保護基板116について、順に説明する。

対向基板102は、例えばPET(ポリエチレンテレフタレート)、PEN(ポリエチレンナフタレート)、COP(環状オレフィンポリマー)などの高透明で寸法安定性に優れた透明フィルムや、超薄型ガラスなど可とう性のある基板である。そして、対向基板102の膜厚は20〜200μmである。

【0030】

また、対向基板102の塗布面側には共通電極104が設けられている。この共通電極104は透明電極であり、例えばITO(インジウム錫酸化物)やZnO(酸化亜鉛)系などの金属酸化物系材料が用いられる。また、カーボンナノチューブやグラフェン、フラーレンなど炭素系導電剤やポリチオフェンなどの導電性高分子を用いることで、ITOなどに比べて耐腐食性や樹脂からなる界面接着層との接着性を向上させることができる。さらに、共通電極104の表面には濡れ性を改善する薄膜を形成しても良いし、プラズマ処理などの表面活性化処理が行っても良い。

【0031】

また、対向基板102であって共通電極104と対向する裏面には、ハードコート層やAR(反射防止)層、AG(アンチグレア)層などの耐摩耗性や視認性を向上させる層が形成されていても良い。

マイクロカプセル106は、後述する電気泳動粒子106a及び分散媒106bを封じ込めた粒径10〜50μmのカプセルであり、カプセル殻は樹脂材料で作成されている。カプセル殻は、ゼラチン、メラミン樹脂、ウレタン樹脂、尿素樹脂、エポキシ樹脂などが単層または多層で形成されている。また、カプセル殻の膜厚は、例えば0.1〜3μmである。

【0032】

電気泳動粒子106aには、酸化物粒子、窒化物系粒子、硫化物系粒子、硼化物系粒子、無機顔料粒子、有機顔料粒子等を用いることができる。酸化物粒子としては、例えば酸化チタンや酸化亜鉛、酸化鉄、酸化ジルコニウムなどを用いることができる。また、窒化物系粒子としては、例えば窒化珪素や窒化チタンなどを用いることができる。また、硫化物系粒子としては、硫化亜鉛などを用いることができる。また、硼化物系粒子としては、例えば硼化チタンなどを用いることができる。また、無機顔料粒子としては、例えばニッケルチタン、酸化クロム、クロム酸ストロンチウム、アルミン酸コバルト、亜クロム酸銅、ウルトラマリンなどを用いることができる。また、有機顔料粒子としては、例えばアゾ系、キナクリドン系、アントラキノン系、ジオキサジン系、ペリレン系などを用いることができる。

【0033】

また、沈降を防ぐために、中空にしなかった場合と比較して、中空などにして比重を小さくした樹脂粒子を用いて表面にそれらの顔料粒子で被覆して着色したものを用いても良い。粒子の色としては黒粒子のみ、または白粒子と黒粒子からなる複数の粒子、または白黒以外にもイエロー、マゼンダ、シアンなどの着色顔料粒子を用いても良い。

また、粒子の帯電制御や粒子間の凝集防止のため、粒子の表面にアミン化合物やアルミナなどの正帯電材料、カルボキシル基やスルホ基、酸化ケイ素などの負帯電材料、シランカップリング剤やチタンカップリング剤などのカップリング処理や界面活性剤表面処理などのコーティング処理をおこなっても良い。

【0034】

分散媒106bとしては、疎水性で絶縁性の材料が好ましい。さらに、容易に気化しにくい沸点150℃以上の高沸点溶媒が好ましい。このため、例えばトリメチルベンゼンやナフタレンなどの芳香族系、アイソパーなどの石油系溶媒、n−デカンなどの脂肪族系溶媒などの炭化水素系溶媒やシリコーンオイルなどを用いることができる。

【0035】

また、電気泳動粒子106aの凝集を防ぐ非イオン系界面活性剤などの分散剤などを少量添加しても良い。

バインダー樹脂108の材料は、上記カプセル押し込み工程でバインダー樹脂108を押し出さなければならないため、60〜120℃の軟化点または融点を有する熱可塑性樹脂であることが好ましい。代表的な高分子としては、アクリル樹脂、ウレタン樹脂、ウレア樹脂、エポキシ樹脂、アミド樹脂、エステル樹脂、エーテル樹脂、エチレン酢酸ビニル共重合体(EVA樹脂)やエチレンアクリル酸共重合体(EAA樹脂)、エチレンメタクリル酸メチル共重合体(EMMA樹脂)、エチレン環状オレフィン共重合体(COC樹脂)などのエチレン系共重合体の少なくとも1つ以上有する熱可塑性高分子が好適である。

【0036】

また、上記樹脂の添加剤として、紫外線に反応するカチオン重合開始剤やラジカル重合開始剤などの架橋剤や、エポキシ化合物やイソシアネート化合物などの熱で反応する架橋剤など、カプセルを押し込んだ後に固定化する各種架橋剤を添加しても良い。これらのバインダー樹脂108は、マイクロカプセル106との相溶性を考慮して水またはアルコール系溶媒に分散されたものが好ましい。

【0037】

接着層114の材料としては、アクリル樹脂やエーテル樹脂、ウレタン樹脂、エステル樹脂、エチレン酢酸ビニル共重合体(EVA)などの熱可塑性接着樹脂が好ましく、室温で半固体状の粘着材料などでも良い。不透明であっても良い反面、バインダー樹脂よりも低抵抗である必要があるため、カーボンナノチューブやナノ金属微粒子などを添加して電気抵抗を下げても良い。接着層114の厚さとしては、凹凸被覆性と電気抵抗を考慮して、5〜50μmの範囲が好ましい。

【0038】

接着層114を用いることで、TFT回路や画素隔壁など凹凸を有する画素基板118との接着性を向上させることができる。また、接着の強度を確保することもできる。

保護基板116は、画素基板(例えば、TFT基板)118に貼りあわせる前の電気泳動粒子表示装置の駆動検査で用いる仮電極機能を有する部品である。そして、保護基板116を用いることで、マイクロカプセル106間に生じた隙間112を取り除いた電気泳動粒子表示装置を巻き取る際に磨耗などで起こる表示層へのダメージを防止することができる。

【0039】

保護基板116の構成としては、20〜200μm厚の対向基板102と線膨張係数が同じようなプラスチック基材をベースに、導電層と離型層が積層され、さらに接着層114が設けられていても良い。導電層は不透明で良いため、安価で低抵抗のアルミニウムなどの金属層が用いられる。導電層の表面には、再剥離時のバインダー樹脂108や接着層114の転写を防ぐためシリコーン樹脂やフッ素樹脂などの薄膜からなる離型層が形成されている。

【0040】

≪電気泳動粒子表示装置の製造装置及びその変形例≫

図2は、本実施形態に係る電気泳動粒子表示装置の製造装置全体の概略図を示す。そして、図3(a)及び(b)は、本実施形態に係る電気泳動粒子表示装置の製造装置の変形例を示す。上記変形例は、図2に示した製造装置の構造と概ね同じであるが、塗布手段206のみが異なっている。具体的には、図3(a)には、塗布手段306として、コンマコート306aを用いた場合の製造装置が示されている。また、図3(b)には、塗布手段306として、ダイコート306aを用いた場合の製造装置が示されている。また、図2及び図3に示された矢印は、後述する対向基板102或いは保護基板116の移動方向を示している。

なお、本実施形態に係る電気泳動粒子表示装置の製造装置においては、上記電気泳動粒子表示装置の製造方法が用いられている。

【0041】

本実施形態に係る電気泳動粒子表示装置の製造装置は、図2に示すように、対向基板巻出手段202と、クリーニング手段204と、塗布手段206と、乾燥手段208と、カプセル押し込み手段210と、保護基板巻出手段212と、圧着手段214と、冷却手段216と、巻取手段218とを含んでいる。そこで、上記各手段について、以下で説明する。なお、上記各手段は、全て大気雰囲気下において連続的に実施されており、本実施形態に係る電気泳動粒子表示装置の製造装置は、電気泳動粒子表示装置をインラインで製造することができる。

【0042】

対向基板巻出手段202では、共通電極104を備えた対向基板102の巻き出しを行う。図に示すように、対向基板102は、例えばロール状で供給されるものである。

こうして巻き出された対向基板102は、矢印で示されるように、切断されることなく連続的にクリーニング手段204へと搬送される。

【0043】

クリーニング手段204では、対向基板102であって共通電極104を備えた面のクリーニングを行う。これにより、対向基板巻出手段202で巻き出された対向基板102がクリーニング手段204を移動する間に、共通電極104を備えた面はクリーニングされる。

こうしてクリーニングされた対向基板102は、切断されることなく連続的に塗布手段206へと搬送される。

【0044】

塗布手段206では、図1(a)で説明した塗布工程が実施される。つまり、対向基板102が塗布手段206を移動する間に、バインダー樹脂108とマイクロカプセル106とを含んだ分散液110が対向基板102であって共通電極104を備えた面に塗布される。なお、図2には、塗布手段206としてグラビアコート206aが示されている。その他の塗布方法としては、例えばキスリバースコート、ワイヤーバーコート、エアナイフコート、コンマコート(図3(a)を参照)、リップコート、ダイコート(図3(b)を参照)、フレキソ印刷、スクリーン印刷など、マイクロカプセル106とバインダー樹脂108を分離させることなく塗布ができる塗布方式を用いることができる。また、分散液110を連続的に塗布するため、これらの塗布ヘッドにポンプを設けて分散液110の連続供給を行ってもよい。

こうして分散液110が塗布された対向基板102は、切断されることなく連続的に乾燥手段208へと搬送される。

【0045】

乾燥手段208では、図1(b)で説明した乾燥工程が実施される。つまり、対向基板102が乾燥手段208を移動する間に、対向基板102に塗布されたバインダー樹脂108に含まれる、水やアルコール系溶媒などの揮発成分を蒸発させると同時に、バインダー樹脂108と比較して比重の大きいマイクロカプセル106を共通電極104側に配列させる。そして、バインダー樹脂108を乾燥させることで、バインダー樹脂108の上面からマイクロカプセル106の一部を突出させる。

【0046】

この手段では、例えばオーブンを用いることができる。このオーブンは、例えば低温室208a、低温室208aの温度よりも高い温度に設定された中温室208b、中温室208bの温度よりも高い温度に設定された高温室208cの3室が連続的に配置されたものである。そして、オーブンの内部には、多数の熱風吹き出しノズルが配置されている。熱風吹き出しノズルは塗布面側だけでなく、塗布面の裏面側にも配置されている。温度範囲は、例えば低温室208aで50℃〜80℃、中温室208bで80℃〜100℃、高温室208cで100℃〜120℃である。また、最後部にある高温室208cには温度の伝達性を上げるために赤外線ヒーターが設けられている。オーブンの温度を入り口側(つまり、上流側)から出口側(つまり、下流側)に向かって徐々に上昇させる理由は、まず低温室208aでバインダー樹脂108を平坦化し、次に中温室208bと高温室208cと揮発成分の蒸発を徐々に進行させることで、突沸によるバインダー樹脂108の表面荒れを防止するだけでなく、マイクロカプセル106が共通電極104を覆うように配列するまでの時間を確保する目的もある。

こうしてバインダー樹脂108を乾燥させた対向基板102は、切断されることなく連続的にカプセル押し込み手段210へと搬送される。

【0047】

カプセル押し込み手段210では、図1(c)で説明したカプセル押し込み工程が実施される。このカプセル押し込み手段210は、押し込みロール210aと、押し込みロール210aと対向配置された加熱ロール210bとを含んでいる。加熱ロール210bは80〜120℃に加熱されており、対向基板102であって塗布面と対向する裏面と接触している。これにより、対向基板102は平坦化されつつ加熱される。そして、押し込みロール210aは、対向基板102側に向かってマイクロカプセル106を押し込む。このため、対向基板102がカプセル押し込み手段210を移動する間に、対向基板102の塗布面と裏面とは一対のロール(つまり、押し込みロール210aと加熱ロール210b)によって押圧されるので、マイクロカプセル106はバインダー樹脂108内に押込まれる。

【0048】

こうしてバインダー樹脂108内にマイクロカプセル106が押込まれた対向基板102は、切断されることなく連続的に圧着手段214へと供給される。

保護基板巻出手段212では、接着層114を備えた保護基板116の巻き出しを行う。図に示すように、保護基板116は、例えばロール状で供給されるものである。

こうして巻き出された保護基板116は、切断されることなく連続的に圧着手段214へと搬送される。

【0049】

圧着手段214では、図1(d)で説明した圧着工程が実施される。この圧着手段214は、加熱ロール210bと対向配置された第1圧着ロール214aと、加熱ロール210bの下流側に設けられた一対の第2圧着ロール214bとを有している。第1圧着ロール214aは、保護基板116を介して加熱ロール210b側に向かって押圧する。

なお、第1圧着ロール214aは加熱されている。また、一対の第2圧着ロール214bは、保護基板116側と対向基板102側の両方から押圧している。また、この一対の第2圧着ロール214bは、第1圧着ロール214aと同様に加熱されている。

【0050】

これにより、保護基板116をマイクロカプセル106とバインダー樹脂108とに圧着することができる。こうして、対向基板102と保護基板116とが圧着手段214を移動する間に、マイクロカプセル106間に生じた隙間112を取り除いた電気泳動粒子表示装置が製造される。そして、製造された電気泳動粒子表示装置は、切断されることなく連続的に冷却手段216へと供給される。

【0051】

冷却手段216では、製造された電気泳動粒子表示装置の冷却を行う。この冷却手段216は、一対の冷却ロール216aを有しており、冷却ロール216a間を製造された電気泳動粒子表示装置が移動することで、電気泳動粒子表示装置の温度を低下させることができる。製造した直後の電気泳動粒子表示装置は加熱されており、電気泳動粒子表示装置をロール状に巻き取る前に室温近くまで冷却することで、巻き取り時の巻き癖防止や巻き締まり防止をすることができる。こうして、冷却された電気泳動粒子表示装置は、切断することなく連続的に巻取手段218へと供給される。

【0052】

巻取手段218では、冷却された電気泳動粒子表示装置の巻き取りを行う。この際、電気泳動粒子表示装置は切断されることなく、連続的にロール状に巻き取られる。なお、通常は、冷却した電気泳動粒子表示装置をロール状に巻き取った後に切断するが、電気泳動粒子表示装置を巻き取らずに切断し、電気泳動粒子表示装置をシート状に積み重ねても良い。

【0053】

以上のように、上記実施形態によれば、バインダー樹脂108の上面から突出させたマイクロカプセル106を共通電極104側に向かって押し込むことで、マイクロカプセル106を変形させてバインダー樹脂108内に埋め込むことができる。これにより、マイクロカプセル106間に生じた隙間112を取り除いた電気泳動粒子表示装置を製造することができる。

さらに、上記態様によれば、大気雰囲気下においてマイクロカプセル106間に生じた隙間112を取り除くことができる。このため、真空雰囲気下の場合と比較して、マイクロカプセル106の内側と外側との圧力差は小さくなるので、マイクロカプセル106の破壊を低減した電気泳動粒子表示装置を製造することができる。

【0054】

なお、本実施形態では、乾燥手段208において、低温室208a、低温室208aの温度よりも高い温度に設定された中温室208b、中温室208bの温度よりも高い温度に設定された高温室208cの3室が連続的に配置されたオーブンについて説明したが、これに限定されるものではない。例えば、乾燥室を上記の3室から5室に変更しても良い。この場合、上流側(つまり、基板が乾燥室内に入ってくる側)から下流側(つまり、基板が乾燥室内から出ていく側)に向かって、低温室208a、中温室208b、高温室208c、高温室208c、高温室208cの順で乾燥室を設けても良いし、低温室208a、低温室208a、中温室208b、中温室208b、高温室208cの順で乾燥室を設けても良い。

【0055】

なお、カプセル押し込み手段210において、押し込みロール210aは冷却されていても良い。これにより、マイクロカプセル106をバインダー樹脂108内に押し込む際、バインダー樹脂108が押し込みロール210aに転写されることを防止することができる。

また、カプセル押し込み手段210において、押し込みロール210aの表面は、例えばシリコーン樹脂またはフッ素樹脂でコーティングされていても良い。これにより、バインダー樹脂108の転写を防ぐだけでなく、マイクロカプセル106の損傷を抑えることができる。

【0056】

また、カプセル押し込み手段210において、押し込みロール210aを複数設けても良い。複数設けた方が段階的に徐々に押し込むことができ、共通電極104上で重なったマイクロカプセル106を徐々に変形させながら隙間112を取り除くことができる。

また、カプセル押し込み手段210において、加熱ロール210bは金属製であっても良い。これにより、熱を対向基板102に伝えることができる。

【0057】

また、カプセル押し込み手段210において、加熱ロール210bの直径は押し込みロール210aの直径と比較して大きくしても良い。これにより、対向基板102を平坦化しつつ加熱することができる。

また、カプセル押し込み手段210直後に、紫外線照射装置を設けても良い。これにより、例えば、バインダー樹脂108が紫外線の照射により硬化する場合には、バインダー樹脂108の強度を高めることができる。

【0058】

また、圧着手段214において、保護基板116が接着層114を備える場合には、第1圧着ロール214aと一対の第2圧着ロール214bを接着層114の軟化温度に合わせて室温〜120℃に加熱することが好ましい。これにより、接着層114を軟化させることができ、保護基板116をマイクロカプセル106とバインダー樹脂108とに確実に圧着することができる。また、圧着の際には、一対の第2圧着ロール214b間に0.2〜1.0MPaの圧力を加えることで、確実に圧着することができる。

【0059】

また、圧着手段214において、第1圧着ロール214a及び第2圧着ロール214bは、樹脂製のロールよりも熱伝導性の高い金属製のロールであることが好ましいが、対向基板102或いは保護基板116と剥離しやすくするために表面をシリコーンなどの樹脂コートがされていても良い。

また、圧着手段214において、一対の第2圧着ロール214bは複数組設けた方が圧着時間を増やすことができるため好ましい。その場合、圧着ロール間は直線で設けた方がカールなどの癖が付きにくくより好ましい。

【0060】

最後に、上記実施形態について説明した作用・効果以外の他の作用・効果について、以下で簡単に説明する。

上記実施形態によれば、電気泳動粒子表示装置を製造する際に真空工程などのバッチ処理を行わないので、ロール状の基材のまま連続的に加工することができる。このため、インラインで大量に電気泳動粒子表示装置を製造することができる。また、少人数の作業者で大量に電気泳動粒子表示装置を製造することができる。よって、従来技術と比較して低コストで電気泳動粒子表示装置を製造することができる。

【0061】

また、上記実施形態によれば、隔壁構造方式の電気泳動粒子表示装置と比較して低コストで製造することができる。

また、上記実施形態によれば、バインダー樹脂108の配合比を上げなくても(つまり、少量のバインダー樹脂108で)マイクロカプセル106間に生じた隙間を取り除くことができる。よって、従来技術と比較して低コストで電気泳動粒子表示装置を製造することが可能となる。

【0062】

また、上記実施形態によれば、各製造工程間で区切られていないため、部材ロスを抑えることができる。よって、従来技術と比較して低コストで電気泳動粒子表示装置を製造することが可能となる。

また、上記実施形態によれば、ロール状の画素基板118を用いた場合、保護基板116に代えて画素基板118を圧着することで電気泳動粒子表示装置をインラインで製造することができる。

また、上記実施形態によれば、ロール状の基板を用いることで、基板の切断工程をおこなわずに圧着工程まで加工ができるため、従来技術と比較して異物混入の危険が少なく不良品の発生を低減できる。

【符号の説明】

【0063】

102 対向基板、104 共通電極、106 マイクロカプセル、106a 電気泳動粒子、106b 分散媒、108 バインダー樹脂、110 分散液、112 隙間、114 接着層、116 保護基板、118 画素基板、120 画素電極、202 対向基板巻出手段、204 クリーニング手段、206 塗布手段、206a グラビアコート、208 乾燥手段、208a 低温室、208b 中温室、208c 高温室、210 カプセル押し込み手段、210a 押し込みロール、210b 加熱ロール、212 保護基板巻出手段、214 圧着手段、214a 第1圧着ロール、214b 第2圧着ロール、216 冷却手段、216a 冷却ロール、218 巻取手段、306 塗布手段、306a コンマコート、306b ダイコート

【特許請求の範囲】

【請求項1】

電極を備えた基板の第1の面にバインダー樹脂とマイクロカプセルとを含む分散液を塗布する塗布工程と、

前記塗布工程後、前記分散液を乾燥させて、前記バインダー樹脂の上面から前記マイクロカプセルの一部を突出させるカプセル突出工程と、

前記カプセル突出工程後、前記マイクロカプセルを前記電極側に押圧して前記バインダー樹脂内に押し込むカプセル押し込み工程と、を含むことを特徴とする電気泳動粒子表示装置の製造方法。

【請求項2】

前記カプセル押し込み工程は、大気圧下で行われることを特徴とする請求項1に記載の電気泳動粒子表示装置の製造方法。

【請求項3】

前記カプセル押し込み工程では、前記分散液が塗布された前記第1の面の反対側にある第2の面側から前記分散液を加熱することを特徴とする請求項1または請求項2に記載の電気泳動粒子表示装置の製造方法。

【請求項4】

前記カプセル押し込み工程では、前記第1の面と接する第1のロールと、前記第1のロールと対向配置され、前記第2の面と接する第2のロールとで、前記基板を挟んで押圧することを特徴とする請求項1から請求項3の何れか一項に記載の電気泳動粒子表示装置の製造方法。

【請求項5】

前記バインダー樹脂は、熱可塑性のバインダー樹脂であることを特徴とする請求項1から請求項4の何れか一項に記載の電気泳動粒子表示装置の製造方法。

【請求項6】

電極を備えた基板の第1の面にバインダー樹脂とマイクロカプセルとを含む分散液を塗布する塗布手段と、

前記塗布手段により塗布された前記分散液を乾燥させて、前記バインダー樹脂の上面から前記マイクロカプセルの一部を突出させるカプセル突出手段と、

前記カプセル突出手段により前記バインダー樹脂の上面から突出させた前記マイクロカプセルを前記電極側に押圧して前記バインダー樹脂内に押し込むカプセル押し込み手段と、を含むことを特徴とする電気泳動粒子表示装置の製造装置。

【請求項7】

前記塗布手段と前記カプセル突出手段と前記カプセル押し込み手段とによる処理をインラインで行うことを特徴とする請求項6に記載の電気泳動粒子表示装置の製造装置。

【請求項8】

前記カプセル押し込み手段は、前記分散液が塗布された前記第1の面の反対側にある第2の面側から前記分散液を加熱することを特徴とする請求項6または請求項7に記載の電気泳動粒子表示装置の製造装置。

【請求項9】

前記カプセル押し込み手段は、

第1のロールと、

前記第1のロールと対向配置された第2のロールと、を有し、

前記第1のロールは、前記第1の面と接し、

前記第2のロールは、前記第2の面と接し、

前記第1のロールと前記第2のロールとで前記基板を挟んで押圧することを特徴とする請求項6から請求項8の何れか一項に記載の電気泳動粒子表示装置の製造装置。

【請求項1】

電極を備えた基板の第1の面にバインダー樹脂とマイクロカプセルとを含む分散液を塗布する塗布工程と、

前記塗布工程後、前記分散液を乾燥させて、前記バインダー樹脂の上面から前記マイクロカプセルの一部を突出させるカプセル突出工程と、

前記カプセル突出工程後、前記マイクロカプセルを前記電極側に押圧して前記バインダー樹脂内に押し込むカプセル押し込み工程と、を含むことを特徴とする電気泳動粒子表示装置の製造方法。

【請求項2】

前記カプセル押し込み工程は、大気圧下で行われることを特徴とする請求項1に記載の電気泳動粒子表示装置の製造方法。

【請求項3】

前記カプセル押し込み工程では、前記分散液が塗布された前記第1の面の反対側にある第2の面側から前記分散液を加熱することを特徴とする請求項1または請求項2に記載の電気泳動粒子表示装置の製造方法。

【請求項4】

前記カプセル押し込み工程では、前記第1の面と接する第1のロールと、前記第1のロールと対向配置され、前記第2の面と接する第2のロールとで、前記基板を挟んで押圧することを特徴とする請求項1から請求項3の何れか一項に記載の電気泳動粒子表示装置の製造方法。

【請求項5】

前記バインダー樹脂は、熱可塑性のバインダー樹脂であることを特徴とする請求項1から請求項4の何れか一項に記載の電気泳動粒子表示装置の製造方法。

【請求項6】

電極を備えた基板の第1の面にバインダー樹脂とマイクロカプセルとを含む分散液を塗布する塗布手段と、

前記塗布手段により塗布された前記分散液を乾燥させて、前記バインダー樹脂の上面から前記マイクロカプセルの一部を突出させるカプセル突出手段と、

前記カプセル突出手段により前記バインダー樹脂の上面から突出させた前記マイクロカプセルを前記電極側に押圧して前記バインダー樹脂内に押し込むカプセル押し込み手段と、を含むことを特徴とする電気泳動粒子表示装置の製造装置。

【請求項7】

前記塗布手段と前記カプセル突出手段と前記カプセル押し込み手段とによる処理をインラインで行うことを特徴とする請求項6に記載の電気泳動粒子表示装置の製造装置。

【請求項8】

前記カプセル押し込み手段は、前記分散液が塗布された前記第1の面の反対側にある第2の面側から前記分散液を加熱することを特徴とする請求項6または請求項7に記載の電気泳動粒子表示装置の製造装置。

【請求項9】

前記カプセル押し込み手段は、

第1のロールと、

前記第1のロールと対向配置された第2のロールと、を有し、

前記第1のロールは、前記第1の面と接し、

前記第2のロールは、前記第2の面と接し、

前記第1のロールと前記第2のロールとで前記基板を挟んで押圧することを特徴とする請求項6から請求項8の何れか一項に記載の電気泳動粒子表示装置の製造装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−220685(P2012−220685A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−85696(P2011−85696)

【出願日】平成23年4月7日(2011.4.7)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月7日(2011.4.7)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]