電気泳動表示装置の製造方法

【課題】 電気泳動インクを気泡の混入なく均一に充填でき、電極基板間隔を均一に制御できると共に、表示斑が無く、接着剤への粒子混入を抑制して基板同士の剥がれからくる破損の防止が可能で高コントラストな電気泳動表示装置の製造方法を提供する。

【解決手段】 第一の電極基板10上に絶縁性の構造体16,16…からなる複数のセル15,15…を形成する工程と、少なくとも一種類以上の電気泳動粒子と溶剤とを含む電気泳動インク前駆体Aを前記セル15,15…に充填する工程と、前記電気泳動インク前駆体Aから溶剤を除去する工程と、粒子を含まない電気泳動インク前駆体Bを前記セル15,15…に充填する工程と、第一の電極基板10と第二の電極基板20を貼り合わせる工程と、前記溶剤を除去した電気泳動インク前駆体A中の電気泳動粒子を電気泳動インク前駆体Bに分散する工程と、を有することを特徴とする電気泳動表示装置30の製造方法。

【解決手段】 第一の電極基板10上に絶縁性の構造体16,16…からなる複数のセル15,15…を形成する工程と、少なくとも一種類以上の電気泳動粒子と溶剤とを含む電気泳動インク前駆体Aを前記セル15,15…に充填する工程と、前記電気泳動インク前駆体Aから溶剤を除去する工程と、粒子を含まない電気泳動インク前駆体Bを前記セル15,15…に充填する工程と、第一の電極基板10と第二の電極基板20を貼り合わせる工程と、前記溶剤を除去した電気泳動インク前駆体A中の電気泳動粒子を電気泳動インク前駆体Bに分散する工程と、を有することを特徴とする電気泳動表示装置30の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電界等の作用により可逆的に視認状態を変化させることができる電気泳動表示装置の製造方法に関する。

【背景技術】

【0002】

一般に、電気泳動表示装置は、電界の向きを制御することにより所望の表示を得ることができる表示媒体であり、低コストで、視野角が印刷物並みに広く、低消費電力で、表示メモリ性を有するなどの長所を持っていることから近年注目を集めている。

【0003】

しかしながら、電気泳動表示装置に用いられる電気泳動インク中の電気泳動粒子は、長期間繰り返し表示を行っているうちに粒子同士が凝集したり、表示エリア内での粒子の偏在が生じたりするため、電気泳動インクを微細に隔離された多数のセル(小区画)に充填することにより、粒子同士の凝集や偏在を抑制する方法が提案されている。このような多数のセルの中に電気泳動インクを均一に充填して、対向する2枚の電極基板間に封止するための製造方法が数多く提案されてきている。

【0004】

例えば、1)製造工程が簡略化できると共に、電気泳動インクを均一に充填できる電気泳動表示装置の製造方法を提供するために、少なくとも一方に光透過性を有する電極が形成された光透過可能な基板と、上記電極に対向配置した電極が形成された基板と、少なくとも一種類以上の電気泳動粒子を含む電気泳動インクと、該電気泳動インクを対向配置された基板間に封止するシール部とを有する電気泳動表示装置の製造方法であって、少なくとも一種類以上の電気泳動粒子を含む電気泳動インク前駆体Aを一方の基板に塗布する工程と、もう一方の基板に電気泳動インク前駆体Bを充填する工程と、前記電気泳動インク前駆体Aと電気泳動インク前駆体Bとを合わせることで電気泳動インクとする工程とを少なくとも含むことを特徴とする電気泳動表示装置の製造方法(例えば、特許文献1参照)、2)少なくとも一方の基板に第一電極と該第一電極と異なる電圧を印加することができる第二電極が形成された一対の基板間に帯電泳動粒子を含有する泳動用分散液を充填してなる電気泳動表示装置の製造方法において、該帯電泳動粒子を含有する泳動用分散液中で該第一電極及び第二電極に交流電圧を印加して電気泳動現象を誘起し、該帯電泳動粒子を該第一電極上あるいは第二電極上に移動させ、該基板上の電極面を被覆する工程と、該帯電泳動粒子を被覆した前記第一電極及び第二電極が形成された基板上に泳動用分散液を充填する工程と、該泳動用分散液を前記少なくとも一方の基板に第一電極及び 第二電極が形成された一対の基板間に封止する工程とを有することを特徴とする電気泳動表示装置の製造方法(例えば、特許文献2参照)、3)一対の基板間に、仕切りにより区分けされた複数の空間が形成され、該空間に帯電粒子を含む液体が充填された電気泳動表示装置を製造する方法において、全ての空間に共通に存在する液体を塗布装置により塗布し、複数の空間ごとに成分の異なる液体を吐出装置により吐出させ各空間毎に充填することを特徴とする電気泳動表示装置の製造方法、その具体的な実施形態として、帯電粒子を分散した低沸点溶液と高沸点溶液を含有する液体をインクジェット装置により塗布し、必要量の溶液(低沸点溶液)を乾燥した後、染料を溶解した液体をインクジェット装置により吐出させ、各空間毎に充填することにより複数の着色インクを所望の場所にインクジェットを用い打ち分けることによりノズルの目詰まりを防ぐことができる電気泳動表示装置の製造方法(例えば、特許文献3参照)が提案されている。

【0005】

しかしながら、上記特許文献1及び2に記載される各電気泳動表示装置の製造方法では、セルを構成する構造体16と電極基板の間に粒子が挟まってしまうことによる電極基板間隔(ギャップ)の乱れによる表示低下や、2枚の電極基板を貼り合わせる際の接着剤中に電気泳動インクや電気泳動粒子が入り込むことによる接着不良からくる表示装置の破損や、電気泳動インクを充填して電極を貼り合わせる際の気泡混入による表示欠陥といった課題を十分に解決することはできていないのが現状である。

また、上記特許文献3に記載される各電気泳動表示装置の製造方法では、まず、すべての空間に共通に存在する液体を充填し、後に複数の空間ごとに成分の異なる液体を充填している。成分の異なる液体の量が空間に対し多い場合には他の空間に流出することで混合してしまい、成分の異なる液体の量が空間に対し少ない場合には液体同士の混合はないが、気泡が残ったままとなってしまうなどの課題がある。

【0006】

一方で、粒子の飛散による製造環境・製造装置の汚染を防止するとともに、容易且つ確実に粒子量を調整することを可能とした表示体の製造方法として、絶縁性粒子を液相分散媒に分散させて、分散液を形成する工程と、この分散液を空間にインクジェット法を用いて供給する工程と、この空間から液相分散媒を揮発させる工程とを経て、表示パネルを製造する製造方法(例えば、特許文献4参照)や、少なくとも2種類の画像表示媒体を分散媒に分散させた分散液を、マスクを介して基板上の所定位置に配置し、分散媒を乾燥除去後、基板を重ね合わせることを特徴とする画像表示用パネルの製造方法(例えば、特許文献5参照)が提案されている。

しかしながら、上記特許文献4及び5に示される当該パネルは、電極基板間に粉体を封じ込めた表示媒体であり、気泡の混入を嫌う電気泳動インクを用いた電気泳動表示装置とは基本的に技術思想が異なるものである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−33680号公報(特許請求の範囲、実施例等)

【特許文献2】特許第3531916号公報(特許請求の範囲、実施例等)

【特許文献3】特開2002−202533号公報(特許請求の範囲、実施例等)

【特許文献4】特開2003−167275号公報(特許請求の範囲、実施例等)

【特許文献5】特開2006−58564号公報(特許請求の範囲、実施例等)

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記従来技術の課題及び現状に鑑み、これを解消しようとするものであり、電気泳動インクを気泡混入させることなく均一に充填でき、電極基板間隔を均一に制御することができると共に、接着剤への粒子混入を抑制して基板同士の剥がれからくる破損の防止が可能な電気泳動表示装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者は、上記従来の課題等を解決するために鋭意検討した結果、

第一の電極基板上に絶縁性の構造体からなる複数のセルを形成する工程と、

少なくとも一種類以上の電気泳動粒子と溶剤とを含む特定の電気泳動インクをセルに充填する工程と、

該特定の電気泳動インクから溶剤を除去する工程と、

粒子を含まずかつ該特定の電気泳動インクとは異なる溶剤を含む特定の電気泳動インクをセルに充填する工程と、

第一の電極基板と第二の電極基板を貼り合わせる工程と

を備えることにより、上記目的の電気泳動表示装置の製造方法が得られることを見出し、本発明を完成するに至ったのである。

【0010】

すなわち、本発明は、次の(1)〜(2)に属する。

(1)第一の電極基板上に絶縁性の構造体からなる複数のセルを形成する工程と、少なくとも一種類以上の電気泳動粒子と溶剤とを含む特定の電気泳動インクをセルに充填する工程と、該特定の電気泳動インクから溶剤を除去する工程と、粒子を含まずかつ該特定の電気泳動インクとは異なる溶剤を含む特定の電気泳動インクをセルに充填する工程と、第一の電極基板と第二の電極基板を貼り合わせる工程と、とを有する事を特徴とする電気泳動表示装置の製造方法。

(2)前記構造体の上面に存在する電気泳動粒子を除去する工程を有することを特徴とする(1)に記載の電気泳動表示装置の製造方法。

【発明の効果】

【0011】

本発明によれば、電気泳動インクを気泡混入させることなく均一に充填でき、電極基板間隔を均一に制御することができ、接着剤への粒子混入を抑制して基板同士の剥がれからくる破損の防止が可能な電気泳動表示装置の製造方法が提供される。

【図面の簡単な説明】

【0012】

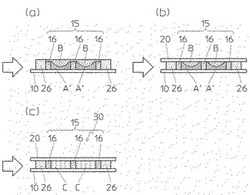

【図1】(a)は電気泳動インク前駆体Aがセル内部にのみ充填されている状態を示す概略図である。(b)は電気泳動インク前駆体Aから溶剤を除去した状態を示す概略図である。(c)はシール部を形成した状態を示す概略である。

【図2】(a)は電気泳動インク前駆体Bをセルに充填した状態を示す概略図である。(b)は電極基板同士を貼り合わせた状態を示す概略図である。(c)は本発明方法により製造された電気泳動表示装置の一例を示す概略図である。

【図3】(a)は電気泳動インク前駆体Aがセル内部にのみ充填されている状態を示す概略図である。(b)は電気泳動インク前駆体Aから溶剤を除去した状態を示す概略図である。(c)は構造体上に存在する電気泳動粒子を除去した状態を示す概略である。(d)はシール部を形成した状態を示す概略図である。

【図4】(a)は電気泳動インク前駆体Bをセルに充填した状態を示す概略図である。(b)は電極基板同士を貼り合わせた状態を示す概略図面である。(c)は本発明方法により製造された電気泳動表示装置の一例を示す概略図面である。

【発明を実施するための形態】

【0013】

以下に、本発明の実施形態を図面を参照しながら詳しく説明する。

図1及び図2は、本発明の電気泳動表示装置の製造方法の一例となる製造工程を示す概略図面である。

本実施形態の製造方法(以下、「本発明方法」という)は、図1(a)に示すように、第一の電極基板10上に隔壁となる絶縁性の構造体16、16…から構成される複数のセル15,15…を形成する工程と、少なくとも一種類以上の電気泳動粒子と溶剤とを含む電気泳動インク前駆体Aを前記セル15,15…に充填する工程と、図1(b)に示すように、前記電気泳動インク前駆体Aから溶剤を除去する工程と、図1(c)及び図2(a)に示すように、粒子を含まずかつ該電気泳動インク前駆体Aとは異なる溶剤を含む電気泳動インク前駆体Bを前記セル15,15…に充填する工程と、図2(b)に示すように、第一の電極基板10と第二の電極基板20を貼り合わせる工程と前記溶剤を除去した電気泳動インク前駆体A中の電気泳動粒子を電気泳動インク前駆体Bに分散する工程を有することにより、図2(c)に示す電気泳動表示装置30が製造されるものとなる。

また図3(b)に示すように構造体16の上面に電気泳動粒子16aが存在する場合には、図3(c)に示すように電気泳動粒子16aを除去する工程を有することができる。

【0014】

本発明方法においては、電気泳動表示装置として機能する上で用いる第一の電極基板10と第二の電極基板20のうち、少なくとも一方が光透過性を有する電極が形成された光透過可能な基材から構成されていれば良い。この電極基板10の電極が形成された面上に隔壁となる絶縁性の構造体16、16…から構成される複数のセル15,15…を形成する。

電極基板10としては、例えば、透明樹脂フィルムや透明ガラス等にITO等の透明導電性材料を塗工法、イオンプレーティング法、スパッタリング法等の蒸着法等により形成した光透過性のものや、樹脂フィルム、樹脂板、ガラス、セラミックス等の非導電性物質表面に金属等の導電性材料膜(層)を形成したものや、金属板を用いることができる。

これらの基板は、フォトエッチングのような従来用いられている方法により、パターン形成したものを用いることも可能であるし、液晶等で使用されているTFT(Thin Film Transistor)基板等を用いることも可能であるが、これらに限定されるものではない。

【0015】

これらの電極基板10に隔壁となる絶縁性の構造体16、16…から構成される複数のセル15,15…を形成する方法としては、例えば、電極基板10の電極が形成された面上に絶縁性の構造体を構成するものとなる熱可塑性又は熱硬化性の前駆体材料若しくは樹脂材料の層を被覆した後、予めパターン形成した雄型を用いて熱可塑性又は熱硬化性の前駆体材料若しくは樹脂材料の層をエンボス加工し、硬化させて形成する方法や、基板の電極が形成された面上に光硬化性前駆体材料の層を被覆した後、光硬化性層を画像露光し、現像液又は溶媒によって非露光領域を除去して形成する方法等が挙げられる。

上記前駆体材料としては、例えば、アクリレート、メタクリレート、シアノアクリレート等のアクリル系、エポキシ系、オレフィン系、パラフィン系、酢酸ビニル系、ウレタン系、アイオノマー系、エラストマー系、シリコーン系、フッ素系等のモノマー、オリゴマーやポリマーの少なくとも1種を用いることができる。

これらは、望ましい化学的、物理的、機械的特性、絶縁性、例えば、強度、屈曲性、可撓性等が得られるように選択され、2種以上を組み合わせて用いることもでき、更に、前駆体材料に応じて、適宜添加剤を加えることも可能である。

【0016】

また、樹脂フィルムをレーザー加工、例えば、高周波短パルス法等により、正方形、長方形、正六角形、円形、三角形等の穴を形成した後、電極基板10の電極が形成された面上に接着することで絶縁性の構造体16、16…からなる複数のセル15,15…を形成する方法や、中空チューブを束ねて側面を接着し、開口面に対してスライスした後、基板の電極が形成された面上に接着することで絶縁性の構造体16、16…からなる複数のセル15,15…を形成する方法、多孔質体の材料をスライスした後、基板の電極が形成された面上に接着することで絶縁性の構造体16、16…からなる複数のセル15,15…を形成する方法等が挙げられる。

【0017】

更には、スクリーン印刷法、凸版印刷法や凹版(グラビア)印刷法を用いることにより、熱可塑性、熱硬化性又は光硬化性の前駆体材料等を電極基板10の電極が形成された面上に印刷することにより、絶縁性の構造体16、16…からなる複数のセル15,15…を形成する方法や、熱可塑性又は熱硬化性の繊維を織ることにより得られた織物を電極基板10の電極が形成された面上に接着する方法等も挙げられる。特に、凹版(グラビア)印刷法では、グラビア版に樹脂充填後、電極又はカバーフィルムを配置してパターン転写し、離型、硬化処理により構造体16を作製する方法や、グラビア版に樹脂充填後、電極又はカバーフィルムを配置し、そのまま硬化処理かつ転写させ、硬化後フィルムとグラビア版を分離させ、絶縁性の構造体16、16…からなる複数のセル15,15…を作製する方法が挙げられる。

【0018】

更にまた、フォトエッチング法やラミネートコーティング法により絶縁性の構造体16、16…からなる複数のセル15,15…を形成してもよいものである。

フォトエッチング法では、例えば、電極基板10の電極が形成された面にUV硬化樹脂を塗布した後、絶縁性の構造体16、16…からなる複数のセル15,15…の形状に合わせて壁となる構造体16の部分にのみUV光が当たるようにパターンを作成したマスクを被せ、全体にUV光を照射してUV硬化樹脂を硬化させ、非硬化部分を除去することで形成することができる。

ラミネートコーティング法では、例えば、絶縁性の構造体16、16…からなる複数のセル15,15…のパターン状に形成された接着層を有する網状シートを電極基板10の電極が形成された面に熱圧着等することにより形成することができる。

好ましい絶縁性の構造体16、16…からなる複数のセル15,15…の形成方法としては、製造性、コスト、高品質確保の点から、エンボス加工法、各種印刷法〔スクリーン印刷法、凸版印刷法、凹版(グラビア)印刷〕、レーザー加工法及びフォトエッチング法が望ましい。

【0019】

本発明方法において、絶縁性の構造体16、16…からなる複数のセル15,15…間で形成される開口面積、高さ、開口部形状等は、特に限定されず、電気泳動インク種、表示装置の形状等により適宜規定されるものである。本実施形態では、絶縁性の構造体16、16…からなる複数のセル15,15…の高さは、後述するシール部26より低く設定されている。

【0020】

本発明方法において、絶縁性の構造体16、16…からなる複数のセル15,15…を形成した電極基板10には、図1(a)に示すように、少なくとも一種類以上の電気泳動粒子と溶剤とを含む電気泳動インク前駆体Aを前記セル15,15…に充填する。

この電気泳動インク前駆体Aを充填する方法としては、例えば、インクジェットを用いて充填していく方法や、電気泳動インク前駆体Aをキャスティングしてドクターブレード等で表面をならす方法、シルク印刷、グラビア印刷、ディスペンサによる滴下、ダイコータによる塗布等が挙げられる。

なお、本発明方法において、後述するように、製造される電気泳動表示装置30内(電極基板10、20間)に収容されることとなる電気泳動インクCは、少なくとも、1種類以上の微粒子、溶剤を含有するものであり、溶剤を除去した電気泳動インク前駆体A中の電気泳動粒子を電気泳動粒子を含まずかつ電気泳動インク前駆体Aとは異なる溶剤を含む電気泳動インク前駆体Bに分散することにより構成されるものである。

また、製造された際に、複数の種類(色)の電気泳動インクを、ある種のパターンを表示するように制御して並べる場合のような、マルチカラー、フルカラー電気泳動表示装置を得ようとする場合には、電極基板10をアドレスしてインクジェットにより各種カラーインクを充填していく方法や、充填しない部分をフォトマスクのようなものでマスクして、マスクされていない部分にのみ充填した後、マスクを除去し、さらに充填しない部分をフォトマスクのようなものでマスクして、マスクされていない部分にのみ充填することを繰り返して、マルチカラー、フルカラー電気泳動表示装置を得る方法等も挙げられるが、上記した方法に限定されるものではない。

【0021】

本発明方法において、図1(a)に示すように、電極基板10のセル15,15…に充填する電気泳動インク前駆体Aは、少なくとも、1種類以上の電気泳動粒子と溶剤を含むものであれば良いものである。

用いることができる電気泳動粒子としては、例えば、有色または無色(白色)の無機顔料粒子、有機顔料粒子、高分子微粒子等を用いることができ、これらは各単独(1種)又は2種以上を混合して用いることができる。また、親油性表面処理されている微粒子であってよいものである。好ましくは、平均粒子径が0.05〜20μmのものが用いられ、特に好ましくは、平均粒子径が0.1〜10μmのものが望ましい。また、これらの微粒子の合計含有量は、電気泳動インク前駆体Aに対して、好ましくは、5〜95質量%、更に好ましくは、10〜80質量%とすることが望ましい。

また、溶剤としては、例えば、炭化水素系、芳香族系、エステル系、ケトン系、テルペン系、アルコール系、シリコーン系、フッ素系等の溶剤を各単独又は2種類以上を混合して用いることができる。好ましくは、次の工程で電気泳動インクAから溶剤を除去するので、簡単な方法により、溶剤を除去できることから揮発性の高いものが望ましく、電気泳動粒子の物性に悪影響を及ぼすことなく、好適な電気泳動インクCを得る点等から、特に、炭化水素系、アルコール系から選ばれる少なくとも1種の溶剤の使用が望ましい。

これらの溶剤の含有量としては、用いる電気泳動粒子や溶剤種、次工程で電気泳動インク前駆体Aから溶剤を効率的に除去する点などを勘案すると、電気泳動インク前駆体A全量に対して、20〜85%となるように含有することが好ましく、更に好ましくは、35〜65%とすることが望ましい。

また、電気泳動インク前駆体Aとしては、1種類以上の電気泳動粒子と溶剤に、更に、分散剤、電荷制御剤等を含有しても良い。用いることができる分散剤としては、慣用的に用いられる各種の分散剤、界面活性剤や高分子界面活性剤、例えば、ノニオン系界面活性剤、アニオン系界面活性剤、カチオン系界面活性剤、両性界面活性剤などが挙げられるが、これらに限定されるものではない。これらの分散剤の含有量としては用いる電気泳動粒子や溶媒種によって適宜決定されるが、電気泳動インクC全量に対して、0.01〜50.0%となるように含有されることが好ましく、更に好ましくは、0.5〜30%となるように含有することが望ましい。

電荷制御剤としては、電気泳動表示に用いられている各種タイプのものを用いることができる。

【0022】

電気泳動インク前駆体Aを充填する際に、好ましくは、これらの電極基板10の表面に電気泳動インク前駆体Aに対し、ぬれ性を向上させるぬれ性調整工程を付加してもよいものである。絶縁性の構造体16からなる複数のセル15,15…の内壁や角部分等まで十分に電気泳動インク前駆体Aを行き渡らせ、空気等の気体を絶縁性の構造体16、16…からなる複数のセル15,15…内から追い出すために好ましい工程である。

このぬれ性調整工程としては、例えば、溶剤処理、酸処理、アルカリ処理、オゾン処理、プラズマ処理、コロナ放電処理、UV処理、UVイトロ処理、レーザー処理、電子線による処理、イオン注入法による処理、イオンビームによる処理、イオン照射による処理、プライマー処理、界面活性剤処理、スパッタリングによる処理、(物理気相成長法)、CVD(化学気相成長法)、ポリマー層形成及び無機層形成を行う方法等が挙げられる。これらは複数組み合わせて用いることもできるし、これらに限定されるものでもない。

また、基板表面の汚れを予め除去するために、溶剤による洗浄等の処理、例えば、アルコール類による洗浄等を組み合わせて行うことにより、より効果的にぬれ性の調整が可能となる。

【0023】

次に、本発明方法では、図1(b)に示すように、上記電極基板10上のセル15,15…に充填した電気泳動インク前駆体Aから溶剤を除去する。

充填した電気泳動インク前駆体Aから溶剤を除去する方法としては、例えば、送風乾燥(室温下で風を当てることによる乾燥)、加熱乾燥、熱風乾燥、真空乾燥などが挙げられ、好ましくは、インク前駆体Aの熱による変性を防ぐ点から、送風乾燥が望ましい。

なお、図1(b)中の17は、電気泳動インク前駆体Aから溶剤を除去した後の電気泳動粒子から構成される凹部である。また、A´は電気泳動インク前駆体Aから溶剤を除去した残部(電気泳動粒子)を示す。

【0024】

本発明方法では、前記構造体16の上面に前記電気泳動粒子16aが存在する場合、図3(b)及び(c)に示すように、前記構造体16の上面に存在する電気泳動粒子16a、16a…を除去することもできる。

このセル15,15…上面に存在する電気泳動粒子16a、16a…を除去する方法としては、例えば、粘着テープによる剥離、粘着ローラーによる剥離、スクレーパーによる除去などが挙げられ、好ましくは、セル上面からの電気泳動粒子の剥離と、剥離した電気泳動粒子の表示エリア外への除去を1工程で行える点から、粘着テープによる剥離が望ましい。

このセル15,15…上面に存在する電気泳動粒子16a、16a…を除去する工程を行うことにより、従来のセルを構成する構造体と電極基板の間に電気泳動粒子が挟まってしまうことによる電極基板間隔(ギャップ)の乱れによる表示低下といった課題を解決することができるものとなる。

【0025】

次に、本発明方法では、上記電気泳動インク前駆体Aから溶剤を除去した後、図1(c)及び図2(a)に示すように、電気泳動粒子を含まない電気泳動インク前駆体Bを前記セル15,15…に充填する。

用いる電気泳動インク前駆体Bとしては、電気泳動粒子を含有せず、少なくとも1種類以上の溶剤を含むものであれば良く、例えば、溶剤、分散剤、電荷制御剤とを含有する液状の前駆体Bが挙げられる。好ましくは、分散剤、電荷制御剤等がシール部に付着すると接着性低下が発生する点から、電気泳動インク前駆体Bが単一溶剤又は少なくとも2種類以上の溶剤の混合物であることが望ましい。

用いることができる溶剤としては、慣用的に用いられる各種の分散剤、界面活性剤や高分子界面活性剤、例えば、ノニオン系界面活性剤、アニオン系界面活性剤、カチオン系界面活性剤、両性系界面活性剤、高分子型界面活性剤などが挙げられるが、これらに限定されるものではない。これらの分散剤の含有量としては用いる電気泳動粒子や溶媒種によって適宜決定されるが、電気泳動インクC全量に対して、0.01〜50.0%となるように含有されることが好ましく、更に好ましくは、0.5〜30%となるように含有することが望ましい。

更に、分散媒(溶剤)としては、例えば、従来電気泳動表示に用いられている各種タイプのものを用いることができる。具体的には、芳香族系炭化水素、ヘキサン、シクロヘキサン、ケロシン、アイソパー、パラフィン系炭化水素等の脂肪族炭化水素類、ハロゲン化炭化水素類、リン酸エステル類、フタル酸エステル類、カルボン酸エステル類、塩素化パラフィン、N,N−ジブチル−2−ブトキシ−5−ターシャリオクチルアニリン等が挙げられるが、これらに限定されるものではない。

電気泳動インク前駆体Aの溶剤は前述したように揮発性の高いものを選択することが望ましく、電気泳動インク前駆体Bの溶剤は電気泳動表示装置になった後の安定性、信頼性を向上する点から揮発の少ないものを選択することが望ましい。このように電気泳動インク前駆体Aの溶剤と電気泳動インク前駆体Bの溶剤は異なる性能が求められるが、本発明では、電気泳動インク前駆体Aの溶剤と、電気泳動インク前駆体Bの溶剤を異なるものとすることで、これらの性能の両立が可能である。ここで溶剤が異なるとは、単一の溶剤である場合は溶剤種が異なること、混合系である場合は構成溶剤が異なること及び構成溶剤が同様であっても構成比率が異なる場合はこれに含まれるものである。

これらの溶剤の含有量としては、用いる電気泳動粒子や溶剤種によって適宜決定されるが、電気泳動インクC全量に対して、25〜95%となるように含有することが好ましく、更に好ましくは、30〜90%とすることが望ましい。また、上記溶剤に対して各種油溶性染料を溶解して着色して用いることが可能である。

この電気泳動インク前駆体Bの溶剤を電気泳動インク前駆体Aの溶剤と異なるものを選択することで、接着剤への粒子混入することによる基板同士の剥がれといった課題を解決することが出来る。

電荷制御剤としては、電気泳動表示に用いられている各種タイプのものを用いることができる。

【0026】

本発明方法では、電気泳動インク前駆体Bを充填する方法としては、インクジェットを用いて充填していく方法や、電気泳動インク前駆体Bをキャスティングしてドクターブレード等で表面をならす方法や、電気泳動インク前駆体Bをキャスティングして遠心力により余分な電気泳動インク前駆体Bを除去する方法等が挙げられる。

【0027】

また、電極基板10に電気泳動インク前駆体Bを充填する際、シール部26で囲まれた表示エリア内に空気等の気泡が極力入り込まない、若しくは残らないようにするために、充填前、充填時、又は充填後に、電気泳動インク前駆体B中に溶存している気体や巻き込まれている空気等を、十分に脱気して除去することが好ましい。

この脱気を行う工程を経ることにより、基板同士を貼り合わせた後(封止後)の基板間には気泡の混入が抑えられるため、表示ムラや表示欠陥、気泡の成長による劣化等が抑制され、長期に渡って安定した表示品質を持つ電気泳動表示装置を得ることが可能となる。

【0028】

充填前の脱気の方法としては、例えば、電気泳動インク前駆体Bを撹拌棒などで撹拌する方法、加温する方法、加温しつつ撹拌する方法、超音波による方法、減圧による方法、遠心力による方法、消泡剤等の添加剤添加による方法等が挙げられるが、これらに限定されるものではない。

また、電気泳動インク前駆体Bの充填時の脱気方法としては、加温しつつ充填する方法、減圧下において充填する方法等が挙げられるがこれらに限定されるものではない。

一方、電気泳動インク前駆体Bの充填後の脱気方法としては、充填後の基板に超音波をかける方法、加温する方法、遠心力による方法、減圧下におく方法、一定時間静置する方法等が挙げられるが、これらに限定されるものではない。さらに、これらの方法を組み合わせて用いることも可能である。

【0029】

本実施形態では、まず、図1(c)に示すように、表示エリアの中で最外周部となるセル15,15の構造体16、16に接するように電極基板10上にシール部26、26を形成する。このシール部26、26を形成する方法としては、熱可塑性、熱硬化性又は光硬化性の前駆体材料などを各種印刷法〔スクリーン印刷法、凸版印刷法、凹版(グラビア)印刷〕、ディスペンサによる塗布法により形成することができる。このシール部26、26を形成する際のシール部26、26の高さは、電気泳動粒子を含まずかつ電気泳動インク前駆体Aとは異なる溶剤を含む電気泳動インク前駆体Bをセル15,15…に充填して電気泳動インクCを調製するために、絶縁性の構造体からなる複数のセル15,15…の高さよりも、0.01〜2mm程度高く設定、本実施形態では、0.5mm高くなっている。また、本実施形態のシール部26、26は、UV硬化樹脂をディスペンサによる滴下により形成した。シール部26、26を電極基板10上に形成した後、図2(a)に示すように、電気泳動粒子を含まない電気泳動インク前駆体Bを前記セル15,15…に充填した。

なお、上記実施形態ではシール部26、26を形成した後、電気泳動インク前駆体Bを充填したが、電気泳動インク前駆体Bを充填した後にシール部26、26を形成しても良いものである。

【0030】

本発明において用いられる第二の電極基板20としては、例えば、透明樹脂フィルムや透明ガラス等にITO等の透明導電性材料を塗工法、イオンプレーティング法、スパッタリング法等の蒸着法等により形成した光透過性のものや、樹脂フィルム、樹脂板、ガラス、セラミックス等の非導電性物質表面に金属等の導電性材料膜(層)を形成したものや、金属板を用いることができる。

この電極基板10及び20を貼り合わせることにより電気泳動インクCが電極基板10及び20間に封止されるものとなる。

【0031】

また、第一の電極基板10及び第二の電極基板20の貼り合せ方法としては、電極基板10及び20をのせ荷重をかけてシール材26を変形させた後、シール材26を硬化させる方法、電極基板10の上に基板20の一端をあわせ、ローラーにより順次シール材を変形させながら両基板をあわせた後、シール材26を硬化させる方法等がある。この際、シール材26を硬化させる方法については、選択したシール材の材質により適宜選択する必要がある。また、貼り合せ工程を真空内で行うことで、シール部26で囲まれた表示エリア内への気泡の混入を防いでも良い。

【0032】

本発明方法では、図2(b)、図2(c)に示すように、電気泳動インク前駆体A中の電気泳動粒子を電気泳動インク前駆体Bに分散することで電気泳動インクCを得ている。電気泳動インク前駆体A中の電気泳動粒子を電気泳動インク前駆体Bに分散する方法としては、超音波振動を加える、一定温度以上の環境下に一定期間放置する、振動を加える、リフレッシュ動作を繰り返す、駆動電圧より高い交番電圧を繰り返し印加する、駆動電圧より低い交番電圧を繰り返し印加する等が挙げられる。

【0033】

本発明方法では、上述の如く、図2(a)に示すように、前記セル15内の溶剤除去後の電気泳動インク前駆体A上に電気泳動インク前駆体Bを充填した後、図2(b)に示すように、第一の電極基板10に第二の電極基板20を貼り合わせ、溶剤を除去した電気泳動インク前駆体A中の電気泳動粒子を電気泳動インク前駆体Bに分散することで電気泳動インクCとし、図2(c)に示す電気泳動表示装置30が製造されるものとなる。

【0034】

本発明方法において、上記工程で電極基板10及び20を貼り合わせて電気泳動インクとした後に、電気泳動表示装置の用途(使用用途、書換方法等)に応じて、基板に別の光透過性電極、非光透過性電極、樹脂フィルム、樹脂、木、金属、セラミックス、紙、布及び/又はガラスと貼り合わせることも可能である。

また、基板に樹脂フィルムを用いた場合には、溶媒透過抑制効果や気体透過抑制効果を有する樹脂フィルムやその他基材を貼り合わせることによって、その効果を増大させることも可能である。

その他、電気泳動表示装置の強度を上げるために、別の基材を貼り合わせて補強することや、表示装置の装飾用に別の基材として紙や布等を貼り合わせることも可能である。

【0035】

このように構成される本発明方法では、第一の電極基板10上に絶縁性の構造体16、16…から構成される複数のセル15,15…を形成する工程と、少なくとも一種類以上の電気泳動粒子と溶剤とを含む電気泳動インク前駆体Aを前記セル15,15…に充填する工程と、前記電気泳動インク前駆体Aから溶剤を除去する工程と、前記構造体16の上面に存在する前記電気泳動粒子16a、16aを除去する工程と、粒子を含まずかつ該電気泳動インク前駆体Aとは異なる溶剤を含む電気泳動インク前駆体Bを前記セル15,15…に充填する工程と、第一の電極基板10と第二の電極基板20を貼り合わせる工程と前記溶剤を除去した電気泳動インク前駆体A中の電気泳動粒子を電気泳動インク前駆体Bに分散する工程を有することにより、従来よりも製造工程が簡略化でき、特に、電気泳動インク前駆体Aから溶剤を除去する工程と、必要に応じて前記構造体16の上面に存在する前記電気泳動粒子16a、16aを除去する工程と前記溶剤を除去した電気泳動インク前駆体A中の電気泳動粒子を電気泳動インク前駆体Bに分散する工程を備えることにより、電気泳動インクを気泡混入させることなく均一に充填でき、かつ、電極基板間隔(ギャップ)を均一に制御することができると共に、接着剤への粒子混入を抑制して基板同士の剥がれからくる破損の抑制が可能で表示斑の無い従来にない優れた電気泳動表示装置の製造方法が提供されるものとなる。

また、本発明方法により得られる電気泳動表示装置は、高コントラストな表示の実現と、繰り返し表示時においても高い信頼性を持ってコントラスト表示することができ、応答性にも優れ、表示特性の劣化がきわめて少ない電気泳動表示装置となるものである。

【0036】

本発明方法は、上述の如く構成されるものであるが、上記実施形態に限定されるものではなく、本発明の技術思想の範囲内で種々変更することができる。

例えば、電気泳動インク前駆体Aを2種類以上に分け、インク塗布、乾燥を複数回に分けて実施しても良いものである。

【実施例】

【0037】

次に、本発明を実施するに適した実施例を示すが、本発明はこれらに限定されるものではない。

〔実施例1〕

【0038】

下記各工程により、電気泳動表示装置を得た。

1)第一の電極基板上に絶縁性の構造体からなる複数のセルを形成する工程

第一の電極基板として、透明導電材料であるITO膜を表面抵抗が約100Ω/□となるように形成した125μm厚のPETシート(10×10cm)を用いた。

この第一の電極基板上に、アクリル系樹脂製の感光性樹脂シートを貼合、UVによる露光、アルカリ現像して、絶縁性の構造体からなる複数の格子状のセル(高さ0.05mm、セルのサイズは0.5×0.5mm)を形成した。

【0039】

2)電気泳動インク前駆体Aをセルに充填する工程

用いた電気泳動インク前駆体Aの組成:

オクタン 82質量%、

酸化チタン粒子 10質量%

カーボンブラック含有アクリル粒子 5質量%

ヒドロキシエチルラウリルアミン 3質量%

この電気泳動インク前駆体Aを上記セル内に、シルク印刷により充填した。

【0040】

3)電気泳動インク前駆体Aから溶剤を除去する工程

セル内に充填されたインク前駆体Aに対し、30℃の風を3分間当てることで充填した電気泳動インク前駆体Aから溶剤を除去した。

【0041】

4)粒子を含まない電気泳動インク前駆体Bを前記セルに充填する工程

表示エリアの外周部にUV硬化性樹脂をディスペンサを用いて滴下して、シール部(高さ0.55mm)を形成した後、電気泳動インク前駆体Bをディスペンサを用いた滴下により充填した。

用いた電気泳動インク前駆体Bの組成:

ドデカン 100質量%

【0042】

5)第一の電極基板と第二の電極基板を貼り合わせる工程

第二の電極基板として、透明導電材料であるITO膜を表面抵抗が約100Ω/□となるように形成した125μm厚のPETシート(10×10cm)を用いた。

前記電気泳動インク前駆体Bを充填した第一の電極基板に、第二の電極基板の一端を合わせた後、対向に設置されたローラー間を通すことで貼り合せ、その後シール部にUVを照射することで硬化させて、電気泳動表示装置を得た。

【0043】

得られた電気泳動表示装置の表示エリア内には気泡の混入は無く電極基板間の間隔は均一であった。さらにシール部に電気泳動粒子の混入は無く、シール部の接着性も問題は無かった。この電気泳動表示装置に±50Vの電圧を交互に印加することにより、高コントラストの白黒表示可能であることが確認できた。

更に、得られた電気泳動表示装置を、50℃乾燥条件、50℃、80%加湿条件下に1ヶ月放置した後でも、初期と表示特性の変化が見られない、非常に表示劣化しにくい電気泳動表示装置が得られた。また、セル内に気泡が成長した様子も見られず、電極基板間隔を均一に制御でき、基板同士の剥がれもなかった。

【0044】

〔実施例2〕

下記工程により、電気泳動表示装置を得た。

上記実施例1の工程において、電気泳動インク前駆体A及び電気泳動インク前駆体Bの組成を下記に代えてセルに充填した以外は、上記実施例1と同様にして電気泳動表示装置を作製した。

用いた電気泳動インク前駆体の組成:

電気泳動インク前駆体A:

アイソパーG 57質量%

酸化チタン粒子 20質量%

カーボンブラック含有アクリル粒子 20質量%

ヒドロキシエチルラウリルアミン 3質量%

電気泳動インク前駆体B

ドデカン100質量%

【0045】

〔実施例3〕

下記工程により、電気泳動表示装置を得た。

上記実施例1の工程において、電気泳動インク前駆体Aから溶剤を除去する工程を下記の除去工程に代えた以外は、上記実施例1と同様にして電気泳動表示装置を作製した。

電気泳動インク前駆体Aから溶剤を除去する工程

インク前駆体Aを塗布した電極基板10を真空炉に入れ、−95kPa(ゲージ圧)で5分間保持することでして充填した電気泳動インク前駆体Aから溶剤を除去した。

【0046】

〔実施例4〕

下記工程により、電気泳動表示装置を得た。

上記実施例1の工程において、構造体16の上面に存在する電気泳動粒子を除去する工程を追加した以外は、上記実施例1と同様にして電気泳動表示装置を作製した。

構造体16の上面に存在する電気泳動粒子を除去する工程:

溶剤を除去したインク前駆体Aが塗布されている第一の電極基板に粘着テープを貼り、ゆっくり剥がすことで、構造体16の上面に存在する電気泳動粒子16a、16a…を除去した。

【0047】

〔実施例5〕

下記工程により、電気泳動表示装置を得た。

上記実施例1の工程において、電気泳動インク前駆体A及び電気泳動インク前駆体Bの組成を下記に代えてセルに充填した以外は、上記実施例1と同様にして電気泳動表示装置を作製した。

用いた電気泳動インク前駆体の組成

電気泳動インク前駆体A:

オクタン 80質量%

酸化チタン粒子 10質量%

カーボンブラック含有アクリル粒子 10質量%

電気泳動インク前駆体B:

ドデカン 97質量%

ヒドロキシエチルラウリルアミン 3質量%

【0048】

上記実施例2〜6で得られた各電気泳動表示装置ついても上記と同様、表示エリア内には気泡の混入は無く電極基板間の間隔は均一であった。さらにシール部に電気泳動粒子の混入は無く、シール部の接着性も問題が無かった。またこの電気泳動表示装置の電極基板間に±50Vの電圧を交互に印加することにより、高コントラストの白黒表示可能であることが確認できた。また、得られた電気泳動表示装置を、50℃乾燥条件、50℃、80%加湿条件下に1ヶ月放置した後でも、初期と表示特性の変化が見られない、非常に表示劣化しにくい電気泳動表示装置が得られた。また、セル内に気泡が成長した様子も見られず、電極基板間隔を均一に制御でき、基板同士の剥がれもなかった。

【産業上の利用可能性】

【0049】

電子ブック、電子新聞等の電子ペーパー、看板、ポスター、黒板などの掲示板、電子値札、電子棚札、電子広告、モバイル機器の表示部等の用途に用いることができる電気泳動表示装置の好適な製造方法である。

【符号の説明】

【0050】

10 第一の電極基板

15 セル

16 構造体

20 第二の電極基板

A 電気泳動インク前駆体

B 電気泳動インク前駆体

C 電気泳動インク

【技術分野】

【0001】

本発明は、電界等の作用により可逆的に視認状態を変化させることができる電気泳動表示装置の製造方法に関する。

【背景技術】

【0002】

一般に、電気泳動表示装置は、電界の向きを制御することにより所望の表示を得ることができる表示媒体であり、低コストで、視野角が印刷物並みに広く、低消費電力で、表示メモリ性を有するなどの長所を持っていることから近年注目を集めている。

【0003】

しかしながら、電気泳動表示装置に用いられる電気泳動インク中の電気泳動粒子は、長期間繰り返し表示を行っているうちに粒子同士が凝集したり、表示エリア内での粒子の偏在が生じたりするため、電気泳動インクを微細に隔離された多数のセル(小区画)に充填することにより、粒子同士の凝集や偏在を抑制する方法が提案されている。このような多数のセルの中に電気泳動インクを均一に充填して、対向する2枚の電極基板間に封止するための製造方法が数多く提案されてきている。

【0004】

例えば、1)製造工程が簡略化できると共に、電気泳動インクを均一に充填できる電気泳動表示装置の製造方法を提供するために、少なくとも一方に光透過性を有する電極が形成された光透過可能な基板と、上記電極に対向配置した電極が形成された基板と、少なくとも一種類以上の電気泳動粒子を含む電気泳動インクと、該電気泳動インクを対向配置された基板間に封止するシール部とを有する電気泳動表示装置の製造方法であって、少なくとも一種類以上の電気泳動粒子を含む電気泳動インク前駆体Aを一方の基板に塗布する工程と、もう一方の基板に電気泳動インク前駆体Bを充填する工程と、前記電気泳動インク前駆体Aと電気泳動インク前駆体Bとを合わせることで電気泳動インクとする工程とを少なくとも含むことを特徴とする電気泳動表示装置の製造方法(例えば、特許文献1参照)、2)少なくとも一方の基板に第一電極と該第一電極と異なる電圧を印加することができる第二電極が形成された一対の基板間に帯電泳動粒子を含有する泳動用分散液を充填してなる電気泳動表示装置の製造方法において、該帯電泳動粒子を含有する泳動用分散液中で該第一電極及び第二電極に交流電圧を印加して電気泳動現象を誘起し、該帯電泳動粒子を該第一電極上あるいは第二電極上に移動させ、該基板上の電極面を被覆する工程と、該帯電泳動粒子を被覆した前記第一電極及び第二電極が形成された基板上に泳動用分散液を充填する工程と、該泳動用分散液を前記少なくとも一方の基板に第一電極及び 第二電極が形成された一対の基板間に封止する工程とを有することを特徴とする電気泳動表示装置の製造方法(例えば、特許文献2参照)、3)一対の基板間に、仕切りにより区分けされた複数の空間が形成され、該空間に帯電粒子を含む液体が充填された電気泳動表示装置を製造する方法において、全ての空間に共通に存在する液体を塗布装置により塗布し、複数の空間ごとに成分の異なる液体を吐出装置により吐出させ各空間毎に充填することを特徴とする電気泳動表示装置の製造方法、その具体的な実施形態として、帯電粒子を分散した低沸点溶液と高沸点溶液を含有する液体をインクジェット装置により塗布し、必要量の溶液(低沸点溶液)を乾燥した後、染料を溶解した液体をインクジェット装置により吐出させ、各空間毎に充填することにより複数の着色インクを所望の場所にインクジェットを用い打ち分けることによりノズルの目詰まりを防ぐことができる電気泳動表示装置の製造方法(例えば、特許文献3参照)が提案されている。

【0005】

しかしながら、上記特許文献1及び2に記載される各電気泳動表示装置の製造方法では、セルを構成する構造体16と電極基板の間に粒子が挟まってしまうことによる電極基板間隔(ギャップ)の乱れによる表示低下や、2枚の電極基板を貼り合わせる際の接着剤中に電気泳動インクや電気泳動粒子が入り込むことによる接着不良からくる表示装置の破損や、電気泳動インクを充填して電極を貼り合わせる際の気泡混入による表示欠陥といった課題を十分に解決することはできていないのが現状である。

また、上記特許文献3に記載される各電気泳動表示装置の製造方法では、まず、すべての空間に共通に存在する液体を充填し、後に複数の空間ごとに成分の異なる液体を充填している。成分の異なる液体の量が空間に対し多い場合には他の空間に流出することで混合してしまい、成分の異なる液体の量が空間に対し少ない場合には液体同士の混合はないが、気泡が残ったままとなってしまうなどの課題がある。

【0006】

一方で、粒子の飛散による製造環境・製造装置の汚染を防止するとともに、容易且つ確実に粒子量を調整することを可能とした表示体の製造方法として、絶縁性粒子を液相分散媒に分散させて、分散液を形成する工程と、この分散液を空間にインクジェット法を用いて供給する工程と、この空間から液相分散媒を揮発させる工程とを経て、表示パネルを製造する製造方法(例えば、特許文献4参照)や、少なくとも2種類の画像表示媒体を分散媒に分散させた分散液を、マスクを介して基板上の所定位置に配置し、分散媒を乾燥除去後、基板を重ね合わせることを特徴とする画像表示用パネルの製造方法(例えば、特許文献5参照)が提案されている。

しかしながら、上記特許文献4及び5に示される当該パネルは、電極基板間に粉体を封じ込めた表示媒体であり、気泡の混入を嫌う電気泳動インクを用いた電気泳動表示装置とは基本的に技術思想が異なるものである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−33680号公報(特許請求の範囲、実施例等)

【特許文献2】特許第3531916号公報(特許請求の範囲、実施例等)

【特許文献3】特開2002−202533号公報(特許請求の範囲、実施例等)

【特許文献4】特開2003−167275号公報(特許請求の範囲、実施例等)

【特許文献5】特開2006−58564号公報(特許請求の範囲、実施例等)

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記従来技術の課題及び現状に鑑み、これを解消しようとするものであり、電気泳動インクを気泡混入させることなく均一に充填でき、電極基板間隔を均一に制御することができると共に、接着剤への粒子混入を抑制して基板同士の剥がれからくる破損の防止が可能な電気泳動表示装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者は、上記従来の課題等を解決するために鋭意検討した結果、

第一の電極基板上に絶縁性の構造体からなる複数のセルを形成する工程と、

少なくとも一種類以上の電気泳動粒子と溶剤とを含む特定の電気泳動インクをセルに充填する工程と、

該特定の電気泳動インクから溶剤を除去する工程と、

粒子を含まずかつ該特定の電気泳動インクとは異なる溶剤を含む特定の電気泳動インクをセルに充填する工程と、

第一の電極基板と第二の電極基板を貼り合わせる工程と

を備えることにより、上記目的の電気泳動表示装置の製造方法が得られることを見出し、本発明を完成するに至ったのである。

【0010】

すなわち、本発明は、次の(1)〜(2)に属する。

(1)第一の電極基板上に絶縁性の構造体からなる複数のセルを形成する工程と、少なくとも一種類以上の電気泳動粒子と溶剤とを含む特定の電気泳動インクをセルに充填する工程と、該特定の電気泳動インクから溶剤を除去する工程と、粒子を含まずかつ該特定の電気泳動インクとは異なる溶剤を含む特定の電気泳動インクをセルに充填する工程と、第一の電極基板と第二の電極基板を貼り合わせる工程と、とを有する事を特徴とする電気泳動表示装置の製造方法。

(2)前記構造体の上面に存在する電気泳動粒子を除去する工程を有することを特徴とする(1)に記載の電気泳動表示装置の製造方法。

【発明の効果】

【0011】

本発明によれば、電気泳動インクを気泡混入させることなく均一に充填でき、電極基板間隔を均一に制御することができ、接着剤への粒子混入を抑制して基板同士の剥がれからくる破損の防止が可能な電気泳動表示装置の製造方法が提供される。

【図面の簡単な説明】

【0012】

【図1】(a)は電気泳動インク前駆体Aがセル内部にのみ充填されている状態を示す概略図である。(b)は電気泳動インク前駆体Aから溶剤を除去した状態を示す概略図である。(c)はシール部を形成した状態を示す概略である。

【図2】(a)は電気泳動インク前駆体Bをセルに充填した状態を示す概略図である。(b)は電極基板同士を貼り合わせた状態を示す概略図である。(c)は本発明方法により製造された電気泳動表示装置の一例を示す概略図である。

【図3】(a)は電気泳動インク前駆体Aがセル内部にのみ充填されている状態を示す概略図である。(b)は電気泳動インク前駆体Aから溶剤を除去した状態を示す概略図である。(c)は構造体上に存在する電気泳動粒子を除去した状態を示す概略である。(d)はシール部を形成した状態を示す概略図である。

【図4】(a)は電気泳動インク前駆体Bをセルに充填した状態を示す概略図である。(b)は電極基板同士を貼り合わせた状態を示す概略図面である。(c)は本発明方法により製造された電気泳動表示装置の一例を示す概略図面である。

【発明を実施するための形態】

【0013】

以下に、本発明の実施形態を図面を参照しながら詳しく説明する。

図1及び図2は、本発明の電気泳動表示装置の製造方法の一例となる製造工程を示す概略図面である。

本実施形態の製造方法(以下、「本発明方法」という)は、図1(a)に示すように、第一の電極基板10上に隔壁となる絶縁性の構造体16、16…から構成される複数のセル15,15…を形成する工程と、少なくとも一種類以上の電気泳動粒子と溶剤とを含む電気泳動インク前駆体Aを前記セル15,15…に充填する工程と、図1(b)に示すように、前記電気泳動インク前駆体Aから溶剤を除去する工程と、図1(c)及び図2(a)に示すように、粒子を含まずかつ該電気泳動インク前駆体Aとは異なる溶剤を含む電気泳動インク前駆体Bを前記セル15,15…に充填する工程と、図2(b)に示すように、第一の電極基板10と第二の電極基板20を貼り合わせる工程と前記溶剤を除去した電気泳動インク前駆体A中の電気泳動粒子を電気泳動インク前駆体Bに分散する工程を有することにより、図2(c)に示す電気泳動表示装置30が製造されるものとなる。

また図3(b)に示すように構造体16の上面に電気泳動粒子16aが存在する場合には、図3(c)に示すように電気泳動粒子16aを除去する工程を有することができる。

【0014】

本発明方法においては、電気泳動表示装置として機能する上で用いる第一の電極基板10と第二の電極基板20のうち、少なくとも一方が光透過性を有する電極が形成された光透過可能な基材から構成されていれば良い。この電極基板10の電極が形成された面上に隔壁となる絶縁性の構造体16、16…から構成される複数のセル15,15…を形成する。

電極基板10としては、例えば、透明樹脂フィルムや透明ガラス等にITO等の透明導電性材料を塗工法、イオンプレーティング法、スパッタリング法等の蒸着法等により形成した光透過性のものや、樹脂フィルム、樹脂板、ガラス、セラミックス等の非導電性物質表面に金属等の導電性材料膜(層)を形成したものや、金属板を用いることができる。

これらの基板は、フォトエッチングのような従来用いられている方法により、パターン形成したものを用いることも可能であるし、液晶等で使用されているTFT(Thin Film Transistor)基板等を用いることも可能であるが、これらに限定されるものではない。

【0015】

これらの電極基板10に隔壁となる絶縁性の構造体16、16…から構成される複数のセル15,15…を形成する方法としては、例えば、電極基板10の電極が形成された面上に絶縁性の構造体を構成するものとなる熱可塑性又は熱硬化性の前駆体材料若しくは樹脂材料の層を被覆した後、予めパターン形成した雄型を用いて熱可塑性又は熱硬化性の前駆体材料若しくは樹脂材料の層をエンボス加工し、硬化させて形成する方法や、基板の電極が形成された面上に光硬化性前駆体材料の層を被覆した後、光硬化性層を画像露光し、現像液又は溶媒によって非露光領域を除去して形成する方法等が挙げられる。

上記前駆体材料としては、例えば、アクリレート、メタクリレート、シアノアクリレート等のアクリル系、エポキシ系、オレフィン系、パラフィン系、酢酸ビニル系、ウレタン系、アイオノマー系、エラストマー系、シリコーン系、フッ素系等のモノマー、オリゴマーやポリマーの少なくとも1種を用いることができる。

これらは、望ましい化学的、物理的、機械的特性、絶縁性、例えば、強度、屈曲性、可撓性等が得られるように選択され、2種以上を組み合わせて用いることもでき、更に、前駆体材料に応じて、適宜添加剤を加えることも可能である。

【0016】

また、樹脂フィルムをレーザー加工、例えば、高周波短パルス法等により、正方形、長方形、正六角形、円形、三角形等の穴を形成した後、電極基板10の電極が形成された面上に接着することで絶縁性の構造体16、16…からなる複数のセル15,15…を形成する方法や、中空チューブを束ねて側面を接着し、開口面に対してスライスした後、基板の電極が形成された面上に接着することで絶縁性の構造体16、16…からなる複数のセル15,15…を形成する方法、多孔質体の材料をスライスした後、基板の電極が形成された面上に接着することで絶縁性の構造体16、16…からなる複数のセル15,15…を形成する方法等が挙げられる。

【0017】

更には、スクリーン印刷法、凸版印刷法や凹版(グラビア)印刷法を用いることにより、熱可塑性、熱硬化性又は光硬化性の前駆体材料等を電極基板10の電極が形成された面上に印刷することにより、絶縁性の構造体16、16…からなる複数のセル15,15…を形成する方法や、熱可塑性又は熱硬化性の繊維を織ることにより得られた織物を電極基板10の電極が形成された面上に接着する方法等も挙げられる。特に、凹版(グラビア)印刷法では、グラビア版に樹脂充填後、電極又はカバーフィルムを配置してパターン転写し、離型、硬化処理により構造体16を作製する方法や、グラビア版に樹脂充填後、電極又はカバーフィルムを配置し、そのまま硬化処理かつ転写させ、硬化後フィルムとグラビア版を分離させ、絶縁性の構造体16、16…からなる複数のセル15,15…を作製する方法が挙げられる。

【0018】

更にまた、フォトエッチング法やラミネートコーティング法により絶縁性の構造体16、16…からなる複数のセル15,15…を形成してもよいものである。

フォトエッチング法では、例えば、電極基板10の電極が形成された面にUV硬化樹脂を塗布した後、絶縁性の構造体16、16…からなる複数のセル15,15…の形状に合わせて壁となる構造体16の部分にのみUV光が当たるようにパターンを作成したマスクを被せ、全体にUV光を照射してUV硬化樹脂を硬化させ、非硬化部分を除去することで形成することができる。

ラミネートコーティング法では、例えば、絶縁性の構造体16、16…からなる複数のセル15,15…のパターン状に形成された接着層を有する網状シートを電極基板10の電極が形成された面に熱圧着等することにより形成することができる。

好ましい絶縁性の構造体16、16…からなる複数のセル15,15…の形成方法としては、製造性、コスト、高品質確保の点から、エンボス加工法、各種印刷法〔スクリーン印刷法、凸版印刷法、凹版(グラビア)印刷〕、レーザー加工法及びフォトエッチング法が望ましい。

【0019】

本発明方法において、絶縁性の構造体16、16…からなる複数のセル15,15…間で形成される開口面積、高さ、開口部形状等は、特に限定されず、電気泳動インク種、表示装置の形状等により適宜規定されるものである。本実施形態では、絶縁性の構造体16、16…からなる複数のセル15,15…の高さは、後述するシール部26より低く設定されている。

【0020】

本発明方法において、絶縁性の構造体16、16…からなる複数のセル15,15…を形成した電極基板10には、図1(a)に示すように、少なくとも一種類以上の電気泳動粒子と溶剤とを含む電気泳動インク前駆体Aを前記セル15,15…に充填する。

この電気泳動インク前駆体Aを充填する方法としては、例えば、インクジェットを用いて充填していく方法や、電気泳動インク前駆体Aをキャスティングしてドクターブレード等で表面をならす方法、シルク印刷、グラビア印刷、ディスペンサによる滴下、ダイコータによる塗布等が挙げられる。

なお、本発明方法において、後述するように、製造される電気泳動表示装置30内(電極基板10、20間)に収容されることとなる電気泳動インクCは、少なくとも、1種類以上の微粒子、溶剤を含有するものであり、溶剤を除去した電気泳動インク前駆体A中の電気泳動粒子を電気泳動粒子を含まずかつ電気泳動インク前駆体Aとは異なる溶剤を含む電気泳動インク前駆体Bに分散することにより構成されるものである。

また、製造された際に、複数の種類(色)の電気泳動インクを、ある種のパターンを表示するように制御して並べる場合のような、マルチカラー、フルカラー電気泳動表示装置を得ようとする場合には、電極基板10をアドレスしてインクジェットにより各種カラーインクを充填していく方法や、充填しない部分をフォトマスクのようなものでマスクして、マスクされていない部分にのみ充填した後、マスクを除去し、さらに充填しない部分をフォトマスクのようなものでマスクして、マスクされていない部分にのみ充填することを繰り返して、マルチカラー、フルカラー電気泳動表示装置を得る方法等も挙げられるが、上記した方法に限定されるものではない。

【0021】

本発明方法において、図1(a)に示すように、電極基板10のセル15,15…に充填する電気泳動インク前駆体Aは、少なくとも、1種類以上の電気泳動粒子と溶剤を含むものであれば良いものである。

用いることができる電気泳動粒子としては、例えば、有色または無色(白色)の無機顔料粒子、有機顔料粒子、高分子微粒子等を用いることができ、これらは各単独(1種)又は2種以上を混合して用いることができる。また、親油性表面処理されている微粒子であってよいものである。好ましくは、平均粒子径が0.05〜20μmのものが用いられ、特に好ましくは、平均粒子径が0.1〜10μmのものが望ましい。また、これらの微粒子の合計含有量は、電気泳動インク前駆体Aに対して、好ましくは、5〜95質量%、更に好ましくは、10〜80質量%とすることが望ましい。

また、溶剤としては、例えば、炭化水素系、芳香族系、エステル系、ケトン系、テルペン系、アルコール系、シリコーン系、フッ素系等の溶剤を各単独又は2種類以上を混合して用いることができる。好ましくは、次の工程で電気泳動インクAから溶剤を除去するので、簡単な方法により、溶剤を除去できることから揮発性の高いものが望ましく、電気泳動粒子の物性に悪影響を及ぼすことなく、好適な電気泳動インクCを得る点等から、特に、炭化水素系、アルコール系から選ばれる少なくとも1種の溶剤の使用が望ましい。

これらの溶剤の含有量としては、用いる電気泳動粒子や溶剤種、次工程で電気泳動インク前駆体Aから溶剤を効率的に除去する点などを勘案すると、電気泳動インク前駆体A全量に対して、20〜85%となるように含有することが好ましく、更に好ましくは、35〜65%とすることが望ましい。

また、電気泳動インク前駆体Aとしては、1種類以上の電気泳動粒子と溶剤に、更に、分散剤、電荷制御剤等を含有しても良い。用いることができる分散剤としては、慣用的に用いられる各種の分散剤、界面活性剤や高分子界面活性剤、例えば、ノニオン系界面活性剤、アニオン系界面活性剤、カチオン系界面活性剤、両性界面活性剤などが挙げられるが、これらに限定されるものではない。これらの分散剤の含有量としては用いる電気泳動粒子や溶媒種によって適宜決定されるが、電気泳動インクC全量に対して、0.01〜50.0%となるように含有されることが好ましく、更に好ましくは、0.5〜30%となるように含有することが望ましい。

電荷制御剤としては、電気泳動表示に用いられている各種タイプのものを用いることができる。

【0022】

電気泳動インク前駆体Aを充填する際に、好ましくは、これらの電極基板10の表面に電気泳動インク前駆体Aに対し、ぬれ性を向上させるぬれ性調整工程を付加してもよいものである。絶縁性の構造体16からなる複数のセル15,15…の内壁や角部分等まで十分に電気泳動インク前駆体Aを行き渡らせ、空気等の気体を絶縁性の構造体16、16…からなる複数のセル15,15…内から追い出すために好ましい工程である。

このぬれ性調整工程としては、例えば、溶剤処理、酸処理、アルカリ処理、オゾン処理、プラズマ処理、コロナ放電処理、UV処理、UVイトロ処理、レーザー処理、電子線による処理、イオン注入法による処理、イオンビームによる処理、イオン照射による処理、プライマー処理、界面活性剤処理、スパッタリングによる処理、(物理気相成長法)、CVD(化学気相成長法)、ポリマー層形成及び無機層形成を行う方法等が挙げられる。これらは複数組み合わせて用いることもできるし、これらに限定されるものでもない。

また、基板表面の汚れを予め除去するために、溶剤による洗浄等の処理、例えば、アルコール類による洗浄等を組み合わせて行うことにより、より効果的にぬれ性の調整が可能となる。

【0023】

次に、本発明方法では、図1(b)に示すように、上記電極基板10上のセル15,15…に充填した電気泳動インク前駆体Aから溶剤を除去する。

充填した電気泳動インク前駆体Aから溶剤を除去する方法としては、例えば、送風乾燥(室温下で風を当てることによる乾燥)、加熱乾燥、熱風乾燥、真空乾燥などが挙げられ、好ましくは、インク前駆体Aの熱による変性を防ぐ点から、送風乾燥が望ましい。

なお、図1(b)中の17は、電気泳動インク前駆体Aから溶剤を除去した後の電気泳動粒子から構成される凹部である。また、A´は電気泳動インク前駆体Aから溶剤を除去した残部(電気泳動粒子)を示す。

【0024】

本発明方法では、前記構造体16の上面に前記電気泳動粒子16aが存在する場合、図3(b)及び(c)に示すように、前記構造体16の上面に存在する電気泳動粒子16a、16a…を除去することもできる。

このセル15,15…上面に存在する電気泳動粒子16a、16a…を除去する方法としては、例えば、粘着テープによる剥離、粘着ローラーによる剥離、スクレーパーによる除去などが挙げられ、好ましくは、セル上面からの電気泳動粒子の剥離と、剥離した電気泳動粒子の表示エリア外への除去を1工程で行える点から、粘着テープによる剥離が望ましい。

このセル15,15…上面に存在する電気泳動粒子16a、16a…を除去する工程を行うことにより、従来のセルを構成する構造体と電極基板の間に電気泳動粒子が挟まってしまうことによる電極基板間隔(ギャップ)の乱れによる表示低下といった課題を解決することができるものとなる。

【0025】

次に、本発明方法では、上記電気泳動インク前駆体Aから溶剤を除去した後、図1(c)及び図2(a)に示すように、電気泳動粒子を含まない電気泳動インク前駆体Bを前記セル15,15…に充填する。

用いる電気泳動インク前駆体Bとしては、電気泳動粒子を含有せず、少なくとも1種類以上の溶剤を含むものであれば良く、例えば、溶剤、分散剤、電荷制御剤とを含有する液状の前駆体Bが挙げられる。好ましくは、分散剤、電荷制御剤等がシール部に付着すると接着性低下が発生する点から、電気泳動インク前駆体Bが単一溶剤又は少なくとも2種類以上の溶剤の混合物であることが望ましい。

用いることができる溶剤としては、慣用的に用いられる各種の分散剤、界面活性剤や高分子界面活性剤、例えば、ノニオン系界面活性剤、アニオン系界面活性剤、カチオン系界面活性剤、両性系界面活性剤、高分子型界面活性剤などが挙げられるが、これらに限定されるものではない。これらの分散剤の含有量としては用いる電気泳動粒子や溶媒種によって適宜決定されるが、電気泳動インクC全量に対して、0.01〜50.0%となるように含有されることが好ましく、更に好ましくは、0.5〜30%となるように含有することが望ましい。

更に、分散媒(溶剤)としては、例えば、従来電気泳動表示に用いられている各種タイプのものを用いることができる。具体的には、芳香族系炭化水素、ヘキサン、シクロヘキサン、ケロシン、アイソパー、パラフィン系炭化水素等の脂肪族炭化水素類、ハロゲン化炭化水素類、リン酸エステル類、フタル酸エステル類、カルボン酸エステル類、塩素化パラフィン、N,N−ジブチル−2−ブトキシ−5−ターシャリオクチルアニリン等が挙げられるが、これらに限定されるものではない。

電気泳動インク前駆体Aの溶剤は前述したように揮発性の高いものを選択することが望ましく、電気泳動インク前駆体Bの溶剤は電気泳動表示装置になった後の安定性、信頼性を向上する点から揮発の少ないものを選択することが望ましい。このように電気泳動インク前駆体Aの溶剤と電気泳動インク前駆体Bの溶剤は異なる性能が求められるが、本発明では、電気泳動インク前駆体Aの溶剤と、電気泳動インク前駆体Bの溶剤を異なるものとすることで、これらの性能の両立が可能である。ここで溶剤が異なるとは、単一の溶剤である場合は溶剤種が異なること、混合系である場合は構成溶剤が異なること及び構成溶剤が同様であっても構成比率が異なる場合はこれに含まれるものである。

これらの溶剤の含有量としては、用いる電気泳動粒子や溶剤種によって適宜決定されるが、電気泳動インクC全量に対して、25〜95%となるように含有することが好ましく、更に好ましくは、30〜90%とすることが望ましい。また、上記溶剤に対して各種油溶性染料を溶解して着色して用いることが可能である。

この電気泳動インク前駆体Bの溶剤を電気泳動インク前駆体Aの溶剤と異なるものを選択することで、接着剤への粒子混入することによる基板同士の剥がれといった課題を解決することが出来る。

電荷制御剤としては、電気泳動表示に用いられている各種タイプのものを用いることができる。

【0026】

本発明方法では、電気泳動インク前駆体Bを充填する方法としては、インクジェットを用いて充填していく方法や、電気泳動インク前駆体Bをキャスティングしてドクターブレード等で表面をならす方法や、電気泳動インク前駆体Bをキャスティングして遠心力により余分な電気泳動インク前駆体Bを除去する方法等が挙げられる。

【0027】

また、電極基板10に電気泳動インク前駆体Bを充填する際、シール部26で囲まれた表示エリア内に空気等の気泡が極力入り込まない、若しくは残らないようにするために、充填前、充填時、又は充填後に、電気泳動インク前駆体B中に溶存している気体や巻き込まれている空気等を、十分に脱気して除去することが好ましい。

この脱気を行う工程を経ることにより、基板同士を貼り合わせた後(封止後)の基板間には気泡の混入が抑えられるため、表示ムラや表示欠陥、気泡の成長による劣化等が抑制され、長期に渡って安定した表示品質を持つ電気泳動表示装置を得ることが可能となる。

【0028】

充填前の脱気の方法としては、例えば、電気泳動インク前駆体Bを撹拌棒などで撹拌する方法、加温する方法、加温しつつ撹拌する方法、超音波による方法、減圧による方法、遠心力による方法、消泡剤等の添加剤添加による方法等が挙げられるが、これらに限定されるものではない。

また、電気泳動インク前駆体Bの充填時の脱気方法としては、加温しつつ充填する方法、減圧下において充填する方法等が挙げられるがこれらに限定されるものではない。

一方、電気泳動インク前駆体Bの充填後の脱気方法としては、充填後の基板に超音波をかける方法、加温する方法、遠心力による方法、減圧下におく方法、一定時間静置する方法等が挙げられるが、これらに限定されるものではない。さらに、これらの方法を組み合わせて用いることも可能である。

【0029】

本実施形態では、まず、図1(c)に示すように、表示エリアの中で最外周部となるセル15,15の構造体16、16に接するように電極基板10上にシール部26、26を形成する。このシール部26、26を形成する方法としては、熱可塑性、熱硬化性又は光硬化性の前駆体材料などを各種印刷法〔スクリーン印刷法、凸版印刷法、凹版(グラビア)印刷〕、ディスペンサによる塗布法により形成することができる。このシール部26、26を形成する際のシール部26、26の高さは、電気泳動粒子を含まずかつ電気泳動インク前駆体Aとは異なる溶剤を含む電気泳動インク前駆体Bをセル15,15…に充填して電気泳動インクCを調製するために、絶縁性の構造体からなる複数のセル15,15…の高さよりも、0.01〜2mm程度高く設定、本実施形態では、0.5mm高くなっている。また、本実施形態のシール部26、26は、UV硬化樹脂をディスペンサによる滴下により形成した。シール部26、26を電極基板10上に形成した後、図2(a)に示すように、電気泳動粒子を含まない電気泳動インク前駆体Bを前記セル15,15…に充填した。

なお、上記実施形態ではシール部26、26を形成した後、電気泳動インク前駆体Bを充填したが、電気泳動インク前駆体Bを充填した後にシール部26、26を形成しても良いものである。

【0030】

本発明において用いられる第二の電極基板20としては、例えば、透明樹脂フィルムや透明ガラス等にITO等の透明導電性材料を塗工法、イオンプレーティング法、スパッタリング法等の蒸着法等により形成した光透過性のものや、樹脂フィルム、樹脂板、ガラス、セラミックス等の非導電性物質表面に金属等の導電性材料膜(層)を形成したものや、金属板を用いることができる。

この電極基板10及び20を貼り合わせることにより電気泳動インクCが電極基板10及び20間に封止されるものとなる。

【0031】

また、第一の電極基板10及び第二の電極基板20の貼り合せ方法としては、電極基板10及び20をのせ荷重をかけてシール材26を変形させた後、シール材26を硬化させる方法、電極基板10の上に基板20の一端をあわせ、ローラーにより順次シール材を変形させながら両基板をあわせた後、シール材26を硬化させる方法等がある。この際、シール材26を硬化させる方法については、選択したシール材の材質により適宜選択する必要がある。また、貼り合せ工程を真空内で行うことで、シール部26で囲まれた表示エリア内への気泡の混入を防いでも良い。

【0032】

本発明方法では、図2(b)、図2(c)に示すように、電気泳動インク前駆体A中の電気泳動粒子を電気泳動インク前駆体Bに分散することで電気泳動インクCを得ている。電気泳動インク前駆体A中の電気泳動粒子を電気泳動インク前駆体Bに分散する方法としては、超音波振動を加える、一定温度以上の環境下に一定期間放置する、振動を加える、リフレッシュ動作を繰り返す、駆動電圧より高い交番電圧を繰り返し印加する、駆動電圧より低い交番電圧を繰り返し印加する等が挙げられる。

【0033】

本発明方法では、上述の如く、図2(a)に示すように、前記セル15内の溶剤除去後の電気泳動インク前駆体A上に電気泳動インク前駆体Bを充填した後、図2(b)に示すように、第一の電極基板10に第二の電極基板20を貼り合わせ、溶剤を除去した電気泳動インク前駆体A中の電気泳動粒子を電気泳動インク前駆体Bに分散することで電気泳動インクCとし、図2(c)に示す電気泳動表示装置30が製造されるものとなる。

【0034】

本発明方法において、上記工程で電極基板10及び20を貼り合わせて電気泳動インクとした後に、電気泳動表示装置の用途(使用用途、書換方法等)に応じて、基板に別の光透過性電極、非光透過性電極、樹脂フィルム、樹脂、木、金属、セラミックス、紙、布及び/又はガラスと貼り合わせることも可能である。

また、基板に樹脂フィルムを用いた場合には、溶媒透過抑制効果や気体透過抑制効果を有する樹脂フィルムやその他基材を貼り合わせることによって、その効果を増大させることも可能である。

その他、電気泳動表示装置の強度を上げるために、別の基材を貼り合わせて補強することや、表示装置の装飾用に別の基材として紙や布等を貼り合わせることも可能である。

【0035】

このように構成される本発明方法では、第一の電極基板10上に絶縁性の構造体16、16…から構成される複数のセル15,15…を形成する工程と、少なくとも一種類以上の電気泳動粒子と溶剤とを含む電気泳動インク前駆体Aを前記セル15,15…に充填する工程と、前記電気泳動インク前駆体Aから溶剤を除去する工程と、前記構造体16の上面に存在する前記電気泳動粒子16a、16aを除去する工程と、粒子を含まずかつ該電気泳動インク前駆体Aとは異なる溶剤を含む電気泳動インク前駆体Bを前記セル15,15…に充填する工程と、第一の電極基板10と第二の電極基板20を貼り合わせる工程と前記溶剤を除去した電気泳動インク前駆体A中の電気泳動粒子を電気泳動インク前駆体Bに分散する工程を有することにより、従来よりも製造工程が簡略化でき、特に、電気泳動インク前駆体Aから溶剤を除去する工程と、必要に応じて前記構造体16の上面に存在する前記電気泳動粒子16a、16aを除去する工程と前記溶剤を除去した電気泳動インク前駆体A中の電気泳動粒子を電気泳動インク前駆体Bに分散する工程を備えることにより、電気泳動インクを気泡混入させることなく均一に充填でき、かつ、電極基板間隔(ギャップ)を均一に制御することができると共に、接着剤への粒子混入を抑制して基板同士の剥がれからくる破損の抑制が可能で表示斑の無い従来にない優れた電気泳動表示装置の製造方法が提供されるものとなる。

また、本発明方法により得られる電気泳動表示装置は、高コントラストな表示の実現と、繰り返し表示時においても高い信頼性を持ってコントラスト表示することができ、応答性にも優れ、表示特性の劣化がきわめて少ない電気泳動表示装置となるものである。

【0036】

本発明方法は、上述の如く構成されるものであるが、上記実施形態に限定されるものではなく、本発明の技術思想の範囲内で種々変更することができる。

例えば、電気泳動インク前駆体Aを2種類以上に分け、インク塗布、乾燥を複数回に分けて実施しても良いものである。

【実施例】

【0037】

次に、本発明を実施するに適した実施例を示すが、本発明はこれらに限定されるものではない。

〔実施例1〕

【0038】

下記各工程により、電気泳動表示装置を得た。

1)第一の電極基板上に絶縁性の構造体からなる複数のセルを形成する工程

第一の電極基板として、透明導電材料であるITO膜を表面抵抗が約100Ω/□となるように形成した125μm厚のPETシート(10×10cm)を用いた。

この第一の電極基板上に、アクリル系樹脂製の感光性樹脂シートを貼合、UVによる露光、アルカリ現像して、絶縁性の構造体からなる複数の格子状のセル(高さ0.05mm、セルのサイズは0.5×0.5mm)を形成した。

【0039】

2)電気泳動インク前駆体Aをセルに充填する工程

用いた電気泳動インク前駆体Aの組成:

オクタン 82質量%、

酸化チタン粒子 10質量%

カーボンブラック含有アクリル粒子 5質量%

ヒドロキシエチルラウリルアミン 3質量%

この電気泳動インク前駆体Aを上記セル内に、シルク印刷により充填した。

【0040】

3)電気泳動インク前駆体Aから溶剤を除去する工程

セル内に充填されたインク前駆体Aに対し、30℃の風を3分間当てることで充填した電気泳動インク前駆体Aから溶剤を除去した。

【0041】

4)粒子を含まない電気泳動インク前駆体Bを前記セルに充填する工程

表示エリアの外周部にUV硬化性樹脂をディスペンサを用いて滴下して、シール部(高さ0.55mm)を形成した後、電気泳動インク前駆体Bをディスペンサを用いた滴下により充填した。

用いた電気泳動インク前駆体Bの組成:

ドデカン 100質量%

【0042】

5)第一の電極基板と第二の電極基板を貼り合わせる工程

第二の電極基板として、透明導電材料であるITO膜を表面抵抗が約100Ω/□となるように形成した125μm厚のPETシート(10×10cm)を用いた。

前記電気泳動インク前駆体Bを充填した第一の電極基板に、第二の電極基板の一端を合わせた後、対向に設置されたローラー間を通すことで貼り合せ、その後シール部にUVを照射することで硬化させて、電気泳動表示装置を得た。

【0043】

得られた電気泳動表示装置の表示エリア内には気泡の混入は無く電極基板間の間隔は均一であった。さらにシール部に電気泳動粒子の混入は無く、シール部の接着性も問題は無かった。この電気泳動表示装置に±50Vの電圧を交互に印加することにより、高コントラストの白黒表示可能であることが確認できた。

更に、得られた電気泳動表示装置を、50℃乾燥条件、50℃、80%加湿条件下に1ヶ月放置した後でも、初期と表示特性の変化が見られない、非常に表示劣化しにくい電気泳動表示装置が得られた。また、セル内に気泡が成長した様子も見られず、電極基板間隔を均一に制御でき、基板同士の剥がれもなかった。

【0044】

〔実施例2〕

下記工程により、電気泳動表示装置を得た。

上記実施例1の工程において、電気泳動インク前駆体A及び電気泳動インク前駆体Bの組成を下記に代えてセルに充填した以外は、上記実施例1と同様にして電気泳動表示装置を作製した。

用いた電気泳動インク前駆体の組成:

電気泳動インク前駆体A:

アイソパーG 57質量%

酸化チタン粒子 20質量%

カーボンブラック含有アクリル粒子 20質量%

ヒドロキシエチルラウリルアミン 3質量%

電気泳動インク前駆体B

ドデカン100質量%

【0045】

〔実施例3〕

下記工程により、電気泳動表示装置を得た。

上記実施例1の工程において、電気泳動インク前駆体Aから溶剤を除去する工程を下記の除去工程に代えた以外は、上記実施例1と同様にして電気泳動表示装置を作製した。

電気泳動インク前駆体Aから溶剤を除去する工程

インク前駆体Aを塗布した電極基板10を真空炉に入れ、−95kPa(ゲージ圧)で5分間保持することでして充填した電気泳動インク前駆体Aから溶剤を除去した。

【0046】

〔実施例4〕

下記工程により、電気泳動表示装置を得た。

上記実施例1の工程において、構造体16の上面に存在する電気泳動粒子を除去する工程を追加した以外は、上記実施例1と同様にして電気泳動表示装置を作製した。

構造体16の上面に存在する電気泳動粒子を除去する工程:

溶剤を除去したインク前駆体Aが塗布されている第一の電極基板に粘着テープを貼り、ゆっくり剥がすことで、構造体16の上面に存在する電気泳動粒子16a、16a…を除去した。

【0047】

〔実施例5〕

下記工程により、電気泳動表示装置を得た。

上記実施例1の工程において、電気泳動インク前駆体A及び電気泳動インク前駆体Bの組成を下記に代えてセルに充填した以外は、上記実施例1と同様にして電気泳動表示装置を作製した。

用いた電気泳動インク前駆体の組成

電気泳動インク前駆体A:

オクタン 80質量%

酸化チタン粒子 10質量%

カーボンブラック含有アクリル粒子 10質量%

電気泳動インク前駆体B:

ドデカン 97質量%

ヒドロキシエチルラウリルアミン 3質量%

【0048】

上記実施例2〜6で得られた各電気泳動表示装置ついても上記と同様、表示エリア内には気泡の混入は無く電極基板間の間隔は均一であった。さらにシール部に電気泳動粒子の混入は無く、シール部の接着性も問題が無かった。またこの電気泳動表示装置の電極基板間に±50Vの電圧を交互に印加することにより、高コントラストの白黒表示可能であることが確認できた。また、得られた電気泳動表示装置を、50℃乾燥条件、50℃、80%加湿条件下に1ヶ月放置した後でも、初期と表示特性の変化が見られない、非常に表示劣化しにくい電気泳動表示装置が得られた。また、セル内に気泡が成長した様子も見られず、電極基板間隔を均一に制御でき、基板同士の剥がれもなかった。

【産業上の利用可能性】

【0049】

電子ブック、電子新聞等の電子ペーパー、看板、ポスター、黒板などの掲示板、電子値札、電子棚札、電子広告、モバイル機器の表示部等の用途に用いることができる電気泳動表示装置の好適な製造方法である。

【符号の説明】

【0050】

10 第一の電極基板

15 セル

16 構造体

20 第二の電極基板

A 電気泳動インク前駆体

B 電気泳動インク前駆体

C 電気泳動インク

【特許請求の範囲】

【請求項1】

第一の電極基板上に絶縁性の構造体からなる複数のセルを形成する工程と、少なくとも一種類以上の電気泳動粒子と溶剤とを含む電気泳動インク前駆体Aを前記セルに充填する工程と、前記電気泳動インク前駆体Aから溶剤を除去する工程と、前記セルに粒子を含まずかつ前記電気泳動インク前駆体Aとは異なる溶剤を含む電気泳動インク前駆体Bを充填する工程と、第一の電極基板と第二の電極基板を貼り合わせる工程とを有することを特徴とする電気泳動表示装置の製造方法。

【請求項2】

前記構造体の上面に存在する前記電気泳動粒子を除去する工程と、を有することを特徴とする請求項1に記載の電気泳動表示装置の製造方法。

【請求項1】

第一の電極基板上に絶縁性の構造体からなる複数のセルを形成する工程と、少なくとも一種類以上の電気泳動粒子と溶剤とを含む電気泳動インク前駆体Aを前記セルに充填する工程と、前記電気泳動インク前駆体Aから溶剤を除去する工程と、前記セルに粒子を含まずかつ前記電気泳動インク前駆体Aとは異なる溶剤を含む電気泳動インク前駆体Bを充填する工程と、第一の電極基板と第二の電極基板を貼り合わせる工程とを有することを特徴とする電気泳動表示装置の製造方法。

【請求項2】

前記構造体の上面に存在する前記電気泳動粒子を除去する工程と、を有することを特徴とする請求項1に記載の電気泳動表示装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−63679(P2012−63679A)

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願番号】特願2010−209302(P2010−209302)

【出願日】平成22年9月17日(2010.9.17)

【出願人】(000005957)三菱鉛筆株式会社 (692)

【Fターム(参考)】

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願日】平成22年9月17日(2010.9.17)

【出願人】(000005957)三菱鉛筆株式会社 (692)

【Fターム(参考)】

[ Back to top ]