電気特性測定用試料の作製方法、測定方法及び試料加工測定装置

【課題】プローブとの接触が維持され正確に測定を行うことのできる電気特性測定用試料の作製方法を提供する。

【解決手段】半導体基板上に形成された電子回路における電気特性の測定を行うための電気特性測定用試料の作製方法において、真空中において、前記半導体基板上に形成されている所定の領域を除去し、配線部分の表面を露出させるエッチング工程と、真空中において、露出している前記配線部分の表面に、導電性材料により中央に凹部を有する形状の導電層を形成する導電層形成工程と、を有することを特徴とする電気特性測定用試料の作製方法により上記課題を解決する。

【解決手段】半導体基板上に形成された電子回路における電気特性の測定を行うための電気特性測定用試料の作製方法において、真空中において、前記半導体基板上に形成されている所定の領域を除去し、配線部分の表面を露出させるエッチング工程と、真空中において、露出している前記配線部分の表面に、導電性材料により中央に凹部を有する形状の導電層を形成する導電層形成工程と、を有することを特徴とする電気特性測定用試料の作製方法により上記課題を解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電気特性測定用試料の作製方法及び試料加工測定装置に関するものである。

【背景技術】

【0002】

多層形成された半導体集積回路等の検査を行う方法として、半導体集積回路等を破壊して、ナノプロービング装置を用いて半導体集積回路等の内部の電気的特性を測定する方法がある。

【0003】

具体的には、半導体集積回路等を破壊して電極面を露出させて、測定対象となる電気特性測定用試料(単に、試料と称する場合がある)を作製する。この試料の作製には、FIB(Focused Ion Beam)装置等が用いられる。

【0004】

作製された電気特性測定用試料は、ナノプロービング装置により電気的な測定を行う。ナノプロービング装置は、先端の曲率半径が100nm程度の導電性プローブを複数装備しており、このプローブを測定対象となる試料の表面に接触させて試料における抵抗値や容量等の電気的特性を測定する装置である。このようなナノプロービング装置としては、AFM(Atomic Force Microscope:原子間力顕微鏡)型と、SEM(走査型電子顕微鏡:Scanning Electron Microscope)型とがある。AFM型のナノプロービング装置では、プローブをAFMのカンチレバーとして使用しAFM像を取得することにより、試料表面の測定箇所を特定するものである。一方、SEM型のナノプロービング装置では試料のSEM像を観察することにより試料の表面の測定箇所を特定するものである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−47632号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、ナノプロービング装置を用いて測定対象となる試料の電気特性を測定する場合には、プローブと試料間の接触抵抗が高くなり、プローブと試料間を流れる電流が不安定となり、正確な測定を行うことができない場合がある。このように正確な測定を行うことができなくなる原因として、以下の3つが考えられる。

【0007】

最初に、第1の原因としては、図1に示すようにナノプロービング装置を用いた測定では、試料111における電極112等の測定箇所の大きさ及び電極112等の測定箇所間の距離は数100nmであり、非常に近い距離である。このため、測定の際にはナノプロービング装置のプローブ113を各々電極112等に接触させて測定を行うが、プローブ113同士が接触しないように試料111の表面に対し、斜めに接触させることのできるプローブ113が用いられる。このようなプローブ113を用いて測定を行う際には、試料111の電極112とプローブ113との接触面積を大きくし、接触抵抗を減らすため、プローブ113に対し、試料111面に押しつける方向に力を加えるという工程が行われる。この際、プローブ113が試料111面に対し斜めに接触しているため、プローブ113の先端が試料111の表面を滑るように移動してしまう。上述したように、試料111における電極112等の大きさは、数100nmである。よって、最初は電極112等にプローブ113の先端が接触している場合であっても、プローブ113の先端が滑って、電極112等以外の領域にプローブ113の先端が移動してしまい、接触抵抗が高くなる場合がある。

【0008】

また、第2の原因としては、プロービング装置等における振動等のため、試料111がドリフトした場合に、プローブ113の先端の接触位置が、測定箇所である電極112等の位置からずれてしまい、接触抵抗が高くなる場合がある。これは、測定箇所である電極112等の大きさが数100nmと非常に小さいため、生じる可能性は高い。

【0009】

更に、第3の原因として、試料111の表面における電極112等の表面が酸化されて絶縁膜や抵抗の高い膜が形成されている場合、また、電極112等の表面に汚れが付着している場合が考えられる。即ち、半導体集積回路等を破壊して試料111を作製するFIB装置等と、ナノプロービング装置とは異なる装置である。よって、FIB装置とナノプロービング装置との間で試料111を移動させている間に、電極112等の表面に酸化膜が形成されてしまう場合や、汚れが付着してしまう場合がある。これにより、接触抵抗が高くなる場合がある。

【0010】

このため、測定対象となる試料の表面における電極等とプローブとの間で接触抵抗が高くなることなく、正確な測定を行うことができる電気特性測定用試料の作製方法、測定方法及び試料加工測定装置が望まれている。

【課題を解決するための手段】

【0011】

本実施の形態の一観点によれば、半導体基板上に形成された電子回路における電気特性の測定を行うための電気特性測定用試料の作製方法において、真空中において、前記半導体基板上に形成されている所定の領域を除去し、配線部分の表面を露出させるエッチング工程と、真空中において、露出している前記配線部分の表面に、導電性材料により中央に凹部を有する形状の導電層を形成する導電層形成工程と、を有することを特徴とする。

【0012】

また、本実施の形態の他の一観点によれば、半導体基板上に形成された電子回路における電気特性の測定を行うための試料の測定方法において、真空中において、前記半導体基板上に形成されている所定の領域を除去し、配線部分の表面を露出させるエッチング工程と、真空中において、露出している前記配線部分の表面に、導電性材料により中央に凹部を有する形状の導電層を形成する導電層形成工程と、前記導電層の前記凹部の中央に電気特性の測定を行うためのプローブを接触させて、前記試料における電気回路の電気特性の測定を行う電気特性測定工程と、を有することを特徴とする。

【0013】

また、本実施の形態の他の一観点によれば、同一チャンバー内に、試料を加工するための集束イオンビームを照射するイオン源と、前記試料に導電層を成膜するため、前記導電層を形成するための元素を含む成膜ガスを供給する成膜ガス供給部と、加工された試料の電気特性を測定するためのプローブと、を有することを特徴とする。

【発明の効果】

【0014】

開示の電気特性測定用試料の作製方法、測定方法及び試料加工測定装置によれば、測定対象となる試料の表面における電極等とプローブとの間で接触抵抗が高くなることなく、正確な測定を行うことができる。

【図面の簡単な説明】

【0015】

【図1】従来の電気特性測定用試料の説明図

【図2】第1の実施の形態における電気特性測定用試料の作製方法の説明図(1)

【図3】第1の実施の形態における電気特性測定用試料の作製方法の説明図(2)

【図4】第1の実施の形態における電気特性測定用試料の作製方法の説明図(3)

【図5】第1の実施の形態における電気特性測定用試料の作製方法の説明図(4)

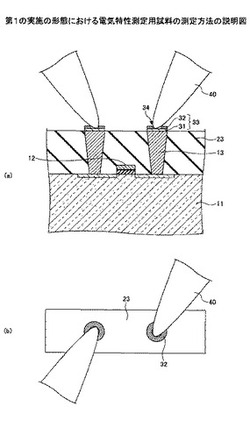

【図6】第1の実施の形態における電気特性測定用試料の測定方法の説明図

【図7】電気特性測定用試料を測定した測定時間と電流の相関図

【図8】第2の実施の形態における試料加工測定装置の構造図

【発明を実施するための形態】

【0016】

発明を実施するための形態について、以下に説明する。

【0017】

〔第1の実施の形態〕

第1の実施の形態について説明する。本実施の形態は、電気特性測定用試料の作製方法であり、図2から図6に基づき説明する。

【0018】

本実施の形態における電気特性測定用試料は、図2に示すように多層形成された半導体集積回路等を加工することにより作製されるものである。この半導体集積回路等は、トランジスタ部を有するものであり、シリコン基板11上に、ゲート電極及びゲート絶縁膜等を有するゲート部12が形成されており、両側にはタングステン(W)からなるビア13がシリコン基板11の表面に略垂直に形成されている。更に、ビア13の上部にはビア13と接続された第1の配線層14が形成されている。このようなビア13及び第1の配線層14は、シリコン基板11上に層間絶縁膜を形成し、層間絶縁膜にビアホールを形成し、このビアホールをタングステンにより埋め込むことにより形成し、更に、ビア13の上部に第1の配線層14を形成することができる。このような工程を順次繰り返し行うことにより、順次積層してビア15、第2の配線層16、ビア17、第3の配線層18、ビア19、第4の配線層20、ビア21、第5の配線層22が形成されているものである。尚、このような半導体集積回路等では、ビア13、15、17、19、21、第1の配線層14、第2の配線層16、第3の配線層18、第4の配線層20、第5の配線層22は配線部分となる、また、これら配線部分の周囲には各々の工程において形成された層間絶縁膜は積層されて層間絶縁膜23が形成される。

【0019】

次に、図3に示すように、図2に示される半導体集積回路における第1の配線層14より上層を除去する。尚、図3(a)は断面図、図3(b)は上面図を示す。具体的には、CMP(Chemical Mechanical Polishing)、機械研磨、または、集束イオンビーム(FIB)装置によるエッチング加工により、半導体集積回路における第1の配線層14より上層を除去する。これにより、第1の配線層14の下に形成されているビア13の表面を露出させる。CMPまたは機械研磨により第1の配線層14より上層を除去した場合には、ビア13の表面における酸化物または汚れを除去するために、最後にFIB装置によるエッチング加工によりビア13の表面の仕上げ加工を行う。この際行われるFIB装置によるエッチング加工にはGaイオンが用いられ、ドーズ量5×10−3C/cm2である。このようにFIB装置を用いて露出させたビア13の直径は約220nmである。

【0020】

次に、図4に示すように、露出しているビア13の表面に第1の導電層となる第1の金属層31を形成する。尚、図4(a)は断面図、図4(b)は上面図を示す。第1の金属層31は、FIB装置のビーム・アシスト・デポジションにより成膜する。具体的には、FIB装置内にメチルシクロペンタジエニルトリメチル白金(C9H16Pt)を供給し、Gaイオンビームをビア13の表面に向けて照射する。これにより、照射されたGaイオンビームによるGaとPtとの置換反応が生じ、ビア13表面にPtからなる第1の金属層31が堆積され成膜される。このように形成された第1の金属層31の膜厚は約10nmである。

【0021】

尚、上記説明では、第1の金属層31がPtにより形成される場合について説明したが、金属材料であればどのような材料でもよく、更には、導電性を有する化合物材料であってもよい。例えば、第1の金属層31をタングステンにより形成する場合には、原料ガスとして、タングステンヘキサカルボニル(W(CO)6)を供給し、Gaイオンビームをビア13の表面に向けて照射する。これにより、照射されたGaイオンビームにおけるGaとWとの置換反応が生じ、ビア13表面にWからなる第1の金属層31を形成することができる。また、図3に示す工程では、ビア13の表面を露出させるため、また、ビア13の表面の仕上げ加工にはFIB装置が用いられている。一方、図4に示す工程では、FIB装置内での第1の金属膜31の成膜が行われる。よって、図3に示す工程から図4に示す工程は、同じFIB装置のチャンバー内において真空状態で行われるため、ビア13が露出している表面が酸化されることなく、また、汚れ等が付着することもない。

【0022】

次に、図5に示すように、第1の金属層31上に第2の導電層となる第2の金属層32を形成する。尚、図5(a)は断面図、図5(b)は上面図を示す。第2の金属層32は、第1の金属層31上にリング状(輪帯状)に形成される。第2の金属層32の厚さは約10nmであり、リングの幅は約50nmである。第2の金属層32の形成方法は、第1の金属層31の形成方法と同様の方法により行われる。即ち、FIB装置内にメチルシクロペンタジエニルトリメチル白金(C9H16Pt)を供給し、Gaイオンビームを第1の金属層31上であって、第2の金属層32の形成される領域に照射する。これにより、照射されたGaイオンビームにおけるGaとPtとの置換反応が生じ、第1の金属層31上にリング状のPtからなる第2の金属層32が堆積される。このようにして、第1の金属層31と第2の金属層32からなる中央に凹部34を有する金属層33が形成される。尚、金属層33は導電層となるものである。また、第2の金属層32は、リング形状に限定されるものではなく、井戸型形状等の第1の金属層31と第2の金属層32により中心部分に凹部34が形成されるような形状であればよい。また、第2の金属層32についても第1の金属層31と同様にW等の金属材料により形成することができ、更には、導電性を有する化合物材料で形成することも可能である。

【0023】

以上により、電気特性測定用試料の作製は終了する。本実施の形態における電気特性用試料の作製は、FIB装置を用いて行うことが可能であり、FIB装置のチャンバー内から取り出すことなく、電気特性測定用試料を作製することができる。よって、この間にビア13、第1の金属層31及び第2の金属層32の表面において酸化膜が形成されることはなく、また汚れ等が付着することもない。

【0024】

次に、図6に基づき作製された電気特性測定用試料の測定方法について説明する。尚、図6(a)は断面図、図6(b)は上面図を示す。作製された電気特性測定用試料の測定は、ナノプロービング装置により行う。具体的には、プローブ40の先端を第1の金属層31と第2の金属層32とにより形成される金属層33の凹部34の中央に挿入し、第1の金属層31及び第2の金属層32とプローブ40とを接触させて測定を行う。この状態では、プローブ40の先端は第1の金属層31及び第2の金属層32により形成される金属層33の凹部34に固定される。よって、ドリフトや力が加わった場合でもプローブ40の先端が移動することなく、プローブ40と第1の金属層31及び第2の金属層32との接触を安定的に保つことができ、大きな電流変動が生じることなく、安定した測定を行うことができる。尚、測定に用いたナノプロービング装置のプローブ等がFIB装置のチャンバー内に設けられていれば、第1の金属層31及び第2の金属層32の表面において酸化膜が形成されることはなく、また汚れ等が付着することなく、測定を行うことが可能である。

【0025】

図7は、電気特性測定用試料にプローブを接触させて、プローブとビア間を流れる電流の時間変化を測定した図である。図7(a)は、上述したように、第2の金属層32の膜厚を10nmで形成したものである。図7(a)に示されるように、約600秒以上において、大きな電流変動がなく、安定的に電流の測定を行うことができる。一方、図7(b)は、第2の金属層32の膜厚を5nmで形成したものである。図7(b)に示されるように、100秒以上経過した後に、プローブとビアとの間の電気的接触が不安定となり、電流値の変動が大きくなり安定しなくなる。このように、第2の金属膜32の膜厚は、10nm以上で形成することが好ましい。

【0026】

尚、図7(a)、(b)の測定に用いた試料は、第2の金属層32の膜厚が異なるのみで、他の構造は同一である。また、測定に用いたプローブの先端における曲率半径は、約100nmである。よって、安定して電流等の測定を行うためには、第2の金属層の膜厚は、プローブの曲率半径の10%以上であることが好ましい。

【0027】

〔第2の実施の形態〕

次に、第2の実施の形態について説明する。本実施の形態は試料加工測定装置である。具体的には、電気特性測定用試料の作製から測定まで、同一のチャンバー内において行うことができれば、ビアや金属層の表面に酸化膜が形成されることなく、また、汚れ等も付着することがないため、安定した測定を行うことができる。更に、電気特性測定用試料の作製から測定まで、同一のチャンバー内で行うことができれば、試料の移動や排気等の時間を短縮することができ、試料の作製から測定を短時間で行うことができる。

【0028】

図8に、本実施の形態における試料加工測定装置を示す。この試料加工測定装置70は、ナノプロービング機能、FIB加工機能、金属膜を成膜する機能、SIM(Scanning Ion Microscope)機能を有している。即ち、試料加工測定装置70のチャンバー71内において、ナノプロービング機能、FIB加工機能、金属膜を成膜する機能、SIM(Scanning Ion Microscope)機能を行うことが可能な部材が設けられている。

【0029】

具体的には、チャンバー71内に、Gaイオン源72を有しており、Gaイオン源72から供給されたGaイオンビームを集束する集束レンズ73、絞り74、対物レンズ75、走査用偏向部76を有している。これによりGaイオンビームを加工の対象となる試料50に照射し、エッチング加工、ミリング加工等を行うことができ、試料50のFIB加工を行うことができる。

【0030】

また、チャンバー71内に、メチルシクロペンタジエニルトリメチル白金等の成膜ガスを供給するための成膜ガス供給部77を有している。よって、成膜ガス供給部77より成膜ガスを供給し、同一チャンバー71内に設けられたGaイオン源72により供給されるGaイオンビームを照射することにより第1の金属膜、第2の金属膜等の導電層となる金属膜を成膜することができる。

【0031】

また、チャンバー71内に、二次電子検出器78を有しており、Gaイオン源72より照射されたGaイオンビームにより発生する二次電子を検出することができる。よって、二次電子検出器78により検出された二次電子によりチャンバー71外に設けられたSIM像モニター79にSIM像を表示させることができる。

【0032】

また、チャンバー71内に、試料50の電気的測定を行うためのプローブ81及びプローブ81の位置制御を行うためのプローブ位置制御部82を有している。また、チャンバー71外にはプローブ81に接続された電気特性測定部83が設けられており、更には、プローブ位置制御部82及び電気特性測定部83に接続された処理部84、処理部84に接続された電気特性表示モニター85を有している。これにより、試料50にプローブ81を接触させて、試料50の電気的特性を測定することができ、ナノプロービング装置としての機能を有している。

【0033】

本実施の形態における試料加工測定装置では、同一チャンバー71内において、試料50の加工から測定を行うことができるため、ビアや金属層の表面に酸化膜が形成されることなく、また、汚れ等も付着することがない。よって、安定した測定を行うことが可能である。また、電気特性測定用試料の作製から測定まで、同一のチャンバー内で行うことができるため、試料の移動や排気等の時間を短縮することができ、試料の作製から測定までの時間を短時間で行うことができる。

【0034】

以上、実施の形態について詳述したが、特定の実施形態に限定されるものではなく、特許請求の範囲に記載された範囲内において、種々の変形及び変更が可能である。

【0035】

上記の説明に関し、更に以下の付記を開示する。

(付記1)

半導体基板上に形成された電子回路における電気特性の測定を行うための電気特性測定用試料の作製方法において、

真空中において、前記半導体基板上に形成されている所定の領域を除去し、配線部分の表面を露出させるエッチング工程と、

真空中において、露出している前記配線部分の表面に、導電性材料により中央に凹部を有する形状の導電層を形成する導電層形成工程と、

を有することを特徴とする電気特性測定用試料の作製方法。

(付記2)

前記エッチング工程は、FIBによるエッチングを行う工程を含むものであること特徴とする付記1に記載の電気特性測定用試料の作製方法。

(付記3)

導電層は、第1の導電層と第2の導電層とにより形成されるものであって、

前記導電層形成工程は、前記配線部分の表面に第1の導電層を形成する第1導電層形成工程と、

前記第1の導電層上に、中央部分が開口した第2の導電層を形成する第2導電層形成工程と、

を有することを特徴とする付記1または2に記載の電気特性測定用試料の作製方法。

(付記4)

前記第2の導電膜は、リング形状であることを特徴とする付記3に記載の電気特性測定用試料の作製方法。

(付記5)

前記導電材料は金属材料であることを特徴とする付記1から4のいずれかに記載の電気特性測定用試料の作製方法。

(付記6)

前記金属材料は、PtまたはWであることを特徴とする付記1から5のいずれかに記載の電気特性測定用試料の作製方法。

(付記7)

前記導電層は、前記導電層を形成する元素を含む有機金属を供給し、前記配線部分の表面にFIBを照射することにより、前記FIBに含まれるイオンと、前記有機金属に含まれる元素とが置換し、前記配線部分の表面に、前記有機金属に含まれる元素が堆積することにより形成されるものであることを特徴とする付記1から6のいずれかに記載の電気特性測定用試料の作製方法。

(付記8)

前記エッチング工程と前記導電層形成工程とは、同一チャンバー内で行われることを特徴とする付記1から7のいずれかに記載の電気特性測定用試料の作製方法。

(付記9)

半導体基板上に形成された電子回路における電気特性の測定を行うための試料の測定方法において、

真空中において、前記半導体基板上に形成されている所定の領域を除去し、配線部分の表面を露出させるエッチング工程と、

真空中において、露出している前記配線部分の表面に、導電性材料により中央に凹部を有する形状の導電層を形成する導電層形成工程と、

前記導電層の前記凹部の中央に電気特性の測定を行うためのプローブを接触させて、前記試料における電気回路の電気特性の測定を行う電気特性測定工程と、

を有することを特徴とする測定方法。

(付記10)

同一チャンバー内に、

試料を加工するための集束イオンビームを照射するイオン源と、

前記試料に導電層を成膜するため、前記導電層を形成するための元素を含む成膜ガスを供給する成膜ガス供給部と、

加工された試料の電気特性を測定するためのプローブと、

を有することを特徴とする試料加工測定装置。

(付記11)

前記チャンバー内には、前記試料のSIM画像を観察するための二次電子検出部を有していることを特徴とする付記10に記載の試料加工測定装置。

(付記12)

前記ガス供給部より供給されるガスは、前記集束イオンビームが照射された領域において、前記成膜ガスに含まれる前記導電層を形成するための元素と、前記集束イオンビームに含まれるイオンとが置換することにより、前記導電層を形成するものであることを特徴とする付記10または11に記載の試料加工測定装置。

【符号の説明】

【0036】

11 半導体基板

12 ゲート部

13 ビア

14 第1の配線層

23 層間絶縁膜

31 第1の金属層(第1の導電層)

32 第2の金属層(第2の導電層)

33 金属層

34 凹部

40 プローブ

70 試料加工測定装置

71 チャンバー

72 Gaイオン源

73 集束レンズ

74 絞り

75 対物レンズ

76 走査用偏向部

77 成膜ガス供給部

78 二次電子検出器

79 SIM像モニター

81 プローブ

82 プローブ位置制御部

83 電気特性測定部

84 処理部

85 電気特性表示モニター

【技術分野】

【0001】

本発明は、電気特性測定用試料の作製方法及び試料加工測定装置に関するものである。

【背景技術】

【0002】

多層形成された半導体集積回路等の検査を行う方法として、半導体集積回路等を破壊して、ナノプロービング装置を用いて半導体集積回路等の内部の電気的特性を測定する方法がある。

【0003】

具体的には、半導体集積回路等を破壊して電極面を露出させて、測定対象となる電気特性測定用試料(単に、試料と称する場合がある)を作製する。この試料の作製には、FIB(Focused Ion Beam)装置等が用いられる。

【0004】

作製された電気特性測定用試料は、ナノプロービング装置により電気的な測定を行う。ナノプロービング装置は、先端の曲率半径が100nm程度の導電性プローブを複数装備しており、このプローブを測定対象となる試料の表面に接触させて試料における抵抗値や容量等の電気的特性を測定する装置である。このようなナノプロービング装置としては、AFM(Atomic Force Microscope:原子間力顕微鏡)型と、SEM(走査型電子顕微鏡:Scanning Electron Microscope)型とがある。AFM型のナノプロービング装置では、プローブをAFMのカンチレバーとして使用しAFM像を取得することにより、試料表面の測定箇所を特定するものである。一方、SEM型のナノプロービング装置では試料のSEM像を観察することにより試料の表面の測定箇所を特定するものである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−47632号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、ナノプロービング装置を用いて測定対象となる試料の電気特性を測定する場合には、プローブと試料間の接触抵抗が高くなり、プローブと試料間を流れる電流が不安定となり、正確な測定を行うことができない場合がある。このように正確な測定を行うことができなくなる原因として、以下の3つが考えられる。

【0007】

最初に、第1の原因としては、図1に示すようにナノプロービング装置を用いた測定では、試料111における電極112等の測定箇所の大きさ及び電極112等の測定箇所間の距離は数100nmであり、非常に近い距離である。このため、測定の際にはナノプロービング装置のプローブ113を各々電極112等に接触させて測定を行うが、プローブ113同士が接触しないように試料111の表面に対し、斜めに接触させることのできるプローブ113が用いられる。このようなプローブ113を用いて測定を行う際には、試料111の電極112とプローブ113との接触面積を大きくし、接触抵抗を減らすため、プローブ113に対し、試料111面に押しつける方向に力を加えるという工程が行われる。この際、プローブ113が試料111面に対し斜めに接触しているため、プローブ113の先端が試料111の表面を滑るように移動してしまう。上述したように、試料111における電極112等の大きさは、数100nmである。よって、最初は電極112等にプローブ113の先端が接触している場合であっても、プローブ113の先端が滑って、電極112等以外の領域にプローブ113の先端が移動してしまい、接触抵抗が高くなる場合がある。

【0008】

また、第2の原因としては、プロービング装置等における振動等のため、試料111がドリフトした場合に、プローブ113の先端の接触位置が、測定箇所である電極112等の位置からずれてしまい、接触抵抗が高くなる場合がある。これは、測定箇所である電極112等の大きさが数100nmと非常に小さいため、生じる可能性は高い。

【0009】

更に、第3の原因として、試料111の表面における電極112等の表面が酸化されて絶縁膜や抵抗の高い膜が形成されている場合、また、電極112等の表面に汚れが付着している場合が考えられる。即ち、半導体集積回路等を破壊して試料111を作製するFIB装置等と、ナノプロービング装置とは異なる装置である。よって、FIB装置とナノプロービング装置との間で試料111を移動させている間に、電極112等の表面に酸化膜が形成されてしまう場合や、汚れが付着してしまう場合がある。これにより、接触抵抗が高くなる場合がある。

【0010】

このため、測定対象となる試料の表面における電極等とプローブとの間で接触抵抗が高くなることなく、正確な測定を行うことができる電気特性測定用試料の作製方法、測定方法及び試料加工測定装置が望まれている。

【課題を解決するための手段】

【0011】

本実施の形態の一観点によれば、半導体基板上に形成された電子回路における電気特性の測定を行うための電気特性測定用試料の作製方法において、真空中において、前記半導体基板上に形成されている所定の領域を除去し、配線部分の表面を露出させるエッチング工程と、真空中において、露出している前記配線部分の表面に、導電性材料により中央に凹部を有する形状の導電層を形成する導電層形成工程と、を有することを特徴とする。

【0012】

また、本実施の形態の他の一観点によれば、半導体基板上に形成された電子回路における電気特性の測定を行うための試料の測定方法において、真空中において、前記半導体基板上に形成されている所定の領域を除去し、配線部分の表面を露出させるエッチング工程と、真空中において、露出している前記配線部分の表面に、導電性材料により中央に凹部を有する形状の導電層を形成する導電層形成工程と、前記導電層の前記凹部の中央に電気特性の測定を行うためのプローブを接触させて、前記試料における電気回路の電気特性の測定を行う電気特性測定工程と、を有することを特徴とする。

【0013】

また、本実施の形態の他の一観点によれば、同一チャンバー内に、試料を加工するための集束イオンビームを照射するイオン源と、前記試料に導電層を成膜するため、前記導電層を形成するための元素を含む成膜ガスを供給する成膜ガス供給部と、加工された試料の電気特性を測定するためのプローブと、を有することを特徴とする。

【発明の効果】

【0014】

開示の電気特性測定用試料の作製方法、測定方法及び試料加工測定装置によれば、測定対象となる試料の表面における電極等とプローブとの間で接触抵抗が高くなることなく、正確な測定を行うことができる。

【図面の簡単な説明】

【0015】

【図1】従来の電気特性測定用試料の説明図

【図2】第1の実施の形態における電気特性測定用試料の作製方法の説明図(1)

【図3】第1の実施の形態における電気特性測定用試料の作製方法の説明図(2)

【図4】第1の実施の形態における電気特性測定用試料の作製方法の説明図(3)

【図5】第1の実施の形態における電気特性測定用試料の作製方法の説明図(4)

【図6】第1の実施の形態における電気特性測定用試料の測定方法の説明図

【図7】電気特性測定用試料を測定した測定時間と電流の相関図

【図8】第2の実施の形態における試料加工測定装置の構造図

【発明を実施するための形態】

【0016】

発明を実施するための形態について、以下に説明する。

【0017】

〔第1の実施の形態〕

第1の実施の形態について説明する。本実施の形態は、電気特性測定用試料の作製方法であり、図2から図6に基づき説明する。

【0018】

本実施の形態における電気特性測定用試料は、図2に示すように多層形成された半導体集積回路等を加工することにより作製されるものである。この半導体集積回路等は、トランジスタ部を有するものであり、シリコン基板11上に、ゲート電極及びゲート絶縁膜等を有するゲート部12が形成されており、両側にはタングステン(W)からなるビア13がシリコン基板11の表面に略垂直に形成されている。更に、ビア13の上部にはビア13と接続された第1の配線層14が形成されている。このようなビア13及び第1の配線層14は、シリコン基板11上に層間絶縁膜を形成し、層間絶縁膜にビアホールを形成し、このビアホールをタングステンにより埋め込むことにより形成し、更に、ビア13の上部に第1の配線層14を形成することができる。このような工程を順次繰り返し行うことにより、順次積層してビア15、第2の配線層16、ビア17、第3の配線層18、ビア19、第4の配線層20、ビア21、第5の配線層22が形成されているものである。尚、このような半導体集積回路等では、ビア13、15、17、19、21、第1の配線層14、第2の配線層16、第3の配線層18、第4の配線層20、第5の配線層22は配線部分となる、また、これら配線部分の周囲には各々の工程において形成された層間絶縁膜は積層されて層間絶縁膜23が形成される。

【0019】

次に、図3に示すように、図2に示される半導体集積回路における第1の配線層14より上層を除去する。尚、図3(a)は断面図、図3(b)は上面図を示す。具体的には、CMP(Chemical Mechanical Polishing)、機械研磨、または、集束イオンビーム(FIB)装置によるエッチング加工により、半導体集積回路における第1の配線層14より上層を除去する。これにより、第1の配線層14の下に形成されているビア13の表面を露出させる。CMPまたは機械研磨により第1の配線層14より上層を除去した場合には、ビア13の表面における酸化物または汚れを除去するために、最後にFIB装置によるエッチング加工によりビア13の表面の仕上げ加工を行う。この際行われるFIB装置によるエッチング加工にはGaイオンが用いられ、ドーズ量5×10−3C/cm2である。このようにFIB装置を用いて露出させたビア13の直径は約220nmである。

【0020】

次に、図4に示すように、露出しているビア13の表面に第1の導電層となる第1の金属層31を形成する。尚、図4(a)は断面図、図4(b)は上面図を示す。第1の金属層31は、FIB装置のビーム・アシスト・デポジションにより成膜する。具体的には、FIB装置内にメチルシクロペンタジエニルトリメチル白金(C9H16Pt)を供給し、Gaイオンビームをビア13の表面に向けて照射する。これにより、照射されたGaイオンビームによるGaとPtとの置換反応が生じ、ビア13表面にPtからなる第1の金属層31が堆積され成膜される。このように形成された第1の金属層31の膜厚は約10nmである。

【0021】

尚、上記説明では、第1の金属層31がPtにより形成される場合について説明したが、金属材料であればどのような材料でもよく、更には、導電性を有する化合物材料であってもよい。例えば、第1の金属層31をタングステンにより形成する場合には、原料ガスとして、タングステンヘキサカルボニル(W(CO)6)を供給し、Gaイオンビームをビア13の表面に向けて照射する。これにより、照射されたGaイオンビームにおけるGaとWとの置換反応が生じ、ビア13表面にWからなる第1の金属層31を形成することができる。また、図3に示す工程では、ビア13の表面を露出させるため、また、ビア13の表面の仕上げ加工にはFIB装置が用いられている。一方、図4に示す工程では、FIB装置内での第1の金属膜31の成膜が行われる。よって、図3に示す工程から図4に示す工程は、同じFIB装置のチャンバー内において真空状態で行われるため、ビア13が露出している表面が酸化されることなく、また、汚れ等が付着することもない。

【0022】

次に、図5に示すように、第1の金属層31上に第2の導電層となる第2の金属層32を形成する。尚、図5(a)は断面図、図5(b)は上面図を示す。第2の金属層32は、第1の金属層31上にリング状(輪帯状)に形成される。第2の金属層32の厚さは約10nmであり、リングの幅は約50nmである。第2の金属層32の形成方法は、第1の金属層31の形成方法と同様の方法により行われる。即ち、FIB装置内にメチルシクロペンタジエニルトリメチル白金(C9H16Pt)を供給し、Gaイオンビームを第1の金属層31上であって、第2の金属層32の形成される領域に照射する。これにより、照射されたGaイオンビームにおけるGaとPtとの置換反応が生じ、第1の金属層31上にリング状のPtからなる第2の金属層32が堆積される。このようにして、第1の金属層31と第2の金属層32からなる中央に凹部34を有する金属層33が形成される。尚、金属層33は導電層となるものである。また、第2の金属層32は、リング形状に限定されるものではなく、井戸型形状等の第1の金属層31と第2の金属層32により中心部分に凹部34が形成されるような形状であればよい。また、第2の金属層32についても第1の金属層31と同様にW等の金属材料により形成することができ、更には、導電性を有する化合物材料で形成することも可能である。

【0023】

以上により、電気特性測定用試料の作製は終了する。本実施の形態における電気特性用試料の作製は、FIB装置を用いて行うことが可能であり、FIB装置のチャンバー内から取り出すことなく、電気特性測定用試料を作製することができる。よって、この間にビア13、第1の金属層31及び第2の金属層32の表面において酸化膜が形成されることはなく、また汚れ等が付着することもない。

【0024】

次に、図6に基づき作製された電気特性測定用試料の測定方法について説明する。尚、図6(a)は断面図、図6(b)は上面図を示す。作製された電気特性測定用試料の測定は、ナノプロービング装置により行う。具体的には、プローブ40の先端を第1の金属層31と第2の金属層32とにより形成される金属層33の凹部34の中央に挿入し、第1の金属層31及び第2の金属層32とプローブ40とを接触させて測定を行う。この状態では、プローブ40の先端は第1の金属層31及び第2の金属層32により形成される金属層33の凹部34に固定される。よって、ドリフトや力が加わった場合でもプローブ40の先端が移動することなく、プローブ40と第1の金属層31及び第2の金属層32との接触を安定的に保つことができ、大きな電流変動が生じることなく、安定した測定を行うことができる。尚、測定に用いたナノプロービング装置のプローブ等がFIB装置のチャンバー内に設けられていれば、第1の金属層31及び第2の金属層32の表面において酸化膜が形成されることはなく、また汚れ等が付着することなく、測定を行うことが可能である。

【0025】

図7は、電気特性測定用試料にプローブを接触させて、プローブとビア間を流れる電流の時間変化を測定した図である。図7(a)は、上述したように、第2の金属層32の膜厚を10nmで形成したものである。図7(a)に示されるように、約600秒以上において、大きな電流変動がなく、安定的に電流の測定を行うことができる。一方、図7(b)は、第2の金属層32の膜厚を5nmで形成したものである。図7(b)に示されるように、100秒以上経過した後に、プローブとビアとの間の電気的接触が不安定となり、電流値の変動が大きくなり安定しなくなる。このように、第2の金属膜32の膜厚は、10nm以上で形成することが好ましい。

【0026】

尚、図7(a)、(b)の測定に用いた試料は、第2の金属層32の膜厚が異なるのみで、他の構造は同一である。また、測定に用いたプローブの先端における曲率半径は、約100nmである。よって、安定して電流等の測定を行うためには、第2の金属層の膜厚は、プローブの曲率半径の10%以上であることが好ましい。

【0027】

〔第2の実施の形態〕

次に、第2の実施の形態について説明する。本実施の形態は試料加工測定装置である。具体的には、電気特性測定用試料の作製から測定まで、同一のチャンバー内において行うことができれば、ビアや金属層の表面に酸化膜が形成されることなく、また、汚れ等も付着することがないため、安定した測定を行うことができる。更に、電気特性測定用試料の作製から測定まで、同一のチャンバー内で行うことができれば、試料の移動や排気等の時間を短縮することができ、試料の作製から測定を短時間で行うことができる。

【0028】

図8に、本実施の形態における試料加工測定装置を示す。この試料加工測定装置70は、ナノプロービング機能、FIB加工機能、金属膜を成膜する機能、SIM(Scanning Ion Microscope)機能を有している。即ち、試料加工測定装置70のチャンバー71内において、ナノプロービング機能、FIB加工機能、金属膜を成膜する機能、SIM(Scanning Ion Microscope)機能を行うことが可能な部材が設けられている。

【0029】

具体的には、チャンバー71内に、Gaイオン源72を有しており、Gaイオン源72から供給されたGaイオンビームを集束する集束レンズ73、絞り74、対物レンズ75、走査用偏向部76を有している。これによりGaイオンビームを加工の対象となる試料50に照射し、エッチング加工、ミリング加工等を行うことができ、試料50のFIB加工を行うことができる。

【0030】

また、チャンバー71内に、メチルシクロペンタジエニルトリメチル白金等の成膜ガスを供給するための成膜ガス供給部77を有している。よって、成膜ガス供給部77より成膜ガスを供給し、同一チャンバー71内に設けられたGaイオン源72により供給されるGaイオンビームを照射することにより第1の金属膜、第2の金属膜等の導電層となる金属膜を成膜することができる。

【0031】

また、チャンバー71内に、二次電子検出器78を有しており、Gaイオン源72より照射されたGaイオンビームにより発生する二次電子を検出することができる。よって、二次電子検出器78により検出された二次電子によりチャンバー71外に設けられたSIM像モニター79にSIM像を表示させることができる。

【0032】

また、チャンバー71内に、試料50の電気的測定を行うためのプローブ81及びプローブ81の位置制御を行うためのプローブ位置制御部82を有している。また、チャンバー71外にはプローブ81に接続された電気特性測定部83が設けられており、更には、プローブ位置制御部82及び電気特性測定部83に接続された処理部84、処理部84に接続された電気特性表示モニター85を有している。これにより、試料50にプローブ81を接触させて、試料50の電気的特性を測定することができ、ナノプロービング装置としての機能を有している。

【0033】

本実施の形態における試料加工測定装置では、同一チャンバー71内において、試料50の加工から測定を行うことができるため、ビアや金属層の表面に酸化膜が形成されることなく、また、汚れ等も付着することがない。よって、安定した測定を行うことが可能である。また、電気特性測定用試料の作製から測定まで、同一のチャンバー内で行うことができるため、試料の移動や排気等の時間を短縮することができ、試料の作製から測定までの時間を短時間で行うことができる。

【0034】

以上、実施の形態について詳述したが、特定の実施形態に限定されるものではなく、特許請求の範囲に記載された範囲内において、種々の変形及び変更が可能である。

【0035】

上記の説明に関し、更に以下の付記を開示する。

(付記1)

半導体基板上に形成された電子回路における電気特性の測定を行うための電気特性測定用試料の作製方法において、

真空中において、前記半導体基板上に形成されている所定の領域を除去し、配線部分の表面を露出させるエッチング工程と、

真空中において、露出している前記配線部分の表面に、導電性材料により中央に凹部を有する形状の導電層を形成する導電層形成工程と、

を有することを特徴とする電気特性測定用試料の作製方法。

(付記2)

前記エッチング工程は、FIBによるエッチングを行う工程を含むものであること特徴とする付記1に記載の電気特性測定用試料の作製方法。

(付記3)

導電層は、第1の導電層と第2の導電層とにより形成されるものであって、

前記導電層形成工程は、前記配線部分の表面に第1の導電層を形成する第1導電層形成工程と、

前記第1の導電層上に、中央部分が開口した第2の導電層を形成する第2導電層形成工程と、

を有することを特徴とする付記1または2に記載の電気特性測定用試料の作製方法。

(付記4)

前記第2の導電膜は、リング形状であることを特徴とする付記3に記載の電気特性測定用試料の作製方法。

(付記5)

前記導電材料は金属材料であることを特徴とする付記1から4のいずれかに記載の電気特性測定用試料の作製方法。

(付記6)

前記金属材料は、PtまたはWであることを特徴とする付記1から5のいずれかに記載の電気特性測定用試料の作製方法。

(付記7)

前記導電層は、前記導電層を形成する元素を含む有機金属を供給し、前記配線部分の表面にFIBを照射することにより、前記FIBに含まれるイオンと、前記有機金属に含まれる元素とが置換し、前記配線部分の表面に、前記有機金属に含まれる元素が堆積することにより形成されるものであることを特徴とする付記1から6のいずれかに記載の電気特性測定用試料の作製方法。

(付記8)

前記エッチング工程と前記導電層形成工程とは、同一チャンバー内で行われることを特徴とする付記1から7のいずれかに記載の電気特性測定用試料の作製方法。

(付記9)

半導体基板上に形成された電子回路における電気特性の測定を行うための試料の測定方法において、

真空中において、前記半導体基板上に形成されている所定の領域を除去し、配線部分の表面を露出させるエッチング工程と、

真空中において、露出している前記配線部分の表面に、導電性材料により中央に凹部を有する形状の導電層を形成する導電層形成工程と、

前記導電層の前記凹部の中央に電気特性の測定を行うためのプローブを接触させて、前記試料における電気回路の電気特性の測定を行う電気特性測定工程と、

を有することを特徴とする測定方法。

(付記10)

同一チャンバー内に、

試料を加工するための集束イオンビームを照射するイオン源と、

前記試料に導電層を成膜するため、前記導電層を形成するための元素を含む成膜ガスを供給する成膜ガス供給部と、

加工された試料の電気特性を測定するためのプローブと、

を有することを特徴とする試料加工測定装置。

(付記11)

前記チャンバー内には、前記試料のSIM画像を観察するための二次電子検出部を有していることを特徴とする付記10に記載の試料加工測定装置。

(付記12)

前記ガス供給部より供給されるガスは、前記集束イオンビームが照射された領域において、前記成膜ガスに含まれる前記導電層を形成するための元素と、前記集束イオンビームに含まれるイオンとが置換することにより、前記導電層を形成するものであることを特徴とする付記10または11に記載の試料加工測定装置。

【符号の説明】

【0036】

11 半導体基板

12 ゲート部

13 ビア

14 第1の配線層

23 層間絶縁膜

31 第1の金属層(第1の導電層)

32 第2の金属層(第2の導電層)

33 金属層

34 凹部

40 プローブ

70 試料加工測定装置

71 チャンバー

72 Gaイオン源

73 集束レンズ

74 絞り

75 対物レンズ

76 走査用偏向部

77 成膜ガス供給部

78 二次電子検出器

79 SIM像モニター

81 プローブ

82 プローブ位置制御部

83 電気特性測定部

84 処理部

85 電気特性表示モニター

【特許請求の範囲】

【請求項1】

半導体基板上に形成された電子回路における電気特性の測定を行うための電気特性測定用試料の作製方法において、

真空中において、前記半導体基板上に形成されている所定の領域を除去し、配線部分の表面を露出させるエッチング工程と、

真空中において、露出している前記配線部分の表面に、導電性材料により中央に凹部を有する形状の導電層を形成する導電層形成工程と、

を有することを特徴とする電気特性測定用試料の作製方法。

【請求項2】

前記エッチング工程は、FIBによるエッチングを行う工程を含むものであること特徴とする請求項1に記載の電気特性測定用試料の作製方法。

【請求項3】

導電層は、第1の導電層と第2の導電層とにより形成されるものであって、

前記導電層形成工程は、前記配線部分の表面に第1の導電層を形成する第1導電層形成工程と、

前記第1の導電層上に、中央部分が開口した第2の導電層を形成する第2導電層形成工程と、

を有することを特徴とする請求項1または2に記載の電気特性測定用試料の作製方法。

【請求項4】

前記第2の導電膜は、リング形状であることを特徴とする請求項3に記載の電気特性測定用試料の作製方法。

【請求項5】

半導体基板上に形成された電子回路における電気特性の測定を行うための試料の測定方法において、

真空中において、前記半導体基板上に形成されている所定の領域を除去し、配線部分の表面を露出させるエッチング工程と、

真空中において、露出している前記配線部分の表面に、導電性材料により中央に凹部を有する形状の導電層を形成する導電層形成工程と、

前記導電層の前記凹部の中央に電気特性の測定を行うためのプローブを接触させて、前記試料における電気回路の電気特性の測定を行う電気特性測定工程と、

を有することを特徴とする測定方法。

【請求項6】

同一チャンバー内に、

試料を加工するための集束イオンビームを照射するイオン源と、

前記試料に導電層を成膜するため、前記導電層を形成するための元素を含む成膜ガスを供給する成膜ガス供給部と、

加工された試料の電気特性を測定するためのプローブと、

を有することを特徴とする試料加工測定装置。

【請求項7】

前記チャンバー内には、前記試料のSIM画像を観察するための二次電子検出部を有していることを特徴とする請求項6に記載の試料加工測定装置。

【請求項1】

半導体基板上に形成された電子回路における電気特性の測定を行うための電気特性測定用試料の作製方法において、

真空中において、前記半導体基板上に形成されている所定の領域を除去し、配線部分の表面を露出させるエッチング工程と、

真空中において、露出している前記配線部分の表面に、導電性材料により中央に凹部を有する形状の導電層を形成する導電層形成工程と、

を有することを特徴とする電気特性測定用試料の作製方法。

【請求項2】

前記エッチング工程は、FIBによるエッチングを行う工程を含むものであること特徴とする請求項1に記載の電気特性測定用試料の作製方法。

【請求項3】

導電層は、第1の導電層と第2の導電層とにより形成されるものであって、

前記導電層形成工程は、前記配線部分の表面に第1の導電層を形成する第1導電層形成工程と、

前記第1の導電層上に、中央部分が開口した第2の導電層を形成する第2導電層形成工程と、

を有することを特徴とする請求項1または2に記載の電気特性測定用試料の作製方法。

【請求項4】

前記第2の導電膜は、リング形状であることを特徴とする請求項3に記載の電気特性測定用試料の作製方法。

【請求項5】

半導体基板上に形成された電子回路における電気特性の測定を行うための試料の測定方法において、

真空中において、前記半導体基板上に形成されている所定の領域を除去し、配線部分の表面を露出させるエッチング工程と、

真空中において、露出している前記配線部分の表面に、導電性材料により中央に凹部を有する形状の導電層を形成する導電層形成工程と、

前記導電層の前記凹部の中央に電気特性の測定を行うためのプローブを接触させて、前記試料における電気回路の電気特性の測定を行う電気特性測定工程と、

を有することを特徴とする測定方法。

【請求項6】

同一チャンバー内に、

試料を加工するための集束イオンビームを照射するイオン源と、

前記試料に導電層を成膜するため、前記導電層を形成するための元素を含む成膜ガスを供給する成膜ガス供給部と、

加工された試料の電気特性を測定するためのプローブと、

を有することを特徴とする試料加工測定装置。

【請求項7】

前記チャンバー内には、前記試料のSIM画像を観察するための二次電子検出部を有していることを特徴とする請求項6に記載の試料加工測定装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−179959(P2011−179959A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2010−44279(P2010−44279)

【出願日】平成22年3月1日(2010.3.1)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成22年3月1日(2010.3.1)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

[ Back to top ]