電気的接続構造、配線付き絶縁部材およびその製造方法、ならびに電子装置

【課題】高温に曝される状況下であっても、下地めっき層に含まれる成分(たとえばニッケル)が、表面めっき層に拡散するのを効果的に抑制し、表面めっき層と導電性接続材との接続安定性および信頼性を向上させ、またリペア性を向上させる

【解決手段】絶縁部材30に形成された配線層31,32の所定部分に、下地めっき層35,36および表面めっき層37,38が積層形成された配線付き絶縁部材3において、下地めっき層35,36における表面めっき層37,38と接する表層部の全体35B,36Bを、ニッケルと、コバルトおよび鉄のうちの少なくとも一方とを含んだ固溶体を有するものとした。

【解決手段】絶縁部材30に形成された配線層31,32の所定部分に、下地めっき層35,36および表面めっき層37,38が積層形成された配線付き絶縁部材3において、下地めっき層35,36における表面めっき層37,38と接する表層部の全体35B,36Bを、ニッケルと、コバルトおよび鉄のうちの少なくとも一方とを含んだ固溶体を有するものとした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、端子部相互間の電気的接続構造、配線付き絶縁部材(たとえば配線基板)およびその製造方法に関するものである。

【背景技術】

【0002】

従来、電子部品が搭載される配線基板として、絶縁基体の表面に配線層が形成されたものが知られている。この配線基板に電子部品を搭載する場合、配線層に対して、電子部品の電極が、はんだやボンディングワイヤ等の導電性接続材を介して電気的に接続される。その一方で、配線基板は、たとえば配線層において、外部電気回路基板の電気回路と導電性接続材を介して電気的に接続される。この場合、電子部品と外部の電気回路とは、絶縁基板の配線層を介して電気的に接続されることになる。

【0003】

配線層に対しては、配線層の酸化腐食を抑制するために、また導電性接続材としてはんだを用いる場合のはんだ濡れ性を良好とするために、表面に金めっき等の表面めっき層が形成されている。また、配線層と表面めっき層との間には、通常、配線層に対する表面めっき層の密着性を向上させ、界面抵抗を低くするために、ニッケルやニッケルの合金等からなる下地めっき層が形成されている(たとえば特許文献1,2参照)。

【0004】

【特許文献1】特開2004−158608号公報

【特許文献2】特開2004−80060号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、先に説明した配線基板においては、電子部品を搭載するときのはんだ付け等で作用する熱により、下地めっき層のニッケル成分が表面めっき層を構成する金属の結晶の粒界を通って表面めっき層の表面に拡散する。その結果、表面めっき層の表面が酸化し、はんだ付け性の劣化等の接続性(導電性接続材の密着性)に関して不具合を生じるという問題があった。

【0006】

この不具合は、実装後の電子部品について、特性や外観等の不具合や実装の不具合が生じた場合に、電子部品を配線基板から取り外して実装し直す、いわゆる再生(リペア)を行う際に多発する。すなわち、リペア時には、電子部品と配線基板とを接続している導電性接続材を加熱溶融させて電子部品を取り外し、さらに新たに電子部品を接続する必要があるため、配線基板の配線層には、通常よりも高温で長時間の熱がかかり、ニッケルの拡散による不具合を起こしやすくなる。

【0007】

特に、導電性接続材としてはんだを用いるときに、先の問題が顕著になる傾向がある。すなわち、はんだとしては、錫−銀系や錫−銀−ビスマス系、錫−銅系等の、いわゆる鉛フリーはんだが多用されるようになってきおり、この鉛フリーはんだは従来の錫−鉛はんだに比べ融点(はんだ付け温度)が高い。そのため、はんだ付け温度やリペア時の再溶融温度を高く設定する必要があることから、ニッケルの拡散が助長される。

【0008】

本発明は、高温に曝される状況下であっても、下地めっき層に含まれる成分(たとえばニッケル)が、表面めっき層に拡散するのを効果的に抑制し、表面めっき層と導電性接続材との接続安定性および信頼性を向上させ、またリペア性を向上させることを課題としている。

【課題を解決するための手段】

【0009】

本発明の第1の側面においては、接続対象物の端子部と接続対象物の端子部との間が導電性接続材を介して電気的に接続された電気的接続構造であって、前記接続対象物および被接続対象物のうちの少なくとも一方の端子部は、導体部、下地めっき層および表面めっき層がこの順序で積層された構造を有しており、かつ、前記下地めっき層は、前記表面めっき層と接する表層部において、ニッケルと、コバルトおよび鉄のうちの少なくとも一方とを含んだ固溶体を有していることを特徴とする、電気的接続構造が提供される。

【0010】

前記導電性接続材としては、はんだ、金製等のバンプ、金属ワイヤ等を挙げることができるが、それらのうち、特にはんだが好ましく使用される。

【0011】

本発明の第2の側面においては、絶縁部材に形成された配線層の所定部分に、下地めっき層および金めっき層が積層形成された配線付き絶縁部材であって、前記下地めっき層は、少なくとも前記表面めっき層と接する表層部において、ニッケルと、コバルトおよび鉄のうちの少なくとも一方とを含んだ固溶体を有していることを特徴とする、配線付き絶縁部材が提供される。

【0012】

本発明の第1および第2の側面においては、前記下地めっき層は、表層部における全域または略全域において、前記固溶体を有しているのが好ましい。

【0013】

前記固溶体は、ニッケルおよびコバルトを含んでいるのが好ましく、その平均結晶粒径は、たとえば1〜5μmとされる。

【0014】

本発明の第3の側面においては、絶縁部材に形成された配線層の所定部分に、めっき層を形成するめっき層形成工程と、前記めっき層の表層部において、ニッケルと、コバルトおよび鉄のうちの少なくとも一方とを含んだ固溶体の結晶成長させるための熱処理を行う、固溶体層形成工程と、固溶体層上に、表面めっき層を形成する表面めっき層形成工程と、を含むことを特徴とする、配線付き絶縁部材の製造方法が提供される。

【0015】

前記固溶体層形成工程においては、880〜1000℃で行い、前記めっき層における前記表面めっき層と接する表層部の全域または略全域に、平均結晶粒径が1〜5μmの固溶体の結晶を成長させるのが好ましい。

【0016】

なお、本発明における固溶体の平均結晶粒径は、走査型電子顕微鏡(SEM)を用いて、複数の固溶体結晶の粒子径を測定したときの平均値である。この場合、測定対象とする固溶体結晶は、少なくとも20個とされる。

【0017】

本発明の第4の側面においては、本発明の第2側面に係る配線付き絶縁部材と、前記配線付き絶縁部材に実装された電子部品と、を備えたことを特徴とする、電子装置が提供される。

【発明の効果】

【0018】

本発明に係る電気的接続構造および配線付き絶縁部材では、下地めっき層は、表面めっき層と接する表層部において、拡散成分であるニッケルが、コバルトおよび鉄のうちの少なくとも一方と固溶体を形成している。そのため、下地めっき層の表層部(固溶体層)は、コバルトや鉄が存在することによって、拡散成分の割合(濃度)が減少させられている。その結果、下地めっき層と表面めっき層の界面およびその近傍(表層部)においては、拡散成分の濃度差が減少させられている。その一方で、拡散成分の拡散量は、フィックの法則により、拡散成分の濃度勾配に依存する。そのため、本発明のように、下地めっき層の界面およびその近傍における拡散成分の割合(濃度)が減少すれば、表面めっき層に対する拡散成分の拡散量を低減することができる。

【0019】

また、下地めっき層を、表層部(固溶体層)における全域または略全域において固溶体を有するものとすれば、下地めっき層の表層部において、拡散成分が部分的に高濃度で存在することが抑制されるため、下地めっき層の全体において拡散成分の拡散を抑制できるため、表面めっき層に対する拡散成分の拡散をより効果的に抑制することが可能となる。

【0020】

本発明に係る電気的接続構造および配線付き絶縁部材ではさらに、下地めっき層の表層部に固溶体が存在することにより、表面めっき層の結晶粒を大きくして結晶粒界を減少させることが可能となる。すなわち、固溶体の平均結晶粒径を1〜5μmと比較的に大きな結晶とすれば、その上に形成される表面めっき層の金属の結晶も大きくなるため、表面めっき層の結晶粒界は減少する。ここで、拡散成分の拡散速度は、結晶粒内を拡散する速度よりも結晶粒界を拡散する速度が早い。そのため、結晶粒界を低減させることにより、拡散成分の表面めっき層への拡散をさらに効果的に防止することができる。

【0021】

以上に説明したように、本発明に係る電気的接続構造および配線付き絶縁部材では、ニッケルの拡散成分が表面めっき層の表面に拡散することが効果的に防止されている。とくに、高温下に長時間曝される状況下においても、効果的に拡散成分が表面めっき層に拡散することを効果的に抑制することができる。そのため、表面めっき層の表面にまで拡散成分が拡散することを抑制できるようになり、拡散成分に起因する表面めっき層の酸化を抑制できる。その結果、表面めっき層と導電性接続材との間の接続安定性および接続信頼性を向上させることができ、またリペア性を向上させることができる。

【0022】

本発明の第3の側面に係る配線付き絶縁部材の製造方法では、固溶体層形成工程により、下地めっき層の表層部において、ニッケルと、コバルトおよび鉄のうちの少なくとも一方とを含んだ固溶体の結晶成長がさせられる。そのため、本発明に係る製造方法において提供される配線付き絶縁部材は、先に説明した本発明の第2の側面に係る配線付き絶縁部材と同様に、表面めっき層に対する拡散成分の拡散が効果的に抑制される。

【0023】

また、熱処理工程を880〜1000℃で行い、前記下地めっき層における前記表面めっき層と接する表層部の全体に、平均結晶粒径が1〜5μmの固溶体の結晶を成長させれば、表面めっき層に対する拡散成分の拡散をより効果的に抑制することができる。

【0024】

その結果、本発明の第3の側面に係る配線付き絶縁部材の製造方法では、表面めっき層と導電性接続材との間の接続安定性および接続信頼性を向上させ、またリペア性を向上さることができる配線付き絶縁部材を提供することができる。

【0025】

本発明の電子装置では、本発明の配線付き絶縁部材を備えていることから、先に説明した配線付き絶縁部材の効果を奏することができる。

【発明を実施するための最良の形態】

【0026】

以下、本発明の好ましい実施の形態について、図1ないし図4を参照して説明する。

【0027】

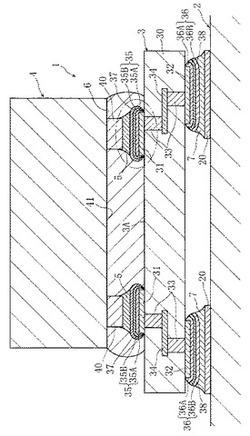

図1は、本発明に係る電気的接続構造を採用した電子装置1を、回路基板2に実装した状態を示す断面図であり、図2はその要部拡大図である。

【0028】

図1に示した電子装置1は、配線付き部材としての配線基板3上に電子部品としての半導体チップ4を実装したものである。

【0029】

配線基板3は、絶縁基体30および配線層31,32を有している。

【0030】

絶縁基体30は、例えば四角板状であり、酸化アルミニウム質焼結体、ガラスセラミック焼結体、窒化アルミニウム質焼結体、窒化ケイ素質焼結体、炭化ケイ素質焼結体、ムライト質焼結体等の電気絶縁性の材料により形成される。もちろん、絶縁基体30は、エポキシ樹脂やポリイミド樹脂等の有機材料、あるいは酸化アルミニウム等の無機粉末をエポキシ樹脂等の有機樹脂で結合してなる複合材料により形成することもできる。

【0031】

配線層31,32は、絶縁基体30の両面にパターン形成されており、ビア導体33および層間配線34を介して相互に導通させられている。

【0032】

図1および図2によく表れているように、配線層31,32上には、半導体チップ4の端子部40や回路基板2の端子パッド20と電気的に接続する部位に、下地めっき層35,36および表面めっき層37,38が形成されている。

【0033】

下地めっき層35,36は、配線層31,32と表面めっき層37,38との間に介在し、配線層31,32に対する表面めっき層37,38の密着性を高めるためのものである。これらの下地めっき層35,36は、図2によく表れているように、合金層35A,36Aおよび固溶体層35B,36Bを含んでいる。

【0034】

合金層35A,36Aは、ニッケルと、コバルトおよび鉄のうちの少なくとも一方とを含む合金からなる。合金層35A,36Aは、典型的には、ニッケルーコバルト合金により構成される。

【0035】

固溶体層35B,36Bは、ニッケルと、コバルトおよび鉄のうちの少なくとも一方との固溶体を有している。固溶体層35B,36Bは、典型的にはニッケルとコバルトとの二元系の固溶体を有するものであり、合金層35A,36Aの全体を覆うように形成されている。なお、固溶体層35B,36Bを構成する固溶体は、目的成分(ニッケル、コバルト、および鉄)以外の微量成分を含んでいてもよく、耐食性の観点から、コバルトを用いるのが好ましい。

【0036】

また、固溶体層35B,36Bには、結晶平均粒径が1μm以上の固溶体結晶を存在させるのが好ましい。これは、結晶平均粒径が比較的に大きな固溶体結晶(たとえば1μm以上)を表層に存在させることにより、表面めっき層37,38における金属の結晶を大きくし、表面めっき層の結晶粒界は減少させ、拡散成分の表面めっき層37,38への拡散をさらに効果的に防止することができるからである。ただし、生産性、経済性などの問題から、結晶平均粒径は5μm以下に形成するのが好ましい。なお、本発明における固溶体の結晶平均粒径は、走査型電子顕微鏡(SEM)を用いて、複数の固溶体結晶の粒子径を測定したときの平均値である。この場合、測定対象とする固溶体結晶は、少なくとも20個とされる。

【0037】

下地めっき層35,36は、固溶体層35B,36Bを含む合計の厚さT1が3〜8μmに形成するのが好ましい。これは、下地めっき層35,36の厚みが不当に小さい場合には、下地めっき層35,36によって配線層31,32を確実に被覆できず、表面めっき層37,38を配線層31,32に充分強固に被着させることができない場合がある一方、下地めっき層35,36の厚みが不当に大きい場合には、下地めっき層35,36の内部応力に起因して、配線層31,32から下地めっき層35,36自体が剥離したり、配線層31,32が絶縁基体30から剥離したりすることを適切に抑制できない場合があり、また生産性、経済性が必要以上に悪化するからである。

【0038】

なお、図示した下地めっき層35,36は、単一の合金層35A,36Aおよび固溶体層35B,36Bからなる構成であったが、下地めっき層は、最上層(表面めっき層37,38と接する表層部)が固溶体層35B,36Bであればよく、その他のめっき層を含んだ構成であってもよい。この場合のめっき層は、単一成分(微量成分を含有する場合を含む)からなるめっき層であっても、複数成分からなる合金めっき層であってもよい。

【0039】

すなわち、下地めっき層31,32の厚さを5μm以上とする場合、一度にこの厚さまで下地めっき層31,32(固溶体層35B,36Bが形成されていない状態)を被着させるよりも、いったん薄く(1〜2μm程度の厚さで)1次の下地めっき層(図示せず)を被着させた後、所定の厚さまで2次以降のめっき層(図示せず)を被着させるようにすることが望ましい。

【0040】

これにより、各下地めっき層31,32の内部で応力を分散させることができるため、下地めっき層31,32の厚みが大きい場合であっても、内部応力に起因する不具合を効果的に防止することができる。

【0041】

また、上記1次のめっき層等、最上層以外の下地めっき層は、いったん被着させた後、最上層の下地めっき層を被着させる前に、少なくとも1回、熱処理することが好ましい。これにより、内部応力を緩和し、下層として位置する下地めっき層との密着性(熱拡散性)を向上させることができる。

【0042】

表面めっき層37,38は、配線層31,32および下地めっき層35,36の酸化腐食を防止するためのものであり、その厚みT2が0.3〜1.5μmに形成されている。この表面めっき層37,38は、たとえば金や白金などの耐食性に優れる金属により形成されている。ただし、材料コストの観点からは、表面めっき層37,38は金により形成するのが好ましく、その場合の表面めっき層37,38における金の純度は、99.99質量%以上とするのが好ましい。

【0043】

半導体チップ4は、配線層31における表面めっき層37の形成位置に対応した部分にバンプ状の端子部40が設けられたものであり、この端子部40において、配線基板3の配線層31に対して、はんだ5を介して電気的に接続されている。はんだ5としては、たとえば錫−鉛共晶はんだ、錫−銀系はんだ、錫−銀−ビスマス系はんだ、錫−銅系はんだ等の、いわゆる鉛フリーはんだが用いられる。半導体チップ4の電気的な接続は、はんだ5に代えて、他の導電性接続材により行うこともできる。

【0044】

半導体チップ4はさらに、その主面41と配線基板3の表面3Aとの間に接着材6を介在させることにより、機械的接合強度が確保されている。接着材6としては、熱硬化性よび熱可塑性樹脂などの有機物、およびガラスなどの無機物を使用することができる。

【0045】

もちろん、配線基板3に実装される電子部品は、半導体チップ4には限定されず、たとえば圧電素子、容量素子あるいはチップ抵抗器であってもよく、その他の電子部品であってもよい。

【0046】

回路基板2は、図外の回路に導通し、かつ端子パッド20を有する配線層がパターン形成されたものである。配線層は、端子パッド20において、配線基板3の配線層32に対して、はんだ7を介して電気的に接続されている。はんだ7としては、先に例示した鉛フリーはんだを用いることができる。

【0047】

電子装置1では、配線基板3における下地めっき層35,36は、表面めっき層37,38と接する表層部(固溶体層35B,35B)において、拡散成分であるニッケルが、コバルトおよび鉄のうちの少なくとも一方と固溶体を形成している。そのため、下地めっき層35,36の表層部35B,36Bは、コバルトや鉄が存在することによって、拡散成分の割合(濃度)が減少させられている。その結果、下地めっき層35,36と表面めっき層37,38の界面およびその近傍(表層部35B,36B)においては、拡散成分の濃度差が減少させられている。その一方で、拡散成分の拡散量は、フィックの法則により、拡散成分の濃度勾配に依存する。そのため、電子装置1のように、下地めっき層35,36の界面およびその近傍における拡散成分の割合(濃度)が減少すれば、表面めっき層37,38に対する拡散成分の拡散量を低減することができる。

【0048】

また、下地めっき層35,36を、表層部35B,36Bにおける全域または略全域において固溶体を有するものとすれば、下地めっき層35,36の表層部35B,36Bにおいて、拡散成分が部分的に高濃度で存在することが抑制されるため、下地めっき層35,36の全体において、表面めっき層37,38に対する拡散成分の拡散をより効果的に抑制することが可能となる。

【0049】

以上に説明したように、電子装置1では、ニッケルなどの拡散成分が表面めっき層37,38の表面に拡散することが効果的に抑制されている。とくに、高温下に長時間曝される状況下においても、拡散成分が表面めっき層に拡散することを効果的に抑制することができる。そのため、表面めっき層37,38の表面にまで拡散成分が拡散することを抑制できるため、拡散成分に起因する表面めっき層37,38の酸化を抑制できる。その結果、表面めっき層37,38とはんだ等の導電性接続材との間の接続安定性および接続信頼性を向上させることができるようになって配線基板3と半導体チップ4との間、および配線基板3(電子装置1)と回路基板2との間の接続安定性および接続信頼性を向上させることができるようになる。また、拡散成分に起因する表面めっき層37,38の酸化を抑制することによって、リペア性を向上させることもできる。

【0050】

次に、電子装置において採用されていた配線基板の製造方法について、図3および図4を参照して説明する。この配線基板の製造方法は、絶縁基体形成工程、配線層形成工程、めっき層形成工程、固溶体層形成工程、および表面めっき層形成工程を含んでいる。

【0051】

絶縁基体形成工程は、たとえばセラミックグリーンシート積層法により行われる。より具体的には、たとえば絶縁基体30をガラスセラミックスにより形成する場合には、まず、ホウケイ酸系ガラス等のガラスと酸化アルミニウム等のセラミックとを混合した原料粉末に適当な有機バインダ,溶剤を添加混合して泥漿状のセラミックスラリーを作製し、このセラミックスラリーをドクターブレード法やカレンダーロール法等のシート成形技術を採用してシート状となすことによってセラミックグリーンシートを得る。次いで、図3(a)および図3(b)に示したように、2枚のグリーンシート30A,30Bに対して層間配線層34および導体ビア33となるべき要素を形成した後、それらのグリーンシートを積層して生セラミック成形体とし、この生セラミック成形体を還元雰囲気中で約1000℃の温度で焼成することによって、絶縁基体30を形成する。このとき、各グリーンシート30A,30Bのビア導体33は、層間配線層34を介して電気的に接続される。ここで、ビア導体33は、たとえばセラミックグリーンシートの所定部位に貫通孔を機械的な打ち抜き加工やレーザ加工等の手段で形成しておき、この貫通孔内に上記金属ペーストを充填することにより形成される。一方、層間配線層34は、たとえば金属粉末ペーストを用いたスクリーン印刷により形成される。

【0052】

図3(c)に示したように、配線層形成工程は、絶縁基体30の両面に、ビア導体33に接触するように配線層31、32をパターン形成することにより行われる、このような配線層31,32のパターン形成は、たとえば金属粉末ペースト用いたスクリーン印刷法により行うことができる。この場合、金属粉末ペーストとしては、金属粉末に有機溶剤、バインダを添加、混練したものが使用される。金属粉末としては、たとえばタングステン、モリブデン、マンガン、銅、銀、パラジウム、金、白金の粉末を使用することができる。

【0053】

図4(a)に示したように、めっき層形成工程は、周知のワット浴を用いた電解めっき法や、無電解めっき法等のめっき法により、その厚みT1が、上述のように3〜8μmとなるように行われる。ただし、配線基板3(図1参照)としての生産性やめっき浴の管理の容易さを考慮すれば、電解めっき法を採用するのが好ましい。

【0054】

電解めっき法を採用する場合、めっき層35′(36′)は、被着成分である金属成分を含む電解めっき液中に配線層31(32)を形成した絶縁基体30を浸漬し、所定の電流密度・時間で配線層31(32)に電流を供給して配線層31(32)の表面に金属成分を還元析出させることにより形成することができる。

【0055】

ここで、ニッケル−コバルトを含むめっき層35′(36′)は、硫酸ニッケルおよび硫酸コバルトを含む電解めっき液を用いることにより形成することができる。また、めっき層35′(36′)に鉄を含有させる場合には、電解めっき液中に、硫酸鉄を含ませればよい。

【0056】

一方、めっき処理を施す際のめっき浴(電解めっき液)の温度およびpHは、例えばワット浴を用いる電解めっき法を採用する場合には、40〜60℃およびpH4程度に設定される。

【0057】

なお、めっき層35′(36′)の厚みT1を比較的に大きくする場合、たとえばめっき層35′(36′)の厚みT1を5μm以上とする場合には、複数回のめっき処理により目的とする厚みT1のめっき層35′(36′)を形成するのが好ましい。この場合、最上層以外のめっき層は、いったん被着させた後、最上層のめっき層を被着させる前に、少なくとも1回、熱処理することが好ましい。これにより、内部応力を緩和し、下地メタライズとの密着性(熱拡散)を向上させることができる。

【0058】

図4(a)および図4(b)に示したように、固溶体層形成工程は、先に形成しためっき層35′(36′)の表層部に固溶体の結晶を成長させるためのステップであり、還元雰囲気において、めっき層35′(36′)を所定の条件で熱処理することにより行われる。めっき層35′(36′)に対して所定の条件で熱処理を行った場合、コバルトまたは鉄と、ニッケルと、が原子レベルで再配列し、固溶体としての結晶化が進行する。

【0059】

ここで、熱処理時における雰囲気温度は、固溶体の結晶をどの程度の大きさにまで成長させるかによって設定される。

【0060】

たとえば、コバルトおよびニッケルを含む固溶体の結晶を1〜5μmに成長させる場合には、めっき層35′(36′)に対して、880〜1000℃の還元雰囲気中において、10分以上の熱処理が行われる。すなわち、熱処理温度を880℃程度に設定することにより、固溶体の平均結晶粒径を1μm程度に成長させることができ、熱処理温度を1000℃程度に設定することにより、固溶体の平均結晶粒径を5μm程度に成長させることができる。

【0061】

図4(c)に示したように、表面めっき層形成工程は、周知のシアン系浴を用いた電解めっき法あるいは無電解めっき法等のめっき法により、その厚みは、たとえば0.3〜1.5μmとなるように行われる。ただし、配線基板3(図1参照)としての生産性やめっき浴の管理の容易さを考慮すれば、電解めっき法が好ましい。

【0062】

表面めっき層37(38)は、電解めっき法を採用する場合、被着成分を含む電解めっき液中に、配線層31(32)および下地めっき層35(36)が形成された配線基体30を浸漬し、所定の電流密度・時間で配線層31(32)および下地めっき層35(36)に電流を供給して被着成分を還元析出させることにより形成することができる。

【0063】

ここで、被着成分としては、たとえば金および白金を採用することができるが、材料コストを考慮した場合、金を用いるのが好ましい。被着成分として金を採用した電解めっき法の場合、電解めっき液としては、金の供給源となるシアン化金カリウムに、クエン酸塩やリン酸塩等の導電性塩等を添加してなる中性シアン化金浴や、アルカリ性高純度金浴等を用いることができる。

【0064】

先に説明した製造方法では、下地めっき層35(36)の表層部(固溶体層)35B(36B)に固溶体が存在することにより、表面めっき層37(38)の結晶粒を大きくして結晶粒界を減少させることが可能となる。すなわち、固溶体の平均結晶粒径を1〜5μmと比較的に大きな結晶とすれば、その上にめっき形成される表面めっき層37(38)における金属の結晶も大きくなるため、表面めっき層37(38)の結晶粒界は減少する。ここで、拡散成分の拡散速度は、結晶粒内を拡散する速度よりも結晶粒界を拡散する速度が早いため、結晶粒界を低減させることにより、拡散成分の表面めっき層37(38)への拡散をさらに効果的に防止することができる。

【0065】

その結果、先の製造方法では、表面めっき層37(38)とはんだ5,7等の導電性接続材との間の接続安定性および接続信頼性を向上させ、またリペア性を向上さることができる配線基板3を提供でき、また、このような配線基板3を備えた電子装置1(電気的接続構造)を提供することができる。

【0066】

本実施の形態においては、電子装置1を回路基板2に実装した例について説明したが、本発明に係る電気的接続構造は、配線基板3と半導体チップ4(電子部品)あるいは回路基板2との間の接続構造に限らず、その他の要素間の電気的接続構造として適用することができる。

【0067】

また、本発明に係る配線付き部材は、先に説明した配線基板3に限らず、他の形態であってもよい。すなわち、絶縁基体として板状のものを採用した構成に限らず、たとえば枠状、箱状、ブロック状あるいはロッド状を採用したものであってもよい。

【図面の簡単な説明】

【0068】

【図1】本発明に係る電子装置を回路基板に実装した状態を示す断面図である。

【図2】図1の要部(一点鎖線で囲んだ部分)を拡大して示した断面図である。

【図3】図1に示した電子装置において採用されていた配線基板の製造方法を説明するための要部を示す断面図である。

【図4】図1に示した電子装置において採用されていた配線基板の製造方法を説明するための要部を示す断面図である。

【符号の説明】

【0069】

1 電子装置

3 配線基板(配線付き部材)

31,32 配線層(導体部)

35,36 下地めっき層

36B,36B (下地めっき層の)固溶体層(表層部)

37,38 表面めっき層

5,7 はんだ(導電接続材)

【技術分野】

【0001】

本発明は、端子部相互間の電気的接続構造、配線付き絶縁部材(たとえば配線基板)およびその製造方法に関するものである。

【背景技術】

【0002】

従来、電子部品が搭載される配線基板として、絶縁基体の表面に配線層が形成されたものが知られている。この配線基板に電子部品を搭載する場合、配線層に対して、電子部品の電極が、はんだやボンディングワイヤ等の導電性接続材を介して電気的に接続される。その一方で、配線基板は、たとえば配線層において、外部電気回路基板の電気回路と導電性接続材を介して電気的に接続される。この場合、電子部品と外部の電気回路とは、絶縁基板の配線層を介して電気的に接続されることになる。

【0003】

配線層に対しては、配線層の酸化腐食を抑制するために、また導電性接続材としてはんだを用いる場合のはんだ濡れ性を良好とするために、表面に金めっき等の表面めっき層が形成されている。また、配線層と表面めっき層との間には、通常、配線層に対する表面めっき層の密着性を向上させ、界面抵抗を低くするために、ニッケルやニッケルの合金等からなる下地めっき層が形成されている(たとえば特許文献1,2参照)。

【0004】

【特許文献1】特開2004−158608号公報

【特許文献2】特開2004−80060号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、先に説明した配線基板においては、電子部品を搭載するときのはんだ付け等で作用する熱により、下地めっき層のニッケル成分が表面めっき層を構成する金属の結晶の粒界を通って表面めっき層の表面に拡散する。その結果、表面めっき層の表面が酸化し、はんだ付け性の劣化等の接続性(導電性接続材の密着性)に関して不具合を生じるという問題があった。

【0006】

この不具合は、実装後の電子部品について、特性や外観等の不具合や実装の不具合が生じた場合に、電子部品を配線基板から取り外して実装し直す、いわゆる再生(リペア)を行う際に多発する。すなわち、リペア時には、電子部品と配線基板とを接続している導電性接続材を加熱溶融させて電子部品を取り外し、さらに新たに電子部品を接続する必要があるため、配線基板の配線層には、通常よりも高温で長時間の熱がかかり、ニッケルの拡散による不具合を起こしやすくなる。

【0007】

特に、導電性接続材としてはんだを用いるときに、先の問題が顕著になる傾向がある。すなわち、はんだとしては、錫−銀系や錫−銀−ビスマス系、錫−銅系等の、いわゆる鉛フリーはんだが多用されるようになってきおり、この鉛フリーはんだは従来の錫−鉛はんだに比べ融点(はんだ付け温度)が高い。そのため、はんだ付け温度やリペア時の再溶融温度を高く設定する必要があることから、ニッケルの拡散が助長される。

【0008】

本発明は、高温に曝される状況下であっても、下地めっき層に含まれる成分(たとえばニッケル)が、表面めっき層に拡散するのを効果的に抑制し、表面めっき層と導電性接続材との接続安定性および信頼性を向上させ、またリペア性を向上させることを課題としている。

【課題を解決するための手段】

【0009】

本発明の第1の側面においては、接続対象物の端子部と接続対象物の端子部との間が導電性接続材を介して電気的に接続された電気的接続構造であって、前記接続対象物および被接続対象物のうちの少なくとも一方の端子部は、導体部、下地めっき層および表面めっき層がこの順序で積層された構造を有しており、かつ、前記下地めっき層は、前記表面めっき層と接する表層部において、ニッケルと、コバルトおよび鉄のうちの少なくとも一方とを含んだ固溶体を有していることを特徴とする、電気的接続構造が提供される。

【0010】

前記導電性接続材としては、はんだ、金製等のバンプ、金属ワイヤ等を挙げることができるが、それらのうち、特にはんだが好ましく使用される。

【0011】

本発明の第2の側面においては、絶縁部材に形成された配線層の所定部分に、下地めっき層および金めっき層が積層形成された配線付き絶縁部材であって、前記下地めっき層は、少なくとも前記表面めっき層と接する表層部において、ニッケルと、コバルトおよび鉄のうちの少なくとも一方とを含んだ固溶体を有していることを特徴とする、配線付き絶縁部材が提供される。

【0012】

本発明の第1および第2の側面においては、前記下地めっき層は、表層部における全域または略全域において、前記固溶体を有しているのが好ましい。

【0013】

前記固溶体は、ニッケルおよびコバルトを含んでいるのが好ましく、その平均結晶粒径は、たとえば1〜5μmとされる。

【0014】

本発明の第3の側面においては、絶縁部材に形成された配線層の所定部分に、めっき層を形成するめっき層形成工程と、前記めっき層の表層部において、ニッケルと、コバルトおよび鉄のうちの少なくとも一方とを含んだ固溶体の結晶成長させるための熱処理を行う、固溶体層形成工程と、固溶体層上に、表面めっき層を形成する表面めっき層形成工程と、を含むことを特徴とする、配線付き絶縁部材の製造方法が提供される。

【0015】

前記固溶体層形成工程においては、880〜1000℃で行い、前記めっき層における前記表面めっき層と接する表層部の全域または略全域に、平均結晶粒径が1〜5μmの固溶体の結晶を成長させるのが好ましい。

【0016】

なお、本発明における固溶体の平均結晶粒径は、走査型電子顕微鏡(SEM)を用いて、複数の固溶体結晶の粒子径を測定したときの平均値である。この場合、測定対象とする固溶体結晶は、少なくとも20個とされる。

【0017】

本発明の第4の側面においては、本発明の第2側面に係る配線付き絶縁部材と、前記配線付き絶縁部材に実装された電子部品と、を備えたことを特徴とする、電子装置が提供される。

【発明の効果】

【0018】

本発明に係る電気的接続構造および配線付き絶縁部材では、下地めっき層は、表面めっき層と接する表層部において、拡散成分であるニッケルが、コバルトおよび鉄のうちの少なくとも一方と固溶体を形成している。そのため、下地めっき層の表層部(固溶体層)は、コバルトや鉄が存在することによって、拡散成分の割合(濃度)が減少させられている。その結果、下地めっき層と表面めっき層の界面およびその近傍(表層部)においては、拡散成分の濃度差が減少させられている。その一方で、拡散成分の拡散量は、フィックの法則により、拡散成分の濃度勾配に依存する。そのため、本発明のように、下地めっき層の界面およびその近傍における拡散成分の割合(濃度)が減少すれば、表面めっき層に対する拡散成分の拡散量を低減することができる。

【0019】

また、下地めっき層を、表層部(固溶体層)における全域または略全域において固溶体を有するものとすれば、下地めっき層の表層部において、拡散成分が部分的に高濃度で存在することが抑制されるため、下地めっき層の全体において拡散成分の拡散を抑制できるため、表面めっき層に対する拡散成分の拡散をより効果的に抑制することが可能となる。

【0020】

本発明に係る電気的接続構造および配線付き絶縁部材ではさらに、下地めっき層の表層部に固溶体が存在することにより、表面めっき層の結晶粒を大きくして結晶粒界を減少させることが可能となる。すなわち、固溶体の平均結晶粒径を1〜5μmと比較的に大きな結晶とすれば、その上に形成される表面めっき層の金属の結晶も大きくなるため、表面めっき層の結晶粒界は減少する。ここで、拡散成分の拡散速度は、結晶粒内を拡散する速度よりも結晶粒界を拡散する速度が早い。そのため、結晶粒界を低減させることにより、拡散成分の表面めっき層への拡散をさらに効果的に防止することができる。

【0021】

以上に説明したように、本発明に係る電気的接続構造および配線付き絶縁部材では、ニッケルの拡散成分が表面めっき層の表面に拡散することが効果的に防止されている。とくに、高温下に長時間曝される状況下においても、効果的に拡散成分が表面めっき層に拡散することを効果的に抑制することができる。そのため、表面めっき層の表面にまで拡散成分が拡散することを抑制できるようになり、拡散成分に起因する表面めっき層の酸化を抑制できる。その結果、表面めっき層と導電性接続材との間の接続安定性および接続信頼性を向上させることができ、またリペア性を向上させることができる。

【0022】

本発明の第3の側面に係る配線付き絶縁部材の製造方法では、固溶体層形成工程により、下地めっき層の表層部において、ニッケルと、コバルトおよび鉄のうちの少なくとも一方とを含んだ固溶体の結晶成長がさせられる。そのため、本発明に係る製造方法において提供される配線付き絶縁部材は、先に説明した本発明の第2の側面に係る配線付き絶縁部材と同様に、表面めっき層に対する拡散成分の拡散が効果的に抑制される。

【0023】

また、熱処理工程を880〜1000℃で行い、前記下地めっき層における前記表面めっき層と接する表層部の全体に、平均結晶粒径が1〜5μmの固溶体の結晶を成長させれば、表面めっき層に対する拡散成分の拡散をより効果的に抑制することができる。

【0024】

その結果、本発明の第3の側面に係る配線付き絶縁部材の製造方法では、表面めっき層と導電性接続材との間の接続安定性および接続信頼性を向上させ、またリペア性を向上さることができる配線付き絶縁部材を提供することができる。

【0025】

本発明の電子装置では、本発明の配線付き絶縁部材を備えていることから、先に説明した配線付き絶縁部材の効果を奏することができる。

【発明を実施するための最良の形態】

【0026】

以下、本発明の好ましい実施の形態について、図1ないし図4を参照して説明する。

【0027】

図1は、本発明に係る電気的接続構造を採用した電子装置1を、回路基板2に実装した状態を示す断面図であり、図2はその要部拡大図である。

【0028】

図1に示した電子装置1は、配線付き部材としての配線基板3上に電子部品としての半導体チップ4を実装したものである。

【0029】

配線基板3は、絶縁基体30および配線層31,32を有している。

【0030】

絶縁基体30は、例えば四角板状であり、酸化アルミニウム質焼結体、ガラスセラミック焼結体、窒化アルミニウム質焼結体、窒化ケイ素質焼結体、炭化ケイ素質焼結体、ムライト質焼結体等の電気絶縁性の材料により形成される。もちろん、絶縁基体30は、エポキシ樹脂やポリイミド樹脂等の有機材料、あるいは酸化アルミニウム等の無機粉末をエポキシ樹脂等の有機樹脂で結合してなる複合材料により形成することもできる。

【0031】

配線層31,32は、絶縁基体30の両面にパターン形成されており、ビア導体33および層間配線34を介して相互に導通させられている。

【0032】

図1および図2によく表れているように、配線層31,32上には、半導体チップ4の端子部40や回路基板2の端子パッド20と電気的に接続する部位に、下地めっき層35,36および表面めっき層37,38が形成されている。

【0033】

下地めっき層35,36は、配線層31,32と表面めっき層37,38との間に介在し、配線層31,32に対する表面めっき層37,38の密着性を高めるためのものである。これらの下地めっき層35,36は、図2によく表れているように、合金層35A,36Aおよび固溶体層35B,36Bを含んでいる。

【0034】

合金層35A,36Aは、ニッケルと、コバルトおよび鉄のうちの少なくとも一方とを含む合金からなる。合金層35A,36Aは、典型的には、ニッケルーコバルト合金により構成される。

【0035】

固溶体層35B,36Bは、ニッケルと、コバルトおよび鉄のうちの少なくとも一方との固溶体を有している。固溶体層35B,36Bは、典型的にはニッケルとコバルトとの二元系の固溶体を有するものであり、合金層35A,36Aの全体を覆うように形成されている。なお、固溶体層35B,36Bを構成する固溶体は、目的成分(ニッケル、コバルト、および鉄)以外の微量成分を含んでいてもよく、耐食性の観点から、コバルトを用いるのが好ましい。

【0036】

また、固溶体層35B,36Bには、結晶平均粒径が1μm以上の固溶体結晶を存在させるのが好ましい。これは、結晶平均粒径が比較的に大きな固溶体結晶(たとえば1μm以上)を表層に存在させることにより、表面めっき層37,38における金属の結晶を大きくし、表面めっき層の結晶粒界は減少させ、拡散成分の表面めっき層37,38への拡散をさらに効果的に防止することができるからである。ただし、生産性、経済性などの問題から、結晶平均粒径は5μm以下に形成するのが好ましい。なお、本発明における固溶体の結晶平均粒径は、走査型電子顕微鏡(SEM)を用いて、複数の固溶体結晶の粒子径を測定したときの平均値である。この場合、測定対象とする固溶体結晶は、少なくとも20個とされる。

【0037】

下地めっき層35,36は、固溶体層35B,36Bを含む合計の厚さT1が3〜8μmに形成するのが好ましい。これは、下地めっき層35,36の厚みが不当に小さい場合には、下地めっき層35,36によって配線層31,32を確実に被覆できず、表面めっき層37,38を配線層31,32に充分強固に被着させることができない場合がある一方、下地めっき層35,36の厚みが不当に大きい場合には、下地めっき層35,36の内部応力に起因して、配線層31,32から下地めっき層35,36自体が剥離したり、配線層31,32が絶縁基体30から剥離したりすることを適切に抑制できない場合があり、また生産性、経済性が必要以上に悪化するからである。

【0038】

なお、図示した下地めっき層35,36は、単一の合金層35A,36Aおよび固溶体層35B,36Bからなる構成であったが、下地めっき層は、最上層(表面めっき層37,38と接する表層部)が固溶体層35B,36Bであればよく、その他のめっき層を含んだ構成であってもよい。この場合のめっき層は、単一成分(微量成分を含有する場合を含む)からなるめっき層であっても、複数成分からなる合金めっき層であってもよい。

【0039】

すなわち、下地めっき層31,32の厚さを5μm以上とする場合、一度にこの厚さまで下地めっき層31,32(固溶体層35B,36Bが形成されていない状態)を被着させるよりも、いったん薄く(1〜2μm程度の厚さで)1次の下地めっき層(図示せず)を被着させた後、所定の厚さまで2次以降のめっき層(図示せず)を被着させるようにすることが望ましい。

【0040】

これにより、各下地めっき層31,32の内部で応力を分散させることができるため、下地めっき層31,32の厚みが大きい場合であっても、内部応力に起因する不具合を効果的に防止することができる。

【0041】

また、上記1次のめっき層等、最上層以外の下地めっき層は、いったん被着させた後、最上層の下地めっき層を被着させる前に、少なくとも1回、熱処理することが好ましい。これにより、内部応力を緩和し、下層として位置する下地めっき層との密着性(熱拡散性)を向上させることができる。

【0042】

表面めっき層37,38は、配線層31,32および下地めっき層35,36の酸化腐食を防止するためのものであり、その厚みT2が0.3〜1.5μmに形成されている。この表面めっき層37,38は、たとえば金や白金などの耐食性に優れる金属により形成されている。ただし、材料コストの観点からは、表面めっき層37,38は金により形成するのが好ましく、その場合の表面めっき層37,38における金の純度は、99.99質量%以上とするのが好ましい。

【0043】

半導体チップ4は、配線層31における表面めっき層37の形成位置に対応した部分にバンプ状の端子部40が設けられたものであり、この端子部40において、配線基板3の配線層31に対して、はんだ5を介して電気的に接続されている。はんだ5としては、たとえば錫−鉛共晶はんだ、錫−銀系はんだ、錫−銀−ビスマス系はんだ、錫−銅系はんだ等の、いわゆる鉛フリーはんだが用いられる。半導体チップ4の電気的な接続は、はんだ5に代えて、他の導電性接続材により行うこともできる。

【0044】

半導体チップ4はさらに、その主面41と配線基板3の表面3Aとの間に接着材6を介在させることにより、機械的接合強度が確保されている。接着材6としては、熱硬化性よび熱可塑性樹脂などの有機物、およびガラスなどの無機物を使用することができる。

【0045】

もちろん、配線基板3に実装される電子部品は、半導体チップ4には限定されず、たとえば圧電素子、容量素子あるいはチップ抵抗器であってもよく、その他の電子部品であってもよい。

【0046】

回路基板2は、図外の回路に導通し、かつ端子パッド20を有する配線層がパターン形成されたものである。配線層は、端子パッド20において、配線基板3の配線層32に対して、はんだ7を介して電気的に接続されている。はんだ7としては、先に例示した鉛フリーはんだを用いることができる。

【0047】

電子装置1では、配線基板3における下地めっき層35,36は、表面めっき層37,38と接する表層部(固溶体層35B,35B)において、拡散成分であるニッケルが、コバルトおよび鉄のうちの少なくとも一方と固溶体を形成している。そのため、下地めっき層35,36の表層部35B,36Bは、コバルトや鉄が存在することによって、拡散成分の割合(濃度)が減少させられている。その結果、下地めっき層35,36と表面めっき層37,38の界面およびその近傍(表層部35B,36B)においては、拡散成分の濃度差が減少させられている。その一方で、拡散成分の拡散量は、フィックの法則により、拡散成分の濃度勾配に依存する。そのため、電子装置1のように、下地めっき層35,36の界面およびその近傍における拡散成分の割合(濃度)が減少すれば、表面めっき層37,38に対する拡散成分の拡散量を低減することができる。

【0048】

また、下地めっき層35,36を、表層部35B,36Bにおける全域または略全域において固溶体を有するものとすれば、下地めっき層35,36の表層部35B,36Bにおいて、拡散成分が部分的に高濃度で存在することが抑制されるため、下地めっき層35,36の全体において、表面めっき層37,38に対する拡散成分の拡散をより効果的に抑制することが可能となる。

【0049】

以上に説明したように、電子装置1では、ニッケルなどの拡散成分が表面めっき層37,38の表面に拡散することが効果的に抑制されている。とくに、高温下に長時間曝される状況下においても、拡散成分が表面めっき層に拡散することを効果的に抑制することができる。そのため、表面めっき層37,38の表面にまで拡散成分が拡散することを抑制できるため、拡散成分に起因する表面めっき層37,38の酸化を抑制できる。その結果、表面めっき層37,38とはんだ等の導電性接続材との間の接続安定性および接続信頼性を向上させることができるようになって配線基板3と半導体チップ4との間、および配線基板3(電子装置1)と回路基板2との間の接続安定性および接続信頼性を向上させることができるようになる。また、拡散成分に起因する表面めっき層37,38の酸化を抑制することによって、リペア性を向上させることもできる。

【0050】

次に、電子装置において採用されていた配線基板の製造方法について、図3および図4を参照して説明する。この配線基板の製造方法は、絶縁基体形成工程、配線層形成工程、めっき層形成工程、固溶体層形成工程、および表面めっき層形成工程を含んでいる。

【0051】

絶縁基体形成工程は、たとえばセラミックグリーンシート積層法により行われる。より具体的には、たとえば絶縁基体30をガラスセラミックスにより形成する場合には、まず、ホウケイ酸系ガラス等のガラスと酸化アルミニウム等のセラミックとを混合した原料粉末に適当な有機バインダ,溶剤を添加混合して泥漿状のセラミックスラリーを作製し、このセラミックスラリーをドクターブレード法やカレンダーロール法等のシート成形技術を採用してシート状となすことによってセラミックグリーンシートを得る。次いで、図3(a)および図3(b)に示したように、2枚のグリーンシート30A,30Bに対して層間配線層34および導体ビア33となるべき要素を形成した後、それらのグリーンシートを積層して生セラミック成形体とし、この生セラミック成形体を還元雰囲気中で約1000℃の温度で焼成することによって、絶縁基体30を形成する。このとき、各グリーンシート30A,30Bのビア導体33は、層間配線層34を介して電気的に接続される。ここで、ビア導体33は、たとえばセラミックグリーンシートの所定部位に貫通孔を機械的な打ち抜き加工やレーザ加工等の手段で形成しておき、この貫通孔内に上記金属ペーストを充填することにより形成される。一方、層間配線層34は、たとえば金属粉末ペーストを用いたスクリーン印刷により形成される。

【0052】

図3(c)に示したように、配線層形成工程は、絶縁基体30の両面に、ビア導体33に接触するように配線層31、32をパターン形成することにより行われる、このような配線層31,32のパターン形成は、たとえば金属粉末ペースト用いたスクリーン印刷法により行うことができる。この場合、金属粉末ペーストとしては、金属粉末に有機溶剤、バインダを添加、混練したものが使用される。金属粉末としては、たとえばタングステン、モリブデン、マンガン、銅、銀、パラジウム、金、白金の粉末を使用することができる。

【0053】

図4(a)に示したように、めっき層形成工程は、周知のワット浴を用いた電解めっき法や、無電解めっき法等のめっき法により、その厚みT1が、上述のように3〜8μmとなるように行われる。ただし、配線基板3(図1参照)としての生産性やめっき浴の管理の容易さを考慮すれば、電解めっき法を採用するのが好ましい。

【0054】

電解めっき法を採用する場合、めっき層35′(36′)は、被着成分である金属成分を含む電解めっき液中に配線層31(32)を形成した絶縁基体30を浸漬し、所定の電流密度・時間で配線層31(32)に電流を供給して配線層31(32)の表面に金属成分を還元析出させることにより形成することができる。

【0055】

ここで、ニッケル−コバルトを含むめっき層35′(36′)は、硫酸ニッケルおよび硫酸コバルトを含む電解めっき液を用いることにより形成することができる。また、めっき層35′(36′)に鉄を含有させる場合には、電解めっき液中に、硫酸鉄を含ませればよい。

【0056】

一方、めっき処理を施す際のめっき浴(電解めっき液)の温度およびpHは、例えばワット浴を用いる電解めっき法を採用する場合には、40〜60℃およびpH4程度に設定される。

【0057】

なお、めっき層35′(36′)の厚みT1を比較的に大きくする場合、たとえばめっき層35′(36′)の厚みT1を5μm以上とする場合には、複数回のめっき処理により目的とする厚みT1のめっき層35′(36′)を形成するのが好ましい。この場合、最上層以外のめっき層は、いったん被着させた後、最上層のめっき層を被着させる前に、少なくとも1回、熱処理することが好ましい。これにより、内部応力を緩和し、下地メタライズとの密着性(熱拡散)を向上させることができる。

【0058】

図4(a)および図4(b)に示したように、固溶体層形成工程は、先に形成しためっき層35′(36′)の表層部に固溶体の結晶を成長させるためのステップであり、還元雰囲気において、めっき層35′(36′)を所定の条件で熱処理することにより行われる。めっき層35′(36′)に対して所定の条件で熱処理を行った場合、コバルトまたは鉄と、ニッケルと、が原子レベルで再配列し、固溶体としての結晶化が進行する。

【0059】

ここで、熱処理時における雰囲気温度は、固溶体の結晶をどの程度の大きさにまで成長させるかによって設定される。

【0060】

たとえば、コバルトおよびニッケルを含む固溶体の結晶を1〜5μmに成長させる場合には、めっき層35′(36′)に対して、880〜1000℃の還元雰囲気中において、10分以上の熱処理が行われる。すなわち、熱処理温度を880℃程度に設定することにより、固溶体の平均結晶粒径を1μm程度に成長させることができ、熱処理温度を1000℃程度に設定することにより、固溶体の平均結晶粒径を5μm程度に成長させることができる。

【0061】

図4(c)に示したように、表面めっき層形成工程は、周知のシアン系浴を用いた電解めっき法あるいは無電解めっき法等のめっき法により、その厚みは、たとえば0.3〜1.5μmとなるように行われる。ただし、配線基板3(図1参照)としての生産性やめっき浴の管理の容易さを考慮すれば、電解めっき法が好ましい。

【0062】

表面めっき層37(38)は、電解めっき法を採用する場合、被着成分を含む電解めっき液中に、配線層31(32)および下地めっき層35(36)が形成された配線基体30を浸漬し、所定の電流密度・時間で配線層31(32)および下地めっき層35(36)に電流を供給して被着成分を還元析出させることにより形成することができる。

【0063】

ここで、被着成分としては、たとえば金および白金を採用することができるが、材料コストを考慮した場合、金を用いるのが好ましい。被着成分として金を採用した電解めっき法の場合、電解めっき液としては、金の供給源となるシアン化金カリウムに、クエン酸塩やリン酸塩等の導電性塩等を添加してなる中性シアン化金浴や、アルカリ性高純度金浴等を用いることができる。

【0064】

先に説明した製造方法では、下地めっき層35(36)の表層部(固溶体層)35B(36B)に固溶体が存在することにより、表面めっき層37(38)の結晶粒を大きくして結晶粒界を減少させることが可能となる。すなわち、固溶体の平均結晶粒径を1〜5μmと比較的に大きな結晶とすれば、その上にめっき形成される表面めっき層37(38)における金属の結晶も大きくなるため、表面めっき層37(38)の結晶粒界は減少する。ここで、拡散成分の拡散速度は、結晶粒内を拡散する速度よりも結晶粒界を拡散する速度が早いため、結晶粒界を低減させることにより、拡散成分の表面めっき層37(38)への拡散をさらに効果的に防止することができる。

【0065】

その結果、先の製造方法では、表面めっき層37(38)とはんだ5,7等の導電性接続材との間の接続安定性および接続信頼性を向上させ、またリペア性を向上さることができる配線基板3を提供でき、また、このような配線基板3を備えた電子装置1(電気的接続構造)を提供することができる。

【0066】

本実施の形態においては、電子装置1を回路基板2に実装した例について説明したが、本発明に係る電気的接続構造は、配線基板3と半導体チップ4(電子部品)あるいは回路基板2との間の接続構造に限らず、その他の要素間の電気的接続構造として適用することができる。

【0067】

また、本発明に係る配線付き部材は、先に説明した配線基板3に限らず、他の形態であってもよい。すなわち、絶縁基体として板状のものを採用した構成に限らず、たとえば枠状、箱状、ブロック状あるいはロッド状を採用したものであってもよい。

【図面の簡単な説明】

【0068】

【図1】本発明に係る電子装置を回路基板に実装した状態を示す断面図である。

【図2】図1の要部(一点鎖線で囲んだ部分)を拡大して示した断面図である。

【図3】図1に示した電子装置において採用されていた配線基板の製造方法を説明するための要部を示す断面図である。

【図4】図1に示した電子装置において採用されていた配線基板の製造方法を説明するための要部を示す断面図である。

【符号の説明】

【0069】

1 電子装置

3 配線基板(配線付き部材)

31,32 配線層(導体部)

35,36 下地めっき層

36B,36B (下地めっき層の)固溶体層(表層部)

37,38 表面めっき層

5,7 はんだ(導電接続材)

【特許請求の範囲】

【請求項1】

接続対象物の端子部と被接続対象物の端子部との間が導電性接続材を介して電気的に接続された電気的接続構造であって、

前記接続対象物および被接続対象物のうちの少なくとも一方の端子部は、導体部、下地めっき層および表面めっき層がこの順序で積層された構造を有しており、かつ、

前記下地めっき層は、前記表面めっき層と接する表層部において、ニッケルと、コバルトおよび鉄のうちの少なくとも一方とを含んだ固溶体を有していることを特徴とする、電気的接続構造。

【請求項2】

前記下地めっき層は、前記表層部における全域または略全域において、前記固溶体を有している、請求項1に記載の電気的接続構造。

【請求項3】

絶縁部材に形成された配線層の所定部分に、下地めっき層および表面めっき層が積層形成された配線付き絶縁部材であって、

前記下地めっき層は、少なくとも前記表面めっき層と接する表層部において、ニッケルと、コバルトおよび鉄のうちの少なくとも一方とを含んだ固溶体を有していることを特徴とする、配線付き絶縁部材。

【請求項4】

前記下地めっき層は、前記表層部における全域または略全域において、前記固溶体を有している、請求項3に記載の配線付き絶縁部材。

【請求項5】

前記固溶体は、ニッケルおよびコバルトを含んでいる、請求項3または4に記載の配線付き絶縁部材。

【請求項6】

前記固溶体の平均結晶粒径は、1〜5μmである、請求項3ないし5のいずれかに記載の配線付き絶縁部材。

【請求項7】

絶縁部材に形成された配線層の所定部分に、めっき層を形成するめっき層形成工程と、

前記めっき層の表層部において、ニッケルと、コバルトおよび鉄のうちの少なくとも一方とを含んだ固溶体の結晶を成長させるために熱処理を行い、固溶体層を形成する固溶体層形成工程と、

前記固溶体層上に、表面めっき層を形成する表面めっき層形成工程と、

を含むことを特徴とする、配線付き絶縁部材の製造方法。

【請求項8】

前記固溶体層形成工程は、880〜1000℃で行い、前記めっき層における前記表面めっき層と接する表層部の全域または略全域に、平均結晶粒径が1〜5μmの固溶体の結晶を成長させる、請求項7に記載の配線付き絶縁部材の製造方法。

【請求項9】

請求項3ないし6のいずれかに記載の配線付き絶縁部材と、

前記配線付き絶縁部材に実装された電子部品と、

を備えたことを特徴とする、電子装置。

【請求項1】

接続対象物の端子部と被接続対象物の端子部との間が導電性接続材を介して電気的に接続された電気的接続構造であって、

前記接続対象物および被接続対象物のうちの少なくとも一方の端子部は、導体部、下地めっき層および表面めっき層がこの順序で積層された構造を有しており、かつ、

前記下地めっき層は、前記表面めっき層と接する表層部において、ニッケルと、コバルトおよび鉄のうちの少なくとも一方とを含んだ固溶体を有していることを特徴とする、電気的接続構造。

【請求項2】

前記下地めっき層は、前記表層部における全域または略全域において、前記固溶体を有している、請求項1に記載の電気的接続構造。

【請求項3】

絶縁部材に形成された配線層の所定部分に、下地めっき層および表面めっき層が積層形成された配線付き絶縁部材であって、

前記下地めっき層は、少なくとも前記表面めっき層と接する表層部において、ニッケルと、コバルトおよび鉄のうちの少なくとも一方とを含んだ固溶体を有していることを特徴とする、配線付き絶縁部材。

【請求項4】

前記下地めっき層は、前記表層部における全域または略全域において、前記固溶体を有している、請求項3に記載の配線付き絶縁部材。

【請求項5】

前記固溶体は、ニッケルおよびコバルトを含んでいる、請求項3または4に記載の配線付き絶縁部材。

【請求項6】

前記固溶体の平均結晶粒径は、1〜5μmである、請求項3ないし5のいずれかに記載の配線付き絶縁部材。

【請求項7】

絶縁部材に形成された配線層の所定部分に、めっき層を形成するめっき層形成工程と、

前記めっき層の表層部において、ニッケルと、コバルトおよび鉄のうちの少なくとも一方とを含んだ固溶体の結晶を成長させるために熱処理を行い、固溶体層を形成する固溶体層形成工程と、

前記固溶体層上に、表面めっき層を形成する表面めっき層形成工程と、

を含むことを特徴とする、配線付き絶縁部材の製造方法。

【請求項8】

前記固溶体層形成工程は、880〜1000℃で行い、前記めっき層における前記表面めっき層と接する表層部の全域または略全域に、平均結晶粒径が1〜5μmの固溶体の結晶を成長させる、請求項7に記載の配線付き絶縁部材の製造方法。

【請求項9】

請求項3ないし6のいずれかに記載の配線付き絶縁部材と、

前記配線付き絶縁部材に実装された電子部品と、

を備えたことを特徴とする、電子装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−63633(P2007−63633A)

【公開日】平成19年3月15日(2007.3.15)

【国際特許分類】

【出願番号】特願2005−252905(P2005−252905)

【出願日】平成17年8月31日(2005.8.31)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

【公開日】平成19年3月15日(2007.3.15)

【国際特許分類】

【出願日】平成17年8月31日(2005.8.31)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

[ Back to top ]