電気素子パッケージ

【課題】電気素子パッケージの設計の自由度を確保しつつ、ガラスフリットの溶着時に加えられるレーザ光の照射熱によって、電極や電気素子が損傷するという事態を可及的に低減する。

【解決手段】有機EL層2を内部空間に気密封止した有機EL素子パッケージ1であって、有機EL層2が配置された素子基板3と、素子基板3の有機EL層2側の表面に間隔を置いて対向する封止基板4と、有機EL層2の周囲を囲むように素子基板3と封止基板4との間の隙間を気密封止するガラスフリット5と、素子基板3とガラスフリット5の間に配置され且つガラスフリット5を溶着する際に照射されるレーザ光を反射する反射膜として機能する誘電体多層膜8とを有する。この誘電体多層膜8は、低屈折率誘電体層と高屈折率誘電体層とを交互に積層したものから形成される。

【解決手段】有機EL層2を内部空間に気密封止した有機EL素子パッケージ1であって、有機EL層2が配置された素子基板3と、素子基板3の有機EL層2側の表面に間隔を置いて対向する封止基板4と、有機EL層2の周囲を囲むように素子基板3と封止基板4との間の隙間を気密封止するガラスフリット5と、素子基板3とガラスフリット5の間に配置され且つガラスフリット5を溶着する際に照射されるレーザ光を反射する反射膜として機能する誘電体多層膜8とを有する。この誘電体多層膜8は、低屈折率誘電体層と高屈折率誘電体層とを交互に積層したものから形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、周囲環境の酸素や水分などによる劣化を防止すべく、有機ELなどの周囲環境に過敏な電気素子を気密封止した電気素子パッケージに関する。

【背景技術】

【0002】

周知のように、有機EL表示装置(有機ELディスプレイ)は、種々の研究・開発がなされており、携帯電話などに使用される小型表示装置などの一部分野では既に実用化されるに至っている。

【0003】

この有機EL表示装置に使用される有機EL素子(有機EL層)は、周囲環境の酸素や水分に晒されることで、容易に劣化する敏感な素子である。そこで、実用化に際しては、有機EL層を気密封止した状態で有機EL表示装置に組み込むことで、当該装置の表示品位の維持および長寿命化を図っている。

【0004】

有機EL層を気密封止した有機EL素子パッケージとしては、有機EL層が配置された素子基板の上に、間隔を置いて封止基板を対向配置させ、この状態で、素子基板に配置された有機EL層の周囲を囲むように素子基板と封止基板との間の隙間をガラスフリットで気密封止する構造のものが一般的である。この際、封止基板側からレーザ光を照射してガラスフリットを加熱して軟化させることで、ガラスフリットを素子基板と封止基板に溶着し、気密封止構造を形成する。

【0005】

しかしながら、ガラスフリットにレーザ光を照射する場合には、レーザ光の照射熱で有機EL層に外部から電力を供給する電極(例えば、ITO電極)や、有機EL層が損傷するおそれがある。これは、次のような理由による。すなわち、ガラスフリットの下部に、有機EL層に外部から電力を供給するための電極が配置されている。そのため、レーザ光の照射熱に対する熱対策が何ら講じられていなければ、ガラスフリットの下部に位置する電極がレーザ光の照射熱により不当に加熱されて熱損傷を来たし、場合によっては断線するおそれがある。また、このように電極が加熱されると、その熱が電極を通じて有機EL層に伝わり、有機EL層が熱損傷を来たすという事態を招くおそれもある。

【0006】

そこで、有機EL素子パッケージを製作する際には、レーザ光の照射熱が、電極や有機EL層に伝わるのを防止する熱対策が種々講じられるのが通例である。

【0007】

例えば、特許文献1,2には、有機EL素子が配置された基板側に、金属層と、金属酸化層又は金属窒化層とを重ねたものを配置し、金属酸化物層又は金属窒化物層にガラスフリットを溶着することで、有機EL層が配置された基板と、それに対向する基板を接合することが開示されている。これにより、ガラスフリットを溶着する際にレーザ光を照射しても、金属層でレーザ光を反射させることができる。そのため、レーザ光の照射熱が、有機EL層に接続された電極まで伝わり難くなり、電極や有機EL層の熱損傷を防止する効果が期待できる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2010−80341号公報

【特許文献2】特開2010−80339号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1及び2に開示のように、レーザ光を反射する反射膜として機能する金属層を使用した場合には、金属層に対してガラスフリットを直接溶着すると、両者の間の接着力を十分に維持することができない。そのため、金属層とガラスフリットの間に、接着力を改善するための改善層として金属酸化物層や金属窒化物層を介在させることが必要不可欠となる。また、金属層が、有機EL素子に接続されている電極と接触している場合には、金属層と電極が互いに導通するという問題が生じることから、金属層と電極の間に、絶縁層を介在させることも必要不可欠となる。したがって、有機EL素子パッケージの設計の自由度が低下するという問題が生じ得る。

【0010】

なお、上記では、有機EL素子を例にとって説明したが、有機EL素子以外の電気素子であっても、外部環境の影響を受け易く、ガラスフリットで気密封止して使用するものであれば同様の問題が生じ得る。また、表示装置に限らず、照明装置や太陽電池などの他の分野においても、電気素子パッケージを用いる場合には同様の問題が生じ得る。

【0011】

本発明は、以上の実情に鑑み、電気素子パッケージの設計の自由度を確保しつつ、ガラスフリットの溶着時に加えられるレーザ光の照射熱によって、電極や電気素子が損傷するという事態を可及的に低減することを技術的課題とする。

【課題を解決するための手段】

【0012】

上記課題を解決するために創案された本発明は、電気素子が配置された素子基板と、該素子基板の前記電気素子側の表面に間隔を置いて対向する封止基板と、前記電気素子の周囲を囲むように前記素子基板と前記封止基板との間の隙間を気密封止するガラスフリットと、前記素子基板と前記ガラスフリットの間に配置され、前記ガラスフリットを溶着する際に照射されるレーザ光を反射する反射膜とを有する電気素子パッケージであって、前記反射膜が、低屈折率誘電体層と、高屈折率誘電体層とを交互に積層した誘電体多層膜からなることに特徴づけられる。

【0013】

このような構成によれば、ガラスフリットを溶着する際に照射されるレーザ光を反射する反射膜が、低屈折率誘電体層と、高屈折率誘電体層とを交互に積層した誘電体多層膜から形成される。誘電体多層膜を構成する誘電体層は、ガラスフリットとの優れた接着性を有するため、誘電体多層膜に加えて、ガラスフリットとの接着力を高めるためだけに、別途新たな接着力改善層を設けなくてもガラスフリットとの接着力を良好に維持することが可能となる。また、誘電体多層膜を構成する誘電体層は、導電性を有さないので、絶縁層を別途設けなくても電気素子に接続された電極との間の電気的な絶縁を保つことが可能となる。したがって、ガラスフリットとの接着力を改善するための接着力改善層や、絶縁層を別途設けることが必須の条件とはならないので、電気素子パッケージの設計の自由度が確保される。

【0014】

また、上記のような誘電体多層膜であれば、低屈折率誘電体層と高屈折率誘電体層のそれぞれの材料選択や膜厚を調整することで、使用するレーザ光の波長帯域において、高い反射率を容易に実現することが可能となる。そのため、フリットガラスの溶着時にレーザ光を照射すると、レーザ光が誘電体多層膜でフリットガラス側に確実に反射され、フリットガラスの加熱に有効に利用される。したがって、誘電体多層膜を透過して電極等に照射されるレーザ光は可及的に低減されることから、レーザ光によって電極や電気素子が不当に加熱され、熱損傷を来たすという事態を確実に防止することが可能となる。

【0015】

上記の構成において、前記誘電体多層膜が、前記ガラスフリットに直接溶着されていてもよいし、前記誘電体多層膜が、前記電気素子に接続された電極の上に直接形成されていてもよい。

【0016】

すなわち、誘電体多層膜は、既に述べたように、ガラスフリットとの接着力が高く、また絶縁性を有するので、ガラスフリットに直接溶着したり、電気素子に接続された電極の上に直接形成することができる。そして、このようにすれば、電気素子パッケージの構成が単純化されるので、製造が容易になる。

【0017】

上記の構成において、前記低屈折率誘電体層の屈折率が、1.6以下であって、前記高屈折率誘電体層の屈折率が、1.7以上であることが好ましい。

【0018】

このようにすれば、低屈折率誘電体層と高屈折率誘電体層の間の屈折率差が、適度に保たれ、レーザ光に対する反射率を良好に維持することができる。

【0019】

上記の構成において、前記誘電体多層膜が、前記レーザ光に対する反射率が50%以上であることが好ましい。

【0020】

このようにすれば、ガラスフリットの溶着時に照射されるレーザ光の大部分を、ガラスフリット側に反射することができるので、レーザ光の照射熱で電極や、電気素子が損傷するという事態をより確実に防止することができる。

【0021】

上記の構成において、前記ガラスフリットが、SnO含有ガラス粉末を含む無機粉末 80〜99.7質量%と、顔料 0.3〜20質量%とを含有するものであってもよい。ここで、「SnO含有ガラス粉末」とは、ガラス組成として、SnOを20モル%以上含むガラス粉末を意味する。また、「無機粉末」とは、顔料以外の無機材料粉末を意味し、通常、ガラス粉末と耐火性フィラーの混合物を意味する。

【0022】

このようにすれば、ガラスフリットがSnO含有ガラス粉末を含むので、ガラス粉末の軟化点が低下し、ガラスフリット全体の軟化点も低下する。そして、このSnO含有ガラス粉末を含む無機粉末を上記数値範囲とすれば、ガラスフリットの軟化点が適度に低下するため、レーザ光による溶着(封着)を短時間で完了できるとともに、その溶着強度も高めることができる。なお、無機粉末の含有量が80質量%よりも少ないと、レーザ光で溶着する際にガラスフリットの軟化流動が乏しくなり、高い溶着強度を維持することが困難になる。

【0023】

また、ガラスフリットが、顔料を0.3〜20質量%含有する。顔料の含有量を0.3質量%以上に規制すれば、ガラスフリットでレーザ光を吸収し易くなり、レーザ光の照射熱をガラスフリットに効率よく作用させることができる。そのため、ガラスフリットのうち、溶着すべき部位のみを局所加熱しやすくなり、電極や電気素子の熱損傷を防止することができる。一方、顔料の含有量を20質量%以下に制御すれば、ガラスフリットをレーザ光の照射熱で溶着する際に、ガラスフリットが失透する事態を防止することができる。

【0024】

この場合、SnO含有ガラス粉末が、ガラス組成として、モル%で、SnO 35〜70%、P2O5 10〜30%を含有するものであってもよい。

【0025】

このようにすれば、ガラスフリットの低融点特性を維持した上で、ガラスフリットの耐水性を高めやすくなる。

【発明の効果】

【0026】

以上のように本発明によれば、電気素子パッケージの設計の自由度を確保しつつ、ガラスフリットの溶着時に加えられるレーザ光の照射熱によって電極や電気素子が損傷するという事態を可及的に低減することができる。

【図面の簡単な説明】

【0027】

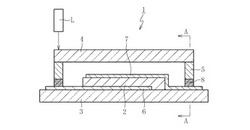

【図1】本発明の一実施形態に係る有機EL素子パッケージの概略構成を示す縦断面図である。

【図2】図1のA−A断面図である。

【図3】誘電体多層膜における反射率の周波数特性のシミュレーション結果を示すグラフである。

【図4】誘電体多層膜における反射率の周波数特性の実測結果を示すグラフである。

【図5】レーザ溶着時における電極の温度の実測結果を示すグラフである。

【図6】レーザ溶着時における電極の温度の実測結果を示すグラフである。

【図7】レーザ溶着時におけるガラスフリットの温度の実測結果を示すグラフである。

【図8】マクロ型DTA装置で測定したときのガラスフリットの軟化点を示す模式図である。

【発明を実施するための形態】

【0028】

以下、本発明の一実施形態を添付図面を参照して説明する。なお、以下では、電気素子パッケージとして、有機EL表示装置に組み込まれる有機素子ELパッケージを例にとって説明する。

【0029】

図1は、本実施形態に係る有機EL素子パッケージの概略構成を示す縦断面図である。この有機EL素子パッケージ1は、有機EL層2が形成された素子基板3と、この素子基板3の有機EL層2側の表面に間隔を置いて対向する封止基板4と、有機EL層2の周囲を額縁状に囲みながら、素子基板3及び封止基板4の間の隙間を気密封止(シール)するガラスフリット5とを基本的な構成として備えている。

【0030】

素子基板3及び封止基板4は、この実施形態では、例えば、板厚0.05〜0.7mmのガラス基板から構成されている。

【0031】

素子基板3には、有機EL層2の表裏両側に接続された第1電極6及び第2電極7が配置されている。この電極6,7は、ガラスフリット5の下部を通って、有機EL層2からパッケージ1の外部へと誘導され、有機EL層2に電力を供給するようになっている。なお、この電極6,7は、図2に示すように、所定パターンに従って分岐している。また、有機EL層2の裏面側の第1電極6は、例えば、透明電極膜(ITO膜)で形成され、有機EL層の表面側の第2電極7は、例えば、アルミウムなどの金属電極膜で形成される。なお、第1電極6と第2電極7は、双方ともに透明電極膜で形成されていてもよい。

【0032】

そして、図1及び図2に示すように、レーザLから出射されるレーザ光を封止基板4側からガラスフリット5に照射し、ガラスフリット5を加熱・軟化させて素子基板3と封止基板4に溶着することで、パッケージ1の気密封止構造が形成される。なお、レーザLとしては、例えば、赤外線レーザ(波長700〜2500nm)が使用される。

【0033】

ここで、ガラスフリット5の溶着時に、電極6,7がレーザ光の照射熱により加熱されると、電極6,7が熱損傷を来たすおそれがある。また、その熱が電極6,7を通じて有機EL層2へと伝わり、有機EL層2が熱損傷を来たすおそれもある。そこで、本実施形態では、ガラスフリット5と電極6,7との間に、反射膜として機能する誘電体多層膜8を介在させ、レーザ光を、電極6,7の反対側であるガラスフリット5側に反射するようになっている。

【0034】

この誘電体多層膜8は、低屈折率誘電体層と、高屈折率誘電体層とを交互に積層したものからなり、使用するレーザ光の波長帯域(例えば、808nm)における反射率が50%以上(好ましくは90%以上)に設定されている。

【0035】

詳細には、低屈折率誘電体層は、屈折率が1.6以下、好ましくは、屈折率が1.2〜1.6の材質で形成される。これらの材質としては、例えば、シリカ(SiO2)、アルミナ(Al2O3)、フッ化ランタン(LaF3)、フッ化マグネシウム(MgF2)、六フッ化アルミニウムナトリウム(Na3AlF6)などが挙げられる。低屈折率誘電体層の屈折率をn1、厚みをd1、レーザ光の波長をλとしたときに、低屈折率誘電体層の光学膜厚(n1×d1)が、λ/4になるように設定される。

【0036】

高屈折率誘電体層は、屈折率が1.7以上、好ましくは、屈折率が1.7〜2.5の材質で形成される。これらの材質としては、例えば、酸化チタン(TiO2)、酸化ジルコニウム(ZrO2)、五酸化タンタル(Ta2O5)、五酸化ニオブ(Nb2O5)、酸化ランタン(La2O3)、窒化シリコン(Si3N4)、酸化イットリウム(Y2O3)、酸化亜鉛(ZnO)、硫化亜鉛(ZnS)や、酸化インジウム(In2O3)を主成分とし且つ酸化チタン(TiO2)・酸化錫(SnO)・酸化セリウム(CeO2)などを少量添加させたものなどが挙げられる。高屈折率誘電体層の屈折率をn2、厚みをd2、レーザ光の波長をλとしたときに、高屈折率誘電体層の光学膜厚(n2×d2)が、λ/4になるように設定される。

【0037】

なお、誘電体多層膜8は、低屈折率誘電体層と高屈折率誘電体層とを計4層以上積層することが好ましい。

【0038】

また、誘電体多層膜8は、低屈折率誘電体層と高屈折率誘電体とで、熱膨張係数を異ならせることが好ましい。このようにすれば、レーザ光の反射膜を単層で形成した場合に比べて、レーザ光による溶着時の熱膨張による応力が大幅に緩和され、膜にクラックが生じ難くなる。その結果、誘電体多層膜8部分から酸素や水分が侵入するという事態を確実に阻止することができる。これは、次のような理由による。すなわち、ガラスのような低熱膨張係数を有する基板上に多層膜を形成する場合には、内部応力が圧縮応力である層と引張応力である層とを交互に積み重ねた積層構造とし、多層膜全体の内部応力が小さくなるように構成することにより、信頼性の高い多層膜を形成できることが知られている。特に、無アルカリガラスのような低熱膨張係数(37×10-7/℃以下)を示す基板上に形成された多層膜の内部応力が、上述のような特性を示すことがよく知られている。具体例としては、低屈折率材料であるSiO2と高屈折率材料であるTiO2を無アルカリガラス基板の上に積層した場合、SiO2膜の内部応力が圧縮応力となるとともに、TiO2膜の内部応力が引張応力となり易く、SiO2膜とTiO2膜とで互いに内部応力が相殺され、多層膜全体として内部応力が小さくなる。

【0039】

ここで、ガラスフリット5の材料としては、例えば、SnO含有ガラス粉末を含む無機粉末 80〜99.7質量%と、顔料 0.3〜20質量%とを含有するものが使用できる。

【0040】

この場合、無機粉末の含有量は90〜99質量%であることが好ましく、95〜99質量%であることがより好ましく、特に97〜99質量%であることが好ましい。無機粉末の含有量が少ないと、溶着時にガラスフリット5の軟化流動が乏しくなり、また溶着強度を高めることが困難になる。一方、無機粉末の含有量が99.9質量%よりも多いと、相対的な顔料の含有量が少なくなるため、ガラスフリット5自体でのレーザ光の吸収性能が低下する。一方、顔料の含有量が多すぎると、ガラスの熱的安定性が低下するおそれがある。

【0041】

SnO含有ガラス粉末の平均粒子径D50は15μm未満であることが好ましく、0.5〜10μmであることがより好ましく、特に1〜5μmであることが好ましい。SnO含有ガラス粉末の平均粒子径D50を15μm未満に規制すると、素子基板3と封止基板4の間のギャップを狭小化しやすくなる。これにより、レーザ溶着に要する時間が短縮されるとともに、素子基板3や封止基板4と、ガラスフリット5との間に熱膨張係数の差があっても、ガラスフリット5の溶着部位にクラック等が発生し難くなる。ここで、「平均粒子径D50」は、レーザ回折法で測定した値を指し、レーザ回折法により測定した際の体積基準の累積粒度分布曲線において、その積算量が粒子の小さい方から累積して50%である粒子径を表す。

【0042】

SnO含有ガラス粉末の最大粒子径Dmaxは30μm以下であることが好ましく、20μm以下であることがより好ましく、特に10μm以下が好ましい。SnO含有ガラス粉末の平均粒子径Dmaxを30μm以下に規制すると、上記の平均粒子径を規制した場合と同様に、素子基板3と封止基板4の間のギャップを狭小化しやすくなり、ガラスフリット5の溶着部位にクラック等が発生し難くなる。ここで、「平均粒子径Dmax」は、レーザ回折法で測定した値を指し、レーザ回折法により測定した際の体積基準の累積粒度分布曲線において、その積算量が粒子の小さい方から累積して99%である粒子径を表す。

【0043】

SnO含有ガラスは、ガラス組成として、SnO 35〜70%、P2O5 10〜30%を含有することが好ましい。上記のようにガラス組成範囲を限定した理由を下記に示す。なお、ガラス組成範囲の説明において、%表示は、特に断りがある場合を除き、モル%を指す。

【0044】

SnOは、ガラスを低融点化する成分である。その含有量は35%以上であることが好ましく、35〜70%であることがより好ましく、更には40〜70%であることが好ましく、50〜68%であることが最も好ましい。特に、SnOの含有量が50%以上であれば、レーザ溶着の際にガラスが軟化流動しやすくなる。SnOの含有量が35%より少ないと、ガラスの粘性が高くなりすぎて、所望のレーザ出力でレーザ溶着し難くなる。一方、SnOの含有量が70%より多いと、ガラス化が困難になる傾向がある。

【0045】

P2O5は、ガラス形成酸化物であり、ガラスの熱的安定性を高める成分である。その含有量は10〜30%であることが好ましく、15〜27%であることがより好ましく、特に15〜25%が好ましい。P2O5の含有量が10%より少ないと、ガラスの熱的安定性が低下しやすくなる。一方、P2O5の含有量が30%より多いと、ガラスの耐侯性が低下し、有機EL素子パッケージ1の長期信頼性を確保し難くなる。

【0046】

上記成分以外にも以下の成分を添加することができる。

【0047】

ZnOは、中間酸化物であり、ガラスを安定化させる成分である。その含有量は0〜30%が好ましく、1〜20%がより好ましく、特に1〜15%が好ましい。ZnOの含有量が30%より多いと、ガラスの熱的安定性が低下しやすくなる。

【0048】

B2O3は、ガラス形成酸化物であり、ガラスを安定化させる成分であると同時に、ガラスの耐侯性を高める成分でもある。その含有量は0〜20%が好ましく、1〜20%がより好ましく、特に2〜15%が好ましい。B2O3の含有量が20%より多いと、ガラスの粘性が高くなりすぎて、所望のレーザ出力でレーザ溶着し難くなる。

【0049】

Al2O3は、中間酸化物であり、ガラスを安定化させる成分である。また、Al2O3は、ガラスの熱膨張係数を低下させる成分である。その含有量は0.1〜10%、特に0.5〜5%が好ましい。Al2O3の含有量が10%より多いと、ガラス粉末の軟化点が不当に上昇し、所望のレーザ出力でレーザ溶着し難くなる。

【0050】

SiO2は、ガラス形成酸化物であり、ガラスを安定化させる成分である。その含有量は0〜15%、特に0〜5%が好ましい。SiO2の含有量が15%より多いと、ガラス粉末の軟化点が不当に上昇し、所望のレーザ出力でレーザ溶着し難くなる。

【0051】

In2O3は、ガラスの熱的安定性を高める成分であり、その含有量は0〜5%が好ましい。In2O3の含有量が5%より多いと、バッチコストが高騰する。

【0052】

Ta2O5は、ガラスの熱的安定性を高める成分であり、その含有量は0〜5%が好ましい。Ta2O5の含有量が5%より多いと、ガラス粉末の軟化点が不当に上昇し、所望のレーザ出力でレーザ溶着し難くなる。

【0053】

La2O3は、ガラスの熱的安定性を高める成分であり、またガラスの耐侯性を高める成分である。その含有量は0〜15%が好ましく、0〜10%がより好ましく、特に0〜5%が好ましい。La2O3の含有量が15%より多いと、バッチコストが高騰する。

【0054】

MoO3は、ガラスの熱的安定性を高める成分であり、その含有量は0〜5%が好ましい。MoO3の含有量が5%より多いと、ガラス粉末の軟化点が不当に上昇し、所望のレーザ出力でレーザ溶着し難くなる。

【0055】

WO3は、ガラスの熱的安定性を高める成分であり、その含有量は0〜5%が好ましい。WO3の含有量が5%より多いと、ガラス粉末の軟化点が不当に上昇し、所望のレーザ出力でレーザ溶着し難くなる。

【0056】

Li2Oは、ガラスを低融点化する成分であり、その含有量は0〜5%が好ましい。Li2Oの含有量が5%より多いと、ガラスの熱的安定性が低下しやすくなる。

【0057】

Na2Oは、ガラスを低融点化する成分であり、その含有量は0〜10%、特に0〜5%が好ましい。Na2Oの含有量が10%より多いと、ガラスの熱的安定性が低下しやすくなる。

【0058】

K2Oは、ガラスを低融点化する成分であり、その含有量は0〜5%が好ましい。K2Oの含有量が5%より多いと、ガラスの熱的安定性が低下しやすくなる。

【0059】

MgOは、ガラスの熱的安定性を高める成分であり、その含有量は0〜15%が好ましい。MgOの含有量が15%より多いと、ガラス粉末の軟化点が不当に上昇し、所望のレーザ出力でレーザ溶着し難くなる。

【0060】

BaOは、ガラスの熱的安定性を高める成分であり、その含有量は0〜10%が好ましい。BaOの含有量が10%より多いと、ガラス組成の成分バランスが損なわれて、逆にガラスが失透しやすくなる。

【0061】

F2は、ガラスを低融点化する成分であり、その含有量は0〜5%が好ましい。F2の含有量が5%より多いと、ガラスの熱的安定性が低下しやすくなる。

【0062】

熱的安定性と低融点特性を考慮すれば、In2O3、Ta2O5、La2O3、MoO3、WO3、Li2O、Na2O、K2O、MgO、BaO、F2の合量は10%以下が好ましい。

【0063】

上記成分以外にも他の成分(CaO、SrO等)を例えば10%まで添加することができる。

【0064】

なお、SnO含有ガラス粉末において、バッチコストを低下させる観点に立てば、遷移金属酸化物の含有量は、10%以下であることが好ましく、5%以下であることがより好ましく、特に、実質的に零であることが好ましい。ここで、「実質的に零である」とは、ガラス組成中の遷移金属酸化物の含有量が3000ppm(質量)以下、好ましくは1000ppm(質量)以下の場合を指す。

【0065】

また、SnO含有ガラス粉末は、環境的観点から、実質的にPbOを含有しないことが好ましい。ここで、「実質的にPbOを含有しない」とは、ガラス組成中のPbOの含有量が1000ppm(質量)以下の場合を指す。

【0066】

一方、顔料は、無機顔料が好ましく、カーボン、Co3O4、CuO、Cr2O3、Fe2O3、MnO2、SnO、TinO2n-1(nは整数)から選ばれる一種または二種以上がより好ましく、カーボンが特に好ましい。これらの顔料は、発色性に優れており、レーザ光の吸収性が良好である。

【0067】

顔料は、環境的観点から、実質的にCr系酸化物を含有しないことが好ましい。ここで、「実質的にCr系酸化物を含有しない」とは、顔料中のCr系酸化物の含有量が1000ppm(質量)以下の場合を指す。

【0068】

顔料の平均粒子径D50は0.1〜3μmが好ましく、特に0.3〜lμmが好ましい。また、顔料の最大粒子径Dmaxは0.5〜10μmが好ましく、特に1〜5μmが好ましい。顔料の粒度が大きすぎると、ガラスフリット5中に顔料を均一に分散し難くなり、レーザ溶着の際に、ガラスが局所的に軟化流動しないおそれがある。顔料の粒度が小さすぎても、顔料同士が凝集しやすくなるため、レーザ溶着の際に、ガラスが局所的に軟化流動しないおそれがある。

【0069】

また、SnO含有ガラス粉末を含む無機粉末には、耐火性フィラーが含まれていることが好ましい。このようにすれば、ガラスフリット5の熱膨張係数を低下できるとともに、ガラスフリット5の機械的強度を高めることができる。無機粉末中のSnO含有ガラス粉末と耐火性フィラーの混合割合は、体積%で40〜100%:0〜60%、特に50〜90%:10〜50%が好ましい。耐火性フィラーの含有量が60体積%より多いと、SnO含有ガラス粉末の割合が相対的に少なくなり、レーザ溶着の効率が低下しやすくなる。

【0070】

耐火性フィラーとしては、ジルコン、ジルコニア、酸化錫、石英、β−スポジュメン、コーディエライト、ムライト、石英ガラス、β−ユークリプタイト、β−石英、リン酸ジルコニウム、リン酸タングステン酸ジルコニウム、タングステン酸ジルコニウム、NbZr(PO4)3等の[AB2(MO4)3]の基本構造をもつ化合物、

A:Li、Na、K、Mg、Ca、Sr、Ba、Zn、Cu、Ni、Mn等

B:Zr、Ti、Sn、Nb、Al、Sc、Y等

M:P、Si、W、Mo等

若しくはこれらの固溶体が使用可能である。

【0071】

耐火性フィラーの最大粒子径Dmaxは30μm以下が好ましく、20μm以下がより好ましく、特に10μm以下が好ましい。耐火性フィラーの最大粒子径Dmaxが30μmより大きいと、ガラスフリット5の溶着部位において、30μm以上の厚みを有する箇所が発生するため、有機EL素子パッケージ1において、素子基板3と封止基板4との間のギャップが不均一になり、有機EL素子パッケージ1、すなわち有機EL表示装置を薄型化し難くなる。また、耐火性フィラーの平均粒子径Dmaxを30μm以下に規制すると、素子基板3と封止基板4の間のギャップを狭小化しやすくなる。これにより、レーザ溶着に要する時間が短縮されるとともに、素子基板3や封止基板4と、ガラスフリット5との間に熱膨張係数の差があっても、ガラスフリット5の溶着部位にクラック等が発生し難くなる。

【0072】

ガラスフリット5において、軟化点は450℃以下が好ましく、420℃以下がより好ましく、特に400℃以下が好ましい。軟化点が450℃より高いと、レーザ溶着の効率が低下しやすくなる。軟化点の下限は特に限定されないが、ガラスの熱的安定性を考慮すれば、軟化点を300℃以上に規制することが好ましい。ここで、「軟化点」とは、窒素雰囲気下において、マクロ型示差熱分析(DTA)装置で測定した値を指し、DTAは室温から測定を開始し、昇温速度は10℃/分とする。なお、マクロ型DTA装置で測定した軟化点は、図8に示す第四屈曲点の温度(Ts)を指す。

【0073】

現在、有機EL表示装置には、駆動方式として、TFT等のアクティブ素子を各画素に配置して駆動させるアクティブマトリクス駆動が採用されている。この場合、有機ELディスプレイ用ガラス基板には、無アルカリガラス(例えば、日本電気硝子株式会社製OA−10G)が使用される。通常、無アルカリガラスの熱膨張係数は、40×10-7/℃以下であるが、ガラスフリットの熱膨張係数は、76〜83×10-7/℃であることが多い。そのため、ガラスフリットの熱膨張係数を無アルカリガラスの熱膨張係数に厳密に適合させることが困難であった。しかし、上記のSnO含有ガラス粉末は、低膨張の耐火性フィラー、特にNbZr(PO4)3、リン酸ジルコニウムとの適合性が良好であるため、ガラスフリット5の熱膨張係数を顕著に低下させることが可能になる。したがって、これらの耐火性フィラーを用いれば、ガラスフリット5の熱膨張係数を75×10-7/℃以下とすることが容易となる。ここで、ガラスフリット5の熱膨張係数は、65×10-7/℃以下であることがより好ましく、更には55×10-7/℃以下であることが好ましく、特に49×10-7/℃以下が好ましい。このようにすれば、ガラスフリット5の溶着部位にかかる応力が小さくなり、溶着部位の応力破壊を防ぐことができる。ここで、「熱膨張係数」とは、押棒式熱膨張係数測定(TMA)装置により、30〜250℃の温度範囲で測定した平均値を指す。

【0074】

次に、以上のように構成された有機EL素子パッケージ1の製造手順を説明する。

【0075】

まず、封止基板4の周縁部に、ペースト状のガラスフリット5を、例えば15μmの厚みで塗布した後に仮焼成して、封止基板4上で一旦硬化させる。

【0076】

一方、素子基板3には、第1電極6を例えば300nmの厚みで所定のパターンで成膜した後、有機EL層2を成膜し、その上に第2電極7を所定のパターンで成膜する。そして、更に素子基板3の周縁部に、電極6,7の上に跨るように、例えば、厚み139nmのSiO2膜(低屈折率層)と、厚み100.6nmのSi3N4膜(高屈折率層)とを交互に計9層成膜し、誘電体多層膜8を形成する。なお、誘電体多層膜8は、例えば、CVD法、スパッタ法、真空蒸着法などにより、低屈折率層と高屈折率層とを交互に積層することにより形成される。

【0077】

その後、素子基板3と、封止基板4とを対向配置し、ガラスフリット5と誘電体多層膜8とを接触させた後、封止基板4側からガラスフリット5に対してレーザ光を照射してガラスフリット5を溶融し、ガラスフリット5と誘電体多層膜8を直接溶着する。これにより、素子基板3と封止基板4との外周部の全周が接合され、有機EL層2が気密封止される。

【0078】

そして、以上のように構成された有機EL素子パッケージ1にすれば、次のような作用効果を享受できる。

【0079】

すなわち、誘電体多層膜8を構成する各誘電体層は、金属層に比してガラスフリット5との接着力を良好に維持することができる。そのため、誘電体多層膜8に加えて、ガラスフリット5との接着力を高めるためだけに、別途新たな層を設けなくてもガラスフリット5との接着力を良好に維持できる。また、誘電体多層膜8を構成する各誘電体層は導電性を有さないので、絶縁層を別途設けなくても有機EL層2に接続された電極6,7との間の電気的な絶縁を保つことができる。したがって、ガラスフリット5との接着力を改善するための改善層や、絶縁層を別途設けることが必須の条件とはならないので、有機EL素子パッケージ1の設計の自由度を確保できる。

【0080】

また、上記のような誘電体多層膜8であれば、低屈折率誘電体層と高屈折率誘電体層のそれぞれの材料選択や膜厚を調整することで、レーザLから出射されるレーザ光の波長帯域において、優れた反射率を容易に実現することが可能となる。そのため、ガラスフリット5の溶着時に封止基板4側からガラスフリット5に対してレーザ光を照射すると、レーザ光が誘電体多層膜8でガラスフリット5側に確実に反射し、ガラスフリット5の加熱に有効に利用される。したがって、誘電体多層膜8を透過して電極6,7に照射されるレーザ光は可及的に低減されることから、レーザ光によって電極6,7や有機EL層2が不当に加熱され、熱損傷を来たすという事態を確実に防止できる。

【0081】

なお、本発明は、上記の実施形態に限定されるものではなく、種々の形態で実施することができる。例えば、上記の実施形態では、誘電体多層膜8を電極6,7の上に直接形成する場合を説明したが、絶縁層を介在させてもよい。また、同様に、誘電体多層膜8をガラスフリット5に直接溶着する場合を説明したが、誘電体多層膜8とガラスフリット5との間に中間層を介在させてもよい。

【0082】

また、上記の実施形態では、第1電極6や第2電極7として、ITOからなる透明電極や、Alからなる金属電極を例示したが、IZO、AZOなどの他の透明電極や、Ti、Ag、Cu、Cr、Moなどの他の金属電極などであってもよい。

【0083】

また、上記の実施形態では、有機EL素子パッケージ(有機EL表示装置)を例にとって説明したが、有機EL照明装置や太陽電池などの他のデバイスに利用される電気素子パッケージにも同様に適用することができる。

【0084】

さらに、上記に例示したガラスフリット以外にも種々のガラスフリットが使用可能である。具体的には、例えば、V2O5含有ガラス粉末とβ−ユークリプタイトを含むガラスフリットを使用してもよい。

【実施例1】

【0085】

<反射率の周波数特性のシミュレーション>

本発明に係る電気素子パッケージに使用する誘電体多層膜の実施例(No.2〜No.4)の膜構成の設計値を表1に示す。なお、表1において、比較例(No.1)として単層の誘電体膜を示す。

【0086】

【表1】

【0087】

この表1のような膜構成の誘電体多層膜は、シミュレーションではあるが、図3に示すような反射率の波長特性を示す。同図に示すように、3層構成の実施例(No.2)に比べて、層数が増えるに連れて反射率の波長特性が良好になり、9層構成の実施例(No.5)において、最大反射率が約90%にまで達する。そして、この実施例(No.2〜No.5)の設計では、波長808nmの赤外線レーザ光に対する反射率が最大になるようになっている。

【実施例2】

【0088】

<反射率の周波数特性の実測値>

本発明に係る電気素子パッケージに使用する誘電体多層膜の実施例(No.6〜No.8)の膜構成の実例を表2に示す。

【0089】

【表2】

【0090】

この実施例(No.6〜No.8)の反射率の周波数特性は、図4に示す通りである。6層からなる実施例(No.7)と、8層からなる実施例(No.8)ともに、波長808nm近傍で反射率が最大となっており、8層からなる実施例(No.8)では、約70%の最大反射率を実現している。

【実施例3】

【0091】

<レーザ溶着時の電極の温度測定>

縦40mm×横50mm×厚み0.5mmのガラス基板の周縁部にペースト状のガラスフリットをスクリーン印刷により15μmの厚みで印刷した後、500℃で1時間に亘って仮焼成を行い、ガラスフリットを一旦硬化させ、封止基板を製作した。

【0092】

ここで、ガラスフリットとしては、無機粉末 99質量%と、顔料 1質量%とを含有するものを使用した。このガラスフリットに含まれる無機粉末は、SnO系ガラス粉末 60体積%と、耐火性フィラー 40体積%とを含有する。SnO系ガラス粉末は、ガラス組成として、モル%で、SnO 59%、P2O5 20%、ZnO 5%、B2O3 15%、Al2O3 1%を含有する。また、このガラス粉末は、平均粒子径D50が2.5μmで、最大粒子径Dmaxが7μmである。耐火性フィラーは、リン酸ジルコニウム粉末からなり、平均粒子径D50が2μmで、最大粒子径Dmaxが8μmである。一方、ガラスフリットに含まれる顔料は、カーボン粉末からなり、平均粒子径D50が0.5μmで、最大粒子径Dmaxが3μmである。

【0093】

一方、縦40mm×横50mm×厚み0.5mmのガラス基板に、ITOからなる第1電極を厚み150nmで成膜して・パターニングを行った後、そのガラス基板に有機EL層およびAlからなる第2電極を真空蒸着法によりそれぞれ成膜し、素子基板を製作した。

【0094】

その後、素子基板と封止基板を窒素雰囲気下で対向配置した状態で、封止基板側から波長808nmのレーザ光を照射してガラスフリットを溶着させ、気密封止を行った。なお、レーザ光の照射は、出力20Wのレーザ光をガラス基板の周縁に、5mm/sで移動させながら行った。

【0095】

そして、このレーザ溶着時の第1電極および第2電極の温度を、放射温度計により実測した。このレーザ溶着時の温度測定は、まずITOからなる第1電極に対して行った。詳細には、温度測定は、

(1)比較例として第1電極の上に誘電体多層膜を配置していないもの(No.9)、

(2)実施例として第1電極の上に上記の実施例(No.6)と同様の構成の2層の誘電体多層膜を配置したもの(No.10)、および、

(3)第1電極の上に上記の実施例(No.8)と同様の構成の8層の誘電体多層膜を配置したもの(No.11)

に対して行った。その結果を図5に示す。

【0096】

図5から分かるように、誘電体多層膜を配置していない比較例(No.9)の第1電極(ITO)の温度は、400℃を超えているのに対し、誘電体多層膜を配置した実施例(No.10〜No.11)の第1電極の温度は、400℃を下回っている。特に、8層の誘電体多層膜を用いた実施例(No.11)では、第2電極の温度が約220℃まで低下していることから、第1電極の熱損傷を防止する上で十分な効果があることが認識できる。

【0097】

そして、次に、Alからなる第2電極に対してレーザ溶着時の温度測定を行った。詳細には、温度測定は、

(1)比較例として第2電極の上に誘電体多層膜を配置していないもの(No.12)、

(2)実施例として第2電極の上に上記の実施例(No.6)と同様の構成の2層の誘電体多層膜を配置したもの(No.13)、

(3)第2電極の上に上記の実施例(No.7)と同様の構成の6層の誘電体多層膜を配置したもの(No.14)、および

(4)第2電極の上に上記の実施例(No.8)と同様の構成の8層の誘電体多層膜を配置したもの(No.15)

に対して行った。その結果を図6に示す。

【0098】

図6から分かるように、誘電体多層膜を配置していない比較例(No.12)の第2電極(Al)の温度は、約700℃まで上昇しているのに対し、誘電体多層膜を配置した実施例(No.13〜15)の第2電極の温度は、これよりも低くなっている。特に、6層の誘電体多層膜を用いた実施例(No.14)や、8層の誘電体多層膜を用いた実施例(No.15)では、第2電極の温度が約150℃まで低下していることから、第2電極の熱損傷を防止する上で十分な効果があることが認識できる。

【実施例4】

【0099】

<レーザ溶着時における電極の熱損傷の有無>

レーザ溶着時に、出力12Wのレーザ光をガラス基板の周縁に、3mm/sで移動させながら照射し、ガラスフリットを溶融させ、このときの電極の熱損傷の有無を検査した。詳細には、電極材料はITOとし、

(1)比較例として電極の上に誘電体多層膜を配置していないもの(No.16)、

(2)実施例として電極の上に上記の実施例(No.6)と同様の構成の2層の誘電体多層膜を配置したもの(No.17)、

(3)電極の上に上記の実施例(No.8)と同様の構成の8層の誘電体多層膜を配置したもの(No.18)

に対して、電極の検査を行った。なお、電極が熱損傷を来たしているか否かの判断は、導通の有無で判断した。すなわち、電極が導通状態を維持している場合を熱損傷「なし」と、電極が非導通状態である場合を熱損傷「あり」とした。これは、電極が熱損傷を来たせば、線路の途中で断線するためである。その結果を表3に示す。

【0100】

【表3】

【0101】

また、この検査に合わせて、レーザ溶着時のフリットガラスの温度を検査した。その結果を図7に示す。

【0102】

同図に示すように、電極の上に誘電体多層膜を設けていない比較例(No.16)に比して、電極の上に誘電体多層膜を設けた実施例(No.17〜No.18)の方が、フリットガラスの温度が高くなっている。このことからも、実施例(No.17〜No.18)では、誘電体多層膜によってレーザ光がフリットガラス側に反射され、そのレーザ光がフリットガラスの加熱に有効に利用されていることが認識できる。

【符号の説明】

【0103】

1 有機EL素子パッケージ

2 有機EL層

3 素子基板

4 封止基板

5 ガラスフリット

6 第1電極

7 第2電極

8 誘電体多層膜

L レーザ

【技術分野】

【0001】

本発明は、周囲環境の酸素や水分などによる劣化を防止すべく、有機ELなどの周囲環境に過敏な電気素子を気密封止した電気素子パッケージに関する。

【背景技術】

【0002】

周知のように、有機EL表示装置(有機ELディスプレイ)は、種々の研究・開発がなされており、携帯電話などに使用される小型表示装置などの一部分野では既に実用化されるに至っている。

【0003】

この有機EL表示装置に使用される有機EL素子(有機EL層)は、周囲環境の酸素や水分に晒されることで、容易に劣化する敏感な素子である。そこで、実用化に際しては、有機EL層を気密封止した状態で有機EL表示装置に組み込むことで、当該装置の表示品位の維持および長寿命化を図っている。

【0004】

有機EL層を気密封止した有機EL素子パッケージとしては、有機EL層が配置された素子基板の上に、間隔を置いて封止基板を対向配置させ、この状態で、素子基板に配置された有機EL層の周囲を囲むように素子基板と封止基板との間の隙間をガラスフリットで気密封止する構造のものが一般的である。この際、封止基板側からレーザ光を照射してガラスフリットを加熱して軟化させることで、ガラスフリットを素子基板と封止基板に溶着し、気密封止構造を形成する。

【0005】

しかしながら、ガラスフリットにレーザ光を照射する場合には、レーザ光の照射熱で有機EL層に外部から電力を供給する電極(例えば、ITO電極)や、有機EL層が損傷するおそれがある。これは、次のような理由による。すなわち、ガラスフリットの下部に、有機EL層に外部から電力を供給するための電極が配置されている。そのため、レーザ光の照射熱に対する熱対策が何ら講じられていなければ、ガラスフリットの下部に位置する電極がレーザ光の照射熱により不当に加熱されて熱損傷を来たし、場合によっては断線するおそれがある。また、このように電極が加熱されると、その熱が電極を通じて有機EL層に伝わり、有機EL層が熱損傷を来たすという事態を招くおそれもある。

【0006】

そこで、有機EL素子パッケージを製作する際には、レーザ光の照射熱が、電極や有機EL層に伝わるのを防止する熱対策が種々講じられるのが通例である。

【0007】

例えば、特許文献1,2には、有機EL素子が配置された基板側に、金属層と、金属酸化層又は金属窒化層とを重ねたものを配置し、金属酸化物層又は金属窒化物層にガラスフリットを溶着することで、有機EL層が配置された基板と、それに対向する基板を接合することが開示されている。これにより、ガラスフリットを溶着する際にレーザ光を照射しても、金属層でレーザ光を反射させることができる。そのため、レーザ光の照射熱が、有機EL層に接続された電極まで伝わり難くなり、電極や有機EL層の熱損傷を防止する効果が期待できる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2010−80341号公報

【特許文献2】特開2010−80339号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1及び2に開示のように、レーザ光を反射する反射膜として機能する金属層を使用した場合には、金属層に対してガラスフリットを直接溶着すると、両者の間の接着力を十分に維持することができない。そのため、金属層とガラスフリットの間に、接着力を改善するための改善層として金属酸化物層や金属窒化物層を介在させることが必要不可欠となる。また、金属層が、有機EL素子に接続されている電極と接触している場合には、金属層と電極が互いに導通するという問題が生じることから、金属層と電極の間に、絶縁層を介在させることも必要不可欠となる。したがって、有機EL素子パッケージの設計の自由度が低下するという問題が生じ得る。

【0010】

なお、上記では、有機EL素子を例にとって説明したが、有機EL素子以外の電気素子であっても、外部環境の影響を受け易く、ガラスフリットで気密封止して使用するものであれば同様の問題が生じ得る。また、表示装置に限らず、照明装置や太陽電池などの他の分野においても、電気素子パッケージを用いる場合には同様の問題が生じ得る。

【0011】

本発明は、以上の実情に鑑み、電気素子パッケージの設計の自由度を確保しつつ、ガラスフリットの溶着時に加えられるレーザ光の照射熱によって、電極や電気素子が損傷するという事態を可及的に低減することを技術的課題とする。

【課題を解決するための手段】

【0012】

上記課題を解決するために創案された本発明は、電気素子が配置された素子基板と、該素子基板の前記電気素子側の表面に間隔を置いて対向する封止基板と、前記電気素子の周囲を囲むように前記素子基板と前記封止基板との間の隙間を気密封止するガラスフリットと、前記素子基板と前記ガラスフリットの間に配置され、前記ガラスフリットを溶着する際に照射されるレーザ光を反射する反射膜とを有する電気素子パッケージであって、前記反射膜が、低屈折率誘電体層と、高屈折率誘電体層とを交互に積層した誘電体多層膜からなることに特徴づけられる。

【0013】

このような構成によれば、ガラスフリットを溶着する際に照射されるレーザ光を反射する反射膜が、低屈折率誘電体層と、高屈折率誘電体層とを交互に積層した誘電体多層膜から形成される。誘電体多層膜を構成する誘電体層は、ガラスフリットとの優れた接着性を有するため、誘電体多層膜に加えて、ガラスフリットとの接着力を高めるためだけに、別途新たな接着力改善層を設けなくてもガラスフリットとの接着力を良好に維持することが可能となる。また、誘電体多層膜を構成する誘電体層は、導電性を有さないので、絶縁層を別途設けなくても電気素子に接続された電極との間の電気的な絶縁を保つことが可能となる。したがって、ガラスフリットとの接着力を改善するための接着力改善層や、絶縁層を別途設けることが必須の条件とはならないので、電気素子パッケージの設計の自由度が確保される。

【0014】

また、上記のような誘電体多層膜であれば、低屈折率誘電体層と高屈折率誘電体層のそれぞれの材料選択や膜厚を調整することで、使用するレーザ光の波長帯域において、高い反射率を容易に実現することが可能となる。そのため、フリットガラスの溶着時にレーザ光を照射すると、レーザ光が誘電体多層膜でフリットガラス側に確実に反射され、フリットガラスの加熱に有効に利用される。したがって、誘電体多層膜を透過して電極等に照射されるレーザ光は可及的に低減されることから、レーザ光によって電極や電気素子が不当に加熱され、熱損傷を来たすという事態を確実に防止することが可能となる。

【0015】

上記の構成において、前記誘電体多層膜が、前記ガラスフリットに直接溶着されていてもよいし、前記誘電体多層膜が、前記電気素子に接続された電極の上に直接形成されていてもよい。

【0016】

すなわち、誘電体多層膜は、既に述べたように、ガラスフリットとの接着力が高く、また絶縁性を有するので、ガラスフリットに直接溶着したり、電気素子に接続された電極の上に直接形成することができる。そして、このようにすれば、電気素子パッケージの構成が単純化されるので、製造が容易になる。

【0017】

上記の構成において、前記低屈折率誘電体層の屈折率が、1.6以下であって、前記高屈折率誘電体層の屈折率が、1.7以上であることが好ましい。

【0018】

このようにすれば、低屈折率誘電体層と高屈折率誘電体層の間の屈折率差が、適度に保たれ、レーザ光に対する反射率を良好に維持することができる。

【0019】

上記の構成において、前記誘電体多層膜が、前記レーザ光に対する反射率が50%以上であることが好ましい。

【0020】

このようにすれば、ガラスフリットの溶着時に照射されるレーザ光の大部分を、ガラスフリット側に反射することができるので、レーザ光の照射熱で電極や、電気素子が損傷するという事態をより確実に防止することができる。

【0021】

上記の構成において、前記ガラスフリットが、SnO含有ガラス粉末を含む無機粉末 80〜99.7質量%と、顔料 0.3〜20質量%とを含有するものであってもよい。ここで、「SnO含有ガラス粉末」とは、ガラス組成として、SnOを20モル%以上含むガラス粉末を意味する。また、「無機粉末」とは、顔料以外の無機材料粉末を意味し、通常、ガラス粉末と耐火性フィラーの混合物を意味する。

【0022】

このようにすれば、ガラスフリットがSnO含有ガラス粉末を含むので、ガラス粉末の軟化点が低下し、ガラスフリット全体の軟化点も低下する。そして、このSnO含有ガラス粉末を含む無機粉末を上記数値範囲とすれば、ガラスフリットの軟化点が適度に低下するため、レーザ光による溶着(封着)を短時間で完了できるとともに、その溶着強度も高めることができる。なお、無機粉末の含有量が80質量%よりも少ないと、レーザ光で溶着する際にガラスフリットの軟化流動が乏しくなり、高い溶着強度を維持することが困難になる。

【0023】

また、ガラスフリットが、顔料を0.3〜20質量%含有する。顔料の含有量を0.3質量%以上に規制すれば、ガラスフリットでレーザ光を吸収し易くなり、レーザ光の照射熱をガラスフリットに効率よく作用させることができる。そのため、ガラスフリットのうち、溶着すべき部位のみを局所加熱しやすくなり、電極や電気素子の熱損傷を防止することができる。一方、顔料の含有量を20質量%以下に制御すれば、ガラスフリットをレーザ光の照射熱で溶着する際に、ガラスフリットが失透する事態を防止することができる。

【0024】

この場合、SnO含有ガラス粉末が、ガラス組成として、モル%で、SnO 35〜70%、P2O5 10〜30%を含有するものであってもよい。

【0025】

このようにすれば、ガラスフリットの低融点特性を維持した上で、ガラスフリットの耐水性を高めやすくなる。

【発明の効果】

【0026】

以上のように本発明によれば、電気素子パッケージの設計の自由度を確保しつつ、ガラスフリットの溶着時に加えられるレーザ光の照射熱によって電極や電気素子が損傷するという事態を可及的に低減することができる。

【図面の簡単な説明】

【0027】

【図1】本発明の一実施形態に係る有機EL素子パッケージの概略構成を示す縦断面図である。

【図2】図1のA−A断面図である。

【図3】誘電体多層膜における反射率の周波数特性のシミュレーション結果を示すグラフである。

【図4】誘電体多層膜における反射率の周波数特性の実測結果を示すグラフである。

【図5】レーザ溶着時における電極の温度の実測結果を示すグラフである。

【図6】レーザ溶着時における電極の温度の実測結果を示すグラフである。

【図7】レーザ溶着時におけるガラスフリットの温度の実測結果を示すグラフである。

【図8】マクロ型DTA装置で測定したときのガラスフリットの軟化点を示す模式図である。

【発明を実施するための形態】

【0028】

以下、本発明の一実施形態を添付図面を参照して説明する。なお、以下では、電気素子パッケージとして、有機EL表示装置に組み込まれる有機素子ELパッケージを例にとって説明する。

【0029】

図1は、本実施形態に係る有機EL素子パッケージの概略構成を示す縦断面図である。この有機EL素子パッケージ1は、有機EL層2が形成された素子基板3と、この素子基板3の有機EL層2側の表面に間隔を置いて対向する封止基板4と、有機EL層2の周囲を額縁状に囲みながら、素子基板3及び封止基板4の間の隙間を気密封止(シール)するガラスフリット5とを基本的な構成として備えている。

【0030】

素子基板3及び封止基板4は、この実施形態では、例えば、板厚0.05〜0.7mmのガラス基板から構成されている。

【0031】

素子基板3には、有機EL層2の表裏両側に接続された第1電極6及び第2電極7が配置されている。この電極6,7は、ガラスフリット5の下部を通って、有機EL層2からパッケージ1の外部へと誘導され、有機EL層2に電力を供給するようになっている。なお、この電極6,7は、図2に示すように、所定パターンに従って分岐している。また、有機EL層2の裏面側の第1電極6は、例えば、透明電極膜(ITO膜)で形成され、有機EL層の表面側の第2電極7は、例えば、アルミウムなどの金属電極膜で形成される。なお、第1電極6と第2電極7は、双方ともに透明電極膜で形成されていてもよい。

【0032】

そして、図1及び図2に示すように、レーザLから出射されるレーザ光を封止基板4側からガラスフリット5に照射し、ガラスフリット5を加熱・軟化させて素子基板3と封止基板4に溶着することで、パッケージ1の気密封止構造が形成される。なお、レーザLとしては、例えば、赤外線レーザ(波長700〜2500nm)が使用される。

【0033】

ここで、ガラスフリット5の溶着時に、電極6,7がレーザ光の照射熱により加熱されると、電極6,7が熱損傷を来たすおそれがある。また、その熱が電極6,7を通じて有機EL層2へと伝わり、有機EL層2が熱損傷を来たすおそれもある。そこで、本実施形態では、ガラスフリット5と電極6,7との間に、反射膜として機能する誘電体多層膜8を介在させ、レーザ光を、電極6,7の反対側であるガラスフリット5側に反射するようになっている。

【0034】

この誘電体多層膜8は、低屈折率誘電体層と、高屈折率誘電体層とを交互に積層したものからなり、使用するレーザ光の波長帯域(例えば、808nm)における反射率が50%以上(好ましくは90%以上)に設定されている。

【0035】

詳細には、低屈折率誘電体層は、屈折率が1.6以下、好ましくは、屈折率が1.2〜1.6の材質で形成される。これらの材質としては、例えば、シリカ(SiO2)、アルミナ(Al2O3)、フッ化ランタン(LaF3)、フッ化マグネシウム(MgF2)、六フッ化アルミニウムナトリウム(Na3AlF6)などが挙げられる。低屈折率誘電体層の屈折率をn1、厚みをd1、レーザ光の波長をλとしたときに、低屈折率誘電体層の光学膜厚(n1×d1)が、λ/4になるように設定される。

【0036】

高屈折率誘電体層は、屈折率が1.7以上、好ましくは、屈折率が1.7〜2.5の材質で形成される。これらの材質としては、例えば、酸化チタン(TiO2)、酸化ジルコニウム(ZrO2)、五酸化タンタル(Ta2O5)、五酸化ニオブ(Nb2O5)、酸化ランタン(La2O3)、窒化シリコン(Si3N4)、酸化イットリウム(Y2O3)、酸化亜鉛(ZnO)、硫化亜鉛(ZnS)や、酸化インジウム(In2O3)を主成分とし且つ酸化チタン(TiO2)・酸化錫(SnO)・酸化セリウム(CeO2)などを少量添加させたものなどが挙げられる。高屈折率誘電体層の屈折率をn2、厚みをd2、レーザ光の波長をλとしたときに、高屈折率誘電体層の光学膜厚(n2×d2)が、λ/4になるように設定される。

【0037】

なお、誘電体多層膜8は、低屈折率誘電体層と高屈折率誘電体層とを計4層以上積層することが好ましい。

【0038】

また、誘電体多層膜8は、低屈折率誘電体層と高屈折率誘電体とで、熱膨張係数を異ならせることが好ましい。このようにすれば、レーザ光の反射膜を単層で形成した場合に比べて、レーザ光による溶着時の熱膨張による応力が大幅に緩和され、膜にクラックが生じ難くなる。その結果、誘電体多層膜8部分から酸素や水分が侵入するという事態を確実に阻止することができる。これは、次のような理由による。すなわち、ガラスのような低熱膨張係数を有する基板上に多層膜を形成する場合には、内部応力が圧縮応力である層と引張応力である層とを交互に積み重ねた積層構造とし、多層膜全体の内部応力が小さくなるように構成することにより、信頼性の高い多層膜を形成できることが知られている。特に、無アルカリガラスのような低熱膨張係数(37×10-7/℃以下)を示す基板上に形成された多層膜の内部応力が、上述のような特性を示すことがよく知られている。具体例としては、低屈折率材料であるSiO2と高屈折率材料であるTiO2を無アルカリガラス基板の上に積層した場合、SiO2膜の内部応力が圧縮応力となるとともに、TiO2膜の内部応力が引張応力となり易く、SiO2膜とTiO2膜とで互いに内部応力が相殺され、多層膜全体として内部応力が小さくなる。

【0039】

ここで、ガラスフリット5の材料としては、例えば、SnO含有ガラス粉末を含む無機粉末 80〜99.7質量%と、顔料 0.3〜20質量%とを含有するものが使用できる。

【0040】

この場合、無機粉末の含有量は90〜99質量%であることが好ましく、95〜99質量%であることがより好ましく、特に97〜99質量%であることが好ましい。無機粉末の含有量が少ないと、溶着時にガラスフリット5の軟化流動が乏しくなり、また溶着強度を高めることが困難になる。一方、無機粉末の含有量が99.9質量%よりも多いと、相対的な顔料の含有量が少なくなるため、ガラスフリット5自体でのレーザ光の吸収性能が低下する。一方、顔料の含有量が多すぎると、ガラスの熱的安定性が低下するおそれがある。

【0041】

SnO含有ガラス粉末の平均粒子径D50は15μm未満であることが好ましく、0.5〜10μmであることがより好ましく、特に1〜5μmであることが好ましい。SnO含有ガラス粉末の平均粒子径D50を15μm未満に規制すると、素子基板3と封止基板4の間のギャップを狭小化しやすくなる。これにより、レーザ溶着に要する時間が短縮されるとともに、素子基板3や封止基板4と、ガラスフリット5との間に熱膨張係数の差があっても、ガラスフリット5の溶着部位にクラック等が発生し難くなる。ここで、「平均粒子径D50」は、レーザ回折法で測定した値を指し、レーザ回折法により測定した際の体積基準の累積粒度分布曲線において、その積算量が粒子の小さい方から累積して50%である粒子径を表す。

【0042】

SnO含有ガラス粉末の最大粒子径Dmaxは30μm以下であることが好ましく、20μm以下であることがより好ましく、特に10μm以下が好ましい。SnO含有ガラス粉末の平均粒子径Dmaxを30μm以下に規制すると、上記の平均粒子径を規制した場合と同様に、素子基板3と封止基板4の間のギャップを狭小化しやすくなり、ガラスフリット5の溶着部位にクラック等が発生し難くなる。ここで、「平均粒子径Dmax」は、レーザ回折法で測定した値を指し、レーザ回折法により測定した際の体積基準の累積粒度分布曲線において、その積算量が粒子の小さい方から累積して99%である粒子径を表す。

【0043】

SnO含有ガラスは、ガラス組成として、SnO 35〜70%、P2O5 10〜30%を含有することが好ましい。上記のようにガラス組成範囲を限定した理由を下記に示す。なお、ガラス組成範囲の説明において、%表示は、特に断りがある場合を除き、モル%を指す。

【0044】

SnOは、ガラスを低融点化する成分である。その含有量は35%以上であることが好ましく、35〜70%であることがより好ましく、更には40〜70%であることが好ましく、50〜68%であることが最も好ましい。特に、SnOの含有量が50%以上であれば、レーザ溶着の際にガラスが軟化流動しやすくなる。SnOの含有量が35%より少ないと、ガラスの粘性が高くなりすぎて、所望のレーザ出力でレーザ溶着し難くなる。一方、SnOの含有量が70%より多いと、ガラス化が困難になる傾向がある。

【0045】

P2O5は、ガラス形成酸化物であり、ガラスの熱的安定性を高める成分である。その含有量は10〜30%であることが好ましく、15〜27%であることがより好ましく、特に15〜25%が好ましい。P2O5の含有量が10%より少ないと、ガラスの熱的安定性が低下しやすくなる。一方、P2O5の含有量が30%より多いと、ガラスの耐侯性が低下し、有機EL素子パッケージ1の長期信頼性を確保し難くなる。

【0046】

上記成分以外にも以下の成分を添加することができる。

【0047】

ZnOは、中間酸化物であり、ガラスを安定化させる成分である。その含有量は0〜30%が好ましく、1〜20%がより好ましく、特に1〜15%が好ましい。ZnOの含有量が30%より多いと、ガラスの熱的安定性が低下しやすくなる。

【0048】

B2O3は、ガラス形成酸化物であり、ガラスを安定化させる成分であると同時に、ガラスの耐侯性を高める成分でもある。その含有量は0〜20%が好ましく、1〜20%がより好ましく、特に2〜15%が好ましい。B2O3の含有量が20%より多いと、ガラスの粘性が高くなりすぎて、所望のレーザ出力でレーザ溶着し難くなる。

【0049】

Al2O3は、中間酸化物であり、ガラスを安定化させる成分である。また、Al2O3は、ガラスの熱膨張係数を低下させる成分である。その含有量は0.1〜10%、特に0.5〜5%が好ましい。Al2O3の含有量が10%より多いと、ガラス粉末の軟化点が不当に上昇し、所望のレーザ出力でレーザ溶着し難くなる。

【0050】

SiO2は、ガラス形成酸化物であり、ガラスを安定化させる成分である。その含有量は0〜15%、特に0〜5%が好ましい。SiO2の含有量が15%より多いと、ガラス粉末の軟化点が不当に上昇し、所望のレーザ出力でレーザ溶着し難くなる。

【0051】

In2O3は、ガラスの熱的安定性を高める成分であり、その含有量は0〜5%が好ましい。In2O3の含有量が5%より多いと、バッチコストが高騰する。

【0052】

Ta2O5は、ガラスの熱的安定性を高める成分であり、その含有量は0〜5%が好ましい。Ta2O5の含有量が5%より多いと、ガラス粉末の軟化点が不当に上昇し、所望のレーザ出力でレーザ溶着し難くなる。

【0053】

La2O3は、ガラスの熱的安定性を高める成分であり、またガラスの耐侯性を高める成分である。その含有量は0〜15%が好ましく、0〜10%がより好ましく、特に0〜5%が好ましい。La2O3の含有量が15%より多いと、バッチコストが高騰する。

【0054】

MoO3は、ガラスの熱的安定性を高める成分であり、その含有量は0〜5%が好ましい。MoO3の含有量が5%より多いと、ガラス粉末の軟化点が不当に上昇し、所望のレーザ出力でレーザ溶着し難くなる。

【0055】

WO3は、ガラスの熱的安定性を高める成分であり、その含有量は0〜5%が好ましい。WO3の含有量が5%より多いと、ガラス粉末の軟化点が不当に上昇し、所望のレーザ出力でレーザ溶着し難くなる。

【0056】

Li2Oは、ガラスを低融点化する成分であり、その含有量は0〜5%が好ましい。Li2Oの含有量が5%より多いと、ガラスの熱的安定性が低下しやすくなる。

【0057】

Na2Oは、ガラスを低融点化する成分であり、その含有量は0〜10%、特に0〜5%が好ましい。Na2Oの含有量が10%より多いと、ガラスの熱的安定性が低下しやすくなる。

【0058】

K2Oは、ガラスを低融点化する成分であり、その含有量は0〜5%が好ましい。K2Oの含有量が5%より多いと、ガラスの熱的安定性が低下しやすくなる。

【0059】

MgOは、ガラスの熱的安定性を高める成分であり、その含有量は0〜15%が好ましい。MgOの含有量が15%より多いと、ガラス粉末の軟化点が不当に上昇し、所望のレーザ出力でレーザ溶着し難くなる。

【0060】

BaOは、ガラスの熱的安定性を高める成分であり、その含有量は0〜10%が好ましい。BaOの含有量が10%より多いと、ガラス組成の成分バランスが損なわれて、逆にガラスが失透しやすくなる。

【0061】

F2は、ガラスを低融点化する成分であり、その含有量は0〜5%が好ましい。F2の含有量が5%より多いと、ガラスの熱的安定性が低下しやすくなる。

【0062】

熱的安定性と低融点特性を考慮すれば、In2O3、Ta2O5、La2O3、MoO3、WO3、Li2O、Na2O、K2O、MgO、BaO、F2の合量は10%以下が好ましい。

【0063】

上記成分以外にも他の成分(CaO、SrO等)を例えば10%まで添加することができる。

【0064】

なお、SnO含有ガラス粉末において、バッチコストを低下させる観点に立てば、遷移金属酸化物の含有量は、10%以下であることが好ましく、5%以下であることがより好ましく、特に、実質的に零であることが好ましい。ここで、「実質的に零である」とは、ガラス組成中の遷移金属酸化物の含有量が3000ppm(質量)以下、好ましくは1000ppm(質量)以下の場合を指す。

【0065】

また、SnO含有ガラス粉末は、環境的観点から、実質的にPbOを含有しないことが好ましい。ここで、「実質的にPbOを含有しない」とは、ガラス組成中のPbOの含有量が1000ppm(質量)以下の場合を指す。

【0066】

一方、顔料は、無機顔料が好ましく、カーボン、Co3O4、CuO、Cr2O3、Fe2O3、MnO2、SnO、TinO2n-1(nは整数)から選ばれる一種または二種以上がより好ましく、カーボンが特に好ましい。これらの顔料は、発色性に優れており、レーザ光の吸収性が良好である。

【0067】

顔料は、環境的観点から、実質的にCr系酸化物を含有しないことが好ましい。ここで、「実質的にCr系酸化物を含有しない」とは、顔料中のCr系酸化物の含有量が1000ppm(質量)以下の場合を指す。

【0068】

顔料の平均粒子径D50は0.1〜3μmが好ましく、特に0.3〜lμmが好ましい。また、顔料の最大粒子径Dmaxは0.5〜10μmが好ましく、特に1〜5μmが好ましい。顔料の粒度が大きすぎると、ガラスフリット5中に顔料を均一に分散し難くなり、レーザ溶着の際に、ガラスが局所的に軟化流動しないおそれがある。顔料の粒度が小さすぎても、顔料同士が凝集しやすくなるため、レーザ溶着の際に、ガラスが局所的に軟化流動しないおそれがある。

【0069】

また、SnO含有ガラス粉末を含む無機粉末には、耐火性フィラーが含まれていることが好ましい。このようにすれば、ガラスフリット5の熱膨張係数を低下できるとともに、ガラスフリット5の機械的強度を高めることができる。無機粉末中のSnO含有ガラス粉末と耐火性フィラーの混合割合は、体積%で40〜100%:0〜60%、特に50〜90%:10〜50%が好ましい。耐火性フィラーの含有量が60体積%より多いと、SnO含有ガラス粉末の割合が相対的に少なくなり、レーザ溶着の効率が低下しやすくなる。

【0070】

耐火性フィラーとしては、ジルコン、ジルコニア、酸化錫、石英、β−スポジュメン、コーディエライト、ムライト、石英ガラス、β−ユークリプタイト、β−石英、リン酸ジルコニウム、リン酸タングステン酸ジルコニウム、タングステン酸ジルコニウム、NbZr(PO4)3等の[AB2(MO4)3]の基本構造をもつ化合物、

A:Li、Na、K、Mg、Ca、Sr、Ba、Zn、Cu、Ni、Mn等

B:Zr、Ti、Sn、Nb、Al、Sc、Y等

M:P、Si、W、Mo等

若しくはこれらの固溶体が使用可能である。

【0071】

耐火性フィラーの最大粒子径Dmaxは30μm以下が好ましく、20μm以下がより好ましく、特に10μm以下が好ましい。耐火性フィラーの最大粒子径Dmaxが30μmより大きいと、ガラスフリット5の溶着部位において、30μm以上の厚みを有する箇所が発生するため、有機EL素子パッケージ1において、素子基板3と封止基板4との間のギャップが不均一になり、有機EL素子パッケージ1、すなわち有機EL表示装置を薄型化し難くなる。また、耐火性フィラーの平均粒子径Dmaxを30μm以下に規制すると、素子基板3と封止基板4の間のギャップを狭小化しやすくなる。これにより、レーザ溶着に要する時間が短縮されるとともに、素子基板3や封止基板4と、ガラスフリット5との間に熱膨張係数の差があっても、ガラスフリット5の溶着部位にクラック等が発生し難くなる。

【0072】

ガラスフリット5において、軟化点は450℃以下が好ましく、420℃以下がより好ましく、特に400℃以下が好ましい。軟化点が450℃より高いと、レーザ溶着の効率が低下しやすくなる。軟化点の下限は特に限定されないが、ガラスの熱的安定性を考慮すれば、軟化点を300℃以上に規制することが好ましい。ここで、「軟化点」とは、窒素雰囲気下において、マクロ型示差熱分析(DTA)装置で測定した値を指し、DTAは室温から測定を開始し、昇温速度は10℃/分とする。なお、マクロ型DTA装置で測定した軟化点は、図8に示す第四屈曲点の温度(Ts)を指す。

【0073】

現在、有機EL表示装置には、駆動方式として、TFT等のアクティブ素子を各画素に配置して駆動させるアクティブマトリクス駆動が採用されている。この場合、有機ELディスプレイ用ガラス基板には、無アルカリガラス(例えば、日本電気硝子株式会社製OA−10G)が使用される。通常、無アルカリガラスの熱膨張係数は、40×10-7/℃以下であるが、ガラスフリットの熱膨張係数は、76〜83×10-7/℃であることが多い。そのため、ガラスフリットの熱膨張係数を無アルカリガラスの熱膨張係数に厳密に適合させることが困難であった。しかし、上記のSnO含有ガラス粉末は、低膨張の耐火性フィラー、特にNbZr(PO4)3、リン酸ジルコニウムとの適合性が良好であるため、ガラスフリット5の熱膨張係数を顕著に低下させることが可能になる。したがって、これらの耐火性フィラーを用いれば、ガラスフリット5の熱膨張係数を75×10-7/℃以下とすることが容易となる。ここで、ガラスフリット5の熱膨張係数は、65×10-7/℃以下であることがより好ましく、更には55×10-7/℃以下であることが好ましく、特に49×10-7/℃以下が好ましい。このようにすれば、ガラスフリット5の溶着部位にかかる応力が小さくなり、溶着部位の応力破壊を防ぐことができる。ここで、「熱膨張係数」とは、押棒式熱膨張係数測定(TMA)装置により、30〜250℃の温度範囲で測定した平均値を指す。

【0074】

次に、以上のように構成された有機EL素子パッケージ1の製造手順を説明する。

【0075】

まず、封止基板4の周縁部に、ペースト状のガラスフリット5を、例えば15μmの厚みで塗布した後に仮焼成して、封止基板4上で一旦硬化させる。

【0076】

一方、素子基板3には、第1電極6を例えば300nmの厚みで所定のパターンで成膜した後、有機EL層2を成膜し、その上に第2電極7を所定のパターンで成膜する。そして、更に素子基板3の周縁部に、電極6,7の上に跨るように、例えば、厚み139nmのSiO2膜(低屈折率層)と、厚み100.6nmのSi3N4膜(高屈折率層)とを交互に計9層成膜し、誘電体多層膜8を形成する。なお、誘電体多層膜8は、例えば、CVD法、スパッタ法、真空蒸着法などにより、低屈折率層と高屈折率層とを交互に積層することにより形成される。

【0077】

その後、素子基板3と、封止基板4とを対向配置し、ガラスフリット5と誘電体多層膜8とを接触させた後、封止基板4側からガラスフリット5に対してレーザ光を照射してガラスフリット5を溶融し、ガラスフリット5と誘電体多層膜8を直接溶着する。これにより、素子基板3と封止基板4との外周部の全周が接合され、有機EL層2が気密封止される。

【0078】

そして、以上のように構成された有機EL素子パッケージ1にすれば、次のような作用効果を享受できる。

【0079】

すなわち、誘電体多層膜8を構成する各誘電体層は、金属層に比してガラスフリット5との接着力を良好に維持することができる。そのため、誘電体多層膜8に加えて、ガラスフリット5との接着力を高めるためだけに、別途新たな層を設けなくてもガラスフリット5との接着力を良好に維持できる。また、誘電体多層膜8を構成する各誘電体層は導電性を有さないので、絶縁層を別途設けなくても有機EL層2に接続された電極6,7との間の電気的な絶縁を保つことができる。したがって、ガラスフリット5との接着力を改善するための改善層や、絶縁層を別途設けることが必須の条件とはならないので、有機EL素子パッケージ1の設計の自由度を確保できる。

【0080】

また、上記のような誘電体多層膜8であれば、低屈折率誘電体層と高屈折率誘電体層のそれぞれの材料選択や膜厚を調整することで、レーザLから出射されるレーザ光の波長帯域において、優れた反射率を容易に実現することが可能となる。そのため、ガラスフリット5の溶着時に封止基板4側からガラスフリット5に対してレーザ光を照射すると、レーザ光が誘電体多層膜8でガラスフリット5側に確実に反射し、ガラスフリット5の加熱に有効に利用される。したがって、誘電体多層膜8を透過して電極6,7に照射されるレーザ光は可及的に低減されることから、レーザ光によって電極6,7や有機EL層2が不当に加熱され、熱損傷を来たすという事態を確実に防止できる。

【0081】

なお、本発明は、上記の実施形態に限定されるものではなく、種々の形態で実施することができる。例えば、上記の実施形態では、誘電体多層膜8を電極6,7の上に直接形成する場合を説明したが、絶縁層を介在させてもよい。また、同様に、誘電体多層膜8をガラスフリット5に直接溶着する場合を説明したが、誘電体多層膜8とガラスフリット5との間に中間層を介在させてもよい。

【0082】

また、上記の実施形態では、第1電極6や第2電極7として、ITOからなる透明電極や、Alからなる金属電極を例示したが、IZO、AZOなどの他の透明電極や、Ti、Ag、Cu、Cr、Moなどの他の金属電極などであってもよい。

【0083】

また、上記の実施形態では、有機EL素子パッケージ(有機EL表示装置)を例にとって説明したが、有機EL照明装置や太陽電池などの他のデバイスに利用される電気素子パッケージにも同様に適用することができる。

【0084】

さらに、上記に例示したガラスフリット以外にも種々のガラスフリットが使用可能である。具体的には、例えば、V2O5含有ガラス粉末とβ−ユークリプタイトを含むガラスフリットを使用してもよい。

【実施例1】

【0085】

<反射率の周波数特性のシミュレーション>

本発明に係る電気素子パッケージに使用する誘電体多層膜の実施例(No.2〜No.4)の膜構成の設計値を表1に示す。なお、表1において、比較例(No.1)として単層の誘電体膜を示す。

【0086】

【表1】

【0087】

この表1のような膜構成の誘電体多層膜は、シミュレーションではあるが、図3に示すような反射率の波長特性を示す。同図に示すように、3層構成の実施例(No.2)に比べて、層数が増えるに連れて反射率の波長特性が良好になり、9層構成の実施例(No.5)において、最大反射率が約90%にまで達する。そして、この実施例(No.2〜No.5)の設計では、波長808nmの赤外線レーザ光に対する反射率が最大になるようになっている。

【実施例2】

【0088】

<反射率の周波数特性の実測値>

本発明に係る電気素子パッケージに使用する誘電体多層膜の実施例(No.6〜No.8)の膜構成の実例を表2に示す。

【0089】

【表2】

【0090】

この実施例(No.6〜No.8)の反射率の周波数特性は、図4に示す通りである。6層からなる実施例(No.7)と、8層からなる実施例(No.8)ともに、波長808nm近傍で反射率が最大となっており、8層からなる実施例(No.8)では、約70%の最大反射率を実現している。

【実施例3】

【0091】

<レーザ溶着時の電極の温度測定>

縦40mm×横50mm×厚み0.5mmのガラス基板の周縁部にペースト状のガラスフリットをスクリーン印刷により15μmの厚みで印刷した後、500℃で1時間に亘って仮焼成を行い、ガラスフリットを一旦硬化させ、封止基板を製作した。

【0092】

ここで、ガラスフリットとしては、無機粉末 99質量%と、顔料 1質量%とを含有するものを使用した。このガラスフリットに含まれる無機粉末は、SnO系ガラス粉末 60体積%と、耐火性フィラー 40体積%とを含有する。SnO系ガラス粉末は、ガラス組成として、モル%で、SnO 59%、P2O5 20%、ZnO 5%、B2O3 15%、Al2O3 1%を含有する。また、このガラス粉末は、平均粒子径D50が2.5μmで、最大粒子径Dmaxが7μmである。耐火性フィラーは、リン酸ジルコニウム粉末からなり、平均粒子径D50が2μmで、最大粒子径Dmaxが8μmである。一方、ガラスフリットに含まれる顔料は、カーボン粉末からなり、平均粒子径D50が0.5μmで、最大粒子径Dmaxが3μmである。

【0093】

一方、縦40mm×横50mm×厚み0.5mmのガラス基板に、ITOからなる第1電極を厚み150nmで成膜して・パターニングを行った後、そのガラス基板に有機EL層およびAlからなる第2電極を真空蒸着法によりそれぞれ成膜し、素子基板を製作した。

【0094】

その後、素子基板と封止基板を窒素雰囲気下で対向配置した状態で、封止基板側から波長808nmのレーザ光を照射してガラスフリットを溶着させ、気密封止を行った。なお、レーザ光の照射は、出力20Wのレーザ光をガラス基板の周縁に、5mm/sで移動させながら行った。

【0095】

そして、このレーザ溶着時の第1電極および第2電極の温度を、放射温度計により実測した。このレーザ溶着時の温度測定は、まずITOからなる第1電極に対して行った。詳細には、温度測定は、

(1)比較例として第1電極の上に誘電体多層膜を配置していないもの(No.9)、

(2)実施例として第1電極の上に上記の実施例(No.6)と同様の構成の2層の誘電体多層膜を配置したもの(No.10)、および、

(3)第1電極の上に上記の実施例(No.8)と同様の構成の8層の誘電体多層膜を配置したもの(No.11)

に対して行った。その結果を図5に示す。

【0096】

図5から分かるように、誘電体多層膜を配置していない比較例(No.9)の第1電極(ITO)の温度は、400℃を超えているのに対し、誘電体多層膜を配置した実施例(No.10〜No.11)の第1電極の温度は、400℃を下回っている。特に、8層の誘電体多層膜を用いた実施例(No.11)では、第2電極の温度が約220℃まで低下していることから、第1電極の熱損傷を防止する上で十分な効果があることが認識できる。

【0097】

そして、次に、Alからなる第2電極に対してレーザ溶着時の温度測定を行った。詳細には、温度測定は、

(1)比較例として第2電極の上に誘電体多層膜を配置していないもの(No.12)、

(2)実施例として第2電極の上に上記の実施例(No.6)と同様の構成の2層の誘電体多層膜を配置したもの(No.13)、

(3)第2電極の上に上記の実施例(No.7)と同様の構成の6層の誘電体多層膜を配置したもの(No.14)、および

(4)第2電極の上に上記の実施例(No.8)と同様の構成の8層の誘電体多層膜を配置したもの(No.15)

に対して行った。その結果を図6に示す。

【0098】

図6から分かるように、誘電体多層膜を配置していない比較例(No.12)の第2電極(Al)の温度は、約700℃まで上昇しているのに対し、誘電体多層膜を配置した実施例(No.13〜15)の第2電極の温度は、これよりも低くなっている。特に、6層の誘電体多層膜を用いた実施例(No.14)や、8層の誘電体多層膜を用いた実施例(No.15)では、第2電極の温度が約150℃まで低下していることから、第2電極の熱損傷を防止する上で十分な効果があることが認識できる。

【実施例4】

【0099】

<レーザ溶着時における電極の熱損傷の有無>

レーザ溶着時に、出力12Wのレーザ光をガラス基板の周縁に、3mm/sで移動させながら照射し、ガラスフリットを溶融させ、このときの電極の熱損傷の有無を検査した。詳細には、電極材料はITOとし、

(1)比較例として電極の上に誘電体多層膜を配置していないもの(No.16)、

(2)実施例として電極の上に上記の実施例(No.6)と同様の構成の2層の誘電体多層膜を配置したもの(No.17)、

(3)電極の上に上記の実施例(No.8)と同様の構成の8層の誘電体多層膜を配置したもの(No.18)

に対して、電極の検査を行った。なお、電極が熱損傷を来たしているか否かの判断は、導通の有無で判断した。すなわち、電極が導通状態を維持している場合を熱損傷「なし」と、電極が非導通状態である場合を熱損傷「あり」とした。これは、電極が熱損傷を来たせば、線路の途中で断線するためである。その結果を表3に示す。

【0100】

【表3】

【0101】

また、この検査に合わせて、レーザ溶着時のフリットガラスの温度を検査した。その結果を図7に示す。

【0102】

同図に示すように、電極の上に誘電体多層膜を設けていない比較例(No.16)に比して、電極の上に誘電体多層膜を設けた実施例(No.17〜No.18)の方が、フリットガラスの温度が高くなっている。このことからも、実施例(No.17〜No.18)では、誘電体多層膜によってレーザ光がフリットガラス側に反射され、そのレーザ光がフリットガラスの加熱に有効に利用されていることが認識できる。

【符号の説明】

【0103】

1 有機EL素子パッケージ

2 有機EL層

3 素子基板

4 封止基板

5 ガラスフリット

6 第1電極

7 第2電極

8 誘電体多層膜

L レーザ

【特許請求の範囲】

【請求項1】

電気素子が配置された素子基板と、該素子基板の前記電気素子側の表面に間隔を置いて対向する封止基板と、前記電気素子の周囲を囲むように前記素子基板と前記封止基板との間の隙間を気密封止するガラスフリットと、前記素子基板と前記ガラスフリットの間に配置され、前記ガラスフリットを溶着する際に照射されるレーザ光を反射する反射膜とを有する電気素子パッケージであって、

前記反射膜が、低屈折率誘電体層と、高屈折率誘電体層とを交互に積層した誘電体多層膜からなることを特徴とする電気素子パッケージ。

【請求項2】

前記誘電体多層膜が、前記ガラスフリットに直接溶着されていることを特徴とする請求項1に記載の電気素子パッケージ。

【請求項3】

前記誘電体多層膜が、前記電気素子に接続された電極の上に直接形成されていることを特徴とする請求項1又は2に記載の電気素子パッケージ。

【請求項4】

前記低屈折率誘電体層の屈折率が、1.6以下であって、前記高屈折率誘電体層の屈折率が、1.7以上であることを特徴とする請求項1〜3のいずれか1項に記載の電気素子パッケージ。

【請求項5】

前記誘電体多層膜が、前記レーザ光に対する反射率が50%以上であることを特徴とする請求項1〜4のいずれか1項に記載の電気素子パッケージ。

【請求項6】

前記ガラスフリットが、SnO含有ガラス粉末を含む無機粉末 80〜99.7質量%と、顔料 0.3〜20質量%とを含有することを特徴とする請求項1〜5のいずれか1項に記載の電気素子パッケージ。

【請求項7】

SnO含有ガラス粉末が、ガラス組成として、モル%で、SnO 35〜70%、P2O5 10〜30%を含有することを特徴とする請求項6に記載の電気素子パッケージ。

【請求項1】

電気素子が配置された素子基板と、該素子基板の前記電気素子側の表面に間隔を置いて対向する封止基板と、前記電気素子の周囲を囲むように前記素子基板と前記封止基板との間の隙間を気密封止するガラスフリットと、前記素子基板と前記ガラスフリットの間に配置され、前記ガラスフリットを溶着する際に照射されるレーザ光を反射する反射膜とを有する電気素子パッケージであって、

前記反射膜が、低屈折率誘電体層と、高屈折率誘電体層とを交互に積層した誘電体多層膜からなることを特徴とする電気素子パッケージ。

【請求項2】

前記誘電体多層膜が、前記ガラスフリットに直接溶着されていることを特徴とする請求項1に記載の電気素子パッケージ。

【請求項3】

前記誘電体多層膜が、前記電気素子に接続された電極の上に直接形成されていることを特徴とする請求項1又は2に記載の電気素子パッケージ。

【請求項4】

前記低屈折率誘電体層の屈折率が、1.6以下であって、前記高屈折率誘電体層の屈折率が、1.7以上であることを特徴とする請求項1〜3のいずれか1項に記載の電気素子パッケージ。

【請求項5】

前記誘電体多層膜が、前記レーザ光に対する反射率が50%以上であることを特徴とする請求項1〜4のいずれか1項に記載の電気素子パッケージ。

【請求項6】

前記ガラスフリットが、SnO含有ガラス粉末を含む無機粉末 80〜99.7質量%と、顔料 0.3〜20質量%とを含有することを特徴とする請求項1〜5のいずれか1項に記載の電気素子パッケージ。

【請求項7】

SnO含有ガラス粉末が、ガラス組成として、モル%で、SnO 35〜70%、P2O5 10〜30%を含有することを特徴とする請求項6に記載の電気素子パッケージ。

【図1】

【図2】

【図3】

【図4】

【図8】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図8】

【図5】

【図6】

【図7】

【公開番号】特開2012−79550(P2012−79550A)

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願番号】特願2010−223888(P2010−223888)

【出願日】平成22年10月1日(2010.10.1)

【出願人】(000232243)日本電気硝子株式会社 (1,447)

【Fターム(参考)】

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願日】平成22年10月1日(2010.10.1)

【出願人】(000232243)日本電気硝子株式会社 (1,447)

【Fターム(参考)】

[ Back to top ]