電気絶縁支持材

【目的】 支持材自体と金具との結合部分の力学的強度を改善した繊維強化複合材料製電気絶縁支持材の提供。

【構成】 フィラメントワインディング製法にて成形されたガラスロービング等の絶縁性強化繊維から成る繊維強化複合材料製パイプ2の両端部に金具3を結合して構成される。金具3は、パイプ2の両端部内周に埋設された第1金具4と、パイプ2の両端部外周に装着された第2金具5と、第1金具4に螺装されて第2金具5をパイプ2の端面に押圧する第3金具6を備える。パイプ2を成形するときに、パイプ2の両端部内周に第1金具4が一体に埋設固定される。第1金具4は、外周面がパイプ端に向けて縮径するテーパー面mとされて、パイプ2からの抜けが防止される。第1金具4と第2金具5でパイプ2の端部が強化されて、力学的強度の高い碍子等に有効な軽量の電気絶縁支持材1が構成される。

【構成】 フィラメントワインディング製法にて成形されたガラスロービング等の絶縁性強化繊維から成る繊維強化複合材料製パイプ2の両端部に金具3を結合して構成される。金具3は、パイプ2の両端部内周に埋設された第1金具4と、パイプ2の両端部外周に装着された第2金具5と、第1金具4に螺装されて第2金具5をパイプ2の端面に押圧する第3金具6を備える。パイプ2を成形するときに、パイプ2の両端部内周に第1金具4が一体に埋設固定される。第1金具4は、外周面がパイプ端に向けて縮径するテーパー面mとされて、パイプ2からの抜けが防止される。第1金具4と第2金具5でパイプ2の端部が強化されて、力学的強度の高い碍子等に有効な軽量の電気絶縁支持材1が構成される。

【発明の詳細な説明】

【0001】

【産業上の利用分野】本発明は、配電線や送電線等の電線を鉄塔等に絶縁して支持したり、電線間の距離を確保するために使用される電気絶縁支持材に関する。

【0002】

【従来の技術】送電線等を絶縁支持する電気絶縁支持材として従来から磁器製碍子が広く使用されている。この磁器製碍子は、ラインポスト碍子や耐張用碍子、相間スペーサ用碍子、ステーションポスト碍子などがあり、高電圧下での絶縁性に信頼性がある。しかし、磁器製碍子は必要な耐荷重を得るには重量が大きくなる。また破壊形態も脆性的である。即ち重くて脆いという欠点がある。

【0003】そこで、近年磁器製碍子より軽くて力学的強度に優れる電気絶縁支持材として、FRP(fiber reinforced plastics)を使用した繊維強化複合材料製碍子が検討されつつある。このFRP碍子は、丸棒状に引抜き成形されたFRPロッドの両端部に取付け金具を結合させた構造が一般的であり、磁器製碍子に比べ軽量で取り扱いが容易であり、力学的強度に優れることが知られている。

【0004】

【発明が解決しようとする課題】FRP碍子のFRPロッドと取付け金具の結合は、一般的な接着剤による接着、かしめ結合、ピン結合、ネジ結合で2次的に行われている。FRP碍子においては、FRPロッドと取付け金具の結合構造とFRPロッド自体の構造に次の(a)〜(f)の問題があった。

【0005】(a)引抜き成形されたFRPロッドの端部に取付け金具を接着剤で接着した場合、FRPロッドと取付け金具間の結合強度は、FRPロッドと取付け金具の接着面積や接着剤の材質に依存することになって、高強度に維持させることが難しい。そのため、FRPロッドの持つ強度を十分に活かしきれず、FRPロッドが破壊する前に取付け金具が外れたりして、高い引張り強度が要求される耐張碍子等への適用が難しい。

【0006】(b)FRPロッドの端部に取付け金具をかしめ結合させた場合、FRPロッドと取付け金具間の結合強度は、FRPロッドへの取付け金具のかしめ力に依存することになって、高強度に維持させることが難しく、この場合も高い引張り強度が要求される耐張碍子等への適用が難しい。

【0007】(c)FRPロッドの端部に取付け金具をピン結合やネジ結合させた場合、FRPロッドのピン結合部分やネジ部分が応力集中を受けて破壊し易くなり、FRPロッドの強化繊維の持つ強度を十分に発揮させることが難しくなる。この場合もFRPロッドと取付け金具間の強度を高強度に維持することが難しい。

【0008】(d)FRPロッドは、製造上断面係数を大きくすることが困難で、曲げ強度や圧縮強度が低く用途が限られる。

【0009】(e)引抜き成形されたFRPロッドは、その強化が一方向であるために異方性が強くて、曲げや圧縮荷重がかかった場合など、ロッドの長手方向の剪断破壊を起こし易く、信頼性に欠ける。

【0010】(f)FRPロッドと取付け金具の結合部分に対して軸方向から荷重が掛かる場合の圧縮耐荷重は、FRPロッドの断面形状と弾性率で十分高く設定できるが、引張耐荷重は、FRPロッドと取付け金具の間に抜けがあるために低くならざるを得ない。

【0011】本発明は上記問題点に鑑みてなされたもので、その目的とするところは、端部取付け金具との結合部分の力学的強度を改善したFRP碍子等の繊維強化複合材料製電気絶縁支持材を提供することにある。

【0012】

【課題を解決するための手段】本発明は上記目的を達成するため、フィラメントワインディング製法にて成形された繊維強化複合材料製パイプの両端部に取付け金具を結合した構造としている。取付け金具は、パイプの両端部内周に埋設固定されて露呈面にネジ部を有する第1金具、パイプの両端部外周と端面に嵌着固定される第2金具、第1金具のネジ部に螺装されて第2金具をパイプの端面に押圧固定する第3金具などを備える。

【0013】また、本発明は、上記第1金具がパイプのフィラメントワインディング成形時にパイプに一体成形された構造、この第1金具の外周面に軸方向にパイプ端に向けて縮径するテーパー面を設けた構造を特徴としている。

【0014】また、本発明は、上記パイプの外周に、複数枚の突縁状の笠部を外周部分に有する樹脂製のカバーを被覆するようにしてもよい。

【0015】

【作用】フィラメントワインディング製法にて成形された繊維強化複合材料製パイプつまりFRPパイプは、成形時のパイプ芯となるマンドレルに樹脂含浸させたガラス繊維等の連続した強化繊維を、円周方向、軸方向およびこれらと所定の角度をもって交差する斜め方向に巻装して形成されるために、円形パイプや角形パイプなど様々な形状に成形できて、取付け金具が結合される両端部を取付け金具との結合強度を高くする形状にすることが容易にできる。このようなFRPパイプは、中空ゆえに断面係数が高く設定でき、かつ、強化繊維の方向性を偏らせないようにすることで、パイプ自体の曲げ強度、圧縮強度を高くでき、剪断破壊がし難くなって、各種の力学的強度を高く設定できる。

【0016】また、FRPパイプの両端部内周に埋設固定される第1金具を、パイプのフィラメントワインディング成形時にFRPパイプと一体成形することで、第1金具のFRPパイプへの取付工数が省略され、FRPパイプに第1金具が強固に固定できる。また、第1金具の外周面に軸方向にパイプ端に向けて縮径するテーパー面を設けた構造にすることで、第1金具にパイプ軸方向に引っ張り荷重が掛かっても、テーパー面がパイプ内周面に係合して第1金具がFRPパイプから抜け出ることが無くなる。

【0017】また、FRPパイプの両端部外周と端面に第2金具を嵌着固定し、FRPパイプに予め固定された第1金具のネジ部に第3金具を螺装して、第3金具で第2金具をFRPパイプの端面に押圧固定するようにすると、第2金具と第3金具がFRPパイプに強固に固定されると共に、FRPパイプの端部が第1金具と第2金具で挾持されてFRPパイプの端部破壊が防止され、FRPパイプへの取付け金具取付強度が尚更に高強度に維持されるようになって、高い応力集中にも十分耐える高信頼度の複合碍子型電気絶縁支持材が実現される。

【0018】

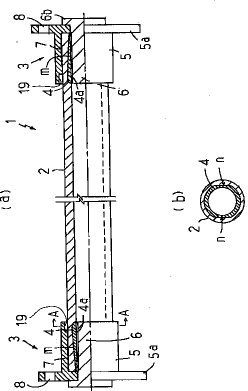

【実施例】図1(a)及び(b)に示される実施例の電気絶縁支持材1は、フィラメントワインディング製法(以下、FW製法と称する)により成形された繊維強化複合材料製パイプつまりFRPパイプ2の、両端部に金具3を結合したものである。取付け金具3は、FRPパイプ2を電線等の外部構成体に連結するための亜鉛メッキ等の防錆加工が施された金属製品で、例えばFRPパイプ2の両端部内周に埋設された第1金具4と、FRPパイプ2の両端部外周に嵌着された第2金具5と、第1金具4に螺装される第3金具6を備える。

【0019】FRPパイプ2は、断面係数が大きく設定できる中空の例えば円形パイプである。FRPパイプ2をFW成形するときに、FRPパイプ2の両端部内周に第1金具4が一体に埋設固定される。第1金具4は、例えば内周にネジ部4aを有するナット金具で、外周面がパイプ端に向けて縮径するテーパー面mとされる。第1金具4に一体成形されるFRPパイプ2のFW成形は、例えば図5に示すように行われる。

【0020】図5に示す丸棒状のマンドレル10に一対の第1金具4を所定間隔で嵌挿して、第1金具4の外周を含むマンドレル10の外周にガラスロービング等の連続強化繊維11を巻装する。連続強化繊維11はガラス繊維、アラミド繊維、高密度ポリエチレン繊維、ポリアミド繊維、ポリエステル繊維等の絶縁性強化繊維で、樹脂バス12内の樹脂13に含浸された状態でアイ14を通過してマンドレル10に巻付けられる。樹脂13はエポキシ樹脂等の熱硬化性樹脂で、繊維同士を強固に接着固定する。マンドレル10は周方向に回転し、アイ14はマンドレル10の軸方向に往復移動し、この2つの相対動作を様々に選択することで、マンドレル10に連続強化繊維11が所望の厚さで多層に、マンドレル10の軸方向や周方向、および斜め方向で巻装される。

【0021】マンドレル10に強化繊維11が巻装されると、高温炉内で60〜120℃に熱処理されてFRPパイプ2の含浸樹脂の一次硬化が行われる。一次硬化後、FRPパイプ2からマンドレル10が引き抜かれ(脱型)、FRPパイプ2の両端部内に第1金具4が残る。次に、FRPパイプ2の最終的な二次硬化処理が行われてから、FRPパイプ2の端面を所定形状に研削する端面機械加工が行われる。

【0022】FRPパイプ2の端部の肉厚は、図3や図4R>4に示すように、第1金具4の最大肉厚より十分に大きく設定されて、第1金具4を軸方向と半径方向で強固に埋設固定する。FRPパイプ2を構成する多層に巻装された強化繊維の方向性は任意で、例えば図4に示すように、FRPパイプ2の内周から第1〜第6層S1 〜S2 と分けると、第1層S1 と第3層S3 と第6層S6 は周方向に巻装され、第2層S2 は周方向と45゜等の斜め方向に巻装され、第4層S4 は周方向と軸方向に交互に巻装され、第5層S5 は軸方向に巻装される。第1金具4の外周に巻装される強化繊維は、第4層S4 に準じる。このようにFRPパイプ2の強化繊維の巻装方向を選択することで、FRPパイプ2の様々な力学的強度が電線支持用碍子等にとって適切なものとなる。このように繊維配向を任意に選択できるのがFW成形の特徴であり、特に90°方向の強化繊維を配向することにより、曲げや圧縮の際の剪断破壊を抑制し、大きな歪エネルギーを得ることができる。

【0023】また、図1(b)に示すように、第1金具4の肉厚端部の外周に部分的に回り止め用平坦面nを形成しておくと、FRPパイプ2に対して第1金具4が回転ずれを起こすことが無くなり、第2金具5と第3金具6の取付強度が安定する。

【0024】第2金具5は、図1に示すFRPパイプ2の端部外周と端面に嵌着されて接着剤7で固定されるもので、先端外周に円形のフランジ部5aを一体に有する。なお特許請求の範囲で「嵌着固定」というのは、単に嵌合する場合は勿論のこと、嵌合面に接着剤7を入れる場合も技術的範囲に当然に含まれる。フランジ部5aは、図2に示すような円形を成し、等間隔に複数の取付穴8を有する。FRPパイプ2に第2金具5を取付けた後、第3金具6のネジ部6aが接着剤を塗布された後第1金具4に螺装される。第3金具6は第1金具4に対応させたボルト金具で、図3に示すように外周のネジ部6aを第1金具4の内周のネジ部4aに締め付けて取付けられる。第1金具4に螺装された第3金具6の頭部6bによって、第2金具5がFRPパイプ2の端面に押圧され、この状態で第2金具5のFRPパイプ2への取付けが完了する。

【0025】図1の電気絶縁支持材1は、第2金具5のフランジ部5aを外部の電線支持金具(図示せず)等にボルトとナットなどを利用して連結し、電線絶縁支持用碍子等として使用される。第2金具5に加わる荷重は、直接にFRPパイプ2に、また、第3金具6と第1金具4を介してFRPパイプ2に加わる。このような電気絶縁支持材1は、FRPパイプ2がパイプゆえに断面係数を大きく設定できて、曲げ強度や圧縮強度が高く設定でき、FRPパイプ2の様々な方向性の強化繊維で長手方向の耐剪断破壊強度も高く設定できる。

【0026】また、第2金具5の耐圧縮荷重は、FRPパイプ2の軸方向の圧縮強度で十分高く設定できるし、第2金具5の耐引張荷重は、第3金具6と第1金具4、第1金具4とFRPパイプ2の強固な結合構造で十分高く設定できる。即ち、第1金具4に大きな引張荷重が加わった場合、第1金具4のテーパー面mがこれに接触するFRPパイプ2の端部内面に係合して、テーパー面mに接触するFRPパイプ2の端部内面の強化繊維が多少破断しても第1金具4自体が抜け出ることは無い。また、引張荷重が加わったときに、第1金具4のテーパー面mでFRPパイプ2の端部に半径方向に拡げる力が加わるが、この拡がりは円周方向に配向された強化繊維とFRPパイプ2の端部外周に固定された第2金具5で阻止される。従って、引張荷重で第1金具4が抜け出る前にFRPパイプ2の端部が完全に破断する。このことは、電気絶縁支持材1の耐引張荷重を、FRPパイプ2の軸方向の耐破断荷重の限界まで大きく設定できることを意味する。

【0027】電気絶縁支持材1における圧縮荷重や引張荷重が集中して加わるFRPパイプ2の端部の力学的強度は、FRPパイプ2の持つ部材特有の強度を活かして十分高く設定できる。また、FRPパイプ2の端部に更に大きな力学的強度を必要とする場合は、この端部の肉厚を部分的に大きくする等してその断面形状を変えることで可能となり、このような断面形状の変更はFRPパイプ2がFW成形されるゆえに容易である。

【0028】次に本発明の他の実施例を説明する。

【0029】図6に示される電気絶縁支持材1’は、FRPパイプ2の外周を絶縁性のカバー9で被覆している。カバー9は熱収縮性シリコーンゴム等の高分子成形品で、外周に複数の突縁状の笠部9aを一体に有する。このようなカバー9を有する電気絶縁支持材1’は、送電線のラインポスト碍子、相間スペーサ用碍子等の屋外の電線絶縁支持に適する。

【0030】なお第2金具5の端部内周面には、カバー9の端を嵌合させるための段部19を形成しておく。

【0031】図7に示される電気絶縁支持材1は、FRPパイプ2の端部内周に埋設される第1金具4の外周に軸方向に2段階でテーパー面m、mを形成している。このように第1金具4のテーパー面m、mを2段階と増やすことで、第1金具4とFRPパイプ2の軸方向での結合力が増大する。また、各テーパー面m、mのテーパー角(パイプ中心線に対する傾斜角)を大きくすることで、FRPパイプ2との結合力が増大する。第1金具4のテーパー面m、mは、電気絶縁支持材1の用途に応じて、例えば3段階など所望段数に適宜増やすことも可能である。

【0032】図8に示される電気絶縁支持材1は、FRPパイプ2の端部内周に埋設されるナット金具である第1金具4の形状を変更している。この第1金具4は、後端部分である肉厚部4bと、肉厚部4bから前方に延在する外周がテーパー面mである中間部4cと、中間部4cから前端にかけてほぼ等厚で延在する肉薄部4dを有し、夫々の内周にネジ部4aが形成される。ネジ部4aの内径をFRPパイプ2の内径より小さくして、肉薄部4d上に形成されるFRPパイプ2の端部の肉厚を積極的に大きくしている。このように第1金具4をFRPパイプ2の肉厚大の部分に埋設することで、FRPパイプ2の応力集中部分である端部の力学的強度が増し、取付け金具結合強度が増大する。

【0033】図9に示される電気絶縁支持材1は、FRPパイプ2の端部内周に埋設される第1金具4にボルト金具を使用し、ボルト金具に対応して第3金具6にナット金具を使用している。ボルト金具の第1金具4は、FRPパイプ2の開口端部に埋設される基端部4eと、基端部4eから一体に突設されたネジ棒部4fを有し、基端部4eの外周にテーパー面mが形成される。基端部4eにFRPパイプ2が一体にFW成形されて、ネジ棒部4fがFRPパイプ2の端面から突出する。

【0034】図9のFRPパイプ2の端部外周に第2金具5を嵌挿し、FRPパイプ2の端部外周面及び/又は第2金具5の内周面に予め塗布した接着剤7で両者を接着した後、第2金具5から突出する第1金具4のネジ棒部4fの外周のネジ部4gにナット金具の第3金具6が螺装される。第3金具6が第2金具5をFRPパイプ2の端面に押圧して固定する。

【0035】図10及び図11は図6のカバー付電気絶縁支持材1’を送電線15の絶縁支持用碍子として使用する例が示される。図10は、カバー付電気絶縁支持材1’の一対で送電線15を鉄塔16に絶縁支持するラインポスト碍子が示される。このラインポスト碍子は、カバー付電気絶縁支持材1’の1本、3本組、4本組等が可能である。図11は、カバー付電気絶縁支持材1’の1本で鉄塔16に送電線15を絶縁支持する耐張碍子が示される。

【0036】送電線15の絶縁支持用碍子として使用する他の例を図12〜図15に示す。図12(A)は4本のカバー付電気絶縁支持材1’をやぐら組みしたもの、図12(B)は同じく4本のカバー付電気絶縁支持材1’をやぐら組みしたものであるが、カバー付電気絶縁支持材1’の足場が菱形の四点に位置するもの、図12(C)は3本のカバー付電気絶縁支持材1’をやぐら組みしたものである。また図13は長短のカバー付電気絶縁支持材1’を合計で9本使用して2階建のトラス形に組み上げたもの、図14は4本のカバー付電気絶縁支持材1’をやぐら組みし、先端のプレート20を介して送電線15を支持したもの、図15(A)は2本のカバー付電気絶縁支持材1’を直線状に連結したもの、図15(B)はカバー付電気絶縁支持材1’を円錐形にしたもの、図15(C)は送電線15,15間の間隔保持のための相間スペーサ用碍子としてカバー付電気絶縁支持材1’を配設したもの、図15(D)はカバー付電気絶縁支持材1’の基端部を鉄塔16に剛結して自立形のステーションポスト碍子としたものである。

【0037】尚、カバー付電気絶縁支持材1’は配電線の高電圧用碍子等にも有効に適用できる。

【0038】また、FRPパイプ2の端部に結合される金具3の数、形状は上記実施例に限るものではなく、電気絶縁支持材の用途に応じ選択ないし変更可能である。更に、FRPパイプ2を円形パイプで説明したが、これをFW成形するマンドレルの形状変更でもって角パイプ状等にすることも可能である。

【0039】

【発明の効果】本発明によれば、フィラメントワインディング製法にて成形された繊維強化複合材料製パイプのFRPパイプは、取付け金具が結合される端部を取付け金具との結合強度を高くする様々な断面形状にすることが容易にでき、また、FRPパイプは中空ゆえに断面係数が高く設定できて、パイプ自体が曲げ強度、圧縮強度が高く、剪断破壊のし難いものとなって、全体として力学的強度の高い、送電線用碍子等に好適な電気絶縁支持材が提供できる。

【0040】また、FRPパイプの両端部内周に第1金具を、パイプのフィラメントワインディング成形時にFRPパイプと一体成形することで、FRPパイプと金具の結合強度の増大、組付工数の低減が図れる。更に、第1金具の外周面に軸方向にパイプ端に向けて縮径するテーパー面を設けると、第1金具にパイプ軸方向に引張荷重が掛かっても、テーパー面がパイプ内周面に係合して第1金具がFRPパイプから抜け出ることが無くなり、金具取付強度を高く維持できて、碍子等の信頼性が向上する。

【0041】更に、FRPパイプの両端部外周と端面に第2金具を嵌着固定し、FRPパイプに予め固定された第1金具のネジ部に第3金具を螺装して、第3金具で第2金具をFRPパイプの端面に押圧固定するようにすると、金具同士が補強し合って金具取付強度が増大すると共に、FRPパイプの端部が第1金具と第2金具で挾持されてFRPパイプの端部破壊が防止され、FRPパイプへの金具取付強度が尚更に高強度に維持されるようになり、耐引張荷重や耐圧縮荷重の高い電気絶縁支持材が提供できる。

【図面の簡単な説明】

【図1】(a)は本発明の第1実施例の部分断面を含む正面図、(b)は図1(a)のA−A線断面図。

【図2】図1(a)の電気絶縁支持材の側面図。

【図3】図1の電気絶縁支持材の部分分解断面図。

【図4】図1の電気絶縁支持材の部分拡大断面図。

【図5】図1の電気絶縁支持材におけるパイプをフィラメントワインディング成形するときの成形機の要部の斜視図。

【図6】本発明の第2実施例の部分断面を含む正面図。

【図7】本発明の第3実施例の部分断面を含む部分正面図。

【図8】本発明の第4実施例の部分断面図。

【図9】本発明の第5実施例の部分断面図。

【図10】図6の電気絶縁支持材の用途例を示す斜視図。

【図11】図6の電気絶縁支持材の他の用途例を示す斜視図。

【図12】(A)(B)(C)は、それぞれ図6の電気絶縁支持材の他の用途例を示す斜視図。

【図13】図6の電気絶縁支持材の他の用途例を示す斜視図。

【図14】図6の電気絶縁支持材の他の用途例を示す斜視図。

【図15】(A)(B)(C)(D)はそれぞれ図6の電気絶縁支持材の他の用途例を示す斜視図。

【符号の説明】

1 電気絶縁支持材

1’ 電気絶縁支持材

2 FRPパイプ(繊維強化複合材料製パイプ)

3 取付け金具

4 第1金具

4a ネジ部

m テーパー面

5 第2金具

6 第3金具

9 カバー

9a 笠部

【0001】

【産業上の利用分野】本発明は、配電線や送電線等の電線を鉄塔等に絶縁して支持したり、電線間の距離を確保するために使用される電気絶縁支持材に関する。

【0002】

【従来の技術】送電線等を絶縁支持する電気絶縁支持材として従来から磁器製碍子が広く使用されている。この磁器製碍子は、ラインポスト碍子や耐張用碍子、相間スペーサ用碍子、ステーションポスト碍子などがあり、高電圧下での絶縁性に信頼性がある。しかし、磁器製碍子は必要な耐荷重を得るには重量が大きくなる。また破壊形態も脆性的である。即ち重くて脆いという欠点がある。

【0003】そこで、近年磁器製碍子より軽くて力学的強度に優れる電気絶縁支持材として、FRP(fiber reinforced plastics)を使用した繊維強化複合材料製碍子が検討されつつある。このFRP碍子は、丸棒状に引抜き成形されたFRPロッドの両端部に取付け金具を結合させた構造が一般的であり、磁器製碍子に比べ軽量で取り扱いが容易であり、力学的強度に優れることが知られている。

【0004】

【発明が解決しようとする課題】FRP碍子のFRPロッドと取付け金具の結合は、一般的な接着剤による接着、かしめ結合、ピン結合、ネジ結合で2次的に行われている。FRP碍子においては、FRPロッドと取付け金具の結合構造とFRPロッド自体の構造に次の(a)〜(f)の問題があった。

【0005】(a)引抜き成形されたFRPロッドの端部に取付け金具を接着剤で接着した場合、FRPロッドと取付け金具間の結合強度は、FRPロッドと取付け金具の接着面積や接着剤の材質に依存することになって、高強度に維持させることが難しい。そのため、FRPロッドの持つ強度を十分に活かしきれず、FRPロッドが破壊する前に取付け金具が外れたりして、高い引張り強度が要求される耐張碍子等への適用が難しい。

【0006】(b)FRPロッドの端部に取付け金具をかしめ結合させた場合、FRPロッドと取付け金具間の結合強度は、FRPロッドへの取付け金具のかしめ力に依存することになって、高強度に維持させることが難しく、この場合も高い引張り強度が要求される耐張碍子等への適用が難しい。

【0007】(c)FRPロッドの端部に取付け金具をピン結合やネジ結合させた場合、FRPロッドのピン結合部分やネジ部分が応力集中を受けて破壊し易くなり、FRPロッドの強化繊維の持つ強度を十分に発揮させることが難しくなる。この場合もFRPロッドと取付け金具間の強度を高強度に維持することが難しい。

【0008】(d)FRPロッドは、製造上断面係数を大きくすることが困難で、曲げ強度や圧縮強度が低く用途が限られる。

【0009】(e)引抜き成形されたFRPロッドは、その強化が一方向であるために異方性が強くて、曲げや圧縮荷重がかかった場合など、ロッドの長手方向の剪断破壊を起こし易く、信頼性に欠ける。

【0010】(f)FRPロッドと取付け金具の結合部分に対して軸方向から荷重が掛かる場合の圧縮耐荷重は、FRPロッドの断面形状と弾性率で十分高く設定できるが、引張耐荷重は、FRPロッドと取付け金具の間に抜けがあるために低くならざるを得ない。

【0011】本発明は上記問題点に鑑みてなされたもので、その目的とするところは、端部取付け金具との結合部分の力学的強度を改善したFRP碍子等の繊維強化複合材料製電気絶縁支持材を提供することにある。

【0012】

【課題を解決するための手段】本発明は上記目的を達成するため、フィラメントワインディング製法にて成形された繊維強化複合材料製パイプの両端部に取付け金具を結合した構造としている。取付け金具は、パイプの両端部内周に埋設固定されて露呈面にネジ部を有する第1金具、パイプの両端部外周と端面に嵌着固定される第2金具、第1金具のネジ部に螺装されて第2金具をパイプの端面に押圧固定する第3金具などを備える。

【0013】また、本発明は、上記第1金具がパイプのフィラメントワインディング成形時にパイプに一体成形された構造、この第1金具の外周面に軸方向にパイプ端に向けて縮径するテーパー面を設けた構造を特徴としている。

【0014】また、本発明は、上記パイプの外周に、複数枚の突縁状の笠部を外周部分に有する樹脂製のカバーを被覆するようにしてもよい。

【0015】

【作用】フィラメントワインディング製法にて成形された繊維強化複合材料製パイプつまりFRPパイプは、成形時のパイプ芯となるマンドレルに樹脂含浸させたガラス繊維等の連続した強化繊維を、円周方向、軸方向およびこれらと所定の角度をもって交差する斜め方向に巻装して形成されるために、円形パイプや角形パイプなど様々な形状に成形できて、取付け金具が結合される両端部を取付け金具との結合強度を高くする形状にすることが容易にできる。このようなFRPパイプは、中空ゆえに断面係数が高く設定でき、かつ、強化繊維の方向性を偏らせないようにすることで、パイプ自体の曲げ強度、圧縮強度を高くでき、剪断破壊がし難くなって、各種の力学的強度を高く設定できる。

【0016】また、FRPパイプの両端部内周に埋設固定される第1金具を、パイプのフィラメントワインディング成形時にFRPパイプと一体成形することで、第1金具のFRPパイプへの取付工数が省略され、FRPパイプに第1金具が強固に固定できる。また、第1金具の外周面に軸方向にパイプ端に向けて縮径するテーパー面を設けた構造にすることで、第1金具にパイプ軸方向に引っ張り荷重が掛かっても、テーパー面がパイプ内周面に係合して第1金具がFRPパイプから抜け出ることが無くなる。

【0017】また、FRPパイプの両端部外周と端面に第2金具を嵌着固定し、FRPパイプに予め固定された第1金具のネジ部に第3金具を螺装して、第3金具で第2金具をFRPパイプの端面に押圧固定するようにすると、第2金具と第3金具がFRPパイプに強固に固定されると共に、FRPパイプの端部が第1金具と第2金具で挾持されてFRPパイプの端部破壊が防止され、FRPパイプへの取付け金具取付強度が尚更に高強度に維持されるようになって、高い応力集中にも十分耐える高信頼度の複合碍子型電気絶縁支持材が実現される。

【0018】

【実施例】図1(a)及び(b)に示される実施例の電気絶縁支持材1は、フィラメントワインディング製法(以下、FW製法と称する)により成形された繊維強化複合材料製パイプつまりFRPパイプ2の、両端部に金具3を結合したものである。取付け金具3は、FRPパイプ2を電線等の外部構成体に連結するための亜鉛メッキ等の防錆加工が施された金属製品で、例えばFRPパイプ2の両端部内周に埋設された第1金具4と、FRPパイプ2の両端部外周に嵌着された第2金具5と、第1金具4に螺装される第3金具6を備える。

【0019】FRPパイプ2は、断面係数が大きく設定できる中空の例えば円形パイプである。FRPパイプ2をFW成形するときに、FRPパイプ2の両端部内周に第1金具4が一体に埋設固定される。第1金具4は、例えば内周にネジ部4aを有するナット金具で、外周面がパイプ端に向けて縮径するテーパー面mとされる。第1金具4に一体成形されるFRPパイプ2のFW成形は、例えば図5に示すように行われる。

【0020】図5に示す丸棒状のマンドレル10に一対の第1金具4を所定間隔で嵌挿して、第1金具4の外周を含むマンドレル10の外周にガラスロービング等の連続強化繊維11を巻装する。連続強化繊維11はガラス繊維、アラミド繊維、高密度ポリエチレン繊維、ポリアミド繊維、ポリエステル繊維等の絶縁性強化繊維で、樹脂バス12内の樹脂13に含浸された状態でアイ14を通過してマンドレル10に巻付けられる。樹脂13はエポキシ樹脂等の熱硬化性樹脂で、繊維同士を強固に接着固定する。マンドレル10は周方向に回転し、アイ14はマンドレル10の軸方向に往復移動し、この2つの相対動作を様々に選択することで、マンドレル10に連続強化繊維11が所望の厚さで多層に、マンドレル10の軸方向や周方向、および斜め方向で巻装される。

【0021】マンドレル10に強化繊維11が巻装されると、高温炉内で60〜120℃に熱処理されてFRPパイプ2の含浸樹脂の一次硬化が行われる。一次硬化後、FRPパイプ2からマンドレル10が引き抜かれ(脱型)、FRPパイプ2の両端部内に第1金具4が残る。次に、FRPパイプ2の最終的な二次硬化処理が行われてから、FRPパイプ2の端面を所定形状に研削する端面機械加工が行われる。

【0022】FRPパイプ2の端部の肉厚は、図3や図4R>4に示すように、第1金具4の最大肉厚より十分に大きく設定されて、第1金具4を軸方向と半径方向で強固に埋設固定する。FRPパイプ2を構成する多層に巻装された強化繊維の方向性は任意で、例えば図4に示すように、FRPパイプ2の内周から第1〜第6層S1 〜S2 と分けると、第1層S1 と第3層S3 と第6層S6 は周方向に巻装され、第2層S2 は周方向と45゜等の斜め方向に巻装され、第4層S4 は周方向と軸方向に交互に巻装され、第5層S5 は軸方向に巻装される。第1金具4の外周に巻装される強化繊維は、第4層S4 に準じる。このようにFRPパイプ2の強化繊維の巻装方向を選択することで、FRPパイプ2の様々な力学的強度が電線支持用碍子等にとって適切なものとなる。このように繊維配向を任意に選択できるのがFW成形の特徴であり、特に90°方向の強化繊維を配向することにより、曲げや圧縮の際の剪断破壊を抑制し、大きな歪エネルギーを得ることができる。

【0023】また、図1(b)に示すように、第1金具4の肉厚端部の外周に部分的に回り止め用平坦面nを形成しておくと、FRPパイプ2に対して第1金具4が回転ずれを起こすことが無くなり、第2金具5と第3金具6の取付強度が安定する。

【0024】第2金具5は、図1に示すFRPパイプ2の端部外周と端面に嵌着されて接着剤7で固定されるもので、先端外周に円形のフランジ部5aを一体に有する。なお特許請求の範囲で「嵌着固定」というのは、単に嵌合する場合は勿論のこと、嵌合面に接着剤7を入れる場合も技術的範囲に当然に含まれる。フランジ部5aは、図2に示すような円形を成し、等間隔に複数の取付穴8を有する。FRPパイプ2に第2金具5を取付けた後、第3金具6のネジ部6aが接着剤を塗布された後第1金具4に螺装される。第3金具6は第1金具4に対応させたボルト金具で、図3に示すように外周のネジ部6aを第1金具4の内周のネジ部4aに締め付けて取付けられる。第1金具4に螺装された第3金具6の頭部6bによって、第2金具5がFRPパイプ2の端面に押圧され、この状態で第2金具5のFRPパイプ2への取付けが完了する。

【0025】図1の電気絶縁支持材1は、第2金具5のフランジ部5aを外部の電線支持金具(図示せず)等にボルトとナットなどを利用して連結し、電線絶縁支持用碍子等として使用される。第2金具5に加わる荷重は、直接にFRPパイプ2に、また、第3金具6と第1金具4を介してFRPパイプ2に加わる。このような電気絶縁支持材1は、FRPパイプ2がパイプゆえに断面係数を大きく設定できて、曲げ強度や圧縮強度が高く設定でき、FRPパイプ2の様々な方向性の強化繊維で長手方向の耐剪断破壊強度も高く設定できる。

【0026】また、第2金具5の耐圧縮荷重は、FRPパイプ2の軸方向の圧縮強度で十分高く設定できるし、第2金具5の耐引張荷重は、第3金具6と第1金具4、第1金具4とFRPパイプ2の強固な結合構造で十分高く設定できる。即ち、第1金具4に大きな引張荷重が加わった場合、第1金具4のテーパー面mがこれに接触するFRPパイプ2の端部内面に係合して、テーパー面mに接触するFRPパイプ2の端部内面の強化繊維が多少破断しても第1金具4自体が抜け出ることは無い。また、引張荷重が加わったときに、第1金具4のテーパー面mでFRPパイプ2の端部に半径方向に拡げる力が加わるが、この拡がりは円周方向に配向された強化繊維とFRPパイプ2の端部外周に固定された第2金具5で阻止される。従って、引張荷重で第1金具4が抜け出る前にFRPパイプ2の端部が完全に破断する。このことは、電気絶縁支持材1の耐引張荷重を、FRPパイプ2の軸方向の耐破断荷重の限界まで大きく設定できることを意味する。

【0027】電気絶縁支持材1における圧縮荷重や引張荷重が集中して加わるFRPパイプ2の端部の力学的強度は、FRPパイプ2の持つ部材特有の強度を活かして十分高く設定できる。また、FRPパイプ2の端部に更に大きな力学的強度を必要とする場合は、この端部の肉厚を部分的に大きくする等してその断面形状を変えることで可能となり、このような断面形状の変更はFRPパイプ2がFW成形されるゆえに容易である。

【0028】次に本発明の他の実施例を説明する。

【0029】図6に示される電気絶縁支持材1’は、FRPパイプ2の外周を絶縁性のカバー9で被覆している。カバー9は熱収縮性シリコーンゴム等の高分子成形品で、外周に複数の突縁状の笠部9aを一体に有する。このようなカバー9を有する電気絶縁支持材1’は、送電線のラインポスト碍子、相間スペーサ用碍子等の屋外の電線絶縁支持に適する。

【0030】なお第2金具5の端部内周面には、カバー9の端を嵌合させるための段部19を形成しておく。

【0031】図7に示される電気絶縁支持材1は、FRPパイプ2の端部内周に埋設される第1金具4の外周に軸方向に2段階でテーパー面m、mを形成している。このように第1金具4のテーパー面m、mを2段階と増やすことで、第1金具4とFRPパイプ2の軸方向での結合力が増大する。また、各テーパー面m、mのテーパー角(パイプ中心線に対する傾斜角)を大きくすることで、FRPパイプ2との結合力が増大する。第1金具4のテーパー面m、mは、電気絶縁支持材1の用途に応じて、例えば3段階など所望段数に適宜増やすことも可能である。

【0032】図8に示される電気絶縁支持材1は、FRPパイプ2の端部内周に埋設されるナット金具である第1金具4の形状を変更している。この第1金具4は、後端部分である肉厚部4bと、肉厚部4bから前方に延在する外周がテーパー面mである中間部4cと、中間部4cから前端にかけてほぼ等厚で延在する肉薄部4dを有し、夫々の内周にネジ部4aが形成される。ネジ部4aの内径をFRPパイプ2の内径より小さくして、肉薄部4d上に形成されるFRPパイプ2の端部の肉厚を積極的に大きくしている。このように第1金具4をFRPパイプ2の肉厚大の部分に埋設することで、FRPパイプ2の応力集中部分である端部の力学的強度が増し、取付け金具結合強度が増大する。

【0033】図9に示される電気絶縁支持材1は、FRPパイプ2の端部内周に埋設される第1金具4にボルト金具を使用し、ボルト金具に対応して第3金具6にナット金具を使用している。ボルト金具の第1金具4は、FRPパイプ2の開口端部に埋設される基端部4eと、基端部4eから一体に突設されたネジ棒部4fを有し、基端部4eの外周にテーパー面mが形成される。基端部4eにFRPパイプ2が一体にFW成形されて、ネジ棒部4fがFRPパイプ2の端面から突出する。

【0034】図9のFRPパイプ2の端部外周に第2金具5を嵌挿し、FRPパイプ2の端部外周面及び/又は第2金具5の内周面に予め塗布した接着剤7で両者を接着した後、第2金具5から突出する第1金具4のネジ棒部4fの外周のネジ部4gにナット金具の第3金具6が螺装される。第3金具6が第2金具5をFRPパイプ2の端面に押圧して固定する。

【0035】図10及び図11は図6のカバー付電気絶縁支持材1’を送電線15の絶縁支持用碍子として使用する例が示される。図10は、カバー付電気絶縁支持材1’の一対で送電線15を鉄塔16に絶縁支持するラインポスト碍子が示される。このラインポスト碍子は、カバー付電気絶縁支持材1’の1本、3本組、4本組等が可能である。図11は、カバー付電気絶縁支持材1’の1本で鉄塔16に送電線15を絶縁支持する耐張碍子が示される。

【0036】送電線15の絶縁支持用碍子として使用する他の例を図12〜図15に示す。図12(A)は4本のカバー付電気絶縁支持材1’をやぐら組みしたもの、図12(B)は同じく4本のカバー付電気絶縁支持材1’をやぐら組みしたものであるが、カバー付電気絶縁支持材1’の足場が菱形の四点に位置するもの、図12(C)は3本のカバー付電気絶縁支持材1’をやぐら組みしたものである。また図13は長短のカバー付電気絶縁支持材1’を合計で9本使用して2階建のトラス形に組み上げたもの、図14は4本のカバー付電気絶縁支持材1’をやぐら組みし、先端のプレート20を介して送電線15を支持したもの、図15(A)は2本のカバー付電気絶縁支持材1’を直線状に連結したもの、図15(B)はカバー付電気絶縁支持材1’を円錐形にしたもの、図15(C)は送電線15,15間の間隔保持のための相間スペーサ用碍子としてカバー付電気絶縁支持材1’を配設したもの、図15(D)はカバー付電気絶縁支持材1’の基端部を鉄塔16に剛結して自立形のステーションポスト碍子としたものである。

【0037】尚、カバー付電気絶縁支持材1’は配電線の高電圧用碍子等にも有効に適用できる。

【0038】また、FRPパイプ2の端部に結合される金具3の数、形状は上記実施例に限るものではなく、電気絶縁支持材の用途に応じ選択ないし変更可能である。更に、FRPパイプ2を円形パイプで説明したが、これをFW成形するマンドレルの形状変更でもって角パイプ状等にすることも可能である。

【0039】

【発明の効果】本発明によれば、フィラメントワインディング製法にて成形された繊維強化複合材料製パイプのFRPパイプは、取付け金具が結合される端部を取付け金具との結合強度を高くする様々な断面形状にすることが容易にでき、また、FRPパイプは中空ゆえに断面係数が高く設定できて、パイプ自体が曲げ強度、圧縮強度が高く、剪断破壊のし難いものとなって、全体として力学的強度の高い、送電線用碍子等に好適な電気絶縁支持材が提供できる。

【0040】また、FRPパイプの両端部内周に第1金具を、パイプのフィラメントワインディング成形時にFRPパイプと一体成形することで、FRPパイプと金具の結合強度の増大、組付工数の低減が図れる。更に、第1金具の外周面に軸方向にパイプ端に向けて縮径するテーパー面を設けると、第1金具にパイプ軸方向に引張荷重が掛かっても、テーパー面がパイプ内周面に係合して第1金具がFRPパイプから抜け出ることが無くなり、金具取付強度を高く維持できて、碍子等の信頼性が向上する。

【0041】更に、FRPパイプの両端部外周と端面に第2金具を嵌着固定し、FRPパイプに予め固定された第1金具のネジ部に第3金具を螺装して、第3金具で第2金具をFRPパイプの端面に押圧固定するようにすると、金具同士が補強し合って金具取付強度が増大すると共に、FRPパイプの端部が第1金具と第2金具で挾持されてFRPパイプの端部破壊が防止され、FRPパイプへの金具取付強度が尚更に高強度に維持されるようになり、耐引張荷重や耐圧縮荷重の高い電気絶縁支持材が提供できる。

【図面の簡単な説明】

【図1】(a)は本発明の第1実施例の部分断面を含む正面図、(b)は図1(a)のA−A線断面図。

【図2】図1(a)の電気絶縁支持材の側面図。

【図3】図1の電気絶縁支持材の部分分解断面図。

【図4】図1の電気絶縁支持材の部分拡大断面図。

【図5】図1の電気絶縁支持材におけるパイプをフィラメントワインディング成形するときの成形機の要部の斜視図。

【図6】本発明の第2実施例の部分断面を含む正面図。

【図7】本発明の第3実施例の部分断面を含む部分正面図。

【図8】本発明の第4実施例の部分断面図。

【図9】本発明の第5実施例の部分断面図。

【図10】図6の電気絶縁支持材の用途例を示す斜視図。

【図11】図6の電気絶縁支持材の他の用途例を示す斜視図。

【図12】(A)(B)(C)は、それぞれ図6の電気絶縁支持材の他の用途例を示す斜視図。

【図13】図6の電気絶縁支持材の他の用途例を示す斜視図。

【図14】図6の電気絶縁支持材の他の用途例を示す斜視図。

【図15】(A)(B)(C)(D)はそれぞれ図6の電気絶縁支持材の他の用途例を示す斜視図。

【符号の説明】

1 電気絶縁支持材

1’ 電気絶縁支持材

2 FRPパイプ(繊維強化複合材料製パイプ)

3 取付け金具

4 第1金具

4a ネジ部

m テーパー面

5 第2金具

6 第3金具

9 カバー

9a 笠部

【特許請求の範囲】

【請求項1】 フィラメントワインディング製法にて成形された繊維強化複合材料製パイプの両端部に、取付け金具を結合して成る電気絶縁支持材。

【請求項2】 前記取付け金具は、パイプの両端部内周に埋設固定されて露呈面にネジ部を有する第1金具を備えた請求項1記載の電気絶縁支持材。

【請求項3】 前記取付け金具は、パイプの両端部内周に埋設固定されて露呈面にネジ部を有する第1金具と、パイプの両端部外周と端面に嵌着固定される第2金具と、第1金具のネジ部に螺装されて第2金具をパイプの端面に押圧固定する第3金具を備えた請求項1記載の電気絶縁支持材。

【請求項4】 前記第1金具がパイプのフィラメントワインディング成形時にパイプに一体成形された請求項2記載の電気絶縁支持材。

【請求項5】 前記第1金具は、外周面に軸方向にパイプ端に向けて縮径するテーパー面を有する請求項2記載の電気絶縁支持材。

【請求項6】 前記第1金具の外周面のテーパー面が軸方向に複数段に形成されている請求項5記載の電気絶縁支持材。

【請求項7】 前記パイプの外周に、複数枚の突縁状の笠部を外周部分に有する樹脂製のカバーを被覆した請求項1又は2記載の電気絶縁支持材。

【請求項1】 フィラメントワインディング製法にて成形された繊維強化複合材料製パイプの両端部に、取付け金具を結合して成る電気絶縁支持材。

【請求項2】 前記取付け金具は、パイプの両端部内周に埋設固定されて露呈面にネジ部を有する第1金具を備えた請求項1記載の電気絶縁支持材。

【請求項3】 前記取付け金具は、パイプの両端部内周に埋設固定されて露呈面にネジ部を有する第1金具と、パイプの両端部外周と端面に嵌着固定される第2金具と、第1金具のネジ部に螺装されて第2金具をパイプの端面に押圧固定する第3金具を備えた請求項1記載の電気絶縁支持材。

【請求項4】 前記第1金具がパイプのフィラメントワインディング成形時にパイプに一体成形された請求項2記載の電気絶縁支持材。

【請求項5】 前記第1金具は、外周面に軸方向にパイプ端に向けて縮径するテーパー面を有する請求項2記載の電気絶縁支持材。

【請求項6】 前記第1金具の外周面のテーパー面が軸方向に複数段に形成されている請求項5記載の電気絶縁支持材。

【請求項7】 前記パイプの外周に、複数枚の突縁状の笠部を外周部分に有する樹脂製のカバーを被覆した請求項1又は2記載の電気絶縁支持材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図9】

【図7】

【図8】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図9】

【図7】

【図8】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開平7−308016

【公開日】平成7年(1995)11月21日

【国際特許分類】

【出願番号】特願平6−99501

【出願日】平成6年(1994)5月13日

【出願人】(000173809)財団法人電力中央研究所 (1,040)

【出願人】(000238234)敷島紡績株式会社 (33)

【公開日】平成7年(1995)11月21日

【国際特許分類】

【出願日】平成6年(1994)5月13日

【出願人】(000173809)財団法人電力中央研究所 (1,040)

【出願人】(000238234)敷島紡績株式会社 (33)

[ Back to top ]