電気絶縁用注型品およびその製造方法

【課題】陽極酸化処理の後に長期間保管した後で注型作業を行っても、その接着力が低下せずに、長期間優れた高温クリープ特性を有する接着界面を有する電気絶縁用注型品の提供およびそのような接着界面を有する電気絶縁用注型品の製造方法を提供する。

【解決手段】酸化被膜16は、複数の柱状セル8から構成され、この柱状セル8のほぼ中心付近にはその軸方向に伸び前記柱状セル表面で開口する孔3を有するとともに、この孔3の軸方向の内周面にはこの内周面に対してほぼ垂直方向に伸びる枝孔7をさらに有しており、その厚みは0.5μmより厚く2.0μm未満あり、接着剤は、前記柱状セルの各孔に充填されるとともにその厚みが1μm以上40μm以下である。

【解決手段】酸化被膜16は、複数の柱状セル8から構成され、この柱状セル8のほぼ中心付近にはその軸方向に伸び前記柱状セル表面で開口する孔3を有するとともに、この孔3の軸方向の内周面にはこの内周面に対してほぼ垂直方向に伸びる枝孔7をさらに有しており、その厚みは0.5μmより厚く2.0μm未満あり、接着剤は、前記柱状セルの各孔に充填されるとともにその厚みが1μm以上40μm以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、金属部品と絶縁用樹脂材料からなる電気絶縁用注型品、およびこの電気絶縁用注型品の製造方法に関する。

【背景技術】

【0002】

一般に、大容量の送電機器などに用いられる電気機器は、導体である金属部品を絶縁体であるエポキシ樹脂などによって支持している。この場合、金属部品と樹脂とを確実に接着させるための手段として、金属部品を樹脂内に注型することが行われている。

【0003】

このような電気機器は、その通電による内部での発熱はもちろんのこと、屋内または屋外などの設置状況によって、夏季や日中時の直射日光等の外部からの入熱により常温以上の温度状態で使用される場合が多い。特に常温以上の場合には、電気機器(注型品)の金属部品と埋め込み用の注型樹脂との界面で、互いの熱膨脹係数の違いによる応力が発生し、これにより界面の接着力が弱まり剥離が生じやすくなる。

【0004】

このような界面の密着性が弱まることによる剥離を抑制する方法として、ビスフェノール型エポキシ樹脂とポリビニルブチラールとフェノール樹脂の混合物をアセトンとアルコールで希釈して得られるプライマー層を介して、金属部品であるアルミニウム合金とその注型用樹脂であるエポキシ樹脂とを一体化する方法が知られている。

【0005】

また、注型作業の前処理として、金属部品表面をサンドブラストして粗面化する方法や、化成処理、酸エッチング処理、ベーマイト処理、陽極酸化処理、等の化学的および電気化学的な方法により金属部品表面に強固な酸化膜を形成し、注型用樹脂との接着力を大きくする方法が知られている。

【0006】

特に、硫酸/重クロム酸溶液中でエッチングすることで、金属部品であるアルミニウム合金の表面に数十nm程度の極薄い酸化膜層を形成する方法(FPLエッチング法)は、注型樹脂であるエポキシ樹脂との接着力を大きくする代表的な方法として知られており、JIS K 6848、ASTM D 2651等の規格に採用されている。

【0007】

さらに、前記FPLエッチング法よりも高温多湿環境下でも耐久性のある前処理方法として、リン酸陽極酸化技術が知られている。この技術は、表面にリン酸陽極酸化膜層を形成したアルミニウム合金同士、表面に陽極酸化膜層を形成したアルミニウム合金と異種金属、あるいは表面に陽極酸化膜層を形成したアルミニウム合金と複合材料、とをフィルム状の接着剤層を介して接着させる技術である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平07−014453号公報

【特許文献2】特開平10−292165号公報

【特許文献3】米国特許第4085012号公報

【特許文献4】米国特許第4127451号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、ビスフェノール型エポキシ樹脂を用いた接着剤では、それ自体のガラス転移温度が低く、耐熱性が低いため、特に高温時における金属部品と注型エポキシ樹脂との界面における接着力を確保するのが難しいという問題がある。

【0010】

また、近年、環境負荷物質の使用低減の要求が高まる中で、クロムを使用しない金属部品の表面の接着前処理技術の開発が求められている。

【0011】

一方、前述のリン酸陽極酸化技術では、十分な接着強度を確保するため、陽極酸化処理後のアルミニウム合金を、水洗、加熱乾燥処理した後、3日以内にプライマーを塗布して保管する必要があり、加えて、一旦プライマー処理したアルミニウム合金を接着工程に移すまでの保管期限についても、プライマーの種類にも異なるが、長くて10日以内の制限があると言われている。このようなリン酸陽極処理後の一連の保管期間の制限は、生産工程を管理する際のネックとなり、生産性を阻害する要因となっている。

【0012】

さらに、陽極酸化によりアルミニウム合金部品表面に形成した酸化皮膜は、アルミニウム合金の基材と陽極酸化により形成した酸化膜との熱膨張係数の差から生じる熱応力のため、その温度が110℃前後ではクラックを発生することが知られており、最低でも130℃以上の二次硬化温度を必要とする注型作業でも、アルミニウム合金表面に形成した陽極酸化被膜と注型樹脂との接着力が低下しない接着前処理技術が求められていた。

【0013】

本発明が解決しようとする課題は、陽極酸化処理の後に長期間保管した後で注型作業を行っても、その接着力が低下せずに、長期間優れた高温クリープ特性を有する接着界面を有する電気絶縁用注型品の提供と、そのような接着界面を有する電気絶縁用注型品の製造方法を提供することである。

【課題を解決するための手段】

【0014】

実施形態の電気絶縁用注型品は、アルミニウム合金部材と注型用樹脂とから構成される。前記アルミニウム合金部材と前記注型用樹脂との間には、前記アルミニウム合金部材表面に形成した酸化被膜と、この酸化被膜と前記注型用樹脂とを接着する接着剤とからなる接合面を有する。

【0015】

前記酸化被膜は、複数の柱状セルから構成され、この柱状セルのほぼ中心付近にはその軸方向に伸び前記柱状セル表面で開口する孔を有するとともに、この孔の軸方向の内周面にはこの内周面に対してほぼ垂直方向に伸びる枝孔をさらに有しており、その厚みは0.5μmより厚く2.0μm未満あり、前記接着剤は、前記柱状セルの各孔に充填されるとともにその厚みが1μm以上40μm以下である。

【図面の簡単な説明】

【0016】

【図1】第1および第2の実施の形態における陽極酸化アルミニウム合金部材のアルミニウム合金表面に形成された陽極酸化被膜の断面構造の模式図である。

【図2】第1および第2の実施の形態におけるエポキシ注型までの工程をアルミニウム合金部材表面の断面構造の模式図で示した図である。

【図3】第1、第2の実施の形態および比較例における引張強度測定用の試験片形状を示す図である。

【図4】第1の実施の形態におけるアルミニウム部品と注型用エポキシ樹脂との接着部分の高温クリープ試験結果の比較を示す図である。

【図5】アルミニウム合金部材表面を陽極酸化被膜が行われないようにするマスキング冶具の模式図である。

【発明を実施するための形態】

【0017】

以下、本発明に係る実施の形態について、図1〜図2を参照して説明する。

【0018】

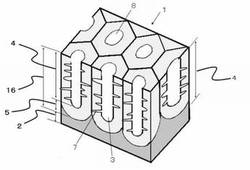

図1は、本発明により形成された陽極酸化被膜の断面構造の模式図である。アルミニウム合金部材である基材2の上に微細孔3を有する略6角柱状の柱状セル8が互いに隣接して複数形成されており、この複数の柱状セル8により陽極酸化被膜16が構成されている。

【0019】

1つの柱状セル8を詳しくみると、基材であるアルミニウム合金2と柱状セル8の底部部分にはバリア層5と呼ばれる機械的強度の高い部分が形成されている。そして、このバリア層5から上方(基材2の表面上方)に向かって柱状セル8は伸びている。この柱状セル8には、柱状セル8のほぼ中心付近に微細孔3が形成されており、バリア層5を底部として柱状セル8の上面、すなわち、陽極酸化被膜6の表面で開口している。さらに、微細孔3の底部から開口部に向かう(多孔質部4)の側面(微細孔内周面)には、基材2の表面方向、すなわち、微細孔3の軸方向に対してほぼ垂直方向に、枝微細孔7が形成されている。

【0020】

これらの柱状セル8の長さ、すなわち陽極酸化被膜6の厚み、枝微細孔7の有無および微細孔3の径は、以下に詳述する陽極酸化処理の方法により、所望のものを形成できる。

【0021】

基材となるアルミニウム合金部材としては、合金ではない所謂純アルミニウム材、純アルミニウム系であるJIS1000系合金、Al-Mg-Si系であるJIS6000系合金、Al-Zn-Mg系であるJIS7000系合金、等が使用でき、純アルミニウムおよびアルミニウム合金であれば特に限定されるものではない。また、これらの合金に溶体化処理、時効処理等の熱処理を施したものも使用でき、これらアルミニウム合金のクラッド材でも使用可能である。

【0022】

ここからは、本発明の実施に必要な材料や処理方法の説明とともに、図2を用いて工程に沿って説明をする。

【0023】

陽極酸化処理を行う前に、アルミニウム合金基材2表面の不均質な酸化皮膜9を除去するための前処理が行われる。この前処理は特に限定される方法はないが、例えば、脱脂液による洗浄後に、水酸化ナトリウム水溶液中でアルカリエッチングをし、硝酸水溶液中あるいは硫酸や弗酸を含んだ硝酸水溶液中でデスマット処理を行う方法を用いる。このような処理を行うことにより、アルミニウム合金基材2表面に形成された安定であるが機械的強さが小さい酸化皮膜層9を除去することにより、陽極酸化処理が均一に行われ、注型樹脂であるエポキシ樹脂との接着力が向上する。(図2(a))

さらに、基材2であるアルミニウム合金の注型樹脂であるエポキシ樹脂と接する面には、前記前処理後にサンドブラスト処理等の表面への凹凸処理を行ってもよい。サンドブラスト処理により表面を粗面化することにより、陽極酸化処理による微細孔3がランダムな方向に形成され、エポキシ樹脂に対するアンカー効果(接着力)が増大する。更に、この基材2であるアルミニウム合金表面の三次元形状の凹凸に沿って形成した陽極酸化被膜6は、温度上昇によりアルミニウム合金との熱膨張係数の差に伴って発生する熱応力(引張り応力)を分散し、特定の部位への応力集中を緩和できるため、陽極酸化被膜16でのクラック発生頻度を大きく低減させることができる。

【0024】

なお、基材であるアルミニウム合金表面に、後に電極など形成するために予め銀メッキ面などがある場合には、陽極酸化処理を行なう必要がない。よって、陽極酸化処理を行なう際にはマスキングをする必要がある。このマスキングのための冶具は、酸性の電解溶液に対して腐食の少ない材料を用いる必要があるが、このような材料としては、耐食性に優れた金属であるチタンを用いることが望ましい。

【0025】

この前処理が行われたアルミニウム合金素材を電解質溶液中で電解して、基材2であるアルミニウム合金の表面に陽極酸化被膜16を形成する。(図2(b))陽極酸化被膜16の微細孔3の径と酸化皮膜16の厚さは、酸性電解溶液の種類、濃度、電解条件等によって制御することができる。よって、前記各条件を必要に応じて制御できれば、公知の方法が適用可能である。

【0026】

ここでは、酸性電解溶液として、リン酸、硫酸、シュウ酸、クロム酸等の少なくとも1種を含む電解液を用いる。この酸性電解液の濃度は、0.2〜10モル/L、好ましくは1〜5モル/Lとなるように設定する。溶媒としては、一般的には純水を使用すれば良く、酸性電解溶液の温度は、5〜30℃の範囲内とすることが好ましい。酸性電解溶液中での処理時間は、5〜60分程度とすれば良い。陽極酸化電圧は、陽極酸化被膜の微細孔3の径に応じて適宜設定すれば良く、通常5V以上の範囲、好ましくは5〜80Vとすれば良い。なお、形成される陽極酸化被膜16の厚みや微細孔3の径と、溶液の温度、処理時間および電圧との関係は、予め実験などによって確認しておくことが望ましい。

【0027】

本発明おいて望ましい陽極酸化被膜16の厚みは、0.5μm以上(0.5は含まず)2.0μm以下である。厚みが0.5μm以下では、後述するエポキシ接着剤14(プライマー)の微細孔3への充填が足りず、必要とする注型樹脂との接着力や接合界面の高温でのクリープ性能が得られない。また、2.0μm以上であると、エポキシ接着剤14(プライマー)の微細孔3の底部まで充填ができずに、陽極酸化被膜16とプライマー14との一体化が完全に出来ないため、注型時などに陽極酸化被膜16にクラックが発生する可能が大きくなる。

【0028】

次に、アルミニウム合金である基材2の上に形成された上記陽極酸化被膜16と、注型用樹脂材料であるエポキシ樹脂との接着を行うエポキシ接着剤(プライマー)14について説明する。

【0029】

上記陽極酸化被膜16の熱膨張係数は、基材2であるアルミニウム合金の熱膨張係数の約1/5であるため、所定の温度を超えると熱膨張係数の差に伴なう熱応力(引張り応力)が界面に発生する。そのため、陽極酸化被膜16の厚さが厚くなるに従って、陽極酸化被膜6にクラックが発生する頻度が大きくなる。そこで、このような陽極酸化被膜16におけるクラック発生を抑制するために、陽極酸化被膜16に、特定の分子構造を持ったエポキシ接着剤(プライマー)14を塗布し、陽極酸化被膜16の微細孔3の内部および枝微細孔7の内部までプライマー14を浸透(充填)させて、それらを一体化させて、クラックの発生を防止することが、プライマー14を用いる理由の一つでもある。

【0030】

使用するプライマー14は、少なくとも1分子中に2つ以上のエポキシ基を有するエポキシ化合物からなる主剤と、この主剤に添加されるレゾール型フェノール樹脂を有する硬化剤から構成する材料からなる。

【0031】

エポキシ化合物からなる主剤としては、一般に市販されている、エピコート825(商品名:ジャパンエポキシレジン株式会社)、エピコート827(商品名:ジャパンエポキシレジン株式会社)、エピコート828(商品名:ジャパンエポキシレジン株式会社)、およびエピコート807(商品名:ジャパンエポキシレジン株式会社)などのビスフェノール型エポキシ樹脂が使用できる。

【0032】

この他に主剤で用いることができるエポキシ樹脂としては、2官能ビフェニル型エポキシ樹脂または2官能ナフタレン型エポキシ樹脂の少なくとも1種であり、単独または混合して用いることができる。2官能ビフェニル型エポキシ樹脂としては、一般に市販されているYX−4000(商品名:ジャパンエポキシレジン株式会社)、YX−4000H(商品名:ジャパンエポキシレジン株式会社)、2官能ナフタレン型エポキシ樹脂としては、一般に市販されているEX1514(商品名:大日本インキ株式会社製)などが、接着耐熱性を十分に高めることができるため好ましい。

【0033】

この主剤に添加されるレゾール型フェノール樹脂は、フェノール、クレゾール、ホルマリンで得られる共縮合物であり、エポキシ成分の硬化剤として働く。レゾール型フェノール樹脂を有する硬化剤の添加量は、好ましくは前記主剤に対して0.7等量以上1.0等量以下である。この添加量が0.7等量よりも少ない場合には、プライマーが十分に硬化せずに基材2であるアルミニウム合金の陽極酸化被膜16との接着強さが低下する一方、1.0等量を超える場合には、フェノール樹脂が折出して不均一になるために接着強度が低下するためである。

【0034】

また、本発明においては、エポキシ接着剤(プライマー)14自体の内部応力を緩和させる応力緩和剤を更に添加してもよい。この応力緩和剤はポリビニルブチラールであり、ポリビニルブチルアルコールの酸触媒下でブチルアルデヒドを反応させて合成される樹脂で、可とう性付与剤として働く。この効果を最大限に発揮させるためのポリビニルブチラール添加量は、エポキシ接着剤(主剤+硬化剤)100重量部に対して20重量部以下が好ましい。ポリビニルブチラールの添加量に比例して陽極酸化被膜6のクラックを防止する効果が大きくなるが、20重量部を超える場合にはプライマーへのポリビニルブチラールの溶解性が低下する。

【0035】

さらに本発明では、前記プライマー14を前記陽極酸化被膜16に塗布する前に、アセトンを含む溶媒で希釈することが望ましい。これは、塗布するプライマー14層の厚さと、そのプライマー14の陽極酸化被膜16の微細孔3と枝微細孔7の内部への浸透(充填)性は、基材2であるアルミニウム合金と絶縁樹脂であるエポキシ樹脂との接着界面の耐熱クリープ特性、耐湿性、接着強さに大きく影響する。このため、アセトン溶媒を用いて希釈倍率を変えることにより、プライマー層の塗布する厚みを比較的容易に且つ精度よく制御でき、陽極酸化被膜6の微細孔3と枝微細孔7にプライマー14を容易に浸透(充填)させることができる。プライマー14の陽極酸化被膜16への塗布作業に関しては、特に規定はしないが、一般的な刷毛などを用いて塗布すればよい。

【0036】

なお、本発明において、このプライマー14は、上記したように陽極酸化被膜16の微細孔3および枝微細孔7にプライマー14が充填されることが最低限必要であるが、プライマー14層としての厚み、すなわち陽極酸化被膜16の表面からのプライマー14のみの厚みとしては、最低限陽極酸化被膜16の表面にプライマー14層が薄く存在していれば良いので1μm程度あればよく、最大でも40μm程度でよい。プライマー14層が厚すぎると、注型樹脂とアルミニウム合金との界面の強度(接着力)を、プライマー14と陽極酸化被膜16が一体化された層だけではなくプライマー14のみから構成される層も分担することになるため、必要な強度が得らなくなり好ましくない。(図2(c))

エポキシ接着剤(プライマー)14の塗布後、高温(120℃)で接着剤の主成分であるエポキシの乾燥および硬化を促進させることで、陽極酸化被膜16とエポキシ接着剤(プライマー)14層とが一体化される。(図2(c))その後、通常行われている注型作業でエポキシ樹脂を注型することより、アルミニウム合金基材2とエポキシ樹脂12が強固に接着される。(図2(d))

(第1の実施の形態)

ここでは、本発明に係るエポキシ接着剤(プライマー)による接合方法を具体的に適用した電気絶縁用注型品を模擬した突き合わせ接着試験片(以下、「試験片」という)作製し、この試験片に対して各種試験を行なう。この試験で、電気絶縁用注型品の金属部品と樹脂の接合界面における接着強さ(機械的強度)および接着界面の高温クリープ特性を測定し、その結果に基づいて金属部品と注型樹脂との接合界面における接着耐熱性と陽極酸化被膜の最適な厚みを評価する。

【0037】

(実施例1〜3)

図3は、試験片の概要を示すものであり、試験片11は、注型用のエポキシ樹脂12を挟んで対向する両端に2個のアルミニウム合金部品13、13を突き合わせるように接合し、この金属部品13、13とエポキシ樹脂12との間に本発明に係るエポキシ接着剤(プライマー)層14、14と陽極酸化被膜16が存在するものである(図中、15、15は、試験機(図示せず)に試験片11を装着するための雌ネジ部である。)。

【0038】

この試験片11は次の工程で作製した。まず、アルミニウム合金部品13の素材として、Al-Mg-Si系のJIS6000系合金(A6061)丸棒(φ20)を用いた。アルミニウム合金部品13のエポキシ樹脂12との接着面側をサンドブラスト処理し、表面粗さRaが5μm〜10μm前後に調製した。次に、このアルミニウム合金部品を2%の界面活性剤を含む50℃の脱脂液(ガンマブチルラクトン)に60秒間浸漬させた後、30秒間水洗した。

【0039】

次に10%の水酸化ナトリウム水溶液を用いて50℃で30秒間エッチングした後、30秒間水洗した。さらに引き続きデスマット処理のため、10%硝酸溶液を用いて30秒間洗浄した後、30秒間水洗した。次に、リン酸水溶液を電解溶液として、前記アルミニウム合金部品を陽極にして電解処理を行った。電解容液中のリン酸濃度は20重量%、電解浴温度は15℃〜25℃、電解電圧は20V〜80V、電流密度は2〜4A/cm2、電解時間を10〜30分の範囲で適宜調整することで、突き合せ接着試験片11に、平均厚さが0.8μm(実施例1)、1.2μm(実施例2)、2.0μm(実施例3)の陽極酸化被膜16を形成した。

【0040】

エポキシ接着剤(プライマー)14は、2官能ビフェニル型エポキシ樹脂であるYX4000(商品名:油化シェルエポキシ社製)35g、ビスフェノール型エポキシ樹脂であるエピコート828(商品名:化シェルエポキシ社製)65gの主剤に対して、レゾール型フェノール樹脂の硬化剤0.9等量を添加してプライマー中の樹脂成分を調整し、これをアセトンで希釈してプライマー液とした。アセトンの希釈率はプライマー樹脂100phr(Per Hundred Resin:重量部)に対して、600phrとした。このプライマー液を室温でアルミニウム合金部品13のエポキシ樹脂12に接着する表面に塗布し、120℃で2時間の条件のもと硬化させることにより、所定の厚さのプライマー層を形成した。

【0041】

一方、エポキシ樹脂12の組成物は、ビスフェノールA型エポキシ樹脂であるエピコート828(エポキシ当量190)(商品名:ジャパンエポキシ製)を80重量部、脂環式エポキシ樹脂であるアラルダイトCT179(商品名:ハンツマン社製)を20重量部、酸無水物硬化剤であるHN5500(メチルヘキサヒドロ無水フタル酸)(商品名:日立化成社製)を90重量部、硬化促進剤として四級アンモニウム塩であるニッサンカチオンM2−100(商品名:日本油脂社製)を0.9重量部、平均粒径12μmの粒子状アルミナ(昭和電工社製)を420重量部、の条件であらかじめ調整する。金型内での一次硬化条件は130℃で1.5時間、二次硬化条件は160℃で15時間とした。二次硬化後のエポキシ樹脂12のガラス転移温度TgをDSC(示差走査熱量計)法で測定した結果、Tg=155℃であった。

【0042】

(比較例1〜3)

比較例1〜3のアルミニウム合金部品13の素材としては、実施例と同じAl-Mg-Si系のJIS6000系合金(A6061)丸棒(φ20)を用い、アルミニウム合金部品13のエポキシ樹脂12との接着面側のサンドブラスト処理による表面粗さRaの調製と、脱脂、アルカリ洗浄、デスマット処理は、全て実施例1〜3と同じ条件で行なった。

【0043】

次に、リン酸水溶液を電解溶液として、前記アルミニウム合金を陽極にして電解処理を行なった。電解溶液中のリン酸濃度、電解浴温度、電解電圧、電流密度のそれぞれの条件は実施例1〜3と同じ範囲内とする一方、電解時間を5〜40分の範囲で適宜調整することで、その平均厚さを0.5μm(比較例1)、3.0μm(比較例2)、4.0μm(比較例3)である陽極酸化被膜16を形成した。その他の条件についても実施例1〜3と同様の条件で試験片11を作製した。

【0044】

(比較例4)

エポキシ樹脂との接着力を大きくする代表的な方法として知られているFPLエッチング法と比較するため下記の試験片11を用意した。

【0045】

アルミニウム合金部品13の素材としては、Al-Mg-Si系のJIS6000系合金(A6061)丸棒(φ20)を用い、アルミニウム合金部品13のエポキシ樹脂12との接着面側のサンドブラスト処理による表面粗さRaの調製も実施例1〜3と同じ条件で行なった。次に、このアルミニウム合金部品を2%の界面活性剤を含む50℃の脱脂液(ガンマブチルラクトン)に60秒間浸漬させた後、30秒間水洗した。次に10%水酸化ナトリウム水溶液を用いて50℃で30秒間エッチングした後、30秒間水洗した。次に、10%硫酸水溶液を用いて65℃で30秒間洗浄した後、30秒間水洗した。次に、硫酸と重クロム酸と水が重量比で10:2:30の組成の硫酸/重クロム酸水溶液を用いて65℃で5分間FPLエッチングした。その他の条件については、実施例1〜3と同じとして試験片11を作製した。

【0046】

(試験結果と評価)

図4は、上記各試験片(実施例1〜3、比較例1〜4)に対して、115℃における高温クリープ試験を行った結果である。この図から分かるように、同じ破断時間で比較すると、いずれの破断時間においても、その応力値は実施例1〜3は比較例1〜4よりも高い値を示すことが分かる。

【0047】

そこで、全ての試験片に対して、高温クリープ試験後に破断していない側の接着層を、走査型電子顕微鏡を用いて詳細に観察した。

【0048】

その結果、陽極酸化被膜16の平均厚さが0.8μm(実施例1)、1.2μm(実施例2)、2μm(実施例3)の場合は、陽極酸化被膜16の微細孔3にプライマー14が含浸し、強固な機械的強度を持つバリア層5にまで到達していることが確認できた。さらに、陽極酸化被膜16とプライマー14とから成る接着界面には欠陥が無いことも確認できた。

【0049】

一方、陽極酸化被膜16の平均厚さが0.5μm(比較例1)の場合は、陽極酸化被膜16の厚みが薄すぎたため、プライマー14と陽極酸化被膜16の一体化が不完全となり、両者の界面近傍でクラックが発生し、このクラックが起点となり、接着界面の耐熱クリープ特性が低下することが、走査型電子顕微鏡を用いた観察から確認された。

【0050】

さらに、陽極酸化被膜16の平均厚さが3.0μm(比較例2)、4.0μm(比較例3)でも、従来の方法であるFPLエッチング法(比較例4)よりも優れた高温クリープ特性が得られている。しかし、実施例1〜3に比べて比較例2と比較例3では、陽極酸化被膜16へのプライマー14の微細孔3への浸透(充填)が不十分であったため、プライマー14が到達していなかった領域における陽極酸化被膜16からクラックが発生し、このクラックが起点となって接着界面の高温クリープ特性が低下することが、走査型電子顕微鏡の観察から判明した。

【0051】

なお、表1には、実施例1〜3および比較例1〜4の常温での引張強度の結果について示す。実施例1〜3では、約60MPa程度の強度を得ている。従来の方法であるFPLエッチング法を用いた比較例4では54MPa前後の強度に留まっている。実施例と同じ陽極酸化法を用いた比較例1〜3では、膜の厚みが薄い比較例1を除き、実施例と同じ程度の強度を得た。

【0052】

以上の結果から、第1の実施の形態によれば、電気絶縁用注型品のアルミニウム合金部材とその部品を埋め込むために使用される注型エポキシ樹脂との接着界面での強度は、例えその製造工程(注型時)で160℃前後の高温に晒されても、アルミニウム合金部材に形成した陽極酸化被膜16はプライマー14と一体化されることによりクラックの発生が効果的に抑制され、かつ高温でのクリープ特性も良好なものが得られることがわかった。

【0053】

(第2の実施の形態)

ここでは、陽極酸化被膜作成後に、所定時間保管した後のアルミニウム合金部品13を用いて、本発明に係るエポキシ接着剤(プライマー)を用いた接着方法を適用し、第1の実施の形態と同じ突き合わせ接着試験片(以下、「試験片」という)作製し、この試験片に対して各種試験を行なう。

【0054】

この試験で、電気絶縁用注型品の金属部品と樹脂の接合界面における常温時の接着強さ(機械的強度)および高温(115℃)時の接着強さ(機械的強度)を測定し、その結果に基づいて陽極酸化被膜の経時変化の有無と、そのような条件下で本発明に係る接着方法を適用した場合の妥当性について評価する。

【0055】

なお、陽極酸化被膜の厚さは、第1の実施の形態における高温クリープ試験で、その強度が一番高い値を示した実施例2と同じ平均厚み1.2μmとした。

【0056】

(実施例4〜6)

実施例2と同様の方法で、アルミニウム合金部品13の陽極酸化被膜16の平均厚さを1.2μmに調製した後に、常温、湿度45%のデシケータ中で、それぞれ3日(実施例4)、7日(実施例5)、30日(実施例6)の間保管した後、プライマー14の塗布および乾燥(以下、「プライマー処理」と言う)を行った。その他については前記実施例2と同様の工程で試験片を得た。

【0057】

(比較例5〜6)

第1の実施の形態における比較例4と同様の方法で、アルミニウム合金部品13をFPLエッチングし、FPLエッチング後に、常温、湿度45%のデシケータ中で、それぞれ3日(比較例5)、7日(比較例6)の間保管した後、プライマー処理をした。その他については前記比較例4と同様の工程で試験片を得た。

【0058】

(試験結果と評価)

表2に、時間経過後毎の常温時と高温(115℃)時の引っ張り強度の結果を示す。

【0059】

実施例4〜6においては、常温時の引っ張り強度は時間が経過した後(3日、7日、30日)にプライマー処理を行っても、その強度にはほとんど変化ないことが分かる。さらに高温(115℃)時の引っ張り強度も、いずれの場合においても常温時の強度からは若干の低下は見られるものの、50MPa前後の強度を有しており、この程度の保管期間後にプライマー処理を行えば、接着強度の低下は見られないことが確認できる。

【0060】

これに対し、比較例5〜6においては、常温時の強度においては、3日後(比較例5)の強度から7日後(比較例6)の強度は、大きく低下(3日後の強度を100%とすると7日後の強度は73%)していることが分かる。さらに、高温(115℃)時の強度も、それぞれの常温時の値と比較すると、比較例5では56%低下の29MPaに、比較例6では52%低下の20MPaと大きく低下していることが確認された。加えて、高温時の強度も、3日後の29MPaから7日後の20MPaと69%も低下することが判明した。

【0061】

以上のように、本発明に係るエポキシ接着剤(プライマー)による接合方法を適用することにより、アルミニウム合金部品に施した陽極酸化処理を、長期間(30日)保管した後、プライマー処理を行っても、長期的に優れた高温クリープ特性を有するとともに、その接着力が低下することの無いアルミニウム合金部品とエポキシ樹脂からなる電気絶縁用注型品の提供が可能となる。

【表1】

【表2】

【0062】

(第3の実施の形態)

図5は、陽極酸化処理の際に、アルミニウム合金部材の表面に電極などを配置するために、予め例えば銀メッキなどの処理が行われている部分に対して、陽極酸化被膜が形成されるのを防止するためのマスキング用の治具を概略的に説明した図である。

【0063】

このようなメッキ面は、例えばガス絶縁装置(GIS:Gas Insulated Switchgear)の通電面や電極接続のための前処理面であったりするため、良好な導電性が要求される。よって、陽極酸化被膜によって電気的な抵抗となることを避ける必要があるため、電気絶縁用注型品の陽極酸化処理の際には、このようなマスキング治具を用いる必要がある。

【0064】

治具は、メッキ面などを覆うマスキングプレート21と、これをアルミニウム合金部材1の基材2の表面に固定するボルト22から構成される。マスキングプレート21は、チタン製とするのがもっとも好ましい。チタンは、加工が難しく高価な材料ではあるが、陽極酸化処理を行っても耐食されず繰り返し使用することができ、外的な損傷がなければ半永久的に使用できる。ボルト22の材料についても、同様の理由からチタン製が望ましい。なお、アルミニウム合金部材の形状によっては、陽極酸化処理の際の電極を設置することが難しいことがあるため、マスキングをする部分に設置されたボルトを電極として使用することも可能である。

【符号の説明】

【0065】

1…アルミニウム合金部材、2…基材、3…微細孔、4…多孔質部、5…バリア層、7…枝微細孔、8…柱状セル、9…表面酸化膜層、11…突き合わせ接着試験片、12…エポキシ樹脂、13…アルミニウム合金部品、14…エポキシ接着剤(プライマー)、15…雌ネジ、16…陽極酸化被膜、21…マスキングプレート、22…ボルト。

【技術分野】

【0001】

本発明の実施形態は、金属部品と絶縁用樹脂材料からなる電気絶縁用注型品、およびこの電気絶縁用注型品の製造方法に関する。

【背景技術】

【0002】

一般に、大容量の送電機器などに用いられる電気機器は、導体である金属部品を絶縁体であるエポキシ樹脂などによって支持している。この場合、金属部品と樹脂とを確実に接着させるための手段として、金属部品を樹脂内に注型することが行われている。

【0003】

このような電気機器は、その通電による内部での発熱はもちろんのこと、屋内または屋外などの設置状況によって、夏季や日中時の直射日光等の外部からの入熱により常温以上の温度状態で使用される場合が多い。特に常温以上の場合には、電気機器(注型品)の金属部品と埋め込み用の注型樹脂との界面で、互いの熱膨脹係数の違いによる応力が発生し、これにより界面の接着力が弱まり剥離が生じやすくなる。

【0004】

このような界面の密着性が弱まることによる剥離を抑制する方法として、ビスフェノール型エポキシ樹脂とポリビニルブチラールとフェノール樹脂の混合物をアセトンとアルコールで希釈して得られるプライマー層を介して、金属部品であるアルミニウム合金とその注型用樹脂であるエポキシ樹脂とを一体化する方法が知られている。

【0005】

また、注型作業の前処理として、金属部品表面をサンドブラストして粗面化する方法や、化成処理、酸エッチング処理、ベーマイト処理、陽極酸化処理、等の化学的および電気化学的な方法により金属部品表面に強固な酸化膜を形成し、注型用樹脂との接着力を大きくする方法が知られている。

【0006】

特に、硫酸/重クロム酸溶液中でエッチングすることで、金属部品であるアルミニウム合金の表面に数十nm程度の極薄い酸化膜層を形成する方法(FPLエッチング法)は、注型樹脂であるエポキシ樹脂との接着力を大きくする代表的な方法として知られており、JIS K 6848、ASTM D 2651等の規格に採用されている。

【0007】

さらに、前記FPLエッチング法よりも高温多湿環境下でも耐久性のある前処理方法として、リン酸陽極酸化技術が知られている。この技術は、表面にリン酸陽極酸化膜層を形成したアルミニウム合金同士、表面に陽極酸化膜層を形成したアルミニウム合金と異種金属、あるいは表面に陽極酸化膜層を形成したアルミニウム合金と複合材料、とをフィルム状の接着剤層を介して接着させる技術である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平07−014453号公報

【特許文献2】特開平10−292165号公報

【特許文献3】米国特許第4085012号公報

【特許文献4】米国特許第4127451号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、ビスフェノール型エポキシ樹脂を用いた接着剤では、それ自体のガラス転移温度が低く、耐熱性が低いため、特に高温時における金属部品と注型エポキシ樹脂との界面における接着力を確保するのが難しいという問題がある。

【0010】

また、近年、環境負荷物質の使用低減の要求が高まる中で、クロムを使用しない金属部品の表面の接着前処理技術の開発が求められている。

【0011】

一方、前述のリン酸陽極酸化技術では、十分な接着強度を確保するため、陽極酸化処理後のアルミニウム合金を、水洗、加熱乾燥処理した後、3日以内にプライマーを塗布して保管する必要があり、加えて、一旦プライマー処理したアルミニウム合金を接着工程に移すまでの保管期限についても、プライマーの種類にも異なるが、長くて10日以内の制限があると言われている。このようなリン酸陽極処理後の一連の保管期間の制限は、生産工程を管理する際のネックとなり、生産性を阻害する要因となっている。

【0012】

さらに、陽極酸化によりアルミニウム合金部品表面に形成した酸化皮膜は、アルミニウム合金の基材と陽極酸化により形成した酸化膜との熱膨張係数の差から生じる熱応力のため、その温度が110℃前後ではクラックを発生することが知られており、最低でも130℃以上の二次硬化温度を必要とする注型作業でも、アルミニウム合金表面に形成した陽極酸化被膜と注型樹脂との接着力が低下しない接着前処理技術が求められていた。

【0013】

本発明が解決しようとする課題は、陽極酸化処理の後に長期間保管した後で注型作業を行っても、その接着力が低下せずに、長期間優れた高温クリープ特性を有する接着界面を有する電気絶縁用注型品の提供と、そのような接着界面を有する電気絶縁用注型品の製造方法を提供することである。

【課題を解決するための手段】

【0014】

実施形態の電気絶縁用注型品は、アルミニウム合金部材と注型用樹脂とから構成される。前記アルミニウム合金部材と前記注型用樹脂との間には、前記アルミニウム合金部材表面に形成した酸化被膜と、この酸化被膜と前記注型用樹脂とを接着する接着剤とからなる接合面を有する。

【0015】

前記酸化被膜は、複数の柱状セルから構成され、この柱状セルのほぼ中心付近にはその軸方向に伸び前記柱状セル表面で開口する孔を有するとともに、この孔の軸方向の内周面にはこの内周面に対してほぼ垂直方向に伸びる枝孔をさらに有しており、その厚みは0.5μmより厚く2.0μm未満あり、前記接着剤は、前記柱状セルの各孔に充填されるとともにその厚みが1μm以上40μm以下である。

【図面の簡単な説明】

【0016】

【図1】第1および第2の実施の形態における陽極酸化アルミニウム合金部材のアルミニウム合金表面に形成された陽極酸化被膜の断面構造の模式図である。

【図2】第1および第2の実施の形態におけるエポキシ注型までの工程をアルミニウム合金部材表面の断面構造の模式図で示した図である。

【図3】第1、第2の実施の形態および比較例における引張強度測定用の試験片形状を示す図である。

【図4】第1の実施の形態におけるアルミニウム部品と注型用エポキシ樹脂との接着部分の高温クリープ試験結果の比較を示す図である。

【図5】アルミニウム合金部材表面を陽極酸化被膜が行われないようにするマスキング冶具の模式図である。

【発明を実施するための形態】

【0017】

以下、本発明に係る実施の形態について、図1〜図2を参照して説明する。

【0018】

図1は、本発明により形成された陽極酸化被膜の断面構造の模式図である。アルミニウム合金部材である基材2の上に微細孔3を有する略6角柱状の柱状セル8が互いに隣接して複数形成されており、この複数の柱状セル8により陽極酸化被膜16が構成されている。

【0019】

1つの柱状セル8を詳しくみると、基材であるアルミニウム合金2と柱状セル8の底部部分にはバリア層5と呼ばれる機械的強度の高い部分が形成されている。そして、このバリア層5から上方(基材2の表面上方)に向かって柱状セル8は伸びている。この柱状セル8には、柱状セル8のほぼ中心付近に微細孔3が形成されており、バリア層5を底部として柱状セル8の上面、すなわち、陽極酸化被膜6の表面で開口している。さらに、微細孔3の底部から開口部に向かう(多孔質部4)の側面(微細孔内周面)には、基材2の表面方向、すなわち、微細孔3の軸方向に対してほぼ垂直方向に、枝微細孔7が形成されている。

【0020】

これらの柱状セル8の長さ、すなわち陽極酸化被膜6の厚み、枝微細孔7の有無および微細孔3の径は、以下に詳述する陽極酸化処理の方法により、所望のものを形成できる。

【0021】

基材となるアルミニウム合金部材としては、合金ではない所謂純アルミニウム材、純アルミニウム系であるJIS1000系合金、Al-Mg-Si系であるJIS6000系合金、Al-Zn-Mg系であるJIS7000系合金、等が使用でき、純アルミニウムおよびアルミニウム合金であれば特に限定されるものではない。また、これらの合金に溶体化処理、時効処理等の熱処理を施したものも使用でき、これらアルミニウム合金のクラッド材でも使用可能である。

【0022】

ここからは、本発明の実施に必要な材料や処理方法の説明とともに、図2を用いて工程に沿って説明をする。

【0023】

陽極酸化処理を行う前に、アルミニウム合金基材2表面の不均質な酸化皮膜9を除去するための前処理が行われる。この前処理は特に限定される方法はないが、例えば、脱脂液による洗浄後に、水酸化ナトリウム水溶液中でアルカリエッチングをし、硝酸水溶液中あるいは硫酸や弗酸を含んだ硝酸水溶液中でデスマット処理を行う方法を用いる。このような処理を行うことにより、アルミニウム合金基材2表面に形成された安定であるが機械的強さが小さい酸化皮膜層9を除去することにより、陽極酸化処理が均一に行われ、注型樹脂であるエポキシ樹脂との接着力が向上する。(図2(a))

さらに、基材2であるアルミニウム合金の注型樹脂であるエポキシ樹脂と接する面には、前記前処理後にサンドブラスト処理等の表面への凹凸処理を行ってもよい。サンドブラスト処理により表面を粗面化することにより、陽極酸化処理による微細孔3がランダムな方向に形成され、エポキシ樹脂に対するアンカー効果(接着力)が増大する。更に、この基材2であるアルミニウム合金表面の三次元形状の凹凸に沿って形成した陽極酸化被膜6は、温度上昇によりアルミニウム合金との熱膨張係数の差に伴って発生する熱応力(引張り応力)を分散し、特定の部位への応力集中を緩和できるため、陽極酸化被膜16でのクラック発生頻度を大きく低減させることができる。

【0024】

なお、基材であるアルミニウム合金表面に、後に電極など形成するために予め銀メッキ面などがある場合には、陽極酸化処理を行なう必要がない。よって、陽極酸化処理を行なう際にはマスキングをする必要がある。このマスキングのための冶具は、酸性の電解溶液に対して腐食の少ない材料を用いる必要があるが、このような材料としては、耐食性に優れた金属であるチタンを用いることが望ましい。

【0025】

この前処理が行われたアルミニウム合金素材を電解質溶液中で電解して、基材2であるアルミニウム合金の表面に陽極酸化被膜16を形成する。(図2(b))陽極酸化被膜16の微細孔3の径と酸化皮膜16の厚さは、酸性電解溶液の種類、濃度、電解条件等によって制御することができる。よって、前記各条件を必要に応じて制御できれば、公知の方法が適用可能である。

【0026】

ここでは、酸性電解溶液として、リン酸、硫酸、シュウ酸、クロム酸等の少なくとも1種を含む電解液を用いる。この酸性電解液の濃度は、0.2〜10モル/L、好ましくは1〜5モル/Lとなるように設定する。溶媒としては、一般的には純水を使用すれば良く、酸性電解溶液の温度は、5〜30℃の範囲内とすることが好ましい。酸性電解溶液中での処理時間は、5〜60分程度とすれば良い。陽極酸化電圧は、陽極酸化被膜の微細孔3の径に応じて適宜設定すれば良く、通常5V以上の範囲、好ましくは5〜80Vとすれば良い。なお、形成される陽極酸化被膜16の厚みや微細孔3の径と、溶液の温度、処理時間および電圧との関係は、予め実験などによって確認しておくことが望ましい。

【0027】

本発明おいて望ましい陽極酸化被膜16の厚みは、0.5μm以上(0.5は含まず)2.0μm以下である。厚みが0.5μm以下では、後述するエポキシ接着剤14(プライマー)の微細孔3への充填が足りず、必要とする注型樹脂との接着力や接合界面の高温でのクリープ性能が得られない。また、2.0μm以上であると、エポキシ接着剤14(プライマー)の微細孔3の底部まで充填ができずに、陽極酸化被膜16とプライマー14との一体化が完全に出来ないため、注型時などに陽極酸化被膜16にクラックが発生する可能が大きくなる。

【0028】

次に、アルミニウム合金である基材2の上に形成された上記陽極酸化被膜16と、注型用樹脂材料であるエポキシ樹脂との接着を行うエポキシ接着剤(プライマー)14について説明する。

【0029】

上記陽極酸化被膜16の熱膨張係数は、基材2であるアルミニウム合金の熱膨張係数の約1/5であるため、所定の温度を超えると熱膨張係数の差に伴なう熱応力(引張り応力)が界面に発生する。そのため、陽極酸化被膜16の厚さが厚くなるに従って、陽極酸化被膜6にクラックが発生する頻度が大きくなる。そこで、このような陽極酸化被膜16におけるクラック発生を抑制するために、陽極酸化被膜16に、特定の分子構造を持ったエポキシ接着剤(プライマー)14を塗布し、陽極酸化被膜16の微細孔3の内部および枝微細孔7の内部までプライマー14を浸透(充填)させて、それらを一体化させて、クラックの発生を防止することが、プライマー14を用いる理由の一つでもある。

【0030】

使用するプライマー14は、少なくとも1分子中に2つ以上のエポキシ基を有するエポキシ化合物からなる主剤と、この主剤に添加されるレゾール型フェノール樹脂を有する硬化剤から構成する材料からなる。

【0031】

エポキシ化合物からなる主剤としては、一般に市販されている、エピコート825(商品名:ジャパンエポキシレジン株式会社)、エピコート827(商品名:ジャパンエポキシレジン株式会社)、エピコート828(商品名:ジャパンエポキシレジン株式会社)、およびエピコート807(商品名:ジャパンエポキシレジン株式会社)などのビスフェノール型エポキシ樹脂が使用できる。

【0032】

この他に主剤で用いることができるエポキシ樹脂としては、2官能ビフェニル型エポキシ樹脂または2官能ナフタレン型エポキシ樹脂の少なくとも1種であり、単独または混合して用いることができる。2官能ビフェニル型エポキシ樹脂としては、一般に市販されているYX−4000(商品名:ジャパンエポキシレジン株式会社)、YX−4000H(商品名:ジャパンエポキシレジン株式会社)、2官能ナフタレン型エポキシ樹脂としては、一般に市販されているEX1514(商品名:大日本インキ株式会社製)などが、接着耐熱性を十分に高めることができるため好ましい。

【0033】

この主剤に添加されるレゾール型フェノール樹脂は、フェノール、クレゾール、ホルマリンで得られる共縮合物であり、エポキシ成分の硬化剤として働く。レゾール型フェノール樹脂を有する硬化剤の添加量は、好ましくは前記主剤に対して0.7等量以上1.0等量以下である。この添加量が0.7等量よりも少ない場合には、プライマーが十分に硬化せずに基材2であるアルミニウム合金の陽極酸化被膜16との接着強さが低下する一方、1.0等量を超える場合には、フェノール樹脂が折出して不均一になるために接着強度が低下するためである。

【0034】

また、本発明においては、エポキシ接着剤(プライマー)14自体の内部応力を緩和させる応力緩和剤を更に添加してもよい。この応力緩和剤はポリビニルブチラールであり、ポリビニルブチルアルコールの酸触媒下でブチルアルデヒドを反応させて合成される樹脂で、可とう性付与剤として働く。この効果を最大限に発揮させるためのポリビニルブチラール添加量は、エポキシ接着剤(主剤+硬化剤)100重量部に対して20重量部以下が好ましい。ポリビニルブチラールの添加量に比例して陽極酸化被膜6のクラックを防止する効果が大きくなるが、20重量部を超える場合にはプライマーへのポリビニルブチラールの溶解性が低下する。

【0035】

さらに本発明では、前記プライマー14を前記陽極酸化被膜16に塗布する前に、アセトンを含む溶媒で希釈することが望ましい。これは、塗布するプライマー14層の厚さと、そのプライマー14の陽極酸化被膜16の微細孔3と枝微細孔7の内部への浸透(充填)性は、基材2であるアルミニウム合金と絶縁樹脂であるエポキシ樹脂との接着界面の耐熱クリープ特性、耐湿性、接着強さに大きく影響する。このため、アセトン溶媒を用いて希釈倍率を変えることにより、プライマー層の塗布する厚みを比較的容易に且つ精度よく制御でき、陽極酸化被膜6の微細孔3と枝微細孔7にプライマー14を容易に浸透(充填)させることができる。プライマー14の陽極酸化被膜16への塗布作業に関しては、特に規定はしないが、一般的な刷毛などを用いて塗布すればよい。

【0036】

なお、本発明において、このプライマー14は、上記したように陽極酸化被膜16の微細孔3および枝微細孔7にプライマー14が充填されることが最低限必要であるが、プライマー14層としての厚み、すなわち陽極酸化被膜16の表面からのプライマー14のみの厚みとしては、最低限陽極酸化被膜16の表面にプライマー14層が薄く存在していれば良いので1μm程度あればよく、最大でも40μm程度でよい。プライマー14層が厚すぎると、注型樹脂とアルミニウム合金との界面の強度(接着力)を、プライマー14と陽極酸化被膜16が一体化された層だけではなくプライマー14のみから構成される層も分担することになるため、必要な強度が得らなくなり好ましくない。(図2(c))

エポキシ接着剤(プライマー)14の塗布後、高温(120℃)で接着剤の主成分であるエポキシの乾燥および硬化を促進させることで、陽極酸化被膜16とエポキシ接着剤(プライマー)14層とが一体化される。(図2(c))その後、通常行われている注型作業でエポキシ樹脂を注型することより、アルミニウム合金基材2とエポキシ樹脂12が強固に接着される。(図2(d))

(第1の実施の形態)

ここでは、本発明に係るエポキシ接着剤(プライマー)による接合方法を具体的に適用した電気絶縁用注型品を模擬した突き合わせ接着試験片(以下、「試験片」という)作製し、この試験片に対して各種試験を行なう。この試験で、電気絶縁用注型品の金属部品と樹脂の接合界面における接着強さ(機械的強度)および接着界面の高温クリープ特性を測定し、その結果に基づいて金属部品と注型樹脂との接合界面における接着耐熱性と陽極酸化被膜の最適な厚みを評価する。

【0037】

(実施例1〜3)

図3は、試験片の概要を示すものであり、試験片11は、注型用のエポキシ樹脂12を挟んで対向する両端に2個のアルミニウム合金部品13、13を突き合わせるように接合し、この金属部品13、13とエポキシ樹脂12との間に本発明に係るエポキシ接着剤(プライマー)層14、14と陽極酸化被膜16が存在するものである(図中、15、15は、試験機(図示せず)に試験片11を装着するための雌ネジ部である。)。

【0038】

この試験片11は次の工程で作製した。まず、アルミニウム合金部品13の素材として、Al-Mg-Si系のJIS6000系合金(A6061)丸棒(φ20)を用いた。アルミニウム合金部品13のエポキシ樹脂12との接着面側をサンドブラスト処理し、表面粗さRaが5μm〜10μm前後に調製した。次に、このアルミニウム合金部品を2%の界面活性剤を含む50℃の脱脂液(ガンマブチルラクトン)に60秒間浸漬させた後、30秒間水洗した。

【0039】

次に10%の水酸化ナトリウム水溶液を用いて50℃で30秒間エッチングした後、30秒間水洗した。さらに引き続きデスマット処理のため、10%硝酸溶液を用いて30秒間洗浄した後、30秒間水洗した。次に、リン酸水溶液を電解溶液として、前記アルミニウム合金部品を陽極にして電解処理を行った。電解容液中のリン酸濃度は20重量%、電解浴温度は15℃〜25℃、電解電圧は20V〜80V、電流密度は2〜4A/cm2、電解時間を10〜30分の範囲で適宜調整することで、突き合せ接着試験片11に、平均厚さが0.8μm(実施例1)、1.2μm(実施例2)、2.0μm(実施例3)の陽極酸化被膜16を形成した。

【0040】

エポキシ接着剤(プライマー)14は、2官能ビフェニル型エポキシ樹脂であるYX4000(商品名:油化シェルエポキシ社製)35g、ビスフェノール型エポキシ樹脂であるエピコート828(商品名:化シェルエポキシ社製)65gの主剤に対して、レゾール型フェノール樹脂の硬化剤0.9等量を添加してプライマー中の樹脂成分を調整し、これをアセトンで希釈してプライマー液とした。アセトンの希釈率はプライマー樹脂100phr(Per Hundred Resin:重量部)に対して、600phrとした。このプライマー液を室温でアルミニウム合金部品13のエポキシ樹脂12に接着する表面に塗布し、120℃で2時間の条件のもと硬化させることにより、所定の厚さのプライマー層を形成した。

【0041】

一方、エポキシ樹脂12の組成物は、ビスフェノールA型エポキシ樹脂であるエピコート828(エポキシ当量190)(商品名:ジャパンエポキシ製)を80重量部、脂環式エポキシ樹脂であるアラルダイトCT179(商品名:ハンツマン社製)を20重量部、酸無水物硬化剤であるHN5500(メチルヘキサヒドロ無水フタル酸)(商品名:日立化成社製)を90重量部、硬化促進剤として四級アンモニウム塩であるニッサンカチオンM2−100(商品名:日本油脂社製)を0.9重量部、平均粒径12μmの粒子状アルミナ(昭和電工社製)を420重量部、の条件であらかじめ調整する。金型内での一次硬化条件は130℃で1.5時間、二次硬化条件は160℃で15時間とした。二次硬化後のエポキシ樹脂12のガラス転移温度TgをDSC(示差走査熱量計)法で測定した結果、Tg=155℃であった。

【0042】

(比較例1〜3)

比較例1〜3のアルミニウム合金部品13の素材としては、実施例と同じAl-Mg-Si系のJIS6000系合金(A6061)丸棒(φ20)を用い、アルミニウム合金部品13のエポキシ樹脂12との接着面側のサンドブラスト処理による表面粗さRaの調製と、脱脂、アルカリ洗浄、デスマット処理は、全て実施例1〜3と同じ条件で行なった。

【0043】

次に、リン酸水溶液を電解溶液として、前記アルミニウム合金を陽極にして電解処理を行なった。電解溶液中のリン酸濃度、電解浴温度、電解電圧、電流密度のそれぞれの条件は実施例1〜3と同じ範囲内とする一方、電解時間を5〜40分の範囲で適宜調整することで、その平均厚さを0.5μm(比較例1)、3.0μm(比較例2)、4.0μm(比較例3)である陽極酸化被膜16を形成した。その他の条件についても実施例1〜3と同様の条件で試験片11を作製した。

【0044】

(比較例4)

エポキシ樹脂との接着力を大きくする代表的な方法として知られているFPLエッチング法と比較するため下記の試験片11を用意した。

【0045】

アルミニウム合金部品13の素材としては、Al-Mg-Si系のJIS6000系合金(A6061)丸棒(φ20)を用い、アルミニウム合金部品13のエポキシ樹脂12との接着面側のサンドブラスト処理による表面粗さRaの調製も実施例1〜3と同じ条件で行なった。次に、このアルミニウム合金部品を2%の界面活性剤を含む50℃の脱脂液(ガンマブチルラクトン)に60秒間浸漬させた後、30秒間水洗した。次に10%水酸化ナトリウム水溶液を用いて50℃で30秒間エッチングした後、30秒間水洗した。次に、10%硫酸水溶液を用いて65℃で30秒間洗浄した後、30秒間水洗した。次に、硫酸と重クロム酸と水が重量比で10:2:30の組成の硫酸/重クロム酸水溶液を用いて65℃で5分間FPLエッチングした。その他の条件については、実施例1〜3と同じとして試験片11を作製した。

【0046】

(試験結果と評価)

図4は、上記各試験片(実施例1〜3、比較例1〜4)に対して、115℃における高温クリープ試験を行った結果である。この図から分かるように、同じ破断時間で比較すると、いずれの破断時間においても、その応力値は実施例1〜3は比較例1〜4よりも高い値を示すことが分かる。

【0047】

そこで、全ての試験片に対して、高温クリープ試験後に破断していない側の接着層を、走査型電子顕微鏡を用いて詳細に観察した。

【0048】

その結果、陽極酸化被膜16の平均厚さが0.8μm(実施例1)、1.2μm(実施例2)、2μm(実施例3)の場合は、陽極酸化被膜16の微細孔3にプライマー14が含浸し、強固な機械的強度を持つバリア層5にまで到達していることが確認できた。さらに、陽極酸化被膜16とプライマー14とから成る接着界面には欠陥が無いことも確認できた。

【0049】

一方、陽極酸化被膜16の平均厚さが0.5μm(比較例1)の場合は、陽極酸化被膜16の厚みが薄すぎたため、プライマー14と陽極酸化被膜16の一体化が不完全となり、両者の界面近傍でクラックが発生し、このクラックが起点となり、接着界面の耐熱クリープ特性が低下することが、走査型電子顕微鏡を用いた観察から確認された。

【0050】

さらに、陽極酸化被膜16の平均厚さが3.0μm(比較例2)、4.0μm(比較例3)でも、従来の方法であるFPLエッチング法(比較例4)よりも優れた高温クリープ特性が得られている。しかし、実施例1〜3に比べて比較例2と比較例3では、陽極酸化被膜16へのプライマー14の微細孔3への浸透(充填)が不十分であったため、プライマー14が到達していなかった領域における陽極酸化被膜16からクラックが発生し、このクラックが起点となって接着界面の高温クリープ特性が低下することが、走査型電子顕微鏡の観察から判明した。

【0051】

なお、表1には、実施例1〜3および比較例1〜4の常温での引張強度の結果について示す。実施例1〜3では、約60MPa程度の強度を得ている。従来の方法であるFPLエッチング法を用いた比較例4では54MPa前後の強度に留まっている。実施例と同じ陽極酸化法を用いた比較例1〜3では、膜の厚みが薄い比較例1を除き、実施例と同じ程度の強度を得た。

【0052】

以上の結果から、第1の実施の形態によれば、電気絶縁用注型品のアルミニウム合金部材とその部品を埋め込むために使用される注型エポキシ樹脂との接着界面での強度は、例えその製造工程(注型時)で160℃前後の高温に晒されても、アルミニウム合金部材に形成した陽極酸化被膜16はプライマー14と一体化されることによりクラックの発生が効果的に抑制され、かつ高温でのクリープ特性も良好なものが得られることがわかった。

【0053】

(第2の実施の形態)

ここでは、陽極酸化被膜作成後に、所定時間保管した後のアルミニウム合金部品13を用いて、本発明に係るエポキシ接着剤(プライマー)を用いた接着方法を適用し、第1の実施の形態と同じ突き合わせ接着試験片(以下、「試験片」という)作製し、この試験片に対して各種試験を行なう。

【0054】

この試験で、電気絶縁用注型品の金属部品と樹脂の接合界面における常温時の接着強さ(機械的強度)および高温(115℃)時の接着強さ(機械的強度)を測定し、その結果に基づいて陽極酸化被膜の経時変化の有無と、そのような条件下で本発明に係る接着方法を適用した場合の妥当性について評価する。

【0055】

なお、陽極酸化被膜の厚さは、第1の実施の形態における高温クリープ試験で、その強度が一番高い値を示した実施例2と同じ平均厚み1.2μmとした。

【0056】

(実施例4〜6)

実施例2と同様の方法で、アルミニウム合金部品13の陽極酸化被膜16の平均厚さを1.2μmに調製した後に、常温、湿度45%のデシケータ中で、それぞれ3日(実施例4)、7日(実施例5)、30日(実施例6)の間保管した後、プライマー14の塗布および乾燥(以下、「プライマー処理」と言う)を行った。その他については前記実施例2と同様の工程で試験片を得た。

【0057】

(比較例5〜6)

第1の実施の形態における比較例4と同様の方法で、アルミニウム合金部品13をFPLエッチングし、FPLエッチング後に、常温、湿度45%のデシケータ中で、それぞれ3日(比較例5)、7日(比較例6)の間保管した後、プライマー処理をした。その他については前記比較例4と同様の工程で試験片を得た。

【0058】

(試験結果と評価)

表2に、時間経過後毎の常温時と高温(115℃)時の引っ張り強度の結果を示す。

【0059】

実施例4〜6においては、常温時の引っ張り強度は時間が経過した後(3日、7日、30日)にプライマー処理を行っても、その強度にはほとんど変化ないことが分かる。さらに高温(115℃)時の引っ張り強度も、いずれの場合においても常温時の強度からは若干の低下は見られるものの、50MPa前後の強度を有しており、この程度の保管期間後にプライマー処理を行えば、接着強度の低下は見られないことが確認できる。

【0060】

これに対し、比較例5〜6においては、常温時の強度においては、3日後(比較例5)の強度から7日後(比較例6)の強度は、大きく低下(3日後の強度を100%とすると7日後の強度は73%)していることが分かる。さらに、高温(115℃)時の強度も、それぞれの常温時の値と比較すると、比較例5では56%低下の29MPaに、比較例6では52%低下の20MPaと大きく低下していることが確認された。加えて、高温時の強度も、3日後の29MPaから7日後の20MPaと69%も低下することが判明した。

【0061】

以上のように、本発明に係るエポキシ接着剤(プライマー)による接合方法を適用することにより、アルミニウム合金部品に施した陽極酸化処理を、長期間(30日)保管した後、プライマー処理を行っても、長期的に優れた高温クリープ特性を有するとともに、その接着力が低下することの無いアルミニウム合金部品とエポキシ樹脂からなる電気絶縁用注型品の提供が可能となる。

【表1】

【表2】

【0062】

(第3の実施の形態)

図5は、陽極酸化処理の際に、アルミニウム合金部材の表面に電極などを配置するために、予め例えば銀メッキなどの処理が行われている部分に対して、陽極酸化被膜が形成されるのを防止するためのマスキング用の治具を概略的に説明した図である。

【0063】

このようなメッキ面は、例えばガス絶縁装置(GIS:Gas Insulated Switchgear)の通電面や電極接続のための前処理面であったりするため、良好な導電性が要求される。よって、陽極酸化被膜によって電気的な抵抗となることを避ける必要があるため、電気絶縁用注型品の陽極酸化処理の際には、このようなマスキング治具を用いる必要がある。

【0064】

治具は、メッキ面などを覆うマスキングプレート21と、これをアルミニウム合金部材1の基材2の表面に固定するボルト22から構成される。マスキングプレート21は、チタン製とするのがもっとも好ましい。チタンは、加工が難しく高価な材料ではあるが、陽極酸化処理を行っても耐食されず繰り返し使用することができ、外的な損傷がなければ半永久的に使用できる。ボルト22の材料についても、同様の理由からチタン製が望ましい。なお、アルミニウム合金部材の形状によっては、陽極酸化処理の際の電極を設置することが難しいことがあるため、マスキングをする部分に設置されたボルトを電極として使用することも可能である。

【符号の説明】

【0065】

1…アルミニウム合金部材、2…基材、3…微細孔、4…多孔質部、5…バリア層、7…枝微細孔、8…柱状セル、9…表面酸化膜層、11…突き合わせ接着試験片、12…エポキシ樹脂、13…アルミニウム合金部品、14…エポキシ接着剤(プライマー)、15…雌ネジ、16…陽極酸化被膜、21…マスキングプレート、22…ボルト。

【特許請求の範囲】

【請求項1】

アルミニウム合金部材と、

注型用樹脂と、

前記アルミニウム合金部材と前記注型用樹脂との間には、前記アルミニウム合金部材表面に形成した酸化被膜とこの酸化被膜と前記注型用樹脂とを接着する接着剤と、からなる接合面を有する電気絶縁用注型品において、

前記酸化被膜は、複数の柱状セルから構成され、この柱状セルのほぼ中心付近にはその軸方向に伸び前記柱状セル表面で開口する孔を有するとともに、この孔の軸方向の内周面にはこの内周面に対してほぼ垂直方向に伸びる枝孔をさらに有しており、その厚みは0.5μmより厚く2.0μm未満あって、

前記接着剤は、前記柱状セルの各孔に充填されるとともにその厚みが1μm以上40μm以下である

ことを特徴とする電気絶縁用注型品。

【請求項2】

前記接着剤は、少なくとも1分子中に2つ以上のエポキシ基を有するエポキシ化合物からなる主剤とこの主剤に添加されるレゾール型フェノール樹脂を有する硬化剤とからなる

ことを特徴とする請求項1記載の電気絶縁用注型品。

【請求項3】

前記主剤は、2官能ビスフェノール型エポキシ樹脂、2官能ビフェニル型エポキシ樹脂または2官能ナフタレン型エポキシ樹脂の少なくとも1種である

ことを特徴とする請求項2に記載の電気絶縁用注型品。

【請求項4】

前記アルミニウム合金部材表面に形成した酸化皮膜は、リン酸陽極酸化処理で形成した

ことを特徴とする請求項1乃至請求項3のいずれか1項に記載の電気絶縁用注型品。

【請求項5】

電気絶縁用注型品の製造方法であって、

アルミニウム合金部材の表面を脱脂処理する工程と、

脱脂処理した表面をデスマット処理する工程と、

デスマット処理した表面をサンドブラスト処理で凹凸化する工程と、

凹凸化した表面を陽極酸化処理して陽極酸化被膜を形成する工程と、

形成した陽極酸化被膜に接着剤を被膜の孔に充填するとともに表面に塗布する工程と、

前記各工程を経たアルミニウム合金をエポキシ樹脂で注型する工程と、

を有することを特徴とする電気絶縁用注型品の製造方法。

【請求項6】

請求項5記載の電気絶縁用注型品の製造方法において、

接着剤を前記陽極酸化被膜の孔に充填およびその表面に塗布する前に、前記接着剤をアセトンを含む溶媒で希釈する工程を含む

ことを特徴とする電気絶縁用注型部品の製造方法。

【請求項7】

請求項5記載の電気絶縁用注型品の製造方法において、

前記デスマット処理は、苛性ソーダで前処理を行い、硝酸で中和処理を施す

ことを特徴とする電気絶縁用注型品の製造方法。

【請求項8】

請求項5記載の電気絶縁用注型品の製造方法において、

陽極酸化処理の前にアルミニウム合金部材の必要な箇所に陽極酸化被膜の形成を防止するためのチタン製の部材を用いたマスキング工程を含むこと

を特徴とする電気絶縁用注型部品の製造方法。

【請求項1】

アルミニウム合金部材と、

注型用樹脂と、

前記アルミニウム合金部材と前記注型用樹脂との間には、前記アルミニウム合金部材表面に形成した酸化被膜とこの酸化被膜と前記注型用樹脂とを接着する接着剤と、からなる接合面を有する電気絶縁用注型品において、

前記酸化被膜は、複数の柱状セルから構成され、この柱状セルのほぼ中心付近にはその軸方向に伸び前記柱状セル表面で開口する孔を有するとともに、この孔の軸方向の内周面にはこの内周面に対してほぼ垂直方向に伸びる枝孔をさらに有しており、その厚みは0.5μmより厚く2.0μm未満あって、

前記接着剤は、前記柱状セルの各孔に充填されるとともにその厚みが1μm以上40μm以下である

ことを特徴とする電気絶縁用注型品。

【請求項2】

前記接着剤は、少なくとも1分子中に2つ以上のエポキシ基を有するエポキシ化合物からなる主剤とこの主剤に添加されるレゾール型フェノール樹脂を有する硬化剤とからなる

ことを特徴とする請求項1記載の電気絶縁用注型品。

【請求項3】

前記主剤は、2官能ビスフェノール型エポキシ樹脂、2官能ビフェニル型エポキシ樹脂または2官能ナフタレン型エポキシ樹脂の少なくとも1種である

ことを特徴とする請求項2に記載の電気絶縁用注型品。

【請求項4】

前記アルミニウム合金部材表面に形成した酸化皮膜は、リン酸陽極酸化処理で形成した

ことを特徴とする請求項1乃至請求項3のいずれか1項に記載の電気絶縁用注型品。

【請求項5】

電気絶縁用注型品の製造方法であって、

アルミニウム合金部材の表面を脱脂処理する工程と、

脱脂処理した表面をデスマット処理する工程と、

デスマット処理した表面をサンドブラスト処理で凹凸化する工程と、

凹凸化した表面を陽極酸化処理して陽極酸化被膜を形成する工程と、

形成した陽極酸化被膜に接着剤を被膜の孔に充填するとともに表面に塗布する工程と、

前記各工程を経たアルミニウム合金をエポキシ樹脂で注型する工程と、

を有することを特徴とする電気絶縁用注型品の製造方法。

【請求項6】

請求項5記載の電気絶縁用注型品の製造方法において、

接着剤を前記陽極酸化被膜の孔に充填およびその表面に塗布する前に、前記接着剤をアセトンを含む溶媒で希釈する工程を含む

ことを特徴とする電気絶縁用注型部品の製造方法。

【請求項7】

請求項5記載の電気絶縁用注型品の製造方法において、

前記デスマット処理は、苛性ソーダで前処理を行い、硝酸で中和処理を施す

ことを特徴とする電気絶縁用注型品の製造方法。

【請求項8】

請求項5記載の電気絶縁用注型品の製造方法において、

陽極酸化処理の前にアルミニウム合金部材の必要な箇所に陽極酸化被膜の形成を防止するためのチタン製の部材を用いたマスキング工程を含むこと

を特徴とする電気絶縁用注型部品の製造方法。

【図2】

【図3】

【図5】

【図1】

【図4】

【図3】

【図5】

【図1】

【図4】

【公開番号】特開2013−76118(P2013−76118A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−215722(P2011−215722)

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]