電気融着継手

【課題】本発明は、樹脂管を確実に融着できる電気融着継手を提供する。

【解決手段】本発明は、端子金具28a、28bを固着したボス27a、27bを有するとともに、該端子金具28a、28bに接続した抵抗線29を外周面21aに巻回させた内層管21と、該内層管21の外周面21aに形成された外層管22とを備え、これら内層管21及び外層管22の開口部23の内方へ接続対象の樹脂管P1を挿通させて該樹脂管P1を融着させる管状の電気融着継手20Aにおいて、開口部23の近傍には、内層管21の外周面21aと外層管22の内周面22bとのいずれか一方に凸部31が形成され、同他方に該凸部31に嵌合する凹部32が形成されていることを特徴とする。

【解決手段】本発明は、端子金具28a、28bを固着したボス27a、27bを有するとともに、該端子金具28a、28bに接続した抵抗線29を外周面21aに巻回させた内層管21と、該内層管21の外周面21aに形成された外層管22とを備え、これら内層管21及び外層管22の開口部23の内方へ接続対象の樹脂管P1を挿通させて該樹脂管P1を融着させる管状の電気融着継手20Aにおいて、開口部23の近傍には、内層管21の外周面21aと外層管22の内周面22bとのいずれか一方に凸部31が形成され、同他方に該凸部31に嵌合する凹部32が形成されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂管を接続する電気融着継手に関する。

【背景技術】

【0002】

一般に、樹脂管同士の接続には、継手の内部にニクロム線などの抵抗線を埋設させ、該抵抗線に通電して加熱する電気融着継手が広く用いられている。この電気融着継手は、端子金具に通電して該抵抗線近傍の樹脂と、接続対象の樹脂管の端部とを加熱して溶融し、該接続対象の樹脂管と接続されるものであり、従来より、かかる電気融着継手としては、例えば下記特許文献1に記載された電気融着継手が提案されている。

【0003】

図5(c)に示すように、特許文献1に記載された電気融着継手1は、熱可塑性樹脂、例えば、ポリエチレンを射出成形することにより製作されており、抵抗線2を巻回させる内層管3と、該内層管3を被覆する外層管4とにより構成されている。

【0004】

内層管3の外周面3aには、間隔をおいてボス5a、5bが設けられている。また、内層管3の外周面3aのうち、2つのボス5a、5bの間に、螺旋溝6が形成され、該螺旋溝6に抵抗線2が巻回されている。抵抗線2は、ボス5a、5bの上端に固着した端子金具7a、7bに接続されており、端子金具7a、7bから通電できるようになっている。

この抵抗線2が巻回されていることにより、該抵抗線2の通電時には、その周囲の内層管3及び外層管4の壁部W1が溶融するようになっている。

また、壁部W1よりも開口部10側に位置する内層管3の壁部W2の外周面は、凹凸の形成されていない円滑な周面を形成している。

【0005】

上記の電気融着継手は次のようにして製造されている。

まず、図5の(a)に示す内層管3をコア8の外面に射出成形し、図5の(b)に示すように、抵抗線2の一端を一方のボス5aの端子金具7aに溶接やかしめ等により接合する。この抵抗線2を螺旋溝6に沿い巻回し、更に、この抵抗線2の他端を他方のボス5bの端子金具7bに溶接やかしめ等により接合する。そして、図5(c)に示すように、この抵抗線2を巻回した内層管3を継手成形金型9に組み込み、外層管4が内層管3に強固に密着するよう、高温で溶融された外層管4を射出成形し、電気融着継手1を製造する。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−287187号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、上記特許文献1の電気融着継手1によれば、固化した内層管3の外周面3aに抵抗線2を巻回し、加熱溶融された外層管4を射出成形するので、内層管3と外層管4とは密着しているものの完全には溶着しておらず、両者間に界面Kが形成されている。この際、端子金具7aの近傍においては、内層管3と外層管4とが嵌合して互いに相対移動し難くなっているが、端子金具7aから離間した位置の周壁部においては、電気融着継手1と融着するために樹脂管(不図示)を挿入し、電気融着継手1を通電した際に、加熱された箇所の壁部W1の樹脂が膨張し、該壁部W1の樹脂が、壁部W1よりも先端側に位置する開口部10近傍の内層管3の壁部W2を外層管4から剥離させて開口部10の先端から外方へ押し出す場合があった。

【0008】

この際、抵抗線2により加熱溶融された壁部W1の樹脂は、開口部10の先端側に流動するため、抵抗線2から得られた熱を接続対象の樹脂管側へ集中して伝導することができなくなるため、電気融着継手1と樹脂管とが確実に融着できない状態が想定された。

【0009】

したがって、上記のように、電気融着継手1と樹脂管との接続時に内層管3の壁部W2が開口部10から押出された場合には、現実の融着の適合性に関わらず、安全確実のために融着不良として取り扱わなければならないという問題があった。

【0010】

また、上記問題を回避するため、抵抗線2の通電時に開口部10近傍の内層管3の壁部W2を外層管4に強力に密着させ剥離し難くするためには、極めて高い温度で外層管4を射出する必要があることから、該外層管4の冷却に時間を要し、電気融着継手1の製造において完成までに時間を要するという問題があった。

【課題を解決するための手段】

【0011】

そこで、本発明は、上記課題を解決するために以下の手段を提供している。

本発明は、端子金具を固着したボスを有するとともに、該端子金具に接続した抵抗線を外周面に巻回させた内層管と、該内層管の外周面に形成された外層管とを備え、これら内層管及び外層管の開口部の内方へ接続対象の樹脂管を挿通させて該樹脂管を融着させる管状の電気融着継手において、前記開口部の近傍には、前記内層管の外周面と前記外層管の内周面とのいずれか一方に凸部が形成され、同他方に該凸部に嵌合する凹部が形成されていることを特徴とする。

本発明では、抵抗線への通電時に樹脂が膨張して内層管の壁部を開口部先端に向かって押圧した際に、該内層管の壁部の凸部又は凹部と外層管の凹部又は凸部とを係合させることで、開口部近傍の内層管を外層管から剥離させないようにすることができる。

【発明の効果】

【0012】

本発明に係る電気融着継手によれば、上記した解決手段によって以下の効果を奏する。

本発明の電気融着継手によれば、抵抗線への通電時に樹脂が膨張して内層管の壁部を開口部先端に向かって押圧しても、該内層管の壁部の凸部又は凹部を、外層管の凹部又は凸部に係合させ、開口部近傍の内層管を外層管から剥離させないようにすることができる。したがって、熱により膨張した内層管の樹脂を開口部側に流動させることなく接続対象の樹脂管の所定の箇所へ集中的に熱伝導し、電気融着継手と樹脂管との融着を確実に行うことができ、融着不良の発生についての懸念を除去することができるという効果を奏する。

【0013】

また、内層管の加熱溶融時に、該内層管の壁部が外層管から剥離して開口部の外方に押し出されない構成とされていることにより、内層管の壁部の開口部からのはみ出し防止を外層管の内層管への強固な密着により調整する必要が無いため、外層管の成形温度を抑えることができ、外層管の冷却時間を短縮して電気融着継手の製造時間を短縮することができるという効果を奏する。

【図面の簡単な説明】

【0014】

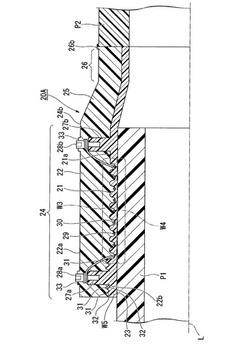

【図1】は、本発明の第1の実施形態として示した電気融着継手の要部断面図である。

【図2】(a)〜(c)は、本発明の第1の実施形態として示した電気融着継手の製造工程を示す概略説明図である。

【図3】は、本発明の第1の実施形態として示した電気融着継手の樹脂管融着時の作用を示した説明図である。

【図4】は、本発明の第1の実施形態の電気融着継手の変形例の要部断面図である。

【図5】(a)〜(c)は、従来の電気融着継手の製造工程を示した概略説明図である。

【発明を実施するための形態】

【0015】

以下、図を参照して本発明の実施形態について説明する。

図1は、本発明の第1の実施形態として示した電気融着継手の要部の、半部を示した断面図、図2は、図1の電気融着継手の製造工程を示す概略説明図である。

【0016】

電気融着継手20Aは、片受けタイプの継手であり、内層管21に外層管22が形成された構成とされている。

これら内層管21及び外層管22は、これらの一端側に形成された開口部23から接続対象となる樹脂管P1を挿入させる大径部24と、大径部24に連設されたテーパ部25と、テーパ部25に連設された小径部26とを備え、小径部26の端部26bには、樹脂管P2が溶着されている。

【0017】

内層管21には、開口部23側と、大径部24のテーパ部25側の端部24bとの双方にボス27a、27bが形成され、これらボス27a、27bの上端には、端子金具28a、28bが固着されている。

【0018】

内層管21の外周面21aのうち、ボス27a、27b間には、これらボス27a、27bの近傍を除いて、螺旋溝30が形成されており、該螺旋溝30に沿って絶縁被覆されていない抵抗線29が巻回されている。

抵抗線29の両端部は、それぞれ端子金具28a、28bに接続されている。

【0019】

電気融着継手20Aの通電時には、抵抗線29が、その周囲の内層管21及び外層管22の壁部W3を溶融させるようになっており、更に、壁部W3が当接する樹脂管P1の端部の外周側の樹脂W4を溶融させるようになっている。

【0020】

また、内層管21の開口部23近傍の壁部W5の外周面には、周方向に形成された複数の凸部31、31・・が軸線L方向に繰り返し連続して環状に形成されている。凸部31の形状は、断面視山型とされている。

【0021】

外層管22は、抵抗線29が螺旋状に巻回された内層管21の外周面21a面全体に密着して形成されており、開口部23近傍の内周面22bには、内層管21の凸部31、31・・を密着して嵌合させる凹部32、32・・が形成されている。

外層管22の外周面22aは、端子金具28a、28bに通電させるための開口部を有したボス33、33を除いて、平滑な円筒形状になるよう形成されている。

【0022】

上記内層管21は、例えば中密度ポリエチレンにより形成され、外層管22は、例えば高密度ポリエチレンにより形成されている。

【0023】

次に、上記の構成を有する電気融着継手20Aの製造方法について、図2を用いて説明する。

まず、図2(a)に示すように、上下方向に分割可能な第1の移動外型41、41と固定外型42と内型43とからなる金型のキャビティ内に、射出成形機(図示せず)にてゲート部44より溶融した中密度ポリエチレンを充填して冷却・固化する。

中密度ポリエチレンが固化された後、第1の移動外型41、41を上下方向に開いて、内型43の周りに螺旋状の連続した溝30を有する薄肉の円筒状の内層管21を得る。

【0024】

次に、図2(b)に示すように、抵抗線29の一端を一方の端子金具28aに溶接やかしめ等により接合し、この抵抗線29を巻き付け機(図示せず)を用いて、内型43を付けたままの内層管21の溝30内に抵抗線29を巻き付け、更に、抵抗線29の他端を他方の端子金具28bに溶接やかしめ等により接合し、抵抗線29と端子金具28a、28bとを電気的に接続する。

【0025】

そして、図2(c)に示すように、内層管21を装着した内型43の周りに所定の空間部が形成されるように第2の移動外型45、45を配置し、内層管21の外周面21aと第2の移動外型45の内周面45aとで形成されるキャビティ内に、射出成形機(図示せず)にてゲート部44より溶融した高密度ポリエチレンを充填して外層管22を成形する。射出成形時の外層管22の温度は、外層管22の固化後、内層管21に密着し得る程度の温度に設定されている。

【0026】

外層管22の開口部23近傍の凹部32、32・・は、上記射出成形時に内層管21の凸部31、31・・に密着嵌合して形成される。

【0027】

外層管22を冷却・固化した後、第2の移動外型45、45および内型43を脱型し、小径部26側の端部26bに図1に示す樹脂管P2を溶着することで、図1に示すような電気融着継手20Aが得られる。

【0028】

次に、電気融着継手20Aに他の樹脂管P1を接続する方法および作用について説明する。

まず、図3に示すように、電気融着継手20Aの開口部23から樹脂管P1の端部を内層管21のテーパ部25に当接するまで挿入し、端子金具28a、28bに通電して抵抗線29を加熱する。

【0029】

抵抗線29の加熱により、該抵抗線29の周囲の壁部W3が加熱され、溶融する。壁部W3が溶融すると該壁部W3の樹脂が膨張し、溶融した樹脂の周囲の樹脂を圧迫する。

この圧迫により、壁部W3よりも開口部23側に位置し、端面が露出した内層管21の壁部W5が開口部23方向に押圧されるが、該開口部23付近の壁部W5には周方向に凸部31、31・・が形成され、外層管22の凹部32、32・・がこれに密着して嵌合しているため、これら凸部31、31・・と凹部32、32とが係合し、開口部23付近の内層管21の壁部W5が外層管22から剥離せず、溶融により膨張した壁部W3の樹脂を一定箇所に留める。

【0030】

また、膨張した壁部W3の樹脂の外周側に位置する外層管22の樹脂及び内層管21のテーパ部25側の樹脂は、溶融されていないため、膨張した壁部W3の樹脂による押圧に対して反発し、結果として、膨張した壁部W3の樹脂を一箇所に留めるとともに、樹脂管P1の端部の外周面を押圧し、熱を伝導する。

【0031】

樹脂管P1の端部外周側の壁部W4は、高温で溶融された壁部W3の樹脂の熱により徐々に溶融して膨張するが、樹脂管P1の端部の内周側の壁部は固化されたままであるので、電気融着継手20Aの内層管21側に膨張し、内層管21の溶融された樹脂と混ざり合って一体化する。

この時点で通電を停止し、電気融着継手20Aと樹脂管P1との接続部分を冷却し、固化が完了することにより、該電気融着継手20Aと樹脂管P1との接続を完了する。

【0032】

上述のようにして形成された電気融着継手20Aによれば、抵抗線29への通電時に壁部W3の樹脂が膨張して内層管21の壁部W5を開口部23側に向かって押圧しても、該内層管21の壁部W5の凸部31が外層管22の凹部32と係合するので、熱により膨張した壁部W3の樹脂が開口部23側に流動することなく、この壁部W3の樹脂が接続対象の樹脂管P1側へ集中的に押圧力をもって作用し、壁部W3側の熱を壁部W4側へ効果的に伝達して、電気融着継手20Aと樹脂管P1との融着を確実に行うことができ、融着不良の発生についての懸念を除去することができるという効果を奏する。

【0033】

また、内層管21の凸部31及び外層管22の凹部32により、内層管21の加熱溶融時に、該内層管21の壁部W5が外層管22から剥離して開口部23の外方に押し出されない構成とされているため、壁部W5の開口部23からのはみ出しを考慮することなく外層管22の射出成形温度を抑えて設定することができ、外層管22の冷却に必要な時間を短縮して電気融着継手20Aをより短時間で製造することができるという効果を奏する。

【0034】

また、内層管21の開口部23近傍の壁部W5に、凸部31、31・・が、長手方向に繰り返し連続して形成され、かかる内層管21に外層管22が密着嵌合する凹部32、32・・が形成されているため、開口部23近傍において、内層管21と外層管22との密着をより強固にすることができるという効果を奏する。

【0035】

図4は、上記電気融着継手20Aの変形例を示したものであり、図1において示した電気融着継手20Aの凸部31及び凹部32を、断面視矩形の凸部34及び凹部35に形成したものである。この変形例による電気融着継手20Bによっても、前述した電気融着継手20Aと同様の作用効果が得られる。

【0036】

なお、前述の電気融着継手20A及び電気融着継手20Bにおいて、凸部31又は凸部34は、内層管21の壁部W5において軸線L方向に繰り返し連続して形成されているが、これに限られるものではなく、電気融着継手20A、20Bを通電した際に壁部W3の膨張によって壁部W5を外層管22から剥離させないものであれば、間隔をおいて形成されたものであってもよい。

【符号の説明】

【0037】

20A 電気融着継手

21 内層管

21a 内層管の外周面

22 外層管

22b 外層管の内周面

23 開口部

27a、27b ボス

28a、28b 端子金具

29 抵抗線

31、34 凸部

32、35 凹部

P1 樹脂管

【技術分野】

【0001】

本発明は、樹脂管を接続する電気融着継手に関する。

【背景技術】

【0002】

一般に、樹脂管同士の接続には、継手の内部にニクロム線などの抵抗線を埋設させ、該抵抗線に通電して加熱する電気融着継手が広く用いられている。この電気融着継手は、端子金具に通電して該抵抗線近傍の樹脂と、接続対象の樹脂管の端部とを加熱して溶融し、該接続対象の樹脂管と接続されるものであり、従来より、かかる電気融着継手としては、例えば下記特許文献1に記載された電気融着継手が提案されている。

【0003】

図5(c)に示すように、特許文献1に記載された電気融着継手1は、熱可塑性樹脂、例えば、ポリエチレンを射出成形することにより製作されており、抵抗線2を巻回させる内層管3と、該内層管3を被覆する外層管4とにより構成されている。

【0004】

内層管3の外周面3aには、間隔をおいてボス5a、5bが設けられている。また、内層管3の外周面3aのうち、2つのボス5a、5bの間に、螺旋溝6が形成され、該螺旋溝6に抵抗線2が巻回されている。抵抗線2は、ボス5a、5bの上端に固着した端子金具7a、7bに接続されており、端子金具7a、7bから通電できるようになっている。

この抵抗線2が巻回されていることにより、該抵抗線2の通電時には、その周囲の内層管3及び外層管4の壁部W1が溶融するようになっている。

また、壁部W1よりも開口部10側に位置する内層管3の壁部W2の外周面は、凹凸の形成されていない円滑な周面を形成している。

【0005】

上記の電気融着継手は次のようにして製造されている。

まず、図5の(a)に示す内層管3をコア8の外面に射出成形し、図5の(b)に示すように、抵抗線2の一端を一方のボス5aの端子金具7aに溶接やかしめ等により接合する。この抵抗線2を螺旋溝6に沿い巻回し、更に、この抵抗線2の他端を他方のボス5bの端子金具7bに溶接やかしめ等により接合する。そして、図5(c)に示すように、この抵抗線2を巻回した内層管3を継手成形金型9に組み込み、外層管4が内層管3に強固に密着するよう、高温で溶融された外層管4を射出成形し、電気融着継手1を製造する。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−287187号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、上記特許文献1の電気融着継手1によれば、固化した内層管3の外周面3aに抵抗線2を巻回し、加熱溶融された外層管4を射出成形するので、内層管3と外層管4とは密着しているものの完全には溶着しておらず、両者間に界面Kが形成されている。この際、端子金具7aの近傍においては、内層管3と外層管4とが嵌合して互いに相対移動し難くなっているが、端子金具7aから離間した位置の周壁部においては、電気融着継手1と融着するために樹脂管(不図示)を挿入し、電気融着継手1を通電した際に、加熱された箇所の壁部W1の樹脂が膨張し、該壁部W1の樹脂が、壁部W1よりも先端側に位置する開口部10近傍の内層管3の壁部W2を外層管4から剥離させて開口部10の先端から外方へ押し出す場合があった。

【0008】

この際、抵抗線2により加熱溶融された壁部W1の樹脂は、開口部10の先端側に流動するため、抵抗線2から得られた熱を接続対象の樹脂管側へ集中して伝導することができなくなるため、電気融着継手1と樹脂管とが確実に融着できない状態が想定された。

【0009】

したがって、上記のように、電気融着継手1と樹脂管との接続時に内層管3の壁部W2が開口部10から押出された場合には、現実の融着の適合性に関わらず、安全確実のために融着不良として取り扱わなければならないという問題があった。

【0010】

また、上記問題を回避するため、抵抗線2の通電時に開口部10近傍の内層管3の壁部W2を外層管4に強力に密着させ剥離し難くするためには、極めて高い温度で外層管4を射出する必要があることから、該外層管4の冷却に時間を要し、電気融着継手1の製造において完成までに時間を要するという問題があった。

【課題を解決するための手段】

【0011】

そこで、本発明は、上記課題を解決するために以下の手段を提供している。

本発明は、端子金具を固着したボスを有するとともに、該端子金具に接続した抵抗線を外周面に巻回させた内層管と、該内層管の外周面に形成された外層管とを備え、これら内層管及び外層管の開口部の内方へ接続対象の樹脂管を挿通させて該樹脂管を融着させる管状の電気融着継手において、前記開口部の近傍には、前記内層管の外周面と前記外層管の内周面とのいずれか一方に凸部が形成され、同他方に該凸部に嵌合する凹部が形成されていることを特徴とする。

本発明では、抵抗線への通電時に樹脂が膨張して内層管の壁部を開口部先端に向かって押圧した際に、該内層管の壁部の凸部又は凹部と外層管の凹部又は凸部とを係合させることで、開口部近傍の内層管を外層管から剥離させないようにすることができる。

【発明の効果】

【0012】

本発明に係る電気融着継手によれば、上記した解決手段によって以下の効果を奏する。

本発明の電気融着継手によれば、抵抗線への通電時に樹脂が膨張して内層管の壁部を開口部先端に向かって押圧しても、該内層管の壁部の凸部又は凹部を、外層管の凹部又は凸部に係合させ、開口部近傍の内層管を外層管から剥離させないようにすることができる。したがって、熱により膨張した内層管の樹脂を開口部側に流動させることなく接続対象の樹脂管の所定の箇所へ集中的に熱伝導し、電気融着継手と樹脂管との融着を確実に行うことができ、融着不良の発生についての懸念を除去することができるという効果を奏する。

【0013】

また、内層管の加熱溶融時に、該内層管の壁部が外層管から剥離して開口部の外方に押し出されない構成とされていることにより、内層管の壁部の開口部からのはみ出し防止を外層管の内層管への強固な密着により調整する必要が無いため、外層管の成形温度を抑えることができ、外層管の冷却時間を短縮して電気融着継手の製造時間を短縮することができるという効果を奏する。

【図面の簡単な説明】

【0014】

【図1】は、本発明の第1の実施形態として示した電気融着継手の要部断面図である。

【図2】(a)〜(c)は、本発明の第1の実施形態として示した電気融着継手の製造工程を示す概略説明図である。

【図3】は、本発明の第1の実施形態として示した電気融着継手の樹脂管融着時の作用を示した説明図である。

【図4】は、本発明の第1の実施形態の電気融着継手の変形例の要部断面図である。

【図5】(a)〜(c)は、従来の電気融着継手の製造工程を示した概略説明図である。

【発明を実施するための形態】

【0015】

以下、図を参照して本発明の実施形態について説明する。

図1は、本発明の第1の実施形態として示した電気融着継手の要部の、半部を示した断面図、図2は、図1の電気融着継手の製造工程を示す概略説明図である。

【0016】

電気融着継手20Aは、片受けタイプの継手であり、内層管21に外層管22が形成された構成とされている。

これら内層管21及び外層管22は、これらの一端側に形成された開口部23から接続対象となる樹脂管P1を挿入させる大径部24と、大径部24に連設されたテーパ部25と、テーパ部25に連設された小径部26とを備え、小径部26の端部26bには、樹脂管P2が溶着されている。

【0017】

内層管21には、開口部23側と、大径部24のテーパ部25側の端部24bとの双方にボス27a、27bが形成され、これらボス27a、27bの上端には、端子金具28a、28bが固着されている。

【0018】

内層管21の外周面21aのうち、ボス27a、27b間には、これらボス27a、27bの近傍を除いて、螺旋溝30が形成されており、該螺旋溝30に沿って絶縁被覆されていない抵抗線29が巻回されている。

抵抗線29の両端部は、それぞれ端子金具28a、28bに接続されている。

【0019】

電気融着継手20Aの通電時には、抵抗線29が、その周囲の内層管21及び外層管22の壁部W3を溶融させるようになっており、更に、壁部W3が当接する樹脂管P1の端部の外周側の樹脂W4を溶融させるようになっている。

【0020】

また、内層管21の開口部23近傍の壁部W5の外周面には、周方向に形成された複数の凸部31、31・・が軸線L方向に繰り返し連続して環状に形成されている。凸部31の形状は、断面視山型とされている。

【0021】

外層管22は、抵抗線29が螺旋状に巻回された内層管21の外周面21a面全体に密着して形成されており、開口部23近傍の内周面22bには、内層管21の凸部31、31・・を密着して嵌合させる凹部32、32・・が形成されている。

外層管22の外周面22aは、端子金具28a、28bに通電させるための開口部を有したボス33、33を除いて、平滑な円筒形状になるよう形成されている。

【0022】

上記内層管21は、例えば中密度ポリエチレンにより形成され、外層管22は、例えば高密度ポリエチレンにより形成されている。

【0023】

次に、上記の構成を有する電気融着継手20Aの製造方法について、図2を用いて説明する。

まず、図2(a)に示すように、上下方向に分割可能な第1の移動外型41、41と固定外型42と内型43とからなる金型のキャビティ内に、射出成形機(図示せず)にてゲート部44より溶融した中密度ポリエチレンを充填して冷却・固化する。

中密度ポリエチレンが固化された後、第1の移動外型41、41を上下方向に開いて、内型43の周りに螺旋状の連続した溝30を有する薄肉の円筒状の内層管21を得る。

【0024】

次に、図2(b)に示すように、抵抗線29の一端を一方の端子金具28aに溶接やかしめ等により接合し、この抵抗線29を巻き付け機(図示せず)を用いて、内型43を付けたままの内層管21の溝30内に抵抗線29を巻き付け、更に、抵抗線29の他端を他方の端子金具28bに溶接やかしめ等により接合し、抵抗線29と端子金具28a、28bとを電気的に接続する。

【0025】

そして、図2(c)に示すように、内層管21を装着した内型43の周りに所定の空間部が形成されるように第2の移動外型45、45を配置し、内層管21の外周面21aと第2の移動外型45の内周面45aとで形成されるキャビティ内に、射出成形機(図示せず)にてゲート部44より溶融した高密度ポリエチレンを充填して外層管22を成形する。射出成形時の外層管22の温度は、外層管22の固化後、内層管21に密着し得る程度の温度に設定されている。

【0026】

外層管22の開口部23近傍の凹部32、32・・は、上記射出成形時に内層管21の凸部31、31・・に密着嵌合して形成される。

【0027】

外層管22を冷却・固化した後、第2の移動外型45、45および内型43を脱型し、小径部26側の端部26bに図1に示す樹脂管P2を溶着することで、図1に示すような電気融着継手20Aが得られる。

【0028】

次に、電気融着継手20Aに他の樹脂管P1を接続する方法および作用について説明する。

まず、図3に示すように、電気融着継手20Aの開口部23から樹脂管P1の端部を内層管21のテーパ部25に当接するまで挿入し、端子金具28a、28bに通電して抵抗線29を加熱する。

【0029】

抵抗線29の加熱により、該抵抗線29の周囲の壁部W3が加熱され、溶融する。壁部W3が溶融すると該壁部W3の樹脂が膨張し、溶融した樹脂の周囲の樹脂を圧迫する。

この圧迫により、壁部W3よりも開口部23側に位置し、端面が露出した内層管21の壁部W5が開口部23方向に押圧されるが、該開口部23付近の壁部W5には周方向に凸部31、31・・が形成され、外層管22の凹部32、32・・がこれに密着して嵌合しているため、これら凸部31、31・・と凹部32、32とが係合し、開口部23付近の内層管21の壁部W5が外層管22から剥離せず、溶融により膨張した壁部W3の樹脂を一定箇所に留める。

【0030】

また、膨張した壁部W3の樹脂の外周側に位置する外層管22の樹脂及び内層管21のテーパ部25側の樹脂は、溶融されていないため、膨張した壁部W3の樹脂による押圧に対して反発し、結果として、膨張した壁部W3の樹脂を一箇所に留めるとともに、樹脂管P1の端部の外周面を押圧し、熱を伝導する。

【0031】

樹脂管P1の端部外周側の壁部W4は、高温で溶融された壁部W3の樹脂の熱により徐々に溶融して膨張するが、樹脂管P1の端部の内周側の壁部は固化されたままであるので、電気融着継手20Aの内層管21側に膨張し、内層管21の溶融された樹脂と混ざり合って一体化する。

この時点で通電を停止し、電気融着継手20Aと樹脂管P1との接続部分を冷却し、固化が完了することにより、該電気融着継手20Aと樹脂管P1との接続を完了する。

【0032】

上述のようにして形成された電気融着継手20Aによれば、抵抗線29への通電時に壁部W3の樹脂が膨張して内層管21の壁部W5を開口部23側に向かって押圧しても、該内層管21の壁部W5の凸部31が外層管22の凹部32と係合するので、熱により膨張した壁部W3の樹脂が開口部23側に流動することなく、この壁部W3の樹脂が接続対象の樹脂管P1側へ集中的に押圧力をもって作用し、壁部W3側の熱を壁部W4側へ効果的に伝達して、電気融着継手20Aと樹脂管P1との融着を確実に行うことができ、融着不良の発生についての懸念を除去することができるという効果を奏する。

【0033】

また、内層管21の凸部31及び外層管22の凹部32により、内層管21の加熱溶融時に、該内層管21の壁部W5が外層管22から剥離して開口部23の外方に押し出されない構成とされているため、壁部W5の開口部23からのはみ出しを考慮することなく外層管22の射出成形温度を抑えて設定することができ、外層管22の冷却に必要な時間を短縮して電気融着継手20Aをより短時間で製造することができるという効果を奏する。

【0034】

また、内層管21の開口部23近傍の壁部W5に、凸部31、31・・が、長手方向に繰り返し連続して形成され、かかる内層管21に外層管22が密着嵌合する凹部32、32・・が形成されているため、開口部23近傍において、内層管21と外層管22との密着をより強固にすることができるという効果を奏する。

【0035】

図4は、上記電気融着継手20Aの変形例を示したものであり、図1において示した電気融着継手20Aの凸部31及び凹部32を、断面視矩形の凸部34及び凹部35に形成したものである。この変形例による電気融着継手20Bによっても、前述した電気融着継手20Aと同様の作用効果が得られる。

【0036】

なお、前述の電気融着継手20A及び電気融着継手20Bにおいて、凸部31又は凸部34は、内層管21の壁部W5において軸線L方向に繰り返し連続して形成されているが、これに限られるものではなく、電気融着継手20A、20Bを通電した際に壁部W3の膨張によって壁部W5を外層管22から剥離させないものであれば、間隔をおいて形成されたものであってもよい。

【符号の説明】

【0037】

20A 電気融着継手

21 内層管

21a 内層管の外周面

22 外層管

22b 外層管の内周面

23 開口部

27a、27b ボス

28a、28b 端子金具

29 抵抗線

31、34 凸部

32、35 凹部

P1 樹脂管

【特許請求の範囲】

【請求項1】

端子金具を固着したボスを有するとともに、該端子金具に接続した抵抗線を外周面に巻回させた内層管と、該内層管の外周面に形成された外層管とを備え、これら内層管及び外層管の開口部の内方へ接続対象の樹脂管を挿通させて該樹脂管を融着させる管状の電気融着継手において、

前記開口部の近傍には、前記内層管の外周面と前記外層管の内周面とのいずれか一方に凸部が形成され、同他方に該凸部に嵌合する凹部が形成されていることを特徴とする電気融着継手。

【請求項1】

端子金具を固着したボスを有するとともに、該端子金具に接続した抵抗線を外周面に巻回させた内層管と、該内層管の外周面に形成された外層管とを備え、これら内層管及び外層管の開口部の内方へ接続対象の樹脂管を挿通させて該樹脂管を融着させる管状の電気融着継手において、

前記開口部の近傍には、前記内層管の外周面と前記外層管の内周面とのいずれか一方に凸部が形成され、同他方に該凸部に嵌合する凹部が形成されていることを特徴とする電気融着継手。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−145139(P2012−145139A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2011−2137(P2011−2137)

【出願日】平成23年1月7日(2011.1.7)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成23年1月7日(2011.1.7)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]