電気車の保全機能付きモニタ装置

【課題】電気車内の機器について、寿命年数、寿命動作回数、寿命稼動時間に達する前に部品ごとにその使用条件に応じた交換基準値に照らして適切な交換時期を決定し、交換時期が到来すれば該当部品を交換すべきことを知らせることができる電気車の保全機能付きモニタ装置を提供する。

【解決手段】この電気車の保全機能付きモニタ装置は、電気車内の寿命部品や消耗部品A,B,C,D,…のデバイス名、形名、部品寿命年数、寿命動作回数、寿命稼動時間のデータベース12Aと、寿命部品や消耗部品の動作回数、稼動時間を累積カウントして記録し、当該動作回数若しくは稼動時間の累積カウント値がデータベースに登録されている寿命年数、寿命動作回数若しくは寿命稼動時間から求めた交換基準値に到達した時に該当部品を交換すべきことを表示装置6Aにて知らせるモニタ手段2Aとを備えたものである。

【解決手段】この電気車の保全機能付きモニタ装置は、電気車内の寿命部品や消耗部品A,B,C,D,…のデバイス名、形名、部品寿命年数、寿命動作回数、寿命稼動時間のデータベース12Aと、寿命部品や消耗部品の動作回数、稼動時間を累積カウントして記録し、当該動作回数若しくは稼動時間の累積カウント値がデータベースに登録されている寿命年数、寿命動作回数若しくは寿命稼動時間から求めた交換基準値に到達した時に該当部品を交換すべきことを表示装置6Aにて知らせるモニタ手段2Aとを備えたものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電気車の保全機能付きモニタ装置に関する。

【背景技術】

【0002】

従来の電気車のモニタ装置は、故障した機器や箇所を表示し、またその交換要求を表示することができる。しかしながら、電気車の実運用上では、機器に故障が発生してしまってからでは車両としての機能やサービスが損なわれることがある。そのため、従来から、定期点検時に使用年数を基準にして寿命部品を交換することが行われてきた。

【0003】

実際の機器や部品の稼動時間や稼動回数は、同一機器でも使用される箇所によっても異なる。例えば、継電器についていえば、車両電源投入時に1回だけ動作する継電器もあれば、ドア開閉時に毎回稼動する継電器もある。しかも、ドア開閉時といっても、特急列車と各駅停車列車とでは、電源が入っていた時間は同じでも稼動回数は異なる。そのため、これが日々累積されると同じ継電器でも寿命年数は使用箇所により非常に異なることになる。また、同じ機器であってもその寿命は使用温度や使用環境によっても異なる。このため、実装期間だけで機器の寿命を判断するのは適切ではない。

【0004】

また、寿命部品と考えられていない電気機器や構造機器においても経年劣化する。そのため、毎日稼動する車両においては、外面に現れない隠れた損傷により故障が発生することを避けることができない。

【0005】

これらの理由により、従来から、機器に故障が発生してからそれを交換するのではなく、個々の機器や部品の使用期限を適切に管理し、できるだけ長期間にわたって使用するが、故障が発生する前に必ず交換できるようにする必要である。

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、上記従来技術の課題に鑑みてなされたもので、電気車内の機器について、可能な限り長期間の使用を可能にすると共に、寿命年数、寿命動作回数、寿命稼動時間に達する前にどの部分を交換すべきかを知らせることができる電気車の保全機能付きモニタ装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、電気車内の寿命部品や消耗部品のデバイス名、形名、部品寿命年数、寿命動作回数、寿命稼動時間のデータベースと、前記寿命部品や消耗部品の動作回数、稼動時間を累積カウントして記録し、当該動作回数若しくは稼動時間の累積カウント値が前記データベースに登録されている寿命年数、寿命動作回数若しくは寿命稼動時間から求めた交換基準値に到達した時に該当部品を交換すべきことを表示装置にて知らせるモニタ手段とを備えた電気車の保全機能付きモニタ装置を特徴とする。

【発明の効果】

【0008】

本発明の電気車の保全機能付きモニタ装置によれば、電気車内の機器において故障発生時や寿命を向かえてから交換するのではなく、寿命部品や消耗部品のデバイス名、形名、部品寿命年数、寿命動作回数、寿命稼動時間のデータベースを持ち、動作回数、稼動時間を常時カウントし記録しておき、可能な限り長期間の使用を可能にすると共に、寿命年数、寿命動作回数、寿命稼動時間に達する前の適切な時期にどの部品を交換すべきかを知らせることができる。

【発明を実施するための最良の形態】

【0009】

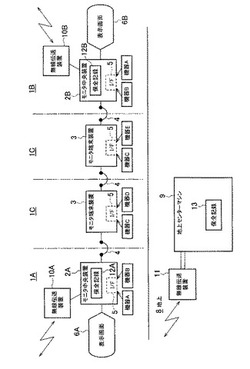

以下、本発明の実施の形態を図に基づいて詳説する。図1に示すように、本発明の1つの実施の形態の電気車の保全機能付きモニタ装置は、先頭と後尾の車両1A,1Bそれぞれにモニタ中央装置2A,2Bが設置されており、中間の各車両1Cにモニタ端末装置3が設置されている。モニタ中央装置2A,2Bとモニタ端末装置3とは車内ネットワーク回線4にて接続されている。そして、車両1A,1B,1Cには機器A、機器B、機器C、機器D、機器E、…が搭載されている。これらの機器A、機器B、機器C、機器D、…は、例えば、継電器、ブレーキ装置、空調装置、車輪、パンタグラフ、バッテリ、冷却ファン、ライト、ランプ、ワイパー等、寿命到来によって交換する必要がある寿命部品や消耗部品である。そして機器A、機器B、機器C、機器D、…は、それが搭載されている車両上のモニタ中央装置2A,2Bあるいはモニタ端末装置3とインタフェース回路(I/F)5にて接続されていて、機器の状態信号がこのインタフェース回路5にて信号変換されて入力される。またモニタ中央装置2A,2Bには情報表示のために表示装置6A,6Bが接続されている。さらに、モニタ中央装置2A,2Bと地上8側のセンターマシン9とは、車両側の無線伝送装置10A,10Bと地上側の無線伝送装置11とを通じて相互に無線通信するようにしてある。

【0010】

モニタ中央装置2A,2Bは、車両上の各種機器の寿命部品や消耗部品のデバイス名、形名、部品寿命年数、寿命動作回数、寿命稼動時間のデータベース12A,12Bを持ち、モニタ中央装置2A,2Bはこのデータベース12A,12Bに動作回数、稼動時間を常時カウントして記録しておき、その稼働条件に基づいて交換基準値を算定し、寿命年数、寿命動作回数、寿命稼動時間に達する前でも累積値が交換基準値に到達した時にどの部品を交換すべきかを表示装置6A,6Bに表示して知らせるようにしてある。地上8側のセンターマシン9にはデータベース13が備えてあり、少なくとも車両側のデータベース12A,12Bと同様のデータを保持させている。

【0011】

車載用の継電器の部品定格の動作寿命動作回数は、50万回程度である。しかし、同じ継電器であっても使用される回路によって1日の走行での動作回数に違いがある。したがって、このような実際の個々の動作回数をデータベース12A,12Bに記録することにより個々に交換すべき時期を管理する。

【0012】

また、ブレーキ装置のように、ブレーキ動作時の負荷が通常時と変わる機器の場合、電源が入っている時間をカウントするのではなく、ブレーキ稼働時間の累積を用いる。また、ブレーキ稼動時機械的な接触のある機器においてはブレーキ力の強さによっても負荷が変わるため、ブレーキ稼働時間とブレーキ力との積を積算カウントし、寿命予測を行い安全に使える交換基準値を算出し、管理する。

【0013】

また、空調装置のように、気温や乗車率により稼動負荷が通常時と変わる機器は、稼動時間の気温と設定温度差の積算累積値と乗車率をかけた稼動累積値から寿命予測を行い、安全に使える交換基準値を算出し、管理する。

【0014】

車載のモニタ中央装置2A,2Bに直接入出力して制御することが少ない機器である車輪、パンタグラフ、バッテリ、冷却ファン、ライト、ランプ、ワイパーなどの寿命部品についても、電源投入時間、マスコンや運転台のスイッチの状態、インバータ、ブレーキ制御装置から走行状態を検出し、稼動時間(点灯時間)・稼動負荷を推測することにより、部品定格から予測できる寿命時間から、個々の交換時期を管理する。

【0015】

さらに、各装置内の電気部品は周囲温度により部品寿命が変わるものが多い。したがって各装置内の温度と稼動時間を記録し、各装置内の基板や電気部品の交換基準時間を推測し、個々に交換時期を管理する。

【0016】

このため、機器A、機器B、機器C、機器D、…が実装されている各車両1A,1B,1Cにあるモニタ中央装置2A,2B、モニタ端末装置3より各車両の各機器、各部品の稼動状態を常時入力し、累積カウントしてメモリに記録する。そして、モニタ中央装置2A,2Bからの指令によりメモリ内の記録を吸い上げ、モニタ中央装置2A,2Bのデータベース12A,12B内に持っている各機器の交換基準値、現在までの稼動累積値データと比較して交換基準値に達した機器・部品は表示装置6A,6Bのモニタ画面にて交換を指示する。

【0017】

尚、本実施の形態の場合、先頭、後尾の両先頭車1A,1Bのモニタ中央装置2A,2Bで同じ記録を管理することにより、データのバックアップを行っている。モニタ中央装置2A,2Bやモニタ端末装置3も管理対象であり、電気品であることから同じように故障する可能性もあり、交換時期もある。したがって、モニタ中央装置2A,2Bを交換する際には、各機器・各部品の交換基準値、現在までの稼動累積値データ記録を交換しなかった反対側の先頭車のデータベース12Aあるいは12Bから記録を移行し、記録を継続して寿命管理を継続する。

【0018】

また、各機器・各部品の交換基準値、現在までの稼動累積値データを車上におくと、管理する機器や部品が多いとデータベース12A,12Bや累積記録のメモリ容量が大容量必要となる。また、現在の状況を確認する場合もそれぞれの車上で大量の記録データを読み出さねばならず、通常の制御へも負担になる。したがって、地上8のセンターマシン9のデータベース13にデータを保持させておき、常時無線装置10A,10Bを経由して車上側のデータベース12A,12Bからのデータによって更新すると共に、車上でなくても現在の車上の寿命部品や消耗部品の状況を監視できるようにする。これにより、それぞれの編成の集中管理もでき、交換時期が迫った機器や部品をあらかじめ準備することもできる。

【0019】

さらに、予期せぬことで途中で新部品と交換せねばならないことはあり得る。このような場合には、個々の機器や部品に対してシリアル番号をつけて個別の管理をすることで、この部品の累積記録データをリセットし、交換した部品の記録データと入れ換えることを行い、個々の機器や部品の適切な交換時期を提示する。

【0020】

次に、上記構成の電気車の保全機能付きモニタ装置の動作について説明する。各号車1A1B,1Cに、交換時期を管理する機器・部品として、機器A、機器B、機器C、機器D、機器Eが搭載されている。それぞれの稼動時間や動作回数は、モニタ中央装置2A,2B、モニタ端末装置3のインタフェース回路(I/F)5にて信号変換し、装置2A,2B,3に取り込める電気信号とする(ステップS1)。

【0021】

装置や機器・部品によるカウントすべき条件に合った場合の稼動時間や動作回数をカウントし、これまでのカウント値に足して記録する。この記録データを両先頭車1A,1Bのデータベース12A,12Bに記録する(ステップS2〜S5)。

【0022】

そして、カウントアップした機器ごとに、データベース12A,12Bに登録されている寿命動作回数、寿命稼動時間と比較して交換基準回数あるいは交換基準時間に到達したか否かを判定する(ステップS6)。そして、交換基準回数あるいは交換基準時間に到達した機器があれば、表示装置6A,6Bのモニタ画面でどの編成のどの号車のどの機器を交換するかを表示して交換を指示する(ステップS7)。

【0023】

尚、各号車のモニタ端末装置3のメモリに一時保存してからモニタ中央装置2A,2Bへデータを転送させて集中管理するようにしてもよい。また、編成内に同一種の機器が複数台搭載されている場合、例えば、図1では、機器A、機器B、機器Cの場合は、各機器のシリアル番号で同一種の機器であっても別々に管理する。これにより、途中で交換した機器と交換していない機器とのそれぞれを個別に管理する。

【0024】

各機器や部品の寿命年数、寿命動作回数、寿命稼働時間、交換基準値をモニタ中央装置2A,2B内のデータベース12A,12Bに保存する代りに、地上のセンターマシン9内のデータベース13に保存しておき、必要に応じて無線装置11、無線装置10A,10Bを経由して必要時に必要量のデータだけを車上側のモニタ中央装置2A,2B側のメモリに転送する構成であってもよい。

【0025】

以上により、本発明の実施の形態の電気車の保全機能付きモニタ装置によれば、電気車の車載機器や部品において、使用箇所に適応した稼動条件に即した交換基準値を算出し、温度に寿命が影響される機器に関して周囲温度の条件に応じて個々の交換時期を決め、同一機器や部品であっても個々に管理することにより、寿命到来前の適切な交換時期に該当部品を交換するように表示指示ことができる効果がある。また、地上のセンターマシンに各編成からのデータを集めることにより、交換時期が近くなっている機器や部品をあらかじめ準備することもでき、電気車の運用・稼動へ影響を与えないようにすることができる。

【図面の簡単な説明】

【0026】

【図1】本発明の1つの実施の形態の電気車の保全機能付きモニタ装置のブロック図。

【図2】上記実施の形態の電気車の保全機能付きモニタ装置による制御動作のフローチャート。

【符号の説明】

【0027】

1A,1B 先頭車両

1C 中間車両

2A,2B モニタ中央装置

3 モニタ端末装置

4 車内通信回線

5 インタフェース回路

6A,6B 表示装置

8 地上

9 センターマシン

10A,10B 無線伝送装置

11 無線伝送装置

12A,12B データベース

13 データベース

【技術分野】

【0001】

本発明は、電気車の保全機能付きモニタ装置に関する。

【背景技術】

【0002】

従来の電気車のモニタ装置は、故障した機器や箇所を表示し、またその交換要求を表示することができる。しかしながら、電気車の実運用上では、機器に故障が発生してしまってからでは車両としての機能やサービスが損なわれることがある。そのため、従来から、定期点検時に使用年数を基準にして寿命部品を交換することが行われてきた。

【0003】

実際の機器や部品の稼動時間や稼動回数は、同一機器でも使用される箇所によっても異なる。例えば、継電器についていえば、車両電源投入時に1回だけ動作する継電器もあれば、ドア開閉時に毎回稼動する継電器もある。しかも、ドア開閉時といっても、特急列車と各駅停車列車とでは、電源が入っていた時間は同じでも稼動回数は異なる。そのため、これが日々累積されると同じ継電器でも寿命年数は使用箇所により非常に異なることになる。また、同じ機器であってもその寿命は使用温度や使用環境によっても異なる。このため、実装期間だけで機器の寿命を判断するのは適切ではない。

【0004】

また、寿命部品と考えられていない電気機器や構造機器においても経年劣化する。そのため、毎日稼動する車両においては、外面に現れない隠れた損傷により故障が発生することを避けることができない。

【0005】

これらの理由により、従来から、機器に故障が発生してからそれを交換するのではなく、個々の機器や部品の使用期限を適切に管理し、できるだけ長期間にわたって使用するが、故障が発生する前に必ず交換できるようにする必要である。

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、上記従来技術の課題に鑑みてなされたもので、電気車内の機器について、可能な限り長期間の使用を可能にすると共に、寿命年数、寿命動作回数、寿命稼動時間に達する前にどの部分を交換すべきかを知らせることができる電気車の保全機能付きモニタ装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、電気車内の寿命部品や消耗部品のデバイス名、形名、部品寿命年数、寿命動作回数、寿命稼動時間のデータベースと、前記寿命部品や消耗部品の動作回数、稼動時間を累積カウントして記録し、当該動作回数若しくは稼動時間の累積カウント値が前記データベースに登録されている寿命年数、寿命動作回数若しくは寿命稼動時間から求めた交換基準値に到達した時に該当部品を交換すべきことを表示装置にて知らせるモニタ手段とを備えた電気車の保全機能付きモニタ装置を特徴とする。

【発明の効果】

【0008】

本発明の電気車の保全機能付きモニタ装置によれば、電気車内の機器において故障発生時や寿命を向かえてから交換するのではなく、寿命部品や消耗部品のデバイス名、形名、部品寿命年数、寿命動作回数、寿命稼動時間のデータベースを持ち、動作回数、稼動時間を常時カウントし記録しておき、可能な限り長期間の使用を可能にすると共に、寿命年数、寿命動作回数、寿命稼動時間に達する前の適切な時期にどの部品を交換すべきかを知らせることができる。

【発明を実施するための最良の形態】

【0009】

以下、本発明の実施の形態を図に基づいて詳説する。図1に示すように、本発明の1つの実施の形態の電気車の保全機能付きモニタ装置は、先頭と後尾の車両1A,1Bそれぞれにモニタ中央装置2A,2Bが設置されており、中間の各車両1Cにモニタ端末装置3が設置されている。モニタ中央装置2A,2Bとモニタ端末装置3とは車内ネットワーク回線4にて接続されている。そして、車両1A,1B,1Cには機器A、機器B、機器C、機器D、機器E、…が搭載されている。これらの機器A、機器B、機器C、機器D、…は、例えば、継電器、ブレーキ装置、空調装置、車輪、パンタグラフ、バッテリ、冷却ファン、ライト、ランプ、ワイパー等、寿命到来によって交換する必要がある寿命部品や消耗部品である。そして機器A、機器B、機器C、機器D、…は、それが搭載されている車両上のモニタ中央装置2A,2Bあるいはモニタ端末装置3とインタフェース回路(I/F)5にて接続されていて、機器の状態信号がこのインタフェース回路5にて信号変換されて入力される。またモニタ中央装置2A,2Bには情報表示のために表示装置6A,6Bが接続されている。さらに、モニタ中央装置2A,2Bと地上8側のセンターマシン9とは、車両側の無線伝送装置10A,10Bと地上側の無線伝送装置11とを通じて相互に無線通信するようにしてある。

【0010】

モニタ中央装置2A,2Bは、車両上の各種機器の寿命部品や消耗部品のデバイス名、形名、部品寿命年数、寿命動作回数、寿命稼動時間のデータベース12A,12Bを持ち、モニタ中央装置2A,2Bはこのデータベース12A,12Bに動作回数、稼動時間を常時カウントして記録しておき、その稼働条件に基づいて交換基準値を算定し、寿命年数、寿命動作回数、寿命稼動時間に達する前でも累積値が交換基準値に到達した時にどの部品を交換すべきかを表示装置6A,6Bに表示して知らせるようにしてある。地上8側のセンターマシン9にはデータベース13が備えてあり、少なくとも車両側のデータベース12A,12Bと同様のデータを保持させている。

【0011】

車載用の継電器の部品定格の動作寿命動作回数は、50万回程度である。しかし、同じ継電器であっても使用される回路によって1日の走行での動作回数に違いがある。したがって、このような実際の個々の動作回数をデータベース12A,12Bに記録することにより個々に交換すべき時期を管理する。

【0012】

また、ブレーキ装置のように、ブレーキ動作時の負荷が通常時と変わる機器の場合、電源が入っている時間をカウントするのではなく、ブレーキ稼働時間の累積を用いる。また、ブレーキ稼動時機械的な接触のある機器においてはブレーキ力の強さによっても負荷が変わるため、ブレーキ稼働時間とブレーキ力との積を積算カウントし、寿命予測を行い安全に使える交換基準値を算出し、管理する。

【0013】

また、空調装置のように、気温や乗車率により稼動負荷が通常時と変わる機器は、稼動時間の気温と設定温度差の積算累積値と乗車率をかけた稼動累積値から寿命予測を行い、安全に使える交換基準値を算出し、管理する。

【0014】

車載のモニタ中央装置2A,2Bに直接入出力して制御することが少ない機器である車輪、パンタグラフ、バッテリ、冷却ファン、ライト、ランプ、ワイパーなどの寿命部品についても、電源投入時間、マスコンや運転台のスイッチの状態、インバータ、ブレーキ制御装置から走行状態を検出し、稼動時間(点灯時間)・稼動負荷を推測することにより、部品定格から予測できる寿命時間から、個々の交換時期を管理する。

【0015】

さらに、各装置内の電気部品は周囲温度により部品寿命が変わるものが多い。したがって各装置内の温度と稼動時間を記録し、各装置内の基板や電気部品の交換基準時間を推測し、個々に交換時期を管理する。

【0016】

このため、機器A、機器B、機器C、機器D、…が実装されている各車両1A,1B,1Cにあるモニタ中央装置2A,2B、モニタ端末装置3より各車両の各機器、各部品の稼動状態を常時入力し、累積カウントしてメモリに記録する。そして、モニタ中央装置2A,2Bからの指令によりメモリ内の記録を吸い上げ、モニタ中央装置2A,2Bのデータベース12A,12B内に持っている各機器の交換基準値、現在までの稼動累積値データと比較して交換基準値に達した機器・部品は表示装置6A,6Bのモニタ画面にて交換を指示する。

【0017】

尚、本実施の形態の場合、先頭、後尾の両先頭車1A,1Bのモニタ中央装置2A,2Bで同じ記録を管理することにより、データのバックアップを行っている。モニタ中央装置2A,2Bやモニタ端末装置3も管理対象であり、電気品であることから同じように故障する可能性もあり、交換時期もある。したがって、モニタ中央装置2A,2Bを交換する際には、各機器・各部品の交換基準値、現在までの稼動累積値データ記録を交換しなかった反対側の先頭車のデータベース12Aあるいは12Bから記録を移行し、記録を継続して寿命管理を継続する。

【0018】

また、各機器・各部品の交換基準値、現在までの稼動累積値データを車上におくと、管理する機器や部品が多いとデータベース12A,12Bや累積記録のメモリ容量が大容量必要となる。また、現在の状況を確認する場合もそれぞれの車上で大量の記録データを読み出さねばならず、通常の制御へも負担になる。したがって、地上8のセンターマシン9のデータベース13にデータを保持させておき、常時無線装置10A,10Bを経由して車上側のデータベース12A,12Bからのデータによって更新すると共に、車上でなくても現在の車上の寿命部品や消耗部品の状況を監視できるようにする。これにより、それぞれの編成の集中管理もでき、交換時期が迫った機器や部品をあらかじめ準備することもできる。

【0019】

さらに、予期せぬことで途中で新部品と交換せねばならないことはあり得る。このような場合には、個々の機器や部品に対してシリアル番号をつけて個別の管理をすることで、この部品の累積記録データをリセットし、交換した部品の記録データと入れ換えることを行い、個々の機器や部品の適切な交換時期を提示する。

【0020】

次に、上記構成の電気車の保全機能付きモニタ装置の動作について説明する。各号車1A1B,1Cに、交換時期を管理する機器・部品として、機器A、機器B、機器C、機器D、機器Eが搭載されている。それぞれの稼動時間や動作回数は、モニタ中央装置2A,2B、モニタ端末装置3のインタフェース回路(I/F)5にて信号変換し、装置2A,2B,3に取り込める電気信号とする(ステップS1)。

【0021】

装置や機器・部品によるカウントすべき条件に合った場合の稼動時間や動作回数をカウントし、これまでのカウント値に足して記録する。この記録データを両先頭車1A,1Bのデータベース12A,12Bに記録する(ステップS2〜S5)。

【0022】

そして、カウントアップした機器ごとに、データベース12A,12Bに登録されている寿命動作回数、寿命稼動時間と比較して交換基準回数あるいは交換基準時間に到達したか否かを判定する(ステップS6)。そして、交換基準回数あるいは交換基準時間に到達した機器があれば、表示装置6A,6Bのモニタ画面でどの編成のどの号車のどの機器を交換するかを表示して交換を指示する(ステップS7)。

【0023】

尚、各号車のモニタ端末装置3のメモリに一時保存してからモニタ中央装置2A,2Bへデータを転送させて集中管理するようにしてもよい。また、編成内に同一種の機器が複数台搭載されている場合、例えば、図1では、機器A、機器B、機器Cの場合は、各機器のシリアル番号で同一種の機器であっても別々に管理する。これにより、途中で交換した機器と交換していない機器とのそれぞれを個別に管理する。

【0024】

各機器や部品の寿命年数、寿命動作回数、寿命稼働時間、交換基準値をモニタ中央装置2A,2B内のデータベース12A,12Bに保存する代りに、地上のセンターマシン9内のデータベース13に保存しておき、必要に応じて無線装置11、無線装置10A,10Bを経由して必要時に必要量のデータだけを車上側のモニタ中央装置2A,2B側のメモリに転送する構成であってもよい。

【0025】

以上により、本発明の実施の形態の電気車の保全機能付きモニタ装置によれば、電気車の車載機器や部品において、使用箇所に適応した稼動条件に即した交換基準値を算出し、温度に寿命が影響される機器に関して周囲温度の条件に応じて個々の交換時期を決め、同一機器や部品であっても個々に管理することにより、寿命到来前の適切な交換時期に該当部品を交換するように表示指示ことができる効果がある。また、地上のセンターマシンに各編成からのデータを集めることにより、交換時期が近くなっている機器や部品をあらかじめ準備することもでき、電気車の運用・稼動へ影響を与えないようにすることができる。

【図面の簡単な説明】

【0026】

【図1】本発明の1つの実施の形態の電気車の保全機能付きモニタ装置のブロック図。

【図2】上記実施の形態の電気車の保全機能付きモニタ装置による制御動作のフローチャート。

【符号の説明】

【0027】

1A,1B 先頭車両

1C 中間車両

2A,2B モニタ中央装置

3 モニタ端末装置

4 車内通信回線

5 インタフェース回路

6A,6B 表示装置

8 地上

9 センターマシン

10A,10B 無線伝送装置

11 無線伝送装置

12A,12B データベース

13 データベース

【特許請求の範囲】

【請求項1】

電気車内の寿命部品や消耗部品のデバイス名、形名、部品寿命年数、寿命動作回数、寿命稼動時間のデータベースと、

前記寿命部品や消耗部品の動作回数、稼動時間を累積カウントして記録し、当該動作回数若しくは稼動時間の累積カウント値が前記データベースに登録されている寿命年数、寿命動作回数若しくは寿命稼動時間から求めた交換基準値に到達した時に該当部品を交換すべきことを表示装置にて知らせるモニタ手段とを備えたことを特徴とする電気車の保全機能付きモニタ装置。

【請求項2】

前記モニタ手段は、前記寿命部品や消耗部品が車両回路上の複数の継電器である場合に、各継電器の動作回数を記録し、寿命動作回数到来前の交換基準動作回数に到達した継電器についてその交換を指示することを特徴とする請求項1に記載の電気車の保全機能付きモニタ装置。

【請求項3】

前記モニタ手段は、前記寿命部品や消耗部品が複数のブレーキ装置である場合に、各ブレーキ装置のブレーキ稼働時間とブレーキ動作時のブレーキ力との積を積算し、各ブレーキ装置の寿命予測を行って安全に使える交換基準値を算出し、前記ブレーキ稼働時間とブレーキ力との積の積算値が前記交換基準値を超過した時に該当ブレーキ装置の交換を指示することを特徴とする請求項1に記載の電気車の保全機能付きモニタ装置。

【請求項4】

前記モニタ手段は、前記寿命部品や消耗部品が空調装置である場合に、各空調装置ごとに稼動時間の気温と設定温度差の積算累積値と乗車率をかけて求めた稼動累積値から寿命予測を行い、安全に使える交換基準値を算出し、各空調装置の稼動累積値が前記交換基準値を超過した時に該当空調装置の交換を指示することを特徴とする請求項1に記載の電気車の保全機能付きモニタ装置。

【請求項5】

前記モニタ手段は、前記寿命部品や消耗部品が当該モニタ装置に直接入出力のない車輪、パンタグラフ、バッテリ、冷却ファン、ライト、ランプ若しくはワイパーである場合に、電源投入時間、走行状態、スイッチ状態から稼動時間、点灯時間若しくは稼動負荷を推測して積算し、部品定格から予測できる寿命時間から安全に使える交換基準値を算出し、前記稼動時間、点灯時間若しくは稼動負荷の積算値が前記交換基準値を超過した時に該当部品の交換を指示することを特徴とする請求項1に記載の電気車の保全機能付きモニタ装置。

【請求項6】

前記モニタ手段は、前記寿命部品や消耗部品が諸装置内の基板や電気部品である場合に、該当装置内の温度と稼動時間を記録し、当該記録に基づいて該当装置内の基板や電気部品の交換基準時間を推測し、該当基板や電気部品の稼動累積時間が前記交換基準値を超過した時にその交換を指示することを特徴とする請求項1に記載の電気車の保全機能付きモニタ装置。

【請求項7】

先頭車両にモニタ手段としてモニタ中央装置とデータベースを設置し、他の各車両にモニタ手段としてモニタ端末装置を設置し、前記モニタ中央装置及びモニタ端末装置によって各車両ごとの搭載機器や部品の稼動状態を常時モニタして累積カウントして記録しておき、

前記モニタ中央装置から各モニタ端末装置への指令により各モニタ端末装置の記録をモニタ中央装置に転送させ、各機器や部品の交換基準値、現在までの稼動累積値のデータを当該モニタ中央装置で管理することを特徴とする請求項1〜6のいずれかに記載の電気車の保全機能付きモニタ装置。

【請求項8】

先頭車両と後尾車両とにモニタ手段として同じモニタ中央装置及びデータベースを重複して設置し、その一方をバックアップ用とすることを特徴とする請求項7に記載の電気車の保全機能付きモニタ装置。

【請求項9】

前記データベースとモニタ手段とを地上のセンターマシンにおき、常時無線装置を経由して車上側の各機器や部品の稼動状況のデータを更新することを特徴とする請求項1〜6のいずれかに記載の電気車の保全機能付きモニタ装置。

【請求項10】

新品に部品交換した場合に、前記データベースの累積記録データをリセットすることを特徴とする請求項1に記載の電気車の保全機能付きモニタ装置。

【請求項11】

列車編成間で機器若しくは部品を交換した場合は、該当機器若しくは部品の累積記録データを交換することを特徴とする請求項1に記載の電気車の保全機能付きモニタ装置。

【請求項12】

同一種の機器、部品が複数個搭載されている場合に、同一種の機器、部品個々に対してユニークな識別番号を付けて個別に累積記録データを管理することを特徴とする請求項1に記載の電気車の保全機能付きモニタ装置。

【請求項1】

電気車内の寿命部品や消耗部品のデバイス名、形名、部品寿命年数、寿命動作回数、寿命稼動時間のデータベースと、

前記寿命部品や消耗部品の動作回数、稼動時間を累積カウントして記録し、当該動作回数若しくは稼動時間の累積カウント値が前記データベースに登録されている寿命年数、寿命動作回数若しくは寿命稼動時間から求めた交換基準値に到達した時に該当部品を交換すべきことを表示装置にて知らせるモニタ手段とを備えたことを特徴とする電気車の保全機能付きモニタ装置。

【請求項2】

前記モニタ手段は、前記寿命部品や消耗部品が車両回路上の複数の継電器である場合に、各継電器の動作回数を記録し、寿命動作回数到来前の交換基準動作回数に到達した継電器についてその交換を指示することを特徴とする請求項1に記載の電気車の保全機能付きモニタ装置。

【請求項3】

前記モニタ手段は、前記寿命部品や消耗部品が複数のブレーキ装置である場合に、各ブレーキ装置のブレーキ稼働時間とブレーキ動作時のブレーキ力との積を積算し、各ブレーキ装置の寿命予測を行って安全に使える交換基準値を算出し、前記ブレーキ稼働時間とブレーキ力との積の積算値が前記交換基準値を超過した時に該当ブレーキ装置の交換を指示することを特徴とする請求項1に記載の電気車の保全機能付きモニタ装置。

【請求項4】

前記モニタ手段は、前記寿命部品や消耗部品が空調装置である場合に、各空調装置ごとに稼動時間の気温と設定温度差の積算累積値と乗車率をかけて求めた稼動累積値から寿命予測を行い、安全に使える交換基準値を算出し、各空調装置の稼動累積値が前記交換基準値を超過した時に該当空調装置の交換を指示することを特徴とする請求項1に記載の電気車の保全機能付きモニタ装置。

【請求項5】

前記モニタ手段は、前記寿命部品や消耗部品が当該モニタ装置に直接入出力のない車輪、パンタグラフ、バッテリ、冷却ファン、ライト、ランプ若しくはワイパーである場合に、電源投入時間、走行状態、スイッチ状態から稼動時間、点灯時間若しくは稼動負荷を推測して積算し、部品定格から予測できる寿命時間から安全に使える交換基準値を算出し、前記稼動時間、点灯時間若しくは稼動負荷の積算値が前記交換基準値を超過した時に該当部品の交換を指示することを特徴とする請求項1に記載の電気車の保全機能付きモニタ装置。

【請求項6】

前記モニタ手段は、前記寿命部品や消耗部品が諸装置内の基板や電気部品である場合に、該当装置内の温度と稼動時間を記録し、当該記録に基づいて該当装置内の基板や電気部品の交換基準時間を推測し、該当基板や電気部品の稼動累積時間が前記交換基準値を超過した時にその交換を指示することを特徴とする請求項1に記載の電気車の保全機能付きモニタ装置。

【請求項7】

先頭車両にモニタ手段としてモニタ中央装置とデータベースを設置し、他の各車両にモニタ手段としてモニタ端末装置を設置し、前記モニタ中央装置及びモニタ端末装置によって各車両ごとの搭載機器や部品の稼動状態を常時モニタして累積カウントして記録しておき、

前記モニタ中央装置から各モニタ端末装置への指令により各モニタ端末装置の記録をモニタ中央装置に転送させ、各機器や部品の交換基準値、現在までの稼動累積値のデータを当該モニタ中央装置で管理することを特徴とする請求項1〜6のいずれかに記載の電気車の保全機能付きモニタ装置。

【請求項8】

先頭車両と後尾車両とにモニタ手段として同じモニタ中央装置及びデータベースを重複して設置し、その一方をバックアップ用とすることを特徴とする請求項7に記載の電気車の保全機能付きモニタ装置。

【請求項9】

前記データベースとモニタ手段とを地上のセンターマシンにおき、常時無線装置を経由して車上側の各機器や部品の稼動状況のデータを更新することを特徴とする請求項1〜6のいずれかに記載の電気車の保全機能付きモニタ装置。

【請求項10】

新品に部品交換した場合に、前記データベースの累積記録データをリセットすることを特徴とする請求項1に記載の電気車の保全機能付きモニタ装置。

【請求項11】

列車編成間で機器若しくは部品を交換した場合は、該当機器若しくは部品の累積記録データを交換することを特徴とする請求項1に記載の電気車の保全機能付きモニタ装置。

【請求項12】

同一種の機器、部品が複数個搭載されている場合に、同一種の機器、部品個々に対してユニークな識別番号を付けて個別に累積記録データを管理することを特徴とする請求項1に記載の電気車の保全機能付きモニタ装置。

【図1】

【図2】

【図2】

【公開番号】特開2008−29110(P2008−29110A)

【公開日】平成20年2月7日(2008.2.7)

【国際特許分類】

【出願番号】特願2006−198673(P2006−198673)

【出願日】平成18年7月20日(2006.7.20)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成20年2月7日(2008.2.7)

【国際特許分類】

【出願日】平成18年7月20日(2006.7.20)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]