電気部品の接続方法とその接続装置

【課題】電気部品の多くがはんだ付けによって実装されているが、はんだは鉛とスズを主成分とする合金であるため、その使用が禁止される傾向にあるため、はんだを用いないで電気部品の電気接続が可能な接続装置を提供する。

【解決手段】処理室にマイクロ波電力と共に水素ガスを供給し、水素ガスの還元性気体の中で表面波プラズマを発生させるプラズマ発生装置を備え、酸化被膜24、25が形成された電気接続端子22とプリント配線23aを接合させてコネクタ20をプリント配線基板23に配置した後、プリント配線基板23を前記処理室に収容して表面波プラズマに晒し、上記した酸化被膜24、25や汚れなどを還元して電気接続端子22をプリント配線23aに接続し、コネクタ20をプリント配線基板23に実装した構成としてある。

【解決手段】処理室にマイクロ波電力と共に水素ガスを供給し、水素ガスの還元性気体の中で表面波プラズマを発生させるプラズマ発生装置を備え、酸化被膜24、25が形成された電気接続端子22とプリント配線23aを接合させてコネクタ20をプリント配線基板23に配置した後、プリント配線基板23を前記処理室に収容して表面波プラズマに晒し、上記した酸化被膜24、25や汚れなどを還元して電気接続端子22をプリント配線23aに接続し、コネクタ20をプリント配線基板23に実装した構成としてある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、各種の電気部品(電子部品を含む)をはんだを用いないで外部との電気接続を可能とした電気部品の接続方法とその接続装置に関する。

【背景技術】

【0002】

電気部品(電子部品を含む)は様々な電気機器に装備され、例えば、集積回路、抵抗器、コンデンサーなどの電子部品ははんだ付けによってプリント配線基板に実装され、このプリント配線基板が電気機器に組み込まれている。

【0003】

図9は、電子部品をプリント配線基板に実装するためのコネクタの従来例を示す。

このコネクタ10は、細長い箱状に形成した合成樹脂材からなり、電子部品を挿入する内孔11の内面には、各々の電気接続端子12を電子部品に電気接続する複数のコンタクト12aが配列され、また、コネクタ10の下端には、電気接続端子12の複数のはんだ付け部12bが横向きに突出している。

【0004】

上記コネクタ10は、図10に示すように、プリント配線基板13の板面にはんだ付けして実装し、その内孔11に電子部品14を挿入する。

このように内孔11に挿入した電子部品14は、そのコンタクト14aがコネクタ10側のコネクタ12aに電気接続する。

コネクタ10は、電気接続端子12のはんだ付け部12bをはんだ15によってはんだ付けしてプリント配線13aに電気接続することで、コネクタ10をプリント配線基板13に実装させる。

【0005】

一般に、上記のようなはんだ付けは、リフロー方式のはんだ処理で行われる。

つまり、プリント配線基板13には、コネクタ10の電気接続端子12を接合する予定部所にはんだ15(ペースト状のもの)を塗布した後に、コネクタ10を載置し、続いて、リフロー炉の中で加熱してはんだ15を溶融し、その後、冷却してはんだ付けが行われる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−173683号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記したようにコネクタ10は、リフロー方式のはんだ処理時に、リフロー炉内で高熱に晒されるために、反り変形すると言う問題がある。

そのため、電気接続端子12のはんだ付けが不十分となるために、上記したコネクタ10では、底部10aに変形防止用の金属板や金属棒などを埋設しその問題を解決している。

このように、電気部品ははんだ付け時に加わる加熱によって変形したり、延いては、熱破壊してしまうおそれがある。

他方、電気接続端子12の表面が酸化、あるいは、有機物により汚染されると、はんだの塗れ性が低下することがある。

これを防止するためには、電気接続端子表面を清浄したり、メッキを施してその問題を解決している。

【0008】

また、上記したコネクタ10にかぎらず、多くの電子部品がプリント配線基板にはんだ付けにより実装されているが、はんだは鉛とスズを主成分とする合金であるため、不要となったプリント配線基板の廃棄処理が社会的な問題となり、はんだの鉛使用が禁止される傾向にある。

【0009】

そこで、現今では、鉛含有率を極力抑えた鉛フリーはんだの使用が進められている。

鉛フリーはんだは、スズ、銀、銅の合金やスズ、ビスマスの合金を主成分としたはんだであるが、しかし、溶融温度が高いために、電子部品の変形や熱破壊の危険性が一層高くなる他、上記した鉛はんだに比べ値段が高く、多くの電気部品の電気接続に使用されるために経済的には必ずしも好ましくない。

また、プリント配線基板の銅パターンには、鉛フリーはんだによる銅食われが発生することがあり、プリント配線が断線することがある。

なお、溶融温度が低い金系はんだがあるが、高価であることから、特に信頼性が求められる少ない用途以外には使用されていない。

【0010】

本発明は、上記した実情にかんがみ、はんだを使用しないで電気部品(電子部品を含む)の電気接続部を接続することができる接続方法と接続装置を提案することを目的とする。

【課題を解決するための手段】

【0011】

上記した目的を達成するため、本発明では、第1の発明として、外部と接続する電気接続部が銅または酸化銅や銅化合物などの酸化材料からなる2つの電気部品間を電気接続する方法において、酸化被膜が形成された2つの電気部品の電気接続部を互いに重ね、少なくとも、重ねた電気接続部をプラズマに晒し、プラズマによって電気接続部の酸化被膜や汚れなどを還元して重ねた電気接続部を固着し、2つの電気部品を電気接続する方法を提案する。

【0012】

第2の発明としては、外部と接続する電気接続部が銅または酸化銅や銅化合物などの酸化材料からなる2つの電気部品間を電気接続する装置において、減圧室として構成した処理室にマイクロ波エネルギーと共に還元性気体を供給し、還元性気体の中で表面波プラズマを発生させるプラズマ発生手段を備え、酸化被膜が形成された電気接続部を相対的に重合配置した2つの電気部品を被処理物として前記処理室に収容して表面波プラズマに晒し、表面波プラズマによって電気接続部の酸化被膜や汚れなどを還元して重合配置した電気接続部を固着し、2つの電気部品間を電気接続する装置を提案する。

【0013】

第3の発明としては、外部と接続する電気接続部を有する2つの電気部品間を電気接続する装置において、減圧室として構成した処理室にマイクロ波エネルギーと共に還元性気体を供給し、還元性気体の中で表面波プラズマを発生させるプラズマ発生手段を備え、2つの電気部品の一方または両方の電気接続部に金属微粒子分散液、酸化物や化合物で覆われた金属微粒子または金属化合物溶液を塗布し、電気接続部を相対的に重合配置した2つの電気部品を被処理物として前記処理室に収容して表面波プラズマに晒し、表面波プラズマによって電気接続部に塗布した金属微粒子分散液または金属化合物溶液を焼結還元して重合配置した電気接続部を固着し、2つの電気部品間を電気接続する装置を提案する。

【発明の効果】

【0014】

本発明は、電気部品の電気接続部に形成された酸化膜を積極的に利用して電気接続する。

そして、第1の発明によれば、酸化膜が形成されている2つの電気部品の電気接続部を相対的に重合配置してプラズマに晒すことで、電気接続部に形成されている酸化膜を還元させ、プラズマの還元作用で2つの電気部品の電気接続部を固着させて接続する。

【0015】

また、第2の発明によれば、2つの電気部品の電気接続部を相対的に重合配置させた状態でプラズマ処理室に収納し、電気接続部に形成されている酸化膜を還元させるが、プラズマがマイクロ波表面波プラズマであるので、電子密度の高いプラズマによって酸化膜が効果的に還元されて電気接続する上、このプラズマは電子温度が低いので、電子部品の表面を変形させたり、絶縁破壊等のダメージを与えたりするなどのことがない。

【0016】

第3の発明は、電気部品の電気接続部に形成された酸化被膜の還元だけでは、電気接続が不十分となるときなどに適用する。

つまり、電気接続部に塗布した金属微粒子分散液、酸化物や化合物で覆われた金属微粒子または金属化合物溶液はマイクロ波表面波プラズアマに晒すことで、金属微粒子または金属化合物が焼結して焼結導電体となり、また、既に述べたように、電気接続部の酸化被膜や汚れが還元して還元導電体となるから、これら、焼結導電体と還元導電体と一体的に結合した2つの電気部品の電気接続部が接続される。

【0017】

一方、半導体電気部品や抵抗、コンデンサーなどの電気部品の接続端子(外部との電気接続部)は、銅材または銅合金材で形成され、表面をスズメッキしたものが多い。

すなわち、接続端子にスズメッキすることで、酸化被膜の形成を防ぎ、はんだ付けを可能にしている。

【0018】

また、プリント配線基板は、銅箔膜で配線形成した後、ソルダーレジスト皮膜を設け、はんだ付けが必要な部分だけ銅箔として露出させたものが多い。

したがって、電気部品を実装させる前に、銅箔の酸化皮膜や汚れをクリーニングによって取り除き、はんだ付け性を高めることが一般的である。

【0019】

これに対し、本発明を適用して電気部品をプリント配線基板に実装させる場合は、電気部品の接続端子に形成した酸化被膜とプリント配線基板の銅箔面の酸化被膜とを還元して電気接続するため、電気部品の接続端子にはスズメッキが不要となり、また、プリント配線基板のクリーニング工程が省略でき、その上、特に、接続部所にはんだを塗布する必要がない。

なお、接続端子がスズメッキされた電気部品であっても、第3の発明ように、

金属微粒子分散液または金属化合物溶液を塗布して還元することで、電気接続が可能である。

【図面の簡単な説明】

【0020】

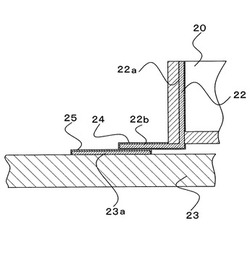

【図1】第1実施形態を示し、実装するコネクタをプリント配線基板に配置した状態を示す断面図である。

【図2】図1上の点線Aで囲まれた部分を拡大して示した拡大部分断面図である。

【図3】電気接続端子の接続装置であるプラズマ発生装置の構成図である。

【図4】第1実施形態によるコネクタの電気接続状態を示した図2同様の断面図である。

【図5】第2実施形態のコネクタとプリント配線基板とを図2同様に示した拡大部分断面図である。

【図6】第2実施形態によるコネクタの電気接続状態を示した図4同様の断面図である。

【図7】第3実施形態のコネクタとプリント配線基板とを図2同様に示した拡大部分断面図である。

【図8】第3実施形態によるコネクタの電気接続状態を示した図4同様の断面図である。

【図9】従来例の電気部品として示したコネクタの斜視図である。

【図10】コネクタをはんだ付けによりプリント配線基板に実装する状態を示した断面図である。

【発明を実施するための形態】

【0021】

次に、本発明の実施形態について図面に沿って説明する。

図1、図2は第1実施形態を示し、図1は、コネクタ20をプリント配線基板23に配置させた状態を示す断面図、図2は、図1上の点線Aで囲まれた部分を示す部分拡大断面図である。

また、図示するコネクタ20は、従来例のコネクタ10と同構成のもので、電子部品を挿入する内孔21と、この内孔21の内面に設けたコンタクト22aと端子接続部(従来例のはんだ付け部に相当)22bとを有する複数の電気接続端子22を備えている。

なお、これらの図面は、コネクタ20の電気接続端子22をプリント配線基板23のプリント配線23aに接続していない状態を示している。

【0022】

さらに、コネクタ20の電気接続端子22は、銅材または銅合金材で形成してあるが、本実施形態では端子表面はスズメッキしていない。

したがって、電気接続端子22の表面には酸化被膜24が形成されている。

また、本実施形態では、プリント配線基板23はクリーニング処理しない。

したがって、はんだ予定部所に相当するプリント配線23aの表面に酸化被膜25が形成されている。

【0023】

上記のようにコネクタ20を配置したプリント配線基板23は、プラズマ発生装置の処理室に入れて電気接続端子の接続を行う。

図3には、本実施形態で使用するプラズマ発生装置の構成例を示す。

このプラズマ発生装置の処理室40内には載置台41が設けてあり、コネクタ20を配置したプリント配線基板23をその載置台41に載置し、コネクタ20の電気接続端子22の接続処理を行う。

【0024】

プラズマ発生装置は、処理室40の天井壁に設けたマイクロ波照射窓42からマイクロ波電力(マイクロ波エネルギー)を照射し、処理室40内に表面波プラズマ43を発生させる。

したがって、コネクタ20とプリント配線基板23とが表面波プラズマ43に晒される。

なお、プリント配線基板23に配置されたコネクタ20の位置を保つために、コネクタ20を接着材や接着テープなどで予めプリント配線基板23に接着して位置保持することが好ましい。

【0025】

処理室40のマイクロ波照射窓42には、導波管44に設けた結合孔45からマイクロ波電力を送る。

なお、マイクロ波照射窓42は、石英ガラスで形成してある。

上記した導波管44は、アイソレータ46、パワーモニタ47、チューナー48などと共に導波管系回路を形成しており、マグネトロン49が出力する周波数4.45GHzのマイクロ波電力をその導波管系回路を介して送り、結合孔45とマイクロ波照射窓42を通して処理室40内に伝播する。

【0026】

また、処理室40には、水素ガスを供給する水素供給経路50を配設し、この水素供給経路50に、流量計51、バルブ52が設けてある。

さらに、処理室40には、処理室40内を減圧するための真空ポンプ経路53を配設し、この真空ポンプ経路53に、真空ポンプ54、バルブ55が設けてある。

その他、処理室40には、処理室40内の減圧状態を計測する圧力計56などが配設してある。

【0027】

上記したプラズマ発生装置は、処理室40内に供給されたマイクロ波電力がプラズマ化し、処理室40にはマイクロ波照射窓41に沿った表面波プラズマ43が発生し、コネクタ20を配置したプリント配線基板23が表面波プラズマ43に晒される。

この表面波プラズアマ43は、電子温度が約1eV以下と低く、電子密度が約

1×1011〜1×1013cm−3と高い表面波プラズマ43として発生するので、この表面波プラズマ43に晒されたコネクタ20とプリント配線基板23とは、それらの電気接続端子22の酸化被膜膜24とプリント配線23aの酸化被膜25がプラズマ作用で銅成分に還元される。

【0028】

したがって、プラズマ発生装置からプリント配線基板23を取り出せば、図4に示したように、コネクタ20の端子接続部22bとプリント配線基板23のプリント配線23aとがプラズマの作用によって接続する。

【0029】

図5、図6は、第2実施形態を示す。

本実施形態は、図5に示すように、コネクタ20の電気接続端子22には、金属化合物溶液26を塗布し、また、プリント配線基板23のプリント配線23aにも同様に金属化合物溶液27を塗布した後、コネクタ20の端子接続部22bとプリント配線23aとを重合させるようにしてコネクタ20を配置する。

【0030】

そして、コネクタ20を上記のようにして配置したプリント配線基板23を第1実施形態同様にプラズマ発生装置の処理室40に入れ、コネクタ20の電気接続端子22の電気接続処理を行う。

すなわち、コネクタ20とプリント配線基板23がプラズマ発生装置の処理室40内で表面波プラズマ43に晒されることで、金属化合物溶液26、27の金属が焼結されると共に、第1実施形態同様に酸化被膜24、25が還元することから、コネクタ20の端子接続部22bとプリント配線23aとが確実に接続されるようになる。

【0031】

したがって、図6に示すように、プリント配線基板23をプラズマ発生装置の処理室40から取り出せば、コネクタ20の電気接続端子22をプリント配線23aに一体的に接続することができる。

なお、本実施形態の場合は、コネクタ20の電気接続端子22とプリント配線基板23のプリント配線23aとのいずれか一方に金属化合物溶液を塗布するように実施してもほぼ同様の効果を得ることができる。

また、上記した第2実施形態は、第1実施形態で示した電気接続端子22とプリント配線23aの酸化被膜還元では電気接続が不十分となるときなどに有効である。

【0032】

図7、図8は、第3実施形態を示す。

本実施形態は、スズメッキされている電気接続端子22を有するコネクタ20について実施したことが特徴となっている。

図7に示したように、コネクタ20の電気接続端子22にスズメッキ28がほどこされている場合には、図示する如く、電気接続端子22の端子接続部22bに金属化合物溶液29を塗布した後、上記各実施形態同様に、コネクタ20をプリント配線基板23に配置し、プラズアマ発生装置でプラズアマ処理する。

【0033】

本実施形態では、電気接続端子22に塗布した金属化合物溶液29の金属が焼結すると共に、プリント配線23aの酸化被膜25が還元することから、図8に示したように、コネクタ20の電気接続端子22がプリント配線基板23のプリント配線23aに電気接続される。

【0034】

上記した金属化合物溶液26、27、29としては、金属錯体、有機化合物、無機化合物を溶解した溶液で、例えば、硫化銅、水酸化ナトリュウム、高純度セルロースを濃アンモニア水で混合した溶液、クエン酸、水酸化銅、ポリビニルアルコールを水に溶かした溶液などが使用可能である。

【0035】

また、上記した金属化合物溶液26、27、29に換えて金属微粒子分散液を使用することができる。

金属微粒子分散液としては、金、銀、銅、ニッケル、鉄、鉛、すず、亜鉛、インジューム、白金などからなる金属またはそれらの合金からなる金属微粒子を有機溶媒中に分散させた溶液などが使用可能である。

さらに、これらの金属微粒子表面は本発明によるマイクロ波表面波プラズマに

曝される時点で還元されるため、表面が酸化されている金属微粒子も使用することができる。

このことは金属微粒子分散液の製造、保管管理等の工程を厳しく管理する必要がなくなり、コスト低減に有利となる。

【0036】

以上、各実施形態では、コネクタ20の実装例について説明したが、本発明は、トランジスタや集積回路、コネクタ、コンデンサー、プリント配線基板などの電気部品についても同様に実施することができ、電気接続部などに形成される酸化被膜をプラズマ作用で還元し、或いは、上記の電気接続部の端部に塗布した金属微粒子分散液や金属化合物溶液の金属をプラズマ作用で焼結して電気接続する構成であるので、従来から広く使用されている「はんだ」を用いないで2つの電気部品間の電気接続が可能になり、その上、本発明では、2つの電気部品の電気接続部を重合配置してマイクロ波表面波プラズマに晒し、還元と金属焼結を実行するで、電気部品の表面を変性させたり絶縁破壊等のダメージを与えたりするなどのおそれがない。

また、塗布する金属微粒子の表面が酸化されていても還元されるので、金属微粒子分散液の製造、保管管理等の工程を厳しく管理する必要がなくなり、コスト低減を行なうことができる。

【産業上の利用可能性】

【0037】

集積回路、トランジスタなどの半導体素子、コンデンサー、コネクタなどの電気部品をプリント配線基板に実装させる電気接続方法とその接続装置として適用することができる。

【符号の説明】

【0038】

20 コネクタ

22 電気接続端子

22b 端子接続部

23 プリント配線基板

23a プリント配線

24、25 酸化被膜

26、27 金属化合物溶液

28 スズメッキ

29 金属化合物溶液

40 プラズマ発生装置の処理室

43 表面波プラズマ

【技術分野】

【0001】

本発明は、各種の電気部品(電子部品を含む)をはんだを用いないで外部との電気接続を可能とした電気部品の接続方法とその接続装置に関する。

【背景技術】

【0002】

電気部品(電子部品を含む)は様々な電気機器に装備され、例えば、集積回路、抵抗器、コンデンサーなどの電子部品ははんだ付けによってプリント配線基板に実装され、このプリント配線基板が電気機器に組み込まれている。

【0003】

図9は、電子部品をプリント配線基板に実装するためのコネクタの従来例を示す。

このコネクタ10は、細長い箱状に形成した合成樹脂材からなり、電子部品を挿入する内孔11の内面には、各々の電気接続端子12を電子部品に電気接続する複数のコンタクト12aが配列され、また、コネクタ10の下端には、電気接続端子12の複数のはんだ付け部12bが横向きに突出している。

【0004】

上記コネクタ10は、図10に示すように、プリント配線基板13の板面にはんだ付けして実装し、その内孔11に電子部品14を挿入する。

このように内孔11に挿入した電子部品14は、そのコンタクト14aがコネクタ10側のコネクタ12aに電気接続する。

コネクタ10は、電気接続端子12のはんだ付け部12bをはんだ15によってはんだ付けしてプリント配線13aに電気接続することで、コネクタ10をプリント配線基板13に実装させる。

【0005】

一般に、上記のようなはんだ付けは、リフロー方式のはんだ処理で行われる。

つまり、プリント配線基板13には、コネクタ10の電気接続端子12を接合する予定部所にはんだ15(ペースト状のもの)を塗布した後に、コネクタ10を載置し、続いて、リフロー炉の中で加熱してはんだ15を溶融し、その後、冷却してはんだ付けが行われる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−173683号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記したようにコネクタ10は、リフロー方式のはんだ処理時に、リフロー炉内で高熱に晒されるために、反り変形すると言う問題がある。

そのため、電気接続端子12のはんだ付けが不十分となるために、上記したコネクタ10では、底部10aに変形防止用の金属板や金属棒などを埋設しその問題を解決している。

このように、電気部品ははんだ付け時に加わる加熱によって変形したり、延いては、熱破壊してしまうおそれがある。

他方、電気接続端子12の表面が酸化、あるいは、有機物により汚染されると、はんだの塗れ性が低下することがある。

これを防止するためには、電気接続端子表面を清浄したり、メッキを施してその問題を解決している。

【0008】

また、上記したコネクタ10にかぎらず、多くの電子部品がプリント配線基板にはんだ付けにより実装されているが、はんだは鉛とスズを主成分とする合金であるため、不要となったプリント配線基板の廃棄処理が社会的な問題となり、はんだの鉛使用が禁止される傾向にある。

【0009】

そこで、現今では、鉛含有率を極力抑えた鉛フリーはんだの使用が進められている。

鉛フリーはんだは、スズ、銀、銅の合金やスズ、ビスマスの合金を主成分としたはんだであるが、しかし、溶融温度が高いために、電子部品の変形や熱破壊の危険性が一層高くなる他、上記した鉛はんだに比べ値段が高く、多くの電気部品の電気接続に使用されるために経済的には必ずしも好ましくない。

また、プリント配線基板の銅パターンには、鉛フリーはんだによる銅食われが発生することがあり、プリント配線が断線することがある。

なお、溶融温度が低い金系はんだがあるが、高価であることから、特に信頼性が求められる少ない用途以外には使用されていない。

【0010】

本発明は、上記した実情にかんがみ、はんだを使用しないで電気部品(電子部品を含む)の電気接続部を接続することができる接続方法と接続装置を提案することを目的とする。

【課題を解決するための手段】

【0011】

上記した目的を達成するため、本発明では、第1の発明として、外部と接続する電気接続部が銅または酸化銅や銅化合物などの酸化材料からなる2つの電気部品間を電気接続する方法において、酸化被膜が形成された2つの電気部品の電気接続部を互いに重ね、少なくとも、重ねた電気接続部をプラズマに晒し、プラズマによって電気接続部の酸化被膜や汚れなどを還元して重ねた電気接続部を固着し、2つの電気部品を電気接続する方法を提案する。

【0012】

第2の発明としては、外部と接続する電気接続部が銅または酸化銅や銅化合物などの酸化材料からなる2つの電気部品間を電気接続する装置において、減圧室として構成した処理室にマイクロ波エネルギーと共に還元性気体を供給し、還元性気体の中で表面波プラズマを発生させるプラズマ発生手段を備え、酸化被膜が形成された電気接続部を相対的に重合配置した2つの電気部品を被処理物として前記処理室に収容して表面波プラズマに晒し、表面波プラズマによって電気接続部の酸化被膜や汚れなどを還元して重合配置した電気接続部を固着し、2つの電気部品間を電気接続する装置を提案する。

【0013】

第3の発明としては、外部と接続する電気接続部を有する2つの電気部品間を電気接続する装置において、減圧室として構成した処理室にマイクロ波エネルギーと共に還元性気体を供給し、還元性気体の中で表面波プラズマを発生させるプラズマ発生手段を備え、2つの電気部品の一方または両方の電気接続部に金属微粒子分散液、酸化物や化合物で覆われた金属微粒子または金属化合物溶液を塗布し、電気接続部を相対的に重合配置した2つの電気部品を被処理物として前記処理室に収容して表面波プラズマに晒し、表面波プラズマによって電気接続部に塗布した金属微粒子分散液または金属化合物溶液を焼結還元して重合配置した電気接続部を固着し、2つの電気部品間を電気接続する装置を提案する。

【発明の効果】

【0014】

本発明は、電気部品の電気接続部に形成された酸化膜を積極的に利用して電気接続する。

そして、第1の発明によれば、酸化膜が形成されている2つの電気部品の電気接続部を相対的に重合配置してプラズマに晒すことで、電気接続部に形成されている酸化膜を還元させ、プラズマの還元作用で2つの電気部品の電気接続部を固着させて接続する。

【0015】

また、第2の発明によれば、2つの電気部品の電気接続部を相対的に重合配置させた状態でプラズマ処理室に収納し、電気接続部に形成されている酸化膜を還元させるが、プラズマがマイクロ波表面波プラズマであるので、電子密度の高いプラズマによって酸化膜が効果的に還元されて電気接続する上、このプラズマは電子温度が低いので、電子部品の表面を変形させたり、絶縁破壊等のダメージを与えたりするなどのことがない。

【0016】

第3の発明は、電気部品の電気接続部に形成された酸化被膜の還元だけでは、電気接続が不十分となるときなどに適用する。

つまり、電気接続部に塗布した金属微粒子分散液、酸化物や化合物で覆われた金属微粒子または金属化合物溶液はマイクロ波表面波プラズアマに晒すことで、金属微粒子または金属化合物が焼結して焼結導電体となり、また、既に述べたように、電気接続部の酸化被膜や汚れが還元して還元導電体となるから、これら、焼結導電体と還元導電体と一体的に結合した2つの電気部品の電気接続部が接続される。

【0017】

一方、半導体電気部品や抵抗、コンデンサーなどの電気部品の接続端子(外部との電気接続部)は、銅材または銅合金材で形成され、表面をスズメッキしたものが多い。

すなわち、接続端子にスズメッキすることで、酸化被膜の形成を防ぎ、はんだ付けを可能にしている。

【0018】

また、プリント配線基板は、銅箔膜で配線形成した後、ソルダーレジスト皮膜を設け、はんだ付けが必要な部分だけ銅箔として露出させたものが多い。

したがって、電気部品を実装させる前に、銅箔の酸化皮膜や汚れをクリーニングによって取り除き、はんだ付け性を高めることが一般的である。

【0019】

これに対し、本発明を適用して電気部品をプリント配線基板に実装させる場合は、電気部品の接続端子に形成した酸化被膜とプリント配線基板の銅箔面の酸化被膜とを還元して電気接続するため、電気部品の接続端子にはスズメッキが不要となり、また、プリント配線基板のクリーニング工程が省略でき、その上、特に、接続部所にはんだを塗布する必要がない。

なお、接続端子がスズメッキされた電気部品であっても、第3の発明ように、

金属微粒子分散液または金属化合物溶液を塗布して還元することで、電気接続が可能である。

【図面の簡単な説明】

【0020】

【図1】第1実施形態を示し、実装するコネクタをプリント配線基板に配置した状態を示す断面図である。

【図2】図1上の点線Aで囲まれた部分を拡大して示した拡大部分断面図である。

【図3】電気接続端子の接続装置であるプラズマ発生装置の構成図である。

【図4】第1実施形態によるコネクタの電気接続状態を示した図2同様の断面図である。

【図5】第2実施形態のコネクタとプリント配線基板とを図2同様に示した拡大部分断面図である。

【図6】第2実施形態によるコネクタの電気接続状態を示した図4同様の断面図である。

【図7】第3実施形態のコネクタとプリント配線基板とを図2同様に示した拡大部分断面図である。

【図8】第3実施形態によるコネクタの電気接続状態を示した図4同様の断面図である。

【図9】従来例の電気部品として示したコネクタの斜視図である。

【図10】コネクタをはんだ付けによりプリント配線基板に実装する状態を示した断面図である。

【発明を実施するための形態】

【0021】

次に、本発明の実施形態について図面に沿って説明する。

図1、図2は第1実施形態を示し、図1は、コネクタ20をプリント配線基板23に配置させた状態を示す断面図、図2は、図1上の点線Aで囲まれた部分を示す部分拡大断面図である。

また、図示するコネクタ20は、従来例のコネクタ10と同構成のもので、電子部品を挿入する内孔21と、この内孔21の内面に設けたコンタクト22aと端子接続部(従来例のはんだ付け部に相当)22bとを有する複数の電気接続端子22を備えている。

なお、これらの図面は、コネクタ20の電気接続端子22をプリント配線基板23のプリント配線23aに接続していない状態を示している。

【0022】

さらに、コネクタ20の電気接続端子22は、銅材または銅合金材で形成してあるが、本実施形態では端子表面はスズメッキしていない。

したがって、電気接続端子22の表面には酸化被膜24が形成されている。

また、本実施形態では、プリント配線基板23はクリーニング処理しない。

したがって、はんだ予定部所に相当するプリント配線23aの表面に酸化被膜25が形成されている。

【0023】

上記のようにコネクタ20を配置したプリント配線基板23は、プラズマ発生装置の処理室に入れて電気接続端子の接続を行う。

図3には、本実施形態で使用するプラズマ発生装置の構成例を示す。

このプラズマ発生装置の処理室40内には載置台41が設けてあり、コネクタ20を配置したプリント配線基板23をその載置台41に載置し、コネクタ20の電気接続端子22の接続処理を行う。

【0024】

プラズマ発生装置は、処理室40の天井壁に設けたマイクロ波照射窓42からマイクロ波電力(マイクロ波エネルギー)を照射し、処理室40内に表面波プラズマ43を発生させる。

したがって、コネクタ20とプリント配線基板23とが表面波プラズマ43に晒される。

なお、プリント配線基板23に配置されたコネクタ20の位置を保つために、コネクタ20を接着材や接着テープなどで予めプリント配線基板23に接着して位置保持することが好ましい。

【0025】

処理室40のマイクロ波照射窓42には、導波管44に設けた結合孔45からマイクロ波電力を送る。

なお、マイクロ波照射窓42は、石英ガラスで形成してある。

上記した導波管44は、アイソレータ46、パワーモニタ47、チューナー48などと共に導波管系回路を形成しており、マグネトロン49が出力する周波数4.45GHzのマイクロ波電力をその導波管系回路を介して送り、結合孔45とマイクロ波照射窓42を通して処理室40内に伝播する。

【0026】

また、処理室40には、水素ガスを供給する水素供給経路50を配設し、この水素供給経路50に、流量計51、バルブ52が設けてある。

さらに、処理室40には、処理室40内を減圧するための真空ポンプ経路53を配設し、この真空ポンプ経路53に、真空ポンプ54、バルブ55が設けてある。

その他、処理室40には、処理室40内の減圧状態を計測する圧力計56などが配設してある。

【0027】

上記したプラズマ発生装置は、処理室40内に供給されたマイクロ波電力がプラズマ化し、処理室40にはマイクロ波照射窓41に沿った表面波プラズマ43が発生し、コネクタ20を配置したプリント配線基板23が表面波プラズマ43に晒される。

この表面波プラズアマ43は、電子温度が約1eV以下と低く、電子密度が約

1×1011〜1×1013cm−3と高い表面波プラズマ43として発生するので、この表面波プラズマ43に晒されたコネクタ20とプリント配線基板23とは、それらの電気接続端子22の酸化被膜膜24とプリント配線23aの酸化被膜25がプラズマ作用で銅成分に還元される。

【0028】

したがって、プラズマ発生装置からプリント配線基板23を取り出せば、図4に示したように、コネクタ20の端子接続部22bとプリント配線基板23のプリント配線23aとがプラズマの作用によって接続する。

【0029】

図5、図6は、第2実施形態を示す。

本実施形態は、図5に示すように、コネクタ20の電気接続端子22には、金属化合物溶液26を塗布し、また、プリント配線基板23のプリント配線23aにも同様に金属化合物溶液27を塗布した後、コネクタ20の端子接続部22bとプリント配線23aとを重合させるようにしてコネクタ20を配置する。

【0030】

そして、コネクタ20を上記のようにして配置したプリント配線基板23を第1実施形態同様にプラズマ発生装置の処理室40に入れ、コネクタ20の電気接続端子22の電気接続処理を行う。

すなわち、コネクタ20とプリント配線基板23がプラズマ発生装置の処理室40内で表面波プラズマ43に晒されることで、金属化合物溶液26、27の金属が焼結されると共に、第1実施形態同様に酸化被膜24、25が還元することから、コネクタ20の端子接続部22bとプリント配線23aとが確実に接続されるようになる。

【0031】

したがって、図6に示すように、プリント配線基板23をプラズマ発生装置の処理室40から取り出せば、コネクタ20の電気接続端子22をプリント配線23aに一体的に接続することができる。

なお、本実施形態の場合は、コネクタ20の電気接続端子22とプリント配線基板23のプリント配線23aとのいずれか一方に金属化合物溶液を塗布するように実施してもほぼ同様の効果を得ることができる。

また、上記した第2実施形態は、第1実施形態で示した電気接続端子22とプリント配線23aの酸化被膜還元では電気接続が不十分となるときなどに有効である。

【0032】

図7、図8は、第3実施形態を示す。

本実施形態は、スズメッキされている電気接続端子22を有するコネクタ20について実施したことが特徴となっている。

図7に示したように、コネクタ20の電気接続端子22にスズメッキ28がほどこされている場合には、図示する如く、電気接続端子22の端子接続部22bに金属化合物溶液29を塗布した後、上記各実施形態同様に、コネクタ20をプリント配線基板23に配置し、プラズアマ発生装置でプラズアマ処理する。

【0033】

本実施形態では、電気接続端子22に塗布した金属化合物溶液29の金属が焼結すると共に、プリント配線23aの酸化被膜25が還元することから、図8に示したように、コネクタ20の電気接続端子22がプリント配線基板23のプリント配線23aに電気接続される。

【0034】

上記した金属化合物溶液26、27、29としては、金属錯体、有機化合物、無機化合物を溶解した溶液で、例えば、硫化銅、水酸化ナトリュウム、高純度セルロースを濃アンモニア水で混合した溶液、クエン酸、水酸化銅、ポリビニルアルコールを水に溶かした溶液などが使用可能である。

【0035】

また、上記した金属化合物溶液26、27、29に換えて金属微粒子分散液を使用することができる。

金属微粒子分散液としては、金、銀、銅、ニッケル、鉄、鉛、すず、亜鉛、インジューム、白金などからなる金属またはそれらの合金からなる金属微粒子を有機溶媒中に分散させた溶液などが使用可能である。

さらに、これらの金属微粒子表面は本発明によるマイクロ波表面波プラズマに

曝される時点で還元されるため、表面が酸化されている金属微粒子も使用することができる。

このことは金属微粒子分散液の製造、保管管理等の工程を厳しく管理する必要がなくなり、コスト低減に有利となる。

【0036】

以上、各実施形態では、コネクタ20の実装例について説明したが、本発明は、トランジスタや集積回路、コネクタ、コンデンサー、プリント配線基板などの電気部品についても同様に実施することができ、電気接続部などに形成される酸化被膜をプラズマ作用で還元し、或いは、上記の電気接続部の端部に塗布した金属微粒子分散液や金属化合物溶液の金属をプラズマ作用で焼結して電気接続する構成であるので、従来から広く使用されている「はんだ」を用いないで2つの電気部品間の電気接続が可能になり、その上、本発明では、2つの電気部品の電気接続部を重合配置してマイクロ波表面波プラズマに晒し、還元と金属焼結を実行するで、電気部品の表面を変性させたり絶縁破壊等のダメージを与えたりするなどのおそれがない。

また、塗布する金属微粒子の表面が酸化されていても還元されるので、金属微粒子分散液の製造、保管管理等の工程を厳しく管理する必要がなくなり、コスト低減を行なうことができる。

【産業上の利用可能性】

【0037】

集積回路、トランジスタなどの半導体素子、コンデンサー、コネクタなどの電気部品をプリント配線基板に実装させる電気接続方法とその接続装置として適用することができる。

【符号の説明】

【0038】

20 コネクタ

22 電気接続端子

22b 端子接続部

23 プリント配線基板

23a プリント配線

24、25 酸化被膜

26、27 金属化合物溶液

28 スズメッキ

29 金属化合物溶液

40 プラズマ発生装置の処理室

43 表面波プラズマ

【特許請求の範囲】

【請求項1】

外部と接続する電気接続部が銅または酸化銅や銅化合物などの酸化材料からなる2つの電気部品間を電気接続する方法において、

酸化被膜が形成された2つの電気部品の電気接続部を互いに重ね、少なくとも、重ねた電気接続部をプラズマに晒し、

プラズマによって電気接続部の酸化被膜や汚れなどを還元して重ねた電気接続部を固着し、2つの電気部品を電気接続する方法。

【請求項2】

外部と接続する電気接続部が銅または酸化銅や銅化合物などの酸化材料からなる2つの電気部品間を電気接続する装置において、

減圧室として構成した処理室にマイクロ波エネルギーと共に還元性気体を供給し、還元性気体の中で表面波プラズマを発生させるプラズマ発生手段を備え、

酸化被膜が形成された電気接続部を相対的に重合配置した2つの電気部品を被処理物として前記処理室に収容して表面波プラズマに晒し、

表面波プラズマによって電気接続部の酸化被膜や汚れなどを還元して重合配置した電気接続部を固着し、2つの電気部品間を電気接続する装置。

【請求項3】

外部と接続する電気接続部を有する2つの電気部品間を電気接続する装置において、

減圧室として構成した処理室にマイクロ波エネルギーと共に還元性気体を供給し、還元性気体の中で表面波プラズマを発生させるプラズマ発生手段を備え、

2つの電気部品の一方または両方の電気接続部に金属微粒子分散液、酸化物や化合物で覆われた金属微粒子または金属化合物溶液を塗布し、電気接続部を相対的に重合配置した2つの電気部品を被処理物として前記処理室に収容して表面波プラズマに晒し、

表面波プラズマによって電気接続部に塗布した金属微粒子分散液または金属化合物溶液を焼結還元して重合配置した電気接続部を固着し、2つの電気部品間を電気接続する装置。

【請求項1】

外部と接続する電気接続部が銅または酸化銅や銅化合物などの酸化材料からなる2つの電気部品間を電気接続する方法において、

酸化被膜が形成された2つの電気部品の電気接続部を互いに重ね、少なくとも、重ねた電気接続部をプラズマに晒し、

プラズマによって電気接続部の酸化被膜や汚れなどを還元して重ねた電気接続部を固着し、2つの電気部品を電気接続する方法。

【請求項2】

外部と接続する電気接続部が銅または酸化銅や銅化合物などの酸化材料からなる2つの電気部品間を電気接続する装置において、

減圧室として構成した処理室にマイクロ波エネルギーと共に還元性気体を供給し、還元性気体の中で表面波プラズマを発生させるプラズマ発生手段を備え、

酸化被膜が形成された電気接続部を相対的に重合配置した2つの電気部品を被処理物として前記処理室に収容して表面波プラズマに晒し、

表面波プラズマによって電気接続部の酸化被膜や汚れなどを還元して重合配置した電気接続部を固着し、2つの電気部品間を電気接続する装置。

【請求項3】

外部と接続する電気接続部を有する2つの電気部品間を電気接続する装置において、

減圧室として構成した処理室にマイクロ波エネルギーと共に還元性気体を供給し、還元性気体の中で表面波プラズマを発生させるプラズマ発生手段を備え、

2つの電気部品の一方または両方の電気接続部に金属微粒子分散液、酸化物や化合物で覆われた金属微粒子または金属化合物溶液を塗布し、電気接続部を相対的に重合配置した2つの電気部品を被処理物として前記処理室に収容して表面波プラズマに晒し、

表面波プラズマによって電気接続部に塗布した金属微粒子分散液または金属化合物溶液を焼結還元して重合配置した電気接続部を固着し、2つの電気部品間を電気接続する装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−277754(P2010−277754A)

【公開日】平成22年12月9日(2010.12.9)

【国際特許分類】

【出願番号】特願2009−127383(P2009−127383)

【出願日】平成21年5月27日(2009.5.27)

【出願人】(000114031)ミクロ電子株式会社 (37)

【Fターム(参考)】

【公開日】平成22年12月9日(2010.12.9)

【国際特許分類】

【出願日】平成21年5月27日(2009.5.27)

【出願人】(000114031)ミクロ電子株式会社 (37)

【Fターム(参考)】

[ Back to top ]