電気電子部品用銅合金材、めっき付き電気電子部品用銅合金材

【課題】高強度、高導電率及び優れた耐応力緩和特性を有する電気電子部品用銅合金材、及びこの銅合金材にSnめっきを形成した場合に、めっきの耐熱剥離性が優れためっき付き電気電子部品用銅合金材を提供する。

【解決手段】本願第1発明の電気電子部品用銅合金材は、Cr、Ti、Si、Ni、Fe及びAlを適量含有し、残部がCu及び不可避的不純物からなる。また、本願第2発明の電気電子部品用銅合金材は、Cr、Ti及びSiを適量含有し、O及びHの含有量を規制し、残部がCu及び不可避的不純物からなる。その上で、本願第2発明の電気電子部品用銅合金材は、平均結晶粒径を規定値以下とした金属組織を有し、化合物の粒径及び個数密度を規定値以下とする。これにより、高強度、高導電率及び優れた耐応力緩和特性を有する電気電子部品用銅合金材が得られる。

【解決手段】本願第1発明の電気電子部品用銅合金材は、Cr、Ti、Si、Ni、Fe及びAlを適量含有し、残部がCu及び不可避的不純物からなる。また、本願第2発明の電気電子部品用銅合金材は、Cr、Ti及びSiを適量含有し、O及びHの含有量を規制し、残部がCu及び不可避的不純物からなる。その上で、本願第2発明の電気電子部品用銅合金材は、平均結晶粒径を規定値以下とした金属組織を有し、化合物の粒径及び個数密度を規定値以下とする。これにより、高強度、高導電率及び優れた耐応力緩和特性を有する電気電子部品用銅合金材が得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電気電子部品用の材料として使用される銅合金材及びこれにめっきを施しためっき付きの銅合金材に関し、特に、高強度、高導電率を有し、耐応力緩和特性が優れた電気電子部品用銅合金材及びめっきの耐熱剥離性が優れためっき付き電気電子部品用銅合金材に関する。

【背景技術】

【0002】

従来、家電製品用の部品、半導体装置用リードフレーム等の半導体部品、プリント配線板等の電気電子部品、リレー等の開閉器部品、並びにバスバー、端子及びコネクタ等、種々の産業用機器において、強度、導電性及び熱伝導性に優れているという理由により、その材料には、銅合金が使用されている。

【0003】

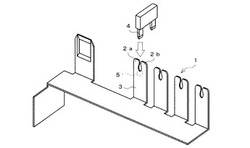

これらの用途で使用される銅合金には、強度、導電性及び熱伝導性以外にも、その用途に応じて、優れた特性が要求される。図1は、自動車用のジャンクションボックス(以下、JBと称する)等に使用されているバスバー及びヒューズを示す図である。図1に示すように、バスバー1は、メス端子部3の上部に1対の圧接部2a,2bを有し、この圧接部2a,2b間にヒューズ等のオス端子4が圧入されて、オス端子3の表面と圧接部2a,2bとを接触させることにより、バスバー1とヒューズとが電気的に導通する。このメス端子部3の圧接部2a,2b間を接続している下部5は、オス端子4の圧入により、応力集中部位となる。従って、この下部5は、高強度であることが求められ、更に、オス端子3と圧接部2a,2bとの間の電気的接触を良好に保つために、耐応力緩和特性も優れていることが求められる。また、一般的に、バスバー1の板厚は、0.64乃至0.8mmと厚く、薄板に比して曲げ加工が困難であるため、図1に示すようなバスバー1を製造するためには、その材料には、曲げ加工性が良好であることが求められる。

【0004】

また、近時、車載用の電装部品等においては、低コスト化、小型化及び軽量化がますます進められており、これにより、例えば車載JBのバスバー用銅合金材料には、従来から要求されている優れた機械的特性及び耐応力緩和特性に加えて、導電率がより高いことが求められている。具体的には、銅合金材料に求められている導電率は、用途によっても異なるが、60%IACS以上又は65%IACS以上である。なお、IACSとは、万国標準軟銅(International Annealed Copper Standard)を意味し、その体積抵抗率1.7241×10−8Ωmを基準として、銅合金材料の体積抵抗率を百分率で示した数値であり、銅合金材料の導電率を示す数値として広く使用されている。

【0005】

更に、前述の如く、車載用の電装部品等に対する小型化及び軽量化への要求から、表面に半導体を直接実装する構成のバスバーの使用が増加している。従来、バスバーは、表面にSnめっきが施されて使用され、これにより、耐食性を高めている。従って、半導体表面実装タイプのバスバー用銅合金材料においては、高耐食性に加えて、耐めっき剥離性が良好であることも重要である。

【0006】

近時のこれらの課題を解決すべく、種々の銅合金材料が提案されている。例えば、特許文献1及び2において、本願出願人は、以下のようなCu−Fe−P系銅合金又は銅合金材を提案した。即ち、特許文献1において、本願出願人は、耐応力緩和特性および耐マイグレーション性に優れた高導電性電気電子部品用銅合金として、Sn:0.1乃至1.0質量%、Fe:0.02乃至0.5質量%、P:0.01乃至0.1質量%、Zn:0.3乃至2.0質量%及びMg:0.1乃至1.0質量%を含有し、残部がCu及び不可避的不純物からなる銅合金材を提案した。また、特許文献2において、本願出願人は、導電率および強度に優れた電気電子部品の銅合金材としてFe:0.1乃至0.3質量%、P:0.05乃至0.15質量%、Mg:0.04乃至1.15質量%、Sn:0.01乃至0.2質量%及びZn:0.05乃至0.5質量%を含有し、残部がCu及び不可避的不純物からなる銅合金材を提案した。

【0007】

特許文献3には、Cr:0.1乃至0.5質量%、Ti:0.05乃至0.5質量%及びSi:0.01乃至0.1質量%を含有し、残部がCu及び不可避的不純物からなる銅合金が開示されており、所定の組成を有する銅合金を溶解・鋳造し、製造された鋳塊に、加熱による均質化処理を施した後、空冷し、その後、冷間圧延、焼入れ処理、酸洗い処理及び最終圧延を施すことにより、1μm以下の微細なCr、Ti及びSiの析出物が、Cuマトリクス中に均質に析出し、これにより、銅合金材の機械的特性及び電気的特性が向上することが開示されている(特許文献3の第3頁)。

【0008】

特許文献4には、特許文献3と同じく、Cr、Ti及びSiを含有する銅合金が開示されており、各成分の含有量をCr:0.10乃至0.50質量%、Ti:0.01乃至0.25質量%、Si:0.01乃至0.25質量%とし、更に、Ti及びSiの含有量を相互に関係式で規定することにより、銅合金に要求される強度等の特性を維持しながら、製造コストを低減する技術が開示されている。この特許文献4においては、鋳造により製造された鋳塊に均質化処理を施し、熱間圧延した後、冷却し、冷間圧延を施した後、析出相を銅合金組織に均質に分散させるために、焼鈍を施し、必要に応じて、冷間圧延の途中でも中間焼鈍を施すことが開示されている。

【0009】

特許文献5には、銅合金にCr:0.01乃至5質量%、Ti:0.01乃至5質量%及びZr:0.01乃至5質量%の中から選択された2種以上を含有し、残部がCu及び不可避的不純物からなる銅合金において、合金中に存在する粒径が1μm以上の析出物及び介在物の個数と粒径とを相互に関係式で規定した電気電子部品用銅合金が開示されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平3−97816号公報

【特許文献2】特開2010−31339号公報

【特許文献3】特開昭62−60837号公報

【特許文献4】特開昭63−103041号公報

【特許文献5】特開2005−281850号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、前述の従来技術には、以下に示すような問題点がある。特許文献1においては、銅合金材料から銅合金材を製造する際に、鋳塊を熱間圧延して板材に加工し、その後、冷間圧延により所定の板厚に調整しており、その際、冷間圧延工程の途中で、板材に中間焼鈍を施している。よって、中間焼鈍中に、Fe−P及びMg−P等の燐化物が生成される。しかし、特許文献1の銅合金は、Pの含有量に対してFe及びMgの含有量が多い。よって、焼鈍後においても、Cu母相中に固溶したFe及びMgにより、導電率が低下しやすい。また、特許文献1の銅合金は、固溶元素であるSn及びZnの添加量も多い。よって、焼鈍処理による固溶元素の析出によって耐応力緩和特性を高めた場合においても、固溶元素がCu母相中に残存して導電率が低下しやすいという問題点がある。近時、車載用電装部品等の例えばバスバー及び端子等の材料に要求されている導電率としては、特許文献1に開示された導電率は、特性不足である。

【0012】

特許文献2においては、Fe、P及びMgの添加量を最適化することにより、高導電率を維持し、耐応力緩和特性も向上させることが記載されているが、特許文献2の銅合金材は、Cu母相中に固溶する元素の添加量が少なく、焼鈍工程における固溶元素の再結晶・析出が期待できず、圧延工程において析出硬化による強度向上が期待できない。よって、近時の電気電子部品用の部材に要求されている強度を達成しようとすれば、例えば、必要な曲げ加工性を確保できない虞がある。即ち、特許文献1及び2のCu−Fe−P系銅合金では、近時の車載用電装部品等の材料に要求されている導電率、機械的特性及び耐応力緩和特性を達成することは難しい。

【0013】

特許文献3には、Cuマトリクス中に微細なCr、Ti及びSiの析出物が均質に析出すると記載されているものの、その製造条件から推定すると、Cr−Ti及びCr−Siの析出物は、放冷中及び冷間圧延後の焼鈍工程において、不均一な大きさで生成されると考えられる。また、特許文献3の銅合金は、添加するNi及びFe量が多く、多量のNiにより導電率を高くできても、応力緩和率が大きくなり、耐応力緩和特性が要求される端子等の電気電子部品用材としては不適であり、多量のFeの添加により、析出物が粗大となり、析出硬化による強度の向上が得られない。更に、上記析出物は前記焼鈍工程で生成するが、その後最終圧延工程を受けるため、この圧延により導入される転位により曲げ加工性及び耐応力緩和特性が低下する。

【0014】

特許文献4においては、冷間圧延後に銅合金板に焼鈍を施しており、必要に応じて、冷間圧延の途中でも中間焼鈍を施している。そして、この焼鈍温度は、350乃至500℃(ベル型加熱炉の場合)又は450乃至600℃(連続炉の場合)と低い。よって、特許文献4の製造方法によれば、銅合金中の各成分は、焼鈍温度が低いことにより再結晶し、製造された銅合金材は再結晶組織を有すると考えられる。また、特許文献4に開示された上記焼鈍温度では、Cu母相中のCr、Ti及びSiは、析出により固溶量が減少してしまう。よって、導電率は増加するが、耐応力緩和特性は低下してしまう。このため、耐応力緩和特性が必要な例えば自動車用端子材料としては不適である。また、特許文献4の銅合金板は、析出成分及び固溶成分による強度の向上が十分に得られない。

【0015】

特許文献5においては、合金中に存在する粒径が1μm以上の析出物及び介在物の個数と粒径とを相互に関係式で規定しているが、この関係式によると、数百μm程度に粗大化した析出物が1以上存在することになり、また、10μm以下の析出物及び介在物が多量に存在することを許容していることから、銅合金材の曲げ加工性及び耐応力緩和特性についての検討が十分でない。更に、特許文献5の実施例から推定すると、2回目の加工率に対し2回目の時効温度が低いため、時効後も圧延による転位が残存し、曲げ加工性及び耐応力緩和特性が更に低下する。

【0016】

本発明はかかる問題点に鑑みてなされたものであって、高強度、高導電率及び優れた耐応力緩和特性を有する電気電子部品用銅合金材、及びこの銅合金材にSnめっきを形成した場合に、めっきの耐熱剥離性が優れためっき付き電気電子部品用銅合金材を提供することを目的とする。

【課題を解決するための手段】

【0017】

本願第1発明に係る電気電子部品用銅合金材は、Cr:0.10乃至0.40質量%、Ti:0.005乃至0.15質量%、Si:0.01乃至0.10質量%、Ni:0.005乃至0.05質量%、Fe:0.005乃至0.05質量%及びAl:0.003乃至0.05質量%を含有し、残部がCu及び不可避的不純物からなり、再結晶組織を有しないことを特徴とする。

【0018】

本願第1発明に係る電気電子部品用銅合金材は、例えば、Fe及び/又はNiを含有するCr−Ti系又はCr−Ti−Si系の析出物がCu母相中に析出した組織を有する。

【0019】

本願第1発明に係る電気電子部品用銅合金材は、例えば180℃で24時間加熱した後の応力緩和率が20%以下である。

【0020】

本願第1発明に係る電気電子部品用銅合金材は、更に、前記不可避的不純物として、As、Sb、B、Pb、V、Zr、Mn、Mo、Hf、Ta、Bi、Ag、In及びCoの1種以上を総量で0.1質量%以下含有することを許容する。

【0021】

本願第1発明に係る電気電子部品用銅合金材は、更に、Zn:0.005乃至0.10質量%を含有する。

【0022】

本願第1発明に係るめっき付き電気電子部品用銅合金材は、前述のZnを含有する電気電子部品用銅合金材の表面にSnめっきが形成されて製造されたものであることを特徴とする。

【0023】

例えば、前記Snめっきは、前記電気電子部品用銅合金材の表面に形成されたCu−Sn合金層と、このCu−Sn合金層上に形成されたSn層又はSn合金層と、を有する。そして、前記Cu−Sn合金層の厚さは0.1μm以上であり、前記Sn層又はSn合金層の厚さは1.0μm以下であることが好ましい。

【0024】

本願第2発明に係る電気電子部品用銅合金材は、Cr:0.10乃至0.50質量%、Ti:0.005乃至0.50質量%及びSi:0.005乃至0.20質量%を含有し、O:150ppm以下及びH:5ppm以下に規制され、残部がCu及び不可避的不純物からなり、断面SEM観察による圧延方向の平均結晶粒径が15μm以下及び板厚方向の平均結晶粒径が10μm以下の金属組織を有し、Cr及びSiその他の元素を含む化合物が粒径5μm以下であると共に500μm2内に30個以下であることを特徴とする。

【0025】

本願第2発明に係る電気電子部品用銅合金材は、更に、Fe:0.10質量%以下及び/又はAl:0.10質量%以下を含有することが好ましい。

【0026】

本願第2発明に係る電気電子部品用銅合金材は、更に、Ni:0.10質量%以下を含有することが好ましい。

【0027】

本願第2発明に係る電気電子部品用銅合金材は、更に、Sn:2.0質量%以下を含有することが好ましい。

【0028】

本願第2発明に係る電気電子部品用銅合金材は、更に、Zn:2.0質量%以下を含有することが好ましい。

【0029】

本願第2発明に係る電気電子部品用銅合金材は、例えばCr単体、Cr−Ti系析出物又はCr−Ti−Si系析出物がCu母相中に析出した組織を有する。

【0030】

本願第2発明に係る電気電子部品用銅合金材は、例えば180℃で24時間加熱した後の応力緩和率が20%以下である。

【0031】

本願第2発明に係る電気電子部品用銅合金材は、更に、前記不可避的不純物として、B、Pb、V、Zr、Mn、Ag、In、P及びCoの1種以上を総量で0.1質量%以下含有することを許容する。

【発明の効果】

【0032】

本願第1発明に係る電気電子部品用銅合金材は、Cr、Ti、Si、Ni、Fe及びAlの含有量が適正化されており、再結晶組織を有しない。これにより、電気電子部品用銅合金材において、高強度、高導電率及び優れた耐応力緩和特性を得ることができる。また、本願第1発明に係るめっき付き電気電子部品用銅合金材は、上記成分に加えて、電気電子部品用銅合金材中のZn量が適正化されている。これにより、Snめっきが形成されためっき付き電気電子部品用銅合金材において、Snめっきの耐熱剥離性を向上させることができる。

【0033】

更に、本願第2発明に係る電気電子部品用銅合金材は、Cr、Ti、Si、O及びHの含有量が適正化され、金属組織の平均結晶粒径並びに化合物の粒径及び個数密度が適正化されているので、高強度、高導電率及び優れた耐応力緩和特性を得ることができる。

【図面の簡単な説明】

【0034】

【図1】自動車用のジャンクションボックス等に使用されているバスバー及びヒューズを示す図である。

【発明を実施するための形態】

【0035】

以下、本発明の実施の形態について具体的に説明する。本発明者等は、Cr−Ti−Si系銅合金において、高強度及び高導電率を得るための合金成分について、鋭意実験検討を行った。その結果、第1に、合金成分であるCr、Ti及びSiに加えて、Fe、Ni及びAlを適量含有させれば、電気電子部品用銅合金材において、強度、導電率を高くすることができ、耐応力緩和特性を向上させられることを知見した。そして、適量のZnを含有させれば、銅合金材の表面にSnめっきを形成する場合に、高温長時間加熱後におけるSnめっきの耐熱剥離性を向上させられることを知見した(本願第1発明)。また、本発明者等は、第2に、銅合金の添加成分の最適化に加えて金属組織に着目した結果、Cr、Ti及びSiの含有量を適正化した上で、更にO及びHの含有量を適正に規制し、金属組織の平均結晶粒径並びに化合物の粒径及び個数密度を適正化することにより、強度、導電率を高くすることができ、耐応力緩和特性を向上させられることを知見した(本願第2発明)。

【0036】

先ず、本願第1発明について説明する。本願第1発明に係る電気電子部品用銅合金材は、Cr、Ti及びSiの含有量が、夫々、Cr:0.10乃至0.40質量%、Ti:0.005乃至0.15質量%、Si:0.01乃至0.10質量%である組成を有する。そして、この銅合金材は、更に、Ni、Fe及びAlを含有し、これらの含有量は、夫々、Ni:0.005乃至0.05質量%、Fe:0.005乃至0.05質量%、Al:0.003乃至0.05質量%であり、残部がCu及び不可避的不純物からなる組成を有する。また、この本願第1発明の銅合金材は、再結晶組織を有しない。

【0037】

そして、この電気電子部品用銅合金材は、例えばCu母相中にFe及び/又はNiを含有するCr−Ti系又はCr−Ti−Si系の析出物が析出した組織を有し、180℃で24時間加熱した後の応力緩和率が20%以下である。

【0038】

前記不可避的不純物としては、例えばAs、Sb、B、Pb、V、Zr、Mn、Mo、Hf、Ta、Bi、Ag、In及びCoが挙げられ、本願第1発明においては、銅合金材は、これらの1種以上の成分を総量で0.1%以下含有することを許容する。

【0039】

そして、この電気電子部品用銅合金材にZn:0.005乃至0.10質量%を含有させることにより、銅合金材の表面にSnめっきを形成する場合に、高温長時間加熱後におけるSnめっきの耐熱剥離性を向上させることができる。

【0040】

このSnめっきの耐熱剥離性が優れためっき付きの銅合金材において、Snめっきは、例えば電気電子部品用銅合金材の表面に形成されたCu−Sn合金層と、このCu−Sn合金層上に形成されたSn層又はSn合金層と、を有し、Cu−Sn合金層の厚さは0.1乃至1.0μmであり、Sn層又はSn合金層の厚さは0.3乃至1.0μmであることが好ましい。

【0041】

以下、本願第1発明の電気電子部品用銅合金材の構成について、その数値限定理由を説明する。

【0042】

「Cr:0.10乃至0.40質量%」

Crは、固溶することにより耐応力緩和特性の向上に寄与し、析出することにより強度向上に寄与する。Cr単体、及び/又はSiと共にCr−Si析出物を形成し、析出硬化によって強度を向上させ、Cu母相中のCr及びSiの固溶量を減少させて導電率を高めるために有効な元素である。また、Crは、Tiと共にCr−Ti析出物を形成し、析出硬化によって強度を向上させ、Cu母相中のCr及びTiの固溶量を減少させて導電率を高める効果もある。Crの含有量が0.10質量%未満では、十分な析出硬化による強度の向上が得られず、導電率も向上しない。一方、Crの含有量が0.40質量%を超えると、導電率の低下を招くとともに、析出物が粗大化する原因となり銅合金材の耐応力緩和特性及び曲げ加工性が低下し、また、粗大な介在物が形成されることにより、曲げ加工性が低下する。更に、Crの含有量が多い場合、溶湯中の酸素濃度が低下して水素濃度が増加するため、鋳塊にブローホールが発生しやすくなる。従って、Crの含有量は0.10乃至0.40質量%の範囲とする。好ましくは、Crの含有量は0.25乃至0.35質量%であり、更に好ましくは0.28乃至0.32質量%である。

【0043】

「Ti:0.005乃至0.15質量%」

Tiは、固溶により耐応力緩和特性を向上させるために有効な元素である。また、Tiは、Crと共に析出物を形成して、析出硬化によって強度を向上させると共に、Cu母相中のCr及びTiの固溶量を減少させて導電率を高めるために有効な元素である。Tiの含有量が0.005質量%未満では、耐応力緩和特性を向上させることができない。また、0.15質量%を超えると、Cu母相中のTiの固溶量が増加して、導電率の低下を招く。また、Tiの含有量が多い場合、溶解炉の炉壁にTi酸化物であるノロが多く付着し、次の鋳造工程において、鋳塊の品質低下を招く虞があり、炉洗い増加などによる生産効率低下という問題も生じる。従って、Tiの含有量は0.005乃至0.15質量%の範囲とする。好ましくは、Tiの含有量は0.03乃至0.13質量%であり、更に好ましくは0.05乃至0.10質量%である。

【0044】

「Si:0.01乃至0.10質量%」

Siは、Crと共にCr−Si析出物を形成して、析出硬化によって強度を増加させると共に、Cu母相中のCr及びSiの固溶量を減少させて導電率を高めるために有効な元素である。また、Siは、Cr及びTiと共にCr−Si−Ti析出物を形成して、析出硬化によって強度を向上させる。Siの含有量が0.01質量%未満では、Cr−Si析出物又はCr−Si−Ti析出物による強度の向上を十分に得ることができない。一方、Siの含有量が0.10質量%を超えると、Cu母相中のSiの固溶量が増加して、導電率が低下する。また、Cr−Si析出物が粗大化し、銅合金材の曲げ加工性が低下する。従って、Siの含有量は0.01乃至0.10質量%の範囲とする。好ましくは、Siの含有量は0.01乃至0.05質量%である。

【0045】

「Ni:0.005乃至0.05質量%」

Cu母相中に固溶したNiは、応力負荷時の転位の移動を抑制し、耐応力緩和特性を向上させる効果がある。Niの含有量が0.005質量%未満であると、銅合金材の耐応力緩和特性を向上させることができず、Niの含有量が0.05質量%を超えると、導電率が低下する。従って、Niの含有量は0.005乃至0.05質量%とする。

【0046】

「Fe:0.005乃至0.05質量%」

Feは、Cr−Ti−Si析出物と共にCr−Ti−Si―Fe析出物を形成し、析出硬化によって強度を増加させると共に、Cu母相中のCr、Ti及びSiの固溶量を減少させて導電率を高めるために有効な元素である。Feの含有量が0.005質量%未満であると、析出による強度向上の効果を十分に得ることができない。一方、Feの含有量が0.05質量%を超えると、Cu母相中の固溶量が増加して導電率の低下を引き起こすと共に、析出物を粗大化させ、析出硬化による強度の向上を妨げる。従って、Feの含有量は0.005乃至0.05質量%とする。

【0047】

「Al:0.003乃至0.05質量%」

Alは、炉中の脱硫に効果的な成分であり、さらにCu母相中に固溶することにより、強度及び耐応力緩和特性を向上させる。Alの含有量が0.003質量%未満であると、これらの効果が得られず、Alの含有量が0.05質量%を超えると、導電率の低下を引き起こす。従って、Alの含有量は0.003乃至0.05質量%の範囲とする。好ましくは、Alの含有量は0.003乃至0.03質量%であり、更に好ましくは0.005乃至0.01質量%である。

【0048】

「焼鈍処理において、180℃で24時間加熱した後の応力緩和率:20%以下」

上記のような構成を有することにより、本願第1発明の電気電部品用銅合金材は、耐応力緩和特性が極めて高くなる。具体的には、本願第1発明の電気電子部品用銅合金材は、焼鈍処理において、180℃で24時間加熱した場合に、その応力緩和率が20%以下と、高い耐応力緩和特性を得ることができる。

【0049】

「不可避的不純物としてのAs、Sb、B、Pb、V、Zr、Mn、Mo、Hf、Ta、Bi、Ag、In及びCoの1種以上:総量で0.1質量%以下」

本願第1発明に係る銅合金は、不可避的不純物としてAs、Sb、B、Pb、V、Zr、Mn、Mo、Hf、Ta、Bi、C、Ag、In及びCoの1種以上を総量で0.1質量%以下の含有を許容する。本願第1発明においては、これらの不可避的不純物元素は、用途により異なるが、60%IACS以上又は65%IACS以上の導電率を得られる範囲で添加されれば、他の特性が大きく阻害されることはない。また、Cr−Ti−Si系銅合金において、これらの成分は特に添加しない限り、通常、総量で0.1質量%以下の範囲内にある。As、Sb、B、Pb、V、Zr、Mn、Mo、Hf、Ta、Bi、Ag、In及びCoの1種以上は、銅に対する固溶量が著しく少なく、総量で0.1質量%を超えて含有されると、粒界に偏析したり、晶出物を形成して、強度特性や曲げ加工性を劣化させる。また、上記不可避的不純物元素のうち、Ag及びInは、銅に対して固溶することがよく知られており、導電率低下の要因となる。従って、上記不可避的不純物元素の含有量は総量で0.1質量%以下であることが好ましい。

【0050】

「再結晶組織を有しない」

熱処理工程において、組織の一部でも再結晶組織になると、過時効となり、銅合金材の導電率は増加するものの、Cr、Ti及びSiの固溶量が低下し、耐応力緩和特性が低下する。また、本願第1発明における合金系では、再結晶が生じると、その後、冷間圧延による加工硬化が望めなくなり、所望の強度を得られなくなる。よって、本願第1発明においては、熱処理後に再結晶組織を有しない銅合金材を本願第1発明の銅合金材とする。なお、再結晶組織の有無については、圧延方向に平行な断面をエッチングし、光学顕微鏡(倍率:1000倍)で観察することにより判断する。

【0051】

「Zn:0.005乃至0.10質量%」

Znは、電子部品の接合に用いるSnめっき又ははんだの耐熱剥離性を改善し、熱剥離を抑制するために有効な元素である。Znの含有量が0.005質量%未満であると、Snめっき及びはんだの耐熱剥離性を十分に向上させることができない。一方、Znの含有量が0.10質量%を超えると、導電率が低下する。従って、Znを添加する場合は、Znの含有量は0.005乃至0.10質量%とする。より好ましくは、Znの含有量は0.02乃至0.08質量%であり、更に好ましくは0.04乃至0.06質量%である。

【0052】

次に、上記電気電子部品用銅合金材の表面にSnめっきが形成されためっき付き電気電子部品用銅合金材の構成について説明する。本願第1発明に係る電気電子部品用銅合金材は、その用途に応じて、各種の形態、形状に成形されて使用される。例えば、圧延により板状に成形された電気電子部品用銅合金材が板材のまま使用されたり、板材に幅方向にスリット加工が施されて条に成形されたり、これがコイル状に巻回されたり、線材等に加工されて使用される。そして、これらの各種形状に成形された銅合金材は、例えばその表面に、Snめっきが形成され、めっき付きの銅合金材として使用される。

【0053】

この場合に、銅合金材の表面に形成されたSnめっきは、Cu−Sn合金層と、このCu−Sn合金層上に形成されたSn層又はSn合金層とからなる2層構造を有することが好ましい。この2層構造のめっきを形成するためには、例えば銅合金母材の表面にSn又はSn合金からなるめっき層を形成し、更にその後、リフロー処理を施すことが好ましい。これにより、めっきのSn又はSn合金は、母材のCu合金と反応して、母材のCuとSn層又はSn合金層との界面には、CuとSn又はSn合金とが反応したCu−Sn合金からなる層が形成される。この場合に、Cu−Sn合金層は、厚さが0.1乃至1.0μmであることが好ましく、これにより、めっき付きの銅合金材において、加工性及び導電性等を高く確保しつつ、母材からのCuの拡散又はめっき層からのSnの拡散を防止するバリアー効果が得られる。また、Cu−Sn合金層の上に形成されるSn層又はSn合金層の厚さは、0.3乃至1.0μmであることが好ましく、はんだ付け性又は耐腐食性を十分に確保できる。なお、Snめっきの夫々の層の厚さは、リフロー処理により調節することができる。

【0054】

上記構成のめっき層における各層の厚さの数値限定理由は、以下のとおりである。

【0055】

「Cu−Sn合金層の厚さ:0.1乃至1.0μm」

上記の如く、Cu−Sn合金層は、銅合金母材の表面にSn又はSn合金めっき層を形成することによって、銅合金母材とSn又はSn合金めっき層との界面に形成される層である。Cu−Sn合金層は、母材のCuがSn又はSn合金層に拡散したり、酸化することによるめっき付き銅合金材の接触信頼性の低下を防止するバリアー効果を有する。この作用を得るためには、Cu−Sn合金層の厚さは0.1μm以上であることが好ましい。一方、Cu−Sn合金層は脆く、Snめっき付き銅合金材の曲げ加工性を低下させるため、厚さは1.0μm以下とすることが好ましい。従って、Cu−Sn合金層の厚さは0.1乃至1.0μmであることが好ましい。より望ましくは、接触信頼性確保のために、Cu−Sn合金層の厚さは0.2μm以上であり、曲げ加工性を確保するためにCu−Sn合金層の厚さは0.8μm以下、更に0.5μm以下が望ましい。

【0056】

「Sn層又はSn合金層の厚さ:0.3乃至1.0μm」

Sn又はSn合金層は、はんだ付け性の向上、耐食性等の向上を目的として、銅合金母材の表面に形成される。このSn層又はSn合金層の厚さは、0.3乃至1.0μmであることが好ましい。Sn層又はSn合金層の厚さが0.3μm未満であると、はんだ付け時のはんだ濡れ性が低下し、はんだ接合強度が低下しやすくなる。一方、Sn層又はSn合金層の厚さが1.0μmより厚いと、めっき付き銅合金材を例えば端子に成形して使用する場合において、端子挿入時に、端子の表面にSn又はSn合金の削りカスが堆積し、この削りカスが酸化して、めっきの最表面の応力分布が不均一となり、ウィスカーの発生を促進しやすくなる。さらに、堆積する削りカスが多いと、振動等が生じた場合に、削りカスが回路中に落下して短絡を引き起こす可能性がある。よって、Sn層又はSn合金層の厚さは、0.3乃至1.0μmであることが好ましい。より望ましくは、Sn層又はSn合金層の厚さは0.8μm以下、更に望ましくは0.7μm以下である。なお、Sn合金層のSn以外の合金成分としては、例えばCu、Ag及びBi等が挙げられ、これらの合金成分の含有量は、夫々10質量%未満であることが望ましい。

【0057】

次に、本願第1発明に係る電気電子部品用銅合金材の製造方法について説明する。先ず、所定の組成を有する銅合金材料を、溶解、鋳造により鋳塊を作製した後、この鋳塊に熱間圧延、冷間圧延を施し、その後、析出時効のための熱処理を施すことにより、板状の銅合金板を製造する。本願第1発明においては、再結晶組織を有しない銅合金材を製造するために、例えば熱間圧延工程、冷間加工工程及び析出時効処理工程等における処理温度を調節する。また、冷間圧延後に銅合金材に延伸処理を施す場合においても、例えば再結晶組織が生じないように、処理温度を調節する。

【0058】

具体的には、銅合金材を以下のように製造する。まず、Cu、Cr、Ti、Si、Fe、Ni、Zn、及びAl等、各合金成分を所定の組成となるように溶解させた銅合金溶湯を、鋳造することにより鋳塊を作製する。この際、Cr及びTiについては、先ず、Tiを添加し、続いてCrを添加することにより、Crの酸化を抑制でき、Cr酸化物とTiとが反応してTiが酸化することを抑制できる。

【0059】

次に、鋳造により得られた鋳塊に熱間で圧延処理を施す。例えば熱間圧延工程は、高温下における均熱工程、圧延加工工程及び焼入れ工程により構成されており、鋳塊を850乃至970℃の温度で30分乃至10時間均熱処理し、その後、前記均熱処理時の高温を維持した状態で、熱間で所定の厚さまで圧延加工する。その後、圧延加工により成形された板材に700℃以上の温度で、望ましくは750℃以上の温度で、焼き入れ処理を施す。この熱間圧延工程において、焼き入れ処理の温度が700℃を下回ると、Cr、Cr−Si、Cr−Ti等の粗大な析出物が形成され、目的とする強度、耐応力緩和特性及び曲げ加工性を達成できなくなる虞がある。一方、圧延温度が高すぎると、表面酸化の発生が著しくなる。この表面酸化部分は、その後の工程において面削加工されて除去されるが、表面酸化の発生が著しいと、面削量が増加して歩留まりが低下する。

【0060】

熱間圧延処理が終了したら、成形された板材を例えば水冷する。そして、この水冷処理後の板材に冷間圧延加工を施す。この冷間圧延は、電気電子部品用の板材を所期の厚さに圧延する工程である。冷間圧延工程は、1回の圧延でもよく、工程を複数に分割してもよい。冷間圧延工程を複数に分割した場合に、各冷間圧延工程間に例えば中間焼鈍等の熱処理を施す工程を設けてもよいが、この場合の熱処理は、冷間圧延による加工歪みが完全には回復しない温度、即ち、再結晶温度以下に調整する。

【0061】

引き続いて、冷間圧延加工後の板材に析出時効のための熱処理を施す。即ち、板材に400乃至500℃の温度で15分乃至10時間の加熱を施すことにより、銅合金の金属組織内には、Cr、Cr−Si、Cr−Ti又はCr−Si−Ti等の微細なCr含有化合物を析出させる。このように、微細なCr化合物の析出物を形成させることにより、銅合金板の強度及び導電率が向上する。以下、この熱処理を析出時効処理と呼ぶ。この析出時効処理の処理温度は、冷間圧延による加工歪が熱により完全には除去されない上記温度で実施する。

【0062】

以上の工程により製造された銅合金材は、析出時効処理に続いて、例えばその表面にSn又はSn合金めっきを形成することにより、めっき付き銅合金材を製造することができる。前述の如く、めっき処理は、例えば銅合金母材の表面にSn又はSn合金からなるめっき層を形成することにより、めっきのSn又はSn合金は、母材のCu合金と反応して、母材のCuとSn層又はSn合金層との界面には、CuとSn又はSn合金とが反応したCu−Sn合金からなる層が形成され、Cu−Sn合金層と、このCu−Sn合金層上に形成されたSn層又はSn合金層とからなる2層構造が形成されためっき付き銅合金材を得ることができる。

【0063】

リフロー処理を行わない場合においては、上記銅合金材に、例えば、光沢Snめっきを形成することが望ましく、光沢Snめっきとしては、例えばSn−Cuめっき、Sn−Agめっき、Sn−Biめっき等を使用することができ、Sn以外の合金成分の含有量は、夫々10質量%未満であることが望ましい。例えば、硫酸第1錫:40g/L、硫酸:100g/L、クレゾールスルフォン酸:30g/L、分散剤:20g/L、光沢剤:10ml/L及びホルマリン:5ml/L等を含むものを使用することができ、対極としてSn板を用い、電流密度:2.5A/dm2、浴温度:20℃のめっき浴中に、銅合金材を浸漬することにより、光沢Snめっきを形成することができる。

【0064】

めっき処理は、めっき層の形成後に、更にリフロー処理を施すことが好ましい。リフロー処理を行う場合においても、銅合金材の表面に形成するSnめっきは、例えばSn−Cuめっき、Sn−Agめっき、Sn−Biめっき等を使用することができ、Sn以外の合金成分の含有量は、夫々10質量%未満であることが望ましい。例えば、硫酸第1錫を50g/L、硫酸を80g/L、クレゾールスルフォン酸を30g/L及び光沢剤を10g/L等を含むものを使用することができ、対極としてSn板を用い、電流密度:3A/dm2、浴温度:30℃のめっき浴中に銅合金材を浸漬する。なお、リフロー処理を行う場合においても、Snめっきは、光沢Snめっきで形成してもよい。リフロー処理は、銅合金材の表面にSnめっきを施した後、通常、240乃至600℃の温度で3乃至30秒加熱することによって行うことができる。このリフロー処理により、Cu−Sn合金層を介して、銅合金母材とSn層とが、より緊密に接合された構造とすることができ、Snめっきの夫々の層の厚さを調節することもできる。

【0065】

このようにして製造された電気電子部品用銅合金材及びめっき付きの電気電子部品用銅合金材は、組成が適正化され、再結晶組織を有しないため、65%IACS以上の高い導電率を有し、圧延方向及び板厚方向のいずれにおいても、耐力が460N/mm2以上、ビッカース硬さが150Hv以上と高い強度を有し、180℃で24時間加熱した後の応力緩和率が20%以下と高い耐応力緩和特性を有する。なお、本願第1発明においては、導電率は70%IACS以上であることが好ましく、更に75%IACS以上であることが好ましい。高い導電率を得るには、析出及び固溶状態を制御するためCr、Ti、Si、Fe及びNiの添加量を本願第1発明の範囲内で、適宜調整すればよい。

【0066】

また、本願第1発明の銅合金材は、曲げ加工性も良好である。この曲げ加工性は、例えば圧延方向に平行方向の曲げ軸を中心とした曲げ(B.W.(Bad Way)曲げ)及び圧延方向に垂直な方向の曲げ軸を中心とした曲げ(G.W.(Good Way)曲げ)に対する割れの有無により判定することができる。例えば曲げ半径をR、板厚をtとして、板厚tに対する曲げ半径Rの比をR/t=0.5となるように曲げ加工したときに、本願第1発明の構成を有していれば、上記B.W.曲げ及びG.W.曲げのいずれにおいても割れは発生しない。

【0067】

そして、銅合金材が0.005乃至0.10質量%のZnを含有すれば、Snめっきを形成した場合に、高温長時間経過後でもSnめっきの剥離が発生せず、耐熱剥離性が向上する。例えば、150℃で1000時間加熱後、180°曲げ及び曲げ戻しを施した場合においても、Snめっきの剥離は発生しない。

【0068】

次に、本願第2発明について説明する。本願第2発明に係る電気電子部品用銅合金材は、Cr、Ti及びSiの含有量が、夫々、Cr:0.10乃至0.50質量%、Ti:0.005乃至0.50質量%、Si:0.005乃至0.20質量%を含有し、更に、O:150ppm以下及びH:5ppm以下に規制され、残部がCu及び不可避的不純物からなる。そして、この銅合金材は、圧延方向に平行な断面においてSEM観察した圧延方向の平均結晶粒径が15μm以下及び板厚方向の平均結晶粒径が10μm以下の金属組織を有し、Cr及びSiその他の元素を含む化合物が粒径5μm以下であると共に500μm2内に30個以下である。

【0069】

また、この銅合金材は、更にFe、Al、Ni、Sn及びZnを含有しても良く、これらの含有量は、夫々、Fe:0.10質量%以下、Al:0.10質量%以下、Sn:2.0質量%以下及びZn:2.0質量%以下とすることが好ましい。

【0070】

そして、この銅合金材は、例えばCu母相中にCr単体、Cr−Ti系析出物又はCr−Ti−Si系析出物がCu母相中に析出した組織を有し、180℃で24時間加熱した後の応力緩和率が20%以下である。

【0071】

前記不可避的不純物としては、例えばB、Pb、V、Zr、Mn、Ag、In、P及びCoが挙げられ、本願第2発明においては、銅合金材は、これらの1種以上の成分を総量で0.1質量%以下含有することを許容する。

【0072】

以下、本願第2発明の電気電子部品用銅合金材の構成について、その数値限定理由を説明する。

【0073】

「Cr:0.10乃至0.50質量%」

Crは、固溶することにより、耐応力緩和特性を向上させ、析出することにより、強度向上に寄与する。Cr単体析出に加え、Siと共にCr−Si析出物を形成し、及びTiと共にCr−Ti析出物を形成し、析出硬化によって強度を向上させ、Cu母相中のCr、Si及びTiの固溶量を減少させて導電率を高める。Crの含有量が0.1質量%未満では、析出硬化による強度の向上が得られず、導電率も向上しない。一方、Crの含有量が0.50質量%を超えると、析出物が粗大化する原因となり、銅合金材の耐応力緩和特性及び曲げ加工性が低下する。また、溶湯中の酸素濃度が低下して水素濃度が増加し、鋳塊にブローホールが発生する可能性があるので、Crの含有量過多は好ましくない。従って、Crの含有量は0.10乃至0.50質量%の範囲とする。好ましくは、Crの含有量は0.13乃至0.45質量%であり、更に好ましくは0.15乃至0.40質量%である。

【0074】

「Ti:0.005乃至0.50質量%」

Tiは、Crと共にCr−Ti析出物を形成し、析出硬化によって強度を向上させると共に、Cu母相中のCr及びTiの固溶量を減少させて導電率を高める効果がある。その上、固溶により耐応力緩和特性を向上させる効果もある。Tiの含有量が0.005質量%未満では、耐応力緩和特性を向上させる効果が得られない。また、Tiの含有量が0.50質量%を超えると、Cu母相中のTiの固溶量が増加して導電率が低下すると共に、鋳造工程において鋳塊の品質低下を招き、溶解炉の炉壁にノロ(Ti酸化物)を付着させてしまうため、炉洗い増加等により生産効率が低下してしまう。従って、Tiの含有量は0.005乃至0.50質量%の範囲とする。好ましくは、Tiの含有量は0.008乃至0.45質量%であり、更に好ましくは0.010乃至0.40質量%である。

【0075】

「Si:0.005乃至0.20質量%」

Siは、Crと共にCr−Si析出物を形成し、並びにCr及びTiと共にCr−Si−Ti析出物を形成し、析出硬化によって強度を向上させ、Cu母相中のCr及びSiの固溶量を減少させて導電率を高める効果がある。Siの含有量が0.005質量%未満では、Cr−Si析出物又はCr−Si−Ti析出物による強度の向上が得られない。また、Siの含有量が0.20質量%を超えると、Cu母相中のSiの固溶量が増加して導電率の低下を招くと共に、析出物が粗大化して強度の低下を引き起こす。更に、この粗大化した析出物によって銅合金材の曲げ加工性が低下する。従って、Siの含有量は0.005乃至0.20質量%の範囲とする。好ましくは、Siの含有量は0.01乃至0.1質量%であり、更に好ましくは0.020乃至0.07質量%である。

【0076】

「O:150ppm以下」

Cr、Ti及びSi酸化物が形成されると曲げ加工時に割れの原因となる可能性があり、Oの含有量が150ppmを超えると、酸化物が粗大化する原因となる。従って、Oの含有量は150ppm以下とする。好ましくは、Oの含有量は100ppm以下であり、更に好ましくは80ppm以下である。

【0077】

「H:5ppm以下」

Hの含有量が5ppmを超えると、鋳造時にブローホールの原因となり、鋳塊健全性が低下する。従って、Hの含有量は5ppm以下とする。好ましくは、Hの含有量は3ppm以下であり、更に好ましくは2ppm以下である。

【0078】

「金属組織は、圧延方向に平行な断面においてSEM観察した圧延方向の平均結晶粒径が15μm以下及び板厚方向の平均結晶粒径が10μm以下」

本願の銅合金材は、圧延方向に平行な断面を光学顕微鏡レベル(例えば倍率1000倍)で観察すると、明確な再結晶組織でなく、圧延による繊維状の加工組織を呈する。通常の銅合金においては、強度と曲げ加工性を確保するため、微細な再結晶組織とするのが通常であるが、本発明者等は、本発明の銅合金材においては、その組織を再結晶組織としないことにより、強度、耐応力緩和特性及び曲げ加工性を満足できることを見出した。本発明の銅合金材の組織を走査電子顕微鏡により高倍率(10000倍以上)で観察すると、圧延方向に伸長した結晶粒が観察される。本発明の銅合金材は、加工熱処理工程において、加工歪が完全には解放されない条件で焼鈍され、焼鈍後においても再結晶組織を呈さない条件で製造される。

【0079】

圧延方向の平均結晶粒径が15μmを超えたり、板厚方向の平均結晶粒径が10μmを超えると曲げ加工性が低下する。従って、金属組織は、圧延方向の平均結晶粒径が15μm以下及び板厚方向の平均結晶粒径が10μm以下とする。金属組織は、好ましくは、圧延方向の平均結晶粒径が10μm以下及び板厚方向の平均結晶粒径が5μm以下であり、更に好ましくは、圧延方向の平均結晶粒径が5μm以下及び板厚方向の平均結晶粒径が2μm以下である。

【0080】

「Cr及びSiその他の元素を含む化合物が粒径5μm以下であると共に500μm2内に30個以下」

粒径が5μmを超える化合物は、銅合金材の曲げ加工時に割れの原因となり、また銅合金材の表面にめっきを形成する際ピンホールの原因となって、めっき性能を低下させる。従って、Cr及びSiその他の元素を含む化合物は粒径5μm以下であることが必要である。また、この粒径が5μm以下の化合物であっても、数が多すぎると同様の問題点が生じる。よって、この粒径が5μm以下の化合物は、500μm2内に30個以下とする。好ましくは、Cr及びSiその他の元素を含む化合物が粒径2μm以下である。

【0081】

「Fe:0.10質量%以下」

Feは、Cr−Ti−Si析出物と共にCr−Ti−Si―Fe析出物を形成し、析出硬化によって強度を向上させるのに有効な元素である。また、Feは銅合金材の耐応力緩和特性も向上させる。Feの含有量が0.10質量%を超えると、Cu母相中の固溶量が増加して導電率が低下すると共に、析出物を粗大化させ析出硬化による強度の向上を妨げる。従って、Feを添加する場合は、Feの含有量は0.10質量%以下とする。より好ましくは、Feの含有量は0.08質量%以下であり、更に好ましくは0.05質量%以下である。

【0082】

「Al:0.10質量%以下」

Alは、溶湯を脱硫するのに加えて、固溶によって強度及び耐応力緩和特性を向上させる効果がある。Alの含有量が0.10質量%を超えると、導電率が低下する。従って、Alを添加する場合は、Alの含有量は0.10質量%以下とする。より好ましくは、Alの含有量は0.05質量%以下であり、更に好ましくは0.01質量%以下である。

【0083】

「Ni:0.10質量%以下」

Niは、Cu母相中に固溶して応力負荷時の転位の移動を抑制し、耐応力緩和特性を向上させる。Niを固溶させないと、NiがCr、Ti、Si及び/又はFeと共に析出物を形成した場合、導電率は増加するが、固溶量が減少して耐応力緩和特性が低下してしまう。Niの含有量が0.10質量%を超えると、耐応力緩和特性は増加するが導電率が低下する。また、銅合金材上にめっきを施す場合にめっきの耐熱剥離性が悪化するので、Niの含有量過多は好ましくない。従って、Niを添加する場合は、Niの含有量は0.10質量%以下とする。より好ましくは、Niの含有量は0.08質量%以下であり、更に好ましくは0.05質量%以下である。

【0084】

「Sn:0.10質量%以下」

Snは、銅合金母材中に固溶することにより、加工により増殖した転位を蓄積し、時効析出焼鈍による析出物の核形成サイトを増加させ、強度を向上させる。そして、Snの含有量が多いほど強度向上効果は顕著となるが、導電率は低下する。従って、Snを添加する場合は、Snの含有量は0.10質量%以下とする。より好ましくは、Snの含有量は0.08質量%以下であり、更に好ましくは0.05質量%以下である。

【0085】

「Zn:2.0質量%以下」

Znは、溶解中における溶湯の水素吸収を抑制すると共に、電子部品の接合に用いるSnめっき又ははんだの耐熱剥離性を改善する効果がある。Znの含有量が2.0質量%を超えると、導電率が低下する。従って、Znを添加する場合は、Znの含有量は2.0質量%以下とする。より好ましくは、Znの含有量は1.0質量%以下であり、更に好ましくは0.50質量%以下である。

【0086】

「焼鈍処理において、180℃で24時間加熱した後の応力緩和率:20%以下」

上記構成により、本願第2発明の電気電子部品用銅合金材は、焼鈍処理において、180℃で24時間加熱した場合に、その応力緩和率が20%以下と、高い耐応力緩和特性を得ることができる。

【0087】

「不可避的不純物としてのB、Pb、V、Zr、Mn、Ag、In、P及びCoの1種以上:総量で0.1質量%以下」

本願第2発明の電気電子部品用銅合金材の不可避的不純物として、B、Pb、V、Zr、Mn、Ag、In、P及びCoの1種以上があるが、これらの総量が0.1質量%以下であれば、60%IACS以上の導電率を得られ、他の特性も大きく阻害されることはない。また、これら不可避的不純物は、Cr−Ti−Si系銅合金においては、総量で0.1質量%以下の範囲内にあるのが通常である。B、Pb、V、Zr、Mn、Ag、In、P及びCoの1種以上は、総量で0.1質量%を超えると、銅に対する固溶量が減少するので、粒界に偏析したり、晶出物を形成して、強度特性及び曲げ加工性を劣化させる。また、銅に対して固溶するAg及びInの含有量が多い場合、導電率が低下する原因となる。従って、上記不可避的不純物元素の含有量は、総量で0.1質量%以下であることが好ましい。

【0088】

本願第2発明の電気電子部品用銅合金材の製造方法及び使用用途については、本願第1発明に係る電気電子部品用銅合金材の製造方法及び使用用途と同様である。なお、本願第2発明において、銅合金材に2.0質量%以下のZnを添加している場合は、溶解中における溶湯の水素休を抑制すると共に、Snめっきを形成した場合に高温長時間経過後でもSnめっきが剥離せず、耐熱剥離性が向上する。

【実施例】

【0089】

以下、本発明の効果について説明するために、本発明の範囲を満たす実施例を本発明の範囲から外れる比較例と比較して説明する。先ず、種々の合金成分を有する銅合金を溶製した後、ブックモールドに鋳造して、厚さ45mmの鋳塊を得た。この鋳塊を950℃で30分均熱処理後、熱間圧延して厚さ15mmとし、700℃以上で焼き入れを行った。次に、焼き入れ後の銅合金板の両面を厚さ1mm程度研磨して、表面の酸化スケール及び傷を除去した。その後、研磨処理後の銅合金板を冷間圧延加工することにより、厚さが0.50mmになるように成形した。その後、450乃至500℃の温度で2時間析出時効処理を行い、実施例及び比較例の銅合金板の試料を得た。

【0090】

そして、各実施例及び比較例の銅合金板について、先ず、再結晶組織の有無を確認した。この再結晶組織の有無は、各試料の表面に研磨を施した後、研磨後の試料をエッチングして結晶粒界を腐食させ、光学顕微鏡による組織写真を撮影し、組織写真を確認することにより行った。その結果、いずれの試料においても、金属組織に再結晶組織は確認されなかった。

【0091】

(第1試験例)

本願第1発明における各実施例及び比較例の銅合金板の成分組成を表1に示す。なお、表1において、残部はCu及び不可避的不純物であり、表1に含有量が記載されていない元素は検出限界以下である。即ち、第1試験例においては、不可避的不純物成分としてAs、Sb、B、Pb、V、Zr、Mn、Mo、Hf、Ta、Bi、Ag、In及びCoの1種以上を含有しても、その総量は検出限界値以下であり、極めて微量である。この第1試験例においては、各実施例及び比較例について、以下の試験方法により、導電率、ビッカース硬さ、機械的特性(0.2%耐力)、及び応力緩和率を測定し、また、曲げ加工性の評価を行った。

【0092】

(導電率の測定)

導電率の測定は、JIS−H0505に規定されている非鉄金属材料導電率測定法に準拠し、ダブルブリッジを用いた四端子法で体積抵抗率を測定することにより行った。また、測定された体積抵抗率を、万国標準軟銅(International Annealed Copper Standard)の体積抵抗率1.7241×10−8Ωmで除し、百分率で表すことにより、導電率を求めた。そして、導電率が65%IACS以上であったものを合格とした。

【0093】

(ビッカース硬さの測定)

ビッカース硬さHvの測定は、JIS−Z2248に規定されている微小硬さ試験方法に準拠し、試験加重49.0N(=5kgf)で測定した。そして、測定したビッカース硬さHvが150以上であったものを合格とした。

【0094】

(機械的特性(0.2%耐力)の測定)

0.2%耐力は、上記板厚が0.64mmの薄板を、各実施例及び比較例の銅合金板について、夫々JIS Z2201に規定された5号試験片に加工し、各実施例及び比較例の試験片に対してJIS Z2241に規定された引張試験を行い、永久伸び0.2%に相当する引張強さを各試験片の0.2%耐力として測定した。なお、5号試験片については、各実施例及び比較例において、圧延方向に平行方向(L.D.:Longitudinal Direction)が長手方向となるように加工した第1試験片、及び圧延方向に垂直方向(T.D.:Transverse Direction)が長手方向となるように加工した第2試験片に加工し、夫々2方向における0.2%耐力を測定した。各方向における0.2%耐力の双方が460N/mm2以上であったものを合格とした。

【0095】

(応力緩和率の測定)

応力緩和率は、片持ち梁方式によって測定した。即ち、長手方向が板材の圧延方向に平行方向(L.D.)及び垂直方向(T.D.)となるように、各実施例及び比較例の板材を幅10mm、長さ60mmの短冊状試験片に切り出し、その一端を剛体試験台に固定し、固定端から一定距離(スパン長さ)の位置で試験片に10mmのたわみを与えると共に、試験片の各長手方向に合わせて、固定端に0.2%耐力の80%に相当する表面応力を負荷した。スパン長さは、日本伸銅協会技術標準(JCBA−T309:2004)に規定されている「銅及び銅合金薄板条の曲げによる応力緩和試験方法」により算出した。一端部が剛体試験台に固定され、固定端からスパン長さ離隔した位置にたわみを与えられた状態で、各試験片を一定温度に加熱したオーブン中に保持した後に取り出し、たわみ量d(10mm)を取り去ったときの永久歪みδを測定し、下記数式1により応力緩和率RSを測定した。加熱条件は、例えば(社)自動車技術会のJASOにおいて、150℃で1000時間の加熱条件が規定されているが、本試験では加速試験を行うため、温度と時間により換算可能なラーソンミラー換算法を採用した。即ち、150℃の加熱温度で1000時間加熱した場合の応力緩和率は、下記数式2で算出されるように、180℃の加熱温度で24時間加熱した場合の応力緩和率に相当する。数式2において、L.M.P.は、ラーソンミラーパラメータを意味し、Tは加熱温度(単位:K)、tは加熱時間である。そして、L.M.P.が等しい場合、温度及び加熱時間が異なる試験を等価に評価することができる。なお、第1試験例においては、表1のNo.1及び4の試験片について、180℃の加熱温度で24時間加熱した場合の応力緩和率が、150℃の加熱温度で1000時間加熱した場合の応力緩和率と同等になるかを検証し、数式2の妥当性は確認済みである。そして、測定した応力緩和率が20%以下であったものを合格とした。

【0096】

【数1】

【0097】

【数2】

【0098】

(曲げ加工性の評価)

曲げ加工性は、日本伸銅協会標準JBMA−T307に規定されているW曲げ試験方法に従って評価した。即ち、各実施例及び比較例の銅合金板から幅10mm、長さ30mmの2種類の試験片を切り出した。このとき、長手方向が圧延方向に平行となるように切り出した第3試験片と、長手方向が圧延方向に垂直となるように切り出した第4試験片とを用意した。そして、曲げ半径をR、板厚をtとして、板厚tに対する曲げ半径Rの比をR/t=0.5となるように、圧延方向に平行方向の曲げ軸を中心とした曲げ(B.W.曲げ)を第4試験片に施し、圧延方向に垂直な方向の曲げ軸を中心とした曲げ(G.W.曲げ)を第3試験片に施し、曲げ部における割れの有無を100倍の光学顕微鏡により目視観察し、下記の基準で評価した。そして、しわ及び割れのいずれも発生しなかった場合をA、小さなしわが発生した場合をB、若干大きなしわが発生した場合をC、小さな割れが発生した場合をD、大きな割れが発生した場合をEと評価し、割れが発生しなかった評価A乃至Cを合格とした。そして、B.W.曲げ及びG.W.曲げの双方の評価がA乃至Cであったものを最終合格とした。

【0099】

以上の導電率、ビッカース硬さ、機械的特性(0.2%耐力)、及び応力緩和率の測定結果、並びに曲げ加工性の評価結果を表2に示す。

【0100】

【表1】

【0101】

【表2】

【0102】

表2に示すように、実施例No.1乃至17は、Cr、Ti、Si、Fe、Ni及びAlの含有量が本願第1発明の範囲を満足するので、これらの1以上の成分の含有量が本願第1発明の範囲を満足しない比較例No.18乃至30に比して、導電率、ビッカース硬さ及び0.2%耐力が高く、耐応力緩和特性及び曲げ加工性が良好であった。

【0103】

これに対して、比較例No.18は、Crの含有量が少なかったため、析出硬化不足により、ビッカース硬さ及び0.2%耐力が低かった。一方、比較例No.19は、Crの含有量が多く、曲げ加工性が劣化した。

【0104】

比較例No.20は、Tiの含有量が少なかったため、析出硬化不足により、ビッカース硬さ及び0.2%耐力が低かった。一方、比較例No.21は、多量のTiの添加により導電率が低下した。

【0105】

比較例No.22は、銅合金中のSiが少なく、析出硬化不足により、ビッカース硬さ及び0.2%耐力が低く、Si量が多い比較例No.23は、導電率が低く、G.W.曲げにおける曲げ加工性も劣化した。

【0106】

Feを含有しない比較例No.24は、ビッカース硬さ及び0.2%耐力を高めることができなかった。一方、比較例No.25は、多量のFeを含有することにより、析出硬化による強度向上が阻害され、ビッカース硬さ及び0.2%耐力が低下し、導電率が若干低下した。また、比較例No.25は、G.W.曲げにおける曲げ加工性も劣化した。

【0107】

比較例No.26は、Niを含有しなかったため、Niの添加による耐応力緩和特性の向上が得られず、比較例No.27は、多量のNiを添加したことにより、導電率は高くなったが、耐応力緩和特性は劣化した。

【0108】

比較例No.28は、多量のAlを添加したことにより、導電率が低下した。

【0109】

比較例No.29は、Cr、Ti、Si、Fe及びNiの含有量がいずれも本願第1発明の範囲を超えたため、析出硬化により、銅合金材に高い強度が得られたものの、導電率が低下し、曲げ加工性も劣化した。一方、比較例No.30は、Cr、Ti、Si、Fe及びNiの含有量がいずれも本願第1発明の範囲未満であったため、導電率を高めることはできたものの、析出硬化による強度向上の効果が得られず、耐応力緩和特性を向上させることもできなかった。

【0110】

(第2試験例)

次に、表1のNo.1,12及び16の銅合金を母材とし、母材表面に以下の条件で光沢Snめっき又は通常のSnめっき処理を行って、めっき付き電気電子部品用銅合金材の試料を得た。また、各実施例及び比較例のめっき付き銅合金材の試料に対して、選択的にリフロー処理を施した。光沢Snめっきは、硫酸第1錫:40g/L、硫酸:100g/L、クレゾールスルフォン酸:30g/L、分散剤:20g/L、光沢剤:10ml/L及びホルマリン:5ml/Lを含有するものを使用し、対極としてSn板を用い、電流密度:2.5A/dm2、浴温度:20℃のめっき浴中に、各実施例及び比較例の銅合金材を浸漬することにより、光沢Snめっきを形成した。通常のSnめっきは、硫酸第1錫を50g/L、硫酸を80g/L、クレゾールスルフォン酸を30g/L及び光沢剤を10g/Lを含有するものを使用し、対極としてSn板を用い、電流密度:3A/dm2、浴温度:30℃のめっき浴中に、各実施例及び比較例の銅合金材を浸漬することにより、めっきを施した。そして、この光沢Snめっき又は通常のSnめっきを形成した各銅合金材に対し、380℃の温度で13秒間加熱するリフロー処理を行った。各実施例及び比較例について、めっきの種類及びリフロー処理の有無を表3に示す。

【0111】

そして、得られたSnめっき付き銅合金材の各試料について、以下のように、Snめっきの耐熱剥離性試験を行った。即ち、各実施例及び比較例のめっき付き銅合金材から、長さ30mm、幅10mmの試験片を切り出し、オーブンにより、150℃の温度で1000時間加熱した後、マンドレル180度曲げ治具を使用して、直径2mmで180度の曲げ戻し試験を行った。そして、曲げ戻し後の曲げ部内側にテープを貼り付けた後、剥離させ、Sn層の外観を観察することにより、めっき層の剥離の有無を調べた。

【0112】

また、各実施例及び比較例の試料について、蛍光X線膜厚計(セイコー電子工業株式会社製、測定器形式:SFT3200)を用いてSn層の厚さを測定した。その後、Sn層のみを剥離し、Sn層と母材との界面に形成されたCu−Sn合金層の厚さを測定した。加熱処理後のめっきの剥離の有無及び各めっき層の厚さを表3にあわせて示す。

【0113】

【表3】

【0114】

表3に示すように、実施例No.31乃至38は、母材の銅合金材が所定量のZnを含有するので、めっきの種類によらず、銅合金材がZnを含有しない比較例No.39乃至42に比して、Snめっきの耐熱剥離性が良好であった。

【0115】

(第3試験例)

次に、本願第2発明に係る銅合金材の効果を説明するために、本願第2発明の範囲を満たす実施例を本願第2発明の範囲から外れる比較例と比較して説明する。第3試験例における各実施例及び比較例の銅合金板の成分組成を下記表4に示す。なお、表4において、残部はCu及び不可避的不純物であり、表4に含有量が記載されていない元素は検出限界以下である。即ち、第3試験例においては、不可避的不純物成分としてB、Pb、V、Zr、Mn、Ag、In、P及びCoの1種以上を含有しても、その総量は検出限界値以下であり、極めて微量である。この第3試験例においては、各実施例及び比較例について、以下の試験方法により、導電率、ビッカース硬さ、機械的特性(0.2%耐力)、及び応力緩和率を測定し、また、曲げ加工性の評価を行った。

【0116】

(導電率の測定)

導電率の測定は、JIS−H0505に規定されている非鉄金属材料導電率測定法に準拠し、ダブルブリッジを用いた四端子法で体積抵抗率を測定することにより行った。また、測定された体積抵抗率を、万国標準軟銅(International Annealed Copper Standard)の体積抵抗率1.7241×10−8Ωmで除し、百分率で表すことにより、導電率を求めた。そして、第1試験例とは異なり、導電率が60%IACS以上であったものを合格とした。

【0117】

(ビッカース硬さの測定)

ビッカース硬さHvの測定は、JIS−Z2248に規定されている微小硬さ試験方法に準拠し、試験加重49.0N(=5kgf)で測定した。そして、測定したビッカース硬さHvが150以上であったものを合格とした。これは、第1試験例と同様である。

【0118】

(機械的特性(0.2%耐力)の測定)

0.2%耐力は、上記板厚が0.64mmの薄板を、各実施例及び比較例の銅合金板について、夫々JIS Z2201に規定された5号試験片に加工し、各実施例及び比較例の試験片に対してJIS Z2241に規定された引張試験を行い、永久伸び0.2%に相当する引張強さを各試験片の0.2%耐力として測定した。そして、測定した0.2%耐力が460N/mm2以上であったものを合格とした。第1試験例においては、試験片の切り出し方向が圧延方向に平行方向(L.D.)及び垂直方向(T.D.)の双方向について評価したが、第2試験例においては、試験片の切り出し方向を区別していない。

【0119】

(応力緩和率の測定)

応力緩和率は、片持ち梁方式によって測定した。測定方法は、試験片の切り出し方向を圧延方向に平行であるか垂直であるかを区別していないこと以外は、前述した第1試験例と同様である。また、第2試験例においては、表4のNo.46及び49の試験片について、L.M.P(ラーソンミラーパラメータ)が妥当であることを確認している。なお、判定基準は、第1試験例と同じく、測定した応力緩和率が20%以下であったものを合格とした。

【0120】

(曲げ加工性の評価)

曲げ加工性は、日本伸銅協会標準JBMA−T307に規定されているW曲げ試験方法に従って評価した。評価方法は、前述した第1試験例と同様であるが、試験片の切り出し方向を区別していないことのみ異なる。判定基準は、しわ及び割れのいずれも発生しなかった場合をA、小さなしわが発生した場合をB、若干大きなしわが発生した場合をC、小さな割れが発生した場合をD、大きな割れが発生した場合をEと評価し、割れが発生しなかった評価A乃至Cを合格とした。

【0121】

(平均結晶粒径及び化合物の測定)

結晶粒の測定は、圧延方向に対し平行断面が観察できるように加工し、走査型電子顕微鏡(SEM)を用いて10,000乃至50,000倍の倍率で金属組織を観察及び撮影し、その写真からJIS0501に規定されている切断法により圧延方向及び板厚方向について夫々3箇所測定し、その平均値を平均結晶粒径とした。また、上記写真を用いて500μm2内の化合物の個数を測定した。

【0122】

以上の導電率、ビッカース硬さ、機械的特性(0.2%耐力)、応力緩和率の測定結果及び曲げ加工性の評価結果を表5に示す。

【0123】

【表4】

【0124】

【表5】

【0125】

表5に示すように、実施例No.43乃至61は、Cr、Ti、Si、Fe、Al、Ni、Sn及びZnの含有量、O及びHの含有量、金属組織の結晶粒径及び化合物の個数が本願第2発明の範囲を満足するので、これらの1以上の構成が本願第2発明の範囲を満足しない比較例No.62乃至81に比して、導電率、ビッカース硬さ及び0.2%耐力が高く、耐応力緩和特性及び曲げ加工性が良好であった。

【0126】

これに対して、比較例No.62は、Crの含有量が少なかったため、析出硬化不足によりビッカース硬さ及び0.2%耐力が低かった。また、比較例No.63は、Crの含有量が多かったため、析出物が粗大化し耐応力緩和特性が低く、曲げ加工性が劣化した。更に、比較例No.64は、Crの含有量が少なかったため、析出硬化不足により導電率が低かった。更にまた、比較例No.65は、Crの含有量が多かったため、析出物が粗大化し曲げ加工性が劣化した。

【0127】

比較例No.66は、Tiの含有量が少なかったため、析出硬化不足により0.2%耐力が低く、固溶量が不足し耐応力緩和特性が低かった。また、比較例No.67は、Tiの含有量が多かったため、Tiの固溶量が増加し導電率が低かった。更に、比較例No.68は、Tiの含有量が少なかったため、Tiの固溶量が不足し耐応力緩和特性が低かった。更にまた、比較例No.69は、Tiの含有量が多かったため、Tiの固溶量が増加し導電率が低かった。

【0128】

比較例No.70は、Siの含有量が少なかったため、析出硬化不足によりビッカース硬さ及び0.2%耐力が低かった。また、比較例No.71は、Siの含有量が多かったため、Siの固溶量が増加し導電率が低く、析出物が粗大化し曲げ加工性が劣化した。

【0129】

比較例No.72は、Oの含有量が多かった(酸素濃度が高かった)ため、銅合金材内部に酸化物が形成されたことにより曲げ加工性が劣化した。また、銅合金材内部に酸化物が形成ことによりCr、Ti及びSi固溶量が不足し耐応力緩和特性が低かった。また、比較例No.73は、Hの含有量が多かった(水素濃度が高かった)ため、鋳塊にブローホールが形成され鋳塊健全性が損なわれた。よって、試験を中断したので一部の試験結果が出ていない。

【0130】

比較例No.74は、Niの含有量が多かったため、Cr、Ti、Si及びFeの固溶量が不足し耐応力緩和特性が低かった。また、比較例No.75は、Niの含有量が多かったため、Cr、Ti、Si及びFeの固溶量が不足し耐応力緩和特性が低かった。更に、比較例No.76は、Feの含有量が多かったため、Feの固溶量が増加し導電率が低かった。更にまた、比較例No.77は、Feの含有量が多く比較例No.76よりNiの含有量が多かったため、Fe及びNiの固溶量が増加し比較例No.76より更に導電率が低かった。

【0131】

比較例No.78は、Alの含有量が多かったため、Alの固溶量が増加し導電率が低かった。また、比較例No.79は、Snの含有量が多かったため、Snの固溶量が増加し導電率が低かった。更に、比較例No.80は、Znの含有量が多かったため、Znの固溶量が増加し導電率が低かった。更にまた、比較例No.81は、金属組織の平均結晶粒径が大きかったため、曲げ加工性が劣化した。

【符号の説明】

【0132】

1:バスバー

2a,2b:圧接部

3:メス端子部

4:オス端子

5:下部

【技術分野】

【0001】

本発明は、電気電子部品用の材料として使用される銅合金材及びこれにめっきを施しためっき付きの銅合金材に関し、特に、高強度、高導電率を有し、耐応力緩和特性が優れた電気電子部品用銅合金材及びめっきの耐熱剥離性が優れためっき付き電気電子部品用銅合金材に関する。

【背景技術】

【0002】

従来、家電製品用の部品、半導体装置用リードフレーム等の半導体部品、プリント配線板等の電気電子部品、リレー等の開閉器部品、並びにバスバー、端子及びコネクタ等、種々の産業用機器において、強度、導電性及び熱伝導性に優れているという理由により、その材料には、銅合金が使用されている。

【0003】

これらの用途で使用される銅合金には、強度、導電性及び熱伝導性以外にも、その用途に応じて、優れた特性が要求される。図1は、自動車用のジャンクションボックス(以下、JBと称する)等に使用されているバスバー及びヒューズを示す図である。図1に示すように、バスバー1は、メス端子部3の上部に1対の圧接部2a,2bを有し、この圧接部2a,2b間にヒューズ等のオス端子4が圧入されて、オス端子3の表面と圧接部2a,2bとを接触させることにより、バスバー1とヒューズとが電気的に導通する。このメス端子部3の圧接部2a,2b間を接続している下部5は、オス端子4の圧入により、応力集中部位となる。従って、この下部5は、高強度であることが求められ、更に、オス端子3と圧接部2a,2bとの間の電気的接触を良好に保つために、耐応力緩和特性も優れていることが求められる。また、一般的に、バスバー1の板厚は、0.64乃至0.8mmと厚く、薄板に比して曲げ加工が困難であるため、図1に示すようなバスバー1を製造するためには、その材料には、曲げ加工性が良好であることが求められる。

【0004】

また、近時、車載用の電装部品等においては、低コスト化、小型化及び軽量化がますます進められており、これにより、例えば車載JBのバスバー用銅合金材料には、従来から要求されている優れた機械的特性及び耐応力緩和特性に加えて、導電率がより高いことが求められている。具体的には、銅合金材料に求められている導電率は、用途によっても異なるが、60%IACS以上又は65%IACS以上である。なお、IACSとは、万国標準軟銅(International Annealed Copper Standard)を意味し、その体積抵抗率1.7241×10−8Ωmを基準として、銅合金材料の体積抵抗率を百分率で示した数値であり、銅合金材料の導電率を示す数値として広く使用されている。

【0005】

更に、前述の如く、車載用の電装部品等に対する小型化及び軽量化への要求から、表面に半導体を直接実装する構成のバスバーの使用が増加している。従来、バスバーは、表面にSnめっきが施されて使用され、これにより、耐食性を高めている。従って、半導体表面実装タイプのバスバー用銅合金材料においては、高耐食性に加えて、耐めっき剥離性が良好であることも重要である。

【0006】

近時のこれらの課題を解決すべく、種々の銅合金材料が提案されている。例えば、特許文献1及び2において、本願出願人は、以下のようなCu−Fe−P系銅合金又は銅合金材を提案した。即ち、特許文献1において、本願出願人は、耐応力緩和特性および耐マイグレーション性に優れた高導電性電気電子部品用銅合金として、Sn:0.1乃至1.0質量%、Fe:0.02乃至0.5質量%、P:0.01乃至0.1質量%、Zn:0.3乃至2.0質量%及びMg:0.1乃至1.0質量%を含有し、残部がCu及び不可避的不純物からなる銅合金材を提案した。また、特許文献2において、本願出願人は、導電率および強度に優れた電気電子部品の銅合金材としてFe:0.1乃至0.3質量%、P:0.05乃至0.15質量%、Mg:0.04乃至1.15質量%、Sn:0.01乃至0.2質量%及びZn:0.05乃至0.5質量%を含有し、残部がCu及び不可避的不純物からなる銅合金材を提案した。

【0007】

特許文献3には、Cr:0.1乃至0.5質量%、Ti:0.05乃至0.5質量%及びSi:0.01乃至0.1質量%を含有し、残部がCu及び不可避的不純物からなる銅合金が開示されており、所定の組成を有する銅合金を溶解・鋳造し、製造された鋳塊に、加熱による均質化処理を施した後、空冷し、その後、冷間圧延、焼入れ処理、酸洗い処理及び最終圧延を施すことにより、1μm以下の微細なCr、Ti及びSiの析出物が、Cuマトリクス中に均質に析出し、これにより、銅合金材の機械的特性及び電気的特性が向上することが開示されている(特許文献3の第3頁)。

【0008】

特許文献4には、特許文献3と同じく、Cr、Ti及びSiを含有する銅合金が開示されており、各成分の含有量をCr:0.10乃至0.50質量%、Ti:0.01乃至0.25質量%、Si:0.01乃至0.25質量%とし、更に、Ti及びSiの含有量を相互に関係式で規定することにより、銅合金に要求される強度等の特性を維持しながら、製造コストを低減する技術が開示されている。この特許文献4においては、鋳造により製造された鋳塊に均質化処理を施し、熱間圧延した後、冷却し、冷間圧延を施した後、析出相を銅合金組織に均質に分散させるために、焼鈍を施し、必要に応じて、冷間圧延の途中でも中間焼鈍を施すことが開示されている。

【0009】

特許文献5には、銅合金にCr:0.01乃至5質量%、Ti:0.01乃至5質量%及びZr:0.01乃至5質量%の中から選択された2種以上を含有し、残部がCu及び不可避的不純物からなる銅合金において、合金中に存在する粒径が1μm以上の析出物及び介在物の個数と粒径とを相互に関係式で規定した電気電子部品用銅合金が開示されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平3−97816号公報

【特許文献2】特開2010−31339号公報

【特許文献3】特開昭62−60837号公報

【特許文献4】特開昭63−103041号公報

【特許文献5】特開2005−281850号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、前述の従来技術には、以下に示すような問題点がある。特許文献1においては、銅合金材料から銅合金材を製造する際に、鋳塊を熱間圧延して板材に加工し、その後、冷間圧延により所定の板厚に調整しており、その際、冷間圧延工程の途中で、板材に中間焼鈍を施している。よって、中間焼鈍中に、Fe−P及びMg−P等の燐化物が生成される。しかし、特許文献1の銅合金は、Pの含有量に対してFe及びMgの含有量が多い。よって、焼鈍後においても、Cu母相中に固溶したFe及びMgにより、導電率が低下しやすい。また、特許文献1の銅合金は、固溶元素であるSn及びZnの添加量も多い。よって、焼鈍処理による固溶元素の析出によって耐応力緩和特性を高めた場合においても、固溶元素がCu母相中に残存して導電率が低下しやすいという問題点がある。近時、車載用電装部品等の例えばバスバー及び端子等の材料に要求されている導電率としては、特許文献1に開示された導電率は、特性不足である。

【0012】

特許文献2においては、Fe、P及びMgの添加量を最適化することにより、高導電率を維持し、耐応力緩和特性も向上させることが記載されているが、特許文献2の銅合金材は、Cu母相中に固溶する元素の添加量が少なく、焼鈍工程における固溶元素の再結晶・析出が期待できず、圧延工程において析出硬化による強度向上が期待できない。よって、近時の電気電子部品用の部材に要求されている強度を達成しようとすれば、例えば、必要な曲げ加工性を確保できない虞がある。即ち、特許文献1及び2のCu−Fe−P系銅合金では、近時の車載用電装部品等の材料に要求されている導電率、機械的特性及び耐応力緩和特性を達成することは難しい。

【0013】

特許文献3には、Cuマトリクス中に微細なCr、Ti及びSiの析出物が均質に析出すると記載されているものの、その製造条件から推定すると、Cr−Ti及びCr−Siの析出物は、放冷中及び冷間圧延後の焼鈍工程において、不均一な大きさで生成されると考えられる。また、特許文献3の銅合金は、添加するNi及びFe量が多く、多量のNiにより導電率を高くできても、応力緩和率が大きくなり、耐応力緩和特性が要求される端子等の電気電子部品用材としては不適であり、多量のFeの添加により、析出物が粗大となり、析出硬化による強度の向上が得られない。更に、上記析出物は前記焼鈍工程で生成するが、その後最終圧延工程を受けるため、この圧延により導入される転位により曲げ加工性及び耐応力緩和特性が低下する。

【0014】

特許文献4においては、冷間圧延後に銅合金板に焼鈍を施しており、必要に応じて、冷間圧延の途中でも中間焼鈍を施している。そして、この焼鈍温度は、350乃至500℃(ベル型加熱炉の場合)又は450乃至600℃(連続炉の場合)と低い。よって、特許文献4の製造方法によれば、銅合金中の各成分は、焼鈍温度が低いことにより再結晶し、製造された銅合金材は再結晶組織を有すると考えられる。また、特許文献4に開示された上記焼鈍温度では、Cu母相中のCr、Ti及びSiは、析出により固溶量が減少してしまう。よって、導電率は増加するが、耐応力緩和特性は低下してしまう。このため、耐応力緩和特性が必要な例えば自動車用端子材料としては不適である。また、特許文献4の銅合金板は、析出成分及び固溶成分による強度の向上が十分に得られない。

【0015】

特許文献5においては、合金中に存在する粒径が1μm以上の析出物及び介在物の個数と粒径とを相互に関係式で規定しているが、この関係式によると、数百μm程度に粗大化した析出物が1以上存在することになり、また、10μm以下の析出物及び介在物が多量に存在することを許容していることから、銅合金材の曲げ加工性及び耐応力緩和特性についての検討が十分でない。更に、特許文献5の実施例から推定すると、2回目の加工率に対し2回目の時効温度が低いため、時効後も圧延による転位が残存し、曲げ加工性及び耐応力緩和特性が更に低下する。

【0016】

本発明はかかる問題点に鑑みてなされたものであって、高強度、高導電率及び優れた耐応力緩和特性を有する電気電子部品用銅合金材、及びこの銅合金材にSnめっきを形成した場合に、めっきの耐熱剥離性が優れためっき付き電気電子部品用銅合金材を提供することを目的とする。

【課題を解決するための手段】

【0017】

本願第1発明に係る電気電子部品用銅合金材は、Cr:0.10乃至0.40質量%、Ti:0.005乃至0.15質量%、Si:0.01乃至0.10質量%、Ni:0.005乃至0.05質量%、Fe:0.005乃至0.05質量%及びAl:0.003乃至0.05質量%を含有し、残部がCu及び不可避的不純物からなり、再結晶組織を有しないことを特徴とする。

【0018】

本願第1発明に係る電気電子部品用銅合金材は、例えば、Fe及び/又はNiを含有するCr−Ti系又はCr−Ti−Si系の析出物がCu母相中に析出した組織を有する。

【0019】

本願第1発明に係る電気電子部品用銅合金材は、例えば180℃で24時間加熱した後の応力緩和率が20%以下である。

【0020】

本願第1発明に係る電気電子部品用銅合金材は、更に、前記不可避的不純物として、As、Sb、B、Pb、V、Zr、Mn、Mo、Hf、Ta、Bi、Ag、In及びCoの1種以上を総量で0.1質量%以下含有することを許容する。

【0021】

本願第1発明に係る電気電子部品用銅合金材は、更に、Zn:0.005乃至0.10質量%を含有する。

【0022】

本願第1発明に係るめっき付き電気電子部品用銅合金材は、前述のZnを含有する電気電子部品用銅合金材の表面にSnめっきが形成されて製造されたものであることを特徴とする。

【0023】

例えば、前記Snめっきは、前記電気電子部品用銅合金材の表面に形成されたCu−Sn合金層と、このCu−Sn合金層上に形成されたSn層又はSn合金層と、を有する。そして、前記Cu−Sn合金層の厚さは0.1μm以上であり、前記Sn層又はSn合金層の厚さは1.0μm以下であることが好ましい。

【0024】

本願第2発明に係る電気電子部品用銅合金材は、Cr:0.10乃至0.50質量%、Ti:0.005乃至0.50質量%及びSi:0.005乃至0.20質量%を含有し、O:150ppm以下及びH:5ppm以下に規制され、残部がCu及び不可避的不純物からなり、断面SEM観察による圧延方向の平均結晶粒径が15μm以下及び板厚方向の平均結晶粒径が10μm以下の金属組織を有し、Cr及びSiその他の元素を含む化合物が粒径5μm以下であると共に500μm2内に30個以下であることを特徴とする。

【0025】

本願第2発明に係る電気電子部品用銅合金材は、更に、Fe:0.10質量%以下及び/又はAl:0.10質量%以下を含有することが好ましい。

【0026】

本願第2発明に係る電気電子部品用銅合金材は、更に、Ni:0.10質量%以下を含有することが好ましい。

【0027】

本願第2発明に係る電気電子部品用銅合金材は、更に、Sn:2.0質量%以下を含有することが好ましい。

【0028】

本願第2発明に係る電気電子部品用銅合金材は、更に、Zn:2.0質量%以下を含有することが好ましい。

【0029】

本願第2発明に係る電気電子部品用銅合金材は、例えばCr単体、Cr−Ti系析出物又はCr−Ti−Si系析出物がCu母相中に析出した組織を有する。

【0030】

本願第2発明に係る電気電子部品用銅合金材は、例えば180℃で24時間加熱した後の応力緩和率が20%以下である。

【0031】

本願第2発明に係る電気電子部品用銅合金材は、更に、前記不可避的不純物として、B、Pb、V、Zr、Mn、Ag、In、P及びCoの1種以上を総量で0.1質量%以下含有することを許容する。

【発明の効果】

【0032】

本願第1発明に係る電気電子部品用銅合金材は、Cr、Ti、Si、Ni、Fe及びAlの含有量が適正化されており、再結晶組織を有しない。これにより、電気電子部品用銅合金材において、高強度、高導電率及び優れた耐応力緩和特性を得ることができる。また、本願第1発明に係るめっき付き電気電子部品用銅合金材は、上記成分に加えて、電気電子部品用銅合金材中のZn量が適正化されている。これにより、Snめっきが形成されためっき付き電気電子部品用銅合金材において、Snめっきの耐熱剥離性を向上させることができる。

【0033】

更に、本願第2発明に係る電気電子部品用銅合金材は、Cr、Ti、Si、O及びHの含有量が適正化され、金属組織の平均結晶粒径並びに化合物の粒径及び個数密度が適正化されているので、高強度、高導電率及び優れた耐応力緩和特性を得ることができる。

【図面の簡単な説明】

【0034】

【図1】自動車用のジャンクションボックス等に使用されているバスバー及びヒューズを示す図である。

【発明を実施するための形態】

【0035】

以下、本発明の実施の形態について具体的に説明する。本発明者等は、Cr−Ti−Si系銅合金において、高強度及び高導電率を得るための合金成分について、鋭意実験検討を行った。その結果、第1に、合金成分であるCr、Ti及びSiに加えて、Fe、Ni及びAlを適量含有させれば、電気電子部品用銅合金材において、強度、導電率を高くすることができ、耐応力緩和特性を向上させられることを知見した。そして、適量のZnを含有させれば、銅合金材の表面にSnめっきを形成する場合に、高温長時間加熱後におけるSnめっきの耐熱剥離性を向上させられることを知見した(本願第1発明)。また、本発明者等は、第2に、銅合金の添加成分の最適化に加えて金属組織に着目した結果、Cr、Ti及びSiの含有量を適正化した上で、更にO及びHの含有量を適正に規制し、金属組織の平均結晶粒径並びに化合物の粒径及び個数密度を適正化することにより、強度、導電率を高くすることができ、耐応力緩和特性を向上させられることを知見した(本願第2発明)。

【0036】

先ず、本願第1発明について説明する。本願第1発明に係る電気電子部品用銅合金材は、Cr、Ti及びSiの含有量が、夫々、Cr:0.10乃至0.40質量%、Ti:0.005乃至0.15質量%、Si:0.01乃至0.10質量%である組成を有する。そして、この銅合金材は、更に、Ni、Fe及びAlを含有し、これらの含有量は、夫々、Ni:0.005乃至0.05質量%、Fe:0.005乃至0.05質量%、Al:0.003乃至0.05質量%であり、残部がCu及び不可避的不純物からなる組成を有する。また、この本願第1発明の銅合金材は、再結晶組織を有しない。

【0037】

そして、この電気電子部品用銅合金材は、例えばCu母相中にFe及び/又はNiを含有するCr−Ti系又はCr−Ti−Si系の析出物が析出した組織を有し、180℃で24時間加熱した後の応力緩和率が20%以下である。

【0038】

前記不可避的不純物としては、例えばAs、Sb、B、Pb、V、Zr、Mn、Mo、Hf、Ta、Bi、Ag、In及びCoが挙げられ、本願第1発明においては、銅合金材は、これらの1種以上の成分を総量で0.1%以下含有することを許容する。

【0039】

そして、この電気電子部品用銅合金材にZn:0.005乃至0.10質量%を含有させることにより、銅合金材の表面にSnめっきを形成する場合に、高温長時間加熱後におけるSnめっきの耐熱剥離性を向上させることができる。

【0040】

このSnめっきの耐熱剥離性が優れためっき付きの銅合金材において、Snめっきは、例えば電気電子部品用銅合金材の表面に形成されたCu−Sn合金層と、このCu−Sn合金層上に形成されたSn層又はSn合金層と、を有し、Cu−Sn合金層の厚さは0.1乃至1.0μmであり、Sn層又はSn合金層の厚さは0.3乃至1.0μmであることが好ましい。

【0041】

以下、本願第1発明の電気電子部品用銅合金材の構成について、その数値限定理由を説明する。

【0042】

「Cr:0.10乃至0.40質量%」

Crは、固溶することにより耐応力緩和特性の向上に寄与し、析出することにより強度向上に寄与する。Cr単体、及び/又はSiと共にCr−Si析出物を形成し、析出硬化によって強度を向上させ、Cu母相中のCr及びSiの固溶量を減少させて導電率を高めるために有効な元素である。また、Crは、Tiと共にCr−Ti析出物を形成し、析出硬化によって強度を向上させ、Cu母相中のCr及びTiの固溶量を減少させて導電率を高める効果もある。Crの含有量が0.10質量%未満では、十分な析出硬化による強度の向上が得られず、導電率も向上しない。一方、Crの含有量が0.40質量%を超えると、導電率の低下を招くとともに、析出物が粗大化する原因となり銅合金材の耐応力緩和特性及び曲げ加工性が低下し、また、粗大な介在物が形成されることにより、曲げ加工性が低下する。更に、Crの含有量が多い場合、溶湯中の酸素濃度が低下して水素濃度が増加するため、鋳塊にブローホールが発生しやすくなる。従って、Crの含有量は0.10乃至0.40質量%の範囲とする。好ましくは、Crの含有量は0.25乃至0.35質量%であり、更に好ましくは0.28乃至0.32質量%である。

【0043】

「Ti:0.005乃至0.15質量%」

Tiは、固溶により耐応力緩和特性を向上させるために有効な元素である。また、Tiは、Crと共に析出物を形成して、析出硬化によって強度を向上させると共に、Cu母相中のCr及びTiの固溶量を減少させて導電率を高めるために有効な元素である。Tiの含有量が0.005質量%未満では、耐応力緩和特性を向上させることができない。また、0.15質量%を超えると、Cu母相中のTiの固溶量が増加して、導電率の低下を招く。また、Tiの含有量が多い場合、溶解炉の炉壁にTi酸化物であるノロが多く付着し、次の鋳造工程において、鋳塊の品質低下を招く虞があり、炉洗い増加などによる生産効率低下という問題も生じる。従って、Tiの含有量は0.005乃至0.15質量%の範囲とする。好ましくは、Tiの含有量は0.03乃至0.13質量%であり、更に好ましくは0.05乃至0.10質量%である。

【0044】

「Si:0.01乃至0.10質量%」

Siは、Crと共にCr−Si析出物を形成して、析出硬化によって強度を増加させると共に、Cu母相中のCr及びSiの固溶量を減少させて導電率を高めるために有効な元素である。また、Siは、Cr及びTiと共にCr−Si−Ti析出物を形成して、析出硬化によって強度を向上させる。Siの含有量が0.01質量%未満では、Cr−Si析出物又はCr−Si−Ti析出物による強度の向上を十分に得ることができない。一方、Siの含有量が0.10質量%を超えると、Cu母相中のSiの固溶量が増加して、導電率が低下する。また、Cr−Si析出物が粗大化し、銅合金材の曲げ加工性が低下する。従って、Siの含有量は0.01乃至0.10質量%の範囲とする。好ましくは、Siの含有量は0.01乃至0.05質量%である。

【0045】

「Ni:0.005乃至0.05質量%」

Cu母相中に固溶したNiは、応力負荷時の転位の移動を抑制し、耐応力緩和特性を向上させる効果がある。Niの含有量が0.005質量%未満であると、銅合金材の耐応力緩和特性を向上させることができず、Niの含有量が0.05質量%を超えると、導電率が低下する。従って、Niの含有量は0.005乃至0.05質量%とする。

【0046】

「Fe:0.005乃至0.05質量%」

Feは、Cr−Ti−Si析出物と共にCr−Ti−Si―Fe析出物を形成し、析出硬化によって強度を増加させると共に、Cu母相中のCr、Ti及びSiの固溶量を減少させて導電率を高めるために有効な元素である。Feの含有量が0.005質量%未満であると、析出による強度向上の効果を十分に得ることができない。一方、Feの含有量が0.05質量%を超えると、Cu母相中の固溶量が増加して導電率の低下を引き起こすと共に、析出物を粗大化させ、析出硬化による強度の向上を妨げる。従って、Feの含有量は0.005乃至0.05質量%とする。

【0047】

「Al:0.003乃至0.05質量%」

Alは、炉中の脱硫に効果的な成分であり、さらにCu母相中に固溶することにより、強度及び耐応力緩和特性を向上させる。Alの含有量が0.003質量%未満であると、これらの効果が得られず、Alの含有量が0.05質量%を超えると、導電率の低下を引き起こす。従って、Alの含有量は0.003乃至0.05質量%の範囲とする。好ましくは、Alの含有量は0.003乃至0.03質量%であり、更に好ましくは0.005乃至0.01質量%である。

【0048】

「焼鈍処理において、180℃で24時間加熱した後の応力緩和率:20%以下」

上記のような構成を有することにより、本願第1発明の電気電部品用銅合金材は、耐応力緩和特性が極めて高くなる。具体的には、本願第1発明の電気電子部品用銅合金材は、焼鈍処理において、180℃で24時間加熱した場合に、その応力緩和率が20%以下と、高い耐応力緩和特性を得ることができる。

【0049】

「不可避的不純物としてのAs、Sb、B、Pb、V、Zr、Mn、Mo、Hf、Ta、Bi、Ag、In及びCoの1種以上:総量で0.1質量%以下」

本願第1発明に係る銅合金は、不可避的不純物としてAs、Sb、B、Pb、V、Zr、Mn、Mo、Hf、Ta、Bi、C、Ag、In及びCoの1種以上を総量で0.1質量%以下の含有を許容する。本願第1発明においては、これらの不可避的不純物元素は、用途により異なるが、60%IACS以上又は65%IACS以上の導電率を得られる範囲で添加されれば、他の特性が大きく阻害されることはない。また、Cr−Ti−Si系銅合金において、これらの成分は特に添加しない限り、通常、総量で0.1質量%以下の範囲内にある。As、Sb、B、Pb、V、Zr、Mn、Mo、Hf、Ta、Bi、Ag、In及びCoの1種以上は、銅に対する固溶量が著しく少なく、総量で0.1質量%を超えて含有されると、粒界に偏析したり、晶出物を形成して、強度特性や曲げ加工性を劣化させる。また、上記不可避的不純物元素のうち、Ag及びInは、銅に対して固溶することがよく知られており、導電率低下の要因となる。従って、上記不可避的不純物元素の含有量は総量で0.1質量%以下であることが好ましい。

【0050】

「再結晶組織を有しない」

熱処理工程において、組織の一部でも再結晶組織になると、過時効となり、銅合金材の導電率は増加するものの、Cr、Ti及びSiの固溶量が低下し、耐応力緩和特性が低下する。また、本願第1発明における合金系では、再結晶が生じると、その後、冷間圧延による加工硬化が望めなくなり、所望の強度を得られなくなる。よって、本願第1発明においては、熱処理後に再結晶組織を有しない銅合金材を本願第1発明の銅合金材とする。なお、再結晶組織の有無については、圧延方向に平行な断面をエッチングし、光学顕微鏡(倍率:1000倍)で観察することにより判断する。

【0051】

「Zn:0.005乃至0.10質量%」

Znは、電子部品の接合に用いるSnめっき又ははんだの耐熱剥離性を改善し、熱剥離を抑制するために有効な元素である。Znの含有量が0.005質量%未満であると、Snめっき及びはんだの耐熱剥離性を十分に向上させることができない。一方、Znの含有量が0.10質量%を超えると、導電率が低下する。従って、Znを添加する場合は、Znの含有量は0.005乃至0.10質量%とする。より好ましくは、Znの含有量は0.02乃至0.08質量%であり、更に好ましくは0.04乃至0.06質量%である。

【0052】

次に、上記電気電子部品用銅合金材の表面にSnめっきが形成されためっき付き電気電子部品用銅合金材の構成について説明する。本願第1発明に係る電気電子部品用銅合金材は、その用途に応じて、各種の形態、形状に成形されて使用される。例えば、圧延により板状に成形された電気電子部品用銅合金材が板材のまま使用されたり、板材に幅方向にスリット加工が施されて条に成形されたり、これがコイル状に巻回されたり、線材等に加工されて使用される。そして、これらの各種形状に成形された銅合金材は、例えばその表面に、Snめっきが形成され、めっき付きの銅合金材として使用される。

【0053】

この場合に、銅合金材の表面に形成されたSnめっきは、Cu−Sn合金層と、このCu−Sn合金層上に形成されたSn層又はSn合金層とからなる2層構造を有することが好ましい。この2層構造のめっきを形成するためには、例えば銅合金母材の表面にSn又はSn合金からなるめっき層を形成し、更にその後、リフロー処理を施すことが好ましい。これにより、めっきのSn又はSn合金は、母材のCu合金と反応して、母材のCuとSn層又はSn合金層との界面には、CuとSn又はSn合金とが反応したCu−Sn合金からなる層が形成される。この場合に、Cu−Sn合金層は、厚さが0.1乃至1.0μmであることが好ましく、これにより、めっき付きの銅合金材において、加工性及び導電性等を高く確保しつつ、母材からのCuの拡散又はめっき層からのSnの拡散を防止するバリアー効果が得られる。また、Cu−Sn合金層の上に形成されるSn層又はSn合金層の厚さは、0.3乃至1.0μmであることが好ましく、はんだ付け性又は耐腐食性を十分に確保できる。なお、Snめっきの夫々の層の厚さは、リフロー処理により調節することができる。

【0054】

上記構成のめっき層における各層の厚さの数値限定理由は、以下のとおりである。

【0055】

「Cu−Sn合金層の厚さ:0.1乃至1.0μm」

上記の如く、Cu−Sn合金層は、銅合金母材の表面にSn又はSn合金めっき層を形成することによって、銅合金母材とSn又はSn合金めっき層との界面に形成される層である。Cu−Sn合金層は、母材のCuがSn又はSn合金層に拡散したり、酸化することによるめっき付き銅合金材の接触信頼性の低下を防止するバリアー効果を有する。この作用を得るためには、Cu−Sn合金層の厚さは0.1μm以上であることが好ましい。一方、Cu−Sn合金層は脆く、Snめっき付き銅合金材の曲げ加工性を低下させるため、厚さは1.0μm以下とすることが好ましい。従って、Cu−Sn合金層の厚さは0.1乃至1.0μmであることが好ましい。より望ましくは、接触信頼性確保のために、Cu−Sn合金層の厚さは0.2μm以上であり、曲げ加工性を確保するためにCu−Sn合金層の厚さは0.8μm以下、更に0.5μm以下が望ましい。

【0056】

「Sn層又はSn合金層の厚さ:0.3乃至1.0μm」

Sn又はSn合金層は、はんだ付け性の向上、耐食性等の向上を目的として、銅合金母材の表面に形成される。このSn層又はSn合金層の厚さは、0.3乃至1.0μmであることが好ましい。Sn層又はSn合金層の厚さが0.3μm未満であると、はんだ付け時のはんだ濡れ性が低下し、はんだ接合強度が低下しやすくなる。一方、Sn層又はSn合金層の厚さが1.0μmより厚いと、めっき付き銅合金材を例えば端子に成形して使用する場合において、端子挿入時に、端子の表面にSn又はSn合金の削りカスが堆積し、この削りカスが酸化して、めっきの最表面の応力分布が不均一となり、ウィスカーの発生を促進しやすくなる。さらに、堆積する削りカスが多いと、振動等が生じた場合に、削りカスが回路中に落下して短絡を引き起こす可能性がある。よって、Sn層又はSn合金層の厚さは、0.3乃至1.0μmであることが好ましい。より望ましくは、Sn層又はSn合金層の厚さは0.8μm以下、更に望ましくは0.7μm以下である。なお、Sn合金層のSn以外の合金成分としては、例えばCu、Ag及びBi等が挙げられ、これらの合金成分の含有量は、夫々10質量%未満であることが望ましい。

【0057】

次に、本願第1発明に係る電気電子部品用銅合金材の製造方法について説明する。先ず、所定の組成を有する銅合金材料を、溶解、鋳造により鋳塊を作製した後、この鋳塊に熱間圧延、冷間圧延を施し、その後、析出時効のための熱処理を施すことにより、板状の銅合金板を製造する。本願第1発明においては、再結晶組織を有しない銅合金材を製造するために、例えば熱間圧延工程、冷間加工工程及び析出時効処理工程等における処理温度を調節する。また、冷間圧延後に銅合金材に延伸処理を施す場合においても、例えば再結晶組織が生じないように、処理温度を調節する。

【0058】

具体的には、銅合金材を以下のように製造する。まず、Cu、Cr、Ti、Si、Fe、Ni、Zn、及びAl等、各合金成分を所定の組成となるように溶解させた銅合金溶湯を、鋳造することにより鋳塊を作製する。この際、Cr及びTiについては、先ず、Tiを添加し、続いてCrを添加することにより、Crの酸化を抑制でき、Cr酸化物とTiとが反応してTiが酸化することを抑制できる。

【0059】

次に、鋳造により得られた鋳塊に熱間で圧延処理を施す。例えば熱間圧延工程は、高温下における均熱工程、圧延加工工程及び焼入れ工程により構成されており、鋳塊を850乃至970℃の温度で30分乃至10時間均熱処理し、その後、前記均熱処理時の高温を維持した状態で、熱間で所定の厚さまで圧延加工する。その後、圧延加工により成形された板材に700℃以上の温度で、望ましくは750℃以上の温度で、焼き入れ処理を施す。この熱間圧延工程において、焼き入れ処理の温度が700℃を下回ると、Cr、Cr−Si、Cr−Ti等の粗大な析出物が形成され、目的とする強度、耐応力緩和特性及び曲げ加工性を達成できなくなる虞がある。一方、圧延温度が高すぎると、表面酸化の発生が著しくなる。この表面酸化部分は、その後の工程において面削加工されて除去されるが、表面酸化の発生が著しいと、面削量が増加して歩留まりが低下する。

【0060】

熱間圧延処理が終了したら、成形された板材を例えば水冷する。そして、この水冷処理後の板材に冷間圧延加工を施す。この冷間圧延は、電気電子部品用の板材を所期の厚さに圧延する工程である。冷間圧延工程は、1回の圧延でもよく、工程を複数に分割してもよい。冷間圧延工程を複数に分割した場合に、各冷間圧延工程間に例えば中間焼鈍等の熱処理を施す工程を設けてもよいが、この場合の熱処理は、冷間圧延による加工歪みが完全には回復しない温度、即ち、再結晶温度以下に調整する。

【0061】

引き続いて、冷間圧延加工後の板材に析出時効のための熱処理を施す。即ち、板材に400乃至500℃の温度で15分乃至10時間の加熱を施すことにより、銅合金の金属組織内には、Cr、Cr−Si、Cr−Ti又はCr−Si−Ti等の微細なCr含有化合物を析出させる。このように、微細なCr化合物の析出物を形成させることにより、銅合金板の強度及び導電率が向上する。以下、この熱処理を析出時効処理と呼ぶ。この析出時効処理の処理温度は、冷間圧延による加工歪が熱により完全には除去されない上記温度で実施する。

【0062】

以上の工程により製造された銅合金材は、析出時効処理に続いて、例えばその表面にSn又はSn合金めっきを形成することにより、めっき付き銅合金材を製造することができる。前述の如く、めっき処理は、例えば銅合金母材の表面にSn又はSn合金からなるめっき層を形成することにより、めっきのSn又はSn合金は、母材のCu合金と反応して、母材のCuとSn層又はSn合金層との界面には、CuとSn又はSn合金とが反応したCu−Sn合金からなる層が形成され、Cu−Sn合金層と、このCu−Sn合金層上に形成されたSn層又はSn合金層とからなる2層構造が形成されためっき付き銅合金材を得ることができる。

【0063】

リフロー処理を行わない場合においては、上記銅合金材に、例えば、光沢Snめっきを形成することが望ましく、光沢Snめっきとしては、例えばSn−Cuめっき、Sn−Agめっき、Sn−Biめっき等を使用することができ、Sn以外の合金成分の含有量は、夫々10質量%未満であることが望ましい。例えば、硫酸第1錫:40g/L、硫酸:100g/L、クレゾールスルフォン酸:30g/L、分散剤:20g/L、光沢剤:10ml/L及びホルマリン:5ml/L等を含むものを使用することができ、対極としてSn板を用い、電流密度:2.5A/dm2、浴温度:20℃のめっき浴中に、銅合金材を浸漬することにより、光沢Snめっきを形成することができる。

【0064】

めっき処理は、めっき層の形成後に、更にリフロー処理を施すことが好ましい。リフロー処理を行う場合においても、銅合金材の表面に形成するSnめっきは、例えばSn−Cuめっき、Sn−Agめっき、Sn−Biめっき等を使用することができ、Sn以外の合金成分の含有量は、夫々10質量%未満であることが望ましい。例えば、硫酸第1錫を50g/L、硫酸を80g/L、クレゾールスルフォン酸を30g/L及び光沢剤を10g/L等を含むものを使用することができ、対極としてSn板を用い、電流密度:3A/dm2、浴温度:30℃のめっき浴中に銅合金材を浸漬する。なお、リフロー処理を行う場合においても、Snめっきは、光沢Snめっきで形成してもよい。リフロー処理は、銅合金材の表面にSnめっきを施した後、通常、240乃至600℃の温度で3乃至30秒加熱することによって行うことができる。このリフロー処理により、Cu−Sn合金層を介して、銅合金母材とSn層とが、より緊密に接合された構造とすることができ、Snめっきの夫々の層の厚さを調節することもできる。

【0065】

このようにして製造された電気電子部品用銅合金材及びめっき付きの電気電子部品用銅合金材は、組成が適正化され、再結晶組織を有しないため、65%IACS以上の高い導電率を有し、圧延方向及び板厚方向のいずれにおいても、耐力が460N/mm2以上、ビッカース硬さが150Hv以上と高い強度を有し、180℃で24時間加熱した後の応力緩和率が20%以下と高い耐応力緩和特性を有する。なお、本願第1発明においては、導電率は70%IACS以上であることが好ましく、更に75%IACS以上であることが好ましい。高い導電率を得るには、析出及び固溶状態を制御するためCr、Ti、Si、Fe及びNiの添加量を本願第1発明の範囲内で、適宜調整すればよい。

【0066】

また、本願第1発明の銅合金材は、曲げ加工性も良好である。この曲げ加工性は、例えば圧延方向に平行方向の曲げ軸を中心とした曲げ(B.W.(Bad Way)曲げ)及び圧延方向に垂直な方向の曲げ軸を中心とした曲げ(G.W.(Good Way)曲げ)に対する割れの有無により判定することができる。例えば曲げ半径をR、板厚をtとして、板厚tに対する曲げ半径Rの比をR/t=0.5となるように曲げ加工したときに、本願第1発明の構成を有していれば、上記B.W.曲げ及びG.W.曲げのいずれにおいても割れは発生しない。

【0067】

そして、銅合金材が0.005乃至0.10質量%のZnを含有すれば、Snめっきを形成した場合に、高温長時間経過後でもSnめっきの剥離が発生せず、耐熱剥離性が向上する。例えば、150℃で1000時間加熱後、180°曲げ及び曲げ戻しを施した場合においても、Snめっきの剥離は発生しない。

【0068】

次に、本願第2発明について説明する。本願第2発明に係る電気電子部品用銅合金材は、Cr、Ti及びSiの含有量が、夫々、Cr:0.10乃至0.50質量%、Ti:0.005乃至0.50質量%、Si:0.005乃至0.20質量%を含有し、更に、O:150ppm以下及びH:5ppm以下に規制され、残部がCu及び不可避的不純物からなる。そして、この銅合金材は、圧延方向に平行な断面においてSEM観察した圧延方向の平均結晶粒径が15μm以下及び板厚方向の平均結晶粒径が10μm以下の金属組織を有し、Cr及びSiその他の元素を含む化合物が粒径5μm以下であると共に500μm2内に30個以下である。

【0069】

また、この銅合金材は、更にFe、Al、Ni、Sn及びZnを含有しても良く、これらの含有量は、夫々、Fe:0.10質量%以下、Al:0.10質量%以下、Sn:2.0質量%以下及びZn:2.0質量%以下とすることが好ましい。

【0070】

そして、この銅合金材は、例えばCu母相中にCr単体、Cr−Ti系析出物又はCr−Ti−Si系析出物がCu母相中に析出した組織を有し、180℃で24時間加熱した後の応力緩和率が20%以下である。

【0071】

前記不可避的不純物としては、例えばB、Pb、V、Zr、Mn、Ag、In、P及びCoが挙げられ、本願第2発明においては、銅合金材は、これらの1種以上の成分を総量で0.1質量%以下含有することを許容する。

【0072】

以下、本願第2発明の電気電子部品用銅合金材の構成について、その数値限定理由を説明する。

【0073】

「Cr:0.10乃至0.50質量%」

Crは、固溶することにより、耐応力緩和特性を向上させ、析出することにより、強度向上に寄与する。Cr単体析出に加え、Siと共にCr−Si析出物を形成し、及びTiと共にCr−Ti析出物を形成し、析出硬化によって強度を向上させ、Cu母相中のCr、Si及びTiの固溶量を減少させて導電率を高める。Crの含有量が0.1質量%未満では、析出硬化による強度の向上が得られず、導電率も向上しない。一方、Crの含有量が0.50質量%を超えると、析出物が粗大化する原因となり、銅合金材の耐応力緩和特性及び曲げ加工性が低下する。また、溶湯中の酸素濃度が低下して水素濃度が増加し、鋳塊にブローホールが発生する可能性があるので、Crの含有量過多は好ましくない。従って、Crの含有量は0.10乃至0.50質量%の範囲とする。好ましくは、Crの含有量は0.13乃至0.45質量%であり、更に好ましくは0.15乃至0.40質量%である。

【0074】

「Ti:0.005乃至0.50質量%」

Tiは、Crと共にCr−Ti析出物を形成し、析出硬化によって強度を向上させると共に、Cu母相中のCr及びTiの固溶量を減少させて導電率を高める効果がある。その上、固溶により耐応力緩和特性を向上させる効果もある。Tiの含有量が0.005質量%未満では、耐応力緩和特性を向上させる効果が得られない。また、Tiの含有量が0.50質量%を超えると、Cu母相中のTiの固溶量が増加して導電率が低下すると共に、鋳造工程において鋳塊の品質低下を招き、溶解炉の炉壁にノロ(Ti酸化物)を付着させてしまうため、炉洗い増加等により生産効率が低下してしまう。従って、Tiの含有量は0.005乃至0.50質量%の範囲とする。好ましくは、Tiの含有量は0.008乃至0.45質量%であり、更に好ましくは0.010乃至0.40質量%である。

【0075】

「Si:0.005乃至0.20質量%」

Siは、Crと共にCr−Si析出物を形成し、並びにCr及びTiと共にCr−Si−Ti析出物を形成し、析出硬化によって強度を向上させ、Cu母相中のCr及びSiの固溶量を減少させて導電率を高める効果がある。Siの含有量が0.005質量%未満では、Cr−Si析出物又はCr−Si−Ti析出物による強度の向上が得られない。また、Siの含有量が0.20質量%を超えると、Cu母相中のSiの固溶量が増加して導電率の低下を招くと共に、析出物が粗大化して強度の低下を引き起こす。更に、この粗大化した析出物によって銅合金材の曲げ加工性が低下する。従って、Siの含有量は0.005乃至0.20質量%の範囲とする。好ましくは、Siの含有量は0.01乃至0.1質量%であり、更に好ましくは0.020乃至0.07質量%である。

【0076】

「O:150ppm以下」

Cr、Ti及びSi酸化物が形成されると曲げ加工時に割れの原因となる可能性があり、Oの含有量が150ppmを超えると、酸化物が粗大化する原因となる。従って、Oの含有量は150ppm以下とする。好ましくは、Oの含有量は100ppm以下であり、更に好ましくは80ppm以下である。

【0077】

「H:5ppm以下」

Hの含有量が5ppmを超えると、鋳造時にブローホールの原因となり、鋳塊健全性が低下する。従って、Hの含有量は5ppm以下とする。好ましくは、Hの含有量は3ppm以下であり、更に好ましくは2ppm以下である。

【0078】

「金属組織は、圧延方向に平行な断面においてSEM観察した圧延方向の平均結晶粒径が15μm以下及び板厚方向の平均結晶粒径が10μm以下」

本願の銅合金材は、圧延方向に平行な断面を光学顕微鏡レベル(例えば倍率1000倍)で観察すると、明確な再結晶組織でなく、圧延による繊維状の加工組織を呈する。通常の銅合金においては、強度と曲げ加工性を確保するため、微細な再結晶組織とするのが通常であるが、本発明者等は、本発明の銅合金材においては、その組織を再結晶組織としないことにより、強度、耐応力緩和特性及び曲げ加工性を満足できることを見出した。本発明の銅合金材の組織を走査電子顕微鏡により高倍率(10000倍以上)で観察すると、圧延方向に伸長した結晶粒が観察される。本発明の銅合金材は、加工熱処理工程において、加工歪が完全には解放されない条件で焼鈍され、焼鈍後においても再結晶組織を呈さない条件で製造される。

【0079】

圧延方向の平均結晶粒径が15μmを超えたり、板厚方向の平均結晶粒径が10μmを超えると曲げ加工性が低下する。従って、金属組織は、圧延方向の平均結晶粒径が15μm以下及び板厚方向の平均結晶粒径が10μm以下とする。金属組織は、好ましくは、圧延方向の平均結晶粒径が10μm以下及び板厚方向の平均結晶粒径が5μm以下であり、更に好ましくは、圧延方向の平均結晶粒径が5μm以下及び板厚方向の平均結晶粒径が2μm以下である。

【0080】

「Cr及びSiその他の元素を含む化合物が粒径5μm以下であると共に500μm2内に30個以下」

粒径が5μmを超える化合物は、銅合金材の曲げ加工時に割れの原因となり、また銅合金材の表面にめっきを形成する際ピンホールの原因となって、めっき性能を低下させる。従って、Cr及びSiその他の元素を含む化合物は粒径5μm以下であることが必要である。また、この粒径が5μm以下の化合物であっても、数が多すぎると同様の問題点が生じる。よって、この粒径が5μm以下の化合物は、500μm2内に30個以下とする。好ましくは、Cr及びSiその他の元素を含む化合物が粒径2μm以下である。

【0081】

「Fe:0.10質量%以下」

Feは、Cr−Ti−Si析出物と共にCr−Ti−Si―Fe析出物を形成し、析出硬化によって強度を向上させるのに有効な元素である。また、Feは銅合金材の耐応力緩和特性も向上させる。Feの含有量が0.10質量%を超えると、Cu母相中の固溶量が増加して導電率が低下すると共に、析出物を粗大化させ析出硬化による強度の向上を妨げる。従って、Feを添加する場合は、Feの含有量は0.10質量%以下とする。より好ましくは、Feの含有量は0.08質量%以下であり、更に好ましくは0.05質量%以下である。

【0082】

「Al:0.10質量%以下」

Alは、溶湯を脱硫するのに加えて、固溶によって強度及び耐応力緩和特性を向上させる効果がある。Alの含有量が0.10質量%を超えると、導電率が低下する。従って、Alを添加する場合は、Alの含有量は0.10質量%以下とする。より好ましくは、Alの含有量は0.05質量%以下であり、更に好ましくは0.01質量%以下である。

【0083】

「Ni:0.10質量%以下」

Niは、Cu母相中に固溶して応力負荷時の転位の移動を抑制し、耐応力緩和特性を向上させる。Niを固溶させないと、NiがCr、Ti、Si及び/又はFeと共に析出物を形成した場合、導電率は増加するが、固溶量が減少して耐応力緩和特性が低下してしまう。Niの含有量が0.10質量%を超えると、耐応力緩和特性は増加するが導電率が低下する。また、銅合金材上にめっきを施す場合にめっきの耐熱剥離性が悪化するので、Niの含有量過多は好ましくない。従って、Niを添加する場合は、Niの含有量は0.10質量%以下とする。より好ましくは、Niの含有量は0.08質量%以下であり、更に好ましくは0.05質量%以下である。

【0084】

「Sn:0.10質量%以下」

Snは、銅合金母材中に固溶することにより、加工により増殖した転位を蓄積し、時効析出焼鈍による析出物の核形成サイトを増加させ、強度を向上させる。そして、Snの含有量が多いほど強度向上効果は顕著となるが、導電率は低下する。従って、Snを添加する場合は、Snの含有量は0.10質量%以下とする。より好ましくは、Snの含有量は0.08質量%以下であり、更に好ましくは0.05質量%以下である。

【0085】

「Zn:2.0質量%以下」

Znは、溶解中における溶湯の水素吸収を抑制すると共に、電子部品の接合に用いるSnめっき又ははんだの耐熱剥離性を改善する効果がある。Znの含有量が2.0質量%を超えると、導電率が低下する。従って、Znを添加する場合は、Znの含有量は2.0質量%以下とする。より好ましくは、Znの含有量は1.0質量%以下であり、更に好ましくは0.50質量%以下である。

【0086】

「焼鈍処理において、180℃で24時間加熱した後の応力緩和率:20%以下」

上記構成により、本願第2発明の電気電子部品用銅合金材は、焼鈍処理において、180℃で24時間加熱した場合に、その応力緩和率が20%以下と、高い耐応力緩和特性を得ることができる。

【0087】

「不可避的不純物としてのB、Pb、V、Zr、Mn、Ag、In、P及びCoの1種以上:総量で0.1質量%以下」

本願第2発明の電気電子部品用銅合金材の不可避的不純物として、B、Pb、V、Zr、Mn、Ag、In、P及びCoの1種以上があるが、これらの総量が0.1質量%以下であれば、60%IACS以上の導電率を得られ、他の特性も大きく阻害されることはない。また、これら不可避的不純物は、Cr−Ti−Si系銅合金においては、総量で0.1質量%以下の範囲内にあるのが通常である。B、Pb、V、Zr、Mn、Ag、In、P及びCoの1種以上は、総量で0.1質量%を超えると、銅に対する固溶量が減少するので、粒界に偏析したり、晶出物を形成して、強度特性及び曲げ加工性を劣化させる。また、銅に対して固溶するAg及びInの含有量が多い場合、導電率が低下する原因となる。従って、上記不可避的不純物元素の含有量は、総量で0.1質量%以下であることが好ましい。

【0088】

本願第2発明の電気電子部品用銅合金材の製造方法及び使用用途については、本願第1発明に係る電気電子部品用銅合金材の製造方法及び使用用途と同様である。なお、本願第2発明において、銅合金材に2.0質量%以下のZnを添加している場合は、溶解中における溶湯の水素休を抑制すると共に、Snめっきを形成した場合に高温長時間経過後でもSnめっきが剥離せず、耐熱剥離性が向上する。

【実施例】

【0089】

以下、本発明の効果について説明するために、本発明の範囲を満たす実施例を本発明の範囲から外れる比較例と比較して説明する。先ず、種々の合金成分を有する銅合金を溶製した後、ブックモールドに鋳造して、厚さ45mmの鋳塊を得た。この鋳塊を950℃で30分均熱処理後、熱間圧延して厚さ15mmとし、700℃以上で焼き入れを行った。次に、焼き入れ後の銅合金板の両面を厚さ1mm程度研磨して、表面の酸化スケール及び傷を除去した。その後、研磨処理後の銅合金板を冷間圧延加工することにより、厚さが0.50mmになるように成形した。その後、450乃至500℃の温度で2時間析出時効処理を行い、実施例及び比較例の銅合金板の試料を得た。

【0090】

そして、各実施例及び比較例の銅合金板について、先ず、再結晶組織の有無を確認した。この再結晶組織の有無は、各試料の表面に研磨を施した後、研磨後の試料をエッチングして結晶粒界を腐食させ、光学顕微鏡による組織写真を撮影し、組織写真を確認することにより行った。その結果、いずれの試料においても、金属組織に再結晶組織は確認されなかった。

【0091】

(第1試験例)

本願第1発明における各実施例及び比較例の銅合金板の成分組成を表1に示す。なお、表1において、残部はCu及び不可避的不純物であり、表1に含有量が記載されていない元素は検出限界以下である。即ち、第1試験例においては、不可避的不純物成分としてAs、Sb、B、Pb、V、Zr、Mn、Mo、Hf、Ta、Bi、Ag、In及びCoの1種以上を含有しても、その総量は検出限界値以下であり、極めて微量である。この第1試験例においては、各実施例及び比較例について、以下の試験方法により、導電率、ビッカース硬さ、機械的特性(0.2%耐力)、及び応力緩和率を測定し、また、曲げ加工性の評価を行った。

【0092】

(導電率の測定)

導電率の測定は、JIS−H0505に規定されている非鉄金属材料導電率測定法に準拠し、ダブルブリッジを用いた四端子法で体積抵抗率を測定することにより行った。また、測定された体積抵抗率を、万国標準軟銅(International Annealed Copper Standard)の体積抵抗率1.7241×10−8Ωmで除し、百分率で表すことにより、導電率を求めた。そして、導電率が65%IACS以上であったものを合格とした。

【0093】

(ビッカース硬さの測定)

ビッカース硬さHvの測定は、JIS−Z2248に規定されている微小硬さ試験方法に準拠し、試験加重49.0N(=5kgf)で測定した。そして、測定したビッカース硬さHvが150以上であったものを合格とした。

【0094】

(機械的特性(0.2%耐力)の測定)

0.2%耐力は、上記板厚が0.64mmの薄板を、各実施例及び比較例の銅合金板について、夫々JIS Z2201に規定された5号試験片に加工し、各実施例及び比較例の試験片に対してJIS Z2241に規定された引張試験を行い、永久伸び0.2%に相当する引張強さを各試験片の0.2%耐力として測定した。なお、5号試験片については、各実施例及び比較例において、圧延方向に平行方向(L.D.:Longitudinal Direction)が長手方向となるように加工した第1試験片、及び圧延方向に垂直方向(T.D.:Transverse Direction)が長手方向となるように加工した第2試験片に加工し、夫々2方向における0.2%耐力を測定した。各方向における0.2%耐力の双方が460N/mm2以上であったものを合格とした。

【0095】

(応力緩和率の測定)

応力緩和率は、片持ち梁方式によって測定した。即ち、長手方向が板材の圧延方向に平行方向(L.D.)及び垂直方向(T.D.)となるように、各実施例及び比較例の板材を幅10mm、長さ60mmの短冊状試験片に切り出し、その一端を剛体試験台に固定し、固定端から一定距離(スパン長さ)の位置で試験片に10mmのたわみを与えると共に、試験片の各長手方向に合わせて、固定端に0.2%耐力の80%に相当する表面応力を負荷した。スパン長さは、日本伸銅協会技術標準(JCBA−T309:2004)に規定されている「銅及び銅合金薄板条の曲げによる応力緩和試験方法」により算出した。一端部が剛体試験台に固定され、固定端からスパン長さ離隔した位置にたわみを与えられた状態で、各試験片を一定温度に加熱したオーブン中に保持した後に取り出し、たわみ量d(10mm)を取り去ったときの永久歪みδを測定し、下記数式1により応力緩和率RSを測定した。加熱条件は、例えば(社)自動車技術会のJASOにおいて、150℃で1000時間の加熱条件が規定されているが、本試験では加速試験を行うため、温度と時間により換算可能なラーソンミラー換算法を採用した。即ち、150℃の加熱温度で1000時間加熱した場合の応力緩和率は、下記数式2で算出されるように、180℃の加熱温度で24時間加熱した場合の応力緩和率に相当する。数式2において、L.M.P.は、ラーソンミラーパラメータを意味し、Tは加熱温度(単位:K)、tは加熱時間である。そして、L.M.P.が等しい場合、温度及び加熱時間が異なる試験を等価に評価することができる。なお、第1試験例においては、表1のNo.1及び4の試験片について、180℃の加熱温度で24時間加熱した場合の応力緩和率が、150℃の加熱温度で1000時間加熱した場合の応力緩和率と同等になるかを検証し、数式2の妥当性は確認済みである。そして、測定した応力緩和率が20%以下であったものを合格とした。

【0096】

【数1】

【0097】

【数2】

【0098】

(曲げ加工性の評価)

曲げ加工性は、日本伸銅協会標準JBMA−T307に規定されているW曲げ試験方法に従って評価した。即ち、各実施例及び比較例の銅合金板から幅10mm、長さ30mmの2種類の試験片を切り出した。このとき、長手方向が圧延方向に平行となるように切り出した第3試験片と、長手方向が圧延方向に垂直となるように切り出した第4試験片とを用意した。そして、曲げ半径をR、板厚をtとして、板厚tに対する曲げ半径Rの比をR/t=0.5となるように、圧延方向に平行方向の曲げ軸を中心とした曲げ(B.W.曲げ)を第4試験片に施し、圧延方向に垂直な方向の曲げ軸を中心とした曲げ(G.W.曲げ)を第3試験片に施し、曲げ部における割れの有無を100倍の光学顕微鏡により目視観察し、下記の基準で評価した。そして、しわ及び割れのいずれも発生しなかった場合をA、小さなしわが発生した場合をB、若干大きなしわが発生した場合をC、小さな割れが発生した場合をD、大きな割れが発生した場合をEと評価し、割れが発生しなかった評価A乃至Cを合格とした。そして、B.W.曲げ及びG.W.曲げの双方の評価がA乃至Cであったものを最終合格とした。

【0099】

以上の導電率、ビッカース硬さ、機械的特性(0.2%耐力)、及び応力緩和率の測定結果、並びに曲げ加工性の評価結果を表2に示す。

【0100】

【表1】

【0101】

【表2】

【0102】

表2に示すように、実施例No.1乃至17は、Cr、Ti、Si、Fe、Ni及びAlの含有量が本願第1発明の範囲を満足するので、これらの1以上の成分の含有量が本願第1発明の範囲を満足しない比較例No.18乃至30に比して、導電率、ビッカース硬さ及び0.2%耐力が高く、耐応力緩和特性及び曲げ加工性が良好であった。

【0103】

これに対して、比較例No.18は、Crの含有量が少なかったため、析出硬化不足により、ビッカース硬さ及び0.2%耐力が低かった。一方、比較例No.19は、Crの含有量が多く、曲げ加工性が劣化した。

【0104】

比較例No.20は、Tiの含有量が少なかったため、析出硬化不足により、ビッカース硬さ及び0.2%耐力が低かった。一方、比較例No.21は、多量のTiの添加により導電率が低下した。

【0105】

比較例No.22は、銅合金中のSiが少なく、析出硬化不足により、ビッカース硬さ及び0.2%耐力が低く、Si量が多い比較例No.23は、導電率が低く、G.W.曲げにおける曲げ加工性も劣化した。

【0106】

Feを含有しない比較例No.24は、ビッカース硬さ及び0.2%耐力を高めることができなかった。一方、比較例No.25は、多量のFeを含有することにより、析出硬化による強度向上が阻害され、ビッカース硬さ及び0.2%耐力が低下し、導電率が若干低下した。また、比較例No.25は、G.W.曲げにおける曲げ加工性も劣化した。

【0107】

比較例No.26は、Niを含有しなかったため、Niの添加による耐応力緩和特性の向上が得られず、比較例No.27は、多量のNiを添加したことにより、導電率は高くなったが、耐応力緩和特性は劣化した。

【0108】

比較例No.28は、多量のAlを添加したことにより、導電率が低下した。

【0109】

比較例No.29は、Cr、Ti、Si、Fe及びNiの含有量がいずれも本願第1発明の範囲を超えたため、析出硬化により、銅合金材に高い強度が得られたものの、導電率が低下し、曲げ加工性も劣化した。一方、比較例No.30は、Cr、Ti、Si、Fe及びNiの含有量がいずれも本願第1発明の範囲未満であったため、導電率を高めることはできたものの、析出硬化による強度向上の効果が得られず、耐応力緩和特性を向上させることもできなかった。

【0110】

(第2試験例)

次に、表1のNo.1,12及び16の銅合金を母材とし、母材表面に以下の条件で光沢Snめっき又は通常のSnめっき処理を行って、めっき付き電気電子部品用銅合金材の試料を得た。また、各実施例及び比較例のめっき付き銅合金材の試料に対して、選択的にリフロー処理を施した。光沢Snめっきは、硫酸第1錫:40g/L、硫酸:100g/L、クレゾールスルフォン酸:30g/L、分散剤:20g/L、光沢剤:10ml/L及びホルマリン:5ml/Lを含有するものを使用し、対極としてSn板を用い、電流密度:2.5A/dm2、浴温度:20℃のめっき浴中に、各実施例及び比較例の銅合金材を浸漬することにより、光沢Snめっきを形成した。通常のSnめっきは、硫酸第1錫を50g/L、硫酸を80g/L、クレゾールスルフォン酸を30g/L及び光沢剤を10g/Lを含有するものを使用し、対極としてSn板を用い、電流密度:3A/dm2、浴温度:30℃のめっき浴中に、各実施例及び比較例の銅合金材を浸漬することにより、めっきを施した。そして、この光沢Snめっき又は通常のSnめっきを形成した各銅合金材に対し、380℃の温度で13秒間加熱するリフロー処理を行った。各実施例及び比較例について、めっきの種類及びリフロー処理の有無を表3に示す。

【0111】

そして、得られたSnめっき付き銅合金材の各試料について、以下のように、Snめっきの耐熱剥離性試験を行った。即ち、各実施例及び比較例のめっき付き銅合金材から、長さ30mm、幅10mmの試験片を切り出し、オーブンにより、150℃の温度で1000時間加熱した後、マンドレル180度曲げ治具を使用して、直径2mmで180度の曲げ戻し試験を行った。そして、曲げ戻し後の曲げ部内側にテープを貼り付けた後、剥離させ、Sn層の外観を観察することにより、めっき層の剥離の有無を調べた。

【0112】

また、各実施例及び比較例の試料について、蛍光X線膜厚計(セイコー電子工業株式会社製、測定器形式:SFT3200)を用いてSn層の厚さを測定した。その後、Sn層のみを剥離し、Sn層と母材との界面に形成されたCu−Sn合金層の厚さを測定した。加熱処理後のめっきの剥離の有無及び各めっき層の厚さを表3にあわせて示す。

【0113】

【表3】

【0114】

表3に示すように、実施例No.31乃至38は、母材の銅合金材が所定量のZnを含有するので、めっきの種類によらず、銅合金材がZnを含有しない比較例No.39乃至42に比して、Snめっきの耐熱剥離性が良好であった。

【0115】

(第3試験例)

次に、本願第2発明に係る銅合金材の効果を説明するために、本願第2発明の範囲を満たす実施例を本願第2発明の範囲から外れる比較例と比較して説明する。第3試験例における各実施例及び比較例の銅合金板の成分組成を下記表4に示す。なお、表4において、残部はCu及び不可避的不純物であり、表4に含有量が記載されていない元素は検出限界以下である。即ち、第3試験例においては、不可避的不純物成分としてB、Pb、V、Zr、Mn、Ag、In、P及びCoの1種以上を含有しても、その総量は検出限界値以下であり、極めて微量である。この第3試験例においては、各実施例及び比較例について、以下の試験方法により、導電率、ビッカース硬さ、機械的特性(0.2%耐力)、及び応力緩和率を測定し、また、曲げ加工性の評価を行った。

【0116】

(導電率の測定)

導電率の測定は、JIS−H0505に規定されている非鉄金属材料導電率測定法に準拠し、ダブルブリッジを用いた四端子法で体積抵抗率を測定することにより行った。また、測定された体積抵抗率を、万国標準軟銅(International Annealed Copper Standard)の体積抵抗率1.7241×10−8Ωmで除し、百分率で表すことにより、導電率を求めた。そして、第1試験例とは異なり、導電率が60%IACS以上であったものを合格とした。

【0117】

(ビッカース硬さの測定)

ビッカース硬さHvの測定は、JIS−Z2248に規定されている微小硬さ試験方法に準拠し、試験加重49.0N(=5kgf)で測定した。そして、測定したビッカース硬さHvが150以上であったものを合格とした。これは、第1試験例と同様である。

【0118】

(機械的特性(0.2%耐力)の測定)

0.2%耐力は、上記板厚が0.64mmの薄板を、各実施例及び比較例の銅合金板について、夫々JIS Z2201に規定された5号試験片に加工し、各実施例及び比較例の試験片に対してJIS Z2241に規定された引張試験を行い、永久伸び0.2%に相当する引張強さを各試験片の0.2%耐力として測定した。そして、測定した0.2%耐力が460N/mm2以上であったものを合格とした。第1試験例においては、試験片の切り出し方向が圧延方向に平行方向(L.D.)及び垂直方向(T.D.)の双方向について評価したが、第2試験例においては、試験片の切り出し方向を区別していない。

【0119】

(応力緩和率の測定)

応力緩和率は、片持ち梁方式によって測定した。測定方法は、試験片の切り出し方向を圧延方向に平行であるか垂直であるかを区別していないこと以外は、前述した第1試験例と同様である。また、第2試験例においては、表4のNo.46及び49の試験片について、L.M.P(ラーソンミラーパラメータ)が妥当であることを確認している。なお、判定基準は、第1試験例と同じく、測定した応力緩和率が20%以下であったものを合格とした。

【0120】

(曲げ加工性の評価)

曲げ加工性は、日本伸銅協会標準JBMA−T307に規定されているW曲げ試験方法に従って評価した。評価方法は、前述した第1試験例と同様であるが、試験片の切り出し方向を区別していないことのみ異なる。判定基準は、しわ及び割れのいずれも発生しなかった場合をA、小さなしわが発生した場合をB、若干大きなしわが発生した場合をC、小さな割れが発生した場合をD、大きな割れが発生した場合をEと評価し、割れが発生しなかった評価A乃至Cを合格とした。

【0121】

(平均結晶粒径及び化合物の測定)

結晶粒の測定は、圧延方向に対し平行断面が観察できるように加工し、走査型電子顕微鏡(SEM)を用いて10,000乃至50,000倍の倍率で金属組織を観察及び撮影し、その写真からJIS0501に規定されている切断法により圧延方向及び板厚方向について夫々3箇所測定し、その平均値を平均結晶粒径とした。また、上記写真を用いて500μm2内の化合物の個数を測定した。

【0122】

以上の導電率、ビッカース硬さ、機械的特性(0.2%耐力)、応力緩和率の測定結果及び曲げ加工性の評価結果を表5に示す。

【0123】

【表4】

【0124】

【表5】

【0125】

表5に示すように、実施例No.43乃至61は、Cr、Ti、Si、Fe、Al、Ni、Sn及びZnの含有量、O及びHの含有量、金属組織の結晶粒径及び化合物の個数が本願第2発明の範囲を満足するので、これらの1以上の構成が本願第2発明の範囲を満足しない比較例No.62乃至81に比して、導電率、ビッカース硬さ及び0.2%耐力が高く、耐応力緩和特性及び曲げ加工性が良好であった。

【0126】

これに対して、比較例No.62は、Crの含有量が少なかったため、析出硬化不足によりビッカース硬さ及び0.2%耐力が低かった。また、比較例No.63は、Crの含有量が多かったため、析出物が粗大化し耐応力緩和特性が低く、曲げ加工性が劣化した。更に、比較例No.64は、Crの含有量が少なかったため、析出硬化不足により導電率が低かった。更にまた、比較例No.65は、Crの含有量が多かったため、析出物が粗大化し曲げ加工性が劣化した。

【0127】

比較例No.66は、Tiの含有量が少なかったため、析出硬化不足により0.2%耐力が低く、固溶量が不足し耐応力緩和特性が低かった。また、比較例No.67は、Tiの含有量が多かったため、Tiの固溶量が増加し導電率が低かった。更に、比較例No.68は、Tiの含有量が少なかったため、Tiの固溶量が不足し耐応力緩和特性が低かった。更にまた、比較例No.69は、Tiの含有量が多かったため、Tiの固溶量が増加し導電率が低かった。

【0128】

比較例No.70は、Siの含有量が少なかったため、析出硬化不足によりビッカース硬さ及び0.2%耐力が低かった。また、比較例No.71は、Siの含有量が多かったため、Siの固溶量が増加し導電率が低く、析出物が粗大化し曲げ加工性が劣化した。

【0129】

比較例No.72は、Oの含有量が多かった(酸素濃度が高かった)ため、銅合金材内部に酸化物が形成されたことにより曲げ加工性が劣化した。また、銅合金材内部に酸化物が形成ことによりCr、Ti及びSi固溶量が不足し耐応力緩和特性が低かった。また、比較例No.73は、Hの含有量が多かった(水素濃度が高かった)ため、鋳塊にブローホールが形成され鋳塊健全性が損なわれた。よって、試験を中断したので一部の試験結果が出ていない。

【0130】

比較例No.74は、Niの含有量が多かったため、Cr、Ti、Si及びFeの固溶量が不足し耐応力緩和特性が低かった。また、比較例No.75は、Niの含有量が多かったため、Cr、Ti、Si及びFeの固溶量が不足し耐応力緩和特性が低かった。更に、比較例No.76は、Feの含有量が多かったため、Feの固溶量が増加し導電率が低かった。更にまた、比較例No.77は、Feの含有量が多く比較例No.76よりNiの含有量が多かったため、Fe及びNiの固溶量が増加し比較例No.76より更に導電率が低かった。

【0131】

比較例No.78は、Alの含有量が多かったため、Alの固溶量が増加し導電率が低かった。また、比較例No.79は、Snの含有量が多かったため、Snの固溶量が増加し導電率が低かった。更に、比較例No.80は、Znの含有量が多かったため、Znの固溶量が増加し導電率が低かった。更にまた、比較例No.81は、金属組織の平均結晶粒径が大きかったため、曲げ加工性が劣化した。

【符号の説明】

【0132】

1:バスバー

2a,2b:圧接部

3:メス端子部

4:オス端子

5:下部

【特許請求の範囲】

【請求項1】

Cr:0.10乃至0.40質量%、Ti:0.005乃至0.15質量%、Si:0.01乃至0.10質量%、Ni:0.005乃至0.05質量%、Fe:0.005乃至0.05質量%及びAl:0.003乃至0.05質量%を含有し、残部がCu及び不可避的不純物からなり、再結晶組織を有しないことを特徴とする電気電子部品用銅合金材。

【請求項2】

Fe及び/又はNiを含有するCr−Ti系又はCr−Ti−Si系の析出物がCu母相中に析出した組織を有することを特徴とする請求項1に記載の電気電子部品用銅合金材。

【請求項3】

180℃で24時間加熱した後の応力緩和率が20%以下であることを特徴とする請求項1又は2に記載の電気電子部品用銅合金材。

【請求項4】

更に、前記不可避的不純物として、As、Sb、B、Pb、V、Zr、Mn、Mo、Hf、Ta、Bi、Ag、In及びCoの1種以上を総量で0.1質量%以下含有することを特徴とする請求項1乃至3のいずれか1項に記載の電気電子部品用銅合金材。

【請求項5】

更に、Zn:0.005乃至0.100質量%を含有することを特徴とする請求項1乃至4のいずれか1項に記載の電気電子部品用銅合金材。

【請求項6】

前記請求項5に記載された電気電子部品用銅合金材の表面にSnめっきが形成されて製造されたものであることを特徴とするめっき付き電気電子部品用銅合金材。

【請求項7】

前記Snめっきは、前記電気電子部品用銅合金材の表面に形成されたCu−Sn合金層と、このCu−Sn合金層上に形成されたSn層又はSn合金層と、を有することを特徴とする請求項6に記載のめっき付き電気電子部品用銅合金材。

【請求項8】

前記Cu−Sn合金層の厚さは0.1乃至1.0μmであり、前記Sn層又はSn合金層の厚さは0.3乃至1.0μmであることを特徴とする請求項7に記載のめっき付き電気電子部品用銅合金材。

【請求項9】

Cr:0.10乃至0.50質量%、Ti:0.005乃至0.50質量%及びSi:0.005乃至0.20質量%を含有し、O:150ppm以下及びH:5ppm以下に規制され、残部がCu及び不可避的不純物からなり、断面SEM観察による圧延方向の平均結晶粒径が15μm以下及び板厚方向の平均結晶粒径が10μm以下の金属組織を有し、Cr及びSiその他の元素を含む化合物が粒径5μm以下であると共に500μm2内に30個以下であることを特徴とする電気電子部品用銅合金材。

【請求項10】

Fe:0.10質量%以下及び/又はAl:0.10質量%以下を含有することを特徴とする請求項9に記載の電気電子部品用銅合金材。

【請求項11】

Ni:0.10質量%以下を含有することを特徴とする請求項9又は10に記載の電気電子部品用銅合金材。

【請求項12】

Sn:2.0質量%以下を含有することを特徴とする請求項9乃至11のいずれか1項に記載の電気電子部品用銅合金材。

【請求項13】

Zn:2.0質量%以下を含有することを特徴とする請求項9乃至12のいずれか1項に記載の電気電子部品用銅合金材。

【請求項14】

Cr単体、Cr−Ti系析出物又はCr−Ti−Si系析出物がCu母相中に析出した組織を有することを特徴とする請求項9乃至13のいずれか1項に記載の電気電子部品用銅合金材。

【請求項15】

180℃で24時間加熱した後の応力緩和率が20%以下であることを特徴とする請求項9乃至14のいずれか1項に記載の電気電子部品用銅合金材。

【請求項16】

前記不可避的不純物として、B、Pb、V、Zr、Mn、Ag、In、P及びCoの1種以上を総量で0.1質量%以下含有することを特徴とする請求項9乃至15のいずれか1項に記載の電気電子部品用銅合金材。

【請求項1】

Cr:0.10乃至0.40質量%、Ti:0.005乃至0.15質量%、Si:0.01乃至0.10質量%、Ni:0.005乃至0.05質量%、Fe:0.005乃至0.05質量%及びAl:0.003乃至0.05質量%を含有し、残部がCu及び不可避的不純物からなり、再結晶組織を有しないことを特徴とする電気電子部品用銅合金材。

【請求項2】

Fe及び/又はNiを含有するCr−Ti系又はCr−Ti−Si系の析出物がCu母相中に析出した組織を有することを特徴とする請求項1に記載の電気電子部品用銅合金材。

【請求項3】

180℃で24時間加熱した後の応力緩和率が20%以下であることを特徴とする請求項1又は2に記載の電気電子部品用銅合金材。

【請求項4】

更に、前記不可避的不純物として、As、Sb、B、Pb、V、Zr、Mn、Mo、Hf、Ta、Bi、Ag、In及びCoの1種以上を総量で0.1質量%以下含有することを特徴とする請求項1乃至3のいずれか1項に記載の電気電子部品用銅合金材。

【請求項5】

更に、Zn:0.005乃至0.100質量%を含有することを特徴とする請求項1乃至4のいずれか1項に記載の電気電子部品用銅合金材。

【請求項6】

前記請求項5に記載された電気電子部品用銅合金材の表面にSnめっきが形成されて製造されたものであることを特徴とするめっき付き電気電子部品用銅合金材。

【請求項7】

前記Snめっきは、前記電気電子部品用銅合金材の表面に形成されたCu−Sn合金層と、このCu−Sn合金層上に形成されたSn層又はSn合金層と、を有することを特徴とする請求項6に記載のめっき付き電気電子部品用銅合金材。

【請求項8】

前記Cu−Sn合金層の厚さは0.1乃至1.0μmであり、前記Sn層又はSn合金層の厚さは0.3乃至1.0μmであることを特徴とする請求項7に記載のめっき付き電気電子部品用銅合金材。

【請求項9】

Cr:0.10乃至0.50質量%、Ti:0.005乃至0.50質量%及びSi:0.005乃至0.20質量%を含有し、O:150ppm以下及びH:5ppm以下に規制され、残部がCu及び不可避的不純物からなり、断面SEM観察による圧延方向の平均結晶粒径が15μm以下及び板厚方向の平均結晶粒径が10μm以下の金属組織を有し、Cr及びSiその他の元素を含む化合物が粒径5μm以下であると共に500μm2内に30個以下であることを特徴とする電気電子部品用銅合金材。

【請求項10】

Fe:0.10質量%以下及び/又はAl:0.10質量%以下を含有することを特徴とする請求項9に記載の電気電子部品用銅合金材。

【請求項11】

Ni:0.10質量%以下を含有することを特徴とする請求項9又は10に記載の電気電子部品用銅合金材。

【請求項12】

Sn:2.0質量%以下を含有することを特徴とする請求項9乃至11のいずれか1項に記載の電気電子部品用銅合金材。

【請求項13】

Zn:2.0質量%以下を含有することを特徴とする請求項9乃至12のいずれか1項に記載の電気電子部品用銅合金材。

【請求項14】

Cr単体、Cr−Ti系析出物又はCr−Ti−Si系析出物がCu母相中に析出した組織を有することを特徴とする請求項9乃至13のいずれか1項に記載の電気電子部品用銅合金材。

【請求項15】

180℃で24時間加熱した後の応力緩和率が20%以下であることを特徴とする請求項9乃至14のいずれか1項に記載の電気電子部品用銅合金材。

【請求項16】

前記不可避的不純物として、B、Pb、V、Zr、Mn、Ag、In、P及びCoの1種以上を総量で0.1質量%以下含有することを特徴とする請求項9乃至15のいずれか1項に記載の電気電子部品用銅合金材。

【図1】

【公開番号】特開2012−214882(P2012−214882A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2012−60129(P2012−60129)

【出願日】平成24年3月16日(2012.3.16)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成24年3月16日(2012.3.16)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]