電池の製造方法

【課題】電極およびセパレータの少なくとも一方の表面に多孔層が形成された電池において、多孔層の剥離をより抑制し得る電池の製造方法を提供する。

【解決手段】本発明によって提供される電池の製造方法は、電極およびセパレータの少なくとも一方の表面に無機フィラーとバインダを含む多孔層が形成された電池の製造方法であって、無機フィラーを溶媒中に機械的に分散することにより無機フィラー塗料を形成する第1分散工程(S12)と、バインダを無機フィラー塗料中に機械的に分散することにより多孔層形成用塗料を形成する第2分散工程(S14)と、多孔層形成用塗料を電極およびセパレータの少なくとも一方の表面に塗布し乾燥することにより多孔層を形成する工程(S20)とを包含し、第2分散工程においてバインダを機械的に分散させる分散力が第1分散工程において無機フィラーを機械的に分散させる分散力よりも小さくなるように設定する。

【解決手段】本発明によって提供される電池の製造方法は、電極およびセパレータの少なくとも一方の表面に無機フィラーとバインダを含む多孔層が形成された電池の製造方法であって、無機フィラーを溶媒中に機械的に分散することにより無機フィラー塗料を形成する第1分散工程(S12)と、バインダを無機フィラー塗料中に機械的に分散することにより多孔層形成用塗料を形成する第2分散工程(S14)と、多孔層形成用塗料を電極およびセパレータの少なくとも一方の表面に塗布し乾燥することにより多孔層を形成する工程(S20)とを包含し、第2分散工程においてバインダを機械的に分散させる分散力が第1分散工程において無機フィラーを機械的に分散させる分散力よりも小さくなるように設定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電池の製造方法に関し、特に、電極およびセパレータの少なくとも一方の表面に無機フィラーとバインダを含む多孔層が形成された電池の製造方法に関する。

【背景技術】

【0002】

近年、リチウムイオン電池、ニッケル水素電池その他の二次電池は、車両搭載用電源、或いはパソコンおよび携帯端末の電源として重要性が高まっている。特に、軽量で高エネルギー密度が得られるリチウム二次電池は、車両搭載用高出力電源として好ましく用いられるものとして期待されている。

【0003】

この種のリチウム二次電池においては、正極および負極間にセパレータが設けられている。このセパレータによって正負極間の絶縁性が確保されている。かかる構成を有する電池において電池内に金属等の導電性異物が混入すると、該異物がセパレータを貫通して正負極間を架橋することにより内部短絡(ショート)を誘発することが想定される。そのような内部短絡を防止するため、正負極もしくはセパレータのいずれかの表面に無機フィラーからなる耐熱性多孔層を形成することが検討されている。例えば特許文献1には、正負極もしくはセパレータの表面にフィラー微粒子と結着剤(バインダ)とを含む多孔膜が形成された二次電池が開示されている。同公報では多孔膜の製造は、フィラー微粒子と結着剤とを薄膜旋回型ミクサーにより分散混合したスラリーを作製し、これを正負極もしくはセパレータの表面に塗布、乾燥させることにより行われる。この種の多孔層に関する他の従来技術としては特許文献2〜6が挙げられる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−164596号公報

【特許文献2】国際公開第2006/038532号パンフレット

【特許文献3】特開2005−222780号公報

【特許文献4】特開2007−038643号公報

【特許文献5】特開2002−225418号公報

【特許文献6】特開2007−273123号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1のようにフィラー微粒子と結着剤をミクサーにより分散混合させると、粒径が細かくて硬いフィラー微粒子との衝突によってバインダが破壊されて結着力が低下し、それにより該スラリーを用いて形成された多孔層の接着強度が低下する場合があった。多孔層の接着強度が低下すると、充放電を繰り返すうちに多孔層の剥離が起こり、本来の目的である電池の内部短絡を防止できないため好ましくない。このような多孔層の剥離を抑制するために、多孔層中のバインダの添加量を多くすることも考えられるが、バインダの添加量が増えると多孔層の空孔率が低下するため、ハイレート特性が低下する要因になり得る。

【0006】

本発明はかかる点に鑑みてなされたものであり、その主な目的は、電極およびセパレータの少なくとも一方の表面に多孔層が形成された電池において、多孔層の剥離をより抑制し得る電池の製造方法を提供することである。

【課題を解決するための手段】

【0007】

本発明によって提供される製造方法は、電極およびセパレータの少なくとも一方の表面に無機フィラーとバインダを含む多孔層が形成された電池の製造方法であって、無機フィラーを溶媒中に機械的に分散させることにより無機フィラー塗料を形成する第1分散工程と、バインダを上記無機フィラー塗料中に機械的に分散させることにより多孔層形成用塗料を形成する第2分散工程と、上記多孔層形成用塗料を電極およびセパレータの少なくとも一方の表面に塗布し乾燥することにより多孔層を形成する工程とを包含する。ここで、上記第2分散工程において上記バインダを機械的に分散させる分散力が、上記第1分散工程において上記無機フィラーを機械的に分散させる分散力よりも小さくなるように設定することを特徴とする。

【0008】

本発明に係る製造方法では、バインダの添加に先立って、まず、無機フィラーを溶媒に分散して無機フィラー塗料を形成し(第1分散工程)、その後、無機フィラー塗料にバインダを加えて第1分散工程よりも弱い力でバインダを分散する(第2分散工程)。このように無機フィラーの分散とバインダの分散とを別々に行い、かつ、両工程の分散力の関係(第1分散工程>第2分散工程)を適切に調整することにより、無機フィラーとの衝突によってバインダが破壊されることなく、無機フィラー及びバインダの分散性が極めて良好な(即ち無機フィラー及びバインダが均一に分散した)多孔層形成用塗料を作製することができる。このような多孔層形成用塗料を用いれば、電極あるいはセパレータとの接着性のよい多孔層を備えた電池を製造することができる。

【0009】

ここに開示される製造方法の好ましい一態様では、上記第1分散工程の無機フィラーの分散と上記第2分散工程のバインダの分散とを同一の回転式分散機を用いて行い、かつ、上記第2分散工程の回転式分散機の回転数を、上記第1分散工程の回転式分散機の回転数よりも小さくする。これにより、上記したような分散力の関係(第1分散工程>第2分散工程)をより容易に制御することができる。

【0010】

ここに開示される製造方法の好ましい一態様では、上記第1分散工程の無機フィラーの分散と上記第2分散工程のバインダの分散とを同一の超音波分散機を用いて行い、かつ、上記第2分散工程の超音波分散機の超音波振幅を、上記第1分散工程の超音波分散機の超音波振幅よりも小さくする。これにより、上記したような分散力の関係(第1分散工程>第2分散工程)をより容易に制御することができる。

【0011】

ここに開示される製造方法の好ましい一態様では、上記第2分散工程の分散処理時間を上記第1分散工程の分散処理時間よりも短くする。この場合、無機フィラーとの衝突によるバインダの破壊がより効果的に抑制され、電極あるいはセパレータとの接着性がさらに良好な多孔層が得られる。

【0012】

ここに開示される製造方法の好ましい一態様では、上記第1分散工程の無機フィラーの分散と上記第2分散工程のバインダの分散とを異なる分散機を用いて行う。この場合、第2分散工程で分散力がはるかに小さい分散機を選択することにより、上記したような分散力の関係(第1分散工程>第2分散工程)をより容易に制御できるとともに、同一の分散機を用いる場合に比べて、バインダの破壊がより効果的に抑制されるので、電極あるいはセパレータとの接着性がさらに良好な多孔層が得られる。

【0013】

ここに開示される製造方法の好ましい一態様では、上記無機フィラーとして、平均粒径0.3μm〜2.0μmの金属化合物粒子を使用する。このような粒径が細かくて硬い金属化合物は、多孔層構成材料として好ましい性質(耐熱性、絶縁性、多孔層の空孔率確保など)がある一方で、分散時の衝突によりバインダを破壊しやすいことから、本発明の構成を適用することが特に有益である。

【0014】

ここに開示される製造方法の好ましい一態様では、上記電極は、上記セパレータを挟んで対向配置された正極及び負極である。そして、上記多孔層を、上記セパレータと上記負極との界面であって上記セパレータの負極側の表面に形成する。セパレータは、多孔層形成用塗料に対する濡れ性が悪く、表面の凹凸も電極に比べて小さいため、多孔層との密着性が電極に比べて低くなりがちである。従って、多孔層をセパレータ側に形成する場合、本発明の構成を適用することが特に有用である。

【0015】

ここに開示される上記何れかの方法により得られた電池は、多孔層の接着力が強く、長期間にわたって多孔層の剥離が抑制されるため、優れた電池性能を示すものである。例えば、内部短絡による発熱が少ない、ハイレート特性に優れる、生産性がよい、のうちの少なくとも一つ(好ましくは全部)を満たす電池を提供することができる。

【0016】

このような電池(特にハイレート特性に優れるリチウム二次電池等の二次電池)は、例えば自動車等の車両に搭載される電池として好適である。したがって本発明によると、好適な車両の電源用二次電池(例えばハイレート特性に優れる車両用リチウム二次電池)を提供することができる。また、ここに開示されるいずれかの電池(複数の電池が接続された組電池の形態であり得る。)を備える車両が提供される。特に、軽量で高出力が得られることから、上記電池がリチウム二次電池(典型的にはリチウムイオン電池)であって、該リチウム二次電池を動力源(典型的には、ハイブリッド車両または電気車両の動力源)として備える車両(例えば自動車)が好適である。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態に係る電極体の要部を模式的に示す断面図である。

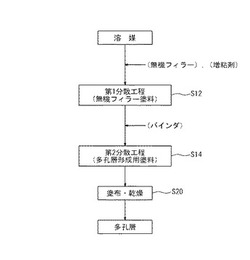

【図2】本発明の一実施形態に係る多孔層の製造フローを説明する工程図である。

【図3】本発明の一実施形態に係る電池を模式的に示す図である。

【図4】本発明の一実施形態に係る捲回電極体を説明する図である。

【図5】本発明の一実施形態に係る電池を搭載した車両の側面図である。

【発明を実施するための形態】

【0018】

以下、図面を参照しながら、本発明による実施の形態を説明する。以下の図面においては、同じ作用を奏する部材・部位には同じ符号を付して説明している。なお、各図における寸法関係(長さ、幅、厚さ等)は実際の寸法関係を反映するものではない。また、本明細書において特に言及している事項以外の事柄であって本発明の実施に必要な事柄(例えば、活物質の製造方法、セパレータや電解質の構成および製法、電池その他の電池の構築に係る一般的技術等)は、当該分野における従来技術に基づく当業者の設計事項として把握され得る。

【0019】

特に限定することを意図したものではないが、以下では主としてリチウム二次電池(典型的にはリチウムイオン電池)を例として、本実施形態に係る電池について説明する。

【0020】

本発明の一実施形態に係るリチウム二次電池は、図1に示すように、正極10と負極20がセパレータ30を介して積層した構造を有する電極体80を備えている。電極体80は、典型的なリチウム二次電池と同様、所定の電池構成材料(正負極それぞれの活物質、正負極それぞれの集電体、セパレータ等)から構成されている。この実施形態では、正極10には、正極集電体(ここでは箔状のアルミニウム)12の上に、正極活物質を含む正極活物質層14が形成されている。また、負極20には、負極集電体22(ここでは箔状の銅)の上に、負極活物質を含む負極活物質層24が形成されている。

【0021】

また、正極10、負極20およびセパレータ30のうちの少なくとも何れかの表面に、無機フィラー及びバインダを含む多孔層32が形成されている。この実施形態では、多孔層32は、セパレータ30と負極20との界面に設けられ、セパレータ30の負極20側の表面を覆うように形成されている。この多孔層32は、無機フィラー(典型的には粒子状)及びバインダを含んでおり、バインダにより無機フィラー粒子間や無機フィラー粒子とセパレータとの間が結着されている。隣り合う無機フィラー粒子間には、バインダで結着されていない部位に多数の空孔が形成されている。この空孔に電解液を保持させることにより(即ち多孔層32に電解液を染み込ませることにより)、十分な電池出力を得ることができる。

【0022】

次に、本実施形態に係る多孔層の形成方法について説明する。多孔層を形成するための多孔層形成用塗料は、無機フィラー、バインダおよび溶媒を混合分散したペースト状(スラリー状またはインク状を含む。以下同じ。)のものが用いられる。このペーストを、電極およびセパレータの少なくとも一方の表面に適当量塗布しさらに乾燥することによって、多孔層を形成することができる。

【0023】

多孔層形成用塗料に用いられる溶媒としては、N‐メチルピロリドン(NMP)、ピロリドン、メチルエチルケトン、メチルイソブチルケトン、シクサヘキサノン、トルエン、ジメチルホルムアミド、ジメチルアセトアミド、等の有機系溶媒またはこれらの2種以上の組み合わせが挙げられる。あるいは、水または水を主体とする混合溶媒であってもよい。かかる混合溶媒を構成する水以外の溶媒としては、水と均一に混合し得る有機溶媒(低級アルコール、低級ケトン等)の一種または二種以上を適宜選択して用いることができる。多孔層形成用塗料における溶媒の含有率は特に限定されないが、塗料全体の30〜60質量%程度が好ましい。

【0024】

上記無機フィラーとしては、耐熱性があり、かつ電池の使用範囲内で電気化学的に安定であるものが好ましい。また上記無機フィラーは、絶縁性があり、かつ電解液に対する耐久性が高いものが好ましい。そのような材料としては例えば金属化合物(典型的には粉末状)が挙げられる。好適例として、α‐アルミナ(Al2O3)、ベーマイト(Al2O3・H2O)、水酸化マグネシウム(Mg(OH)2)、炭酸マグネシウム(MgCO3)、等が例示される。これらの材料の一種又は二種以上を用いることができる。かかる金属化合物粉末の平均粒径は特に制限されないが、例えば一般的な市販の粒度計(レーザ回折式粒度分布測定装置等)を用いて測定される体積基準の平均粒径(D50)は、好ましくは概ね0.5μm〜2.0μmであり、さらに好ましくは0.5μm〜1.0μmである。

【0025】

上記バインダは、無機フィラーを結合するためのものであり、該バインダを構成する材料自体は、従来公知の多孔層に用いられるものと同様の材料であり得る。

例えば、多孔層形成用塗料の溶媒が有機系溶媒の場合には、有機系溶媒に分散または溶解するポリマーを用いることができる。有機系溶媒に分散または溶解するポリマーとしては、例えばアクリル系樹脂が挙げられる。アクリル系樹脂としては、アクリル酸、メタクリル酸、アクリルアミド、メタクリルアミド、2‐ヒドロキシエチルアクリレート、2‐ヒドロキシエチルメタクリレート、メタアクリレート、メチルメタアクリレート、エチルヘキシルアクリレート、ブチルアクリレート等のモノマーを1種類で重合した単独重合体が好ましく用いられる。また、アクリル系樹脂は、2種以上の上記モノマーを重合した共重合体であってもよい。さらに、上記単独重合体及び共重合体の2種類以上を混合したものであってもよい。上述したアクリル系樹脂のほかに、ポリフッ化ビニリデン、ポリテトラフルオロエチレン(PTFE)、ポリアクリロニトリル、ポリメタクリル酸メチル、等を用いることもできる。

また、多孔層形成用塗料の溶媒が水系溶媒の場合には、上記バインダとして、水に分散または溶解するポリマーを好ましく採用し得る。水に分散または溶解するポリマーとしては、例えば、スチレンブタジエンゴム(SBR)、カルボキシメチルセルロース(CMC)、ポリテトラフルオロエチレン(PTFE)、ポリエチレン(PE)、ポリアクリル酸(PAA)、等が例示される。

【0026】

上記多孔層形成用塗料は、無機フィラー及びバインダのほかに、必要に応じて使用され得る一種または二種以上の材料を含有することができる。そのような材料の例として、多孔層形成用塗料の増粘剤として機能するポリマーが挙げられる。特に水系溶媒を使用する場合、上記増粘剤として機能するポリマーを含有することが好ましい。該増粘剤として機能するポリマーとしてはカルボキシメチルセルロース(CMC)やポリエチレンオキサイド(PEO)が好ましく用いられる。

【0027】

上記多孔層形成用塗料は、上記各成分を機械的に分散混合することにより調製されたペースト状(スラリー状またはインク状を含む。)の混合物である。

【0028】

ここで、従来の多孔層形成用塗料においては、上記各成分を始めから同時に分散機内に投入し、強い分散力で分散させ、ペースト状の混合物(多孔層形成用塗料)を作製していた。しかしながら、各成分を始めから同時に強い分散力で分散させると、粒径が細かくて硬い無機フィラーとの衝突によってバインダが破壊されて結着力が低下し、それにより該多孔層形成用塗料を用いて形成された多孔層の接着強度が低下する場合があった。多孔層の接着強度が低下すると、充放電を繰り返すうちに多孔層の剥離が起こり、本来の目的である電池の内部短絡を防止できないため好ましくない。

【0029】

そこで、本構成では、バインダの添加に先立って、まず、無機フィラーを溶媒中に分散して無機フィラー塗料を形成し、その後、無機フィラー塗料にバインダを加えて先の分散工程よりも弱い力でバインダを分散する。即ち、本構成においては、図2に示すように、無機フィラーを溶媒中に機械的に分散することにより無機フィラー塗料を形成する第1分散工程(ステップS12)と、バインダを無機フィラー塗料中に機械的に分散することにより多孔層形成用塗料を形成する第2分散工程(ステップS14)とを包含し、第2分散工程においてバインダを機械的に分散させる分散力が、第1分散工程において無機フィラーを機械的に分散させる分散力よりも小さくなるように設定する。

【0030】

このように無機フィラーの分散とバインダの分散とを別々に行い、かつ、両工程の分散力の関係(第1分散工程>第2分散工程)を適切に調整することにより、無機フィラーとの衝突によってバインダが破壊されることなく、無機フィラー及びバインダの分散性が極めて良好な(即ち無機フィラー及びバインダが均一に分散した)多孔層形成用塗料を作製することができる。このような多孔層形成用塗料を用いれば、その後の塗布・乾燥工程(ステップS20)を経て、電極あるいはセパレータとの接着性のよい多孔層を形成することができる。

【0031】

第1分散工程の無機フィラーの分散と第2分散工程のバインダの分散とは、同一の分散機を用いて行ってもよく異なる分散機を用いて行ってもよいが、生産性の観点からは同一の分散機を用いることが好ましい。同一の分散機を用いる場合には、当該分散機の分散力が第1分散工程>第2分散工程となるように分散条件を設定することが必要である。例えば、第1分散工程と第2工程とを同一の回転式分散機を用いて行う場合、第2分散工程の回転式分散機の回転数を、第1分散工程の回転式分散機の回転数よりも小さく設定するとよい。これにより、上記したような分散力の関係(第1分散工程>第2分散工程)をより容易に制御することができる。

【0032】

より具体的には、クレアミックス(エム・テクニック株式会社製)等の高速攪拌機を用いる場合には、高速攪拌機の回転数が第1分散工程>第2分散工程となるように分散条件を設定するとよい。好ましくは、第2分散工程の回転数が第1分散工程の回転数の3/4以下(典型的には1/20以上3/4以下)であり、さらに好ましくは1/2以下であり、特に好ましくは1/10以下となるように分散条件を設定する。

また、フィルミックス(プライミクス株式会社製)等の薄膜旋回型高速ミクサーを用いる場合には、当該ミクサーの周速が第1分散工程>第2分散工程となるように分散条件を設定するとよい。好ましくは、第2分散工程の周速が第1分散工程の周速の8/9以下(典型的には1/2以上8/9以下)であり、さらに好ましくは7/9以下であり、特に好ましくは2/3以下となるように分散条件を設定する。

【0033】

上記したような回転式分散機に限らず、第1分散工程と第2工程とを同一の超音波分散機を用いて行うこともできる。この場合、超音波分散機の振幅が第1分散工程>第2分散工程となるように分散条件を設定するとよい。これにより、分散力の関係(第1分散工程>第2分散工程)をより容易に制御することができる。好ましくは、第2分散工程の振幅が第1分散工程の振幅の3/4以下(典型的には1/4以上3/4以下)であり、さらに好ましくは3/5以下であり、特に好ましくは1/2以下となるように分散条件を設定する。なお、各種の分散機の分散力を制御するにあたりどの条件を変えるかは、使用する分散機の装置構成に応じて適宜選択するとよい。

【0034】

なお、多孔層の接着性向上の観点からは、上記分散力のほかに、分散処理時間(分散処理回数を含む。以下、同じ。)を変えることも有効である。ここに開示される好ましい技術では、第2分散工程の分散処理時間が第1分散工程の分散処理時間よりも短くなるように設定する。この構成によれば、無機フィラーとの衝突によるバインダの破壊が効果的に抑制され、電極あるいはセパレータとの接着性がさらに良好な多孔層が得られる。好ましくは、第2分散工程の分散時間が第1分散工程の分散時間の2/3以下(典型的には1/5以上2/3以下)であり、さらに好ましくは1/2以下であり、特に好ましくは1/3以下となるように分散条件を設定する。

【0035】

さらに、第1分散工程と第2分散工程とを異なる分散機を用いて行うこともできる。この場合、第2分散工程で分散力がはるかに小さい分散機を選択することにより、上記したような分散力の関係(第1分散工程>第2分散工程)を容易に制御できるとともに、同一の分散機を用いる場合に比べて、バインダの破壊がより効果的に抑制されるので、電極あるいはセパレータとの接着性がさらに良好な多孔層が得られる。好ましくは、第1分散工程を高速攪拌機(クレアミックス等)、薄膜旋回型高速ミクサー(フィルミックス等)、あるいは超音波分散機などの比較的大きな分散力をもつ分散機を用いて行い、かつ、第2分散工程を粉砕機(ボールミル等)、混練機(ホモディスパー等)などの比較的小さな分散力をもつ分散機を用いて行うとよい。

【0036】

このようして得られた多孔層形成用塗料を電極およびセパレータの少なくとも一方の表面(ここではセパレータ表面)に塗布し乾燥させることによって、多孔層を形成することができる。多孔層形成用塗料をセパレータ表面に塗布する操作は、従来の一般的な多孔層を作製する場合と同様にして行うことができる。例えば、適当な塗布装置(グラビアコーター、スリットコーター、ダイコーター、コンマコーター、ディップコート等)を使用して、上記セパレータに所定量の上記多孔層形成用塗料を均一な厚さにコーティングすることにより製造され得る。その後、適当な乾燥手段で塗布物を乾燥(典型的にはセパレータの融点よりも低い温度、例えば110℃以下、例えば30〜80℃)することによって、多孔層形成用塗料中の溶媒を除去する。多孔層形成用塗料から溶媒を除去することによって、無機フィラーとバインダを含む多孔層が形成され得る。このようにして、セパレータ表面に多孔層を形成することができる。なお、乾燥後、必要に応じて適当なプレス処理(例えばロールプレス処理)を施すことによって、多孔層の厚みや空孔率を適宜調整することができる。多孔層の厚みは、例えば1μm〜10μm程度が好ましい。また、多孔層の空孔率は、例えば40%〜70%程度が好ましい。

【0037】

特に限定されるものではないが、多孔層全体に占める無機フィラーの割合は凡そ80質量%以上であり、例えば凡そ90質量%以上(典型的には90〜98質量%)であることが好ましい。

また、多孔層全体に占めるバインダの割合は凡そ20質量%以下とすることができ、例えば10質量%以下(典型的には2〜10質量%)であることが好ましい。バインダの含有量が少なすぎるとセパレータと多孔層との接着性が低下する場合があり、バインダの含有量が多すぎるとハイレート放電特性が低下傾向となることがある。

さらに、増粘剤を含む組成の多孔層では、該多孔層に占める増粘剤の割合を凡そ5質量%以下とすることができ、例えば2質量%以下(典型的には0.5〜2質量%)であることが好ましい。

【0038】

このようにして得られた多孔層付きのセパレータは、上記のように多孔層の接着力が強く、長期間にわたって多孔層の剥離が抑制されるため、種々の形態の電池の構成要素または該電池に内蔵される電極体の構成要素として好ましく利用され得る。例えば、ここに開示されるいずれかの方法により製造された多孔層付きセパレータと、該セパレータによって隔離された正極及び負極(本発明を適用して製造された多孔層付き正負極であり得る。)と、該正負極間に配置される電解質と、を備えるリチウム二次電池の構成要素として好ましく使用され得る。かかる電池を構成する外容器の構造(例えば金属製の筐体やラミネートフィルム構造物)やサイズ、あるいは正負極集電体を主構成要素とする電極体の構造(例えば捲回構造や積層構造)等について特に制限はない。

【0039】

以下、上述した方法を適用して製造された多孔層付きセパレータ30を用いて構築されるリチウム二次電池の一実施形態につき、図3及び図4に示す模式図を参照しつつ説明する。

【0040】

図3に示すように、本実施形態に係るリチウム二次電池100は、金属製(樹脂製又はラミネートフィルム製も好適である。)のケース50を備える。このケース(外容器)50は、上端が開放された扁平な直方体状のケース本体52と、その開口部を塞ぐ蓋体54とを備える。ケース50の上面(すなわち蓋体54)には、捲回電極体80の正極10と電気的に接続する正極端子72および該電極体の負極20と電気的に接続する負極端子74が設けられている。ケース50の内部には、例えば長尺シート状の正極(正極シート)10および長尺シート状の負極(負極シート)20を計二枚の長尺シート状セパレータ(セパレータシート)30とともに積層して捲回し、次いで得られた捲回体を側面方向から押しつぶして拉げさせることによって作製される扁平形状の捲回電極体80が収容される。

【0041】

捲回電極体80は、図4に示すように、シート状電極体82を捲回することによって形成されている。シート状電極体82は、捲回電極体80を組み立てる前段階における長尺状(帯状)のシート構造を有している。シート状電極体82は、典型的な捲回電極体と同様に正極シート10と負極シート20を計2枚のセパレータシート30と共に積層して形成されている。

【0042】

正極シート10は、長尺シート状の箔状の正極集電体12の両面に正極活物質層14が付着されて形成されている。ただし、正極活物質層14はシート状電極体の幅方向の端辺に沿う一方の側縁には付着されず、正極集電体12を一定の幅にて露出させている。正極集電体12には、アルミニウム箔(本実施形態)その他の正極に適する金属箔が好適に使用される。正極活物質層14は、正極活物質と、必要に応じて使用される他の正極活物質層形成成分(例えば導電助剤やバインダ等)とから構成されている。正極活物質としては、例えばリチウムと一種または二種以上の遷移金属元素とを構成金属元素として含むリチウム遷移金属複合酸化物を主成分とするものが好ましく用いられる。好適例として、LiMn2O4、LiCoO2、LiNiO2(本実施形態)等が挙げられる。

【0043】

負極シート20も正極シート10と同様に、長尺シート状の箔状の負極集電体22の両面に負極活物質層24が付着されて形成されている。ただし、負極活物質層24はシート状電極体の幅方向の端辺に沿う一方の側縁には付着されず、負極集電体22を一定の幅にて露出させている。負極集電体22には、銅箔(本実施形態)その他の負極に適する金属箔が好適に使用される。負極活物質層24は、負極活物質と、必要に応じて使用される他の負極活物質層形成成分(例えばバインダ等)とから構成されている。負極活物質としては、従来からリチウム二次電池に用いられる物質の一種または二種以上を特に限定することなく使用することができる。好適例として、グラファイトカーボン、アモルファスカーボン等の炭素系材料(本実施形態では黒鉛)、リチウム含有遷移金属酸化物や遷移金属窒化物等が挙げられる。

【0044】

また、正負極シート10、20間に使用されるセパレータシート30としては、例えば多孔質ポリオレフィン系樹脂で構成されたものが挙げられる。あるいはポリプロピレン(PP)/ポリエチレン(PE)/ポリプロピレン(PP)の3層構造を有するセパレータであってもよい。本構成のセパレータシート30は、前述したように、負極シート20との界面に多孔層32を有している。すなわち、多孔層32は、セパレータ30の負極シート側の表面を覆うように形成され、且つ、負極シート20の負極活物質層24に対向するように配置されている。かかる構成を有する電池において電池内に金属等の導電性異物が混入すると、該異物がセパレータを貫通して正・負極間を架橋することにより内部短絡(ショート)を誘発することが想定されるが、本構成のようにセパレータ30の表面に多孔層32を形成することによって、そのような内部短絡を好ましく抑制し得る。

【0045】

上記捲回電極体を構築する際には、セパレータ30の表面に形成された多孔層32と負極シート20の負極活物質層24とが対向するように配置し、且つ、正極シート10の正極活物質層非形成部分と負極シート20の負極活物質層非形成部分とがセパレータシート30の幅方向の両側からそれぞれはみ出すように、正極シート10と負極シート20とを幅方向にややずらして重ね合わせる。その結果、捲回電極体80の捲回方向に対する横方向において、正極シート10および負極シート20の電極活物質層非形成部分がそれぞれ捲回コア部分(すなわち正極シート10の正極活物質層形成部分と負極シート20の負極活物質層形成部分と二枚のセパレータシート30とが密に捲回された部分)から外方にはみ出ている。かかる正極側はみ出し部分(すなわち正極合剤層の非形成部分)10Aおよび負極側はみ出し部分(すなわち負極合剤層の非形成部分)20Aには、正極リード端子76および負極リード端子78がそれぞれ付設されており、上述の正極端子72および負極端子74とそれぞれ電気的に接続される。

【0046】

そして、ケース本体52の上端開口部から該本体52内に捲回電極体80を収容するとともに適当な電解質を含む電解液をケース本体52内に配置(注液)する。電解質は例えばLiPF6等のリチウム塩である。例えば、適当量(例えば濃度1M)のLiPF6等のリチウム塩をジエチルカーボネートとエチレンカーボネートとの混合溶媒(例えば質量比1:1)のような非水電解液に溶解して電解液として使用することができる。

【0047】

その後、上記開口部を蓋体54との溶接等により封止し、本実施形態に係るリチウム二次電池100の組み立てが完成する。ケース50の封止プロセスや電解質の配置(注液)プロセスは、従来のリチウム二次電池の製造で行われている手法と同様でよく、本発明を特徴付けるものではない。このようにして本実施形態に係るリチウム二次電池100の構築が完成する。

【0048】

このようにして構築されたリチウム二次電池100は、上記のようにセパレータと多孔層との接着性が良好で、長期間にわたって多孔層の剥離が好ましく抑制されることから、優れた電池性能を示すものである。例えば、上記多孔層付きセパレータを用いて電池(例えばリチウム二次電池)を構築することにより、安全性が高い、ハイレート放電特性に優れる、生産性がよい、のうちの少なくとも一方(好ましくは全部)を満たす電池を提供することができる。

【0049】

以下、本発明に関する実施例を説明するが、本発明を以下の実施例に示すものに限定することを意図したものではない。

【0050】

<試験例1:多孔層形成用塗料の作製(クレアミックス)>

本例では、第1分散工程と第2分散工程とを同一の高速攪拌機(クレアミックス:エム・テクニック株式会社製)を用いて行い、多孔層形成用塗料を作製した。

【0051】

まず、実施例1では、無機フィラーとしてのアルミナ粉末(AKP3000:住友化学製)95重量部と、溶媒としての適量のN‐メチルピロリドン(NMP:関東化学製)とをクレアミックスに投入して、回転数20000rpmで15分間攪拌混合することにより、無機フィラーを分散した無機フィラー塗料を形成した(第1分散工程)。次いで、バインダとしてのポリアクリル酸誘導体からなるバインダ粉末5重量部を無機フィラー塗料(10wt%溶液)に添加して、回転数2000rpmで5分間攪拌混合することにより、バインダと無機フィラーを分散した多孔層形成用塗料を得た(第2分散工程)。

【0052】

実施例2では、実施例1と同様にして、ただし、第2分散工程の回転数を15000rpmに変更して多孔層形成用塗料を作製した。また、比較例1では、実施例1と同様にして、ただし、第2分散工程の回転数を第1分散工程と同じ20000rpmに変更して多孔層形成用塗料を作製した。また、比較例2では、従来のように無機フィラーとバインダを最初から一括分散して多孔層形成用塗料を作製した。一括分散条件については回転数20000rpm、処理時間20分とした。

【0053】

<試験例2:剥離強度試験(クレアミックス)>

上記試験例1で作製した計4種類の多孔層形成用塗料を用いてセパレータの表面に多孔層を形成し、その剥離強度を評価した。多孔層の形成は、以下のようにして行った。

まず、各種の多孔層形成用塗料を厚み20μmのセパレータシート(ポリプロピレン/ポリエチレン/ポリプロピレンの3層構造セパレータ)の片面にグラビア塗工機により帯状に塗布して乾燥し、セパレータシートの片面に多孔層32が設けられた多孔層付きセパレータシート30を作製した。多孔層形成用塗料の塗布量は、約0.8mg/cm2(固形分基準)となるように調節した。また、乾燥後、多孔層の厚みが約5μmとなるようにした。

【0054】

そして、得られた多孔層付きセパレータシートの剥離強度を測定した。この測定はJIS−C6481−1995に準拠して行った。具体的には、多孔層側の面を台上に両面テープで固定し、セパレータシートを多孔層の面に対して垂直(剥離角度が90±5°)となる方向に引っ張り、毎分20mmの速度で連続的に約65mm剥がした。そして、20mm〜40mmの間の荷重の平均値を剥離強度[N/m]として測定した。その結果を表1の該当箇所に示す。

【0055】

【表1】

【0056】

表1から明らかなように、従来のように無機フィラーとバインダを最初から一括分散した比較例2については、2.1N/mという低い剥離強度しか得られなかった。また、無機フィラーとバインダを別分散し、かつ、回転数を第1分散工程=第2分散工程とした比較例1についても、比較例2と同程度の剥離強度しか得られなかった。これに対し、無機フィラーとバインダを別分散し、かつ、回転数を第1分散工程>第2分散工程とした実施例1,2は、比較例1,2に比べて剥離強度が大幅に向上した。特に第2分散工程の回転数を第1分散工程の回転数の1/10とした実施例1では、5.8N/mという極めて高い剥離強度を達成できた。

【0057】

<試験例3:多孔層形成用塗料の作製(超音波分散機)>

本例では、第1分散工程と第2分散工程とを同一の超音波分散機を用いて行い、多孔層形成用塗料を作製した。

【0058】

即ち、実施例3では、実施例1と同様にして、ただし、分散機を超音波分散機(株式会社ギンセン製)に変更して多孔層形成用塗料を作製した。超音波分散条件については、第1分散工程は、振幅40μm、周波数20kHz、流速0.2L/min、処理回数5周とした。また、第2分散工程は、振幅20μm、周波数20kHz、流速0.2L/min、処理回数1周とした。また、実施例4では、実施例3と同様にして、ただし、第2分散工程の振幅を30μmに変更して多孔層形成用塗料を作製した。

【0059】

また、比較例3では、実施例3と同様にして、ただし、第2分散工程の振幅を第1分散工程と同じ40μmに変更して多孔層形成用塗料を作製した。また、比較例4では、従来のように無機フィラーとバインダを最初から一括分散して多孔層形成用塗料を作製した。一括分散条件については、振幅40μm、周波数20kHz、流速0.2L/min、処理回数6周とした。

【0060】

<試験例4:剥離強度試験(超音波分散機)>

上記試験例3で作製した計4種類の多孔層形成用塗料を用いてセパレータの表面に多孔層を形成し、その剥離強度を評価した。多孔層の形成と剥離強度試験は、上述した試験例2と同様にして行った。その結果を表2の該当箇所に示す。

【0061】

【表2】

【0062】

表2から明らかなように、従来のように無機フィラーとバインダを最初から一括分散した比較例4については、2.3N/mという低い剥離強度しか得られなかった。また、無機フィラーとバインダを別分散し、かつ、超音波振幅を第1分散工程=第2分散工程とした比較例3についても、比較例4と同程度の剥離強度しか得られなかった。これに対し、無機フィラーとバインダを別分散し、かつ、超音波振幅を第1分散工程>第2分散工程とした実施例3,4は、比較例3,4に比べて剥離強度が大幅に向上した。特に第2分散工程の超音波振幅を第1分散工程の超音波振幅の1/2とした実施例3では、6.2N/mという極めて高い剥離強度を達成できた。

【0063】

<試験例5:多孔層形成用塗料の作製(フィルミックス)>

本例では、第1分散工程と第2分散工程とを同一の薄膜旋回型高速ミクサー(フィルミックス:プライミクス株式会社製)を用いて行い、多孔層形成用塗料を作製した。

【0064】

即ち、実施例5では、実施例1と同様にして、ただし、分散機をフィルミックス(プライミクス株式会社製)に変更して多孔層形成用塗料を作製した。分散条件については、第1分散工程は、周速45m/s、処理時間3分とした。また、第2分散工程は、周速30m/s、処理時間1分とした。また、実施例6では、実施例5と同様にして、ただし、第2分散工程の周速を40m/sに変更して多孔層形成用塗料を作製した。

【0065】

また、比較例5では、実施例5と同様にして、ただし、第2分散工程の周速を第1分散工程と同じ45m/sに変更して多孔層形成用塗料を作製した。また、比較例6では、従来のように無機フィラーとバインダを最初から一括分散して多孔層形成用塗料を作製した。一括分散条件については、周速45m/s、処理時間4分とした。

【0066】

<試験例6:剥離強度試験(フィルミックス)>

上記試験例5で作製した計4種類の多孔層形成用塗料を用いてセパレータの表面に多孔層を形成し、その剥離強度を評価した。多孔層の形成と剥離強度試験は、上述した試験例2と同様にして行った。その結果を表3の該当箇所に示す。

【0067】

【表3】

【0068】

表3から明らかなように、従来のように無機フィラーとバインダを最初から一括分散した比較例6については、1.8N/mという低い剥離強度しか得られなかった。また、無機フィラーとバインダを別分散し、かつ、周速を第1分散工程=第2分散工程とした比較例5についても、比較例6と同程度の剥離強度しか得られなかった。これに対し、無機フィラーとバインダを別分散し、かつ、周速を第1分散工程>第2分散工程とした実施例5,6は、比較例5,6に比べて剥離強度が大幅に向上した。特に第2分散工程の周速を第1分散工程の周速の2/3とした実施例5では、5.2N/mという極めて高い剥離強度を達成できた。

【0069】

<試験例7:多孔層形成用塗料の作製(異なる分散機)>

本例では、第1分散工程と第2分散工程とを異なる分散機を用いて行い、多孔層形成用塗料を作製した。

【0070】

即ち、実施例7では、実施例1と同様にして、ただし、第2分散工程の分散機をホモディスパー(プライミクス株式会社製)に変更して多孔層形成用塗料を作製した。また、実施例8では、実施例3と同様にして、ただし、第2分散工程の分散機をホモディスパー(プライミクス株式会社製)に変更して多孔層形成用塗料を作製した。また、実施例9では、実施例5と同様にして、ただし、第2分散工程の分散機をホモディスパー(プライミクス株式会社製)に変更して多孔層形成用塗料を作製した。実施例7〜9の第2分散工程の分散条件については、いずれも回転数1500m/s、処理時間5分とした。

【0071】

<試験例8:剥離強度試験(異なる分散機)>

上記試験例7で作製した計3種類の多孔層形成用塗料を用いてセパレータの表面に多孔層を形成し、その剥離強度を評価した。多孔層の形成と剥離強度試験は、上述した試験例2と同様にして行った。その結果を表4の該当箇所に示す。

【0072】

【表4】

【0073】

表4から明らかなように、第1分散工程と第2分散工程とで異なる分散機を用いた実施例7〜9については、いずれも5.5N/mを超える極めて高い剥離強度を達成できた。また、実施例7と実施例1との比較から、同一の分散機(クレアミックス)を用いる場合に比べて剥離強度がさらに向上することが分かった。また、実施例8と実施例3との比較から、同一の分散機(超音波分散機)を用いる場合に比べて剥離強度がさらに向上することが分かった。また、実施例9と実施例5との比較から、同一の分散機(フィルミックス)を用いる場合に比べて剥離強度がさらに向上することが分かった。

【0074】

以上、本発明を好適な実施形態により説明してきたが、こうした記述は限定事項ではなく、勿論、種々の改変が可能である。

【0075】

例えば、上述した実施形態では、多孔層32をセパレータ30と負極20との界面であってセパレータ30の負極側の表面に形成する場合について例示したが、これに限定されない。例えば、多孔層をセパレータ30と負極20との界面であって負極のセパレータ側の表面(典型的には負極活物質層の表面)に形成することもできる。また、多孔層をセパレータ30と正極10との界面であってセパレータ30の正極側の表面に形成することもできる。さらに、多孔層をセパレータ30と正極10との界面であって正極10のセパレータ側の表面(典型的には正極活物質層の表面)に形成することもできる。多孔層の形成部位にかかわらず、本構成によれば、多孔層と形成部位との接着性(密着性)を良好にすることができる。

【0076】

本発明に係る電池(例えばリチウム二次電池)は、上記のとおり電池性能に優れることから、特に自動車等の車両に搭載されるモーター(電動機)用電源として好適に使用し得る。したがって本発明は、図5に示すように、かかる電池100(組電池の形態であり得る。)を電源として備える車両1(典型的には自動車、特にハイブリッド自動車、電気自動車、燃料電池自動車のような電動機を備える自動車)を提供する。

【符号の説明】

【0077】

1 車両

10 正極

12 正極集電体

14 正極活物質層

20 負極

22 負極集電体

24 負極活物質層

30 セパレータ

32 多孔層

50 ケース

52 ケース本体

54 蓋体

72 正極端子

74 負極端子

76 正極リード端子

78 負極リード端子

80 捲回電極体

82 シート状電極体

100 リチウム二次電池

【技術分野】

【0001】

本発明は、電池の製造方法に関し、特に、電極およびセパレータの少なくとも一方の表面に無機フィラーとバインダを含む多孔層が形成された電池の製造方法に関する。

【背景技術】

【0002】

近年、リチウムイオン電池、ニッケル水素電池その他の二次電池は、車両搭載用電源、或いはパソコンおよび携帯端末の電源として重要性が高まっている。特に、軽量で高エネルギー密度が得られるリチウム二次電池は、車両搭載用高出力電源として好ましく用いられるものとして期待されている。

【0003】

この種のリチウム二次電池においては、正極および負極間にセパレータが設けられている。このセパレータによって正負極間の絶縁性が確保されている。かかる構成を有する電池において電池内に金属等の導電性異物が混入すると、該異物がセパレータを貫通して正負極間を架橋することにより内部短絡(ショート)を誘発することが想定される。そのような内部短絡を防止するため、正負極もしくはセパレータのいずれかの表面に無機フィラーからなる耐熱性多孔層を形成することが検討されている。例えば特許文献1には、正負極もしくはセパレータの表面にフィラー微粒子と結着剤(バインダ)とを含む多孔膜が形成された二次電池が開示されている。同公報では多孔膜の製造は、フィラー微粒子と結着剤とを薄膜旋回型ミクサーにより分散混合したスラリーを作製し、これを正負極もしくはセパレータの表面に塗布、乾燥させることにより行われる。この種の多孔層に関する他の従来技術としては特許文献2〜6が挙げられる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−164596号公報

【特許文献2】国際公開第2006/038532号パンフレット

【特許文献3】特開2005−222780号公報

【特許文献4】特開2007−038643号公報

【特許文献5】特開2002−225418号公報

【特許文献6】特開2007−273123号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1のようにフィラー微粒子と結着剤をミクサーにより分散混合させると、粒径が細かくて硬いフィラー微粒子との衝突によってバインダが破壊されて結着力が低下し、それにより該スラリーを用いて形成された多孔層の接着強度が低下する場合があった。多孔層の接着強度が低下すると、充放電を繰り返すうちに多孔層の剥離が起こり、本来の目的である電池の内部短絡を防止できないため好ましくない。このような多孔層の剥離を抑制するために、多孔層中のバインダの添加量を多くすることも考えられるが、バインダの添加量が増えると多孔層の空孔率が低下するため、ハイレート特性が低下する要因になり得る。

【0006】

本発明はかかる点に鑑みてなされたものであり、その主な目的は、電極およびセパレータの少なくとも一方の表面に多孔層が形成された電池において、多孔層の剥離をより抑制し得る電池の製造方法を提供することである。

【課題を解決するための手段】

【0007】

本発明によって提供される製造方法は、電極およびセパレータの少なくとも一方の表面に無機フィラーとバインダを含む多孔層が形成された電池の製造方法であって、無機フィラーを溶媒中に機械的に分散させることにより無機フィラー塗料を形成する第1分散工程と、バインダを上記無機フィラー塗料中に機械的に分散させることにより多孔層形成用塗料を形成する第2分散工程と、上記多孔層形成用塗料を電極およびセパレータの少なくとも一方の表面に塗布し乾燥することにより多孔層を形成する工程とを包含する。ここで、上記第2分散工程において上記バインダを機械的に分散させる分散力が、上記第1分散工程において上記無機フィラーを機械的に分散させる分散力よりも小さくなるように設定することを特徴とする。

【0008】

本発明に係る製造方法では、バインダの添加に先立って、まず、無機フィラーを溶媒に分散して無機フィラー塗料を形成し(第1分散工程)、その後、無機フィラー塗料にバインダを加えて第1分散工程よりも弱い力でバインダを分散する(第2分散工程)。このように無機フィラーの分散とバインダの分散とを別々に行い、かつ、両工程の分散力の関係(第1分散工程>第2分散工程)を適切に調整することにより、無機フィラーとの衝突によってバインダが破壊されることなく、無機フィラー及びバインダの分散性が極めて良好な(即ち無機フィラー及びバインダが均一に分散した)多孔層形成用塗料を作製することができる。このような多孔層形成用塗料を用いれば、電極あるいはセパレータとの接着性のよい多孔層を備えた電池を製造することができる。

【0009】

ここに開示される製造方法の好ましい一態様では、上記第1分散工程の無機フィラーの分散と上記第2分散工程のバインダの分散とを同一の回転式分散機を用いて行い、かつ、上記第2分散工程の回転式分散機の回転数を、上記第1分散工程の回転式分散機の回転数よりも小さくする。これにより、上記したような分散力の関係(第1分散工程>第2分散工程)をより容易に制御することができる。

【0010】

ここに開示される製造方法の好ましい一態様では、上記第1分散工程の無機フィラーの分散と上記第2分散工程のバインダの分散とを同一の超音波分散機を用いて行い、かつ、上記第2分散工程の超音波分散機の超音波振幅を、上記第1分散工程の超音波分散機の超音波振幅よりも小さくする。これにより、上記したような分散力の関係(第1分散工程>第2分散工程)をより容易に制御することができる。

【0011】

ここに開示される製造方法の好ましい一態様では、上記第2分散工程の分散処理時間を上記第1分散工程の分散処理時間よりも短くする。この場合、無機フィラーとの衝突によるバインダの破壊がより効果的に抑制され、電極あるいはセパレータとの接着性がさらに良好な多孔層が得られる。

【0012】

ここに開示される製造方法の好ましい一態様では、上記第1分散工程の無機フィラーの分散と上記第2分散工程のバインダの分散とを異なる分散機を用いて行う。この場合、第2分散工程で分散力がはるかに小さい分散機を選択することにより、上記したような分散力の関係(第1分散工程>第2分散工程)をより容易に制御できるとともに、同一の分散機を用いる場合に比べて、バインダの破壊がより効果的に抑制されるので、電極あるいはセパレータとの接着性がさらに良好な多孔層が得られる。

【0013】

ここに開示される製造方法の好ましい一態様では、上記無機フィラーとして、平均粒径0.3μm〜2.0μmの金属化合物粒子を使用する。このような粒径が細かくて硬い金属化合物は、多孔層構成材料として好ましい性質(耐熱性、絶縁性、多孔層の空孔率確保など)がある一方で、分散時の衝突によりバインダを破壊しやすいことから、本発明の構成を適用することが特に有益である。

【0014】

ここに開示される製造方法の好ましい一態様では、上記電極は、上記セパレータを挟んで対向配置された正極及び負極である。そして、上記多孔層を、上記セパレータと上記負極との界面であって上記セパレータの負極側の表面に形成する。セパレータは、多孔層形成用塗料に対する濡れ性が悪く、表面の凹凸も電極に比べて小さいため、多孔層との密着性が電極に比べて低くなりがちである。従って、多孔層をセパレータ側に形成する場合、本発明の構成を適用することが特に有用である。

【0015】

ここに開示される上記何れかの方法により得られた電池は、多孔層の接着力が強く、長期間にわたって多孔層の剥離が抑制されるため、優れた電池性能を示すものである。例えば、内部短絡による発熱が少ない、ハイレート特性に優れる、生産性がよい、のうちの少なくとも一つ(好ましくは全部)を満たす電池を提供することができる。

【0016】

このような電池(特にハイレート特性に優れるリチウム二次電池等の二次電池)は、例えば自動車等の車両に搭載される電池として好適である。したがって本発明によると、好適な車両の電源用二次電池(例えばハイレート特性に優れる車両用リチウム二次電池)を提供することができる。また、ここに開示されるいずれかの電池(複数の電池が接続された組電池の形態であり得る。)を備える車両が提供される。特に、軽量で高出力が得られることから、上記電池がリチウム二次電池(典型的にはリチウムイオン電池)であって、該リチウム二次電池を動力源(典型的には、ハイブリッド車両または電気車両の動力源)として備える車両(例えば自動車)が好適である。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態に係る電極体の要部を模式的に示す断面図である。

【図2】本発明の一実施形態に係る多孔層の製造フローを説明する工程図である。

【図3】本発明の一実施形態に係る電池を模式的に示す図である。

【図4】本発明の一実施形態に係る捲回電極体を説明する図である。

【図5】本発明の一実施形態に係る電池を搭載した車両の側面図である。

【発明を実施するための形態】

【0018】

以下、図面を参照しながら、本発明による実施の形態を説明する。以下の図面においては、同じ作用を奏する部材・部位には同じ符号を付して説明している。なお、各図における寸法関係(長さ、幅、厚さ等)は実際の寸法関係を反映するものではない。また、本明細書において特に言及している事項以外の事柄であって本発明の実施に必要な事柄(例えば、活物質の製造方法、セパレータや電解質の構成および製法、電池その他の電池の構築に係る一般的技術等)は、当該分野における従来技術に基づく当業者の設計事項として把握され得る。

【0019】

特に限定することを意図したものではないが、以下では主としてリチウム二次電池(典型的にはリチウムイオン電池)を例として、本実施形態に係る電池について説明する。

【0020】

本発明の一実施形態に係るリチウム二次電池は、図1に示すように、正極10と負極20がセパレータ30を介して積層した構造を有する電極体80を備えている。電極体80は、典型的なリチウム二次電池と同様、所定の電池構成材料(正負極それぞれの活物質、正負極それぞれの集電体、セパレータ等)から構成されている。この実施形態では、正極10には、正極集電体(ここでは箔状のアルミニウム)12の上に、正極活物質を含む正極活物質層14が形成されている。また、負極20には、負極集電体22(ここでは箔状の銅)の上に、負極活物質を含む負極活物質層24が形成されている。

【0021】

また、正極10、負極20およびセパレータ30のうちの少なくとも何れかの表面に、無機フィラー及びバインダを含む多孔層32が形成されている。この実施形態では、多孔層32は、セパレータ30と負極20との界面に設けられ、セパレータ30の負極20側の表面を覆うように形成されている。この多孔層32は、無機フィラー(典型的には粒子状)及びバインダを含んでおり、バインダにより無機フィラー粒子間や無機フィラー粒子とセパレータとの間が結着されている。隣り合う無機フィラー粒子間には、バインダで結着されていない部位に多数の空孔が形成されている。この空孔に電解液を保持させることにより(即ち多孔層32に電解液を染み込ませることにより)、十分な電池出力を得ることができる。

【0022】

次に、本実施形態に係る多孔層の形成方法について説明する。多孔層を形成するための多孔層形成用塗料は、無機フィラー、バインダおよび溶媒を混合分散したペースト状(スラリー状またはインク状を含む。以下同じ。)のものが用いられる。このペーストを、電極およびセパレータの少なくとも一方の表面に適当量塗布しさらに乾燥することによって、多孔層を形成することができる。

【0023】

多孔層形成用塗料に用いられる溶媒としては、N‐メチルピロリドン(NMP)、ピロリドン、メチルエチルケトン、メチルイソブチルケトン、シクサヘキサノン、トルエン、ジメチルホルムアミド、ジメチルアセトアミド、等の有機系溶媒またはこれらの2種以上の組み合わせが挙げられる。あるいは、水または水を主体とする混合溶媒であってもよい。かかる混合溶媒を構成する水以外の溶媒としては、水と均一に混合し得る有機溶媒(低級アルコール、低級ケトン等)の一種または二種以上を適宜選択して用いることができる。多孔層形成用塗料における溶媒の含有率は特に限定されないが、塗料全体の30〜60質量%程度が好ましい。

【0024】

上記無機フィラーとしては、耐熱性があり、かつ電池の使用範囲内で電気化学的に安定であるものが好ましい。また上記無機フィラーは、絶縁性があり、かつ電解液に対する耐久性が高いものが好ましい。そのような材料としては例えば金属化合物(典型的には粉末状)が挙げられる。好適例として、α‐アルミナ(Al2O3)、ベーマイト(Al2O3・H2O)、水酸化マグネシウム(Mg(OH)2)、炭酸マグネシウム(MgCO3)、等が例示される。これらの材料の一種又は二種以上を用いることができる。かかる金属化合物粉末の平均粒径は特に制限されないが、例えば一般的な市販の粒度計(レーザ回折式粒度分布測定装置等)を用いて測定される体積基準の平均粒径(D50)は、好ましくは概ね0.5μm〜2.0μmであり、さらに好ましくは0.5μm〜1.0μmである。

【0025】

上記バインダは、無機フィラーを結合するためのものであり、該バインダを構成する材料自体は、従来公知の多孔層に用いられるものと同様の材料であり得る。

例えば、多孔層形成用塗料の溶媒が有機系溶媒の場合には、有機系溶媒に分散または溶解するポリマーを用いることができる。有機系溶媒に分散または溶解するポリマーとしては、例えばアクリル系樹脂が挙げられる。アクリル系樹脂としては、アクリル酸、メタクリル酸、アクリルアミド、メタクリルアミド、2‐ヒドロキシエチルアクリレート、2‐ヒドロキシエチルメタクリレート、メタアクリレート、メチルメタアクリレート、エチルヘキシルアクリレート、ブチルアクリレート等のモノマーを1種類で重合した単独重合体が好ましく用いられる。また、アクリル系樹脂は、2種以上の上記モノマーを重合した共重合体であってもよい。さらに、上記単独重合体及び共重合体の2種類以上を混合したものであってもよい。上述したアクリル系樹脂のほかに、ポリフッ化ビニリデン、ポリテトラフルオロエチレン(PTFE)、ポリアクリロニトリル、ポリメタクリル酸メチル、等を用いることもできる。

また、多孔層形成用塗料の溶媒が水系溶媒の場合には、上記バインダとして、水に分散または溶解するポリマーを好ましく採用し得る。水に分散または溶解するポリマーとしては、例えば、スチレンブタジエンゴム(SBR)、カルボキシメチルセルロース(CMC)、ポリテトラフルオロエチレン(PTFE)、ポリエチレン(PE)、ポリアクリル酸(PAA)、等が例示される。

【0026】

上記多孔層形成用塗料は、無機フィラー及びバインダのほかに、必要に応じて使用され得る一種または二種以上の材料を含有することができる。そのような材料の例として、多孔層形成用塗料の増粘剤として機能するポリマーが挙げられる。特に水系溶媒を使用する場合、上記増粘剤として機能するポリマーを含有することが好ましい。該増粘剤として機能するポリマーとしてはカルボキシメチルセルロース(CMC)やポリエチレンオキサイド(PEO)が好ましく用いられる。

【0027】

上記多孔層形成用塗料は、上記各成分を機械的に分散混合することにより調製されたペースト状(スラリー状またはインク状を含む。)の混合物である。

【0028】

ここで、従来の多孔層形成用塗料においては、上記各成分を始めから同時に分散機内に投入し、強い分散力で分散させ、ペースト状の混合物(多孔層形成用塗料)を作製していた。しかしながら、各成分を始めから同時に強い分散力で分散させると、粒径が細かくて硬い無機フィラーとの衝突によってバインダが破壊されて結着力が低下し、それにより該多孔層形成用塗料を用いて形成された多孔層の接着強度が低下する場合があった。多孔層の接着強度が低下すると、充放電を繰り返すうちに多孔層の剥離が起こり、本来の目的である電池の内部短絡を防止できないため好ましくない。

【0029】

そこで、本構成では、バインダの添加に先立って、まず、無機フィラーを溶媒中に分散して無機フィラー塗料を形成し、その後、無機フィラー塗料にバインダを加えて先の分散工程よりも弱い力でバインダを分散する。即ち、本構成においては、図2に示すように、無機フィラーを溶媒中に機械的に分散することにより無機フィラー塗料を形成する第1分散工程(ステップS12)と、バインダを無機フィラー塗料中に機械的に分散することにより多孔層形成用塗料を形成する第2分散工程(ステップS14)とを包含し、第2分散工程においてバインダを機械的に分散させる分散力が、第1分散工程において無機フィラーを機械的に分散させる分散力よりも小さくなるように設定する。

【0030】

このように無機フィラーの分散とバインダの分散とを別々に行い、かつ、両工程の分散力の関係(第1分散工程>第2分散工程)を適切に調整することにより、無機フィラーとの衝突によってバインダが破壊されることなく、無機フィラー及びバインダの分散性が極めて良好な(即ち無機フィラー及びバインダが均一に分散した)多孔層形成用塗料を作製することができる。このような多孔層形成用塗料を用いれば、その後の塗布・乾燥工程(ステップS20)を経て、電極あるいはセパレータとの接着性のよい多孔層を形成することができる。

【0031】

第1分散工程の無機フィラーの分散と第2分散工程のバインダの分散とは、同一の分散機を用いて行ってもよく異なる分散機を用いて行ってもよいが、生産性の観点からは同一の分散機を用いることが好ましい。同一の分散機を用いる場合には、当該分散機の分散力が第1分散工程>第2分散工程となるように分散条件を設定することが必要である。例えば、第1分散工程と第2工程とを同一の回転式分散機を用いて行う場合、第2分散工程の回転式分散機の回転数を、第1分散工程の回転式分散機の回転数よりも小さく設定するとよい。これにより、上記したような分散力の関係(第1分散工程>第2分散工程)をより容易に制御することができる。

【0032】

より具体的には、クレアミックス(エム・テクニック株式会社製)等の高速攪拌機を用いる場合には、高速攪拌機の回転数が第1分散工程>第2分散工程となるように分散条件を設定するとよい。好ましくは、第2分散工程の回転数が第1分散工程の回転数の3/4以下(典型的には1/20以上3/4以下)であり、さらに好ましくは1/2以下であり、特に好ましくは1/10以下となるように分散条件を設定する。

また、フィルミックス(プライミクス株式会社製)等の薄膜旋回型高速ミクサーを用いる場合には、当該ミクサーの周速が第1分散工程>第2分散工程となるように分散条件を設定するとよい。好ましくは、第2分散工程の周速が第1分散工程の周速の8/9以下(典型的には1/2以上8/9以下)であり、さらに好ましくは7/9以下であり、特に好ましくは2/3以下となるように分散条件を設定する。

【0033】

上記したような回転式分散機に限らず、第1分散工程と第2工程とを同一の超音波分散機を用いて行うこともできる。この場合、超音波分散機の振幅が第1分散工程>第2分散工程となるように分散条件を設定するとよい。これにより、分散力の関係(第1分散工程>第2分散工程)をより容易に制御することができる。好ましくは、第2分散工程の振幅が第1分散工程の振幅の3/4以下(典型的には1/4以上3/4以下)であり、さらに好ましくは3/5以下であり、特に好ましくは1/2以下となるように分散条件を設定する。なお、各種の分散機の分散力を制御するにあたりどの条件を変えるかは、使用する分散機の装置構成に応じて適宜選択するとよい。

【0034】

なお、多孔層の接着性向上の観点からは、上記分散力のほかに、分散処理時間(分散処理回数を含む。以下、同じ。)を変えることも有効である。ここに開示される好ましい技術では、第2分散工程の分散処理時間が第1分散工程の分散処理時間よりも短くなるように設定する。この構成によれば、無機フィラーとの衝突によるバインダの破壊が効果的に抑制され、電極あるいはセパレータとの接着性がさらに良好な多孔層が得られる。好ましくは、第2分散工程の分散時間が第1分散工程の分散時間の2/3以下(典型的には1/5以上2/3以下)であり、さらに好ましくは1/2以下であり、特に好ましくは1/3以下となるように分散条件を設定する。

【0035】

さらに、第1分散工程と第2分散工程とを異なる分散機を用いて行うこともできる。この場合、第2分散工程で分散力がはるかに小さい分散機を選択することにより、上記したような分散力の関係(第1分散工程>第2分散工程)を容易に制御できるとともに、同一の分散機を用いる場合に比べて、バインダの破壊がより効果的に抑制されるので、電極あるいはセパレータとの接着性がさらに良好な多孔層が得られる。好ましくは、第1分散工程を高速攪拌機(クレアミックス等)、薄膜旋回型高速ミクサー(フィルミックス等)、あるいは超音波分散機などの比較的大きな分散力をもつ分散機を用いて行い、かつ、第2分散工程を粉砕機(ボールミル等)、混練機(ホモディスパー等)などの比較的小さな分散力をもつ分散機を用いて行うとよい。

【0036】

このようして得られた多孔層形成用塗料を電極およびセパレータの少なくとも一方の表面(ここではセパレータ表面)に塗布し乾燥させることによって、多孔層を形成することができる。多孔層形成用塗料をセパレータ表面に塗布する操作は、従来の一般的な多孔層を作製する場合と同様にして行うことができる。例えば、適当な塗布装置(グラビアコーター、スリットコーター、ダイコーター、コンマコーター、ディップコート等)を使用して、上記セパレータに所定量の上記多孔層形成用塗料を均一な厚さにコーティングすることにより製造され得る。その後、適当な乾燥手段で塗布物を乾燥(典型的にはセパレータの融点よりも低い温度、例えば110℃以下、例えば30〜80℃)することによって、多孔層形成用塗料中の溶媒を除去する。多孔層形成用塗料から溶媒を除去することによって、無機フィラーとバインダを含む多孔層が形成され得る。このようにして、セパレータ表面に多孔層を形成することができる。なお、乾燥後、必要に応じて適当なプレス処理(例えばロールプレス処理)を施すことによって、多孔層の厚みや空孔率を適宜調整することができる。多孔層の厚みは、例えば1μm〜10μm程度が好ましい。また、多孔層の空孔率は、例えば40%〜70%程度が好ましい。

【0037】

特に限定されるものではないが、多孔層全体に占める無機フィラーの割合は凡そ80質量%以上であり、例えば凡そ90質量%以上(典型的には90〜98質量%)であることが好ましい。

また、多孔層全体に占めるバインダの割合は凡そ20質量%以下とすることができ、例えば10質量%以下(典型的には2〜10質量%)であることが好ましい。バインダの含有量が少なすぎるとセパレータと多孔層との接着性が低下する場合があり、バインダの含有量が多すぎるとハイレート放電特性が低下傾向となることがある。

さらに、増粘剤を含む組成の多孔層では、該多孔層に占める増粘剤の割合を凡そ5質量%以下とすることができ、例えば2質量%以下(典型的には0.5〜2質量%)であることが好ましい。

【0038】

このようにして得られた多孔層付きのセパレータは、上記のように多孔層の接着力が強く、長期間にわたって多孔層の剥離が抑制されるため、種々の形態の電池の構成要素または該電池に内蔵される電極体の構成要素として好ましく利用され得る。例えば、ここに開示されるいずれかの方法により製造された多孔層付きセパレータと、該セパレータによって隔離された正極及び負極(本発明を適用して製造された多孔層付き正負極であり得る。)と、該正負極間に配置される電解質と、を備えるリチウム二次電池の構成要素として好ましく使用され得る。かかる電池を構成する外容器の構造(例えば金属製の筐体やラミネートフィルム構造物)やサイズ、あるいは正負極集電体を主構成要素とする電極体の構造(例えば捲回構造や積層構造)等について特に制限はない。

【0039】

以下、上述した方法を適用して製造された多孔層付きセパレータ30を用いて構築されるリチウム二次電池の一実施形態につき、図3及び図4に示す模式図を参照しつつ説明する。

【0040】

図3に示すように、本実施形態に係るリチウム二次電池100は、金属製(樹脂製又はラミネートフィルム製も好適である。)のケース50を備える。このケース(外容器)50は、上端が開放された扁平な直方体状のケース本体52と、その開口部を塞ぐ蓋体54とを備える。ケース50の上面(すなわち蓋体54)には、捲回電極体80の正極10と電気的に接続する正極端子72および該電極体の負極20と電気的に接続する負極端子74が設けられている。ケース50の内部には、例えば長尺シート状の正極(正極シート)10および長尺シート状の負極(負極シート)20を計二枚の長尺シート状セパレータ(セパレータシート)30とともに積層して捲回し、次いで得られた捲回体を側面方向から押しつぶして拉げさせることによって作製される扁平形状の捲回電極体80が収容される。

【0041】

捲回電極体80は、図4に示すように、シート状電極体82を捲回することによって形成されている。シート状電極体82は、捲回電極体80を組み立てる前段階における長尺状(帯状)のシート構造を有している。シート状電極体82は、典型的な捲回電極体と同様に正極シート10と負極シート20を計2枚のセパレータシート30と共に積層して形成されている。

【0042】

正極シート10は、長尺シート状の箔状の正極集電体12の両面に正極活物質層14が付着されて形成されている。ただし、正極活物質層14はシート状電極体の幅方向の端辺に沿う一方の側縁には付着されず、正極集電体12を一定の幅にて露出させている。正極集電体12には、アルミニウム箔(本実施形態)その他の正極に適する金属箔が好適に使用される。正極活物質層14は、正極活物質と、必要に応じて使用される他の正極活物質層形成成分(例えば導電助剤やバインダ等)とから構成されている。正極活物質としては、例えばリチウムと一種または二種以上の遷移金属元素とを構成金属元素として含むリチウム遷移金属複合酸化物を主成分とするものが好ましく用いられる。好適例として、LiMn2O4、LiCoO2、LiNiO2(本実施形態)等が挙げられる。

【0043】

負極シート20も正極シート10と同様に、長尺シート状の箔状の負極集電体22の両面に負極活物質層24が付着されて形成されている。ただし、負極活物質層24はシート状電極体の幅方向の端辺に沿う一方の側縁には付着されず、負極集電体22を一定の幅にて露出させている。負極集電体22には、銅箔(本実施形態)その他の負極に適する金属箔が好適に使用される。負極活物質層24は、負極活物質と、必要に応じて使用される他の負極活物質層形成成分(例えばバインダ等)とから構成されている。負極活物質としては、従来からリチウム二次電池に用いられる物質の一種または二種以上を特に限定することなく使用することができる。好適例として、グラファイトカーボン、アモルファスカーボン等の炭素系材料(本実施形態では黒鉛)、リチウム含有遷移金属酸化物や遷移金属窒化物等が挙げられる。

【0044】

また、正負極シート10、20間に使用されるセパレータシート30としては、例えば多孔質ポリオレフィン系樹脂で構成されたものが挙げられる。あるいはポリプロピレン(PP)/ポリエチレン(PE)/ポリプロピレン(PP)の3層構造を有するセパレータであってもよい。本構成のセパレータシート30は、前述したように、負極シート20との界面に多孔層32を有している。すなわち、多孔層32は、セパレータ30の負極シート側の表面を覆うように形成され、且つ、負極シート20の負極活物質層24に対向するように配置されている。かかる構成を有する電池において電池内に金属等の導電性異物が混入すると、該異物がセパレータを貫通して正・負極間を架橋することにより内部短絡(ショート)を誘発することが想定されるが、本構成のようにセパレータ30の表面に多孔層32を形成することによって、そのような内部短絡を好ましく抑制し得る。

【0045】

上記捲回電極体を構築する際には、セパレータ30の表面に形成された多孔層32と負極シート20の負極活物質層24とが対向するように配置し、且つ、正極シート10の正極活物質層非形成部分と負極シート20の負極活物質層非形成部分とがセパレータシート30の幅方向の両側からそれぞれはみ出すように、正極シート10と負極シート20とを幅方向にややずらして重ね合わせる。その結果、捲回電極体80の捲回方向に対する横方向において、正極シート10および負極シート20の電極活物質層非形成部分がそれぞれ捲回コア部分(すなわち正極シート10の正極活物質層形成部分と負極シート20の負極活物質層形成部分と二枚のセパレータシート30とが密に捲回された部分)から外方にはみ出ている。かかる正極側はみ出し部分(すなわち正極合剤層の非形成部分)10Aおよび負極側はみ出し部分(すなわち負極合剤層の非形成部分)20Aには、正極リード端子76および負極リード端子78がそれぞれ付設されており、上述の正極端子72および負極端子74とそれぞれ電気的に接続される。

【0046】

そして、ケース本体52の上端開口部から該本体52内に捲回電極体80を収容するとともに適当な電解質を含む電解液をケース本体52内に配置(注液)する。電解質は例えばLiPF6等のリチウム塩である。例えば、適当量(例えば濃度1M)のLiPF6等のリチウム塩をジエチルカーボネートとエチレンカーボネートとの混合溶媒(例えば質量比1:1)のような非水電解液に溶解して電解液として使用することができる。

【0047】

その後、上記開口部を蓋体54との溶接等により封止し、本実施形態に係るリチウム二次電池100の組み立てが完成する。ケース50の封止プロセスや電解質の配置(注液)プロセスは、従来のリチウム二次電池の製造で行われている手法と同様でよく、本発明を特徴付けるものではない。このようにして本実施形態に係るリチウム二次電池100の構築が完成する。

【0048】

このようにして構築されたリチウム二次電池100は、上記のようにセパレータと多孔層との接着性が良好で、長期間にわたって多孔層の剥離が好ましく抑制されることから、優れた電池性能を示すものである。例えば、上記多孔層付きセパレータを用いて電池(例えばリチウム二次電池)を構築することにより、安全性が高い、ハイレート放電特性に優れる、生産性がよい、のうちの少なくとも一方(好ましくは全部)を満たす電池を提供することができる。

【0049】

以下、本発明に関する実施例を説明するが、本発明を以下の実施例に示すものに限定することを意図したものではない。

【0050】

<試験例1:多孔層形成用塗料の作製(クレアミックス)>

本例では、第1分散工程と第2分散工程とを同一の高速攪拌機(クレアミックス:エム・テクニック株式会社製)を用いて行い、多孔層形成用塗料を作製した。

【0051】

まず、実施例1では、無機フィラーとしてのアルミナ粉末(AKP3000:住友化学製)95重量部と、溶媒としての適量のN‐メチルピロリドン(NMP:関東化学製)とをクレアミックスに投入して、回転数20000rpmで15分間攪拌混合することにより、無機フィラーを分散した無機フィラー塗料を形成した(第1分散工程)。次いで、バインダとしてのポリアクリル酸誘導体からなるバインダ粉末5重量部を無機フィラー塗料(10wt%溶液)に添加して、回転数2000rpmで5分間攪拌混合することにより、バインダと無機フィラーを分散した多孔層形成用塗料を得た(第2分散工程)。

【0052】

実施例2では、実施例1と同様にして、ただし、第2分散工程の回転数を15000rpmに変更して多孔層形成用塗料を作製した。また、比較例1では、実施例1と同様にして、ただし、第2分散工程の回転数を第1分散工程と同じ20000rpmに変更して多孔層形成用塗料を作製した。また、比較例2では、従来のように無機フィラーとバインダを最初から一括分散して多孔層形成用塗料を作製した。一括分散条件については回転数20000rpm、処理時間20分とした。

【0053】

<試験例2:剥離強度試験(クレアミックス)>

上記試験例1で作製した計4種類の多孔層形成用塗料を用いてセパレータの表面に多孔層を形成し、その剥離強度を評価した。多孔層の形成は、以下のようにして行った。

まず、各種の多孔層形成用塗料を厚み20μmのセパレータシート(ポリプロピレン/ポリエチレン/ポリプロピレンの3層構造セパレータ)の片面にグラビア塗工機により帯状に塗布して乾燥し、セパレータシートの片面に多孔層32が設けられた多孔層付きセパレータシート30を作製した。多孔層形成用塗料の塗布量は、約0.8mg/cm2(固形分基準)となるように調節した。また、乾燥後、多孔層の厚みが約5μmとなるようにした。

【0054】

そして、得られた多孔層付きセパレータシートの剥離強度を測定した。この測定はJIS−C6481−1995に準拠して行った。具体的には、多孔層側の面を台上に両面テープで固定し、セパレータシートを多孔層の面に対して垂直(剥離角度が90±5°)となる方向に引っ張り、毎分20mmの速度で連続的に約65mm剥がした。そして、20mm〜40mmの間の荷重の平均値を剥離強度[N/m]として測定した。その結果を表1の該当箇所に示す。

【0055】

【表1】

【0056】

表1から明らかなように、従来のように無機フィラーとバインダを最初から一括分散した比較例2については、2.1N/mという低い剥離強度しか得られなかった。また、無機フィラーとバインダを別分散し、かつ、回転数を第1分散工程=第2分散工程とした比較例1についても、比較例2と同程度の剥離強度しか得られなかった。これに対し、無機フィラーとバインダを別分散し、かつ、回転数を第1分散工程>第2分散工程とした実施例1,2は、比較例1,2に比べて剥離強度が大幅に向上した。特に第2分散工程の回転数を第1分散工程の回転数の1/10とした実施例1では、5.8N/mという極めて高い剥離強度を達成できた。

【0057】

<試験例3:多孔層形成用塗料の作製(超音波分散機)>

本例では、第1分散工程と第2分散工程とを同一の超音波分散機を用いて行い、多孔層形成用塗料を作製した。

【0058】

即ち、実施例3では、実施例1と同様にして、ただし、分散機を超音波分散機(株式会社ギンセン製)に変更して多孔層形成用塗料を作製した。超音波分散条件については、第1分散工程は、振幅40μm、周波数20kHz、流速0.2L/min、処理回数5周とした。また、第2分散工程は、振幅20μm、周波数20kHz、流速0.2L/min、処理回数1周とした。また、実施例4では、実施例3と同様にして、ただし、第2分散工程の振幅を30μmに変更して多孔層形成用塗料を作製した。

【0059】

また、比較例3では、実施例3と同様にして、ただし、第2分散工程の振幅を第1分散工程と同じ40μmに変更して多孔層形成用塗料を作製した。また、比較例4では、従来のように無機フィラーとバインダを最初から一括分散して多孔層形成用塗料を作製した。一括分散条件については、振幅40μm、周波数20kHz、流速0.2L/min、処理回数6周とした。

【0060】

<試験例4:剥離強度試験(超音波分散機)>

上記試験例3で作製した計4種類の多孔層形成用塗料を用いてセパレータの表面に多孔層を形成し、その剥離強度を評価した。多孔層の形成と剥離強度試験は、上述した試験例2と同様にして行った。その結果を表2の該当箇所に示す。

【0061】

【表2】

【0062】

表2から明らかなように、従来のように無機フィラーとバインダを最初から一括分散した比較例4については、2.3N/mという低い剥離強度しか得られなかった。また、無機フィラーとバインダを別分散し、かつ、超音波振幅を第1分散工程=第2分散工程とした比較例3についても、比較例4と同程度の剥離強度しか得られなかった。これに対し、無機フィラーとバインダを別分散し、かつ、超音波振幅を第1分散工程>第2分散工程とした実施例3,4は、比較例3,4に比べて剥離強度が大幅に向上した。特に第2分散工程の超音波振幅を第1分散工程の超音波振幅の1/2とした実施例3では、6.2N/mという極めて高い剥離強度を達成できた。

【0063】

<試験例5:多孔層形成用塗料の作製(フィルミックス)>

本例では、第1分散工程と第2分散工程とを同一の薄膜旋回型高速ミクサー(フィルミックス:プライミクス株式会社製)を用いて行い、多孔層形成用塗料を作製した。

【0064】

即ち、実施例5では、実施例1と同様にして、ただし、分散機をフィルミックス(プライミクス株式会社製)に変更して多孔層形成用塗料を作製した。分散条件については、第1分散工程は、周速45m/s、処理時間3分とした。また、第2分散工程は、周速30m/s、処理時間1分とした。また、実施例6では、実施例5と同様にして、ただし、第2分散工程の周速を40m/sに変更して多孔層形成用塗料を作製した。

【0065】

また、比較例5では、実施例5と同様にして、ただし、第2分散工程の周速を第1分散工程と同じ45m/sに変更して多孔層形成用塗料を作製した。また、比較例6では、従来のように無機フィラーとバインダを最初から一括分散して多孔層形成用塗料を作製した。一括分散条件については、周速45m/s、処理時間4分とした。

【0066】

<試験例6:剥離強度試験(フィルミックス)>

上記試験例5で作製した計4種類の多孔層形成用塗料を用いてセパレータの表面に多孔層を形成し、その剥離強度を評価した。多孔層の形成と剥離強度試験は、上述した試験例2と同様にして行った。その結果を表3の該当箇所に示す。

【0067】

【表3】

【0068】

表3から明らかなように、従来のように無機フィラーとバインダを最初から一括分散した比較例6については、1.8N/mという低い剥離強度しか得られなかった。また、無機フィラーとバインダを別分散し、かつ、周速を第1分散工程=第2分散工程とした比較例5についても、比較例6と同程度の剥離強度しか得られなかった。これに対し、無機フィラーとバインダを別分散し、かつ、周速を第1分散工程>第2分散工程とした実施例5,6は、比較例5,6に比べて剥離強度が大幅に向上した。特に第2分散工程の周速を第1分散工程の周速の2/3とした実施例5では、5.2N/mという極めて高い剥離強度を達成できた。

【0069】

<試験例7:多孔層形成用塗料の作製(異なる分散機)>

本例では、第1分散工程と第2分散工程とを異なる分散機を用いて行い、多孔層形成用塗料を作製した。

【0070】

即ち、実施例7では、実施例1と同様にして、ただし、第2分散工程の分散機をホモディスパー(プライミクス株式会社製)に変更して多孔層形成用塗料を作製した。また、実施例8では、実施例3と同様にして、ただし、第2分散工程の分散機をホモディスパー(プライミクス株式会社製)に変更して多孔層形成用塗料を作製した。また、実施例9では、実施例5と同様にして、ただし、第2分散工程の分散機をホモディスパー(プライミクス株式会社製)に変更して多孔層形成用塗料を作製した。実施例7〜9の第2分散工程の分散条件については、いずれも回転数1500m/s、処理時間5分とした。

【0071】

<試験例8:剥離強度試験(異なる分散機)>

上記試験例7で作製した計3種類の多孔層形成用塗料を用いてセパレータの表面に多孔層を形成し、その剥離強度を評価した。多孔層の形成と剥離強度試験は、上述した試験例2と同様にして行った。その結果を表4の該当箇所に示す。

【0072】

【表4】

【0073】

表4から明らかなように、第1分散工程と第2分散工程とで異なる分散機を用いた実施例7〜9については、いずれも5.5N/mを超える極めて高い剥離強度を達成できた。また、実施例7と実施例1との比較から、同一の分散機(クレアミックス)を用いる場合に比べて剥離強度がさらに向上することが分かった。また、実施例8と実施例3との比較から、同一の分散機(超音波分散機)を用いる場合に比べて剥離強度がさらに向上することが分かった。また、実施例9と実施例5との比較から、同一の分散機(フィルミックス)を用いる場合に比べて剥離強度がさらに向上することが分かった。

【0074】

以上、本発明を好適な実施形態により説明してきたが、こうした記述は限定事項ではなく、勿論、種々の改変が可能である。

【0075】

例えば、上述した実施形態では、多孔層32をセパレータ30と負極20との界面であってセパレータ30の負極側の表面に形成する場合について例示したが、これに限定されない。例えば、多孔層をセパレータ30と負極20との界面であって負極のセパレータ側の表面(典型的には負極活物質層の表面)に形成することもできる。また、多孔層をセパレータ30と正極10との界面であってセパレータ30の正極側の表面に形成することもできる。さらに、多孔層をセパレータ30と正極10との界面であって正極10のセパレータ側の表面(典型的には正極活物質層の表面)に形成することもできる。多孔層の形成部位にかかわらず、本構成によれば、多孔層と形成部位との接着性(密着性)を良好にすることができる。

【0076】

本発明に係る電池(例えばリチウム二次電池)は、上記のとおり電池性能に優れることから、特に自動車等の車両に搭載されるモーター(電動機)用電源として好適に使用し得る。したがって本発明は、図5に示すように、かかる電池100(組電池の形態であり得る。)を電源として備える車両1(典型的には自動車、特にハイブリッド自動車、電気自動車、燃料電池自動車のような電動機を備える自動車)を提供する。

【符号の説明】

【0077】

1 車両

10 正極

12 正極集電体

14 正極活物質層

20 負極

22 負極集電体

24 負極活物質層

30 セパレータ

32 多孔層

50 ケース

52 ケース本体

54 蓋体

72 正極端子

74 負極端子

76 正極リード端子

78 負極リード端子

80 捲回電極体

82 シート状電極体

100 リチウム二次電池

【特許請求の範囲】

【請求項1】

電極およびセパレータの少なくとも一方の表面に無機フィラーとバインダを含む多孔層が形成された電池の製造方法であって、

無機フィラーを溶媒中に機械的に分散することにより無機フィラー塗料を形成する第1分散工程と、

バインダを前記無機フィラー塗料中に機械的に分散することにより多孔層形成用塗料を形成する第2分散工程と、

前記多孔層形成用塗料を電極およびセパレータの少なくとも一方の表面に塗布し乾燥することにより多孔層を形成する工程と

を包含し、

ここで、前記第2分散工程において前記バインダを機械的に分散させる分散力が、前記第1分散工程において前記無機フィラーを機械的に分散させる分散力よりも小さくなるように設定することを特徴とする、電池の製造方法。

【請求項2】

前記第1分散工程の無機フィラーの分散と前記第2分散工程のバインダの分散とを同一の回転式分散機を用いて行い、かつ、

前記第2分散工程の回転式分散機の回転数が、前記第1分散工程の回転式分散機の回転数よりも小さくなるように設定する、請求項1に記載の製造方法。

【請求項3】

前記第1分散工程の無機フィラーの分散と前記第2分散工程のバインダの分散とを同一の超音波分散機を用いて行い、かつ、

前記第2分散工程の超音波分散機の超音波振幅が、前記第1分散工程の超音波分散機の超音波振幅よりも小さくなるように設定する、請求項1に記載の製造方法。

【請求項4】

前記第2分散工程の分散処理時間が、前記第1分散工程の分散処理時間よりも短くなるように設定する、請求項1から3の何れか一つに記載の製造方法。

【請求項5】

前記第1分散工程の無機フィラーの分散と前記第2分散工程のバインダの分散とを異なる分散機を用いて行う、請求項1に記載の製造方法。

【請求項6】

前記無機フィラーとして、平均粒径0.5μm〜2.0μmの金属化合物粒子を使用する、請求項1から5の何れか一つに記載の製造方法。

【請求項7】

前記電極は、前記セパレータを挟んで対向配置された正極及び負極であり、

前記多孔層を、前記セパレータと前記負極との界面であって前記セパレータの負極側の表面に形成する、請求項1から6の何れか一つに記載の製造方法。

【請求項8】

電極およびセパレータの少なくとも一方の表面に無機フィラーとバインダを含む多孔層が形成されたリチウム二次電池であって、

請求項1から7の何れか一つに記載の製造方法により製造されたリチウム二次電池。

【請求項9】

請求項1から7の何れか一つに記載の製造方法により製造された電池若しくは請求項8に記載のリチウム二次電池を備える、車両。

【請求項1】

電極およびセパレータの少なくとも一方の表面に無機フィラーとバインダを含む多孔層が形成された電池の製造方法であって、

無機フィラーを溶媒中に機械的に分散することにより無機フィラー塗料を形成する第1分散工程と、

バインダを前記無機フィラー塗料中に機械的に分散することにより多孔層形成用塗料を形成する第2分散工程と、

前記多孔層形成用塗料を電極およびセパレータの少なくとも一方の表面に塗布し乾燥することにより多孔層を形成する工程と

を包含し、

ここで、前記第2分散工程において前記バインダを機械的に分散させる分散力が、前記第1分散工程において前記無機フィラーを機械的に分散させる分散力よりも小さくなるように設定することを特徴とする、電池の製造方法。

【請求項2】

前記第1分散工程の無機フィラーの分散と前記第2分散工程のバインダの分散とを同一の回転式分散機を用いて行い、かつ、

前記第2分散工程の回転式分散機の回転数が、前記第1分散工程の回転式分散機の回転数よりも小さくなるように設定する、請求項1に記載の製造方法。

【請求項3】

前記第1分散工程の無機フィラーの分散と前記第2分散工程のバインダの分散とを同一の超音波分散機を用いて行い、かつ、

前記第2分散工程の超音波分散機の超音波振幅が、前記第1分散工程の超音波分散機の超音波振幅よりも小さくなるように設定する、請求項1に記載の製造方法。

【請求項4】

前記第2分散工程の分散処理時間が、前記第1分散工程の分散処理時間よりも短くなるように設定する、請求項1から3の何れか一つに記載の製造方法。

【請求項5】

前記第1分散工程の無機フィラーの分散と前記第2分散工程のバインダの分散とを異なる分散機を用いて行う、請求項1に記載の製造方法。

【請求項6】

前記無機フィラーとして、平均粒径0.5μm〜2.0μmの金属化合物粒子を使用する、請求項1から5の何れか一つに記載の製造方法。

【請求項7】

前記電極は、前記セパレータを挟んで対向配置された正極及び負極であり、

前記多孔層を、前記セパレータと前記負極との界面であって前記セパレータの負極側の表面に形成する、請求項1から6の何れか一つに記載の製造方法。

【請求項8】

電極およびセパレータの少なくとも一方の表面に無機フィラーとバインダを含む多孔層が形成されたリチウム二次電池であって、

請求項1から7の何れか一つに記載の製造方法により製造されたリチウム二次電池。

【請求項9】

請求項1から7の何れか一つに記載の製造方法により製造された電池若しくは請求項8に記載のリチウム二次電池を備える、車両。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−253684(P2011−253684A)

【公開日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願番号】特願2010−126063(P2010−126063)

【出願日】平成22年6月1日(2010.6.1)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願日】平成22年6月1日(2010.6.1)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]