電池の電極の導電剤、それを含む電極及び電池

【課題】サイクル寿命が長く、しかも電池温度が異常に高くなった場合でも破損、破裂する危険性が少ない信頼性の高い電池並びにそれに用いられる電極及び導電剤を提供すること。

【解決手段】電池の電極の導電剤は、π共役炭素材料と、可溶性ポリイミド、好ましくは可溶性ブロック共重合ポリイミドとの反応生成物を主成分として含有する。電池の電極は、この導電剤と、電極活物質とを含む組成物が集電体上に被着されて成る。電池は、この電極を含む。

【解決手段】電池の電極の導電剤は、π共役炭素材料と、可溶性ポリイミド、好ましくは可溶性ブロック共重合ポリイミドとの反応生成物を主成分として含有する。電池の電極は、この導電剤と、電極活物質とを含む組成物が集電体上に被着されて成る。電池は、この電極を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リチウム電池等の電池の電極の導電剤、それを含む電極及び電池に関する。

【背景技術】

【0002】

近年、リチウム二次電池の負極材料として、可撓性に優れること、モッシー状のリチウムが電析するおそれがないことなどの理由から、コークス、黒鉛等の炭素材料が、従前のリチウム金属に代わる負極材料として提案されている。

【0003】

上記炭素材料を使用した負極は、通常、炭素粉末(黒鉛、コークス粉末など)及び必要に応じて導電剤粉末(アセチレンブラック、カーボンブラックなど)を、結着剤溶液に分散させてスラリーとし、このスラリーをドクターブレード法にて集電体金属上に塗布した後、乾燥する方法などにより作製されている。

【0004】

而して、従来は、結着剤溶液として、主にPVDF(ポリフッ化ビニリデン)をNMP(N−メチル−2−ピロリドン)に溶かした溶液が使用されてきた。

【0005】

しかしながら、PVDFは、炭素粉末同士を一体化する結着剤としては優れているものの、集電体金属との接着性(密着性)が良くないので、充放電を繰り返し行うと、炭素粉末が集電体金属(銅板、銅箔など)から剥離して電池容量が次第に低下する。すなわち、PVDFを使用した電池には、サイクル寿命が総じて短いという問題があった。同様の傾向が、正極活物質と結着剤との関係においても観察される。

【0006】

さらに、PVDFは、負極活物質としての炭素粉末や正極活物質同士ばかりではなく、正負極に配合される導電剤同士および、導電剤と活物質を安定に接着させ、電池内での電子とイオンの収支バランスを取るにあたり、接着性(密着性)や分散性が良くないので、充放電を円滑に行うために容量を犠牲にして導電剤を大量に配合する必要が生じていた。また、導電剤自身が、活物質からみれば異物に当たるため、活物質と導電剤の機械的な接合や大量配合は、腐食やサイクル劣化等の障害を招いていた。

【0007】

【特許文献1】特開平9−265990号公報

【特許文献2】特許第3561701掲載公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、以上の事情に鑑みなされたものであって、その目的とするところは、サイクル寿命が長く、しかも電池温度が異常に高くなった場合でも破損、破裂する危険性が少ない信頼性の高い電池並びにそれに用いられる電極及び導電剤を提供することにある。

【課題を解決するための手段】

【0009】

本願発明者らは、鋭意研究の結果、電極を構成する導電剤を、π共役炭素材料と、可溶性ポリイミドとの反応生成物を主成分として含有する組成物から構成することにより、上記本発明の目的を達成することができることを見出し、本発明を完成した。

【0010】

すなわち、本発明は、π共役炭素材料と、可溶性ポリイミドとの反応生成物を主成分として含有する、電池の電極の導電剤を提供する。また、本発明は、上記本発明の導電剤と、電極活物質とを含む組成物が集電体上に被着されて成る、電池の電極を提供する。さらに本発明は、上記本発明の電極を含む電池を提供する。

【発明の効果】

【0011】

本発明によれば、サイクル寿命が長く、しかも電池温度が異常に高くなった場合でも破損、破裂する危険性が少ない信頼性の高い二次電池並びにそれに用いられる電極及び導電剤が初めて提供された。本発明の導電剤では、分離や剥離現象を起こしやすい炭素材料と、可溶性ポリイミドを反応させた物質を主成分とすることを特徴とする。このため、導電剤とバインダー、活物質等がエネルギー障壁なく分散し、電極の固有抵抗、界面抵抗の減少が見られる。また、充放電効率が高く、サイクルを繰り返し行っても、電池容量が低下しにくいためサイクル寿命も長い。さらに、本発明で用いる可溶性ポリイミドは、酸素還元型の酸化反応やラジカル連鎖反応等を抑制すると考えられることから、電池の熱暴走や、発煙・発火・爆発などの不都合を回避することが可能となる。

【発明を実施するための最良の形態】

【0012】

上記の通り、本発明の導電剤は、π共役炭素材料と、可溶性ポリイミドとの反応生成物を主成分として含有する。

【0013】

π共役炭素材料は、π結合を含む、一般的にC6化合物とも呼ばれ、炭素原子の六員環が縮合して、正六角形を敷き詰めた構造であって(少数の5員環や7員環が混じっている場合もある)、炭素のπ電子が共役することによって電子伝導性の軌道バンドを形成している構造を含む、炭素から成る材料である。本発明で用いるπ共役炭素材料の好ましいものとして、ケッチェンブラック、アセチレンブラック、カーボンナノチューブ及び一次粒径が10ナノメートル以下の他のカーボン材料を挙げることができ、特にケッチェンブラック、アセチレンブラック及びカーボンナノチューブが好ましい。なお、上記「一次粒径が10ナノメートル以下の他のカーボン材料」としては、具体的には、例えば、フラーレンやカーボンナノホーン等を挙げることができる。上記したπ共役炭素材料は、いずれも市販されているので、市販品を用いることができる。また、π共役炭素材料は、1種類のものを用いることもできるし、2種類以上を組み合わせて用いることもできる。

【0014】

上記の通り、π共役炭素材料では、炭素のπ電子が共役することによって電子伝導性の軌道バンドを形成している。そのため、物質としての表面エネルギーが非常に高くなるため、導電剤同士が凝集しやすく、また、活物質や集電体との接着性が低くなることや、電極に塗布するにあたり作製するスラリーの粘度が、極端に上昇する、等の問題が生じると共に、目的の導電性を得るために、大量の導電剤を配合する必要があった。そこで、上記π共役炭素材料の表面エネルギーの高さを緩和するために、π共役炭素材料の表面と、最低でも錯体を形成できる程度の反応ができる物質を探索したところ、可溶性ポリイミドが見つかった。従って、本発明の導電剤は、可溶性ポリイミドを必須の構成成分として含有する。

【0015】

本発明で用いられる可溶性ポリイミドは、N−メチル−2−ピロリドン(NMP)のような含窒素極性溶媒に可溶性のポリイミドである。なお、ここで、可溶性は、100gの溶媒中に5g以上溶解することを意味する。本発明に使用されるポリイミドとしては、ガラス転移温度が270℃以下、より好ましくは250℃以下であり、また、好ましくは、分子骨格中に芳香族環連結基としてカルボニル基及び/或いはエーテル基を少なくとも1成分含む可溶性ポリイミドが挙げられる。なお、ガラス転移温度の下限は特に限定されないが、可溶性ポリイミドのガラス転移温度は、通常、120℃以上である。これ以下になると熱暴走等の高温時になったときに軟化が起こり、安全性の面での懸念が生じる。

【0016】

ポリイミドはテトラカルボン酸二無水物とジアミンを脱水縮合反応させることにより得られるが、芳香族環連結基としてカルボニル基を有する原料の例としては、3,3’,4,4’−ベンゾフェノンテトラカルボン酸二無水物、3,3’−ジアミノベンゾフェノン、4,4’−ジアミノベンゾフェノン、4,4’−ビス(4−アミノフェノキシ)ベンゾフェノン等が挙げられる。また、エーテル基を含有する原料の例としては、ビス(3,4−ジカルボキシフェニル)エーテル二無水物、3,4’−ジアミノジフェニルエーテル、4,4’−ジアミノジフェニルエーテル、1,3−ビス(3−アミノフェノキシ)ベンゼン、1,3−ビス(4−アミノフェノキシ)ベンゼン、1,4−ビス(4−アミノフェノキシ)ベンゼン、4,4’−ビス(4−アミノフェノキシ)ビフェニル、2,2−ビス[4−(4−アミノフェノキシ)フェニル]プロパン、2,2−ビス[4−(4−アミノフェノキシ)フェニル]ヘキサフルオロプロパン、ビス[4−(3−アミノフェノキシ)フェニル]スルホン、ビス[4−(4−アミノフェノキシ)フェニル]スルホン等が挙げられる。また、カルボニル基及びエーテル基を含まない原料である、ピロメリット酸二無水物、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物、ジフェニルスルホン−3,3’,4,4’−テトラカルボン酸二無水物、2,2−ビス(3,4−ジカルボキシフェニル)ヘキサフルオロプロパン二無水物、2,4−ジアミノトルエン、4,4’−ジアミノ−3,3’−ジメチル−1,1’−ビフェニル、4,4’−ジアミノ−3,3’−ジヒドロキシ−1,1’−ビフェニル、3,3’−ジアミノジフェニルスルホン、4,4’−ジアミノジフェニルスルホン、3,5−ジアミノ安息香酸、2,6−ジアミノピリジン、2,6−ジアミノ−4−メチルピリジン、3,3’−ジアミノジフェニルメタン、4,4’−ジアミノジフェニルメタン、3,3’−ジカルボキシ−4,4’−ジアミノジフェニルメタン、4,4’−ベンズアニリド、4,4’−(1,3−フェニレンジイソプロピリデン)ビスアニリン、4,4’−(1,4−フェニレンジイソプロピリデン)ビスアニリン、4,4’−(9−フルオレニリデン)ジアニリン、5(6)−アミノ−1−(4−アミノフェニル)−1,3,3−トリメチルインダン等を共重合組成の1成分として使用することができる。また、シクロヘキサン−2,3,5,6−テトラカルボン酸二無水物、ビシクロ[2.2.2]オクト−7−エン−2,3,5,6−テトラカルボン酸二無水物等の脂肪族化合物やビス(γ-アミノプロピル)ポリジメチルシロキサン等のジアミノシロキサン化合物を併用することが可能であるが、割合を多くすると耐熱性、耐性が減少する傾向が見られる。なお、本発明で用いられる可溶性ポリイミドは、上記した各種酸成分及び各種アミン成分の少なくともいずれかを、それぞれ2種類以上含む共重合体、又は酸成分とアミン成分のいずれか一方を1種類、他方を2種類以上含む共重合体であってもよく、好ましくはブロック共重合体である。

【0017】

ポリイミドの合成方法に関しては公知の方法を用いればよく、特に制限されない。前記のジアミン化合物の代わりにそれぞれ対応したジイソシアネート化合物を用いるジイソシアネート法を用いても良いが、好ましくは無水酢酸/トリエチルアミン、γ−バレロラクトン/ピリジンのような触媒を用いた化学的イミド化方法を用いる。前記例示したテトラカルボン酸二無水物、ジアミン化合物、溶媒であるN−メチル−2−ピロリドン(NMP)、イミド化触媒、脱水剤を反応容器に投入し、攪拌しながら窒素雰囲気下、160−200℃で数時間反応させることにより可溶性ポリイミドワニスが得られる。テトラカルボン酸二無水物とジアミンとの混合比は、酸二無水物の合計量1モル%に対して、ジアミンの合計量0.95〜1.05モル%とするのが好ましい。溶媒は、前記導電剤の分散性がよく、ポリイミドに対しても溶解性の高いN,N−ジメチルアセトアミドやNMP等のような含窒素系溶媒が好ましく、NMPがより好ましい。また、脱水剤は反応中に生成する水を系外に取り除くために使用され、水と共沸する溶媒を使用することができる。好ましくは、トルエン及び/又はキシレン及び/又はエチルシクロヘキサンである。この脱水剤は、反応中は加熱還流させながら水を除去し、次いで反応終了時にはワニス中に残存しないように取り除いていく。このように作製された可溶性ポリイミドの重要平均分子量は30000−200000が好ましく、より好ましくは40000−150000である。重量平均分子量が30000以下の場合は、可とう性、機械的強度が悪くなる傾向があり、200000以上になるとワニス粘度が高くなり、導電剤の分散工程に問題が生じる傾向がある。なお、本件で使用している溶媒可溶性という言葉は、導電剤の分散が容易なNMPのような含窒素系に対する言葉であり、電池化したときの安全性を考慮するとその他の溶媒には不溶性であることが特に好ましい。

【0018】

上記の通り、本発明で使用されるポリイミドは、好ましくはガラス転移温度が270℃以下、より好ましくは250℃以下であり、また、好ましくは、分子骨格中に芳香族環連結基としてカルボニル基及び/又はエーテル基を少なくとも1成分含むものである。可溶性ポリイミドである。ガラス転移温度が270℃以上になると、ポリイミドが樹脂として硬く脆くなる傾向がある。なお、可溶性ポリイミドのガラス転移温度が270℃以下、好ましくは250℃以下とするためには、エーテル基を導入する、メタ異性体等の屈曲構造を有する原料を使用する、などの方法が一般的であり、優れている。これは、可溶性ポリイミド組成の傾向とも一致しており、可溶性ポリイミドが本件において有利になる一因となっている。もっとも、ガラス転移温度は、ポリイミドを構成する成分の組合せにより異なるので、好ましくは、分子骨格中に芳香族環連結基としてカルボニル基及び/又はエーテル基を少なくとも1成分含むポリイミドの中から上記した好ましいガラス転移温度を有するものを選択して用いることが好ましい。ポリイミド主鎖中にカルボニル基を有する場合は、そのカルボニル基と芳香族環の平面性が優れており、π共役炭素からなる物質との相互作用が起こりやすくなる。また、エーテル基を有する場合は、そのローンペアが相互作用の安定化に寄与すると共にポリイミド構造の柔軟性を増加させるために好ましい。また、スルホン酸基やカルボキシル基を有する原料も適宜使用することができる。このような極性基は、電極活物質を安定化させると共に集電体金属との接着性(密着性)を向上させることができる利点がある。このようなポリイミドは市販されており、特に好適な溶媒可溶性ポリイミドの市販品としては、株式会社ピーアイ技術研究所のQ−VR−0756(カルボニル基及びエーテル基を有する原料から成るブロック共重合ポリイミド)、Q−VR−0757(カルボニル基及びエーテル基を有する原料及びカルボキシル基を有する原料から成るブロック共重合ポリイミド)等が挙げられる。

【0019】

なお、ポリイミドをリチウム電池の、特に負極の結着剤(バインダー)として使用することは、特許文献1及び特許文献2等に記載されているが、結着剤として提案されている従来型のポリイミドでは、ガラス転移温度(Tg)が非常に高くて硬いため電極の柔軟性が低く、対剥離接着性などに不安があり、実際的に信頼性を保持する電池は作製不可能である。また、従来型ポリイミドでは、残存するアミック酸を縮合硬化させる必要があるため、少なくとも350℃程度の高温で2時間以上という、過酷な条件で電極を乾燥させる必要があるため、集電体の酸化劣化の問題等が発生し、一般電池においてもバインダーとして使用することは難しいが、本発明で用いられる可溶性ポリイミドでは、上記の問題が発生しない。さらに、特許文献1及び2に見られる実施例では、一般的なリチウム電池に使用される活物質等の汎用材料を使用せず、特に正極に使用される導電材等も、ポリイミドとの処理なしに使用していることからも、一般的なリチウム電池で使用することは難しいと判断される。

【0020】

本発明の導電剤は、上記したπ共役炭素材料と、可溶性ポリイミドとの反応生成物を主成分として含有する。反応は、π共役炭素材料と、ポリイミド溶液を、80℃以上、好ましくは100℃以上で、180℃以下、好ましくは150℃以下の温度下で、好ましくは2時間以上、さらに好ましくは3時間以上加熱することにより行なうことができる。なお、反応時間の上限は特にないが、あまりに長く加熱しても意味がなく、コストが高くなるだけであるので、通常、反応時間は8時間以下である。反応時のπ共役炭素材料と、可溶性ポリイミドの混合比率は、特に限定されないが、π共役炭素材料100重量部当たり、可溶性ポリイミド(溶媒を含まない)が好ましくは、10〜200重量部程度、さらに好ましくは50〜150重量部程度である。また、反応に用いられる溶媒としては、ポリイミドを製造する際の重縮合に用いられる溶媒をそのまま利用することができる。すなわち、可溶性ポリイミドは、溶媒中での重縮合により製造され、溶液の形態で得られるが、これをそのまま用いることができる。可溶性ポリイミドの上記した市販品も溶液の形態で市販されており、これをそのまま反応に供することができる。反応に供する可溶性ポリイミド溶液中のポリイミドの濃度は、特に限定されないが、通常、10重量%〜30重量%程度である。反応は、撹拌下に行なうことが好ましく、これにより、粒子状の反応生成物が得られる(粒子状の反応生成物を、本明細書において、「導電剤トナー」と呼ぶことがある)。なお、理論に拘束されるものではないが、上記反応により、π共役炭素の表面とポリイミド分子が、軌道を形成すると考えられる。

【0021】

本発明の導電剤は、上記したπ共役炭素材料と可溶性ポリイミドとの反応生成物を主成分として含有する。「主成分」は、該反応生成物の含量が50重量%を超えることを意味し、好ましくは、該含量は90重量%以上であり、さらに好ましくは、99重量%以上、最も好ましくは100重量%(導電剤が反応生成物のみから成る)である。50重量%未満、好ましくは10重量%以下の範囲内であれば、導電剤は、本発明の効果を阻害せず、電極性能に悪影響を与えない他の物質を含んでいてもよい。

【0022】

本発明の導電剤は、リチウム電池等の二次電池や燃料電池等の電池の電極の作製時に用いられるものであり、電池としては二次電池が好ましく、特に、リチウム電池が好ましい。電極は、正極であっても負極であってもよい。

【0023】

本発明の電極は、上記した本発明の導電剤が導電剤として用いられることを除き、従来の電極と同様に作製することができる。すなわち、導電剤と、電極活物質とを含む組成物が集電体上に被着されて成るものである。集電体としては、従来と同様、金属が好ましく用いられる。好ましくは、集電体上に、本発明の導電剤と、電極活物質とを含むスラリーを塗布し、乾燥することにより電極を作製することができる。なお、ポリイミドが結着剤としても機能するので、結着剤を別途用いる必要はないが、用いてもよく、用いる方が集電体上への均一な塗布が容易になるので好ましい。結着剤としては、PVDF等、従来から電極作製に用いられている結着剤を用いることができる。なお、PVDF等の従来から用いられている結着剤は、上記したような、集電体金属との接着性の問題があるが、本発明の導電剤と共に用いる場合には、可溶性ポリイミドの作用により上記した従来技術における問題は生じない。

【0024】

集電体上に塗布するスラリーの組成としては、特に限定されないが、好ましくは、電極活物質100重量部当たり、導電剤が0.2〜20重量部、さらに好ましくは1〜5重量部、結着剤が0〜20重量部、さらに好ましくは、1〜5重量部である。また、スラリー中の導電剤の濃度は、特に限定されないが、通常、0.1重量%〜10重量%、好ましくは、0.5重量%〜3重量%程度である。

【0025】

本発明を、たとえばリチウム二次電池に適用する場合の正極材料(活物質)としては、組成式Lix MO2又はLiy M2O4(Mは遷移元素;0<x≦1、0<y≦2)で表されるLi含有複合酸化物などが例示される。Li含有複合酸化物の具体例としては、LiCoO2 、LiMnO2 、LiNiO2、LiCrO2、LiMn2O4が挙げられる。

【0026】

本発明をたとえばリチウム二次電池に適用する場合の負極材料(活物質)としては、グラファイト、ハードカーボン、コークス等の炭素化合物が挙げられるが、本発明の導電剤トナーがリチウムのインターカレーション反応を起こし、電池容量を持つ場合は、総容量に加算して電池設計をしてもよい。

【0027】

本発明電池の正極は、たとえばPVDFをNMP等の有機溶剤に溶かした溶液に、正極活物質及び必要に応じて導電剤トナーを混合してスラリーとした後、ドクターブレード法にて集電体金属上に塗布し、有機溶剤を蒸散して乾燥させることにより作製される。

【0028】

本発明電池の負極は、たとえばPVDFをNMP等の有機溶剤に溶かした溶液に、負極活物質及び必要に応じて導電剤トナーを混合してスラリーとした後、ドクターブレード法にて集電体金属上に塗布し、有機溶剤を蒸散して乾燥させることにより作製される。

【0029】

本発明は、上記した本発明の電極を含む電池、好ましくは二次電池、特に好ましくはリチウム電池をも提供する。上記した電極を用いること以外は、周知の電池の構造を採用することができる。

【0030】

本発明電池においては、導電剤として従来のπ共役炭素材料を、そのまま用いることに代えて、導電剤トナーを用いることにより、π共役炭素材料同士の結着性がよく、またπ共役炭素材料と正極活物質粉末との密着性も良い。このため、充放電サイクルを繰り返し行っても、導電剤が正極活物質から剥離しにくいので、電池容量が低下しにくい。また、導電剤同士のネットワークが安定に存在するため、電極部における電気抵抗も安定化できるため、電池としての信頼性や安全性も確保することができる。

【実施例】

【0031】

以下、本発明を実施例に基づいてさらに詳細に説明するが、本発明は下記実施例により何ら限定されるものではなく、その要旨を変更しない範囲において適宜変更して実施することが可能なものである。

【0032】

実施例1

1.導電剤トナーの作製

(1) 導電剤トナー1の作製

市販の分散・混練装置(T.K.ハイビスディスパーミックス3D−5型(プライミクス株式会社製))に、ケッチェンブラックEC600JD(ライオン社製)を1000g、可溶性ポリイミドを含むポリイミドワニスとして、Q−VR−0756(株式会社ピーアイ技術研究所製、20%N−メチル−2−ピロリドン(以下NMP)溶液)を1500g、さらに、希釈溶剤として、NMPを300g投入し、手混ぜにて予備混練した後、毎分100回転で2時間混練してスラリーとした。さらに、希釈溶剤として、NMPを500g投入した後、100℃まで加温し、5時間攪拌して導電剤トナー1とした。

【0033】

(2) 導電剤トナー2の作製

導電剤トナー1の作製において、ケッチェンブラックEC600JDの代わりに、アセチレンブラックとしてデンカブラック(電気化学工業株式会社製)を使用した他は、導電剤トナー1と同様の条件にて、導電剤トナー2を作製した。

【0034】

2. リチウム電池の作製

(1) 正極の作製

正極活物質としてのリチウムコバルト複合酸化物(LiCoO2 )と、導電剤として導電剤トナー1、PVDF#1300(株式会社クレハ製)をNMP溶液に、活物質と導電剤とバインダーの固形分重量比率が、94:1:5となるように分散させてスラリー(固形分濃度45重量%)とした後、正極集電体としてのアルミニウム箔の片面にドクターブレード法により塗布し、オーブン内において120℃でNMPを乾燥させて正極とした。

【0035】

(2) 負極の作製

負極活物質としてのハードカーボンとして、カーボトロンP(株式会社クレハ製)と、導電剤として導電剤トナー実施例1で作製した導電剤トナー1、PVDF#1100(株式会社クレハ製)をNMP溶液に、活物質と導電剤とバインダーの固形分重量比率が、91:1:8となるように分散させてスラリー(固形分濃度50重量%)とした後、負極集電体としての銅箔の片面にドクターブレード法により塗布し、オーブン内において120℃でNMPを乾燥させて負極とした。

【0036】

(3) 電解液の調製

エチレンカーボネートとジメチルカーボネートとの等体積混合溶媒に、LiPF6を1モル/リットルの割合で溶かして電解液を調製した。

【0037】

(4) 電池の作製

以上の正負両極及び電解液を用いて円筒型の第1電池MP1を作製した(電池寸法:直径14.2mm;長さ50.0mm)。なお、セパレータとしてイオン透過性を有するポリプロピレン製の微孔性薄膜(ポリプラスチックス社製、商品名「セルガード3401」)を用いた。

【0038】

図1は作製した第1電池MP1の断面図であり、図示の第1電池BA1は、正極1及び負極2、これら両電極を離隔するセパレータ3、正極リード4、負極リード5、正極外部端子6、負極缶7、などからなる。正極1及び負極2は電解液が注入されたセパレータ3を介して渦巻き状に巻き取られた状態で負極缶7内に収容されており、正極1は正極リード4を介して正極外部端子6に、また負極2は負極リード5を介して負極缶7に接続され、第1電池BA1内部で生じた化学エネルギーを電気エネルギーとして外部へ取り出し得るようになっている。

【0039】

実施例2

正極及び負極を作製する際の導電剤として、導電剤トナー2を使用したこと以外は実施例1と同様にして第2電池MP2を作製した。

【0040】

比較例1

正極及び負極を作製する際の導電剤として、ケッチェンブラックEC600JDを、そのまま使用したこと以外は実施例1と同様にして第3電池CP1を作製した。

【0041】

試験例

1.正極表面のインピーダンス

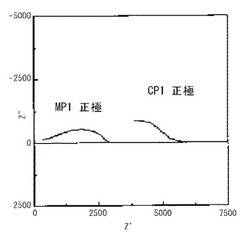

実施例1及び比較例1でそれぞれ作製した電池の各正極の乾燥状態での面方向のインピーダンス(1cm2あたり、Cole-Coleプロット)を測定した。結果を図2及に示した。

【0042】

導電剤トナーを使用して作成した正極(MP1)では抵抗成分が、最大でも2.6kΩであるのに対して、比較例(CP1)では全域で3kΩ以上の抵抗成分が存在した。また、面方向の抵抗成分が小さい、本発明の電極では、充放電時に電圧、電力の損失が少なく、電池として問題なく機能するのに対して、比較例1では大きな抵抗のため、電力ロスや副反応等の問題が発生すると考えられる。

【0043】

2.各電池のサイクル特性

実施例1、2及び比較例1で作製した各電池について、充電電流60mAで充電終止電圧4.2Vまで充電した後、放電電流200mAで放電終止電圧2.5Vまで放電する工程を1サイクルとするサイクル試験を行い、各電池のサイクル特性を調べた。導電剤としてポリイミドとナノカーボン(ケッチェンブラック又はアセチレンブラック)を反応させたものを使用した本発明電池MP1、MP2では、ナノカーボン同士の結着性及びナノカーボンと集電体金属との接着性が良いため、充放電サイクルを繰り返し行っても電極材料が電極から剥離しにくく、試験を終了した1000サイクル目においても容量低下が、それぞれ初期容量の8%と10%であったのに対して、比較電池CP1では、活物質等の電極からの脱落量がサイクルを重ねる毎に多くなり、1000サイクル目においては、容量低下が、初期容量の26%と大きなものとなった。

【0044】

3.安全性の試験

MP1、MP2、CP1のそれぞれの電池をオーブンにて室温から200℃まで昇温する簡易試験法により、各電池の安全性を調べた。本発明電池MP1、MP2の電池缶は、200℃に加熱しても何ら変化が認められなかったのに対して、比較電池CP1の電池缶は、150℃に加熱した時点で内圧上昇により蓋が飛んだ。このことから、本発明電池MP1、MP2は安全性が高いのに対して、比較電池CP1は、電池温度が異常上昇した場合、電池が破損、破裂する危険性があり、安全性の点で問題があることが分かる。

【0045】

なお、上記実施例では、円筒型の電池を例に挙げて説明したが、本発明は、電池の形状に制限はなく、円筒型以外にも、扁平型、角型など、種々の形状のリチウム二次電池に適用し得るものである。

【図面の簡単な説明】

【0046】

【図1】本発明の実施例で作製したリチウム二次電池の模式断面図である。

【図2】本発明の実施例及び比較例でそれぞれ作製した電池の各正極の乾燥状態での面方向のインピーダンスの測定結果を示す図である。

【符号の説明】

【0047】

1 正極

2 負極

3 セパレータ

4 正極リード

5 負極リード

6 キャップ

7 ステンレス容器

【技術分野】

【0001】

本発明は、リチウム電池等の電池の電極の導電剤、それを含む電極及び電池に関する。

【背景技術】

【0002】

近年、リチウム二次電池の負極材料として、可撓性に優れること、モッシー状のリチウムが電析するおそれがないことなどの理由から、コークス、黒鉛等の炭素材料が、従前のリチウム金属に代わる負極材料として提案されている。

【0003】

上記炭素材料を使用した負極は、通常、炭素粉末(黒鉛、コークス粉末など)及び必要に応じて導電剤粉末(アセチレンブラック、カーボンブラックなど)を、結着剤溶液に分散させてスラリーとし、このスラリーをドクターブレード法にて集電体金属上に塗布した後、乾燥する方法などにより作製されている。

【0004】

而して、従来は、結着剤溶液として、主にPVDF(ポリフッ化ビニリデン)をNMP(N−メチル−2−ピロリドン)に溶かした溶液が使用されてきた。

【0005】

しかしながら、PVDFは、炭素粉末同士を一体化する結着剤としては優れているものの、集電体金属との接着性(密着性)が良くないので、充放電を繰り返し行うと、炭素粉末が集電体金属(銅板、銅箔など)から剥離して電池容量が次第に低下する。すなわち、PVDFを使用した電池には、サイクル寿命が総じて短いという問題があった。同様の傾向が、正極活物質と結着剤との関係においても観察される。

【0006】

さらに、PVDFは、負極活物質としての炭素粉末や正極活物質同士ばかりではなく、正負極に配合される導電剤同士および、導電剤と活物質を安定に接着させ、電池内での電子とイオンの収支バランスを取るにあたり、接着性(密着性)や分散性が良くないので、充放電を円滑に行うために容量を犠牲にして導電剤を大量に配合する必要が生じていた。また、導電剤自身が、活物質からみれば異物に当たるため、活物質と導電剤の機械的な接合や大量配合は、腐食やサイクル劣化等の障害を招いていた。

【0007】

【特許文献1】特開平9−265990号公報

【特許文献2】特許第3561701掲載公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、以上の事情に鑑みなされたものであって、その目的とするところは、サイクル寿命が長く、しかも電池温度が異常に高くなった場合でも破損、破裂する危険性が少ない信頼性の高い電池並びにそれに用いられる電極及び導電剤を提供することにある。

【課題を解決するための手段】

【0009】

本願発明者らは、鋭意研究の結果、電極を構成する導電剤を、π共役炭素材料と、可溶性ポリイミドとの反応生成物を主成分として含有する組成物から構成することにより、上記本発明の目的を達成することができることを見出し、本発明を完成した。

【0010】

すなわち、本発明は、π共役炭素材料と、可溶性ポリイミドとの反応生成物を主成分として含有する、電池の電極の導電剤を提供する。また、本発明は、上記本発明の導電剤と、電極活物質とを含む組成物が集電体上に被着されて成る、電池の電極を提供する。さらに本発明は、上記本発明の電極を含む電池を提供する。

【発明の効果】

【0011】

本発明によれば、サイクル寿命が長く、しかも電池温度が異常に高くなった場合でも破損、破裂する危険性が少ない信頼性の高い二次電池並びにそれに用いられる電極及び導電剤が初めて提供された。本発明の導電剤では、分離や剥離現象を起こしやすい炭素材料と、可溶性ポリイミドを反応させた物質を主成分とすることを特徴とする。このため、導電剤とバインダー、活物質等がエネルギー障壁なく分散し、電極の固有抵抗、界面抵抗の減少が見られる。また、充放電効率が高く、サイクルを繰り返し行っても、電池容量が低下しにくいためサイクル寿命も長い。さらに、本発明で用いる可溶性ポリイミドは、酸素還元型の酸化反応やラジカル連鎖反応等を抑制すると考えられることから、電池の熱暴走や、発煙・発火・爆発などの不都合を回避することが可能となる。

【発明を実施するための最良の形態】

【0012】

上記の通り、本発明の導電剤は、π共役炭素材料と、可溶性ポリイミドとの反応生成物を主成分として含有する。

【0013】

π共役炭素材料は、π結合を含む、一般的にC6化合物とも呼ばれ、炭素原子の六員環が縮合して、正六角形を敷き詰めた構造であって(少数の5員環や7員環が混じっている場合もある)、炭素のπ電子が共役することによって電子伝導性の軌道バンドを形成している構造を含む、炭素から成る材料である。本発明で用いるπ共役炭素材料の好ましいものとして、ケッチェンブラック、アセチレンブラック、カーボンナノチューブ及び一次粒径が10ナノメートル以下の他のカーボン材料を挙げることができ、特にケッチェンブラック、アセチレンブラック及びカーボンナノチューブが好ましい。なお、上記「一次粒径が10ナノメートル以下の他のカーボン材料」としては、具体的には、例えば、フラーレンやカーボンナノホーン等を挙げることができる。上記したπ共役炭素材料は、いずれも市販されているので、市販品を用いることができる。また、π共役炭素材料は、1種類のものを用いることもできるし、2種類以上を組み合わせて用いることもできる。

【0014】

上記の通り、π共役炭素材料では、炭素のπ電子が共役することによって電子伝導性の軌道バンドを形成している。そのため、物質としての表面エネルギーが非常に高くなるため、導電剤同士が凝集しやすく、また、活物質や集電体との接着性が低くなることや、電極に塗布するにあたり作製するスラリーの粘度が、極端に上昇する、等の問題が生じると共に、目的の導電性を得るために、大量の導電剤を配合する必要があった。そこで、上記π共役炭素材料の表面エネルギーの高さを緩和するために、π共役炭素材料の表面と、最低でも錯体を形成できる程度の反応ができる物質を探索したところ、可溶性ポリイミドが見つかった。従って、本発明の導電剤は、可溶性ポリイミドを必須の構成成分として含有する。

【0015】

本発明で用いられる可溶性ポリイミドは、N−メチル−2−ピロリドン(NMP)のような含窒素極性溶媒に可溶性のポリイミドである。なお、ここで、可溶性は、100gの溶媒中に5g以上溶解することを意味する。本発明に使用されるポリイミドとしては、ガラス転移温度が270℃以下、より好ましくは250℃以下であり、また、好ましくは、分子骨格中に芳香族環連結基としてカルボニル基及び/或いはエーテル基を少なくとも1成分含む可溶性ポリイミドが挙げられる。なお、ガラス転移温度の下限は特に限定されないが、可溶性ポリイミドのガラス転移温度は、通常、120℃以上である。これ以下になると熱暴走等の高温時になったときに軟化が起こり、安全性の面での懸念が生じる。

【0016】

ポリイミドはテトラカルボン酸二無水物とジアミンを脱水縮合反応させることにより得られるが、芳香族環連結基としてカルボニル基を有する原料の例としては、3,3’,4,4’−ベンゾフェノンテトラカルボン酸二無水物、3,3’−ジアミノベンゾフェノン、4,4’−ジアミノベンゾフェノン、4,4’−ビス(4−アミノフェノキシ)ベンゾフェノン等が挙げられる。また、エーテル基を含有する原料の例としては、ビス(3,4−ジカルボキシフェニル)エーテル二無水物、3,4’−ジアミノジフェニルエーテル、4,4’−ジアミノジフェニルエーテル、1,3−ビス(3−アミノフェノキシ)ベンゼン、1,3−ビス(4−アミノフェノキシ)ベンゼン、1,4−ビス(4−アミノフェノキシ)ベンゼン、4,4’−ビス(4−アミノフェノキシ)ビフェニル、2,2−ビス[4−(4−アミノフェノキシ)フェニル]プロパン、2,2−ビス[4−(4−アミノフェノキシ)フェニル]ヘキサフルオロプロパン、ビス[4−(3−アミノフェノキシ)フェニル]スルホン、ビス[4−(4−アミノフェノキシ)フェニル]スルホン等が挙げられる。また、カルボニル基及びエーテル基を含まない原料である、ピロメリット酸二無水物、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物、ジフェニルスルホン−3,3’,4,4’−テトラカルボン酸二無水物、2,2−ビス(3,4−ジカルボキシフェニル)ヘキサフルオロプロパン二無水物、2,4−ジアミノトルエン、4,4’−ジアミノ−3,3’−ジメチル−1,1’−ビフェニル、4,4’−ジアミノ−3,3’−ジヒドロキシ−1,1’−ビフェニル、3,3’−ジアミノジフェニルスルホン、4,4’−ジアミノジフェニルスルホン、3,5−ジアミノ安息香酸、2,6−ジアミノピリジン、2,6−ジアミノ−4−メチルピリジン、3,3’−ジアミノジフェニルメタン、4,4’−ジアミノジフェニルメタン、3,3’−ジカルボキシ−4,4’−ジアミノジフェニルメタン、4,4’−ベンズアニリド、4,4’−(1,3−フェニレンジイソプロピリデン)ビスアニリン、4,4’−(1,4−フェニレンジイソプロピリデン)ビスアニリン、4,4’−(9−フルオレニリデン)ジアニリン、5(6)−アミノ−1−(4−アミノフェニル)−1,3,3−トリメチルインダン等を共重合組成の1成分として使用することができる。また、シクロヘキサン−2,3,5,6−テトラカルボン酸二無水物、ビシクロ[2.2.2]オクト−7−エン−2,3,5,6−テトラカルボン酸二無水物等の脂肪族化合物やビス(γ-アミノプロピル)ポリジメチルシロキサン等のジアミノシロキサン化合物を併用することが可能であるが、割合を多くすると耐熱性、耐性が減少する傾向が見られる。なお、本発明で用いられる可溶性ポリイミドは、上記した各種酸成分及び各種アミン成分の少なくともいずれかを、それぞれ2種類以上含む共重合体、又は酸成分とアミン成分のいずれか一方を1種類、他方を2種類以上含む共重合体であってもよく、好ましくはブロック共重合体である。

【0017】

ポリイミドの合成方法に関しては公知の方法を用いればよく、特に制限されない。前記のジアミン化合物の代わりにそれぞれ対応したジイソシアネート化合物を用いるジイソシアネート法を用いても良いが、好ましくは無水酢酸/トリエチルアミン、γ−バレロラクトン/ピリジンのような触媒を用いた化学的イミド化方法を用いる。前記例示したテトラカルボン酸二無水物、ジアミン化合物、溶媒であるN−メチル−2−ピロリドン(NMP)、イミド化触媒、脱水剤を反応容器に投入し、攪拌しながら窒素雰囲気下、160−200℃で数時間反応させることにより可溶性ポリイミドワニスが得られる。テトラカルボン酸二無水物とジアミンとの混合比は、酸二無水物の合計量1モル%に対して、ジアミンの合計量0.95〜1.05モル%とするのが好ましい。溶媒は、前記導電剤の分散性がよく、ポリイミドに対しても溶解性の高いN,N−ジメチルアセトアミドやNMP等のような含窒素系溶媒が好ましく、NMPがより好ましい。また、脱水剤は反応中に生成する水を系外に取り除くために使用され、水と共沸する溶媒を使用することができる。好ましくは、トルエン及び/又はキシレン及び/又はエチルシクロヘキサンである。この脱水剤は、反応中は加熱還流させながら水を除去し、次いで反応終了時にはワニス中に残存しないように取り除いていく。このように作製された可溶性ポリイミドの重要平均分子量は30000−200000が好ましく、より好ましくは40000−150000である。重量平均分子量が30000以下の場合は、可とう性、機械的強度が悪くなる傾向があり、200000以上になるとワニス粘度が高くなり、導電剤の分散工程に問題が生じる傾向がある。なお、本件で使用している溶媒可溶性という言葉は、導電剤の分散が容易なNMPのような含窒素系に対する言葉であり、電池化したときの安全性を考慮するとその他の溶媒には不溶性であることが特に好ましい。

【0018】

上記の通り、本発明で使用されるポリイミドは、好ましくはガラス転移温度が270℃以下、より好ましくは250℃以下であり、また、好ましくは、分子骨格中に芳香族環連結基としてカルボニル基及び/又はエーテル基を少なくとも1成分含むものである。可溶性ポリイミドである。ガラス転移温度が270℃以上になると、ポリイミドが樹脂として硬く脆くなる傾向がある。なお、可溶性ポリイミドのガラス転移温度が270℃以下、好ましくは250℃以下とするためには、エーテル基を導入する、メタ異性体等の屈曲構造を有する原料を使用する、などの方法が一般的であり、優れている。これは、可溶性ポリイミド組成の傾向とも一致しており、可溶性ポリイミドが本件において有利になる一因となっている。もっとも、ガラス転移温度は、ポリイミドを構成する成分の組合せにより異なるので、好ましくは、分子骨格中に芳香族環連結基としてカルボニル基及び/又はエーテル基を少なくとも1成分含むポリイミドの中から上記した好ましいガラス転移温度を有するものを選択して用いることが好ましい。ポリイミド主鎖中にカルボニル基を有する場合は、そのカルボニル基と芳香族環の平面性が優れており、π共役炭素からなる物質との相互作用が起こりやすくなる。また、エーテル基を有する場合は、そのローンペアが相互作用の安定化に寄与すると共にポリイミド構造の柔軟性を増加させるために好ましい。また、スルホン酸基やカルボキシル基を有する原料も適宜使用することができる。このような極性基は、電極活物質を安定化させると共に集電体金属との接着性(密着性)を向上させることができる利点がある。このようなポリイミドは市販されており、特に好適な溶媒可溶性ポリイミドの市販品としては、株式会社ピーアイ技術研究所のQ−VR−0756(カルボニル基及びエーテル基を有する原料から成るブロック共重合ポリイミド)、Q−VR−0757(カルボニル基及びエーテル基を有する原料及びカルボキシル基を有する原料から成るブロック共重合ポリイミド)等が挙げられる。

【0019】

なお、ポリイミドをリチウム電池の、特に負極の結着剤(バインダー)として使用することは、特許文献1及び特許文献2等に記載されているが、結着剤として提案されている従来型のポリイミドでは、ガラス転移温度(Tg)が非常に高くて硬いため電極の柔軟性が低く、対剥離接着性などに不安があり、実際的に信頼性を保持する電池は作製不可能である。また、従来型ポリイミドでは、残存するアミック酸を縮合硬化させる必要があるため、少なくとも350℃程度の高温で2時間以上という、過酷な条件で電極を乾燥させる必要があるため、集電体の酸化劣化の問題等が発生し、一般電池においてもバインダーとして使用することは難しいが、本発明で用いられる可溶性ポリイミドでは、上記の問題が発生しない。さらに、特許文献1及び2に見られる実施例では、一般的なリチウム電池に使用される活物質等の汎用材料を使用せず、特に正極に使用される導電材等も、ポリイミドとの処理なしに使用していることからも、一般的なリチウム電池で使用することは難しいと判断される。

【0020】

本発明の導電剤は、上記したπ共役炭素材料と、可溶性ポリイミドとの反応生成物を主成分として含有する。反応は、π共役炭素材料と、ポリイミド溶液を、80℃以上、好ましくは100℃以上で、180℃以下、好ましくは150℃以下の温度下で、好ましくは2時間以上、さらに好ましくは3時間以上加熱することにより行なうことができる。なお、反応時間の上限は特にないが、あまりに長く加熱しても意味がなく、コストが高くなるだけであるので、通常、反応時間は8時間以下である。反応時のπ共役炭素材料と、可溶性ポリイミドの混合比率は、特に限定されないが、π共役炭素材料100重量部当たり、可溶性ポリイミド(溶媒を含まない)が好ましくは、10〜200重量部程度、さらに好ましくは50〜150重量部程度である。また、反応に用いられる溶媒としては、ポリイミドを製造する際の重縮合に用いられる溶媒をそのまま利用することができる。すなわち、可溶性ポリイミドは、溶媒中での重縮合により製造され、溶液の形態で得られるが、これをそのまま用いることができる。可溶性ポリイミドの上記した市販品も溶液の形態で市販されており、これをそのまま反応に供することができる。反応に供する可溶性ポリイミド溶液中のポリイミドの濃度は、特に限定されないが、通常、10重量%〜30重量%程度である。反応は、撹拌下に行なうことが好ましく、これにより、粒子状の反応生成物が得られる(粒子状の反応生成物を、本明細書において、「導電剤トナー」と呼ぶことがある)。なお、理論に拘束されるものではないが、上記反応により、π共役炭素の表面とポリイミド分子が、軌道を形成すると考えられる。

【0021】

本発明の導電剤は、上記したπ共役炭素材料と可溶性ポリイミドとの反応生成物を主成分として含有する。「主成分」は、該反応生成物の含量が50重量%を超えることを意味し、好ましくは、該含量は90重量%以上であり、さらに好ましくは、99重量%以上、最も好ましくは100重量%(導電剤が反応生成物のみから成る)である。50重量%未満、好ましくは10重量%以下の範囲内であれば、導電剤は、本発明の効果を阻害せず、電極性能に悪影響を与えない他の物質を含んでいてもよい。

【0022】

本発明の導電剤は、リチウム電池等の二次電池や燃料電池等の電池の電極の作製時に用いられるものであり、電池としては二次電池が好ましく、特に、リチウム電池が好ましい。電極は、正極であっても負極であってもよい。

【0023】

本発明の電極は、上記した本発明の導電剤が導電剤として用いられることを除き、従来の電極と同様に作製することができる。すなわち、導電剤と、電極活物質とを含む組成物が集電体上に被着されて成るものである。集電体としては、従来と同様、金属が好ましく用いられる。好ましくは、集電体上に、本発明の導電剤と、電極活物質とを含むスラリーを塗布し、乾燥することにより電極を作製することができる。なお、ポリイミドが結着剤としても機能するので、結着剤を別途用いる必要はないが、用いてもよく、用いる方が集電体上への均一な塗布が容易になるので好ましい。結着剤としては、PVDF等、従来から電極作製に用いられている結着剤を用いることができる。なお、PVDF等の従来から用いられている結着剤は、上記したような、集電体金属との接着性の問題があるが、本発明の導電剤と共に用いる場合には、可溶性ポリイミドの作用により上記した従来技術における問題は生じない。

【0024】

集電体上に塗布するスラリーの組成としては、特に限定されないが、好ましくは、電極活物質100重量部当たり、導電剤が0.2〜20重量部、さらに好ましくは1〜5重量部、結着剤が0〜20重量部、さらに好ましくは、1〜5重量部である。また、スラリー中の導電剤の濃度は、特に限定されないが、通常、0.1重量%〜10重量%、好ましくは、0.5重量%〜3重量%程度である。

【0025】

本発明を、たとえばリチウム二次電池に適用する場合の正極材料(活物質)としては、組成式Lix MO2又はLiy M2O4(Mは遷移元素;0<x≦1、0<y≦2)で表されるLi含有複合酸化物などが例示される。Li含有複合酸化物の具体例としては、LiCoO2 、LiMnO2 、LiNiO2、LiCrO2、LiMn2O4が挙げられる。

【0026】

本発明をたとえばリチウム二次電池に適用する場合の負極材料(活物質)としては、グラファイト、ハードカーボン、コークス等の炭素化合物が挙げられるが、本発明の導電剤トナーがリチウムのインターカレーション反応を起こし、電池容量を持つ場合は、総容量に加算して電池設計をしてもよい。

【0027】

本発明電池の正極は、たとえばPVDFをNMP等の有機溶剤に溶かした溶液に、正極活物質及び必要に応じて導電剤トナーを混合してスラリーとした後、ドクターブレード法にて集電体金属上に塗布し、有機溶剤を蒸散して乾燥させることにより作製される。

【0028】

本発明電池の負極は、たとえばPVDFをNMP等の有機溶剤に溶かした溶液に、負極活物質及び必要に応じて導電剤トナーを混合してスラリーとした後、ドクターブレード法にて集電体金属上に塗布し、有機溶剤を蒸散して乾燥させることにより作製される。

【0029】

本発明は、上記した本発明の電極を含む電池、好ましくは二次電池、特に好ましくはリチウム電池をも提供する。上記した電極を用いること以外は、周知の電池の構造を採用することができる。

【0030】

本発明電池においては、導電剤として従来のπ共役炭素材料を、そのまま用いることに代えて、導電剤トナーを用いることにより、π共役炭素材料同士の結着性がよく、またπ共役炭素材料と正極活物質粉末との密着性も良い。このため、充放電サイクルを繰り返し行っても、導電剤が正極活物質から剥離しにくいので、電池容量が低下しにくい。また、導電剤同士のネットワークが安定に存在するため、電極部における電気抵抗も安定化できるため、電池としての信頼性や安全性も確保することができる。

【実施例】

【0031】

以下、本発明を実施例に基づいてさらに詳細に説明するが、本発明は下記実施例により何ら限定されるものではなく、その要旨を変更しない範囲において適宜変更して実施することが可能なものである。

【0032】

実施例1

1.導電剤トナーの作製

(1) 導電剤トナー1の作製

市販の分散・混練装置(T.K.ハイビスディスパーミックス3D−5型(プライミクス株式会社製))に、ケッチェンブラックEC600JD(ライオン社製)を1000g、可溶性ポリイミドを含むポリイミドワニスとして、Q−VR−0756(株式会社ピーアイ技術研究所製、20%N−メチル−2−ピロリドン(以下NMP)溶液)を1500g、さらに、希釈溶剤として、NMPを300g投入し、手混ぜにて予備混練した後、毎分100回転で2時間混練してスラリーとした。さらに、希釈溶剤として、NMPを500g投入した後、100℃まで加温し、5時間攪拌して導電剤トナー1とした。

【0033】

(2) 導電剤トナー2の作製

導電剤トナー1の作製において、ケッチェンブラックEC600JDの代わりに、アセチレンブラックとしてデンカブラック(電気化学工業株式会社製)を使用した他は、導電剤トナー1と同様の条件にて、導電剤トナー2を作製した。

【0034】

2. リチウム電池の作製

(1) 正極の作製

正極活物質としてのリチウムコバルト複合酸化物(LiCoO2 )と、導電剤として導電剤トナー1、PVDF#1300(株式会社クレハ製)をNMP溶液に、活物質と導電剤とバインダーの固形分重量比率が、94:1:5となるように分散させてスラリー(固形分濃度45重量%)とした後、正極集電体としてのアルミニウム箔の片面にドクターブレード法により塗布し、オーブン内において120℃でNMPを乾燥させて正極とした。

【0035】

(2) 負極の作製

負極活物質としてのハードカーボンとして、カーボトロンP(株式会社クレハ製)と、導電剤として導電剤トナー実施例1で作製した導電剤トナー1、PVDF#1100(株式会社クレハ製)をNMP溶液に、活物質と導電剤とバインダーの固形分重量比率が、91:1:8となるように分散させてスラリー(固形分濃度50重量%)とした後、負極集電体としての銅箔の片面にドクターブレード法により塗布し、オーブン内において120℃でNMPを乾燥させて負極とした。

【0036】

(3) 電解液の調製

エチレンカーボネートとジメチルカーボネートとの等体積混合溶媒に、LiPF6を1モル/リットルの割合で溶かして電解液を調製した。

【0037】

(4) 電池の作製

以上の正負両極及び電解液を用いて円筒型の第1電池MP1を作製した(電池寸法:直径14.2mm;長さ50.0mm)。なお、セパレータとしてイオン透過性を有するポリプロピレン製の微孔性薄膜(ポリプラスチックス社製、商品名「セルガード3401」)を用いた。

【0038】

図1は作製した第1電池MP1の断面図であり、図示の第1電池BA1は、正極1及び負極2、これら両電極を離隔するセパレータ3、正極リード4、負極リード5、正極外部端子6、負極缶7、などからなる。正極1及び負極2は電解液が注入されたセパレータ3を介して渦巻き状に巻き取られた状態で負極缶7内に収容されており、正極1は正極リード4を介して正極外部端子6に、また負極2は負極リード5を介して負極缶7に接続され、第1電池BA1内部で生じた化学エネルギーを電気エネルギーとして外部へ取り出し得るようになっている。

【0039】

実施例2

正極及び負極を作製する際の導電剤として、導電剤トナー2を使用したこと以外は実施例1と同様にして第2電池MP2を作製した。

【0040】

比較例1

正極及び負極を作製する際の導電剤として、ケッチェンブラックEC600JDを、そのまま使用したこと以外は実施例1と同様にして第3電池CP1を作製した。

【0041】

試験例

1.正極表面のインピーダンス

実施例1及び比較例1でそれぞれ作製した電池の各正極の乾燥状態での面方向のインピーダンス(1cm2あたり、Cole-Coleプロット)を測定した。結果を図2及に示した。

【0042】

導電剤トナーを使用して作成した正極(MP1)では抵抗成分が、最大でも2.6kΩであるのに対して、比較例(CP1)では全域で3kΩ以上の抵抗成分が存在した。また、面方向の抵抗成分が小さい、本発明の電極では、充放電時に電圧、電力の損失が少なく、電池として問題なく機能するのに対して、比較例1では大きな抵抗のため、電力ロスや副反応等の問題が発生すると考えられる。

【0043】

2.各電池のサイクル特性

実施例1、2及び比較例1で作製した各電池について、充電電流60mAで充電終止電圧4.2Vまで充電した後、放電電流200mAで放電終止電圧2.5Vまで放電する工程を1サイクルとするサイクル試験を行い、各電池のサイクル特性を調べた。導電剤としてポリイミドとナノカーボン(ケッチェンブラック又はアセチレンブラック)を反応させたものを使用した本発明電池MP1、MP2では、ナノカーボン同士の結着性及びナノカーボンと集電体金属との接着性が良いため、充放電サイクルを繰り返し行っても電極材料が電極から剥離しにくく、試験を終了した1000サイクル目においても容量低下が、それぞれ初期容量の8%と10%であったのに対して、比較電池CP1では、活物質等の電極からの脱落量がサイクルを重ねる毎に多くなり、1000サイクル目においては、容量低下が、初期容量の26%と大きなものとなった。

【0044】

3.安全性の試験

MP1、MP2、CP1のそれぞれの電池をオーブンにて室温から200℃まで昇温する簡易試験法により、各電池の安全性を調べた。本発明電池MP1、MP2の電池缶は、200℃に加熱しても何ら変化が認められなかったのに対して、比較電池CP1の電池缶は、150℃に加熱した時点で内圧上昇により蓋が飛んだ。このことから、本発明電池MP1、MP2は安全性が高いのに対して、比較電池CP1は、電池温度が異常上昇した場合、電池が破損、破裂する危険性があり、安全性の点で問題があることが分かる。

【0045】

なお、上記実施例では、円筒型の電池を例に挙げて説明したが、本発明は、電池の形状に制限はなく、円筒型以外にも、扁平型、角型など、種々の形状のリチウム二次電池に適用し得るものである。

【図面の簡単な説明】

【0046】

【図1】本発明の実施例で作製したリチウム二次電池の模式断面図である。

【図2】本発明の実施例及び比較例でそれぞれ作製した電池の各正極の乾燥状態での面方向のインピーダンスの測定結果を示す図である。

【符号の説明】

【0047】

1 正極

2 負極

3 セパレータ

4 正極リード

5 負極リード

6 キャップ

7 ステンレス容器

【特許請求の範囲】

【請求項1】

π共役炭素材料と、可溶性ポリイミドとの反応生成物を主成分として含有する、電池の電極の導電剤。

【請求項2】

前記電極が、二次電池である請求項1記載の導電剤。

【請求項3】

前記電極が、リチウム電池の正極又は負極である請求項2記載の導電剤。

【請求項4】

前記ポリイミドのガラス転移温度が270℃以下であり、分子骨格中に芳香族環連結基としてカルボニル基及び/又はエーテル基を有する単位を少なくとも1成分含む請求項1ないし3のいずれか1項に記載の導電剤。

【請求項5】

前記反応が、前記π共役炭素材料と、前記可溶性ポリイミドの溶液との混合物を加熱することにより行なわれる請求項1ないし4のいずれか1項に記載の導電剤。

【請求項6】

前記加熱が、80℃以上、180℃以下の温度下で2時間以上行なわれる請求項4記載の導電剤。

【請求項7】

前記π共役炭素材料が、ケッチェンブラック、アセチレンブラック、カーボンナノチューブ及び一次粒径が10ナノメートル以下の他のカーボン材料から成る群より選ばれる少なくとも1種である請求項1ないし6のいずれか1項に記載の導電剤。

【請求項8】

前記π共役炭素材料が、ケッチェンブラック、アセチレンブラック及びカーボンナノチューブから成る群より選ばれる少なくとも1種である請求項7記載の導電剤。

【請求項9】

請求項1ないし8のいずれか1項に記載の導電剤と、電極活物質とを含む組成物が集電体上に被着されて成る、電池の電極。

【請求項10】

前記組成物がバインダーをさらに含む請求項9記載の電極。

【請求項11】

前記電池が二次電池である請求項9又は10記載の電極。

【請求項12】

前記二次電池がリチウム電池である請求項11記載の電極。

【請求項13】

請求項9ないし12のいずれか1項に記載の電極を含む電池。

【請求項14】

二次電池である請求項13記載の電池。

【請求項15】

リチウム電池である請求項14記載の二次電池。

【請求項1】

π共役炭素材料と、可溶性ポリイミドとの反応生成物を主成分として含有する、電池の電極の導電剤。

【請求項2】

前記電極が、二次電池である請求項1記載の導電剤。

【請求項3】

前記電極が、リチウム電池の正極又は負極である請求項2記載の導電剤。

【請求項4】

前記ポリイミドのガラス転移温度が270℃以下であり、分子骨格中に芳香族環連結基としてカルボニル基及び/又はエーテル基を有する単位を少なくとも1成分含む請求項1ないし3のいずれか1項に記載の導電剤。

【請求項5】

前記反応が、前記π共役炭素材料と、前記可溶性ポリイミドの溶液との混合物を加熱することにより行なわれる請求項1ないし4のいずれか1項に記載の導電剤。

【請求項6】

前記加熱が、80℃以上、180℃以下の温度下で2時間以上行なわれる請求項4記載の導電剤。

【請求項7】

前記π共役炭素材料が、ケッチェンブラック、アセチレンブラック、カーボンナノチューブ及び一次粒径が10ナノメートル以下の他のカーボン材料から成る群より選ばれる少なくとも1種である請求項1ないし6のいずれか1項に記載の導電剤。

【請求項8】

前記π共役炭素材料が、ケッチェンブラック、アセチレンブラック及びカーボンナノチューブから成る群より選ばれる少なくとも1種である請求項7記載の導電剤。

【請求項9】

請求項1ないし8のいずれか1項に記載の導電剤と、電極活物質とを含む組成物が集電体上に被着されて成る、電池の電極。

【請求項10】

前記組成物がバインダーをさらに含む請求項9記載の電極。

【請求項11】

前記電池が二次電池である請求項9又は10記載の電極。

【請求項12】

前記二次電池がリチウム電池である請求項11記載の電極。

【請求項13】

請求項9ないし12のいずれか1項に記載の電極を含む電池。

【請求項14】

二次電池である請求項13記載の電池。

【請求項15】

リチウム電池である請求項14記載の二次電池。

【図1】

【図2】

【図2】

【公開番号】特開2009−283284(P2009−283284A)

【公開日】平成21年12月3日(2009.12.3)

【国際特許分類】

【出願番号】特願2008−134011(P2008−134011)

【出願日】平成20年5月22日(2008.5.22)

【出願人】(397025417)株式会社ピーアイ技術研究所 (50)

【出願人】(305013116)モリポリマー有限会社 (2)

【Fターム(参考)】

【公開日】平成21年12月3日(2009.12.3)

【国際特許分類】

【出願日】平成20年5月22日(2008.5.22)

【出願人】(397025417)株式会社ピーアイ技術研究所 (50)

【出願人】(305013116)モリポリマー有限会社 (2)

【Fターム(参考)】

[ Back to top ]