電池パックおよび電動自転車

【課題】 振動、衝撃等の影響を受けにくく特性が安定した電池バックとそれを使用した電動自転車を提供する。

【解決手段】 電気的接続した複数個の扁平状電池から構成した、前記扁平状電池の載置方向の長さと載置方向と直交方向の長さが異なる2個の電池連結構造体を、前記電池連結構造体のそれぞれの前記扁平状電池の載置方向面が略直交するように配置した電池パック。

【解決手段】 電気的接続した複数個の扁平状電池から構成した、前記扁平状電池の載置方向の長さと載置方向と直交方向の長さが異なる2個の電池連結構造体を、前記電池連結構造体のそれぞれの前記扁平状電池の載置方向面が略直交するように配置した電池パック。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、二次電池を複数接続して構成される電池パック、および電池パックを搭載した電動自転車に関する。

【背景技術】

【0002】

電動自転車には各種の二次電池が駆動用あるいは補助駆動用電源として用いられているが、なかでもリチウムイオンが負極と正極とを移動することにより充放電が行われるリチウムイオン二次電池は、高エネルギー密度で、高出力である電池特性を有することから駆動用電源用の電池として好適である。

リチウムイオン電池には正極と負極をセパレータを介して積層したものを卷回した円柱状のもの、正極と負極をセパレータを介して積層した扁平状ものが知られている。

これらのなかでも扁平状のものは正極、負極の面積を大きくしたり、積層する正極、負極の枚数を増加することによって単位電池当たりの容量を大きくすることが容易であるので、機器駆動モータ等の電源用の電池として好適である。

扁平状のリチウムイオン電池の単位電池は、電池要素をフィルム状外装材で外装することによって、リチウムイオン電池の有する高いエネルギー密度を有効に利用することができる。

フィルム外装電池は、各種の用途に用いられているが、例えば、特許文献1(特開2007−257901号公報)には、フィルム外装電池を使用した電動自転車用の電池パックが提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−257901号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

電動自転車には装着したモーターの作用によって自転車の走行時の運転者の負担を軽減するものと、運転者がペダルを踏み込むことなく自走可能なものが知られている。電動自転車には、モーター、駆動機器、およびモーター駆動用の電池の質量が加わるので、これらの機器類の質量を小さくすることが求められている。長距離、あるいは長時間の移動時にモーターの作用を利用するためには容量が大きな電池が必要となる。

各種の電池のなかでも、質量エネルギー密度および容積エネルギー密度が大きなリチウムイオン電池は電動自転車には好適である。なかでもフィルム状外装材によって外装したフィルム外装電池は金属製の缶を外装材とした電池に比べてエネルギー効率が大きいという特徴を有している。

【0005】

電動自転車には、車体に緩衝装置を介して取り付けた軸受けに車輪が装着されているものもあるが、車体に加わる衝撃は自動車とは大きく異なっている。このため、自転車の車体に取り付けた電池パックには路面からの衝撃、振動が大きい。

一方、エネルギー密度に優れたフィルム外装電池は、厚みが薄いフィルム状外装材で覆われているので金属製の外装缶に収納した電池に比べて衝撃、振動の対策が重要である。

特許文献1の電池パックでは、扁平なフィルム外装電池からの発熱を放熱するために、両端部の集熱板の間に間隔を設けて中間集熱板を配置した集熱部材を設けているが、各集熱板の間の三方が開放された空間に剛性が小さな扁平状電池を変形等を生じさせることなく挿入する作業には手数を必要とする。

【0006】

また、扁平状電池の挿入を容易とするために間隔を大きくすると中間集熱板との間に空隙が生じるので、単位電池と集熱板との熱的接触が不十分なものとなる。一方、間隔が小さな場合には、短時間に作業をすることは困難となる。特許文献1の電池パックでは、集熱部材は三方が開放しているので、フィルム外装電池の固定、振動および衝撃対策には不十分であった。

【0007】

また、自転車に装着する電池パックにあっては、装着する場所が限られている。運転者のペダルやハンドル操作の障害とならず、走行性能にも悪影響を及ぼさない場所として、一般には、シートポストあるいは、ボトムブラケットとシートポストを結合するシートチューブの後部に取り付けられている。この部分に容量が大きな大型の電池パックを取り付けるためには、後輪を取り付けるリアエンドとボトムブラケットの間の間隔を大きくすることが必要となるが、この間隔を大きくすると、ホイールベースが長くなり運転しづらい大型のものとならざるを得ない。

本発明は、リチウムイオン二次電池をフィルム状外装材で封口したフィルム外装電池のような体積容量密度が大きな電池を、自転車から受ける振動、衝撃を緩和して安定した保持が可能であって、大容量の電池であって自転車の構造を変更することなく装着可能なパックを提供するものである。

【課題を解決するための手段】

【0008】

本発明は、上記課題を解決するものであって、複数個の扁平状電池を載置した、載置方向の長さと載置方向と直交方向の長さが異なる2個の電池連結構造体を、それぞれの扁平状電池の載置方向面が略直交するように配置した電池パックである。

前記電池連結構造体が、第一の板状部と、前記第一の板状部の幅方向の両端部に一体に結合し、前記第一の板状部の両面に対して略垂直方向に延びる第二の板状部とを有した電池保護部材を備え、前記第一の板状部に前記扁平状電池を載置したものである電池パックである。

本発明において、略垂直とは、垂直及び所望の作用効果を実質的に得ることができる状態を含み、例えば80°〜100°の角度をなすものも含む。

また、扁平状電池の載置面が前記第一の板状部の両面に形成されている前記の電池パックである。

前記扁平状電池の平板面が前記第一の板状部に載置されている前記の電池パックである。

前記扁平状電池がフィルム外装電池である前記の電池パックである。

前記保護部材の第一の板状部の長手方向に前記扁平状電池の引出タブが取り出された前記の電池パックである。

前記扁平状電池に両面接着テープの一方の接着面を接着して、前記第一の板状部または隣接する扁平状電池面に接着した前記の電池パックである。

前記電池連結構造体を囲む略直方体の最も短い間隔の面方向を自転車の走行方向に一致させた第一電池連結構造体をシートチューブの背面側に装着した電池パック内の下方に配置し、前記第一電池連結構造体の上方に他の電池連結体を配置した電動自転車である。

また、本発明においては、電池連結構造体を囲む略直方体とは、電池連結構造体を収容可能な最も小さな直方体を意味する。

【発明の効果】

【0009】

本発明に係る電池パックによれば、フィルム状外装材に外装したエネルギー効率に優れたリチウムイオン電池等の複数個の扁平状電池を電池保護部材に載置して電気的接続した、前記扁平状電池の載置方向の長さと載置方向と直交方向の長さが異なる2個の電池連結構造体をそれぞれの載置方向面が直交するように配置した電池パックであるので、載置方向を自転車の前後方向に対して直交することで、大型の電池パックであっても、自転車のホイールベースを長くすることなく収容することができる。

また、載置方向を自転車の側方に対して

、振動等による影響を受けることがなく、また外形が異形の形状とすることができるので、電動自転車に装着した場合には、運転操作時に障害とならない大容量の電池パックを装着した自転車を提供することができる。

【図面の簡単な説明】

【0010】

【図1】図1は、本発明の実施形態に係る電池パックを構成する単位電池100を示す図である。

【図2】図2は、単位電池100の正極引出タブ120に対して接続タブ125を接合する様子を示す図である。

【図3】図3は、単位電池100の直列接続のため正極性の引出タブと負極性の引出タブに穴を設けた状態を示す図である。

【図4】図4は、本発明の実施形態に係る電池パックを構成するホルダ部材200を説明する図である。

【図5】図5は、本発明の実施形態に係る電池パックで単位電池100の直列接続に利用される基板300の斜視図である。

【図6】図6は、本発明の実施形態に係る電池パックを構成する電池保護部材400を説明する図である。

【図7】図7は、本発明の実施形態に係る電池パックを構成する電池連結構造体500の製造工程を説明する図である。

【図8】図8は、本発明の実施形態に係る電池パックを構成する電池連結構造体500の製造工程を説明する図である。

【図9】図9は、本発明の実施形態に係る電池パックを構成する電池連結構造体500の製造工程を説明する図である。

【図10】図10は、本発明の実施形態に係る電池パックを構成する電池連結構造体500の製造工程を説明する図である。

【図11】図11は、本発明の実施形態に係る電池パックを構成する電池連結構造体500の製造工程を説明する図である。

【図12】図12は、本発明の実施形態に係る電池パックを構成する電池連結構造体500の製造工程を説明する図である。

【図13】図13は、本発明の実施形態に係る電池パックを構成する電池連結構造体500の製造工程を説明する図である。

【図14】図14は、本発明の実施形態に係る電池パックを構成する電池連結構造体500の製造工程を説明する図である。

【図15】図15は、本発明の実施形態に係る電池パックを構成する電池連結構造体500の製造工程を説明する図である。

【図16】図16は、本発明の実施形態に係る電池パックを構成する電池連結構造体500の製造工程を説明する図である。

【図17】図17は、本発明の実施形態に係る電池パックを構成する電池連結構造体500の製造工程を説明する図である。

【図18】図18は、本発明の実施形態に係る電池パックの製造工程を説明する図である。

【図19】図19は、本発明の実施形態に係る電池パックの製造工程を説明する図である。

【図20】図20は、本発明の実施形態に係る電池パックの製造工程を説明する図である。

【図21】図21は、本発明の実施形態に係る電池パックの製造工程を説明する図である。

【図22】図22は、本発明の実施形態に係る電池パックの製造工程を説明する図である。

【図23】図23は、本発明の実施形態に係る電池パックの製造工程を説明する図である。

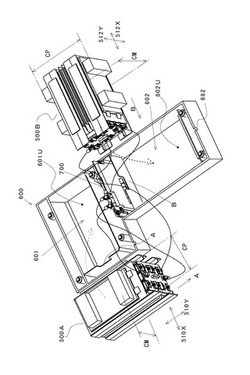

【図24】図24は、本発明の実施形態に係る電池パックの製造工程を説明する図である。

【図25】図25は、本発明の実施形態に係る電池パックの製造工程を説明する図である。

【図26】図26は、本発明の実施形態に係る電動自転車を説明する図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施の形態を図面を参照しつつ説明する。図1は本発明の実施形態に係る電池パックを構成する単位電池100を示す図である。この単位電池100としては、リチウムイオンが負極と正極とを移動することにより充放電が行われるリチウムイオン二次電池が用いられる。

また、本発明の単位電池100は、その形状が扁平であるので扁平状電池とも称す。

単位電池本体部110は、複数のシート状正極と複数のシート状負極とがセパレータを介して積層された積層電極体、および電解液(いずれも図示しない)が、平面視で矩形のフィルム状外装材内に収容された構造となっている。そして、単位電池本体部110の上端部111からは、正極引出タブ120及び負極引出タブ130が引き出されている。

【0012】

正極引出タブ120及び負極引出タブ130は、いずれも平面状で、フィルム状外装材内において、それぞれ、シート状正極、シート状負極と直接またはリード体などを介して接続されている。フィルム状外装材は、電池内側となる面に熱融着樹脂層を有し、電池外側となる面に保護フィルムを積層したアルミニウム箔等の金属箔に積層したフィルム状外装材が用いられる。

具体的には、アルミニウム箔の外面側に位置する面には、ナイロン、ポリエチレンテレフタレート等の強度、および耐熱性を有する部材を、内面側には、ポリプロピレン、ポリエチレン等の熱融着性が良好な材料をそれぞれ積層したものを用いることができる。

【0013】

フィルム状外装材によって、正極および負極をセパレータを介して積層した電池要素、および電解液を、内部に収容した状態でフィルム状外装材の周囲すなわち、上端部111、下端部112、2つの側端部113が熱融着されることで、その内部が密閉されている。

上記のような単位電池100においては、正極引出タブ120の材質としてはアルミニウムまたはアルミニウム合金が、また、負極引出タブ130の材質としては、ニッケル、ニッケルメッキをした銅、ニッケル−銅クラッドが一般的に用いられている。本実施形態においては、アルミニウム製の正極引出タブ120が、また、ニッケル製の負極引出タブ130がそれぞれ用いられている。

以上の説明では、フィルム状外装材が電池要素の上端部111、下端部112、2つの側端部113を熱融着するものについて説明したが、例えば、電池要素を一枚のフィルム状外装材を折り曲げて覆い、電池要素の三辺を熱融着によって封口したものであっても良い。この場合には、いずれの端部をフィルム状外装材の折り曲げ部としても良いが、下端部112をフィルム状外装材の折り曲げ部とすることが好ましい。

【0014】

本発明に係る電池パックを構成する上では、単位電池100の正極性の引出タブと、この単位電池100に隣り合う単位電池100の負極性の引出タブとを、ボルトナットによって機械的に締め付けることで固着し、電気接続を行う。ここで、単位電池100のアルミニウム製の正極引出タブ120と、ニッケル製の負極引出タブとを機械的に固着させる構成では、電位差の問題により所定の年月が経過した後の導電性が劣化する可能性がある。そこで、本発明に係る電池パックにおいては、単位電池100の正極性の引出タブと、この単位電池100に隣り合う負極性の引出タブとを機械的に固着する箇所においては、ニッケル製部材同士が接触するようにして、引出タブ同士を連結した。

このための構成について説明する。図1に示すように、電池パックを構成する上では、単位電池100におけるアルミニウム製の正極引出タブ120は上端部111から長さaとされ、ニッケル製の負極引出タブ130は上端部111から長さb(b>a)とされる。次に、長さaのアルミニウム製の正極引出タブ120に対しては、上端部111からの長さがbとなるように、ニッケル製のタブ部材125が超音波溶着によって接合され、継ぎ足される(図2、図3参照)。単位電池100同士を直列接続するために、正極性の引出タブとしてのタブ部材125には穴127が設けられ、負極引出タブ130には穴137が設けられる。なお、以下、タブ部材125が接合されて形成された引出タブ全体を、正極引出タブ120と称することもある。

後述するように、本発明に係る電池パックにおいては、複数の単位電池100を電気接続する上では、ニッケル製部材同士(タブ部材125、負極引出タブ130)が接触するようにして、異なる極性の引出タブ同士を連結するので、隣り合う単位電池同士の電気接続部は、同種の金属材料による電気接続となり、電位差の問題がなく、年月の経過による導電性の劣化が発生することがほとんどなくなる。

【0015】

次に、本発明の実施形態に係る電池パックにおいて、複数の単位電池100の正極性の引出タブと負極性の引出タブとを電気接続する上で用いられるホルダ部材200について説明する。図4はホルダ部材200を説明する図であり、図4(A)は第1の主面側からホルダ部材200を見た図であり、図4(B)は第2の主面側からホルダ部材200を見た図であり、

図4(C)は図4(A)のX−X’断面を示す図であり、図4(D)はホルダ部材200を側面から見た図である。

ホルダ部材200は、第1面210と、この第1面210と表裏の関係にある第2面250が形成されてなるABS樹脂などの合成樹脂製の部材である。ホルダ部材200の第1面210の第1列211には、図4(A)でみて、上から下に引出タブ挿通穴215が並んで形成されている。同じく、第1面210の第2列212側にも、上から下に引出タブ挿通穴215が並んで形成されている。ホルダ部材200に単位電池100を取り付けられる際には、この第1面210側に設けられた引出タブ挿通穴215が利用される。引出タブ挿通穴215は、第1面210側から第2面250側に貫通する穴で、単位電池100の引出タブを挿通可能な穴である。

【0016】

図4(A)で見て、第1列211及び第2列212の上側、下側には、引出タブ案内リブ203が設けられている。また、第1列211側の引出タブ案内リブ203に挟まれるようにして引出タブ引回部213が、また、第2列212側の引出タブ案内リブ203に挟まれるようにして引出タブ引回凹部214が設けられている。

第1列211側においては、引出タブ案内リブ203による規制に基づいて、直列接続される複数の単位電池100のうちの端部側の単位電池100の引出タブが、第1面210側から第2面250側に、引出タブ引回部213を通るようにして、案内されるようになっている。

また、第2列212側においては、引出タブ案内リブ203による規制に基づいて、直列接続される複数の単位電池100のうちの端部側の単位電池100の引出タブが、第1面210側から第2面250側に、引出タブ引回凹部214を通るようにして、案内されるようになっている。

【0017】

直列接続される複数の単位電池100のうち、端部側にない単位電池100の引出タブは、引出タブ挿通穴215に挿通するようにして、ホルダ部材200に取り付けられる。この引出タブ挿通穴215の上下(図4(A)で見て)には、これを上下から挟むような引出タブガイド突状部220が設けられている。この引出タブガイド突状部220は、頂部221とこれに連なる2つのテーパー側面222とにより概略構成されており、単位電池100の引出タブを引出タブ挿通穴215に挿通させようとする際には、2つのテーパー側面222で挟まれる空間が徐々に狭くなるようになっており、単位電池100のホルダ部材200への取り付けが容易となっている。このため、複数の単位電池100を直列に接続する際の作業効率が向上し、生産性を高めることができる。

【0018】

ホルダ部材200の第2面250においては、基板300が取り付けられるようになっている。この基板300上で、隣り合う単位電池100の引出タブ同士が折り重ねられて、連結され、導通が図られる。隣り合う単位電池100の引出タブ同士を連結する際には、ボルトナットによる機械的な固着によるが、このためのナット256を収容するためのナット収容部255が第2面250側の第1列211側に6個、第2列212側に5個設けられている。また、第2面250側においては、基板300上に形成される単位電池100の引出タブ連結部間、或いは、引出タブ連結部と引出タブとの間の絶縁を確保するための仕切り片260が、第1列211側に3箇所、第2列212側に2箇所設けられている。

位置合わせ用突起部263は、基板300をホルダ部材200に取り付ける際の位置合わせに用いられる突起で、第1列211側及び第2列212側のそれぞれに1つずつ配されている。また、上記の位置合わせ用突起部263を用いて、基板300をホルダ部材200に取り付けた後に、基板300とホルダ部材200とを固着するために利用されるネジ穴270が、第1列211側及び第2列212側のそれぞれに1つずつ設けられている。

【0019】

次に、本発明の実施形態に係る電池パックにおいて、複数の単位電池100の引出タブ同士の連結部が形成される基板300の構成について説明する。

図5は本発明の実施形態に係る電池パックで単位電池100の直列接続の利用される基板300の斜視図である。

主としてガラスエポキシなどを基材として構成されてなる基板300はホルダ部材200の第2面250側に取り付けられて利用されるものであり、基板300の外周形状は、ホルダ部材200の第2面250側の外周形状に略一致するようになっている。基板300の外周の2箇所には、ホルダ部材200の引出タブ引回凹部214に対応するように引出タブ引回切欠部314が形成されている。

また、基板300には、ホルダ部材200の引出タブ挿通穴215に対応するように、引出タブ引出穴315が設けられている。また、基板300には、ホルダ部材200の仕切り片260に対応するように、仕切り片引出穴317が設けられている。また、基板300には、ホルダ部材200の引出タブ挿通穴215と仕切り片260の双方に対応するような、引出タブ・仕切り片引出穴316が設けられている。これらの穴は、いずれも基板300の一方の主面から、他方の主面に貫通する穴であり、単位電池100の引出タブや、仕切り片260などが挿通可能に構成されるものである。

単位電池100の引出タブが、ボルトナットで基板300に固着される箇所には、薄膜電極部320a、薄膜電極部320b、薄膜電極部320cが設けられている。

【0020】

薄膜電極部320aは、基板300上に固着されている金属製の正極端子用電極座金321と導通が図られており、薄膜電極部320cは基板300上に固着されている金属製の負極端子用電極座金322と導通が図られている。正極端子用電極座金321及び負極端子用電極座金322には、直列接続される単位電池100の端部の引出タブが接続されることとなるので、正極端子用電極座金321及び負極端子用電極座金322は電池パックとしての電力の充放電のための端子として利用されることとなる。

また、薄膜電極部320bは、コネクタ340の不図示の端子部と導通が図られており、個々の単位電池100のモニタを行うための電位が、コネクタ340を介して測定できるようになっている。なお、コネクタ340は、単位電池100の温度を測定する温度測定センサ(不図示)からの信号を取り出せるように構成することもできる。

【0021】

また、薄膜電極部320a、薄膜電極部320b、薄膜電極部320cのそれぞれには、単位電池100の引出タブの固着に利用される引出タブ接続ボルト257が挿通される引出タブ接続ネジ穴325が設けられている。薄膜電極部320a及び薄膜電極部320cにおいては、直列接続される単位電池100のうち端部の単位電池100の引出タブが1枚固着されるようになっている。一方、薄膜電極部320bは、隣り合う単位電池100の引出タブが折り重ねられるようにして2枚固着されるようになっている。

基板300には、ホルダ部材200の第2面250側に設けられている位置合わせ用突起部263に対応する位置合わせ穴328が2つ形成されており、2つの位置合わせ用突起部263を、位置合わせ穴328に貫通させることにより、簡便にホルダ部材200と基板300とを固着する際の位置合わせが行えるようになっており、生産性向上に寄与している。また、基板300に形成されている基板固着ネジ穴329は、ホルダ部材200と基板300とを固着するために利用される基板固着ネジ271を挿通する穴である。

【0022】

次に、本発明の実施形態に係る電池パックにおいて、複数の単位電池100を直列接続し電池連結構造体500としたときに、これを保護するための電池保護部材400について説明する。

図6は本発明の実施形態に係る電池パックを構成する電池保護部材400を説明する図であり、図6(A)は単位電池100の主面が貼着される第一の板状部410を臨むように電池保護部材400を見た図であり、図6(B)は図6(A)の上側から電池保護部材400を見た図である。

本発明の電池保護部材400は、単位電池100を載置する際に、載置された単位電池100間に介挿されるようにして利用されるものであり、単位電池100を載置する際に、載置された単位電池100間に介挿されるようにして利用されるものである。

電池保護部材400は、ABS樹脂、ポリエチレンテレフタレート樹脂、ポリカーボネート樹脂などの合成樹脂で形成することができる。こういった材料を用いることで、電池保護部材400を軽量かつ安価に実現できる。

また、電池保護部材400は、金属製部材、良熱伝導性材料粒子を分散した合成樹脂製部材製でも形成することができる。こういった材料を用いることで、電池保護部材400を熱伝導性が良好であってかつ軽量に実現できる。

具体的には、金属製部材が、アルミニウム、アルミニウム合金、銅から選ばれるいずれかであり、良熱伝導性材料粒子が窒化アルミニウム、窒化ケイ素、アルミナのいずれかである。

合成樹脂材料としては、ABS樹脂、ポリエチレンテレフタレート樹脂、ポリカーボネート樹脂を挙げることができ、これらに良熱伝導性材料粒子を分散した材料を挙げることができる。

これらのなかでも、アルミニウム、アルミニウム合金が好ましい。

アルミニウム、アルミニウム合金等の場合には、表面をアルマイトを処理して絶縁層をしたり、絶縁性皮膜を形成することが好ましい。これによって、万一保護部材に電圧の印加部が接触しても問題の発生を防止することができる。

電池保護部材400の第一の板状部410は、単位電池100と、これと直列接続される単位電池100との間に挟まれる部材である。一方、第一の板状部410の両端部からは、第一の板状部410に垂直な方向に第二の板状部440が延在するように設けられている。したがって、図6(B)に示すように、電池保護部材400は断面がH字状の部材となる。

また、第一の板状部410には、最も深い切り欠き部である第1切欠部421と、この第1切欠部421の両サイドに配され、第1切欠部421に次いで深い切り欠き部である第2切欠部422と、第2切欠部422の両側に配された最も浅い切り欠き部である第3切欠部423とからなる切欠部420が構成されている。

【0023】

次に、以上のような各部材から、単位電池100を連結してなる電池連結構造体500を製造する手順について図7乃至図17に基づいて説明する。図7乃至図17は本発明の実施形態に係る電池パックを構成する電池連結構造体500の製造工程を説明する図である。

まず、図7に示す工程においては、ホルダ部材200の第2面250に設けられている全てのナット収容部255に対してナット256を装着する。ナット収容部255の内周は、ナット収容部255にナット256が内嵌されると、ナット256が簡単には外れない程度の寸法とされている。

続く図8に示す工程では、ホルダ部材200の位置合わせ用突起部263を、基板300の位置合わせ穴328に挿通させることで、ホルダ部材200と基板300との位置合わせを行う。続いて、2つの基板固着ネジ271を、基板固着ネジ穴329に挿通させて、ネジ穴270にネジ止めすることで、ホルダ部材200と基板300とを固着する。なお、基板固着ネジ穴329としては、様々な種類のネジを利用することができるが、タッピング用のネジを用いることで、製造時の作業効率が向上する。

【0024】

次の図9に示す工程では、ホルダ部材200の第1面210に単位電池100を配し、単位電池100の負極引出タブ130を、引出タブ引回凹部214を利用して基板300の薄膜電極部320bに接触するようにして折り曲げる。また、単位電池100の正極引出タブ120を、引出タブ引回部213を利用して、基板300の薄膜電極部320aに接触するようにして折り曲げ、引出タブ接続ボルト257を正極引出タブ120の穴127・引出タブ接続ネジ穴325に挿通し、引出タブ接続ボルト257と、ナット収容部255に収容されているナット256とを螺着させる。これにより、第1番目の単位電池100の取り付けが完了する。

【0025】

次の図10に示す工程では、ホルダ部材200の第1面210側での作業となる。この工程では、図示するように、単位電池100の上主面に2条の両面接着テープ460を貼着する。この両面接着テープ460は、ホルダ部材200に第1番目に取り付けられる単位電池100と、ホルダ部材200に第2番目に取り付けられる単位電池100と間の固着を行うために用いられるものである。両面接着テープ460を単位電池100の主面に、図示するように2条設けるのは、2つの両面接着テープ460の中間に、後述するスペーサーを配して生産性を上げるようにしているからである。

【0026】

続く図11に示す工程においては、両面接着テープ460の厚さ分以上のスペーサー(不図示)を、第1番目に取り付けられた単位電池100の上に配した上で、さらに、このスペーサー上を滑らせるようにして、第2番目の単位電池100の2つの引出タブを引出タブ挿通穴215に挿通するようにしている。2つの引出タブ挿通穴215の上下には、前述したように引出タブガイド突状部220が配されており、さらに、引出タブガイド突状部220にテーパー側面222が設けられているため、上下の引出タブガイド突状部220に挟まれる空間は徐々に狭くなるようになっている。これにより、単位電池の引出タブをホルダ部材200の引出タブ挿通穴215に簡単に導くことができるようになっている。

【0027】

ここで、ホルダ部材200に対して第1番目に取り付けられる単位電池100の正極引出タブ120は第1列211側に、負極引出タブ130は第2列212側になるように配されるが、ホルダ部材200に対して第2番目に取り付けられる単位電池100の正極引出タブ120は第2列212側に、負極引出タブ130は第1列211側になるように配される。以下、単位電池100を順次載置する上では、奇数番目に取り付けられる単位電池100の正極引出タブ120は第1列211側に、負極引出タブ130は第2列212側になるように配され、偶数番目に取り付けられる単位電池100の正極引出タブ120は第2列212側に、負極引出タブ130は第1列211側になるように配される。このように、載置方向において、隣り合う単位電池100の引出タブの向きが異なるように配されているため、基板300側では、載置方向斜めの接続を行う必要がない。

第2番目の単位電池100の上端部111がホルダ部材200の第1面210に突き当てられるまで押し込まれたことを確認した上で、次の基板300側の作業に移行する。

【0028】

続く図12に示す工程においては、第2番目に取り付けられた単位電池100の正極引出タブ120は図示下側に折り曲げられ、第1番目に取り付けられた単位電池100の負極130と重ねられる。このようにされた上で、引出タブ接続ボルト257を、各引出タブの穴・引出タブ接続ネジ穴325に挿通し、引出タブ接続ボルト257とナット256とを螺着させて、薄膜電極部320b上に第1番目に取り付けられた単位電池100の負極引出タブ130と、第2番目に取り付けられた単位電池100の正極引出タブ120との連結部を形成し、電気接続を完了する。

一方、第2番目に取り付けられた単位電池100の負極引出タブ130は図で示す上側に折り曲げられ、第3番目に取り付けられた単位電池100の正極引出タブ120との連結の準備を行う。

【0029】

次の図13に示す工程においては、第2番目の単位電池100を取り付けた場合と同様の要領で、スペーサーを用いて、電池保護部材400を取り付ける。第2番目の単位電池100の上面と、電池保護部材400の下面とは2条の両面接着テープ460によって貼着される。さらに、図示するように、電池保護部材400の上面に2条の両面接着テープ460を貼着する。この両面接着テープ460によって、電池保護部材400と、ホルダ部材200に第3番目に取り付けられる単位電池100との間の固着を行う。

【0030】

図14は、これまで説明した方法と同様の方法によって、第3番目の単位電池100から第8番目の単位電池100を、ホルダ部材200・基板300に順次取り付けた状態を示している。基板300側においては、単位電池100がひとつずつ取り付けられる度毎に、引出タブを折り重ねて、引出タブ接続ボルト257を利用して、隣り合う単位電池100の引出タブを連結し、電気接続を行っている。

【0031】

次の図15に示す工程においては、第8番目の単位電池100を取り付けた後に、さらに、電池保護部材400を取り付けた状態を示している。このように、本実施形態に係る電池連結構造体500においては、二つの電池保護部材400が配されており、電池保護部材によって保護された二つの電池保護部材ブロック450が形成されて、各単位電池100を外的な衝撃などから保護するようになっている。

また、単位電池100は、第一の板状部420からの第二の板状部440の高さ方向の上端部を越えて載置している。このように、第二の板状部440の上端部を越えて単位電池を載置することによって、単位電池の周囲からの放熱が良好にすることができる。

上記の第二の板状部の上端部を越えて載置する電池は、図上で上部または下部のいずれか、あるいは両者の電池保護部材400に載置することができる。

【0032】

図16は、電池保護部材400の第一の板状部420上に、さらに第9番目の単位電池100と、第10番目の単位電池100を、ホルダ部材200・基板300に取り付けた状態を示している。

第10番目の単位電池100の負極引出タブ130については、引出タブ引回部213を利用して、基板300薄膜電極部(図示せず)に固着する。これにより、第1番乃至第10番目までの単位電池100の各引出タブが、基板300上で連結されて、10個の単位電池100の直列接続が完了して二つの電池保護部材ブロック450を備えた電池連結構造体500が完成する。

【0033】

また、図16A、および図16Bに第一の板状部と単位電池の関係を説明する断面図で示すように、本発明の電池パックでは、単位電池100の下端部112の外縁112Aの第一の板状部410への垂直投影面は、第一の板状部外縁480よりも内側に位置している。

したがって、電池パックに大きな衝撃が加わった場合でも、単位電池100には、電池パックの第一の板状部の外縁480によって直接の衝撃が加わるのを防止することができるので、単位電池を確実に保護することができる。

【0034】

また、この図で示す電池連結構造体500は、電池保護部材の側面の第二の板状部440の第一の板状部420面からの高さ方向の上端部を越えて単位電池100が載置されており、一部の単位電池は、側面が第二の板状部400によって覆われていない。

したがって、載置した単位電池100には、上下の電池保護部材400の第二の板状部440の間からも周囲の空気が流通することになり単位電池100の放熱特性が向上する。

【0035】

フィルム状外装材で外装された単位電池100は、周囲に熱融着部を有しており、側端部113は折り曲げておらず、その側端部113は、電池保護部材400の第二の板状部440の内面に接触する大きさを有しているので、電池保護部材400上で正確な位置決めを行うとともに第一の板状部上に円滑に載置することができる。

また、フィルム状外装材は、柔軟であるものの熱融着部は、他の部分に比べて硬度が高い部分が形成されているので、側端部113からの加わる力には十分な耐力を有しているので、振動、衝撃等を受け止めることが可能となる。

【0036】

図17は、図16で示した電池連結構造体を基板側から見た図である。

二つの電池保護部材ブロック450を備えており、直列接続された10個の単位電池100への充放電は、基板300に取り付けられた正極端子用電極座金321及び負極端子用電極座金322を利用して行われる。正極端子用電極座金321には端子部材331が、また、負極端子用電極座金322には端子部材332が取り付けられている。

【0037】

以上のように、本発明に係る電池パックによれば、複数の単位電池100の正極性の引出タブと負極性の引出タブとを、ホルダ部材200の引出タブ挿通穴215に挿通する作業を行い、複数の単位電池100の互いに異なる極性の引出タブ同士を基板300上で連結するように構成するので、電池バックを製造する上での作業効率が高く、生産性が向上する。

また、複数の単位電池100の互いに異なる極性の引出タブ同士を引出タブ接続ボルト257とナット256により基板300上で連結するように構成されているので、複数の単位電池100同士を簡単に電気接続することができ、電池バックを製造する上での作業効率が高くなり、生産性が向上する。

【0038】

次に、以上のように構成される電池連結構造体500を用いて、本発明に係る電池パックを構成する工程について、図18乃至図25を参照して説明する。

図18に示す工程では、電池連結構造体500を収容するための第1ケース体600に対して、第1ケース体600に設けられている放電端子取付凹部611及び充電端子取付凹部612を利用して、放電端子613及び充電端子614をネジ止めする。

図19に示す工程では、第1ケース体600の第2収容部602に第1緩衝部材621を、また、回路収容部603に第2緩衝部材622を接着剤などで取り付ける。

図20に示す工程では、第2ケース体660の第2収容部662に第3緩衝部材663を接着剤などで取り付ける。

【0039】

図21及び図22に示す工程は、電池連結構造体500に対して、緩衝材を取り付ける工程が行われる。本発明に係る電池パックにおいては、第1の電池連結構造体500、及び、第2の電池連結構造体500の2つの構造体が電池パックに収容される構成となっている。

図21の工程においては、第1の電池連結構造体500に対して、端部の単位電池100に肉厚の第4緩衝部材504が取り付けられ、全ての電池保護部材の第二の板状部に、第4緩衝部材504より薄い第5緩衝部材505が取り付けられる。第4緩衝部材504・第5緩衝部材505を各部に取り付ける際には接着剤などが利用される。

一方、図22の工程においては、第2の電池連結構造体500に対して、端部の単位電池100に第4緩衝部材504が取り付けられ、一方側の電池保護部材の第二の板状部にのみ、第5緩衝部材505が取り付けられる。先ほど同様、第4緩衝部材504・第5緩衝部材505を各部に取り付ける際には接着剤などが利用される。

【0040】

図23に示す工程においては、放電端子613及び充電端子614と保護回路基板700とが結線されると共に、第1ケース体600の回路収容部603に保護回路基板700がネジ止めされる。

【0041】

図24に示す工程においては、緩衝部材を取り付けた第1の電池連結構造体500Aと緩衝部材を取り付けた第2の電池連結構造体500Bが、保護回路基板700と結線されると共に、第1ケース体600の第1収容部601に第1の電池連結構造体500Aを、また、第2収容部602に第2の電池連結構造体500Bがそれぞれ収容される。

第1収容部601に収容される第1の電池連結構造体の扁平状電池の載置面の方向は、矢印510X、510Yで示すように、第1収容部601の底面601Uに対して水平方向である。一方、第2の電池連結構造体の扁平状電池の載置面の方向は、矢印512X、512Yで示すように、第2収容部602の底面602Uに対して略直交している。第1収容部、第2収容部はそれぞれ平行であるので、第1、および第2電池連結構造体のそれぞれの扁平状電池の載置面は略直交する。

【0042】

また、電池パックを自転車に装着した場合には、下方に位置する第2収容部602には、は、電池連結構造体の外形線で構成される略直方体の最も短い間隔の面、すなわちこの図では、電池連結構造体の扁平状電池の載置面と直交する面を第2収容部602の底面602Uに対して平行に配置する。

一方、第1収容部601Uの底面に対しては、電池連結構造体の扁平状電池の載置面を平行に配置して、第1の電池連結構造体および第2電池連結構造体の扁平状電池の扁平状電池の載置面を直交するように配置して、同一形状、構造の電池連結構造体を、厚みが厚い第1収容部601と、厚みが薄い第2収容部602に装着する。

【0043】

図25に示す工程において、第1ケース体600と第2ケース体660とがネジ止めされることで、本発明に係る電池パックが完成する。

電池パックを電動自転車に装着すると、電池連結構造体500を囲む略直方体の最も短い間隔の面方向520を自転車の走行方向522に一致させた第一電池連結構造体500をシートチューブの背面側に装着した電池パック内の下方に配置され、前記第一電池連結構造体の上方に他の電池連結体が配置した電動自転車が完成する。

【0044】

図26は、本発明の電池パックを装着した電動自転車を説明する図である。

電動自転車1は、フレーム2に、本発明の電池パック4を装着しており、電動自転車の駆動機構3に対して電力を供給している。

電池パック4は、図24で説明したように、同一形状の電池連結構造体を収容する構造が異なる二つの収容部を有しており、図24の第1収容部601に対応する厚みが厚い電池パック上部41は、サドル5と後輪の間の空間に位置しているので、自転車乗車時には足等が接触することはない。

また、図24の第1収容部602に対応する電池連結構造体500を囲む略直方体の最も短い間隔の面方向520を自転車の走行方向522と一致して電池パック下部42に装着したので、シートチューブ6と後輪の間の空間に配置しても厚みが薄いのでペダル7を回転させてもペダルや足が接触することはなく、自転車の運転には影響を与えることはない。

また、本発明の電池パック4は、路面からの振動、衝撃を受けるフレーム2に直接装着しているが、電池パック4内には、振動、衝撃の対策が施されているので、安定した作動が実現できる。

【産業上の利用可能性】

【0045】

本発明の電池パックは、振動、衝撃の対策が施されているので、振動等による影響を受けることがなく、また外形が異形の形状としたので、電動自転車に装着した場合には、運転操作時に障害とならない大容量の電池パックを装着した自転車を提供することができる。

【符号の説明】

【0046】

1・・・電動自転車、2・・・フレーム、3・・・駆動機構、4・・・電池パック、41・・・電池パック上部、42・・・電池パック下部、5・・・サドル、6・・・シートチューブ、7・・・ペダル、100・・・単位電池、110・・・単位電池本体部、111・・・上端部、112・・・下端部、120・・・正極引出タブ、125・・・タブ部材、127・・・穴、130・・・負極引出タブ、137・・・穴、200・・・ホルダ部材、203・・・引出タブ案内リブ、210・・・第1面、211・・・第1列、212・・・第2列、213・・・引出タブ引回部、214・・・引出タブ引回凹部、215・・・引出タブ挿通穴、220・・・引出タブガイド突状部、221・・・頂部、222・・・テーパー側面、250・・・第2面、255・・・ナット収容部、256・・・ナット、257・・・引出タブ接続ボルト、260・・・仕切り片、263・・・位置合わせ用突起部、270・・・ネジ穴、271・・・基板固着ネジ、300・・・基板、314・・・引出タブ引回切欠部、315・・・引出タブ引出穴、316・・・引出タブ・仕切り片引出穴、317・・・仕切り片引出穴、320a、320b、320c・・・薄膜電極部、321・・・正極端子用電極座金、322・・・負極端子用電極座金、325・・・引出タブ接続ネジ穴、328・・・位置合わせ穴、329・・・基板固着ネジ穴、331、332・・・端子部材、340・・・コネクタ、400・・・電池保護部材、410・・・第一の板状部、420・・・切欠部、421・・・第1切欠部、422・・・第2切欠部、423・・・第3切欠部、440・・・第二の板状部、450・・・電池保護部材ブロック、460・・・両面接着テープ、500・・・電池連結構造体、504・・・第4緩衝部材(厚)、505・・・第5緩衝部材(薄)、510X、510Y、512X、512Y・・・矢印、520・・・間隔の最も短い面方向、522・・・走行方向、600・・・第1ケース体、601・・・第1収容部、602・・・第2収容部、603・・・回路収容部、611・・・放電端子取付凹部、612・・・充電端子取付凹部、613・・・放電端子、614・・・充電端子、621・・・第1緩衝部材、622・・・第2緩衝部材、660・・・第2ケース体、661・・・第1収容部、662・・・第2収容部、663・・・第3緩衝部材、673・・・回路収容部、700・・・保護回路基板

【技術分野】

【0001】

本発明は、二次電池を複数接続して構成される電池パック、および電池パックを搭載した電動自転車に関する。

【背景技術】

【0002】

電動自転車には各種の二次電池が駆動用あるいは補助駆動用電源として用いられているが、なかでもリチウムイオンが負極と正極とを移動することにより充放電が行われるリチウムイオン二次電池は、高エネルギー密度で、高出力である電池特性を有することから駆動用電源用の電池として好適である。

リチウムイオン電池には正極と負極をセパレータを介して積層したものを卷回した円柱状のもの、正極と負極をセパレータを介して積層した扁平状ものが知られている。

これらのなかでも扁平状のものは正極、負極の面積を大きくしたり、積層する正極、負極の枚数を増加することによって単位電池当たりの容量を大きくすることが容易であるので、機器駆動モータ等の電源用の電池として好適である。

扁平状のリチウムイオン電池の単位電池は、電池要素をフィルム状外装材で外装することによって、リチウムイオン電池の有する高いエネルギー密度を有効に利用することができる。

フィルム外装電池は、各種の用途に用いられているが、例えば、特許文献1(特開2007−257901号公報)には、フィルム外装電池を使用した電動自転車用の電池パックが提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−257901号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

電動自転車には装着したモーターの作用によって自転車の走行時の運転者の負担を軽減するものと、運転者がペダルを踏み込むことなく自走可能なものが知られている。電動自転車には、モーター、駆動機器、およびモーター駆動用の電池の質量が加わるので、これらの機器類の質量を小さくすることが求められている。長距離、あるいは長時間の移動時にモーターの作用を利用するためには容量が大きな電池が必要となる。

各種の電池のなかでも、質量エネルギー密度および容積エネルギー密度が大きなリチウムイオン電池は電動自転車には好適である。なかでもフィルム状外装材によって外装したフィルム外装電池は金属製の缶を外装材とした電池に比べてエネルギー効率が大きいという特徴を有している。

【0005】

電動自転車には、車体に緩衝装置を介して取り付けた軸受けに車輪が装着されているものもあるが、車体に加わる衝撃は自動車とは大きく異なっている。このため、自転車の車体に取り付けた電池パックには路面からの衝撃、振動が大きい。

一方、エネルギー密度に優れたフィルム外装電池は、厚みが薄いフィルム状外装材で覆われているので金属製の外装缶に収納した電池に比べて衝撃、振動の対策が重要である。

特許文献1の電池パックでは、扁平なフィルム外装電池からの発熱を放熱するために、両端部の集熱板の間に間隔を設けて中間集熱板を配置した集熱部材を設けているが、各集熱板の間の三方が開放された空間に剛性が小さな扁平状電池を変形等を生じさせることなく挿入する作業には手数を必要とする。

【0006】

また、扁平状電池の挿入を容易とするために間隔を大きくすると中間集熱板との間に空隙が生じるので、単位電池と集熱板との熱的接触が不十分なものとなる。一方、間隔が小さな場合には、短時間に作業をすることは困難となる。特許文献1の電池パックでは、集熱部材は三方が開放しているので、フィルム外装電池の固定、振動および衝撃対策には不十分であった。

【0007】

また、自転車に装着する電池パックにあっては、装着する場所が限られている。運転者のペダルやハンドル操作の障害とならず、走行性能にも悪影響を及ぼさない場所として、一般には、シートポストあるいは、ボトムブラケットとシートポストを結合するシートチューブの後部に取り付けられている。この部分に容量が大きな大型の電池パックを取り付けるためには、後輪を取り付けるリアエンドとボトムブラケットの間の間隔を大きくすることが必要となるが、この間隔を大きくすると、ホイールベースが長くなり運転しづらい大型のものとならざるを得ない。

本発明は、リチウムイオン二次電池をフィルム状外装材で封口したフィルム外装電池のような体積容量密度が大きな電池を、自転車から受ける振動、衝撃を緩和して安定した保持が可能であって、大容量の電池であって自転車の構造を変更することなく装着可能なパックを提供するものである。

【課題を解決するための手段】

【0008】

本発明は、上記課題を解決するものであって、複数個の扁平状電池を載置した、載置方向の長さと載置方向と直交方向の長さが異なる2個の電池連結構造体を、それぞれの扁平状電池の載置方向面が略直交するように配置した電池パックである。

前記電池連結構造体が、第一の板状部と、前記第一の板状部の幅方向の両端部に一体に結合し、前記第一の板状部の両面に対して略垂直方向に延びる第二の板状部とを有した電池保護部材を備え、前記第一の板状部に前記扁平状電池を載置したものである電池パックである。

本発明において、略垂直とは、垂直及び所望の作用効果を実質的に得ることができる状態を含み、例えば80°〜100°の角度をなすものも含む。

また、扁平状電池の載置面が前記第一の板状部の両面に形成されている前記の電池パックである。

前記扁平状電池の平板面が前記第一の板状部に載置されている前記の電池パックである。

前記扁平状電池がフィルム外装電池である前記の電池パックである。

前記保護部材の第一の板状部の長手方向に前記扁平状電池の引出タブが取り出された前記の電池パックである。

前記扁平状電池に両面接着テープの一方の接着面を接着して、前記第一の板状部または隣接する扁平状電池面に接着した前記の電池パックである。

前記電池連結構造体を囲む略直方体の最も短い間隔の面方向を自転車の走行方向に一致させた第一電池連結構造体をシートチューブの背面側に装着した電池パック内の下方に配置し、前記第一電池連結構造体の上方に他の電池連結体を配置した電動自転車である。

また、本発明においては、電池連結構造体を囲む略直方体とは、電池連結構造体を収容可能な最も小さな直方体を意味する。

【発明の効果】

【0009】

本発明に係る電池パックによれば、フィルム状外装材に外装したエネルギー効率に優れたリチウムイオン電池等の複数個の扁平状電池を電池保護部材に載置して電気的接続した、前記扁平状電池の載置方向の長さと載置方向と直交方向の長さが異なる2個の電池連結構造体をそれぞれの載置方向面が直交するように配置した電池パックであるので、載置方向を自転車の前後方向に対して直交することで、大型の電池パックであっても、自転車のホイールベースを長くすることなく収容することができる。

また、載置方向を自転車の側方に対して

、振動等による影響を受けることがなく、また外形が異形の形状とすることができるので、電動自転車に装着した場合には、運転操作時に障害とならない大容量の電池パックを装着した自転車を提供することができる。

【図面の簡単な説明】

【0010】

【図1】図1は、本発明の実施形態に係る電池パックを構成する単位電池100を示す図である。

【図2】図2は、単位電池100の正極引出タブ120に対して接続タブ125を接合する様子を示す図である。

【図3】図3は、単位電池100の直列接続のため正極性の引出タブと負極性の引出タブに穴を設けた状態を示す図である。

【図4】図4は、本発明の実施形態に係る電池パックを構成するホルダ部材200を説明する図である。

【図5】図5は、本発明の実施形態に係る電池パックで単位電池100の直列接続に利用される基板300の斜視図である。

【図6】図6は、本発明の実施形態に係る電池パックを構成する電池保護部材400を説明する図である。

【図7】図7は、本発明の実施形態に係る電池パックを構成する電池連結構造体500の製造工程を説明する図である。

【図8】図8は、本発明の実施形態に係る電池パックを構成する電池連結構造体500の製造工程を説明する図である。

【図9】図9は、本発明の実施形態に係る電池パックを構成する電池連結構造体500の製造工程を説明する図である。

【図10】図10は、本発明の実施形態に係る電池パックを構成する電池連結構造体500の製造工程を説明する図である。

【図11】図11は、本発明の実施形態に係る電池パックを構成する電池連結構造体500の製造工程を説明する図である。

【図12】図12は、本発明の実施形態に係る電池パックを構成する電池連結構造体500の製造工程を説明する図である。

【図13】図13は、本発明の実施形態に係る電池パックを構成する電池連結構造体500の製造工程を説明する図である。

【図14】図14は、本発明の実施形態に係る電池パックを構成する電池連結構造体500の製造工程を説明する図である。

【図15】図15は、本発明の実施形態に係る電池パックを構成する電池連結構造体500の製造工程を説明する図である。

【図16】図16は、本発明の実施形態に係る電池パックを構成する電池連結構造体500の製造工程を説明する図である。

【図17】図17は、本発明の実施形態に係る電池パックを構成する電池連結構造体500の製造工程を説明する図である。

【図18】図18は、本発明の実施形態に係る電池パックの製造工程を説明する図である。

【図19】図19は、本発明の実施形態に係る電池パックの製造工程を説明する図である。

【図20】図20は、本発明の実施形態に係る電池パックの製造工程を説明する図である。

【図21】図21は、本発明の実施形態に係る電池パックの製造工程を説明する図である。

【図22】図22は、本発明の実施形態に係る電池パックの製造工程を説明する図である。

【図23】図23は、本発明の実施形態に係る電池パックの製造工程を説明する図である。

【図24】図24は、本発明の実施形態に係る電池パックの製造工程を説明する図である。

【図25】図25は、本発明の実施形態に係る電池パックの製造工程を説明する図である。

【図26】図26は、本発明の実施形態に係る電動自転車を説明する図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施の形態を図面を参照しつつ説明する。図1は本発明の実施形態に係る電池パックを構成する単位電池100を示す図である。この単位電池100としては、リチウムイオンが負極と正極とを移動することにより充放電が行われるリチウムイオン二次電池が用いられる。

また、本発明の単位電池100は、その形状が扁平であるので扁平状電池とも称す。

単位電池本体部110は、複数のシート状正極と複数のシート状負極とがセパレータを介して積層された積層電極体、および電解液(いずれも図示しない)が、平面視で矩形のフィルム状外装材内に収容された構造となっている。そして、単位電池本体部110の上端部111からは、正極引出タブ120及び負極引出タブ130が引き出されている。

【0012】

正極引出タブ120及び負極引出タブ130は、いずれも平面状で、フィルム状外装材内において、それぞれ、シート状正極、シート状負極と直接またはリード体などを介して接続されている。フィルム状外装材は、電池内側となる面に熱融着樹脂層を有し、電池外側となる面に保護フィルムを積層したアルミニウム箔等の金属箔に積層したフィルム状外装材が用いられる。

具体的には、アルミニウム箔の外面側に位置する面には、ナイロン、ポリエチレンテレフタレート等の強度、および耐熱性を有する部材を、内面側には、ポリプロピレン、ポリエチレン等の熱融着性が良好な材料をそれぞれ積層したものを用いることができる。

【0013】

フィルム状外装材によって、正極および負極をセパレータを介して積層した電池要素、および電解液を、内部に収容した状態でフィルム状外装材の周囲すなわち、上端部111、下端部112、2つの側端部113が熱融着されることで、その内部が密閉されている。

上記のような単位電池100においては、正極引出タブ120の材質としてはアルミニウムまたはアルミニウム合金が、また、負極引出タブ130の材質としては、ニッケル、ニッケルメッキをした銅、ニッケル−銅クラッドが一般的に用いられている。本実施形態においては、アルミニウム製の正極引出タブ120が、また、ニッケル製の負極引出タブ130がそれぞれ用いられている。

以上の説明では、フィルム状外装材が電池要素の上端部111、下端部112、2つの側端部113を熱融着するものについて説明したが、例えば、電池要素を一枚のフィルム状外装材を折り曲げて覆い、電池要素の三辺を熱融着によって封口したものであっても良い。この場合には、いずれの端部をフィルム状外装材の折り曲げ部としても良いが、下端部112をフィルム状外装材の折り曲げ部とすることが好ましい。

【0014】

本発明に係る電池パックを構成する上では、単位電池100の正極性の引出タブと、この単位電池100に隣り合う単位電池100の負極性の引出タブとを、ボルトナットによって機械的に締め付けることで固着し、電気接続を行う。ここで、単位電池100のアルミニウム製の正極引出タブ120と、ニッケル製の負極引出タブとを機械的に固着させる構成では、電位差の問題により所定の年月が経過した後の導電性が劣化する可能性がある。そこで、本発明に係る電池パックにおいては、単位電池100の正極性の引出タブと、この単位電池100に隣り合う負極性の引出タブとを機械的に固着する箇所においては、ニッケル製部材同士が接触するようにして、引出タブ同士を連結した。

このための構成について説明する。図1に示すように、電池パックを構成する上では、単位電池100におけるアルミニウム製の正極引出タブ120は上端部111から長さaとされ、ニッケル製の負極引出タブ130は上端部111から長さb(b>a)とされる。次に、長さaのアルミニウム製の正極引出タブ120に対しては、上端部111からの長さがbとなるように、ニッケル製のタブ部材125が超音波溶着によって接合され、継ぎ足される(図2、図3参照)。単位電池100同士を直列接続するために、正極性の引出タブとしてのタブ部材125には穴127が設けられ、負極引出タブ130には穴137が設けられる。なお、以下、タブ部材125が接合されて形成された引出タブ全体を、正極引出タブ120と称することもある。

後述するように、本発明に係る電池パックにおいては、複数の単位電池100を電気接続する上では、ニッケル製部材同士(タブ部材125、負極引出タブ130)が接触するようにして、異なる極性の引出タブ同士を連結するので、隣り合う単位電池同士の電気接続部は、同種の金属材料による電気接続となり、電位差の問題がなく、年月の経過による導電性の劣化が発生することがほとんどなくなる。

【0015】

次に、本発明の実施形態に係る電池パックにおいて、複数の単位電池100の正極性の引出タブと負極性の引出タブとを電気接続する上で用いられるホルダ部材200について説明する。図4はホルダ部材200を説明する図であり、図4(A)は第1の主面側からホルダ部材200を見た図であり、図4(B)は第2の主面側からホルダ部材200を見た図であり、

図4(C)は図4(A)のX−X’断面を示す図であり、図4(D)はホルダ部材200を側面から見た図である。

ホルダ部材200は、第1面210と、この第1面210と表裏の関係にある第2面250が形成されてなるABS樹脂などの合成樹脂製の部材である。ホルダ部材200の第1面210の第1列211には、図4(A)でみて、上から下に引出タブ挿通穴215が並んで形成されている。同じく、第1面210の第2列212側にも、上から下に引出タブ挿通穴215が並んで形成されている。ホルダ部材200に単位電池100を取り付けられる際には、この第1面210側に設けられた引出タブ挿通穴215が利用される。引出タブ挿通穴215は、第1面210側から第2面250側に貫通する穴で、単位電池100の引出タブを挿通可能な穴である。

【0016】

図4(A)で見て、第1列211及び第2列212の上側、下側には、引出タブ案内リブ203が設けられている。また、第1列211側の引出タブ案内リブ203に挟まれるようにして引出タブ引回部213が、また、第2列212側の引出タブ案内リブ203に挟まれるようにして引出タブ引回凹部214が設けられている。

第1列211側においては、引出タブ案内リブ203による規制に基づいて、直列接続される複数の単位電池100のうちの端部側の単位電池100の引出タブが、第1面210側から第2面250側に、引出タブ引回部213を通るようにして、案内されるようになっている。

また、第2列212側においては、引出タブ案内リブ203による規制に基づいて、直列接続される複数の単位電池100のうちの端部側の単位電池100の引出タブが、第1面210側から第2面250側に、引出タブ引回凹部214を通るようにして、案内されるようになっている。

【0017】

直列接続される複数の単位電池100のうち、端部側にない単位電池100の引出タブは、引出タブ挿通穴215に挿通するようにして、ホルダ部材200に取り付けられる。この引出タブ挿通穴215の上下(図4(A)で見て)には、これを上下から挟むような引出タブガイド突状部220が設けられている。この引出タブガイド突状部220は、頂部221とこれに連なる2つのテーパー側面222とにより概略構成されており、単位電池100の引出タブを引出タブ挿通穴215に挿通させようとする際には、2つのテーパー側面222で挟まれる空間が徐々に狭くなるようになっており、単位電池100のホルダ部材200への取り付けが容易となっている。このため、複数の単位電池100を直列に接続する際の作業効率が向上し、生産性を高めることができる。

【0018】

ホルダ部材200の第2面250においては、基板300が取り付けられるようになっている。この基板300上で、隣り合う単位電池100の引出タブ同士が折り重ねられて、連結され、導通が図られる。隣り合う単位電池100の引出タブ同士を連結する際には、ボルトナットによる機械的な固着によるが、このためのナット256を収容するためのナット収容部255が第2面250側の第1列211側に6個、第2列212側に5個設けられている。また、第2面250側においては、基板300上に形成される単位電池100の引出タブ連結部間、或いは、引出タブ連結部と引出タブとの間の絶縁を確保するための仕切り片260が、第1列211側に3箇所、第2列212側に2箇所設けられている。

位置合わせ用突起部263は、基板300をホルダ部材200に取り付ける際の位置合わせに用いられる突起で、第1列211側及び第2列212側のそれぞれに1つずつ配されている。また、上記の位置合わせ用突起部263を用いて、基板300をホルダ部材200に取り付けた後に、基板300とホルダ部材200とを固着するために利用されるネジ穴270が、第1列211側及び第2列212側のそれぞれに1つずつ設けられている。

【0019】

次に、本発明の実施形態に係る電池パックにおいて、複数の単位電池100の引出タブ同士の連結部が形成される基板300の構成について説明する。

図5は本発明の実施形態に係る電池パックで単位電池100の直列接続の利用される基板300の斜視図である。

主としてガラスエポキシなどを基材として構成されてなる基板300はホルダ部材200の第2面250側に取り付けられて利用されるものであり、基板300の外周形状は、ホルダ部材200の第2面250側の外周形状に略一致するようになっている。基板300の外周の2箇所には、ホルダ部材200の引出タブ引回凹部214に対応するように引出タブ引回切欠部314が形成されている。

また、基板300には、ホルダ部材200の引出タブ挿通穴215に対応するように、引出タブ引出穴315が設けられている。また、基板300には、ホルダ部材200の仕切り片260に対応するように、仕切り片引出穴317が設けられている。また、基板300には、ホルダ部材200の引出タブ挿通穴215と仕切り片260の双方に対応するような、引出タブ・仕切り片引出穴316が設けられている。これらの穴は、いずれも基板300の一方の主面から、他方の主面に貫通する穴であり、単位電池100の引出タブや、仕切り片260などが挿通可能に構成されるものである。

単位電池100の引出タブが、ボルトナットで基板300に固着される箇所には、薄膜電極部320a、薄膜電極部320b、薄膜電極部320cが設けられている。

【0020】

薄膜電極部320aは、基板300上に固着されている金属製の正極端子用電極座金321と導通が図られており、薄膜電極部320cは基板300上に固着されている金属製の負極端子用電極座金322と導通が図られている。正極端子用電極座金321及び負極端子用電極座金322には、直列接続される単位電池100の端部の引出タブが接続されることとなるので、正極端子用電極座金321及び負極端子用電極座金322は電池パックとしての電力の充放電のための端子として利用されることとなる。

また、薄膜電極部320bは、コネクタ340の不図示の端子部と導通が図られており、個々の単位電池100のモニタを行うための電位が、コネクタ340を介して測定できるようになっている。なお、コネクタ340は、単位電池100の温度を測定する温度測定センサ(不図示)からの信号を取り出せるように構成することもできる。

【0021】

また、薄膜電極部320a、薄膜電極部320b、薄膜電極部320cのそれぞれには、単位電池100の引出タブの固着に利用される引出タブ接続ボルト257が挿通される引出タブ接続ネジ穴325が設けられている。薄膜電極部320a及び薄膜電極部320cにおいては、直列接続される単位電池100のうち端部の単位電池100の引出タブが1枚固着されるようになっている。一方、薄膜電極部320bは、隣り合う単位電池100の引出タブが折り重ねられるようにして2枚固着されるようになっている。

基板300には、ホルダ部材200の第2面250側に設けられている位置合わせ用突起部263に対応する位置合わせ穴328が2つ形成されており、2つの位置合わせ用突起部263を、位置合わせ穴328に貫通させることにより、簡便にホルダ部材200と基板300とを固着する際の位置合わせが行えるようになっており、生産性向上に寄与している。また、基板300に形成されている基板固着ネジ穴329は、ホルダ部材200と基板300とを固着するために利用される基板固着ネジ271を挿通する穴である。

【0022】

次に、本発明の実施形態に係る電池パックにおいて、複数の単位電池100を直列接続し電池連結構造体500としたときに、これを保護するための電池保護部材400について説明する。

図6は本発明の実施形態に係る電池パックを構成する電池保護部材400を説明する図であり、図6(A)は単位電池100の主面が貼着される第一の板状部410を臨むように電池保護部材400を見た図であり、図6(B)は図6(A)の上側から電池保護部材400を見た図である。

本発明の電池保護部材400は、単位電池100を載置する際に、載置された単位電池100間に介挿されるようにして利用されるものであり、単位電池100を載置する際に、載置された単位電池100間に介挿されるようにして利用されるものである。

電池保護部材400は、ABS樹脂、ポリエチレンテレフタレート樹脂、ポリカーボネート樹脂などの合成樹脂で形成することができる。こういった材料を用いることで、電池保護部材400を軽量かつ安価に実現できる。

また、電池保護部材400は、金属製部材、良熱伝導性材料粒子を分散した合成樹脂製部材製でも形成することができる。こういった材料を用いることで、電池保護部材400を熱伝導性が良好であってかつ軽量に実現できる。

具体的には、金属製部材が、アルミニウム、アルミニウム合金、銅から選ばれるいずれかであり、良熱伝導性材料粒子が窒化アルミニウム、窒化ケイ素、アルミナのいずれかである。

合成樹脂材料としては、ABS樹脂、ポリエチレンテレフタレート樹脂、ポリカーボネート樹脂を挙げることができ、これらに良熱伝導性材料粒子を分散した材料を挙げることができる。

これらのなかでも、アルミニウム、アルミニウム合金が好ましい。

アルミニウム、アルミニウム合金等の場合には、表面をアルマイトを処理して絶縁層をしたり、絶縁性皮膜を形成することが好ましい。これによって、万一保護部材に電圧の印加部が接触しても問題の発生を防止することができる。

電池保護部材400の第一の板状部410は、単位電池100と、これと直列接続される単位電池100との間に挟まれる部材である。一方、第一の板状部410の両端部からは、第一の板状部410に垂直な方向に第二の板状部440が延在するように設けられている。したがって、図6(B)に示すように、電池保護部材400は断面がH字状の部材となる。

また、第一の板状部410には、最も深い切り欠き部である第1切欠部421と、この第1切欠部421の両サイドに配され、第1切欠部421に次いで深い切り欠き部である第2切欠部422と、第2切欠部422の両側に配された最も浅い切り欠き部である第3切欠部423とからなる切欠部420が構成されている。

【0023】

次に、以上のような各部材から、単位電池100を連結してなる電池連結構造体500を製造する手順について図7乃至図17に基づいて説明する。図7乃至図17は本発明の実施形態に係る電池パックを構成する電池連結構造体500の製造工程を説明する図である。

まず、図7に示す工程においては、ホルダ部材200の第2面250に設けられている全てのナット収容部255に対してナット256を装着する。ナット収容部255の内周は、ナット収容部255にナット256が内嵌されると、ナット256が簡単には外れない程度の寸法とされている。

続く図8に示す工程では、ホルダ部材200の位置合わせ用突起部263を、基板300の位置合わせ穴328に挿通させることで、ホルダ部材200と基板300との位置合わせを行う。続いて、2つの基板固着ネジ271を、基板固着ネジ穴329に挿通させて、ネジ穴270にネジ止めすることで、ホルダ部材200と基板300とを固着する。なお、基板固着ネジ穴329としては、様々な種類のネジを利用することができるが、タッピング用のネジを用いることで、製造時の作業効率が向上する。

【0024】

次の図9に示す工程では、ホルダ部材200の第1面210に単位電池100を配し、単位電池100の負極引出タブ130を、引出タブ引回凹部214を利用して基板300の薄膜電極部320bに接触するようにして折り曲げる。また、単位電池100の正極引出タブ120を、引出タブ引回部213を利用して、基板300の薄膜電極部320aに接触するようにして折り曲げ、引出タブ接続ボルト257を正極引出タブ120の穴127・引出タブ接続ネジ穴325に挿通し、引出タブ接続ボルト257と、ナット収容部255に収容されているナット256とを螺着させる。これにより、第1番目の単位電池100の取り付けが完了する。

【0025】

次の図10に示す工程では、ホルダ部材200の第1面210側での作業となる。この工程では、図示するように、単位電池100の上主面に2条の両面接着テープ460を貼着する。この両面接着テープ460は、ホルダ部材200に第1番目に取り付けられる単位電池100と、ホルダ部材200に第2番目に取り付けられる単位電池100と間の固着を行うために用いられるものである。両面接着テープ460を単位電池100の主面に、図示するように2条設けるのは、2つの両面接着テープ460の中間に、後述するスペーサーを配して生産性を上げるようにしているからである。

【0026】

続く図11に示す工程においては、両面接着テープ460の厚さ分以上のスペーサー(不図示)を、第1番目に取り付けられた単位電池100の上に配した上で、さらに、このスペーサー上を滑らせるようにして、第2番目の単位電池100の2つの引出タブを引出タブ挿通穴215に挿通するようにしている。2つの引出タブ挿通穴215の上下には、前述したように引出タブガイド突状部220が配されており、さらに、引出タブガイド突状部220にテーパー側面222が設けられているため、上下の引出タブガイド突状部220に挟まれる空間は徐々に狭くなるようになっている。これにより、単位電池の引出タブをホルダ部材200の引出タブ挿通穴215に簡単に導くことができるようになっている。

【0027】

ここで、ホルダ部材200に対して第1番目に取り付けられる単位電池100の正極引出タブ120は第1列211側に、負極引出タブ130は第2列212側になるように配されるが、ホルダ部材200に対して第2番目に取り付けられる単位電池100の正極引出タブ120は第2列212側に、負極引出タブ130は第1列211側になるように配される。以下、単位電池100を順次載置する上では、奇数番目に取り付けられる単位電池100の正極引出タブ120は第1列211側に、負極引出タブ130は第2列212側になるように配され、偶数番目に取り付けられる単位電池100の正極引出タブ120は第2列212側に、負極引出タブ130は第1列211側になるように配される。このように、載置方向において、隣り合う単位電池100の引出タブの向きが異なるように配されているため、基板300側では、載置方向斜めの接続を行う必要がない。

第2番目の単位電池100の上端部111がホルダ部材200の第1面210に突き当てられるまで押し込まれたことを確認した上で、次の基板300側の作業に移行する。

【0028】

続く図12に示す工程においては、第2番目に取り付けられた単位電池100の正極引出タブ120は図示下側に折り曲げられ、第1番目に取り付けられた単位電池100の負極130と重ねられる。このようにされた上で、引出タブ接続ボルト257を、各引出タブの穴・引出タブ接続ネジ穴325に挿通し、引出タブ接続ボルト257とナット256とを螺着させて、薄膜電極部320b上に第1番目に取り付けられた単位電池100の負極引出タブ130と、第2番目に取り付けられた単位電池100の正極引出タブ120との連結部を形成し、電気接続を完了する。

一方、第2番目に取り付けられた単位電池100の負極引出タブ130は図で示す上側に折り曲げられ、第3番目に取り付けられた単位電池100の正極引出タブ120との連結の準備を行う。

【0029】

次の図13に示す工程においては、第2番目の単位電池100を取り付けた場合と同様の要領で、スペーサーを用いて、電池保護部材400を取り付ける。第2番目の単位電池100の上面と、電池保護部材400の下面とは2条の両面接着テープ460によって貼着される。さらに、図示するように、電池保護部材400の上面に2条の両面接着テープ460を貼着する。この両面接着テープ460によって、電池保護部材400と、ホルダ部材200に第3番目に取り付けられる単位電池100との間の固着を行う。

【0030】

図14は、これまで説明した方法と同様の方法によって、第3番目の単位電池100から第8番目の単位電池100を、ホルダ部材200・基板300に順次取り付けた状態を示している。基板300側においては、単位電池100がひとつずつ取り付けられる度毎に、引出タブを折り重ねて、引出タブ接続ボルト257を利用して、隣り合う単位電池100の引出タブを連結し、電気接続を行っている。

【0031】

次の図15に示す工程においては、第8番目の単位電池100を取り付けた後に、さらに、電池保護部材400を取り付けた状態を示している。このように、本実施形態に係る電池連結構造体500においては、二つの電池保護部材400が配されており、電池保護部材によって保護された二つの電池保護部材ブロック450が形成されて、各単位電池100を外的な衝撃などから保護するようになっている。

また、単位電池100は、第一の板状部420からの第二の板状部440の高さ方向の上端部を越えて載置している。このように、第二の板状部440の上端部を越えて単位電池を載置することによって、単位電池の周囲からの放熱が良好にすることができる。

上記の第二の板状部の上端部を越えて載置する電池は、図上で上部または下部のいずれか、あるいは両者の電池保護部材400に載置することができる。

【0032】

図16は、電池保護部材400の第一の板状部420上に、さらに第9番目の単位電池100と、第10番目の単位電池100を、ホルダ部材200・基板300に取り付けた状態を示している。

第10番目の単位電池100の負極引出タブ130については、引出タブ引回部213を利用して、基板300薄膜電極部(図示せず)に固着する。これにより、第1番乃至第10番目までの単位電池100の各引出タブが、基板300上で連結されて、10個の単位電池100の直列接続が完了して二つの電池保護部材ブロック450を備えた電池連結構造体500が完成する。

【0033】

また、図16A、および図16Bに第一の板状部と単位電池の関係を説明する断面図で示すように、本発明の電池パックでは、単位電池100の下端部112の外縁112Aの第一の板状部410への垂直投影面は、第一の板状部外縁480よりも内側に位置している。

したがって、電池パックに大きな衝撃が加わった場合でも、単位電池100には、電池パックの第一の板状部の外縁480によって直接の衝撃が加わるのを防止することができるので、単位電池を確実に保護することができる。

【0034】

また、この図で示す電池連結構造体500は、電池保護部材の側面の第二の板状部440の第一の板状部420面からの高さ方向の上端部を越えて単位電池100が載置されており、一部の単位電池は、側面が第二の板状部400によって覆われていない。

したがって、載置した単位電池100には、上下の電池保護部材400の第二の板状部440の間からも周囲の空気が流通することになり単位電池100の放熱特性が向上する。

【0035】

フィルム状外装材で外装された単位電池100は、周囲に熱融着部を有しており、側端部113は折り曲げておらず、その側端部113は、電池保護部材400の第二の板状部440の内面に接触する大きさを有しているので、電池保護部材400上で正確な位置決めを行うとともに第一の板状部上に円滑に載置することができる。

また、フィルム状外装材は、柔軟であるものの熱融着部は、他の部分に比べて硬度が高い部分が形成されているので、側端部113からの加わる力には十分な耐力を有しているので、振動、衝撃等を受け止めることが可能となる。

【0036】

図17は、図16で示した電池連結構造体を基板側から見た図である。

二つの電池保護部材ブロック450を備えており、直列接続された10個の単位電池100への充放電は、基板300に取り付けられた正極端子用電極座金321及び負極端子用電極座金322を利用して行われる。正極端子用電極座金321には端子部材331が、また、負極端子用電極座金322には端子部材332が取り付けられている。

【0037】

以上のように、本発明に係る電池パックによれば、複数の単位電池100の正極性の引出タブと負極性の引出タブとを、ホルダ部材200の引出タブ挿通穴215に挿通する作業を行い、複数の単位電池100の互いに異なる極性の引出タブ同士を基板300上で連結するように構成するので、電池バックを製造する上での作業効率が高く、生産性が向上する。

また、複数の単位電池100の互いに異なる極性の引出タブ同士を引出タブ接続ボルト257とナット256により基板300上で連結するように構成されているので、複数の単位電池100同士を簡単に電気接続することができ、電池バックを製造する上での作業効率が高くなり、生産性が向上する。

【0038】

次に、以上のように構成される電池連結構造体500を用いて、本発明に係る電池パックを構成する工程について、図18乃至図25を参照して説明する。

図18に示す工程では、電池連結構造体500を収容するための第1ケース体600に対して、第1ケース体600に設けられている放電端子取付凹部611及び充電端子取付凹部612を利用して、放電端子613及び充電端子614をネジ止めする。

図19に示す工程では、第1ケース体600の第2収容部602に第1緩衝部材621を、また、回路収容部603に第2緩衝部材622を接着剤などで取り付ける。

図20に示す工程では、第2ケース体660の第2収容部662に第3緩衝部材663を接着剤などで取り付ける。

【0039】

図21及び図22に示す工程は、電池連結構造体500に対して、緩衝材を取り付ける工程が行われる。本発明に係る電池パックにおいては、第1の電池連結構造体500、及び、第2の電池連結構造体500の2つの構造体が電池パックに収容される構成となっている。

図21の工程においては、第1の電池連結構造体500に対して、端部の単位電池100に肉厚の第4緩衝部材504が取り付けられ、全ての電池保護部材の第二の板状部に、第4緩衝部材504より薄い第5緩衝部材505が取り付けられる。第4緩衝部材504・第5緩衝部材505を各部に取り付ける際には接着剤などが利用される。

一方、図22の工程においては、第2の電池連結構造体500に対して、端部の単位電池100に第4緩衝部材504が取り付けられ、一方側の電池保護部材の第二の板状部にのみ、第5緩衝部材505が取り付けられる。先ほど同様、第4緩衝部材504・第5緩衝部材505を各部に取り付ける際には接着剤などが利用される。

【0040】

図23に示す工程においては、放電端子613及び充電端子614と保護回路基板700とが結線されると共に、第1ケース体600の回路収容部603に保護回路基板700がネジ止めされる。

【0041】

図24に示す工程においては、緩衝部材を取り付けた第1の電池連結構造体500Aと緩衝部材を取り付けた第2の電池連結構造体500Bが、保護回路基板700と結線されると共に、第1ケース体600の第1収容部601に第1の電池連結構造体500Aを、また、第2収容部602に第2の電池連結構造体500Bがそれぞれ収容される。

第1収容部601に収容される第1の電池連結構造体の扁平状電池の載置面の方向は、矢印510X、510Yで示すように、第1収容部601の底面601Uに対して水平方向である。一方、第2の電池連結構造体の扁平状電池の載置面の方向は、矢印512X、512Yで示すように、第2収容部602の底面602Uに対して略直交している。第1収容部、第2収容部はそれぞれ平行であるので、第1、および第2電池連結構造体のそれぞれの扁平状電池の載置面は略直交する。

【0042】

また、電池パックを自転車に装着した場合には、下方に位置する第2収容部602には、は、電池連結構造体の外形線で構成される略直方体の最も短い間隔の面、すなわちこの図では、電池連結構造体の扁平状電池の載置面と直交する面を第2収容部602の底面602Uに対して平行に配置する。

一方、第1収容部601Uの底面に対しては、電池連結構造体の扁平状電池の載置面を平行に配置して、第1の電池連結構造体および第2電池連結構造体の扁平状電池の扁平状電池の載置面を直交するように配置して、同一形状、構造の電池連結構造体を、厚みが厚い第1収容部601と、厚みが薄い第2収容部602に装着する。

【0043】

図25に示す工程において、第1ケース体600と第2ケース体660とがネジ止めされることで、本発明に係る電池パックが完成する。

電池パックを電動自転車に装着すると、電池連結構造体500を囲む略直方体の最も短い間隔の面方向520を自転車の走行方向522に一致させた第一電池連結構造体500をシートチューブの背面側に装着した電池パック内の下方に配置され、前記第一電池連結構造体の上方に他の電池連結体が配置した電動自転車が完成する。

【0044】

図26は、本発明の電池パックを装着した電動自転車を説明する図である。

電動自転車1は、フレーム2に、本発明の電池パック4を装着しており、電動自転車の駆動機構3に対して電力を供給している。

電池パック4は、図24で説明したように、同一形状の電池連結構造体を収容する構造が異なる二つの収容部を有しており、図24の第1収容部601に対応する厚みが厚い電池パック上部41は、サドル5と後輪の間の空間に位置しているので、自転車乗車時には足等が接触することはない。

また、図24の第1収容部602に対応する電池連結構造体500を囲む略直方体の最も短い間隔の面方向520を自転車の走行方向522と一致して電池パック下部42に装着したので、シートチューブ6と後輪の間の空間に配置しても厚みが薄いのでペダル7を回転させてもペダルや足が接触することはなく、自転車の運転には影響を与えることはない。

また、本発明の電池パック4は、路面からの振動、衝撃を受けるフレーム2に直接装着しているが、電池パック4内には、振動、衝撃の対策が施されているので、安定した作動が実現できる。

【産業上の利用可能性】

【0045】

本発明の電池パックは、振動、衝撃の対策が施されているので、振動等による影響を受けることがなく、また外形が異形の形状としたので、電動自転車に装着した場合には、運転操作時に障害とならない大容量の電池パックを装着した自転車を提供することができる。

【符号の説明】

【0046】

1・・・電動自転車、2・・・フレーム、3・・・駆動機構、4・・・電池パック、41・・・電池パック上部、42・・・電池パック下部、5・・・サドル、6・・・シートチューブ、7・・・ペダル、100・・・単位電池、110・・・単位電池本体部、111・・・上端部、112・・・下端部、120・・・正極引出タブ、125・・・タブ部材、127・・・穴、130・・・負極引出タブ、137・・・穴、200・・・ホルダ部材、203・・・引出タブ案内リブ、210・・・第1面、211・・・第1列、212・・・第2列、213・・・引出タブ引回部、214・・・引出タブ引回凹部、215・・・引出タブ挿通穴、220・・・引出タブガイド突状部、221・・・頂部、222・・・テーパー側面、250・・・第2面、255・・・ナット収容部、256・・・ナット、257・・・引出タブ接続ボルト、260・・・仕切り片、263・・・位置合わせ用突起部、270・・・ネジ穴、271・・・基板固着ネジ、300・・・基板、314・・・引出タブ引回切欠部、315・・・引出タブ引出穴、316・・・引出タブ・仕切り片引出穴、317・・・仕切り片引出穴、320a、320b、320c・・・薄膜電極部、321・・・正極端子用電極座金、322・・・負極端子用電極座金、325・・・引出タブ接続ネジ穴、328・・・位置合わせ穴、329・・・基板固着ネジ穴、331、332・・・端子部材、340・・・コネクタ、400・・・電池保護部材、410・・・第一の板状部、420・・・切欠部、421・・・第1切欠部、422・・・第2切欠部、423・・・第3切欠部、440・・・第二の板状部、450・・・電池保護部材ブロック、460・・・両面接着テープ、500・・・電池連結構造体、504・・・第4緩衝部材(厚)、505・・・第5緩衝部材(薄)、510X、510Y、512X、512Y・・・矢印、520・・・間隔の最も短い面方向、522・・・走行方向、600・・・第1ケース体、601・・・第1収容部、602・・・第2収容部、603・・・回路収容部、611・・・放電端子取付凹部、612・・・充電端子取付凹部、613・・・放電端子、614・・・充電端子、621・・・第1緩衝部材、622・・・第2緩衝部材、660・・・第2ケース体、661・・・第1収容部、662・・・第2収容部、663・・・第3緩衝部材、673・・・回路収容部、700・・・保護回路基板

【特許請求の範囲】

【請求項1】

複数個の扁平状電池を載置した、載置方向の長さと載置方向と直交方向の長さが異なる2個の電池連結構造体を、それぞれの扁平状電池の載置方向面が略直交するように配置したことを特徴とする電池パック。

【請求項2】

前記電池連結構造体が、第一の板状部と、前記第一の板状部の幅方向の両端部に一体に結合し、前記第一の板状部の両面に対して略垂直方向に延びる第二の板状部とを有した電池保護部材を備え、

前記第一の板状部に前記扁平状電池を載置したものであることを特徴とする請求項1記載の電池パック。

【請求項3】

扁平状電池の載置面が前記第一の板状部の両面に形成されていることを特徴とする請求項2記載の電池パック。

【請求項4】

前記扁平状電池の平板面が前記第一の板状部に載置されていることを特徴とする請求項2または3記載の記載の電池パック。

【請求項5】

前記扁平状電池がフィルム外装電池であることを特徴とする請求項1から4のいずれか1項記載の記載の電池パック。

【請求項6】

前記保護部材の第一の板状部の長手方向に前記扁平状電池の引出タブが取り出されたものであることを特徴とする請求項1から5のいずれか1項記載の記載の電池パック。

【請求項7】

前記扁平状電池に両面接着テープの一方の接着面を接着して、前記第一の板状部または隣接する扁平状電池面に接着したものであることを特徴とする請求項2から6のいずれか1項記載の記載の電池パック

【請求項8】

請求項1から7のいずれかに記載の電池連結構造体を囲む略直方体の最も短い間隔の面方向を自転車の走行方向に一致させてシートチューブの背面側に装着した電池パック内の下方に配置し、上方に他の電池連結体を配置したことを特徴とする電動自転車。

【請求項1】

複数個の扁平状電池を載置した、載置方向の長さと載置方向と直交方向の長さが異なる2個の電池連結構造体を、それぞれの扁平状電池の載置方向面が略直交するように配置したことを特徴とする電池パック。

【請求項2】

前記電池連結構造体が、第一の板状部と、前記第一の板状部の幅方向の両端部に一体に結合し、前記第一の板状部の両面に対して略垂直方向に延びる第二の板状部とを有した電池保護部材を備え、

前記第一の板状部に前記扁平状電池を載置したものであることを特徴とする請求項1記載の電池パック。

【請求項3】

扁平状電池の載置面が前記第一の板状部の両面に形成されていることを特徴とする請求項2記載の電池パック。

【請求項4】

前記扁平状電池の平板面が前記第一の板状部に載置されていることを特徴とする請求項2または3記載の記載の電池パック。

【請求項5】

前記扁平状電池がフィルム外装電池であることを特徴とする請求項1から4のいずれか1項記載の記載の電池パック。

【請求項6】

前記保護部材の第一の板状部の長手方向に前記扁平状電池の引出タブが取り出されたものであることを特徴とする請求項1から5のいずれか1項記載の記載の電池パック。

【請求項7】

前記扁平状電池に両面接着テープの一方の接着面を接着して、前記第一の板状部または隣接する扁平状電池面に接着したものであることを特徴とする請求項2から6のいずれか1項記載の記載の電池パック

【請求項8】

請求項1から7のいずれかに記載の電池連結構造体を囲む略直方体の最も短い間隔の面方向を自転車の走行方向に一致させてシートチューブの背面側に装着した電池パック内の下方に配置し、上方に他の電池連結体を配置したことを特徴とする電動自転車。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【公開番号】特開2012−212594(P2012−212594A)

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願番号】特願2011−78301(P2011−78301)

【出願日】平成23年3月31日(2011.3.31)

【出願人】(310010081)NECエナジーデバイス株式会社 (112)

【Fターム(参考)】

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【出願人】(310010081)NECエナジーデバイス株式会社 (112)

【Fターム(参考)】

[ Back to top ]