電池パックのリークチェック用開口部閉塞治具

【課題】電池パックのリークチェックの際に、開口部を確実に閉塞することができ、リーク検査結果の精度を高めることができるリークチェック用開口部閉塞治具を提供する。

【解決手段】電動車に搭載される電池パックのリークチェック用開口部閉塞治具において、リークチェック用開口部閉塞治具70は、導入開口54の外周を囲うように組み付けられた第1閉塞板216と、該第1閉塞板216に重ね合わせて開口を閉塞するように第1閉塞板216に取り付けられる第2閉塞板220と、第2閉塞板220と第1閉塞板216との間に挟み込まれるシール部材としてのブーツ部材62のリップ部214を備えていることを特徴とする。

【解決手段】電動車に搭載される電池パックのリークチェック用開口部閉塞治具において、リークチェック用開口部閉塞治具70は、導入開口54の外周を囲うように組み付けられた第1閉塞板216と、該第1閉塞板216に重ね合わせて開口を閉塞するように第1閉塞板216に取り付けられる第2閉塞板220と、第2閉塞板220と第1閉塞板216との間に挟み込まれるシール部材としてのブーツ部材62のリップ部214を備えていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電動モータ走行が可能な電動車の電源となる電池(バッテリー)パックのリークチェックの際に、電池パックの開口部を閉塞するために用いる開口部閉塞治具に関する。

【背景技術】

【0002】

電動車に使用される電池パックは、バッテリーモジュールと、該バッテリーモジュールを収納するバッテリーケースから構成されている。バッテリーモジュールを急速充電する際にバッテリーモジュールが高温となるため、バッテリーモジュールを冷却する必要がある。このため、バッテリーケースには、冷風導入口が設けられている。この冷風導入口には冷風導入ダクトが接続されている。冷風導入ダクトから冷風導入口を経てバッテリーケース内に導入された冷風は、バッテリーモジュールを冷却したのちバッテリーケースの外部に排出されるようになっている。

【0003】

ところで、この種の電池パックは、前記冷風導入口と冷風ダクトを接続するために、円筒状のブーツ部材が設けられている。電池パックがフロアパネルの下に配置され、且つ、冷風導入ダクトがフロアパネルの上に配置される場合、前記ブーツ部材は、フロアパネルに形成されたブーツ接続孔に挿通される。この場合、ブーツ接続孔とブーツ部材との接続状態が不完全であるとシール性が悪化し、冷却風ダクトから送られる冷風が漏れたり、車外の雨水がブーツ部材の内部に侵入する懸念があった。

【0004】

そこで、上記問題点を解消した電池パックとして、該電池パックをフロアパネルの下に配置すると共にフロアパネルの上に冷風導入ダクトを配置する。そしてバッテリーケースの上部に形成された冷風導入口と、フロアパネルに形成されたブーツ接続孔とを、防水性を有するゴム製のブーツ部材によって接続し、このブーツ部材の先端部に冷風ダクトを接続する構成とすることで、雨水等が冷風導入口とブーツ接続孔からバッテリーケースの内部に侵入することを防止したものが公知である(特許文献1参照)。

【0005】

ところが、上記電池パックでは、冷風導入口やブーツ接続孔からの雨水の侵入を防止することができるものの、冷風導入口やブーツ接続孔以外、例えば、バッテリーケースを構成する上側部材と下側部材との合わせ部分等の接合部位のシールが不完全であると、その部分から侵入した水分が電池寿命に悪影響が与えるだけでなく、電解液の漏れが発生することにもなり、更に密閉性の高い電池パックが要求されていた。

すなわち、密閉性の高い電池パックを得るためには、バッテリーケースから漏れる(リーク)部位が有るか否かを事前に検出するためのリーク検査装置が必要となる。

【0006】

このようなリーク検査装置として、従来から様々な方法が知られている(特許文献2参照)。例えば、該特許文献2の図6に示されているように、被検査容器にプローブガスとしてのヘリウムガスを詰め、外部に漏れ出てくるプローブガスをプローブガスディテクターで検出するスニッファー法が示されている。このスニッファー法は、被検査物内にプローブガスを外気圧よりもやや高めの圧力で充填し、被検査物に形成された孔部等から漏出してくるプローブガスをスニッファーと呼ばれる吸い込みノズルにより吸い込み、漏れを検出するように構成されている。即ち、所定圧力に設定された、例えば、プローブガスを被検査物内に、圧力計により圧力をチェックしながら所定圧力下において封入し、プローブガスディテクターにより形成された検知器によりヘリウムを検出し、リークの有無およびリークの箇所を判断するものである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−83601号公報

【特許文献2】特開平10−300626号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、前記特許文献2の図6に記載されたスニッファー法のようなリーク検査方法においては、被検査物を機密状態で収納しうる検査容器等の装置が不要であり、大掛かりな検査装置を必要とせずに簡単に行うことが出来き、さらに、漏れている箇所を特定しやすいというメリットがあるが、漏れ出たプローブガスを検出できるのはリーク箇所の孔部等の近傍に限定されると共に、検査容器に設けられている種々の開口部を検査の際にシールする必要があるがこのシール性が悪い場合には、検査容器内に供給したプローブガスがこの開口部等から漏れてしまい、所定の圧力で容器内に十分行渡らずに検査すべきシール箇所の検査結果に不確実性が生じる問題がある。

【0009】

電動車に使用される電池パックはバッテリーモジュールの冷却のために冷風導入口および排出口の開口部が設けられているため、これら開口部をリーク検査時に、電池パック内に供給したプローブガスが漏れないように精度良く密閉するシール構造が必要になる。

【0010】

本発明は、かかる従来技術の課題に鑑み、電池パックのリークチェックの際に、開口部を確実に閉塞することができ、リーク検査結果の精度を高めることができるリークチェック用開口部閉塞治具を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するため、本発明に係る電池パックのリークチェック用開口部閉塞治具は、バッテリーモジュールと該バッテリーモジュールを収納するバッテリーケースから構成されて電動車に搭載される電池パックの密閉性を、検査ガスを前記バッテリーケース内に導いてリーク量よって検査する際に、前記バッテリーケースの開口部を閉塞するのに用いられる電池パックのリークチェック用開口部閉塞治具において、

前記開口部閉塞治具は、前記開口部の外周を囲うように組み付けられる第1閉塞板と、該第1閉塞板に重ね合わせて前記開口部を閉塞するように前記第1閉塞板に取り付けられる第2閉塞板と、該第2閉塞板と前記第1閉塞板との間に挟み込まれるシール部材とを備えることを特徴とする。

【0012】

かかる発明によれば、開口部閉塞治具が、開口部の外周を囲うように組み付けられる第1閉塞板と、該第1閉塞板に重ね合わせて前記開口部を閉塞するように前記第1閉塞板に取り付けられる第2閉塞板とで構成し、該第1閉塞部材と第2閉塞部材との2枚の閉塞板の間にシール部材を挟み込んで互いに重ね合わせた構成とすることで、開口部閉塞治具のシール性が確実になる。

また、開口部のシール性が確実になることで、電池パックの合わせ面等からのリークをハンドテスター等で確実に検出することができ、検出精度を高めることができる。これにより、リーク部位を短時間で特定することができる。

【0013】

また、本発明において好ましくは、前記開口部をゴム部材から成るブーツ部材で形成し、該ブーツ部材の先端部が前記第1閉塞板の内周に嵌合するとともに、該ブーツ部材の先端部周縁を前記シール部材として前記第1閉塞板と前記第2閉塞板とで挟み込んで密接接合させるとよい。

【0014】

かかる構成によれば、内周にブーツ部材の先端部が嵌合した第1閉塞板に第2閉塞板を重ねるようにして取り付けるため、第1閉塞板の内周にブーツ部材の先端部が確実に嵌合しているか否かを目視で確認した後に第2閉塞板を合わせることができ、ブーツ部材がよじれて不完全な状態で第2閉塞板を取り付けられることが防止されるため、第1閉塞板と第2閉塞板の接合部からの漏れを確実に回避できる。

【0015】

また、前記ブーツ部材の先端部周縁を前記シール部材として前記第1閉塞板と第2閉塞板の間に挟み込むので、シール部材を別途用意して第1閉塞板と第2閉塞板の間に挟み込むことを省略でき、組立工数および部品コストを低減できる。

【0016】

また、本発明において好ましくは、前記開口部が電池パック内の冷却を行う冷却空気の導入部又はメンテナンスプラグ挿入部であるとよい。

かかる構成によれば、リークチェック用開口部閉塞治具を電池パックの冷却空気の導入部又は、バッテリチェック用に外部機器と接続するためのメンテナンスプラグの挿入開口部に密閉状態で装着可能な構成としたので、既存の電池パックの開口部を塞ぎやすいように改造せずにそのままリークチェック用開口部閉塞治具を装着することができ、安価なリークチェック用開口部閉塞治具を提供することができる。

【発明の効果】

【0017】

以上記載のごとく本発明によれば、リークチェック用開口部閉塞治具が、開口部の外周を囲うように組み付けられる第1閉塞板と、該第1閉塞板に重ね合わせて前記開口部を閉塞するように前記第1閉塞板に取り付けられる第2閉塞板とで構成し、該第1閉塞部材と第2閉塞部材との2枚の閉塞板の間にシール部材を挟み込んで互いに重ね合わせた構成とするので、開口部閉塞治具のシール性が確実になる。

この開口部の閉塞が確実になることで、電池パックの他の部位(合わせ面等)からのリークをハンドテスター等での検出精度を高めることができる。これにより、リーク部位を短時間で特定することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施形態に係る電動車の斜視図である。

【図2】同じく電池パックの分解斜視図である。

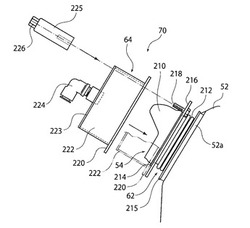

【図3】同じく冷却空気の導入部閉塞治具の分解組立図である。

【図4】同じくメンテナンス部閉塞治具の分解組立図である。

【図5】同じく排出部閉塞治具を取付けた状態を正面から見た斜視図である。

【発明を実施するための形態】

【0019】

以下、本発明を図に示した実施形態を用いて詳細に説明する。但し、この実施形態に記載されている構成部品の寸法、形状、その相対配置などは特に特定的な記載がない限り、この発明の範囲をそれのみに限定する趣旨ではなく、単なる説明例にすぎない。

【0020】

図1は電動車10の一例を示している。この電動車10は、車体11の後部に配置された走行用のモータ12及び充電装置13と、車体11の床下に配置される電池パック14(詳細は後述する)等を備えている。車体11の前部には冷暖房用の熱交換ユニット15が配置されている。

尚、ここでの電動車とは電動モータで走行可能な車両のことであり、例えば電気自動車やハイブリッド車、プラグインハイブリッド車を示す。

【0021】

この電動車10の前輪20は、図示しないフロントサスペンションによって車体11に支持されている。後輪21は、図示しないトレーリングアーム式リヤサスペンションである。電池パック14は、バッテリーケース50を備えている。バッテリーケース50は、下側に位置するトレイ部材51と、上側に位置するカバー部材52とを備えており、これらは互いにシール材を介して密閉状態で固定されている。

【0022】

トレイ部材51は、電気絶縁性を有する樹脂によって一体成形され、内部に補強用の金属製インサート部材(不図示)が埋設されている。トレイ部材51の材料である樹脂は、例えばポリプロピレンからなる基材を、数mm〜数cm程度の長さの短ガラス繊維によって強化したものからなっている。

【0023】

トレイ部材51の下面側には、複数本(例えば4本)の桁部材102,104,106,108が設けられており、電池パック14の前端部には左右一対の前側支持部材110,111が設けられている。アンダーカバー120はガラス繊維によって強化された合成樹脂であって、車体11の下側から、ボルトによって図示しないフレーム機体と桁部材102,104,106,108の少なくとも一部に固定される。

図示しないフロアパネルの上方には、フロアシート71とリヤシート72が配置されている。フロアシート71の下方には、フロアパネルを挟んで電池パック14の後側バッテリ収納部が配置されている。

【0024】

上記のように構成された電池パック14のバッテリーモジュール(不図示)を急速充電する時のように、バッテリーモジュールが高温になるため冷却する必要が生じた時には、熱交換ユニット15から供給された冷風が導入開口54を経てバッテリーケース50の内部に送られる。その際に排気ファン(図示せず)が作動することにより、バッテリーケース50の内部の空気が排出開口56から外部に排出される。

【0025】

次に、本発明の実施形態に係る電池パックのリークチェック用開口部閉塞治具(以下閉塞治具と称する)に付き、図2〜図5を参照して説明する。尚、前述した構成と同一部材については重複する説明を省略する。

図2は電池パック14の分解斜視図であって、冷却空気導入部(導入開口54)、メンテナンスプラグ挿入部(メンテナンス開口55)、排出開口56から夫々閉塞治具(後述する)を取り外した状態を示す図である。

【0026】

リークチェックの対象となる電池パック14のバッテリーケース50には、バッテリーモジュールを冷却するために冷却空気を導入する冷風導入ダクト(図示せず)に接続される導入開口54、バッテリチェック用に外部機器と接続するためのメンテナンスプラグの挿入用のメンテナンス開口55及び冷却後の空気を排出すべくリアダクトに接続される排出開口56とからなる3つの開口が設けられている。

【0027】

本発明の実施形態において、電池パック14のリークチェック用の検査ガスとして例えば水素と窒素の混合気体(以下混合水素ガスと称する)が使用される。リークチェックを行う際は、電池パック14を車体11に取り付ける前に、バッテリーケース50の3つの開口(すなわち、導入開口54、メンテナンス開口55、排出開口56)を後述する各閉塞治具(導入部閉塞治具70、メンテナンス部閉塞治具80、排出部閉塞治具90)により夫々確実に密閉閉塞する。

【0028】

次いで、前記排出開口56を開放した状態で導入開口54から混合水素ガスを供給し、電池パック14内の空気が完全に排出されたことを確認した上で排出開口56を閉塞する。本実施形態では、例えば内圧3kPa(キロパスカル)で混合水素ガスを電池パック14内に封入したのち前記導入開口54を閉塞する。

【0029】

次に、リークチェック用開口部閉塞治具(閉塞治具)について図3〜図5を参照しつつ順次説明する。図3は冷却空気の導入部閉塞治具の分解組立図、図4はメンテナンス部閉塞治具の分解組立図、図5は排出部閉塞治具を取付けた状態を正面から見た斜視図である。

先ず、導入部閉塞治具70に付き図3を参照して説明する。図3には冷却空気の導入開口54を閉塞する導入部閉塞治具70が示されており、この導入部閉塞治具70は、バッテリーケース50の導入開口54の形状に合わせて形成された円筒状のゴム製ブーツ部材62と、該ブーツ部材62の先端に密閉状態で取付けられる円筒状のキャップ部材64と、複数本(例えば4本)の締結具225とから構成されている。

【0030】

ブーツ部材62は、上部が開口したドーム状のフード210が形成されると共に前記フード210の直下周縁には、リップ部(シール部材)214が形成されている。このリップ部214下方には蛇腹(ベローズ)212が一体的に設けられている。蛇腹212の下端基部には、フランジ215が設けられており、バッテリーケース50の導入開口54周縁に形成された着座部52aに密閉状態で取付けられる。

【0031】

前記リップ部214の直下には、リング状に形成された鋼板製の第1閉塞板216が蛇腹212の外周に該蛇腹212を弾性変形させた状態で弾力的に装着されており、第1閉塞板216の下面にはねじ部を挿通させた状態でクランプボルト218が溶接接合されている。

【0032】

前記キャップ部材64は、上端面が天板223で閉塞された円筒部材222と、前記円筒部材222の下端周縁に設けられた円板状の第2閉塞板220とから構成されている。

円筒部材222の天板223には、混合水素ガスを導入するためのL字型継ぎ手(エルボ224)が接合されている。

【0033】

前記導入部閉塞治具70を組立てる際は、リップ部214の直下に蛇腹212を弾性変形させた状態で第1閉塞板216を弾力的に装着し、バッテリーケース50導入開口54周縁の着座部52aにフランジ215を介してブーツ部材62を締着する。

【0034】

次いで、ドーム状フード210の上面にはこれを覆うようにキャップ部材64を被せ、前記リップ部214を挟んだ状態で第1閉塞板216の上面に第2閉塞板220を重ね合わせ、第2閉塞板220を挿通したクランプボルト218に締結具225を締結することで第1閉塞板216と第2閉塞板220が密閉状態に接合される。

尚、締結具225の外周には手回し操作を可能にするためにセレーションが刻設されており、上端にはスパナを掛けて増し締めをするための六角頭226が形成されている。

【0035】

このようにして前記リップ部214は、第1閉塞板216と第2閉塞板220により挟み込まれるので、第1閉塞板216と第2閉塞板220の接合部(合わせ面)からの漏れが回避され、ブーツ部材62はキャップ部材64により密閉閉塞することができる。

また、ブーツ部材62のリップ部214をシール部材として挟み込む込むため、後述するメンテナンス部閉塞治具80の場合のような特別なシールリンク(Oリング260)を省略することもでき、組立工数および部品コストを低減できる。

【0036】

次に、メンテナンス部閉塞治具80に付き図4を参照して説明する。尚、前述した構成部品と同一構成部品については同一符号を付して説明を省略する。

図4にはメンテナンス開口55を閉塞するメンテナンス部閉塞治具80が示されており、このメンテナンス部閉塞治具80は、メンテナンス開口55の形状に合わせて形成された円筒状のゴム製ブーツ部材65と、該ブーツ部材65の上面に密閉状態で取付けられる円板状のキャップ部材66とから構成される。

【0037】

ブーツ部材65は、上面にU字型の開口部250aを設けたフード250が形成されると共に、該フード250の直下周縁にはリップ部251が形成されている。このリップ部251下方には蛇腹252が一体的に設けられている。

蛇腹252の下端には、取付け用としてメンテナンス開口55の形状に合わせて形成された肉厚の基部255が一体的に形成されており、バッテリーケース50のメンテナンス開口55周縁に形成された着座部52bに密閉状態に接合される。

【0038】

前記リップ部251は、上面に平坦な当接面254が形成されると共に当接面254の下方には逆テーパ部が形成されている。リップ部251円周上の一部には円弧状の上リップ部253が設けられている。

前記リップ部251の直下には、リング状に形成された鋼板製の第1閉塞板256が上記蛇腹252の外周に該蛇腹252を弾性変形させた状態で弾力的に装着されている。

【0039】

第1閉塞板256には、下方に延びるボス257が形成されており、該ボス257の内側には第1閉塞板256の上面に向けて拡開するテーパ穴258が形成されており、このテーパ穴258は、リップ部251下方に設けた逆テーパ部と同一形状に形成されている。従って、テーパ穴258に逆テーパ部を嵌合させた状態では平坦な当接面254が第1閉塞板256の上面より例えば0.5mm程度突出した状態となる。

【0040】

第1閉塞板256の上面には、テーパ穴258の外側に形成されたリング溝にシールリンクとなるOリング260が装着されており、リング溝に装着されたOリング260は第1閉塞板256の上面より例えば0.5mm程度突出した状態となる。

前記キャップ部材66は、偏平ドーム状に形成された天板262を有しており、下端周縁にはフランジ状の第2閉塞板264が形成されている。第2閉塞板264の内側周縁には、天板262下面の湾曲凹部により環状段差が形成されると共に、該環状段差を形成する湾曲凹部の内部上面にはリップ部251の一部円周上に形成された上リップ部253を押圧する押圧面265が形成されている。

【0041】

天板262には、混合水素ガスを導入するためのT字型継ぎ手268が接合されている。

メンテナンス部閉塞治具80を組立てる際は、リップ部251を弾性変形させた状態で第2閉塞板264のリップ部251の逆テーパ部をテーパ穴258に嵌合装着し、バッテリーケース50のメンテナンス開口55周縁の着座部52bにブーツ部材62下端の基部255を密閉状態に接合する。

【0042】

次いで、フード250を覆うようにキャップ部材66を被せ、前記リップ部251を挟んだ状態で第1閉塞板256の上面に第2閉塞板264を重ね合わせ、クランプボルト218に締結具225を締結することで第1閉塞板256と第2閉塞板264が密閉状態に接合される。

【0043】

この場合、第1閉塞板256の上面より突出したリップ部251の当接面254及びOリング260は、第2閉塞板264の下面により押圧されてつぶし代0.5mmが潰されると同時に上リップ部253も湾曲凹部上面の押圧面265により押圧されて変形する。

これにより、第1閉塞板256と第2閉塞板264の合わせ面からの漏れが回避され、ブーツ部材65はキャップ部材66により密閉閉塞することができる。

このように、リップ部251は第1閉塞板256と第2閉塞板264の接合面に挟持されるので、接合面からの漏れを回避することができる。

【0044】

また、第1閉塞板256の内周にブーツ部材65の先端部のリップ部251が確実に嵌合しているか否かを作業時に目視で確認した後に、第2閉塞板264を重ね合わせることができため、ブーツ部材65がよじれて不完全な状態で第2閉塞板264を取り付けられることが防止される。このため、第1閉塞板256と第2閉塞板264の接合部からの漏れを確実に回避できる。

【0045】

次に、排出部閉塞治具90に付き図5を参照して説明する。

図5にはリアダクトに接続される排出開口56を閉塞する排出部閉塞治具90が示されており、この排出部閉塞治具90は、バッテリーケース50のリア側に形成された排出開口56の周縁に形成される着座部67と板状の閉塞キャップ68とから構成されている。

閉塞キャップ68は、接合面に排出開口56の外周を密閉するためのOリング280がリング溝に装着されており、略中央部には電池パック14内部に残留する空気を排出して混合水素ガスに入れ替える為のL字型継ぎ手282が接続されている。

【0046】

このようにして、排出部閉塞治具90は、排出開口56周縁の着座部67に閉塞キャップ68を3本の締結具225により締結することにより、Oリング280を介して密閉閉塞することができる。

【0047】

以上述べたように、電池パック14のリークチェックを行う際に、リークチェック用開口部閉塞治具は、電池パック14の既存の開口部となる導入開口54、メンテナンス開口55及び排出開口56にそのまま使用できる構成とした。

従って、既存の電池パック14を、開口部を塞ぎやすいように改造せずにそのまま使用することができるので、安価なリークチェック用開口部閉塞治具を提供することができる。

【0048】

次に、電池パック14のリークチェックの手順に付き説明する。電池パック14のリークチェックには、水素リークディテクタ(漏れ検査装置)が使用される。測定対象となる混合水素ガスは、非可燃性の安全な混合ガスで水素+窒素により行われる。

ハンド操作可能なプローブを電池パック14の合わせ面に当て移動しつつ、漏れ出た混合水素ガスは、半導体センサで検知される。この場合、測定可能なプローブの移動速度は例えば、5cm/Sec程度よりも遅く移動する。

【0049】

先ず、図2に示すように導入開口54には導入部閉塞治具70、メンテナンス開口55にはメンテナンス部閉塞治具80、排出開口56には排出部閉塞治具90をそれぞれ装着して電池パック14を密閉状態にする。

この状態で、メンテナンス部閉塞治具80のL字型継ぎ手224から混合水素ガスを導入しつつ排出部閉塞治具90のL字型継ぎ手282を介して内部の空気を排出する。

【0050】

内部の空気が混合水素ガスに入れ替わったことを漏れ検査装置のプローブ(ハンドテスタ−)で検出されると、内圧が3kPa(キロパスカル)になるまで電池パック14内に混合水素ガスが圧入される。混合水素ガスの圧入が完了するとメンテナンス部閉塞治具80への供給を遮断し、プローブによる電池パック14の合わせ面等から漏れ出す混合水素ガスのリークチェックが開始される。

このように、プローブを使用した漏れ検査装置を使用することで、電池パック14の下側に位置するトレイ部材51と、上側に位置するカバー部材52との合わせ面等から漏れ出す混合水素ガスのリーク部位を短時間で特定することができる。

【産業上の利用可能性】

【0051】

電池パックのリークチェック用開口部閉塞治具は、電池パックに限らず例えば有害なガスや液体が充填される容器や、可燃性の流体などが収容されるタンク等からのリークをチェックする治具としても適用することができる。

【符号の説明】

【0052】

10 電動車

14 電池パック

54 導入開口(冷却空気導入部)

55 メンテナンス開口(メンテナンスプラグ挿入部)

56 排出開口(開口部)

70 導入部閉塞治具(閉塞治具)

80 メンテナンス部閉塞治具(閉塞治具)

90 排出部閉塞治具(閉塞治具)

216、256 第1閉塞板(閉塞板)

220、264 第2閉塞板(閉塞板)

214、251 リップ部(シール部材)

260 Oリング(シールリンク)

【技術分野】

【0001】

本発明は、電動モータ走行が可能な電動車の電源となる電池(バッテリー)パックのリークチェックの際に、電池パックの開口部を閉塞するために用いる開口部閉塞治具に関する。

【背景技術】

【0002】

電動車に使用される電池パックは、バッテリーモジュールと、該バッテリーモジュールを収納するバッテリーケースから構成されている。バッテリーモジュールを急速充電する際にバッテリーモジュールが高温となるため、バッテリーモジュールを冷却する必要がある。このため、バッテリーケースには、冷風導入口が設けられている。この冷風導入口には冷風導入ダクトが接続されている。冷風導入ダクトから冷風導入口を経てバッテリーケース内に導入された冷風は、バッテリーモジュールを冷却したのちバッテリーケースの外部に排出されるようになっている。

【0003】

ところで、この種の電池パックは、前記冷風導入口と冷風ダクトを接続するために、円筒状のブーツ部材が設けられている。電池パックがフロアパネルの下に配置され、且つ、冷風導入ダクトがフロアパネルの上に配置される場合、前記ブーツ部材は、フロアパネルに形成されたブーツ接続孔に挿通される。この場合、ブーツ接続孔とブーツ部材との接続状態が不完全であるとシール性が悪化し、冷却風ダクトから送られる冷風が漏れたり、車外の雨水がブーツ部材の内部に侵入する懸念があった。

【0004】

そこで、上記問題点を解消した電池パックとして、該電池パックをフロアパネルの下に配置すると共にフロアパネルの上に冷風導入ダクトを配置する。そしてバッテリーケースの上部に形成された冷風導入口と、フロアパネルに形成されたブーツ接続孔とを、防水性を有するゴム製のブーツ部材によって接続し、このブーツ部材の先端部に冷風ダクトを接続する構成とすることで、雨水等が冷風導入口とブーツ接続孔からバッテリーケースの内部に侵入することを防止したものが公知である(特許文献1参照)。

【0005】

ところが、上記電池パックでは、冷風導入口やブーツ接続孔からの雨水の侵入を防止することができるものの、冷風導入口やブーツ接続孔以外、例えば、バッテリーケースを構成する上側部材と下側部材との合わせ部分等の接合部位のシールが不完全であると、その部分から侵入した水分が電池寿命に悪影響が与えるだけでなく、電解液の漏れが発生することにもなり、更に密閉性の高い電池パックが要求されていた。

すなわち、密閉性の高い電池パックを得るためには、バッテリーケースから漏れる(リーク)部位が有るか否かを事前に検出するためのリーク検査装置が必要となる。

【0006】

このようなリーク検査装置として、従来から様々な方法が知られている(特許文献2参照)。例えば、該特許文献2の図6に示されているように、被検査容器にプローブガスとしてのヘリウムガスを詰め、外部に漏れ出てくるプローブガスをプローブガスディテクターで検出するスニッファー法が示されている。このスニッファー法は、被検査物内にプローブガスを外気圧よりもやや高めの圧力で充填し、被検査物に形成された孔部等から漏出してくるプローブガスをスニッファーと呼ばれる吸い込みノズルにより吸い込み、漏れを検出するように構成されている。即ち、所定圧力に設定された、例えば、プローブガスを被検査物内に、圧力計により圧力をチェックしながら所定圧力下において封入し、プローブガスディテクターにより形成された検知器によりヘリウムを検出し、リークの有無およびリークの箇所を判断するものである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−83601号公報

【特許文献2】特開平10−300626号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、前記特許文献2の図6に記載されたスニッファー法のようなリーク検査方法においては、被検査物を機密状態で収納しうる検査容器等の装置が不要であり、大掛かりな検査装置を必要とせずに簡単に行うことが出来き、さらに、漏れている箇所を特定しやすいというメリットがあるが、漏れ出たプローブガスを検出できるのはリーク箇所の孔部等の近傍に限定されると共に、検査容器に設けられている種々の開口部を検査の際にシールする必要があるがこのシール性が悪い場合には、検査容器内に供給したプローブガスがこの開口部等から漏れてしまい、所定の圧力で容器内に十分行渡らずに検査すべきシール箇所の検査結果に不確実性が生じる問題がある。

【0009】

電動車に使用される電池パックはバッテリーモジュールの冷却のために冷風導入口および排出口の開口部が設けられているため、これら開口部をリーク検査時に、電池パック内に供給したプローブガスが漏れないように精度良く密閉するシール構造が必要になる。

【0010】

本発明は、かかる従来技術の課題に鑑み、電池パックのリークチェックの際に、開口部を確実に閉塞することができ、リーク検査結果の精度を高めることができるリークチェック用開口部閉塞治具を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するため、本発明に係る電池パックのリークチェック用開口部閉塞治具は、バッテリーモジュールと該バッテリーモジュールを収納するバッテリーケースから構成されて電動車に搭載される電池パックの密閉性を、検査ガスを前記バッテリーケース内に導いてリーク量よって検査する際に、前記バッテリーケースの開口部を閉塞するのに用いられる電池パックのリークチェック用開口部閉塞治具において、

前記開口部閉塞治具は、前記開口部の外周を囲うように組み付けられる第1閉塞板と、該第1閉塞板に重ね合わせて前記開口部を閉塞するように前記第1閉塞板に取り付けられる第2閉塞板と、該第2閉塞板と前記第1閉塞板との間に挟み込まれるシール部材とを備えることを特徴とする。

【0012】

かかる発明によれば、開口部閉塞治具が、開口部の外周を囲うように組み付けられる第1閉塞板と、該第1閉塞板に重ね合わせて前記開口部を閉塞するように前記第1閉塞板に取り付けられる第2閉塞板とで構成し、該第1閉塞部材と第2閉塞部材との2枚の閉塞板の間にシール部材を挟み込んで互いに重ね合わせた構成とすることで、開口部閉塞治具のシール性が確実になる。

また、開口部のシール性が確実になることで、電池パックの合わせ面等からのリークをハンドテスター等で確実に検出することができ、検出精度を高めることができる。これにより、リーク部位を短時間で特定することができる。

【0013】

また、本発明において好ましくは、前記開口部をゴム部材から成るブーツ部材で形成し、該ブーツ部材の先端部が前記第1閉塞板の内周に嵌合するとともに、該ブーツ部材の先端部周縁を前記シール部材として前記第1閉塞板と前記第2閉塞板とで挟み込んで密接接合させるとよい。

【0014】

かかる構成によれば、内周にブーツ部材の先端部が嵌合した第1閉塞板に第2閉塞板を重ねるようにして取り付けるため、第1閉塞板の内周にブーツ部材の先端部が確実に嵌合しているか否かを目視で確認した後に第2閉塞板を合わせることができ、ブーツ部材がよじれて不完全な状態で第2閉塞板を取り付けられることが防止されるため、第1閉塞板と第2閉塞板の接合部からの漏れを確実に回避できる。

【0015】

また、前記ブーツ部材の先端部周縁を前記シール部材として前記第1閉塞板と第2閉塞板の間に挟み込むので、シール部材を別途用意して第1閉塞板と第2閉塞板の間に挟み込むことを省略でき、組立工数および部品コストを低減できる。

【0016】

また、本発明において好ましくは、前記開口部が電池パック内の冷却を行う冷却空気の導入部又はメンテナンスプラグ挿入部であるとよい。

かかる構成によれば、リークチェック用開口部閉塞治具を電池パックの冷却空気の導入部又は、バッテリチェック用に外部機器と接続するためのメンテナンスプラグの挿入開口部に密閉状態で装着可能な構成としたので、既存の電池パックの開口部を塞ぎやすいように改造せずにそのままリークチェック用開口部閉塞治具を装着することができ、安価なリークチェック用開口部閉塞治具を提供することができる。

【発明の効果】

【0017】

以上記載のごとく本発明によれば、リークチェック用開口部閉塞治具が、開口部の外周を囲うように組み付けられる第1閉塞板と、該第1閉塞板に重ね合わせて前記開口部を閉塞するように前記第1閉塞板に取り付けられる第2閉塞板とで構成し、該第1閉塞部材と第2閉塞部材との2枚の閉塞板の間にシール部材を挟み込んで互いに重ね合わせた構成とするので、開口部閉塞治具のシール性が確実になる。

この開口部の閉塞が確実になることで、電池パックの他の部位(合わせ面等)からのリークをハンドテスター等での検出精度を高めることができる。これにより、リーク部位を短時間で特定することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施形態に係る電動車の斜視図である。

【図2】同じく電池パックの分解斜視図である。

【図3】同じく冷却空気の導入部閉塞治具の分解組立図である。

【図4】同じくメンテナンス部閉塞治具の分解組立図である。

【図5】同じく排出部閉塞治具を取付けた状態を正面から見た斜視図である。

【発明を実施するための形態】

【0019】

以下、本発明を図に示した実施形態を用いて詳細に説明する。但し、この実施形態に記載されている構成部品の寸法、形状、その相対配置などは特に特定的な記載がない限り、この発明の範囲をそれのみに限定する趣旨ではなく、単なる説明例にすぎない。

【0020】

図1は電動車10の一例を示している。この電動車10は、車体11の後部に配置された走行用のモータ12及び充電装置13と、車体11の床下に配置される電池パック14(詳細は後述する)等を備えている。車体11の前部には冷暖房用の熱交換ユニット15が配置されている。

尚、ここでの電動車とは電動モータで走行可能な車両のことであり、例えば電気自動車やハイブリッド車、プラグインハイブリッド車を示す。

【0021】

この電動車10の前輪20は、図示しないフロントサスペンションによって車体11に支持されている。後輪21は、図示しないトレーリングアーム式リヤサスペンションである。電池パック14は、バッテリーケース50を備えている。バッテリーケース50は、下側に位置するトレイ部材51と、上側に位置するカバー部材52とを備えており、これらは互いにシール材を介して密閉状態で固定されている。

【0022】

トレイ部材51は、電気絶縁性を有する樹脂によって一体成形され、内部に補強用の金属製インサート部材(不図示)が埋設されている。トレイ部材51の材料である樹脂は、例えばポリプロピレンからなる基材を、数mm〜数cm程度の長さの短ガラス繊維によって強化したものからなっている。

【0023】

トレイ部材51の下面側には、複数本(例えば4本)の桁部材102,104,106,108が設けられており、電池パック14の前端部には左右一対の前側支持部材110,111が設けられている。アンダーカバー120はガラス繊維によって強化された合成樹脂であって、車体11の下側から、ボルトによって図示しないフレーム機体と桁部材102,104,106,108の少なくとも一部に固定される。

図示しないフロアパネルの上方には、フロアシート71とリヤシート72が配置されている。フロアシート71の下方には、フロアパネルを挟んで電池パック14の後側バッテリ収納部が配置されている。

【0024】

上記のように構成された電池パック14のバッテリーモジュール(不図示)を急速充電する時のように、バッテリーモジュールが高温になるため冷却する必要が生じた時には、熱交換ユニット15から供給された冷風が導入開口54を経てバッテリーケース50の内部に送られる。その際に排気ファン(図示せず)が作動することにより、バッテリーケース50の内部の空気が排出開口56から外部に排出される。

【0025】

次に、本発明の実施形態に係る電池パックのリークチェック用開口部閉塞治具(以下閉塞治具と称する)に付き、図2〜図5を参照して説明する。尚、前述した構成と同一部材については重複する説明を省略する。

図2は電池パック14の分解斜視図であって、冷却空気導入部(導入開口54)、メンテナンスプラグ挿入部(メンテナンス開口55)、排出開口56から夫々閉塞治具(後述する)を取り外した状態を示す図である。

【0026】

リークチェックの対象となる電池パック14のバッテリーケース50には、バッテリーモジュールを冷却するために冷却空気を導入する冷風導入ダクト(図示せず)に接続される導入開口54、バッテリチェック用に外部機器と接続するためのメンテナンスプラグの挿入用のメンテナンス開口55及び冷却後の空気を排出すべくリアダクトに接続される排出開口56とからなる3つの開口が設けられている。

【0027】

本発明の実施形態において、電池パック14のリークチェック用の検査ガスとして例えば水素と窒素の混合気体(以下混合水素ガスと称する)が使用される。リークチェックを行う際は、電池パック14を車体11に取り付ける前に、バッテリーケース50の3つの開口(すなわち、導入開口54、メンテナンス開口55、排出開口56)を後述する各閉塞治具(導入部閉塞治具70、メンテナンス部閉塞治具80、排出部閉塞治具90)により夫々確実に密閉閉塞する。

【0028】

次いで、前記排出開口56を開放した状態で導入開口54から混合水素ガスを供給し、電池パック14内の空気が完全に排出されたことを確認した上で排出開口56を閉塞する。本実施形態では、例えば内圧3kPa(キロパスカル)で混合水素ガスを電池パック14内に封入したのち前記導入開口54を閉塞する。

【0029】

次に、リークチェック用開口部閉塞治具(閉塞治具)について図3〜図5を参照しつつ順次説明する。図3は冷却空気の導入部閉塞治具の分解組立図、図4はメンテナンス部閉塞治具の分解組立図、図5は排出部閉塞治具を取付けた状態を正面から見た斜視図である。

先ず、導入部閉塞治具70に付き図3を参照して説明する。図3には冷却空気の導入開口54を閉塞する導入部閉塞治具70が示されており、この導入部閉塞治具70は、バッテリーケース50の導入開口54の形状に合わせて形成された円筒状のゴム製ブーツ部材62と、該ブーツ部材62の先端に密閉状態で取付けられる円筒状のキャップ部材64と、複数本(例えば4本)の締結具225とから構成されている。

【0030】

ブーツ部材62は、上部が開口したドーム状のフード210が形成されると共に前記フード210の直下周縁には、リップ部(シール部材)214が形成されている。このリップ部214下方には蛇腹(ベローズ)212が一体的に設けられている。蛇腹212の下端基部には、フランジ215が設けられており、バッテリーケース50の導入開口54周縁に形成された着座部52aに密閉状態で取付けられる。

【0031】

前記リップ部214の直下には、リング状に形成された鋼板製の第1閉塞板216が蛇腹212の外周に該蛇腹212を弾性変形させた状態で弾力的に装着されており、第1閉塞板216の下面にはねじ部を挿通させた状態でクランプボルト218が溶接接合されている。

【0032】

前記キャップ部材64は、上端面が天板223で閉塞された円筒部材222と、前記円筒部材222の下端周縁に設けられた円板状の第2閉塞板220とから構成されている。

円筒部材222の天板223には、混合水素ガスを導入するためのL字型継ぎ手(エルボ224)が接合されている。

【0033】

前記導入部閉塞治具70を組立てる際は、リップ部214の直下に蛇腹212を弾性変形させた状態で第1閉塞板216を弾力的に装着し、バッテリーケース50導入開口54周縁の着座部52aにフランジ215を介してブーツ部材62を締着する。

【0034】

次いで、ドーム状フード210の上面にはこれを覆うようにキャップ部材64を被せ、前記リップ部214を挟んだ状態で第1閉塞板216の上面に第2閉塞板220を重ね合わせ、第2閉塞板220を挿通したクランプボルト218に締結具225を締結することで第1閉塞板216と第2閉塞板220が密閉状態に接合される。

尚、締結具225の外周には手回し操作を可能にするためにセレーションが刻設されており、上端にはスパナを掛けて増し締めをするための六角頭226が形成されている。

【0035】

このようにして前記リップ部214は、第1閉塞板216と第2閉塞板220により挟み込まれるので、第1閉塞板216と第2閉塞板220の接合部(合わせ面)からの漏れが回避され、ブーツ部材62はキャップ部材64により密閉閉塞することができる。

また、ブーツ部材62のリップ部214をシール部材として挟み込む込むため、後述するメンテナンス部閉塞治具80の場合のような特別なシールリンク(Oリング260)を省略することもでき、組立工数および部品コストを低減できる。

【0036】

次に、メンテナンス部閉塞治具80に付き図4を参照して説明する。尚、前述した構成部品と同一構成部品については同一符号を付して説明を省略する。

図4にはメンテナンス開口55を閉塞するメンテナンス部閉塞治具80が示されており、このメンテナンス部閉塞治具80は、メンテナンス開口55の形状に合わせて形成された円筒状のゴム製ブーツ部材65と、該ブーツ部材65の上面に密閉状態で取付けられる円板状のキャップ部材66とから構成される。

【0037】

ブーツ部材65は、上面にU字型の開口部250aを設けたフード250が形成されると共に、該フード250の直下周縁にはリップ部251が形成されている。このリップ部251下方には蛇腹252が一体的に設けられている。

蛇腹252の下端には、取付け用としてメンテナンス開口55の形状に合わせて形成された肉厚の基部255が一体的に形成されており、バッテリーケース50のメンテナンス開口55周縁に形成された着座部52bに密閉状態に接合される。

【0038】

前記リップ部251は、上面に平坦な当接面254が形成されると共に当接面254の下方には逆テーパ部が形成されている。リップ部251円周上の一部には円弧状の上リップ部253が設けられている。

前記リップ部251の直下には、リング状に形成された鋼板製の第1閉塞板256が上記蛇腹252の外周に該蛇腹252を弾性変形させた状態で弾力的に装着されている。

【0039】

第1閉塞板256には、下方に延びるボス257が形成されており、該ボス257の内側には第1閉塞板256の上面に向けて拡開するテーパ穴258が形成されており、このテーパ穴258は、リップ部251下方に設けた逆テーパ部と同一形状に形成されている。従って、テーパ穴258に逆テーパ部を嵌合させた状態では平坦な当接面254が第1閉塞板256の上面より例えば0.5mm程度突出した状態となる。

【0040】

第1閉塞板256の上面には、テーパ穴258の外側に形成されたリング溝にシールリンクとなるOリング260が装着されており、リング溝に装着されたOリング260は第1閉塞板256の上面より例えば0.5mm程度突出した状態となる。

前記キャップ部材66は、偏平ドーム状に形成された天板262を有しており、下端周縁にはフランジ状の第2閉塞板264が形成されている。第2閉塞板264の内側周縁には、天板262下面の湾曲凹部により環状段差が形成されると共に、該環状段差を形成する湾曲凹部の内部上面にはリップ部251の一部円周上に形成された上リップ部253を押圧する押圧面265が形成されている。

【0041】

天板262には、混合水素ガスを導入するためのT字型継ぎ手268が接合されている。

メンテナンス部閉塞治具80を組立てる際は、リップ部251を弾性変形させた状態で第2閉塞板264のリップ部251の逆テーパ部をテーパ穴258に嵌合装着し、バッテリーケース50のメンテナンス開口55周縁の着座部52bにブーツ部材62下端の基部255を密閉状態に接合する。

【0042】

次いで、フード250を覆うようにキャップ部材66を被せ、前記リップ部251を挟んだ状態で第1閉塞板256の上面に第2閉塞板264を重ね合わせ、クランプボルト218に締結具225を締結することで第1閉塞板256と第2閉塞板264が密閉状態に接合される。

【0043】

この場合、第1閉塞板256の上面より突出したリップ部251の当接面254及びOリング260は、第2閉塞板264の下面により押圧されてつぶし代0.5mmが潰されると同時に上リップ部253も湾曲凹部上面の押圧面265により押圧されて変形する。

これにより、第1閉塞板256と第2閉塞板264の合わせ面からの漏れが回避され、ブーツ部材65はキャップ部材66により密閉閉塞することができる。

このように、リップ部251は第1閉塞板256と第2閉塞板264の接合面に挟持されるので、接合面からの漏れを回避することができる。

【0044】

また、第1閉塞板256の内周にブーツ部材65の先端部のリップ部251が確実に嵌合しているか否かを作業時に目視で確認した後に、第2閉塞板264を重ね合わせることができため、ブーツ部材65がよじれて不完全な状態で第2閉塞板264を取り付けられることが防止される。このため、第1閉塞板256と第2閉塞板264の接合部からの漏れを確実に回避できる。

【0045】

次に、排出部閉塞治具90に付き図5を参照して説明する。

図5にはリアダクトに接続される排出開口56を閉塞する排出部閉塞治具90が示されており、この排出部閉塞治具90は、バッテリーケース50のリア側に形成された排出開口56の周縁に形成される着座部67と板状の閉塞キャップ68とから構成されている。

閉塞キャップ68は、接合面に排出開口56の外周を密閉するためのOリング280がリング溝に装着されており、略中央部には電池パック14内部に残留する空気を排出して混合水素ガスに入れ替える為のL字型継ぎ手282が接続されている。

【0046】

このようにして、排出部閉塞治具90は、排出開口56周縁の着座部67に閉塞キャップ68を3本の締結具225により締結することにより、Oリング280を介して密閉閉塞することができる。

【0047】

以上述べたように、電池パック14のリークチェックを行う際に、リークチェック用開口部閉塞治具は、電池パック14の既存の開口部となる導入開口54、メンテナンス開口55及び排出開口56にそのまま使用できる構成とした。

従って、既存の電池パック14を、開口部を塞ぎやすいように改造せずにそのまま使用することができるので、安価なリークチェック用開口部閉塞治具を提供することができる。

【0048】

次に、電池パック14のリークチェックの手順に付き説明する。電池パック14のリークチェックには、水素リークディテクタ(漏れ検査装置)が使用される。測定対象となる混合水素ガスは、非可燃性の安全な混合ガスで水素+窒素により行われる。

ハンド操作可能なプローブを電池パック14の合わせ面に当て移動しつつ、漏れ出た混合水素ガスは、半導体センサで検知される。この場合、測定可能なプローブの移動速度は例えば、5cm/Sec程度よりも遅く移動する。

【0049】

先ず、図2に示すように導入開口54には導入部閉塞治具70、メンテナンス開口55にはメンテナンス部閉塞治具80、排出開口56には排出部閉塞治具90をそれぞれ装着して電池パック14を密閉状態にする。

この状態で、メンテナンス部閉塞治具80のL字型継ぎ手224から混合水素ガスを導入しつつ排出部閉塞治具90のL字型継ぎ手282を介して内部の空気を排出する。

【0050】

内部の空気が混合水素ガスに入れ替わったことを漏れ検査装置のプローブ(ハンドテスタ−)で検出されると、内圧が3kPa(キロパスカル)になるまで電池パック14内に混合水素ガスが圧入される。混合水素ガスの圧入が完了するとメンテナンス部閉塞治具80への供給を遮断し、プローブによる電池パック14の合わせ面等から漏れ出す混合水素ガスのリークチェックが開始される。

このように、プローブを使用した漏れ検査装置を使用することで、電池パック14の下側に位置するトレイ部材51と、上側に位置するカバー部材52との合わせ面等から漏れ出す混合水素ガスのリーク部位を短時間で特定することができる。

【産業上の利用可能性】

【0051】

電池パックのリークチェック用開口部閉塞治具は、電池パックに限らず例えば有害なガスや液体が充填される容器や、可燃性の流体などが収容されるタンク等からのリークをチェックする治具としても適用することができる。

【符号の説明】

【0052】

10 電動車

14 電池パック

54 導入開口(冷却空気導入部)

55 メンテナンス開口(メンテナンスプラグ挿入部)

56 排出開口(開口部)

70 導入部閉塞治具(閉塞治具)

80 メンテナンス部閉塞治具(閉塞治具)

90 排出部閉塞治具(閉塞治具)

216、256 第1閉塞板(閉塞板)

220、264 第2閉塞板(閉塞板)

214、251 リップ部(シール部材)

260 Oリング(シールリンク)

【特許請求の範囲】

【請求項1】

バッテリーモジュールと該バッテリーモジュールを収納するバッテリーケースから構成されて電動車に搭載される電池パックの密閉性を、検査ガスを前記バッテリーケース内に導いてリーク量よって検査する際に、前記バッテリーケースの開口部を閉塞するのに用いられる電池パックのリークチェック用開口部閉塞治具において、

前記開口部閉塞治具は、前記開口部の外周を囲うように組み付けられる第1閉塞板と、該第1閉塞板に重ね合わせて前記開口部を閉塞するように前記第1閉塞板に取り付けられる第2閉塞板と、該第2閉塞板と前記第1閉塞板との間に挟み込まれるシール部材とを備えることを特徴とする電池パックのリークチェック用開口部閉塞治具。

【請求項2】

前記開口部をゴム部材から成るブーツ部材で形成し、該ブーツ部材の先端部が前記第1閉塞板の内周に嵌合するとともに、該ブーツ部材の先端部周縁を前記シール部材として前記第1閉塞板と前記第2閉塞板とで挟み込んで密接接合させることを特徴とする請求項1に記載の電池パックのリークチェック用開口部閉塞治具。

【請求項3】

前記開口部が電池パック内の冷却を行う冷却空気の導入部又はメンテナンスプラグ挿入部であることを特徴とする請求項1または請求項2に記載の電池パックのリークチェック用開口部閉塞治具。

【請求項1】

バッテリーモジュールと該バッテリーモジュールを収納するバッテリーケースから構成されて電動車に搭載される電池パックの密閉性を、検査ガスを前記バッテリーケース内に導いてリーク量よって検査する際に、前記バッテリーケースの開口部を閉塞するのに用いられる電池パックのリークチェック用開口部閉塞治具において、

前記開口部閉塞治具は、前記開口部の外周を囲うように組み付けられる第1閉塞板と、該第1閉塞板に重ね合わせて前記開口部を閉塞するように前記第1閉塞板に取り付けられる第2閉塞板と、該第2閉塞板と前記第1閉塞板との間に挟み込まれるシール部材とを備えることを特徴とする電池パックのリークチェック用開口部閉塞治具。

【請求項2】

前記開口部をゴム部材から成るブーツ部材で形成し、該ブーツ部材の先端部が前記第1閉塞板の内周に嵌合するとともに、該ブーツ部材の先端部周縁を前記シール部材として前記第1閉塞板と前記第2閉塞板とで挟み込んで密接接合させることを特徴とする請求項1に記載の電池パックのリークチェック用開口部閉塞治具。

【請求項3】

前記開口部が電池パック内の冷却を行う冷却空気の導入部又はメンテナンスプラグ挿入部であることを特徴とする請求項1または請求項2に記載の電池パックのリークチェック用開口部閉塞治具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−89405(P2013−89405A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−227834(P2011−227834)

【出願日】平成23年10月17日(2011.10.17)

【出願人】(000006286)三菱自動車工業株式会社 (2,892)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月17日(2011.10.17)

【出願人】(000006286)三菱自動車工業株式会社 (2,892)

【Fターム(参考)】

[ Back to top ]