電池パック

【課題】 体積効率が良く、かつトップカバーと電極端子の干渉や電池厚さの増加を引き起こさない、品質、生産性の高い電池パックを得る。

【解決手段】 トップカバーを構成する上部ホルダーにおいて、電池セルの電極端子導出部に対向し、電極端子が干渉する一部分に切り欠きを設け、上部ホルダーと電極端子の干渉が起こらないようにする。電池パック厚みが小さい場合は、上部ホルダーとともにトップカバーを構成する下部ホルダーの電極端子引き回し経路の一部分にも切り欠きを設け、電極端子が切り欠きに収納されるようにしてトップカバーを嵌合する。

【解決手段】 トップカバーを構成する上部ホルダーにおいて、電池セルの電極端子導出部に対向し、電極端子が干渉する一部分に切り欠きを設け、上部ホルダーと電極端子の干渉が起こらないようにする。電池パック厚みが小さい場合は、上部ホルダーとともにトップカバーを構成する下部ホルダーの電極端子引き回し経路の一部分にも切り欠きを設け、電極端子が切り欠きに収納されるようにしてトップカバーを嵌合する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、例えばリチウムイオンポリマー二次電池に適用される電池パックに関する。

【背景技術】

【0002】

近年、カメラ一体型VTR(Videotape recorder:ビデオテープレコーダ)、携帯電話あるいはラップトップコンピュータなどのポータブル電子機器が多く登場し、それらの小型化および軽量化が図られている。それに伴い、ポータブル電子機器の電源として用いられる電池の需要が急速に伸びており、機器の小型軽量化実現のために、機器に接続する電池パックの設計も軽く、薄型であり、かつ機器内の収容スペースを効率的に使うことが求められている。このような要求を満たす電池として、エネルギー密度および出力密度の大きいリチウムイオン電池が最も好適である。

【0003】

中でも、従来の液系電解液を用いた場合に問題となる液漏れを防止するために、ゲル状のポリマー電解質を用いたリチウムイオンポリマー二次電池が広く用いられている。リチウムイオンポリマー二次電池は、電極端子を接続し、両面にポリマー電解質を塗布した帯状の正極および負極をセパレータを介して積層した後、長手方向に巻回して作製した電池素子をラミネートフィルムで外装して電池セルとしている。電池セルからは正極、負極と接続された電極端子が導出されており、回路基板を接続した後にプラスチック製モールドケースに収納して電池パックとしていた。以下の特許文献1には、かかる構成のリチウムイオンポリマー二次電池の一例が記載されている。

【特許文献1】特開2002−260608号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところが、モールドケース内に電池セルを収納する従来の構成では、モールドケースの肉厚が0.3〜0.4mm程度となり、固定のための両面テープや公差を考慮すると、セルの厚みに対して0.8〜1.0mm程度厚みが増加していた。また、外周方向でも上下のモールドケースを超音波溶着するための形状が必要となり、そのために、0.7mm程度の肉厚が求められる。結果として、従来の電池パックはセルの容積に対して1.3〜1.4倍の容積の増加が余儀なくされた。

【0005】

また、電池セルをモールドケース内に収納することで放熱性が悪くなり、電池性能が低下したり電池が発熱するおそれもあった。

【0006】

そこで我々は、両端に第1及び第2の開口を有する硬質の外装材内に電池素子を収納し、この第1及び第2の開口に対して樹脂成型で製造した第1及び第2のカバーをそれぞれ嵌合し、第1の開口に嵌合される第1のカバー内に上記電池素子の電極端子と接合される回路基板を収納する電池パックを提案した。

【0007】

この構成による電池パックでは、電池素子をモールドケースに収納する必要がないため、体積効率(体積あたり電気容量/1電池パック)に優れ、かつ放熱性も良く、電池性能の向上に寄与する。また、電池パックの組み立てが容易であり、生産性に優れた構成となっている。

【0008】

上述のような電池パックでは、回路基板9を上部ホルダー4aおよび下部ホルダー4bからなるトップカバー4に収納してこれを外装材5の一開口部に嵌合する際に、図1に示すように回路基板9と接合した電極端子2が折りたたまれるようにして電池パックに収容される。この場合、電池素子6とトップカバー4の間に十分な空間があれば、屈曲した電極端子2が上部ホルダー4aの電極端子導出部に対向する部分7と干渉することなく構成することができる。ところが、これではスペース効率を高めた電池パックとしての本来の目的に反してしまう。

【0009】

また、この空間を狭くした場合、電極端子導出部の構造の影響で、電極端子導出部側に設けた上部ホルダー4aと外装材5との融着部が極めて小さくなってしまい、トップカバー4と外装材5との熱融着強度が不充分となってしまう。また、電池厚が比較的小さい場合は図1Bに示すように下部ホルダー4b底面の電極端子導出部に対向する部分8が電極端子2を圧迫し、電極端子が電池厚み方向に突出湾曲して、電極端子部において電池厚が他の部分比べて大きくなってしまうことがある。この場合、電子機器側の電池パック挿入部の寸法に合わなくなるおそれがあった。

【0010】

したがって、この発明では、電池パック内部で電極端子がトップカバーと干渉したり、電極端子が電池厚み方向に突出湾曲して電極端子部における電池厚さ外形寸法が他の部分比べて大きくなることを防ぎ、さらに生産性の高い電池パックを得ることを目標とする。

【課題を解決するための手段】

【0011】

上記課題を解決するために、この発明の第1の態様は、両端に第1及び第2の開口を有する硬質の外装材内に角形もしくは扁平型の電池素子が収納され、第1及び第2の開口が第1及び第2のカバーによってそれぞれ覆われ、第1の開口に嵌合される第1のカバー内に電池素子の電極端子リードと接合される回路基板が収納される構造であり、第1のカバーは、回路基板の電池素子側とは反対側から回路基板を保持する樹脂成型で製造された上部ホルダーと、回路基板の電池素子側に配置される樹脂成型で製造された下部ホルダーとを少なくとも有し、上部ホルダーと下部ホルダーとは接着または機械的係合手段によって接合される角形もしくは扁平型の電池パックにおいて、上部ホルダーは、電池素子から電極端子が導出された電極端子導出部に対向する部分に切り欠きを有することを特徴とする電池パックである。

【0012】

また、加えて、下部ホルダーは、電極端子導出部に対向する底面部の一側面および電極端子の通り道となる底面部の他側面のそれぞれに切り欠きを設けることにより、より効果的に上記不具合を解消することができる。

【発明の効果】

【0013】

この発明によれば、回路基板を収納するカバーに切り欠きを設けることにより、カバーを外装材に嵌合する際にも屈曲して収納される電極端子の湾曲形態を十分収納することが可能となり、カバーと外装材を熱融着した後も電池パック厚に影響を及ぼさない。また、熱融着部が剥がれにくくなり、品質の向上を図ることができる。

【発明を実施するための最良の形態】

【0014】

以下、この発明の一実施形態について図面を参照しながら説明する。

【0015】

図2に、この発明を適用したリチウムイオンポリマー二次電池の電池パックの構成の一例を示す。この電池パックは、外装材としての硬質ラミネート材に電池素子を収納し、両端開口部に樹脂成型カバーを嵌合したものである。

【0016】

図3は、この電池パックに用いる電池素子20の構成を示す。図3Aは、電池素子20の斜視図であり、図3Bは正極21および負極22の巻終端部の構成を示す断面図である。この電池素子20は、帯状の正極21と、セパレータ23aと、正極21と対向して配された帯状の負極22と、セパレータ23bとを順に積層し、長手方向に巻回されており、正極21および負極22の両面にはポリマー電解質24が塗布されている。ポリマー電解質は、図3Bに示すように、正極21および負極22の終端部を完全に覆うように塗布されている。また、電池素子20からは正極21と接続された正極端子12aおよび負極22と接続された負極端子12bが導出されており(以下、特定の端子を指さない場合は電極端子12とする)、正極端子12aおよび負極端子12bのそれぞれの両面には後に外装するラミネートフィルムとの接着性を向上させるために樹脂片であるシーラント13aおよび13b(以下、特定のシーラントを示さない場合はシーラント13と適宜称する)が被覆されている。

【0017】

以下、電池素子の材料について詳しく説明する。

【0018】

[正極]

正極21は、正極活物質を含有する正極活物質層が、正極集電体の両面上に形成されてなる。正極集電体としては、例えばアルミニウム(Al)箔,ニッケル(Ni)箔あるいはステンレス(SUS)箔などの金属箔により構成されている。

【0019】

正極活物質層は、例えば正極活物質と、導電剤と、結着剤とを含有して構成されている。これらを均一に混合して正極合剤とし、この正極合剤を溶剤中に分散させてスラリー状にする。ついで、このスラリーをドクターブレード法等により正極集電体上に均一に塗布し、高温で乾燥させて溶剤を飛ばすことにより形成される。ここで、正極活物質、導電剤、結着剤および溶剤は、均一に分散していればよく、その混合比は問わない。

【0020】

正極活物質としては、LiXMO2(式中、Mは、一種以上の遷移金属を表し、xは、電池の充放電状態によって異なり、通常0.05以上1.10以下である)を主体とする、リチウムと遷移金属との複合酸化物が用いられる。リチウム複合酸化物を構成する遷移金属としては、コバルト(Co),Ni,マンガン(Mn)等が用いられる。

【0021】

このようなリチウム複合酸化物として、具体的には、LiCoO2、LiNiO2、LiMn2O4、LiNiyCo1-yO2(0<y<1)等が挙げられる。また、遷移金属元素の一部を他の元素に置換した固溶体も使用可能である。LiNi0.5Co0.5O2、LiNi0.8Co0.2O2等がその例として挙げられる。これらのリチウム複合酸化物は、高電圧を発生でき、エネルギー密度が優れたものである。さらに、正極活物質としてTiS2、MoS2、NbSe2、V2O5等のリチウムを有しない金属硫化物または酸化物を使用しても良い。

【0022】

また、導電剤としては、例えばカーボンブラックあるいはグラファイトなどの炭素材料等が用いられる。また、結着剤としては、例えばポリフッ化ビニリデン、ポリテトラフルオロエチレン、ポリビニリデンフルオライド等が用いられる。また、溶剤としては、例えばN−メチルピロリドン等が用いられる。

【0023】

正極21は集電体の一端部にスポット溶接または超音波溶接で接続された正極端子12aを有している。この正極端子は金属箔、網目状のものが望ましいが、電気化学的および化学的に安定であり、導通がとれるものであれば金属でなくとも問題はない。正極端子の材料としては、例えばAl等が挙げられる。

【0024】

[負極]

負極22は、負極活物質を含有する負極活物質層が、負極集電体の両面上に形成されてなる。負極集電体としては、例えば銅(Cu)箔,Ni箔あるいはステンレス箔などの金属箔により構成されている。

【0025】

負極活物質層は、例えば負極活物質と、必要であれば導電剤と、結着剤とを含有して構成されている。これらを均一に混合して負極合剤とし、この負極合剤を溶剤中に分散させてスラリー状にする。次にこのスラリーをドクターブレード法等により負極集電体上に均一に塗布し、高温で乾燥させて溶剤を飛ばすことにより形成される。ここで、負極活物質、導電剤、結着剤および溶剤は、均一に分散していればよく、その混合比は問わない。

【0026】

負極活物質としては、リチウム金属、リチウム合金またはリチウムをドープ・脱ドープ可能な炭素材料または金属系材料と炭素系材料との複合材料が用いられる。具体的に、リチウムをドープ・脱ドープ可能な炭素材料としてはグラファイト、難黒鉛化炭素、易黒鉛化炭素等が挙げられ、より具体的には熱分解炭素類、コークス類(ピッチコークス、ニードルコークス、石油コークス)、黒鉛類、ガラス状炭素類、有機高分子化合物焼成体(フェノール樹脂、フラン樹脂等を適当な温度で焼成し炭素化したもの)、炭素繊維、活性炭等の炭素材料を使用することができる。さらに、リチウムをドープ、脱ドープできる材料としては、ポリアセチレン、ポリピロール等の高分子やSnO2等の酸化物を使用することができる。

【0027】

また、リチウムを合金化可能な材料としては多様な種類の金属等が使用可能であるが、スズ(Sn)、コバルト(Co)、インジウム(In)、Al、ケイ素(Si)およびこれらの合金がよく用いられる。金属リチウムを使用する場合は、必ずしも粉体を結着剤で塗布膜にする必要はなく、圧延したLi金属板でも構わない。

【0028】

結着剤としては、例えばポリフッ化ビニリデン、スチレンブタジエンゴム等が用いられる。また、溶剤としては、例えばN−メチルピロリドン、メチルエチルケトン等が用いられる。

【0029】

負極22も正極21と同様に、集電体の一端部にスポット溶接または超音波溶接で接続された負極端子12bを有している。この負極端子は金属箔、網目状のものが望ましいが、電気化学的および化学的に安定であり、導通がとれるものであれば金属でなくとも問題はない。負極端子の材料としては、例えば銅、Ni等が挙げられる。

【0030】

なお、正極端子12aおよび負極端子12bは同じ方向から導出されていることが好ましいが、短絡等が起こらず電池性能にも問題がなければ、どの方向から導出されていても問題はない。また、正極端子12aおよび負極端子12bの接続箇所は、電気的接触がとれているのであれば取り付ける場所、取り付ける方法は上記の例に限られない。

【0031】

[ポリマー電解質]

ポリマー電解質は、高分子材料と電解液と電解質塩とを混合してゲル状化した電解質をポリマー中に取り込んだものとされている。高分子材料は、電解液に相溶する性質を有し、シリコンゲル、アクリルゲル、アクリロニトリルゲル、ポリフォスファゼン変性ポリマー、ポリエチレンオキサイド、ポリプロピレンオキサイド、およびこれらの複合ポリマーや架橋ポリマー、変性ポリマー等、若しくはフッ素系ポリマーとして、例えばポリ(ビニリデンフルオロライド)、ポリ(ビニリデンフルオロライド−co−ヘキサフルオロプロピレン)、或いはポリ(ビニリデンフルオロライド−co−トリフルオロエチレン等の高分子材料、およびこれらの混合物が使用される。

【0032】

電解質材料としては、リチウムイオン電池に一般的に使用される電解質塩と非水溶媒が使用可能である。非水溶媒としては、具体的には、エチレンカーボネート(EC)、プロピレンカーボネート(PC)、γ−ブチロラクトン、ジメチルカーボネート、ジエチルカーボネート、エチルメチルカーボネート、ジプロピルカーボネート、エチルプロピルカーボネート、またはこれらの炭酸エステル類の水素をハロゲンに置換した溶媒等が挙げられる。これらの溶媒は1種類を単独で用いてもよいし、複数種を所定の組成で混合してもよい。

【0033】

電解質塩としては、上記非水溶媒に溶解するものが用いられ、カチオンとアニオンが組み合わされてなる。カチオンにはアルカリ金属やアルカリ土類金属が用いられる。アニオンには、Cl-,Br-,I-,SCN-,ClO4-,BF4-,PF6-,CF3SO3-等が用いられる。具体的には、LiPF6、LiBF4、LiN(CF3SO2)2、LiN(C2F5SO2)2、LiClO4等が挙げられる。電解質塩濃度としては、上記溶媒に溶解することができる濃度であれば問題ないが、リチウムイオン濃度が非水溶媒に対して0.4mol/kg以上、2.0mol/kg以下の範囲であることが好ましい。

【0034】

[セパレータ]

セパレータは、例えばポリプロピレン(PP)あるいはポリエチレン(PE)などのポリオレフィン系の材料よりなる多孔質膜、またはセラミック製の不織布などの無機材料よりなる多孔質膜により構成されており、これら2種以上の多孔質膜を積層した構造とされていてもよい。中でも、ポリエチレン、ポリプロピレンの多孔質フィルムが最も有効である。

【0035】

一般的にセパレータの厚みは5〜50μmが好適に使用可能であるが、7〜30μmがより好ましい。セパレータは、厚すぎると活物質の充填量が低下して電池容量が低下するとともに、イオン伝導性が低下して電流特性が低下する。逆に薄すぎると、膜の機械的強度が低下する。

【0036】

上述のようにして作製した電池素子20を、硬質ラミネート材11aおよび軟質ラミネート材11bにて外装し、成型して電池セル16を作製する。

【0037】

図4に、電池セル16の構成を示す。電池セル16は、参照符号20で示される電池素子の上下に硬質ラミネート材11aと軟質ラミネート材11bとを配置し、熱融着した後、硬質ラミネート材11aが外装となるように成形して作製する。軟質ラミネート材11bには電池素子20を配置するための凹部が設けられており、内側樹脂層である無軸延伸ポリプロピレン(CPP)層側から絞り加工を施すことによって凹部が形成される。

【0038】

図5に、硬質ラミネート材11aおよび軟質ラミネート材11bの主な構成を示す。硬質ラミネート材11aおよび軟質ラミネート材11bは、参照符号30で示される金属層が、外側樹脂層31および内側樹脂層32に挟まれた3層構造となっており、防湿性、絶縁性を有する多層フィルムである。金属層30は水分、酸素、光の進入を防いで電池素子を守る最も重要な役割を担っており、軽さ、伸び性、価格、加工のしやすさからアルミニウム(Al)が最もよく使われる。外側樹脂層31には外観の美しさや強靱さ、柔軟性などからナイロン(Ny)、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)のいずれかが用いられる。内側樹脂層32は熱や超音波で溶け、互いに融着する部分であり、無延伸ポリプロピレン(CPP)またはポリエチレン(PE)が多用される。

【0039】

金属層30と外側樹脂層31とは接着層33を設けて貼り合せる。一方、金属層30と内側樹脂層32とは接着層34を設ける方法の他、CPPまたはPEを熱して溶かし、金属層30に接着させる方法やCPPフィルムまたはPEフィルムを熱ローラ等により張り合わせる方法など、種々の方法が使用可能である。

【0040】

硬質ラミネート材11aの金属層としてAlを用いる場合には、焼きなまし処理を施さないAl(JIS A3003P−H18)または(JIS A3004P−H18)等を用いる。また、金属層には上述のAlの他、銅(Cu)、鉄、ニッケル(Ni)、ステンレス(SUS)またはチタン(Ti)等が使用できる。また、軟質ラミネート材11bの金属層としてAlを用いる場合には、焼きなまし処理を施したAl(JIS A8021P−O)または(JIS A8079P−O)等を用いる。

【0041】

上述の軟質ラミネート材11bに設けた凹部に電池素子20を収納し、凹部の開口部を覆うように硬質ラミネート材11aを重ねる。硬質ラミネート材料11aおよび軟質ラミネート材料11bのそれぞれは、互いの内側樹脂層であるCPP層(もしくはPE層)が対向するようにして重ねて配置する。

【0042】

次いで、電池素子20の周辺の四辺を減圧下で熱融着して封止する。一般的に、電極端子を封止部界面から取り出しラミネート外装材を封止する場合には、電極端子の厚みを吸収するために表面にゴムのような弾性体をライニングするか、上下のヒータヘッド表面(ラミネートフィルムに接する面)に切り欠きを設ける。平らな金属ヘッドを用いた場合、熱融着時に電極端子部分に大きな圧力がかかり電極端子が切断されたり、電極端子を挟まない部分に金属ヘッドが当たらず、封止性が悪くなるのを防ぐためである。

【0043】

さらに、硬質ラミネート材料11aおよび軟質ラミネート材11bを電池素子の形状に沿って湾曲させ、図2の電池セル16のように断面が楕円形状になるように成型することで、硬質ラミネート材料11aが最外装として電池素子20を保護するように電池パック10を作製する。

【0044】

このとき、軟質ラミネート材11bに設けた凹部の底面の外側に粘着シートを配置することが好ましい。粘着シートは軟質ラミネート材11bのNy層同士、もしくはPET層同士、PEN層同士を高温をかけて接着するために用いる補助的部材である。

【0045】

次いで、所定の形状に成型された電池セル16のトップ部から導出された正極端子12aおよび負極端子12bと、回路基板上にあらかじめマウントされた保護回路とを抵抗溶接、超音波溶接等により固着する。電池素子20と接続された回路基板は、例えば図6に示すようなあらかじめ成型された上部ホルダー14aおよび下部ホルダー14bを嵌合してなるトップカバー14に挿入される。

【0046】

回路基板には、ヒューズ、PTC、サーミスタ等の温度保護素子を含む保護回路の他、電池パックを識別するためのID、抵抗等がマウントされ、更に複数個の接点部が形成されている。保護回路には、二次電池の監視とFET(Field Effect Transistor)の制御を行うIC及び、充放電制御FETを含んだ保護回路にも適用される。

【0047】

熱感抵抗素子(Positive Temperature Coefficient:PTC素子)は、電池素子と直列に接続され、電池の温度が設定温度に比して高くなると、電気抵抗が急激に高くなって電池に流れる電流を実質的に遮断する。ヒューズや、サーミスタも電池素子と直列に接続され、電池の温度が設定温度より高くなると、電池に流れる電流を遮断する。また、二次電池の監視とFETの制御を行うIC及び、充放電制御FETを含んだ保護回路は、二次電池の端子電圧が4.3V〜4.4Vを超えると、発熱・発火など危険な状態になる可能性があるので、二次電池の電圧を監視し、4.3V〜4.4Vを越えると充電制御FETをオフし、充電を禁止する。さらに二次電池の端子電圧が放電禁止電圧以下まで過放電し、二次電池電圧が0Vになると二次電池が内部ショート状態となり再充電不可能となる可能性があるので、二次電池電圧を監視し、放電禁止電圧を下回ると放電制御FETをオフし、放電を禁止する。

【0048】

上述のような電池パックでは、回路基板9を上部ホルダー4aおよび下部ホルダー4bからなるトップカバー4に収納してこれを外装材5の一開口部に嵌合する際に、図1に示すように回路基板9と接合した電極端子2が折りたたまれるようにして電池パックに収容される。

【0049】

この発明の理解を容易とするために、図6に従来の電池パックにおける電極端子導出部と上部ホルダー4aの位置関係を示す。図6の点線で示す電極端子導出部では、外装材である硬質ラミネート材の略端部から電極端子が導出しているため、トップカバーを嵌合した際に、図6の太線で示す上部ホルダー4aの電極端子導出部に対向する部分が電極端子2を圧迫してしまう。

【0050】

この場合、屈曲した電極端子2が上部ホルダー4aの電極端子導出部に対向する部分と干渉することがないようにするには、トップカバー4と電池素子の間に空間を設けるか、もしくは外装材と熱融着する嵌合部分を短く設計する必要がある、しかし、前者ではスペース効率が悪くなり、後者ではトップカバーと硬質ラミネート材の熱融着強度が十分に得られない。

【0051】

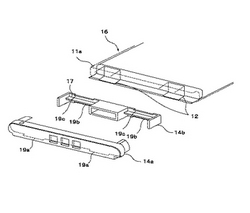

そこで、図7に示すように、この発明では、上部ホルダー14aの電極端子12が干渉する一部分のみに切り欠き19aを設けた。このような上部ホルダー14aを嵌合した場合の、電極端子導出部分の様子を図8に示す。図8に示すように、上部ホルダー14aの嵌合部分は軟質ラミネート材14bの端部まで挿入されるが、上部ホルダー14aに切り欠き19aが設けられていることにより、電極端子12と上部ホルダー14aが干渉しないようになされていることが分かる。このように、上部ホルダー14aの電極端子12と対向する部分のみに切り欠きを設けることにより、トップカバー14と電池素子20との空間を小さくし、さらに十分な熱融着強度も維持したままで、電極端子12とトップカバー12との干渉のない電池パックを作製することができる。

【0052】

さらに、電池パック厚が小さい場合において、電極端子12が下部ホルダーと干渉し、押されて電池厚み方向に膨らむのを防止するために、図9に示すように下部ホルダー14b底面の電極端子引き回し経路に該当する部分に切り欠き19b,19cを設け、電極端子12が切り欠き19b,19cに収納されるようにして屈曲させるようにした。

【0053】

この場合、下部ホルダー14b底面の側面部に切り欠き19b,19cを設けることで、切り欠きを有する底面部分の面積が小さくなってしまい、下部ホルダー14b自身の強度が低下してしまうのと同時に、樹脂成型時に部品のそりが発生しやすくなってしまう。そこで、図9に示すように、部品強度の維持および部品の成型性維持のため、底面部の長手方向に底面部の厚みと同等もしくはそれ以上の高さの突起壁17を設けることが望ましい。

【0054】

ここで、図10に、トップカバー嵌合時の下部ホルダー14bと電極端子12の位置関係を示す。なお、図10Aは電池セルの電極端子導出部が下になるように下部ホルダー14bおよび電池素子20を配置した場合の模式図であり、図10Bは電池セルの電極端子導出部が上になるように下部ホルダー14bおよび電池素子20を配置した場合の模式図である。また、実際はトップカバー嵌合時の下部ホルダー14bの位置は電池素子20に近接しているが、図10では説明のため、実際よりも下部ホルダー14bと電池素子20が離れている。

【0055】

図10から、下部ホルダー14bの所定の位置に切り欠き19b,19cを設けたことにより、電極端子12が収納されるスペースを確保して電極端子12への圧迫や電池厚の増大を防ぐことができることがわかる。

【0056】

上述のように、電池パック厚が小さい場合には、図11に示すように切り欠き19aを設けた上部ホルダー14aと、切り欠き19b、19cを設けた下部ホルダー14bを組み合わせて使うことで、より効果的に電極端子への圧迫を防止することが可能となる。

【0057】

なお、電池パック厚が比較的大きい場合、下部ホルダー14b底面部の電池厚さ方向の寸法を上部ホルダーよりも小さくすることにより、切り欠きを設けたときと同様の効果を得ることができるため、下部ホルダー14bには必ずしも切り欠きは必要ではない。また、電池パック厚が大きい場合は上部ホルダー14aの電池厚さ方向の寸法も大きいため、下部ホルダーの電池厚さ方向の寸法を上部ホルダー14aに比して小さく設計しても強度的に問題ない。一方、この発明で用いた電池セルの構成を用いる限り、電池が厚くなっても電極端子導出部の位置が変わらないため、上部ホルダー14aには切り欠きが必要となる。

【0058】

以下に、図12〜図15を参照して、回路基板をトップカバーに収納し、外装材である硬質ラミネート材11aと接合するまでの流れを説明する。図12〜図14は、トップカバー14を嵌合する際の様子を示す斜視図であり、図15はトップカバー14および電極端子12の屈曲の様子を示す断面図である。

【0059】

まず、図12に示すように、電池セル16と接合した回路基板18上を、上部ホルダー14aが覆うように配置し、次いで図13および図15Aに示すように、下部ホルダー14bを上部ホルダー14aの位置と合わせて回路基板18を収納する。さらに図14および図15Bに示すように、下部ホルダー14bが電池セル16に近い位置となるようにトップカバー14の方向を変え、電池セル16の一開口部に嵌合した後(図15Cおよび図15D)、熱融着によりトップカバー14と電池セル16の外装材を接合する。トップカバー14の嵌合時には、電極端子12が下部ホルダーの切り欠き19b,19cに収納されるように屈曲されている。

【0060】

図15Dから、上部ホルダー14aおよび下部ホルダー14bのそれぞれに切り欠き19a,19bおよび19cを設けたことにより、電池セル16の電極端子導出部への圧迫がなくなり、より効果的に電池厚の増大を防ぐことができることがわかる。また、下部ホルダー14bの切り欠き19bは、電極端子12が屈曲されて収納されているため、少なくともシーラント13を両面に被覆した電極端子12が2枚収納されるだけの切り欠きが必要である。もう一方の切り欠き19cは、電極端子12の引き回しの経路であり、シーラント13を被覆した電極端子12が1枚収納できるだけの深さがあればよい。

【0061】

トップカバー14を嵌合した開口部の反対側開口部には、図1に示すように、あらかじめ射出成型により作製した樹脂モールド品のリアカバー15を嵌合し、熱融着によりリアカバー14と電池セル16の外装材である硬質ラミネート材11aを接合する。なお、リアカバー15と外装材との接合は熱融着だけに限らず、温めた樹脂材料(ホットメルト剤)を流し込んで接合する方法も併用することができる。なお、温めた樹脂を流し込む場合には、回路基板が熱により変形したり損傷したりしないように構成する必要がある。

【0062】

このようにして電池パックを作製することにより、体積効率が良く、かつ電極端子への圧迫や電池厚さの増加を引き起こさない、品質、生産性の高い電池パックを得ることができる。

【実施例】

【0063】

以下、実施例によりこの発明を具体的に説明する。

【0064】

図2に示すように構成した試験用電池パックにて、電池厚みを3.97mmに設計した電池パックを作製し、トップカバーと外装材とを熱融着した後の熱融着部分での電池厚さを測定して比較した。試験用電池パックは

(1)上部ホルダーと下部ホルダーのそれぞれに切り欠き有り

(2)上部ホルダー切り欠き有り、下部ホルダー切り欠き無し

(3)上部ホルダー切り欠き無し、下部ホルダー切り欠き有り

(4)上部ホルダーと下部ホルダーのそれぞれに切り欠き無し

のそれぞれの組み合わせ毎に10個ずつ作製する。

【0065】

電池厚みは、設計上最大を4.00mmとし、熱融着後の試験用電池パックの良、不良を判断する。以下の表1に、試験用電池パックの熱融着後の電池厚さの測定結果を示す。

【0066】

【表1】

【0067】

上記結果より、上部ホルダー及び下部ホルダー共に切り欠きを有さないものは、電池厚み設計最大値を越えてしまったものがあったが、上部ホルダーおよび/または下部ホルダーに切り欠きを有したものは設計最大値を越えるものはなかった。また、特に上部ホルダーと下部ホルダーのいずれにも切り欠きを有したものは、電池厚みのバラツキ面でも均一なものとなった。

【0068】

以上、この発明の一実施形態について具体的に説明したが、この発明は、上述の一実施形態に限定されるものではなく、この発明の技術的思想に基づく各種の変形が可能である。

【0069】

例えば、上述の一実施形態において挙げた数値はあくまでも例に過ぎず、必要に応じてこれと異なる数値を用いてもよい。

【0070】

また、硬質ラミネート材および軟質ラミネート材に用いるAl箔は上記のものに限らず、種々の材料を用いることができる。特に、硬質ラミネート材においては、JIS規格による1100Hの他、2000番系、5000番系、6000番系の硬質アルミ材料を用いることができる。

【図面の簡単な説明】

【0071】

【図1】従来の電池パックの構造を示す断面図である。

【図2】この発明を適用した電池パックの構成を示す模式図である。

【図3】この発明で用いる電池素子の構造を示す模式図である。

【図4】この発明で用いる電池セルの構造を示す模式図である。

【図5】この発明で用いるラミネートフィルム材料の構成を示す断面図である。

【図6】従来の電池パックにおいて用いたトップカバーと電池セルの構成を示す模式図である。

【図7】この発明で用いるトップカバーの上部ホルダーの構成を示す模式図である。

【図8】この発明で用いたトップカバーを嵌合した場合の、電池セルの電極端子導出部の様子を示す模式図である。

【図9】この発明で用いるトップカバーを構成する下部ホルダーの構成を示す模式図である。

【図10】この発明を用いた場合の電池パック内の電極端子の引き回しの様子を示す模式図である。

【図11】この発明を用いた上部ホルダー、下部ホルダーおよび電池セルの構成を示す模式図である。

【図12】この発明を用いて作製したトップカバーを電池セルに嵌合する様子を示す模式図である。

【図13】この発明を用いて作製したトップカバーを電池セルに嵌合する様子を示す模式図である。

【図14】この発明を用いて作製したトップカバーを電池セルに嵌合する様子を示す模式図である。

【図15】この発明を用いて作製したトップカバーを電池セルに嵌合する様子を示す断面図である。

【符号の説明】

【0072】

2,12・・・電極端子

3,13a,13b・・・シーラント

4,14・・・トップカバー

4a,14a・・・上部ホルダー

4b、14b・・・下部ホルダー

5・・・外装材

6・・・電池素子

9・・・回路基板

10・・・電池パック

11・・・ラミネート材料

11a・・・硬質ラミネート材

11b・・・軟質ラミネート材

15・・・リアカバー

16・・・電池セル

17・・・突起壁

18・・・回路基板

20・・・電池素子

21・・・正極

22・・・負極

23a,23b・・・セパレータ

24・・・ポリマー電解質

30・・・金属層

31・・・外側樹脂層

32・・・内側樹脂層

33,34・・・接着層

【技術分野】

【0001】

この発明は、例えばリチウムイオンポリマー二次電池に適用される電池パックに関する。

【背景技術】

【0002】

近年、カメラ一体型VTR(Videotape recorder:ビデオテープレコーダ)、携帯電話あるいはラップトップコンピュータなどのポータブル電子機器が多く登場し、それらの小型化および軽量化が図られている。それに伴い、ポータブル電子機器の電源として用いられる電池の需要が急速に伸びており、機器の小型軽量化実現のために、機器に接続する電池パックの設計も軽く、薄型であり、かつ機器内の収容スペースを効率的に使うことが求められている。このような要求を満たす電池として、エネルギー密度および出力密度の大きいリチウムイオン電池が最も好適である。

【0003】

中でも、従来の液系電解液を用いた場合に問題となる液漏れを防止するために、ゲル状のポリマー電解質を用いたリチウムイオンポリマー二次電池が広く用いられている。リチウムイオンポリマー二次電池は、電極端子を接続し、両面にポリマー電解質を塗布した帯状の正極および負極をセパレータを介して積層した後、長手方向に巻回して作製した電池素子をラミネートフィルムで外装して電池セルとしている。電池セルからは正極、負極と接続された電極端子が導出されており、回路基板を接続した後にプラスチック製モールドケースに収納して電池パックとしていた。以下の特許文献1には、かかる構成のリチウムイオンポリマー二次電池の一例が記載されている。

【特許文献1】特開2002−260608号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところが、モールドケース内に電池セルを収納する従来の構成では、モールドケースの肉厚が0.3〜0.4mm程度となり、固定のための両面テープや公差を考慮すると、セルの厚みに対して0.8〜1.0mm程度厚みが増加していた。また、外周方向でも上下のモールドケースを超音波溶着するための形状が必要となり、そのために、0.7mm程度の肉厚が求められる。結果として、従来の電池パックはセルの容積に対して1.3〜1.4倍の容積の増加が余儀なくされた。

【0005】

また、電池セルをモールドケース内に収納することで放熱性が悪くなり、電池性能が低下したり電池が発熱するおそれもあった。

【0006】

そこで我々は、両端に第1及び第2の開口を有する硬質の外装材内に電池素子を収納し、この第1及び第2の開口に対して樹脂成型で製造した第1及び第2のカバーをそれぞれ嵌合し、第1の開口に嵌合される第1のカバー内に上記電池素子の電極端子と接合される回路基板を収納する電池パックを提案した。

【0007】

この構成による電池パックでは、電池素子をモールドケースに収納する必要がないため、体積効率(体積あたり電気容量/1電池パック)に優れ、かつ放熱性も良く、電池性能の向上に寄与する。また、電池パックの組み立てが容易であり、生産性に優れた構成となっている。

【0008】

上述のような電池パックでは、回路基板9を上部ホルダー4aおよび下部ホルダー4bからなるトップカバー4に収納してこれを外装材5の一開口部に嵌合する際に、図1に示すように回路基板9と接合した電極端子2が折りたたまれるようにして電池パックに収容される。この場合、電池素子6とトップカバー4の間に十分な空間があれば、屈曲した電極端子2が上部ホルダー4aの電極端子導出部に対向する部分7と干渉することなく構成することができる。ところが、これではスペース効率を高めた電池パックとしての本来の目的に反してしまう。

【0009】

また、この空間を狭くした場合、電極端子導出部の構造の影響で、電極端子導出部側に設けた上部ホルダー4aと外装材5との融着部が極めて小さくなってしまい、トップカバー4と外装材5との熱融着強度が不充分となってしまう。また、電池厚が比較的小さい場合は図1Bに示すように下部ホルダー4b底面の電極端子導出部に対向する部分8が電極端子2を圧迫し、電極端子が電池厚み方向に突出湾曲して、電極端子部において電池厚が他の部分比べて大きくなってしまうことがある。この場合、電子機器側の電池パック挿入部の寸法に合わなくなるおそれがあった。

【0010】

したがって、この発明では、電池パック内部で電極端子がトップカバーと干渉したり、電極端子が電池厚み方向に突出湾曲して電極端子部における電池厚さ外形寸法が他の部分比べて大きくなることを防ぎ、さらに生産性の高い電池パックを得ることを目標とする。

【課題を解決するための手段】

【0011】

上記課題を解決するために、この発明の第1の態様は、両端に第1及び第2の開口を有する硬質の外装材内に角形もしくは扁平型の電池素子が収納され、第1及び第2の開口が第1及び第2のカバーによってそれぞれ覆われ、第1の開口に嵌合される第1のカバー内に電池素子の電極端子リードと接合される回路基板が収納される構造であり、第1のカバーは、回路基板の電池素子側とは反対側から回路基板を保持する樹脂成型で製造された上部ホルダーと、回路基板の電池素子側に配置される樹脂成型で製造された下部ホルダーとを少なくとも有し、上部ホルダーと下部ホルダーとは接着または機械的係合手段によって接合される角形もしくは扁平型の電池パックにおいて、上部ホルダーは、電池素子から電極端子が導出された電極端子導出部に対向する部分に切り欠きを有することを特徴とする電池パックである。

【0012】

また、加えて、下部ホルダーは、電極端子導出部に対向する底面部の一側面および電極端子の通り道となる底面部の他側面のそれぞれに切り欠きを設けることにより、より効果的に上記不具合を解消することができる。

【発明の効果】

【0013】

この発明によれば、回路基板を収納するカバーに切り欠きを設けることにより、カバーを外装材に嵌合する際にも屈曲して収納される電極端子の湾曲形態を十分収納することが可能となり、カバーと外装材を熱融着した後も電池パック厚に影響を及ぼさない。また、熱融着部が剥がれにくくなり、品質の向上を図ることができる。

【発明を実施するための最良の形態】

【0014】

以下、この発明の一実施形態について図面を参照しながら説明する。

【0015】

図2に、この発明を適用したリチウムイオンポリマー二次電池の電池パックの構成の一例を示す。この電池パックは、外装材としての硬質ラミネート材に電池素子を収納し、両端開口部に樹脂成型カバーを嵌合したものである。

【0016】

図3は、この電池パックに用いる電池素子20の構成を示す。図3Aは、電池素子20の斜視図であり、図3Bは正極21および負極22の巻終端部の構成を示す断面図である。この電池素子20は、帯状の正極21と、セパレータ23aと、正極21と対向して配された帯状の負極22と、セパレータ23bとを順に積層し、長手方向に巻回されており、正極21および負極22の両面にはポリマー電解質24が塗布されている。ポリマー電解質は、図3Bに示すように、正極21および負極22の終端部を完全に覆うように塗布されている。また、電池素子20からは正極21と接続された正極端子12aおよび負極22と接続された負極端子12bが導出されており(以下、特定の端子を指さない場合は電極端子12とする)、正極端子12aおよび負極端子12bのそれぞれの両面には後に外装するラミネートフィルムとの接着性を向上させるために樹脂片であるシーラント13aおよび13b(以下、特定のシーラントを示さない場合はシーラント13と適宜称する)が被覆されている。

【0017】

以下、電池素子の材料について詳しく説明する。

【0018】

[正極]

正極21は、正極活物質を含有する正極活物質層が、正極集電体の両面上に形成されてなる。正極集電体としては、例えばアルミニウム(Al)箔,ニッケル(Ni)箔あるいはステンレス(SUS)箔などの金属箔により構成されている。

【0019】

正極活物質層は、例えば正極活物質と、導電剤と、結着剤とを含有して構成されている。これらを均一に混合して正極合剤とし、この正極合剤を溶剤中に分散させてスラリー状にする。ついで、このスラリーをドクターブレード法等により正極集電体上に均一に塗布し、高温で乾燥させて溶剤を飛ばすことにより形成される。ここで、正極活物質、導電剤、結着剤および溶剤は、均一に分散していればよく、その混合比は問わない。

【0020】

正極活物質としては、LiXMO2(式中、Mは、一種以上の遷移金属を表し、xは、電池の充放電状態によって異なり、通常0.05以上1.10以下である)を主体とする、リチウムと遷移金属との複合酸化物が用いられる。リチウム複合酸化物を構成する遷移金属としては、コバルト(Co),Ni,マンガン(Mn)等が用いられる。

【0021】

このようなリチウム複合酸化物として、具体的には、LiCoO2、LiNiO2、LiMn2O4、LiNiyCo1-yO2(0<y<1)等が挙げられる。また、遷移金属元素の一部を他の元素に置換した固溶体も使用可能である。LiNi0.5Co0.5O2、LiNi0.8Co0.2O2等がその例として挙げられる。これらのリチウム複合酸化物は、高電圧を発生でき、エネルギー密度が優れたものである。さらに、正極活物質としてTiS2、MoS2、NbSe2、V2O5等のリチウムを有しない金属硫化物または酸化物を使用しても良い。

【0022】

また、導電剤としては、例えばカーボンブラックあるいはグラファイトなどの炭素材料等が用いられる。また、結着剤としては、例えばポリフッ化ビニリデン、ポリテトラフルオロエチレン、ポリビニリデンフルオライド等が用いられる。また、溶剤としては、例えばN−メチルピロリドン等が用いられる。

【0023】

正極21は集電体の一端部にスポット溶接または超音波溶接で接続された正極端子12aを有している。この正極端子は金属箔、網目状のものが望ましいが、電気化学的および化学的に安定であり、導通がとれるものであれば金属でなくとも問題はない。正極端子の材料としては、例えばAl等が挙げられる。

【0024】

[負極]

負極22は、負極活物質を含有する負極活物質層が、負極集電体の両面上に形成されてなる。負極集電体としては、例えば銅(Cu)箔,Ni箔あるいはステンレス箔などの金属箔により構成されている。

【0025】

負極活物質層は、例えば負極活物質と、必要であれば導電剤と、結着剤とを含有して構成されている。これらを均一に混合して負極合剤とし、この負極合剤を溶剤中に分散させてスラリー状にする。次にこのスラリーをドクターブレード法等により負極集電体上に均一に塗布し、高温で乾燥させて溶剤を飛ばすことにより形成される。ここで、負極活物質、導電剤、結着剤および溶剤は、均一に分散していればよく、その混合比は問わない。

【0026】

負極活物質としては、リチウム金属、リチウム合金またはリチウムをドープ・脱ドープ可能な炭素材料または金属系材料と炭素系材料との複合材料が用いられる。具体的に、リチウムをドープ・脱ドープ可能な炭素材料としてはグラファイト、難黒鉛化炭素、易黒鉛化炭素等が挙げられ、より具体的には熱分解炭素類、コークス類(ピッチコークス、ニードルコークス、石油コークス)、黒鉛類、ガラス状炭素類、有機高分子化合物焼成体(フェノール樹脂、フラン樹脂等を適当な温度で焼成し炭素化したもの)、炭素繊維、活性炭等の炭素材料を使用することができる。さらに、リチウムをドープ、脱ドープできる材料としては、ポリアセチレン、ポリピロール等の高分子やSnO2等の酸化物を使用することができる。

【0027】

また、リチウムを合金化可能な材料としては多様な種類の金属等が使用可能であるが、スズ(Sn)、コバルト(Co)、インジウム(In)、Al、ケイ素(Si)およびこれらの合金がよく用いられる。金属リチウムを使用する場合は、必ずしも粉体を結着剤で塗布膜にする必要はなく、圧延したLi金属板でも構わない。

【0028】

結着剤としては、例えばポリフッ化ビニリデン、スチレンブタジエンゴム等が用いられる。また、溶剤としては、例えばN−メチルピロリドン、メチルエチルケトン等が用いられる。

【0029】

負極22も正極21と同様に、集電体の一端部にスポット溶接または超音波溶接で接続された負極端子12bを有している。この負極端子は金属箔、網目状のものが望ましいが、電気化学的および化学的に安定であり、導通がとれるものであれば金属でなくとも問題はない。負極端子の材料としては、例えば銅、Ni等が挙げられる。

【0030】

なお、正極端子12aおよび負極端子12bは同じ方向から導出されていることが好ましいが、短絡等が起こらず電池性能にも問題がなければ、どの方向から導出されていても問題はない。また、正極端子12aおよび負極端子12bの接続箇所は、電気的接触がとれているのであれば取り付ける場所、取り付ける方法は上記の例に限られない。

【0031】

[ポリマー電解質]

ポリマー電解質は、高分子材料と電解液と電解質塩とを混合してゲル状化した電解質をポリマー中に取り込んだものとされている。高分子材料は、電解液に相溶する性質を有し、シリコンゲル、アクリルゲル、アクリロニトリルゲル、ポリフォスファゼン変性ポリマー、ポリエチレンオキサイド、ポリプロピレンオキサイド、およびこれらの複合ポリマーや架橋ポリマー、変性ポリマー等、若しくはフッ素系ポリマーとして、例えばポリ(ビニリデンフルオロライド)、ポリ(ビニリデンフルオロライド−co−ヘキサフルオロプロピレン)、或いはポリ(ビニリデンフルオロライド−co−トリフルオロエチレン等の高分子材料、およびこれらの混合物が使用される。

【0032】

電解質材料としては、リチウムイオン電池に一般的に使用される電解質塩と非水溶媒が使用可能である。非水溶媒としては、具体的には、エチレンカーボネート(EC)、プロピレンカーボネート(PC)、γ−ブチロラクトン、ジメチルカーボネート、ジエチルカーボネート、エチルメチルカーボネート、ジプロピルカーボネート、エチルプロピルカーボネート、またはこれらの炭酸エステル類の水素をハロゲンに置換した溶媒等が挙げられる。これらの溶媒は1種類を単独で用いてもよいし、複数種を所定の組成で混合してもよい。

【0033】

電解質塩としては、上記非水溶媒に溶解するものが用いられ、カチオンとアニオンが組み合わされてなる。カチオンにはアルカリ金属やアルカリ土類金属が用いられる。アニオンには、Cl-,Br-,I-,SCN-,ClO4-,BF4-,PF6-,CF3SO3-等が用いられる。具体的には、LiPF6、LiBF4、LiN(CF3SO2)2、LiN(C2F5SO2)2、LiClO4等が挙げられる。電解質塩濃度としては、上記溶媒に溶解することができる濃度であれば問題ないが、リチウムイオン濃度が非水溶媒に対して0.4mol/kg以上、2.0mol/kg以下の範囲であることが好ましい。

【0034】

[セパレータ]

セパレータは、例えばポリプロピレン(PP)あるいはポリエチレン(PE)などのポリオレフィン系の材料よりなる多孔質膜、またはセラミック製の不織布などの無機材料よりなる多孔質膜により構成されており、これら2種以上の多孔質膜を積層した構造とされていてもよい。中でも、ポリエチレン、ポリプロピレンの多孔質フィルムが最も有効である。

【0035】

一般的にセパレータの厚みは5〜50μmが好適に使用可能であるが、7〜30μmがより好ましい。セパレータは、厚すぎると活物質の充填量が低下して電池容量が低下するとともに、イオン伝導性が低下して電流特性が低下する。逆に薄すぎると、膜の機械的強度が低下する。

【0036】

上述のようにして作製した電池素子20を、硬質ラミネート材11aおよび軟質ラミネート材11bにて外装し、成型して電池セル16を作製する。

【0037】

図4に、電池セル16の構成を示す。電池セル16は、参照符号20で示される電池素子の上下に硬質ラミネート材11aと軟質ラミネート材11bとを配置し、熱融着した後、硬質ラミネート材11aが外装となるように成形して作製する。軟質ラミネート材11bには電池素子20を配置するための凹部が設けられており、内側樹脂層である無軸延伸ポリプロピレン(CPP)層側から絞り加工を施すことによって凹部が形成される。

【0038】

図5に、硬質ラミネート材11aおよび軟質ラミネート材11bの主な構成を示す。硬質ラミネート材11aおよび軟質ラミネート材11bは、参照符号30で示される金属層が、外側樹脂層31および内側樹脂層32に挟まれた3層構造となっており、防湿性、絶縁性を有する多層フィルムである。金属層30は水分、酸素、光の進入を防いで電池素子を守る最も重要な役割を担っており、軽さ、伸び性、価格、加工のしやすさからアルミニウム(Al)が最もよく使われる。外側樹脂層31には外観の美しさや強靱さ、柔軟性などからナイロン(Ny)、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)のいずれかが用いられる。内側樹脂層32は熱や超音波で溶け、互いに融着する部分であり、無延伸ポリプロピレン(CPP)またはポリエチレン(PE)が多用される。

【0039】

金属層30と外側樹脂層31とは接着層33を設けて貼り合せる。一方、金属層30と内側樹脂層32とは接着層34を設ける方法の他、CPPまたはPEを熱して溶かし、金属層30に接着させる方法やCPPフィルムまたはPEフィルムを熱ローラ等により張り合わせる方法など、種々の方法が使用可能である。

【0040】

硬質ラミネート材11aの金属層としてAlを用いる場合には、焼きなまし処理を施さないAl(JIS A3003P−H18)または(JIS A3004P−H18)等を用いる。また、金属層には上述のAlの他、銅(Cu)、鉄、ニッケル(Ni)、ステンレス(SUS)またはチタン(Ti)等が使用できる。また、軟質ラミネート材11bの金属層としてAlを用いる場合には、焼きなまし処理を施したAl(JIS A8021P−O)または(JIS A8079P−O)等を用いる。

【0041】

上述の軟質ラミネート材11bに設けた凹部に電池素子20を収納し、凹部の開口部を覆うように硬質ラミネート材11aを重ねる。硬質ラミネート材料11aおよび軟質ラミネート材料11bのそれぞれは、互いの内側樹脂層であるCPP層(もしくはPE層)が対向するようにして重ねて配置する。

【0042】

次いで、電池素子20の周辺の四辺を減圧下で熱融着して封止する。一般的に、電極端子を封止部界面から取り出しラミネート外装材を封止する場合には、電極端子の厚みを吸収するために表面にゴムのような弾性体をライニングするか、上下のヒータヘッド表面(ラミネートフィルムに接する面)に切り欠きを設ける。平らな金属ヘッドを用いた場合、熱融着時に電極端子部分に大きな圧力がかかり電極端子が切断されたり、電極端子を挟まない部分に金属ヘッドが当たらず、封止性が悪くなるのを防ぐためである。

【0043】

さらに、硬質ラミネート材料11aおよび軟質ラミネート材11bを電池素子の形状に沿って湾曲させ、図2の電池セル16のように断面が楕円形状になるように成型することで、硬質ラミネート材料11aが最外装として電池素子20を保護するように電池パック10を作製する。

【0044】

このとき、軟質ラミネート材11bに設けた凹部の底面の外側に粘着シートを配置することが好ましい。粘着シートは軟質ラミネート材11bのNy層同士、もしくはPET層同士、PEN層同士を高温をかけて接着するために用いる補助的部材である。

【0045】

次いで、所定の形状に成型された電池セル16のトップ部から導出された正極端子12aおよび負極端子12bと、回路基板上にあらかじめマウントされた保護回路とを抵抗溶接、超音波溶接等により固着する。電池素子20と接続された回路基板は、例えば図6に示すようなあらかじめ成型された上部ホルダー14aおよび下部ホルダー14bを嵌合してなるトップカバー14に挿入される。

【0046】

回路基板には、ヒューズ、PTC、サーミスタ等の温度保護素子を含む保護回路の他、電池パックを識別するためのID、抵抗等がマウントされ、更に複数個の接点部が形成されている。保護回路には、二次電池の監視とFET(Field Effect Transistor)の制御を行うIC及び、充放電制御FETを含んだ保護回路にも適用される。

【0047】

熱感抵抗素子(Positive Temperature Coefficient:PTC素子)は、電池素子と直列に接続され、電池の温度が設定温度に比して高くなると、電気抵抗が急激に高くなって電池に流れる電流を実質的に遮断する。ヒューズや、サーミスタも電池素子と直列に接続され、電池の温度が設定温度より高くなると、電池に流れる電流を遮断する。また、二次電池の監視とFETの制御を行うIC及び、充放電制御FETを含んだ保護回路は、二次電池の端子電圧が4.3V〜4.4Vを超えると、発熱・発火など危険な状態になる可能性があるので、二次電池の電圧を監視し、4.3V〜4.4Vを越えると充電制御FETをオフし、充電を禁止する。さらに二次電池の端子電圧が放電禁止電圧以下まで過放電し、二次電池電圧が0Vになると二次電池が内部ショート状態となり再充電不可能となる可能性があるので、二次電池電圧を監視し、放電禁止電圧を下回ると放電制御FETをオフし、放電を禁止する。

【0048】

上述のような電池パックでは、回路基板9を上部ホルダー4aおよび下部ホルダー4bからなるトップカバー4に収納してこれを外装材5の一開口部に嵌合する際に、図1に示すように回路基板9と接合した電極端子2が折りたたまれるようにして電池パックに収容される。

【0049】

この発明の理解を容易とするために、図6に従来の電池パックにおける電極端子導出部と上部ホルダー4aの位置関係を示す。図6の点線で示す電極端子導出部では、外装材である硬質ラミネート材の略端部から電極端子が導出しているため、トップカバーを嵌合した際に、図6の太線で示す上部ホルダー4aの電極端子導出部に対向する部分が電極端子2を圧迫してしまう。

【0050】

この場合、屈曲した電極端子2が上部ホルダー4aの電極端子導出部に対向する部分と干渉することがないようにするには、トップカバー4と電池素子の間に空間を設けるか、もしくは外装材と熱融着する嵌合部分を短く設計する必要がある、しかし、前者ではスペース効率が悪くなり、後者ではトップカバーと硬質ラミネート材の熱融着強度が十分に得られない。

【0051】

そこで、図7に示すように、この発明では、上部ホルダー14aの電極端子12が干渉する一部分のみに切り欠き19aを設けた。このような上部ホルダー14aを嵌合した場合の、電極端子導出部分の様子を図8に示す。図8に示すように、上部ホルダー14aの嵌合部分は軟質ラミネート材14bの端部まで挿入されるが、上部ホルダー14aに切り欠き19aが設けられていることにより、電極端子12と上部ホルダー14aが干渉しないようになされていることが分かる。このように、上部ホルダー14aの電極端子12と対向する部分のみに切り欠きを設けることにより、トップカバー14と電池素子20との空間を小さくし、さらに十分な熱融着強度も維持したままで、電極端子12とトップカバー12との干渉のない電池パックを作製することができる。

【0052】

さらに、電池パック厚が小さい場合において、電極端子12が下部ホルダーと干渉し、押されて電池厚み方向に膨らむのを防止するために、図9に示すように下部ホルダー14b底面の電極端子引き回し経路に該当する部分に切り欠き19b,19cを設け、電極端子12が切り欠き19b,19cに収納されるようにして屈曲させるようにした。

【0053】

この場合、下部ホルダー14b底面の側面部に切り欠き19b,19cを設けることで、切り欠きを有する底面部分の面積が小さくなってしまい、下部ホルダー14b自身の強度が低下してしまうのと同時に、樹脂成型時に部品のそりが発生しやすくなってしまう。そこで、図9に示すように、部品強度の維持および部品の成型性維持のため、底面部の長手方向に底面部の厚みと同等もしくはそれ以上の高さの突起壁17を設けることが望ましい。

【0054】

ここで、図10に、トップカバー嵌合時の下部ホルダー14bと電極端子12の位置関係を示す。なお、図10Aは電池セルの電極端子導出部が下になるように下部ホルダー14bおよび電池素子20を配置した場合の模式図であり、図10Bは電池セルの電極端子導出部が上になるように下部ホルダー14bおよび電池素子20を配置した場合の模式図である。また、実際はトップカバー嵌合時の下部ホルダー14bの位置は電池素子20に近接しているが、図10では説明のため、実際よりも下部ホルダー14bと電池素子20が離れている。

【0055】

図10から、下部ホルダー14bの所定の位置に切り欠き19b,19cを設けたことにより、電極端子12が収納されるスペースを確保して電極端子12への圧迫や電池厚の増大を防ぐことができることがわかる。

【0056】

上述のように、電池パック厚が小さい場合には、図11に示すように切り欠き19aを設けた上部ホルダー14aと、切り欠き19b、19cを設けた下部ホルダー14bを組み合わせて使うことで、より効果的に電極端子への圧迫を防止することが可能となる。

【0057】

なお、電池パック厚が比較的大きい場合、下部ホルダー14b底面部の電池厚さ方向の寸法を上部ホルダーよりも小さくすることにより、切り欠きを設けたときと同様の効果を得ることができるため、下部ホルダー14bには必ずしも切り欠きは必要ではない。また、電池パック厚が大きい場合は上部ホルダー14aの電池厚さ方向の寸法も大きいため、下部ホルダーの電池厚さ方向の寸法を上部ホルダー14aに比して小さく設計しても強度的に問題ない。一方、この発明で用いた電池セルの構成を用いる限り、電池が厚くなっても電極端子導出部の位置が変わらないため、上部ホルダー14aには切り欠きが必要となる。

【0058】

以下に、図12〜図15を参照して、回路基板をトップカバーに収納し、外装材である硬質ラミネート材11aと接合するまでの流れを説明する。図12〜図14は、トップカバー14を嵌合する際の様子を示す斜視図であり、図15はトップカバー14および電極端子12の屈曲の様子を示す断面図である。

【0059】

まず、図12に示すように、電池セル16と接合した回路基板18上を、上部ホルダー14aが覆うように配置し、次いで図13および図15Aに示すように、下部ホルダー14bを上部ホルダー14aの位置と合わせて回路基板18を収納する。さらに図14および図15Bに示すように、下部ホルダー14bが電池セル16に近い位置となるようにトップカバー14の方向を変え、電池セル16の一開口部に嵌合した後(図15Cおよび図15D)、熱融着によりトップカバー14と電池セル16の外装材を接合する。トップカバー14の嵌合時には、電極端子12が下部ホルダーの切り欠き19b,19cに収納されるように屈曲されている。

【0060】

図15Dから、上部ホルダー14aおよび下部ホルダー14bのそれぞれに切り欠き19a,19bおよび19cを設けたことにより、電池セル16の電極端子導出部への圧迫がなくなり、より効果的に電池厚の増大を防ぐことができることがわかる。また、下部ホルダー14bの切り欠き19bは、電極端子12が屈曲されて収納されているため、少なくともシーラント13を両面に被覆した電極端子12が2枚収納されるだけの切り欠きが必要である。もう一方の切り欠き19cは、電極端子12の引き回しの経路であり、シーラント13を被覆した電極端子12が1枚収納できるだけの深さがあればよい。

【0061】

トップカバー14を嵌合した開口部の反対側開口部には、図1に示すように、あらかじめ射出成型により作製した樹脂モールド品のリアカバー15を嵌合し、熱融着によりリアカバー14と電池セル16の外装材である硬質ラミネート材11aを接合する。なお、リアカバー15と外装材との接合は熱融着だけに限らず、温めた樹脂材料(ホットメルト剤)を流し込んで接合する方法も併用することができる。なお、温めた樹脂を流し込む場合には、回路基板が熱により変形したり損傷したりしないように構成する必要がある。

【0062】

このようにして電池パックを作製することにより、体積効率が良く、かつ電極端子への圧迫や電池厚さの増加を引き起こさない、品質、生産性の高い電池パックを得ることができる。

【実施例】

【0063】

以下、実施例によりこの発明を具体的に説明する。

【0064】

図2に示すように構成した試験用電池パックにて、電池厚みを3.97mmに設計した電池パックを作製し、トップカバーと外装材とを熱融着した後の熱融着部分での電池厚さを測定して比較した。試験用電池パックは

(1)上部ホルダーと下部ホルダーのそれぞれに切り欠き有り

(2)上部ホルダー切り欠き有り、下部ホルダー切り欠き無し

(3)上部ホルダー切り欠き無し、下部ホルダー切り欠き有り

(4)上部ホルダーと下部ホルダーのそれぞれに切り欠き無し

のそれぞれの組み合わせ毎に10個ずつ作製する。

【0065】

電池厚みは、設計上最大を4.00mmとし、熱融着後の試験用電池パックの良、不良を判断する。以下の表1に、試験用電池パックの熱融着後の電池厚さの測定結果を示す。

【0066】

【表1】

【0067】

上記結果より、上部ホルダー及び下部ホルダー共に切り欠きを有さないものは、電池厚み設計最大値を越えてしまったものがあったが、上部ホルダーおよび/または下部ホルダーに切り欠きを有したものは設計最大値を越えるものはなかった。また、特に上部ホルダーと下部ホルダーのいずれにも切り欠きを有したものは、電池厚みのバラツキ面でも均一なものとなった。

【0068】

以上、この発明の一実施形態について具体的に説明したが、この発明は、上述の一実施形態に限定されるものではなく、この発明の技術的思想に基づく各種の変形が可能である。

【0069】

例えば、上述の一実施形態において挙げた数値はあくまでも例に過ぎず、必要に応じてこれと異なる数値を用いてもよい。

【0070】

また、硬質ラミネート材および軟質ラミネート材に用いるAl箔は上記のものに限らず、種々の材料を用いることができる。特に、硬質ラミネート材においては、JIS規格による1100Hの他、2000番系、5000番系、6000番系の硬質アルミ材料を用いることができる。

【図面の簡単な説明】

【0071】

【図1】従来の電池パックの構造を示す断面図である。

【図2】この発明を適用した電池パックの構成を示す模式図である。

【図3】この発明で用いる電池素子の構造を示す模式図である。

【図4】この発明で用いる電池セルの構造を示す模式図である。

【図5】この発明で用いるラミネートフィルム材料の構成を示す断面図である。

【図6】従来の電池パックにおいて用いたトップカバーと電池セルの構成を示す模式図である。

【図7】この発明で用いるトップカバーの上部ホルダーの構成を示す模式図である。

【図8】この発明で用いたトップカバーを嵌合した場合の、電池セルの電極端子導出部の様子を示す模式図である。

【図9】この発明で用いるトップカバーを構成する下部ホルダーの構成を示す模式図である。

【図10】この発明を用いた場合の電池パック内の電極端子の引き回しの様子を示す模式図である。

【図11】この発明を用いた上部ホルダー、下部ホルダーおよび電池セルの構成を示す模式図である。

【図12】この発明を用いて作製したトップカバーを電池セルに嵌合する様子を示す模式図である。

【図13】この発明を用いて作製したトップカバーを電池セルに嵌合する様子を示す模式図である。

【図14】この発明を用いて作製したトップカバーを電池セルに嵌合する様子を示す模式図である。

【図15】この発明を用いて作製したトップカバーを電池セルに嵌合する様子を示す断面図である。

【符号の説明】

【0072】

2,12・・・電極端子

3,13a,13b・・・シーラント

4,14・・・トップカバー

4a,14a・・・上部ホルダー

4b、14b・・・下部ホルダー

5・・・外装材

6・・・電池素子

9・・・回路基板

10・・・電池パック

11・・・ラミネート材料

11a・・・硬質ラミネート材

11b・・・軟質ラミネート材

15・・・リアカバー

16・・・電池セル

17・・・突起壁

18・・・回路基板

20・・・電池素子

21・・・正極

22・・・負極

23a,23b・・・セパレータ

24・・・ポリマー電解質

30・・・金属層

31・・・外側樹脂層

32・・・内側樹脂層

33,34・・・接着層

【特許請求の範囲】

【請求項1】

両端に第1及び第2の開口を有する硬質の外装材内に角形もしくは扁平型の電池素子が収納され、上記第1及び第2の開口が第1及び第2のカバーによってそれぞれ覆われ、上記第1の開口に嵌合される上記第1のカバー内に上記電池素子の電極端子リードと接合される回路基板が収納される構造であり、

上記第1のカバーは、回路基板の電池素子側とは反対側から回路基板を保持する樹脂成型で製造された上部ホルダーと、回路基板の電池素子側に配置される樹脂成型で製造された下部ホルダーとを少なくとも有し、上記上部ホルダーと上記下部ホルダーとは接着または機械的係合手段によって接合される角形もしくは扁平型の電池パックにおいて、

上記上部ホルダーは、上記電池素子から電極端子が導出された電極端子導出部に対向する部分に切り欠きを有することを特徴とする電池パック。

【請求項2】

上記下部ホルダーは、電極端子導出部に対向する底面部の一側面および電極端子の通り道となる底面部の他側面にそれぞれ切り欠きを有することを特徴とする請求項1に記載の電池パック。

【請求項3】

上記下部ホルダーは、底面部の回路基板側に回路基板を支持する突起部を有するとともに、下部ホルダーの長手方向に沿って上記突起部より高さの低い突起壁を有していることを特徴とする請求項2に記載の電池パック。

【請求項4】

電極端子が上記下部ホルダーに設けた切り欠きに収納されるようにして屈曲させて上記第1のカバーを嵌合させたことを特徴とする請求項2に記載の電池パック。

【請求項1】

両端に第1及び第2の開口を有する硬質の外装材内に角形もしくは扁平型の電池素子が収納され、上記第1及び第2の開口が第1及び第2のカバーによってそれぞれ覆われ、上記第1の開口に嵌合される上記第1のカバー内に上記電池素子の電極端子リードと接合される回路基板が収納される構造であり、

上記第1のカバーは、回路基板の電池素子側とは反対側から回路基板を保持する樹脂成型で製造された上部ホルダーと、回路基板の電池素子側に配置される樹脂成型で製造された下部ホルダーとを少なくとも有し、上記上部ホルダーと上記下部ホルダーとは接着または機械的係合手段によって接合される角形もしくは扁平型の電池パックにおいて、

上記上部ホルダーは、上記電池素子から電極端子が導出された電極端子導出部に対向する部分に切り欠きを有することを特徴とする電池パック。

【請求項2】

上記下部ホルダーは、電極端子導出部に対向する底面部の一側面および電極端子の通り道となる底面部の他側面にそれぞれ切り欠きを有することを特徴とする請求項1に記載の電池パック。

【請求項3】

上記下部ホルダーは、底面部の回路基板側に回路基板を支持する突起部を有するとともに、下部ホルダーの長手方向に沿って上記突起部より高さの低い突起壁を有していることを特徴とする請求項2に記載の電池パック。

【請求項4】

電極端子が上記下部ホルダーに設けた切り欠きに収納されるようにして屈曲させて上記第1のカバーを嵌合させたことを特徴とする請求項2に記載の電池パック。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2006−202629(P2006−202629A)

【公開日】平成18年8月3日(2006.8.3)

【国際特許分類】

【出願番号】特願2005−13863(P2005−13863)

【出願日】平成17年1月21日(2005.1.21)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

【公開日】平成18年8月3日(2006.8.3)

【国際特許分類】

【出願日】平成17年1月21日(2005.1.21)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

[ Back to top ]