電池検査装置

【課題】検査速度を上げつつ鮮明な透過像を得ることにある。

【解決手段】所定の検査位置P3,P4に搬送する電池1にX線を照射するX線源11,13と、電池1から透過してくるX線像を撮影し電池1の透過像を出力するX線検出器12,14と、各X線検出器12,14で撮影された透過像に基づき、電池電極の良否を判定する画像処理部15とを有する電池検査装置であって、外周縁面に等間隔で形成された溝4bc1及びこれら各溝4bc1内に投入される電池1を吸着する吸着手段4cを設けた円筒状テーブル4bと、円筒状テーブル4bの各溝4bc1に吸着される電池1を円軌道に沿って回転させて検査位置P3,P4に搬送する回転機構4aとを有する回転搬送部4を備え、円筒状テーブル4bの溝4bc1内に電池1を吸着し、回転搬送させつつ順次検査位置で電池の透過像を撮影し良否を判定する電池検査装置である。

【解決手段】所定の検査位置P3,P4に搬送する電池1にX線を照射するX線源11,13と、電池1から透過してくるX線像を撮影し電池1の透過像を出力するX線検出器12,14と、各X線検出器12,14で撮影された透過像に基づき、電池電極の良否を判定する画像処理部15とを有する電池検査装置であって、外周縁面に等間隔で形成された溝4bc1及びこれら各溝4bc1内に投入される電池1を吸着する吸着手段4cを設けた円筒状テーブル4bと、円筒状テーブル4bの各溝4bc1に吸着される電池1を円軌道に沿って回転させて検査位置P3,P4に搬送する回転機構4aとを有する回転搬送部4を備え、円筒状テーブル4bの溝4bc1内に電池1を吸着し、回転搬送させつつ順次検査位置で電池の透過像を撮影し良否を判定する電池検査装置である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、X線を用いて電池の透過像を撮影し、電池内部の電極を検査する電池検査装置に関する。

【背景技術】

【0002】

リチウムイオン電池は、正電極板と負電極板との間にセパレータを挟んで円筒状に何重にも巻付けて円筒容器内に収め、各電極板から電気を取り出すためのリード線を取り出す。正極となるリード線の端部を封印部品に溶接し、負極となるリード線の端部を円筒容器の底部などに溶接した後、円筒容器内に電解液を注入し封印して電池を完成させる。

【0003】

このリチウムイオン電池は、正電極板と負電極板とを何重にも巻付けて円筒状に形成するので、その巻付け時や封印工程で正電極板と負電極板との間で巻きずれが生じる。巻きずれが大きいと、正電極板が負電極板からはみ出すことがある。

【0004】

このような巻付け後の電池を電子機器に組込んで使用した場合、負電極板からはみ出した正電極板にリチウムが析出してショートし、発火することがある。そのため、リチウムイオン電池としては、正電極板が余裕をもって負電極板からはみ出さないような状態で巻き付けられている必要がある。

【0005】

そこで、製造された電池の電極の巻きずれ状態を検査する電池検査装置が使用されている(特許文献1)。

【0006】

図6はX線透視を行う従来の電池検査装置の構成図である。この電池検査装置は、搬送コンベア101で搬送されてくる電池102が投入位置P10に達したとき、往復動作するエアーシリンダ等の投入機構103で電池102を押し出してインデックステーブル104に投入する。インデックステーブル104は、周縁部に等間隔で把持機構(図示せず)が配置され、投入機構103から投入されてくる電池102を把持し、所定の角度ごとにステップ回転しながら円軌道に沿って回転させ、検査位置P20に搬送する。

【0007】

検査位置P20には、X線源105とX線検出器106が対向配置され、検査位置P20に達した電池102に対して、X線源105からX線107を照射する。X線検出器106は、電池102を透過してくるX線107の透過像を検出し、デジタル的な透過像に変換し、画像処理部108に送信する。

【0008】

画像処理部108は、デジタル透過像から電極板の巻きずれの良否を判定し、不良品と判定した電池102が排出位置P30に達するタイミングで排出指令を送信する。

【0009】

取り出し機構109は、排出指令を受け取ると、排出位置P30にある電池102を前述した把持機構から抜き出し、不良品搬送コンベア110に渡す。

【0010】

一方、良品と判定された電池102はそのまま円軌道に沿って搬送され、排出位置P40に達したとき、取り出し機構111が把持機構から電池102を抜き出し、良品搬送コンベア112に渡す。良品搬送コンベア112は受け取った良品の電池102を搬送コンベア101にもどす。

【特許文献1】特開2000−090958号公報。

【発明の開示】

【発明が解決しようとする課題】

【0011】

近年、携帯電話など各種のモバイル機器の普及や電気自動車の実用化が進んでおり、それに伴ってリチウムイオン電池やニッケル水素電池などの二次電池の需要が拡大している。一方、各種の電子機器や自動車に組込んだ電池としては、長期間使用しても、安定な品質を保っていなければならない。

【0012】

そこで、電池検査装置としては、製造された全数の電池の電極を検査して信頼性を担保する必要があり、検査速度を上げることが求められている。

【0013】

従来の電池検査装置は、インデックステーブル104を所定角度ごとにステップ回転させながら把持機構で把持する電池102を円軌道に沿って回転させ、検査位置P20に位置決めし、X線検査を実施している。

【0014】

しかし、インデックステーブル104の回転速度を上げたとき、検査位置P20への位置決め時に電池102に掛かる加速度が大きくなり、把持機構内で電池自体または電池内部の構成部品が動いたり振動したりする。そのため、X線の透過像が不鮮明となり、十分な検査ができない。

【0015】

従って、電池102の検査を実施する場合、電池102を検査位置P20に位置決めした後に暫く停止させ、その間に電池102から透過してくるX線の透過像を撮影する必要がある。しかし、各電池102を検査位置P20に達する度に暫く停止させた場合、検査速度を上げられない問題がある。

【0016】

また、投入機構103や取り出し機構109,111は、エアーシリンダ等の往復動作機構を用いて、インデックステーブル104の半径方向に電池102を移動させつつ把持機構に装着したり、把持機構から取り出したりする。

【0017】

その結果、投入機構103、取り出し機構109,111とインデックステーブル104の間の電池102の受渡し移動量が大きくなり、その間インデックステーブル104の回転を停止させる必要がある。

【0018】

さらに、電池102の受渡し移動量が大きいために電池102の受け渡しに時間がかかり、また電池の装着時や取り出し時に検査位置P20の電池102に振動を与えてしまう。その結果、電池102内の電極の輪郭がぶれたり、途切れたりし、鮮明な透過像を得ることが難しい。この点からも検査速度を上げることができない。

【0019】

本発明は上記事情に鑑みてなされたもので、電池の投入・取り出し位置で少ない移動量で短時間に電池の投入及び取り出しを行い、また、各電池を吸着させた状態で検査位置に搬送し電池のX線像を撮影することで、検査速度を上げつつ鮮明な透過像を得る電池検査装置を提供することを目的とする。

【課題を解決するための手段】

【0020】

上記課題を解決するために、請求項1に対応する発明は、所定の検査位置に搬送される電池に対してX線を照射するX線源と、前記電池から透過してくるX線像を検出し当該電池の透過像を出力するX線検出器と、このX線検出器から出力される透過像に基づき、前記電池の電極の良否を判定する画像処理部とを有する電池検査装置において、

外周縁面に等間隔で形成された溝及びこれら各溝内に投入される電池を吸着する吸着手段を設けた円筒状テーブルと、この円筒状テーブルを回転させることにより、当該円筒状テーブルの各溝に吸着されている電池を円軌道に沿って前記検査位置に搬送する回転機構とを有する回転搬送部を備えた電池検査装置である。

【0021】

このような構成によれば、円筒状テーブルの外周縁部に形成された溝近傍に設けた吸着手段で電池を吸着して保持し、円筒状テーブルを回転させながら電池を検査位置に搬送し、X線透視検査を行う。よって、電池が吸着手段により吸着されて溝内に保持されているので、電池の動きや振動が抑制され、回転速度を上げることが可能となる。その結果、検査速度を上げた状態であっても、X線の透過像を鮮明に撮影することができる。

【0022】

また、請求項2に対応する発明は、外周縁面に等間隔で電池を保持する第1の溝が形成された円筒状テーブルと、この円筒状テーブルを回転させることにより、当該円筒状テーブルの各第1の溝に保持されている電池を円軌道に沿って前記検査位置に搬送する回転機構とを設けた回転搬送部と、

外周縁面に等間隔で第2の溝が形成された第1のスターホイールを回転可能に配置し、前記第1のスターホイールの回転中に搬入される電池を第2の溝で保持して前記回転搬送部の投入位置に搬送し、この投入位置に対して向い合う前記円筒状テーブルに形成された第1の溝に投入する投入機構と、

外周縁面に等間隔で第3の溝が形成された第2のスターホイールを回転可能に配置し、前記円筒状テーブルの第1の溝に保持されている前記良否判定後の電池が取り出し位置に達したとき、この取り出し位置に対して向い合う前記第2のスターホイールに形成された第3の溝内に取込む取り出し機構とを備えた電池検査装置である。

【0023】

このような構成によれば、第1のスターホイールの外周縁面に形成された第2の溝内に電池を保持して回転させて投入位置に搬送したとき、この投入位置に対して向い合う円筒状テーブルに形成された第1の溝に投入する。また、円筒状テーブルの外周縁面に形成された第1の溝に保持されている電池を取り出し位置に搬送したとき、この取り出し位置に対して向い合う第2のスターホイールに形成された第3の溝に取り込ませて渡す。その結果、電池の投入及び取り出しの移動量が少なく、電池を短時間にスムーズに投入、取り出しでき、検査速度を上げることができる。

【0024】

また、請求項3に対応する発明は、請求項2に対応する発明の構成に新たに、外周縁面に等間隔で第4の溝が形成された第3のスターホイールを回転可能に配置し、前記第2のスターホイールの第3の溝に保持されている電池が不良品取り出し位置に達したとき、前記画像処理部からの良否判定結果の信号に基づいて前記不良品取り出し位置に対して向い合う前記第3のスターホイールに形成された第4の溝内に取込んで保持し、取り出す不良品取り出し機構を設けた構成である。

【0025】

このような構成によれば、第2のスターホイールの溝に保持されている電池を、不良品取り出し位置で画像処理部からの良否判定結果の信号に基づき、この不良品取り出し位置に対して向い合う第3のスターホイールの溝に保持させるように取り出すので、不良品の電池の取り出し移動量が少なく、不良品の電池を短時間にスムーズに取り出しでき、検査速度を上げることができる。

【0026】

さらに、請求項4に対応する発明は、第3のスターホイールに形成された各溝に対応して吸着手段を設け、良否判定結果の信号に基づいて不良品取り出し位置にある第2のスターホイールの溝に保持されている電池を吸着し保持するようにすれば、判定結果の電池を確実に取り出すことができる。

【0027】

さらに、請求項5に対応する発明は、請求項1ないし請求項4の何れか一項に対応する発明の回転搬送部としては、前記回転機構により前記円筒状テーブルを連続的に回転させ、当該円筒状テーブルの溝に吸着している電池が前記検査位置に達したとき、電池から透過してくるX線像を検出し判定する構成である。

【0028】

このような構成によれば、円筒状テーブルに形成された溝に電池を保持し、円筒状テーブルを連続回転させながら電池が検査位置に達したとき、電池から透過してくるX線像を撮影するので、回転と停止を繰り返す必要が無くなり、電池の検査速度を上げることができる。

【0029】

さらに、請求項6に対応する発明は、請求項5に対応する発明の構成要素となる前記X線検出器としては、前記X線像の入射に応じて電子像を発生する入力面、この入力面から発生した電子像を可視光像に変換し出力する出力面、前記入力面と前記出力面との間の電子の流れを偏向する偏向手段を有するX線IIと、前記出力面の可視光像を撮影してデジタル的な透過像を取得し出力する撮像カメラとを備えた構成とする。

【0030】

このような構成によれば、入力面から発生される電子像を偏向手段で偏向し、移動する電池の可視光像の移動を打ち消すようにする。これにより、出力面の電池の可視光像を静止させた状態にし、撮像カメラで撮影するので、撮像カメラから移動ぶれのない透過象を出力できる。従って、円筒状テーブルを停止させることなく連続回転させながら、検査位置で電池から透過してくるX線像を撮影でき、検査速度を上げることができる。

【0031】

さらに、請求項7に対応する発明は、請求項5に記載の電池検査装置において、前記X線源としては、前記所定の検査位置に搬送されてくる電池に対してパルス状のX線を照射する構成とする。

【0032】

これにより、短い時間幅のパルス状のX線を電池に照射して透過像を得るので、移動する電池の透過像を移動ぶれなく撮影可能となり、請求項6に対応する発明と同様に、円筒状テーブルを停止させることなく連続回転させながら、検査位置で電池から透過してくるX線像を撮影でき、検査速度を上げることができる。

【発明の効果】

【0033】

本発明によれば、電池の投入・取り出し位置で少ない移動量で短時間に電池の投入及び取り出しでき、また、各電池を吸着させた状態で検査位置に搬送し電池のX線像を撮影することで、検査速度を上げつつ鮮明な透過像を得ることができる電池検査装置を提供できる。

【発明を実施するための最良の形態】

【0034】

以下、本発明の実施の形態について図面を参照して説明する。

(第1の実施の形態)

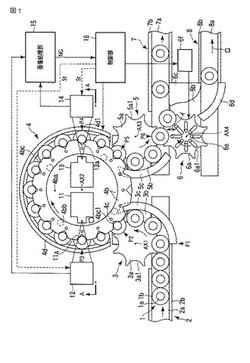

図1及び図2は本発明に係る電池検査装置の第1の実施形態を示す構成図であって、図1は平面図、図2は図1に示すA−A線矢視断面図である。

【0035】

電池検査装置は、電池搬送系と電池検査系とからなる。

【0036】

電池搬送系は、電池1を所定方向に搬送する搬送コンベア2、投入機構3、回転搬送部4、取り出し機構5、不良品取り出し機構6、良品搬送コンベア7及び不良品搬送コンベア8で構成される。

【0037】

電池検査系は、電池1の上部側をX線検査する第1のX線源11及び第1のX線検出器12と、電池1の下部側をX線検査する第2のX線源13及び第2のX線検出器14と、画像処理部15と、制御部16とが設けられている。

【0038】

検査対象となる電池1は例えばリチウムイオン電池などである。電池1は、円筒状の電池本体1aの一部が搬送治具となる円筒状のキャリア1bに差し込まれた状態で検査に供される。なお、キャリア1bはX線の透過しやすい材料で作られる。

【0039】

搬送コンベア2は、ベルト2aと、このベルト2aの両側端部から上方に突き出すように固定されたガイド板2bと、駆動モータ(図示せず)と、この駆動モータの回転運動をベルト2aに伝達し、所定の速度で移動させるプーリ(図示せず)とからなる。搬送コンベア2は、検査のために搬入される電池1を例えば図示左方向から右方向へ直線軌道で順次搬送する。

【0040】

投入機構3は、軸AX1に対して回転するように軸支されたスターホイール3aと、このスターホイール3aの下部であって、ベルト2aとほぼ同一の高さ面に配置されるすり板3bと、スターホイール3aから所要の距離を隔てて配置される円弧状のガイド板3cとで構成される。このスターホイール3aの外周縁面には等間隔で溝3a1が形成されている。

【0041】

投入機構3は、搬送コンベア2で搬送されて投入開始位置P1に達した電池1を、この投入開始位置P1に対して向い合うスターホイール3aに形成された溝3a1で取り込み、軸AX1に対する円軌道に沿って回転させ搬送する。このとき、すり板3b及びガイド板3cは、電池1の外周部及び下部を滑らすように支えながらガイドする。そして、投入機構3は、電池1が投入位置P2に達したとき、回転搬送部4に投入する。

【0042】

なお、搬送コンベア2及びスターホイール3aは、投入開始位置P1において、各々の電池1の軌道どうしが接する位置関係に保たれている。

【0043】

回転搬送部4は、ベース17上に設置された回転機構4a(図2参照)と、この回転機構4aの回転軸に取り付けられた円筒状テーブル4bと、磁石(吸着手段)4cと、筒状のガイド体4dとで構成される。

【0044】

円筒状テーブル4bは、所定の径を有する円板4baと、この円板4ba上に等間隔で立設された例えば4点の支柱4bbを介して適宜な高さに支持されるリング4bcとからなる。

【0045】

円板4baはその外周縁面に等間隔で例えば半円状の溝4ba1が形成されている。半円状溝4ba1は、円筒状テーブル4bの溝4bc1に吸着保持されている電池1の底部を支える役割を有する。

【0046】

リング4bcは、その外周縁面に等間隔、かつ、電池1を保持する形状(例えばV字形状)を有する多数の溝4bc1が形成され、かつ、当該リング4bcの各溝4bc1に対応して溝近傍個所にそれぞれ電池1を吸着する磁石4cが埋設されている。

【0047】

筒状のガイド体4dは、円筒状テーブル4bの外周部に配置され、円筒状テーブル4bの溝4bc1に吸着保持されている電池1の外周部及び底部を支える役割を有する。このガイド体4dはベース17に立設された支柱4eに支持される。なお、ガイド体4dの検査位置P4に相当する部分にはX線を通すための穴4d1が形成されている。

【0048】

円筒状テーブル4bは、回転機構4aの構成要素である駆動モータ(図示せず)により、テーブル軸AX2に対して回転する。円筒状テーブル4bは、投入機構3に保持されていた電池1が投入位置P2に達したとき、投入位置P2に対して向い合うスターホイール3aの溝3a1と円筒状テーブル4bの溝4bc1,4ba1とで電池1を挟む。そして、挟まれた電池1は、円筒状テーブル4bの溝4bc1に対応する磁石4cにより吸着され、当該溝4bc1内に保持される。そして、円筒状テーブル4bは、吸着保持した電池1を円軌道に沿って回転させ、検査位置P3,P4の順序で搬送する。

【0049】

なお、スターホイール3a及び円筒状テーブル4bは、投入位置P2において、各々の電池1の円軌道どうしが外接する位置関係に保たれている。

【0050】

取り出し機構5は、軸AX3に対して回転するように軸支されたスターホイール5aと、ホイール下部に配置されるすり板5bと、スターホイール5aから所要の間隔を隔てて配置される円弧状のガイド板5cとで構成される。スターホイール5aの外周縁面には等間隔で溝5a1が形成されている。

【0051】

取り出し機構5は、回転搬送部4で搬送されてくるX線検査後の電池1が取り出し位置P5に達したとき、円筒状テーブル4bの溝4bc1,4ba1とスターホイール5aの向き合う溝5a1とで電池1を挟んで保持する。保持された電池1は、取り出し位置P5から少し経過した位置のガイド板5c及びすり板5bを滑りながら支えられて、溝5a1で保持されて軸AX3に対する円軌道上を回転する。

【0052】

なお、円筒状テーブル4b及びスターホイール5aは、取り出し位置P5において、各々の電池1の円軌道どうしが外接する位置関係に保たれている。

【0053】

不良品取り出し機構6は、軸AX4に対して回転するように軸支されたスターホイール6aと、ホイール下部に配置されるすり板6bと、スターホイール6aから所要の間隔を隔てて配置され、不良品の電池1をガイドしつつ不良品搬送コンベア8に導く曲線状のガイド板6c,6dと、磁石6eと、磁石駆動部6fとで構成される。スターホイール6aの外周縁面には等間隔で溝6a1が形成されている。

【0054】

磁石駆動部6fはエアーシリンダやソレノイド等が用いられ、磁石6eはスターホイール6a上に各溝6a1ごとに対応して配置され、制御部16からの駆動指令に従って磁石駆動部6fによって図示矢印イで示すように半径方向である外周位置または内周位置に移動される。

【0055】

磁石駆動部6fは、通常,磁石6eを内周位置に移動させているが、検査結果である不良品の電池1が不良品取り出し位置P6にきたときのみ、制御部16から不良品取り出し駆動指令を受け取り、該当する磁石6eを外周位置に移動させ、向い合うスターホイール6aの溝6a1に電池1を吸着して保持させる。

【0056】

不良品取り出し機構6は、軸AX4に対して回転し、スターホイール6aの溝6a1に吸着させた不良品の電池1を円軌道に沿って回転させ、不良品取り出し位置P6から約90°回転させたとき、外周位置にある磁石6eを内周位置に戻し、不良品搬送コンベア8に渡す。

【0057】

なお、スターホイール5a及びスターホイール6aは、不良品取り出し位置P6において、各々の電池1の円軌道どうしが外接する位置関係に保たれている。

【0058】

良品搬送コンベア7は、不良品取り出し位置P6で電池1の円軌道に接する直線の方向に設置されたベルト7aと、このベルト7aの両側端部から上方に突き出すように固定されたガイド板7bと、駆動モータ(図示せず)と、この駆動モータの回転運動をベルト7aに伝達し、所定の速度で移動させるプーリ(図示せず)とからなり、良品と検査された電池1を例えば図示左側から右側方向に搬送する。

【0059】

不良品搬送コンベア8は、良品搬送コンベア7と同様であって、2つのガイド板6c−6dの間を搬送されてくる不良品の電池を受け取るベルト8a、ガイド板8b、駆動モータ(図示せず)及びプーリ(図示せず)から成り、不良品取り出し機構6から渡される不良品の電池1を図示矢印ロ方向に搬送する。

【0060】

次に、各機構全体の関連性について詳しく説明する。

スターホイール3a,5a,6aの各軸AX1,AX3,AX4は、回転機構4aに連結される円筒状テーブル4bの軸AX2の歯車(図示せず)に互いに係合され、回転機構4aの回転時に各溝3a1,4bc1,5a1,6a1の溝位置がずれることなく同期して、それぞれ各軸AXに対して回転される。この回転動作は、制御部16が円筒状テーブル4bの図示しないエンコーダの出力を取り込んで回転角を認識し、回転機構4aを回転制御することで行われる。

【0061】

X線源11,13は、それぞれX線管、高電圧発生部及び管電圧、管電流等を制御する制御回路等より成る。

【0062】

X線検出器12,14は、それぞれ2次元の分解能でX線像を検出するものであって、例えば、X線像を可視光像に変換するX線II(イメージインテンシファイア)と、変換された可視光像を撮影してデジタルデータの透過像を出力する撮像カメラと、X線II及び撮像カメラを制御する検出器制御部等で構成される。X線検出器12,14は、検査対象となる電池1が検査位置P3,P4にあるとき、制御部16から送られてくる撮影指令Stに従って撮像カメラで取得したデジタルデータの透過像を画像処理部15に送信する。

【0063】

画像処理部15は、通常のコンピュータが用いられ、所要の制御指示を入力する入力部、X線検出器12,14や制御部16との間の必要なデータの受渡しを行うインタフェース、所定のプログラムに従って所定の画像処理を実行するCPU、メモリ及び表示部等で構成される。

【0064】

画像処理部15は、各X線検出器12,14から送られてくる透過像をそれぞれメモリに記憶した後、CPUが巻きずれ判定プログラムに従って各電池の透過像ごとに良否を判定する。画像処理部15は、電池1が不良品と判定されたとき、制御部16に判定結果である不良信号NGを送出する。また、画像処理部15は、所定期間ごとに良品数と不良品数とを集計し、不良率を演算し表示部に表示したり、装置のメンテナンス時には入力部からの確認指示に基づき、電池の透過像を表示したりする。

【0065】

制御部16は、不良信号NGを受けると、不良品の電池1が不良品取り出し位置P6に達するタイミングで磁石駆動部6fに不良品取り出し指令を送出し、不良品の電池1を不良品搬送コンベア8に渡す。

【0066】

なお、図1に示す電池検査装置は、図面から省略しているが、画像処理部15及び制御部16を除く他の構成要素はX線遮蔽箱に収納されている。搬送コンベア2はX線遮蔽材でできたトンネルをくぐらせてX線遮蔽箱内に電池1を搬入する。また、搬送コンベア7,8についても同様であって、X線遮蔽材でできたトンネルをくぐらせてX線遮蔽箱外に電池1を搬出する。

【0067】

次に、以上のように構成された電池検査装置の作用について、図1ないし図3を参照して説明する。

【0068】

(1) まず、X線源11,13からX線11a,13aを照射開始させると共に、制御部16から所定速度で回転する回転制御指令を回転機構4aへ送出する。ここで、回転機構4aは、制御部16からの回転制御指令に従い、隣接する両溝4bc1−4bc1間隔に相当する角度ごとに円筒状テーブル4bをステップ回転と停止とを繰り返す回転搬送を開始する。このとき、円筒状テーブル4bの軸に取り付けた歯車と各スターホイール3a,5a,6aの軸に取り付けた歯車が係合されている。そのため、スターホイール3a,5a,6aは、円筒状テーブル4bのステップ回転に同期して所定角度ごとに回転する。

【0069】

このとき、搬送コンベア2には次々と検査対象となる電池1が供給され、図1に示すように例えば図示左側方向から右側方向の投入開始位置P1へと搬送されてくる。

【0070】

(2) 電池1が投入開始位置P1に達すると、投入機構3のスターホイール3aに当接して行列状態となり、等速で連続的に移動するベルト2a上で滑りながら待ちの状態となる。

【0071】

次々と投入開始位置P1に達した電池1は、投入開始位置P1に向い合うスターホイール3aの溝3a1に保持され、電池1の底部及び外側がすり板3b及びガイド板3cに支えられつつ滑り、円軌道に沿ってステップ回転し、回転搬送部4の投入位置P2の方向に搬送される。

【0072】

(3) スターホイール3aの溝3a1に保持された電池1が投入位置P2に達したとき、電池1がスターホイール3aの溝3a1と向い合う円筒状テーブル4bの溝4bc1,4ba1に挟まれる。このとき、スターホイール3aの溝3a1に保持されている電池1が磁石4cの磁力を受けて溝4bc1内に吸着し保持され、電池外周部及び底部がガイド体4dに滑りながら支えられ、軸AX2に対する円軌道に沿ってステップ回転しつつ搬送され、検査位置P3及び検査位置P4へと順次搬送される。

【0073】

(4) このとき、制御部16は、検査位置P3及び検査位置P4に達する電池1に対するステップ回転の停止タイミングで撮影指令StをX線検出器12,14に送信する。

【0074】

X線検出器12は、制御部16から撮影指令Stを受けると、検査位置P3に停止した電池1の電池本体1aの上部を透過したX線像を検出(撮影)する。一方、X線検出器14は、制御部16から撮影指令Stを受けると、検査位置P4に停止した電池1の電池本体1aの下部を透過したX線像を検出(撮影)する。

【0075】

各X線検出器12,14は、撮影した電池本体1aの上部及び下部のデジタル透過像をそれぞれ画像処理部15に送信する。

【0076】

画像処理部15は、各X線検出器12,14から送られてくる電池本体1aの上部及び下部の透過像をそれぞれメモリ(図示せず)に記憶し、かつ、電池本体1aの上部及び下部の透過像に基づいて、それぞれ電池1の良否を判定する。

【0077】

図3(a)は電池本体1aの上部の透過像21、図3(b)は電池本体1aの下部の透過像22を示す図である。なお、図3では、電極板以外は省略してある。電池1は、正電極板23と負電極板24がセパレータを挟んで円筒状に巻装されていることから、透過像上では正電極板23と負電極板24の各円筒の接線方向が黒く現れる。その結果、図3に示すようにあたかも断面像のような画像となり、正電極板23と負電極板24の端部が明確に認識できる。

【0078】

そこで、画像処理部15は、巻きずれ判定プログラムに従い、各X線検出器12,14から送られてくる各透過像のそれぞれについて、層ごとに正電極板23の端部から飛び出す負電極板24の飛び出し長さLを計算した後、飛び出し長さLと永年の電池使用時でショートする危険指標となる良否判定用基準長さL0とを比較する。すべての層で飛び出し長さLが良否判定用基準長さL0より長いとき良品の電池1、そうでない場合には巻きずれによる不良品の電池1と判定する。

【0079】

なお、各X線検出器12,14からの透過像はそれぞれ検査位置P3,P4に停止している異なる電池1の透過像である。そのため、画像処理部15は、検査位置P3,P4ごとに不良品と判定された不良信号NGを制御部16に送信する。

【0080】

制御部16には、予め各検査位置P3,P4から不良品取り出し位置P6までのステップ回転数Nを記憶しているので、不良信号NGを受けた後、不良品と判定された電池1が各検査位置P3,P4からステップ回転するごとにステップ回転数Nからカウントダウンする。そして、ステップ回転数Nが0になったとき、不良品と判定された電池1が不良品取り出し位置P6に達するので、N=0となったタイミングで磁石駆動部6fに不良品取り出し駆動指令を送信する。

【0081】

従って、電池検査装置は、少なくとも溝4bc1と磁石4cとにより電池1の動きを封じた後、円軌道に沿ってステップ回転させ、各検査位置P3,P4に達したとき、電池本体1aの上部及び下部の透過像の撮影と電池1内における電極の良否を判定する処理を繰り返す。そして、画像処理部15が不良品と判定したとき、制御部16に不良信号NGが送信される。制御部16では、不良品と判定された電池1が不良品取り出し位置P6に達したときのタイミングで磁石駆動部6fに不良品取り出し駆動指令に送出し、不良品と判定された電池1を取り出す動作を行わせる。

【0082】

(5) 検査位置P3,P4で良否を判定された電池1は、円筒状回転テーブル4bに吸着され、円軌道に沿ってステップ回転し、取り出し位置P5へ搬送される。取り出し位置P5に達した電池1は、当該電池1を保持する円筒状テーブル4bの溝4bc1,4ba1と向い合うスターホイール5aの溝5a1とに挟まれる。

【0083】

さらに、円筒状テーブル4bの溝4bc1,4ba1とスターホイール5aの溝5a1とで挟まれた電池1は、さらに回転搬送されると、回転搬送部4による円軌道の上に一部突き出るガイド板5cに当り、ガイド板5cの形状に沿って移動する。その結果、電池1は、円筒状テーブル4bの溝4bc1から磁石4cの磁力に逆らって引き離され、軸AX3に対して回転するスターホイール5aの溝5a1内に保持され、すり板5b,ガイド板5cで支えられながら円軌道に沿って回転し、不良品取り出し位置P6に搬送される。

【0084】

(6) 不良品取り出し位置P6に達した電池1は、良品,不良品の判定結果の信号に応じて、不良品取り出し機構6を介して良品搬送コンベア7または不良品搬送コンベア8に払い出される。

【0085】

すなわち、不良品と判定された電池1が不良品取り出し位置P6に達したとき、前述したように制御部16からの不良品取り出し駆動指令に基づき、磁石駆動部6fが不良品取り出し位置P6と向い合う磁石6eを外周位置に移動させる。その結果、不良品と判定された電池1は、磁石6eの磁力により、不良品取り出し機構6のスターホイール6aに設けられた溝6a1内に吸着して保持され、円軌道に沿って搬送される。そして、不良品取り出し位置P6から約90°搬送されたとき、外周位置にある磁石6eを内周位置に移動させると、溝6a1内の吸着が解除され、電池1はスターホイール6aに押されて2つのガイド板6c−6dの間を通り、不良品搬送コンベア8に入り、図示右方向に搬送される。

【0086】

一方、良品と判定された電池1は、不良品取り出し位置P6に達するが、当該不良品取り出し位置P6と向き合う磁石6eが内周位置にあるので、溝6a1に吸着されることなく下部に設置された良品搬送コンベア7に乗り移り、図示右方向に搬送される。

【0087】

従って、第1の実施の形態によれば、次のような効果を奏する。

【0088】

円筒状テーブル4bの外周縁面の各溝4bc1近傍に磁石4cを配置し、電池1を吸着保持した状態で円軌道に沿ってステップ回転させ、検査位置P3に位置決めする。そのため、電池1の位置決め時、電池1に掛かる加速度が大きくなっても、電池1が磁石4cの磁力によって確実に保持されているので、電池1が動いたり、振動したりすることが無くなる。よって、ステップ回転の速度を上げることが可能となり、検査速度を上げることができる。

【0089】

また、磁石4cによる吸着手段を用いているので、構造が簡単であり、故障などのトラブルがなく、メンテナンス性に優れたものとなる。

【0090】

さらに、投入機構3による電池1の円軌道と回転搬送部4による電池1の円軌道との外接点である投入位置P2において、スターホイール3aの外周縁面の溝3a1に保持している電池1を、向い合う円筒状テーブル4bの溝4bc1に投入するので、電池投入の移動量が少なく、円筒状テーブル4bにスムーズに投入できる。また、回転搬送部4による電池1の円軌道と取り出し機構5による電池1の円軌道との外接点である取出し位置P5において、円筒状テーブル4bの外周縁面の溝4bc1に保持している電池1を、向い合うスターホイール5aの溝5a1に保持させるので、電池1の取り出し移動量が少なく、スムーズに取り出しできる。従って、電池1の投入と取り出しのための時間を短縮でき、検査速度を上げることができる。

【0091】

さらに、第1の実施の形態によれば、電池1が不良品と判定されたとき、取り出し機構5による電池1の円軌道と不良品取り出し機構6による電池1の円軌道との外接点である不良品取り出し位置P6において、スターホイール5aの外周縁面の溝5a1に保持されている電池1を、向い合うスターホイール6aの溝6a1に保持させるので、不良品の電池1の取り出し移動量が少なく、前述同様に短時間でスムーズに取り出しでき、検査速度を上げることができる。

【0092】

さらに、不良品取り出し機構6は、スターホイール6aの外周縁面の溝6a1に対応する磁石6eを個別に外周位置に移動させ、不良品取り出し位置P6で不良品の電池1だけを吸着し保持して取り出しているので、不良品の電池1だけを確実に不良品搬送コンベア8に移して取り出すことができる。

【0093】

(第1の実施の形態の変形例)

(変形例1)

第1の実施の形態では、ガイド体4dにより、回転搬送される電池1の外周部と底部を支えているが、底部は支えずに外周部のみ支えるようにしてもよい。この場合、電池1が乗る円板4baの半径は大き目にし、電池1の下部を広く支えるようにするのが好ましい。また、磁石4cの吸着力を強くすれば、ガイド体4d自体を無くすことも可能である。

【0094】

(変形例2)

第1の実施の形態は、円筒状テーブル4bの外周縁面の各溝4bc1近傍に磁石4cによる吸着手段を設けたが、例えば大気圧より低い空気で吸引する吸着手段を用いてもよい。

【0095】

この吸着手段は、磁石4cに比べて、複雑な構造となるが、磁石4cとほぼ同じ吸着性能が可能であり、検査速度を上げることができる。

【0096】

(変形例3:請求項2対応)

第1の実施の形態は、円筒状テーブル4bの外周縁面の各溝4bc1に対応して電池1を吸着する磁石4cを設けたが、円筒状テーブル4bに保持された電池1が筒状のガイド体4dで支えられつつ滑るように搬送するので、磁石4cによる吸着手段が無い状態でも保持でき、磁石4cを無しとすることもできる。この場合、ガイド体4dは電池本体1aの外周部も支えるようにするのが好ましい。また、従来の機械的な把持手段を用いて保持することで、磁石4cとガイド体4dの両方を無しとすることもできる。

【0097】

この変形例では、電池1の位置決め時、電池の動きや振動の抑制が少なくなるが、スターホイール3a,5aを用いて電池1の投入や取り出しを行うので、電池1の投入や取り出しの際に電池1の投入や取り出し移動量が少ないので、短時間に電池1をスムーズに投入や取り出しでき、検査速度を上げることができる。

【0098】

(変形例4)

第1の実施の形態は、不良品取り出し機構6を用いて、不良品の電池1を不良品搬送コンベア8に取り出しているが、不良品搬送コンベア8を無くし、不良品を収容スペースに溜めるようにしてもよい。また、良品搬送コンベア7と不良品搬送コンベア8の配置位置を逆にし、取り出し機構6により良品と判定された電池1を良品搬送コンベア7に取り出すようにしてもよい。要は、良品と不良品とを仕分けして取り出せればよい。

【0099】

また、不良品取り出し機構6は、スターホイール6aの各溝6a1に対応させて磁石6eを設けて電池1を吸着したが、各溝6a1に対応させて空気による吸着手段あるいは機械的に把持する構成を設けてもよい。この場合、溝6a1ごとに個別に気圧差を利用して電池1を吸着するか、個別に機械的に把持するようにする。また、不良品取り出し機構6は、スターホイール6aを無くし、例えばガイド板6cを可動式にし、不良品電池の場合には良品搬送コンベア7側に一部突き出して不良品搬送コンベア8に導くように動かすようにして、不良品電池1だけを取り出すようにすることもできる。

【0100】

さらに、不良品取り出し機構6は、円筒状テーブル4bから直接不良品の電池1を取り出すこともできる。

【0101】

(変形例5)

第1の実施の形態では、回転機構4aは円筒状テーブル4bを回転させているが、スターホイール3a,5a,6aのどれか1つを回転させるようにしてもよい。円筒状テーブル4b及びスターホイール3a,5a,6aは、歯車で互いに係合されているので、何れを回転させても全体が同期して回転するので、同様の作用が得られる。

【0102】

(変形例6)

第1の実施の形態は、電池本体1aとキャリア1bとを円筒状としたが、電池本体1aの外観形状によって異なり、例えば断面矩形となる筒状であってもよい。すなわち、電池本体1a及びキャリア1bは円筒状でなくてもよい。

【0103】

(変形例7)

第1の実施の形態は、X線検出器12,14がデジタル的な透過像を出力したが、例えばアナログ的な透過像を出力し、画像処理部15でデジタル的な透過像に変換してもよい。

【0104】

また、X線検出器12,14は、前述したX線IIと撮像カメラとを組み合わせたものに限られない。すなわち、2次元分解能をもった検出器であれば使用できる。例えば、FPD(フラットパネルディテクタ)やMCP(マイクロチャンネルプレート)などを用いてもよい。MCPは、例えれば微小な光電子増倍管(細い管もしくは溝)を束ねたような構造であって、X線等が入射するとアバランシェ電流により増幅し反対面の蛍光板を光らせて可視光像に変換する機能を持っている。

【0105】

(第2の実施の形態:請求項5,6に対応)

第2の実施の形態は、第1の実施の形態と比較し、円筒状テーブル4bを所定の回転速度で連続的に回転させる点及びX線検出器12,14の代わりにぶれ補正機能付きのX線検出器12´,14´を用いた点が異なる。ぶれ補正機能付きのX線検出器12´,14´は移動物体の透過像を移動ぶれなく撮影する機能を持っている。

【0106】

従って、第2の実施の形態としては、以上の点を除けば、第1の実施の形態の構成をそのまま適用できるので、電池検査装置の全体構成の説明を省略する。

【0107】

図4はぶれ補正機能付きのX線検出器12´,14´の構成図(平面図)である。このぶれ補正機能付きのX線検出器12´,14´は既に公開公報(特開2003−114279)等により知られている。

【0108】

このぶれ補正機能付きのX線検出器12´,14´は、具体的には、X線像を可視光像に変換するX線II(イメージインテンシファイア)31と、可視光像を撮影してデジタル的な透過像を出力する撮像カメラ32と、X線II31及び撮像カメラ32を制御する検出器制御部33とで構成される。

【0109】

X線II31は、X線透過像の入射に応じて電子像を発生する入力面31a、真空容器31b、電子像の入射に応じて可視光像を発生する出力面31c及び入力面31aから出力面31cに至る電子の流れを偏向する一対の偏向コイル31d等からなる。

【0110】

検出器制御部33は、X線II31の電子加速電極(不図示)及び電子収束電極(不図示)に印加する電圧を発生し制御する第1の機能と、偏向コイル31dに流す電流を発生し電子を偏向制御する第2の機能と、制御部16から撮影指令Stを受けて撮像カメラ32を制御してX線像の検出(透過像の撮影)を行わせる第3の制御機能を備えている。

【0111】

このぶれ補正機能付きのX線検出器12´,14´の基本的な動作原理について説明する。電池1の静止時、入力面31aには移動しないX線11a,13aの透過像が入射する。この入力面31aに入射したX線像は縮小・反転して可視光像となって出力面31cから出力する。このとき、検出器制御部33から偏向コイル31dに流す電流を増加させていくと、可視光像は電流にほぼ比例した長さだけ図示矢印B方向に移動する。従って、偏向コイル31dに対して、ある傾きで直線的に増加させる鋸歯状となる電流を繰り返し流すと、可視光像は、電流の増加の傾きに応じた速度で矢印B方向に移動する。

【0112】

他方、電池1が矢印C方向に所定速度で移動しているとき、入力面31a上のX線像も矢印C´方向に所定速度で移動する。このとき、縮小・反転した可視光像は、出力面31c上で矢印D方向に所定速度で移動する。

【0113】

従って、偏向コイル31dに流す鋸歯状波の電流の傾斜を、移動物体である電池1の移動速度に応じた所定値に設定すれば、当該電池1の可視光像の移動を打ち消し、出力面31cに静止させた状態の可視光像を出力できる。よって、出力面31cの可視光像を撮像カメラ32で撮影すれば、電池1が移動中であるにも拘らず、移動ぶれの無い電池1の透過像を検出できる。

【0114】

次に、第2の実施の形態における作用について、図1ないし図3を参照して説明する。

X線源11,13からX線11a,13aを照射開始させると共に、回転機構4aを動作させ、円筒状テーブル4bとスターホイール3a,5a,6aとの回転を同期させた状態で連続的に所定速度で回転させる。このとき、搬送コンベア2には次々と電池1が供給され、電池1の検査が開始される。

【0115】

電池1は、搬送コンベア2でスターホイール3aの回転搬送速度より少し速い速度で搬送され、投入開始位置P1に達したところでスターホイール3aに当接する。この当接した電池1の後に続く電池1は互いに次々と当接して行列状態になる。

【0116】

スターホイール3aは、外周縁面に形成された各溝3aで電池1を次々と保持し、かつ、すり板3b及びガイド板3cで滑らせながら支え、円軌道上に沿って投入位置P2の方向に回転搬送する。

【0117】

電池1は、スターホイール3aの回転搬送によって投入位置P2に達すると、この投入位置P2に対して向い合う円筒状テーブル4bに形成された溝4bc1に入り、当該溝4bc1近傍の磁石4cで吸着され保持される。この保持された電池1は、ガイド体4dの内周及び底部を滑りながら支えられ、軸AX2に対する円軌道にそって回転搬送される。

【0118】

電池1が検査位置P3に達したとき、既に先行搬送されている別の電池1は検査位置P4に達する。

【0119】

このとき、制御部16は、円筒状テーブル4bの回転角度から電池1が検査位置P3,P4に到達したことあるいは到達する直前であることを認識し、撮影指令StをX線検出器12´,14´に送出する。X線検出器12´は、撮影指令Stを受け取ると、電池本体1aの上部を透過するX線像を検出(撮影)する。一方、X線検出器14´は、撮影指令Stを受け取ると、電池本体1aの下部を透過するX線像を検出(撮影)する。そして、X線検出器12´,14´は、それぞれデジタル的な透過像に変換し、画像処理部15に送信する。

【0120】

図5は制御部16から撮影指令Stを受けたときの検出器制御部33の動作タイミングを示す図である。すなわち、検出器制御部33は、撮影指令Stを受け取ると、X線II31のゲートを一定時間TgだけONとし、このON時間の間、直線的に増加する鋸歯状電流を偏向コイル31dに流す。これにより、電池1が移動しているにも拘らず、電池本体1aの上・下部を透過して入力面31aに入射したX線像は、出力面31cに静止した可視光像として出力される。

【0121】

各撮影カメラ32は、一定時間Tgに包含される一定の時間、出力面31cの可視光像を撮影(露光)する。すなわち、撮影カメラ32は、撮像素子上に結像された可視光像の電荷を、撮影(露光)の間にわたって積分し、電荷分布として記憶すると共に、読み出し・送信時間の間に電荷分布を読み出し、デジタル的な透過像に変換し、画像処理部15に送信する。

【0122】

図3は第1の実施の形態と同様に電池上部の透過像21と電池下部の透過像22を示している。

【0123】

画像処理部15は、第1の実施の形態と同様であって、巻きずれ判定プログラムに従い、各X線検出器12´,14´から送信されてくる各透過像それぞれについて、層ごとに正電極板23端部からの負電極板24の飛び出し長さLを求める。そして、飛び出し長さLと予め規定された良否判定用基準長さL0とを比較し、飛び出し長さLが良否判定用基準長さL0よりも短い層があったとき、巻きずれによる不良品と判定し、検査位置P3,P4ごとに不良信号NGを制御部16に送信する。

【0124】

制御部16は、不良信号NGを受けると、不良品の電池1が不良品取り出し位置P6に到達するまでの円筒状テーブル4bの回転角度φnを不良品ごとに記憶し、当該円筒状テーブル4bの回転角度がφnになったとき、不良品取り出し駆動指令を磁石駆動部6fに送出する。

【0125】

続いて、検査位置P4を通過した電池1は、円軌道に沿って回転搬送され、取り出し位置P5に達したとき、向い合うスターホイール5aの溝5a1に保持される。電池1は、なおも進んでいくと、ガイド板5cに沿って移動し、磁石4cの磁力に逆らって円筒状テーブル4bの溝4bc1から引き離され、軸AX3に対する円軌道に沿って回転搬送される。

【0126】

不良品の電池1が不良品取り出し位置P6に達したとき、磁石駆動部6fは、前述したように制御部16から不良品取り出し駆動指令を受け、不良品取り出し位置P6に対して向い合うスターホイール6aの溝6a1に対応する磁石6eを外周位置に移動させる。その結果、磁石6eは溝6a1内にある電池1を吸着し保持する。そして、スターホイール6aが約90°回転したとき、磁石駆動部6fは磁石6eを内周位置に移動させ吸着を解除する。その結果、不良品と判定された電池1は、スターホイール6aに押されて2つのガイド板6c,6dの間を通り、当該ガイド板6c,6dにガイドされながら不良品搬送コンベア8に移される。不良品搬送コンベア8は、不良品の電池1を受け取り、所定の不良品収集場所に搬送される。

【0127】

一方、良品の電池1は、不良品取り出し位置P6に達したとき、磁石6eが内周位置にあるので、溝6a1に吸着されず、不良品取り出し位置P6の下部から導出される良品搬送コンベア7に乗り移り、所定の良品収集場所に搬送される。

【0128】

従って、第2の実施の形態によれば、第1の実施の形態の効果を有する他、次のような種々の効果を奏する。

【0129】

第2の実施の形態によれば、円筒状テーブル4bの各溝4bc1近傍の磁石4cで電池1を吸着して円軌道に沿って連続回転させながら、所定の検知位置P3,P4に達した際に撮影指令Stのもとに電池1の上部及び下部の透過像を撮影する。よって、連続的に搬送される電池1が検査位置P3,P4を通過する際、電池1の透過像を撮影し良否を判定するので、回転と停止を繰り返すことがなくなり、検査速度を大幅に上げることができる。

【0130】

また、円筒状テーブル4bの各溝4bc1近傍の磁石4cで電池1を吸着しているので、電池1の動きや振動が抑制され、円筒状テーブル4bの回転速度を上げることが可能となる。そのため、電池1の検査速度を大幅に上げることができ、検査の効率化を実現できる。

【0131】

さらに、移動物体である電池1の透過像をぶれ補正付きX線検出器12´,14´で撮影するので、電池1が連続回転により搬送されていても、移動ぶれなく電池1の対象部位を撮影でき、検査速度を上げることができる。

【0132】

第2の実施の形態によれば、投入機構3による電池1の円軌道と回転搬送部4による電池1の円軌道の外接点である投入位置P2において、電池1を回転搬送部4に投入しているので、電池投入のための移動量が少なく、電池1の軌道の移行がなめらかとなり、回転速度を上げることができる。

【0133】

また、回転搬送部4による電池1の円軌道と取り出し機構5による電池1の円軌道の外接点である取り出し位置P5において、電池1を取り出し機構5に取り出しているので、電池取り出しのための移動量が少なく、電池1の軌道の移行がなめらかとなり、回転速度を上げることができる。

【0134】

さらに、取り出し機構5による電池1の円軌道と不良品取り出し機構6による電池1の円軌道の外接点である不良品取り出し位置P6において、電池1を不良品取り出し機構6に取り出しているので、電池取り出しのための移動量が少なく、電池1の軌道の移行がなめらかとなり、回転速度を上げることができる。

【0135】

(第2の実施の形態の変形例)

(変形例1:請求項7対応)

第2の実施の形態は、連続的にX線を照射するX線源11,13を用いた例を説明したが、例えばX線源11,13の代わりにパルス状のX線を照射するX線源を用いた構成であってもよい。この場合には、ぶれ補正付きX線検出器12´,14´に代えて、第1の実施の形態で用いた通常のX線検出器12,14を用いて撮影することができる。

【0136】

なお、パルス状のX線を発生させる手段としては、制御部16から送られてくる撮影指令Stの受信タイミングに合せて、X線源から短い時間幅のパルス状のX線を1パルス照射し、X線検出器12,14がそのときの電池1の透過像を撮影する。

【0137】

このような構成によれば、短い時間幅のパルス状のX線を照射して透過像を撮影するので、移動物体である電池1の透過像を移動ぶれなく撮影でき、前述した第2の実施の形態と同様の効果を期待できる。

【0138】

(変形例2)

第2の実施の形態は、偏向コイル31dでぶれを補正する方式のぶれ補正付きX線検出器12´,14´を用いたが、他の方式のぶれ補正付きX線検出器を用いた構成であってもよい。

【0139】

X線検出器としては、移動物体である電池1から透過してくるX線像を可視光像に変換し、この変換された可視光像を移動しないようにミラー等で移動方向と逆方向に時々刻々偏向するようにすれば、この偏向された静止状態の可視光像を撮影できる(例えば特開平10−206352号公報参照)。

【0140】

また、X線検出器としては、例えば、偏向コイル無しの通常のX線IIと既に販売中のTDI(Time Delay Integration)カメラとを組み合せた構成であってもよい。TDIカメラは、2次元撮像素子の面上に結像した可視光像が動く方向に同じ速度で電荷を素子間転送しながら積み上げて露光する方式である。

【0141】

このようなTDIカメラを用いれば、可視光像をぶれることなく積分して電荷像として記録し、この記録された電荷像を読み出すことにより、ぶれることなく電池1の透過像を撮影できる。

【0142】

さらに、例えば、2次元の光センサアレイにシンチレータを貼り付けたFPD(フラットパネルディテクタ)あるいは2次元の半導体X線センサアレイのFPDに対し、前述したTDI機能を付加したX線検出器を用いてもよい。

【0143】

このようなX線検出器を用いれば、移動ぶれなく電池1の透過像を撮影でき、第2の実施の形態と同様の効果を奏する。

【0144】

(変形例3)

その他、第1の実施の形態で説明した各変形例についても、第2の実施の形態の変形例となり得るものである。

【0145】

その他、本発明は、上記実施の形態、変形例に限定されるものでなく、その要旨を逸脱しない範囲で種々変形して実施することが可能である。

【図面の簡単な説明】

【0146】

【図1】本発明に係る電池検査装置の実施の形態を示す構成図(平面図)。

【図2】図1のA−A線の矢視断面図。

【図3】電池上部と電池下部のそれぞれの透過像のイメージ図。

【図4】本発明に係る電池検査装置の第2の実施の形態に用いるぶれ補正付きX線検出器の構成図。

【図5】図4に示す検出器制御部の動作を説明するタイミング図。

【図6】従来の電池検査装置の構成図。

【符号の説明】

【0147】

1…電池、1a…電池本体、1b…キャリア、2…搬送コンベア,3…投入機構、3a…スターホイール、3a1…溝、3b…すり板、3c…ガイド板、4…回転搬送部、4a…回転機構、4b…円筒状テーブル、4c…磁石(吸着手段)、4d…ガイド体、4ba…円板、4bc…リング、4bc1…溝、5…取り出し機構、5a…スターホイール、5a1…溝、5b…すり板、5c…ガイド板、6…不良品取り出し機構、6a…スターホイール、6a1…溝、6b…すり板、6c,6d…ガイド板、6e…磁石、6f…磁石駆動部、7…良品搬送コンベア、8…不良品搬送コンベア、11,13…X線源、12,14…X線検出器、15…画像処理部、16…制御部、P1…投入開始位置、P2…投入位置、P3,P4…検査位置、P5…取り出し位置、P6…不良品取り出し位置、12´,14´…ぶれ補正付きX線検出器、31…X線II、32…撮像カメラ、33…検出器制御部。

【技術分野】

【0001】

本発明は、X線を用いて電池の透過像を撮影し、電池内部の電極を検査する電池検査装置に関する。

【背景技術】

【0002】

リチウムイオン電池は、正電極板と負電極板との間にセパレータを挟んで円筒状に何重にも巻付けて円筒容器内に収め、各電極板から電気を取り出すためのリード線を取り出す。正極となるリード線の端部を封印部品に溶接し、負極となるリード線の端部を円筒容器の底部などに溶接した後、円筒容器内に電解液を注入し封印して電池を完成させる。

【0003】

このリチウムイオン電池は、正電極板と負電極板とを何重にも巻付けて円筒状に形成するので、その巻付け時や封印工程で正電極板と負電極板との間で巻きずれが生じる。巻きずれが大きいと、正電極板が負電極板からはみ出すことがある。

【0004】

このような巻付け後の電池を電子機器に組込んで使用した場合、負電極板からはみ出した正電極板にリチウムが析出してショートし、発火することがある。そのため、リチウムイオン電池としては、正電極板が余裕をもって負電極板からはみ出さないような状態で巻き付けられている必要がある。

【0005】

そこで、製造された電池の電極の巻きずれ状態を検査する電池検査装置が使用されている(特許文献1)。

【0006】

図6はX線透視を行う従来の電池検査装置の構成図である。この電池検査装置は、搬送コンベア101で搬送されてくる電池102が投入位置P10に達したとき、往復動作するエアーシリンダ等の投入機構103で電池102を押し出してインデックステーブル104に投入する。インデックステーブル104は、周縁部に等間隔で把持機構(図示せず)が配置され、投入機構103から投入されてくる電池102を把持し、所定の角度ごとにステップ回転しながら円軌道に沿って回転させ、検査位置P20に搬送する。

【0007】

検査位置P20には、X線源105とX線検出器106が対向配置され、検査位置P20に達した電池102に対して、X線源105からX線107を照射する。X線検出器106は、電池102を透過してくるX線107の透過像を検出し、デジタル的な透過像に変換し、画像処理部108に送信する。

【0008】

画像処理部108は、デジタル透過像から電極板の巻きずれの良否を判定し、不良品と判定した電池102が排出位置P30に達するタイミングで排出指令を送信する。

【0009】

取り出し機構109は、排出指令を受け取ると、排出位置P30にある電池102を前述した把持機構から抜き出し、不良品搬送コンベア110に渡す。

【0010】

一方、良品と判定された電池102はそのまま円軌道に沿って搬送され、排出位置P40に達したとき、取り出し機構111が把持機構から電池102を抜き出し、良品搬送コンベア112に渡す。良品搬送コンベア112は受け取った良品の電池102を搬送コンベア101にもどす。

【特許文献1】特開2000−090958号公報。

【発明の開示】

【発明が解決しようとする課題】

【0011】

近年、携帯電話など各種のモバイル機器の普及や電気自動車の実用化が進んでおり、それに伴ってリチウムイオン電池やニッケル水素電池などの二次電池の需要が拡大している。一方、各種の電子機器や自動車に組込んだ電池としては、長期間使用しても、安定な品質を保っていなければならない。

【0012】

そこで、電池検査装置としては、製造された全数の電池の電極を検査して信頼性を担保する必要があり、検査速度を上げることが求められている。

【0013】

従来の電池検査装置は、インデックステーブル104を所定角度ごとにステップ回転させながら把持機構で把持する電池102を円軌道に沿って回転させ、検査位置P20に位置決めし、X線検査を実施している。

【0014】

しかし、インデックステーブル104の回転速度を上げたとき、検査位置P20への位置決め時に電池102に掛かる加速度が大きくなり、把持機構内で電池自体または電池内部の構成部品が動いたり振動したりする。そのため、X線の透過像が不鮮明となり、十分な検査ができない。

【0015】

従って、電池102の検査を実施する場合、電池102を検査位置P20に位置決めした後に暫く停止させ、その間に電池102から透過してくるX線の透過像を撮影する必要がある。しかし、各電池102を検査位置P20に達する度に暫く停止させた場合、検査速度を上げられない問題がある。

【0016】

また、投入機構103や取り出し機構109,111は、エアーシリンダ等の往復動作機構を用いて、インデックステーブル104の半径方向に電池102を移動させつつ把持機構に装着したり、把持機構から取り出したりする。

【0017】

その結果、投入機構103、取り出し機構109,111とインデックステーブル104の間の電池102の受渡し移動量が大きくなり、その間インデックステーブル104の回転を停止させる必要がある。

【0018】

さらに、電池102の受渡し移動量が大きいために電池102の受け渡しに時間がかかり、また電池の装着時や取り出し時に検査位置P20の電池102に振動を与えてしまう。その結果、電池102内の電極の輪郭がぶれたり、途切れたりし、鮮明な透過像を得ることが難しい。この点からも検査速度を上げることができない。

【0019】

本発明は上記事情に鑑みてなされたもので、電池の投入・取り出し位置で少ない移動量で短時間に電池の投入及び取り出しを行い、また、各電池を吸着させた状態で検査位置に搬送し電池のX線像を撮影することで、検査速度を上げつつ鮮明な透過像を得る電池検査装置を提供することを目的とする。

【課題を解決するための手段】

【0020】

上記課題を解決するために、請求項1に対応する発明は、所定の検査位置に搬送される電池に対してX線を照射するX線源と、前記電池から透過してくるX線像を検出し当該電池の透過像を出力するX線検出器と、このX線検出器から出力される透過像に基づき、前記電池の電極の良否を判定する画像処理部とを有する電池検査装置において、

外周縁面に等間隔で形成された溝及びこれら各溝内に投入される電池を吸着する吸着手段を設けた円筒状テーブルと、この円筒状テーブルを回転させることにより、当該円筒状テーブルの各溝に吸着されている電池を円軌道に沿って前記検査位置に搬送する回転機構とを有する回転搬送部を備えた電池検査装置である。

【0021】

このような構成によれば、円筒状テーブルの外周縁部に形成された溝近傍に設けた吸着手段で電池を吸着して保持し、円筒状テーブルを回転させながら電池を検査位置に搬送し、X線透視検査を行う。よって、電池が吸着手段により吸着されて溝内に保持されているので、電池の動きや振動が抑制され、回転速度を上げることが可能となる。その結果、検査速度を上げた状態であっても、X線の透過像を鮮明に撮影することができる。

【0022】

また、請求項2に対応する発明は、外周縁面に等間隔で電池を保持する第1の溝が形成された円筒状テーブルと、この円筒状テーブルを回転させることにより、当該円筒状テーブルの各第1の溝に保持されている電池を円軌道に沿って前記検査位置に搬送する回転機構とを設けた回転搬送部と、

外周縁面に等間隔で第2の溝が形成された第1のスターホイールを回転可能に配置し、前記第1のスターホイールの回転中に搬入される電池を第2の溝で保持して前記回転搬送部の投入位置に搬送し、この投入位置に対して向い合う前記円筒状テーブルに形成された第1の溝に投入する投入機構と、

外周縁面に等間隔で第3の溝が形成された第2のスターホイールを回転可能に配置し、前記円筒状テーブルの第1の溝に保持されている前記良否判定後の電池が取り出し位置に達したとき、この取り出し位置に対して向い合う前記第2のスターホイールに形成された第3の溝内に取込む取り出し機構とを備えた電池検査装置である。

【0023】

このような構成によれば、第1のスターホイールの外周縁面に形成された第2の溝内に電池を保持して回転させて投入位置に搬送したとき、この投入位置に対して向い合う円筒状テーブルに形成された第1の溝に投入する。また、円筒状テーブルの外周縁面に形成された第1の溝に保持されている電池を取り出し位置に搬送したとき、この取り出し位置に対して向い合う第2のスターホイールに形成された第3の溝に取り込ませて渡す。その結果、電池の投入及び取り出しの移動量が少なく、電池を短時間にスムーズに投入、取り出しでき、検査速度を上げることができる。

【0024】

また、請求項3に対応する発明は、請求項2に対応する発明の構成に新たに、外周縁面に等間隔で第4の溝が形成された第3のスターホイールを回転可能に配置し、前記第2のスターホイールの第3の溝に保持されている電池が不良品取り出し位置に達したとき、前記画像処理部からの良否判定結果の信号に基づいて前記不良品取り出し位置に対して向い合う前記第3のスターホイールに形成された第4の溝内に取込んで保持し、取り出す不良品取り出し機構を設けた構成である。

【0025】

このような構成によれば、第2のスターホイールの溝に保持されている電池を、不良品取り出し位置で画像処理部からの良否判定結果の信号に基づき、この不良品取り出し位置に対して向い合う第3のスターホイールの溝に保持させるように取り出すので、不良品の電池の取り出し移動量が少なく、不良品の電池を短時間にスムーズに取り出しでき、検査速度を上げることができる。

【0026】

さらに、請求項4に対応する発明は、第3のスターホイールに形成された各溝に対応して吸着手段を設け、良否判定結果の信号に基づいて不良品取り出し位置にある第2のスターホイールの溝に保持されている電池を吸着し保持するようにすれば、判定結果の電池を確実に取り出すことができる。

【0027】

さらに、請求項5に対応する発明は、請求項1ないし請求項4の何れか一項に対応する発明の回転搬送部としては、前記回転機構により前記円筒状テーブルを連続的に回転させ、当該円筒状テーブルの溝に吸着している電池が前記検査位置に達したとき、電池から透過してくるX線像を検出し判定する構成である。

【0028】

このような構成によれば、円筒状テーブルに形成された溝に電池を保持し、円筒状テーブルを連続回転させながら電池が検査位置に達したとき、電池から透過してくるX線像を撮影するので、回転と停止を繰り返す必要が無くなり、電池の検査速度を上げることができる。

【0029】

さらに、請求項6に対応する発明は、請求項5に対応する発明の構成要素となる前記X線検出器としては、前記X線像の入射に応じて電子像を発生する入力面、この入力面から発生した電子像を可視光像に変換し出力する出力面、前記入力面と前記出力面との間の電子の流れを偏向する偏向手段を有するX線IIと、前記出力面の可視光像を撮影してデジタル的な透過像を取得し出力する撮像カメラとを備えた構成とする。

【0030】

このような構成によれば、入力面から発生される電子像を偏向手段で偏向し、移動する電池の可視光像の移動を打ち消すようにする。これにより、出力面の電池の可視光像を静止させた状態にし、撮像カメラで撮影するので、撮像カメラから移動ぶれのない透過象を出力できる。従って、円筒状テーブルを停止させることなく連続回転させながら、検査位置で電池から透過してくるX線像を撮影でき、検査速度を上げることができる。

【0031】

さらに、請求項7に対応する発明は、請求項5に記載の電池検査装置において、前記X線源としては、前記所定の検査位置に搬送されてくる電池に対してパルス状のX線を照射する構成とする。

【0032】

これにより、短い時間幅のパルス状のX線を電池に照射して透過像を得るので、移動する電池の透過像を移動ぶれなく撮影可能となり、請求項6に対応する発明と同様に、円筒状テーブルを停止させることなく連続回転させながら、検査位置で電池から透過してくるX線像を撮影でき、検査速度を上げることができる。

【発明の効果】

【0033】

本発明によれば、電池の投入・取り出し位置で少ない移動量で短時間に電池の投入及び取り出しでき、また、各電池を吸着させた状態で検査位置に搬送し電池のX線像を撮影することで、検査速度を上げつつ鮮明な透過像を得ることができる電池検査装置を提供できる。

【発明を実施するための最良の形態】

【0034】

以下、本発明の実施の形態について図面を参照して説明する。

(第1の実施の形態)

図1及び図2は本発明に係る電池検査装置の第1の実施形態を示す構成図であって、図1は平面図、図2は図1に示すA−A線矢視断面図である。

【0035】

電池検査装置は、電池搬送系と電池検査系とからなる。

【0036】

電池搬送系は、電池1を所定方向に搬送する搬送コンベア2、投入機構3、回転搬送部4、取り出し機構5、不良品取り出し機構6、良品搬送コンベア7及び不良品搬送コンベア8で構成される。

【0037】

電池検査系は、電池1の上部側をX線検査する第1のX線源11及び第1のX線検出器12と、電池1の下部側をX線検査する第2のX線源13及び第2のX線検出器14と、画像処理部15と、制御部16とが設けられている。

【0038】

検査対象となる電池1は例えばリチウムイオン電池などである。電池1は、円筒状の電池本体1aの一部が搬送治具となる円筒状のキャリア1bに差し込まれた状態で検査に供される。なお、キャリア1bはX線の透過しやすい材料で作られる。

【0039】

搬送コンベア2は、ベルト2aと、このベルト2aの両側端部から上方に突き出すように固定されたガイド板2bと、駆動モータ(図示せず)と、この駆動モータの回転運動をベルト2aに伝達し、所定の速度で移動させるプーリ(図示せず)とからなる。搬送コンベア2は、検査のために搬入される電池1を例えば図示左方向から右方向へ直線軌道で順次搬送する。

【0040】

投入機構3は、軸AX1に対して回転するように軸支されたスターホイール3aと、このスターホイール3aの下部であって、ベルト2aとほぼ同一の高さ面に配置されるすり板3bと、スターホイール3aから所要の距離を隔てて配置される円弧状のガイド板3cとで構成される。このスターホイール3aの外周縁面には等間隔で溝3a1が形成されている。

【0041】

投入機構3は、搬送コンベア2で搬送されて投入開始位置P1に達した電池1を、この投入開始位置P1に対して向い合うスターホイール3aに形成された溝3a1で取り込み、軸AX1に対する円軌道に沿って回転させ搬送する。このとき、すり板3b及びガイド板3cは、電池1の外周部及び下部を滑らすように支えながらガイドする。そして、投入機構3は、電池1が投入位置P2に達したとき、回転搬送部4に投入する。

【0042】

なお、搬送コンベア2及びスターホイール3aは、投入開始位置P1において、各々の電池1の軌道どうしが接する位置関係に保たれている。

【0043】

回転搬送部4は、ベース17上に設置された回転機構4a(図2参照)と、この回転機構4aの回転軸に取り付けられた円筒状テーブル4bと、磁石(吸着手段)4cと、筒状のガイド体4dとで構成される。

【0044】

円筒状テーブル4bは、所定の径を有する円板4baと、この円板4ba上に等間隔で立設された例えば4点の支柱4bbを介して適宜な高さに支持されるリング4bcとからなる。

【0045】

円板4baはその外周縁面に等間隔で例えば半円状の溝4ba1が形成されている。半円状溝4ba1は、円筒状テーブル4bの溝4bc1に吸着保持されている電池1の底部を支える役割を有する。

【0046】

リング4bcは、その外周縁面に等間隔、かつ、電池1を保持する形状(例えばV字形状)を有する多数の溝4bc1が形成され、かつ、当該リング4bcの各溝4bc1に対応して溝近傍個所にそれぞれ電池1を吸着する磁石4cが埋設されている。

【0047】

筒状のガイド体4dは、円筒状テーブル4bの外周部に配置され、円筒状テーブル4bの溝4bc1に吸着保持されている電池1の外周部及び底部を支える役割を有する。このガイド体4dはベース17に立設された支柱4eに支持される。なお、ガイド体4dの検査位置P4に相当する部分にはX線を通すための穴4d1が形成されている。

【0048】

円筒状テーブル4bは、回転機構4aの構成要素である駆動モータ(図示せず)により、テーブル軸AX2に対して回転する。円筒状テーブル4bは、投入機構3に保持されていた電池1が投入位置P2に達したとき、投入位置P2に対して向い合うスターホイール3aの溝3a1と円筒状テーブル4bの溝4bc1,4ba1とで電池1を挟む。そして、挟まれた電池1は、円筒状テーブル4bの溝4bc1に対応する磁石4cにより吸着され、当該溝4bc1内に保持される。そして、円筒状テーブル4bは、吸着保持した電池1を円軌道に沿って回転させ、検査位置P3,P4の順序で搬送する。

【0049】

なお、スターホイール3a及び円筒状テーブル4bは、投入位置P2において、各々の電池1の円軌道どうしが外接する位置関係に保たれている。

【0050】

取り出し機構5は、軸AX3に対して回転するように軸支されたスターホイール5aと、ホイール下部に配置されるすり板5bと、スターホイール5aから所要の間隔を隔てて配置される円弧状のガイド板5cとで構成される。スターホイール5aの外周縁面には等間隔で溝5a1が形成されている。

【0051】

取り出し機構5は、回転搬送部4で搬送されてくるX線検査後の電池1が取り出し位置P5に達したとき、円筒状テーブル4bの溝4bc1,4ba1とスターホイール5aの向き合う溝5a1とで電池1を挟んで保持する。保持された電池1は、取り出し位置P5から少し経過した位置のガイド板5c及びすり板5bを滑りながら支えられて、溝5a1で保持されて軸AX3に対する円軌道上を回転する。

【0052】

なお、円筒状テーブル4b及びスターホイール5aは、取り出し位置P5において、各々の電池1の円軌道どうしが外接する位置関係に保たれている。

【0053】

不良品取り出し機構6は、軸AX4に対して回転するように軸支されたスターホイール6aと、ホイール下部に配置されるすり板6bと、スターホイール6aから所要の間隔を隔てて配置され、不良品の電池1をガイドしつつ不良品搬送コンベア8に導く曲線状のガイド板6c,6dと、磁石6eと、磁石駆動部6fとで構成される。スターホイール6aの外周縁面には等間隔で溝6a1が形成されている。

【0054】

磁石駆動部6fはエアーシリンダやソレノイド等が用いられ、磁石6eはスターホイール6a上に各溝6a1ごとに対応して配置され、制御部16からの駆動指令に従って磁石駆動部6fによって図示矢印イで示すように半径方向である外周位置または内周位置に移動される。

【0055】

磁石駆動部6fは、通常,磁石6eを内周位置に移動させているが、検査結果である不良品の電池1が不良品取り出し位置P6にきたときのみ、制御部16から不良品取り出し駆動指令を受け取り、該当する磁石6eを外周位置に移動させ、向い合うスターホイール6aの溝6a1に電池1を吸着して保持させる。

【0056】

不良品取り出し機構6は、軸AX4に対して回転し、スターホイール6aの溝6a1に吸着させた不良品の電池1を円軌道に沿って回転させ、不良品取り出し位置P6から約90°回転させたとき、外周位置にある磁石6eを内周位置に戻し、不良品搬送コンベア8に渡す。

【0057】

なお、スターホイール5a及びスターホイール6aは、不良品取り出し位置P6において、各々の電池1の円軌道どうしが外接する位置関係に保たれている。

【0058】

良品搬送コンベア7は、不良品取り出し位置P6で電池1の円軌道に接する直線の方向に設置されたベルト7aと、このベルト7aの両側端部から上方に突き出すように固定されたガイド板7bと、駆動モータ(図示せず)と、この駆動モータの回転運動をベルト7aに伝達し、所定の速度で移動させるプーリ(図示せず)とからなり、良品と検査された電池1を例えば図示左側から右側方向に搬送する。

【0059】

不良品搬送コンベア8は、良品搬送コンベア7と同様であって、2つのガイド板6c−6dの間を搬送されてくる不良品の電池を受け取るベルト8a、ガイド板8b、駆動モータ(図示せず)及びプーリ(図示せず)から成り、不良品取り出し機構6から渡される不良品の電池1を図示矢印ロ方向に搬送する。

【0060】

次に、各機構全体の関連性について詳しく説明する。

スターホイール3a,5a,6aの各軸AX1,AX3,AX4は、回転機構4aに連結される円筒状テーブル4bの軸AX2の歯車(図示せず)に互いに係合され、回転機構4aの回転時に各溝3a1,4bc1,5a1,6a1の溝位置がずれることなく同期して、それぞれ各軸AXに対して回転される。この回転動作は、制御部16が円筒状テーブル4bの図示しないエンコーダの出力を取り込んで回転角を認識し、回転機構4aを回転制御することで行われる。

【0061】

X線源11,13は、それぞれX線管、高電圧発生部及び管電圧、管電流等を制御する制御回路等より成る。

【0062】

X線検出器12,14は、それぞれ2次元の分解能でX線像を検出するものであって、例えば、X線像を可視光像に変換するX線II(イメージインテンシファイア)と、変換された可視光像を撮影してデジタルデータの透過像を出力する撮像カメラと、X線II及び撮像カメラを制御する検出器制御部等で構成される。X線検出器12,14は、検査対象となる電池1が検査位置P3,P4にあるとき、制御部16から送られてくる撮影指令Stに従って撮像カメラで取得したデジタルデータの透過像を画像処理部15に送信する。

【0063】

画像処理部15は、通常のコンピュータが用いられ、所要の制御指示を入力する入力部、X線検出器12,14や制御部16との間の必要なデータの受渡しを行うインタフェース、所定のプログラムに従って所定の画像処理を実行するCPU、メモリ及び表示部等で構成される。

【0064】

画像処理部15は、各X線検出器12,14から送られてくる透過像をそれぞれメモリに記憶した後、CPUが巻きずれ判定プログラムに従って各電池の透過像ごとに良否を判定する。画像処理部15は、電池1が不良品と判定されたとき、制御部16に判定結果である不良信号NGを送出する。また、画像処理部15は、所定期間ごとに良品数と不良品数とを集計し、不良率を演算し表示部に表示したり、装置のメンテナンス時には入力部からの確認指示に基づき、電池の透過像を表示したりする。

【0065】

制御部16は、不良信号NGを受けると、不良品の電池1が不良品取り出し位置P6に達するタイミングで磁石駆動部6fに不良品取り出し指令を送出し、不良品の電池1を不良品搬送コンベア8に渡す。

【0066】

なお、図1に示す電池検査装置は、図面から省略しているが、画像処理部15及び制御部16を除く他の構成要素はX線遮蔽箱に収納されている。搬送コンベア2はX線遮蔽材でできたトンネルをくぐらせてX線遮蔽箱内に電池1を搬入する。また、搬送コンベア7,8についても同様であって、X線遮蔽材でできたトンネルをくぐらせてX線遮蔽箱外に電池1を搬出する。

【0067】

次に、以上のように構成された電池検査装置の作用について、図1ないし図3を参照して説明する。

【0068】

(1) まず、X線源11,13からX線11a,13aを照射開始させると共に、制御部16から所定速度で回転する回転制御指令を回転機構4aへ送出する。ここで、回転機構4aは、制御部16からの回転制御指令に従い、隣接する両溝4bc1−4bc1間隔に相当する角度ごとに円筒状テーブル4bをステップ回転と停止とを繰り返す回転搬送を開始する。このとき、円筒状テーブル4bの軸に取り付けた歯車と各スターホイール3a,5a,6aの軸に取り付けた歯車が係合されている。そのため、スターホイール3a,5a,6aは、円筒状テーブル4bのステップ回転に同期して所定角度ごとに回転する。

【0069】

このとき、搬送コンベア2には次々と検査対象となる電池1が供給され、図1に示すように例えば図示左側方向から右側方向の投入開始位置P1へと搬送されてくる。

【0070】

(2) 電池1が投入開始位置P1に達すると、投入機構3のスターホイール3aに当接して行列状態となり、等速で連続的に移動するベルト2a上で滑りながら待ちの状態となる。

【0071】

次々と投入開始位置P1に達した電池1は、投入開始位置P1に向い合うスターホイール3aの溝3a1に保持され、電池1の底部及び外側がすり板3b及びガイド板3cに支えられつつ滑り、円軌道に沿ってステップ回転し、回転搬送部4の投入位置P2の方向に搬送される。

【0072】

(3) スターホイール3aの溝3a1に保持された電池1が投入位置P2に達したとき、電池1がスターホイール3aの溝3a1と向い合う円筒状テーブル4bの溝4bc1,4ba1に挟まれる。このとき、スターホイール3aの溝3a1に保持されている電池1が磁石4cの磁力を受けて溝4bc1内に吸着し保持され、電池外周部及び底部がガイド体4dに滑りながら支えられ、軸AX2に対する円軌道に沿ってステップ回転しつつ搬送され、検査位置P3及び検査位置P4へと順次搬送される。

【0073】

(4) このとき、制御部16は、検査位置P3及び検査位置P4に達する電池1に対するステップ回転の停止タイミングで撮影指令StをX線検出器12,14に送信する。

【0074】

X線検出器12は、制御部16から撮影指令Stを受けると、検査位置P3に停止した電池1の電池本体1aの上部を透過したX線像を検出(撮影)する。一方、X線検出器14は、制御部16から撮影指令Stを受けると、検査位置P4に停止した電池1の電池本体1aの下部を透過したX線像を検出(撮影)する。

【0075】

各X線検出器12,14は、撮影した電池本体1aの上部及び下部のデジタル透過像をそれぞれ画像処理部15に送信する。

【0076】

画像処理部15は、各X線検出器12,14から送られてくる電池本体1aの上部及び下部の透過像をそれぞれメモリ(図示せず)に記憶し、かつ、電池本体1aの上部及び下部の透過像に基づいて、それぞれ電池1の良否を判定する。

【0077】

図3(a)は電池本体1aの上部の透過像21、図3(b)は電池本体1aの下部の透過像22を示す図である。なお、図3では、電極板以外は省略してある。電池1は、正電極板23と負電極板24がセパレータを挟んで円筒状に巻装されていることから、透過像上では正電極板23と負電極板24の各円筒の接線方向が黒く現れる。その結果、図3に示すようにあたかも断面像のような画像となり、正電極板23と負電極板24の端部が明確に認識できる。

【0078】

そこで、画像処理部15は、巻きずれ判定プログラムに従い、各X線検出器12,14から送られてくる各透過像のそれぞれについて、層ごとに正電極板23の端部から飛び出す負電極板24の飛び出し長さLを計算した後、飛び出し長さLと永年の電池使用時でショートする危険指標となる良否判定用基準長さL0とを比較する。すべての層で飛び出し長さLが良否判定用基準長さL0より長いとき良品の電池1、そうでない場合には巻きずれによる不良品の電池1と判定する。

【0079】

なお、各X線検出器12,14からの透過像はそれぞれ検査位置P3,P4に停止している異なる電池1の透過像である。そのため、画像処理部15は、検査位置P3,P4ごとに不良品と判定された不良信号NGを制御部16に送信する。

【0080】

制御部16には、予め各検査位置P3,P4から不良品取り出し位置P6までのステップ回転数Nを記憶しているので、不良信号NGを受けた後、不良品と判定された電池1が各検査位置P3,P4からステップ回転するごとにステップ回転数Nからカウントダウンする。そして、ステップ回転数Nが0になったとき、不良品と判定された電池1が不良品取り出し位置P6に達するので、N=0となったタイミングで磁石駆動部6fに不良品取り出し駆動指令を送信する。

【0081】

従って、電池検査装置は、少なくとも溝4bc1と磁石4cとにより電池1の動きを封じた後、円軌道に沿ってステップ回転させ、各検査位置P3,P4に達したとき、電池本体1aの上部及び下部の透過像の撮影と電池1内における電極の良否を判定する処理を繰り返す。そして、画像処理部15が不良品と判定したとき、制御部16に不良信号NGが送信される。制御部16では、不良品と判定された電池1が不良品取り出し位置P6に達したときのタイミングで磁石駆動部6fに不良品取り出し駆動指令に送出し、不良品と判定された電池1を取り出す動作を行わせる。

【0082】

(5) 検査位置P3,P4で良否を判定された電池1は、円筒状回転テーブル4bに吸着され、円軌道に沿ってステップ回転し、取り出し位置P5へ搬送される。取り出し位置P5に達した電池1は、当該電池1を保持する円筒状テーブル4bの溝4bc1,4ba1と向い合うスターホイール5aの溝5a1とに挟まれる。

【0083】

さらに、円筒状テーブル4bの溝4bc1,4ba1とスターホイール5aの溝5a1とで挟まれた電池1は、さらに回転搬送されると、回転搬送部4による円軌道の上に一部突き出るガイド板5cに当り、ガイド板5cの形状に沿って移動する。その結果、電池1は、円筒状テーブル4bの溝4bc1から磁石4cの磁力に逆らって引き離され、軸AX3に対して回転するスターホイール5aの溝5a1内に保持され、すり板5b,ガイド板5cで支えられながら円軌道に沿って回転し、不良品取り出し位置P6に搬送される。

【0084】

(6) 不良品取り出し位置P6に達した電池1は、良品,不良品の判定結果の信号に応じて、不良品取り出し機構6を介して良品搬送コンベア7または不良品搬送コンベア8に払い出される。

【0085】

すなわち、不良品と判定された電池1が不良品取り出し位置P6に達したとき、前述したように制御部16からの不良品取り出し駆動指令に基づき、磁石駆動部6fが不良品取り出し位置P6と向い合う磁石6eを外周位置に移動させる。その結果、不良品と判定された電池1は、磁石6eの磁力により、不良品取り出し機構6のスターホイール6aに設けられた溝6a1内に吸着して保持され、円軌道に沿って搬送される。そして、不良品取り出し位置P6から約90°搬送されたとき、外周位置にある磁石6eを内周位置に移動させると、溝6a1内の吸着が解除され、電池1はスターホイール6aに押されて2つのガイド板6c−6dの間を通り、不良品搬送コンベア8に入り、図示右方向に搬送される。

【0086】

一方、良品と判定された電池1は、不良品取り出し位置P6に達するが、当該不良品取り出し位置P6と向き合う磁石6eが内周位置にあるので、溝6a1に吸着されることなく下部に設置された良品搬送コンベア7に乗り移り、図示右方向に搬送される。

【0087】

従って、第1の実施の形態によれば、次のような効果を奏する。

【0088】

円筒状テーブル4bの外周縁面の各溝4bc1近傍に磁石4cを配置し、電池1を吸着保持した状態で円軌道に沿ってステップ回転させ、検査位置P3に位置決めする。そのため、電池1の位置決め時、電池1に掛かる加速度が大きくなっても、電池1が磁石4cの磁力によって確実に保持されているので、電池1が動いたり、振動したりすることが無くなる。よって、ステップ回転の速度を上げることが可能となり、検査速度を上げることができる。

【0089】

また、磁石4cによる吸着手段を用いているので、構造が簡単であり、故障などのトラブルがなく、メンテナンス性に優れたものとなる。

【0090】

さらに、投入機構3による電池1の円軌道と回転搬送部4による電池1の円軌道との外接点である投入位置P2において、スターホイール3aの外周縁面の溝3a1に保持している電池1を、向い合う円筒状テーブル4bの溝4bc1に投入するので、電池投入の移動量が少なく、円筒状テーブル4bにスムーズに投入できる。また、回転搬送部4による電池1の円軌道と取り出し機構5による電池1の円軌道との外接点である取出し位置P5において、円筒状テーブル4bの外周縁面の溝4bc1に保持している電池1を、向い合うスターホイール5aの溝5a1に保持させるので、電池1の取り出し移動量が少なく、スムーズに取り出しできる。従って、電池1の投入と取り出しのための時間を短縮でき、検査速度を上げることができる。

【0091】

さらに、第1の実施の形態によれば、電池1が不良品と判定されたとき、取り出し機構5による電池1の円軌道と不良品取り出し機構6による電池1の円軌道との外接点である不良品取り出し位置P6において、スターホイール5aの外周縁面の溝5a1に保持されている電池1を、向い合うスターホイール6aの溝6a1に保持させるので、不良品の電池1の取り出し移動量が少なく、前述同様に短時間でスムーズに取り出しでき、検査速度を上げることができる。

【0092】

さらに、不良品取り出し機構6は、スターホイール6aの外周縁面の溝6a1に対応する磁石6eを個別に外周位置に移動させ、不良品取り出し位置P6で不良品の電池1だけを吸着し保持して取り出しているので、不良品の電池1だけを確実に不良品搬送コンベア8に移して取り出すことができる。

【0093】

(第1の実施の形態の変形例)

(変形例1)

第1の実施の形態では、ガイド体4dにより、回転搬送される電池1の外周部と底部を支えているが、底部は支えずに外周部のみ支えるようにしてもよい。この場合、電池1が乗る円板4baの半径は大き目にし、電池1の下部を広く支えるようにするのが好ましい。また、磁石4cの吸着力を強くすれば、ガイド体4d自体を無くすことも可能である。

【0094】

(変形例2)

第1の実施の形態は、円筒状テーブル4bの外周縁面の各溝4bc1近傍に磁石4cによる吸着手段を設けたが、例えば大気圧より低い空気で吸引する吸着手段を用いてもよい。

【0095】

この吸着手段は、磁石4cに比べて、複雑な構造となるが、磁石4cとほぼ同じ吸着性能が可能であり、検査速度を上げることができる。

【0096】

(変形例3:請求項2対応)

第1の実施の形態は、円筒状テーブル4bの外周縁面の各溝4bc1に対応して電池1を吸着する磁石4cを設けたが、円筒状テーブル4bに保持された電池1が筒状のガイド体4dで支えられつつ滑るように搬送するので、磁石4cによる吸着手段が無い状態でも保持でき、磁石4cを無しとすることもできる。この場合、ガイド体4dは電池本体1aの外周部も支えるようにするのが好ましい。また、従来の機械的な把持手段を用いて保持することで、磁石4cとガイド体4dの両方を無しとすることもできる。

【0097】

この変形例では、電池1の位置決め時、電池の動きや振動の抑制が少なくなるが、スターホイール3a,5aを用いて電池1の投入や取り出しを行うので、電池1の投入や取り出しの際に電池1の投入や取り出し移動量が少ないので、短時間に電池1をスムーズに投入や取り出しでき、検査速度を上げることができる。

【0098】

(変形例4)

第1の実施の形態は、不良品取り出し機構6を用いて、不良品の電池1を不良品搬送コンベア8に取り出しているが、不良品搬送コンベア8を無くし、不良品を収容スペースに溜めるようにしてもよい。また、良品搬送コンベア7と不良品搬送コンベア8の配置位置を逆にし、取り出し機構6により良品と判定された電池1を良品搬送コンベア7に取り出すようにしてもよい。要は、良品と不良品とを仕分けして取り出せればよい。

【0099】

また、不良品取り出し機構6は、スターホイール6aの各溝6a1に対応させて磁石6eを設けて電池1を吸着したが、各溝6a1に対応させて空気による吸着手段あるいは機械的に把持する構成を設けてもよい。この場合、溝6a1ごとに個別に気圧差を利用して電池1を吸着するか、個別に機械的に把持するようにする。また、不良品取り出し機構6は、スターホイール6aを無くし、例えばガイド板6cを可動式にし、不良品電池の場合には良品搬送コンベア7側に一部突き出して不良品搬送コンベア8に導くように動かすようにして、不良品電池1だけを取り出すようにすることもできる。

【0100】

さらに、不良品取り出し機構6は、円筒状テーブル4bから直接不良品の電池1を取り出すこともできる。

【0101】

(変形例5)

第1の実施の形態では、回転機構4aは円筒状テーブル4bを回転させているが、スターホイール3a,5a,6aのどれか1つを回転させるようにしてもよい。円筒状テーブル4b及びスターホイール3a,5a,6aは、歯車で互いに係合されているので、何れを回転させても全体が同期して回転するので、同様の作用が得られる。

【0102】

(変形例6)

第1の実施の形態は、電池本体1aとキャリア1bとを円筒状としたが、電池本体1aの外観形状によって異なり、例えば断面矩形となる筒状であってもよい。すなわち、電池本体1a及びキャリア1bは円筒状でなくてもよい。

【0103】

(変形例7)

第1の実施の形態は、X線検出器12,14がデジタル的な透過像を出力したが、例えばアナログ的な透過像を出力し、画像処理部15でデジタル的な透過像に変換してもよい。

【0104】

また、X線検出器12,14は、前述したX線IIと撮像カメラとを組み合わせたものに限られない。すなわち、2次元分解能をもった検出器であれば使用できる。例えば、FPD(フラットパネルディテクタ)やMCP(マイクロチャンネルプレート)などを用いてもよい。MCPは、例えれば微小な光電子増倍管(細い管もしくは溝)を束ねたような構造であって、X線等が入射するとアバランシェ電流により増幅し反対面の蛍光板を光らせて可視光像に変換する機能を持っている。

【0105】

(第2の実施の形態:請求項5,6に対応)

第2の実施の形態は、第1の実施の形態と比較し、円筒状テーブル4bを所定の回転速度で連続的に回転させる点及びX線検出器12,14の代わりにぶれ補正機能付きのX線検出器12´,14´を用いた点が異なる。ぶれ補正機能付きのX線検出器12´,14´は移動物体の透過像を移動ぶれなく撮影する機能を持っている。

【0106】

従って、第2の実施の形態としては、以上の点を除けば、第1の実施の形態の構成をそのまま適用できるので、電池検査装置の全体構成の説明を省略する。

【0107】

図4はぶれ補正機能付きのX線検出器12´,14´の構成図(平面図)である。このぶれ補正機能付きのX線検出器12´,14´は既に公開公報(特開2003−114279)等により知られている。

【0108】

このぶれ補正機能付きのX線検出器12´,14´は、具体的には、X線像を可視光像に変換するX線II(イメージインテンシファイア)31と、可視光像を撮影してデジタル的な透過像を出力する撮像カメラ32と、X線II31及び撮像カメラ32を制御する検出器制御部33とで構成される。

【0109】

X線II31は、X線透過像の入射に応じて電子像を発生する入力面31a、真空容器31b、電子像の入射に応じて可視光像を発生する出力面31c及び入力面31aから出力面31cに至る電子の流れを偏向する一対の偏向コイル31d等からなる。

【0110】

検出器制御部33は、X線II31の電子加速電極(不図示)及び電子収束電極(不図示)に印加する電圧を発生し制御する第1の機能と、偏向コイル31dに流す電流を発生し電子を偏向制御する第2の機能と、制御部16から撮影指令Stを受けて撮像カメラ32を制御してX線像の検出(透過像の撮影)を行わせる第3の制御機能を備えている。

【0111】

このぶれ補正機能付きのX線検出器12´,14´の基本的な動作原理について説明する。電池1の静止時、入力面31aには移動しないX線11a,13aの透過像が入射する。この入力面31aに入射したX線像は縮小・反転して可視光像となって出力面31cから出力する。このとき、検出器制御部33から偏向コイル31dに流す電流を増加させていくと、可視光像は電流にほぼ比例した長さだけ図示矢印B方向に移動する。従って、偏向コイル31dに対して、ある傾きで直線的に増加させる鋸歯状となる電流を繰り返し流すと、可視光像は、電流の増加の傾きに応じた速度で矢印B方向に移動する。

【0112】

他方、電池1が矢印C方向に所定速度で移動しているとき、入力面31a上のX線像も矢印C´方向に所定速度で移動する。このとき、縮小・反転した可視光像は、出力面31c上で矢印D方向に所定速度で移動する。

【0113】

従って、偏向コイル31dに流す鋸歯状波の電流の傾斜を、移動物体である電池1の移動速度に応じた所定値に設定すれば、当該電池1の可視光像の移動を打ち消し、出力面31cに静止させた状態の可視光像を出力できる。よって、出力面31cの可視光像を撮像カメラ32で撮影すれば、電池1が移動中であるにも拘らず、移動ぶれの無い電池1の透過像を検出できる。

【0114】

次に、第2の実施の形態における作用について、図1ないし図3を参照して説明する。

X線源11,13からX線11a,13aを照射開始させると共に、回転機構4aを動作させ、円筒状テーブル4bとスターホイール3a,5a,6aとの回転を同期させた状態で連続的に所定速度で回転させる。このとき、搬送コンベア2には次々と電池1が供給され、電池1の検査が開始される。

【0115】

電池1は、搬送コンベア2でスターホイール3aの回転搬送速度より少し速い速度で搬送され、投入開始位置P1に達したところでスターホイール3aに当接する。この当接した電池1の後に続く電池1は互いに次々と当接して行列状態になる。

【0116】

スターホイール3aは、外周縁面に形成された各溝3aで電池1を次々と保持し、かつ、すり板3b及びガイド板3cで滑らせながら支え、円軌道上に沿って投入位置P2の方向に回転搬送する。

【0117】

電池1は、スターホイール3aの回転搬送によって投入位置P2に達すると、この投入位置P2に対して向い合う円筒状テーブル4bに形成された溝4bc1に入り、当該溝4bc1近傍の磁石4cで吸着され保持される。この保持された電池1は、ガイド体4dの内周及び底部を滑りながら支えられ、軸AX2に対する円軌道にそって回転搬送される。

【0118】

電池1が検査位置P3に達したとき、既に先行搬送されている別の電池1は検査位置P4に達する。

【0119】

このとき、制御部16は、円筒状テーブル4bの回転角度から電池1が検査位置P3,P4に到達したことあるいは到達する直前であることを認識し、撮影指令StをX線検出器12´,14´に送出する。X線検出器12´は、撮影指令Stを受け取ると、電池本体1aの上部を透過するX線像を検出(撮影)する。一方、X線検出器14´は、撮影指令Stを受け取ると、電池本体1aの下部を透過するX線像を検出(撮影)する。そして、X線検出器12´,14´は、それぞれデジタル的な透過像に変換し、画像処理部15に送信する。

【0120】

図5は制御部16から撮影指令Stを受けたときの検出器制御部33の動作タイミングを示す図である。すなわち、検出器制御部33は、撮影指令Stを受け取ると、X線II31のゲートを一定時間TgだけONとし、このON時間の間、直線的に増加する鋸歯状電流を偏向コイル31dに流す。これにより、電池1が移動しているにも拘らず、電池本体1aの上・下部を透過して入力面31aに入射したX線像は、出力面31cに静止した可視光像として出力される。

【0121】

各撮影カメラ32は、一定時間Tgに包含される一定の時間、出力面31cの可視光像を撮影(露光)する。すなわち、撮影カメラ32は、撮像素子上に結像された可視光像の電荷を、撮影(露光)の間にわたって積分し、電荷分布として記憶すると共に、読み出し・送信時間の間に電荷分布を読み出し、デジタル的な透過像に変換し、画像処理部15に送信する。

【0122】

図3は第1の実施の形態と同様に電池上部の透過像21と電池下部の透過像22を示している。

【0123】

画像処理部15は、第1の実施の形態と同様であって、巻きずれ判定プログラムに従い、各X線検出器12´,14´から送信されてくる各透過像それぞれについて、層ごとに正電極板23端部からの負電極板24の飛び出し長さLを求める。そして、飛び出し長さLと予め規定された良否判定用基準長さL0とを比較し、飛び出し長さLが良否判定用基準長さL0よりも短い層があったとき、巻きずれによる不良品と判定し、検査位置P3,P4ごとに不良信号NGを制御部16に送信する。

【0124】

制御部16は、不良信号NGを受けると、不良品の電池1が不良品取り出し位置P6に到達するまでの円筒状テーブル4bの回転角度φnを不良品ごとに記憶し、当該円筒状テーブル4bの回転角度がφnになったとき、不良品取り出し駆動指令を磁石駆動部6fに送出する。

【0125】

続いて、検査位置P4を通過した電池1は、円軌道に沿って回転搬送され、取り出し位置P5に達したとき、向い合うスターホイール5aの溝5a1に保持される。電池1は、なおも進んでいくと、ガイド板5cに沿って移動し、磁石4cの磁力に逆らって円筒状テーブル4bの溝4bc1から引き離され、軸AX3に対する円軌道に沿って回転搬送される。

【0126】

不良品の電池1が不良品取り出し位置P6に達したとき、磁石駆動部6fは、前述したように制御部16から不良品取り出し駆動指令を受け、不良品取り出し位置P6に対して向い合うスターホイール6aの溝6a1に対応する磁石6eを外周位置に移動させる。その結果、磁石6eは溝6a1内にある電池1を吸着し保持する。そして、スターホイール6aが約90°回転したとき、磁石駆動部6fは磁石6eを内周位置に移動させ吸着を解除する。その結果、不良品と判定された電池1は、スターホイール6aに押されて2つのガイド板6c,6dの間を通り、当該ガイド板6c,6dにガイドされながら不良品搬送コンベア8に移される。不良品搬送コンベア8は、不良品の電池1を受け取り、所定の不良品収集場所に搬送される。

【0127】

一方、良品の電池1は、不良品取り出し位置P6に達したとき、磁石6eが内周位置にあるので、溝6a1に吸着されず、不良品取り出し位置P6の下部から導出される良品搬送コンベア7に乗り移り、所定の良品収集場所に搬送される。

【0128】

従って、第2の実施の形態によれば、第1の実施の形態の効果を有する他、次のような種々の効果を奏する。

【0129】

第2の実施の形態によれば、円筒状テーブル4bの各溝4bc1近傍の磁石4cで電池1を吸着して円軌道に沿って連続回転させながら、所定の検知位置P3,P4に達した際に撮影指令Stのもとに電池1の上部及び下部の透過像を撮影する。よって、連続的に搬送される電池1が検査位置P3,P4を通過する際、電池1の透過像を撮影し良否を判定するので、回転と停止を繰り返すことがなくなり、検査速度を大幅に上げることができる。

【0130】

また、円筒状テーブル4bの各溝4bc1近傍の磁石4cで電池1を吸着しているので、電池1の動きや振動が抑制され、円筒状テーブル4bの回転速度を上げることが可能となる。そのため、電池1の検査速度を大幅に上げることができ、検査の効率化を実現できる。

【0131】

さらに、移動物体である電池1の透過像をぶれ補正付きX線検出器12´,14´で撮影するので、電池1が連続回転により搬送されていても、移動ぶれなく電池1の対象部位を撮影でき、検査速度を上げることができる。

【0132】

第2の実施の形態によれば、投入機構3による電池1の円軌道と回転搬送部4による電池1の円軌道の外接点である投入位置P2において、電池1を回転搬送部4に投入しているので、電池投入のための移動量が少なく、電池1の軌道の移行がなめらかとなり、回転速度を上げることができる。

【0133】

また、回転搬送部4による電池1の円軌道と取り出し機構5による電池1の円軌道の外接点である取り出し位置P5において、電池1を取り出し機構5に取り出しているので、電池取り出しのための移動量が少なく、電池1の軌道の移行がなめらかとなり、回転速度を上げることができる。

【0134】

さらに、取り出し機構5による電池1の円軌道と不良品取り出し機構6による電池1の円軌道の外接点である不良品取り出し位置P6において、電池1を不良品取り出し機構6に取り出しているので、電池取り出しのための移動量が少なく、電池1の軌道の移行がなめらかとなり、回転速度を上げることができる。

【0135】

(第2の実施の形態の変形例)

(変形例1:請求項7対応)

第2の実施の形態は、連続的にX線を照射するX線源11,13を用いた例を説明したが、例えばX線源11,13の代わりにパルス状のX線を照射するX線源を用いた構成であってもよい。この場合には、ぶれ補正付きX線検出器12´,14´に代えて、第1の実施の形態で用いた通常のX線検出器12,14を用いて撮影することができる。

【0136】

なお、パルス状のX線を発生させる手段としては、制御部16から送られてくる撮影指令Stの受信タイミングに合せて、X線源から短い時間幅のパルス状のX線を1パルス照射し、X線検出器12,14がそのときの電池1の透過像を撮影する。

【0137】

このような構成によれば、短い時間幅のパルス状のX線を照射して透過像を撮影するので、移動物体である電池1の透過像を移動ぶれなく撮影でき、前述した第2の実施の形態と同様の効果を期待できる。

【0138】

(変形例2)

第2の実施の形態は、偏向コイル31dでぶれを補正する方式のぶれ補正付きX線検出器12´,14´を用いたが、他の方式のぶれ補正付きX線検出器を用いた構成であってもよい。

【0139】

X線検出器としては、移動物体である電池1から透過してくるX線像を可視光像に変換し、この変換された可視光像を移動しないようにミラー等で移動方向と逆方向に時々刻々偏向するようにすれば、この偏向された静止状態の可視光像を撮影できる(例えば特開平10−206352号公報参照)。

【0140】

また、X線検出器としては、例えば、偏向コイル無しの通常のX線IIと既に販売中のTDI(Time Delay Integration)カメラとを組み合せた構成であってもよい。TDIカメラは、2次元撮像素子の面上に結像した可視光像が動く方向に同じ速度で電荷を素子間転送しながら積み上げて露光する方式である。

【0141】

このようなTDIカメラを用いれば、可視光像をぶれることなく積分して電荷像として記録し、この記録された電荷像を読み出すことにより、ぶれることなく電池1の透過像を撮影できる。

【0142】

さらに、例えば、2次元の光センサアレイにシンチレータを貼り付けたFPD(フラットパネルディテクタ)あるいは2次元の半導体X線センサアレイのFPDに対し、前述したTDI機能を付加したX線検出器を用いてもよい。

【0143】

このようなX線検出器を用いれば、移動ぶれなく電池1の透過像を撮影でき、第2の実施の形態と同様の効果を奏する。

【0144】

(変形例3)

その他、第1の実施の形態で説明した各変形例についても、第2の実施の形態の変形例となり得るものである。

【0145】

その他、本発明は、上記実施の形態、変形例に限定されるものでなく、その要旨を逸脱しない範囲で種々変形して実施することが可能である。

【図面の簡単な説明】

【0146】

【図1】本発明に係る電池検査装置の実施の形態を示す構成図(平面図)。

【図2】図1のA−A線の矢視断面図。

【図3】電池上部と電池下部のそれぞれの透過像のイメージ図。

【図4】本発明に係る電池検査装置の第2の実施の形態に用いるぶれ補正付きX線検出器の構成図。

【図5】図4に示す検出器制御部の動作を説明するタイミング図。

【図6】従来の電池検査装置の構成図。

【符号の説明】

【0147】

1…電池、1a…電池本体、1b…キャリア、2…搬送コンベア,3…投入機構、3a…スターホイール、3a1…溝、3b…すり板、3c…ガイド板、4…回転搬送部、4a…回転機構、4b…円筒状テーブル、4c…磁石(吸着手段)、4d…ガイド体、4ba…円板、4bc…リング、4bc1…溝、5…取り出し機構、5a…スターホイール、5a1…溝、5b…すり板、5c…ガイド板、6…不良品取り出し機構、6a…スターホイール、6a1…溝、6b…すり板、6c,6d…ガイド板、6e…磁石、6f…磁石駆動部、7…良品搬送コンベア、8…不良品搬送コンベア、11,13…X線源、12,14…X線検出器、15…画像処理部、16…制御部、P1…投入開始位置、P2…投入位置、P3,P4…検査位置、P5…取り出し位置、P6…不良品取り出し位置、12´,14´…ぶれ補正付きX線検出器、31…X線II、32…撮像カメラ、33…検出器制御部。

【特許請求の範囲】

【請求項1】

所定の検査位置に搬送される電池に対してX線を照射するX線源と、前記電池から透過してくるX線像を検出し当該電池の透過像を出力するX線検出器と、このX線検出器から出力される透過像に基づき、前記電池の電極の良否を判定する画像処理部とを有する電池検査装置において、

外周縁面に等間隔で形成された溝及びこれら各溝内に投入される電池を吸着する吸着手段を設けた円筒状テーブルと、この円筒状テーブルを回転させることにより、当該円筒状テーブルの各溝に吸着されている電池を円軌道に沿って前記検査位置に搬送する回転機構とを有する回転搬送部を備えたことを特徴とする電池検査装置。

【請求項2】

所定の検査位置に搬送される電池に対してX線を照射するX線源と、前記電池から透過してくるX線像を検出し当該電池の透過像を出力するX線検出器と、このX線検出器から出力される透過像に基づき、前記電池の電極の良否を判定する画像処理部とを有する電池検査装置において、

外周縁面に等間隔で電池を保持する第1の溝が形成された円筒状テーブルと、この円筒状テーブルを回転させることにより、当該円筒状テーブルの各第1の溝に保持されている電池を円軌道に沿って前記検査位置に搬送する回転機構とを設けた回転搬送部と、

外周縁面に等間隔で第2の溝が形成された第1のスターホイールを回転可能に配置し、前記第1のスターホイールの回転中に搬入される電池を第2の溝で保持して前記回転搬送部の投入位置に搬送し、この投入位置に対して向い合う前記円筒状テーブルに形成された第1の溝に投入する投入機構と、

外周縁面に等間隔で第3の溝が形成された第2のスターホイールを回転可能に配置し、前記円筒状テーブルの第1の溝に保持されている前記良否判定後の電池が取り出し位置に達したとき、この取り出し位置に対して向い合う前記第2のスターホイールに形成された第3の溝内に取込む取り出し機構とを備えたことを特徴とする電池検査装置。

【請求項3】

請求項2に記載の電池検査装置において、

外周縁面に等間隔で第4の溝が形成された第3のスターホイールを回転可能に配置し、前記第2のスターホイールの第3の溝に保持されている電池が不良品取り出し位置に達したとき、前記画像処理部からの良否判定結果の信号に基づいて前記不良品取り出し位置に対して向い合う前記第3のスターホイールに形成された第4の溝内に取込んで保持し、取り出す不良品取り出し機構を設けたことを特徴とする電池検査装置。

【請求項4】

請求項3に記載の電池検査装置において、

前記第3のスターホイールに形成された各第4の溝に対応して吸着手段を設け、良否判定結果の信号に基づいて前記第3のスターホイールに形成された第4の溝内に取込んだ電池を吸着し、所定の角度回転したときに吸着を解除し、取り出すことを特徴とする電池検査装置。

【請求項5】

請求項1ないし請求項4の何れか一項に記載の電池検査装置において、

前記回転搬送部は、前記回転機構により前記円筒状テーブルを連続的に回転させ、当該円筒状テーブルの溝に保持されている電池が前記検査位置に達したとき、前記電池から透過してくるX線像を前記X線検出器で検出し、前記画像処理部で判定することを特徴とする電池検査装置。

【請求項6】

請求項5に記載の電池検査装置において、

前記X線検出器は、前記X線像の入射に応じて電子像を発生する入力面、この入力面から発生した電子像を可視光像に変換し出力する出力面、前記入力面と前記出力面との間の電子の流れを偏向する偏向手段を有するX線IIと、前記出力面の可視光像を撮影してデジタル的な透過像を取得し出力する撮像カメラとを備えたことを特徴とする電池検査装置。

【請求項7】

請求項5に記載の電池検査装置において、

前記X線源は、前記所定の検査位置に搬送されてくる電池に対してパルス状のX線を照射することを特徴とする電池検査装置。

【請求項1】

所定の検査位置に搬送される電池に対してX線を照射するX線源と、前記電池から透過してくるX線像を検出し当該電池の透過像を出力するX線検出器と、このX線検出器から出力される透過像に基づき、前記電池の電極の良否を判定する画像処理部とを有する電池検査装置において、

外周縁面に等間隔で形成された溝及びこれら各溝内に投入される電池を吸着する吸着手段を設けた円筒状テーブルと、この円筒状テーブルを回転させることにより、当該円筒状テーブルの各溝に吸着されている電池を円軌道に沿って前記検査位置に搬送する回転機構とを有する回転搬送部を備えたことを特徴とする電池検査装置。

【請求項2】

所定の検査位置に搬送される電池に対してX線を照射するX線源と、前記電池から透過してくるX線像を検出し当該電池の透過像を出力するX線検出器と、このX線検出器から出力される透過像に基づき、前記電池の電極の良否を判定する画像処理部とを有する電池検査装置において、

外周縁面に等間隔で電池を保持する第1の溝が形成された円筒状テーブルと、この円筒状テーブルを回転させることにより、当該円筒状テーブルの各第1の溝に保持されている電池を円軌道に沿って前記検査位置に搬送する回転機構とを設けた回転搬送部と、

外周縁面に等間隔で第2の溝が形成された第1のスターホイールを回転可能に配置し、前記第1のスターホイールの回転中に搬入される電池を第2の溝で保持して前記回転搬送部の投入位置に搬送し、この投入位置に対して向い合う前記円筒状テーブルに形成された第1の溝に投入する投入機構と、

外周縁面に等間隔で第3の溝が形成された第2のスターホイールを回転可能に配置し、前記円筒状テーブルの第1の溝に保持されている前記良否判定後の電池が取り出し位置に達したとき、この取り出し位置に対して向い合う前記第2のスターホイールに形成された第3の溝内に取込む取り出し機構とを備えたことを特徴とする電池検査装置。

【請求項3】

請求項2に記載の電池検査装置において、

外周縁面に等間隔で第4の溝が形成された第3のスターホイールを回転可能に配置し、前記第2のスターホイールの第3の溝に保持されている電池が不良品取り出し位置に達したとき、前記画像処理部からの良否判定結果の信号に基づいて前記不良品取り出し位置に対して向い合う前記第3のスターホイールに形成された第4の溝内に取込んで保持し、取り出す不良品取り出し機構を設けたことを特徴とする電池検査装置。

【請求項4】

請求項3に記載の電池検査装置において、

前記第3のスターホイールに形成された各第4の溝に対応して吸着手段を設け、良否判定結果の信号に基づいて前記第3のスターホイールに形成された第4の溝内に取込んだ電池を吸着し、所定の角度回転したときに吸着を解除し、取り出すことを特徴とする電池検査装置。

【請求項5】

請求項1ないし請求項4の何れか一項に記載の電池検査装置において、

前記回転搬送部は、前記回転機構により前記円筒状テーブルを連続的に回転させ、当該円筒状テーブルの溝に保持されている電池が前記検査位置に達したとき、前記電池から透過してくるX線像を前記X線検出器で検出し、前記画像処理部で判定することを特徴とする電池検査装置。

【請求項6】

請求項5に記載の電池検査装置において、

前記X線検出器は、前記X線像の入射に応じて電子像を発生する入力面、この入力面から発生した電子像を可視光像に変換し出力する出力面、前記入力面と前記出力面との間の電子の流れを偏向する偏向手段を有するX線IIと、前記出力面の可視光像を撮影してデジタル的な透過像を取得し出力する撮像カメラとを備えたことを特徴とする電池検査装置。

【請求項7】

請求項5に記載の電池検査装置において、

前記X線源は、前記所定の検査位置に搬送されてくる電池に対してパルス状のX線を照射することを特徴とする電池検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−102901(P2010−102901A)

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願番号】特願2008−272391(P2008−272391)

【出願日】平成20年10月22日(2008.10.22)

【出願人】(391017540)東芝ITコントロールシステム株式会社 (107)

【Fターム(参考)】

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願日】平成20年10月22日(2008.10.22)

【出願人】(391017540)東芝ITコントロールシステム株式会社 (107)

【Fターム(参考)】

[ Back to top ]