電池用セパレータおよびそれを用いた非水電解液電池

【課題】優れた信頼性を有する非水電解液電池と、該電池用のセパレータとを提供する。

【解決手段】熱可塑性樹脂を主成分とする樹脂多孔質膜3aと、耐熱性微粒子を主成分とし樹脂バインダを含む耐熱多孔質層3bとを有する多層多孔質膜からなる電池用セパレータ3であって、前記耐熱多孔質層の厚みが、1〜15μmであり、前記耐熱多孔質層が、前記樹脂バインダとして、酢酸ビニル由来の構造単位が20〜35モル%のエチレン−酢酸ビニル共重合体、アクリレート共重合体、フッ素系ゴム、スチレンブタジエンゴム、ポリビニルアルコール、ポリビニルブチラール、ポリビニルピロリドン、ポリウレタンおよびポリフッ化ビニリデンより選択される少なくとも1種の樹脂、前記樹脂の一部に架橋構造が導入された樹脂または架橋アクリル樹脂と、N−ビニルアセトアミドの重合体または水溶性セルロース誘導体とを含む電池用セパレータ。

【解決手段】熱可塑性樹脂を主成分とする樹脂多孔質膜3aと、耐熱性微粒子を主成分とし樹脂バインダを含む耐熱多孔質層3bとを有する多層多孔質膜からなる電池用セパレータ3であって、前記耐熱多孔質層の厚みが、1〜15μmであり、前記耐熱多孔質層が、前記樹脂バインダとして、酢酸ビニル由来の構造単位が20〜35モル%のエチレン−酢酸ビニル共重合体、アクリレート共重合体、フッ素系ゴム、スチレンブタジエンゴム、ポリビニルアルコール、ポリビニルブチラール、ポリビニルピロリドン、ポリウレタンおよびポリフッ化ビニリデンより選択される少なくとも1種の樹脂、前記樹脂の一部に架橋構造が導入された樹脂または架橋アクリル樹脂と、N−ビニルアセトアミドの重合体または水溶性セルロース誘導体とを含む電池用セパレータ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、安価で高温時の寸法安定性に優れた電池用セパレータと、これを使用した非水電解液電池に関するものである。

【背景技術】

【0002】

非水電解液電池の一種であるリチウム二次電池は、エネルギー密度が高いという特徴から、携帯電話やノート型パーソナルコンピューターなどの携帯機器の電源として広く用いられている。そして、携帯機器の高性能化に伴ってリチウム二次電池の高容量化が更に進む傾向にあり、安全性の確保が重要となっている。

【0003】

現行のリチウム二次電池では、正極と負極の間に介在させるセパレータとして、例えば厚みが15〜30μm程度のポリオレフィン系の多孔性フィルムが使用されている。また、セパレータの素材としては、電池の熱暴走温度以下でセパレータの構成樹脂を溶融させて空孔を閉塞させ、これにより電池の内部抵抗を上昇させて短絡の際などに電池の安全性を向上させる所謂シャットダウン効果を確保するため、融点の低いポリエチレンが適用されることがある。

【0004】

ところで、こうしたセパレータとしては、例えば、多孔化と強度向上のために一軸延伸または二軸延伸したフィルムが用いられている。このようなセパレータは、単独で存在する膜として供給されるため、作業性などの点で一定の強度が要求され、これを前記延伸によって確保している。しかし、このような延伸フィルムでは結晶化度が増大しており、シャットダウン温度も、電池の熱暴走温度に近い温度にまで高まっているため、電池の安全性確保のためのマージンが十分とは言い難い。

【0005】

また、前記延伸によってフィルムにはひずみが生じており、これが高温に曝されると、残留応力によって収縮が起こるという問題がある。収縮温度は、シャットダウン温度と非常に近いところに存在する。このため、ポリオレフィン系の多孔性フィルムセパレータを使用するときには、充電異常時などに電池の温度がシャットダウン温度に達すると、電流を直ちに減少させて電池の温度上昇を防止しなければならない。空孔が十分に閉塞せず電流を直ちに減少できなかった場合には、電池の温度は容易にセパレータの収縮温度にまで上昇するため、内部短絡による発火の危険性があるからである。

【0006】

このようなセパレータの熱収縮による短絡を防止し、電池の信頼性を高める技術として、例えば特許文献1および2には、熱可塑性樹脂を含む樹脂多孔質膜の表面に、耐熱性を高めるための耐熱多孔質層を形成したセパレータを用いることが提案されている。

【0007】

特許文献1および2に開示の技術によれば、異常過熱した際にも熱暴走が生じ難く、安全性および信頼性に優れた非水電解液電池を提供することができる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−123996号公報

【特許文献2】特開2008−210791号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明では、特許文献1や特許文献2に記載の技術を更に改良し、優れた信頼性を有する非水電解液電池と、該電池用のセパレータとを提供する。

【課題を解決するための手段】

【0010】

本発明の第1の電池用セパレータは、熱可塑性樹脂を主成分とする樹脂多孔質膜と、耐熱性微粒子を主成分として含む耐熱多孔質層とを有する多層多孔質膜からなる電池用セパレータであって、前記耐熱多孔質層の厚みが、1〜15μmであり、前記樹脂多孔質膜と前記耐熱多孔質層との180°での剥離強度が、0.6N/cm以上であることを特徴とする。

【0011】

また、本発明の第2の電池用セパレータは、熱可塑性樹脂を主成分とする樹脂多孔質膜と、耐熱性微粒子を主成分として含む耐熱多孔質層とを有する多層多孔質膜からなる電池用セパレータであって、前記耐熱多孔質層の厚みが、1〜15μmであり、前記耐熱多孔質層が、前記耐熱性微粒子100質量部に対して0.1〜5質量部のN−ビニルアセトアミドの重合体または水溶性セルロース誘導体と、前記耐熱性微粒子100質量部に対して1質量部以上の架橋アクリル樹脂とを含むことを特徴とする。

【0012】

更に、本発明の非水電解液電池は、正極、負極、セパレータおよび非水電解液を含む非水電解液電池であって、前記セパレータが、本発明の電池用セパレータであることを特徴とする。

【発明の効果】

【0013】

本発明によれば、優れた信頼性を有する非水電解液電池と、該電池用のセパレータとを提供することができる。

【図面の簡単な説明】

【0014】

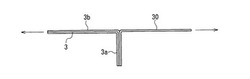

【図1】図1は、電池用セパレータの樹脂多孔質膜と耐熱多孔質層との180°での剥離強度の測定方法を説明するための模式図である。

【図2】図2Aは、本発明の非水電解液電池の一例を示す平面図であり、図2Bは、図2Aの断面図である。

【図3】図3は、図2Aの斜視図である。

【発明を実施するための形態】

【0015】

本発明の電池用セパレータ(以下、単に「セパレータ」という場合がある。)は、熱可塑性樹脂を主成分とする樹脂多孔質膜と、耐熱性微粒子を主成分として含む耐熱多孔質層とを有する多層多孔質膜により構成されるものであり、非水電解液電池のセパレータに好適である。樹脂多孔質膜は、正極と負極の短絡を防止しつつ、イオンを透過するセパレータ本来の機能を有する層となり、耐熱多孔質層はセパレータに耐熱性を付与する役割を担う層となる。

【0016】

耐熱多孔質層において、耐熱性微粒子は、基材となる樹脂多孔質膜の熱収縮および破膜を防止する役割を担っている。また、電池内が異常に発熱し、樹脂多孔質膜が溶融した際にも、耐熱性微粒子を主体として含む耐熱多孔質層によって、正極と負極とが隔てられ、電池の安全性および信頼性が確保される。

【0017】

しかし、本発明者らの検討によって、樹脂多孔質膜と耐熱多孔質層とが十分に密着していないときには、例えば不慮の事故によって急激に大きな力がセパレータに加わった場合、すなわち、電池の製造過程で擦れが生じたり、電池へ錘のような重量物が落下したり、電池自体が高所から落下したり、その他異常過熱状況に電池が置かれた場合に、基材となる樹脂多孔質膜の急激な収縮に基づいて耐熱多孔質層の剥離が生じ、それに起因する電池の安全性および信頼性の低下の虞があることが判明した。前記のような問題は、特に耐熱多孔質層が薄い場合に生じやすい。

【0018】

そこで、本発明のセパレータでは、耐熱多孔質層を1μm以上15μm以下と薄くしつつ、樹脂多孔質膜と耐熱多孔質層との密着性を高め、これが用いられた非水電解液電池において、前記のような異常が生じた場合においても、その安全性および信頼性を良好に確保し得るようにした。前記の耐熱多孔質層の厚みは、セパレータを構成する多層多孔質膜が耐熱多孔質層を複数層有する場合には、その合計厚みである。

【0019】

本発明のセパレータは、その特性面からは、樹脂多孔質膜と耐熱多孔質層との密着性を高めるために、樹脂多孔質膜と耐熱多孔質層との180°での剥離強度を、0.6N/cm以上、好ましくは1.0N/cm以上とする。セパレータにおいて、樹脂多孔質膜と耐熱多孔質層との180°での剥離強度が、前記の値を満足する場合には、耐熱多孔質層を前記のように薄くした場合であっても、そのセパレータを用いた電池において、安全性や信頼性を良好に確保できる。また、セパレータにおける樹脂多孔質膜と耐熱多孔質層との180°での剥離強度の上限値は、特に制限はないが、通常は、5N/cm程度である。

【0020】

本明細書でいうセパレータにおける樹脂多孔質膜と耐熱多孔質層との180°での剥離強度は、以下の方法により測定される値である。セパレータ(多層多孔質膜)から長さ5cm×幅2cmのサイズの試験片を切り出し、その耐熱多孔質層の表面の、片端から2cm×2cmの領域に粘着テープを貼り付ける。粘着テープのサイズは、幅2cmで、長さは5cm程度としておき、粘着テープの片端とセパレータの片端とが揃うように粘着テープを貼り付ける。その後、引張試験機を用い、粘着テープを貼り付けたセパレータ試験片の、セパレータの片端側(粘着テープを貼り付けた端側とは反対の端側)と、粘着テープの片端側(セパレータに貼り付けた端側とは反対の端側)とを把持して、引張速度10mm/minで引っ張り、耐熱多孔質層が剥離したときの強度を測定する。図1に、引張試験機(図示しない)によって引っ張った状態のセパレータ試験片の側面の様子を模式的に示している。図1中、3がセパレータ、3aが樹脂多孔質膜、3bが耐熱多孔質層、30が粘着テープであり、図中の矢印が引張方向である。

【0021】

本発明のセパレータにおける耐熱多孔質層は、前記の通り、耐熱性微粒子を主成分として含むことで、その耐熱性を確保している。本明細書でいう「耐熱性」とは、少なくとも150℃において変形などの形状変化が目視で確認されないことを意味している。耐熱性微粒子の有する耐熱性は、200℃以下で形状変化が生じないことが好ましく、300℃以下で形状変化が生じないことがより好ましく、500℃以下で形状変化が生じないことが更に好ましい。

【0022】

耐熱性微粒子としては、電気絶縁性を有する無機微粒子であることが好ましく、具体的には、酸化鉄、シリカ(SiO2)、アルミナ(Al2O3)、チタニア(TiO2)、BaTiO3、ZrOなどの無機酸化物微粒子;窒化アルミニウム、窒化ケイ素などの無機窒化物微粒子;フッ化カルシウム、フッ化バリウム、硫酸バリウムなどの難溶性のイオン結晶微粒子;シリコン、ダイヤモンドなどの共有結合性結晶微粒子;タルク、モンモリロナイトなどの粘土微粒子;などが挙げられる。ここで、前記無機酸化物微粒子は、ベーマイト、ゼオライト、アパタイト、カオリン、ムライト、スピネル、オリビン、セリサイト、ベントナイトなどの鉱物資源由来物質またはこれらの人造物などの微粒子であってもよい。また、これらの無機微粒子を構成する無機化合物は、必要に応じて、元素置換されていたり、固溶体化されていたりしてもよく、更に前記の無機微粒子は表面処理が施されていてもよい。更に、無機微粒子は、金属、SnO2、スズ−インジウム酸化物(ITO)などの導電性酸化物、カーボンブラック、グラファイトなどの炭素質材料などで例示される導電性材料の表面を、電気絶縁性を有する材料(例えば、前記の無機酸化物など)で被覆することにより電気絶縁性を持たせた粒子であってもよい。

【0023】

耐熱性微粒子は、前記例示のものを1種単独で使用してもよく、2種以上を併用してもよい。耐熱性微粒子としては、前記例示のものの中でも、シリカ微粒子、アルミナ微粒子、ベーマイト微粒子、チタニア微粒子、または硫酸バリウム微粒子がより好ましい。

【0024】

耐熱性微粒子の形態については特に制限はなく、球状、粒子状、板状など、いずれの形態であってもよい。

【0025】

耐熱性微粒子は、その一次粒子径の平均値(D50)が、0.1μm以上であることが好ましく、0.2μm以上であることがより好ましい。通常、耐熱多孔質層は、耐熱性微粒子などを媒体(溶媒)に分散させた形態の組成物(耐熱多孔質層形成用組成物)を用いて形成されるが(詳しくは後述する。)、耐熱性微粒子の一次粒子径が前記程度であれば、耐熱性微粒子の表面積を小さくできるため、媒体中での耐熱性微粒子の凝集などを抑制して、耐熱性微粒子を媒体中に良好に分散させ得ることができ、より均質な耐熱多孔質層を形成できるようになる。また、耐熱性微粒子が大きすぎると、耐熱多孔質層の構造を、層内のLi(リチウム)イオンの運動が層の面方向において均一となるようにし難くなり、電池の充放電時においてLiイオンの運動の障壁となる虞がある。よって、耐熱性微粒子は、その一次粒子径の平均値(D50)が、3μm以下であることが好ましく、2μm以下であることがより好ましい。

【0026】

本明細書でいう耐熱性微粒子の一次粒子径の平均値は、レーザー散乱粒度分布計(例えば、HORIBA社製「LA−920」)を用い、微粒子を膨潤させたり溶解させたりしない媒体(例えば水)に分散させて測定した体積基準の積算分率における50%での粒径(D50)である。

【0027】

耐熱多孔質層は耐熱性微粒子を主成分として含むが、ここでいう「主成分として含む」とは、耐熱性微粒子を、耐熱多孔質層の構成成分の全体積中、70体積%以上含むことを意味している。耐熱多孔質層における耐熱性微粒子の量は、耐熱多孔質層の構成成分の全体積中、80体積%以上であることが好ましく、90体積%以上であることがより好ましい。耐熱多孔質層中の耐熱性微粒子を前記のように高含有量とすることで、セパレータ全体の熱収縮を良好に抑制することができる。また、耐熱多孔質層には、耐熱性微粒子同士を結着したり耐熱多孔質層と樹脂多孔質膜とを結着したりするために樹脂バインダを含有させることが好ましく、このような観点から、耐熱多孔質層における耐熱性微粒子の含有量の好適な上限値は、例えば、耐熱多孔質層の構成成分の全体積中、99体積%である。耐熱多孔質層における耐熱性微粒子の量を70体積%未満とすると、例えば、耐熱多孔質層中の樹脂バインダ量を多くする必要が生じるが、その場合には耐熱多孔質層の空孔が樹脂バインダによって埋められてしまい、例えばセパレータとしての機能を喪失する虞があり、また、開孔剤などを用いて多孔質化した場合には、耐熱性微粒子同士の間隔が大きくなりすぎて、熱収縮を抑制する効果が低下する虞がある。

【0028】

本発明のセパレータでは、その組成面からは、樹脂多孔質膜と耐熱多孔質層との密着性を高めるために、耐熱多孔質層に、N−ビニルアセトアミドの重合体または水溶性セルロース誘導体と、架橋アクリル樹脂とを含有させる。N−ビニルアセトアミドの重合体や水溶性セルロース誘導体、架橋アクリル樹脂は、耐熱多孔質層において、耐熱性微粒子同士や耐熱多孔質層と樹脂多孔質膜とを接着するバインダ(樹脂バインダ)として作用する。よって、耐熱多孔質層に、N−ビニルアセトアミドの重合体または水溶性セルロース誘導体、および架橋アクリル樹脂を含有させることで、例えば、樹脂多孔質膜と耐熱多孔質層との180°での剥離強度が、前記の値を満足するセパレータを形成できる。

【0029】

また、前記の通り、耐熱多孔質層は、耐熱性微粒子などを媒体(溶媒)に分散させた形態の組成物(耐熱多孔質層形成用組成物)を用いて形成されるが、N−ビニルアセトアミドの重合体や水溶性セルロース誘導体は、前記組成物において増粘剤として機能し、前記組成物中での耐熱性微粒子の沈降抑制に寄与し得るため、N−ビニルアセトアミドの重合体や水溶性セルロース誘導体の使用によって、より均質な耐熱多孔質層が形成できるようになる。

【0030】

N−ビニルアセトアミドの重合体としては、N−ビニルアセトアミドのホモポリマー(ポリN−ビニルアセトアミド)の他、N−ビニルアセトアミドと、N−ビニルアセトアミド以外のエチレン性不飽和モノマーとの共重合体が挙げられる。

【0031】

N−ビニルアセトアミドの共重合体に使用し得るN−ビニルアセトアミド以外のエチレン性不飽和モノマーとしては、例えば、アクリル酸、メタクリル酸、メチルアクリレート、エチルアクリレート、プロピルアクリレート、ブチルアクリレート、オクチルアクリレート、メチルメタクリレート、エチルメタクリレート、プロピルメタクリレート、ブチルメタクリレート、オクチルメタクリレート、2−ヒドロキシエチルアクリレート、2−ヒドロキシエチルメタクリレート、2−ヒドロキシプロピルメタクリレート、アクリロニトリル、メタクリロニトリル、酢酸ビニル、アクリルアミド、メタクリルアミド、N−メチルアクリルアミド、N,N−ジメチルアクリルアミド、N−イソプロピルアクリルアミド、ビニルピロリドン、マレイン酸、イタコン酸、2−アクリルアミド−2−メチル−プロパンスルホン酸、2−アクリルアミドエタンスルホン酸、2−メタクリルアミドエタンスルホン酸、3−メタクリルアミドプロパンスルホン酸、アクリル酸メチルスルホン酸、メタクリル酸メチルスルホン酸、アクリル酸−2−エチルスルホン酸、メタクリル酸−2−エチルスルホン酸、アクリル酸−3−プロピルスルホン酸、メタクリル酸−3−プロピルスルホン酸、アクリル酸−2−メチル−3−プロピルスルホン酸、メタクリル酸−2−メチル−3−プロピルスルホン酸、アクリル酸−1,1’−ジメチル−2−エチルスルホン酸、メタクリル酸−1,1’−ジメチル−2−エチルスルホン酸またはそれらの塩、メチルビニルケトン、エチルビニルケトン、メチルビニルエーテル、エチルビニルエーテル、含フッ素エチレン、スチレンまたはその誘導体、ビニルアリルベンゼンなどが挙げられ、これらのうちの1種のみを使用してもよく、2種以上を併用してもよい。

【0032】

N−ビニルアセトアミドと、それ以外のエチレン性不飽和モノマーとの共重合比(質量比)は、後者のエチレン性不飽和モノマーが2〜50質量%であることが好ましい。

【0033】

N−ビニルアセトアミドの重合体は、その質量平均分子量が、10,000以上であることが好ましく、50,000以上であることがより好ましく、500,000以上であることが更に好ましく、また、10,000,000以下であることが好ましい。

【0034】

耐熱多孔質層に使用し得る水溶性セルロース誘導体としては、例えば、カルボキシメチルセルロース、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロースなどが挙げられる。

【0035】

耐熱多孔質層は、N−ビニルアセトアミドの重合体および水溶性セルロース誘導体の少なくとも一方を含有していることが好ましいが、両方を含有していてもよい。また、耐熱多孔質層は、N−ビニルアセトアミドの重合体の1種のみを含有していてもよく、2種以上を含有していてもよい。更に、耐熱多孔質層は、水溶性セルロース誘導体の1種のみを含有していてもよく、2種以上を含有していてもよい。

【0036】

耐熱多孔質層におけるN−ビニルアセトアミドまたは水溶性セルロース誘導体の含有量(耐熱多孔質層がいずれか一方のみを含有している場合は、その一方の量であり、両者を含有している場合は、それらの合計量。耐熱多孔質層におけるN−ビニルアセトアミドまたは水溶性セルロース誘導体の含有量について、以下同じ。)は、N−ビニルアセトアミドや水溶性セルロース誘導体の使用による効果を良好に確保する観点から、耐熱多孔質層の含有する耐熱性微粒子100質量部に対して、0.1質量部以上であることが好ましく、0.2質量部以上であることがより好ましい。ただし、耐熱多孔質層におけるN−ビニルアセトアミドや水溶性セルロース誘導体の量が多すぎると、耐熱多孔質層が固くなって、例えば折り曲げたときに割れが生じやすくなる虞があることから、耐熱多孔質層におけるN−ビニルアセトアミドまたは水溶性セルロース誘導体の含有量は、耐熱多孔質層の含有する耐熱性微粒子100質量部に対して、5質量部以下であることが好ましく、3質量部以下であることがより好ましい。

【0037】

架橋アクリル樹脂としては、例えば、アクリル酸ブチルを主成分とする架橋アクリル樹脂(低ガラス転移温度の架橋アクリル樹脂)が好ましい。また、このような架橋アクリル樹脂としては、セパレータの製造過程において、耐熱多孔質層中で架橋構造を形成し得る自己架橋性のアクリル樹脂が、架橋することで形成されたものが好ましい。架橋アクリル樹脂はガラス転移温度(Tg)が低く柔軟性に富むため、これを用いることで、柔軟性に優れた耐熱多孔質層を形成できる。Tgが低く柔軟性のある架橋アクリル樹脂だけでは、耐熱多孔質層の強度が低下する虞があるが、比較的高温でも軟化が生じないN−ビニルアセトアミドの重合体や水溶性セルロース誘導体と併用することで、強度が高くかつ柔軟な耐熱多孔質層とすることができ、例えば、樹脂多孔質膜と耐熱多孔質層との180°での剥離強度を前記の値とすることができる。

【0038】

耐熱多孔質層における架橋アクリル樹脂の含有量は、架橋アクリル樹脂の使用による効果を良好に確保する観点から、耐熱多孔質層の含有する耐熱性微粒子100質量部に対して、1質量部以上であることが好ましい。また、架橋アクリル樹脂の含有量が多すぎると耐熱微粒子間の空孔が塞がれて電池特性を低下させたり、耐熱微粒子の量が減少し絶縁性の低下を招くなどの不都合があるため、耐熱多孔質層の含有する耐熱性微粒子100質量部に対して、30質量部以下であることが好ましい。

【0039】

耐熱多孔質層には、N−ビニルアセトアミドや水溶性セルロース誘導体、架橋アクリル樹脂以外の樹脂バインダを使用することもできる。このような樹脂バインダとしては、例えば、エチレン−酢酸ビニル共重合体(EVA、酢酸ビニル由来の構造単位が20〜35モル%のもの)、アクリレート共重合体、フッ素系ゴム、スチレンブタジエンゴム(SBR)、ポリビニルアルコール(PVA)、ポリビニルブチラール(PVB)、ポリビニルピロリドン(PVP)、ポリウレタン、ポリフッ化ビニリデン(PVDF)などの樹脂が挙げられ、また、これらの樹脂の一部に、非水電解液への溶解を防止するために架橋構造を導入したものも用いることができる。

【0040】

また、耐熱多孔質層には、前記の樹脂バインダ以外にも、公知の樹脂にアミン化合物やポリアクリル酸樹脂などを混合して柔軟性を高めたり、ガラス転移温度(Tg)を下げたり、公知の可塑剤(フタル酸エステル類など)の柔軟性付与添加剤を配合したりするなどして、破断伸びを向上させた樹脂バインダを用いることができる。更に、カルボキシル基を導入することで、樹脂バインダの接着性を高めることもできる。樹脂のTgを下げる方法としては、架橋密度の低い架橋構造の導入、長鎖からなる側鎖の導入などの公知の各種方法が採用できる。

【0041】

耐熱多孔質層における樹脂バインダの含有量(N−ビニルアセトアミドの重合体、水溶性セルロース誘導体および架橋アクリル樹脂の量を含む。耐熱多孔質層における樹脂バインダの含有量について、以下同じ。)は、樹脂バインダの使用による効果(樹脂多孔質膜と耐熱多孔質層との密着性向上効果や、耐熱多孔質層における耐熱性微粒子同士を結着する効果)を良好に確保する観点から、耐熱性微粒子100質量部に対して、1.1質量部以上であることが好ましく、2質量部以上であることがより好ましい。ただし、耐熱多孔質層における樹脂バインダの量が多すぎると、耐熱多孔質層の空孔が塞がれて、セパレータに用いた電池において、負荷特性に代表される電池特性が低下する虞がある。また、耐熱多孔質層における耐熱性微粒子の割合が少なくなると、樹脂多孔質膜の熱収縮および破膜を防止する効果が低減する虞もある。よって、耐熱多孔質層における樹脂バインダの含有量は、耐熱性微粒子100質量部に対して、30質量部以下であることが好ましく、20質量部以下であることがより好ましい。よって、耐熱多孔質層における前記架橋アクリル樹脂の含有量は、N−ビニルアセトアミドの重合体または水溶性セルロース誘導体の含有量、および樹脂バインダの総含有量が、いずれも前記の値を満足し得る範囲内とすればよい。

【0042】

前記の通り、耐熱多孔質層は、通常、耐熱性微粒子などを媒体(溶媒)に分散させた形態の耐熱多孔質層形成用組成物を用いて形成されるが、かかる耐熱多孔質層形成用組成物において、耐熱性微粒子の沈降を防止するために、耐熱多孔質層形成用組成物に増粘剤を含有させることが好ましい。よって、このような耐熱多孔質層形成用組成物を用いて形成した耐熱多孔質層は、増粘剤も含有することとなる。

【0043】

前記の増粘剤としては、例えば、前記のN−ビニルアセトアミドの重合体や水溶性セルロース誘導体の他に、ポリエチレングリコール、ポリアクリル酸、ビニルメチルエーテル−無水マレイン酸共重合体などの合成高分子;キサンタンガム、ウェランガム、ジェランガム、グアーガム、カラギーナンなどの天然多糖類;デキストリン、アルファー化でんぷんなどのでんぷん類;モンモリロナイト、ヘクトライトなどの粘土鉱物;ヒュームドシリカ、ヒュームドアルミナ、ヒュームドチタニアなどの無機酸化物類;などが挙げられる。増粘剤には、前記例示のもののうち、1種のみを使用してもよく、2種以上を併用してもよい。前記の粘土鉱物や無機酸化物類の場合には、一次粒子の粒径が、耐熱性微粒子よりも小さいもの(例えば、数nm〜数十nm程度)を使用することが好ましく、また、一次粒子が多数繋がったストラクチャ構造を有するもの(ヒュームドシリカなど)が好ましい。

【0044】

耐熱多孔質層における増粘剤の含有量(N−ビニルアセトアミドの重合体および水溶性セルロース誘導体の量を含む。耐熱多孔質層における増粘剤の含有量について、以下同じ。)は、耐熱性微粒子を増粘剤によって十分に被覆させて、耐熱多孔質層形成用組成物中での耐熱性微粒子の沈降を良好に抑制する観点から、耐熱性微粒子100質量部に対して、0.1質量部以上であることが好ましく、0.15質量部以上であることがより好ましく、0.2質量部以上であることが更に好ましい。また、耐熱多孔質層の空孔が増粘剤によって塞がれることを抑制し、セパレータを用いた電池の特性低下を抑える観点から、耐熱多孔質層における増粘剤の含有量は、耐熱性微粒子100質量部に対して、5質量部以下であることが好ましく、3質量部以下であることがより好ましく、1質量部以下であることが更に好ましい。

【0045】

本発明のセパレータに係る樹脂多孔質膜は、80〜180℃で軟化して空孔が閉塞され、かつ電池の有する非水電解液に溶解しない熱可塑性樹脂を主成分とするものであることが好ましい。80〜180℃で軟化する熱可塑性樹脂としては、例えば、日本工業規格(JIS)K 7121の規定に準じて、示差走査熱量計(DSC)を用いて測定される融解温度が80〜180℃の熱可塑性樹脂が挙げられる。熱可塑性樹脂の具体例としては、ポリオレフィン、熱可塑性ポリウレタンなどが挙げられる。また、ポリオレフィンとしては、低密度ポリエチレン、高密度ポリエチレン、超高分子量ポリエチレンなどのポリエチレン;ポリプロピレン;などが挙げられる。熱可塑性樹脂は、前記例示のものを1種単独で使用してもよく、2種以上を併用してもよい。

【0046】

樹脂多孔質膜の形態としては、必要な電池特性が得られるだけのイオン伝導度を有していればどのような形態でもよいが、従来から知られている溶剤抽出法、乾式または湿式延伸法などにより形成された孔を多数有するイオン透過性の微多孔膜(電池のセパレータとして汎用されている微多孔フィルム)が好ましい。

【0047】

樹脂多孔質膜において、熱可塑性樹脂はその主成分であり、具体的には、樹脂多孔質膜の全構成成分中、熱可塑性樹脂が50体積%以上であるが、70体積%以上であることがより好ましく、80体積%以上であることが更に好ましく、熱可塑性樹脂が100体積%であってもよい。また、電池内においてシャットダウンがより良好に機能するようにするためには、セパレータの全構成成分中における熱可塑性樹脂の体積が、10体積%以上であることが好ましく、20体積%以上であることがより好ましい。

【0048】

樹脂多孔質膜の厚みは、電池のシャットダウン特性を良好に確保する観点から、8μm以上であることが好ましく、10μm以上であることがより好ましい。また、セパレータの全厚みを小さくして、電池の容量や負荷特性をより向上させる観点から、樹脂多孔質膜の厚みは、40μm以下であることが好ましく、30μm以下であることがより好ましい。

【0049】

更に、樹脂多孔質膜は、その孔径が3μm以下であることが好ましい。孔径が前記のように小さな樹脂多孔質膜であれば、セパレータを使用した電池において、正極や負極から小片が脱離しても、これによる短絡の発生を良好に抑制することができる。

【0050】

セパレータを構成する多層多孔質膜は、樹脂多孔質膜と耐熱多孔質層とを、それぞれ1層ずつ有する2層構造でもよいが、例えば、樹脂多孔質膜の両面に耐熱多孔質層を有する3層構造とすることもできる。

【0051】

セパレータの全厚みは、特に電池のシャットダウン機能を良好に確保する観点から、10μm以上であることが好ましく、12μm以上であることがより好ましい。また、セパレータの全厚みは、電池の容量や負荷特性をより向上させる観点から、50μm以下であることが好ましく、30μm以下であることがより好ましい。

【0052】

セパレータ全体の空孔率としては、非水電解液の保持量を確保してイオン透過性を良好にするために、乾燥した状態で、30%以上であることが好ましい。一方、強度の確保と電池の内部短絡の防止の観点から、セパレータの空孔率は、乾燥した状態で、70%以下であることが好ましい。セパレータの空孔率:P(%)は、セパレータの厚み、面積あたりの質量、構成成分の密度から、下記式(1)を用いて各成分iについての総和を求めることにより計算できる。

【0053】

P=100−(Σai/ρi)×(m/t) (1)

ここで、前記式(1)中、ai:質量%で表した成分iの比率、ρi:成分iの密度(g/cm3)、m:セパレータの単位面積あたりの質量(g/cm2)、t:セパレータの厚み(cm)である。

【0054】

また、前記式(1)において、mを樹脂多孔質膜の単位面積あたりの質量(g/cm2)とし、tを樹脂多孔質膜の厚み(cm)とすることで、前記式(1)を用いて樹脂多孔質膜の空孔率:P(%)を求めることもできる。この方法により求められる樹脂多孔質膜の空孔率は、非水電解液の保持量を高める観点から、好ましくは30%以上、より好ましくは40%以上であり、また、樹脂多孔質膜の物理的強度を高めたり、電池のシャットダウン特性をより良好に確保したりする観点から、好ましくは80%以下、より好ましくは70%以下である。

【0055】

更に、前記式(1)において、mを耐熱多孔質層の単位面積あたりの質量(g/cm2)とし、tを耐熱多孔質層の厚み(cm)とすることで、前記式(1)を用いて耐熱多孔質層の空孔率:P(%)を求めることもできる。この方法により求められる耐熱多孔質層の空孔率は、20〜60%であることが好ましい。

【0056】

本発明のセパレータ全体の透気度は、10〜300sec/100mlであることが好ましい。セパレータの透気度が大きすぎるとイオン透過性が小さくなり、小さすぎるとセパレータの強度が小さくなることがあるからである。前記透気度は、JIS P 8117に準拠した方法で測定され、0.879g/mm2の圧力下で100mlの空気が膜を透過する秒数として示されるガーレー値で表される。

【0057】

なお、本発明のように、熱可塑性樹脂を主成分とする樹脂多孔質膜と、耐熱性微粒子を主成分として含む耐熱多孔質層とを有する多層多孔質膜からなるセパレータの場合、耐熱多孔質層の形成により、樹脂多孔質膜単体での透気度に比べ、多層多孔質膜の透気度が大きくなる場合が多い。すなわち、耐熱多孔質層は、セパレータ全体のイオン透過性を妨げる要因となりやすいが、本発明では、耐熱多孔質層を薄くしてもその機能を維持することができることから、好適なイオン透過性を有するセパレータを構成することができる。

【0058】

より具体的には、多層多孔質膜の透気度と、樹脂多孔質膜の透気度との差〔(多層多孔質膜の透気度)−(樹脂多孔質膜の透気度)〕を、50以下とすることも可能であり、より好ましくは30以下、最も好ましくは15以下とすることもできる。

【0059】

本発明のセパレータは、150℃の雰囲気下で1時間静置した際の熱収縮率が、10%以下であることが好ましい。このような熱収縮率のセパレータを用いた電池では、高温時におけるセパレータの収縮に基づく短絡を良好に抑制できる。これまでに示した構成を採用することで、前記の熱収縮率を有するセパレータとすることができる。

【0060】

セパレータの前記熱収縮率は、以下の方法により測定される値である。セパレータを縦5cm、横10cmの長方形に切り取り、黒インクで縦方向に平行に3cm、横方向に平行に3cmの十字線を描く。セパレータを長方形に切り取るにあたっては、その縦方向または横方向が、セパレータの製造方向(例えば、セパレータを構成する樹脂多孔質膜が、延伸工程を経て得られたものの場合、その延伸方向)となるようにし、前記十字線は、その交点が、セパレータ片の中心となるようにする。その後、セパレータ片を150℃に加熱した恒温槽の中で1時間静置し、取り出して冷却した後、十字線のうちのより短い方の長さd(mm)を計測する。そして、下記式によって熱収縮率(%)を算出する。

【0061】

熱収縮率=100×(30−d)/30

【0062】

本発明のセパレータは、例えば、耐熱多孔質層を構成する耐熱性微粒子、樹脂バインダおよび増粘剤などを、水や有機溶媒といった媒体に分散させてスラリー状やペースト状の耐熱多孔質層形成用組成物(樹脂バインダおよび増粘剤は、媒体に溶解していてもよい)を調製し、これを樹脂多孔質膜の表面に塗布し、乾燥する方法により製造することができる。

【0063】

樹脂多孔質膜の表面への耐熱多孔質層形成用組成物の塗布は、例えば、樹脂多孔質膜の表面に耐熱多孔質層形成用組成物を公知の塗工装置により塗布する方法や、樹脂多孔質膜を耐熱多孔質層形成用組成物中に含浸させる方法などによって実施することができる。

【0064】

樹脂多孔質膜の表面に耐熱多孔質層形成用組成物を塗布する際に使用できる塗工装置としては、例えば、グラビアコーター、ナイフコーター、リバースロールコーター、ダイコーターなどが挙げられる。

【0065】

耐熱多孔質層形成用組成物に用いられる媒体は、耐熱性微粒子などを均一に分散でき、また、樹脂バインダを均一に溶解または分散できるものであればよいが、例えば、トルエンなどの芳香族炭化水素、テトラヒドロフランなどのフラン類、メチルエチルケトン、メチルイソブチルケトンなどのケトン類など、一般的な有機溶媒が好適に用いられる。これらの媒体に、界面張力を制御する目的で、アルコール(エチレングリコール、プロピレングリコールなど)、または、モノメチルアセテートなどの各種プロピレンオキサイド系グリコールエーテルなどを適宜添加してもよい。また、樹脂バインダが水溶性である場合、エマルジョンとして使用する場合などでは、前記の通り水を媒体としてもよく、この際にもアルコール類(メチルアルコール、エチルアルコール、イソプロピルアルコール、エチレングリコールなど)を適宜加えて界面張力を制御することもできる。

【0066】

耐熱多孔質層形成用組成物は、その固形分含量(媒体以外の成分の総量)を、例えば10〜80質量%とすることが好ましい。

【0067】

樹脂多孔質膜には、耐熱多孔質層との接着性を高めるために、表面改質を行うことができる。前記の通り、樹脂多孔質膜としてはポリオレフィンで構成されたものが好ましいが、その場合、表面の接着性は一般に高くないため、表面改質が有効であることが多い。

【0068】

樹脂多孔質膜の表面改質方法としては、例えば、コロナ放電処理、プラズマ放電処理、紫外線照射処理などが挙げられる。環境問題への対応の観点から、例えば耐熱多孔質層形成用組成物の媒体には水を用いることがより望ましく、このことからも、表面改質によって、樹脂多孔質膜の表面の親水性を高めておくことは非常に好ましい。

【0069】

本発明の非水電解液電池は、正極、負極、本発明のセパレータおよび非水電解液を備えていれば特に制限はなく、従来から知られている非水電解液電池で採用されている構成、構造が適用できる。本発明の非水電解液電池には、一次電池と二次電池が含まれるが、以下には、特に主要な用途である二次電池の構成を例示する。

【0070】

非水電解液二次電池の形態としては、スチール缶やアルミニウム缶などを外装缶として使用した筒形(角筒形や円筒形など)などが挙げられる。また、金属を蒸着したラミネートフィルムを外装体としたソフトパッケージ電池とすることもできる。

【0071】

正極としては、従来から知られている非水電解液二次電池に用いられている正極、すなわち、Liイオンを吸蔵・放出可能な活物質を含有する正極であれば特に制限はない。例えば、活物質として、Li1+xMO2(−0.1<x<0.1、M:Co、Ni、Mn、Al、Mg、Zr、Ti、Snなど)の一般式で代表される層状構造のリチウム含有遷移金属酸化物、LiMn2O4やその元素の一部を他元素で置換したスピネル構造のリチウムマンガン酸化物、LiMPO4(M:Co、Ni、Mn、Feなど)で表されるオリビン型化合物などを用いることが可能である。前記層状構造のリチウム含有遷移金属酸化物の具体例としては、LiCoO2やLiNi1-xCox-yAlyO2(0.1≦x≦0.3、0.01≦y≦0.2)などのほか、少なくともCo、NiおよびMnを含む酸化物(LiMn1/3Ni1/3Co1/3O2、LiMn5/12Ni5/12Co1/6O2、LiNi3/5Mn1/5Co1/5O2など)などを例示することができる。

【0072】

導電助剤としては、カーボンブラックなどの炭素材料が用いられ、バインダとしては、PVDFなどのフッ素樹脂が用いられ、これらの材料と活物質とが混合された正極合剤により正極合剤層が、例えば集電体の表面に形成される。

【0073】

また、正極の集電体としては、アルミニウムなどの金属の箔、パンチングメタル、網、エキスパンドメタルなどを用い得るが、通常、厚みが10〜30μmのアルミニウム箔が好適に用いられる。

【0074】

正極側のリード部は、通常、正極作製時に、集電体の一部に正極合剤層を形成せずに集電体の露出部を残し、そこをリード部とすることによって設けられる。ただし、リード部は必ずしも当初から集電体と一体化されたものであることは要求されず、集電体にアルミニウム製の箔などを後から接続することによって設けてもよい。

【0075】

負極としては、従来から知られている非水電解液二次電池に用いられている負極、すなわち、Liイオンを吸蔵・放出可能な活物質を含有する負極であれば特に制限はない。例えば、活物質として、黒鉛、熱分解炭素類、コークス類、ガラス状炭素類、有機高分子化合物の焼成体、メソカーボンマイクロビーズ(MCMB)、炭素繊維などの、Liイオンを吸蔵・放出可能な炭素系材料の1種または2種以上の混合物が用いられる。また、Si、Sn、Ge、Bi、Sb、Inなどの元素およびその合金、リチウム含有窒化物、またはLi4Ti5O12などの酸化物などの、リチウム金属に近い低電圧で充放電できる化合物、もしくはリチウム金属やリチウム/アルミニウム合金も負極活物質として用いることができる。これらの負極活物質に導電助剤(カーボンブラックなどの炭素材料など)やPVDFなどのバインダなどを適宜添加した負極合剤を、集電体を芯材として成形体(負極合剤層)に仕上げたもの、または前記の各種合金やリチウム金属の箔を単独もしくは集電体表面に積層したものなどが負極として用いられる。

【0076】

負極に集電体を用いる場合には、集電体としては、銅製やニッケル製の箔、パンチングメタル、網、エキスパンドメタルなどを用い得るが、通常、銅箔が用いられる。この負極集電体は、高エネルギー密度の電池を得るために負極全体の厚みを薄くする場合、厚みの上限は30μmであることが好ましく、下限は5μmであることが望ましい。また、負極側のリード部は、正極側のリード部と同様にして形成すればよい。

【0077】

電極は、前記の正極と前記の負極とを、本発明のセパレータを介して積層した積層電極体や、更にこれを巻回した巻回電極体の形態で用いることができる。

【0078】

非水電解液としては、リチウム塩を有機溶媒に溶解した溶液が用いられる。リチウム塩としては、溶媒中で解離してLi+イオンを形成し、電池として使用される電圧範囲で分解などの副反応を起こしにくいものであれば特に制限は無い。例えば、LiClO4、LiPF6、LiBF4、LiAsF6、LiSbF6などの無機リチウム塩、LiCF3SO3、LiCF3CO2、Li2C2F4(SO3)2、LiN(CF3SO2)2、LiC(CF3SO2)3、LiCnF2n+1SO3(2≦n≦7)、LiN(RfOSO2)2〔ここでRfはフルオロアルキル基〕などの有機リチウム塩などを用いることができる。

【0079】

非水電解液に用いる有機溶媒としては、前記のリチウム塩を溶解し、電池として使用される電圧範囲で分解などの副反応を起こさないものであれば特に限定されない。例えば、エチレンカーボネート、プロピレンカーボネート、ブチレンカーボネート、ビニレンカーボネートなどの環状カーボネート;ジメチルカーボネート、ジエチルカーボネート、メチルエチルカーボネートなどの鎖状カーボネート;プロピオン酸メチルなどの鎖状エステル;γ−ブチロラクトンなどの環状エステル;ジメトキシエタン、ジエチルエーテル、1,3−ジオキソラン、ジグライム、トリグライム、テトラグライムなどの鎖状エーテル;ジオキサン、テトラヒドロフラン、2−メチルテトラヒドロフランなどの環状エーテル;アセトニトリル、プロピオニトリル、メトキシプロピオニトリルなどのニトリル類;エチレングリコールサルファイトなどの亜硫酸エステル類;などが挙げられ、これらは2種以上混合して用いることもできる。より良好な特性の電池とするためには、エチレンカーボネートと鎖状カーボネートの混合溶媒など、高い導電率を得ることができる組み合わせで用いることが望ましい。また、これらの電解液に安全性や充放電サイクル性、高温貯蔵性といった特性を向上させる目的で、ビニレンカーボネート類、1,3−プロパンサルトン、ジフェニルジスルフィド、シクロヘキシルベンゼン、ビフェニル、フルオロベンゼン、t−ブチルベンゼンなどの添加剤を適宜加えることもできる。

【0080】

このリチウム塩の非水電解液中の濃度としては、0.5〜1.5mol/lとすることが好ましく、0.9〜1.25mol/lとすることがより好ましい。

【0081】

また、前記の有機溶媒の代わりに、エチル−メチルイミダゾリウムトリフルオロメチルスルホニウムイミド、へプチル−トリメチルアンモニウムトリフルオロメチルスルホニウムイミド、ピリジニウムトリフルオロメチルスルホニウムイミド、グアジニウムトリフルオロメチルスルホニウムイミドといった常温溶融塩を用いることもできる。

【0082】

更に、前記の非水電解液に、PVDF、フッ化ビニリデン−ヘキサフルオロプロピレン共重合体(PVDF−HFP)、ポリアクリロニトリル(PAN)、ポリエチレンオキシド、ポリプロピレンオキシド、エチレンオキシド−プロピレンオキシド共重合体、主鎖または側鎖にエチレンオキシド鎖を含む架橋ポリマー、架橋したポリ(メタ)アクリル酸エステルといった公知のゲル電解質形成可能なホストポリマーを用いてゲル化した電解質を用いることもできる。

【実施例】

【0083】

以下、実施例に基づいて本発明を詳細に述べる。ただし、下記実施例は本発明を制限するものではない。

【0084】

(実施例1)

<セパレータの作製>

水1000g中に、耐熱性微粒子である板状ベーマイト(D50:1μm、アスペクト比:10)1000gと、分散剤であるポリアクリル酸アンモニウム(ベーマイト100質量部に対して1質量部)とを添加し、卓上ボールミルで6日間分散させた後、樹脂バインダである自己架橋性のアクリル樹脂(アクリル酸ブチルを主成分とし、セパレータの製造過程において架橋構造を形成し得る自己架橋性のアクリル樹脂)エマルジョン(自己架橋性のアクリル樹脂量が、ベーマイト100質量部に対して3質量部)を添加し、更に、増粘剤であるN−ビニルアセトアミドの共重合体水溶液(N−ビニルアセトアミドの共重合体が、ベーマイト100質量部に対して1質量部)を添加し、スリーワンモーターを用いて1時間攪拌させて分散させ、均一なスラリー(耐熱多孔質層形成用組成物)を調製した。

【0085】

樹脂多孔質膜として、厚みが16μm、空孔率が40%、透気度が180sec/100mlであり、片面にコロナ放電処理を施したPE製微多孔膜を用意した。PE製微多孔膜のコロナ放電処理を施した側の表面に、前記のスラリーを、ダイコーターを用いて、乾燥後の厚みが3μmになるように均一に塗布し、乾燥して、PE製微多孔膜の片面に、板状ベーマイト、N−ビニルアセトアミドの共重合体および自己架橋性のアクリル樹脂由来の架橋アクリル樹脂などを含む耐熱多孔質層を有するセパレータを作製した。前記のセパレータに係る耐熱多孔質層について、ベーマイトの比重を3g/cm3、樹脂バインダおよび増粘剤の比重を1g/cm3として算出したベーマイトの体積比率は、86体積%であった。また、前記のセパレータ全体の透気度は、210sec/100mlであり、前記樹脂多孔質膜の透気度との差は、30sec/100mlであった。

【0086】

<負極の作製>

負極活物質である黒鉛:95質量部と、バインダであるPVDF:5質量部とを、NMPを溶剤として均一になるように混合して負極合剤含有ペーストを調製した。この負極合剤含有ペーストを、銅箔からなる厚さ10μmの集電体の両面に、塗布長が表面320mm、裏面260mmになるように間欠塗布し、乾燥した後、カレンダー処理を行って全厚が142μmになるように負極合剤層の厚みを調整し、長さ330mm、幅45mmになるように切断して負極を作製した。更に、この負極の集電体の露出部にタブを溶接してリード部を形成した。

【0087】

<正極の作製>

正極活物質であるLiCoO2:85質量部、導電助剤であるアセチレンブラック:10質量部、およびバインダであるPVDF:5質量部を、NMPを分散媒として均一になるように混合して、正極合剤含有ペーストを調製した。このペーストを、集電体となる厚さ15μmのアルミニウム箔の両面に、塗布長が表面320mm、裏面260mmになるように間欠塗布し、乾燥した後、カレンダー処理を行って、全厚が150μmになるように正極合剤層の厚みを調整し、長さが330mm、幅が43mmになるように切断して正極を作製した。更に、この正極の集電体の露出部にタブを溶接してリード部を形成した。

【0088】

<電池の組み立て>

前記正極と前記負極との間に、前記のセパレータを幅47mmにスリットしたものを介在させつつ重ね合わせ、渦巻状に巻回して巻回電極体を得た。この巻回電極体を押しつぶして扁平状にし、厚み6mm、高さ50mm、幅34mmのアルミニウム製外装缶に入れ、非水電解液(エチレンカーボネートとエチルメチルカーボネートを1:2の体積比で混合した溶媒に、LiPF6を濃度1mol/lで溶解させた溶液)を2.4ml注入した後に封止を行って、図2A、Bに示す構造で、図3に示す外観の非水電解液電池を作製した。

【0089】

ここで図2A、Bおよび図3に示す電池について説明すると、図2Aは本実施例の電池の平面図であり、図2Bは図2Aの断面図である。図2Bに示すように、正極1と負極2は前記のようにセパレータ3を介して渦巻状に巻回した後、扁平状になるように加圧して扁平状の巻回電極体6として、角筒形の外装缶4に非水電解液と共に収容されている。ただし、図2Bでは、煩雑化を避けるため、正極1や負極2の作製にあたって使用した集電体としての金属箔や電解液などは図示していない。また、セパレータ3についても、樹脂多孔質膜と耐熱多孔質層とを区別していない。また、図2Bにおいて、セパレータ3は断面を示しているが、断面を示すハッチングは省略している。

【0090】

外装缶4はアルミニウム合金製で電池の外装体を構成するものであり、この外装缶4は正極端子を兼ねている。そして、外装缶4の底部にはPEシートからなる絶縁体5が配置され、正極1、負極2およびセパレータ3からなる扁平状の巻回電極体6からは、正極1および負極2のそれぞれ一端に接続された正極リード部7と負極リード部8が引き出されている。また、外装缶4の開口部を封口するアルミニウム合金製の封口用の蓋板9にはポリプロピレン製の絶縁パッキング10を介してステンレス鋼製の端子11が取り付けられ、この端子11には絶縁体12を介してステンレス鋼製のリード板13が取り付けられている。

【0091】

そして、この蓋板9は外装缶4の開口部に挿入され、両者の接合部を溶接することによって、外装缶4の開口部が封口され、電池内部が密閉されている。また、図2A、Bの電池では、蓋板9に非水電解液注入口14が設けられており、この非水電解液注入口14には、封止部材が挿入された状態で、例えばレーザー溶接などにより溶接封止されて、電池の密閉性が確保されている。従って、図2A、Bおよび図3の電池では、実際には、非水電解液注入口14は、非水電解液注入口と封止部材であるが、説明を容易にするために、非水電解液注入口14として示している。更に、蓋板9には、電池の温度が上昇した際に内部のガスを外部に排出する機構として、開裂ベント15が設けられている。

【0092】

この実施例1の電池では、正極リード部7を蓋板9に直接溶接することによって外装缶4と蓋板9とが正極端子として機能し、負極リード部8をリード板13に溶接し、そのリード板13を介して負極リード部8と端子11とを導通させることによって端子11が負極端子として機能するようになっている。

【0093】

図3は図2Aに示す電池の外観を模式的に示す斜視図であり、この図3は前記電池が角形電池であることを示すことを目的として図示されたものである。この図3では電池を概略的に示しており、電池の構成部材のうち特定のものしか図示していない。また、図2Bにおいても、電極体の内周側の部分は断面にしていない。

【0094】

(実施例2)

N−ビニルアセトアミドの共重合体水溶液の添加量を、N−ビニルアセトアミドの共重合体の量が、ベーマイト100質量部に対して3質量部となる量とした以外は、実施例1と同様にして耐熱多孔質層形成用スラリーを調製し、このスラリーを用いた以外は、実施例1と同様にしてセパレータを作製し、このセパレータを用いた以外は、実施例1と同様にして非水電解液電池を作製した。

【0095】

前記のセパレータに係る耐熱多孔質層について、ベーマイトの比重を3g/cm3、樹脂バインダおよび増粘剤の比重を1g/cm3として算出したベーマイトの体積比率は、82体積%であった。また、前記のセパレータ全体の透気度は、188sec/100mlであり、前記樹脂多孔質膜の透気度との差は、8sec/100mlであった。

【0096】

(実施例3)

N−ビニルアセトアミドの共重合体水溶液に代えて、カルボキシメチルセルロースを、ベーマイト100質量部に対して1質量部となる量で添加した以外は、実施例1と同様にして耐熱多孔質層形成用スラリーを調製し、このスラリーを用いた以外は、実施例1と同様にしてセパレータを作製し、このセパレータを用いた以外は、実施例1と同様にして非水電解液電池を作製した。

【0097】

前記のセパレータに係る耐熱多孔質層について、ベーマイトの比重を3g/cm3、樹脂バインダおよび増粘剤の比重を1g/cm3として算出したベーマイトの体積比率は、86体積%であった。また、前記のセパレータ全体の透気度は、189sec/100mlであり、前記樹脂多孔質膜の透気度との差は、9sec/100mlであった。

【0098】

(実施例4)

耐熱性微粒子を、板状ベーマイトから天然シリカ破砕微粒子(D50:1μm、BET比表面積:10m2/g)に変更した以外は、実施例1と同様にして耐熱多孔質層形成用スラリーを調製し、このスラリーを用いた以外は、実施例1と同様にしてセパレータを作製し、このセパレータを用いた以外は、実施例1と同様にして非水電解液電池を作製した。

【0099】

前記のセパレータに係る耐熱多孔質層について、シリカの比重を2g/cm3、樹脂バインダおよび増粘剤の比重を1g/cm3として算出したシリカの体積比率は、90体積%であった。

【0100】

(実施例5)

耐熱性微粒子を、板状ベーマイトからアルミナ合成品(D50:1μm、BET比表面積:5m2/g)に変更した以外は、実施例1と同様にして耐熱多孔質層形成用スラリーを調製し、このスラリーを用いた以外は、実施例1と同様にしてセパレータを作製し、このセパレータを用いた以外は、実施例1と同様にして非水電解液電池を作製した。

【0101】

前記のセパレータに係る耐熱多孔質層について、アルミナの比重を4g/cm3、樹脂バインダおよび増粘剤の比重を1g/cm3として算出したアルミナの体積比率は、79体積%であった。

【0102】

(実施例6)

耐熱性微粒子を、板状ベーマイトからチタニア合成品(D50:1μm)に変更した以外は、実施例1と同様にして耐熱多孔質層形成用スラリーを調製し、このスラリーを用いた以外は、実施例1と同様にしてセパレータを作製し、このセパレータを用いた以外は、実施例1と同様にして非水電解液電池を作製した。

【0103】

前記のセパレータに係る耐熱多孔質層について、チタニアの比重を3.9g/cm3、樹脂バインダおよび増粘剤の比重を1g/cm3として算出したチタニアの体積比率は、83体積%であった。

【0104】

(比較例1)

増粘剤をキサンタンガムに変更し、その量を、ベーマイト100質量部に対して0.2質量部とした以外は、実施例1と同様にして耐熱多孔質層形成用スラリーを調製し、このスラリーを用いた以外は実施例1と同様にしてセパレータを作製し、このセパレータを用いた以外は実施例1と同様にして非水電解液電池を作製した。前記のセパレータ全体の透気度は、188sec/100mlであり、前記樹脂多孔質膜の透気度との差は、8sec/100mlであった。

【0105】

(比較例2)

N−ビニルアセトアミドの共重合体水溶液の添加量を、N−ビニルアセトアミドの共重合体の量が、ベーマイト100質量部に対して0.05質量部となる量とした以外は、実施例1と同様にして耐熱多孔質層形成用スラリーを調製し、このスラリーを用いた以外は、実施例1と同様にしてセパレータを作製し、このセパレータを用いた以外は、実施例1と同様にして非水電解液電池を作製した。

【0106】

(比較例3)

厚みが16μm、空孔率が40%のPE製微多孔膜を、耐熱多孔質層を形成することなくセパレータとして用いた以外は、実施例1と同様にして非水電解液電池を作製した。

【0107】

実施例1〜6および比較例1〜3のセパレータについて、前記の方法によって測定した樹脂多孔質膜と耐熱多孔質層との180°での剥離強度、および前記の方法によって測定した熱収縮率を、セパレータの形成に用いた増粘剤の種類および量、並びに架橋アクリル樹脂(自己架橋性のアクリル樹脂由来の架橋アクリル樹脂)の量と共に、表1に示す。表1の「増粘剤」の種類の欄における「PNVA」はN−ビニルアセトアミドの共重合体を、「CMC」はカルボキシメチルセルロースを、それぞれ意味しており、「増粘剤」の量の欄では、耐熱性微粒子100質量部に対する量(質量部)を示している。また、表1では、「架橋アクリル樹脂の量」の欄では、耐熱性微粒子100質量部に対する量(質量部)を示している。更に、表1では、樹脂多孔質膜と耐熱多孔質層との180°での剥離強度を、単に「剥離強度」と示している。

【0108】

また、実施例1〜6および比較例1〜3の非水電解液電池について、下記の加熱試験を行った。これらの結果を表1に併記する。

【0109】

<加熱試験>

実施例1〜6および比較例1〜3の各電池を、0.5Cの定電流で4.35Vまで充電した。充電は、20〜25℃の大気雰囲気下で、かつ電池の表面温度が大気雰囲気温度と同じ状態で行った。充電後の各電池を恒温槽に入れ、槽内温度を5℃/分の割合で上昇させて150℃に到達後、この150℃で3時間保持した。恒温槽の昇温開始から150℃で3時間保持が終了するまでの電池の表面温度を熱電対で測定し、電池表面の到達最高温度を求めた。加熱試験は、各実施例、比較例につき3個の電池で実施し、その平均値を求めた。

【0110】

【表1】

【0111】

表1から明らかなように、耐熱多孔質層にN−ビニルアセトアミドの重合体または水溶性セルロース誘導体および架橋アクリル樹脂を含有させ、また、樹脂多孔質膜と耐熱多孔質層との180°での剥離強度が好適値にあるセパレータを用いた実施例1〜6の電池では、熱収縮率が小さく、加熱試験において極めて安定な挙動を示しており、高い信頼性を有している。

【0112】

一方、耐熱多孔質層の増粘剤としてキサンタンガムを使用したセパレータを用いた比較例1の電池、および、耐熱多孔質層の増粘剤であるN−ビニルアセトアミドの重合体の含有量が少ないセパレータを用いた比較例2の電池では、剥離強度が小さく、熱収縮率が大きく、加熱試験において不安定な挙動を示した。また、耐熱多孔質層を有さないセパレータを用いた比較例3の電池では、熱収縮率が極めて大きく、加熱試験において不安定な挙動を示した。

【0113】

また、本発明のセパレータの透気度は、元の樹脂多孔質膜の透気度との差が小さいことから、形成された耐熱多孔質層は、セパレータ全体のイオン透過性を阻害する要因にはなりにくい。従って、本発明のセパレータを用いることにより、負荷特性などに優れた非水電解液電池を構成することも可能である。

【0114】

本発明は、その趣旨を逸脱しない範囲で、上記以外の形態としても実施が可能である。本出願に開示された実施形態は一例であって、これらに限定はされない。本発明の範囲は、上述の明細書の記載よりも、添付されている請求の範囲の記載を優先して解釈され、請求の範囲と均等の範囲内での全ての変更は、請求の範囲に含まれるものである。

【産業上の利用可能性】

【0115】

本発明によれば、優れた信頼性を有する非水電解液電池と、該電池用のセパレータとを提供することができる。また、本発明の非水電解液電池は、各種電子機器の電源用途など、従来から知られている非水電解液電池が用いられている各種用途と同じ用途に適用することができる。

【符号の説明】

【0116】

1 正極

2 負極

3 セパレータ

3a 樹脂多孔質膜

3b 耐熱多孔質層

30 粘着テープ

【技術分野】

【0001】

本発明は、安価で高温時の寸法安定性に優れた電池用セパレータと、これを使用した非水電解液電池に関するものである。

【背景技術】

【0002】

非水電解液電池の一種であるリチウム二次電池は、エネルギー密度が高いという特徴から、携帯電話やノート型パーソナルコンピューターなどの携帯機器の電源として広く用いられている。そして、携帯機器の高性能化に伴ってリチウム二次電池の高容量化が更に進む傾向にあり、安全性の確保が重要となっている。

【0003】

現行のリチウム二次電池では、正極と負極の間に介在させるセパレータとして、例えば厚みが15〜30μm程度のポリオレフィン系の多孔性フィルムが使用されている。また、セパレータの素材としては、電池の熱暴走温度以下でセパレータの構成樹脂を溶融させて空孔を閉塞させ、これにより電池の内部抵抗を上昇させて短絡の際などに電池の安全性を向上させる所謂シャットダウン効果を確保するため、融点の低いポリエチレンが適用されることがある。

【0004】

ところで、こうしたセパレータとしては、例えば、多孔化と強度向上のために一軸延伸または二軸延伸したフィルムが用いられている。このようなセパレータは、単独で存在する膜として供給されるため、作業性などの点で一定の強度が要求され、これを前記延伸によって確保している。しかし、このような延伸フィルムでは結晶化度が増大しており、シャットダウン温度も、電池の熱暴走温度に近い温度にまで高まっているため、電池の安全性確保のためのマージンが十分とは言い難い。

【0005】

また、前記延伸によってフィルムにはひずみが生じており、これが高温に曝されると、残留応力によって収縮が起こるという問題がある。収縮温度は、シャットダウン温度と非常に近いところに存在する。このため、ポリオレフィン系の多孔性フィルムセパレータを使用するときには、充電異常時などに電池の温度がシャットダウン温度に達すると、電流を直ちに減少させて電池の温度上昇を防止しなければならない。空孔が十分に閉塞せず電流を直ちに減少できなかった場合には、電池の温度は容易にセパレータの収縮温度にまで上昇するため、内部短絡による発火の危険性があるからである。

【0006】

このようなセパレータの熱収縮による短絡を防止し、電池の信頼性を高める技術として、例えば特許文献1および2には、熱可塑性樹脂を含む樹脂多孔質膜の表面に、耐熱性を高めるための耐熱多孔質層を形成したセパレータを用いることが提案されている。

【0007】

特許文献1および2に開示の技術によれば、異常過熱した際にも熱暴走が生じ難く、安全性および信頼性に優れた非水電解液電池を提供することができる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−123996号公報

【特許文献2】特開2008−210791号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明では、特許文献1や特許文献2に記載の技術を更に改良し、優れた信頼性を有する非水電解液電池と、該電池用のセパレータとを提供する。

【課題を解決するための手段】

【0010】

本発明の第1の電池用セパレータは、熱可塑性樹脂を主成分とする樹脂多孔質膜と、耐熱性微粒子を主成分として含む耐熱多孔質層とを有する多層多孔質膜からなる電池用セパレータであって、前記耐熱多孔質層の厚みが、1〜15μmであり、前記樹脂多孔質膜と前記耐熱多孔質層との180°での剥離強度が、0.6N/cm以上であることを特徴とする。

【0011】

また、本発明の第2の電池用セパレータは、熱可塑性樹脂を主成分とする樹脂多孔質膜と、耐熱性微粒子を主成分として含む耐熱多孔質層とを有する多層多孔質膜からなる電池用セパレータであって、前記耐熱多孔質層の厚みが、1〜15μmであり、前記耐熱多孔質層が、前記耐熱性微粒子100質量部に対して0.1〜5質量部のN−ビニルアセトアミドの重合体または水溶性セルロース誘導体と、前記耐熱性微粒子100質量部に対して1質量部以上の架橋アクリル樹脂とを含むことを特徴とする。

【0012】

更に、本発明の非水電解液電池は、正極、負極、セパレータおよび非水電解液を含む非水電解液電池であって、前記セパレータが、本発明の電池用セパレータであることを特徴とする。

【発明の効果】

【0013】

本発明によれば、優れた信頼性を有する非水電解液電池と、該電池用のセパレータとを提供することができる。

【図面の簡単な説明】

【0014】

【図1】図1は、電池用セパレータの樹脂多孔質膜と耐熱多孔質層との180°での剥離強度の測定方法を説明するための模式図である。

【図2】図2Aは、本発明の非水電解液電池の一例を示す平面図であり、図2Bは、図2Aの断面図である。

【図3】図3は、図2Aの斜視図である。

【発明を実施するための形態】

【0015】

本発明の電池用セパレータ(以下、単に「セパレータ」という場合がある。)は、熱可塑性樹脂を主成分とする樹脂多孔質膜と、耐熱性微粒子を主成分として含む耐熱多孔質層とを有する多層多孔質膜により構成されるものであり、非水電解液電池のセパレータに好適である。樹脂多孔質膜は、正極と負極の短絡を防止しつつ、イオンを透過するセパレータ本来の機能を有する層となり、耐熱多孔質層はセパレータに耐熱性を付与する役割を担う層となる。

【0016】

耐熱多孔質層において、耐熱性微粒子は、基材となる樹脂多孔質膜の熱収縮および破膜を防止する役割を担っている。また、電池内が異常に発熱し、樹脂多孔質膜が溶融した際にも、耐熱性微粒子を主体として含む耐熱多孔質層によって、正極と負極とが隔てられ、電池の安全性および信頼性が確保される。

【0017】

しかし、本発明者らの検討によって、樹脂多孔質膜と耐熱多孔質層とが十分に密着していないときには、例えば不慮の事故によって急激に大きな力がセパレータに加わった場合、すなわち、電池の製造過程で擦れが生じたり、電池へ錘のような重量物が落下したり、電池自体が高所から落下したり、その他異常過熱状況に電池が置かれた場合に、基材となる樹脂多孔質膜の急激な収縮に基づいて耐熱多孔質層の剥離が生じ、それに起因する電池の安全性および信頼性の低下の虞があることが判明した。前記のような問題は、特に耐熱多孔質層が薄い場合に生じやすい。

【0018】

そこで、本発明のセパレータでは、耐熱多孔質層を1μm以上15μm以下と薄くしつつ、樹脂多孔質膜と耐熱多孔質層との密着性を高め、これが用いられた非水電解液電池において、前記のような異常が生じた場合においても、その安全性および信頼性を良好に確保し得るようにした。前記の耐熱多孔質層の厚みは、セパレータを構成する多層多孔質膜が耐熱多孔質層を複数層有する場合には、その合計厚みである。

【0019】

本発明のセパレータは、その特性面からは、樹脂多孔質膜と耐熱多孔質層との密着性を高めるために、樹脂多孔質膜と耐熱多孔質層との180°での剥離強度を、0.6N/cm以上、好ましくは1.0N/cm以上とする。セパレータにおいて、樹脂多孔質膜と耐熱多孔質層との180°での剥離強度が、前記の値を満足する場合には、耐熱多孔質層を前記のように薄くした場合であっても、そのセパレータを用いた電池において、安全性や信頼性を良好に確保できる。また、セパレータにおける樹脂多孔質膜と耐熱多孔質層との180°での剥離強度の上限値は、特に制限はないが、通常は、5N/cm程度である。

【0020】

本明細書でいうセパレータにおける樹脂多孔質膜と耐熱多孔質層との180°での剥離強度は、以下の方法により測定される値である。セパレータ(多層多孔質膜)から長さ5cm×幅2cmのサイズの試験片を切り出し、その耐熱多孔質層の表面の、片端から2cm×2cmの領域に粘着テープを貼り付ける。粘着テープのサイズは、幅2cmで、長さは5cm程度としておき、粘着テープの片端とセパレータの片端とが揃うように粘着テープを貼り付ける。その後、引張試験機を用い、粘着テープを貼り付けたセパレータ試験片の、セパレータの片端側(粘着テープを貼り付けた端側とは反対の端側)と、粘着テープの片端側(セパレータに貼り付けた端側とは反対の端側)とを把持して、引張速度10mm/minで引っ張り、耐熱多孔質層が剥離したときの強度を測定する。図1に、引張試験機(図示しない)によって引っ張った状態のセパレータ試験片の側面の様子を模式的に示している。図1中、3がセパレータ、3aが樹脂多孔質膜、3bが耐熱多孔質層、30が粘着テープであり、図中の矢印が引張方向である。

【0021】

本発明のセパレータにおける耐熱多孔質層は、前記の通り、耐熱性微粒子を主成分として含むことで、その耐熱性を確保している。本明細書でいう「耐熱性」とは、少なくとも150℃において変形などの形状変化が目視で確認されないことを意味している。耐熱性微粒子の有する耐熱性は、200℃以下で形状変化が生じないことが好ましく、300℃以下で形状変化が生じないことがより好ましく、500℃以下で形状変化が生じないことが更に好ましい。

【0022】

耐熱性微粒子としては、電気絶縁性を有する無機微粒子であることが好ましく、具体的には、酸化鉄、シリカ(SiO2)、アルミナ(Al2O3)、チタニア(TiO2)、BaTiO3、ZrOなどの無機酸化物微粒子;窒化アルミニウム、窒化ケイ素などの無機窒化物微粒子;フッ化カルシウム、フッ化バリウム、硫酸バリウムなどの難溶性のイオン結晶微粒子;シリコン、ダイヤモンドなどの共有結合性結晶微粒子;タルク、モンモリロナイトなどの粘土微粒子;などが挙げられる。ここで、前記無機酸化物微粒子は、ベーマイト、ゼオライト、アパタイト、カオリン、ムライト、スピネル、オリビン、セリサイト、ベントナイトなどの鉱物資源由来物質またはこれらの人造物などの微粒子であってもよい。また、これらの無機微粒子を構成する無機化合物は、必要に応じて、元素置換されていたり、固溶体化されていたりしてもよく、更に前記の無機微粒子は表面処理が施されていてもよい。更に、無機微粒子は、金属、SnO2、スズ−インジウム酸化物(ITO)などの導電性酸化物、カーボンブラック、グラファイトなどの炭素質材料などで例示される導電性材料の表面を、電気絶縁性を有する材料(例えば、前記の無機酸化物など)で被覆することにより電気絶縁性を持たせた粒子であってもよい。

【0023】

耐熱性微粒子は、前記例示のものを1種単独で使用してもよく、2種以上を併用してもよい。耐熱性微粒子としては、前記例示のものの中でも、シリカ微粒子、アルミナ微粒子、ベーマイト微粒子、チタニア微粒子、または硫酸バリウム微粒子がより好ましい。

【0024】

耐熱性微粒子の形態については特に制限はなく、球状、粒子状、板状など、いずれの形態であってもよい。

【0025】

耐熱性微粒子は、その一次粒子径の平均値(D50)が、0.1μm以上であることが好ましく、0.2μm以上であることがより好ましい。通常、耐熱多孔質層は、耐熱性微粒子などを媒体(溶媒)に分散させた形態の組成物(耐熱多孔質層形成用組成物)を用いて形成されるが(詳しくは後述する。)、耐熱性微粒子の一次粒子径が前記程度であれば、耐熱性微粒子の表面積を小さくできるため、媒体中での耐熱性微粒子の凝集などを抑制して、耐熱性微粒子を媒体中に良好に分散させ得ることができ、より均質な耐熱多孔質層を形成できるようになる。また、耐熱性微粒子が大きすぎると、耐熱多孔質層の構造を、層内のLi(リチウム)イオンの運動が層の面方向において均一となるようにし難くなり、電池の充放電時においてLiイオンの運動の障壁となる虞がある。よって、耐熱性微粒子は、その一次粒子径の平均値(D50)が、3μm以下であることが好ましく、2μm以下であることがより好ましい。

【0026】

本明細書でいう耐熱性微粒子の一次粒子径の平均値は、レーザー散乱粒度分布計(例えば、HORIBA社製「LA−920」)を用い、微粒子を膨潤させたり溶解させたりしない媒体(例えば水)に分散させて測定した体積基準の積算分率における50%での粒径(D50)である。

【0027】

耐熱多孔質層は耐熱性微粒子を主成分として含むが、ここでいう「主成分として含む」とは、耐熱性微粒子を、耐熱多孔質層の構成成分の全体積中、70体積%以上含むことを意味している。耐熱多孔質層における耐熱性微粒子の量は、耐熱多孔質層の構成成分の全体積中、80体積%以上であることが好ましく、90体積%以上であることがより好ましい。耐熱多孔質層中の耐熱性微粒子を前記のように高含有量とすることで、セパレータ全体の熱収縮を良好に抑制することができる。また、耐熱多孔質層には、耐熱性微粒子同士を結着したり耐熱多孔質層と樹脂多孔質膜とを結着したりするために樹脂バインダを含有させることが好ましく、このような観点から、耐熱多孔質層における耐熱性微粒子の含有量の好適な上限値は、例えば、耐熱多孔質層の構成成分の全体積中、99体積%である。耐熱多孔質層における耐熱性微粒子の量を70体積%未満とすると、例えば、耐熱多孔質層中の樹脂バインダ量を多くする必要が生じるが、その場合には耐熱多孔質層の空孔が樹脂バインダによって埋められてしまい、例えばセパレータとしての機能を喪失する虞があり、また、開孔剤などを用いて多孔質化した場合には、耐熱性微粒子同士の間隔が大きくなりすぎて、熱収縮を抑制する効果が低下する虞がある。

【0028】

本発明のセパレータでは、その組成面からは、樹脂多孔質膜と耐熱多孔質層との密着性を高めるために、耐熱多孔質層に、N−ビニルアセトアミドの重合体または水溶性セルロース誘導体と、架橋アクリル樹脂とを含有させる。N−ビニルアセトアミドの重合体や水溶性セルロース誘導体、架橋アクリル樹脂は、耐熱多孔質層において、耐熱性微粒子同士や耐熱多孔質層と樹脂多孔質膜とを接着するバインダ(樹脂バインダ)として作用する。よって、耐熱多孔質層に、N−ビニルアセトアミドの重合体または水溶性セルロース誘導体、および架橋アクリル樹脂を含有させることで、例えば、樹脂多孔質膜と耐熱多孔質層との180°での剥離強度が、前記の値を満足するセパレータを形成できる。

【0029】

また、前記の通り、耐熱多孔質層は、耐熱性微粒子などを媒体(溶媒)に分散させた形態の組成物(耐熱多孔質層形成用組成物)を用いて形成されるが、N−ビニルアセトアミドの重合体や水溶性セルロース誘導体は、前記組成物において増粘剤として機能し、前記組成物中での耐熱性微粒子の沈降抑制に寄与し得るため、N−ビニルアセトアミドの重合体や水溶性セルロース誘導体の使用によって、より均質な耐熱多孔質層が形成できるようになる。

【0030】

N−ビニルアセトアミドの重合体としては、N−ビニルアセトアミドのホモポリマー(ポリN−ビニルアセトアミド)の他、N−ビニルアセトアミドと、N−ビニルアセトアミド以外のエチレン性不飽和モノマーとの共重合体が挙げられる。

【0031】

N−ビニルアセトアミドの共重合体に使用し得るN−ビニルアセトアミド以外のエチレン性不飽和モノマーとしては、例えば、アクリル酸、メタクリル酸、メチルアクリレート、エチルアクリレート、プロピルアクリレート、ブチルアクリレート、オクチルアクリレート、メチルメタクリレート、エチルメタクリレート、プロピルメタクリレート、ブチルメタクリレート、オクチルメタクリレート、2−ヒドロキシエチルアクリレート、2−ヒドロキシエチルメタクリレート、2−ヒドロキシプロピルメタクリレート、アクリロニトリル、メタクリロニトリル、酢酸ビニル、アクリルアミド、メタクリルアミド、N−メチルアクリルアミド、N,N−ジメチルアクリルアミド、N−イソプロピルアクリルアミド、ビニルピロリドン、マレイン酸、イタコン酸、2−アクリルアミド−2−メチル−プロパンスルホン酸、2−アクリルアミドエタンスルホン酸、2−メタクリルアミドエタンスルホン酸、3−メタクリルアミドプロパンスルホン酸、アクリル酸メチルスルホン酸、メタクリル酸メチルスルホン酸、アクリル酸−2−エチルスルホン酸、メタクリル酸−2−エチルスルホン酸、アクリル酸−3−プロピルスルホン酸、メタクリル酸−3−プロピルスルホン酸、アクリル酸−2−メチル−3−プロピルスルホン酸、メタクリル酸−2−メチル−3−プロピルスルホン酸、アクリル酸−1,1’−ジメチル−2−エチルスルホン酸、メタクリル酸−1,1’−ジメチル−2−エチルスルホン酸またはそれらの塩、メチルビニルケトン、エチルビニルケトン、メチルビニルエーテル、エチルビニルエーテル、含フッ素エチレン、スチレンまたはその誘導体、ビニルアリルベンゼンなどが挙げられ、これらのうちの1種のみを使用してもよく、2種以上を併用してもよい。

【0032】

N−ビニルアセトアミドと、それ以外のエチレン性不飽和モノマーとの共重合比(質量比)は、後者のエチレン性不飽和モノマーが2〜50質量%であることが好ましい。

【0033】

N−ビニルアセトアミドの重合体は、その質量平均分子量が、10,000以上であることが好ましく、50,000以上であることがより好ましく、500,000以上であることが更に好ましく、また、10,000,000以下であることが好ましい。

【0034】

耐熱多孔質層に使用し得る水溶性セルロース誘導体としては、例えば、カルボキシメチルセルロース、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロースなどが挙げられる。

【0035】

耐熱多孔質層は、N−ビニルアセトアミドの重合体および水溶性セルロース誘導体の少なくとも一方を含有していることが好ましいが、両方を含有していてもよい。また、耐熱多孔質層は、N−ビニルアセトアミドの重合体の1種のみを含有していてもよく、2種以上を含有していてもよい。更に、耐熱多孔質層は、水溶性セルロース誘導体の1種のみを含有していてもよく、2種以上を含有していてもよい。

【0036】

耐熱多孔質層におけるN−ビニルアセトアミドまたは水溶性セルロース誘導体の含有量(耐熱多孔質層がいずれか一方のみを含有している場合は、その一方の量であり、両者を含有している場合は、それらの合計量。耐熱多孔質層におけるN−ビニルアセトアミドまたは水溶性セルロース誘導体の含有量について、以下同じ。)は、N−ビニルアセトアミドや水溶性セルロース誘導体の使用による効果を良好に確保する観点から、耐熱多孔質層の含有する耐熱性微粒子100質量部に対して、0.1質量部以上であることが好ましく、0.2質量部以上であることがより好ましい。ただし、耐熱多孔質層におけるN−ビニルアセトアミドや水溶性セルロース誘導体の量が多すぎると、耐熱多孔質層が固くなって、例えば折り曲げたときに割れが生じやすくなる虞があることから、耐熱多孔質層におけるN−ビニルアセトアミドまたは水溶性セルロース誘導体の含有量は、耐熱多孔質層の含有する耐熱性微粒子100質量部に対して、5質量部以下であることが好ましく、3質量部以下であることがより好ましい。

【0037】

架橋アクリル樹脂としては、例えば、アクリル酸ブチルを主成分とする架橋アクリル樹脂(低ガラス転移温度の架橋アクリル樹脂)が好ましい。また、このような架橋アクリル樹脂としては、セパレータの製造過程において、耐熱多孔質層中で架橋構造を形成し得る自己架橋性のアクリル樹脂が、架橋することで形成されたものが好ましい。架橋アクリル樹脂はガラス転移温度(Tg)が低く柔軟性に富むため、これを用いることで、柔軟性に優れた耐熱多孔質層を形成できる。Tgが低く柔軟性のある架橋アクリル樹脂だけでは、耐熱多孔質層の強度が低下する虞があるが、比較的高温でも軟化が生じないN−ビニルアセトアミドの重合体や水溶性セルロース誘導体と併用することで、強度が高くかつ柔軟な耐熱多孔質層とすることができ、例えば、樹脂多孔質膜と耐熱多孔質層との180°での剥離強度を前記の値とすることができる。

【0038】

耐熱多孔質層における架橋アクリル樹脂の含有量は、架橋アクリル樹脂の使用による効果を良好に確保する観点から、耐熱多孔質層の含有する耐熱性微粒子100質量部に対して、1質量部以上であることが好ましい。また、架橋アクリル樹脂の含有量が多すぎると耐熱微粒子間の空孔が塞がれて電池特性を低下させたり、耐熱微粒子の量が減少し絶縁性の低下を招くなどの不都合があるため、耐熱多孔質層の含有する耐熱性微粒子100質量部に対して、30質量部以下であることが好ましい。

【0039】

耐熱多孔質層には、N−ビニルアセトアミドや水溶性セルロース誘導体、架橋アクリル樹脂以外の樹脂バインダを使用することもできる。このような樹脂バインダとしては、例えば、エチレン−酢酸ビニル共重合体(EVA、酢酸ビニル由来の構造単位が20〜35モル%のもの)、アクリレート共重合体、フッ素系ゴム、スチレンブタジエンゴム(SBR)、ポリビニルアルコール(PVA)、ポリビニルブチラール(PVB)、ポリビニルピロリドン(PVP)、ポリウレタン、ポリフッ化ビニリデン(PVDF)などの樹脂が挙げられ、また、これらの樹脂の一部に、非水電解液への溶解を防止するために架橋構造を導入したものも用いることができる。

【0040】

また、耐熱多孔質層には、前記の樹脂バインダ以外にも、公知の樹脂にアミン化合物やポリアクリル酸樹脂などを混合して柔軟性を高めたり、ガラス転移温度(Tg)を下げたり、公知の可塑剤(フタル酸エステル類など)の柔軟性付与添加剤を配合したりするなどして、破断伸びを向上させた樹脂バインダを用いることができる。更に、カルボキシル基を導入することで、樹脂バインダの接着性を高めることもできる。樹脂のTgを下げる方法としては、架橋密度の低い架橋構造の導入、長鎖からなる側鎖の導入などの公知の各種方法が採用できる。

【0041】

耐熱多孔質層における樹脂バインダの含有量(N−ビニルアセトアミドの重合体、水溶性セルロース誘導体および架橋アクリル樹脂の量を含む。耐熱多孔質層における樹脂バインダの含有量について、以下同じ。)は、樹脂バインダの使用による効果(樹脂多孔質膜と耐熱多孔質層との密着性向上効果や、耐熱多孔質層における耐熱性微粒子同士を結着する効果)を良好に確保する観点から、耐熱性微粒子100質量部に対して、1.1質量部以上であることが好ましく、2質量部以上であることがより好ましい。ただし、耐熱多孔質層における樹脂バインダの量が多すぎると、耐熱多孔質層の空孔が塞がれて、セパレータに用いた電池において、負荷特性に代表される電池特性が低下する虞がある。また、耐熱多孔質層における耐熱性微粒子の割合が少なくなると、樹脂多孔質膜の熱収縮および破膜を防止する効果が低減する虞もある。よって、耐熱多孔質層における樹脂バインダの含有量は、耐熱性微粒子100質量部に対して、30質量部以下であることが好ましく、20質量部以下であることがより好ましい。よって、耐熱多孔質層における前記架橋アクリル樹脂の含有量は、N−ビニルアセトアミドの重合体または水溶性セルロース誘導体の含有量、および樹脂バインダの総含有量が、いずれも前記の値を満足し得る範囲内とすればよい。

【0042】

前記の通り、耐熱多孔質層は、通常、耐熱性微粒子などを媒体(溶媒)に分散させた形態の耐熱多孔質層形成用組成物を用いて形成されるが、かかる耐熱多孔質層形成用組成物において、耐熱性微粒子の沈降を防止するために、耐熱多孔質層形成用組成物に増粘剤を含有させることが好ましい。よって、このような耐熱多孔質層形成用組成物を用いて形成した耐熱多孔質層は、増粘剤も含有することとなる。

【0043】

前記の増粘剤としては、例えば、前記のN−ビニルアセトアミドの重合体や水溶性セルロース誘導体の他に、ポリエチレングリコール、ポリアクリル酸、ビニルメチルエーテル−無水マレイン酸共重合体などの合成高分子;キサンタンガム、ウェランガム、ジェランガム、グアーガム、カラギーナンなどの天然多糖類;デキストリン、アルファー化でんぷんなどのでんぷん類;モンモリロナイト、ヘクトライトなどの粘土鉱物;ヒュームドシリカ、ヒュームドアルミナ、ヒュームドチタニアなどの無機酸化物類;などが挙げられる。増粘剤には、前記例示のもののうち、1種のみを使用してもよく、2種以上を併用してもよい。前記の粘土鉱物や無機酸化物類の場合には、一次粒子の粒径が、耐熱性微粒子よりも小さいもの(例えば、数nm〜数十nm程度)を使用することが好ましく、また、一次粒子が多数繋がったストラクチャ構造を有するもの(ヒュームドシリカなど)が好ましい。

【0044】

耐熱多孔質層における増粘剤の含有量(N−ビニルアセトアミドの重合体および水溶性セルロース誘導体の量を含む。耐熱多孔質層における増粘剤の含有量について、以下同じ。)は、耐熱性微粒子を増粘剤によって十分に被覆させて、耐熱多孔質層形成用組成物中での耐熱性微粒子の沈降を良好に抑制する観点から、耐熱性微粒子100質量部に対して、0.1質量部以上であることが好ましく、0.15質量部以上であることがより好ましく、0.2質量部以上であることが更に好ましい。また、耐熱多孔質層の空孔が増粘剤によって塞がれることを抑制し、セパレータを用いた電池の特性低下を抑える観点から、耐熱多孔質層における増粘剤の含有量は、耐熱性微粒子100質量部に対して、5質量部以下であることが好ましく、3質量部以下であることがより好ましく、1質量部以下であることが更に好ましい。

【0045】

本発明のセパレータに係る樹脂多孔質膜は、80〜180℃で軟化して空孔が閉塞され、かつ電池の有する非水電解液に溶解しない熱可塑性樹脂を主成分とするものであることが好ましい。80〜180℃で軟化する熱可塑性樹脂としては、例えば、日本工業規格(JIS)K 7121の規定に準じて、示差走査熱量計(DSC)を用いて測定される融解温度が80〜180℃の熱可塑性樹脂が挙げられる。熱可塑性樹脂の具体例としては、ポリオレフィン、熱可塑性ポリウレタンなどが挙げられる。また、ポリオレフィンとしては、低密度ポリエチレン、高密度ポリエチレン、超高分子量ポリエチレンなどのポリエチレン;ポリプロピレン;などが挙げられる。熱可塑性樹脂は、前記例示のものを1種単独で使用してもよく、2種以上を併用してもよい。

【0046】

樹脂多孔質膜の形態としては、必要な電池特性が得られるだけのイオン伝導度を有していればどのような形態でもよいが、従来から知られている溶剤抽出法、乾式または湿式延伸法などにより形成された孔を多数有するイオン透過性の微多孔膜(電池のセパレータとして汎用されている微多孔フィルム)が好ましい。

【0047】

樹脂多孔質膜において、熱可塑性樹脂はその主成分であり、具体的には、樹脂多孔質膜の全構成成分中、熱可塑性樹脂が50体積%以上であるが、70体積%以上であることがより好ましく、80体積%以上であることが更に好ましく、熱可塑性樹脂が100体積%であってもよい。また、電池内においてシャットダウンがより良好に機能するようにするためには、セパレータの全構成成分中における熱可塑性樹脂の体積が、10体積%以上であることが好ましく、20体積%以上であることがより好ましい。

【0048】

樹脂多孔質膜の厚みは、電池のシャットダウン特性を良好に確保する観点から、8μm以上であることが好ましく、10μm以上であることがより好ましい。また、セパレータの全厚みを小さくして、電池の容量や負荷特性をより向上させる観点から、樹脂多孔質膜の厚みは、40μm以下であることが好ましく、30μm以下であることがより好ましい。

【0049】

更に、樹脂多孔質膜は、その孔径が3μm以下であることが好ましい。孔径が前記のように小さな樹脂多孔質膜であれば、セパレータを使用した電池において、正極や負極から小片が脱離しても、これによる短絡の発生を良好に抑制することができる。

【0050】

セパレータを構成する多層多孔質膜は、樹脂多孔質膜と耐熱多孔質層とを、それぞれ1層ずつ有する2層構造でもよいが、例えば、樹脂多孔質膜の両面に耐熱多孔質層を有する3層構造とすることもできる。

【0051】

セパレータの全厚みは、特に電池のシャットダウン機能を良好に確保する観点から、10μm以上であることが好ましく、12μm以上であることがより好ましい。また、セパレータの全厚みは、電池の容量や負荷特性をより向上させる観点から、50μm以下であることが好ましく、30μm以下であることがより好ましい。

【0052】

セパレータ全体の空孔率としては、非水電解液の保持量を確保してイオン透過性を良好にするために、乾燥した状態で、30%以上であることが好ましい。一方、強度の確保と電池の内部短絡の防止の観点から、セパレータの空孔率は、乾燥した状態で、70%以下であることが好ましい。セパレータの空孔率:P(%)は、セパレータの厚み、面積あたりの質量、構成成分の密度から、下記式(1)を用いて各成分iについての総和を求めることにより計算できる。

【0053】

P=100−(Σai/ρi)×(m/t) (1)

ここで、前記式(1)中、ai:質量%で表した成分iの比率、ρi:成分iの密度(g/cm3)、m:セパレータの単位面積あたりの質量(g/cm2)、t:セパレータの厚み(cm)である。

【0054】

また、前記式(1)において、mを樹脂多孔質膜の単位面積あたりの質量(g/cm2)とし、tを樹脂多孔質膜の厚み(cm)とすることで、前記式(1)を用いて樹脂多孔質膜の空孔率:P(%)を求めることもできる。この方法により求められる樹脂多孔質膜の空孔率は、非水電解液の保持量を高める観点から、好ましくは30%以上、より好ましくは40%以上であり、また、樹脂多孔質膜の物理的強度を高めたり、電池のシャットダウン特性をより良好に確保したりする観点から、好ましくは80%以下、より好ましくは70%以下である。

【0055】

更に、前記式(1)において、mを耐熱多孔質層の単位面積あたりの質量(g/cm2)とし、tを耐熱多孔質層の厚み(cm)とすることで、前記式(1)を用いて耐熱多孔質層の空孔率:P(%)を求めることもできる。この方法により求められる耐熱多孔質層の空孔率は、20〜60%であることが好ましい。

【0056】

本発明のセパレータ全体の透気度は、10〜300sec/100mlであることが好ましい。セパレータの透気度が大きすぎるとイオン透過性が小さくなり、小さすぎるとセパレータの強度が小さくなることがあるからである。前記透気度は、JIS P 8117に準拠した方法で測定され、0.879g/mm2の圧力下で100mlの空気が膜を透過する秒数として示されるガーレー値で表される。

【0057】

なお、本発明のように、熱可塑性樹脂を主成分とする樹脂多孔質膜と、耐熱性微粒子を主成分として含む耐熱多孔質層とを有する多層多孔質膜からなるセパレータの場合、耐熱多孔質層の形成により、樹脂多孔質膜単体での透気度に比べ、多層多孔質膜の透気度が大きくなる場合が多い。すなわち、耐熱多孔質層は、セパレータ全体のイオン透過性を妨げる要因となりやすいが、本発明では、耐熱多孔質層を薄くしてもその機能を維持することができることから、好適なイオン透過性を有するセパレータを構成することができる。

【0058】

より具体的には、多層多孔質膜の透気度と、樹脂多孔質膜の透気度との差〔(多層多孔質膜の透気度)−(樹脂多孔質膜の透気度)〕を、50以下とすることも可能であり、より好ましくは30以下、最も好ましくは15以下とすることもできる。

【0059】

本発明のセパレータは、150℃の雰囲気下で1時間静置した際の熱収縮率が、10%以下であることが好ましい。このような熱収縮率のセパレータを用いた電池では、高温時におけるセパレータの収縮に基づく短絡を良好に抑制できる。これまでに示した構成を採用することで、前記の熱収縮率を有するセパレータとすることができる。

【0060】

セパレータの前記熱収縮率は、以下の方法により測定される値である。セパレータを縦5cm、横10cmの長方形に切り取り、黒インクで縦方向に平行に3cm、横方向に平行に3cmの十字線を描く。セパレータを長方形に切り取るにあたっては、その縦方向または横方向が、セパレータの製造方向(例えば、セパレータを構成する樹脂多孔質膜が、延伸工程を経て得られたものの場合、その延伸方向)となるようにし、前記十字線は、その交点が、セパレータ片の中心となるようにする。その後、セパレータ片を150℃に加熱した恒温槽の中で1時間静置し、取り出して冷却した後、十字線のうちのより短い方の長さd(mm)を計測する。そして、下記式によって熱収縮率(%)を算出する。

【0061】

熱収縮率=100×(30−d)/30

【0062】

本発明のセパレータは、例えば、耐熱多孔質層を構成する耐熱性微粒子、樹脂バインダおよび増粘剤などを、水や有機溶媒といった媒体に分散させてスラリー状やペースト状の耐熱多孔質層形成用組成物(樹脂バインダおよび増粘剤は、媒体に溶解していてもよい)を調製し、これを樹脂多孔質膜の表面に塗布し、乾燥する方法により製造することができる。

【0063】

樹脂多孔質膜の表面への耐熱多孔質層形成用組成物の塗布は、例えば、樹脂多孔質膜の表面に耐熱多孔質層形成用組成物を公知の塗工装置により塗布する方法や、樹脂多孔質膜を耐熱多孔質層形成用組成物中に含浸させる方法などによって実施することができる。

【0064】

樹脂多孔質膜の表面に耐熱多孔質層形成用組成物を塗布する際に使用できる塗工装置としては、例えば、グラビアコーター、ナイフコーター、リバースロールコーター、ダイコーターなどが挙げられる。

【0065】

耐熱多孔質層形成用組成物に用いられる媒体は、耐熱性微粒子などを均一に分散でき、また、樹脂バインダを均一に溶解または分散できるものであればよいが、例えば、トルエンなどの芳香族炭化水素、テトラヒドロフランなどのフラン類、メチルエチルケトン、メチルイソブチルケトンなどのケトン類など、一般的な有機溶媒が好適に用いられる。これらの媒体に、界面張力を制御する目的で、アルコール(エチレングリコール、プロピレングリコールなど)、または、モノメチルアセテートなどの各種プロピレンオキサイド系グリコールエーテルなどを適宜添加してもよい。また、樹脂バインダが水溶性である場合、エマルジョンとして使用する場合などでは、前記の通り水を媒体としてもよく、この際にもアルコール類(メチルアルコール、エチルアルコール、イソプロピルアルコール、エチレングリコールなど)を適宜加えて界面張力を制御することもできる。

【0066】

耐熱多孔質層形成用組成物は、その固形分含量(媒体以外の成分の総量)を、例えば10〜80質量%とすることが好ましい。

【0067】

樹脂多孔質膜には、耐熱多孔質層との接着性を高めるために、表面改質を行うことができる。前記の通り、樹脂多孔質膜としてはポリオレフィンで構成されたものが好ましいが、その場合、表面の接着性は一般に高くないため、表面改質が有効であることが多い。

【0068】

樹脂多孔質膜の表面改質方法としては、例えば、コロナ放電処理、プラズマ放電処理、紫外線照射処理などが挙げられる。環境問題への対応の観点から、例えば耐熱多孔質層形成用組成物の媒体には水を用いることがより望ましく、このことからも、表面改質によって、樹脂多孔質膜の表面の親水性を高めておくことは非常に好ましい。

【0069】

本発明の非水電解液電池は、正極、負極、本発明のセパレータおよび非水電解液を備えていれば特に制限はなく、従来から知られている非水電解液電池で採用されている構成、構造が適用できる。本発明の非水電解液電池には、一次電池と二次電池が含まれるが、以下には、特に主要な用途である二次電池の構成を例示する。

【0070】

非水電解液二次電池の形態としては、スチール缶やアルミニウム缶などを外装缶として使用した筒形(角筒形や円筒形など)などが挙げられる。また、金属を蒸着したラミネートフィルムを外装体としたソフトパッケージ電池とすることもできる。

【0071】

正極としては、従来から知られている非水電解液二次電池に用いられている正極、すなわち、Liイオンを吸蔵・放出可能な活物質を含有する正極であれば特に制限はない。例えば、活物質として、Li1+xMO2(−0.1<x<0.1、M:Co、Ni、Mn、Al、Mg、Zr、Ti、Snなど)の一般式で代表される層状構造のリチウム含有遷移金属酸化物、LiMn2O4やその元素の一部を他元素で置換したスピネル構造のリチウムマンガン酸化物、LiMPO4(M:Co、Ni、Mn、Feなど)で表されるオリビン型化合物などを用いることが可能である。前記層状構造のリチウム含有遷移金属酸化物の具体例としては、LiCoO2やLiNi1-xCox-yAlyO2(0.1≦x≦0.3、0.01≦y≦0.2)などのほか、少なくともCo、NiおよびMnを含む酸化物(LiMn1/3Ni1/3Co1/3O2、LiMn5/12Ni5/12Co1/6O2、LiNi3/5Mn1/5Co1/5O2など)などを例示することができる。

【0072】

導電助剤としては、カーボンブラックなどの炭素材料が用いられ、バインダとしては、PVDFなどのフッ素樹脂が用いられ、これらの材料と活物質とが混合された正極合剤により正極合剤層が、例えば集電体の表面に形成される。

【0073】

また、正極の集電体としては、アルミニウムなどの金属の箔、パンチングメタル、網、エキスパンドメタルなどを用い得るが、通常、厚みが10〜30μmのアルミニウム箔が好適に用いられる。

【0074】

正極側のリード部は、通常、正極作製時に、集電体の一部に正極合剤層を形成せずに集電体の露出部を残し、そこをリード部とすることによって設けられる。ただし、リード部は必ずしも当初から集電体と一体化されたものであることは要求されず、集電体にアルミニウム製の箔などを後から接続することによって設けてもよい。

【0075】

負極としては、従来から知られている非水電解液二次電池に用いられている負極、すなわち、Liイオンを吸蔵・放出可能な活物質を含有する負極であれば特に制限はない。例えば、活物質として、黒鉛、熱分解炭素類、コークス類、ガラス状炭素類、有機高分子化合物の焼成体、メソカーボンマイクロビーズ(MCMB)、炭素繊維などの、Liイオンを吸蔵・放出可能な炭素系材料の1種または2種以上の混合物が用いられる。また、Si、Sn、Ge、Bi、Sb、Inなどの元素およびその合金、リチウム含有窒化物、またはLi4Ti5O12などの酸化物などの、リチウム金属に近い低電圧で充放電できる化合物、もしくはリチウム金属やリチウム/アルミニウム合金も負極活物質として用いることができる。これらの負極活物質に導電助剤(カーボンブラックなどの炭素材料など)やPVDFなどのバインダなどを適宜添加した負極合剤を、集電体を芯材として成形体(負極合剤層)に仕上げたもの、または前記の各種合金やリチウム金属の箔を単独もしくは集電体表面に積層したものなどが負極として用いられる。

【0076】

負極に集電体を用いる場合には、集電体としては、銅製やニッケル製の箔、パンチングメタル、網、エキスパンドメタルなどを用い得るが、通常、銅箔が用いられる。この負極集電体は、高エネルギー密度の電池を得るために負極全体の厚みを薄くする場合、厚みの上限は30μmであることが好ましく、下限は5μmであることが望ましい。また、負極側のリード部は、正極側のリード部と同様にして形成すればよい。

【0077】

電極は、前記の正極と前記の負極とを、本発明のセパレータを介して積層した積層電極体や、更にこれを巻回した巻回電極体の形態で用いることができる。

【0078】

非水電解液としては、リチウム塩を有機溶媒に溶解した溶液が用いられる。リチウム塩としては、溶媒中で解離してLi+イオンを形成し、電池として使用される電圧範囲で分解などの副反応を起こしにくいものであれば特に制限は無い。例えば、LiClO4、LiPF6、LiBF4、LiAsF6、LiSbF6などの無機リチウム塩、LiCF3SO3、LiCF3CO2、Li2C2F4(SO3)2、LiN(CF3SO2)2、LiC(CF3SO2)3、LiCnF2n+1SO3(2≦n≦7)、LiN(RfOSO2)2〔ここでRfはフルオロアルキル基〕などの有機リチウム塩などを用いることができる。

【0079】

非水電解液に用いる有機溶媒としては、前記のリチウム塩を溶解し、電池として使用される電圧範囲で分解などの副反応を起こさないものであれば特に限定されない。例えば、エチレンカーボネート、プロピレンカーボネート、ブチレンカーボネート、ビニレンカーボネートなどの環状カーボネート;ジメチルカーボネート、ジエチルカーボネート、メチルエチルカーボネートなどの鎖状カーボネート;プロピオン酸メチルなどの鎖状エステル;γ−ブチロラクトンなどの環状エステル;ジメトキシエタン、ジエチルエーテル、1,3−ジオキソラン、ジグライム、トリグライム、テトラグライムなどの鎖状エーテル;ジオキサン、テトラヒドロフラン、2−メチルテトラヒドロフランなどの環状エーテル;アセトニトリル、プロピオニトリル、メトキシプロピオニトリルなどのニトリル類;エチレングリコールサルファイトなどの亜硫酸エステル類;などが挙げられ、これらは2種以上混合して用いることもできる。より良好な特性の電池とするためには、エチレンカーボネートと鎖状カーボネートの混合溶媒など、高い導電率を得ることができる組み合わせで用いることが望ましい。また、これらの電解液に安全性や充放電サイクル性、高温貯蔵性といった特性を向上させる目的で、ビニレンカーボネート類、1,3−プロパンサルトン、ジフェニルジスルフィド、シクロヘキシルベンゼン、ビフェニル、フルオロベンゼン、t−ブチルベンゼンなどの添加剤を適宜加えることもできる。

【0080】

このリチウム塩の非水電解液中の濃度としては、0.5〜1.5mol/lとすることが好ましく、0.9〜1.25mol/lとすることがより好ましい。

【0081】

また、前記の有機溶媒の代わりに、エチル−メチルイミダゾリウムトリフルオロメチルスルホニウムイミド、へプチル−トリメチルアンモニウムトリフルオロメチルスルホニウムイミド、ピリジニウムトリフルオロメチルスルホニウムイミド、グアジニウムトリフルオロメチルスルホニウムイミドといった常温溶融塩を用いることもできる。

【0082】

更に、前記の非水電解液に、PVDF、フッ化ビニリデン−ヘキサフルオロプロピレン共重合体(PVDF−HFP)、ポリアクリロニトリル(PAN)、ポリエチレンオキシド、ポリプロピレンオキシド、エチレンオキシド−プロピレンオキシド共重合体、主鎖または側鎖にエチレンオキシド鎖を含む架橋ポリマー、架橋したポリ(メタ)アクリル酸エステルといった公知のゲル電解質形成可能なホストポリマーを用いてゲル化した電解質を用いることもできる。

【実施例】

【0083】

以下、実施例に基づいて本発明を詳細に述べる。ただし、下記実施例は本発明を制限するものではない。

【0084】

(実施例1)

<セパレータの作製>

水1000g中に、耐熱性微粒子である板状ベーマイト(D50:1μm、アスペクト比:10)1000gと、分散剤であるポリアクリル酸アンモニウム(ベーマイト100質量部に対して1質量部)とを添加し、卓上ボールミルで6日間分散させた後、樹脂バインダである自己架橋性のアクリル樹脂(アクリル酸ブチルを主成分とし、セパレータの製造過程において架橋構造を形成し得る自己架橋性のアクリル樹脂)エマルジョン(自己架橋性のアクリル樹脂量が、ベーマイト100質量部に対して3質量部)を添加し、更に、増粘剤であるN−ビニルアセトアミドの共重合体水溶液(N−ビニルアセトアミドの共重合体が、ベーマイト100質量部に対して1質量部)を添加し、スリーワンモーターを用いて1時間攪拌させて分散させ、均一なスラリー(耐熱多孔質層形成用組成物)を調製した。

【0085】

樹脂多孔質膜として、厚みが16μm、空孔率が40%、透気度が180sec/100mlであり、片面にコロナ放電処理を施したPE製微多孔膜を用意した。PE製微多孔膜のコロナ放電処理を施した側の表面に、前記のスラリーを、ダイコーターを用いて、乾燥後の厚みが3μmになるように均一に塗布し、乾燥して、PE製微多孔膜の片面に、板状ベーマイト、N−ビニルアセトアミドの共重合体および自己架橋性のアクリル樹脂由来の架橋アクリル樹脂などを含む耐熱多孔質層を有するセパレータを作製した。前記のセパレータに係る耐熱多孔質層について、ベーマイトの比重を3g/cm3、樹脂バインダおよび増粘剤の比重を1g/cm3として算出したベーマイトの体積比率は、86体積%であった。また、前記のセパレータ全体の透気度は、210sec/100mlであり、前記樹脂多孔質膜の透気度との差は、30sec/100mlであった。

【0086】

<負極の作製>

負極活物質である黒鉛:95質量部と、バインダであるPVDF:5質量部とを、NMPを溶剤として均一になるように混合して負極合剤含有ペーストを調製した。この負極合剤含有ペーストを、銅箔からなる厚さ10μmの集電体の両面に、塗布長が表面320mm、裏面260mmになるように間欠塗布し、乾燥した後、カレンダー処理を行って全厚が142μmになるように負極合剤層の厚みを調整し、長さ330mm、幅45mmになるように切断して負極を作製した。更に、この負極の集電体の露出部にタブを溶接してリード部を形成した。

【0087】

<正極の作製>

正極活物質であるLiCoO2:85質量部、導電助剤であるアセチレンブラック:10質量部、およびバインダであるPVDF:5質量部を、NMPを分散媒として均一になるように混合して、正極合剤含有ペーストを調製した。このペーストを、集電体となる厚さ15μmのアルミニウム箔の両面に、塗布長が表面320mm、裏面260mmになるように間欠塗布し、乾燥した後、カレンダー処理を行って、全厚が150μmになるように正極合剤層の厚みを調整し、長さが330mm、幅が43mmになるように切断して正極を作製した。更に、この正極の集電体の露出部にタブを溶接してリード部を形成した。

【0088】

<電池の組み立て>

前記正極と前記負極との間に、前記のセパレータを幅47mmにスリットしたものを介在させつつ重ね合わせ、渦巻状に巻回して巻回電極体を得た。この巻回電極体を押しつぶして扁平状にし、厚み6mm、高さ50mm、幅34mmのアルミニウム製外装缶に入れ、非水電解液(エチレンカーボネートとエチルメチルカーボネートを1:2の体積比で混合した溶媒に、LiPF6を濃度1mol/lで溶解させた溶液)を2.4ml注入した後に封止を行って、図2A、Bに示す構造で、図3に示す外観の非水電解液電池を作製した。

【0089】

ここで図2A、Bおよび図3に示す電池について説明すると、図2Aは本実施例の電池の平面図であり、図2Bは図2Aの断面図である。図2Bに示すように、正極1と負極2は前記のようにセパレータ3を介して渦巻状に巻回した後、扁平状になるように加圧して扁平状の巻回電極体6として、角筒形の外装缶4に非水電解液と共に収容されている。ただし、図2Bでは、煩雑化を避けるため、正極1や負極2の作製にあたって使用した集電体としての金属箔や電解液などは図示していない。また、セパレータ3についても、樹脂多孔質膜と耐熱多孔質層とを区別していない。また、図2Bにおいて、セパレータ3は断面を示しているが、断面を示すハッチングは省略している。

【0090】

外装缶4はアルミニウム合金製で電池の外装体を構成するものであり、この外装缶4は正極端子を兼ねている。そして、外装缶4の底部にはPEシートからなる絶縁体5が配置され、正極1、負極2およびセパレータ3からなる扁平状の巻回電極体6からは、正極1および負極2のそれぞれ一端に接続された正極リード部7と負極リード部8が引き出されている。また、外装缶4の開口部を封口するアルミニウム合金製の封口用の蓋板9にはポリプロピレン製の絶縁パッキング10を介してステンレス鋼製の端子11が取り付けられ、この端子11には絶縁体12を介してステンレス鋼製のリード板13が取り付けられている。

【0091】

そして、この蓋板9は外装缶4の開口部に挿入され、両者の接合部を溶接することによって、外装缶4の開口部が封口され、電池内部が密閉されている。また、図2A、Bの電池では、蓋板9に非水電解液注入口14が設けられており、この非水電解液注入口14には、封止部材が挿入された状態で、例えばレーザー溶接などにより溶接封止されて、電池の密閉性が確保されている。従って、図2A、Bおよび図3の電池では、実際には、非水電解液注入口14は、非水電解液注入口と封止部材であるが、説明を容易にするために、非水電解液注入口14として示している。更に、蓋板9には、電池の温度が上昇した際に内部のガスを外部に排出する機構として、開裂ベント15が設けられている。

【0092】

この実施例1の電池では、正極リード部7を蓋板9に直接溶接することによって外装缶4と蓋板9とが正極端子として機能し、負極リード部8をリード板13に溶接し、そのリード板13を介して負極リード部8と端子11とを導通させることによって端子11が負極端子として機能するようになっている。

【0093】

図3は図2Aに示す電池の外観を模式的に示す斜視図であり、この図3は前記電池が角形電池であることを示すことを目的として図示されたものである。この図3では電池を概略的に示しており、電池の構成部材のうち特定のものしか図示していない。また、図2Bにおいても、電極体の内周側の部分は断面にしていない。

【0094】

(実施例2)

N−ビニルアセトアミドの共重合体水溶液の添加量を、N−ビニルアセトアミドの共重合体の量が、ベーマイト100質量部に対して3質量部となる量とした以外は、実施例1と同様にして耐熱多孔質層形成用スラリーを調製し、このスラリーを用いた以外は、実施例1と同様にしてセパレータを作製し、このセパレータを用いた以外は、実施例1と同様にして非水電解液電池を作製した。

【0095】

前記のセパレータに係る耐熱多孔質層について、ベーマイトの比重を3g/cm3、樹脂バインダおよび増粘剤の比重を1g/cm3として算出したベーマイトの体積比率は、82体積%であった。また、前記のセパレータ全体の透気度は、188sec/100mlであり、前記樹脂多孔質膜の透気度との差は、8sec/100mlであった。

【0096】

(実施例3)

N−ビニルアセトアミドの共重合体水溶液に代えて、カルボキシメチルセルロースを、ベーマイト100質量部に対して1質量部となる量で添加した以外は、実施例1と同様にして耐熱多孔質層形成用スラリーを調製し、このスラリーを用いた以外は、実施例1と同様にしてセパレータを作製し、このセパレータを用いた以外は、実施例1と同様にして非水電解液電池を作製した。

【0097】

前記のセパレータに係る耐熱多孔質層について、ベーマイトの比重を3g/cm3、樹脂バインダおよび増粘剤の比重を1g/cm3として算出したベーマイトの体積比率は、86体積%であった。また、前記のセパレータ全体の透気度は、189sec/100mlであり、前記樹脂多孔質膜の透気度との差は、9sec/100mlであった。

【0098】

(実施例4)

耐熱性微粒子を、板状ベーマイトから天然シリカ破砕微粒子(D50:1μm、BET比表面積:10m2/g)に変更した以外は、実施例1と同様にして耐熱多孔質層形成用スラリーを調製し、このスラリーを用いた以外は、実施例1と同様にしてセパレータを作製し、このセパレータを用いた以外は、実施例1と同様にして非水電解液電池を作製した。

【0099】

前記のセパレータに係る耐熱多孔質層について、シリカの比重を2g/cm3、樹脂バインダおよび増粘剤の比重を1g/cm3として算出したシリカの体積比率は、90体積%であった。

【0100】

(実施例5)

耐熱性微粒子を、板状ベーマイトからアルミナ合成品(D50:1μm、BET比表面積:5m2/g)に変更した以外は、実施例1と同様にして耐熱多孔質層形成用スラリーを調製し、このスラリーを用いた以外は、実施例1と同様にしてセパレータを作製し、このセパレータを用いた以外は、実施例1と同様にして非水電解液電池を作製した。

【0101】

前記のセパレータに係る耐熱多孔質層について、アルミナの比重を4g/cm3、樹脂バインダおよび増粘剤の比重を1g/cm3として算出したアルミナの体積比率は、79体積%であった。

【0102】

(実施例6)

耐熱性微粒子を、板状ベーマイトからチタニア合成品(D50:1μm)に変更した以外は、実施例1と同様にして耐熱多孔質層形成用スラリーを調製し、このスラリーを用いた以外は、実施例1と同様にしてセパレータを作製し、このセパレータを用いた以外は、実施例1と同様にして非水電解液電池を作製した。

【0103】

前記のセパレータに係る耐熱多孔質層について、チタニアの比重を3.9g/cm3、樹脂バインダおよび増粘剤の比重を1g/cm3として算出したチタニアの体積比率は、83体積%であった。

【0104】

(比較例1)

増粘剤をキサンタンガムに変更し、その量を、ベーマイト100質量部に対して0.2質量部とした以外は、実施例1と同様にして耐熱多孔質層形成用スラリーを調製し、このスラリーを用いた以外は実施例1と同様にしてセパレータを作製し、このセパレータを用いた以外は実施例1と同様にして非水電解液電池を作製した。前記のセパレータ全体の透気度は、188sec/100mlであり、前記樹脂多孔質膜の透気度との差は、8sec/100mlであった。

【0105】

(比較例2)

N−ビニルアセトアミドの共重合体水溶液の添加量を、N−ビニルアセトアミドの共重合体の量が、ベーマイト100質量部に対して0.05質量部となる量とした以外は、実施例1と同様にして耐熱多孔質層形成用スラリーを調製し、このスラリーを用いた以外は、実施例1と同様にしてセパレータを作製し、このセパレータを用いた以外は、実施例1と同様にして非水電解液電池を作製した。

【0106】

(比較例3)

厚みが16μm、空孔率が40%のPE製微多孔膜を、耐熱多孔質層を形成することなくセパレータとして用いた以外は、実施例1と同様にして非水電解液電池を作製した。

【0107】

実施例1〜6および比較例1〜3のセパレータについて、前記の方法によって測定した樹脂多孔質膜と耐熱多孔質層との180°での剥離強度、および前記の方法によって測定した熱収縮率を、セパレータの形成に用いた増粘剤の種類および量、並びに架橋アクリル樹脂(自己架橋性のアクリル樹脂由来の架橋アクリル樹脂)の量と共に、表1に示す。表1の「増粘剤」の種類の欄における「PNVA」はN−ビニルアセトアミドの共重合体を、「CMC」はカルボキシメチルセルロースを、それぞれ意味しており、「増粘剤」の量の欄では、耐熱性微粒子100質量部に対する量(質量部)を示している。また、表1では、「架橋アクリル樹脂の量」の欄では、耐熱性微粒子100質量部に対する量(質量部)を示している。更に、表1では、樹脂多孔質膜と耐熱多孔質層との180°での剥離強度を、単に「剥離強度」と示している。

【0108】

また、実施例1〜6および比較例1〜3の非水電解液電池について、下記の加熱試験を行った。これらの結果を表1に併記する。

【0109】

<加熱試験>

実施例1〜6および比較例1〜3の各電池を、0.5Cの定電流で4.35Vまで充電した。充電は、20〜25℃の大気雰囲気下で、かつ電池の表面温度が大気雰囲気温度と同じ状態で行った。充電後の各電池を恒温槽に入れ、槽内温度を5℃/分の割合で上昇させて150℃に到達後、この150℃で3時間保持した。恒温槽の昇温開始から150℃で3時間保持が終了するまでの電池の表面温度を熱電対で測定し、電池表面の到達最高温度を求めた。加熱試験は、各実施例、比較例につき3個の電池で実施し、その平均値を求めた。

【0110】

【表1】

【0111】

表1から明らかなように、耐熱多孔質層にN−ビニルアセトアミドの重合体または水溶性セルロース誘導体および架橋アクリル樹脂を含有させ、また、樹脂多孔質膜と耐熱多孔質層との180°での剥離強度が好適値にあるセパレータを用いた実施例1〜6の電池では、熱収縮率が小さく、加熱試験において極めて安定な挙動を示しており、高い信頼性を有している。

【0112】

一方、耐熱多孔質層の増粘剤としてキサンタンガムを使用したセパレータを用いた比較例1の電池、および、耐熱多孔質層の増粘剤であるN−ビニルアセトアミドの重合体の含有量が少ないセパレータを用いた比較例2の電池では、剥離強度が小さく、熱収縮率が大きく、加熱試験において不安定な挙動を示した。また、耐熱多孔質層を有さないセパレータを用いた比較例3の電池では、熱収縮率が極めて大きく、加熱試験において不安定な挙動を示した。

【0113】

また、本発明のセパレータの透気度は、元の樹脂多孔質膜の透気度との差が小さいことから、形成された耐熱多孔質層は、セパレータ全体のイオン透過性を阻害する要因にはなりにくい。従って、本発明のセパレータを用いることにより、負荷特性などに優れた非水電解液電池を構成することも可能である。

【0114】

本発明は、その趣旨を逸脱しない範囲で、上記以外の形態としても実施が可能である。本出願に開示された実施形態は一例であって、これらに限定はされない。本発明の範囲は、上述の明細書の記載よりも、添付されている請求の範囲の記載を優先して解釈され、請求の範囲と均等の範囲内での全ての変更は、請求の範囲に含まれるものである。

【産業上の利用可能性】

【0115】

本発明によれば、優れた信頼性を有する非水電解液電池と、該電池用のセパレータとを提供することができる。また、本発明の非水電解液電池は、各種電子機器の電源用途など、従来から知られている非水電解液電池が用いられている各種用途と同じ用途に適用することができる。

【符号の説明】

【0116】

1 正極

2 負極

3 セパレータ

3a 樹脂多孔質膜

3b 耐熱多孔質層

30 粘着テープ

【特許請求の範囲】

【請求項1】

熱可塑性樹脂を主成分とする樹脂多孔質膜と、耐熱性微粒子を主成分とし樹脂バインダを含む耐熱多孔質層とを有する多層多孔質膜からなる電池用セパレータであって、

前記耐熱多孔質層の厚みが、1〜15μmであり、

前記耐熱多孔質層が、前記樹脂バインダとして、酢酸ビニル由来の構造単位が20〜35モル%のエチレン−酢酸ビニル共重合体、アクリレート共重合体、フッ素系ゴム、スチレンブタジエンゴム、ポリビニルアルコール、ポリビニルブチラール、ポリビニルピロリドン、ポリウレタンおよびポリフッ化ビニリデンより選択される少なくとも1種の樹脂、前記樹脂の一部に架橋構造が導入された樹脂または架橋アクリル樹脂と、N−ビニルアセトアミドの重合体または水溶性セルロース誘導体とを含み、

前記耐熱多孔質層における前記樹脂バインダの含有量が、前記耐熱性微粒子100質量部に対して1.1〜30質量部であり、

前記N−ビニルアセトアミドの重合体および前記水溶性セルロース誘導体の含有量の合計が、前記耐熱性微粒子100質量部に対して0.1〜5質量部であることを特徴とする電池用セパレータ。

【請求項2】

前記樹脂多孔質膜と前記耐熱多孔質層との180°での剥離強度が、0.6N/cm以上5N/cm以下である請求項1に記載の電池用セパレータ。

【請求項3】

前記耐熱多孔質層における前記樹脂バインダの含有量が、前記耐熱性微粒子100質量部に対して4質量部以上である請求項1または2に記載の電池用セパレータ。

【請求項4】

前記耐熱多孔質層における前記樹脂バインダの含有量が、前記耐熱性微粒子100質量部に対して20質量部以下である請求項1〜3のいずれかに記載の電池用セパレータ。

【請求項5】

前記N−ビニルアセトアミドの重合体および前記水溶性セルロース誘導体の含有量の合計が、前記耐熱性微粒子100質量部に対して3質量部以下である請求項1〜4のいずれかに記載の電池用セパレータ。

【請求項6】

前記耐熱多孔質層の構成成分の全体積中、前記耐熱性微粒子の割合が80体積%以上である請求項1〜5のいずれかに記載の電池用セパレータ。

【請求項7】

前記熱可塑性樹脂が、ポリオレフィンである請求項1〜6のいずれかに記載の電池用セパレータ。

【請求項8】

前記耐熱性微粒子が、シリカ、アルミナ、ベーマイト、チタニア、BaTiO3、ゼオライト、アパタイト、カオリンおよび硫酸バリウムよりなる群から選択される少なくとも1種の微粒子である請求項1〜7のいずれかに記載の電池用セパレータ。

【請求項9】

150℃の雰囲気下で1時間静置した際の熱収縮率が、10%以下である請求項1〜8のいずれかに記載の電池用セパレータ。

【請求項10】

前記樹脂多孔質膜として、表面改質により表面の親水性を高めた多孔質膜を用いた請求項1〜9のいずれかに記載の電池用セパレータ。

【請求項11】

前記樹脂多孔質膜の表面改質方法が、コロナ放電処理である請求項10に記載の電池用セパレータ。

【請求項12】

前記多層多孔質膜の透気度と、前記樹脂多孔質膜の透気度との差〔(多層多孔質膜の透気度)−(樹脂多孔質膜の透気度)〕が、50(sec/100ml)以下である請求項1〜11のいずれかに記載の電池用セパレータ。

【請求項13】

前記樹脂多孔質膜の厚みが、8μm以上30μm以下である請求項1〜12のいずれかに記載の電池用セパレータ。

【請求項14】

正極、負極、セパレータおよび非水電解液を含む非水電解液電池であって、

前記セパレータが、請求項1〜13のいずれかに記載の電池用セパレータであることを特徴とする非水電解液電池。

【請求項1】

熱可塑性樹脂を主成分とする樹脂多孔質膜と、耐熱性微粒子を主成分とし樹脂バインダを含む耐熱多孔質層とを有する多層多孔質膜からなる電池用セパレータであって、

前記耐熱多孔質層の厚みが、1〜15μmであり、

前記耐熱多孔質層が、前記樹脂バインダとして、酢酸ビニル由来の構造単位が20〜35モル%のエチレン−酢酸ビニル共重合体、アクリレート共重合体、フッ素系ゴム、スチレンブタジエンゴム、ポリビニルアルコール、ポリビニルブチラール、ポリビニルピロリドン、ポリウレタンおよびポリフッ化ビニリデンより選択される少なくとも1種の樹脂、前記樹脂の一部に架橋構造が導入された樹脂または架橋アクリル樹脂と、N−ビニルアセトアミドの重合体または水溶性セルロース誘導体とを含み、

前記耐熱多孔質層における前記樹脂バインダの含有量が、前記耐熱性微粒子100質量部に対して1.1〜30質量部であり、

前記N−ビニルアセトアミドの重合体および前記水溶性セルロース誘導体の含有量の合計が、前記耐熱性微粒子100質量部に対して0.1〜5質量部であることを特徴とする電池用セパレータ。

【請求項2】

前記樹脂多孔質膜と前記耐熱多孔質層との180°での剥離強度が、0.6N/cm以上5N/cm以下である請求項1に記載の電池用セパレータ。

【請求項3】

前記耐熱多孔質層における前記樹脂バインダの含有量が、前記耐熱性微粒子100質量部に対して4質量部以上である請求項1または2に記載の電池用セパレータ。

【請求項4】

前記耐熱多孔質層における前記樹脂バインダの含有量が、前記耐熱性微粒子100質量部に対して20質量部以下である請求項1〜3のいずれかに記載の電池用セパレータ。

【請求項5】

前記N−ビニルアセトアミドの重合体および前記水溶性セルロース誘導体の含有量の合計が、前記耐熱性微粒子100質量部に対して3質量部以下である請求項1〜4のいずれかに記載の電池用セパレータ。

【請求項6】

前記耐熱多孔質層の構成成分の全体積中、前記耐熱性微粒子の割合が80体積%以上である請求項1〜5のいずれかに記載の電池用セパレータ。

【請求項7】

前記熱可塑性樹脂が、ポリオレフィンである請求項1〜6のいずれかに記載の電池用セパレータ。

【請求項8】

前記耐熱性微粒子が、シリカ、アルミナ、ベーマイト、チタニア、BaTiO3、ゼオライト、アパタイト、カオリンおよび硫酸バリウムよりなる群から選択される少なくとも1種の微粒子である請求項1〜7のいずれかに記載の電池用セパレータ。

【請求項9】

150℃の雰囲気下で1時間静置した際の熱収縮率が、10%以下である請求項1〜8のいずれかに記載の電池用セパレータ。

【請求項10】

前記樹脂多孔質膜として、表面改質により表面の親水性を高めた多孔質膜を用いた請求項1〜9のいずれかに記載の電池用セパレータ。

【請求項11】

前記樹脂多孔質膜の表面改質方法が、コロナ放電処理である請求項10に記載の電池用セパレータ。

【請求項12】

前記多層多孔質膜の透気度と、前記樹脂多孔質膜の透気度との差〔(多層多孔質膜の透気度)−(樹脂多孔質膜の透気度)〕が、50(sec/100ml)以下である請求項1〜11のいずれかに記載の電池用セパレータ。

【請求項13】

前記樹脂多孔質膜の厚みが、8μm以上30μm以下である請求項1〜12のいずれかに記載の電池用セパレータ。

【請求項14】

正極、負極、セパレータおよび非水電解液を含む非水電解液電池であって、

前記セパレータが、請求項1〜13のいずれかに記載の電池用セパレータであることを特徴とする非水電解液電池。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−101954(P2013−101954A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2013−4351(P2013−4351)

【出願日】平成25年1月15日(2013.1.15)

【分割の表示】特願2010−526875(P2010−526875)の分割

【原出願日】平成22年3月10日(2010.3.10)

【出願人】(000005810)日立マクセル株式会社 (2,366)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成25年1月15日(2013.1.15)

【分割の表示】特願2010−526875(P2010−526875)の分割

【原出願日】平成22年3月10日(2010.3.10)

【出願人】(000005810)日立マクセル株式会社 (2,366)

【Fターム(参考)】

[ Back to top ]