電池用パッケージおよびその製造方法

【課題】 主要部材をすべて生分解性樹脂で構成され、強度、耐衝撃性および透明性に優れる電池パッケージ及びその製造方法を提供する。

【解決手段】 基材2と、生分解性脂肪族ポリエステルの延伸シートで構成されている容器3とを具備する電池用パッケージにおいて、延伸シートを、ポリ乳酸系重合体と、ポリブチレンサクシネートおよびポリカプロラクトンの少なくとも一方とを含有する組成物で形成する。

【解決手段】 基材2と、生分解性脂肪族ポリエステルの延伸シートで構成されている容器3とを具備する電池用パッケージにおいて、延伸シートを、ポリ乳酸系重合体と、ポリブチレンサクシネートおよびポリカプロラクトンの少なくとも一方とを含有する組成物で形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電池用パッケージおよびその製造方法に関する。

【背景技術】

【0002】

従来から、商品のパッケージの材料としては、ポリエチレン、ポリ塩化ビニル、ポリスチレン、ポリエチレンテレフタレート(PET)などの熱可塑性樹脂が使用されている。しかし、これらの樹脂は化学的に安定であるため、自然環境下においても分解することはなく、物理的にも化学的にもその形状をほぼ保持したまま残留する。

【0003】

そのため、このような材料の利用は、自然環境の汚染や埋め立て地の増加などにつながるという問題がある。特に、電池用パッケージの多くにはPETが使用されており、電池は回収されるものの、パッケージそのものは他のゴミと同様に扱われて廃棄されているのが現状である。

【0004】

以上のような問題を解決すべく、環境に優しい樹脂として、自然環境中で経時的に分解・消失し得る生分解性樹脂が開発されており、ポリ袋や容器の一部に適用されている。このような生分解性樹脂としては、脂肪族ポリエステル、変性ポリビニルアルコール(PVA)、セルロースエステル化合物およびデンプン変性体などが挙げられ、なかでも、脂肪族ポリエステルは、分解時に生成するアルコールおよびカルボン酸の毒素が極めて低いことから、環境に対して好ましい。

【0005】

しかし、生分解性樹脂は、例えば特許文献1に開示されているフィルム、特許文献2に開示されている書類ホルダー、その他食品用トレイなどの比較的大きな成形品には適用されているものの、脆性を有することから、電池パッケージのように微細な成形および加工をすることは困難であった。また、電池用パッケージには比較的重い電池を収納することから、充分な強度、耐衝撃性および透明性も必要であるが、これらすべてを満足する成形品を得ることは困難であった。

【0006】

さらに、特願2003−139093号において、本発明者らは、圧空成形法を用いて生分解性樹脂の延伸シートを成形し、容器を作製することを提案している。ところが、圧空成形法では延伸シートに強い力がかかるため、得られる容器に若干薄い部分ができて強度が低下したり、圧空成形法の工程に起因して生産性に劣る傾向があった。

【特許文献1】特開平10−100353号公報

【特許文献2】特開2001−130183号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

そこで、本発明は、生分解性樹脂を用いつつ、真空成形法によって強度、耐衝撃性および透明性に優れる電池パッケージを提供することを目的とする。さらに、本発明は、環境に優しい電池パッケージとして、主要部材をすべて生分解性樹脂で構成してなる電池用パッケージを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、基材と、生分解性脂肪族ポリエステルの延伸シートで構成されている容器とを具備する電池用パッケージであって、前記延伸シートが、ポリ乳酸系重合体と、ポリブチレンサクシネートまたはポリカプロラクトンとを含有する組成物で構成されていることを特徴とする電池用パッケージに関する。

【0009】

前記基材が生分解性脂肪族ポリエステルで構成されているのが有効であり、この生分解性脂肪族ポリエステルとしては、ポリ乳酸系重合体が好ましい。

また、前記基材と前記容器との間に、生分解性脂肪族ポリエステルで構成されたラミネート層を設けるのが好ましい。

前記基材が、前記容器側の面と反対の面に順に積層された第1の印刷層、裏写り防止層および第2の印刷層を有するのが好ましい。

【0010】

さらに本発明は、生分解性脂肪族ポリエステルの延伸シートを真空成形し、収容部を有する容器を得る工程と、前記容器を生分解性脂肪族ポリエステルの延伸シートからなる基材と一体化して電池用パッケージを得る工程とを含むことを特徴とする電池用パッケージの製造方法をも提供する。

【0011】

この場合、前記基材に、生分解性脂肪族ポリエステルの延伸シートからなるラミネート層を接着して接着体を得、前記ラミネート層と前記容器を熱融着することによって、前記基材および前記容器を一体化するのが好ましい。

また、前記容器の端部を前記収容部とは反対の面側に折り曲げて折曲部を設け、前記折曲部に前記基材を挿入して前記容器を前記基材と一体化するのも好ましい。

【発明の効果】

【0012】

本発明によれば、主要部材をすべて生分解性樹脂で構成され、強度、耐衝撃性および透明性に優れる電池パッケージを、従来と同じ真空成形によって製造することができる。

【発明を実施するための最良の形態】

【0013】

(1)電池用パッケージ

本発明は、基材および容器を具備し、前記容器が生分解性脂肪族ポリエステルの延伸シートで構成されている電池用パッケージに関し、特に、前記延伸シートが、ポリ乳酸系重合体と、ポリブチレンサクシネートまたはポリカプロラクトンとを含有する樹脂組成物で構成されていることを特徴とする。

【0014】

本発明者らは、上述のような従来の問題点に鑑み、生分解性樹脂の成形・加工、および得られた成形物について鋭意実験および検討を行った結果、ポリ乳酸系重合体に軟化剤としてポリブチレンサクシネートまたはポリカプロラクトンを混合することにより、生分解性樹脂を用いない従来の場合と同様に真空成形によって電池用パッケージを製造し得ることを見出し、本発明を完成するに至った。

【0015】

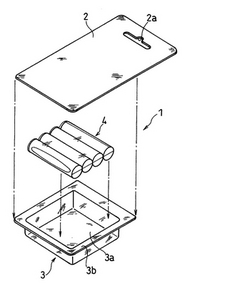

図1は、本発明に係る電池用パッケージの一実施の形態を概略的に示す分解斜視図である。

図1に示す電池用パッケージ1は、基材2および透明な容器3で構成され、容器3の収容部3aには電池パック4が収容される。基材2の容器3に面する表面には、所定の印刷がなされ、さらにラミネート層(図示せず)が設けられる。

【0016】

そして、例えば熱融着により、容器3の鍔部3bとラミネート層を接着し、基材2と容器3とを一体化する。また、基材2には、電池用パッケージ1を販売棚などにつり下げて陳列することができるように、つり下げ穴2aを設けてもよい。従来の電池用パッケージでは、基材2の代わりに台紙が用いられている。

【0017】

つぎに、図2は、本発明に係る電池用パッケージの他の実施の形態を概略的に示す分解斜視図である。

図2に示す電池用パッケージ11は、基材12および透明な容器13で構成され、容器13の収容部13aには電池パック14が収容される。第二の実施の形態においては、基材12の容器13に面する表面には、所定の印刷がなされるが、ラミネート層は設けなくてもよい。

【0018】

ラミネート層を設けない代わりに、図1の鍔部3bに相当する部分を、収容部13aとは反対側に折り曲げて折曲部13b、13cおよび13dを設ける。すなわち、容器13の周辺部を、基材12の側に180度折り曲げて、前記折曲部を形成する。一点鎖線の方向に、折曲部13bおよび13dの端部から基材12を矢印Xの方向にスライドさせて挿入し、折曲部13cまで到達させることによって、基材12と容器13を一体化することができる。

【0019】

なお、基材12は容器13の折曲部13b、13cおよび13dに挟まれているだけであるため、基材12と折曲部13b、13cおよび13dとを固定しておくのが好ましい。固定する手段としては特に制限されるものではなく、例えば熱融着、接着剤およびホッチキスなどが挙げられる。

【0020】

また、第一の実施の形態と同様に、基材12には、電池用パッケージ11を販売棚などにつり下げて陳列することができるように、つり下げ穴12aを設けてもよい。

なお、図1および2に示す電池用パッケージ1および11においては、電池パック4および14内の電池の外装シールに印刷されたデザインが消費者に見えるように、少なくとも容器3および13が透明であればよい。基材2および12の、容器3および13側の面には印刷がなされるが、基材2および12も透明であってもよい。

【0021】

ここで、図1および図2に示す電池用パッケージにおいては、通常、基材2および12の容器3および13側の面(第1の面)、および第1の面と反対側の面(第2の面)のそれぞれに、印刷層が設けられている。

これに対し、本発明においては、第2の面だけに順に第1の印刷層、裏写り防止層および第2の印刷層を積層させてもよい。

【0022】

本発明における延伸シートを作製するために用いることのできる生分解性樹脂としては、例えば脂肪族ポリエステル、変性ポリビニルアルコール(PVA)、セルロースエステル化合物およびデンプン変性体などが挙げられ、なかでも、脂肪族ポリエステルは、分解時に生成するアルコールおよびカルボン酸の毒素が極めて低く、環境に対して好ましい。

そして、脂肪族ポリエステルとしては、微生物産出系重合体であるヒドロキシ酪酸−吉草酸重合体、合成系重合体であるポリカプロラクトンおよび脂肪族ジカルボン酸−脂肪族ジオール縮合体、ならびに半合成系重合体であるポリ乳酸系重合体などが挙げられる。

【0023】

透明性、剛性、耐熱性および加工性に優れるという理由から、ポリ乳酸系重合体を用いるのが好ましい。また、ポリ乳酸系重合体はL−乳酸および/またはD−乳酸の単独重合体であってもよいが、生分解性という効果を損なわない範囲であれば、他のヒドロキシカルボン酸との共重合体または混合物(もしくはポリマーアロイ)であっても構わない。

なお、他のヒドロキシカルボン酸としては、例えばグリコール酸、3−ヒドロキシ酪酸、4−ヒドロキシ酪酸、3−ヒドロキシ吉草酸、4−ヒドロキシ吉草酸および6−ヒドロキシカプロン酸などが挙げられる。

【0024】

好ましい生分解性樹脂であるポリ乳酸系重合体の好ましい重量平均分子量は、50,000〜100,000の範囲である。重量平均分子量が50,000未満の場合には、実用的な物性がほとんど発現せず、逆に重量平均分子量が100,000を超える場合には、溶融粘度が高くなり過ぎて成形加工性に劣るからである。

【0025】

また、ポリ乳酸系重合体は、高いガラス転移点と結晶性を有し、PETと類似する性質を有する。さらに好ましいことに、ポリ乳酸からなるフィルムは一軸延伸または二軸延伸することができ、得られる延伸シートにおいては分子が配向しており、脆性が低く、割れにくく、さらに強度に極めて優れたシートを得ることができる。また、押出しキャストが可能であり、透明性も確保できる。後述するように、本発明においては、特に真空成形により容器を作製する際に、材料として延伸シートを用いるのが好ましい。

【0026】

ポリ乳酸系重合体の原材料としてはトウモロコシを用いることができる。トウモロコシをデンプンに分離し、糖化した後、乳酸発酵により乳酸を得、ラクチドを経て重合によりポリ乳酸が得られる。このように、ポリ乳酸系重合体は石油系原料以外から得ることができることから、本発明は、最終的な電池用パッケージそのものはもとより、原料生成過程に関しても環境に優しいものと言える。

【0027】

また、本発明においては、前記ポリ乳酸系重合体に軟化剤を混合して得られる樹脂組成物から前記延伸シートを作製する。ポリ乳酸系重合体のみから延伸シートを成形しようとすると、脆化を抑制するために比較低温で成形しなければならず、そのため、真空成形法ではなく圧空成形法が好ましいと考えられる。ところが、圧空成形法では延伸シートにかかる力がいきおい強くならざるを得ず、薄肉部の強度が低下したり、生産性に劣る傾向にある。

【0028】

そこで、本発明においては、ポリ乳酸系重合体を用いた場合でも真空成形法によって延伸シートから前記容器を成形し得るように、ポリ乳酸系重合体に、軟化剤であるポリブチレンサクシネートまたはポリカプロラクトンを混合して得られる樹脂組成物を用いる。

【0029】

この場合、ポリ乳酸系重合体と軟化剤との混合割合としては、延伸シートの真空成形が可能であれば特に制限はないが、前記軟化剤は乳白色を有することから、容器の透明性に支障を来さない範囲であるのが好ましい。

具体的な混合割合は、容器の強度(低脆性、割れにくさ)、容器の側面における薄さに対する許容度、温度、真空度および加工スピードなどの成形条件を勘案して、適宜選択すればよい。

【0030】

さらに、前記樹脂組成物には、本発明の効果を損なわない範囲で、他の高分子材料を混合してもよく、また、物性および加工性を調整する目的で、可塑剤、滑剤、無機フィラー、紫外線吸収剤、熱安定剤、光安定剤、光吸収剤、着色剤、顔料および改質剤などを混合してもよい。

【0031】

また、延伸シートを用いるのは以下の理由による。

すなわち、電池用パッケージの容器については、電池の形状に応じて角部を有する比較的細かい形状の収容部を成形することが必要であり、透明性とともに成形性が求められる。生分解性樹脂は脆性を有するため、従来の条件で生分解性樹脂のシートを成形しようとすると、割れを生じたりしてしまうという問題がある。

【0032】

この問題を解消するため、本発明においては、特に前記容器を得るために生分解性樹脂の延伸シートを用いる。この延伸によって、得られるシートの脆性および強度を改良することができ、割れに対して強い容器を作製することができる。一軸延伸シートよりも二軸延伸シートのほうがより高い強度を有し、好ましい。

【0033】

ただし、延伸シートは、未延伸シートに比べて強度が高くなる一方で、若干加工性に劣るという欠点を有する。したがって、従来のパッケージに用いられた熱可塑性樹脂と同様の条件で、真空成形法などによって生分解性樹脂の延伸シートを前記容器に成形することは困難である。そこで、本発明においては、上述のように軟化剤を用い、真空成形法によって延伸シートから前記容器を成形する。

【0034】

また、前記延伸シートの引張特性(引張破断強度)は、40〜90MPaであることが好ましい。延伸シートの引張破断強度が40MPaを下回ると、電池保持に耐える強度が得られず、また、90MPaを上回るとシート強度が強くなり過ぎ、成形の面で賦型性が低下するとともに、シートの透明性が低下してしまう。さらには、60〜80MPaであるのが特に好ましい。本発明における引張特性は、JIS K−7127に準じ、タイプ2の試験片を用い、試験速度200mm/minで測定されるものである。

【0035】

また、延伸シートの引張弾性率は、1〜7GPaであるのが好ましい。延伸シートの引張弾性率が、1GPaを下回るとシートが硬くなり過ぎ、成型の面で賦型性が低下し、7GPaを上回るとシートが柔らかくなり過ぎて電池保持が難しい場合が生じる。さらには、2〜6GPaであるのが特に好ましい。この引張弾性率は、JIS K 7127に準拠して測定することができる。

【0036】

さらに、前記延伸シートの透明度を示す指針となるヘーズは、10%未満であることが好ましい。ヘーズが10%以上になると、シートの透明性が低下し、パッケージ本来の機能を果たさないことになる。さらには、2〜8%であることが特に好ましい。このヘーズは、JIS K−7105に準じて測定されるものである。

【0037】

また、前記基材と前記容器との間に、生分解性脂肪族ポリエステルで構成されたラミネート層を設ければ、後述するように、熱融着によって前記基材と前記容器を一体化することが可能である。

ラミネート層を設けなくても、容器の端部を折り曲げて溝部を設ければ、その溝に基材を挿入して、前記容器と前記基材とを一体化させることが可能である。

【0038】

なお、前記容器の収容部には、電池複数個を含むシュリンクパックによる電池パックを収容することができる。このシュリンクパックも生分解性脂肪族ポリエステルで構成されていることが好ましい。そして、前記生分解性脂肪族ポリエステルが、ポリ乳酸系重合体であることが好ましく、前記シュリンクパックが生分解性脂肪族ポリエステルの延伸シートで構成されているのが好ましい。

【0039】

基材の厚さは、50〜200μmであるのが好ましい。基材の厚さが50μmを下回ると、薄くなり過ぎて電池の保持ができない場合があり、200μmを上回ると、基材を介して容器とラミネート層を熱融着させる場合に、熱伝導性が低下して接着強度がばらつき、パッケージの品質が低下する。また、熱融着時の熱管理が困難である。

【0040】

ラミネート層の厚さは、20〜80μmであるのが好ましい。ラミネート層の厚さが20μmを下回ると、ラミネート層自体のクッション性が低下し、熱融着時の接着圧力および接着強度がばらつく。さらに、20μmを下回ると、ラミネート層が伸び過ぎたり、裂け易くなる。また、80μmより厚くなると、熱融着時に時間がかかり過ぎ、熱のかけ過ぎによって基材に変形などの悪影響を及ぼし得る。さらには、40〜60μmであるのが特に好ましい。

なお、上述のように、基材の第2の面にのみ印刷層を設ける場合は、ラミネート層は省略することも可能である。

【0041】

延伸シートの厚さは、200〜600μmであるのが好ましい。容器のシートの厚さが200μmを下回ると、成形時の熱の許容範囲が狭く、シートが薄いために伸び過ぎたり、しなったりする変形が生じ得る。さらに、生産性上の熱管理が難しくなる。また、600μmを上回っても、改善効果がそれ以上期待できない。

【0042】

また、基材への印刷は常法により行えばよく、基材へのラミネート層の接着も、従来からの接着剤を用いて行うことができる。接着剤としては、例えば、ビニル系、アクリル系、ポリアミド系、ポリエステル系、ゴム系およびウレタン系の接着剤が挙げられる。

【0043】

しかし、本発明においては、デンプン、アミロース、アミロペクチンなどの多糖類、膠、ゼラチン、カゼイン、ゼイン、コラーゲンなどのタンパク質類およびポリペプチド類、未加硫天然ゴム、ならびに脂肪族ポリエステルなどを用いた生分解性接着剤を用いるのが好ましい。

【0044】

(2)電池用パッケージの製造方法

つぎに、本発明に係る電池用パッケージの製造方法について説明する。

本発明に係る電池用パッケージは、生分解性脂肪族ポリエステルの延伸シートを真空成形し、収容部を有する容器を得る工程と、前記容器を生分解性脂肪族ポリエステルの延伸シートからなる基材と一体化して電池用パッケージを得る工程とによって製造することができる。

【0045】

まず、本発明に係る電池用パッケージの製造方法を簡単に説明する。

図3は、本発明に係る電池用パッケージの製造方法の第一の実施の形態の主要な工程を示す概略図である。また、図4は、本発明に係る電池用パッケージの製造方法の第二の実施の形態の主要な工程を示す概略図である。

【0046】

第一の実施の形態においては、図3に示すように、まず、容器成形工程(1-1)において、生分解性脂肪族ポリエステルの延伸シートを真空成形し、収容部を有する容器を得る。そして、基材接着工程(1-2)において、生分解性脂肪族ポリエステルの延伸シートからなる基材に、生分解性脂肪族ポリエステルの延伸材からなるラミネート層を接着して接着体を得る。なお、この容器成形工程(1-1)と基材接着工程(1-2)とは同時に行ってもよく、また、一方を他方より先に行ってもよい。

【0047】

最後に、一体化工程(1-3)において、前記接着体中の前記ラミネート層と前記容器を熱融着させることによって、前記基材および前記容器を一体化して、本発明に係る電池用パッケージ(ブリスターパック)を得る。なお、図1においては、電池パックを収容する工程を省略している。

【0048】

また、第二の実施の形態においては、図4に示すように、まず容器成形工程(2-1)において、第一の実施の形態における容器成形工程(1-1)と同様に、生分解性脂肪族ポリエステルの延伸シートを真空成形し、収容部を有する容器を得る。そして、折曲部形成工程(2-2)において、容器の端部を前記収容部とは反対の面側に折り曲げて折曲部を設ける。

【0049】

なお、前記折曲部の形状や寸法は、後述する実施例において詳細に説明するが、一体化工程(2-3)において前記基材と前記容器を一体化し、電池パックを収容部に保持し得ることができれば、特に制限はない。例えば、容器の周縁部を、収容部と反対の側に折り曲げることによって形成すればよい。

【0050】

そして、最後に、一体化工程(2-3)において、生分解性脂肪族ポリエステルの延伸シートからなる基材を前記折曲部に基材を挿入し、前記容器を前記基材と一体化するブリスター加工によって、本発明に係る電池用パッケージを得る。なお、図2においても、電池パックを収容する工程を省略している。

【0051】

図3および4には、本発明に係る電池用パッケージの製造方法の主要な工程のみを示したが、各工程の詳細な条件、および一体化工程の際に電池パックを収容する工程などの付加的な工程については、以下の実施例において説明する。

以下に、実施例を参照しながら本発明をより詳細に説明するが、本発明はこれらのみに限定されるものではない。

【実施例】

【0052】

《実施例1》

本実施例においては、図5に示す第一の実施の形態に係る工程に沿って、図1に示す構造を有する本発明に係る電池用パッケージ1を製造した。

・容器成形工程

まず、ポリ乳酸(以下「PLA」という)とポリブチレンサクシネート(軟化剤A)との組合せ、およびPLAとポリカプロラクトン(軟化剤B)との組合せについて、PLAと軟化剤とを100:6(重量比)で含む樹脂組成物からなる厚さ250μmの透明の延伸シート(引張特性(引張破断強度):縦66MPa、横65MPa、引張弾性率:縦3.2GPa、横3.1GPa、ヘーズ:10%)を準備した。また、延伸シートの加熱収縮率は、JIS Z 1712に準拠し、試験片を120℃で5分間加熱して測定した結果、縦3.7%、横1.7%であった。

電池用パッケージ1において、容器3の収容部3aの基材2とは反対側に相当する部分に、UVインクを用いて所定のマークを輪転印刷法により印刷した。この所定のマークは、本発明に係る電池用パッケージ1が、生分解性樹脂を用いており、環境に優しいことを示すマークとした。

ついで、真空成形機を用い、前記延伸シートを成形温度110℃にて真空成形し、図1に示す形状を有する容器3を得た。

【0053】

・基材接着工程

また、上記容器成形工程とは別に、基材2として厚さ100μmのPLAからなる半透明の延伸シート(引張特性(引張破断強度):縦110MPa、横110MPa、引張弾性率:縦4.0GPa、横4.4GPa)を用意した。また、加熱収縮率は、JIS Z 1712に準拠し、試験片を120℃で5分間加熱して測定した結果、縦1.7%、横0.5%であった。この基材2の容器3側の面(第1の面)に、UVインクを用いて輪転印刷法により所定の印刷を行った。

ついで、ラミネート層として厚さ50μmのPLAからなる透明の延伸シート(引張特性(引張破断強度):縦110MPa、横110MPa、引張弾性率:縦3.8GPa、横4.3GPa、ヘーズ:2%)を用意した。加熱収縮率は、JIS Z 1712に準拠し、試験片を120℃で5分間加熱して測定した結果、縦2.7%、横0.3%であった。

基材2の印刷面(第1の面)に、ラミネート層を接着剤(ポリアミド系)により接着し、接着体を得た。

【0054】

・一体化工程

つぎに、単三型の円筒型電池4個を含む電池パック(シュリンクパック)4を用意し、容器3の収容部3aに収容した。

そして、最後に、容器3の鍔部3bと基材2のラミネート層(図示せず)とを、加熱温度100℃で前記ラミネート層を熱融着させることにより接着し、本発明に係る電池用パッケージ1を得た。

【0055】

《実施例2》

ラミネート層を省略し、また、基材2の一方の面(第2の面)に、1回の輪転印刷工程により、凸版印刷によるUVインクを用いた厚み5μmの第1の印刷層、フレキソ印刷による厚み12μmでUVインクからなる裏写り防止層、および凸版印刷による厚み5μmの第2の印刷層を連続して形成した。そして、加熱温度100℃で基材2と容器3とを熱溶着により直接接着した他は、実施例1と同様にして、本発明に係る電池用パッケージ2を得た。

【0056】

《比較例1》

本比較例においては、容器2の延伸シートを作製するために用いるPLAに軟化剤を混合せず、容器2を成形温度100℃の圧空成形により得た以外は、実施例1と同様にして図1に示す構造を有する比較電池用パッケージを製造した。

【0057】

[評価]

上述のようにして作製した電池用パッケージ1および2ならびに比較電池用パッケージについて、以下の評価試験を行った。

(1)落下試験

上記のようにして作製した電池用パッケージ1および2ならびに比較電池用パッケージを用い、それぞれを10個ずつ含む個包装箱を常法により作製し、高さ50cmの位置からコンクリート面に向けて自然に落下させた。

これを続けて5回落下させた後の破損個数を表1に示した。

【0058】

(2)振動試験

電池用パッケージ1もしくは2または比較電池用パッケージを用い、それぞれを10個ずつ含む個包装箱を常法により作製し、ついで個包装箱を5個含む包装箱を作製した。ついで、この包装箱を用い、約10〜30分間および振動数5〜50Hzの条件で振動試験を行った。

その結果、いずれの電池用パッケージにも、キズ、割れおよび変形は生じていなかった。

【0059】

(3)保存試験

電池用パッケージ1および2ならびに比較電池用パッケージを5個ずつ準備し、40℃、90%RHおよび168時間の条件で、恒温高湿下で保存した後、その外観を調べた。

その結果、割れおよび変形の生じた電池用パッケージの数を表1に示した。

【0060】

(4)耐天候性試験

電池用パッケージ1および2ならびに比較電池用パッケージを5個ずつ準備し、温度63℃および240時間の条件で、サンシャインウェザーメーターにより太陽光を照射する試験を行った。

その結果、黄変した電池用パッケージの数を表1に示した。

【0061】

【表1】

【0062】

表1に示す結果から、実施例1および2ともに、落下強度、保存特性および耐天候特性が、比較例1と同等であるということがわかり、本発明に係る電池用パッケージは、強度および生産性に優れることがわかる。

【産業上の利用可能性】

【0063】

本発明に係る電池用パッケージは、種々の物品を収容して店頭に陳列するために好適に用いることができる。

【図面の簡単な説明】

【0064】

【図1】本発明に係る電池用パッケージの一実施の形態を概略的に示す分解斜視図である。

【図2】本発明に係る電池用パッケージの別の実施の形態を概略的に示す分解斜視図である。

【図3】本発明に係る電池用パッケージの製造方法の第一の実施の形態の主要な工程を示す概略図である。

【図4】本発明に係る電池用パッケージの製造方法の第二の実施の形態の主要な工程を示す概略図である。

【図5】本発明の実施例における電池用パッケージの製造方法の工程図である。

【符号の説明】

【0065】

1、11 電池用パッケージ

2、12 基材

3、13 容器

4、14 電池パック

3a、13a 収容部

13b、13c、13d 折曲部

【技術分野】

【0001】

本発明は、電池用パッケージおよびその製造方法に関する。

【背景技術】

【0002】

従来から、商品のパッケージの材料としては、ポリエチレン、ポリ塩化ビニル、ポリスチレン、ポリエチレンテレフタレート(PET)などの熱可塑性樹脂が使用されている。しかし、これらの樹脂は化学的に安定であるため、自然環境下においても分解することはなく、物理的にも化学的にもその形状をほぼ保持したまま残留する。

【0003】

そのため、このような材料の利用は、自然環境の汚染や埋め立て地の増加などにつながるという問題がある。特に、電池用パッケージの多くにはPETが使用されており、電池は回収されるものの、パッケージそのものは他のゴミと同様に扱われて廃棄されているのが現状である。

【0004】

以上のような問題を解決すべく、環境に優しい樹脂として、自然環境中で経時的に分解・消失し得る生分解性樹脂が開発されており、ポリ袋や容器の一部に適用されている。このような生分解性樹脂としては、脂肪族ポリエステル、変性ポリビニルアルコール(PVA)、セルロースエステル化合物およびデンプン変性体などが挙げられ、なかでも、脂肪族ポリエステルは、分解時に生成するアルコールおよびカルボン酸の毒素が極めて低いことから、環境に対して好ましい。

【0005】

しかし、生分解性樹脂は、例えば特許文献1に開示されているフィルム、特許文献2に開示されている書類ホルダー、その他食品用トレイなどの比較的大きな成形品には適用されているものの、脆性を有することから、電池パッケージのように微細な成形および加工をすることは困難であった。また、電池用パッケージには比較的重い電池を収納することから、充分な強度、耐衝撃性および透明性も必要であるが、これらすべてを満足する成形品を得ることは困難であった。

【0006】

さらに、特願2003−139093号において、本発明者らは、圧空成形法を用いて生分解性樹脂の延伸シートを成形し、容器を作製することを提案している。ところが、圧空成形法では延伸シートに強い力がかかるため、得られる容器に若干薄い部分ができて強度が低下したり、圧空成形法の工程に起因して生産性に劣る傾向があった。

【特許文献1】特開平10−100353号公報

【特許文献2】特開2001−130183号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

そこで、本発明は、生分解性樹脂を用いつつ、真空成形法によって強度、耐衝撃性および透明性に優れる電池パッケージを提供することを目的とする。さらに、本発明は、環境に優しい電池パッケージとして、主要部材をすべて生分解性樹脂で構成してなる電池用パッケージを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、基材と、生分解性脂肪族ポリエステルの延伸シートで構成されている容器とを具備する電池用パッケージであって、前記延伸シートが、ポリ乳酸系重合体と、ポリブチレンサクシネートまたはポリカプロラクトンとを含有する組成物で構成されていることを特徴とする電池用パッケージに関する。

【0009】

前記基材が生分解性脂肪族ポリエステルで構成されているのが有効であり、この生分解性脂肪族ポリエステルとしては、ポリ乳酸系重合体が好ましい。

また、前記基材と前記容器との間に、生分解性脂肪族ポリエステルで構成されたラミネート層を設けるのが好ましい。

前記基材が、前記容器側の面と反対の面に順に積層された第1の印刷層、裏写り防止層および第2の印刷層を有するのが好ましい。

【0010】

さらに本発明は、生分解性脂肪族ポリエステルの延伸シートを真空成形し、収容部を有する容器を得る工程と、前記容器を生分解性脂肪族ポリエステルの延伸シートからなる基材と一体化して電池用パッケージを得る工程とを含むことを特徴とする電池用パッケージの製造方法をも提供する。

【0011】

この場合、前記基材に、生分解性脂肪族ポリエステルの延伸シートからなるラミネート層を接着して接着体を得、前記ラミネート層と前記容器を熱融着することによって、前記基材および前記容器を一体化するのが好ましい。

また、前記容器の端部を前記収容部とは反対の面側に折り曲げて折曲部を設け、前記折曲部に前記基材を挿入して前記容器を前記基材と一体化するのも好ましい。

【発明の効果】

【0012】

本発明によれば、主要部材をすべて生分解性樹脂で構成され、強度、耐衝撃性および透明性に優れる電池パッケージを、従来と同じ真空成形によって製造することができる。

【発明を実施するための最良の形態】

【0013】

(1)電池用パッケージ

本発明は、基材および容器を具備し、前記容器が生分解性脂肪族ポリエステルの延伸シートで構成されている電池用パッケージに関し、特に、前記延伸シートが、ポリ乳酸系重合体と、ポリブチレンサクシネートまたはポリカプロラクトンとを含有する樹脂組成物で構成されていることを特徴とする。

【0014】

本発明者らは、上述のような従来の問題点に鑑み、生分解性樹脂の成形・加工、および得られた成形物について鋭意実験および検討を行った結果、ポリ乳酸系重合体に軟化剤としてポリブチレンサクシネートまたはポリカプロラクトンを混合することにより、生分解性樹脂を用いない従来の場合と同様に真空成形によって電池用パッケージを製造し得ることを見出し、本発明を完成するに至った。

【0015】

図1は、本発明に係る電池用パッケージの一実施の形態を概略的に示す分解斜視図である。

図1に示す電池用パッケージ1は、基材2および透明な容器3で構成され、容器3の収容部3aには電池パック4が収容される。基材2の容器3に面する表面には、所定の印刷がなされ、さらにラミネート層(図示せず)が設けられる。

【0016】

そして、例えば熱融着により、容器3の鍔部3bとラミネート層を接着し、基材2と容器3とを一体化する。また、基材2には、電池用パッケージ1を販売棚などにつり下げて陳列することができるように、つり下げ穴2aを設けてもよい。従来の電池用パッケージでは、基材2の代わりに台紙が用いられている。

【0017】

つぎに、図2は、本発明に係る電池用パッケージの他の実施の形態を概略的に示す分解斜視図である。

図2に示す電池用パッケージ11は、基材12および透明な容器13で構成され、容器13の収容部13aには電池パック14が収容される。第二の実施の形態においては、基材12の容器13に面する表面には、所定の印刷がなされるが、ラミネート層は設けなくてもよい。

【0018】

ラミネート層を設けない代わりに、図1の鍔部3bに相当する部分を、収容部13aとは反対側に折り曲げて折曲部13b、13cおよび13dを設ける。すなわち、容器13の周辺部を、基材12の側に180度折り曲げて、前記折曲部を形成する。一点鎖線の方向に、折曲部13bおよび13dの端部から基材12を矢印Xの方向にスライドさせて挿入し、折曲部13cまで到達させることによって、基材12と容器13を一体化することができる。

【0019】

なお、基材12は容器13の折曲部13b、13cおよび13dに挟まれているだけであるため、基材12と折曲部13b、13cおよび13dとを固定しておくのが好ましい。固定する手段としては特に制限されるものではなく、例えば熱融着、接着剤およびホッチキスなどが挙げられる。

【0020】

また、第一の実施の形態と同様に、基材12には、電池用パッケージ11を販売棚などにつり下げて陳列することができるように、つり下げ穴12aを設けてもよい。

なお、図1および2に示す電池用パッケージ1および11においては、電池パック4および14内の電池の外装シールに印刷されたデザインが消費者に見えるように、少なくとも容器3および13が透明であればよい。基材2および12の、容器3および13側の面には印刷がなされるが、基材2および12も透明であってもよい。

【0021】

ここで、図1および図2に示す電池用パッケージにおいては、通常、基材2および12の容器3および13側の面(第1の面)、および第1の面と反対側の面(第2の面)のそれぞれに、印刷層が設けられている。

これに対し、本発明においては、第2の面だけに順に第1の印刷層、裏写り防止層および第2の印刷層を積層させてもよい。

【0022】

本発明における延伸シートを作製するために用いることのできる生分解性樹脂としては、例えば脂肪族ポリエステル、変性ポリビニルアルコール(PVA)、セルロースエステル化合物およびデンプン変性体などが挙げられ、なかでも、脂肪族ポリエステルは、分解時に生成するアルコールおよびカルボン酸の毒素が極めて低く、環境に対して好ましい。

そして、脂肪族ポリエステルとしては、微生物産出系重合体であるヒドロキシ酪酸−吉草酸重合体、合成系重合体であるポリカプロラクトンおよび脂肪族ジカルボン酸−脂肪族ジオール縮合体、ならびに半合成系重合体であるポリ乳酸系重合体などが挙げられる。

【0023】

透明性、剛性、耐熱性および加工性に優れるという理由から、ポリ乳酸系重合体を用いるのが好ましい。また、ポリ乳酸系重合体はL−乳酸および/またはD−乳酸の単独重合体であってもよいが、生分解性という効果を損なわない範囲であれば、他のヒドロキシカルボン酸との共重合体または混合物(もしくはポリマーアロイ)であっても構わない。

なお、他のヒドロキシカルボン酸としては、例えばグリコール酸、3−ヒドロキシ酪酸、4−ヒドロキシ酪酸、3−ヒドロキシ吉草酸、4−ヒドロキシ吉草酸および6−ヒドロキシカプロン酸などが挙げられる。

【0024】

好ましい生分解性樹脂であるポリ乳酸系重合体の好ましい重量平均分子量は、50,000〜100,000の範囲である。重量平均分子量が50,000未満の場合には、実用的な物性がほとんど発現せず、逆に重量平均分子量が100,000を超える場合には、溶融粘度が高くなり過ぎて成形加工性に劣るからである。

【0025】

また、ポリ乳酸系重合体は、高いガラス転移点と結晶性を有し、PETと類似する性質を有する。さらに好ましいことに、ポリ乳酸からなるフィルムは一軸延伸または二軸延伸することができ、得られる延伸シートにおいては分子が配向しており、脆性が低く、割れにくく、さらに強度に極めて優れたシートを得ることができる。また、押出しキャストが可能であり、透明性も確保できる。後述するように、本発明においては、特に真空成形により容器を作製する際に、材料として延伸シートを用いるのが好ましい。

【0026】

ポリ乳酸系重合体の原材料としてはトウモロコシを用いることができる。トウモロコシをデンプンに分離し、糖化した後、乳酸発酵により乳酸を得、ラクチドを経て重合によりポリ乳酸が得られる。このように、ポリ乳酸系重合体は石油系原料以外から得ることができることから、本発明は、最終的な電池用パッケージそのものはもとより、原料生成過程に関しても環境に優しいものと言える。

【0027】

また、本発明においては、前記ポリ乳酸系重合体に軟化剤を混合して得られる樹脂組成物から前記延伸シートを作製する。ポリ乳酸系重合体のみから延伸シートを成形しようとすると、脆化を抑制するために比較低温で成形しなければならず、そのため、真空成形法ではなく圧空成形法が好ましいと考えられる。ところが、圧空成形法では延伸シートにかかる力がいきおい強くならざるを得ず、薄肉部の強度が低下したり、生産性に劣る傾向にある。

【0028】

そこで、本発明においては、ポリ乳酸系重合体を用いた場合でも真空成形法によって延伸シートから前記容器を成形し得るように、ポリ乳酸系重合体に、軟化剤であるポリブチレンサクシネートまたはポリカプロラクトンを混合して得られる樹脂組成物を用いる。

【0029】

この場合、ポリ乳酸系重合体と軟化剤との混合割合としては、延伸シートの真空成形が可能であれば特に制限はないが、前記軟化剤は乳白色を有することから、容器の透明性に支障を来さない範囲であるのが好ましい。

具体的な混合割合は、容器の強度(低脆性、割れにくさ)、容器の側面における薄さに対する許容度、温度、真空度および加工スピードなどの成形条件を勘案して、適宜選択すればよい。

【0030】

さらに、前記樹脂組成物には、本発明の効果を損なわない範囲で、他の高分子材料を混合してもよく、また、物性および加工性を調整する目的で、可塑剤、滑剤、無機フィラー、紫外線吸収剤、熱安定剤、光安定剤、光吸収剤、着色剤、顔料および改質剤などを混合してもよい。

【0031】

また、延伸シートを用いるのは以下の理由による。

すなわち、電池用パッケージの容器については、電池の形状に応じて角部を有する比較的細かい形状の収容部を成形することが必要であり、透明性とともに成形性が求められる。生分解性樹脂は脆性を有するため、従来の条件で生分解性樹脂のシートを成形しようとすると、割れを生じたりしてしまうという問題がある。

【0032】

この問題を解消するため、本発明においては、特に前記容器を得るために生分解性樹脂の延伸シートを用いる。この延伸によって、得られるシートの脆性および強度を改良することができ、割れに対して強い容器を作製することができる。一軸延伸シートよりも二軸延伸シートのほうがより高い強度を有し、好ましい。

【0033】

ただし、延伸シートは、未延伸シートに比べて強度が高くなる一方で、若干加工性に劣るという欠点を有する。したがって、従来のパッケージに用いられた熱可塑性樹脂と同様の条件で、真空成形法などによって生分解性樹脂の延伸シートを前記容器に成形することは困難である。そこで、本発明においては、上述のように軟化剤を用い、真空成形法によって延伸シートから前記容器を成形する。

【0034】

また、前記延伸シートの引張特性(引張破断強度)は、40〜90MPaであることが好ましい。延伸シートの引張破断強度が40MPaを下回ると、電池保持に耐える強度が得られず、また、90MPaを上回るとシート強度が強くなり過ぎ、成形の面で賦型性が低下するとともに、シートの透明性が低下してしまう。さらには、60〜80MPaであるのが特に好ましい。本発明における引張特性は、JIS K−7127に準じ、タイプ2の試験片を用い、試験速度200mm/minで測定されるものである。

【0035】

また、延伸シートの引張弾性率は、1〜7GPaであるのが好ましい。延伸シートの引張弾性率が、1GPaを下回るとシートが硬くなり過ぎ、成型の面で賦型性が低下し、7GPaを上回るとシートが柔らかくなり過ぎて電池保持が難しい場合が生じる。さらには、2〜6GPaであるのが特に好ましい。この引張弾性率は、JIS K 7127に準拠して測定することができる。

【0036】

さらに、前記延伸シートの透明度を示す指針となるヘーズは、10%未満であることが好ましい。ヘーズが10%以上になると、シートの透明性が低下し、パッケージ本来の機能を果たさないことになる。さらには、2〜8%であることが特に好ましい。このヘーズは、JIS K−7105に準じて測定されるものである。

【0037】

また、前記基材と前記容器との間に、生分解性脂肪族ポリエステルで構成されたラミネート層を設ければ、後述するように、熱融着によって前記基材と前記容器を一体化することが可能である。

ラミネート層を設けなくても、容器の端部を折り曲げて溝部を設ければ、その溝に基材を挿入して、前記容器と前記基材とを一体化させることが可能である。

【0038】

なお、前記容器の収容部には、電池複数個を含むシュリンクパックによる電池パックを収容することができる。このシュリンクパックも生分解性脂肪族ポリエステルで構成されていることが好ましい。そして、前記生分解性脂肪族ポリエステルが、ポリ乳酸系重合体であることが好ましく、前記シュリンクパックが生分解性脂肪族ポリエステルの延伸シートで構成されているのが好ましい。

【0039】

基材の厚さは、50〜200μmであるのが好ましい。基材の厚さが50μmを下回ると、薄くなり過ぎて電池の保持ができない場合があり、200μmを上回ると、基材を介して容器とラミネート層を熱融着させる場合に、熱伝導性が低下して接着強度がばらつき、パッケージの品質が低下する。また、熱融着時の熱管理が困難である。

【0040】

ラミネート層の厚さは、20〜80μmであるのが好ましい。ラミネート層の厚さが20μmを下回ると、ラミネート層自体のクッション性が低下し、熱融着時の接着圧力および接着強度がばらつく。さらに、20μmを下回ると、ラミネート層が伸び過ぎたり、裂け易くなる。また、80μmより厚くなると、熱融着時に時間がかかり過ぎ、熱のかけ過ぎによって基材に変形などの悪影響を及ぼし得る。さらには、40〜60μmであるのが特に好ましい。

なお、上述のように、基材の第2の面にのみ印刷層を設ける場合は、ラミネート層は省略することも可能である。

【0041】

延伸シートの厚さは、200〜600μmであるのが好ましい。容器のシートの厚さが200μmを下回ると、成形時の熱の許容範囲が狭く、シートが薄いために伸び過ぎたり、しなったりする変形が生じ得る。さらに、生産性上の熱管理が難しくなる。また、600μmを上回っても、改善効果がそれ以上期待できない。

【0042】

また、基材への印刷は常法により行えばよく、基材へのラミネート層の接着も、従来からの接着剤を用いて行うことができる。接着剤としては、例えば、ビニル系、アクリル系、ポリアミド系、ポリエステル系、ゴム系およびウレタン系の接着剤が挙げられる。

【0043】

しかし、本発明においては、デンプン、アミロース、アミロペクチンなどの多糖類、膠、ゼラチン、カゼイン、ゼイン、コラーゲンなどのタンパク質類およびポリペプチド類、未加硫天然ゴム、ならびに脂肪族ポリエステルなどを用いた生分解性接着剤を用いるのが好ましい。

【0044】

(2)電池用パッケージの製造方法

つぎに、本発明に係る電池用パッケージの製造方法について説明する。

本発明に係る電池用パッケージは、生分解性脂肪族ポリエステルの延伸シートを真空成形し、収容部を有する容器を得る工程と、前記容器を生分解性脂肪族ポリエステルの延伸シートからなる基材と一体化して電池用パッケージを得る工程とによって製造することができる。

【0045】

まず、本発明に係る電池用パッケージの製造方法を簡単に説明する。

図3は、本発明に係る電池用パッケージの製造方法の第一の実施の形態の主要な工程を示す概略図である。また、図4は、本発明に係る電池用パッケージの製造方法の第二の実施の形態の主要な工程を示す概略図である。

【0046】

第一の実施の形態においては、図3に示すように、まず、容器成形工程(1-1)において、生分解性脂肪族ポリエステルの延伸シートを真空成形し、収容部を有する容器を得る。そして、基材接着工程(1-2)において、生分解性脂肪族ポリエステルの延伸シートからなる基材に、生分解性脂肪族ポリエステルの延伸材からなるラミネート層を接着して接着体を得る。なお、この容器成形工程(1-1)と基材接着工程(1-2)とは同時に行ってもよく、また、一方を他方より先に行ってもよい。

【0047】

最後に、一体化工程(1-3)において、前記接着体中の前記ラミネート層と前記容器を熱融着させることによって、前記基材および前記容器を一体化して、本発明に係る電池用パッケージ(ブリスターパック)を得る。なお、図1においては、電池パックを収容する工程を省略している。

【0048】

また、第二の実施の形態においては、図4に示すように、まず容器成形工程(2-1)において、第一の実施の形態における容器成形工程(1-1)と同様に、生分解性脂肪族ポリエステルの延伸シートを真空成形し、収容部を有する容器を得る。そして、折曲部形成工程(2-2)において、容器の端部を前記収容部とは反対の面側に折り曲げて折曲部を設ける。

【0049】

なお、前記折曲部の形状や寸法は、後述する実施例において詳細に説明するが、一体化工程(2-3)において前記基材と前記容器を一体化し、電池パックを収容部に保持し得ることができれば、特に制限はない。例えば、容器の周縁部を、収容部と反対の側に折り曲げることによって形成すればよい。

【0050】

そして、最後に、一体化工程(2-3)において、生分解性脂肪族ポリエステルの延伸シートからなる基材を前記折曲部に基材を挿入し、前記容器を前記基材と一体化するブリスター加工によって、本発明に係る電池用パッケージを得る。なお、図2においても、電池パックを収容する工程を省略している。

【0051】

図3および4には、本発明に係る電池用パッケージの製造方法の主要な工程のみを示したが、各工程の詳細な条件、および一体化工程の際に電池パックを収容する工程などの付加的な工程については、以下の実施例において説明する。

以下に、実施例を参照しながら本発明をより詳細に説明するが、本発明はこれらのみに限定されるものではない。

【実施例】

【0052】

《実施例1》

本実施例においては、図5に示す第一の実施の形態に係る工程に沿って、図1に示す構造を有する本発明に係る電池用パッケージ1を製造した。

・容器成形工程

まず、ポリ乳酸(以下「PLA」という)とポリブチレンサクシネート(軟化剤A)との組合せ、およびPLAとポリカプロラクトン(軟化剤B)との組合せについて、PLAと軟化剤とを100:6(重量比)で含む樹脂組成物からなる厚さ250μmの透明の延伸シート(引張特性(引張破断強度):縦66MPa、横65MPa、引張弾性率:縦3.2GPa、横3.1GPa、ヘーズ:10%)を準備した。また、延伸シートの加熱収縮率は、JIS Z 1712に準拠し、試験片を120℃で5分間加熱して測定した結果、縦3.7%、横1.7%であった。

電池用パッケージ1において、容器3の収容部3aの基材2とは反対側に相当する部分に、UVインクを用いて所定のマークを輪転印刷法により印刷した。この所定のマークは、本発明に係る電池用パッケージ1が、生分解性樹脂を用いており、環境に優しいことを示すマークとした。

ついで、真空成形機を用い、前記延伸シートを成形温度110℃にて真空成形し、図1に示す形状を有する容器3を得た。

【0053】

・基材接着工程

また、上記容器成形工程とは別に、基材2として厚さ100μmのPLAからなる半透明の延伸シート(引張特性(引張破断強度):縦110MPa、横110MPa、引張弾性率:縦4.0GPa、横4.4GPa)を用意した。また、加熱収縮率は、JIS Z 1712に準拠し、試験片を120℃で5分間加熱して測定した結果、縦1.7%、横0.5%であった。この基材2の容器3側の面(第1の面)に、UVインクを用いて輪転印刷法により所定の印刷を行った。

ついで、ラミネート層として厚さ50μmのPLAからなる透明の延伸シート(引張特性(引張破断強度):縦110MPa、横110MPa、引張弾性率:縦3.8GPa、横4.3GPa、ヘーズ:2%)を用意した。加熱収縮率は、JIS Z 1712に準拠し、試験片を120℃で5分間加熱して測定した結果、縦2.7%、横0.3%であった。

基材2の印刷面(第1の面)に、ラミネート層を接着剤(ポリアミド系)により接着し、接着体を得た。

【0054】

・一体化工程

つぎに、単三型の円筒型電池4個を含む電池パック(シュリンクパック)4を用意し、容器3の収容部3aに収容した。

そして、最後に、容器3の鍔部3bと基材2のラミネート層(図示せず)とを、加熱温度100℃で前記ラミネート層を熱融着させることにより接着し、本発明に係る電池用パッケージ1を得た。

【0055】

《実施例2》

ラミネート層を省略し、また、基材2の一方の面(第2の面)に、1回の輪転印刷工程により、凸版印刷によるUVインクを用いた厚み5μmの第1の印刷層、フレキソ印刷による厚み12μmでUVインクからなる裏写り防止層、および凸版印刷による厚み5μmの第2の印刷層を連続して形成した。そして、加熱温度100℃で基材2と容器3とを熱溶着により直接接着した他は、実施例1と同様にして、本発明に係る電池用パッケージ2を得た。

【0056】

《比較例1》

本比較例においては、容器2の延伸シートを作製するために用いるPLAに軟化剤を混合せず、容器2を成形温度100℃の圧空成形により得た以外は、実施例1と同様にして図1に示す構造を有する比較電池用パッケージを製造した。

【0057】

[評価]

上述のようにして作製した電池用パッケージ1および2ならびに比較電池用パッケージについて、以下の評価試験を行った。

(1)落下試験

上記のようにして作製した電池用パッケージ1および2ならびに比較電池用パッケージを用い、それぞれを10個ずつ含む個包装箱を常法により作製し、高さ50cmの位置からコンクリート面に向けて自然に落下させた。

これを続けて5回落下させた後の破損個数を表1に示した。

【0058】

(2)振動試験

電池用パッケージ1もしくは2または比較電池用パッケージを用い、それぞれを10個ずつ含む個包装箱を常法により作製し、ついで個包装箱を5個含む包装箱を作製した。ついで、この包装箱を用い、約10〜30分間および振動数5〜50Hzの条件で振動試験を行った。

その結果、いずれの電池用パッケージにも、キズ、割れおよび変形は生じていなかった。

【0059】

(3)保存試験

電池用パッケージ1および2ならびに比較電池用パッケージを5個ずつ準備し、40℃、90%RHおよび168時間の条件で、恒温高湿下で保存した後、その外観を調べた。

その結果、割れおよび変形の生じた電池用パッケージの数を表1に示した。

【0060】

(4)耐天候性試験

電池用パッケージ1および2ならびに比較電池用パッケージを5個ずつ準備し、温度63℃および240時間の条件で、サンシャインウェザーメーターにより太陽光を照射する試験を行った。

その結果、黄変した電池用パッケージの数を表1に示した。

【0061】

【表1】

【0062】

表1に示す結果から、実施例1および2ともに、落下強度、保存特性および耐天候特性が、比較例1と同等であるということがわかり、本発明に係る電池用パッケージは、強度および生産性に優れることがわかる。

【産業上の利用可能性】

【0063】

本発明に係る電池用パッケージは、種々の物品を収容して店頭に陳列するために好適に用いることができる。

【図面の簡単な説明】

【0064】

【図1】本発明に係る電池用パッケージの一実施の形態を概略的に示す分解斜視図である。

【図2】本発明に係る電池用パッケージの別の実施の形態を概略的に示す分解斜視図である。

【図3】本発明に係る電池用パッケージの製造方法の第一の実施の形態の主要な工程を示す概略図である。

【図4】本発明に係る電池用パッケージの製造方法の第二の実施の形態の主要な工程を示す概略図である。

【図5】本発明の実施例における電池用パッケージの製造方法の工程図である。

【符号の説明】

【0065】

1、11 電池用パッケージ

2、12 基材

3、13 容器

4、14 電池パック

3a、13a 収容部

13b、13c、13d 折曲部

【特許請求の範囲】

【請求項1】

基材と、生分解性脂肪族ポリエステルの延伸シートで構成されている容器とを具備する電池用パッケージであって、

前記延伸シートが、ポリ乳酸系重合体と、ポリブチレンサクシネートまたはポリカプロラクトンとを含有する組成物で構成されていることを特徴とする電池用パッケージ。

【請求項2】

前記基材が生分解性脂肪族ポリエステルで構成されている請求項1記載の電池用パッケージ。

【請求項3】

前記基材と前記容器との間に、生分解性脂肪族ポリエステルで構成されたラミネート層を有する請求項1または2記載の電池用パッケージ。

【請求項4】

前記基材を構成する生分解性脂肪族ポリエステルが、ポリ乳酸系重合体であることを特徴とする請求項2記載の電池用パッケージ。

【請求項5】

前記基材が、前記容器側の面と反対の面に順に積層された第1の印刷層、裏写り防止層および第2の印刷層を有する請求項1〜4のいずれかに記載の電池用パッケージ。

【請求項6】

生分解性脂肪族ポリエステルの延伸シートを真空成形し、収容部を有する容器を得る工程と、前記容器を生分解性脂肪族ポリエステルの延伸シートからなる基材と一体化して電池用パッケージを得る工程とを含むことを特徴とする電池用パッケージの製造方法。

【請求項7】

前記延伸シートが、ポリ乳酸系重合体と、ポリブチレンサクシネートまたはポリカプロラクトンとを含有する組成物で構成されている請求項6記載の電池用パッケージの製造方法。

【請求項8】

前記基材に、生分解性脂肪族ポリエステルの延伸シートからなるラミネート層を接着して接着体を得、前記ラミネート層と前記容器を熱融着することによって、前記基材および前記容器を一体化することを特徴とする請求項6または7記載の電池用パッケージの製造方法。

【請求項9】

前記容器の端部を前記収容部とは反対の面側に折り曲げて折曲部を設け、前記折曲部に前記基材を挿入して前記容器を前記基材と一体化することを特徴とする請求項6または7記載の電池用パッケージの製造方法。

【請求項10】

前記基材が生分解性脂肪族ポリエステルで構成されている請求項6〜9のいずれかに記載の電池用パッケージの製造方法。

【請求項11】

前記基材を構成する生分解性脂肪族ポリエステルが、ポリ乳酸系重合体である請求項10記載の電池用パッケージの製造方法。

【請求項1】

基材と、生分解性脂肪族ポリエステルの延伸シートで構成されている容器とを具備する電池用パッケージであって、

前記延伸シートが、ポリ乳酸系重合体と、ポリブチレンサクシネートまたはポリカプロラクトンとを含有する組成物で構成されていることを特徴とする電池用パッケージ。

【請求項2】

前記基材が生分解性脂肪族ポリエステルで構成されている請求項1記載の電池用パッケージ。

【請求項3】

前記基材と前記容器との間に、生分解性脂肪族ポリエステルで構成されたラミネート層を有する請求項1または2記載の電池用パッケージ。

【請求項4】

前記基材を構成する生分解性脂肪族ポリエステルが、ポリ乳酸系重合体であることを特徴とする請求項2記載の電池用パッケージ。

【請求項5】

前記基材が、前記容器側の面と反対の面に順に積層された第1の印刷層、裏写り防止層および第2の印刷層を有する請求項1〜4のいずれかに記載の電池用パッケージ。

【請求項6】

生分解性脂肪族ポリエステルの延伸シートを真空成形し、収容部を有する容器を得る工程と、前記容器を生分解性脂肪族ポリエステルの延伸シートからなる基材と一体化して電池用パッケージを得る工程とを含むことを特徴とする電池用パッケージの製造方法。

【請求項7】

前記延伸シートが、ポリ乳酸系重合体と、ポリブチレンサクシネートまたはポリカプロラクトンとを含有する組成物で構成されている請求項6記載の電池用パッケージの製造方法。

【請求項8】

前記基材に、生分解性脂肪族ポリエステルの延伸シートからなるラミネート層を接着して接着体を得、前記ラミネート層と前記容器を熱融着することによって、前記基材および前記容器を一体化することを特徴とする請求項6または7記載の電池用パッケージの製造方法。

【請求項9】

前記容器の端部を前記収容部とは反対の面側に折り曲げて折曲部を設け、前記折曲部に前記基材を挿入して前記容器を前記基材と一体化することを特徴とする請求項6または7記載の電池用パッケージの製造方法。

【請求項10】

前記基材が生分解性脂肪族ポリエステルで構成されている請求項6〜9のいずれかに記載の電池用パッケージの製造方法。

【請求項11】

前記基材を構成する生分解性脂肪族ポリエステルが、ポリ乳酸系重合体である請求項10記載の電池用パッケージの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−1574(P2006−1574A)

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願番号】特願2004−178531(P2004−178531)

【出願日】平成16年6月16日(2004.6.16)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【出願人】(591016345)梅田真空包装株式会社 (6)

【Fターム(参考)】

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願日】平成16年6月16日(2004.6.16)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【出願人】(591016345)梅田真空包装株式会社 (6)

【Fターム(参考)】

[ Back to top ]