電池用外装体、電池用外装体の製造方法およびリチウム二次電池

【課題】電池用外装材の内層同士をヒートシールすることにより、新たな工程を追加することなく容易に製造でき、外装体内部で発生したガスに対する安全性の高い電池用外装体と、その製造方法およびリチウム二次電池を提供する。

【解決手段】耐熱性樹脂フィルムを含む外層11と、金属箔層10と、内層8とがこの順で積層されてなる電池用外装材4の前記内層8同士がヒートシールされてなる電池用外装体2であり、ヒートシールされた前記内層8同士のシール強度が20N/15mm幅〜50N/15mm幅である電池用外装体2とする。

【解決手段】耐熱性樹脂フィルムを含む外層11と、金属箔層10と、内層8とがこの順で積層されてなる電池用外装材4の前記内層8同士がヒートシールされてなる電池用外装体2であり、ヒートシールされた前記内層8同士のシール強度が20N/15mm幅〜50N/15mm幅である電池用外装体2とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電池用外装体、電池用外装体の製造方法およびリチウム二次電池に関する。

【背景技術】

【0002】

近年、リチウム二次電池は、ビデオカメラ、ノート型パソコン、携帯電話等の電子機器の駆動源や、電気自動車またはハイブリッド車の車載電源などに広く利用されるようになってきている。リチウム二次電池の電池用外装体としては、金属箔層の両面に樹脂層が形成されたシート状の電池用外装材を重ね合わせて、外周部をヒートシールすることにより袋状に形成されたものが知られている。

【0003】

リチウム二次電池の電池用外装体の内部には、正極、負極及び電解質が挿入されている。金属箔層の両面に樹脂層の形成された電池用外装材は、酸素や水分に対するバリア性に優れている金属箔層を含むものである。このため、これを用いた電池用外装体は、酸素や水分に起因する収容物の化学変化を防止できるものである。

【0004】

ところで、リチウム二次電池では、過充電時や過昇温時に電池用外装体内でガスが発生する。電池用外装体内で発生したガスによる電池用外装体の破裂を防止する技術として、特許文献1には、外装体の周縁部の一部に外装体内部で発生したガスを外装体外部に逃すための安全弁を設けたリチウムイオン電池が提案されている。また、特許文献2には、ガス抜き弁が設けられたアルミラミネート外層体が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−265725号公報

【特許文献2】特開2001−283800号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、電池用外装体の破裂を防止するために、電池用外装体内で発生したガスを外部に逃がす弁を設けた場合、弁を形成するための工程が必要であり、製造工程が複雑になるという不都合があった。また、電池用外装体内で発生したガスを外部に逃がす弁を設けた場合、弁が作動すると電池用外装体内のガスが急激に放出される恐れもあった。

【0007】

本発明は上記事情に鑑みてなされたものであって、電池用外装材の内層同士をヒートシールすることにより、新たな工程を追加することなく容易に製造でき、外装体内部で発生したガスに対する安全性の高い電池用外装体と、その製造方法およびリチウム二次電池を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者は、電池用外装材を重ね合わせて外周部をヒートシールすることにより袋状に形成された電池用外装体について、ヒートシールされた電池用外装材同士のシール強度と、電池用外装体が破裂する圧力との関係に着目して、鋭意研究を重ねた。

その結果、ヒートシールされた電池用外装材同士のシール強度が50N/15mm幅を超えると、電池用外装体が破裂に至る時点での圧力が高くなり、破裂の衝撃が大きくなることが分かった。また、電池用外装材同士のシール強度が20N/15mm幅未満である場合、電池用外装体内の圧力が低くても電池用外装体内から収容物が漏れたり、電池用外装体内に酸素や水分が侵入したりしやすくなるため、電池用外装体としてのシール強度が不十分であることが分かった。

【0009】

また、ヒートシールされた内層同士のシール強度が20N/15mm幅〜50N/15mm幅である場合には、電池用外装体内で発生したガスによって電池用外装体内の圧力が過剰に高くなる前に、内層同士のヒートシールされている部分の一部または全部が剥離したり、ヒートシールされた内層が破壊(凝集破壊(CF))されたりして、電池用外装体内の圧力が解放される。この場合、電池用外装体内の圧力が解放されることにより、電池用外装体から収容物が漏れ出したとしても、漏れ出した収容物による周辺の機器への衝撃は小さいものとなる。したがって、上記のシール強度が20N/15mm幅〜50N/15mm幅である場合、電池用外装体内で発生したガスに起因する周辺の機器の破損が生じにくく、高い安全性が得られることを見出し、本発明を想到した。即ち、本発明は以下に関する。

【0010】

[1] 耐熱性樹脂フィルムを含む外層と、金属箔層と、内層とがこの順で積層されてなる電池用外装材の前記内層同士がヒートシールされてなる電池用外装体であり、

ヒートシールされた前記内層同士のシール強度が20N/15mm幅〜50N/15mm幅であることを特徴とする電池用外装体。

【0011】

また、本発明者は、ヒートシールされた電池用外装材の内層同士のシール強度が20N/15mm幅〜50N/15mm幅である電池用外装体が容易に得られる電池用外装材について、鋭意研究を重ねた。

その結果、電池用外装材のヒートシールされるときに内側に配置される層を、プロピレンを重合単位とするポリプロピレン樹脂Aと、エチレンとαオレフィンとを重合単位とするポリエチレン樹脂Bとの混合物からなるものとすることで、容易にシール強度が上記範囲内である電池用外装体が得られるとともに、良好なヒートシール性、耐薬品性、絶縁性を確保できることを見出した。

【0012】

[2] 前記内層が、プロピレンを重合単位とするポリプロピレン樹脂Aと、エチレンとαオレフィンとを重合単位とするポリエチレン樹脂Bとの混合物からなることを特徴とする[1]に記載の電池用外装体。

【0013】

[3] 前記混合物中の前記ポリプロピレン樹脂Aの含有量が、80〜99質量%であることを特徴とする[2]に記載の電池用外装体。

[4] 前記ポリエチレン樹脂Bの粒径が0.5〜5μmの範囲である特徴とする[2]または[3]に記載の電池用外装体。

[5] 前記ポリプロピレン樹脂Aが、プロピレン単独重合またはプロピレンとエチレンとの共重合体であり、前記ポリエチレン樹脂Bが、エチレンと炭素数3以上のαオレフィンとを重合単位とするものであることを特徴とする[2]ないし[4]のいずれか一項記載の電池用外装体。

【0014】

[6] 前記外層および/または前記内層が、接着層を介して前記金属箔層と貼り合わされていることを特徴とする[1]ないし[5]のいずれか一項に記載の電池用外装体。

[7] 前記金属箔層の前記内層側の面に、化成処理が施されていることを特徴とする[1]ないし[6]のいずれか一項に記載の電池用外装体。

[8] [1]ないし[7]のいずれか一項に記載の電池用外装体が備えられていることを特徴とするリチウム二次電池。

【0015】

[9] [1]ないし[8]のいずれか一項に記載の電池用外装体の製造方法であって、耐熱性樹脂フィルムを含む外層と、金属箔層と、内層とがこの順で積層されてなる電池用外装材の前記内層同士をヒートシールする工程を備えることを特徴とする電池用外装体の製造方法。

[10] 前記内層同士をヒートシールする工程は、160℃〜230℃の温度、0.1MPa〜1MPaの圧力で、0.5秒〜10秒間ヒートシールする工程であることを特徴とする[9]に記載の電池用外装体の製造方法。

【発明の効果】

【0016】

本発明の電池用外装体は、ヒートシールされた電池用外装材の内層同士のシール強度が20N/15mm幅〜50N/15mm幅であるものであるので、電池用外装体内で発生したガスに対する安全性を向上させることができる。

また、本発明の電池用外装体は、電池用外装材の内層同士をヒートシールすることにより得られるものであり、新たな工程を追加することなく、容易に製造できる。

また、本発明の電池用外装体を備えたリチウム二次電池とすることで、安全性の高いリチウム二次電池を提供できる。

【図面の簡単な説明】

【0017】

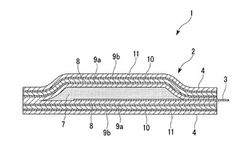

【図1】図1は、本発明のリチウム二次電池の一例を示した断面図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施形態である電池用外装材、電池用外装体およびリチウム二次電池について図面を用いて説明する。

図1は、本発明のリチウム二次電池の一例を示した断面図である。図1に示すリチウム二次電池1は、正極(不図示)と、負極(不図示)と、電解質7と、これらを包装する電池用外装体2とを備えている。正極と負極との間には、必要に応じてセパレータが配置されていてもよい。

【0019】

正極及び負極としてはそれぞれ、金属箔または金属網からなる集電体と、集電体に積層された電極合材とからなるものが用いられている。正極の電極合材には正極活物質が含有され、負極の電極合材には負極活物質が含有されている。

【0020】

更に正極及び負極の各集電体には、取り出し端子としてのタブリード3が接合されている。タブリード3は、その長手方向基端部が電池用外装体2内に収容された正極及び負極の集電体に接合され、長手方向先端部が電池用外装体2のヒートシールされた部分を貫通してリチウム二次電池1の外部に突出されている。タブリード3のヒートシールされた部分の近傍では、タブリード3がシート状の2枚の電池用外装材4、4に挟まれており、タブリード3の表面に電池用外装材4の内層8がヒートシールされた状態になっている。

【0021】

電池用外装体2は、2枚のシート状の電池用外装材4、4を、内層8、8同士を向き合うように重ね合わせ、電池用外装材4、4の内層8、8同士をヒートシールして袋状に成形してなるものである。電池用外装材4は、耐熱性樹脂フィルムを含む外層11と、金属箔層10と、内層8とがこの順で積層されてなるものである。

【0022】

図1に示す電池用外装体2は、ヒートシールされた内層8、8同士のシール強度が、20N/15mm幅〜50N/15mm幅となっているものである。したがって、電池用外装体2のシール強度が過剰に強いために電池用外装体2が破裂に至る時点での圧力が高くなり、破裂の衝撃が大きくなることを防止でき、優れた安全性が得られる。また、電池用外装体2のシール強度が弱いために、電池用外装体2内から収容物が漏れたり、電池用外装体2内に酸素や水分が侵入したりすることを十分に防止でき、高い信頼性および耐久性が得られる。

【0023】

ヒートシールされた内層8、8同士のシール強度は、より一層、安全性、信頼性および耐久性を向上させるために、25N/15mm幅〜45N/15mm幅であることが好ましく、30N/15mm幅〜40N/15mm幅であることがより好ましい。

【0024】

(外層)

電池用外装材4を構成する外層11は、1または2以上の耐熱性樹脂フィルムを含んで構成されている。外層11が2以上の耐熱性樹脂フィルムから構成される場合、2以上の耐熱性樹脂フィルム同士が接着層を介して積層されていることが好ましい。

【0025】

外層11を構成する耐熱性樹脂フィルムは、電池用外装材4の強度を確保するとともに、電池用外装材4に正極及び負極を収納するための凹部を内層8、8側の面に成形する場合に、電池用外装材4の成形性を確保する役割を担うものである。外層11を構成する耐熱性樹脂フィルムとしては、ポリアミド(ナイロン)樹脂またはポリエステル樹脂の延伸フィルムなどが好ましく用いられる。具体的には、ナイロンまたはPET(ポリエチレンテレフタレート)を用いることが好ましい。

【0026】

また、外層11を構成する耐熱性樹脂フィルムの融点は、内層8を構成する熱可塑性樹脂フィルムの融点より高いことが好ましい。これにより、外層11に支障をきたすことなく、電池用外装体2を製造する際における電池用外装材4のヒートシールを確実に行うことが可能になる。

【0027】

外層11の厚さは10〜50μm程度が好ましく、15〜30μm程度がより好ましい。外層11の厚みが10μm以上であると、電池用外装材4の成形を行なうときに延伸フィルムの伸びが不足することがなく、金属箔層10にネッキングが生じることがなく、成形不良が起きにくい。また、外層11の厚みが50μm以下であれば、成形性の効果を十分発揮できる。

【0028】

(金属箔層)

電池用外装材4を構成する金属箔層10は、電池用外装材4のバリア性確保の役割を行なうものである。金属箔層10としては、アルミニウム箔、ステンレス箔、銅箔等を使用できる。金属箔層10としては、優れた成形性を有し、軽量であることを考慮して、アルミニウム箔を使用することが好ましい。アルミニウム箔の材質としては、純アルミニウム系またはアルミニウム−鉄系合金のO材(軟質材)が好ましく用いられる。

【0029】

金属箔層10の厚みは、加工性の確保及び酸素や水分の電池用外装体2内への侵入を防止するバリア性を確保するために20〜80μmであることが好ましい。金属箔層10の厚みが20μm以上である場合、電池用外装体2の成形時に金属箔層10の破断が生じにくく、ピンホールが発生することもなく、酸素や水分の電池用外装体2内への侵入を効果的に防止できる。また、金属箔層10の厚みが80μm以下である場合、電池用外装体2の総厚が過剰に厚くならず、重量増を防止でき、リチウム二次電池1の体積エネルギー密度を向上できる。

【0030】

また、金属箔層10の外層11側および/または内層8側の面には、外層11及び内層8との接着性を向上させたり、耐食性を向上させたりするために、シランカップリング剤やチタンカップリング剤等によるアンダーコート処理や、クロメート処理等による化成処理が施されていることが好ましい。金属箔層10が、アルミニウム箔である場合には、化成処理として、クロメート処理や陽極酸化処理(アルマイト処理)を行うことが好ましい。

【0031】

(内層)

電池用外装材4を構成する内層8は、ヒートシールされることにより内層8、8同士のシール強度が20N/15mm幅〜50N/15mm幅となる熱可塑性樹脂からなるものである。

内層8、8同士のシール強度は、内層8、8となる熱可塑性樹脂として使用する材料と、内層8、8となる熱可塑性樹脂と非相溶の樹脂やフィラーなどからなる添加剤の含有量と、ヒートシールを行う際の温度・圧力・時間の条件とを適宜組み合わせることなどによって、上記の範囲内となるように制御されている。

【0032】

例えば、内層8、8となる熱可塑性樹脂に上記添加剤を添加すると、ヒートシールされたときのシール強度を低下させることができる。したがって、内層8、8となる熱可塑性樹脂に上記添加剤を含有させ、熱可塑性樹脂に対する上記添加剤の添加量を調整することにより、ヒートシールされたときの内層8、8のシール強度を制御できる。

具体的には、内層8、8となる熱可塑性樹脂としてプロピレン単独重合体を用いた場合、添加剤としてシリカを用い、添加剤を熱可塑性樹脂に対して10質量%〜20質量%添加することで、容易にシール強度を20N/15mm幅〜50N/15mm幅とすることができる。

【0033】

また、内層8、8同士のシール強度を容易に上記の範囲にするためには、内層8の材料として、プロピレンを重合単位とするポリプロピレン樹脂Aと、エチレンとαオレフィンとを重合単位とするポリエチレン樹脂Bとの混合物からなるものを用いることが好ましい。電池用外装材4の内層8がポリプロピレン樹脂Aとポリエチレン樹脂Bとの混合物からなるものである場合、ヒートシールされた内層8、8同士のシール強度が20N/15mm幅〜50N/15mm幅であり、良好なヒートシール性を有する電池用外装体2が容易に得られ、しかも、腐食性の強いリチウム二次電池1の電解質7等に対する耐薬品性に優れ、金属箔層10とリチウム二次電池1の正極または負極との絶縁性を確保できる電池用外装体2となる。

【0034】

また、上記のポリプロピレン樹脂Aとポリエチレン樹脂Bとの混合物は、ポリプロピレン樹脂Aの「海(マトリクス)」の中にポリエチレン樹脂Bの「島(粒)」が分散している海島構造を有している。このような海島構造の混合物からなる内層8は、ポリプロピレン樹脂Aのみからなるものと比較して、内層8、8同士のシール強度の低いものとなる。また、このような海島構造の混合物からなる内層8では、海島構造の「島」が小さく「島」の数が多いほど、内層8、8同士のシール強度が低くなる。

したがって、内層8がポリプロピレン樹脂Aとポリエチレン樹脂Bとの混合物からなるものである場合、電池用外装材4の製造条件や内層8の厚み、ポリプロピレン樹脂Aとポリエチレン樹脂Bとの混合比などを制御して「島」の大きさおよび数を制御することで、ヒートシールされた内層8、8同士のシール強度を制御できる。

【0035】

本実施形態における海島構造の混合物においては、「島」の大きさであるポリエチレン樹脂Bの粒径は0.5〜5μmの範囲であることが好ましい。ポリエチレン樹脂Bの粒径が上記範囲である場合、内層8、8同士のシール強度を容易に20N/15mm幅〜50N/15mm幅とすることができる。また、ポリエチレン樹脂Bの粒径が5μm以下である場合、内層8、8同士のシール強度が十分に弱くなり、シール強度が50N/15mm幅超えになりにくくなる。また、ポリエチレン樹脂Bの粒径が0.5μm以上であると、内層8、8同士のシール強度が十分に強くなり、シール強度が20N/15mm幅未満になりにくくなる。

ポリエチレン樹脂Bの粒径は、ポリプロピレン樹脂Aとの粘度比でコントロールすることができ、例えば双方の樹脂のメルトフローレートを調節することでもポリエチレン樹脂Bの粒径をコントロールすることができる。

【0036】

また、混合物中のポリプロピレン樹脂Aの分子量を小さくするほど、また、ポリプロピレン樹脂Aの含有量を少なくしてポリエチレン樹脂Bの含有量を多くするほど、シール強度が低くなる。したがって、混合物中のポリプロピレン樹脂Aの種類および/または混合物中のポリプロピレン樹脂Aの含有量を制御することによっても、ヒートシールされた内層8、8同士のシール強度を制御できる。

【0037】

混合物中のポリプロピレン樹脂Aの含有量は、80〜99質量%であることが好ましい。ポリプロピレン樹脂Aの含有量が80質量%以上であると、ヒートシールされた内層8、8同士のシール強度が適度に強くなり、シール強度が20N/15mm以上となりやすくなる。また、ポリプロピレン樹脂Aの含有量が99質量%以下であると、ヒートシールされた内層8、8同士のシール強度が適度に弱くなり、シール強度が50N/15mm以下になりやすくなる。

【0038】

ポリプロピレン樹脂Aは、プロピレンを重合単位とするものであればよく、特に限定されないが、230℃で測定したMFR(メルトフローレート(Melt flow rate))が1g/10min〜30g/10minであるものを用いることが好ましい。具体的には、ポリプロピレン樹脂Aとして、例えば、プロピレン単独重合またはプロピレンとエチレンとの共重合体、プロピレン−エチレンブロック共重合体、プロピレンとエチレンとブテンの共重合体などが用いられる。これらの中でも、ポリプロピレン樹脂Aとして、耐薬品性に優れ、耐熱性のあるプロピレン単独重合またはプロピレンとエチレンとの共重合体を用いることが好ましい。

【0039】

また、ポリエチレン樹脂Bは、エチレンとαオレフィンとを重合単位とするものであればよく、特に限定されないが、例えば、エチレンと炭素数3以上のαオレフィンとを重合単位とするエチレン−プロピレン共重合体、エチレンーブテン共重合体、エチレン−ヘキセン共重合体、エチレン−オクテン共重合体などが挙げられる。これらの中でも、ポリエチレン樹脂Bとして、その含有量を制御することにより容易にシール強度を制御できるエチレン−プロピレン共重合体を用いることが好ましい。

【0040】

内層8の厚さは、0.1〜200μmの範囲が好ましく、50〜100μmの範囲がより好ましい。内層8の厚さが0.1μm以上、好ましくは50μm以上であれば、電池用外装体2のシール強度が十分に得られ、ヒートシールされた内層8、8同士のシール強度が20N/15mm幅以上になりやすくなり、また電解液等に対する耐食性が向上し、金属箔層10と正極または負極との絶縁性が高められる。また、内層8の厚みが200μm以下、好ましくは100μm以下であれば、ヒートシールされた内層8、8同士のシール強度が50N/15mm幅以下になりやすくなる。

【0041】

また、内層8は、単一層で構成されていてもよいが、材料および/または厚みが同一または異なる複数の層が積層されたものであってもよい。

更に、内層8を構成するポリプロピレン樹脂Aの融点は、130℃〜170℃の範囲が好ましく、160〜165℃の範囲がより好ましい。海構造を有するポリプロピレン樹脂Aの融点がこの範囲であれば、内層8が優れた耐熱性を有するものとなり、ヒートシール時に内層8の厚みが低下しにくく、内層8の絶縁性が向上する。

【0042】

(接着層)

接着層9bは、外層11と金属箔層10とを接着するために、外層11と金属箔層10との間に配置されている。また、接着層9aは、内層8と金属箔層10とを接着するために、内層8と金属箔層10との間に配置されている。

接着層9a、9bは、ドライラミネート用接着層であることが好ましく、例えば、ウレタン系、酸変性ポリオレフィン、スチレンエラストマー、アクリル系、シリコーン系、エーテル系、エチレン−酢酸ビニル系から選ばれる少なくとも1種を用いることができ、必要に応じて硬化剤を添加する。

【0043】

接着層9a、9bの厚みは、0.1〜10μmの範囲が好ましく、1〜5μmの範囲がより好ましい。接着層9a、9bの厚みが1〜5μmの範囲であれば、接着層9a、9bの接着強度が十分に得られる。また、内層8側の接着層9aの厚みが1μm以上である場合、内層8の絶縁性をより高めることができる。

【0044】

なお、金属箔層10の外層11側の接着層9bと内層8側の接着層9aは、相互に異なる材質からなるものであることが好ましい。接着層9bには、外層11がPET(ポリエチレンテレフタレート)またはナイロンで構成される場合、ウレタン系接着剤を用いることが好ましい。また、内層8がポリプロピレンを含む樹脂からなるものである場合、内層8側の接着層9aには、アクリル系接着剤または酸変性オレフィン系接着剤を用いることが好ましい。外層11側の接着層9bと内層8側の接着層9aとして、相互に異なる材質からなるものを用いることで、各材質間において最適な接着強度および/または耐薬品性能を付与できる。

【0045】

また、内層8と金属箔層10とは、接着層9aを介してラミネートしても良いが、耐薬品性、耐電解液性に優れた熱接着性樹脂を使用したヒートラミネートによって接着してもよい。この場合、内層8と金属箔層10との間で更に良好な密着性が得られる。なお、内層8と金属箔層10とをヒートラミネートによって接着する場合には、金属箔層10と内層8との間に、無水マレイン酸等で変性した無水マレイン酸変性ポリプロピレン等の熱接着性樹脂を押出し成形してヒートラミネートすることが好ましい。この場合、熱接着性樹脂として、単層の変性熱接着性樹脂よりも、内層8を構成する熱可塑性樹脂と同系統のポリオレフィン、例えばポリプロピレンと変性ポリプロピレン樹脂との共押出し樹脂を使用して、金属箔層10と変性ポリプロピレン、内層8とポリプロピレンとをヒートラミネートする方法を用いる方がコスト的に優位である。

【0046】

図1に示す電池用外装材4を製造するには、まず、耐熱性樹脂フィルムを含む外層11を用意する。外層11が2以上の耐熱性樹脂フィルムを含む場合、2以上の耐熱性樹脂フィルム同士を、接着層を介して積層することが好ましい。

次いで、このようにして得られた外層11と金属箔層10とを接着層9aとなる接着剤を介して積層する。より詳細には、例えば、外層11の表面または金属箔層10の表面にドライラミネート用接着剤を塗布してから外層11と金属箔層10とを積層し、ドライラミネート用接着剤に含まれる溶剤を揮発させる。その後、ドライラミネートする方法などにより外層11と金属箔層10とを張り合わせ、外層11と金属箔層10とを含む複合フィルムを製造する。

【0047】

次いで、内層8を形成する。内層8は、例えば、ポリプロピレン樹脂Aからなるペレットとポリエチレン樹脂Bからなるペレットとを用意し、これを所定の質量比で混合して混合物とした後、Tダイ成形法にて押し出し、所定の厚みの内層8を成形する方法によって得られる。Tダイ成形法では、例えば、200〜300℃の温度で押し出してフィルム状に形成することが好ましい。200℃以下ではフィルム状に形成することが難しく、300℃以上では押し出されたフィルムの表面が酸化劣化して脆くなり易く、シール材として不適切なものになる恐れがある。

【0048】

次いで、このようにして得られた内層8と、外層11と金属箔層10とを含む複合フィルムとを、接着層9bとなる接着剤を介して積層する。より詳細には、例えば、内層8の表面または複合フィルムの金属箔層10の表面にドライラミネート用接着剤を塗布してから内層8と複合フィルムの金属箔層10とをドライラミネート用接着剤を介して積層し、ドライラミネート用接着剤に含まれる溶剤を揮発させる。その後、ドライラミネートする方法などにより内層8と複合フィルムの金属箔層10とを張り合わせ、内層8と金属箔層10と外層11とを含むシート状の電池用外装材4とする。

【0049】

続いて、このようにして得られた2枚のシート状の電池用外装材4、4を、内層8、8同士を向き合わせて積層し、開口部となる領域を残して外周部に沿ってヒートシールすることにより袋状に成形し、電池用外装体2とする。

内層8、8同士をヒートシールする工程は、160℃〜230℃の温度、0.1MPa 〜1MPaの圧力で、0.5秒間〜10秒間ヒートシールする工程であることが好ましい。ヒートシールする工程における温度、圧力、時間が上記範囲内である場合、内層8、8同士のシール強度を容易に20N/15mm幅〜50N/15mm幅とすることができる。

ヒートシールする工程において、温度、圧力、時間のうちいずれか1以上が上記範囲を超えると、シール強度が高くなりすぎる恐れがある。また、温度、圧力、時間のうちいずれか1以上が上記範囲未満であると、シール強度が不足しやすくなる。

【0050】

なお、ヒートシールされる2枚のシート状の電池用外装材4、4のうち、いずれか一方または両方には、内層8、8側の面が凹んだ凹部を、正極、負極及び電解液7を収容するために、深絞り成形または張出成形によって形成してもよい。

【0051】

次いで、袋状の電池用外装体2内に、正極、負極及び電解質並びに必要に応じてセパレータを挿入し、更に必要に応じて電解液7を注液した後、開口部から突出しているタブリードを挟むように開口部の内層8、8同士をヒートシールすることで、電池用外装体2内が密閉された図1に示すリチウム二次電池1が得られる。

【0052】

本実施形態の電池用外装体2は、ヒートシールされた内層8、8同士のシール強度が20N/15mm幅〜50N/15mm幅であるものであるので、電池用外装体2の内部で発生したガスに対する安全性に優れたものとなる。

また、本実施形態の電池用外装体2は、新たな工程を追加することなく、電池用外装材4の内層8,8同士をヒートシールすることにより容易に製造できる。

さらに、本実施形態の電池用外装体2は、電池用外装体2の内部で発生したガスに対する安全性に優れたものであるので、これを備えたリチウム二次電池1は、安全性の高いものとなる。

【実施例】

【0053】

(実施例1)

厚さ25μmの延伸ポリアミドフィルム(株式会社興人製、ボニールRX)からなる外層と、金属箔層である厚さ40μmのアルミニウム箔(JIS規格A8079H−O)とを、3μmの二液硬化型ウレタン系接着層を介して積層し、速度:80m/min,ロール温度:80℃の条件でドライラミネートすることにより、外層と金属箔層とを含む複合フィルムを製造した。

【0054】

次いで、以下に示す方法により内層を製造した。まず、表1に示すポリプロピレン樹脂Aからなるペレットと、表1に示すポリエチレン樹脂Bからなるペレットとを用意し、これを混合して混合物とした。混合物中のポリプロピレン樹脂Aの含有量を表1に示す。その後、表1に示す温度で、Tダイ成形法にて押し出して内層を得た。

【0055】

【表1】

【0056】

次いで、このようにして得られた内層と、外層と金属箔層とを含む複合フィルムとを、1.5μmの二液硬化型アクリル系接着層を介して積層し、速度:80m/min,ロール温度:80℃の条件でドライラミネートすることにより、シート状の実施例1の電池用外装材を得た。

【0057】

次いで、このようにして得られた実施例1の電池用外装材の内層のポリエチレン樹脂Bの粒径を、以下に示す方法により測定した。その結果を表1に示す。

「ポリエチレン樹脂Bの粒径」

電池用包装材の断面をSEM(走査型電子顕微鏡)にて観察、又はRuO4にて染色したサンプルをTEM(透過型電子顕微鏡)にて観察し、視野100μm×100μmの範囲内で、分散したポリエチレン樹脂Bの短径と長径をそれぞれ測定して算術平均し、短径と長径との算術平均値として平均粒径を測定した。

【0058】

続いて、2枚の実施例1の電池用外装材を、内層同士を向き合わせて積層し、開口部となる領域を残して外周部に沿って表1に示す条件でヒートシールすることにより、ヒートシールされた内層の内縁を平面視で縦20cm、横15cmの大きさの長方形の袋状に成形し、実施例1の電池用外装体を得た。

【0059】

(実施例2)

ポリエチレン樹脂Bとして、表1に示すポリエチレン樹脂Bからなるペレットを用いたこと以外は実施例1と同様にして、実施例2の電池用外装体を得た。

(実施例3)

表1に示すポリプロピレン樹脂Aの含有量としたこと以外は実施例1と同様にして、実施例3の電池用外装体を得た。

(実施例4)

表1に示すポリプロピレン樹脂Aの含有量とし、ポリエチレン樹脂Bとして、表1に示すポリエチレン樹脂Bからなるペレットを用いたこと以外は実施例1と同様にして、実施例4の電池用外装体を得た。

【0060】

(実施例5)

ポリプロピレン樹脂Aとして、表1に示すポリプロピレン樹脂Aからなるペレットを用い、表1に示す混合物中のポリプロピレン樹脂Aの含有量とし、ポリエチレン樹脂Bとして、表1に示すポリエチレン樹脂Bからなるペレットを用いたこと以外は実施例1と同様にして、実施例5の電池用外装体を得た。

(実施例6)

ポリプロピレン樹脂Aとして、表1に示すポリプロピレン樹脂Aからなるペレットを用い、表1に示す混合物中のポリプロピレン樹脂Aの含有量としたこと以外は実施例1と同様にして、実施例6の電池用外装体を得た。

【0061】

(実施例7)

金属箔層である厚さ40μmのアルミニウム箔(JIS規格A8079H−O)の両表面にクロメート処理(化成処理)を施したこと以外は、実施例1と同様にして実施例7の電池用外装体を得た。

【0062】

(比較例1)

ポリエチレン樹脂Bを混合しないこと以外は実施例1と同様にして、比較例1の電池用外装体を得た。

(比較例2)

ポリプロピレン樹脂Aを混合しないこと以外は実施例1と同様にして、比較例1の電池用外装体を得た。

(比較例3)

表1に示す混合物中のポリプロピレン樹脂Aの含有量としたこと以外は実施例1と同様にして、比較例1の電池用外装体を得た。

【0063】

なお、実施例1〜実施例7、比較例1〜比較例3の電池用外装体に用いた電池用外装材の内層のポリエチレン樹脂Bの粒径についても、それぞれ実施例1と同様の方法により測定した。その結果を表1に示す。

【0064】

なお、ポリエチレン樹脂Bの粒径は、ポリプロピレン樹脂Aとポリエチレン樹脂Bの樹脂のメルトフローレートを以下に示すように調節することにより制御した。

すなわち、ポリプロピレン樹脂Aの230℃で測定したメルトフローレートをα、ポリエチレン樹脂Bの190℃で測定したメルトフローレートをβとしたとき、ポリエチレン樹脂Bの粒径が2μmの場合、α=8g/10min、β=15g/10minとし、ポリエチレン樹脂Bの粒径が3μmの場合、α=8g/10min、β=10g/10minとし、ポリエチレン樹脂Bの粒径が4μmの場合、α=8g/10min、β=8g/10minとした。また、メルトフローレートの測定は、JISK7210に記載の方法により行った。

【0065】

「シール強度」

このようにして得られた実施例1〜実施例7、比較例1〜比較例3の電池用外装体について、ヒートシールされた電池用外装材の内層同士のシール強度を以下に示す方法により測定した。

すなわち、実施例1〜実施例7、比較例1〜比較例3の電池用外装体の内層同士がヒートシールされている領域から、それぞれシール方向と鉛直方向に幅15mmの試験体を採取し、東洋精機社製ストログラフにて引張速度100mm/minでシール部分を剥離させたときの強度を測定し、シール強度とした。

【0066】

「内圧上昇防止性」

また、実施例1〜実施例7、比較例1〜比較例3の電池用外装体に水を100cc充填し、開口部を外周部と同じ条件でヒートシールして密閉し、厚さ1cmの平行な2枚の板の間に配置した。その後、内層同士のヒートシールされている部分の一部が剥離したり、ヒートシールされた内層が破壊されたりして、電池用外装体内の水が漏れるまで、2枚の板を介して、実施例1〜実施例7、比較例1〜比較例3の電池用外装体を圧縮する方向に荷重を負荷した。

そして、2〜10kgの荷重で電池用外装体内の水が漏れた場合を「○」、10kgを超える荷重または2kg未満の以下荷重で電池用外装体内の水が漏れた場合を「×」と評価した。

【0067】

(結果)

実施例1〜実施例7、比較例1〜比較例3の電池用外装体のシール強度の測定結果および内圧上昇防止性の評価結果を表2に示す。

【0068】

【表2】

【0069】

表2に示すように、実施例1〜実施例7では、シール強度が20N/15mm幅〜50N/15mm幅であり、内圧上昇防止性の評価結果が「○」であった。

これに対し、ポリエチレン樹脂Bを含まない比較例1およびポリプロピレン樹脂Aを含まない比較例2は、シール強度が高いため本発明の範囲外となり、内圧上昇防止性の評価結果が低くなった。

また、混合物中のポリプロピレン樹脂Aの含有量の少ない比較例3では、シール強度が低いため本発明の範囲外となり、内圧上昇防止性の評価結果が低くなった。

【符号の説明】

【0070】

1…リチウム二次電池、2…電池用外装体、3…タブリード、4…電池用外装材、7…電解質、8…内層、9a、9b…接着層、10…金属箔層、11…外層。

【技術分野】

【0001】

本発明は、電池用外装体、電池用外装体の製造方法およびリチウム二次電池に関する。

【背景技術】

【0002】

近年、リチウム二次電池は、ビデオカメラ、ノート型パソコン、携帯電話等の電子機器の駆動源や、電気自動車またはハイブリッド車の車載電源などに広く利用されるようになってきている。リチウム二次電池の電池用外装体としては、金属箔層の両面に樹脂層が形成されたシート状の電池用外装材を重ね合わせて、外周部をヒートシールすることにより袋状に形成されたものが知られている。

【0003】

リチウム二次電池の電池用外装体の内部には、正極、負極及び電解質が挿入されている。金属箔層の両面に樹脂層の形成された電池用外装材は、酸素や水分に対するバリア性に優れている金属箔層を含むものである。このため、これを用いた電池用外装体は、酸素や水分に起因する収容物の化学変化を防止できるものである。

【0004】

ところで、リチウム二次電池では、過充電時や過昇温時に電池用外装体内でガスが発生する。電池用外装体内で発生したガスによる電池用外装体の破裂を防止する技術として、特許文献1には、外装体の周縁部の一部に外装体内部で発生したガスを外装体外部に逃すための安全弁を設けたリチウムイオン電池が提案されている。また、特許文献2には、ガス抜き弁が設けられたアルミラミネート外層体が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−265725号公報

【特許文献2】特開2001−283800号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、電池用外装体の破裂を防止するために、電池用外装体内で発生したガスを外部に逃がす弁を設けた場合、弁を形成するための工程が必要であり、製造工程が複雑になるという不都合があった。また、電池用外装体内で発生したガスを外部に逃がす弁を設けた場合、弁が作動すると電池用外装体内のガスが急激に放出される恐れもあった。

【0007】

本発明は上記事情に鑑みてなされたものであって、電池用外装材の内層同士をヒートシールすることにより、新たな工程を追加することなく容易に製造でき、外装体内部で発生したガスに対する安全性の高い電池用外装体と、その製造方法およびリチウム二次電池を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者は、電池用外装材を重ね合わせて外周部をヒートシールすることにより袋状に形成された電池用外装体について、ヒートシールされた電池用外装材同士のシール強度と、電池用外装体が破裂する圧力との関係に着目して、鋭意研究を重ねた。

その結果、ヒートシールされた電池用外装材同士のシール強度が50N/15mm幅を超えると、電池用外装体が破裂に至る時点での圧力が高くなり、破裂の衝撃が大きくなることが分かった。また、電池用外装材同士のシール強度が20N/15mm幅未満である場合、電池用外装体内の圧力が低くても電池用外装体内から収容物が漏れたり、電池用外装体内に酸素や水分が侵入したりしやすくなるため、電池用外装体としてのシール強度が不十分であることが分かった。

【0009】

また、ヒートシールされた内層同士のシール強度が20N/15mm幅〜50N/15mm幅である場合には、電池用外装体内で発生したガスによって電池用外装体内の圧力が過剰に高くなる前に、内層同士のヒートシールされている部分の一部または全部が剥離したり、ヒートシールされた内層が破壊(凝集破壊(CF))されたりして、電池用外装体内の圧力が解放される。この場合、電池用外装体内の圧力が解放されることにより、電池用外装体から収容物が漏れ出したとしても、漏れ出した収容物による周辺の機器への衝撃は小さいものとなる。したがって、上記のシール強度が20N/15mm幅〜50N/15mm幅である場合、電池用外装体内で発生したガスに起因する周辺の機器の破損が生じにくく、高い安全性が得られることを見出し、本発明を想到した。即ち、本発明は以下に関する。

【0010】

[1] 耐熱性樹脂フィルムを含む外層と、金属箔層と、内層とがこの順で積層されてなる電池用外装材の前記内層同士がヒートシールされてなる電池用外装体であり、

ヒートシールされた前記内層同士のシール強度が20N/15mm幅〜50N/15mm幅であることを特徴とする電池用外装体。

【0011】

また、本発明者は、ヒートシールされた電池用外装材の内層同士のシール強度が20N/15mm幅〜50N/15mm幅である電池用外装体が容易に得られる電池用外装材について、鋭意研究を重ねた。

その結果、電池用外装材のヒートシールされるときに内側に配置される層を、プロピレンを重合単位とするポリプロピレン樹脂Aと、エチレンとαオレフィンとを重合単位とするポリエチレン樹脂Bとの混合物からなるものとすることで、容易にシール強度が上記範囲内である電池用外装体が得られるとともに、良好なヒートシール性、耐薬品性、絶縁性を確保できることを見出した。

【0012】

[2] 前記内層が、プロピレンを重合単位とするポリプロピレン樹脂Aと、エチレンとαオレフィンとを重合単位とするポリエチレン樹脂Bとの混合物からなることを特徴とする[1]に記載の電池用外装体。

【0013】

[3] 前記混合物中の前記ポリプロピレン樹脂Aの含有量が、80〜99質量%であることを特徴とする[2]に記載の電池用外装体。

[4] 前記ポリエチレン樹脂Bの粒径が0.5〜5μmの範囲である特徴とする[2]または[3]に記載の電池用外装体。

[5] 前記ポリプロピレン樹脂Aが、プロピレン単独重合またはプロピレンとエチレンとの共重合体であり、前記ポリエチレン樹脂Bが、エチレンと炭素数3以上のαオレフィンとを重合単位とするものであることを特徴とする[2]ないし[4]のいずれか一項記載の電池用外装体。

【0014】

[6] 前記外層および/または前記内層が、接着層を介して前記金属箔層と貼り合わされていることを特徴とする[1]ないし[5]のいずれか一項に記載の電池用外装体。

[7] 前記金属箔層の前記内層側の面に、化成処理が施されていることを特徴とする[1]ないし[6]のいずれか一項に記載の電池用外装体。

[8] [1]ないし[7]のいずれか一項に記載の電池用外装体が備えられていることを特徴とするリチウム二次電池。

【0015】

[9] [1]ないし[8]のいずれか一項に記載の電池用外装体の製造方法であって、耐熱性樹脂フィルムを含む外層と、金属箔層と、内層とがこの順で積層されてなる電池用外装材の前記内層同士をヒートシールする工程を備えることを特徴とする電池用外装体の製造方法。

[10] 前記内層同士をヒートシールする工程は、160℃〜230℃の温度、0.1MPa〜1MPaの圧力で、0.5秒〜10秒間ヒートシールする工程であることを特徴とする[9]に記載の電池用外装体の製造方法。

【発明の効果】

【0016】

本発明の電池用外装体は、ヒートシールされた電池用外装材の内層同士のシール強度が20N/15mm幅〜50N/15mm幅であるものであるので、電池用外装体内で発生したガスに対する安全性を向上させることができる。

また、本発明の電池用外装体は、電池用外装材の内層同士をヒートシールすることにより得られるものであり、新たな工程を追加することなく、容易に製造できる。

また、本発明の電池用外装体を備えたリチウム二次電池とすることで、安全性の高いリチウム二次電池を提供できる。

【図面の簡単な説明】

【0017】

【図1】図1は、本発明のリチウム二次電池の一例を示した断面図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施形態である電池用外装材、電池用外装体およびリチウム二次電池について図面を用いて説明する。

図1は、本発明のリチウム二次電池の一例を示した断面図である。図1に示すリチウム二次電池1は、正極(不図示)と、負極(不図示)と、電解質7と、これらを包装する電池用外装体2とを備えている。正極と負極との間には、必要に応じてセパレータが配置されていてもよい。

【0019】

正極及び負極としてはそれぞれ、金属箔または金属網からなる集電体と、集電体に積層された電極合材とからなるものが用いられている。正極の電極合材には正極活物質が含有され、負極の電極合材には負極活物質が含有されている。

【0020】

更に正極及び負極の各集電体には、取り出し端子としてのタブリード3が接合されている。タブリード3は、その長手方向基端部が電池用外装体2内に収容された正極及び負極の集電体に接合され、長手方向先端部が電池用外装体2のヒートシールされた部分を貫通してリチウム二次電池1の外部に突出されている。タブリード3のヒートシールされた部分の近傍では、タブリード3がシート状の2枚の電池用外装材4、4に挟まれており、タブリード3の表面に電池用外装材4の内層8がヒートシールされた状態になっている。

【0021】

電池用外装体2は、2枚のシート状の電池用外装材4、4を、内層8、8同士を向き合うように重ね合わせ、電池用外装材4、4の内層8、8同士をヒートシールして袋状に成形してなるものである。電池用外装材4は、耐熱性樹脂フィルムを含む外層11と、金属箔層10と、内層8とがこの順で積層されてなるものである。

【0022】

図1に示す電池用外装体2は、ヒートシールされた内層8、8同士のシール強度が、20N/15mm幅〜50N/15mm幅となっているものである。したがって、電池用外装体2のシール強度が過剰に強いために電池用外装体2が破裂に至る時点での圧力が高くなり、破裂の衝撃が大きくなることを防止でき、優れた安全性が得られる。また、電池用外装体2のシール強度が弱いために、電池用外装体2内から収容物が漏れたり、電池用外装体2内に酸素や水分が侵入したりすることを十分に防止でき、高い信頼性および耐久性が得られる。

【0023】

ヒートシールされた内層8、8同士のシール強度は、より一層、安全性、信頼性および耐久性を向上させるために、25N/15mm幅〜45N/15mm幅であることが好ましく、30N/15mm幅〜40N/15mm幅であることがより好ましい。

【0024】

(外層)

電池用外装材4を構成する外層11は、1または2以上の耐熱性樹脂フィルムを含んで構成されている。外層11が2以上の耐熱性樹脂フィルムから構成される場合、2以上の耐熱性樹脂フィルム同士が接着層を介して積層されていることが好ましい。

【0025】

外層11を構成する耐熱性樹脂フィルムは、電池用外装材4の強度を確保するとともに、電池用外装材4に正極及び負極を収納するための凹部を内層8、8側の面に成形する場合に、電池用外装材4の成形性を確保する役割を担うものである。外層11を構成する耐熱性樹脂フィルムとしては、ポリアミド(ナイロン)樹脂またはポリエステル樹脂の延伸フィルムなどが好ましく用いられる。具体的には、ナイロンまたはPET(ポリエチレンテレフタレート)を用いることが好ましい。

【0026】

また、外層11を構成する耐熱性樹脂フィルムの融点は、内層8を構成する熱可塑性樹脂フィルムの融点より高いことが好ましい。これにより、外層11に支障をきたすことなく、電池用外装体2を製造する際における電池用外装材4のヒートシールを確実に行うことが可能になる。

【0027】

外層11の厚さは10〜50μm程度が好ましく、15〜30μm程度がより好ましい。外層11の厚みが10μm以上であると、電池用外装材4の成形を行なうときに延伸フィルムの伸びが不足することがなく、金属箔層10にネッキングが生じることがなく、成形不良が起きにくい。また、外層11の厚みが50μm以下であれば、成形性の効果を十分発揮できる。

【0028】

(金属箔層)

電池用外装材4を構成する金属箔層10は、電池用外装材4のバリア性確保の役割を行なうものである。金属箔層10としては、アルミニウム箔、ステンレス箔、銅箔等を使用できる。金属箔層10としては、優れた成形性を有し、軽量であることを考慮して、アルミニウム箔を使用することが好ましい。アルミニウム箔の材質としては、純アルミニウム系またはアルミニウム−鉄系合金のO材(軟質材)が好ましく用いられる。

【0029】

金属箔層10の厚みは、加工性の確保及び酸素や水分の電池用外装体2内への侵入を防止するバリア性を確保するために20〜80μmであることが好ましい。金属箔層10の厚みが20μm以上である場合、電池用外装体2の成形時に金属箔層10の破断が生じにくく、ピンホールが発生することもなく、酸素や水分の電池用外装体2内への侵入を効果的に防止できる。また、金属箔層10の厚みが80μm以下である場合、電池用外装体2の総厚が過剰に厚くならず、重量増を防止でき、リチウム二次電池1の体積エネルギー密度を向上できる。

【0030】

また、金属箔層10の外層11側および/または内層8側の面には、外層11及び内層8との接着性を向上させたり、耐食性を向上させたりするために、シランカップリング剤やチタンカップリング剤等によるアンダーコート処理や、クロメート処理等による化成処理が施されていることが好ましい。金属箔層10が、アルミニウム箔である場合には、化成処理として、クロメート処理や陽極酸化処理(アルマイト処理)を行うことが好ましい。

【0031】

(内層)

電池用外装材4を構成する内層8は、ヒートシールされることにより内層8、8同士のシール強度が20N/15mm幅〜50N/15mm幅となる熱可塑性樹脂からなるものである。

内層8、8同士のシール強度は、内層8、8となる熱可塑性樹脂として使用する材料と、内層8、8となる熱可塑性樹脂と非相溶の樹脂やフィラーなどからなる添加剤の含有量と、ヒートシールを行う際の温度・圧力・時間の条件とを適宜組み合わせることなどによって、上記の範囲内となるように制御されている。

【0032】

例えば、内層8、8となる熱可塑性樹脂に上記添加剤を添加すると、ヒートシールされたときのシール強度を低下させることができる。したがって、内層8、8となる熱可塑性樹脂に上記添加剤を含有させ、熱可塑性樹脂に対する上記添加剤の添加量を調整することにより、ヒートシールされたときの内層8、8のシール強度を制御できる。

具体的には、内層8、8となる熱可塑性樹脂としてプロピレン単独重合体を用いた場合、添加剤としてシリカを用い、添加剤を熱可塑性樹脂に対して10質量%〜20質量%添加することで、容易にシール強度を20N/15mm幅〜50N/15mm幅とすることができる。

【0033】

また、内層8、8同士のシール強度を容易に上記の範囲にするためには、内層8の材料として、プロピレンを重合単位とするポリプロピレン樹脂Aと、エチレンとαオレフィンとを重合単位とするポリエチレン樹脂Bとの混合物からなるものを用いることが好ましい。電池用外装材4の内層8がポリプロピレン樹脂Aとポリエチレン樹脂Bとの混合物からなるものである場合、ヒートシールされた内層8、8同士のシール強度が20N/15mm幅〜50N/15mm幅であり、良好なヒートシール性を有する電池用外装体2が容易に得られ、しかも、腐食性の強いリチウム二次電池1の電解質7等に対する耐薬品性に優れ、金属箔層10とリチウム二次電池1の正極または負極との絶縁性を確保できる電池用外装体2となる。

【0034】

また、上記のポリプロピレン樹脂Aとポリエチレン樹脂Bとの混合物は、ポリプロピレン樹脂Aの「海(マトリクス)」の中にポリエチレン樹脂Bの「島(粒)」が分散している海島構造を有している。このような海島構造の混合物からなる内層8は、ポリプロピレン樹脂Aのみからなるものと比較して、内層8、8同士のシール強度の低いものとなる。また、このような海島構造の混合物からなる内層8では、海島構造の「島」が小さく「島」の数が多いほど、内層8、8同士のシール強度が低くなる。

したがって、内層8がポリプロピレン樹脂Aとポリエチレン樹脂Bとの混合物からなるものである場合、電池用外装材4の製造条件や内層8の厚み、ポリプロピレン樹脂Aとポリエチレン樹脂Bとの混合比などを制御して「島」の大きさおよび数を制御することで、ヒートシールされた内層8、8同士のシール強度を制御できる。

【0035】

本実施形態における海島構造の混合物においては、「島」の大きさであるポリエチレン樹脂Bの粒径は0.5〜5μmの範囲であることが好ましい。ポリエチレン樹脂Bの粒径が上記範囲である場合、内層8、8同士のシール強度を容易に20N/15mm幅〜50N/15mm幅とすることができる。また、ポリエチレン樹脂Bの粒径が5μm以下である場合、内層8、8同士のシール強度が十分に弱くなり、シール強度が50N/15mm幅超えになりにくくなる。また、ポリエチレン樹脂Bの粒径が0.5μm以上であると、内層8、8同士のシール強度が十分に強くなり、シール強度が20N/15mm幅未満になりにくくなる。

ポリエチレン樹脂Bの粒径は、ポリプロピレン樹脂Aとの粘度比でコントロールすることができ、例えば双方の樹脂のメルトフローレートを調節することでもポリエチレン樹脂Bの粒径をコントロールすることができる。

【0036】

また、混合物中のポリプロピレン樹脂Aの分子量を小さくするほど、また、ポリプロピレン樹脂Aの含有量を少なくしてポリエチレン樹脂Bの含有量を多くするほど、シール強度が低くなる。したがって、混合物中のポリプロピレン樹脂Aの種類および/または混合物中のポリプロピレン樹脂Aの含有量を制御することによっても、ヒートシールされた内層8、8同士のシール強度を制御できる。

【0037】

混合物中のポリプロピレン樹脂Aの含有量は、80〜99質量%であることが好ましい。ポリプロピレン樹脂Aの含有量が80質量%以上であると、ヒートシールされた内層8、8同士のシール強度が適度に強くなり、シール強度が20N/15mm以上となりやすくなる。また、ポリプロピレン樹脂Aの含有量が99質量%以下であると、ヒートシールされた内層8、8同士のシール強度が適度に弱くなり、シール強度が50N/15mm以下になりやすくなる。

【0038】

ポリプロピレン樹脂Aは、プロピレンを重合単位とするものであればよく、特に限定されないが、230℃で測定したMFR(メルトフローレート(Melt flow rate))が1g/10min〜30g/10minであるものを用いることが好ましい。具体的には、ポリプロピレン樹脂Aとして、例えば、プロピレン単独重合またはプロピレンとエチレンとの共重合体、プロピレン−エチレンブロック共重合体、プロピレンとエチレンとブテンの共重合体などが用いられる。これらの中でも、ポリプロピレン樹脂Aとして、耐薬品性に優れ、耐熱性のあるプロピレン単独重合またはプロピレンとエチレンとの共重合体を用いることが好ましい。

【0039】

また、ポリエチレン樹脂Bは、エチレンとαオレフィンとを重合単位とするものであればよく、特に限定されないが、例えば、エチレンと炭素数3以上のαオレフィンとを重合単位とするエチレン−プロピレン共重合体、エチレンーブテン共重合体、エチレン−ヘキセン共重合体、エチレン−オクテン共重合体などが挙げられる。これらの中でも、ポリエチレン樹脂Bとして、その含有量を制御することにより容易にシール強度を制御できるエチレン−プロピレン共重合体を用いることが好ましい。

【0040】

内層8の厚さは、0.1〜200μmの範囲が好ましく、50〜100μmの範囲がより好ましい。内層8の厚さが0.1μm以上、好ましくは50μm以上であれば、電池用外装体2のシール強度が十分に得られ、ヒートシールされた内層8、8同士のシール強度が20N/15mm幅以上になりやすくなり、また電解液等に対する耐食性が向上し、金属箔層10と正極または負極との絶縁性が高められる。また、内層8の厚みが200μm以下、好ましくは100μm以下であれば、ヒートシールされた内層8、8同士のシール強度が50N/15mm幅以下になりやすくなる。

【0041】

また、内層8は、単一層で構成されていてもよいが、材料および/または厚みが同一または異なる複数の層が積層されたものであってもよい。

更に、内層8を構成するポリプロピレン樹脂Aの融点は、130℃〜170℃の範囲が好ましく、160〜165℃の範囲がより好ましい。海構造を有するポリプロピレン樹脂Aの融点がこの範囲であれば、内層8が優れた耐熱性を有するものとなり、ヒートシール時に内層8の厚みが低下しにくく、内層8の絶縁性が向上する。

【0042】

(接着層)

接着層9bは、外層11と金属箔層10とを接着するために、外層11と金属箔層10との間に配置されている。また、接着層9aは、内層8と金属箔層10とを接着するために、内層8と金属箔層10との間に配置されている。

接着層9a、9bは、ドライラミネート用接着層であることが好ましく、例えば、ウレタン系、酸変性ポリオレフィン、スチレンエラストマー、アクリル系、シリコーン系、エーテル系、エチレン−酢酸ビニル系から選ばれる少なくとも1種を用いることができ、必要に応じて硬化剤を添加する。

【0043】

接着層9a、9bの厚みは、0.1〜10μmの範囲が好ましく、1〜5μmの範囲がより好ましい。接着層9a、9bの厚みが1〜5μmの範囲であれば、接着層9a、9bの接着強度が十分に得られる。また、内層8側の接着層9aの厚みが1μm以上である場合、内層8の絶縁性をより高めることができる。

【0044】

なお、金属箔層10の外層11側の接着層9bと内層8側の接着層9aは、相互に異なる材質からなるものであることが好ましい。接着層9bには、外層11がPET(ポリエチレンテレフタレート)またはナイロンで構成される場合、ウレタン系接着剤を用いることが好ましい。また、内層8がポリプロピレンを含む樹脂からなるものである場合、内層8側の接着層9aには、アクリル系接着剤または酸変性オレフィン系接着剤を用いることが好ましい。外層11側の接着層9bと内層8側の接着層9aとして、相互に異なる材質からなるものを用いることで、各材質間において最適な接着強度および/または耐薬品性能を付与できる。

【0045】

また、内層8と金属箔層10とは、接着層9aを介してラミネートしても良いが、耐薬品性、耐電解液性に優れた熱接着性樹脂を使用したヒートラミネートによって接着してもよい。この場合、内層8と金属箔層10との間で更に良好な密着性が得られる。なお、内層8と金属箔層10とをヒートラミネートによって接着する場合には、金属箔層10と内層8との間に、無水マレイン酸等で変性した無水マレイン酸変性ポリプロピレン等の熱接着性樹脂を押出し成形してヒートラミネートすることが好ましい。この場合、熱接着性樹脂として、単層の変性熱接着性樹脂よりも、内層8を構成する熱可塑性樹脂と同系統のポリオレフィン、例えばポリプロピレンと変性ポリプロピレン樹脂との共押出し樹脂を使用して、金属箔層10と変性ポリプロピレン、内層8とポリプロピレンとをヒートラミネートする方法を用いる方がコスト的に優位である。

【0046】

図1に示す電池用外装材4を製造するには、まず、耐熱性樹脂フィルムを含む外層11を用意する。外層11が2以上の耐熱性樹脂フィルムを含む場合、2以上の耐熱性樹脂フィルム同士を、接着層を介して積層することが好ましい。

次いで、このようにして得られた外層11と金属箔層10とを接着層9aとなる接着剤を介して積層する。より詳細には、例えば、外層11の表面または金属箔層10の表面にドライラミネート用接着剤を塗布してから外層11と金属箔層10とを積層し、ドライラミネート用接着剤に含まれる溶剤を揮発させる。その後、ドライラミネートする方法などにより外層11と金属箔層10とを張り合わせ、外層11と金属箔層10とを含む複合フィルムを製造する。

【0047】

次いで、内層8を形成する。内層8は、例えば、ポリプロピレン樹脂Aからなるペレットとポリエチレン樹脂Bからなるペレットとを用意し、これを所定の質量比で混合して混合物とした後、Tダイ成形法にて押し出し、所定の厚みの内層8を成形する方法によって得られる。Tダイ成形法では、例えば、200〜300℃の温度で押し出してフィルム状に形成することが好ましい。200℃以下ではフィルム状に形成することが難しく、300℃以上では押し出されたフィルムの表面が酸化劣化して脆くなり易く、シール材として不適切なものになる恐れがある。

【0048】

次いで、このようにして得られた内層8と、外層11と金属箔層10とを含む複合フィルムとを、接着層9bとなる接着剤を介して積層する。より詳細には、例えば、内層8の表面または複合フィルムの金属箔層10の表面にドライラミネート用接着剤を塗布してから内層8と複合フィルムの金属箔層10とをドライラミネート用接着剤を介して積層し、ドライラミネート用接着剤に含まれる溶剤を揮発させる。その後、ドライラミネートする方法などにより内層8と複合フィルムの金属箔層10とを張り合わせ、内層8と金属箔層10と外層11とを含むシート状の電池用外装材4とする。

【0049】

続いて、このようにして得られた2枚のシート状の電池用外装材4、4を、内層8、8同士を向き合わせて積層し、開口部となる領域を残して外周部に沿ってヒートシールすることにより袋状に成形し、電池用外装体2とする。

内層8、8同士をヒートシールする工程は、160℃〜230℃の温度、0.1MPa 〜1MPaの圧力で、0.5秒間〜10秒間ヒートシールする工程であることが好ましい。ヒートシールする工程における温度、圧力、時間が上記範囲内である場合、内層8、8同士のシール強度を容易に20N/15mm幅〜50N/15mm幅とすることができる。

ヒートシールする工程において、温度、圧力、時間のうちいずれか1以上が上記範囲を超えると、シール強度が高くなりすぎる恐れがある。また、温度、圧力、時間のうちいずれか1以上が上記範囲未満であると、シール強度が不足しやすくなる。

【0050】

なお、ヒートシールされる2枚のシート状の電池用外装材4、4のうち、いずれか一方または両方には、内層8、8側の面が凹んだ凹部を、正極、負極及び電解液7を収容するために、深絞り成形または張出成形によって形成してもよい。

【0051】

次いで、袋状の電池用外装体2内に、正極、負極及び電解質並びに必要に応じてセパレータを挿入し、更に必要に応じて電解液7を注液した後、開口部から突出しているタブリードを挟むように開口部の内層8、8同士をヒートシールすることで、電池用外装体2内が密閉された図1に示すリチウム二次電池1が得られる。

【0052】

本実施形態の電池用外装体2は、ヒートシールされた内層8、8同士のシール強度が20N/15mm幅〜50N/15mm幅であるものであるので、電池用外装体2の内部で発生したガスに対する安全性に優れたものとなる。

また、本実施形態の電池用外装体2は、新たな工程を追加することなく、電池用外装材4の内層8,8同士をヒートシールすることにより容易に製造できる。

さらに、本実施形態の電池用外装体2は、電池用外装体2の内部で発生したガスに対する安全性に優れたものであるので、これを備えたリチウム二次電池1は、安全性の高いものとなる。

【実施例】

【0053】

(実施例1)

厚さ25μmの延伸ポリアミドフィルム(株式会社興人製、ボニールRX)からなる外層と、金属箔層である厚さ40μmのアルミニウム箔(JIS規格A8079H−O)とを、3μmの二液硬化型ウレタン系接着層を介して積層し、速度:80m/min,ロール温度:80℃の条件でドライラミネートすることにより、外層と金属箔層とを含む複合フィルムを製造した。

【0054】

次いで、以下に示す方法により内層を製造した。まず、表1に示すポリプロピレン樹脂Aからなるペレットと、表1に示すポリエチレン樹脂Bからなるペレットとを用意し、これを混合して混合物とした。混合物中のポリプロピレン樹脂Aの含有量を表1に示す。その後、表1に示す温度で、Tダイ成形法にて押し出して内層を得た。

【0055】

【表1】

【0056】

次いで、このようにして得られた内層と、外層と金属箔層とを含む複合フィルムとを、1.5μmの二液硬化型アクリル系接着層を介して積層し、速度:80m/min,ロール温度:80℃の条件でドライラミネートすることにより、シート状の実施例1の電池用外装材を得た。

【0057】

次いで、このようにして得られた実施例1の電池用外装材の内層のポリエチレン樹脂Bの粒径を、以下に示す方法により測定した。その結果を表1に示す。

「ポリエチレン樹脂Bの粒径」

電池用包装材の断面をSEM(走査型電子顕微鏡)にて観察、又はRuO4にて染色したサンプルをTEM(透過型電子顕微鏡)にて観察し、視野100μm×100μmの範囲内で、分散したポリエチレン樹脂Bの短径と長径をそれぞれ測定して算術平均し、短径と長径との算術平均値として平均粒径を測定した。

【0058】

続いて、2枚の実施例1の電池用外装材を、内層同士を向き合わせて積層し、開口部となる領域を残して外周部に沿って表1に示す条件でヒートシールすることにより、ヒートシールされた内層の内縁を平面視で縦20cm、横15cmの大きさの長方形の袋状に成形し、実施例1の電池用外装体を得た。

【0059】

(実施例2)

ポリエチレン樹脂Bとして、表1に示すポリエチレン樹脂Bからなるペレットを用いたこと以外は実施例1と同様にして、実施例2の電池用外装体を得た。

(実施例3)

表1に示すポリプロピレン樹脂Aの含有量としたこと以外は実施例1と同様にして、実施例3の電池用外装体を得た。

(実施例4)

表1に示すポリプロピレン樹脂Aの含有量とし、ポリエチレン樹脂Bとして、表1に示すポリエチレン樹脂Bからなるペレットを用いたこと以外は実施例1と同様にして、実施例4の電池用外装体を得た。

【0060】

(実施例5)

ポリプロピレン樹脂Aとして、表1に示すポリプロピレン樹脂Aからなるペレットを用い、表1に示す混合物中のポリプロピレン樹脂Aの含有量とし、ポリエチレン樹脂Bとして、表1に示すポリエチレン樹脂Bからなるペレットを用いたこと以外は実施例1と同様にして、実施例5の電池用外装体を得た。

(実施例6)

ポリプロピレン樹脂Aとして、表1に示すポリプロピレン樹脂Aからなるペレットを用い、表1に示す混合物中のポリプロピレン樹脂Aの含有量としたこと以外は実施例1と同様にして、実施例6の電池用外装体を得た。

【0061】

(実施例7)

金属箔層である厚さ40μmのアルミニウム箔(JIS規格A8079H−O)の両表面にクロメート処理(化成処理)を施したこと以外は、実施例1と同様にして実施例7の電池用外装体を得た。

【0062】

(比較例1)

ポリエチレン樹脂Bを混合しないこと以外は実施例1と同様にして、比較例1の電池用外装体を得た。

(比較例2)

ポリプロピレン樹脂Aを混合しないこと以外は実施例1と同様にして、比較例1の電池用外装体を得た。

(比較例3)

表1に示す混合物中のポリプロピレン樹脂Aの含有量としたこと以外は実施例1と同様にして、比較例1の電池用外装体を得た。

【0063】

なお、実施例1〜実施例7、比較例1〜比較例3の電池用外装体に用いた電池用外装材の内層のポリエチレン樹脂Bの粒径についても、それぞれ実施例1と同様の方法により測定した。その結果を表1に示す。

【0064】

なお、ポリエチレン樹脂Bの粒径は、ポリプロピレン樹脂Aとポリエチレン樹脂Bの樹脂のメルトフローレートを以下に示すように調節することにより制御した。

すなわち、ポリプロピレン樹脂Aの230℃で測定したメルトフローレートをα、ポリエチレン樹脂Bの190℃で測定したメルトフローレートをβとしたとき、ポリエチレン樹脂Bの粒径が2μmの場合、α=8g/10min、β=15g/10minとし、ポリエチレン樹脂Bの粒径が3μmの場合、α=8g/10min、β=10g/10minとし、ポリエチレン樹脂Bの粒径が4μmの場合、α=8g/10min、β=8g/10minとした。また、メルトフローレートの測定は、JISK7210に記載の方法により行った。

【0065】

「シール強度」

このようにして得られた実施例1〜実施例7、比較例1〜比較例3の電池用外装体について、ヒートシールされた電池用外装材の内層同士のシール強度を以下に示す方法により測定した。

すなわち、実施例1〜実施例7、比較例1〜比較例3の電池用外装体の内層同士がヒートシールされている領域から、それぞれシール方向と鉛直方向に幅15mmの試験体を採取し、東洋精機社製ストログラフにて引張速度100mm/minでシール部分を剥離させたときの強度を測定し、シール強度とした。

【0066】

「内圧上昇防止性」

また、実施例1〜実施例7、比較例1〜比較例3の電池用外装体に水を100cc充填し、開口部を外周部と同じ条件でヒートシールして密閉し、厚さ1cmの平行な2枚の板の間に配置した。その後、内層同士のヒートシールされている部分の一部が剥離したり、ヒートシールされた内層が破壊されたりして、電池用外装体内の水が漏れるまで、2枚の板を介して、実施例1〜実施例7、比較例1〜比較例3の電池用外装体を圧縮する方向に荷重を負荷した。

そして、2〜10kgの荷重で電池用外装体内の水が漏れた場合を「○」、10kgを超える荷重または2kg未満の以下荷重で電池用外装体内の水が漏れた場合を「×」と評価した。

【0067】

(結果)

実施例1〜実施例7、比較例1〜比較例3の電池用外装体のシール強度の測定結果および内圧上昇防止性の評価結果を表2に示す。

【0068】

【表2】

【0069】

表2に示すように、実施例1〜実施例7では、シール強度が20N/15mm幅〜50N/15mm幅であり、内圧上昇防止性の評価結果が「○」であった。

これに対し、ポリエチレン樹脂Bを含まない比較例1およびポリプロピレン樹脂Aを含まない比較例2は、シール強度が高いため本発明の範囲外となり、内圧上昇防止性の評価結果が低くなった。

また、混合物中のポリプロピレン樹脂Aの含有量の少ない比較例3では、シール強度が低いため本発明の範囲外となり、内圧上昇防止性の評価結果が低くなった。

【符号の説明】

【0070】

1…リチウム二次電池、2…電池用外装体、3…タブリード、4…電池用外装材、7…電解質、8…内層、9a、9b…接着層、10…金属箔層、11…外層。

【特許請求の範囲】

【請求項1】

耐熱性樹脂フィルムを含む外層と、金属箔層と、内層とがこの順で積層されてなる電池用外装材の前記内層同士がヒートシールされてなる電池用外装体であり、

ヒートシールされた前記内層同士のシール強度が20N/15mm幅〜50N/15mm幅であることを特徴とする電池用外装体。

【請求項2】

前記内層が、プロピレンを重合単位とするポリプロピレン樹脂Aと、エチレンとαオレフィンとを重合単位とするポリエチレン樹脂Bとの混合物からなることを特徴とする請求項1に記載の電池用外装体。

【請求項3】

前記混合物中の前記ポリプロピレン樹脂Aの含有量が、95〜99質量%であることを特徴とする請求項2に記載の電池用外装体。

【請求項4】

前記ポリエチレン樹脂Bの粒径が0.5〜5μmの範囲である特徴とする請求項2または請求項3に記載の電池用外装体。

【請求項5】

前記ポリプロピレン樹脂Aが、プロピレン単独重合またはプロピレンとエチレンとの共重合体であり、

前記ポリエチレン樹脂Bが、エチレンと炭素数3以上のαオレフィンとを重合単位とするものであることを特徴とする請求項2ないし請求項4のいずれか一項記載の電池用外装体。

【請求項6】

前記外層および/または前記内層が、接着層を介して前記金属箔層と貼り合わされていることを特徴とする請求項1ないし請求項5のいずれか一項に記載の電池用外装体。

【請求項7】

前記金属箔層の前記内層側の面に、化成処理が施されていることを特徴とする請求項1ないし請求項6のいずれか一項に記載の電池用外装体。

【請求項8】

請求項1ないし請求項7のいずれか一項に記載の電池用外装体が備えられていることを特徴とするリチウム二次電池。

【請求項9】

請求項1ないし請求項8のいずれか一項に記載の電池用外装体の製造方法であって、

耐熱性樹脂フィルムを含む外層と、金属箔層と、内層とがこの順で積層されてなる電池用外装材の前記内層同士をヒートシールする工程を備えることを特徴とする電池用外装体の製造方法。

【請求項10】

前記内層同士をヒートシールする工程は、160℃〜230℃の温度、0.1MPa 〜1MPaの圧力で、0.5秒間〜10秒間ヒートシールする工程工程であることを特徴とする請求項9に記載の電池用外装体の製造方法。

【請求項1】

耐熱性樹脂フィルムを含む外層と、金属箔層と、内層とがこの順で積層されてなる電池用外装材の前記内層同士がヒートシールされてなる電池用外装体であり、

ヒートシールされた前記内層同士のシール強度が20N/15mm幅〜50N/15mm幅であることを特徴とする電池用外装体。

【請求項2】

前記内層が、プロピレンを重合単位とするポリプロピレン樹脂Aと、エチレンとαオレフィンとを重合単位とするポリエチレン樹脂Bとの混合物からなることを特徴とする請求項1に記載の電池用外装体。

【請求項3】

前記混合物中の前記ポリプロピレン樹脂Aの含有量が、95〜99質量%であることを特徴とする請求項2に記載の電池用外装体。

【請求項4】

前記ポリエチレン樹脂Bの粒径が0.5〜5μmの範囲である特徴とする請求項2または請求項3に記載の電池用外装体。

【請求項5】

前記ポリプロピレン樹脂Aが、プロピレン単独重合またはプロピレンとエチレンとの共重合体であり、

前記ポリエチレン樹脂Bが、エチレンと炭素数3以上のαオレフィンとを重合単位とするものであることを特徴とする請求項2ないし請求項4のいずれか一項記載の電池用外装体。

【請求項6】

前記外層および/または前記内層が、接着層を介して前記金属箔層と貼り合わされていることを特徴とする請求項1ないし請求項5のいずれか一項に記載の電池用外装体。

【請求項7】

前記金属箔層の前記内層側の面に、化成処理が施されていることを特徴とする請求項1ないし請求項6のいずれか一項に記載の電池用外装体。

【請求項8】

請求項1ないし請求項7のいずれか一項に記載の電池用外装体が備えられていることを特徴とするリチウム二次電池。

【請求項9】

請求項1ないし請求項8のいずれか一項に記載の電池用外装体の製造方法であって、

耐熱性樹脂フィルムを含む外層と、金属箔層と、内層とがこの順で積層されてなる電池用外装材の前記内層同士をヒートシールする工程を備えることを特徴とする電池用外装体の製造方法。

【請求項10】

前記内層同士をヒートシールする工程は、160℃〜230℃の温度、0.1MPa 〜1MPaの圧力で、0.5秒間〜10秒間ヒートシールする工程工程であることを特徴とする請求項9に記載の電池用外装体の製造方法。

【図1】

【公開番号】特開2013−101778(P2013−101778A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−243798(P2011−243798)

【出願日】平成23年11月7日(2011.11.7)

【出願人】(501428187)昭和電工パッケージング株式会社 (110)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月7日(2011.11.7)

【出願人】(501428187)昭和電工パッケージング株式会社 (110)

【Fターム(参考)】

[ Back to top ]