電池用電極シート及びその製造方法

【課題】湾曲量の小さい巻回型電池用の電極シート及びその製造方法等を提供する。

【解決手段】電極シートは、シート状の金属箔Sからなる電極シートの少なくとも一の未塗工部Uを除く全面に活物質層が圧延されてなる。そして、この未塗工部Uにおける活物質層の未塗工部に延伸部を具備する。このように、電極シートの未塗工部に延伸部を形成することにより、電極シートの湾曲が抑えられ、また、張力を加えて電極シートを巻回する際や次工程に送る際に、電極シートの長手方向に生じるシワや亀裂が発生しにくい。

【解決手段】電極シートは、シート状の金属箔Sからなる電極シートの少なくとも一の未塗工部Uを除く全面に活物質層が圧延されてなる。そして、この未塗工部Uにおける活物質層の未塗工部に延伸部を具備する。このように、電極シートの未塗工部に延伸部を形成することにより、電極シートの湾曲が抑えられ、また、張力を加えて電極シートを巻回する際や次工程に送る際に、電極シートの長手方向に生じるシワや亀裂が発生しにくい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電池用電極シートとその製造方法に関する。

【背景技術】

【0002】

図9は、従来の巻回型電池の構造の一例を示す図である(特許文献1)。この図に示すように、巻回型電池は、一般に、正極活物質(正極合材層8)が形成されたシート状の正極と、セパレーター4と、負極活物質(負極合材層10)が形成されたシート状の負極と、からなる。そして、負極及び正極の一方の端縁部における未塗工部(合材層未塗布部7,9)がそれぞれ逆方向にセパレーターから突出するように重ね合わせられた状態で巻回され、電池容器に収納されている。この電極の端縁部には、活物質(正極合材層及び負極合材層)が形成されていない「未塗工部(未塗布部7,8)」が設けられており、この部分に集電体(集電部材5,6)が溶接等され、電池容器の各端子に接続されている。

【0003】

この図の例は電極が扁平に巻回された「扁平型」の巻回型電池であるが、円筒状に巻回された「円筒型」も、両者は電極の巻回工程における巻き芯の形状が異なるだけであり、基本的な構造や製造方法はほぼ同様である(特許文献2)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−217667号公報

【特許文献2】特公昭58−33666号公報

【特許文献3】特開平11−354103号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

電極シートは、シート状の薄い金属箔(フィルム)の表面に活物質を塗工して、その上からプレス機等によって圧力を加える工程を経て得られることが一般的である。このような製造方法によって得られる電極シートにおける構造上の問題点の一つは、電極シートが湾曲することである。”湾曲”は、主に、電極シートに張力(テンション)を加えない状態で生じるものであり、例えば、電極シートに張力を加え続けていれば、湾曲は生じにくい。

【0006】

しかし、装置を停止した際など、張力が加えられなくなると湾曲の問題が生じうる。湾曲した電極シートを巻回すると、巻きずれ等の工程上の不具合を発生し易い。通常、巻回型電池の電極製造工程では、ロールプレス機により正極及び負極それぞれの活物質層の圧延した後、巻回装置に送られ、ここでセパレーターを挟み込み、正負の電極シートが重ねられた状態で巻回される。電極シートが湾曲したままでは巻回装置に挿入する際の位置精度が確保できず、歪んだり曲がったりした状態で挿入され、正しく巻回することができない。

【0007】

湾曲した電極シートを注意深く観察すると、湾曲は電極シートの端縁部における活物質層の未塗工部と塗工部との長さの差で発生することが分かる。これは、正極及び負極それぞれの活物質層のプレスによって活物質層は圧延(延伸)されるのに対して未塗工部は圧延されないため、塗工部と未塗工部に「伸び量」の差が発生するためと考えられる。本件発明者らによる実験では、活物質層の圧延前を100とした場合の塗工部の伸び率は100.346%、未塗工部の伸び率は100.031%であった。

【0008】

この対策として、未塗工部も圧延を行うことが考えられるが、未塗工部を一律に圧延すると圧延時にずれが発生し所定位置をプレスできなくなる問題がある。逆に、小さい荷重でプレスを行うと電極シートの未塗工部の特に長手方向にシワ及び/又は亀裂が生じる上、湾曲も小さくならない。また、未塗工部と塗工部を同時に圧延する為には、プレス機のロール面に電極プレス部の凹部を形成する必要があり、厚みの異なる電極をプレスする際には、厚みに応じた凹みを形成したロールを用意する必要があった。

【0009】

また、特許文献3記載のように未塗工部に間欠的に切り込み等を入れる方法も考えられるが、その場合、電極シートの引っ張り強度が低下するなどの問題も発生する。また、一定の張力を加えて巻きとりを行う一般的な巻き取り方式を採用すると、電極シートの走行方向に強い「巻き取り張力」を加えられたまま高速かつ連続的に電極シートの圧延工程が行われる。塗工部への荷重が大きく湾曲が大きい場合、電極のゆがみによるシワや亀裂が発生し易い。このように湾曲が大きい電極シートは製造工程を頻繁に停止させ、人手を介して不具合の修正等を行うことが必要になる。

【0010】

本発明は、かかる実情に鑑みてなされたものであって、その目的の一つは、湾曲の少ない電池用の電極シート及びその製造方法等を提供することにある。

【課題を解決するための手段】

【0011】

本発明に係る電極シートは、シート状の金属薄膜を少なくとも表面に有する電極シートであって、その中央部に圧延された活物質層を有すると共にその端縁部に前記活物質層の未塗工部を有し、前記未塗工部の少なくとも一部に延伸部が設けられていることを特徴とする。

【0012】

本発明に係る電極シートの製造方法は、電極シートの中央部に活物質層の塗工部が形成され、前記電極シートの端縁部に活物質層の未塗工部を有する電極シートに対して、前記未塗工部の一部をプレスすることで延伸部を形成する工程と、前記塗工部を圧延する工程とを含むことを特徴とする。

【0013】

上記の製造方法においては、塗工部を圧延するステップは、未塗工部に延伸部を形成するステップの前又は後に、行うことができる。

【発明の効果】

【0014】

本発明によると、活物質層の未塗工部に延伸部が設けられることにより歪みが緩和されるため、湾曲の小さい電極シートが得られる。そのため、張力を加えて電極シートを巻回する際や電極シートを次工程に送り出す際にも、電極シートの特に長手方向にシワや亀裂が発生しにくいという効果を奏する。この理由の一つは、延伸部によって長手方向とは異なる方向に張力が伝わることで、シワを発生させる力が分散されるためである。電極シートの特に長手方向にシワが発生するメカニズムは未塗工部をプレスする際に少なからずプレスできない箇所が発生することに起因すると考えられる。この知見は、本件発明者らによって初めて見出されたものであり、予期し得なかった効果である。

【0015】

また、その製造方法としても、例えば既存のテンションコントロールプレスシステム等に組み込むことができるため、製造工程が大幅に増えるということもなく、高速に製造することができる利点がある。

【図面の簡単な説明】

【0016】

【図1】巻回型電池用電極シートの構造図

【図2】(a)巻回型電池用電極シートの製造装置 (b)間欠ロールプレス機21の構成図

【図3】間欠ロールプレス機21の拡大図

【図4】(a)加圧部の形状(略矩形状) (b)加圧部の形状(略台形状)

【図5】巻回型電池用電極シートの製造手順

【図6】1枚のシート状の金属箔Sに3列の活物質層Pの塗工部を設けた実施態様を示す図

【図7】湾曲量の測定方法

【図8】間欠ロールプレス機の線圧と湾曲量の関係図

【図9】従来の巻回型電池の構造の一例

【発明を実施するための形態】

【0017】

以下、本発明の実施態様について説明するが、これらの説明は本発明に限定的な解釈を与えるものではない。なお、図面において、同一又は同種の部材には同一の符号を用いるものとする。

【0018】

(第1の実施形態)−巻回型電池用電極シート−

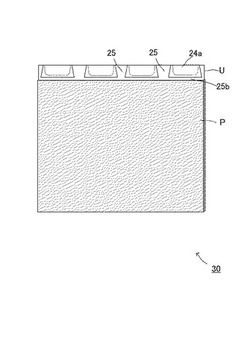

図1は、第1の実施形態の巻回型電池用電極シートの構造を示す図である。この図に示すように、電極シート30は、シート状の金属箔からなる電極シートの少なくとも一の端縁部を除く全面に活物質層Pが圧延されてなる。そして、この端縁部における未塗工部Uに略矩形状、例えば、略台形状の延伸部24aを電極シートの長手方向に間欠的に設けられている。延伸部24aは例えば後述する間欠ロールプレス機等によって形成され、加圧によって金属箔が延伸されて得られるものである。未塗工部Uは、活物質層Pの圧延方向に沿って設けられる。

【0019】

電極シート30はシート状の金属薄膜を少なくとも表面に有するものであればよい。金属薄膜には、金属箔はもちろん、例えば、金属でコーティングされた樹脂性のフィルム等も含まれる。また、「電極シートの少なくとも一の端縁部を除く全面」とは、電極シートの中央部に圧延された活物質層を有し、電極シートの端縁部に活物質層の未塗工部を有することを意味する。

【0020】

図1において、延伸部24aは、間欠的に設けられている態様を示したが、必ずしも間欠的である必要はなく、少なくとも一部に設けられていれば良い。ただし、間欠的であると、ローラー等により一定の張力を加えながら搬送する製造システムに組み込むことが容易になり、しかもその場合に、電極シートの搬送方向とは異なる方向に電極シートが位置ずれしたとしても、非加圧状態時に一定の張力によって自然に修正される利点がある。

【0021】

図1では、延伸部の形状として、塗工部側を上に見たとき逆台形状となる例を示したが、加圧した際に伸び量の差を吸収するように、電極シートの金属箔を予め部分的に加圧して延伸させておくことで、湾曲の原因となる歪みを効果的に吸収することができるものであれば、どのような形状でも良い。例えば、図1に破線で示したように、矩形状の角部が丸められた形状であってもよい。このように矩形状の角部を丸めることで、長手方向とは異なる方向、特に長手方向に直交する方向に張力が伝わりやすくなるため、張力を加えた際に生じる長手方向のシワや亀裂の発生が抑えられ、また角部付近でシワや亀裂或いはキズの発生も抑えられるからである。さらに、各延伸部は必ずしも図1に示すように互いに独立している必要はなく、例えば端部が全てプレスされている場合など、各延伸部同士が電極シートの端部において長手方向につながっていてもよい。

【0022】

このように、活物質層の未塗工部に延伸部を部分的に具備することで活物質層を圧延する際に発生する塗工部と未塗工部の加圧による「伸び量」の差が小さくなり、湾曲量を小さくすることができ、未塗工部の連続加圧によって生じる圧延ずれを防止することができる。

【0023】

ただし、図1に示すように、延伸部は未塗工部の「一部」に設けられることが必要であり、典型的には、間欠的に延伸部が設けられていれば良いが、そのような態様に限られない。また、延伸部の大きさは図1に示すものよりももっと大きくてもよい。この理由は、未塗工部の一部に延伸部を設ければ、それ以外の部分には延伸されない未加圧部25が形成されることになり、未加圧部25によって効果的に歪みを緩和することができるからである。未加圧部25を形成する方法は種々考えられ、既に述べたように、電極シートの長手方向に所定の間隔ずつ延伸部を配置すれば足りるが、幅方向すなわち延伸部と塗工部との境界部に延伸部が形成されない未加圧部25bが形成されることは差し支えない。

【0024】

なお、電極シートの延伸部は、少なくとも電極シートの片面側にのみ設けられていれば十分である。第1の実施形態で示した構成でも、十分に歪みが緩和されて湾曲量を小さくすることができるからである。もちろん、両面側に延伸部を設ければそれだけ歪みを緩和する部分が増大するのでこの場合も同様に湾曲量を小さくできることはいうまでもない。

【0025】

電極シート30は、非多孔性であっても、多孔性であってもよい。電池の種類によっては電極シートにいわゆるパンチングメタルと呼ばれる多孔性の鋼板等が用いられることもあるが、その場合、未塗工部の少なくとも一部に延伸部を設けるためにはより強い力で加圧することが必要になる。このため、延伸部を容易に形成するという観点からは、電極シートは穿孔のない非多孔性の金属箔が好ましい。具体的には、前記電極シートの材質はアルミニウム又は銅などが挙げられる。

【0026】

負極電極シートの基材として銅箔を用いる場合、厚さ7〜15μm程度、例えば10μmとする。正極電極シートの基材としてアルミニウム箔を用いる場合、10μm〜25μm程度、例えば20μmとする。

【0027】

延伸部の深さは電極シートの基材となる金属箔の厚さ等で変わりうるが、例えば負極電極シートとして10μmの銅箔を用いた場合、延伸部の深さは0.03μmとし、厚みは0.97μmとする。

【0028】

延伸部の形状は、略矩形状であれば一定の効果を奏すると考えられるが、中でも略台形状、特に、図1に示すように塗工部側を上に見たとき略逆台形状であってもよい。この理由は、未塗工部端部と塗工部端部(未塗工部と塗工部の境界部近傍)とで伸び量を異ならせておくことで塗工部を圧延する工程で伸び量の差が徐々に小さくなり、シワが形成されにくくなるためである。また、延伸部と活物質層Pとの間に延伸部が形成されない未加圧部25が形成されていることは差し支えない。

【0029】

以上のように、電極シート30の未塗工部Uに一定の間隔ごとに延伸部を形成することで、電極シート全体としての湾曲量を小さくすることができる。

【0030】

なお、実施形態1では、巻回型電池用の電極シートの例を説明したが、未塗工部を有し、かつ活物質層を圧延する必要がある電極シートであれば、巻回型電池用でなくてもよい。なぜなら、活物質層を圧延する以上、電極シートの伸び量の差が生じるため、湾曲防止或いはプレス時の位置ずれを防ぐといった効果が得られるからである。

【0031】

(第2の実施形態)−巻回型電池用電極シートの製造方法−

次に、第1の実施形態の電極シートの製造方法についての実施態様を一例として説明する。

【0032】

図5は、巻回型電池用電極シートを製造するための大まかな手順を示している。先ず、シート状の金属箔からなる電極シートにペースト状の活物質層を塗布する(ステップS1)。またステップS1とほぼ同時に電極シートに活物質層の未塗工部が形成される(ステップS2)。第3のステップでは、未塗工部を間欠的にプレスすることにより矩形状の延伸部を略等間隔に形成する(ステップS3)。最後に、活物質層を圧延するステップS4を含むことを特徴とする(ステップS4)。

【0033】

なお、ステップS1及びステップS2を省略して、予めペースト状の活物質層が塗布され、塗工部と未塗工部とが形成された電極シートを準備してステップS3からスタートしてもよい。

【0034】

図2(a)は、巻回型電池用電極シートのプレスの製造装置を示している。この装置は、テンションローラーと荷重計により電極シートに加えるテンション(引っ張り張力)を制御することで巻き取り速度を制御するテンションコントロールプレスシステム20である。ロール状に巻かれた電極シートの基材となるシート状の金属箔Sが、テンションローラーによって所定の荷重を加えられながら走行方向Xに向けて走行する。シート状の金属箔Sは、間欠ロールプレス機21を通過して未塗工部Uに延伸部(加圧痕)が形成される。次に、主ロールプレス機22に送られ、ここで活物質の圧延が行われる。

【0035】

図2(b)は、間欠ロールプレス機21の構成を示す図である。この図に示すように、間欠ロールプレス機21の凸ロール21Aには、活物質層Pの未塗工部Uを加圧して延伸部を形成するための加圧部23が、一定間隔ごとに設けられている。この加圧部23は、電極シートの両端縁部に設けられた略矩形状の凸部であり、受けロール21Bが凸ロール21Aと共に回転することで電極シートが順方向に送り出される。そして、シート状の金属箔Sが間欠ロールプレス機21を通過することにより、シート状の金属箔Sの未塗工部Uに略矩形状の延伸部24が形成される。

【0036】

このように電極シートの未塗工部を加圧するための加圧部は、例えばロールに凸加工を施した凸ロールと凸部を受ける受けロールとによって構成され、これらのロールが回転することによって電極シートの未塗工部に延伸部が形成される。これにより、高速な加工工程を実現できる。

【0037】

なお、テンションローラーは、通常、主ロールプレス機22の前後に設けられるものであり、所定のテンションで電極シートを送り出す機構と、引っ張る機構と電極シートを巻き取る機構とを有するものである。

【0038】

一般に、二つのプレス装置を用いて電極シートを連続的に処理する場合においては、前段のプレス装置の出口において電極シートの位置がずれると後段のプレス装置には位置ズレが生じたまま送り込まれることとなるいう問題(いわゆる圧延ずれの問題)が生ずる。これは、電極シートは二つのプレス装置によって常時加圧されているため、プレス装置間の電極シートの位置や走行方向を修正することは極めて困難であった。しかし、本実施形態のように一方のプレス工程が間欠的であるため、加圧状態と非加圧状態とが存在することとなる。そのため、走行方向Xがずれた場合には、電極シートに加えられるテンションを高めることによって非加圧状態のときに予定された方向に修正することができる。したがって、電極シートの位置ずれを容易に解消することができ、その結果歩留まりが向上して製造コストが下げられる。

【0039】

図3は、間欠ロールプレス機21の構成を示す拡大図である。この図に示すように、間欠ロールプレス機21は、加圧部23が設けられた凸ロール21Aと、これを受ける受けロール21Bとが対向して設けられている。

【0040】

そして、間欠ロールプレス機21を通過した後に、シート状の金属箔Sは主ロールプレス機に送られ、活物質層Pが圧延される。従来であれば、この圧延工程の際に活物質層の塗工部と未塗工部とで伸び量が異なるために歪が発生し、電極シートが湾曲するが、間欠ロールプレス機21により未塗工部に予め伸び量の差を吸収するための延伸部が設けられるため、歪が緩和されて湾曲量が小さくなる。

【0041】

主ロールプレス機22を通過した後は、電極シートが巻き取られ、図4の一点鎖線に沿って半分に裁断されるとともに、適切な寸法に裁断される。その後、正極用の電極シートと負極用の電極シートとセパレーターとがいずれも巻回装置に送られる。

【0042】

なお、ステップS3とステップS4の順序を逆にしても良い。特に、活物質層の圧延工程(S4)と未塗工部のプレス工程(S3)との間に、巻き取り工程を実施する場合、ステップS4を先に実施することが好ましい。この理由は、未塗工部のプレス工程を先に実施すると、未塗工部のみが伸びた状態で巻き取る必要があり、塗工部をきれいに巻き取ることができないと共に、巻き取った電極シートの体積が増大する原因にもなるからである。ステップS4とステップS3との間に巻き取り工程を行う場合は、連続的な工程ではなくなるため、一方の工程までで中断しても他方の工程を中断したりプレス速度を等しくしたりする必要がないというメリットがある。ただし、工程が一つ増えるデメリットもあるため、リードタイムを減らすという観点においては、ステップS3とステップS4を連続工程で実施することが好ましい。

【0043】

上記ステップS1〜S4を実施して正極電極シート及び負極電極シートをそれぞれ形成した後、巻回装置に送り、ここでセパレーターを挟み込んで巻回することで電池が形成されていく。正極及び負極のそれぞれについて集電電極を形成し、電池筐体に挿入し、密閉することで巻回型電池が完成する。複数の電極シートを一度に製造する場合は巻回装置に送る前に電極シートを裁断する工程が必要となる。

【0044】

図4(a)及び(b)は、いずれも延伸部の形状を示している。図4(a)のように、略矩形状であってもよいが、この図のように略台形状、特に、図4(b)のように塗工部側を上に見たとき略逆台形状であってもよい。或いは、図4(b)において破線で示したように、略矩形状の角部が丸められた延伸部24bのような形状でもよい。また、角部の曲率はこの図に示すものに限らない。延伸部24a,24bが間欠的に設けられていると、隣接する延伸部間には、延伸されない未加圧部25が形成されることになり、未加圧部25によって効果的に歪みを緩和することができる。なお、上述のとおり、製造上の都合等により幅方向すなわち延伸部と塗工部(活物質層P)との境界部との間に未加圧部25bが形成されていてもよい。電極シートは巻き取られた後、図中の一点鎖線に沿って裁断され、電池用電極シートの大きさに裁断されて完成する。

【0045】

図6は1枚のシート状の金属箔Sに3列の活物質層Pの塗工部を設けた実施態様を示している。間欠ロールプレス機21で未塗工部Uに矩形状乃至台形状の延伸部24aが間欠的に形成した後、主ロールプレス機22で活物質層Pを圧延する。このような大面積の電極シートであっても間欠ロールプレス機21により形成される延伸部によって歪が適切に緩和され、湾曲量を小さくすることができる。そのため、大量生産によって製造効率を飛躍的に高めることができる。

【実施例】

【0046】

主ロールプレス機22及び間欠ロールプレス機22の各ローラーの直径はプレス線圧を決定するため重要である。本件発明者らは、種々の実験により、プレス線圧と湾曲量の関係を調査検討した。

【0047】

図7は、湾曲量の測定方法の一例を説明するための図である。この測定方法は、活物質層Pを圧延した後、所定の寸法に裁断した電極シート30を示している。湾曲量を測定するために電極シート30の一端(一辺)を固定具31で固定した状態で、他端(一辺)側に850gの錘等を吊り下げて荷重を加える。その状態で、図のように1mの金尺32をあて、中央部で最も湾曲量が大きくなるようにして、その湾曲量を計測する。

【0048】

ロールプレス機は一般にローラーの直径が小さいほど延伸部を形成するために必要な圧力は小さくなるが、あまり直径が小さいと軸部の強度が不足する問題もある。実験で用いた間欠ロールプレス機21(図3)における凸ロール21Aの直径は凸部同士で約120mmφ、凹部で約118mmφであり、ゆえに加圧部の凸部の高さは1mmに設定されたものを使用した。また、主ロールプレス機の直径は300mmφのものを使用し、線圧800kgf/cm2とした。

【0049】

図8は、間欠ロールプレス機の線圧と湾曲量の関係を示す図である。ここでは、主ロールプレス機の線圧が800kgf/cm2とした場合に、間欠ロールプレス機に加えた線圧と、その結果得られた電極シート30の湾曲量の関係を調べた。その結果、延伸部を設けない場合の湾曲量が4.5mmであったところ、線圧を増加させるにつれて湾曲量がほぼ直線的に小さくなり、300kgf/cm2加えた時点で湾曲量が0mmとなった。このとき、未塗工部の伸び量は未塗工部の幅に対して0.31%であった。そして、湾曲が0の電極シートはそれまで肉眼で観察できた未塗工部のシワが見られなくなった。この実験における間欠ロールプレス機の加圧部の形状は図4(b)に示すような逆台形形状とし、シート状の金属箔Sの巻き取り速度は、分速20m以上、そのときシート状の金属箔Sに加えたテンションは10N〜60N程度とした。特に、20N〜30N程度のときに良好な結果が得られた。逆に、テンションが60Nを越えると縦方向(電極シートの走行方向)にシワが発生した。

【0050】

そして、湾曲量を少なくとも2.5mm以下まで抑えた電極シートを、次工程の巻回装置に供給したところ、電極シートの破断強度及び引っ張り強度は共に伸張工程なしの場合と比較して変わりなかった。また、巻回装置における巻きずれが改善された。

【0051】

以上の実験結果によれば、湾曲量を0にするめに必要なプレス線圧、すなわち間欠ロールプレス機により延伸部を設ける工程(ステップS3)におけるプレス線圧は、主ロールプレス機により圧延する工程(ステップS4)におけるプレス線圧の少なくとも30%以上であることが判った。

【0052】

間欠ロールプレス機の加圧部の間隔(ピッチ)が短すぎると電極シートの蛇行を抑えることができず、逆に、ピッチが長すぎるとシワが発生すると共に蛇行を修正することができないために湾曲する。試作機においては、ピッチが15mm〜50mmの範囲、特に30mm程度のときに良好な結果を得た。

【0053】

このように、テンションコントロールプレスシステムによって電極シートに適度なテンションを加えながら未塗工部を加圧して延伸部を設けることで、横方向(金属箔Sの幅方向)への伸びを抑えながら縦方向にだけ延伸させることができる。これにより端面の変形を抑えることができたものと考えられる。

【0054】

なお、電極シートの少なくとも一の端縁部を除く全面に活物質層が圧延されるとは、ほぼ全面の活物質層が圧延されることを意味しており、ごく一部の活物質層に剥離面(活物質の無塗工面)が形成されていたり、活物質層の端面の断面が1mm程度の幅で厚みの傾斜を有する電極を用いても、本発明によって同様な効果を得られることを確認している。

【符号の説明】

【0055】

20 テンションコントロールプレスシステム

21 間欠ロールプレス機

21A 凸ロール

21B 受けロール

22 主ロールプレス機

23 加圧部

24 延伸部

25 未加圧部

30 電極シート

31 固定具

P 活物質層

U 未塗工部

X 走行方向

【技術分野】

【0001】

本発明は、電池用電極シートとその製造方法に関する。

【背景技術】

【0002】

図9は、従来の巻回型電池の構造の一例を示す図である(特許文献1)。この図に示すように、巻回型電池は、一般に、正極活物質(正極合材層8)が形成されたシート状の正極と、セパレーター4と、負極活物質(負極合材層10)が形成されたシート状の負極と、からなる。そして、負極及び正極の一方の端縁部における未塗工部(合材層未塗布部7,9)がそれぞれ逆方向にセパレーターから突出するように重ね合わせられた状態で巻回され、電池容器に収納されている。この電極の端縁部には、活物質(正極合材層及び負極合材層)が形成されていない「未塗工部(未塗布部7,8)」が設けられており、この部分に集電体(集電部材5,6)が溶接等され、電池容器の各端子に接続されている。

【0003】

この図の例は電極が扁平に巻回された「扁平型」の巻回型電池であるが、円筒状に巻回された「円筒型」も、両者は電極の巻回工程における巻き芯の形状が異なるだけであり、基本的な構造や製造方法はほぼ同様である(特許文献2)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−217667号公報

【特許文献2】特公昭58−33666号公報

【特許文献3】特開平11−354103号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

電極シートは、シート状の薄い金属箔(フィルム)の表面に活物質を塗工して、その上からプレス機等によって圧力を加える工程を経て得られることが一般的である。このような製造方法によって得られる電極シートにおける構造上の問題点の一つは、電極シートが湾曲することである。”湾曲”は、主に、電極シートに張力(テンション)を加えない状態で生じるものであり、例えば、電極シートに張力を加え続けていれば、湾曲は生じにくい。

【0006】

しかし、装置を停止した際など、張力が加えられなくなると湾曲の問題が生じうる。湾曲した電極シートを巻回すると、巻きずれ等の工程上の不具合を発生し易い。通常、巻回型電池の電極製造工程では、ロールプレス機により正極及び負極それぞれの活物質層の圧延した後、巻回装置に送られ、ここでセパレーターを挟み込み、正負の電極シートが重ねられた状態で巻回される。電極シートが湾曲したままでは巻回装置に挿入する際の位置精度が確保できず、歪んだり曲がったりした状態で挿入され、正しく巻回することができない。

【0007】

湾曲した電極シートを注意深く観察すると、湾曲は電極シートの端縁部における活物質層の未塗工部と塗工部との長さの差で発生することが分かる。これは、正極及び負極それぞれの活物質層のプレスによって活物質層は圧延(延伸)されるのに対して未塗工部は圧延されないため、塗工部と未塗工部に「伸び量」の差が発生するためと考えられる。本件発明者らによる実験では、活物質層の圧延前を100とした場合の塗工部の伸び率は100.346%、未塗工部の伸び率は100.031%であった。

【0008】

この対策として、未塗工部も圧延を行うことが考えられるが、未塗工部を一律に圧延すると圧延時にずれが発生し所定位置をプレスできなくなる問題がある。逆に、小さい荷重でプレスを行うと電極シートの未塗工部の特に長手方向にシワ及び/又は亀裂が生じる上、湾曲も小さくならない。また、未塗工部と塗工部を同時に圧延する為には、プレス機のロール面に電極プレス部の凹部を形成する必要があり、厚みの異なる電極をプレスする際には、厚みに応じた凹みを形成したロールを用意する必要があった。

【0009】

また、特許文献3記載のように未塗工部に間欠的に切り込み等を入れる方法も考えられるが、その場合、電極シートの引っ張り強度が低下するなどの問題も発生する。また、一定の張力を加えて巻きとりを行う一般的な巻き取り方式を採用すると、電極シートの走行方向に強い「巻き取り張力」を加えられたまま高速かつ連続的に電極シートの圧延工程が行われる。塗工部への荷重が大きく湾曲が大きい場合、電極のゆがみによるシワや亀裂が発生し易い。このように湾曲が大きい電極シートは製造工程を頻繁に停止させ、人手を介して不具合の修正等を行うことが必要になる。

【0010】

本発明は、かかる実情に鑑みてなされたものであって、その目的の一つは、湾曲の少ない電池用の電極シート及びその製造方法等を提供することにある。

【課題を解決するための手段】

【0011】

本発明に係る電極シートは、シート状の金属薄膜を少なくとも表面に有する電極シートであって、その中央部に圧延された活物質層を有すると共にその端縁部に前記活物質層の未塗工部を有し、前記未塗工部の少なくとも一部に延伸部が設けられていることを特徴とする。

【0012】

本発明に係る電極シートの製造方法は、電極シートの中央部に活物質層の塗工部が形成され、前記電極シートの端縁部に活物質層の未塗工部を有する電極シートに対して、前記未塗工部の一部をプレスすることで延伸部を形成する工程と、前記塗工部を圧延する工程とを含むことを特徴とする。

【0013】

上記の製造方法においては、塗工部を圧延するステップは、未塗工部に延伸部を形成するステップの前又は後に、行うことができる。

【発明の効果】

【0014】

本発明によると、活物質層の未塗工部に延伸部が設けられることにより歪みが緩和されるため、湾曲の小さい電極シートが得られる。そのため、張力を加えて電極シートを巻回する際や電極シートを次工程に送り出す際にも、電極シートの特に長手方向にシワや亀裂が発生しにくいという効果を奏する。この理由の一つは、延伸部によって長手方向とは異なる方向に張力が伝わることで、シワを発生させる力が分散されるためである。電極シートの特に長手方向にシワが発生するメカニズムは未塗工部をプレスする際に少なからずプレスできない箇所が発生することに起因すると考えられる。この知見は、本件発明者らによって初めて見出されたものであり、予期し得なかった効果である。

【0015】

また、その製造方法としても、例えば既存のテンションコントロールプレスシステム等に組み込むことができるため、製造工程が大幅に増えるということもなく、高速に製造することができる利点がある。

【図面の簡単な説明】

【0016】

【図1】巻回型電池用電極シートの構造図

【図2】(a)巻回型電池用電極シートの製造装置 (b)間欠ロールプレス機21の構成図

【図3】間欠ロールプレス機21の拡大図

【図4】(a)加圧部の形状(略矩形状) (b)加圧部の形状(略台形状)

【図5】巻回型電池用電極シートの製造手順

【図6】1枚のシート状の金属箔Sに3列の活物質層Pの塗工部を設けた実施態様を示す図

【図7】湾曲量の測定方法

【図8】間欠ロールプレス機の線圧と湾曲量の関係図

【図9】従来の巻回型電池の構造の一例

【発明を実施するための形態】

【0017】

以下、本発明の実施態様について説明するが、これらの説明は本発明に限定的な解釈を与えるものではない。なお、図面において、同一又は同種の部材には同一の符号を用いるものとする。

【0018】

(第1の実施形態)−巻回型電池用電極シート−

図1は、第1の実施形態の巻回型電池用電極シートの構造を示す図である。この図に示すように、電極シート30は、シート状の金属箔からなる電極シートの少なくとも一の端縁部を除く全面に活物質層Pが圧延されてなる。そして、この端縁部における未塗工部Uに略矩形状、例えば、略台形状の延伸部24aを電極シートの長手方向に間欠的に設けられている。延伸部24aは例えば後述する間欠ロールプレス機等によって形成され、加圧によって金属箔が延伸されて得られるものである。未塗工部Uは、活物質層Pの圧延方向に沿って設けられる。

【0019】

電極シート30はシート状の金属薄膜を少なくとも表面に有するものであればよい。金属薄膜には、金属箔はもちろん、例えば、金属でコーティングされた樹脂性のフィルム等も含まれる。また、「電極シートの少なくとも一の端縁部を除く全面」とは、電極シートの中央部に圧延された活物質層を有し、電極シートの端縁部に活物質層の未塗工部を有することを意味する。

【0020】

図1において、延伸部24aは、間欠的に設けられている態様を示したが、必ずしも間欠的である必要はなく、少なくとも一部に設けられていれば良い。ただし、間欠的であると、ローラー等により一定の張力を加えながら搬送する製造システムに組み込むことが容易になり、しかもその場合に、電極シートの搬送方向とは異なる方向に電極シートが位置ずれしたとしても、非加圧状態時に一定の張力によって自然に修正される利点がある。

【0021】

図1では、延伸部の形状として、塗工部側を上に見たとき逆台形状となる例を示したが、加圧した際に伸び量の差を吸収するように、電極シートの金属箔を予め部分的に加圧して延伸させておくことで、湾曲の原因となる歪みを効果的に吸収することができるものであれば、どのような形状でも良い。例えば、図1に破線で示したように、矩形状の角部が丸められた形状であってもよい。このように矩形状の角部を丸めることで、長手方向とは異なる方向、特に長手方向に直交する方向に張力が伝わりやすくなるため、張力を加えた際に生じる長手方向のシワや亀裂の発生が抑えられ、また角部付近でシワや亀裂或いはキズの発生も抑えられるからである。さらに、各延伸部は必ずしも図1に示すように互いに独立している必要はなく、例えば端部が全てプレスされている場合など、各延伸部同士が電極シートの端部において長手方向につながっていてもよい。

【0022】

このように、活物質層の未塗工部に延伸部を部分的に具備することで活物質層を圧延する際に発生する塗工部と未塗工部の加圧による「伸び量」の差が小さくなり、湾曲量を小さくすることができ、未塗工部の連続加圧によって生じる圧延ずれを防止することができる。

【0023】

ただし、図1に示すように、延伸部は未塗工部の「一部」に設けられることが必要であり、典型的には、間欠的に延伸部が設けられていれば良いが、そのような態様に限られない。また、延伸部の大きさは図1に示すものよりももっと大きくてもよい。この理由は、未塗工部の一部に延伸部を設ければ、それ以外の部分には延伸されない未加圧部25が形成されることになり、未加圧部25によって効果的に歪みを緩和することができるからである。未加圧部25を形成する方法は種々考えられ、既に述べたように、電極シートの長手方向に所定の間隔ずつ延伸部を配置すれば足りるが、幅方向すなわち延伸部と塗工部との境界部に延伸部が形成されない未加圧部25bが形成されることは差し支えない。

【0024】

なお、電極シートの延伸部は、少なくとも電極シートの片面側にのみ設けられていれば十分である。第1の実施形態で示した構成でも、十分に歪みが緩和されて湾曲量を小さくすることができるからである。もちろん、両面側に延伸部を設ければそれだけ歪みを緩和する部分が増大するのでこの場合も同様に湾曲量を小さくできることはいうまでもない。

【0025】

電極シート30は、非多孔性であっても、多孔性であってもよい。電池の種類によっては電極シートにいわゆるパンチングメタルと呼ばれる多孔性の鋼板等が用いられることもあるが、その場合、未塗工部の少なくとも一部に延伸部を設けるためにはより強い力で加圧することが必要になる。このため、延伸部を容易に形成するという観点からは、電極シートは穿孔のない非多孔性の金属箔が好ましい。具体的には、前記電極シートの材質はアルミニウム又は銅などが挙げられる。

【0026】

負極電極シートの基材として銅箔を用いる場合、厚さ7〜15μm程度、例えば10μmとする。正極電極シートの基材としてアルミニウム箔を用いる場合、10μm〜25μm程度、例えば20μmとする。

【0027】

延伸部の深さは電極シートの基材となる金属箔の厚さ等で変わりうるが、例えば負極電極シートとして10μmの銅箔を用いた場合、延伸部の深さは0.03μmとし、厚みは0.97μmとする。

【0028】

延伸部の形状は、略矩形状であれば一定の効果を奏すると考えられるが、中でも略台形状、特に、図1に示すように塗工部側を上に見たとき略逆台形状であってもよい。この理由は、未塗工部端部と塗工部端部(未塗工部と塗工部の境界部近傍)とで伸び量を異ならせておくことで塗工部を圧延する工程で伸び量の差が徐々に小さくなり、シワが形成されにくくなるためである。また、延伸部と活物質層Pとの間に延伸部が形成されない未加圧部25が形成されていることは差し支えない。

【0029】

以上のように、電極シート30の未塗工部Uに一定の間隔ごとに延伸部を形成することで、電極シート全体としての湾曲量を小さくすることができる。

【0030】

なお、実施形態1では、巻回型電池用の電極シートの例を説明したが、未塗工部を有し、かつ活物質層を圧延する必要がある電極シートであれば、巻回型電池用でなくてもよい。なぜなら、活物質層を圧延する以上、電極シートの伸び量の差が生じるため、湾曲防止或いはプレス時の位置ずれを防ぐといった効果が得られるからである。

【0031】

(第2の実施形態)−巻回型電池用電極シートの製造方法−

次に、第1の実施形態の電極シートの製造方法についての実施態様を一例として説明する。

【0032】

図5は、巻回型電池用電極シートを製造するための大まかな手順を示している。先ず、シート状の金属箔からなる電極シートにペースト状の活物質層を塗布する(ステップS1)。またステップS1とほぼ同時に電極シートに活物質層の未塗工部が形成される(ステップS2)。第3のステップでは、未塗工部を間欠的にプレスすることにより矩形状の延伸部を略等間隔に形成する(ステップS3)。最後に、活物質層を圧延するステップS4を含むことを特徴とする(ステップS4)。

【0033】

なお、ステップS1及びステップS2を省略して、予めペースト状の活物質層が塗布され、塗工部と未塗工部とが形成された電極シートを準備してステップS3からスタートしてもよい。

【0034】

図2(a)は、巻回型電池用電極シートのプレスの製造装置を示している。この装置は、テンションローラーと荷重計により電極シートに加えるテンション(引っ張り張力)を制御することで巻き取り速度を制御するテンションコントロールプレスシステム20である。ロール状に巻かれた電極シートの基材となるシート状の金属箔Sが、テンションローラーによって所定の荷重を加えられながら走行方向Xに向けて走行する。シート状の金属箔Sは、間欠ロールプレス機21を通過して未塗工部Uに延伸部(加圧痕)が形成される。次に、主ロールプレス機22に送られ、ここで活物質の圧延が行われる。

【0035】

図2(b)は、間欠ロールプレス機21の構成を示す図である。この図に示すように、間欠ロールプレス機21の凸ロール21Aには、活物質層Pの未塗工部Uを加圧して延伸部を形成するための加圧部23が、一定間隔ごとに設けられている。この加圧部23は、電極シートの両端縁部に設けられた略矩形状の凸部であり、受けロール21Bが凸ロール21Aと共に回転することで電極シートが順方向に送り出される。そして、シート状の金属箔Sが間欠ロールプレス機21を通過することにより、シート状の金属箔Sの未塗工部Uに略矩形状の延伸部24が形成される。

【0036】

このように電極シートの未塗工部を加圧するための加圧部は、例えばロールに凸加工を施した凸ロールと凸部を受ける受けロールとによって構成され、これらのロールが回転することによって電極シートの未塗工部に延伸部が形成される。これにより、高速な加工工程を実現できる。

【0037】

なお、テンションローラーは、通常、主ロールプレス機22の前後に設けられるものであり、所定のテンションで電極シートを送り出す機構と、引っ張る機構と電極シートを巻き取る機構とを有するものである。

【0038】

一般に、二つのプレス装置を用いて電極シートを連続的に処理する場合においては、前段のプレス装置の出口において電極シートの位置がずれると後段のプレス装置には位置ズレが生じたまま送り込まれることとなるいう問題(いわゆる圧延ずれの問題)が生ずる。これは、電極シートは二つのプレス装置によって常時加圧されているため、プレス装置間の電極シートの位置や走行方向を修正することは極めて困難であった。しかし、本実施形態のように一方のプレス工程が間欠的であるため、加圧状態と非加圧状態とが存在することとなる。そのため、走行方向Xがずれた場合には、電極シートに加えられるテンションを高めることによって非加圧状態のときに予定された方向に修正することができる。したがって、電極シートの位置ずれを容易に解消することができ、その結果歩留まりが向上して製造コストが下げられる。

【0039】

図3は、間欠ロールプレス機21の構成を示す拡大図である。この図に示すように、間欠ロールプレス機21は、加圧部23が設けられた凸ロール21Aと、これを受ける受けロール21Bとが対向して設けられている。

【0040】

そして、間欠ロールプレス機21を通過した後に、シート状の金属箔Sは主ロールプレス機に送られ、活物質層Pが圧延される。従来であれば、この圧延工程の際に活物質層の塗工部と未塗工部とで伸び量が異なるために歪が発生し、電極シートが湾曲するが、間欠ロールプレス機21により未塗工部に予め伸び量の差を吸収するための延伸部が設けられるため、歪が緩和されて湾曲量が小さくなる。

【0041】

主ロールプレス機22を通過した後は、電極シートが巻き取られ、図4の一点鎖線に沿って半分に裁断されるとともに、適切な寸法に裁断される。その後、正極用の電極シートと負極用の電極シートとセパレーターとがいずれも巻回装置に送られる。

【0042】

なお、ステップS3とステップS4の順序を逆にしても良い。特に、活物質層の圧延工程(S4)と未塗工部のプレス工程(S3)との間に、巻き取り工程を実施する場合、ステップS4を先に実施することが好ましい。この理由は、未塗工部のプレス工程を先に実施すると、未塗工部のみが伸びた状態で巻き取る必要があり、塗工部をきれいに巻き取ることができないと共に、巻き取った電極シートの体積が増大する原因にもなるからである。ステップS4とステップS3との間に巻き取り工程を行う場合は、連続的な工程ではなくなるため、一方の工程までで中断しても他方の工程を中断したりプレス速度を等しくしたりする必要がないというメリットがある。ただし、工程が一つ増えるデメリットもあるため、リードタイムを減らすという観点においては、ステップS3とステップS4を連続工程で実施することが好ましい。

【0043】

上記ステップS1〜S4を実施して正極電極シート及び負極電極シートをそれぞれ形成した後、巻回装置に送り、ここでセパレーターを挟み込んで巻回することで電池が形成されていく。正極及び負極のそれぞれについて集電電極を形成し、電池筐体に挿入し、密閉することで巻回型電池が完成する。複数の電極シートを一度に製造する場合は巻回装置に送る前に電極シートを裁断する工程が必要となる。

【0044】

図4(a)及び(b)は、いずれも延伸部の形状を示している。図4(a)のように、略矩形状であってもよいが、この図のように略台形状、特に、図4(b)のように塗工部側を上に見たとき略逆台形状であってもよい。或いは、図4(b)において破線で示したように、略矩形状の角部が丸められた延伸部24bのような形状でもよい。また、角部の曲率はこの図に示すものに限らない。延伸部24a,24bが間欠的に設けられていると、隣接する延伸部間には、延伸されない未加圧部25が形成されることになり、未加圧部25によって効果的に歪みを緩和することができる。なお、上述のとおり、製造上の都合等により幅方向すなわち延伸部と塗工部(活物質層P)との境界部との間に未加圧部25bが形成されていてもよい。電極シートは巻き取られた後、図中の一点鎖線に沿って裁断され、電池用電極シートの大きさに裁断されて完成する。

【0045】

図6は1枚のシート状の金属箔Sに3列の活物質層Pの塗工部を設けた実施態様を示している。間欠ロールプレス機21で未塗工部Uに矩形状乃至台形状の延伸部24aが間欠的に形成した後、主ロールプレス機22で活物質層Pを圧延する。このような大面積の電極シートであっても間欠ロールプレス機21により形成される延伸部によって歪が適切に緩和され、湾曲量を小さくすることができる。そのため、大量生産によって製造効率を飛躍的に高めることができる。

【実施例】

【0046】

主ロールプレス機22及び間欠ロールプレス機22の各ローラーの直径はプレス線圧を決定するため重要である。本件発明者らは、種々の実験により、プレス線圧と湾曲量の関係を調査検討した。

【0047】

図7は、湾曲量の測定方法の一例を説明するための図である。この測定方法は、活物質層Pを圧延した後、所定の寸法に裁断した電極シート30を示している。湾曲量を測定するために電極シート30の一端(一辺)を固定具31で固定した状態で、他端(一辺)側に850gの錘等を吊り下げて荷重を加える。その状態で、図のように1mの金尺32をあて、中央部で最も湾曲量が大きくなるようにして、その湾曲量を計測する。

【0048】

ロールプレス機は一般にローラーの直径が小さいほど延伸部を形成するために必要な圧力は小さくなるが、あまり直径が小さいと軸部の強度が不足する問題もある。実験で用いた間欠ロールプレス機21(図3)における凸ロール21Aの直径は凸部同士で約120mmφ、凹部で約118mmφであり、ゆえに加圧部の凸部の高さは1mmに設定されたものを使用した。また、主ロールプレス機の直径は300mmφのものを使用し、線圧800kgf/cm2とした。

【0049】

図8は、間欠ロールプレス機の線圧と湾曲量の関係を示す図である。ここでは、主ロールプレス機の線圧が800kgf/cm2とした場合に、間欠ロールプレス機に加えた線圧と、その結果得られた電極シート30の湾曲量の関係を調べた。その結果、延伸部を設けない場合の湾曲量が4.5mmであったところ、線圧を増加させるにつれて湾曲量がほぼ直線的に小さくなり、300kgf/cm2加えた時点で湾曲量が0mmとなった。このとき、未塗工部の伸び量は未塗工部の幅に対して0.31%であった。そして、湾曲が0の電極シートはそれまで肉眼で観察できた未塗工部のシワが見られなくなった。この実験における間欠ロールプレス機の加圧部の形状は図4(b)に示すような逆台形形状とし、シート状の金属箔Sの巻き取り速度は、分速20m以上、そのときシート状の金属箔Sに加えたテンションは10N〜60N程度とした。特に、20N〜30N程度のときに良好な結果が得られた。逆に、テンションが60Nを越えると縦方向(電極シートの走行方向)にシワが発生した。

【0050】

そして、湾曲量を少なくとも2.5mm以下まで抑えた電極シートを、次工程の巻回装置に供給したところ、電極シートの破断強度及び引っ張り強度は共に伸張工程なしの場合と比較して変わりなかった。また、巻回装置における巻きずれが改善された。

【0051】

以上の実験結果によれば、湾曲量を0にするめに必要なプレス線圧、すなわち間欠ロールプレス機により延伸部を設ける工程(ステップS3)におけるプレス線圧は、主ロールプレス機により圧延する工程(ステップS4)におけるプレス線圧の少なくとも30%以上であることが判った。

【0052】

間欠ロールプレス機の加圧部の間隔(ピッチ)が短すぎると電極シートの蛇行を抑えることができず、逆に、ピッチが長すぎるとシワが発生すると共に蛇行を修正することができないために湾曲する。試作機においては、ピッチが15mm〜50mmの範囲、特に30mm程度のときに良好な結果を得た。

【0053】

このように、テンションコントロールプレスシステムによって電極シートに適度なテンションを加えながら未塗工部を加圧して延伸部を設けることで、横方向(金属箔Sの幅方向)への伸びを抑えながら縦方向にだけ延伸させることができる。これにより端面の変形を抑えることができたものと考えられる。

【0054】

なお、電極シートの少なくとも一の端縁部を除く全面に活物質層が圧延されるとは、ほぼ全面の活物質層が圧延されることを意味しており、ごく一部の活物質層に剥離面(活物質の無塗工面)が形成されていたり、活物質層の端面の断面が1mm程度の幅で厚みの傾斜を有する電極を用いても、本発明によって同様な効果を得られることを確認している。

【符号の説明】

【0055】

20 テンションコントロールプレスシステム

21 間欠ロールプレス機

21A 凸ロール

21B 受けロール

22 主ロールプレス機

23 加圧部

24 延伸部

25 未加圧部

30 電極シート

31 固定具

P 活物質層

U 未塗工部

X 走行方向

【特許請求の範囲】

【請求項1】

シート状の金属薄膜を少なくとも表面に有する電極シートであって、その中央部に圧延された活物質層を有すると共にその端縁部に前記活物質層の未塗工部を有し、前記未塗工部の少なくとも一部に延伸部が設けられていることを特徴とする電極シート。

【請求項2】

前記延伸部は矩形状であることを特徴とする請求項1記載の電極シート。

【請求項3】

前記延伸部は矩形の角部が丸められていることを特徴とする請求項2記載の電極シート。

【請求項4】

前記延伸部は前記電極シートの長手方向に間欠的に設けられていることを特徴とする請求項1記載の電極シート。

【請求項5】

前記延伸部と前記塗工部との間に延伸部が形成されない未加圧部が形成されていることを特徴とする請求項1乃至3のいずれか1項に記載の電極シート。

【請求項6】

前記電極シートの延伸部は、電極シートの片面側にのみ設けられていることを特徴とする請求項1乃至5のいずれか1項に記載の電極シート。

【請求項7】

前記電極シートは非多孔性であることを特徴とする請求項1乃至6のいずれか1項に記載の電極シート。

【請求項8】

前記電極シートの材質はアルミニウム、銅又は金属コートされた樹脂性フィルムから選ばれるいずれか1つであることを特徴とする請求項1乃至7のいずれか1項に記載の電極シート。

【請求項9】

電極シートの製造方法であって、前記電極シートの中央部に活物質層の塗工部が形成され、前記電極シートの端縁部に活物質層の未塗工部を有する電極シートに対して、前記未塗工部の一部をプレスすることで延伸部を形成する工程と、前記塗工部を圧延する工程とを含むことを特徴とする電極シートの製造方法。

【請求項10】

前記塗工部を形成及び圧延する工程は、前記延伸部を形成する工程よりも前に行うことを特徴とする請求項9記載の電極シートの製造方法。

【請求項11】

前記塗工部を形成及び圧延する工程と前記延伸部を形成する工程の間に、前記電極シートを巻き取る工程を含むことを特徴とする請求項10記載の電極シートの製造方法。

【請求項12】

前記延伸部を形成する工程におけるプレス線圧は、前記塗工部を形成及び圧延する工程におけるプレス線圧の30%以上であることを特徴とする請求項8乃至11のいずれか1項に記載の電極シートの製造方法。

【請求項13】

前記延伸部を形成する工程を実施する際のテンションは、10N以上60N以下であることを特徴とする請求項12記載の電極シートの製造方法。

【請求項1】

シート状の金属薄膜を少なくとも表面に有する電極シートであって、その中央部に圧延された活物質層を有すると共にその端縁部に前記活物質層の未塗工部を有し、前記未塗工部の少なくとも一部に延伸部が設けられていることを特徴とする電極シート。

【請求項2】

前記延伸部は矩形状であることを特徴とする請求項1記載の電極シート。

【請求項3】

前記延伸部は矩形の角部が丸められていることを特徴とする請求項2記載の電極シート。

【請求項4】

前記延伸部は前記電極シートの長手方向に間欠的に設けられていることを特徴とする請求項1記載の電極シート。

【請求項5】

前記延伸部と前記塗工部との間に延伸部が形成されない未加圧部が形成されていることを特徴とする請求項1乃至3のいずれか1項に記載の電極シート。

【請求項6】

前記電極シートの延伸部は、電極シートの片面側にのみ設けられていることを特徴とする請求項1乃至5のいずれか1項に記載の電極シート。

【請求項7】

前記電極シートは非多孔性であることを特徴とする請求項1乃至6のいずれか1項に記載の電極シート。

【請求項8】

前記電極シートの材質はアルミニウム、銅又は金属コートされた樹脂性フィルムから選ばれるいずれか1つであることを特徴とする請求項1乃至7のいずれか1項に記載の電極シート。

【請求項9】

電極シートの製造方法であって、前記電極シートの中央部に活物質層の塗工部が形成され、前記電極シートの端縁部に活物質層の未塗工部を有する電極シートに対して、前記未塗工部の一部をプレスすることで延伸部を形成する工程と、前記塗工部を圧延する工程とを含むことを特徴とする電極シートの製造方法。

【請求項10】

前記塗工部を形成及び圧延する工程は、前記延伸部を形成する工程よりも前に行うことを特徴とする請求項9記載の電極シートの製造方法。

【請求項11】

前記塗工部を形成及び圧延する工程と前記延伸部を形成する工程の間に、前記電極シートを巻き取る工程を含むことを特徴とする請求項10記載の電極シートの製造方法。

【請求項12】

前記延伸部を形成する工程におけるプレス線圧は、前記塗工部を形成及び圧延する工程におけるプレス線圧の30%以上であることを特徴とする請求項8乃至11のいずれか1項に記載の電極シートの製造方法。

【請求項13】

前記延伸部を形成する工程を実施する際のテンションは、10N以上60N以下であることを特徴とする請求項12記載の電極シートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−64563(P2012−64563A)

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願番号】特願2011−152818(P2011−152818)

【出願日】平成23年7月11日(2011.7.11)

【出願人】(507151526)株式会社GSユアサ (375)

【Fターム(参考)】

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願日】平成23年7月11日(2011.7.11)

【出願人】(507151526)株式会社GSユアサ (375)

【Fターム(参考)】

[ Back to top ]