電池用電極及び電池

【課題】負荷特性及びサイクル特性の良好な電池用電極を提供することを課題とする。

【解決手段】正極及び負極の少なくとも一方の電極であり、かつ前記少なくとも一方の電極が集電体と活物質層とを含み、前記集電体は、以下の構造:(1)前記集電体の厚さ方向の平面視で、少なくとも2本の集電指と、前記少なくとも2本の集電指の一方端と結合する集電指の保持部とを備えている、及び(2)前記少なくとも2本の集電指が、第1集電指と、前記第1集電指に隣接し、かつ前記集電体の厚さ方向において、前記第1集電指より下方に位置する第2集電指とからなる、を有することを特徴とする電池用電極により上記課題を解決する。

【解決手段】正極及び負極の少なくとも一方の電極であり、かつ前記少なくとも一方の電極が集電体と活物質層とを含み、前記集電体は、以下の構造:(1)前記集電体の厚さ方向の平面視で、少なくとも2本の集電指と、前記少なくとも2本の集電指の一方端と結合する集電指の保持部とを備えている、及び(2)前記少なくとも2本の集電指が、第1集電指と、前記第1集電指に隣接し、かつ前記集電体の厚さ方向において、前記第1集電指より下方に位置する第2集電指とからなる、を有することを特徴とする電池用電極により上記課題を解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電池用電極及び電池に関する。更に詳しくは、本発明は、厚い活物質層を形成しうる電池用電極及び電池に関する。

【背景技術】

【0002】

正極に金属酸化物、電解質には有機電解液、負極に黒鉛のような炭素材料、正極及び負極間に多孔質セパレータを用いる非水系二次電池の一種であるリチウムイオン二次電池(以下、単に電池ともいう)は、1991年に始めて製品化されて以来、そのエネルギー密度の高さから、小型、軽量化が進む携帯電話のような携帯機器向けの電池として急速に普及してきた。

【0003】

また、発電された電気を蓄えるために容量を大きくしたリチウムイオン二次電池(大容量電池)も研究されている。この大容量電池としては、従来の電池を単にスケールアップして製造された例が報告されている。

正極及び負極は、通常、集電体上に、正極活物質又は負極活物質(以下、単に活物質ともいう)を含む活物質層を備えている。この集電体は、通常、金属箔が使用されていた(例えば、特開平10−162858号公報:特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−162858号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

正極又は負極は、集電体としての金属箔上に、正極活物質又は負極活物質を含む活物質層を形成することで得られるが、活物質層中の正極活物質又は負極活物質を充放電反応の観点から有効に使用することが望まれている。特に、大容量電池では、活物質層を厚くすることで容量を確保する構成が提案されており、厚い活物質層の集電体から離れた部分では、正極活物質又は負極活物質が充放電反応に寄与しないことがある。その場合、理論容量に対する実容量の割合が低くなり、所望の容量が得られないことがあった。

更に、活物質層が厚くなるに伴い、活物質層への電解液の浸透が不十分となり、サイクル特性が劣化することもあった。

【課題を解決するための手段】

【0006】

かくして本発明によれば、正極及び負極の少なくとも一方の電極であり、かつ前記少なくとも一方の電極が集電体と活物質層とを含み、前記集電体は、以下の構造:

(1)前記集電体の厚さ方向の平面視で、少なくとも2本の集電指と、前記少なくとも2本の集電指の一方端と結合する集電指の保持部とを備えている、及び

(2)前記少なくとも2本の集電指が、第1集電指と、前記第1集電指に隣接し、かつ前記集電体の厚さ方向において、前記第1集電指より下方に位置する第2集電指とからなる

を有することを特徴とする電池用電極が提供される。

更に、本発明によれば、正極、負極及び電解質を少なくとも備えた電池であり、正極及び負極の少なくとも一方が、上記電池用電極であることを特徴とする電池が提供される。

【発明の効果】

【0007】

本発明の電極は、その表面と集電体とを近づけることができるので、電極抵抗が低減し通常充放電時の負荷特性を向上できる。更に、電解液の注液工程において、従来の金属箔では電解液が電極の片面からのみ浸透することになる。これに対し、本発明では、集電体の両面から浸透できるため、電解液を十分に浸透できる。その結果、本発明では、電解液の枯渇を防止できるので、サイクル特性を向上できる。

【0008】

第1集電指と第2集電指との集電体の厚さ方向における間隔が、電極の厚さの1/40〜1/1である場合、負荷特性及びサイクル特性に優れた電池を与える電極を提供できる。

保持部が、少なくとも2本の集電指の一方端及び他方端の両方に設けられている場合、負荷特性及びサイクル特性に優れた電池を与える電極を提供できる。

集電指の幅の合計値が、幅方向に沿う集電体の長さの50〜200%の範囲である場合、負荷特性及びサイクル特性に優れた電池を与える電極を提供できる。

第1集電指と前記第2集電指とが、それぞれ少なくとも2本存在し、第1集電指と第2集電指のそれぞれの幅、第1集電指の間隔及び第2集電指の間隔が同じである場合、負荷特性及びサイクル特性に優れた電池を与える電極を提供できる。

【0009】

集電体が、

(1)金属層から構成されているシート中の保持部形成箇所以外に切れ込みを少なくとも1本形成することで、隣接する少なくとも2本の指を形成する工程と、

(2)少なくとも2本の指の内、一方の指と箇所との境界を谷折りとし、境界から所定距離Aを置いて境界と平行に山折することで第1集電指を形成する工程と、

(3)他方の指と箇所との境界を山折りとし、境界から所定距離Bを置いて境界と平行に谷折することで第2集電指を形成する工程と

を経て形成されてなり、所定距離AとBの合計が、電極の厚さの1/40〜1/1の長さである場合、負荷特性及びサイクル特性に優れた電池を与える電極を提供できる。

【0010】

活物質層が、集電体の厚さ方向において、第1集電指上、第1集電指と第2集電指の間、及び第2集電指下に存在する場合、負荷特性及びサイクル特性に優れつつ、より容量の大きな電池を与える電極を提供できる。

電極が、100〜1000μmの厚さを有する場合、負荷特性及びサイクル特性に優れつつ、より容量の大きな電池を与える電極を提供できる。

【図面の簡単な説明】

【0011】

【図1】本発明の集電体の概略平面図である。

【図2】本発明の電極の概略断面図及び概略斜視図である。

【図3】実施例1の集電体の形成工程を示す概略図である。

【図4】実施例1の電極の形成工程を示す概略図である。

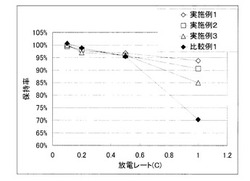

【図5】実施例及び比較例の電池の負荷特性評価試験結果を示す図である。

【図6】実施例1及び比較例1の電池のサイクル特性評価試験結果を示す図である。

【図7】比較例1の電極の概略斜視図及び概略断面図である。

【発明を実施するための形態】

【0012】

以下、本発明を説明する。

(1)電池用電極

電池用電極は、集電体と、活物質層とを備えている。電極は、正極、負極、又は正極及び負極を意味する。ここで、本発明は、正極及び負極のどちらか一方に適用でき、両方に適用してもよい。本発明の電極を使用可能な電池としては、集電体と活物質層を含む電極を備えた電池であれば、特に限定されず、一次電池及び二次電池のいずれにも使用できる。これら電池の内、リチウムイオン二次電池、リチウム金属二次電池に使用することが好ましく、リチウムイオン二次電池に使用することがより好ましい。

【0013】

(a)集電体

集電体は、金属層から構成される。

集電体の厚さは、0.006〜0.1mmの範囲であることが好ましい。厚さが0.006mmより薄い場合、以下で説明する立体的な構造の維持が困難となったり、活物質層の担持性を十分確保できなかったりすることがある。0.1mmより厚い場合、電池に占める集電体の体積割合が大きくなるため、電池容量を大きくできないことがある。より好ましい厚さは、0.01〜0.03mmの範囲である。

正極側の金属層は、アルミニウム、チタン、ニッケルを用いることが好ましく、負極側の金属層は、銅、ニッケルを用いることが好ましい。

【0014】

(b)集電体の構造

本発明の集電体は、以下の構造:

(1)集電体の厚さ方向の平面視で、少なくとも2本の集電指と、少なくとも2本の集電指の一方端と結合する集電指の保持部とを備えている、及び

(2)少なくとも2本の集電指が、第1集電指と、前記第1集電指に隣接し、かつ前記集電体の厚さ方向において、前記第1集電指より下方に位置する第2集電指とからなる

を有している。

上記構造は、従来の集電体が、金属箔のような平板状であるのに対して、立体的である。

【0015】

(i)集電指

集電体を構成する集電指は、第1集電指と第2集電指の少なくとも2本存在する。集電指の本数は、2本以上であれば特に限定されない。多すぎると集電指の形状保持性が低下することがあるため、本数の上限は、集電指の並び方向における集電体の1cm長さあたり10本以下であることが好ましい。また、集電体からの距離が遠いため充放電に寄与しない活物質量を抑制するために、本数の下限は、集電指の並び方向における集電体の1cm長さあたり0.2本以上であることがより好ましい。

【0016】

集電指の平面視の形状は、特に限定されないが、一例を図1(a)〜(f)の概略平面図に示す。これら図では、長方形状(図1(a))、平行四辺形状(図1(b))等の方形状、くの字状(図1(c))、弧状(図1(d))、三角波状(図1(e))、円弧波状(図1(f))が示されている。図1(a)〜(f)中、6は保持部、9は第1集電指、10は第2集電指を意味する。

なお、集電指の形状保持性の確保と充放電に寄与しない活物質量の抑制の観点から、平面視での集電指同士の形状は、図1(a)〜(f)にも示されているように、同一形状であることが好ましい。

【0017】

図1(a)〜(f)ではほとんど存在しないが、集電体の平面視で、隣接する集電指同士の間に空隙を空けてもよい。隣接する集電指の厚さ方向には、上記構成(2)により、集電体が存在しない。つまり、この方向では集電体は空隙を有している。そのため、この空隙を介して、電子や金属イオン(例えば、Liイオン)の移動が確保できるが、上記のように間隔を空けた場合、この間隔も電子や金属イオンの移動に寄与する。但し、空けすぎると集電指の形状保持性が低下することがあるため、間隔の平面視での合計面積を、平面視での集電体の全面積に対するパーセンテージで表現して、50%以下とすることが好ましい。なお、以下で説明する集電体の製造方法にもよるが、平面視での集電体の間隔は0%以上であることが好ましい。

【0018】

少なくとも2本の集電指は、第1集電指と第2集電指とを備えている。第1集電指と第2集電指とは、互いに隣接している。また、第2集電指は、集電体の厚さ方向において、第1集電指より下方に位置している。

個々の第1集電指及び第2集電指と、保持部との集電体の厚さ方向における距離は、特に限定されず、同一でも(但し、第1集電指及び第2集電指のいずれかが同一の場合は、他方の集電指が同一でないことが要求される)、一定でも、不定(例えば、保持部側が中央部より近い距離又は遠い距離等)でもよい。充放電に寄与しない活物質量を抑制するために、一定であることが好ましい。一定の場合、第1集電指と第2集電指との集電体の厚さ方向における間隔が、電極の厚さの1/40〜1/1であることが好ましい。この範囲の間隔を有することで、負荷特性とサイクル特性をより向上できる。

【0019】

更に、第1集電指が複数存在する場合、これら第1集電指を複数のグループに分け、個々のグループと保持部との集電体の厚さ方向における距離を、異ならせてもよい。異ならせることで、活物質層を更に厚くすることができる。但し、グループ分けを多くしすぎると、充放電に寄与しない活物質量が増加する傾向があるため、10以下のグループ分けであることが好ましい。例えば、図2(a)では、第1集電指9が、厚さ方向の距離が異なる2グループに分けられている。なお、第2集電指10についても、図2(a)に示すように、第1集電指9と同様にグループ分けをしてもよい。図2(a)中、12は活物質層を意味する。

【0020】

更に、第1集電指及び第2集電指以外に、集電体の厚さ方向において、保持部と同一高さに存在する第3集電指を設けてもよい。そのような形態を図2(b)に示す。図2(b)において、2層と3層の活物質層に挟まれた集電指13が第3集電指に対応する。

また、図1(a)〜(f)の集電体は、集電指と直交する集電体の厚さ方向の断面図において、第1集電指と第2集電指とは厚さ方向に重なっていないが、図2(c)に示すように重なっていてもよい。

【0021】

(ii)保持部

集電指と結合する保持部は、一方端に少なくとも存在すればよく、図1(a)〜(f)に示すように、一方端と他方端の両端に存在していてもよい。一方端のみに存在する場合、活物質層の形成が容易であるという利点がある。一方、両端に存在する場合、電極の形状保持性が向上するという利点がある。

保持部の構造は、集電指の構成を保持するように集電指と結合しさえすれば、特に限定されない。例えば、集電体の厚さ方向の平面視において、保持部は長方形や正方形等の方形を有している。

【0022】

また、集電体の厚さ方向において、保持部は、6〜500μmの厚さを有していることが好ましく、10〜100μmの厚さを有していることがより好ましい。また、保持部は平面視での全面にわたった均一な厚さを有していてもよく、厚さを箇所ごとに変更してもよい。例えば、集電指側の一端部を厚くし、他方端部を薄くしてもよい。この場合、集電指と保持部とからなる部位の強度を上げることができる。また、例えば、集電指側の多端部を厚くし、他方端部を厚くしてもよい。この場合、集電指の立体的な形状への成形が容易となる。厚さが箇所ごとに変更される場合は、上記厚さの具体的な範囲は平均値を意味する。

【0023】

(c)集電体の製法

上記構造を形成できさえすれば、集電体の製法は特に限定されない。例えば、保持部と集電指を別々に形成し、集電指の端部を保持部に圧着するか、導電性接着剤で保持部と接着することにより形成する方法、1枚の集電体形成用のシートに切れ込みを入れた後、折り曲げることにより形成する方法等が挙げられる。これら方法の内、後者の方法が、簡便であり、保持部と集電指の良好な導通が得られ、かつ保持部と集電指の良好な固定が得られることから好ましい。以下、後者の方法を詳説する。

【0024】

後者の方法では、まずシートに切れ込みを入れる。切れ込みの数は、少なくとも1本である。1本の場合、最終的に形成される集電指は第1集電指と第2集電指の合計2本となる。なお、切れ込みの形成により形成された集電指形成用の指を、以下では単に「指」と称する。

【0025】

切れ込みの形状は、所望する集電体の形状によって調製できる。例えば、保持部を集電指の一方端にのみ結合させる場合、切れ込みは、シートの保持部形成箇所の端部から、保持部形成箇所と対向するシートの端部まで形成できる。形成された指は、対向するシートの端部において、互いに独立している。保持部を集電指の両端に結合させる場合は、一対の保持部形成箇所の対向する側の端部から端部まで、切れ込みが形成される。

【0026】

次に、得られた指を、指と保持部形成箇所との境界で谷折りし、境界から所定距離Aを置いて境界と平行に山折することで第1集電指を形成できる。更に、第1集電指形成用の指と隣接する指を、指と箇所との境界で山折りし、境界から所定距離Bを置いて境界と平行に谷折することで第2集電指を形成できる。ここで、所定距離AとBの合計は、以下で説明する電極の厚さの1/40〜1/1の長さとすることができる。所定距離AとBの合計長さは、電極の厚さに対する第1集電指と第2集電指との集電体の厚さ方向における間隔の上記比と同じである。

【0027】

(d)活物質層

活物質層は、正極の場合、正極活物質層であり、負極の場合、負極活物質層である。

(i)正極活物質層

正極活物質層に含まれる正極活物質としては、リチウムを含有した酸化物が挙げられる。具体的には、LiCoO2、LiNiO2、LiFeO2、LiMnO2、LiMn2O4、及びこれら酸化物中の遷移金属の一部を他の金属元素(Co、Ni、Fe、Mn、Al、Mg等)で置換した物、LiMPO4(MはCo、Ni、Mn、Feから選ばれる少なくとも1種以上の元素)で表されるオリビン構造を有する酸化物等が挙げられる。中でもMn及び/又はFeを用いた正極活物質がコストの観点から好ましい。

【0028】

正極活物質層には、層として維持するために、正極活物質以外に、結着材が含まれていてもよい。

結着材としては、例えば、ポリフッ化ビニリデン(PVDF)、ポリビニルピリジン、ポリテトラフルオロエチレン等のフッ素系ポリマー、ポリエチレン、ポリプロピレン等のポリオレフィン系ポリマー、スチレンブタジエンゴム等が挙げられる。

【0029】

正極活物質層には、他に導電材や増粘材が含まれていてもよい。

導電材としては、化学的に安定なものを使用することが好ましい。具体的には、カーボンブラック、アセチレンブラック、ケッチェンブラック、グラファイト(天然黒鉛、人造黒鉛)、炭素繊維等の炭素質材料や導電性金属酸化物等が挙げられる。

増粘材としては、例えば、ポリエチレングリコール類、セルロース類、ポリアクリルアミド類、ポリN−ビニルアミド類、ポリN−ビニルピロリドン類等が挙げられる。

【0030】

結着材、増粘材、導電材の混合比は、混合する結着材、増粘材、導電材の種類により異なるが、正極活物質100重量部に対して、結着材は1〜50重量部程度、増粘材は0.1〜20重量部程度、導電材は0.1〜50重量部程度である。結着材が、1重量部程度より少ないと結着能力が不十分となることがあり、50重量部程度より多いと正極内に含まれる活物質量が減り、正極の抵抗又は分極等が大きくなって放電容量が小さくなることがある。また、増粘材が、0.1重量部程度より少ないと増粘能力が不十分となることがあり、20重量部程度より多いと正極内に含まれる活物質量が減り、正極の抵抗又は分極等が大きくなって放電容量が小さくなることがある。更に、導電材が0.1重量部程度より少ないと、電極の抵抗又は分極等が大きくなり放電容量が小さくなることがあり、50重量部程度より多いと電極内に含まれる活物質量が減ることにより負極としての放電容量が小さくなることがある。

【0031】

(ii)負極活物質層

負極活物質層に含まれる負極活物質としては、天然黒鉛、粒子状(鱗片状乃至塊状、繊維状、ウイスカー状、球状、破砕状等)の人造黒鉛、あるいは、メソカーボンマイクロビーズ、メソフェーズピッチ粉末、等方性ピッチ粉末等の黒鉛化品等に代表される高結晶性黒鉛、樹脂焼成炭等の難黒鉛化炭素等が挙げられる。これら負極活物質は、1種のみからなっていてもよく、2種以上混合してもよい。また、錫の酸化物、シリコン系の負極活物質等の容量の大きい合金系の材料も使用可能である。

負極活物質層には、正極活物質層と同様に、結着材、導電材、増粘材等の他の添加物が含まれていてもよい。これら他の添加物は、正極活物質層の欄に記載した物をいずれも使用できる。

【0032】

(c)電極の形成方法

電極は、種々の方法により形成できる。1つの方法として、例えば、以下の方法がある。

即ち、まず、活物質層形成用の活物質シートを予め形成する。次に、活物質シートを第1集電指と第2集電指との間に挿入し、第1集電指と第2集電指のそれぞれの上に活物質シートを載置する。この挿入と載置により、3層の活物質シートからなる活物質層を形成できる。この例は、第1集電指と第2集電指が複数にグループ分けされていない場合である。グループ分けされている場合は、更に多層の活物質シートからなる活物質層を形成できる。ここで、活物質シートの挿入と載置との後に、必要に応じて、活物質シートと集電指間の密着性を改善するために、活物質層をプレスしてもよい。

【0033】

上記以外の方法として、まず、活物質及び任意にその他の添加物を含むペーストを形成する。このペースト中に集電体を埋設する。次いで、ペーストを乾燥させることにより、活物質層を形成できる。この方法においても、活物質をプレスしてもよい。

なお、保持部にも活物質層が形成されていてもよいが、活物質層を形成しないことで、保持部を外部への電子の取り出し及び取り入れ用の端子の接続部とすることができる。

【0034】

(3)電池

電池は、正極、負極及び電解質を含む。以下では、リチウムイオン二次電池について説明するが、正極、負極及び電解質を備えている電池であれば、以下の説明に準拠して、リチウムイオン二次電池以外の他の電池に本発明の集電体を適用可能である。

【0035】

(a)電極

正極及び負極の少なくとも一方は、上記本発明の電極である。

正極及び負極の両方が、上記本発明の電極であってもよく、どちらか一方が、上記本発明の電極であってもよい。

上記非水系二次電池用電極以外の電極としては、平坦な集電体(金属箔、導電層と樹脂フィルムとの積層体等)と、その上に形成された活物質層とからなる、公知の電極が挙げられる。

【0036】

(b)電解質

電解質は、一般に、有機溶媒と電解質塩とを含む電解液が使用される。

有機溶媒としては、プロピレンカーボネート(PC)とエチレンカーボネート(EC)、ブチレンカーボネート等の環状カーボネート類と、ジメチルカーボネート(DMC)、ジエチルカーボネート、エチルメチルカーボネート、ジプロピルカーボネート等の鎖状カーボネート類、γ−ブチロラクトン、γ−バレロラクトン等のラクトン類、テトラヒドロフラン、2−メチルテトラヒドロフラン等のフラン類、ジエチルエーテル、1,2−ジメトキシエタン、1,2−ジエトキシエタン、エトキシメトキシエタン、ジオキサン等のエーテル類、ジメチルスルホキシド、スルホラン、メチルスルホラン、アセトニトリル、ギ酸メチル、酢酸メチル等が挙げられる。これら有機溶媒は、2種以上混合してもよい。

【0037】

電解質塩としては、ホウフッ化リチウム(LiBF4)、リンフッ化リチウム(LiPF6)、トリフルオロメタンスルホン酸リチウム(LiCF3SO3)、トリフルオロ酢酸リチウム(LiCF3COO)、トリフルオロメタンスルホン酸イミドリチウム(LiN(CF3SO2)2)等のリチウム塩が挙げられる。これら電解質塩は、2種以上を混合してもよい。

また、上記電解液をポリマーマトリックス中に保持したゲル電解質や、イオン液体からなる電解質を用いることも可能である。

【0038】

(c)その他

電池は、正極と負極間にセパレータを通常備えている。

セパレータは、例えば、電気絶縁性の合成樹脂繊維、ガラス繊維、天然繊維等の不織布、織布又は微多孔質膜等の中から適宜選択可能である。なかでもポリエチレン、ポリプロピレン、ポリエステル、アラミド系樹脂、セルロース系樹脂等の不織布、微多孔質膜が品質の安定性等の点から好ましい。これら合成樹脂の不織布、微多孔質膜では電池が異常発熱した場合に、セパレータが熱により溶解し、正負極間を遮断する機能を付加したものもあり、安全性の観点からこれらも好適に使用できる。

【0039】

セパレータの厚さは特に限定されないが、必要量の電解液を保持することが可能で、かつ正極と負極との短絡を防ぐ厚さがあればよい。例えば、10〜1000μm程度であり、好ましくは20〜50μm程度である。また、セパレータを構成する材質は、透気度が1〜500秒/cm3であることが、低い電池内部抵抗を維持しつつ、電池内部短絡を防ぐだけの強度を確保できるため好ましい。

【0040】

セパレータの形状及び大きさは特に限定されるものではなく、例えば、正方形又は長方形等の矩形、多角形、円形等種々の形状が挙げられる。更に、正極及び負極とともに積層させた場合に、正極よりも大きいことが好ましく、なかでも、正極よりもやや大きく、負極よりもやや小さな相似形であることが好ましい。

【0041】

電池は、外装缶や樹脂フィルムからなる袋体に保持されていてもよい。

外装缶には、金属製の缶、すなわち鉄にニッケルメッキが施された材料を用いるのが好ましい。これは、外装缶としての強度を保つのに、安価で達成できるからである。その他の材料としては、例えば、ステンレススチール、アルミニウム等からなる缶でもよい。また、外装缶の形状は薄い扁平筒型、円筒型、角筒型等いずれでもよいが、大型リチウム二次電池の場合は組電池として使用することが多いため薄い扁平型又は角型であるのが好ましい。

【実施例】

【0042】

以下、実施例により具体的に本発明を説明するが、本発明はこれによりなんら制限されるものではない。まず、実施例及び比較例の二次電池の試験手順を以下で説明する。

(負荷特性評価試験)

負荷特性評価試験は、設計容量に対する放電容量の比を算出することにより行った。放電容量は、次にように測定した。即ち、充電をCC−CV充電(CC充電:0.1C充電、カット電圧3600mV−CV充電:カット電流0.01C)とし、放電をCC放電(0.1C,0.2C,0.5C,1.0C放電:カット電圧2000mV)とした。1.0C放電時の容量を100%とした場合の、0.1C,0.2C,0.5C放電時の容量パーセントを保持率として評価する。保持率が大きい方が、活物質を効率よく使用できていることを意味している。

【0043】

(充放電サイクル評価試験)

充電はCC−CV充電(CC充電:1.0C充電、カット電圧3600mV−CV充電:カット電流0.01 C)、放電はCC放電(1.0C,カット電圧2000mV)とした。また、50サイクルおきに充電をCC−CV充電(CC充電:0.1充電、カット電圧3600mV−CV充電:カット電流0.01C)、放電をCC放電(0.1C,カット電圧2000mV)の条件で、容量確認を行った。

【0044】

実施例1

(i)正極シート(活物質シート)

正極活物質に燐酸鉄リチウム、正極導電材にアセチレンブラック(電気化学工業社製デンカブラック)、正極結着材にPVDF(クレハ社製W#1300)を用いた。これらを、燐酸鉄リチウム:アセチレンブラック:PVDF=88.5:5.5:6の割合で、NMPに加えて混練することで、正極ペーストを得た。テフロンシート上に正極ペーストを所定量塗布し、乾燥させた。得られた塗膜を60体積%圧縮し、テフロンシートから剥離することで正極シートを作製した。得られた正極シートの組成は、燐酸鉄リチウム:アセチレンブラック:PVDF=88.5:5.5:6であった。また、正極シートの単位面積当たりの重量は10mg/cm3、密度は1.9g/cm3、厚さは0.053mmであった。

【0045】

(ii)負極シート(活物質シート)

負極活物質に天然黒鉛、負極導電材に人工黒鉛(TIMCAL社製SFG6)、負極結着材にスチレンブタジエンゴム(SBR:ゼオン社製BM−400)を用いた。これらを、天然黒鉛:人工黒鉛:CMC:SBR=88.2:9.8:1:1の割合で、カルボキシメチルセルロース(CMC:ダイセル社製#2200)の1.5重量%水溶液に加えて混練することで、負極ペーストを得た。テフロンシート上に負極ペーストを所定量塗布し、乾燥させた。得られた塗膜を厚さ方向に60体積%圧縮し、テフロンシートから剥離することで負極シートを作製した。得られた負極シートの組成は、天然黒鉛:人工黒鉛:CMC:SBR=88.2:9.8:1:1であった。また、負極シートの単位面積当たりの重量は5mg/cm2、密度は1.4g/cm3、厚さは0.036mmであった。

【0046】

(iii)集電体

正極集電体形成用の原料として、Al箔を、負極集電体形成用の原料として、Cu箔を使用した。また、Al箔の厚さは20μm、Cu箔の厚さは10μmであった。

上記箔を3cm×5cmの大きさに切り出すことで集電体の切片を得た。図3(a)の概略平面図に示すように、切片に、その長辺方向に平行な3cmの切れ込み(幅0.375mm)4を等間隔で7本入れることで、集電指形成用の8本の指5a〜hを形成した。図中、6は保持部を意味し、長辺方向に平行な保持部の幅を1cmとした。なお、8本の指の幅の合計は、幅方向に沿う集電体の長さの約100%であった。

【0047】

次に、保持部6と指5a、5c、5e及び5gとの境界7で積層体を谷折りし、境界7から所定距離Aを置いて、境界と平行に山折することで第1集電指9を形成した。更に、保持部6と指5b、5d、5f及び5hとの境界7で積層体を山折りし、境界7から所定距離Bを置いて、境界と平行に谷折することで第2集電指10を形成した。この結果、図3(b)の概略斜視図に示す集電体11を得た。図3(a)中、8は境界7から所定距離A又はBを置いて山折り又は谷折りされる箇所を意味する。なお、所定距離A及びBは、形成予定の活物質層の約1/3であり、具体的には合計で0.06mmとした。

【0048】

(iv)電極シート(正極シート及び負極シート)の集電体への取り付け

得られた電極シートを3枚用意した。図4(a)の概略斜視図に示すように、1枚目の電極シート14aを第1集電指9上に載せ、2枚目の電極シート14bを第1集電指9と第2集電指10の間に挿入し、3枚目の電極シート14cを第2集電指10の下面に密着させることで複合体を得た。得られた複合体を厚さ方向に加圧することで、電極シート同士を密着させることで、図4(b)の概略斜視図及び図4(c)の概略断面図に示す厚さ200μmの正極及び厚さ120μmの負極の活物質層12を含む電極を得た。

なお、図示していないが、電池の電流導入端子として、正極には幅3mm×長さ50mmのアルミニウム製タブを、負極には幅3mm×長さ50mm銅製タブを溶接した。

【0049】

(v)電池の組み立て

1体積%のビニレンカーボネートを含むエチレンカーボネートとジエチルカーボネートの混合溶液(体積比1:1)に、1MになるようにLiPF6を溶解することで、電解液を得た。

作製した正極、セパレータ(セルガード社製2500:厚さ15μm)及び作製した負極を積層した。積層順は、負極/セパレータ/正極/セパレータ/負極/セパレータ/正極/セパレータ/負極/セパレータ/正極/セパレータ/負極/セパレータ/正極/セパレータ/負極/セパレータ/正極/セパレータ/負極とした(負極6層、正極5層)。得られた積層体を、2枚の金属箔に熱可塑性樹脂を貼り付けたラミネート膜の間にはさみ、ラミネート膜の周囲を、電解液注入用の開口部を残して、熱溶着で密封することにより、電池の外装を得た。

【0050】

約8mlの電解液を開口部から電池内部に注入した。この後、開口部を封止して設計容量180mAhの二次電池を得た。

得られた二次電池を負荷特性評価試験及び充放電サイクル評価試験に付した。結果を図5及び図6に示す。

【0051】

(比較例1)

実施例1と同様にして正極ペースト及び負極ペーストを得た。

得られたペーストを、正極においてはAl箔(厚さ20μm)の正極集電体の両面に、負極においてはCu箔(厚さ10μm)の負極集電体の両面に、塗布し、乾燥させた。得られた塗膜を厚さ方向に60体積%圧縮することで、集電体41の両面に活物質層42を備えた正極及び負極を得た。

【0052】

得られた正極及び負極の概略斜視図を図7(a)に、概略断面図を図7(b)に示す。なお、片側の正極活物質層の単位面積当たりの重量は30mg/cm2、密度は1.9g/cm3、厚さは0.158mmであった。また、片側の負極活物質層の単位面積当たりの重量は15mg/cm2、密度は1.4g/cm3、厚さは0.107mmであった。

上記正極及び負極を用いて、実施例1と同様にして、二次電池を得た。得られた二次電池を、負荷特性評価試験及び充放電サイクル評価試験に付した。結果を図5及び図6に示す。

【0053】

実施例2

実施例1と同様の正極を、比較例1と同様の負極を用いること以外は実施例1と同様の方法で二次電池を作製した。得られた二次電池を、負荷特性評価試験に付した。結果を図5に示す。

【0054】

実施例3

比較例1と同様の正極を、実施例1と同様の負極を用いること以外は実施例1と同様の方法で二次電池を作製した。得られた二次電池を、負荷特性評価試験に付した。結果を図5に示す。

【0055】

図5より、比較例1と比べ実施例1〜3は、電流が大きくなった際にも放電容量の保持率の低下が少ないことが分かる。この結果から、各実施例及び比較例は、集電体構造以外の電池構造が同じであるから、実施例の集電体構造により、電極の抵抗が小さくなっていることが説明できる。

更に、図6より、実施例1にて作製した電極は、比較例1と比べサイクル特性が優れていることが分かる。これは電極抵抗が低減したとともに、注液時に十分に電解液が浸透していたためと考えられる。

【0056】

実施例4

図2(a−1)の概略断面図及び図2(a−2)の概略斜視図に示す5層構造、図2(b−1)の概略断面図及び図2(b−2)の概略斜視図に示す4層構造、図2(c−1)の概略断面図及び図2(c−2)の概略斜視図に示す第1集電指と第2集電指とが電極の厚さ方向に対向した構造を有する電極を使用した二次電池であっても、比較例より優れた負荷特性が得られることが確認できた。

【0057】

実施例5

実施例1〜3よりも負極/セパレータ/正極の積層数を増加させた二次電池、負極/セパレータ/正極の積層体からなる電極を用いた巻回型の二次電池であっても、比較例より優れた負荷特性が得られることが確認できた。

【符号の説明】

【0058】

5a〜5h 指、6 保持部、8 山折り又は谷折りされる箇所、9 第1集電指、10 第2集電指、12 活物質層、13 第3集電指、14a〜14c 電極シート、42 活物質層、43 集電体

【技術分野】

【0001】

本発明は、電池用電極及び電池に関する。更に詳しくは、本発明は、厚い活物質層を形成しうる電池用電極及び電池に関する。

【背景技術】

【0002】

正極に金属酸化物、電解質には有機電解液、負極に黒鉛のような炭素材料、正極及び負極間に多孔質セパレータを用いる非水系二次電池の一種であるリチウムイオン二次電池(以下、単に電池ともいう)は、1991年に始めて製品化されて以来、そのエネルギー密度の高さから、小型、軽量化が進む携帯電話のような携帯機器向けの電池として急速に普及してきた。

【0003】

また、発電された電気を蓄えるために容量を大きくしたリチウムイオン二次電池(大容量電池)も研究されている。この大容量電池としては、従来の電池を単にスケールアップして製造された例が報告されている。

正極及び負極は、通常、集電体上に、正極活物質又は負極活物質(以下、単に活物質ともいう)を含む活物質層を備えている。この集電体は、通常、金属箔が使用されていた(例えば、特開平10−162858号公報:特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−162858号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

正極又は負極は、集電体としての金属箔上に、正極活物質又は負極活物質を含む活物質層を形成することで得られるが、活物質層中の正極活物質又は負極活物質を充放電反応の観点から有効に使用することが望まれている。特に、大容量電池では、活物質層を厚くすることで容量を確保する構成が提案されており、厚い活物質層の集電体から離れた部分では、正極活物質又は負極活物質が充放電反応に寄与しないことがある。その場合、理論容量に対する実容量の割合が低くなり、所望の容量が得られないことがあった。

更に、活物質層が厚くなるに伴い、活物質層への電解液の浸透が不十分となり、サイクル特性が劣化することもあった。

【課題を解決するための手段】

【0006】

かくして本発明によれば、正極及び負極の少なくとも一方の電極であり、かつ前記少なくとも一方の電極が集電体と活物質層とを含み、前記集電体は、以下の構造:

(1)前記集電体の厚さ方向の平面視で、少なくとも2本の集電指と、前記少なくとも2本の集電指の一方端と結合する集電指の保持部とを備えている、及び

(2)前記少なくとも2本の集電指が、第1集電指と、前記第1集電指に隣接し、かつ前記集電体の厚さ方向において、前記第1集電指より下方に位置する第2集電指とからなる

を有することを特徴とする電池用電極が提供される。

更に、本発明によれば、正極、負極及び電解質を少なくとも備えた電池であり、正極及び負極の少なくとも一方が、上記電池用電極であることを特徴とする電池が提供される。

【発明の効果】

【0007】

本発明の電極は、その表面と集電体とを近づけることができるので、電極抵抗が低減し通常充放電時の負荷特性を向上できる。更に、電解液の注液工程において、従来の金属箔では電解液が電極の片面からのみ浸透することになる。これに対し、本発明では、集電体の両面から浸透できるため、電解液を十分に浸透できる。その結果、本発明では、電解液の枯渇を防止できるので、サイクル特性を向上できる。

【0008】

第1集電指と第2集電指との集電体の厚さ方向における間隔が、電極の厚さの1/40〜1/1である場合、負荷特性及びサイクル特性に優れた電池を与える電極を提供できる。

保持部が、少なくとも2本の集電指の一方端及び他方端の両方に設けられている場合、負荷特性及びサイクル特性に優れた電池を与える電極を提供できる。

集電指の幅の合計値が、幅方向に沿う集電体の長さの50〜200%の範囲である場合、負荷特性及びサイクル特性に優れた電池を与える電極を提供できる。

第1集電指と前記第2集電指とが、それぞれ少なくとも2本存在し、第1集電指と第2集電指のそれぞれの幅、第1集電指の間隔及び第2集電指の間隔が同じである場合、負荷特性及びサイクル特性に優れた電池を与える電極を提供できる。

【0009】

集電体が、

(1)金属層から構成されているシート中の保持部形成箇所以外に切れ込みを少なくとも1本形成することで、隣接する少なくとも2本の指を形成する工程と、

(2)少なくとも2本の指の内、一方の指と箇所との境界を谷折りとし、境界から所定距離Aを置いて境界と平行に山折することで第1集電指を形成する工程と、

(3)他方の指と箇所との境界を山折りとし、境界から所定距離Bを置いて境界と平行に谷折することで第2集電指を形成する工程と

を経て形成されてなり、所定距離AとBの合計が、電極の厚さの1/40〜1/1の長さである場合、負荷特性及びサイクル特性に優れた電池を与える電極を提供できる。

【0010】

活物質層が、集電体の厚さ方向において、第1集電指上、第1集電指と第2集電指の間、及び第2集電指下に存在する場合、負荷特性及びサイクル特性に優れつつ、より容量の大きな電池を与える電極を提供できる。

電極が、100〜1000μmの厚さを有する場合、負荷特性及びサイクル特性に優れつつ、より容量の大きな電池を与える電極を提供できる。

【図面の簡単な説明】

【0011】

【図1】本発明の集電体の概略平面図である。

【図2】本発明の電極の概略断面図及び概略斜視図である。

【図3】実施例1の集電体の形成工程を示す概略図である。

【図4】実施例1の電極の形成工程を示す概略図である。

【図5】実施例及び比較例の電池の負荷特性評価試験結果を示す図である。

【図6】実施例1及び比較例1の電池のサイクル特性評価試験結果を示す図である。

【図7】比較例1の電極の概略斜視図及び概略断面図である。

【発明を実施するための形態】

【0012】

以下、本発明を説明する。

(1)電池用電極

電池用電極は、集電体と、活物質層とを備えている。電極は、正極、負極、又は正極及び負極を意味する。ここで、本発明は、正極及び負極のどちらか一方に適用でき、両方に適用してもよい。本発明の電極を使用可能な電池としては、集電体と活物質層を含む電極を備えた電池であれば、特に限定されず、一次電池及び二次電池のいずれにも使用できる。これら電池の内、リチウムイオン二次電池、リチウム金属二次電池に使用することが好ましく、リチウムイオン二次電池に使用することがより好ましい。

【0013】

(a)集電体

集電体は、金属層から構成される。

集電体の厚さは、0.006〜0.1mmの範囲であることが好ましい。厚さが0.006mmより薄い場合、以下で説明する立体的な構造の維持が困難となったり、活物質層の担持性を十分確保できなかったりすることがある。0.1mmより厚い場合、電池に占める集電体の体積割合が大きくなるため、電池容量を大きくできないことがある。より好ましい厚さは、0.01〜0.03mmの範囲である。

正極側の金属層は、アルミニウム、チタン、ニッケルを用いることが好ましく、負極側の金属層は、銅、ニッケルを用いることが好ましい。

【0014】

(b)集電体の構造

本発明の集電体は、以下の構造:

(1)集電体の厚さ方向の平面視で、少なくとも2本の集電指と、少なくとも2本の集電指の一方端と結合する集電指の保持部とを備えている、及び

(2)少なくとも2本の集電指が、第1集電指と、前記第1集電指に隣接し、かつ前記集電体の厚さ方向において、前記第1集電指より下方に位置する第2集電指とからなる

を有している。

上記構造は、従来の集電体が、金属箔のような平板状であるのに対して、立体的である。

【0015】

(i)集電指

集電体を構成する集電指は、第1集電指と第2集電指の少なくとも2本存在する。集電指の本数は、2本以上であれば特に限定されない。多すぎると集電指の形状保持性が低下することがあるため、本数の上限は、集電指の並び方向における集電体の1cm長さあたり10本以下であることが好ましい。また、集電体からの距離が遠いため充放電に寄与しない活物質量を抑制するために、本数の下限は、集電指の並び方向における集電体の1cm長さあたり0.2本以上であることがより好ましい。

【0016】

集電指の平面視の形状は、特に限定されないが、一例を図1(a)〜(f)の概略平面図に示す。これら図では、長方形状(図1(a))、平行四辺形状(図1(b))等の方形状、くの字状(図1(c))、弧状(図1(d))、三角波状(図1(e))、円弧波状(図1(f))が示されている。図1(a)〜(f)中、6は保持部、9は第1集電指、10は第2集電指を意味する。

なお、集電指の形状保持性の確保と充放電に寄与しない活物質量の抑制の観点から、平面視での集電指同士の形状は、図1(a)〜(f)にも示されているように、同一形状であることが好ましい。

【0017】

図1(a)〜(f)ではほとんど存在しないが、集電体の平面視で、隣接する集電指同士の間に空隙を空けてもよい。隣接する集電指の厚さ方向には、上記構成(2)により、集電体が存在しない。つまり、この方向では集電体は空隙を有している。そのため、この空隙を介して、電子や金属イオン(例えば、Liイオン)の移動が確保できるが、上記のように間隔を空けた場合、この間隔も電子や金属イオンの移動に寄与する。但し、空けすぎると集電指の形状保持性が低下することがあるため、間隔の平面視での合計面積を、平面視での集電体の全面積に対するパーセンテージで表現して、50%以下とすることが好ましい。なお、以下で説明する集電体の製造方法にもよるが、平面視での集電体の間隔は0%以上であることが好ましい。

【0018】

少なくとも2本の集電指は、第1集電指と第2集電指とを備えている。第1集電指と第2集電指とは、互いに隣接している。また、第2集電指は、集電体の厚さ方向において、第1集電指より下方に位置している。

個々の第1集電指及び第2集電指と、保持部との集電体の厚さ方向における距離は、特に限定されず、同一でも(但し、第1集電指及び第2集電指のいずれかが同一の場合は、他方の集電指が同一でないことが要求される)、一定でも、不定(例えば、保持部側が中央部より近い距離又は遠い距離等)でもよい。充放電に寄与しない活物質量を抑制するために、一定であることが好ましい。一定の場合、第1集電指と第2集電指との集電体の厚さ方向における間隔が、電極の厚さの1/40〜1/1であることが好ましい。この範囲の間隔を有することで、負荷特性とサイクル特性をより向上できる。

【0019】

更に、第1集電指が複数存在する場合、これら第1集電指を複数のグループに分け、個々のグループと保持部との集電体の厚さ方向における距離を、異ならせてもよい。異ならせることで、活物質層を更に厚くすることができる。但し、グループ分けを多くしすぎると、充放電に寄与しない活物質量が増加する傾向があるため、10以下のグループ分けであることが好ましい。例えば、図2(a)では、第1集電指9が、厚さ方向の距離が異なる2グループに分けられている。なお、第2集電指10についても、図2(a)に示すように、第1集電指9と同様にグループ分けをしてもよい。図2(a)中、12は活物質層を意味する。

【0020】

更に、第1集電指及び第2集電指以外に、集電体の厚さ方向において、保持部と同一高さに存在する第3集電指を設けてもよい。そのような形態を図2(b)に示す。図2(b)において、2層と3層の活物質層に挟まれた集電指13が第3集電指に対応する。

また、図1(a)〜(f)の集電体は、集電指と直交する集電体の厚さ方向の断面図において、第1集電指と第2集電指とは厚さ方向に重なっていないが、図2(c)に示すように重なっていてもよい。

【0021】

(ii)保持部

集電指と結合する保持部は、一方端に少なくとも存在すればよく、図1(a)〜(f)に示すように、一方端と他方端の両端に存在していてもよい。一方端のみに存在する場合、活物質層の形成が容易であるという利点がある。一方、両端に存在する場合、電極の形状保持性が向上するという利点がある。

保持部の構造は、集電指の構成を保持するように集電指と結合しさえすれば、特に限定されない。例えば、集電体の厚さ方向の平面視において、保持部は長方形や正方形等の方形を有している。

【0022】

また、集電体の厚さ方向において、保持部は、6〜500μmの厚さを有していることが好ましく、10〜100μmの厚さを有していることがより好ましい。また、保持部は平面視での全面にわたった均一な厚さを有していてもよく、厚さを箇所ごとに変更してもよい。例えば、集電指側の一端部を厚くし、他方端部を薄くしてもよい。この場合、集電指と保持部とからなる部位の強度を上げることができる。また、例えば、集電指側の多端部を厚くし、他方端部を厚くしてもよい。この場合、集電指の立体的な形状への成形が容易となる。厚さが箇所ごとに変更される場合は、上記厚さの具体的な範囲は平均値を意味する。

【0023】

(c)集電体の製法

上記構造を形成できさえすれば、集電体の製法は特に限定されない。例えば、保持部と集電指を別々に形成し、集電指の端部を保持部に圧着するか、導電性接着剤で保持部と接着することにより形成する方法、1枚の集電体形成用のシートに切れ込みを入れた後、折り曲げることにより形成する方法等が挙げられる。これら方法の内、後者の方法が、簡便であり、保持部と集電指の良好な導通が得られ、かつ保持部と集電指の良好な固定が得られることから好ましい。以下、後者の方法を詳説する。

【0024】

後者の方法では、まずシートに切れ込みを入れる。切れ込みの数は、少なくとも1本である。1本の場合、最終的に形成される集電指は第1集電指と第2集電指の合計2本となる。なお、切れ込みの形成により形成された集電指形成用の指を、以下では単に「指」と称する。

【0025】

切れ込みの形状は、所望する集電体の形状によって調製できる。例えば、保持部を集電指の一方端にのみ結合させる場合、切れ込みは、シートの保持部形成箇所の端部から、保持部形成箇所と対向するシートの端部まで形成できる。形成された指は、対向するシートの端部において、互いに独立している。保持部を集電指の両端に結合させる場合は、一対の保持部形成箇所の対向する側の端部から端部まで、切れ込みが形成される。

【0026】

次に、得られた指を、指と保持部形成箇所との境界で谷折りし、境界から所定距離Aを置いて境界と平行に山折することで第1集電指を形成できる。更に、第1集電指形成用の指と隣接する指を、指と箇所との境界で山折りし、境界から所定距離Bを置いて境界と平行に谷折することで第2集電指を形成できる。ここで、所定距離AとBの合計は、以下で説明する電極の厚さの1/40〜1/1の長さとすることができる。所定距離AとBの合計長さは、電極の厚さに対する第1集電指と第2集電指との集電体の厚さ方向における間隔の上記比と同じである。

【0027】

(d)活物質層

活物質層は、正極の場合、正極活物質層であり、負極の場合、負極活物質層である。

(i)正極活物質層

正極活物質層に含まれる正極活物質としては、リチウムを含有した酸化物が挙げられる。具体的には、LiCoO2、LiNiO2、LiFeO2、LiMnO2、LiMn2O4、及びこれら酸化物中の遷移金属の一部を他の金属元素(Co、Ni、Fe、Mn、Al、Mg等)で置換した物、LiMPO4(MはCo、Ni、Mn、Feから選ばれる少なくとも1種以上の元素)で表されるオリビン構造を有する酸化物等が挙げられる。中でもMn及び/又はFeを用いた正極活物質がコストの観点から好ましい。

【0028】

正極活物質層には、層として維持するために、正極活物質以外に、結着材が含まれていてもよい。

結着材としては、例えば、ポリフッ化ビニリデン(PVDF)、ポリビニルピリジン、ポリテトラフルオロエチレン等のフッ素系ポリマー、ポリエチレン、ポリプロピレン等のポリオレフィン系ポリマー、スチレンブタジエンゴム等が挙げられる。

【0029】

正極活物質層には、他に導電材や増粘材が含まれていてもよい。

導電材としては、化学的に安定なものを使用することが好ましい。具体的には、カーボンブラック、アセチレンブラック、ケッチェンブラック、グラファイト(天然黒鉛、人造黒鉛)、炭素繊維等の炭素質材料や導電性金属酸化物等が挙げられる。

増粘材としては、例えば、ポリエチレングリコール類、セルロース類、ポリアクリルアミド類、ポリN−ビニルアミド類、ポリN−ビニルピロリドン類等が挙げられる。

【0030】

結着材、増粘材、導電材の混合比は、混合する結着材、増粘材、導電材の種類により異なるが、正極活物質100重量部に対して、結着材は1〜50重量部程度、増粘材は0.1〜20重量部程度、導電材は0.1〜50重量部程度である。結着材が、1重量部程度より少ないと結着能力が不十分となることがあり、50重量部程度より多いと正極内に含まれる活物質量が減り、正極の抵抗又は分極等が大きくなって放電容量が小さくなることがある。また、増粘材が、0.1重量部程度より少ないと増粘能力が不十分となることがあり、20重量部程度より多いと正極内に含まれる活物質量が減り、正極の抵抗又は分極等が大きくなって放電容量が小さくなることがある。更に、導電材が0.1重量部程度より少ないと、電極の抵抗又は分極等が大きくなり放電容量が小さくなることがあり、50重量部程度より多いと電極内に含まれる活物質量が減ることにより負極としての放電容量が小さくなることがある。

【0031】

(ii)負極活物質層

負極活物質層に含まれる負極活物質としては、天然黒鉛、粒子状(鱗片状乃至塊状、繊維状、ウイスカー状、球状、破砕状等)の人造黒鉛、あるいは、メソカーボンマイクロビーズ、メソフェーズピッチ粉末、等方性ピッチ粉末等の黒鉛化品等に代表される高結晶性黒鉛、樹脂焼成炭等の難黒鉛化炭素等が挙げられる。これら負極活物質は、1種のみからなっていてもよく、2種以上混合してもよい。また、錫の酸化物、シリコン系の負極活物質等の容量の大きい合金系の材料も使用可能である。

負極活物質層には、正極活物質層と同様に、結着材、導電材、増粘材等の他の添加物が含まれていてもよい。これら他の添加物は、正極活物質層の欄に記載した物をいずれも使用できる。

【0032】

(c)電極の形成方法

電極は、種々の方法により形成できる。1つの方法として、例えば、以下の方法がある。

即ち、まず、活物質層形成用の活物質シートを予め形成する。次に、活物質シートを第1集電指と第2集電指との間に挿入し、第1集電指と第2集電指のそれぞれの上に活物質シートを載置する。この挿入と載置により、3層の活物質シートからなる活物質層を形成できる。この例は、第1集電指と第2集電指が複数にグループ分けされていない場合である。グループ分けされている場合は、更に多層の活物質シートからなる活物質層を形成できる。ここで、活物質シートの挿入と載置との後に、必要に応じて、活物質シートと集電指間の密着性を改善するために、活物質層をプレスしてもよい。

【0033】

上記以外の方法として、まず、活物質及び任意にその他の添加物を含むペーストを形成する。このペースト中に集電体を埋設する。次いで、ペーストを乾燥させることにより、活物質層を形成できる。この方法においても、活物質をプレスしてもよい。

なお、保持部にも活物質層が形成されていてもよいが、活物質層を形成しないことで、保持部を外部への電子の取り出し及び取り入れ用の端子の接続部とすることができる。

【0034】

(3)電池

電池は、正極、負極及び電解質を含む。以下では、リチウムイオン二次電池について説明するが、正極、負極及び電解質を備えている電池であれば、以下の説明に準拠して、リチウムイオン二次電池以外の他の電池に本発明の集電体を適用可能である。

【0035】

(a)電極

正極及び負極の少なくとも一方は、上記本発明の電極である。

正極及び負極の両方が、上記本発明の電極であってもよく、どちらか一方が、上記本発明の電極であってもよい。

上記非水系二次電池用電極以外の電極としては、平坦な集電体(金属箔、導電層と樹脂フィルムとの積層体等)と、その上に形成された活物質層とからなる、公知の電極が挙げられる。

【0036】

(b)電解質

電解質は、一般に、有機溶媒と電解質塩とを含む電解液が使用される。

有機溶媒としては、プロピレンカーボネート(PC)とエチレンカーボネート(EC)、ブチレンカーボネート等の環状カーボネート類と、ジメチルカーボネート(DMC)、ジエチルカーボネート、エチルメチルカーボネート、ジプロピルカーボネート等の鎖状カーボネート類、γ−ブチロラクトン、γ−バレロラクトン等のラクトン類、テトラヒドロフラン、2−メチルテトラヒドロフラン等のフラン類、ジエチルエーテル、1,2−ジメトキシエタン、1,2−ジエトキシエタン、エトキシメトキシエタン、ジオキサン等のエーテル類、ジメチルスルホキシド、スルホラン、メチルスルホラン、アセトニトリル、ギ酸メチル、酢酸メチル等が挙げられる。これら有機溶媒は、2種以上混合してもよい。

【0037】

電解質塩としては、ホウフッ化リチウム(LiBF4)、リンフッ化リチウム(LiPF6)、トリフルオロメタンスルホン酸リチウム(LiCF3SO3)、トリフルオロ酢酸リチウム(LiCF3COO)、トリフルオロメタンスルホン酸イミドリチウム(LiN(CF3SO2)2)等のリチウム塩が挙げられる。これら電解質塩は、2種以上を混合してもよい。

また、上記電解液をポリマーマトリックス中に保持したゲル電解質や、イオン液体からなる電解質を用いることも可能である。

【0038】

(c)その他

電池は、正極と負極間にセパレータを通常備えている。

セパレータは、例えば、電気絶縁性の合成樹脂繊維、ガラス繊維、天然繊維等の不織布、織布又は微多孔質膜等の中から適宜選択可能である。なかでもポリエチレン、ポリプロピレン、ポリエステル、アラミド系樹脂、セルロース系樹脂等の不織布、微多孔質膜が品質の安定性等の点から好ましい。これら合成樹脂の不織布、微多孔質膜では電池が異常発熱した場合に、セパレータが熱により溶解し、正負極間を遮断する機能を付加したものもあり、安全性の観点からこれらも好適に使用できる。

【0039】

セパレータの厚さは特に限定されないが、必要量の電解液を保持することが可能で、かつ正極と負極との短絡を防ぐ厚さがあればよい。例えば、10〜1000μm程度であり、好ましくは20〜50μm程度である。また、セパレータを構成する材質は、透気度が1〜500秒/cm3であることが、低い電池内部抵抗を維持しつつ、電池内部短絡を防ぐだけの強度を確保できるため好ましい。

【0040】

セパレータの形状及び大きさは特に限定されるものではなく、例えば、正方形又は長方形等の矩形、多角形、円形等種々の形状が挙げられる。更に、正極及び負極とともに積層させた場合に、正極よりも大きいことが好ましく、なかでも、正極よりもやや大きく、負極よりもやや小さな相似形であることが好ましい。

【0041】

電池は、外装缶や樹脂フィルムからなる袋体に保持されていてもよい。

外装缶には、金属製の缶、すなわち鉄にニッケルメッキが施された材料を用いるのが好ましい。これは、外装缶としての強度を保つのに、安価で達成できるからである。その他の材料としては、例えば、ステンレススチール、アルミニウム等からなる缶でもよい。また、外装缶の形状は薄い扁平筒型、円筒型、角筒型等いずれでもよいが、大型リチウム二次電池の場合は組電池として使用することが多いため薄い扁平型又は角型であるのが好ましい。

【実施例】

【0042】

以下、実施例により具体的に本発明を説明するが、本発明はこれによりなんら制限されるものではない。まず、実施例及び比較例の二次電池の試験手順を以下で説明する。

(負荷特性評価試験)

負荷特性評価試験は、設計容量に対する放電容量の比を算出することにより行った。放電容量は、次にように測定した。即ち、充電をCC−CV充電(CC充電:0.1C充電、カット電圧3600mV−CV充電:カット電流0.01C)とし、放電をCC放電(0.1C,0.2C,0.5C,1.0C放電:カット電圧2000mV)とした。1.0C放電時の容量を100%とした場合の、0.1C,0.2C,0.5C放電時の容量パーセントを保持率として評価する。保持率が大きい方が、活物質を効率よく使用できていることを意味している。

【0043】

(充放電サイクル評価試験)

充電はCC−CV充電(CC充電:1.0C充電、カット電圧3600mV−CV充電:カット電流0.01 C)、放電はCC放電(1.0C,カット電圧2000mV)とした。また、50サイクルおきに充電をCC−CV充電(CC充電:0.1充電、カット電圧3600mV−CV充電:カット電流0.01C)、放電をCC放電(0.1C,カット電圧2000mV)の条件で、容量確認を行った。

【0044】

実施例1

(i)正極シート(活物質シート)

正極活物質に燐酸鉄リチウム、正極導電材にアセチレンブラック(電気化学工業社製デンカブラック)、正極結着材にPVDF(クレハ社製W#1300)を用いた。これらを、燐酸鉄リチウム:アセチレンブラック:PVDF=88.5:5.5:6の割合で、NMPに加えて混練することで、正極ペーストを得た。テフロンシート上に正極ペーストを所定量塗布し、乾燥させた。得られた塗膜を60体積%圧縮し、テフロンシートから剥離することで正極シートを作製した。得られた正極シートの組成は、燐酸鉄リチウム:アセチレンブラック:PVDF=88.5:5.5:6であった。また、正極シートの単位面積当たりの重量は10mg/cm3、密度は1.9g/cm3、厚さは0.053mmであった。

【0045】

(ii)負極シート(活物質シート)

負極活物質に天然黒鉛、負極導電材に人工黒鉛(TIMCAL社製SFG6)、負極結着材にスチレンブタジエンゴム(SBR:ゼオン社製BM−400)を用いた。これらを、天然黒鉛:人工黒鉛:CMC:SBR=88.2:9.8:1:1の割合で、カルボキシメチルセルロース(CMC:ダイセル社製#2200)の1.5重量%水溶液に加えて混練することで、負極ペーストを得た。テフロンシート上に負極ペーストを所定量塗布し、乾燥させた。得られた塗膜を厚さ方向に60体積%圧縮し、テフロンシートから剥離することで負極シートを作製した。得られた負極シートの組成は、天然黒鉛:人工黒鉛:CMC:SBR=88.2:9.8:1:1であった。また、負極シートの単位面積当たりの重量は5mg/cm2、密度は1.4g/cm3、厚さは0.036mmであった。

【0046】

(iii)集電体

正極集電体形成用の原料として、Al箔を、負極集電体形成用の原料として、Cu箔を使用した。また、Al箔の厚さは20μm、Cu箔の厚さは10μmであった。

上記箔を3cm×5cmの大きさに切り出すことで集電体の切片を得た。図3(a)の概略平面図に示すように、切片に、その長辺方向に平行な3cmの切れ込み(幅0.375mm)4を等間隔で7本入れることで、集電指形成用の8本の指5a〜hを形成した。図中、6は保持部を意味し、長辺方向に平行な保持部の幅を1cmとした。なお、8本の指の幅の合計は、幅方向に沿う集電体の長さの約100%であった。

【0047】

次に、保持部6と指5a、5c、5e及び5gとの境界7で積層体を谷折りし、境界7から所定距離Aを置いて、境界と平行に山折することで第1集電指9を形成した。更に、保持部6と指5b、5d、5f及び5hとの境界7で積層体を山折りし、境界7から所定距離Bを置いて、境界と平行に谷折することで第2集電指10を形成した。この結果、図3(b)の概略斜視図に示す集電体11を得た。図3(a)中、8は境界7から所定距離A又はBを置いて山折り又は谷折りされる箇所を意味する。なお、所定距離A及びBは、形成予定の活物質層の約1/3であり、具体的には合計で0.06mmとした。

【0048】

(iv)電極シート(正極シート及び負極シート)の集電体への取り付け

得られた電極シートを3枚用意した。図4(a)の概略斜視図に示すように、1枚目の電極シート14aを第1集電指9上に載せ、2枚目の電極シート14bを第1集電指9と第2集電指10の間に挿入し、3枚目の電極シート14cを第2集電指10の下面に密着させることで複合体を得た。得られた複合体を厚さ方向に加圧することで、電極シート同士を密着させることで、図4(b)の概略斜視図及び図4(c)の概略断面図に示す厚さ200μmの正極及び厚さ120μmの負極の活物質層12を含む電極を得た。

なお、図示していないが、電池の電流導入端子として、正極には幅3mm×長さ50mmのアルミニウム製タブを、負極には幅3mm×長さ50mm銅製タブを溶接した。

【0049】

(v)電池の組み立て

1体積%のビニレンカーボネートを含むエチレンカーボネートとジエチルカーボネートの混合溶液(体積比1:1)に、1MになるようにLiPF6を溶解することで、電解液を得た。

作製した正極、セパレータ(セルガード社製2500:厚さ15μm)及び作製した負極を積層した。積層順は、負極/セパレータ/正極/セパレータ/負極/セパレータ/正極/セパレータ/負極/セパレータ/正極/セパレータ/負極/セパレータ/正極/セパレータ/負極/セパレータ/正極/セパレータ/負極とした(負極6層、正極5層)。得られた積層体を、2枚の金属箔に熱可塑性樹脂を貼り付けたラミネート膜の間にはさみ、ラミネート膜の周囲を、電解液注入用の開口部を残して、熱溶着で密封することにより、電池の外装を得た。

【0050】

約8mlの電解液を開口部から電池内部に注入した。この後、開口部を封止して設計容量180mAhの二次電池を得た。

得られた二次電池を負荷特性評価試験及び充放電サイクル評価試験に付した。結果を図5及び図6に示す。

【0051】

(比較例1)

実施例1と同様にして正極ペースト及び負極ペーストを得た。

得られたペーストを、正極においてはAl箔(厚さ20μm)の正極集電体の両面に、負極においてはCu箔(厚さ10μm)の負極集電体の両面に、塗布し、乾燥させた。得られた塗膜を厚さ方向に60体積%圧縮することで、集電体41の両面に活物質層42を備えた正極及び負極を得た。

【0052】

得られた正極及び負極の概略斜視図を図7(a)に、概略断面図を図7(b)に示す。なお、片側の正極活物質層の単位面積当たりの重量は30mg/cm2、密度は1.9g/cm3、厚さは0.158mmであった。また、片側の負極活物質層の単位面積当たりの重量は15mg/cm2、密度は1.4g/cm3、厚さは0.107mmであった。

上記正極及び負極を用いて、実施例1と同様にして、二次電池を得た。得られた二次電池を、負荷特性評価試験及び充放電サイクル評価試験に付した。結果を図5及び図6に示す。

【0053】

実施例2

実施例1と同様の正極を、比較例1と同様の負極を用いること以外は実施例1と同様の方法で二次電池を作製した。得られた二次電池を、負荷特性評価試験に付した。結果を図5に示す。

【0054】

実施例3

比較例1と同様の正極を、実施例1と同様の負極を用いること以外は実施例1と同様の方法で二次電池を作製した。得られた二次電池を、負荷特性評価試験に付した。結果を図5に示す。

【0055】

図5より、比較例1と比べ実施例1〜3は、電流が大きくなった際にも放電容量の保持率の低下が少ないことが分かる。この結果から、各実施例及び比較例は、集電体構造以外の電池構造が同じであるから、実施例の集電体構造により、電極の抵抗が小さくなっていることが説明できる。

更に、図6より、実施例1にて作製した電極は、比較例1と比べサイクル特性が優れていることが分かる。これは電極抵抗が低減したとともに、注液時に十分に電解液が浸透していたためと考えられる。

【0056】

実施例4

図2(a−1)の概略断面図及び図2(a−2)の概略斜視図に示す5層構造、図2(b−1)の概略断面図及び図2(b−2)の概略斜視図に示す4層構造、図2(c−1)の概略断面図及び図2(c−2)の概略斜視図に示す第1集電指と第2集電指とが電極の厚さ方向に対向した構造を有する電極を使用した二次電池であっても、比較例より優れた負荷特性が得られることが確認できた。

【0057】

実施例5

実施例1〜3よりも負極/セパレータ/正極の積層数を増加させた二次電池、負極/セパレータ/正極の積層体からなる電極を用いた巻回型の二次電池であっても、比較例より優れた負荷特性が得られることが確認できた。

【符号の説明】

【0058】

5a〜5h 指、6 保持部、8 山折り又は谷折りされる箇所、9 第1集電指、10 第2集電指、12 活物質層、13 第3集電指、14a〜14c 電極シート、42 活物質層、43 集電体

【特許請求の範囲】

【請求項1】

正極及び負極の少なくとも一方の電極であり、かつ前記少なくとも一方の電極が集電体と活物質層とを含み、前記集電体は、以下の構造:

(1)前記集電体の厚さ方向の平面視で、少なくとも2本の集電指と、前記少なくとも2本の集電指の一方端と結合する集電指の保持部とを備えている、及び

(2)前記少なくとも2本の集電指が、第1集電指と、前記第1集電指に隣接し、かつ前記集電体の厚さ方向において、前記第1集電指より下方に位置する第2集電指とからなる

を有することを特徴とする電池用電極。

【請求項2】

前記第1集電指と前記第2集電指との前記集電体の厚さ方向における間隔が、前記電極の厚さの1/40〜1/1である請求項1に記載の電池用電極。

【請求項3】

前記保持部が、前記少なくとも2本の集電指の一方端及び他方端の両方に設けられている請求項1又は2に記載の電池用電極。

【請求項4】

前記集電指の幅の合計値が、幅方向に沿う集電体の長さの50〜200%の範囲である請求項1〜3のいずれか1つに記載の電池用電極。

【請求項5】

前記第1集電指と前記第2集電指とが、それぞれ少なくとも2本存在し、前記第1集電指と前記第2集電指のそれぞれの幅、前記第1集電指の間隔及び前記第2集電指の間隔が同じである請求項1〜4のいずれか1つに記載の電池用電極。

【請求項6】

前記集電体が、

(1)金属層から構成されているシート中の前記保持部形成箇所以外に切れ込みを少なくとも1本形成することで、隣接する少なくとも2本の指を形成する工程と、

(2)前記少なくとも2本の指の内、一方の指と前記箇所との境界を谷折りとし、前記境界から所定距離Aを置いて前記境界と平行に山折することで第1集電指を形成する工程と、

(3)他方の指と前記箇所との境界を山折りとし、前記境界から所定距離Bを置いて前記境界と平行に谷折することで第2集電指を形成する工程と

を経て形成されてなり、前記所定距離AとBの合計が、前記電極の厚さの1/40〜1/1の長さである請求項1〜5のいずれか1つに記載の電池用電極。

【請求項7】

前記活物質層が、前記集電体の厚さ方向において、前記第1集電指上、前記第1集電指と前記第2集電指の間、及び前記第2集電指下に存在する請求項1〜6のいずれか1つに記載の電池用電極。

【請求項8】

前記電極が、100〜1000μmの厚さを有する請求項1〜7のいずれか1つに記載の電池用電極。

【請求項9】

正極、負極及び電解質を少なくとも備えた電池であり、正極及び負極の少なくとも一方が、請求項1〜8のいずれか1つに記載の電池用電極であることを特徴とする電池。

【請求項1】

正極及び負極の少なくとも一方の電極であり、かつ前記少なくとも一方の電極が集電体と活物質層とを含み、前記集電体は、以下の構造:

(1)前記集電体の厚さ方向の平面視で、少なくとも2本の集電指と、前記少なくとも2本の集電指の一方端と結合する集電指の保持部とを備えている、及び

(2)前記少なくとも2本の集電指が、第1集電指と、前記第1集電指に隣接し、かつ前記集電体の厚さ方向において、前記第1集電指より下方に位置する第2集電指とからなる

を有することを特徴とする電池用電極。

【請求項2】

前記第1集電指と前記第2集電指との前記集電体の厚さ方向における間隔が、前記電極の厚さの1/40〜1/1である請求項1に記載の電池用電極。

【請求項3】

前記保持部が、前記少なくとも2本の集電指の一方端及び他方端の両方に設けられている請求項1又は2に記載の電池用電極。

【請求項4】

前記集電指の幅の合計値が、幅方向に沿う集電体の長さの50〜200%の範囲である請求項1〜3のいずれか1つに記載の電池用電極。

【請求項5】

前記第1集電指と前記第2集電指とが、それぞれ少なくとも2本存在し、前記第1集電指と前記第2集電指のそれぞれの幅、前記第1集電指の間隔及び前記第2集電指の間隔が同じである請求項1〜4のいずれか1つに記載の電池用電極。

【請求項6】

前記集電体が、

(1)金属層から構成されているシート中の前記保持部形成箇所以外に切れ込みを少なくとも1本形成することで、隣接する少なくとも2本の指を形成する工程と、

(2)前記少なくとも2本の指の内、一方の指と前記箇所との境界を谷折りとし、前記境界から所定距離Aを置いて前記境界と平行に山折することで第1集電指を形成する工程と、

(3)他方の指と前記箇所との境界を山折りとし、前記境界から所定距離Bを置いて前記境界と平行に谷折することで第2集電指を形成する工程と

を経て形成されてなり、前記所定距離AとBの合計が、前記電極の厚さの1/40〜1/1の長さである請求項1〜5のいずれか1つに記載の電池用電極。

【請求項7】

前記活物質層が、前記集電体の厚さ方向において、前記第1集電指上、前記第1集電指と前記第2集電指の間、及び前記第2集電指下に存在する請求項1〜6のいずれか1つに記載の電池用電極。

【請求項8】

前記電極が、100〜1000μmの厚さを有する請求項1〜7のいずれか1つに記載の電池用電極。

【請求項9】

正極、負極及び電解質を少なくとも備えた電池であり、正極及び負極の少なくとも一方が、請求項1〜8のいずれか1つに記載の電池用電極であることを特徴とする電池。

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【公開番号】特開2012−74232(P2012−74232A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2010−217742(P2010−217742)

【出願日】平成22年9月28日(2010.9.28)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成22年9月28日(2010.9.28)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]