電池

【課題】正極電極に正極端子を溶接する際の活物質の剥離、脱落を防ぐとともに、電池内部の抵抗を低減させ、電池特性を向上させる。

【解決手段】正極集電体11bに正極活物質11aを塗布する際、正極集電体端部に活物質未塗布部を設け、この未塗布部の活物質層形成面と同一の面、もしくは裏側の面に抵抗溶接、超音波溶接等で正極端子14を溶接する。さらに、正極集電体が負極12を包み込むようにしてこの未塗布部をもう一方の正極集電体端部に接触させて構成する。

【解決手段】正極集電体11bに正極活物質11aを塗布する際、正極集電体端部に活物質未塗布部を設け、この未塗布部の活物質層形成面と同一の面、もしくは裏側の面に抵抗溶接、超音波溶接等で正極端子14を溶接する。さらに、正極集電体が負極12を包み込むようにしてこの未塗布部をもう一方の正極集電体端部に接触させて構成する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、電池特性および生産性に優れた扁平型の一次電池に関する。

【背景技術】

【0002】

現在、コイン型リチウム電池はパーソナルコンピュータ、コピー機、ビデオカメラ、ゲーム機など、エレクトロニクス製品のクロック用電源やメモリーバックアップ用電源として用いられるばかりでなく、ベンディングマシンやガスメーター、スマートキーシステム、タイヤプレッシャーモニタリングシステム、車載用ナビゲーションシステム、電子棚札など高温から低温までの幅広い使用温度範囲における駆動用電源としての用途が期待されている。

【0003】

ところが、近年コイン型電池を用いる機器側が必要とする負荷特性や放電容量や電池に要求される形状(薄型であること)を満足するために、複数のコイン型電池を並列に接続して用いるアプリケーションが非常に多く見受けられる。このような使用方法は、電極の反応面積が非常に小さいコイン型電池の負荷特性や放電容量がアプリケーションのニーズにマッチしなくなっていることの表れである。

【0004】

通常、機器に電池を配置するためには溶接等が必要となり、非常に複雑な製造工程となる他、機器設計にも非常に大きな制約を課すことになる。それに加えて、並列に接続される電池が3個以上に増えてくると電池間の容量のばらつきに起因する問題が発生する。例えば、他よりも放電容量が小さい電池が、通常であれば放電が終了する状態になっても放電を続け、過放電を起こしてしまう、もしくは他の電池から充電され、ガス発生や内部短絡を起こすおそれがあり、非常に危険である。

【0005】

このような問題を解決するため、電池内部の空間を有効に利用して電池容量の向上を図った角形電池が用いられる。以下の特許文献1に示すように、電極を屏風状に折りたたんで電池を作製することにより反応面積を増大させ、大電流を流すことができ、薄型にも対応した電池を得ることが可能となった。

【特許文献1】特開平6−187998号広報

【0006】

図1は特許文献1における一実施形態の電池の構成を示す模式図である。特許文献1の発明では、絶縁性を有する基体3上もしくは絶縁性を有する基体3に設けた集電体1b上に、正極活物質1aを塗布することにより作製した正極と、絶縁性を有する基体3上もしくは絶縁性を有する基体3に設けた集電体2b上に、負極活物質1bを塗布することにより作製した負極とのそれぞれに保護シート4を設け、図1のような状態で折りたたむことにより電池素子を作製し、電池素子を金属材料からなる外装缶または樹脂材料からなる電池ケースに収納することで電池としている。

【0007】

さらに、生産性を向上させるために、活物質層を集電体の片面のみに設けるように構成する方法が挙げられる。両面に活物質を塗布した場合、一つの機械で実施するためには片面に塗布した電極を乾燥させた後巻取り、裏面に再度活物質を塗布し、乾燥、巻取りという工程が必要になる。また、片面に活物質を塗布し、乾燥した直後に裏面に活物質を塗布し、乾燥、巻取りというように表裏連続した工程で塗布を行う場合、活物質を塗布する設備が表用と裏用の2つ必要となり非常にコストが高騰してしまう。このため、片面塗布で電極を構成することで生産性の向上や設備投資に必要なコストを大幅に削減することができる。

【発明の開示】

【発明が解決しようとする課題】

【0008】

上述のように集電体上の片面に活物質を塗布し、屈曲させて配置される電極構造の電池において、電極端子を電極に溶接する場合には金属箔よりなるタブを例えば抵抗溶接や超音波溶接によって溶接する。しかしながら、図2に示すように、従来は正極集電体1bの端部にまで正極活物質1aを形成し、正極活物質1aの裏面に正極端子4を溶接したため、溶接時に発生する熱や振動によって活物質がダメージを受けてしまい、活物質の脱落などが生じていた。これにより、放電容量不足が発生したり、電池素子の組立中に脱落した活物質がかみこんでしまい、セパレータを貫通して内部短絡を発生するおそれがあった。

【0009】

一方、正極活物質1aを塗布している正極集電体1bは非常に薄い金属箔ではあるが、それ自身が少なからず抵抗を持っている。正極集電体1bの端面に正極端子4を溶接した場合、もう一方の端面より集電された電流が、電極端子4部分の抵抗によってロスを生じてしまうという問題も挙げられる。

【0010】

そこで、この発明は上記問題点を解消し、生産性に優れ、高電池容量を維持するとともに、電池特性の高い電池を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するために、この発明の第1の態様は、帯状の金属箔からなる集電体上に活物質層が設けられた正極と、金属リチウムまたは金属リチウム合金からなる負極と、セパレータとを有する電池において、正極は集電体片面のみに活物質層を形成し、活物質層が互いに対向するように屈曲されており、集電体の端面には活物質の未塗布部が設けられており、未塗布部の活物質層と同一面、もしくは裏側の面に外部へ導出される電極端子が配置されていることを特徴とする電池である。

【0012】

また、この発明の第2の態様は、帯状の金属箔からなる集電体上に活物質層が設けられた正極と、金属リチウムまたは金属リチウム合金からなる負極と、セパレータとを有する電池において、正極は集電体片面のみに活物質層を形成し、集電体の端面には活物質の未塗布部が設けられており、未塗布部の活物質層と同一面、もしくは裏側の面に電極端子が配置され、活物質層が互いに対向するように屈曲した際に、未塗布部がもう一方の集電体端面に接触していることを特徴とする電池である。

【発明の効果】

【0013】

この発明によれば、集電体上の端部に活物質の未塗布部を設け、未塗布部裏面に電極端子を配置することにより、電極端子溶接時に発生する活物質の脱落を防止して生産性を向上させ、高電池容量を維持することができる。また、集電体端部の活物質未塗布部をもう一方の端部にオーバーラップさせて集電体同士を電気的に接触させることにより、電池の内部抵抗を低減させて電池特性を改善することができる。

【発明を実施するための最良の形態】

【0014】

以下、この発明の一実施形態について、図面を参照しながら説明する。

【0015】

図3に、この発明を適用した電池の構成を示す。この電池は、正極集電体11b上に正極活物質11aが形成された正極11と、負極集電体12b上に負極活物質12aが形成された負極12が、セパレータ13を介して積層し、屈曲して作製した電池素子20が、ラミネートフィルム16にて外装されている。正極集電体11bの一端部には正極端子14が溶接され、この一端部が負極端子15を挟み込んだ負極12を包みこむようにしてもう一方の正極集電体端部に接触させている。また、正極端子14および負極端子15は、図示しない電池トップ部のラミネートフィルム貼り合せ部から導出されている。

【0016】

以下に、この発明を適用した電池の作製方法について説明する。

【0017】

[正極]

正極11は、正極活物質を含有する正極活物質層が、正極集電体の片面上に形成されてなる。正極集電体11bとしては、例えばアルミニウム(Al)箔,ステンレス(SUS)箔あるいはチタン(Ti)箔などの金属箔を用いることができる。

【0018】

正極活物質層は、例えば正極活物質と、導電剤と、結着剤とを含有して構成されている。これらを均一に混合して正極合剤とし、この正極合剤を溶剤中に分散させてスラリー状にする。このとき、増粘剤を用いて所定の粘度を有するように調整する。ついで、このスラリーを正極集電体11b上に均一に塗布し、正極合剤中の水分を除去するために真空乾燥機で乾燥させることにより正極11が作製される。ここで、正極活物質、導電剤、結着剤および溶剤は、均一に分散していればよく、その混合比は問わない。

【0019】

正極活物質としては、3V系の電池であれば二酸化マンガンもしくはフッ化黒鉛、1.5V系であれば硫化鉄を選択することが可能である。なお、各々の質量エネルギー密度は二酸化マンガンで308mAh/g、フッ化黒鉛で860mAh/g、第二硫化鉄で890mAh/gであり、対極として用いるリチウム金属は3860mAh/gである。

【0020】

また、導電剤としては、例えばカーボンブラック、グラファイト、あるいはアセチレンブラックなどの炭素材料等が用いられる。また、結着剤としては、例えばポリフッ化ビニリデン、スチレンブタジエンラバー(SBR)、ポリビニリデンフルオライド等が用いられる。また、溶剤としては、例えばNMP(N−メチル−2−ピロリドン)やエタノール等が用いられる。

【0021】

図4に示すように、正極集電体11b上に正極活物質11aを形成して作製した正極11は,正極集電体端面に活物質の未塗布部17が設けられており、その未塗布部17にスポット溶接または超音波溶接等で正極端子14を溶接する。なお、正極集電体11bの材質は導電性が良好な材質を用いるために、接触抵抗を用いる抵抗溶接よりも金属の分子を結合させる超音波溶接のほうが好ましい。

【0022】

また、電池素子20作製時に屈曲させる屈曲部18は、マスクにより正極活物質11aが塗布されないようにし、正極活物質の剥離および脱落が起こらないようにする。屈曲部18には活物質を外側にして屈曲させる山折部18aと、活物質を内側にして屈曲させる谷折部18bとがあり、それぞれに間欠塗布部を設けることが望ましいが、少なくとも山折部18aに設けることで生産性の向上を図ることができる。

【0023】

正極活物質層はダイコーティング法、転写印刷法、スクリーン印刷法等を用い塗布することができるが、活物質の未塗布部を容易にパターン印刷する方法として、転写印刷法やスクリーン印刷法が望ましい。

【0024】

また、正極端子14は金属箔が望ましいが、電気化学的および化学的に安定であり、導通がとれるものであれば金属でなくとも問題はない。正極端子14の材料としては、例えば銅(Cu)、Al、SUS、ニッケルメッキもしくはクラッドのSUS等が挙げられる。

【0025】

[負極電極]

負極12としては、金属製の負極集電体12bに金属リチウム箔または金属リチウム合金箔12a(以下、金属リチウム箔か、または金属リチウム合金箔かを特に限定しない場合はリチウム箔12aと適宜称する)を圧着したものを用いる。金属リチウム箔や金属リチウム合金箔は負極としてそのまま用いることもできるが、放電時に均一に消費されず、消費が進んだ場所からリチウム切れが生じて放電末期の電池特性の急激な低下につながるおそれがある。そこで、負極集電体12bにリチウム12aを圧着して負極12とし、リチウム切れが起こった場合でも導通が確保できるように構成する。

【0026】

負極集電体12bとして用いる材料は、例えばNi、TiおよびCuよりなる群から選択される1種の材料またはこの1種の材料をベースとしたSUS等の合金、FeまたはSUSにニッケルメッキを施したもの、およびFeまたはSUSとNiとのクラッド材等が挙げられる。なお、リチウムよりも電気化学的に卑なアルミニウムやマグネシウム等の材料は合金化してしまうため、負極集電体12bとしては使用できない。

【0027】

また、負極集電体12bは圧延箔や電解箔でもよい。形状としては、リチウム箔12aを圧着する面の一部もしくは全面が、金型やエッチングで開口もしくはパターン状に開口されたものであるか、もしくはエキスパンドメタルであることが望ましい。また、負極集電体12bの縦横幅は、負極集電体12bに圧着するリチウム箔12aの縦横幅と同等か、もしくはそれ以下とする。

【0028】

上述の形状を用いるのは、負極集電体12bに設けた開口部の凹凸により、負極集電体12bに対するリチウム箔11aの密着性が向上するためであり、また、リチウム箔12aと負極集電体12b間の密着性のみならず、負極集電体12bの両面に配置されたリチウム箔12a同士の密着性も向上し、信頼性の高い負極12が得られる。さらに、負極集電体12aの軽量化を図ることができる。

【0029】

図6および図7に、好適な負極集電体の形状を示す。図6に示すように、負極も正極と同様に、端部にスポット溶接または超音波溶接等で負極端子15を接続する。この負極端子15は金属箔が望ましいが、電気化学的および化学的に安定であり、導通がとれるものであれば金属でなくとも問題はない。負極端子の材料としては、例えばCu、Ni、SUS、Niで被覆したSUSもしくは鉄(Fe)等が挙げられる。また、図7に示すように、負極端子が負極集電体12bと一体に形成された構造としても良く、目的に合わせて用いる形状を選択することができる。

【0030】

[セパレータ]

セパレータは、その素材がガラス繊維、セラミック繊維、ポリフェニレンサルフィド、ポリフッ化ビニリデン、ポリ四フッ化エチレン、ポリブチレンテレフタレート、ポリプロピレン、ポリエチレン等からなる樹脂材料のいずれか1種もしくは複数種類から選択されるマイクロポーラスフィルムや不織布から選択される。中でも、低温特性を改善するという観点に着目した場合、正負極電極間の幅を狭めることができるマイクロポーラスフィルムが望ましい。

【0031】

[電解液]

電解液の有機溶媒は、プロピレンカーボネート、エチレンカーボネート、ブチレンカーボネート、綵och-ブチロラクトン、スルホラン、3メチルスルホラン、ジメトキシエタン、ジメチルカーボネート、エチルメチルカーボネート、ジエチルカーボネート、1,3ジオキソランから任意の1種類もしくは複数種類の中から選択することができる。

【0032】

電解液塩としては過塩素酸リチウム(LiClO4)、六フッ化リン酸リチウム(LiPF6)、三フッ化メタンスルホン酸リチウム、4フッ化ホウ酸リチウム(LiBF4)、ヨウ化リチウム等から任意の1種類もしくは複数種類の中から選択することができる。

【0033】

[電池素子の作製]

このような材料を用いて電池素子を作製する。図8に示すように、正極11は、正極集電体11bの片面に形成された正極活物質11a面同士が対向するように3回以上屈曲させ、その正極活物質11aが対向する面の間にセパレータ13を介して負極集電体12bにリチウム箔12aを圧着した負極12を配置し、電池素子20を作製する。その際に、図3に示すように、正極端子14が溶着された正極集電体端部を、もう一方の正極集電体端部と接触させ、テープ19で固定する。これにより、図9で示すような電池素子20が作製される。

【0034】

このとき、正極活物質11a面を内側に向けることで、負極のリチウム箔12aは端面以外外部に露出することは無い。リチウムは非常に活性が高く、非常に吸湿しやすいため、ドライルームなど露点が低い環境で取り扱われる。しかし、その環境においても作業者などから発生する水分を吸湿し水酸化リチウムなどの皮膜を形成して電池の特性を悪化させてしまうため、製造工程上速やかにセパレータを介した正極によって電極素子を組上げて、その表面を覆うことは負極電極の取り扱い上非常に重要である。

【0035】

[電池の作製]

上述のようにして作製した電池素子20を、厚さ100μm程度のラミネートフィルム16からなる外装材で被覆して電池10を作製する。電池10の作製に用いるラミネートフィルム16の構成として、以下に示すような材料を使用することができる。

【0036】

図10に、ラミネートフィルム16の主な構成の一例を示す。参照符号21で示される金属箔は、樹脂フィルムからなる外装層22および樹脂フィルムからなる内装層23(以下、シーラント層と適宜称する)に挟まれた、防湿性、絶縁性を有する多層フィルムからなる。金属箔21は、外装材の強度向上の他、水分、酸素、光の進入を防ぎ内容物を守る最も重要な役割を担っており、ステンレスあるいはニッケルメッキを施した鉄等を材料として適宜用いることができるが、軽さ、伸び性、価格、加工のしやすさからアルミニウム(Al)が最も好適である。なお、必要であれば金属箔21と外装層22およびシーラント層23のそれぞれの間に接着層24および25を設けてもよい。

【0037】

外装層22には外観の美しさや強靱さ、柔軟性などからナイロン(Ny)、またはポリエチレンテレフタレート(PET)、ポリエチレン(PE)が用いられ、これらから複数種類選択して用いることも可能である。

【0038】

また、シーラント層23は、熱や超音波で溶け、互いに融着する部分であり、ポリエチレン(PE)、無軸延伸ポリプロピレン(CPP)、ポリエチレンテレフタレート(PET)、ナイロン(Ny)の他、低密度ポリエチレン(LDPE)、高密度ポリエチレン(HDPE)、直鎖状低密度ポリエチレン(LLDPE)が使用可能であり、これらから複数種類選択して用いることも可能である。

【0039】

ラミネートフィルムの最も一般的な構成は、外装層/金属箔/シーラント層=PET/AL/PEである。また、この組み合わせばかりでなく、以下に示すような他の一般的なラミネートフィルムの構成を採用することができる。すなわち、外装層/金属膜/シーラント層=Ny/AL/CPP、PET/AL/CPP、PET/AL/PET/CPP、PET/Ny/AL/CPP、PET/Ny/AL/Ny/CPP、PET/Ny/AL/Ny/PE、Ny/PE/AL/LLDPE、PET/PE/AL/PET/LDPE、またはPET/Ny/AL/LDPE/CPPとすることができる。なおここで上述のごとく、金属箔としてはAL以外の金属を採用することができることはもちろんである。

【0040】

図11に示すように、上述のようなラミネートフィルム16に電池素子20を挟み、電解液を注液するための一辺を残して熱溶着する。電池内部に電解液を注液し、電池内部の空気を可能な限り除去するために減圧下で残りの辺を熱溶着し、図12に示すような電池10を作製した。なお、図12の電池10は、図11の電池素子20周辺のラミネートフィルム16を熱溶着した場合に上面となっている部分を下面にしたものである。

【0041】

電池素子20は薄く、熱溶着は減圧下で行われるため、ラミネートフィルム16をそのまま用いても問題ないが、電池10の内部容積を有効に利用するためにラミネートフィルム16が予め凹部をもつように成型し、電極素子20がこの凹部に納まるようにしておくことも可能である。

【実施例】

【0042】

以下、この発明の実施例を詳細に説明する。

【0043】

(1)活物質の剥離・脱落の測定

[電池の作製]

正極活物質としてフッ化黒鉛80.8質量%、導電剤としてアセチレンブラック15.1質量%を均一に混合し、エタノールに分散させてスラリーとした後、結着剤としてアセチレンブラックを4.1質量%の割合で混合する。このとき、増粘剤として水に溶解させたカルボキシメチルセルロースを混合し、所定の粘度(200Pas)に調整して正極合剤とした。

【0044】

また、正極集電体として厚さ20・mのアルミニウム箔を用い、正極集電体片面に正極合剤をスクリーン印刷にて印刷し、正極活物質層を形成した。この電極を真空雰囲気下で乾燥させた。

【0045】

上述のような正極活物質層が形成された正極集電体に、正極端子として用いる金属タブを超音波溶接により溶接し、正極を作製した。このとき作製した電極は以下のとおりとする。

【0046】

<実施例1>

正極集電体上の片面に、屈曲部には正極活物質が塗布されないようにして正極活物質を塗布する。また、正極集電体端面に未塗布部を幅5mmで設け、電極を乾燥させた後、幅4mm、厚さ0.8mmのアルミニウム製のタブを、正極集電体端面の正極活物質未塗布部の裏面に溶着した。

<比較例1>

正極集電体上の片面に、屈曲部には正極活物質が塗布されないようにして正極活物質を塗布する。電極を乾燥させた後、幅4mm、厚さ0.8mmのアルミニウム製のタブを、正極活物質形成部の裏面に溶着した。

【0047】

上述のような実施例1および比較例1の電極をそれぞれ20個ずつ作製し、金属タブ溶接時の活物質の脱落の有無を確認し、脱落のあった電極の個数を計測した。

【0048】

以下の表1に、活物質の脱落の確認結果を示す。

【0049】

【表1】

【0050】

上記結果から、正極端子溶着部の裏側に活物質層を形成しない場合、活物質の脱落が全く見られず、改善効果がある事が確認できる。

【0051】

(2)電池特性の測定

次いで、正極を正極活物質層が対向するようにして屈曲し、セパレータとしてマイクロポーラスフィルムを配置した後、金属リチウムを正極活物質層間に配置して電池素子を作製した。このとき、正極端子および負極端子はお互い隣り合う面に配置する。

【0052】

上述のようにして作製した電池素子は、外装層をPET、金属層をAL、シーラント層をPEとしたアルミラミネートフィルムに挟み込み、一辺を残して熱溶着した。

【0053】

次いで、ラミネートフィルム開口部から電解液を注液する。電解液は、繃−ブチロラクトンに4フッ化ホウ酸リチウムを1mol/l溶解して作製する。電解液を注液した後、真空脱気した雰囲気下で開口部を封止することにより、電池を作製した。作製した電池は以下のとおりとする。

【0054】

<実施例2>

実施例1の端部に活物質未塗布部を設けた正極を用い、正極の端面に溶着されている正極端子を、正極のもう一方の端面にオーバーラップさせ、テープで固定して金属同士の接触を確保し電池素子を作製する。

<比較例2>

実施例1の端部に活物質未塗布部を設けた正極を用い、図13に示すように、正極111の端面に溶着されている正極端子114を、実施例1とは反対に折り返し、もう一方の端面と導通は取らずにテープ119で固定して電池素子を作製する。

【0055】

上述のような実施例2および比較例2の試験用電池素子をそれぞれ10個ずつ作製し、各電池素子の内部抵抗を測定した。

【0056】

以下の表1に、各電池素子の内部抵抗の平均値の測定結果を示す。

【0057】

【表2】

【0058】

上記結果から、集電体端面をもう一方の端面にオーバーラップさせて導通をとることにより、電池素子の内部抵抗を低減させ、結果電池特性を改善することができることが確認された。

【0059】

上述のように、正極集電体端部に正極活物質未塗布部を設けることにより、正極端子溶着時の活物質の落下を防ぐことができ、高い生産性および高電池容量を維持することが可能となる。また、正極集電体端部をもう一方の集電体端部と接触させて構成することにより、内部抵抗を低減し、電池特性の向上を図ることができる。

【0060】

以上、この発明の一実施形態について具体的に説明したが、この発明は、上述の一実施形態に限定されるものではなく、この発明の技術的思想に基づく各種の変形が可能である。

【0061】

例えば、上述の一実施形態において挙げた数値はあくまでも例に過ぎず、必要に応じてこれと異なる数値を用いてもよい。

【0062】

また、電池素子はポリマー電解質を有する構成でもよい。

【図面の簡単な説明】

【0063】

【図1】特許文献1の電池構成を説明する断面図である。

【図2】従来の正極の構造を示す模式図である。

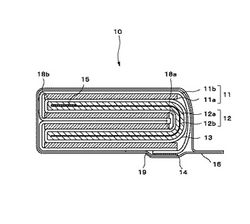

【図3】この発明を適用して作製した電池の断面図である。

【図4】この発明を適用した正極を示す模式図である。

【図5】この発明を適用した負極の構成を示す模式図である。

【図6】この発明を適用した負極集電体の構成の一例を示す模式図である。

【図7】この発明を適用した負極集電体の構成の一例を示す模式図である。

【図8】この発明を適用した電池の構成を示す模式図である。

【図9】この発明を適用して作製した電池素子を示す模式図である。

【図10】この発明で用いるラミネートフィルムの構成を示す断面図である。

【図11】この発明を適用した電池の作製方法を示す模式図である。

【図12】この発明を適用した電池の外観を示す模式図である。

【図13】比較例2で作製した電池の構成を示す断面図である。

【符号の説明】

【0064】

1,11・・・正極

1a,11a・・・正極活物質

1b,11b・・・正極集電体

2,12・・・負極

2a・・・負極活物質

2b,12b・・・負極集電体

3・・・絶縁性基体

6・・・保護シート

10・・・電池

12a・・・リチウム箔

13・・・セパレータ

14・・・正極端子

15・・・負極端子

16・・・ラミネートフィルム

17・・・未塗布部

18・・・間欠塗布部

18a・・・山折部

18b・・・谷折部

19・・・テープ

20電池素子

21・・・金属箔

22・・・外装層

23・・・シーラント層

24,25・・・接着層

【技術分野】

【0001】

この発明は、電池特性および生産性に優れた扁平型の一次電池に関する。

【背景技術】

【0002】

現在、コイン型リチウム電池はパーソナルコンピュータ、コピー機、ビデオカメラ、ゲーム機など、エレクトロニクス製品のクロック用電源やメモリーバックアップ用電源として用いられるばかりでなく、ベンディングマシンやガスメーター、スマートキーシステム、タイヤプレッシャーモニタリングシステム、車載用ナビゲーションシステム、電子棚札など高温から低温までの幅広い使用温度範囲における駆動用電源としての用途が期待されている。

【0003】

ところが、近年コイン型電池を用いる機器側が必要とする負荷特性や放電容量や電池に要求される形状(薄型であること)を満足するために、複数のコイン型電池を並列に接続して用いるアプリケーションが非常に多く見受けられる。このような使用方法は、電極の反応面積が非常に小さいコイン型電池の負荷特性や放電容量がアプリケーションのニーズにマッチしなくなっていることの表れである。

【0004】

通常、機器に電池を配置するためには溶接等が必要となり、非常に複雑な製造工程となる他、機器設計にも非常に大きな制約を課すことになる。それに加えて、並列に接続される電池が3個以上に増えてくると電池間の容量のばらつきに起因する問題が発生する。例えば、他よりも放電容量が小さい電池が、通常であれば放電が終了する状態になっても放電を続け、過放電を起こしてしまう、もしくは他の電池から充電され、ガス発生や内部短絡を起こすおそれがあり、非常に危険である。

【0005】

このような問題を解決するため、電池内部の空間を有効に利用して電池容量の向上を図った角形電池が用いられる。以下の特許文献1に示すように、電極を屏風状に折りたたんで電池を作製することにより反応面積を増大させ、大電流を流すことができ、薄型にも対応した電池を得ることが可能となった。

【特許文献1】特開平6−187998号広報

【0006】

図1は特許文献1における一実施形態の電池の構成を示す模式図である。特許文献1の発明では、絶縁性を有する基体3上もしくは絶縁性を有する基体3に設けた集電体1b上に、正極活物質1aを塗布することにより作製した正極と、絶縁性を有する基体3上もしくは絶縁性を有する基体3に設けた集電体2b上に、負極活物質1bを塗布することにより作製した負極とのそれぞれに保護シート4を設け、図1のような状態で折りたたむことにより電池素子を作製し、電池素子を金属材料からなる外装缶または樹脂材料からなる電池ケースに収納することで電池としている。

【0007】

さらに、生産性を向上させるために、活物質層を集電体の片面のみに設けるように構成する方法が挙げられる。両面に活物質を塗布した場合、一つの機械で実施するためには片面に塗布した電極を乾燥させた後巻取り、裏面に再度活物質を塗布し、乾燥、巻取りという工程が必要になる。また、片面に活物質を塗布し、乾燥した直後に裏面に活物質を塗布し、乾燥、巻取りというように表裏連続した工程で塗布を行う場合、活物質を塗布する設備が表用と裏用の2つ必要となり非常にコストが高騰してしまう。このため、片面塗布で電極を構成することで生産性の向上や設備投資に必要なコストを大幅に削減することができる。

【発明の開示】

【発明が解決しようとする課題】

【0008】

上述のように集電体上の片面に活物質を塗布し、屈曲させて配置される電極構造の電池において、電極端子を電極に溶接する場合には金属箔よりなるタブを例えば抵抗溶接や超音波溶接によって溶接する。しかしながら、図2に示すように、従来は正極集電体1bの端部にまで正極活物質1aを形成し、正極活物質1aの裏面に正極端子4を溶接したため、溶接時に発生する熱や振動によって活物質がダメージを受けてしまい、活物質の脱落などが生じていた。これにより、放電容量不足が発生したり、電池素子の組立中に脱落した活物質がかみこんでしまい、セパレータを貫通して内部短絡を発生するおそれがあった。

【0009】

一方、正極活物質1aを塗布している正極集電体1bは非常に薄い金属箔ではあるが、それ自身が少なからず抵抗を持っている。正極集電体1bの端面に正極端子4を溶接した場合、もう一方の端面より集電された電流が、電極端子4部分の抵抗によってロスを生じてしまうという問題も挙げられる。

【0010】

そこで、この発明は上記問題点を解消し、生産性に優れ、高電池容量を維持するとともに、電池特性の高い電池を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するために、この発明の第1の態様は、帯状の金属箔からなる集電体上に活物質層が設けられた正極と、金属リチウムまたは金属リチウム合金からなる負極と、セパレータとを有する電池において、正極は集電体片面のみに活物質層を形成し、活物質層が互いに対向するように屈曲されており、集電体の端面には活物質の未塗布部が設けられており、未塗布部の活物質層と同一面、もしくは裏側の面に外部へ導出される電極端子が配置されていることを特徴とする電池である。

【0012】

また、この発明の第2の態様は、帯状の金属箔からなる集電体上に活物質層が設けられた正極と、金属リチウムまたは金属リチウム合金からなる負極と、セパレータとを有する電池において、正極は集電体片面のみに活物質層を形成し、集電体の端面には活物質の未塗布部が設けられており、未塗布部の活物質層と同一面、もしくは裏側の面に電極端子が配置され、活物質層が互いに対向するように屈曲した際に、未塗布部がもう一方の集電体端面に接触していることを特徴とする電池である。

【発明の効果】

【0013】

この発明によれば、集電体上の端部に活物質の未塗布部を設け、未塗布部裏面に電極端子を配置することにより、電極端子溶接時に発生する活物質の脱落を防止して生産性を向上させ、高電池容量を維持することができる。また、集電体端部の活物質未塗布部をもう一方の端部にオーバーラップさせて集電体同士を電気的に接触させることにより、電池の内部抵抗を低減させて電池特性を改善することができる。

【発明を実施するための最良の形態】

【0014】

以下、この発明の一実施形態について、図面を参照しながら説明する。

【0015】

図3に、この発明を適用した電池の構成を示す。この電池は、正極集電体11b上に正極活物質11aが形成された正極11と、負極集電体12b上に負極活物質12aが形成された負極12が、セパレータ13を介して積層し、屈曲して作製した電池素子20が、ラミネートフィルム16にて外装されている。正極集電体11bの一端部には正極端子14が溶接され、この一端部が負極端子15を挟み込んだ負極12を包みこむようにしてもう一方の正極集電体端部に接触させている。また、正極端子14および負極端子15は、図示しない電池トップ部のラミネートフィルム貼り合せ部から導出されている。

【0016】

以下に、この発明を適用した電池の作製方法について説明する。

【0017】

[正極]

正極11は、正極活物質を含有する正極活物質層が、正極集電体の片面上に形成されてなる。正極集電体11bとしては、例えばアルミニウム(Al)箔,ステンレス(SUS)箔あるいはチタン(Ti)箔などの金属箔を用いることができる。

【0018】

正極活物質層は、例えば正極活物質と、導電剤と、結着剤とを含有して構成されている。これらを均一に混合して正極合剤とし、この正極合剤を溶剤中に分散させてスラリー状にする。このとき、増粘剤を用いて所定の粘度を有するように調整する。ついで、このスラリーを正極集電体11b上に均一に塗布し、正極合剤中の水分を除去するために真空乾燥機で乾燥させることにより正極11が作製される。ここで、正極活物質、導電剤、結着剤および溶剤は、均一に分散していればよく、その混合比は問わない。

【0019】

正極活物質としては、3V系の電池であれば二酸化マンガンもしくはフッ化黒鉛、1.5V系であれば硫化鉄を選択することが可能である。なお、各々の質量エネルギー密度は二酸化マンガンで308mAh/g、フッ化黒鉛で860mAh/g、第二硫化鉄で890mAh/gであり、対極として用いるリチウム金属は3860mAh/gである。

【0020】

また、導電剤としては、例えばカーボンブラック、グラファイト、あるいはアセチレンブラックなどの炭素材料等が用いられる。また、結着剤としては、例えばポリフッ化ビニリデン、スチレンブタジエンラバー(SBR)、ポリビニリデンフルオライド等が用いられる。また、溶剤としては、例えばNMP(N−メチル−2−ピロリドン)やエタノール等が用いられる。

【0021】

図4に示すように、正極集電体11b上に正極活物質11aを形成して作製した正極11は,正極集電体端面に活物質の未塗布部17が設けられており、その未塗布部17にスポット溶接または超音波溶接等で正極端子14を溶接する。なお、正極集電体11bの材質は導電性が良好な材質を用いるために、接触抵抗を用いる抵抗溶接よりも金属の分子を結合させる超音波溶接のほうが好ましい。

【0022】

また、電池素子20作製時に屈曲させる屈曲部18は、マスクにより正極活物質11aが塗布されないようにし、正極活物質の剥離および脱落が起こらないようにする。屈曲部18には活物質を外側にして屈曲させる山折部18aと、活物質を内側にして屈曲させる谷折部18bとがあり、それぞれに間欠塗布部を設けることが望ましいが、少なくとも山折部18aに設けることで生産性の向上を図ることができる。

【0023】

正極活物質層はダイコーティング法、転写印刷法、スクリーン印刷法等を用い塗布することができるが、活物質の未塗布部を容易にパターン印刷する方法として、転写印刷法やスクリーン印刷法が望ましい。

【0024】

また、正極端子14は金属箔が望ましいが、電気化学的および化学的に安定であり、導通がとれるものであれば金属でなくとも問題はない。正極端子14の材料としては、例えば銅(Cu)、Al、SUS、ニッケルメッキもしくはクラッドのSUS等が挙げられる。

【0025】

[負極電極]

負極12としては、金属製の負極集電体12bに金属リチウム箔または金属リチウム合金箔12a(以下、金属リチウム箔か、または金属リチウム合金箔かを特に限定しない場合はリチウム箔12aと適宜称する)を圧着したものを用いる。金属リチウム箔や金属リチウム合金箔は負極としてそのまま用いることもできるが、放電時に均一に消費されず、消費が進んだ場所からリチウム切れが生じて放電末期の電池特性の急激な低下につながるおそれがある。そこで、負極集電体12bにリチウム12aを圧着して負極12とし、リチウム切れが起こった場合でも導通が確保できるように構成する。

【0026】

負極集電体12bとして用いる材料は、例えばNi、TiおよびCuよりなる群から選択される1種の材料またはこの1種の材料をベースとしたSUS等の合金、FeまたはSUSにニッケルメッキを施したもの、およびFeまたはSUSとNiとのクラッド材等が挙げられる。なお、リチウムよりも電気化学的に卑なアルミニウムやマグネシウム等の材料は合金化してしまうため、負極集電体12bとしては使用できない。

【0027】

また、負極集電体12bは圧延箔や電解箔でもよい。形状としては、リチウム箔12aを圧着する面の一部もしくは全面が、金型やエッチングで開口もしくはパターン状に開口されたものであるか、もしくはエキスパンドメタルであることが望ましい。また、負極集電体12bの縦横幅は、負極集電体12bに圧着するリチウム箔12aの縦横幅と同等か、もしくはそれ以下とする。

【0028】

上述の形状を用いるのは、負極集電体12bに設けた開口部の凹凸により、負極集電体12bに対するリチウム箔11aの密着性が向上するためであり、また、リチウム箔12aと負極集電体12b間の密着性のみならず、負極集電体12bの両面に配置されたリチウム箔12a同士の密着性も向上し、信頼性の高い負極12が得られる。さらに、負極集電体12aの軽量化を図ることができる。

【0029】

図6および図7に、好適な負極集電体の形状を示す。図6に示すように、負極も正極と同様に、端部にスポット溶接または超音波溶接等で負極端子15を接続する。この負極端子15は金属箔が望ましいが、電気化学的および化学的に安定であり、導通がとれるものであれば金属でなくとも問題はない。負極端子の材料としては、例えばCu、Ni、SUS、Niで被覆したSUSもしくは鉄(Fe)等が挙げられる。また、図7に示すように、負極端子が負極集電体12bと一体に形成された構造としても良く、目的に合わせて用いる形状を選択することができる。

【0030】

[セパレータ]

セパレータは、その素材がガラス繊維、セラミック繊維、ポリフェニレンサルフィド、ポリフッ化ビニリデン、ポリ四フッ化エチレン、ポリブチレンテレフタレート、ポリプロピレン、ポリエチレン等からなる樹脂材料のいずれか1種もしくは複数種類から選択されるマイクロポーラスフィルムや不織布から選択される。中でも、低温特性を改善するという観点に着目した場合、正負極電極間の幅を狭めることができるマイクロポーラスフィルムが望ましい。

【0031】

[電解液]

電解液の有機溶媒は、プロピレンカーボネート、エチレンカーボネート、ブチレンカーボネート、綵och-ブチロラクトン、スルホラン、3メチルスルホラン、ジメトキシエタン、ジメチルカーボネート、エチルメチルカーボネート、ジエチルカーボネート、1,3ジオキソランから任意の1種類もしくは複数種類の中から選択することができる。

【0032】

電解液塩としては過塩素酸リチウム(LiClO4)、六フッ化リン酸リチウム(LiPF6)、三フッ化メタンスルホン酸リチウム、4フッ化ホウ酸リチウム(LiBF4)、ヨウ化リチウム等から任意の1種類もしくは複数種類の中から選択することができる。

【0033】

[電池素子の作製]

このような材料を用いて電池素子を作製する。図8に示すように、正極11は、正極集電体11bの片面に形成された正極活物質11a面同士が対向するように3回以上屈曲させ、その正極活物質11aが対向する面の間にセパレータ13を介して負極集電体12bにリチウム箔12aを圧着した負極12を配置し、電池素子20を作製する。その際に、図3に示すように、正極端子14が溶着された正極集電体端部を、もう一方の正極集電体端部と接触させ、テープ19で固定する。これにより、図9で示すような電池素子20が作製される。

【0034】

このとき、正極活物質11a面を内側に向けることで、負極のリチウム箔12aは端面以外外部に露出することは無い。リチウムは非常に活性が高く、非常に吸湿しやすいため、ドライルームなど露点が低い環境で取り扱われる。しかし、その環境においても作業者などから発生する水分を吸湿し水酸化リチウムなどの皮膜を形成して電池の特性を悪化させてしまうため、製造工程上速やかにセパレータを介した正極によって電極素子を組上げて、その表面を覆うことは負極電極の取り扱い上非常に重要である。

【0035】

[電池の作製]

上述のようにして作製した電池素子20を、厚さ100μm程度のラミネートフィルム16からなる外装材で被覆して電池10を作製する。電池10の作製に用いるラミネートフィルム16の構成として、以下に示すような材料を使用することができる。

【0036】

図10に、ラミネートフィルム16の主な構成の一例を示す。参照符号21で示される金属箔は、樹脂フィルムからなる外装層22および樹脂フィルムからなる内装層23(以下、シーラント層と適宜称する)に挟まれた、防湿性、絶縁性を有する多層フィルムからなる。金属箔21は、外装材の強度向上の他、水分、酸素、光の進入を防ぎ内容物を守る最も重要な役割を担っており、ステンレスあるいはニッケルメッキを施した鉄等を材料として適宜用いることができるが、軽さ、伸び性、価格、加工のしやすさからアルミニウム(Al)が最も好適である。なお、必要であれば金属箔21と外装層22およびシーラント層23のそれぞれの間に接着層24および25を設けてもよい。

【0037】

外装層22には外観の美しさや強靱さ、柔軟性などからナイロン(Ny)、またはポリエチレンテレフタレート(PET)、ポリエチレン(PE)が用いられ、これらから複数種類選択して用いることも可能である。

【0038】

また、シーラント層23は、熱や超音波で溶け、互いに融着する部分であり、ポリエチレン(PE)、無軸延伸ポリプロピレン(CPP)、ポリエチレンテレフタレート(PET)、ナイロン(Ny)の他、低密度ポリエチレン(LDPE)、高密度ポリエチレン(HDPE)、直鎖状低密度ポリエチレン(LLDPE)が使用可能であり、これらから複数種類選択して用いることも可能である。

【0039】

ラミネートフィルムの最も一般的な構成は、外装層/金属箔/シーラント層=PET/AL/PEである。また、この組み合わせばかりでなく、以下に示すような他の一般的なラミネートフィルムの構成を採用することができる。すなわち、外装層/金属膜/シーラント層=Ny/AL/CPP、PET/AL/CPP、PET/AL/PET/CPP、PET/Ny/AL/CPP、PET/Ny/AL/Ny/CPP、PET/Ny/AL/Ny/PE、Ny/PE/AL/LLDPE、PET/PE/AL/PET/LDPE、またはPET/Ny/AL/LDPE/CPPとすることができる。なおここで上述のごとく、金属箔としてはAL以外の金属を採用することができることはもちろんである。

【0040】

図11に示すように、上述のようなラミネートフィルム16に電池素子20を挟み、電解液を注液するための一辺を残して熱溶着する。電池内部に電解液を注液し、電池内部の空気を可能な限り除去するために減圧下で残りの辺を熱溶着し、図12に示すような電池10を作製した。なお、図12の電池10は、図11の電池素子20周辺のラミネートフィルム16を熱溶着した場合に上面となっている部分を下面にしたものである。

【0041】

電池素子20は薄く、熱溶着は減圧下で行われるため、ラミネートフィルム16をそのまま用いても問題ないが、電池10の内部容積を有効に利用するためにラミネートフィルム16が予め凹部をもつように成型し、電極素子20がこの凹部に納まるようにしておくことも可能である。

【実施例】

【0042】

以下、この発明の実施例を詳細に説明する。

【0043】

(1)活物質の剥離・脱落の測定

[電池の作製]

正極活物質としてフッ化黒鉛80.8質量%、導電剤としてアセチレンブラック15.1質量%を均一に混合し、エタノールに分散させてスラリーとした後、結着剤としてアセチレンブラックを4.1質量%の割合で混合する。このとき、増粘剤として水に溶解させたカルボキシメチルセルロースを混合し、所定の粘度(200Pas)に調整して正極合剤とした。

【0044】

また、正極集電体として厚さ20・mのアルミニウム箔を用い、正極集電体片面に正極合剤をスクリーン印刷にて印刷し、正極活物質層を形成した。この電極を真空雰囲気下で乾燥させた。

【0045】

上述のような正極活物質層が形成された正極集電体に、正極端子として用いる金属タブを超音波溶接により溶接し、正極を作製した。このとき作製した電極は以下のとおりとする。

【0046】

<実施例1>

正極集電体上の片面に、屈曲部には正極活物質が塗布されないようにして正極活物質を塗布する。また、正極集電体端面に未塗布部を幅5mmで設け、電極を乾燥させた後、幅4mm、厚さ0.8mmのアルミニウム製のタブを、正極集電体端面の正極活物質未塗布部の裏面に溶着した。

<比較例1>

正極集電体上の片面に、屈曲部には正極活物質が塗布されないようにして正極活物質を塗布する。電極を乾燥させた後、幅4mm、厚さ0.8mmのアルミニウム製のタブを、正極活物質形成部の裏面に溶着した。

【0047】

上述のような実施例1および比較例1の電極をそれぞれ20個ずつ作製し、金属タブ溶接時の活物質の脱落の有無を確認し、脱落のあった電極の個数を計測した。

【0048】

以下の表1に、活物質の脱落の確認結果を示す。

【0049】

【表1】

【0050】

上記結果から、正極端子溶着部の裏側に活物質層を形成しない場合、活物質の脱落が全く見られず、改善効果がある事が確認できる。

【0051】

(2)電池特性の測定

次いで、正極を正極活物質層が対向するようにして屈曲し、セパレータとしてマイクロポーラスフィルムを配置した後、金属リチウムを正極活物質層間に配置して電池素子を作製した。このとき、正極端子および負極端子はお互い隣り合う面に配置する。

【0052】

上述のようにして作製した電池素子は、外装層をPET、金属層をAL、シーラント層をPEとしたアルミラミネートフィルムに挟み込み、一辺を残して熱溶着した。

【0053】

次いで、ラミネートフィルム開口部から電解液を注液する。電解液は、繃−ブチロラクトンに4フッ化ホウ酸リチウムを1mol/l溶解して作製する。電解液を注液した後、真空脱気した雰囲気下で開口部を封止することにより、電池を作製した。作製した電池は以下のとおりとする。

【0054】

<実施例2>

実施例1の端部に活物質未塗布部を設けた正極を用い、正極の端面に溶着されている正極端子を、正極のもう一方の端面にオーバーラップさせ、テープで固定して金属同士の接触を確保し電池素子を作製する。

<比較例2>

実施例1の端部に活物質未塗布部を設けた正極を用い、図13に示すように、正極111の端面に溶着されている正極端子114を、実施例1とは反対に折り返し、もう一方の端面と導通は取らずにテープ119で固定して電池素子を作製する。

【0055】

上述のような実施例2および比較例2の試験用電池素子をそれぞれ10個ずつ作製し、各電池素子の内部抵抗を測定した。

【0056】

以下の表1に、各電池素子の内部抵抗の平均値の測定結果を示す。

【0057】

【表2】

【0058】

上記結果から、集電体端面をもう一方の端面にオーバーラップさせて導通をとることにより、電池素子の内部抵抗を低減させ、結果電池特性を改善することができることが確認された。

【0059】

上述のように、正極集電体端部に正極活物質未塗布部を設けることにより、正極端子溶着時の活物質の落下を防ぐことができ、高い生産性および高電池容量を維持することが可能となる。また、正極集電体端部をもう一方の集電体端部と接触させて構成することにより、内部抵抗を低減し、電池特性の向上を図ることができる。

【0060】

以上、この発明の一実施形態について具体的に説明したが、この発明は、上述の一実施形態に限定されるものではなく、この発明の技術的思想に基づく各種の変形が可能である。

【0061】

例えば、上述の一実施形態において挙げた数値はあくまでも例に過ぎず、必要に応じてこれと異なる数値を用いてもよい。

【0062】

また、電池素子はポリマー電解質を有する構成でもよい。

【図面の簡単な説明】

【0063】

【図1】特許文献1の電池構成を説明する断面図である。

【図2】従来の正極の構造を示す模式図である。

【図3】この発明を適用して作製した電池の断面図である。

【図4】この発明を適用した正極を示す模式図である。

【図5】この発明を適用した負極の構成を示す模式図である。

【図6】この発明を適用した負極集電体の構成の一例を示す模式図である。

【図7】この発明を適用した負極集電体の構成の一例を示す模式図である。

【図8】この発明を適用した電池の構成を示す模式図である。

【図9】この発明を適用して作製した電池素子を示す模式図である。

【図10】この発明で用いるラミネートフィルムの構成を示す断面図である。

【図11】この発明を適用した電池の作製方法を示す模式図である。

【図12】この発明を適用した電池の外観を示す模式図である。

【図13】比較例2で作製した電池の構成を示す断面図である。

【符号の説明】

【0064】

1,11・・・正極

1a,11a・・・正極活物質

1b,11b・・・正極集電体

2,12・・・負極

2a・・・負極活物質

2b,12b・・・負極集電体

3・・・絶縁性基体

6・・・保護シート

10・・・電池

12a・・・リチウム箔

13・・・セパレータ

14・・・正極端子

15・・・負極端子

16・・・ラミネートフィルム

17・・・未塗布部

18・・・間欠塗布部

18a・・・山折部

18b・・・谷折部

19・・・テープ

20電池素子

21・・・金属箔

22・・・外装層

23・・・シーラント層

24,25・・・接着層

【特許請求の範囲】

【請求項1】

帯状の金属箔からなる集電体上に活物質層が設けられた正極と、金属リチウムまたは金属リチウム合金からなる負極と、セパレータとを有する電池において、

上記正極は集電体片面のみに活物質層を形成し、上記活物質層が互いに対向するように屈曲されており、

上記集電体の端面には活物質の未塗布部が設けられており、上記未塗布部の活物質層と同一面、もしくは裏側の面に外部へ導出される電極端子が配置されていることを特徴とする電池。

【請求項2】

上記集電体の上記未塗布部は、上記集電体のもう一方の端面を覆うように屈曲されており、上記未塗布部が上記もう一方の端面に電気的に接触していることを特徴とする請求項1に記載の電池。

【請求項3】

金属層の外面および内面が樹脂層で挟まれてなるラミネートフィルムで外装し、上記正極および上記負極と電気的に接続された電極端子を上記ラミネートフィルムの開口部から導出し、上記開口部を熱融着することにより封止したことを特徴とする請求項1もしくは2に記載の電池。

【請求項4】

上記活物質層は、二酸化マンガン、フッ化黒鉛および硫化鉄よりなる群から選択されることを特徴とする請求項1もしくは2に記載の電池。

【請求項5】

上記正極が屈曲された屈曲部には、活物質層未塗布部が設けていることを特徴とする請求項1もしくは2に記載の電池。

【請求項1】

帯状の金属箔からなる集電体上に活物質層が設けられた正極と、金属リチウムまたは金属リチウム合金からなる負極と、セパレータとを有する電池において、

上記正極は集電体片面のみに活物質層を形成し、上記活物質層が互いに対向するように屈曲されており、

上記集電体の端面には活物質の未塗布部が設けられており、上記未塗布部の活物質層と同一面、もしくは裏側の面に外部へ導出される電極端子が配置されていることを特徴とする電池。

【請求項2】

上記集電体の上記未塗布部は、上記集電体のもう一方の端面を覆うように屈曲されており、上記未塗布部が上記もう一方の端面に電気的に接触していることを特徴とする請求項1に記載の電池。

【請求項3】

金属層の外面および内面が樹脂層で挟まれてなるラミネートフィルムで外装し、上記正極および上記負極と電気的に接続された電極端子を上記ラミネートフィルムの開口部から導出し、上記開口部を熱融着することにより封止したことを特徴とする請求項1もしくは2に記載の電池。

【請求項4】

上記活物質層は、二酸化マンガン、フッ化黒鉛および硫化鉄よりなる群から選択されることを特徴とする請求項1もしくは2に記載の電池。

【請求項5】

上記正極が屈曲された屈曲部には、活物質層未塗布部が設けていることを特徴とする請求項1もしくは2に記載の電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2006−173079(P2006−173079A)

【公開日】平成18年6月29日(2006.6.29)

【国際特許分類】

【出願番号】特願2005−30096(P2005−30096)

【出願日】平成17年2月7日(2005.2.7)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

【公開日】平成18年6月29日(2006.6.29)

【国際特許分類】

【出願日】平成17年2月7日(2005.2.7)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

[ Back to top ]