電池

【課題】抵抗溶接による電池ケースとリード間の接続強度を安定させるために電池ケースとリード間に形成される溶接ナゲットの溶け込み深さを深くするだけでなく、溶接の際発生するスパッタの発生を抑制することにより多孔質絶縁体の破損やそれによる内部短絡を生じない構成とした電池を提供することを目的とする。

【解決手段】正極板2と負極板3とを多孔質絶縁体4を介して渦巻状に巻回または積層した電極群1を電池ケース7に収納し、電極群1の負極板3から引き出した負極リード6を電池ケース7の内底面に接続する溶接ナゲット14として厚さ方向の中心線を電池ケースの内底面に対して傾斜する溶接ナゲットとする。

【解決手段】正極板2と負極板3とを多孔質絶縁体4を介して渦巻状に巻回または積層した電極群1を電池ケース7に収納し、電極群1の負極板3から引き出した負極リード6を電池ケース7の内底面に接続する溶接ナゲット14として厚さ方向の中心線を電池ケースの内底面に対して傾斜する溶接ナゲットとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リチウムイオン二次電池に代表される電池に関し、特に正極板と負極板との間に多孔質絶縁体を介在して構成した電極群を電池ケースに挿入し、この電極群の正極板もしくは負極板の一方のリードを電池ケースと接続し、他方のリードを電池ケースの開口部を封着するための封口板に接続し、電解液を注入後に封口する電池に関するものである。

【背景技術】

【0002】

近年、AV機器やパソコンの普及に伴い、電池の需要が急激な伸びを見せており、玩具など多様な分野で電池が使用されている。また、技術の進歩による電子機器のポータブル化、コードレス化も急速に電池消費量を後押しする結果となっている。これらの電子機器の駆動用電源として、ニッケルカドミウム蓄電池、ニッケル水素蓄電池、リチウムイオン二次電池などが各種用途に合わせて幅広く使用されている。また、電動工具、電動補助付自転車、芝刈機、電気自動車といった大きな負荷特性を必要とする駆動用電源として、高容量かつ大電流の充放電特性を持った電池が求められているだけでなく、より安全性の高い電池の開発も要求されている。

【0003】

ここで、高容量かつ大電流の充放電特性を持ったリチウムイオン二次電池を実現すると同時に、さらなる安全性の向上が必要不可欠となっている。リチウムイオン二次電池を例にすると、正極の集電体に少なくとも正極活物質を含有する正極の合剤塗料を塗布乾燥した帯状の正極板と負極の集電体にリチウムを保持しうる活物質とする負極の合剤塗料を塗布乾燥した帯状の負極板をこれらの間に多孔質絶縁体としてのセパレータを介在させて渦巻状に巻回した電極群を電池ケースに挿入し、この電極群の正極板または負極板のいずれか一方のリードを電池ケースの内底部に接続する際、溶接によるスパッタの発生を抑制することにより、セパレータの破損やこの破損による内部短絡を生じないように構成する技術が要求される。また、溶接による安定した接続を実現するために、接続強度に関して高い強度をもち、溶接箇所の増加により接合性を向上し、電池ケースに接続されたリードがねじれた際にかかる回転トルクに対しても強い技術が要求される。

【0004】

従来の溶接による接合技術は図9に示すように、正極板21と負極板22とを多孔質絶縁体23を介在して渦巻状に巻回した電池用電極群20に絶縁板26を装着して電池ケース25に挿入した電極群20の負極板22の先端付近に備えられた負極リード24を電池ケース25の内底部に加圧部材で加圧して密着させた状態で、上電極棒27と下電極棒28の間に電流を印加し所定の時間維持させて溶接を行う。そのことにより、急激な電流が加わることがないためスパッタの発生が抑制され、最適な溶接状態を得ることができる製造方法が提案されている(例えば、特許文献1参照)。

【0005】

また、別の従来の溶接技術は図10に示すように、多点の溶接箇所をもつ溶接法として、正極板21と負極板22とを多孔質絶縁体23を介在して渦巻状に巻回した電池用電極群20の先端付近に備えられた負極リード24にプロジェクション29を形成し、電池用電極群20に絶縁板26を装着して電池ケース25に挿入した電極群20の負極板22の先端付近に備えられた負極リード24を電池ケース25の内底部に加圧部材で加圧して密着させた状態で、上電極棒27と下電極棒28の間に電流を印加し所定の時間維持させて溶接を行うことにより、熱エネルギーを特定の箇所に集中させ、溶接の安定性を上げることができる方法が提案されている(例えば、特許文献2参照)。

【0006】

また、別の従来の溶接技術は図11に示すように、3本の溶接棒30を用いて、そのう

ち2本の溶接棒31を溶接電源の同じ極に並列接続している状態で、2つの重なった外部リード33と電池ケース34に対して外部リード33と電池ケース34が重なった部分に2本の溶接棒31を当接し、残り1本の極性の異なる溶接棒32を2本の溶接棒31と同じ方向から外部リード33と電池ケース34が重なっていないところで当接することにより、同時に2点溶接をする方法が提案されている(例えば、特許文献3参照)。

【0007】

さらに、別の従来の溶接技術は図12(a)に示すように、2つ重なった被溶接材44,45に対して、同一平面上に配置のように上電極棒41と下電極棒43の間で通電し溶接ナゲット46を形成し、続いて図12(b)のように上電極棒42と下電極棒43の間で通電して、溶接ナゲット47を形成することができる方法で、この手法を使用することにより、上電極棒41,42の本数に対応した複数の溶接ナゲットを形成する多点のマイクロスポット溶接が提案されている(例えば、特許文献4参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平10−255755号公報

【特許文献2】特開2005−100949号公報

【特許文献3】特開2002−205172号公報

【特許文献4】特開2008−23554号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上述した特許文献1の従来技術では、渦巻状に巻回した電池用電極群を加圧して負極板リードと電池ケースの内底部に密着させ、その加圧を解除した後、負極板リードと電池ケースの内底部を上電極棒と下電極棒が一直線上になるように挟み込み、電流を印加することにより溶接を行っているが、電流波形を変えることだけではスパッタ発生要因のひとつである局所的に過大電流が流れ温度が急上昇することを防ぎきれておらず、スパッタの発生量の抑制につながっていないという課題がある。

【0010】

次に、上述した特許文献2の従来技術では、溶接ナゲットがケース底面に対して平行な方向に形成されるため、溶接が外れやすい問題や、リードもしくは電池ケースにプロジェクションを形成するのに、工程を増やす必要があり、コストがかかる課題がある。続いて、上述した特許文献3の従来技術では、溶接を行う際に、電池ケースの中に電極群が存在しており、2つの重なった被溶接材すなわち正極リードもしくは負極リードと電池ケースの位置を確認することができないので、目的の位置に溶接ナゲットを形成することが困難であるという課題がある。また、上述した特許文献4の従来技術では、N点目以降の溶接を行う際に(N−1)点目までの溶接箇所に分流が発生するため、溶接したい箇所に電流を集中させることが難しいという課題がある。

【0011】

本発明で上記従来の課題を鑑みてなされたもので、スパッタの発生を抑制して多孔質絶縁体の破損やその破損による内部短絡を生じないように構成するだけでなく、溶接ナゲットの厚さ方向の中心線がケースの内底面に対して傾斜した状態で形成し深い溶け込みをもつ構成とした電池を提供することを目的としている。

【課題を解決するための手段】

【0012】

上記の目的を達成するために本発明は、帯状の集電体の表面に活物質層を形成した正極板と負極板とを多孔質絶縁体を介して渦巻状に巻回または積層した電極群を電池ケースに収納し、電極群の一方の電極板から引き出したリードを電池ケースの内底面に接続し、他方の電極板から引き出したリードを電池ケースの開口部を封口する封口板に接続し、電極群と電解液とを電池ケースと封口板により封入した電池において、電池ケースと一方の電

極板のリードとを接続する溶接ナゲットとして厚さ方向の中心線を電池ケースの内底面に対して傾斜する溶接ナゲットとしたことを特徴とする。

【発明の効果】

【0013】

本発明によれば、傾斜した方向に溶接ナゲットが形成され、電極板のリードおよび電池ケースに対して深く溶け込むことができ、より接続の安定した電池を提供することができる。また、局所的に過大な電流が流れ温度が急上昇することを防き、スパッタの発生を抑制して多孔質絶縁体の破損やその破損による内部短絡を生じないように構成した電池を提供することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の一実施の形態における電池の一部切欠斜視図

【図2】(a)本発明の電池の製造方法における絶縁板を電極群の上に供給した斜視図、(b)同絶縁板を電極群の単面に載せた斜視図、(c)同負極リードを絶縁板側に折り曲げた電極群を電池ケースへ挿入する状態の斜視図、(d)同電極群を電池ケースに挿入した後の斜視図、(e)同加圧部材と溶接電極棒を電池ケースへ挿入する状態を示す斜視図、(f)同加圧部材と溶接電極棒を電池ケースに挿入した状態の斜視図

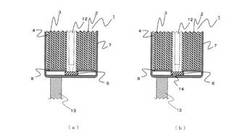

【図3】(a)本発明の一実施の形態における溶接状態を示す電池の要部の断面図、(b)本発明の一実施の形態におけるリードの溶接状態を示す電池の要部の断面図

【図4】本発明におけるリードと電池ケースを溶接した後に形成される溶接ナゲットの分布を示した拡大断面図

【図5】(a)本発明の下電極棒2本を電池ケースの外底部に当接して2個の溶接ナゲットを形成する抵抗溶接の状態を示す電池の要部の断面図、(b)同リードと電池ケースを溶接した後に形成される溶接ナゲットの分布を示した拡大断面図

【図6】(a)本発明の下電極棒3本を電池ケースの外底部に当接して3個の溶接ナゲットを形成する抵抗溶接の状態を示す電池の要部の斜視図、(b)本発明の下電極棒3本を電池ケースの外底部に当接して3個の溶接ナゲットの形成位置を示すリードの斜視図

【図7】本発明の二股に加工した下電極棒2本を電池ケースの外底部に当接して2個の溶接ナゲットを形成する抵抗溶接の状態を示す電池の要部の断面図

【図8】(a)本発明の下電極棒2本を電池ケース側面部に当接して2個の溶接ナゲットを形成する抵抗溶接の状態を示す電池の要部の断面図、(b)同リードと電池ケースを溶接した後に形成される溶接ナゲットの分布を示した拡大断面図

【図9】従来例のダイレクト抵抗溶接の構成を示す電池の要部の断面図

【図10】別の従来例のプロジェクション溶接の構成を示す電池の要部の断面図

【図11】別の従来例のインダイレクト抵抗溶接の構成を示す要部の斜視図

【図12】(a)別の従来例の多点のマイクロスポット溶接の構成を示す断面図(b)同構成で+極の溶接電極棒の位置を変更した断面図

【発明を実施するための形態】

【0015】

本発明の第1の発明においては、帯状の集電体の表面に活物質層を形成した正極板と負極板とを多孔質絶縁体を介して渦巻状に巻回または積層した電極群を電池ケースに収納し、電極群の一方の電極板から引き出したリードを電池ケースの内底面に接続し、他方の電極板から引き出したリードを電池ケースの開口部を封口する封口板に接続し、電極群と電解液とを電池ケースと封口板により封入した電池において、電池ケースと一方の電極板のリードとを接続する溶接ナゲットとして厚さ方向の中心線を電池ケースの内底面に対して傾斜する溶接ナゲットとしたことにより、リードおよび電池ケースに対する溶接の溶け込みを深くし、リードと電池ケースの接続強度が高く、スパッタの要因を抑制した電池を提供することができる。

【0016】

本発明の第2の発明においては、溶接ナゲットを複数個設けることにより、1個の溶接

ナゲット形成に必要なエネルギーを減らすことが可能で、スパッタの発生を抑制して、スパッタが要因となる多孔質絶縁体の破損を削減した電池を提供することができる。

【0017】

本発明の第3の発明においては、溶接ナゲットを複数個設けるとともにこの隣接する溶接ナゲットの電池ケースの内底面の表面に対する傾斜方向を逆方向とすることにより、電池ケースに接続されたリードがねじれた際にかかる回転トルクに対して強度が強く、電極群にねじれ方向の力がかかった際に接続がはずれにくい電池を提供することができる。

【0018】

本発明の第4の発明においては、溶接ナゲットを形成するために、電極群を電池ケースに挿入後、電極群の上面部を加圧部材で押圧し、電極群の一端に備えられたリードを電池ケースに密着させるととともに、上電極棒をリード部に、下電極棒を上電極棒と同一直線上にない電池ケースの外底部に当接し、一定時間電流を供給し溶接を行うことにより、電流が電池ケースとリード界面に対して傾斜する方向に流れ、傾斜する溶接ナゲットを形成することが可能で、溶接の溶け込みが深い電池を提供することができる

本発明の第5の発明においては、帯状の集電体の表面に活物質層を形成した正極板と負極板とを多孔質絶縁体を介して渦巻状に巻回または積層した電極群を電池ケースに収納し、電極群の一方の電極板から引き出したリードを電池ケースの内底面に接続し、他方の電極板から引き出したリードを電池ケースの開口部を封口する封口板に接続し、電極群と電解液とを電池ケースと封口板により封入した電池の製造方法において、電池ケースと一方の電極板のリードとを接続する溶接ナゲットとして厚さ方向の中心線を電池ケースの内底面に対して傾斜させて溶接することにより、リードおよび電池ケースに対する溶接の溶け込みを深くし、リードと電池ケースの接続強度が高く、スパッタの要因を抑制した電池の製造方法を提供することができる。

【0019】

本発明の第6の発明においては、帯状の集電体の表面に活物質層を形成した正極板と負極板とを多孔質絶縁体を介して渦巻状に巻回または積層した電極群を電池ケースに収納し、電極群の一方の電極板から引き出したリードを電池ケースの内底面に接続し、他方の電極板から引き出したリードを電池ケースの開口部を封口する封口板に接続し、電極群と電解液とを電池ケースと封口板により封入した電池の溶接装置において、電池ケースと一方の電極板のリードとを接続する溶接ナゲットとして厚さ方向の中心線を電池ケースの内底面に対して傾斜させて溶接することにより、リードおよび電池ケースに対する溶接の溶け込みを深くし、リードと電池ケースの接続強度が高く、スパッタの要因を抑制した電池の製造装置を提供することができる。

【0020】

以下、本発明の最良の実施の形態について、図面を参照しながら説明する。図1は本発明の一実施の形態における電池の一部切欠斜視図である。同図を用いて、以下に本発明の一実施の形態における電池の詳細について説明する。まず、電池用の電極群1は正極集電体に正極合剤層を塗布形成した帯状の正極板2と負極集電体に負極合剤層を塗布形成した帯状の負極板3とを多孔質絶縁体としてのセパレータ4を介して渦巻状に巻回または積層して構成されており、正極板2と負極板3にはそれぞれ正極リード5と負極リード6が接続されている。

【0021】

次に、この電極群1を電池ケース7に収納して電極群1の両端面に絶縁板8を配設した後にアルミニウム製の正極リード5を正極板2から導出して封口板9に溶接し、ニッケル製の負極板リード6を負極板3から導出して電池ケース7の内底面に本発明の一実施の形態における電池の製造方法により溶接することで電池を構成している。さらに、この電池ケース7の中に電解液を注入した後にアスファルトで表面を塗布したガスケット10を介して電池ケース7をかしめることにより封口板9を固定し、電池ケース7内の機密性を保持させた構成としている。

【0022】

次に、図2において電池における電池ケース7と負極リード6の接続までの工程フローについて説明する。まず、図2(a)のように中心部に空孔を持つ電極群1と同じく中心部に空孔を持つ絶縁板8を装着し、図2(b)のように負極リード6を絶縁板8の方向に曲げる。次に、図2(c)のように電極群1を電池ケース7に挿入する。図2(d)においては説明しやすくするため電池ケース7を反転させているが、反転せずに次の動作をしてもよい。続いて、図2(e)のように下電極棒13を電池ケース7の外底部に当接させ、加圧部材11により押圧する。図2(f)のように上電極棒12を電極群1の空孔部に挿入し、上電極棒12の先端で負極リード6を押圧して抵抗溶接を行ない、負極リード6と電池ケース7との接続を行う。

【0023】

図3は本発明の一実施の形態に係る溶接ナゲットの厚さ方向の中心線を電池ケースの内底面に対して傾斜する溶接ナゲットを持つ電池を作製する方法およびそれによりできる電池の断面図を示す。図3(a)に示すように、下電極棒13を上電極棒12の中心線から距離S離した状態で配置する。図3(b)では、溶接ナゲット14が負極リード6と電池ケース7の界面に対して傾斜する方向に形成した状態を示している。この傾斜した溶接ナゲット14は、図3(a)の方法により、上電極棒12から下電極棒13までの電流経路が負極リード6と電池ケース7の界面に対して傾斜する方向にとるために形成された溶接ナゲット14である。

【0024】

図4は負極リード6と電池ケース7に形成される溶接ナゲット14の状態を示したものである。図4で示すように、溶接ナゲット14が負極リード6と電池ケース7の界面に対して傾斜する方向に形成し、溶接ナゲット14が負極リード6と電池ケース7に深く溶け込むことにより、より接続強度を高くすることができる。

【0025】

図5〜図8は本発明の一実施の形態に係る複数個の溶接ナゲットをもち、かつ隣接する溶接ナゲットが電池ケースの内底面の表面に対して傾斜方向を逆方向にとる電池を作製する方法およびそれによりできる電池の模式図である。図5(a)に示すように、上電極棒12と2本の下電極棒13を等距離S離した状態で配置する。これは、上電極棒12から各々の下電極棒13までの抵抗をほぼ等しくし、並列に流れる溶接電流量に差が出ないようにし、1本の電流経路に過大な電流が流れ、スパッタの発生を抑制している。この方法により溶接を行った結果が図5(b)であり、溶接ナゲット14が下電極棒13の数だけ形成されたことを示しており、溶接ナゲット14が負極リード6と電池ケース7の界面に対して傾斜する方向に形成され、各々の溶接ナゲット14は上電極棒12に対して逆方向に傾斜した状態になる。

【0026】

図6は下電極棒13を3本使用して負極リード6を溶接する際の構成を示す。図6(a)は下電極棒13の配置位置を示した一例で、上電極棒12の位置(缶底中心)から等距離Sずらしたところに下電極棒13を配置する。その結果の一例が図6(b)であり、溶接ナゲット14が3箇所作製され、隣接する溶接ナゲット14が電池ケース7の内底面の表面に対する傾斜方向を逆方向に形成される。

【0027】

図7は下電極棒13の先端部を二股に加工して電池ケース7の外底部に接触し負極リード6を溶接する際の構成を示す。図7はこの構成を行ったときの断面図であり、上電極棒12の位置(缶底中心)から等距離Sずらしたところに下電極棒13を配置しており、電池ケース7の外底部から下電極棒13の土台までの距離Hをできるだけ小さくした方が、電流経路が並列になっている距離を減らすことができ、各々の溶接ナゲット14の大きさをほぼ等しくすることができる。

【0028】

図8は2個の下電極棒13を電池ケース7の側面に当接し電池ケース7と負極リード6を溶接する際の構成を示す。図8(a)は電池ケース7の側面に下電極棒13を当接させ

たときの断面図の一例である。また、図8(b)は電池ケース7の底方向から見たときの断面図であり、負極リード6と電池ケース7の界面に対して傾斜する方向に溶接ナゲット14が形成され、隣接する溶接ナゲット14は負極リード6と電池ケース7に対して傾斜する方向が逆方向に向いており、溶接電流が電池ケース7を流れる距離が長いため、発熱エネルギーを抑えることができ、スパッタの発生量を抑制できる。

【実施例1】

【0029】

以下、本発明の具体的実施例についてさらに詳細に説明するが、本発明は以下のものになんら限定されるものではない。図1(a)に示すように、アルミニウム製の正極集電体に少なくとも正極活物質を含む正極合剤層を塗布形成した幅が57mm、厚みが0.2mmの帯状の正極板2と銅製の負極集電体にリチウムを保持しうる負極活物質を含む負極合剤層を塗布形成した幅が58.5mm、厚みが0.2mmの帯状の負極板3をこれらの間に幅が62mm、厚みが0.02mmのポリエチレン微多孔フィルムのセパレータからなる多孔質絶縁体4を介して渦巻状に巻回した直径が18mm、高さが65mmのリチウム二次電池用の電極群1を電池ケース7に挿入後、電極群1の上面部を加圧部材で20Nの力で押圧して、電極群1の負極板3の先端付近に備えられた厚みが0.1mmのニッケルからなる負極リード6を電池ケース7の内底部に密着させるとともに、電池ケース7の外底部に下電極棒13を上電極棒12の当接位置から横方向に4mm離したところに1本当接させた後、上電極棒12を電極群1の空孔部に挿入し、上電極棒12の先端で負極リード6を35Nで当接し、一定時間電流を供給し溶接を行った電池ケース7に収納した電極群1を実施例1とした。

【0030】

次に、この二次電池を用いて負極リード6と電池ケース7の溶接状態の評価を行った。さらに、電極群1の上部より導出した正極リード5を封口板9に接続し、電池ケース7に所定量のEC,DMC,MEC混合溶媒にLiPF6を1MとVCを3重量部溶解させた電解液(図示せず)を注液した。その後、電池ケース7の開口部にガスケット10を周縁に取り付けた封口板9を挿入し、電池ケース7の開口部を内方向に折り曲げて、かしめ封口することにより図1に示す円筒形のリチウムイオン二次電池を作製した。

【実施例2】

【0031】

実施例1との相違として、下電極棒13を2本に増やした実施例について以下説明する。まず、図5(a)に示すように、実施例1と同様にして電極群1を構成し、次に電極群1を電池ケース7に挿入後、電極群1の上面部を加圧部材11で押圧して、電極群1の負極板3の先端付近に備えられた負極リード6を電池ケース7の内底部に密着させるとともに、電池ケース7の外底部に下電極棒13を上電極棒12の当接位置から横方向に4mmはなしたところに2本当接させた後、上電極棒12を電極群1の空孔部に挿入し、上電極棒12の先端で負極リード6を当接し、一定時間電流を供給し溶接を行った電池ケース7に収納した電極群1を実施例2とした。次に、この二次電池を用いて負極リード6と電池ケース7の溶接状態の評価を行った。さらに、実施例1と同様にして図1に示す円筒形のリチウムイオン二次電池を作製した。

【実施例3】

【0032】

実施例1との相違として、下電極棒13を3本に増やした実施例について以下説明する。まず、図6(a)に示したように、実施例1と同様にして電極群1を構成し、次に電極群1を電池ケース7に挿入後、電極群1の上面部を加圧部材11で押圧して、電極群1の負極板3の先端付近に備えられた負極リード6を電池ケース7の内底部に密着させるとともに、電池ケース7の外底部に下電極棒13を上電極棒12の当接位置から横方向に4mmはなしたところに3本当接させた後、上電極棒12を電極群1の空孔部に挿入し、上電極棒12の先端で負極リード6を当接し、一定時間電流を供給し溶接を行った電池ケース7に収納した電極群1を実施例3とした。次に、この二次電池を用いて負極リード6と電

池ケース7の溶接状態の評価を行った。さらに、実施例1と同様にして図1に示す円筒形のリチウムイオン二次電池を作製した。

【実施例4】

【0033】

実施例1との相違として、下電極棒13の先端部を二股に加工した実施例について以下説明する。まず、図7(a)に示したように、実施例1と同様にして電極群1を構成し、次に電極群1を電池ケース7に挿入後、電極群1の上面部を加圧部材で押圧して、電極群1の負極板3の先端付近に備えられた負極リード6を電池ケース7の内底部に密着させるとともに、電池ケース7の外底部に距離Sを2mmとして加工した二股の下電極棒13を当接させた後、上電極棒12を電極群1の空孔部に挿入し、上電極棒12の先端で負極リード6を当接し、一定時間電流を供給し溶接を行った電池ケース7に収納した電極群1を実施例4とした。次に、この二次電池を用いて負極リード6と電池ケース7の溶接状態の評価を行った。さらに、実施例1と同様にして図1に示す円筒形のリチウムイオン二次電池を作製した。

【実施例5】

【0034】

実施例1との相違として、下電極棒13を電池ケース7の外側面部に2本配置した実施例について以下説明する。まず、図8(a)に示したように、実施例1と同様にして電極群1を構成し、次に電極群1を電池ケース7に挿入後、電極群1の上面部を加圧部材11で押圧して、電極群1の負極板3の先端付近に備えられた負極リード6を電池ケース7の内底部に密着させるとともに、電池ケース7の外側面部に下電極棒13を当接させた後、上電極棒12を電極群1の空孔部に挿入し、上電極棒12の先端で負極リード6を当接し、一定時間電流を供給し溶接を行った電池ケース7に収納した電極群1を実施例5とした。次に、この二次電池を用いて負極リード6と電池ケース7の溶接状態の評価を行った。さらに、実施例1と同様にして図1に示す円筒形のリチウムイオン二次電池を作製した。

【0035】

(比較例1)

実施例1との相違として、図9に示すように、渦巻状に巻回した電極群20の負極板22の先端付近に備えられた負極リード24を電池ケース25の内底部に加圧部材で加圧して密着させた状態で、接触面が1箇所となるような上電極棒27と下電極棒28を同一直線上に配置して加圧し、一定時間電流を供給し溶接を行った電池ケース25に収納した電極群20を比較例1とした。次に、この二次電池を用いて負極リード24と電池ケース25の溶接状態の評価を行った。他の条件は、実施例1と同様である。さらに、実施例1と同様にして図1に示す円筒形のリチウムイオン二次電池を作製した。

【0036】

(比較例2)

実施例1との相違として、図10に示すように、渦巻状に巻回した電極群20の負極板22の先端付近に備えられた負極リード24にプロジェクションを設け、負極リード24を電池ケース25の内底部に加圧部材で加圧して密着させた状態で、接触面が1箇所となるような上電極棒27と下電極棒28を同一直線上に配置して加圧し、一定時間電流を供給し溶接を行った電池ケース25に収納した電極群20を比較例2とした。他の条件は、実施例1と同様である。

【0037】

次に、この二次電池を用いて負極リード24と電池ケース25の溶接状態の評価を行った。さらに、実施例1と同様にして図1に示す円筒形のリチウムイオン二次電池を作製した。比較例1、比較例2の二次電池と本発明における実施例1〜5の二次電池の負極リード6と電池ケース7の溶接状態を比較するため、抵抗溶接によるスパッタの発生量、および形成される溶接ナゲットの数を評価した。

【0038】

スパッタの発生率は、負極リードを電池ケースの内底部に抵抗溶接する工程にて構成さ

れた1000個を対象として、スパッタの発生数と検査数との比率を発生率として定義し、高速ビデオで撮像し、スパッタの発生がなければ良品、スパッタの発生があるものは不良品として選別しスパッタの発生による不良品の数量を比較検討した。また溶接ナゲットの個数は電池ケースおよびリードを切断・研磨することにより測定した。

【0039】

この測定結果を(表1)に示す。

【0040】

【表1】

【0041】

(表1)の結果から明らかなように、本発明の二次電池は、リードと電池ケースの内底部を溶接する際、上電極棒と下電極棒を一直線上に存在しない配置とし、電流経路をリードと電池ケースの界面に対して垂直方向にとらない構成とすることによって、溶接ナゲットをリードと電池ケースの界面に対して傾斜する方向に形成し、溶け込み深さを深くする効果を有している。また、複数個下電極棒を配置することによって、溶接エネルギーを分散し、スパッタの発生を抑制し多孔質絶縁体の破損やそれによる内部短絡を防止することができるだけでなく、溶接電流の経路が複数存在するので、複数個の溶接ナゲットを形成し接続を安定させることができ、安全性の高い二次電池を提供することができる。さらに、本発明の二次電池はスパッタ発生の確率が低減され、溶接ナゲットを複数個作製し、溶け込み深さが深いという特有な効果を有している。

【0042】

特に実施例3は下電極棒を3本にすることにより、溶接電流を3分岐できるため、エネルギー分散ができスパッタの発生を抑えられるだけでなく、3個の溶接ナゲットができ、電池ケースに接続されたリードがねじれた際にかかる回転トルクに対しても非常に強く、溶け込み深さも深いため、リードの接続強度が大きく安全な二次電池を提供できる。

【0043】

一方、比較例1では図9に示したように、上電極棒と下電極棒が一直線上に配置することにより、電流が最短距離で流れようとするため、接合面の特定の箇所に電流集中が起こり、スパッタの発生が起きやすいだけでなく、接続箇所が1箇所のみで電池ケースに接続されたリードがねじれた際にかかる回転トルクに弱く、溶接ナゲットの溶け込み深さが浅いため、リードの接続が外れる可能性がある。また、比較例2では(表1)に示したように、溶接ナゲットの個数といった点では実施例と大差はないが、スパッタの発生率が高く、溶接ナゲットの溶け込み深さが浅くなる。また、プロジェクションを形成するのに、余分な工程やコストがかかるという問題もある。

【0044】

以上、実施例1〜5で述べてきたように本発明の二次電池では、帯状の集電体の表面に活物質層を形成した正極板と負極板とを多孔質絶縁体を介して渦巻状に巻回または積層した電極群を電池ケースに収納し、電極群の一方の電極板から引き出したリードを電池ケースの内底面に接続し、他方の電極板から引き出したリードを電池ケースの開口部を封口する封口板に接続し、電極群と電解液とを電池ケースと封口板により封口した二次電池において、電池ケースと一方の電極板のリードとを接続する溶接ナゲットとして厚さ方向の中

心線を電池ケースの内底面に対して傾斜する溶接ナゲットを形成した。

【0045】

なお、本実施例において正極板および負極板としては正極集電体および負極集電体の上に正極合剤層および負極合剤層を形成したものを用いたが、これに限定されるものではなく、例えば、負極集電体の上にケイ素またはスズを含む合金系活物質を担持した負極板を用いても同様の効果を得ることができる。

【0046】

さらに、本実施例において多孔質絶縁体としてはポリエチレン微多孔フィルムからなるセパレータを用いたが、これに限定されるものではなく、例えば、酸化アルミニウムをポリフッ化ビニリデン(PVdF)で結合した多孔質絶縁体、あるいは耐熱性有機繊維の不織布にポリフッ化ビニリデンを含浸させた多孔質絶縁体などを用いても同様の効果を得ることができる。

【0047】

また、今回はリチウムイオン二次電池を例に挙げて述べたが、リチウム一次電池、コイン電池、アルカリ蓄電池においても同様の効果を得ることができる。

【産業上の利用可能性】

【0048】

本発明に係る電池は、リードと電池ケースの抵抗溶接を行う際、下電極棒を上電極棒から離した位置で電池ケースの外底部に当接させ溶接電流を流したことにより、溶接ナゲットの溶け込み深さを深くし、リード接続が安定した電池を提供することができる。また、下電極棒を複数本電池ケースに当接することにより、スパッタの発生量を抑制し多孔質絶縁板の破損やその破損による短絡を防ぐことができ、安全性の高い電池を提供することができる。このことは、多孔質絶縁板の破損による電池の発熱を防ぐことができ、複数個の溶接ナゲットを持つことにより衝撃に対しても強く、現在利用されているポータブルの電子機器や将来要求されている高容量の電池に対しても安全面で非常に有用である。

【符号の説明】

【0049】

1 電極群

2 正極板

3 負極板

4 多孔質絶縁体

5 正極リード

6 負極リード

7 電池ケース

8 絶縁板

9 封口板

10 ガスケット

11 加圧部材

12 上電極棒

13 下電極棒

14 溶接ナゲット

【技術分野】

【0001】

本発明は、リチウムイオン二次電池に代表される電池に関し、特に正極板と負極板との間に多孔質絶縁体を介在して構成した電極群を電池ケースに挿入し、この電極群の正極板もしくは負極板の一方のリードを電池ケースと接続し、他方のリードを電池ケースの開口部を封着するための封口板に接続し、電解液を注入後に封口する電池に関するものである。

【背景技術】

【0002】

近年、AV機器やパソコンの普及に伴い、電池の需要が急激な伸びを見せており、玩具など多様な分野で電池が使用されている。また、技術の進歩による電子機器のポータブル化、コードレス化も急速に電池消費量を後押しする結果となっている。これらの電子機器の駆動用電源として、ニッケルカドミウム蓄電池、ニッケル水素蓄電池、リチウムイオン二次電池などが各種用途に合わせて幅広く使用されている。また、電動工具、電動補助付自転車、芝刈機、電気自動車といった大きな負荷特性を必要とする駆動用電源として、高容量かつ大電流の充放電特性を持った電池が求められているだけでなく、より安全性の高い電池の開発も要求されている。

【0003】

ここで、高容量かつ大電流の充放電特性を持ったリチウムイオン二次電池を実現すると同時に、さらなる安全性の向上が必要不可欠となっている。リチウムイオン二次電池を例にすると、正極の集電体に少なくとも正極活物質を含有する正極の合剤塗料を塗布乾燥した帯状の正極板と負極の集電体にリチウムを保持しうる活物質とする負極の合剤塗料を塗布乾燥した帯状の負極板をこれらの間に多孔質絶縁体としてのセパレータを介在させて渦巻状に巻回した電極群を電池ケースに挿入し、この電極群の正極板または負極板のいずれか一方のリードを電池ケースの内底部に接続する際、溶接によるスパッタの発生を抑制することにより、セパレータの破損やこの破損による内部短絡を生じないように構成する技術が要求される。また、溶接による安定した接続を実現するために、接続強度に関して高い強度をもち、溶接箇所の増加により接合性を向上し、電池ケースに接続されたリードがねじれた際にかかる回転トルクに対しても強い技術が要求される。

【0004】

従来の溶接による接合技術は図9に示すように、正極板21と負極板22とを多孔質絶縁体23を介在して渦巻状に巻回した電池用電極群20に絶縁板26を装着して電池ケース25に挿入した電極群20の負極板22の先端付近に備えられた負極リード24を電池ケース25の内底部に加圧部材で加圧して密着させた状態で、上電極棒27と下電極棒28の間に電流を印加し所定の時間維持させて溶接を行う。そのことにより、急激な電流が加わることがないためスパッタの発生が抑制され、最適な溶接状態を得ることができる製造方法が提案されている(例えば、特許文献1参照)。

【0005】

また、別の従来の溶接技術は図10に示すように、多点の溶接箇所をもつ溶接法として、正極板21と負極板22とを多孔質絶縁体23を介在して渦巻状に巻回した電池用電極群20の先端付近に備えられた負極リード24にプロジェクション29を形成し、電池用電極群20に絶縁板26を装着して電池ケース25に挿入した電極群20の負極板22の先端付近に備えられた負極リード24を電池ケース25の内底部に加圧部材で加圧して密着させた状態で、上電極棒27と下電極棒28の間に電流を印加し所定の時間維持させて溶接を行うことにより、熱エネルギーを特定の箇所に集中させ、溶接の安定性を上げることができる方法が提案されている(例えば、特許文献2参照)。

【0006】

また、別の従来の溶接技術は図11に示すように、3本の溶接棒30を用いて、そのう

ち2本の溶接棒31を溶接電源の同じ極に並列接続している状態で、2つの重なった外部リード33と電池ケース34に対して外部リード33と電池ケース34が重なった部分に2本の溶接棒31を当接し、残り1本の極性の異なる溶接棒32を2本の溶接棒31と同じ方向から外部リード33と電池ケース34が重なっていないところで当接することにより、同時に2点溶接をする方法が提案されている(例えば、特許文献3参照)。

【0007】

さらに、別の従来の溶接技術は図12(a)に示すように、2つ重なった被溶接材44,45に対して、同一平面上に配置のように上電極棒41と下電極棒43の間で通電し溶接ナゲット46を形成し、続いて図12(b)のように上電極棒42と下電極棒43の間で通電して、溶接ナゲット47を形成することができる方法で、この手法を使用することにより、上電極棒41,42の本数に対応した複数の溶接ナゲットを形成する多点のマイクロスポット溶接が提案されている(例えば、特許文献4参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平10−255755号公報

【特許文献2】特開2005−100949号公報

【特許文献3】特開2002−205172号公報

【特許文献4】特開2008−23554号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上述した特許文献1の従来技術では、渦巻状に巻回した電池用電極群を加圧して負極板リードと電池ケースの内底部に密着させ、その加圧を解除した後、負極板リードと電池ケースの内底部を上電極棒と下電極棒が一直線上になるように挟み込み、電流を印加することにより溶接を行っているが、電流波形を変えることだけではスパッタ発生要因のひとつである局所的に過大電流が流れ温度が急上昇することを防ぎきれておらず、スパッタの発生量の抑制につながっていないという課題がある。

【0010】

次に、上述した特許文献2の従来技術では、溶接ナゲットがケース底面に対して平行な方向に形成されるため、溶接が外れやすい問題や、リードもしくは電池ケースにプロジェクションを形成するのに、工程を増やす必要があり、コストがかかる課題がある。続いて、上述した特許文献3の従来技術では、溶接を行う際に、電池ケースの中に電極群が存在しており、2つの重なった被溶接材すなわち正極リードもしくは負極リードと電池ケースの位置を確認することができないので、目的の位置に溶接ナゲットを形成することが困難であるという課題がある。また、上述した特許文献4の従来技術では、N点目以降の溶接を行う際に(N−1)点目までの溶接箇所に分流が発生するため、溶接したい箇所に電流を集中させることが難しいという課題がある。

【0011】

本発明で上記従来の課題を鑑みてなされたもので、スパッタの発生を抑制して多孔質絶縁体の破損やその破損による内部短絡を生じないように構成するだけでなく、溶接ナゲットの厚さ方向の中心線がケースの内底面に対して傾斜した状態で形成し深い溶け込みをもつ構成とした電池を提供することを目的としている。

【課題を解決するための手段】

【0012】

上記の目的を達成するために本発明は、帯状の集電体の表面に活物質層を形成した正極板と負極板とを多孔質絶縁体を介して渦巻状に巻回または積層した電極群を電池ケースに収納し、電極群の一方の電極板から引き出したリードを電池ケースの内底面に接続し、他方の電極板から引き出したリードを電池ケースの開口部を封口する封口板に接続し、電極群と電解液とを電池ケースと封口板により封入した電池において、電池ケースと一方の電

極板のリードとを接続する溶接ナゲットとして厚さ方向の中心線を電池ケースの内底面に対して傾斜する溶接ナゲットとしたことを特徴とする。

【発明の効果】

【0013】

本発明によれば、傾斜した方向に溶接ナゲットが形成され、電極板のリードおよび電池ケースに対して深く溶け込むことができ、より接続の安定した電池を提供することができる。また、局所的に過大な電流が流れ温度が急上昇することを防き、スパッタの発生を抑制して多孔質絶縁体の破損やその破損による内部短絡を生じないように構成した電池を提供することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の一実施の形態における電池の一部切欠斜視図

【図2】(a)本発明の電池の製造方法における絶縁板を電極群の上に供給した斜視図、(b)同絶縁板を電極群の単面に載せた斜視図、(c)同負極リードを絶縁板側に折り曲げた電極群を電池ケースへ挿入する状態の斜視図、(d)同電極群を電池ケースに挿入した後の斜視図、(e)同加圧部材と溶接電極棒を電池ケースへ挿入する状態を示す斜視図、(f)同加圧部材と溶接電極棒を電池ケースに挿入した状態の斜視図

【図3】(a)本発明の一実施の形態における溶接状態を示す電池の要部の断面図、(b)本発明の一実施の形態におけるリードの溶接状態を示す電池の要部の断面図

【図4】本発明におけるリードと電池ケースを溶接した後に形成される溶接ナゲットの分布を示した拡大断面図

【図5】(a)本発明の下電極棒2本を電池ケースの外底部に当接して2個の溶接ナゲットを形成する抵抗溶接の状態を示す電池の要部の断面図、(b)同リードと電池ケースを溶接した後に形成される溶接ナゲットの分布を示した拡大断面図

【図6】(a)本発明の下電極棒3本を電池ケースの外底部に当接して3個の溶接ナゲットを形成する抵抗溶接の状態を示す電池の要部の斜視図、(b)本発明の下電極棒3本を電池ケースの外底部に当接して3個の溶接ナゲットの形成位置を示すリードの斜視図

【図7】本発明の二股に加工した下電極棒2本を電池ケースの外底部に当接して2個の溶接ナゲットを形成する抵抗溶接の状態を示す電池の要部の断面図

【図8】(a)本発明の下電極棒2本を電池ケース側面部に当接して2個の溶接ナゲットを形成する抵抗溶接の状態を示す電池の要部の断面図、(b)同リードと電池ケースを溶接した後に形成される溶接ナゲットの分布を示した拡大断面図

【図9】従来例のダイレクト抵抗溶接の構成を示す電池の要部の断面図

【図10】別の従来例のプロジェクション溶接の構成を示す電池の要部の断面図

【図11】別の従来例のインダイレクト抵抗溶接の構成を示す要部の斜視図

【図12】(a)別の従来例の多点のマイクロスポット溶接の構成を示す断面図(b)同構成で+極の溶接電極棒の位置を変更した断面図

【発明を実施するための形態】

【0015】

本発明の第1の発明においては、帯状の集電体の表面に活物質層を形成した正極板と負極板とを多孔質絶縁体を介して渦巻状に巻回または積層した電極群を電池ケースに収納し、電極群の一方の電極板から引き出したリードを電池ケースの内底面に接続し、他方の電極板から引き出したリードを電池ケースの開口部を封口する封口板に接続し、電極群と電解液とを電池ケースと封口板により封入した電池において、電池ケースと一方の電極板のリードとを接続する溶接ナゲットとして厚さ方向の中心線を電池ケースの内底面に対して傾斜する溶接ナゲットとしたことにより、リードおよび電池ケースに対する溶接の溶け込みを深くし、リードと電池ケースの接続強度が高く、スパッタの要因を抑制した電池を提供することができる。

【0016】

本発明の第2の発明においては、溶接ナゲットを複数個設けることにより、1個の溶接

ナゲット形成に必要なエネルギーを減らすことが可能で、スパッタの発生を抑制して、スパッタが要因となる多孔質絶縁体の破損を削減した電池を提供することができる。

【0017】

本発明の第3の発明においては、溶接ナゲットを複数個設けるとともにこの隣接する溶接ナゲットの電池ケースの内底面の表面に対する傾斜方向を逆方向とすることにより、電池ケースに接続されたリードがねじれた際にかかる回転トルクに対して強度が強く、電極群にねじれ方向の力がかかった際に接続がはずれにくい電池を提供することができる。

【0018】

本発明の第4の発明においては、溶接ナゲットを形成するために、電極群を電池ケースに挿入後、電極群の上面部を加圧部材で押圧し、電極群の一端に備えられたリードを電池ケースに密着させるととともに、上電極棒をリード部に、下電極棒を上電極棒と同一直線上にない電池ケースの外底部に当接し、一定時間電流を供給し溶接を行うことにより、電流が電池ケースとリード界面に対して傾斜する方向に流れ、傾斜する溶接ナゲットを形成することが可能で、溶接の溶け込みが深い電池を提供することができる

本発明の第5の発明においては、帯状の集電体の表面に活物質層を形成した正極板と負極板とを多孔質絶縁体を介して渦巻状に巻回または積層した電極群を電池ケースに収納し、電極群の一方の電極板から引き出したリードを電池ケースの内底面に接続し、他方の電極板から引き出したリードを電池ケースの開口部を封口する封口板に接続し、電極群と電解液とを電池ケースと封口板により封入した電池の製造方法において、電池ケースと一方の電極板のリードとを接続する溶接ナゲットとして厚さ方向の中心線を電池ケースの内底面に対して傾斜させて溶接することにより、リードおよび電池ケースに対する溶接の溶け込みを深くし、リードと電池ケースの接続強度が高く、スパッタの要因を抑制した電池の製造方法を提供することができる。

【0019】

本発明の第6の発明においては、帯状の集電体の表面に活物質層を形成した正極板と負極板とを多孔質絶縁体を介して渦巻状に巻回または積層した電極群を電池ケースに収納し、電極群の一方の電極板から引き出したリードを電池ケースの内底面に接続し、他方の電極板から引き出したリードを電池ケースの開口部を封口する封口板に接続し、電極群と電解液とを電池ケースと封口板により封入した電池の溶接装置において、電池ケースと一方の電極板のリードとを接続する溶接ナゲットとして厚さ方向の中心線を電池ケースの内底面に対して傾斜させて溶接することにより、リードおよび電池ケースに対する溶接の溶け込みを深くし、リードと電池ケースの接続強度が高く、スパッタの要因を抑制した電池の製造装置を提供することができる。

【0020】

以下、本発明の最良の実施の形態について、図面を参照しながら説明する。図1は本発明の一実施の形態における電池の一部切欠斜視図である。同図を用いて、以下に本発明の一実施の形態における電池の詳細について説明する。まず、電池用の電極群1は正極集電体に正極合剤層を塗布形成した帯状の正極板2と負極集電体に負極合剤層を塗布形成した帯状の負極板3とを多孔質絶縁体としてのセパレータ4を介して渦巻状に巻回または積層して構成されており、正極板2と負極板3にはそれぞれ正極リード5と負極リード6が接続されている。

【0021】

次に、この電極群1を電池ケース7に収納して電極群1の両端面に絶縁板8を配設した後にアルミニウム製の正極リード5を正極板2から導出して封口板9に溶接し、ニッケル製の負極板リード6を負極板3から導出して電池ケース7の内底面に本発明の一実施の形態における電池の製造方法により溶接することで電池を構成している。さらに、この電池ケース7の中に電解液を注入した後にアスファルトで表面を塗布したガスケット10を介して電池ケース7をかしめることにより封口板9を固定し、電池ケース7内の機密性を保持させた構成としている。

【0022】

次に、図2において電池における電池ケース7と負極リード6の接続までの工程フローについて説明する。まず、図2(a)のように中心部に空孔を持つ電極群1と同じく中心部に空孔を持つ絶縁板8を装着し、図2(b)のように負極リード6を絶縁板8の方向に曲げる。次に、図2(c)のように電極群1を電池ケース7に挿入する。図2(d)においては説明しやすくするため電池ケース7を反転させているが、反転せずに次の動作をしてもよい。続いて、図2(e)のように下電極棒13を電池ケース7の外底部に当接させ、加圧部材11により押圧する。図2(f)のように上電極棒12を電極群1の空孔部に挿入し、上電極棒12の先端で負極リード6を押圧して抵抗溶接を行ない、負極リード6と電池ケース7との接続を行う。

【0023】

図3は本発明の一実施の形態に係る溶接ナゲットの厚さ方向の中心線を電池ケースの内底面に対して傾斜する溶接ナゲットを持つ電池を作製する方法およびそれによりできる電池の断面図を示す。図3(a)に示すように、下電極棒13を上電極棒12の中心線から距離S離した状態で配置する。図3(b)では、溶接ナゲット14が負極リード6と電池ケース7の界面に対して傾斜する方向に形成した状態を示している。この傾斜した溶接ナゲット14は、図3(a)の方法により、上電極棒12から下電極棒13までの電流経路が負極リード6と電池ケース7の界面に対して傾斜する方向にとるために形成された溶接ナゲット14である。

【0024】

図4は負極リード6と電池ケース7に形成される溶接ナゲット14の状態を示したものである。図4で示すように、溶接ナゲット14が負極リード6と電池ケース7の界面に対して傾斜する方向に形成し、溶接ナゲット14が負極リード6と電池ケース7に深く溶け込むことにより、より接続強度を高くすることができる。

【0025】

図5〜図8は本発明の一実施の形態に係る複数個の溶接ナゲットをもち、かつ隣接する溶接ナゲットが電池ケースの内底面の表面に対して傾斜方向を逆方向にとる電池を作製する方法およびそれによりできる電池の模式図である。図5(a)に示すように、上電極棒12と2本の下電極棒13を等距離S離した状態で配置する。これは、上電極棒12から各々の下電極棒13までの抵抗をほぼ等しくし、並列に流れる溶接電流量に差が出ないようにし、1本の電流経路に過大な電流が流れ、スパッタの発生を抑制している。この方法により溶接を行った結果が図5(b)であり、溶接ナゲット14が下電極棒13の数だけ形成されたことを示しており、溶接ナゲット14が負極リード6と電池ケース7の界面に対して傾斜する方向に形成され、各々の溶接ナゲット14は上電極棒12に対して逆方向に傾斜した状態になる。

【0026】

図6は下電極棒13を3本使用して負極リード6を溶接する際の構成を示す。図6(a)は下電極棒13の配置位置を示した一例で、上電極棒12の位置(缶底中心)から等距離Sずらしたところに下電極棒13を配置する。その結果の一例が図6(b)であり、溶接ナゲット14が3箇所作製され、隣接する溶接ナゲット14が電池ケース7の内底面の表面に対する傾斜方向を逆方向に形成される。

【0027】

図7は下電極棒13の先端部を二股に加工して電池ケース7の外底部に接触し負極リード6を溶接する際の構成を示す。図7はこの構成を行ったときの断面図であり、上電極棒12の位置(缶底中心)から等距離Sずらしたところに下電極棒13を配置しており、電池ケース7の外底部から下電極棒13の土台までの距離Hをできるだけ小さくした方が、電流経路が並列になっている距離を減らすことができ、各々の溶接ナゲット14の大きさをほぼ等しくすることができる。

【0028】

図8は2個の下電極棒13を電池ケース7の側面に当接し電池ケース7と負極リード6を溶接する際の構成を示す。図8(a)は電池ケース7の側面に下電極棒13を当接させ

たときの断面図の一例である。また、図8(b)は電池ケース7の底方向から見たときの断面図であり、負極リード6と電池ケース7の界面に対して傾斜する方向に溶接ナゲット14が形成され、隣接する溶接ナゲット14は負極リード6と電池ケース7に対して傾斜する方向が逆方向に向いており、溶接電流が電池ケース7を流れる距離が長いため、発熱エネルギーを抑えることができ、スパッタの発生量を抑制できる。

【実施例1】

【0029】

以下、本発明の具体的実施例についてさらに詳細に説明するが、本発明は以下のものになんら限定されるものではない。図1(a)に示すように、アルミニウム製の正極集電体に少なくとも正極活物質を含む正極合剤層を塗布形成した幅が57mm、厚みが0.2mmの帯状の正極板2と銅製の負極集電体にリチウムを保持しうる負極活物質を含む負極合剤層を塗布形成した幅が58.5mm、厚みが0.2mmの帯状の負極板3をこれらの間に幅が62mm、厚みが0.02mmのポリエチレン微多孔フィルムのセパレータからなる多孔質絶縁体4を介して渦巻状に巻回した直径が18mm、高さが65mmのリチウム二次電池用の電極群1を電池ケース7に挿入後、電極群1の上面部を加圧部材で20Nの力で押圧して、電極群1の負極板3の先端付近に備えられた厚みが0.1mmのニッケルからなる負極リード6を電池ケース7の内底部に密着させるとともに、電池ケース7の外底部に下電極棒13を上電極棒12の当接位置から横方向に4mm離したところに1本当接させた後、上電極棒12を電極群1の空孔部に挿入し、上電極棒12の先端で負極リード6を35Nで当接し、一定時間電流を供給し溶接を行った電池ケース7に収納した電極群1を実施例1とした。

【0030】

次に、この二次電池を用いて負極リード6と電池ケース7の溶接状態の評価を行った。さらに、電極群1の上部より導出した正極リード5を封口板9に接続し、電池ケース7に所定量のEC,DMC,MEC混合溶媒にLiPF6を1MとVCを3重量部溶解させた電解液(図示せず)を注液した。その後、電池ケース7の開口部にガスケット10を周縁に取り付けた封口板9を挿入し、電池ケース7の開口部を内方向に折り曲げて、かしめ封口することにより図1に示す円筒形のリチウムイオン二次電池を作製した。

【実施例2】

【0031】

実施例1との相違として、下電極棒13を2本に増やした実施例について以下説明する。まず、図5(a)に示すように、実施例1と同様にして電極群1を構成し、次に電極群1を電池ケース7に挿入後、電極群1の上面部を加圧部材11で押圧して、電極群1の負極板3の先端付近に備えられた負極リード6を電池ケース7の内底部に密着させるとともに、電池ケース7の外底部に下電極棒13を上電極棒12の当接位置から横方向に4mmはなしたところに2本当接させた後、上電極棒12を電極群1の空孔部に挿入し、上電極棒12の先端で負極リード6を当接し、一定時間電流を供給し溶接を行った電池ケース7に収納した電極群1を実施例2とした。次に、この二次電池を用いて負極リード6と電池ケース7の溶接状態の評価を行った。さらに、実施例1と同様にして図1に示す円筒形のリチウムイオン二次電池を作製した。

【実施例3】

【0032】

実施例1との相違として、下電極棒13を3本に増やした実施例について以下説明する。まず、図6(a)に示したように、実施例1と同様にして電極群1を構成し、次に電極群1を電池ケース7に挿入後、電極群1の上面部を加圧部材11で押圧して、電極群1の負極板3の先端付近に備えられた負極リード6を電池ケース7の内底部に密着させるとともに、電池ケース7の外底部に下電極棒13を上電極棒12の当接位置から横方向に4mmはなしたところに3本当接させた後、上電極棒12を電極群1の空孔部に挿入し、上電極棒12の先端で負極リード6を当接し、一定時間電流を供給し溶接を行った電池ケース7に収納した電極群1を実施例3とした。次に、この二次電池を用いて負極リード6と電

池ケース7の溶接状態の評価を行った。さらに、実施例1と同様にして図1に示す円筒形のリチウムイオン二次電池を作製した。

【実施例4】

【0033】

実施例1との相違として、下電極棒13の先端部を二股に加工した実施例について以下説明する。まず、図7(a)に示したように、実施例1と同様にして電極群1を構成し、次に電極群1を電池ケース7に挿入後、電極群1の上面部を加圧部材で押圧して、電極群1の負極板3の先端付近に備えられた負極リード6を電池ケース7の内底部に密着させるとともに、電池ケース7の外底部に距離Sを2mmとして加工した二股の下電極棒13を当接させた後、上電極棒12を電極群1の空孔部に挿入し、上電極棒12の先端で負極リード6を当接し、一定時間電流を供給し溶接を行った電池ケース7に収納した電極群1を実施例4とした。次に、この二次電池を用いて負極リード6と電池ケース7の溶接状態の評価を行った。さらに、実施例1と同様にして図1に示す円筒形のリチウムイオン二次電池を作製した。

【実施例5】

【0034】

実施例1との相違として、下電極棒13を電池ケース7の外側面部に2本配置した実施例について以下説明する。まず、図8(a)に示したように、実施例1と同様にして電極群1を構成し、次に電極群1を電池ケース7に挿入後、電極群1の上面部を加圧部材11で押圧して、電極群1の負極板3の先端付近に備えられた負極リード6を電池ケース7の内底部に密着させるとともに、電池ケース7の外側面部に下電極棒13を当接させた後、上電極棒12を電極群1の空孔部に挿入し、上電極棒12の先端で負極リード6を当接し、一定時間電流を供給し溶接を行った電池ケース7に収納した電極群1を実施例5とした。次に、この二次電池を用いて負極リード6と電池ケース7の溶接状態の評価を行った。さらに、実施例1と同様にして図1に示す円筒形のリチウムイオン二次電池を作製した。

【0035】

(比較例1)

実施例1との相違として、図9に示すように、渦巻状に巻回した電極群20の負極板22の先端付近に備えられた負極リード24を電池ケース25の内底部に加圧部材で加圧して密着させた状態で、接触面が1箇所となるような上電極棒27と下電極棒28を同一直線上に配置して加圧し、一定時間電流を供給し溶接を行った電池ケース25に収納した電極群20を比較例1とした。次に、この二次電池を用いて負極リード24と電池ケース25の溶接状態の評価を行った。他の条件は、実施例1と同様である。さらに、実施例1と同様にして図1に示す円筒形のリチウムイオン二次電池を作製した。

【0036】

(比較例2)

実施例1との相違として、図10に示すように、渦巻状に巻回した電極群20の負極板22の先端付近に備えられた負極リード24にプロジェクションを設け、負極リード24を電池ケース25の内底部に加圧部材で加圧して密着させた状態で、接触面が1箇所となるような上電極棒27と下電極棒28を同一直線上に配置して加圧し、一定時間電流を供給し溶接を行った電池ケース25に収納した電極群20を比較例2とした。他の条件は、実施例1と同様である。

【0037】

次に、この二次電池を用いて負極リード24と電池ケース25の溶接状態の評価を行った。さらに、実施例1と同様にして図1に示す円筒形のリチウムイオン二次電池を作製した。比較例1、比較例2の二次電池と本発明における実施例1〜5の二次電池の負極リード6と電池ケース7の溶接状態を比較するため、抵抗溶接によるスパッタの発生量、および形成される溶接ナゲットの数を評価した。

【0038】

スパッタの発生率は、負極リードを電池ケースの内底部に抵抗溶接する工程にて構成さ

れた1000個を対象として、スパッタの発生数と検査数との比率を発生率として定義し、高速ビデオで撮像し、スパッタの発生がなければ良品、スパッタの発生があるものは不良品として選別しスパッタの発生による不良品の数量を比較検討した。また溶接ナゲットの個数は電池ケースおよびリードを切断・研磨することにより測定した。

【0039】

この測定結果を(表1)に示す。

【0040】

【表1】

【0041】

(表1)の結果から明らかなように、本発明の二次電池は、リードと電池ケースの内底部を溶接する際、上電極棒と下電極棒を一直線上に存在しない配置とし、電流経路をリードと電池ケースの界面に対して垂直方向にとらない構成とすることによって、溶接ナゲットをリードと電池ケースの界面に対して傾斜する方向に形成し、溶け込み深さを深くする効果を有している。また、複数個下電極棒を配置することによって、溶接エネルギーを分散し、スパッタの発生を抑制し多孔質絶縁体の破損やそれによる内部短絡を防止することができるだけでなく、溶接電流の経路が複数存在するので、複数個の溶接ナゲットを形成し接続を安定させることができ、安全性の高い二次電池を提供することができる。さらに、本発明の二次電池はスパッタ発生の確率が低減され、溶接ナゲットを複数個作製し、溶け込み深さが深いという特有な効果を有している。

【0042】

特に実施例3は下電極棒を3本にすることにより、溶接電流を3分岐できるため、エネルギー分散ができスパッタの発生を抑えられるだけでなく、3個の溶接ナゲットができ、電池ケースに接続されたリードがねじれた際にかかる回転トルクに対しても非常に強く、溶け込み深さも深いため、リードの接続強度が大きく安全な二次電池を提供できる。

【0043】

一方、比較例1では図9に示したように、上電極棒と下電極棒が一直線上に配置することにより、電流が最短距離で流れようとするため、接合面の特定の箇所に電流集中が起こり、スパッタの発生が起きやすいだけでなく、接続箇所が1箇所のみで電池ケースに接続されたリードがねじれた際にかかる回転トルクに弱く、溶接ナゲットの溶け込み深さが浅いため、リードの接続が外れる可能性がある。また、比較例2では(表1)に示したように、溶接ナゲットの個数といった点では実施例と大差はないが、スパッタの発生率が高く、溶接ナゲットの溶け込み深さが浅くなる。また、プロジェクションを形成するのに、余分な工程やコストがかかるという問題もある。

【0044】

以上、実施例1〜5で述べてきたように本発明の二次電池では、帯状の集電体の表面に活物質層を形成した正極板と負極板とを多孔質絶縁体を介して渦巻状に巻回または積層した電極群を電池ケースに収納し、電極群の一方の電極板から引き出したリードを電池ケースの内底面に接続し、他方の電極板から引き出したリードを電池ケースの開口部を封口する封口板に接続し、電極群と電解液とを電池ケースと封口板により封口した二次電池において、電池ケースと一方の電極板のリードとを接続する溶接ナゲットとして厚さ方向の中

心線を電池ケースの内底面に対して傾斜する溶接ナゲットを形成した。

【0045】

なお、本実施例において正極板および負極板としては正極集電体および負極集電体の上に正極合剤層および負極合剤層を形成したものを用いたが、これに限定されるものではなく、例えば、負極集電体の上にケイ素またはスズを含む合金系活物質を担持した負極板を用いても同様の効果を得ることができる。

【0046】

さらに、本実施例において多孔質絶縁体としてはポリエチレン微多孔フィルムからなるセパレータを用いたが、これに限定されるものではなく、例えば、酸化アルミニウムをポリフッ化ビニリデン(PVdF)で結合した多孔質絶縁体、あるいは耐熱性有機繊維の不織布にポリフッ化ビニリデンを含浸させた多孔質絶縁体などを用いても同様の効果を得ることができる。

【0047】

また、今回はリチウムイオン二次電池を例に挙げて述べたが、リチウム一次電池、コイン電池、アルカリ蓄電池においても同様の効果を得ることができる。

【産業上の利用可能性】

【0048】

本発明に係る電池は、リードと電池ケースの抵抗溶接を行う際、下電極棒を上電極棒から離した位置で電池ケースの外底部に当接させ溶接電流を流したことにより、溶接ナゲットの溶け込み深さを深くし、リード接続が安定した電池を提供することができる。また、下電極棒を複数本電池ケースに当接することにより、スパッタの発生量を抑制し多孔質絶縁板の破損やその破損による短絡を防ぐことができ、安全性の高い電池を提供することができる。このことは、多孔質絶縁板の破損による電池の発熱を防ぐことができ、複数個の溶接ナゲットを持つことにより衝撃に対しても強く、現在利用されているポータブルの電子機器や将来要求されている高容量の電池に対しても安全面で非常に有用である。

【符号の説明】

【0049】

1 電極群

2 正極板

3 負極板

4 多孔質絶縁体

5 正極リード

6 負極リード

7 電池ケース

8 絶縁板

9 封口板

10 ガスケット

11 加圧部材

12 上電極棒

13 下電極棒

14 溶接ナゲット

【特許請求の範囲】

【請求項1】

帯状の集電体の表面に活物質層を形成した正極板と負極板とを多孔質絶縁体を介して渦巻状に巻回または積層した電極群を電池ケースに収納し、前記電極群の一方の電極板から引き出したリードを前記電池ケースの内底面に接続し、他方の電極板から引き出したリードを前記電池ケースの開口部を封口する封口板に接続し、前記電極群と電解液とを前記電池ケースと封口板により封入した電池において、前記電池ケースと一方の電極板のリードとを接続する溶接ナゲットとして厚さ方向の中心線を前記電池ケースの内底面に対して傾斜する溶接ナゲットとしたことを特徴とする電池。

【請求項2】

前記溶接ナゲットを複数個設けた請求項1に記載の電池。

【請求項3】

前記溶接ナゲットを複数個設けるとともにこの隣接する溶接ナゲットの前記電池ケースの内底面の表面に対する傾斜方向を逆方向とした請求項1に記載の電池。

【請求項4】

前記溶接ナゲットを形成するために、前記電極群を前記電池ケースに挿入後、前記電極群の上面部を加圧部材で押圧し、前記電極群の一端に備えられた前記リードを前記電池ケースに密着させるととともに、上電極棒をリード部に、下電極棒を前記上電極棒と同一直線上にない前記電池ケースの外底部に当接し、一定時間電流を供給し溶接を行った請求項1に記載の電池。

【請求項5】

帯状の集電体の表面に活物質層を形成した正極板と負極板とを多孔質絶縁体を介して渦巻状に巻回または積層した電極群を電池ケースに収納し、前記電極群の一方の電極板から引き出したリードを前記電池ケースの内底面に接続し、他方の電極板から引き出したリードを前記電池ケースの開口部を封口する封口板に接続し、前記電極群と電解液とを前記電池ケースと封口板により封入した電池の製造方法において、前記電池ケースと一方の電極板のリードとを接続する溶接ナゲットとして厚さ方向の中心線を前記電池ケースの内底面に対して傾斜させて溶接することを特徴とする電池の製造方法。

【請求項6】

帯状の集電体の表面に活物質層を形成した正極板と負極板とを多孔質絶縁体を介して渦巻状に巻回または積層した電極群を電池ケースに収納し、前記電極群の一方の電極板から引き出したリードを前記電池ケースの内底面に接続し、他方の電極板から引き出したリードを前記電池ケースの開口部を封口する封口板に接続し、前記電極群と電解液とを前記電池ケースと封口板により封入した電池の溶接装置において、前記電池ケースと一方の電極板のリードとを接続する溶接ナゲットとして厚さ方向の中心線を前記電池ケースの内底面に対して傾斜させて溶接することを特徴とする溶接装置。

【請求項1】

帯状の集電体の表面に活物質層を形成した正極板と負極板とを多孔質絶縁体を介して渦巻状に巻回または積層した電極群を電池ケースに収納し、前記電極群の一方の電極板から引き出したリードを前記電池ケースの内底面に接続し、他方の電極板から引き出したリードを前記電池ケースの開口部を封口する封口板に接続し、前記電極群と電解液とを前記電池ケースと封口板により封入した電池において、前記電池ケースと一方の電極板のリードとを接続する溶接ナゲットとして厚さ方向の中心線を前記電池ケースの内底面に対して傾斜する溶接ナゲットとしたことを特徴とする電池。

【請求項2】

前記溶接ナゲットを複数個設けた請求項1に記載の電池。

【請求項3】

前記溶接ナゲットを複数個設けるとともにこの隣接する溶接ナゲットの前記電池ケースの内底面の表面に対する傾斜方向を逆方向とした請求項1に記載の電池。

【請求項4】

前記溶接ナゲットを形成するために、前記電極群を前記電池ケースに挿入後、前記電極群の上面部を加圧部材で押圧し、前記電極群の一端に備えられた前記リードを前記電池ケースに密着させるととともに、上電極棒をリード部に、下電極棒を前記上電極棒と同一直線上にない前記電池ケースの外底部に当接し、一定時間電流を供給し溶接を行った請求項1に記載の電池。

【請求項5】

帯状の集電体の表面に活物質層を形成した正極板と負極板とを多孔質絶縁体を介して渦巻状に巻回または積層した電極群を電池ケースに収納し、前記電極群の一方の電極板から引き出したリードを前記電池ケースの内底面に接続し、他方の電極板から引き出したリードを前記電池ケースの開口部を封口する封口板に接続し、前記電極群と電解液とを前記電池ケースと封口板により封入した電池の製造方法において、前記電池ケースと一方の電極板のリードとを接続する溶接ナゲットとして厚さ方向の中心線を前記電池ケースの内底面に対して傾斜させて溶接することを特徴とする電池の製造方法。

【請求項6】

帯状の集電体の表面に活物質層を形成した正極板と負極板とを多孔質絶縁体を介して渦巻状に巻回または積層した電極群を電池ケースに収納し、前記電極群の一方の電極板から引き出したリードを前記電池ケースの内底面に接続し、他方の電極板から引き出したリードを前記電池ケースの開口部を封口する封口板に接続し、前記電極群と電解液とを前記電池ケースと封口板により封入した電池の溶接装置において、前記電池ケースと一方の電極板のリードとを接続する溶接ナゲットとして厚さ方向の中心線を前記電池ケースの内底面に対して傾斜させて溶接することを特徴とする溶接装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−228153(P2011−228153A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−97644(P2010−97644)

【出願日】平成22年4月21日(2010.4.21)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月21日(2010.4.21)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]