電波吸収体

【課題】磁性粉末材料の使用量(充填量)に制限がなく、しかも、その磁性粉末材料が成形装置等に影響せず、コストを低減し得る電波吸収体を提供する。

【解決手段】電波の入射方向と対向する表面部材と、その表面部材の裏側に接合する裏面部材からなり、少なくとも電波が入射する表面部材を非導電性材料で構成した容器に、磁性粉末材料をそのまま充填・封入した。磁性粉末材料としては、フェライト、カルボニル鉄、軟磁性金属、磁鉄鉱(砂鉄)、及びイルメナイト等を一種類又は数種類を組み合わせて使用する。

【解決手段】電波の入射方向と対向する表面部材と、その表面部材の裏側に接合する裏面部材からなり、少なくとも電波が入射する表面部材を非導電性材料で構成した容器に、磁性粉末材料をそのまま充填・封入した。磁性粉末材料としては、フェライト、カルボニル鉄、軟磁性金属、磁鉄鉱(砂鉄)、及びイルメナイト等を一種類又は数種類を組み合わせて使用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は電波吸収体に関し、更に詳しくは電波無響室(電波暗室)用の電波吸収体に関し、特に単体及び複合にすることによりさまざまな電波周波数に対応することが可能な電波吸収体に関する。

【背景技術】

【0002】

電波を利用した通信情報技術・機器がその利便性ゆえに急速に発展、普及している。そして、機器並びにその周辺では電波障害が発生している。

一般に、電子機器の製造メーカでは、自社が製造している製品が、電磁妨害波が入射しても誤動作等の障害をおこさないし、又、他の製品に悪影響を与える電磁波を発生しないということを保障する必要性が求められている。即ち、上記した二つの要求を満足するための電磁的両立性(EMC)が電子製品には必要となっている。そのような電波障害に対して機器の電磁的両立性(EMC)及び電磁干渉性(EMI)、さらに電磁環境改善等の課題解決が求められている。これらを解決する手段として電波吸収体の需要が増加している。又、上記した電磁的両立性(EMC)を評価するための測定用の部屋が電波無響室(電波暗室)である。

【0003】

この電波無響室(電波暗室)は、調査対象としている電子機器以外からの電波の影響を受けないようにするため、部屋の外壁側には電波が侵入しないように金属板で電磁波をシールドし、内壁側には電子機器から出た電磁波が壁で反射しないように電波吸収体が貼り付けて構成されている。尚、この電波無響室(電波暗室)には、大型製品(自動車、大型電子機器等)のEMC調査を行う大型暗室と、比較的小物の電子機器のEMC調査を行うための小型暗室の2種類がある。

【0004】

そして、電波吸収体には、周波数30MHz〜1GHz帯域対応のフェライトタイル、周波数1GHz〜18GHz帯域をカバーする電波吸収体として発泡体中に導電性材料や磁性材料を表面塗布或は練混ぜて、ピラミッド形状或は楔形状にしたものがある。

【0005】

また、周波数900MHz、1.5GHz、2.4GHz、5.2GHz、及び5.8GHzなどの特定周波数にそれぞれ限定した、合成樹脂或、ゴム、或はセメント、アスファルトなどに磁性粉末材料を練混ぜたもの、或は練混ぜた合成樹脂、ゴムを発泡したものが開発、実用化されている。

さらに、これらを組み合わせて広帯域に対応する複層型電波吸収体が前記電波無響室(電波暗室)の内壁側に使用されている。

【0006】

上記した電波吸収体の製造方法としては、磁性粉末材料をプレス成形後焼成する方法(フェライトタイル)、合成樹脂やゴム等に磁性粉末材料やカーボン、カーボン繊維のような導電性材料を練混ぜ、その材料を金型でプレス成形、真空成形、或は射出成形する方法等がある。

前者の焼成品(フェライトタイル)は変形が大きく、大判のタイルを寸法精度よく成形することは困難であり、大判化には不適である。

又、後者の場合は、ニーダ(kneader:こね合わせ機)で練混ぜ材料を作るが、そのニーダや練混ぜ材料を射出成形するノズル等は、練混ぜ材料に混入されている磁性粉末材料(導電性材料)によって磨耗し易く、その結果、磨耗部品の交換や買い替え等によりコスト高になるという問題点を有する。

【0007】

更に、前記練混ぜ材料で成形した電波吸収体が不要になり廃棄する場合、有機物である合成樹脂,ゴムと、無機物である磁性材料の分離分別が実質不可能である。また、発泡品では自由な形状にカットできる利点がある反面、沢山の端材が出て無駄が多く、コスト高になり、不経済であるなどの課題を抱えている。

【0008】

【特許文献1】特開2000−188513号公報

【特許文献2】特開2004−172200号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は上記した従来の技術が有する問題点に鑑みてなされたもので、その目的とするところは、磁性粉末材料の使用量(充填量)に制限がなく、しかも、その磁性粉末材料が成形装置等に影響せず、コストを低減し得る電波吸収体を提供することにある。

又、他の目的は、周波数に応じた電波吸収特性の調整を簡単に行うことができる電波吸収体を提供することにある。

【課題を解決するための手段】

【0010】

上記目的を達成するために本発明が講じた技術的手段は、磁性粉末材料を他のマトリックスと練混ぜることなくそのまま容器に充填・封入して構成する。容器の大きさは、運搬、取り付け作業に支障とならない重量まで大判化が可能である。

具体的には、電波の入射方向と対向する表面部材と、その表面部材の裏側に接合する裏面部材からなり、少なくとも電波が入射する表面部材を非導電性材料で構成した容器に、磁性粉末材料をそのまま充填・封入したことを特徴とする。

前記容器は、表面部材と裏面部材とで磁性粉末材料を充填・封入し得る空間を区画形成し、表面部材の形状は表面全面が平板状、或は表面に円錐形状、角錐形状、楔形状等の凹凸形状が形成されていてもよい。裏面部材の形状は、表面部材と同様、表面全面が平板状、或は表面部材の凹凸形状と対応する相似形の凹凸形状として、表・裏面部材間に一定厚さ(幅)の空間が区画形成されるようにしてもよい。又、表面部材の凹凸形状は、大きさの異なる凹凸を組み合わせて配置してもよい。例えば、大きい円錐形状を格子状に配置し、その格子状に配置した円錐の底面で囲まれた平面部分の中央位置に小さい円錐形状を配置するなどが挙げられる。

【0011】

容器に充填・封入する磁性粉末材料としては、フェライト、カルボニル鉄、軟磁性金属、磁鉄鉱(砂鉄)、及びイルメナイト等の磁性損失を有するもので、それらのうちの一種類又は数種類を組み合わせて使用することができる。また、その磁性粉末材料の大きさとしては、前記容器の空間に充填し得る大きさであればよく、例えば前記空間の厚さ(幅)を7mmとした場合、粒径0.5μm〜5mm位が好適である。また、使用する磁性粉末材料の大きさ(粒径)は、1種類に限らず、大小組み合わせて使用してもよい。そうすることで、磁性粉末材料相互間に生じる隙間部分に、小さい粒径の粉末を充填することで、隙間(未充填空間)の発生を防止できる。

【0012】

又、前記容器の表面部材を構成する非導電性の材料としては、ガラス(セラミックス)、合成樹脂材(熱硬化性樹脂:エポキシ樹脂、不飽和ポリエステル樹脂、ウレタン樹脂、メラミン樹脂等、熱可塑性樹脂:ポリエチレン樹脂、ポリプロピレン樹脂、アクリル樹脂、塩化ビニル樹脂、ポリスチレン樹脂、ポリアセタール樹脂、ポリアミド樹脂、ポリカーボネート樹脂等)の一種類又は数種類の組み合わせで構成するなど任意である。また、ガラス繊維を補強材として混入してもよい。

そして、上記表面部材の厚さは、0.1〜5mmの範囲が好適で、使用材料にあわせて前記の厚さを決定する。尚、表面部材の厚さが0.1mm未満の場合は磁性粉末材料の充填により表面形状が変形、或は破損するなどの問題があり、5mm以上の場合は容器の重量が重くなり、取り扱いに難点を有する。

【0013】

又、本発明に係る電波吸収体はこれ単独で使用してもよいが、他の電波吸収体と組み合わせて使用することもできる。例えば、フェライトタイルの上面に本発明に係る電波吸収体を接合載置して使用してもよい。

【0014】

上記手段によれば、非導電性の材料からなる容器に、磁性粉末材料をそのまま充填して構成するため、簡単に構成でき、しかも充填量の調整は該容器の空間部の容積によって容易に調整することができる。

【0015】

前記容器における磁性粉末材料を充填する空間は、表面部材と裏面部材を平板形状とした場合は平板状(タイル形状)の電波吸収体を構成でき、表面部材及び裏面部材を円錐形、角錐形、楔形状等の中空凹凸形状に成形して容器とした場合は、両部材の周壁間に一定の厚さ(幅)の充填空間を区画形成でき、磁性粉末材料で一定厚さの壁厚(凹凸)を有した電波吸収体を容易に構成できる。

【発明の効果】

【0016】

本発明の電波吸収体は、磁性粉末材料を他のマトリックスと練混ぜることなく容器に充填・封入したものであるから、電波吸収体(容器)は運搬、取付作業に支障がない重量まで大判化が可能で、しかも容易に製作することができる。

しかも、磁性粉末材料をそのまま容器に充填・封入するため、従来製品の製造に必要とされたニーダや射出成形機は不要で、且つそれらニーダや射出成形機のノズルの磨耗による部品交換等の経済的負担増に伴うコスト高がなく、経済的である。

更に、容器に磁性粉末材料を充填・封入したものであるから、電波吸収体が不要になり廃棄する場合、分別を容易に行うことができ、磁性材料及び合成樹脂材の再利用、再資源化が可能となる。

【0017】

又、磁性粉末材料を収容する容器の表面(電波が入射する面)に凹凸形状を付与し、その形状に沿って磁性粉末材料を充填・封入した場合は、電波吸収性能を特定周波数のみならず、広帯域の電波吸収体とすることができる。

更に、本発明にかかる電波吸収体をフェライトタイルと組み合わせて複層構造(積層)とすることで、広帯域に電波吸収性能を発揮できる電波吸収体を提供できる。それにより、電波無響室(電波暗室)に好適な電波吸収体を提供する。

【発明を実施するための最良の形態】

【0018】

以下、本発明に係る電波吸収体の実施の形態を図面に基づいて説明する。

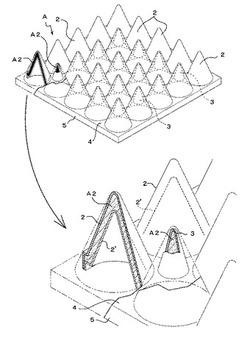

図1は、容器を構成する表面部材及び裏面部材が凹凸形状を有した電波吸収体を示し、電波吸収体Aは、容器A1と、その容器A1に充填・封入した磁性粉末材料A2とで構成されている。

【0019】

容器A1は、非導電性材料である熱硬化性樹脂(例えば、不飽和ポリエステル樹脂)で、表面(電波が入射する面)に中空の大小の円錐形2、3を膨出形成した表面部材1と、非導電性材料である熱硬化性樹脂(例えば、不飽和ポリエステル樹脂)で前記表面部材1の大円錐形2と対応する位置に、前記円錐形2の周壁内面と一定の間隔Lを確保する大円錐形2’を格子状に配置して膨出形成すると共に、該大円錐形2’以外の部分は平坦面3’とした裏面部材1’とで構成されている。

【0020】

前記表面部材1は、平面視正方形をなし、その内部に大円錐形2が格子状に配置形成され、その大円錐形2で囲まれた平面部分の中央位置に小円錐形3が配置形成されている。図示の表面部材1は、大円錐形が25個(5×5)、小円錐形が16個(4×4)を示す。

同様に、裏面部材1’は、平面視正方形をなし、その内部に大円錐形2’が格子状に配置形成され、その大円錐形2’以外の部分は平坦面3’に形成されている。図示の裏面部材1’は、大円錐形2’が25個(5×5)を示す。

そして、前記表面部材1及び裏面部材1’は、例えば厚さを1mmに保って形成され、それぞれの外周には表面部材1の内側に裏面部材1’を嵌合して密閉を確立するフランジ5、5’が形成されている。

【0021】

前記容器A1の空間内に充填・封入する磁性粉末材料A2は、フェライト、カルボニル鉄、軟磁性金属、磁鉄鉱(砂鉄)、及びイルメナイト等の磁性損失を有するもので、その大きさ(粒径)は、前記表面部材1と裏面部材1’とで形成される充填空間の厚さ(幅)に応じて決定される。例えば、大円錐形2と大円錐形2’とで区画される空間aの厚さ(幅)が7mmとした場合、使用する磁性粉末材料の大きさは0.5μm〜5mmの範囲が好ましい。尚、充填・封入する磁性粉末材料の材質及び、大きさ(粒径)は、求める電波吸収特性(周波数帯域)に応じて適宜選択することができる。

【0022】

前記構成により、表面部材1の大円錐形2と裏面部材1’の大円錐形2’によって区画される一定厚さの円錐形状の空間aと、表面部材1の小円錐形3と裏面部材1’の平坦面3’によって区画される円錐形の空間a’と、表面部材1の平坦面4と裏面部材1’の平坦面3’とで区画される平板状の空間a”に、磁性粉末材料A2が充填・封入されて電波吸収体Aが完成される。

【0023】

図5は電波吸収体Aを構成する容器A1の他の構成を示す。

図5(a)は、容器A1を構成する表面部材1及び裏面部材1’の表面全面を平坦面に形成したもので、表面部材1と裏面部材1’との間に一定厚さ(幅)の充填空間がけいせいされ、その充填空間に磁性粉末材料A2をそのまま充填・封入することで平板状の電波吸収体が完成する。即ち、電波の入射面が平坦なタイル形状の電波吸収体を構成できる。

【0024】

図5(b)は、容器A1を構成する表面部材1の表面に四角錐形状(ピラミッド形状)を縦横方向に連続して形成し、裏面部材1’は前記実施の形態で示した円錐形の場合と同様、表面部材1の四角錐形状の周壁内面と一定厚さ(幅)の充填空間を形成するよう四角錐形状(ピラミッド形状)を縦横方向に連続して形成する。そして、表面部材1と裏面部材1’とで区画される四角錐形の一定厚さ(幅)の充填空間に磁性粉末材料A2を充填・封入することで、四角錐形の凸部が縦横方向に連続して配置形成された電波吸収体が完成すい。尚、裏面部材1’を図5(a)に示した裏面部材1’と同様、表面全面を平坦面に形成した場合は、表面部材1における四角錐形の空間部分が充填空間となり、四角錐形の充填空間に磁性粉末材料が充填・封入された電波吸収体を構成することができる。

【0025】

図5(c)は、容器A1を構成する表面部材1の表面に楔形状の凸部を並列配置し、裏面部材1’は図5(b)の角錐形状の場合と同様、表面部材の楔形状と対応する楔形状を形成して表・裏面部材の楔形状の凸部相互間の一定厚さ(幅)内に磁性粉末材料A2を充填・封入する。或は、裏面部材1’の表面全面を平坦面に形成し、表面部材における楔形状の空間部分が充填空間となり、楔形状の充填空間全体に磁性粉末材料を充填・封入して電波吸収体が完成される。

【0026】

本発明を以下の実施例により更に詳細に説明する。尚、本発明はそれらに限定されるものではない。

[実施例1]

容器A1を構成する表面部材1と裏面部材1’を、不飽和ポリエステル樹脂にガラス繊維を補強材として混入したFRPにより厚さ1mmの中空成形品を作成した。

その容器A1は、縦及び横が300mmの正方形の表面に、大円錐形(底面:φ56、高さ:67mm)を25個、小円錐形(底面:φ22、高さ:18.5mm)を16個、図2に示すように配置形成し、大円錐形部分は図3、小円錐形部分は図4に示す構成とした。

そして、前記容器A1の表面部材1と裏面部材1’との隙間の厚さ(幅)は7mm、5mm、3mmの3種類を用意し、その隙間に充填する磁性粉末材料として下記の3種類を用意した。尚、下記3種類の磁性粉末材料の粒径の大きさは、何れも平均粒径100μmで一定のものを使用する。

(A)Ni‐Zn系フェライト粉末

(B)Mg‐Zn系フェライト粉末

(C)砂鉄

【0027】

上記容器の表面部材の平面視面積(300×300)における大円錐形部と小円錐部の底面の面積を除いた平面部の占める割合は21.8%である。

上記容器A1として、表面部材と裏面部材の隙間の厚さ(幅)が7mmの容器を用い、その容器に磁性粉末材料として上記(A)、(B)、(C)を充填封入した電波吸収体を製作し、電波吸収特性を測定した。その充填封入する磁性粉末材料の違いによる電波吸収特性を図6に示す。

又、磁性粉末材料として「イルメナイト粉末」、「砂鉄」、「フェライト粉末」を充填封入し場合の電波吸収特性の違いを図7に示す。

【0028】

また、表面部材と裏面部材との隙間の厚さ(幅)が7mm一定の容器A1に、磁性粉末材料としてフェライト粉末を充填封入した電波吸収体と、フェライトタイル(厚さ:5.7mm)単体と、電波吸収体をフェライトタイルに積層した複合体の3種について、電波吸収特性を測定した。その測定した電波吸収特性を図8にします。

同図より明らかなように、フェライトタイル単体より本発明に係る電波吸収体の方が性能特性に優れることが理解できる。更に、フェライトタイルとの複合体とすることで、周波数1〜5.5GHzの範囲で吸収特性が良くなる傾向にあることが理解される。

【0029】

又、容器A1は表面部材に大円錐形と小円錐形を組み合わせ配置した電波入射面平面部分の大きさ(全体に占める平面部の割合)が21.8%のものであるが、その容器における平面部分の大きさが、電波吸収特性にどのように影響するかを実験した。その比較のために、平面部分の大きさが32.9%、45.5%の容器を用意した。

平面部分の大きさが32.9%の容器は、前記容器A1の表面部材の凸部形状を大円錐形(底面:φ56、高さ:67mm)のみとし、小円錐形が形成されていないもの。

平面部分の大きさが45.5%の容器は、容器A1における表面部材の凸部形状を大円錐形(底面:φ50、高さ:60mm)のみとし、格子状に25個配置形成したもの。

そして、上記平面部分の異なる3種の容器(表面部材と裏面部材の隙間の厚さ(幅)は7mm一定)に、平均粒径が100μm一定のフェライト粉末を充填封入して電波吸収体を製作し、それをフェライトタイルに積層して複合体としたものについて、電波吸収特性を測定した。その測定結果を図9に示す。

図9から明らかなように、周波数1〜3.7GHzの範囲内において平面部分が少なくなるにともない電波吸収特性が良くなる傾向にあることが理解される。

【0030】

また、平面部分の大きさが45.5%の容器において、表面部材と裏面部材の隙間の厚さ(幅)が7mm、5mm、3mmの3種類を用意し、それらに平均粒径が100μm一定のフェライト粉末を充填封入して電波吸収体を製作し、それをフェライトタイルに積層して複合体としたものについて、電波吸収特性を測定した。その測定結果を図10に示す。

図10から明らかなように、磁性粉末材料を充填封入する隙間の厚さ(幅)が厚くなるほど、電波吸収特性は良くなる傾向にあることが理解される。

【0031】

又、本発明に係る電波吸収体は、容器の磁性粉末材料をそのまま充填封入して構成するが、その充填封入する磁性粉末材料の粒径の大きさの違いにより、電波吸収特性がどのように変わるかを実験した。

使用する容器は、平面部分の大きさが21.8%で、表面部材と裏面部材の隙間の厚さ(幅)が7mmの容器を用い、これに平均粒径が100μm、200μm、400μmと粒径の大きさが異なるフェライト粉末(磁性粉末材料)を充填封入して電波吸収体を製作し、それをフェライトタイルに積層して複合体としたものについて、電波吸収特性を測定した。その測定結果を図11に示す。

図11から明らかなように、周波数50〜300MHzの範囲において、充填封入する磁性粉末材料の粒径は、大きさが小さくなるほど、電波吸収特性は良くなる傾向にあることが理解される。

【図面の簡単な説明】

【0032】

【図1】本発明に係る電波吸収体の実施の一例を示す斜視図。

【図2】同平面図。

【図3】図2の(3)−(3)線に沿える拡大断面図。

【図4】図2の(4)−(4)線に沿える拡大断面図。

【図5】(a)、(b)、(c)は電波吸収体を構成する容器の他の形状を示す。

【図6】容器に充填する磁性粉末材料の違いによる電波吸収特性を示す線図。

【図7】容器に充填する磁性粉末材料の違いによる電波吸収特性を示す線図。

【図8】本発明に係る電波吸収体単体、電波吸収体とフェライトタイルとの複合体、及びフェライトタイル単体の電波吸収特性を示す線図。

【図9】電波吸収体を構成する容器の平面部分の大きさによる電波吸収特性を示す線図。

【図10】電波吸収体を構成する容器の充填空間の変化による電波吸収特性を示す線図。

【図11】電波吸収体の容器に充填する磁性粉末材料の粒径の大きさによる電波吸収特性を示す線図。

【符号の説明】

【0033】

A…電波吸収体 A1…容器

A2…磁性粉末材料 1…表面部材

1’…裏面部材 2、2’…大円錐形

3…小円錐形 3’…平坦面

【技術分野】

【0001】

本発明は電波吸収体に関し、更に詳しくは電波無響室(電波暗室)用の電波吸収体に関し、特に単体及び複合にすることによりさまざまな電波周波数に対応することが可能な電波吸収体に関する。

【背景技術】

【0002】

電波を利用した通信情報技術・機器がその利便性ゆえに急速に発展、普及している。そして、機器並びにその周辺では電波障害が発生している。

一般に、電子機器の製造メーカでは、自社が製造している製品が、電磁妨害波が入射しても誤動作等の障害をおこさないし、又、他の製品に悪影響を与える電磁波を発生しないということを保障する必要性が求められている。即ち、上記した二つの要求を満足するための電磁的両立性(EMC)が電子製品には必要となっている。そのような電波障害に対して機器の電磁的両立性(EMC)及び電磁干渉性(EMI)、さらに電磁環境改善等の課題解決が求められている。これらを解決する手段として電波吸収体の需要が増加している。又、上記した電磁的両立性(EMC)を評価するための測定用の部屋が電波無響室(電波暗室)である。

【0003】

この電波無響室(電波暗室)は、調査対象としている電子機器以外からの電波の影響を受けないようにするため、部屋の外壁側には電波が侵入しないように金属板で電磁波をシールドし、内壁側には電子機器から出た電磁波が壁で反射しないように電波吸収体が貼り付けて構成されている。尚、この電波無響室(電波暗室)には、大型製品(自動車、大型電子機器等)のEMC調査を行う大型暗室と、比較的小物の電子機器のEMC調査を行うための小型暗室の2種類がある。

【0004】

そして、電波吸収体には、周波数30MHz〜1GHz帯域対応のフェライトタイル、周波数1GHz〜18GHz帯域をカバーする電波吸収体として発泡体中に導電性材料や磁性材料を表面塗布或は練混ぜて、ピラミッド形状或は楔形状にしたものがある。

【0005】

また、周波数900MHz、1.5GHz、2.4GHz、5.2GHz、及び5.8GHzなどの特定周波数にそれぞれ限定した、合成樹脂或、ゴム、或はセメント、アスファルトなどに磁性粉末材料を練混ぜたもの、或は練混ぜた合成樹脂、ゴムを発泡したものが開発、実用化されている。

さらに、これらを組み合わせて広帯域に対応する複層型電波吸収体が前記電波無響室(電波暗室)の内壁側に使用されている。

【0006】

上記した電波吸収体の製造方法としては、磁性粉末材料をプレス成形後焼成する方法(フェライトタイル)、合成樹脂やゴム等に磁性粉末材料やカーボン、カーボン繊維のような導電性材料を練混ぜ、その材料を金型でプレス成形、真空成形、或は射出成形する方法等がある。

前者の焼成品(フェライトタイル)は変形が大きく、大判のタイルを寸法精度よく成形することは困難であり、大判化には不適である。

又、後者の場合は、ニーダ(kneader:こね合わせ機)で練混ぜ材料を作るが、そのニーダや練混ぜ材料を射出成形するノズル等は、練混ぜ材料に混入されている磁性粉末材料(導電性材料)によって磨耗し易く、その結果、磨耗部品の交換や買い替え等によりコスト高になるという問題点を有する。

【0007】

更に、前記練混ぜ材料で成形した電波吸収体が不要になり廃棄する場合、有機物である合成樹脂,ゴムと、無機物である磁性材料の分離分別が実質不可能である。また、発泡品では自由な形状にカットできる利点がある反面、沢山の端材が出て無駄が多く、コスト高になり、不経済であるなどの課題を抱えている。

【0008】

【特許文献1】特開2000−188513号公報

【特許文献2】特開2004−172200号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は上記した従来の技術が有する問題点に鑑みてなされたもので、その目的とするところは、磁性粉末材料の使用量(充填量)に制限がなく、しかも、その磁性粉末材料が成形装置等に影響せず、コストを低減し得る電波吸収体を提供することにある。

又、他の目的は、周波数に応じた電波吸収特性の調整を簡単に行うことができる電波吸収体を提供することにある。

【課題を解決するための手段】

【0010】

上記目的を達成するために本発明が講じた技術的手段は、磁性粉末材料を他のマトリックスと練混ぜることなくそのまま容器に充填・封入して構成する。容器の大きさは、運搬、取り付け作業に支障とならない重量まで大判化が可能である。

具体的には、電波の入射方向と対向する表面部材と、その表面部材の裏側に接合する裏面部材からなり、少なくとも電波が入射する表面部材を非導電性材料で構成した容器に、磁性粉末材料をそのまま充填・封入したことを特徴とする。

前記容器は、表面部材と裏面部材とで磁性粉末材料を充填・封入し得る空間を区画形成し、表面部材の形状は表面全面が平板状、或は表面に円錐形状、角錐形状、楔形状等の凹凸形状が形成されていてもよい。裏面部材の形状は、表面部材と同様、表面全面が平板状、或は表面部材の凹凸形状と対応する相似形の凹凸形状として、表・裏面部材間に一定厚さ(幅)の空間が区画形成されるようにしてもよい。又、表面部材の凹凸形状は、大きさの異なる凹凸を組み合わせて配置してもよい。例えば、大きい円錐形状を格子状に配置し、その格子状に配置した円錐の底面で囲まれた平面部分の中央位置に小さい円錐形状を配置するなどが挙げられる。

【0011】

容器に充填・封入する磁性粉末材料としては、フェライト、カルボニル鉄、軟磁性金属、磁鉄鉱(砂鉄)、及びイルメナイト等の磁性損失を有するもので、それらのうちの一種類又は数種類を組み合わせて使用することができる。また、その磁性粉末材料の大きさとしては、前記容器の空間に充填し得る大きさであればよく、例えば前記空間の厚さ(幅)を7mmとした場合、粒径0.5μm〜5mm位が好適である。また、使用する磁性粉末材料の大きさ(粒径)は、1種類に限らず、大小組み合わせて使用してもよい。そうすることで、磁性粉末材料相互間に生じる隙間部分に、小さい粒径の粉末を充填することで、隙間(未充填空間)の発生を防止できる。

【0012】

又、前記容器の表面部材を構成する非導電性の材料としては、ガラス(セラミックス)、合成樹脂材(熱硬化性樹脂:エポキシ樹脂、不飽和ポリエステル樹脂、ウレタン樹脂、メラミン樹脂等、熱可塑性樹脂:ポリエチレン樹脂、ポリプロピレン樹脂、アクリル樹脂、塩化ビニル樹脂、ポリスチレン樹脂、ポリアセタール樹脂、ポリアミド樹脂、ポリカーボネート樹脂等)の一種類又は数種類の組み合わせで構成するなど任意である。また、ガラス繊維を補強材として混入してもよい。

そして、上記表面部材の厚さは、0.1〜5mmの範囲が好適で、使用材料にあわせて前記の厚さを決定する。尚、表面部材の厚さが0.1mm未満の場合は磁性粉末材料の充填により表面形状が変形、或は破損するなどの問題があり、5mm以上の場合は容器の重量が重くなり、取り扱いに難点を有する。

【0013】

又、本発明に係る電波吸収体はこれ単独で使用してもよいが、他の電波吸収体と組み合わせて使用することもできる。例えば、フェライトタイルの上面に本発明に係る電波吸収体を接合載置して使用してもよい。

【0014】

上記手段によれば、非導電性の材料からなる容器に、磁性粉末材料をそのまま充填して構成するため、簡単に構成でき、しかも充填量の調整は該容器の空間部の容積によって容易に調整することができる。

【0015】

前記容器における磁性粉末材料を充填する空間は、表面部材と裏面部材を平板形状とした場合は平板状(タイル形状)の電波吸収体を構成でき、表面部材及び裏面部材を円錐形、角錐形、楔形状等の中空凹凸形状に成形して容器とした場合は、両部材の周壁間に一定の厚さ(幅)の充填空間を区画形成でき、磁性粉末材料で一定厚さの壁厚(凹凸)を有した電波吸収体を容易に構成できる。

【発明の効果】

【0016】

本発明の電波吸収体は、磁性粉末材料を他のマトリックスと練混ぜることなく容器に充填・封入したものであるから、電波吸収体(容器)は運搬、取付作業に支障がない重量まで大判化が可能で、しかも容易に製作することができる。

しかも、磁性粉末材料をそのまま容器に充填・封入するため、従来製品の製造に必要とされたニーダや射出成形機は不要で、且つそれらニーダや射出成形機のノズルの磨耗による部品交換等の経済的負担増に伴うコスト高がなく、経済的である。

更に、容器に磁性粉末材料を充填・封入したものであるから、電波吸収体が不要になり廃棄する場合、分別を容易に行うことができ、磁性材料及び合成樹脂材の再利用、再資源化が可能となる。

【0017】

又、磁性粉末材料を収容する容器の表面(電波が入射する面)に凹凸形状を付与し、その形状に沿って磁性粉末材料を充填・封入した場合は、電波吸収性能を特定周波数のみならず、広帯域の電波吸収体とすることができる。

更に、本発明にかかる電波吸収体をフェライトタイルと組み合わせて複層構造(積層)とすることで、広帯域に電波吸収性能を発揮できる電波吸収体を提供できる。それにより、電波無響室(電波暗室)に好適な電波吸収体を提供する。

【発明を実施するための最良の形態】

【0018】

以下、本発明に係る電波吸収体の実施の形態を図面に基づいて説明する。

図1は、容器を構成する表面部材及び裏面部材が凹凸形状を有した電波吸収体を示し、電波吸収体Aは、容器A1と、その容器A1に充填・封入した磁性粉末材料A2とで構成されている。

【0019】

容器A1は、非導電性材料である熱硬化性樹脂(例えば、不飽和ポリエステル樹脂)で、表面(電波が入射する面)に中空の大小の円錐形2、3を膨出形成した表面部材1と、非導電性材料である熱硬化性樹脂(例えば、不飽和ポリエステル樹脂)で前記表面部材1の大円錐形2と対応する位置に、前記円錐形2の周壁内面と一定の間隔Lを確保する大円錐形2’を格子状に配置して膨出形成すると共に、該大円錐形2’以外の部分は平坦面3’とした裏面部材1’とで構成されている。

【0020】

前記表面部材1は、平面視正方形をなし、その内部に大円錐形2が格子状に配置形成され、その大円錐形2で囲まれた平面部分の中央位置に小円錐形3が配置形成されている。図示の表面部材1は、大円錐形が25個(5×5)、小円錐形が16個(4×4)を示す。

同様に、裏面部材1’は、平面視正方形をなし、その内部に大円錐形2’が格子状に配置形成され、その大円錐形2’以外の部分は平坦面3’に形成されている。図示の裏面部材1’は、大円錐形2’が25個(5×5)を示す。

そして、前記表面部材1及び裏面部材1’は、例えば厚さを1mmに保って形成され、それぞれの外周には表面部材1の内側に裏面部材1’を嵌合して密閉を確立するフランジ5、5’が形成されている。

【0021】

前記容器A1の空間内に充填・封入する磁性粉末材料A2は、フェライト、カルボニル鉄、軟磁性金属、磁鉄鉱(砂鉄)、及びイルメナイト等の磁性損失を有するもので、その大きさ(粒径)は、前記表面部材1と裏面部材1’とで形成される充填空間の厚さ(幅)に応じて決定される。例えば、大円錐形2と大円錐形2’とで区画される空間aの厚さ(幅)が7mmとした場合、使用する磁性粉末材料の大きさは0.5μm〜5mmの範囲が好ましい。尚、充填・封入する磁性粉末材料の材質及び、大きさ(粒径)は、求める電波吸収特性(周波数帯域)に応じて適宜選択することができる。

【0022】

前記構成により、表面部材1の大円錐形2と裏面部材1’の大円錐形2’によって区画される一定厚さの円錐形状の空間aと、表面部材1の小円錐形3と裏面部材1’の平坦面3’によって区画される円錐形の空間a’と、表面部材1の平坦面4と裏面部材1’の平坦面3’とで区画される平板状の空間a”に、磁性粉末材料A2が充填・封入されて電波吸収体Aが完成される。

【0023】

図5は電波吸収体Aを構成する容器A1の他の構成を示す。

図5(a)は、容器A1を構成する表面部材1及び裏面部材1’の表面全面を平坦面に形成したもので、表面部材1と裏面部材1’との間に一定厚さ(幅)の充填空間がけいせいされ、その充填空間に磁性粉末材料A2をそのまま充填・封入することで平板状の電波吸収体が完成する。即ち、電波の入射面が平坦なタイル形状の電波吸収体を構成できる。

【0024】

図5(b)は、容器A1を構成する表面部材1の表面に四角錐形状(ピラミッド形状)を縦横方向に連続して形成し、裏面部材1’は前記実施の形態で示した円錐形の場合と同様、表面部材1の四角錐形状の周壁内面と一定厚さ(幅)の充填空間を形成するよう四角錐形状(ピラミッド形状)を縦横方向に連続して形成する。そして、表面部材1と裏面部材1’とで区画される四角錐形の一定厚さ(幅)の充填空間に磁性粉末材料A2を充填・封入することで、四角錐形の凸部が縦横方向に連続して配置形成された電波吸収体が完成すい。尚、裏面部材1’を図5(a)に示した裏面部材1’と同様、表面全面を平坦面に形成した場合は、表面部材1における四角錐形の空間部分が充填空間となり、四角錐形の充填空間に磁性粉末材料が充填・封入された電波吸収体を構成することができる。

【0025】

図5(c)は、容器A1を構成する表面部材1の表面に楔形状の凸部を並列配置し、裏面部材1’は図5(b)の角錐形状の場合と同様、表面部材の楔形状と対応する楔形状を形成して表・裏面部材の楔形状の凸部相互間の一定厚さ(幅)内に磁性粉末材料A2を充填・封入する。或は、裏面部材1’の表面全面を平坦面に形成し、表面部材における楔形状の空間部分が充填空間となり、楔形状の充填空間全体に磁性粉末材料を充填・封入して電波吸収体が完成される。

【0026】

本発明を以下の実施例により更に詳細に説明する。尚、本発明はそれらに限定されるものではない。

[実施例1]

容器A1を構成する表面部材1と裏面部材1’を、不飽和ポリエステル樹脂にガラス繊維を補強材として混入したFRPにより厚さ1mmの中空成形品を作成した。

その容器A1は、縦及び横が300mmの正方形の表面に、大円錐形(底面:φ56、高さ:67mm)を25個、小円錐形(底面:φ22、高さ:18.5mm)を16個、図2に示すように配置形成し、大円錐形部分は図3、小円錐形部分は図4に示す構成とした。

そして、前記容器A1の表面部材1と裏面部材1’との隙間の厚さ(幅)は7mm、5mm、3mmの3種類を用意し、その隙間に充填する磁性粉末材料として下記の3種類を用意した。尚、下記3種類の磁性粉末材料の粒径の大きさは、何れも平均粒径100μmで一定のものを使用する。

(A)Ni‐Zn系フェライト粉末

(B)Mg‐Zn系フェライト粉末

(C)砂鉄

【0027】

上記容器の表面部材の平面視面積(300×300)における大円錐形部と小円錐部の底面の面積を除いた平面部の占める割合は21.8%である。

上記容器A1として、表面部材と裏面部材の隙間の厚さ(幅)が7mmの容器を用い、その容器に磁性粉末材料として上記(A)、(B)、(C)を充填封入した電波吸収体を製作し、電波吸収特性を測定した。その充填封入する磁性粉末材料の違いによる電波吸収特性を図6に示す。

又、磁性粉末材料として「イルメナイト粉末」、「砂鉄」、「フェライト粉末」を充填封入し場合の電波吸収特性の違いを図7に示す。

【0028】

また、表面部材と裏面部材との隙間の厚さ(幅)が7mm一定の容器A1に、磁性粉末材料としてフェライト粉末を充填封入した電波吸収体と、フェライトタイル(厚さ:5.7mm)単体と、電波吸収体をフェライトタイルに積層した複合体の3種について、電波吸収特性を測定した。その測定した電波吸収特性を図8にします。

同図より明らかなように、フェライトタイル単体より本発明に係る電波吸収体の方が性能特性に優れることが理解できる。更に、フェライトタイルとの複合体とすることで、周波数1〜5.5GHzの範囲で吸収特性が良くなる傾向にあることが理解される。

【0029】

又、容器A1は表面部材に大円錐形と小円錐形を組み合わせ配置した電波入射面平面部分の大きさ(全体に占める平面部の割合)が21.8%のものであるが、その容器における平面部分の大きさが、電波吸収特性にどのように影響するかを実験した。その比較のために、平面部分の大きさが32.9%、45.5%の容器を用意した。

平面部分の大きさが32.9%の容器は、前記容器A1の表面部材の凸部形状を大円錐形(底面:φ56、高さ:67mm)のみとし、小円錐形が形成されていないもの。

平面部分の大きさが45.5%の容器は、容器A1における表面部材の凸部形状を大円錐形(底面:φ50、高さ:60mm)のみとし、格子状に25個配置形成したもの。

そして、上記平面部分の異なる3種の容器(表面部材と裏面部材の隙間の厚さ(幅)は7mm一定)に、平均粒径が100μm一定のフェライト粉末を充填封入して電波吸収体を製作し、それをフェライトタイルに積層して複合体としたものについて、電波吸収特性を測定した。その測定結果を図9に示す。

図9から明らかなように、周波数1〜3.7GHzの範囲内において平面部分が少なくなるにともない電波吸収特性が良くなる傾向にあることが理解される。

【0030】

また、平面部分の大きさが45.5%の容器において、表面部材と裏面部材の隙間の厚さ(幅)が7mm、5mm、3mmの3種類を用意し、それらに平均粒径が100μm一定のフェライト粉末を充填封入して電波吸収体を製作し、それをフェライトタイルに積層して複合体としたものについて、電波吸収特性を測定した。その測定結果を図10に示す。

図10から明らかなように、磁性粉末材料を充填封入する隙間の厚さ(幅)が厚くなるほど、電波吸収特性は良くなる傾向にあることが理解される。

【0031】

又、本発明に係る電波吸収体は、容器の磁性粉末材料をそのまま充填封入して構成するが、その充填封入する磁性粉末材料の粒径の大きさの違いにより、電波吸収特性がどのように変わるかを実験した。

使用する容器は、平面部分の大きさが21.8%で、表面部材と裏面部材の隙間の厚さ(幅)が7mmの容器を用い、これに平均粒径が100μm、200μm、400μmと粒径の大きさが異なるフェライト粉末(磁性粉末材料)を充填封入して電波吸収体を製作し、それをフェライトタイルに積層して複合体としたものについて、電波吸収特性を測定した。その測定結果を図11に示す。

図11から明らかなように、周波数50〜300MHzの範囲において、充填封入する磁性粉末材料の粒径は、大きさが小さくなるほど、電波吸収特性は良くなる傾向にあることが理解される。

【図面の簡単な説明】

【0032】

【図1】本発明に係る電波吸収体の実施の一例を示す斜視図。

【図2】同平面図。

【図3】図2の(3)−(3)線に沿える拡大断面図。

【図4】図2の(4)−(4)線に沿える拡大断面図。

【図5】(a)、(b)、(c)は電波吸収体を構成する容器の他の形状を示す。

【図6】容器に充填する磁性粉末材料の違いによる電波吸収特性を示す線図。

【図7】容器に充填する磁性粉末材料の違いによる電波吸収特性を示す線図。

【図8】本発明に係る電波吸収体単体、電波吸収体とフェライトタイルとの複合体、及びフェライトタイル単体の電波吸収特性を示す線図。

【図9】電波吸収体を構成する容器の平面部分の大きさによる電波吸収特性を示す線図。

【図10】電波吸収体を構成する容器の充填空間の変化による電波吸収特性を示す線図。

【図11】電波吸収体の容器に充填する磁性粉末材料の粒径の大きさによる電波吸収特性を示す線図。

【符号の説明】

【0033】

A…電波吸収体 A1…容器

A2…磁性粉末材料 1…表面部材

1’…裏面部材 2、2’…大円錐形

3…小円錐形 3’…平坦面

【特許請求の範囲】

【請求項1】

電波の入射方向と対向する表面部材と、その表面部材の裏側に接合する裏面部材からなり、少なくとも電波が入射する表面部材を非導電性材料で構成した容器に、磁性粉末材料をそのまま充填・封入したことを特徴とする電波吸収体。

【請求項2】

前記容器に充填・封入する磁性粉末材料は、フェライト、カルボニル鉄、軟磁性金属、磁鉄鉱(砂鉄)、及びイルメナイト等の磁性損失を有することを特徴とする請求項1記載の電波吸収体。

【請求項3】

前記容器を構成する表面部材の非導電性材料は、熱硬化性樹脂、熱可塑性樹脂、ゴム系などの合成樹脂或いはセラミックスからなり、更に裏面部材は前記非導電性材料或いは金属、カーボン材等の導電性材料からなり、前記表面部材の厚さが0.1〜5mmの範囲にあることを特徴とする請求項1又は2記載の電波吸収体。

【請求項4】

前記容器の表面部材の形状が、平板状であることを特徴とする請求項1乃至3の何れか1項記載の電波吸収体。

【請求項5】

前記容器の表面部材は、表面に円錐、角錐、或いは楔形状等の凹凸を有することを特徴とする請求項1乃至3の何れか1項記載の電波吸収体。

【請求項6】

前記容器の表面部材が表面に円錐、角錐、或いは楔形状等の凹凸を有し、裏面部材も前記表面部材と略一定の充填空間を区画形成するよう表面に円錐、角錐、或いは楔形状等の凹凸を有していることを特徴とする請求項1乃至3の何れか1項記載の電波吸収体。

【請求項7】

前記容器の円錐形状は、大円錐部を格子状に配置し、その大円錐部で囲まれた中央部に小円錐部を配置したことを特徴とする請求項5又は6記載の電波吸収体。

【請求項8】

前記請求項1乃至7記載の電波吸収体を、フェライトタイルの上面に接合したことを特徴とする電波吸収体。

【請求項1】

電波の入射方向と対向する表面部材と、その表面部材の裏側に接合する裏面部材からなり、少なくとも電波が入射する表面部材を非導電性材料で構成した容器に、磁性粉末材料をそのまま充填・封入したことを特徴とする電波吸収体。

【請求項2】

前記容器に充填・封入する磁性粉末材料は、フェライト、カルボニル鉄、軟磁性金属、磁鉄鉱(砂鉄)、及びイルメナイト等の磁性損失を有することを特徴とする請求項1記載の電波吸収体。

【請求項3】

前記容器を構成する表面部材の非導電性材料は、熱硬化性樹脂、熱可塑性樹脂、ゴム系などの合成樹脂或いはセラミックスからなり、更に裏面部材は前記非導電性材料或いは金属、カーボン材等の導電性材料からなり、前記表面部材の厚さが0.1〜5mmの範囲にあることを特徴とする請求項1又は2記載の電波吸収体。

【請求項4】

前記容器の表面部材の形状が、平板状であることを特徴とする請求項1乃至3の何れか1項記載の電波吸収体。

【請求項5】

前記容器の表面部材は、表面に円錐、角錐、或いは楔形状等の凹凸を有することを特徴とする請求項1乃至3の何れか1項記載の電波吸収体。

【請求項6】

前記容器の表面部材が表面に円錐、角錐、或いは楔形状等の凹凸を有し、裏面部材も前記表面部材と略一定の充填空間を区画形成するよう表面に円錐、角錐、或いは楔形状等の凹凸を有していることを特徴とする請求項1乃至3の何れか1項記載の電波吸収体。

【請求項7】

前記容器の円錐形状は、大円錐部を格子状に配置し、その大円錐部で囲まれた中央部に小円錐部を配置したことを特徴とする請求項5又は6記載の電波吸収体。

【請求項8】

前記請求項1乃至7記載の電波吸収体を、フェライトタイルの上面に接合したことを特徴とする電波吸収体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2008−66340(P2008−66340A)

【公開日】平成20年3月21日(2008.3.21)

【国際特許分類】

【出願番号】特願2006−239440(P2006−239440)

【出願日】平成18年9月4日(2006.9.4)

【出願人】(000134257)NECトーキン株式会社 (1,832)

【出願人】(501353052)株式会社トーキン・イ・エム・シ・エンジニアリング (13)

【出願人】(390010216)ニッコー株式会社 (49)

【Fターム(参考)】

【公開日】平成20年3月21日(2008.3.21)

【国際特許分類】

【出願日】平成18年9月4日(2006.9.4)

【出願人】(000134257)NECトーキン株式会社 (1,832)

【出願人】(501353052)株式会社トーキン・イ・エム・シ・エンジニアリング (13)

【出願人】(390010216)ニッコー株式会社 (49)

【Fターム(参考)】

[ Back to top ]