電波吸収体

【課題】小型で電波暗室等でも用いることの出来る電波吸収性能を有する電波吸収体を安価に、かつ、それらの特性を損なわずに広帯域で使用出来る電波吸収体を提供する。

【解決手段】電波吸収体は、木質材料に熱硬化性樹脂を含浸させて硬化したものを炭化処理し、できた炭化物を粉砕して整粒した炭化粉末3を、有機結合材2に分散させた炭化粉末吸収体を、混練・分散させ、もしくは炭化粉末3の表面に有機結合材2を塗布し押し固めて成形硬化させ、所定の形状に成形してなる電波吸収体である。

【解決手段】電波吸収体は、木質材料に熱硬化性樹脂を含浸させて硬化したものを炭化処理し、できた炭化物を粉砕して整粒した炭化粉末3を、有機結合材2に分散させた炭化粉末吸収体を、混練・分散させ、もしくは炭化粉末3の表面に有機結合材2を塗布し押し固めて成形硬化させ、所定の形状に成形してなる電波吸収体である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は電波暗室や、電磁波の吸収や遮断を施したい居室などの壁面などに用いるのに好適な電波吸収体に関する。

【背景技術】

【0002】

電波暗室などに用いられる電波吸収体は軟質樹脂発泡体にカーボンを含浸させたカーボンピラミッドが一般的で、小型化・広帯域化するためにフェライト焼結体からなるフェライトタイルを組み合わせたものが用いられてきた。

【0003】

カーボンピラミッドは特に高い周波数領域で高い性能を示すが、波長の長さに合わせてピラミッドの高さを定めるため、低周波領域では非常に大きなものとなる。フェライトタイルは対応できる周波数範囲が狭いものの、特に波長の長い低周波領域で優れた性能を持ち薄いものでも高い吸収性能を示すことから、カーボンピラミッドと組み合わせることで小さくとも広い周波数帯域で吸収性能を発揮する電波吸収体を構成している。

【0004】

特許文献1には、従来用いられてきた軟質樹脂発泡体として、オープンセル構造の発泡ウレタンを用いカーボンと組み合わせた材質のピラミッド型電波吸収体は、1〜2GHzの周波数領域で優れた反射減衰量を呈すが、耐候性が低いことが示されている。また、硬質樹脂発泡体であるクローズドセル構造の発泡ポリスチレンを用いた楔型電波吸収体は耐候性は優れているが電波吸収特性が劣ることが示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭63−192299号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

フェライトタイルは耐候性や強度に優れ、薄いものでも電波吸収特性にも優れている反面、焼結体であるため割れや欠けが発生し易いという欠点を有しており、フェライトタイルを用いずに広帯域化が可能であることが望まれるが、電波吸収体を大型化せずに広帯域化を図ることは非常に困難である。

【0007】

特許文献1では、軟質樹脂発泡体を用いた電波吸収体の欠点である耐候性を向上させるため、硬質樹脂発泡体であるクローズドセル構造を持ち、なおかつ電波吸収特性に優れた導電性架橋ポリエチレンにカーボンを均一に練り込んだ発泡性電波吸収材料が示されているが、第5図によれば30dBの反射減衰量を得るための規格化厚さは1.0であり、対象周波数を本文献で具体的に取り上げている1〜2GHzとした時の電波吸収体の厚さは30cm程度必要であることが分かる。言い換えれば、より低い周波数、例えば300MHzでは1mの厚みが必要であり、耐候性や電波吸収特性が良好なものが得られても、小型に出来ると言うことではないことが分かる。

【0008】

また、主要な材料である樹脂発泡体は軟質樹脂発泡体の場合変形しやすく、硬質樹脂発泡体の場合でも大型であるが故に破損の畏れが高い。他の材料であるカーボンは石油系、石炭系の原料を燃焼させて作るため、資源の枯渇、CO2排出などの問題を含み、価格も高額である。

【0009】

本発明はこれらの状況を鑑み、耐候性・強度に優れ、小型で電波暗室等でも用いることの出来る電波吸収性能を有する電波吸収体を安価に提供すること、また、それらの特性を損なわずに広帯域で使用出来る電波吸収体を提供することを課題とする。

【課題を解決するための手段】

【0010】

電波暗室等で用いられる電波吸収体は数百MHz〜数十GHzの周波数領域において後述する吸収特性として反射が−20dB以下であることが要求されるが、本発明によれば、木質材料に熱硬化性樹脂を含浸して硬化させたのち炭化処理し、該炭化した材料を粉砕した炭化粉末と前記炭化粉末を結着して所望の形状を形成するための有機結合材とを主たる材料として構成したことを特徴とする電波吸収体が得られ、電波暗室等での利用にも十分耐え得る。

【0011】

本発明による電波吸収体は、前記炭化粉末を前記有機結合材中に混練・分散させ、成形・硬化させる、若しくは、前記炭化粉末の表面に前記有機結合材を塗布し、押し固めて成形・硬化することによって得られる。

【0012】

本発明によれば、前記炭化粉末の濃度を順次傾斜させることで、広帯域の反射を抑え、より高い電波吸収性能を得ることが出来る。

【0013】

本発明によれば、カーボンブラック、グラファイト、フェライト粉末、絶縁材料からなるビーズのいずれか一つ以上を更に含んだ電波吸収体を得られ、これらは、炭化粉末とは別の層として、或いは、炭化粉末と混合して、前記電波吸収体を構成する。このように他の材料を更に含むことで、例えば、カーボンブラック、グラファイトによって炭化粉末で不足する特性を補ったり、特に低周波領域で発揮されるフェライトの特性を活かして広帯域化を図ったり、吸収体が絶縁材料からなるビーズを含むことにより電磁波の反射が低減し、より電波吸収性能に優れた電波吸収体を得ることが可能となる。

【発明の効果】

【0014】

本発明の電波吸収体は、従来の樹脂発泡体を用いた電波吸収体に比べ、耐候性や強度に優れ、同じ周波数で同じ電波吸収性能を得ようとするときのサイズを格段に小さくすることが可能となった。また、材料の複合化により強度を維持し大型化することなく広帯域にも対応することが可能な電波吸収体をも提供することが可能となった。更に、材料として廃材を利用して作る炭化粉末を用いることで、省資源化に寄与し、コストを10分の1以下に抑えることが可能となった。

【図面の簡単な説明】

【0015】

【図1】本発明の四角錐型の電波吸収体ブロック1の概略斜視図である。

【図2】本発明の実施例4の電波吸収体8aの概略断面図である。

【図3】本発明の楔型の電波吸収体ブロック1aの概略斜視図である。

【図4】本発明の実施例5の電波吸収体8bの概略断面図である。

【図5】本発明の他の積層例を示す電波吸収体の概略図であって、(a)は電波飛来方向に平行な積層例を示す断面図、(b)は外形形状に相似な積層例を示す断面図である。

【図6】本発明の実施例6の電波吸収体8eを底面方向から見た概略斜視図である。

【図7】本発明の円錐型の電波吸収体ブロック1eの概略斜視図である。

【図8】本発明の実施例6の電波吸収体の表面状態の模式図である。

【図9】本発明の絶縁材料からなるビーズを分散させた電波吸収体の内部を示した模式図である。

【図10】本発明で用いた電波吸収特性の評価システムを示す概略図である。

【図11】本発明の実施例による電波吸収体の電波吸収特性を示す図である。

【発明を実施するための形態】

【0016】

本発明の電波吸収体は、木質材料に熱硬化性樹脂を含浸させて硬化したものを炭化処理し、できた炭化物を粉砕した炭化粉末を、有機結合材に混練・分散させたり、表面に塗布して押し固めたりして吸収体を所定の形状に成形・硬化してなる電波吸収体である。

【0017】

本発明において、使用するのは木質材料の中でも特に廃材である。本発明は、廃材の再利用や廃棄物の活用を目的としており、その一手段を提案するものであるが、当然のことながら木質の材料であれば、電波吸収特性の優れた電波吸収体が製造可能であり、再利用品や廃棄物以外の木質の材料の使用を制限するものではない。使用するのは主に建築廃材や間伐材の廃棄物、大鋸屑、製材屑、などであるが、これも特に限定されるものではなく、例えば、当初、本願とは別の使用目的であった木質の材料を流用するとか、本願と別の目的にも利用可能であるような木質の材料を利用するものであっても良い。木質材料は含浸させる熱硬化性樹脂が良く染み込むように細かく粉砕する。

【0018】

本発明の炭化処理の工程は高温で行うため、ダイオキシン等の有害ガスの発生の畏れは低いものの、これを防止するために使用する熱硬化性樹脂はハロゲンフリーのものを用いるのが好ましい。熱硬化性樹脂の中でもガラス転移点を持たないフェノール樹脂、ユリア樹脂、メラミン樹脂などが好ましく、その中でもフェノール樹脂が特に好ましい。

【0019】

炭化粉末は熱硬化性樹脂を含浸後硬化させた木質材料を高温で炭化処理して炭化物として、炭化物を粉砕して、作られる。炭化粉末を有機結合材に混練・分散して構成する場合、炭化粉末の大きさは10μm〜1mm程度が好ましく、数十〜数百μmがなお好ましい。また、粉末は同じような大きさに揃っていた方が好ましい。これに対して炭化粉末の表面に有機結合材を塗布して押し固めて構成する場合、炭化粉末の大きさは10μm〜20mm程度が許容され、50μm〜5mm程度が好ましい。隙間が出来やすいので、充填率を上げるため大きさの異なる粉末が混ぜて用いることも好ましい。

【0020】

有機結合材に用いる材料は特に限定されるものではなく、多様な樹脂を適用し得る。電波吸収特性に関わる誘電率や難燃性・不燃性、ハロゲンフリー、生分解性、強度、コストなどそれぞれの要求に応じて適宜選択すればよい。具体的にはフェノール、ユリア、メラミン、ウレタン、ポリエチレン、ポリプロピレン、アクリル、ポリカーボネート、ポリスルフェイト、ポリビニルアルコール、エポキシ、ポリアミド、酢酸ビニルなどの樹脂やゴムである。粉末を混練・分散して作るものと、粉末表面に塗布して作るものとでは例えば粘度などの条件が異なるが、溶媒を添加して粘度調整を行うなどして製法にあったものを用いる。有機結合材の他に難燃剤や難燃助剤、表面処理剤、充填剤、着色剤など公知の添加剤を含むことを妨げない。

【0021】

炭化処理により、炭化粉末を作る工程は従来知られている方法を適用する。まず、原料の木質材料となる廃材を一定の大きさに粉砕する。これは均一に含浸がなされるための前処理であって、含浸しにくい材料では小さくした方が好ましい。熱硬化性樹脂の含浸は減圧または加圧下で行い、超音波などを併用して木質材料の組織の道管内部にまで注入されるようにする。熱硬化性樹脂を含浸した木質材料は一旦熱硬化したのち700℃以上の温度、好ましくは900℃以上で炭化処理を行う。700℃より低い温度では炭化処理後に出来る炭化粉末の抵抗率が大きく実用的でない。炭化粉末の抵抗という観点から見るとより高い温度で炭化処理を行うことが好ましいが、1500℃を超えると抵抗率の改善の度合いが小さいにも拘わらず、特殊な炉が必要となり炭化に要するエネルギーも大きくなるので、好ましくない。

【0022】

炭化処理により、炭化粉末を作る工程として、木質材料を予備炭化した後に、熱硬化性樹脂を含浸させて硬化させ、その後に高温で炭化処理を行う方法を採っても良い。予備炭化は300〜700℃程度の低温度で行う方が、エネルギー的に有利である。

【0023】

炭化処理は非酸化雰囲気下で行うのが良く、ホルマリン雰囲気下や窒素雰囲気下などの他、密閉炉で行うなどの方法を採ってもよい。

【0024】

炭化処理後、木質材料の炭化物を細かく粉砕して、所定の粒径となるようにして、炭化粉末を製造する。

【0025】

炭化粉末を有機結合材と均一になるように混練・分散させ、或いは、炭化粉末の表面にスプレー法などによって均一に極薄く有機結合材を塗布して押し固め、四角錐型、円錐型、楔型、平板型等の所望の形状に成形する。成形する形状は電波暗室と、電磁波の吸収や遮断を施したい居室などの壁面とでは要求条件が異なるため、場所によって形状を選択すれば良いが、空間の制約が少なく、高い反射減衰特性を要求される場合は四角錐型や円錐型、楔型が好ましい。平板型の場合は広帯域で反射を抑えるよう炭化粉末の濃度に順次傾斜を持たせたものが良い。

【0026】

炭化粉末の濃度に順次傾斜を持たせた電波吸収体は、炭化粉末の濃度が異なる吸収体(以下、炭化粉末吸収体と称する。)を数種類作成し、それを炭化粉末の濃度の順番に従って、層状に成形していくことで、製造できる。このように、炭化粉末の含有量が異なる炭化粉末吸収体を、炭素粉末の濃度の順に多層化することによって、広帯域の反射を低減できる。電波暗室に用いるような場合には、電磁波飛来方向側の炭化粉末の濃度が低くなるように、電波吸収体に一方向に濃度傾斜を持たせて多層化することが望ましい。なお、濃度傾斜を持たせた電波吸収体を製造する際の成形の順序は、炭化粉末の濃度の高低のどちらからとは限定されず、電波吸収体の形状等により適宜選択すれば良い。また、炭化粉末の含有量の異なる炭化粉末吸収体は成形・硬化までを行ったものを積層しても良いし、途中工程、例えば炭化粉末と有機結合材を混練・分散したスラリーの状態で積層して多層のものを作る方法を採っても良い。

【0027】

本発明では、カーボンブラック、グラファイト、フェライト粉末、絶縁材料からなるビーズのいずれか若しくは組み合わせて添加することで炭化粉末の特性を補うことも出来る。

【0028】

カーボンブラック、グラファイトはいずれも炭化粉末と同様、有機結合材と協働して誘電損失体を構成し電磁波を吸収する働きをする。これらの粉末は炭化粉末に比べ微粉末化を図りやすく、高濃度化したいときに添加すると有利である。特にGHz帯の高い周波数領域では炭化粉末濃度が高い吸収体が望まれるが、炭化粉末の充填率を上げることが出来ない場合などに添加することで、優れた電波吸収能を発揮することが出来る。また、粉末を混合するだけでなく、例えばカーボンブラックと有機結合材で構成した吸収体と炭化粉末吸収体を積層する形で用いても良い。

【0029】

フェライト粉末は特に低周波領域で優れた電波吸収能が期待でき、フェライト粉末と有機結合材で構成した吸収体(以下、フェライト吸収体と称する。)と炭化粉末吸収体を積層して電波吸収体の広帯域化を図ることができる。この場合、フェライト粉末は透磁率や誘電率、使用する周波数帯域に応じて適宜選択すれば良く、代表的にはNi−Zn系やNi−Zn−Cu系フェライトなどが用いられる。有機結合材には炭化粉末を分散させるのと同種の材料を用いることにより、炭化粉末吸収体とフェライト吸収体との接合界面での反射を防止でき、接着などの工程を経ることなしに強固に接合することが出来る。これにより、割れや欠けが発生しやすいフェライト焼結体を用いることなく広帯域で性能を発揮できる電波吸収体が得られる。また、積層する形ではなく、フェライト粉末を炭化粉末と混合する形で用いても良い。

【0030】

また、本発明の電波吸収体には、更に絶縁材料からなるビーズを含んでも良い。絶縁材料からなるビーズはクローズドセル構造を構成するのと同様の効果をもたらす。用いられる材料は有機結合材の誘電率と同じかそれよりも低い誘電率を持つ材料が好ましく、材質は特に問わない。例えば、有機結合材と同種の樹脂等であっても良いし、ガラスでも良い。また、発泡性樹脂のビーズを用いて、添加したビーズを発泡させることも出来る。材料全体としての誘電率調整などに有用であり、反射の低減などを図ることが出来る。

【0031】

炭化粉末及びカーボンブラック、グラファイト、フェライト粉末、絶縁材料からなるビーズと有機結合材を混練・分散する方法はニーダ(Kneader)、ミキシングロールその他の公知の手段に依れば良く、成形・硬化の方法についても、選択した有機結合材の種類等によって公知の手段のうち最適な手段を適用する。硬化したものを切削などによって成形する方法をとっても良い。

【0032】

また、炭化粉末及びカーボンブラック、グラファイト、フェライト粉末、絶縁材料からなるビーズの表面に有機結合材を塗布する方法は、スプレー法が好ましいが他の手段を用いることを妨げるものではない。粉末表面に有機結合材を塗布したものは、加圧して所望の形状に整える。加熱しながら加圧しても良い。

【実施例】

【0033】

以下、図面を用いて本発明の実施例について説明する。

【0034】

以下の実施例1〜7に係る電波吸収体(電波吸収体ブロック)を製造し、電波吸収特性を評価した。

【0035】

まず、各電波吸収体の構造及び製造方法について説明する。

【0036】

(実施例1)

図1は本発明の電波吸収体ブロック1の概略斜視図である。図1から明らかなように、電波吸収体ブロック1は、四角錐型の電波吸収体8の集合体からなる。

【0037】

実施例1では、以下の手順で電波吸収体ブロック1を製造した。

【0038】

まず、木質材料として充分に乾燥した建築廃材を10〜20mm程度のチップ状に粉砕し、木質材料80mass%、フェノール樹脂20mass%の割合で混ぜ、減圧下で超音波をかけて2時間含浸させた。これを180℃で加熱硬化したものを1100℃、窒素雰囲気下で炭化処理を行った。炭化処理後の木質材料を平均粒径500μmに粉砕して炭化粉末を得た。

【0039】

このようにして得られた炭化粉末を35vol%の割合でエポキシ樹脂に混練・分散してこれを図1に示すようなブロック形状に成形・硬化させた。

【0040】

以上の手順により、電波吸収体8の集合体からなる電波吸収体ブロック1を製造した。図1では四角錐が4つ集合したブロックで表されているが、本実施例では四角錐が25個集合した300×300mmのブロックとした。この時の電波吸収体8の厚さtは65mmであった。

【0041】

(実施例2)

実施例1と同様の電波吸収体ブロック1を製造条件を変更して製造した。

【0042】

具体的には、まず、木質材料として充分に乾燥した建築廃材を10〜20mm程度のチップ状に粉砕し、木質材料80mass%、フラン樹脂20mass%の割合で混ぜ、減圧下で超音波をかけて2時間含浸させた。これを120℃で加熱硬化したものを1100℃、窒素雰囲気下で炭化処理を行った。炭化処理後の木質材料を平均粒径500μmに粉砕して炭化粉末を得た。

【0043】

このようにして得られた炭化粉末を35vol%の割合でエポキシ樹脂に混練・分散して電波吸収体ブロック1を製造した。

【0044】

(実施例3)

実施例1に用いたものと同様の炭化粉末を35vol%と平均粒径が0.5μmのカーボンブラック粉末を10vol%の割合でポリビニルアルコール樹脂に混練・分散して実施例1と同様の形状に成形し、反応硬化させて電波吸収体8からなる電波吸収体ブロック1を製造した。

【0045】

(実施例4)

図2〜図3に示すような、上部を炭化粉末吸収体30とし、基部をフェライト吸収体41とした積層型の電波吸収体8aからなる電波吸収体ブロック1aを製造した。具体的な構成および製造方法は以下の通りである。

【0046】

まず、構成について説明する。図2に示すように、実施例4の電波吸収体8aは、上部を炭化粉末吸収体30とし、基部をフェライト吸収体41とした積層型の電波吸収体である。図3に示すように、電波吸収体ブロック1aは、楔型の電波吸収体8aが2つあるブロックを互い違いに配置してひとつのブロックとしている。

【0047】

次に、製造方法について説明する。

【0048】

実施例1と同様の炭化粉末を35vol%の割合でエポキシ樹脂に混練・分散したスラリーとNi−Zn系フェライト粉末を55vol%の割合でエポキシ樹脂に混練・分散した混合物を用意し、電波吸収体8aの上部に炭化粉末吸収体30、基部にフェライト吸収体41となるように前記混合物を順次、型に充填して硬化させ、積層型の電波吸収体8aとし、その集合体である電波吸収体ブロック1aを製造した。電波吸収体ブロック1aの形状は図3に示した通りで、300×300mmの大きさで厚さtは65mmである。

【0049】

(実施例5)

炭素粉末の濃度を順次傾斜を持たせた電波吸収体8bを製造した。具体的な構成および製造方法は以下の通りである。

【0050】

まず、構成について図4および図5を参照して説明する。

【0051】

図4に示すように、本発明の実施例5の電波吸収体8bは、低濃度炭化粉末吸収体31、中濃度炭化粉末吸収体32、高濃度炭化粉末吸収体33と炭化粉末の濃度の異なる炭化粉末吸収体を濃度に従って順次積層した平板型の電波吸収体である。

【0052】

次に、製造方法について説明する。

【0053】

まず、実施例1と同様の炭化粉末をそれぞれ5vol%、25vol%、45vol%の割合でポリカーボネート樹脂に混練・分散した混合物を、炭化粉末濃度の濃いものから順番に型に充填して硬化させ、図4に示したように低濃度炭化粉末吸収体31、中濃度炭化粉末吸収体32、高濃度炭化粉末吸収体33が、電波吸収体の厚み方向で各々3分の1ずつになるように電波吸収体8bに成形した。この時の電波吸収体8bの厚さtは30mm、大きさは300×300mmであった。

【0054】

なお、実施例5では濃度の濃い順に充填して成形したが、順番が逆でも構わない。濃度の異なる吸収体を別々に作りそれを濃度に従って積層したものを接合する形で作っても良い。また、各層の厚みの割合や何層で構成するかなどは本実施例に限るものではない。なお、本実施例の電波吸収体を使用する際には炭素含有量の低い炭化粉末吸収体の層が電磁波飛来方向となるように使用する。本実施例では平板型のものを示したが、四角錐型や円錐型、楔型で濃度傾斜のある構成にしてももちろん良い。参考までに、図5に平板型以外の形状の積層型電波吸収体8c、8dの構成例を断面図で示す。

【0055】

(実施例6)

外形が円錐形状で、中空の電波吸収体8eからなる電波吸収体ブロック1eを製造した。具体的な構成および製造方法は以下の通りである。

【0056】

まず、構成について、図6を参照して説明する。

【0057】

図6に示すように、電波吸収体8eは空洞を持ち中空状となっており、図7に示すように、電波吸収体ブロック1eは電波吸収体8eの集合体からなる。

【0058】

なお、実施例6の電波吸収体8eの表面は、図8に示すような外観を有している。

【0059】

次に、製造方法について説明する。

【0060】

木質材料として充分に乾燥した建築廃材を10〜20mm程度のチップ状に粉砕し、木質材料80mass%、フェノール樹脂20mass%の割合で混ぜ、減圧下で超音波をかけて2時間含浸させた。これを180℃で加熱硬化したものを1100℃、窒素雰囲気下で炭化処理を行った。炭化処理後の木質材料を平均粒径2mmに粉砕して炭化粉末を得た。本実施例のように炭化粉末の平均粒径が大きいものは低コストで製造できるため非常に有利である。

【0061】

ポリビニルアルコール樹脂を溶媒で希釈し、炭化粉末にスプレーして塗布した。これを押し固めて成形し、溶媒を蒸散させて硬化させ、中空状の電波吸収体8eの集合体からなる電波吸収体ブロック1eを形成した。電波吸収体ブロック1gは図7に示したように円錐型の電波吸収体8eの集合体で構成されている。図7では円錐が4つ集合したブロックで表されているが、本実施例では円錐が25個集合した300×300mmのブロックとした。この時の電波吸収体8eの厚さtは65mmであった。

【0062】

本実施例では粒径の大きな炭化粉末を用いたため、図8に模式的に示したように凹凸が残る表面状態となっているが、使用する粉末の大きさ等によってもっと滑らかな表面を得ることも出来る。本実施例のように押し固めて電波吸収体を構成する方法では、有機結合材の割合が非常に小さく、全体のかなりの部分を炭化粉末で占められるため非常に高濃度な電波吸収体にすることが出来る。

【0063】

(実施例7)

内部にビーズを分散させた電波吸収体を製造した。具体的な構成および製造方法は以下の通りである。

【0064】

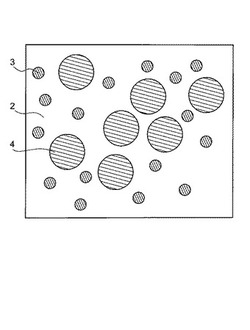

実施例1と同様の炭化粉末を45vol%の割合でフェノール樹脂に混練・分散した炭化粉末吸収体に更に、絶縁材料からなるビーズ4として、ポリプロピレンビーズを加えて実施例6と同様のブロック形状に成形・硬化し、電波吸収体の集合体からなる電波吸収体ブロックを製造した。但し、本実施例では電波吸収体が空洞を持たないものとした。電波吸収体内部は図9に模式的に示したようにフェノール樹脂マトリックス(有機結合材2)に炭化粉末3と絶縁材料からなるビーズ4が分散しているような構造であった。

【0065】

次に、実施例1〜7に係る電波吸収体の電波吸収特性を評価した。具体的な手順は以下の通りである。

【0066】

図10に示すように、電波暗室の床面に各実施例で示した300mm×300mmの大きさの電波吸収体ブロックを試料7として設置し、その試料7の周辺にはバックグラウンド吸収用に、カーボンを含浸させたウレタンフォームからなる四角錐型の電波吸収体8を敷き詰め、天井側に送信アンテナ5と受信アンテナ6を配置して電波吸収特性の測定を行った。試料と送受信アンテナの距離は3mとした。電波吸収特性は、試料7と同じ位置に配置した同じ大きさの金属板(本実施例では銅板)からの反射波と試料7からの反射波の比で求めた。測定周波数範囲は100MHz〜20GHzで行い、100MHz〜1GHzまでをヘリカルアンテナで、1GHz〜20GHzまでをホーンアンテナで測定した。

【0067】

この結果を示したのが図11である。いずれの実施例の場合も、500MHz以上の周波数領域では反射減衰量−20dB以下を達成できることが分かる。

【0068】

また、炭化粉末を作る際の熱硬化樹脂の種類の違いは、電波吸収特性には殆んど影響を与えないことが分かった。

【0069】

個々の実施例について見ると、実施例3は炭化粉末に加えカーボンブラックが添加され、実施例1と比較して含有する炭素の量が多くなっており、特に高周波領域で特性が向上することが確認された。

【0070】

また、実施例4のフェライト粉末吸収体を基台部に設け、積層した電波吸収体では、低周波側の電波吸収特性が格段に向上した。

【0071】

一方、実施例7では、反射が抑えられ、低周波領域では若干電波吸収特性が良かった。

【0072】

(比較例)

次に、比較例1、2に係る電波吸収体を製造し、強度特性を評価した。

【0073】

(比較例1) 比較例1として特許文献1記載の発泡性電波吸収体と同様に、カーボンを混入した導電性架橋ポリエチレンにより、本発明の実施例7と同じ形状の電波吸収体ブロックを製造した。この比較例1と絶縁材料からなるビーズ4を含む実施例7とで強度比較試験を行った。ブロック全体ではなく1つの円錐の先端に30mmの板状の治具が当たるようにして上部から垂直に荷重がかかる方式の圧縮強度測定装置を用いて試験した。この結果、比較例1では3kgf(3×9.8N)の荷重で変形を開始した。実施例7の試料にあっては今回の試験上限の50kgf(50×9.8N)でも変形も破壊も生じなかった。比較例1の場合はクローズドセル構造を有している電波吸収体であるのに対し、実施例7の場合は絶縁材料からなるビーズ4を分散させた構造である。電波吸収体として、クローズドセルと絶縁材料からなるビーズ4の分散は、電波吸収の特性としては類似の効果を及ぼすが、強度の面では絶縁材料からなるビーズ4を分散させたほうが良好であった。

【0074】

(比較例2) 比較例2として本発明の炭化粉末の代わりに市販の備長炭を粉砕して平均粒径を500μmとした木炭粉末を用い、35vol%の割合でエポキシ樹脂に混練・分散し、20mm角のブロックを製造した。また、実施例1の炭化粉末を用いで、同じく20mm角のブロックを製造した。これを摩擦試験機に取り付け、10mm/sで100mmを20回往復させて粉末の脱落がないかどうかの確認を行った。摩擦試験の結果、木炭粉末を用いた比較例2では表面にある木炭粉末が脱落し、黒色の粉末が観察されたが、本発明の炭化粉末では全く変化が見られなかった。これは本発明では熱硬化樹脂を含浸させた上で炭化処理を行っているため、炭化粉末はガラス状となっており、木炭のように柔らかく砕けてしまうことがないためと思われる。

【産業上の利用可能性】

【0075】

以上、本発明について実施例を説明したが、本発明の構成はこれら実施例に限定されるものではなく、本発明の要旨を逸脱しない範囲において、当業者であればなし得るであろう各種構成の変更も本発明に含まれることは言うまでもない。

【符号の説明】

【0076】

1 電波吸収体ブロック

2 有機結合材

3 炭化粉末

4 絶縁材料からなるビーズ

5 送信用アンテナ

6 受信用アンテナ

7 試料

8 電波吸収体

30 炭化粉末吸収体

31 低濃度炭化粉末吸収体

32 中濃度炭化粉末吸収体

33 高濃度炭化粉末吸収体

41 フェライト粉末吸収体

【技術分野】

【0001】

本発明は電波暗室や、電磁波の吸収や遮断を施したい居室などの壁面などに用いるのに好適な電波吸収体に関する。

【背景技術】

【0002】

電波暗室などに用いられる電波吸収体は軟質樹脂発泡体にカーボンを含浸させたカーボンピラミッドが一般的で、小型化・広帯域化するためにフェライト焼結体からなるフェライトタイルを組み合わせたものが用いられてきた。

【0003】

カーボンピラミッドは特に高い周波数領域で高い性能を示すが、波長の長さに合わせてピラミッドの高さを定めるため、低周波領域では非常に大きなものとなる。フェライトタイルは対応できる周波数範囲が狭いものの、特に波長の長い低周波領域で優れた性能を持ち薄いものでも高い吸収性能を示すことから、カーボンピラミッドと組み合わせることで小さくとも広い周波数帯域で吸収性能を発揮する電波吸収体を構成している。

【0004】

特許文献1には、従来用いられてきた軟質樹脂発泡体として、オープンセル構造の発泡ウレタンを用いカーボンと組み合わせた材質のピラミッド型電波吸収体は、1〜2GHzの周波数領域で優れた反射減衰量を呈すが、耐候性が低いことが示されている。また、硬質樹脂発泡体であるクローズドセル構造の発泡ポリスチレンを用いた楔型電波吸収体は耐候性は優れているが電波吸収特性が劣ることが示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭63−192299号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

フェライトタイルは耐候性や強度に優れ、薄いものでも電波吸収特性にも優れている反面、焼結体であるため割れや欠けが発生し易いという欠点を有しており、フェライトタイルを用いずに広帯域化が可能であることが望まれるが、電波吸収体を大型化せずに広帯域化を図ることは非常に困難である。

【0007】

特許文献1では、軟質樹脂発泡体を用いた電波吸収体の欠点である耐候性を向上させるため、硬質樹脂発泡体であるクローズドセル構造を持ち、なおかつ電波吸収特性に優れた導電性架橋ポリエチレンにカーボンを均一に練り込んだ発泡性電波吸収材料が示されているが、第5図によれば30dBの反射減衰量を得るための規格化厚さは1.0であり、対象周波数を本文献で具体的に取り上げている1〜2GHzとした時の電波吸収体の厚さは30cm程度必要であることが分かる。言い換えれば、より低い周波数、例えば300MHzでは1mの厚みが必要であり、耐候性や電波吸収特性が良好なものが得られても、小型に出来ると言うことではないことが分かる。

【0008】

また、主要な材料である樹脂発泡体は軟質樹脂発泡体の場合変形しやすく、硬質樹脂発泡体の場合でも大型であるが故に破損の畏れが高い。他の材料であるカーボンは石油系、石炭系の原料を燃焼させて作るため、資源の枯渇、CO2排出などの問題を含み、価格も高額である。

【0009】

本発明はこれらの状況を鑑み、耐候性・強度に優れ、小型で電波暗室等でも用いることの出来る電波吸収性能を有する電波吸収体を安価に提供すること、また、それらの特性を損なわずに広帯域で使用出来る電波吸収体を提供することを課題とする。

【課題を解決するための手段】

【0010】

電波暗室等で用いられる電波吸収体は数百MHz〜数十GHzの周波数領域において後述する吸収特性として反射が−20dB以下であることが要求されるが、本発明によれば、木質材料に熱硬化性樹脂を含浸して硬化させたのち炭化処理し、該炭化した材料を粉砕した炭化粉末と前記炭化粉末を結着して所望の形状を形成するための有機結合材とを主たる材料として構成したことを特徴とする電波吸収体が得られ、電波暗室等での利用にも十分耐え得る。

【0011】

本発明による電波吸収体は、前記炭化粉末を前記有機結合材中に混練・分散させ、成形・硬化させる、若しくは、前記炭化粉末の表面に前記有機結合材を塗布し、押し固めて成形・硬化することによって得られる。

【0012】

本発明によれば、前記炭化粉末の濃度を順次傾斜させることで、広帯域の反射を抑え、より高い電波吸収性能を得ることが出来る。

【0013】

本発明によれば、カーボンブラック、グラファイト、フェライト粉末、絶縁材料からなるビーズのいずれか一つ以上を更に含んだ電波吸収体を得られ、これらは、炭化粉末とは別の層として、或いは、炭化粉末と混合して、前記電波吸収体を構成する。このように他の材料を更に含むことで、例えば、カーボンブラック、グラファイトによって炭化粉末で不足する特性を補ったり、特に低周波領域で発揮されるフェライトの特性を活かして広帯域化を図ったり、吸収体が絶縁材料からなるビーズを含むことにより電磁波の反射が低減し、より電波吸収性能に優れた電波吸収体を得ることが可能となる。

【発明の効果】

【0014】

本発明の電波吸収体は、従来の樹脂発泡体を用いた電波吸収体に比べ、耐候性や強度に優れ、同じ周波数で同じ電波吸収性能を得ようとするときのサイズを格段に小さくすることが可能となった。また、材料の複合化により強度を維持し大型化することなく広帯域にも対応することが可能な電波吸収体をも提供することが可能となった。更に、材料として廃材を利用して作る炭化粉末を用いることで、省資源化に寄与し、コストを10分の1以下に抑えることが可能となった。

【図面の簡単な説明】

【0015】

【図1】本発明の四角錐型の電波吸収体ブロック1の概略斜視図である。

【図2】本発明の実施例4の電波吸収体8aの概略断面図である。

【図3】本発明の楔型の電波吸収体ブロック1aの概略斜視図である。

【図4】本発明の実施例5の電波吸収体8bの概略断面図である。

【図5】本発明の他の積層例を示す電波吸収体の概略図であって、(a)は電波飛来方向に平行な積層例を示す断面図、(b)は外形形状に相似な積層例を示す断面図である。

【図6】本発明の実施例6の電波吸収体8eを底面方向から見た概略斜視図である。

【図7】本発明の円錐型の電波吸収体ブロック1eの概略斜視図である。

【図8】本発明の実施例6の電波吸収体の表面状態の模式図である。

【図9】本発明の絶縁材料からなるビーズを分散させた電波吸収体の内部を示した模式図である。

【図10】本発明で用いた電波吸収特性の評価システムを示す概略図である。

【図11】本発明の実施例による電波吸収体の電波吸収特性を示す図である。

【発明を実施するための形態】

【0016】

本発明の電波吸収体は、木質材料に熱硬化性樹脂を含浸させて硬化したものを炭化処理し、できた炭化物を粉砕した炭化粉末を、有機結合材に混練・分散させたり、表面に塗布して押し固めたりして吸収体を所定の形状に成形・硬化してなる電波吸収体である。

【0017】

本発明において、使用するのは木質材料の中でも特に廃材である。本発明は、廃材の再利用や廃棄物の活用を目的としており、その一手段を提案するものであるが、当然のことながら木質の材料であれば、電波吸収特性の優れた電波吸収体が製造可能であり、再利用品や廃棄物以外の木質の材料の使用を制限するものではない。使用するのは主に建築廃材や間伐材の廃棄物、大鋸屑、製材屑、などであるが、これも特に限定されるものではなく、例えば、当初、本願とは別の使用目的であった木質の材料を流用するとか、本願と別の目的にも利用可能であるような木質の材料を利用するものであっても良い。木質材料は含浸させる熱硬化性樹脂が良く染み込むように細かく粉砕する。

【0018】

本発明の炭化処理の工程は高温で行うため、ダイオキシン等の有害ガスの発生の畏れは低いものの、これを防止するために使用する熱硬化性樹脂はハロゲンフリーのものを用いるのが好ましい。熱硬化性樹脂の中でもガラス転移点を持たないフェノール樹脂、ユリア樹脂、メラミン樹脂などが好ましく、その中でもフェノール樹脂が特に好ましい。

【0019】

炭化粉末は熱硬化性樹脂を含浸後硬化させた木質材料を高温で炭化処理して炭化物として、炭化物を粉砕して、作られる。炭化粉末を有機結合材に混練・分散して構成する場合、炭化粉末の大きさは10μm〜1mm程度が好ましく、数十〜数百μmがなお好ましい。また、粉末は同じような大きさに揃っていた方が好ましい。これに対して炭化粉末の表面に有機結合材を塗布して押し固めて構成する場合、炭化粉末の大きさは10μm〜20mm程度が許容され、50μm〜5mm程度が好ましい。隙間が出来やすいので、充填率を上げるため大きさの異なる粉末が混ぜて用いることも好ましい。

【0020】

有機結合材に用いる材料は特に限定されるものではなく、多様な樹脂を適用し得る。電波吸収特性に関わる誘電率や難燃性・不燃性、ハロゲンフリー、生分解性、強度、コストなどそれぞれの要求に応じて適宜選択すればよい。具体的にはフェノール、ユリア、メラミン、ウレタン、ポリエチレン、ポリプロピレン、アクリル、ポリカーボネート、ポリスルフェイト、ポリビニルアルコール、エポキシ、ポリアミド、酢酸ビニルなどの樹脂やゴムである。粉末を混練・分散して作るものと、粉末表面に塗布して作るものとでは例えば粘度などの条件が異なるが、溶媒を添加して粘度調整を行うなどして製法にあったものを用いる。有機結合材の他に難燃剤や難燃助剤、表面処理剤、充填剤、着色剤など公知の添加剤を含むことを妨げない。

【0021】

炭化処理により、炭化粉末を作る工程は従来知られている方法を適用する。まず、原料の木質材料となる廃材を一定の大きさに粉砕する。これは均一に含浸がなされるための前処理であって、含浸しにくい材料では小さくした方が好ましい。熱硬化性樹脂の含浸は減圧または加圧下で行い、超音波などを併用して木質材料の組織の道管内部にまで注入されるようにする。熱硬化性樹脂を含浸した木質材料は一旦熱硬化したのち700℃以上の温度、好ましくは900℃以上で炭化処理を行う。700℃より低い温度では炭化処理後に出来る炭化粉末の抵抗率が大きく実用的でない。炭化粉末の抵抗という観点から見るとより高い温度で炭化処理を行うことが好ましいが、1500℃を超えると抵抗率の改善の度合いが小さいにも拘わらず、特殊な炉が必要となり炭化に要するエネルギーも大きくなるので、好ましくない。

【0022】

炭化処理により、炭化粉末を作る工程として、木質材料を予備炭化した後に、熱硬化性樹脂を含浸させて硬化させ、その後に高温で炭化処理を行う方法を採っても良い。予備炭化は300〜700℃程度の低温度で行う方が、エネルギー的に有利である。

【0023】

炭化処理は非酸化雰囲気下で行うのが良く、ホルマリン雰囲気下や窒素雰囲気下などの他、密閉炉で行うなどの方法を採ってもよい。

【0024】

炭化処理後、木質材料の炭化物を細かく粉砕して、所定の粒径となるようにして、炭化粉末を製造する。

【0025】

炭化粉末を有機結合材と均一になるように混練・分散させ、或いは、炭化粉末の表面にスプレー法などによって均一に極薄く有機結合材を塗布して押し固め、四角錐型、円錐型、楔型、平板型等の所望の形状に成形する。成形する形状は電波暗室と、電磁波の吸収や遮断を施したい居室などの壁面とでは要求条件が異なるため、場所によって形状を選択すれば良いが、空間の制約が少なく、高い反射減衰特性を要求される場合は四角錐型や円錐型、楔型が好ましい。平板型の場合は広帯域で反射を抑えるよう炭化粉末の濃度に順次傾斜を持たせたものが良い。

【0026】

炭化粉末の濃度に順次傾斜を持たせた電波吸収体は、炭化粉末の濃度が異なる吸収体(以下、炭化粉末吸収体と称する。)を数種類作成し、それを炭化粉末の濃度の順番に従って、層状に成形していくことで、製造できる。このように、炭化粉末の含有量が異なる炭化粉末吸収体を、炭素粉末の濃度の順に多層化することによって、広帯域の反射を低減できる。電波暗室に用いるような場合には、電磁波飛来方向側の炭化粉末の濃度が低くなるように、電波吸収体に一方向に濃度傾斜を持たせて多層化することが望ましい。なお、濃度傾斜を持たせた電波吸収体を製造する際の成形の順序は、炭化粉末の濃度の高低のどちらからとは限定されず、電波吸収体の形状等により適宜選択すれば良い。また、炭化粉末の含有量の異なる炭化粉末吸収体は成形・硬化までを行ったものを積層しても良いし、途中工程、例えば炭化粉末と有機結合材を混練・分散したスラリーの状態で積層して多層のものを作る方法を採っても良い。

【0027】

本発明では、カーボンブラック、グラファイト、フェライト粉末、絶縁材料からなるビーズのいずれか若しくは組み合わせて添加することで炭化粉末の特性を補うことも出来る。

【0028】

カーボンブラック、グラファイトはいずれも炭化粉末と同様、有機結合材と協働して誘電損失体を構成し電磁波を吸収する働きをする。これらの粉末は炭化粉末に比べ微粉末化を図りやすく、高濃度化したいときに添加すると有利である。特にGHz帯の高い周波数領域では炭化粉末濃度が高い吸収体が望まれるが、炭化粉末の充填率を上げることが出来ない場合などに添加することで、優れた電波吸収能を発揮することが出来る。また、粉末を混合するだけでなく、例えばカーボンブラックと有機結合材で構成した吸収体と炭化粉末吸収体を積層する形で用いても良い。

【0029】

フェライト粉末は特に低周波領域で優れた電波吸収能が期待でき、フェライト粉末と有機結合材で構成した吸収体(以下、フェライト吸収体と称する。)と炭化粉末吸収体を積層して電波吸収体の広帯域化を図ることができる。この場合、フェライト粉末は透磁率や誘電率、使用する周波数帯域に応じて適宜選択すれば良く、代表的にはNi−Zn系やNi−Zn−Cu系フェライトなどが用いられる。有機結合材には炭化粉末を分散させるのと同種の材料を用いることにより、炭化粉末吸収体とフェライト吸収体との接合界面での反射を防止でき、接着などの工程を経ることなしに強固に接合することが出来る。これにより、割れや欠けが発生しやすいフェライト焼結体を用いることなく広帯域で性能を発揮できる電波吸収体が得られる。また、積層する形ではなく、フェライト粉末を炭化粉末と混合する形で用いても良い。

【0030】

また、本発明の電波吸収体には、更に絶縁材料からなるビーズを含んでも良い。絶縁材料からなるビーズはクローズドセル構造を構成するのと同様の効果をもたらす。用いられる材料は有機結合材の誘電率と同じかそれよりも低い誘電率を持つ材料が好ましく、材質は特に問わない。例えば、有機結合材と同種の樹脂等であっても良いし、ガラスでも良い。また、発泡性樹脂のビーズを用いて、添加したビーズを発泡させることも出来る。材料全体としての誘電率調整などに有用であり、反射の低減などを図ることが出来る。

【0031】

炭化粉末及びカーボンブラック、グラファイト、フェライト粉末、絶縁材料からなるビーズと有機結合材を混練・分散する方法はニーダ(Kneader)、ミキシングロールその他の公知の手段に依れば良く、成形・硬化の方法についても、選択した有機結合材の種類等によって公知の手段のうち最適な手段を適用する。硬化したものを切削などによって成形する方法をとっても良い。

【0032】

また、炭化粉末及びカーボンブラック、グラファイト、フェライト粉末、絶縁材料からなるビーズの表面に有機結合材を塗布する方法は、スプレー法が好ましいが他の手段を用いることを妨げるものではない。粉末表面に有機結合材を塗布したものは、加圧して所望の形状に整える。加熱しながら加圧しても良い。

【実施例】

【0033】

以下、図面を用いて本発明の実施例について説明する。

【0034】

以下の実施例1〜7に係る電波吸収体(電波吸収体ブロック)を製造し、電波吸収特性を評価した。

【0035】

まず、各電波吸収体の構造及び製造方法について説明する。

【0036】

(実施例1)

図1は本発明の電波吸収体ブロック1の概略斜視図である。図1から明らかなように、電波吸収体ブロック1は、四角錐型の電波吸収体8の集合体からなる。

【0037】

実施例1では、以下の手順で電波吸収体ブロック1を製造した。

【0038】

まず、木質材料として充分に乾燥した建築廃材を10〜20mm程度のチップ状に粉砕し、木質材料80mass%、フェノール樹脂20mass%の割合で混ぜ、減圧下で超音波をかけて2時間含浸させた。これを180℃で加熱硬化したものを1100℃、窒素雰囲気下で炭化処理を行った。炭化処理後の木質材料を平均粒径500μmに粉砕して炭化粉末を得た。

【0039】

このようにして得られた炭化粉末を35vol%の割合でエポキシ樹脂に混練・分散してこれを図1に示すようなブロック形状に成形・硬化させた。

【0040】

以上の手順により、電波吸収体8の集合体からなる電波吸収体ブロック1を製造した。図1では四角錐が4つ集合したブロックで表されているが、本実施例では四角錐が25個集合した300×300mmのブロックとした。この時の電波吸収体8の厚さtは65mmであった。

【0041】

(実施例2)

実施例1と同様の電波吸収体ブロック1を製造条件を変更して製造した。

【0042】

具体的には、まず、木質材料として充分に乾燥した建築廃材を10〜20mm程度のチップ状に粉砕し、木質材料80mass%、フラン樹脂20mass%の割合で混ぜ、減圧下で超音波をかけて2時間含浸させた。これを120℃で加熱硬化したものを1100℃、窒素雰囲気下で炭化処理を行った。炭化処理後の木質材料を平均粒径500μmに粉砕して炭化粉末を得た。

【0043】

このようにして得られた炭化粉末を35vol%の割合でエポキシ樹脂に混練・分散して電波吸収体ブロック1を製造した。

【0044】

(実施例3)

実施例1に用いたものと同様の炭化粉末を35vol%と平均粒径が0.5μmのカーボンブラック粉末を10vol%の割合でポリビニルアルコール樹脂に混練・分散して実施例1と同様の形状に成形し、反応硬化させて電波吸収体8からなる電波吸収体ブロック1を製造した。

【0045】

(実施例4)

図2〜図3に示すような、上部を炭化粉末吸収体30とし、基部をフェライト吸収体41とした積層型の電波吸収体8aからなる電波吸収体ブロック1aを製造した。具体的な構成および製造方法は以下の通りである。

【0046】

まず、構成について説明する。図2に示すように、実施例4の電波吸収体8aは、上部を炭化粉末吸収体30とし、基部をフェライト吸収体41とした積層型の電波吸収体である。図3に示すように、電波吸収体ブロック1aは、楔型の電波吸収体8aが2つあるブロックを互い違いに配置してひとつのブロックとしている。

【0047】

次に、製造方法について説明する。

【0048】

実施例1と同様の炭化粉末を35vol%の割合でエポキシ樹脂に混練・分散したスラリーとNi−Zn系フェライト粉末を55vol%の割合でエポキシ樹脂に混練・分散した混合物を用意し、電波吸収体8aの上部に炭化粉末吸収体30、基部にフェライト吸収体41となるように前記混合物を順次、型に充填して硬化させ、積層型の電波吸収体8aとし、その集合体である電波吸収体ブロック1aを製造した。電波吸収体ブロック1aの形状は図3に示した通りで、300×300mmの大きさで厚さtは65mmである。

【0049】

(実施例5)

炭素粉末の濃度を順次傾斜を持たせた電波吸収体8bを製造した。具体的な構成および製造方法は以下の通りである。

【0050】

まず、構成について図4および図5を参照して説明する。

【0051】

図4に示すように、本発明の実施例5の電波吸収体8bは、低濃度炭化粉末吸収体31、中濃度炭化粉末吸収体32、高濃度炭化粉末吸収体33と炭化粉末の濃度の異なる炭化粉末吸収体を濃度に従って順次積層した平板型の電波吸収体である。

【0052】

次に、製造方法について説明する。

【0053】

まず、実施例1と同様の炭化粉末をそれぞれ5vol%、25vol%、45vol%の割合でポリカーボネート樹脂に混練・分散した混合物を、炭化粉末濃度の濃いものから順番に型に充填して硬化させ、図4に示したように低濃度炭化粉末吸収体31、中濃度炭化粉末吸収体32、高濃度炭化粉末吸収体33が、電波吸収体の厚み方向で各々3分の1ずつになるように電波吸収体8bに成形した。この時の電波吸収体8bの厚さtは30mm、大きさは300×300mmであった。

【0054】

なお、実施例5では濃度の濃い順に充填して成形したが、順番が逆でも構わない。濃度の異なる吸収体を別々に作りそれを濃度に従って積層したものを接合する形で作っても良い。また、各層の厚みの割合や何層で構成するかなどは本実施例に限るものではない。なお、本実施例の電波吸収体を使用する際には炭素含有量の低い炭化粉末吸収体の層が電磁波飛来方向となるように使用する。本実施例では平板型のものを示したが、四角錐型や円錐型、楔型で濃度傾斜のある構成にしてももちろん良い。参考までに、図5に平板型以外の形状の積層型電波吸収体8c、8dの構成例を断面図で示す。

【0055】

(実施例6)

外形が円錐形状で、中空の電波吸収体8eからなる電波吸収体ブロック1eを製造した。具体的な構成および製造方法は以下の通りである。

【0056】

まず、構成について、図6を参照して説明する。

【0057】

図6に示すように、電波吸収体8eは空洞を持ち中空状となっており、図7に示すように、電波吸収体ブロック1eは電波吸収体8eの集合体からなる。

【0058】

なお、実施例6の電波吸収体8eの表面は、図8に示すような外観を有している。

【0059】

次に、製造方法について説明する。

【0060】

木質材料として充分に乾燥した建築廃材を10〜20mm程度のチップ状に粉砕し、木質材料80mass%、フェノール樹脂20mass%の割合で混ぜ、減圧下で超音波をかけて2時間含浸させた。これを180℃で加熱硬化したものを1100℃、窒素雰囲気下で炭化処理を行った。炭化処理後の木質材料を平均粒径2mmに粉砕して炭化粉末を得た。本実施例のように炭化粉末の平均粒径が大きいものは低コストで製造できるため非常に有利である。

【0061】

ポリビニルアルコール樹脂を溶媒で希釈し、炭化粉末にスプレーして塗布した。これを押し固めて成形し、溶媒を蒸散させて硬化させ、中空状の電波吸収体8eの集合体からなる電波吸収体ブロック1eを形成した。電波吸収体ブロック1gは図7に示したように円錐型の電波吸収体8eの集合体で構成されている。図7では円錐が4つ集合したブロックで表されているが、本実施例では円錐が25個集合した300×300mmのブロックとした。この時の電波吸収体8eの厚さtは65mmであった。

【0062】

本実施例では粒径の大きな炭化粉末を用いたため、図8に模式的に示したように凹凸が残る表面状態となっているが、使用する粉末の大きさ等によってもっと滑らかな表面を得ることも出来る。本実施例のように押し固めて電波吸収体を構成する方法では、有機結合材の割合が非常に小さく、全体のかなりの部分を炭化粉末で占められるため非常に高濃度な電波吸収体にすることが出来る。

【0063】

(実施例7)

内部にビーズを分散させた電波吸収体を製造した。具体的な構成および製造方法は以下の通りである。

【0064】

実施例1と同様の炭化粉末を45vol%の割合でフェノール樹脂に混練・分散した炭化粉末吸収体に更に、絶縁材料からなるビーズ4として、ポリプロピレンビーズを加えて実施例6と同様のブロック形状に成形・硬化し、電波吸収体の集合体からなる電波吸収体ブロックを製造した。但し、本実施例では電波吸収体が空洞を持たないものとした。電波吸収体内部は図9に模式的に示したようにフェノール樹脂マトリックス(有機結合材2)に炭化粉末3と絶縁材料からなるビーズ4が分散しているような構造であった。

【0065】

次に、実施例1〜7に係る電波吸収体の電波吸収特性を評価した。具体的な手順は以下の通りである。

【0066】

図10に示すように、電波暗室の床面に各実施例で示した300mm×300mmの大きさの電波吸収体ブロックを試料7として設置し、その試料7の周辺にはバックグラウンド吸収用に、カーボンを含浸させたウレタンフォームからなる四角錐型の電波吸収体8を敷き詰め、天井側に送信アンテナ5と受信アンテナ6を配置して電波吸収特性の測定を行った。試料と送受信アンテナの距離は3mとした。電波吸収特性は、試料7と同じ位置に配置した同じ大きさの金属板(本実施例では銅板)からの反射波と試料7からの反射波の比で求めた。測定周波数範囲は100MHz〜20GHzで行い、100MHz〜1GHzまでをヘリカルアンテナで、1GHz〜20GHzまでをホーンアンテナで測定した。

【0067】

この結果を示したのが図11である。いずれの実施例の場合も、500MHz以上の周波数領域では反射減衰量−20dB以下を達成できることが分かる。

【0068】

また、炭化粉末を作る際の熱硬化樹脂の種類の違いは、電波吸収特性には殆んど影響を与えないことが分かった。

【0069】

個々の実施例について見ると、実施例3は炭化粉末に加えカーボンブラックが添加され、実施例1と比較して含有する炭素の量が多くなっており、特に高周波領域で特性が向上することが確認された。

【0070】

また、実施例4のフェライト粉末吸収体を基台部に設け、積層した電波吸収体では、低周波側の電波吸収特性が格段に向上した。

【0071】

一方、実施例7では、反射が抑えられ、低周波領域では若干電波吸収特性が良かった。

【0072】

(比較例)

次に、比較例1、2に係る電波吸収体を製造し、強度特性を評価した。

【0073】

(比較例1) 比較例1として特許文献1記載の発泡性電波吸収体と同様に、カーボンを混入した導電性架橋ポリエチレンにより、本発明の実施例7と同じ形状の電波吸収体ブロックを製造した。この比較例1と絶縁材料からなるビーズ4を含む実施例7とで強度比較試験を行った。ブロック全体ではなく1つの円錐の先端に30mmの板状の治具が当たるようにして上部から垂直に荷重がかかる方式の圧縮強度測定装置を用いて試験した。この結果、比較例1では3kgf(3×9.8N)の荷重で変形を開始した。実施例7の試料にあっては今回の試験上限の50kgf(50×9.8N)でも変形も破壊も生じなかった。比較例1の場合はクローズドセル構造を有している電波吸収体であるのに対し、実施例7の場合は絶縁材料からなるビーズ4を分散させた構造である。電波吸収体として、クローズドセルと絶縁材料からなるビーズ4の分散は、電波吸収の特性としては類似の効果を及ぼすが、強度の面では絶縁材料からなるビーズ4を分散させたほうが良好であった。

【0074】

(比較例2) 比較例2として本発明の炭化粉末の代わりに市販の備長炭を粉砕して平均粒径を500μmとした木炭粉末を用い、35vol%の割合でエポキシ樹脂に混練・分散し、20mm角のブロックを製造した。また、実施例1の炭化粉末を用いで、同じく20mm角のブロックを製造した。これを摩擦試験機に取り付け、10mm/sで100mmを20回往復させて粉末の脱落がないかどうかの確認を行った。摩擦試験の結果、木炭粉末を用いた比較例2では表面にある木炭粉末が脱落し、黒色の粉末が観察されたが、本発明の炭化粉末では全く変化が見られなかった。これは本発明では熱硬化樹脂を含浸させた上で炭化処理を行っているため、炭化粉末はガラス状となっており、木炭のように柔らかく砕けてしまうことがないためと思われる。

【産業上の利用可能性】

【0075】

以上、本発明について実施例を説明したが、本発明の構成はこれら実施例に限定されるものではなく、本発明の要旨を逸脱しない範囲において、当業者であればなし得るであろう各種構成の変更も本発明に含まれることは言うまでもない。

【符号の説明】

【0076】

1 電波吸収体ブロック

2 有機結合材

3 炭化粉末

4 絶縁材料からなるビーズ

5 送信用アンテナ

6 受信用アンテナ

7 試料

8 電波吸収体

30 炭化粉末吸収体

31 低濃度炭化粉末吸収体

32 中濃度炭化粉末吸収体

33 高濃度炭化粉末吸収体

41 フェライト粉末吸収体

【特許請求の範囲】

【請求項1】

木質材料に熱硬化性樹脂を含浸して硬化させたのち炭化処理し、該炭化した材料を粉砕した炭化粉末と、前記炭化粉末を結着して所望の形状を形成するための有機結合材と、を主たる材料として構成したことを特徴とする電波吸収体。

【請求項2】

前記炭化粉末を前記有機結合材中に混練・分散させ、成形・硬化させて形成したことを特徴とする請求項1記載の電波吸収体。

【請求項3】

前記炭化粉末の表面に前記有機結合材を塗布し、押し固めて成形・硬化させて形成したことを特徴とする請求項1記載の電波吸収体。

【請求項4】

前記炭化粉末の濃度を順次傾斜させたことを特徴とする請求項1乃至3のいずれか一項に記載の電波吸収体。

【請求項5】

カーボンブラック、グラファイト、フェライト粉末、絶縁材料からなるビーズのいずれか一つ以上を更に含み、前記カーボンブラック、グラファイト、フェライト粉末、絶縁材料からなるビーズのいずれか一つ以上を、前記炭化粉末とは別の層として、或いは、前記炭化粉末と混合して形成したことを特徴とする請求項1乃至3のいずれか一項に記載の電波吸収体。

【請求項1】

木質材料に熱硬化性樹脂を含浸して硬化させたのち炭化処理し、該炭化した材料を粉砕した炭化粉末と、前記炭化粉末を結着して所望の形状を形成するための有機結合材と、を主たる材料として構成したことを特徴とする電波吸収体。

【請求項2】

前記炭化粉末を前記有機結合材中に混練・分散させ、成形・硬化させて形成したことを特徴とする請求項1記載の電波吸収体。

【請求項3】

前記炭化粉末の表面に前記有機結合材を塗布し、押し固めて成形・硬化させて形成したことを特徴とする請求項1記載の電波吸収体。

【請求項4】

前記炭化粉末の濃度を順次傾斜させたことを特徴とする請求項1乃至3のいずれか一項に記載の電波吸収体。

【請求項5】

カーボンブラック、グラファイト、フェライト粉末、絶縁材料からなるビーズのいずれか一つ以上を更に含み、前記カーボンブラック、グラファイト、フェライト粉末、絶縁材料からなるビーズのいずれか一つ以上を、前記炭化粉末とは別の層として、或いは、前記炭化粉末と混合して形成したことを特徴とする請求項1乃至3のいずれか一項に記載の電波吸収体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図10】

【図11】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図10】

【図11】

【図8】

【公開番号】特開2010−153833(P2010−153833A)

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願番号】特願2009−265871(P2009−265871)

【出願日】平成21年11月24日(2009.11.24)

【出願人】(000134257)NECトーキン株式会社 (1,832)

【出願人】(501353052)株式会社トーキンEMCエンジニアリング (13)

【出願人】(309015019)地方独立行政法人青森県産業技術センター (52)

【Fターム(参考)】

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願日】平成21年11月24日(2009.11.24)

【出願人】(000134257)NECトーキン株式会社 (1,832)

【出願人】(501353052)株式会社トーキンEMCエンジニアリング (13)

【出願人】(309015019)地方独立行政法人青森県産業技術センター (52)

【Fターム(参考)】

[ Back to top ]