電流測定装置

【課題】燃料電池のセルを流れる電流を測定する電流測定装置において、誘起電圧および磁界の影響による電流の測定精度の低下を抑制する。

【解決手段】電流測定装置100は、第1電極111、第2電極151、および抵抗体131を含んで構成される電流測定部101と、抵抗体131の2点間の電位差を検出する電位差検出用電圧センサ102とを含んで構成される。抵抗体131は、第1導通用ビアホール101aを介して第1電極111に接続され、第2導通用ビアホール101bを介して第2電極151に接続されている。電位差検出用電圧センサ102は、一対の検出用ビアホール101d、101eを介して抵抗体131に接続されている。このように構成される電流測定装置において、一対の検出用ビアホール101d、101eを、第1導通用ビアホール101aおよび第2導通用ビアホール101bに対して別個独立して設ける。

【解決手段】電流測定装置100は、第1電極111、第2電極151、および抵抗体131を含んで構成される電流測定部101と、抵抗体131の2点間の電位差を検出する電位差検出用電圧センサ102とを含んで構成される。抵抗体131は、第1導通用ビアホール101aを介して第1電極111に接続され、第2導通用ビアホール101bを介して第2電極151に接続されている。電位差検出用電圧センサ102は、一対の検出用ビアホール101d、101eを介して抵抗体131に接続されている。このように構成される電流測定装置において、一対の検出用ビアホール101d、101eを、第1導通用ビアホール101aおよび第2導通用ビアホール101bに対して別個独立して設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池の内部を流れる電流を測定する電流測定装置に関する。

【背景技術】

【0002】

従来、電気エネルギを出力する複数のセルを積層配置して構成された燃料電池に適用され、この燃料電池のセルを流れる電流を測定する電流測定装置が種々提案されている。

【0003】

例えば、特許文献1には、電流測定対象となるセルに隣接して配置され、当該セルの局所部位に対応する部位に、一対の電極および抵抗体で構成される電流測定部が形成された板状部材、電流測定部における一対の電極間の電位差を検出する電圧センサ、電圧センサの検出値と抵抗体の抵抗値によりセルの局所部位に流れる電流値を検出する電流値検出部等を備える電流測定装置が開示されている。

【0004】

この特許文献1では、電流測定装置を燃料電池のインピーダンスを計測するための電流測定手段として用いる際に問題となる誘起電圧の影響を低減するために、電流測定部の抵抗体を2つの抵抗部で構成すると共に、2つの抵抗部を流れる電流の流れ方向が反対方向となるようにしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−103071号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、特許文献1の電流測定装置では、電圧センサにて、各電極と抵抗体とを電気的に接続する導通用のビアホール(第1、第2接続部)間の電位差を検出する構成を採用している。

【0007】

しかし、各電極と抵抗体とを電気的に接続する導通用のビアホールには、電極からの電流が集中して流れ、当該ビアホールを流れる電流による誘起電圧および磁界がビアホールに接続された電圧センサに悪影響を及ぼし、電圧センサの検出精度が低下して電流測定装置における電流の測定精度が低下してしまうといった問題がある。

【0008】

本発明は上記点に鑑みて、燃料電池の内部を流れる電流を測定する電流測定装置において、誘起電圧および磁界の影響による電流の測定精度の低下を抑制することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、上記目的を達成するために案出されたもので、請求項1に記載の発明では、酸化剤ガスと燃料ガスとを電気化学反応させて電気エネルギを出力するセル(10a)を複数積層して構成した燃料電池(10)に適用され、燃料電池(10)の内部を流れる電流を測定する電流測定装置であって、セル(10a)に隣接して配置された板状部材(100a)と、板状部材(100a)の両面に配置された一対の電極(111、151)、予め定められた電気抵抗値を有し一対の電極(111、151)を電気的に接続する抵抗体(131、132)を含んで構成される電流測定部(101)と、抵抗体(131、132)の2点間の電位差を検出する電位差検出手段(102)と、電位差検出手段(102)により検出された電位差、および電気抵抗値を用いてセル(10a)を流れる電流値を検出する電流値検出手段(51)と、を備え、抵抗体(131、132)は、第1接続部(101a)を介して一対の電極(111、151)における第1電極(111)に電気的に接続されると共に、第2接続部(101b)を介して一対の電極(111、151)における第2電極(151)に電気的に接続されており、電位差検出手段(102)は、電位差を検知する検知部(121、122a、122b、141)が、一対の検出用接続部(101d〜101g)を介して抵抗体(131、132)に接続されており、一対の検出用接続部(101d〜101g)は、第1接続部(101a)および第2接続部(101b)に対して別個独立して設けられていることを特徴とする。

【0010】

このように、一対の検出用接続部(101d〜101g)を、第1接続部(101a)および第2接続部(101b)に対して別個独立して設けることで、第1接続部(101a)および第2接続部(101b)を流れる電流により生ずる誘起電圧および磁界が電位差検出手段(102)の検出精度へ影響してしまうことを抑制することができる。

【0011】

従って、燃料電池(10)の内部を流れる電流を測定する電流測定装置において、誘起電圧および磁界の影響による電流の測定精度の低下を抑制することが可能となる。

【0012】

具体的には、請求項2に記載の発明のように、請求項1に記載の電流測定装置において、板状部材(100a)を、複数の基板(110〜150)を積層した積層体で構成し、電流測定部(101)を、積層体の積層方向の一端面に第1電極(111)が配置されると共に、積層体の積層方向の他端面に第2電極(151)が配置され、さらに、積層体の内部に抵抗体(131、132)が配置される構成とし、第1接続部(111)、第2接続部(151)、および一対の検出用接続部(101a〜101g)それぞれを、積層体の積層方向に延びるビアホールで構成し、一対の検出用接続部(101a〜101g)を、積層体の積層方向から見たときに、第1接続部(111)および第2接続部(151)から所定間隔離れた位置となるように設けるようにすればよい。

【0013】

また、請求項3に記載の発明ように、請求項2に記載の電流測定装置において、抵抗体(132)を積層体の内部に配置された単一の抵抗部で構成することが好ましい。

【0014】

ここで、抵抗体(132)を単一の抵抗部で構成する場合、抵抗体(132)の抵抗値を充分に確保することができないことがある。

【0015】

そこで、請求項4に記載の発明では、請求項3に記載の電流測定装置において、抵抗体(132)は、一対の検出用接続部(101f、101g)が接続された接続箇所間に、電流の流れ方向に直交する断面の面積が縮小された絞り部(132a)が設けられていることを特徴とする。

【0016】

このように、抵抗体(132)における一対の検出用接続部(101f、101g)が接続された接続箇所間に電流の流れを阻害する絞り部(132a)を設けているので、抵抗体の抵抗値を充分に確保することが可能となる。

【0017】

また、第1電極(111)および第2電極(151)に、一対の検出用接続部(101d〜101g)との導通を防止するために、一対の検出用接続部(101d〜101g)を構成するビアホールの周囲に絶縁部(104)が形成されている場合、当該絶縁部(104)の存在により第1電極(111)および第2電極(151)における抵抗値が増加してしまう。

【0018】

この場合、セル(10a)からの各電極(111、151)への電流の流れが阻害されることとなり、各電極(111、151)以外の部位にセル(10a)からの電流が回り込み、電流測定装置の検出精度に悪影響を及ぼす可能性がある。

【0019】

そこで、請求項5に記載の発明では、請求項2ないし4のいずれか1つに記載の電流測定装置において、第1電極(111)および第2電極(151)は、一対の検出用接続部(101f、101g)との導通を防止するために、一対の検出用接続部(101d〜101g)を構成するビアホールの周囲に絶縁部が形成されており、絶縁部(104)の存在による抵抗値の増大を避けるために、その厚みがビアホールの周囲に形成された絶縁部による抵抗値の増大を加味して厚くなっていることを特徴とする。

【0020】

これによれば、セル(10a)からの各電極(111、151)へ電流が流れ易くなるので、各電極(111、151)以外の部位にセル(10a)からの電流が回り込むことを抑制することができる。

【0021】

なお、この欄および特許請求の範囲で記載した各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示すものである。

【図面の簡単な説明】

【0022】

【図1】第1実施形態に係る燃料電池システムの全体構成図である。

【図2】第1実施形態に係る燃料電池の外観斜視図である。

【図3】第1実施形態に係る測定部集合板の斜視図である。

【図4】第1実施形態に係る電流測定部の詳細を説明するための説明図である。

【図5】導通用ビアホールからの距離と誘起電圧等の影響度との関係を示す特性図である。

【図6】第1実施形態に係る電流測定部における電流の流れを説明するための説明図である。

【図7】燃料電池に印加する交流信号の周波数を可変させた際のセルにおけるインピーダンスの位相差の変化を説明するための説明図である。

【図8】第2実施形態に係る電流測定部の詳細を説明するための説明図である。

【図9】第2実施形態に係る電流測定部における電流の流れを説明するための説明図である。

【図10】他の実施形態に係る抵抗体の形状を説明するための説明図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施形態について図に基づいて説明する。なお、以下の各実施形態相互において、互いに同一もしくは均等である部分には、図中、同一符号を付してある。

【0024】

(第1実施形態)

本発明の第1実施形態について図1〜図7に基づいて説明する。図1は本実施形態に係る燃料電池システムを示す全体構成図であり、この燃料電池システムは電気自動車の一種である、いわゆる燃料電池車両に適用されており、図示しない電気負荷や2次電池等の電気機器に電力を供給するものである。

【0025】

図1に示すように、本実施形態の燃料電池システムは、水素と酸素との電気化学反応を利用して電力を発生する燃料電池10を備えている。この燃料電池10は、図示しない電気負荷や2次電池等の電気機器に電力を供給するものである。因みに、電気自動車の場合、車両走行駆動源としての電動モータが電気負荷に相当している。

【0026】

本実施形態では燃料電池10として固体高分子電解質型燃料電池を用いており、基本単位となる燃料電池セル10a(以下、単にセル10aと略称する。)が複数積層配置され、且つ電気的に直列接続されている。各セル10aでは、以下に示すように、水素と酸素とを電気化学反応させて、電気エネルギを出力する。

【0027】

(負極側)H2→2H++2e−

(正極側)2H++1/2O2+2e−→H2O

燃料電池10から出力される電気エネルギは、燃料電池10全体として出力される出力電圧を検出する電圧センサ11、および燃料電池10全体として出力される出力電流を検出する電流センサ12によって計測される。これら電圧センサ11および電流センサ12の検出信号は、後述する制御部50に入力される。

【0028】

また、積層されたセル10aの間には、燃料電池10のセル面内の電流分布を測定するための電流測定装置100が設けられている。電流測定装置100は板状部材である測定部集合板100aを有して構成されている。本実施形態の電流測定装置100の測定部集合板100aは、隣り合うセル10aに隣接して配置されており、隣り合うセル10aと電気的に直列接続されている。電流測定装置100の検出信号は、後述の信号処理回路51を介して制御部50に入力される。電流測定装置100の詳細については後述する。

【0029】

なお、図示しないが、燃料電池10には、燃料電池10の出力電流に任意の周波数で交流信号を重畳させる交流印加手段としての交流発振器が設けられている。これにより、電圧センサ11、電流測定装置100等の出力信号に交流信号が重畳される。

【0030】

燃料電池システムには、燃料電池10の空気極側(正極側)に酸素を主成分とする酸化剤ガス(空気)を供給するための空気流路20と、燃料電池10の水素極側(負極側)に水素を主成分とする燃料ガス(水素)を供給するための水素流路30が設けられている。

【0031】

なお、本実施形態では、空気流路20における燃料電池10より上流側を空気供給流路20aといい、下流側を空気排出流路20bという。また、水素流路30における燃料電池10より上流側を水素供給流路30aといい、下流側を水素排出流路30bという。

【0032】

空気供給流路20aの最上流部には、大気中から吸入した空気を燃料電池10に圧送するための空気ポンプ21が設けられ、空気供給流路20aにおける空気ポンプ21と燃料電池10との間には、空気への加湿を行う加湿器22が設けられている。また、空気排出流路20bには、燃料電池10内の空気の圧力を調整するための空気調圧弁23が設けられている。

【0033】

水素供給流路30aの最上流部には、水素が充填された高圧水素タンク31が設けられ、水素供給流路30aにおける高圧水素タンク31と燃料電池10との間には、燃料電池10に供給される水素の圧力を調整するための水素調圧弁32が設けられている。

【0034】

水素排出流路30bには、水素供給流路30aにおける水素調圧弁32の下流側に接続されて閉ループを構成する水素循環流路30cが分岐して設けられており、これにより水素流路30内で水素を循環させて、未反応の水素を燃料電池10に再供給するようにしている。そして、水素循環流路30cには、水素流路30内で水素を循環させるための水素ポンプ33が設けられている。

【0035】

燃料電池10は発電効率確保のために運転中一定温度(例えば80℃程度)に維持する必要がある。このため、燃料電池10を冷却するための冷却システムが設けられている。冷却システムには、燃料電池10に冷却水(熱媒体)を循環させる冷却水経路40、冷却水を循環させるウォータポンプ41、ファン42を備えたラジエータ(放熱器)43が設けられている。

【0036】

冷却水経路40には、ラジエータ43を迂回して冷却水を流すためのバイパス経路44が設けられている。冷却水経路40とバイパス経路44との合流点には、バイパス経路44に流れる冷却水流量を調整するための流路切替弁45が設けられている。また、冷却水経路40における燃料電池10の出口側付近には、燃料電池10から流出した冷却水の温度を検出する温度検出手段としての温度センサ46が設けられている。この温度センサ46により冷却水温度を検出することで、燃料電池10の温度を間接的に検出することができる。

【0037】

燃料電池システムには、各種制御を行う制御部(ECU)50が設けられている。制御部50は、CPU、ROM、RAM等からなる周知のマイクロコンピュータとその周辺回路にて構成されている。そして、制御部50には、電圧センサ11、電流センサ12、および温度センサ46からの検出信号等の他に、後述する電流測定装置100の信号処理回路51から出力される検出信号が入力される。

【0038】

本実施形態の制御部50では、電流測定装置100の信号処理回路51からの検出信号(電流値)および電圧センサ11からの検出信号を用いて、セル10aの面内におけるインピーダンスの分布を測定する。

【0039】

また、制御部50は、演算結果に基づいて、空気ポンプ21、加湿器22、空気調圧弁23、水素調圧弁32、水素ポンプ33、ウォータポンプ41、流路切替弁45等に制御信号を出力する。

【0040】

次に、本実施形態の電流測定装置100の詳細について説明する。電流測定装置100は、複数の電流測定部101が板状部材として一体的に構成された測定部集合板100a、各電流測定部101の所定部位間の電位差を検出する電位差検出用電圧センサ102、およびセル10aの面内のうち各電流測定部101配置箇所に対応する局所部位の電流を検出する信号処理回路51を備えている。

【0041】

まず、測定部集合板100aについて図2、図3に基づいて説明する。図2は、燃料電池10の外観斜視図であり、図3は、測定部集合板100aの斜視図である。図2に示すように、本実施形態の測定部集合板100aは、複数枚設けられており、それぞれ隣合うセル10aの間に配置されている。

【0042】

さらに、図3に示すように、測定部集合板100aは、配線パターンが形成(プリント)された複数のプリント基板110〜150を積層した積層体として構成されている。本実施形態の測定部集合板100aは、第1〜第5プリント基板110〜150の5枚のプリント基板が積層されて構成されている。これら各プリント基板110〜150は、絶縁性接着剤210〜240を介在させてホットプレスにより一体化されている。

【0043】

各プリント基板110〜150としては、一般的なガラスエポキシ基板を用いることができる。なお、各プリント基板110〜150には、その周縁部における対向する2辺(図3における左右両辺)付近には、それぞれ積層基板の表裏を貫通する貫通穴が3つ形成されている。これらの貫通穴は、セル10aを積層した際に、空気、水素、冷却水がそれぞれ通過させるためのマニホールドとして機能する。

【0044】

さらに、両側の各マニホールドの間には、複数の電流測定部101が直交する二方向にマトリクス状(格子状)に配置されている。より具体的には、本実施形態の測定部集合板100aには、図3に示すように、紙面上下方向に6個、紙面左右方向に7個のマトリクス状に電流測定部101が配置されている。

【0045】

つまり、本実施形態では、電流測定部101が、同一の隣合うセル10aに複数配置されている。これにより、複数の電流測定部101が測定部集合板100aの板面の全体に渡って配置されることになるので、本実施形態の電流測定装置100では、セル10aの面内における電流密度分布を測定することができる。

【0046】

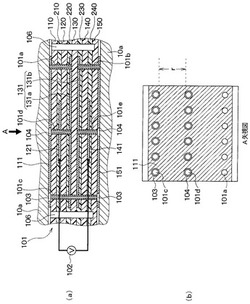

次に、電流測定部101の詳細について図4に基づいて説明する。図4は、本実施形態に係る電流測定部101の詳細を説明するための説明図であり、図4の(a)が、本実施形態に係る電流測定部101の断面図を示し、(b)が図4(a)の矢印Aの方向から見た正面図(A矢視図)を示している。

【0047】

図4に示すように、本実施形態の電流測定部101は、隣合うセル10aのうち一方のセル10aに電気的に接触する第1電極111、隣合うセル10aのうち他方のセル10aに電気的に接触する第2電極151、および第1電極111と第2電極151とを電気的に接続すると共に予め定められた電気抵抗値を有する抵抗体131を有して構成されている。

【0048】

第1電極111、および第2電極151は、一対の電極として構成されて測定部集合板100aの両面に配置されている。つまり、電流測定部101は、測定部集合板(積層体)100aの積層方向の一端面に第1電極111が配置されると共に、測定部集合板100aの積層方向の他端面に第2電極151が配置されている。また、測定部集合板100aの内部に抵抗体131が配置されている。

【0049】

具体的には、第1電極111は、第1プリント基板110における一方のセル10aに対向する面(図4の紙面上方側)に配置され、第2電極151は、第5プリント基板150における他方のセル10aに対向する面(図4の紙面下方側)に配置されている。

【0050】

抵抗体131は、第1電極111に電気的に接続される板状の第1抵抗部131a、および第2電極151に電気的に接続される板状の第2抵抗部131bを有して構成されている。

【0051】

具体的には、第1抵抗部131aは、第3プリント基板130における第2プリント基板120に対向する面(図4の紙面上方側)に配置され、第2抵抗部131bは、第4プリント基板140に対向する面(図4の紙面下方側)に配置されている。つまり、第1抵抗部131aおよび第2抵抗部131bは、第3プリント基板130の両板面に配置されている。

【0052】

また、第2プリント基板120、および第4プリント基板140には、抵抗体131の2点間の電位差(本実施形態では、第1抵抗部131aおよび第2抵抗部131bの電位差)を検知するための検知部を構成する第1、第2電位差検出用配線121、141が形成されている。

【0053】

第1電位差検出用配線121は、第2プリント基板120における第1プリント基板110に対向する面に形成され、第2電位差検出用配線141は、第4プリント基板140における第5プリント基板150に対向する面に形成されている。なお、第2、第4プリント基板120、140の一辺には、各電位差検出用配線121、141が接続されたコネクタ(図示略)が設けられている。

【0054】

一対の電極111、151、各抵抗部131a、131b、および電位差検出用配線121、141それぞれは、金属箔にて構成されており、各抵抗部131a、131bは、一対の電極111、151よりも抵抗値の高い材料で構成されている。例えば、一対の電極111、151、および電位差検出用配線121、141は銅箔で構成することができ、各抵抗部131a、131bはニッケル箔で構成することができる。

【0055】

ここで、第1、第2プリント基板110、120には、第1電極111および第1抵抗部131a間の電送経路を構成する複数の丸穴形状の第1導通用ビアホール101aが形成されている。また、第4、第5プリント基板140、150には、第2電極151および第2抵抗部131b間の電送経路を構成する複数の丸穴形状の第2導通用ビアホール101bが形成されている。

【0056】

第1、第2導通用ビアホール101a、101bは、測定部集合板100aの積層方向(プリント基板の積層方向)から見たときに、重合するように設けられている。なお、本実施形態では、第1導通用ビアホール101aが、特許請求の範囲に記載の第1接続部を構成し、第2導通用ビアホール101bが、特許請求の範囲に記載の第2接続部を構成している。

【0057】

また、第1〜第5プリント基板110〜150には、第1抵抗部131aおよび第2抵抗部131b間の電送経路を構成する複数の丸穴形状の第3導通用ビアホール101cが形成されている。なお、各電極111、151には、第3導通用ビアホール101cにおける長手方向の両端部との導通を防止するために、第3導通用ビアホール101cの周囲に絶縁部を構成する逃がし部103が形成されている。

【0058】

第1〜第3導通用ビアホール101a〜101cの内周側には、銅等の導電体が設けられている。そして、第1電極111は、第1導通用ビアホール101aを介して第1抵抗部131aの一端側に接続され、第2電極151は、第2導通用ビアホール101bを介して第2抵抗部131bの一端側に接続されている。さらに、第1抵抗部131aの他端側は、第3導通用ビアホール101cを介して第2抵抗部131bの他端側に接続されている。

【0059】

このため、抵抗体131では、第1抵抗部131aの一端側から他端側(紙面右側から紙面左側)へ電流が流れ、逆に第2抵抗部131bの他端側から一端側(紙面左側から紙面右側)へ電流が流れることとなる。

【0060】

つまり、本実施形態の電流測定部101は、第1電極111側に配置された第1抵抗部131aを流れる電流の流れ方向と、第2電極151側に配置された第2抵抗部131bを流れる電流の流れ方向とが、互いに反対方向となるように構成されている。このため、第1抵抗部131aを流れる電流による磁界と第2抵抗部131bを流れる電流による磁界とは、互いに打ち消し合うように作用する。

【0061】

また、第1、第2プリント基板110、120には、第1抵抗部131aと第1電位差検出用配線121とを導通する複数の丸穴形状の第1検出用ビアホール101dが形成されている。

【0062】

一方、第4、第5プリント基板140、150には、第2抵抗部131bと第2電位差検出用配線141とを導通する複数の丸穴形状の第2検出用ビアホール101eが形成されている。

【0063】

各検出用ビアホール101d、101eは、測定部集合板100aの積層方向(プリント基板の積層方向)から見たときに、重合するように設けられている。なお、各電極111、151には、第1、第2検出用ビアホール101d、101eにおける長手方向の両端部との導通を防止するために、各検出用ビアホール101d、101eの周囲に絶縁部を構成する逃がし部104が形成されている。

【0064】

抵抗体131における第1抵抗部131aは、第1検出用ビアホール101dを介して、電位差検出用電圧センサ102に接続され、抵抗体131における第2抵抗部131bは、第2検出用ビアホール101eを介して、電位差検出用電圧センサ105に接続されている。

【0065】

なお、本実施形態では、第1検出用ビアホール101dおよび第2検出用ビアホール101eが、特許請求の範囲に記載の一対の検出用接続部を構成している。つまり、本実施形態では、一対の検出用接続部を構成する第1、第2検出用ビアホール101d、101eは、各導通用ビアホール101a〜101cに対して別個独立して設けられている。

【0066】

電位差検出用電圧センサ102は、抵抗体131の2点間の電位差を、第1検出用ビアホール101dと第2検出用ビアホール101eとの電位差として検出する電位差検出手段を構成している。電位差検出用電圧センサ102の検出信号は、信号処理回路51へ出力される。

【0067】

なお、第1〜第5プリント基板110〜150には、凹状のザグリ部106が形成されており、このザグリ部106により、隣合う電流測定部101の間が電気的に絶縁されている。

【0068】

次に、本実施形態の各導通用ビアホール101a〜101cと各検出用ビアホール101d、101eとの配置形態について説明する。

【0069】

各導通用ビアホール101a〜101cは、抵抗体131等に比べてセル10aから流入する電流が集中することから、各導通用ビアホール101a〜101cを流れる電流による誘起電圧および磁界が電位差検出用電圧センサ102に影響を及ぼすことが懸念される。

【0070】

このため、図4(b)に示すように、本実施形態の各検出用ビアホール101d、101eは、板状部材100aの積層方向(積層体の積層方向)から見たときに、各導通用ビアホール101a〜101cから所定間隔離れた位置に設けられている。

【0071】

本実施形態では、各導通用ビアホール101a〜101cに対して各検出用ビアホール101d、101eを離す長さrを、電流と磁界の磁束密度との定量的な関係を規定したビオ・サバールの法則を用いて定めている。なお、ビオ・サバールの法則を規定した式は、以下の数式F1で示すとおりである。

【0072】

ΔB=(μ0/4π)×(I/r2)×sinθ×Δl…(F1)

但し、数式F1におけるΔBが磁束密度、μ0が真空の透磁率、Iが電流、rが導通用ビアホールからの距離、θが角度、Δlが導通用ビアホールの電路長さを示している。数式F1における各パラメータのうち、μ0、θ、Δlは、電流測定部101の構成を変更しなければ一定値となる。また、数式F1における電流Iとしては、各導通用ビアホール101a〜101cの電送経路の断面積で規定される最大許容電流値を用いることができる。なお、電流Iとしては、導通用ビアホール101a〜101cに流れる電流の設計値を4倍した値を用いてもよい。

【0073】

本実施形態では、各導通用ビアホール101a〜101cに対して各検出用ビアホール101d、101eを離す長さrを、各検出用ビアホール101d、101eの周囲に生ずる誘起電圧および磁界の影響が、各導通用ビアホール101a〜101cの周囲に生ずる誘起電圧および磁界の影響に対して1/100以下となるように設定している。

【0074】

図5は、導通用ビアホール101a〜101cからの距離と誘起電圧等の影響度との関係を示す特性図(検証データ)である。図5に示すように、各導通用ビアホール101a〜101cからの距離を1mm以上に設定することで、各検出用ビアホール101d、101eの周囲に生ずる誘起電圧等の影響を、各導通用ビアホール101a〜101cの周囲に生ずる誘起電圧等の影響に対して1/100以下となることが分かった。

【0075】

そこで、本実施形態では、検出用ビアホール101d、101eと導通用ビアホール101a〜101cとの距離が1mm以上となるように、第1導通用ビアホール101aと第3導通用ビアホール101cとを結ぶ線の中間位置付近に第1検出用ビアホール101dを設ける構成としている。また、図示しないが、第2導通用ビアホール101bと第3導通用ビアホール101cとを結ぶ線の中間位置付近に第2検出用ビアホール101eが設けられている。なお、本実施形態では、検証データに基づいて、検出用ビアホール101d、101eと導通用ビアホール101a〜101cとの距離を1mm以上としたが、あくまで一例であり、検出用ビアホール101d、101eと導通用ビアホール101a〜101cとの距離は、各検出用ビアホール101d、101eの周囲に生ずる誘起電圧および磁界の影響が低減できる距離であればよい。

【0076】

信号処理回路51は、電位差検出用電圧センサ102の検出信号(検出電位差)と抵抗体131の電気抵抗値を用いて、演算処理を行うことで、セル10aの面内における各電流測定部101に対応する部位を流れる電流値を検出する。従って、信号処理回路51は、セル10aにおける局所部位を流れる電流値を検出する電流値検出手段を構成している。信号処理回路51にて検出された電流値は、制御部50へ出力される。

【0077】

次に、電流測定装置100による電流測定方法および制御部50によるインピーダンス測定方法について説明する。なお、電流測定時およびインピーダンス測定時には、交流発振器にて燃料電池10の出力電流に交流信号が重畳されているものとする。

【0078】

燃料電池10に水素および空気が供給開始されることで、燃料電池10での発電が開始される。燃料電池10の各セル10aでは、水素と酸素との電気化学反応により電気エネルギが生成される。

【0079】

図6は、本実施形態に係る電流測定部101における電流の流れを説明するための説明図である。電流測定装置100の各電流測定部101では、図6の白抜き矢印で示すように電流が流れる。つまり、電流流れ方向上流側のセル10aから第1電極111の板面に電流が流れる。そして、第1電極111→第1導通用ビアホール101a→第1抵抗部131a→第3導通用ビアホール101c→第2抵抗部131b→第2導通用ビアホール101b→第2電極151の順に電流が流れ、第2電極151の板面から電流流れ方向下流側のセル10aに電流が流れる。

【0080】

このとき、電位差検出用電圧センサ102で第1抵抗部131aの中間位置と同電位となる第1検出用ビアホール101dと、第2抵抗部131bの中間位置と同電位となる第2検出用ビアホール101eとの電位差を測定する。

【0081】

そして、信号処理回路51では、電位差検出用電圧センサ105による検出電位差と抵抗体131の電気抵抗値を用いて、抵抗体131に流れた電流の大きさを算出する。これにより、信号処理回路51では、セル10aの面内における電流測定装置100の各電流測定部101に対応する部位の電流値、すなわちセル10aの面内における電流分布を測定することができる。

【0082】

次に、制御部50では、信号処理回路51にて測定された各電流値、および電圧センサ11の検出信号を用いて、周知の交流インピーダンス法によりセル10aの局所インピーダンスを測定する。具体的には、信号処理回路51にて測定された各電流値、および電圧センサ11の検出信号から高速フーリエ変換処理等の周波数解析処理によって、正弦波発振器にて重畳した正弦波の交流成分(電流成分および電圧成分)を抽出して、抽出した交流成分を用いてセル10aの局所インピーダンスを算出する。

【0083】

以上説明した本実施形態の電流測定装置100では、各電流測定部101において導通用ビアホール101a〜101cに対して別個独立して設けた第1、第2検出用ビアホール101d、101eを用いて抵抗体131の2点間の電位差を検出するようにしている。これによれば、第1、第2導通用ビアホール101a、101bを用いて抵抗体131の2点間の電位差を検出する従来の電流測定部に比べて、導通用ビアホール101a〜101cを流れる電流により生ずる誘起電圧および磁界が、電位差検出用電圧センサ102の検出精度へ影響してしまうことを抑制することができる。

【0084】

ここで、図7は、燃料電池10に印加する交流信号の周波数を可変させた際のセル10aにおけるインピーダンスの位相差の変化を説明するための説明図である。なお、図7の(a)が第1、第2導通用ビアホール101a、101bを用いて抵抗体131の2点間の電位差を検出する従来の電流測定部を用いた際のセル10aにおけるインピーダンスの位相差の変化を示し、(b)が本実施形態に係る電流測定部101を用いた際のセル10aにおけるインピーダンスの位相差の変化を示している。

【0085】

従来の電流測定部を用いた場合、燃料電池10に印加する交流信号の周波数の増大に伴って、導通用ビアホール101a〜101cを流れる電流により生ずる誘起電圧および磁界の影響が大きくなるため、電位差検出用電圧センサ102の検出精度が低下する。このため、図7(a)に示すように、燃料電池10に印加する交流信号の周波数の増大に伴って、セル10aにおけるインピーダンスの位相差のばらつきが大きくなる結果となった。

【0086】

これに対して、本実施形態に係る電流測定部101を用いた場合、従来の電流測定部を用いた場合に比べて、導通用ビアホール101a〜101cを流れる電流により生ずる誘起電圧および磁界の影響が小さいため、電位差検出用電圧センサ102の検出精度の低下が抑制される。このため、図7(b)に示すように、燃料電池10に印加する交流信号の周波数が増大したとしても、セル10aにおけるインピーダンスの位相差のばらつきが殆ど生じない結果となった。

【0087】

このように、本実施形態に係る電流測定装置100では、誘起電圧および磁界の影響による電流の測定精度の低下を抑制することが可能となる。

【0088】

(第2実施形態)

次に、本発明の第2実施形態について図8、図9に基づいて説明する。本実施形態では、電流測定部101の抵抗体132を単一の抵抗部で構成している点が第1実施形態と相違している。なお、本実施形態では、第1実施形態と同様または均等な部分についての説明を省略、または簡略化して説明する。

【0089】

本実施形態の測定部集合板100aは、第1〜第3、第5プリント基板110〜130、150の4枚のプリント基板が積層されて構成されている。これら各プリント基板110〜130、150は、絶縁性接着剤210〜230を介在させてホットプレスにより一体化されている。

【0090】

ここで、図8は、本実施形態に係る本実施形態に係る電流測定部101の詳細を説明するための説明図であり、図8の(a)が本実施形態に係る電流測定部101の断面図を示し、(b)が図4(a)の矢印Bの方向から見た正面図(B矢視図)を示している。

【0091】

図8(a)に示すように、本実施形態の電流測定部101は、第1電極111、第2電極151、および単一の抵抗部からなる抵抗体132を有して構成されている。

【0092】

具体的には、抵抗体132は、第3プリント基板130における第2プリント基板120に対向する面に配置されている。つまり、抵抗体132は、第3プリント基板130の片板面に配置されている。

【0093】

また、第2プリント基板120には、抵抗体132の2点間の電位差を検知するための検知部を構成する第1、第2電位差検出用配線122a、122bが形成されている。各電位差検出用配線122a、122bは、第2プリント基板120における第1プリント基板110に対向する面に形成されている。

【0094】

ここで、各プリント基板110〜130、150には、第1電極111と抵抗体132との間の電送経路を構成する複数の第1導通用ビアホール101a、および第2電極151と抵抗体132との間の電送経路を構成する複数の第2導通用ビアホール101bが形成されている。

【0095】

第1電極111は、第1導通用ビアホール101aを介して抵抗体132の一端側に接続され、第2電極151は、第2導通用ビアホール101bを介して抵抗体132の他端側に接続されている。このため、抵抗体132では、その一端側から他端側(紙面右側から紙面左側)へ電流が流れることとなる。

【0096】

また、各プリント基板110〜130、150には、抵抗体132と第1電位差検出用配線122aとを導通する複数の第1検出用ビアホール101f、抵抗体132と第2電位差検出用配線122bとを導通する複数の第2検出用ビアホール101gが形成されている。

【0097】

第1検出用ビアホール101fは、測定部集合板100aの積層方向(プリント基板の積層方向)から見たときに、第2導通用ビアホール101bよりも第1導通用ビアホール101a側に形成されている。

【0098】

また、第2検出用ビアホール101gは、測定部集合板100aの積層方向から見たときに、第1導通用ビアホール101aよりも第2導通用ビアホール101b側に形成されている。なお、各電極111、151には、第1、第2検出用ビアホール101f、101gにおける長手方向の両端部との導通を防止するために、各検出用ビアホール101f、101gの周囲に絶縁部を構成する逃がし部104が形成されている。

【0099】

抵抗体131の一端側は、第1検出用ビアホール101fを介して、電位差検出用電圧センサ102に接続され、抵抗体131の他端側は、第2検出用ビアホール101eを介して、電位差検出用電圧センサ102に接続されている。

【0100】

なお、本実施形態では、第1検出用ビアホール101fおよび第2検出用ビアホール101gが、特許請求の範囲に記載の一対の検出用接続部を構成している。つまり、本実施形態では、一対の検出用接続部を構成する第1、第2検出用ビアホール101f、101gは、各導通用ビアホール101a〜101cに対して別個独立して設けられている。

【0101】

電位差検出用電圧センサ102は、抵抗体131の2点間の電位差を、第1検出用ビアホール101fと第2検出用ビアホール101gとの電位差として検出する電位差検出手段を構成している。

【0102】

次に、本実施形態の各導通用ビアホール101a、101bと各検出用ビアホール101f、101gとの配置形態について説明する。本実施形態の各検出用ビアホール101f、101gは、図8(b)に示すように、板状部材100aの積層方向(積層体の積層方向)から見たときに、各導通用ビアホール101a、101bから所定間隔離れた位置に設けられている。

【0103】

本実施形態では、第1実施形態と同様に、各導通用ビアホール101a、101bに対して各検出用ビアホール101f、101gを離す長さrを、各検出用ビアホール101f、101gの周囲に生ずる誘起電圧および磁界の影響が、各導通用ビアホール101a、101bの周囲に生ずる誘起電圧および磁界の影響に対して1/100以下となるように設定している。

【0104】

ここで、図9は、本実施形態に係る電流測定部101における電流の流れを説明するための説明図である。燃料電池10に空気および水素が供給されて、燃料電池10が発電状態となると、電流測定装置100の各電流測定部101では、図9の白抜き矢印で示すように電流が流れる。つまり、電流流れ方向上流側のセル10aから第1電極111の板面に電流が流れる。そして、第1電極111→第1導通用ビアホール101a→抵抗体132→第2導通用ビアホール101b→第2電極151の順に電流が流れ、第2電極151の板面から電流流れ方向下流側のセル10aに電流が流れる。

【0105】

この際、電位差検出用電圧センサ102で抵抗体132の一端側と同電位となる第1検出用ビアホール101fと、抵抗体132の他端側と同電位となる第2検出用ビアホール101eとの電位差を測定する。

【0106】

そして、信号処理回路51では、電位差検出用電圧センサ102による検出電位差と抵抗体131の電気抵抗値を用いて、抵抗体131に流れた電流の大きさを算出する。これにより、信号処理回路51では、セル10aの面内における電流測定装置100の各電流測定部101に対応する部位の電流値、すなわちセル10aの面内における電流分布を測定することができる。

【0107】

以上説明した本実施形態の電流測定装置100では、各電流測定部101において導通用ビアホール101a、101bに対して別個独立して設けた第1、第2検出用ビアホール101f、101gを用いて抵抗体131の2点間の電位差を検出するようにしている。これによれば、第1、第2導通用ビアホール101a、101bを用いて抵抗体131の2点間の電位差を検出する従来の電流測定部に比べて、導通用ビアホール101a〜101cを流れる電流により生ずる誘起電圧および磁界が、電位差検出用電圧センサ102の検出精度へ影響してしまうことを抑制することができる。

【0108】

また、抵抗体132を単一の抵抗部で構成しているので、測定部集合板100aの積層方向の厚みを小さくすることができる。これにより、測定部集合板100aを薄型化することができ、測定部集合板100aをセル10a間に配置することによる燃料電池10の体格の増大を抑制することができる。

【0109】

(他の実施形態)

以上、本発明の実施形態について説明したが、本発明はこれに限定されるものではなく、各請求項に記載した範囲を逸脱しない限り、各請求項の記載文言に限定されず、当業者がそれらから容易に置き換えられる範囲にも及び、かつ、当業者が通常有する知識に基づく改良を適宜付加することができる。例えば、以下のように種々変形可能である。

【0110】

(1)上述の第2実施形態のように、電流測定部101の抵抗体132を単一の抵抗部で構成する場合、電位差を検出する2点間の距離が短くなることから、抵抗体132の抵抗値を充分に確保することができないことがある。

【0111】

そこで、図10に示すように、抵抗体132における各検出用ビアホール101f、101gが接続された接続箇所間に、電流の流れ方向に直交する断面の面積を縮小する絞り部132aを設ける構成としてもよい。この絞り部132aでは、電流の流れが阻害されるので、電位差を検出する2点間の距離が短くなったとしても、抵抗体の抵抗値を充分に確保することが可能となる。なお、図10は、他の実施形態に係る電流測定部101の抵抗体132の形状を説明する説明図である。

【0112】

(2)上述の各実施形態では、一対の電極111、151それぞれに各検出用ビアホール101d〜101gとの導通を防止するために、各検出用ビアホール101d〜101gの周囲に逃がし部104を形成しているが、この逃がし部104の存在により、第1電極111および第2電極151における通電面積が減少して、各電極111、151の抵抗値が増加してしまう。

【0113】

この場合、セル10aから各電極111、151への電流の流れが阻害されることなり、各電極111、151に流れるはずの電流が、各電極111、151以外の部位に回り込んでしまうことがある。このような電流の回り込みは、電流測定装置100の検出精度に悪影響を及ぼす可能性がある。

【0114】

そこで、逃がし部104の存在による各電極111、151の抵抗値の増大を避けるために、各電極111、151の厚みを逃がし部104の存在による抵抗値の増大を加味して厚くするようにしてもよい。例えば、逃がし部104の有無によらず、各電極111、151の抵抗値が200μΩ以下となるように、各電極111、151の厚みを設定すればよい。

【0115】

これによれば、セル10aからの各電極111、151へ電流が流れ易くなるので、セル10aからの電流が各電極111、151以外の部位に回り込んでしまうことを抑制することができる。この結果、電流測定装置100の検出精度の低下を抑制することができる。

【0116】

(3)上述の各実施形態では、測定部集合板100aを複数のプリント基板を積層した積層体で構成する例について説明したが、プリント基板に限らず、絶縁性を有する基板であれば用いることができる。

【0117】

(4)上述の各実施形態では、各導通用ビアホール101a〜101c、各検出用ビアホール101d〜101gを丸穴形状とする例について説明したが、これに限定されず、例えば長穴形状としてもよい。

【0118】

(5)上述の各実施形態では、電流測定装置100にセル10aの面内の全体に対応して複数の電流測定部101を設けたが、電流測定部101は少なくとも1個設けられていればよい。これによれば、セル10aにおける電流測定部101に対応する部位の局所電流を測定することができる。

【0119】

(6)上述の各実施形態では、電流測定装置100を隣合うセル10a間に配置する構成としたが、これに限定されず、燃料電池10におけるセル10aの積層方向端部に配置するようにしてもよい。これによれば、燃料電池10におけるセル10aの積層方向端部のセル面内の局所電流を測定することができる。

【0120】

(7)上述の各実施形態では、本発明の燃料電池システムを燃料電池10を搭載する車両に適用する例について説明したが、これに限らず、例えば、車両以外の移動体(ロボット、船舶、航空機等)に適用したり、建物(住宅、ビル等)の発電設備として用いられる定置用発電装置に適用したりしてもよい。

【符号の説明】

【0121】

10 燃料電池

10a 燃料電池セル(セル)

100 電流測定装置

100a 測定部集合板(板状部材)

101 電流測定部

101a 第1導通用ビアホール(第1接続部)

101b 第2導通用ビアホール(第2接続部)

101d 第1検出用ビアホール(第1検出用接続部)

101e 第2検出用ビアホール(第2検出用接続部)

101f 第1検出用ビアホール(第1検出用接続部)

101g 第2検出用ビアホール(第2検出用接続部)

102 電位差検出用電圧センサ(電位差検出手段)

104 逃がし部(絶縁部)

106 ザグリ部

111 第1電極

121 第1電位差検出用配線

122a 第1電位差検出用配線

122b 第2電位差検出用配線

131 抵抗体

132 抵抗体

132a 絞り部

141 第2電位差検出用配線

151 第2電極

51 信号処理回路(電流値検出手段)

【技術分野】

【0001】

本発明は、燃料電池の内部を流れる電流を測定する電流測定装置に関する。

【背景技術】

【0002】

従来、電気エネルギを出力する複数のセルを積層配置して構成された燃料電池に適用され、この燃料電池のセルを流れる電流を測定する電流測定装置が種々提案されている。

【0003】

例えば、特許文献1には、電流測定対象となるセルに隣接して配置され、当該セルの局所部位に対応する部位に、一対の電極および抵抗体で構成される電流測定部が形成された板状部材、電流測定部における一対の電極間の電位差を検出する電圧センサ、電圧センサの検出値と抵抗体の抵抗値によりセルの局所部位に流れる電流値を検出する電流値検出部等を備える電流測定装置が開示されている。

【0004】

この特許文献1では、電流測定装置を燃料電池のインピーダンスを計測するための電流測定手段として用いる際に問題となる誘起電圧の影響を低減するために、電流測定部の抵抗体を2つの抵抗部で構成すると共に、2つの抵抗部を流れる電流の流れ方向が反対方向となるようにしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−103071号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、特許文献1の電流測定装置では、電圧センサにて、各電極と抵抗体とを電気的に接続する導通用のビアホール(第1、第2接続部)間の電位差を検出する構成を採用している。

【0007】

しかし、各電極と抵抗体とを電気的に接続する導通用のビアホールには、電極からの電流が集中して流れ、当該ビアホールを流れる電流による誘起電圧および磁界がビアホールに接続された電圧センサに悪影響を及ぼし、電圧センサの検出精度が低下して電流測定装置における電流の測定精度が低下してしまうといった問題がある。

【0008】

本発明は上記点に鑑みて、燃料電池の内部を流れる電流を測定する電流測定装置において、誘起電圧および磁界の影響による電流の測定精度の低下を抑制することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、上記目的を達成するために案出されたもので、請求項1に記載の発明では、酸化剤ガスと燃料ガスとを電気化学反応させて電気エネルギを出力するセル(10a)を複数積層して構成した燃料電池(10)に適用され、燃料電池(10)の内部を流れる電流を測定する電流測定装置であって、セル(10a)に隣接して配置された板状部材(100a)と、板状部材(100a)の両面に配置された一対の電極(111、151)、予め定められた電気抵抗値を有し一対の電極(111、151)を電気的に接続する抵抗体(131、132)を含んで構成される電流測定部(101)と、抵抗体(131、132)の2点間の電位差を検出する電位差検出手段(102)と、電位差検出手段(102)により検出された電位差、および電気抵抗値を用いてセル(10a)を流れる電流値を検出する電流値検出手段(51)と、を備え、抵抗体(131、132)は、第1接続部(101a)を介して一対の電極(111、151)における第1電極(111)に電気的に接続されると共に、第2接続部(101b)を介して一対の電極(111、151)における第2電極(151)に電気的に接続されており、電位差検出手段(102)は、電位差を検知する検知部(121、122a、122b、141)が、一対の検出用接続部(101d〜101g)を介して抵抗体(131、132)に接続されており、一対の検出用接続部(101d〜101g)は、第1接続部(101a)および第2接続部(101b)に対して別個独立して設けられていることを特徴とする。

【0010】

このように、一対の検出用接続部(101d〜101g)を、第1接続部(101a)および第2接続部(101b)に対して別個独立して設けることで、第1接続部(101a)および第2接続部(101b)を流れる電流により生ずる誘起電圧および磁界が電位差検出手段(102)の検出精度へ影響してしまうことを抑制することができる。

【0011】

従って、燃料電池(10)の内部を流れる電流を測定する電流測定装置において、誘起電圧および磁界の影響による電流の測定精度の低下を抑制することが可能となる。

【0012】

具体的には、請求項2に記載の発明のように、請求項1に記載の電流測定装置において、板状部材(100a)を、複数の基板(110〜150)を積層した積層体で構成し、電流測定部(101)を、積層体の積層方向の一端面に第1電極(111)が配置されると共に、積層体の積層方向の他端面に第2電極(151)が配置され、さらに、積層体の内部に抵抗体(131、132)が配置される構成とし、第1接続部(111)、第2接続部(151)、および一対の検出用接続部(101a〜101g)それぞれを、積層体の積層方向に延びるビアホールで構成し、一対の検出用接続部(101a〜101g)を、積層体の積層方向から見たときに、第1接続部(111)および第2接続部(151)から所定間隔離れた位置となるように設けるようにすればよい。

【0013】

また、請求項3に記載の発明ように、請求項2に記載の電流測定装置において、抵抗体(132)を積層体の内部に配置された単一の抵抗部で構成することが好ましい。

【0014】

ここで、抵抗体(132)を単一の抵抗部で構成する場合、抵抗体(132)の抵抗値を充分に確保することができないことがある。

【0015】

そこで、請求項4に記載の発明では、請求項3に記載の電流測定装置において、抵抗体(132)は、一対の検出用接続部(101f、101g)が接続された接続箇所間に、電流の流れ方向に直交する断面の面積が縮小された絞り部(132a)が設けられていることを特徴とする。

【0016】

このように、抵抗体(132)における一対の検出用接続部(101f、101g)が接続された接続箇所間に電流の流れを阻害する絞り部(132a)を設けているので、抵抗体の抵抗値を充分に確保することが可能となる。

【0017】

また、第1電極(111)および第2電極(151)に、一対の検出用接続部(101d〜101g)との導通を防止するために、一対の検出用接続部(101d〜101g)を構成するビアホールの周囲に絶縁部(104)が形成されている場合、当該絶縁部(104)の存在により第1電極(111)および第2電極(151)における抵抗値が増加してしまう。

【0018】

この場合、セル(10a)からの各電極(111、151)への電流の流れが阻害されることとなり、各電極(111、151)以外の部位にセル(10a)からの電流が回り込み、電流測定装置の検出精度に悪影響を及ぼす可能性がある。

【0019】

そこで、請求項5に記載の発明では、請求項2ないし4のいずれか1つに記載の電流測定装置において、第1電極(111)および第2電極(151)は、一対の検出用接続部(101f、101g)との導通を防止するために、一対の検出用接続部(101d〜101g)を構成するビアホールの周囲に絶縁部が形成されており、絶縁部(104)の存在による抵抗値の増大を避けるために、その厚みがビアホールの周囲に形成された絶縁部による抵抗値の増大を加味して厚くなっていることを特徴とする。

【0020】

これによれば、セル(10a)からの各電極(111、151)へ電流が流れ易くなるので、各電極(111、151)以外の部位にセル(10a)からの電流が回り込むことを抑制することができる。

【0021】

なお、この欄および特許請求の範囲で記載した各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示すものである。

【図面の簡単な説明】

【0022】

【図1】第1実施形態に係る燃料電池システムの全体構成図である。

【図2】第1実施形態に係る燃料電池の外観斜視図である。

【図3】第1実施形態に係る測定部集合板の斜視図である。

【図4】第1実施形態に係る電流測定部の詳細を説明するための説明図である。

【図5】導通用ビアホールからの距離と誘起電圧等の影響度との関係を示す特性図である。

【図6】第1実施形態に係る電流測定部における電流の流れを説明するための説明図である。

【図7】燃料電池に印加する交流信号の周波数を可変させた際のセルにおけるインピーダンスの位相差の変化を説明するための説明図である。

【図8】第2実施形態に係る電流測定部の詳細を説明するための説明図である。

【図9】第2実施形態に係る電流測定部における電流の流れを説明するための説明図である。

【図10】他の実施形態に係る抵抗体の形状を説明するための説明図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施形態について図に基づいて説明する。なお、以下の各実施形態相互において、互いに同一もしくは均等である部分には、図中、同一符号を付してある。

【0024】

(第1実施形態)

本発明の第1実施形態について図1〜図7に基づいて説明する。図1は本実施形態に係る燃料電池システムを示す全体構成図であり、この燃料電池システムは電気自動車の一種である、いわゆる燃料電池車両に適用されており、図示しない電気負荷や2次電池等の電気機器に電力を供給するものである。

【0025】

図1に示すように、本実施形態の燃料電池システムは、水素と酸素との電気化学反応を利用して電力を発生する燃料電池10を備えている。この燃料電池10は、図示しない電気負荷や2次電池等の電気機器に電力を供給するものである。因みに、電気自動車の場合、車両走行駆動源としての電動モータが電気負荷に相当している。

【0026】

本実施形態では燃料電池10として固体高分子電解質型燃料電池を用いており、基本単位となる燃料電池セル10a(以下、単にセル10aと略称する。)が複数積層配置され、且つ電気的に直列接続されている。各セル10aでは、以下に示すように、水素と酸素とを電気化学反応させて、電気エネルギを出力する。

【0027】

(負極側)H2→2H++2e−

(正極側)2H++1/2O2+2e−→H2O

燃料電池10から出力される電気エネルギは、燃料電池10全体として出力される出力電圧を検出する電圧センサ11、および燃料電池10全体として出力される出力電流を検出する電流センサ12によって計測される。これら電圧センサ11および電流センサ12の検出信号は、後述する制御部50に入力される。

【0028】

また、積層されたセル10aの間には、燃料電池10のセル面内の電流分布を測定するための電流測定装置100が設けられている。電流測定装置100は板状部材である測定部集合板100aを有して構成されている。本実施形態の電流測定装置100の測定部集合板100aは、隣り合うセル10aに隣接して配置されており、隣り合うセル10aと電気的に直列接続されている。電流測定装置100の検出信号は、後述の信号処理回路51を介して制御部50に入力される。電流測定装置100の詳細については後述する。

【0029】

なお、図示しないが、燃料電池10には、燃料電池10の出力電流に任意の周波数で交流信号を重畳させる交流印加手段としての交流発振器が設けられている。これにより、電圧センサ11、電流測定装置100等の出力信号に交流信号が重畳される。

【0030】

燃料電池システムには、燃料電池10の空気極側(正極側)に酸素を主成分とする酸化剤ガス(空気)を供給するための空気流路20と、燃料電池10の水素極側(負極側)に水素を主成分とする燃料ガス(水素)を供給するための水素流路30が設けられている。

【0031】

なお、本実施形態では、空気流路20における燃料電池10より上流側を空気供給流路20aといい、下流側を空気排出流路20bという。また、水素流路30における燃料電池10より上流側を水素供給流路30aといい、下流側を水素排出流路30bという。

【0032】

空気供給流路20aの最上流部には、大気中から吸入した空気を燃料電池10に圧送するための空気ポンプ21が設けられ、空気供給流路20aにおける空気ポンプ21と燃料電池10との間には、空気への加湿を行う加湿器22が設けられている。また、空気排出流路20bには、燃料電池10内の空気の圧力を調整するための空気調圧弁23が設けられている。

【0033】

水素供給流路30aの最上流部には、水素が充填された高圧水素タンク31が設けられ、水素供給流路30aにおける高圧水素タンク31と燃料電池10との間には、燃料電池10に供給される水素の圧力を調整するための水素調圧弁32が設けられている。

【0034】

水素排出流路30bには、水素供給流路30aにおける水素調圧弁32の下流側に接続されて閉ループを構成する水素循環流路30cが分岐して設けられており、これにより水素流路30内で水素を循環させて、未反応の水素を燃料電池10に再供給するようにしている。そして、水素循環流路30cには、水素流路30内で水素を循環させるための水素ポンプ33が設けられている。

【0035】

燃料電池10は発電効率確保のために運転中一定温度(例えば80℃程度)に維持する必要がある。このため、燃料電池10を冷却するための冷却システムが設けられている。冷却システムには、燃料電池10に冷却水(熱媒体)を循環させる冷却水経路40、冷却水を循環させるウォータポンプ41、ファン42を備えたラジエータ(放熱器)43が設けられている。

【0036】

冷却水経路40には、ラジエータ43を迂回して冷却水を流すためのバイパス経路44が設けられている。冷却水経路40とバイパス経路44との合流点には、バイパス経路44に流れる冷却水流量を調整するための流路切替弁45が設けられている。また、冷却水経路40における燃料電池10の出口側付近には、燃料電池10から流出した冷却水の温度を検出する温度検出手段としての温度センサ46が設けられている。この温度センサ46により冷却水温度を検出することで、燃料電池10の温度を間接的に検出することができる。

【0037】

燃料電池システムには、各種制御を行う制御部(ECU)50が設けられている。制御部50は、CPU、ROM、RAM等からなる周知のマイクロコンピュータとその周辺回路にて構成されている。そして、制御部50には、電圧センサ11、電流センサ12、および温度センサ46からの検出信号等の他に、後述する電流測定装置100の信号処理回路51から出力される検出信号が入力される。

【0038】

本実施形態の制御部50では、電流測定装置100の信号処理回路51からの検出信号(電流値)および電圧センサ11からの検出信号を用いて、セル10aの面内におけるインピーダンスの分布を測定する。

【0039】

また、制御部50は、演算結果に基づいて、空気ポンプ21、加湿器22、空気調圧弁23、水素調圧弁32、水素ポンプ33、ウォータポンプ41、流路切替弁45等に制御信号を出力する。

【0040】

次に、本実施形態の電流測定装置100の詳細について説明する。電流測定装置100は、複数の電流測定部101が板状部材として一体的に構成された測定部集合板100a、各電流測定部101の所定部位間の電位差を検出する電位差検出用電圧センサ102、およびセル10aの面内のうち各電流測定部101配置箇所に対応する局所部位の電流を検出する信号処理回路51を備えている。

【0041】

まず、測定部集合板100aについて図2、図3に基づいて説明する。図2は、燃料電池10の外観斜視図であり、図3は、測定部集合板100aの斜視図である。図2に示すように、本実施形態の測定部集合板100aは、複数枚設けられており、それぞれ隣合うセル10aの間に配置されている。

【0042】

さらに、図3に示すように、測定部集合板100aは、配線パターンが形成(プリント)された複数のプリント基板110〜150を積層した積層体として構成されている。本実施形態の測定部集合板100aは、第1〜第5プリント基板110〜150の5枚のプリント基板が積層されて構成されている。これら各プリント基板110〜150は、絶縁性接着剤210〜240を介在させてホットプレスにより一体化されている。

【0043】

各プリント基板110〜150としては、一般的なガラスエポキシ基板を用いることができる。なお、各プリント基板110〜150には、その周縁部における対向する2辺(図3における左右両辺)付近には、それぞれ積層基板の表裏を貫通する貫通穴が3つ形成されている。これらの貫通穴は、セル10aを積層した際に、空気、水素、冷却水がそれぞれ通過させるためのマニホールドとして機能する。

【0044】

さらに、両側の各マニホールドの間には、複数の電流測定部101が直交する二方向にマトリクス状(格子状)に配置されている。より具体的には、本実施形態の測定部集合板100aには、図3に示すように、紙面上下方向に6個、紙面左右方向に7個のマトリクス状に電流測定部101が配置されている。

【0045】

つまり、本実施形態では、電流測定部101が、同一の隣合うセル10aに複数配置されている。これにより、複数の電流測定部101が測定部集合板100aの板面の全体に渡って配置されることになるので、本実施形態の電流測定装置100では、セル10aの面内における電流密度分布を測定することができる。

【0046】

次に、電流測定部101の詳細について図4に基づいて説明する。図4は、本実施形態に係る電流測定部101の詳細を説明するための説明図であり、図4の(a)が、本実施形態に係る電流測定部101の断面図を示し、(b)が図4(a)の矢印Aの方向から見た正面図(A矢視図)を示している。

【0047】

図4に示すように、本実施形態の電流測定部101は、隣合うセル10aのうち一方のセル10aに電気的に接触する第1電極111、隣合うセル10aのうち他方のセル10aに電気的に接触する第2電極151、および第1電極111と第2電極151とを電気的に接続すると共に予め定められた電気抵抗値を有する抵抗体131を有して構成されている。

【0048】

第1電極111、および第2電極151は、一対の電極として構成されて測定部集合板100aの両面に配置されている。つまり、電流測定部101は、測定部集合板(積層体)100aの積層方向の一端面に第1電極111が配置されると共に、測定部集合板100aの積層方向の他端面に第2電極151が配置されている。また、測定部集合板100aの内部に抵抗体131が配置されている。

【0049】

具体的には、第1電極111は、第1プリント基板110における一方のセル10aに対向する面(図4の紙面上方側)に配置され、第2電極151は、第5プリント基板150における他方のセル10aに対向する面(図4の紙面下方側)に配置されている。

【0050】

抵抗体131は、第1電極111に電気的に接続される板状の第1抵抗部131a、および第2電極151に電気的に接続される板状の第2抵抗部131bを有して構成されている。

【0051】

具体的には、第1抵抗部131aは、第3プリント基板130における第2プリント基板120に対向する面(図4の紙面上方側)に配置され、第2抵抗部131bは、第4プリント基板140に対向する面(図4の紙面下方側)に配置されている。つまり、第1抵抗部131aおよび第2抵抗部131bは、第3プリント基板130の両板面に配置されている。

【0052】

また、第2プリント基板120、および第4プリント基板140には、抵抗体131の2点間の電位差(本実施形態では、第1抵抗部131aおよび第2抵抗部131bの電位差)を検知するための検知部を構成する第1、第2電位差検出用配線121、141が形成されている。

【0053】

第1電位差検出用配線121は、第2プリント基板120における第1プリント基板110に対向する面に形成され、第2電位差検出用配線141は、第4プリント基板140における第5プリント基板150に対向する面に形成されている。なお、第2、第4プリント基板120、140の一辺には、各電位差検出用配線121、141が接続されたコネクタ(図示略)が設けられている。

【0054】

一対の電極111、151、各抵抗部131a、131b、および電位差検出用配線121、141それぞれは、金属箔にて構成されており、各抵抗部131a、131bは、一対の電極111、151よりも抵抗値の高い材料で構成されている。例えば、一対の電極111、151、および電位差検出用配線121、141は銅箔で構成することができ、各抵抗部131a、131bはニッケル箔で構成することができる。

【0055】

ここで、第1、第2プリント基板110、120には、第1電極111および第1抵抗部131a間の電送経路を構成する複数の丸穴形状の第1導通用ビアホール101aが形成されている。また、第4、第5プリント基板140、150には、第2電極151および第2抵抗部131b間の電送経路を構成する複数の丸穴形状の第2導通用ビアホール101bが形成されている。

【0056】

第1、第2導通用ビアホール101a、101bは、測定部集合板100aの積層方向(プリント基板の積層方向)から見たときに、重合するように設けられている。なお、本実施形態では、第1導通用ビアホール101aが、特許請求の範囲に記載の第1接続部を構成し、第2導通用ビアホール101bが、特許請求の範囲に記載の第2接続部を構成している。

【0057】

また、第1〜第5プリント基板110〜150には、第1抵抗部131aおよび第2抵抗部131b間の電送経路を構成する複数の丸穴形状の第3導通用ビアホール101cが形成されている。なお、各電極111、151には、第3導通用ビアホール101cにおける長手方向の両端部との導通を防止するために、第3導通用ビアホール101cの周囲に絶縁部を構成する逃がし部103が形成されている。

【0058】

第1〜第3導通用ビアホール101a〜101cの内周側には、銅等の導電体が設けられている。そして、第1電極111は、第1導通用ビアホール101aを介して第1抵抗部131aの一端側に接続され、第2電極151は、第2導通用ビアホール101bを介して第2抵抗部131bの一端側に接続されている。さらに、第1抵抗部131aの他端側は、第3導通用ビアホール101cを介して第2抵抗部131bの他端側に接続されている。

【0059】

このため、抵抗体131では、第1抵抗部131aの一端側から他端側(紙面右側から紙面左側)へ電流が流れ、逆に第2抵抗部131bの他端側から一端側(紙面左側から紙面右側)へ電流が流れることとなる。

【0060】

つまり、本実施形態の電流測定部101は、第1電極111側に配置された第1抵抗部131aを流れる電流の流れ方向と、第2電極151側に配置された第2抵抗部131bを流れる電流の流れ方向とが、互いに反対方向となるように構成されている。このため、第1抵抗部131aを流れる電流による磁界と第2抵抗部131bを流れる電流による磁界とは、互いに打ち消し合うように作用する。

【0061】

また、第1、第2プリント基板110、120には、第1抵抗部131aと第1電位差検出用配線121とを導通する複数の丸穴形状の第1検出用ビアホール101dが形成されている。

【0062】

一方、第4、第5プリント基板140、150には、第2抵抗部131bと第2電位差検出用配線141とを導通する複数の丸穴形状の第2検出用ビアホール101eが形成されている。

【0063】

各検出用ビアホール101d、101eは、測定部集合板100aの積層方向(プリント基板の積層方向)から見たときに、重合するように設けられている。なお、各電極111、151には、第1、第2検出用ビアホール101d、101eにおける長手方向の両端部との導通を防止するために、各検出用ビアホール101d、101eの周囲に絶縁部を構成する逃がし部104が形成されている。

【0064】

抵抗体131における第1抵抗部131aは、第1検出用ビアホール101dを介して、電位差検出用電圧センサ102に接続され、抵抗体131における第2抵抗部131bは、第2検出用ビアホール101eを介して、電位差検出用電圧センサ105に接続されている。

【0065】

なお、本実施形態では、第1検出用ビアホール101dおよび第2検出用ビアホール101eが、特許請求の範囲に記載の一対の検出用接続部を構成している。つまり、本実施形態では、一対の検出用接続部を構成する第1、第2検出用ビアホール101d、101eは、各導通用ビアホール101a〜101cに対して別個独立して設けられている。

【0066】

電位差検出用電圧センサ102は、抵抗体131の2点間の電位差を、第1検出用ビアホール101dと第2検出用ビアホール101eとの電位差として検出する電位差検出手段を構成している。電位差検出用電圧センサ102の検出信号は、信号処理回路51へ出力される。

【0067】

なお、第1〜第5プリント基板110〜150には、凹状のザグリ部106が形成されており、このザグリ部106により、隣合う電流測定部101の間が電気的に絶縁されている。

【0068】

次に、本実施形態の各導通用ビアホール101a〜101cと各検出用ビアホール101d、101eとの配置形態について説明する。

【0069】

各導通用ビアホール101a〜101cは、抵抗体131等に比べてセル10aから流入する電流が集中することから、各導通用ビアホール101a〜101cを流れる電流による誘起電圧および磁界が電位差検出用電圧センサ102に影響を及ぼすことが懸念される。

【0070】

このため、図4(b)に示すように、本実施形態の各検出用ビアホール101d、101eは、板状部材100aの積層方向(積層体の積層方向)から見たときに、各導通用ビアホール101a〜101cから所定間隔離れた位置に設けられている。

【0071】

本実施形態では、各導通用ビアホール101a〜101cに対して各検出用ビアホール101d、101eを離す長さrを、電流と磁界の磁束密度との定量的な関係を規定したビオ・サバールの法則を用いて定めている。なお、ビオ・サバールの法則を規定した式は、以下の数式F1で示すとおりである。

【0072】

ΔB=(μ0/4π)×(I/r2)×sinθ×Δl…(F1)

但し、数式F1におけるΔBが磁束密度、μ0が真空の透磁率、Iが電流、rが導通用ビアホールからの距離、θが角度、Δlが導通用ビアホールの電路長さを示している。数式F1における各パラメータのうち、μ0、θ、Δlは、電流測定部101の構成を変更しなければ一定値となる。また、数式F1における電流Iとしては、各導通用ビアホール101a〜101cの電送経路の断面積で規定される最大許容電流値を用いることができる。なお、電流Iとしては、導通用ビアホール101a〜101cに流れる電流の設計値を4倍した値を用いてもよい。

【0073】

本実施形態では、各導通用ビアホール101a〜101cに対して各検出用ビアホール101d、101eを離す長さrを、各検出用ビアホール101d、101eの周囲に生ずる誘起電圧および磁界の影響が、各導通用ビアホール101a〜101cの周囲に生ずる誘起電圧および磁界の影響に対して1/100以下となるように設定している。

【0074】

図5は、導通用ビアホール101a〜101cからの距離と誘起電圧等の影響度との関係を示す特性図(検証データ)である。図5に示すように、各導通用ビアホール101a〜101cからの距離を1mm以上に設定することで、各検出用ビアホール101d、101eの周囲に生ずる誘起電圧等の影響を、各導通用ビアホール101a〜101cの周囲に生ずる誘起電圧等の影響に対して1/100以下となることが分かった。

【0075】

そこで、本実施形態では、検出用ビアホール101d、101eと導通用ビアホール101a〜101cとの距離が1mm以上となるように、第1導通用ビアホール101aと第3導通用ビアホール101cとを結ぶ線の中間位置付近に第1検出用ビアホール101dを設ける構成としている。また、図示しないが、第2導通用ビアホール101bと第3導通用ビアホール101cとを結ぶ線の中間位置付近に第2検出用ビアホール101eが設けられている。なお、本実施形態では、検証データに基づいて、検出用ビアホール101d、101eと導通用ビアホール101a〜101cとの距離を1mm以上としたが、あくまで一例であり、検出用ビアホール101d、101eと導通用ビアホール101a〜101cとの距離は、各検出用ビアホール101d、101eの周囲に生ずる誘起電圧および磁界の影響が低減できる距離であればよい。

【0076】

信号処理回路51は、電位差検出用電圧センサ102の検出信号(検出電位差)と抵抗体131の電気抵抗値を用いて、演算処理を行うことで、セル10aの面内における各電流測定部101に対応する部位を流れる電流値を検出する。従って、信号処理回路51は、セル10aにおける局所部位を流れる電流値を検出する電流値検出手段を構成している。信号処理回路51にて検出された電流値は、制御部50へ出力される。

【0077】

次に、電流測定装置100による電流測定方法および制御部50によるインピーダンス測定方法について説明する。なお、電流測定時およびインピーダンス測定時には、交流発振器にて燃料電池10の出力電流に交流信号が重畳されているものとする。

【0078】

燃料電池10に水素および空気が供給開始されることで、燃料電池10での発電が開始される。燃料電池10の各セル10aでは、水素と酸素との電気化学反応により電気エネルギが生成される。

【0079】

図6は、本実施形態に係る電流測定部101における電流の流れを説明するための説明図である。電流測定装置100の各電流測定部101では、図6の白抜き矢印で示すように電流が流れる。つまり、電流流れ方向上流側のセル10aから第1電極111の板面に電流が流れる。そして、第1電極111→第1導通用ビアホール101a→第1抵抗部131a→第3導通用ビアホール101c→第2抵抗部131b→第2導通用ビアホール101b→第2電極151の順に電流が流れ、第2電極151の板面から電流流れ方向下流側のセル10aに電流が流れる。

【0080】

このとき、電位差検出用電圧センサ102で第1抵抗部131aの中間位置と同電位となる第1検出用ビアホール101dと、第2抵抗部131bの中間位置と同電位となる第2検出用ビアホール101eとの電位差を測定する。

【0081】

そして、信号処理回路51では、電位差検出用電圧センサ105による検出電位差と抵抗体131の電気抵抗値を用いて、抵抗体131に流れた電流の大きさを算出する。これにより、信号処理回路51では、セル10aの面内における電流測定装置100の各電流測定部101に対応する部位の電流値、すなわちセル10aの面内における電流分布を測定することができる。

【0082】

次に、制御部50では、信号処理回路51にて測定された各電流値、および電圧センサ11の検出信号を用いて、周知の交流インピーダンス法によりセル10aの局所インピーダンスを測定する。具体的には、信号処理回路51にて測定された各電流値、および電圧センサ11の検出信号から高速フーリエ変換処理等の周波数解析処理によって、正弦波発振器にて重畳した正弦波の交流成分(電流成分および電圧成分)を抽出して、抽出した交流成分を用いてセル10aの局所インピーダンスを算出する。

【0083】

以上説明した本実施形態の電流測定装置100では、各電流測定部101において導通用ビアホール101a〜101cに対して別個独立して設けた第1、第2検出用ビアホール101d、101eを用いて抵抗体131の2点間の電位差を検出するようにしている。これによれば、第1、第2導通用ビアホール101a、101bを用いて抵抗体131の2点間の電位差を検出する従来の電流測定部に比べて、導通用ビアホール101a〜101cを流れる電流により生ずる誘起電圧および磁界が、電位差検出用電圧センサ102の検出精度へ影響してしまうことを抑制することができる。

【0084】

ここで、図7は、燃料電池10に印加する交流信号の周波数を可変させた際のセル10aにおけるインピーダンスの位相差の変化を説明するための説明図である。なお、図7の(a)が第1、第2導通用ビアホール101a、101bを用いて抵抗体131の2点間の電位差を検出する従来の電流測定部を用いた際のセル10aにおけるインピーダンスの位相差の変化を示し、(b)が本実施形態に係る電流測定部101を用いた際のセル10aにおけるインピーダンスの位相差の変化を示している。

【0085】

従来の電流測定部を用いた場合、燃料電池10に印加する交流信号の周波数の増大に伴って、導通用ビアホール101a〜101cを流れる電流により生ずる誘起電圧および磁界の影響が大きくなるため、電位差検出用電圧センサ102の検出精度が低下する。このため、図7(a)に示すように、燃料電池10に印加する交流信号の周波数の増大に伴って、セル10aにおけるインピーダンスの位相差のばらつきが大きくなる結果となった。

【0086】

これに対して、本実施形態に係る電流測定部101を用いた場合、従来の電流測定部を用いた場合に比べて、導通用ビアホール101a〜101cを流れる電流により生ずる誘起電圧および磁界の影響が小さいため、電位差検出用電圧センサ102の検出精度の低下が抑制される。このため、図7(b)に示すように、燃料電池10に印加する交流信号の周波数が増大したとしても、セル10aにおけるインピーダンスの位相差のばらつきが殆ど生じない結果となった。

【0087】

このように、本実施形態に係る電流測定装置100では、誘起電圧および磁界の影響による電流の測定精度の低下を抑制することが可能となる。

【0088】

(第2実施形態)

次に、本発明の第2実施形態について図8、図9に基づいて説明する。本実施形態では、電流測定部101の抵抗体132を単一の抵抗部で構成している点が第1実施形態と相違している。なお、本実施形態では、第1実施形態と同様または均等な部分についての説明を省略、または簡略化して説明する。

【0089】

本実施形態の測定部集合板100aは、第1〜第3、第5プリント基板110〜130、150の4枚のプリント基板が積層されて構成されている。これら各プリント基板110〜130、150は、絶縁性接着剤210〜230を介在させてホットプレスにより一体化されている。

【0090】

ここで、図8は、本実施形態に係る本実施形態に係る電流測定部101の詳細を説明するための説明図であり、図8の(a)が本実施形態に係る電流測定部101の断面図を示し、(b)が図4(a)の矢印Bの方向から見た正面図(B矢視図)を示している。

【0091】

図8(a)に示すように、本実施形態の電流測定部101は、第1電極111、第2電極151、および単一の抵抗部からなる抵抗体132を有して構成されている。

【0092】

具体的には、抵抗体132は、第3プリント基板130における第2プリント基板120に対向する面に配置されている。つまり、抵抗体132は、第3プリント基板130の片板面に配置されている。

【0093】

また、第2プリント基板120には、抵抗体132の2点間の電位差を検知するための検知部を構成する第1、第2電位差検出用配線122a、122bが形成されている。各電位差検出用配線122a、122bは、第2プリント基板120における第1プリント基板110に対向する面に形成されている。

【0094】

ここで、各プリント基板110〜130、150には、第1電極111と抵抗体132との間の電送経路を構成する複数の第1導通用ビアホール101a、および第2電極151と抵抗体132との間の電送経路を構成する複数の第2導通用ビアホール101bが形成されている。

【0095】

第1電極111は、第1導通用ビアホール101aを介して抵抗体132の一端側に接続され、第2電極151は、第2導通用ビアホール101bを介して抵抗体132の他端側に接続されている。このため、抵抗体132では、その一端側から他端側(紙面右側から紙面左側)へ電流が流れることとなる。

【0096】

また、各プリント基板110〜130、150には、抵抗体132と第1電位差検出用配線122aとを導通する複数の第1検出用ビアホール101f、抵抗体132と第2電位差検出用配線122bとを導通する複数の第2検出用ビアホール101gが形成されている。

【0097】

第1検出用ビアホール101fは、測定部集合板100aの積層方向(プリント基板の積層方向)から見たときに、第2導通用ビアホール101bよりも第1導通用ビアホール101a側に形成されている。

【0098】

また、第2検出用ビアホール101gは、測定部集合板100aの積層方向から見たときに、第1導通用ビアホール101aよりも第2導通用ビアホール101b側に形成されている。なお、各電極111、151には、第1、第2検出用ビアホール101f、101gにおける長手方向の両端部との導通を防止するために、各検出用ビアホール101f、101gの周囲に絶縁部を構成する逃がし部104が形成されている。

【0099】

抵抗体131の一端側は、第1検出用ビアホール101fを介して、電位差検出用電圧センサ102に接続され、抵抗体131の他端側は、第2検出用ビアホール101eを介して、電位差検出用電圧センサ102に接続されている。

【0100】

なお、本実施形態では、第1検出用ビアホール101fおよび第2検出用ビアホール101gが、特許請求の範囲に記載の一対の検出用接続部を構成している。つまり、本実施形態では、一対の検出用接続部を構成する第1、第2検出用ビアホール101f、101gは、各導通用ビアホール101a〜101cに対して別個独立して設けられている。

【0101】

電位差検出用電圧センサ102は、抵抗体131の2点間の電位差を、第1検出用ビアホール101fと第2検出用ビアホール101gとの電位差として検出する電位差検出手段を構成している。

【0102】

次に、本実施形態の各導通用ビアホール101a、101bと各検出用ビアホール101f、101gとの配置形態について説明する。本実施形態の各検出用ビアホール101f、101gは、図8(b)に示すように、板状部材100aの積層方向(積層体の積層方向)から見たときに、各導通用ビアホール101a、101bから所定間隔離れた位置に設けられている。

【0103】

本実施形態では、第1実施形態と同様に、各導通用ビアホール101a、101bに対して各検出用ビアホール101f、101gを離す長さrを、各検出用ビアホール101f、101gの周囲に生ずる誘起電圧および磁界の影響が、各導通用ビアホール101a、101bの周囲に生ずる誘起電圧および磁界の影響に対して1/100以下となるように設定している。

【0104】

ここで、図9は、本実施形態に係る電流測定部101における電流の流れを説明するための説明図である。燃料電池10に空気および水素が供給されて、燃料電池10が発電状態となると、電流測定装置100の各電流測定部101では、図9の白抜き矢印で示すように電流が流れる。つまり、電流流れ方向上流側のセル10aから第1電極111の板面に電流が流れる。そして、第1電極111→第1導通用ビアホール101a→抵抗体132→第2導通用ビアホール101b→第2電極151の順に電流が流れ、第2電極151の板面から電流流れ方向下流側のセル10aに電流が流れる。

【0105】

この際、電位差検出用電圧センサ102で抵抗体132の一端側と同電位となる第1検出用ビアホール101fと、抵抗体132の他端側と同電位となる第2検出用ビアホール101eとの電位差を測定する。

【0106】

そして、信号処理回路51では、電位差検出用電圧センサ102による検出電位差と抵抗体131の電気抵抗値を用いて、抵抗体131に流れた電流の大きさを算出する。これにより、信号処理回路51では、セル10aの面内における電流測定装置100の各電流測定部101に対応する部位の電流値、すなわちセル10aの面内における電流分布を測定することができる。

【0107】

以上説明した本実施形態の電流測定装置100では、各電流測定部101において導通用ビアホール101a、101bに対して別個独立して設けた第1、第2検出用ビアホール101f、101gを用いて抵抗体131の2点間の電位差を検出するようにしている。これによれば、第1、第2導通用ビアホール101a、101bを用いて抵抗体131の2点間の電位差を検出する従来の電流測定部に比べて、導通用ビアホール101a〜101cを流れる電流により生ずる誘起電圧および磁界が、電位差検出用電圧センサ102の検出精度へ影響してしまうことを抑制することができる。

【0108】

また、抵抗体132を単一の抵抗部で構成しているので、測定部集合板100aの積層方向の厚みを小さくすることができる。これにより、測定部集合板100aを薄型化することができ、測定部集合板100aをセル10a間に配置することによる燃料電池10の体格の増大を抑制することができる。

【0109】

(他の実施形態)

以上、本発明の実施形態について説明したが、本発明はこれに限定されるものではなく、各請求項に記載した範囲を逸脱しない限り、各請求項の記載文言に限定されず、当業者がそれらから容易に置き換えられる範囲にも及び、かつ、当業者が通常有する知識に基づく改良を適宜付加することができる。例えば、以下のように種々変形可能である。

【0110】

(1)上述の第2実施形態のように、電流測定部101の抵抗体132を単一の抵抗部で構成する場合、電位差を検出する2点間の距離が短くなることから、抵抗体132の抵抗値を充分に確保することができないことがある。

【0111】

そこで、図10に示すように、抵抗体132における各検出用ビアホール101f、101gが接続された接続箇所間に、電流の流れ方向に直交する断面の面積を縮小する絞り部132aを設ける構成としてもよい。この絞り部132aでは、電流の流れが阻害されるので、電位差を検出する2点間の距離が短くなったとしても、抵抗体の抵抗値を充分に確保することが可能となる。なお、図10は、他の実施形態に係る電流測定部101の抵抗体132の形状を説明する説明図である。

【0112】

(2)上述の各実施形態では、一対の電極111、151それぞれに各検出用ビアホール101d〜101gとの導通を防止するために、各検出用ビアホール101d〜101gの周囲に逃がし部104を形成しているが、この逃がし部104の存在により、第1電極111および第2電極151における通電面積が減少して、各電極111、151の抵抗値が増加してしまう。

【0113】

この場合、セル10aから各電極111、151への電流の流れが阻害されることなり、各電極111、151に流れるはずの電流が、各電極111、151以外の部位に回り込んでしまうことがある。このような電流の回り込みは、電流測定装置100の検出精度に悪影響を及ぼす可能性がある。

【0114】

そこで、逃がし部104の存在による各電極111、151の抵抗値の増大を避けるために、各電極111、151の厚みを逃がし部104の存在による抵抗値の増大を加味して厚くするようにしてもよい。例えば、逃がし部104の有無によらず、各電極111、151の抵抗値が200μΩ以下となるように、各電極111、151の厚みを設定すればよい。

【0115】

これによれば、セル10aからの各電極111、151へ電流が流れ易くなるので、セル10aからの電流が各電極111、151以外の部位に回り込んでしまうことを抑制することができる。この結果、電流測定装置100の検出精度の低下を抑制することができる。

【0116】

(3)上述の各実施形態では、測定部集合板100aを複数のプリント基板を積層した積層体で構成する例について説明したが、プリント基板に限らず、絶縁性を有する基板であれば用いることができる。

【0117】

(4)上述の各実施形態では、各導通用ビアホール101a〜101c、各検出用ビアホール101d〜101gを丸穴形状とする例について説明したが、これに限定されず、例えば長穴形状としてもよい。

【0118】

(5)上述の各実施形態では、電流測定装置100にセル10aの面内の全体に対応して複数の電流測定部101を設けたが、電流測定部101は少なくとも1個設けられていればよい。これによれば、セル10aにおける電流測定部101に対応する部位の局所電流を測定することができる。

【0119】

(6)上述の各実施形態では、電流測定装置100を隣合うセル10a間に配置する構成としたが、これに限定されず、燃料電池10におけるセル10aの積層方向端部に配置するようにしてもよい。これによれば、燃料電池10におけるセル10aの積層方向端部のセル面内の局所電流を測定することができる。

【0120】

(7)上述の各実施形態では、本発明の燃料電池システムを燃料電池10を搭載する車両に適用する例について説明したが、これに限らず、例えば、車両以外の移動体(ロボット、船舶、航空機等)に適用したり、建物(住宅、ビル等)の発電設備として用いられる定置用発電装置に適用したりしてもよい。

【符号の説明】

【0121】

10 燃料電池

10a 燃料電池セル(セル)

100 電流測定装置

100a 測定部集合板(板状部材)

101 電流測定部

101a 第1導通用ビアホール(第1接続部)

101b 第2導通用ビアホール(第2接続部)

101d 第1検出用ビアホール(第1検出用接続部)

101e 第2検出用ビアホール(第2検出用接続部)

101f 第1検出用ビアホール(第1検出用接続部)

101g 第2検出用ビアホール(第2検出用接続部)

102 電位差検出用電圧センサ(電位差検出手段)

104 逃がし部(絶縁部)

106 ザグリ部

111 第1電極

121 第1電位差検出用配線

122a 第1電位差検出用配線

122b 第2電位差検出用配線

131 抵抗体

132 抵抗体

132a 絞り部

141 第2電位差検出用配線

151 第2電極

51 信号処理回路(電流値検出手段)

【特許請求の範囲】

【請求項1】

酸化剤ガスと燃料ガスとを電気化学反応させて電気エネルギを出力するセル(10a)を複数積層して構成した燃料電池(10)に適用され、前記燃料電池(10)の内部を流れる電流を測定する電流測定装置であって、

前記セル(10a)に隣接して配置された板状部材(100a)と、

前記板状部材(100a)の両面に配置された一対の電極(111、151)、予め定められた電気抵抗値を有し前記一対の電極(111、151)を電気的に接続する抵抗体(131、132)を含んで構成される電流測定部(101)と、

前記抵抗体(131、132)の2点間の電位差を検出する電位差検出手段(102)と、

前記電位差検出手段(102)により検出された電位差、および前記電気抵抗値を用いて前記セル(10a)を流れる電流値を検出する電流値検出手段(51)と、を備え、

前記抵抗体(131、132)は、第1接続部(101a)を介して前記一対の電極(111、151)における第1電極(111)に電気的に接続されると共に、第2接続部(101b)を介して前記一対の電極(111、151)における第2電極(151)に電気的に接続されており、

前記電位差検出手段(102)は、前記電位差を検知する検知部(121、122a、122b、141)が、一対の検出用接続部(101d〜101g)を介して前記抵抗体(131、132)に接続されており、

前記一対の検出用接続部(101d〜101g)は、前記第1接続部(101a)および前記第2接続部(101b)に対して別個独立して設けられていることを特徴とする電流測定装置。

【請求項2】

前記板状部材(100a)は、複数の基板(110〜150)を積層した積層体で構成され、

前記電流測定部(101)は、前記積層体の積層方向の一端面に前記第1電極(111)が配置されると共に、前記積層体の積層方向の他端面に前記第2電極(151)が配置され、さらに、前記積層体の内部に前記抵抗体(131、132)が配置されており、

前記第1接続部(111)、前記第2接続部(151)、および前記一対の検出用接続部(101a〜101g)それぞれは、前記積層体の積層方向に延びるビアホールで構成されており、

前記一対の検出用接続部(101a〜101g)は、前記積層体の積層方向から見たときに、前記第1接続部(111)および前記第2接続部(151)から所定間隔離れた位置に設けられていることを特徴とする請求項1に記載の電流測定装置。

【請求項3】

前記抵抗体(132)は、前記積層体の内部に配置された単一の抵抗部で構成されていることを特徴とする請求項2に記載の電流測定装置。

【請求項4】

前記抵抗体(132)は、前記一対の検出用接続部(101f、101g)が接続された接続箇所間に、電流の流れ方向に直交する断面の面積が縮小された絞り部(132a)が設けられていることを特徴とする請求項3に記載の電流測定装置。

【請求項5】

前記第1電極(111)および前記第2電極(151)は、前記一対の検出用接続部(101f、101g)との導通を防止するために、前記一対の検出用接続部(101d〜101g)を構成するビアホールの周囲に絶縁部が形成されており、前記絶縁部(104)の存在による抵抗値の増大を避けるために、その厚みが前記ビアホールの周囲に形成された前記絶縁部による抵抗値の増大を加味して厚くなっていることを特徴とする請求項2ないし4のいずれか1つに記載の電流測定装置。

【請求項1】

酸化剤ガスと燃料ガスとを電気化学反応させて電気エネルギを出力するセル(10a)を複数積層して構成した燃料電池(10)に適用され、前記燃料電池(10)の内部を流れる電流を測定する電流測定装置であって、

前記セル(10a)に隣接して配置された板状部材(100a)と、

前記板状部材(100a)の両面に配置された一対の電極(111、151)、予め定められた電気抵抗値を有し前記一対の電極(111、151)を電気的に接続する抵抗体(131、132)を含んで構成される電流測定部(101)と、

前記抵抗体(131、132)の2点間の電位差を検出する電位差検出手段(102)と、

前記電位差検出手段(102)により検出された電位差、および前記電気抵抗値を用いて前記セル(10a)を流れる電流値を検出する電流値検出手段(51)と、を備え、

前記抵抗体(131、132)は、第1接続部(101a)を介して前記一対の電極(111、151)における第1電極(111)に電気的に接続されると共に、第2接続部(101b)を介して前記一対の電極(111、151)における第2電極(151)に電気的に接続されており、

前記電位差検出手段(102)は、前記電位差を検知する検知部(121、122a、122b、141)が、一対の検出用接続部(101d〜101g)を介して前記抵抗体(131、132)に接続されており、

前記一対の検出用接続部(101d〜101g)は、前記第1接続部(101a)および前記第2接続部(101b)に対して別個独立して設けられていることを特徴とする電流測定装置。

【請求項2】

前記板状部材(100a)は、複数の基板(110〜150)を積層した積層体で構成され、

前記電流測定部(101)は、前記積層体の積層方向の一端面に前記第1電極(111)が配置されると共に、前記積層体の積層方向の他端面に前記第2電極(151)が配置され、さらに、前記積層体の内部に前記抵抗体(131、132)が配置されており、

前記第1接続部(111)、前記第2接続部(151)、および前記一対の検出用接続部(101a〜101g)それぞれは、前記積層体の積層方向に延びるビアホールで構成されており、

前記一対の検出用接続部(101a〜101g)は、前記積層体の積層方向から見たときに、前記第1接続部(111)および前記第2接続部(151)から所定間隔離れた位置に設けられていることを特徴とする請求項1に記載の電流測定装置。

【請求項3】

前記抵抗体(132)は、前記積層体の内部に配置された単一の抵抗部で構成されていることを特徴とする請求項2に記載の電流測定装置。

【請求項4】

前記抵抗体(132)は、前記一対の検出用接続部(101f、101g)が接続された接続箇所間に、電流の流れ方向に直交する断面の面積が縮小された絞り部(132a)が設けられていることを特徴とする請求項3に記載の電流測定装置。

【請求項5】

前記第1電極(111)および前記第2電極(151)は、前記一対の検出用接続部(101f、101g)との導通を防止するために、前記一対の検出用接続部(101d〜101g)を構成するビアホールの周囲に絶縁部が形成されており、前記絶縁部(104)の存在による抵抗値の増大を避けるために、その厚みが前記ビアホールの周囲に形成された前記絶縁部による抵抗値の増大を加味して厚くなっていることを特徴とする請求項2ないし4のいずれか1つに記載の電流測定装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−97864(P2013−97864A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−236356(P2011−236356)

【出願日】平成23年10月27日(2011.10.27)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月27日(2011.10.27)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]