電球へのディップ塗装方法

【課題】 簡単な構成により、低コストで、球状の下面への塗料溜まりの形成を防止するようにした電球へのディップ塗装方法を提供する。

【解決手段】 球状に形成された電球11のバルブを下側となるように下降させて、塗料槽13内の塗料12中に浸漬させる第一の段階と、前記電球を所定速度で上昇させて前記電球を前記塗料中から完全に引き上げる第二の段階と、を含んでおり、少なくとも前記第二の段階にて、前記電球の下端に対して下方から少なくとも一本の治具棒15の先端15aを接触させるようにした、電球へのディップ塗装方法10を構成する。

【解決手段】 球状に形成された電球11のバルブを下側となるように下降させて、塗料槽13内の塗料12中に浸漬させる第一の段階と、前記電球を所定速度で上昇させて前記電球を前記塗料中から完全に引き上げる第二の段階と、を含んでおり、少なくとも前記第二の段階にて、前記電球の下端に対して下方から少なくとも一本の治具棒15の先端15aを接触させるようにした、電球へのディップ塗装方法10を構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電球等のバルブ表面が球状に形成された電球を塗装するための方法、詳細には電球へのディップ塗装方法に関するものである。

【背景技術】

【0002】

従来、例えば電球を着色する場合、着色されたキャップを電球に被せたり、着色ガラスにより電球を製造したり、あるいは透明ガラスにより製造された電球を後から着色する方法がある。中でも、透明ガラスにより製造された電球を着色する方法は、他の方法と比較して低コストで製造可能であることから、多く採用されている方法である。

【0003】

透明ガラスから成る電球を着色する方法としては、真空中で電球の表面に着色膜を形成する所謂真空成膜法や、電球の表面に塗料を塗布する塗装方法がある。真空成膜法は、真空成膜装置が必要となり、設備コストが膨大なものになってしまうため、前述した着色キャップを被せた電球や、着色ガラスによる電球よりもコストが高くなってしまう。

【0004】

電球を塗装する方法としては、所謂スプレー塗装やディップ塗装が知られている。スプレー塗装は、塗料を噴射して電球の表面に塗料を吹きつけて塗装を行なうものであり、電球の表面に付着しない塗料粒子が多く発生するため、電球表面に付着する所謂塗着効率が30%と低い。これにより、塗装に寄与せずに廃棄される塗料が多くなるため、塗料のコストが高くなってしまう。従って、より低コストで電球を着色する方法としては、一般的にはディップ塗装の方法が最適である。

【0005】

ディップ塗装は、図4に示すように、タンク1内に収容された塗料2の中に、上方から電球3を降下させて、塗料2中に浸漬させた後、電球3を上昇させて、塗料2中から引き上げることにより、行なわれる。これにより、電球3の表面には、塗料2が付着して、表面全体に亘って確実に塗装が行なわれるようになっている。ここで、塗料による塗膜の厚さ即ち着色の濃さは、主として塗料12の粘度と引き上げ速度によって決まる。引き上げ速度は、一般的には1〜10mm/秒程度である。

【0006】

しかしながら、このような電球へのディップ塗装方法においては、電球3を上昇させて塗料2中から引き上げたとき、電球3の表面に沿って乾燥していない塗料2が流れてしまう。このため、図5に示すように、電球3の下端に塗料2が溜まりやすい。そして、このまま塗料2が乾燥してしまうと、電球3の下端における塗膜が厚くなるので、色ムラが発生してしまう。

【0007】

さらに、電球3を上昇させて塗料2中から引き上げる際に、図6に示すように、電球3がタンク1内の塗料2の表面から離反する直前に、塗料2の表面が電球3の下端表面との間の表面張力によって持ち上げられて、所謂メニスカス2aが発生する。そして、このまま電球3が引き上げられると、メニスカス2aの部分の塗料の一部が電球3側に付着することになる。従って、前述した電球3の下部における塗料2の溜まり量がより増大してしまい、電球3の下端における塗膜がより一層厚くなってしまう。

【0008】

一般に、塗料は、塗装した後、シンナー等の揮発成分が蒸発すると流動性がなくなるので、塗料溜まりの問題は発生しにくくなる。このため、塗料に含まれるシンナー等の揮発成分を低減したり、揮発性の高い溶剤(例えばトルエン,イソプロピルアルコール等)を使用するという対策が考えられる。しかしながら、シンナー分を低減すると、塗料の粘度が高くなるため、塗膜の厚さが厚くなりすぎてしまう。また、揮発性の高い溶剤を使用すると、塗料中の揮発成分が急速に揮発してしまうために、塗装中に塗料の濃度が時間と共に大きく変化してしまい、均一の塗装条件を維持することが困難になってしまう。

【0009】

従って、このような電球3の下端における塗料2の溜まりを除去するためには、電球3の塗料2中からの引き上げ直後に、電球3の下端から塗料2を吸引したり、あるいは手作業により拭き取る等の作業が必要になり、作業性が悪くなってしまう。

【0010】

これに対して、特許文献1には、ウェッジベース型電球において、ガラス球の表面に着色塗装を形成し、ベース部に係止部を形成すると共に、ガラス球とベース部との境界部に沿ってリブまたは溝を形成したウェッジベース型電球が開示されている。

【0011】

このような構成のウェッジベース型電球によれば、ガラス球に塗装を施したとき、塗料がリブまた溝部を越えてベース部にまで流れ落ちないので、ベース部への塗料の付着を防止することができる。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特許第3392701号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

ところで、特許文献1によるウェッジベース型電球においては、ガラス球に塗装した直後に、ガラス球を斜めにして保持して例えば135度程度回転することにより、ガラス球の表面に付着した塗料のうち、余分の塗料は、ガラス球の表面に沿ってベース部側に流れるが、ガラス表面とベース部との境界部に設けられたリブまたは溝部の存在によって、ベース部側には流れない。このため、ベース部そして端子部に塗料が付着するようなことはない。しかしながら、リブまたは溝部を前もって形成しておく必要があり、従来の電球の製造工程に対して、これらのリブまたは溝部を形成するための追加作業が必要になる。また、これらのリブまたは溝部がガラス球またはベース部に一体成形されている場合には、成形用金型を作り直す必要があり、コストが高くなってしまう。さらに、塗装直後に、ガラス球を斜めに保持し且つ回転させる必要がある。このため、設備コストが高くなってしまう。

【0014】

本発明は、以上の点から、簡単な構成により、低コストで、球状の下面への塗料溜まりの形成を防止するようにした電球へのディップ塗装方法を提供することを目的としている。

【課題を解決するための手段】

【0015】

上記目的は、本発明によれば、電球のバルブ表面先端が球状に形成された電球と、前記電球のバルブ表面先端を下方として前記電球を塗料槽内の塗料中に浸漬させる第一の段階と、前記電球を所定速度で上昇させて、前記塗料中から完全に引き上げる第二の段階と、を含んでおり、少なくとも前記第二の段階にて、前記電球のバルブ表面下端に対して少なくとも一本の治具棒の先端を接触させることを特徴とする、電球へのディップ塗装方法により達成される。

【0016】

この第一の態様では、第二の段階にて、電球が塗料中から引き上げられたとき、電球の下端に対して、下方に向かって延びる治具棒の先端が接触していることにより、電球の表面に沿って下端に流れ落ちる余分の塗料が、さらに治具棒に沿って落ちる。これにより、電球の下端に流れ落ちた塗料が溜まるようなことがない。従って、塗料の乾燥後に、電球の表面に形成された塗膜が下端付近で厚くならず、塗装ムラそして着色ムラの発生を防止し、均一な塗装を行なうことが可能である。

【0017】

本発明の第二の態様による電球へのディップ塗装方法は、前記第一の態様による電球へのディップ塗装方法において、前記第二の段階にて、前記バルブ表面の最下端に対して、一本の治具棒の先端が接触することを特徴とする。この第二の態様では、ただ一本の治具棒を使用することにより、より簡便に塗料溜まりの生成を防止して、電球の均一な塗装を行なうことができる。

【0018】

本発明の第三の態様による電球へのディップ塗装方法は、前記第一の態様による電球へのディップ塗装方法において、前記電球の最下端領域に対して、複数本の治具棒の先端がそれぞれ接触することを特徴とする。この第三の態様では、塗料の粘度等の塗装条件によって、電球が塗料表面から離反する際に生成されるメニスカスが大きい場合に、あるいは電球の下端が平坦または大きな曲率半径を有している場合に、複数本の治具棒により、電球の下端の広い範囲に流れ落ちた塗料が個々の治具棒に沿って流れ落ちるので、より短時間で効果的に塗料溜まりの生成を防止することができる。

【0019】

本発明の第四の態様による電球へのディップ塗装方法は、前記第一から第三の何れかの態様による電球へのディップ塗装方法において、前記第二の段階の途中で、前記電球の下端が前記塗料槽内の塗料の表面から離反した直後に、前記電球の上昇を所定時間だけ停止させることを特徴とする。この第四の態様では、停止中に、電球の表面を流れて下端に溜まる塗料が、タンク内の塗料表面に接触している状態で、塗料の表面張力によって下方に引っ張られることになり、より効率的に塗料が下方に流れ落ちる。

【0020】

本発明の第五の態様による電球へのディップ塗装方法は、前記第一から第四の何れかの態様による電球へのディップ塗装方法において、前記第二の段階により前記電球が前記塗料槽内の塗料から完全に引き上げられた直後に、前記治具棒が前記電球の下端から離反されることを特徴とする。この第五の態様では、電球表面に塗布された塗料が乾燥しないうちに、治具棒が電球の下端から離反するので、電球の下端における塗膜表面に治具棒の跡が残るようなことがない。

【0021】

本発明の第六の態様による電球へのディップ塗装方法は、前記第一から第五の何れかの態様による電球へのディップ塗装方法において、前記治具棒の先端が球状に形成されていることを特徴とする。この第六の態様では、電球の下端表面に接触する治具棒の先端が球状に形成されているので、電球の下端表面の接触領域に、治具棒の先端の接触によって傷つくようなことがない。

【発明の効果】

【0022】

以上のように、本発明によれば、簡単な構成により、低コストで、球状の下面への塗料溜まりの形成を防止するようにした電球へのディップ塗装方法が提供され得ることになる。

【図面の簡単な説明】

【0023】

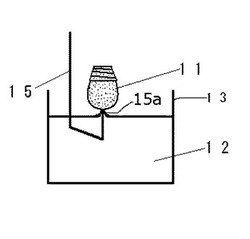

【図1】本発明による電球へのディップ塗装方法の一実施形態の第一の段階を示す概略側面図である。

【図2】図1に示した電球へのディップ塗装方法における第二の段階の途中の停止状態を示す概略側面図である。

【図3】図1に示した電球へのディップ塗装方法における第二の段階終了後の状態を示す概略側面図である。

【図4】従来の電球へのディップ塗装方法の一例における浸漬状態を示す概略側面図である。

【図5】図4の電球へのディップ塗装方法における塗料からの引き上げ後の塗料溜まりを示す概略断面図である。

【図6】図4の電球へのディップ塗装方法における塗料からの引き上げ途中に生成されるメニスカスを示す概略断面図である。

【発明を実施するための形態】

【0024】

以下、この発明の好適な実施形態を図1〜図3を参照しながら、詳細に説明する。尚、以下に述べる実施形態は、本発明の好適な具体例であるから、技術的に好ましい種々の限定が付されているが、本発明の範囲は、以下の説明において特に本発明を限定する旨の記載がない限り、これらの態様に限られるものではない。

【0025】

図1は、本発明による電球へのディップ塗装方法の一実施形態により着色電球を製造するための塗装装置を示している。まず図1において、塗装装置10は、電球11の表面に塗布すべき塗料12を収容する塗料槽13と、塗料槽13の上方で、電球11を上下動可能に支持する第一の支持部14と、電球11に隣接して治具棒15を上下動可能に支持する第二の支持部16と、から構成されている。

【0026】

前記電球11は、従来製造されているのと同様の透明ガラスから成る電球である。前記槽13は、公知の構成であって、上方が開放しており、内部に電球11の塗装を行なうために十分な量の塗料12を収容することができるような大きさに選定されている。

【0027】

前記第一の支持部14は、上方から例えば電球11の口金部11aを保持して、電球11を所定速度で下降または上昇させる。

【0028】

前記治具棒15は、例えばステンレス(SUS304など)やアルミ、銅など金属上の部材等から構成されており、針金状の形状を有している。そして、前記治具棒15は、上方から吊り下げられると共に、その先端15aが上向きになるように屈曲している。ここで、前記治具棒15は、その直径が細いほど、塗料が治具棒に沿って効果的に落下する。また、前記治具棒15の先端15aは、例えば直径0.5mm以下の球状に形成されている。

【0029】

前記第二の支持部16は、上方から前記治具棒15を保持すると共に、前記第一の支持部14により支持された電球11の下端の表面に対して前記治具棒15の先端15aが接触しあるいは離反するように上下に移動させる。その際、前記第二の支持部16は、前記第一の支持部14により前記電球11が塗料槽13内の塗料12中から引き上げられるとき、前記治具棒15の先端15aが前記電球11の下端に接触した状態のままで、前記治具棒15を上昇させる。従って、前記第二の支持部16は、好ましくは前記第一の支持部14に対して取り付けられている。これにより、第一の支持部14が電球11を上下動させるとき、第二の支持部16及び治具棒15が電球11に連動して上下動することになる。

【0030】

前記塗装装置10は、以上のように構成されており、本発明による電球へのディップ塗装方法の一実施形態に基づいて、以下のように作用する。

【0031】

まず、前準備として、塗料槽13内に塗料12が入れられる。また、第一の支持部14が、塗装すべき電球11を保持すると共に、第二の支持部16が治具棒15を保持する。この状態から、第一の段階として、第一の支持部14は、前記電球11を下降させて、図1に示すように、前記塗料槽13内の塗料中に浸漬させる。図示の場合、治具棒15は、その先端15aが電球11の下端に接触した状態にある。ここで、治具棒15の先端15aが球状に形成されていることにより、前記電球11の下端は、治具棒15の先端15aの接触によって傷つくようなことはない。

【0032】

続いて、第二の段階として、第一の支持部14は、前記電球11を所定速度、例えば5〜10mm/秒程度の速度で上昇させて、前記塗料槽13内の塗料12中から引き上げる。このとき、前記電球11の表面には塗料12が付着する。

【0033】

第二の段階の途中で、図2に示すように、前記電球11の下端が前記塗料槽13内の塗料の表面から離反した直後に、前記第一の支持部14は、前記電球11の上昇を一旦停止する。停止時間は、例えば数秒間である。このとき、前記電球11の下端付近で、前記塗料槽13内の塗料12の表面は、図示のように、前記治具棒15に沿って表面張力により盛り上がっている。

【0034】

この停止時間の間に、前記電球11の表面に付着した塗料12は、前記電球11の表面に沿って下方に流れ、その下端に溜まる。この下端に接触している治具棒15の先端15aにより表面張力が小さくなるので、この治具棒15の先端15aから治具棒15に沿って下方に流れ、塗料槽13内に落下する。他方、下端に溜まった塗料12は、前記塗料槽13内の塗料12の盛り上がった表面に接触することになるので、その表面張力により下方に引っ張られる。従って、前記電球11の下端に溜まった塗料12は、効率良く治具棒15に沿って流れて、前記塗料槽13内に落下する。

【0035】

その後、前記第一の支持部14は、前記電球11をさらに上昇させて、図3に示すように、前記電球11が前記塗料槽13内の塗料の表面から完全に引き上げられた状態で停止する。そして、直ちに前記第二の支持部16は、前記治具棒15を下降させて、前記治具棒15の先端15aを前記電球11の下端から離反させる。このとき、前記電球11の表面に付着している塗料12はまだ乾燥していないので、前記電球11の下端において、前記治具棒15の先端15aが接触していた跡は残らない。

【0036】

このようにして、本発明による電球へのディップ塗装方法の実施形態によれば、電球11側には何ら加工等することなく、治具棒15を使用するだけの簡単な構成によって、従来の電球11をそのまま使用して、前記電球11の下端における塗料溜まりの生成を抑止し、塗装ムラや着色ムラの発生を防止することができる。また、治具棒15に沿って前記塗料槽13内に流れ落ちた塗料12は、再利用されるために、塗料のムダが排除される。

【産業上の利用可能性】

【0037】

上述した実施形態においては、前記電球11の下端の一カ所に対して、ただ一つの治具棒15の先端15aが接触するように構成されているが、これに限らず、前記電球11が下端において大きなメニスカスが生成されるような形状、即ち平坦部や、あるいは平坦に近い大きな曲率半径を有している場合には、複数本の治具棒15を用意しておき、各治具棒15の先端15aが、前記電球11の下端の広い範囲に分散して接触するようにしてもよい。この場合、前記電球11の下端において、塗料溜まりができやすい領域に、個々の治具棒15が接触することにより、この領域全体において効果的に塗料が各治具棒15に沿って流れるので、同様に塗料溜まりの生成が抑止されることになる。

【0038】

また、上述した実施形態においては、第一の段階、即ち前記電球11が前記塗料槽13内の塗料12中に浸漬される前から、治具棒15は、その先端15aが前記電球11の下端に接触しているが、これに限らず、少なくとも前記第二の段階で前記第一の支持部14が前記電球11を上昇させるときのみ、治具棒15は、その先端15aが前記電球11の下面に接触していればよい。

【0039】

さらに、上述した実施形態においては、電球11のディップ塗装を行なう場合について説明したが、これに限らず、例えば下側が球状または球状に近い凸状の形状を有する電球のディップ塗装を行なう場合にも、本発明を適用し得ることは明らかである。

【0040】

このようにして、本発明によれば、簡単な構成により、低コストで、球状の下面への塗料溜まりの形成を防止するようにした、極めて優れた電球へのディップ塗装方法を提供することができる。

【符号の説明】

【0041】

10 塗装装置

11 電球(塗装すべき電球)

12 塗料

13 塗料槽

14 第一の支持部

15 治具棒

15a 球状の先端

16 第二の支持部

【技術分野】

【0001】

本発明は、電球等のバルブ表面が球状に形成された電球を塗装するための方法、詳細には電球へのディップ塗装方法に関するものである。

【背景技術】

【0002】

従来、例えば電球を着色する場合、着色されたキャップを電球に被せたり、着色ガラスにより電球を製造したり、あるいは透明ガラスにより製造された電球を後から着色する方法がある。中でも、透明ガラスにより製造された電球を着色する方法は、他の方法と比較して低コストで製造可能であることから、多く採用されている方法である。

【0003】

透明ガラスから成る電球を着色する方法としては、真空中で電球の表面に着色膜を形成する所謂真空成膜法や、電球の表面に塗料を塗布する塗装方法がある。真空成膜法は、真空成膜装置が必要となり、設備コストが膨大なものになってしまうため、前述した着色キャップを被せた電球や、着色ガラスによる電球よりもコストが高くなってしまう。

【0004】

電球を塗装する方法としては、所謂スプレー塗装やディップ塗装が知られている。スプレー塗装は、塗料を噴射して電球の表面に塗料を吹きつけて塗装を行なうものであり、電球の表面に付着しない塗料粒子が多く発生するため、電球表面に付着する所謂塗着効率が30%と低い。これにより、塗装に寄与せずに廃棄される塗料が多くなるため、塗料のコストが高くなってしまう。従って、より低コストで電球を着色する方法としては、一般的にはディップ塗装の方法が最適である。

【0005】

ディップ塗装は、図4に示すように、タンク1内に収容された塗料2の中に、上方から電球3を降下させて、塗料2中に浸漬させた後、電球3を上昇させて、塗料2中から引き上げることにより、行なわれる。これにより、電球3の表面には、塗料2が付着して、表面全体に亘って確実に塗装が行なわれるようになっている。ここで、塗料による塗膜の厚さ即ち着色の濃さは、主として塗料12の粘度と引き上げ速度によって決まる。引き上げ速度は、一般的には1〜10mm/秒程度である。

【0006】

しかしながら、このような電球へのディップ塗装方法においては、電球3を上昇させて塗料2中から引き上げたとき、電球3の表面に沿って乾燥していない塗料2が流れてしまう。このため、図5に示すように、電球3の下端に塗料2が溜まりやすい。そして、このまま塗料2が乾燥してしまうと、電球3の下端における塗膜が厚くなるので、色ムラが発生してしまう。

【0007】

さらに、電球3を上昇させて塗料2中から引き上げる際に、図6に示すように、電球3がタンク1内の塗料2の表面から離反する直前に、塗料2の表面が電球3の下端表面との間の表面張力によって持ち上げられて、所謂メニスカス2aが発生する。そして、このまま電球3が引き上げられると、メニスカス2aの部分の塗料の一部が電球3側に付着することになる。従って、前述した電球3の下部における塗料2の溜まり量がより増大してしまい、電球3の下端における塗膜がより一層厚くなってしまう。

【0008】

一般に、塗料は、塗装した後、シンナー等の揮発成分が蒸発すると流動性がなくなるので、塗料溜まりの問題は発生しにくくなる。このため、塗料に含まれるシンナー等の揮発成分を低減したり、揮発性の高い溶剤(例えばトルエン,イソプロピルアルコール等)を使用するという対策が考えられる。しかしながら、シンナー分を低減すると、塗料の粘度が高くなるため、塗膜の厚さが厚くなりすぎてしまう。また、揮発性の高い溶剤を使用すると、塗料中の揮発成分が急速に揮発してしまうために、塗装中に塗料の濃度が時間と共に大きく変化してしまい、均一の塗装条件を維持することが困難になってしまう。

【0009】

従って、このような電球3の下端における塗料2の溜まりを除去するためには、電球3の塗料2中からの引き上げ直後に、電球3の下端から塗料2を吸引したり、あるいは手作業により拭き取る等の作業が必要になり、作業性が悪くなってしまう。

【0010】

これに対して、特許文献1には、ウェッジベース型電球において、ガラス球の表面に着色塗装を形成し、ベース部に係止部を形成すると共に、ガラス球とベース部との境界部に沿ってリブまたは溝を形成したウェッジベース型電球が開示されている。

【0011】

このような構成のウェッジベース型電球によれば、ガラス球に塗装を施したとき、塗料がリブまた溝部を越えてベース部にまで流れ落ちないので、ベース部への塗料の付着を防止することができる。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特許第3392701号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

ところで、特許文献1によるウェッジベース型電球においては、ガラス球に塗装した直後に、ガラス球を斜めにして保持して例えば135度程度回転することにより、ガラス球の表面に付着した塗料のうち、余分の塗料は、ガラス球の表面に沿ってベース部側に流れるが、ガラス表面とベース部との境界部に設けられたリブまたは溝部の存在によって、ベース部側には流れない。このため、ベース部そして端子部に塗料が付着するようなことはない。しかしながら、リブまたは溝部を前もって形成しておく必要があり、従来の電球の製造工程に対して、これらのリブまたは溝部を形成するための追加作業が必要になる。また、これらのリブまたは溝部がガラス球またはベース部に一体成形されている場合には、成形用金型を作り直す必要があり、コストが高くなってしまう。さらに、塗装直後に、ガラス球を斜めに保持し且つ回転させる必要がある。このため、設備コストが高くなってしまう。

【0014】

本発明は、以上の点から、簡単な構成により、低コストで、球状の下面への塗料溜まりの形成を防止するようにした電球へのディップ塗装方法を提供することを目的としている。

【課題を解決するための手段】

【0015】

上記目的は、本発明によれば、電球のバルブ表面先端が球状に形成された電球と、前記電球のバルブ表面先端を下方として前記電球を塗料槽内の塗料中に浸漬させる第一の段階と、前記電球を所定速度で上昇させて、前記塗料中から完全に引き上げる第二の段階と、を含んでおり、少なくとも前記第二の段階にて、前記電球のバルブ表面下端に対して少なくとも一本の治具棒の先端を接触させることを特徴とする、電球へのディップ塗装方法により達成される。

【0016】

この第一の態様では、第二の段階にて、電球が塗料中から引き上げられたとき、電球の下端に対して、下方に向かって延びる治具棒の先端が接触していることにより、電球の表面に沿って下端に流れ落ちる余分の塗料が、さらに治具棒に沿って落ちる。これにより、電球の下端に流れ落ちた塗料が溜まるようなことがない。従って、塗料の乾燥後に、電球の表面に形成された塗膜が下端付近で厚くならず、塗装ムラそして着色ムラの発生を防止し、均一な塗装を行なうことが可能である。

【0017】

本発明の第二の態様による電球へのディップ塗装方法は、前記第一の態様による電球へのディップ塗装方法において、前記第二の段階にて、前記バルブ表面の最下端に対して、一本の治具棒の先端が接触することを特徴とする。この第二の態様では、ただ一本の治具棒を使用することにより、より簡便に塗料溜まりの生成を防止して、電球の均一な塗装を行なうことができる。

【0018】

本発明の第三の態様による電球へのディップ塗装方法は、前記第一の態様による電球へのディップ塗装方法において、前記電球の最下端領域に対して、複数本の治具棒の先端がそれぞれ接触することを特徴とする。この第三の態様では、塗料の粘度等の塗装条件によって、電球が塗料表面から離反する際に生成されるメニスカスが大きい場合に、あるいは電球の下端が平坦または大きな曲率半径を有している場合に、複数本の治具棒により、電球の下端の広い範囲に流れ落ちた塗料が個々の治具棒に沿って流れ落ちるので、より短時間で効果的に塗料溜まりの生成を防止することができる。

【0019】

本発明の第四の態様による電球へのディップ塗装方法は、前記第一から第三の何れかの態様による電球へのディップ塗装方法において、前記第二の段階の途中で、前記電球の下端が前記塗料槽内の塗料の表面から離反した直後に、前記電球の上昇を所定時間だけ停止させることを特徴とする。この第四の態様では、停止中に、電球の表面を流れて下端に溜まる塗料が、タンク内の塗料表面に接触している状態で、塗料の表面張力によって下方に引っ張られることになり、より効率的に塗料が下方に流れ落ちる。

【0020】

本発明の第五の態様による電球へのディップ塗装方法は、前記第一から第四の何れかの態様による電球へのディップ塗装方法において、前記第二の段階により前記電球が前記塗料槽内の塗料から完全に引き上げられた直後に、前記治具棒が前記電球の下端から離反されることを特徴とする。この第五の態様では、電球表面に塗布された塗料が乾燥しないうちに、治具棒が電球の下端から離反するので、電球の下端における塗膜表面に治具棒の跡が残るようなことがない。

【0021】

本発明の第六の態様による電球へのディップ塗装方法は、前記第一から第五の何れかの態様による電球へのディップ塗装方法において、前記治具棒の先端が球状に形成されていることを特徴とする。この第六の態様では、電球の下端表面に接触する治具棒の先端が球状に形成されているので、電球の下端表面の接触領域に、治具棒の先端の接触によって傷つくようなことがない。

【発明の効果】

【0022】

以上のように、本発明によれば、簡単な構成により、低コストで、球状の下面への塗料溜まりの形成を防止するようにした電球へのディップ塗装方法が提供され得ることになる。

【図面の簡単な説明】

【0023】

【図1】本発明による電球へのディップ塗装方法の一実施形態の第一の段階を示す概略側面図である。

【図2】図1に示した電球へのディップ塗装方法における第二の段階の途中の停止状態を示す概略側面図である。

【図3】図1に示した電球へのディップ塗装方法における第二の段階終了後の状態を示す概略側面図である。

【図4】従来の電球へのディップ塗装方法の一例における浸漬状態を示す概略側面図である。

【図5】図4の電球へのディップ塗装方法における塗料からの引き上げ後の塗料溜まりを示す概略断面図である。

【図6】図4の電球へのディップ塗装方法における塗料からの引き上げ途中に生成されるメニスカスを示す概略断面図である。

【発明を実施するための形態】

【0024】

以下、この発明の好適な実施形態を図1〜図3を参照しながら、詳細に説明する。尚、以下に述べる実施形態は、本発明の好適な具体例であるから、技術的に好ましい種々の限定が付されているが、本発明の範囲は、以下の説明において特に本発明を限定する旨の記載がない限り、これらの態様に限られるものではない。

【0025】

図1は、本発明による電球へのディップ塗装方法の一実施形態により着色電球を製造するための塗装装置を示している。まず図1において、塗装装置10は、電球11の表面に塗布すべき塗料12を収容する塗料槽13と、塗料槽13の上方で、電球11を上下動可能に支持する第一の支持部14と、電球11に隣接して治具棒15を上下動可能に支持する第二の支持部16と、から構成されている。

【0026】

前記電球11は、従来製造されているのと同様の透明ガラスから成る電球である。前記槽13は、公知の構成であって、上方が開放しており、内部に電球11の塗装を行なうために十分な量の塗料12を収容することができるような大きさに選定されている。

【0027】

前記第一の支持部14は、上方から例えば電球11の口金部11aを保持して、電球11を所定速度で下降または上昇させる。

【0028】

前記治具棒15は、例えばステンレス(SUS304など)やアルミ、銅など金属上の部材等から構成されており、針金状の形状を有している。そして、前記治具棒15は、上方から吊り下げられると共に、その先端15aが上向きになるように屈曲している。ここで、前記治具棒15は、その直径が細いほど、塗料が治具棒に沿って効果的に落下する。また、前記治具棒15の先端15aは、例えば直径0.5mm以下の球状に形成されている。

【0029】

前記第二の支持部16は、上方から前記治具棒15を保持すると共に、前記第一の支持部14により支持された電球11の下端の表面に対して前記治具棒15の先端15aが接触しあるいは離反するように上下に移動させる。その際、前記第二の支持部16は、前記第一の支持部14により前記電球11が塗料槽13内の塗料12中から引き上げられるとき、前記治具棒15の先端15aが前記電球11の下端に接触した状態のままで、前記治具棒15を上昇させる。従って、前記第二の支持部16は、好ましくは前記第一の支持部14に対して取り付けられている。これにより、第一の支持部14が電球11を上下動させるとき、第二の支持部16及び治具棒15が電球11に連動して上下動することになる。

【0030】

前記塗装装置10は、以上のように構成されており、本発明による電球へのディップ塗装方法の一実施形態に基づいて、以下のように作用する。

【0031】

まず、前準備として、塗料槽13内に塗料12が入れられる。また、第一の支持部14が、塗装すべき電球11を保持すると共に、第二の支持部16が治具棒15を保持する。この状態から、第一の段階として、第一の支持部14は、前記電球11を下降させて、図1に示すように、前記塗料槽13内の塗料中に浸漬させる。図示の場合、治具棒15は、その先端15aが電球11の下端に接触した状態にある。ここで、治具棒15の先端15aが球状に形成されていることにより、前記電球11の下端は、治具棒15の先端15aの接触によって傷つくようなことはない。

【0032】

続いて、第二の段階として、第一の支持部14は、前記電球11を所定速度、例えば5〜10mm/秒程度の速度で上昇させて、前記塗料槽13内の塗料12中から引き上げる。このとき、前記電球11の表面には塗料12が付着する。

【0033】

第二の段階の途中で、図2に示すように、前記電球11の下端が前記塗料槽13内の塗料の表面から離反した直後に、前記第一の支持部14は、前記電球11の上昇を一旦停止する。停止時間は、例えば数秒間である。このとき、前記電球11の下端付近で、前記塗料槽13内の塗料12の表面は、図示のように、前記治具棒15に沿って表面張力により盛り上がっている。

【0034】

この停止時間の間に、前記電球11の表面に付着した塗料12は、前記電球11の表面に沿って下方に流れ、その下端に溜まる。この下端に接触している治具棒15の先端15aにより表面張力が小さくなるので、この治具棒15の先端15aから治具棒15に沿って下方に流れ、塗料槽13内に落下する。他方、下端に溜まった塗料12は、前記塗料槽13内の塗料12の盛り上がった表面に接触することになるので、その表面張力により下方に引っ張られる。従って、前記電球11の下端に溜まった塗料12は、効率良く治具棒15に沿って流れて、前記塗料槽13内に落下する。

【0035】

その後、前記第一の支持部14は、前記電球11をさらに上昇させて、図3に示すように、前記電球11が前記塗料槽13内の塗料の表面から完全に引き上げられた状態で停止する。そして、直ちに前記第二の支持部16は、前記治具棒15を下降させて、前記治具棒15の先端15aを前記電球11の下端から離反させる。このとき、前記電球11の表面に付着している塗料12はまだ乾燥していないので、前記電球11の下端において、前記治具棒15の先端15aが接触していた跡は残らない。

【0036】

このようにして、本発明による電球へのディップ塗装方法の実施形態によれば、電球11側には何ら加工等することなく、治具棒15を使用するだけの簡単な構成によって、従来の電球11をそのまま使用して、前記電球11の下端における塗料溜まりの生成を抑止し、塗装ムラや着色ムラの発生を防止することができる。また、治具棒15に沿って前記塗料槽13内に流れ落ちた塗料12は、再利用されるために、塗料のムダが排除される。

【産業上の利用可能性】

【0037】

上述した実施形態においては、前記電球11の下端の一カ所に対して、ただ一つの治具棒15の先端15aが接触するように構成されているが、これに限らず、前記電球11が下端において大きなメニスカスが生成されるような形状、即ち平坦部や、あるいは平坦に近い大きな曲率半径を有している場合には、複数本の治具棒15を用意しておき、各治具棒15の先端15aが、前記電球11の下端の広い範囲に分散して接触するようにしてもよい。この場合、前記電球11の下端において、塗料溜まりができやすい領域に、個々の治具棒15が接触することにより、この領域全体において効果的に塗料が各治具棒15に沿って流れるので、同様に塗料溜まりの生成が抑止されることになる。

【0038】

また、上述した実施形態においては、第一の段階、即ち前記電球11が前記塗料槽13内の塗料12中に浸漬される前から、治具棒15は、その先端15aが前記電球11の下端に接触しているが、これに限らず、少なくとも前記第二の段階で前記第一の支持部14が前記電球11を上昇させるときのみ、治具棒15は、その先端15aが前記電球11の下面に接触していればよい。

【0039】

さらに、上述した実施形態においては、電球11のディップ塗装を行なう場合について説明したが、これに限らず、例えば下側が球状または球状に近い凸状の形状を有する電球のディップ塗装を行なう場合にも、本発明を適用し得ることは明らかである。

【0040】

このようにして、本発明によれば、簡単な構成により、低コストで、球状の下面への塗料溜まりの形成を防止するようにした、極めて優れた電球へのディップ塗装方法を提供することができる。

【符号の説明】

【0041】

10 塗装装置

11 電球(塗装すべき電球)

12 塗料

13 塗料槽

14 第一の支持部

15 治具棒

15a 球状の先端

16 第二の支持部

【特許請求の範囲】

【請求項1】

電球のバルブ表面先端が球状に形成された電球と、前記電球のバルブ表面先端を下方として前記電球を塗料槽内の塗料中に浸漬させる第一の段階と、

前記電球を所定速度で上昇させて、前記塗料中から完全に引き上げる第二の段階と、を含んでおり、

少なくとも前記第二の段階にて、前記電球のバルブ表面下端に対して少なくとも一本の治具棒の先端を接触させることを特徴とする、電球へのディップ塗装方法。

【請求項2】

前記第二の段階にて、前記バルブ表面の最下端に対して、一本の治具棒の先端が接触することを特徴とする、請求項1に記載の電球へのディップ塗装方法。

【請求項3】

前記第二の段階にて、前記バルブ表面の最下端領域に対して、複数本の治具棒の先端がそれぞれ接触することを特徴とする、請求項1に記載の電球へのディップ塗装方法。

【請求項4】

前記第二の段階の途中で、前記電球のバルブ表面の下端が前記塗料槽内の塗料の表面から離反した直後に、前記電球のバルブ表面の上昇を所定時間だけ停止させることを特徴とする、請求項1から3の何れかに記載の電球へのディップ塗装方法。

【請求項5】

前記第二の段階により前記電球が前記塗料槽内の塗料から完全に引き上げられた直後に、前記治具棒が前記電球の下端から離反されることを特徴とする、請求項1から4の何れかに記載の電球へのディップ塗装方法。

【請求項6】

前記治具棒の先端が球状に形成されていることを特徴とする、請求項1から5の何れかに記載の電球へのディップ塗装方法。

【請求項1】

電球のバルブ表面先端が球状に形成された電球と、前記電球のバルブ表面先端を下方として前記電球を塗料槽内の塗料中に浸漬させる第一の段階と、

前記電球を所定速度で上昇させて、前記塗料中から完全に引き上げる第二の段階と、を含んでおり、

少なくとも前記第二の段階にて、前記電球のバルブ表面下端に対して少なくとも一本の治具棒の先端を接触させることを特徴とする、電球へのディップ塗装方法。

【請求項2】

前記第二の段階にて、前記バルブ表面の最下端に対して、一本の治具棒の先端が接触することを特徴とする、請求項1に記載の電球へのディップ塗装方法。

【請求項3】

前記第二の段階にて、前記バルブ表面の最下端領域に対して、複数本の治具棒の先端がそれぞれ接触することを特徴とする、請求項1に記載の電球へのディップ塗装方法。

【請求項4】

前記第二の段階の途中で、前記電球のバルブ表面の下端が前記塗料槽内の塗料の表面から離反した直後に、前記電球のバルブ表面の上昇を所定時間だけ停止させることを特徴とする、請求項1から3の何れかに記載の電球へのディップ塗装方法。

【請求項5】

前記第二の段階により前記電球が前記塗料槽内の塗料から完全に引き上げられた直後に、前記治具棒が前記電球の下端から離反されることを特徴とする、請求項1から4の何れかに記載の電球へのディップ塗装方法。

【請求項6】

前記治具棒の先端が球状に形成されていることを特徴とする、請求項1から5の何れかに記載の電球へのディップ塗装方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−200759(P2011−200759A)

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願番号】特願2010−68420(P2010−68420)

【出願日】平成22年3月24日(2010.3.24)

【出願人】(000002303)スタンレー電気株式会社 (2,684)

【Fターム(参考)】

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願日】平成22年3月24日(2010.3.24)

【出願人】(000002303)スタンレー電気株式会社 (2,684)

【Fターム(参考)】

[ Back to top ]