電界放出発光装置、電界放出発光装置の製造方法および発光デバイス

【課題】 単純な構造で、蛍光体から発せられた放射光の損失を低減できる電界放出発光装置を提供する。

【解決手段】 本発明の電界放出発光装置10は、アノード電極2が基板面に配置されたアノード基板1と、カソード電極3が基板面に配置されたカソード基板6とを有し、アノード基板1およびカソード基板6は、前記基板面が互いに対面して配置され、アノード基板1は、さらに、複数の蛍光体層4を含み、複数の蛍光体層4は、アノード基板1とアノード電極2との間、および、アノード電極2上の少なくとも一方に、互いに間隔を置いて配置され、カソード基板6は、さらに、エミッタ5を含み、エミッタ5は、カソード電極3上に配置され、カソード電極3が、光反射性を有し、エミッタ5が、光透過性を有することを特徴とする。

【解決手段】 本発明の電界放出発光装置10は、アノード電極2が基板面に配置されたアノード基板1と、カソード電極3が基板面に配置されたカソード基板6とを有し、アノード基板1およびカソード基板6は、前記基板面が互いに対面して配置され、アノード基板1は、さらに、複数の蛍光体層4を含み、複数の蛍光体層4は、アノード基板1とアノード電極2との間、および、アノード電極2上の少なくとも一方に、互いに間隔を置いて配置され、カソード基板6は、さらに、エミッタ5を含み、エミッタ5は、カソード電極3上に配置され、カソード電極3が、光反射性を有し、エミッタ5が、光透過性を有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電界放出発光装置、電界放出発光装置の製造方法および発光デバイスに関する。

【背景技術】

【0002】

白熱電球、蛍光灯等に代わる次世代の照明として、電子線励起型の照明が注目され、盛んに開発されている。前記電子線励起型の照明(電界放出発光装置)では、真空中で電子放出源から電子を放出させ、この電子により蛍光体を励起することで、光を取り出す。前記電子放出源の材料には、例えば、カーボンナノチューブ(CNT)等の、アスペクト比および導電性が高く、機械的にも強靭なものが使用されている(例えば、特許文献1および2参照)。

【0003】

電界放出発光装置は、蛍光体が設けられたアノードと、電子放出源が設けられたカソードとが対面して配置された構造が一般的である。そして、蛍光体の励起により発生した光が、前記アノードのガラス基板等を透過して外部に放射される。しかしながら、この一般的な構造の電子線励起型の照明では、前記蛍光体から発せられた光のうち、前記カソード側に放射された光は、損失となるため、発光効率が低いという問題がある。

【0004】

そこで、この問題を解決するために、種々の電界放出発光装置が提案されている(例えば、特許文献3〜5)。

【0005】

特許文献3には、カソードの電子放出源とアノードの蛍光体との間に、電子放出源に印加する電界を制御するゲート電極を形成し、そのゲート電極の蛍光体側に反射面を設けられた電界放出発光装置が開示されている。

【0006】

特許文献4には、カソードの電子放出源が形成されている面において、電子放出素子が形成されていない部分に、光反射膜が形成された電界放出発光装置が開示されている。

【0007】

特許文献5には、膜厚が10μm以下で、光透過率が50%以上のエミッタと、カソードのエミッタが設けられている側とは反対側の面に反射鏡が設けられた電界放出発光装置が開示されている。この装置によれば、蛍光体から発生された光のうち、エミッタを透過した光を、反射鏡により反射させてアノード側に取り出している。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第3595233号

【特許文献2】特許第4354432号

【特許文献3】特許第4347343号

【特許文献4】特開2006−278319号公報

【特許文献5】特開2006−278226号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、前記特許文献3に記載の電界放出発光装置は、ゲート電極がカソードとアノードとの間に設けられ、そのゲート電極の蛍光体側に反射面が設けられているため、構造および製造工程が複雑でコストがかかる。しかも、蛍光体から発せられた光のうち、電子放出源に到達した光は、電子放出源に吸収等されてしまうため、放射光の損失を低減するのは困難であった。

【0010】

また、前記特許文献4に記載の電界放出発光装置は、電子放出素子が形成されていない部分に、光反射膜を形成したのみであるため、構造は単純である。しかしながら、蛍光体から発せられた光のうち、電子放出素子に到達した光は、電子放出素子に吸収等されてしまうため、放射光の損失を低減するのは困難であった。

【0011】

また、前記特許文献5に記載の電界放出発光装置は、カソードのエミッタが設けられている側とは反対側の面に反射鏡が設けられているため、構造および製造工程が複雑であるのみならず、装置全体の厚みが大きくなり、実用的でない。

【0012】

そこで、本発明は、単純な構造で、蛍光体から発せられた放射光の損失を低減できる電界放出発光装置、電界放出発光装置の製造方法および発光デバイスの提供を目的とする。

【課題を解決するための手段】

【0013】

前記目的を達成するために、本発明の電界放出発光装置は、

アノード電極が基板面に配置されたアノード基板と、

カソード電極が基板面に配置されたカソード基板とを有し、

前記アノード基板および前記カソード基板は、前記基板面が互いに対面して配置され、

前記アノード基板は、さらに、複数の蛍光体層を含み、

前記複数の蛍光体層は、前記アノード基板と前記アノード電極との間、および、前記アノード電極上の少なくとも一方に、互いに間隔を置いて配置され、

前記カソード基板は、さらに、エミッタを含み、

前記エミッタは、前記カソード電極上に配置され、

前記カソード電極が、光反射性を有し、

前記エミッタが、光透過性を有することを特徴とする。

【0014】

また、本発明による、前記本発明の電界放出発光装置の製造方法は、

アノード電極が基板面に形成されたアノード基板を提供するアノード基板提供工程と、

光反射性を有するカソード電極が基板面に形成されたカソード基板を提供するカソード基板提供工程と、

前記アノード基板と前記アノード電極との間、および、前記アノード電極上の少なくとも一方に、複数の蛍光体層を、互いに間隔を置いて形成する蛍光体層形成工程と、

前記カソード電極上に、光透過性を有するエミッタを形成するエミッタ形成工程と、

前記アノード基板および前記カソード基板を、前記基板面が互いに対面するように配置する基板配置工程とを含むことを特徴とする。

【0015】

また、本発明の発光デバイスは、前記本発明の電界放出発光装置を含むことを特徴とする。

【発明の効果】

【0016】

本発明によれば、単純な構造で、蛍光体から発せられた放射光の損失を低減できる電界放出発光装置、電界放出発光装置の製造方法および発光デバイスを提供できる。

【図面の簡単な説明】

【0017】

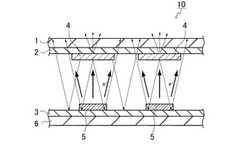

【図1】図1は、本発明の電界放出発光装置の一例(実施形態1)の構成の一部を模式的に示す断面図である。

【図2】図2は、前記実施形態1における、各構成部材を模式的に示す平面図である。

【図3】図3は、本発明の実施例における、ピーリング回数とエミッタの厚みとの関係を示すグラフである。

【図4】図4は、本発明の実施例における、ピーリング後のエミッタを示す写真である。

【図5】図5は、本発明の実施例における、エミッタの厚さと発光特性との関係を示すグラフである。

【図6】図6は、本発明の実施例における、蛍光体層の発光状態を示す写真である。

【図7】図7は、前記実施形態1におけるその他の例の構成の一部を模式的に示す断面図である。

【発明を実施するための形態】

【0018】

本発明において、前記「基板面に」は、特に断らない限り、前記基板面に直接接触している状態に限定されず、間に他の構成要素等が存在し、直接接触していない状態も含む。また、本発明において、前記アノード基板の前記「基板面」は、前記アノード基板の、前記カソード基板に対面する側の面であり、前記カソード基板の前記「基板面」は、前記カソード基板の、前記アノード基板と対面する側の面である。

【0019】

本発明において、前記「上に」は、特に断らない限り、上面に直接接触している状態に限定されず、間に他の構成要素等が存在し、直接接触していない状態も含む。また、本発明において、前記「アノード電極上」は、前記アノード電極の、前記カソード基板に対面する側上であり、前記「カソード電極上」は、前記カソード電極の、前記アノード基板に対面する側上である。

【0020】

本発明において、前記蛍光体層および前記エミッタの「サイズ」は、例えば、前記蛍光体層および前記エミッタの平面形状の面積、または、前記平面形状における辺の長さを意味する。前記辺の長さは、例えば、前記平面形状が、正方形の場合にはその一辺の長さ、正方形以外の矩形の場合にはその長辺または短辺の長さ、円形の場合にはその直径または半径の長さ、楕円形の場合には長径または短径の長さを意味する。

【0021】

本発明において、前記カソード基板、前記カソード電極および前記エミッタをあわせて、「カソード」ということがあり、前記アノード基板、前記アノード電極および前記蛍光体層をあわせて、「アノード」ということがある。

【0022】

つぎに、本発明の実施形態について図面を参照して詳細に説明する。ただし、本発明は、以下の説明により限定されない。

【0023】

[実施形態1]

本実施形態の電界放出発光装置は、平面型電界放出ランプの一例である。図1および図2に、本実施形態の電界放出発光装置の構成を示す。図1は、本実施形態の電界放出発光装置の一部を模式的に示す断面図である。図2は、本実施形態の電界放出発光装置の各構成部材を模式的に示す平面図である。図1および図2において、同一部分には、同一符号を付している。

【0024】

(1)全体構成

図1および図2に示すように、本実施形態の電界放出発光装置10は、アノード基板1とカソード基板6とを有する。アノード基板1の基板面には、アノード電極2が形成されている。カソード基板6の基板面には、カソード電極3が形成されている。アノード基板1およびカソード基板6は、互いの基板面が対面して配置されている。アノード基板1は、さらに、複数の蛍光体層4を有し、アノード電極2上に、複数の蛍光体層4によりドットパターンが形成されている。カソード基板6は、さらに、複数のエミッタ5を有し、前記カソード電極3上に、複数のエミッタ5によりドットパターンが形成されている。本実施形態の電界放出発光装置10では、蛍光体層4の各ドットは、エミッタ5の各ドットと一対一で対応するように形成されており、さらに、アノード基板1の基板面に垂直な方向(図1において、上下方向)から見て、エミッタ5の各ドットが、蛍光体層4の各ドットの内側に形成され、かつ、蛍光体層4の各ドットは、エミッタ5の各ドットより大きく設定されている。本実施形態の電界放出発光装置10には、作動(発光)時にアノード基板1とカソード基板6との間を、例えば、真空に保つために、装置内部に、真空封止のための構造が設けられている。ただし、本発明は、前記構造により限定されない。なお、図1および図2では、説明の便宜上、前記構造の図示を省略している(以下、図7においても同様)。

【0025】

(2)カソード

(2−1)カソード基板

カソード基板6は、特に制限されず、例えば、ガラス基板、石英基板、非ドープのシリコン基板等の電気的に絶縁性を有するものを使用できる。

【0026】

(2−2)カソード電極

カソード電極3は、光反射性を有する電極である。このような電極の形成材料は、例えば、光反射性を有する金属等の導体材料があげられる。前記金属は、例えば、金属単体でも、2種類以上の前記金属からなる合金でもよい。前記金属は、例えば、Au、Ag、Al、Cu、Fe、Ni、Co、Pd、Pt、Mo、W等があげられる。カソード電極3の光反射率は、高いほど好ましく、例えば、50%以上であり、好ましくは60%以上であり、より好ましくは80%以上であり、理想的には100%である。カソード電極3の形状は、光反射性を有すれば、特に制限されず、例えば、層状(膜状)、縞状、網目状等があげられる。層状(膜状)のカソード電極3は、カソード導電層(カソード導電膜)ということができる。カソード電極3の形成には、従来公知の方法が使用でき、例えば、カソード電極3が導電膜の場合には、選択した形成材料に応じて、例えば、スクリーン印刷、蒸着またはスパッタ法等から選択できる。

【0027】

(2−3)エミッタ

エミッタ5は、光透過性を有する。エミッタ5の形状は、光透過性を有すれば、特に制限されず、例えば、層状であることが好ましい。エミッタ5の厚みは、光透過性の観点から、薄いほど好ましい。前記厚みは、例えば、0.1〜1.5μmの範囲である。前記厚みを、0.1μm以上とすることで、発光特性の劣化を防ぐことができる。ここで、「発光特性」は、例えば、カソード電極とアノード電極との間に印加する電界(E)と電流密度(J)との関係(電流密度−電界曲線)をいい、「発光特性の劣化」は、例えば、前記関係において、印加された電界あたりの電流密度が低下することをいう。また、前記厚みを、1.5μm以下とすることで、例えば、透明性を確保できると共に、厚みを制御しやすいため、発光ムラの発生を防止できる。前記厚みの上限は、より好ましくは1.5μm以下であり、さらに好ましくは1.1、1.04、1.0、0.9、0.8、0.7、0.4、0.3、または0.2μm以下である。前記厚みの下限は、より好ましくは0.19μm以上である。

【0028】

エミッタ5の光透過率(全光線透過率)は、高いほど好ましく、例えば、50%以上であり、好ましくは60%以上であり、より好ましくは80%以上であり、理想的には100%である。エミッタ5の光透過率は、例えば、50〜60%の範囲である。

【0029】

エミッタ5には、電子放出材料が含まれている。前記電子放出材料は、特に制限されず、例えば、アスペクト比が高いために電界集中が起こりやすく、かつ導電性を有するものを用いることが好ましく、カーボンナノ材料がより好ましい。前記カーボンナノ材料は、特に制限されず、例えば、カーボンナノチューブ(CNT)、カーボンナノホーン、カーボンナノコイル、グラフェンシート、カーボンファイバー、カーボンスティック、またはこれらの複合体等があげられる。前記カーボンナノ材料は、一種類を単独で使用してもよいし、二種類以上を併用した混合物として使用してもよい。これらの中でも、アスペクト比が高く、耐電流密度性が高いため、CNTが特に好ましい。カーボンナノチューブは、例えば0.4ナノメートルから数十ナノメートル程度の直径を持つ炭素の筒状構造体であり、高いアスペクト比および高い耐電流密度といった利点を有する。前記電子放出材料は、前記カーボンナノ材料の他に、例えば、金属ナノワイヤー、金属ナノチューブ等があげられる。前記金属ナノワイヤーの形成材料は、特に制限されず、例えば、Ni、Co、Fe、Au等があげられる。金属ナノチューブの形成材料は、特に制限されず、例えば、Au、Ag、Pt、Rh、Irがあげられる。

【0030】

光透過性を有するエミッタ5の作製方法について、前記電子放出材料としてカーボンナノチューブ(CNT)を使用した場合を例にとり説明する。ただし、本発明は、この例には限定されない。

【0031】

はじめに、CNT含有ペーストを調製する。すなわち、まず、前記CNTを溶剤に添加し、これを、例えば、超音波処理して分散液を調製する。さらに、この分散液に、ガラスフリット、バインダー等を添加し、例えば、超音波処理して分散液を調製する。この分散液を、例えば、三本ロールミル等により機械的混練することにより、CNT含有ペーストを調製する。つぎに、カソード基板の基板面に形成されたカソード電極上に、前記ペーストの塗膜を形成する。前記塗膜は、例えば、スプレー法、インクジェット法、スクリーン印刷、手塗り印刷、沈降法等により形成できる。前記塗膜の厚みは、特に制限されず、例えば、1〜100μmの範囲である。そして、前記塗膜を焼成して、CNTを含むエミッタを形成する。前記塗膜の焼成条件は、特に制限されず、雰囲気条件は、例えば、真空、不活性雰囲気、大気(空気)等であり、焼成温度は、例えば、300〜600℃の範囲が適している。

【0032】

前記溶剤は、特に制限されず、例えば、有機溶剤等があげられる。前記有機溶剤は、例えば、低蒸気圧の溶剤が好ましい。前記低蒸気圧の溶剤は、例えば、ブチルセロソルブアセテート、ブチルカルビトール、ブチルカルビトールアセテート、α−テルピネオール、γ−ブチロラクトン等があげられる。また、前記有機溶剤は、例えば、乾燥速度の観点から、低沸点の溶剤を使用してもよい。前記低沸点の溶剤は、例えば、酢酸エチル、メチルエチルケトン、トルエン、ベンジルアルコール等があげられる。前記溶剤は、一種類を単独で使用してもよいし、二種類以上を併用してもよい。

【0033】

前記ガラスフリットは、例えば、SnO−P2O5系ガラス、SnO−B2O3系ガラス、SnO−B2O3−P2O5系ガラス、Bi2O3−B2O3系ガラス等を使用できる。特に、SnO−P2O5系ガラスは、例えば、カーボンナノチューブ等のカーボン材料の燃焼を抑制する効果があるため好ましい。なお、前記電子放出材料の燃焼温度は、おおよそ500℃以上であるが、前記電子放出材料の熱劣化を防止する観点から、焼成温度が低いほど好ましい。したがって、前記CNT含有ペーストの焼成温度は、500℃以下が好ましい。このため、前記ガラスフリット(ガラス粉末)は、軟化点が500℃以下であることが好ましい。

【0034】

前記バインダーは、特に制限されず、例えば、一般的な有機バインダー樹脂を使用できる。前記有機バインダー樹脂は、例えば、エチルセルロース、ニトロセルロース、酢酸セルロース、ヒドロキシメチルセルロース等のセルロース系;アクリル酸エステル、メタクリル酸エステル、シアノアクリル酸エステル、もしくは、これらのアクリル系単量体の共重合体等のアクリル樹脂系;酢酸ビニル系;ポリビニルアルコール系;ポリビニルアセタール系;ポリエステル系等の樹脂があげられる。

【0035】

前記焼成により形成したエミッタを、表面処理して、光透過性を調整できる。前記表面処理は、例えば、前記エミッタを1回または複数回起毛させる処理(ピーリング処理)があげられる。この処理により、前記エミッタの厚みを制御することで、例えば、前記エミッタの光透過性を調整できる。前記ピーリング処理の回数は、特に制限されず、例えば、1〜10回の範囲である。前記ピーリング処理は、例えば、テープ剥離法、レーザ法、プラズマ法、サンドブラスト法等があげられる。これらの中でも、操作が簡易であるため、テープ剥離法が特に好ましい。前記テープ剥離法に使用するテープは、特に制限されず、例えば、カプトンテープ、ダイシングテープ等があげられる。

【0036】

また、例えば、前記CNT含有ペースト中の前記CNTの含有率を調整することで、前記エミッタの光透過性を調整できる。前記CNTの含有量は、前記ペースト全量に対して、例えば、1〜30wt%の範囲であり、好ましくは1〜10wt%の範囲である。

【0037】

エミッタ5は、前述のように、カソード電極3上に、ドットパターンを形成している。前記各ドットのサイズは、特に制限されず、前記各ドットの辺の長さが、例えば、0.1〜100mmの範囲であり、好ましくは1〜10mmの範囲、または、0.1〜1mmの範囲である。前記各ドットの間隔は、特に制限されず、例えば、0.01〜10mmの範囲であり、好ましくは1〜10mmの範囲、または、0.1〜1mmの範囲である。前記ドットの平面形状は、特に制限されず、正方形、正方形以外の矩形、円形、楕円形等があげられる。前記各ドットのサイズ、間隔、平面形状等は、後述する蛍光体層4の各ドットのサイズ、間隔、平面形状等に対応させて設定するのが好ましい。

【0038】

(3)アノード

(3−1)アノード基板

アノード基板1は、特に制限されず、例えば、ガラス基板、石英基板等の透明な基板を使用するのが好ましい。

【0039】

(3−2)アノード電極

アノード電極2は、特に制限されず、例えば、光透過性を有する電極であることが好ましい。このような電極の形成材料は、例えば、ITO、ZnO、SnO2、カーボンナノチューブ、カーボンナノホーン、グラフェンシート等があげられる。アノード電極2は、例えば、前記形成材料を使用して、従来公知の方法により、アノード基板1の前記基板面に形成できる。

【0040】

(3−3)蛍光体層

蛍光体層4は、例えば、CRT(Cathode Ray Tube、すなわち、ブラウン管)に使用されるものと同様に、電子線が照射されると励起されて蛍光を発する電子線励起蛍光体を含む層である。前記電子線励起蛍光体は、特に制限されず、従来公知のものが使用でき、例えば、硫化物蛍光体、酸化物蛍光体、窒化物蛍光体等を使用できる。

【0041】

蛍光体層4の作製方法は、特に制限されない。蛍光体層4は、例えば、前記電子線励起蛍光体を含むペーストを調製し、アノード電極2上に前記ペーストの塗膜を形成し、前記塗膜を焼成して作製できる。前記塗膜は、例えば、スプレー法、インクジェット法、スクリーン印刷、手塗り印刷、沈降法等により形成できる。前記塗膜の厚みは、特に制限されず、例えば、0.1〜100μmの範囲である。前記塗膜の焼成条件は、特に制限されず、雰囲気条件は、例えば、大気(空気)、窒素雰囲気、真空等であり、焼成温度は、例えば、300〜600℃の範囲、焼成時間は、30分〜2時間の範囲が適している。

【0042】

蛍光体層4は、前述のように、アノード電極2上に、ドットパターンを形成している。前記各ドットのサイズは、特に制限されず、前記各ドットの辺の長さが、例えば、0.01〜100mmの範囲であり、好ましくは1〜10mmの範囲、または、0.1〜1mmの範囲である。前記各ドットの間隔は、特に制限されず、例えば、0.01〜10mmの範囲であり、好ましくは1〜10mmの範囲、または、0.1〜1mmの範囲である。前記ドットの平面形状は、特に制限されず、正方形、正方形以外の矩形、円形、楕円形等があげられる。前記各ドットのサイズ、間隔、平面形状等は、前述のエミッタ5の各ドットのサイズ、間隔、平面形状等に対応させて設定するのが好ましく、本実施形態の電界放出発光装置10のように、蛍光体層4のドットサイズを、エミッタ5のドットサイズより大きく設定するのが、エミッタ5からの電子を効率良く利用できる点でより好ましい。詳細は、後述する。

【0043】

(4)電界放出発光装置の製造方法

本実施形態の電界放出発光装置10は、例えば、以下のようにして製造できる。すなわち、まず、前述のように、アノード基板1の基板面にアノード電極2を形成し、アノード電極2上に蛍光体層4を形成して前記アノードを準備する。一方、カソード基板6の基板面にカソード電極3を形成し、カソード電極3上にエミッタ5を形成して前記カソードを準備する。そして、前記アノードおよび前記カソードを、アノード基板1とカソード基板6とが、互いの基板面が対面するように配置することで製造できる。前述のように、本実施形態の電界放出発光装置10では、カソード電極3が光反射性を有するため、例えば、前記特許文献3または5の電界放出発光装置のように、別途反射面または反射鏡等を作製する必要がなく、電界放出発光装置を簡易に、かつ、低コストに製造できる。なお、本発明の製造方法は、この例には限定されない。

【0044】

(5)電界放出発光装置の作動(発光)

本実施形態の電界放出発光装置10の作動(発光)について、図1を参照して説明する。

【0045】

本実施形態の電界放出発光装置10は、発光時において、カソード基板6とアノード基板1との間は、例えば、真空に保たれる。前記真空は、1×10−3Pa以下の真空度とすることが好ましく、1×10−5Pa以下の真空度とすることがより好ましい。前記真空度の下限値は、特に限定されず、例えば、0Pa以上または0Paを超える値である。

【0046】

前記真空状態で、カソード電極3およびアノード電極2に接続された電圧源(図1において、図示せず)によって、前記両電極の間に電圧が印加されることで、エミッタ5に含まれる前記電子放出材料に電界が印加され、電子(e−)が放出される。前記電子(e−)は、前記両電極の間に印加された電界により加速され、蛍光体層4に含まれる前記電子線励起蛍光体を励起させる。これにより、蛍光体層4のアノード基板1側、すなわち、装置の外側と、蛍光体層4のカソード基板6(エミッタ5)側、すなわち、装置の内側とに、光が放射される。エミッタ5側に放射された光は、エミッタ5を透過してカソード電極3で反射され、アノード基板1側に放射される。また、エミッタ5側に放射された光は、カソード電極3のエミッタ5が存在しない部分において、カソード電極3で反射され、アノード基板1側に放射される。ここで、本実施形態の電界放出発光装置10では、蛍光体層4が、ドットパターンを形成しているため、アノード電極2には、蛍光体層4が形成されていない部分が存在する。このため、カソード電極3で反射された光は、アノード電極2上の蛍光体層4が形成されていない部分、および、アノード基板1を透過し、装置の外側に放射される。このように、本実施形態の電界放出発光装置10によれば、蛍光体から発せられた放射光を有効利用することで、発光効率を向上できる。また、本実施形態の電界放出発光装置10は、エミッタ5側に放射された光を反射させるのに、光反射性を有するカソード電極3を使用しているため、エミッタ側に放射された光を反射させる構成を別途設ける必要がなく、構造が単純である。

【0047】

図1に示すように、エミッタ5からの電子は、広がるように放出される。ここで、本実施形態の電界放出発光装置10では、前述のように、蛍光体層4の各ドットのサイズが、エミッタ5の各ドットのサイズより、大きく形成されている。このため、各エミッタ5から広がって放出された電子が、装置の外部に損失されることなく、有効に蛍光体の励起に使用される。これにより、例えば、さらに、発光効率が向上する。なお、前記特許文献3〜5では、電子放出材料からの電子が広がりながら加速されることは考慮されていないため、発光体層のサイズをエミッタのサイズより大きくした構成の装置は開示されていない。したがって、このような効果は、従来技術から予測困難な有利な効果といえる。

【0048】

また、本実施形態の電界放出発光装置10では、前述のように、カソード電極3が光反射性を有しているため、光反射層を別途設ける必要がない。このため、例えば、カソード基板のエミッタが設けられている側とは反対側の面に反射鏡が設けられている、前記特許文献5(特開2006−278226号公報)に記載の電界放出発光装置と比較して、装置を薄型化できる。

【0049】

(6)その他の形態

本実施形態の電界放出発光装置10では、前述のように、蛍光体層4がドットパターンを形成しているが、本発明は、これには限定されず、前記各蛍光体層は、互いに間隔をあけて配置されていればよい。そして、その配置態様は、前記ドットパターンの他に、例えば、ストライプ、格子状等があげられる。また、本実施形態の電界放出発光装置10では、前述のように、蛍光体層4がアノード電極2上に形成されているが、本発明は、これには限定されない。前記蛍光体層は、例えば、前記アノード電極と前記アノード基板との間に配置されてもよい。言い換えると、例えば、電子線が通過できる程度の厚みのアノード電極を、前記蛍光体層の前記カソード基板側表面に形成し(メタルバックということがある)、これを前記アノード電極として利用する場合は、必ずしも、前記蛍光体層の前記アノード基板側に前記アノード電極は必要でない。なお、前記蛍光体層は、前記アノード電極のカソード基板側表面およびアノード基板側表面の両面に配置してもよい。

【0050】

本実施形態の電界放出発光装置10では、前述のように、エミッタ5がドットパターンを形成しており、蛍光体層4のドットパターンに対応して、前記各ドットが配置されているが、本発明は、これには限定されない。前記エミッタの配置態様は、前記蛍光体層の配置態様に合わせて設定するのが好ましい。また、前記エミッタは、例えば、図7に示す電界放出発光装置20のように、カソード電極3上の全面に形成されたエミッタ25でもよい。このような形態でも、単純な構造で、蛍光体から発せられた放射光の損失を低減できるという、本発明の効果が得られる。

【0051】

本実施形態の電界放出発光装置10では、カソード電極3は、カソード基板6の前記基板面のほぼ全面を覆うように形成されているが、例えば、前記カソード電極が、前記エミッタが形成された部分のみに形成されている場合には、前記カソード基板の前記基板面における、前記カソード電極が配置されていない位置に、光反射性を有する光反射層が配置されてもよい。このような光反射層を形成する材料は、特に制限されず、例えば、光反射性を有する金属、白色散乱体等があげられる。前記光反射性を有する金属は、例えば、前述のカソード電極の形成材料があげられる。前記白色散乱体は、例えば、従来公知のものを使用できる。

【0052】

(7)用途

以上のように、本発明の電界放出発光装置は、単純な構造で、蛍光体から発せられた放射光の損失を低減でき、その結果、発光効率を向上できる。したがって、本発明の電界放出発光装置の用途は、例えば、発光デバイス、電子放出素子等があげられる。前記光デバイスは、例えば、照明、ディスプレイ、バックライト等の用途があげられる。前記電子放出素子は、例えば、電子顕微鏡に使用するエミッタ等の用途があげられる。ただし、その用途は限定されず、広い分野に適用可能である。

【実施例】

【0053】

つぎに、本発明の実施例を示し、さらに詳しく本発明について例示説明する。なお、本発明は、下記の実施例によって何ら限定および制限されない。

【0054】

[実施例1]

(1)電界放出発光装置の作製

(1−1.カソードの作製)

電子放出材料として多層カーボンナノチューブ(CNT)を用い、CNT含有ペーストを調製した。まず、多層CNT100mgを、α−テルピネオール15mLに添加し、30分間超音波処理して分散させた。この分散液に、セルロース系有機バインダー200mgおよびガラスフリット400mgを混合し、5分間超音波処理して分散させた。この分散液を、三本ロールミルによりペースト化した。このようにして、CNT含有ペーストを調製した。

【0055】

つぎに、Al膜を蒸着したガラス基板上に、前記ペーストを、1μmよりもやや大きい厚みになるように、スクリーン印刷した。これを、有機バインダーを除去するために、窒素中500℃で1時間焼成した。このようにして、カソード電極上にエミッタが形成されたカソードを作製した。

【0056】

つぎに、前記エミッタを、ピーリング(剥離処理)した。前記ピーリングは、ピーリングテープを前記エミッタ上に貼り、その後テープを剥がすことで、カーボンナノチューブを起毛させて行った。前記ピーリングを繰り返すことで、前記エミッタの表面が剥がれていき、前記エミッタの膜厚が減少する。前記ピーリングテープとしてテクニテープ(商品名、テクニスコ社製)を使用し、前記ピーリングを、0〜8回行うことで、エミッタの厚みを制御した。

【0057】

図3のグラフに、ピーリング回数(0〜5回)とエミッタの厚みとの関係を示す。図3において、横軸は、エミッタが形成されているカソード電極の長さ(mm)を示し、縦軸は、厚み(μm)を示す。図3において、(0)、(1)、(2)、(3)、(4)、(5)は、それぞれ、前記エミッタを、0回(ピーリングなし)、1回、2回、3回、4回、5回ピーリングしたことを示す。図3において、厚みが急に増加している5〜25mmの位置が、前記エミッタが形成されている位置である。前記エミッタの厚みは、レーザ段差計により測定した。厚み0μm以上がエミッタの厚みである。図3に示すように、エミッタの平均厚みは、ピーリング回数が、0回では1.245μm、1回では1.039μm、2回では0.85μm、3回では0.693μm、4回では0.342μm、5回では0.195μmであった。このように、ピーリング1回あたり、約0.2μmずつエミッタが剥離されていた。

【0058】

図4に、前記ピーリング後のエミッタの写真を示す。図4において、1st、2nd、3rd、4th、5th、6th、7th、8thは、それぞれ、前記エミッタを、1回、2回、3回、4回、5回、6回、7回、8回ピーリングしたことを示す。図4に示すように、前記ピーリング回数に応じて、徐々に前記エミッタの剥離量が増え、前記エミッタが徐々に薄くすけるようになっていった。前記エミッタの厚みは、前記ピーリングが、5回までで約0.19μm以上であり、6回以上で0.19μmより小さかった。具体的には、ピーリング回数が6〜8回で、約0.05μm以上約0.19μm未満であった。前記ピーリング1〜8回のエミッタは、全て光透過性を示した。具体的には、前記ピーリング6回の場合の光透過率は、50〜60%程度であった。なお、前記ピーリング0回(ピーリングなし)での光透過性(光透過率)は、前記ピーリング1回の場合とほぼ同様であった。

【0059】

(1−2.アノードの作製)

つぎに、スパッタによりITO膜を形成したガラス基板上に、蛍光体を含むペーストを、ドットパターン(ドット(正方形)のサイズ:1mm、各ドットの間隔:100μm)でスクリーン印刷し、これを、450℃で焼成した。このようにして、アノード電極上に蛍光体層が形成されたアノードを作製した。

【0060】

(1−3.電界放出発光装置の作製)

前記カソードと前記アノードとを、前記アノード基板および前記カソード基板を、互いの基板面、すなわち、前記カソードのエミッタ側の面と前記アノードの蛍光体層側の面とが対面するように配置して、実施例1の電界放出発光装置を作製した。一方、光透過性を示さないエミッタ(厚み:1.5μmを超える)を使用したこと以外は、前記実施例1と同様にして、比較例の電界放出発光装置を作製した。

【0061】

(2)発光効率

前記実施例1および前記比較例の電界放出発光装置を、装置内部の真空度4×10−6Paとし、アノード電極およびカソード電極の両電極間に電圧を印加して発光させた。この結果、前記比較例の電界放出発光装置と比較して、前記実施例1の電界放出発光装置は、発光効率が向上した。具体的には、前記ピーリング6回のエミッタ(光透過率:50〜60%)を使用した電界放出発光装置の場合において、前記比較例の電界放出発光装置と比較して、光の取り出し量が20%増加した。

【0062】

(3)発光特性

前記実施例1の電界放出発光装置について、発光特性を評価した。図5のグラフに、前記各厚みのエミッタを使用した電界放出発光装置における、電流密度(J)−電界(E)曲線を示す。図5において、横軸は、電界(kV/mm)を示し、縦軸は、電流密度(mA/cm2)を示す。図5において、1st、2nd、3rd、4th、5th、6th、7th、8thは、それぞれ、図4と同様に、ピーリング回数を示す。図5に示すように、ピーリング7回または8回の場合、ピーリング6回までの場合と比較して、発光特性が著しく劣化していた。このような発光特性は、本発明者らが初めて見出した知見である。このように、本実施例によれば、光透過性を有するエミッタを、その厚みを調整して作製する場合には、発光効率と光透過性とのバランスを考慮して、エミッタの厚みを設定するのが重要であることが確認された。

【0063】

図6に、前記各厚みのエミッタを使用した電界放出発光装置の発光写真を示す。図6に示すように、前記実施例1の電界放出発光装置では、無数に輝点がみられ、前記比較例の電界放出発光装置と比較すると、輝点数が多かった。この結果からも、前記比較例の電界放出発光装置と比較して、前記実施例1の電界放出発光装置は、発光効率が向上していることが分かる。また、前記ピーリング回数6回までは、輝点数がほぼ同じであったが、ピーリング回数7回以上では、ピーリング回数6回までと比較して、輝点数が減少した。

【0064】

[実施例2]

電極構造を変えた場合の発光効率の違いを確認するために、前記エミッタをドットパターンで形成し、前記蛍光体層のドットパターンにおける各ドットのサイズを、前記エミッタのドットパターンの各ドットサイズより大きくしたこと以外は、前記実施例1と同様にして、実施例2の電界放出発光装置を作製した。具体的には、前記カソードの作製において、前記エミッタのドットパターンを、ドット(正方形)サイズ:2mm、各ドットの間隔:1mmでスクリーン印刷し、前記アノードの作製において、前記蛍光体層のドットパターンを、ドット(正方形)サイズ:2.1mm、各ドットの間隔:1mmでスクリーン印刷した。この電界放出発光装置を、前記実施例1と同様にして発光させた。この電界放出発光装置は、前記実施例1の電界放出発光装置より、さらに、発光効率が高かった。この結果、前記エミッタから放出された電子が広がり、前記エミッタよりサイズが大きい、前記蛍光体層全体が発光したことが確認された。

【0065】

[参考例]

エミッタの厚みを変更して光透過性を示さないエミッタを使用したこと以外は、前記実施例1と同様にして、参考例の電界放出発光装置を作製した。具体的には、前記カソードの作製において、前記ガラス基板上に、前記ペーストを、複数回塗布することで、塗膜を厚くし、この塗膜を焼成した。前記エミッタの厚みが1.5μmを超える場合、前記エミッタは光透過性を示さない場合があった。この結果から、例えば、前記特許文献5(特開2006−278226号公報)に示されているように、エミッタの膜厚が10μm以下でも、エミッタは光透過性を示さない場合があることが明らかとなった。また、焼成後のエミッタの厚みを測定した結果、前記エミッタの厚みが大きいほど、中心部が僅かにへこむ傾向があった。このため、参考例の電界放出発光装置を発光させたところ、前記エミッタの厚みが1.5μmを超える場合、発光にムラがあった。

【0066】

上記の実施形態の一部または全部は、以下の付記のようにも記載しうるが、以下には限定されない。

【0067】

(付記1)

アノード電極が基板面に配置されたアノード基板と、

カソード電極が基板面に配置されたカソード基板とを有し、

前記アノード基板および前記カソード基板は、前記基板面が互いに対面して配置され、

前記アノード基板は、さらに、複数の蛍光体層を含む、

前記複数の蛍光体層は、前記アノード基板と前記アノード電極との間、および、前記アノード電極上の少なくとも一方に、互いに間隔を置いて配置され、

前記カソード基板は、さらに、エミッタを含み、

前記エミッタは、前記カソード電極上に配置され、

前記カソード電極が、光反射性を有し、

前記エミッタが、光透過性を有することを特徴とする、電界放出発光装置。

【0068】

(付記2)

前記カソード基板の前記基板面における、前記カソード電極が配置されていない位置に、光反射性を有する光反射層が配置されていることを特徴とする付記1記載の電界放出発光装置。

【0069】

(付記3)

前記エミッタの厚みが、0.1〜1.5μmの範囲であることを特徴とする付記1または2記載の電界放出発光装置。

【0070】

(付記4)

前記エミッタの厚みが、0.19〜1μmの範囲であることを特徴とする付記1から3のいずれかに記載の電界放出発光装置。

【0071】

(付記5)

前記アノード基板の前記基板面に垂直な方向から見て、前記エミッタが、前記蛍光体層の内側に配置され、かつ、前記蛍光体層のサイズが、前記エミッタのサイズより大きいことを特徴とする付記1から4のいずれかに記載の電界放出発光装置。

【0072】

(付記6)

前記複数の蛍光体層が、ドットパターンを形成するように配置され、

前記エミッタが、複数であり、かつ、ドットパターンを形成するように配置されていることを特徴とする付記1から5のいずれかに記載の電界放出発光装置。

【0073】

(付記7)

前記複数のエミッタの位置が、前記複数の蛍光体層と一対一で対応するように配置されていることを特徴とする付記6記載の電界放出発光装置。

【0074】

(付記8)

前記エミッタが、カーボンナノチューブ、カーボンナノホーン、カーボンナノコイル、グラフェンシートおよびこれらの複合体からなる群から選択される少なくとも一つを含むことを特徴とする付記1から7のいずれかに記載の電界放出発光装置。

【0075】

(付記9)

アノード電極が基板面に形成されたアノード基板を提供するアノード基板提供工程と、

光反射性を有するカソード電極が基板面に形成されたカソード基板を提供するカソード基板提供工程と、

前記アノード基板と前記アノード電極との間、および、前記アノード電極上の少なくとも一方に、複数の蛍光体層を、互いに間隔を置いて形成する蛍光体層形成工程と、

前記カソード電極上に、光透過性を有するエミッタを形成するエミッタ形成工程と、

前記アノード基板および前記カソード基板を、前記基板面が互いに対面するように配置する基板配置工程とを含むことを特徴とする、付記1記載の電界放出発光装置の製造方法。

【0076】

(付記10)

前記電界放出発光装置が、付記2記載の電界放出発光装置であり、

さらに、前記カソード基板の前記基板面における、前記カソード電極が配置されていない位置に、光反射性を有する光反射層を形成する光反射層形成工程を含むことを特徴とする付記9記載の電界放出発光装置の製造方法。

【0077】

(付記11)

前記電界放出発光装置が、付記3記載の電界放出発光装置であり、

前記エミッタ形成工程において、前記エミッタの厚みが、0.1〜1.5μmの範囲となるように、前記エミッタを形成することを特徴とする付記9または10記載の電界放出発光装置の製造方法。

【0078】

(付記12)

前記電界放出発光装置が、付記4記載の電界放出発光装置であり、

前記エミッタ形成工程において、前記エミッタの厚みが、0.19〜1μmの範囲となるように、前記エミッタを形成することを特徴とする付記9から11のいずれかに記載の電界放出発光装置の製造方法。

【0079】

(付記13)

前記エミッタ形成工程が、前記光透過性を有するエミッタを、ピーリングにより形成する工程を含むことを特徴とする付記9から12のいずれかに記載の電界放出発光装置の製造方法。

【0080】

(付記14)

前記電界放出発光装置が、付記5記載の電界放出発光装置であり、

前記エミッタ形成工程において、前記アノード基板の前記基板面に垂直な方向から見て、前記エミッタを、前記蛍光体層の内側に形成し、

前記蛍光体層形成工程において、前記蛍光体層のサイズが、前記エミッタのサイズより大きくなるように、前記蛍光体層を形成することを特徴とする付記9から13のいずれかに記載の電界放出発光装置の製造方法。

【0081】

(付記15)

前記電界放出発光装置が、付記6記載の電界放出発光装置であり、

前記蛍光体層形成工程において、ドットパターンを形成するように、前記蛍光体層を形成し、

前記エミッタ形成工程において、ドットパターンを形成するように、複数の前記エミッタを形成することを特徴とする付記9から14のいずれかに記載の電界放出発光装置の製造方法。

【0082】

(付記16)

前記電界放出発光装置が、付記7記載の電界放出発光装置であり、

前記エミッタ形成工程において、前記複数の蛍光体層と一対一で対応するように、前記エミッタを形成することを特徴とする付記15記載の電界放出発光装置の製造方法。

【0083】

(付記17)

前記電界放出発光装置が、付記8記載の電界放出発光装置であり、

前記エミッタ形成工程が、カーボンナノチューブ、カーボンナノホーン、カーボンナノコイル、グラフェンシートおよびこれらの複合体からなる群から選択される少なくとも一つを含むペーストを、前記カソード電極に印刷する印刷工程を含むことを特徴とする付記9から16のいずれかに記載の電界放出発光装置の製造方法。

【0084】

(付記18)

付記1から8のいずれかに記載の電界放出発光装置を含むことを特徴とする、発光デバイス。

【符号の説明】

【0085】

1 アノード基板

2 アノード電極

3 カソード電極

4 蛍光体層

5、25 エミッタ

6 カソード基板

10、20 電界放出発光装置

【技術分野】

【0001】

本発明は、電界放出発光装置、電界放出発光装置の製造方法および発光デバイスに関する。

【背景技術】

【0002】

白熱電球、蛍光灯等に代わる次世代の照明として、電子線励起型の照明が注目され、盛んに開発されている。前記電子線励起型の照明(電界放出発光装置)では、真空中で電子放出源から電子を放出させ、この電子により蛍光体を励起することで、光を取り出す。前記電子放出源の材料には、例えば、カーボンナノチューブ(CNT)等の、アスペクト比および導電性が高く、機械的にも強靭なものが使用されている(例えば、特許文献1および2参照)。

【0003】

電界放出発光装置は、蛍光体が設けられたアノードと、電子放出源が設けられたカソードとが対面して配置された構造が一般的である。そして、蛍光体の励起により発生した光が、前記アノードのガラス基板等を透過して外部に放射される。しかしながら、この一般的な構造の電子線励起型の照明では、前記蛍光体から発せられた光のうち、前記カソード側に放射された光は、損失となるため、発光効率が低いという問題がある。

【0004】

そこで、この問題を解決するために、種々の電界放出発光装置が提案されている(例えば、特許文献3〜5)。

【0005】

特許文献3には、カソードの電子放出源とアノードの蛍光体との間に、電子放出源に印加する電界を制御するゲート電極を形成し、そのゲート電極の蛍光体側に反射面を設けられた電界放出発光装置が開示されている。

【0006】

特許文献4には、カソードの電子放出源が形成されている面において、電子放出素子が形成されていない部分に、光反射膜が形成された電界放出発光装置が開示されている。

【0007】

特許文献5には、膜厚が10μm以下で、光透過率が50%以上のエミッタと、カソードのエミッタが設けられている側とは反対側の面に反射鏡が設けられた電界放出発光装置が開示されている。この装置によれば、蛍光体から発生された光のうち、エミッタを透過した光を、反射鏡により反射させてアノード側に取り出している。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第3595233号

【特許文献2】特許第4354432号

【特許文献3】特許第4347343号

【特許文献4】特開2006−278319号公報

【特許文献5】特開2006−278226号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、前記特許文献3に記載の電界放出発光装置は、ゲート電極がカソードとアノードとの間に設けられ、そのゲート電極の蛍光体側に反射面が設けられているため、構造および製造工程が複雑でコストがかかる。しかも、蛍光体から発せられた光のうち、電子放出源に到達した光は、電子放出源に吸収等されてしまうため、放射光の損失を低減するのは困難であった。

【0010】

また、前記特許文献4に記載の電界放出発光装置は、電子放出素子が形成されていない部分に、光反射膜を形成したのみであるため、構造は単純である。しかしながら、蛍光体から発せられた光のうち、電子放出素子に到達した光は、電子放出素子に吸収等されてしまうため、放射光の損失を低減するのは困難であった。

【0011】

また、前記特許文献5に記載の電界放出発光装置は、カソードのエミッタが設けられている側とは反対側の面に反射鏡が設けられているため、構造および製造工程が複雑であるのみならず、装置全体の厚みが大きくなり、実用的でない。

【0012】

そこで、本発明は、単純な構造で、蛍光体から発せられた放射光の損失を低減できる電界放出発光装置、電界放出発光装置の製造方法および発光デバイスの提供を目的とする。

【課題を解決するための手段】

【0013】

前記目的を達成するために、本発明の電界放出発光装置は、

アノード電極が基板面に配置されたアノード基板と、

カソード電極が基板面に配置されたカソード基板とを有し、

前記アノード基板および前記カソード基板は、前記基板面が互いに対面して配置され、

前記アノード基板は、さらに、複数の蛍光体層を含み、

前記複数の蛍光体層は、前記アノード基板と前記アノード電極との間、および、前記アノード電極上の少なくとも一方に、互いに間隔を置いて配置され、

前記カソード基板は、さらに、エミッタを含み、

前記エミッタは、前記カソード電極上に配置され、

前記カソード電極が、光反射性を有し、

前記エミッタが、光透過性を有することを特徴とする。

【0014】

また、本発明による、前記本発明の電界放出発光装置の製造方法は、

アノード電極が基板面に形成されたアノード基板を提供するアノード基板提供工程と、

光反射性を有するカソード電極が基板面に形成されたカソード基板を提供するカソード基板提供工程と、

前記アノード基板と前記アノード電極との間、および、前記アノード電極上の少なくとも一方に、複数の蛍光体層を、互いに間隔を置いて形成する蛍光体層形成工程と、

前記カソード電極上に、光透過性を有するエミッタを形成するエミッタ形成工程と、

前記アノード基板および前記カソード基板を、前記基板面が互いに対面するように配置する基板配置工程とを含むことを特徴とする。

【0015】

また、本発明の発光デバイスは、前記本発明の電界放出発光装置を含むことを特徴とする。

【発明の効果】

【0016】

本発明によれば、単純な構造で、蛍光体から発せられた放射光の損失を低減できる電界放出発光装置、電界放出発光装置の製造方法および発光デバイスを提供できる。

【図面の簡単な説明】

【0017】

【図1】図1は、本発明の電界放出発光装置の一例(実施形態1)の構成の一部を模式的に示す断面図である。

【図2】図2は、前記実施形態1における、各構成部材を模式的に示す平面図である。

【図3】図3は、本発明の実施例における、ピーリング回数とエミッタの厚みとの関係を示すグラフである。

【図4】図4は、本発明の実施例における、ピーリング後のエミッタを示す写真である。

【図5】図5は、本発明の実施例における、エミッタの厚さと発光特性との関係を示すグラフである。

【図6】図6は、本発明の実施例における、蛍光体層の発光状態を示す写真である。

【図7】図7は、前記実施形態1におけるその他の例の構成の一部を模式的に示す断面図である。

【発明を実施するための形態】

【0018】

本発明において、前記「基板面に」は、特に断らない限り、前記基板面に直接接触している状態に限定されず、間に他の構成要素等が存在し、直接接触していない状態も含む。また、本発明において、前記アノード基板の前記「基板面」は、前記アノード基板の、前記カソード基板に対面する側の面であり、前記カソード基板の前記「基板面」は、前記カソード基板の、前記アノード基板と対面する側の面である。

【0019】

本発明において、前記「上に」は、特に断らない限り、上面に直接接触している状態に限定されず、間に他の構成要素等が存在し、直接接触していない状態も含む。また、本発明において、前記「アノード電極上」は、前記アノード電極の、前記カソード基板に対面する側上であり、前記「カソード電極上」は、前記カソード電極の、前記アノード基板に対面する側上である。

【0020】

本発明において、前記蛍光体層および前記エミッタの「サイズ」は、例えば、前記蛍光体層および前記エミッタの平面形状の面積、または、前記平面形状における辺の長さを意味する。前記辺の長さは、例えば、前記平面形状が、正方形の場合にはその一辺の長さ、正方形以外の矩形の場合にはその長辺または短辺の長さ、円形の場合にはその直径または半径の長さ、楕円形の場合には長径または短径の長さを意味する。

【0021】

本発明において、前記カソード基板、前記カソード電極および前記エミッタをあわせて、「カソード」ということがあり、前記アノード基板、前記アノード電極および前記蛍光体層をあわせて、「アノード」ということがある。

【0022】

つぎに、本発明の実施形態について図面を参照して詳細に説明する。ただし、本発明は、以下の説明により限定されない。

【0023】

[実施形態1]

本実施形態の電界放出発光装置は、平面型電界放出ランプの一例である。図1および図2に、本実施形態の電界放出発光装置の構成を示す。図1は、本実施形態の電界放出発光装置の一部を模式的に示す断面図である。図2は、本実施形態の電界放出発光装置の各構成部材を模式的に示す平面図である。図1および図2において、同一部分には、同一符号を付している。

【0024】

(1)全体構成

図1および図2に示すように、本実施形態の電界放出発光装置10は、アノード基板1とカソード基板6とを有する。アノード基板1の基板面には、アノード電極2が形成されている。カソード基板6の基板面には、カソード電極3が形成されている。アノード基板1およびカソード基板6は、互いの基板面が対面して配置されている。アノード基板1は、さらに、複数の蛍光体層4を有し、アノード電極2上に、複数の蛍光体層4によりドットパターンが形成されている。カソード基板6は、さらに、複数のエミッタ5を有し、前記カソード電極3上に、複数のエミッタ5によりドットパターンが形成されている。本実施形態の電界放出発光装置10では、蛍光体層4の各ドットは、エミッタ5の各ドットと一対一で対応するように形成されており、さらに、アノード基板1の基板面に垂直な方向(図1において、上下方向)から見て、エミッタ5の各ドットが、蛍光体層4の各ドットの内側に形成され、かつ、蛍光体層4の各ドットは、エミッタ5の各ドットより大きく設定されている。本実施形態の電界放出発光装置10には、作動(発光)時にアノード基板1とカソード基板6との間を、例えば、真空に保つために、装置内部に、真空封止のための構造が設けられている。ただし、本発明は、前記構造により限定されない。なお、図1および図2では、説明の便宜上、前記構造の図示を省略している(以下、図7においても同様)。

【0025】

(2)カソード

(2−1)カソード基板

カソード基板6は、特に制限されず、例えば、ガラス基板、石英基板、非ドープのシリコン基板等の電気的に絶縁性を有するものを使用できる。

【0026】

(2−2)カソード電極

カソード電極3は、光反射性を有する電極である。このような電極の形成材料は、例えば、光反射性を有する金属等の導体材料があげられる。前記金属は、例えば、金属単体でも、2種類以上の前記金属からなる合金でもよい。前記金属は、例えば、Au、Ag、Al、Cu、Fe、Ni、Co、Pd、Pt、Mo、W等があげられる。カソード電極3の光反射率は、高いほど好ましく、例えば、50%以上であり、好ましくは60%以上であり、より好ましくは80%以上であり、理想的には100%である。カソード電極3の形状は、光反射性を有すれば、特に制限されず、例えば、層状(膜状)、縞状、網目状等があげられる。層状(膜状)のカソード電極3は、カソード導電層(カソード導電膜)ということができる。カソード電極3の形成には、従来公知の方法が使用でき、例えば、カソード電極3が導電膜の場合には、選択した形成材料に応じて、例えば、スクリーン印刷、蒸着またはスパッタ法等から選択できる。

【0027】

(2−3)エミッタ

エミッタ5は、光透過性を有する。エミッタ5の形状は、光透過性を有すれば、特に制限されず、例えば、層状であることが好ましい。エミッタ5の厚みは、光透過性の観点から、薄いほど好ましい。前記厚みは、例えば、0.1〜1.5μmの範囲である。前記厚みを、0.1μm以上とすることで、発光特性の劣化を防ぐことができる。ここで、「発光特性」は、例えば、カソード電極とアノード電極との間に印加する電界(E)と電流密度(J)との関係(電流密度−電界曲線)をいい、「発光特性の劣化」は、例えば、前記関係において、印加された電界あたりの電流密度が低下することをいう。また、前記厚みを、1.5μm以下とすることで、例えば、透明性を確保できると共に、厚みを制御しやすいため、発光ムラの発生を防止できる。前記厚みの上限は、より好ましくは1.5μm以下であり、さらに好ましくは1.1、1.04、1.0、0.9、0.8、0.7、0.4、0.3、または0.2μm以下である。前記厚みの下限は、より好ましくは0.19μm以上である。

【0028】

エミッタ5の光透過率(全光線透過率)は、高いほど好ましく、例えば、50%以上であり、好ましくは60%以上であり、より好ましくは80%以上であり、理想的には100%である。エミッタ5の光透過率は、例えば、50〜60%の範囲である。

【0029】

エミッタ5には、電子放出材料が含まれている。前記電子放出材料は、特に制限されず、例えば、アスペクト比が高いために電界集中が起こりやすく、かつ導電性を有するものを用いることが好ましく、カーボンナノ材料がより好ましい。前記カーボンナノ材料は、特に制限されず、例えば、カーボンナノチューブ(CNT)、カーボンナノホーン、カーボンナノコイル、グラフェンシート、カーボンファイバー、カーボンスティック、またはこれらの複合体等があげられる。前記カーボンナノ材料は、一種類を単独で使用してもよいし、二種類以上を併用した混合物として使用してもよい。これらの中でも、アスペクト比が高く、耐電流密度性が高いため、CNTが特に好ましい。カーボンナノチューブは、例えば0.4ナノメートルから数十ナノメートル程度の直径を持つ炭素の筒状構造体であり、高いアスペクト比および高い耐電流密度といった利点を有する。前記電子放出材料は、前記カーボンナノ材料の他に、例えば、金属ナノワイヤー、金属ナノチューブ等があげられる。前記金属ナノワイヤーの形成材料は、特に制限されず、例えば、Ni、Co、Fe、Au等があげられる。金属ナノチューブの形成材料は、特に制限されず、例えば、Au、Ag、Pt、Rh、Irがあげられる。

【0030】

光透過性を有するエミッタ5の作製方法について、前記電子放出材料としてカーボンナノチューブ(CNT)を使用した場合を例にとり説明する。ただし、本発明は、この例には限定されない。

【0031】

はじめに、CNT含有ペーストを調製する。すなわち、まず、前記CNTを溶剤に添加し、これを、例えば、超音波処理して分散液を調製する。さらに、この分散液に、ガラスフリット、バインダー等を添加し、例えば、超音波処理して分散液を調製する。この分散液を、例えば、三本ロールミル等により機械的混練することにより、CNT含有ペーストを調製する。つぎに、カソード基板の基板面に形成されたカソード電極上に、前記ペーストの塗膜を形成する。前記塗膜は、例えば、スプレー法、インクジェット法、スクリーン印刷、手塗り印刷、沈降法等により形成できる。前記塗膜の厚みは、特に制限されず、例えば、1〜100μmの範囲である。そして、前記塗膜を焼成して、CNTを含むエミッタを形成する。前記塗膜の焼成条件は、特に制限されず、雰囲気条件は、例えば、真空、不活性雰囲気、大気(空気)等であり、焼成温度は、例えば、300〜600℃の範囲が適している。

【0032】

前記溶剤は、特に制限されず、例えば、有機溶剤等があげられる。前記有機溶剤は、例えば、低蒸気圧の溶剤が好ましい。前記低蒸気圧の溶剤は、例えば、ブチルセロソルブアセテート、ブチルカルビトール、ブチルカルビトールアセテート、α−テルピネオール、γ−ブチロラクトン等があげられる。また、前記有機溶剤は、例えば、乾燥速度の観点から、低沸点の溶剤を使用してもよい。前記低沸点の溶剤は、例えば、酢酸エチル、メチルエチルケトン、トルエン、ベンジルアルコール等があげられる。前記溶剤は、一種類を単独で使用してもよいし、二種類以上を併用してもよい。

【0033】

前記ガラスフリットは、例えば、SnO−P2O5系ガラス、SnO−B2O3系ガラス、SnO−B2O3−P2O5系ガラス、Bi2O3−B2O3系ガラス等を使用できる。特に、SnO−P2O5系ガラスは、例えば、カーボンナノチューブ等のカーボン材料の燃焼を抑制する効果があるため好ましい。なお、前記電子放出材料の燃焼温度は、おおよそ500℃以上であるが、前記電子放出材料の熱劣化を防止する観点から、焼成温度が低いほど好ましい。したがって、前記CNT含有ペーストの焼成温度は、500℃以下が好ましい。このため、前記ガラスフリット(ガラス粉末)は、軟化点が500℃以下であることが好ましい。

【0034】

前記バインダーは、特に制限されず、例えば、一般的な有機バインダー樹脂を使用できる。前記有機バインダー樹脂は、例えば、エチルセルロース、ニトロセルロース、酢酸セルロース、ヒドロキシメチルセルロース等のセルロース系;アクリル酸エステル、メタクリル酸エステル、シアノアクリル酸エステル、もしくは、これらのアクリル系単量体の共重合体等のアクリル樹脂系;酢酸ビニル系;ポリビニルアルコール系;ポリビニルアセタール系;ポリエステル系等の樹脂があげられる。

【0035】

前記焼成により形成したエミッタを、表面処理して、光透過性を調整できる。前記表面処理は、例えば、前記エミッタを1回または複数回起毛させる処理(ピーリング処理)があげられる。この処理により、前記エミッタの厚みを制御することで、例えば、前記エミッタの光透過性を調整できる。前記ピーリング処理の回数は、特に制限されず、例えば、1〜10回の範囲である。前記ピーリング処理は、例えば、テープ剥離法、レーザ法、プラズマ法、サンドブラスト法等があげられる。これらの中でも、操作が簡易であるため、テープ剥離法が特に好ましい。前記テープ剥離法に使用するテープは、特に制限されず、例えば、カプトンテープ、ダイシングテープ等があげられる。

【0036】

また、例えば、前記CNT含有ペースト中の前記CNTの含有率を調整することで、前記エミッタの光透過性を調整できる。前記CNTの含有量は、前記ペースト全量に対して、例えば、1〜30wt%の範囲であり、好ましくは1〜10wt%の範囲である。

【0037】

エミッタ5は、前述のように、カソード電極3上に、ドットパターンを形成している。前記各ドットのサイズは、特に制限されず、前記各ドットの辺の長さが、例えば、0.1〜100mmの範囲であり、好ましくは1〜10mmの範囲、または、0.1〜1mmの範囲である。前記各ドットの間隔は、特に制限されず、例えば、0.01〜10mmの範囲であり、好ましくは1〜10mmの範囲、または、0.1〜1mmの範囲である。前記ドットの平面形状は、特に制限されず、正方形、正方形以外の矩形、円形、楕円形等があげられる。前記各ドットのサイズ、間隔、平面形状等は、後述する蛍光体層4の各ドットのサイズ、間隔、平面形状等に対応させて設定するのが好ましい。

【0038】

(3)アノード

(3−1)アノード基板

アノード基板1は、特に制限されず、例えば、ガラス基板、石英基板等の透明な基板を使用するのが好ましい。

【0039】

(3−2)アノード電極

アノード電極2は、特に制限されず、例えば、光透過性を有する電極であることが好ましい。このような電極の形成材料は、例えば、ITO、ZnO、SnO2、カーボンナノチューブ、カーボンナノホーン、グラフェンシート等があげられる。アノード電極2は、例えば、前記形成材料を使用して、従来公知の方法により、アノード基板1の前記基板面に形成できる。

【0040】

(3−3)蛍光体層

蛍光体層4は、例えば、CRT(Cathode Ray Tube、すなわち、ブラウン管)に使用されるものと同様に、電子線が照射されると励起されて蛍光を発する電子線励起蛍光体を含む層である。前記電子線励起蛍光体は、特に制限されず、従来公知のものが使用でき、例えば、硫化物蛍光体、酸化物蛍光体、窒化物蛍光体等を使用できる。

【0041】

蛍光体層4の作製方法は、特に制限されない。蛍光体層4は、例えば、前記電子線励起蛍光体を含むペーストを調製し、アノード電極2上に前記ペーストの塗膜を形成し、前記塗膜を焼成して作製できる。前記塗膜は、例えば、スプレー法、インクジェット法、スクリーン印刷、手塗り印刷、沈降法等により形成できる。前記塗膜の厚みは、特に制限されず、例えば、0.1〜100μmの範囲である。前記塗膜の焼成条件は、特に制限されず、雰囲気条件は、例えば、大気(空気)、窒素雰囲気、真空等であり、焼成温度は、例えば、300〜600℃の範囲、焼成時間は、30分〜2時間の範囲が適している。

【0042】

蛍光体層4は、前述のように、アノード電極2上に、ドットパターンを形成している。前記各ドットのサイズは、特に制限されず、前記各ドットの辺の長さが、例えば、0.01〜100mmの範囲であり、好ましくは1〜10mmの範囲、または、0.1〜1mmの範囲である。前記各ドットの間隔は、特に制限されず、例えば、0.01〜10mmの範囲であり、好ましくは1〜10mmの範囲、または、0.1〜1mmの範囲である。前記ドットの平面形状は、特に制限されず、正方形、正方形以外の矩形、円形、楕円形等があげられる。前記各ドットのサイズ、間隔、平面形状等は、前述のエミッタ5の各ドットのサイズ、間隔、平面形状等に対応させて設定するのが好ましく、本実施形態の電界放出発光装置10のように、蛍光体層4のドットサイズを、エミッタ5のドットサイズより大きく設定するのが、エミッタ5からの電子を効率良く利用できる点でより好ましい。詳細は、後述する。

【0043】

(4)電界放出発光装置の製造方法

本実施形態の電界放出発光装置10は、例えば、以下のようにして製造できる。すなわち、まず、前述のように、アノード基板1の基板面にアノード電極2を形成し、アノード電極2上に蛍光体層4を形成して前記アノードを準備する。一方、カソード基板6の基板面にカソード電極3を形成し、カソード電極3上にエミッタ5を形成して前記カソードを準備する。そして、前記アノードおよび前記カソードを、アノード基板1とカソード基板6とが、互いの基板面が対面するように配置することで製造できる。前述のように、本実施形態の電界放出発光装置10では、カソード電極3が光反射性を有するため、例えば、前記特許文献3または5の電界放出発光装置のように、別途反射面または反射鏡等を作製する必要がなく、電界放出発光装置を簡易に、かつ、低コストに製造できる。なお、本発明の製造方法は、この例には限定されない。

【0044】

(5)電界放出発光装置の作動(発光)

本実施形態の電界放出発光装置10の作動(発光)について、図1を参照して説明する。

【0045】

本実施形態の電界放出発光装置10は、発光時において、カソード基板6とアノード基板1との間は、例えば、真空に保たれる。前記真空は、1×10−3Pa以下の真空度とすることが好ましく、1×10−5Pa以下の真空度とすることがより好ましい。前記真空度の下限値は、特に限定されず、例えば、0Pa以上または0Paを超える値である。

【0046】

前記真空状態で、カソード電極3およびアノード電極2に接続された電圧源(図1において、図示せず)によって、前記両電極の間に電圧が印加されることで、エミッタ5に含まれる前記電子放出材料に電界が印加され、電子(e−)が放出される。前記電子(e−)は、前記両電極の間に印加された電界により加速され、蛍光体層4に含まれる前記電子線励起蛍光体を励起させる。これにより、蛍光体層4のアノード基板1側、すなわち、装置の外側と、蛍光体層4のカソード基板6(エミッタ5)側、すなわち、装置の内側とに、光が放射される。エミッタ5側に放射された光は、エミッタ5を透過してカソード電極3で反射され、アノード基板1側に放射される。また、エミッタ5側に放射された光は、カソード電極3のエミッタ5が存在しない部分において、カソード電極3で反射され、アノード基板1側に放射される。ここで、本実施形態の電界放出発光装置10では、蛍光体層4が、ドットパターンを形成しているため、アノード電極2には、蛍光体層4が形成されていない部分が存在する。このため、カソード電極3で反射された光は、アノード電極2上の蛍光体層4が形成されていない部分、および、アノード基板1を透過し、装置の外側に放射される。このように、本実施形態の電界放出発光装置10によれば、蛍光体から発せられた放射光を有効利用することで、発光効率を向上できる。また、本実施形態の電界放出発光装置10は、エミッタ5側に放射された光を反射させるのに、光反射性を有するカソード電極3を使用しているため、エミッタ側に放射された光を反射させる構成を別途設ける必要がなく、構造が単純である。

【0047】

図1に示すように、エミッタ5からの電子は、広がるように放出される。ここで、本実施形態の電界放出発光装置10では、前述のように、蛍光体層4の各ドットのサイズが、エミッタ5の各ドットのサイズより、大きく形成されている。このため、各エミッタ5から広がって放出された電子が、装置の外部に損失されることなく、有効に蛍光体の励起に使用される。これにより、例えば、さらに、発光効率が向上する。なお、前記特許文献3〜5では、電子放出材料からの電子が広がりながら加速されることは考慮されていないため、発光体層のサイズをエミッタのサイズより大きくした構成の装置は開示されていない。したがって、このような効果は、従来技術から予測困難な有利な効果といえる。

【0048】

また、本実施形態の電界放出発光装置10では、前述のように、カソード電極3が光反射性を有しているため、光反射層を別途設ける必要がない。このため、例えば、カソード基板のエミッタが設けられている側とは反対側の面に反射鏡が設けられている、前記特許文献5(特開2006−278226号公報)に記載の電界放出発光装置と比較して、装置を薄型化できる。

【0049】

(6)その他の形態

本実施形態の電界放出発光装置10では、前述のように、蛍光体層4がドットパターンを形成しているが、本発明は、これには限定されず、前記各蛍光体層は、互いに間隔をあけて配置されていればよい。そして、その配置態様は、前記ドットパターンの他に、例えば、ストライプ、格子状等があげられる。また、本実施形態の電界放出発光装置10では、前述のように、蛍光体層4がアノード電極2上に形成されているが、本発明は、これには限定されない。前記蛍光体層は、例えば、前記アノード電極と前記アノード基板との間に配置されてもよい。言い換えると、例えば、電子線が通過できる程度の厚みのアノード電極を、前記蛍光体層の前記カソード基板側表面に形成し(メタルバックということがある)、これを前記アノード電極として利用する場合は、必ずしも、前記蛍光体層の前記アノード基板側に前記アノード電極は必要でない。なお、前記蛍光体層は、前記アノード電極のカソード基板側表面およびアノード基板側表面の両面に配置してもよい。

【0050】

本実施形態の電界放出発光装置10では、前述のように、エミッタ5がドットパターンを形成しており、蛍光体層4のドットパターンに対応して、前記各ドットが配置されているが、本発明は、これには限定されない。前記エミッタの配置態様は、前記蛍光体層の配置態様に合わせて設定するのが好ましい。また、前記エミッタは、例えば、図7に示す電界放出発光装置20のように、カソード電極3上の全面に形成されたエミッタ25でもよい。このような形態でも、単純な構造で、蛍光体から発せられた放射光の損失を低減できるという、本発明の効果が得られる。

【0051】

本実施形態の電界放出発光装置10では、カソード電極3は、カソード基板6の前記基板面のほぼ全面を覆うように形成されているが、例えば、前記カソード電極が、前記エミッタが形成された部分のみに形成されている場合には、前記カソード基板の前記基板面における、前記カソード電極が配置されていない位置に、光反射性を有する光反射層が配置されてもよい。このような光反射層を形成する材料は、特に制限されず、例えば、光反射性を有する金属、白色散乱体等があげられる。前記光反射性を有する金属は、例えば、前述のカソード電極の形成材料があげられる。前記白色散乱体は、例えば、従来公知のものを使用できる。

【0052】

(7)用途

以上のように、本発明の電界放出発光装置は、単純な構造で、蛍光体から発せられた放射光の損失を低減でき、その結果、発光効率を向上できる。したがって、本発明の電界放出発光装置の用途は、例えば、発光デバイス、電子放出素子等があげられる。前記光デバイスは、例えば、照明、ディスプレイ、バックライト等の用途があげられる。前記電子放出素子は、例えば、電子顕微鏡に使用するエミッタ等の用途があげられる。ただし、その用途は限定されず、広い分野に適用可能である。

【実施例】

【0053】

つぎに、本発明の実施例を示し、さらに詳しく本発明について例示説明する。なお、本発明は、下記の実施例によって何ら限定および制限されない。

【0054】

[実施例1]

(1)電界放出発光装置の作製

(1−1.カソードの作製)

電子放出材料として多層カーボンナノチューブ(CNT)を用い、CNT含有ペーストを調製した。まず、多層CNT100mgを、α−テルピネオール15mLに添加し、30分間超音波処理して分散させた。この分散液に、セルロース系有機バインダー200mgおよびガラスフリット400mgを混合し、5分間超音波処理して分散させた。この分散液を、三本ロールミルによりペースト化した。このようにして、CNT含有ペーストを調製した。

【0055】

つぎに、Al膜を蒸着したガラス基板上に、前記ペーストを、1μmよりもやや大きい厚みになるように、スクリーン印刷した。これを、有機バインダーを除去するために、窒素中500℃で1時間焼成した。このようにして、カソード電極上にエミッタが形成されたカソードを作製した。

【0056】

つぎに、前記エミッタを、ピーリング(剥離処理)した。前記ピーリングは、ピーリングテープを前記エミッタ上に貼り、その後テープを剥がすことで、カーボンナノチューブを起毛させて行った。前記ピーリングを繰り返すことで、前記エミッタの表面が剥がれていき、前記エミッタの膜厚が減少する。前記ピーリングテープとしてテクニテープ(商品名、テクニスコ社製)を使用し、前記ピーリングを、0〜8回行うことで、エミッタの厚みを制御した。

【0057】

図3のグラフに、ピーリング回数(0〜5回)とエミッタの厚みとの関係を示す。図3において、横軸は、エミッタが形成されているカソード電極の長さ(mm)を示し、縦軸は、厚み(μm)を示す。図3において、(0)、(1)、(2)、(3)、(4)、(5)は、それぞれ、前記エミッタを、0回(ピーリングなし)、1回、2回、3回、4回、5回ピーリングしたことを示す。図3において、厚みが急に増加している5〜25mmの位置が、前記エミッタが形成されている位置である。前記エミッタの厚みは、レーザ段差計により測定した。厚み0μm以上がエミッタの厚みである。図3に示すように、エミッタの平均厚みは、ピーリング回数が、0回では1.245μm、1回では1.039μm、2回では0.85μm、3回では0.693μm、4回では0.342μm、5回では0.195μmであった。このように、ピーリング1回あたり、約0.2μmずつエミッタが剥離されていた。

【0058】

図4に、前記ピーリング後のエミッタの写真を示す。図4において、1st、2nd、3rd、4th、5th、6th、7th、8thは、それぞれ、前記エミッタを、1回、2回、3回、4回、5回、6回、7回、8回ピーリングしたことを示す。図4に示すように、前記ピーリング回数に応じて、徐々に前記エミッタの剥離量が増え、前記エミッタが徐々に薄くすけるようになっていった。前記エミッタの厚みは、前記ピーリングが、5回までで約0.19μm以上であり、6回以上で0.19μmより小さかった。具体的には、ピーリング回数が6〜8回で、約0.05μm以上約0.19μm未満であった。前記ピーリング1〜8回のエミッタは、全て光透過性を示した。具体的には、前記ピーリング6回の場合の光透過率は、50〜60%程度であった。なお、前記ピーリング0回(ピーリングなし)での光透過性(光透過率)は、前記ピーリング1回の場合とほぼ同様であった。

【0059】

(1−2.アノードの作製)

つぎに、スパッタによりITO膜を形成したガラス基板上に、蛍光体を含むペーストを、ドットパターン(ドット(正方形)のサイズ:1mm、各ドットの間隔:100μm)でスクリーン印刷し、これを、450℃で焼成した。このようにして、アノード電極上に蛍光体層が形成されたアノードを作製した。

【0060】

(1−3.電界放出発光装置の作製)

前記カソードと前記アノードとを、前記アノード基板および前記カソード基板を、互いの基板面、すなわち、前記カソードのエミッタ側の面と前記アノードの蛍光体層側の面とが対面するように配置して、実施例1の電界放出発光装置を作製した。一方、光透過性を示さないエミッタ(厚み:1.5μmを超える)を使用したこと以外は、前記実施例1と同様にして、比較例の電界放出発光装置を作製した。

【0061】

(2)発光効率

前記実施例1および前記比較例の電界放出発光装置を、装置内部の真空度4×10−6Paとし、アノード電極およびカソード電極の両電極間に電圧を印加して発光させた。この結果、前記比較例の電界放出発光装置と比較して、前記実施例1の電界放出発光装置は、発光効率が向上した。具体的には、前記ピーリング6回のエミッタ(光透過率:50〜60%)を使用した電界放出発光装置の場合において、前記比較例の電界放出発光装置と比較して、光の取り出し量が20%増加した。

【0062】

(3)発光特性

前記実施例1の電界放出発光装置について、発光特性を評価した。図5のグラフに、前記各厚みのエミッタを使用した電界放出発光装置における、電流密度(J)−電界(E)曲線を示す。図5において、横軸は、電界(kV/mm)を示し、縦軸は、電流密度(mA/cm2)を示す。図5において、1st、2nd、3rd、4th、5th、6th、7th、8thは、それぞれ、図4と同様に、ピーリング回数を示す。図5に示すように、ピーリング7回または8回の場合、ピーリング6回までの場合と比較して、発光特性が著しく劣化していた。このような発光特性は、本発明者らが初めて見出した知見である。このように、本実施例によれば、光透過性を有するエミッタを、その厚みを調整して作製する場合には、発光効率と光透過性とのバランスを考慮して、エミッタの厚みを設定するのが重要であることが確認された。

【0063】

図6に、前記各厚みのエミッタを使用した電界放出発光装置の発光写真を示す。図6に示すように、前記実施例1の電界放出発光装置では、無数に輝点がみられ、前記比較例の電界放出発光装置と比較すると、輝点数が多かった。この結果からも、前記比較例の電界放出発光装置と比較して、前記実施例1の電界放出発光装置は、発光効率が向上していることが分かる。また、前記ピーリング回数6回までは、輝点数がほぼ同じであったが、ピーリング回数7回以上では、ピーリング回数6回までと比較して、輝点数が減少した。

【0064】

[実施例2]

電極構造を変えた場合の発光効率の違いを確認するために、前記エミッタをドットパターンで形成し、前記蛍光体層のドットパターンにおける各ドットのサイズを、前記エミッタのドットパターンの各ドットサイズより大きくしたこと以外は、前記実施例1と同様にして、実施例2の電界放出発光装置を作製した。具体的には、前記カソードの作製において、前記エミッタのドットパターンを、ドット(正方形)サイズ:2mm、各ドットの間隔:1mmでスクリーン印刷し、前記アノードの作製において、前記蛍光体層のドットパターンを、ドット(正方形)サイズ:2.1mm、各ドットの間隔:1mmでスクリーン印刷した。この電界放出発光装置を、前記実施例1と同様にして発光させた。この電界放出発光装置は、前記実施例1の電界放出発光装置より、さらに、発光効率が高かった。この結果、前記エミッタから放出された電子が広がり、前記エミッタよりサイズが大きい、前記蛍光体層全体が発光したことが確認された。

【0065】

[参考例]

エミッタの厚みを変更して光透過性を示さないエミッタを使用したこと以外は、前記実施例1と同様にして、参考例の電界放出発光装置を作製した。具体的には、前記カソードの作製において、前記ガラス基板上に、前記ペーストを、複数回塗布することで、塗膜を厚くし、この塗膜を焼成した。前記エミッタの厚みが1.5μmを超える場合、前記エミッタは光透過性を示さない場合があった。この結果から、例えば、前記特許文献5(特開2006−278226号公報)に示されているように、エミッタの膜厚が10μm以下でも、エミッタは光透過性を示さない場合があることが明らかとなった。また、焼成後のエミッタの厚みを測定した結果、前記エミッタの厚みが大きいほど、中心部が僅かにへこむ傾向があった。このため、参考例の電界放出発光装置を発光させたところ、前記エミッタの厚みが1.5μmを超える場合、発光にムラがあった。

【0066】

上記の実施形態の一部または全部は、以下の付記のようにも記載しうるが、以下には限定されない。

【0067】

(付記1)

アノード電極が基板面に配置されたアノード基板と、

カソード電極が基板面に配置されたカソード基板とを有し、

前記アノード基板および前記カソード基板は、前記基板面が互いに対面して配置され、

前記アノード基板は、さらに、複数の蛍光体層を含む、

前記複数の蛍光体層は、前記アノード基板と前記アノード電極との間、および、前記アノード電極上の少なくとも一方に、互いに間隔を置いて配置され、

前記カソード基板は、さらに、エミッタを含み、

前記エミッタは、前記カソード電極上に配置され、

前記カソード電極が、光反射性を有し、

前記エミッタが、光透過性を有することを特徴とする、電界放出発光装置。

【0068】

(付記2)

前記カソード基板の前記基板面における、前記カソード電極が配置されていない位置に、光反射性を有する光反射層が配置されていることを特徴とする付記1記載の電界放出発光装置。

【0069】

(付記3)

前記エミッタの厚みが、0.1〜1.5μmの範囲であることを特徴とする付記1または2記載の電界放出発光装置。

【0070】

(付記4)

前記エミッタの厚みが、0.19〜1μmの範囲であることを特徴とする付記1から3のいずれかに記載の電界放出発光装置。

【0071】

(付記5)

前記アノード基板の前記基板面に垂直な方向から見て、前記エミッタが、前記蛍光体層の内側に配置され、かつ、前記蛍光体層のサイズが、前記エミッタのサイズより大きいことを特徴とする付記1から4のいずれかに記載の電界放出発光装置。

【0072】

(付記6)

前記複数の蛍光体層が、ドットパターンを形成するように配置され、

前記エミッタが、複数であり、かつ、ドットパターンを形成するように配置されていることを特徴とする付記1から5のいずれかに記載の電界放出発光装置。

【0073】

(付記7)

前記複数のエミッタの位置が、前記複数の蛍光体層と一対一で対応するように配置されていることを特徴とする付記6記載の電界放出発光装置。

【0074】

(付記8)

前記エミッタが、カーボンナノチューブ、カーボンナノホーン、カーボンナノコイル、グラフェンシートおよびこれらの複合体からなる群から選択される少なくとも一つを含むことを特徴とする付記1から7のいずれかに記載の電界放出発光装置。

【0075】

(付記9)

アノード電極が基板面に形成されたアノード基板を提供するアノード基板提供工程と、

光反射性を有するカソード電極が基板面に形成されたカソード基板を提供するカソード基板提供工程と、

前記アノード基板と前記アノード電極との間、および、前記アノード電極上の少なくとも一方に、複数の蛍光体層を、互いに間隔を置いて形成する蛍光体層形成工程と、

前記カソード電極上に、光透過性を有するエミッタを形成するエミッタ形成工程と、

前記アノード基板および前記カソード基板を、前記基板面が互いに対面するように配置する基板配置工程とを含むことを特徴とする、付記1記載の電界放出発光装置の製造方法。

【0076】

(付記10)

前記電界放出発光装置が、付記2記載の電界放出発光装置であり、

さらに、前記カソード基板の前記基板面における、前記カソード電極が配置されていない位置に、光反射性を有する光反射層を形成する光反射層形成工程を含むことを特徴とする付記9記載の電界放出発光装置の製造方法。

【0077】

(付記11)

前記電界放出発光装置が、付記3記載の電界放出発光装置であり、

前記エミッタ形成工程において、前記エミッタの厚みが、0.1〜1.5μmの範囲となるように、前記エミッタを形成することを特徴とする付記9または10記載の電界放出発光装置の製造方法。

【0078】

(付記12)

前記電界放出発光装置が、付記4記載の電界放出発光装置であり、

前記エミッタ形成工程において、前記エミッタの厚みが、0.19〜1μmの範囲となるように、前記エミッタを形成することを特徴とする付記9から11のいずれかに記載の電界放出発光装置の製造方法。

【0079】

(付記13)

前記エミッタ形成工程が、前記光透過性を有するエミッタを、ピーリングにより形成する工程を含むことを特徴とする付記9から12のいずれかに記載の電界放出発光装置の製造方法。

【0080】

(付記14)

前記電界放出発光装置が、付記5記載の電界放出発光装置であり、

前記エミッタ形成工程において、前記アノード基板の前記基板面に垂直な方向から見て、前記エミッタを、前記蛍光体層の内側に形成し、

前記蛍光体層形成工程において、前記蛍光体層のサイズが、前記エミッタのサイズより大きくなるように、前記蛍光体層を形成することを特徴とする付記9から13のいずれかに記載の電界放出発光装置の製造方法。

【0081】

(付記15)

前記電界放出発光装置が、付記6記載の電界放出発光装置であり、

前記蛍光体層形成工程において、ドットパターンを形成するように、前記蛍光体層を形成し、

前記エミッタ形成工程において、ドットパターンを形成するように、複数の前記エミッタを形成することを特徴とする付記9から14のいずれかに記載の電界放出発光装置の製造方法。

【0082】

(付記16)

前記電界放出発光装置が、付記7記載の電界放出発光装置であり、

前記エミッタ形成工程において、前記複数の蛍光体層と一対一で対応するように、前記エミッタを形成することを特徴とする付記15記載の電界放出発光装置の製造方法。

【0083】

(付記17)

前記電界放出発光装置が、付記8記載の電界放出発光装置であり、

前記エミッタ形成工程が、カーボンナノチューブ、カーボンナノホーン、カーボンナノコイル、グラフェンシートおよびこれらの複合体からなる群から選択される少なくとも一つを含むペーストを、前記カソード電極に印刷する印刷工程を含むことを特徴とする付記9から16のいずれかに記載の電界放出発光装置の製造方法。

【0084】

(付記18)

付記1から8のいずれかに記載の電界放出発光装置を含むことを特徴とする、発光デバイス。

【符号の説明】

【0085】

1 アノード基板

2 アノード電極

3 カソード電極

4 蛍光体層

5、25 エミッタ

6 カソード基板

10、20 電界放出発光装置

【特許請求の範囲】

【請求項1】

アノード電極が基板面に配置されたアノード基板と、

カソード電極が基板面に配置されたカソード基板とを有し、

前記アノード基板および前記カソード基板は、前記基板面が互いに対面して配置され、

前記アノード基板は、さらに、複数の蛍光体層を含み、

前記複数の蛍光体層は、前記アノード基板と前記アノード電極との間、および、前記アノード電極上の少なくとも一方に、互いに間隔を置いて配置され、

前記カソード基板は、さらに、エミッタを含み、

前記エミッタは、前記カソード電極上に配置され、

前記カソード電極が、光反射性を有し、

前記エミッタが、光透過性を有することを特徴とする、電界放出発光装置。

【請求項2】

前記カソード基板の前記基板面における、前記カソード電極が配置されていない位置に、光反射性を有する光反射層が配置されていることを特徴とする請求項1記載の電界放出発光装置。

【請求項3】

前記エミッタの厚みが、0.1〜1.5μmの範囲であることを特徴とする請求項1または2記載の電界放出発光装置。

【請求項4】

前記エミッタの厚みが、0.19〜1μmの範囲であることを特徴とする請求項1から3のいずれか一項に記載の電界放出発光装置。

【請求項5】

前記アノード基板の前記基板面に垂直な方向から見て、前記エミッタが、前記蛍光体層の内側に配置され、かつ、前記蛍光体層のサイズが、前記エミッタのサイズより大きいことを特徴とする請求項1から4のいずれか一項に記載の電界放出発光装置。

【請求項6】

前記複数の蛍光体層が、ドットパターンを形成するように配置され、

前記エミッタが、複数であり、かつ、ドットパターンを形成するように配置されていることを特徴とする請求項1から5のいずれか一項に記載の電界放出発光装置。

【請求項7】

前記複数のエミッタの位置が、前記複数の蛍光体層と一対一で対応するように配置されていることを特徴とする請求項6記載の電界放出発光装置。

【請求項8】

前記エミッタが、カーボンナノチューブ、カーボンナノホーン、カーボンナノコイル、グラフェンシートおよびこれらの複合体からなる群から選択される少なくとも一つを含むことを特徴とする請求項1から7のいずれか一項に記載の電界放出発光装置。

【請求項9】

アノード電極が基板面に形成されたアノード基板を提供するアノード基板提供工程と、

光反射性を有するカソード電極が基板面に形成されたカソード基板を提供するカソード基板提供工程と、

前記アノード基板と前記アノード電極との間、および、前記アノード電極上の少なくとも一方に、複数の蛍光体層を、互いに間隔を置いて形成する蛍光体層形成工程と、

前記カソード電極上に、光透過性を有するエミッタを形成するエミッタ形成工程と、

前記アノード基板および前記カソード基板を、前記基板面が互いに対面するように配置する基板配置工程とを含むことを特徴とする、請求項1記載の電界放出発光装置の製造方法。

【請求項10】

請求項1から8のいずれか一項に記載の電界放出発光装置を含むことを特徴とする、発光デバイス。

【請求項1】

アノード電極が基板面に配置されたアノード基板と、

カソード電極が基板面に配置されたカソード基板とを有し、

前記アノード基板および前記カソード基板は、前記基板面が互いに対面して配置され、

前記アノード基板は、さらに、複数の蛍光体層を含み、

前記複数の蛍光体層は、前記アノード基板と前記アノード電極との間、および、前記アノード電極上の少なくとも一方に、互いに間隔を置いて配置され、

前記カソード基板は、さらに、エミッタを含み、

前記エミッタは、前記カソード電極上に配置され、

前記カソード電極が、光反射性を有し、

前記エミッタが、光透過性を有することを特徴とする、電界放出発光装置。

【請求項2】

前記カソード基板の前記基板面における、前記カソード電極が配置されていない位置に、光反射性を有する光反射層が配置されていることを特徴とする請求項1記載の電界放出発光装置。

【請求項3】

前記エミッタの厚みが、0.1〜1.5μmの範囲であることを特徴とする請求項1または2記載の電界放出発光装置。

【請求項4】

前記エミッタの厚みが、0.19〜1μmの範囲であることを特徴とする請求項1から3のいずれか一項に記載の電界放出発光装置。

【請求項5】

前記アノード基板の前記基板面に垂直な方向から見て、前記エミッタが、前記蛍光体層の内側に配置され、かつ、前記蛍光体層のサイズが、前記エミッタのサイズより大きいことを特徴とする請求項1から4のいずれか一項に記載の電界放出発光装置。

【請求項6】

前記複数の蛍光体層が、ドットパターンを形成するように配置され、

前記エミッタが、複数であり、かつ、ドットパターンを形成するように配置されていることを特徴とする請求項1から5のいずれか一項に記載の電界放出発光装置。

【請求項7】

前記複数のエミッタの位置が、前記複数の蛍光体層と一対一で対応するように配置されていることを特徴とする請求項6記載の電界放出発光装置。

【請求項8】

前記エミッタが、カーボンナノチューブ、カーボンナノホーン、カーボンナノコイル、グラフェンシートおよびこれらの複合体からなる群から選択される少なくとも一つを含むことを特徴とする請求項1から7のいずれか一項に記載の電界放出発光装置。

【請求項9】

アノード電極が基板面に形成されたアノード基板を提供するアノード基板提供工程と、

光反射性を有するカソード電極が基板面に形成されたカソード基板を提供するカソード基板提供工程と、

前記アノード基板と前記アノード電極との間、および、前記アノード電極上の少なくとも一方に、複数の蛍光体層を、互いに間隔を置いて形成する蛍光体層形成工程と、

前記カソード電極上に、光透過性を有するエミッタを形成するエミッタ形成工程と、

前記アノード基板および前記カソード基板を、前記基板面が互いに対面するように配置する基板配置工程とを含むことを特徴とする、請求項1記載の電界放出発光装置の製造方法。

【請求項10】

請求項1から8のいずれか一項に記載の電界放出発光装置を含むことを特徴とする、発光デバイス。

【図1】

【図2】

【図3】

【図5】

【図7】

【図4】

【図6】

【図2】

【図3】

【図5】

【図7】

【図4】

【図6】

【公開番号】特開2012−195112(P2012−195112A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2011−57226(P2011−57226)

【出願日】平成23年3月15日(2011.3.15)

【出願人】(000004237)日本電気株式会社 (19,353)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成23年3月15日(2011.3.15)

【出願人】(000004237)日本電気株式会社 (19,353)

【Fターム(参考)】

[ Back to top ]