電界発光素子の保護

【目的】 電界発光素子の保護を行ない耐久性を向上すること。

【構成】 有機発光層、正孔輸送層、電子輸送層又は電極である基体層の表面に、炭素を主体とするプラズマ重合膜又はポリパラキシリレン膜を形成する。

【効果】 保護膜の遮蔽性及び熱伝導率が大きいので耐久性の電界発光素子が得られた。

【構成】 有機発光層、正孔輸送層、電子輸送層又は電極である基体層の表面に、炭素を主体とするプラズマ重合膜又はポリパラキシリレン膜を形成する。

【効果】 保護膜の遮蔽性及び熱伝導率が大きいので耐久性の電界発光素子が得られた。

【発明の詳細な説明】

【0001】

【産業上の利用分野】本発明は有機電界発光素子の保護に関し、より詳しくは酸素及び水分透過性の低い保護膜を具備した有機電界発光素子及び保護方法に関する。

【0002】

【従来の技術】有機電界発光素子は、基本的には有機発光層を正負電極で挟んだ形を有する。正負電極からキャリアーとして注入された電子と正孔が再結合する際に形成される励起子(エキシトン)が励起状態から基底状態に戻る時に発光を生じさせる。また、輝度を向上させるために更に正電極と有機発光層の間に正孔輸送層を介在させ、あるいは負電極と有機発光層の間に電子輸送層を介在さることも知られている(特開昭63−264692号、特開昭63−295695号、特開平2−250292号、J.J.Appl.Phys.,27,L269(1988)等)。すなわち、図1に示した様にガラス基板1、透明正電極2、正孔輸送層3、有機発光層4、電子輸送層5及び負電極6をこの順に積層する。そして直流電源7から電圧を加えて発光させる。もちろん、電子輸送層及び正孔輸送層の一方又は両方が省略されることもある。また、電子輸送層や正孔輸送層には有機化合物だけでなく無機化合物を用いてもよい。

【0003】

【発明が解決すべき課題】有機発光層、正孔輸送層、電子輸送層、又は電極は水分、酸素、その他の使用環境中のある種の分子の影響を受けて劣化し易いので、完全に外気から遮断する必要がある。図1に示した様に、有機発光層、電子輸送層、又は正孔輸送層には電極が積層されるが、電極も含めてこれらの層が直接露出する部分があるので、そこから酸素や水分が侵入して、有機発光層、正孔輸送層、電子輸送層、又は電極の劣化が生じて輝度、色彩等の発光特性が低下する。これを防止する保護膜としては、酸化物、炭化物、窒化物等の無機被覆、エポキシ樹脂等の樹脂被覆が考えられるが、ピンホール等の存在により充分な遮蔽効果は期待できないし、又発光時の発熱により畜熱が起こり、素子自体を劣化させる。従って本発明の目的は、有機発光層、正孔輸送層、電子輸送層又は電極に対する酸素及び水分に対する遮蔽性の大きい、放熱性の良い、寿命の長い保護膜を備えた電界発光素子を提供することにある。

【0004】

【課題を解決するための手段】本発明は、有機発光層、正孔輸送層、電子輸送層又は電極の表面に、炭素を主成分とする気相重合膜を保護層として形成したことを特徴とする有機電界発光素子を提供する。特に、気相重合膜はプラズマ重合膜、ポリパラキシリレンである。ここに有機発光層、正孔輸送層、または電子輸送層が露出部分を有するかぎり有機電界発光素子の全体を保護層で被覆することも本発明の範囲に入る。より具体的には、本発明は少なくとも一方が透明である一対の電極の間に有機発光層、正孔輸送層、及び電子輸送層を設けた有機電界発光素子において、前記有機発光層、正孔輸送層、電子輸送層、及び電極の露出する部分の全体に、気相重合膜を形成したことを特徴とする有機電界発光素子とその保護方法を提供する。気相重合膜は0.5μm以下と非常に薄い膜厚であるため、発光時に発生する熱が放出され易い。

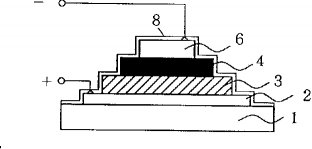

【0005】これらの膜は単独で使用してもよいが、併用してもよい。例えば、プラズマ重合膜を形成し、その上にポリパラキシリレンを形成してもよいし、逆の順序で形成してもよい。また、有機発光層、正孔輸送層、または電子輸送層または有機電界発光素子全体に保護膜を形成するに先立って、これらの表面をプラズマ処理すると接着性を向上できる。またポリパラキシリレンの上に更にプラズマ重合膜を形成する場合にポリパラキシリレンの表面にプラズマ処理を行うと接着性を向上できる。図2は本発明の適用例を示す図であり、ガラス基板1の表面に透明正電極(例えばITO)2、正孔輸送層(例えばトリフェニルジアミン誘導体)3、有機発光層(例えばペリレン誘導体或いはキノリンオキサイドとAlの錯体)4よりなり、場合により更に電子輸送層(例えばオキサジアゾール誘導体)5(図1参照)を順に従来の方法により形成した後、負電極(例えばMg−Ag合金)6を形成する。更に、全面に気相重合膜8を保護膜として形成する。あるいは単に層3、4または5の露出部分に気相重合膜を形成してもよい。必須ではないが、場合により前記基体層の表面をプラズマ処理又は逆スパッタした後、空気に露呈することなく引き続いて前記基体層の表面に気相重合膜を成膜しても良い。

【0006】負電極の材料は4eV以下の仕事関数を有する金属又は少なくとも1種が4eV以下の仕事関数を有する金属を含有する合金より選択される。例えば、Mg、Al、及びMg−Ag合金等が使用出来る。透明正電極としてはIn−Sn酸化物、正孔輸送層としてトリフェニルジアミン誘導体、スチルベン誘導体、ピラゾリン誘導体等があり、電子輸送層としてはオキサジアゾール誘導体等があり、有機発光層としては縮合多環型芳香族炭化水素色素、O、N、S等のヘテロ原子を含む縮合多環型色素、金属錯体色素等がある。その例としては、ペリノン誘導体、キノリン錯体誘導体、チアジアゾロピリジン誘導体、テトラフェニルブタジエン類、ビススチリルベンゼン誘導体等が挙げられる(特開平1−245087号、同2−88689号、同2−250292号、同2−261889号参照)。

【0007】保護膜を構成する炭素を主成分とする重合膜は、次の方法により成膜される。

(1)プラズマ重合膜プラズマ重合膜は、従来知られている任意のモノマーガスを使用し得る。例えばメタン、エタン、プロパン、ブタン、ペンタン、エチレン、プロピレン、ブテン、ブタジエン、アセチレン、メチルアセチレン等の炭化水素モノマーの他、テトラメトキシシラン等のケイ素系モノマー、テトラフルオロエチレン等のフッ化水素系モノマー、メチルメタアクリレート等を挙げることができる。特に実質的に炭素と水素のみからなるプラズマ重合膜は表面にち密でピンホールの無い硬質の膜を形成できるという利点を有するので好ましく、中でも原子数の比(原子組成比)で表わして好ましくはH/C=1.5以下であると三次元的に充分架橋した特性の良いプラズマ重合膜が形成できる。この場合、膜厚が0.5μm以下で充分な保護膜が得られる。このようなプラズマ重合保護膜は炭化水素モノマーガスの量を少なくし、反応圧力を低くし、且つ印加電力を大きくすることにより生成し得る。すなわち、反応圧力を低く印加電力を大きくすることにより、モノマー単位量あたりの分解エネルギーが大きくなって分解が進み、架橋したプラズマ重合保護膜が形成できる。本発明の実施に適当なエネルギー密度W/(FM)は108 J/kg以上である(Wはプラズマ投入電力J/秒、Fは原料ガス流量kg/秒、Mは原料ガス分子量)。その他キャリアガスとして水素、不活性ガス等のガスが使用できる。ただし不可避不純物として入ってくる微量以上の酸素は用いてはならない。

【0008】(2)ポリパラキシリレンポリパラキシリレン、特にp−キシリレン重合膜又は塩素化p−キシリレン重合膜はガス及び水蒸気透過性が極めて低く、不純物の混入が抑制でき、ピンホールの少ない、均一な膜を成膜できるので好ましい。しかしこのものはそのままでは接着性が極めて低いのでプラズマ処理、及び(又は)プラズマ重合膜と併用するとよい。このようなキシレン樹脂は米国ユニオン・カーバイド社よりパリレンN(ポリp−キシリレン)、パリレンC(ポリモノクロクロロp−キシリレン)、パリレンD(ポリジクロロp−キシリレン)等があるがガス透過性が低いので特にパリレンCが好ましい。ポリp−キシリレン等の膜は2量体のガスを減圧下に熱分解することにより得られる。膜厚としては0.5μm以下が好ましい。

【0009】(3)プラズマ処理好ましくは、これらの膜の形成に先立って、前処理としてプラズマ処理を行なうと良い。この場合には、減圧したプラズマ重合成膜装置またはポリパラキシリレン重合公知の成膜装置の内部に前記積層体を収容し、負電極6、あるいは電子輸送層5、又は電子輸送層がない場合には有機発光層4を所定の負電源8に接続する。しかしこの積層体の或る層の導電性は充分でないから更にメッシュ状グリッド(図示せず)を負電極6あるいは層5(又は層5がない場合には層4)に近接させて配置し、同じ負電位にする。グリッドと基体層との距離は数mmが好ましく、又電位は例えば約−150ボルト以下〜−10kV程度の負電位を加える。使用するプラズマガスとしてはHe、Ar、Ne、Xe等の不活性ガスや、水素、窒素等のガスをプラズマ化する。プラズマガス中の正イオンはグリッドに印加された負電位により加速されて負電極、有機発光層、あるいは電子輸送層の表面を活性化することにより、次に形成される保護膜との結合力を向上させる。プラズマ処理の代わりに同じ配置で周知の逆スパッタ法により基体の表面を活性化しても良い。同様の処理を金属などの負電極形成時、あるいは有機膜形成時に行なっても良い。

【0010】プラズマ処理の条件としては通常次のものが使用できる。ガス圧力0.01〜10Torrにて電源は直流、交流が使用でき、交流の周波数は50Hzから5GHzまで使用できる。使用電力10W〜10KW処理時間0.5秒〜10分に設定することができる。プラズマ処理は有機発光層、負電極等の基体層の表面を活性化してその後に形成される膜に対する接着性を向上させる。

【0011】

【実施例の説明】以下に実施例を説明する。以下の例では図2の構成に従いガラス基板の面にITO層(インジウム−錫合金層)、トリフェニルジアミン誘導体よりなる正孔輸送層、トリキノリンオキサイド−アルミニウム錯体よりなる有機発光層を形成し、更に負電極としてMg−Ag合金を形成して電界発光素子とし、次いで保護膜として炭素を主体とする気相重合膜を全面に成膜した。なお、プラズマ重合膜の成膜条件は圧力0.02 Torr 、RF電力800Wであった。比較のため、従来の熱硬化性エポキシ樹脂被覆の場合を併記する。耐久性を大気中にて25℃、50%RHの条件で輝度が100cd/m2 以上が得られる時間長を測定した。また水分透過性をJIS規格Z0208の条件で試験した。比較例を100とした場合の相対評価を表1に示す。

【0012】

【表1】

【0013】

【発明の効果】本発明によると、有機電界発光素子が保護され、耐久性の向上及び水分透過性の低下が達成できた。耐久性の向上は有機電界発光素子が水分や酸素等の影響を受けないほか、保護膜が熱伝導性が良いことや電極の剥離を押え込でいることによる。

【図面の簡単な説明】

【図1】有機電界発光素子の構成の一例を示す断面図である。

【図2】本発明の実施例を説明する図である。

【符号の説明】

1 ガラス基板

2 透明正電極

3 正孔輸送層

4 有機発光層

5 電子輸送層

8 保護膜

【0001】

【産業上の利用分野】本発明は有機電界発光素子の保護に関し、より詳しくは酸素及び水分透過性の低い保護膜を具備した有機電界発光素子及び保護方法に関する。

【0002】

【従来の技術】有機電界発光素子は、基本的には有機発光層を正負電極で挟んだ形を有する。正負電極からキャリアーとして注入された電子と正孔が再結合する際に形成される励起子(エキシトン)が励起状態から基底状態に戻る時に発光を生じさせる。また、輝度を向上させるために更に正電極と有機発光層の間に正孔輸送層を介在させ、あるいは負電極と有機発光層の間に電子輸送層を介在さることも知られている(特開昭63−264692号、特開昭63−295695号、特開平2−250292号、J.J.Appl.Phys.,27,L269(1988)等)。すなわち、図1に示した様にガラス基板1、透明正電極2、正孔輸送層3、有機発光層4、電子輸送層5及び負電極6をこの順に積層する。そして直流電源7から電圧を加えて発光させる。もちろん、電子輸送層及び正孔輸送層の一方又は両方が省略されることもある。また、電子輸送層や正孔輸送層には有機化合物だけでなく無機化合物を用いてもよい。

【0003】

【発明が解決すべき課題】有機発光層、正孔輸送層、電子輸送層、又は電極は水分、酸素、その他の使用環境中のある種の分子の影響を受けて劣化し易いので、完全に外気から遮断する必要がある。図1に示した様に、有機発光層、電子輸送層、又は正孔輸送層には電極が積層されるが、電極も含めてこれらの層が直接露出する部分があるので、そこから酸素や水分が侵入して、有機発光層、正孔輸送層、電子輸送層、又は電極の劣化が生じて輝度、色彩等の発光特性が低下する。これを防止する保護膜としては、酸化物、炭化物、窒化物等の無機被覆、エポキシ樹脂等の樹脂被覆が考えられるが、ピンホール等の存在により充分な遮蔽効果は期待できないし、又発光時の発熱により畜熱が起こり、素子自体を劣化させる。従って本発明の目的は、有機発光層、正孔輸送層、電子輸送層又は電極に対する酸素及び水分に対する遮蔽性の大きい、放熱性の良い、寿命の長い保護膜を備えた電界発光素子を提供することにある。

【0004】

【課題を解決するための手段】本発明は、有機発光層、正孔輸送層、電子輸送層又は電極の表面に、炭素を主成分とする気相重合膜を保護層として形成したことを特徴とする有機電界発光素子を提供する。特に、気相重合膜はプラズマ重合膜、ポリパラキシリレンである。ここに有機発光層、正孔輸送層、または電子輸送層が露出部分を有するかぎり有機電界発光素子の全体を保護層で被覆することも本発明の範囲に入る。より具体的には、本発明は少なくとも一方が透明である一対の電極の間に有機発光層、正孔輸送層、及び電子輸送層を設けた有機電界発光素子において、前記有機発光層、正孔輸送層、電子輸送層、及び電極の露出する部分の全体に、気相重合膜を形成したことを特徴とする有機電界発光素子とその保護方法を提供する。気相重合膜は0.5μm以下と非常に薄い膜厚であるため、発光時に発生する熱が放出され易い。

【0005】これらの膜は単独で使用してもよいが、併用してもよい。例えば、プラズマ重合膜を形成し、その上にポリパラキシリレンを形成してもよいし、逆の順序で形成してもよい。また、有機発光層、正孔輸送層、または電子輸送層または有機電界発光素子全体に保護膜を形成するに先立って、これらの表面をプラズマ処理すると接着性を向上できる。またポリパラキシリレンの上に更にプラズマ重合膜を形成する場合にポリパラキシリレンの表面にプラズマ処理を行うと接着性を向上できる。図2は本発明の適用例を示す図であり、ガラス基板1の表面に透明正電極(例えばITO)2、正孔輸送層(例えばトリフェニルジアミン誘導体)3、有機発光層(例えばペリレン誘導体或いはキノリンオキサイドとAlの錯体)4よりなり、場合により更に電子輸送層(例えばオキサジアゾール誘導体)5(図1参照)を順に従来の方法により形成した後、負電極(例えばMg−Ag合金)6を形成する。更に、全面に気相重合膜8を保護膜として形成する。あるいは単に層3、4または5の露出部分に気相重合膜を形成してもよい。必須ではないが、場合により前記基体層の表面をプラズマ処理又は逆スパッタした後、空気に露呈することなく引き続いて前記基体層の表面に気相重合膜を成膜しても良い。

【0006】負電極の材料は4eV以下の仕事関数を有する金属又は少なくとも1種が4eV以下の仕事関数を有する金属を含有する合金より選択される。例えば、Mg、Al、及びMg−Ag合金等が使用出来る。透明正電極としてはIn−Sn酸化物、正孔輸送層としてトリフェニルジアミン誘導体、スチルベン誘導体、ピラゾリン誘導体等があり、電子輸送層としてはオキサジアゾール誘導体等があり、有機発光層としては縮合多環型芳香族炭化水素色素、O、N、S等のヘテロ原子を含む縮合多環型色素、金属錯体色素等がある。その例としては、ペリノン誘導体、キノリン錯体誘導体、チアジアゾロピリジン誘導体、テトラフェニルブタジエン類、ビススチリルベンゼン誘導体等が挙げられる(特開平1−245087号、同2−88689号、同2−250292号、同2−261889号参照)。

【0007】保護膜を構成する炭素を主成分とする重合膜は、次の方法により成膜される。

(1)プラズマ重合膜プラズマ重合膜は、従来知られている任意のモノマーガスを使用し得る。例えばメタン、エタン、プロパン、ブタン、ペンタン、エチレン、プロピレン、ブテン、ブタジエン、アセチレン、メチルアセチレン等の炭化水素モノマーの他、テトラメトキシシラン等のケイ素系モノマー、テトラフルオロエチレン等のフッ化水素系モノマー、メチルメタアクリレート等を挙げることができる。特に実質的に炭素と水素のみからなるプラズマ重合膜は表面にち密でピンホールの無い硬質の膜を形成できるという利点を有するので好ましく、中でも原子数の比(原子組成比)で表わして好ましくはH/C=1.5以下であると三次元的に充分架橋した特性の良いプラズマ重合膜が形成できる。この場合、膜厚が0.5μm以下で充分な保護膜が得られる。このようなプラズマ重合保護膜は炭化水素モノマーガスの量を少なくし、反応圧力を低くし、且つ印加電力を大きくすることにより生成し得る。すなわち、反応圧力を低く印加電力を大きくすることにより、モノマー単位量あたりの分解エネルギーが大きくなって分解が進み、架橋したプラズマ重合保護膜が形成できる。本発明の実施に適当なエネルギー密度W/(FM)は108 J/kg以上である(Wはプラズマ投入電力J/秒、Fは原料ガス流量kg/秒、Mは原料ガス分子量)。その他キャリアガスとして水素、不活性ガス等のガスが使用できる。ただし不可避不純物として入ってくる微量以上の酸素は用いてはならない。

【0008】(2)ポリパラキシリレンポリパラキシリレン、特にp−キシリレン重合膜又は塩素化p−キシリレン重合膜はガス及び水蒸気透過性が極めて低く、不純物の混入が抑制でき、ピンホールの少ない、均一な膜を成膜できるので好ましい。しかしこのものはそのままでは接着性が極めて低いのでプラズマ処理、及び(又は)プラズマ重合膜と併用するとよい。このようなキシレン樹脂は米国ユニオン・カーバイド社よりパリレンN(ポリp−キシリレン)、パリレンC(ポリモノクロクロロp−キシリレン)、パリレンD(ポリジクロロp−キシリレン)等があるがガス透過性が低いので特にパリレンCが好ましい。ポリp−キシリレン等の膜は2量体のガスを減圧下に熱分解することにより得られる。膜厚としては0.5μm以下が好ましい。

【0009】(3)プラズマ処理好ましくは、これらの膜の形成に先立って、前処理としてプラズマ処理を行なうと良い。この場合には、減圧したプラズマ重合成膜装置またはポリパラキシリレン重合公知の成膜装置の内部に前記積層体を収容し、負電極6、あるいは電子輸送層5、又は電子輸送層がない場合には有機発光層4を所定の負電源8に接続する。しかしこの積層体の或る層の導電性は充分でないから更にメッシュ状グリッド(図示せず)を負電極6あるいは層5(又は層5がない場合には層4)に近接させて配置し、同じ負電位にする。グリッドと基体層との距離は数mmが好ましく、又電位は例えば約−150ボルト以下〜−10kV程度の負電位を加える。使用するプラズマガスとしてはHe、Ar、Ne、Xe等の不活性ガスや、水素、窒素等のガスをプラズマ化する。プラズマガス中の正イオンはグリッドに印加された負電位により加速されて負電極、有機発光層、あるいは電子輸送層の表面を活性化することにより、次に形成される保護膜との結合力を向上させる。プラズマ処理の代わりに同じ配置で周知の逆スパッタ法により基体の表面を活性化しても良い。同様の処理を金属などの負電極形成時、あるいは有機膜形成時に行なっても良い。

【0010】プラズマ処理の条件としては通常次のものが使用できる。ガス圧力0.01〜10Torrにて電源は直流、交流が使用でき、交流の周波数は50Hzから5GHzまで使用できる。使用電力10W〜10KW処理時間0.5秒〜10分に設定することができる。プラズマ処理は有機発光層、負電極等の基体層の表面を活性化してその後に形成される膜に対する接着性を向上させる。

【0011】

【実施例の説明】以下に実施例を説明する。以下の例では図2の構成に従いガラス基板の面にITO層(インジウム−錫合金層)、トリフェニルジアミン誘導体よりなる正孔輸送層、トリキノリンオキサイド−アルミニウム錯体よりなる有機発光層を形成し、更に負電極としてMg−Ag合金を形成して電界発光素子とし、次いで保護膜として炭素を主体とする気相重合膜を全面に成膜した。なお、プラズマ重合膜の成膜条件は圧力0.02 Torr 、RF電力800Wであった。比較のため、従来の熱硬化性エポキシ樹脂被覆の場合を併記する。耐久性を大気中にて25℃、50%RHの条件で輝度が100cd/m2 以上が得られる時間長を測定した。また水分透過性をJIS規格Z0208の条件で試験した。比較例を100とした場合の相対評価を表1に示す。

【0012】

【表1】

【0013】

【発明の効果】本発明によると、有機電界発光素子が保護され、耐久性の向上及び水分透過性の低下が達成できた。耐久性の向上は有機電界発光素子が水分や酸素等の影響を受けないほか、保護膜が熱伝導性が良いことや電極の剥離を押え込でいることによる。

【図面の簡単な説明】

【図1】有機電界発光素子の構成の一例を示す断面図である。

【図2】本発明の実施例を説明する図である。

【符号の説明】

1 ガラス基板

2 透明正電極

3 正孔輸送層

4 有機発光層

5 電子輸送層

8 保護膜

【特許請求の範囲】

【請求項1】 有機発光層、正孔輸送層、電子輸送層又は電極である基体層の表面に、炭素を主成分とする気相重合膜を形成したことを特徴とする有機電界発光素子。

【請求項2】 少なくとも一方が透明である一対の電極の間に有機発光層、正孔輸送層、及び電子輸送層を設けた有機電界発光素子において、前記有機発光層、正孔輸送層、電子輸送層、及び電極の露出する部分の全体に、炭素を主成分とする気相重合膜を形成したことを特徴とする有機電界発光素子。

【請求項3】 気相重合膜がプラズマ重合膜である請求項1又は2に記載の有機電界発光素子。

【請求項4】 気相重合膜がポリパラキシリレンである請求項1又は2に記載の有機電界発光素子。

【請求項5】 少なくとも一方が透明である一対の電極の間に有機発光層、正孔輸送層、及び電子輸送層を設けた有機電界発光素子において、前記有機発光層、正孔輸送層、電子輸送層、及び電極の露出する部分の全てに、炭素を主成分とする気相重合膜を形成することを特徴とする有機電界発光素子の保護方法。

【請求項6】 気相重合膜を形成する前に、前記基体層の表面をプラズマ処理又は逆スパッタ処理した後、空気に露呈することなく引き続いて前記基体層の表面に気相重合膜を成膜することを特徴とする、請求項5に記載の有機電界発光素子の保護方法。

【請求項7】 プラズマ処理または逆スパッタ処理の際にグリッドと基体に−150〜−10kVの負電位を印加することを特徴とする請求項6に記載の有機電界発光素子の保護方法。

【請求項1】 有機発光層、正孔輸送層、電子輸送層又は電極である基体層の表面に、炭素を主成分とする気相重合膜を形成したことを特徴とする有機電界発光素子。

【請求項2】 少なくとも一方が透明である一対の電極の間に有機発光層、正孔輸送層、及び電子輸送層を設けた有機電界発光素子において、前記有機発光層、正孔輸送層、電子輸送層、及び電極の露出する部分の全体に、炭素を主成分とする気相重合膜を形成したことを特徴とする有機電界発光素子。

【請求項3】 気相重合膜がプラズマ重合膜である請求項1又は2に記載の有機電界発光素子。

【請求項4】 気相重合膜がポリパラキシリレンである請求項1又は2に記載の有機電界発光素子。

【請求項5】 少なくとも一方が透明である一対の電極の間に有機発光層、正孔輸送層、及び電子輸送層を設けた有機電界発光素子において、前記有機発光層、正孔輸送層、電子輸送層、及び電極の露出する部分の全てに、炭素を主成分とする気相重合膜を形成することを特徴とする有機電界発光素子の保護方法。

【請求項6】 気相重合膜を形成する前に、前記基体層の表面をプラズマ処理又は逆スパッタ処理した後、空気に露呈することなく引き続いて前記基体層の表面に気相重合膜を成膜することを特徴とする、請求項5に記載の有機電界発光素子の保護方法。

【請求項7】 プラズマ処理または逆スパッタ処理の際にグリッドと基体に−150〜−10kVの負電位を印加することを特徴とする請求項6に記載の有機電界発光素子の保護方法。

【図1】

【図2】

【図2】

【公開番号】特開平5−101886

【公開日】平成5年(1993)4月23日

【国際特許分類】

【出願番号】特願平3−287259

【出願日】平成3年(1991)10月8日

【出願人】(000003067)テイーデイーケイ株式会社 (7,238)

【公開日】平成5年(1993)4月23日

【国際特許分類】

【出願日】平成3年(1991)10月8日

【出願人】(000003067)テイーデイーケイ株式会社 (7,238)

[ Back to top ]