電界発光素子

【課題】所望の蛍光体において、高効率で発光し、尚且つ長寿命発光を行う電界発光素子を提供すること。

【解決手段】背面電極、透明電極間に発光層、誘電体層、電荷供給層が介在し、該電荷供給層は針状物質を有しており、該電荷供給層は該発光層の両面に接している。本発明は、発光層の両面に針状物質を有する電荷供給層を設けているため、所望の蛍光体に効率良く高エネルギーの電子を衝突させることができる、EL素子の長寿命、高効率、多色化が可能となる。

【解決手段】背面電極、透明電極間に発光層、誘電体層、電荷供給層が介在し、該電荷供給層は針状物質を有しており、該電荷供給層は該発光層の両面に接している。本発明は、発光層の両面に針状物質を有する電荷供給層を設けているため、所望の蛍光体に効率良く高エネルギーの電子を衝突させることができる、EL素子の長寿命、高効率、多色化が可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、情報表示装置及び照明などに用いられる電界発光(EL)素子に関するものである。

【背景技術】

【0002】

電界発光(EL)素子は、交流の高電界を印加させることにより蛍光体を励起させて発光を行う電界発光型と、発光ダイオードのような電荷注入型とがある。このうち、電界発光型には蛍光体粒子をバインダ中に分散させた分散型EL素子と、蛍光体や誘電体を蒸着等により薄膜化して素子を形成した薄膜型EL素子に大別される。

【0003】

分散型EL素子については、低電圧駆動が可能、大面積化が容易、フレキシブル化が容易であるため、携帯電話やPDA等の小型携帯端末の表示部や操作部、更にはポスターや看板等のバックライトとして多く用いられている。一方、薄膜型EL素子については、真空蒸着を必要とするため、大面積化が困難ではあるが、高輝度な発光素子が得られていることからカラーディスプレイへの応用が検討されている。

【0004】

図9に従来の分散型EL素子の一例の断面図を示す。

【0005】

銀やアルミニウム板等の背面電極101と、ガラスやPET(Poly Ethylene Terephthalate)フィルム等の透明基板102と、透明基板102表面に形成された酸化インジウム錫(ITO)等の透明電極103と、背面電極101と透明電極103との間に介在された発光層105及び誘電体層106と、導線108と、防湿層109とから構成されている。尚、発光層105は、シアノエチルセルロース等の有機バインダ中に、ZnS等のホスト材にCuやMn等をドープした蛍光体粉末104を分散させた混合物であり、誘電体層106は、発光層と同様な有機バインダ中に、チタン酸バリウム等の高誘電率を有する誘電体粉末106を分散させた混合物である。

【0006】

上記従来の分散型EL素子の発光原理は、非特許文献1、2であるフィッシャーらの報告より、以下のように考えられている。

【0007】

蛍光体であるZnSにCuを添加することにより、ZnSの線欠陥に沿ってCuxS針晶が析出する。このCuxSは非常に高い導電率を示し、この蛍光体に電場が印加されると、線欠陥の両端の近くには電気力線が集中し、高い電場(105〜106V/cm)が生じる。交流電場を印加すると、導電性欠陥線の両端からそれぞれ電子・ホールが放出される。放出されたホールは、発光中心にトラップされ発光を行い、更に半周期後、電場は逆転し、今度は電子が放出されると、トラップされたホールと再結合して発光を行う。そのため、分散型ELの発光は、最初は欠陥線の両端の2個のスポットから始まり、電圧を上げていくとそれらが次第に伸び、互いに向き合っているコメリット状の発光として観測される。

【0008】

一方、図10に従来の薄膜型EL素子の一例の断面図を示す。

【0009】

銀やアルミニウム板等の背面電極111と、ガラスやPET(Poly Ethylene Terephthalate)フィルム等の透明基板112と、透明基板上に形成されたITO等の透明電極113と、背面電極111と透明電極113との間に介在された発光層114及び誘電体層115と、導線116と防湿層117とから構成されている。尚、発光層114は、ZnS等のホスト材にMnやTbF3をドープした蛍光体から成り、スパッタ法や真空蒸着法、CVD法等により薄膜状に形成される。又、誘電体層115は、SiO2、Si3N4、Al2O3等の誘電体から成り、スパッタ法、真空蒸着法、CVD法等により、薄膜状に形成される。

【0010】

上記薄膜型EL素子の発光原理は、高電界によって加速された電子(ホットエレクトロン)が蛍光体を直接励起させて発光を行う。

【0011】

又、特許文献1には陰極側にカーボンナノチューブ層を設けることで電界集中ポイントを生じさせ、素子の低電圧駆動を可能にし、高効率、長寿命化を図っていることが記載されている。

【0012】

又、特許文献2には透明電極側の針状物質11に、ITO針状粉末等の透明な導電性酸化物を用いることが記載されている。

【0013】

【非特許文献1】J.Electrochem.Soc.,109,p1043(1962)、

【非特許文献2】J.Electrochem.Soc.,110,p733(1963)

【特許文献1】特開2002−305087号公報

【特許文献2】特開平06−293515号公報

【発明の開示】

【発明が解決しようとする課題】

【0014】

しかしながら、従来の分散型EL素子では電界を印加させると、線欠陥及びCuxS針晶の数がゆっくりと減少してしまうことから、発光寿命が短いことが問題となっている。又、ZnS/CuxS系以外の蛍光体を用いて分散型EL素子を作製した場合、高エネルギーの電子が効率良く蛍光体に注入されず、高輝度で長寿命発光を行うことができないことが問題となっている。更に、上記のような理由から、分散型ELに利用できる蛍光体の種類が限定されてしまい、発光色が制限されるという問題も有している。

【0015】

又、従来の薄膜型EL素子についても、分散型EL素子に比べると効率良くEL発光を行うことが可能であるが、より高効率発光を目指す為に高効率にホットエレクトロンを発生させることが求められている。

【0016】

又、分散型EL素子や薄膜型EL素子とは異なり、ホールと電子を発光層に注入させて発光を行う電流注入型の有機EL素子については、特許文献1に開示されているように、陰極側にカーボンナノチューブ層を設けることで電界集中ポイントを生じさせ、素子の低電圧駆動を可能にし、高効率、長寿命化を図っている。

【0017】

しかしながら、このような構成であると、分散型EL素子や薄膜型EL素子のように高電界の交流電場を印加して発光を行うEL素子に対しては、発光層の片面からしかカーボンナノチューブ層を通じて電荷を発光層に供給できないため、EL素子の高効率・長寿命化を図るには不十分な構成である。

【0018】

本発明は、上記従来の課題に鑑みてなされたものであり、その目的とする処は、所望の蛍光体を高効率・長寿命発光で発光させることができる電界発光素子を提供することにある。

【課題を解決するための手段】

【0019】

本発明に係る電界発光素子は、背面電極、透明電極間に発光層、誘電体層、電荷供給層が介在し、該電荷供給層は針状物質を有しており、該電荷供給層は、該発光層の両面に設けられていることを特徴としている。

【0020】

本発明は、発光層の両面に針状物質を有する電荷供給層を設けているため、交流電界を印加した際に、発光層の両面から蛍光体に効率良く高電界を印加することができ、EL素子の高効率・長寿化が可能となる。本発明を分散型EL素子に用いる場合、所望の蛍光体粉末に効率良く高エネルギーの電子を衝突させることができるため、分散型EL素子の長寿命・高効率・多色化が可能となる。

【0021】

又、本発明を薄膜型EL素子に用いる場合にも、分散型EL素子の場合と同様、従来の薄膜型ELに比べより高効率にホットエレクトロンを蛍光体薄膜に供給できるため、薄膜型EL素子の長寿命・高効率・多色化が可能となる。

【0022】

前記針状物質については、高電界が生じ易い形状で、尚且つ電荷供給層に多数添加することができるように、ナノチューブやナノワイヤを用いる方が好ましく、具体的にはカーボンナノチューブや金属ナノチューブ、金属ナノワイヤ等を挙げることができる。その中で、特にカーボンナノチューブは、電界集中し易い構造であり、融点が高く、安定な構造であるため、長時間安定して電荷供給源として働くことができ、更に、大量生産も可能な物質であることから、本発明の針状物質として用いるには好適な物質である。

【0023】

尚、本発明は、上記ナノチューブ及び上記ナノワイヤの混合物であっても構わない。又、前記カーボンナノチューブは、その長軸が層面に対して垂直方向に配向している割合が大きいことが好ましく、このような構造にすることにより、より効率良く電界集中ポイントを形成することができるようになる。ここで、ナノチューブとは内径:数百Å〜数百nm、外径:数百Å〜数百nm、長さ:数nm〜数mmの大きさのものを指し、ナノワイヤとは、直径:数nm〜数百nm、長さ:数十nm〜数mmのものを指す。

【発明の効果】

【0024】

本発明によれば、発光層の両面に針状物質を有する電荷供給層が接していることにより、長寿命・高効率発光が可能なEL素子を提供することができる。又、所望の蛍光体で長寿命・高効率発光が可能となるため、本発明により、分散型EL素子は蛍光体材料の選択が広がり多彩な色を発光することが可能となる。

【発明を実施するための最良の形態】

【0025】

本発明に係るEL素子は、針状物質を含む電荷供給層を設けることで、電界集中ポイントが生じ、高効率に高エネルギーの電子又はホールを生じさせることができる。前記針状物質は、効率良く電界集中ポイントを設けるために、高導電性のナノチューブやナノワイヤであることが好ましく、その中で、特にカーボンナノチューブは、電界が集中し易い構造であり、又、融点が高く安定であるため、フィールドエミッションディスプレイ(FED)用の電子源として検討されている物質でもあり、本発明の針状物質として用いるには好適な材料である。

【0026】

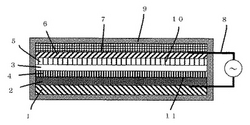

以下、図面を参照しながら、この発明の実施の形態を詳細に説明するが、これによって本発明は限定されない。本発明のEL素子は、図1にその一例を示すように、背面電極1と、誘電体層2と発光層3と電荷供給層4、5と透明電極6と透明基板7と導線8と素子を湿気から守るための防湿層9を設けている。

【0027】

背面電極1は、導電性材料であれば良く、具体的にはアルミニウム、バナジウム、コバルト、ニッケル、タングステン、銀、金等が挙げられる。又、ITOや、酸化スズ(SnO2)、酸化亜鉛(ZnO)等の透明で高導電性をもつ物質を用いれば、透明なEL素子を作製することができる。

誘電体層2は、有機バインダ中に誘電体粒子を分散させる分散型と、スパッタ法等により誘電体薄膜を直接形成する薄膜型のものを挙げることができる。誘電体層2に用いられる誘電体は、例えば、SiO2、SiNx、SiOxNy、TiO2、Al2O3、Si3N4、SiAlON、Ta2O5、Y2O3、HfO2、BaTiO3、S3O3、TaxSnyOz、ZrO2、BaTa2O6、PbNb2O6、SrTiO3、PbTiO3若しくは上記構成元素以外の元素が固溶した固溶体などの誘電体が例示される。

【0028】

分散型は、シアノエチルセルロースや、シアノエチルサッカロース等の高誘電率を有する有機バインダ中に、上記誘電体から成る誘電体粒子を、ジメチルホルムアミドや、イソプロピルアルコール等の有機溶媒に分散させ、その液体をドクターブレード法や、スクリーン印刷法、スピンコート法等を用いて背面電極1上や発光層3上や透明電極6上や電荷供給層4若しくは5上に塗布して形成する。

【0029】

一方、薄膜型は、背面電極1上や発光層3上や透明電極6上や電荷供給層4若しくは5上に、スパッタ法やCVD(Chemical Vapor Deposition)法、蒸着法等により、上記誘電体の薄膜を形成しても良いし、エアロゾルデポジション法を用いて粒径数μm以下の上記誘電体粒子を、背面電極1上や発光層3上や透明電極6上や電荷供給層4若しくは5上に、に直接吹き付けて誘電体薄膜を形成しても良い。誘電体層2の膜厚としては、1nm〜100μmが好ましい。

【0030】

発光層3については、有機バインダ中に誘電体粒子を分散させる分散型(分散型EL素子)と、スパッタ法等により誘電体薄膜を直接形成する薄膜型(薄膜型EL素子)のものを挙げることができる。

【0031】

分散型は、シアノエチルセルロースや、シアノエチルサッカロース等の高誘電率を有する有機バインダ中に、蛍光体粒子が混合されている。形成法は、ジメチルホルムアミド等の有機溶媒に上記有機バインダ、上記蛍光体粒子を分散させた液体を、ドクターブレード法や、スクリーン印刷法、スピンコート法等を用いて、背面電極1上や誘電体層2上や透明電極6上や電荷供給層4若しくは5上に塗布する。

【0032】

一方、薄膜型は、背面電極1上や誘電体層2上や透明電極6上や電荷供給層4若しくは5上に、スパッタ法やCVD(Chemical Vapor Deposition)法、蒸着法等により、上記誘電体の薄膜を形成しても良いし、エアロゾルデポジション法を用いて粒径数μm以下の蛍光体粒子を背面電極1上や発光層3上や透明電極6上や電荷供給層4若しくは5上に直接吹き付けて発光層薄膜を形成しても良い。

【0033】

上記発光層3の膜厚としては、1nm〜100μmが好ましい。

【0034】

本発明で用いる蛍光体については、電界を印加した際にEL発光を行う蛍光体であれば何でも良く、無機物質では、例えば、II−VI族化合物半導体、III−V族化合物半導体、I−V族化合物半導体、I−VI族化合物半導体、I−VII族化合物半導体、II−V族化合物半導体、II−VII族化合物半導体、III−VI族化合物半導体、IV−IV族化合物半導体等の化合物半導体、又はVI族半導体等が挙げることができ、これら蛍光体の具体的な一例としてCa2(PO4)2・Ca(F,Cl)2、BaMgAl10O17、ZnSiO4、LaPO4、YBO3、Y2O3、Y2O2S、ZnS、ZnSe、ZnTe、CdS、CdSe、CdTe、CaS、SrS、GaAs、GaN、GaAlAs、GaP、InP、InN、AlN、SiO2、BaAl2S4、Y3A15O12、ZnO、Si、SiGe、InAs、Zn2SiO4、(Y,Gd)BO3、Zn3(PO4)2、ZnWO4等が例示される。

【0035】

又、上記化合物に通常マンガン、希土類元素及びその他の元素より選ばれる少なくとも1種類以上が添加される、いわゆるドープ系蛍光体でも構わない。この場合は、上記化合物を母体として、母体に含まれるドープイオンが発光する。この場合のドープイオンの種類は特に限定されるものではないが、セリウム、プラセオジミウム、ネオジミウム、プロメチウム、サマリウム、ユーロピウム、ガドリニウム、テルビウム、ジスプロシウム、ホルミウム、エルビウム、ツリウム、イッテルビウム、ルテチウム、マンガン、鉛、チタン、塩素、カリウム、錫、ビスマス、Tl、銀、クロム、ガリウム、金、インジウム、鉄、VO43−、Yb、ニッケル、銅、アルミニウム、チチウム、LnF3、TbF3、F、などが例示される。又、これらの中の2種類以上のイオンが同時にドープされていても構わない。

【0036】

又、発光性のある色素の種類としては、特に限定されるものではないが、フタロシアニン系色素、アゾ系色素、ペリレン系色素等が例示される。

【0037】

更に、発光性のある導電性高分子の種類としては、特に限定されるものではないが、ポリパラフェニレン系高分子、ポリパラフェニレンビニレン系高分子、ポリチオフェン系高分子、ポリアニリン系高分子、ポリピロール系高分子、ポリビニルカルバゾール系高分子、又はそれらを含む共重合体等が例示される。

【0038】

又、本発明を分散型EL素子に用いる場合、蛍光体粒子の表面は、発光キラーとなる表面欠陥の抑制や、キャリアの閉じ込め向上のために有機化合物・無機化合物を配位、吸着或いは結合して被覆されるものであっても良い。被覆層が有機化合物の種類としては、チオール系化合物、アミン系化合物、燐酸系化合物等が挙げられ、その一例として、トリブチルホスフィンオキシド等のトリアルキルホスフィンオキシド類、トリオクチルホスフィン等のトリアルキルホスフィン類、ドデシルアミン、ヘキサデシルアミン等のアルキルアミン類、ヘキサンチオール等のアルキルチオール類、チオクレゾール等が例示される。又、それ以外にも、チオフェン類、フェニレン類、フェニレンビニレン類、ピロール類、カルバゾール類等の導電性を有するような配位子でも構わない。

【0039】

一方、被覆層が無機化合物については、蛍光体表面を被覆できる物質であれば何でも良いが、キャリアを効率良く蛍光体内に閉じ込めておくために、蛍光体のバンドギャップよりも広い半導体で被覆したり、上記ドープ型蛍光体については、母体材料となっている材料で被覆したりすることが好ましい。又、SiO2、SiNx、SiOXNy、TiO2、Al2O3、Si3N4、SiAlON、Ta2O5、Y2O3、HfO2、BaTiO3、S2O3、TaxSnyOz、ZrO2、BaTa2O6、PbNb2O6、SrTiO3、PbTiO3、若しくは上記構成元素以外の元素が固溶した誘電体を被覆しても構わない。

【0040】

上記蛍光体の粒子径は特に制限されることはないが、上記蛍光体の中でナノ粒子化することで量子閉じ込め効果が発現し、発光輝度が向上する蛍光体については、ナノ粒子サイズのものを用いる方が好ましい。又、ナノ粒子にすることで、バンドギャップが変化するため、粒径制御による発光色の制御を行うこともできる。尚、上記量子閉じ込め効果は物質によっても異なるが、数十nm程度以下のサイズで発現する。又、ナノ粒子は可視光に対して透明であるため、発光層を透明にすることにより、発光層で光が散乱されずに効率良く光を外部に取り出すことができ、更に、両面を透明電極にすることにより、透明な発光素子を提供することもできる。

【0041】

透明電極6側の電荷供給層5は、効率良く素子外部に光を外部に取り出せるように、針状物質10の密度を背面電極1側の電荷供給層4に含まれる針状物質11の密度に比べ少なくしたり、電荷供給層5の膜厚を、電荷供給層4の膜厚よりも薄くしたりする方が好ましい。又、効率良く光を外部に取り出すために、透明電極側の針状物質11に、特許文献2に開示されている方法で作製されるITO針状粉末等の透明な導電性酸化物を用いることも可能である。又、発光層3が透明な場合、背面電極1側の電荷供給層4の針状物質10にカーボンナノチューブ等の黒色の物質を用いることで、背面電極1がアルミニウム等の金属を用いる場合に起こる鏡面反射を防ぐことができ、特に本発明をディスプレイに用いる場合、コントラストの上昇を図ることが可能となる。

【0042】

電荷供給層4、5は、針状物質10、11の長軸が図1に示すように、EL素子の層面に対して垂直に配向している方がより高効率に電界が集中するため好ましいが、それ以外にも図2に示す用に針状物質が無配向である電荷供給層を用いても良い。

【0043】

上記針状物質10、11は、導電性を持つ針状物質であれば何でも良く、具体的には、カーボンナノチューブ、ボロンナイトライドナノチューブ、シリコンナノチューブ、金属ナノチューブ、金属ナノワイヤ、更には、針状形状を有するITO等の透明な導電性酸化物、更には上記物質の混合物等が例示されるが、その中で特にカーボンナノチューブは、電界集中し易い構造であり、融点が高く、安定な構造であるため、長時間安定して電荷供給源として働くことができ、更に大量生産も可能な物質であることから、本発明の針状物質として用いるには好適な物質である。

【0044】

カーボンナノチューブには、壁面が単層である単層カーボンナノチューブ、壁面が複数の層から成る多層カーボンナノチューブ、更にはグラフェンシートが積層されて円柱状構造を形成するグラファイトナノファイバ等があり、更にカイラルベクトルの違いによって金属的なものと半導体的なもの存在するが、本発明では、より高い導電率を有しているカーボンナノチューブを用いる方が好ましい。

【0045】

上記カーボンナノチューブの製法については、金属触媒を用いて炭化水素ガスからカーボンナノチューブを作製するCVD法、炭素電極のアーク放電によりカーボンナノチューブを作製するアーク放電法、グラファイト棒をレーザーで叩き、高温炭素蒸気を発生させ、収集装置でカーボンナノチューブの成長を行うレーザーアブレーション法等を挙げることができるが、本発明は上記した如何なる方法で作製されたカーボンナノチューブを用いても良い。

【0046】

又、作製法の中で、特にCVD法を用いれば、図1に示すようにカーボンナノチューブの長軸を本発明のEL素子の層面に対して垂直方向に配向させることができ、より高効率に高エネルギーの電子・ホールを生じさせることができる。具体的には、背面電極1や誘電体層2や発光層3や透明電極6上に、例えば、コバルト等の金属微粒子の触媒をキャストし、例えば、アセチレンの希釈ガスを供給して反応させることで上記所望の配向をした電荷供給層を形成することができる。尚、金属触媒微粒子のキャスティングに、スクリーン印刷やインクジェット技術を用いれば、素子の大面積化、パターンニング、曲面上への形成にも対応が可能となる。

【0047】

本発明の電荷供給層4、5は、上記したように、CVD法を用いてカーボンナノチューブを配向させて形成する以外にも、針状物質10,11をアクリル樹脂等の樹脂及びその溶剤中に分散させたペーストを用いてスクリーン印刷やインクジェット技術を用いて形成しても良い。このような構成の電荷供給層にすれば、針状物質の種類を問わず所望の針状物質を分散させることができる。

【0048】

透明電極6は、光を取り出す為に透光性を有する材料から構成されていることが好ましく、具体的には、インジウムとスズの複合酸化物ITO、酸化スズ(SnO2)、酸化亜鉛(ZnO)等が挙げられる。又、上記透明電極6はPETやポリカーボネート(PC:Poly

Carbonate)、ポリオレフィン(PO:Poly Olefin)及びポリエーテルサルフォン(PES:Poly

Eter Sulphone)などの高分子ポリマー系材料や、ガラス等の透明基板7上に真空蒸着法やスパッタ法等を用いて形成を行う。

【0049】

防湿層9については、水分が透過しづらい物質であり、絶縁性を有していることが好ましく、具体的にはガラス又は、3弗化塩化エチレンやPET等の防湿性を有するフィルム等が例示できる。

【0050】

又、図1、図2に示す以外の本発明のEL素子の形態の一例として、図3に示すように背面電極1側の電荷供給層4が、針状物質の長軸が垂直方向に配向しており、透明電極6側の電荷供給層5が無配向である構成や、図4に示すように発光層3を誘電体層2で挟み込むような構成や、図5に示す用にガラス、プラスチック、セラミックス、金属等から成る背面基板12を設け、その上に背面電極1を形成するような構成や、図6に示すように電荷供給層4若しくは5が電極を兼ねている構成等が例示できる。

【0051】

更に、本発明のEL素子をディスプレイとして用いることにより、高効率で長寿命発光を行うディスプレイを提供することもできる。その構成の一例を図7に示す。

【0052】

背面基板21上に形成された背面電極22と、透明電極27が各々直交するX方向−Y方向に配線された電極間に、誘電体層23と発光層25、電荷供給層24、26を設ける構成であり、背面電極22と透明電極27が交差する場所が1画素となる。尚、フルカラーディスプレイを作製する場合は、蛍光体を一方の電極上にRGB各々の場所にそれぞれ塗り分けることで可能となる。フルカラー化の際の蛍光体の種類については、本発明は所望の蛍光体で発光が可能であるため、上記した蛍光体の中からそれぞれR(赤)G(緑)B(青)を発光するものを選べば良く、又、量子閉じ込め効果により発光色が変化するナノ粒子を用いる場合には、粒径制御を行い、発光色を制御させれば良い。ディスプレイの駆動方法としては図6に示すように、単純マトリックス駆動を行う以外にも、TFTを用いるアクティブマトリックス駆動を行うものであっても良い。

【0053】

本発明において、背面基板21にアルミ箔等のフレキシブルな基板を、又、透明電極27上に透明基板28が存在する場合は、透明基板にPET等のフレキシブルな高分子ポリマー系材料を用いれば、フレキシブルなディスプレイを提供することができる。本発明の分散型EL素子は、真空装置など製造過程に大掛かりな装置を用いずにもディスプレイを製造することが可能であるため、大画面化が容易で、安価なディスプレイにもなる。

【0054】

又、上記ディスプレイ以外にも本発明を照明に用いることにより、高効率で長寿命発光を行う照明を提供することもできる。本発明は、従来のEL素子と比較して蛍光体材料の選択が広がり多彩な色を発光することが可能となるため、より多種類の色を発光する照明を提供することが可能となる。例えば、白色照明として用いる場合には、例えば、RGBの色を発光する蛍光体粒子を混合させたり、青色発光をする蛍光体と青色の光で励起されて青と補色である黄色発光を行う色変換をする蛍光体を混合させたりすれば良い。

【0055】

本発明のEL素子は真空装置等、製造過程に大掛かりな装置を用いずとも作製することが可能であるため、大画面化が容易で、安価な照明を提供できる。そのため、上記理由から、大面積の照明を容易に提供することが可能となるため、例えば、天井や壁に本発明のEL素子を貼れば室内照明として用いることができ、大画面液晶ディスプレイのバックライトとしても用いることができる。

【0056】

以下、実施例により具体的に説明するが、本発明は、以下に示すものに限られたものではない。

【実施例1】

【0057】

本実施例は、本発明のEL素子を照明装置として用いた場合であり、発光層として有機バインダ中に蛍光体粉末を分散させた分散型EL素子である。

【0058】

本実施例は、図1において、背面電極1にアルミニウム箔を用い、誘電体層2は背面電極上に膜厚約100nmのアルミナの薄膜をスパッタ法にて形成する。そして、誘電体層2上にコバルトの微粒子(粒径:約4nm)をスクリーン印刷法によりキャスティングさせ、700〜900℃で常圧のアセチレンの希釈ガスと反応させることにより、カーボンナノチューブの長軸がEL素子の層面に対して垂直に配向している電荷供給層4(膜厚:約3μm)を作製する。

【0059】

一方、透明基板7にはPETを用い、透明電極6はその透明基板7上にITOをスパッタ法を用いて形成する。そして、その上に、電荷供給層5として、針状ITO透明導電ペースト(住友金属鉱山製:SC−100シリーズ)をスクリーン印刷法により膜厚約10μmに形成する。発光層3は、バインダであるシアノエチルセルロース中に、蛍光体粉末であるZnS:Mn分散させたものであり、その重量比はバインダ:蛍光体粉末=3.0:1.0である。発光層3の形成は、有機溶媒であるジメチルホルムアミド中に上記バインダ、上記蛍光体粉末を、上記混合比になるように分散させ、上記電荷供給層5上にスクリーン印刷法を用いて膜厚が50μmになるように塗布して行う。

【0060】

本実施例のEL素子は、図7に示すように、誘電体層2及び電荷供給層4を形成した背面電極1側と、透明電極6と電荷供給層5と、発光層3を形成した透明基板7側とを、ローラを用い一体的に貼り合わせ、導線8を形成した後、防湿層9として用いる3弗化塩化エチレンフィルムで上下から挟み込み、これを加熱プレスして熱圧着し作製する。

【0061】

上記のように形成し、交流電界を印加することで、長寿命且つ高効率な発光を行うフレキシブルな照明装置を提供することができる。

【実施例2】

【0062】

本実施例は、本発明のEL素子をディスプレイとして用いた場合である。

【0063】

本実施例は、単純マトリックス駆動のディスプレイであり、発光層に蛍光体薄膜を用いた薄膜型EL素子である。

【0064】

本実施例のディスプレイの形成法は以下の通りである。

【0065】

図7において、背面基板21として用いるガラス基板上に蒸着法によりアルミニウム薄膜を形成し、その後、フォトレジストを用いた通常のエッチングによりパターンニングを行い、図7に示すパターンの背面電極22を形成する。そして、その上に誘電体層23として膜厚約100nmのアルミナ薄膜をスパッタ法にて形成する。そして、更にその上に実施例1の電荷供給層3と同様な方法で電荷供給層24を膜厚が約3μmになるように作製し、その後、発光層25としてスパッタ法を用いて膜厚約1μmのZnS:Mn薄膜を電荷供給層24上に形成する。電荷供給層26は、上記電荷供給層24と同様な方法で形成するが、光を素子外部に取り出し易くするために電荷供給層24よりも薄い膜厚の約0.5μmになるように形成する。そして、その後、電荷供給層26上にITO膜を成膜し、フォトレジストを用いた通常のエッチングによるパターンニングを行い、図7に示すパターンになるように透明電極25を形成する。その後、駆動ICに接続するための導線を形成し、防湿フィルムで上下から挟み込み、これを加熱プレスして熱圧着を行う。

【0066】

上記のように形成し、交流電界を印加することで、長寿命且つ高効率な発光を行うディスプレイを提供することができる。

【図面の簡単な説明】

【0067】

【図1】本発明の実施の形態の一例を示す断面図である。

【図2】本発明の実施の形態の一例を示す断面図である。

【図3】本発明の実施の形態の一例を示す断面図である。

【図4】本発明の実施の形態の一例を示す断面図である。

【図5】本発明の実施の形態の一例を示す断面図である。

【図6】本発明の実施の形態の一例を示す断面図である。

【図7】本発明のEL素子をディスプレイとして用いた場合の図である。

【図8】実施例1のEL素子の形成方法を示す断面図である。

【図9】従来の分散型EL素子の断面図である。

【図10】従来の薄膜型EL素子の断面図である。

【符号の説明】

【0068】

1 背面電極

2 誘電体層

3 発光層

4 電荷供給層(背面電極側)

5 電荷供給層(透明電極側)

6 透明電極

7 透明基板

8 導線

9 防湿層

10 針状物質(透明電極側)

11 針状物質(背面電極側)

12 背面基板

21 背面基板

22 背面電極

23 誘電体層

24 電荷供給層(背面電極側)

25 発光層

26 電荷供給層(透明電極側)

27 透明電極

28 透明基板

31 蛍光体粒子

101 背面電極

102 透明基板

103 透明電極

104 蛍光体粒子

105 発光層

106 誘電体粒子

107 誘電体層

108 導線

109 防湿層

111 背面電極

112 透明基板

113 透明電極

114 発光層

115 誘電体層

116 導線

117 防湿層

【技術分野】

【0001】

本発明は、情報表示装置及び照明などに用いられる電界発光(EL)素子に関するものである。

【背景技術】

【0002】

電界発光(EL)素子は、交流の高電界を印加させることにより蛍光体を励起させて発光を行う電界発光型と、発光ダイオードのような電荷注入型とがある。このうち、電界発光型には蛍光体粒子をバインダ中に分散させた分散型EL素子と、蛍光体や誘電体を蒸着等により薄膜化して素子を形成した薄膜型EL素子に大別される。

【0003】

分散型EL素子については、低電圧駆動が可能、大面積化が容易、フレキシブル化が容易であるため、携帯電話やPDA等の小型携帯端末の表示部や操作部、更にはポスターや看板等のバックライトとして多く用いられている。一方、薄膜型EL素子については、真空蒸着を必要とするため、大面積化が困難ではあるが、高輝度な発光素子が得られていることからカラーディスプレイへの応用が検討されている。

【0004】

図9に従来の分散型EL素子の一例の断面図を示す。

【0005】

銀やアルミニウム板等の背面電極101と、ガラスやPET(Poly Ethylene Terephthalate)フィルム等の透明基板102と、透明基板102表面に形成された酸化インジウム錫(ITO)等の透明電極103と、背面電極101と透明電極103との間に介在された発光層105及び誘電体層106と、導線108と、防湿層109とから構成されている。尚、発光層105は、シアノエチルセルロース等の有機バインダ中に、ZnS等のホスト材にCuやMn等をドープした蛍光体粉末104を分散させた混合物であり、誘電体層106は、発光層と同様な有機バインダ中に、チタン酸バリウム等の高誘電率を有する誘電体粉末106を分散させた混合物である。

【0006】

上記従来の分散型EL素子の発光原理は、非特許文献1、2であるフィッシャーらの報告より、以下のように考えられている。

【0007】

蛍光体であるZnSにCuを添加することにより、ZnSの線欠陥に沿ってCuxS針晶が析出する。このCuxSは非常に高い導電率を示し、この蛍光体に電場が印加されると、線欠陥の両端の近くには電気力線が集中し、高い電場(105〜106V/cm)が生じる。交流電場を印加すると、導電性欠陥線の両端からそれぞれ電子・ホールが放出される。放出されたホールは、発光中心にトラップされ発光を行い、更に半周期後、電場は逆転し、今度は電子が放出されると、トラップされたホールと再結合して発光を行う。そのため、分散型ELの発光は、最初は欠陥線の両端の2個のスポットから始まり、電圧を上げていくとそれらが次第に伸び、互いに向き合っているコメリット状の発光として観測される。

【0008】

一方、図10に従来の薄膜型EL素子の一例の断面図を示す。

【0009】

銀やアルミニウム板等の背面電極111と、ガラスやPET(Poly Ethylene Terephthalate)フィルム等の透明基板112と、透明基板上に形成されたITO等の透明電極113と、背面電極111と透明電極113との間に介在された発光層114及び誘電体層115と、導線116と防湿層117とから構成されている。尚、発光層114は、ZnS等のホスト材にMnやTbF3をドープした蛍光体から成り、スパッタ法や真空蒸着法、CVD法等により薄膜状に形成される。又、誘電体層115は、SiO2、Si3N4、Al2O3等の誘電体から成り、スパッタ法、真空蒸着法、CVD法等により、薄膜状に形成される。

【0010】

上記薄膜型EL素子の発光原理は、高電界によって加速された電子(ホットエレクトロン)が蛍光体を直接励起させて発光を行う。

【0011】

又、特許文献1には陰極側にカーボンナノチューブ層を設けることで電界集中ポイントを生じさせ、素子の低電圧駆動を可能にし、高効率、長寿命化を図っていることが記載されている。

【0012】

又、特許文献2には透明電極側の針状物質11に、ITO針状粉末等の透明な導電性酸化物を用いることが記載されている。

【0013】

【非特許文献1】J.Electrochem.Soc.,109,p1043(1962)、

【非特許文献2】J.Electrochem.Soc.,110,p733(1963)

【特許文献1】特開2002−305087号公報

【特許文献2】特開平06−293515号公報

【発明の開示】

【発明が解決しようとする課題】

【0014】

しかしながら、従来の分散型EL素子では電界を印加させると、線欠陥及びCuxS針晶の数がゆっくりと減少してしまうことから、発光寿命が短いことが問題となっている。又、ZnS/CuxS系以外の蛍光体を用いて分散型EL素子を作製した場合、高エネルギーの電子が効率良く蛍光体に注入されず、高輝度で長寿命発光を行うことができないことが問題となっている。更に、上記のような理由から、分散型ELに利用できる蛍光体の種類が限定されてしまい、発光色が制限されるという問題も有している。

【0015】

又、従来の薄膜型EL素子についても、分散型EL素子に比べると効率良くEL発光を行うことが可能であるが、より高効率発光を目指す為に高効率にホットエレクトロンを発生させることが求められている。

【0016】

又、分散型EL素子や薄膜型EL素子とは異なり、ホールと電子を発光層に注入させて発光を行う電流注入型の有機EL素子については、特許文献1に開示されているように、陰極側にカーボンナノチューブ層を設けることで電界集中ポイントを生じさせ、素子の低電圧駆動を可能にし、高効率、長寿命化を図っている。

【0017】

しかしながら、このような構成であると、分散型EL素子や薄膜型EL素子のように高電界の交流電場を印加して発光を行うEL素子に対しては、発光層の片面からしかカーボンナノチューブ層を通じて電荷を発光層に供給できないため、EL素子の高効率・長寿命化を図るには不十分な構成である。

【0018】

本発明は、上記従来の課題に鑑みてなされたものであり、その目的とする処は、所望の蛍光体を高効率・長寿命発光で発光させることができる電界発光素子を提供することにある。

【課題を解決するための手段】

【0019】

本発明に係る電界発光素子は、背面電極、透明電極間に発光層、誘電体層、電荷供給層が介在し、該電荷供給層は針状物質を有しており、該電荷供給層は、該発光層の両面に設けられていることを特徴としている。

【0020】

本発明は、発光層の両面に針状物質を有する電荷供給層を設けているため、交流電界を印加した際に、発光層の両面から蛍光体に効率良く高電界を印加することができ、EL素子の高効率・長寿化が可能となる。本発明を分散型EL素子に用いる場合、所望の蛍光体粉末に効率良く高エネルギーの電子を衝突させることができるため、分散型EL素子の長寿命・高効率・多色化が可能となる。

【0021】

又、本発明を薄膜型EL素子に用いる場合にも、分散型EL素子の場合と同様、従来の薄膜型ELに比べより高効率にホットエレクトロンを蛍光体薄膜に供給できるため、薄膜型EL素子の長寿命・高効率・多色化が可能となる。

【0022】

前記針状物質については、高電界が生じ易い形状で、尚且つ電荷供給層に多数添加することができるように、ナノチューブやナノワイヤを用いる方が好ましく、具体的にはカーボンナノチューブや金属ナノチューブ、金属ナノワイヤ等を挙げることができる。その中で、特にカーボンナノチューブは、電界集中し易い構造であり、融点が高く、安定な構造であるため、長時間安定して電荷供給源として働くことができ、更に、大量生産も可能な物質であることから、本発明の針状物質として用いるには好適な物質である。

【0023】

尚、本発明は、上記ナノチューブ及び上記ナノワイヤの混合物であっても構わない。又、前記カーボンナノチューブは、その長軸が層面に対して垂直方向に配向している割合が大きいことが好ましく、このような構造にすることにより、より効率良く電界集中ポイントを形成することができるようになる。ここで、ナノチューブとは内径:数百Å〜数百nm、外径:数百Å〜数百nm、長さ:数nm〜数mmの大きさのものを指し、ナノワイヤとは、直径:数nm〜数百nm、長さ:数十nm〜数mmのものを指す。

【発明の効果】

【0024】

本発明によれば、発光層の両面に針状物質を有する電荷供給層が接していることにより、長寿命・高効率発光が可能なEL素子を提供することができる。又、所望の蛍光体で長寿命・高効率発光が可能となるため、本発明により、分散型EL素子は蛍光体材料の選択が広がり多彩な色を発光することが可能となる。

【発明を実施するための最良の形態】

【0025】

本発明に係るEL素子は、針状物質を含む電荷供給層を設けることで、電界集中ポイントが生じ、高効率に高エネルギーの電子又はホールを生じさせることができる。前記針状物質は、効率良く電界集中ポイントを設けるために、高導電性のナノチューブやナノワイヤであることが好ましく、その中で、特にカーボンナノチューブは、電界が集中し易い構造であり、又、融点が高く安定であるため、フィールドエミッションディスプレイ(FED)用の電子源として検討されている物質でもあり、本発明の針状物質として用いるには好適な材料である。

【0026】

以下、図面を参照しながら、この発明の実施の形態を詳細に説明するが、これによって本発明は限定されない。本発明のEL素子は、図1にその一例を示すように、背面電極1と、誘電体層2と発光層3と電荷供給層4、5と透明電極6と透明基板7と導線8と素子を湿気から守るための防湿層9を設けている。

【0027】

背面電極1は、導電性材料であれば良く、具体的にはアルミニウム、バナジウム、コバルト、ニッケル、タングステン、銀、金等が挙げられる。又、ITOや、酸化スズ(SnO2)、酸化亜鉛(ZnO)等の透明で高導電性をもつ物質を用いれば、透明なEL素子を作製することができる。

誘電体層2は、有機バインダ中に誘電体粒子を分散させる分散型と、スパッタ法等により誘電体薄膜を直接形成する薄膜型のものを挙げることができる。誘電体層2に用いられる誘電体は、例えば、SiO2、SiNx、SiOxNy、TiO2、Al2O3、Si3N4、SiAlON、Ta2O5、Y2O3、HfO2、BaTiO3、S3O3、TaxSnyOz、ZrO2、BaTa2O6、PbNb2O6、SrTiO3、PbTiO3若しくは上記構成元素以外の元素が固溶した固溶体などの誘電体が例示される。

【0028】

分散型は、シアノエチルセルロースや、シアノエチルサッカロース等の高誘電率を有する有機バインダ中に、上記誘電体から成る誘電体粒子を、ジメチルホルムアミドや、イソプロピルアルコール等の有機溶媒に分散させ、その液体をドクターブレード法や、スクリーン印刷法、スピンコート法等を用いて背面電極1上や発光層3上や透明電極6上や電荷供給層4若しくは5上に塗布して形成する。

【0029】

一方、薄膜型は、背面電極1上や発光層3上や透明電極6上や電荷供給層4若しくは5上に、スパッタ法やCVD(Chemical Vapor Deposition)法、蒸着法等により、上記誘電体の薄膜を形成しても良いし、エアロゾルデポジション法を用いて粒径数μm以下の上記誘電体粒子を、背面電極1上や発光層3上や透明電極6上や電荷供給層4若しくは5上に、に直接吹き付けて誘電体薄膜を形成しても良い。誘電体層2の膜厚としては、1nm〜100μmが好ましい。

【0030】

発光層3については、有機バインダ中に誘電体粒子を分散させる分散型(分散型EL素子)と、スパッタ法等により誘電体薄膜を直接形成する薄膜型(薄膜型EL素子)のものを挙げることができる。

【0031】

分散型は、シアノエチルセルロースや、シアノエチルサッカロース等の高誘電率を有する有機バインダ中に、蛍光体粒子が混合されている。形成法は、ジメチルホルムアミド等の有機溶媒に上記有機バインダ、上記蛍光体粒子を分散させた液体を、ドクターブレード法や、スクリーン印刷法、スピンコート法等を用いて、背面電極1上や誘電体層2上や透明電極6上や電荷供給層4若しくは5上に塗布する。

【0032】

一方、薄膜型は、背面電極1上や誘電体層2上や透明電極6上や電荷供給層4若しくは5上に、スパッタ法やCVD(Chemical Vapor Deposition)法、蒸着法等により、上記誘電体の薄膜を形成しても良いし、エアロゾルデポジション法を用いて粒径数μm以下の蛍光体粒子を背面電極1上や発光層3上や透明電極6上や電荷供給層4若しくは5上に直接吹き付けて発光層薄膜を形成しても良い。

【0033】

上記発光層3の膜厚としては、1nm〜100μmが好ましい。

【0034】

本発明で用いる蛍光体については、電界を印加した際にEL発光を行う蛍光体であれば何でも良く、無機物質では、例えば、II−VI族化合物半導体、III−V族化合物半導体、I−V族化合物半導体、I−VI族化合物半導体、I−VII族化合物半導体、II−V族化合物半導体、II−VII族化合物半導体、III−VI族化合物半導体、IV−IV族化合物半導体等の化合物半導体、又はVI族半導体等が挙げることができ、これら蛍光体の具体的な一例としてCa2(PO4)2・Ca(F,Cl)2、BaMgAl10O17、ZnSiO4、LaPO4、YBO3、Y2O3、Y2O2S、ZnS、ZnSe、ZnTe、CdS、CdSe、CdTe、CaS、SrS、GaAs、GaN、GaAlAs、GaP、InP、InN、AlN、SiO2、BaAl2S4、Y3A15O12、ZnO、Si、SiGe、InAs、Zn2SiO4、(Y,Gd)BO3、Zn3(PO4)2、ZnWO4等が例示される。

【0035】

又、上記化合物に通常マンガン、希土類元素及びその他の元素より選ばれる少なくとも1種類以上が添加される、いわゆるドープ系蛍光体でも構わない。この場合は、上記化合物を母体として、母体に含まれるドープイオンが発光する。この場合のドープイオンの種類は特に限定されるものではないが、セリウム、プラセオジミウム、ネオジミウム、プロメチウム、サマリウム、ユーロピウム、ガドリニウム、テルビウム、ジスプロシウム、ホルミウム、エルビウム、ツリウム、イッテルビウム、ルテチウム、マンガン、鉛、チタン、塩素、カリウム、錫、ビスマス、Tl、銀、クロム、ガリウム、金、インジウム、鉄、VO43−、Yb、ニッケル、銅、アルミニウム、チチウム、LnF3、TbF3、F、などが例示される。又、これらの中の2種類以上のイオンが同時にドープされていても構わない。

【0036】

又、発光性のある色素の種類としては、特に限定されるものではないが、フタロシアニン系色素、アゾ系色素、ペリレン系色素等が例示される。

【0037】

更に、発光性のある導電性高分子の種類としては、特に限定されるものではないが、ポリパラフェニレン系高分子、ポリパラフェニレンビニレン系高分子、ポリチオフェン系高分子、ポリアニリン系高分子、ポリピロール系高分子、ポリビニルカルバゾール系高分子、又はそれらを含む共重合体等が例示される。

【0038】

又、本発明を分散型EL素子に用いる場合、蛍光体粒子の表面は、発光キラーとなる表面欠陥の抑制や、キャリアの閉じ込め向上のために有機化合物・無機化合物を配位、吸着或いは結合して被覆されるものであっても良い。被覆層が有機化合物の種類としては、チオール系化合物、アミン系化合物、燐酸系化合物等が挙げられ、その一例として、トリブチルホスフィンオキシド等のトリアルキルホスフィンオキシド類、トリオクチルホスフィン等のトリアルキルホスフィン類、ドデシルアミン、ヘキサデシルアミン等のアルキルアミン類、ヘキサンチオール等のアルキルチオール類、チオクレゾール等が例示される。又、それ以外にも、チオフェン類、フェニレン類、フェニレンビニレン類、ピロール類、カルバゾール類等の導電性を有するような配位子でも構わない。

【0039】

一方、被覆層が無機化合物については、蛍光体表面を被覆できる物質であれば何でも良いが、キャリアを効率良く蛍光体内に閉じ込めておくために、蛍光体のバンドギャップよりも広い半導体で被覆したり、上記ドープ型蛍光体については、母体材料となっている材料で被覆したりすることが好ましい。又、SiO2、SiNx、SiOXNy、TiO2、Al2O3、Si3N4、SiAlON、Ta2O5、Y2O3、HfO2、BaTiO3、S2O3、TaxSnyOz、ZrO2、BaTa2O6、PbNb2O6、SrTiO3、PbTiO3、若しくは上記構成元素以外の元素が固溶した誘電体を被覆しても構わない。

【0040】

上記蛍光体の粒子径は特に制限されることはないが、上記蛍光体の中でナノ粒子化することで量子閉じ込め効果が発現し、発光輝度が向上する蛍光体については、ナノ粒子サイズのものを用いる方が好ましい。又、ナノ粒子にすることで、バンドギャップが変化するため、粒径制御による発光色の制御を行うこともできる。尚、上記量子閉じ込め効果は物質によっても異なるが、数十nm程度以下のサイズで発現する。又、ナノ粒子は可視光に対して透明であるため、発光層を透明にすることにより、発光層で光が散乱されずに効率良く光を外部に取り出すことができ、更に、両面を透明電極にすることにより、透明な発光素子を提供することもできる。

【0041】

透明電極6側の電荷供給層5は、効率良く素子外部に光を外部に取り出せるように、針状物質10の密度を背面電極1側の電荷供給層4に含まれる針状物質11の密度に比べ少なくしたり、電荷供給層5の膜厚を、電荷供給層4の膜厚よりも薄くしたりする方が好ましい。又、効率良く光を外部に取り出すために、透明電極側の針状物質11に、特許文献2に開示されている方法で作製されるITO針状粉末等の透明な導電性酸化物を用いることも可能である。又、発光層3が透明な場合、背面電極1側の電荷供給層4の針状物質10にカーボンナノチューブ等の黒色の物質を用いることで、背面電極1がアルミニウム等の金属を用いる場合に起こる鏡面反射を防ぐことができ、特に本発明をディスプレイに用いる場合、コントラストの上昇を図ることが可能となる。

【0042】

電荷供給層4、5は、針状物質10、11の長軸が図1に示すように、EL素子の層面に対して垂直に配向している方がより高効率に電界が集中するため好ましいが、それ以外にも図2に示す用に針状物質が無配向である電荷供給層を用いても良い。

【0043】

上記針状物質10、11は、導電性を持つ針状物質であれば何でも良く、具体的には、カーボンナノチューブ、ボロンナイトライドナノチューブ、シリコンナノチューブ、金属ナノチューブ、金属ナノワイヤ、更には、針状形状を有するITO等の透明な導電性酸化物、更には上記物質の混合物等が例示されるが、その中で特にカーボンナノチューブは、電界集中し易い構造であり、融点が高く、安定な構造であるため、長時間安定して電荷供給源として働くことができ、更に大量生産も可能な物質であることから、本発明の針状物質として用いるには好適な物質である。

【0044】

カーボンナノチューブには、壁面が単層である単層カーボンナノチューブ、壁面が複数の層から成る多層カーボンナノチューブ、更にはグラフェンシートが積層されて円柱状構造を形成するグラファイトナノファイバ等があり、更にカイラルベクトルの違いによって金属的なものと半導体的なもの存在するが、本発明では、より高い導電率を有しているカーボンナノチューブを用いる方が好ましい。

【0045】

上記カーボンナノチューブの製法については、金属触媒を用いて炭化水素ガスからカーボンナノチューブを作製するCVD法、炭素電極のアーク放電によりカーボンナノチューブを作製するアーク放電法、グラファイト棒をレーザーで叩き、高温炭素蒸気を発生させ、収集装置でカーボンナノチューブの成長を行うレーザーアブレーション法等を挙げることができるが、本発明は上記した如何なる方法で作製されたカーボンナノチューブを用いても良い。

【0046】

又、作製法の中で、特にCVD法を用いれば、図1に示すようにカーボンナノチューブの長軸を本発明のEL素子の層面に対して垂直方向に配向させることができ、より高効率に高エネルギーの電子・ホールを生じさせることができる。具体的には、背面電極1や誘電体層2や発光層3や透明電極6上に、例えば、コバルト等の金属微粒子の触媒をキャストし、例えば、アセチレンの希釈ガスを供給して反応させることで上記所望の配向をした電荷供給層を形成することができる。尚、金属触媒微粒子のキャスティングに、スクリーン印刷やインクジェット技術を用いれば、素子の大面積化、パターンニング、曲面上への形成にも対応が可能となる。

【0047】

本発明の電荷供給層4、5は、上記したように、CVD法を用いてカーボンナノチューブを配向させて形成する以外にも、針状物質10,11をアクリル樹脂等の樹脂及びその溶剤中に分散させたペーストを用いてスクリーン印刷やインクジェット技術を用いて形成しても良い。このような構成の電荷供給層にすれば、針状物質の種類を問わず所望の針状物質を分散させることができる。

【0048】

透明電極6は、光を取り出す為に透光性を有する材料から構成されていることが好ましく、具体的には、インジウムとスズの複合酸化物ITO、酸化スズ(SnO2)、酸化亜鉛(ZnO)等が挙げられる。又、上記透明電極6はPETやポリカーボネート(PC:Poly

Carbonate)、ポリオレフィン(PO:Poly Olefin)及びポリエーテルサルフォン(PES:Poly

Eter Sulphone)などの高分子ポリマー系材料や、ガラス等の透明基板7上に真空蒸着法やスパッタ法等を用いて形成を行う。

【0049】

防湿層9については、水分が透過しづらい物質であり、絶縁性を有していることが好ましく、具体的にはガラス又は、3弗化塩化エチレンやPET等の防湿性を有するフィルム等が例示できる。

【0050】

又、図1、図2に示す以外の本発明のEL素子の形態の一例として、図3に示すように背面電極1側の電荷供給層4が、針状物質の長軸が垂直方向に配向しており、透明電極6側の電荷供給層5が無配向である構成や、図4に示すように発光層3を誘電体層2で挟み込むような構成や、図5に示す用にガラス、プラスチック、セラミックス、金属等から成る背面基板12を設け、その上に背面電極1を形成するような構成や、図6に示すように電荷供給層4若しくは5が電極を兼ねている構成等が例示できる。

【0051】

更に、本発明のEL素子をディスプレイとして用いることにより、高効率で長寿命発光を行うディスプレイを提供することもできる。その構成の一例を図7に示す。

【0052】

背面基板21上に形成された背面電極22と、透明電極27が各々直交するX方向−Y方向に配線された電極間に、誘電体層23と発光層25、電荷供給層24、26を設ける構成であり、背面電極22と透明電極27が交差する場所が1画素となる。尚、フルカラーディスプレイを作製する場合は、蛍光体を一方の電極上にRGB各々の場所にそれぞれ塗り分けることで可能となる。フルカラー化の際の蛍光体の種類については、本発明は所望の蛍光体で発光が可能であるため、上記した蛍光体の中からそれぞれR(赤)G(緑)B(青)を発光するものを選べば良く、又、量子閉じ込め効果により発光色が変化するナノ粒子を用いる場合には、粒径制御を行い、発光色を制御させれば良い。ディスプレイの駆動方法としては図6に示すように、単純マトリックス駆動を行う以外にも、TFTを用いるアクティブマトリックス駆動を行うものであっても良い。

【0053】

本発明において、背面基板21にアルミ箔等のフレキシブルな基板を、又、透明電極27上に透明基板28が存在する場合は、透明基板にPET等のフレキシブルな高分子ポリマー系材料を用いれば、フレキシブルなディスプレイを提供することができる。本発明の分散型EL素子は、真空装置など製造過程に大掛かりな装置を用いずにもディスプレイを製造することが可能であるため、大画面化が容易で、安価なディスプレイにもなる。

【0054】

又、上記ディスプレイ以外にも本発明を照明に用いることにより、高効率で長寿命発光を行う照明を提供することもできる。本発明は、従来のEL素子と比較して蛍光体材料の選択が広がり多彩な色を発光することが可能となるため、より多種類の色を発光する照明を提供することが可能となる。例えば、白色照明として用いる場合には、例えば、RGBの色を発光する蛍光体粒子を混合させたり、青色発光をする蛍光体と青色の光で励起されて青と補色である黄色発光を行う色変換をする蛍光体を混合させたりすれば良い。

【0055】

本発明のEL素子は真空装置等、製造過程に大掛かりな装置を用いずとも作製することが可能であるため、大画面化が容易で、安価な照明を提供できる。そのため、上記理由から、大面積の照明を容易に提供することが可能となるため、例えば、天井や壁に本発明のEL素子を貼れば室内照明として用いることができ、大画面液晶ディスプレイのバックライトとしても用いることができる。

【0056】

以下、実施例により具体的に説明するが、本発明は、以下に示すものに限られたものではない。

【実施例1】

【0057】

本実施例は、本発明のEL素子を照明装置として用いた場合であり、発光層として有機バインダ中に蛍光体粉末を分散させた分散型EL素子である。

【0058】

本実施例は、図1において、背面電極1にアルミニウム箔を用い、誘電体層2は背面電極上に膜厚約100nmのアルミナの薄膜をスパッタ法にて形成する。そして、誘電体層2上にコバルトの微粒子(粒径:約4nm)をスクリーン印刷法によりキャスティングさせ、700〜900℃で常圧のアセチレンの希釈ガスと反応させることにより、カーボンナノチューブの長軸がEL素子の層面に対して垂直に配向している電荷供給層4(膜厚:約3μm)を作製する。

【0059】

一方、透明基板7にはPETを用い、透明電極6はその透明基板7上にITOをスパッタ法を用いて形成する。そして、その上に、電荷供給層5として、針状ITO透明導電ペースト(住友金属鉱山製:SC−100シリーズ)をスクリーン印刷法により膜厚約10μmに形成する。発光層3は、バインダであるシアノエチルセルロース中に、蛍光体粉末であるZnS:Mn分散させたものであり、その重量比はバインダ:蛍光体粉末=3.0:1.0である。発光層3の形成は、有機溶媒であるジメチルホルムアミド中に上記バインダ、上記蛍光体粉末を、上記混合比になるように分散させ、上記電荷供給層5上にスクリーン印刷法を用いて膜厚が50μmになるように塗布して行う。

【0060】

本実施例のEL素子は、図7に示すように、誘電体層2及び電荷供給層4を形成した背面電極1側と、透明電極6と電荷供給層5と、発光層3を形成した透明基板7側とを、ローラを用い一体的に貼り合わせ、導線8を形成した後、防湿層9として用いる3弗化塩化エチレンフィルムで上下から挟み込み、これを加熱プレスして熱圧着し作製する。

【0061】

上記のように形成し、交流電界を印加することで、長寿命且つ高効率な発光を行うフレキシブルな照明装置を提供することができる。

【実施例2】

【0062】

本実施例は、本発明のEL素子をディスプレイとして用いた場合である。

【0063】

本実施例は、単純マトリックス駆動のディスプレイであり、発光層に蛍光体薄膜を用いた薄膜型EL素子である。

【0064】

本実施例のディスプレイの形成法は以下の通りである。

【0065】

図7において、背面基板21として用いるガラス基板上に蒸着法によりアルミニウム薄膜を形成し、その後、フォトレジストを用いた通常のエッチングによりパターンニングを行い、図7に示すパターンの背面電極22を形成する。そして、その上に誘電体層23として膜厚約100nmのアルミナ薄膜をスパッタ法にて形成する。そして、更にその上に実施例1の電荷供給層3と同様な方法で電荷供給層24を膜厚が約3μmになるように作製し、その後、発光層25としてスパッタ法を用いて膜厚約1μmのZnS:Mn薄膜を電荷供給層24上に形成する。電荷供給層26は、上記電荷供給層24と同様な方法で形成するが、光を素子外部に取り出し易くするために電荷供給層24よりも薄い膜厚の約0.5μmになるように形成する。そして、その後、電荷供給層26上にITO膜を成膜し、フォトレジストを用いた通常のエッチングによるパターンニングを行い、図7に示すパターンになるように透明電極25を形成する。その後、駆動ICに接続するための導線を形成し、防湿フィルムで上下から挟み込み、これを加熱プレスして熱圧着を行う。

【0066】

上記のように形成し、交流電界を印加することで、長寿命且つ高効率な発光を行うディスプレイを提供することができる。

【図面の簡単な説明】

【0067】

【図1】本発明の実施の形態の一例を示す断面図である。

【図2】本発明の実施の形態の一例を示す断面図である。

【図3】本発明の実施の形態の一例を示す断面図である。

【図4】本発明の実施の形態の一例を示す断面図である。

【図5】本発明の実施の形態の一例を示す断面図である。

【図6】本発明の実施の形態の一例を示す断面図である。

【図7】本発明のEL素子をディスプレイとして用いた場合の図である。

【図8】実施例1のEL素子の形成方法を示す断面図である。

【図9】従来の分散型EL素子の断面図である。

【図10】従来の薄膜型EL素子の断面図である。

【符号の説明】

【0068】

1 背面電極

2 誘電体層

3 発光層

4 電荷供給層(背面電極側)

5 電荷供給層(透明電極側)

6 透明電極

7 透明基板

8 導線

9 防湿層

10 針状物質(透明電極側)

11 針状物質(背面電極側)

12 背面基板

21 背面基板

22 背面電極

23 誘電体層

24 電荷供給層(背面電極側)

25 発光層

26 電荷供給層(透明電極側)

27 透明電極

28 透明基板

31 蛍光体粒子

101 背面電極

102 透明基板

103 透明電極

104 蛍光体粒子

105 発光層

106 誘電体粒子

107 誘電体層

108 導線

109 防湿層

111 背面電極

112 透明基板

113 透明電極

114 発光層

115 誘電体層

116 導線

117 防湿層

【特許請求の範囲】

【請求項1】

背面電極、透明電極間に発光層、誘電体層、電荷供給層が介在し、該電荷供給層は針状物質を有しており、該電荷供給層は該発光層の両面に接していることを特徴とする電界発光素子。

【請求項2】

前記分散型EL素子であることを特徴とする請求項1記載の電界発光素子。

【請求項3】

薄膜型EL素子であることを特徴とする請求項1記載の電界発光素子。

【請求項4】

前記針状物質は、カーボンナノチューブであることを特徴とする請求項1〜3の何れかに記載の電界発光素子。

【請求項5】

前記カーボンナノチューブは、その長軸が層面に対して垂直方向に配向している割合が大きいことを特徴とする請求項4記載の電界発光素子。

【請求項1】

背面電極、透明電極間に発光層、誘電体層、電荷供給層が介在し、該電荷供給層は針状物質を有しており、該電荷供給層は該発光層の両面に接していることを特徴とする電界発光素子。

【請求項2】

前記分散型EL素子であることを特徴とする請求項1記載の電界発光素子。

【請求項3】

薄膜型EL素子であることを特徴とする請求項1記載の電界発光素子。

【請求項4】

前記針状物質は、カーボンナノチューブであることを特徴とする請求項1〜3の何れかに記載の電界発光素子。

【請求項5】

前記カーボンナノチューブは、その長軸が層面に対して垂直方向に配向している割合が大きいことを特徴とする請求項4記載の電界発光素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2006−127780(P2006−127780A)

【公開日】平成18年5月18日(2006.5.18)

【国際特許分類】

【出願番号】特願2004−310630(P2004−310630)

【出願日】平成16年10月26日(2004.10.26)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成18年5月18日(2006.5.18)

【国際特許分類】

【出願日】平成16年10月26日(2004.10.26)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]