電着塗装を用いる高放熱基板及びその製造方法

【課題】本発明は高放熱基板及びその製造方法を提供する。

【解決手段】金属コア100を準備し、該金属コア100に陽極酸化処理(anodizing)を行って第1の絶縁層200を形成し、該第1の絶縁層200の形成された金属コア100に電着塗装(Electro−deposition Coating)を行って第2の絶縁層300を形成し、回路層400を形成する。

【解決手段】金属コア100を準備し、該金属コア100に陽極酸化処理(anodizing)を行って第1の絶縁層200を形成し、該第1の絶縁層200の形成された金属コア100に電着塗装(Electro−deposition Coating)を行って第2の絶縁層300を形成し、回路層400を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高放熱基板及びその製造方法に関するもので、より詳しくは、陽極酸化処理(anodizing)によって第1の絶縁層を形成し、電着塗装を行って第2の絶縁層を形成して回路を形成した、電着塗装を用いる高放熱基板及びその製造方法に関するのである。

【背景技術】

【0002】

世界LED市場の規模は約37億ドルで、高輝度LED技術の発展に伴ってその応用市場が活発に成長しており、LEDの活用領域は今後益々拡がることと予想される。

【0003】

このうち、1W級以上の高出力LEDであるパワーLEDは、電力が比較的相当量消耗され、電流量が非常に大きくて発光放率は高いが、LEDチップの発熱量は高い水準である。そのため、放熱対策を用意しなければ、LEDチップの温度があまり高くなって、チップ自体またはパッケージング樹脂が劣化してしまう。このような現象が生じると、照度が低下して発光殻率が低下され、チップの寿命が短縮されるという不都合がある。

【0004】

一方、LEDの応用分野がLCD TVバックライトだけではなく漸次的に照明にも拡がっている。該照明には、室内照明と室外照明とに大別される。室外照明の場合、室内照明と異なり、印加される電圧または電流値が大きく、LEDパッケージ自体も一般的に1W級以上の高電力パッケージングを配列させて適用する。

LEDは、駆動時、一般ランプと異なり光及び熱を発散するようになる。このとき、光は約20〜30%、熱は70〜80%を占める。特に、駆動時に発生する熱を早く放熱させると光教率も良くなることになる。このような発熱を放果よく伝達するためには、一般的に金属回路基板を使っている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】韓国特許出願公開第10−2009−0121675号

【特許文献2】韓国特許出願公開第10−2010−0086587号

【発明の概要】

【発明が解決しようとする課題】

【0006】

図1aは、従来のPCB製作工程のひとつとしてMCCL PCBの製作工程を示す。金属回路基板を製造する代表的な方式のうちの一つのMCCL方式は、導電回路の下部に絶縁層を設けるために、厚膜の絶縁層を加圧方式で貼り付けるため、耐熱性が弱く、場合によっては層間剥離(delamination)が生じるという問題がある。

【0007】

図1bは、従来のAMS基板製作工程を示す。金属回路基板を製造する代表的な方式の一つであるAMS方式は、陽極酸化被膜面にメッキを行うために、シード層を形成した後メッキを行う。ここで、該シード層を形成するための方法として、湿式、乾式方法が挙げられる。特に、湿式法では、工程環境によって陽極酸化被膜がエッチングされるという不良が発生し、製品の特性を低下させたりする。すなわち、AMS方式を用いる時にも、陽極酸化被膜表面にメッキを形成する工程が難しいという問題点がある。

【0008】

本発明は前述の問題点に鑑みて成されたものであって、陽極酸化処理を行って第1の絶縁層を形成し、電着塗装を行って第2の絶縁層を形成して熱伝導性を高めた、高放熱基板及びこれを製造する方法を提供することに、その目的がある。

【課題を解決するための手段】

【0009】

前記目的を解決するために、本発明の好適な実施の形態による、電着塗装を用いる高放熱基板の製造方法は、金属コアを準備するステップと、前記金属コアに陽極酸化処理を行って第1の絶縁層を形成するステップと、前記第1の絶縁層の形成された前記金属コアに電着塗装(Electro−deposition Coating)を行って第2の絶縁層を形成するステップと、回路層を形成するステップとを含む。

【0010】

また、前述の電着塗装を用いる高放熱基板の製造方法は、前記第2の絶縁層上に湿式法または乾式法を行ってシード層(Seed 1ayer)を形成するステップと、該シード層上にメッキ層を形成するステップとをさらに含むことができる。

【0011】

前記金属コアは、アルミニウム、マグネシウムまたはチタンのうちのいずれか一つを含むことができる。

【0012】

前記金属コアに陽極酸化処理を行って第1の絶縁層を形成するステップは、前記金属コアの片面または両面に対して行われることができる。

【0013】

また、上記目的を解決するために、本発明の他の好適な実施形態による、電着塗装を用いる高放熱基板の製造方法は、金属コアを準備するステップと、前記金属コアにホールを加工するステップと、前記ホールの加工された前記金属コアに陽極酸化処理を行って第1の絶縁層を形成するステップと、前記第1の絶縁層の形成された前記金属コアに電着塗装を行って第2の絶縁層を形成するステップと、回路層を形成するステップとを含む。

【0014】

また、前述の電着塗装を用いる高放熱基板の製造方法は、前記第2の絶縁層上に湿式法または乾式法を行ってシード層を形成するステップと、該シード層上にメッキ層を形成するステップとをさらに含むことができる。

【0015】

前記金属コアは、アルミニウム、マグネシウムまたはチタンのうちのいずれか一つを含むことができる。また、前記金属コアに陽極酸化処理を行って第1の絶縁層を形成するステップは、前記金属コアの片面または両面に対して行われることができる。

【0016】

また、上記目的を解決するために、本発明のさらに他の好適な実施形態による、電着塗装を用いる高放熱基板の製造方法は、金属コアを準備するステップと、前記金属コアに陽極酸化処理を行って第1の絶縁層を形成するステップと、前記第1の絶縁層の形成された前記金属コアにホールを加工するステップと、前記ホールの加工された前記金属コアに電着塗装を行って第2の絶縁層を形成するステップと、回路層を形成するステップとを含む。

【0017】

また、前述の電着塗装を用いる高放熱基板の製造方法は、前記第2の絶縁層上に湿式法または乾式法を行ってシード層を形成するステップと、前記シード層上にメッキ層を形成するステップとをさらに含むことができる。

【0018】

前記金属コアは、アルミニウム、マグネシウムまたはチタンのうちのいずれか一つを含むことができる。

【0019】

また、前記金属コアに陽極酸化処理を行って第1の絶縁層を形成するステップは、前記金属コアの片面または両面に対して行われることができる。

【0020】

また、本発明のさらに他の好適な実施形態による、電着塗装を用いる高放熱基板は、金属コアと、該金属コアの片面または両面に陽極酸化処理を行って形成された第1の絶縁層と、前記第1の絶縁層の形成された前記金属コアに電着塗装を行って形成された第2の絶縁層と、前記第2の絶縁層上に湿式法または乾式法を行って形成されたシード層と、前記シード層上に形成されたメッキ層と、前記メッキ層を用いて形成された回路層とを含む。

【0021】

また、本発明のさらに他の好適な実施形態による、電着塗装を用いる高放熱基板は、ホールが加工された金属コアと、該金属コアの片面または両面に陽極酸化処理を行って形成された第1の絶縁層と、前記第1の絶縁層の形成された前記金属コアに電着塗装を行って形成された第2の絶縁層と、前記第2の絶縁層上に湿式法または乾式法を行って形成されたシード層と、前記シード層上に形成されたメッキ層と、前記メッキ層を用いて形成された回路層とを含む。

【0022】

また、上記目的を解決するために、本発明のさらに他の好適な実施形態による、電着塗装を用いる高放熱基板は、金属コアと、該金属コアの片面または両面に陽極酸化処理を行って形成された第1の絶縁層と、前記第1の絶縁層の形成された前記金属コアに加工されたホールと、該ホールの加工された前記金属コアに電着塗装を行って形成された第2の絶縁層と、前記第2の絶縁層上に湿式法または乾式法を行って形成されたシード層と、前記シード層上に形成されたメッキ層と、前記メッキ層を用いて形成された回路層とを含む。

【発明の効果】

【0023】

本発明によれば、次のような効果が奏する。

【0024】

第一、陽極酸化処理を行って第1の絶縁層を形成し、電着塗装を行って第2の絶縁層を形成することによって、熱伝導性が高め、放熱殻果を高めることができる。

【0025】

第二、陽極酸化処理を行って第1の絶縁層を形成し、電着塗装を行って第2の絶縁層を形成することによって、原価を節減してコスト面で有効である。

【0026】

第三、熱伝導性が優れ、高出力LEDの基板として使用する場合、発光数率を高めると共にLEDチップの寿命が長くなる。

【0027】

第四、印刷回路基板の製造方法にも適用可能で、活用範囲が広い。

【図面の簡単な説明】

【0028】

【図1a】従来のPCB製作工程を示す図面である。

【図1b】従来のAMS基板製作工程を示す図面である。

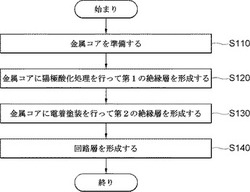

【図2】本発明の実施形態1による高放熱基板の製造方法を示す流れ図である。

【図3a】本発明の実施形態1による高放熱基板の断面図である。

【図3b】本発明の実施形態1による高放熱基板の断面図である。

【図4a】本発明の実施形態1による高放熱基板の断面図である。

【図4b】本発明の実施形態1による高放熱基板の断面図である。

【図5】本発明の実施形態2による高放熱基板の製造方法を示す流れ図である。

【図6】本発明の実施形態2による高放熱基板の製造方法を説明する断面図である。

【図7】本発明の実施形態3による高放熱基板の製造方法を示す流れ図である。

【図8】本発明の実施形態3による高放熱基板の製造方法を説明する断面図である。

【図9】本発明の実施形態2による高放熱基板の製造方法を説明する断面図である。

【図10】本発明の実施形態3による高放熱基板の製造方法を説明する断面図である。

【発明を実施するための形態】

【0029】

以下、本発明の好適な実施の形態は図面を参考にして詳細に説明する。次に示される各実施の形態は当業者にとって本発明の思想が十分に伝達されることができるようにするために例として挙げられるものである。従って、本発明は以下示している各実施の形態に限定されることなく他の形態で具体化されることができる。そして、図面において、装置の大きさ及び厚さなどは便宜上誇張して表現されることができる。明細書全体に渡って同一の参照符号は同一の構成要素を示している。

【0030】

本明細書で使われた用語は、実施形態を説明するためのものであって、本発明を制限しようとするものではない。本明細書において、単数形は文句で特別に言及しない限り複数形も含む。明細書で使われる「含む」とは、言及された構成要素、ステップ、動作及び/又は素子は、一つ以上の他の構成要素、ステップ、動作及び/又は素子の存在または追加を排除しないことに理解されたい。

【0031】

本発明は、陽極酸化処理によって第1の絶縁層を形成し、電着塗装して第2の絶縁層を形成して回路を形成した、電着塗装を用いる高放熱基板及びその製造方法に関する。

<実施形態1>

【0032】

図2は、本発明の実施形態1による電着塗装を用いる高放熱基板の製造方法を示す。図2を参照して、電着塗装を用いる高放熱基板の製造方法に対して説明する。

【0033】

まず、金属コアを準備する(S110)。該金属コアの模様は、板状、円状、四角形、多角形など多様な形状を有してもよい。また、該金属コアは、アルミニウム、マグネシウム及びチタンのうちのいずれか一つから成ることができる。該金属コアの材料はこれに限定するものではなく、例えば、絶縁層の形成が可能な金属なら如何なるものでもよい。

【0034】

前記金属コアに陽極酸化処理(anodizing)を行って第1の絶縁層を形成する(S120)。この陽極酸化処理は、該金属コアの片面または両面に対して行われることができる。該陽極酸化処理は、前記金属コアを硫酸などの特定な溶液内で陽極として作用するようにして、該金属コアの表面に酸化作用を促進させ、均一な厚さで人為的な酸化膜が生成されるようにして絶縁層を形成する。

【0035】

前記第1の絶縁層の形成された前記金属コアに電着塗装を行って第2の絶縁層を形成し(S130)、回路層を形成して(S140)、高放熱基板を製造する。ここで、前記回路層は露光、現象及びエッチングなどの工程によって形成されてもよい。この実施形態に適用可能な回路層形成工程は、公知の回路層形成工程を用いて行ってもよく、その詳細な説明は省略することにする。

【0036】

また、前記電着塗装(Electro−deposition Coating)は、電着用水溶性塗料溶液内に被塗物を陽極または陰極にして沈積させ、該被塗物とその対極との間に直流電流を流して該被塗物の表面に電気的に塗膜を析出するような塗装方法であって、電気泳動塗装・電泳塗装.ED塗装と言われ、Electro Coating、Electro−phorectic Coating、Electrophoretic−deposition Coatingとして表現される。

【0037】

すなわち、電着塗装は、電着塗料溶液内に陽極または陰極として沈積した被塗物とその対極との間に直流電流を印加すると、電気分解、電気泳動、電気析出、電気浸透の現象が同時に発生すると共に、該被塗物の表面に電気的に塗料が電着されることになる。この実施形態に適用される電着塗装工程は、公知の電着塗装工程を用いて行ってもよく、それに対する詳細な説明は略することにする。

【0038】

また、静電塗装は、電着塗装のように液に基板を入れて工程を進行するのではなく、スプレー形態で噴霧して塗装する方式である。本発明における電着塗装は静電塗装であってもよく、以下で電着塗装についての説明は静電塗装の方式として適用可能である。

【0039】

図3a及び図4aは、本発明の実施形態1による電着塗装された高放熱基板の断面図である。同図のように、金属コア100に陽極酸化処理を行って第1の絶縁層200を形成すると、その表面に多数の孔(pore)が設けられる。電着塗装を行うと、図3aのように孔の一部を満たすことができ、また該孔を完全に満たすことができる。または、図4aのように孔の内部を満たし、追加して陽極酸化処理された金属コア100の表面にもコーティングを行ってもよい。

【0040】

図3b及び図4bは、本発明の実施形態1による回路の形成された高放熱基板の断面図である。図3bに示すように、図3aのような電着塗装を行って孔の一部を満たした後、回路層400を形成して高放熱基板を製造することができる。また、図4bに示すように、図4aのような電着塗装を行って孔の内部を満たして追加して陽極酸化処理された金属コア100の表面にコーティングをした後、回路層400を形成して高放熱基板を製造することができる。

【0041】

本発明の実施形態1によれば、別途のビアホール(via hole)加工なしに高放熱基板を製造することができる。詳しくは、絶縁層をエッチングして金属コアの片面または両面に電気的接続が可能な配線を形成することによって、金属コアの絶縁層の上面に別途の電気的接続のためのビアホール加工なしも自体で独立して基板として使用可能である。

【0042】

また、示されていないが、実施形態1は、前記第2の絶縁層上に湿式法または乾式法を行ってシード層を形成するステップと、該シード層上にメッキ層を形成するステップとをさらに含むことができる。この実施形態1に適用可能なシード層形成工程及びメッキ層形成工程は、公知のものを用いてもよく、それに対する反復説明は略することにする。

【0043】

また、本発明は、前述の実施形態1によって製作された高放熱基板を含む。すなわち、本発明による高放熱基板は金属コア100と、該金属コア100の片面または両面に陽極酸化処理によって形成された第1の絶縁層200と、該絶縁層200の形成された金属コア100に電着塗装を行って形成された第2の絶縁層300と、該第2の絶縁層300上に湿式法または乾式法を行って形成されたシード層(図示せず)と、該シード層上に形成されたメッキ層(図示せず)と、該メッキ層を用いて形成された回路層400とを含む。

<実施形態2>

【0044】

図5は、本発明の実施形態2による電着塗装を用いる高放熱基板の製造方法を示す流れ図である。図5を参照して、電着塗装を用いる高放熱基板の製造方法について説明する。

【0045】

まず、金属コアを準備する(S210)。前述のように、該金属コアの模様は板状、円状、四角形、多角形など多様な形状であってもよく、アルミニウム、マグネシウムまたはチタンのうちのいずれか一つで構成されることができる。ただ、これに限定するものではなく、絶縁層の形成が可能な金属なら如何なるものでもよい。

【0046】

前記金属コアにホールを加工する(S220)。該ホールは、電気的接続のためのビアホールまたは接続ホールを含むホールを総称する。該ホールの加工は、一般の機械的なドリルを使うかまたは化学的エッチングの方式によって形成することができるが、これに限定するものではない。例えば、さまざまな方法によって該ホールを形成してもよい。

【0047】

前記ホールの加工された前記金属コアに陽極酸化処理を行って第1の絶縁層を形成する(S230)。前述のように、該金属コアの片面または両面に対して行われることができる。陽極酸化処理によって、第1の絶縁層を形成する工程は前述と同様である。

【0048】

前記第1の絶縁層の形成された前記金属コアに電着塗装を行って第2の絶縁層を形成し(S240)、回路層を形成して(S250)、高放熱基板を製造する。該回路層は、前述のように、露光、現象及びエッチングなどの工程を公知の回路層形成工程を使ってもよく、その詳細な説明は省略することにする。電着塗装に対しでも前述と同様である。

【0049】

また、示されていないが、第2の実施形態は、前記第2の絶縁層上に湿式法または乾式法を行ってシード層を形成するステップと、該シード層上にメッキ層を形成するステップとをさらに含むことができる。この実施形態2に適用可能なシード層形成工程及びメッキ層形成工程に対しては、公知のシード層形成工程及びメッキ層形成工程を使ってもよく、その詳細な説明は省略することにする。

【0050】

図6は、本発明の実施形態2による電着塗装を用いる高放熱基板の製造方法示す断面図である。これに対しては、後述の実施形態3による電着塗装を用いる高放熱基板の製造方法と比べて再び説明するようにする。

【0051】

また、本発明は、前述の第2の実施形態によって製作された高放熱基板を含む。すなわち、本発明による高放熱基板は、ホールの加工された金属コア100と、該金属コア100の片面または両面に陽極酸化処理によって形成された第1の絶縁層200と、該第1の絶縁層200の形成された金属コア100に電着塗装を行って形成された第2の絶縁層300と、該第2の絶縁層300上に湿式法または乾式法を行って形成されたシード層(図示せず)と、該シード層上に形成されたメッキ層(図示せず)と、該メッキ層を用いて形成された回路層400とを含む。

<実施形態3>

【0052】

図7は、本発明の実施形態3による電着塗装を用いる高放熱基板の製造方法を示す流れ図である。図7を参照して、電着塗装を用いる高放熱基板の製造方法を説明する。

【0053】

まず、金属コアを準備する(S310)。前述のように、該金属コアの模様は、板状、円状、四角形、多角形など多様なものであってもよく、アルミニウム、マグネシウムまたはチタンのうちのいずれか一つで構成されることができる。ただ、これに限定するものではなく、例えば、絶縁層形成が可能な金属なら如何なるものであってもよい。

【0054】

前記金属コアに陽極酸化処理を行って第1の絶縁層を形成する(S320)。前述のように、該陽極酸化処理は、該金属コアの片面または両面に対して行われることができる。陽極酸化処理によって、第1の絶縁層を形成する工程は前述と同様である。

【0055】

前記第1の絶縁層の形成された前記金属コアにホールを加工する(S330)。該ホールは前述のように、電気的接続のためのビアホールまたは接続ホールを含むホールを総称する。また、該ホールは、金属コアを貫くように形成されてチング方式を使うなど、さまざまな方法によって形成することができる。

【0056】

前記ホールの加工された前記金属コアに電着塗装を行って第2の絶縁層を形成し(S340)、回路層を形成して(S350)、高放熱基板を製造する。該回路層は前述のように、露光、現象及びエッチングなどの工程の代わりに、公知の回路層形成工程を使ってもよく、その詳細な説明は省略することにする。電着塗装に対しても前述と同様である。

【0057】

また、示されていないが、この実施形態3は、前記第2の絶縁層上に湿式法または乾式法を行ってシード層を形成するステップと、該シード層上にメッキ層を形成するステップとをさらに含むことができる。この実施形態3に適用可能なシード層形成工程及びメッキ層形成工程の代わりに、公知のシード層形成工程及びメッキ層形成工程を使ってもよく、その詳細な説明は省略することにする。

【0058】

図8は、本発明の実施形態3による電着塗装を用いる高放熱基板の製造方法を示す断面図である。図8を参照して、本発明の実施形態3による電着塗装を用いる高放熱基板の製造方法について詳しく説明する。

【0059】

ます、金属コア100を準備する。図8では、板状の金属コア100を実施形態として説明する。該金属コア100に陽極酸化処理を行って第1の絶縁層200を形成する。該第1の絶縁層200は片面または両面に形成されてもよいが、図8では両面に形成された第1の絶縁層200を実施形態として説明する。

【0060】

該第1の絶縁層の形成された前記金属コアにホール500を加工する。その結果、図8では、ホール500の形成によって金属コア100が露出する部分Bが発生する。一方、前述の実施形態2による電着塗装を用いる高放熱基板の製造方法では、図6に示すように金属コア100にホール500を加工した後、陽極酸化処理によって第1の絶縁層200を形成する。そのため、金属コア100が露出することなくホール500によって貫く部分Aにも、第1の絶縁層200が形成される。

【0061】

図9は、本発明の実施形態2による電着塗装を用いる高放熱基板の製造方法を示す断面図である。図10は、本発明の実施形態3による電着塗装を用いる高放熱基板の製造方法を示す断面図である。これらの図9と図10とを比べると、前述の実施形態2と実施形態3との相違を明らかに確認することができる。

【0062】

ホール500の加工された金属コア100に電着塗装を行って第2の絶縁層300を形成する。該第2の絶縁層300上に形成されるシード層及びメッキ層は、金属コア100の上面及び下面に配置されて回路パターンを形成するだけでなく、該ホールの内部にも配置されて上面及び下面に配置された回路パターン間を電気的に接続する機能をも行う。メッキ層が形成されると、露光、現象及びエッチングなどの公知の回路形成工程を経って回路層400を形成する。

【0063】

一方、本発明は、前述の実施形態3によって製作された高放熱基板を含む。すなわち、本発明による高放熱基板は、金属コア100と、該金属コア100の片面または両面に陽極酸化処理を行って形成された第1の絶縁層200と、該第1の絶縁層200の形成された金属コア100に加工されたホール500と、該ホール500の加工された金属コア100に電着塗装を行って形成された第2の絶縁層300と、該第2の絶縁層300上に湿式法または乾式法を行って形成されたシード層(図示せず)と、該シード層上に形成されたメッキ層(図示せず)と、該メッキ層を用いて形成された回路層400とを含む。

【0064】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、前記した実施の形態の説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味及び範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0065】

100 金属コア

200 第1の絶縁層

300 第2の絶縁層

400 回路層

500 ホール

【技術分野】

【0001】

本発明は、高放熱基板及びその製造方法に関するもので、より詳しくは、陽極酸化処理(anodizing)によって第1の絶縁層を形成し、電着塗装を行って第2の絶縁層を形成して回路を形成した、電着塗装を用いる高放熱基板及びその製造方法に関するのである。

【背景技術】

【0002】

世界LED市場の規模は約37億ドルで、高輝度LED技術の発展に伴ってその応用市場が活発に成長しており、LEDの活用領域は今後益々拡がることと予想される。

【0003】

このうち、1W級以上の高出力LEDであるパワーLEDは、電力が比較的相当量消耗され、電流量が非常に大きくて発光放率は高いが、LEDチップの発熱量は高い水準である。そのため、放熱対策を用意しなければ、LEDチップの温度があまり高くなって、チップ自体またはパッケージング樹脂が劣化してしまう。このような現象が生じると、照度が低下して発光殻率が低下され、チップの寿命が短縮されるという不都合がある。

【0004】

一方、LEDの応用分野がLCD TVバックライトだけではなく漸次的に照明にも拡がっている。該照明には、室内照明と室外照明とに大別される。室外照明の場合、室内照明と異なり、印加される電圧または電流値が大きく、LEDパッケージ自体も一般的に1W級以上の高電力パッケージングを配列させて適用する。

LEDは、駆動時、一般ランプと異なり光及び熱を発散するようになる。このとき、光は約20〜30%、熱は70〜80%を占める。特に、駆動時に発生する熱を早く放熱させると光教率も良くなることになる。このような発熱を放果よく伝達するためには、一般的に金属回路基板を使っている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】韓国特許出願公開第10−2009−0121675号

【特許文献2】韓国特許出願公開第10−2010−0086587号

【発明の概要】

【発明が解決しようとする課題】

【0006】

図1aは、従来のPCB製作工程のひとつとしてMCCL PCBの製作工程を示す。金属回路基板を製造する代表的な方式のうちの一つのMCCL方式は、導電回路の下部に絶縁層を設けるために、厚膜の絶縁層を加圧方式で貼り付けるため、耐熱性が弱く、場合によっては層間剥離(delamination)が生じるという問題がある。

【0007】

図1bは、従来のAMS基板製作工程を示す。金属回路基板を製造する代表的な方式の一つであるAMS方式は、陽極酸化被膜面にメッキを行うために、シード層を形成した後メッキを行う。ここで、該シード層を形成するための方法として、湿式、乾式方法が挙げられる。特に、湿式法では、工程環境によって陽極酸化被膜がエッチングされるという不良が発生し、製品の特性を低下させたりする。すなわち、AMS方式を用いる時にも、陽極酸化被膜表面にメッキを形成する工程が難しいという問題点がある。

【0008】

本発明は前述の問題点に鑑みて成されたものであって、陽極酸化処理を行って第1の絶縁層を形成し、電着塗装を行って第2の絶縁層を形成して熱伝導性を高めた、高放熱基板及びこれを製造する方法を提供することに、その目的がある。

【課題を解決するための手段】

【0009】

前記目的を解決するために、本発明の好適な実施の形態による、電着塗装を用いる高放熱基板の製造方法は、金属コアを準備するステップと、前記金属コアに陽極酸化処理を行って第1の絶縁層を形成するステップと、前記第1の絶縁層の形成された前記金属コアに電着塗装(Electro−deposition Coating)を行って第2の絶縁層を形成するステップと、回路層を形成するステップとを含む。

【0010】

また、前述の電着塗装を用いる高放熱基板の製造方法は、前記第2の絶縁層上に湿式法または乾式法を行ってシード層(Seed 1ayer)を形成するステップと、該シード層上にメッキ層を形成するステップとをさらに含むことができる。

【0011】

前記金属コアは、アルミニウム、マグネシウムまたはチタンのうちのいずれか一つを含むことができる。

【0012】

前記金属コアに陽極酸化処理を行って第1の絶縁層を形成するステップは、前記金属コアの片面または両面に対して行われることができる。

【0013】

また、上記目的を解決するために、本発明の他の好適な実施形態による、電着塗装を用いる高放熱基板の製造方法は、金属コアを準備するステップと、前記金属コアにホールを加工するステップと、前記ホールの加工された前記金属コアに陽極酸化処理を行って第1の絶縁層を形成するステップと、前記第1の絶縁層の形成された前記金属コアに電着塗装を行って第2の絶縁層を形成するステップと、回路層を形成するステップとを含む。

【0014】

また、前述の電着塗装を用いる高放熱基板の製造方法は、前記第2の絶縁層上に湿式法または乾式法を行ってシード層を形成するステップと、該シード層上にメッキ層を形成するステップとをさらに含むことができる。

【0015】

前記金属コアは、アルミニウム、マグネシウムまたはチタンのうちのいずれか一つを含むことができる。また、前記金属コアに陽極酸化処理を行って第1の絶縁層を形成するステップは、前記金属コアの片面または両面に対して行われることができる。

【0016】

また、上記目的を解決するために、本発明のさらに他の好適な実施形態による、電着塗装を用いる高放熱基板の製造方法は、金属コアを準備するステップと、前記金属コアに陽極酸化処理を行って第1の絶縁層を形成するステップと、前記第1の絶縁層の形成された前記金属コアにホールを加工するステップと、前記ホールの加工された前記金属コアに電着塗装を行って第2の絶縁層を形成するステップと、回路層を形成するステップとを含む。

【0017】

また、前述の電着塗装を用いる高放熱基板の製造方法は、前記第2の絶縁層上に湿式法または乾式法を行ってシード層を形成するステップと、前記シード層上にメッキ層を形成するステップとをさらに含むことができる。

【0018】

前記金属コアは、アルミニウム、マグネシウムまたはチタンのうちのいずれか一つを含むことができる。

【0019】

また、前記金属コアに陽極酸化処理を行って第1の絶縁層を形成するステップは、前記金属コアの片面または両面に対して行われることができる。

【0020】

また、本発明のさらに他の好適な実施形態による、電着塗装を用いる高放熱基板は、金属コアと、該金属コアの片面または両面に陽極酸化処理を行って形成された第1の絶縁層と、前記第1の絶縁層の形成された前記金属コアに電着塗装を行って形成された第2の絶縁層と、前記第2の絶縁層上に湿式法または乾式法を行って形成されたシード層と、前記シード層上に形成されたメッキ層と、前記メッキ層を用いて形成された回路層とを含む。

【0021】

また、本発明のさらに他の好適な実施形態による、電着塗装を用いる高放熱基板は、ホールが加工された金属コアと、該金属コアの片面または両面に陽極酸化処理を行って形成された第1の絶縁層と、前記第1の絶縁層の形成された前記金属コアに電着塗装を行って形成された第2の絶縁層と、前記第2の絶縁層上に湿式法または乾式法を行って形成されたシード層と、前記シード層上に形成されたメッキ層と、前記メッキ層を用いて形成された回路層とを含む。

【0022】

また、上記目的を解決するために、本発明のさらに他の好適な実施形態による、電着塗装を用いる高放熱基板は、金属コアと、該金属コアの片面または両面に陽極酸化処理を行って形成された第1の絶縁層と、前記第1の絶縁層の形成された前記金属コアに加工されたホールと、該ホールの加工された前記金属コアに電着塗装を行って形成された第2の絶縁層と、前記第2の絶縁層上に湿式法または乾式法を行って形成されたシード層と、前記シード層上に形成されたメッキ層と、前記メッキ層を用いて形成された回路層とを含む。

【発明の効果】

【0023】

本発明によれば、次のような効果が奏する。

【0024】

第一、陽極酸化処理を行って第1の絶縁層を形成し、電着塗装を行って第2の絶縁層を形成することによって、熱伝導性が高め、放熱殻果を高めることができる。

【0025】

第二、陽極酸化処理を行って第1の絶縁層を形成し、電着塗装を行って第2の絶縁層を形成することによって、原価を節減してコスト面で有効である。

【0026】

第三、熱伝導性が優れ、高出力LEDの基板として使用する場合、発光数率を高めると共にLEDチップの寿命が長くなる。

【0027】

第四、印刷回路基板の製造方法にも適用可能で、活用範囲が広い。

【図面の簡単な説明】

【0028】

【図1a】従来のPCB製作工程を示す図面である。

【図1b】従来のAMS基板製作工程を示す図面である。

【図2】本発明の実施形態1による高放熱基板の製造方法を示す流れ図である。

【図3a】本発明の実施形態1による高放熱基板の断面図である。

【図3b】本発明の実施形態1による高放熱基板の断面図である。

【図4a】本発明の実施形態1による高放熱基板の断面図である。

【図4b】本発明の実施形態1による高放熱基板の断面図である。

【図5】本発明の実施形態2による高放熱基板の製造方法を示す流れ図である。

【図6】本発明の実施形態2による高放熱基板の製造方法を説明する断面図である。

【図7】本発明の実施形態3による高放熱基板の製造方法を示す流れ図である。

【図8】本発明の実施形態3による高放熱基板の製造方法を説明する断面図である。

【図9】本発明の実施形態2による高放熱基板の製造方法を説明する断面図である。

【図10】本発明の実施形態3による高放熱基板の製造方法を説明する断面図である。

【発明を実施するための形態】

【0029】

以下、本発明の好適な実施の形態は図面を参考にして詳細に説明する。次に示される各実施の形態は当業者にとって本発明の思想が十分に伝達されることができるようにするために例として挙げられるものである。従って、本発明は以下示している各実施の形態に限定されることなく他の形態で具体化されることができる。そして、図面において、装置の大きさ及び厚さなどは便宜上誇張して表現されることができる。明細書全体に渡って同一の参照符号は同一の構成要素を示している。

【0030】

本明細書で使われた用語は、実施形態を説明するためのものであって、本発明を制限しようとするものではない。本明細書において、単数形は文句で特別に言及しない限り複数形も含む。明細書で使われる「含む」とは、言及された構成要素、ステップ、動作及び/又は素子は、一つ以上の他の構成要素、ステップ、動作及び/又は素子の存在または追加を排除しないことに理解されたい。

【0031】

本発明は、陽極酸化処理によって第1の絶縁層を形成し、電着塗装して第2の絶縁層を形成して回路を形成した、電着塗装を用いる高放熱基板及びその製造方法に関する。

<実施形態1>

【0032】

図2は、本発明の実施形態1による電着塗装を用いる高放熱基板の製造方法を示す。図2を参照して、電着塗装を用いる高放熱基板の製造方法に対して説明する。

【0033】

まず、金属コアを準備する(S110)。該金属コアの模様は、板状、円状、四角形、多角形など多様な形状を有してもよい。また、該金属コアは、アルミニウム、マグネシウム及びチタンのうちのいずれか一つから成ることができる。該金属コアの材料はこれに限定するものではなく、例えば、絶縁層の形成が可能な金属なら如何なるものでもよい。

【0034】

前記金属コアに陽極酸化処理(anodizing)を行って第1の絶縁層を形成する(S120)。この陽極酸化処理は、該金属コアの片面または両面に対して行われることができる。該陽極酸化処理は、前記金属コアを硫酸などの特定な溶液内で陽極として作用するようにして、該金属コアの表面に酸化作用を促進させ、均一な厚さで人為的な酸化膜が生成されるようにして絶縁層を形成する。

【0035】

前記第1の絶縁層の形成された前記金属コアに電着塗装を行って第2の絶縁層を形成し(S130)、回路層を形成して(S140)、高放熱基板を製造する。ここで、前記回路層は露光、現象及びエッチングなどの工程によって形成されてもよい。この実施形態に適用可能な回路層形成工程は、公知の回路層形成工程を用いて行ってもよく、その詳細な説明は省略することにする。

【0036】

また、前記電着塗装(Electro−deposition Coating)は、電着用水溶性塗料溶液内に被塗物を陽極または陰極にして沈積させ、該被塗物とその対極との間に直流電流を流して該被塗物の表面に電気的に塗膜を析出するような塗装方法であって、電気泳動塗装・電泳塗装.ED塗装と言われ、Electro Coating、Electro−phorectic Coating、Electrophoretic−deposition Coatingとして表現される。

【0037】

すなわち、電着塗装は、電着塗料溶液内に陽極または陰極として沈積した被塗物とその対極との間に直流電流を印加すると、電気分解、電気泳動、電気析出、電気浸透の現象が同時に発生すると共に、該被塗物の表面に電気的に塗料が電着されることになる。この実施形態に適用される電着塗装工程は、公知の電着塗装工程を用いて行ってもよく、それに対する詳細な説明は略することにする。

【0038】

また、静電塗装は、電着塗装のように液に基板を入れて工程を進行するのではなく、スプレー形態で噴霧して塗装する方式である。本発明における電着塗装は静電塗装であってもよく、以下で電着塗装についての説明は静電塗装の方式として適用可能である。

【0039】

図3a及び図4aは、本発明の実施形態1による電着塗装された高放熱基板の断面図である。同図のように、金属コア100に陽極酸化処理を行って第1の絶縁層200を形成すると、その表面に多数の孔(pore)が設けられる。電着塗装を行うと、図3aのように孔の一部を満たすことができ、また該孔を完全に満たすことができる。または、図4aのように孔の内部を満たし、追加して陽極酸化処理された金属コア100の表面にもコーティングを行ってもよい。

【0040】

図3b及び図4bは、本発明の実施形態1による回路の形成された高放熱基板の断面図である。図3bに示すように、図3aのような電着塗装を行って孔の一部を満たした後、回路層400を形成して高放熱基板を製造することができる。また、図4bに示すように、図4aのような電着塗装を行って孔の内部を満たして追加して陽極酸化処理された金属コア100の表面にコーティングをした後、回路層400を形成して高放熱基板を製造することができる。

【0041】

本発明の実施形態1によれば、別途のビアホール(via hole)加工なしに高放熱基板を製造することができる。詳しくは、絶縁層をエッチングして金属コアの片面または両面に電気的接続が可能な配線を形成することによって、金属コアの絶縁層の上面に別途の電気的接続のためのビアホール加工なしも自体で独立して基板として使用可能である。

【0042】

また、示されていないが、実施形態1は、前記第2の絶縁層上に湿式法または乾式法を行ってシード層を形成するステップと、該シード層上にメッキ層を形成するステップとをさらに含むことができる。この実施形態1に適用可能なシード層形成工程及びメッキ層形成工程は、公知のものを用いてもよく、それに対する反復説明は略することにする。

【0043】

また、本発明は、前述の実施形態1によって製作された高放熱基板を含む。すなわち、本発明による高放熱基板は金属コア100と、該金属コア100の片面または両面に陽極酸化処理によって形成された第1の絶縁層200と、該絶縁層200の形成された金属コア100に電着塗装を行って形成された第2の絶縁層300と、該第2の絶縁層300上に湿式法または乾式法を行って形成されたシード層(図示せず)と、該シード層上に形成されたメッキ層(図示せず)と、該メッキ層を用いて形成された回路層400とを含む。

<実施形態2>

【0044】

図5は、本発明の実施形態2による電着塗装を用いる高放熱基板の製造方法を示す流れ図である。図5を参照して、電着塗装を用いる高放熱基板の製造方法について説明する。

【0045】

まず、金属コアを準備する(S210)。前述のように、該金属コアの模様は板状、円状、四角形、多角形など多様な形状であってもよく、アルミニウム、マグネシウムまたはチタンのうちのいずれか一つで構成されることができる。ただ、これに限定するものではなく、絶縁層の形成が可能な金属なら如何なるものでもよい。

【0046】

前記金属コアにホールを加工する(S220)。該ホールは、電気的接続のためのビアホールまたは接続ホールを含むホールを総称する。該ホールの加工は、一般の機械的なドリルを使うかまたは化学的エッチングの方式によって形成することができるが、これに限定するものではない。例えば、さまざまな方法によって該ホールを形成してもよい。

【0047】

前記ホールの加工された前記金属コアに陽極酸化処理を行って第1の絶縁層を形成する(S230)。前述のように、該金属コアの片面または両面に対して行われることができる。陽極酸化処理によって、第1の絶縁層を形成する工程は前述と同様である。

【0048】

前記第1の絶縁層の形成された前記金属コアに電着塗装を行って第2の絶縁層を形成し(S240)、回路層を形成して(S250)、高放熱基板を製造する。該回路層は、前述のように、露光、現象及びエッチングなどの工程を公知の回路層形成工程を使ってもよく、その詳細な説明は省略することにする。電着塗装に対しでも前述と同様である。

【0049】

また、示されていないが、第2の実施形態は、前記第2の絶縁層上に湿式法または乾式法を行ってシード層を形成するステップと、該シード層上にメッキ層を形成するステップとをさらに含むことができる。この実施形態2に適用可能なシード層形成工程及びメッキ層形成工程に対しては、公知のシード層形成工程及びメッキ層形成工程を使ってもよく、その詳細な説明は省略することにする。

【0050】

図6は、本発明の実施形態2による電着塗装を用いる高放熱基板の製造方法示す断面図である。これに対しては、後述の実施形態3による電着塗装を用いる高放熱基板の製造方法と比べて再び説明するようにする。

【0051】

また、本発明は、前述の第2の実施形態によって製作された高放熱基板を含む。すなわち、本発明による高放熱基板は、ホールの加工された金属コア100と、該金属コア100の片面または両面に陽極酸化処理によって形成された第1の絶縁層200と、該第1の絶縁層200の形成された金属コア100に電着塗装を行って形成された第2の絶縁層300と、該第2の絶縁層300上に湿式法または乾式法を行って形成されたシード層(図示せず)と、該シード層上に形成されたメッキ層(図示せず)と、該メッキ層を用いて形成された回路層400とを含む。

<実施形態3>

【0052】

図7は、本発明の実施形態3による電着塗装を用いる高放熱基板の製造方法を示す流れ図である。図7を参照して、電着塗装を用いる高放熱基板の製造方法を説明する。

【0053】

まず、金属コアを準備する(S310)。前述のように、該金属コアの模様は、板状、円状、四角形、多角形など多様なものであってもよく、アルミニウム、マグネシウムまたはチタンのうちのいずれか一つで構成されることができる。ただ、これに限定するものではなく、例えば、絶縁層形成が可能な金属なら如何なるものであってもよい。

【0054】

前記金属コアに陽極酸化処理を行って第1の絶縁層を形成する(S320)。前述のように、該陽極酸化処理は、該金属コアの片面または両面に対して行われることができる。陽極酸化処理によって、第1の絶縁層を形成する工程は前述と同様である。

【0055】

前記第1の絶縁層の形成された前記金属コアにホールを加工する(S330)。該ホールは前述のように、電気的接続のためのビアホールまたは接続ホールを含むホールを総称する。また、該ホールは、金属コアを貫くように形成されてチング方式を使うなど、さまざまな方法によって形成することができる。

【0056】

前記ホールの加工された前記金属コアに電着塗装を行って第2の絶縁層を形成し(S340)、回路層を形成して(S350)、高放熱基板を製造する。該回路層は前述のように、露光、現象及びエッチングなどの工程の代わりに、公知の回路層形成工程を使ってもよく、その詳細な説明は省略することにする。電着塗装に対しても前述と同様である。

【0057】

また、示されていないが、この実施形態3は、前記第2の絶縁層上に湿式法または乾式法を行ってシード層を形成するステップと、該シード層上にメッキ層を形成するステップとをさらに含むことができる。この実施形態3に適用可能なシード層形成工程及びメッキ層形成工程の代わりに、公知のシード層形成工程及びメッキ層形成工程を使ってもよく、その詳細な説明は省略することにする。

【0058】

図8は、本発明の実施形態3による電着塗装を用いる高放熱基板の製造方法を示す断面図である。図8を参照して、本発明の実施形態3による電着塗装を用いる高放熱基板の製造方法について詳しく説明する。

【0059】

ます、金属コア100を準備する。図8では、板状の金属コア100を実施形態として説明する。該金属コア100に陽極酸化処理を行って第1の絶縁層200を形成する。該第1の絶縁層200は片面または両面に形成されてもよいが、図8では両面に形成された第1の絶縁層200を実施形態として説明する。

【0060】

該第1の絶縁層の形成された前記金属コアにホール500を加工する。その結果、図8では、ホール500の形成によって金属コア100が露出する部分Bが発生する。一方、前述の実施形態2による電着塗装を用いる高放熱基板の製造方法では、図6に示すように金属コア100にホール500を加工した後、陽極酸化処理によって第1の絶縁層200を形成する。そのため、金属コア100が露出することなくホール500によって貫く部分Aにも、第1の絶縁層200が形成される。

【0061】

図9は、本発明の実施形態2による電着塗装を用いる高放熱基板の製造方法を示す断面図である。図10は、本発明の実施形態3による電着塗装を用いる高放熱基板の製造方法を示す断面図である。これらの図9と図10とを比べると、前述の実施形態2と実施形態3との相違を明らかに確認することができる。

【0062】

ホール500の加工された金属コア100に電着塗装を行って第2の絶縁層300を形成する。該第2の絶縁層300上に形成されるシード層及びメッキ層は、金属コア100の上面及び下面に配置されて回路パターンを形成するだけでなく、該ホールの内部にも配置されて上面及び下面に配置された回路パターン間を電気的に接続する機能をも行う。メッキ層が形成されると、露光、現象及びエッチングなどの公知の回路形成工程を経って回路層400を形成する。

【0063】

一方、本発明は、前述の実施形態3によって製作された高放熱基板を含む。すなわち、本発明による高放熱基板は、金属コア100と、該金属コア100の片面または両面に陽極酸化処理を行って形成された第1の絶縁層200と、該第1の絶縁層200の形成された金属コア100に加工されたホール500と、該ホール500の加工された金属コア100に電着塗装を行って形成された第2の絶縁層300と、該第2の絶縁層300上に湿式法または乾式法を行って形成されたシード層(図示せず)と、該シード層上に形成されたメッキ層(図示せず)と、該メッキ層を用いて形成された回路層400とを含む。

【0064】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、前記した実施の形態の説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味及び範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0065】

100 金属コア

200 第1の絶縁層

300 第2の絶縁層

400 回路層

500 ホール

【特許請求の範囲】

【請求項1】

金属コアを準備するステップと、

前記金属コアに陽極酸化処理を行って第1の絶縁層を形成するステップと、

前記第1の絶縁層の形成された前記金属コアに、電着塗装を行って第2の絶縁層を形成するステップと、

回路層を形成するステップ

とを含む電着塗装を用いる高放熱基板の製造方法。

【請求項2】

前記第2の絶縁層上に湿式法または乾式法を行ってシード層を形成するステップと、

前記シード層上にメッキ層を形成するステップ

とを更に含む請求項1に記載の電着塗装を用いる高放熱基板の製造方法。

【請求項3】

前記金属コアは、アルミニウム、マグネシウムまたはチタンのうちのいずれか一つを含む請求項1に記載の電着塗装を用いる高放熱基板の製造方法。

【請求項4】

前記金属コアに陽極酸化処理を行って第1の絶縁層を形成するステップは、前記金属コアの片面または両面に対して行われる請求項1に記載の電着塗装を用いる高放熱基板の製造方法。

【請求項5】

金属コアを準備するステップと、

前記金属コアにホールを加工するステップと、

前記ホールの加工された前記金属コアに陽極酸化処理を行って第1の絶縁層を形成するステップと、

前記第1の絶縁層の形成された前記金属コアに電着塗装を行って第2の絶縁層を形成するステップと、

回路層を形成するステップ

とを含む電着塗装を用いる高放熱基板の製造方法。

【請求項6】

前記第2の絶縁層上に湿式法または乾式法を行ってシード層を形成するステップと、

前記シード層上にメッキ層を形成するステップ

とを更に含む請求項5に記載の電着塗装を用いる高放熱基板の製造方法。

【請求項7】

前記金属コアは、アルミニウム、マグネシウム及びチタンのうちのいずれか一つを含む請求項5に記載の電着塗装を用いる高放熱基板の製造方法。

【請求項8】

前記金属コアに陽極酸化処理を行って第1の絶縁層を形成するステップは、前記金属コアの片面または両面に対して行われる請求項5に記載の電着塗装を用いる高放熱基板の製造方法。

【請求項9】

金属コアを準備するステップと、

前記金属コアに陽樺酸化処理を行って第1の絶縁層を形成するステップと、

前記第1の絶縁層の形成された前記金属コアにホールを加工するステップと、

前記ホールの加工された前記金属コアに電着塗装を行って第2の絶縁層を形成するステップと、

回路層を形成するステップ

とを含む電着塗装を用いる高放熱基板の製造方法。

【請求項10】

前記第2の絶縁層上に湿式法または乾式法を行ってシード層を形成するステップと、

前記シード層上にメッキ層を形成するステップ

とを更に含む請求項9に記載の電着塗装を用いる高放熱基板の製造方法。

【請求項11】

前記金属コアは、アルミニウム、マグネシウムまたはチタンのうちのいずれか一つを含む請求項9に記載の電着塗装を用いる高放熱基板の製造方法。

【請求項12】

前記金属コアに陽極酸化処理を行って第1の絶縁層を形成するステップは、前記金属コアの片面または両面に対して行われる請求項9に記載の電着塗装を用いる高放熱基板の製造方法。

【請求項13】

金属コアと、

前記金属コアの片面または両面に陽極酸化処理を行って形成された第1の絶縁層と

前記第1の絶縁層の形成された前記金属コアに電着塗装を行って形成された第2の絶縁層と、

前記第2の絶縁層上に湿式法または乾式法を行って形成されたシード層と、

前記シード層上に形成されたメッキ層と、

前記メッキ層を用いて形成された回路層

とを含む電着塗装を用いる高放熱基板。

【請求項14】

ホールが加工された金属コアと、

前記金属コアの片面または両面に陽極酸化処理を行って形成された第1の絶縁層と、

前記第1の絶縁層の形成された前記金属コアに電着塗装を行って形成された第2の絶縁層と、

前記第2の絶縁層上に湿式法または乾式法を行って形成されたシード層と、

前記シード層上に形成されたメッキ層と、

前記メッキ層を用いて形成された回路層

とを含む電着塗装を用いる高放熱基板。

【請求項15】

金属コアと、

前記金属コアの片面または両面に陽極酸化処理を行って形成された第1の絶縁層と、

前記第1の絶縁層の形成された前記金属コアに加工されたホールと、

前記ホールの加工された前記金属コアに電着塗装を行って形成された第2の絶縁層と、

前記第2の絶縁層上に湿式法または乾式法を行って形成されたシード層と、

前記シード層上に形成されたメッキ層と、

前記メッキ層を用いて形成された回路層

とを含む電着塗装を用いる高放熱基板。

【請求項1】

金属コアを準備するステップと、

前記金属コアに陽極酸化処理を行って第1の絶縁層を形成するステップと、

前記第1の絶縁層の形成された前記金属コアに、電着塗装を行って第2の絶縁層を形成するステップと、

回路層を形成するステップ

とを含む電着塗装を用いる高放熱基板の製造方法。

【請求項2】

前記第2の絶縁層上に湿式法または乾式法を行ってシード層を形成するステップと、

前記シード層上にメッキ層を形成するステップ

とを更に含む請求項1に記載の電着塗装を用いる高放熱基板の製造方法。

【請求項3】

前記金属コアは、アルミニウム、マグネシウムまたはチタンのうちのいずれか一つを含む請求項1に記載の電着塗装を用いる高放熱基板の製造方法。

【請求項4】

前記金属コアに陽極酸化処理を行って第1の絶縁層を形成するステップは、前記金属コアの片面または両面に対して行われる請求項1に記載の電着塗装を用いる高放熱基板の製造方法。

【請求項5】

金属コアを準備するステップと、

前記金属コアにホールを加工するステップと、

前記ホールの加工された前記金属コアに陽極酸化処理を行って第1の絶縁層を形成するステップと、

前記第1の絶縁層の形成された前記金属コアに電着塗装を行って第2の絶縁層を形成するステップと、

回路層を形成するステップ

とを含む電着塗装を用いる高放熱基板の製造方法。

【請求項6】

前記第2の絶縁層上に湿式法または乾式法を行ってシード層を形成するステップと、

前記シード層上にメッキ層を形成するステップ

とを更に含む請求項5に記載の電着塗装を用いる高放熱基板の製造方法。

【請求項7】

前記金属コアは、アルミニウム、マグネシウム及びチタンのうちのいずれか一つを含む請求項5に記載の電着塗装を用いる高放熱基板の製造方法。

【請求項8】

前記金属コアに陽極酸化処理を行って第1の絶縁層を形成するステップは、前記金属コアの片面または両面に対して行われる請求項5に記載の電着塗装を用いる高放熱基板の製造方法。

【請求項9】

金属コアを準備するステップと、

前記金属コアに陽樺酸化処理を行って第1の絶縁層を形成するステップと、

前記第1の絶縁層の形成された前記金属コアにホールを加工するステップと、

前記ホールの加工された前記金属コアに電着塗装を行って第2の絶縁層を形成するステップと、

回路層を形成するステップ

とを含む電着塗装を用いる高放熱基板の製造方法。

【請求項10】

前記第2の絶縁層上に湿式法または乾式法を行ってシード層を形成するステップと、

前記シード層上にメッキ層を形成するステップ

とを更に含む請求項9に記載の電着塗装を用いる高放熱基板の製造方法。

【請求項11】

前記金属コアは、アルミニウム、マグネシウムまたはチタンのうちのいずれか一つを含む請求項9に記載の電着塗装を用いる高放熱基板の製造方法。

【請求項12】

前記金属コアに陽極酸化処理を行って第1の絶縁層を形成するステップは、前記金属コアの片面または両面に対して行われる請求項9に記載の電着塗装を用いる高放熱基板の製造方法。

【請求項13】

金属コアと、

前記金属コアの片面または両面に陽極酸化処理を行って形成された第1の絶縁層と

前記第1の絶縁層の形成された前記金属コアに電着塗装を行って形成された第2の絶縁層と、

前記第2の絶縁層上に湿式法または乾式法を行って形成されたシード層と、

前記シード層上に形成されたメッキ層と、

前記メッキ層を用いて形成された回路層

とを含む電着塗装を用いる高放熱基板。

【請求項14】

ホールが加工された金属コアと、

前記金属コアの片面または両面に陽極酸化処理を行って形成された第1の絶縁層と、

前記第1の絶縁層の形成された前記金属コアに電着塗装を行って形成された第2の絶縁層と、

前記第2の絶縁層上に湿式法または乾式法を行って形成されたシード層と、

前記シード層上に形成されたメッキ層と、

前記メッキ層を用いて形成された回路層

とを含む電着塗装を用いる高放熱基板。

【請求項15】

金属コアと、

前記金属コアの片面または両面に陽極酸化処理を行って形成された第1の絶縁層と、

前記第1の絶縁層の形成された前記金属コアに加工されたホールと、

前記ホールの加工された前記金属コアに電着塗装を行って形成された第2の絶縁層と、

前記第2の絶縁層上に湿式法または乾式法を行って形成されたシード層と、

前記シード層上に形成されたメッキ層と、

前記メッキ層を用いて形成された回路層

とを含む電着塗装を用いる高放熱基板。

【図1a】

【図1b】

【図2】

【図3a】

【図3b】

【図4a】

【図4b】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図1b】

【図2】

【図3a】

【図3b】

【図4a】

【図4b】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−138558(P2012−138558A)

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願番号】特願2011−105897(P2011−105897)

【出願日】平成23年5月11日(2011.5.11)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願日】平成23年5月11日(2011.5.11)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

[ Back to top ]