電着塗装装置、および電着塗装方法

【課題】自動車ボディと自動車ボディに組み付けられる外板部品とを分割して生産することを前提としながら、被塗装物の塗装品質と生産能力を向上させ得る電着塗装装置、および電着塗装方法を提供する。

【解決手段】電着塗装装置10は、電着塗料21を貯留させた電着槽20と、自動車ボディ91および自動車ボディに組み付けられる外板部品96を含む被塗装物90を混流して電着塗料内に浸漬させて搬送する搬送手段30と、電着槽に設けられ、電着塗料に浸漬させた被塗装物に対して電界を作用させる主電極40と、搬送手段に設けられ、電着塗料に浸漬させた被塗装物に対して電界を作用させる補助電極50とを有している。

【解決手段】電着塗装装置10は、電着塗料21を貯留させた電着槽20と、自動車ボディ91および自動車ボディに組み付けられる外板部品96を含む被塗装物90を混流して電着塗料内に浸漬させて搬送する搬送手段30と、電着槽に設けられ、電着塗料に浸漬させた被塗装物に対して電界を作用させる主電極40と、搬送手段に設けられ、電着塗料に浸漬させた被塗装物に対して電界を作用させる補助電極50とを有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電着塗装装置、および電着塗装方法に関する。

【背景技術】

【0002】

電着槽内に貯留させた塗料の中に自動車ボディを浸漬させて塗膜を電気的に析出させる電着塗装装置が広く知られている。さらに、より小さな部品を対象とした小規模な電着塗装装置も広く知られている。

【0003】

特許文献1は、自動車ボディに組み付けられる部品も自動車ボディ用の設備で電着塗装を行ういわゆる混流式の電着塗装装置を開示している。自動車ボディおよび外板部品を同一のバスケット内に収容させ、被塗装物と電着槽に設けられた電極との間に電圧を印加し、塗料成分を被塗装物に析出させている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−296296号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

電着槽を利用した従来の装置にあっては、スプレー方式やシャワー方式に比べてボディ内面にはるかに塗膜が形成され易く、自動車の防錆性能向上に寄与してきた。しかしながら、電極が電着槽壁面に配置されているため、被塗装物の外表面よりも内部に位置するボディのシル内部やホイール内部などのいわゆる袋構造部に対しては塗膜が形成され難くなっている。ボディ構造の影響により、電極で発生させた電界が減衰し、塗膜の析出が阻害されることが要因となっている。また、ボディ構造が物理的な抵抗となって塗料液が内部に浸透しにくくなる現象も、ボディ内部への塗膜の形成を阻害する要因となっている。

【0006】

一方、混流式の電着塗装方式においては、外形形状や内部構造が大きく異なる複数種類の被塗装物に対し、電極と搬送される被塗装物との間の距離が被塗装物の種類に応じて変化する。特許文献1に記載された装置にあっては、その電界変化をバスケットで干渉させて、析出速度を落してワキなどの品質不良を解消しようと試みている。しかし、電着槽における浸漬時間は長くせざるを得ず、ラインの生産効率が悪くなるという問題があった。

【0007】

本発明は、上記課題を解決するためになされたものであり、自動車ボディと自動車ボディに組み付けられる外板部品とを分割して生産することを前提としながら、被塗装物の塗装品質と生産能力を向上させ得る電着塗装装置、および電着塗装方法を提供することを目的としている。

【課題を解決するための手段】

【0008】

上記目的を達成するための本発明の電着塗装装置は、電着塗料を貯留させた電着槽を有している。また、自動車ボディおよび自動車ボディに組み付けられる外板部品を含む被塗装物を混流して電着塗料に浸漬させて搬送する搬送手段を有している。さらに、電着槽に設けられ、電着塗料に浸漬させた被塗装物に対して電界を作用させる主電極と、搬送手段に設けられ、電着塗料に浸漬させた被塗装物に対して電界を作用させる補助電極とを有している。

【発明の効果】

【0009】

本発明によれば、電着槽に配置された主電極よりも被塗装物に近接させて配置した補助電極によって電界を作用させることを可能にしているため、被塗装物の表面部分よりも内部に位置する袋構造部の塗装膜厚を好適に確保することができる。さらに、被塗装物に対する塗料成分の析出を早めて生産能力を向上させることができる。

【図面の簡単な説明】

【0010】

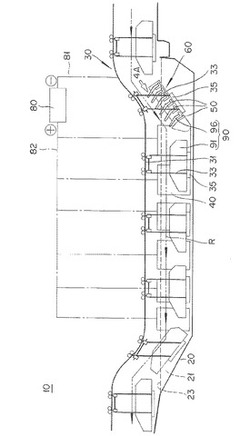

【図1】実施形態に係る電着塗装装置を簡略化して示す図である。

【図2】図2は、被塗装物を説明するための図であり、(A)は、被塗装物である自動車ボディを簡略化して示す図、(B)は、被塗装物である外板部品を簡略化して示す図、(C)は、(B)に示す外板部品を台車部分にセットするためのヒンジ部分を示す図である。

【図3】図3は、搭載部材を説明するための図であり、(A)は、複数個の外板部品を搭載した搭載部材を簡略化して示す側面図、(B)は、複数個の外板部品を搭載した搭載部材を簡略化して示す平面図である。

【図4】図4(A)、(B)はそれぞれ、搭載部材に搭載した部品に対する主電極と補助電極の位置関係を説明するための図であり、図1の矢印4A方向から見た矢視図である。

【図5】図5は、補助電極の設置形態を説明するための部分拡大図であり、(A)は、ドアの内側全体に向かい合わせて配置した補助電極の配置構成を示す図、(B)は、ドアのシル面に向かい合わせて配置した補助電極の配置構成を示す図である。

【図6】図6は、主電極から通電を確保するための搭載部材の構成部品が、主電極と接触する際に発揮する緩和機能を説明するための図であり、(A)は、図4(A)の破線部6Aを拡大して示す図、(B)は、図4(B)の破線部6Bを拡大して示す図である。

【図7】電着槽への入槽時の搭載部材を示す図である。

【図8】搭載部材に設けた先頭部の作用を説明するための概念図であり、(A)は、入槽直後の先頭部周辺における電着塗料の流線を示す図、(B)は、先頭部表面を伝わる電着塗料の流線を示す図である。

【発明を実施するための形態】

【0011】

以下、図面を参照しつつ、本発明を実施形態に基づいて説明する。図面の説明において同一の要素には同一の符号を付し、重複する説明を省略する。図面の寸法比率は、説明の都合上誇張されており、実際の比率とは異なる場合がある。

【0012】

実施形態にあっては、電着槽内に貯留させた電着塗料を正極に帯電させ、電着塗料に浸漬させた被塗装物を負極に帯電させることにより、被塗装物に塗料成分を析出させる一般的なカチオン電着塗装方法を採用している。また、1つの電着槽を利用して、2種以上の異なる被塗装物に対して電着塗装を行う混流式の電着塗装方式を採用している。

【0013】

図1記載例の電着塗装装置10は、電着塗料21を貯留させた電着槽20と、自動車ボディ91および自動車ボディ91に組み付けられる外板部品96を含む被塗装物90を混流して電着塗料21内に浸漬させて搬送する搬送手段30と、電着槽20に設けられ、電着塗料21に浸漬させた被塗装物90に対して電界を作用させる主電極40と、搬送手段30に設けられ、電着塗料21に浸漬させた被塗装物90に対して電界を作用させる補助電極50とを有している。搬送手段30は、補助電極50が組み付けられるとともに複数個の外板部品96が搭載可能な部品搭載バスケット(搭載部材に相当する)60を有しており、部品搭載バスケット60に外板部品96を複数個搭載させた状態で外板部品96の搬送を行っている。搬送手段30は、さらに、被塗装物90を搬送する搬送経路Rに沿って敷設された搬送コンベア31と、搬送コンベア31に吊り下げて保持されるとともに搬送経路Rに沿って移送されるハンガー33と、ハンガー33に取り付けられ、部品搭載バスケット60および自動車ボディ91のいずれか一方を載置可能な載置部35とを有している。

【0014】

図2(A)記載例のボディ91は、ドアがついた状態のボディよりも空洞93が多く、塗料液がより浸透しやすい構造になっている。この浸透しやすい構造がライン搬送速度を速めることを可能にしている。

【0015】

図2(B)記載例の部品96は、塗装工程完了後にボディ91に組み付けられるドアである。図2(C)に示すヒンジ部分97を介してドア96を部品搭載バスケット60の台車部分64に取り付けておき、取り付けた状態で電着塗装ラインを通過させている。塗装が終了した後、ドア96はボディ91に組み付けている。

【0016】

図1記載例の電着槽20の上方に配置された搬送コンベア31は、ハンガー33、およびハンガー33にセットした被塗装物90を定められた搬送経路Rに沿って移送させる。電着槽20への被塗装物90の入槽、被塗装物90への塗料成分の析出、および電着槽20からの被塗装物90の離脱を1サイクルとして電着塗装作業を行わせている。

【0017】

搬送コンベア31は、一般的な電着塗装装置に用いられる公知のコンベアである。金属製部材などを組み合わせて構成されており、導電性を備えるものである。

【0018】

ハンガー33は、搬送コンベア31の側から電着槽20の側へ伸びるように設けられた柱形状の部材によって構成している。ハンガー33の一端は、搬送コンベア31に移動可能に組み付けている。電着槽20に臨むハンガー33の他端には、被塗装物90を載置させるための載置部35を取り付けている。

【0019】

ハンガー33および載置部35は、導電性の金属材料によって構成している。金属材料は特に限定されるものではなく、例えば、鉄やステンレス等を適宜利用することが可能である。

【0020】

載置部35は、1台分の自動車ボディ91または複数個の外板部品96を搭載させた部品搭載バスケット60を載置させることが可能な外形寸法で形成している。載置部35に自動車ボディ91または部品搭載バスケット60を選択的に載置させることにより、搬送コンベア31およびハンガー33を共用化させて自動車ボディ91、部品搭載バスケット60の搬送を行うことが可能になっている。自動車ボディ専用の塗装ラインおよび外板部品専用の塗装ラインを別途設置せずに電着塗装装置10による混流式の電着塗装を行うことを可能にしている。これにより、搬送ラインを新設せずにドアなどの部品類をボディから分離した状態での塗装を既存の電着槽の流用により行うことができる。

【0021】

ハンガー33に取り付けた載置部35には、自動車ボディ91や部品搭載バスケット60の各箇所に対して係止自在な係止部38を設けている(図4を参照)。係止部38を利用することによって、自動車ボディ91や部品搭載バスケット60に位置ずれが生じることを防止することを可能にしている。

【0022】

図3記載例の部品搭載バスケット60は、複数個の外板部品96を収容可能な収容部61と、収容部61よりも入槽方向の前方側に配置され、電着塗料21の液面23となす角度θが鈍角となるように入槽方向の前方側から後方側へ向けて拡開する先頭部67とを有している(図7を参照)。部品搭載バスケット60は、導電性の金属材料によって構成している。

【0023】

部品搭載バスケット60の収容部61は、床部62と、収容部61を所定の大きさに区画するフレーム63と、外板部品96を収容部61に保持させるための台車部分64と、側部および天井部に設けられ収容部61の内部と外部とを連通させる開口部65とを有している。

【0024】

部品搭載バスケット60に区画されたそれぞれの空間に外板部品96を収容させている。今回の記載例では、1つの部品搭載バスケット60に積み込む量は、5台の自動車ボディ91に対し、20枚の自動車ドアに設定している。これにより、5台の自動車ボディ91に対し、1台の部品搭載バスケットを配置している(図1を参照)。

【0025】

外板部品96を部品搭載バスケット60に搭載させる個数は、特に制限されるものではなく、収容部61に収容可能な限りにおいて適宜変更することが可能である。また、搭載させた部品の配置形態や、バスケット自体のボディ形状に応じてラインスピードを適宜変更することが可能になっている。

【0026】

図2(B)記載例の部品搭載バスケット60の台車部分64は、複数の突出部66を備えている。この突出部66は、自動車ボディ91と外板部品96とを取り付けるための取り付け構造を模して製作している。具体的には、外板部品96に設けられたヒンジ固定用ボルト穴97(図2(C)を参照)に対応した位置、および大きさに突出部66を形成し、外板部品96を立て掛けた状態で保持させることを可能にしている。保持させる作業は、突出部66をヒンジ固定用ボルト穴97に差し込む簡単な作業によって行うことができる。突出部66は、傾斜(図2(B)において右下がりとなるような傾斜)をつけて取り付けている。傾斜をつけることにより、搬送時に外板部品96が受け部66から脱落することを好適に防止することが可能になる。ナットなどの固定部材を利用せずに保持させることが可能になるため、部品点数を削減させることができる。

【0027】

外板部品96のヒンジ固定用ボルト穴97は、金属材料によって構成している。導電性を持たせることにより、台車部分64と外板部品96とを電気的に接続させることを可能にしている。

【0028】

図3記載例の部品搭載バスケット60の先頭部67は、湾曲した先頭面68と、先頭面68から入槽方向の後方側へ伸びる傾斜面69とを備えている。電着槽20内への入槽は、先頭部67の側を下方へ向けて傾斜させた状態で電着液21の液面23に突入させて行う(図7を参照)。電着槽20からの離脱は、先頭部67の側を上方へ向けて傾斜させて行わせている。

【0029】

図8(A)に示すように、部品搭載バスケット60が入槽する際、先頭部67の湾曲した先頭面68が突入時の液面抵抗を低減させる機能を発揮する。部品搭載バスケット60に付与される衝撃を緩和させることにより、付属部品の緩みや浮き上がりが生じることを防止する。これにより、外板部品96の脱落や位置ずれが発生することを好適に防止することが可能になる。また、図8(B)に示すように、部品搭載バスケット60が入槽すると、部品搭載バスケット60の傾斜面69を伝わって電着塗料20が外板部品96に接触する。部品搭載バスケット60の収容部61が電着塗料21の液面23に到達する前に、電着塗料21に外板部品96を浸漬させることが可能になる。外板部品96に塗料成分を析出させるタイミングを早めることができ、効率的な塗装作業を行うことができる。

【0030】

電着槽20から部品搭載バスケット60を離脱させる際、先頭部67の側に配置させた外板部品96から電着塗料が垂れて、後方側に配置させた外板部品96に付着することが考えられる。垂れた電着塗料が外板部品96に付着し、これにより塗膜が形成され、塗装品質の低下が招かれる虞がある。このような塗装品質の低下が招かれることを防止するために、例えば、部品搭載バスケット60の床部62等に溝状の敷居を設けることが望ましい。外板部品96から垂れる電着塗料を、敷居を伝わらせて流すことにより、垂れた電着塗料が後方側に配置させた外板部品96に付着することを防止することが可能になり、塗装品質の低下が招かれることを防止することが可能になるためである。また、電着塗装作業後に行われる洗浄作業時などにおいても、垂れた排液を敷居を伝わらせて流すことが可能となり、排液の付着に伴う塗装品質の低下が招かれることを好適に防止することが可能になる。

【0031】

図4記載例の主電極40は、被塗装物90との間に電界を形成する本体部41と、導電性の金属部材によって構成された通電部43と、通電部43をパンタグラフのように弾性的に支持する緩和部材45とを有している。

【0032】

主電極40は、電着槽20の搬送方向に互いに間隔を空けて複数個配列している(図1を参照)。また、電着槽20内において搬送される被塗装物90を挟み込ませるように電着槽20の幅方向に間隔を空けて対状に配置している。

【0033】

電着槽に配置された電極のみを利用する従来の電着塗装にあっては、電極に向かい合うように搬送される被塗装物の表面部分に塗料成分を析出させることは比較的容易であるが、表面部分よりも内部に位置するボディのシル内部やホイールハウス内部などのいわゆる袋構造部に塗料成分を析出させることが難しくなっている。電界減衰の影響により、表面部分よりも内部に位置する袋構造部に電界を十分に作用させることが困難なためである。

【0034】

電着塗装装置10にあっては、電着槽20に主電極40を設け、さらに搬送手段30に補助電極50を設けている。これにより、主電極40から被塗装物90に対して電界を作用させつつ、主電極50よりも被塗装物90に近接させて配置した補助電極50から被塗装物90に対して電界を作用させることを可能にしている。電界減衰の影響に伴う塗料成分の析出量の低下を補助電極50によって補わせて析出させることを可能にし、袋構造部の塗装膜厚を好適に確保することを可能にしている。さらに、被塗装物に近接させて配置した補助電極によって電界を作用させるため、被塗装物に対する塗料成分の析出を早めて生産能力を向上させることが可能になっている。

【0035】

必要な膜厚の塗膜を被塗装物90に形成させる時間を短縮化させることができるため、例えば、部品搭載バスケット60に収容させた複数個の外板部品96の合計の塗装面積を自動車ボディ91の塗装面積よりも大きく設定するような場合においても、主電極40の前を通過させる外板部品96の処理速度を、自動車ボディ91を通過させる際の速度と同程度、またはその速度よりも速めるように設定することができる。搬送コンベア31による搬送速度を低下させずにより多くの外板部品96を部品搭載バスケット60に搭載させて搬送を行うことができ、生産性をより一層向上させることができる。

【0036】

補助電極50は、導電性の支持部材37を介して部品搭載バスケット60に組み付けている。実施形態にあっては、図4(A)に示す形態の補助電極50を第1補助電極51とし、図4(B)に示す形態の補助電極50を第2補助電極52とし、これらの補助電極51、52を部品搭載バスケット60に組み付けている。第1補助電極51および第2補助電極52を1セットとし、部品搭載バスケット60に搭載させた外板部品96と同数のセット数の補助電極50を組み付けている(図1を参照)。

【0037】

部品搭載バスケット60に積み込んだ複数個の外板部品96に対して同時に電界を作用させる場合、それぞれの外板部品96の表面部分、および表面部分よりも内部に位置する袋構造部の全域に対して漏れなく電界を作用させることは容易なことではない。外板部品96には、比較的複雑な形状の袋構造部が多く配置されており、かつ、凹凸部分が存在する複雑な面形状が形成されているため、外板部品96の各部位に対して電界減衰の影響が及ぼされ易くなっていることが要因である。このような電界減衰の影響により、塗膜の膜厚が十分に確保されないような部位が形成され、その結果、塗装品質の低下が招かれてしまう虞がある。また、ドアなどにあっては、製品として使用する際に水等が比較的溜まり易くなる部位が存在する。このため、ドアなどには優先的に塗膜を形成させ、防錆性能を向上させることが望まれる。そこで、複数個の外板部品96を集積させた部品搭載バスケット60に補助電極50を組み付けることにより、外板部品96と補助電極50との距離を近接化させ、複数個の外板部品96全域にムラなく、かつ、短時間で塗膜を形成させることを可能にしている。併せて、外板部品96の防錆性能を向上させることを可能にしている。

【0038】

図5(A)記載例の第1補助電極51は、外板部品96の内側全体に向い合わせるように配置している。比較的複雑な面形状を備えるドアの内側に対して塗料成分を好適に析出させることを可能にしている。

【0039】

図5(B)記載例の第2補助電極52は、外板部品96下部の内側に位置するシル面に向かい合わせるように配置している。製品として使用する際、ドア下部には水が比較的溜まり易く、塗膜の剥げ落ちが他の部位と比較して顕著に進行し易い。ドア下部の内側に優先的に塗料成分を析出させることにより、製品使用時に塗膜の剥げ落ちが顕著に進行することを抑制させることを可能にしている。また、例えば、図中破線で示すように、ドア下部の外側に向かい合わせるように配置した第2補助電極53を付加することにより、ドア下部における防錆性能をより一層向上させることが可能である。

【0040】

被塗装物90の帯電、および主電極40への給電には、直流電源80を利用している(図1を参照)。

【0041】

直流電源80の給電ライン81を介して搬送コンベア31およびハンガー33を負極に帯電させている。これにより、ハンガー33の載置部35に載置させた自動車ボディ91および部品搭載バスケット60を負極に帯電させている。部品搭載バスケット60に搭載させた複数個の外板部品96の帯電は、部品搭載バスケット60の台車部分64を介して行わせている。

【0042】

主電極40への給電は、直流電源80に電気的に接続させた給電ライン82を介して行わせている。

【0043】

補助電極50への給電は、搬送手段30に設けられた給電部70を利用して行っている(図4を参照)。給電部70は、ハンガー33に接続した支持部材37に取り付けた第1集電子71および第2集電子72によって構成している。外板部品96の搬送に伴わせて給電部70を主電極40と接触させ、補助電極50への給電を行わせている。

【0044】

支持部材37は、導電性の金属材料等によって構成している。図中省略するが、ハンガー33と支持部材37との接続部分、および部品搭載バスケット60と支持部材37との接続部分には、絶縁部材を被覆し、短絡が生じることを防止している。

【0045】

部品搭載バスケット60の移動に伴わせて、第1集電子71と主電極40の通電部43とを機械的に接触させている(図4(A)を参照)。主電極40と第1集電子71とが通電し、支持部材37を介して第1補助電極51への給電が行われる。

【0046】

第2補助電極52への給電は、第2集電子72と主電極40の通電部43とを機械的に接触させて行っている(図4(B)を参照)。第1集電子71を接触させる主電極40と対状に配置された主電極40(図4(B)中の右側に配置された主電極)に第2集電子72を接触させている。対状に配置された主電極40の間を部品搭載バスケット60が通過する度に第1補助電極51と外板部品96との間、および第2補助電極52と外板部品96との間に電圧が印加されることになる。

【0047】

直流電源80から補助電極50へ直接的に給電を行う場合、直流電源80と補助電極50とを電気的に接続する専用の給電ラインを設けることが必要になる。搬送経路Rに沿って移動する部品搭載バスケット60に補助電極50を組み付けているため、部品搭載バスケット60の移動に伴わせて引き回しを行うことが可能な給電ラインを新設しなければならない。給電ラインを新設することによって、装置構成の複雑化や、設備投資費の増加が招かれてしまう。また、ハンガーなどに電源を別途設置することにより、専用の給電ラインを新設せずに補助電極50への給電を行うことは可能になるが、設備改造・追加部分が増加してしまうため、このような構成を積極的に採用することは好ましくない。そこで、主電極40と給電部70との機械的な接触に伴わせて補助電極50への給電を行なわせることが可能な簡易な構成を付加することにより、補助電極50を設けることによって招かれ得る装置構成の複雑化や、設備改造・追加部分の増加を抑制させている。

【0048】

主電極40に設けた緩和部材45は、主電極40と第1集電子71との接触時に生じる衝撃、および主電極40と第2集電子72との接触時に生じる衝撃を緩和させるために設置している(図6(A)、(B)を参照)。緩和部材45は、通電部43を弾性的に支持する金属製のバネ部材によって構成している。バネ部材の弾性変形を利用することによって、第1集電子71および第2集電子72に付与される衝撃を緩和させることができる。

電着塗装装置10の変形や機器劣化を遅らせることにより、長寿命化を図ることができる。

【0049】

上述したように、本実施形態にあっては、電着槽20に配置された主電極40よりも被塗装物90に近接させて配置した補助電極50によって電界を作用させることを可能にしているため、被塗装物90の表面部分よりも内部に位置する袋構造部の塗装膜厚を好適に確保することができる。さらに、被塗装物90に対する塗料成分の析出を早めて生産能力を向上させることができる。

【0050】

複数個の外板部品96を集積させた部品搭載バスケット60に補助電極50を組み付けることにより、外板部品96と補助電極50との距離を近接化させている。複数個の外板部品96に対して優先的に塗料成分を析出させることにより、外板部品96全域にムラなく、かつ、短時間で塗膜を形成させることができる。併せて、防錆性能の向上が望まれる外板部品96に好適に塗膜を形成させることができる。

【0051】

ハンガー33に取り付けた載置部35に自動車ボディ91または部品搭載バスケット60を選択的に載置させることにより、搬送コンベア31およびハンガー33を共用化させて自動車ボディ91、部品搭載バスケット60の搬送を行うことができる。搬送ラインを新設せずにドアなどの部品類をボディから分離した状態での塗装を既存の電着槽の流用により行うことができる。

【0052】

部品搭載バスケット60に設けた先頭部67により、入槽時に部品搭載バスケット60に付与される衝撃を緩和させることができる。部品搭載バスケット60の付属部品の緩みや浮き上がりが生じることを防止でき、外板部品96に脱落や位置ずれが発生することを防止することができる。また、部品搭載バスケット60の収容部61が電着塗料21の液面23に到達する前に、電着塗料21に外板部品96を浸漬させることができ、外板部品96に塗料成分を析出させるタイミングを早めることができる。

【0053】

部品搭載バスケット60に収容させた複数個の外板部品96の合計の塗装面積を自動車ボディ91の塗装面積よりも大きく設定するような場合においても、主電極40の前を通過させる外板部品96の処理速度を、自動車ボディ91を通過させる際の速度と同程度、またはその速度よりも速めるように設定することができる。搬送コンベア31による搬送速度を低下させずにより多くの外板部品96を部品搭載バスケット60に搭載させて搬送を行うことができ、生産性をより一層向上させることができる。

【0054】

搬送手段30に設けた給電部70と主電極40との機械的な接触に伴わせて補助電極50への給電を行うことを可能にしている。補助電極50を設けることによって招かれ得る装置構成の複雑化や、設備改造・追加部分の増加を抑制させることができる。

【0055】

主電極40に設けた緩和部材45によって、主電極40と第1集電子71との接触時に生じる衝撃、および主電極40と第2集電子72との接触時に生じる衝撃を緩和させることができる。電着塗装装置10の変形や機器劣化を遅らせることにより、長寿命化を図ることができる。

【0056】

上述した実施形態は、適宜変更することが可能である。

【0057】

1つのハンガーに自動車ボディまたは搭載部材をそれぞれセットした状態で搬送を行う形態で説明を行ったが、搬送を行う形態は、このような形態のみに限定されるものではない。例えば、自動車ボディおよび外板部品を収容することが可能なバスケットを別途準備し、1つのハンガーに自動車ボディおよび外板部品をセットした状態で搬送を行う形態などを採用することが可能である。

【0058】

部品搭載バスケット60に補助電極50を組み付けることにより、外板部品96に補助電極50を近接化させて配置する形態を説明したが、例えば、自動車ボディに近接させるように補助電極を配置した構成とすることも可能である。自動車ボディをセットするハンガーに補助電極を組み付けた構成を採用したり、ハンガーに取り付けた別部材に補助電極を組み付け、自動車ボディの内部空間内に補助電極を配置した構成を採用したりすることが可能である。このような構成を採用することにより、自動車ボディの全域に塗料成分を好適に析出させることが可能になる。また、自動車ボディに優先的に電界を作用させるための補助電極、および外板部品に優先的に電界を作用させるための補助電極の両補助電極を搬送手段に設けた構成とすることも可能である。

【0059】

1つの外板部品96ごとに2つの補助電極51、52を近接させて配置した構成を示したが、このような構成に特に限定されるものではない。例えば、1つの外板部品に対して1つの補助電極を近接させて配置した構成を採用したり、1つの搭載部材ごとに1つの補助電極を配置した構成を採用したりすることが可能である。また、補助電極の配置も図示された位置に限定されるものではなく、電着槽に設けられた主電極よりも近接する位置に配置される限りにおいて、適宜変更することが可能である。

【0060】

補助電極への給電は、給電部を利用した形態に限定されるものではない。例えば、搭載部材に補助電極専用のバッテリーを組み込んだ形態などを採用することが可能である。

【0061】

搭載部材の先頭部の形状は、電着槽への入槽時の液面抵抗を低減させつつ、外板部品への電着塗料の接触を早めることが可能な限りにおい適宜変更することが可能である。例えば、先端側から後方側へ徐々に拡開するように形成されたくさび形の先頭形状などを採用することも可能である。

【符号の説明】

【0062】

10 電着塗装装置、

20 電着槽、

21 電着塗料、

23 電着塗料の液面、

30 搬送手段、

31 搬送コンベア、

33 ハンガー、

35 載置部、

37 支持部材、

40 主電極、

45 緩和部材、

50 補助電極、

51 第1補助電極、

52 第2補助電極、

60 搭載部材、

61 収容部、

67 先頭部、

70 給電部、

71 第1集電子、

72 第2集電子、

90 被塗装物、

91 自動車ボディ、

96 外板部品、

97 ヒンジ固定用ボルト穴、

R 搬送経路。

【技術分野】

【0001】

本発明は、電着塗装装置、および電着塗装方法に関する。

【背景技術】

【0002】

電着槽内に貯留させた塗料の中に自動車ボディを浸漬させて塗膜を電気的に析出させる電着塗装装置が広く知られている。さらに、より小さな部品を対象とした小規模な電着塗装装置も広く知られている。

【0003】

特許文献1は、自動車ボディに組み付けられる部品も自動車ボディ用の設備で電着塗装を行ういわゆる混流式の電着塗装装置を開示している。自動車ボディおよび外板部品を同一のバスケット内に収容させ、被塗装物と電着槽に設けられた電極との間に電圧を印加し、塗料成分を被塗装物に析出させている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−296296号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

電着槽を利用した従来の装置にあっては、スプレー方式やシャワー方式に比べてボディ内面にはるかに塗膜が形成され易く、自動車の防錆性能向上に寄与してきた。しかしながら、電極が電着槽壁面に配置されているため、被塗装物の外表面よりも内部に位置するボディのシル内部やホイール内部などのいわゆる袋構造部に対しては塗膜が形成され難くなっている。ボディ構造の影響により、電極で発生させた電界が減衰し、塗膜の析出が阻害されることが要因となっている。また、ボディ構造が物理的な抵抗となって塗料液が内部に浸透しにくくなる現象も、ボディ内部への塗膜の形成を阻害する要因となっている。

【0006】

一方、混流式の電着塗装方式においては、外形形状や内部構造が大きく異なる複数種類の被塗装物に対し、電極と搬送される被塗装物との間の距離が被塗装物の種類に応じて変化する。特許文献1に記載された装置にあっては、その電界変化をバスケットで干渉させて、析出速度を落してワキなどの品質不良を解消しようと試みている。しかし、電着槽における浸漬時間は長くせざるを得ず、ラインの生産効率が悪くなるという問題があった。

【0007】

本発明は、上記課題を解決するためになされたものであり、自動車ボディと自動車ボディに組み付けられる外板部品とを分割して生産することを前提としながら、被塗装物の塗装品質と生産能力を向上させ得る電着塗装装置、および電着塗装方法を提供することを目的としている。

【課題を解決するための手段】

【0008】

上記目的を達成するための本発明の電着塗装装置は、電着塗料を貯留させた電着槽を有している。また、自動車ボディおよび自動車ボディに組み付けられる外板部品を含む被塗装物を混流して電着塗料に浸漬させて搬送する搬送手段を有している。さらに、電着槽に設けられ、電着塗料に浸漬させた被塗装物に対して電界を作用させる主電極と、搬送手段に設けられ、電着塗料に浸漬させた被塗装物に対して電界を作用させる補助電極とを有している。

【発明の効果】

【0009】

本発明によれば、電着槽に配置された主電極よりも被塗装物に近接させて配置した補助電極によって電界を作用させることを可能にしているため、被塗装物の表面部分よりも内部に位置する袋構造部の塗装膜厚を好適に確保することができる。さらに、被塗装物に対する塗料成分の析出を早めて生産能力を向上させることができる。

【図面の簡単な説明】

【0010】

【図1】実施形態に係る電着塗装装置を簡略化して示す図である。

【図2】図2は、被塗装物を説明するための図であり、(A)は、被塗装物である自動車ボディを簡略化して示す図、(B)は、被塗装物である外板部品を簡略化して示す図、(C)は、(B)に示す外板部品を台車部分にセットするためのヒンジ部分を示す図である。

【図3】図3は、搭載部材を説明するための図であり、(A)は、複数個の外板部品を搭載した搭載部材を簡略化して示す側面図、(B)は、複数個の外板部品を搭載した搭載部材を簡略化して示す平面図である。

【図4】図4(A)、(B)はそれぞれ、搭載部材に搭載した部品に対する主電極と補助電極の位置関係を説明するための図であり、図1の矢印4A方向から見た矢視図である。

【図5】図5は、補助電極の設置形態を説明するための部分拡大図であり、(A)は、ドアの内側全体に向かい合わせて配置した補助電極の配置構成を示す図、(B)は、ドアのシル面に向かい合わせて配置した補助電極の配置構成を示す図である。

【図6】図6は、主電極から通電を確保するための搭載部材の構成部品が、主電極と接触する際に発揮する緩和機能を説明するための図であり、(A)は、図4(A)の破線部6Aを拡大して示す図、(B)は、図4(B)の破線部6Bを拡大して示す図である。

【図7】電着槽への入槽時の搭載部材を示す図である。

【図8】搭載部材に設けた先頭部の作用を説明するための概念図であり、(A)は、入槽直後の先頭部周辺における電着塗料の流線を示す図、(B)は、先頭部表面を伝わる電着塗料の流線を示す図である。

【発明を実施するための形態】

【0011】

以下、図面を参照しつつ、本発明を実施形態に基づいて説明する。図面の説明において同一の要素には同一の符号を付し、重複する説明を省略する。図面の寸法比率は、説明の都合上誇張されており、実際の比率とは異なる場合がある。

【0012】

実施形態にあっては、電着槽内に貯留させた電着塗料を正極に帯電させ、電着塗料に浸漬させた被塗装物を負極に帯電させることにより、被塗装物に塗料成分を析出させる一般的なカチオン電着塗装方法を採用している。また、1つの電着槽を利用して、2種以上の異なる被塗装物に対して電着塗装を行う混流式の電着塗装方式を採用している。

【0013】

図1記載例の電着塗装装置10は、電着塗料21を貯留させた電着槽20と、自動車ボディ91および自動車ボディ91に組み付けられる外板部品96を含む被塗装物90を混流して電着塗料21内に浸漬させて搬送する搬送手段30と、電着槽20に設けられ、電着塗料21に浸漬させた被塗装物90に対して電界を作用させる主電極40と、搬送手段30に設けられ、電着塗料21に浸漬させた被塗装物90に対して電界を作用させる補助電極50とを有している。搬送手段30は、補助電極50が組み付けられるとともに複数個の外板部品96が搭載可能な部品搭載バスケット(搭載部材に相当する)60を有しており、部品搭載バスケット60に外板部品96を複数個搭載させた状態で外板部品96の搬送を行っている。搬送手段30は、さらに、被塗装物90を搬送する搬送経路Rに沿って敷設された搬送コンベア31と、搬送コンベア31に吊り下げて保持されるとともに搬送経路Rに沿って移送されるハンガー33と、ハンガー33に取り付けられ、部品搭載バスケット60および自動車ボディ91のいずれか一方を載置可能な載置部35とを有している。

【0014】

図2(A)記載例のボディ91は、ドアがついた状態のボディよりも空洞93が多く、塗料液がより浸透しやすい構造になっている。この浸透しやすい構造がライン搬送速度を速めることを可能にしている。

【0015】

図2(B)記載例の部品96は、塗装工程完了後にボディ91に組み付けられるドアである。図2(C)に示すヒンジ部分97を介してドア96を部品搭載バスケット60の台車部分64に取り付けておき、取り付けた状態で電着塗装ラインを通過させている。塗装が終了した後、ドア96はボディ91に組み付けている。

【0016】

図1記載例の電着槽20の上方に配置された搬送コンベア31は、ハンガー33、およびハンガー33にセットした被塗装物90を定められた搬送経路Rに沿って移送させる。電着槽20への被塗装物90の入槽、被塗装物90への塗料成分の析出、および電着槽20からの被塗装物90の離脱を1サイクルとして電着塗装作業を行わせている。

【0017】

搬送コンベア31は、一般的な電着塗装装置に用いられる公知のコンベアである。金属製部材などを組み合わせて構成されており、導電性を備えるものである。

【0018】

ハンガー33は、搬送コンベア31の側から電着槽20の側へ伸びるように設けられた柱形状の部材によって構成している。ハンガー33の一端は、搬送コンベア31に移動可能に組み付けている。電着槽20に臨むハンガー33の他端には、被塗装物90を載置させるための載置部35を取り付けている。

【0019】

ハンガー33および載置部35は、導電性の金属材料によって構成している。金属材料は特に限定されるものではなく、例えば、鉄やステンレス等を適宜利用することが可能である。

【0020】

載置部35は、1台分の自動車ボディ91または複数個の外板部品96を搭載させた部品搭載バスケット60を載置させることが可能な外形寸法で形成している。載置部35に自動車ボディ91または部品搭載バスケット60を選択的に載置させることにより、搬送コンベア31およびハンガー33を共用化させて自動車ボディ91、部品搭載バスケット60の搬送を行うことが可能になっている。自動車ボディ専用の塗装ラインおよび外板部品専用の塗装ラインを別途設置せずに電着塗装装置10による混流式の電着塗装を行うことを可能にしている。これにより、搬送ラインを新設せずにドアなどの部品類をボディから分離した状態での塗装を既存の電着槽の流用により行うことができる。

【0021】

ハンガー33に取り付けた載置部35には、自動車ボディ91や部品搭載バスケット60の各箇所に対して係止自在な係止部38を設けている(図4を参照)。係止部38を利用することによって、自動車ボディ91や部品搭載バスケット60に位置ずれが生じることを防止することを可能にしている。

【0022】

図3記載例の部品搭載バスケット60は、複数個の外板部品96を収容可能な収容部61と、収容部61よりも入槽方向の前方側に配置され、電着塗料21の液面23となす角度θが鈍角となるように入槽方向の前方側から後方側へ向けて拡開する先頭部67とを有している(図7を参照)。部品搭載バスケット60は、導電性の金属材料によって構成している。

【0023】

部品搭載バスケット60の収容部61は、床部62と、収容部61を所定の大きさに区画するフレーム63と、外板部品96を収容部61に保持させるための台車部分64と、側部および天井部に設けられ収容部61の内部と外部とを連通させる開口部65とを有している。

【0024】

部品搭載バスケット60に区画されたそれぞれの空間に外板部品96を収容させている。今回の記載例では、1つの部品搭載バスケット60に積み込む量は、5台の自動車ボディ91に対し、20枚の自動車ドアに設定している。これにより、5台の自動車ボディ91に対し、1台の部品搭載バスケットを配置している(図1を参照)。

【0025】

外板部品96を部品搭載バスケット60に搭載させる個数は、特に制限されるものではなく、収容部61に収容可能な限りにおいて適宜変更することが可能である。また、搭載させた部品の配置形態や、バスケット自体のボディ形状に応じてラインスピードを適宜変更することが可能になっている。

【0026】

図2(B)記載例の部品搭載バスケット60の台車部分64は、複数の突出部66を備えている。この突出部66は、自動車ボディ91と外板部品96とを取り付けるための取り付け構造を模して製作している。具体的には、外板部品96に設けられたヒンジ固定用ボルト穴97(図2(C)を参照)に対応した位置、および大きさに突出部66を形成し、外板部品96を立て掛けた状態で保持させることを可能にしている。保持させる作業は、突出部66をヒンジ固定用ボルト穴97に差し込む簡単な作業によって行うことができる。突出部66は、傾斜(図2(B)において右下がりとなるような傾斜)をつけて取り付けている。傾斜をつけることにより、搬送時に外板部品96が受け部66から脱落することを好適に防止することが可能になる。ナットなどの固定部材を利用せずに保持させることが可能になるため、部品点数を削減させることができる。

【0027】

外板部品96のヒンジ固定用ボルト穴97は、金属材料によって構成している。導電性を持たせることにより、台車部分64と外板部品96とを電気的に接続させることを可能にしている。

【0028】

図3記載例の部品搭載バスケット60の先頭部67は、湾曲した先頭面68と、先頭面68から入槽方向の後方側へ伸びる傾斜面69とを備えている。電着槽20内への入槽は、先頭部67の側を下方へ向けて傾斜させた状態で電着液21の液面23に突入させて行う(図7を参照)。電着槽20からの離脱は、先頭部67の側を上方へ向けて傾斜させて行わせている。

【0029】

図8(A)に示すように、部品搭載バスケット60が入槽する際、先頭部67の湾曲した先頭面68が突入時の液面抵抗を低減させる機能を発揮する。部品搭載バスケット60に付与される衝撃を緩和させることにより、付属部品の緩みや浮き上がりが生じることを防止する。これにより、外板部品96の脱落や位置ずれが発生することを好適に防止することが可能になる。また、図8(B)に示すように、部品搭載バスケット60が入槽すると、部品搭載バスケット60の傾斜面69を伝わって電着塗料20が外板部品96に接触する。部品搭載バスケット60の収容部61が電着塗料21の液面23に到達する前に、電着塗料21に外板部品96を浸漬させることが可能になる。外板部品96に塗料成分を析出させるタイミングを早めることができ、効率的な塗装作業を行うことができる。

【0030】

電着槽20から部品搭載バスケット60を離脱させる際、先頭部67の側に配置させた外板部品96から電着塗料が垂れて、後方側に配置させた外板部品96に付着することが考えられる。垂れた電着塗料が外板部品96に付着し、これにより塗膜が形成され、塗装品質の低下が招かれる虞がある。このような塗装品質の低下が招かれることを防止するために、例えば、部品搭載バスケット60の床部62等に溝状の敷居を設けることが望ましい。外板部品96から垂れる電着塗料を、敷居を伝わらせて流すことにより、垂れた電着塗料が後方側に配置させた外板部品96に付着することを防止することが可能になり、塗装品質の低下が招かれることを防止することが可能になるためである。また、電着塗装作業後に行われる洗浄作業時などにおいても、垂れた排液を敷居を伝わらせて流すことが可能となり、排液の付着に伴う塗装品質の低下が招かれることを好適に防止することが可能になる。

【0031】

図4記載例の主電極40は、被塗装物90との間に電界を形成する本体部41と、導電性の金属部材によって構成された通電部43と、通電部43をパンタグラフのように弾性的に支持する緩和部材45とを有している。

【0032】

主電極40は、電着槽20の搬送方向に互いに間隔を空けて複数個配列している(図1を参照)。また、電着槽20内において搬送される被塗装物90を挟み込ませるように電着槽20の幅方向に間隔を空けて対状に配置している。

【0033】

電着槽に配置された電極のみを利用する従来の電着塗装にあっては、電極に向かい合うように搬送される被塗装物の表面部分に塗料成分を析出させることは比較的容易であるが、表面部分よりも内部に位置するボディのシル内部やホイールハウス内部などのいわゆる袋構造部に塗料成分を析出させることが難しくなっている。電界減衰の影響により、表面部分よりも内部に位置する袋構造部に電界を十分に作用させることが困難なためである。

【0034】

電着塗装装置10にあっては、電着槽20に主電極40を設け、さらに搬送手段30に補助電極50を設けている。これにより、主電極40から被塗装物90に対して電界を作用させつつ、主電極50よりも被塗装物90に近接させて配置した補助電極50から被塗装物90に対して電界を作用させることを可能にしている。電界減衰の影響に伴う塗料成分の析出量の低下を補助電極50によって補わせて析出させることを可能にし、袋構造部の塗装膜厚を好適に確保することを可能にしている。さらに、被塗装物に近接させて配置した補助電極によって電界を作用させるため、被塗装物に対する塗料成分の析出を早めて生産能力を向上させることが可能になっている。

【0035】

必要な膜厚の塗膜を被塗装物90に形成させる時間を短縮化させることができるため、例えば、部品搭載バスケット60に収容させた複数個の外板部品96の合計の塗装面積を自動車ボディ91の塗装面積よりも大きく設定するような場合においても、主電極40の前を通過させる外板部品96の処理速度を、自動車ボディ91を通過させる際の速度と同程度、またはその速度よりも速めるように設定することができる。搬送コンベア31による搬送速度を低下させずにより多くの外板部品96を部品搭載バスケット60に搭載させて搬送を行うことができ、生産性をより一層向上させることができる。

【0036】

補助電極50は、導電性の支持部材37を介して部品搭載バスケット60に組み付けている。実施形態にあっては、図4(A)に示す形態の補助電極50を第1補助電極51とし、図4(B)に示す形態の補助電極50を第2補助電極52とし、これらの補助電極51、52を部品搭載バスケット60に組み付けている。第1補助電極51および第2補助電極52を1セットとし、部品搭載バスケット60に搭載させた外板部品96と同数のセット数の補助電極50を組み付けている(図1を参照)。

【0037】

部品搭載バスケット60に積み込んだ複数個の外板部品96に対して同時に電界を作用させる場合、それぞれの外板部品96の表面部分、および表面部分よりも内部に位置する袋構造部の全域に対して漏れなく電界を作用させることは容易なことではない。外板部品96には、比較的複雑な形状の袋構造部が多く配置されており、かつ、凹凸部分が存在する複雑な面形状が形成されているため、外板部品96の各部位に対して電界減衰の影響が及ぼされ易くなっていることが要因である。このような電界減衰の影響により、塗膜の膜厚が十分に確保されないような部位が形成され、その結果、塗装品質の低下が招かれてしまう虞がある。また、ドアなどにあっては、製品として使用する際に水等が比較的溜まり易くなる部位が存在する。このため、ドアなどには優先的に塗膜を形成させ、防錆性能を向上させることが望まれる。そこで、複数個の外板部品96を集積させた部品搭載バスケット60に補助電極50を組み付けることにより、外板部品96と補助電極50との距離を近接化させ、複数個の外板部品96全域にムラなく、かつ、短時間で塗膜を形成させることを可能にしている。併せて、外板部品96の防錆性能を向上させることを可能にしている。

【0038】

図5(A)記載例の第1補助電極51は、外板部品96の内側全体に向い合わせるように配置している。比較的複雑な面形状を備えるドアの内側に対して塗料成分を好適に析出させることを可能にしている。

【0039】

図5(B)記載例の第2補助電極52は、外板部品96下部の内側に位置するシル面に向かい合わせるように配置している。製品として使用する際、ドア下部には水が比較的溜まり易く、塗膜の剥げ落ちが他の部位と比較して顕著に進行し易い。ドア下部の内側に優先的に塗料成分を析出させることにより、製品使用時に塗膜の剥げ落ちが顕著に進行することを抑制させることを可能にしている。また、例えば、図中破線で示すように、ドア下部の外側に向かい合わせるように配置した第2補助電極53を付加することにより、ドア下部における防錆性能をより一層向上させることが可能である。

【0040】

被塗装物90の帯電、および主電極40への給電には、直流電源80を利用している(図1を参照)。

【0041】

直流電源80の給電ライン81を介して搬送コンベア31およびハンガー33を負極に帯電させている。これにより、ハンガー33の載置部35に載置させた自動車ボディ91および部品搭載バスケット60を負極に帯電させている。部品搭載バスケット60に搭載させた複数個の外板部品96の帯電は、部品搭載バスケット60の台車部分64を介して行わせている。

【0042】

主電極40への給電は、直流電源80に電気的に接続させた給電ライン82を介して行わせている。

【0043】

補助電極50への給電は、搬送手段30に設けられた給電部70を利用して行っている(図4を参照)。給電部70は、ハンガー33に接続した支持部材37に取り付けた第1集電子71および第2集電子72によって構成している。外板部品96の搬送に伴わせて給電部70を主電極40と接触させ、補助電極50への給電を行わせている。

【0044】

支持部材37は、導電性の金属材料等によって構成している。図中省略するが、ハンガー33と支持部材37との接続部分、および部品搭載バスケット60と支持部材37との接続部分には、絶縁部材を被覆し、短絡が生じることを防止している。

【0045】

部品搭載バスケット60の移動に伴わせて、第1集電子71と主電極40の通電部43とを機械的に接触させている(図4(A)を参照)。主電極40と第1集電子71とが通電し、支持部材37を介して第1補助電極51への給電が行われる。

【0046】

第2補助電極52への給電は、第2集電子72と主電極40の通電部43とを機械的に接触させて行っている(図4(B)を参照)。第1集電子71を接触させる主電極40と対状に配置された主電極40(図4(B)中の右側に配置された主電極)に第2集電子72を接触させている。対状に配置された主電極40の間を部品搭載バスケット60が通過する度に第1補助電極51と外板部品96との間、および第2補助電極52と外板部品96との間に電圧が印加されることになる。

【0047】

直流電源80から補助電極50へ直接的に給電を行う場合、直流電源80と補助電極50とを電気的に接続する専用の給電ラインを設けることが必要になる。搬送経路Rに沿って移動する部品搭載バスケット60に補助電極50を組み付けているため、部品搭載バスケット60の移動に伴わせて引き回しを行うことが可能な給電ラインを新設しなければならない。給電ラインを新設することによって、装置構成の複雑化や、設備投資費の増加が招かれてしまう。また、ハンガーなどに電源を別途設置することにより、専用の給電ラインを新設せずに補助電極50への給電を行うことは可能になるが、設備改造・追加部分が増加してしまうため、このような構成を積極的に採用することは好ましくない。そこで、主電極40と給電部70との機械的な接触に伴わせて補助電極50への給電を行なわせることが可能な簡易な構成を付加することにより、補助電極50を設けることによって招かれ得る装置構成の複雑化や、設備改造・追加部分の増加を抑制させている。

【0048】

主電極40に設けた緩和部材45は、主電極40と第1集電子71との接触時に生じる衝撃、および主電極40と第2集電子72との接触時に生じる衝撃を緩和させるために設置している(図6(A)、(B)を参照)。緩和部材45は、通電部43を弾性的に支持する金属製のバネ部材によって構成している。バネ部材の弾性変形を利用することによって、第1集電子71および第2集電子72に付与される衝撃を緩和させることができる。

電着塗装装置10の変形や機器劣化を遅らせることにより、長寿命化を図ることができる。

【0049】

上述したように、本実施形態にあっては、電着槽20に配置された主電極40よりも被塗装物90に近接させて配置した補助電極50によって電界を作用させることを可能にしているため、被塗装物90の表面部分よりも内部に位置する袋構造部の塗装膜厚を好適に確保することができる。さらに、被塗装物90に対する塗料成分の析出を早めて生産能力を向上させることができる。

【0050】

複数個の外板部品96を集積させた部品搭載バスケット60に補助電極50を組み付けることにより、外板部品96と補助電極50との距離を近接化させている。複数個の外板部品96に対して優先的に塗料成分を析出させることにより、外板部品96全域にムラなく、かつ、短時間で塗膜を形成させることができる。併せて、防錆性能の向上が望まれる外板部品96に好適に塗膜を形成させることができる。

【0051】

ハンガー33に取り付けた載置部35に自動車ボディ91または部品搭載バスケット60を選択的に載置させることにより、搬送コンベア31およびハンガー33を共用化させて自動車ボディ91、部品搭載バスケット60の搬送を行うことができる。搬送ラインを新設せずにドアなどの部品類をボディから分離した状態での塗装を既存の電着槽の流用により行うことができる。

【0052】

部品搭載バスケット60に設けた先頭部67により、入槽時に部品搭載バスケット60に付与される衝撃を緩和させることができる。部品搭載バスケット60の付属部品の緩みや浮き上がりが生じることを防止でき、外板部品96に脱落や位置ずれが発生することを防止することができる。また、部品搭載バスケット60の収容部61が電着塗料21の液面23に到達する前に、電着塗料21に外板部品96を浸漬させることができ、外板部品96に塗料成分を析出させるタイミングを早めることができる。

【0053】

部品搭載バスケット60に収容させた複数個の外板部品96の合計の塗装面積を自動車ボディ91の塗装面積よりも大きく設定するような場合においても、主電極40の前を通過させる外板部品96の処理速度を、自動車ボディ91を通過させる際の速度と同程度、またはその速度よりも速めるように設定することができる。搬送コンベア31による搬送速度を低下させずにより多くの外板部品96を部品搭載バスケット60に搭載させて搬送を行うことができ、生産性をより一層向上させることができる。

【0054】

搬送手段30に設けた給電部70と主電極40との機械的な接触に伴わせて補助電極50への給電を行うことを可能にしている。補助電極50を設けることによって招かれ得る装置構成の複雑化や、設備改造・追加部分の増加を抑制させることができる。

【0055】

主電極40に設けた緩和部材45によって、主電極40と第1集電子71との接触時に生じる衝撃、および主電極40と第2集電子72との接触時に生じる衝撃を緩和させることができる。電着塗装装置10の変形や機器劣化を遅らせることにより、長寿命化を図ることができる。

【0056】

上述した実施形態は、適宜変更することが可能である。

【0057】

1つのハンガーに自動車ボディまたは搭載部材をそれぞれセットした状態で搬送を行う形態で説明を行ったが、搬送を行う形態は、このような形態のみに限定されるものではない。例えば、自動車ボディおよび外板部品を収容することが可能なバスケットを別途準備し、1つのハンガーに自動車ボディおよび外板部品をセットした状態で搬送を行う形態などを採用することが可能である。

【0058】

部品搭載バスケット60に補助電極50を組み付けることにより、外板部品96に補助電極50を近接化させて配置する形態を説明したが、例えば、自動車ボディに近接させるように補助電極を配置した構成とすることも可能である。自動車ボディをセットするハンガーに補助電極を組み付けた構成を採用したり、ハンガーに取り付けた別部材に補助電極を組み付け、自動車ボディの内部空間内に補助電極を配置した構成を採用したりすることが可能である。このような構成を採用することにより、自動車ボディの全域に塗料成分を好適に析出させることが可能になる。また、自動車ボディに優先的に電界を作用させるための補助電極、および外板部品に優先的に電界を作用させるための補助電極の両補助電極を搬送手段に設けた構成とすることも可能である。

【0059】

1つの外板部品96ごとに2つの補助電極51、52を近接させて配置した構成を示したが、このような構成に特に限定されるものではない。例えば、1つの外板部品に対して1つの補助電極を近接させて配置した構成を採用したり、1つの搭載部材ごとに1つの補助電極を配置した構成を採用したりすることが可能である。また、補助電極の配置も図示された位置に限定されるものではなく、電着槽に設けられた主電極よりも近接する位置に配置される限りにおいて、適宜変更することが可能である。

【0060】

補助電極への給電は、給電部を利用した形態に限定されるものではない。例えば、搭載部材に補助電極専用のバッテリーを組み込んだ形態などを採用することが可能である。

【0061】

搭載部材の先頭部の形状は、電着槽への入槽時の液面抵抗を低減させつつ、外板部品への電着塗料の接触を早めることが可能な限りにおい適宜変更することが可能である。例えば、先端側から後方側へ徐々に拡開するように形成されたくさび形の先頭形状などを採用することも可能である。

【符号の説明】

【0062】

10 電着塗装装置、

20 電着槽、

21 電着塗料、

23 電着塗料の液面、

30 搬送手段、

31 搬送コンベア、

33 ハンガー、

35 載置部、

37 支持部材、

40 主電極、

45 緩和部材、

50 補助電極、

51 第1補助電極、

52 第2補助電極、

60 搭載部材、

61 収容部、

67 先頭部、

70 給電部、

71 第1集電子、

72 第2集電子、

90 被塗装物、

91 自動車ボディ、

96 外板部品、

97 ヒンジ固定用ボルト穴、

R 搬送経路。

【特許請求の範囲】

【請求項1】

電着塗料を貯留させた電着槽と、

自動車ボディおよび自動車ボディに組み付けられる外板部品を含む被塗装物を混流して前記電着塗料に浸漬させて搬送する搬送手段と、

前記電着槽に設けられ、前記電着塗料に浸漬させた前記被塗装物に対して電界を作用させる主電極と、

前記搬送手段に設けられ、前記電着塗料に浸漬させた前記被塗装物に対して電界を作用させる補助電極と、を有することを特徴とする電着塗装装置。

【請求項2】

前記搬送手段は、前記補助電極が組み付けられるとともに複数個の前記外板部品が搭載可能な搭載部材を有し、

前記外板部品は、前記搭載部材に複数個搭載された状態で搬送される、請求項1に記載の電着塗装装置。

【請求項3】

前記搬送手段は、前記被塗装物を搬送する搬送経路に沿って敷設された搬送コンベアと、前記搬送コンベアに吊り下げて保持されるとともに前記搬送経路に沿って移送されるハンガーと、前記ハンガーに取り付けられ、前記搭載部材および前記自動車ボディのいずれか一方を載置可能な載置部と、を有する請求項2に記載の電着塗装装置。

【請求項4】

前記搭載部材は、前記複数個の外板部品を収容する収容部と、前記収容部よりも入槽方向の前方側に配置され、前記電着塗料の液面となす角度が鈍角となるように入槽方向の前方側から後方側へ向けて拡開する先頭部と、を有する請求項2または請求項3に記載の電着塗装装置。

【請求項5】

前記搭載部材に搭載させた前記複数個の外板部品の合計の塗装面積が、前記自動車ボディの塗装面積よりも大きい、請求項2〜4のいずれか1項に記載の電着塗装装置。

【請求項6】

前記搬送手段は、前記被塗装物の搬送に伴って前記主電極と接触することによって前記補助電極への給電を行う給電部を有する請求項1〜5のいずれか1項に記載の電着塗装装置。

【請求項7】

前記主電極と前記給電部との接触時の衝撃を緩和させるための緩和部材を有する請求項6に記載の電着塗装装置。

【請求項8】

自動車ボディおよび自動車ボディに組み付けられる外板部品を含む被塗装物を、電着塗料を貯留させた電着槽内へ入槽させる工程と、

前記電着槽に設けられた主電極と前記被塗装物との間に電界を形成する工程と、

前記被塗装物を搬送する搬送手段に設けられた補助電極と前記被塗装物との間に電界を形成する工程と、を含むことを特徴とする電着塗装方法。

【請求項1】

電着塗料を貯留させた電着槽と、

自動車ボディおよび自動車ボディに組み付けられる外板部品を含む被塗装物を混流して前記電着塗料に浸漬させて搬送する搬送手段と、

前記電着槽に設けられ、前記電着塗料に浸漬させた前記被塗装物に対して電界を作用させる主電極と、

前記搬送手段に設けられ、前記電着塗料に浸漬させた前記被塗装物に対して電界を作用させる補助電極と、を有することを特徴とする電着塗装装置。

【請求項2】

前記搬送手段は、前記補助電極が組み付けられるとともに複数個の前記外板部品が搭載可能な搭載部材を有し、

前記外板部品は、前記搭載部材に複数個搭載された状態で搬送される、請求項1に記載の電着塗装装置。

【請求項3】

前記搬送手段は、前記被塗装物を搬送する搬送経路に沿って敷設された搬送コンベアと、前記搬送コンベアに吊り下げて保持されるとともに前記搬送経路に沿って移送されるハンガーと、前記ハンガーに取り付けられ、前記搭載部材および前記自動車ボディのいずれか一方を載置可能な載置部と、を有する請求項2に記載の電着塗装装置。

【請求項4】

前記搭載部材は、前記複数個の外板部品を収容する収容部と、前記収容部よりも入槽方向の前方側に配置され、前記電着塗料の液面となす角度が鈍角となるように入槽方向の前方側から後方側へ向けて拡開する先頭部と、を有する請求項2または請求項3に記載の電着塗装装置。

【請求項5】

前記搭載部材に搭載させた前記複数個の外板部品の合計の塗装面積が、前記自動車ボディの塗装面積よりも大きい、請求項2〜4のいずれか1項に記載の電着塗装装置。

【請求項6】

前記搬送手段は、前記被塗装物の搬送に伴って前記主電極と接触することによって前記補助電極への給電を行う給電部を有する請求項1〜5のいずれか1項に記載の電着塗装装置。

【請求項7】

前記主電極と前記給電部との接触時の衝撃を緩和させるための緩和部材を有する請求項6に記載の電着塗装装置。

【請求項8】

自動車ボディおよび自動車ボディに組み付けられる外板部品を含む被塗装物を、電着塗料を貯留させた電着槽内へ入槽させる工程と、

前記電着槽に設けられた主電極と前記被塗装物との間に電界を形成する工程と、

前記被塗装物を搬送する搬送手段に設けられた補助電極と前記被塗装物との間に電界を形成する工程と、を含むことを特徴とする電着塗装方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−67350(P2012−67350A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2010−212744(P2010−212744)

【出願日】平成22年9月22日(2010.9.22)

【出願人】(000003997)日産自動車株式会社 (16,386)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願日】平成22年9月22日(2010.9.22)

【出願人】(000003997)日産自動車株式会社 (16,386)

[ Back to top ]