電磁シールド性成形材料、電子部品用電磁シールド性成形品、建材用電磁シールド性成形品、及び電磁シールド性成形材料の製造方法

【課題】カーボンナノチューブ等の炭素材料を含有する成形材料であって、高い電磁シールド性を有する成形品を形成することができる電磁シールド性成形材料を提供する。

【解決手段】電磁シールド性成形材料は、銅粉末と、炭素材料と、樹脂又はセラミックスからなるマトリックス材料とを含有する。このため、電磁シールド性成形材料中の炭素材料の含有量を増大させても、この成形材料中で炭素材料が銅粉末と機械的に一体化することで炭素材料の嵩が小さくなることで炭素材料を電磁シールド性成形材料中に均一に分散させることができると共に、この炭素材料と銅粉末とによって、この電磁シールド性成形材料から形成される成形品1に広い周波数領域において高い電磁シールド性を付与することができるようになる。

【解決手段】電磁シールド性成形材料は、銅粉末と、炭素材料と、樹脂又はセラミックスからなるマトリックス材料とを含有する。このため、電磁シールド性成形材料中の炭素材料の含有量を増大させても、この成形材料中で炭素材料が銅粉末と機械的に一体化することで炭素材料の嵩が小さくなることで炭素材料を電磁シールド性成形材料中に均一に分散させることができると共に、この炭素材料と銅粉末とによって、この電磁シールド性成形材料から形成される成形品1に広い周波数領域において高い電磁シールド性を付与することができるようになる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電磁シールド性を有する成形品を形成するための電磁シールド性成形材料、この電磁シールド性成形材料から形成される電子部品用電磁シールド性部材及び電磁シールド性建材、並びに前記電磁シールド性成形材料の製造方法に関する。

【背景技術】

【0002】

電子部品は電磁波を放出するノイズ源となったり、電磁波の影響で誤動作をしたりするおそれがあるため、電子部品に電磁シールドを施すことがある。また、近年、PHSや無線LANの利用が広がりを見せるなか、情報の漏洩防止や外部からの侵入電波による誤動作やノイズ防止といった点から、オフィス内での電波環境を整えることが不可欠になっているため、建築物における建材に電磁シールドを施す必要性も高まっている。

【0003】

一般的に電磁シールド材は低周波数領域ほど電磁シールド性能(特に電界シールド性能)が高くなるが、電子部品から発せれる電磁波の周波数の多くは100MHz以上であるため、電子部品や建材には100MHz以上の周波数帯での電磁シールド性が求められるようになってきており、例えばこの周波数帯で電界シールド性能は少なくとも10〜30dBが必要であるといわれている。また、近年、電子機器では電磁ノイズによる誤作動が益々問題となっており、電子部品や建材等に求められる電磁シールド性は更に高レベルになってきている。

【0004】

このような電磁シールドのために、従来、カーボンナノチューブ等の炭素材料を含有する成形材料を使用することが提案されている。例えば特許文献1では、カーボンナノチューブ0.5〜20重量%、導電性繊維5〜50重量%を含有する熱可塑性樹脂組成物からなる成形材料を使用して電磁シールド性の成形品を製造することが開示されている。

【0005】

しかしながら、従来の電磁シールド性成形材料ではカーボンナノチューブなどの炭素材料は嵩高いためにその含有量の上限に限界があり、カーボンナノチューブの含有量を多くしようとしても樹脂やセラミックスなどのマトリックス材料がその機能を果たさなくなってしまって、電磁シールド性成形材料中に炭素材料を均一に分散することができなくなってしまうものであった。このように炭素材料を含有する電磁シールド性成形材料から形成される成形品の電磁シールド特性は限定的であり、広い周波数領域に亘って充分な電磁シールド性を有する成形品を得ることは困難であった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−290094号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は上記の点に鑑みてなされたものであり、カーボンナノチューブ等の炭素材料を含有する成形材料であって、広い周波数領域に亘って高い電磁シールド性を有する成形品を形成することができる電磁シールド性成形材料、この電磁シールド性成形材料から形成される電子部品用電磁シールド性部材及び電磁シールド性建材、並びに前記電磁シールド性成形材料の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係る電磁シールド性成形材料は、銅粉末と、炭素材料と、樹脂又はセラミックスからなるマトリックス材料とを含有することを特徴とする。

【0009】

このため、電磁シールド性成形材料中の炭素材料の含有量を増大させても、この成形材料中で炭素材料が銅粉末と機械的に一体化することで炭素材料の嵩が小さくなることで炭素材料を電磁シールド性成形材料中に均一に分散させることができると共に、この炭素材料と銅粉末とによって、この電磁シールド性成形材料から形成される成形品1に広い周波数領域において高い電磁シールド性を付与することができるようになる。

【0010】

この電磁シールド性成形材料においては、炭素材料の含有量が21〜80質量%の範囲であることが好ましい。

【0011】

この場合、電磁シールド性成形材料から、広い周波数領域において更に高い電磁シールド性能を有する成形品1を形成することができる。

【0012】

また、この電磁シールド性成形材料においては、銅の含有量が40〜70質量%の範囲であることが好ましい。

【0013】

この場合、電磁シールド性成形材料から、広い周波数領域において更に高い電界シールド性能を有する成形品1を形成することができる。

【0014】

また、前記銅の含有量は、更に55〜70質量%の範囲であることが好ましい。

【0015】

この場合、電磁シールド性成形材料から、高い電界シールド性能だけでなく高い磁界シールド性能をも併せ持つ成形品1を形成することができる。

【0016】

本発明に係る電子部品用電磁シールド性成形品1aは、前記電磁シールド性成形材料を成形して得られることを特徴とする。この電子部品用電磁シールド性成形品1aとしては、例えば電子基板上の素子や端子等を覆うケース2やシート等が挙げられる。

【0017】

このため、炭素材料の含有量が多い場合であっても電磁シールド性成形材料を成形することが可能となり、この電磁シールド性成形材料から、広い周波数領域において高い電磁シールド性を有する電子部品用電磁シールド性成形品1aを形成することができるものであり、またこのため種々の形状を有する電子部品用電磁シールド性成形品1aを金型成形などで形成することが可能となって、電子部品用電磁シールド性成形品1aの設計自由度が向上する。

【0018】

本発明に係る建材用電磁シールド性成形品は、前記電磁シールド性成形材料を成形して得られることを特徴とする。

【0019】

このため、炭素材料の含有量が多い場合であっても電磁シールド性成形材料を成形することが可能となり、この電磁シールド性成形材料から、広い周波数領域において高い電磁シールド性を有する建材用電磁シールド性成形品を形成することができるものであり、またこのため種々の形状を有する建材用電磁シールド性成形品1aを金型成形などで形成することが可能となって、建材用電磁シールド性成形品1aの設計自由度が向上する。

【0020】

本発明に係る電磁シールド性成形材料の製造方法は、前記電磁シールド性成形材料の製造方法であって、銅粉末と炭素材料とを機械的に一体化させた後、これをマトリックス材料に添加することを特徴とする。

【0021】

このため、マトリックス材料と混合する前に銅粉末と炭素材料の嵩を減らすことができ、炭素材料の量を増大させてもマトリックス材料と銅粉末及び炭素材料とを均一に混合することが容易になる。

【発明の効果】

【0022】

上記のとおり、本発明によれば、カーボンナノチューブ等の炭素材料を含有する電磁シールド性成形材料中の炭素材料の含有量を増大させることで、この電磁シールド性成形材料から広い周波数領域において高い電磁シールド性を有する電子部品用電磁シールド性成形品や建材用電磁シールド性成形品などの成形品を形成することができるようになる。

【図面の簡単な説明】

【0023】

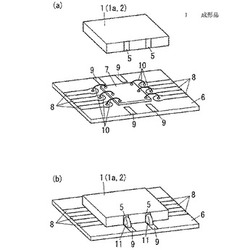

【図1】(a)及び(b)は本発明の実施の形態の一例を示す斜視図である。

【図2】本発明の実施の形態の他例を示す斜視図である。

【図3】銅粉末とカーボンナノチューブとを混合・混練することで機械的に一体化することで得られた混合粉末を示す顕微鏡写真である。

【図4】実施例及び比較例で得られた成形品の電界シールド性能を測定した結果を示すグラフである。

【図5】実施例及び比較例で得られた成形品の磁界シールド性能を測定した結果を示すグラフである。

【発明を実施するための形態】

【0024】

以下、本発明を実施するための形態について説明する。

【0025】

本実施形態に係る電磁シールド性成形材料は、銅粉末と、炭素材料と、マトリックス材料とを含有する。

【0026】

銅粉末の数平均粒径(島津製作所株式会社製の型番SALD3000を用い、分散液としてメチルエチルケトンを使用した場合に測定される数平均粒径)は、25〜100μmの範囲であることが好ましい。この場合、銅粉末と炭素材料とが機械的に一体化した混合粒子の、マトリックス樹脂中での分散性が非常に高くなる。

【0027】

尚、機械的に一体化とは、炭素材料が銅粉末に埋め込まれることで、一体の粒子とみなせる状態になることをいう。

【0028】

炭素材料としては、ナノカーボンを使用することが好ましく、特にカーボンナノチューブを使用することが好ましい。カーボンナノチューブとしては、特に限定されるものではないが、例えば昭和電工株式会社製気相法炭素繊維(商品名「VGCF」:直径150nm、長さ10〜20μm、マルチウォール)を用いることができるが、勿論これに限られず、直径1〜200nm、長さ0.5〜20μmのカーボンナノチューブであればよい。またマルチウォールに限らず、シングルウォールやカップスタック型のカーボンナノチューブであってもよい。また、炭素材料として、カーボンナノチューブ以外に、フラーレン、カーボンナノコイル、カーボンナノホーン、カーボンオニオン、ナノピーボット、カーボンナノリボンなどのナノカーボンや、カーボンブラック、黒鉛、膨張黒鉛、炭素繊維、活性炭、活性炭繊維、カーボンマイクロコイル、コークス、コールタールピッチなどの炭素材料を使用することもできる。炭素材料は一種のみを単独で使用するほか、二種以上を併用してもよい。

【0029】

マトリックス材料としては、樹脂材料又はセラミックス材料を使用することができる。

【0030】

前記樹脂材料としては、適宜の熱可塑性樹脂や熱硬化性樹脂を使用することができる。熱可塑性樹脂としては、特に限定されないが、例えばポリエチレン(PE)、ポリプロピレン(PP)、ポリ塩化ビニル(PVC)、ポリスチレン(PS)、ABS樹脂、メタクリル樹脂(PMMA)、ポリメチルペンテン(商標:TPX)、ポリアミド(PA)、ポリアセタール(POM)、ポリカーボネート(PC)、ポリフェニレンオキシド(PPO)、ポリフェニレンエーテル(PPE)、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリエチレンナフタレート(PEN)、ポリテトラフルオロエチレン(PTFE)、パーフルオロアルキルビニルエーテル(PFA)、ポリビニルフルオランド(PVF)、ポリビニリデンフルオランド(PVDF)、ポリクロロトリフルオロエチレン(PCTFE)、ポリフェニレンスルフィド(PPS)、ポリサルホン系樹脂(PSF)、ポリアリレート(PAR)、ポリエーテルイミド(PEI)、ポリイミド(PI)、ポリエーテルケトン(PEK)、ポリエーテルエーテルケトン(PEEK)、液晶ポリマー(LCP)、ポリアミドイミド(PAI)などが挙げられる。また熱硬化性樹脂としては、フェノール樹脂(PF)、エポキシ樹脂(EP)、ユリア樹脂(UF)、メラミン樹脂(MF)、ポリウレタン樹脂(PU)、不飽和ポリエステル(UP)、シリコーン樹脂、ジシクロペンタジエン(DCPD)、トリアジン(BT)などが挙げられる。また、樹脂材料は、一種のみを単独で使用するほか、二種以上をブレンドしたポリマーアロイを使用してもよい。更に、熱硬化性ゴムや熱可塑性エラストマーなどを使用してもよい。

【0031】

また、前記セラミックス材料としては、特に限定されないが、例えばアルミナ、窒化アルミニウム、窒化ケイ素、炭化ケイ素、窒化ホウ素、チタン酸バリウム、PZT等が挙げられる。セラミックス材料は、一種のみを単独で使用するほか、二種以上を併用してもよい。

【0032】

上記のような銅粉末、炭素材料及びマトリックス材料を混合して、電磁シールド性成形材料を調製することができる。このようにマトリックス材料に炭素材料を銅粉末と共に混合することで、成形材料中で炭素材料が銅粉末と機械的に一体化して炭素材料の嵩が小さくなり、多量の炭素材料を電磁シールド性成形材料中に均一に分散させることができるようになって、電磁シールド性成形材料中の炭素材料の含有量を高くすることができるようになる。

【0033】

この電磁シールド性成形材料は、炭素材料の含有量を多くすることができると共に、炭素材料と共に銅粉末を含有することから、この電磁シールド性成形材料から形成される成形品1の電磁シールド性能を広い周波数領域(例えば1〜1000MHz)に亘って向上することができる。

【0034】

電磁シールド性成形材料中の炭素材料の含有量は適宜設定されるが、21〜80質量%の範囲であることが好ましい。このように電磁シールド性成形材料中の炭素材料の含有量を21質量%以上と高くすることで、電磁シールド性成形材料から形成される成形品1の電磁シールド性能を広い周波数領域に亘って更に向上することができ、この成形品1の1〜100MHzの周波数帯域での、社団法人関西電子工業振興センターのKEC法に準拠して測定される電界シールド性能を10dB以上にすることも可能となる。また、電磁シールド性成形材料中の炭素材料の含有量を80質量%以下とすることで、電磁シールド性成形材料の良好な成形性を維持することができる。また、電磁シールド性成形材料の成形性と、成形品1の電磁シールド性能とをバランス良く向上するためには、特に電磁シールド性成形材料中の炭素材料の含有量が24〜40質量%の範囲であることが好ましい。

【0035】

また、電磁シールド性成形材料中の銅粉末の含有量も適宜設定されるが、40〜70質量%の範囲であることが好ましい。この場合、電磁シールド性成形材料から形成される成形品1の電界シールド性能を広い周波数領域に更に亘って向上することができ、この成形品1の1〜100MHzの周波数帯域での、社団法人関西電子工業振興センターのKEC法に準拠して測定される電界シールド性能を50dB以上にすることも可能となる。また、特に電磁シールド性成形材料中の銅粉末の含有量が46〜55質量%の範囲であれば、更に成形品1の電界シールド性能を向上することができる。

【0036】

また、電磁シールド性成形材料中の銅粉末の含有量を、55〜70質量%の範囲とすることも好ましい。この場合、成形品1の電界シールド性能を向上すると共に、磁界シールド性能も広い周波数領域に亘って更に向上することができる。また、電磁シールド性成形材料の成形性と、成形品1の電磁シールド性能とをバランス良く向上するためには、特に電磁シールド性成形材料中の銅粉末の含有量が55〜65質量%の範囲であることが好ましい。

【0037】

電磁シールド性成形材料を調製するにあたっては、銅粉末、炭素材料及びマトリックス材料を、マトリックス材料の性状等に応じた適宜の手法で混合することができる。

【0038】

例えばマトリックス材料が樹脂材料である場合には、樹脂材料に銅粉末及び炭素材料を加えて得られる混合物を加熱混練することにより電磁シールド性成形材料を調製することができる。また、混練後の電磁シールド性成形材料を打錠してペレット状に成形してもよい。

【0039】

また、マトリックス材料がセラミックス材料である場合には、粉末状のセラミックス材料に銅粉末及び炭素材料を加えて得られる混合物を適宜の攪拌混合機で攪拌混合することで電磁シールド性成形材料を調製することができる。

【0040】

上記のようにして電磁シールド性成形材料を調製するにあたっては、マトリックス材料と銅粉末及び炭素材料とを混合する前に、予め銅粉末と炭素材料とを機械的に一体化させておくことが好ましい。

【0041】

銅粉末と炭素材料とを機械的に一体化する方法としては、例えば所定量の銅粉末と炭素材料とをボールミルで混合・混練することが挙げられる。ボールミルにおけるポット及びボールの材質はステンレス製などの適宜の材質であってよい。このように機械的に一体化された銅粉末及び炭素材料は、篩にかけるなどして粒径を揃えることが好ましい。

【0042】

図3に、銅粉末とカーボンナノチューブとをステンレス製のボールミルで180分間混合・混練して得られる混合粉末の顕微鏡写真を示す。このように銅粉末とカーボンナノチューブとは、ボールミル等を用いた混合・混練により銅粉末にカーボンナノチューブを埋め込んで機械的に一体化することができる。

【0043】

このようにして予め機械的に一体化された銅粉末及び炭素材料をマトリックス材料と混合すると、銅粉末及び炭素材料の嵩を減らした状態でマトリックス材料に混合することができるようになり、このため炭素材料の量を増大させてもマトリックス材料と銅粉末及び炭素材料とを均一に混合することが容易になる。また、このようにボールミルで銅粉末と炭素材料とを混合・混練すると、銅粉末と炭素材料の混合粉末の粒子の形状が鱗片状となり、このためこの粒子の厚みに対する長さの比率で表されるアスペクト比が大きくなり、その結果、電磁シールド性成形材料から形成される成形品1の収縮率が低減してその寸法精度が高くなる。

【0044】

このように調整される電磁シールド性成形材料を、マトリックス材料の性状に応じた適宜の手法により成形することで、電磁シールド性を有する成形品1を形成することができる。例えばマトリックス材料が樹脂材料である場合には、電磁シールド性成形材料を射出成形、押出成形、圧縮成形、吹込成形および射出圧縮成形など各種公知の成形法により成形して成形品1(樹脂成形体)を得ることができる。また、マトリックス材料がセラミックス材料である場合には、電磁シールド性成形材料に必要に応じてバインダーを添加した後、射出成形等により成形し、得られた成形体を必要に応じて加熱脱脂した後に焼成することで、電磁シールド性を有する成形品1(焼結体)を得ることができる。

【0045】

このようにして得られる成形品1には、その炭素材料の含有量を高くすることができることから、高い電磁シールド性を付与することができる。このような成形品1として、電磁シールド用の種々の部材を得ることができる。

【0046】

例えば電磁シールド性成形材料を成形することにより、電磁シールド性の成形品1として、電子部品の電磁シールドをおこなう電子部品用電磁シールド性成形品1aを得ることができる。このような電子部品用電磁シールド性成形品1aとしては、電磁波の発生源となる電子部品や電磁波の影響を受けやすい電子部品を覆う電磁シールド性のケース2やシートなどが挙げられる。この場合、電子部品用電磁シールド性成形品1aの成形時の成形性が優れたものとなり、更にこの電子部品用電磁シールド性成形品1aの設計自由度が向上する。

【0047】

図1は、半導体素子7を実装する配線基板6に電磁シールド性のケース2を取り付けた例を示す。図1(a)に示すように、配線基板6の一面には半導体素子7に接続される導体配線8や、グラウンドパターン9が形成されている。半導体素子7は前記配線基板6の一面に固定されると共にボンディングワイヤ10を介して導体配線8に電気的に接続されている。

【0048】

一方、ケース2は下面のみが開放された容器状に形成されている。また、このケース2には配線基板6におけるグラウンドパターン9に接続される接続端子5が設けられている。この接続端子5は、ケース2の外側面における、配線基板6上のグラウンドパターン9と合致する位置に形成されている。接続端子5は、例えばMID(Molded Interconnect Devices)基板に導体配線を形成するために採用されているものと同様の手法によって形成することができる。具体的には、例えばケース2にスパッタリング等の適宜の手法により金属膜を形成した後、フォトリソグラフィ、インクジェット、スクリーン印刷、レーザ輪郭除去法等の適宜の手法を利用して接続端子の輪郭を描画し、更に電解銅めっき処理、ソフトエッチング処理、電解ニッケルめっき処理、電解金めっき処理を順次施すなどして、接続端子5を形成することができる。

【0049】

このケース2は、図1(b)に示すように、配線基板6の一面に、この配線基板6上のグラウンドパターン9とケース2における接続端子5とが位置合わせされた状態で、半導体素子7を覆うように取り付けられている。配線基板6上のグラウンドパターン9とケース2における接続端子5とは、はんだ11によって導通接続されている。

【0050】

このように配線基板6に電磁シールド性のケース2を取り付けることで、半導体素子7から発生する電磁波が外部に漏洩することを抑制することができ、また外部の電磁波が半導体素子7に到達することを遮断することができるようになる。また、電磁シールド性のケース2が接続端子5を介して配線基板6のグラウンドパターン9に接続されるため、ケース2をグラウンドに接続するにあたって、配線基板6におけるグラウンドパターン9を利用することができ、実装部品の省スペース化を図ることができる。

【0051】

また、図2は、電磁シールド性のケース2を、光ケーブル3の先端に設けられるコネクタ(光コネクタ)を構成するハウジングとした例を示す。このケース2は、光ケーブル3の先端に設けられている接続端子4を覆っている。このため、接続端子4から発生する電磁波が外部に漏洩することを抑制することができ、また外部の電磁波が接続端子4に到達することを遮断することができるようになる。

【0052】

このような電子部品用電磁シールド性成形品1aを作製するにあたっては、電磁シールド性成形材料中に適宜の材料を含有させることで、電子部品用電磁シールド性成形品1aに種々の機能を付与することもできる。例えば電磁シールド性成形材料中のマトリックス材料の少なくとも一部としてポリイミドを用いると、ケース2などの電子部品用電磁シールド性成形品1aのはんだ接着性が高くなる。この場合、ケース2などの電子部品用電磁シールド性成形品1aを配線基板にはんだ接続することで、この電子部品用電磁シールド性成形品1aを配線基板に容易に取り付けることができるようになる。

【0053】

また、電磁シールド性成形材料を成形することにより、電磁シールド性の成形品1として、建材用電磁シールド性成形品を得ることができる。このような建材用成形品1としては、建物の壁材、床材、天井材等が挙げられる。このような建材用電磁シールド性成形品を使用すると、事業所やオフィスなどにおける情報の漏洩防止や外部からの侵入電波による誤動作やノイズ防止などをおこなうことができ、建築物内の電波環境を整えることができるようになる。

【0054】

このような建材用電磁シールド性成形品を作製するにあたっては、電磁シールド性成形材料中に適宜の材料を含有させることで、建材用電磁シールド性成形品に種々の機能を付与することもできる。例えば電磁シールド性成形材料中のマトリックス材料の少なくとも一部としてポリテトラフルオロエチレンを用いると、建材用電磁シールド性成形品に高い撥水性を付与することができるようになる。

【実施例】

【0055】

以下、本発明の具体的な実施例を提示することにより、本発明を更に詳述する。

【0056】

(実施例1〜4)

各実施例について、電磁シールド性成形材料を調製するための材料として、下記表1に示すものを用いた。マトリックス材料としては9Tナイロン(株式会社クラレ製、商品名「ジェネスタ N1000」)を、銅粉末としては数平均粒径75μmのものを、カーボンナノチューブとしては昭和電工株式会社製気相法炭素繊維(商品名「VGCF」:直径150nm、長さ10〜20μm、マルチウォール)を、それぞれ使用した。

【0057】

電磁シールド性成形材料の調製時には、まず銅粉末とカーボンナノチューブとを配合し、これをステンレス製のボールミルで180分間混合・混練した。このようにして得られた混合粉末を目開き150μmの篩にかけてその粒径を揃えた後、マトリックス材料と配合し、混合・混練することにより、粒径250μm以下の粉体状の電磁シールド性成形材料を得た。

【0058】

(比較例1〜3)

各比較例について、電磁シールド性成形材料を調製するための材料として、下記表1に示すものを用いた。マトリックス材料としては9Tナイロン(株式会社クラレ製、商品名「ジェネスタ N1000」)を、Al粉末としては数平均粒径100μmのものを、カーボンナノチューブとしては昭和電工株式会社製気相法炭素繊維(商品名「VGCF」:直径150nm、長さ10〜20μm、マルチウォール)を、それぞれ使用した。

【0059】

電磁シールド性成形材料の調製時には、まずAl粉末とカーボンナノチューブとを配合し、これをステンレス製のボールミルで180分間混合・混練した。このようにして得られた混合粉末を目開き150μmの篩にかけてその粒径を揃えた後、マトリックス材料と配合し、混合・混練することにより、粒径250μm以下の粉体状の電磁シールド性成形材料を得た。

【0060】

(比較例4)

電磁シールド性成形材料を調製するための材料として、下記表1に示すものを用いた。マトリックス材料としては9Tナイロン(株式会社クラレ製、商品名「ジェネスタ N1000」)を、カーボンナノチューブとしては昭和電工株式会社製気相法炭素繊維(商品名「VGCF」:直径150nm、長さ10〜20μm、マルチウォール)を、それぞれ使用した。

【0061】

電磁シールド性成形材料の調製時には、カーボンナノチューブとマトリックス材料とを配合し、混合・混練することにより、粒径250μm以下の粉体状の電磁シールド性成形材料を得た。

【0062】

(比較例5)

電磁シールド性成形材料を調製するための材料として、下記表1に示すものを用いた。マトリックス材料としては9Tナイロン(株式会社クラレ製、商品名「ジェネスタ N1000」)を、銅粉末としては数平均粒径75μmのものをそれぞれ使用した。

【0063】

電磁シールド性成形材料の調製時には、銅粉末とマトリックス材料とを配合し、混合・混練することにより、粒径200μm以下の粉体状の電磁シールド性成形材料を得た。

【0064】

(電磁シールド性能評価)

各実施例及び比較例で得られた電磁シールド材料を100mm×100mmの寸法のキャビティを有する金型で成型温度300〜350℃の温度で加熱すると共に5kNの加圧力を加え、その後、急冷することにより、100mm×100mm×1mmの寸法の成形品1を得た。

【0065】

この成形品1の、1MHz〜1000MHz(1GHz)の周波数帯域での電界シールド性能と磁界シールド性能とを、それぞれ社団法人関西電子工業振興センターのKEC法に準拠して測定した。電界シールド性能の測定結果を図4に、磁界シールド性能の測定結果を図5に、それぞれ示す。また、周波数10MHz及び100MHzの場合の電界シールド性能と磁界シールド性能の各測定結果を下記表1に示す。

【0066】

【表1】

この結果によれば、実施例1〜4では成形材料中のカーボンナノチューブの含有量を向上することができ、これらの成形品1は図4に示すように全体的に高い電界シールド性能を有し、特に銅の含有量がそれぞれ55質量%及び46質量%である実施例1,2では、電界シールド性能が著しく高いものであった。

【0067】

これに対して、比較例1〜3ではアルミニウム粉末を含有し、比較例1,3のようにカーボンナノチューブの含有量を向上することはできたが、電界シールド性能は悪いものであった。また、マトリックス材料にカーボンナノチューブのみを含有させた比較例4では、比較例1〜3よりも電界シールド性は高かったが、実施例1〜4と較べると充分ではなかった。また、マトリックス材料に銅粉末のみを含有させた比較例5では、高周波数帯域では実施例3や実施例4よりも電界シールド性が高くなることもあるが、1MHz〜1000MHzの範囲全体をみると電界シールド性は低いものであり、しかも比較例5では成形性が悪く、成形品1は僅かの衝撃が加えられただけでも割れが生じてしまうものであった。

【0068】

また図5に示すように、成形材料中の銅粉末の含有量が55質量%である実施例1では、電界シールド性だけでなく、磁界シールド性能も特に高いものとなった。

【符号の説明】

【0069】

1 成形品

1a 電子部品用電磁シールド性成形品

【技術分野】

【0001】

本発明は、電磁シールド性を有する成形品を形成するための電磁シールド性成形材料、この電磁シールド性成形材料から形成される電子部品用電磁シールド性部材及び電磁シールド性建材、並びに前記電磁シールド性成形材料の製造方法に関する。

【背景技術】

【0002】

電子部品は電磁波を放出するノイズ源となったり、電磁波の影響で誤動作をしたりするおそれがあるため、電子部品に電磁シールドを施すことがある。また、近年、PHSや無線LANの利用が広がりを見せるなか、情報の漏洩防止や外部からの侵入電波による誤動作やノイズ防止といった点から、オフィス内での電波環境を整えることが不可欠になっているため、建築物における建材に電磁シールドを施す必要性も高まっている。

【0003】

一般的に電磁シールド材は低周波数領域ほど電磁シールド性能(特に電界シールド性能)が高くなるが、電子部品から発せれる電磁波の周波数の多くは100MHz以上であるため、電子部品や建材には100MHz以上の周波数帯での電磁シールド性が求められるようになってきており、例えばこの周波数帯で電界シールド性能は少なくとも10〜30dBが必要であるといわれている。また、近年、電子機器では電磁ノイズによる誤作動が益々問題となっており、電子部品や建材等に求められる電磁シールド性は更に高レベルになってきている。

【0004】

このような電磁シールドのために、従来、カーボンナノチューブ等の炭素材料を含有する成形材料を使用することが提案されている。例えば特許文献1では、カーボンナノチューブ0.5〜20重量%、導電性繊維5〜50重量%を含有する熱可塑性樹脂組成物からなる成形材料を使用して電磁シールド性の成形品を製造することが開示されている。

【0005】

しかしながら、従来の電磁シールド性成形材料ではカーボンナノチューブなどの炭素材料は嵩高いためにその含有量の上限に限界があり、カーボンナノチューブの含有量を多くしようとしても樹脂やセラミックスなどのマトリックス材料がその機能を果たさなくなってしまって、電磁シールド性成形材料中に炭素材料を均一に分散することができなくなってしまうものであった。このように炭素材料を含有する電磁シールド性成形材料から形成される成形品の電磁シールド特性は限定的であり、広い周波数領域に亘って充分な電磁シールド性を有する成形品を得ることは困難であった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−290094号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は上記の点に鑑みてなされたものであり、カーボンナノチューブ等の炭素材料を含有する成形材料であって、広い周波数領域に亘って高い電磁シールド性を有する成形品を形成することができる電磁シールド性成形材料、この電磁シールド性成形材料から形成される電子部品用電磁シールド性部材及び電磁シールド性建材、並びに前記電磁シールド性成形材料の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係る電磁シールド性成形材料は、銅粉末と、炭素材料と、樹脂又はセラミックスからなるマトリックス材料とを含有することを特徴とする。

【0009】

このため、電磁シールド性成形材料中の炭素材料の含有量を増大させても、この成形材料中で炭素材料が銅粉末と機械的に一体化することで炭素材料の嵩が小さくなることで炭素材料を電磁シールド性成形材料中に均一に分散させることができると共に、この炭素材料と銅粉末とによって、この電磁シールド性成形材料から形成される成形品1に広い周波数領域において高い電磁シールド性を付与することができるようになる。

【0010】

この電磁シールド性成形材料においては、炭素材料の含有量が21〜80質量%の範囲であることが好ましい。

【0011】

この場合、電磁シールド性成形材料から、広い周波数領域において更に高い電磁シールド性能を有する成形品1を形成することができる。

【0012】

また、この電磁シールド性成形材料においては、銅の含有量が40〜70質量%の範囲であることが好ましい。

【0013】

この場合、電磁シールド性成形材料から、広い周波数領域において更に高い電界シールド性能を有する成形品1を形成することができる。

【0014】

また、前記銅の含有量は、更に55〜70質量%の範囲であることが好ましい。

【0015】

この場合、電磁シールド性成形材料から、高い電界シールド性能だけでなく高い磁界シールド性能をも併せ持つ成形品1を形成することができる。

【0016】

本発明に係る電子部品用電磁シールド性成形品1aは、前記電磁シールド性成形材料を成形して得られることを特徴とする。この電子部品用電磁シールド性成形品1aとしては、例えば電子基板上の素子や端子等を覆うケース2やシート等が挙げられる。

【0017】

このため、炭素材料の含有量が多い場合であっても電磁シールド性成形材料を成形することが可能となり、この電磁シールド性成形材料から、広い周波数領域において高い電磁シールド性を有する電子部品用電磁シールド性成形品1aを形成することができるものであり、またこのため種々の形状を有する電子部品用電磁シールド性成形品1aを金型成形などで形成することが可能となって、電子部品用電磁シールド性成形品1aの設計自由度が向上する。

【0018】

本発明に係る建材用電磁シールド性成形品は、前記電磁シールド性成形材料を成形して得られることを特徴とする。

【0019】

このため、炭素材料の含有量が多い場合であっても電磁シールド性成形材料を成形することが可能となり、この電磁シールド性成形材料から、広い周波数領域において高い電磁シールド性を有する建材用電磁シールド性成形品を形成することができるものであり、またこのため種々の形状を有する建材用電磁シールド性成形品1aを金型成形などで形成することが可能となって、建材用電磁シールド性成形品1aの設計自由度が向上する。

【0020】

本発明に係る電磁シールド性成形材料の製造方法は、前記電磁シールド性成形材料の製造方法であって、銅粉末と炭素材料とを機械的に一体化させた後、これをマトリックス材料に添加することを特徴とする。

【0021】

このため、マトリックス材料と混合する前に銅粉末と炭素材料の嵩を減らすことができ、炭素材料の量を増大させてもマトリックス材料と銅粉末及び炭素材料とを均一に混合することが容易になる。

【発明の効果】

【0022】

上記のとおり、本発明によれば、カーボンナノチューブ等の炭素材料を含有する電磁シールド性成形材料中の炭素材料の含有量を増大させることで、この電磁シールド性成形材料から広い周波数領域において高い電磁シールド性を有する電子部品用電磁シールド性成形品や建材用電磁シールド性成形品などの成形品を形成することができるようになる。

【図面の簡単な説明】

【0023】

【図1】(a)及び(b)は本発明の実施の形態の一例を示す斜視図である。

【図2】本発明の実施の形態の他例を示す斜視図である。

【図3】銅粉末とカーボンナノチューブとを混合・混練することで機械的に一体化することで得られた混合粉末を示す顕微鏡写真である。

【図4】実施例及び比較例で得られた成形品の電界シールド性能を測定した結果を示すグラフである。

【図5】実施例及び比較例で得られた成形品の磁界シールド性能を測定した結果を示すグラフである。

【発明を実施するための形態】

【0024】

以下、本発明を実施するための形態について説明する。

【0025】

本実施形態に係る電磁シールド性成形材料は、銅粉末と、炭素材料と、マトリックス材料とを含有する。

【0026】

銅粉末の数平均粒径(島津製作所株式会社製の型番SALD3000を用い、分散液としてメチルエチルケトンを使用した場合に測定される数平均粒径)は、25〜100μmの範囲であることが好ましい。この場合、銅粉末と炭素材料とが機械的に一体化した混合粒子の、マトリックス樹脂中での分散性が非常に高くなる。

【0027】

尚、機械的に一体化とは、炭素材料が銅粉末に埋め込まれることで、一体の粒子とみなせる状態になることをいう。

【0028】

炭素材料としては、ナノカーボンを使用することが好ましく、特にカーボンナノチューブを使用することが好ましい。カーボンナノチューブとしては、特に限定されるものではないが、例えば昭和電工株式会社製気相法炭素繊維(商品名「VGCF」:直径150nm、長さ10〜20μm、マルチウォール)を用いることができるが、勿論これに限られず、直径1〜200nm、長さ0.5〜20μmのカーボンナノチューブであればよい。またマルチウォールに限らず、シングルウォールやカップスタック型のカーボンナノチューブであってもよい。また、炭素材料として、カーボンナノチューブ以外に、フラーレン、カーボンナノコイル、カーボンナノホーン、カーボンオニオン、ナノピーボット、カーボンナノリボンなどのナノカーボンや、カーボンブラック、黒鉛、膨張黒鉛、炭素繊維、活性炭、活性炭繊維、カーボンマイクロコイル、コークス、コールタールピッチなどの炭素材料を使用することもできる。炭素材料は一種のみを単独で使用するほか、二種以上を併用してもよい。

【0029】

マトリックス材料としては、樹脂材料又はセラミックス材料を使用することができる。

【0030】

前記樹脂材料としては、適宜の熱可塑性樹脂や熱硬化性樹脂を使用することができる。熱可塑性樹脂としては、特に限定されないが、例えばポリエチレン(PE)、ポリプロピレン(PP)、ポリ塩化ビニル(PVC)、ポリスチレン(PS)、ABS樹脂、メタクリル樹脂(PMMA)、ポリメチルペンテン(商標:TPX)、ポリアミド(PA)、ポリアセタール(POM)、ポリカーボネート(PC)、ポリフェニレンオキシド(PPO)、ポリフェニレンエーテル(PPE)、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリエチレンナフタレート(PEN)、ポリテトラフルオロエチレン(PTFE)、パーフルオロアルキルビニルエーテル(PFA)、ポリビニルフルオランド(PVF)、ポリビニリデンフルオランド(PVDF)、ポリクロロトリフルオロエチレン(PCTFE)、ポリフェニレンスルフィド(PPS)、ポリサルホン系樹脂(PSF)、ポリアリレート(PAR)、ポリエーテルイミド(PEI)、ポリイミド(PI)、ポリエーテルケトン(PEK)、ポリエーテルエーテルケトン(PEEK)、液晶ポリマー(LCP)、ポリアミドイミド(PAI)などが挙げられる。また熱硬化性樹脂としては、フェノール樹脂(PF)、エポキシ樹脂(EP)、ユリア樹脂(UF)、メラミン樹脂(MF)、ポリウレタン樹脂(PU)、不飽和ポリエステル(UP)、シリコーン樹脂、ジシクロペンタジエン(DCPD)、トリアジン(BT)などが挙げられる。また、樹脂材料は、一種のみを単独で使用するほか、二種以上をブレンドしたポリマーアロイを使用してもよい。更に、熱硬化性ゴムや熱可塑性エラストマーなどを使用してもよい。

【0031】

また、前記セラミックス材料としては、特に限定されないが、例えばアルミナ、窒化アルミニウム、窒化ケイ素、炭化ケイ素、窒化ホウ素、チタン酸バリウム、PZT等が挙げられる。セラミックス材料は、一種のみを単独で使用するほか、二種以上を併用してもよい。

【0032】

上記のような銅粉末、炭素材料及びマトリックス材料を混合して、電磁シールド性成形材料を調製することができる。このようにマトリックス材料に炭素材料を銅粉末と共に混合することで、成形材料中で炭素材料が銅粉末と機械的に一体化して炭素材料の嵩が小さくなり、多量の炭素材料を電磁シールド性成形材料中に均一に分散させることができるようになって、電磁シールド性成形材料中の炭素材料の含有量を高くすることができるようになる。

【0033】

この電磁シールド性成形材料は、炭素材料の含有量を多くすることができると共に、炭素材料と共に銅粉末を含有することから、この電磁シールド性成形材料から形成される成形品1の電磁シールド性能を広い周波数領域(例えば1〜1000MHz)に亘って向上することができる。

【0034】

電磁シールド性成形材料中の炭素材料の含有量は適宜設定されるが、21〜80質量%の範囲であることが好ましい。このように電磁シールド性成形材料中の炭素材料の含有量を21質量%以上と高くすることで、電磁シールド性成形材料から形成される成形品1の電磁シールド性能を広い周波数領域に亘って更に向上することができ、この成形品1の1〜100MHzの周波数帯域での、社団法人関西電子工業振興センターのKEC法に準拠して測定される電界シールド性能を10dB以上にすることも可能となる。また、電磁シールド性成形材料中の炭素材料の含有量を80質量%以下とすることで、電磁シールド性成形材料の良好な成形性を維持することができる。また、電磁シールド性成形材料の成形性と、成形品1の電磁シールド性能とをバランス良く向上するためには、特に電磁シールド性成形材料中の炭素材料の含有量が24〜40質量%の範囲であることが好ましい。

【0035】

また、電磁シールド性成形材料中の銅粉末の含有量も適宜設定されるが、40〜70質量%の範囲であることが好ましい。この場合、電磁シールド性成形材料から形成される成形品1の電界シールド性能を広い周波数領域に更に亘って向上することができ、この成形品1の1〜100MHzの周波数帯域での、社団法人関西電子工業振興センターのKEC法に準拠して測定される電界シールド性能を50dB以上にすることも可能となる。また、特に電磁シールド性成形材料中の銅粉末の含有量が46〜55質量%の範囲であれば、更に成形品1の電界シールド性能を向上することができる。

【0036】

また、電磁シールド性成形材料中の銅粉末の含有量を、55〜70質量%の範囲とすることも好ましい。この場合、成形品1の電界シールド性能を向上すると共に、磁界シールド性能も広い周波数領域に亘って更に向上することができる。また、電磁シールド性成形材料の成形性と、成形品1の電磁シールド性能とをバランス良く向上するためには、特に電磁シールド性成形材料中の銅粉末の含有量が55〜65質量%の範囲であることが好ましい。

【0037】

電磁シールド性成形材料を調製するにあたっては、銅粉末、炭素材料及びマトリックス材料を、マトリックス材料の性状等に応じた適宜の手法で混合することができる。

【0038】

例えばマトリックス材料が樹脂材料である場合には、樹脂材料に銅粉末及び炭素材料を加えて得られる混合物を加熱混練することにより電磁シールド性成形材料を調製することができる。また、混練後の電磁シールド性成形材料を打錠してペレット状に成形してもよい。

【0039】

また、マトリックス材料がセラミックス材料である場合には、粉末状のセラミックス材料に銅粉末及び炭素材料を加えて得られる混合物を適宜の攪拌混合機で攪拌混合することで電磁シールド性成形材料を調製することができる。

【0040】

上記のようにして電磁シールド性成形材料を調製するにあたっては、マトリックス材料と銅粉末及び炭素材料とを混合する前に、予め銅粉末と炭素材料とを機械的に一体化させておくことが好ましい。

【0041】

銅粉末と炭素材料とを機械的に一体化する方法としては、例えば所定量の銅粉末と炭素材料とをボールミルで混合・混練することが挙げられる。ボールミルにおけるポット及びボールの材質はステンレス製などの適宜の材質であってよい。このように機械的に一体化された銅粉末及び炭素材料は、篩にかけるなどして粒径を揃えることが好ましい。

【0042】

図3に、銅粉末とカーボンナノチューブとをステンレス製のボールミルで180分間混合・混練して得られる混合粉末の顕微鏡写真を示す。このように銅粉末とカーボンナノチューブとは、ボールミル等を用いた混合・混練により銅粉末にカーボンナノチューブを埋め込んで機械的に一体化することができる。

【0043】

このようにして予め機械的に一体化された銅粉末及び炭素材料をマトリックス材料と混合すると、銅粉末及び炭素材料の嵩を減らした状態でマトリックス材料に混合することができるようになり、このため炭素材料の量を増大させてもマトリックス材料と銅粉末及び炭素材料とを均一に混合することが容易になる。また、このようにボールミルで銅粉末と炭素材料とを混合・混練すると、銅粉末と炭素材料の混合粉末の粒子の形状が鱗片状となり、このためこの粒子の厚みに対する長さの比率で表されるアスペクト比が大きくなり、その結果、電磁シールド性成形材料から形成される成形品1の収縮率が低減してその寸法精度が高くなる。

【0044】

このように調整される電磁シールド性成形材料を、マトリックス材料の性状に応じた適宜の手法により成形することで、電磁シールド性を有する成形品1を形成することができる。例えばマトリックス材料が樹脂材料である場合には、電磁シールド性成形材料を射出成形、押出成形、圧縮成形、吹込成形および射出圧縮成形など各種公知の成形法により成形して成形品1(樹脂成形体)を得ることができる。また、マトリックス材料がセラミックス材料である場合には、電磁シールド性成形材料に必要に応じてバインダーを添加した後、射出成形等により成形し、得られた成形体を必要に応じて加熱脱脂した後に焼成することで、電磁シールド性を有する成形品1(焼結体)を得ることができる。

【0045】

このようにして得られる成形品1には、その炭素材料の含有量を高くすることができることから、高い電磁シールド性を付与することができる。このような成形品1として、電磁シールド用の種々の部材を得ることができる。

【0046】

例えば電磁シールド性成形材料を成形することにより、電磁シールド性の成形品1として、電子部品の電磁シールドをおこなう電子部品用電磁シールド性成形品1aを得ることができる。このような電子部品用電磁シールド性成形品1aとしては、電磁波の発生源となる電子部品や電磁波の影響を受けやすい電子部品を覆う電磁シールド性のケース2やシートなどが挙げられる。この場合、電子部品用電磁シールド性成形品1aの成形時の成形性が優れたものとなり、更にこの電子部品用電磁シールド性成形品1aの設計自由度が向上する。

【0047】

図1は、半導体素子7を実装する配線基板6に電磁シールド性のケース2を取り付けた例を示す。図1(a)に示すように、配線基板6の一面には半導体素子7に接続される導体配線8や、グラウンドパターン9が形成されている。半導体素子7は前記配線基板6の一面に固定されると共にボンディングワイヤ10を介して導体配線8に電気的に接続されている。

【0048】

一方、ケース2は下面のみが開放された容器状に形成されている。また、このケース2には配線基板6におけるグラウンドパターン9に接続される接続端子5が設けられている。この接続端子5は、ケース2の外側面における、配線基板6上のグラウンドパターン9と合致する位置に形成されている。接続端子5は、例えばMID(Molded Interconnect Devices)基板に導体配線を形成するために採用されているものと同様の手法によって形成することができる。具体的には、例えばケース2にスパッタリング等の適宜の手法により金属膜を形成した後、フォトリソグラフィ、インクジェット、スクリーン印刷、レーザ輪郭除去法等の適宜の手法を利用して接続端子の輪郭を描画し、更に電解銅めっき処理、ソフトエッチング処理、電解ニッケルめっき処理、電解金めっき処理を順次施すなどして、接続端子5を形成することができる。

【0049】

このケース2は、図1(b)に示すように、配線基板6の一面に、この配線基板6上のグラウンドパターン9とケース2における接続端子5とが位置合わせされた状態で、半導体素子7を覆うように取り付けられている。配線基板6上のグラウンドパターン9とケース2における接続端子5とは、はんだ11によって導通接続されている。

【0050】

このように配線基板6に電磁シールド性のケース2を取り付けることで、半導体素子7から発生する電磁波が外部に漏洩することを抑制することができ、また外部の電磁波が半導体素子7に到達することを遮断することができるようになる。また、電磁シールド性のケース2が接続端子5を介して配線基板6のグラウンドパターン9に接続されるため、ケース2をグラウンドに接続するにあたって、配線基板6におけるグラウンドパターン9を利用することができ、実装部品の省スペース化を図ることができる。

【0051】

また、図2は、電磁シールド性のケース2を、光ケーブル3の先端に設けられるコネクタ(光コネクタ)を構成するハウジングとした例を示す。このケース2は、光ケーブル3の先端に設けられている接続端子4を覆っている。このため、接続端子4から発生する電磁波が外部に漏洩することを抑制することができ、また外部の電磁波が接続端子4に到達することを遮断することができるようになる。

【0052】

このような電子部品用電磁シールド性成形品1aを作製するにあたっては、電磁シールド性成形材料中に適宜の材料を含有させることで、電子部品用電磁シールド性成形品1aに種々の機能を付与することもできる。例えば電磁シールド性成形材料中のマトリックス材料の少なくとも一部としてポリイミドを用いると、ケース2などの電子部品用電磁シールド性成形品1aのはんだ接着性が高くなる。この場合、ケース2などの電子部品用電磁シールド性成形品1aを配線基板にはんだ接続することで、この電子部品用電磁シールド性成形品1aを配線基板に容易に取り付けることができるようになる。

【0053】

また、電磁シールド性成形材料を成形することにより、電磁シールド性の成形品1として、建材用電磁シールド性成形品を得ることができる。このような建材用成形品1としては、建物の壁材、床材、天井材等が挙げられる。このような建材用電磁シールド性成形品を使用すると、事業所やオフィスなどにおける情報の漏洩防止や外部からの侵入電波による誤動作やノイズ防止などをおこなうことができ、建築物内の電波環境を整えることができるようになる。

【0054】

このような建材用電磁シールド性成形品を作製するにあたっては、電磁シールド性成形材料中に適宜の材料を含有させることで、建材用電磁シールド性成形品に種々の機能を付与することもできる。例えば電磁シールド性成形材料中のマトリックス材料の少なくとも一部としてポリテトラフルオロエチレンを用いると、建材用電磁シールド性成形品に高い撥水性を付与することができるようになる。

【実施例】

【0055】

以下、本発明の具体的な実施例を提示することにより、本発明を更に詳述する。

【0056】

(実施例1〜4)

各実施例について、電磁シールド性成形材料を調製するための材料として、下記表1に示すものを用いた。マトリックス材料としては9Tナイロン(株式会社クラレ製、商品名「ジェネスタ N1000」)を、銅粉末としては数平均粒径75μmのものを、カーボンナノチューブとしては昭和電工株式会社製気相法炭素繊維(商品名「VGCF」:直径150nm、長さ10〜20μm、マルチウォール)を、それぞれ使用した。

【0057】

電磁シールド性成形材料の調製時には、まず銅粉末とカーボンナノチューブとを配合し、これをステンレス製のボールミルで180分間混合・混練した。このようにして得られた混合粉末を目開き150μmの篩にかけてその粒径を揃えた後、マトリックス材料と配合し、混合・混練することにより、粒径250μm以下の粉体状の電磁シールド性成形材料を得た。

【0058】

(比較例1〜3)

各比較例について、電磁シールド性成形材料を調製するための材料として、下記表1に示すものを用いた。マトリックス材料としては9Tナイロン(株式会社クラレ製、商品名「ジェネスタ N1000」)を、Al粉末としては数平均粒径100μmのものを、カーボンナノチューブとしては昭和電工株式会社製気相法炭素繊維(商品名「VGCF」:直径150nm、長さ10〜20μm、マルチウォール)を、それぞれ使用した。

【0059】

電磁シールド性成形材料の調製時には、まずAl粉末とカーボンナノチューブとを配合し、これをステンレス製のボールミルで180分間混合・混練した。このようにして得られた混合粉末を目開き150μmの篩にかけてその粒径を揃えた後、マトリックス材料と配合し、混合・混練することにより、粒径250μm以下の粉体状の電磁シールド性成形材料を得た。

【0060】

(比較例4)

電磁シールド性成形材料を調製するための材料として、下記表1に示すものを用いた。マトリックス材料としては9Tナイロン(株式会社クラレ製、商品名「ジェネスタ N1000」)を、カーボンナノチューブとしては昭和電工株式会社製気相法炭素繊維(商品名「VGCF」:直径150nm、長さ10〜20μm、マルチウォール)を、それぞれ使用した。

【0061】

電磁シールド性成形材料の調製時には、カーボンナノチューブとマトリックス材料とを配合し、混合・混練することにより、粒径250μm以下の粉体状の電磁シールド性成形材料を得た。

【0062】

(比較例5)

電磁シールド性成形材料を調製するための材料として、下記表1に示すものを用いた。マトリックス材料としては9Tナイロン(株式会社クラレ製、商品名「ジェネスタ N1000」)を、銅粉末としては数平均粒径75μmのものをそれぞれ使用した。

【0063】

電磁シールド性成形材料の調製時には、銅粉末とマトリックス材料とを配合し、混合・混練することにより、粒径200μm以下の粉体状の電磁シールド性成形材料を得た。

【0064】

(電磁シールド性能評価)

各実施例及び比較例で得られた電磁シールド材料を100mm×100mmの寸法のキャビティを有する金型で成型温度300〜350℃の温度で加熱すると共に5kNの加圧力を加え、その後、急冷することにより、100mm×100mm×1mmの寸法の成形品1を得た。

【0065】

この成形品1の、1MHz〜1000MHz(1GHz)の周波数帯域での電界シールド性能と磁界シールド性能とを、それぞれ社団法人関西電子工業振興センターのKEC法に準拠して測定した。電界シールド性能の測定結果を図4に、磁界シールド性能の測定結果を図5に、それぞれ示す。また、周波数10MHz及び100MHzの場合の電界シールド性能と磁界シールド性能の各測定結果を下記表1に示す。

【0066】

【表1】

この結果によれば、実施例1〜4では成形材料中のカーボンナノチューブの含有量を向上することができ、これらの成形品1は図4に示すように全体的に高い電界シールド性能を有し、特に銅の含有量がそれぞれ55質量%及び46質量%である実施例1,2では、電界シールド性能が著しく高いものであった。

【0067】

これに対して、比較例1〜3ではアルミニウム粉末を含有し、比較例1,3のようにカーボンナノチューブの含有量を向上することはできたが、電界シールド性能は悪いものであった。また、マトリックス材料にカーボンナノチューブのみを含有させた比較例4では、比較例1〜3よりも電界シールド性は高かったが、実施例1〜4と較べると充分ではなかった。また、マトリックス材料に銅粉末のみを含有させた比較例5では、高周波数帯域では実施例3や実施例4よりも電界シールド性が高くなることもあるが、1MHz〜1000MHzの範囲全体をみると電界シールド性は低いものであり、しかも比較例5では成形性が悪く、成形品1は僅かの衝撃が加えられただけでも割れが生じてしまうものであった。

【0068】

また図5に示すように、成形材料中の銅粉末の含有量が55質量%である実施例1では、電界シールド性だけでなく、磁界シールド性能も特に高いものとなった。

【符号の説明】

【0069】

1 成形品

1a 電子部品用電磁シールド性成形品

【特許請求の範囲】

【請求項1】

銅粉末と、炭素材料と、樹脂又はセラミックスからなるマトリックス材料とを含有することを特徴とする電磁シールド性成形材料。

【請求項2】

炭素材料の含有量が21〜80質量%の範囲であることを特徴とする請求項1に記載の電磁シールド性成形材料。

【請求項3】

銅の含有量が40〜70質量%の範囲であることを特徴とする請求項1又は2に記載の電磁シールド性成形材料。

【請求項4】

銅の含有量が55〜70質量%の範囲であることを特徴とする請求項3に記載の電磁シールド性成形材料。

【請求項5】

請求項1乃至4のいずれか一項に記載の電磁シールド性成形材料を成形して得られることを特徴とする電子部品用電磁シールド性成形品。

【請求項6】

請求項1乃至4のいずれか一項に記載の電磁シールド性成形材料を成形して得られることを特徴とする建材用電磁シールド性成形品。

【請求項7】

請求項1乃至4のいずれか一項に記載の電磁シールド性成形材料を製造する方法であって、銅粉末と炭素材料とを機械的に一体化させた後、これをマトリックス材料に添加することを特徴とする電磁シールド性成形材料の製造方法。

【請求項1】

銅粉末と、炭素材料と、樹脂又はセラミックスからなるマトリックス材料とを含有することを特徴とする電磁シールド性成形材料。

【請求項2】

炭素材料の含有量が21〜80質量%の範囲であることを特徴とする請求項1に記載の電磁シールド性成形材料。

【請求項3】

銅の含有量が40〜70質量%の範囲であることを特徴とする請求項1又は2に記載の電磁シールド性成形材料。

【請求項4】

銅の含有量が55〜70質量%の範囲であることを特徴とする請求項3に記載の電磁シールド性成形材料。

【請求項5】

請求項1乃至4のいずれか一項に記載の電磁シールド性成形材料を成形して得られることを特徴とする電子部品用電磁シールド性成形品。

【請求項6】

請求項1乃至4のいずれか一項に記載の電磁シールド性成形材料を成形して得られることを特徴とする建材用電磁シールド性成形品。

【請求項7】

請求項1乃至4のいずれか一項に記載の電磁シールド性成形材料を製造する方法であって、銅粉末と炭素材料とを機械的に一体化させた後、これをマトリックス材料に添加することを特徴とする電磁シールド性成形材料の製造方法。

【図1】

【図2】

【図4】

【図5】

【図3】

【図2】

【図4】

【図5】

【図3】

【公開番号】特開2011−14650(P2011−14650A)

【公開日】平成23年1月20日(2011.1.20)

【国際特許分類】

【出願番号】特願2009−156069(P2009−156069)

【出願日】平成21年6月30日(2009.6.30)

【出願人】(000005832)パナソニック電工株式会社 (17,916)

【出願人】(504180239)国立大学法人信州大学 (759)

【Fターム(参考)】

【公開日】平成23年1月20日(2011.1.20)

【国際特許分類】

【出願日】平成21年6月30日(2009.6.30)

【出願人】(000005832)パナソニック電工株式会社 (17,916)

【出願人】(504180239)国立大学法人信州大学 (759)

【Fターム(参考)】

[ Back to top ]