電磁ソレノイド

【課題】部品点数、加工工数および組立工数の削減によって製造コストの低減を可能とする電磁ソレノイドを提供する。

【解決手段】本発明に係る電磁ソレノイド1は、フィールドコア10と、該フィールドコア10内に配置されたボビン12に巻回されたコイル14と、前記ボビン12の中心孔12a内に軸線方向に移動自在に挿入された可動鉄心16とを備える電磁ソレノイドにおいて、前記可動鉄心16は、前記ボビン12の中心孔12aから外部に突出している後端部に、被駆動部材と連結するための樹脂材料からなる連結部20が設けられている。

【解決手段】本発明に係る電磁ソレノイド1は、フィールドコア10と、該フィールドコア10内に配置されたボビン12に巻回されたコイル14と、前記ボビン12の中心孔12a内に軸線方向に移動自在に挿入された可動鉄心16とを備える電磁ソレノイドにおいて、前記可動鉄心16は、前記ボビン12の中心孔12aから外部に突出している後端部に、被駆動部材と連結するための樹脂材料からなる連結部20が設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電磁ソレノイドに関し、さらに詳細には、ボビンに巻回されたコイル内に移動自在に挿入された可動鉄心を備える電磁ソレノイドに関する。

【背景技術】

【0002】

電磁ソレノイドは、基本的には円筒状のコイルと、そのコイルの端部に設けられる固定鉄心と、コイルの内部を移動可能な可動鉄心(プランジャ)とからなり、コイルに電流を流したときに発生する磁束によって、固定鉄心に可動鉄心が吸着することを利用して電気エネルギーを直線運動に変換する機器である。

この電磁ソレノイドは、例えば、プリンタ、複写機等のOA機器、あるいは遊技機等の多くの分野で利用されている。

【0003】

ここで、従来の電磁ソレノイドの例として、特許文献1に記載の電磁ソレノイド101がある(図10)。電磁ソレノイド101は、所定幅の板状の磁性材料で形成され、正面および背面が開放された、正面形状が四角形をなす箱体状のフィールドコア116と、フィールドコア116内に配置されたボビン118に巻回されたコイル122と、フィールドコア116の一側壁に設けられた貫通穴114aおよびこの貫通穴114aに連通するボビン118の中心穴120内に軸線方向に移動自在に挿入された可動鉄心128と、固定鉄心126とを具備すると共に、コイル122の巻き線の両端部が接続された端子部138を有し、外部コネクタ(不図示)が着脱自在に接続されるコネクタ部134が、フィールドコア116のコーナー部内に設けられている構成を具備する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−8919号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記従来例によれば、電磁ソレノイドの小型化が可能となる。しかし、昨今、OA機器、あるいは遊技機等の各種装置に組み込まれる電磁ソレノイドに対して、小型化の要求に加え、製造コスト低減の要求が高まっている。

【0006】

ここで、本願出願人において試作・検討を行った電磁ソレノイド201について説明する。

当該電磁ソレノイド201は、図11(図11(a)は正面図(右半断面図)、図11(b)は右側面図である)に示すように、箱体状のフィールドコア210と、フィールドコア210内に配置されたボビン212に巻回されたコイル214と、ボビン212の中心孔212a内に軸線方向に移動自在に挿入された可動鉄心216と、フィールドコア210の内底面に固定されてボビン212の中心孔212aの先端位置に配設される固定鉄心218とを備える。また、符号202はコイル214に電流を流すための電気配線である。

この構成により、コイル214に電流を流したときに発生する磁束によって、固定鉄心218に可動鉄心216が吸着する作用が生じ、可動鉄心216がコイル内すなわちボビン212の中心孔212a内を直線運動する。

【0007】

図11に示すように、フィールドコア210は、本体部210Aに蓋部210Bが固定されることによって、正面および背面が開放された、正面形状が四角形をなす箱体状に形成されている。

また、図12(図12(a)は蓋部210Bの斜視図であり、図12(b)はそのB−B線断面である)に示すように、フィールドコア210の蓋部210Bは、板状部材を用いて形成され、中央部に可動鉄心216が挿通する貫通孔210bが設けられている。

【0008】

一方、図13に示すように、可動鉄心216は、快削鋼を用いて切削加工により形成され、Eリング202用の嵌合溝216aおよびスプリングピン203取付部のすりわり216bが設けられる。当該嵌合溝216aに、Eリング202が嵌合され、また、すりわり部216bには、スプリングピン203取り付け用の貫通孔216cが設けられ、当該貫通孔216cに挿通させて橋渡し状にスプリングピン203が固定される。

被駆動部材(不図示)は、スプリングピンと連結されることによって、可動鉄心216の移動に伴い、軸線方向の駆動力を受けることとなる。

【0009】

なお、図13に示すように、Eリング202の下面に接触させて、ゴムワッシャ204が設けられる。ゴムワッシャ204は、可動鉄心216がコイル214内に突入して、Eリング202が蓋部210Bに当接したときに発生する、金属同士の衝撃音を低下させるための騒音低減部材である。

【0010】

また、固定鉄心218は、図11、図14に示すように、底面を有する円筒状であって、底面の下面に、本体部210Aとカシメ固定を行うための突起部218aが設けられている。

突起部210bを本体部210Aの貫通孔210aから突出させてカシメ加工を行うことによって、固定鉄心218は、フィールドコア210に固定される(図11(a)参照)。

【0011】

以上説明したように、上記の電磁ソレノイド201に例示される構成を備える電磁ソレノイドにおいては、部品点数、加工工数および組立工数が多いことが課題であり、より一層の製造コスト削減が要請されていた。

【0012】

本発明は、上記事情に鑑みてなされ、部品点数、加工工数および組立工数の削減によって製造コストの低減を可能とする電磁ソレノイドを提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明は、以下に記載するような解決手段により、前記課題を解決する。

【0014】

この電磁ソレノイドは、フィールドコアと、該フィールドコア内に配置されたボビンに巻回されたコイルと、前記ボビンの中心孔内に軸線方向に移動自在に挿入された可動鉄心とを備える電磁ソレノイドにおいて、前記可動鉄心は、前記ボビンの中心孔から外部に突出している後端部に、被駆動部材と連結するための樹脂材料からなる連結部が設けられていることを要件とする。

【発明の効果】

【0015】

本発明によれば、電磁ソレノイドの部品点数、加工工数および組立工数をいずれも削減することができ、製造コストの大幅な低減を図ることが可能となる。

【図面の簡単な説明】

【0016】

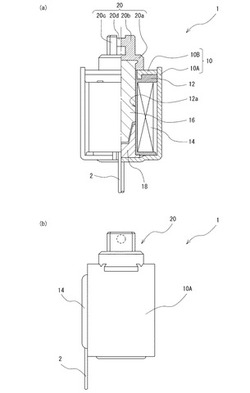

【図1】本発明の実施の形態に係る電磁ソレノイドの例を示す概略図である。

【図2】図1に示す電磁ソレノイドの構成を示す概略図である。

【図3】図1に示す電磁ソレノイドのフィールドコアの蓋部の構成を示す概略図である。

【図4】図1に示す電磁ソレノイドのボビンの構成を示す概略図である。

【図5】図1に示す電磁ソレノイドの可動鉄心の構成を示す概略図である。

【図6】図1に示す電磁ソレノイドの可動鉄心および連結部の構成を示す概略図である。

【図7】図1に示す電磁ソレノイドの固定鉄心の構成を示す概略図である。

【図8】図1に示す電磁ソレノイドの固定鉄心の変形例を示す概略図である。

【図9】図1に示す電磁ソレノイドのフィールドコアの本体部および固定鉄心の構成を示す概略図である。

【図10】従来の実施の形態に係る電磁ソレノイドの例を示す概略図である。

【図11】本願出願人が試作・検討を行った電磁ソレノイドの例を示す概略図である。

【図12】図11に示す電磁ソレノイドのフィールドコアの蓋部の構成を示す概略図である。

【図13】図11に示す電磁ソレノイドの可動鉄心の構成を示す概略図である。

【図14】図11に示す電磁ソレノイドのフィールドコアの本体部および固定鉄心の構成を示す概略図である。

【発明を実施するための形態】

【0017】

以下、図面を参照して、本発明の実施の形態について詳しく説明する。図1、図2は、本発明の実施の形態に係る電磁ソレノイド1の例を示す概略図であって、図1(a)は正面図(右半断面図)、図1(b)は右側面図であり、図2は、斜視図である。また、図3は、その電磁ソレノイド1におけるフィールドコア10の蓋部10Bの構成を示す概略図であって、図3(a)は全体を示す斜視図であり、図3(b)はA−A線断面を示す斜視図である。

【0018】

本実施形態に係る電磁ソレノイド1は、図1、図2に示すように、箱体状のフィールドコア10と、フィールドコア10内に配置されたボビン12に巻回されたコイル14と、ボビン12の中心孔12a内に軸線方向に移動自在に挿入された可動鉄心16と、ボビン12の中心孔12a内の先端位置に配設されて可動鉄心16を吸引する固定鉄心18とを備える。また、符号2はコイル14に電流を流すための電気配線である。

なお、本願においてはボビン12の中心孔12aの軸線方向(可動鉄心16の長手方向(移動方向)と同方向)を「軸方向」とし、軸方向に直行する方向を「径方向」とする。

【0019】

図1、図2に示すように、フィールドコア10は、正面形状がコ字状の本体部10Aと、当該本体部10Aのコ字状開口位置(本実施形態では、上方に向けて開口する本体部10Aの上部位置)に橋渡し状に固定される蓋部10Bとを備えて、正面および背面が開放された、正面形状が四角形をなす箱体状に形成されている。

【0020】

また、図3(a)に示すように、フィールドコア10の蓋部10Bは、板状部材を用いて形成され、中央部に可動鉄心16が挿通する貫通孔10bが設けられている。

ここで、本実施形態に特徴的な構成として、図3(b)に示すように、蓋部10Bは、貫通孔10bの周縁部において軸方向(ここでは、ボビン12側に向かう方向)に突出する環状突起10cが形成されている。これによれば、蓋部10Bを形成する板状部材の板厚を薄くできるため、使用材料の量を削減してコストダウンを図ることができる。その上で、板状部材の板厚よりも貫通孔10bの軸方向長さを長くすることができるため、貫通孔10bから可動鉄心16へ向けて通過する磁束の量を、例えば電磁ソレノイド201等のように厚い板状部材を用いて蓋部210Bを形成する場合(図12参照)と同等に維持することができる。

【0021】

また、コイル14が巻回されるボビン12は、合成樹脂で成形されており、中心孔12a、およびフランジ部12b、12cを有する。

ここで、本実施形態に特徴的な構成として、図4に示すように、ボビン12は、蓋部10Bの環状突起10cが嵌合される、環状溝12dを有する。これによれば、環状溝12dに、前記蓋部10Bの環状突起10cを嵌合させることができるため、軸方向にコンパクトな組立構造を実現することができる。したがって、電磁ソレノイド1全体の小型化に寄与する効果が得られる。

【0022】

また、図1に示すように、可動鉄心16は、フィールドコア10の蓋部10Bに設けられた貫通孔10bおよびこの貫通孔10bに連通するボビン12の中心孔12a内に軸線方向に移動自在に挿入されている。本実施形態に特徴的な構成として、可動鉄心16は、ボビン12の中心孔12aから外部に突出している後端部に、被駆動部材(不図示)と連結するための樹脂材料からなる連結部20が設けられている。例えば、当該樹脂材料として、ポリアセタール等を用いることができる。

【0023】

ここで、図5に、可動鉄心16の概略図(右半断面図)を示し、図6に、連結部20が設けられた状態の可動鉄心16の斜視図を示す。同図5に示すように、可動鉄心16は、先端部が、後述の固定鉄心18内に進入可能なように尖った形状に形成され、後端部に径方向に延出するツバ状部16aを有する形状に形成されている。例えば、可動鉄心16はヘッダー材を用いて鍛造加工により形成することができる。したがって、快削鋼を用いて切削加工によりEリング用の嵌合溝およびスプリングピン取付部のすりわりを形成していた前述の電磁ソレノイド201における可動鉄心216(図13参照)と比較して、製造コストを大幅に削減することが可能となる。

【0024】

一方、連結部20は、図1、図6に示すように、可動鉄心16のツバ状部16aを包み込むように形成される。一例として、連結部20は、基部20aと、当該基部20a上に対向して立設される一組の壁状部20b、20cと、当該一組の壁状部20b、20c間に橋渡し状に設けられる棒状部20d(本実施形態では丸棒形状)とが、インサート成形によって一体に可動鉄心16の後端部のツバ状部16aを包み込むように形成される。ただし、この構成に限定されるものではない。

被駆動部材(不図示)は、棒状部20dと連結されることによって、可動鉄心16の移動に伴い、軸線方向の駆動力を受けることとなる。このとき、ツバ状部16aを包み込むように連結部20が設けられているため、可動鉄心16と連結部20との接合性を高め、且つ解離防止が図られ、長期の繰り返し使用にも耐え得るものとなる。

また、樹脂材料で形成された連結部20によって、可動鉄心16が固定鉄心18に吸引されてコイル14内(ボビン12の中心孔12a内)の所定位置まで突入したときに、連結部20の基部20aの下面が、蓋部10Bの上面に当接して、移動が停止されると共に、その際に発生する衝撃音を低減させることができる。

【0025】

さらに、上記構成によれば、例えば電磁ソレノイド201等と比較して、可動鉄心の連結部の構成の簡素化が可能となる。具体的には、Eリング、ゴムワッシャ、スプリングピンを用いることなく、連結部20を構成することが可能となる。したがって、部品コストの削減が可能となる。さらに、連結部20は、インサート成形によって一体に可動鉄心16の後端部に設けることができるため、加工工程数が削減でき、製造コストの削減が可能となる。このように、二重の削減効果によって、顕著なコスト削減効果を得ることができる。

【0026】

また、図1に示すように、固定鉄心18は、フィールドコア10の本体部10Aの内底面上に配設される。ここで、本実施形態に特徴的な構成として、固定鉄心18は、先端部に径方向に延出するフランジ部18aを有する円筒状に形成されている。円筒状であることにより、固定鉄心18の後端部に、可動鉄心16の先端部が進入可能となる。

なお、本実施形態においては、図1に示すように、固定鉄心18は内面がテーパ形状を有する円筒状に形成されているが、テーパ形状を有しない円筒状に形成してもよい。

【0027】

また、本実施形態においては、固定鉄心18を、図7の概略図(右半断面図)に示すような底面を有する円筒状に形成しているが、変形例として、図8の概略図(右半断面図)に示すような底面を有しない円筒状に形成してもよい。

なお、固定鉄心18を設けずに電磁ソレノイドとして作用させる構成とすることもできる。

【0028】

一方、図1、図9に示すように、フィールドコア10の本体部10Aの内底面には、固定鉄心18のフランジ部18aが嵌合される凹部10aが設けられる。ここで、図9は、フィールドコア10の本体部10A、および固定鉄心18の構成を示すと共に、固定鉄心18がフィールドコア10の本体部10Aに嵌合される構成を説明する説明図である。

固定鉄心18は、フランジ部18aがフィールドコア10の凹部10aに嵌合されることによって、径方向の移動が規制される。さらに、固定鉄心18のフランジ部18aが、フィールドコア10の凹部10aの内底面とボビン18(フランジ部12b)の下面とで挟持されることによって、軸方向の移動が規制される(図1(a)参照)。これによれば、カシメ、溶接、接着等の加工工程を実施することなく、固定鉄心18をフィールドコアに固定することが可能となる。したがって、加工工程の省略による製造コストの削減が可能となる。

【0029】

続いて、上記構成を備える電磁ソレノイド1の動作について説明する。

コイル14に電流を通電した際に発生する磁束によって、可動鉄心16と固定鉄芯18との間に吸引力が生じ、可動鉄心16は固定鉄芯18に向かって軸方向に移動する。このとき、可動鉄心16は連結部20において被駆動部材(不図示)と連結されているため、被駆動部材(不図示)に駆動力が与えられる。

ここで、コイル14の電流を通電状態に保持すれば可動鉄芯16は固定鉄芯18に吸着した状態が保たれる。一方、コイル14の電流を遮断すれば可動鉄芯16に結合している被駆動部材(不図示)、あるいは付勢部材(不図示)等の復元力によって元の位置に戻る作用が生じる。

なお、使用用途に応じ、付勢部材(不図示)等の復元力発生手段の構造を適宜変更することができる。

【0030】

以上、説明した通り、本発明に係る電磁ソレノイドによれば、部品点数、加工工数および組立工数をいずれも削減することが可能となるため、製造コストを大幅に低減することが可能となる。

【符号の説明】

【0031】

1 電磁ソレノイド

2 電気配線

10 フィールドコア

10A フィールドコアの本体部

10B フィールドコアの蓋部

12 ボビン

14 コイル

16 可動鉄心

18 固定鉄心

20 連結部

【技術分野】

【0001】

本発明は、電磁ソレノイドに関し、さらに詳細には、ボビンに巻回されたコイル内に移動自在に挿入された可動鉄心を備える電磁ソレノイドに関する。

【背景技術】

【0002】

電磁ソレノイドは、基本的には円筒状のコイルと、そのコイルの端部に設けられる固定鉄心と、コイルの内部を移動可能な可動鉄心(プランジャ)とからなり、コイルに電流を流したときに発生する磁束によって、固定鉄心に可動鉄心が吸着することを利用して電気エネルギーを直線運動に変換する機器である。

この電磁ソレノイドは、例えば、プリンタ、複写機等のOA機器、あるいは遊技機等の多くの分野で利用されている。

【0003】

ここで、従来の電磁ソレノイドの例として、特許文献1に記載の電磁ソレノイド101がある(図10)。電磁ソレノイド101は、所定幅の板状の磁性材料で形成され、正面および背面が開放された、正面形状が四角形をなす箱体状のフィールドコア116と、フィールドコア116内に配置されたボビン118に巻回されたコイル122と、フィールドコア116の一側壁に設けられた貫通穴114aおよびこの貫通穴114aに連通するボビン118の中心穴120内に軸線方向に移動自在に挿入された可動鉄心128と、固定鉄心126とを具備すると共に、コイル122の巻き線の両端部が接続された端子部138を有し、外部コネクタ(不図示)が着脱自在に接続されるコネクタ部134が、フィールドコア116のコーナー部内に設けられている構成を具備する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−8919号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記従来例によれば、電磁ソレノイドの小型化が可能となる。しかし、昨今、OA機器、あるいは遊技機等の各種装置に組み込まれる電磁ソレノイドに対して、小型化の要求に加え、製造コスト低減の要求が高まっている。

【0006】

ここで、本願出願人において試作・検討を行った電磁ソレノイド201について説明する。

当該電磁ソレノイド201は、図11(図11(a)は正面図(右半断面図)、図11(b)は右側面図である)に示すように、箱体状のフィールドコア210と、フィールドコア210内に配置されたボビン212に巻回されたコイル214と、ボビン212の中心孔212a内に軸線方向に移動自在に挿入された可動鉄心216と、フィールドコア210の内底面に固定されてボビン212の中心孔212aの先端位置に配設される固定鉄心218とを備える。また、符号202はコイル214に電流を流すための電気配線である。

この構成により、コイル214に電流を流したときに発生する磁束によって、固定鉄心218に可動鉄心216が吸着する作用が生じ、可動鉄心216がコイル内すなわちボビン212の中心孔212a内を直線運動する。

【0007】

図11に示すように、フィールドコア210は、本体部210Aに蓋部210Bが固定されることによって、正面および背面が開放された、正面形状が四角形をなす箱体状に形成されている。

また、図12(図12(a)は蓋部210Bの斜視図であり、図12(b)はそのB−B線断面である)に示すように、フィールドコア210の蓋部210Bは、板状部材を用いて形成され、中央部に可動鉄心216が挿通する貫通孔210bが設けられている。

【0008】

一方、図13に示すように、可動鉄心216は、快削鋼を用いて切削加工により形成され、Eリング202用の嵌合溝216aおよびスプリングピン203取付部のすりわり216bが設けられる。当該嵌合溝216aに、Eリング202が嵌合され、また、すりわり部216bには、スプリングピン203取り付け用の貫通孔216cが設けられ、当該貫通孔216cに挿通させて橋渡し状にスプリングピン203が固定される。

被駆動部材(不図示)は、スプリングピンと連結されることによって、可動鉄心216の移動に伴い、軸線方向の駆動力を受けることとなる。

【0009】

なお、図13に示すように、Eリング202の下面に接触させて、ゴムワッシャ204が設けられる。ゴムワッシャ204は、可動鉄心216がコイル214内に突入して、Eリング202が蓋部210Bに当接したときに発生する、金属同士の衝撃音を低下させるための騒音低減部材である。

【0010】

また、固定鉄心218は、図11、図14に示すように、底面を有する円筒状であって、底面の下面に、本体部210Aとカシメ固定を行うための突起部218aが設けられている。

突起部210bを本体部210Aの貫通孔210aから突出させてカシメ加工を行うことによって、固定鉄心218は、フィールドコア210に固定される(図11(a)参照)。

【0011】

以上説明したように、上記の電磁ソレノイド201に例示される構成を備える電磁ソレノイドにおいては、部品点数、加工工数および組立工数が多いことが課題であり、より一層の製造コスト削減が要請されていた。

【0012】

本発明は、上記事情に鑑みてなされ、部品点数、加工工数および組立工数の削減によって製造コストの低減を可能とする電磁ソレノイドを提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明は、以下に記載するような解決手段により、前記課題を解決する。

【0014】

この電磁ソレノイドは、フィールドコアと、該フィールドコア内に配置されたボビンに巻回されたコイルと、前記ボビンの中心孔内に軸線方向に移動自在に挿入された可動鉄心とを備える電磁ソレノイドにおいて、前記可動鉄心は、前記ボビンの中心孔から外部に突出している後端部に、被駆動部材と連結するための樹脂材料からなる連結部が設けられていることを要件とする。

【発明の効果】

【0015】

本発明によれば、電磁ソレノイドの部品点数、加工工数および組立工数をいずれも削減することができ、製造コストの大幅な低減を図ることが可能となる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施の形態に係る電磁ソレノイドの例を示す概略図である。

【図2】図1に示す電磁ソレノイドの構成を示す概略図である。

【図3】図1に示す電磁ソレノイドのフィールドコアの蓋部の構成を示す概略図である。

【図4】図1に示す電磁ソレノイドのボビンの構成を示す概略図である。

【図5】図1に示す電磁ソレノイドの可動鉄心の構成を示す概略図である。

【図6】図1に示す電磁ソレノイドの可動鉄心および連結部の構成を示す概略図である。

【図7】図1に示す電磁ソレノイドの固定鉄心の構成を示す概略図である。

【図8】図1に示す電磁ソレノイドの固定鉄心の変形例を示す概略図である。

【図9】図1に示す電磁ソレノイドのフィールドコアの本体部および固定鉄心の構成を示す概略図である。

【図10】従来の実施の形態に係る電磁ソレノイドの例を示す概略図である。

【図11】本願出願人が試作・検討を行った電磁ソレノイドの例を示す概略図である。

【図12】図11に示す電磁ソレノイドのフィールドコアの蓋部の構成を示す概略図である。

【図13】図11に示す電磁ソレノイドの可動鉄心の構成を示す概略図である。

【図14】図11に示す電磁ソレノイドのフィールドコアの本体部および固定鉄心の構成を示す概略図である。

【発明を実施するための形態】

【0017】

以下、図面を参照して、本発明の実施の形態について詳しく説明する。図1、図2は、本発明の実施の形態に係る電磁ソレノイド1の例を示す概略図であって、図1(a)は正面図(右半断面図)、図1(b)は右側面図であり、図2は、斜視図である。また、図3は、その電磁ソレノイド1におけるフィールドコア10の蓋部10Bの構成を示す概略図であって、図3(a)は全体を示す斜視図であり、図3(b)はA−A線断面を示す斜視図である。

【0018】

本実施形態に係る電磁ソレノイド1は、図1、図2に示すように、箱体状のフィールドコア10と、フィールドコア10内に配置されたボビン12に巻回されたコイル14と、ボビン12の中心孔12a内に軸線方向に移動自在に挿入された可動鉄心16と、ボビン12の中心孔12a内の先端位置に配設されて可動鉄心16を吸引する固定鉄心18とを備える。また、符号2はコイル14に電流を流すための電気配線である。

なお、本願においてはボビン12の中心孔12aの軸線方向(可動鉄心16の長手方向(移動方向)と同方向)を「軸方向」とし、軸方向に直行する方向を「径方向」とする。

【0019】

図1、図2に示すように、フィールドコア10は、正面形状がコ字状の本体部10Aと、当該本体部10Aのコ字状開口位置(本実施形態では、上方に向けて開口する本体部10Aの上部位置)に橋渡し状に固定される蓋部10Bとを備えて、正面および背面が開放された、正面形状が四角形をなす箱体状に形成されている。

【0020】

また、図3(a)に示すように、フィールドコア10の蓋部10Bは、板状部材を用いて形成され、中央部に可動鉄心16が挿通する貫通孔10bが設けられている。

ここで、本実施形態に特徴的な構成として、図3(b)に示すように、蓋部10Bは、貫通孔10bの周縁部において軸方向(ここでは、ボビン12側に向かう方向)に突出する環状突起10cが形成されている。これによれば、蓋部10Bを形成する板状部材の板厚を薄くできるため、使用材料の量を削減してコストダウンを図ることができる。その上で、板状部材の板厚よりも貫通孔10bの軸方向長さを長くすることができるため、貫通孔10bから可動鉄心16へ向けて通過する磁束の量を、例えば電磁ソレノイド201等のように厚い板状部材を用いて蓋部210Bを形成する場合(図12参照)と同等に維持することができる。

【0021】

また、コイル14が巻回されるボビン12は、合成樹脂で成形されており、中心孔12a、およびフランジ部12b、12cを有する。

ここで、本実施形態に特徴的な構成として、図4に示すように、ボビン12は、蓋部10Bの環状突起10cが嵌合される、環状溝12dを有する。これによれば、環状溝12dに、前記蓋部10Bの環状突起10cを嵌合させることができるため、軸方向にコンパクトな組立構造を実現することができる。したがって、電磁ソレノイド1全体の小型化に寄与する効果が得られる。

【0022】

また、図1に示すように、可動鉄心16は、フィールドコア10の蓋部10Bに設けられた貫通孔10bおよびこの貫通孔10bに連通するボビン12の中心孔12a内に軸線方向に移動自在に挿入されている。本実施形態に特徴的な構成として、可動鉄心16は、ボビン12の中心孔12aから外部に突出している後端部に、被駆動部材(不図示)と連結するための樹脂材料からなる連結部20が設けられている。例えば、当該樹脂材料として、ポリアセタール等を用いることができる。

【0023】

ここで、図5に、可動鉄心16の概略図(右半断面図)を示し、図6に、連結部20が設けられた状態の可動鉄心16の斜視図を示す。同図5に示すように、可動鉄心16は、先端部が、後述の固定鉄心18内に進入可能なように尖った形状に形成され、後端部に径方向に延出するツバ状部16aを有する形状に形成されている。例えば、可動鉄心16はヘッダー材を用いて鍛造加工により形成することができる。したがって、快削鋼を用いて切削加工によりEリング用の嵌合溝およびスプリングピン取付部のすりわりを形成していた前述の電磁ソレノイド201における可動鉄心216(図13参照)と比較して、製造コストを大幅に削減することが可能となる。

【0024】

一方、連結部20は、図1、図6に示すように、可動鉄心16のツバ状部16aを包み込むように形成される。一例として、連結部20は、基部20aと、当該基部20a上に対向して立設される一組の壁状部20b、20cと、当該一組の壁状部20b、20c間に橋渡し状に設けられる棒状部20d(本実施形態では丸棒形状)とが、インサート成形によって一体に可動鉄心16の後端部のツバ状部16aを包み込むように形成される。ただし、この構成に限定されるものではない。

被駆動部材(不図示)は、棒状部20dと連結されることによって、可動鉄心16の移動に伴い、軸線方向の駆動力を受けることとなる。このとき、ツバ状部16aを包み込むように連結部20が設けられているため、可動鉄心16と連結部20との接合性を高め、且つ解離防止が図られ、長期の繰り返し使用にも耐え得るものとなる。

また、樹脂材料で形成された連結部20によって、可動鉄心16が固定鉄心18に吸引されてコイル14内(ボビン12の中心孔12a内)の所定位置まで突入したときに、連結部20の基部20aの下面が、蓋部10Bの上面に当接して、移動が停止されると共に、その際に発生する衝撃音を低減させることができる。

【0025】

さらに、上記構成によれば、例えば電磁ソレノイド201等と比較して、可動鉄心の連結部の構成の簡素化が可能となる。具体的には、Eリング、ゴムワッシャ、スプリングピンを用いることなく、連結部20を構成することが可能となる。したがって、部品コストの削減が可能となる。さらに、連結部20は、インサート成形によって一体に可動鉄心16の後端部に設けることができるため、加工工程数が削減でき、製造コストの削減が可能となる。このように、二重の削減効果によって、顕著なコスト削減効果を得ることができる。

【0026】

また、図1に示すように、固定鉄心18は、フィールドコア10の本体部10Aの内底面上に配設される。ここで、本実施形態に特徴的な構成として、固定鉄心18は、先端部に径方向に延出するフランジ部18aを有する円筒状に形成されている。円筒状であることにより、固定鉄心18の後端部に、可動鉄心16の先端部が進入可能となる。

なお、本実施形態においては、図1に示すように、固定鉄心18は内面がテーパ形状を有する円筒状に形成されているが、テーパ形状を有しない円筒状に形成してもよい。

【0027】

また、本実施形態においては、固定鉄心18を、図7の概略図(右半断面図)に示すような底面を有する円筒状に形成しているが、変形例として、図8の概略図(右半断面図)に示すような底面を有しない円筒状に形成してもよい。

なお、固定鉄心18を設けずに電磁ソレノイドとして作用させる構成とすることもできる。

【0028】

一方、図1、図9に示すように、フィールドコア10の本体部10Aの内底面には、固定鉄心18のフランジ部18aが嵌合される凹部10aが設けられる。ここで、図9は、フィールドコア10の本体部10A、および固定鉄心18の構成を示すと共に、固定鉄心18がフィールドコア10の本体部10Aに嵌合される構成を説明する説明図である。

固定鉄心18は、フランジ部18aがフィールドコア10の凹部10aに嵌合されることによって、径方向の移動が規制される。さらに、固定鉄心18のフランジ部18aが、フィールドコア10の凹部10aの内底面とボビン18(フランジ部12b)の下面とで挟持されることによって、軸方向の移動が規制される(図1(a)参照)。これによれば、カシメ、溶接、接着等の加工工程を実施することなく、固定鉄心18をフィールドコアに固定することが可能となる。したがって、加工工程の省略による製造コストの削減が可能となる。

【0029】

続いて、上記構成を備える電磁ソレノイド1の動作について説明する。

コイル14に電流を通電した際に発生する磁束によって、可動鉄心16と固定鉄芯18との間に吸引力が生じ、可動鉄心16は固定鉄芯18に向かって軸方向に移動する。このとき、可動鉄心16は連結部20において被駆動部材(不図示)と連結されているため、被駆動部材(不図示)に駆動力が与えられる。

ここで、コイル14の電流を通電状態に保持すれば可動鉄芯16は固定鉄芯18に吸着した状態が保たれる。一方、コイル14の電流を遮断すれば可動鉄芯16に結合している被駆動部材(不図示)、あるいは付勢部材(不図示)等の復元力によって元の位置に戻る作用が生じる。

なお、使用用途に応じ、付勢部材(不図示)等の復元力発生手段の構造を適宜変更することができる。

【0030】

以上、説明した通り、本発明に係る電磁ソレノイドによれば、部品点数、加工工数および組立工数をいずれも削減することが可能となるため、製造コストを大幅に低減することが可能となる。

【符号の説明】

【0031】

1 電磁ソレノイド

2 電気配線

10 フィールドコア

10A フィールドコアの本体部

10B フィールドコアの蓋部

12 ボビン

14 コイル

16 可動鉄心

18 固定鉄心

20 連結部

【特許請求の範囲】

【請求項1】

フィールドコアと、該フィールドコア内に配置されたボビンに巻回されたコイルと、前記ボビンの中心孔内に軸線方向に移動自在に挿入された可動鉄心とを備える電磁ソレノイドにおいて、

前記可動鉄心は、前記ボビンの中心孔から外部に突出している後端部に、被駆動部材と連結するための樹脂材料からなる連結部が設けられていること

を特徴とする電磁ソレノイド。

【請求項2】

前記可動鉄心は、後端部に径方向に延出するツバ状部を有し、

前記連結部は、前記ツバ状部を包み込むように形成されていること

を特徴とする請求項1記載の電磁ソレノイド。

【請求項3】

前記連結部は、インサート成形によって一体に前記可動鉄心の後端部に形成されていること

を特徴とする請求項1または請求項2記載の電磁ソレノイド。

【請求項4】

前記連結部は、基部と、該基部上に対向して立設される一組の壁状部と、該一組の壁状部間に橋渡し状に設けられる棒状部とを有すること

を特徴とする請求項1〜3のいずれか一項記載の電磁ソレノイド。

【請求項5】

前記フィールドコアは、所定幅の板状の磁性材料からなる、正面形状がコ字状の本体部と該本体部のコ字状開口位置に固定される蓋部とを備えて、正面形状が四角形をなす箱体状に形成され、

前記蓋部は、前記可動鉄心が挿通する貫通孔を有する板状に形成され、

前記可動鉄心が前記ボビンの中心孔内に進入した所定位置において、前記連結部の下面が、前記蓋部の上面に当接すること

を特徴とする請求項1〜4のいずれか一項記載の電磁ソレノイド。

【請求項6】

前記ボビンの中心孔内の先端位置に固定鉄心を備え、

前記固定鉄心は、先端部に径方向に延出するフランジ部を有する円筒状に形成され、

前記フィールドコアは、内底面に、前記固定鉄心のフランジ部が嵌合される凹部を有すること

を特徴とする請求項1〜5のいずれか一項記載の電磁ソレノイド。

【請求項7】

前記固定鉄心は、フランジ部が前記フィールドコアの凹部に嵌合された状態で該凹部の内底面と前記ボビンの下面とで挟持されて、前記フィールドコアに固定されること

を特徴とする請求項6記載の電磁ソレノイド。

【請求項8】

前記蓋部は、前記貫通孔の周縁部において軸方向に突出する環状突起を有すること

を特徴とする請求項5〜7のいずれか一項記載の電磁ソレノイド。

【請求項9】

前記ボビンは、前記蓋部の環状突起が嵌合される、環状溝を有すること

を特徴とする請求項8記載の電磁ソレノイド。

【請求項1】

フィールドコアと、該フィールドコア内に配置されたボビンに巻回されたコイルと、前記ボビンの中心孔内に軸線方向に移動自在に挿入された可動鉄心とを備える電磁ソレノイドにおいて、

前記可動鉄心は、前記ボビンの中心孔から外部に突出している後端部に、被駆動部材と連結するための樹脂材料からなる連結部が設けられていること

を特徴とする電磁ソレノイド。

【請求項2】

前記可動鉄心は、後端部に径方向に延出するツバ状部を有し、

前記連結部は、前記ツバ状部を包み込むように形成されていること

を特徴とする請求項1記載の電磁ソレノイド。

【請求項3】

前記連結部は、インサート成形によって一体に前記可動鉄心の後端部に形成されていること

を特徴とする請求項1または請求項2記載の電磁ソレノイド。

【請求項4】

前記連結部は、基部と、該基部上に対向して立設される一組の壁状部と、該一組の壁状部間に橋渡し状に設けられる棒状部とを有すること

を特徴とする請求項1〜3のいずれか一項記載の電磁ソレノイド。

【請求項5】

前記フィールドコアは、所定幅の板状の磁性材料からなる、正面形状がコ字状の本体部と該本体部のコ字状開口位置に固定される蓋部とを備えて、正面形状が四角形をなす箱体状に形成され、

前記蓋部は、前記可動鉄心が挿通する貫通孔を有する板状に形成され、

前記可動鉄心が前記ボビンの中心孔内に進入した所定位置において、前記連結部の下面が、前記蓋部の上面に当接すること

を特徴とする請求項1〜4のいずれか一項記載の電磁ソレノイド。

【請求項6】

前記ボビンの中心孔内の先端位置に固定鉄心を備え、

前記固定鉄心は、先端部に径方向に延出するフランジ部を有する円筒状に形成され、

前記フィールドコアは、内底面に、前記固定鉄心のフランジ部が嵌合される凹部を有すること

を特徴とする請求項1〜5のいずれか一項記載の電磁ソレノイド。

【請求項7】

前記固定鉄心は、フランジ部が前記フィールドコアの凹部に嵌合された状態で該凹部の内底面と前記ボビンの下面とで挟持されて、前記フィールドコアに固定されること

を特徴とする請求項6記載の電磁ソレノイド。

【請求項8】

前記蓋部は、前記貫通孔の周縁部において軸方向に突出する環状突起を有すること

を特徴とする請求項5〜7のいずれか一項記載の電磁ソレノイド。

【請求項9】

前記ボビンは、前記蓋部の環状突起が嵌合される、環状溝を有すること

を特徴とする請求項8記載の電磁ソレノイド。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2011−228318(P2011−228318A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−93600(P2010−93600)

【出願日】平成22年4月15日(2010.4.15)

【出願人】(591145025)天竜丸澤株式会社 (6)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月15日(2010.4.15)

【出願人】(591145025)天竜丸澤株式会社 (6)

【Fターム(参考)】

[ Back to top ]