電磁波シールドシート及びその製造方法

【課題】車両用内装材などに近年要求される良好な電磁波シールド性能を有すると共に、吸音性能に優れ、特に、高周波数領域での吸音性能にも優れた電磁波シールドシート及びその製造方法を提供する。

【解決手段】金属箔或いは金属被覆フィルムと、この金属箔或いは金属被覆フィルムの少なくとも片面に積層された繊維ウェブとからなる積層体を有しており、上記金属箔或いは金属被覆フィルムは、その表裏両面を貫通する複数個の貫通穴を備え、上記積層体の厚み方向に対して、JISL1096通気性A法(フラジール形法)により測定した通気量は、32〜41(cc/cm2・sec)である。

【解決手段】金属箔或いは金属被覆フィルムと、この金属箔或いは金属被覆フィルムの少なくとも片面に積層された繊維ウェブとからなる積層体を有しており、上記金属箔或いは金属被覆フィルムは、その表裏両面を貫通する複数個の貫通穴を備え、上記積層体の厚み方向に対して、JISL1096通気性A法(フラジール形法)により測定した通気量は、32〜41(cc/cm2・sec)である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、優れた電磁波シールド性能を有すると共に吸音性能にも優れた電磁波シールドシート及びその製造方法に関するものである。

【背景技術】

【0002】

電気製品や電子機器から発生する電磁波が他の電気製品や電子機器の誤動作を引き起こし、或いは、人体に埋め込まれた心臓ペースメーカーなどにも深刻な影響を及ぼすため、これらの電磁波を遮断するために各方面で電磁波シールド材が使用されている。

【0003】

例えば、自動車などの車両用内装材においても、近年のハイブリット車や電気自動車の開発と普及に伴って、これまで以上に電磁波シールド材への要求が高まっている。これらの車両用内装材においては、従来から吸音性及び薄型・軽量性などの点からフェルトなどの繊維ウェブが使用されており、これらの繊維ウェブに新たに電磁波シールド性能を付加することが必要とされる。

【0004】

例えば、下記特許文献1においては、金属メッキを施した合成繊維と熱接着繊維とを含有する電磁波シールド不織布、或いは、これらにアルミ箔を積層した電磁波シールド不織布が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−277952号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上記特許文献1に記載の電磁波シールド不織布においては、繊維ウェブを構成する繊維として金属メッキを施した合成繊維と熱接着繊維とが採用されている。特に、金属メッキを施した合成繊維を含有する繊維ウェブは、電磁波シールド性能においては優れているが、その吸音性能は、従来の繊維ウェブに比べて不十分であるという問題があった。

【0007】

また、上記特許文献1においては、金属メッキを施した合成繊維を含有する繊維ウェブにアルミ箔を積層した電磁波シールド不織布も提案されている。このように、繊維ウェブにアルミ箔を積層することにより、電磁波シールド性能はさらに向上すると共に、吸音性能が向上するものと期待される。

【0008】

ところが、アルミ箔を積層した繊維ウェブにおいては、吸音する音の周波数領域に偏りがあり、特に、高周波数領域における吸音性が不十分であるという問題があった。

【0009】

そこで、本発明は、上記の諸問題に対処して、良好な電磁波シールド性能を有すると共に、吸音性能に優れ、特に、高周波数領域での吸音性能にも優れた電磁波シールドシート及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題の解決にあたり、本発明者らは、鋭意研究の結果、繊維ウェブに金属箔或いは金属被覆フィルムを積層し、更に、この金属箔或いは金属被覆フィルムに一定の貫通穴を設けることにより、良好な電磁波シールド性能を有し、また、吸音性能に優れ、特に、高周波数領域においても吸音性能が低下しないことを見出し本発明の完成に至った。

【0011】

即ち、本発明に係る電磁波シールドシートは、請求項1の記載によると、

金属箔或いは金属被覆フィルムと、この金属箔或いは金属被覆フィルムの少なくとも片面に積層された繊維ウェブとからなる積層体を有しており、

上記金属箔或いは金属被覆フィルムは、その表裏両面を貫通する複数個の貫通穴を備え、

上記積層体の厚み方向に対して、JISL1096通気性A法(フラジール形法)により測定した通気量は、32〜41(cc/cm2・sec)である。

【0012】

上記構成によれば、電磁波シールドシートを構成する金属箔或いは金属被覆フィルムが備えた金属の作用によって、良好な電磁波シールド性能を得ることができる。また、この金属箔或いは金属被覆フィルム及びこれに積層された繊維ウェブの作用によって、良好な吸音性能を得ることができる。更に、この金属箔或いは金属被覆フィルムには、上記積層体の通気量を制御する複数個の貫通穴が設けられ、これらの貫通穴を有することにより、高周波数領域の吸音性能が低下することがない。

【0013】

よって、請求項1に記載の発明においては、良好な電磁波シールド性能を有すると共に、吸音性能に優れ、特に、高周波数領域での吸音性能にも優れた電磁波シールドシートを提供することができる。

【0014】

また、本発明は、請求項2の記載によると、請求項1に記載の電磁波シールドシートであって、

上記複数個の貫通穴の穴数は、上記金属箔或いは金属被覆フィルムの表面において、10〜20(穴数/cm2)であることを特徴とする。

【0015】

上記構成によれば、金属箔或いは金属被覆フィルムの表面の単位面積当たりに開口する貫通穴の穴数を制限することにより、上記JISL1096通気性A法(フラジール形法)により測定した通気量が32〜41(cc/cm2・sec)の範囲内に容易に制御することができる。

【0016】

よって、請求項2に記載の発明においても、請求項1に記載の発明と同様の作用効果をより一層達成することができる。

【0017】

また、本発明は、請求項3の記載によると、請求項1又は2に記載の電磁波シールドシートであって、

上記繊維ウェブは、その構成繊維の少なくとも一部に反毛工程により再生された反毛ワタ及び熱融着繊維を含有することを特徴とする。

【0018】

上記構成によれば、繊維ウェブの構成繊維として反毛ワタと熱融着繊維とを使用する。構成繊維に反毛ワタを使用することにより資源のリサイクルを図り、製造コストを低減することができる。また、同時に構成繊維に熱融着繊維を使用することにより、繊維ウェブ形成後の熱処理で構成繊維が互いに接着され、繊維ウェブの強度が向上する。

【0019】

よって、請求項3に記載の発明においても、請求項1又は2に記載の発明と同様の作用効果を達成することができる。

【0020】

また、本発明は、請求項4の記載によると、請求項1〜3のいずれか1つに記載の電磁波シールドシートであって、

上記繊維ウェブは、その構成繊維の少なくとも一部に炭素繊維、金属被覆繊維及び金属被覆フィルムからなるラメ糸のうち少なくとも1種を含有することを特徴とする。

【0021】

上記構成によれば、金属箔或いは金属被覆フィルムによる電磁波シールド性能に加えて、繊維ウェブに含有される炭素繊維、金属被覆繊維或いは金属被覆フィルムからなるラメ糸による電磁波シールド性能が追加され、更に優れた電磁波シールド性能を得ることができる。

【0022】

よって、請求項4に記載の発明においても、請求項1〜3のいずれか1つに記載の発明と同様の作用効果をより一層達成することができる。

【0023】

また、本発明は、請求項5の記載によると、請求項4に記載の電磁波シールドシートであって、

上記繊維ウェブに含有される上記炭素繊維、金属被覆繊維及び金属被覆フィルムからなるラメ糸の総重量は、当該繊維ウェブの重量に対して40(重量%)を超えない量であることを特徴とする。

【0024】

炭素繊維、金属被覆繊維或いは金属被覆フィルムからなるラメ糸は剛直な繊維であり、他の構成繊維に対して均一に混合することが難しく、均一な混合ができなければ、吸音性能に悪影響を及ぼすことになる。よって、繊維ウェブの構成繊維として炭素繊維、金属被覆繊維或いは金属被覆フィルムからなるラメ糸を含有する場合には、それらの総含有量は、繊維ウェブ全体の重量に対して40(重量%)を超えない量にするようにする。

【0025】

上記構成によれば、繊維ウェブを構成する他の構成繊維と炭素繊維、金属被覆繊維或いは金属被覆フィルムからなるラメ糸との均一な混合が容易となり、その結果、良好な吸音性能が得られるようになる。

【0026】

よって、請求項5に記載の発明においても、請求項4に記載の発明と同様の作用効果をより一層達成することができる。

【0027】

また、本発明に係る電磁波シールドシートの製造方法は、請求項6の記載によると、

少なくとも1層の繊維ウェブを形成する繊維ウェブ形成工程と、

金属箔或いは金属被覆フィルムの少なくとも片面に上記繊維ウェブを積層して積層体を構成する積層工程と、

この積層工程後に上記積層体に対して上記繊維ウェブ及び上記金属箔或いは金属被覆フィルムを貫通する貫通穴を形成するニードルパンチ工程とを有する。

【0028】

上記構成によれば、まず、繊維ウェブを形成する。次に、この繊維ウェブを金属箔或いは金属被覆フィルムに積層して積層体を構成する。この積層体は、金属箔或いは金属被覆フィルムが有する金属膜の作用による良好な電磁波シールド性能を有している。また、この積層体は、金属箔或いは金属被覆フィルム及びこれに積層された繊維ウェブの作用によって良好な吸音性能を有している。

【0029】

次に、この積層体に対してニードルパンチを行って、繊維ウェブを構成する各繊維を交絡させると共に、金属箔或いは金属被覆フィルムの表裏両面を貫通する複数個の貫通穴を設けるようにする。この複数個の貫通穴が電磁波シールドシートの通気量を制御することとなり、高周波数領域の吸音性能が低下することがない。

【0030】

よって、請求項6に記載の発明においては、良好な電磁波シールド性能を有すると共に、吸音性能に優れ、特に、高周波数領域での吸音性能にも優れた電磁波シールドシートの製造方法を提供することができる。

【0031】

また、本発明は、請求項7の記載によると、請求項6に記載の電磁波シールドシートの製造方法であって、

上記ニードルパンチ工程において、

上記積層体の厚み方向に対して、JISL1096通気性A法(フラジール形法)により測定した通気量が32〜41(cc/cm2・sec)となるように、

上記金属箔或いは金属被覆フィルムを貫通する貫通穴の穴数を10〜20(穴数/cm2)となるように当該貫通穴を形成することを特徴とする。

【0032】

上記構成によれば、金属箔或いは金属被覆フィルムの表面の単位面積当たりに開口する貫通穴の穴数を制限することにより、電磁波シールドシートの通気量を一定の範囲に容易に制御することができる。

【0033】

よって、請求項7に記載の発明においても、請求項6に記載の発明と同様の作用効果をより一層達成することができる。

【0034】

また、本発明は、請求項8の記載によると、請求項6又は7に記載の電磁波シールドシートの製造方法であって、

上記繊維ウェブ形成工程において、当該繊維ウェブの構成繊維の一部として熱融着繊維を含有するようにして、

上記ニードルパンチ工程後に上記熱融着繊維を溶融して上記構成繊維を互いに接着するために上記積層体を熱処理する熱処理工程を有することを特徴とする。

【0035】

上記構成によれば、繊維ウェブの構成繊維を互いに接着するために熱融着繊維を使用する。この熱融着繊維の溶融には熱処理が必要であり、ニードルパンチ工程後に熱処理工程を行うようにする。

【0036】

よって、請求項8に記載の発明においても、請求項6又は7に記載の発明と同様の作用効果を達成することができる。

【図面の簡単な説明】

【0037】

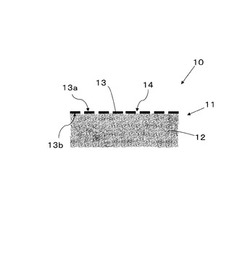

【図1】本発明に係る電磁波シールドシートの第1実施形態の断面図である。

【図2】本発明に係る電磁波シールドシートの第2実施形態の断面図である。

【図3】本発明に係る電磁波シールドシートの製造方法に使用する装置の概要図である。

【図4】実施例A1の電磁波シールドシートに対する周波数(MHz)と電磁波シールド効果(dB)との関係図である。

【図5】参考例C1〜C3の繊維ウェブに対する周波数(Hz)と吸音率(%)との関係図である。

【図6】実施例A1〜A4の電磁波シールドシートに対する周波数(Hz)と吸音率(%)との関係図である。

【発明を実施するための形態】

【0038】

本発明に係る電磁波シールドシートは、金属箔或いは金属被覆フィルムと繊維ウェブとを有している。

【0039】

一般に電磁波シールド効果は、シールド材による電磁波の反射損失、吸収損失及び内部反射損失の和であり、特に金属膜を用いた反射損失によるシールド効果が効果的であると考えられている。従って、この目的には、金属板、金網、金属膜、金属溶射、導電塗料などが用いられる。本発明においては、金属箔或いは金属被覆フィルムが有する金属膜が効果を奏する。

【0040】

また、電磁波シールド効果(dB)の測定法には、KEC法、遠方界測定法など種々の方法があり、いずれの方法においても、99(%)の良好なシールド効果が得られる40(dB)が求められる。

【0041】

次に、本発明における金属箔或いは金属被覆フィルムについて説明する。本発明においては、上述のように、金属箔或いは金属被覆フィルムが有する金属膜が奏する電磁波シールド性能を活用する。ここで、金属箔とは、展延性のよい金属を薄く伸ばしたものであって、金箔、銀箔、銅箔、アルミ箔など種々のものがあり、電磁波シールドの目的には、一般に銅箔或いはアルミ箔が用いられる。

【0042】

また、金属被覆フィルムとは、プラスチックフィルムの表面に金属薄膜を積層した金属蒸着フィルム或いは金属スパッタリングフィルムなどをいう。金属蒸着とは、真空状態で金属を気化させフィルム表面に金属薄膜を形成するものであり、金属スパッタリングとは、真空中で高エネルギー化した粒子を金属ターゲットに衝突させ、叩き出された金属粒子をフィルム表面に付着させるものである。これらの中で、電磁波シールドの目的には、一般にアルミ蒸着フィルムが広く用いられる。

【0043】

また、これらの金属被覆フィルムに使用されるプラスチックフィルムは、ポリエステル、ポリオレフィンなどのフィルムが使用される。特に、低融点のポリオレフィンフィルムを使用した金属被覆フィルムは、このポリオレフィンフィルムを溶融して直接繊維ウェブに接着することができる。

【0044】

次に、本発明における繊維ウェブについて説明する。本発明において、繊維ウェブとは、その構成繊維を種々の方法によって交絡させてシート状にした繊維構造体であって、吸音性能を有するものであればよく、例えば、フェルト、不織布或いは織編物などどのような形態のものであってもよい。構成繊維の交絡は、ニードルパンチ、水流交絡、熱融着繊維による接着、バインダー接着或いは織編組織などによるものであってもよい。

【0045】

繊維ウェブを構成する構成繊維は、綿、麻、毛、絹などの天然繊維、レーヨン、キュプラ、テンセルなどの再生繊維、アセテートなどの半合成繊維、ポリエステル、ナイロン、アクリルなどの合成繊維、或いは、ガラス繊維、シリカ繊維、アルミナ繊維などの無機繊維であってもよい。また、これらの繊維が混合された繊維であってもよい。

【0046】

特に、車両用内装材などにおいては、資源の再利用、吸音性能、薄型・軽量性及び製造コストなどの点から反毛工程で再生した反毛ワタから形成された反毛フェルトが一般に採用されている。

【0047】

ここで、反毛ワタとは、天然繊維或いは合成繊維で造られた繊維製品を針状の器具で織組織などを崩すことによって毛羽立たせ、元のワタ状繊維に戻したものであって、糸屑、裁断屑、ボロ布、古着などを処理して得られる再生繊維ワタのことである。

【0048】

また、本発明においては、繊維ウェブを構成する構成繊維の一部に、炭素繊維、金属被覆繊維及び金属被覆フィルムからなるラメ糸などを含有することができる。これらの炭素繊維、金属被覆繊維及び金属被覆フィルムからなるラメ糸は、いずれも電気伝導性を有して電磁波シールド性能(この場合には、上述の吸収損失或いは内部反射損失による)を発現することができる繊維材料である。

【0049】

ここで、炭素繊維は、PAN系炭素繊維或いはPITCH系炭素繊維のいずれも使用することができ、長繊維であっても短繊維であってもよいが、反毛ワタとの混合を考慮すると短繊維であることが好ましい。また、金属被覆繊維は、例えば、ポリエステルなどの有機繊維の表面に銅或いはニッケルなどの金属を無電解メッキした金属メッキ繊維などを使用することができる。更に、金属被覆フィルムからなるラメ糸は、上述した金属蒸着フィルム或いは金属スパッタリングフィルムなどを細断したリボンを撚って糸状にしたものであって、反毛ワタとの混合を考慮すると任意の長さに切断して使用することが好ましい。

(第1実施形態)

以下、本発明の第1実施形態を図面に従って説明する。図1において、電磁波シールドシート10は、1層の繊維ウェブ12とアルミ蒸着フィルム13とを備えた積層体11から構成されている。繊維ウェブ12は、その構成繊維として反毛ワタを主体とし、他に熱融着繊維などが均一に混合されている。また、これらの構成繊維には、必要により上述の炭素繊維、金属被覆繊維及び金属被覆フィルムからなるラメ糸などが含有されている。これらの構成繊維は、ニードルパンチ加工で互いに交絡された後、熱融着繊維が溶融して反毛ワタなどの各繊維を接着している。

【0050】

一方、アルミ蒸着フィルム13は、ポリエステルフィルムの一方面13aに金属アルミ層(図示せず)が蒸着されている。また、アルミ蒸着フィルム13の他方面13bは、接着剤層(図示せず)を介して繊維ウェブ12に接着されている。また、アルミ蒸着フィルム13の表面には、表裏両面を貫通する貫通穴14が設けられている。

【0051】

この貫通穴14は、アルミ蒸着フィルム13の表面において、10〜20(穴数/cm2)で設けられており、この貫通穴14と繊維ウェブ12を通して積層体11の厚み方向に対する通気量がJISL1096通気性A法(フラジール形法)による測定で32〜41(cc/cm2・sec)となるように構成されている。

【0052】

次に、上述の電磁波シールドシート10の製造方法について説明する。まず、回収衣料品などを反毛機(図示せず)によって開繊した反毛ワタと、低融点のポリオレフィン繊維からなる熱融着繊維などを混合して原料ワタを準備する。この原料ワタには、上述のように、必要により炭素繊維、金属被覆繊維及び金属被覆フィルムからなるラメ糸などが含有されている。

【0053】

なお、上記反毛ワタには、本第1実施形態の電磁波シールドシートを車両用内装材などの各使用部品に打ち抜きした後の残渣シートを再度、反毛機によって開繊した反毛ワタも使用することができる。このことにより、実質100%の繊維リサイクルが可能となる。

【0054】

この原料ワタを電磁波シールドシートの製造装置に導入する。図3において、製造装置30は、原料ホッパー31、ピッカリング機32、コンベアー33、フィルム巻き出し機34、ニードルパンチ機35及び熱処理機36を備えている。

【0055】

上述のようにして準備した原料ワタ31aは、原料ホッパー31に収容されている。この原料ワタ31aは、原料ホッパー31に備えられた空気搬送機31bによりピッカリング機32に導入され、2つのピッカリング32a、32bにより開繊されてコンベアー33上で所定の厚みと幅をもった繊維ウェブ12を形成する。この繊維ウェブ12は、コンベアー33により図3の装置左手方向に搬送されながら、フィルム巻き出し機34から巻き出されるアルミ蒸着フィルム13と積層される。このとき、アルミ蒸着フィルム13は、アルミ蒸着面を外側にしてベースフィルム面で繊維ウェブ12と接するように積層される。このベースフィルム面には、前もって接着剤としての熱融着樹脂がコーティングされている。

【0056】

次に、アルミ蒸着フィルム13と積層された繊維ウェブ12は、ニードルパンチ機35に導入されて複数の針で針刺しされるニードルパンチ加工が行われる。このニードルパンチ加工によって、繊維ウェブ12の構成繊維が互いに交絡する。この構成繊維の交絡と同時に、アルミ蒸着フィルム13には、表裏両面を貫通する貫通穴14が形成される。

【0057】

このとき、ニードルパンチ機35の針番手、ペネトレーション数及び処理速度を調節して、アルミ蒸着フィルム13の表面に10〜20(穴数/cm2)の貫通穴14を形成し、この貫通穴14と繊維ウェブ12を通して厚み方向に対する通気量がJISL1096通気性A法(フラジール形法)による測定で32〜41(cc/cm2・sec)となるようにする。

【0058】

このようにして、繊維交絡された繊維ウェブ12と貫通穴が形成されたアルミ蒸着フィルム13とは積層された状態で熱処理機36に導入されて熱処理加工される。この熱処理加工により、繊維ウェブ12の構成繊維の1種である熱融着繊維が溶融し他の構成繊維を互いに接着する。また、アルミ蒸着フィルム13のベースフィルム面に前もってコーティングされていた熱融着樹脂が溶融し繊維ウェブ12とアルミ蒸着フィルム13とを接着して積層体11を形成する。従って、この熱処理機36の処理温度は、熱融着繊維及び熱融着樹脂の溶融温度以上である必要がある。

【0059】

上述のようにして、積層体11から構成された電磁波シールドシート10が製造される。この電磁波シールドシート10は、所定の寸法にカットされて車両用内装材の部品材料となり、このカットされた部品材料を各部品に合わせて打ち抜き加工して任意の電磁波シールド部品が製造される。

(第2実施形態)

次に、本発明の第2実施形態を図面に従って説明する。図2において、電磁波シールドシート20は、2層の繊維ウェブ22a、22bの間にアルミ蒸着フィルム23を挟み込んだ積層体21から構成されている。2層の繊維ウェブ22a、22bは、いずれも、上記第1実施形態と同様にその構成繊維として反毛ワタを主体とし、他に熱融着繊維などが均一に混合されている。また、これらの構成繊維には、必要により上述の炭素繊維、金属被覆繊維及び金属被覆フィルムからなるラメ糸などが含有されている。これらの構成繊維は、ニードルパンチ加工で互いに交絡された後、熱融着繊維が溶融して反毛ワタなどの各繊維を接着している。

【0060】

一方、アルミ蒸着フィルム23は、上記第1実施形態と同様にポリエステルフィルムの一方面23aに金属アルミ層(図示せず)が蒸着されている。また、アルミ蒸着フィルム23の一方面23a及び他方面23bは、接着剤層(図示せず)を介して2層の繊維ウェブ22a、22bにそれぞれ接着されている。また、アルミ蒸着フィルム23の表面には、表裏両面を貫通する貫通穴24が設けられている。

【0061】

この貫通穴24は、上記第1実施形態と同様にアルミ蒸着フィルム23の表面において、10〜20(穴数/cm2)で設けられており、この貫通穴24と2層の繊維ウェブ22a、22bを通して積層体21の厚み方向に対する通気量がJISL1096通気性A法(フラジール形法)による測定で32〜41(cc/cm2・sec)となるように構成されている。

【0062】

次に、上述の電磁波シールドシート20の製造方法について説明する。まず、上記第1実施形態と同様にして原料ワタを準備する。この原料ワタには、上述のように、必要により炭素繊維、金属被覆繊維及び金属被覆フィルムからなるラメ糸などが含有されている。

【0063】

この原料ワタを電磁波シールドシートの製造装置に導入するが、本第2実施形態における製造装置は、上記第1実施形態で使用した製造装置(図3参照)と基本的に同様である。但し、本第2実施形態においては、図3のピッカリング機32とフィルム巻き出し機34との配置が異なっている。すなわち、図3において、ピッカリング機32の2つのピッカリング32b及び32aの間にフィルム巻き出し機34を設置するようにする。

【0064】

図3において、原料ホッパー31に収容されている原料ワタ31aは、原料ホッパー31に備えられた空気搬送機31bによりピッカリング機32に導入される。ここで、第1のピッカリング32bによって形成された繊維ウェブ22bの上にアルミ蒸着フィルム23を積層し、更に、このアルミ蒸着フィルム23の上に第2のピッカリング32aによって形成された繊維ウェブ22aを積層するようにする。

【0065】

よって、本第2実施形態においては、第1のピッカリング32bによって形成された繊維ウェブと第2のピッカリング32aによって形成された繊維ウェブの間にアルミ蒸着フィルム23が積層された3層構造が形成される。このとき、アルミ蒸着フィルム23の両面には、前もって接着剤としての熱融着樹脂がコーティングされている。

【0066】

次に、アルミ蒸着フィルム23が中央に積層された2層の繊維ウェブ22a、22bは、ニードルパンチ機35に導入されて上記第1実施形態と同様の条件でニードルパンチ加工が行われる。このニードルパンチ加工によって、2層の繊維ウェブ22a、22bのそれぞれにおいて構成繊維が互いに交絡する。この構成繊維の交絡と同時に、アルミ蒸着フィルム13には、表裏両面を貫通する貫通穴が形成される。また、上記構成繊維が互いに交絡すると共に、2層の繊維ウェブ22a、22bの各層間の構成繊維がアルミ蒸着フィルム13の貫通穴を介して各層間でも交絡するようになる。

【0067】

このようにして、繊維交絡された2層の繊維ウェブ22a、22bと貫通穴が形成されたアルミ蒸着フィルム23とは、積層された状態で熱処理機36に導入され、上記第1実施形態と同様の条件で熱処理加工される。この熱処理加工により、2層の繊維ウェブ22a、22bの構成繊維の1種である熱融着繊維が溶融し他の構成繊維を互いに接着する。また、アルミ蒸着フィルム23の両面に前もってコーティングされていた熱融着樹脂が溶融し2層の繊維ウェブ22a、22bとアルミ蒸着フィルム23とを接着して積層体21を形成する。

【0068】

このようにして、積層体21から構成された電磁波シールドシート20が製造される。この電磁波シールドシート20は、上記第1実施形態と同様に所定の寸法にカットされて車両用内装材の部品材料となり、このカットされた部品材料を各部品に合わせて打ち抜き加工して任意の電磁波シールド部品が製造される。

【実施例1】

【0069】

次に、上記第1実施形態において作成した電磁波シールドシートの性能を各実施例によって説明する。

(実施例A1)

反毛ワタ80重量%及びユニチカ株式会社製ポリエステル系熱融着繊維(製品名:メルティ4080)20重量%を混合して原料ワタを調整し、この原料ワタから繊維ウェブを作成した。本実施例A1で使用した反毛ワタの組成は、ウール50%、ポリエステル30%、綿及びレーヨン15%、その他の繊維5%であった。また、アルミ蒸着フィルムとして、ポリエステルフィルムをベースフィルムとした市販のアルミ蒸着フィルム(金属膜厚;7μm)を使用した。このアルミ蒸着フィルムのベースフィルム面には、接着剤として前もってポリエチレン系熱融着樹脂をコーティングしておいた。

【0070】

ニードルパンチ加工は、NIKKI MACHINERY CO.,LTD製の装置を使用し、針番手フォスター25番、ペネトレーション数20及び処理速度7m/分の条件で行った。また、熱処理加工は、150℃で1分間の条件で行って、実施例A1の電磁波シールドシートを作成した。この実施例A1の電磁波シールドシートの厚みは5mmであり、その目付(シートの単位面積当たりの重量)は500g/m2であった。

【0071】

また、アルミ蒸着フィルムの表面に貫通する貫通穴の穴数は、10(穴数/cm2)であり、電磁波シールドシートの厚み方向に対する通気量は、JISL1096通気性A法(フラジール形法)による測定で32.4(cc/cm2・sec)であった。

【0072】

一方、比較例として下記の繊維ウェブを作成した。比較例B1においては、実施例A1と同じ反毛ワタ80重量%及び熱融着繊維20重量%を混合した原料ワタから作成した繊維ウェブのみを実施例A1と同じ条件でニードルパンチ加工及び熱処理加工して比較例B1の繊維ウェブを作成した。

【0073】

また、比較例B2においては、実施例A1と同じ反毛ワタ40重量%、熱融着繊維20重量%及び15mmにカットした市販のラメ糸(製品名:平アルミKO−1/30)40重量%を混合して原料ワタを調整した。この原料ワタから作成した繊維ウェブのみを実施例A1と同じ条件でニードルパンチ加工及び熱処理加工して比較例B2の繊維ウェブを作成した。

【0074】

なお、これらの比較例B1及びB2の各繊維ウェブには、アルミ蒸着フィルムは積層されていない。また、これらの比較例B1及びB2の各繊維ウェブの厚みと目付は、実施例A1に合わせて、それぞれ厚みは5mmであり、それらの目付は500g/m2であった。

【0075】

次に、これらの実施例A1及び比較例B1、B2の各シートについて、電磁波シールド性能を測定した。電磁波シールド性能の測定は、タケダ理研工業株式会社製プラスチックシールド材評価器(TR17302)及びHewlett−Packard Company製ネットワークアナライザ(HP8753A)を使用して、アドバンテスト法(遠方界測定)を用いて、周波数10〜1000MHzの範囲でシールド効果(dB)を測定した。測定結果を図4に示す。

【0076】

図4において、実施例A1のシールド効果は、周波数300〜1000MHzの範囲で40dBを超えており、実施例A1の電磁波シールドシートが良好な電磁波シールド性能を有することが分かる。一方、比較例B1の繊維ウェブは、まったくシールド効果を示さなかった。また、比較例B2の繊維ウェブは、周波数300〜1000MHzの範囲で電磁波シールド性能を有するが、ほぼ20dB以下の値を示しており、不十分な電磁波シールド性能であることが分かる。なお、実施例A1の電磁波シールドシートの吸音性能については後述する。

(参考例C1〜C3)

ここで、本実施形態の電磁波シールドシートについて吸音性能を確認した。つまり、参考例として電磁波シールドシートを構成する繊維ウェブ(アルミ蒸着フィルムを積層していない状態)についてその吸音性能を比較した。

【0077】

まず、上記実施例A1及び比較例B1、B2で使用したものと同じ反毛ワタ、熱融着繊維及びラメ糸を準備した。更に、12mmにカットした東レ株式会社製の炭素繊維(製品名:トレカカットファイバー、T010−012)を準備した。

【0078】

参考例C1においては、反毛ワタ20重量%、熱融着繊維20重量%及び炭素繊維60重量%を混合して原料ワタを調整した。この原料ワタから作成した繊維ウェブのみを実施例A1と同じ条件でニードルパンチ加工及び熱処理加工して参考例C1の繊維ウェブを作成した。

【0079】

また、参考例C2においては、反毛ワタ40重量%、熱融着繊維20重量%及び炭素繊維40重量%を混合して原料ワタを調整した。この原料ワタから作成した繊維ウェブのみを実施例A1と同じ条件でニードルパンチ加工及び熱処理加工して参考例C2の繊維ウェブを作成した。

【0080】

また、参考例C3においては、反毛ワタ40重量%、熱融着繊維20重量%、炭素繊維30重量%及びラメ糸10重量%を混合して原料ワタを調整した。この原料ワタから作成した繊維ウェブのみを実施例A1と同じ条件でニードルパンチ加工及び熱処理加工して参考例C3の繊維ウェブを作成した。

【0081】

なお、これらの参考例C1〜C3の各繊維ウェブには、アルミ蒸着フィルムは積層されていない。また、これらの参考例C1〜C3の各繊維ウェブの厚みと目付は、実施例A1に合わせて厚みは、それぞれ5mmであり、それらの目付は500g/m2であった。

【0082】

次に、これらの参考例C1〜C3及び上記比較例B1の各繊維ウェブについて、吸音性能を測定した。吸音性能の測定は、株式会社ソーテック製の吸音率測定器(TYPE;10041A)及び音響管(TYPE;A117)を使用して、JISA1405−1(定在波比法)を用いて、周波数800〜5000Hzの範囲で吸音率(%)を測定した。測定結果を図5に示す。

【0083】

図5において、参考例C1〜C3の吸音率は、周波数800〜5000Hzの範囲でいずれも比較例B1の繊維ウェブの吸音率を超えていることが分かる。この比較例B1は、従来から吸音性能を有する車両用内装材として使用されているものであり、参考例C1〜C3において従来の反毛ワタの一部を炭素繊維或いはラメ糸に置き換えることにより、比較例B1の吸音率を超える良好な性能が得られることが分かる。

【0084】

更に、反毛ワタの一部を炭素繊維或いはラメ糸に置き換えることにより、繊維ウェブによる電磁波シールド効果(この場合は、吸収損失或いは内部反射損失による効果)が向上するものと考えられる。よって、これらの参考例C1〜C3の繊維ウェブにアルミ蒸着フィルムを積層した電磁波シールドシートは、更に良好な電磁波シールド効果及び吸音効果を発揮するものと考えられる。

【0085】

また、図5において、参考例C1の繊維ウェブの吸音率が参考例C2及びC3の繊維ウェブの吸音率より若干低下していることが分かる。この参考例C1は、炭素繊維を60重量%含有しており、他の参考例に比べて多くの炭素繊維が混合されている。この吸音率が若干低下する理由は定かではないが、反毛ワタの一部と置き換える炭素繊維或いはラメ糸は、その繊維形状や柔軟性などの性質が反毛ワタと大きく異なる。その結果、これらの炭素繊維或いはラメ糸の比率が多くなると原料ワタの均一な混合が難しくなり、吸音性能が低下してくるものと考えられる。

【0086】

以上のことから、電磁波シールドシートに積層する繊維ウェブは、吸音性能を向上させる点から、反毛ワタの一部を炭素繊維或いはラメ糸に置き換えた繊維ウェブを使用することが好ましく、更に、繊維ウェブの構成繊維に占める炭素繊維或いはラメ糸の総含有量は、繊維ウェブ全体の重量に対して40重量%を超えない量にすることがより好ましい。

【0087】

このように、反毛ワタの一部を炭素繊維或いはラメ糸に置き換えた繊維ウェブは、従来から吸音性能を有する車両用内装材として使用されてきた比較例B1の繊維ウェブよりも良好な吸音性能を有することから、電磁波シールドシートの薄型・軽量性を確保することができる。

(実施例A2〜A4)

次に、電磁波シールドシートを構成するアルミ蒸着フィルムの表面に貫通する貫通穴の効果について確認した。つまり、上記実施例A1の他に実施例A2〜A4の電磁波シールドシートを作成してその吸音性能を確認した。

【0088】

まず、上記実施例A1、比較例B1、B2及び参考例C1〜C3で使用したものと同じ反毛ワタ、熱融着繊維、ラメ糸及び炭素繊維を準備した。

【0089】

実施例A2においては、反毛ワタ40重量%、熱融着繊維20重量%及び炭素繊維40重量%を混合して原料ワタを調整した。この原料ワタから作成した繊維ウェブと実施例A1と同じアルミ蒸着フィルムを積層し、実施例A1と同じ工程により、炭素繊維40重量%含有し、アルミ蒸着フィルムに貫通穴が開口した実施例A2の電磁波シールドシートを作成した。

【0090】

また、実施例A3においては、反毛ワタ40重量%、熱融着繊維20重量%、炭素繊維30重量%及びラメ糸10重量%を混合して原料ワタを調整した。この原料ワタから作成した繊維ウェブと実施例A1と同じアルミ蒸着フィルムを積層し、実施例A1と同じ工程により、炭素繊維30重量%及びラメ糸10重量%を含有し、アルミ蒸着フィルムに貫通穴が開口した実施例A3の電磁波シールドシートを作成した。

【0091】

また、実施例A4においては、反毛ワタ40重量%、熱融着繊維20重量%、炭素繊維20重量%及びラメ糸20重量%を混合して原料ワタを調整した。この原料ワタから作成した繊維ウェブと実施例A1と同じアルミ蒸着フィルムを積層し、実施例A1と同じ工程により、炭素繊維20重量%及びラメ糸20重量%を含有し、アルミ蒸着フィルムに貫通穴が開口した実施例A3の電磁波シールドシートを作成した。

【0092】

これらの実施例A2〜A4の各電磁波シールドシートの厚みと目付は、実施例A1に合わせて厚みは、それぞれ5mmであり、それらの目付は500g/m2であった。

【0093】

また、これらの実施例A2〜A4において、各アルミ蒸着フィルムの表面に貫通する貫通穴の穴数は、実施例A1と同じ10(穴数/cm2)であり、電磁波シールドシートの厚み方向に対する通気量は、JISL1096通気性A法(フラジール形法)による測定で実施例A1と同じ32.4(cc/cm2・sec)であった。

【0094】

一方、比較例として上記比較例B1の繊維ウェブの他に比較例B3〜B6の電磁波シールドシートを作成してそれらの吸音性能を確認した。

【0095】

比較例B3は、上記実施例A1と同様に比較例B1と同じ繊維ウェブにアルミ蒸着フィルムが積層されているが、このアルミ蒸着フィルムの表面に貫通穴が開口していない電磁波シールドシートである。

【0096】

また、比較例B4は、上記実施例A2と同様に炭素繊維40重量%を含有した繊維ウェブにアルミ蒸着フィルムが積層されているが、このアルミ蒸着フィルムの表面に貫通穴が開口していない電磁波シールドシートである。

【0097】

また、比較例B5は、上記実施例A3と同様に炭素繊維30重量%及びラメ糸10重量%を含有した繊維ウェブにアルミ蒸着フィルムが積層されているが、このアルミ蒸着フィルムの表面に貫通穴が開口していない電磁波シールドシートである。

【0098】

また、比較例B6は、上記実施例A4と同様に炭素繊維20重量%及びラメ糸20重量%を含有した繊維ウェブにアルミ蒸着フィルムが積層されているが、このアルミ蒸着フィルムの表面に貫通穴が開口していない電磁波シールドシートである。

【0099】

これらの比較例B3〜B6の各電磁波シールドシートの厚みと目付は、実施例A1に合わせて厚みは、それぞれ5mmであり、それらの目付は500g/m2であった。

【0100】

ここで、各繊維ウェブにアルミ蒸着フィルムが積層されている上記実施例A1〜A4及び比較例B3〜B6の電磁波シールドシートについて、電磁波シールド効果を確認したところ、いずれの電磁波シールドシートにおいても、図4における実施例A1と同等の40dB以上のシールド効果を示した。

【0101】

次に、これらの実施例A1〜A4及び比較例B3〜B6の電磁波シールドシート並びに比較例B1の繊維ウェブについて、吸音性能を測定した。吸音性能の測定は、上記参考例C1〜C3と同様のJISA1405−1(定在波比法)を用いて、周波数800〜5000Hzの範囲で吸音率(%)を測定した。測定結果を図6に示す。

【0102】

図6において、実施例A1〜A4及び比較例B3〜B6の電磁波シールドシートの吸音率は、いずれも、周波数800〜5000Hzの範囲で比較例B1の繊維ウェブの吸音率を超えていることが分かる。上述のように、この比較例B1は、従来から吸音性能を有する車両用内装材として使用されているものであるが、アルミ蒸着フィルムが積層されていない。従って、繊維ウェブにアルミ蒸着フィルムを積層することにより吸音性能が向上することが分かる。

【0103】

また、実施例A1〜A4の電磁波シールドシートの吸音率は、いずれも、測定周波数の全範囲で良好な吸音性能を示しており、特に、周波数3000〜5000Hzの高周波数領域における吸音率が良好である。この周波数3000〜5000Hzの高周波数領域は、特に耳触りの悪い高音を発する領域であり、実施例A1〜A4の電磁波シールドシートは、この高音における吸音性能に優れていることが分かる。

【0104】

これに対して、比較例B3〜B6の電磁波シールドシートの吸音率は、いずれも、周波数2500〜3000Hz付近に最大値を有して周波数1500〜3000Hzの範囲で良好な吸音性能を示し、この範囲では実施例A1〜A4以上の吸音率を示している。しかし、周波数3500Hz辺りから高周波数領域にかけて吸音率の低下が大きく、特に、周波数4000〜5000Hzの高周波数領域においては、比較例B1の吸音率に近いレベルにまで低下している。従って、比較例B3〜B6の電磁波シールドシートは、高音における吸音性能に劣っており、広い範囲の吸音性能を発現することができない。

【0105】

このように、実施例A1〜A4の電磁波シールドシートが高周波数領域における吸音性能に優れ、一方、比較例B3〜B6の電磁波シールドシートが高周波数領域における吸音性能に劣っている理由は定かではないが、実施例A1〜A4に積層されているアルミ蒸着フィルムの表面に開口する貫通穴が作用しており、特に、この貫通穴を介して流れる空気の流れが影響を及ぼしているものと考えられる。

【0106】

次に、上記実施例A1〜A4の電磁波シールドシートについて、それぞれの貫通穴の穴数を増加させていったところ、穴数が20(穴数/cm2)までは、実施例A1〜A4と同等の吸音性能を示したが、20(穴数/cm2)を超えると急激に吸音性能が低下した。この20(穴数/cm2)のときのJISL1096通気性A法(フラジール形法)による通気量は、41.0(cc/cm2・sec)であった。

【0107】

更に、貫通穴を増加して通気量が94.0(cc/cm2・sec)となった時には、この電磁波シールドシートの吸音性能は、アルミ蒸着フィルムを積層していない繊維ウェブのみの吸音性能にまで低下することを確認した。一方、貫通穴の穴数を減少させていったところ、徐々に高周波数領域における吸音性能が低下していった。

【0108】

上述のように、各実施形態による電磁波シールドシートは、これを構成するアルミ蒸着フィルムの作用によって、良好な電磁波シールド性能を発現することができる。また、このアルミ蒸着フィルム及びこれに積層された繊維ウェブの作用によって、良好な吸音性能を得ることができる。更に、このアルミ蒸着フィルムの表面に開口する複数個の貫通穴の作用により、高周波数領域における吸音性能が低下することがない。

【0109】

また、この貫通穴の穴数を制限することにより、JISL1096通気性A法(フラジール形法)により測定した通気量を32〜41(cc/cm2・sec)の範囲内に容易に制御することができる。

【0110】

また、繊維ウェブの構成繊維として反毛ワタを使用することにより資源のリサイクルを図り、製造コストを低減することができる。更に、同時に構成繊維に熱融着繊維を使用することにより、繊維ウェブ形成後の熱処理で構成繊維が互いに接着され、繊維ウェブの強度が向上する。

【0111】

また、繊維ウェブの反毛ワタの一部を炭素繊維或いはアルミ蒸着フィルムからなるラメ糸に変更することにより、電磁波シールド性能が更に向上すると共に、電磁波シールドシートの吸音性能が向上する。この場合、繊維ウェブの構成繊維としての炭素繊維及びラメ糸の総含有量は、繊維ウェブ全体の重量に対して40重量%を超えない量にすることがより好ましい。このことにより、反毛ワタと炭素繊維或いはラメ糸との均一な混合が容易となり、その結果、より良好な吸音性能が得られるようになる。このことにより、電磁波シールドシートの薄型・軽量の効果をも奏することができる。

【0112】

以上のことから、上記各実施形態においては、良好な電磁波シールド性能を有すると共に、吸音性能に優れ、特に、高周波数領域での吸音性能にも優れた電磁波シールドシート及びその製造方法を提供することができる。このように、本発明に係る電磁波シールドシートは、吸音性能と共に高い電磁波シールド性能が求められる車両用内装材や制御機器用保護カバーに適しており、その他、内装用建材などにも使用することができる。

【0113】

なお、本発明の実施にあたり、上記実施形態に限らず次のような種々の変形例が挙げられる。

(1)上記各実施形態においては、繊維ウェブとアルミ蒸着フィルムとの積層後にニードルパンチ加工を行うものであるが、これに代えて、繊維ウェブのみにニードルパンチ加工を行って構成繊維を交絡させた後にアルミ蒸着フィルムを積層するようにしてもよい。この場合には、アルミ蒸着フィルムには、前もって所定の貫通穴を設けておくことが必要である。

(2)上記各実施形態においては、繊維ウェブ中に熱融着繊維を含有し、また、アルミ蒸着フィルムと繊維ウェブとの接着に熱融着樹脂を使用するものであるが、これらに代えて、構成繊維同士の接着及び繊維ウェブとアルミ蒸着フィルムとの接着には、溶剤系その他の接着剤を塗布するようにしてもよい。

(3)上記各実施形態においては、アルミ蒸着フィルムと繊維ウェブとを接着するに際し、アルミ蒸着フィルムの表面に予めコーティングした熱融着樹脂を使用するものであるが、これに代えて、繊維ウェブ中に含有した熱融着繊維のみによって繊維ウェブとアルミ蒸着フィルムとを接着するようにしてもよい。

(4)上記各実施形態においては、電磁波シールドシートの構成要素としてアルミ蒸着フィルムを採用するものであるが、これに代えて、他の金属蒸着フィルム、金属スパッタリングフィルム或いはアルミ箔などの金属箔を使用するようにしてもよい。

(5)上記各実施形態においては、炭素繊維或いはラメ糸を採用するものであるが、これらに代えて、銅メッキ繊維などの金属被覆繊維を使用するようにしてもよい。これらの金属被覆繊維を使用すると電磁波シールド効果が更に向上するものと考えられる。

(6)上記各実施形態においては、電磁波シールドシートは、アルミ蒸着フィルムと繊維ウェブとの2層構造或いは3層構造であるが、更に、繊維ウェブ、金属箔或いは金属被覆フィルム、又は、他の構造体と積層して多重構造するようにしてもよい。

【符号の説明】

【0114】

10、20…電磁波シールドシート、11、21…積層体、12、22a、22b…繊維ウェブ、13、23…アルミ蒸着フィルム、14、24…貫通穴、30…製造装置、31…原料ホッパー、32…ピッカリング機、33…コンベアー、34…フィルム巻き出し機、35…ニードルパンチ機、36…熱処理機。

【技術分野】

【0001】

本発明は、優れた電磁波シールド性能を有すると共に吸音性能にも優れた電磁波シールドシート及びその製造方法に関するものである。

【背景技術】

【0002】

電気製品や電子機器から発生する電磁波が他の電気製品や電子機器の誤動作を引き起こし、或いは、人体に埋め込まれた心臓ペースメーカーなどにも深刻な影響を及ぼすため、これらの電磁波を遮断するために各方面で電磁波シールド材が使用されている。

【0003】

例えば、自動車などの車両用内装材においても、近年のハイブリット車や電気自動車の開発と普及に伴って、これまで以上に電磁波シールド材への要求が高まっている。これらの車両用内装材においては、従来から吸音性及び薄型・軽量性などの点からフェルトなどの繊維ウェブが使用されており、これらの繊維ウェブに新たに電磁波シールド性能を付加することが必要とされる。

【0004】

例えば、下記特許文献1においては、金属メッキを施した合成繊維と熱接着繊維とを含有する電磁波シールド不織布、或いは、これらにアルミ箔を積層した電磁波シールド不織布が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−277952号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上記特許文献1に記載の電磁波シールド不織布においては、繊維ウェブを構成する繊維として金属メッキを施した合成繊維と熱接着繊維とが採用されている。特に、金属メッキを施した合成繊維を含有する繊維ウェブは、電磁波シールド性能においては優れているが、その吸音性能は、従来の繊維ウェブに比べて不十分であるという問題があった。

【0007】

また、上記特許文献1においては、金属メッキを施した合成繊維を含有する繊維ウェブにアルミ箔を積層した電磁波シールド不織布も提案されている。このように、繊維ウェブにアルミ箔を積層することにより、電磁波シールド性能はさらに向上すると共に、吸音性能が向上するものと期待される。

【0008】

ところが、アルミ箔を積層した繊維ウェブにおいては、吸音する音の周波数領域に偏りがあり、特に、高周波数領域における吸音性が不十分であるという問題があった。

【0009】

そこで、本発明は、上記の諸問題に対処して、良好な電磁波シールド性能を有すると共に、吸音性能に優れ、特に、高周波数領域での吸音性能にも優れた電磁波シールドシート及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題の解決にあたり、本発明者らは、鋭意研究の結果、繊維ウェブに金属箔或いは金属被覆フィルムを積層し、更に、この金属箔或いは金属被覆フィルムに一定の貫通穴を設けることにより、良好な電磁波シールド性能を有し、また、吸音性能に優れ、特に、高周波数領域においても吸音性能が低下しないことを見出し本発明の完成に至った。

【0011】

即ち、本発明に係る電磁波シールドシートは、請求項1の記載によると、

金属箔或いは金属被覆フィルムと、この金属箔或いは金属被覆フィルムの少なくとも片面に積層された繊維ウェブとからなる積層体を有しており、

上記金属箔或いは金属被覆フィルムは、その表裏両面を貫通する複数個の貫通穴を備え、

上記積層体の厚み方向に対して、JISL1096通気性A法(フラジール形法)により測定した通気量は、32〜41(cc/cm2・sec)である。

【0012】

上記構成によれば、電磁波シールドシートを構成する金属箔或いは金属被覆フィルムが備えた金属の作用によって、良好な電磁波シールド性能を得ることができる。また、この金属箔或いは金属被覆フィルム及びこれに積層された繊維ウェブの作用によって、良好な吸音性能を得ることができる。更に、この金属箔或いは金属被覆フィルムには、上記積層体の通気量を制御する複数個の貫通穴が設けられ、これらの貫通穴を有することにより、高周波数領域の吸音性能が低下することがない。

【0013】

よって、請求項1に記載の発明においては、良好な電磁波シールド性能を有すると共に、吸音性能に優れ、特に、高周波数領域での吸音性能にも優れた電磁波シールドシートを提供することができる。

【0014】

また、本発明は、請求項2の記載によると、請求項1に記載の電磁波シールドシートであって、

上記複数個の貫通穴の穴数は、上記金属箔或いは金属被覆フィルムの表面において、10〜20(穴数/cm2)であることを特徴とする。

【0015】

上記構成によれば、金属箔或いは金属被覆フィルムの表面の単位面積当たりに開口する貫通穴の穴数を制限することにより、上記JISL1096通気性A法(フラジール形法)により測定した通気量が32〜41(cc/cm2・sec)の範囲内に容易に制御することができる。

【0016】

よって、請求項2に記載の発明においても、請求項1に記載の発明と同様の作用効果をより一層達成することができる。

【0017】

また、本発明は、請求項3の記載によると、請求項1又は2に記載の電磁波シールドシートであって、

上記繊維ウェブは、その構成繊維の少なくとも一部に反毛工程により再生された反毛ワタ及び熱融着繊維を含有することを特徴とする。

【0018】

上記構成によれば、繊維ウェブの構成繊維として反毛ワタと熱融着繊維とを使用する。構成繊維に反毛ワタを使用することにより資源のリサイクルを図り、製造コストを低減することができる。また、同時に構成繊維に熱融着繊維を使用することにより、繊維ウェブ形成後の熱処理で構成繊維が互いに接着され、繊維ウェブの強度が向上する。

【0019】

よって、請求項3に記載の発明においても、請求項1又は2に記載の発明と同様の作用効果を達成することができる。

【0020】

また、本発明は、請求項4の記載によると、請求項1〜3のいずれか1つに記載の電磁波シールドシートであって、

上記繊維ウェブは、その構成繊維の少なくとも一部に炭素繊維、金属被覆繊維及び金属被覆フィルムからなるラメ糸のうち少なくとも1種を含有することを特徴とする。

【0021】

上記構成によれば、金属箔或いは金属被覆フィルムによる電磁波シールド性能に加えて、繊維ウェブに含有される炭素繊維、金属被覆繊維或いは金属被覆フィルムからなるラメ糸による電磁波シールド性能が追加され、更に優れた電磁波シールド性能を得ることができる。

【0022】

よって、請求項4に記載の発明においても、請求項1〜3のいずれか1つに記載の発明と同様の作用効果をより一層達成することができる。

【0023】

また、本発明は、請求項5の記載によると、請求項4に記載の電磁波シールドシートであって、

上記繊維ウェブに含有される上記炭素繊維、金属被覆繊維及び金属被覆フィルムからなるラメ糸の総重量は、当該繊維ウェブの重量に対して40(重量%)を超えない量であることを特徴とする。

【0024】

炭素繊維、金属被覆繊維或いは金属被覆フィルムからなるラメ糸は剛直な繊維であり、他の構成繊維に対して均一に混合することが難しく、均一な混合ができなければ、吸音性能に悪影響を及ぼすことになる。よって、繊維ウェブの構成繊維として炭素繊維、金属被覆繊維或いは金属被覆フィルムからなるラメ糸を含有する場合には、それらの総含有量は、繊維ウェブ全体の重量に対して40(重量%)を超えない量にするようにする。

【0025】

上記構成によれば、繊維ウェブを構成する他の構成繊維と炭素繊維、金属被覆繊維或いは金属被覆フィルムからなるラメ糸との均一な混合が容易となり、その結果、良好な吸音性能が得られるようになる。

【0026】

よって、請求項5に記載の発明においても、請求項4に記載の発明と同様の作用効果をより一層達成することができる。

【0027】

また、本発明に係る電磁波シールドシートの製造方法は、請求項6の記載によると、

少なくとも1層の繊維ウェブを形成する繊維ウェブ形成工程と、

金属箔或いは金属被覆フィルムの少なくとも片面に上記繊維ウェブを積層して積層体を構成する積層工程と、

この積層工程後に上記積層体に対して上記繊維ウェブ及び上記金属箔或いは金属被覆フィルムを貫通する貫通穴を形成するニードルパンチ工程とを有する。

【0028】

上記構成によれば、まず、繊維ウェブを形成する。次に、この繊維ウェブを金属箔或いは金属被覆フィルムに積層して積層体を構成する。この積層体は、金属箔或いは金属被覆フィルムが有する金属膜の作用による良好な電磁波シールド性能を有している。また、この積層体は、金属箔或いは金属被覆フィルム及びこれに積層された繊維ウェブの作用によって良好な吸音性能を有している。

【0029】

次に、この積層体に対してニードルパンチを行って、繊維ウェブを構成する各繊維を交絡させると共に、金属箔或いは金属被覆フィルムの表裏両面を貫通する複数個の貫通穴を設けるようにする。この複数個の貫通穴が電磁波シールドシートの通気量を制御することとなり、高周波数領域の吸音性能が低下することがない。

【0030】

よって、請求項6に記載の発明においては、良好な電磁波シールド性能を有すると共に、吸音性能に優れ、特に、高周波数領域での吸音性能にも優れた電磁波シールドシートの製造方法を提供することができる。

【0031】

また、本発明は、請求項7の記載によると、請求項6に記載の電磁波シールドシートの製造方法であって、

上記ニードルパンチ工程において、

上記積層体の厚み方向に対して、JISL1096通気性A法(フラジール形法)により測定した通気量が32〜41(cc/cm2・sec)となるように、

上記金属箔或いは金属被覆フィルムを貫通する貫通穴の穴数を10〜20(穴数/cm2)となるように当該貫通穴を形成することを特徴とする。

【0032】

上記構成によれば、金属箔或いは金属被覆フィルムの表面の単位面積当たりに開口する貫通穴の穴数を制限することにより、電磁波シールドシートの通気量を一定の範囲に容易に制御することができる。

【0033】

よって、請求項7に記載の発明においても、請求項6に記載の発明と同様の作用効果をより一層達成することができる。

【0034】

また、本発明は、請求項8の記載によると、請求項6又は7に記載の電磁波シールドシートの製造方法であって、

上記繊維ウェブ形成工程において、当該繊維ウェブの構成繊維の一部として熱融着繊維を含有するようにして、

上記ニードルパンチ工程後に上記熱融着繊維を溶融して上記構成繊維を互いに接着するために上記積層体を熱処理する熱処理工程を有することを特徴とする。

【0035】

上記構成によれば、繊維ウェブの構成繊維を互いに接着するために熱融着繊維を使用する。この熱融着繊維の溶融には熱処理が必要であり、ニードルパンチ工程後に熱処理工程を行うようにする。

【0036】

よって、請求項8に記載の発明においても、請求項6又は7に記載の発明と同様の作用効果を達成することができる。

【図面の簡単な説明】

【0037】

【図1】本発明に係る電磁波シールドシートの第1実施形態の断面図である。

【図2】本発明に係る電磁波シールドシートの第2実施形態の断面図である。

【図3】本発明に係る電磁波シールドシートの製造方法に使用する装置の概要図である。

【図4】実施例A1の電磁波シールドシートに対する周波数(MHz)と電磁波シールド効果(dB)との関係図である。

【図5】参考例C1〜C3の繊維ウェブに対する周波数(Hz)と吸音率(%)との関係図である。

【図6】実施例A1〜A4の電磁波シールドシートに対する周波数(Hz)と吸音率(%)との関係図である。

【発明を実施するための形態】

【0038】

本発明に係る電磁波シールドシートは、金属箔或いは金属被覆フィルムと繊維ウェブとを有している。

【0039】

一般に電磁波シールド効果は、シールド材による電磁波の反射損失、吸収損失及び内部反射損失の和であり、特に金属膜を用いた反射損失によるシールド効果が効果的であると考えられている。従って、この目的には、金属板、金網、金属膜、金属溶射、導電塗料などが用いられる。本発明においては、金属箔或いは金属被覆フィルムが有する金属膜が効果を奏する。

【0040】

また、電磁波シールド効果(dB)の測定法には、KEC法、遠方界測定法など種々の方法があり、いずれの方法においても、99(%)の良好なシールド効果が得られる40(dB)が求められる。

【0041】

次に、本発明における金属箔或いは金属被覆フィルムについて説明する。本発明においては、上述のように、金属箔或いは金属被覆フィルムが有する金属膜が奏する電磁波シールド性能を活用する。ここで、金属箔とは、展延性のよい金属を薄く伸ばしたものであって、金箔、銀箔、銅箔、アルミ箔など種々のものがあり、電磁波シールドの目的には、一般に銅箔或いはアルミ箔が用いられる。

【0042】

また、金属被覆フィルムとは、プラスチックフィルムの表面に金属薄膜を積層した金属蒸着フィルム或いは金属スパッタリングフィルムなどをいう。金属蒸着とは、真空状態で金属を気化させフィルム表面に金属薄膜を形成するものであり、金属スパッタリングとは、真空中で高エネルギー化した粒子を金属ターゲットに衝突させ、叩き出された金属粒子をフィルム表面に付着させるものである。これらの中で、電磁波シールドの目的には、一般にアルミ蒸着フィルムが広く用いられる。

【0043】

また、これらの金属被覆フィルムに使用されるプラスチックフィルムは、ポリエステル、ポリオレフィンなどのフィルムが使用される。特に、低融点のポリオレフィンフィルムを使用した金属被覆フィルムは、このポリオレフィンフィルムを溶融して直接繊維ウェブに接着することができる。

【0044】

次に、本発明における繊維ウェブについて説明する。本発明において、繊維ウェブとは、その構成繊維を種々の方法によって交絡させてシート状にした繊維構造体であって、吸音性能を有するものであればよく、例えば、フェルト、不織布或いは織編物などどのような形態のものであってもよい。構成繊維の交絡は、ニードルパンチ、水流交絡、熱融着繊維による接着、バインダー接着或いは織編組織などによるものであってもよい。

【0045】

繊維ウェブを構成する構成繊維は、綿、麻、毛、絹などの天然繊維、レーヨン、キュプラ、テンセルなどの再生繊維、アセテートなどの半合成繊維、ポリエステル、ナイロン、アクリルなどの合成繊維、或いは、ガラス繊維、シリカ繊維、アルミナ繊維などの無機繊維であってもよい。また、これらの繊維が混合された繊維であってもよい。

【0046】

特に、車両用内装材などにおいては、資源の再利用、吸音性能、薄型・軽量性及び製造コストなどの点から反毛工程で再生した反毛ワタから形成された反毛フェルトが一般に採用されている。

【0047】

ここで、反毛ワタとは、天然繊維或いは合成繊維で造られた繊維製品を針状の器具で織組織などを崩すことによって毛羽立たせ、元のワタ状繊維に戻したものであって、糸屑、裁断屑、ボロ布、古着などを処理して得られる再生繊維ワタのことである。

【0048】

また、本発明においては、繊維ウェブを構成する構成繊維の一部に、炭素繊維、金属被覆繊維及び金属被覆フィルムからなるラメ糸などを含有することができる。これらの炭素繊維、金属被覆繊維及び金属被覆フィルムからなるラメ糸は、いずれも電気伝導性を有して電磁波シールド性能(この場合には、上述の吸収損失或いは内部反射損失による)を発現することができる繊維材料である。

【0049】

ここで、炭素繊維は、PAN系炭素繊維或いはPITCH系炭素繊維のいずれも使用することができ、長繊維であっても短繊維であってもよいが、反毛ワタとの混合を考慮すると短繊維であることが好ましい。また、金属被覆繊維は、例えば、ポリエステルなどの有機繊維の表面に銅或いはニッケルなどの金属を無電解メッキした金属メッキ繊維などを使用することができる。更に、金属被覆フィルムからなるラメ糸は、上述した金属蒸着フィルム或いは金属スパッタリングフィルムなどを細断したリボンを撚って糸状にしたものであって、反毛ワタとの混合を考慮すると任意の長さに切断して使用することが好ましい。

(第1実施形態)

以下、本発明の第1実施形態を図面に従って説明する。図1において、電磁波シールドシート10は、1層の繊維ウェブ12とアルミ蒸着フィルム13とを備えた積層体11から構成されている。繊維ウェブ12は、その構成繊維として反毛ワタを主体とし、他に熱融着繊維などが均一に混合されている。また、これらの構成繊維には、必要により上述の炭素繊維、金属被覆繊維及び金属被覆フィルムからなるラメ糸などが含有されている。これらの構成繊維は、ニードルパンチ加工で互いに交絡された後、熱融着繊維が溶融して反毛ワタなどの各繊維を接着している。

【0050】

一方、アルミ蒸着フィルム13は、ポリエステルフィルムの一方面13aに金属アルミ層(図示せず)が蒸着されている。また、アルミ蒸着フィルム13の他方面13bは、接着剤層(図示せず)を介して繊維ウェブ12に接着されている。また、アルミ蒸着フィルム13の表面には、表裏両面を貫通する貫通穴14が設けられている。

【0051】

この貫通穴14は、アルミ蒸着フィルム13の表面において、10〜20(穴数/cm2)で設けられており、この貫通穴14と繊維ウェブ12を通して積層体11の厚み方向に対する通気量がJISL1096通気性A法(フラジール形法)による測定で32〜41(cc/cm2・sec)となるように構成されている。

【0052】

次に、上述の電磁波シールドシート10の製造方法について説明する。まず、回収衣料品などを反毛機(図示せず)によって開繊した反毛ワタと、低融点のポリオレフィン繊維からなる熱融着繊維などを混合して原料ワタを準備する。この原料ワタには、上述のように、必要により炭素繊維、金属被覆繊維及び金属被覆フィルムからなるラメ糸などが含有されている。

【0053】

なお、上記反毛ワタには、本第1実施形態の電磁波シールドシートを車両用内装材などの各使用部品に打ち抜きした後の残渣シートを再度、反毛機によって開繊した反毛ワタも使用することができる。このことにより、実質100%の繊維リサイクルが可能となる。

【0054】

この原料ワタを電磁波シールドシートの製造装置に導入する。図3において、製造装置30は、原料ホッパー31、ピッカリング機32、コンベアー33、フィルム巻き出し機34、ニードルパンチ機35及び熱処理機36を備えている。

【0055】

上述のようにして準備した原料ワタ31aは、原料ホッパー31に収容されている。この原料ワタ31aは、原料ホッパー31に備えられた空気搬送機31bによりピッカリング機32に導入され、2つのピッカリング32a、32bにより開繊されてコンベアー33上で所定の厚みと幅をもった繊維ウェブ12を形成する。この繊維ウェブ12は、コンベアー33により図3の装置左手方向に搬送されながら、フィルム巻き出し機34から巻き出されるアルミ蒸着フィルム13と積層される。このとき、アルミ蒸着フィルム13は、アルミ蒸着面を外側にしてベースフィルム面で繊維ウェブ12と接するように積層される。このベースフィルム面には、前もって接着剤としての熱融着樹脂がコーティングされている。

【0056】

次に、アルミ蒸着フィルム13と積層された繊維ウェブ12は、ニードルパンチ機35に導入されて複数の針で針刺しされるニードルパンチ加工が行われる。このニードルパンチ加工によって、繊維ウェブ12の構成繊維が互いに交絡する。この構成繊維の交絡と同時に、アルミ蒸着フィルム13には、表裏両面を貫通する貫通穴14が形成される。

【0057】

このとき、ニードルパンチ機35の針番手、ペネトレーション数及び処理速度を調節して、アルミ蒸着フィルム13の表面に10〜20(穴数/cm2)の貫通穴14を形成し、この貫通穴14と繊維ウェブ12を通して厚み方向に対する通気量がJISL1096通気性A法(フラジール形法)による測定で32〜41(cc/cm2・sec)となるようにする。

【0058】

このようにして、繊維交絡された繊維ウェブ12と貫通穴が形成されたアルミ蒸着フィルム13とは積層された状態で熱処理機36に導入されて熱処理加工される。この熱処理加工により、繊維ウェブ12の構成繊維の1種である熱融着繊維が溶融し他の構成繊維を互いに接着する。また、アルミ蒸着フィルム13のベースフィルム面に前もってコーティングされていた熱融着樹脂が溶融し繊維ウェブ12とアルミ蒸着フィルム13とを接着して積層体11を形成する。従って、この熱処理機36の処理温度は、熱融着繊維及び熱融着樹脂の溶融温度以上である必要がある。

【0059】

上述のようにして、積層体11から構成された電磁波シールドシート10が製造される。この電磁波シールドシート10は、所定の寸法にカットされて車両用内装材の部品材料となり、このカットされた部品材料を各部品に合わせて打ち抜き加工して任意の電磁波シールド部品が製造される。

(第2実施形態)

次に、本発明の第2実施形態を図面に従って説明する。図2において、電磁波シールドシート20は、2層の繊維ウェブ22a、22bの間にアルミ蒸着フィルム23を挟み込んだ積層体21から構成されている。2層の繊維ウェブ22a、22bは、いずれも、上記第1実施形態と同様にその構成繊維として反毛ワタを主体とし、他に熱融着繊維などが均一に混合されている。また、これらの構成繊維には、必要により上述の炭素繊維、金属被覆繊維及び金属被覆フィルムからなるラメ糸などが含有されている。これらの構成繊維は、ニードルパンチ加工で互いに交絡された後、熱融着繊維が溶融して反毛ワタなどの各繊維を接着している。

【0060】

一方、アルミ蒸着フィルム23は、上記第1実施形態と同様にポリエステルフィルムの一方面23aに金属アルミ層(図示せず)が蒸着されている。また、アルミ蒸着フィルム23の一方面23a及び他方面23bは、接着剤層(図示せず)を介して2層の繊維ウェブ22a、22bにそれぞれ接着されている。また、アルミ蒸着フィルム23の表面には、表裏両面を貫通する貫通穴24が設けられている。

【0061】

この貫通穴24は、上記第1実施形態と同様にアルミ蒸着フィルム23の表面において、10〜20(穴数/cm2)で設けられており、この貫通穴24と2層の繊維ウェブ22a、22bを通して積層体21の厚み方向に対する通気量がJISL1096通気性A法(フラジール形法)による測定で32〜41(cc/cm2・sec)となるように構成されている。

【0062】

次に、上述の電磁波シールドシート20の製造方法について説明する。まず、上記第1実施形態と同様にして原料ワタを準備する。この原料ワタには、上述のように、必要により炭素繊維、金属被覆繊維及び金属被覆フィルムからなるラメ糸などが含有されている。

【0063】

この原料ワタを電磁波シールドシートの製造装置に導入するが、本第2実施形態における製造装置は、上記第1実施形態で使用した製造装置(図3参照)と基本的に同様である。但し、本第2実施形態においては、図3のピッカリング機32とフィルム巻き出し機34との配置が異なっている。すなわち、図3において、ピッカリング機32の2つのピッカリング32b及び32aの間にフィルム巻き出し機34を設置するようにする。

【0064】

図3において、原料ホッパー31に収容されている原料ワタ31aは、原料ホッパー31に備えられた空気搬送機31bによりピッカリング機32に導入される。ここで、第1のピッカリング32bによって形成された繊維ウェブ22bの上にアルミ蒸着フィルム23を積層し、更に、このアルミ蒸着フィルム23の上に第2のピッカリング32aによって形成された繊維ウェブ22aを積層するようにする。

【0065】

よって、本第2実施形態においては、第1のピッカリング32bによって形成された繊維ウェブと第2のピッカリング32aによって形成された繊維ウェブの間にアルミ蒸着フィルム23が積層された3層構造が形成される。このとき、アルミ蒸着フィルム23の両面には、前もって接着剤としての熱融着樹脂がコーティングされている。

【0066】

次に、アルミ蒸着フィルム23が中央に積層された2層の繊維ウェブ22a、22bは、ニードルパンチ機35に導入されて上記第1実施形態と同様の条件でニードルパンチ加工が行われる。このニードルパンチ加工によって、2層の繊維ウェブ22a、22bのそれぞれにおいて構成繊維が互いに交絡する。この構成繊維の交絡と同時に、アルミ蒸着フィルム13には、表裏両面を貫通する貫通穴が形成される。また、上記構成繊維が互いに交絡すると共に、2層の繊維ウェブ22a、22bの各層間の構成繊維がアルミ蒸着フィルム13の貫通穴を介して各層間でも交絡するようになる。

【0067】

このようにして、繊維交絡された2層の繊維ウェブ22a、22bと貫通穴が形成されたアルミ蒸着フィルム23とは、積層された状態で熱処理機36に導入され、上記第1実施形態と同様の条件で熱処理加工される。この熱処理加工により、2層の繊維ウェブ22a、22bの構成繊維の1種である熱融着繊維が溶融し他の構成繊維を互いに接着する。また、アルミ蒸着フィルム23の両面に前もってコーティングされていた熱融着樹脂が溶融し2層の繊維ウェブ22a、22bとアルミ蒸着フィルム23とを接着して積層体21を形成する。

【0068】

このようにして、積層体21から構成された電磁波シールドシート20が製造される。この電磁波シールドシート20は、上記第1実施形態と同様に所定の寸法にカットされて車両用内装材の部品材料となり、このカットされた部品材料を各部品に合わせて打ち抜き加工して任意の電磁波シールド部品が製造される。

【実施例1】

【0069】

次に、上記第1実施形態において作成した電磁波シールドシートの性能を各実施例によって説明する。

(実施例A1)

反毛ワタ80重量%及びユニチカ株式会社製ポリエステル系熱融着繊維(製品名:メルティ4080)20重量%を混合して原料ワタを調整し、この原料ワタから繊維ウェブを作成した。本実施例A1で使用した反毛ワタの組成は、ウール50%、ポリエステル30%、綿及びレーヨン15%、その他の繊維5%であった。また、アルミ蒸着フィルムとして、ポリエステルフィルムをベースフィルムとした市販のアルミ蒸着フィルム(金属膜厚;7μm)を使用した。このアルミ蒸着フィルムのベースフィルム面には、接着剤として前もってポリエチレン系熱融着樹脂をコーティングしておいた。

【0070】

ニードルパンチ加工は、NIKKI MACHINERY CO.,LTD製の装置を使用し、針番手フォスター25番、ペネトレーション数20及び処理速度7m/分の条件で行った。また、熱処理加工は、150℃で1分間の条件で行って、実施例A1の電磁波シールドシートを作成した。この実施例A1の電磁波シールドシートの厚みは5mmであり、その目付(シートの単位面積当たりの重量)は500g/m2であった。

【0071】

また、アルミ蒸着フィルムの表面に貫通する貫通穴の穴数は、10(穴数/cm2)であり、電磁波シールドシートの厚み方向に対する通気量は、JISL1096通気性A法(フラジール形法)による測定で32.4(cc/cm2・sec)であった。

【0072】

一方、比較例として下記の繊維ウェブを作成した。比較例B1においては、実施例A1と同じ反毛ワタ80重量%及び熱融着繊維20重量%を混合した原料ワタから作成した繊維ウェブのみを実施例A1と同じ条件でニードルパンチ加工及び熱処理加工して比較例B1の繊維ウェブを作成した。

【0073】

また、比較例B2においては、実施例A1と同じ反毛ワタ40重量%、熱融着繊維20重量%及び15mmにカットした市販のラメ糸(製品名:平アルミKO−1/30)40重量%を混合して原料ワタを調整した。この原料ワタから作成した繊維ウェブのみを実施例A1と同じ条件でニードルパンチ加工及び熱処理加工して比較例B2の繊維ウェブを作成した。

【0074】

なお、これらの比較例B1及びB2の各繊維ウェブには、アルミ蒸着フィルムは積層されていない。また、これらの比較例B1及びB2の各繊維ウェブの厚みと目付は、実施例A1に合わせて、それぞれ厚みは5mmであり、それらの目付は500g/m2であった。

【0075】

次に、これらの実施例A1及び比較例B1、B2の各シートについて、電磁波シールド性能を測定した。電磁波シールド性能の測定は、タケダ理研工業株式会社製プラスチックシールド材評価器(TR17302)及びHewlett−Packard Company製ネットワークアナライザ(HP8753A)を使用して、アドバンテスト法(遠方界測定)を用いて、周波数10〜1000MHzの範囲でシールド効果(dB)を測定した。測定結果を図4に示す。

【0076】

図4において、実施例A1のシールド効果は、周波数300〜1000MHzの範囲で40dBを超えており、実施例A1の電磁波シールドシートが良好な電磁波シールド性能を有することが分かる。一方、比較例B1の繊維ウェブは、まったくシールド効果を示さなかった。また、比較例B2の繊維ウェブは、周波数300〜1000MHzの範囲で電磁波シールド性能を有するが、ほぼ20dB以下の値を示しており、不十分な電磁波シールド性能であることが分かる。なお、実施例A1の電磁波シールドシートの吸音性能については後述する。

(参考例C1〜C3)

ここで、本実施形態の電磁波シールドシートについて吸音性能を確認した。つまり、参考例として電磁波シールドシートを構成する繊維ウェブ(アルミ蒸着フィルムを積層していない状態)についてその吸音性能を比較した。

【0077】

まず、上記実施例A1及び比較例B1、B2で使用したものと同じ反毛ワタ、熱融着繊維及びラメ糸を準備した。更に、12mmにカットした東レ株式会社製の炭素繊維(製品名:トレカカットファイバー、T010−012)を準備した。

【0078】

参考例C1においては、反毛ワタ20重量%、熱融着繊維20重量%及び炭素繊維60重量%を混合して原料ワタを調整した。この原料ワタから作成した繊維ウェブのみを実施例A1と同じ条件でニードルパンチ加工及び熱処理加工して参考例C1の繊維ウェブを作成した。

【0079】

また、参考例C2においては、反毛ワタ40重量%、熱融着繊維20重量%及び炭素繊維40重量%を混合して原料ワタを調整した。この原料ワタから作成した繊維ウェブのみを実施例A1と同じ条件でニードルパンチ加工及び熱処理加工して参考例C2の繊維ウェブを作成した。

【0080】

また、参考例C3においては、反毛ワタ40重量%、熱融着繊維20重量%、炭素繊維30重量%及びラメ糸10重量%を混合して原料ワタを調整した。この原料ワタから作成した繊維ウェブのみを実施例A1と同じ条件でニードルパンチ加工及び熱処理加工して参考例C3の繊維ウェブを作成した。

【0081】

なお、これらの参考例C1〜C3の各繊維ウェブには、アルミ蒸着フィルムは積層されていない。また、これらの参考例C1〜C3の各繊維ウェブの厚みと目付は、実施例A1に合わせて厚みは、それぞれ5mmであり、それらの目付は500g/m2であった。

【0082】

次に、これらの参考例C1〜C3及び上記比較例B1の各繊維ウェブについて、吸音性能を測定した。吸音性能の測定は、株式会社ソーテック製の吸音率測定器(TYPE;10041A)及び音響管(TYPE;A117)を使用して、JISA1405−1(定在波比法)を用いて、周波数800〜5000Hzの範囲で吸音率(%)を測定した。測定結果を図5に示す。

【0083】

図5において、参考例C1〜C3の吸音率は、周波数800〜5000Hzの範囲でいずれも比較例B1の繊維ウェブの吸音率を超えていることが分かる。この比較例B1は、従来から吸音性能を有する車両用内装材として使用されているものであり、参考例C1〜C3において従来の反毛ワタの一部を炭素繊維或いはラメ糸に置き換えることにより、比較例B1の吸音率を超える良好な性能が得られることが分かる。

【0084】

更に、反毛ワタの一部を炭素繊維或いはラメ糸に置き換えることにより、繊維ウェブによる電磁波シールド効果(この場合は、吸収損失或いは内部反射損失による効果)が向上するものと考えられる。よって、これらの参考例C1〜C3の繊維ウェブにアルミ蒸着フィルムを積層した電磁波シールドシートは、更に良好な電磁波シールド効果及び吸音効果を発揮するものと考えられる。

【0085】

また、図5において、参考例C1の繊維ウェブの吸音率が参考例C2及びC3の繊維ウェブの吸音率より若干低下していることが分かる。この参考例C1は、炭素繊維を60重量%含有しており、他の参考例に比べて多くの炭素繊維が混合されている。この吸音率が若干低下する理由は定かではないが、反毛ワタの一部と置き換える炭素繊維或いはラメ糸は、その繊維形状や柔軟性などの性質が反毛ワタと大きく異なる。その結果、これらの炭素繊維或いはラメ糸の比率が多くなると原料ワタの均一な混合が難しくなり、吸音性能が低下してくるものと考えられる。

【0086】

以上のことから、電磁波シールドシートに積層する繊維ウェブは、吸音性能を向上させる点から、反毛ワタの一部を炭素繊維或いはラメ糸に置き換えた繊維ウェブを使用することが好ましく、更に、繊維ウェブの構成繊維に占める炭素繊維或いはラメ糸の総含有量は、繊維ウェブ全体の重量に対して40重量%を超えない量にすることがより好ましい。

【0087】

このように、反毛ワタの一部を炭素繊維或いはラメ糸に置き換えた繊維ウェブは、従来から吸音性能を有する車両用内装材として使用されてきた比較例B1の繊維ウェブよりも良好な吸音性能を有することから、電磁波シールドシートの薄型・軽量性を確保することができる。

(実施例A2〜A4)

次に、電磁波シールドシートを構成するアルミ蒸着フィルムの表面に貫通する貫通穴の効果について確認した。つまり、上記実施例A1の他に実施例A2〜A4の電磁波シールドシートを作成してその吸音性能を確認した。

【0088】

まず、上記実施例A1、比較例B1、B2及び参考例C1〜C3で使用したものと同じ反毛ワタ、熱融着繊維、ラメ糸及び炭素繊維を準備した。

【0089】

実施例A2においては、反毛ワタ40重量%、熱融着繊維20重量%及び炭素繊維40重量%を混合して原料ワタを調整した。この原料ワタから作成した繊維ウェブと実施例A1と同じアルミ蒸着フィルムを積層し、実施例A1と同じ工程により、炭素繊維40重量%含有し、アルミ蒸着フィルムに貫通穴が開口した実施例A2の電磁波シールドシートを作成した。

【0090】

また、実施例A3においては、反毛ワタ40重量%、熱融着繊維20重量%、炭素繊維30重量%及びラメ糸10重量%を混合して原料ワタを調整した。この原料ワタから作成した繊維ウェブと実施例A1と同じアルミ蒸着フィルムを積層し、実施例A1と同じ工程により、炭素繊維30重量%及びラメ糸10重量%を含有し、アルミ蒸着フィルムに貫通穴が開口した実施例A3の電磁波シールドシートを作成した。

【0091】

また、実施例A4においては、反毛ワタ40重量%、熱融着繊維20重量%、炭素繊維20重量%及びラメ糸20重量%を混合して原料ワタを調整した。この原料ワタから作成した繊維ウェブと実施例A1と同じアルミ蒸着フィルムを積層し、実施例A1と同じ工程により、炭素繊維20重量%及びラメ糸20重量%を含有し、アルミ蒸着フィルムに貫通穴が開口した実施例A3の電磁波シールドシートを作成した。

【0092】

これらの実施例A2〜A4の各電磁波シールドシートの厚みと目付は、実施例A1に合わせて厚みは、それぞれ5mmであり、それらの目付は500g/m2であった。

【0093】

また、これらの実施例A2〜A4において、各アルミ蒸着フィルムの表面に貫通する貫通穴の穴数は、実施例A1と同じ10(穴数/cm2)であり、電磁波シールドシートの厚み方向に対する通気量は、JISL1096通気性A法(フラジール形法)による測定で実施例A1と同じ32.4(cc/cm2・sec)であった。

【0094】

一方、比較例として上記比較例B1の繊維ウェブの他に比較例B3〜B6の電磁波シールドシートを作成してそれらの吸音性能を確認した。

【0095】

比較例B3は、上記実施例A1と同様に比較例B1と同じ繊維ウェブにアルミ蒸着フィルムが積層されているが、このアルミ蒸着フィルムの表面に貫通穴が開口していない電磁波シールドシートである。

【0096】

また、比較例B4は、上記実施例A2と同様に炭素繊維40重量%を含有した繊維ウェブにアルミ蒸着フィルムが積層されているが、このアルミ蒸着フィルムの表面に貫通穴が開口していない電磁波シールドシートである。

【0097】

また、比較例B5は、上記実施例A3と同様に炭素繊維30重量%及びラメ糸10重量%を含有した繊維ウェブにアルミ蒸着フィルムが積層されているが、このアルミ蒸着フィルムの表面に貫通穴が開口していない電磁波シールドシートである。

【0098】

また、比較例B6は、上記実施例A4と同様に炭素繊維20重量%及びラメ糸20重量%を含有した繊維ウェブにアルミ蒸着フィルムが積層されているが、このアルミ蒸着フィルムの表面に貫通穴が開口していない電磁波シールドシートである。

【0099】

これらの比較例B3〜B6の各電磁波シールドシートの厚みと目付は、実施例A1に合わせて厚みは、それぞれ5mmであり、それらの目付は500g/m2であった。

【0100】

ここで、各繊維ウェブにアルミ蒸着フィルムが積層されている上記実施例A1〜A4及び比較例B3〜B6の電磁波シールドシートについて、電磁波シールド効果を確認したところ、いずれの電磁波シールドシートにおいても、図4における実施例A1と同等の40dB以上のシールド効果を示した。

【0101】

次に、これらの実施例A1〜A4及び比較例B3〜B6の電磁波シールドシート並びに比較例B1の繊維ウェブについて、吸音性能を測定した。吸音性能の測定は、上記参考例C1〜C3と同様のJISA1405−1(定在波比法)を用いて、周波数800〜5000Hzの範囲で吸音率(%)を測定した。測定結果を図6に示す。

【0102】

図6において、実施例A1〜A4及び比較例B3〜B6の電磁波シールドシートの吸音率は、いずれも、周波数800〜5000Hzの範囲で比較例B1の繊維ウェブの吸音率を超えていることが分かる。上述のように、この比較例B1は、従来から吸音性能を有する車両用内装材として使用されているものであるが、アルミ蒸着フィルムが積層されていない。従って、繊維ウェブにアルミ蒸着フィルムを積層することにより吸音性能が向上することが分かる。

【0103】

また、実施例A1〜A4の電磁波シールドシートの吸音率は、いずれも、測定周波数の全範囲で良好な吸音性能を示しており、特に、周波数3000〜5000Hzの高周波数領域における吸音率が良好である。この周波数3000〜5000Hzの高周波数領域は、特に耳触りの悪い高音を発する領域であり、実施例A1〜A4の電磁波シールドシートは、この高音における吸音性能に優れていることが分かる。

【0104】

これに対して、比較例B3〜B6の電磁波シールドシートの吸音率は、いずれも、周波数2500〜3000Hz付近に最大値を有して周波数1500〜3000Hzの範囲で良好な吸音性能を示し、この範囲では実施例A1〜A4以上の吸音率を示している。しかし、周波数3500Hz辺りから高周波数領域にかけて吸音率の低下が大きく、特に、周波数4000〜5000Hzの高周波数領域においては、比較例B1の吸音率に近いレベルにまで低下している。従って、比較例B3〜B6の電磁波シールドシートは、高音における吸音性能に劣っており、広い範囲の吸音性能を発現することができない。

【0105】

このように、実施例A1〜A4の電磁波シールドシートが高周波数領域における吸音性能に優れ、一方、比較例B3〜B6の電磁波シールドシートが高周波数領域における吸音性能に劣っている理由は定かではないが、実施例A1〜A4に積層されているアルミ蒸着フィルムの表面に開口する貫通穴が作用しており、特に、この貫通穴を介して流れる空気の流れが影響を及ぼしているものと考えられる。

【0106】

次に、上記実施例A1〜A4の電磁波シールドシートについて、それぞれの貫通穴の穴数を増加させていったところ、穴数が20(穴数/cm2)までは、実施例A1〜A4と同等の吸音性能を示したが、20(穴数/cm2)を超えると急激に吸音性能が低下した。この20(穴数/cm2)のときのJISL1096通気性A法(フラジール形法)による通気量は、41.0(cc/cm2・sec)であった。

【0107】

更に、貫通穴を増加して通気量が94.0(cc/cm2・sec)となった時には、この電磁波シールドシートの吸音性能は、アルミ蒸着フィルムを積層していない繊維ウェブのみの吸音性能にまで低下することを確認した。一方、貫通穴の穴数を減少させていったところ、徐々に高周波数領域における吸音性能が低下していった。

【0108】

上述のように、各実施形態による電磁波シールドシートは、これを構成するアルミ蒸着フィルムの作用によって、良好な電磁波シールド性能を発現することができる。また、このアルミ蒸着フィルム及びこれに積層された繊維ウェブの作用によって、良好な吸音性能を得ることができる。更に、このアルミ蒸着フィルムの表面に開口する複数個の貫通穴の作用により、高周波数領域における吸音性能が低下することがない。

【0109】

また、この貫通穴の穴数を制限することにより、JISL1096通気性A法(フラジール形法)により測定した通気量を32〜41(cc/cm2・sec)の範囲内に容易に制御することができる。

【0110】

また、繊維ウェブの構成繊維として反毛ワタを使用することにより資源のリサイクルを図り、製造コストを低減することができる。更に、同時に構成繊維に熱融着繊維を使用することにより、繊維ウェブ形成後の熱処理で構成繊維が互いに接着され、繊維ウェブの強度が向上する。

【0111】

また、繊維ウェブの反毛ワタの一部を炭素繊維或いはアルミ蒸着フィルムからなるラメ糸に変更することにより、電磁波シールド性能が更に向上すると共に、電磁波シールドシートの吸音性能が向上する。この場合、繊維ウェブの構成繊維としての炭素繊維及びラメ糸の総含有量は、繊維ウェブ全体の重量に対して40重量%を超えない量にすることがより好ましい。このことにより、反毛ワタと炭素繊維或いはラメ糸との均一な混合が容易となり、その結果、より良好な吸音性能が得られるようになる。このことにより、電磁波シールドシートの薄型・軽量の効果をも奏することができる。

【0112】

以上のことから、上記各実施形態においては、良好な電磁波シールド性能を有すると共に、吸音性能に優れ、特に、高周波数領域での吸音性能にも優れた電磁波シールドシート及びその製造方法を提供することができる。このように、本発明に係る電磁波シールドシートは、吸音性能と共に高い電磁波シールド性能が求められる車両用内装材や制御機器用保護カバーに適しており、その他、内装用建材などにも使用することができる。

【0113】

なお、本発明の実施にあたり、上記実施形態に限らず次のような種々の変形例が挙げられる。

(1)上記各実施形態においては、繊維ウェブとアルミ蒸着フィルムとの積層後にニードルパンチ加工を行うものであるが、これに代えて、繊維ウェブのみにニードルパンチ加工を行って構成繊維を交絡させた後にアルミ蒸着フィルムを積層するようにしてもよい。この場合には、アルミ蒸着フィルムには、前もって所定の貫通穴を設けておくことが必要である。

(2)上記各実施形態においては、繊維ウェブ中に熱融着繊維を含有し、また、アルミ蒸着フィルムと繊維ウェブとの接着に熱融着樹脂を使用するものであるが、これらに代えて、構成繊維同士の接着及び繊維ウェブとアルミ蒸着フィルムとの接着には、溶剤系その他の接着剤を塗布するようにしてもよい。

(3)上記各実施形態においては、アルミ蒸着フィルムと繊維ウェブとを接着するに際し、アルミ蒸着フィルムの表面に予めコーティングした熱融着樹脂を使用するものであるが、これに代えて、繊維ウェブ中に含有した熱融着繊維のみによって繊維ウェブとアルミ蒸着フィルムとを接着するようにしてもよい。

(4)上記各実施形態においては、電磁波シールドシートの構成要素としてアルミ蒸着フィルムを採用するものであるが、これに代えて、他の金属蒸着フィルム、金属スパッタリングフィルム或いはアルミ箔などの金属箔を使用するようにしてもよい。

(5)上記各実施形態においては、炭素繊維或いはラメ糸を採用するものであるが、これらに代えて、銅メッキ繊維などの金属被覆繊維を使用するようにしてもよい。これらの金属被覆繊維を使用すると電磁波シールド効果が更に向上するものと考えられる。

(6)上記各実施形態においては、電磁波シールドシートは、アルミ蒸着フィルムと繊維ウェブとの2層構造或いは3層構造であるが、更に、繊維ウェブ、金属箔或いは金属被覆フィルム、又は、他の構造体と積層して多重構造するようにしてもよい。

【符号の説明】

【0114】

10、20…電磁波シールドシート、11、21…積層体、12、22a、22b…繊維ウェブ、13、23…アルミ蒸着フィルム、14、24…貫通穴、30…製造装置、31…原料ホッパー、32…ピッカリング機、33…コンベアー、34…フィルム巻き出し機、35…ニードルパンチ機、36…熱処理機。

【特許請求の範囲】

【請求項1】

金属箔或いは金属被覆フィルムと、この金属箔或いは金属被覆フィルムの少なくとも片面に積層された繊維ウェブとからなる積層体を有しており、

前記金属箔或いは金属被覆フィルムは、その表裏両面を貫通する複数個の貫通穴を備え、

前記積層体の厚み方向に対して、JISL1096通気性A法(フラジール形法)により測定した通気量は、32〜41(cc/cm2・sec)である電磁波シールドシート。

【請求項2】

前記複数個の貫通穴の穴数は、前記金属箔或いは金属被覆フィルムの表面において、10〜20(穴数/cm2)であることを特徴とする請求項1に記載の電磁波シールドシート。

【請求項3】

前記繊維ウェブは、その構成繊維の少なくとも一部に反毛工程により再生された反毛ワタ及び熱融着繊維を含有することを特徴とする請求項1又は2に記載の電磁波シールドシート。

【請求項4】

前記繊維ウェブは、その構成繊維の少なくとも一部に炭素繊維、金属被覆繊維及び金属被覆フィルムからなるラメ糸のうち少なくとも1種を含有することを特徴とする請求項1〜3のいずれか1つに記載の電磁波シールドシート。

【請求項5】

前記繊維ウェブに含有される前記炭素繊維、金属被覆繊維及び金属被覆フィルムからなるラメ糸の総重量は、当該繊維ウェブの重量に対して40(重量%)を超えない量であることを特徴とする請求項4に記載の電磁波シールドシート。

【請求項6】

少なくとも1層の繊維ウェブを形成する繊維ウェブ形成工程と、

金属箔或いは金属被覆フィルムの少なくとも片面に前記繊維ウェブを積層して積層体を構成する積層工程と、

この積層工程後に前記積層体に対して前記繊維ウェブ及び前記金属箔或いは金属被覆フィルムを貫通する貫通穴を形成するニードルパンチ工程とを有する電磁波シールドシートの製造方法。

【請求項7】

前記ニードルパンチ工程において、

前記積層体の厚み方向に対して、JISL1096通気性A法(フラジール形法)により測定した通気量が32〜41(cc/cm2・sec)となるように、

前記金属箔或いは金属被覆フィルムを貫通する貫通穴の穴数を10〜20(穴数/cm2)となるように当該貫通穴を形成することを特徴とする請求項6に記載の電磁波シールドシートの製造方法。

【請求項8】

前記繊維ウェブ形成工程において、当該繊維ウェブの構成繊維の一部として熱融着繊維を含有するようにして、

前記ニードルパンチ工程後に前記熱融着繊維を溶融して前記構成繊維を互いに接着するために前記積層体を熱処理する熱処理工程を有することを特徴とする請求項6又は7に記載の電磁波シールドシートの製造方法。

【請求項1】

金属箔或いは金属被覆フィルムと、この金属箔或いは金属被覆フィルムの少なくとも片面に積層された繊維ウェブとからなる積層体を有しており、

前記金属箔或いは金属被覆フィルムは、その表裏両面を貫通する複数個の貫通穴を備え、

前記積層体の厚み方向に対して、JISL1096通気性A法(フラジール形法)により測定した通気量は、32〜41(cc/cm2・sec)である電磁波シールドシート。

【請求項2】

前記複数個の貫通穴の穴数は、前記金属箔或いは金属被覆フィルムの表面において、10〜20(穴数/cm2)であることを特徴とする請求項1に記載の電磁波シールドシート。

【請求項3】

前記繊維ウェブは、その構成繊維の少なくとも一部に反毛工程により再生された反毛ワタ及び熱融着繊維を含有することを特徴とする請求項1又は2に記載の電磁波シールドシート。

【請求項4】

前記繊維ウェブは、その構成繊維の少なくとも一部に炭素繊維、金属被覆繊維及び金属被覆フィルムからなるラメ糸のうち少なくとも1種を含有することを特徴とする請求項1〜3のいずれか1つに記載の電磁波シールドシート。

【請求項5】

前記繊維ウェブに含有される前記炭素繊維、金属被覆繊維及び金属被覆フィルムからなるラメ糸の総重量は、当該繊維ウェブの重量に対して40(重量%)を超えない量であることを特徴とする請求項4に記載の電磁波シールドシート。

【請求項6】

少なくとも1層の繊維ウェブを形成する繊維ウェブ形成工程と、

金属箔或いは金属被覆フィルムの少なくとも片面に前記繊維ウェブを積層して積層体を構成する積層工程と、

この積層工程後に前記積層体に対して前記繊維ウェブ及び前記金属箔或いは金属被覆フィルムを貫通する貫通穴を形成するニードルパンチ工程とを有する電磁波シールドシートの製造方法。

【請求項7】

前記ニードルパンチ工程において、

前記積層体の厚み方向に対して、JISL1096通気性A法(フラジール形法)により測定した通気量が32〜41(cc/cm2・sec)となるように、

前記金属箔或いは金属被覆フィルムを貫通する貫通穴の穴数を10〜20(穴数/cm2)となるように当該貫通穴を形成することを特徴とする請求項6に記載の電磁波シールドシートの製造方法。

【請求項8】

前記繊維ウェブ形成工程において、当該繊維ウェブの構成繊維の一部として熱融着繊維を含有するようにして、

前記ニードルパンチ工程後に前記熱融着繊維を溶融して前記構成繊維を互いに接着するために前記積層体を熱処理する熱処理工程を有することを特徴とする請求項6又は7に記載の電磁波シールドシートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−181714(P2011−181714A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2010−44932(P2010−44932)

【出願日】平成22年3月2日(2010.3.2)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成21年度、経済産業省、戦略的基盤技術高度化支援事業、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(593176313)寺田タカロン株式会社 (3)

【出願人】(000116622)愛知県 (99)

【Fターム(参考)】

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成22年3月2日(2010.3.2)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成21年度、経済産業省、戦略的基盤技術高度化支援事業、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(593176313)寺田タカロン株式会社 (3)

【出願人】(000116622)愛知県 (99)

【Fターム(参考)】

[ Back to top ]