電磁波シールド部材

【課題】金属ペーストの印刷によって作製したパターンをベースにした、表面が黒色化され、高導電性である導電体層を透明基材上に形成した電磁波シールド部材、およびその製造方法を提供する。

【解決手段】透明基材1上に所定のパターンで形成された導電体層を有する電磁波シールド部材であって、該導電体層は、金属微粒子をバインダー樹脂によって結着した金属微粒子結着体2と、該金属微粒子結着体2の表面を被覆するニッケル柱状結晶集合体3とからなり、表面被覆ニッケル柱状結晶集合体3の最外面は光拡散性の微凹凸面であることを特徴とする電磁波シールド部材。

【解決手段】透明基材1上に所定のパターンで形成された導電体層を有する電磁波シールド部材であって、該導電体層は、金属微粒子をバインダー樹脂によって結着した金属微粒子結着体2と、該金属微粒子結着体2の表面を被覆するニッケル柱状結晶集合体3とからなり、表面被覆ニッケル柱状結晶集合体3の最外面は光拡散性の微凹凸面であることを特徴とする電磁波シールド部材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、所定のパターンで形成された導電体層によって電磁波を遮蔽する電磁波シールド部材に関する。

【背景技術】

【0002】

テレビ(テレビジョン)やパーソナルコンピュータのモニター等のディスプレイ装置のうち、大画面ディスプレイ装置の分野で注目されているプラズマディスプレイ装置は、発光にプラズマ放電を利用するため、30MHz〜1GHz帯域の不要な電磁波が外部に漏洩して他の機器(例えば、遠隔制御機器、情報処理装置等)に影響を与えるおそれがある。そのため、プラズマディスプレイ装置に用いられるプラズマディスプレイパネルの前面側(観察者側)に、漏洩する電磁波をシールドするためのフィルム状の電磁波シールド部材を設けるのが一般的である。

【0003】

プラズマディスプレイの前面などに用いることができる電磁波シールド部材用材料としては、銀スパッタ薄膜、銅メッシュなどがあるが、銀スパッタ薄膜はコストが高く、また全面を被覆しているため透明性に劣る。銅メッシュは開口部分があるため透明性は高いが、銅箔をフォトリソグラフィー法で開口部をエッチングしてメッシュ形状を作成するため、捨てる材料が多く低コスト化が難しい。

近年、透明基材の上に導電性ペーストや無電解めっきの触媒を含むインキをグラビア印刷などパターン印刷し、その上に銅をめっきで析出させ細線パターンを形成した電磁波シールド部材などが提案されており(特許文献1、2)、銅箔エッチング法などよりも経済性、生産性にすぐれた方法といえる。

【0004】

一方、電磁波シールド部材においては、非視認性あるいはコントラストをよくするため、その表面を黒色化処理されるのが一般的である。

従来の黒色化処理の方法としては、たとえば、銅めっき上に黒色の銅-コバルト合金めっきなどを施す方法、導電性ペーストに黒色色素やカーボンブラックなどの黒色添加剤を使用してパターン印刷する方法(特許文献3)などが挙げられる。

しかしながら、黒色の銅-コバルト合金めっきなどを施す方法では、2層のめっき処理を行うこととなり、生産性あるいは経済性に問題があり、導電性ペースト中に黒色添加剤を使用してパターン印刷する方法では、黒色添加剤が添加されることで、印刷インキの印刷適性が悪くなったり、導電性が低下するという問題が生じる。

【0005】

【特許文献1】特開2001−102792号公報

【特許文献2】特開平11−174174号公報

【特許文献3】特開2000−13088号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、かかる状況下、金属ペーストの印刷によって作製したパターンをベースにした、表面が黒色化され、且つ高導電性である導電体層を透明基材上に形成した電磁波シールド部材、およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するための本発明の電磁波シールド部材は、透明基材上に所定のパターンで形成された導電体層を有する電磁波シールド部材であって、該導電体層は、金属微粒子をバインダー樹脂によって結着した金属微粒子結着体と、該金属微粒子結着体の表面を被覆するニッケル柱状結晶集合体とからなり、表面被覆ニッケル柱状結晶集合体の最外面は光拡散性の微凹凸面であることを特徴とする。

そして、本発明の電磁波シールド部材において、ニッケル柱状結晶集合体層は、金属微粒子結着体の内部空隙の少なくとも一部をも充填していることが好ましい。

また、ニッケル柱状結晶はリンを含むものであることが好ましい。

【0008】

本発明の電磁波シールド部材は下記工程(a)〜(d)を含む製造方法により製造される;

(a)透明基材上に、所定のパターンで金属ペーストを印刷する工程

(b)透明基材上に形成された金属ペースト層を硬化および/または乾燥させて金属微粒子結着体を形成する工程

(c)透明基材と金属微粒子結着体層からなる部材を無電解ニッケルめっき浴に浸漬してニッケル柱状結晶集合体を該金属微粒子結着体表面に被覆し、ないしは、その内部空隙の一部にも充填したパターン状導電体層を得る工程

(d)上記(c)工程で得られた透明基材とパターン状導電体層からなる部材をエッチング処理することにより、導電体層上のニッケル柱状結晶集合体層表面を微凹凸化して光拡散性にする工程

【0009】

さらに、本発明の電磁波シールド部材の製造において、上記(a)工程で、透明基材上に未硬化で流動状態の電離放射線硬化性プライマー層を形成し、その上に、金属ペーストを凹版印刷し、プライマー層を硬化させて版面から引き抜くこと(以下、「引き抜きプライマー法」ということがある。)により、電離放射線硬化性プライマー層の流動状態と硬化状態を適切に利用して金属ペーストの転写性を向上させることができる。

この場合、透明基材上のプライマー層は、流動状態のとき版の凹部内の金属ペーストの凹みに充填されるために、導電層が形成されている部分の厚さは導電層が形成されていない部分の厚さよりも大きくなる。

【発明の効果】

【0010】

本発明の電磁波シールド部材は、透明基材上に、印刷法を用いて、金属微粒子結着体層をメッシュパターン状に形成し、次いで無電解ニッケルめっき法によりニッケル柱状結晶集合体層で被覆して、これをエッチング処理することにより、ニッケル柱状結晶集合体層表面を微凹凸化して黒色化する。

すなわち、本発明によれば、所定パターンの金属微粒子結着体層に対する1層のめっき処理及びエッチング処理により、表面が黒化され、且つ十分な導電性を有する導電体層が形成でき、電磁波シールド性と透明性、非視認性を有する電磁波シールド部材が得られる。

また、印刷法を用いて、金属微粒子結着体層を所定パターン状に形成する際、特許文献3のように黒色色素などを添加しないので、印刷インキの印刷適性を損なうことなく、導電体層の導電性を低下させることもない。

【0011】

さらに、本発明の電磁波シールド部材において、ニッケル柱状結晶集合体が、金属微粒子結着体の内部空隙の少なくとも一部をも充填している場合には、めっき金属(ニッケル)が金属微粒子間を連結、包絡して金属微粒子が一体化された構造を有するようになるため、さらに高い導電性、電磁波シールド性が実現される。また、ニッケル柱状結晶集合体が、金属微粒子結着体の内部空隙をも充填すると、少ないめっき金属量で、さらには導電インキ層上への膜厚増加を最小化した上で、大きな導電率向上が可能となるという利点を有する。

また、所定のパターンの金属ペースト層を凹版印刷により形成する際、引き抜きプライマー法を採用すると、金属ペーストの転移不良に基づくパターンの断線や形状不良、低密着性等の不具合が生じない電磁波シールド部材を提供できる。

【発明を実施するための最良の形態】

【0012】

[電磁波シールド部材]

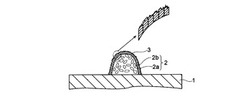

図1は、本発明の電磁波シールド部材の一例を示す模式的な断面図である。

本発明の電磁波シールド部材は、透明基材1上に所定のパターンで形成された導電体層を有するものであって、該導電体層は、金属微粒子をバインダー樹脂によって結着した金属微粒子結着体2と、該金属微粒子結着体2の表面を被覆するニッケル柱状結晶集合体3とからなり、表面被覆ニッケル柱状結晶集合体3の最外面は光拡散性の微凹凸面である。

ここで、「所定のパターン」とは、電磁波シールド部材の電磁波遮蔽パターンとして一般的な、メッシュ状又はストライプ状のパターンである。

以下、本発明の電磁波シールド部材の構成を詳しく説明する。

【0013】

(透明基材)

透明基材1は、電磁波シールド部材の基材であり、所望の透明性、機械的強度等の要求適性を勘案の上各種材料の各種厚みのものを選択すればよい。材料としては樹脂、硝子等が、厚み形態としてはフィルム(乃至はシート)、或いは板の形態で用いられる。通常は、樹脂製の透明フィルムが好ましく用いられる。

そうした透明フィルムとしては、アクリル樹脂或いはメタクリル樹脂(両者を総称して単にアクリル樹脂とも云う)、ポリエステル樹脂等をベースとするフィルムが好ましいが、これに限定されない。具体的には、透明フィルムの材料としては、トリアセチルセルロース、ジアセチルセルロース、アセテートブチレートセルロース等のセルロース樹脂、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)等のポリエステル樹脂、ポリエチレン、ポリプロピレン、環状ポリオレフィン、トリメチルペンテン等のポリオレフィン樹脂、ポリ塩化ビニル、ポリ塩化ビニリデン等の含ハロゲン樹脂、ポリスチレン、アクリロニトリル−スチレン共重合体等のスチレン系樹脂、ポリエーテルサルホン、ポリウレタン系樹脂、ポリカーボネート樹脂、ポリアミド樹脂、ポリイミド樹脂、ポリスルホン樹脂、ポリエーテル樹脂、ポリエーテルケトン樹脂、(メタ)アクリロニトリル樹脂等が使用できる。なかでも、二軸延伸PETフィルムが透明性、耐久性に優れ、しかもその後の工程で電離放射線照射処理を経た場合でも熱変形等しない耐熱性を有する点で好適である。

【0014】

透明基材1は、ロール・トウ・ロール(巻取(ロール)から巻き出して供給し、加工後巻取に巻き取って保管する形態)で取扱可能な長尺帯状フィルムであってもよいし、所定の大きさからなる枚葉フィルムであってもよい。透明基材1の厚さは、通常は8μm〜1000μm程度が好ましいが、これに限定されない。透明基材1の光透過率としては、100%のものが理想であるが、透過率80%以上のものを選択することが好ましい。

透明基材1の表面には、必要に応じて、後述するプライマー層と基材との密着性を改善するために易接着層を設けたり、コロナ放電処理、プラズマ処理、火炎処理などの表面処理を行ってもよい。該易接着層の樹脂としては、ウレタン樹脂、エポキシ樹脂、ポリエステル樹脂、アクリル樹脂、塩素化ポリプロピレン等の樹脂の中から適宜選択する。

【0015】

(パターン状導電体層)

本発明の電磁波シールド部材を構成するパターン状導電体層は、透明基材1上に金属ペーストをパターン状に印刷し、溶剤乾燥、或いは硬化反応等により固化して得た、金属微粒子がバインダー樹脂によって結着された、好ましくは多孔質の金属微粒子結着体2に、無電解ニッケルめっき処理及びエッチング処理を施すことにより製造される。

本発明におけるパターン状導電体層のパターンは、電磁波シールド部材に通常採用されるメッシュ状(格子状、乃至網状)であってもストライプ状(縞状、乃至平行線群状)であってもよく、その線幅と線間ピッチも通常採用されている寸法であればよい。たとえば、線幅は5〜30μm、線間ピッチは100〜500μm、開口率は60〜95%、メッシュ形状としては正方格子であることが光透過性の点から好ましい。

本発明のパターン状導電体層の厚みは、所望の導電率と所定の膜強度を確保できる範囲でできるだけ薄い方が、コスト上、さらにはその上への粘着剤貼合時の気泡混入をなくするという観点から好ましい。その厚みは、1〜20μm程度であることが好ましく、1〜5μm程度であることがより好ましい。

【0016】

(金属微粒子結着体)

ここで、金属微粒子結着体2の空隙率は、20〜80%であることが好ましく、30〜70%であることがより好ましい。空隙率が20%を下回ると金属微粒子結着体2において露出金属微粒子が少なくなって結着体内部における被めっき部位が少なくなり、結着体内部へのめっき金属イオンの供給も困難になる。一方、空隙率が80%を超えるとめっき処理後のパターン状導電体層は強度が弱く、もろくなる。

本発明の金属微粒子結着体2において、金属微粒子、バインダー樹脂の構成比率は、金属微粒子100質量部に対し、バインダー樹脂が1〜50質量部であることが好ましく、3〜30質量部であることがより好ましい。

【0017】

(金属ペースト)

上記金属微粒子結着体2の製造に用いる金属ペーストは、流動状態(液状)のバインダー樹脂に金属微粒子を均一分散させたものであり、これを固化することにより金属微粒子結着体(層)が形成される。以下のようなものである。

金属微粒子としては、金、銀、白金、銅、鉄、錫、ニッケル、アルミニウムなどの金属粒子あるいは複合金属粒子が使用できる。これらは単独で用いてもよく、混合して用いてもよい。ここで、金、銀、ニッケルなどの金属はパターン印刷直後に通電可能な程度の導電性が発現するが、銅、鉄、アルミニウムなど空気中で酸化されやすい金属はパターン印刷後に電気化学処理や薬品処理などを行うことで通電可能な導電性を発現させることができる。特に銅粉の場合は表面の酸化被膜の抵抗が高く、結着体の抵抗も粒子の酸化被膜同士が接触しているため著しく高い。そのため、薬品処理などで表面の酸化被膜を除去することは必須であるが、この酸化被膜は酸性溶液に浸漬することで容易に除去できるため、塩酸、希硫酸等の酸浴あるいは、酸性のめっき浴などを通過させるだけでよい。この場合、金属析出により銅粉同士が結合されてしまえば、空気酸化による再絶縁化は進行しない。

金属微粒子の粒子サイズは、ペースト化できる程度に小さいのが好ましく、100μm以下の粒径が好ましいが、メッシュパターンの線幅よりは十分に小さいほうが好ましく、通常は10μm以下であることがより好ましい。また形状は球状、回転楕円体状、多面体状、塊状、鱗片状、円盤状、繊維状ないし針状など特に制限はなく、各種形状、粒径などを持った粒子を適宜混合して用いてもよい。なお、粒径は、球以外の形状の場合は、回転楕円体の場合は最大長径、多面体の場合は外接球の直径、あるいは最大の対角線長、繊維状ないし針状の場合は長手方向(長軸方向)の長さ等で評価する。

【0018】

バインダー樹脂としては、金属微粒子および透明基材に接着性を有し、めっき液に対して安定した塗膜を保てる樹脂であればよく、アクリル樹脂、ポリエステル樹脂、エチレン−酢酸ビニル樹脂、ウレタン樹脂、フェノール樹脂、エポキシ樹脂等を用いることができる。バインダー樹脂に流動性を賦与し、そしてこれを固化する方法としては、代表的には、固体状のバインダー樹脂を溶剤に溶解又は分散せしめて流動状態にして、かかる溶剤を乾燥することにより固化せしめる方法、或いは未硬化状態において流動状態を呈する樹脂単量体又はプレポリマーを架橋乃至重合による硬化反応によって固化せしめる方法が挙げられる。

溶剤としては、バインダー樹脂を溶解するものであって、沸点が100〜250℃程度の有機溶剤を用いることができる。沸点が低すぎると、ペースト作製時あるいはパターン印刷時に溶剤が揮散してペースト性状等が変化して不都合が生じ、沸点が高すぎると、印刷後の乾燥に時間がかかりすぎる。

空隙率が20〜80%である金属微粒子結着体2を得るためには、少なくとも金属微粒子100質量部に対し、バインダー樹脂が1〜50質量部とからなる固形分60〜90質量%の金属ペーストであることが好ましい。

【0019】

(印刷法)

金属ペーストを透明基材上にパターン状に印刷する印刷法は本発明の効果を特に制限するものではなく、金属ペーストの性状により適宜選択して用いればよい。

ナノメートルサイズの金属微粒子を用いる場合は一般に金属ペーストの粘度が低く、インクジェット印刷、グラビア印刷、フレキソ印刷などが適しており、サブミクロン〜ミクロン程度の金属微粒子を用いる場合は一般に金属ペーストの粘度が高く、グラビア印刷等の凹版印刷、フレキソ印刷、シルクスクリーン印刷やディスペンサーなどが適している。

印刷後、たとえば、金属ペーストが固体樹脂の溶剤溶液乃至分散液からなる場合は80〜150℃程度で熱風乾燥して、溶剤を揮散させることで、また、金属ペーストが固体樹脂のモノマー(単量体)乃至はプレポリマー(オリゴマー)の未硬化物からなる場合は紫外線照射、加熱等の適宜手段により硬化反応を生起せしめることによって、金属ペーストを固化せしめ、透明基材上にパターン状に形成された金属微粒子結着体2を得る。

【0020】

(ニッケル柱状結晶集合体)

本発明の電磁波シールド部材においては、上記の多孔質の金属微粒子結着体2を無電解ニッケルめっき処理することにより、ニッケル柱状結晶集合体3で該金属微粒子結着体の表面を被覆し、好ましくは、該金属微粒子結着体の内部空隙の少なくとも一部をも充填する。

被めっき物である金属微粒子結着体表面に形成されたニッケル柱状結晶集合体3は、長手方向(柱の長さ方向)がめっき皮膜の厚さ方向に配向した多数の柱状結晶の集合体である。このような柱状結晶集合体であるゆえに、これをエッチング処理することにより、その表面が粗化して光拡散性の微凹凸面となり、黒色外観を呈することとなる。

かかる柱状結晶集合体は、無電解ニッケルめっき液処理により形成することができる。電解ニッケルめっき液処理、無電解銅めっき液処理など他のめっき液処理では柱状結晶集合体は形成されないため、エッチング処理しても黒色外観は得られない。このような柱状結晶化には、無電解ニッケルめっき液に含まれる次亜リン酸塩などに基づくリン(燐)の存在が必要なようである(ニッケル柱状結晶集合体中にも1〜2質量%程度リンが含まれる)。

また、本発明の電磁波シールド部材において、金属微粒子結着体の表面を被覆するニッケル柱状結晶集合体の膜厚は、2〜5μm程度であることが好ましい。膜厚が2μm未満であると導電性向上効果が不十分である。また、膜厚が5μm以上であると導電性向上効果も飽和すると共に該パターン状導電体層の透明基材からの突出高さが高くなるため、後工程で該パターン状導電体層上に接着剤層を介して各種層を積層する際に接着剤層中への気泡混入を生じ易くなる。

【0021】

(プライマー層)

図2は、本発明の別実施態様の無電解ニッケルめっき前の中間部材を示す模式的な断面図である。

当該別実施態様の中間部材は、透明基材1上に電離放射線硬化性プライマー層を形成し、その上に、金属ペーストを凹版印刷し、プライマー層を硬化させて、しかる後に版面から硬化したプライマー層及びパターン状導電体層を一緒に引き抜く、所謂「引き抜きプライマー法」を適用する中間部材である。

この「引き抜きプライマー法」を適用する中間部材におけるプライマー層4は、図2に示すように、金属微粒子結着体層2が形成されている部分A(パターン状導電体層が形成されている部分に同じ)の厚さTAが、金属微粒子結着体層2が形成されていない部分B(パターン状導電体層が形成されていない部分に同じ)の厚さTBよりも大きい。

【0022】

プライマー層4は、透明基材1上に密着性よく設けられる。そして、このプライマー層4上には金属微粒子結着体2の層が密着性よく設けられる。したがって、プライマー層4は、透明基材1と金属微粒子結着体2の層の両方に対して密着性がよい材料であることが好ましく、また、当然のことながら透明であることが好ましい。代表的形態としては、未硬化状態において液状(流動性)の電離放射線重合性化合物を含む電離放射線硬化性組成物を塗工し、硬化(固体化)させる方法により設ける。

該電離放射線重合性化合物としては、電離放射線で架橋等の反応により重合硬化するモノマー及び/又はプレポリマーが用いられる。

かかるモノマーとしては、ラジカル重合性モノマーとして、例えば、メチル(メタ)アクリレート、ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、ラウリル(メタ)アクリレート、イソボルニル(メタ)アクリレート、ジシクロペンテニル(メタ)アクリレートなどの単官能(メタ)アクリレート類、ジプロピレングリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレートなどの多官能(メタ)アクリレート類等の各種(メタ)アクリレートが挙げられる。なお、ここで(メタ)アクリレートとの表記は、アクリレート又はメタクリレートを意味する。カチオン重合性モノマーとして、例えば、3,4−エポキシシクロヘキセニルメチル−3’,4’−エポキシシクロヘキセンカルボキシレートなどの脂環式エポキシド類、ビスフェノールAジグリシジルエーテルなどグリシジルエーテル類、4−ヒドロキシブチルビニルエーテルなどビニルエーテル類、3−エチル−3−ヒドロキシメチルオキセタンなどオキセタン類等が挙げられる。

また、かかるプレポリマーとしては、ラジカル重合性プレポリマーとして、例えば、ウレタン(メタ)アクリレート、エポキシ(メタ)アクリレート、ポリエステル(メタ)アクリレート等の各種(メタ)アクリレートプレポリマー、不飽和ポリエステルプレポリマー等が挙げられる。その他、カチオン重合性プレポリマーとして、例えば、ノボラック系型エポキシ樹脂プレポリマー、芳香族ビニルエーテル系樹脂プレポリマー等が挙げられる。

これらモノマー、或いはプレポリマーは、要求される性能、塗布適性等に応じて、1種類単独で用いるほか、モノマーを2種類以上混合したり、プレポリマーを2種類以上混合したり、或いはモノマー1種類以上とプレポリマー1種類以上とを混合して用いたりすることができる。

【0023】

電離放射線として、紫外線、又は可視光線を採用する場合には、通常は、光重合開始剤を添加する。光重合開始剤としては、ラジカル重合性のモノマー又はプレポリマーの場合には、ベンゾフェノン系、チオキサントン系、ベンゾイン系等の化合物が、又カチオン重合系のモノマー又はプレポリマーの場合には、メタロセン系、芳香族スルホニウム系、芳香族ヨードニウム系等の化合物が用いられる。これら光重合開始剤は、上記モノマー及び/又はプレポリマーからなる組成物100質量部に対して、0.1〜5質量部程度添加する。

なお、電離放射線としては、紫外線、又は電子線が代表的なものであるが、この他、可視光線、X線、γ線等の電磁波、或いはα線等の荷電粒子線を用いることもできる。

【0024】

また、電離放射線硬化性組成物は、密着性、耐久性改善、各種物性付与のために各種添加剤や変性樹脂を使用してもよい。該添加剤としては、例えば、熱安定剤、ラジカル捕捉剤、可塑剤、界面活性剤、帯電防止剤、酸化防止剤、紫外線吸收剤、赤外線吸收剤、色素(着色染料、着色顔料)、体質顔料、難燃剤等が挙げられる。

当該電離放射線硬化性組成物は、溶剤を含んでもよいが、その場合塗布後に乾燥工程が必要であるため、溶剤を含まないタイプ(ノンソルベントタイプ)であることが好ましい。

【0025】

次に、本発明の電磁波シールド部材の製造方法について説明する。

[電磁波シールド部材の製造方法]

本発明の電磁波シールド部材の製造方法は、(a)透明基材上に、所定のパターンで金属ペーストを印刷する工程と、(b)透明基材上に形成された金属ペースト層を硬化および/または乾燥させて金属微粒子結着体を形成する工程と、(c)透明基材上の金属微粒子結着体を無電解ニッケルめっき浴に浸漬してニッケル柱状結晶集合体を該金属微粒子結着体表面に被覆し、ないしは、その内部空隙の一部にも充填してパターン状導電体層を得る工程と、(d)上記(c)工程で得られた透明基材上のパターン状導電体層をエッチング処理することにより、表面のニッケル柱状結晶集合体層を微凹凸化して光拡散性にする工程と、を含むことを特徴とする。

【0026】

((a)工程)

この(a)工程は、透明基材上に所定のパターンで金属ペーストを印刷する工程である。

前述の如く、印刷法は本発明の効果を特に制限するものではなく、金属ペーストの性状により適宜選択して用いればよい。

【0027】

((b)工程)

この(b)工程は、所定パターンで形成された金属ペーストを硬化および/または乾燥させて金属微粒子結着体を形成する工程である。

上記金属ペーストの硬化(乾燥)は、使用する溶剤やバインダー樹脂の種類、および使用する透明基材の耐熱性にもよるが、通常50〜200℃程度、好ましくは80〜120℃の温度で熱処理することにより行われる。

【0028】

((c)工程)

この(c)工程は、透明基材上の金属微粒子結着体を無電解ニッケルめっき浴に浸漬してニッケル柱状結晶集合体を該金属微粒子結着体表面に被覆し、ないしは、その内部空隙の一部にも充填してパターン状導電体層を得る工程である。

無電解ニッケルめっき浴としては、例えば、次亜リン酸塩を還元剤とする中性の無電解ニッケルーリン合金めっき液が好ましいものとして例示できる。

本発明の無電解ニッケルめっきの場合、結着体表面に2〜5μm程度の膜厚のニッケル柱状結晶集合体層を得るために、必要なめっき時間は通常6〜17分である。

また、金属微粒子結着体内部にもニッケル柱状結晶集合体層を充填するためには、無電解ニッケルめっき液を金属微粒子結着体内部へ潤沢に供給することが必要であり、めっき液を強く攪拌する、超音波等の刺激を与える、結着体へ新鮮なめっき液を強く吹き付ける、界面活性剤等により結着体内部へのめっき液の浸透性を改善する、結着体の空隙を大きくする、などの方法を例示できる。

【0029】

((d)工程)

この(d)工程は、上記(c)工程で得られた透明基材上のパターン状導電体層をエッチング処理することにより、該パターン状導電体層上のニッケル柱状結晶集合体層の表面を微凹凸化して光拡散性にする工程である。

エッチング処理液としては、例えば、代表的には、塩化第2鉄水溶液を用いる。

エッチング処理条件としては、浴温20〜30℃、処理時間15〜45秒程度が好ましい。

以上のようにして、本発明の電磁波シールド部材を製造することができる。

【0030】

本発明の別実施態様の無電解ニッケルめっき前の中間部材、即ち、「引き抜きプライマー法」を適用した中間部材からの電磁波シールド部材の製造方法は、(a1)透明基材上に、プライマー層形成用の未硬化で流動状態の電離放射線硬化性組成物を塗布して、電離放射線硬化性プライマー層を形成する工程と、(a2)所定のパターンで凹部が形成された板状又は円筒状版面の凹部内に、金属ペーストを充填する工程と、(a3)上記(a1)工程で得られた電離放射線硬化性プライマー層を有する透明基材を、該電離放射線硬化性プライマー層が、上記(a2)工程で得られた金属ペーストが充填されてなる版面の凹部側に対面するように圧着させ、次いで該電離放射線硬化性プライマー層を電離放射線の照射により硬化させてプライマー層を形成する工程と、(a4)上記透明基材及びプライマー層を上記版面から剥がして、上記凹部内の金属ペーストを、上記プライマー層上に転写させる工程と、(b1)プライマー層上に転写されてなる所定パターンで形成された金属ペースト層を硬化および/または乾燥させて金属微粒子結着体層を形成する工程と、(c1)透明基材上の金属微粒子結着体を無電解ニッケルめっき浴に浸漬してニッケル柱状結晶集合体を該金属微粒子結着体表面に被覆し、ないしは、その内部空隙の一部にも充填してパターン状導電体層を得る工程と、(d1)上記(c1)工程で得られた透明基材上のパターン状導電体層をエッチング処理することにより、該パターン状導電体層上のニッケル柱状結晶集合体層表面を微凹凸化して光拡散性にする工程と、を含むことを特徴とする。

【0031】

((a1)工程)

この(a1)工程は、透明基材上にプライマー層形成用の未硬化で流動状態(液状)の電離放射線硬化性組成物を塗布して、電離放射線硬化性プライマー層を形成する工程である。

当該(a1)工程で用いるプライマー層形成用の電離放射線硬化性組成物は、前述したとおりであり、電離放射線重合性化合物、及び必要に応じてこれに光重合開始剤を含む組成物である。

透明基材上に、上記電離放射線硬化性組成物を塗布する方法については特に制限はなく、各種コーティング方式が使用でき、例えばグラビアコート、コンマコート、ダイコート、ロールコート等の各種方式から適宜選ぶことができる。

該電離放射線硬化性組成物が溶媒を含む場合には、塗布後、乾燥処理を行うが、溶媒を含まないノンソルベントタイプである場合には、乾燥処理は不要である。

このようにして形成された電離放射線硬化性プライマー層は、後述する圧着時に流動性を保持した状態であることが肝要である。

【0032】

((a2)工程)

この(a2)工程は、所定のパターンで凹部が形成された板状又は円筒状版面の凹部内に、金属ペーストを充填する工程である。

具体的には、メッシュ状又はストライプ状の所定のパターンで凹部が形成された板状又は円筒状の版面に、金属ペーストを塗布した後、その凹部内以外に付着した金属ペーストを掻き取って凹部内に金属ペーストを充填する工程である。この金属ペーストについては、前述したとおりである。凹部以外に付着した金属ペーストの掻き取りは、例えばドクターブレードなどで行うことができる。なお、かかる(a2)工程時に、一般的に、不可避的に生じる好ましくない現象として、該掻き取り後の版面凹部内に充填された金属ペーストの表面部にメニスカス状の凹みが発生する現象がある。該凹みが生じると、透明基材と圧着する際に印圧が不足し、転移不良(該パターンの一部に非転移欠点が発生したり、凹部内金属ペーストの転移率が低下したり)を生じる。かかる転移不良を改善するために、本発明においては該プライマー層を用いる。

【0033】

((a3)工程)

この(a3)工程は、上記(a1)工程で得られた電離放射線硬化性プライマー層を有する透明基材を、該電離放射線硬化性プライマー層が、上記(a2)工程で得られた金属ペーストが充填されてなる版面の凹部側に対面するように圧着させ、次いで該電離放射線硬化性プライマー層を電離放射線の照射により硬化させてプライマー層を形成する工程である。

当該(a3)工程においては、まず、金属ペーストが充填された版面の凹部側に、電離放射線硬化性プライマー層を有する透明基材を、該電離放射線硬化性プライマー層が対面するように圧着させる。この圧着は、例えば付勢圧力の調整手段を備えたニップロールで行うことができる。該圧着操作により、凹部内の金属ペーストと、流動性が保持された電離放射線硬化性プライマー層とを空隙なく密着させることができる。なお、この(a3)工程時に、該プライマー層は流動状態であるが故に、版面凹部内に充填された金属ペースト表面の前記凹み内に流入してこれを充填し、透明基材と金属ペースト間の空隙をなくする。これによって、転移不良を解消する。更に、該プライマー層は、未硬化で流動状態のため、版面凹部内に充填された金属ペースト内に侵入し、該金属ペースト内部にプライマーと金属ペーストとが混在した領域を形成する。これによって、該凹部内の金属ペーストの流動性、レオロジーを変化させ、凹部内のインキの透明基材への転移性を高める。また、プライマー層と金属ペースト層との層間接着力を強化する。

次いで、透明基材側から、上記電離放射線硬化性プライマー層に、電離放射線を照射することにより、該電離放射線硬化性プライマー層を硬化(固化)させて、プライマー層を形成させる。電離放射線の照射量は、所望するプライマー層の強度が得られれば特に制限はなく、使用する電離放射線硬化性プライマーの反応性や塗布厚み等でも変わってくるが、電離放射線量で通常50〜4000mJ/cm2程度、好ましくは300〜1000mJ/cm2である。

【0034】

((a4)工程)

この(a4)工程は、上記(a3)工程で電離放射線硬化性プライマー層を硬化させてプライマー層を形成した後に、透明基材及び硬化したプライマー層を版面から剥がして、凹部内の金属ペーストを、上記プライマー層上に転写させる工程である。

当該(a4)工程において、透明基材を版面から剥がすと、電離放射線硬化性プライマー層が硬化されていることから、それに密着した金属ペーストは凹部内から離れてプライマー層上にきれいに転写される。

なお、(a4)工程の如く、金属ペーストは、凹版内では(少なくとも完全には)硬化させずに、版面から透明基材上に転移の後に硬化(固化)せしめることが、凹版凹部内からの金属ペーストの離型性、転移性の点において好ましい。勿論、金属ペーストの版面凹部内からの離型性、転移性が確保できれば、本(a4)工程に換えて、金属ペーストを版面凹部内において硬化(固化)せしめ、しかる後、硬化した金属ペースト(金属微粒子結着体)を版面から離型、転移させてもよい。

【0035】

((b1)工程)

この(b1)工程は、プライマー層上に転写されてなる所定パターンで形成された金属ペーストを硬化(乾燥、硬化反応等により固化)させて導電層を形成する工程である。

上記金属ペーストの硬化(乾燥)は、前記(b)工程と同様、通常50〜200℃程度、好ましくは80〜120℃の温度で熱処理することにより行われる。

【0036】

((c1)工程)

この(c1)工程は、透明基材上の金属微粒子結着体を無電解ニッケルめっき浴に浸漬してニッケル柱状結晶集合体を該金属微粒子結着体表面に被覆し、ないしは、その内部空隙の一部にも充填してパターン状導電体層を得る、前記(c)工程と同様の工程である。

【0037】

((d1)工程)

この(d1)工程は、上記(c1)工程で得られた透明基材上のパターン状導電体層をエッチング処理することにより、該パターン上導電体層上のニッケル柱状結晶集合体層表面を微凹凸化して光拡散性にする、前記(d)工程と同様の工程である。

以上のようにして、本発明の別実施態様の中間部材からの電磁波シールド部材を製造することができる。

【0038】

なお、こうして得られた電磁波シールド部材に光学調整層を設けて電磁波遮蔽機能と光学機能との両機能を具備する光学フィルタとして利用することができる。光学調整層としては、従来公知のものをそのまま用いればよく、例えば近赤外線吸収層、ネオン光吸収層、紫外線吸収層、反射防止層、ハードコート層、防汚層、及び防眩層等を挙げることができる。なお、本発明のプライマー層中に近赤外線吸収剤等の光学的特性調整機能を有する添加剤を含有させる場合には、別層として光学調整層を積層しなくても、電磁波遮蔽機能と光学機能との両機能を具備する光学フィルタを構成できる。そして、こうした電磁波シールド部材又は電磁波シールド部材を有する光学フィルタをプラズマ表示装置(PDP)、ブラウン管(CRT;陰極線管)表示装置、電場発光(EL)表示装置等のディスプレイパネルの画像表示面(前面)に装着することにより、ディスプレイ装置とすることができる。

【実施例】

【0039】

以下に、実施例と比較例を挙げて本発明をさらに具体的に説明する。

【0040】

(製造例1)

100μm厚、500mm×500mmの大きさの2軸延伸ポリエチレンテレフタレート(PET)基材上に、シルクスクリーン印刷法にて、バイロン200(東洋紡績(株)製)(ポリエステル系のバインダー樹脂)5質量部をDBE(デュポン社製;二塩基酸エステル)(溶剤)27.5質量部に溶解させた溶液に粒径5μmの銀粉67.5質量部を均一分散させた金属ペーストを、格子状パターンに印刷した。このものを120℃で熱風乾燥してDBEを揮散させ、PET基材上に、線幅20μm、ピッチ300μm、厚み10μmの正方格子のパターンで空隙率が41%(水銀ポロシメーター((株)島津製作所製オートポアIV9520)にて測定)の金属微粒子結着体が形成された中間部材を得た。

その中間部材の金属微粒子結着体層の厚みは10μm、表面抵抗は1.0Ω/□であった。

【0041】

(製造例2)

片面に易接着処理がされた幅1000mmで厚さ100μmの長尺ロール巻PETフィルムを繰り出し、易接着処理面にプライマー層用の未硬化で流動状態の電離放射線硬化性組成物を厚さ8μmとなるように塗布形成した。塗布方式は、通常のグラビアリバース法を採用し、電離放射線硬化性組成物としては、エポキシアクリレートプレポリマー40質量部、単官能モノマー(フェノキシエチルアクリレートからなる親水性でない単官能アクリレートモノマー混合物)53質量部、3官能モノマー(エチレンオキシド変性イソシアヌル酸トリアクリレート)7質量部、さらに光開始剤として1−ヒドロキシ−シクロヘキシル−フェニル−ケトン(イルガキュア184(チバ・スペシャルティ・ケミカルズ))3質量部添加したものを使用した。塗布後の電離放射線硬化性プライマー層は触ると流動性を示すものの、PETフィルム上から流れ落ちることはなかった。

一方で、線幅が20μmで線ピッチが300μm、版深10μmの正方格子状のメッシュパターンとなる凹部が形成された金属製の凹版ロールの版面に、金属微粒子として平均粒径約2μmの鱗片状銀粒子93質量部、バインダー樹脂として熱可塑性のポリエステルウレタン樹脂7質量部、溶剤としてブチルカルビトールアセテート25質量部からなる金属ペーストをピックアップロールで塗布し、ドクターブレードで凹部内以外の金属ペーストを掻き取って凹部内のみに金属ペーストを充填させた。なお、該凹部内に充填された金属ペースト表面にはメニスカス状の凹みを生じていた。

そして、金属ペーストを凹部内に充填させた状態の凹版ロールと、ニップロールとの間に、プライマー層が形成されたPETフィルムを供し、凹版ロールに対するニップロールの押圧力(付勢力)によって、電離放射線硬化性プライマー層を凹部内に存在する金属ペーストの該凹みに流入させ、金属ペーストと電離放射線硬化性プライマー層とを隙間なく密着させると共に、該プライマーの一部を該金属ペースト内部に侵入、混在せしめた。

【0042】

その後、水銀灯からなるUVランプによって紫外線が照射され、電離放射線硬化性組成物からなるプライマー層が硬化(固化)する。プライマー層の硬化により、凹版ロールの凹部内の金属ペーストはプライマー層と密着し、その後、フィルム及び硬化したプライマー層とが凹版ロールから剥離され、該プライマー層上には金属ペーストが転写形成される。このようにして得られた転写フィルムを、110℃の乾燥ゾーンを通過させて銀ペーストの溶剤を蒸発させて固化せしめ金属微粒子結着体層とした。プライマー層上にメッシュパターンからなる導電材料層を形成した。このときの導電材料層の厚さ(導電材料層が形成されているメッシュパターン部分とそれ以外の部分との厚さの差)は9μmであり、版の凹部内の銀ペーストが高い転移率((転移した金属ペーストの高さ/版凹部深度)の比で定義した転移率は(9/10)×10=90%)で転移していた。また、断線や形状不良も見られなかった。

その中間部材の金属微粒子結着体層の厚みは9μm、表面抵抗は1.0Ω/□であった。

【0043】

(実施例1)

製造例1で作製した中間部材を、無電解ニッケルめっき液を用い、浴温60℃、処理時間35分間で無電解処理した。該めっき液は、酢酸2.8%、硫酸ニッケル6水和物8.8%、次亜燐酸ナトリウム1水和物7.1%、錯化剤9.2%、イオン交換水72.1%の混合物で、原液を250ml/Lになるように希釈して使用した。濃度は230ml/Lであった。その時にpHは6.5であった。

得られたリン1.5質量%含有ニッケル皮膜の膜厚(無電解ニッケルめっきによる導電性メッシュの厚みの増加)は、4.1μmであった。

その後、エッチング(腐蝕)液を用い、浴温25℃、処理時間30秒で化成処理した。該エッチング液は、塩化第2鉄38%、塩酸0.12%、イオン交換水61.88%の混合物で、原液を2倍希釈(500ml/L)で使用した。

エッチング前後の導電性メッシュの外観色、エッチング後の電磁波シールド部材の表面抵抗を第1表に示した。

【0044】

(実施例2)

製造例2で作製した中間部材を、実施例1と同じ無電解ニッケルめっき液を用い、浴温60℃、処理時間35分間で無電解処理した。

得られたリン1.5質量%含有ニッケル皮膜の膜厚(無電解ニッケルめっきによる導電性メッシュの厚みの増加)は、4.1μmであった。

その後、実施例1と同じエッチング液を用い、浴温25℃、処理時間30秒で化成処理した。

エッチング前後の導電性メッシュの外観色、エッチング後の電磁波シールド部材の表面抵抗を第1表に示した。

【0045】

(比較例1)

製造例1で作製した中間部材を、電解ニッケルめっき液(60%スルファミン酸ニッケル水溶液)を用い、浴温60℃、処理時間5分間、電流密度5A/dm2で電解処理した。60%スルファミン酸ニッケル溶液は、スルファミン酸ニッケル600g/L、塩化ニッケル5g/L、硼酸30g/Lの混合物で、pHは4.2とした。析出した膜厚は、5.2μmであった。

その後、実施例1と同じエッチング液を用い、浴温25℃、処理時間30秒で化成処理した。

エッチング前後の導電性メッシュの外観色、エッチング後の電磁波シールド部材の表面抵抗を第1表に示した。

【0046】

(比較例2)

製造例1で作製した中間部材を、無電解銅めっき液を用い、浴温30℃、処理時間60分間で無電解処理した。無電解銅めっき液は、A液が50ml/L、B液が80ml/L、C液が10ml/Lからなる。A液は硫酸銅5水和物15.4%、ホルムアルデヒド4.3%、硫酸1.1%、イオン交換水79.2%の混合物であり、B液は、水酸化ナトリウム6.2%、錯化剤21.0%、イオン交換水72.8%の混合物であり、C液は、硫酸0.2%、硫酸ニッケル4.3%、イオン交換水95.5%の混合物である。析出した膜厚は、2.8μmであった。

その後、実施例1と同じエッチング液を用い、浴温25℃、処理時間30秒で化成処理した。

エッチング前後の導電性メッシュの外観色、エッチング後の電磁波シールド部材の表面抵抗を第1表に示した。

【0047】

(比較例3)

製造例1で作製した中間部材を、電解銅めっき液を用い、浴温30℃、処理時間9分間、電流密度2A/dm2で電解処理した。電解銅めっき液は、硫酸銅75g/L、硫酸180g/L、塩酸60mg/L、添加剤(荏原ユージライトXP−D1)40ml/Lの混合物である。析出した膜厚は、4.0μmであった。

その後、実施例1と同じエッチング液を用い、浴温25℃、処理時間30秒で化成処理した。

エッチング前後の導電性メッシュの外観色、エッチング後の電磁波シールド部材の表面抵抗を第1表に示した。

【0048】

(比較例4)

製造例1で作製した中間部材を、電解黒色ニッケルめっき液で、浴温25℃、処理時間5分間、電流密度0.3A/dm2で電解処理した。電解黒色ニッケルめっき液は、硫酸ニッケルアンモニウム6水和物60g/L、硫酸亜鉛7水和物8g/L、ロダンソーダ15g/Lの混合物で、pHは5.7とした。

導電性メッシュの外観色、電磁波シールド部材の表面抵抗を第1表に示した。

【0049】

【表1】

【図面の簡単な説明】

【0050】

【図1】本発明の電磁波シールド部材の一例を示す模式的な断面図である。

【図2】本発明の別実施態様(「引き抜きプライマー法」を適用)の無電解ニッケルめっき前の中間部材を示す模式的な断面図である。

【符号の説明】

【0051】

1 透明基材

2 金属微粒子結着体

3 ニッケル柱状結晶集合体

4 プライマー層

A パターン状導電体層が形成されている部分

TA Aの厚さ

B パターン状導電体層が形成されていない部分

TB Bの厚さ

【技術分野】

【0001】

本発明は、所定のパターンで形成された導電体層によって電磁波を遮蔽する電磁波シールド部材に関する。

【背景技術】

【0002】

テレビ(テレビジョン)やパーソナルコンピュータのモニター等のディスプレイ装置のうち、大画面ディスプレイ装置の分野で注目されているプラズマディスプレイ装置は、発光にプラズマ放電を利用するため、30MHz〜1GHz帯域の不要な電磁波が外部に漏洩して他の機器(例えば、遠隔制御機器、情報処理装置等)に影響を与えるおそれがある。そのため、プラズマディスプレイ装置に用いられるプラズマディスプレイパネルの前面側(観察者側)に、漏洩する電磁波をシールドするためのフィルム状の電磁波シールド部材を設けるのが一般的である。

【0003】

プラズマディスプレイの前面などに用いることができる電磁波シールド部材用材料としては、銀スパッタ薄膜、銅メッシュなどがあるが、銀スパッタ薄膜はコストが高く、また全面を被覆しているため透明性に劣る。銅メッシュは開口部分があるため透明性は高いが、銅箔をフォトリソグラフィー法で開口部をエッチングしてメッシュ形状を作成するため、捨てる材料が多く低コスト化が難しい。

近年、透明基材の上に導電性ペーストや無電解めっきの触媒を含むインキをグラビア印刷などパターン印刷し、その上に銅をめっきで析出させ細線パターンを形成した電磁波シールド部材などが提案されており(特許文献1、2)、銅箔エッチング法などよりも経済性、生産性にすぐれた方法といえる。

【0004】

一方、電磁波シールド部材においては、非視認性あるいはコントラストをよくするため、その表面を黒色化処理されるのが一般的である。

従来の黒色化処理の方法としては、たとえば、銅めっき上に黒色の銅-コバルト合金めっきなどを施す方法、導電性ペーストに黒色色素やカーボンブラックなどの黒色添加剤を使用してパターン印刷する方法(特許文献3)などが挙げられる。

しかしながら、黒色の銅-コバルト合金めっきなどを施す方法では、2層のめっき処理を行うこととなり、生産性あるいは経済性に問題があり、導電性ペースト中に黒色添加剤を使用してパターン印刷する方法では、黒色添加剤が添加されることで、印刷インキの印刷適性が悪くなったり、導電性が低下するという問題が生じる。

【0005】

【特許文献1】特開2001−102792号公報

【特許文献2】特開平11−174174号公報

【特許文献3】特開2000−13088号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、かかる状況下、金属ペーストの印刷によって作製したパターンをベースにした、表面が黒色化され、且つ高導電性である導電体層を透明基材上に形成した電磁波シールド部材、およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するための本発明の電磁波シールド部材は、透明基材上に所定のパターンで形成された導電体層を有する電磁波シールド部材であって、該導電体層は、金属微粒子をバインダー樹脂によって結着した金属微粒子結着体と、該金属微粒子結着体の表面を被覆するニッケル柱状結晶集合体とからなり、表面被覆ニッケル柱状結晶集合体の最外面は光拡散性の微凹凸面であることを特徴とする。

そして、本発明の電磁波シールド部材において、ニッケル柱状結晶集合体層は、金属微粒子結着体の内部空隙の少なくとも一部をも充填していることが好ましい。

また、ニッケル柱状結晶はリンを含むものであることが好ましい。

【0008】

本発明の電磁波シールド部材は下記工程(a)〜(d)を含む製造方法により製造される;

(a)透明基材上に、所定のパターンで金属ペーストを印刷する工程

(b)透明基材上に形成された金属ペースト層を硬化および/または乾燥させて金属微粒子結着体を形成する工程

(c)透明基材と金属微粒子結着体層からなる部材を無電解ニッケルめっき浴に浸漬してニッケル柱状結晶集合体を該金属微粒子結着体表面に被覆し、ないしは、その内部空隙の一部にも充填したパターン状導電体層を得る工程

(d)上記(c)工程で得られた透明基材とパターン状導電体層からなる部材をエッチング処理することにより、導電体層上のニッケル柱状結晶集合体層表面を微凹凸化して光拡散性にする工程

【0009】

さらに、本発明の電磁波シールド部材の製造において、上記(a)工程で、透明基材上に未硬化で流動状態の電離放射線硬化性プライマー層を形成し、その上に、金属ペーストを凹版印刷し、プライマー層を硬化させて版面から引き抜くこと(以下、「引き抜きプライマー法」ということがある。)により、電離放射線硬化性プライマー層の流動状態と硬化状態を適切に利用して金属ペーストの転写性を向上させることができる。

この場合、透明基材上のプライマー層は、流動状態のとき版の凹部内の金属ペーストの凹みに充填されるために、導電層が形成されている部分の厚さは導電層が形成されていない部分の厚さよりも大きくなる。

【発明の効果】

【0010】

本発明の電磁波シールド部材は、透明基材上に、印刷法を用いて、金属微粒子結着体層をメッシュパターン状に形成し、次いで無電解ニッケルめっき法によりニッケル柱状結晶集合体層で被覆して、これをエッチング処理することにより、ニッケル柱状結晶集合体層表面を微凹凸化して黒色化する。

すなわち、本発明によれば、所定パターンの金属微粒子結着体層に対する1層のめっき処理及びエッチング処理により、表面が黒化され、且つ十分な導電性を有する導電体層が形成でき、電磁波シールド性と透明性、非視認性を有する電磁波シールド部材が得られる。

また、印刷法を用いて、金属微粒子結着体層を所定パターン状に形成する際、特許文献3のように黒色色素などを添加しないので、印刷インキの印刷適性を損なうことなく、導電体層の導電性を低下させることもない。

【0011】

さらに、本発明の電磁波シールド部材において、ニッケル柱状結晶集合体が、金属微粒子結着体の内部空隙の少なくとも一部をも充填している場合には、めっき金属(ニッケル)が金属微粒子間を連結、包絡して金属微粒子が一体化された構造を有するようになるため、さらに高い導電性、電磁波シールド性が実現される。また、ニッケル柱状結晶集合体が、金属微粒子結着体の内部空隙をも充填すると、少ないめっき金属量で、さらには導電インキ層上への膜厚増加を最小化した上で、大きな導電率向上が可能となるという利点を有する。

また、所定のパターンの金属ペースト層を凹版印刷により形成する際、引き抜きプライマー法を採用すると、金属ペーストの転移不良に基づくパターンの断線や形状不良、低密着性等の不具合が生じない電磁波シールド部材を提供できる。

【発明を実施するための最良の形態】

【0012】

[電磁波シールド部材]

図1は、本発明の電磁波シールド部材の一例を示す模式的な断面図である。

本発明の電磁波シールド部材は、透明基材1上に所定のパターンで形成された導電体層を有するものであって、該導電体層は、金属微粒子をバインダー樹脂によって結着した金属微粒子結着体2と、該金属微粒子結着体2の表面を被覆するニッケル柱状結晶集合体3とからなり、表面被覆ニッケル柱状結晶集合体3の最外面は光拡散性の微凹凸面である。

ここで、「所定のパターン」とは、電磁波シールド部材の電磁波遮蔽パターンとして一般的な、メッシュ状又はストライプ状のパターンである。

以下、本発明の電磁波シールド部材の構成を詳しく説明する。

【0013】

(透明基材)

透明基材1は、電磁波シールド部材の基材であり、所望の透明性、機械的強度等の要求適性を勘案の上各種材料の各種厚みのものを選択すればよい。材料としては樹脂、硝子等が、厚み形態としてはフィルム(乃至はシート)、或いは板の形態で用いられる。通常は、樹脂製の透明フィルムが好ましく用いられる。

そうした透明フィルムとしては、アクリル樹脂或いはメタクリル樹脂(両者を総称して単にアクリル樹脂とも云う)、ポリエステル樹脂等をベースとするフィルムが好ましいが、これに限定されない。具体的には、透明フィルムの材料としては、トリアセチルセルロース、ジアセチルセルロース、アセテートブチレートセルロース等のセルロース樹脂、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)等のポリエステル樹脂、ポリエチレン、ポリプロピレン、環状ポリオレフィン、トリメチルペンテン等のポリオレフィン樹脂、ポリ塩化ビニル、ポリ塩化ビニリデン等の含ハロゲン樹脂、ポリスチレン、アクリロニトリル−スチレン共重合体等のスチレン系樹脂、ポリエーテルサルホン、ポリウレタン系樹脂、ポリカーボネート樹脂、ポリアミド樹脂、ポリイミド樹脂、ポリスルホン樹脂、ポリエーテル樹脂、ポリエーテルケトン樹脂、(メタ)アクリロニトリル樹脂等が使用できる。なかでも、二軸延伸PETフィルムが透明性、耐久性に優れ、しかもその後の工程で電離放射線照射処理を経た場合でも熱変形等しない耐熱性を有する点で好適である。

【0014】

透明基材1は、ロール・トウ・ロール(巻取(ロール)から巻き出して供給し、加工後巻取に巻き取って保管する形態)で取扱可能な長尺帯状フィルムであってもよいし、所定の大きさからなる枚葉フィルムであってもよい。透明基材1の厚さは、通常は8μm〜1000μm程度が好ましいが、これに限定されない。透明基材1の光透過率としては、100%のものが理想であるが、透過率80%以上のものを選択することが好ましい。

透明基材1の表面には、必要に応じて、後述するプライマー層と基材との密着性を改善するために易接着層を設けたり、コロナ放電処理、プラズマ処理、火炎処理などの表面処理を行ってもよい。該易接着層の樹脂としては、ウレタン樹脂、エポキシ樹脂、ポリエステル樹脂、アクリル樹脂、塩素化ポリプロピレン等の樹脂の中から適宜選択する。

【0015】

(パターン状導電体層)

本発明の電磁波シールド部材を構成するパターン状導電体層は、透明基材1上に金属ペーストをパターン状に印刷し、溶剤乾燥、或いは硬化反応等により固化して得た、金属微粒子がバインダー樹脂によって結着された、好ましくは多孔質の金属微粒子結着体2に、無電解ニッケルめっき処理及びエッチング処理を施すことにより製造される。

本発明におけるパターン状導電体層のパターンは、電磁波シールド部材に通常採用されるメッシュ状(格子状、乃至網状)であってもストライプ状(縞状、乃至平行線群状)であってもよく、その線幅と線間ピッチも通常採用されている寸法であればよい。たとえば、線幅は5〜30μm、線間ピッチは100〜500μm、開口率は60〜95%、メッシュ形状としては正方格子であることが光透過性の点から好ましい。

本発明のパターン状導電体層の厚みは、所望の導電率と所定の膜強度を確保できる範囲でできるだけ薄い方が、コスト上、さらにはその上への粘着剤貼合時の気泡混入をなくするという観点から好ましい。その厚みは、1〜20μm程度であることが好ましく、1〜5μm程度であることがより好ましい。

【0016】

(金属微粒子結着体)

ここで、金属微粒子結着体2の空隙率は、20〜80%であることが好ましく、30〜70%であることがより好ましい。空隙率が20%を下回ると金属微粒子結着体2において露出金属微粒子が少なくなって結着体内部における被めっき部位が少なくなり、結着体内部へのめっき金属イオンの供給も困難になる。一方、空隙率が80%を超えるとめっき処理後のパターン状導電体層は強度が弱く、もろくなる。

本発明の金属微粒子結着体2において、金属微粒子、バインダー樹脂の構成比率は、金属微粒子100質量部に対し、バインダー樹脂が1〜50質量部であることが好ましく、3〜30質量部であることがより好ましい。

【0017】

(金属ペースト)

上記金属微粒子結着体2の製造に用いる金属ペーストは、流動状態(液状)のバインダー樹脂に金属微粒子を均一分散させたものであり、これを固化することにより金属微粒子結着体(層)が形成される。以下のようなものである。

金属微粒子としては、金、銀、白金、銅、鉄、錫、ニッケル、アルミニウムなどの金属粒子あるいは複合金属粒子が使用できる。これらは単独で用いてもよく、混合して用いてもよい。ここで、金、銀、ニッケルなどの金属はパターン印刷直後に通電可能な程度の導電性が発現するが、銅、鉄、アルミニウムなど空気中で酸化されやすい金属はパターン印刷後に電気化学処理や薬品処理などを行うことで通電可能な導電性を発現させることができる。特に銅粉の場合は表面の酸化被膜の抵抗が高く、結着体の抵抗も粒子の酸化被膜同士が接触しているため著しく高い。そのため、薬品処理などで表面の酸化被膜を除去することは必須であるが、この酸化被膜は酸性溶液に浸漬することで容易に除去できるため、塩酸、希硫酸等の酸浴あるいは、酸性のめっき浴などを通過させるだけでよい。この場合、金属析出により銅粉同士が結合されてしまえば、空気酸化による再絶縁化は進行しない。

金属微粒子の粒子サイズは、ペースト化できる程度に小さいのが好ましく、100μm以下の粒径が好ましいが、メッシュパターンの線幅よりは十分に小さいほうが好ましく、通常は10μm以下であることがより好ましい。また形状は球状、回転楕円体状、多面体状、塊状、鱗片状、円盤状、繊維状ないし針状など特に制限はなく、各種形状、粒径などを持った粒子を適宜混合して用いてもよい。なお、粒径は、球以外の形状の場合は、回転楕円体の場合は最大長径、多面体の場合は外接球の直径、あるいは最大の対角線長、繊維状ないし針状の場合は長手方向(長軸方向)の長さ等で評価する。

【0018】

バインダー樹脂としては、金属微粒子および透明基材に接着性を有し、めっき液に対して安定した塗膜を保てる樹脂であればよく、アクリル樹脂、ポリエステル樹脂、エチレン−酢酸ビニル樹脂、ウレタン樹脂、フェノール樹脂、エポキシ樹脂等を用いることができる。バインダー樹脂に流動性を賦与し、そしてこれを固化する方法としては、代表的には、固体状のバインダー樹脂を溶剤に溶解又は分散せしめて流動状態にして、かかる溶剤を乾燥することにより固化せしめる方法、或いは未硬化状態において流動状態を呈する樹脂単量体又はプレポリマーを架橋乃至重合による硬化反応によって固化せしめる方法が挙げられる。

溶剤としては、バインダー樹脂を溶解するものであって、沸点が100〜250℃程度の有機溶剤を用いることができる。沸点が低すぎると、ペースト作製時あるいはパターン印刷時に溶剤が揮散してペースト性状等が変化して不都合が生じ、沸点が高すぎると、印刷後の乾燥に時間がかかりすぎる。

空隙率が20〜80%である金属微粒子結着体2を得るためには、少なくとも金属微粒子100質量部に対し、バインダー樹脂が1〜50質量部とからなる固形分60〜90質量%の金属ペーストであることが好ましい。

【0019】

(印刷法)

金属ペーストを透明基材上にパターン状に印刷する印刷法は本発明の効果を特に制限するものではなく、金属ペーストの性状により適宜選択して用いればよい。

ナノメートルサイズの金属微粒子を用いる場合は一般に金属ペーストの粘度が低く、インクジェット印刷、グラビア印刷、フレキソ印刷などが適しており、サブミクロン〜ミクロン程度の金属微粒子を用いる場合は一般に金属ペーストの粘度が高く、グラビア印刷等の凹版印刷、フレキソ印刷、シルクスクリーン印刷やディスペンサーなどが適している。

印刷後、たとえば、金属ペーストが固体樹脂の溶剤溶液乃至分散液からなる場合は80〜150℃程度で熱風乾燥して、溶剤を揮散させることで、また、金属ペーストが固体樹脂のモノマー(単量体)乃至はプレポリマー(オリゴマー)の未硬化物からなる場合は紫外線照射、加熱等の適宜手段により硬化反応を生起せしめることによって、金属ペーストを固化せしめ、透明基材上にパターン状に形成された金属微粒子結着体2を得る。

【0020】

(ニッケル柱状結晶集合体)

本発明の電磁波シールド部材においては、上記の多孔質の金属微粒子結着体2を無電解ニッケルめっき処理することにより、ニッケル柱状結晶集合体3で該金属微粒子結着体の表面を被覆し、好ましくは、該金属微粒子結着体の内部空隙の少なくとも一部をも充填する。

被めっき物である金属微粒子結着体表面に形成されたニッケル柱状結晶集合体3は、長手方向(柱の長さ方向)がめっき皮膜の厚さ方向に配向した多数の柱状結晶の集合体である。このような柱状結晶集合体であるゆえに、これをエッチング処理することにより、その表面が粗化して光拡散性の微凹凸面となり、黒色外観を呈することとなる。

かかる柱状結晶集合体は、無電解ニッケルめっき液処理により形成することができる。電解ニッケルめっき液処理、無電解銅めっき液処理など他のめっき液処理では柱状結晶集合体は形成されないため、エッチング処理しても黒色外観は得られない。このような柱状結晶化には、無電解ニッケルめっき液に含まれる次亜リン酸塩などに基づくリン(燐)の存在が必要なようである(ニッケル柱状結晶集合体中にも1〜2質量%程度リンが含まれる)。

また、本発明の電磁波シールド部材において、金属微粒子結着体の表面を被覆するニッケル柱状結晶集合体の膜厚は、2〜5μm程度であることが好ましい。膜厚が2μm未満であると導電性向上効果が不十分である。また、膜厚が5μm以上であると導電性向上効果も飽和すると共に該パターン状導電体層の透明基材からの突出高さが高くなるため、後工程で該パターン状導電体層上に接着剤層を介して各種層を積層する際に接着剤層中への気泡混入を生じ易くなる。

【0021】

(プライマー層)

図2は、本発明の別実施態様の無電解ニッケルめっき前の中間部材を示す模式的な断面図である。

当該別実施態様の中間部材は、透明基材1上に電離放射線硬化性プライマー層を形成し、その上に、金属ペーストを凹版印刷し、プライマー層を硬化させて、しかる後に版面から硬化したプライマー層及びパターン状導電体層を一緒に引き抜く、所謂「引き抜きプライマー法」を適用する中間部材である。

この「引き抜きプライマー法」を適用する中間部材におけるプライマー層4は、図2に示すように、金属微粒子結着体層2が形成されている部分A(パターン状導電体層が形成されている部分に同じ)の厚さTAが、金属微粒子結着体層2が形成されていない部分B(パターン状導電体層が形成されていない部分に同じ)の厚さTBよりも大きい。

【0022】

プライマー層4は、透明基材1上に密着性よく設けられる。そして、このプライマー層4上には金属微粒子結着体2の層が密着性よく設けられる。したがって、プライマー層4は、透明基材1と金属微粒子結着体2の層の両方に対して密着性がよい材料であることが好ましく、また、当然のことながら透明であることが好ましい。代表的形態としては、未硬化状態において液状(流動性)の電離放射線重合性化合物を含む電離放射線硬化性組成物を塗工し、硬化(固体化)させる方法により設ける。

該電離放射線重合性化合物としては、電離放射線で架橋等の反応により重合硬化するモノマー及び/又はプレポリマーが用いられる。

かかるモノマーとしては、ラジカル重合性モノマーとして、例えば、メチル(メタ)アクリレート、ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、ラウリル(メタ)アクリレート、イソボルニル(メタ)アクリレート、ジシクロペンテニル(メタ)アクリレートなどの単官能(メタ)アクリレート類、ジプロピレングリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレートなどの多官能(メタ)アクリレート類等の各種(メタ)アクリレートが挙げられる。なお、ここで(メタ)アクリレートとの表記は、アクリレート又はメタクリレートを意味する。カチオン重合性モノマーとして、例えば、3,4−エポキシシクロヘキセニルメチル−3’,4’−エポキシシクロヘキセンカルボキシレートなどの脂環式エポキシド類、ビスフェノールAジグリシジルエーテルなどグリシジルエーテル類、4−ヒドロキシブチルビニルエーテルなどビニルエーテル類、3−エチル−3−ヒドロキシメチルオキセタンなどオキセタン類等が挙げられる。

また、かかるプレポリマーとしては、ラジカル重合性プレポリマーとして、例えば、ウレタン(メタ)アクリレート、エポキシ(メタ)アクリレート、ポリエステル(メタ)アクリレート等の各種(メタ)アクリレートプレポリマー、不飽和ポリエステルプレポリマー等が挙げられる。その他、カチオン重合性プレポリマーとして、例えば、ノボラック系型エポキシ樹脂プレポリマー、芳香族ビニルエーテル系樹脂プレポリマー等が挙げられる。

これらモノマー、或いはプレポリマーは、要求される性能、塗布適性等に応じて、1種類単独で用いるほか、モノマーを2種類以上混合したり、プレポリマーを2種類以上混合したり、或いはモノマー1種類以上とプレポリマー1種類以上とを混合して用いたりすることができる。

【0023】

電離放射線として、紫外線、又は可視光線を採用する場合には、通常は、光重合開始剤を添加する。光重合開始剤としては、ラジカル重合性のモノマー又はプレポリマーの場合には、ベンゾフェノン系、チオキサントン系、ベンゾイン系等の化合物が、又カチオン重合系のモノマー又はプレポリマーの場合には、メタロセン系、芳香族スルホニウム系、芳香族ヨードニウム系等の化合物が用いられる。これら光重合開始剤は、上記モノマー及び/又はプレポリマーからなる組成物100質量部に対して、0.1〜5質量部程度添加する。

なお、電離放射線としては、紫外線、又は電子線が代表的なものであるが、この他、可視光線、X線、γ線等の電磁波、或いはα線等の荷電粒子線を用いることもできる。

【0024】

また、電離放射線硬化性組成物は、密着性、耐久性改善、各種物性付与のために各種添加剤や変性樹脂を使用してもよい。該添加剤としては、例えば、熱安定剤、ラジカル捕捉剤、可塑剤、界面活性剤、帯電防止剤、酸化防止剤、紫外線吸收剤、赤外線吸收剤、色素(着色染料、着色顔料)、体質顔料、難燃剤等が挙げられる。

当該電離放射線硬化性組成物は、溶剤を含んでもよいが、その場合塗布後に乾燥工程が必要であるため、溶剤を含まないタイプ(ノンソルベントタイプ)であることが好ましい。

【0025】

次に、本発明の電磁波シールド部材の製造方法について説明する。

[電磁波シールド部材の製造方法]

本発明の電磁波シールド部材の製造方法は、(a)透明基材上に、所定のパターンで金属ペーストを印刷する工程と、(b)透明基材上に形成された金属ペースト層を硬化および/または乾燥させて金属微粒子結着体を形成する工程と、(c)透明基材上の金属微粒子結着体を無電解ニッケルめっき浴に浸漬してニッケル柱状結晶集合体を該金属微粒子結着体表面に被覆し、ないしは、その内部空隙の一部にも充填してパターン状導電体層を得る工程と、(d)上記(c)工程で得られた透明基材上のパターン状導電体層をエッチング処理することにより、表面のニッケル柱状結晶集合体層を微凹凸化して光拡散性にする工程と、を含むことを特徴とする。

【0026】

((a)工程)

この(a)工程は、透明基材上に所定のパターンで金属ペーストを印刷する工程である。

前述の如く、印刷法は本発明の効果を特に制限するものではなく、金属ペーストの性状により適宜選択して用いればよい。

【0027】

((b)工程)

この(b)工程は、所定パターンで形成された金属ペーストを硬化および/または乾燥させて金属微粒子結着体を形成する工程である。

上記金属ペーストの硬化(乾燥)は、使用する溶剤やバインダー樹脂の種類、および使用する透明基材の耐熱性にもよるが、通常50〜200℃程度、好ましくは80〜120℃の温度で熱処理することにより行われる。

【0028】

((c)工程)

この(c)工程は、透明基材上の金属微粒子結着体を無電解ニッケルめっき浴に浸漬してニッケル柱状結晶集合体を該金属微粒子結着体表面に被覆し、ないしは、その内部空隙の一部にも充填してパターン状導電体層を得る工程である。

無電解ニッケルめっき浴としては、例えば、次亜リン酸塩を還元剤とする中性の無電解ニッケルーリン合金めっき液が好ましいものとして例示できる。

本発明の無電解ニッケルめっきの場合、結着体表面に2〜5μm程度の膜厚のニッケル柱状結晶集合体層を得るために、必要なめっき時間は通常6〜17分である。

また、金属微粒子結着体内部にもニッケル柱状結晶集合体層を充填するためには、無電解ニッケルめっき液を金属微粒子結着体内部へ潤沢に供給することが必要であり、めっき液を強く攪拌する、超音波等の刺激を与える、結着体へ新鮮なめっき液を強く吹き付ける、界面活性剤等により結着体内部へのめっき液の浸透性を改善する、結着体の空隙を大きくする、などの方法を例示できる。

【0029】

((d)工程)

この(d)工程は、上記(c)工程で得られた透明基材上のパターン状導電体層をエッチング処理することにより、該パターン状導電体層上のニッケル柱状結晶集合体層の表面を微凹凸化して光拡散性にする工程である。

エッチング処理液としては、例えば、代表的には、塩化第2鉄水溶液を用いる。

エッチング処理条件としては、浴温20〜30℃、処理時間15〜45秒程度が好ましい。

以上のようにして、本発明の電磁波シールド部材を製造することができる。

【0030】

本発明の別実施態様の無電解ニッケルめっき前の中間部材、即ち、「引き抜きプライマー法」を適用した中間部材からの電磁波シールド部材の製造方法は、(a1)透明基材上に、プライマー層形成用の未硬化で流動状態の電離放射線硬化性組成物を塗布して、電離放射線硬化性プライマー層を形成する工程と、(a2)所定のパターンで凹部が形成された板状又は円筒状版面の凹部内に、金属ペーストを充填する工程と、(a3)上記(a1)工程で得られた電離放射線硬化性プライマー層を有する透明基材を、該電離放射線硬化性プライマー層が、上記(a2)工程で得られた金属ペーストが充填されてなる版面の凹部側に対面するように圧着させ、次いで該電離放射線硬化性プライマー層を電離放射線の照射により硬化させてプライマー層を形成する工程と、(a4)上記透明基材及びプライマー層を上記版面から剥がして、上記凹部内の金属ペーストを、上記プライマー層上に転写させる工程と、(b1)プライマー層上に転写されてなる所定パターンで形成された金属ペースト層を硬化および/または乾燥させて金属微粒子結着体層を形成する工程と、(c1)透明基材上の金属微粒子結着体を無電解ニッケルめっき浴に浸漬してニッケル柱状結晶集合体を該金属微粒子結着体表面に被覆し、ないしは、その内部空隙の一部にも充填してパターン状導電体層を得る工程と、(d1)上記(c1)工程で得られた透明基材上のパターン状導電体層をエッチング処理することにより、該パターン状導電体層上のニッケル柱状結晶集合体層表面を微凹凸化して光拡散性にする工程と、を含むことを特徴とする。

【0031】

((a1)工程)

この(a1)工程は、透明基材上にプライマー層形成用の未硬化で流動状態(液状)の電離放射線硬化性組成物を塗布して、電離放射線硬化性プライマー層を形成する工程である。

当該(a1)工程で用いるプライマー層形成用の電離放射線硬化性組成物は、前述したとおりであり、電離放射線重合性化合物、及び必要に応じてこれに光重合開始剤を含む組成物である。

透明基材上に、上記電離放射線硬化性組成物を塗布する方法については特に制限はなく、各種コーティング方式が使用でき、例えばグラビアコート、コンマコート、ダイコート、ロールコート等の各種方式から適宜選ぶことができる。

該電離放射線硬化性組成物が溶媒を含む場合には、塗布後、乾燥処理を行うが、溶媒を含まないノンソルベントタイプである場合には、乾燥処理は不要である。

このようにして形成された電離放射線硬化性プライマー層は、後述する圧着時に流動性を保持した状態であることが肝要である。

【0032】

((a2)工程)

この(a2)工程は、所定のパターンで凹部が形成された板状又は円筒状版面の凹部内に、金属ペーストを充填する工程である。

具体的には、メッシュ状又はストライプ状の所定のパターンで凹部が形成された板状又は円筒状の版面に、金属ペーストを塗布した後、その凹部内以外に付着した金属ペーストを掻き取って凹部内に金属ペーストを充填する工程である。この金属ペーストについては、前述したとおりである。凹部以外に付着した金属ペーストの掻き取りは、例えばドクターブレードなどで行うことができる。なお、かかる(a2)工程時に、一般的に、不可避的に生じる好ましくない現象として、該掻き取り後の版面凹部内に充填された金属ペーストの表面部にメニスカス状の凹みが発生する現象がある。該凹みが生じると、透明基材と圧着する際に印圧が不足し、転移不良(該パターンの一部に非転移欠点が発生したり、凹部内金属ペーストの転移率が低下したり)を生じる。かかる転移不良を改善するために、本発明においては該プライマー層を用いる。

【0033】

((a3)工程)

この(a3)工程は、上記(a1)工程で得られた電離放射線硬化性プライマー層を有する透明基材を、該電離放射線硬化性プライマー層が、上記(a2)工程で得られた金属ペーストが充填されてなる版面の凹部側に対面するように圧着させ、次いで該電離放射線硬化性プライマー層を電離放射線の照射により硬化させてプライマー層を形成する工程である。

当該(a3)工程においては、まず、金属ペーストが充填された版面の凹部側に、電離放射線硬化性プライマー層を有する透明基材を、該電離放射線硬化性プライマー層が対面するように圧着させる。この圧着は、例えば付勢圧力の調整手段を備えたニップロールで行うことができる。該圧着操作により、凹部内の金属ペーストと、流動性が保持された電離放射線硬化性プライマー層とを空隙なく密着させることができる。なお、この(a3)工程時に、該プライマー層は流動状態であるが故に、版面凹部内に充填された金属ペースト表面の前記凹み内に流入してこれを充填し、透明基材と金属ペースト間の空隙をなくする。これによって、転移不良を解消する。更に、該プライマー層は、未硬化で流動状態のため、版面凹部内に充填された金属ペースト内に侵入し、該金属ペースト内部にプライマーと金属ペーストとが混在した領域を形成する。これによって、該凹部内の金属ペーストの流動性、レオロジーを変化させ、凹部内のインキの透明基材への転移性を高める。また、プライマー層と金属ペースト層との層間接着力を強化する。

次いで、透明基材側から、上記電離放射線硬化性プライマー層に、電離放射線を照射することにより、該電離放射線硬化性プライマー層を硬化(固化)させて、プライマー層を形成させる。電離放射線の照射量は、所望するプライマー層の強度が得られれば特に制限はなく、使用する電離放射線硬化性プライマーの反応性や塗布厚み等でも変わってくるが、電離放射線量で通常50〜4000mJ/cm2程度、好ましくは300〜1000mJ/cm2である。

【0034】

((a4)工程)

この(a4)工程は、上記(a3)工程で電離放射線硬化性プライマー層を硬化させてプライマー層を形成した後に、透明基材及び硬化したプライマー層を版面から剥がして、凹部内の金属ペーストを、上記プライマー層上に転写させる工程である。

当該(a4)工程において、透明基材を版面から剥がすと、電離放射線硬化性プライマー層が硬化されていることから、それに密着した金属ペーストは凹部内から離れてプライマー層上にきれいに転写される。

なお、(a4)工程の如く、金属ペーストは、凹版内では(少なくとも完全には)硬化させずに、版面から透明基材上に転移の後に硬化(固化)せしめることが、凹版凹部内からの金属ペーストの離型性、転移性の点において好ましい。勿論、金属ペーストの版面凹部内からの離型性、転移性が確保できれば、本(a4)工程に換えて、金属ペーストを版面凹部内において硬化(固化)せしめ、しかる後、硬化した金属ペースト(金属微粒子結着体)を版面から離型、転移させてもよい。

【0035】

((b1)工程)

この(b1)工程は、プライマー層上に転写されてなる所定パターンで形成された金属ペーストを硬化(乾燥、硬化反応等により固化)させて導電層を形成する工程である。

上記金属ペーストの硬化(乾燥)は、前記(b)工程と同様、通常50〜200℃程度、好ましくは80〜120℃の温度で熱処理することにより行われる。

【0036】

((c1)工程)

この(c1)工程は、透明基材上の金属微粒子結着体を無電解ニッケルめっき浴に浸漬してニッケル柱状結晶集合体を該金属微粒子結着体表面に被覆し、ないしは、その内部空隙の一部にも充填してパターン状導電体層を得る、前記(c)工程と同様の工程である。

【0037】

((d1)工程)

この(d1)工程は、上記(c1)工程で得られた透明基材上のパターン状導電体層をエッチング処理することにより、該パターン上導電体層上のニッケル柱状結晶集合体層表面を微凹凸化して光拡散性にする、前記(d)工程と同様の工程である。

以上のようにして、本発明の別実施態様の中間部材からの電磁波シールド部材を製造することができる。

【0038】

なお、こうして得られた電磁波シールド部材に光学調整層を設けて電磁波遮蔽機能と光学機能との両機能を具備する光学フィルタとして利用することができる。光学調整層としては、従来公知のものをそのまま用いればよく、例えば近赤外線吸収層、ネオン光吸収層、紫外線吸収層、反射防止層、ハードコート層、防汚層、及び防眩層等を挙げることができる。なお、本発明のプライマー層中に近赤外線吸収剤等の光学的特性調整機能を有する添加剤を含有させる場合には、別層として光学調整層を積層しなくても、電磁波遮蔽機能と光学機能との両機能を具備する光学フィルタを構成できる。そして、こうした電磁波シールド部材又は電磁波シールド部材を有する光学フィルタをプラズマ表示装置(PDP)、ブラウン管(CRT;陰極線管)表示装置、電場発光(EL)表示装置等のディスプレイパネルの画像表示面(前面)に装着することにより、ディスプレイ装置とすることができる。

【実施例】

【0039】

以下に、実施例と比較例を挙げて本発明をさらに具体的に説明する。

【0040】

(製造例1)

100μm厚、500mm×500mmの大きさの2軸延伸ポリエチレンテレフタレート(PET)基材上に、シルクスクリーン印刷法にて、バイロン200(東洋紡績(株)製)(ポリエステル系のバインダー樹脂)5質量部をDBE(デュポン社製;二塩基酸エステル)(溶剤)27.5質量部に溶解させた溶液に粒径5μmの銀粉67.5質量部を均一分散させた金属ペーストを、格子状パターンに印刷した。このものを120℃で熱風乾燥してDBEを揮散させ、PET基材上に、線幅20μm、ピッチ300μm、厚み10μmの正方格子のパターンで空隙率が41%(水銀ポロシメーター((株)島津製作所製オートポアIV9520)にて測定)の金属微粒子結着体が形成された中間部材を得た。

その中間部材の金属微粒子結着体層の厚みは10μm、表面抵抗は1.0Ω/□であった。

【0041】

(製造例2)

片面に易接着処理がされた幅1000mmで厚さ100μmの長尺ロール巻PETフィルムを繰り出し、易接着処理面にプライマー層用の未硬化で流動状態の電離放射線硬化性組成物を厚さ8μmとなるように塗布形成した。塗布方式は、通常のグラビアリバース法を採用し、電離放射線硬化性組成物としては、エポキシアクリレートプレポリマー40質量部、単官能モノマー(フェノキシエチルアクリレートからなる親水性でない単官能アクリレートモノマー混合物)53質量部、3官能モノマー(エチレンオキシド変性イソシアヌル酸トリアクリレート)7質量部、さらに光開始剤として1−ヒドロキシ−シクロヘキシル−フェニル−ケトン(イルガキュア184(チバ・スペシャルティ・ケミカルズ))3質量部添加したものを使用した。塗布後の電離放射線硬化性プライマー層は触ると流動性を示すものの、PETフィルム上から流れ落ちることはなかった。

一方で、線幅が20μmで線ピッチが300μm、版深10μmの正方格子状のメッシュパターンとなる凹部が形成された金属製の凹版ロールの版面に、金属微粒子として平均粒径約2μmの鱗片状銀粒子93質量部、バインダー樹脂として熱可塑性のポリエステルウレタン樹脂7質量部、溶剤としてブチルカルビトールアセテート25質量部からなる金属ペーストをピックアップロールで塗布し、ドクターブレードで凹部内以外の金属ペーストを掻き取って凹部内のみに金属ペーストを充填させた。なお、該凹部内に充填された金属ペースト表面にはメニスカス状の凹みを生じていた。

そして、金属ペーストを凹部内に充填させた状態の凹版ロールと、ニップロールとの間に、プライマー層が形成されたPETフィルムを供し、凹版ロールに対するニップロールの押圧力(付勢力)によって、電離放射線硬化性プライマー層を凹部内に存在する金属ペーストの該凹みに流入させ、金属ペーストと電離放射線硬化性プライマー層とを隙間なく密着させると共に、該プライマーの一部を該金属ペースト内部に侵入、混在せしめた。

【0042】

その後、水銀灯からなるUVランプによって紫外線が照射され、電離放射線硬化性組成物からなるプライマー層が硬化(固化)する。プライマー層の硬化により、凹版ロールの凹部内の金属ペーストはプライマー層と密着し、その後、フィルム及び硬化したプライマー層とが凹版ロールから剥離され、該プライマー層上には金属ペーストが転写形成される。このようにして得られた転写フィルムを、110℃の乾燥ゾーンを通過させて銀ペーストの溶剤を蒸発させて固化せしめ金属微粒子結着体層とした。プライマー層上にメッシュパターンからなる導電材料層を形成した。このときの導電材料層の厚さ(導電材料層が形成されているメッシュパターン部分とそれ以外の部分との厚さの差)は9μmであり、版の凹部内の銀ペーストが高い転移率((転移した金属ペーストの高さ/版凹部深度)の比で定義した転移率は(9/10)×10=90%)で転移していた。また、断線や形状不良も見られなかった。

その中間部材の金属微粒子結着体層の厚みは9μm、表面抵抗は1.0Ω/□であった。

【0043】

(実施例1)

製造例1で作製した中間部材を、無電解ニッケルめっき液を用い、浴温60℃、処理時間35分間で無電解処理した。該めっき液は、酢酸2.8%、硫酸ニッケル6水和物8.8%、次亜燐酸ナトリウム1水和物7.1%、錯化剤9.2%、イオン交換水72.1%の混合物で、原液を250ml/Lになるように希釈して使用した。濃度は230ml/Lであった。その時にpHは6.5であった。

得られたリン1.5質量%含有ニッケル皮膜の膜厚(無電解ニッケルめっきによる導電性メッシュの厚みの増加)は、4.1μmであった。

その後、エッチング(腐蝕)液を用い、浴温25℃、処理時間30秒で化成処理した。該エッチング液は、塩化第2鉄38%、塩酸0.12%、イオン交換水61.88%の混合物で、原液を2倍希釈(500ml/L)で使用した。

エッチング前後の導電性メッシュの外観色、エッチング後の電磁波シールド部材の表面抵抗を第1表に示した。

【0044】

(実施例2)

製造例2で作製した中間部材を、実施例1と同じ無電解ニッケルめっき液を用い、浴温60℃、処理時間35分間で無電解処理した。

得られたリン1.5質量%含有ニッケル皮膜の膜厚(無電解ニッケルめっきによる導電性メッシュの厚みの増加)は、4.1μmであった。

その後、実施例1と同じエッチング液を用い、浴温25℃、処理時間30秒で化成処理した。

エッチング前後の導電性メッシュの外観色、エッチング後の電磁波シールド部材の表面抵抗を第1表に示した。

【0045】

(比較例1)

製造例1で作製した中間部材を、電解ニッケルめっき液(60%スルファミン酸ニッケル水溶液)を用い、浴温60℃、処理時間5分間、電流密度5A/dm2で電解処理した。60%スルファミン酸ニッケル溶液は、スルファミン酸ニッケル600g/L、塩化ニッケル5g/L、硼酸30g/Lの混合物で、pHは4.2とした。析出した膜厚は、5.2μmであった。

その後、実施例1と同じエッチング液を用い、浴温25℃、処理時間30秒で化成処理した。

エッチング前後の導電性メッシュの外観色、エッチング後の電磁波シールド部材の表面抵抗を第1表に示した。

【0046】

(比較例2)

製造例1で作製した中間部材を、無電解銅めっき液を用い、浴温30℃、処理時間60分間で無電解処理した。無電解銅めっき液は、A液が50ml/L、B液が80ml/L、C液が10ml/Lからなる。A液は硫酸銅5水和物15.4%、ホルムアルデヒド4.3%、硫酸1.1%、イオン交換水79.2%の混合物であり、B液は、水酸化ナトリウム6.2%、錯化剤21.0%、イオン交換水72.8%の混合物であり、C液は、硫酸0.2%、硫酸ニッケル4.3%、イオン交換水95.5%の混合物である。析出した膜厚は、2.8μmであった。

その後、実施例1と同じエッチング液を用い、浴温25℃、処理時間30秒で化成処理した。

エッチング前後の導電性メッシュの外観色、エッチング後の電磁波シールド部材の表面抵抗を第1表に示した。

【0047】

(比較例3)

製造例1で作製した中間部材を、電解銅めっき液を用い、浴温30℃、処理時間9分間、電流密度2A/dm2で電解処理した。電解銅めっき液は、硫酸銅75g/L、硫酸180g/L、塩酸60mg/L、添加剤(荏原ユージライトXP−D1)40ml/Lの混合物である。析出した膜厚は、4.0μmであった。

その後、実施例1と同じエッチング液を用い、浴温25℃、処理時間30秒で化成処理した。

エッチング前後の導電性メッシュの外観色、エッチング後の電磁波シールド部材の表面抵抗を第1表に示した。

【0048】

(比較例4)

製造例1で作製した中間部材を、電解黒色ニッケルめっき液で、浴温25℃、処理時間5分間、電流密度0.3A/dm2で電解処理した。電解黒色ニッケルめっき液は、硫酸ニッケルアンモニウム6水和物60g/L、硫酸亜鉛7水和物8g/L、ロダンソーダ15g/Lの混合物で、pHは5.7とした。

導電性メッシュの外観色、電磁波シールド部材の表面抵抗を第1表に示した。

【0049】

【表1】

【図面の簡単な説明】

【0050】

【図1】本発明の電磁波シールド部材の一例を示す模式的な断面図である。

【図2】本発明の別実施態様(「引き抜きプライマー法」を適用)の無電解ニッケルめっき前の中間部材を示す模式的な断面図である。

【符号の説明】

【0051】

1 透明基材

2 金属微粒子結着体

3 ニッケル柱状結晶集合体

4 プライマー層

A パターン状導電体層が形成されている部分

TA Aの厚さ

B パターン状導電体層が形成されていない部分

TB Bの厚さ

【特許請求の範囲】

【請求項1】

透明基材上に所定のパターンで形成された導電体層を有する電磁波シールド部材であって、該導電体層は、金属微粒子をバインダー樹脂によって結着した金属微粒子結着体と、該金属微粒子結着体の表面を被覆するニッケル柱状結晶集合体とからなり、表面被覆ニッケル柱状結晶集合体の最外面は光拡散性の微凹凸面であることを特徴とする電磁波シールド部材。

【請求項2】

透明基材上に形成された電離放射線硬化性樹脂の硬化物からなるプライマー層と、該プライマー層上に所定のパターンで形成された導電体層とを有する電磁波シールド部材であって、

該導電体層は、金属微粒子をバインダー樹脂によって結着した金属微粒子結着体の表面を光拡散性の微凹凸表面を有するニッケル柱状結晶集合体層で被覆したものであり、

さらに、前記プライマー層のうち前記導電体層が形成されている部分の厚さが、前記導電体層が形成されていない部分の厚さよりも大きくなっていることを特徴とする電磁波シールド部材。

【請求項3】

ニッケル柱状結晶集合体層が、金属微粒子結着体の内部空隙の少なくとも一部をも充填している請求項1又は2に記載の電磁波シールド部材。

【請求項4】

ニッケル柱状結晶がリンを含むものである請求項1〜3のいずれかに記載の電磁波シールド部材。

【請求項5】

ニッケル柱状結晶集合体層が、無電解ニッケルめっき法により形成されたものである請求項1〜4のいずれかに記載の電磁波シールド部材。

【請求項6】

(a)透明基材上に、所定のパターンで金属ペーストを印刷する工程と、

(b)透明基材上に形成された金属ペースト層を硬化および/または乾燥させて金属微粒子結着体層を形成する工程と、

(c)透明基材と金属微粒子結着体層からなる部材を無電解ニッケルめっき浴に浸漬してニッケル柱状結晶集合体を該金属微粒子結着体表面に被覆し、ないしは、その内部空隙の一部にも充填したパターン状導電体層を得る工程と、

(d)上記(c)工程で得られた透明基材とパターン状導電体層からなる部材をエッチング処理することにより、導電体層上のニッケル柱状結晶集合体層表面を微凹凸化して光拡散性にする工程と、

を含むことを特徴とする電磁波シールド部材の製造方法。

【請求項7】

(a1)透明基材上に、プライマー層形成用の未硬化で流動状態の電離放射線硬化性組成物を塗布して、電離放射線硬化性プライマー層を形成する工程と、

(a2)所定のパターンで凹部が形成された板状又は円筒状版面の凹部内に、金属ペーストを充填する工程と、

(a3)上記(a1)工程で得られた電離放射線硬化性プライマー層を有する透明基材を、該電離放射線硬化性プライマー層が、上記(a2)工程で得られた金属ペーストが充填されてなる版面の凹部側に対面するように圧着させ、次いで該電離放射線硬化性プライマー層を電離放射線の照射により硬化させてプライマー層を形成する工程と、

(a4)上記透明基材及びプライマー層を上記版面から剥がして、上記凹部内の金属ペーストを、上記プライマー層上に転写させる工程と、

(b1)プライマー層上に転写されてなる所定パターンで形成された金属ペースト層を硬化および/または乾燥させて金属微粒子結着体層を形成する工程と、

(c1)透明基材と金属微粒子結着体層からなる部材を無電解ニッケルめっき浴に浸漬してニッケル柱状結晶集合体を該金属微粒子結着体表面に被覆し、ないしは、その内部空隙の一部にも充填したパターン状導電体層を得る工程と、

(d1)上記(c1)工程で得られた透明基材とパターン状導電体層からなる部材をエッチング処理することにより、導電体層上のニッケル柱状結晶集合体層表面を微凹凸化して光拡散性にする工程と、

を含むことを特徴とする電磁波シールド部材の製造方法。

【請求項1】

透明基材上に所定のパターンで形成された導電体層を有する電磁波シールド部材であって、該導電体層は、金属微粒子をバインダー樹脂によって結着した金属微粒子結着体と、該金属微粒子結着体の表面を被覆するニッケル柱状結晶集合体とからなり、表面被覆ニッケル柱状結晶集合体の最外面は光拡散性の微凹凸面であることを特徴とする電磁波シールド部材。

【請求項2】

透明基材上に形成された電離放射線硬化性樹脂の硬化物からなるプライマー層と、該プライマー層上に所定のパターンで形成された導電体層とを有する電磁波シールド部材であって、

該導電体層は、金属微粒子をバインダー樹脂によって結着した金属微粒子結着体の表面を光拡散性の微凹凸表面を有するニッケル柱状結晶集合体層で被覆したものであり、

さらに、前記プライマー層のうち前記導電体層が形成されている部分の厚さが、前記導電体層が形成されていない部分の厚さよりも大きくなっていることを特徴とする電磁波シールド部材。

【請求項3】

ニッケル柱状結晶集合体層が、金属微粒子結着体の内部空隙の少なくとも一部をも充填している請求項1又は2に記載の電磁波シールド部材。

【請求項4】

ニッケル柱状結晶がリンを含むものである請求項1〜3のいずれかに記載の電磁波シールド部材。

【請求項5】

ニッケル柱状結晶集合体層が、無電解ニッケルめっき法により形成されたものである請求項1〜4のいずれかに記載の電磁波シールド部材。

【請求項6】

(a)透明基材上に、所定のパターンで金属ペーストを印刷する工程と、

(b)透明基材上に形成された金属ペースト層を硬化および/または乾燥させて金属微粒子結着体層を形成する工程と、

(c)透明基材と金属微粒子結着体層からなる部材を無電解ニッケルめっき浴に浸漬してニッケル柱状結晶集合体を該金属微粒子結着体表面に被覆し、ないしは、その内部空隙の一部にも充填したパターン状導電体層を得る工程と、

(d)上記(c)工程で得られた透明基材とパターン状導電体層からなる部材をエッチング処理することにより、導電体層上のニッケル柱状結晶集合体層表面を微凹凸化して光拡散性にする工程と、

を含むことを特徴とする電磁波シールド部材の製造方法。

【請求項7】

(a1)透明基材上に、プライマー層形成用の未硬化で流動状態の電離放射線硬化性組成物を塗布して、電離放射線硬化性プライマー層を形成する工程と、

(a2)所定のパターンで凹部が形成された板状又は円筒状版面の凹部内に、金属ペーストを充填する工程と、

(a3)上記(a1)工程で得られた電離放射線硬化性プライマー層を有する透明基材を、該電離放射線硬化性プライマー層が、上記(a2)工程で得られた金属ペーストが充填されてなる版面の凹部側に対面するように圧着させ、次いで該電離放射線硬化性プライマー層を電離放射線の照射により硬化させてプライマー層を形成する工程と、

(a4)上記透明基材及びプライマー層を上記版面から剥がして、上記凹部内の金属ペーストを、上記プライマー層上に転写させる工程と、

(b1)プライマー層上に転写されてなる所定パターンで形成された金属ペースト層を硬化および/または乾燥させて金属微粒子結着体層を形成する工程と、

(c1)透明基材と金属微粒子結着体層からなる部材を無電解ニッケルめっき浴に浸漬してニッケル柱状結晶集合体を該金属微粒子結着体表面に被覆し、ないしは、その内部空隙の一部にも充填したパターン状導電体層を得る工程と、

(d1)上記(c1)工程で得られた透明基材とパターン状導電体層からなる部材をエッチング処理することにより、導電体層上のニッケル柱状結晶集合体層表面を微凹凸化して光拡散性にする工程と、

を含むことを特徴とする電磁波シールド部材の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2009−99711(P2009−99711A)

【公開日】平成21年5月7日(2009.5.7)

【国際特許分類】

【出願番号】特願2007−268748(P2007−268748)

【出願日】平成19年10月16日(2007.10.16)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成21年5月7日(2009.5.7)

【国際特許分類】

【出願日】平成19年10月16日(2007.10.16)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]