電磁波吸収体及び電磁波吸収体の製造方法

【課題】誘電体層に含有させる炭素系材料の含有量を抑えつつ誘電率を上昇させ、軽量で加工性に優れ、バラツキのない高性能な電磁波吸収性能を有する電磁波吸収体及び電磁波吸収体の製造方法を提供する。

【解決手段】誘電体層3と、電磁波反射層4とから構成され、電磁波吸収材料として炭素系材料を用いた4.9〜7.05GHzの周波数帯域における電磁波吸収体であって、炭素系材料を含む加硫ゴムから誘電体層3を構成するように構成する。

【解決手段】誘電体層3と、電磁波反射層4とから構成され、電磁波吸収材料として炭素系材料を用いた4.9〜7.05GHzの周波数帯域における電磁波吸収体であって、炭素系材料を含む加硫ゴムから誘電体層3を構成するように構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、通信機器等から発せられる電磁波を吸収する電磁波吸収体及び電磁波吸収体の製造方法に関する。

【背景技術】

【0002】

近年、携帯電話をはじめ、様々な通信機器の普及に伴って、電磁波ノイズによる電気・電子機器の誤作動や情報の漏洩等の各種の電波障害の問題が深刻になってきている。また、電磁波が人体に悪影響を与える虞もあった。そこで、従来より電磁波を吸収する電磁波吸収体を用いることによって、電磁波による悪影響を防止する方法が行われていた。具体的には、電磁波を発する電子機器の周囲の壁部に対して電磁波吸収体を配置したり、建物の壁に対して電磁波吸収体を配置することにより、電子機器から発せされる電磁波を吸収していた。

【0003】

そして、上記のような電磁波吸収体は薄膜化及び軽量化が望まれていた。例えば、高速道路の料金所において利用されているノンストップ自動料金収受システム(ETC)では、隣接レーン間での電磁波干渉による車載器の誤作動を防止する為に、料金所の天井や側壁に電磁波吸収体を張り付ける必要があり、電磁波吸収体の薄膜化及び軽量化が必要である。

【0004】

ここで、電磁波を吸収する為には吸収対象となる電磁波の周波数帯に対応した電磁波吸収体を用いる必要がある。例えば、通信機器から発せられるマイクロ波としては、無線LANに用いられる2.4GHz、5.2GHzの周波数の電磁波、ETCに用いられる5.8GHzの周波数の電磁波があり、それらのマイクロ波を吸収する為にはその周波数帯に対応した電磁波吸収体を用いる必要がある。

【0005】

例えば、特開2003−158395号公報では、樹脂にナノサイズ炭素材料を1〜10重量部配合させた1〜20GHz付近の広い周波数領域において比較的高い電磁波吸収性能が得られる電磁波吸収体が開示されている。また、特開2004−311586号公報では、所定の樹脂成分と特定の窒素吸着比表面積を持つ粉末のカーボンブラックとからなり、密度が0.3g/cm3以下に設定されている発泡体の電磁波吸収体であり、8〜12.5GHzにおいて電磁波を8dB以上減衰させる電磁波吸収性能が得られる電磁波吸収体が開示されている。

【0006】

ところで、特開2004−311586号公報にも記載の通り、電磁波吸収特性である反射を低減する電磁波帯域(ピーク周波数)および該帯域における減衰率は、基本的に電磁波吸収体内に含まれる電磁波を吸収する物質の種類および量と、吸収体の厚さによって決定される。電磁波を吸収する物質の種類としてはフェライト等の磁性材料と黒鉛等の導電性材料(誘電性材料)があるが、前者は重いことから、導電性材料の方が電磁波吸収体として用いるのに好ましい。また、導電性材料の種類は複素比誘電率により表され、電磁波吸収体の反射が理論上無くなる無反射曲線が算出される。また、ある波長λの反射を効率的に低減させ得る電磁波吸収体の厚さは、複素比誘電率によって決定される。換言すれば、複素比誘電率は電磁波吸収体の厚さによって決定されるともいえる。

【0007】

そして、複素比誘電率の実数部は大きいほど吸収効果が最大になる周波数における吸収体の厚さを薄くできる。また複素比誘電率の虚数部は大きいほど電磁波をよく吸収する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2003−158395号公報

【特許文献2】特開2004−311586号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ここで、上記特許文献1、2のような電磁波吸収材料として炭素系材料を含む電磁波吸収体では、フェライト等の磁性材料を用いる場合と比べて比重が小さく、軽くすることが可能であるが、吸収効果の良い電磁波吸収体を作製することはできなかった。その理由としては、上述したように誘電率を大きくしなければ吸収性能が良くならないが、誘電率を大きくするためには電磁波吸収材料を高密度で充電することが必要となるので、成形性が悪くなり、シートがもろくなるなどの問題が発生するからである。更に、多量の炭素系材料を含有させた場合に、炭素系材料の分散不良によって、内部にボイドが発生したり、電磁波吸収性能にバラツキが生じるという問題もあった。

【0010】

本発明は前記従来における問題点を解消するためになされたものであり、誘電体層として加硫ゴムを用いることにより、誘電体層に含有させる炭素系材料の含有量を抑えつつ誘電率を上昇させ、軽量で加工性に優れ、バラツキのない高性能な電磁波吸収性能を有する電磁波吸収体及び電磁波吸収体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記目的を達成するため本願の請求項1に係る電磁波吸収体は、誘電体層と、前記誘電体層の一方の面に積層された電磁波反射層と、を有し、前記誘電体層は、炭素系材料を含む加硫ゴムからなることを特徴とする。

【0012】

また、請求項2に係る電磁波吸収体は、請求項1に記載の電磁波吸収体において、前記加硫ゴムは、天然ゴム、イソプレンゴム、ブタジエンゴム、スチレンブタジエンゴム、ニトリルブタジエンゴム、クロロプレンゴム、エチレンプロピレンゴム、ブチルゴムのいずれかのゴム系材料を、硫黄又は有機過酸化物を加硫剤として加硫した加硫ゴムであることを特徴とする。

【0013】

また、請求項3に係る電磁波吸収体は、請求項1又は請求項2に記載の電磁波吸収体において、前記炭素系材料は鱗片状黒鉛であることを特徴とする。

【0014】

また、請求項4に係る電磁波吸収体は、請求項1乃至請求項3のいずれかに記載の電磁波吸収体において、4.9〜7.05GHzの周波数帯域において電磁波吸収量が20dB以上のピーク周波数を有することを特徴とする。

【0015】

また、請求項5に係る電磁波吸収体は、請求項1乃至請求項4のいずれかに記載の電磁波吸収体において、前記加硫ゴムを構成するゴム系材料100重量部あたり90〜160重量部とすることを特徴とする。

【0016】

また、請求項6に係る電磁波吸収体は、請求項1乃至請求項5のいずれかに記載の電磁波吸収体において、ゴム系材料と前記炭素系材料とを混練する第1の混合工程と、前記第1の混合工程により得られた混合物に加硫剤及び加硫促進剤を加えて再び混練する第2の混合工程と、前記第2の混合工程により得られた混合物をシート状に加工する工程と、前記シート状に加工された前記混合物を所定温度で加熱することにより加硫反応させ、前記誘電体層を形成する工程と、により製造されることを特徴とする。

【0017】

また、請求項7に係る電磁波吸収体は、請求項6に記載の電磁波吸収体において、前記第2の混合工程における前記加硫剤の添加量は、前記ゴム系材料100重量部あたり0.1〜20重量部とすることを特徴とする。

【0018】

更に、請求項8に係る電磁波吸収体の製造方法は、前記請求項1乃至請求項7のいずれかに記載する電磁波吸収体を製造する電磁波吸収体の製造方法であることを特徴とする。

【発明の効果】

【0019】

前記構成を有する請求項1に記載の電磁波吸収体によれば、炭素系材料を含む加硫ゴムにより誘電体層を形成するので、加硫を行わない他のゴム系材料や、樹脂、無機バインダー、無機・有機ハイブリッドバインダ等を誘電体層に用いる場合と比較して、誘電体層に含有させる炭素系材料の含有量を抑えつつ誘電率を上昇させることが可能となる。また、誘電体層の形状変化を小さくすることができ、吸収性能の変化について小さくすることが可能となる。従って、軽量で加工性に優れ、バラツキのない高性能な電磁波吸収性能を有する電磁波吸収体を提供することが可能となる。更に、耐候性及び耐熱性についても向上させることが可能となる。また、誘電体層の誘電率を上昇させることによって、電磁波吸収体の薄膜化を実現することが可能となる。更に、電磁波吸収体の薄膜化とともに、ピーク周波数について低周波数側へシフトすることが可能となる。例えば、約1.6mmの薄膜状の電磁波吸収体であっても、4.9〜7.05GHzの周波数帯域において反射減衰量(電磁波吸収量)が十分な吸収量を達成することが可能である。

【0020】

また、請求項2に記載の電磁波吸収体によれば、誘電体層を形成する加硫ゴムとして、天然ゴム、イソプレンゴム、ブタジエンゴム、スチレンブタジエンゴム、ニトリルブタジエンゴム、クロロプレンゴム、エチレンプロピレンゴム、ブチルゴムのいずれかのゴム系材料を、硫黄又は有機過酸化物を加硫剤として加硫した加硫ゴムを用いるので、軽量で加工性に優れた電磁波吸収体を提供することが可能となる。

【0021】

また、請求項3に記載の電磁波吸収体によれば、誘電体層は、加硫ゴムに対して鱗片状黒鉛を分散させた層からなるので、誘電体層の実効誘電率を上昇させることができる。その結果、誘電体層の薄膜化及び軽量化の実現が可能となる。

【0022】

また、請求項4に記載の電磁波吸収体によれば、4.9〜7.05GHzの周波数帯域において電磁波吸収量が20dB以上のピーク周波数を有するので、4.9〜7.05GHzの周波数帯域の電磁波を吸収する際に十分な電磁波吸収性能を実現することが可能となる。

【0023】

また、請求項5に記載の電磁波吸収体によれば、誘電体層に含まれる炭素系材料の量は、加硫ゴムを構成するゴム系材料100重量部あたり90〜160重量部とするので、含有させる炭素系材料の含有量を抑えることが可能となる。その結果、成形性が悪くなったり、シートがもろくなるなどの問題が発生することを防止できる。更に、多量の炭素系材料を含有させた場合に、炭素系材料の分散不良によって、内部にボイドが発生したり、電磁波吸収性能にバラツキが生じるという問題についても防止できる。

【0024】

また、請求項6に記載の電磁波吸収体によれば、ゴム系材料と炭素系材料とを混練する第1の混合工程と、第1の混合工程により得られた混合物に加硫剤及び加硫促進剤を加えて再び混練する第2の混合工程と、第2の混合工程により得られた混合物をシート状に加工する工程と、シート状に加工された混合物を所定温度で加熱することにより加硫反応させ、誘電体層を形成する工程と、により製造されるので、誘電体層の加硫反応処理を適切に行わせ、炭素系材料を含む加硫ゴムにより誘電体層を形成することが可能となる。

【0025】

また、請求項7に記載の電磁波吸収体によれば、誘電体層を形成する際における加硫剤の添加量は、ゴム系材料100重量部あたり0.1〜20重量部とするので、誘電率を大きく上昇させることが可能となる。その結果、バラツキのない高性能な電磁波吸収性能を有する電磁波吸収体を提供することが可能となる。

【0026】

更に、請求項8に記載の電磁波吸収体の製造方法によれば、軽量で加工性に優れ、バラツキのない高性能な電磁波吸収性能を有する電磁波吸収体を提供することが可能となる。また、耐候性及び耐熱性についても向上させた電磁波吸収体を提供することが可能となる。

【図面の簡単な説明】

【0027】

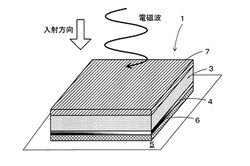

【図1】本発明に係る電磁波吸収シートについて示した説明図である。

【図2】実施例1〜3と比較例1の電磁波吸収シートにおける誘電率の測定結果を示した図である。

【図3】実施例4〜7と比較例1の電磁波吸収シートにおける誘電率の測定結果を示した図である。

【図4】実施例8〜11と比較例1の電磁波吸収シートにおける誘電率の測定結果を示した図である。

【図5】実施例1〜3と比較例1の電磁波吸収シートにおける電磁波減衰量の測定結果を示した図である。

【図6】実施例4〜7と比較例1の電磁波吸収シートにおける電磁波減衰量の測定結果を示した図である。

【図7】実施例8〜11と比較例1の電磁波吸収シートにおける電磁波減衰量の測定結果を示した図である。

【発明を実施するための形態】

【0028】

以下、本発明に係る電磁波吸収体及び電磁波吸収体の製造方法について具体化した実施形態について以下に図面を参照しつつ詳細に説明する。

【0029】

先ず、本発明に係る電磁波吸収体である電磁波吸収シート1の構成について図1に基づき説明する。図1は本発明に係る電磁波吸収シート1について示した説明図である。

【0030】

図1に示すように、本発明に係る電磁波吸収シート1は、基本的に誘電体層3と、電磁波反射層4とから構成される。また、電磁波の入射方向に対して誘電体層3、電磁波反射層4の順に積層されている。また、図1では電磁波吸収シート1が壁等の被着体5に対して接着層6を介して貼着されている例を示す。更に、誘電体層3の前面は、耐候性、耐熱性の優れたフッ素系ポリマー膜等の保護膜7によって被覆されている。

【0031】

ここで、誘電体層3は、電磁波吸収材料が分散された加硫ゴムにより形成される。尚、誘電体層3に用いられる加硫ゴムとしては、天然ゴム(NR)、イソプレンゴム(IR)、ブタジエンゴム(BR)、スチレンブタジエンゴム(SBR)、ニトリルブタジエンゴム(NBR)、クロロプレンゴム(CR)、エチレンプロピレンゴム(EPDM)、ブチルゴム(IIR)等のゴム系材料を、硫黄又は有機過酸化物を加硫剤として加硫したものを用いるが、特にEPDMゴムを加硫した加硫ゴムを用いることが望ましい。尚、加硫剤として硫黄又は有機過酸化物のいずれを用いるかは、ゴム系材料の種類によって適宜選択される。また、誘電体層3に用いられる加硫ゴムとしては、電磁波反射層4及び保護膜7に対してそれぞれ接着可能な材料を用いることが望ましい。

【0032】

EPDMゴムは耐候性、耐薬品性に優れ、またシリコンゴム、フッ素ゴムと比較して安価であることから汎用的に使用されている。また、EPDMゴムの加硫剤としては、硫黄又は有機過酸化物を用いることを特徴とする。用いる硫黄又は有機過酸化物の種類については特に限定はなく、例えば硫黄、ジ−t−ブチルパーオキサイド、ジクミルパーオキサイド(DCP)、α,α´−ビス(t−ブチルパーオキシ)−p−ジイソプロピルベンゼンや2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)へキサン、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)へキシン−3、や2,5−ジメチル−2,5−ジ(t−ベンゾイルパーオキシ)へキサン、ジ−t−ブチルパーオキシ−3,3,5−トリメチルシクロヘキサンやt−ブチルヒドロパーオキシドなどの適宜なものを1種又は2種以上を用いうる。

【0033】

また、本発明において、加硫剤の使用量は用いるゴム系材料の種類などに応じて適宜決定することができるが、例えばゴム系材料100重量部あたり0.1〜20重量部、好ましくは0.5〜10重量部、更に好ましくは1〜5重量部とする。また、本発明においては、加硫促進剤としてスルフェンアミド系、チウラム系、チオウレア系、チアゾール系等を、促進助剤として酸化亜鉛、ステアリン酸等を、ゴム薬品としてオイル、軟化剤、老化防止剤等をそれぞれ併用することもできる。尚、加硫促進剤の種類や使用量は、用いる加硫剤の種類などに応じて適宜決定することができるが、例えばゴム系材料100重量部あたり0.1〜20重量部、好ましくは0.5〜10重量部、更に好ましくは1〜5重量部とする。

【0034】

また、本発明の加硫ゴムにおいては、EPDMゴム、有機過酸化物又は硫黄を少なくとも成分とする混和物からなるが、上記特性を損なわない範囲で上記必須成分以外の物を添加しても良い。

【0035】

特に本発明においては、老化防止剤として2−メルカプトベンゾイミダゾールを用いることが好ましい。2−メルカプトベンゾイミダゾールを添加することで、有機過酸化物によるEPDMゴムのプロピレン部分の分解による低分子量化を防ぐ効果が有る。また、これ以外の老化防止剤、例えば2,2,4−トリメチル−1,2−ジヒドロキノリンや4,4´−ビス(α,α´−ジメチルベンジル)ジフェニルアミン等を併用することもできる。

【0036】

その他、本発明のEPDMゴムには、成形性の調整などを目的に軟化剤として、例えば塩素化パラフィンなどのパラフィン類やワックス類、ナフテン類、アロマ類、アスファルト類、アマニ油などの乾性油類、動植物油類、石油系オイル類、各種低分子量ポリマー類、フタル酸エステル類、リン酸エステル類、ステアリン酸やそのエステル類、アルキルスルホン酸エステル類、粘着付与剤などを添加することもできる。尚、ステアリン酸やそのエステル類は、滑剤としても有用で、従って各種の滑剤も配合しうる成分の例として挙げられる。

【0037】

更に本発明のEPDMゴムには、タルクや炭酸カルシウム、炭酸マグネシウム、ケイ酸やその塩類、クレー、雲母紛、水酸化アルミニウム、水酸化マグネシウム、亜鉛華、ベントナイン、カーボンブラック、シリカ、アルミナ、アルミニウムシリケート、アセチレンブラック、アルミニウム粉、酸化カルシウムなどの充填剤、その他、可塑剤や酸化防止剤、顔料、着色剤、防カビ剤などの適宜な配合剤を必要に応じて添加することができる。尚、前記の酸化カルシウムは吸湿剤として、亜鉛華は安定剤として有用で、従って各種の安定剤や補強剤も配合しうる成分の例として挙げられる。

【0038】

また、本発明における誘電体層3は、後述のようにゴム系材料に上記した加硫剤等の添加物を加えた後に、その混合物を加熱して加硫反応処理することにより形成する。但し、その形成に際しては、混合物を例えばシート等の所定の形態に成形した後に、その成形体を加熱処理することにより形成することも可能である。その場合、成形体は適宜な方式にて任意な形態に成形したものであってよく、その形態について特に限定はない。

【0039】

従って、加硫処理の対象物は、混合物を例えばミキシングロールやカレンダーロール、バンバリーミキサー、押出成形等による適宜な方式でシート状やその他の形態に成形したものであってもよいし、所定の型を介して射出成形やプレス成形等による適宜な方式で凹凸等を有する所定の形態に成形したものなどであってもよい。尚、本発明では特にシート状に成形した後に加熱処理を行う。

【0040】

また、加熱前の混合物の成形体の寸法は任意であり、目的とする誘電体層3の形態などに応じて適宜に決定することができる。例えば本発明では厚さ約1.6mmのシート状に形成する。

【0041】

上記した加硫反応処理は、用いた硫黄や有機過酸化物の分解温度などにより、従来に準じた適宜な条件で行うことができる。一般的な加熱温度は、200℃以下、好ましくは140℃〜180℃程度である。また、加熱方法としては熱プレスや加熱したローラ表面にシートを搬送させること等により行う。

【0042】

一方、誘電体層3に含まれる電磁波吸収材料としては、炭素系材料が用いられる。尚、炭素系材料としてはカーボンブラック、黒鉛、カーボンナノチューブ、カーボンファイバー等が挙げられるがそれらに限定されるものではない。本発明では電磁波吸収材料として特に異方性の鱗片状黒鉛を用いる。また、炭素系材料は、ゴム系材料100重量部に対して90〜160重量部、好ましくは110〜140重量部の割合で含まれていることが望ましい。炭素系材料の割合が多くなり過ぎると、成形性が悪くなり、シートがもろくなるなどの問題が発生する。一方、炭素系材料の割合が少なすぎると、誘電率を高くすることができない。但し、本発明では誘電体層3として加硫ゴムを用いることによって誘電率を上昇させることができるので、加硫ゴムを用いない従来の電磁波吸収シートと比較して、同じ厚み且つ同じ誘電率の誘電体層3を作成する際の炭素系材料の含有量を削減することが可能となる。例えば、加硫ゴムを用いない従来の電磁波吸収シートにおいては、一般的に炭素系材料がゴム系材料100重量部に対して160重量部以上の割合で含まれているのに対して、本発明ではゴム系材料100重量部に対して90〜160重量部、好ましくは110〜140重量部の割合まで減少させることが可能となる。

【0043】

また、本発明に係る誘電体層3には、加硫ゴムに対して鱗片状黒鉛を電磁波の入射方向に対して垂直方向に配列させた状態で分散させることが望ましい。そして、電磁波の入射方向に対して鱗片状黒鉛の面を垂直にすることによって、電磁波吸収シート1の複素比誘電率の虚部の値を大きく上昇させることなく、実部の値を上昇させることができる。その結果、電磁波吸収シート1の複素比誘電率を高誘電率側へ移行させるとともに無反射条件を満たすことが可能となり、電磁波吸収シート1の薄膜化及び軽量化の実現が可能となる。

【0044】

また、誘電体層3の同軸管法で測定した複素比誘電率は、誘電体層3を含めた電磁波吸収シート1が無反射条件を満たすように設計する。

【0045】

一方、電磁波反射層4は、入射された電磁波を反射する反射手段として用いられる層であり、アルミニウム、銅、鉄やステンレス等の金属板や、高分子フィルムに真空蒸着やめっきで上記金属の薄膜を形成したもの、炭素繊維等の導電材で樹脂等を補強したものなどにより成形される。尚、誘電体層3と電磁波反射層4との積層方法は、例えば、直接熱接着する方法、電磁波吸収特性に影響を与えない程度の薄い接着剤で接着する方法等がある。また、電磁波吸収シート1に対して入射する電磁波の入射方向は、電磁波反射層4が積層されている面と反対側の面から入射するように設計する。但し、図1では電磁波の入射方向は、電磁波反射層4に対して垂直となっているが、入射方向は電磁波反射層4に対して垂直でなくても良い。

【0046】

また、本発明に係る電磁波吸収シート1には、必要に応じて被着体5に取り付けるための接着層6を設けることができる。その接着層6は、適宜な接着剤にて形成しうるが、接着作業の簡便性などの点より、粘着層であることが好ましい。尚、粘着層の形成には、適宜な粘着性物質を用いることができる。一般には、例えば、ゴム系粘着剤やアクリル系粘着剤、シリコーン系粘着剤やビニルアルキルエーテル系粘着剤、ポリビニルアルコール系粘着剤やポリビニルピロリドン系粘着剤、ポリアクリルアミド系粘着剤やセルロース系粘着剤などの有機系のものが用いられる。

【0047】

また、接着層6は、電磁波吸収シート1を被着体5に取り付けるまでの適宜な段階で設けることができる。従って電磁波吸収シート1に予め設けることもできるし、電磁波吸収シート1とした後に設けることもできる。

【0048】

電磁波吸収シート1への接着層6の付設は、カレンダーロール法等の圧延方式、ドクターブレード法やグラビアロールコータ法等のシート形成方式などの適宜な方式で粘着性物質を電磁波吸収シート1に付設する方式、あるいは前記に準じセパレータ上に接着層6を形成してそれを電磁波吸収シートに移着する方法などの適宜な方式で行ってよい。

【0049】

また、付設する接着層6の厚さは、使用目的に応じて決定でき一般には1〜500μmとされる。尚、設けた接着層6が表面に露出する場合には、それを被着体5に接着するまでの間、必要に応じてセパレータ等にて被覆して汚染等を防止することもできる。

【0050】

また、保護膜7は、フッ素系樹脂、より具体的にはフッ素系ポリマーにより形成されたフィルム、塗布層、含浸膜などからなる。尚、保護膜7を形成するフッ素系ポリマーとしては、適宜なものを用いることができ、特に限定されることはない。例えば、ポリテトラフルオロエチレンやテトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体、テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体やエチレン・テトラフルオロエチレン共重合体、ポリクロロトリフルオロエチレン(PCTFE)やエチレン・クロロトリフルオロエチレン共重合体(ECTFE)、ポリビニリデンフロリド(PVDF)やポリビニルフロリド(PVF)などがあげられる。これらのフッ素系ポリマーは耐オゾン性、耐候性、耐熱性等の耐環境性に優れた材料である。また、上記のフッ素系ポリマーの内、複数種類のフッ素系ポリマーを用いてもよい。更に、保護膜7には、必要に応じて繊維等の補強基材を混入させても良い。

【0051】

また、保護膜7は、物性の改良などを目的にフッ素系ポリマー以外の適宜なポリマーを併用して形成しても良い。但し、その併用量は、耐候性の維持などの点よりフッ素系ポリマーの80重量%以下、好ましくは50重量%以下、更に好ましくは20重量%以下とする。

【0052】

また、保護膜7の厚さは、強度や耐候性などの点より、0.1μm以上とすることが好ましい。例えば20μmとする。尚、保護膜7については省略しても良い。

【0053】

上記構成を有する本発明に係る電磁波吸収シート1は、例えばETC料金所やガソリンスタンド等の建造物、その他のガードレールなどの車両用防護柵、高層ビルのような建造物などの電磁波対策の目的に好ましく用いうる。また、本発明に係る電磁波吸収シート1は、誘電体層3に加硫ゴムを用いるので、加硫を行わない他のゴム系材料や、樹脂、無機バインダー、無機・有機ハイブリッドバインダ等を用いる場合と比較して、耐候性及び耐熱性を向上させることが可能となる。また、保護膜7を設けることとすれば、より耐候性と耐擦過性を向上させることができ、屋外等に使用される場合に好ましく用いうる。

【実施例】

【0054】

以下に、本発明の実施例について説明する。

先ず、本実施例の電磁波吸収シート1の製造工程について説明する。

【0055】

(実施例1の製造工程)

先ず、EPDMゴム(エチレンプロピレンターポリマー、三井化学株式会社EPT#4021)、鱗片状黒鉛(伊藤黒鉛W-5)、酸化亜鉛、ステアリン酸をバンバリーミキサーで混練した。尚、EPDMゴム100重量部に対して、鱗片状黒鉛の添加量は130重量部とした。

次に、得られた混合物に対して、硫黄系の加硫剤((株)東知 アルファグランS-50EN)、加硫促進剤(大内振興化学工業(株) ノクセラーCZ、ノクセラーDM)を加えて再び混練を行った。尚、EPDMゴム100重量部に対して、加硫剤の添加量は0.25重量部とし、加硫促進剤の添加量は1重量部とした。

その後、得られた混合物を押出機によって、厚み約1.6mmのシート状に加工し、熱プレス(185℃、0.2MPa)により5分間加熱し、加硫反応処理を行わせ、誘電体層3を作製した。

また、得られたシートの一面にアルミ箔(東洋アルミ(株) アルミニウム箔#80)を粘着テープにより貼り合わせた。

貼り合わせ後は定尺で切断し、300mm×300mmのシートに加工して電磁波吸収シート1を作製した。

【0056】

(実施例2〜11の製造工程)

加硫剤及び加硫促進剤の種類、添加量をそれぞれ変更して誘電体層3を作製した。他の作製条件は実施例1と同様である。尚、各実施例の加硫剤及び加硫促進剤の種類、添加量については後述の表1に記載する。

【0057】

(比較例1の製造工程)

加硫剤を添加せず、EPDMゴムに対する加硫反応処理を行わせることなく誘電体層3を作製した。他の作製条件は実施例1と同様である。

【0058】

(実施例及び比較例の評価結果[誘電率測定])

上記実施例で得た実施例1〜11及び比較例1の電磁波吸収シートについて、アジレント・テクノロジー株式会社 ネットワークアナライザと関東電子Cバンド導波管を用いて、周波数4.9〜7.05GHzで誘電率の測定を行った。各測定対象物の製造条件及び測定結果を表1に示す。また、表1の結果をグラフ化したものを図2〜図4に示す。

【0059】

【表1】

【0060】

表1及び図2〜図4に示すように、誘電体層3として加硫ゴムを用いた実施例1〜11は、加硫を行わない比較例1と比較して、誘電体層3の複素比誘電率の実部(εr’)及び虚部(εr”)がともに大きく上昇した。また、加硫剤として有機過酸化物を用いた実施例8〜11は、硫黄系を用いた実施例1〜7と比較して、誘電体層3の複素比誘電率の虚部(εr”)はほとんど差が無かったが、実部(εr’)は僅かに上昇した。また、加硫剤の添加量を変化させた実施例1〜3では、誘電率の差はほとんど見られなかった。同じく、加硫促進剤の添加量を変化させた実施例4〜7と実施例8〜11についても、誘電率の差は見られなかった。但し、加硫促進剤を添加しなかった実施例4は、加硫促進剤を添加した実施例5〜7と比較して、誘電体層3の複素比誘電率の実部(εr’)が僅かに下降した。

【0061】

従って、添加する加硫剤や加硫促進剤の量と誘電率の上昇率とは基本的に相関関係が無く、加硫反応を起こさせるのに必要な量が添加されていれば誘電率を十分に上昇させることが可能となる。また、仮に加硫剤や加硫促進剤を必要量以上に入れた場合であっても、誘電率を低下させることが無い。従って、加硫剤の添加量は、例えばゴム系材料100重量部あたり0.1〜20重量部、好ましくは0.5〜10重量部、更に好ましくは1〜5重量部とする。また、加硫促進剤の添加量は、ゴム系材料100重量部あたり0.1〜20重量部、好ましくは0.5〜10重量部、更に好ましくは1〜5重量部とする。

【0062】

そして、実施例1〜11の電磁波吸収シート1では、誘電体層3に加硫ゴムを用いることによって誘電率を上昇させることができるので、加硫ゴムを用いない比較例1と比較して、同じ厚み且つ同じ誘電率の誘電体層3を作成する際の炭素系材料(例えば輪状黒鉛)の添加量を削減することが可能となる。また、誘電体層3の形状変化が小さくなり、吸収性能の変化についても小さくすることが可能となる。従って、軽量で加工性に優れ、バラツキのない高性能な電磁波吸収性能を有する電磁波吸収体を提供することが可能となる。

【0063】

(実施例及び比較例の評価結果[電磁波減衰量測定])

上記実施例で得た実施例1〜11及び比較例1の電磁波吸収シートについて、ネットワークアナライザ(アジレント・テクノロジー株式会社)と、反射減衰量測定装置(KEYCOM株式会社、レンズアンテナ方式・斜入射タイプ)と、円偏波アンテナWR159とを用いて、周波数4.9〜7.05GHzの電磁波に対する反射減衰量(電磁波吸収量)の測定を行った。測定結果を図5〜図7に示す。

【0064】

図5〜図7に示すように、誘電体層3として加硫ゴムを用いた実施例1〜11は、4.9〜7.05GHzの周波数帯域において反射減衰量(電磁波吸収量)が20dB以上の整合周波数(ピーク周波数)を有することが分かる。また、比較例1と比較して、反射減衰量(電磁波吸収量)が大きく上昇し、更にピーク周波数を低周波側へとシフトすることが分かる。また、加硫剤として有機過酸化物を用いた実施例8〜11は、硫黄系を用いた実施例1〜7を比較して、反射減衰量(電磁波吸収量)が更に上昇し、ピーク周波数についても更に低周波側へとシフトすることが分かる。そして、ETCに用いられる5.8GHzの周波数にピーク周波数を位置させることも可能となる。一方、加硫剤の添加量を変化させた実施例1〜3では、反射減衰量(電磁波吸収量)の差はほとんど見られなかった。同じく、加硫促進剤の添加量を変化させた実施例4〜7と実施例8〜11についても、反射減衰量(電磁波吸収量)の差はほとんど見られなかった。

【0065】

従って、添加する加硫剤や加硫促進剤の量と反射減衰量(電磁波吸収量)とは基本的に相関関係が無く、加硫反応を起こさせるのに必要な量が添加されていれば反射減衰量(電磁波吸収量)を十分に上昇させることが可能となる。また、仮に加硫剤や加硫促進剤を必要量以上に入れた場合であっても、反射減衰量(電磁波吸収量)を低下させることが無い。従って、加硫剤の添加量は、例えばゴム系材料100重量部あたり0.1〜20重量部、好ましくは0.5〜10重量部、更に好ましくは1〜5重量部とする。また、加硫促進剤の添加量は、ゴム系材料100重量部あたり0.1〜20重量部、好ましくは0.5〜10重量部、更に好ましくは1〜5重量部とする。

【0066】

以上より、実施例1〜11の電磁波吸収シート1では、約1.6mmの薄膜状のシートであっても、4.9〜7.05GHzの周波数帯域において反射減衰量(電磁波吸収量)が十分な吸収量である20dB以上、より具体的には25dB以上のピーク周波数を有する反射減衰量(電磁波吸収量)を達成することが可能である。

【0067】

以上説明したように、本実施形態に係る電磁波吸収シート1は、誘電体層3と、電磁波反射層4とから構成され、電磁波吸収材料として炭素系材料を用いた4.9〜7.05GHzの周波数帯域における電磁波吸収体であって、炭素系材料を含む加硫ゴムから誘電体層3を構成するので、加硫を行わない他のゴム系材料や、樹脂、無機バインダー、無機・有機ハイブリッドバインダ等を誘電体層に用いる場合と比較して、誘電体層3に含有させる炭素系材料(例えば鱗片状黒鉛)の含有量を抑えつつ誘電率を上昇させることが可能となる。また、誘電体層3の形状変化を小さくすることができ、吸収性能の変化について小さくすることが可能となる。従って、軽量で加工性に優れ、バラツキのない高性能な電磁波吸収性能を有する電磁波吸収シート1を提供することが可能となる。更に、耐候性及び耐熱性についても向上させることが可能となる。また、誘電体層3の誘電率を上昇させることによって、電磁波吸収シート1の薄膜化を実現することが可能となる。更に、電磁波吸収シート1の薄膜化とともに、整合周波数(ピーク周波数)について低周波数側へシフトすることが可能となる。例えば、約1.6mmの薄膜状のシートであっても、4.9〜7.05GHzの周波数帯域において反射減衰量(電磁波吸収量)が十分な吸収量である20dB以上、より具体的には25dB以上の整合周波数(ピーク周波数)を有する反射減衰量(電磁波吸収量)を達成することが可能である。

また、誘電体層3を形成する加硫ゴムとして、天然ゴム、イソプレンゴム、ブタジエンゴム、スチレンブタジエンゴム、ニトリルブタジエンゴム、クロロプレンゴム、エチレンプロピレンゴム、ブチルゴムのいずれかのゴム系材料を、硫黄又は有機過酸化物を加硫剤として加硫した加硫ゴムを用いるので、軽量で加工性に優れた電磁波吸収シート1を提供することが可能となる。

また、誘電体層3は、加硫ゴムに対して鱗片状黒鉛を分散させた層からなるので、誘電体層3の実効誘電率を上昇させることができる。その結果、誘電体層の薄膜化及び軽量化の実現が可能となる。

また、4.9〜7.05GHzの周波数帯域において電磁波吸収量が20dB以上の整合周波数(ピーク周波数)を有するので、4.9〜7.05GHzの周波数帯域の電磁波を吸収する際に十分な電磁波吸収性能を実現することが可能となる。

また、誘電体層3に含まれる炭素系材料(例えば鱗片状黒鉛)の量は、加硫ゴムを構成するゴム系材料100重量部あたり90〜160重量部とするので、含有させる炭素系材料の含有量を抑えることが可能となる。その結果、成形性が悪くなったり、シートがもろくなるなどの問題が発生することを防止できる。更に、多量の炭素系材料を含有させた場合に、炭素系材料の分散不良によって、内部にボイドが発生したり、電磁波吸収性能にバラツキが生じるという問題についても防止できる。

また、ゴム系材料と炭素系材料とを混練する第1の混合工程と、第1の混合工程により得られた混合物に加硫剤及び加硫促進剤を加えて再び混練する第2の混合工程と、第2の混合工程により得られた混合物をシート状に加工する工程と、シート状に加工された混合物を所定温度で加熱することにより加硫反応させ、誘電体層3を形成する工程と、により製造されるので、誘電体層3の加硫反応処理を適切に行わせ、炭素系材料を含む加硫ゴムにより誘電体層3を形成することが可能となる。

また、誘電体層3を形成する際における加硫剤の添加量は、ゴム系材料100重量部あたり0.1〜20重量部とするので、誘電率を大きく上昇させることが可能となる。その結果、バラツキのない高性能な電磁波吸収性能を有する電磁波吸収体を提供することが可能となる。

【0068】

尚、本発明は前記実施例に限定されるものではなく、本発明の要旨を逸脱しない範囲内で種々の改良、変形が可能であることは勿論である。

例えば、電磁波吸収シート1を製造する際の、混合条件、加硫条件、シートの成形条件、加熱条件等は上記実施例に記載した条件に限られるものではない。例えば、添加量、加熱温度、加熱時間等は適宜変更することが可能である。

【0069】

また、本実施形態では誘電体層3に分散させる電磁波吸収材料として鱗片状黒鉛を用いているが、他の炭素系材料を用いても良い。

【0070】

また、本実施形態では誘電体層3を構成する加硫ゴムとしてEPDMゴムを加硫したものを用いているが、他のゴム系材料を用いても良い。

【0071】

また、本実施形態では有機過酸化物系の加硫剤としてジクミルパーオキサイド(DCP)を用いているが、他の加硫剤を用いても良い。

【符号の説明】

【0072】

1 電磁波吸収シート

3 誘電体層

4 電磁波反射層

7 保護膜

【技術分野】

【0001】

本発明は、通信機器等から発せられる電磁波を吸収する電磁波吸収体及び電磁波吸収体の製造方法に関する。

【背景技術】

【0002】

近年、携帯電話をはじめ、様々な通信機器の普及に伴って、電磁波ノイズによる電気・電子機器の誤作動や情報の漏洩等の各種の電波障害の問題が深刻になってきている。また、電磁波が人体に悪影響を与える虞もあった。そこで、従来より電磁波を吸収する電磁波吸収体を用いることによって、電磁波による悪影響を防止する方法が行われていた。具体的には、電磁波を発する電子機器の周囲の壁部に対して電磁波吸収体を配置したり、建物の壁に対して電磁波吸収体を配置することにより、電子機器から発せされる電磁波を吸収していた。

【0003】

そして、上記のような電磁波吸収体は薄膜化及び軽量化が望まれていた。例えば、高速道路の料金所において利用されているノンストップ自動料金収受システム(ETC)では、隣接レーン間での電磁波干渉による車載器の誤作動を防止する為に、料金所の天井や側壁に電磁波吸収体を張り付ける必要があり、電磁波吸収体の薄膜化及び軽量化が必要である。

【0004】

ここで、電磁波を吸収する為には吸収対象となる電磁波の周波数帯に対応した電磁波吸収体を用いる必要がある。例えば、通信機器から発せられるマイクロ波としては、無線LANに用いられる2.4GHz、5.2GHzの周波数の電磁波、ETCに用いられる5.8GHzの周波数の電磁波があり、それらのマイクロ波を吸収する為にはその周波数帯に対応した電磁波吸収体を用いる必要がある。

【0005】

例えば、特開2003−158395号公報では、樹脂にナノサイズ炭素材料を1〜10重量部配合させた1〜20GHz付近の広い周波数領域において比較的高い電磁波吸収性能が得られる電磁波吸収体が開示されている。また、特開2004−311586号公報では、所定の樹脂成分と特定の窒素吸着比表面積を持つ粉末のカーボンブラックとからなり、密度が0.3g/cm3以下に設定されている発泡体の電磁波吸収体であり、8〜12.5GHzにおいて電磁波を8dB以上減衰させる電磁波吸収性能が得られる電磁波吸収体が開示されている。

【0006】

ところで、特開2004−311586号公報にも記載の通り、電磁波吸収特性である反射を低減する電磁波帯域(ピーク周波数)および該帯域における減衰率は、基本的に電磁波吸収体内に含まれる電磁波を吸収する物質の種類および量と、吸収体の厚さによって決定される。電磁波を吸収する物質の種類としてはフェライト等の磁性材料と黒鉛等の導電性材料(誘電性材料)があるが、前者は重いことから、導電性材料の方が電磁波吸収体として用いるのに好ましい。また、導電性材料の種類は複素比誘電率により表され、電磁波吸収体の反射が理論上無くなる無反射曲線が算出される。また、ある波長λの反射を効率的に低減させ得る電磁波吸収体の厚さは、複素比誘電率によって決定される。換言すれば、複素比誘電率は電磁波吸収体の厚さによって決定されるともいえる。

【0007】

そして、複素比誘電率の実数部は大きいほど吸収効果が最大になる周波数における吸収体の厚さを薄くできる。また複素比誘電率の虚数部は大きいほど電磁波をよく吸収する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2003−158395号公報

【特許文献2】特開2004−311586号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ここで、上記特許文献1、2のような電磁波吸収材料として炭素系材料を含む電磁波吸収体では、フェライト等の磁性材料を用いる場合と比べて比重が小さく、軽くすることが可能であるが、吸収効果の良い電磁波吸収体を作製することはできなかった。その理由としては、上述したように誘電率を大きくしなければ吸収性能が良くならないが、誘電率を大きくするためには電磁波吸収材料を高密度で充電することが必要となるので、成形性が悪くなり、シートがもろくなるなどの問題が発生するからである。更に、多量の炭素系材料を含有させた場合に、炭素系材料の分散不良によって、内部にボイドが発生したり、電磁波吸収性能にバラツキが生じるという問題もあった。

【0010】

本発明は前記従来における問題点を解消するためになされたものであり、誘電体層として加硫ゴムを用いることにより、誘電体層に含有させる炭素系材料の含有量を抑えつつ誘電率を上昇させ、軽量で加工性に優れ、バラツキのない高性能な電磁波吸収性能を有する電磁波吸収体及び電磁波吸収体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記目的を達成するため本願の請求項1に係る電磁波吸収体は、誘電体層と、前記誘電体層の一方の面に積層された電磁波反射層と、を有し、前記誘電体層は、炭素系材料を含む加硫ゴムからなることを特徴とする。

【0012】

また、請求項2に係る電磁波吸収体は、請求項1に記載の電磁波吸収体において、前記加硫ゴムは、天然ゴム、イソプレンゴム、ブタジエンゴム、スチレンブタジエンゴム、ニトリルブタジエンゴム、クロロプレンゴム、エチレンプロピレンゴム、ブチルゴムのいずれかのゴム系材料を、硫黄又は有機過酸化物を加硫剤として加硫した加硫ゴムであることを特徴とする。

【0013】

また、請求項3に係る電磁波吸収体は、請求項1又は請求項2に記載の電磁波吸収体において、前記炭素系材料は鱗片状黒鉛であることを特徴とする。

【0014】

また、請求項4に係る電磁波吸収体は、請求項1乃至請求項3のいずれかに記載の電磁波吸収体において、4.9〜7.05GHzの周波数帯域において電磁波吸収量が20dB以上のピーク周波数を有することを特徴とする。

【0015】

また、請求項5に係る電磁波吸収体は、請求項1乃至請求項4のいずれかに記載の電磁波吸収体において、前記加硫ゴムを構成するゴム系材料100重量部あたり90〜160重量部とすることを特徴とする。

【0016】

また、請求項6に係る電磁波吸収体は、請求項1乃至請求項5のいずれかに記載の電磁波吸収体において、ゴム系材料と前記炭素系材料とを混練する第1の混合工程と、前記第1の混合工程により得られた混合物に加硫剤及び加硫促進剤を加えて再び混練する第2の混合工程と、前記第2の混合工程により得られた混合物をシート状に加工する工程と、前記シート状に加工された前記混合物を所定温度で加熱することにより加硫反応させ、前記誘電体層を形成する工程と、により製造されることを特徴とする。

【0017】

また、請求項7に係る電磁波吸収体は、請求項6に記載の電磁波吸収体において、前記第2の混合工程における前記加硫剤の添加量は、前記ゴム系材料100重量部あたり0.1〜20重量部とすることを特徴とする。

【0018】

更に、請求項8に係る電磁波吸収体の製造方法は、前記請求項1乃至請求項7のいずれかに記載する電磁波吸収体を製造する電磁波吸収体の製造方法であることを特徴とする。

【発明の効果】

【0019】

前記構成を有する請求項1に記載の電磁波吸収体によれば、炭素系材料を含む加硫ゴムにより誘電体層を形成するので、加硫を行わない他のゴム系材料や、樹脂、無機バインダー、無機・有機ハイブリッドバインダ等を誘電体層に用いる場合と比較して、誘電体層に含有させる炭素系材料の含有量を抑えつつ誘電率を上昇させることが可能となる。また、誘電体層の形状変化を小さくすることができ、吸収性能の変化について小さくすることが可能となる。従って、軽量で加工性に優れ、バラツキのない高性能な電磁波吸収性能を有する電磁波吸収体を提供することが可能となる。更に、耐候性及び耐熱性についても向上させることが可能となる。また、誘電体層の誘電率を上昇させることによって、電磁波吸収体の薄膜化を実現することが可能となる。更に、電磁波吸収体の薄膜化とともに、ピーク周波数について低周波数側へシフトすることが可能となる。例えば、約1.6mmの薄膜状の電磁波吸収体であっても、4.9〜7.05GHzの周波数帯域において反射減衰量(電磁波吸収量)が十分な吸収量を達成することが可能である。

【0020】

また、請求項2に記載の電磁波吸収体によれば、誘電体層を形成する加硫ゴムとして、天然ゴム、イソプレンゴム、ブタジエンゴム、スチレンブタジエンゴム、ニトリルブタジエンゴム、クロロプレンゴム、エチレンプロピレンゴム、ブチルゴムのいずれかのゴム系材料を、硫黄又は有機過酸化物を加硫剤として加硫した加硫ゴムを用いるので、軽量で加工性に優れた電磁波吸収体を提供することが可能となる。

【0021】

また、請求項3に記載の電磁波吸収体によれば、誘電体層は、加硫ゴムに対して鱗片状黒鉛を分散させた層からなるので、誘電体層の実効誘電率を上昇させることができる。その結果、誘電体層の薄膜化及び軽量化の実現が可能となる。

【0022】

また、請求項4に記載の電磁波吸収体によれば、4.9〜7.05GHzの周波数帯域において電磁波吸収量が20dB以上のピーク周波数を有するので、4.9〜7.05GHzの周波数帯域の電磁波を吸収する際に十分な電磁波吸収性能を実現することが可能となる。

【0023】

また、請求項5に記載の電磁波吸収体によれば、誘電体層に含まれる炭素系材料の量は、加硫ゴムを構成するゴム系材料100重量部あたり90〜160重量部とするので、含有させる炭素系材料の含有量を抑えることが可能となる。その結果、成形性が悪くなったり、シートがもろくなるなどの問題が発生することを防止できる。更に、多量の炭素系材料を含有させた場合に、炭素系材料の分散不良によって、内部にボイドが発生したり、電磁波吸収性能にバラツキが生じるという問題についても防止できる。

【0024】

また、請求項6に記載の電磁波吸収体によれば、ゴム系材料と炭素系材料とを混練する第1の混合工程と、第1の混合工程により得られた混合物に加硫剤及び加硫促進剤を加えて再び混練する第2の混合工程と、第2の混合工程により得られた混合物をシート状に加工する工程と、シート状に加工された混合物を所定温度で加熱することにより加硫反応させ、誘電体層を形成する工程と、により製造されるので、誘電体層の加硫反応処理を適切に行わせ、炭素系材料を含む加硫ゴムにより誘電体層を形成することが可能となる。

【0025】

また、請求項7に記載の電磁波吸収体によれば、誘電体層を形成する際における加硫剤の添加量は、ゴム系材料100重量部あたり0.1〜20重量部とするので、誘電率を大きく上昇させることが可能となる。その結果、バラツキのない高性能な電磁波吸収性能を有する電磁波吸収体を提供することが可能となる。

【0026】

更に、請求項8に記載の電磁波吸収体の製造方法によれば、軽量で加工性に優れ、バラツキのない高性能な電磁波吸収性能を有する電磁波吸収体を提供することが可能となる。また、耐候性及び耐熱性についても向上させた電磁波吸収体を提供することが可能となる。

【図面の簡単な説明】

【0027】

【図1】本発明に係る電磁波吸収シートについて示した説明図である。

【図2】実施例1〜3と比較例1の電磁波吸収シートにおける誘電率の測定結果を示した図である。

【図3】実施例4〜7と比較例1の電磁波吸収シートにおける誘電率の測定結果を示した図である。

【図4】実施例8〜11と比較例1の電磁波吸収シートにおける誘電率の測定結果を示した図である。

【図5】実施例1〜3と比較例1の電磁波吸収シートにおける電磁波減衰量の測定結果を示した図である。

【図6】実施例4〜7と比較例1の電磁波吸収シートにおける電磁波減衰量の測定結果を示した図である。

【図7】実施例8〜11と比較例1の電磁波吸収シートにおける電磁波減衰量の測定結果を示した図である。

【発明を実施するための形態】

【0028】

以下、本発明に係る電磁波吸収体及び電磁波吸収体の製造方法について具体化した実施形態について以下に図面を参照しつつ詳細に説明する。

【0029】

先ず、本発明に係る電磁波吸収体である電磁波吸収シート1の構成について図1に基づき説明する。図1は本発明に係る電磁波吸収シート1について示した説明図である。

【0030】

図1に示すように、本発明に係る電磁波吸収シート1は、基本的に誘電体層3と、電磁波反射層4とから構成される。また、電磁波の入射方向に対して誘電体層3、電磁波反射層4の順に積層されている。また、図1では電磁波吸収シート1が壁等の被着体5に対して接着層6を介して貼着されている例を示す。更に、誘電体層3の前面は、耐候性、耐熱性の優れたフッ素系ポリマー膜等の保護膜7によって被覆されている。

【0031】

ここで、誘電体層3は、電磁波吸収材料が分散された加硫ゴムにより形成される。尚、誘電体層3に用いられる加硫ゴムとしては、天然ゴム(NR)、イソプレンゴム(IR)、ブタジエンゴム(BR)、スチレンブタジエンゴム(SBR)、ニトリルブタジエンゴム(NBR)、クロロプレンゴム(CR)、エチレンプロピレンゴム(EPDM)、ブチルゴム(IIR)等のゴム系材料を、硫黄又は有機過酸化物を加硫剤として加硫したものを用いるが、特にEPDMゴムを加硫した加硫ゴムを用いることが望ましい。尚、加硫剤として硫黄又は有機過酸化物のいずれを用いるかは、ゴム系材料の種類によって適宜選択される。また、誘電体層3に用いられる加硫ゴムとしては、電磁波反射層4及び保護膜7に対してそれぞれ接着可能な材料を用いることが望ましい。

【0032】

EPDMゴムは耐候性、耐薬品性に優れ、またシリコンゴム、フッ素ゴムと比較して安価であることから汎用的に使用されている。また、EPDMゴムの加硫剤としては、硫黄又は有機過酸化物を用いることを特徴とする。用いる硫黄又は有機過酸化物の種類については特に限定はなく、例えば硫黄、ジ−t−ブチルパーオキサイド、ジクミルパーオキサイド(DCP)、α,α´−ビス(t−ブチルパーオキシ)−p−ジイソプロピルベンゼンや2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)へキサン、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)へキシン−3、や2,5−ジメチル−2,5−ジ(t−ベンゾイルパーオキシ)へキサン、ジ−t−ブチルパーオキシ−3,3,5−トリメチルシクロヘキサンやt−ブチルヒドロパーオキシドなどの適宜なものを1種又は2種以上を用いうる。

【0033】

また、本発明において、加硫剤の使用量は用いるゴム系材料の種類などに応じて適宜決定することができるが、例えばゴム系材料100重量部あたり0.1〜20重量部、好ましくは0.5〜10重量部、更に好ましくは1〜5重量部とする。また、本発明においては、加硫促進剤としてスルフェンアミド系、チウラム系、チオウレア系、チアゾール系等を、促進助剤として酸化亜鉛、ステアリン酸等を、ゴム薬品としてオイル、軟化剤、老化防止剤等をそれぞれ併用することもできる。尚、加硫促進剤の種類や使用量は、用いる加硫剤の種類などに応じて適宜決定することができるが、例えばゴム系材料100重量部あたり0.1〜20重量部、好ましくは0.5〜10重量部、更に好ましくは1〜5重量部とする。

【0034】

また、本発明の加硫ゴムにおいては、EPDMゴム、有機過酸化物又は硫黄を少なくとも成分とする混和物からなるが、上記特性を損なわない範囲で上記必須成分以外の物を添加しても良い。

【0035】

特に本発明においては、老化防止剤として2−メルカプトベンゾイミダゾールを用いることが好ましい。2−メルカプトベンゾイミダゾールを添加することで、有機過酸化物によるEPDMゴムのプロピレン部分の分解による低分子量化を防ぐ効果が有る。また、これ以外の老化防止剤、例えば2,2,4−トリメチル−1,2−ジヒドロキノリンや4,4´−ビス(α,α´−ジメチルベンジル)ジフェニルアミン等を併用することもできる。

【0036】

その他、本発明のEPDMゴムには、成形性の調整などを目的に軟化剤として、例えば塩素化パラフィンなどのパラフィン類やワックス類、ナフテン類、アロマ類、アスファルト類、アマニ油などの乾性油類、動植物油類、石油系オイル類、各種低分子量ポリマー類、フタル酸エステル類、リン酸エステル類、ステアリン酸やそのエステル類、アルキルスルホン酸エステル類、粘着付与剤などを添加することもできる。尚、ステアリン酸やそのエステル類は、滑剤としても有用で、従って各種の滑剤も配合しうる成分の例として挙げられる。

【0037】

更に本発明のEPDMゴムには、タルクや炭酸カルシウム、炭酸マグネシウム、ケイ酸やその塩類、クレー、雲母紛、水酸化アルミニウム、水酸化マグネシウム、亜鉛華、ベントナイン、カーボンブラック、シリカ、アルミナ、アルミニウムシリケート、アセチレンブラック、アルミニウム粉、酸化カルシウムなどの充填剤、その他、可塑剤や酸化防止剤、顔料、着色剤、防カビ剤などの適宜な配合剤を必要に応じて添加することができる。尚、前記の酸化カルシウムは吸湿剤として、亜鉛華は安定剤として有用で、従って各種の安定剤や補強剤も配合しうる成分の例として挙げられる。

【0038】

また、本発明における誘電体層3は、後述のようにゴム系材料に上記した加硫剤等の添加物を加えた後に、その混合物を加熱して加硫反応処理することにより形成する。但し、その形成に際しては、混合物を例えばシート等の所定の形態に成形した後に、その成形体を加熱処理することにより形成することも可能である。その場合、成形体は適宜な方式にて任意な形態に成形したものであってよく、その形態について特に限定はない。

【0039】

従って、加硫処理の対象物は、混合物を例えばミキシングロールやカレンダーロール、バンバリーミキサー、押出成形等による適宜な方式でシート状やその他の形態に成形したものであってもよいし、所定の型を介して射出成形やプレス成形等による適宜な方式で凹凸等を有する所定の形態に成形したものなどであってもよい。尚、本発明では特にシート状に成形した後に加熱処理を行う。

【0040】

また、加熱前の混合物の成形体の寸法は任意であり、目的とする誘電体層3の形態などに応じて適宜に決定することができる。例えば本発明では厚さ約1.6mmのシート状に形成する。

【0041】

上記した加硫反応処理は、用いた硫黄や有機過酸化物の分解温度などにより、従来に準じた適宜な条件で行うことができる。一般的な加熱温度は、200℃以下、好ましくは140℃〜180℃程度である。また、加熱方法としては熱プレスや加熱したローラ表面にシートを搬送させること等により行う。

【0042】

一方、誘電体層3に含まれる電磁波吸収材料としては、炭素系材料が用いられる。尚、炭素系材料としてはカーボンブラック、黒鉛、カーボンナノチューブ、カーボンファイバー等が挙げられるがそれらに限定されるものではない。本発明では電磁波吸収材料として特に異方性の鱗片状黒鉛を用いる。また、炭素系材料は、ゴム系材料100重量部に対して90〜160重量部、好ましくは110〜140重量部の割合で含まれていることが望ましい。炭素系材料の割合が多くなり過ぎると、成形性が悪くなり、シートがもろくなるなどの問題が発生する。一方、炭素系材料の割合が少なすぎると、誘電率を高くすることができない。但し、本発明では誘電体層3として加硫ゴムを用いることによって誘電率を上昇させることができるので、加硫ゴムを用いない従来の電磁波吸収シートと比較して、同じ厚み且つ同じ誘電率の誘電体層3を作成する際の炭素系材料の含有量を削減することが可能となる。例えば、加硫ゴムを用いない従来の電磁波吸収シートにおいては、一般的に炭素系材料がゴム系材料100重量部に対して160重量部以上の割合で含まれているのに対して、本発明ではゴム系材料100重量部に対して90〜160重量部、好ましくは110〜140重量部の割合まで減少させることが可能となる。

【0043】

また、本発明に係る誘電体層3には、加硫ゴムに対して鱗片状黒鉛を電磁波の入射方向に対して垂直方向に配列させた状態で分散させることが望ましい。そして、電磁波の入射方向に対して鱗片状黒鉛の面を垂直にすることによって、電磁波吸収シート1の複素比誘電率の虚部の値を大きく上昇させることなく、実部の値を上昇させることができる。その結果、電磁波吸収シート1の複素比誘電率を高誘電率側へ移行させるとともに無反射条件を満たすことが可能となり、電磁波吸収シート1の薄膜化及び軽量化の実現が可能となる。

【0044】

また、誘電体層3の同軸管法で測定した複素比誘電率は、誘電体層3を含めた電磁波吸収シート1が無反射条件を満たすように設計する。

【0045】

一方、電磁波反射層4は、入射された電磁波を反射する反射手段として用いられる層であり、アルミニウム、銅、鉄やステンレス等の金属板や、高分子フィルムに真空蒸着やめっきで上記金属の薄膜を形成したもの、炭素繊維等の導電材で樹脂等を補強したものなどにより成形される。尚、誘電体層3と電磁波反射層4との積層方法は、例えば、直接熱接着する方法、電磁波吸収特性に影響を与えない程度の薄い接着剤で接着する方法等がある。また、電磁波吸収シート1に対して入射する電磁波の入射方向は、電磁波反射層4が積層されている面と反対側の面から入射するように設計する。但し、図1では電磁波の入射方向は、電磁波反射層4に対して垂直となっているが、入射方向は電磁波反射層4に対して垂直でなくても良い。

【0046】

また、本発明に係る電磁波吸収シート1には、必要に応じて被着体5に取り付けるための接着層6を設けることができる。その接着層6は、適宜な接着剤にて形成しうるが、接着作業の簡便性などの点より、粘着層であることが好ましい。尚、粘着層の形成には、適宜な粘着性物質を用いることができる。一般には、例えば、ゴム系粘着剤やアクリル系粘着剤、シリコーン系粘着剤やビニルアルキルエーテル系粘着剤、ポリビニルアルコール系粘着剤やポリビニルピロリドン系粘着剤、ポリアクリルアミド系粘着剤やセルロース系粘着剤などの有機系のものが用いられる。

【0047】

また、接着層6は、電磁波吸収シート1を被着体5に取り付けるまでの適宜な段階で設けることができる。従って電磁波吸収シート1に予め設けることもできるし、電磁波吸収シート1とした後に設けることもできる。

【0048】

電磁波吸収シート1への接着層6の付設は、カレンダーロール法等の圧延方式、ドクターブレード法やグラビアロールコータ法等のシート形成方式などの適宜な方式で粘着性物質を電磁波吸収シート1に付設する方式、あるいは前記に準じセパレータ上に接着層6を形成してそれを電磁波吸収シートに移着する方法などの適宜な方式で行ってよい。

【0049】

また、付設する接着層6の厚さは、使用目的に応じて決定でき一般には1〜500μmとされる。尚、設けた接着層6が表面に露出する場合には、それを被着体5に接着するまでの間、必要に応じてセパレータ等にて被覆して汚染等を防止することもできる。

【0050】

また、保護膜7は、フッ素系樹脂、より具体的にはフッ素系ポリマーにより形成されたフィルム、塗布層、含浸膜などからなる。尚、保護膜7を形成するフッ素系ポリマーとしては、適宜なものを用いることができ、特に限定されることはない。例えば、ポリテトラフルオロエチレンやテトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体、テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体やエチレン・テトラフルオロエチレン共重合体、ポリクロロトリフルオロエチレン(PCTFE)やエチレン・クロロトリフルオロエチレン共重合体(ECTFE)、ポリビニリデンフロリド(PVDF)やポリビニルフロリド(PVF)などがあげられる。これらのフッ素系ポリマーは耐オゾン性、耐候性、耐熱性等の耐環境性に優れた材料である。また、上記のフッ素系ポリマーの内、複数種類のフッ素系ポリマーを用いてもよい。更に、保護膜7には、必要に応じて繊維等の補強基材を混入させても良い。

【0051】

また、保護膜7は、物性の改良などを目的にフッ素系ポリマー以外の適宜なポリマーを併用して形成しても良い。但し、その併用量は、耐候性の維持などの点よりフッ素系ポリマーの80重量%以下、好ましくは50重量%以下、更に好ましくは20重量%以下とする。

【0052】

また、保護膜7の厚さは、強度や耐候性などの点より、0.1μm以上とすることが好ましい。例えば20μmとする。尚、保護膜7については省略しても良い。

【0053】

上記構成を有する本発明に係る電磁波吸収シート1は、例えばETC料金所やガソリンスタンド等の建造物、その他のガードレールなどの車両用防護柵、高層ビルのような建造物などの電磁波対策の目的に好ましく用いうる。また、本発明に係る電磁波吸収シート1は、誘電体層3に加硫ゴムを用いるので、加硫を行わない他のゴム系材料や、樹脂、無機バインダー、無機・有機ハイブリッドバインダ等を用いる場合と比較して、耐候性及び耐熱性を向上させることが可能となる。また、保護膜7を設けることとすれば、より耐候性と耐擦過性を向上させることができ、屋外等に使用される場合に好ましく用いうる。

【実施例】

【0054】

以下に、本発明の実施例について説明する。

先ず、本実施例の電磁波吸収シート1の製造工程について説明する。

【0055】

(実施例1の製造工程)

先ず、EPDMゴム(エチレンプロピレンターポリマー、三井化学株式会社EPT#4021)、鱗片状黒鉛(伊藤黒鉛W-5)、酸化亜鉛、ステアリン酸をバンバリーミキサーで混練した。尚、EPDMゴム100重量部に対して、鱗片状黒鉛の添加量は130重量部とした。

次に、得られた混合物に対して、硫黄系の加硫剤((株)東知 アルファグランS-50EN)、加硫促進剤(大内振興化学工業(株) ノクセラーCZ、ノクセラーDM)を加えて再び混練を行った。尚、EPDMゴム100重量部に対して、加硫剤の添加量は0.25重量部とし、加硫促進剤の添加量は1重量部とした。

その後、得られた混合物を押出機によって、厚み約1.6mmのシート状に加工し、熱プレス(185℃、0.2MPa)により5分間加熱し、加硫反応処理を行わせ、誘電体層3を作製した。

また、得られたシートの一面にアルミ箔(東洋アルミ(株) アルミニウム箔#80)を粘着テープにより貼り合わせた。

貼り合わせ後は定尺で切断し、300mm×300mmのシートに加工して電磁波吸収シート1を作製した。

【0056】

(実施例2〜11の製造工程)

加硫剤及び加硫促進剤の種類、添加量をそれぞれ変更して誘電体層3を作製した。他の作製条件は実施例1と同様である。尚、各実施例の加硫剤及び加硫促進剤の種類、添加量については後述の表1に記載する。

【0057】

(比較例1の製造工程)

加硫剤を添加せず、EPDMゴムに対する加硫反応処理を行わせることなく誘電体層3を作製した。他の作製条件は実施例1と同様である。

【0058】

(実施例及び比較例の評価結果[誘電率測定])

上記実施例で得た実施例1〜11及び比較例1の電磁波吸収シートについて、アジレント・テクノロジー株式会社 ネットワークアナライザと関東電子Cバンド導波管を用いて、周波数4.9〜7.05GHzで誘電率の測定を行った。各測定対象物の製造条件及び測定結果を表1に示す。また、表1の結果をグラフ化したものを図2〜図4に示す。

【0059】

【表1】

【0060】

表1及び図2〜図4に示すように、誘電体層3として加硫ゴムを用いた実施例1〜11は、加硫を行わない比較例1と比較して、誘電体層3の複素比誘電率の実部(εr’)及び虚部(εr”)がともに大きく上昇した。また、加硫剤として有機過酸化物を用いた実施例8〜11は、硫黄系を用いた実施例1〜7と比較して、誘電体層3の複素比誘電率の虚部(εr”)はほとんど差が無かったが、実部(εr’)は僅かに上昇した。また、加硫剤の添加量を変化させた実施例1〜3では、誘電率の差はほとんど見られなかった。同じく、加硫促進剤の添加量を変化させた実施例4〜7と実施例8〜11についても、誘電率の差は見られなかった。但し、加硫促進剤を添加しなかった実施例4は、加硫促進剤を添加した実施例5〜7と比較して、誘電体層3の複素比誘電率の実部(εr’)が僅かに下降した。

【0061】

従って、添加する加硫剤や加硫促進剤の量と誘電率の上昇率とは基本的に相関関係が無く、加硫反応を起こさせるのに必要な量が添加されていれば誘電率を十分に上昇させることが可能となる。また、仮に加硫剤や加硫促進剤を必要量以上に入れた場合であっても、誘電率を低下させることが無い。従って、加硫剤の添加量は、例えばゴム系材料100重量部あたり0.1〜20重量部、好ましくは0.5〜10重量部、更に好ましくは1〜5重量部とする。また、加硫促進剤の添加量は、ゴム系材料100重量部あたり0.1〜20重量部、好ましくは0.5〜10重量部、更に好ましくは1〜5重量部とする。

【0062】

そして、実施例1〜11の電磁波吸収シート1では、誘電体層3に加硫ゴムを用いることによって誘電率を上昇させることができるので、加硫ゴムを用いない比較例1と比較して、同じ厚み且つ同じ誘電率の誘電体層3を作成する際の炭素系材料(例えば輪状黒鉛)の添加量を削減することが可能となる。また、誘電体層3の形状変化が小さくなり、吸収性能の変化についても小さくすることが可能となる。従って、軽量で加工性に優れ、バラツキのない高性能な電磁波吸収性能を有する電磁波吸収体を提供することが可能となる。

【0063】

(実施例及び比較例の評価結果[電磁波減衰量測定])

上記実施例で得た実施例1〜11及び比較例1の電磁波吸収シートについて、ネットワークアナライザ(アジレント・テクノロジー株式会社)と、反射減衰量測定装置(KEYCOM株式会社、レンズアンテナ方式・斜入射タイプ)と、円偏波アンテナWR159とを用いて、周波数4.9〜7.05GHzの電磁波に対する反射減衰量(電磁波吸収量)の測定を行った。測定結果を図5〜図7に示す。

【0064】

図5〜図7に示すように、誘電体層3として加硫ゴムを用いた実施例1〜11は、4.9〜7.05GHzの周波数帯域において反射減衰量(電磁波吸収量)が20dB以上の整合周波数(ピーク周波数)を有することが分かる。また、比較例1と比較して、反射減衰量(電磁波吸収量)が大きく上昇し、更にピーク周波数を低周波側へとシフトすることが分かる。また、加硫剤として有機過酸化物を用いた実施例8〜11は、硫黄系を用いた実施例1〜7を比較して、反射減衰量(電磁波吸収量)が更に上昇し、ピーク周波数についても更に低周波側へとシフトすることが分かる。そして、ETCに用いられる5.8GHzの周波数にピーク周波数を位置させることも可能となる。一方、加硫剤の添加量を変化させた実施例1〜3では、反射減衰量(電磁波吸収量)の差はほとんど見られなかった。同じく、加硫促進剤の添加量を変化させた実施例4〜7と実施例8〜11についても、反射減衰量(電磁波吸収量)の差はほとんど見られなかった。

【0065】

従って、添加する加硫剤や加硫促進剤の量と反射減衰量(電磁波吸収量)とは基本的に相関関係が無く、加硫反応を起こさせるのに必要な量が添加されていれば反射減衰量(電磁波吸収量)を十分に上昇させることが可能となる。また、仮に加硫剤や加硫促進剤を必要量以上に入れた場合であっても、反射減衰量(電磁波吸収量)を低下させることが無い。従って、加硫剤の添加量は、例えばゴム系材料100重量部あたり0.1〜20重量部、好ましくは0.5〜10重量部、更に好ましくは1〜5重量部とする。また、加硫促進剤の添加量は、ゴム系材料100重量部あたり0.1〜20重量部、好ましくは0.5〜10重量部、更に好ましくは1〜5重量部とする。

【0066】

以上より、実施例1〜11の電磁波吸収シート1では、約1.6mmの薄膜状のシートであっても、4.9〜7.05GHzの周波数帯域において反射減衰量(電磁波吸収量)が十分な吸収量である20dB以上、より具体的には25dB以上のピーク周波数を有する反射減衰量(電磁波吸収量)を達成することが可能である。

【0067】

以上説明したように、本実施形態に係る電磁波吸収シート1は、誘電体層3と、電磁波反射層4とから構成され、電磁波吸収材料として炭素系材料を用いた4.9〜7.05GHzの周波数帯域における電磁波吸収体であって、炭素系材料を含む加硫ゴムから誘電体層3を構成するので、加硫を行わない他のゴム系材料や、樹脂、無機バインダー、無機・有機ハイブリッドバインダ等を誘電体層に用いる場合と比較して、誘電体層3に含有させる炭素系材料(例えば鱗片状黒鉛)の含有量を抑えつつ誘電率を上昇させることが可能となる。また、誘電体層3の形状変化を小さくすることができ、吸収性能の変化について小さくすることが可能となる。従って、軽量で加工性に優れ、バラツキのない高性能な電磁波吸収性能を有する電磁波吸収シート1を提供することが可能となる。更に、耐候性及び耐熱性についても向上させることが可能となる。また、誘電体層3の誘電率を上昇させることによって、電磁波吸収シート1の薄膜化を実現することが可能となる。更に、電磁波吸収シート1の薄膜化とともに、整合周波数(ピーク周波数)について低周波数側へシフトすることが可能となる。例えば、約1.6mmの薄膜状のシートであっても、4.9〜7.05GHzの周波数帯域において反射減衰量(電磁波吸収量)が十分な吸収量である20dB以上、より具体的には25dB以上の整合周波数(ピーク周波数)を有する反射減衰量(電磁波吸収量)を達成することが可能である。

また、誘電体層3を形成する加硫ゴムとして、天然ゴム、イソプレンゴム、ブタジエンゴム、スチレンブタジエンゴム、ニトリルブタジエンゴム、クロロプレンゴム、エチレンプロピレンゴム、ブチルゴムのいずれかのゴム系材料を、硫黄又は有機過酸化物を加硫剤として加硫した加硫ゴムを用いるので、軽量で加工性に優れた電磁波吸収シート1を提供することが可能となる。

また、誘電体層3は、加硫ゴムに対して鱗片状黒鉛を分散させた層からなるので、誘電体層3の実効誘電率を上昇させることができる。その結果、誘電体層の薄膜化及び軽量化の実現が可能となる。

また、4.9〜7.05GHzの周波数帯域において電磁波吸収量が20dB以上の整合周波数(ピーク周波数)を有するので、4.9〜7.05GHzの周波数帯域の電磁波を吸収する際に十分な電磁波吸収性能を実現することが可能となる。

また、誘電体層3に含まれる炭素系材料(例えば鱗片状黒鉛)の量は、加硫ゴムを構成するゴム系材料100重量部あたり90〜160重量部とするので、含有させる炭素系材料の含有量を抑えることが可能となる。その結果、成形性が悪くなったり、シートがもろくなるなどの問題が発生することを防止できる。更に、多量の炭素系材料を含有させた場合に、炭素系材料の分散不良によって、内部にボイドが発生したり、電磁波吸収性能にバラツキが生じるという問題についても防止できる。

また、ゴム系材料と炭素系材料とを混練する第1の混合工程と、第1の混合工程により得られた混合物に加硫剤及び加硫促進剤を加えて再び混練する第2の混合工程と、第2の混合工程により得られた混合物をシート状に加工する工程と、シート状に加工された混合物を所定温度で加熱することにより加硫反応させ、誘電体層3を形成する工程と、により製造されるので、誘電体層3の加硫反応処理を適切に行わせ、炭素系材料を含む加硫ゴムにより誘電体層3を形成することが可能となる。

また、誘電体層3を形成する際における加硫剤の添加量は、ゴム系材料100重量部あたり0.1〜20重量部とするので、誘電率を大きく上昇させることが可能となる。その結果、バラツキのない高性能な電磁波吸収性能を有する電磁波吸収体を提供することが可能となる。

【0068】

尚、本発明は前記実施例に限定されるものではなく、本発明の要旨を逸脱しない範囲内で種々の改良、変形が可能であることは勿論である。

例えば、電磁波吸収シート1を製造する際の、混合条件、加硫条件、シートの成形条件、加熱条件等は上記実施例に記載した条件に限られるものではない。例えば、添加量、加熱温度、加熱時間等は適宜変更することが可能である。

【0069】

また、本実施形態では誘電体層3に分散させる電磁波吸収材料として鱗片状黒鉛を用いているが、他の炭素系材料を用いても良い。

【0070】

また、本実施形態では誘電体層3を構成する加硫ゴムとしてEPDMゴムを加硫したものを用いているが、他のゴム系材料を用いても良い。

【0071】

また、本実施形態では有機過酸化物系の加硫剤としてジクミルパーオキサイド(DCP)を用いているが、他の加硫剤を用いても良い。

【符号の説明】

【0072】

1 電磁波吸収シート

3 誘電体層

4 電磁波反射層

7 保護膜

【特許請求の範囲】

【請求項1】

誘電体層と、

前記誘電体層の一方の面に積層された電磁波反射層と、を有し、

前記誘電体層は、炭素系材料を含む加硫ゴムからなることを特徴とする電磁波吸収体。

【請求項2】

前記加硫ゴムは、天然ゴム、イソプレンゴム、ブタジエンゴム、スチレンブタジエンゴム、ニトリルブタジエンゴム、クロロプレンゴム、エチレンプロピレンゴム、ブチルゴムのいずれかのゴム系材料を、硫黄又は有機過酸化物を加硫剤として加硫した加硫ゴムであることを特徴とする請求項1に記載の電磁波吸収体。

【請求項3】

前記炭素系材料は鱗片状黒鉛であることを特徴とする請求項1又は請求項2に記載の電磁波吸収体。

【請求項4】

4.9〜7.05GHzの周波数帯域において電磁波吸収量が20dB以上のピーク周波数を有することを特徴とする請求項1乃至請求項3のいずれかに記載の電磁波吸収体。

【請求項5】

前記誘電体層に含まれる前記炭素系材料の量は、前記加硫ゴムを構成するゴム系材料100重量部あたり90〜160重量部とすることを特徴とする請求項1乃至請求項4のいずれかに記載の電磁波吸収体。

【請求項6】

ゴム系材料と前記炭素系材料とを混練する第1の混合工程と、

前記第1の混合工程により得られた混合物に加硫剤及び加硫促進剤を加えて再び混練する第2の混合工程と、

前記第2の混合工程により得られた混合物をシート状に加工する工程と、

前記シート状に加工された前記混合物を所定温度で加熱することにより加硫反応させ、前記誘電体層を形成する工程と、により製造されることを特徴とする請求項1乃至請求項5のいずれかに記載の電磁波吸収体。

【請求項7】

前記第2の混合工程における前記加硫剤の添加量は、前記ゴム系材料100重量部あたり0.1〜20重量部とすることを特徴とする請求項6に記載の電磁波吸収体。

【請求項8】

前記請求項1乃至請求項7のいずれかに記載する電磁波吸収体を製造する電磁波吸収体の製造方法。

【請求項1】

誘電体層と、

前記誘電体層の一方の面に積層された電磁波反射層と、を有し、

前記誘電体層は、炭素系材料を含む加硫ゴムからなることを特徴とする電磁波吸収体。

【請求項2】

前記加硫ゴムは、天然ゴム、イソプレンゴム、ブタジエンゴム、スチレンブタジエンゴム、ニトリルブタジエンゴム、クロロプレンゴム、エチレンプロピレンゴム、ブチルゴムのいずれかのゴム系材料を、硫黄又は有機過酸化物を加硫剤として加硫した加硫ゴムであることを特徴とする請求項1に記載の電磁波吸収体。

【請求項3】

前記炭素系材料は鱗片状黒鉛であることを特徴とする請求項1又は請求項2に記載の電磁波吸収体。

【請求項4】

4.9〜7.05GHzの周波数帯域において電磁波吸収量が20dB以上のピーク周波数を有することを特徴とする請求項1乃至請求項3のいずれかに記載の電磁波吸収体。

【請求項5】

前記誘電体層に含まれる前記炭素系材料の量は、前記加硫ゴムを構成するゴム系材料100重量部あたり90〜160重量部とすることを特徴とする請求項1乃至請求項4のいずれかに記載の電磁波吸収体。

【請求項6】

ゴム系材料と前記炭素系材料とを混練する第1の混合工程と、

前記第1の混合工程により得られた混合物に加硫剤及び加硫促進剤を加えて再び混練する第2の混合工程と、

前記第2の混合工程により得られた混合物をシート状に加工する工程と、

前記シート状に加工された前記混合物を所定温度で加熱することにより加硫反応させ、前記誘電体層を形成する工程と、により製造されることを特徴とする請求項1乃至請求項5のいずれかに記載の電磁波吸収体。

【請求項7】

前記第2の混合工程における前記加硫剤の添加量は、前記ゴム系材料100重量部あたり0.1〜20重量部とすることを特徴とする請求項6に記載の電磁波吸収体。

【請求項8】

前記請求項1乃至請求項7のいずれかに記載する電磁波吸収体を製造する電磁波吸収体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−93463(P2013−93463A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−235195(P2011−235195)

【出願日】平成23年10月26日(2011.10.26)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月26日(2011.10.26)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]