電磁波遮蔽シートの製造方法

【課題】ヘイズ値が低くディスプレイの画像をはっきり認識できるような視認性に優れる電磁波遮蔽シートの製造方法を提供することにある。

【解決手段】電磁波遮蔽シートの製造方法は、凹凸面を有する金属箔が透明基材に接着剤層を介して該凹凸面側が貼付されると共に該接着剤層に該凹凸面が転写された後に、該金属箔の一部がエッチング加工により除去されて複数の開口部とこれを囲繞し区画するライン部が形成され、而かる後、前記開口部及び前記ライン部を覆うと共に前記開口部に露出する接着剤層との界面に空気層を実質上含まない平坦化層が形成されてなる電磁波遮蔽シートの製造方法であって、前記ライン部及び前記開口部上に液体状の電離放射線硬化型樹脂組成物を塗布して塗膜を形成し、該塗膜を電離放射線照射によって硬化させて前記平坦化層を形成することを特徴とする。

【解決手段】電磁波遮蔽シートの製造方法は、凹凸面を有する金属箔が透明基材に接着剤層を介して該凹凸面側が貼付されると共に該接着剤層に該凹凸面が転写された後に、該金属箔の一部がエッチング加工により除去されて複数の開口部とこれを囲繞し区画するライン部が形成され、而かる後、前記開口部及び前記ライン部を覆うと共に前記開口部に露出する接着剤層との界面に空気層を実質上含まない平坦化層が形成されてなる電磁波遮蔽シートの製造方法であって、前記ライン部及び前記開口部上に液体状の電離放射線硬化型樹脂組成物を塗布して塗膜を形成し、該塗膜を電離放射線照射によって硬化させて前記平坦化層を形成することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、CRT、PDPなどのディスプレイ(画像表示装置)から発生する電磁波を遮蔽(シールド)する電磁波遮蔽シートの製造方法に関するものである。

【背景技術】

【0002】

近年、電気電子機器の機能高度化と利用増加に伴い、電磁気的なノイズ妨害(Electro・Magnetic・Interference;EMI)が増えた。陰極線管(CRT)、プラズマディスプレイパネル(Plasma・Display・Panel;以下、PDPと称する)などのディスプレイでも電磁波が発生する。PDPは、データ電極と蛍光層を有するガラスと、透明電極を有するガラスとの組合体であり、作動すると電磁波、近赤外線、及び熱が大量に発生する。通常、電磁波を遮蔽するためPDPの前面に、電磁波遮蔽シートを含む前面板を設ける。ディスプレイ前面から発生する電磁波の遮蔽性は、30MHz〜1GHzにおいて30dB以上の機能が必要である。なお、本発明において単に電磁波と言った場合は、周波数が上記範囲を中心とするkHz〜GHz帯の電磁波を言い、赤外線、可視光線、紫外線、X線などを含まないものとする(例えば、赤外線帯域の周波数の電磁波は赤外線と呼称する。)。

電磁波遮蔽シートは、電磁波シールド性能と共に光透過性も要求され、通常は金属をメッシュ状に形成した導電体層を透明基材上に備える。電磁波遮蔽シートとしては、樹脂フィルム(例えば、PETフィルムなど)からなる透明基材に接着剤で貼り合わせた銅箔などの金属箔をフォトリソグラフィー法によりエッチングしてメッシュ状としたものが知られている。

金属箔を接着剤により透明基材上に貼付する際には、より強固に貼り付けるために金属箔の接着剤層貼付面側に所定の凹凸を形成したものを用いることが行われている。その凹凸により接着面の面積が大きくなることで金属箔は接着剤により透明基材上に強固に貼り付けられる。しかしながら、金属箔の凹凸は、接着剤からなる接着剤層表面に転写されるので、金属箔が除去された開口部の底面で露出している接着剤層表面には凹凸が転写されている。そのため、その凹凸により、散乱性の、光の反射及び透過が生じ、電磁波遮蔽シートのヘイズ(曇価)を悪化させる問題が生じている。電磁波シートのヘイズが悪化すると、電磁波遮蔽シートを介してディスプレイの画像がはっきりと認識できなくなり、視認性が低くなる。

【0003】

そこで、露出している接着層表面を屈折率が該接着剤層に近い透明オーバーコート層で覆い、接着層表面に転写された凹凸で光に散乱性の反射及び透過が発生することを防止することが知られている(例えば、特許文献1参照。)。また、透明プラスチック基材と(金属箔接着用)接着層との屈折率差、及び(金属箔接着用)接着層と被覆用の接着剤(オーバーコート層、平坦化層とも称される)との屈折率差が大きいと可視光透過性が低下する問題が生じる。そこで、それぞれの屈折率差を0.14以下とすることで可視光透過率の低下を防止するフィルムの製造方法(例えば、特許文献2参照。)、及び特許文献2に記載の製造方法で製造されるフィルム(例えば、特許文献3参照。)が知られている。

【0004】

【特許文献1】特許2979020号公報

【特許文献2】特許3388682号公報

【特許文献3】特許3570420号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、上記実状に鑑みて成し遂げられたものであり、その目的はヘイズ値が低くディスプレイの画像をはっきり認識できるような視認性に優れる電磁波遮蔽シートの製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明者が、鋭意検討した結果、例えば、特許文献1に開示されている方法を検討しても、透明オーバーコート層が接着剤層の凹凸表面を充分に被覆したときに、接着剤層と透明オーバーコート層との界面に微細な空気層乃至は気泡が残留し、当該空気層乃至は気泡が原因となって光の散乱、反射が生じる事を見出した。また、特許文献2及び3に開示されているフィルム及び製造方法について、(金属箔接着用)接着層と被覆用の接着剤(平坦化層を形成する)との屈折率差を充分に小さくしたり、屈折率差を無くしたりする検討を行っても電磁波遮蔽シートのヘイズ値を充分に低下させることは出来ないと言うことを見出した。すなわち、従来の方法では、未だ電磁波遮蔽シート中に光の散乱、反射を充分に抑制できない原因と思われる空気層乃至は気泡が存在することを見出した。

【0007】

本発明に係る電磁波遮蔽シートの製造方法は、凹凸面を有する金属箔が透明基材に接着剤層を介して該凹凸面側が貼付されると共に該接着剤層に該凹凸面が転写された後に、該金属箔の一部がエッチング加工により除去されて複数の開口部とこれを囲繞し区画するライン部が形成され、而かる後、前記開口部及び前記ライン部を覆うと共に前記開口部に露出する接着剤層との界面に空気層を実質上含まない平坦化層が形成されてなる電磁波遮蔽シートの製造方法であって、前記ライン部及び前記開口部上に液体状の電離放射線硬化型樹脂組成物を塗布して塗膜を形成し、該塗膜を電離放射線照射によって硬化させて前記平坦化層を形成することを特徴とする。

【発明の効果】

【0008】

本発明の製造方法によれば、凹凸が転写され開口部から露出している接着剤層表面及び導電体層上に液体状の電離放射線硬化型樹脂組成物を塗布するから、接着剤層の凹凸表面に空隙が生じないように電離放射線硬化型樹脂組成物が広がって接着剤層の凹凸表面に充分に行き渡り、気泡が界面に残らない。そして、その電離放射線硬化型樹脂組成物を硬化させて平坦化層を作製するから接着剤層の凹凸表面や気泡を原因とする光の散乱、反射を防止できる。そのため、電磁波遮蔽シートのヘイズ値を低くすることが可能となり、ディスプレイの画像をはっきり認識できるような視認性に優れる電磁波遮蔽シートが容易に製造できる。

【発明を実施するための最良の形態】

【0009】

本発明に係る電磁波遮蔽シートの第1の製造方法は、凹凸面を有する金属箔が透明基材に接着剤層を介して該凹凸面側が貼付されると共に該接着剤層に該凹凸面が転写された後に、該金属箔の一部がエッチング加工により除去されて複数の開口部とこれを囲繞し区画するライン部が形成され、而かる後、前記開口部及び前記ライン部を覆うと共に前記開口部に露出する接着剤層との界面に空気層を実質上含まない平坦化層が形成されてなる電磁波遮蔽シートの製造方法であって、前記ライン部及び前記開口部上に液体状の電離放射線硬化型樹脂組成物を塗布して塗膜を形成し、該塗膜を電離放射線照射によって硬化させて前記平坦化層を形成することを特徴とする。

本発明に係る電磁波遮蔽シートの第2の製造方法は、凹凸面を有する金属箔が透明基材に接着剤層を介して該凹凸面側が貼付されると共に該接着剤層に該凹凸面が転写された後に、該金属箔の一部がエッチング加工により除去されて複数の開口部とこれを囲繞し区画するライン部が形成され、而かる後、前記開口部及び前記ライン部を覆うと共に前記開口部に露出する接着剤層との界面に空気層を実質上含まない平坦化層が形成されている電磁波遮蔽シートの製造方法であって、前記ライン部及び前記開口部上に平坦化層形成用フィルムを載せて、温度を40℃以上60℃以下、圧力を0.4MPa以上0.7MPa以下で加熱加圧処理して前記平坦化層を形成することを特徴とする。

また、本発明に係る電磁波遮蔽シートの第3の製造方法は、凹凸面を有する金属箔が透明基材に接着剤層を介して該凹凸面側が貼付されると共に該接着剤層に該凹凸面が転写された後に、該金属箔の一部がエッチング加工により除去されて複数の開口部とこれを囲繞し区画するライン部が形成され、而かる後、前記開口部及び前記ライン部を覆うと共に前記開口部に露出する接着剤層との界面に空気層を実質上含まない透明性改善層と該透明性改善層上に平坦化層が形成されている電磁波遮蔽シートの製造方法であって、前記ライン部及び前記開口部上に、25℃での粘度が1Pa・s(1000CPS)以下の液体状の電離放射線硬化型樹脂組成物を塗布して、前記ライン部の頂上と前記開口部の底面の高低差よりも乾燥時厚さが小さい塗膜を形成し、該塗膜を電離放射線照射によって硬化させて前記透明性改善層を形成した後に、該透明性改善層上に前記第1の製造方法、前記第2の製造方法、又はその他の方法で前記平坦化層を形成することを特徴とする。

本発明に係る電磁波遮蔽シートの第1乃至第3の製造方法を以下順次説明する。

尚、本明細書において、気泡とは、空気層が局在化した状態のことを意味し、空気層とは、気泡を包含する上位概念の用語である。また、後述する実施形態において言及される「気泡」に関する問題点、及び解決手段は、空気層全般に適用することができる。

【0010】

(1)電磁波遮蔽シートの第1の製造方法

[第1の製造方法で製造される電磁波遮蔽シートの層構成]

図1(A)は、本発明に係る第1の製造方法で製造される電磁波遮蔽シートの一例を模式的に示した正面図であり、図1(B)は、同じ例を模式的に示した断面図であり、図2は、同じ例を模式的に示した斜視図である。但し、これらの各図面は、説明の都合上或は見易さを考慮し、其の縮尺は現実の寸法に比べて適宜拡大し、又各層の厚み比、縦横寸法比は現実のものに比べて適宜誇張乃至は変更してある。

この例の電磁波遮蔽シート10は、図1(A)及び図1(B)に示すように、平面方向においては、適用されるディスプレイの画像表示領域を全て覆うことが可能なメッシュ状領域50と、メッシュ状領域50の周囲の少なくとも一部に接地用領域52を有する導電体層16が形成されている。その断面方向を見ると、透明基材14の一面側に導電体層16が設けられており、導電体層16を構成する金属層12及び金属層表面に積層している黒化層13は、接着剤から形成される接着剤層18を介して透明基材14に貼り付けられている。

【0011】

電磁波遮蔽シート10において、導電体層16のメッシュ状領域50は、適用されるディスプレイの画像表示領域54を全て覆うことが可能な寸法及び形状を有し、適用されるディスプレイの画像表示領域54に対峙する部分が必ず含まれる。ディスプレイの画像表示領域54に対峙する部分の外の領域となる外縁部56は、メッシュ状領域50が含まれても良いし、接地用領域52のみからなっても良い。接地用領域52は、通常、メッシュ状領域50と同じ層構成を有しながら開口部20を形成しないものであり、ディスプレイへ設置した場合にアース(接地)をとり易いために設けられる。なお、接地用領域52は、開口部20が形成されたメッシュ状であっても良い。接地用領域52は、通常四角形のディスプレイの画像表示領域54に対峙する部分の外の領域となる外縁部56である画像表示に影響しない部分に、四辺周囲の額縁状に設けられることが多いが、メッシュ状領域の全周囲でなくても、周囲の一部に設ける形態でもよく、三辺、二辺、或いは一辺のみに設ける形態でも良い。

【0012】

電磁波遮蔽用シート10は、導電体層16の表裏面上に、導電性を有しない層が更に積層されて形成されていても良い。導電性を有しない層としては、例えば、防錆層などが挙げられる。導電体層16の表裏面上に更に積層された導電性を有しない層は、導電体層16と一体となって、メッシュ状領域50や接地用領域52を形成する。なお、メッシュ状領域50においては導電体層16間に開口部20が形成されている。

そして、導電体層16及び開口部20を覆うように平坦化層62が形成されている。第1の製造方法においては、液体状の電離放射線硬化型樹脂組成物を塗布した後に、照射硬化することによって、接着剤層表面18aの凹凸に密着して気泡が界面に残らないようにして、平坦化層62が形成されている。

また、平坦化層62は、電磁波遮蔽シート10の導電体層16側の上面を平坦にして、機能性フィルムなどと貼付される際に、密着性を高めると共に導電体層16などを衝撃などから保護する。なお、接地用領域52の導電体層16上の一部は平坦化層62が設けられておらず、外縁部56に露出している。この露出している導電体層16を備える外縁部56からアースを取ることができる。

【0013】

図2は、図1に示した本発明に係る電磁波遮蔽シート10の層構成の一例を模式的に示した概略斜視図である。メッシュ状領域50の導電体層16は、開口部20が密に配列したメッシュ状であり、メッシュ状領域50は開口部20と各開口部間20を区画する枠をなしているライン部26とから構成されている。透明基材14と導電体層16とそれらを接着している接着剤層18とから構成され、導電体層16がメッシュ状になり開口部20とライン部26とから構成されているものを本発明において電磁波遮蔽シート基体10aと称する。電磁波遮蔽シート基体10aの開口部20及びライン部26を覆うように平坦化層62が形成されている。なお、透明基材14の接着剤層18側は易接着層14aが形成されていることが好ましい。本発明において導電体層16は、金属箔のみから形成されても良いし、場合により金属メッキ層、黒化層、防錆層等をさらに形成しても良い。

メッシュの形状は、任意で特に限定されないが、開口部の形状としては正方形が代表的である。開口部の形状は、例えば、正三角形等の三角形、正方形、長方形、菱形、台形等の四角形、六角形、等の多角形、或いは、円形、楕円形などが挙げられる。

【0014】

メッシュ状領域50は、これら形状からなる複数の開口部20を有し、開口部20間は通常、幅均一のライン状のライン部26からなる。通常は、開口部20及びライン部26とは全面で同一形状同一サイズである。具体的サイズを例示すれば、開口率及びメッシュの非視認性の点で、図2に示すように開口部20間のライン部26の幅Wは、25μm以下が好ましく、より好ましくは20μm以下である。また、電磁波遮蔽効果の発現、破断防止のためには、少なくとも5μm以上のライン幅Wを確保することが好ましい。

また、開口部20の間口幅は(ラインピッチP)−(ライン幅W)で表され、本発明においては150μm以上が好ましく、200μm以上とするのが、光透過性、及び後述する光学フィルターとの積層時に開口部内に気泡が残留し難い点から好ましい。但し、MHz〜GHz帯の電磁波遮蔽性発現のためには、最大3000μm以下とする。

【0015】

本発明においては、最終的に得られるメッシュ状領域50におけるライン部26の総厚みHは、加工性と原材料費低減の点からは30μm以下とすることが好ましく、電磁波遮蔽性と強度の点からは1μm以上とすることが好ましい。なお、メッシュ状領域50のライン部26の高さHは、ライン部26を形成する層の厚みを全て含む総厚みをいう。

ライン部26の総厚みが大きすぎると、メッシュ状であるライン部26と開口部20の段差が大きくなり、平坦化層62を積層する際に気泡が残留し易くなる。また、ライン部26の厚みが更に厚くなるとエッチング加工時のサイドエッチング等により所望する高精細なメッシュの形状が得られ難くなる。

一方、ライン部26の総厚みHが小さ過ぎると、導電体層16の厚みも小さくなりすぎる為、金属の電気抵抗値が増え電磁波遮蔽効果が損なわれやすくなる。電磁波遮蔽機能の点を考慮すると、導電体層16の厚み及びメッシュ状領域50のライン部26の総厚みHは何れも前記のライン幅及びラインピッチの場合に於いて、1μm以上であることが好ましく、更に2μm以上であることが好ましい。また、メッシュ状領域50のバイアス角度(メッシュのライン部26と電磁波遮蔽シート10の外周辺とのなす角度)は、ディスプレイの画素ピッチや発光特性を考慮して、モアレ(干渉縞)が出難い角度に適宜設定すれば良い。

【0016】

以後図示している電磁波遮蔽シートは、いずれも枚葉化されたものであるが、本発明において電磁波遮蔽シートは、枚葉シート2枚分以上の区画を含む連続帯状シートの状態であってもよい。

【0017】

[第1の製造方法で製造される電磁波遮蔽シートの構成材料]

本発明において透明基材14は、機械的強度が弱いメッシュ状の導電体層16を補強するための支持体である。従って、機械的強度と共に光透過性を有すれば、その他、耐熱性なども適宜勘案した上で、用途に応じたものを選択使用すれば良い。透明基材の具体例としては、例えば、樹脂、ガラスなどの透明な材料から成る板、シート、又はフィルムが用いられている。

樹脂としては、例えば、ポリエチレンテレフタレート(以下、PETとも称する)、ポリブチレンテレフタレート、ポリエチレンナフタレート、テレフタル酸−イソフタル酸−エチレングリコール共重合体、テレフタル酸−シクロヘキサンジメタノール−エチレングリコール共重合体などのポリエステル系樹脂が挙げられる。また、ナイロン6などのポリアミド系樹脂、ポリプロピレン、ポリメチルペンテンなどのポリオレフィン系樹脂、ポリメチルメタクリレートなどのアクリル系樹脂も挙げられる。さらに、ポリスチレン、スチレン−アクリロニトリル共重合体などのスチレン系樹脂、トリアセチルセルロースなどのセルロース系樹脂、イミド系樹脂、ポリカーボネート樹脂なども挙げられる。

なお、これら樹脂は、樹脂材料的には、単独、又は複数種類の混合樹脂(ポリマーアロイを含む)として用いられ、また層的には、単層、又は2層以上の積層体である透明基材として用いられる。また、樹脂シートの場合、1軸延伸や2軸延伸した延伸シートが機械的強度の点でより好ましい。また、これら樹脂中には、必要に応じて適宜、紫外線吸収剤、充填剤、可塑剤、帯電防止剤などの添加剤を加えても良い。

【0018】

また、ガラスとしては、石英ガラス、ホウケイ酸ガラス、ソーダライムガラスなどがあり、より好ましくは熱膨脹率が小さく寸法安定性および高温加熱処理における作業性に優れ、また、ガラス中にアルカリ成分を含まない無アルカリガラス等が挙げられ、ディスプレイの前面基板などとする電極基板と兼用することもできる。

【0019】

なお、透明基材は、ディスプレイ本体の一構成要素である前面基板と兼用しても良いが、前面基板の前に配置する前面フィルターとして、電磁波シールド以外の機能を付加した複合電磁波シールドフィルター(以下、複合フィルターとも称する)を用いる形態では、薄さ、軽さの点で、板よりもシートが優れており、また割れない等の点でも、ガラス板よりも樹脂シートが優れている。

また、電磁波シールドフィルターを連続的に製造し生産性を向上できる点では、透明基材は、メッシュ状に形成する前の少なくとも製造初期の段階に於いては、連続帯状のシートの形態で取り扱うのが好ましい。この様な点で、透明基材としては樹脂シートが好ましい材料である。

【0020】

樹脂の素材としては、特に、ポリエチレンテレフタレート、ポリエチレンナフタレート等のポリエステル系樹脂シートが、透明性、耐熱性、コスト等の点で好ましく、より好ましくは2軸延伸ポリエチレンテレフタレートシートが最適である。なお、透明基材の透明性は高いほどよいが、好ましくは可視光線透過率で80%以上となる光透過性が好ましい。なお、樹脂シート等の透明基材14は、適宜その表面に、コロナ放電処理、プラズマ処理、オゾン処理、フレーム(火炎)処理、プライマー処理、予熱処理、除塵埃処理、蒸着処理、アルカリ処理、などの公知の易接着処理を行い、易接着層14aを形成しても良い(図1及び図2参照)。

透明基材14の厚みは、用途に応じたものとすれば良く特に制限は無く、樹脂から成る場合は、通常12μm〜1000μmであるが、好ましくは50μm〜500μmである。一方、透明基材がガラスからなる場合には、通常1mm〜5mm程度が好適である。いずれの材料を用いても、上記未満の厚みとなると機械的強度が不足して反りや破断などが起こり、上記を超える厚みとなると過剰性能でコスト高となる上、電磁波遮蔽シートの薄型化が難しくなる。

【0021】

本発明において接着剤層18を形成する接着剤としては、透明基材と金属箔とを接着可能なものであれば、その種類などは特に限定されない。しかしながら、本発明においては、金属箔を透明基材に接着剤層を介して貼り合わせた後、金属箔をエッチングによりメッシュ状とすることから、接着剤層も耐エッチング性を有することが必要である。

具体的には、ポリエステルウレタン、アクリルウレタン、ポリエーテルウレタン等のポリウレタン樹脂、アクリル樹脂、ポリエステル樹脂、ポリビニルアルコール単独もしくはその部分鹸化品、塩化ビニル−酢酸ビニル共重合体、エチレン−酢酸ビニル共重合体、ポリイミド樹脂、エポキシ樹脂等が挙げられる。特に、透明基材との密着性などの観点からアクリル樹脂もしくはポリエステル樹脂が好ましい。また、本発明に用いられる接着剤の原料は、電離放射線硬化型であってもよく、また熱硬化型であってもよく、それら接着剤を含有する接着剤層用塗工組成物を調製して塗工して形成する。

【0022】

接着剤層を介してドライラミネーション法などにより金属箔と透明基材とを接着することができる。この接着剤層の膜厚が0.5μm〜50μmの範囲内、中でも1μm〜20μmであることが好ましい。これにより、透明基材と導電体層とを強固に接着することができ、また、導電体層を形成するエッチングの際に透明基材が塩化鉄等のエッチング液の影響を受けること等を防ぐことができる。

【0023】

導電体層を形成する金属箔の材料としては、例えば、金、銀、白金、銅、鉄、錫、アルミニウム、ニッケル、クロム等の高導電率の金属が挙げられる。また、導電体層の金属は合金でも良く、導電体層の金属層は単層でも多層でも良い。例えば、鉄の場合には、低炭素リムド鋼や低炭素アルミキルド鋼などの低炭素鋼、Ni−Fe合金、インバー合金などが好ましい。一方、金属が銅の場合は、金属材料は銅や銅合金となり、銅箔としては圧延銅箔や電解銅箔があるが、薄さ及びその均一性、黒化層との密着性等の点からは、電解銅箔が好ましい。

【0024】

導電体層中の金属層の厚さは、1μm〜30μm程度、好ましくは2μm〜15μmである。厚さがこれより薄くなり過ぎると電気抵抗上昇により十分な電磁波シールド性能を得難くなり、厚さがこれより厚くなり過ぎると、前記のライン部高さの上限で述べた如くの問題が生じ、特に高精細なメッシュ形状が得難くなり、メッシュ形状の均一性が低下する。

【0025】

金属箔30の接着剤層側面(接着剤層18と対向する面;図3(A)参照)30aは、透明基材14に対する密着性を向上させる観点から、金属箔はある程度の表面粗さを有し接着界面の面積が大きいほうが好ましいが、表面粗さが大きすぎると、金属箔表面30aの形状が転写される接着剤層表面18aの凹凸が大きくなり、その面における光の反射、散乱が大きくなることで電磁波遮蔽シートのヘイズが大きいものとなる。かかる観点から、金属箔30の接着剤層側面の粗面の程度は、透明接着剤層表面上に該凹凸が転写された状態に於ける透過光のヘイズ(曇価;JIS K7105規定)と相関があることが、本発明者らの検討によって判明しており、表面に粗面が未転写状態に於けるヘイズが5%未満である透明接着剤表面層に該粗面(凹凸)が転写された結果に於けるヘイズが10%以上、より好ましくは30%以上となる様な凹凸(粗面)が好ましい。尚、斯かる高ヘイズは最終製品としての電磁波遮蔽シートとしては勿論好ましくは無いものであるが、本発明に於いては平坦化層の形成により、斯かるヘイズ上昇の弊害を解消するものである。

【0026】

電磁波遮蔽シート10へ入射する外光(太陽光)を吸収させて、ディスプレイの画像の視認性を向上するために、メッシュ状領域50の観察者側に黒化処理を行って、コントラストを上げることが好ましい。黒化層32の形成は、金属箔30の観察者側表面を粗化するか、全可視光スペクトルに亘って光吸収性材料を付与する(黒化)か、或いは両者を併用するかの何れかにより行なうことが出来る。

金属箔30に銅箔を用いその表面を粗化して黒化層32を形成する場合には、銅を硫酸、硫酸銅及び硫酸コバルトなどからなる電解液中で、陰極電解処理を行って、カチオン性粒子を付着させるカソーディック電着が挙げられる。カチオン性粒子を付着させることでより粗化し、同時に黒色が得られる。カチオン性粒子としては、銅粒子、銅と他の金属との合金粒子が適用できるが、好ましくは銅−コバルト合金の粒子である。カチオン性粒子の粒径は、黒濃度の点から、平均粒径0.1μm〜1μm程度が好ましい。その他、黒化層形成法として、ニッケル−亜鉛合金、硫化ニッケル、或いはこれらの複合体からなる黒化ニッケルメッキ、並びに酸化銅も好適に使用できる。

【0027】

黒化層の黒濃度は0.6以上であることが好ましい。なお、黒濃度の測定方法は、COLOR・CONTROL・SYSTEMのGRETAG・SPM100−11(キモト社製、商品名)を用いて、観察視野角10度、観察光源D50、照明タイプとして濃度標準ANSITに設定し、白色キャリブレイション後に、試験片を測定する。また、黒化層の光線反射率(単に反射率とも称される)としては5%以下が好ましい。光線反射率は、JIS−K7105に準拠して、ヘイズメーターHM150(村上色彩社製、商品名)を用いて測定する。また、反射率の測定に換えて、色差計により反射のY値で表わしてもよく、この際にはY値として10以下が好ましい。

【0028】

本発明に係る第1の製造方法で平坦化層を形成するための材料としては、液体状の電離放射線硬化型樹脂組成物(以下、平坦化層用塗工組成物とも称する)を用いる。本発明において電離放射線硬化型樹脂組成物とは、代表的には紫外線硬化型樹脂組成物である。但し、紫外線領域の光に限定されずに、可視光線から紫外線領域にかけてのいずれかの波長の電磁波の照射によって硬化する樹脂組成物のことを意味する。本発明においては、この両者を併せてUV硬化型樹脂組成物と称する。其の他、電離放射線硬化型樹脂組成物としては電子線で硬化する電子線硬化型組成物も使用出来る。以下、電離放射線硬化型樹脂組成物としては、UV(紫外線)硬化型樹脂組成物を主に例示して説明する。

液体状である平坦化層用塗工組成物は、紫外線硬化性のポリマーやモノマー、光重合開始剤が含まれており、更に必要に応じて非硬化性バインダー樹脂や他の添加剤や有機溶剤が含まれている。

通常、平坦化層用塗工組成物を塗布可能な液体状とするために適量の有機溶剤が用いられるが、有機溶剤の使用量の全部又は一部を液体状の重合性モノマーに置き換えることで、ノンソルベントタイプ又は低溶剤タイプの液体状の平坦化層用塗工組成物を調製しても良い。

第1の製造方法においては、平坦化層用塗工組成物としては、UV硬化型樹脂組成物が好ましく用いられるので、以下UV硬化型樹脂組成物について詳細に説明する。

【0029】

第1の製造方法に用いられるUV硬化型樹脂組成物のバインダー樹脂の具体例としては、各種の重合性官能基を分子中に有するプレポリマー(乃至オリゴマー)、或は単量体(モノマー)の1種単独で用いたり、これらプレポリマーから選択した2種以上を複合して用いたり、これら単量体から選択した2種以上を複合して用いたり、或はこれらプレポリマーから選択した1種以上とこれら単量体から選択した1種以上とを複合して用いることが出来る。該プレポリマーとしては、例えば、エポキシアクリレート系、ウレタンアクリレート系、ポリエステルアクリレート系、ポリエーテルアクリレート系、シリコンアクリレート系、ポリブタジエンアクリレート系、ポリスチリルメタクリレート系等のアクリレート系プレポリマー、不飽和ポリエステル系プレポリマー等のラジカル重合型プレポリマー、トリメチロールプロパントリチオグリコレート、ペンタエリスリトールテトラチオグリコレート等のポリエン/チオール系プレポリマー、ノボラック型エポキシ樹脂プレポリマー、芳香族ビニルエーテル系樹脂プレポリマー等のカチオン重合型プレポリマー等のプレポリマーが挙げられる。該単量体としては、例えば、2−エチルヘキシル(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート等の各種(メタ)アクリレート単量体から選択した1種或は2種以上が用いられる。これらの樹脂組成物の中でも、電磁波遮蔽部材の可撓性を高めるという観点からは、ポリエステルアクリレート系又はウレタンアクリレート系のプレポリマーを含む樹脂組成物が好ましく、導電体層との密着性を高めるという観点からは、ウレタンアクリレート系の樹脂組成物が好ましい。

【0030】

これらプレポリマーや単量体を架橋乃至重合させて硬化せしめるに際して、紫外線乃至可視光線を用いる場合には、一般に光重合開始剤を添加する。該光重合開始剤の具体例としては、ラジカル重合型プレポリマー或は単量体の場合には、ベンゾインエーテル、ジエトキシアセトフェノン、ヒドロキシアセトフェノン、α−アセトアミノフェノン、ベンゾフェノン、3,3,4−テトラ(t−ブチルパーオキシカルボニル)ベンゾフェノン、ベンジルジメチルケタール、チオキサンソン、アシルホスフィンオキサイド、グリオキシエステル、2−エチルアンスラキノン、カンファーキノン、ベンジル、ミヒラーケトン、チタノセン、フェニルグリオキシル酸メチル、1−ヒドロキシシクロヘキシルフェニルケトン、α−ヒドロキシイソブチロフェノンポリマー等が挙げられる。又、カチオン重合型プレポリマー或は単量体の場合には、メタロセン系、芳香族スルホニウム系、芳香族ヨードニウム系等の化合物が用いられる。光重合開始剤は、UV硬化型樹脂組成物100重量部に対して0.1重量部〜10重量部程度、好ましくは1重量部〜5重量部程度添加される。これらの光重合開始剤は、1種を単独で用いることもできるし2種以上を組み合わせて用いることもできる。

また、光重合開始助剤としては脂肪族アミン、芳香族アミン等を用いることができ、増感剤としてはキノリン−8−スルホニルクロライドなどを用いることができる。

尚、電離放射線硬化型樹脂組成物を電子線硬化型とする場合は、これら光重合開始剤は不要である。又、電子線硬化型組成部物自体は、前記のUV硬化型樹脂組成物から光重合開始剤を除いたものを用いれば良い。

【0031】

第1の製造方法においては、平坦化層用塗工組成物自体で十分低粘度であれば無溶剤のままで用いても良いが、通常は(希釈)溶剤を含有させる。例えば、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン等のケトン類、トルエン、キシレン等の芳香族炭化水素類、メタノール、エタノール、イソプロパノール、ブタノール等のアルコール類、酢酸エチル、酢酸ブチル等のエステル類、メチルセロソルブ、エチルセロソルブ、メチルセロソルブアセテート、エチルセロソルブアセテート、1,4−ジオキサン、1,2−ジクロルエタン、ジクロルメタン、クロロホルム等の有機溶剤、或は水等の無機溶剤などが原料の溶解性に優れると共に塗工組成物の粘度上昇を抑制することができる。

【0032】

第1の製造方法において平坦化層用塗工組成物の粘度は、無溶剤(ノンソルベント)タイプ、又は前記有機溶剤を含有させた場合(低溶剤タイプも含む)の何れの場合であっても、25℃における1Pa・s(=1000cps)以下とすることが好ましく、より好ましくは0.1Pa・s(=100cps)以下程度の粘度とすることである(C型粘度計での測定値。)。

【0033】

第1の製造方法において、平坦化層を形成するにあたっては、上述したような液体状の平坦化層用塗工組成物を電磁波遮蔽シート基体上に塗工して塗膜を形成する。該組成物中に溶剤を含む場合は、塗膜形成した後に、溶剤を揮発、除去して塗膜を乾燥させる。そして、乾燥した塗膜に人工光源を用いて紫外線などの光を照射することにより重合反応又は架橋反応を起こさせ、これによって前記の塗膜を平坦化層にする。また、平坦化層用塗工組成物に有機溶剤が含まれていない場合には、塗膜を形成した後にそのまま光を照射して重合反応などを起こさせ、塗膜から平坦化層を形成する。このとき、透明基材や接着剤層に劣化が起こらないように、光の照射強度を適宜選定する。なお、必要に応じては、塗膜を乾燥させながら光を照射して硬化処理を行っても良い。

尚、電離放射線硬化型樹脂組成物を電子線硬化型とする場合は、紫外線(乃至は可視光線)の代わりに電子線を照射する。

【0034】

第1の製造方法において、平坦化層用塗工組成物の塗工は、スクリーン印刷、ロールコート、リバースロールコート、グラビアロールコート(グラビア印刷)、グラビアリバース(ロール)コート、カーテンフローコート、スリットリバースコート、スプレーコート、ダイコート、リップダイコート、又はコンマコート等、種々の方法によって行うことができる。

また、平坦化層の厚み(導電体層の凹凸の凹部、すなわち開口部内の接着剤層表面から平坦化層表面まで)は導電体層16の厚みと同じかそれ以上とする。通常は、平坦化層62の表面が導電体層16から更に1μm〜5μmの範囲内で突出している(平坦化層の厚みが導電体層の厚みよりも、それだけ厚い)ことが好ましい。

【0035】

本発明において、金属箔上又は金属箔の黒化層上に防錆層などを設けることもできる。防錆層は、防錆機能と黒化層の脱落や変形を防止することができる。防錆層としては、ニッケル、亜鉛、及び/又は銅の酸化物、又はクロメート処理層が適用できる。ニッケル、亜鉛、及び/又は銅の酸化物の形成は、公知のメッキ法でよく、厚みとしては、0.001μm〜1μm程度、好ましくは0.001μm〜0.1μmである。

【0036】

[電磁波遮蔽シートの第1の製造方法の一例]

図3は、本発明に係る電磁波遮蔽シートの第1の製造方法の一例として、図1に示した電磁波遮蔽シート10の製造方法を示す工程図である。図3(A)に示すように、透明基材14であるPETフィルムの一方の面に前述した方法で易接着層14aが形成されている。そして、易接着層14a上に前述した接着剤層用塗工組成物を塗工して接着剤層18を形成する。または、易接着層14a上に接着剤層用塗工組成物を塗布して光照射することで、接着剤層用塗工組成物を重合反応させて接着剤層18を形成しても良い。接着剤層18の形成は、塗工液を塗布する方法に限定されず、接着剤フィルムを貼付して接着剤層18としても良い。

【0037】

図3(A)に示すように、金属箔30を接着剤層18に対向させて準備する。そして、図3(B)に示すように、金属箔30を接着剤層18に貼付して、透明基材14と一体化する。このときに、所望に応じて金属箔30の上面から圧力を付与しても良い。また、接着剤層表面18aには金属箔表面30aの凹凸が転写される。

【0038】

図3(C)に示すように金属箔30の透明基材14の反対側面を黒化処理して黒化層32を形成することが好ましい。黒化処理は、金属箔30を透明基材14上に貼付する前に、予め金属箔30を黒化処理しても良いし、貼付後に黒化処理しても良い。なお、金属箔30の透明基材14側面を黒化処理して黒化層を形成する例については、後に図7を用いて説明する。

【0039】

透明基材14上の金属箔(場合によっては黒化層32、防錆層(図示しない)を備える)30をエッチング(腐蝕)加工でメッシュ状としメッシュ状領域50の導電体層16を形成するパターニングについて説明する。尚、エッチング加工にも種種の方式が有るが、通常は、先ず金属箔表面のうち金属箔を残す領域上をレジスト(防蝕)層で被覆し、金属箔を除去する領域上を未被覆とする様にレジスト層をパターン上に被覆形成する。而る後エッチング剤に曝し、レジスト層の未被覆領域の金属箔を除去する方式を採る。その際、レジスト層のパターン形成法にも種種有り、代表的な方法は印刷法とフォトリソグラフィー法である。印刷法は、シルクスクリーン印刷等の印刷によりレジスト層をパターン形成する方法である。フォトリソグラフィー法は、先ず、全面に感光性(露光部が硬化不溶性化するネガ型と、露光部が可溶性化するポジ型の2種類有り)レジスト層を形成し、次いで、所望のパターンの陰画又は陽画の遮光性パターン(ネガ型レジストには陰画パターンを、ポジ型レジストには陽画パターンを使用)を有するマスク乃至原版を通して露光(マスキング)し、次いで可溶性の領域のみレジスト層を適宜の溶剤で溶解除去する(現像)ことによりレジスト層をパターン形成する方法である。

又、エッチング剤としては、塩化第二鉄水溶液、塩化第二銅水溶液、塩酸等の液体が代表的であるが、其の他、腐蝕性の気体、或はプラズマを使用することも出来る。

以下、液体のエッチング剤(エッチング液とも云う)を用いたフォトリソグラフィー法を中心に説明する。

エッチング加工は、帯状で連続して巻き取られたロール状の積層体(透明基材14/接着剤層18/金属箔30の積層構成。なお、以下の説明において透明基材14上に少なくとも一層が形成されているものを積層体と称する)を加工して行く(巻取り加工、ロールツーロール加工という)ことが好ましい。積層体を連続的又は間歇的に搬送しながら、緩みなく伸張した状態で、マスキング、エッチング、レジスト剥離する。透明基材としてガラスを用いる場合には、1枚毎に加工する(枚葉加工、枚葉工程という)。

【0040】

メッシュ状領域を形成するライン部(導電体層)上へ感光性レジストを塗布する。レジストの塗布は、巻取り加工では、帯状の積層体を連続又は間歇で搬送させながら、メッシュ状領域を形成する導電体層面へ、カゼイン、PVA(ポリビニルアルコール)、ゼラチンなどのレジストをディッピング(浸漬)、カーテンコート、掛け流しなどの方法で行う。また、レジストは塗布ではなく、ドライフィルムレジストを用いてもよく、その場合には作業性を向上できる。

なお、感光性レジストのネガ型、ポジ型の何れも使用可である。感光性レジストがネガ型の場合は、フォトマスクのメッシュパターンはライン部(導電体層)が透明なもの(陰画)とする。又感光性レジストがポジ型の場合は、フォトマスクのメッシュパターンは開口部が透明なもの(陽画)とする。また、露光パターンとしては、電磁波遮蔽用シートとして所望のパターンであり、最低限メッシュ状領域のパターンから構成される。更に必要に応じて、メッシュ状領域の外周に接地用領域のパターンを追加する。

次に、マスキングは、レジストを乾燥した後に、所定のパターンを有するフォトマスクにて密着露光する。

露光した後にアルカリ水溶液や有機溶剤を用いて現像し、硬膜処理などを施し、ベーキングする。ベーキングはカゼインレジスト(乳タンパク質の一種)の場合、200℃〜300℃で行うが、透明基材の反りを防止するために、できるだけ低温度が好ましい。

【0041】

ベーキングの後にエッチングを行う。エッチング液としては、エッチングを連続して行う本発明においては、循環使用が容易にできる塩化第二鉄、塩化第二銅の水溶液が好ましい。

また、エッチングは、帯状で連続する鋼材、特に厚み20μm以上80μm以下の薄板をエッチングするカラーTVのブラウン管用のシャドウマスクを製造する設備と、基本的に同様の工程である。即ち、シャドウマスクの既存の製造設備を流用でき、レジスト塗布からエッチングまでが一貫して連続生産できて、極めて効率が良い。

エッチング後は、水洗、アルカリ液によるレジスト剥離、洗浄を行ってから乾燥すればよい。図3(D)に示すように以上のフォトリソグラフィー法に従うメッシュ加工により、導電体層16がメッシュ状領域50を形成し、開口部20の底面は接着剤層18aが露出している電磁波遮蔽シート基体10aが得られる。

【0042】

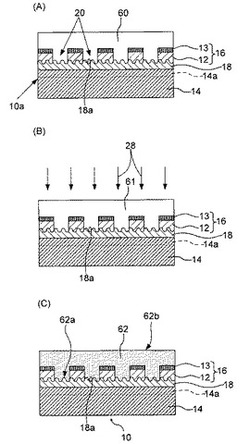

次に、図4(A)に示すように電磁波遮蔽シート基体10aの開口部20の底面で露出している接着剤層表面18aを覆うように、前述した平坦化層用塗工組成物60を電磁波遮蔽シート基体10a上に塗布装置(図示しない)を用いて塗工する。

平坦化層用塗工組成物60は、図4(A)のように、開口部20の接着剤層表面18aの凹凸内に空気が入らないように凹凸の隅々まで行き渡り、接着剤層表面18aに空隙(空気層乃至気泡)が生じないように塗工される。平坦化層用塗工組成物60の塗工量は、電磁波遮蔽シート基体10aの塗工面において、ライン部と開口部が、平坦化層用塗工組成物の塗膜によって完全に被覆されて、該塗膜の表面にライン部と開口部の間の段差が全く見られなくするために充分な量とする。

【0043】

平坦化層用塗工組成物60を塗工して形成された塗膜61を乾燥させた後、図4(B)に示すように電離放射線照射28を行い、樹脂組成物を架橋乃至重合反応させることにより、図4(C)に示すように平坦化層62が形成されて電磁波遮蔽シート10が得られる。平坦化層用塗工組成物60は、接着剤層表面18aの凹凸の隅々まで広く行き渡るため、接着剤層表面18aの凹凸表面と平坦化層62aの界面に空気層(これが局在化した状態が気泡)が残留しない。そのため、気泡による光の散乱、反射などが生じないために、電磁波遮蔽シート10の透明性が高くなり、ヘイズ値は4%以下となる。なお、本発明においてヘイズ値とは、JIS K7105−1981「プラスチックの光学的特性試験方法」に準拠した方法により測定された値を意味する。

また、平坦化層62の上面62bは平坦化されているため、機能性フィルムなどとの貼付が容易であり、複合フィルターを製造しやすい。

【0044】

なお、第1の製造方法においては、透明基材14、接着剤層18、平坦化層62の間で屈折率の差については特に規定しない。しかしながら、3種類の屈折率に差が無い又は小さい方が、それら界面における光の屈折を防ぐことができ、光の屈折(反射)による光透過性の減少を防ぐことができる。そのため、接着剤層18及び平坦化層62を同じ樹脂系の電離放射線硬化型樹脂から形成することで屈折率差を低減でき、電磁波遮蔽シート10の光透過性の向上、すなわちヘイズの低下を図ることができる。

【0045】

(2)電磁波遮蔽シートの第2の製造方法

[第2の製造方法で製造される電磁波遮蔽シートの層構成]

第2の製造方法により製造される電磁波遮蔽シートの外観は、図1及び図2に示した電磁波遮蔽シートと同様である。しかしながら、平坦化層が平坦化層形成用フィルム(以下、粘着剤フィルムと称する)から形成される点が異なり、この点については後に説明する。

【0046】

[第2の製造方法により得られる電磁波遮蔽シートの構成材料]

電磁波遮蔽シートの第2の製造方法で用いられる構成材料である透明基材14、接着剤層18を形成する接着剤、導電体層を形成する金属箔30、黒化層32bなど下記で特に説明しない点については、第1の製造方法と同じ材料が用いられる。

【0047】

第2の製造方法においては、平坦化層は、粘着剤フィルムを用いて形成される。ここで、粘着剤とは、接着剤の1種をいい、接着剤のうち、接着の際には単に適度な、通常、室温下(例えば、15〜40℃)で軽く手で押圧する程度の加圧のみにより、表面の粘着性のみで接着可能なものをいう。粘着剤の接着力発現には、通常、加熱、加湿、放射線(紫外線や電子線等)照射といった圧力以外の物理的なエネルギー乃至作用が不要で、且つ重合反応等の化学反応も不要である。又、粘着剤は、接着後も再剥離可能な程度の接着力を経時的に維持し得るものである。このような粘着剤としては、特に制限は無く、公知の粘着剤として慣用されているものの中から、適度な粘着性(接着力)、透明性、塗工適性を有するものを適宜選択する。

粘着剤フィルムとしては、耐圧力性に優れるフィルムを用いることが加熱加圧処理を支障なく行えるために好ましく、電磁波遮蔽シート基体上に粘着剤フィルムを載置してオートクレーブなどの加熱加圧装置に搬入することで、加熱により流動性が高まっている粘着剤フィルムに圧力が付与され、その粘着剤フィルムと電磁波遮蔽シート基体との間の密着性が向上する。

粘着剤フィルムの厚みは、特に限定されるものではないが、ライン部の高さを考慮すると、導電体層16の厚みと同じかそれ以上とする。通常は、粘着剤フィルム(平坦化層)の表面が導電体層16から更に1μm以上5μm以下の範囲で突出していることが好ましい。

【0048】

第2の製造方法で用いられる粘着剤フィルムの粘着剤としては、例えば、天然ゴム系、合成ゴム系、アクリル樹脂系、ポリビニルエーテル系、ウレタン樹脂系、シリコーン樹脂系等が挙げられる。

合成ゴム系の具体例としては、スチレン−ブタジエンゴム、アクリロニトリル−ブタジエンゴム、ポリイソブチレンゴム、イソブチレン−イソプレンゴム、スチレン−イソプレンブロック共重合体、スチレン−ブタジエンブロック共重合体、スチレン−エチレン−ブチレンブロック共重合体が挙げられる。シリコーン樹脂系の具体例としては、ジメチルポリシロキサン等が挙げられる。これらの粘着剤は、1種単独で又は2種以上を組み合わせて用いることができる。

【0049】

好適に用いられる粘着剤としては、アクリル系粘着剤が挙げられる。アクリル系粘着剤は、少なくとも(メタ)アクリル酸アルキルエステルモノマーを含んで重合させたものである。炭素原子数1〜18程度のアルキル基を有する(メタ)アクリル酸アルキルエステルモノマーとカルボキシル基を有するモノマーとの共重合体であるのが一般的である。なお、本発明において(メタ)アクリル酸とは、アクリル酸及び/又はメタクリル酸をいう。

【0050】

ここで使用される(メタ)アクリル酸アルキルエステルモノマーの例としては、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸n−プロピル、(メタ)アクリル酸sec−プロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸sec−ブチル、(メタ)アクリル酸tert−ブチル、(メタ)アクリル酸イソアミル、(メタ)アクリル酸n−ヘキシル、(メタ)アクリル酸シクロヘキシル、(メタ)アクリル酸n−オクチル、(メタ)アクリル酸イソオクチル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸ウンデシル及び(メタ)アクリル酸ラウリル等を挙げることができる。

また、上記(メタ)アクリル酸アルキルエステルは、通常はアクリル系粘着剤中に30重量部〜99.5重量部の量で含まれている。

【0051】

アクリル系粘着剤を形成するカルボキシル基を有するモノマーとしては、(メタ)アクリル酸、イタコン酸、クロトン酸、マレイン酸、マレイン酸モノブチル及びβ−カルボキシエチルアクリレート等のカルボキシル基を含有するモノマーを挙げることができる。

更に、本発明の第2の製造方法で用いられるアクリル系粘着剤には、上記の他に、アクリル系粘着剤の特性を損なわない範囲内で他の官能基を有するモノマーが共重合されていても良い。他の官能基を有するモノマーの例としては、

(メタ)アクリル酸2−ヒドロキシエチル、(メタ)アクリル酸2−ヒドロキシプロピル及びアリルアルコール等の水酸基を含有するモノマー;

(メタ)アクリルアミド、N−メチル(メタ)アクリルアミド及びN−エチル(メタ)アクリルアミド等のアミド基を含有するモノマー;

N−メチロール(メタ)アクリルアミド及びジメチロール(メタ)アクリルアミド等のアミド基とメチロール基とを含有するモノマー;

アミノメチル(メタ)アクリレート、ジメチルアミノエチル(メタ)アクリレート及びビニルピリジン等のアミノ基を含有するモノマーのような官能基を有するモノマー;

アリルグリシジルエーテル、(メタ)アクリル酸グリシジルエーテルなどのエポキシ基含有モノマーなどが挙げられる。

この他にもフッ素置換(メタ)アクリル酸アルキルエステル、(メタ)アクリロニトリルなどのほか、スチレン及びメチルスチレンなどのビニル基含有芳香族化合物、酢酸ビニル、ハロゲン化ビニル化合物などを挙げることができる。

【0052】

本発明の第2の製造方法で用いられるアクリル系粘着剤には、上記のような他の官能基を有するモノマーの他に、他のエチレン性二重結合を有する重合体中の繰り返し単位(以下、モノマーと称する)を構成する化合物として以下のものを使用することができる。ここでエチレン性二重結合を有するモノマーの例としては、マレイン酸ジブチル、マレイン酸ジオクチル及びフマル酸ジブチル等のα,β−不飽和二塩基酸のジエステル;酢酸ビニル、プロピオン酸ビニル等のビニルエステル;ビニルエーテル;スチレン、α−メチルスチレン及びビニルトルエン等のビニル芳香族化合物;(メタ)アクリロニトリル等を挙げることができる。

また、上記のようなエチレン性二重結合を有するモノマーの他に、エチレン性二重結合を2個以上有する化合物を併用することもできる。このような化合物の例としては、ジビニルベンゼン、ジアリルマレート、ジアリルフタレート、エチレングリコールジ(メタ)アクリレ-ト、トリメチロールプロパントリ(メタ)アクリレート、メチレンビス(メタ)アクリルアミド等を挙げることができる。

【0053】

さらに、上記のようなモノマーの他に、アルコキシアルキル鎖を有するモノマー等を使用することができる。(メタ)アクリル酸アルコキシアルキルエステルの例としては、(メタ)アクリル酸2−メトキシエチル、(メタ)アクリル酸メトキシエチル、(メタ)アクリル酸2−メトキシプロピル、(メタ)アクリル酸3−メトキシプロピル、(メタ)アクリル酸2−メトキシブチル、(メタ)アクリル酸4−メトキシブチル、(メタ)アクリル酸2−エトキシエチル、(メタ)アクリル酸3−エトキシプロピル、(メタ)アクリル酸4−エトキシブチルなどを挙げることができる。

【0054】

本発明の第2の製造方法で用いられるアクリル系粘着剤は、(メタ)アクリル酸アルキルエステルモノマーの単独重合体であっても良い。例えば、(メタ)アクリル酸エステル単独重合体としては、ポリ(メタ)アクリル酸メチル、ポリ(メタ)アクリル酸エチル、ポリ(メタ)アクリル酸プロピル、ポリ(メタ)アクリル酸ブチル、ポリ(メタ)アクリル酸オクチル等が挙げられる。

【0055】

アクリル酸エステル単位2種以上を含む共重合体としては、(メタ)アクリル酸メチル−(メタ)アクリル酸エチル共重合体、(メタ)アクリル酸メチル−(メタ)アクリル酸ブチル共重合体、(メタ)アクリル酸メチル−(メタ)アクリル酸−2−ヒドロキシエチル共重合体、(メタ)アクリル酸メチル−(メタ)アクリル酸−2−ヒドロキシ−3−フェニルオキシプロピル共重合体等が挙げられる。

(メタ)アクリル酸エステルと他の官能性単量体との共重合体としては、(メタ)アクリル酸メチル−スチレン共重合体、(メタ)アクリル酸メチル−エチレン共重合体、(メタ)アクリル酸メチル−(メタ)アクリル酸−2−ヒドロキシエチル−スチレン共重合体が挙げられる。

【0056】

アクリル系粘着剤の市販品としては、例えば、商品名:TU−41A(巴川製紙所製)、商品名:No.591、No.5915、No.5919M、CS9621、LA−50、LA−100、HJ−9210、No.595B(日東電工(株)製)等が挙げられる。

【0057】

前述した粘着剤を粘着剤フィルムの材料とする場合には、ベンゾトリアゾール等の酸化防止剤を配合することが好ましい。粘着剤フィルムと導電体層との界面で、粘着剤に含まれる酸成分によって導電体層が酸化され、色変化が起きるのを防ぐことができる。

更に、粘着剤フィルムには、所望に応じて、イソシアネート化合物等の架橋剤、粘着付与剤、シランカップリング剤、充填剤等が含まれていても良い。

【0058】

[電磁波遮蔽シートの第2の製造方法の一例]

図5は、本発明に係る電磁波遮蔽シートの第2の製造方法の一例を示した概略断面図である。なお、第2の製造方法で用いられる電磁波遮蔽シート基体10aは、図3で説明した方法と同じ方法で製造される。また、図4を用いて説明した電磁波遮蔽シートの第1の製造方法と同一の箇所については、同一の符号を付して説明を省略する。

【0059】

始めに、図5(A)に示すように電磁波遮蔽シート基体10a上に粘着剤フィルム70を載置する。次に、図5(B)に示すように、電磁波遮蔽シート基体10aと粘着剤フィルム70とを加熱加圧処理する。加熱加圧処理する装置は特に限定されないが、例えばオートクレーブを用いることができる。加熱加圧処理の条件は特に限定されないが、粘着剤フィルム70や透明基材14や接着剤層18などに悪影響を与えない条件を考慮の上、適宜選択される。通常は、温度を40℃〜70℃、圧力を0.4MPa〜0.7MPaとして加熱加圧処理を行い、より好ましくは温度を50℃〜70℃、圧力を0.5MPa〜0.7MPaとして加熱加圧処理を行う。また、加熱加圧処理の所要時間は通常10分〜40分とし、好ましくは20分〜30分とする。

【0060】

斯くして、図5(C)に示すように平坦化層72が形成されて電磁波遮蔽シート74が得られる。粘着剤フィルム70は加熱加圧処理することで、接着剤層表面18aの凹凸の隅々まで充分に密着する。また、この第2の製造方法はフィルム積層なので粘着剤フィルム70と電磁波遮蔽シート基体10aの積層界面に若干気泡残留するが、加熱加圧処理で当該界面の気泡がより小さくなってフィルム中に分散し、平坦化層と電磁波遮蔽シート基体の界面から気泡が消失する。その結果、気泡による光の散乱、反射などが生じないために、電磁波遮蔽シート74の透明性が高くなり、ヘイズ値は4%以下となる。また、平坦化層72の上面72bが平坦化されているため、機能性フィルムなどとの貼付が容易であり、複合フィルターを製造しやすい。

尚、図5(A)から図5(C)の工程に於いて、粘着剤フィルム70の導電体層16とは反対側に、離型性シート(図示せず)を一時的に積層してなる状態で前記各加工を行い、平坦化層72の形成後、該離型性シートを剥離除去することも出来る。此の様にすると、平坦化層72の表面の平滑性もより高くなると共に、オートクレーブ各加工等の各工程時に、露出した粘着剤フィルム70表面(図5で言うと上方)が不用意に他の接触した部材等に粘着することが防止出来て好ましい。

【0061】

なお、第2の製造方法においても、透明基材14、接着剤層18、平坦化層72の間で屈折率の差については特に規定しない。しかしながら、3種類の屈折率に差が無い方が、それら界面における光の屈折を防ぐことができ、光の屈折(反射)による光透過性の減少を防ぐことができる。そのため、接着剤層18を電離放射線硬化型樹脂から形成した場合には、電離放射線硬化型樹脂からなる粘着剤フィルム70を用いることで屈折率差を低減でき、電磁波遮蔽シート74の光透過性の向上、すなわちヘイズの低下を図ることができる。

【0062】

(3)電磁波遮蔽シートの第3の製造方法

[第3の製造方法で製造される電磁波遮蔽シートの層構成]

第3の製造方法により製造される電磁波遮蔽シートの外観は、図1及び図2に示した電磁波遮蔽シートと異なり、電磁波遮蔽シート基体10a上に、透明性改善層22と平坦化層23との2層が、少なくともこの積層順序で形成されている(図6参照)。透明性改善層22及び平坦化層23については、後に説明する。

【0063】

[第3の製造方法で製造される電磁波遮蔽シートの構成材料]

電磁波遮蔽シートの第3の製造方法で用いられる構成材料である透明基材14、接着剤層18を形成する接着剤、導電体層を形成する金属箔30、黒化層32bなど下記で特に説明しない点については、第1の製造方法と同じ材料が用いられる。

【0064】

前記透明性改善層は、電離放射線硬化性のプレポリマーやモノマーを必須とし、更に、電離放射線として紫外線や可視光線を用いる場合に添加する光重合開始剤、無溶剤では粘度が高すぎて流動性が不十分な場合には溶剤を、更に必要に応じて、非硬化性バインダーや他の添加剤を含有してなる液体状の電離放射線硬化型樹脂組成物(以下、透明性改善層用塗工組成物と称する)を用いて形成される。透明性改善層用塗工組成物は、前記第1の製造方法で用いられる液体状の平坦化層用塗工組成物と同様の成分からなるが、平坦化層用塗工組成物として通常用いられる塗工液の粘度よりも低粘度の塗工液であり、低粘度に調節するために、好ましくはモノマーを主成分とし、溶剤を添加して希釈することが好ましい点で、液体状の平坦化層用塗工組成物とは異なる。

第三の製造方法においては、液体状の透明性改善層用塗工組成物の粘度が低いことが重要であり、その粘度が低いほど塗布界面の空気層(乃至気泡)の残留を少なくできるが、粘度を低くするために固形分濃度が低くなりすぎると、膜厚が後述するように比較的薄いとはいえ充分な膜厚の透明性改善層を形成することが困難になる。かかる観点から具体的には、透明性改善層用塗工組成物の粘度は、測定温度25℃において、0.5Pa・s以下の範囲であることが好ましく、0.1Pa・s以下の範囲であることがさらに好ましく、0.05以下の範囲であることが特に好ましい(C型粘度計での測定値)。

透明性改善層用塗工組成物の固形分濃度は、低粘度に調節する観点から比較的低く調節されるが、あまりに固形分濃度が低すぎると比較的薄いとはいえ充分な膜厚の透明性改善層を形成することが困難になる。かかる観点から具体的には、透明性改善層用塗工組成物の固形分濃度は、30重量%以上の範囲であることが好ましく、50重量%以上の範囲であることがさらに好ましく、70重量%以上の範囲であることが特に好ましい。ここで、固形分とは、溶剤以外の全ての成分を含み、液状のモノマーも固形分に含まれる。

以上の様な透明性改善層22の粘度、或は溶剤希釈時の固形分濃度を実現する為には、一般に、透明性改善層用塗工組成物は平坦化層用塗工樹脂組成物に比べて、分子量をより低くするか、架橋樹脂の場合は未架橋組成物をプレポリマーよりも単量体の比率をより高くするか、界面活性剤を(より多く)添加するか、溶剤(希釈剤)の添加量をより多くするか、或は以上の2以上を併用するかする。

一方、平坦化層用塗工樹脂組成物の方は、一般に、層を固化した際の体積収縮や流動による平坦化効果の低減を防ぐ為に、透明性改善層用塗工樹脂組成物に比べて、分子量をより高くするか、架橋樹脂の場合は未架橋組成物を単量体よりもプレポリマーの比率をより高くするかする。又、組成物の流動性は透明性改善層22と同様に高い方が好ましい為、界面活性剤、或は溶剤(希釈剤)は適度にする。

【0065】

上記透明性改善層用塗工組成物を、電磁波遮蔽シート基体10aのメッシュ状領域の上に塗布し、乾燥させて、乾燥後膜厚がライン部の高さ未満となる比較的薄い塗膜を形成し、さらに電離放射線硬化することにより透明性改善層が形成される。

透明性改善層用塗工組成物は、平坦化層用塗工組成物と比べて低粘度であるゆえにメッシュ状領域の凹凸面とよくなじみ、形成された塗膜も乾燥前は低粘度であるゆえに仮に空気層が残留しても膜内で容易に移動しやすい。さらに、透明性改善層用塗工組成物からなる塗膜は、薄い膜厚に形成されるため、塗布界面近傍の空気層が大気中へ脱出するまでに移動しなければならない塗膜厚さ方向の移動距離が短くなる。

このように、空気層が残留しにくくなる条件が幾つか重なるので、透明性改善用塗工組成物を電磁波遮蔽シート基体10aのメッシュ状領域に塗布、乾燥、光硬化させて透明性改善層を形成する場合の透明性改善層と電磁波遮蔽シート基体10aのメッシュ状領域との間の界面は、第1の製造方法で用いられる平坦化層用塗工組成物を電磁波遮蔽シート基体10aのメッシュ状領域に塗布、乾燥、電離放射線硬化させて平坦化層を形成する場合の平坦化層と電磁波遮蔽シート基体10aのメッシュ状領域との間の界面と比べて、より一層のこと空気層が残り難い。

【0066】

透明性改善層は、該透明性改善層と電磁波遮蔽シート基体10aのメッシュ状領域との界面の空気層残留を少なくする観点から、ライン部の高さ未満となる膜厚を有する比較的薄い膜厚に形成されるため、メッシュ状領域を完全には平坦化できないが、該透明性改善層の上に、上記第一または第二の製造方法で用いた手法をそのまま利用し、或いは、その他の手法で平坦化層を形成することによって、メッシュ状領域を完全に平坦化する。

第三の製造方法に従って透明性改善層の上に平坦化層を形成する場合には、電磁波遮蔽シート基体10aのメッシュ状領域の上に平坦化層を直接形成する場合と比べて、平坦化層とその下地との界面の空気層残留が、より一層のこと少なくなる。これは、電磁波遮蔽シート基体10aのメッシュ状領域の上に透明性改善層を介して間接的に平坦化層を形成する場合に該平坦化層により埋めるべき透明性改善層の表面凹凸の山部と谷部の落差が、電磁波遮蔽シート基体10aのメッシュ状領域の上に平坦化層を直接形成する場合に該平坦化層により埋めるべき開口部の底面とライン部の頂上の落差と比べて小さいからである。

【0067】

第三の製造方法は、第一及び第二の製造方法と比べて透明性改善層を形成するため分だけ工程が増えてしまう。しかし別の面において、電磁波遮蔽シート基体10aのメッシュ状領域と透明性改善層との間の界面の気泡残留が極めて少なく、且つ、透明性改善層と平坦化層との間の界面の空気層残留も極めて少ないため、電磁波遮蔽シート基体10aのメッシュ状領域の上に平坦化層を直接形成する場合と比べて、平坦化層のヘイズを一層改善させることができる点で、高性能の製品仕様が求められる場面において第一及び第二の製造方法と比べて優れている。

【0068】

第3の製造方法では平坦化層は、第1の製造方法で行なうような平坦化層用塗工組成物を用いる手法、第2の製造方法で行なうような粘着剤フィルムを用いる手法、又はその他の手法の何れかにより形成される。特に、第2の製造方法に準じて粘着剤フィルムを積層する手法は、電磁波遮蔽シート基体10aのメッシュ状領域と粘着剤フィルムとの積層界面に比較的空気層が残りやすいので、透明性改善層の段差の少ない凹凸表面に粘着剤フィルムを積層することによって、積層界面の空気層残留を少なくする効果がより大きい。

第3の製造方法で用いられる平坦化層乃至粘着剤フィルムは透明性改善層上に積層されるため、第2の製造方法で用いられる粘着剤フィルムよりも薄いものが用いられる。平坦化層乃至粘着剤フィルムの厚みは特に限定されるものではないが、透明性改善層22の表面に残留した表面凹凸を埋めて表面を完全に平坦化するのに必要十分な程度かそれ以上とする。通常は、平坦化層乃至粘着剤フィルムの表面が透明性改善層22の表面から更に1μm以上5μm以下の範囲で突出していることが好ましい。

【0069】

[電磁波遮蔽シートの第3の製造方法の一例]

図6は、本発明に係る電磁波遮蔽シートの第3の製造方法の一例を示した概略断面図であり、第3の製造方法を説明するために特に誇張して図示している。第3の製造方法で用いられる電磁波遮蔽シート基体10aは、図3で説明した方法と同じ方法で製造される。また、図4を用いて説明した電磁波遮蔽シートの第1の製造方法と同一の箇所については、同一の符号を付して説明を省略する。なお、平坦化層は、粘着剤フィルムから形成される例で説明する。

【0070】

図6(A)に示すように透明性改善層用塗工組成物21は、開口部20の接着剤層表面18aの凹凸内に空気が入らないように凹凸の隅々まで行き渡り、接着剤層表面18aに空隙が生じないように塗工することができる。前述したように透明性改善層用塗工組成物21は希釈溶剤で比較的低い固形分濃度に希釈されているため粘度が低下しており、透明性改善層用塗工組成物21が電磁波遮蔽シート基体10aの表面の凹凸(接着剤層表面18aの凹凸及び導電体層16が積層していることによる凹凸)の全面に全体に広く行き渡り、空気層(乃至気泡)を追い出すことができる。

【0071】

透明性改善層用塗工組成物21から塗膜が形成され、その塗膜を乾燥させる。その後に樹脂組成物を重合させるために、図6(B)に示すように電離放射線照射として水銀灯(図示せず)を用いて光照射28を行い、樹脂組成物を重合反応させて透明性改善層22を形成する。透明性改善層用塗工組成物21は、単量体を主成分に構成され、且つ、その固形分濃度が低いため、乾燥後には膜厚が薄い塗膜となるが、樹脂組成物の架橋密度が高いため硬化後には、厚みが薄くても強度の高い透明性改善層が形成される。なお、固形分濃度が低いために比較的大きい乾燥収縮が起こり、且つ、架橋密度が高いため比較的大きい硬化収縮が起こるが、膜厚が薄いのでカール(反り)やシワの発生を防止できる。なお、塗膜の乾燥中に樹脂組成物の重合を開始させても良い。

【0072】

透明性改善層22の厚みが薄いため、図6(B)に示すように電磁波遮蔽シート基体10aの凹凸の山部と谷部の高低差を小さくすることはできるが、完全に平坦化することはできない。そこで、平坦化層23を透明性改善層22上に積層させるために粘着剤フィルムを用いて第2の製造方法と同様の製造方法で平坦化層23を形成することで、図6(C)に示すように電磁波遮蔽シート29が得られ、電磁波遮蔽シート29の透明基材14と反対面側である平坦化層上面23aは平坦化される。以上の工程を経て得られる電磁波遮蔽シート29の透明性が高くなり、ヘイズが低下してヘイズ値は4%以下となる。

【0073】

透明基材14、接着剤層18、透明性改善層22、平坦化層23の間で屈折率の差については特に規定していない。しかしながら、これら各層の屈折率の差が小さい方が、それら界面における光の屈折を防ぐことができ、光の屈折(反射)による光透過性の減少を防ぐことができる。

【0074】

(4)本発明の変形例

図7に本発明に係る電磁波遮蔽シートの他の一例を模式的に示した断面図であり、図7も電磁波遮蔽シートの層構成を説明するために特に誇張して図示している。なお、先に説明した部材と同様のものは同一符号を付して説明を省略する。図7(A)に示されている電磁波遮蔽シート基体86の導電体層80は、黒化層81と金属層82とから形成されている。この導電体層80は、接着剤層18側に黒化層81が設けられていることが特徴である。

この電磁波遮蔽シート基体86のヘイズを低下させる目的で、図7(B)に示すように、透明性改善層22と平坦化層23とを導電体層80及び開口部84上に形成して電磁波遮蔽シート88を得る。なお、前述したが透明性改善層22は、薄い膜であるため電磁波遮蔽シート基体86の凹凸を完全には平坦化させることが出来ないため、その上に平坦化層23を積層させる。

【0075】

図4乃至図7で説明した電磁波遮蔽シート10、74、29、88が備える平坦化層62、72、23及び透明性改善層22は図示したものに限定されるものではない。例えば、図4及び図5に示した電磁波遮蔽シート10、74の平坦化層62、72は、2層以上の層構成であっても良い。図6及び図7に示した電磁波遮蔽シート29、88は透明性改善層と平坦化層とを併せて3層以上の層構成としても良い。それらの層を形成する際には、前述した塗工組成物又は粘着剤フィルムを適宜選択して用いる。

図7に示した電磁波遮蔽シート基体86に、図4に示したように1種類の平坦化層用塗工組成物60から形成される平坦化層62や、図5に示したように粘着剤フィルム70を加熱加圧処理して得られる平坦化層72を設けても良い。更に黒化層が接着剤層側に形成されている電磁波遮蔽シートの場合であっても、平坦化層62、72が2層以上の層構成から形成されているものを用いることが出来る。

【0076】

本発明に係る電磁波遮蔽シートは、観察者側面には、さらに光学機能層、及び/又は、非光学機能層を積層したり、接着したりしても良い。光学機能層としては、光学機能発現層、例えば近赤外線吸収層(NIR層)、ネオン光吸収層、紫外線(UV)吸収層、反射防止層(AR層)、防眩層(AG層)、マイクロルーバ構造を持った視野角規制(兼外光反射防止)層、着色乃至調色層などのなかから1つまたは2つ以上を積層したものが挙げられる。非光学機能発現層としては、ハードコート層(HC層)、防汚層、帯電防止層、抗菌層、防黴層、耐衝撃層などのなかから1つまたは2つ以上を積層したものが挙げられる。これら各種機能発現層は適宜の透明基材上に積層した形態でも良いし、それ自体単層でも良い。各種機能発現層が単層となる例としては、電磁波遮蔽シートを他の部材に積層する為の接着剤層(乃至粘着剤層)中に各種機能発現性材料を添加する形態が挙げられる。又、1層中に2種以上の機能発現性材料を添加すると1層で2種以上の機能発現層を兼用することが出来る。

このように本発明に係る電磁波遮蔽シートは、ヘイズが小さいので透明性の高い複合フィルターの基材シートとなり、複合フィルターを生産効率良く得ることができる。

【0077】

本発明は、上記実施形態に限定されるものではない。上記実施形態は例示であり、本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

【実施例】

【0078】

以下、本発明について実施例を示して具体的に説明する。これらの記載により本発明を制限するものではない。

【0079】

<実験1>

図3(D)に示した電磁波遮蔽シート基体10aを図3(A)〜図3(D)に示した手順を若干変更して次のようにして作製した。透明基材14として、厚さ100μmの無着色透明な2軸延伸PETフィルムを用意した。その一方の面上に易接着層14aとしてポリエステル樹脂系プライマー層を形成した。

そして、導電体層16とする金属箔30として、一方の面に銅−コバルト合金粒子から成る黒化層32が電解メッキ形成された厚さ10μmの電解銅箔を用意した。その電解銅箔の両面に対して、亜鉛めっき後、ディッピング法にて公知のクロメート処理を行い、表裏両面に防錆層を形成した。なお、この銅箔の接着剤層に貼付される面の算術平均粗さ(Ra)は0.23μmであった。

【0080】

銅箔30をその黒化層32が形成されていない面30a側で易接着層(透明樹脂基材プライマー層)14a上に、主剤が平均分子量3万のポリエステルポリウレタンポリオール12質量部及び硬化剤がキシレンジイソシアネート系プレポリマー1質量部から成る透明な2液硬化型ウレタン樹脂系接着剤でドライラミネートした後、50℃、3日間養生して、銅箔(防錆層)30と透明基材14間に厚さ7μmの透明な接着剤層18が形成され、銅箔のメッシュ化が行われていない電磁波遮蔽シート基体(以下、電磁波遮蔽シート非メッシュ化基体と称する)を得た(図3(C)参照。)。

【0081】

次いで、以下の手順により銅箔30をメッシュ化した。銅箔30からフォトリソグラフィー法を利用したエッチングにより、ラインピッチPが300μmの開口部20及び線幅Wが10μmのライン部26とから成るメッシュ状領域50の周囲を囲繞する幅15mmの外縁部56に額縁状のメッシュ非形成の接地用領域52を有する導電体層16を形成した(図1及び図2参照。)。

フォトリソグラフィーは、具体的には、カラーTVシャドウマスク用の製造ラインを利用して、電磁波遮蔽シート非メッシュ化基体に対してレジスト塗布からエッチングまでを一貫して行った。

電磁波遮蔽シート非メッシュ化基体の黒化層32を備える金属箔30の全面に感光性のエッチングレジストを塗布後、上記メッシュパターンの陰画パターンを密着露光し、現像、硬膜処理、ベーキングして、メッシュのライン部26に相当する領域上にはレジスト層が残留し、開口部20に相当する領域上にはレジスト層が無い様なパターンにレジスト層を加工した後、塩化第二鉄水溶液で、黒化層32及び防錆層を備える金属箔30を、エッチング除去してメッシュ状の開口部20を形成し、次いで、水洗、レジスト剥離、洗浄、乾燥を順次行い、電磁波遮蔽シート基体10aを得た(図3(D)参照。)。

【0082】

上記で得られた電磁波遮蔽シート基体10aを用いて、図4(C)に示す電磁波遮蔽シート10を次のようにして作製した。まず、平坦化層用塗工組成物60として、エポキシアクリレートプレポリマー35重量部、ウレタンアクリレートプレポリマー12重量部、フェノキシエチルアクリレートモノマー44重量部、トリメチロールプロパントリアクリレートモノマー9重量部、光開始剤として1−ヒドロキシ−シクロヘキシル−フェニル−ケトン3重量部から成る樹脂組成物を作り、これをトルエンとメチルエチルケトンとの1対1重量混合比の溶剤で希釈して調製した。この平坦化層用塗工組成物60をC型粘度計でその粘度を測定したところ、25℃で0.5Pa・sであった。

電磁波遮蔽シート基体10aの導電体層16上に、導電体層16の凹凸に空気が入らないようにしつつ、接着剤層表面18aの凹凸面上に広く行き渡るように、ダイコート法を用いて平坦化層用塗工組成物60を塗工した。平坦化層62の厚み(導電体層の凹凸の凹部、すなわち開口部の接着剤層表面から平坦化層表面まで)が、乾燥膜厚13μmとなるように塗工を行った。なお、この層形態を表1中では「1」と称する。得られた電磁波遮蔽シート10のヘイズ値を測定したところ1.5%であった。

【0083】

【表1】

【図面の簡単な説明】

【0084】

【図1】図1(A)は、本発明に係る第1の製造方法で製造される電磁波遮蔽シートの一例を模式的に示した正面図であり、図1(B)は、該電磁波遮蔽シートを模式的に示した断面図である。

【図2】本発明に係る第1の製造方法で製造される電磁波遮蔽シートの層構成の一例を模式的に示した概略斜視図である。

【図3】本発明に係る電磁波遮蔽シートの製造に用いられる電磁波遮蔽シート基体の製造方法を説明するための概略断面図である。

【図4】本発明に係る電磁波遮蔽シートの第1の製造方法の一例を説明するための概略断面図である。

【図5】本発明に係る電磁波遮蔽シートの第2の製造方法の一例を説明するための概略断面図である。

【図6】本発明に係る電磁波遮蔽シートの第3の製造方法の一例を説明するための概略断面図である。

【図7】本発明に係る他の電磁波遮蔽シートの他の製造方法により製造される該電磁波遮蔽シートの層構成を説明するための概略断面図である。

【符号の説明】

【0085】

10、29、74、88 電磁波遮蔽シート

16、80 導電体層

18 接着剤層

18a 接着剤層表面

22 透明性改善層

23、62、72 平坦化層

【技術分野】

【0001】

本発明は、CRT、PDPなどのディスプレイ(画像表示装置)から発生する電磁波を遮蔽(シールド)する電磁波遮蔽シートの製造方法に関するものである。

【背景技術】

【0002】

近年、電気電子機器の機能高度化と利用増加に伴い、電磁気的なノイズ妨害(Electro・Magnetic・Interference;EMI)が増えた。陰極線管(CRT)、プラズマディスプレイパネル(Plasma・Display・Panel;以下、PDPと称する)などのディスプレイでも電磁波が発生する。PDPは、データ電極と蛍光層を有するガラスと、透明電極を有するガラスとの組合体であり、作動すると電磁波、近赤外線、及び熱が大量に発生する。通常、電磁波を遮蔽するためPDPの前面に、電磁波遮蔽シートを含む前面板を設ける。ディスプレイ前面から発生する電磁波の遮蔽性は、30MHz〜1GHzにおいて30dB以上の機能が必要である。なお、本発明において単に電磁波と言った場合は、周波数が上記範囲を中心とするkHz〜GHz帯の電磁波を言い、赤外線、可視光線、紫外線、X線などを含まないものとする(例えば、赤外線帯域の周波数の電磁波は赤外線と呼称する。)。

電磁波遮蔽シートは、電磁波シールド性能と共に光透過性も要求され、通常は金属をメッシュ状に形成した導電体層を透明基材上に備える。電磁波遮蔽シートとしては、樹脂フィルム(例えば、PETフィルムなど)からなる透明基材に接着剤で貼り合わせた銅箔などの金属箔をフォトリソグラフィー法によりエッチングしてメッシュ状としたものが知られている。

金属箔を接着剤により透明基材上に貼付する際には、より強固に貼り付けるために金属箔の接着剤層貼付面側に所定の凹凸を形成したものを用いることが行われている。その凹凸により接着面の面積が大きくなることで金属箔は接着剤により透明基材上に強固に貼り付けられる。しかしながら、金属箔の凹凸は、接着剤からなる接着剤層表面に転写されるので、金属箔が除去された開口部の底面で露出している接着剤層表面には凹凸が転写されている。そのため、その凹凸により、散乱性の、光の反射及び透過が生じ、電磁波遮蔽シートのヘイズ(曇価)を悪化させる問題が生じている。電磁波シートのヘイズが悪化すると、電磁波遮蔽シートを介してディスプレイの画像がはっきりと認識できなくなり、視認性が低くなる。

【0003】

そこで、露出している接着層表面を屈折率が該接着剤層に近い透明オーバーコート層で覆い、接着層表面に転写された凹凸で光に散乱性の反射及び透過が発生することを防止することが知られている(例えば、特許文献1参照。)。また、透明プラスチック基材と(金属箔接着用)接着層との屈折率差、及び(金属箔接着用)接着層と被覆用の接着剤(オーバーコート層、平坦化層とも称される)との屈折率差が大きいと可視光透過性が低下する問題が生じる。そこで、それぞれの屈折率差を0.14以下とすることで可視光透過率の低下を防止するフィルムの製造方法(例えば、特許文献2参照。)、及び特許文献2に記載の製造方法で製造されるフィルム(例えば、特許文献3参照。)が知られている。

【0004】

【特許文献1】特許2979020号公報

【特許文献2】特許3388682号公報

【特許文献3】特許3570420号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、上記実状に鑑みて成し遂げられたものであり、その目的はヘイズ値が低くディスプレイの画像をはっきり認識できるような視認性に優れる電磁波遮蔽シートの製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明者が、鋭意検討した結果、例えば、特許文献1に開示されている方法を検討しても、透明オーバーコート層が接着剤層の凹凸表面を充分に被覆したときに、接着剤層と透明オーバーコート層との界面に微細な空気層乃至は気泡が残留し、当該空気層乃至は気泡が原因となって光の散乱、反射が生じる事を見出した。また、特許文献2及び3に開示されているフィルム及び製造方法について、(金属箔接着用)接着層と被覆用の接着剤(平坦化層を形成する)との屈折率差を充分に小さくしたり、屈折率差を無くしたりする検討を行っても電磁波遮蔽シートのヘイズ値を充分に低下させることは出来ないと言うことを見出した。すなわち、従来の方法では、未だ電磁波遮蔽シート中に光の散乱、反射を充分に抑制できない原因と思われる空気層乃至は気泡が存在することを見出した。

【0007】

本発明に係る電磁波遮蔽シートの製造方法は、凹凸面を有する金属箔が透明基材に接着剤層を介して該凹凸面側が貼付されると共に該接着剤層に該凹凸面が転写された後に、該金属箔の一部がエッチング加工により除去されて複数の開口部とこれを囲繞し区画するライン部が形成され、而かる後、前記開口部及び前記ライン部を覆うと共に前記開口部に露出する接着剤層との界面に空気層を実質上含まない平坦化層が形成されてなる電磁波遮蔽シートの製造方法であって、前記ライン部及び前記開口部上に液体状の電離放射線硬化型樹脂組成物を塗布して塗膜を形成し、該塗膜を電離放射線照射によって硬化させて前記平坦化層を形成することを特徴とする。

【発明の効果】

【0008】

本発明の製造方法によれば、凹凸が転写され開口部から露出している接着剤層表面及び導電体層上に液体状の電離放射線硬化型樹脂組成物を塗布するから、接着剤層の凹凸表面に空隙が生じないように電離放射線硬化型樹脂組成物が広がって接着剤層の凹凸表面に充分に行き渡り、気泡が界面に残らない。そして、その電離放射線硬化型樹脂組成物を硬化させて平坦化層を作製するから接着剤層の凹凸表面や気泡を原因とする光の散乱、反射を防止できる。そのため、電磁波遮蔽シートのヘイズ値を低くすることが可能となり、ディスプレイの画像をはっきり認識できるような視認性に優れる電磁波遮蔽シートが容易に製造できる。

【発明を実施するための最良の形態】

【0009】

本発明に係る電磁波遮蔽シートの第1の製造方法は、凹凸面を有する金属箔が透明基材に接着剤層を介して該凹凸面側が貼付されると共に該接着剤層に該凹凸面が転写された後に、該金属箔の一部がエッチング加工により除去されて複数の開口部とこれを囲繞し区画するライン部が形成され、而かる後、前記開口部及び前記ライン部を覆うと共に前記開口部に露出する接着剤層との界面に空気層を実質上含まない平坦化層が形成されてなる電磁波遮蔽シートの製造方法であって、前記ライン部及び前記開口部上に液体状の電離放射線硬化型樹脂組成物を塗布して塗膜を形成し、該塗膜を電離放射線照射によって硬化させて前記平坦化層を形成することを特徴とする。

本発明に係る電磁波遮蔽シートの第2の製造方法は、凹凸面を有する金属箔が透明基材に接着剤層を介して該凹凸面側が貼付されると共に該接着剤層に該凹凸面が転写された後に、該金属箔の一部がエッチング加工により除去されて複数の開口部とこれを囲繞し区画するライン部が形成され、而かる後、前記開口部及び前記ライン部を覆うと共に前記開口部に露出する接着剤層との界面に空気層を実質上含まない平坦化層が形成されている電磁波遮蔽シートの製造方法であって、前記ライン部及び前記開口部上に平坦化層形成用フィルムを載せて、温度を40℃以上60℃以下、圧力を0.4MPa以上0.7MPa以下で加熱加圧処理して前記平坦化層を形成することを特徴とする。

また、本発明に係る電磁波遮蔽シートの第3の製造方法は、凹凸面を有する金属箔が透明基材に接着剤層を介して該凹凸面側が貼付されると共に該接着剤層に該凹凸面が転写された後に、該金属箔の一部がエッチング加工により除去されて複数の開口部とこれを囲繞し区画するライン部が形成され、而かる後、前記開口部及び前記ライン部を覆うと共に前記開口部に露出する接着剤層との界面に空気層を実質上含まない透明性改善層と該透明性改善層上に平坦化層が形成されている電磁波遮蔽シートの製造方法であって、前記ライン部及び前記開口部上に、25℃での粘度が1Pa・s(1000CPS)以下の液体状の電離放射線硬化型樹脂組成物を塗布して、前記ライン部の頂上と前記開口部の底面の高低差よりも乾燥時厚さが小さい塗膜を形成し、該塗膜を電離放射線照射によって硬化させて前記透明性改善層を形成した後に、該透明性改善層上に前記第1の製造方法、前記第2の製造方法、又はその他の方法で前記平坦化層を形成することを特徴とする。

本発明に係る電磁波遮蔽シートの第1乃至第3の製造方法を以下順次説明する。

尚、本明細書において、気泡とは、空気層が局在化した状態のことを意味し、空気層とは、気泡を包含する上位概念の用語である。また、後述する実施形態において言及される「気泡」に関する問題点、及び解決手段は、空気層全般に適用することができる。

【0010】

(1)電磁波遮蔽シートの第1の製造方法

[第1の製造方法で製造される電磁波遮蔽シートの層構成]

図1(A)は、本発明に係る第1の製造方法で製造される電磁波遮蔽シートの一例を模式的に示した正面図であり、図1(B)は、同じ例を模式的に示した断面図であり、図2は、同じ例を模式的に示した斜視図である。但し、これらの各図面は、説明の都合上或は見易さを考慮し、其の縮尺は現実の寸法に比べて適宜拡大し、又各層の厚み比、縦横寸法比は現実のものに比べて適宜誇張乃至は変更してある。

この例の電磁波遮蔽シート10は、図1(A)及び図1(B)に示すように、平面方向においては、適用されるディスプレイの画像表示領域を全て覆うことが可能なメッシュ状領域50と、メッシュ状領域50の周囲の少なくとも一部に接地用領域52を有する導電体層16が形成されている。その断面方向を見ると、透明基材14の一面側に導電体層16が設けられており、導電体層16を構成する金属層12及び金属層表面に積層している黒化層13は、接着剤から形成される接着剤層18を介して透明基材14に貼り付けられている。

【0011】

電磁波遮蔽シート10において、導電体層16のメッシュ状領域50は、適用されるディスプレイの画像表示領域54を全て覆うことが可能な寸法及び形状を有し、適用されるディスプレイの画像表示領域54に対峙する部分が必ず含まれる。ディスプレイの画像表示領域54に対峙する部分の外の領域となる外縁部56は、メッシュ状領域50が含まれても良いし、接地用領域52のみからなっても良い。接地用領域52は、通常、メッシュ状領域50と同じ層構成を有しながら開口部20を形成しないものであり、ディスプレイへ設置した場合にアース(接地)をとり易いために設けられる。なお、接地用領域52は、開口部20が形成されたメッシュ状であっても良い。接地用領域52は、通常四角形のディスプレイの画像表示領域54に対峙する部分の外の領域となる外縁部56である画像表示に影響しない部分に、四辺周囲の額縁状に設けられることが多いが、メッシュ状領域の全周囲でなくても、周囲の一部に設ける形態でもよく、三辺、二辺、或いは一辺のみに設ける形態でも良い。

【0012】

電磁波遮蔽用シート10は、導電体層16の表裏面上に、導電性を有しない層が更に積層されて形成されていても良い。導電性を有しない層としては、例えば、防錆層などが挙げられる。導電体層16の表裏面上に更に積層された導電性を有しない層は、導電体層16と一体となって、メッシュ状領域50や接地用領域52を形成する。なお、メッシュ状領域50においては導電体層16間に開口部20が形成されている。

そして、導電体層16及び開口部20を覆うように平坦化層62が形成されている。第1の製造方法においては、液体状の電離放射線硬化型樹脂組成物を塗布した後に、照射硬化することによって、接着剤層表面18aの凹凸に密着して気泡が界面に残らないようにして、平坦化層62が形成されている。

また、平坦化層62は、電磁波遮蔽シート10の導電体層16側の上面を平坦にして、機能性フィルムなどと貼付される際に、密着性を高めると共に導電体層16などを衝撃などから保護する。なお、接地用領域52の導電体層16上の一部は平坦化層62が設けられておらず、外縁部56に露出している。この露出している導電体層16を備える外縁部56からアースを取ることができる。

【0013】

図2は、図1に示した本発明に係る電磁波遮蔽シート10の層構成の一例を模式的に示した概略斜視図である。メッシュ状領域50の導電体層16は、開口部20が密に配列したメッシュ状であり、メッシュ状領域50は開口部20と各開口部間20を区画する枠をなしているライン部26とから構成されている。透明基材14と導電体層16とそれらを接着している接着剤層18とから構成され、導電体層16がメッシュ状になり開口部20とライン部26とから構成されているものを本発明において電磁波遮蔽シート基体10aと称する。電磁波遮蔽シート基体10aの開口部20及びライン部26を覆うように平坦化層62が形成されている。なお、透明基材14の接着剤層18側は易接着層14aが形成されていることが好ましい。本発明において導電体層16は、金属箔のみから形成されても良いし、場合により金属メッキ層、黒化層、防錆層等をさらに形成しても良い。

メッシュの形状は、任意で特に限定されないが、開口部の形状としては正方形が代表的である。開口部の形状は、例えば、正三角形等の三角形、正方形、長方形、菱形、台形等の四角形、六角形、等の多角形、或いは、円形、楕円形などが挙げられる。

【0014】

メッシュ状領域50は、これら形状からなる複数の開口部20を有し、開口部20間は通常、幅均一のライン状のライン部26からなる。通常は、開口部20及びライン部26とは全面で同一形状同一サイズである。具体的サイズを例示すれば、開口率及びメッシュの非視認性の点で、図2に示すように開口部20間のライン部26の幅Wは、25μm以下が好ましく、より好ましくは20μm以下である。また、電磁波遮蔽効果の発現、破断防止のためには、少なくとも5μm以上のライン幅Wを確保することが好ましい。

また、開口部20の間口幅は(ラインピッチP)−(ライン幅W)で表され、本発明においては150μm以上が好ましく、200μm以上とするのが、光透過性、及び後述する光学フィルターとの積層時に開口部内に気泡が残留し難い点から好ましい。但し、MHz〜GHz帯の電磁波遮蔽性発現のためには、最大3000μm以下とする。

【0015】

本発明においては、最終的に得られるメッシュ状領域50におけるライン部26の総厚みHは、加工性と原材料費低減の点からは30μm以下とすることが好ましく、電磁波遮蔽性と強度の点からは1μm以上とすることが好ましい。なお、メッシュ状領域50のライン部26の高さHは、ライン部26を形成する層の厚みを全て含む総厚みをいう。

ライン部26の総厚みが大きすぎると、メッシュ状であるライン部26と開口部20の段差が大きくなり、平坦化層62を積層する際に気泡が残留し易くなる。また、ライン部26の厚みが更に厚くなるとエッチング加工時のサイドエッチング等により所望する高精細なメッシュの形状が得られ難くなる。

一方、ライン部26の総厚みHが小さ過ぎると、導電体層16の厚みも小さくなりすぎる為、金属の電気抵抗値が増え電磁波遮蔽効果が損なわれやすくなる。電磁波遮蔽機能の点を考慮すると、導電体層16の厚み及びメッシュ状領域50のライン部26の総厚みHは何れも前記のライン幅及びラインピッチの場合に於いて、1μm以上であることが好ましく、更に2μm以上であることが好ましい。また、メッシュ状領域50のバイアス角度(メッシュのライン部26と電磁波遮蔽シート10の外周辺とのなす角度)は、ディスプレイの画素ピッチや発光特性を考慮して、モアレ(干渉縞)が出難い角度に適宜設定すれば良い。

【0016】

以後図示している電磁波遮蔽シートは、いずれも枚葉化されたものであるが、本発明において電磁波遮蔽シートは、枚葉シート2枚分以上の区画を含む連続帯状シートの状態であってもよい。

【0017】

[第1の製造方法で製造される電磁波遮蔽シートの構成材料]

本発明において透明基材14は、機械的強度が弱いメッシュ状の導電体層16を補強するための支持体である。従って、機械的強度と共に光透過性を有すれば、その他、耐熱性なども適宜勘案した上で、用途に応じたものを選択使用すれば良い。透明基材の具体例としては、例えば、樹脂、ガラスなどの透明な材料から成る板、シート、又はフィルムが用いられている。

樹脂としては、例えば、ポリエチレンテレフタレート(以下、PETとも称する)、ポリブチレンテレフタレート、ポリエチレンナフタレート、テレフタル酸−イソフタル酸−エチレングリコール共重合体、テレフタル酸−シクロヘキサンジメタノール−エチレングリコール共重合体などのポリエステル系樹脂が挙げられる。また、ナイロン6などのポリアミド系樹脂、ポリプロピレン、ポリメチルペンテンなどのポリオレフィン系樹脂、ポリメチルメタクリレートなどのアクリル系樹脂も挙げられる。さらに、ポリスチレン、スチレン−アクリロニトリル共重合体などのスチレン系樹脂、トリアセチルセルロースなどのセルロース系樹脂、イミド系樹脂、ポリカーボネート樹脂なども挙げられる。

なお、これら樹脂は、樹脂材料的には、単独、又は複数種類の混合樹脂(ポリマーアロイを含む)として用いられ、また層的には、単層、又は2層以上の積層体である透明基材として用いられる。また、樹脂シートの場合、1軸延伸や2軸延伸した延伸シートが機械的強度の点でより好ましい。また、これら樹脂中には、必要に応じて適宜、紫外線吸収剤、充填剤、可塑剤、帯電防止剤などの添加剤を加えても良い。

【0018】

また、ガラスとしては、石英ガラス、ホウケイ酸ガラス、ソーダライムガラスなどがあり、より好ましくは熱膨脹率が小さく寸法安定性および高温加熱処理における作業性に優れ、また、ガラス中にアルカリ成分を含まない無アルカリガラス等が挙げられ、ディスプレイの前面基板などとする電極基板と兼用することもできる。

【0019】

なお、透明基材は、ディスプレイ本体の一構成要素である前面基板と兼用しても良いが、前面基板の前に配置する前面フィルターとして、電磁波シールド以外の機能を付加した複合電磁波シールドフィルター(以下、複合フィルターとも称する)を用いる形態では、薄さ、軽さの点で、板よりもシートが優れており、また割れない等の点でも、ガラス板よりも樹脂シートが優れている。

また、電磁波シールドフィルターを連続的に製造し生産性を向上できる点では、透明基材は、メッシュ状に形成する前の少なくとも製造初期の段階に於いては、連続帯状のシートの形態で取り扱うのが好ましい。この様な点で、透明基材としては樹脂シートが好ましい材料である。

【0020】

樹脂の素材としては、特に、ポリエチレンテレフタレート、ポリエチレンナフタレート等のポリエステル系樹脂シートが、透明性、耐熱性、コスト等の点で好ましく、より好ましくは2軸延伸ポリエチレンテレフタレートシートが最適である。なお、透明基材の透明性は高いほどよいが、好ましくは可視光線透過率で80%以上となる光透過性が好ましい。なお、樹脂シート等の透明基材14は、適宜その表面に、コロナ放電処理、プラズマ処理、オゾン処理、フレーム(火炎)処理、プライマー処理、予熱処理、除塵埃処理、蒸着処理、アルカリ処理、などの公知の易接着処理を行い、易接着層14aを形成しても良い(図1及び図2参照)。

透明基材14の厚みは、用途に応じたものとすれば良く特に制限は無く、樹脂から成る場合は、通常12μm〜1000μmであるが、好ましくは50μm〜500μmである。一方、透明基材がガラスからなる場合には、通常1mm〜5mm程度が好適である。いずれの材料を用いても、上記未満の厚みとなると機械的強度が不足して反りや破断などが起こり、上記を超える厚みとなると過剰性能でコスト高となる上、電磁波遮蔽シートの薄型化が難しくなる。

【0021】

本発明において接着剤層18を形成する接着剤としては、透明基材と金属箔とを接着可能なものであれば、その種類などは特に限定されない。しかしながら、本発明においては、金属箔を透明基材に接着剤層を介して貼り合わせた後、金属箔をエッチングによりメッシュ状とすることから、接着剤層も耐エッチング性を有することが必要である。

具体的には、ポリエステルウレタン、アクリルウレタン、ポリエーテルウレタン等のポリウレタン樹脂、アクリル樹脂、ポリエステル樹脂、ポリビニルアルコール単独もしくはその部分鹸化品、塩化ビニル−酢酸ビニル共重合体、エチレン−酢酸ビニル共重合体、ポリイミド樹脂、エポキシ樹脂等が挙げられる。特に、透明基材との密着性などの観点からアクリル樹脂もしくはポリエステル樹脂が好ましい。また、本発明に用いられる接着剤の原料は、電離放射線硬化型であってもよく、また熱硬化型であってもよく、それら接着剤を含有する接着剤層用塗工組成物を調製して塗工して形成する。

【0022】

接着剤層を介してドライラミネーション法などにより金属箔と透明基材とを接着することができる。この接着剤層の膜厚が0.5μm〜50μmの範囲内、中でも1μm〜20μmであることが好ましい。これにより、透明基材と導電体層とを強固に接着することができ、また、導電体層を形成するエッチングの際に透明基材が塩化鉄等のエッチング液の影響を受けること等を防ぐことができる。

【0023】

導電体層を形成する金属箔の材料としては、例えば、金、銀、白金、銅、鉄、錫、アルミニウム、ニッケル、クロム等の高導電率の金属が挙げられる。また、導電体層の金属は合金でも良く、導電体層の金属層は単層でも多層でも良い。例えば、鉄の場合には、低炭素リムド鋼や低炭素アルミキルド鋼などの低炭素鋼、Ni−Fe合金、インバー合金などが好ましい。一方、金属が銅の場合は、金属材料は銅や銅合金となり、銅箔としては圧延銅箔や電解銅箔があるが、薄さ及びその均一性、黒化層との密着性等の点からは、電解銅箔が好ましい。

【0024】

導電体層中の金属層の厚さは、1μm〜30μm程度、好ましくは2μm〜15μmである。厚さがこれより薄くなり過ぎると電気抵抗上昇により十分な電磁波シールド性能を得難くなり、厚さがこれより厚くなり過ぎると、前記のライン部高さの上限で述べた如くの問題が生じ、特に高精細なメッシュ形状が得難くなり、メッシュ形状の均一性が低下する。

【0025】

金属箔30の接着剤層側面(接着剤層18と対向する面;図3(A)参照)30aは、透明基材14に対する密着性を向上させる観点から、金属箔はある程度の表面粗さを有し接着界面の面積が大きいほうが好ましいが、表面粗さが大きすぎると、金属箔表面30aの形状が転写される接着剤層表面18aの凹凸が大きくなり、その面における光の反射、散乱が大きくなることで電磁波遮蔽シートのヘイズが大きいものとなる。かかる観点から、金属箔30の接着剤層側面の粗面の程度は、透明接着剤層表面上に該凹凸が転写された状態に於ける透過光のヘイズ(曇価;JIS K7105規定)と相関があることが、本発明者らの検討によって判明しており、表面に粗面が未転写状態に於けるヘイズが5%未満である透明接着剤表面層に該粗面(凹凸)が転写された結果に於けるヘイズが10%以上、より好ましくは30%以上となる様な凹凸(粗面)が好ましい。尚、斯かる高ヘイズは最終製品としての電磁波遮蔽シートとしては勿論好ましくは無いものであるが、本発明に於いては平坦化層の形成により、斯かるヘイズ上昇の弊害を解消するものである。

【0026】

電磁波遮蔽シート10へ入射する外光(太陽光)を吸収させて、ディスプレイの画像の視認性を向上するために、メッシュ状領域50の観察者側に黒化処理を行って、コントラストを上げることが好ましい。黒化層32の形成は、金属箔30の観察者側表面を粗化するか、全可視光スペクトルに亘って光吸収性材料を付与する(黒化)か、或いは両者を併用するかの何れかにより行なうことが出来る。

金属箔30に銅箔を用いその表面を粗化して黒化層32を形成する場合には、銅を硫酸、硫酸銅及び硫酸コバルトなどからなる電解液中で、陰極電解処理を行って、カチオン性粒子を付着させるカソーディック電着が挙げられる。カチオン性粒子を付着させることでより粗化し、同時に黒色が得られる。カチオン性粒子としては、銅粒子、銅と他の金属との合金粒子が適用できるが、好ましくは銅−コバルト合金の粒子である。カチオン性粒子の粒径は、黒濃度の点から、平均粒径0.1μm〜1μm程度が好ましい。その他、黒化層形成法として、ニッケル−亜鉛合金、硫化ニッケル、或いはこれらの複合体からなる黒化ニッケルメッキ、並びに酸化銅も好適に使用できる。

【0027】

黒化層の黒濃度は0.6以上であることが好ましい。なお、黒濃度の測定方法は、COLOR・CONTROL・SYSTEMのGRETAG・SPM100−11(キモト社製、商品名)を用いて、観察視野角10度、観察光源D50、照明タイプとして濃度標準ANSITに設定し、白色キャリブレイション後に、試験片を測定する。また、黒化層の光線反射率(単に反射率とも称される)としては5%以下が好ましい。光線反射率は、JIS−K7105に準拠して、ヘイズメーターHM150(村上色彩社製、商品名)を用いて測定する。また、反射率の測定に換えて、色差計により反射のY値で表わしてもよく、この際にはY値として10以下が好ましい。

【0028】

本発明に係る第1の製造方法で平坦化層を形成するための材料としては、液体状の電離放射線硬化型樹脂組成物(以下、平坦化層用塗工組成物とも称する)を用いる。本発明において電離放射線硬化型樹脂組成物とは、代表的には紫外線硬化型樹脂組成物である。但し、紫外線領域の光に限定されずに、可視光線から紫外線領域にかけてのいずれかの波長の電磁波の照射によって硬化する樹脂組成物のことを意味する。本発明においては、この両者を併せてUV硬化型樹脂組成物と称する。其の他、電離放射線硬化型樹脂組成物としては電子線で硬化する電子線硬化型組成物も使用出来る。以下、電離放射線硬化型樹脂組成物としては、UV(紫外線)硬化型樹脂組成物を主に例示して説明する。

液体状である平坦化層用塗工組成物は、紫外線硬化性のポリマーやモノマー、光重合開始剤が含まれており、更に必要に応じて非硬化性バインダー樹脂や他の添加剤や有機溶剤が含まれている。

通常、平坦化層用塗工組成物を塗布可能な液体状とするために適量の有機溶剤が用いられるが、有機溶剤の使用量の全部又は一部を液体状の重合性モノマーに置き換えることで、ノンソルベントタイプ又は低溶剤タイプの液体状の平坦化層用塗工組成物を調製しても良い。

第1の製造方法においては、平坦化層用塗工組成物としては、UV硬化型樹脂組成物が好ましく用いられるので、以下UV硬化型樹脂組成物について詳細に説明する。

【0029】

第1の製造方法に用いられるUV硬化型樹脂組成物のバインダー樹脂の具体例としては、各種の重合性官能基を分子中に有するプレポリマー(乃至オリゴマー)、或は単量体(モノマー)の1種単独で用いたり、これらプレポリマーから選択した2種以上を複合して用いたり、これら単量体から選択した2種以上を複合して用いたり、或はこれらプレポリマーから選択した1種以上とこれら単量体から選択した1種以上とを複合して用いることが出来る。該プレポリマーとしては、例えば、エポキシアクリレート系、ウレタンアクリレート系、ポリエステルアクリレート系、ポリエーテルアクリレート系、シリコンアクリレート系、ポリブタジエンアクリレート系、ポリスチリルメタクリレート系等のアクリレート系プレポリマー、不飽和ポリエステル系プレポリマー等のラジカル重合型プレポリマー、トリメチロールプロパントリチオグリコレート、ペンタエリスリトールテトラチオグリコレート等のポリエン/チオール系プレポリマー、ノボラック型エポキシ樹脂プレポリマー、芳香族ビニルエーテル系樹脂プレポリマー等のカチオン重合型プレポリマー等のプレポリマーが挙げられる。該単量体としては、例えば、2−エチルヘキシル(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート等の各種(メタ)アクリレート単量体から選択した1種或は2種以上が用いられる。これらの樹脂組成物の中でも、電磁波遮蔽部材の可撓性を高めるという観点からは、ポリエステルアクリレート系又はウレタンアクリレート系のプレポリマーを含む樹脂組成物が好ましく、導電体層との密着性を高めるという観点からは、ウレタンアクリレート系の樹脂組成物が好ましい。

【0030】

これらプレポリマーや単量体を架橋乃至重合させて硬化せしめるに際して、紫外線乃至可視光線を用いる場合には、一般に光重合開始剤を添加する。該光重合開始剤の具体例としては、ラジカル重合型プレポリマー或は単量体の場合には、ベンゾインエーテル、ジエトキシアセトフェノン、ヒドロキシアセトフェノン、α−アセトアミノフェノン、ベンゾフェノン、3,3,4−テトラ(t−ブチルパーオキシカルボニル)ベンゾフェノン、ベンジルジメチルケタール、チオキサンソン、アシルホスフィンオキサイド、グリオキシエステル、2−エチルアンスラキノン、カンファーキノン、ベンジル、ミヒラーケトン、チタノセン、フェニルグリオキシル酸メチル、1−ヒドロキシシクロヘキシルフェニルケトン、α−ヒドロキシイソブチロフェノンポリマー等が挙げられる。又、カチオン重合型プレポリマー或は単量体の場合には、メタロセン系、芳香族スルホニウム系、芳香族ヨードニウム系等の化合物が用いられる。光重合開始剤は、UV硬化型樹脂組成物100重量部に対して0.1重量部〜10重量部程度、好ましくは1重量部〜5重量部程度添加される。これらの光重合開始剤は、1種を単独で用いることもできるし2種以上を組み合わせて用いることもできる。

また、光重合開始助剤としては脂肪族アミン、芳香族アミン等を用いることができ、増感剤としてはキノリン−8−スルホニルクロライドなどを用いることができる。

尚、電離放射線硬化型樹脂組成物を電子線硬化型とする場合は、これら光重合開始剤は不要である。又、電子線硬化型組成部物自体は、前記のUV硬化型樹脂組成物から光重合開始剤を除いたものを用いれば良い。

【0031】

第1の製造方法においては、平坦化層用塗工組成物自体で十分低粘度であれば無溶剤のままで用いても良いが、通常は(希釈)溶剤を含有させる。例えば、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン等のケトン類、トルエン、キシレン等の芳香族炭化水素類、メタノール、エタノール、イソプロパノール、ブタノール等のアルコール類、酢酸エチル、酢酸ブチル等のエステル類、メチルセロソルブ、エチルセロソルブ、メチルセロソルブアセテート、エチルセロソルブアセテート、1,4−ジオキサン、1,2−ジクロルエタン、ジクロルメタン、クロロホルム等の有機溶剤、或は水等の無機溶剤などが原料の溶解性に優れると共に塗工組成物の粘度上昇を抑制することができる。

【0032】

第1の製造方法において平坦化層用塗工組成物の粘度は、無溶剤(ノンソルベント)タイプ、又は前記有機溶剤を含有させた場合(低溶剤タイプも含む)の何れの場合であっても、25℃における1Pa・s(=1000cps)以下とすることが好ましく、より好ましくは0.1Pa・s(=100cps)以下程度の粘度とすることである(C型粘度計での測定値。)。

【0033】

第1の製造方法において、平坦化層を形成するにあたっては、上述したような液体状の平坦化層用塗工組成物を電磁波遮蔽シート基体上に塗工して塗膜を形成する。該組成物中に溶剤を含む場合は、塗膜形成した後に、溶剤を揮発、除去して塗膜を乾燥させる。そして、乾燥した塗膜に人工光源を用いて紫外線などの光を照射することにより重合反応又は架橋反応を起こさせ、これによって前記の塗膜を平坦化層にする。また、平坦化層用塗工組成物に有機溶剤が含まれていない場合には、塗膜を形成した後にそのまま光を照射して重合反応などを起こさせ、塗膜から平坦化層を形成する。このとき、透明基材や接着剤層に劣化が起こらないように、光の照射強度を適宜選定する。なお、必要に応じては、塗膜を乾燥させながら光を照射して硬化処理を行っても良い。

尚、電離放射線硬化型樹脂組成物を電子線硬化型とする場合は、紫外線(乃至は可視光線)の代わりに電子線を照射する。

【0034】

第1の製造方法において、平坦化層用塗工組成物の塗工は、スクリーン印刷、ロールコート、リバースロールコート、グラビアロールコート(グラビア印刷)、グラビアリバース(ロール)コート、カーテンフローコート、スリットリバースコート、スプレーコート、ダイコート、リップダイコート、又はコンマコート等、種々の方法によって行うことができる。

また、平坦化層の厚み(導電体層の凹凸の凹部、すなわち開口部内の接着剤層表面から平坦化層表面まで)は導電体層16の厚みと同じかそれ以上とする。通常は、平坦化層62の表面が導電体層16から更に1μm〜5μmの範囲内で突出している(平坦化層の厚みが導電体層の厚みよりも、それだけ厚い)ことが好ましい。

【0035】

本発明において、金属箔上又は金属箔の黒化層上に防錆層などを設けることもできる。防錆層は、防錆機能と黒化層の脱落や変形を防止することができる。防錆層としては、ニッケル、亜鉛、及び/又は銅の酸化物、又はクロメート処理層が適用できる。ニッケル、亜鉛、及び/又は銅の酸化物の形成は、公知のメッキ法でよく、厚みとしては、0.001μm〜1μm程度、好ましくは0.001μm〜0.1μmである。

【0036】

[電磁波遮蔽シートの第1の製造方法の一例]

図3は、本発明に係る電磁波遮蔽シートの第1の製造方法の一例として、図1に示した電磁波遮蔽シート10の製造方法を示す工程図である。図3(A)に示すように、透明基材14であるPETフィルムの一方の面に前述した方法で易接着層14aが形成されている。そして、易接着層14a上に前述した接着剤層用塗工組成物を塗工して接着剤層18を形成する。または、易接着層14a上に接着剤層用塗工組成物を塗布して光照射することで、接着剤層用塗工組成物を重合反応させて接着剤層18を形成しても良い。接着剤層18の形成は、塗工液を塗布する方法に限定されず、接着剤フィルムを貼付して接着剤層18としても良い。

【0037】

図3(A)に示すように、金属箔30を接着剤層18に対向させて準備する。そして、図3(B)に示すように、金属箔30を接着剤層18に貼付して、透明基材14と一体化する。このときに、所望に応じて金属箔30の上面から圧力を付与しても良い。また、接着剤層表面18aには金属箔表面30aの凹凸が転写される。

【0038】

図3(C)に示すように金属箔30の透明基材14の反対側面を黒化処理して黒化層32を形成することが好ましい。黒化処理は、金属箔30を透明基材14上に貼付する前に、予め金属箔30を黒化処理しても良いし、貼付後に黒化処理しても良い。なお、金属箔30の透明基材14側面を黒化処理して黒化層を形成する例については、後に図7を用いて説明する。

【0039】

透明基材14上の金属箔(場合によっては黒化層32、防錆層(図示しない)を備える)30をエッチング(腐蝕)加工でメッシュ状としメッシュ状領域50の導電体層16を形成するパターニングについて説明する。尚、エッチング加工にも種種の方式が有るが、通常は、先ず金属箔表面のうち金属箔を残す領域上をレジスト(防蝕)層で被覆し、金属箔を除去する領域上を未被覆とする様にレジスト層をパターン上に被覆形成する。而る後エッチング剤に曝し、レジスト層の未被覆領域の金属箔を除去する方式を採る。その際、レジスト層のパターン形成法にも種種有り、代表的な方法は印刷法とフォトリソグラフィー法である。印刷法は、シルクスクリーン印刷等の印刷によりレジスト層をパターン形成する方法である。フォトリソグラフィー法は、先ず、全面に感光性(露光部が硬化不溶性化するネガ型と、露光部が可溶性化するポジ型の2種類有り)レジスト層を形成し、次いで、所望のパターンの陰画又は陽画の遮光性パターン(ネガ型レジストには陰画パターンを、ポジ型レジストには陽画パターンを使用)を有するマスク乃至原版を通して露光(マスキング)し、次いで可溶性の領域のみレジスト層を適宜の溶剤で溶解除去する(現像)ことによりレジスト層をパターン形成する方法である。

又、エッチング剤としては、塩化第二鉄水溶液、塩化第二銅水溶液、塩酸等の液体が代表的であるが、其の他、腐蝕性の気体、或はプラズマを使用することも出来る。

以下、液体のエッチング剤(エッチング液とも云う)を用いたフォトリソグラフィー法を中心に説明する。

エッチング加工は、帯状で連続して巻き取られたロール状の積層体(透明基材14/接着剤層18/金属箔30の積層構成。なお、以下の説明において透明基材14上に少なくとも一層が形成されているものを積層体と称する)を加工して行く(巻取り加工、ロールツーロール加工という)ことが好ましい。積層体を連続的又は間歇的に搬送しながら、緩みなく伸張した状態で、マスキング、エッチング、レジスト剥離する。透明基材としてガラスを用いる場合には、1枚毎に加工する(枚葉加工、枚葉工程という)。

【0040】

メッシュ状領域を形成するライン部(導電体層)上へ感光性レジストを塗布する。レジストの塗布は、巻取り加工では、帯状の積層体を連続又は間歇で搬送させながら、メッシュ状領域を形成する導電体層面へ、カゼイン、PVA(ポリビニルアルコール)、ゼラチンなどのレジストをディッピング(浸漬)、カーテンコート、掛け流しなどの方法で行う。また、レジストは塗布ではなく、ドライフィルムレジストを用いてもよく、その場合には作業性を向上できる。

なお、感光性レジストのネガ型、ポジ型の何れも使用可である。感光性レジストがネガ型の場合は、フォトマスクのメッシュパターンはライン部(導電体層)が透明なもの(陰画)とする。又感光性レジストがポジ型の場合は、フォトマスクのメッシュパターンは開口部が透明なもの(陽画)とする。また、露光パターンとしては、電磁波遮蔽用シートとして所望のパターンであり、最低限メッシュ状領域のパターンから構成される。更に必要に応じて、メッシュ状領域の外周に接地用領域のパターンを追加する。

次に、マスキングは、レジストを乾燥した後に、所定のパターンを有するフォトマスクにて密着露光する。

露光した後にアルカリ水溶液や有機溶剤を用いて現像し、硬膜処理などを施し、ベーキングする。ベーキングはカゼインレジスト(乳タンパク質の一種)の場合、200℃〜300℃で行うが、透明基材の反りを防止するために、できるだけ低温度が好ましい。

【0041】

ベーキングの後にエッチングを行う。エッチング液としては、エッチングを連続して行う本発明においては、循環使用が容易にできる塩化第二鉄、塩化第二銅の水溶液が好ましい。

また、エッチングは、帯状で連続する鋼材、特に厚み20μm以上80μm以下の薄板をエッチングするカラーTVのブラウン管用のシャドウマスクを製造する設備と、基本的に同様の工程である。即ち、シャドウマスクの既存の製造設備を流用でき、レジスト塗布からエッチングまでが一貫して連続生産できて、極めて効率が良い。

エッチング後は、水洗、アルカリ液によるレジスト剥離、洗浄を行ってから乾燥すればよい。図3(D)に示すように以上のフォトリソグラフィー法に従うメッシュ加工により、導電体層16がメッシュ状領域50を形成し、開口部20の底面は接着剤層18aが露出している電磁波遮蔽シート基体10aが得られる。

【0042】

次に、図4(A)に示すように電磁波遮蔽シート基体10aの開口部20の底面で露出している接着剤層表面18aを覆うように、前述した平坦化層用塗工組成物60を電磁波遮蔽シート基体10a上に塗布装置(図示しない)を用いて塗工する。

平坦化層用塗工組成物60は、図4(A)のように、開口部20の接着剤層表面18aの凹凸内に空気が入らないように凹凸の隅々まで行き渡り、接着剤層表面18aに空隙(空気層乃至気泡)が生じないように塗工される。平坦化層用塗工組成物60の塗工量は、電磁波遮蔽シート基体10aの塗工面において、ライン部と開口部が、平坦化層用塗工組成物の塗膜によって完全に被覆されて、該塗膜の表面にライン部と開口部の間の段差が全く見られなくするために充分な量とする。

【0043】

平坦化層用塗工組成物60を塗工して形成された塗膜61を乾燥させた後、図4(B)に示すように電離放射線照射28を行い、樹脂組成物を架橋乃至重合反応させることにより、図4(C)に示すように平坦化層62が形成されて電磁波遮蔽シート10が得られる。平坦化層用塗工組成物60は、接着剤層表面18aの凹凸の隅々まで広く行き渡るため、接着剤層表面18aの凹凸表面と平坦化層62aの界面に空気層(これが局在化した状態が気泡)が残留しない。そのため、気泡による光の散乱、反射などが生じないために、電磁波遮蔽シート10の透明性が高くなり、ヘイズ値は4%以下となる。なお、本発明においてヘイズ値とは、JIS K7105−1981「プラスチックの光学的特性試験方法」に準拠した方法により測定された値を意味する。

また、平坦化層62の上面62bは平坦化されているため、機能性フィルムなどとの貼付が容易であり、複合フィルターを製造しやすい。

【0044】

なお、第1の製造方法においては、透明基材14、接着剤層18、平坦化層62の間で屈折率の差については特に規定しない。しかしながら、3種類の屈折率に差が無い又は小さい方が、それら界面における光の屈折を防ぐことができ、光の屈折(反射)による光透過性の減少を防ぐことができる。そのため、接着剤層18及び平坦化層62を同じ樹脂系の電離放射線硬化型樹脂から形成することで屈折率差を低減でき、電磁波遮蔽シート10の光透過性の向上、すなわちヘイズの低下を図ることができる。

【0045】

(2)電磁波遮蔽シートの第2の製造方法

[第2の製造方法で製造される電磁波遮蔽シートの層構成]

第2の製造方法により製造される電磁波遮蔽シートの外観は、図1及び図2に示した電磁波遮蔽シートと同様である。しかしながら、平坦化層が平坦化層形成用フィルム(以下、粘着剤フィルムと称する)から形成される点が異なり、この点については後に説明する。

【0046】

[第2の製造方法により得られる電磁波遮蔽シートの構成材料]

電磁波遮蔽シートの第2の製造方法で用いられる構成材料である透明基材14、接着剤層18を形成する接着剤、導電体層を形成する金属箔30、黒化層32bなど下記で特に説明しない点については、第1の製造方法と同じ材料が用いられる。

【0047】

第2の製造方法においては、平坦化層は、粘着剤フィルムを用いて形成される。ここで、粘着剤とは、接着剤の1種をいい、接着剤のうち、接着の際には単に適度な、通常、室温下(例えば、15〜40℃)で軽く手で押圧する程度の加圧のみにより、表面の粘着性のみで接着可能なものをいう。粘着剤の接着力発現には、通常、加熱、加湿、放射線(紫外線や電子線等)照射といった圧力以外の物理的なエネルギー乃至作用が不要で、且つ重合反応等の化学反応も不要である。又、粘着剤は、接着後も再剥離可能な程度の接着力を経時的に維持し得るものである。このような粘着剤としては、特に制限は無く、公知の粘着剤として慣用されているものの中から、適度な粘着性(接着力)、透明性、塗工適性を有するものを適宜選択する。

粘着剤フィルムとしては、耐圧力性に優れるフィルムを用いることが加熱加圧処理を支障なく行えるために好ましく、電磁波遮蔽シート基体上に粘着剤フィルムを載置してオートクレーブなどの加熱加圧装置に搬入することで、加熱により流動性が高まっている粘着剤フィルムに圧力が付与され、その粘着剤フィルムと電磁波遮蔽シート基体との間の密着性が向上する。

粘着剤フィルムの厚みは、特に限定されるものではないが、ライン部の高さを考慮すると、導電体層16の厚みと同じかそれ以上とする。通常は、粘着剤フィルム(平坦化層)の表面が導電体層16から更に1μm以上5μm以下の範囲で突出していることが好ましい。

【0048】

第2の製造方法で用いられる粘着剤フィルムの粘着剤としては、例えば、天然ゴム系、合成ゴム系、アクリル樹脂系、ポリビニルエーテル系、ウレタン樹脂系、シリコーン樹脂系等が挙げられる。

合成ゴム系の具体例としては、スチレン−ブタジエンゴム、アクリロニトリル−ブタジエンゴム、ポリイソブチレンゴム、イソブチレン−イソプレンゴム、スチレン−イソプレンブロック共重合体、スチレン−ブタジエンブロック共重合体、スチレン−エチレン−ブチレンブロック共重合体が挙げられる。シリコーン樹脂系の具体例としては、ジメチルポリシロキサン等が挙げられる。これらの粘着剤は、1種単独で又は2種以上を組み合わせて用いることができる。

【0049】

好適に用いられる粘着剤としては、アクリル系粘着剤が挙げられる。アクリル系粘着剤は、少なくとも(メタ)アクリル酸アルキルエステルモノマーを含んで重合させたものである。炭素原子数1〜18程度のアルキル基を有する(メタ)アクリル酸アルキルエステルモノマーとカルボキシル基を有するモノマーとの共重合体であるのが一般的である。なお、本発明において(メタ)アクリル酸とは、アクリル酸及び/又はメタクリル酸をいう。

【0050】

ここで使用される(メタ)アクリル酸アルキルエステルモノマーの例としては、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸n−プロピル、(メタ)アクリル酸sec−プロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸sec−ブチル、(メタ)アクリル酸tert−ブチル、(メタ)アクリル酸イソアミル、(メタ)アクリル酸n−ヘキシル、(メタ)アクリル酸シクロヘキシル、(メタ)アクリル酸n−オクチル、(メタ)アクリル酸イソオクチル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸ウンデシル及び(メタ)アクリル酸ラウリル等を挙げることができる。

また、上記(メタ)アクリル酸アルキルエステルは、通常はアクリル系粘着剤中に30重量部〜99.5重量部の量で含まれている。

【0051】

アクリル系粘着剤を形成するカルボキシル基を有するモノマーとしては、(メタ)アクリル酸、イタコン酸、クロトン酸、マレイン酸、マレイン酸モノブチル及びβ−カルボキシエチルアクリレート等のカルボキシル基を含有するモノマーを挙げることができる。

更に、本発明の第2の製造方法で用いられるアクリル系粘着剤には、上記の他に、アクリル系粘着剤の特性を損なわない範囲内で他の官能基を有するモノマーが共重合されていても良い。他の官能基を有するモノマーの例としては、

(メタ)アクリル酸2−ヒドロキシエチル、(メタ)アクリル酸2−ヒドロキシプロピル及びアリルアルコール等の水酸基を含有するモノマー;

(メタ)アクリルアミド、N−メチル(メタ)アクリルアミド及びN−エチル(メタ)アクリルアミド等のアミド基を含有するモノマー;

N−メチロール(メタ)アクリルアミド及びジメチロール(メタ)アクリルアミド等のアミド基とメチロール基とを含有するモノマー;

アミノメチル(メタ)アクリレート、ジメチルアミノエチル(メタ)アクリレート及びビニルピリジン等のアミノ基を含有するモノマーのような官能基を有するモノマー;

アリルグリシジルエーテル、(メタ)アクリル酸グリシジルエーテルなどのエポキシ基含有モノマーなどが挙げられる。

この他にもフッ素置換(メタ)アクリル酸アルキルエステル、(メタ)アクリロニトリルなどのほか、スチレン及びメチルスチレンなどのビニル基含有芳香族化合物、酢酸ビニル、ハロゲン化ビニル化合物などを挙げることができる。

【0052】

本発明の第2の製造方法で用いられるアクリル系粘着剤には、上記のような他の官能基を有するモノマーの他に、他のエチレン性二重結合を有する重合体中の繰り返し単位(以下、モノマーと称する)を構成する化合物として以下のものを使用することができる。ここでエチレン性二重結合を有するモノマーの例としては、マレイン酸ジブチル、マレイン酸ジオクチル及びフマル酸ジブチル等のα,β−不飽和二塩基酸のジエステル;酢酸ビニル、プロピオン酸ビニル等のビニルエステル;ビニルエーテル;スチレン、α−メチルスチレン及びビニルトルエン等のビニル芳香族化合物;(メタ)アクリロニトリル等を挙げることができる。

また、上記のようなエチレン性二重結合を有するモノマーの他に、エチレン性二重結合を2個以上有する化合物を併用することもできる。このような化合物の例としては、ジビニルベンゼン、ジアリルマレート、ジアリルフタレート、エチレングリコールジ(メタ)アクリレ-ト、トリメチロールプロパントリ(メタ)アクリレート、メチレンビス(メタ)アクリルアミド等を挙げることができる。

【0053】

さらに、上記のようなモノマーの他に、アルコキシアルキル鎖を有するモノマー等を使用することができる。(メタ)アクリル酸アルコキシアルキルエステルの例としては、(メタ)アクリル酸2−メトキシエチル、(メタ)アクリル酸メトキシエチル、(メタ)アクリル酸2−メトキシプロピル、(メタ)アクリル酸3−メトキシプロピル、(メタ)アクリル酸2−メトキシブチル、(メタ)アクリル酸4−メトキシブチル、(メタ)アクリル酸2−エトキシエチル、(メタ)アクリル酸3−エトキシプロピル、(メタ)アクリル酸4−エトキシブチルなどを挙げることができる。

【0054】

本発明の第2の製造方法で用いられるアクリル系粘着剤は、(メタ)アクリル酸アルキルエステルモノマーの単独重合体であっても良い。例えば、(メタ)アクリル酸エステル単独重合体としては、ポリ(メタ)アクリル酸メチル、ポリ(メタ)アクリル酸エチル、ポリ(メタ)アクリル酸プロピル、ポリ(メタ)アクリル酸ブチル、ポリ(メタ)アクリル酸オクチル等が挙げられる。

【0055】

アクリル酸エステル単位2種以上を含む共重合体としては、(メタ)アクリル酸メチル−(メタ)アクリル酸エチル共重合体、(メタ)アクリル酸メチル−(メタ)アクリル酸ブチル共重合体、(メタ)アクリル酸メチル−(メタ)アクリル酸−2−ヒドロキシエチル共重合体、(メタ)アクリル酸メチル−(メタ)アクリル酸−2−ヒドロキシ−3−フェニルオキシプロピル共重合体等が挙げられる。

(メタ)アクリル酸エステルと他の官能性単量体との共重合体としては、(メタ)アクリル酸メチル−スチレン共重合体、(メタ)アクリル酸メチル−エチレン共重合体、(メタ)アクリル酸メチル−(メタ)アクリル酸−2−ヒドロキシエチル−スチレン共重合体が挙げられる。

【0056】

アクリル系粘着剤の市販品としては、例えば、商品名:TU−41A(巴川製紙所製)、商品名:No.591、No.5915、No.5919M、CS9621、LA−50、LA−100、HJ−9210、No.595B(日東電工(株)製)等が挙げられる。

【0057】

前述した粘着剤を粘着剤フィルムの材料とする場合には、ベンゾトリアゾール等の酸化防止剤を配合することが好ましい。粘着剤フィルムと導電体層との界面で、粘着剤に含まれる酸成分によって導電体層が酸化され、色変化が起きるのを防ぐことができる。

更に、粘着剤フィルムには、所望に応じて、イソシアネート化合物等の架橋剤、粘着付与剤、シランカップリング剤、充填剤等が含まれていても良い。

【0058】

[電磁波遮蔽シートの第2の製造方法の一例]

図5は、本発明に係る電磁波遮蔽シートの第2の製造方法の一例を示した概略断面図である。なお、第2の製造方法で用いられる電磁波遮蔽シート基体10aは、図3で説明した方法と同じ方法で製造される。また、図4を用いて説明した電磁波遮蔽シートの第1の製造方法と同一の箇所については、同一の符号を付して説明を省略する。

【0059】

始めに、図5(A)に示すように電磁波遮蔽シート基体10a上に粘着剤フィルム70を載置する。次に、図5(B)に示すように、電磁波遮蔽シート基体10aと粘着剤フィルム70とを加熱加圧処理する。加熱加圧処理する装置は特に限定されないが、例えばオートクレーブを用いることができる。加熱加圧処理の条件は特に限定されないが、粘着剤フィルム70や透明基材14や接着剤層18などに悪影響を与えない条件を考慮の上、適宜選択される。通常は、温度を40℃〜70℃、圧力を0.4MPa〜0.7MPaとして加熱加圧処理を行い、より好ましくは温度を50℃〜70℃、圧力を0.5MPa〜0.7MPaとして加熱加圧処理を行う。また、加熱加圧処理の所要時間は通常10分〜40分とし、好ましくは20分〜30分とする。

【0060】

斯くして、図5(C)に示すように平坦化層72が形成されて電磁波遮蔽シート74が得られる。粘着剤フィルム70は加熱加圧処理することで、接着剤層表面18aの凹凸の隅々まで充分に密着する。また、この第2の製造方法はフィルム積層なので粘着剤フィルム70と電磁波遮蔽シート基体10aの積層界面に若干気泡残留するが、加熱加圧処理で当該界面の気泡がより小さくなってフィルム中に分散し、平坦化層と電磁波遮蔽シート基体の界面から気泡が消失する。その結果、気泡による光の散乱、反射などが生じないために、電磁波遮蔽シート74の透明性が高くなり、ヘイズ値は4%以下となる。また、平坦化層72の上面72bが平坦化されているため、機能性フィルムなどとの貼付が容易であり、複合フィルターを製造しやすい。

尚、図5(A)から図5(C)の工程に於いて、粘着剤フィルム70の導電体層16とは反対側に、離型性シート(図示せず)を一時的に積層してなる状態で前記各加工を行い、平坦化層72の形成後、該離型性シートを剥離除去することも出来る。此の様にすると、平坦化層72の表面の平滑性もより高くなると共に、オートクレーブ各加工等の各工程時に、露出した粘着剤フィルム70表面(図5で言うと上方)が不用意に他の接触した部材等に粘着することが防止出来て好ましい。

【0061】

なお、第2の製造方法においても、透明基材14、接着剤層18、平坦化層72の間で屈折率の差については特に規定しない。しかしながら、3種類の屈折率に差が無い方が、それら界面における光の屈折を防ぐことができ、光の屈折(反射)による光透過性の減少を防ぐことができる。そのため、接着剤層18を電離放射線硬化型樹脂から形成した場合には、電離放射線硬化型樹脂からなる粘着剤フィルム70を用いることで屈折率差を低減でき、電磁波遮蔽シート74の光透過性の向上、すなわちヘイズの低下を図ることができる。

【0062】

(3)電磁波遮蔽シートの第3の製造方法

[第3の製造方法で製造される電磁波遮蔽シートの層構成]

第3の製造方法により製造される電磁波遮蔽シートの外観は、図1及び図2に示した電磁波遮蔽シートと異なり、電磁波遮蔽シート基体10a上に、透明性改善層22と平坦化層23との2層が、少なくともこの積層順序で形成されている(図6参照)。透明性改善層22及び平坦化層23については、後に説明する。

【0063】

[第3の製造方法で製造される電磁波遮蔽シートの構成材料]

電磁波遮蔽シートの第3の製造方法で用いられる構成材料である透明基材14、接着剤層18を形成する接着剤、導電体層を形成する金属箔30、黒化層32bなど下記で特に説明しない点については、第1の製造方法と同じ材料が用いられる。

【0064】

前記透明性改善層は、電離放射線硬化性のプレポリマーやモノマーを必須とし、更に、電離放射線として紫外線や可視光線を用いる場合に添加する光重合開始剤、無溶剤では粘度が高すぎて流動性が不十分な場合には溶剤を、更に必要に応じて、非硬化性バインダーや他の添加剤を含有してなる液体状の電離放射線硬化型樹脂組成物(以下、透明性改善層用塗工組成物と称する)を用いて形成される。透明性改善層用塗工組成物は、前記第1の製造方法で用いられる液体状の平坦化層用塗工組成物と同様の成分からなるが、平坦化層用塗工組成物として通常用いられる塗工液の粘度よりも低粘度の塗工液であり、低粘度に調節するために、好ましくはモノマーを主成分とし、溶剤を添加して希釈することが好ましい点で、液体状の平坦化層用塗工組成物とは異なる。

第三の製造方法においては、液体状の透明性改善層用塗工組成物の粘度が低いことが重要であり、その粘度が低いほど塗布界面の空気層(乃至気泡)の残留を少なくできるが、粘度を低くするために固形分濃度が低くなりすぎると、膜厚が後述するように比較的薄いとはいえ充分な膜厚の透明性改善層を形成することが困難になる。かかる観点から具体的には、透明性改善層用塗工組成物の粘度は、測定温度25℃において、0.5Pa・s以下の範囲であることが好ましく、0.1Pa・s以下の範囲であることがさらに好ましく、0.05以下の範囲であることが特に好ましい(C型粘度計での測定値)。

透明性改善層用塗工組成物の固形分濃度は、低粘度に調節する観点から比較的低く調節されるが、あまりに固形分濃度が低すぎると比較的薄いとはいえ充分な膜厚の透明性改善層を形成することが困難になる。かかる観点から具体的には、透明性改善層用塗工組成物の固形分濃度は、30重量%以上の範囲であることが好ましく、50重量%以上の範囲であることがさらに好ましく、70重量%以上の範囲であることが特に好ましい。ここで、固形分とは、溶剤以外の全ての成分を含み、液状のモノマーも固形分に含まれる。

以上の様な透明性改善層22の粘度、或は溶剤希釈時の固形分濃度を実現する為には、一般に、透明性改善層用塗工組成物は平坦化層用塗工樹脂組成物に比べて、分子量をより低くするか、架橋樹脂の場合は未架橋組成物をプレポリマーよりも単量体の比率をより高くするか、界面活性剤を(より多く)添加するか、溶剤(希釈剤)の添加量をより多くするか、或は以上の2以上を併用するかする。

一方、平坦化層用塗工樹脂組成物の方は、一般に、層を固化した際の体積収縮や流動による平坦化効果の低減を防ぐ為に、透明性改善層用塗工樹脂組成物に比べて、分子量をより高くするか、架橋樹脂の場合は未架橋組成物を単量体よりもプレポリマーの比率をより高くするかする。又、組成物の流動性は透明性改善層22と同様に高い方が好ましい為、界面活性剤、或は溶剤(希釈剤)は適度にする。

【0065】

上記透明性改善層用塗工組成物を、電磁波遮蔽シート基体10aのメッシュ状領域の上に塗布し、乾燥させて、乾燥後膜厚がライン部の高さ未満となる比較的薄い塗膜を形成し、さらに電離放射線硬化することにより透明性改善層が形成される。

透明性改善層用塗工組成物は、平坦化層用塗工組成物と比べて低粘度であるゆえにメッシュ状領域の凹凸面とよくなじみ、形成された塗膜も乾燥前は低粘度であるゆえに仮に空気層が残留しても膜内で容易に移動しやすい。さらに、透明性改善層用塗工組成物からなる塗膜は、薄い膜厚に形成されるため、塗布界面近傍の空気層が大気中へ脱出するまでに移動しなければならない塗膜厚さ方向の移動距離が短くなる。

このように、空気層が残留しにくくなる条件が幾つか重なるので、透明性改善用塗工組成物を電磁波遮蔽シート基体10aのメッシュ状領域に塗布、乾燥、光硬化させて透明性改善層を形成する場合の透明性改善層と電磁波遮蔽シート基体10aのメッシュ状領域との間の界面は、第1の製造方法で用いられる平坦化層用塗工組成物を電磁波遮蔽シート基体10aのメッシュ状領域に塗布、乾燥、電離放射線硬化させて平坦化層を形成する場合の平坦化層と電磁波遮蔽シート基体10aのメッシュ状領域との間の界面と比べて、より一層のこと空気層が残り難い。

【0066】

透明性改善層は、該透明性改善層と電磁波遮蔽シート基体10aのメッシュ状領域との界面の空気層残留を少なくする観点から、ライン部の高さ未満となる膜厚を有する比較的薄い膜厚に形成されるため、メッシュ状領域を完全には平坦化できないが、該透明性改善層の上に、上記第一または第二の製造方法で用いた手法をそのまま利用し、或いは、その他の手法で平坦化層を形成することによって、メッシュ状領域を完全に平坦化する。

第三の製造方法に従って透明性改善層の上に平坦化層を形成する場合には、電磁波遮蔽シート基体10aのメッシュ状領域の上に平坦化層を直接形成する場合と比べて、平坦化層とその下地との界面の空気層残留が、より一層のこと少なくなる。これは、電磁波遮蔽シート基体10aのメッシュ状領域の上に透明性改善層を介して間接的に平坦化層を形成する場合に該平坦化層により埋めるべき透明性改善層の表面凹凸の山部と谷部の落差が、電磁波遮蔽シート基体10aのメッシュ状領域の上に平坦化層を直接形成する場合に該平坦化層により埋めるべき開口部の底面とライン部の頂上の落差と比べて小さいからである。

【0067】

第三の製造方法は、第一及び第二の製造方法と比べて透明性改善層を形成するため分だけ工程が増えてしまう。しかし別の面において、電磁波遮蔽シート基体10aのメッシュ状領域と透明性改善層との間の界面の気泡残留が極めて少なく、且つ、透明性改善層と平坦化層との間の界面の空気層残留も極めて少ないため、電磁波遮蔽シート基体10aのメッシュ状領域の上に平坦化層を直接形成する場合と比べて、平坦化層のヘイズを一層改善させることができる点で、高性能の製品仕様が求められる場面において第一及び第二の製造方法と比べて優れている。

【0068】

第3の製造方法では平坦化層は、第1の製造方法で行なうような平坦化層用塗工組成物を用いる手法、第2の製造方法で行なうような粘着剤フィルムを用いる手法、又はその他の手法の何れかにより形成される。特に、第2の製造方法に準じて粘着剤フィルムを積層する手法は、電磁波遮蔽シート基体10aのメッシュ状領域と粘着剤フィルムとの積層界面に比較的空気層が残りやすいので、透明性改善層の段差の少ない凹凸表面に粘着剤フィルムを積層することによって、積層界面の空気層残留を少なくする効果がより大きい。

第3の製造方法で用いられる平坦化層乃至粘着剤フィルムは透明性改善層上に積層されるため、第2の製造方法で用いられる粘着剤フィルムよりも薄いものが用いられる。平坦化層乃至粘着剤フィルムの厚みは特に限定されるものではないが、透明性改善層22の表面に残留した表面凹凸を埋めて表面を完全に平坦化するのに必要十分な程度かそれ以上とする。通常は、平坦化層乃至粘着剤フィルムの表面が透明性改善層22の表面から更に1μm以上5μm以下の範囲で突出していることが好ましい。

【0069】

[電磁波遮蔽シートの第3の製造方法の一例]

図6は、本発明に係る電磁波遮蔽シートの第3の製造方法の一例を示した概略断面図であり、第3の製造方法を説明するために特に誇張して図示している。第3の製造方法で用いられる電磁波遮蔽シート基体10aは、図3で説明した方法と同じ方法で製造される。また、図4を用いて説明した電磁波遮蔽シートの第1の製造方法と同一の箇所については、同一の符号を付して説明を省略する。なお、平坦化層は、粘着剤フィルムから形成される例で説明する。

【0070】

図6(A)に示すように透明性改善層用塗工組成物21は、開口部20の接着剤層表面18aの凹凸内に空気が入らないように凹凸の隅々まで行き渡り、接着剤層表面18aに空隙が生じないように塗工することができる。前述したように透明性改善層用塗工組成物21は希釈溶剤で比較的低い固形分濃度に希釈されているため粘度が低下しており、透明性改善層用塗工組成物21が電磁波遮蔽シート基体10aの表面の凹凸(接着剤層表面18aの凹凸及び導電体層16が積層していることによる凹凸)の全面に全体に広く行き渡り、空気層(乃至気泡)を追い出すことができる。

【0071】

透明性改善層用塗工組成物21から塗膜が形成され、その塗膜を乾燥させる。その後に樹脂組成物を重合させるために、図6(B)に示すように電離放射線照射として水銀灯(図示せず)を用いて光照射28を行い、樹脂組成物を重合反応させて透明性改善層22を形成する。透明性改善層用塗工組成物21は、単量体を主成分に構成され、且つ、その固形分濃度が低いため、乾燥後には膜厚が薄い塗膜となるが、樹脂組成物の架橋密度が高いため硬化後には、厚みが薄くても強度の高い透明性改善層が形成される。なお、固形分濃度が低いために比較的大きい乾燥収縮が起こり、且つ、架橋密度が高いため比較的大きい硬化収縮が起こるが、膜厚が薄いのでカール(反り)やシワの発生を防止できる。なお、塗膜の乾燥中に樹脂組成物の重合を開始させても良い。

【0072】

透明性改善層22の厚みが薄いため、図6(B)に示すように電磁波遮蔽シート基体10aの凹凸の山部と谷部の高低差を小さくすることはできるが、完全に平坦化することはできない。そこで、平坦化層23を透明性改善層22上に積層させるために粘着剤フィルムを用いて第2の製造方法と同様の製造方法で平坦化層23を形成することで、図6(C)に示すように電磁波遮蔽シート29が得られ、電磁波遮蔽シート29の透明基材14と反対面側である平坦化層上面23aは平坦化される。以上の工程を経て得られる電磁波遮蔽シート29の透明性が高くなり、ヘイズが低下してヘイズ値は4%以下となる。

【0073】

透明基材14、接着剤層18、透明性改善層22、平坦化層23の間で屈折率の差については特に規定していない。しかしながら、これら各層の屈折率の差が小さい方が、それら界面における光の屈折を防ぐことができ、光の屈折(反射)による光透過性の減少を防ぐことができる。

【0074】

(4)本発明の変形例

図7に本発明に係る電磁波遮蔽シートの他の一例を模式的に示した断面図であり、図7も電磁波遮蔽シートの層構成を説明するために特に誇張して図示している。なお、先に説明した部材と同様のものは同一符号を付して説明を省略する。図7(A)に示されている電磁波遮蔽シート基体86の導電体層80は、黒化層81と金属層82とから形成されている。この導電体層80は、接着剤層18側に黒化層81が設けられていることが特徴である。

この電磁波遮蔽シート基体86のヘイズを低下させる目的で、図7(B)に示すように、透明性改善層22と平坦化層23とを導電体層80及び開口部84上に形成して電磁波遮蔽シート88を得る。なお、前述したが透明性改善層22は、薄い膜であるため電磁波遮蔽シート基体86の凹凸を完全には平坦化させることが出来ないため、その上に平坦化層23を積層させる。

【0075】

図4乃至図7で説明した電磁波遮蔽シート10、74、29、88が備える平坦化層62、72、23及び透明性改善層22は図示したものに限定されるものではない。例えば、図4及び図5に示した電磁波遮蔽シート10、74の平坦化層62、72は、2層以上の層構成であっても良い。図6及び図7に示した電磁波遮蔽シート29、88は透明性改善層と平坦化層とを併せて3層以上の層構成としても良い。それらの層を形成する際には、前述した塗工組成物又は粘着剤フィルムを適宜選択して用いる。

図7に示した電磁波遮蔽シート基体86に、図4に示したように1種類の平坦化層用塗工組成物60から形成される平坦化層62や、図5に示したように粘着剤フィルム70を加熱加圧処理して得られる平坦化層72を設けても良い。更に黒化層が接着剤層側に形成されている電磁波遮蔽シートの場合であっても、平坦化層62、72が2層以上の層構成から形成されているものを用いることが出来る。

【0076】

本発明に係る電磁波遮蔽シートは、観察者側面には、さらに光学機能層、及び/又は、非光学機能層を積層したり、接着したりしても良い。光学機能層としては、光学機能発現層、例えば近赤外線吸収層(NIR層)、ネオン光吸収層、紫外線(UV)吸収層、反射防止層(AR層)、防眩層(AG層)、マイクロルーバ構造を持った視野角規制(兼外光反射防止)層、着色乃至調色層などのなかから1つまたは2つ以上を積層したものが挙げられる。非光学機能発現層としては、ハードコート層(HC層)、防汚層、帯電防止層、抗菌層、防黴層、耐衝撃層などのなかから1つまたは2つ以上を積層したものが挙げられる。これら各種機能発現層は適宜の透明基材上に積層した形態でも良いし、それ自体単層でも良い。各種機能発現層が単層となる例としては、電磁波遮蔽シートを他の部材に積層する為の接着剤層(乃至粘着剤層)中に各種機能発現性材料を添加する形態が挙げられる。又、1層中に2種以上の機能発現性材料を添加すると1層で2種以上の機能発現層を兼用することが出来る。

このように本発明に係る電磁波遮蔽シートは、ヘイズが小さいので透明性の高い複合フィルターの基材シートとなり、複合フィルターを生産効率良く得ることができる。

【0077】

本発明は、上記実施形態に限定されるものではない。上記実施形態は例示であり、本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

【実施例】

【0078】

以下、本発明について実施例を示して具体的に説明する。これらの記載により本発明を制限するものではない。

【0079】

<実験1>

図3(D)に示した電磁波遮蔽シート基体10aを図3(A)〜図3(D)に示した手順を若干変更して次のようにして作製した。透明基材14として、厚さ100μmの無着色透明な2軸延伸PETフィルムを用意した。その一方の面上に易接着層14aとしてポリエステル樹脂系プライマー層を形成した。

そして、導電体層16とする金属箔30として、一方の面に銅−コバルト合金粒子から成る黒化層32が電解メッキ形成された厚さ10μmの電解銅箔を用意した。その電解銅箔の両面に対して、亜鉛めっき後、ディッピング法にて公知のクロメート処理を行い、表裏両面に防錆層を形成した。なお、この銅箔の接着剤層に貼付される面の算術平均粗さ(Ra)は0.23μmであった。

【0080】

銅箔30をその黒化層32が形成されていない面30a側で易接着層(透明樹脂基材プライマー層)14a上に、主剤が平均分子量3万のポリエステルポリウレタンポリオール12質量部及び硬化剤がキシレンジイソシアネート系プレポリマー1質量部から成る透明な2液硬化型ウレタン樹脂系接着剤でドライラミネートした後、50℃、3日間養生して、銅箔(防錆層)30と透明基材14間に厚さ7μmの透明な接着剤層18が形成され、銅箔のメッシュ化が行われていない電磁波遮蔽シート基体(以下、電磁波遮蔽シート非メッシュ化基体と称する)を得た(図3(C)参照。)。

【0081】

次いで、以下の手順により銅箔30をメッシュ化した。銅箔30からフォトリソグラフィー法を利用したエッチングにより、ラインピッチPが300μmの開口部20及び線幅Wが10μmのライン部26とから成るメッシュ状領域50の周囲を囲繞する幅15mmの外縁部56に額縁状のメッシュ非形成の接地用領域52を有する導電体層16を形成した(図1及び図2参照。)。

フォトリソグラフィーは、具体的には、カラーTVシャドウマスク用の製造ラインを利用して、電磁波遮蔽シート非メッシュ化基体に対してレジスト塗布からエッチングまでを一貫して行った。

電磁波遮蔽シート非メッシュ化基体の黒化層32を備える金属箔30の全面に感光性のエッチングレジストを塗布後、上記メッシュパターンの陰画パターンを密着露光し、現像、硬膜処理、ベーキングして、メッシュのライン部26に相当する領域上にはレジスト層が残留し、開口部20に相当する領域上にはレジスト層が無い様なパターンにレジスト層を加工した後、塩化第二鉄水溶液で、黒化層32及び防錆層を備える金属箔30を、エッチング除去してメッシュ状の開口部20を形成し、次いで、水洗、レジスト剥離、洗浄、乾燥を順次行い、電磁波遮蔽シート基体10aを得た(図3(D)参照。)。

【0082】

上記で得られた電磁波遮蔽シート基体10aを用いて、図4(C)に示す電磁波遮蔽シート10を次のようにして作製した。まず、平坦化層用塗工組成物60として、エポキシアクリレートプレポリマー35重量部、ウレタンアクリレートプレポリマー12重量部、フェノキシエチルアクリレートモノマー44重量部、トリメチロールプロパントリアクリレートモノマー9重量部、光開始剤として1−ヒドロキシ−シクロヘキシル−フェニル−ケトン3重量部から成る樹脂組成物を作り、これをトルエンとメチルエチルケトンとの1対1重量混合比の溶剤で希釈して調製した。この平坦化層用塗工組成物60をC型粘度計でその粘度を測定したところ、25℃で0.5Pa・sであった。

電磁波遮蔽シート基体10aの導電体層16上に、導電体層16の凹凸に空気が入らないようにしつつ、接着剤層表面18aの凹凸面上に広く行き渡るように、ダイコート法を用いて平坦化層用塗工組成物60を塗工した。平坦化層62の厚み(導電体層の凹凸の凹部、すなわち開口部の接着剤層表面から平坦化層表面まで)が、乾燥膜厚13μmとなるように塗工を行った。なお、この層形態を表1中では「1」と称する。得られた電磁波遮蔽シート10のヘイズ値を測定したところ1.5%であった。

【0083】

【表1】

【図面の簡単な説明】

【0084】

【図1】図1(A)は、本発明に係る第1の製造方法で製造される電磁波遮蔽シートの一例を模式的に示した正面図であり、図1(B)は、該電磁波遮蔽シートを模式的に示した断面図である。

【図2】本発明に係る第1の製造方法で製造される電磁波遮蔽シートの層構成の一例を模式的に示した概略斜視図である。

【図3】本発明に係る電磁波遮蔽シートの製造に用いられる電磁波遮蔽シート基体の製造方法を説明するための概略断面図である。

【図4】本発明に係る電磁波遮蔽シートの第1の製造方法の一例を説明するための概略断面図である。

【図5】本発明に係る電磁波遮蔽シートの第2の製造方法の一例を説明するための概略断面図である。

【図6】本発明に係る電磁波遮蔽シートの第3の製造方法の一例を説明するための概略断面図である。

【図7】本発明に係る他の電磁波遮蔽シートの他の製造方法により製造される該電磁波遮蔽シートの層構成を説明するための概略断面図である。

【符号の説明】

【0085】

10、29、74、88 電磁波遮蔽シート

16、80 導電体層

18 接着剤層

18a 接着剤層表面

22 透明性改善層

23、62、72 平坦化層

【特許請求の範囲】

【請求項1】

凹凸面を有する金属箔が透明基材に接着剤層を介して該凹凸面側が貼付されると共に該接着剤層に該凹凸面が転写された後に、該金属箔の一部がエッチング加工により除去されて複数の開口部とこれを囲繞し区画するライン部が形成され、而かる後、前記開口部及び前記ライン部を覆うと共に前記開口部に露出する接着剤層との界面に空気層を実質上含まない平坦化層が形成されてなる電磁波遮蔽シートの製造方法であって、

前記ライン部及び前記開口部上に液体状の電離放射線硬化型樹脂組成物を塗布して塗膜を形成し、

該塗膜を電離放射線照射によって硬化させて前記平坦化層を形成することを特徴とする、電磁波遮蔽シートの製造方法。

【請求項1】

凹凸面を有する金属箔が透明基材に接着剤層を介して該凹凸面側が貼付されると共に該接着剤層に該凹凸面が転写された後に、該金属箔の一部がエッチング加工により除去されて複数の開口部とこれを囲繞し区画するライン部が形成され、而かる後、前記開口部及び前記ライン部を覆うと共に前記開口部に露出する接着剤層との界面に空気層を実質上含まない平坦化層が形成されてなる電磁波遮蔽シートの製造方法であって、

前記ライン部及び前記開口部上に液体状の電離放射線硬化型樹脂組成物を塗布して塗膜を形成し、

該塗膜を電離放射線照射によって硬化させて前記平坦化層を形成することを特徴とする、電磁波遮蔽シートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−302481(P2009−302481A)

【公開日】平成21年12月24日(2009.12.24)

【国際特許分類】

【出願番号】特願2008−158339(P2008−158339)

【出願日】平成20年6月17日(2008.6.17)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成21年12月24日(2009.12.24)

【国際特許分類】

【出願日】平成20年6月17日(2008.6.17)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]