電磁波遮蔽用組成物、電磁波遮蔽用組成物の成形体、電磁波遮蔽シート、電磁波遮蔽電線

【課題】薄膜でも、電磁波遮蔽効率が高く、薄くても高い難燃性を有しかつ曲げてもひびや割れが発生しない取り扱いが可能な強度も有する電磁波遮蔽用組成物を提供する。

【解決手段】熱可塑性プラスチック5〜30質量部、熱可塑性エラストマー45〜85質量部、ゴム5〜30質量部の割合で含有する複合ポリマー100質量部に対し、炭素繊維50〜200質量部及び金属水酸化物100〜350質量部を含有してなる電磁波遮蔽用組成物である。また、この電磁波遮蔽用組成物を0.05〜0.30mm厚のシート形状に成形してなる電磁波遮蔽シート、前記電磁波遮蔽用組成物を用いた同軸ケーブル。

【解決手段】熱可塑性プラスチック5〜30質量部、熱可塑性エラストマー45〜85質量部、ゴム5〜30質量部の割合で含有する複合ポリマー100質量部に対し、炭素繊維50〜200質量部及び金属水酸化物100〜350質量部を含有してなる電磁波遮蔽用組成物である。また、この電磁波遮蔽用組成物を0.05〜0.30mm厚のシート形状に成形してなる電磁波遮蔽シート、前記電磁波遮蔽用組成物を用いた同軸ケーブル。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品等より発生する電磁波ノイズを遮蔽する組成物などに関する。さらに詳しくは、電子電気機器内にある半導体素子等から発生した電磁波ノイズを効率よく遮蔽する電磁波遮蔽性能に優れ、電子電気製品に使用される電源や光源などから発生する熱を効果的に拡散する熱伝導性にも優れ、難燃性にも優れ、更にシート状にした場合、曲げても千切れず、ひびや割れなども発生しないという取り扱いが可能な強度をも有する電磁波遮蔽用組成物及び成形体に関する。

【背景技術】

【0002】

電子電気機器においては、その内部に組み込まれている半導体素子などの電子部品や電源などから電磁波ノイズが発生する。近年、電子電気機器は高機能化や高速化などが進み電子部品や電源から発生する電磁波ノイズが増加しており、これが電子電気機器の故障や誤作動の要因となるため、電磁波ノイズ対策が非常に重要になってきている。

【0003】

その対策の部品の一つに電磁波遮蔽シートがある。その電磁波遮蔽シートとしては銅やアルミニウムなどの金属の箔またはメッシュが知られており、電子電気機器内にある半導体素子等の発生部に貼り付けることにより、内部で生じた電磁波ノイズを効率よく遮蔽するための部材である。

【0004】

また、鉄を主成分とした軟磁性合金粉末を、ゴムや熱可塑性エラストマーなどの高分子化合物中に分散してなる電磁波吸収シートが開発されている。(例えば、特許文献1を参照)

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−299112号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、金属の箔やメッシュの電磁波遮蔽シートは、密度が大きいことによる質量増大と金属製のため電磁波遮蔽シートの剛性が高くフレキシブル性が損なわれるという欠点がある。

【0007】

また、特許文献1に記載の発明は、透磁率を高めるために扁平形状軟磁性合金粉末を高配合しかつ圧縮により高密度とするため、強力なプレスを行う必要があり、得られた電磁波吸収シートは硬いものとなるという問題点があった。

【課題を解決するための手段】

【0008】

本発明は、上述のような問題点に着目してなされたものであり、その目的は、高い電磁波遮蔽性能を有し、高い難燃性を有し、0.05mmから0.30mmといったシート形状で曲げてもひびや割れが発生しないフレキシブル性に優れると同時に強度をも有する電磁波遮蔽用組成物を提供することである。

【0009】

本発明者らは、特定の数種類のポリマーを特定の量で複合させた複合ポリマー中に、炭素繊維と金属水酸化物を高濃度で含有させ、炭素繊維を一定方向に配向させることで、比誘電率の大きな成形体を得た。この比誘電率の大きな成形体は屈折率が大きく、電磁波を反射し遮蔽することを見出し、その知見に基づき本発明をなすに至った。

すなわち、本発明は、

(1)熱可塑性プラスチック5〜30質量部、熱可塑性エラストマー45〜85質量部、ゴム5〜30質量部の割合で含有する複合ポリマー100質量部に対し、炭素繊維50〜200質量部及び金属水酸化物100〜350質量部を混合してなる電磁波遮蔽用組成物、

(2)前記熱可塑性プラスチックが融点120〜150℃のポリエチレンまたはポリプロピレンであることを特徴とする(1)に記載の電磁波遮蔽用組成物、

(3)前記熱可塑性エラストマーが酢酸ビニル基含有量40〜60%のエチレン酢酸ビニルであることを特徴とする(1)または(2)に記載の電磁波遮蔽用組成物、

(4)前記ゴムが二元共重合体のエチレン・メチルアクリレート共重合体であることを特徴とする(1)〜(3)のいずれかに記載の電磁波遮蔽用組成物、

(5)前記炭素繊維が平均径4〜12μmかつ平均長さ25〜200μmの炭素繊維であることを特徴とする(1)〜(4)のいずれかに記載の電磁波遮蔽用組成物、

(6)前記金属水酸化物の平均粒径が10μm以下であることを特徴とする(1)〜(5)のいずれかに記載の電磁波遮蔽用組成物、

(7)(1)〜(6)のいずれかに記載の電磁波遮蔽用組成物を成形してなる成形体、

(8)(1)〜(6)のいずれかに記載の電磁波遮蔽用組成物を0.05〜0.30mm厚のシート形状に成形してなることを特徴とする電磁波遮蔽シート、

(9)(1)〜(6)のいずれかに記載の電磁波遮蔽用組成物を電線の被覆層の層間に押出被覆したことを特徴とする電磁波遮蔽電線、

(10)(8)に記載の電磁波遮蔽シートをケーブルに載せることを特徴とする電磁波遮蔽方法、

を提供するものである。

【発明の効果】

【0010】

本発明により、電子電気機器内にある半導体素子等で生じた電磁波を効率よく反射遮蔽するため、電磁波ノイズが機器の内外に放射されることが無く、誤動作や不具合の原因を除去することができる。更に金属と比べて軽く、薄くても難燃性を有しかつ曲げたりしても千切れたりもしくはひびや割れなどが発生しないといった取り扱いが可能な強度をも有するといった電磁波遮蔽に優れた組成物を得ることができる。

【図面の簡単な説明】

【0011】

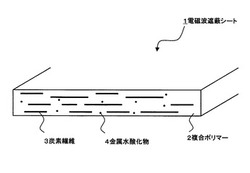

【図1】本発明に係る電磁波遮蔽シートの断面を模式的に示す模式図である。

【図2】本発明に係る実施例における電磁波遮蔽性能試験の方法を示す図である。

【図3】本発明に係る実施例1の電磁波遮蔽性能試験の結果を示す図である。

【図4】本発明に係る実施例9の同軸ケーブルのシールド特性を示す図である。

【発明を実施するための形態】

【0012】

以下、本発明の実施形態を詳細に説明する。

本発明の電磁波遮蔽用組成物は、熱可塑性プラスチック、熱可塑性エラストマー及びゴムという数種類のポリマーを特定の比率で混合させた複合ポリマーに、炭素繊維と金属水酸化物を含有する組成物である。前記複合ポリマーを用いることで、電磁波遮蔽性を有する炭素繊維と難燃剤の金属水酸化物粉末の高濃度の含有が可能となり、かつその高濃度の含有量であっても0.05mmから0.30mm厚といった薄膜シートとしても曲げても千切れもしくはひびや割れが発生しないといった取り扱いが可能な強度を有する電磁波遮蔽性能と難燃性と強度とを有するものである。

【0013】

まず、本発明に用いられる複合ポリマーは、熱可塑性プラスチック及び熱可塑性エラストマー及びゴムといったように数種類のポリマーを所定の比率、すなわち、熱可塑性プラスチック5〜30質量部、熱可塑性エラストマー45〜85質量部、ゴム5〜30質量部の割合で、全体量として100質量部となるものである。

【0014】

本発明に用いられる複合ポリマー100質量部における熱可塑性プラスチックの含有量は5〜30質量部であり、好ましくは10〜25質量部、さらに好ましくは15〜25質量部である。熱可塑性プラスチックの割合が少なすぎる場合、シート強度に大きく寄与している熱可塑性プラスチックの含有比率が低くなるために、0.05mmから0.30mmといった薄さでは千切れやすいなどといった取り扱いが難しくなってくる。一方、熱可塑性プラスチックの割合が多すぎる場合、組成物が硬くなりすぎて、例えば0.05mmから0.30mmといった薄さのシートでは脆くなってしまい、湾曲時にひびや割れが発生することがある。

【0015】

本発明に用いられる熱可塑性プラスチックとしては、例えば、ポリプロピレン、ポリエチレン、ポリエチレンテレフタレート、ポリブチレンテレフタレートなどが挙げられる。なかでも難燃剤として含有される金属水酸化物の脱水が極力始まらないように160℃前後といったポリマーの混合温度としては最低限低い温度での混合が可能となる融点が120〜150℃、好ましくは120〜130℃のポリエチレンまたはポリプロピレンが好適である。その中でも、結晶化度が高いことから強度が高いポリプロピレンが更に好ましい。

【0016】

本発明に好適に用いられるポリエチレンは、上記の融点を持つものであって、繰り返し単位のエチレンが分岐をほとんど持たず直鎖状に結合していることにより密度が高い高密度ポリエチレンや繰り返し単位のエチレンがランダムに分岐を持って結合していることにより密度が低い低密度ポリエチレン、及び繰り返し単位のエチレンと若干量のα‐オレフィンを共重合させた直鎖状で密度が低い直鎖状低密度ポリエチレンのいずれであっても良い。更には、特殊な官能基や酸などを付加した変性ポリエチレンなども用いることができる。

【0017】

本発明に好適に用いられるポリプロピレンは、上記の融点を持つものであって、単独重合体のホモタイプやエチレンとプロピレンなどをブロック的に共重合させたブロックタイプ及びエチレンとプロピレンなどをランダムに共重合させたランダムタイプのいずれであっても良い。

【0018】

ポリエチレン及びポリプロピレンは、単体で使用しても良いし任意の数種類をブレンドして使用しても良い。

【0019】

熱可塑性プラスチックの融点が低すぎる場合、例えば融点120℃未満のポリエチレンなどを含有させ120℃以上の熱の履歴を与えた場合、劣化が進行しやすくなるといった耐熱性に劣るという問題が生じることがある。そうすると、実際の電子電気機器内に組み込まれて使用された際に放熱体から発生する熱でシートが硬く脆くなり、その組み込まれた箇所から脱落してしまうなどの不具合が生じる可能性があり好ましくない。

一方、熱可塑性プラスチックの融点が高すぎる場合、例えば融点150℃を超えたポリプロピレンなどを含有させた場合、その組成の材料をバンバリーミキサーやニーダーなどで混合する時に200℃以上といった混合温度が必要となってくる。そうすると、その200℃以上の混合温度により、難燃性に寄与する金属水酸化物において脱水が始まってしまい、結果その組成の材料の難燃性が低下してしまうことがあり好ましくない。

【0020】

本発明に用いられる複合ポリマー100質量部における熱可塑性エラストマーの含有量は45〜85質量部であり、好ましくは50〜80質量部、さらに好ましくは60〜70質量部である。熱可塑性エラストマーは電磁波遮蔽性粉末の炭素繊維と難燃剤の金属水酸化物粉末の高濃度の含有に寄与しており、熱可塑性エラストマーの割合が少なすぎると炭素繊維や金属水酸化物の粉末の高濃度含有も困難になってくる。そうすると所望の電磁波遮蔽性や難燃性を得ることができず、もしくは含有できたとしても得られた薄膜シートが非常に脆く曲げたりするとひびや割れが発生することがある。更に、熱可塑性エラストマーは着火時に炭化層を形成することによりその着火性が低いために難燃性の向上に大きく寄与しており、その含有量が減ることでも難燃性が低下してしまう。一方、熱可塑性エラストマーの割合が多すぎる場合、熱可塑性プラスチックより強度に劣る熱可塑性エラストマーの含有量が増えることでその組成の材料の強度が低下してしまう。そうすると、0.05mmから0.30mmといった薄膜シートの場合千切れてしまい、取り扱いができないといった問題が生じることがある。

【0021】

本発明に用いられる熱可塑性エラストマーとしては、エチレン酢酸ビニル、エチレンアクリル酸エチルなどが挙げられる。なかでも難燃性や強度の付与に効果的である酢酸ビニル基含有量が40〜60%、好ましくは40〜50%のエチレン酢酸ビニルが好適である。

【0022】

酢酸ビニル基含有量が少なすぎる場合、0.05mmから0.30mm厚でのUL94「機器の部品用プラスチック材料の燃焼性試験」にある20mm垂直燃焼試験94V−2以上もしくは薄手材料垂直燃焼試験94VTM−2以上の垂直難燃性を得ることができなくなってくるために好ましくない。というのも、酢酸ビニル基含有量が少ないと結晶性が増加してポリエチレンやポロプロピレンといった熱可塑性プラスチックに近い挙動を示すものとなり、着火時の炭化層の形成が減少して燃えやすくなり難燃性が低下するためである。尚、酢酸ビニル基含有量が多いと非結晶で柔軟なゴムに近いものとなり、着火時の炭化層の形成が増加することで着火性が低くなり難燃性が向上する。

【0023】

一方、酢酸ビニル基含有量が多すぎると、厚さが0.05mmから0.30mmといった薄膜シートの場合千切れてしまい取り扱いができないといった問題が生じることがあり好ましくない。というのも、酢酸ビニル基含有量が多いと上述したように非結晶で柔軟なゴムに近い挙動を示すものとなり、強度が低下してしまうためである。

【0024】

本発明に用いられる複合ポリマー100質量部におけるゴムの含有量は5〜30質量部であり、好ましくは5〜25質量部、さらに好ましくは10〜20質量部である。ゴムの割合が少なすぎる場合、ゴムは電磁波遮蔽用粉末の炭素繊維と難燃剤の金属水酸化物粉末の高濃度の含有に大きく寄与しており、その割合が下がるとそれら炭素繊維と金属水酸化物の粉末の高濃度の含有が困難になってくる。そうすると所望の電磁波遮蔽性や難燃性を得ることができず、もしくは含有できたとしても得られた薄膜シートが非常に脆く、曲げたりするとひびや割れが発生し取り扱いができないことがある。一方、ゴムの割合が多すぎる場合、熱可塑性プラスチックや熱可塑性エラストマーに比べ強度に劣るゴムの含有比率が増加してその組成の強度が下がり、結果0.05mmから0.30mm厚の薄膜シートが千切れてしまい取り扱いができないといった問題が生じることがある。

なお、本発明において、「ゴム」には、熱可塑性エラストマーは含まないものである。

【0025】

本発明に好適に用いられるゴムには、アクリルゴム、エチレンプロピレンゴム、エチレン・メチルアクリレート共重合体などが挙げられる。中でもエチレン・メチルアクリレート共重合体が好ましい。その理由は、材料の混合においてその混合温度で熱可塑性プラスチックや熱可塑性エラストマーは熱がかかると可塑化して粘度が下がるが、ゴムは軟化するだけで比較的粘度が高いために、混合時のせん断発熱により温度が上昇しやすくなるのに対し、エチレン・メチルアクリレート共重合体は粘度やグリーン強度が低いために材料混合時のせん断発熱が低く好適であるためである。

【0026】

エチレン・メチルアクリレート共重合体には二元型共重合体と三元型共重合体があり、どちらを用いても良いが二元型共重合体のほうがより好ましい。その理由は、三元型共重合体の場合は特定のアミンと反応して架橋点となるカルボン酸モノマーを有するため、必要に応じてアミン材料を含有した場合にそのエチレン・メチルアクリレート共重合体が架橋して薄膜シートの強度が上昇しすぎてしまい薄膜シートが脆くなってしまうためである。また、他に含有されたポリマーや粉末に不純物として微量のアミンが含有されている場合やそのようなアミンが存在しない場合でも、高温や高湿度といった環境下でカルボン酸モノマーを架橋点として、微少ではあるが架橋が進行してしまう懸念があるためである。それに対し二元型共重合体は、架橋点となるカルボン酸モノマーを有しないためにそのような懸念はなくなる。

【0027】

本発明におけるポリマーは、以上のような熱可塑性プラスチック及び熱可塑性エラストマー及びゴムという複数種のポリマーを所定の割合で混合してなる複合ポリマーとなる。

【0028】

本発明の電磁波遮蔽用組成物において、上記の複合ポリマー100質量部に対し、炭素繊維は50〜200質量部、好ましくは75〜175質量部、さらに好ましくは100〜150質量部を含有される。炭素繊維の含有量が少なすぎる場合、シート内部における炭素繊維間の距離が離れすぎていて所望の電磁波遮蔽性能を得ることができなくなる。一方、炭素繊維の含有量が多すぎる場合は、複合ポリマーに対するその炭素繊維粉末と金属水酸化物粉末の双方を合わせた粉末材料の含有比率が高すぎて混合が困難になる、もしくは混合できたとしてもそれら粉末をポリマーで十分にバインドすることができずに薄膜シートが非常に脆くなり曲げたりするとひびや割れが発生することがある。

【0029】

炭素繊維は有機繊維を加熱、酸化といった焼成させることで作り上げられるが、本発明に用いられる炭素繊維は、ポリアクリロニトリルという特殊なアクリル繊維を原料とするPAN系であっても、コールタールピッチや石油ピッチまたは石炭ピッチを原料にしているピッチ系のいずれであってもよい。炭素繊維の平均径は、好ましくは4〜12μm、さらに好ましくは6〜10μmである。炭素繊維の平均長さは、好ましくは25〜200μm、さらに好ましくは30〜70μmである。

【0030】

炭素繊維の平均径が細すぎる場合や平均長さが短すぎる場合は、炭素繊維のかさ密度が大きくなり、混合しずらく、コンパウンドが硬くなって柔軟性が損なわれる。

【0031】

一方、炭素繊維の平均径が大きすぎる場合や平均長さが長すぎる場合、薄膜シートが脆く曲げたりするとひびや割れが発生し取り扱いができないものになってしまい好ましくない。なぜなら、太いまたは長い繊維状の粉末はその周囲にポリマーがまとわり付きにくくなるためにバインドされにくくなる為である。

【0032】

本発明の電磁波遮蔽用組成物において、上記の複合ポリマー100質量部に対し、金属水酸化物は100〜350質量部、好ましくは200〜300質量部、さらに好ましくは240〜300質量部を含有される。金属水酸化物の含有量が少なすぎる場合、0.05mmから0.30mm厚といった薄膜でUL94にある20mm垂直燃焼試験94V−2以上もしくは薄手材料垂直燃焼試験94VTM−2以上の垂直難燃性といった高い難燃性を得ることができなくなる。一方、金属水酸化物の含有量が多すぎる場合、複合ポリマーに対するその金属水酸化物粉末と炭素繊維粉末の双方を合わせた粉末材料の含有比率が高すぎて混合が困難になる、もしくは混合できたとしてもそれら粉末をポリマーで十分にバインドすることができずに薄膜シートが非常に脆く曲げたりするとひびや割れが発生することがある。

【0033】

本発明に好適に用いられる金属水酸化物には、水酸化マグネシウムや水酸化アルミニウムなどが挙げられ、その表面を脂肪酸処理やチタネート処理やシラン処理されたものであっても良い。金属水酸化物の平均粒径は10μm以下が好ましく、0.8〜2.0μmがさらに好ましい。

平均粒径が大きすぎた場合、粒度分布によっては50μm以上の粒径物が存在し、0.05mm厚から0.30mm厚での0.05mm厚などといった場合にシートの厚みを越える粒径物が存在することとなり、そのシート厚より大きな粒径である金属水酸化物粉末を起点として千切れてしまったりするために好ましくない。

【0034】

尚、本発明の電磁波遮蔽用組成物には、本発明の特性を損なわない範囲で、必要に応じ老化防止剤、滑剤、着色剤、可塑剤、オイル等を含有しても良い。

【0035】

本実施形態によれば、本実施形態に係る電磁波遮蔽用組成物は、炭素繊維を高濃度で含有するため、高い比誘電率を有する。また、炭素繊維を一定方向に配向させることで、本実施形態に係る電磁波遮蔽用組成物は、さらに大きな比誘電率を達成できる。本実施形態に係る電磁波遮蔽用組成物は、比誘電率が高いため、電磁波を全反射することが可能であり、高い電磁波遮蔽性能を有する。

【0036】

また、本実施形態に係る電磁波遮蔽用組成物は、金属水酸化物化合物を高濃度で含有するため、高い難燃性を有する。

【0037】

また、本実施形態に係る電磁波遮蔽用組成物は、0.05mmから0.30mm厚といった薄膜シートとしても曲げても千切れもしくはひびや割れが発生しないといった取り扱いが可能な強度を有する。

【0038】

また、本実施形態に係る電磁波遮蔽用組成物は、熱伝導性粉末の炭素繊維を高濃度で含有するため、高い熱伝導性を有する。

【0039】

また、本実施形態に係る電磁波遮蔽用組成物は、ハロゲン元素を含む物質を用いていないため、ハロゲンフリーである。

【0040】

また、本実施形態に係る電磁波遮蔽用組成物は、シリコーンゴムを使用せずに成形体を作製可能であるため、成形体からシロキサンの発生がなく、電気的な接点部分に悪影響を及ぼさない。

【0041】

本発明の別の実施態様は、本発明に係る電磁波遮蔽用組成物を0.05〜0.30mm厚のシート状に成形してなる電磁波遮蔽シートである。シートの厚みは0.08〜0.20mm厚が好ましく、0.08〜0.12mm厚がさらに好ましい。シート厚が薄すぎる場合、所定の組成材料でも千切れたりして取り扱いが困難となる。一方、シート厚が厚すぎると、シート内の炭素繊維の並びが面方向と厚み方向でランダムに並び電磁波遮蔽性が低下してしまうために好ましくない。

【0042】

図1は、本発明に係る電磁波遮蔽シートの断面を模式的に示す模式図である。図示された電磁波遮蔽シート1は、複合ポリマー2中に炭素繊維3および金属水酸化物4がほぼ均一に分散された状態で成型され、炭素繊維3はほぼ一定方向に並んだ状態となっている。特に、電磁波遮蔽シートをカレンダーロール成形や押出成形により成形した場合、炭素繊維3は高い配向性を有し、電磁波遮蔽シート1の比誘電率がより高くなり、より高い電磁波遮蔽性能を有する。

【0043】

また、本発明の別の実施形態は、本発明に係る電磁波遮蔽用組成物で被覆した電磁波遮蔽電線である。本発明に係る電磁波遮蔽用組成物は、一般的な電線やケーブルなどを被覆可能である。炭素繊維が電磁波遮蔽電線の長手方向に配向しているため、本発明に係る電磁波遮蔽電線は、より高い電磁波遮蔽性能を有する。

【0044】

本発明の電磁波遮蔽成形体の成形方法は特に限定されるものではないが、例えば、材料を通常用いられるバンバリーミキサーやニーダー等を用いて混合し、該混合物を常法によるカレンダーロール成形、オープンロール成形、プレス成形、押出成形等によりシート状へ成形することができる。また、これらの成形の単独、或は組み合わせにより、異形状や線状、チューブ状、電線への被覆等へ成形することができる。

【実施例】

【0045】

以下、実施例及び比較例に基づき本発明をより詳細に説明するが本発明はこれに限定されるものではない。

【0046】

(実施例1〜実施例8)

熱可塑性プラスチックであるポリプロピレンに融点が125℃の日本ポリプロ(株)製ノバテックFX4Gを用い、熱可塑性エラストマーであるエチレン−酢酸ビニル共重合体に酢酸ビニル基含有量が40%のバイエル(株)製レバプレン400HVを用い、ゴムであるエチレン・メチルアクリレート共重合体に二元型共重合体の三井デュポンポリケミカル(株)製ベイマックDPを用い、炭素繊維に平均径が8μmで平均長が50μmの帝人(株)製ラヒーマR−A201を用い、金属水酸化物である水酸化マグネシウムに平均粒径が1.1μmの神島化学(株)製マグシーズN−4を用いた。それらを表1〜2に示す各例での配合量(質量部)をバンバリーミキサーで混練し、電磁波遮蔽用組成物を得た、この電磁波遮蔽用組成物をカレンダーロールでシート状に成形し、表1に示す0.05mmから0.30mmの各厚みのシートを得た。

【0047】

(比較例1〜比較例10)

表2に示す混合割合であること以外は実施例1〜実施例7と同じ同一の材料を用い同様の方法で成形し、表2に示す0.05mmから0.30mmの各厚みのシートを得た。

【0048】

(ノイズ低減量測定)

図2で示すようなフラットケーブルの上に試料シートを載せ、スペクトラムアナライザーにてノイズの測定を行った。まず、BNCコネクタ1(以下BNC1と示す。)に発信器(トラッキングジェネレーター)から信号(Po)を入れ、BNC2の出力をスペクトラムアナライザー100〜1000MHzで読み取る。この値をPinとする。この時,BNC3とBNC4は50オームを組み込んだBNCコネクタで終端する。(以下“50Ω終端”と記す。)

BNC1にPinの測定と同じ信号を入力する。BNC2とBNC3は50Ω終端をする。BNC4の出力を同様にアナライザーで測定し、この値をFEPoutとする。遠端漏話(FEXT)を以下の式により求める。

FEXT[dB]=(FEPout)−(Pin)

フラットケーブルの上に試料シートを載せない場合と載せる場合の両方のFEXTを測定し、比較を行う。図3(a)に実施例1に係る試料シートを載せない場合のFEXT特性を示す。また、図3(b)に実施例1に係る試料シートを載せた場合のFEXT特性を示す。図3(a)と図3(b)を比較し、遠端漏話特性で100〜1000MHz領域で10dB以上の低減効果がある試料シートが合格である。

【0049】

(UL94 薄手材料垂直燃焼試験)

材料・装置・部品・道具類などから製品に至るまでの、機能や安全性に関する標準化を目的とした製品安全規格を満たしたものに対し認可を与える機関であるUnderwriters Laboratoriesで実施評価されるUL94「機器の部品用プラスチック材料の燃焼性試験」にある薄手材料垂直燃焼試験に準拠した。本試験は同じくUL94にある20mm垂直燃焼試験を行った場合、材料が薄いためにゆがんだり、縮んだりまたはクランプの所まで燃え尽きてしまう材料について実施するためのものである。本発明の電磁波遮蔽性薄膜シートは0.05mmから0.30mmと薄いものであることから、この薄手材料垂直燃焼試験を行った。

94VTM−2以上で合格である。

【0050】

(シート巻き付け試験)

例えば規定のシートを電子電気機器内にセットなどする場合にそれを曲げたりしなければならない状況がある。その際に、多少の曲げでも千切れたりもしくはひびや割れが発生したりすると、その電気電子機器の組み立て作業の生産性を大きく低下させる原因となり製品としては成り立たなくなる。取り扱いが可能な強度を有するというのはそのように曲げても千切れたりもしくはひびや割れが発生することがない強度を意味する。

それを受け、JIS C 3005ゴム・プラスチック絶縁電線試験方法の巻付加熱試験を参考にした。それは電線試料を規定の径をもつ円筒に緊密に規定回数巻き付け、または屈曲し、そのままの状態で、規定温度の恒温槽で1時間加熱した後に取り出して、試料の表面にひび及び割れが生じているかどうかを目視で調べるものである。本試験では、径1.0mmの円筒の棒に規定のシートを巻き付けた際に、千切れもしくはそれにひびや割れが発生するかで行った。それを現品で行い、千切れもしくはひびや割れが発生しなかった規定のシートについては更に120℃で1000時間の熱履歴を与えたもので同様の試験を行った。

千切れもしくはひびや割れが発生しないものが合格である。

【0051】

【表1】

【0052】

【表2】

【0053】

表1に示されるように、実施例1から実施例8の電磁波遮蔽シートはノイズ低減効果10dB以上を有する。UL94薄手材料垂直燃焼試験においては、平均径1.1μmの水酸化マグネシウムが100質量部配合の実施例6は94VTM−2で、270質量部と350質量部配合の実施例1から実施例5及び実施例6から実施例8は94VTM−0を有する。更に、シート巻き付け試験では現品及び120℃1000時間の熱履歴後で径1.0mmの円筒の棒への巻き付けでも千切れもしくはひびや割れが発生することのない強度を有する。以上のように、本発明の電磁波遮蔽性薄膜シートは電磁波遮蔽性に優れ更に薄くても高い難燃性を有しかつ取り扱いが可能な強度をも有することが確認される。

【0054】

それに対し、表2の熱可塑性プラスチックであるポリプロピレンが5質量部未満である比較例1の0.15mm厚シートは強度が低く、径1.0mmの円筒の棒に巻き付ける際に千切れてしまい取り扱いが困難なことがわかる。

表2の熱可塑性プラスチックであるポリプロピレンが30質量部を越えた比較例2の0.15mm厚シートは、その組成物が硬すぎて径1.0mmの円筒の棒に巻き付けるとひびや割れが発生し取り扱いが困難なことがわかる。

表2の熱可塑性エラストマーであるエチレン酢酸ビニルが45質量部未満である比較例3の0.15mm厚シートは脆く、径1.0mmの円筒の棒に巻き付けるとひびや割れが発生し取り扱いが困難なことがわかる。

表2の熱可塑性エラストマーであるエチレン酢酸ビニルが90質量部を越えた比較例4の0.15mm厚シートは強度が低く、径1.0mmの円筒の棒に巻き付ける際に千切れてしまい取り扱いが困難なことがわかる。

表2のゴムであるエチレン・メチルアクリレート共重合体が5質量部未満である比較例5の0.15mm厚シートは脆く、径1.0mmの円筒の棒に巻き付けるとひびや割れが発生し取り扱いが困難なことがわかる。

【0055】

表2のゴムであるエチレン・メチルアクリレート共重合体が30質量部を越えた比較例6の0.15mm厚シートは強度が低く、径1.0mmの円筒の棒に巻き付ける際に千切れてしまい取り扱いが困難なことがわかる。

表2の炭素繊維が50質量部未満である比較例7の0.15mm厚シートはノイズ低減量が5dBと低く、電磁波遮蔽に劣ることがわかる。

表2の炭素繊維が200質量部を越えた比較例8の0.15mm厚シートは脆く、径1.0mmの円筒の棒に巻き付けるとひびや割れが発生し取り扱いが困難なことがわかる。

表2の金属水酸化物である水酸化マグネシウムが100質量部未満である比較例9の0.30mm厚シートは、UL94の薄手材料垂直燃焼試験94VTM−2以上といった垂直難燃性がないことがわかる。

表2の金属水酸化物である水酸化マグネシウムが350質量部を越えた比較例10の0.15mm厚シートは脆く、径1.0mmの円筒の棒に巻き付けるとひびや割れが発生し取り扱いが困難なことがわかる。

【0056】

(実施例9)

実施例1に記載の電磁波遮蔽用組成物で被覆された同軸ケーブルを試作した。導体としては直径0.65mmの軟銅線を用い、この導体を、絶縁体として厚さ1.69mmの架橋ポリエチレンで覆い、さらに第1シールドとして厚さ0.50mmの実施例1に記載の電磁波遮蔽用組成物で覆い、さらに第2シールドとして編組密度85%の直径0.12mmの軟銅線の編組で覆い、さらにシースとして厚さ1.0mmの黒いノンハロゲンシースで多い、前記同軸ケーブルを試作した。

【0057】

(同軸ケーブルのシールド特性評価)

同軸ケーブルをアブソービングクランプ法にて、30MHz以上の周波数領域でのシールド特性を評価した。その結果を、図4に示す。

【0058】

図4に示すように、実施例9に係る同軸ケーブルは、30MHz以上の周波数の領域において、−50dBm以上のシールド特性を示した。一方、電磁波遮蔽用組成物での被覆を行わない場合、つまり、編組密度85%の軟銅線の編組のみでシールドする場合には、−30dBm程度のシールド特性を示すことが知られている。よって、実施例1に係る電磁波遮蔽用組成物で被覆を行うことで、20dB以上のノイズ低減効果を得られた。

【符号の説明】

【0059】

1………電磁波遮蔽シート

2………複合ポリマー

3………炭素繊維

4………金属水酸化物

【技術分野】

【0001】

本発明は、電子部品等より発生する電磁波ノイズを遮蔽する組成物などに関する。さらに詳しくは、電子電気機器内にある半導体素子等から発生した電磁波ノイズを効率よく遮蔽する電磁波遮蔽性能に優れ、電子電気製品に使用される電源や光源などから発生する熱を効果的に拡散する熱伝導性にも優れ、難燃性にも優れ、更にシート状にした場合、曲げても千切れず、ひびや割れなども発生しないという取り扱いが可能な強度をも有する電磁波遮蔽用組成物及び成形体に関する。

【背景技術】

【0002】

電子電気機器においては、その内部に組み込まれている半導体素子などの電子部品や電源などから電磁波ノイズが発生する。近年、電子電気機器は高機能化や高速化などが進み電子部品や電源から発生する電磁波ノイズが増加しており、これが電子電気機器の故障や誤作動の要因となるため、電磁波ノイズ対策が非常に重要になってきている。

【0003】

その対策の部品の一つに電磁波遮蔽シートがある。その電磁波遮蔽シートとしては銅やアルミニウムなどの金属の箔またはメッシュが知られており、電子電気機器内にある半導体素子等の発生部に貼り付けることにより、内部で生じた電磁波ノイズを効率よく遮蔽するための部材である。

【0004】

また、鉄を主成分とした軟磁性合金粉末を、ゴムや熱可塑性エラストマーなどの高分子化合物中に分散してなる電磁波吸収シートが開発されている。(例えば、特許文献1を参照)

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−299112号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、金属の箔やメッシュの電磁波遮蔽シートは、密度が大きいことによる質量増大と金属製のため電磁波遮蔽シートの剛性が高くフレキシブル性が損なわれるという欠点がある。

【0007】

また、特許文献1に記載の発明は、透磁率を高めるために扁平形状軟磁性合金粉末を高配合しかつ圧縮により高密度とするため、強力なプレスを行う必要があり、得られた電磁波吸収シートは硬いものとなるという問題点があった。

【課題を解決するための手段】

【0008】

本発明は、上述のような問題点に着目してなされたものであり、その目的は、高い電磁波遮蔽性能を有し、高い難燃性を有し、0.05mmから0.30mmといったシート形状で曲げてもひびや割れが発生しないフレキシブル性に優れると同時に強度をも有する電磁波遮蔽用組成物を提供することである。

【0009】

本発明者らは、特定の数種類のポリマーを特定の量で複合させた複合ポリマー中に、炭素繊維と金属水酸化物を高濃度で含有させ、炭素繊維を一定方向に配向させることで、比誘電率の大きな成形体を得た。この比誘電率の大きな成形体は屈折率が大きく、電磁波を反射し遮蔽することを見出し、その知見に基づき本発明をなすに至った。

すなわち、本発明は、

(1)熱可塑性プラスチック5〜30質量部、熱可塑性エラストマー45〜85質量部、ゴム5〜30質量部の割合で含有する複合ポリマー100質量部に対し、炭素繊維50〜200質量部及び金属水酸化物100〜350質量部を混合してなる電磁波遮蔽用組成物、

(2)前記熱可塑性プラスチックが融点120〜150℃のポリエチレンまたはポリプロピレンであることを特徴とする(1)に記載の電磁波遮蔽用組成物、

(3)前記熱可塑性エラストマーが酢酸ビニル基含有量40〜60%のエチレン酢酸ビニルであることを特徴とする(1)または(2)に記載の電磁波遮蔽用組成物、

(4)前記ゴムが二元共重合体のエチレン・メチルアクリレート共重合体であることを特徴とする(1)〜(3)のいずれかに記載の電磁波遮蔽用組成物、

(5)前記炭素繊維が平均径4〜12μmかつ平均長さ25〜200μmの炭素繊維であることを特徴とする(1)〜(4)のいずれかに記載の電磁波遮蔽用組成物、

(6)前記金属水酸化物の平均粒径が10μm以下であることを特徴とする(1)〜(5)のいずれかに記載の電磁波遮蔽用組成物、

(7)(1)〜(6)のいずれかに記載の電磁波遮蔽用組成物を成形してなる成形体、

(8)(1)〜(6)のいずれかに記載の電磁波遮蔽用組成物を0.05〜0.30mm厚のシート形状に成形してなることを特徴とする電磁波遮蔽シート、

(9)(1)〜(6)のいずれかに記載の電磁波遮蔽用組成物を電線の被覆層の層間に押出被覆したことを特徴とする電磁波遮蔽電線、

(10)(8)に記載の電磁波遮蔽シートをケーブルに載せることを特徴とする電磁波遮蔽方法、

を提供するものである。

【発明の効果】

【0010】

本発明により、電子電気機器内にある半導体素子等で生じた電磁波を効率よく反射遮蔽するため、電磁波ノイズが機器の内外に放射されることが無く、誤動作や不具合の原因を除去することができる。更に金属と比べて軽く、薄くても難燃性を有しかつ曲げたりしても千切れたりもしくはひびや割れなどが発生しないといった取り扱いが可能な強度をも有するといった電磁波遮蔽に優れた組成物を得ることができる。

【図面の簡単な説明】

【0011】

【図1】本発明に係る電磁波遮蔽シートの断面を模式的に示す模式図である。

【図2】本発明に係る実施例における電磁波遮蔽性能試験の方法を示す図である。

【図3】本発明に係る実施例1の電磁波遮蔽性能試験の結果を示す図である。

【図4】本発明に係る実施例9の同軸ケーブルのシールド特性を示す図である。

【発明を実施するための形態】

【0012】

以下、本発明の実施形態を詳細に説明する。

本発明の電磁波遮蔽用組成物は、熱可塑性プラスチック、熱可塑性エラストマー及びゴムという数種類のポリマーを特定の比率で混合させた複合ポリマーに、炭素繊維と金属水酸化物を含有する組成物である。前記複合ポリマーを用いることで、電磁波遮蔽性を有する炭素繊維と難燃剤の金属水酸化物粉末の高濃度の含有が可能となり、かつその高濃度の含有量であっても0.05mmから0.30mm厚といった薄膜シートとしても曲げても千切れもしくはひびや割れが発生しないといった取り扱いが可能な強度を有する電磁波遮蔽性能と難燃性と強度とを有するものである。

【0013】

まず、本発明に用いられる複合ポリマーは、熱可塑性プラスチック及び熱可塑性エラストマー及びゴムといったように数種類のポリマーを所定の比率、すなわち、熱可塑性プラスチック5〜30質量部、熱可塑性エラストマー45〜85質量部、ゴム5〜30質量部の割合で、全体量として100質量部となるものである。

【0014】

本発明に用いられる複合ポリマー100質量部における熱可塑性プラスチックの含有量は5〜30質量部であり、好ましくは10〜25質量部、さらに好ましくは15〜25質量部である。熱可塑性プラスチックの割合が少なすぎる場合、シート強度に大きく寄与している熱可塑性プラスチックの含有比率が低くなるために、0.05mmから0.30mmといった薄さでは千切れやすいなどといった取り扱いが難しくなってくる。一方、熱可塑性プラスチックの割合が多すぎる場合、組成物が硬くなりすぎて、例えば0.05mmから0.30mmといった薄さのシートでは脆くなってしまい、湾曲時にひびや割れが発生することがある。

【0015】

本発明に用いられる熱可塑性プラスチックとしては、例えば、ポリプロピレン、ポリエチレン、ポリエチレンテレフタレート、ポリブチレンテレフタレートなどが挙げられる。なかでも難燃剤として含有される金属水酸化物の脱水が極力始まらないように160℃前後といったポリマーの混合温度としては最低限低い温度での混合が可能となる融点が120〜150℃、好ましくは120〜130℃のポリエチレンまたはポリプロピレンが好適である。その中でも、結晶化度が高いことから強度が高いポリプロピレンが更に好ましい。

【0016】

本発明に好適に用いられるポリエチレンは、上記の融点を持つものであって、繰り返し単位のエチレンが分岐をほとんど持たず直鎖状に結合していることにより密度が高い高密度ポリエチレンや繰り返し単位のエチレンがランダムに分岐を持って結合していることにより密度が低い低密度ポリエチレン、及び繰り返し単位のエチレンと若干量のα‐オレフィンを共重合させた直鎖状で密度が低い直鎖状低密度ポリエチレンのいずれであっても良い。更には、特殊な官能基や酸などを付加した変性ポリエチレンなども用いることができる。

【0017】

本発明に好適に用いられるポリプロピレンは、上記の融点を持つものであって、単独重合体のホモタイプやエチレンとプロピレンなどをブロック的に共重合させたブロックタイプ及びエチレンとプロピレンなどをランダムに共重合させたランダムタイプのいずれであっても良い。

【0018】

ポリエチレン及びポリプロピレンは、単体で使用しても良いし任意の数種類をブレンドして使用しても良い。

【0019】

熱可塑性プラスチックの融点が低すぎる場合、例えば融点120℃未満のポリエチレンなどを含有させ120℃以上の熱の履歴を与えた場合、劣化が進行しやすくなるといった耐熱性に劣るという問題が生じることがある。そうすると、実際の電子電気機器内に組み込まれて使用された際に放熱体から発生する熱でシートが硬く脆くなり、その組み込まれた箇所から脱落してしまうなどの不具合が生じる可能性があり好ましくない。

一方、熱可塑性プラスチックの融点が高すぎる場合、例えば融点150℃を超えたポリプロピレンなどを含有させた場合、その組成の材料をバンバリーミキサーやニーダーなどで混合する時に200℃以上といった混合温度が必要となってくる。そうすると、その200℃以上の混合温度により、難燃性に寄与する金属水酸化物において脱水が始まってしまい、結果その組成の材料の難燃性が低下してしまうことがあり好ましくない。

【0020】

本発明に用いられる複合ポリマー100質量部における熱可塑性エラストマーの含有量は45〜85質量部であり、好ましくは50〜80質量部、さらに好ましくは60〜70質量部である。熱可塑性エラストマーは電磁波遮蔽性粉末の炭素繊維と難燃剤の金属水酸化物粉末の高濃度の含有に寄与しており、熱可塑性エラストマーの割合が少なすぎると炭素繊維や金属水酸化物の粉末の高濃度含有も困難になってくる。そうすると所望の電磁波遮蔽性や難燃性を得ることができず、もしくは含有できたとしても得られた薄膜シートが非常に脆く曲げたりするとひびや割れが発生することがある。更に、熱可塑性エラストマーは着火時に炭化層を形成することによりその着火性が低いために難燃性の向上に大きく寄与しており、その含有量が減ることでも難燃性が低下してしまう。一方、熱可塑性エラストマーの割合が多すぎる場合、熱可塑性プラスチックより強度に劣る熱可塑性エラストマーの含有量が増えることでその組成の材料の強度が低下してしまう。そうすると、0.05mmから0.30mmといった薄膜シートの場合千切れてしまい、取り扱いができないといった問題が生じることがある。

【0021】

本発明に用いられる熱可塑性エラストマーとしては、エチレン酢酸ビニル、エチレンアクリル酸エチルなどが挙げられる。なかでも難燃性や強度の付与に効果的である酢酸ビニル基含有量が40〜60%、好ましくは40〜50%のエチレン酢酸ビニルが好適である。

【0022】

酢酸ビニル基含有量が少なすぎる場合、0.05mmから0.30mm厚でのUL94「機器の部品用プラスチック材料の燃焼性試験」にある20mm垂直燃焼試験94V−2以上もしくは薄手材料垂直燃焼試験94VTM−2以上の垂直難燃性を得ることができなくなってくるために好ましくない。というのも、酢酸ビニル基含有量が少ないと結晶性が増加してポリエチレンやポロプロピレンといった熱可塑性プラスチックに近い挙動を示すものとなり、着火時の炭化層の形成が減少して燃えやすくなり難燃性が低下するためである。尚、酢酸ビニル基含有量が多いと非結晶で柔軟なゴムに近いものとなり、着火時の炭化層の形成が増加することで着火性が低くなり難燃性が向上する。

【0023】

一方、酢酸ビニル基含有量が多すぎると、厚さが0.05mmから0.30mmといった薄膜シートの場合千切れてしまい取り扱いができないといった問題が生じることがあり好ましくない。というのも、酢酸ビニル基含有量が多いと上述したように非結晶で柔軟なゴムに近い挙動を示すものとなり、強度が低下してしまうためである。

【0024】

本発明に用いられる複合ポリマー100質量部におけるゴムの含有量は5〜30質量部であり、好ましくは5〜25質量部、さらに好ましくは10〜20質量部である。ゴムの割合が少なすぎる場合、ゴムは電磁波遮蔽用粉末の炭素繊維と難燃剤の金属水酸化物粉末の高濃度の含有に大きく寄与しており、その割合が下がるとそれら炭素繊維と金属水酸化物の粉末の高濃度の含有が困難になってくる。そうすると所望の電磁波遮蔽性や難燃性を得ることができず、もしくは含有できたとしても得られた薄膜シートが非常に脆く、曲げたりするとひびや割れが発生し取り扱いができないことがある。一方、ゴムの割合が多すぎる場合、熱可塑性プラスチックや熱可塑性エラストマーに比べ強度に劣るゴムの含有比率が増加してその組成の強度が下がり、結果0.05mmから0.30mm厚の薄膜シートが千切れてしまい取り扱いができないといった問題が生じることがある。

なお、本発明において、「ゴム」には、熱可塑性エラストマーは含まないものである。

【0025】

本発明に好適に用いられるゴムには、アクリルゴム、エチレンプロピレンゴム、エチレン・メチルアクリレート共重合体などが挙げられる。中でもエチレン・メチルアクリレート共重合体が好ましい。その理由は、材料の混合においてその混合温度で熱可塑性プラスチックや熱可塑性エラストマーは熱がかかると可塑化して粘度が下がるが、ゴムは軟化するだけで比較的粘度が高いために、混合時のせん断発熱により温度が上昇しやすくなるのに対し、エチレン・メチルアクリレート共重合体は粘度やグリーン強度が低いために材料混合時のせん断発熱が低く好適であるためである。

【0026】

エチレン・メチルアクリレート共重合体には二元型共重合体と三元型共重合体があり、どちらを用いても良いが二元型共重合体のほうがより好ましい。その理由は、三元型共重合体の場合は特定のアミンと反応して架橋点となるカルボン酸モノマーを有するため、必要に応じてアミン材料を含有した場合にそのエチレン・メチルアクリレート共重合体が架橋して薄膜シートの強度が上昇しすぎてしまい薄膜シートが脆くなってしまうためである。また、他に含有されたポリマーや粉末に不純物として微量のアミンが含有されている場合やそのようなアミンが存在しない場合でも、高温や高湿度といった環境下でカルボン酸モノマーを架橋点として、微少ではあるが架橋が進行してしまう懸念があるためである。それに対し二元型共重合体は、架橋点となるカルボン酸モノマーを有しないためにそのような懸念はなくなる。

【0027】

本発明におけるポリマーは、以上のような熱可塑性プラスチック及び熱可塑性エラストマー及びゴムという複数種のポリマーを所定の割合で混合してなる複合ポリマーとなる。

【0028】

本発明の電磁波遮蔽用組成物において、上記の複合ポリマー100質量部に対し、炭素繊維は50〜200質量部、好ましくは75〜175質量部、さらに好ましくは100〜150質量部を含有される。炭素繊維の含有量が少なすぎる場合、シート内部における炭素繊維間の距離が離れすぎていて所望の電磁波遮蔽性能を得ることができなくなる。一方、炭素繊維の含有量が多すぎる場合は、複合ポリマーに対するその炭素繊維粉末と金属水酸化物粉末の双方を合わせた粉末材料の含有比率が高すぎて混合が困難になる、もしくは混合できたとしてもそれら粉末をポリマーで十分にバインドすることができずに薄膜シートが非常に脆くなり曲げたりするとひびや割れが発生することがある。

【0029】

炭素繊維は有機繊維を加熱、酸化といった焼成させることで作り上げられるが、本発明に用いられる炭素繊維は、ポリアクリロニトリルという特殊なアクリル繊維を原料とするPAN系であっても、コールタールピッチや石油ピッチまたは石炭ピッチを原料にしているピッチ系のいずれであってもよい。炭素繊維の平均径は、好ましくは4〜12μm、さらに好ましくは6〜10μmである。炭素繊維の平均長さは、好ましくは25〜200μm、さらに好ましくは30〜70μmである。

【0030】

炭素繊維の平均径が細すぎる場合や平均長さが短すぎる場合は、炭素繊維のかさ密度が大きくなり、混合しずらく、コンパウンドが硬くなって柔軟性が損なわれる。

【0031】

一方、炭素繊維の平均径が大きすぎる場合や平均長さが長すぎる場合、薄膜シートが脆く曲げたりするとひびや割れが発生し取り扱いができないものになってしまい好ましくない。なぜなら、太いまたは長い繊維状の粉末はその周囲にポリマーがまとわり付きにくくなるためにバインドされにくくなる為である。

【0032】

本発明の電磁波遮蔽用組成物において、上記の複合ポリマー100質量部に対し、金属水酸化物は100〜350質量部、好ましくは200〜300質量部、さらに好ましくは240〜300質量部を含有される。金属水酸化物の含有量が少なすぎる場合、0.05mmから0.30mm厚といった薄膜でUL94にある20mm垂直燃焼試験94V−2以上もしくは薄手材料垂直燃焼試験94VTM−2以上の垂直難燃性といった高い難燃性を得ることができなくなる。一方、金属水酸化物の含有量が多すぎる場合、複合ポリマーに対するその金属水酸化物粉末と炭素繊維粉末の双方を合わせた粉末材料の含有比率が高すぎて混合が困難になる、もしくは混合できたとしてもそれら粉末をポリマーで十分にバインドすることができずに薄膜シートが非常に脆く曲げたりするとひびや割れが発生することがある。

【0033】

本発明に好適に用いられる金属水酸化物には、水酸化マグネシウムや水酸化アルミニウムなどが挙げられ、その表面を脂肪酸処理やチタネート処理やシラン処理されたものであっても良い。金属水酸化物の平均粒径は10μm以下が好ましく、0.8〜2.0μmがさらに好ましい。

平均粒径が大きすぎた場合、粒度分布によっては50μm以上の粒径物が存在し、0.05mm厚から0.30mm厚での0.05mm厚などといった場合にシートの厚みを越える粒径物が存在することとなり、そのシート厚より大きな粒径である金属水酸化物粉末を起点として千切れてしまったりするために好ましくない。

【0034】

尚、本発明の電磁波遮蔽用組成物には、本発明の特性を損なわない範囲で、必要に応じ老化防止剤、滑剤、着色剤、可塑剤、オイル等を含有しても良い。

【0035】

本実施形態によれば、本実施形態に係る電磁波遮蔽用組成物は、炭素繊維を高濃度で含有するため、高い比誘電率を有する。また、炭素繊維を一定方向に配向させることで、本実施形態に係る電磁波遮蔽用組成物は、さらに大きな比誘電率を達成できる。本実施形態に係る電磁波遮蔽用組成物は、比誘電率が高いため、電磁波を全反射することが可能であり、高い電磁波遮蔽性能を有する。

【0036】

また、本実施形態に係る電磁波遮蔽用組成物は、金属水酸化物化合物を高濃度で含有するため、高い難燃性を有する。

【0037】

また、本実施形態に係る電磁波遮蔽用組成物は、0.05mmから0.30mm厚といった薄膜シートとしても曲げても千切れもしくはひびや割れが発生しないといった取り扱いが可能な強度を有する。

【0038】

また、本実施形態に係る電磁波遮蔽用組成物は、熱伝導性粉末の炭素繊維を高濃度で含有するため、高い熱伝導性を有する。

【0039】

また、本実施形態に係る電磁波遮蔽用組成物は、ハロゲン元素を含む物質を用いていないため、ハロゲンフリーである。

【0040】

また、本実施形態に係る電磁波遮蔽用組成物は、シリコーンゴムを使用せずに成形体を作製可能であるため、成形体からシロキサンの発生がなく、電気的な接点部分に悪影響を及ぼさない。

【0041】

本発明の別の実施態様は、本発明に係る電磁波遮蔽用組成物を0.05〜0.30mm厚のシート状に成形してなる電磁波遮蔽シートである。シートの厚みは0.08〜0.20mm厚が好ましく、0.08〜0.12mm厚がさらに好ましい。シート厚が薄すぎる場合、所定の組成材料でも千切れたりして取り扱いが困難となる。一方、シート厚が厚すぎると、シート内の炭素繊維の並びが面方向と厚み方向でランダムに並び電磁波遮蔽性が低下してしまうために好ましくない。

【0042】

図1は、本発明に係る電磁波遮蔽シートの断面を模式的に示す模式図である。図示された電磁波遮蔽シート1は、複合ポリマー2中に炭素繊維3および金属水酸化物4がほぼ均一に分散された状態で成型され、炭素繊維3はほぼ一定方向に並んだ状態となっている。特に、電磁波遮蔽シートをカレンダーロール成形や押出成形により成形した場合、炭素繊維3は高い配向性を有し、電磁波遮蔽シート1の比誘電率がより高くなり、より高い電磁波遮蔽性能を有する。

【0043】

また、本発明の別の実施形態は、本発明に係る電磁波遮蔽用組成物で被覆した電磁波遮蔽電線である。本発明に係る電磁波遮蔽用組成物は、一般的な電線やケーブルなどを被覆可能である。炭素繊維が電磁波遮蔽電線の長手方向に配向しているため、本発明に係る電磁波遮蔽電線は、より高い電磁波遮蔽性能を有する。

【0044】

本発明の電磁波遮蔽成形体の成形方法は特に限定されるものではないが、例えば、材料を通常用いられるバンバリーミキサーやニーダー等を用いて混合し、該混合物を常法によるカレンダーロール成形、オープンロール成形、プレス成形、押出成形等によりシート状へ成形することができる。また、これらの成形の単独、或は組み合わせにより、異形状や線状、チューブ状、電線への被覆等へ成形することができる。

【実施例】

【0045】

以下、実施例及び比較例に基づき本発明をより詳細に説明するが本発明はこれに限定されるものではない。

【0046】

(実施例1〜実施例8)

熱可塑性プラスチックであるポリプロピレンに融点が125℃の日本ポリプロ(株)製ノバテックFX4Gを用い、熱可塑性エラストマーであるエチレン−酢酸ビニル共重合体に酢酸ビニル基含有量が40%のバイエル(株)製レバプレン400HVを用い、ゴムであるエチレン・メチルアクリレート共重合体に二元型共重合体の三井デュポンポリケミカル(株)製ベイマックDPを用い、炭素繊維に平均径が8μmで平均長が50μmの帝人(株)製ラヒーマR−A201を用い、金属水酸化物である水酸化マグネシウムに平均粒径が1.1μmの神島化学(株)製マグシーズN−4を用いた。それらを表1〜2に示す各例での配合量(質量部)をバンバリーミキサーで混練し、電磁波遮蔽用組成物を得た、この電磁波遮蔽用組成物をカレンダーロールでシート状に成形し、表1に示す0.05mmから0.30mmの各厚みのシートを得た。

【0047】

(比較例1〜比較例10)

表2に示す混合割合であること以外は実施例1〜実施例7と同じ同一の材料を用い同様の方法で成形し、表2に示す0.05mmから0.30mmの各厚みのシートを得た。

【0048】

(ノイズ低減量測定)

図2で示すようなフラットケーブルの上に試料シートを載せ、スペクトラムアナライザーにてノイズの測定を行った。まず、BNCコネクタ1(以下BNC1と示す。)に発信器(トラッキングジェネレーター)から信号(Po)を入れ、BNC2の出力をスペクトラムアナライザー100〜1000MHzで読み取る。この値をPinとする。この時,BNC3とBNC4は50オームを組み込んだBNCコネクタで終端する。(以下“50Ω終端”と記す。)

BNC1にPinの測定と同じ信号を入力する。BNC2とBNC3は50Ω終端をする。BNC4の出力を同様にアナライザーで測定し、この値をFEPoutとする。遠端漏話(FEXT)を以下の式により求める。

FEXT[dB]=(FEPout)−(Pin)

フラットケーブルの上に試料シートを載せない場合と載せる場合の両方のFEXTを測定し、比較を行う。図3(a)に実施例1に係る試料シートを載せない場合のFEXT特性を示す。また、図3(b)に実施例1に係る試料シートを載せた場合のFEXT特性を示す。図3(a)と図3(b)を比較し、遠端漏話特性で100〜1000MHz領域で10dB以上の低減効果がある試料シートが合格である。

【0049】

(UL94 薄手材料垂直燃焼試験)

材料・装置・部品・道具類などから製品に至るまでの、機能や安全性に関する標準化を目的とした製品安全規格を満たしたものに対し認可を与える機関であるUnderwriters Laboratoriesで実施評価されるUL94「機器の部品用プラスチック材料の燃焼性試験」にある薄手材料垂直燃焼試験に準拠した。本試験は同じくUL94にある20mm垂直燃焼試験を行った場合、材料が薄いためにゆがんだり、縮んだりまたはクランプの所まで燃え尽きてしまう材料について実施するためのものである。本発明の電磁波遮蔽性薄膜シートは0.05mmから0.30mmと薄いものであることから、この薄手材料垂直燃焼試験を行った。

94VTM−2以上で合格である。

【0050】

(シート巻き付け試験)

例えば規定のシートを電子電気機器内にセットなどする場合にそれを曲げたりしなければならない状況がある。その際に、多少の曲げでも千切れたりもしくはひびや割れが発生したりすると、その電気電子機器の組み立て作業の生産性を大きく低下させる原因となり製品としては成り立たなくなる。取り扱いが可能な強度を有するというのはそのように曲げても千切れたりもしくはひびや割れが発生することがない強度を意味する。

それを受け、JIS C 3005ゴム・プラスチック絶縁電線試験方法の巻付加熱試験を参考にした。それは電線試料を規定の径をもつ円筒に緊密に規定回数巻き付け、または屈曲し、そのままの状態で、規定温度の恒温槽で1時間加熱した後に取り出して、試料の表面にひび及び割れが生じているかどうかを目視で調べるものである。本試験では、径1.0mmの円筒の棒に規定のシートを巻き付けた際に、千切れもしくはそれにひびや割れが発生するかで行った。それを現品で行い、千切れもしくはひびや割れが発生しなかった規定のシートについては更に120℃で1000時間の熱履歴を与えたもので同様の試験を行った。

千切れもしくはひびや割れが発生しないものが合格である。

【0051】

【表1】

【0052】

【表2】

【0053】

表1に示されるように、実施例1から実施例8の電磁波遮蔽シートはノイズ低減効果10dB以上を有する。UL94薄手材料垂直燃焼試験においては、平均径1.1μmの水酸化マグネシウムが100質量部配合の実施例6は94VTM−2で、270質量部と350質量部配合の実施例1から実施例5及び実施例6から実施例8は94VTM−0を有する。更に、シート巻き付け試験では現品及び120℃1000時間の熱履歴後で径1.0mmの円筒の棒への巻き付けでも千切れもしくはひびや割れが発生することのない強度を有する。以上のように、本発明の電磁波遮蔽性薄膜シートは電磁波遮蔽性に優れ更に薄くても高い難燃性を有しかつ取り扱いが可能な強度をも有することが確認される。

【0054】

それに対し、表2の熱可塑性プラスチックであるポリプロピレンが5質量部未満である比較例1の0.15mm厚シートは強度が低く、径1.0mmの円筒の棒に巻き付ける際に千切れてしまい取り扱いが困難なことがわかる。

表2の熱可塑性プラスチックであるポリプロピレンが30質量部を越えた比較例2の0.15mm厚シートは、その組成物が硬すぎて径1.0mmの円筒の棒に巻き付けるとひびや割れが発生し取り扱いが困難なことがわかる。

表2の熱可塑性エラストマーであるエチレン酢酸ビニルが45質量部未満である比較例3の0.15mm厚シートは脆く、径1.0mmの円筒の棒に巻き付けるとひびや割れが発生し取り扱いが困難なことがわかる。

表2の熱可塑性エラストマーであるエチレン酢酸ビニルが90質量部を越えた比較例4の0.15mm厚シートは強度が低く、径1.0mmの円筒の棒に巻き付ける際に千切れてしまい取り扱いが困難なことがわかる。

表2のゴムであるエチレン・メチルアクリレート共重合体が5質量部未満である比較例5の0.15mm厚シートは脆く、径1.0mmの円筒の棒に巻き付けるとひびや割れが発生し取り扱いが困難なことがわかる。

【0055】

表2のゴムであるエチレン・メチルアクリレート共重合体が30質量部を越えた比較例6の0.15mm厚シートは強度が低く、径1.0mmの円筒の棒に巻き付ける際に千切れてしまい取り扱いが困難なことがわかる。

表2の炭素繊維が50質量部未満である比較例7の0.15mm厚シートはノイズ低減量が5dBと低く、電磁波遮蔽に劣ることがわかる。

表2の炭素繊維が200質量部を越えた比較例8の0.15mm厚シートは脆く、径1.0mmの円筒の棒に巻き付けるとひびや割れが発生し取り扱いが困難なことがわかる。

表2の金属水酸化物である水酸化マグネシウムが100質量部未満である比較例9の0.30mm厚シートは、UL94の薄手材料垂直燃焼試験94VTM−2以上といった垂直難燃性がないことがわかる。

表2の金属水酸化物である水酸化マグネシウムが350質量部を越えた比較例10の0.15mm厚シートは脆く、径1.0mmの円筒の棒に巻き付けるとひびや割れが発生し取り扱いが困難なことがわかる。

【0056】

(実施例9)

実施例1に記載の電磁波遮蔽用組成物で被覆された同軸ケーブルを試作した。導体としては直径0.65mmの軟銅線を用い、この導体を、絶縁体として厚さ1.69mmの架橋ポリエチレンで覆い、さらに第1シールドとして厚さ0.50mmの実施例1に記載の電磁波遮蔽用組成物で覆い、さらに第2シールドとして編組密度85%の直径0.12mmの軟銅線の編組で覆い、さらにシースとして厚さ1.0mmの黒いノンハロゲンシースで多い、前記同軸ケーブルを試作した。

【0057】

(同軸ケーブルのシールド特性評価)

同軸ケーブルをアブソービングクランプ法にて、30MHz以上の周波数領域でのシールド特性を評価した。その結果を、図4に示す。

【0058】

図4に示すように、実施例9に係る同軸ケーブルは、30MHz以上の周波数の領域において、−50dBm以上のシールド特性を示した。一方、電磁波遮蔽用組成物での被覆を行わない場合、つまり、編組密度85%の軟銅線の編組のみでシールドする場合には、−30dBm程度のシールド特性を示すことが知られている。よって、実施例1に係る電磁波遮蔽用組成物で被覆を行うことで、20dB以上のノイズ低減効果を得られた。

【符号の説明】

【0059】

1………電磁波遮蔽シート

2………複合ポリマー

3………炭素繊維

4………金属水酸化物

【特許請求の範囲】

【請求項1】

熱可塑性プラスチック5〜30質量部、熱可塑性エラストマー45〜85質量部、ゴム5〜30質量部の割合で含有する複合ポリマー100質量部に対し、炭素繊維50〜200質量部及び金属水酸化物100〜350質量部を含有してなることを特徴とする電磁波遮蔽用組成物。

【請求項2】

前記熱可塑性プラスチックが融点120〜150℃のポリエチレンまたはポリプロピレンであることを特徴とする請求項1項記載の電磁波遮蔽用組成物。

【請求項3】

前記熱可塑性エラストマーが酢酸ビニル基含有量40〜60質量%のエチレン−酢酸ビニル共重合体であることを特徴とする請求項1または2項記載の電磁波遮蔽用組成物。

【請求項4】

前記ゴムが二元型共重合体のエチレン・メチルアクリレート共重合体であることを特徴とする請求項1〜3のいずれか1項に記載の電磁波遮蔽用組成物。

【請求項5】

前記炭素繊維が平均径4〜12μmかつ平均長さ25〜200μmの炭素繊維であることを特徴とする請求項1〜4のいずれか1項に記載の電磁波遮蔽用組成物。

【請求項6】

前記金属水酸化物の平均粒径が10μm以下であることを特徴とする請求項1〜5のいずれか1項に記載の電磁波遮蔽用組成物。

【請求項7】

請求項1〜6のいずれか1項に記載の電磁波遮蔽用組成物からなる成形体。

【請求項8】

請求項1〜6のいずれか1項に記載の電磁波遮蔽用組成物を0.05〜0.30mm厚のシート形状に成形してなることを特徴とする電磁波遮蔽シート。

【請求項9】

請求項1〜6のいずれか1項に記載の電磁波遮蔽用組成物を電線の被覆層の層間に押出被覆したことを特徴とする電磁波遮蔽電線。

【請求項10】

請求項8に記載の電磁波遮蔽シートをケーブルに載せることを特徴とする電磁波遮蔽方法。

【請求項1】

熱可塑性プラスチック5〜30質量部、熱可塑性エラストマー45〜85質量部、ゴム5〜30質量部の割合で含有する複合ポリマー100質量部に対し、炭素繊維50〜200質量部及び金属水酸化物100〜350質量部を含有してなることを特徴とする電磁波遮蔽用組成物。

【請求項2】

前記熱可塑性プラスチックが融点120〜150℃のポリエチレンまたはポリプロピレンであることを特徴とする請求項1項記載の電磁波遮蔽用組成物。

【請求項3】

前記熱可塑性エラストマーが酢酸ビニル基含有量40〜60質量%のエチレン−酢酸ビニル共重合体であることを特徴とする請求項1または2項記載の電磁波遮蔽用組成物。

【請求項4】

前記ゴムが二元型共重合体のエチレン・メチルアクリレート共重合体であることを特徴とする請求項1〜3のいずれか1項に記載の電磁波遮蔽用組成物。

【請求項5】

前記炭素繊維が平均径4〜12μmかつ平均長さ25〜200μmの炭素繊維であることを特徴とする請求項1〜4のいずれか1項に記載の電磁波遮蔽用組成物。

【請求項6】

前記金属水酸化物の平均粒径が10μm以下であることを特徴とする請求項1〜5のいずれか1項に記載の電磁波遮蔽用組成物。

【請求項7】

請求項1〜6のいずれか1項に記載の電磁波遮蔽用組成物からなる成形体。

【請求項8】

請求項1〜6のいずれか1項に記載の電磁波遮蔽用組成物を0.05〜0.30mm厚のシート形状に成形してなることを特徴とする電磁波遮蔽シート。

【請求項9】

請求項1〜6のいずれか1項に記載の電磁波遮蔽用組成物を電線の被覆層の層間に押出被覆したことを特徴とする電磁波遮蔽電線。

【請求項10】

請求項8に記載の電磁波遮蔽シートをケーブルに載せることを特徴とする電磁波遮蔽方法。

【図1】

【図2】

【図4】

【図3】

【図2】

【図4】

【図3】

【公開番号】特開2010−192550(P2010−192550A)

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願番号】特願2009−33411(P2009−33411)

【出願日】平成21年2月17日(2009.2.17)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願日】平成21年2月17日(2009.2.17)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

[ Back to top ]