電磁溶接装置及び電磁溶接方法

【課題】 一方が円筒状で他方が平板状である金属薄板を相互に適切かつ確実に溶接することができる電磁溶接装置及び電磁溶接方法を提供すること。

【解決手段】 本発明による電磁溶接装置1は、所定軸線D方向に延在する電流集中部2aを所定平面P上に含むコイル2と、円筒状の第一金属薄板Aを内周面側から保持して所定軸線D方向に平行に位置させる保持部材3と、第一金属薄板Aを径方向外側から挟持する一対の挟持部材4と、を含み、コイル2の所定平面P上に載置された平面状の第二金属薄板Bと第一金属薄板Aとの間隙Gを調節する間隙調節部材5とを含むことを特徴とする。

【解決手段】 本発明による電磁溶接装置1は、所定軸線D方向に延在する電流集中部2aを所定平面P上に含むコイル2と、円筒状の第一金属薄板Aを内周面側から保持して所定軸線D方向に平行に位置させる保持部材3と、第一金属薄板Aを径方向外側から挟持する一対の挟持部材4と、を含み、コイル2の所定平面P上に載置された平面状の第二金属薄板Bと第一金属薄板Aとの間隙Gを調節する間隙調節部材5とを含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶接対象となる金属薄板のうち一方が平板形状で他方が円筒形状である場合において、金属薄板を相互に適切かつ確実に溶接することができる電磁溶接装置及び電磁溶接方法に関する。

【背景技術】

【0002】

一以上の金属薄板を相互に溶接する方法として、スポット溶接が従来から用いられているが、スポット溶接は抵抗溶接の一種であるため、金属薄板が熱伝導度、電気導電率が高い材質である場合においては、より大きな電流を比較的長い時間溶接トランスに通電することを必要とし、スポット溶接の多量生産性という特長が損なわれるという問題が生じる。

【0003】

また、局所的な溶接を行うことを目的として、電流を流す溶接トランスの巻線を細くし、外形寸法を小さくした場合には、溶接トランスの耐久性上の問題から比較的長い時間大電流を通電することが難しく、局所的な溶接を行うことが困難であるという問題も生じる。このような問題を解決する技術として、例えば、特許文献1に示すような電磁溶接装置及び電磁溶接方法が提案されている。

【0004】

特許文献1に示す電磁溶接装置及び電磁溶接方法においては、コの字状又はE字形状の通常のコイルよりも大電流の通電に対する耐久性の高い一巻きコイルを用いて、より大きな電流を放電電流として瞬間的に流すものとして、局所的な溶接を可能としている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3751153号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、このような特許文献1に示す電磁溶接装置及び電磁溶接方法においては、被溶接部材となる金属薄板がともに平板形状である場合、又はともに緩やかに曲がった形状を有する場合において、金属薄板相互間を溶接することを想定しており、一方が平板形状で他方が円筒形状である場合に、適切かつ確実に溶接を行うことを必ずしも容易とするものではない。

【0007】

すなわち、従来技術においては、溶接対象となる金属薄板のうち一方が平板形状で他方が円筒形状である場合においても、より適切且つ確実に溶接を行う手法を提供できていないという問題があった。

【0008】

本発明は、上記問題に鑑み、金属薄板のうち一方が平板形状で他方が円筒形状である場合において、より適切且つ確実に溶接を行うことができる電磁溶接装置及び電磁溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記の問題を解決するため、本発明による電磁溶接装置は、

所定軸線方向に延在する電流集中部を所定平面上に含むコイルと、

円筒状の第一金属薄板を内周面側から保持して前記所定軸線方向に平行に位置させる保持部材と、

前記第一金属薄板を径方向外側から挟持する一対の挟持部材と、を含み、

前記コイルの前記所定平面上に載置された平面状の第二金属薄板と前記第一金属薄板との間隙を調節する間隙調節部材とを含むことを特徴とする。

【0010】

なお、前記円筒状とは周上において連続する完全円筒状と周上に円弧筒状をなす部分円筒状の双方を含むものとする。また、前記径方向外側から挟持するとは、例えば前記所定平面に平行かつ前記所定軸線方向の両側方の外側から挟持することを指す。また、前記電流集中部を含む前記コイルと前記第二金属薄板との間は例えばポリイミドフィルム等の絶縁膜により絶縁される。

【0011】

前記電磁溶接装置によれば、前記電流集中部に、周知の手法により大電流を付与することにより、前記電流集中部が発生する高密度の磁束が、前記平面状の第二金属薄板の前記電流集中部に対向する部分に交差して、当該第二金属薄板内部において当該磁束を打ち消す方向に渦電流が発生することを招く。

【0012】

これに基づいて、前記磁束と当該渦電流のフレミングの左手の法則による電磁力が、前記第二金属薄板を前記電流集中部から離隔する方向に作用して、前記第二金属薄板の前記対向する部分が前記第一金属薄板に指向する方向に張り出し変形することを招き、前記間隙を有して対向している前記第一金属薄板に対して張り出し変形された前記第一金属薄板の前記対向する部分が衝突し、さらに、引き続き前記電磁力が前記対向する部分に作用して、前記第二金属薄板の前記対向する部分と前記第一金属薄板とが、衝突面の清浄化工程と密着工程を経てシーム圧接される。

【0013】

上述したシーム圧接の過程において、前記電磁溶接装置によれば、前記円筒状の前記第一金属薄板を内周面から前記保持部材により強固に保持し、かつ、前記円筒状の前記第一金属薄板の前記径方向外側から前記挟持部材により挟持しているので、前記円筒状の前記第一金属薄板を内周側及び外周側の双方からの強固な支持に基づいて、双方の衝突面相互間において作用する前記衝突の力と前記電磁力を、前記コイルから離隔する方向及び前記両側方に逃がすことなく、シーム圧接により有効に寄与させることができる。これにより、シーム圧接ひいては電磁溶接をより適切かつ確実に行うことができる。

【0014】

ここで、前記電磁溶接装置において、

前記コイルが、前記所定軸線方向の両側方に位置して前記電流集中部に電気的に接続される一対の導体部を前記所定平面上に含むことが好ましい。

【0015】

前記電磁溶接装置によれば、前記挟持部材を例えば角材により構成した場合に、前記挟持部材を前記コイルの前記所定平面上に載置することを容易なものとすることができる。

【0016】

また、前記電磁溶接装置において、

前記導体部を介して前記電流集中部に電力を付与する電力付与手段を含むとともに、前記第一金属薄板の直径が小さいほど前記電力を大きくすることが好ましい。

【0017】

前記電磁溶接装置によれば、前記円筒状の前記第一金属薄板の直径に応じて、より適切にシーム圧接つまり電磁溶接を行うことができる。

【0018】

ここで、前記電磁溶接装置において、

前記一対の挟持部材の相互の間隔を調整する調整手段を含むことが好ましい。

【0019】

なお、前記調整手段は、Fクランプや旗金(ハタガネ)等の周知の治具を用いて構成することができるとともに、前記一対の挟持部材の前記コイルと反対側の面に固定的又は前記所定平面に平行かつ前記所定軸線方向の両側方にスライド可能に係止される平板部材により構成されてもよい。なお、前記平板部材に前記一対の挟持部材を固定的に係止する場合は、係止する段階で前記間隔を調整することとなる。

【0020】

前記電磁溶接装置によれば、前記挟持部材による前記円筒状の前記第一金属薄板の挟持にあたって作用させる力を、前記間隔の調整によってより適切に調整することができる。

【0021】

さらに、前記電磁溶接装置において

前記コイルと前記間隙調節部材と前記一対の挟持部材を前記コイルの厚み方向に一体的に固定する固定手段を含むことが好ましい。

【0022】

なお、前記固定手段は、例えばシャコ万力等の周知の治具により構成することができる。前記電磁溶接装置によれば、前記固定手段によって前記コイルと前記間隙調整部材と前記一対の挟持部材を前記コイルの厚み方向つまり、前記衝突面相互間において作用する衝突力及び電磁力の方向により強固に固定することができ、これに基づいて、前記挟持部材による前記第一金属薄板の外周側からの保持をより強固なものとすることができる。

【0023】

加えて、前記電磁溶接装置において、

前記保持部材が前記第一金属薄板の内周面に対応する外周面形状を有する中実丸棒部材であることが好ましい。

【0024】

前記電磁溶接装置によれば、前記保持部材を汎用性の高い部材により構成することができ、装置を構成するコストを低減することができる。

【0025】

ここで、前記電磁溶接装置において、

前記挟持部材が絶縁部材であることが好ましい。

【0026】

前記電磁溶接装置によれば、前記第一金属薄板と前記第二金属薄板との間の絶縁を確保して、前記電流集中部に大電流を流して発生される磁束に基づいて、前記第二金属薄板の内部に発生する渦電流が、前記第一金属薄板に向けた漏れ電流として流れることを防止することができる。

【0027】

また、前記電磁溶接装置において、

前記一対の挟持部材と前記調整手段とが第一ヒンジを介して前記コイルに連結され、前記保持部材が第二ヒンジを介して前記コイルに連結されること、とすることもできる。

【0028】

前記電磁溶接装置において、前記第一金属薄板及び前記第二金属薄板の材質、厚みが予め定まっていて、かつ、前記シーム圧接を反復的かつ量産的に行う場合において、前記挟持部材と前記調整手段、及び前記保持部材を前記コイルに一体的に連結することにより、前記シーム圧接に伴う作業者の負担を軽減することができる。

【0029】

上記の問題を解決するため、本発明による電磁溶接方法は、

円筒状の第一金属薄板を内周面側から保持してコイルの電流集中部の延在する所定軸線方向に平行に位置させる保持ステップと、

前記コイルに平面状の第二金属薄板を載置する載置ステップと、

前記第一金属薄板を前記所定軸線方向の両側方の外側から挟持する挟持ステップと、

平面状の第二金属薄板と前記第一金属薄板との間隙を間隙調節部材により調節する間隙調節ステップと、

前記電流集中部に前記電力を付与する電力付与ステップを含むことを特徴とする。

【0030】

上述したシーム圧接の過程において、前記電磁溶接方法によれば、前記円筒状の前記第一金属薄板を内周面から強固に保持し、かつ、前記円筒状の前記第一金属薄板の前記径方向外側から挟持しているので、前記円筒状の前記第一金属薄板を内周側及び外周側の双方からの強固な支持に基づいて、双方の衝突面相互間において作用する力を逃がすことなくシーム圧接により有効に寄与させることができる。

【0031】

ここで、前記電磁溶接方法において、

前記コイルと前記間隙調節部材と前記一対の挟持部材を前記コイルの厚み方向に一体的に固定する固定ステップを含むことが好ましい。

【0032】

前記電磁溶接方法によれば、前記固定ステップによって前記コイルと前記間隙調整部材と前記一対の挟持部材を前記コイルの厚み方向、前記衝突面相互間において作用する力の方向により強固に固定することができ、これに基づいて、前記挟持部材による前記第一金属薄板の外周側からの保持をより強固なものとすることができる。

【0033】

さらに、前記電磁溶接方法において、

前記挟持ステップの後に、前記固定ステップを行い、当該固定ステップの後に前記一対の挟持部材の相互の間隔を調整する調整ステップを含むこととしてもよい。

【0034】

前記電磁溶接方法によれば、前記挟持部材による挟持に伴う、前記円筒状の前記第一金属薄板の位置ずれを防止することができる。

【0035】

また、前記電磁溶接方法において、

前記第一金属薄板の直径が小さいほど前記電力を大きくする電力調節ステップを含むことが好ましい。

【0036】

前記電磁溶接方法によれば、前記円筒状の前記第一金属薄板の直径に応じて、より適切にシーム圧接つまり電磁溶接を行うことができる。

【発明の効果】

【0037】

本発明によれば、一方が円筒状で他方が平板状である金属薄板を相互に適切かつ確実に溶接することができる電磁溶接装置及び電磁溶接方法を提供することができる。

【図面の簡単な説明】

【0038】

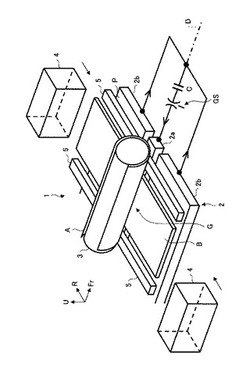

【図1】本発明に係る電磁溶接装置の一実施形態を斜め上から視て示す模式斜視図である。

【図2】本発明に係る電磁溶接装置の一実施形態のコイルを上方から視て示す模式図である。

【図3】本発明に係る電磁溶接装置の一実施形態を正面から視て示す模式図である。

【図4】本発明に係る電磁溶接装置の一実施形態において発生する電磁力を示す模式図である。

【図5】本発明に係る電磁溶接装置の一実施形態において発生する衝突力及び電磁力を示す模式図である。

【図6】本発明に係る電磁溶接装置の一実施形態において電磁溶接を実行した後の円筒状の金属薄板と平板状の金属薄板の形態を示す模式図である。

【図7】本発明に係る電磁溶接装置の一実施形態において電磁溶接を実行した後の円筒状の金属薄板と平板状の金属薄板における破断試験結果を示す模式図である。

【図8】本発明に係る電磁溶接装置の一実施形態における放電エネルギーと円筒状の金属薄板との関係を示す模式図である。

【発明を実施するための形態】

【0039】

以下、本発明を実施するための形態について、添付図面を参照しながら説明する。なお、図中に示すUPは上下方向の下から上に向かう上方を示し、Frは背面から正面に向かう正面方向を示し、Rは左右方向の左から右に向かう右方を示す。

【実施例】

【0040】

図1に示すように本実施例の電磁溶接装置1は、正面方向Frに向けて延びる所定軸線D方向に延在する電流集中部2aを所定平面P上に含むコイル2と、円筒状の第一金属薄板Aを内周面側から保持して所定軸線D方向に平行に位置させる中実丸棒部材3(保持部材)と、第一金属薄板Aを径方向外側から挟持する一対の絶縁部材4(挟持部材)と、を含み、コイル2の所定平面P上に載置された平面状の第二金属薄板Bと第一金属薄板Aとの間隙Gを調節するスペーサ5(間隙調節部材)とを含む。

【0041】

コイル2は、図2に示すように、例えばクロム銅より構成される長方形状の平板を、左右方向中央に対して左右対称に位置する一対の切り欠き部を構成することによりE字形状として、一対の切り欠き部の左右方向の中央に位置する細幅の部分を電流集中部2aとし、一対の切り欠き部の左右方向の外側に位置する一対の広幅の部分を導体部2bとすることにより構成される。コイル2の上面は所定平面Pを構成する。図2においては、電流が電流集中部2aから両側の導体部2bに向かって流れる態様を矢印にて示している。

【0042】

電流集中部2aの正面方向Fr端部には図1に示すように、コンデンサCの正極側がギャップスイッチGSを介して接続され、左右一対の導体部2bの正面方向Fr端部にはコンデンサCの負極側が接続される。正極と負極の接続は逆でもよい。この場合、図2の電流は両側の導体部2bから電流集中部2aに向かって流れ、図中の矢印は逆となる。コンデンサCは図示しない直流電源により適宜充電されており、ギャップスイッチGSがオンとされて接点が構成された場合には、コンデンサCに蓄電された放電エネルギーが放出されて、減衰特性を有する正弦波状の高密度の大電流が電流集中部2aに印加される。すなわち、コンデンサC、ギャップスイッチGSは電流集中部2aに導体部2bを介して電力を付与する電力付与手段を構成する。

【0043】

ここで、電流集中部2aに付与される電力は、円筒状の第一金属薄板Aの直径に対応させて変化させるものとし、直径が小さいほど電力を大きくするものとする。

【0044】

図1に示すように、コイル2は所定平面Pが水平面と平行となるように載置され、コイル2の所定平面Pの上には、図示しない絶縁用のポリイミドフィルムを介して、正面方向Frにおける第二金属薄板Bの長さ(シーム長さ)よりも長い間隔を有して、一対のスペーサ5が右方向Rに延在するように載置され、一対のスペーサ5の間に、長方形状の第二金属薄板Bが載置される。第二金属薄板Bは、例えばA1050−H24のアルミにより構成される。

【0045】

円筒状の第一金属薄板Aは、例えばC1100−Oの銅により構成され、対応する外周面形状を有する、例えばSUJ−2の高炭素クロム軸受鋼よりなる中実丸棒部材3の外周面に沿うように巻き付けられた後、一体となった第一金属薄板Aと中実丸棒部材3は、軸方向の両端部を一対のスペーサ5の上に位置させるとともに、中実丸棒部材3の中心軸を所定軸線Dの直上に位置させて、載置される。

【0046】

また、図1に示す左右一対の直方体状の絶縁部材4は、ここでは図示しないFクランプにより左右方向において相互に接近離隔変位自在に設置されて、左右一対の絶縁部材4の左右方向内側の一対の面がなす間隔はこのFクランプ(調整手段)により調整される。

【0047】

一対のスペーサ5の上に、スペーサ5に直交する方向に載置された中実丸棒部材3と外周面に巻き付けられた円筒状の第一金属薄板Aは、さらに、上述したFクランプの調整により、一対の直方体状の絶縁部材4の間隔が調節されることによって、左右方向から挟持され、円筒状の第一金属薄板Aは、径方向外側かつ所定軸線Dの両側方外側から、一対の絶縁部材4の有する一対の対向する平面により挟持される。

【0048】

これとともに、円筒状の第一金属薄板Aの内周面は高い剛性を有する中実丸棒部材3の外周面により径方向内側から強固に保持される。また、上述したスペーサ5の上下方向の厚みによる間隙調節機能により、円筒状の第一金属薄板Aの下方端と平板状の第二金属薄板Bの上面との間に形成されるギャップGは、電磁溶接におけるシーム圧接を適切に実行できる数値範囲に調節される。

【0049】

ここで、一対の絶縁部材4の上面の高さと中実丸棒部材3がスペーサ5に載置された上端の高さを一致させるように、絶縁部材4の上下方向の高さ、スペーサ5の高さ、第二金属薄板Bの厚みの相互の寸法関係が設定される。上述したように、コイル2上にスペーサ5、第二金属薄板B、中実丸棒部材3及び円筒状の第一金属薄板Aを載置した後、図3に示すような上板6を絶縁部材4の直上に図示しない絶縁用のポリイミドフィルムを介して載置し、コイル2の下面にはこれも図示しない絶縁用のポリイミドフィルムを介して下板7が載置される。

【0050】

この状態で上板6の上面と、下板7の下面は、図示しないシャコ万力(固定手段)により上下方向に圧縮する方向に押圧され、コイル2と、スペーサ5と、絶縁部材4とはコイル2の厚み方向に固定される。

【0051】

本実施例の電磁溶接装置1によれば、コイル2の電流集中部2aに、上述した手法によって大電流を付与することにより、電流集中部2aが発生する図3中時計回り方向の高密度の磁束Bが、平面状の第二金属薄板Bの電流集中部2aに対向する部分に交差して、電流集中部2aの直上に位置する第二金属薄板Bの内部において磁束Bを打ち消す図3中紙面奥側から手前に向かう方向に渦電流iを発生させることができる。なお、渦電流iは第二金属薄板Bの平面内において循環して流れる。

【0052】

この渦電流iの発生により、図4に示すような磁束Bと渦電流iのフレミングの左手の法則による電磁力fが、第二金属薄板Bの電流集中部2aの直上に位置する部分を電流集中部2aから離隔する方向に作用することとなる。これにより、第二金属薄板Bの渦電流iが図3中紙面奥側から手前側に流れる部分を第一金属薄板Aに指向する方向に張り出させて変形させることができる。

【0053】

電流集中部2aに対して電力を付与する前の初期状態においてギャップGを有して対向している第一金属薄板Aに対して、第二金属薄板Bの電流集中部2aの直上に位置する部分が張り出し変形すると、図5に示すように、第一金属薄板Aの対向する部分に第二金属薄板Bの張り出し変形した部分が衝突する。さらに、電磁力fは、第二金属薄板Bの張り出し変形された部分に作用し続けて、第二金属薄板Bの張り出し変形された部分が第一金属薄板Aの下面に対して押圧され続けて、第二金属薄板Bの張り出し変形された部分と、第一金属薄板Aの下面とは、双方の衝突面の清浄化工程と密着工程を経由して、シーム圧接される。

【0054】

このようにシーム圧接が実行される過程において、本実施例の電磁溶接装置1によれば、円筒状の第一金属薄板Aを内周面から中実丸棒部材3の外周面により強固に保持するとともに、円筒状の第一金属薄板Aの径方向外側から絶縁部材4により挟持していることとしているので、円筒状の第一金属薄板Aを内周側及び外周側の双方から強固に支持することができる。

【0055】

この強固な支持により、張り出し変形される側の第二金属薄板Bと衝突される側の第一金属薄板Aとの、双方の衝突面相互間においてシーム圧接中に作用する衝突力と電磁力Bを、コイル2から離隔する方向に逃がしてしまうことを、中実丸棒部材3の内周面からの支持により防止し、所定軸線Dの両側方つまり図3中の左右方向に逃がしてしまうことについては、絶縁部材4の左右方向外側からの支持により防止することができる。

【0056】

これらのことにより、衝突力、電磁力Bの双方を背面方向及び左右方向に逃すことなく、シーム圧接工程における清浄化工程と密着工程に対してより有効に寄与させることができる。これにより、本実施例においては、シーム圧接ひいては電磁溶接をより適切かつ確実に行うことができる。

【0057】

また、本実施例の電磁溶接装置1においては、コイル2が、図2に示すように、所定軸線D方向の両側方に位置して電流集中部2aに電気的に接続される一対の導体部2bを所定平面P上に含んでいるので、直方体状の絶縁部材4を所定平面P上に載置することを容易なものとし、さらに、一対の絶縁部材4により円筒状の金属薄板A及び中実丸棒部材3を左右方向外側から挟持するにあたっての力の、上述したFクランプによる調整を行うにあたっての、絶縁部材4の左右方向の挙動を安定させることができる。

【0058】

さらに、上述したシャコ万力により上下方向に、コイル2、絶縁部材4、スペーサ5、上板6を含む電磁溶接装置1全体を圧縮する方向の力を作用させるにあたっても、圧縮方向の力を比較的広い面積と高い剛性を有するE字型のコイル2により支持することができ、固定にあたっての作業性を高め、固定の安定性を高めることもできる。

【0059】

また、本実施例の電磁溶接装置1においては、導体部2bを介して電流集中部2aに瞬間的に電力を付与するにあたって、第一金属薄板Aの直径が小さいほど電力を大きくすることにより、円筒状の第一金属薄板Aの直径に応じて、より適切にシーム圧接つまり電磁溶接を行うことができる。なお、図6は、本実施例の電磁溶接装置1において溶接された円筒状の第一金属薄板Aと平板状の第二金属薄板Bの態様を例示するものである。

【0060】

この場合において、例えば直径を10mmから50mmの範囲で10mm毎に変化させて、電磁溶接するにあたって必要となる最低限の電力、すなわち、コンデンサCの放電エネルギー(実際には、電磁溶接後の一体化された第一金属薄板Aと第二金属薄板Bを圧接方向と反対側に引っ張る破断試験を行い、電磁溶接部位以外の母材が破断するエネルギー)を測定すると、図7に示すようなデータが得られ、直径とエネルギーは反比例の関係を有している。本実施例の電磁溶接装置1においては、このデータにより得られた第一金属薄板Aの直径と必要となる電力との関係に基づいて、図8に示すように、直径が小さいほど付与する電力を大きくしている。

【0061】

さらに、本実施例の電磁溶接装置1においては、一対の絶縁部材4の相互の間隔を調整するFクランプを含んでいることから、絶縁部材4による円筒状の第一金属薄板Aの挟持にあたって作用させる力を、Fクランプの簡易な操作に基づく間隔の調整によってより適切に調整することができる。

【0062】

加えて、本実施例の電磁溶接装置1においては、コイル2とスペーサ5と一対の絶縁部材4をコイル2の厚み方向に一体的に固定するシャコ万力を含むこととしているので、コイル2とスペーサ5と一対の絶縁部材4をコイル2の厚み方向つまり、前述した衝突面相互間において作用する衝突力及び電磁力fの方向により強固に固定することができ、これに基づいて、絶縁部材4による第一金属薄板Aの外周側からの保持をより強固なものとすることができる。加えて、中実丸棒部材3による内周側からの第一金属薄板Aの保持をもより強固なものとすることができる。

【0063】

また、本実施例の電磁溶接装置1においては、保持部材が第一金属薄板Aの内周面に対応する外周面形状を有する中実丸棒部材3としているので、保持部材を汎用性の高い部材により構成することができ、電磁溶接装置1を比較的低い製造コストで構成することができる。また、電磁溶接装置1においては、挟持部材が絶縁部材4としているので、第一金属薄板Aと第二金属薄板Bとの間の絶縁を、上述した挟持と固定を行った後もより確実に確保して、電流集中部2aに大電流を流して発生される磁束Bに基づいて、第二金属薄板Bの内部に発生する渦電流iが、第一金属薄板Aに指向する漏れ電流として流れることを防止して、これによっても、電磁溶接の効率を高めることができる。

【0064】

上述した本実施例の電磁溶接装置においては、一対の絶縁部材4とFクランプ、中実丸棒部材3のそれぞれの支持態様は特に指定していないが、図示しない周知のヒンジを介してコイル2に連結することもできる。

【0065】

このように絶縁部材4及び中実丸棒部材3をコイル2に連結することにより、電磁溶接されて製作される円筒状の第一金属薄板Aと平板状の第二金属薄板Bの形態が多種多様である試作段階ではなく、ある程度材質、厚みが予め定まっていて、電磁溶接すなわちシーム圧接を反復的かつ量産的に行う場合において、シーム圧接に伴う作業者の負担を軽減し、作業工程を簡略化することができる。

【0066】

なお、上述した本実施例の電磁溶接装置1による電磁溶接つまりシーム圧接を実行すると、本発明の電磁溶接方法も同時に実行されることとなる。つまり、円筒状の第一金属薄板Aを内周面側から保持してコイル2の電流集中部2aの延在する所定軸線D方向に平行に位置させる保持ステップS1と、コイル2に平面状の第二金属薄板Bを載置する載置ステップS2と、第一金属薄板Aを所定軸線D方向の両側方の外側から挟持する挟持ステップS3と、平面状の第二金属薄板Bと第一金属薄板AとのギャップGをスペーサ5により調節する間隙調節ステップS4と、電流集中部2aに電力を付与する電力付与ステップS5がなされる。なお、各ステップに付した番号は各ステップの先後関係を規定するものではなく、電力付与ステップS5を最後とすること以外においては、適宜順序を入れ替えることは可能である。

【0067】

これにより、上述したシーム圧接の過程において、円筒状の第一金属薄板Aを内周面から強固に保持するとともに、円筒状の第一金属薄板Aの径方向外側からも挟持しているので、円筒状の第一金属薄板Aを内周側及び外周側の双方から強固に支持することとなり、これにより、第一金属薄板Aと第二金属薄板Bの、双方の衝突面相互間において作用する衝突力と電磁力fを両側方及び上方に逃がすことなく、シーム圧接により有効に寄与させることができる。

【0068】

また、本実施例において実行される電磁溶接方法は、コイル2とスペーサ5と一対の絶縁部材4をコイル2の厚み方向に一体的に固定する固定ステップS6を含んでいるので、固定ステップS6によってコイル2とスペーサ5と一対の絶縁部材4をコイル2の厚み方向、衝突力と電磁力fの作用する力の方向により強固に固定することができ、これに基づいて、絶縁部材4による第一金属薄板Aの外周側からの保持をより強固なものとすることができる。

【0069】

なおここで、本実施例の電磁溶接方法において、挟持ステップS3の後に、固定ステップS6を行い、固定ステップS6の後に一対の絶縁部材4の相互の間隔を調整する調整ステップS7を含むこととしてもよく、これによれば、挟持ステップS3における挟持力を円筒状の第一金属薄板Aの仮位置決めに必要な最低限の力とすることができ、挟持ステップS3における絶縁部材4による挟持を必要以上に大きな力とすることに伴う、円筒状の第一金属薄板Aの特には上下方向の位置ずれを防止することができる。

【0070】

なお、本実施例の電磁溶接方法においては、もちろん、第一金属薄板Aの直径が小さいほど電流集中部2aに付与する電力を大きくする電力調節ステップS8を含むが、これによれば、円筒状の第一金属薄板Aの直径に応じて、より適切にシーム圧接つまり電磁溶接を行うことができる。

【0071】

以上本発明の好ましい実施例について詳細に説明したが、本発明は上述した実施例に制限されることなく、本発明の範囲を逸脱することなく、上述した実施例に種々の変形および置換を加えることができる。

【0072】

例えば、調整手段としてのFクランプは、旗金に置換することもできるし、一対の絶縁部材4のコイル2と反対側の面に例えば接着剤や粘着剤又は溶接等の適宜の手段により固定的に上板6(平板部材)を係止することにより構成してもよい。この場合には、上板6に一対の絶縁部材4を固定的に係止する段階で絶縁部材4相互間の間隔を調整することとなり、上述した電磁溶接方法のステップS7は省略することとなる。

【0073】

さらに、絶縁部材4の上面に上板6に対して左右方向にスライド可能な係止部を設け、上板6の下面に一対の絶縁部材4の係止部をスライド可能に係止可能な被係止部を設けることにより構成されてもよい。

【産業上の利用可能性】

【0074】

本発明は、一方が円筒状で他方が平板状である金属薄板を相互に適切かつ確実に溶接することができる電磁溶接装置及び電磁溶接方法を提供することができるので、例えば円筒状の金属構造物の腐食が懸念される場合に、腐食に対して犠牲となる平板状の犠牲防食材を円筒状の金属構造物の円筒面に接合する等の、応用技術にも適用可能なものである。

【0075】

なお、電磁溶接する対象の平板状の金属薄板が磁束により電流を発生しにくい導電率の低い材質、例えばZn等である場合には、適宜、導電率の高い別個の金属薄板を圧力伝達板として用いて、別個の金属薄板に生じた電磁力を利用してシーム圧接を行うことができる。

【符号の説明】

【0076】

1 電磁溶接装置

2 コイル

2a 電流集中部

2b 導体部

3 中実丸棒部材(保持部材)

4 絶縁部材(挟持部材)

5 スペーサ(間隙調整部材)

A 第一金属薄板

B 第二金属薄板

6 上板

7 下板

【技術分野】

【0001】

本発明は、溶接対象となる金属薄板のうち一方が平板形状で他方が円筒形状である場合において、金属薄板を相互に適切かつ確実に溶接することができる電磁溶接装置及び電磁溶接方法に関する。

【背景技術】

【0002】

一以上の金属薄板を相互に溶接する方法として、スポット溶接が従来から用いられているが、スポット溶接は抵抗溶接の一種であるため、金属薄板が熱伝導度、電気導電率が高い材質である場合においては、より大きな電流を比較的長い時間溶接トランスに通電することを必要とし、スポット溶接の多量生産性という特長が損なわれるという問題が生じる。

【0003】

また、局所的な溶接を行うことを目的として、電流を流す溶接トランスの巻線を細くし、外形寸法を小さくした場合には、溶接トランスの耐久性上の問題から比較的長い時間大電流を通電することが難しく、局所的な溶接を行うことが困難であるという問題も生じる。このような問題を解決する技術として、例えば、特許文献1に示すような電磁溶接装置及び電磁溶接方法が提案されている。

【0004】

特許文献1に示す電磁溶接装置及び電磁溶接方法においては、コの字状又はE字形状の通常のコイルよりも大電流の通電に対する耐久性の高い一巻きコイルを用いて、より大きな電流を放電電流として瞬間的に流すものとして、局所的な溶接を可能としている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3751153号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、このような特許文献1に示す電磁溶接装置及び電磁溶接方法においては、被溶接部材となる金属薄板がともに平板形状である場合、又はともに緩やかに曲がった形状を有する場合において、金属薄板相互間を溶接することを想定しており、一方が平板形状で他方が円筒形状である場合に、適切かつ確実に溶接を行うことを必ずしも容易とするものではない。

【0007】

すなわち、従来技術においては、溶接対象となる金属薄板のうち一方が平板形状で他方が円筒形状である場合においても、より適切且つ確実に溶接を行う手法を提供できていないという問題があった。

【0008】

本発明は、上記問題に鑑み、金属薄板のうち一方が平板形状で他方が円筒形状である場合において、より適切且つ確実に溶接を行うことができる電磁溶接装置及び電磁溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記の問題を解決するため、本発明による電磁溶接装置は、

所定軸線方向に延在する電流集中部を所定平面上に含むコイルと、

円筒状の第一金属薄板を内周面側から保持して前記所定軸線方向に平行に位置させる保持部材と、

前記第一金属薄板を径方向外側から挟持する一対の挟持部材と、を含み、

前記コイルの前記所定平面上に載置された平面状の第二金属薄板と前記第一金属薄板との間隙を調節する間隙調節部材とを含むことを特徴とする。

【0010】

なお、前記円筒状とは周上において連続する完全円筒状と周上に円弧筒状をなす部分円筒状の双方を含むものとする。また、前記径方向外側から挟持するとは、例えば前記所定平面に平行かつ前記所定軸線方向の両側方の外側から挟持することを指す。また、前記電流集中部を含む前記コイルと前記第二金属薄板との間は例えばポリイミドフィルム等の絶縁膜により絶縁される。

【0011】

前記電磁溶接装置によれば、前記電流集中部に、周知の手法により大電流を付与することにより、前記電流集中部が発生する高密度の磁束が、前記平面状の第二金属薄板の前記電流集中部に対向する部分に交差して、当該第二金属薄板内部において当該磁束を打ち消す方向に渦電流が発生することを招く。

【0012】

これに基づいて、前記磁束と当該渦電流のフレミングの左手の法則による電磁力が、前記第二金属薄板を前記電流集中部から離隔する方向に作用して、前記第二金属薄板の前記対向する部分が前記第一金属薄板に指向する方向に張り出し変形することを招き、前記間隙を有して対向している前記第一金属薄板に対して張り出し変形された前記第一金属薄板の前記対向する部分が衝突し、さらに、引き続き前記電磁力が前記対向する部分に作用して、前記第二金属薄板の前記対向する部分と前記第一金属薄板とが、衝突面の清浄化工程と密着工程を経てシーム圧接される。

【0013】

上述したシーム圧接の過程において、前記電磁溶接装置によれば、前記円筒状の前記第一金属薄板を内周面から前記保持部材により強固に保持し、かつ、前記円筒状の前記第一金属薄板の前記径方向外側から前記挟持部材により挟持しているので、前記円筒状の前記第一金属薄板を内周側及び外周側の双方からの強固な支持に基づいて、双方の衝突面相互間において作用する前記衝突の力と前記電磁力を、前記コイルから離隔する方向及び前記両側方に逃がすことなく、シーム圧接により有効に寄与させることができる。これにより、シーム圧接ひいては電磁溶接をより適切かつ確実に行うことができる。

【0014】

ここで、前記電磁溶接装置において、

前記コイルが、前記所定軸線方向の両側方に位置して前記電流集中部に電気的に接続される一対の導体部を前記所定平面上に含むことが好ましい。

【0015】

前記電磁溶接装置によれば、前記挟持部材を例えば角材により構成した場合に、前記挟持部材を前記コイルの前記所定平面上に載置することを容易なものとすることができる。

【0016】

また、前記電磁溶接装置において、

前記導体部を介して前記電流集中部に電力を付与する電力付与手段を含むとともに、前記第一金属薄板の直径が小さいほど前記電力を大きくすることが好ましい。

【0017】

前記電磁溶接装置によれば、前記円筒状の前記第一金属薄板の直径に応じて、より適切にシーム圧接つまり電磁溶接を行うことができる。

【0018】

ここで、前記電磁溶接装置において、

前記一対の挟持部材の相互の間隔を調整する調整手段を含むことが好ましい。

【0019】

なお、前記調整手段は、Fクランプや旗金(ハタガネ)等の周知の治具を用いて構成することができるとともに、前記一対の挟持部材の前記コイルと反対側の面に固定的又は前記所定平面に平行かつ前記所定軸線方向の両側方にスライド可能に係止される平板部材により構成されてもよい。なお、前記平板部材に前記一対の挟持部材を固定的に係止する場合は、係止する段階で前記間隔を調整することとなる。

【0020】

前記電磁溶接装置によれば、前記挟持部材による前記円筒状の前記第一金属薄板の挟持にあたって作用させる力を、前記間隔の調整によってより適切に調整することができる。

【0021】

さらに、前記電磁溶接装置において

前記コイルと前記間隙調節部材と前記一対の挟持部材を前記コイルの厚み方向に一体的に固定する固定手段を含むことが好ましい。

【0022】

なお、前記固定手段は、例えばシャコ万力等の周知の治具により構成することができる。前記電磁溶接装置によれば、前記固定手段によって前記コイルと前記間隙調整部材と前記一対の挟持部材を前記コイルの厚み方向つまり、前記衝突面相互間において作用する衝突力及び電磁力の方向により強固に固定することができ、これに基づいて、前記挟持部材による前記第一金属薄板の外周側からの保持をより強固なものとすることができる。

【0023】

加えて、前記電磁溶接装置において、

前記保持部材が前記第一金属薄板の内周面に対応する外周面形状を有する中実丸棒部材であることが好ましい。

【0024】

前記電磁溶接装置によれば、前記保持部材を汎用性の高い部材により構成することができ、装置を構成するコストを低減することができる。

【0025】

ここで、前記電磁溶接装置において、

前記挟持部材が絶縁部材であることが好ましい。

【0026】

前記電磁溶接装置によれば、前記第一金属薄板と前記第二金属薄板との間の絶縁を確保して、前記電流集中部に大電流を流して発生される磁束に基づいて、前記第二金属薄板の内部に発生する渦電流が、前記第一金属薄板に向けた漏れ電流として流れることを防止することができる。

【0027】

また、前記電磁溶接装置において、

前記一対の挟持部材と前記調整手段とが第一ヒンジを介して前記コイルに連結され、前記保持部材が第二ヒンジを介して前記コイルに連結されること、とすることもできる。

【0028】

前記電磁溶接装置において、前記第一金属薄板及び前記第二金属薄板の材質、厚みが予め定まっていて、かつ、前記シーム圧接を反復的かつ量産的に行う場合において、前記挟持部材と前記調整手段、及び前記保持部材を前記コイルに一体的に連結することにより、前記シーム圧接に伴う作業者の負担を軽減することができる。

【0029】

上記の問題を解決するため、本発明による電磁溶接方法は、

円筒状の第一金属薄板を内周面側から保持してコイルの電流集中部の延在する所定軸線方向に平行に位置させる保持ステップと、

前記コイルに平面状の第二金属薄板を載置する載置ステップと、

前記第一金属薄板を前記所定軸線方向の両側方の外側から挟持する挟持ステップと、

平面状の第二金属薄板と前記第一金属薄板との間隙を間隙調節部材により調節する間隙調節ステップと、

前記電流集中部に前記電力を付与する電力付与ステップを含むことを特徴とする。

【0030】

上述したシーム圧接の過程において、前記電磁溶接方法によれば、前記円筒状の前記第一金属薄板を内周面から強固に保持し、かつ、前記円筒状の前記第一金属薄板の前記径方向外側から挟持しているので、前記円筒状の前記第一金属薄板を内周側及び外周側の双方からの強固な支持に基づいて、双方の衝突面相互間において作用する力を逃がすことなくシーム圧接により有効に寄与させることができる。

【0031】

ここで、前記電磁溶接方法において、

前記コイルと前記間隙調節部材と前記一対の挟持部材を前記コイルの厚み方向に一体的に固定する固定ステップを含むことが好ましい。

【0032】

前記電磁溶接方法によれば、前記固定ステップによって前記コイルと前記間隙調整部材と前記一対の挟持部材を前記コイルの厚み方向、前記衝突面相互間において作用する力の方向により強固に固定することができ、これに基づいて、前記挟持部材による前記第一金属薄板の外周側からの保持をより強固なものとすることができる。

【0033】

さらに、前記電磁溶接方法において、

前記挟持ステップの後に、前記固定ステップを行い、当該固定ステップの後に前記一対の挟持部材の相互の間隔を調整する調整ステップを含むこととしてもよい。

【0034】

前記電磁溶接方法によれば、前記挟持部材による挟持に伴う、前記円筒状の前記第一金属薄板の位置ずれを防止することができる。

【0035】

また、前記電磁溶接方法において、

前記第一金属薄板の直径が小さいほど前記電力を大きくする電力調節ステップを含むことが好ましい。

【0036】

前記電磁溶接方法によれば、前記円筒状の前記第一金属薄板の直径に応じて、より適切にシーム圧接つまり電磁溶接を行うことができる。

【発明の効果】

【0037】

本発明によれば、一方が円筒状で他方が平板状である金属薄板を相互に適切かつ確実に溶接することができる電磁溶接装置及び電磁溶接方法を提供することができる。

【図面の簡単な説明】

【0038】

【図1】本発明に係る電磁溶接装置の一実施形態を斜め上から視て示す模式斜視図である。

【図2】本発明に係る電磁溶接装置の一実施形態のコイルを上方から視て示す模式図である。

【図3】本発明に係る電磁溶接装置の一実施形態を正面から視て示す模式図である。

【図4】本発明に係る電磁溶接装置の一実施形態において発生する電磁力を示す模式図である。

【図5】本発明に係る電磁溶接装置の一実施形態において発生する衝突力及び電磁力を示す模式図である。

【図6】本発明に係る電磁溶接装置の一実施形態において電磁溶接を実行した後の円筒状の金属薄板と平板状の金属薄板の形態を示す模式図である。

【図7】本発明に係る電磁溶接装置の一実施形態において電磁溶接を実行した後の円筒状の金属薄板と平板状の金属薄板における破断試験結果を示す模式図である。

【図8】本発明に係る電磁溶接装置の一実施形態における放電エネルギーと円筒状の金属薄板との関係を示す模式図である。

【発明を実施するための形態】

【0039】

以下、本発明を実施するための形態について、添付図面を参照しながら説明する。なお、図中に示すUPは上下方向の下から上に向かう上方を示し、Frは背面から正面に向かう正面方向を示し、Rは左右方向の左から右に向かう右方を示す。

【実施例】

【0040】

図1に示すように本実施例の電磁溶接装置1は、正面方向Frに向けて延びる所定軸線D方向に延在する電流集中部2aを所定平面P上に含むコイル2と、円筒状の第一金属薄板Aを内周面側から保持して所定軸線D方向に平行に位置させる中実丸棒部材3(保持部材)と、第一金属薄板Aを径方向外側から挟持する一対の絶縁部材4(挟持部材)と、を含み、コイル2の所定平面P上に載置された平面状の第二金属薄板Bと第一金属薄板Aとの間隙Gを調節するスペーサ5(間隙調節部材)とを含む。

【0041】

コイル2は、図2に示すように、例えばクロム銅より構成される長方形状の平板を、左右方向中央に対して左右対称に位置する一対の切り欠き部を構成することによりE字形状として、一対の切り欠き部の左右方向の中央に位置する細幅の部分を電流集中部2aとし、一対の切り欠き部の左右方向の外側に位置する一対の広幅の部分を導体部2bとすることにより構成される。コイル2の上面は所定平面Pを構成する。図2においては、電流が電流集中部2aから両側の導体部2bに向かって流れる態様を矢印にて示している。

【0042】

電流集中部2aの正面方向Fr端部には図1に示すように、コンデンサCの正極側がギャップスイッチGSを介して接続され、左右一対の導体部2bの正面方向Fr端部にはコンデンサCの負極側が接続される。正極と負極の接続は逆でもよい。この場合、図2の電流は両側の導体部2bから電流集中部2aに向かって流れ、図中の矢印は逆となる。コンデンサCは図示しない直流電源により適宜充電されており、ギャップスイッチGSがオンとされて接点が構成された場合には、コンデンサCに蓄電された放電エネルギーが放出されて、減衰特性を有する正弦波状の高密度の大電流が電流集中部2aに印加される。すなわち、コンデンサC、ギャップスイッチGSは電流集中部2aに導体部2bを介して電力を付与する電力付与手段を構成する。

【0043】

ここで、電流集中部2aに付与される電力は、円筒状の第一金属薄板Aの直径に対応させて変化させるものとし、直径が小さいほど電力を大きくするものとする。

【0044】

図1に示すように、コイル2は所定平面Pが水平面と平行となるように載置され、コイル2の所定平面Pの上には、図示しない絶縁用のポリイミドフィルムを介して、正面方向Frにおける第二金属薄板Bの長さ(シーム長さ)よりも長い間隔を有して、一対のスペーサ5が右方向Rに延在するように載置され、一対のスペーサ5の間に、長方形状の第二金属薄板Bが載置される。第二金属薄板Bは、例えばA1050−H24のアルミにより構成される。

【0045】

円筒状の第一金属薄板Aは、例えばC1100−Oの銅により構成され、対応する外周面形状を有する、例えばSUJ−2の高炭素クロム軸受鋼よりなる中実丸棒部材3の外周面に沿うように巻き付けられた後、一体となった第一金属薄板Aと中実丸棒部材3は、軸方向の両端部を一対のスペーサ5の上に位置させるとともに、中実丸棒部材3の中心軸を所定軸線Dの直上に位置させて、載置される。

【0046】

また、図1に示す左右一対の直方体状の絶縁部材4は、ここでは図示しないFクランプにより左右方向において相互に接近離隔変位自在に設置されて、左右一対の絶縁部材4の左右方向内側の一対の面がなす間隔はこのFクランプ(調整手段)により調整される。

【0047】

一対のスペーサ5の上に、スペーサ5に直交する方向に載置された中実丸棒部材3と外周面に巻き付けられた円筒状の第一金属薄板Aは、さらに、上述したFクランプの調整により、一対の直方体状の絶縁部材4の間隔が調節されることによって、左右方向から挟持され、円筒状の第一金属薄板Aは、径方向外側かつ所定軸線Dの両側方外側から、一対の絶縁部材4の有する一対の対向する平面により挟持される。

【0048】

これとともに、円筒状の第一金属薄板Aの内周面は高い剛性を有する中実丸棒部材3の外周面により径方向内側から強固に保持される。また、上述したスペーサ5の上下方向の厚みによる間隙調節機能により、円筒状の第一金属薄板Aの下方端と平板状の第二金属薄板Bの上面との間に形成されるギャップGは、電磁溶接におけるシーム圧接を適切に実行できる数値範囲に調節される。

【0049】

ここで、一対の絶縁部材4の上面の高さと中実丸棒部材3がスペーサ5に載置された上端の高さを一致させるように、絶縁部材4の上下方向の高さ、スペーサ5の高さ、第二金属薄板Bの厚みの相互の寸法関係が設定される。上述したように、コイル2上にスペーサ5、第二金属薄板B、中実丸棒部材3及び円筒状の第一金属薄板Aを載置した後、図3に示すような上板6を絶縁部材4の直上に図示しない絶縁用のポリイミドフィルムを介して載置し、コイル2の下面にはこれも図示しない絶縁用のポリイミドフィルムを介して下板7が載置される。

【0050】

この状態で上板6の上面と、下板7の下面は、図示しないシャコ万力(固定手段)により上下方向に圧縮する方向に押圧され、コイル2と、スペーサ5と、絶縁部材4とはコイル2の厚み方向に固定される。

【0051】

本実施例の電磁溶接装置1によれば、コイル2の電流集中部2aに、上述した手法によって大電流を付与することにより、電流集中部2aが発生する図3中時計回り方向の高密度の磁束Bが、平面状の第二金属薄板Bの電流集中部2aに対向する部分に交差して、電流集中部2aの直上に位置する第二金属薄板Bの内部において磁束Bを打ち消す図3中紙面奥側から手前に向かう方向に渦電流iを発生させることができる。なお、渦電流iは第二金属薄板Bの平面内において循環して流れる。

【0052】

この渦電流iの発生により、図4に示すような磁束Bと渦電流iのフレミングの左手の法則による電磁力fが、第二金属薄板Bの電流集中部2aの直上に位置する部分を電流集中部2aから離隔する方向に作用することとなる。これにより、第二金属薄板Bの渦電流iが図3中紙面奥側から手前側に流れる部分を第一金属薄板Aに指向する方向に張り出させて変形させることができる。

【0053】

電流集中部2aに対して電力を付与する前の初期状態においてギャップGを有して対向している第一金属薄板Aに対して、第二金属薄板Bの電流集中部2aの直上に位置する部分が張り出し変形すると、図5に示すように、第一金属薄板Aの対向する部分に第二金属薄板Bの張り出し変形した部分が衝突する。さらに、電磁力fは、第二金属薄板Bの張り出し変形された部分に作用し続けて、第二金属薄板Bの張り出し変形された部分が第一金属薄板Aの下面に対して押圧され続けて、第二金属薄板Bの張り出し変形された部分と、第一金属薄板Aの下面とは、双方の衝突面の清浄化工程と密着工程を経由して、シーム圧接される。

【0054】

このようにシーム圧接が実行される過程において、本実施例の電磁溶接装置1によれば、円筒状の第一金属薄板Aを内周面から中実丸棒部材3の外周面により強固に保持するとともに、円筒状の第一金属薄板Aの径方向外側から絶縁部材4により挟持していることとしているので、円筒状の第一金属薄板Aを内周側及び外周側の双方から強固に支持することができる。

【0055】

この強固な支持により、張り出し変形される側の第二金属薄板Bと衝突される側の第一金属薄板Aとの、双方の衝突面相互間においてシーム圧接中に作用する衝突力と電磁力Bを、コイル2から離隔する方向に逃がしてしまうことを、中実丸棒部材3の内周面からの支持により防止し、所定軸線Dの両側方つまり図3中の左右方向に逃がしてしまうことについては、絶縁部材4の左右方向外側からの支持により防止することができる。

【0056】

これらのことにより、衝突力、電磁力Bの双方を背面方向及び左右方向に逃すことなく、シーム圧接工程における清浄化工程と密着工程に対してより有効に寄与させることができる。これにより、本実施例においては、シーム圧接ひいては電磁溶接をより適切かつ確実に行うことができる。

【0057】

また、本実施例の電磁溶接装置1においては、コイル2が、図2に示すように、所定軸線D方向の両側方に位置して電流集中部2aに電気的に接続される一対の導体部2bを所定平面P上に含んでいるので、直方体状の絶縁部材4を所定平面P上に載置することを容易なものとし、さらに、一対の絶縁部材4により円筒状の金属薄板A及び中実丸棒部材3を左右方向外側から挟持するにあたっての力の、上述したFクランプによる調整を行うにあたっての、絶縁部材4の左右方向の挙動を安定させることができる。

【0058】

さらに、上述したシャコ万力により上下方向に、コイル2、絶縁部材4、スペーサ5、上板6を含む電磁溶接装置1全体を圧縮する方向の力を作用させるにあたっても、圧縮方向の力を比較的広い面積と高い剛性を有するE字型のコイル2により支持することができ、固定にあたっての作業性を高め、固定の安定性を高めることもできる。

【0059】

また、本実施例の電磁溶接装置1においては、導体部2bを介して電流集中部2aに瞬間的に電力を付与するにあたって、第一金属薄板Aの直径が小さいほど電力を大きくすることにより、円筒状の第一金属薄板Aの直径に応じて、より適切にシーム圧接つまり電磁溶接を行うことができる。なお、図6は、本実施例の電磁溶接装置1において溶接された円筒状の第一金属薄板Aと平板状の第二金属薄板Bの態様を例示するものである。

【0060】

この場合において、例えば直径を10mmから50mmの範囲で10mm毎に変化させて、電磁溶接するにあたって必要となる最低限の電力、すなわち、コンデンサCの放電エネルギー(実際には、電磁溶接後の一体化された第一金属薄板Aと第二金属薄板Bを圧接方向と反対側に引っ張る破断試験を行い、電磁溶接部位以外の母材が破断するエネルギー)を測定すると、図7に示すようなデータが得られ、直径とエネルギーは反比例の関係を有している。本実施例の電磁溶接装置1においては、このデータにより得られた第一金属薄板Aの直径と必要となる電力との関係に基づいて、図8に示すように、直径が小さいほど付与する電力を大きくしている。

【0061】

さらに、本実施例の電磁溶接装置1においては、一対の絶縁部材4の相互の間隔を調整するFクランプを含んでいることから、絶縁部材4による円筒状の第一金属薄板Aの挟持にあたって作用させる力を、Fクランプの簡易な操作に基づく間隔の調整によってより適切に調整することができる。

【0062】

加えて、本実施例の電磁溶接装置1においては、コイル2とスペーサ5と一対の絶縁部材4をコイル2の厚み方向に一体的に固定するシャコ万力を含むこととしているので、コイル2とスペーサ5と一対の絶縁部材4をコイル2の厚み方向つまり、前述した衝突面相互間において作用する衝突力及び電磁力fの方向により強固に固定することができ、これに基づいて、絶縁部材4による第一金属薄板Aの外周側からの保持をより強固なものとすることができる。加えて、中実丸棒部材3による内周側からの第一金属薄板Aの保持をもより強固なものとすることができる。

【0063】

また、本実施例の電磁溶接装置1においては、保持部材が第一金属薄板Aの内周面に対応する外周面形状を有する中実丸棒部材3としているので、保持部材を汎用性の高い部材により構成することができ、電磁溶接装置1を比較的低い製造コストで構成することができる。また、電磁溶接装置1においては、挟持部材が絶縁部材4としているので、第一金属薄板Aと第二金属薄板Bとの間の絶縁を、上述した挟持と固定を行った後もより確実に確保して、電流集中部2aに大電流を流して発生される磁束Bに基づいて、第二金属薄板Bの内部に発生する渦電流iが、第一金属薄板Aに指向する漏れ電流として流れることを防止して、これによっても、電磁溶接の効率を高めることができる。

【0064】

上述した本実施例の電磁溶接装置においては、一対の絶縁部材4とFクランプ、中実丸棒部材3のそれぞれの支持態様は特に指定していないが、図示しない周知のヒンジを介してコイル2に連結することもできる。

【0065】

このように絶縁部材4及び中実丸棒部材3をコイル2に連結することにより、電磁溶接されて製作される円筒状の第一金属薄板Aと平板状の第二金属薄板Bの形態が多種多様である試作段階ではなく、ある程度材質、厚みが予め定まっていて、電磁溶接すなわちシーム圧接を反復的かつ量産的に行う場合において、シーム圧接に伴う作業者の負担を軽減し、作業工程を簡略化することができる。

【0066】

なお、上述した本実施例の電磁溶接装置1による電磁溶接つまりシーム圧接を実行すると、本発明の電磁溶接方法も同時に実行されることとなる。つまり、円筒状の第一金属薄板Aを内周面側から保持してコイル2の電流集中部2aの延在する所定軸線D方向に平行に位置させる保持ステップS1と、コイル2に平面状の第二金属薄板Bを載置する載置ステップS2と、第一金属薄板Aを所定軸線D方向の両側方の外側から挟持する挟持ステップS3と、平面状の第二金属薄板Bと第一金属薄板AとのギャップGをスペーサ5により調節する間隙調節ステップS4と、電流集中部2aに電力を付与する電力付与ステップS5がなされる。なお、各ステップに付した番号は各ステップの先後関係を規定するものではなく、電力付与ステップS5を最後とすること以外においては、適宜順序を入れ替えることは可能である。

【0067】

これにより、上述したシーム圧接の過程において、円筒状の第一金属薄板Aを内周面から強固に保持するとともに、円筒状の第一金属薄板Aの径方向外側からも挟持しているので、円筒状の第一金属薄板Aを内周側及び外周側の双方から強固に支持することとなり、これにより、第一金属薄板Aと第二金属薄板Bの、双方の衝突面相互間において作用する衝突力と電磁力fを両側方及び上方に逃がすことなく、シーム圧接により有効に寄与させることができる。

【0068】

また、本実施例において実行される電磁溶接方法は、コイル2とスペーサ5と一対の絶縁部材4をコイル2の厚み方向に一体的に固定する固定ステップS6を含んでいるので、固定ステップS6によってコイル2とスペーサ5と一対の絶縁部材4をコイル2の厚み方向、衝突力と電磁力fの作用する力の方向により強固に固定することができ、これに基づいて、絶縁部材4による第一金属薄板Aの外周側からの保持をより強固なものとすることができる。

【0069】

なおここで、本実施例の電磁溶接方法において、挟持ステップS3の後に、固定ステップS6を行い、固定ステップS6の後に一対の絶縁部材4の相互の間隔を調整する調整ステップS7を含むこととしてもよく、これによれば、挟持ステップS3における挟持力を円筒状の第一金属薄板Aの仮位置決めに必要な最低限の力とすることができ、挟持ステップS3における絶縁部材4による挟持を必要以上に大きな力とすることに伴う、円筒状の第一金属薄板Aの特には上下方向の位置ずれを防止することができる。

【0070】

なお、本実施例の電磁溶接方法においては、もちろん、第一金属薄板Aの直径が小さいほど電流集中部2aに付与する電力を大きくする電力調節ステップS8を含むが、これによれば、円筒状の第一金属薄板Aの直径に応じて、より適切にシーム圧接つまり電磁溶接を行うことができる。

【0071】

以上本発明の好ましい実施例について詳細に説明したが、本発明は上述した実施例に制限されることなく、本発明の範囲を逸脱することなく、上述した実施例に種々の変形および置換を加えることができる。

【0072】

例えば、調整手段としてのFクランプは、旗金に置換することもできるし、一対の絶縁部材4のコイル2と反対側の面に例えば接着剤や粘着剤又は溶接等の適宜の手段により固定的に上板6(平板部材)を係止することにより構成してもよい。この場合には、上板6に一対の絶縁部材4を固定的に係止する段階で絶縁部材4相互間の間隔を調整することとなり、上述した電磁溶接方法のステップS7は省略することとなる。

【0073】

さらに、絶縁部材4の上面に上板6に対して左右方向にスライド可能な係止部を設け、上板6の下面に一対の絶縁部材4の係止部をスライド可能に係止可能な被係止部を設けることにより構成されてもよい。

【産業上の利用可能性】

【0074】

本発明は、一方が円筒状で他方が平板状である金属薄板を相互に適切かつ確実に溶接することができる電磁溶接装置及び電磁溶接方法を提供することができるので、例えば円筒状の金属構造物の腐食が懸念される場合に、腐食に対して犠牲となる平板状の犠牲防食材を円筒状の金属構造物の円筒面に接合する等の、応用技術にも適用可能なものである。

【0075】

なお、電磁溶接する対象の平板状の金属薄板が磁束により電流を発生しにくい導電率の低い材質、例えばZn等である場合には、適宜、導電率の高い別個の金属薄板を圧力伝達板として用いて、別個の金属薄板に生じた電磁力を利用してシーム圧接を行うことができる。

【符号の説明】

【0076】

1 電磁溶接装置

2 コイル

2a 電流集中部

2b 導体部

3 中実丸棒部材(保持部材)

4 絶縁部材(挟持部材)

5 スペーサ(間隙調整部材)

A 第一金属薄板

B 第二金属薄板

6 上板

7 下板

【特許請求の範囲】

【請求項1】

所定軸線方向に延在する電流集中部を所定平面上に含むコイルと、円筒状の第一金属薄板を内周面側から保持して前記所定軸線方向に平行に位置させる保持部材と、前記第一金属薄板を径方向外側から挟持する一対の挟持部材と、を含み、前記コイルの前記所定平面上に載置された平面状の第二金属薄板と前記第一金属薄板との間隙を調節する間隙調節部材とを含むことを特徴とする電磁溶接装置。

【請求項2】

前記コイルが、前記所定軸線方向の両側方に位置して前記電流集中部に電気的に接続される一対の導体部を前記所定平面上に含むことを特徴とする請求項1に記載の電磁溶接装置。

【請求項3】

前記導体部を介して前記電流集中部に電力を付与する電力付与手段を含むとともに、前記第一金属薄板の直径が小さいほど前記電力を大きくすることを特徴とする請求項2に記載の電磁溶接装置。

【請求項4】

前記一対の挟持部材の相互の間隔を調整する調整手段を含むことを特徴とする請求項3に記載の電磁溶接装置。

【請求項5】

前記コイルと前記間隙調節部材と前記一対の挟持部材を前記コイルの厚み方向に一体的に固定する固定手段を含むことを特徴とする請求項4に記載の電磁溶接装置。

【請求項6】

前記保持部材が前記第一金属薄板の内周面に対応する外周面形状を有する中実丸棒部材であることを特徴とする請求項5に記載の電磁溶接装置。

【請求項7】

前記挟持部材が絶縁部材であることを特徴とする請求項6に記載の電磁溶接装置。

【請求項8】

前記一対の挟持部材と前記調整手段とが第一ヒンジを介して前記コイルに連結され、前記保持部材が第二ヒンジを介して前記コイルに連結されることを特徴とする請求項7に記載の電磁溶接装置。

【請求項9】

円筒状の第一金属薄板を内周面側から保持してコイルの電流集中部の延在する所定軸線方向に平行に位置させる保持ステップと、前記コイルに平面状の第二金属薄板を載置する載置ステップと、前記第一金属薄板を前記所定軸線方向の両側方の外側から挟持する挟持ステップと、平面状の第二金属薄板と前記第一金属薄板との間隙を間隙調節部材により調節する間隙調節ステップと、前記電流集中部に前記電力を付与する電力付与ステップを含むことを特徴とする電磁溶接方法。

【請求項10】

前記第一金属薄板の直径が小さいほど前記電力を大きくする電力調節ステップを含むことを特徴とする請求項9に記載の電磁溶接方法。

【請求項11】

前記コイルと前記間隙調節部材と前記一対の挟持部材を前記コイルの厚み方向に一体的に固定する固定ステップを含むことを特徴とする請求項10に記載の電磁溶接方法。

【請求項12】

前記挟持ステップの後に、前記固定ステップを行い、当該固定ステップの後に前記一対の挟持部材の相互の間隔を調整する調整ステップを含むことを特徴とする請求項11に記載の電磁溶接方法。

【請求項1】

所定軸線方向に延在する電流集中部を所定平面上に含むコイルと、円筒状の第一金属薄板を内周面側から保持して前記所定軸線方向に平行に位置させる保持部材と、前記第一金属薄板を径方向外側から挟持する一対の挟持部材と、を含み、前記コイルの前記所定平面上に載置された平面状の第二金属薄板と前記第一金属薄板との間隙を調節する間隙調節部材とを含むことを特徴とする電磁溶接装置。

【請求項2】

前記コイルが、前記所定軸線方向の両側方に位置して前記電流集中部に電気的に接続される一対の導体部を前記所定平面上に含むことを特徴とする請求項1に記載の電磁溶接装置。

【請求項3】

前記導体部を介して前記電流集中部に電力を付与する電力付与手段を含むとともに、前記第一金属薄板の直径が小さいほど前記電力を大きくすることを特徴とする請求項2に記載の電磁溶接装置。

【請求項4】

前記一対の挟持部材の相互の間隔を調整する調整手段を含むことを特徴とする請求項3に記載の電磁溶接装置。

【請求項5】

前記コイルと前記間隙調節部材と前記一対の挟持部材を前記コイルの厚み方向に一体的に固定する固定手段を含むことを特徴とする請求項4に記載の電磁溶接装置。

【請求項6】

前記保持部材が前記第一金属薄板の内周面に対応する外周面形状を有する中実丸棒部材であることを特徴とする請求項5に記載の電磁溶接装置。

【請求項7】

前記挟持部材が絶縁部材であることを特徴とする請求項6に記載の電磁溶接装置。

【請求項8】

前記一対の挟持部材と前記調整手段とが第一ヒンジを介して前記コイルに連結され、前記保持部材が第二ヒンジを介して前記コイルに連結されることを特徴とする請求項7に記載の電磁溶接装置。

【請求項9】

円筒状の第一金属薄板を内周面側から保持してコイルの電流集中部の延在する所定軸線方向に平行に位置させる保持ステップと、前記コイルに平面状の第二金属薄板を載置する載置ステップと、前記第一金属薄板を前記所定軸線方向の両側方の外側から挟持する挟持ステップと、平面状の第二金属薄板と前記第一金属薄板との間隙を間隙調節部材により調節する間隙調節ステップと、前記電流集中部に前記電力を付与する電力付与ステップを含むことを特徴とする電磁溶接方法。

【請求項10】

前記第一金属薄板の直径が小さいほど前記電力を大きくする電力調節ステップを含むことを特徴とする請求項9に記載の電磁溶接方法。

【請求項11】

前記コイルと前記間隙調節部材と前記一対の挟持部材を前記コイルの厚み方向に一体的に固定する固定ステップを含むことを特徴とする請求項10に記載の電磁溶接方法。

【請求項12】

前記挟持ステップの後に、前記固定ステップを行い、当該固定ステップの後に前記一対の挟持部材の相互の間隔を調整する調整ステップを含むことを特徴とする請求項11に記載の電磁溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図6】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図6】

【公開番号】特開2011−79036(P2011−79036A)

【公開日】平成23年4月21日(2011.4.21)

【国際特許分類】

【出願番号】特願2009−235155(P2009−235155)

【出願日】平成21年10月9日(2009.10.9)

【出願人】(305027401)公立大学法人首都大学東京 (385)

【Fターム(参考)】

【公開日】平成23年4月21日(2011.4.21)

【国際特許分類】

【出願日】平成21年10月9日(2009.10.9)

【出願人】(305027401)公立大学法人首都大学東京 (385)

【Fターム(参考)】

[ Back to top ]