電磁誘導加熱式TOC除去装置

【課題】熱効率が高く、制御性に優れた電磁誘導加熱式TOC除去装置を提供すること。

【解決手段】電磁誘導加熱式TOC除去装置1は、廃液から少なくとも有機炭素物質(TOC)を除去する装置であって、廃液を減圧蒸留して、有機炭素物質を含む残渣と、蒸気とに分留する蒸留釜2と、蒸留釜2に付設され、蒸留釜2自体を電磁誘導加熱することにより、蒸留釜2内の廃液を蒸留可能な温度に加熱する電磁誘導コイル3と、を有する。

【解決手段】電磁誘導加熱式TOC除去装置1は、廃液から少なくとも有機炭素物質(TOC)を除去する装置であって、廃液を減圧蒸留して、有機炭素物質を含む残渣と、蒸気とに分留する蒸留釜2と、蒸留釜2に付設され、蒸留釜2自体を電磁誘導加熱することにより、蒸留釜2内の廃液を蒸留可能な温度に加熱する電磁誘導コイル3と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、廃液から少なくとも有機炭素物質を除去する電磁誘導加熱式TOC(Total Organic Carbon:全有機炭素)除去装置に関し、有機炭素物質と共に放射性物質を除去することができる電磁誘導加熱式TOC除去装置に関する。

【背景技術】

【0002】

原子力施設からは、同施設の放射線管理区域で用いられた工具、配管を洗浄した廃液などの低レベル放射性廃液が発生する。放射性廃液は、所定の基準まで放射能レベルが低下しなければ、発電所敷地内に保管したり、所定の場所に長期間保管したりしなければならず、通常の水処理施設で処理することができない規定になっている。

【0003】

近年は、放射性物質の除去だけではなく、廃液中のTOC濃度を所定の法令等によって規定された基準まで低下させることが求められている。TOCの除去に関して、特許文献1には、原子力発電所から発生するフィルタースラッジ又はイオン交換樹脂膜からなる放射性有機廃棄物に、過酸化水素を作用して放射性有機廃棄物を湿式分解したものを触媒燃焼装置で処理し、TOCを含まない凝縮水と無害無臭の排ガスに分離する方法が開示されている。

【0004】

放射性物質とCODの除去に関して、特許文献2には、放射性排水を酸化・不溶化処理した後、ろ過、重力沈降、凝集沈殿、遠心分離又は浮上分離により固液分離し、放射性物質及びCOD原因物質を除去する方法が開示されている。

【0005】

放射性物質の除去に関して、特許文献3には、放射性廃液を蒸留器により濃縮処理し、蒸留液を脱塩塔に送り浄化したのち系外へ放出する一方、濃縮液を固化処理する方法が開示されている。

【0006】

また、一般的に、減圧を行う蒸留装置においては、封止されたオイルと、抵抗を有し、抵抗に通電することによって、抵抗を発熱させてオイルを加熱し、加熱されたオイルによって、蒸留釜を加熱するオイルヒータ、又はスチームヒータを用いて加熱している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2000−65986号公報

【特許文献2】特開2002−228795号公報

【特許文献3】特開平3−13897号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1には、廃液処理や放射性物質の除去に関する記載はなく、同文献に係る発明の処理対象は、フィルタースラッジ又はイオン交換樹脂膜からなる、固体の廃棄物、特に、放射性有機廃棄物であって、液体の廃液ではない。

【0009】

特許文献2には、ろ過や重力沈降等により、放射性物質及びCOD原因物質を除去する方法が記載されている。しかし、ろ過や重力沈降のような固液分離方式では、TOC濃度が10,000ppmオーダーの廃液を、TOC濃度が10ppmオーダーの精製水にすることも困難である。また、放射性物質の除去に、ろ過フィルタを直ちに用いた場合、このろ過フィルタが放射能汚染され、却って、放射性廃棄物が増加するという問題が生じる。

【0010】

特許文献3には、TOCやその除去に関する記載はない。

【0011】

また、蒸留釜をオイルヒータやスチームヒータにより加熱する場合には、間接加熱となるため熱効率が低くなるという問題がある。その理由は、オイルやスチーム等の蓄熱体を所定温度まで予熱することが必要となり、この蓄熱体を加熱する過程で、放散する熱量が多いためである。これによって、蒸留釜の素早い昇降温制御が困難であるという、さらなる問題も生じる。

【0012】

本発明の目的は、熱効率が高く、制御性に優れた電磁誘導加熱式TOC除去装置を提供することである。本発明の別の目的は、熱効率が高く、制御性に優れ、TOCと共に放射性物質を除去可能な電磁誘導加熱式TOC除去装置を提供することである。

【課題を解決するための手段】

【0013】

本発明は、第1の視点において、廃液から少なくとも有機炭素物質を除去する装置であって、前記廃液を減圧蒸留して、前記有機炭素物質を含む残渣と、蒸気とに分留する蒸留釜と、前記蒸留釜に付設され、該蒸留釜自体を電磁誘導加熱することにより、前記蒸留釜内の廃液を蒸留可能な温度に加熱する電磁誘導コイルと、を有する電磁誘導加熱式TOC除去装置を提供する。

【発明の効果】

【0014】

本発明者らは、平成20(2008)年3月31日出願の特願2008−090796号において、減圧蒸留を用いた放射性物質及びTOCの除去方法及び除去装置を提案している(例えば、請求項1、7及び明細書の段落0024参照)。さらに、本発明者らは、研究を進めた結果、熱効率が高く制御性が良好なTOC等の除去装置の開発に成功したものである。

【0015】

本発明の電磁誘導加熱式TOC除去装置によれば、蒸留釜に付設された電磁誘導コイルに通電することにより、蒸留釜に誘導電流が発生して蒸留釜自体が発熱する。このように、蒸留釜が直接加熱されることにより、蒸留釜の外部に逃げる熱量が減少する。また、電磁誘導コイルは、オイルヒータ等と異なり、熱媒体の予熱が不要であるため、本発明の電磁誘導加熱式TOC除去装置によれば、減圧蒸留中の熱効率だけでなく、起動、さらに昇温から減圧蒸留終了までの総合的な熱効率が大幅に改善され、80%以上の熱効率(実施例6参照)を得ることができる。

【0016】

また、電磁誘導コイルは、全体ないし広い空間を暖めてしまうオイルヒータに比べて、局所的で素早い加熱が可能であり、減圧蒸留のための加熱処理において、例えば、処理する廃液の量、種類に応じて、様々な制御が可能となる。さらに、電磁誘導コイルは、通電のオンオフ、出力度合いの調整を簡単に行うことができ、蒸留釜ないしその中の廃液の温度制御が容易となるため、本発明によれば、蒸留釜内の雰囲気に応じて、最大の熱効率でかつ安全に、減圧蒸留を実行することができる。なお、減圧蒸留においては、蒸留釜内の圧力を真空ないし真空に近い圧力まで低下させてもよい。

【0017】

一般に、原子力発電所の放射線管理区域においては、洗浄装置の設置スペースが限られており、洗浄装置を大型化すると、その他の装置の設置スペースが減少する。本発明は、電磁誘導コイルを用いることにより、TOC除去装置の大型化を容易にすると共に、素早い昇温が可能であるため、廃液処理量の増大に対応でき、放射線管理区域に省スペースで設置することができる。

【0018】

減圧蒸留によって、TOCは残渣中に含有され、蒸気ないし蒸留液中には含有されず、例えば、放流又は再利用可能な、純水レベルの清浄な蒸留水を得ることができる。また、残渣中のTOCには、その他の物質が吸着するため、本発明の減圧蒸留によれば、TOC以外の余分な物質を除去することができる。

【0019】

また、本発明の電磁誘導加熱式TOC除去装置によれば、上記した特願2008−090796号の装置と同様に、有機炭素物質を含む放射性廃液を減圧蒸留して、残渣と蒸留液とに分留し、前記残渣に前記有機炭素物質と共に放射性物質を含有させることにより、前記放射性物質が除去され及び前記有機炭素物質が減少した前記蒸留液を生成することができる。このような、有機炭素物質を含む放射性廃液を減圧蒸留は、下記の利点を有する。

【0020】

(1)放射性廃液の減圧蒸留によって、該廃液を低温処理により残渣と蒸留液に分留することができるため、放射性物質の飛散が防止される。

(2)残渣に、放射性物質と有機炭素物質が互いに混在した状態で含有されるため、両者の効率的な除去が達成されて、蒸留液側の清浄度が向上される。

(3)放射性廃液を直接にろ過手段、例えば、ろ過フィルタにかける場合は、ろ過フィルタが放射性物質で大きく汚染されて、このろ過フィルタが放射性廃棄物となるため、却って、放射性廃棄物が増加するという問題がある。しかし、本発明によれば、放射性廃液をまず減圧蒸留して放射性物質を除去するため、このような問題の発生が防止される。

(4)放射性廃液の減圧蒸留によって、TOC濃度10ppm以下、好ましくは5ppm以下の蒸留液を得ることができ、更には、1ppm以下のような検出限界値以下のTOC濃度を有する純水を得ることが容易である(実施例7参照)。これによって、全国の湖沼、河川、海域等公共用水域にも放流することができる。なお、水道法に基づく水道水質基準(平成20年 厚生労働省令第174号)によれば、有機物(TOC)は3mg/l(3ppm)以下と規定されている。また、水質汚濁防止法では、水中の有機物量を表す指標として、BOD(生物化学的酸素要求量)、COD(化学的酸素要求量)があり、これらの排水基準は、いずれも160mg/l(日間平均120mg/l)以下[TOCで評価してもほぼ近い数値]と規定されている。

(5)放射性物質を含有する残渣からは液分が除去されるため、放射性廃棄物が減容され、一方、蒸留液からは、原子力施設等の構内水処理施設で再利用又は処理可能又は容易な水準まで、TOC及び放射性物質が除去される。また、得られた蒸留液は、放射性汚染物の洗浄液の希釈剤として再利用可能である。

【図面の簡単な説明】

【0021】

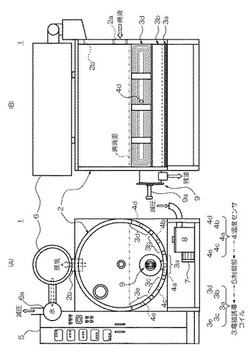

【図1】(A)及び(B)は、本発明の一実施例に係る電磁誘導加熱式TOC除去装置の構成を示す説明図であって、(A)は、正面図であり、(B)は、側面図である。

【図2】図1に示した電磁誘導加熱式TOC除去装置の詳細な構成を説明するブロック図である。

【図3】図1及び図2に示した電磁誘導加熱式TOC除去装置の動作を説明するためのフローチャートである。

【図4】本発明の一実施例に係る電磁誘導加熱式TOC除去装置において、廃液の液面高さを維持するための運転パターンの一例を示す制御図である。

【発明を実施するための最良の形態】

【0022】

本発明の好ましい実施の形態において、前記電磁誘導コイルは、少なくとも上下方向に分割された、複数の電磁誘導コイルユニットから構成される。この形態によれば、例えば、複数の電磁誘導コイルユニットのうち、減圧蒸留に必要な電磁誘導コイルユニットのみをオン(通電)し、不要な電磁誘導コイルユニットはオフ(通電停止)することにより、省エネルギーを図ること、及び、蒸留釜の過熱を防止すること、ができる。

【0023】

本発明の好ましい実施の形態においては、前記蒸留釜内の廃液の液面高さに応じて、上下方向に分割された前記複数の電磁誘導コイルユニットのオンオフを個別に制御自在な制御部を有する。この形態によれば、例えば、蒸留釜内の廃液の液面高さよりも上方に位置する、一又は複数の電磁誘導コイルユニットをオフし、省エネルギーを図ること、及び、蒸留釜の過熱を防止すること、ができる。なお、廃液面高さは、蒸留釜の部分的な温度を検出自在な複数の温度センサ、又は、その他の方式の液面検知センサを用いて検出することができる。

【0024】

本発明の好ましい実施の形態において、前記電磁誘導コイルは、少なくとも上下方向に分割された、複数の電磁誘導コイルユニットから構成され、前記蒸留釜の温度を検出する温度センサと、前記温度センサによる温度検出に基づいて、上下方向に分割された前記複数の電磁誘導コイルユニットのオンオフを個別に制御自在な制御部と、を有する。この形態によれば、温度センサを利用して、例えば、蒸留釜内の廃液の液面高さ、或いは、廃液量を検知し、この検知に基づいて、減圧蒸留に必要な電磁誘導コイルユニットのみをオンし、不要な電磁誘導コイルユニットはオフすることにより、省エネルギーを図ること、及び、蒸留釜の過熱を防止すること、ができる。また、センサ数を減少させることができる。

【0025】

本発明の好ましい実施の形態において、前記温度センサは、前記複数の電磁誘導コイルユニットにそれぞれ付設された複数の温度センサから構成され、各々の前記温度センサは、当該温度センサが付設された当該電磁誘導コイルユニット近傍の前記蒸留釜の部分的な温度を検出自在である。この形態によれば、複数の温度センサを利用して、蒸留釜の部分的な温度を検知し、この検知に基づいて、減圧蒸留に必要な電磁誘導コイルユニットのみをオンし、不要な電磁誘導コイルユニットはオフすることにより、省エネルギーを図ること、及び、蒸留釜の過熱を防止すること、ができる。

【0026】

本発明の好ましい実施の形態において、前記複数の温度センサがそれぞれ検出する前記蒸留釜の部分的な温度に応じて、前記蒸留釜に廃液が追加供給される。これによって、時間当たり廃液処理量を増加し、又、蒸留釜の過熱が防止される。また、液面センサにより、蒸留釜又は廃液タンク内などの廃液液面高さを検出し、それに基づいて、蒸留釜への廃液供給を制御するとか、あるいは蒸留量を計量し追加給液を行ってもよい。

【0027】

一般的に、蒸留が生じる条件においては、温度と圧力の一方を定めれば、他方が定まる。すなわち、本発明において、減圧蒸留を発生させるには、廃液の種類によって定まる蒸気圧曲線に基づき、圧力と温度を相互に対応して設定すればよい。基本的には、減圧蒸留において、圧力を比較的高く設定する場合は温度を比較的高温に設定し、圧力を比較的低くする場合は温度を比較的低温に設定すればよい。但し、本発明の減圧蒸留においては、減圧蒸留が工業的に有効に生じるよう、例えば、減圧蒸留処理時間を考慮して、圧力と温度を設定することが好ましい。さらに、残渣となる物質の蒸留液側への混入防止、蒸留釜の耐圧及び減圧にするためのポンプ能力、を考慮して、減圧蒸留における圧力及び温度を定めることが好ましい。また、低温に設定すると火災等の事故が高度に防止され、高温にすると処理時間が短縮される観点に基づいて、蒸留条件を定めることが好ましい。

【0028】

本発明の好ましい実施の形態においては、廃液ないし放射性廃液が水性であり、得られる蒸留液が蒸留水である場合、減圧蒸留の温度を20〜85℃、好ましくは30〜80℃、さらに好ましくは40〜60℃の範囲に設定し、このときの圧力は、基本的に、水の蒸気圧曲線を参照して、上記温度範囲に対応して定める。例えば、減圧蒸留の圧力を、基本的には、0.0023〜0.057MPa、好ましくは、0.0041〜0.047MPa、さらに好ましくは0.0072〜0.02MPa、に設定する。また、減圧蒸留の圧力を、真空又は真空に近い圧力に設定してもよい。

【0029】

本発明の好ましい実施の形態において、廃液ないし放射性廃液は、水性或いは有機溶剤系である。例えば、有機溶剤としては、トリクロロエチレン又はパークロロエチレン等が例示される。減圧蒸留の温度及び圧力は、基本的に、その有機溶剤の蒸気圧曲線に基づいて定めればよい。

【0030】

本発明によって処理される放射性廃液は、例えば、放射性汚染物を水性或いは有機溶剤系の除染液で除染した後の廃液である。

【0031】

本発明の好ましい実施の形態においては、得られる蒸留液のTOC濃度が少なくとも10ppm以下、好ましくは、5ppm以下となる。さらに好ましくは、前記蒸留液をろ過して、前記蒸留液のTOC濃度を1ppm以下とすることが容易である。

【0032】

本発明の好ましい実施の形態においては、放射性物質が除去された前記蒸留液を生成する。なお、放射性物質が除去された蒸留液中の放射性物質濃度は3σ法による検出限界値未満となる。

【0033】

本発明の好ましい実施の形態において、残渣に含有される有機炭素は、放射性汚染物に付着した有機炭素物質、放射性汚染物を除染した除染液に含有される有機炭素物質、及び/又は前記減圧蒸留前に添加した添加物に含有される有機炭素物質が由来である。例えば、前記残渣に含有される前記有機炭素は、放射性汚染物に付着したスケールや錆に含有される有機物、除染液中の有機酸、又は油分洗浄剤等の添加物含有の有機物に由来するものであり、残渣中に、この有機炭素(TOC)と放射性物質が化学的又は物理的に吸着して存在する。

【0034】

本発明の好ましい実施の形態においては、減圧蒸留前、廃液ないし放射性廃液のpHに応じて中和剤を添加し、前記残渣に前記中和剤の成分を含有させる。これによって、得られる蒸留液が中性化され、処理又は放流容易となる。また、得られた残渣においては、中和剤中の有機炭素物質に放射性物質が化学的又は物理的に吸着して存在することになる。また、本発明の好ましい実施の形態に係る電磁誘導加熱式TOC除去装置は、上記中和処理を行う中和手段、例えば、中和タンクを有する。

【0035】

例えば、前記放射性廃液が酸性である場合、前記中和剤として水酸化カルシウム又は水酸化ナトリウムを添加し、アルカリ性である場合には酸を添加すればよい。

【0036】

本発明の好ましい実施の形態においては、減圧蒸留の雰囲気ないし処理時間を、放射性廃液100%に対して、蒸留液95%以上、残渣5%以下となるよう、調整する。

【0037】

本発明の好ましい実施の形態においては、残渣の液分、例えば、水分含有量が30%以下、さらに好ましくは10%以下になるよう、減圧蒸留の温度及び圧力、並びに蒸留時間を設定する。なお、蒸留時間を長くすれば、残渣の液分含有率を減少(その結果、残渣も減少)させることができる。

【0038】

本発明の好ましい実施の形態においては、減圧蒸留によって得られた蒸留液をろ過する。これによって、蒸留液からさらに有機炭素物質が除去され、TOC濃度がさらに低下する。本発明の好ましい実施の形態に係る電磁誘導加熱式TOC除去装置においては、例えば、ろ過処理手段として、カーボンフィルタ、イオン交換樹脂を一段又は多段に配置する。

【0039】

本発明の好ましい実施の形態に係る電磁誘導加熱式TOC除去装置においては、蒸留釜の加熱手段ないし熱源として電磁誘導加熱装置、蒸留釜の減圧手段としてポンプ又はエジェクタ、蒸留液回収手段として蒸留液タンク、残渣回収手段として残渣容器をそれぞれ用いる。

【実施例1】

【0040】

以下、図面を参照して本発明の一実施例を説明する。図1(A)及び図1(B)は、本発明の一実施例に係る電磁誘導加熱式TOC除去装置の構成を示す模式図であって、図1(A)は、正面図、図1(B)は、側面図である。

【0041】

図1(A)及び図1(B)を参照すると、本発明の一実施例に係る電磁誘導加熱式TOC除去装置1は、廃液から少なくとも有機炭素物質(TOC)を除去する装置であって、廃液を減圧蒸留して、有機炭素物質を含む残渣と、蒸気とに分留する蒸留釜2と、蒸留釜2に付設され、蒸留釜2自体を電磁誘導加熱することにより、蒸留釜2内の廃液を蒸留可能な温度に加熱する電磁誘導コイル3と、を有している。

【0042】

電磁誘導コイル3は、上下方向に分割された、第1〜第5の電磁誘導コイルユニット3a〜3eから構成されている。第1〜第5の電磁誘導コイルユニット3a〜3eは、蒸留釜2の底側の外周面に、約30度ピッチで互いに離間して取り付けられている。第1〜第5の電磁誘導コイルユニット3a〜3eは、蒸留釜2の中心軸方向に沿って延在している。第1〜第5の電磁誘導コイルユニット3a〜3eは、図1(B)に示すように、誘導コイル30をそれぞれ内蔵している。誘導コイル30に交流電流が通電されることにより、蒸留釜2に誘導電流が流れて、蒸留釜2自体が発熱する。減圧蒸留工程において、第1〜第5の電磁誘導コイルユニット3a〜3eの予熱は、基本的に不要であるため、電磁誘導加熱式TOC制御装置1の熱効率が向上される。

【0043】

さらに、電磁誘導加熱式TOC除去装置1は、蒸留釜2の温度を検出する温度センサ4と、温度センサ4による温度検出に基づいて、上下方向に分割された第1〜第5の電磁誘導コイルユニット3a〜3eのオンオフ(通電及びその停止)を個別に制御自在な制御部(制御盤)5と、を有している。加熱中、制御部5は、不要となった第1〜第5の電磁誘導コイルユニット3a〜3eを選択的にオフし、熱効率を向上させ、省エネルギーを図ることができる。また、制御部5は、第1〜第5の電磁誘導コイルユニット3a〜3eの出力度合いを調整してもよい。

【0044】

温度センサ4は、第1〜第5の電磁誘導コイルユニット3a〜3eにそれぞれ付設ないし隣接して蒸留釜2の外周面に設置された第1〜第5の温度センサ4a〜4eから構成されている。各々の第1〜第5の温度センサ4a〜4eは、それが付設された第1〜第5の電磁誘導コイルユニット3a〜3e近傍の蒸留釜2の部分的な温度を検出自在である。

【0045】

廃液の液面高さによって、蒸留釜2の部分的な温度は変化する。特に、減圧蒸留処理が進行して、蒸留釜2内の廃液が減少すると、廃液の液面高さよりも上方に位置する蒸留釜2の壁面は、相対的に高温となる。したがって、制御部5は、第1〜第5の温度センサ4a〜4eが検出する蒸留釜2の部分的な温度から、蒸留釜2内の廃液の液面高さを検出し、この液面高さに応じて、上下方向に分割された第1〜第5の電磁誘導コイルユニット3a〜3eのオンオフを個別に制御自在である。

【0046】

さらに、図1に示した電磁誘導加熱式TOC除去装置の詳細な構成を説明する。図2は、図1に示した電磁誘導加熱式TOC除去装置の詳細な構成を説明するブロック図である。図2を参照すると、図1に示した電磁誘導加熱式TOC除去装置1は、廃液のPH、泡立ちなどを改善する各種添加剤を供給する添加剤タンク11a,11b,・・・と、減圧蒸留処理される廃液を貯留する廃液タンク12と、添加剤タンク11bと廃液タンク12に接続され、廃液を適宜中和する中和槽13と、廃液タンク12から廃液が、或いは、中和槽13から中和処理された廃液が、廃液注入口2aを通じて供給され、場合によっては、添加剤タンク11aから添加剤が供給される蒸留釜2と、蒸留釜2内の上部空間に蒸気口2bを通じて接続され、減圧蒸留により発生した蒸気を熱交換により凝縮させて蒸留液を発生させるコンデンサ6と、コンデンサ6を介して蒸留釜2内ないし蒸留系配管を減圧する減圧ポンプ7と、コンデンサ6に接続され、生成された蒸留水を一時的に貯留又は急激な圧力変動等を防止するバッファタンク8と、蒸留釜2の側面下部に設置され、蒸留釜2内の底面上に生成した残渣を、ピストン9aの操作により掻き出して、外部の残渣容器14に排出自在な残渣排出器9と、バッファタンク8に接続され蒸留液をろ過自在なろ過器15と、不図示の電源と第1〜第5の電磁誘導コイルユニット3a〜3eの間に電気的に接続され、制御部5によって制御されて高周波電流を生成するIHインバータ16と、第1〜第5の温度センサ4a〜4eが出力する検出信号に基づき、IHインバータ16を介して第1〜第5の電磁誘導コイルユニット3a〜3eのオンオフを制御し、さらに減圧ポンプ7の動作を制御する制御部5と、を有している。

【0047】

例えば、廃液が酸性又はアルカリ性である場合、廃液は、中和槽13に供給されて、中和用添加剤が添加・混合され、pH調整が行われる。廃液が中性である場合には、廃液を、廃液タンク12から直接、蒸留釜2に投入してもよい。蒸留釜2に供給される廃液は、原液でもよく、或いは、中和、油分除去などの前処理をしたものでもよい。また、添加剤タンク11a,11b,・・・からは、消泡剤、中和剤などの各種添加剤を供給することができる。バッファタンク8は、蒸留液を一時的に貯留し、急激な圧力変動等を防止する。減圧ポンプ7は、蒸留釜2内を所定圧力に減圧すると共に、バッファタンク8内の圧力を大気圧程度に維持することができる。バッファタンク8内の蒸留液を、蒸留釜2に循環供給してもよい。

【0048】

図3は、図1及び図2に示した電磁誘導加熱式TOC除去装置の動作を説明するためのフローチャートである。図3を参照しながら、図1及び図2に示した本発明の一実施例に係る電磁誘導加熱式TOC除去装置の動作を説明する。

【0049】

[減圧]

ステップS1において、制御部5は、減圧ポンプ7を作動させて、蒸留釜2を減圧する。蒸留釜2内が減圧されることにより、廃液中の液成分は比較的低温で気化することができるため、操業の安全性が高く、放射性物質等の飛散が防止される。

【0050】

[廃液供給]

ステップS2において、廃液タンク12から又は中和槽13を介して、蒸留釜2内に廃液が供給される。廃液は、蒸留釜2内における廃液の液面高さが、最上部に位置する第4及び第5の電磁誘導コイルユニット3d,3eの高さに対応する位置まで、好ましくは、それらの高さを僅かに超えるまで、蒸留釜2内に供給される。廃液の供給は、制御部5が制御する不図示の給液ポンプ又は真空吸引によって、断続又は連続的に行うことができる。

【0051】

[誘導加熱開始]

ステップS3において、制御部5は、全ての、すなわち、第1〜第5の電磁誘導コイルユニット3a〜3eに通電をさせる(オン制御する)。第1〜第5の電磁誘導コイルユニット3a〜3eに高周波電流が通電されることにより、蒸留釜2に誘導電流が発生して蒸留釜2自体が発熱し、短時間で、蒸留釜2内の廃液の温度は、気化可能な所定温度に到達する。加えてに、第1〜第5の電磁誘導コイルユニット3a〜3eの予熱は不要であるため、電磁誘導加熱式TOC除去装置1の熱効率は、格段に向上される。

【0052】

[減圧蒸留開始]

蒸留釜2内の廃液の温度が、所定温度(理想的には蒸留釜2内所定圧の飽和蒸気温度)に到達すると、ステップS4において、減圧蒸留処理が開始される。すなわち、蒸留釜2内が、所定圧まで減圧され、廃液が所定圧に対応する蒸留温度に到達すると、廃液中の気化した液体成分が蒸気となって、蒸留釜2内からコンデンサ6に入り、コンデンサ6で凝縮して、蒸留液が生成し、バッファタンク8に一時的に貯留される。減圧蒸留の進行と共に、廃液の液面高さは低下していく。

【0053】

[電磁誘導コイルユニット制御]

ステップS5〜S10において、制御部5は、第1〜第5の温度センサ4a〜4eが出力する検出信号に基づき、IHインバータ16を介して第1〜第5の電磁誘導コイルユニット3a〜3eの通電及びその停止(オンオフ)を制御する。すなわち、ステップS5においては、制御部5は、最上部に位置する第4又は第5の温度センサ4d又は4eが、第1の温度T1(=温度センサ4d又は4e部の蒸留釜2が空焚きとなる温度)を検出したかどうかを判定し、検出した場合には、廃液の液面高さが、第4又は第5の電磁誘導コイルユニット3d又は3eよりも低い位置に到達したと判断して、ステップS6で第4又は第5の電磁誘導コイルユニット3d又は3eの通電を停止する。第4又は第5の温度センサ4d又は4eが、第1の温度T1を検出していない場合には、第4又は第5の電磁誘導コイルユニット3d又は3eの通電は継続される。

【0054】

ステップS5又はS6に引き続くステップS7においては、制御部5は、中段に位置する第2又は第3の温度センサ4b又は4cが、第1の温度T1を検出したかどうかを判定し、検出した場合には、廃液の液面高さが、第2又は第3の電磁誘導コイルユニット3b又は3cよりも低い位置に到達したと判断して、ステップS8で第2又は第3の電磁誘導コイルユニット3b又は3cの通電を停止する。第2又は第3の温度センサ4b又は4cが、第1の温度T1を検出していない場合には、第2又は第3の電磁誘導コイルユニット3b又は3cの通電は継続される。

【0055】

ステップS7又はS8に引き続くステップS9においては、制御部5は、底部に位置する第1の温度センサ4aが、第1の温度T1を検出したかどうかを判定し、検出した場合には、廃液液面高さが、第1の電磁誘導コイルユニット3aよりも低い位置に到達したと判断して、ステップS10で第1の電磁誘導コイルユニット3aの通電を停止して、減圧蒸留処理が終了される。

【0056】

このようにして、蒸留釜2内の廃液の液面高さ(廃液残量)に応じて、液面高さより下方に位置する電磁誘導コイルユニットのみが通電され、液面高さより上方に位置する電磁誘導コイルユニットの通電が停止される。この結果、電磁誘導加熱式TOC除去装置1の熱効率は格段に向上され、又、蒸留釜2の過熱が防止される。

【0057】

[残渣]

以上説明した減圧蒸留処理によって、蒸留釜2内の底には、廃液に含有されていたTOCを含む残渣が残る。残渣は、ピストン9aをストローク操作すると、残渣排出器の弁が開放され、残渣容器14内に落下する。

【0058】

[蒸留液]

かくして、蒸留液からは、検出限界以下まで、TOCを除去することができる。よって、バッファタンク8からの蒸留液を、場合によっては、さらにろ過器15を介した蒸留液を、通常又は既存の施設で再利用することができる。また、蒸留液を全国の湖沼、河川、海域等公共用水域にも放流することも可能である。

【0059】

減圧蒸留処理する廃液が放射性廃液である場合、残渣には、TOCに吸着された状態で放射性物質が含有される。このように、残渣中に、有機炭素物質と共に放射性物質が含有されることにより、気化した蒸留液からは、放射性物質も除去される。これによって、ろ過器15を用いる場合であっても、ろ過器15に放射性物質が吸着することがないため、ろ過器15を通常の方式で廃棄処分することができる。

【実施例2】

【0060】

[試運転]

本発明の一実施例に係る電磁誘導加熱式TOC除去装置を製作し、廃液を蒸留釜に最初に供給した後、廃液の追加供給を行わず、図2に示した工程に準じて減圧蒸留処理を行い、廃液液面の低下と共に、液面下の電磁誘導コイルユニットに対する通電を停止し、廃液処理量の変化を測定した。試運転の条件は下記のとおりである。

【0061】

[試運転の条件]

蒸留釜の材質:SUS430

加熱手段:電磁誘導コイルユニット7kW×5台

廃液の加熱温度40℃(常温20℃→蒸留温度60℃)

廃液の比熱:1.0

廃液の気化熱:539.35cal/g

廃液のTOC濃度:処理前 19,000ppm(処理後は未検出)

真空度:−91〜−93kPa

【0062】

[試運転の結果]

試運転の結果、五台の電磁誘導コイルユニット3a〜3e(図2参照)がフル稼働したときの廃液処理量は、約41リットル/hであった。減圧蒸留処理の進行に伴い、廃液液面が低下し、三台の電磁誘導コイルユニット3a〜3cのみに通電がされたときの廃液処理量は、約30リットル/hであった。

【0063】

電磁誘導コイルユニット3a〜3eの運転台数が減少すると、廃液処理量が低下する。これを防止するため、全部の電磁誘導コイルユニット3a〜3eが通電オンされた状態が維持されるよう、廃液の液面高さが自動的に維持する運転パターンを、下記のように設定した。

【実施例3】

【0064】

図4は、本発明の一実施例に係る電磁誘導加熱式TOC除去装置において、廃液の液面高さを維持するための運転パターンの一例を示す制御図である。

【0065】

図2及び図4を参照すると、制御部5は、温度センサ4(4a〜4e)又は廃液タンク12等に設置される液面センサの検出出力に基づいて、減圧蒸留時、蒸留釜2内の廃液の液面高さが維持され、すなわち、液面高さが最上部の温度センサ4d,4eと同じか上方に位置するよう、廃液タンク12に接続された給液ポンプ17を制御して、蒸留釜2内に廃液を追加供給することができる。好ましくは、図4に示した、廃液追加供給の運転パターンに、図2に示した過熱防止制御を組み合わせることにより、多量の廃液を安全に減圧蒸留処理することができる。

【実施例4】

【0066】

本発明の一実施例に係る電磁誘導加熱式TOC除去装置の熱効率を、下記の条件で計算した。また、比較例として、本実施例の電磁誘導コイルに代えてオイルヒータを用いた場合の熱効率を計算した。なお、下記の熱効率計算は、減圧蒸留中の熱効率に関し、予熱に要する熱量は考慮されていない。

【0067】

[計算条件]

(1)前提条件

廃液の加熱温度40℃(常温20℃→蒸留温度60℃)

廃液の比熱:1.0

廃液の気化熱:539.35cal/g

(2)熱効率の計算式:

電力量×(860kcal×熱効率)=発生熱量

発生熱量=蒸留処理量×加熱温度×比熱+気化熱+蒸留処理量

(3a)電磁誘導加熱式TOC除去装置の条件“実施例”

蒸留釜の定格:30〜50リットル/h

加熱手段:電磁誘導コイルユニット7kW×5台(全ユニットオン)

廃液処理量:41リットル/h(実施例1の結果より設定)

(3b)オイルヒータ加熱式TOC除去装置の条件“比較例”

蒸留釜の定格:8〜10リットル/h

加熱手段:オイルヒータ8kW

廃液処理量:8リットル/h(運転実績より設定)

【0068】

上述した条件で熱効率を計算すると、本実施例に係る電磁誘導コイルを用いた電磁誘導加熱式TOC除去装置の熱効率は、79%であり、比較例に係るオイルヒータ加熱式TOC除去装置の熱効率は、63%であった。すなわち、本実施例の電磁誘導加熱式TOC除去装置によれば、15%以上(相対値25%以上)の大幅な熱効率の改善が達成された。なお、比較例のオイルヒータは、オイルの予熱が必要であるため、予熱を含めた総合的な熱効率は、本実施例に係る電磁誘導加熱式TOC除去装置の方がさらに優れていると考察される。

【実施例5】

【0069】

前記実施例4に係る条件で、前記実施例4に係る電磁誘導コイルを用いた本発明による電磁誘導加熱式TOC除去装置を用いて、TOC濃度19,000mgc/リットルの廃液を減圧蒸留処理したところ、得られた蒸留液中のTOC濃度は1ppm以下であることが確認され、純水が生成されたことが確認された。また、この減圧蒸留は、閉鎖系で行われているため、廃液中に含有されていたTOCは、残渣に移行したものと考察される。

【実施例6】

【0070】

本発明の一実施例に係る電磁誘導加熱式TOC除去装置の熱効率を、起動から終了までの全期間を下記の5期間に区分して計測した。

【0071】

[測定条件]

廃液の加熱温度40℃(常温20℃→蒸留温度60℃)

廃液の比熱:1.0

廃液の気化熱:539.35cal/g

蒸留釜の容量:長さ1500×φ750

蒸留釜の定格:30〜50リットル/h

加熱手段:電磁誘導コイルユニット 最大出力7kW×5台

真空度:−88〜−95kPa

【0072】

(1)起動時:0〜60分間

全電磁誘導コイルユニットを80%運転、総ヒータ電力量:28kWH

蒸留量:26リットル/h

熱効率:62%

【0073】

(2)80%運転−減圧蒸留時:60〜160分間

全電磁誘導コイルユニットを80%運転、総ヒータ電力量:28kWH

蒸留量:37リットル/h

熱効率:89%

【0074】

(3)100%運転−減圧蒸留時:160〜315分間

全電磁誘導コイルユニットを100%運転、総ヒータ電力量:35kWH

蒸留量:42リットル/h

熱効率:81%

【0075】

(4)第1の煮詰時:315〜375分間

四台の電磁誘導コイルユニット3a〜3dを100%運転、総ヒータ電力量:28kWH

蒸留量:34リットル/h

熱効率:81%

【0076】

(5)第2の煮詰時:370〜395分間

三台の電磁誘導コイルユニット3a〜3cを80%運転、総ヒータ電力量:21kWH

蒸留量:25リットル/h

熱効率:79%

【0077】

本発明による電磁誘導加熱式TOC除去装置によれば、電磁誘導コイルユニットの100%運転時の熱効率は、80%を超えており、実施例4で説明した比較例に係るオイルヒータ加熱式TOC除去装置に比べて、熱効率が20%以上改善されることが確認された。なお、(2)の運転期間だけでなく、(3)の100%運転時において、移動一時間値で最も熱効率の高い期間では、89%の熱効率が得られた。

【0078】

さらに、本発明による電磁誘導加熱式TOC除去装置によれば、起動開始後、25分経過すると、最初の蒸留液が排出され、起動から60分経過すると、26リットルもの蒸留液が生成された。一方、比較例に係るオイルヒータ加熱式TOC除去装置によれば、オイル温度は蒸留温度60℃よりも高い温度(130℃程度)に維持するため、一時間の予熱が加わり、この間は蒸留液を生成することができない。このため、もし仮に、この26リットルの蒸留液を生成させるには、約28kWHの動力が必要となる。したがって、総合的な熱効率は、本発明による電磁誘導加熱式TOC除去装置の方が、さらに優れていると考察される。また、煮詰運転時には、複数の電磁誘導コイルユニットを段階的に通電停止(オフ)することにより、過昇温防止及び省エネルギーが図られている。

【実施例7】

【0079】

減圧蒸留に関して、本発明による装置と同様の原理で作動する、オイルヒータ加熱式TOC除去装置を用いた試験によると、減圧蒸留によって生成された残渣中に、TOCと共に放射性物質が含有され、蒸留液からはTOC及び放射性物質が除去されることが、本発明者らによる平成20(2008)年3月31日出願の特願2008−090796号において、下記のように確認されている。

【0080】

[試験]

上記出願の発明に係る放射性物質及びTOCの除去装置を用いて、本発明の一実施例に係る放射性物質及びTOCの除去方法に従って、まず試験1として放射性廃液から放射性物質及びTOCを除去する試験を行い、得られた蒸留水中のTOC濃度及び放射能汚染濃度を測定した。また試験2として、本処理方法が「ケミアクリーン」以外の洗浄剤に対して有効である否かを確認するため、中性洗剤を使用した廃液による放射性物質及びTOCの除去試験を実施した。試験1及び2の試験条件は下記のとおりである。

【0081】

・放射性物質及びTOCの除去装置:本出願人である大和化学工業株式会社製

・蒸留釜の処理能力:8〜10リットル/H

・蒸留釜内の圧力:0.090〜0.096MPa(減圧度:約−4〜10%)

・蒸留釜内の温度:40〜60℃

・付随するろ過手段:カーボンフィルタ及び多段イオン交換樹脂

・放射性廃液処理量:300リットル

・放射性廃液−

・・試験1:放射線管理区域で使用された工具を、本出願人である東電工業株式会社製の 除染剤「商品名:ケミアクリーン」で洗浄した後の廃液

「ケミアクリーン」:有機酸としてクエン酸、リンゴ酸、酒石酸及びギ酸 を総量で5%含有し残部水の水性除染剤

・・試験2:放射線管理区域で使用された工具を、一般的な洗濯用中性洗剤で洗浄した後 の廃液

・分析方法

・・TOC(全有機炭素量):JIS k0101 20

【0082】

[試験1]

上記試験1の放射性廃液(除染に使用した有機酸洗剤「ケミアクリーン」の廃液)に、上記出願に係る発明及び上記試験条件に従って、放射性物質及びTOCの除去処理を行い、得られた蒸留水中のTOC濃度及び放射能汚染濃度を測定した。本試験においては、減圧蒸留処理前に中和剤として水酸化カルシウムを添加した。ケース1では、減圧蒸留処理までを行い、ケース2では、ケース1に引き続いて、さらに、ろ過処理を行った。試験1の結果を下記の表1に示す。

【0083】

[表1]

(注):「<」は、3σ法による検出限界値未満を示す

【0084】

表1を参照して、本発明による減圧蒸留処理により、得られた蒸留水から、放射性物質が実質的に完全に除去されると共に、TOC濃度が10ppm以下となり、再利用可能なレベルまでTOCが除去された。また、この減圧蒸留処理に加えて、ろ過処理を行うことにより、得られた蒸留水中のTOC濃度は1ppm以下となり、純水のレベルまで、TOCが除去された。また、本除去方法及び除去装置は完全な閉鎖系であり、蒸留水側の放射能汚染濃度が顕著に減少(実質的に完全に除去)していることから、放射性廃液中の放射性物質は、残渣側に留まっていることが分かる。

【0085】

[試験2]

試験2の放射性廃液に、上記出願に係る発明及び上記試験条件に従って、放射性物質及びTOCの除去処理を行い、得られた蒸留水中のTOC濃度及び放射能汚染濃度を測定した。なお試験1では、有機酸洗剤「ケミアクリーン」を使用した廃液は酸性度が高いため、中和処理を施す必要があることから、中和剤として水酸化カルシウムを添加している。したがって、試験2では、この水酸化カルシウムの添加が、減圧蒸留処理による放射性物質及びTOCの除去に影響しているのか否かを確認するため、水酸化カルシウムを添加した場合と添加しない場合の試験も行い、その影響も確認した。

【0086】

このため、ケース1では、減圧蒸留処理まで行い、ケース2では、ケース1の減圧蒸留処理前に水酸化カルシウムを添加(中和剤として)した試験を行い、ケース3では、ケース1の減圧蒸留処理後にろ過処理を行い、ケース4ではケース3の減圧蒸留処理前に水酸化カルシウムを添加した試験を行った。試験結果は次の表2に示す。なお、減圧蒸留処理により、減圧蒸留処理前の廃液は、約95%の蒸留水と、約5%の残渣(含水率30%以下)に分留された。

【0087】

[表2]

(注):「<」は、3σ法による検出限界値未満を示す

【0088】

表2を参照して、試験1の場合と同様に、本発明による減圧蒸留処理により、得られた蒸留水から、放射性物質が実質的に完全に除去されると共に、TOC濃度が10ppm以下となり、再利用可能なレベルまでTOCが除去された。また、この減圧蒸留処理に加えて、ろ過処理を行うことにより、得られた蒸留水中のTOC濃度は1ppm以下となり、純水のレベルまで、TOCが除去された。また、本除去方法及び除去装置は完全な閉鎖系であり、蒸留水側の放射能汚染濃度が顕著に減少(実質的に完全に除去)していることから、放射性廃液中の放射性物質は、残渣側に留まっていることが分かる。

【0089】

なお、水酸化カルシウムの影響については、減圧蒸留処理後の状態及び更にろ過処理を施した状態のいずれも、水酸化カルシウムを添加した場合と、添加しない場合において、TOC濃度、放射能汚染濃度に実質的な差(若干、水酸化カルシウムを添加した方が高い)が認められなかった。これにより、水酸化カルシウムの添加が減圧蒸留処理による放射性物質及びTOCの除去に、またろ過処理によるTOCの除去に影響していないことも確認された。

【産業上の利用可能性】

【0090】

本発明による電磁誘導加熱式TOC除去装置は、有機炭素物質を含む廃液の処理に利用され、特に、省エネルギー、廃棄物の減量化が求められる発電所内の廃液処理に好適に利用される。さらに、本発明による電磁誘導加熱式TOC除去装置は、原子力施設等、例えば、原子力発電所、核燃料再処理施設、放射性廃棄物処分施設の放射線管理区域から発生する放射性廃液、特に、放射性汚染工具等を除染液で除染した放射性廃液の処理に適用される。また、本発明に従い得られた蒸留液は、放射線管理区域等での処理又は再利用が容易であり、例えば、蒸留液が水である場合、既存の水処理施設での処理又は再利用も可能である。

【符号の説明】

【0091】

1 電磁誘導加熱式TOC除去装置

2 蒸留釜

2a 廃液注入口

2b 蒸気口

3 電磁誘導コイル

3a 第1の電磁誘導コイルユニット(下部電磁誘導コイルユニット)

3b 第2の電磁誘導コイルユニット(中間電磁誘導コイルユニット)

3c 第3の電磁誘導コイルユニット(中間電磁誘導コイルユニット)

3d 第4の電磁誘導コイルユニット(上部電磁誘導コイルユニット)

3e 第5の電磁誘導コイルユニット(上部電磁誘導コイルユニット)

4 温度センサ

4a 第1の温度センサ(下部温度センサ)

4b 第2の温度センサ(中間温度センサ)

4c 第3の温度センサ(中間温度センサ)

4d 第4の温度センサ(上部温度センサ)

4e 第5の温度センサ(上部温度センサ)

5 制御部

6 コンデンサ(熱交換器)

7 減圧ポンプ

8 バッファタンク

9 残渣排出器

11a,11b 添加剤タンク

12 廃液タンク

13 中和槽

14 残渣容器

15 ろ過器

16 IHインバータ

17 給液ポンプ

【技術分野】

【0001】

本発明は、廃液から少なくとも有機炭素物質を除去する電磁誘導加熱式TOC(Total Organic Carbon:全有機炭素)除去装置に関し、有機炭素物質と共に放射性物質を除去することができる電磁誘導加熱式TOC除去装置に関する。

【背景技術】

【0002】

原子力施設からは、同施設の放射線管理区域で用いられた工具、配管を洗浄した廃液などの低レベル放射性廃液が発生する。放射性廃液は、所定の基準まで放射能レベルが低下しなければ、発電所敷地内に保管したり、所定の場所に長期間保管したりしなければならず、通常の水処理施設で処理することができない規定になっている。

【0003】

近年は、放射性物質の除去だけではなく、廃液中のTOC濃度を所定の法令等によって規定された基準まで低下させることが求められている。TOCの除去に関して、特許文献1には、原子力発電所から発生するフィルタースラッジ又はイオン交換樹脂膜からなる放射性有機廃棄物に、過酸化水素を作用して放射性有機廃棄物を湿式分解したものを触媒燃焼装置で処理し、TOCを含まない凝縮水と無害無臭の排ガスに分離する方法が開示されている。

【0004】

放射性物質とCODの除去に関して、特許文献2には、放射性排水を酸化・不溶化処理した後、ろ過、重力沈降、凝集沈殿、遠心分離又は浮上分離により固液分離し、放射性物質及びCOD原因物質を除去する方法が開示されている。

【0005】

放射性物質の除去に関して、特許文献3には、放射性廃液を蒸留器により濃縮処理し、蒸留液を脱塩塔に送り浄化したのち系外へ放出する一方、濃縮液を固化処理する方法が開示されている。

【0006】

また、一般的に、減圧を行う蒸留装置においては、封止されたオイルと、抵抗を有し、抵抗に通電することによって、抵抗を発熱させてオイルを加熱し、加熱されたオイルによって、蒸留釜を加熱するオイルヒータ、又はスチームヒータを用いて加熱している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2000−65986号公報

【特許文献2】特開2002−228795号公報

【特許文献3】特開平3−13897号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1には、廃液処理や放射性物質の除去に関する記載はなく、同文献に係る発明の処理対象は、フィルタースラッジ又はイオン交換樹脂膜からなる、固体の廃棄物、特に、放射性有機廃棄物であって、液体の廃液ではない。

【0009】

特許文献2には、ろ過や重力沈降等により、放射性物質及びCOD原因物質を除去する方法が記載されている。しかし、ろ過や重力沈降のような固液分離方式では、TOC濃度が10,000ppmオーダーの廃液を、TOC濃度が10ppmオーダーの精製水にすることも困難である。また、放射性物質の除去に、ろ過フィルタを直ちに用いた場合、このろ過フィルタが放射能汚染され、却って、放射性廃棄物が増加するという問題が生じる。

【0010】

特許文献3には、TOCやその除去に関する記載はない。

【0011】

また、蒸留釜をオイルヒータやスチームヒータにより加熱する場合には、間接加熱となるため熱効率が低くなるという問題がある。その理由は、オイルやスチーム等の蓄熱体を所定温度まで予熱することが必要となり、この蓄熱体を加熱する過程で、放散する熱量が多いためである。これによって、蒸留釜の素早い昇降温制御が困難であるという、さらなる問題も生じる。

【0012】

本発明の目的は、熱効率が高く、制御性に優れた電磁誘導加熱式TOC除去装置を提供することである。本発明の別の目的は、熱効率が高く、制御性に優れ、TOCと共に放射性物質を除去可能な電磁誘導加熱式TOC除去装置を提供することである。

【課題を解決するための手段】

【0013】

本発明は、第1の視点において、廃液から少なくとも有機炭素物質を除去する装置であって、前記廃液を減圧蒸留して、前記有機炭素物質を含む残渣と、蒸気とに分留する蒸留釜と、前記蒸留釜に付設され、該蒸留釜自体を電磁誘導加熱することにより、前記蒸留釜内の廃液を蒸留可能な温度に加熱する電磁誘導コイルと、を有する電磁誘導加熱式TOC除去装置を提供する。

【発明の効果】

【0014】

本発明者らは、平成20(2008)年3月31日出願の特願2008−090796号において、減圧蒸留を用いた放射性物質及びTOCの除去方法及び除去装置を提案している(例えば、請求項1、7及び明細書の段落0024参照)。さらに、本発明者らは、研究を進めた結果、熱効率が高く制御性が良好なTOC等の除去装置の開発に成功したものである。

【0015】

本発明の電磁誘導加熱式TOC除去装置によれば、蒸留釜に付設された電磁誘導コイルに通電することにより、蒸留釜に誘導電流が発生して蒸留釜自体が発熱する。このように、蒸留釜が直接加熱されることにより、蒸留釜の外部に逃げる熱量が減少する。また、電磁誘導コイルは、オイルヒータ等と異なり、熱媒体の予熱が不要であるため、本発明の電磁誘導加熱式TOC除去装置によれば、減圧蒸留中の熱効率だけでなく、起動、さらに昇温から減圧蒸留終了までの総合的な熱効率が大幅に改善され、80%以上の熱効率(実施例6参照)を得ることができる。

【0016】

また、電磁誘導コイルは、全体ないし広い空間を暖めてしまうオイルヒータに比べて、局所的で素早い加熱が可能であり、減圧蒸留のための加熱処理において、例えば、処理する廃液の量、種類に応じて、様々な制御が可能となる。さらに、電磁誘導コイルは、通電のオンオフ、出力度合いの調整を簡単に行うことができ、蒸留釜ないしその中の廃液の温度制御が容易となるため、本発明によれば、蒸留釜内の雰囲気に応じて、最大の熱効率でかつ安全に、減圧蒸留を実行することができる。なお、減圧蒸留においては、蒸留釜内の圧力を真空ないし真空に近い圧力まで低下させてもよい。

【0017】

一般に、原子力発電所の放射線管理区域においては、洗浄装置の設置スペースが限られており、洗浄装置を大型化すると、その他の装置の設置スペースが減少する。本発明は、電磁誘導コイルを用いることにより、TOC除去装置の大型化を容易にすると共に、素早い昇温が可能であるため、廃液処理量の増大に対応でき、放射線管理区域に省スペースで設置することができる。

【0018】

減圧蒸留によって、TOCは残渣中に含有され、蒸気ないし蒸留液中には含有されず、例えば、放流又は再利用可能な、純水レベルの清浄な蒸留水を得ることができる。また、残渣中のTOCには、その他の物質が吸着するため、本発明の減圧蒸留によれば、TOC以外の余分な物質を除去することができる。

【0019】

また、本発明の電磁誘導加熱式TOC除去装置によれば、上記した特願2008−090796号の装置と同様に、有機炭素物質を含む放射性廃液を減圧蒸留して、残渣と蒸留液とに分留し、前記残渣に前記有機炭素物質と共に放射性物質を含有させることにより、前記放射性物質が除去され及び前記有機炭素物質が減少した前記蒸留液を生成することができる。このような、有機炭素物質を含む放射性廃液を減圧蒸留は、下記の利点を有する。

【0020】

(1)放射性廃液の減圧蒸留によって、該廃液を低温処理により残渣と蒸留液に分留することができるため、放射性物質の飛散が防止される。

(2)残渣に、放射性物質と有機炭素物質が互いに混在した状態で含有されるため、両者の効率的な除去が達成されて、蒸留液側の清浄度が向上される。

(3)放射性廃液を直接にろ過手段、例えば、ろ過フィルタにかける場合は、ろ過フィルタが放射性物質で大きく汚染されて、このろ過フィルタが放射性廃棄物となるため、却って、放射性廃棄物が増加するという問題がある。しかし、本発明によれば、放射性廃液をまず減圧蒸留して放射性物質を除去するため、このような問題の発生が防止される。

(4)放射性廃液の減圧蒸留によって、TOC濃度10ppm以下、好ましくは5ppm以下の蒸留液を得ることができ、更には、1ppm以下のような検出限界値以下のTOC濃度を有する純水を得ることが容易である(実施例7参照)。これによって、全国の湖沼、河川、海域等公共用水域にも放流することができる。なお、水道法に基づく水道水質基準(平成20年 厚生労働省令第174号)によれば、有機物(TOC)は3mg/l(3ppm)以下と規定されている。また、水質汚濁防止法では、水中の有機物量を表す指標として、BOD(生物化学的酸素要求量)、COD(化学的酸素要求量)があり、これらの排水基準は、いずれも160mg/l(日間平均120mg/l)以下[TOCで評価してもほぼ近い数値]と規定されている。

(5)放射性物質を含有する残渣からは液分が除去されるため、放射性廃棄物が減容され、一方、蒸留液からは、原子力施設等の構内水処理施設で再利用又は処理可能又は容易な水準まで、TOC及び放射性物質が除去される。また、得られた蒸留液は、放射性汚染物の洗浄液の希釈剤として再利用可能である。

【図面の簡単な説明】

【0021】

【図1】(A)及び(B)は、本発明の一実施例に係る電磁誘導加熱式TOC除去装置の構成を示す説明図であって、(A)は、正面図であり、(B)は、側面図である。

【図2】図1に示した電磁誘導加熱式TOC除去装置の詳細な構成を説明するブロック図である。

【図3】図1及び図2に示した電磁誘導加熱式TOC除去装置の動作を説明するためのフローチャートである。

【図4】本発明の一実施例に係る電磁誘導加熱式TOC除去装置において、廃液の液面高さを維持するための運転パターンの一例を示す制御図である。

【発明を実施するための最良の形態】

【0022】

本発明の好ましい実施の形態において、前記電磁誘導コイルは、少なくとも上下方向に分割された、複数の電磁誘導コイルユニットから構成される。この形態によれば、例えば、複数の電磁誘導コイルユニットのうち、減圧蒸留に必要な電磁誘導コイルユニットのみをオン(通電)し、不要な電磁誘導コイルユニットはオフ(通電停止)することにより、省エネルギーを図ること、及び、蒸留釜の過熱を防止すること、ができる。

【0023】

本発明の好ましい実施の形態においては、前記蒸留釜内の廃液の液面高さに応じて、上下方向に分割された前記複数の電磁誘導コイルユニットのオンオフを個別に制御自在な制御部を有する。この形態によれば、例えば、蒸留釜内の廃液の液面高さよりも上方に位置する、一又は複数の電磁誘導コイルユニットをオフし、省エネルギーを図ること、及び、蒸留釜の過熱を防止すること、ができる。なお、廃液面高さは、蒸留釜の部分的な温度を検出自在な複数の温度センサ、又は、その他の方式の液面検知センサを用いて検出することができる。

【0024】

本発明の好ましい実施の形態において、前記電磁誘導コイルは、少なくとも上下方向に分割された、複数の電磁誘導コイルユニットから構成され、前記蒸留釜の温度を検出する温度センサと、前記温度センサによる温度検出に基づいて、上下方向に分割された前記複数の電磁誘導コイルユニットのオンオフを個別に制御自在な制御部と、を有する。この形態によれば、温度センサを利用して、例えば、蒸留釜内の廃液の液面高さ、或いは、廃液量を検知し、この検知に基づいて、減圧蒸留に必要な電磁誘導コイルユニットのみをオンし、不要な電磁誘導コイルユニットはオフすることにより、省エネルギーを図ること、及び、蒸留釜の過熱を防止すること、ができる。また、センサ数を減少させることができる。

【0025】

本発明の好ましい実施の形態において、前記温度センサは、前記複数の電磁誘導コイルユニットにそれぞれ付設された複数の温度センサから構成され、各々の前記温度センサは、当該温度センサが付設された当該電磁誘導コイルユニット近傍の前記蒸留釜の部分的な温度を検出自在である。この形態によれば、複数の温度センサを利用して、蒸留釜の部分的な温度を検知し、この検知に基づいて、減圧蒸留に必要な電磁誘導コイルユニットのみをオンし、不要な電磁誘導コイルユニットはオフすることにより、省エネルギーを図ること、及び、蒸留釜の過熱を防止すること、ができる。

【0026】

本発明の好ましい実施の形態において、前記複数の温度センサがそれぞれ検出する前記蒸留釜の部分的な温度に応じて、前記蒸留釜に廃液が追加供給される。これによって、時間当たり廃液処理量を増加し、又、蒸留釜の過熱が防止される。また、液面センサにより、蒸留釜又は廃液タンク内などの廃液液面高さを検出し、それに基づいて、蒸留釜への廃液供給を制御するとか、あるいは蒸留量を計量し追加給液を行ってもよい。

【0027】

一般的に、蒸留が生じる条件においては、温度と圧力の一方を定めれば、他方が定まる。すなわち、本発明において、減圧蒸留を発生させるには、廃液の種類によって定まる蒸気圧曲線に基づき、圧力と温度を相互に対応して設定すればよい。基本的には、減圧蒸留において、圧力を比較的高く設定する場合は温度を比較的高温に設定し、圧力を比較的低くする場合は温度を比較的低温に設定すればよい。但し、本発明の減圧蒸留においては、減圧蒸留が工業的に有効に生じるよう、例えば、減圧蒸留処理時間を考慮して、圧力と温度を設定することが好ましい。さらに、残渣となる物質の蒸留液側への混入防止、蒸留釜の耐圧及び減圧にするためのポンプ能力、を考慮して、減圧蒸留における圧力及び温度を定めることが好ましい。また、低温に設定すると火災等の事故が高度に防止され、高温にすると処理時間が短縮される観点に基づいて、蒸留条件を定めることが好ましい。

【0028】

本発明の好ましい実施の形態においては、廃液ないし放射性廃液が水性であり、得られる蒸留液が蒸留水である場合、減圧蒸留の温度を20〜85℃、好ましくは30〜80℃、さらに好ましくは40〜60℃の範囲に設定し、このときの圧力は、基本的に、水の蒸気圧曲線を参照して、上記温度範囲に対応して定める。例えば、減圧蒸留の圧力を、基本的には、0.0023〜0.057MPa、好ましくは、0.0041〜0.047MPa、さらに好ましくは0.0072〜0.02MPa、に設定する。また、減圧蒸留の圧力を、真空又は真空に近い圧力に設定してもよい。

【0029】

本発明の好ましい実施の形態において、廃液ないし放射性廃液は、水性或いは有機溶剤系である。例えば、有機溶剤としては、トリクロロエチレン又はパークロロエチレン等が例示される。減圧蒸留の温度及び圧力は、基本的に、その有機溶剤の蒸気圧曲線に基づいて定めればよい。

【0030】

本発明によって処理される放射性廃液は、例えば、放射性汚染物を水性或いは有機溶剤系の除染液で除染した後の廃液である。

【0031】

本発明の好ましい実施の形態においては、得られる蒸留液のTOC濃度が少なくとも10ppm以下、好ましくは、5ppm以下となる。さらに好ましくは、前記蒸留液をろ過して、前記蒸留液のTOC濃度を1ppm以下とすることが容易である。

【0032】

本発明の好ましい実施の形態においては、放射性物質が除去された前記蒸留液を生成する。なお、放射性物質が除去された蒸留液中の放射性物質濃度は3σ法による検出限界値未満となる。

【0033】

本発明の好ましい実施の形態において、残渣に含有される有機炭素は、放射性汚染物に付着した有機炭素物質、放射性汚染物を除染した除染液に含有される有機炭素物質、及び/又は前記減圧蒸留前に添加した添加物に含有される有機炭素物質が由来である。例えば、前記残渣に含有される前記有機炭素は、放射性汚染物に付着したスケールや錆に含有される有機物、除染液中の有機酸、又は油分洗浄剤等の添加物含有の有機物に由来するものであり、残渣中に、この有機炭素(TOC)と放射性物質が化学的又は物理的に吸着して存在する。

【0034】

本発明の好ましい実施の形態においては、減圧蒸留前、廃液ないし放射性廃液のpHに応じて中和剤を添加し、前記残渣に前記中和剤の成分を含有させる。これによって、得られる蒸留液が中性化され、処理又は放流容易となる。また、得られた残渣においては、中和剤中の有機炭素物質に放射性物質が化学的又は物理的に吸着して存在することになる。また、本発明の好ましい実施の形態に係る電磁誘導加熱式TOC除去装置は、上記中和処理を行う中和手段、例えば、中和タンクを有する。

【0035】

例えば、前記放射性廃液が酸性である場合、前記中和剤として水酸化カルシウム又は水酸化ナトリウムを添加し、アルカリ性である場合には酸を添加すればよい。

【0036】

本発明の好ましい実施の形態においては、減圧蒸留の雰囲気ないし処理時間を、放射性廃液100%に対して、蒸留液95%以上、残渣5%以下となるよう、調整する。

【0037】

本発明の好ましい実施の形態においては、残渣の液分、例えば、水分含有量が30%以下、さらに好ましくは10%以下になるよう、減圧蒸留の温度及び圧力、並びに蒸留時間を設定する。なお、蒸留時間を長くすれば、残渣の液分含有率を減少(その結果、残渣も減少)させることができる。

【0038】

本発明の好ましい実施の形態においては、減圧蒸留によって得られた蒸留液をろ過する。これによって、蒸留液からさらに有機炭素物質が除去され、TOC濃度がさらに低下する。本発明の好ましい実施の形態に係る電磁誘導加熱式TOC除去装置においては、例えば、ろ過処理手段として、カーボンフィルタ、イオン交換樹脂を一段又は多段に配置する。

【0039】

本発明の好ましい実施の形態に係る電磁誘導加熱式TOC除去装置においては、蒸留釜の加熱手段ないし熱源として電磁誘導加熱装置、蒸留釜の減圧手段としてポンプ又はエジェクタ、蒸留液回収手段として蒸留液タンク、残渣回収手段として残渣容器をそれぞれ用いる。

【実施例1】

【0040】

以下、図面を参照して本発明の一実施例を説明する。図1(A)及び図1(B)は、本発明の一実施例に係る電磁誘導加熱式TOC除去装置の構成を示す模式図であって、図1(A)は、正面図、図1(B)は、側面図である。

【0041】

図1(A)及び図1(B)を参照すると、本発明の一実施例に係る電磁誘導加熱式TOC除去装置1は、廃液から少なくとも有機炭素物質(TOC)を除去する装置であって、廃液を減圧蒸留して、有機炭素物質を含む残渣と、蒸気とに分留する蒸留釜2と、蒸留釜2に付設され、蒸留釜2自体を電磁誘導加熱することにより、蒸留釜2内の廃液を蒸留可能な温度に加熱する電磁誘導コイル3と、を有している。

【0042】

電磁誘導コイル3は、上下方向に分割された、第1〜第5の電磁誘導コイルユニット3a〜3eから構成されている。第1〜第5の電磁誘導コイルユニット3a〜3eは、蒸留釜2の底側の外周面に、約30度ピッチで互いに離間して取り付けられている。第1〜第5の電磁誘導コイルユニット3a〜3eは、蒸留釜2の中心軸方向に沿って延在している。第1〜第5の電磁誘導コイルユニット3a〜3eは、図1(B)に示すように、誘導コイル30をそれぞれ内蔵している。誘導コイル30に交流電流が通電されることにより、蒸留釜2に誘導電流が流れて、蒸留釜2自体が発熱する。減圧蒸留工程において、第1〜第5の電磁誘導コイルユニット3a〜3eの予熱は、基本的に不要であるため、電磁誘導加熱式TOC制御装置1の熱効率が向上される。

【0043】

さらに、電磁誘導加熱式TOC除去装置1は、蒸留釜2の温度を検出する温度センサ4と、温度センサ4による温度検出に基づいて、上下方向に分割された第1〜第5の電磁誘導コイルユニット3a〜3eのオンオフ(通電及びその停止)を個別に制御自在な制御部(制御盤)5と、を有している。加熱中、制御部5は、不要となった第1〜第5の電磁誘導コイルユニット3a〜3eを選択的にオフし、熱効率を向上させ、省エネルギーを図ることができる。また、制御部5は、第1〜第5の電磁誘導コイルユニット3a〜3eの出力度合いを調整してもよい。

【0044】

温度センサ4は、第1〜第5の電磁誘導コイルユニット3a〜3eにそれぞれ付設ないし隣接して蒸留釜2の外周面に設置された第1〜第5の温度センサ4a〜4eから構成されている。各々の第1〜第5の温度センサ4a〜4eは、それが付設された第1〜第5の電磁誘導コイルユニット3a〜3e近傍の蒸留釜2の部分的な温度を検出自在である。

【0045】

廃液の液面高さによって、蒸留釜2の部分的な温度は変化する。特に、減圧蒸留処理が進行して、蒸留釜2内の廃液が減少すると、廃液の液面高さよりも上方に位置する蒸留釜2の壁面は、相対的に高温となる。したがって、制御部5は、第1〜第5の温度センサ4a〜4eが検出する蒸留釜2の部分的な温度から、蒸留釜2内の廃液の液面高さを検出し、この液面高さに応じて、上下方向に分割された第1〜第5の電磁誘導コイルユニット3a〜3eのオンオフを個別に制御自在である。

【0046】

さらに、図1に示した電磁誘導加熱式TOC除去装置の詳細な構成を説明する。図2は、図1に示した電磁誘導加熱式TOC除去装置の詳細な構成を説明するブロック図である。図2を参照すると、図1に示した電磁誘導加熱式TOC除去装置1は、廃液のPH、泡立ちなどを改善する各種添加剤を供給する添加剤タンク11a,11b,・・・と、減圧蒸留処理される廃液を貯留する廃液タンク12と、添加剤タンク11bと廃液タンク12に接続され、廃液を適宜中和する中和槽13と、廃液タンク12から廃液が、或いは、中和槽13から中和処理された廃液が、廃液注入口2aを通じて供給され、場合によっては、添加剤タンク11aから添加剤が供給される蒸留釜2と、蒸留釜2内の上部空間に蒸気口2bを通じて接続され、減圧蒸留により発生した蒸気を熱交換により凝縮させて蒸留液を発生させるコンデンサ6と、コンデンサ6を介して蒸留釜2内ないし蒸留系配管を減圧する減圧ポンプ7と、コンデンサ6に接続され、生成された蒸留水を一時的に貯留又は急激な圧力変動等を防止するバッファタンク8と、蒸留釜2の側面下部に設置され、蒸留釜2内の底面上に生成した残渣を、ピストン9aの操作により掻き出して、外部の残渣容器14に排出自在な残渣排出器9と、バッファタンク8に接続され蒸留液をろ過自在なろ過器15と、不図示の電源と第1〜第5の電磁誘導コイルユニット3a〜3eの間に電気的に接続され、制御部5によって制御されて高周波電流を生成するIHインバータ16と、第1〜第5の温度センサ4a〜4eが出力する検出信号に基づき、IHインバータ16を介して第1〜第5の電磁誘導コイルユニット3a〜3eのオンオフを制御し、さらに減圧ポンプ7の動作を制御する制御部5と、を有している。

【0047】

例えば、廃液が酸性又はアルカリ性である場合、廃液は、中和槽13に供給されて、中和用添加剤が添加・混合され、pH調整が行われる。廃液が中性である場合には、廃液を、廃液タンク12から直接、蒸留釜2に投入してもよい。蒸留釜2に供給される廃液は、原液でもよく、或いは、中和、油分除去などの前処理をしたものでもよい。また、添加剤タンク11a,11b,・・・からは、消泡剤、中和剤などの各種添加剤を供給することができる。バッファタンク8は、蒸留液を一時的に貯留し、急激な圧力変動等を防止する。減圧ポンプ7は、蒸留釜2内を所定圧力に減圧すると共に、バッファタンク8内の圧力を大気圧程度に維持することができる。バッファタンク8内の蒸留液を、蒸留釜2に循環供給してもよい。

【0048】

図3は、図1及び図2に示した電磁誘導加熱式TOC除去装置の動作を説明するためのフローチャートである。図3を参照しながら、図1及び図2に示した本発明の一実施例に係る電磁誘導加熱式TOC除去装置の動作を説明する。

【0049】

[減圧]

ステップS1において、制御部5は、減圧ポンプ7を作動させて、蒸留釜2を減圧する。蒸留釜2内が減圧されることにより、廃液中の液成分は比較的低温で気化することができるため、操業の安全性が高く、放射性物質等の飛散が防止される。

【0050】

[廃液供給]

ステップS2において、廃液タンク12から又は中和槽13を介して、蒸留釜2内に廃液が供給される。廃液は、蒸留釜2内における廃液の液面高さが、最上部に位置する第4及び第5の電磁誘導コイルユニット3d,3eの高さに対応する位置まで、好ましくは、それらの高さを僅かに超えるまで、蒸留釜2内に供給される。廃液の供給は、制御部5が制御する不図示の給液ポンプ又は真空吸引によって、断続又は連続的に行うことができる。

【0051】

[誘導加熱開始]

ステップS3において、制御部5は、全ての、すなわち、第1〜第5の電磁誘導コイルユニット3a〜3eに通電をさせる(オン制御する)。第1〜第5の電磁誘導コイルユニット3a〜3eに高周波電流が通電されることにより、蒸留釜2に誘導電流が発生して蒸留釜2自体が発熱し、短時間で、蒸留釜2内の廃液の温度は、気化可能な所定温度に到達する。加えてに、第1〜第5の電磁誘導コイルユニット3a〜3eの予熱は不要であるため、電磁誘導加熱式TOC除去装置1の熱効率は、格段に向上される。

【0052】

[減圧蒸留開始]

蒸留釜2内の廃液の温度が、所定温度(理想的には蒸留釜2内所定圧の飽和蒸気温度)に到達すると、ステップS4において、減圧蒸留処理が開始される。すなわち、蒸留釜2内が、所定圧まで減圧され、廃液が所定圧に対応する蒸留温度に到達すると、廃液中の気化した液体成分が蒸気となって、蒸留釜2内からコンデンサ6に入り、コンデンサ6で凝縮して、蒸留液が生成し、バッファタンク8に一時的に貯留される。減圧蒸留の進行と共に、廃液の液面高さは低下していく。

【0053】

[電磁誘導コイルユニット制御]

ステップS5〜S10において、制御部5は、第1〜第5の温度センサ4a〜4eが出力する検出信号に基づき、IHインバータ16を介して第1〜第5の電磁誘導コイルユニット3a〜3eの通電及びその停止(オンオフ)を制御する。すなわち、ステップS5においては、制御部5は、最上部に位置する第4又は第5の温度センサ4d又は4eが、第1の温度T1(=温度センサ4d又は4e部の蒸留釜2が空焚きとなる温度)を検出したかどうかを判定し、検出した場合には、廃液の液面高さが、第4又は第5の電磁誘導コイルユニット3d又は3eよりも低い位置に到達したと判断して、ステップS6で第4又は第5の電磁誘導コイルユニット3d又は3eの通電を停止する。第4又は第5の温度センサ4d又は4eが、第1の温度T1を検出していない場合には、第4又は第5の電磁誘導コイルユニット3d又は3eの通電は継続される。

【0054】

ステップS5又はS6に引き続くステップS7においては、制御部5は、中段に位置する第2又は第3の温度センサ4b又は4cが、第1の温度T1を検出したかどうかを判定し、検出した場合には、廃液の液面高さが、第2又は第3の電磁誘導コイルユニット3b又は3cよりも低い位置に到達したと判断して、ステップS8で第2又は第3の電磁誘導コイルユニット3b又は3cの通電を停止する。第2又は第3の温度センサ4b又は4cが、第1の温度T1を検出していない場合には、第2又は第3の電磁誘導コイルユニット3b又は3cの通電は継続される。

【0055】

ステップS7又はS8に引き続くステップS9においては、制御部5は、底部に位置する第1の温度センサ4aが、第1の温度T1を検出したかどうかを判定し、検出した場合には、廃液液面高さが、第1の電磁誘導コイルユニット3aよりも低い位置に到達したと判断して、ステップS10で第1の電磁誘導コイルユニット3aの通電を停止して、減圧蒸留処理が終了される。

【0056】

このようにして、蒸留釜2内の廃液の液面高さ(廃液残量)に応じて、液面高さより下方に位置する電磁誘導コイルユニットのみが通電され、液面高さより上方に位置する電磁誘導コイルユニットの通電が停止される。この結果、電磁誘導加熱式TOC除去装置1の熱効率は格段に向上され、又、蒸留釜2の過熱が防止される。

【0057】

[残渣]

以上説明した減圧蒸留処理によって、蒸留釜2内の底には、廃液に含有されていたTOCを含む残渣が残る。残渣は、ピストン9aをストローク操作すると、残渣排出器の弁が開放され、残渣容器14内に落下する。

【0058】

[蒸留液]

かくして、蒸留液からは、検出限界以下まで、TOCを除去することができる。よって、バッファタンク8からの蒸留液を、場合によっては、さらにろ過器15を介した蒸留液を、通常又は既存の施設で再利用することができる。また、蒸留液を全国の湖沼、河川、海域等公共用水域にも放流することも可能である。

【0059】

減圧蒸留処理する廃液が放射性廃液である場合、残渣には、TOCに吸着された状態で放射性物質が含有される。このように、残渣中に、有機炭素物質と共に放射性物質が含有されることにより、気化した蒸留液からは、放射性物質も除去される。これによって、ろ過器15を用いる場合であっても、ろ過器15に放射性物質が吸着することがないため、ろ過器15を通常の方式で廃棄処分することができる。

【実施例2】

【0060】

[試運転]

本発明の一実施例に係る電磁誘導加熱式TOC除去装置を製作し、廃液を蒸留釜に最初に供給した後、廃液の追加供給を行わず、図2に示した工程に準じて減圧蒸留処理を行い、廃液液面の低下と共に、液面下の電磁誘導コイルユニットに対する通電を停止し、廃液処理量の変化を測定した。試運転の条件は下記のとおりである。

【0061】

[試運転の条件]

蒸留釜の材質:SUS430

加熱手段:電磁誘導コイルユニット7kW×5台

廃液の加熱温度40℃(常温20℃→蒸留温度60℃)

廃液の比熱:1.0

廃液の気化熱:539.35cal/g

廃液のTOC濃度:処理前 19,000ppm(処理後は未検出)

真空度:−91〜−93kPa

【0062】

[試運転の結果]

試運転の結果、五台の電磁誘導コイルユニット3a〜3e(図2参照)がフル稼働したときの廃液処理量は、約41リットル/hであった。減圧蒸留処理の進行に伴い、廃液液面が低下し、三台の電磁誘導コイルユニット3a〜3cのみに通電がされたときの廃液処理量は、約30リットル/hであった。

【0063】

電磁誘導コイルユニット3a〜3eの運転台数が減少すると、廃液処理量が低下する。これを防止するため、全部の電磁誘導コイルユニット3a〜3eが通電オンされた状態が維持されるよう、廃液の液面高さが自動的に維持する運転パターンを、下記のように設定した。

【実施例3】

【0064】

図4は、本発明の一実施例に係る電磁誘導加熱式TOC除去装置において、廃液の液面高さを維持するための運転パターンの一例を示す制御図である。

【0065】

図2及び図4を参照すると、制御部5は、温度センサ4(4a〜4e)又は廃液タンク12等に設置される液面センサの検出出力に基づいて、減圧蒸留時、蒸留釜2内の廃液の液面高さが維持され、すなわち、液面高さが最上部の温度センサ4d,4eと同じか上方に位置するよう、廃液タンク12に接続された給液ポンプ17を制御して、蒸留釜2内に廃液を追加供給することができる。好ましくは、図4に示した、廃液追加供給の運転パターンに、図2に示した過熱防止制御を組み合わせることにより、多量の廃液を安全に減圧蒸留処理することができる。

【実施例4】

【0066】

本発明の一実施例に係る電磁誘導加熱式TOC除去装置の熱効率を、下記の条件で計算した。また、比較例として、本実施例の電磁誘導コイルに代えてオイルヒータを用いた場合の熱効率を計算した。なお、下記の熱効率計算は、減圧蒸留中の熱効率に関し、予熱に要する熱量は考慮されていない。

【0067】

[計算条件]

(1)前提条件

廃液の加熱温度40℃(常温20℃→蒸留温度60℃)

廃液の比熱:1.0

廃液の気化熱:539.35cal/g

(2)熱効率の計算式:

電力量×(860kcal×熱効率)=発生熱量

発生熱量=蒸留処理量×加熱温度×比熱+気化熱+蒸留処理量

(3a)電磁誘導加熱式TOC除去装置の条件“実施例”

蒸留釜の定格:30〜50リットル/h

加熱手段:電磁誘導コイルユニット7kW×5台(全ユニットオン)

廃液処理量:41リットル/h(実施例1の結果より設定)

(3b)オイルヒータ加熱式TOC除去装置の条件“比較例”

蒸留釜の定格:8〜10リットル/h

加熱手段:オイルヒータ8kW

廃液処理量:8リットル/h(運転実績より設定)

【0068】

上述した条件で熱効率を計算すると、本実施例に係る電磁誘導コイルを用いた電磁誘導加熱式TOC除去装置の熱効率は、79%であり、比較例に係るオイルヒータ加熱式TOC除去装置の熱効率は、63%であった。すなわち、本実施例の電磁誘導加熱式TOC除去装置によれば、15%以上(相対値25%以上)の大幅な熱効率の改善が達成された。なお、比較例のオイルヒータは、オイルの予熱が必要であるため、予熱を含めた総合的な熱効率は、本実施例に係る電磁誘導加熱式TOC除去装置の方がさらに優れていると考察される。

【実施例5】

【0069】

前記実施例4に係る条件で、前記実施例4に係る電磁誘導コイルを用いた本発明による電磁誘導加熱式TOC除去装置を用いて、TOC濃度19,000mgc/リットルの廃液を減圧蒸留処理したところ、得られた蒸留液中のTOC濃度は1ppm以下であることが確認され、純水が生成されたことが確認された。また、この減圧蒸留は、閉鎖系で行われているため、廃液中に含有されていたTOCは、残渣に移行したものと考察される。

【実施例6】

【0070】

本発明の一実施例に係る電磁誘導加熱式TOC除去装置の熱効率を、起動から終了までの全期間を下記の5期間に区分して計測した。

【0071】

[測定条件]

廃液の加熱温度40℃(常温20℃→蒸留温度60℃)

廃液の比熱:1.0

廃液の気化熱:539.35cal/g

蒸留釜の容量:長さ1500×φ750

蒸留釜の定格:30〜50リットル/h

加熱手段:電磁誘導コイルユニット 最大出力7kW×5台

真空度:−88〜−95kPa

【0072】

(1)起動時:0〜60分間

全電磁誘導コイルユニットを80%運転、総ヒータ電力量:28kWH

蒸留量:26リットル/h

熱効率:62%

【0073】

(2)80%運転−減圧蒸留時:60〜160分間

全電磁誘導コイルユニットを80%運転、総ヒータ電力量:28kWH

蒸留量:37リットル/h

熱効率:89%

【0074】

(3)100%運転−減圧蒸留時:160〜315分間

全電磁誘導コイルユニットを100%運転、総ヒータ電力量:35kWH

蒸留量:42リットル/h

熱効率:81%

【0075】

(4)第1の煮詰時:315〜375分間

四台の電磁誘導コイルユニット3a〜3dを100%運転、総ヒータ電力量:28kWH

蒸留量:34リットル/h

熱効率:81%

【0076】

(5)第2の煮詰時:370〜395分間

三台の電磁誘導コイルユニット3a〜3cを80%運転、総ヒータ電力量:21kWH

蒸留量:25リットル/h

熱効率:79%

【0077】

本発明による電磁誘導加熱式TOC除去装置によれば、電磁誘導コイルユニットの100%運転時の熱効率は、80%を超えており、実施例4で説明した比較例に係るオイルヒータ加熱式TOC除去装置に比べて、熱効率が20%以上改善されることが確認された。なお、(2)の運転期間だけでなく、(3)の100%運転時において、移動一時間値で最も熱効率の高い期間では、89%の熱効率が得られた。

【0078】

さらに、本発明による電磁誘導加熱式TOC除去装置によれば、起動開始後、25分経過すると、最初の蒸留液が排出され、起動から60分経過すると、26リットルもの蒸留液が生成された。一方、比較例に係るオイルヒータ加熱式TOC除去装置によれば、オイル温度は蒸留温度60℃よりも高い温度(130℃程度)に維持するため、一時間の予熱が加わり、この間は蒸留液を生成することができない。このため、もし仮に、この26リットルの蒸留液を生成させるには、約28kWHの動力が必要となる。したがって、総合的な熱効率は、本発明による電磁誘導加熱式TOC除去装置の方が、さらに優れていると考察される。また、煮詰運転時には、複数の電磁誘導コイルユニットを段階的に通電停止(オフ)することにより、過昇温防止及び省エネルギーが図られている。

【実施例7】

【0079】

減圧蒸留に関して、本発明による装置と同様の原理で作動する、オイルヒータ加熱式TOC除去装置を用いた試験によると、減圧蒸留によって生成された残渣中に、TOCと共に放射性物質が含有され、蒸留液からはTOC及び放射性物質が除去されることが、本発明者らによる平成20(2008)年3月31日出願の特願2008−090796号において、下記のように確認されている。

【0080】

[試験]

上記出願の発明に係る放射性物質及びTOCの除去装置を用いて、本発明の一実施例に係る放射性物質及びTOCの除去方法に従って、まず試験1として放射性廃液から放射性物質及びTOCを除去する試験を行い、得られた蒸留水中のTOC濃度及び放射能汚染濃度を測定した。また試験2として、本処理方法が「ケミアクリーン」以外の洗浄剤に対して有効である否かを確認するため、中性洗剤を使用した廃液による放射性物質及びTOCの除去試験を実施した。試験1及び2の試験条件は下記のとおりである。

【0081】

・放射性物質及びTOCの除去装置:本出願人である大和化学工業株式会社製

・蒸留釜の処理能力:8〜10リットル/H

・蒸留釜内の圧力:0.090〜0.096MPa(減圧度:約−4〜10%)

・蒸留釜内の温度:40〜60℃

・付随するろ過手段:カーボンフィルタ及び多段イオン交換樹脂

・放射性廃液処理量:300リットル

・放射性廃液−

・・試験1:放射線管理区域で使用された工具を、本出願人である東電工業株式会社製の 除染剤「商品名:ケミアクリーン」で洗浄した後の廃液

「ケミアクリーン」:有機酸としてクエン酸、リンゴ酸、酒石酸及びギ酸 を総量で5%含有し残部水の水性除染剤

・・試験2:放射線管理区域で使用された工具を、一般的な洗濯用中性洗剤で洗浄した後 の廃液

・分析方法

・・TOC(全有機炭素量):JIS k0101 20

【0082】

[試験1]

上記試験1の放射性廃液(除染に使用した有機酸洗剤「ケミアクリーン」の廃液)に、上記出願に係る発明及び上記試験条件に従って、放射性物質及びTOCの除去処理を行い、得られた蒸留水中のTOC濃度及び放射能汚染濃度を測定した。本試験においては、減圧蒸留処理前に中和剤として水酸化カルシウムを添加した。ケース1では、減圧蒸留処理までを行い、ケース2では、ケース1に引き続いて、さらに、ろ過処理を行った。試験1の結果を下記の表1に示す。

【0083】

[表1]

(注):「<」は、3σ法による検出限界値未満を示す

【0084】

表1を参照して、本発明による減圧蒸留処理により、得られた蒸留水から、放射性物質が実質的に完全に除去されると共に、TOC濃度が10ppm以下となり、再利用可能なレベルまでTOCが除去された。また、この減圧蒸留処理に加えて、ろ過処理を行うことにより、得られた蒸留水中のTOC濃度は1ppm以下となり、純水のレベルまで、TOCが除去された。また、本除去方法及び除去装置は完全な閉鎖系であり、蒸留水側の放射能汚染濃度が顕著に減少(実質的に完全に除去)していることから、放射性廃液中の放射性物質は、残渣側に留まっていることが分かる。

【0085】

[試験2]

試験2の放射性廃液に、上記出願に係る発明及び上記試験条件に従って、放射性物質及びTOCの除去処理を行い、得られた蒸留水中のTOC濃度及び放射能汚染濃度を測定した。なお試験1では、有機酸洗剤「ケミアクリーン」を使用した廃液は酸性度が高いため、中和処理を施す必要があることから、中和剤として水酸化カルシウムを添加している。したがって、試験2では、この水酸化カルシウムの添加が、減圧蒸留処理による放射性物質及びTOCの除去に影響しているのか否かを確認するため、水酸化カルシウムを添加した場合と添加しない場合の試験も行い、その影響も確認した。

【0086】

このため、ケース1では、減圧蒸留処理まで行い、ケース2では、ケース1の減圧蒸留処理前に水酸化カルシウムを添加(中和剤として)した試験を行い、ケース3では、ケース1の減圧蒸留処理後にろ過処理を行い、ケース4ではケース3の減圧蒸留処理前に水酸化カルシウムを添加した試験を行った。試験結果は次の表2に示す。なお、減圧蒸留処理により、減圧蒸留処理前の廃液は、約95%の蒸留水と、約5%の残渣(含水率30%以下)に分留された。

【0087】

[表2]

(注):「<」は、3σ法による検出限界値未満を示す

【0088】

表2を参照して、試験1の場合と同様に、本発明による減圧蒸留処理により、得られた蒸留水から、放射性物質が実質的に完全に除去されると共に、TOC濃度が10ppm以下となり、再利用可能なレベルまでTOCが除去された。また、この減圧蒸留処理に加えて、ろ過処理を行うことにより、得られた蒸留水中のTOC濃度は1ppm以下となり、純水のレベルまで、TOCが除去された。また、本除去方法及び除去装置は完全な閉鎖系であり、蒸留水側の放射能汚染濃度が顕著に減少(実質的に完全に除去)していることから、放射性廃液中の放射性物質は、残渣側に留まっていることが分かる。

【0089】

なお、水酸化カルシウムの影響については、減圧蒸留処理後の状態及び更にろ過処理を施した状態のいずれも、水酸化カルシウムを添加した場合と、添加しない場合において、TOC濃度、放射能汚染濃度に実質的な差(若干、水酸化カルシウムを添加した方が高い)が認められなかった。これにより、水酸化カルシウムの添加が減圧蒸留処理による放射性物質及びTOCの除去に、またろ過処理によるTOCの除去に影響していないことも確認された。

【産業上の利用可能性】

【0090】

本発明による電磁誘導加熱式TOC除去装置は、有機炭素物質を含む廃液の処理に利用され、特に、省エネルギー、廃棄物の減量化が求められる発電所内の廃液処理に好適に利用される。さらに、本発明による電磁誘導加熱式TOC除去装置は、原子力施設等、例えば、原子力発電所、核燃料再処理施設、放射性廃棄物処分施設の放射線管理区域から発生する放射性廃液、特に、放射性汚染工具等を除染液で除染した放射性廃液の処理に適用される。また、本発明に従い得られた蒸留液は、放射線管理区域等での処理又は再利用が容易であり、例えば、蒸留液が水である場合、既存の水処理施設での処理又は再利用も可能である。

【符号の説明】

【0091】

1 電磁誘導加熱式TOC除去装置

2 蒸留釜

2a 廃液注入口

2b 蒸気口

3 電磁誘導コイル

3a 第1の電磁誘導コイルユニット(下部電磁誘導コイルユニット)

3b 第2の電磁誘導コイルユニット(中間電磁誘導コイルユニット)

3c 第3の電磁誘導コイルユニット(中間電磁誘導コイルユニット)

3d 第4の電磁誘導コイルユニット(上部電磁誘導コイルユニット)

3e 第5の電磁誘導コイルユニット(上部電磁誘導コイルユニット)

4 温度センサ

4a 第1の温度センサ(下部温度センサ)

4b 第2の温度センサ(中間温度センサ)

4c 第3の温度センサ(中間温度センサ)

4d 第4の温度センサ(上部温度センサ)

4e 第5の温度センサ(上部温度センサ)

5 制御部

6 コンデンサ(熱交換器)

7 減圧ポンプ

8 バッファタンク

9 残渣排出器

11a,11b 添加剤タンク

12 廃液タンク

13 中和槽

14 残渣容器

15 ろ過器

16 IHインバータ

17 給液ポンプ

【特許請求の範囲】

【請求項1】

廃液から少なくとも有機炭素物質を除去する装置であって、

前記廃液を減圧蒸留して、前記有機炭素物質を含む残渣と、蒸気とに分留する蒸留釜と、

前記蒸留釜に付設され、該蒸留釜自体を電磁誘導加熱することにより、前記蒸留釜内の廃液を蒸留可能な温度に加熱する電磁誘導コイルと、

を有する、ことを特徴とする電磁誘導加熱式TOC除去装置。

【請求項2】

前記電磁誘導コイルは、少なくとも上下方向に分割された、複数の電磁誘導コイルユニットから構成される、ことを特徴とする請求項1記載の電磁誘導加熱式TOC除去装置。

【請求項3】

前記蒸留釜内の廃液の液面高さに応じて、上下方向に分割された前記複数の電磁誘導コイルユニットのオンオフを個別に制御自在な制御部を有する、ことを特徴とする請求項2記載の電磁誘導加熱式TOC除去装置。

【請求項4】

前記電磁誘導コイルは、少なくとも上下方向に分割された、複数の電磁誘導コイルユニットから構成され、

前記蒸留釜の温度を検出する温度センサと、

前記温度センサによる温度検出に基づいて、上下方向に分割された前記複数の電磁誘導コイルユニットのオンオフを個別に制御自在な制御部と、

を有する、ことを特徴とする請求項1記載の電磁誘導加熱式TOC除去装置。

【請求項5】

前記温度センサは、前記複数の電磁誘導コイルユニットにそれぞれ付設された複数の温度センサから構成され、

各々の前記温度センサは、当該温度センサが付設された当該電磁誘導コイルユニット近傍の前記蒸留釜の部分的な温度を検出自在である、ことを特徴とする請求項4記載の電磁誘導加熱式TOC除去装置。

【請求項6】

前記複数の温度センサがそれぞれ検出する前記蒸留釜の部分的な温度に応じて、前記蒸留釜に廃液が追加供給される、ことを特徴とする請求項5記載の電磁誘導加熱式TOC除去装置。

【請求項1】

廃液から少なくとも有機炭素物質を除去する装置であって、

前記廃液を減圧蒸留して、前記有機炭素物質を含む残渣と、蒸気とに分留する蒸留釜と、

前記蒸留釜に付設され、該蒸留釜自体を電磁誘導加熱することにより、前記蒸留釜内の廃液を蒸留可能な温度に加熱する電磁誘導コイルと、

を有する、ことを特徴とする電磁誘導加熱式TOC除去装置。

【請求項2】

前記電磁誘導コイルは、少なくとも上下方向に分割された、複数の電磁誘導コイルユニットから構成される、ことを特徴とする請求項1記載の電磁誘導加熱式TOC除去装置。

【請求項3】

前記蒸留釜内の廃液の液面高さに応じて、上下方向に分割された前記複数の電磁誘導コイルユニットのオンオフを個別に制御自在な制御部を有する、ことを特徴とする請求項2記載の電磁誘導加熱式TOC除去装置。

【請求項4】

前記電磁誘導コイルは、少なくとも上下方向に分割された、複数の電磁誘導コイルユニットから構成され、

前記蒸留釜の温度を検出する温度センサと、

前記温度センサによる温度検出に基づいて、上下方向に分割された前記複数の電磁誘導コイルユニットのオンオフを個別に制御自在な制御部と、

を有する、ことを特徴とする請求項1記載の電磁誘導加熱式TOC除去装置。

【請求項5】

前記温度センサは、前記複数の電磁誘導コイルユニットにそれぞれ付設された複数の温度センサから構成され、

各々の前記温度センサは、当該温度センサが付設された当該電磁誘導コイルユニット近傍の前記蒸留釜の部分的な温度を検出自在である、ことを特徴とする請求項4記載の電磁誘導加熱式TOC除去装置。

【請求項6】

前記複数の温度センサがそれぞれ検出する前記蒸留釜の部分的な温度に応じて、前記蒸留釜に廃液が追加供給される、ことを特徴とする請求項5記載の電磁誘導加熱式TOC除去装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−58874(P2011−58874A)

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願番号】特願2009−207010(P2009−207010)

【出願日】平成21年9月8日(2009.9.8)

【出願人】(000221535)東電工業株式会社 (25)

【出願人】(501174697)フルエング株式会社 (3)

【出願人】(594007249)大和化学工業株式会社 (5)

【Fターム(参考)】

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願日】平成21年9月8日(2009.9.8)

【出願人】(000221535)東電工業株式会社 (25)

【出願人】(501174697)フルエング株式会社 (3)

【出願人】(594007249)大和化学工業株式会社 (5)

【Fターム(参考)】

[ Back to top ]