電磁超音波探傷・計測方法及び装置

【課題】 探触子配置面積を小さくできる利点を有する1つのコイルを用いた1探触子反射法を採用しつつ、時間応答の遅い近距離計測でも、遅い時間応答範囲内の有効信号を抽出し、高感度で被検体の欠陥探傷あるいは材料特性評価を行えるようにする。

【解決手段】 送受信を行う1つのコイルを有する1探触子法により、超音波の送受信を行う。被検体の欠陥部領域で得られる受信波形を計測生信号とし、被検体の健全部領域で得られる受信波形を参照信号として、前記計測生信号と前記参照信号を減算処理することで差分信号波形を取り出し、被検体の欠陥探傷あるいは材料特性評価を行う。参照信号として、計測生信号の計測位置とは異なる欠陥部領域の位置で得られる信号を用いることも有効である。

【解決手段】 送受信を行う1つのコイルを有する1探触子法により、超音波の送受信を行う。被検体の欠陥部領域で得られる受信波形を計測生信号とし、被検体の健全部領域で得られる受信波形を参照信号として、前記計測生信号と前記参照信号を減算処理することで差分信号波形を取り出し、被検体の欠陥探傷あるいは材料特性評価を行う。参照信号として、計測生信号の計測位置とは異なる欠陥部領域の位置で得られる信号を用いることも有効である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超音波の送受信を1つのコイルで行う1探触子反射法による電磁超音波探傷・計測方法及び装置に関し、更に詳しく述べると、金属材料など導電性材料の電磁誘導原理を利用して超音波を送受信し、信号差分処理を施すことで近距離欠陥探傷あるいは材料特性計測などを可能とした電磁超音波探傷・計測方法及び装置に関するものである。

【背景技術】

【0002】

超音波探傷・計測装置には各種の超音波変換素子が使用されており、その1つに電磁超音波探触子がある。電磁超音波探触子は、磁石(永久磁石あるいは電磁石)構造とコイルから構成され、導電性を有する被検体の表面近傍に配置するコイルに高周波電流を流し、電磁誘導によって被検体内に誘起される渦電流と探触子に設けた磁石による磁場との相互作用により、被検体内に周期的なローレンツ力を発生させ、格子振動を介して、超音波として被検体内部に伝播させたり、あるいはその逆の原理で超音波信号を受信し、欠陥探傷や被検体の特性評価などを行うデバイスである。この種の電磁超音波探触子は、磁石構造とコイル形状の組合せにより、縦波、横波、表面波、板波など様々なモードの超音波を送受信できる特徴がある。

【0003】

このような電磁超音波法は、圧電素子超音波法のようにカップラントを必要としないため、非接触で高速移動による探傷や計測が可能であり、導電性被検体であれば、表面粗さや塗布層の存在に影響されず、高温材などにも適応できるため、原子力発電所、化学プラント、鉄鋼分野、鉄道探傷などの分野への応用が盛んに研究されている。

【0004】

超音波による探傷・計測には反射法と透過法がある。透過法は2つ以上の探触子を必要とするが、反射法では1つの探触子で探傷・計測が可能である(1探触子法)。しかし、電磁超音波探傷・計測では、探触子の特性などにより、反射法を用いた場合も、2探触子法や2探触子法あるいは多数探触子(例えばアレイ式)測定法なども用いられている。

【0005】

2探触子反射法は、送信探触子と受信探触子を各1個用い、検査目的に合わせて、両探触子を、ある角度あるいは距離をもたせた状態で組み合わせ、被検体の表面に沿って走査しながら探傷や計測を行う方法である。例えば特許文献1には、SH波(水平偏波横波)送受信探触子を各1個用い、ある固定構成角φをなした状態で両探触子をVの形をして1組の電磁超音波探触子を構成し、溶接部の長手方向に対して周波数を走査するだけで突合せ溶接部の全肉厚を探傷する手法が提案されている。ここで「SH波」とは、被検体の表面と平行な偏波面を有する横波のことである。その特徴は、振動方向と平行する反射面での反射によるモード変換がなく、モード変換により生成される縦波・横波の混合エコーモードが無いため、粗大粒や組織多様性及び異方性の大きい溶接部とその熱影響部での減衰が小さく、SN比の向上に有利なことである。

【0006】

しかし、SH波電磁超音波探触子の指向性は周波数に依存し、周波数変化に伴い、送信探触子の最大音圧位置が変化する。固定構成角φを持つ送受信SH波電磁超音波探触子においては、ある特定の周波数以外、送信探触子から出した超音波の最大音圧位置は受信探触子の受信中心対称面から外れることになる。この送信探触子の超音波最大音圧位置の超音波周波数依存性により、特別な周波数以外に、受信探触子は最大受信信号を得ることができないので、この構造は最適な探触子配置とは言えない。

【0007】

このように2探触子法は、基本的に固定周波数での送受信を行うため、超音波指向性が一定であり、正確に検査・計測を行うためには、機械的に探触子を走査する必要がある。そのため、電磁超音波探触子を含む探傷・計測装置全体の重量と寸法が大きくなる。原子力発電所や化学プラントなど、狭い箇所における探傷・計測においては、このような2探触子法では探触子配置面積の要求を満足できない場合も多い。

【0008】

そのような問題を解決できる方法として、送受信を1つのコイルで行う1探触子法がある(特許文献2参照)。これは、高周波電流をコイル(この場合は発信コイルとして機能する)に供給することで被検体表面から超音波を送信し、欠陥や被検体表面などで反射した超音波を同じコイル(この場合は受信コイルとして機能する)によって電気信号に変換し、受信した信号波形によって欠陥の有無を判断したり、伝播時間などを計測して材料の特性などを評価する方法である。しかし、従来の1コイル1探触子反射法は、SN比が悪く、ゲインも劣る。しかも、1探触子法は2探触子法より不感帯が大きく、時間応答が悪いため、近距離測定において測定信号を直接に見つけることが困難であるという問題がある。

【特許文献1】特開平1−248052号公報

【特許文献2】特開昭62−277555号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明が解決しようとする課題は、探触子配置面積を小さくできる利点を有する1つのコイルを用いた1探触子反射法を採用しつつ、時間応答の遅い近距離計測でも、遅い時間応答範囲内の有効信号を抽出し、高感度で被検体の欠陥探傷あるいは材料特性評価を行えるような電磁超音波探傷・計測方法及び装置を提供することである。

【課題を解決するための手段】

【0010】

本発明は、送受信を行う1つのコイルを有する1探触子反射法により、導電性材料の電磁誘導原理を利用して超音波の送受信を行い、被検体の非破壊検査を行う方法において、被検体の欠陥部領域あるいは反射体のある領域で得られる受信波形を計測生信号とし、被検体の健全部領域あるいは反射体のない領域で得られる受信波形を参照信号として、前記計測生信号と前記参照信号を減算処理することで差分信号波形を取り出し(第1の信号差分処理法)、その減算処理後の差分信号波形を用いて被検体の欠陥探傷あるいは材料特性評価を行うようにしたことを特徴とする電磁超音波探傷・計測方法である。

【0011】

また本発明は、送受信を行う1つのコイルを有する1探触子反射法により、導電性材料の電磁誘導原理を利用して超音波の送受信を行い、被検体の非破壊検査を行う方法において、被検体の欠陥部領域あるいは反射体のある領域で得られる受信波形を計測生信号とし、その計測位置とは異なる位置とされる被検体の欠陥部領域あるいは反射体のある領域で得られる受信波形を参照信号として、前記計測生信号と前記参照信号を減算処理することで差分信号波形を取り出し(第2の信号差分処理法)、その減算処理後の差分信号波形を用いて被検体の欠陥探傷あるいは材料特性評価を行うようにしたことを特徴とする電磁超音波探傷・計測方法である。なお、参照信号の計測位置は、計測生信号の計測位置に対して超音波送受信方向に沿って僅かにシフトした位置とするのがよい。

【0012】

更に本発明は、送受信を行う1つのコイルを有する1つの電磁超音波探触子と、前記コイルに高周波電流を供給すると共に該コイルからの電気信号を受信する信号採取部と、受信した電気信号の信号波形を処理するデータ処理部と、計測結果を表示する表示部を具備し、導電性材料の電磁誘導原理を利用して超音波の送受信を行い、被検体の非破壊検査を行う装置において、データ処理部は、被検体の欠陥部領域あるいは反射体のある領域で得られる受信波形を計測生信号として記憶させる第1の信号記憶装置と、前記計測生信号の計測位置とは異なる位置で得られる受信波形を参照信号として記憶させる第2の信号記憶装置を具備すると共に、前記第1の信号記憶装置に記憶した計測生信号と前記第2の信号記憶装置に記憶した参照信号との間で減算処理を行い差分信号波形を取り出す減算器を具備し、前記減算器で得られる差分信号波形を用いて被検体の欠陥探傷あるいは材料特性評価を行うようにしたことを特徴とする電磁超音波探傷・計測装置である。

【0013】

ここでデータ処理部は、減算器で得られる差分信号波形を保存するデータ生成装置、及び前記データ生成装置の差分信号波形を解析する信号判断装置を具備し、前記データ生成装置の差分信号波形を表示部で表示するようにする。信号判断装置は、例えばデータ生成装置からの差分信号波形について信号レベルを決定する信号レベル決定装置とノイズレベルを決定するノイズレベル決定装置、及び前記信号レベル決定装置で決定した信号レベルと前記ノイズレベル決定装置で決定したノイズレベルを用いて両者の信号ノイズ比を求めるSN比決定装置を具備し、該SN比決定装置で決定したSN比の結果を表示部で表示する構成とする。また信号判断装置は、欠陥寸法・過去の探傷結果データベース、材料劣化データベース、あるいは材料特性評価データベースなどのデータベースを装備していることが好ましい。更に、信号判断装置は、信号レベル決定装置で得られる信号レベル及びデータ生成装置で保存した差分信号波形とデータベースに保存された信号レベルデータ及び信号波形データとを比較するための比較判断装置を装備し、該比較判断装置で得られる比較判断結果を表示部で表示するように構成することもできる。

【発明の効果】

【0014】

電磁超音波探傷・計測においては、電磁超音波探触子の構造的特性により、遅い時間応答が示すが、本発明方法及び装置では、計測生信号と参照信号を減算処理することで差分信号波形を取り出し、その減算処理後の差分信号波形を用いるので、近距離計測でも高SN比で欠陥などの反射体からの有用反射信号を抽出することができ、被検体内部の欠陥探傷のみならず材料特性評価や材料劣化評価を高精度で行うことができる。しかも本発明では、1コイル1探触子法を使用しているため、探触子の体積と重量は2探触子法の場合の半分以下に減少でき、2探触子法が実施できない狭隘な探傷・計測空間においても探傷や計測作業が可能となる。

【0015】

被検体の健全部領域あるいは反射体のない領域で得られる受信波形を参照信号とする第1の信号差分処理法では、電磁超音波探触子の時間応答信号の影響を消去することにより、欠陥などの反射体の受信信号を抽出することができる。そのため、従来の2探触子法で得られる信号レベルやSN比に匹敵する程度の信号レベルやSN比が得られ、十分な実用性を有する。

【0016】

また、計測生信号の計測位置とは異なる位置とされる被検体の欠陥部領域あるいは反射体のある領域で得られる受信波形を参照信号とする第2の信号差分処理法では、欠陥など反射体付近の探触子の計測位置変化による時間軸上の反射信号のシフトを利用することにより、電磁超音波探触子の時間応答信号の影響を消去し、欠陥などの反射体の反射信号を抽出することができる。その結果、信号レベルは前記第1の信号差分処理法で得られる信号レベルより2倍程度増加するし、ランダムノイズレベルは増加しないため、SN比も上記第1の信号差分処理法で得られるSN比の2倍程度に達する。

【0017】

本発明方法では、参照信号を用いた相関演算を行うため、参照信号の取り方が重要である。参照信号は探触子・周波数・被検体特性などに依存するため、探触子・周波数が変化する場合、或いは被検体温度や厚み変化などがある場合、新しい参照信号を取得する必要がある。この意味で、本発明の第2の信号差分処理法は、欠陥などの反射体からの有用信号を抽出するのに便利である。探触子の僅かな位置シフトによる信号特性変化を利用しているので被検体特性変化が小さく、信号差分処理により、それぞれの計測位置で得られた探触子特性信号や被検体構造特性に依存する信号をより確実に相殺できるからである。

【0018】

更に反射法を採用している本発明では、反射信号レベルは欠陥などの反射体までの計測(探傷)距離の関数であるので、この関数関係を利用して材料の特性評価や欠陥寸法の評価を行うことができる。本発明では相対比較が行えるため、得られる信号波形や信号レベルなどの情報を、事前に確保した材料劣化データベースや材料特性データベース、あるいは欠陥信号波形や欠陥寸法データベースと比較することにより、材料劣化評価、材料特性測定、構造物欠陥寸法査定や欠陥検査履歴による欠陥進展評価などを行うことができる。特にカプラントを必要とせず、測定データの安定性の高い電磁超音波法は、履歴データベースを用いた材料特性変化評価や欠陥進展評価に貢献できる。

【発明を実施するための最良の形態】

【0019】

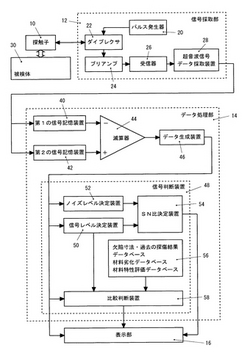

図1は本発明に係る電磁超音波探傷・計測装置のブロック図である。この電磁超音波探傷・計測装置は、基本的には従来同様、送受信を行う1つのコイルを有する1つの電磁超音波探触子10と、コイルに高周波電流を供給すると共に該コイルからの電気信号を受信する信号採取部12と、受信した電気信号の信号波形を処理するデータ処理部14と、計測結果を表示する表示部16を具備している。

【0020】

パルス発生器20からのパルス状(あるいはバースト信号状)の高周波電流をダイプレクサ22経由で電磁超音波探触子10のコイル(この場合は発信コイルとして機能する)に流すと、電磁誘導により、導電性の被検体30の表面に渦電流が励起され、磁石から発生する磁束との相互作用により、高周波電流と同じ周波数特性の周期的なローレンツ力が発生し、結晶格子を振動させ、超音波という形式で被検体30の内部を伝播していく。なお、被検体が強磁性体の場合には、外部磁場をもってバイアス磁界をかけておき、被検体に近接させた発信コイルから発生した磁界によりバイアス磁界を変化させ、これにより、磁歪を変化させて被検体中に超音波を発生することもある。

【0021】

被検体表面から送信した超音波は、欠陥や被検体表面などの反射源が存在する場合には反射が生じる。その超音波反射信号は、上記と逆の原理でコイル(この場合は受信コイルとして機能する)により電気信号に変換され、ダイプレクサ22を経由でプリアンプ24により増幅され、受信器26を通して、超音波信号データ採取装置28により記録され、データ処理部14を通して表示部16で表示される。超音波反射信号の有無で欠陥の有無を判断したり、伝播時間などを計測して材料の特性などを評価したりする。

【0022】

本発明のデータ処理部14は、任意の計測位置で得られる受信波形を計測生信号として記憶させる第1の信号記憶装置40と、前記計測生信号の計測位置とは異なる位置で得られる受信波形を参照信号として記憶させる第2の信号記憶装置42を具備すると共に、前記第1の信号記憶装置40に記憶した計測生信号と前記第2の信号記憶装置42に記憶した参照信号との間で減算処理を行い差分信号波形を取り出す減算器44、該減算器44で得られる差分信号波形を保存するデータ生成装置46、及び前記データ生成装置46の差分信号波形を解析する信号判断装置48を具備している。前記減算器44で得られる差分信号波形を用いて、被検体30の欠陥探傷あるいは材料特性評価が行われる。

【0023】

信号判断装置48は、データ生成装置46からの差分信号波形について信号レベルを決定する信号レベル決定装置50とノイズレベルを決定するノイズレベル決定装置52、前記信号レベル決定装置50で決定した信号レベルと前記ノイズレベル決定装置52で決定したノイズレベルを用いて両者の信号ノイズ比を求めるSN比決定装置54を具備し、その他、欠陥寸法・過去の探傷結果データベース、材料劣化データベース、あるいは材料特性評価データベースなどのデータベース56、信号レベル決定装置50で得られる信号レベル及びデータ生成装置46で保存した差分信号波形とデータベース56に保存された信号レベルデータ及び信号波形データとを比較するための比較判断装置58などを具備している。

【0024】

被検体30の表面の任意の位置(これを計測位置aとする)での計測によって超音波信号データ採取装置28で採取した受信信号(これを信号波形Aとする)を第1の信号記憶装置40に記憶させる。この信号波形Aは、探触子特性や被検体構造特性などの情報を含んでいる。また、前記計測位置aとは異なる位置(これを計測位置bとする)での計測によって超音波信号データ採取装置28で採取した受信信号(これを信号波形Bとする)を第2の信号記憶装置42に記憶させる。この信号波形Bも、探触子特性や被検体構造特性などの情報を含んでいる。これら信号波形AとBを減算器44で信号差分処理を行うと、探触子特性及び被検体構造特性の同様の部分が相殺され、計測位置aと計測位置bでの受信波形の差分信号波形が得られる。この差分信号波形がデータ生成装置46に記録され、表示部16で表示される。

【0025】

データ生成装置46からの差分信号波形は信号判断装置48へ送られ、該信号判断装置48で信号レベルなどが判断される。信号判断装置48の内部では、次のような動作が行われる。データ生成装置46で得られた差分信号波形を信号レベル決定装置50とノイズレベル決定装置52に送り、信号レベルとノイズレベルを決定してSN比決定装置54に送ってSN比を決める。ここで、信号レベル決定装置50で決定した信号レベルは、欠陥データベースに保存されている欠陥信号情報と欠陥寸法と比較判断装置58で比較され、欠陥寸法の判断が行われる。前記SN比決定装置54で決定したSN比の結果、及び前記比較判断装置58で得られる比較判断結果なども表示部16で表示される。

【0026】

この信号判断装置48は、必ずしも欠陥寸法データベースや欠陥寸法の比較判断装置を用いるのではなく、計測目的に合わせて、原子力プラントなど大型構造物において、過去の探傷で得られた同じ探傷位置における探傷信号波形、欠陥検出位置及び欠陥レベルなどの履歴情報をデータベースとして用いることも可能である。新しい探傷データと以前の探傷履歴データ情報とを比較することにより、信号の変化状況による欠陥の発生や材料の劣化、欠陥進展速度の時間依存性などの重要なプラント情報を得ることができる。従って、本発明に係る電磁超音波探傷・計測装置は、欠陥の進展診断装置としてもその機能を発揮できる。更に、信号判断装置48では、必ずしも欠陥評価に関することに限らず、例えば材料特性評価の場合、材料音速や減衰の計測や材料の劣化評価において、それぞれに材料音速や減衰に関する材料特性データベース、材料音速や減衰に関する材料特性の比較判断装置、あるいは、劣化による材料特性の時間依存性を有する材料劣化データベース、材料劣化特性の比較判断装置などを用いることも可能である。

【0027】

図2は、本発明に係る電磁超音波探傷・計測方法における第1の信号差分処理法の実施形態を模式的に示している。ある計測位置aに電磁超音波探触子(T/R)10を設置し、被検体30の欠陥部領域あるいは反射体のある領域で得られる受信波形Aを計測生信号とする。ここでは、スリット60を形成し、それを模擬欠陥としている。また、別の計測位置bに電磁超音波探触子(T/R)を設置し、被検体の健全部あるいは反射体のない領域で得られる受信波形Bを参照信号とする。受信波形A,Bは、それぞれ図1における第1の信号記憶装置40及び第2の信号記憶装置42で記憶される。

【0028】

ここで両方の受信波形A,Bの共通部分は、探触子特性信号と被検体構造特性信号(例えば、有限寸法被検体の場合、端面反射エコーなど)(これを信号Rとする)であり、異なる部分は欠陥や反射体からの反射信号(これを信号Dとする)があるか否かである。つまり計測生信号は信号(R+D)として現れ、参照信号は信号Rとして現れる。従って、計測位置aでの受信波形A(=信号(R+D))と計測位置bでの受信波形B(=信号R)に信号差分処理を施せば、両者の異なる成分である欠陥や反射体からの反射信号(信号D=信号(R+D)−信号D)が抽出できる。この処理は、図1における減算器44で行われる。このようにして、遅い時間応答の影響により直接測定が不可能な近距離探傷・計測でも、信号差分処理法を用いることで、欠陥などの有用信号を抽出することができ、被検体の欠陥探傷あるいは材料特性評価を行うことができる。

【0029】

図3は、本発明に係る電磁超音波探傷・計測方法における第2の信号差分処理法の実施形態を模式的に示している。ある計測位置aに電磁超音波探触子(T/R)10を設置し、被検体30の欠陥部領域あるいは反射体のある領域で得られる受信波形Aを計測生信号とする。ここでも、スリット60を形成し、それを模擬欠陥としている。また、計測位置aに対して超音波送受信方向に沿って微小距離δLだけシフトしている別の計測位置bに電磁超音波探触子(T/R)を設置し、被検体の欠陥部領域あるいは反射体のある領域で得られる受信波形Bを参照信号とする。受信波形A,Bは、それぞれ図1における第1の信号記憶装置40及び第2の信号記憶装置42で記憶される。

【0030】

ここで受信波形Aは、その中に探触子特性や被検体構造特性などの情報を含んでいる。また受信波形Bも、同様に、その中に探触子特性や被検体構造特性などの情報を含んでいる。両方の受信波形A,Bの共通部分は、探触子特性と被検体構造特性に関する情報である。もし、電磁超音波探触子(T/R)の検査範囲に欠陥などの反射体がなければ、受信波形Aと受信波形Bに含まれる被検体構造特性情報は同じであり、両受信波形に差異がなく、減算器で処理して得られる差分信号波形は情報のない「ゼロ信号」になる。しかしながら、実際には計測位置に依存する林状ノイズの存在や、計測毎のノイズ信号の変化があるので、得られた差分信号波形は「ゼロ信号」ではなく、小さいレベルのノイズ信号となる。他方、電磁超音波探触子(T/R)の検査範囲に欠陥などの反射体が存在する場合には、欠陥などの反射体信号成分は受信波形Aと受信波形Bの中になんらかの形で反映される。探傷位置が変化すると時間軸における欠陥信号の位置も変化する。計測位置aと計測位置bは異なるため、受信波形Aと受信波形Bに含まれている欠陥信号は時間軸上で異なる位置を占める。このような両受信波形A,Bを減算器で信号差分処理を行った結果は、電磁超音波探触子(T/R)から欠陥までの探傷距離や欠陥信号レベルを反映する。つまり、得られる2つの受信波形A,Bの信号差分処理を行うと、得られた差分信号波形から探触子特性や探触子の遅い時間応答信号を取り除き、欠陥信号を抽出することができる。

【0031】

具体的に説明すると、計測位置a及び計測位置bで得られる受信波形は、互いに類似している。計測位置aで得られる受信波形Aは、探触子の応答特性や被検体の構造特性から構成され(これを信号Rとする)、欠陥がある場合には欠陥反射信号(これを信号Da とする)も含み、信号(R+Da )で表現できる。計測位置bで得られる受信波形Bも、探触子の応答特性や被検体の構造特性から構成され(これを信号Rとする)、欠陥がある場合には欠陥反射信号(これを信号Db とする)も含み、信号(R+Db )で表現できる。両受信波形A,Bの共通部分は探触子の応答特性と被検体の構造特性の信号Rである。異なる部分は、欠陥からの反射信号(信号Da あるいは信号Db )である。両受信波形A,Bの差分信号波形(R+Da )−(R+Db )は信号Rを相殺するので、得られるのは欠陥にのみ関係する信号(Da −Db )である。つまり、計測位置aと計測位置bでの受信波形A,Bの差分処理により、欠陥信号を抽出することができる。

【実施例】

【0032】

(実施例1)

被検体として、長さ420mm×幅170mm×厚み50mmのSUS304板材を用い、欠陥を模擬するためスリット(長さ25mm×深さ20%T)を形成し、図2に示す第1の信号差分処理法で測定を行った。ここで超音波周波数は650kHzとし、近距離測定を目的とするため、バースト波数3を用いた。

【0033】

スリット欠陥までの水平探傷距離L=100mmの計測位置aにSH波電磁超音波探触子を配置したとき、得られた受信波形Aを図4の(A)に示す。また、スリット欠陥から離れた計測位置bにSH波電磁超音波探触子を配置したとき、得られた受信波形Bを図4の(B)に示す。いずれの受信波形においても、0μs−50μs範囲の波形は不感帯であり、50μs−200μs範囲にSH波電磁超音波探触子の遅い時間応答信号波形が観察される。被検体であるSUS304のSH波音速は約3120m/sで、200μsの往復時間を距離に換算すると312mm程度に相当する。SH波電磁超音波探触子は、超音波を被検体の長手(420mm)方向に伝播させ、その前後両方で送受信するため、被検体の端面反射エコーが受信される。しかし、得られた受信波形は探触子特性による遅い時間応答の影響で、スリット反射信号や被検体端面エコーを見極めることができない。

【0034】

図4の(A)と(B)の受信波形A,Bにおいて、両者の共通部分は探触子特性信号と被検体端面からの反射エコー(信号R)であり、異なる部分はスリット欠陥からの反射信号(信号D)があるか否かである。計測位置aでの受信波形(信号(R+D))と計測位置bでの受信波形(信号R)に信号差分処理を施した結果は、信号(R+D)−信号Rとなり、信号D、即ちスリットからの反射信号となる。この信号差分処理を施した結果を図4の(C)に示す。

【0035】

図4の(C)において、72μs辺りの信号は、伝播時間から換算するとスリットからの反射信号と考えられる。140μs以降の信号は、被検体有限寸法による側面・端面反射や、スリットの存在による計測位置a,bの被検体端面信号の差異を意味する信号と考えられる。なお、0〜50μs範囲の「大振幅」ノイズは、不感帯の信号差分処理による現れたノイズである。不感帯の範囲はバースト波数の関数であるため、その範囲の事前確認により、不感帯範囲外の差分信号波形を分析し、欠陥の有無を判断することが可能である。

【0036】

このように、1コイルを用いる1探触子法において、遅い時間応答の影響により直接測定が不可能な近距離探傷・計測でも、信号差分処理法を用いることで、欠陥などの有用信号を抽出することが可能となる。信号判断装置によって求めた図4の(C)の差分信号波形における欠陥信号のSN比は、約8であった。

【0037】

因みに、同じ被検体について従来の2探触子法を用いて、水平探傷距離L=100mmの位置から探傷を行い、受信波形を得た。得られた受信波形を図5に示す。この場合もバースト波数3を用いた。図5において、0μs−45μs範囲の波形は不感帯で、45μs−60μs範囲の波形は電磁超音波探触子の遅い時間応答信号で、75μs辺りの信号は伝播時間から換算するとスリットからの反射信号と考えられる。160μs以降の信号は被検体有限寸法による側面や端面反射信号によるものと考えられる。図4の(C)と図5を対比すると、スリットからの反射信号はよく相似し、SN比もほぼ同様であった。つまり、本発明の第1の信号差分処理法による欠陥検出性能は従来の2探触子法に匹敵することが分かった。

【0038】

また、前記実施例と同様に厚みT=50mmのSUS304板材からなる被検体に形成した長さ25mm×深さ5%Tのスリット欠陥について、本発明の第1の信号差分処理法により上記と同様の探傷を行った結果、図6に示すように、深さが板厚5%に相当する浅いスリット欠陥でもスリット信号を抽出することが可能なことが確認できた。SN比決定装置により求めた欠陥信号のSN比は、約4であった。

【0039】

ところでSH波電磁超音波探触子では、探触子の超音波屈折角θは次式で表せる。

sinθ=C/2tf … (1)

但し、CはSH波の音速、fは超音波周波数、tは周期的磁石構造の配置半周期である。tは探触子構造パラメータのため定数である。また被検体と環境温度が一定の場合、SH波音速Cは定数となるので、超音波屈折角θは周波数fの単調関数となる。つまり、周波数fを変えることにより、超音波屈折角θを変えることができるので、1探触子法で探傷を行う場合、周波数走査のみで、欠陥位置に合わせる最適な探傷周波数を調整できる。これは本発明で用いる1探触子法のメリットの1つである。

【0040】

1探触子法のもう1つのメリットは、表面SH波の伝播周波数に近い周波数を利用すれば、SH波電磁超音波探触子は表面に近い伝播方向に超音波を送受信し、探触子を走査しなくても広範囲の欠陥検出が可能なことである。例えば、電磁超音波探触子の磁石配置半周期がt=2.5mm、被検体がSUS304(SH波音速約3120m/s)、周波数fが650kHzの場合、超音波屈折角は約73.7°である。この超音波屈折角は表面SH波伝播方向に近い送信屈折角であり、広範囲に渡る超音波音圧の変化が小さい。

【0041】

次に、板厚T=50mmのSUS304板材に、長さ25mm×深さ20%Tのスリットを形成した被検体を測定対象として、異なる探傷距離(195mm〜75mm範囲)から、周波数650kHzで、本発明の第1の信号差分処理法による差分信号波形の変化を観察した。代表的な差分信号波形の例を図7(A)〜(D)に示す。その結果、探傷距離の減少に伴い時間軸におけるスリットからの信号位置が前進し、信号レベルと信号波形も変化した。この信号波形の変化は、探触子の超音波音圧分布形状と探傷距離に依存すると考えられる。一方、有限寸法の被検体の場合、近距離側面や端面の反射信号に影響される可能性も考えられる。しかし、これらの測定の結果、周波数650kHzに固定したままでも、探傷距離75mmから195mmまでの範囲のスリット欠陥が検出可能なことが分かった。

【0042】

従って、同じ計測方法で、多数寸法のベンチマーク欠陥に対して、それぞれの欠陥信号レベルと探傷距離との関係をデータベースとして蓄積しておけば、実探傷の欠陥信号について、このデータベースを用いることにより、欠陥寸法の推測が可能となる。また、原子力プラントなど大型構造に対して、得られたデータと供用期間前検査結果のデータベースや供用期間中検査結果のデータベース情報を用いることにより、以前検出された欠陥の進展状況や、信号特性変化による材料劣化特性変化などについても評価することが可能となる。

【0043】

(実施例2)

被検体として、長さ420mm×幅170mm×厚み50mmのSUS304板材を用い、欠陥を模擬するためスリット(長さ25mm×深さ20%T)を形成し、図3に示す第2の信号差分処理法で測定を行った。ここでも超音波周波数は650kHzとし、近距離測定を目的とするため、バースト波数3を用いた。

【0044】

スリット欠陥までの水平探傷距離L=100mmの計測位置aにSH波電磁超音波探触子を配置したとき、得られた受信波形Aを計測生信号とする。計測位置aからスリットに近づくように、シフト距離δLを0.1mmから7mmまで0.1mm毎に変化させて計測位置bを設定し、得られた受信波形Bを参照信号とする。計測位置aでの受信波形Aと計測位置bでの受信波形Bに信号差分処理を施すと、70個の差分信号波形が得られる。図8は、それらの中から典型的な6個の差分信号波形を選んで示している。

【0045】

図8の(A)に示したのは、探触子シフト距離δLが0.1mmの場合の差分信号波形である。時間軸の72μs辺りの僅かな波形信号がスリット欠陥からの反射信号と考えられる。シフト距離が0.1mmと小さいため、両受信波形の差異も小さいので、信号差分処理で得られた欠陥信号も小さく区別し難い。探触子シフト距離δLが0.1mmから増加するにつれ、信号差分処理で得られるスリット欠陥の信号レベルは飛躍的に増加する。信号差分処理で得られた一番強い欠陥信号は、シフト距離δLが1.6mmの場合(図8の(B))である。更にシフト距離δL値が増加すると、信号差分処理で得られた欠陥信号レベルが減少し、δL=2.4mmでは、欠陥信号レベルが2/3近くまで低下し(図8の(C))、δL=3.2mm(図8の(D)参照)辺りで最小欠陥信号レベルになり、その後、信号差分処理で得られる欠陥信号は再び増加し、δL=4.8mm辺りに2番目の強い欠陥信号レベルが得られる(図8の(E)参照)。更に、シフト距離δLの値を大きくして行くと、δL=6.4mmで再び2度目の弱い信号レベルに変わる(図8の(F)参照)。

【0046】

このように、本発明の第2の信号差分処理法において、探触子シフト距離によって欠陥信号レベルが変化する理由は、図9から説明できる。図9は、図4の(C)で示した欠陥信号波形を60μsから90μsまでの範囲で拡大再表示したものである。なお、図4の(C)の信号波形は、図4の(A)の計測生信号(信号(R+D))と図4の(B)の参照信号(信号R)の信号差分処理で得られた結果である。

【0047】

本発明の第2の信号差分処理法の実質的な意味は、図9に示すような信号波形Da に対して、そのコピーを作成し、ある時間間隔だけ時間軸上でシフトさせて得られる新しい信号波形Db (厳密には信号波形Db とDa はシフト距離に依存する形状変化が生じるが、シフト距離が小さい場合、その差異は無視できる)と最初の信号波形Da の信号差分処理(Da −Db )を行うということである。

【0048】

図9のピーク波形pの時間位置をピーク波形rの時間位置と一致するように時間軸がシフトしていると、両ピーク波形pとrは共に局部的な信号最大値でありながら、符号が逆であるので、その差分信号波形(Da −Db )のピークレベルは最大となり、pやrのピークレベルの2倍程度になる。また、ピーク波形pの時間位置をピーク波形qの時間位置と一致するように時間軸がシフトしていると、両ピーク波形pとqは共に局部的な信号最大値でありながら、符号が同じであるので、その差分信号波形(Da −Db )のピークレベルは最小となる。時間軸上の信号シフト距離はpからrまで変化するにつれ、差分信号波形で示される欠陥信号は最小レベルから最大レベルまで増加し、それからrからqまで変化するにつれ減少して、最小レベルに達する。この時間軸シフトによる信号差分処理を更に進行すると、差分信号で示す欠陥信号は再び増加し、最大ピークに向かい、繰り返し変化が現れる。これが、第2の信号差分処理法により欠陥信号のレベル変化が生じる理由である。

【0049】

ところで、受信波形の時間軸上のシフト距離は被検体表面での探触子シフト距離δLに対応し、受信波形のピーク間距離は超音波周波数と被検体板厚・音速の関数である。そのため、使用周波数毎に、受信波形のピーク間距離と被検体表面での探触子シフト距離δLの関係をデータベースとして事前に確保しておくと、実探傷において、信号差分処理で最大の欠陥信号レベルが得られるようにシフト距離δLで探触子をシフトさせれば、最大のSN比が得られる。ノイズ信号はランダムであるので、ノイズレベルは増加しないからである。

【0050】

板厚T=50mmのSUS304板材に、長さ25mm×深さ20%Tのスリットを形成した被検体を対象として、異なる探傷距離(195mm〜75mm範囲)から、周波数650kHzで、本発明の第2の信号差分処理法を適用し、差分信号波形の変化を観察した。代表的な差分信号波形を図10の(A)〜(D)に示す。なお、探触子シフト距離はδL=1.6mmである。これらの観察結果を、第1の信号差分処理法による観察結果と比較すると、それぞれの差分信号波形は時間軸の対応位置で現れ、第2の信号差分処理法による信号波形レベルは第1の信号差分処理法による信号波形レベルの2倍程度あることが分かった。その理由は前述した通りである。また、それぞれの差分信号波形のノイズレベルを比較すると、第2の信号差分処理法でのノイズレベルは第1の信号差分処理法でのノイズレベルよりも低いことが観察された。その理由は下記の通りである。

【0051】

一般に、探触子の応答特性は、電磁超音波探触子のリフトオフ距離や被検体計測位置でのローカルな材料磁気特性、材料ノイズに依存する。本発明の第1の信号差分処理法は、参照信号と探傷生信号の探触子応答特性が同じという仮定で行われている。これはリフトオフ距離が一定、被検体計測面のローカル部分の材料磁気特性が不変、材料ノイズが一定に相当する条件である。しかしながら、実際には、探傷条件や環境などにより、リフトオフ距離の変化や被検体計測位置のローカルな材料磁気特性、材料ノイズの変化は避けられない。この場合、本発明の第1の信号差分処理法では、異なる計測位置で得られた探触子応答特性が完全に相殺できず、ノイズとして残されることになる。それに対して、本発明の第2の信号差分処理法では、2つの受信波形は計測位置の僅かな違いで得られたので、被検体計測位置のローカルな材料磁気特性変化や材料ノイズ、測定中の探触子リフトオフ距離の変化が小さいと考えられ、両計測位置の探触子応答特性の差も小さい。これが、本発明の第2の信号差分処理法の方が第1の信号差分処理法よりもノイズレベルが低減される理由である。

【0052】

従って、本発明の第2の信号差分処理法を用いると、第1の信号差分処理法を用いるより2倍程度の信号レベルが達成できる。また、被検体計測面の材料磁気特性が一定である場合、探触子応答特性が計測位置に依存しないため、第1の信号差分処理法と第2の信号差分処理法とで得られたランダム変化のノイズ信号レベルは同じであり、また第2の信号差分処理法で得られた欠陥信号レベルは第1の信号差分処理法で得られた欠陥信号レベルの2倍程度であるため、第2の信号差分処理法で得られたSN比は第1の信号差分処理法で得られたSN比の2倍程度になる。他方、被検体計測面のローカルな材料磁気特性がばらつきを有する場合も、計測位置への依存性の小さい第2の信号差分処理法で得られた異なる位置の探触子応答特性の差異が小さいので、両計測位置の信号差分処理結果のノイズレベルも小さい、その結果、第2の信号差分処理法で得られたSN比も第1の信号差分処理法で得られたSN比より2倍以上向上できる。

【0053】

その他、本発明を利用した次のような探傷法もある。探傷距離195mmで、長さ25mm×深さ20%Tのスリットに対して、図10の(A)と異なる周波数787.3kHzを用い、1.5スキップで第2の信号差分処理法で、δL=1.6mmで行なった探傷結果を図11に示す。150μs−170μsでの信号波形は時間で換算すれば、1.5スキップの信号であることが分かる。一方、120μs−140μsの範囲にも信号波形が観察された。この信号を距離で換算すると同周波数の0.5スキップの波形である。2つの信号波形はそれぞれ図10の(A)の2つの波形信号と対応する。なお、図10の(A)と図11にある不感帯範囲外の他の「信号」は結晶構造による林状信号や有限寸法被検体の側面や端面の反射による信号と考えられる。大型被検体の場合、端面や側面信号が図に示した伝播時間範囲の近距離で現れないので、探傷範囲に信号らしい波形があれば欠陥の可能性が高い。つまり、探傷距離195mmのような遠距離探傷において、周波数切り替えにより、0.5スキップの低周波探傷で得られた結果(図10の(A))を、1.5スキップの高周波探傷(図11)で再確認でき、探傷結果の信頼性を向上させることができる。

【0054】

以上、SH波電磁超音波探触子を用いた欠陥探傷例について説明したが、本発明では、SH波電磁超音波探触子に限らず、SV波(垂直偏波横波)電磁超音波探触子や他の超音波モード電磁超音波探触子にも応用できる。また、欠陥を対象とするだけではなく、構造の端面や形状による反射体などを利用して、材料の性能劣化、音速・減衰特性の測定や、材料特性評価などの評価に関しても対応可能である。

【図面の簡単な説明】

【0055】

【図1】本発明に係る電磁超音波探傷・計測装置のブロック図。

【図2】本発明における第1の信号差分処理法の実施形態の模式図。

【図3】本発明における第2の信号差分処理法の実施形態の模式図。

【図4】本発明の第1の信号差分処理法による信号波形を示す図。

【図5】従来の2探触子法による信号波形を示す図。

【図6】第1の信号差分処理法による浅いスリット欠陥からの差分信号波形の図。

【図7】第1の信号差分処理法で探傷距離の変化による差分信号波形の変化を示す図。

【図8】第2の信号差分処理法でシフト距離の変化による差分信号波形の変化を示す図。

【図9】第2の信号差分処理法でシフト距離の変化により信号レベルが変化する理由の説明図。

【図10】第2の信号差分処理法で探傷距離の変化による差分信号波形の変化を示す図。

【図11】第2の信号差分処理法で1.5スキップで行なった探傷結果を示す図。

【符号の説明】

【0056】

10 電磁超音波探触子

12 信号採取部

14 データ処理部

16 表示部

30 被検体

40 第1の信号記憶装置

42 第2の信号記憶装置

44 減算器

46 データ生成装置

48 信号判断装置

【技術分野】

【0001】

本発明は、超音波の送受信を1つのコイルで行う1探触子反射法による電磁超音波探傷・計測方法及び装置に関し、更に詳しく述べると、金属材料など導電性材料の電磁誘導原理を利用して超音波を送受信し、信号差分処理を施すことで近距離欠陥探傷あるいは材料特性計測などを可能とした電磁超音波探傷・計測方法及び装置に関するものである。

【背景技術】

【0002】

超音波探傷・計測装置には各種の超音波変換素子が使用されており、その1つに電磁超音波探触子がある。電磁超音波探触子は、磁石(永久磁石あるいは電磁石)構造とコイルから構成され、導電性を有する被検体の表面近傍に配置するコイルに高周波電流を流し、電磁誘導によって被検体内に誘起される渦電流と探触子に設けた磁石による磁場との相互作用により、被検体内に周期的なローレンツ力を発生させ、格子振動を介して、超音波として被検体内部に伝播させたり、あるいはその逆の原理で超音波信号を受信し、欠陥探傷や被検体の特性評価などを行うデバイスである。この種の電磁超音波探触子は、磁石構造とコイル形状の組合せにより、縦波、横波、表面波、板波など様々なモードの超音波を送受信できる特徴がある。

【0003】

このような電磁超音波法は、圧電素子超音波法のようにカップラントを必要としないため、非接触で高速移動による探傷や計測が可能であり、導電性被検体であれば、表面粗さや塗布層の存在に影響されず、高温材などにも適応できるため、原子力発電所、化学プラント、鉄鋼分野、鉄道探傷などの分野への応用が盛んに研究されている。

【0004】

超音波による探傷・計測には反射法と透過法がある。透過法は2つ以上の探触子を必要とするが、反射法では1つの探触子で探傷・計測が可能である(1探触子法)。しかし、電磁超音波探傷・計測では、探触子の特性などにより、反射法を用いた場合も、2探触子法や2探触子法あるいは多数探触子(例えばアレイ式)測定法なども用いられている。

【0005】

2探触子反射法は、送信探触子と受信探触子を各1個用い、検査目的に合わせて、両探触子を、ある角度あるいは距離をもたせた状態で組み合わせ、被検体の表面に沿って走査しながら探傷や計測を行う方法である。例えば特許文献1には、SH波(水平偏波横波)送受信探触子を各1個用い、ある固定構成角φをなした状態で両探触子をVの形をして1組の電磁超音波探触子を構成し、溶接部の長手方向に対して周波数を走査するだけで突合せ溶接部の全肉厚を探傷する手法が提案されている。ここで「SH波」とは、被検体の表面と平行な偏波面を有する横波のことである。その特徴は、振動方向と平行する反射面での反射によるモード変換がなく、モード変換により生成される縦波・横波の混合エコーモードが無いため、粗大粒や組織多様性及び異方性の大きい溶接部とその熱影響部での減衰が小さく、SN比の向上に有利なことである。

【0006】

しかし、SH波電磁超音波探触子の指向性は周波数に依存し、周波数変化に伴い、送信探触子の最大音圧位置が変化する。固定構成角φを持つ送受信SH波電磁超音波探触子においては、ある特定の周波数以外、送信探触子から出した超音波の最大音圧位置は受信探触子の受信中心対称面から外れることになる。この送信探触子の超音波最大音圧位置の超音波周波数依存性により、特別な周波数以外に、受信探触子は最大受信信号を得ることができないので、この構造は最適な探触子配置とは言えない。

【0007】

このように2探触子法は、基本的に固定周波数での送受信を行うため、超音波指向性が一定であり、正確に検査・計測を行うためには、機械的に探触子を走査する必要がある。そのため、電磁超音波探触子を含む探傷・計測装置全体の重量と寸法が大きくなる。原子力発電所や化学プラントなど、狭い箇所における探傷・計測においては、このような2探触子法では探触子配置面積の要求を満足できない場合も多い。

【0008】

そのような問題を解決できる方法として、送受信を1つのコイルで行う1探触子法がある(特許文献2参照)。これは、高周波電流をコイル(この場合は発信コイルとして機能する)に供給することで被検体表面から超音波を送信し、欠陥や被検体表面などで反射した超音波を同じコイル(この場合は受信コイルとして機能する)によって電気信号に変換し、受信した信号波形によって欠陥の有無を判断したり、伝播時間などを計測して材料の特性などを評価する方法である。しかし、従来の1コイル1探触子反射法は、SN比が悪く、ゲインも劣る。しかも、1探触子法は2探触子法より不感帯が大きく、時間応答が悪いため、近距離測定において測定信号を直接に見つけることが困難であるという問題がある。

【特許文献1】特開平1−248052号公報

【特許文献2】特開昭62−277555号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明が解決しようとする課題は、探触子配置面積を小さくできる利点を有する1つのコイルを用いた1探触子反射法を採用しつつ、時間応答の遅い近距離計測でも、遅い時間応答範囲内の有効信号を抽出し、高感度で被検体の欠陥探傷あるいは材料特性評価を行えるような電磁超音波探傷・計測方法及び装置を提供することである。

【課題を解決するための手段】

【0010】

本発明は、送受信を行う1つのコイルを有する1探触子反射法により、導電性材料の電磁誘導原理を利用して超音波の送受信を行い、被検体の非破壊検査を行う方法において、被検体の欠陥部領域あるいは反射体のある領域で得られる受信波形を計測生信号とし、被検体の健全部領域あるいは反射体のない領域で得られる受信波形を参照信号として、前記計測生信号と前記参照信号を減算処理することで差分信号波形を取り出し(第1の信号差分処理法)、その減算処理後の差分信号波形を用いて被検体の欠陥探傷あるいは材料特性評価を行うようにしたことを特徴とする電磁超音波探傷・計測方法である。

【0011】

また本発明は、送受信を行う1つのコイルを有する1探触子反射法により、導電性材料の電磁誘導原理を利用して超音波の送受信を行い、被検体の非破壊検査を行う方法において、被検体の欠陥部領域あるいは反射体のある領域で得られる受信波形を計測生信号とし、その計測位置とは異なる位置とされる被検体の欠陥部領域あるいは反射体のある領域で得られる受信波形を参照信号として、前記計測生信号と前記参照信号を減算処理することで差分信号波形を取り出し(第2の信号差分処理法)、その減算処理後の差分信号波形を用いて被検体の欠陥探傷あるいは材料特性評価を行うようにしたことを特徴とする電磁超音波探傷・計測方法である。なお、参照信号の計測位置は、計測生信号の計測位置に対して超音波送受信方向に沿って僅かにシフトした位置とするのがよい。

【0012】

更に本発明は、送受信を行う1つのコイルを有する1つの電磁超音波探触子と、前記コイルに高周波電流を供給すると共に該コイルからの電気信号を受信する信号採取部と、受信した電気信号の信号波形を処理するデータ処理部と、計測結果を表示する表示部を具備し、導電性材料の電磁誘導原理を利用して超音波の送受信を行い、被検体の非破壊検査を行う装置において、データ処理部は、被検体の欠陥部領域あるいは反射体のある領域で得られる受信波形を計測生信号として記憶させる第1の信号記憶装置と、前記計測生信号の計測位置とは異なる位置で得られる受信波形を参照信号として記憶させる第2の信号記憶装置を具備すると共に、前記第1の信号記憶装置に記憶した計測生信号と前記第2の信号記憶装置に記憶した参照信号との間で減算処理を行い差分信号波形を取り出す減算器を具備し、前記減算器で得られる差分信号波形を用いて被検体の欠陥探傷あるいは材料特性評価を行うようにしたことを特徴とする電磁超音波探傷・計測装置である。

【0013】

ここでデータ処理部は、減算器で得られる差分信号波形を保存するデータ生成装置、及び前記データ生成装置の差分信号波形を解析する信号判断装置を具備し、前記データ生成装置の差分信号波形を表示部で表示するようにする。信号判断装置は、例えばデータ生成装置からの差分信号波形について信号レベルを決定する信号レベル決定装置とノイズレベルを決定するノイズレベル決定装置、及び前記信号レベル決定装置で決定した信号レベルと前記ノイズレベル決定装置で決定したノイズレベルを用いて両者の信号ノイズ比を求めるSN比決定装置を具備し、該SN比決定装置で決定したSN比の結果を表示部で表示する構成とする。また信号判断装置は、欠陥寸法・過去の探傷結果データベース、材料劣化データベース、あるいは材料特性評価データベースなどのデータベースを装備していることが好ましい。更に、信号判断装置は、信号レベル決定装置で得られる信号レベル及びデータ生成装置で保存した差分信号波形とデータベースに保存された信号レベルデータ及び信号波形データとを比較するための比較判断装置を装備し、該比較判断装置で得られる比較判断結果を表示部で表示するように構成することもできる。

【発明の効果】

【0014】

電磁超音波探傷・計測においては、電磁超音波探触子の構造的特性により、遅い時間応答が示すが、本発明方法及び装置では、計測生信号と参照信号を減算処理することで差分信号波形を取り出し、その減算処理後の差分信号波形を用いるので、近距離計測でも高SN比で欠陥などの反射体からの有用反射信号を抽出することができ、被検体内部の欠陥探傷のみならず材料特性評価や材料劣化評価を高精度で行うことができる。しかも本発明では、1コイル1探触子法を使用しているため、探触子の体積と重量は2探触子法の場合の半分以下に減少でき、2探触子法が実施できない狭隘な探傷・計測空間においても探傷や計測作業が可能となる。

【0015】

被検体の健全部領域あるいは反射体のない領域で得られる受信波形を参照信号とする第1の信号差分処理法では、電磁超音波探触子の時間応答信号の影響を消去することにより、欠陥などの反射体の受信信号を抽出することができる。そのため、従来の2探触子法で得られる信号レベルやSN比に匹敵する程度の信号レベルやSN比が得られ、十分な実用性を有する。

【0016】

また、計測生信号の計測位置とは異なる位置とされる被検体の欠陥部領域あるいは反射体のある領域で得られる受信波形を参照信号とする第2の信号差分処理法では、欠陥など反射体付近の探触子の計測位置変化による時間軸上の反射信号のシフトを利用することにより、電磁超音波探触子の時間応答信号の影響を消去し、欠陥などの反射体の反射信号を抽出することができる。その結果、信号レベルは前記第1の信号差分処理法で得られる信号レベルより2倍程度増加するし、ランダムノイズレベルは増加しないため、SN比も上記第1の信号差分処理法で得られるSN比の2倍程度に達する。

【0017】

本発明方法では、参照信号を用いた相関演算を行うため、参照信号の取り方が重要である。参照信号は探触子・周波数・被検体特性などに依存するため、探触子・周波数が変化する場合、或いは被検体温度や厚み変化などがある場合、新しい参照信号を取得する必要がある。この意味で、本発明の第2の信号差分処理法は、欠陥などの反射体からの有用信号を抽出するのに便利である。探触子の僅かな位置シフトによる信号特性変化を利用しているので被検体特性変化が小さく、信号差分処理により、それぞれの計測位置で得られた探触子特性信号や被検体構造特性に依存する信号をより確実に相殺できるからである。

【0018】

更に反射法を採用している本発明では、反射信号レベルは欠陥などの反射体までの計測(探傷)距離の関数であるので、この関数関係を利用して材料の特性評価や欠陥寸法の評価を行うことができる。本発明では相対比較が行えるため、得られる信号波形や信号レベルなどの情報を、事前に確保した材料劣化データベースや材料特性データベース、あるいは欠陥信号波形や欠陥寸法データベースと比較することにより、材料劣化評価、材料特性測定、構造物欠陥寸法査定や欠陥検査履歴による欠陥進展評価などを行うことができる。特にカプラントを必要とせず、測定データの安定性の高い電磁超音波法は、履歴データベースを用いた材料特性変化評価や欠陥進展評価に貢献できる。

【発明を実施するための最良の形態】

【0019】

図1は本発明に係る電磁超音波探傷・計測装置のブロック図である。この電磁超音波探傷・計測装置は、基本的には従来同様、送受信を行う1つのコイルを有する1つの電磁超音波探触子10と、コイルに高周波電流を供給すると共に該コイルからの電気信号を受信する信号採取部12と、受信した電気信号の信号波形を処理するデータ処理部14と、計測結果を表示する表示部16を具備している。

【0020】

パルス発生器20からのパルス状(あるいはバースト信号状)の高周波電流をダイプレクサ22経由で電磁超音波探触子10のコイル(この場合は発信コイルとして機能する)に流すと、電磁誘導により、導電性の被検体30の表面に渦電流が励起され、磁石から発生する磁束との相互作用により、高周波電流と同じ周波数特性の周期的なローレンツ力が発生し、結晶格子を振動させ、超音波という形式で被検体30の内部を伝播していく。なお、被検体が強磁性体の場合には、外部磁場をもってバイアス磁界をかけておき、被検体に近接させた発信コイルから発生した磁界によりバイアス磁界を変化させ、これにより、磁歪を変化させて被検体中に超音波を発生することもある。

【0021】

被検体表面から送信した超音波は、欠陥や被検体表面などの反射源が存在する場合には反射が生じる。その超音波反射信号は、上記と逆の原理でコイル(この場合は受信コイルとして機能する)により電気信号に変換され、ダイプレクサ22を経由でプリアンプ24により増幅され、受信器26を通して、超音波信号データ採取装置28により記録され、データ処理部14を通して表示部16で表示される。超音波反射信号の有無で欠陥の有無を判断したり、伝播時間などを計測して材料の特性などを評価したりする。

【0022】

本発明のデータ処理部14は、任意の計測位置で得られる受信波形を計測生信号として記憶させる第1の信号記憶装置40と、前記計測生信号の計測位置とは異なる位置で得られる受信波形を参照信号として記憶させる第2の信号記憶装置42を具備すると共に、前記第1の信号記憶装置40に記憶した計測生信号と前記第2の信号記憶装置42に記憶した参照信号との間で減算処理を行い差分信号波形を取り出す減算器44、該減算器44で得られる差分信号波形を保存するデータ生成装置46、及び前記データ生成装置46の差分信号波形を解析する信号判断装置48を具備している。前記減算器44で得られる差分信号波形を用いて、被検体30の欠陥探傷あるいは材料特性評価が行われる。

【0023】

信号判断装置48は、データ生成装置46からの差分信号波形について信号レベルを決定する信号レベル決定装置50とノイズレベルを決定するノイズレベル決定装置52、前記信号レベル決定装置50で決定した信号レベルと前記ノイズレベル決定装置52で決定したノイズレベルを用いて両者の信号ノイズ比を求めるSN比決定装置54を具備し、その他、欠陥寸法・過去の探傷結果データベース、材料劣化データベース、あるいは材料特性評価データベースなどのデータベース56、信号レベル決定装置50で得られる信号レベル及びデータ生成装置46で保存した差分信号波形とデータベース56に保存された信号レベルデータ及び信号波形データとを比較するための比較判断装置58などを具備している。

【0024】

被検体30の表面の任意の位置(これを計測位置aとする)での計測によって超音波信号データ採取装置28で採取した受信信号(これを信号波形Aとする)を第1の信号記憶装置40に記憶させる。この信号波形Aは、探触子特性や被検体構造特性などの情報を含んでいる。また、前記計測位置aとは異なる位置(これを計測位置bとする)での計測によって超音波信号データ採取装置28で採取した受信信号(これを信号波形Bとする)を第2の信号記憶装置42に記憶させる。この信号波形Bも、探触子特性や被検体構造特性などの情報を含んでいる。これら信号波形AとBを減算器44で信号差分処理を行うと、探触子特性及び被検体構造特性の同様の部分が相殺され、計測位置aと計測位置bでの受信波形の差分信号波形が得られる。この差分信号波形がデータ生成装置46に記録され、表示部16で表示される。

【0025】

データ生成装置46からの差分信号波形は信号判断装置48へ送られ、該信号判断装置48で信号レベルなどが判断される。信号判断装置48の内部では、次のような動作が行われる。データ生成装置46で得られた差分信号波形を信号レベル決定装置50とノイズレベル決定装置52に送り、信号レベルとノイズレベルを決定してSN比決定装置54に送ってSN比を決める。ここで、信号レベル決定装置50で決定した信号レベルは、欠陥データベースに保存されている欠陥信号情報と欠陥寸法と比較判断装置58で比較され、欠陥寸法の判断が行われる。前記SN比決定装置54で決定したSN比の結果、及び前記比較判断装置58で得られる比較判断結果なども表示部16で表示される。

【0026】

この信号判断装置48は、必ずしも欠陥寸法データベースや欠陥寸法の比較判断装置を用いるのではなく、計測目的に合わせて、原子力プラントなど大型構造物において、過去の探傷で得られた同じ探傷位置における探傷信号波形、欠陥検出位置及び欠陥レベルなどの履歴情報をデータベースとして用いることも可能である。新しい探傷データと以前の探傷履歴データ情報とを比較することにより、信号の変化状況による欠陥の発生や材料の劣化、欠陥進展速度の時間依存性などの重要なプラント情報を得ることができる。従って、本発明に係る電磁超音波探傷・計測装置は、欠陥の進展診断装置としてもその機能を発揮できる。更に、信号判断装置48では、必ずしも欠陥評価に関することに限らず、例えば材料特性評価の場合、材料音速や減衰の計測や材料の劣化評価において、それぞれに材料音速や減衰に関する材料特性データベース、材料音速や減衰に関する材料特性の比較判断装置、あるいは、劣化による材料特性の時間依存性を有する材料劣化データベース、材料劣化特性の比較判断装置などを用いることも可能である。

【0027】

図2は、本発明に係る電磁超音波探傷・計測方法における第1の信号差分処理法の実施形態を模式的に示している。ある計測位置aに電磁超音波探触子(T/R)10を設置し、被検体30の欠陥部領域あるいは反射体のある領域で得られる受信波形Aを計測生信号とする。ここでは、スリット60を形成し、それを模擬欠陥としている。また、別の計測位置bに電磁超音波探触子(T/R)を設置し、被検体の健全部あるいは反射体のない領域で得られる受信波形Bを参照信号とする。受信波形A,Bは、それぞれ図1における第1の信号記憶装置40及び第2の信号記憶装置42で記憶される。

【0028】

ここで両方の受信波形A,Bの共通部分は、探触子特性信号と被検体構造特性信号(例えば、有限寸法被検体の場合、端面反射エコーなど)(これを信号Rとする)であり、異なる部分は欠陥や反射体からの反射信号(これを信号Dとする)があるか否かである。つまり計測生信号は信号(R+D)として現れ、参照信号は信号Rとして現れる。従って、計測位置aでの受信波形A(=信号(R+D))と計測位置bでの受信波形B(=信号R)に信号差分処理を施せば、両者の異なる成分である欠陥や反射体からの反射信号(信号D=信号(R+D)−信号D)が抽出できる。この処理は、図1における減算器44で行われる。このようにして、遅い時間応答の影響により直接測定が不可能な近距離探傷・計測でも、信号差分処理法を用いることで、欠陥などの有用信号を抽出することができ、被検体の欠陥探傷あるいは材料特性評価を行うことができる。

【0029】

図3は、本発明に係る電磁超音波探傷・計測方法における第2の信号差分処理法の実施形態を模式的に示している。ある計測位置aに電磁超音波探触子(T/R)10を設置し、被検体30の欠陥部領域あるいは反射体のある領域で得られる受信波形Aを計測生信号とする。ここでも、スリット60を形成し、それを模擬欠陥としている。また、計測位置aに対して超音波送受信方向に沿って微小距離δLだけシフトしている別の計測位置bに電磁超音波探触子(T/R)を設置し、被検体の欠陥部領域あるいは反射体のある領域で得られる受信波形Bを参照信号とする。受信波形A,Bは、それぞれ図1における第1の信号記憶装置40及び第2の信号記憶装置42で記憶される。

【0030】

ここで受信波形Aは、その中に探触子特性や被検体構造特性などの情報を含んでいる。また受信波形Bも、同様に、その中に探触子特性や被検体構造特性などの情報を含んでいる。両方の受信波形A,Bの共通部分は、探触子特性と被検体構造特性に関する情報である。もし、電磁超音波探触子(T/R)の検査範囲に欠陥などの反射体がなければ、受信波形Aと受信波形Bに含まれる被検体構造特性情報は同じであり、両受信波形に差異がなく、減算器で処理して得られる差分信号波形は情報のない「ゼロ信号」になる。しかしながら、実際には計測位置に依存する林状ノイズの存在や、計測毎のノイズ信号の変化があるので、得られた差分信号波形は「ゼロ信号」ではなく、小さいレベルのノイズ信号となる。他方、電磁超音波探触子(T/R)の検査範囲に欠陥などの反射体が存在する場合には、欠陥などの反射体信号成分は受信波形Aと受信波形Bの中になんらかの形で反映される。探傷位置が変化すると時間軸における欠陥信号の位置も変化する。計測位置aと計測位置bは異なるため、受信波形Aと受信波形Bに含まれている欠陥信号は時間軸上で異なる位置を占める。このような両受信波形A,Bを減算器で信号差分処理を行った結果は、電磁超音波探触子(T/R)から欠陥までの探傷距離や欠陥信号レベルを反映する。つまり、得られる2つの受信波形A,Bの信号差分処理を行うと、得られた差分信号波形から探触子特性や探触子の遅い時間応答信号を取り除き、欠陥信号を抽出することができる。

【0031】

具体的に説明すると、計測位置a及び計測位置bで得られる受信波形は、互いに類似している。計測位置aで得られる受信波形Aは、探触子の応答特性や被検体の構造特性から構成され(これを信号Rとする)、欠陥がある場合には欠陥反射信号(これを信号Da とする)も含み、信号(R+Da )で表現できる。計測位置bで得られる受信波形Bも、探触子の応答特性や被検体の構造特性から構成され(これを信号Rとする)、欠陥がある場合には欠陥反射信号(これを信号Db とする)も含み、信号(R+Db )で表現できる。両受信波形A,Bの共通部分は探触子の応答特性と被検体の構造特性の信号Rである。異なる部分は、欠陥からの反射信号(信号Da あるいは信号Db )である。両受信波形A,Bの差分信号波形(R+Da )−(R+Db )は信号Rを相殺するので、得られるのは欠陥にのみ関係する信号(Da −Db )である。つまり、計測位置aと計測位置bでの受信波形A,Bの差分処理により、欠陥信号を抽出することができる。

【実施例】

【0032】

(実施例1)

被検体として、長さ420mm×幅170mm×厚み50mmのSUS304板材を用い、欠陥を模擬するためスリット(長さ25mm×深さ20%T)を形成し、図2に示す第1の信号差分処理法で測定を行った。ここで超音波周波数は650kHzとし、近距離測定を目的とするため、バースト波数3を用いた。

【0033】

スリット欠陥までの水平探傷距離L=100mmの計測位置aにSH波電磁超音波探触子を配置したとき、得られた受信波形Aを図4の(A)に示す。また、スリット欠陥から離れた計測位置bにSH波電磁超音波探触子を配置したとき、得られた受信波形Bを図4の(B)に示す。いずれの受信波形においても、0μs−50μs範囲の波形は不感帯であり、50μs−200μs範囲にSH波電磁超音波探触子の遅い時間応答信号波形が観察される。被検体であるSUS304のSH波音速は約3120m/sで、200μsの往復時間を距離に換算すると312mm程度に相当する。SH波電磁超音波探触子は、超音波を被検体の長手(420mm)方向に伝播させ、その前後両方で送受信するため、被検体の端面反射エコーが受信される。しかし、得られた受信波形は探触子特性による遅い時間応答の影響で、スリット反射信号や被検体端面エコーを見極めることができない。

【0034】

図4の(A)と(B)の受信波形A,Bにおいて、両者の共通部分は探触子特性信号と被検体端面からの反射エコー(信号R)であり、異なる部分はスリット欠陥からの反射信号(信号D)があるか否かである。計測位置aでの受信波形(信号(R+D))と計測位置bでの受信波形(信号R)に信号差分処理を施した結果は、信号(R+D)−信号Rとなり、信号D、即ちスリットからの反射信号となる。この信号差分処理を施した結果を図4の(C)に示す。

【0035】

図4の(C)において、72μs辺りの信号は、伝播時間から換算するとスリットからの反射信号と考えられる。140μs以降の信号は、被検体有限寸法による側面・端面反射や、スリットの存在による計測位置a,bの被検体端面信号の差異を意味する信号と考えられる。なお、0〜50μs範囲の「大振幅」ノイズは、不感帯の信号差分処理による現れたノイズである。不感帯の範囲はバースト波数の関数であるため、その範囲の事前確認により、不感帯範囲外の差分信号波形を分析し、欠陥の有無を判断することが可能である。

【0036】

このように、1コイルを用いる1探触子法において、遅い時間応答の影響により直接測定が不可能な近距離探傷・計測でも、信号差分処理法を用いることで、欠陥などの有用信号を抽出することが可能となる。信号判断装置によって求めた図4の(C)の差分信号波形における欠陥信号のSN比は、約8であった。

【0037】

因みに、同じ被検体について従来の2探触子法を用いて、水平探傷距離L=100mmの位置から探傷を行い、受信波形を得た。得られた受信波形を図5に示す。この場合もバースト波数3を用いた。図5において、0μs−45μs範囲の波形は不感帯で、45μs−60μs範囲の波形は電磁超音波探触子の遅い時間応答信号で、75μs辺りの信号は伝播時間から換算するとスリットからの反射信号と考えられる。160μs以降の信号は被検体有限寸法による側面や端面反射信号によるものと考えられる。図4の(C)と図5を対比すると、スリットからの反射信号はよく相似し、SN比もほぼ同様であった。つまり、本発明の第1の信号差分処理法による欠陥検出性能は従来の2探触子法に匹敵することが分かった。

【0038】

また、前記実施例と同様に厚みT=50mmのSUS304板材からなる被検体に形成した長さ25mm×深さ5%Tのスリット欠陥について、本発明の第1の信号差分処理法により上記と同様の探傷を行った結果、図6に示すように、深さが板厚5%に相当する浅いスリット欠陥でもスリット信号を抽出することが可能なことが確認できた。SN比決定装置により求めた欠陥信号のSN比は、約4であった。

【0039】

ところでSH波電磁超音波探触子では、探触子の超音波屈折角θは次式で表せる。

sinθ=C/2tf … (1)

但し、CはSH波の音速、fは超音波周波数、tは周期的磁石構造の配置半周期である。tは探触子構造パラメータのため定数である。また被検体と環境温度が一定の場合、SH波音速Cは定数となるので、超音波屈折角θは周波数fの単調関数となる。つまり、周波数fを変えることにより、超音波屈折角θを変えることができるので、1探触子法で探傷を行う場合、周波数走査のみで、欠陥位置に合わせる最適な探傷周波数を調整できる。これは本発明で用いる1探触子法のメリットの1つである。

【0040】

1探触子法のもう1つのメリットは、表面SH波の伝播周波数に近い周波数を利用すれば、SH波電磁超音波探触子は表面に近い伝播方向に超音波を送受信し、探触子を走査しなくても広範囲の欠陥検出が可能なことである。例えば、電磁超音波探触子の磁石配置半周期がt=2.5mm、被検体がSUS304(SH波音速約3120m/s)、周波数fが650kHzの場合、超音波屈折角は約73.7°である。この超音波屈折角は表面SH波伝播方向に近い送信屈折角であり、広範囲に渡る超音波音圧の変化が小さい。

【0041】

次に、板厚T=50mmのSUS304板材に、長さ25mm×深さ20%Tのスリットを形成した被検体を測定対象として、異なる探傷距離(195mm〜75mm範囲)から、周波数650kHzで、本発明の第1の信号差分処理法による差分信号波形の変化を観察した。代表的な差分信号波形の例を図7(A)〜(D)に示す。その結果、探傷距離の減少に伴い時間軸におけるスリットからの信号位置が前進し、信号レベルと信号波形も変化した。この信号波形の変化は、探触子の超音波音圧分布形状と探傷距離に依存すると考えられる。一方、有限寸法の被検体の場合、近距離側面や端面の反射信号に影響される可能性も考えられる。しかし、これらの測定の結果、周波数650kHzに固定したままでも、探傷距離75mmから195mmまでの範囲のスリット欠陥が検出可能なことが分かった。

【0042】

従って、同じ計測方法で、多数寸法のベンチマーク欠陥に対して、それぞれの欠陥信号レベルと探傷距離との関係をデータベースとして蓄積しておけば、実探傷の欠陥信号について、このデータベースを用いることにより、欠陥寸法の推測が可能となる。また、原子力プラントなど大型構造に対して、得られたデータと供用期間前検査結果のデータベースや供用期間中検査結果のデータベース情報を用いることにより、以前検出された欠陥の進展状況や、信号特性変化による材料劣化特性変化などについても評価することが可能となる。

【0043】

(実施例2)

被検体として、長さ420mm×幅170mm×厚み50mmのSUS304板材を用い、欠陥を模擬するためスリット(長さ25mm×深さ20%T)を形成し、図3に示す第2の信号差分処理法で測定を行った。ここでも超音波周波数は650kHzとし、近距離測定を目的とするため、バースト波数3を用いた。

【0044】

スリット欠陥までの水平探傷距離L=100mmの計測位置aにSH波電磁超音波探触子を配置したとき、得られた受信波形Aを計測生信号とする。計測位置aからスリットに近づくように、シフト距離δLを0.1mmから7mmまで0.1mm毎に変化させて計測位置bを設定し、得られた受信波形Bを参照信号とする。計測位置aでの受信波形Aと計測位置bでの受信波形Bに信号差分処理を施すと、70個の差分信号波形が得られる。図8は、それらの中から典型的な6個の差分信号波形を選んで示している。

【0045】

図8の(A)に示したのは、探触子シフト距離δLが0.1mmの場合の差分信号波形である。時間軸の72μs辺りの僅かな波形信号がスリット欠陥からの反射信号と考えられる。シフト距離が0.1mmと小さいため、両受信波形の差異も小さいので、信号差分処理で得られた欠陥信号も小さく区別し難い。探触子シフト距離δLが0.1mmから増加するにつれ、信号差分処理で得られるスリット欠陥の信号レベルは飛躍的に増加する。信号差分処理で得られた一番強い欠陥信号は、シフト距離δLが1.6mmの場合(図8の(B))である。更にシフト距離δL値が増加すると、信号差分処理で得られた欠陥信号レベルが減少し、δL=2.4mmでは、欠陥信号レベルが2/3近くまで低下し(図8の(C))、δL=3.2mm(図8の(D)参照)辺りで最小欠陥信号レベルになり、その後、信号差分処理で得られる欠陥信号は再び増加し、δL=4.8mm辺りに2番目の強い欠陥信号レベルが得られる(図8の(E)参照)。更に、シフト距離δLの値を大きくして行くと、δL=6.4mmで再び2度目の弱い信号レベルに変わる(図8の(F)参照)。

【0046】

このように、本発明の第2の信号差分処理法において、探触子シフト距離によって欠陥信号レベルが変化する理由は、図9から説明できる。図9は、図4の(C)で示した欠陥信号波形を60μsから90μsまでの範囲で拡大再表示したものである。なお、図4の(C)の信号波形は、図4の(A)の計測生信号(信号(R+D))と図4の(B)の参照信号(信号R)の信号差分処理で得られた結果である。

【0047】

本発明の第2の信号差分処理法の実質的な意味は、図9に示すような信号波形Da に対して、そのコピーを作成し、ある時間間隔だけ時間軸上でシフトさせて得られる新しい信号波形Db (厳密には信号波形Db とDa はシフト距離に依存する形状変化が生じるが、シフト距離が小さい場合、その差異は無視できる)と最初の信号波形Da の信号差分処理(Da −Db )を行うということである。

【0048】

図9のピーク波形pの時間位置をピーク波形rの時間位置と一致するように時間軸がシフトしていると、両ピーク波形pとrは共に局部的な信号最大値でありながら、符号が逆であるので、その差分信号波形(Da −Db )のピークレベルは最大となり、pやrのピークレベルの2倍程度になる。また、ピーク波形pの時間位置をピーク波形qの時間位置と一致するように時間軸がシフトしていると、両ピーク波形pとqは共に局部的な信号最大値でありながら、符号が同じであるので、その差分信号波形(Da −Db )のピークレベルは最小となる。時間軸上の信号シフト距離はpからrまで変化するにつれ、差分信号波形で示される欠陥信号は最小レベルから最大レベルまで増加し、それからrからqまで変化するにつれ減少して、最小レベルに達する。この時間軸シフトによる信号差分処理を更に進行すると、差分信号で示す欠陥信号は再び増加し、最大ピークに向かい、繰り返し変化が現れる。これが、第2の信号差分処理法により欠陥信号のレベル変化が生じる理由である。

【0049】

ところで、受信波形の時間軸上のシフト距離は被検体表面での探触子シフト距離δLに対応し、受信波形のピーク間距離は超音波周波数と被検体板厚・音速の関数である。そのため、使用周波数毎に、受信波形のピーク間距離と被検体表面での探触子シフト距離δLの関係をデータベースとして事前に確保しておくと、実探傷において、信号差分処理で最大の欠陥信号レベルが得られるようにシフト距離δLで探触子をシフトさせれば、最大のSN比が得られる。ノイズ信号はランダムであるので、ノイズレベルは増加しないからである。

【0050】

板厚T=50mmのSUS304板材に、長さ25mm×深さ20%Tのスリットを形成した被検体を対象として、異なる探傷距離(195mm〜75mm範囲)から、周波数650kHzで、本発明の第2の信号差分処理法を適用し、差分信号波形の変化を観察した。代表的な差分信号波形を図10の(A)〜(D)に示す。なお、探触子シフト距離はδL=1.6mmである。これらの観察結果を、第1の信号差分処理法による観察結果と比較すると、それぞれの差分信号波形は時間軸の対応位置で現れ、第2の信号差分処理法による信号波形レベルは第1の信号差分処理法による信号波形レベルの2倍程度あることが分かった。その理由は前述した通りである。また、それぞれの差分信号波形のノイズレベルを比較すると、第2の信号差分処理法でのノイズレベルは第1の信号差分処理法でのノイズレベルよりも低いことが観察された。その理由は下記の通りである。

【0051】

一般に、探触子の応答特性は、電磁超音波探触子のリフトオフ距離や被検体計測位置でのローカルな材料磁気特性、材料ノイズに依存する。本発明の第1の信号差分処理法は、参照信号と探傷生信号の探触子応答特性が同じという仮定で行われている。これはリフトオフ距離が一定、被検体計測面のローカル部分の材料磁気特性が不変、材料ノイズが一定に相当する条件である。しかしながら、実際には、探傷条件や環境などにより、リフトオフ距離の変化や被検体計測位置のローカルな材料磁気特性、材料ノイズの変化は避けられない。この場合、本発明の第1の信号差分処理法では、異なる計測位置で得られた探触子応答特性が完全に相殺できず、ノイズとして残されることになる。それに対して、本発明の第2の信号差分処理法では、2つの受信波形は計測位置の僅かな違いで得られたので、被検体計測位置のローカルな材料磁気特性変化や材料ノイズ、測定中の探触子リフトオフ距離の変化が小さいと考えられ、両計測位置の探触子応答特性の差も小さい。これが、本発明の第2の信号差分処理法の方が第1の信号差分処理法よりもノイズレベルが低減される理由である。

【0052】

従って、本発明の第2の信号差分処理法を用いると、第1の信号差分処理法を用いるより2倍程度の信号レベルが達成できる。また、被検体計測面の材料磁気特性が一定である場合、探触子応答特性が計測位置に依存しないため、第1の信号差分処理法と第2の信号差分処理法とで得られたランダム変化のノイズ信号レベルは同じであり、また第2の信号差分処理法で得られた欠陥信号レベルは第1の信号差分処理法で得られた欠陥信号レベルの2倍程度であるため、第2の信号差分処理法で得られたSN比は第1の信号差分処理法で得られたSN比の2倍程度になる。他方、被検体計測面のローカルな材料磁気特性がばらつきを有する場合も、計測位置への依存性の小さい第2の信号差分処理法で得られた異なる位置の探触子応答特性の差異が小さいので、両計測位置の信号差分処理結果のノイズレベルも小さい、その結果、第2の信号差分処理法で得られたSN比も第1の信号差分処理法で得られたSN比より2倍以上向上できる。

【0053】

その他、本発明を利用した次のような探傷法もある。探傷距離195mmで、長さ25mm×深さ20%Tのスリットに対して、図10の(A)と異なる周波数787.3kHzを用い、1.5スキップで第2の信号差分処理法で、δL=1.6mmで行なった探傷結果を図11に示す。150μs−170μsでの信号波形は時間で換算すれば、1.5スキップの信号であることが分かる。一方、120μs−140μsの範囲にも信号波形が観察された。この信号を距離で換算すると同周波数の0.5スキップの波形である。2つの信号波形はそれぞれ図10の(A)の2つの波形信号と対応する。なお、図10の(A)と図11にある不感帯範囲外の他の「信号」は結晶構造による林状信号や有限寸法被検体の側面や端面の反射による信号と考えられる。大型被検体の場合、端面や側面信号が図に示した伝播時間範囲の近距離で現れないので、探傷範囲に信号らしい波形があれば欠陥の可能性が高い。つまり、探傷距離195mmのような遠距離探傷において、周波数切り替えにより、0.5スキップの低周波探傷で得られた結果(図10の(A))を、1.5スキップの高周波探傷(図11)で再確認でき、探傷結果の信頼性を向上させることができる。

【0054】

以上、SH波電磁超音波探触子を用いた欠陥探傷例について説明したが、本発明では、SH波電磁超音波探触子に限らず、SV波(垂直偏波横波)電磁超音波探触子や他の超音波モード電磁超音波探触子にも応用できる。また、欠陥を対象とするだけではなく、構造の端面や形状による反射体などを利用して、材料の性能劣化、音速・減衰特性の測定や、材料特性評価などの評価に関しても対応可能である。

【図面の簡単な説明】

【0055】

【図1】本発明に係る電磁超音波探傷・計測装置のブロック図。

【図2】本発明における第1の信号差分処理法の実施形態の模式図。

【図3】本発明における第2の信号差分処理法の実施形態の模式図。

【図4】本発明の第1の信号差分処理法による信号波形を示す図。

【図5】従来の2探触子法による信号波形を示す図。

【図6】第1の信号差分処理法による浅いスリット欠陥からの差分信号波形の図。

【図7】第1の信号差分処理法で探傷距離の変化による差分信号波形の変化を示す図。

【図8】第2の信号差分処理法でシフト距離の変化による差分信号波形の変化を示す図。

【図9】第2の信号差分処理法でシフト距離の変化により信号レベルが変化する理由の説明図。

【図10】第2の信号差分処理法で探傷距離の変化による差分信号波形の変化を示す図。

【図11】第2の信号差分処理法で1.5スキップで行なった探傷結果を示す図。

【符号の説明】

【0056】

10 電磁超音波探触子

12 信号採取部

14 データ処理部

16 表示部

30 被検体

40 第1の信号記憶装置

42 第2の信号記憶装置

44 減算器

46 データ生成装置

48 信号判断装置

【特許請求の範囲】

【請求項1】

送受信を行う1つのコイルを有する1探触子反射法により、導電性材料の電磁誘導原理を利用して超音波の送受信を行い、被検体の非破壊検査を行う方法において、

被検体の欠陥部領域あるいは反射体のある領域で得られる受信波形を計測生信号とし、被検体の健全部領域あるいは反射体のない領域で得られる受信波形を参照信号として、前記計測生信号と前記参照信号を減算処理することで差分信号波形を取り出し、その減算処理後の差分信号波形を用いて被検体の欠陥探傷あるいは材料特性評価を行うようにしたことを特徴とする電磁超音波探傷・計測方法。

【請求項2】

送受信を行う1つのコイルを有する1探触子反射法により、導導電性材料の電磁誘導原理を利用して超音波の送受信を行い、被検体の非破壊検査を行う方法において、

被検体の欠陥部領域あるいは反射体のある領域で得られる受信波形を計測生信号とし、その計測位置とは異なる位置とされる被検体の欠陥部領域あるいは反射体のある領域で得られる参照信号として、前記計測生信号と前記参照信号を減算処理することで差分信号波形を取り出し、その減算処理後の差分信号波形を用いて被検体の欠陥探傷あるいは材料特性評価を行うようにしたことを特徴とする電磁超音波探傷・計測方法。

【請求項3】

参照信号の計測位置は、計測生信号の計測位置に対して超音波送受信方向に沿ってシフトしている請求項2記載の電磁超音波探傷・計測方法。

【請求項4】

送受信を行う1つのコイルを有する1つの電磁超音波探触子と、前記コイルに高周波電流を供給すると共に該コイルからの電気信号を受信する信号採取部と、受信した電気信号の信号波形を処理するデータ処理部と、計測結果を表示する表示部を具備し、導電性材料の電磁誘導原理を利用して超音波の送受信を行い、被検体の非破壊検査を行う装置において、

データ処理部は、被検体の欠陥部領域あるいは反射体のある領域で得られる受信波形を計測生信号として記憶させる第1の信号記憶装置と、前記計測生信号の計測位置とは異なる位置で得られる受信波形を参照信号として記憶させる第2の信号記憶装置を具備すると共に、前記第1の信号記憶装置に記憶した計測生信号と前記第2の信号記憶装置に記憶した参照信号との間で減算処理を行い差分信号波形を取り出す減算器を具備し、前記減算器で得られる差分信号波形を用いて被検体の欠陥探傷あるいは材料特性評価を行うようにしたことを特徴とする電磁超音波探傷・計測装置。

【請求項5】

データ処理部は、減算器で得られる差分信号波形を保存するデータ生成装置、及び前記データ生成装置の差分信号波形を解析する信号判断装置を具備し、前記データ生成装置の差分信号波形を表示部で表示する請求項4記載の電磁超音波探傷・計測装置。

【請求項6】

信号判断装置は、データ生成装置からの差分信号波形について信号レベルを決定する信号レベル決定装置とノイズレベルを決定するノイズレベル決定装置、及び前記信号レベル決定装置で決定した信号レベルと前記ノイズレベル決定装置で決定したノイズレベルを用いて両者の信号ノイズ比を求めるSN比決定装置を具備し、該SN比決定装置で決定したSN比の結果を表示部で表示する請求項5記載の電磁超音波探傷・計測装置。

【請求項7】

信号判断装置は、欠陥寸法・過去の探傷結果データベース、材料劣化データベース、あるいは材料特性評価データベースなどのデータベースを装備している請求項6記載の電磁超音波探傷・計測装置。

【請求項8】

信号判断装置は、信号レベル決定装置で得られる信号レベル及びデータ生成装置で保存した差分信号波形とデータベースに保存された信号レベルデータ及び信号波形データとを比較するための比較判断装置を装備し、該比較判断装置で得られる比較判断結果を表示部で表示する請求項7記載の電磁超音波探傷・計測装置。

【請求項1】

送受信を行う1つのコイルを有する1探触子反射法により、導電性材料の電磁誘導原理を利用して超音波の送受信を行い、被検体の非破壊検査を行う方法において、

被検体の欠陥部領域あるいは反射体のある領域で得られる受信波形を計測生信号とし、被検体の健全部領域あるいは反射体のない領域で得られる受信波形を参照信号として、前記計測生信号と前記参照信号を減算処理することで差分信号波形を取り出し、その減算処理後の差分信号波形を用いて被検体の欠陥探傷あるいは材料特性評価を行うようにしたことを特徴とする電磁超音波探傷・計測方法。

【請求項2】

送受信を行う1つのコイルを有する1探触子反射法により、導導電性材料の電磁誘導原理を利用して超音波の送受信を行い、被検体の非破壊検査を行う方法において、

被検体の欠陥部領域あるいは反射体のある領域で得られる受信波形を計測生信号とし、その計測位置とは異なる位置とされる被検体の欠陥部領域あるいは反射体のある領域で得られる参照信号として、前記計測生信号と前記参照信号を減算処理することで差分信号波形を取り出し、その減算処理後の差分信号波形を用いて被検体の欠陥探傷あるいは材料特性評価を行うようにしたことを特徴とする電磁超音波探傷・計測方法。

【請求項3】

参照信号の計測位置は、計測生信号の計測位置に対して超音波送受信方向に沿ってシフトしている請求項2記載の電磁超音波探傷・計測方法。

【請求項4】

送受信を行う1つのコイルを有する1つの電磁超音波探触子と、前記コイルに高周波電流を供給すると共に該コイルからの電気信号を受信する信号採取部と、受信した電気信号の信号波形を処理するデータ処理部と、計測結果を表示する表示部を具備し、導電性材料の電磁誘導原理を利用して超音波の送受信を行い、被検体の非破壊検査を行う装置において、

データ処理部は、被検体の欠陥部領域あるいは反射体のある領域で得られる受信波形を計測生信号として記憶させる第1の信号記憶装置と、前記計測生信号の計測位置とは異なる位置で得られる受信波形を参照信号として記憶させる第2の信号記憶装置を具備すると共に、前記第1の信号記憶装置に記憶した計測生信号と前記第2の信号記憶装置に記憶した参照信号との間で減算処理を行い差分信号波形を取り出す減算器を具備し、前記減算器で得られる差分信号波形を用いて被検体の欠陥探傷あるいは材料特性評価を行うようにしたことを特徴とする電磁超音波探傷・計測装置。

【請求項5】

データ処理部は、減算器で得られる差分信号波形を保存するデータ生成装置、及び前記データ生成装置の差分信号波形を解析する信号判断装置を具備し、前記データ生成装置の差分信号波形を表示部で表示する請求項4記載の電磁超音波探傷・計測装置。

【請求項6】

信号判断装置は、データ生成装置からの差分信号波形について信号レベルを決定する信号レベル決定装置とノイズレベルを決定するノイズレベル決定装置、及び前記信号レベル決定装置で決定した信号レベルと前記ノイズレベル決定装置で決定したノイズレベルを用いて両者の信号ノイズ比を求めるSN比決定装置を具備し、該SN比決定装置で決定したSN比の結果を表示部で表示する請求項5記載の電磁超音波探傷・計測装置。

【請求項7】

信号判断装置は、欠陥寸法・過去の探傷結果データベース、材料劣化データベース、あるいは材料特性評価データベースなどのデータベースを装備している請求項6記載の電磁超音波探傷・計測装置。

【請求項8】

信号判断装置は、信号レベル決定装置で得られる信号レベル及びデータ生成装置で保存した差分信号波形とデータベースに保存された信号レベルデータ及び信号波形データとを比較するための比較判断装置を装備し、該比較判断装置で得られる比較判断結果を表示部で表示する請求項7記載の電磁超音波探傷・計測装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2006−242770(P2006−242770A)

【公開日】平成18年9月14日(2006.9.14)

【国際特許分類】

【出願番号】特願2005−59502(P2005−59502)

【出願日】平成17年3月3日(2005.3.3)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り

【出願人】(000224754)核燃料サイクル開発機構 (51)

【Fターム(参考)】

【公開日】平成18年9月14日(2006.9.14)

【国際特許分類】

【出願日】平成17年3月3日(2005.3.3)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り

【出願人】(000224754)核燃料サイクル開発機構 (51)

【Fターム(参考)】

[ Back to top ]